Вспомогательное устройство для разрезания слоя волокнистой текстуры, намотанной на бобину с пропиткой машины для наматывания - RU2606681C2

Код документа: RU2606681C2

Чертежи

Описание

Известный уровень техники

Настоящее изобретение относится к области практического осуществления корпусов из композитного материала газовой турбины, в частности, удерживающих корпусов для нагнетательного вентилятора газовой турбины для авиационных двигателей.

В авиационном газотурбинном двигателе корпус нагнетательного вентилятора выполняет множество функций: он определяет рабочую часть подвода воздуха в двигатель; на нем против вершин лопаток нагнетательного вентилятора содержится истираемый материал; на нем, возможно, удерживается структура поглощения звуковых волн для улучшения звукоизоляции на входе двигателя; включает в себя или на нем располагается задерживающий щиток. Последний образует ловушку, задерживающую обломки, такие как попавшие посторонние предметы или фрагменты поврежденных лопаток, выбрасываемые под воздействием центробежной силы, с целью не допустить их прохождения через корпус и попадания в другие части летательного аппарата.

Обычно корпус для удерживания нагнетательного вентилятора образован относительно тонкой стенкой, которая определяет рабочую часть воздухозаборника и на которой против траектории движения вершин лопаток нагнетательного вентилятора содержится истираемый материал и покрытие для возможного улучшения звукоизоляции, а также конструкцией щитка, крепящегося на данной стенке с внешней стороны на уровне нагнетательного вентилятора.

Уже предлагалось практическое осуществление корпуса из композитного материала для удерживания нагнетательного вентилятора. Например, можно будет обратиться к документу EP 1961923, в котором приводится описание производства корпуса из композитного материала с изменяющейся толщиной, содержащего формирование волокнистого элемента усиления за счет наложенных друг на друга слоев ткани из волокна и уплотнения волокнистого элемента усиления матрицей. Если быть более точным, то данным документом предусматривается использование приемной бобины для объемного ткачества ткани из волокна, которая затем наматывается наложенными друг на друга слоями на бобину для пропитки, содержащую внешнюю поверхность, профиль которой соответствует профилю центральной части изготавливаемого корпуса, и два боковых диска, соответствующие фланцам крепления корпуса. Образуемая таким образом предварительно отформованная волокнистая заготовка удерживается на бобине для пропитки, а пропитка смолой практически осуществляется перед полимеризацией.

При осуществлении на практике данного способа возникает проблема перемещения ткани из волокна от приемной бобины к бобине для пропитки. Для решения данной проблемы заявителем в заявке на французский патент FR 1153212 (на настоящий момент не опубликована) была предложена машина для наматывания, позволяющая обеспечить во время перемещения ткани из волокна от приемной бобины к бобине для пропитки одновременное и правильное размещение ткани из волокна на бобине для пропитки и применение соответствующего натяжения намотки.

В результате применения такой машины возникает проблема разрезания ткани из волокна в конце процесса наматывания. Действительно, данная операция требует очень точного размещения режущего инструмента для исключения каких-либо неточностей при разрезании, которые, как следствие, могли бы создать местами или зону с очень большим содержанием волокон (в случае очень длинного разрезания), или зону с очень большим содержанием смолы (в случае очень короткого разрезания).

Раскрытие изобретения

Таким образом, задачей настоящего изобретения является решение вышеуказанных проблем известного уровня техники и разработка вспомогательного устройства для разрезания в конце наматывания предварительно отформованной заготовки, которое обеспечивает высокую степень контроля над положением разрезания.

Согласно изобретению данная задача решается вспомогательным устройством для разрезания слоя ткани из волокна, намотанной на бобину пропитки машины для наматывания, содержащим две установочные шпонки, каждая из которых предназначена для размещения на боковом диске бобины для пропитки, и пластину, формирующую внешний размер разрезания, которая предназначена для расположения на слое разрезаемой ткани из волокна на уровне защитного слоя; причем упомянутая пластина содержит щель, которая позиционно вытянута между боковыми дисками бобины для пропитки и предназначена для обеспечения направления режущего инструмента.

Устройство согласно изобретению имеет множество преимуществ. В частности, оно позволяет обеспечить исключительно точное расположение для разрезания с целью исключения какого-либо риска создания местами зоны с очень большим содержанием волокон или смолы. Кроме того, данная операция по разрезанию может быть осуществлена с максимально возможным ограничением манипулирования с предварительно отформованной заготовкой для уменьшения ее деформаций. В конечном итоге, может быть значительно сокращено время для выполнения данной операции.

Предпочтительно установочные шпонки соединены друг с другом посредством защитного слоя, предназначенного для размещения под слоем разрезаемой ткани из волокна. Наличие защитного слоя под слоем разрезаемой ткани из волокна позволяет, таким образом, не допустить каких-либо повреждений предварительно отформованной заготовки во время осуществления операции по разрезанию.

Защитный слой может быть выполнен из гибкой пластмассы. В частности, защитный слой может быть выполнен из полиамида и иметь толщину около 3 мм.

Также предпочтительно устройство содержит, кроме того, средства позиционного удержания установочных шпонок на боковых дисках бобины для пропитки. Такие средства позволяют, в частности, иметь возможность осуществить предварительную установку устройства перед завершением наматывания. В результате этого достигается выигрыш по времени для операции по разрезанию.

Имеется возможность установить каждый конец пластины на установочные шпонки. В этом случае устройство предпочтительно содержит средства регулировки положения концов пластины на установочных шпонках. Такие средства позволяют оптимизировать расположение щели пластины на слое разрезаемой ткани из волокна и, таким образом, места, в котором будет осуществлено разрезание.

Установочные шпонки могут быть жесткими. В частности, установочные шпонки могут быть выполнены из алюминия.

Еще одним объектом является машина для наматывания ткани из волокна на бобину для пропитки, содержащая приемную бобину, которая предназначена для размещения на ней ткани из волокна, получаемой путем объемного ткачества, причем приемная бобина имеет, по существу, горизонтальную ось вращения; бобину для пропитки, которая предназначена для наматывания на нее наложенных друг на друга слоев ткани из волокна, размещенной на приемной бобине, причем бобина для пропитки имеет, по существу, горизонтальную ось вращения, параллельную оси вращения приемной бобины; по меньшей мере один электродвигатель для приведения во вращение бобин вокруг их соответствующих осей вращения; блок управления электродвигателем или электродвигателями приведения во вращение бобин; вспомогательное устройство для разрезания слоя ткани из волокна, как оно было определено ранее.

Краткое описание чертежей

Другие отличительные особенности и преимущества настоящего изобретения станут видны из нижеследующего описания, приводимого со ссылкой на прилагаемые чертежи, на которых проиллюстрирован пример практического осуществления, не имеющий ограничительного характера:

фиг.1 представляет собой вид сбоку машины для наматывания ткани из волокна на бобину с пропиткой, содержащую вспомогательное устройство для разрезания согласно изобретению;

фиг.2 представляет собой вид по II, представленный на фиг.1, более точно изображающий часть вспомогательного устройства для разрезания;

фиг.3 представляет собой вид в разрезе, выполненном по III-III, конструктивного элемента, представленного на фиг.2;

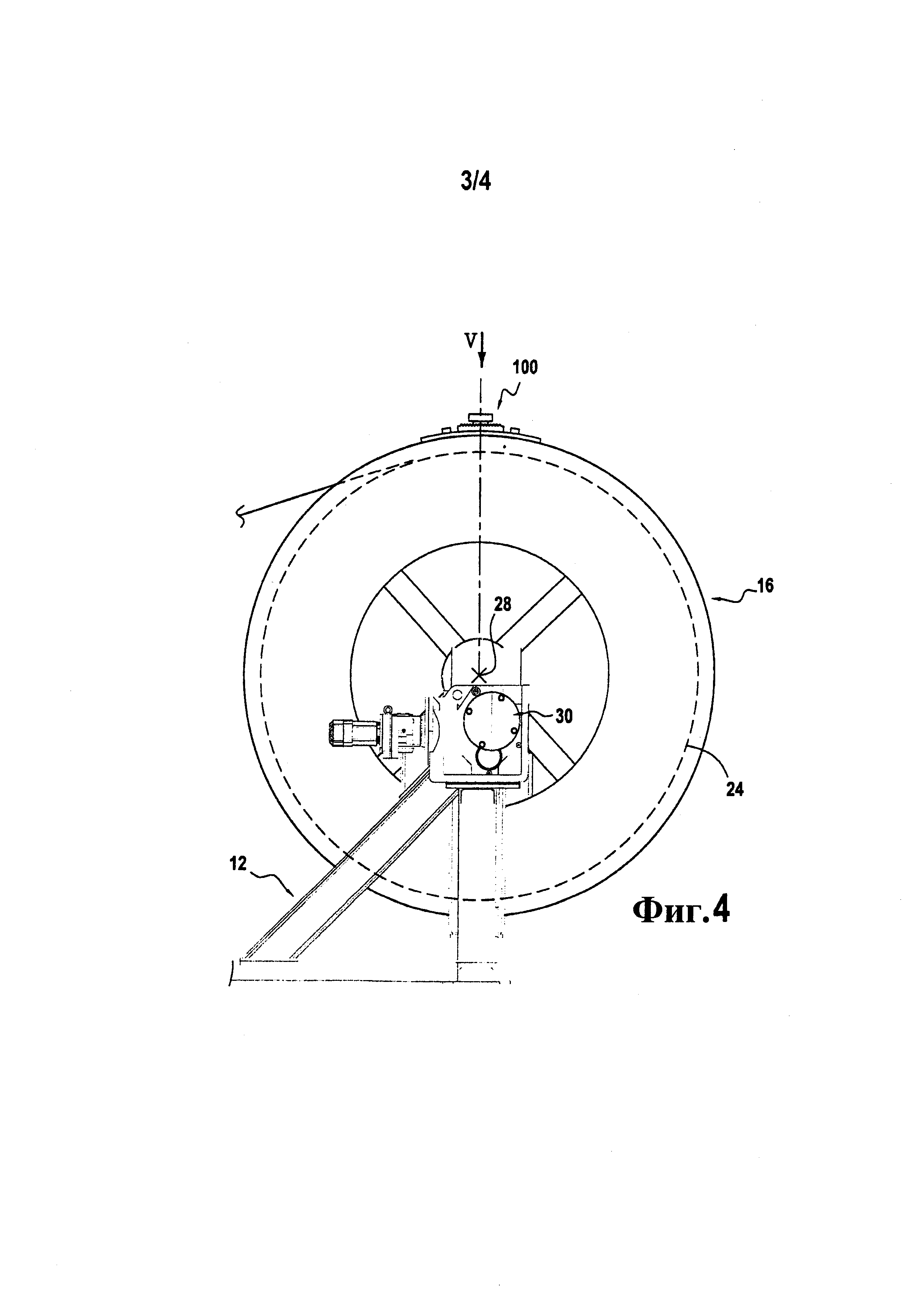

фиг.4 представляет собой вид бобины с пропиткой в конце наматывания, предшествующего операции разрезания;

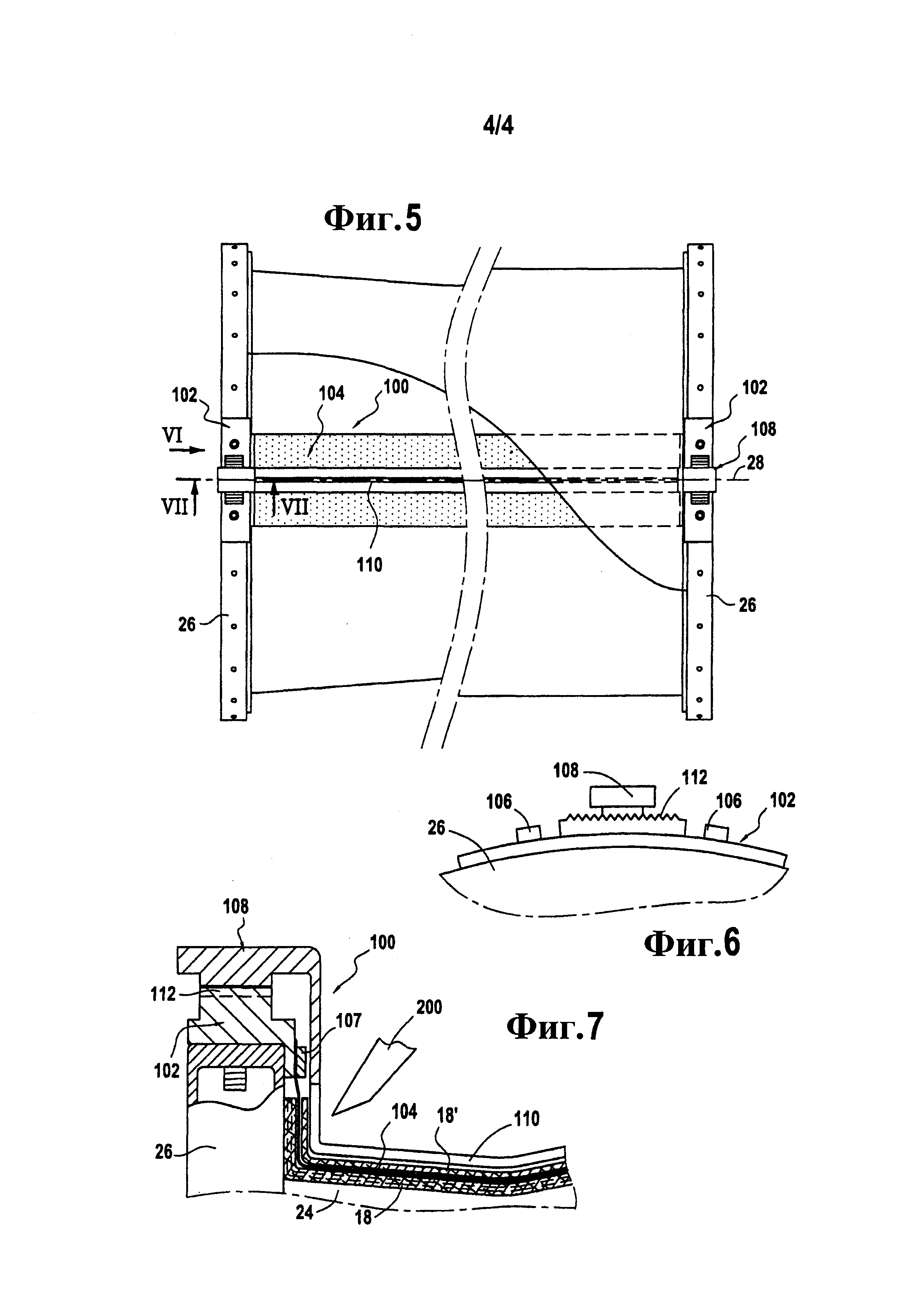

фиг.5 представляет собой вид по V, представленный на фиг.4, изображающий вспомогательное устройство для разрезания;

фиг.6 представляет собой вид по VI, представленный на фиг.5, и

фиг.7 представляет собой вид в разрезе по VII-VII, представленный на фиг.5.

Подробное описание изобретения

Далее изобретение будет описано в рамках его применения для изготовления корпуса нагнетательного вентилятора авиационного газотурбинного двигателя.

Описание примера способа изготовления такого корпуса нагнетательного вентилятора приведено в документе EP 1961923, на который можно будет ссылаться.

Корпус выполнен из композитного материала с волокнистым элементом усиления, уплотненным матрицей. Элемент усиления выполнен из волокон, например углеволокна, стекловолокна, арамидного или керамического волокон, а матрица - из полимера, например эпоксидной смолы, бисмалеимида или полиимида.

Вкратце, способ изготовления, описание которого приведено в данном документе, заключается в осуществлении ткани из волокна путем объемного ткачества с ленточным принудительным направлением на барабан (далее называется приемной бобиной), имеющий профиль, определяемый профилем изготавливаемого корпуса.

Осуществленная таким образом ткань из волокна затем перемещается на бобину литейной формы смолизации (далее называется бобиной с пропиткой), внешний профиль которой соответствует внутреннему профилю изготавливаемого корпуса.

Предварительно отформованная заготовка удерживается на бобине с пропиткой; пропитка осуществляется, таким образом, посредством смолы. В связи с этим на предварительно отформованную заготовку наносится покрытие и смола вводится под давлением в образованную, таким образом, литейную форму. При пропитке может наблюдаться образование разницы давления внутри и снаружи литейной формы, в которой находится предварительно отформованная заготовка. После пропитки осуществляется фаза полимеризации смолы.

Изобретение применимо ко всем типам машин для наматывания, задачей которых является обеспечение перемещения в автоматическом режиме ткани из волокна, находящейся на приемной бобине, к бобине для пропитки литейной формы смолизации, которая изображена на фиг.1.

Можно обратиться к заявке на патент FR 1153212 (на настоящий момент не опубликована), в которой приводится подробное описание конструкции и порядка работы такой машины.

Вкратце, машина для наматывания 10 содержит раму 12, являющуюся опорой для приемной бобины 14 и бобины для пропитки 16. Эти бобины съемные, т.е. они могут быть демонтированы с рамы.

На приемной бобине 14 размещается ткань из волокна 18, создаваемая, например, путем объемного ткачества. Она располагается на горизонтальной оси 20, один конец которой установлен вращающимся на раме 12 машины для наматывания, а другой конец соединен с выходным валом электродвигателя 22, например электрического двигателя-редуктора, работающего от сети переменного тока.

Элементы конструкции, образованной приемной бобиной 14, ее осью 20 и ее электродвигателем 22, могут совершать поступательные движения относительно рамы вдоль оси вращения приемной бобины. Данная степень свободы при поступательном движении приемной бобины позволяет осуществлять расположение на одной линии данной бобины и бобины для пропитки перед наматыванием ткани из волокна на бобину для пропитки.

Бобина для пропитки 16 машины для наматывания предназначена для расположения на ней наложенных друг на друга слоев ткани из волокна, находящейся на приемной бобине. Она содержит внешнюю поверхность 24, профиль которой соответствует профилю внутренней поверхности изготавливаемого корпуса, и два боковых диска 26, профили которых соответствуют профилям внешних фланцев корпуса на его переднем и заднем краях для того, чтобы позволить его установку и соединение с другими конструктивными элементами.

Бобина для пропитки удерживается на горизонтальной оси 28, которая параллельна оси вращения 20 приемной бобины; причем один из ее концов установлен вращающимся на раме 12 машины для наматывания, а другой конец соединен с выходным валом электродвигателя 30, например электрического двигателя-редуктора, работающего от сети переменного тока.

Блок управления 32 соединен с электродвигателями 22, 30 двух бобин и позволяет управлять и контролировать скорость вращения каждой бобины. В более общем плане, данный блок управления позволяет управлять совокупностью рабочих параметров машины для наматывания, в частности совершения поступательного движения приемной бобины, когда она оснащена двигателем.

Наматывание при помощи такой машины ткани из волокна на бобину для пропитки осуществляется следующим образом: прежде всего свободный конец ткани из волокна, размещенной на приемной бобине, крепится на бобине для пропитки посредством одного или множества приспособлений для зажатия, описание которых приводится далее; затем двигатели приведения во вращение бобин включаются и управляются при помощи блока управления для обеспечения применения к ткани из волокна соответствующего напряжения намотки.

Наматывание ткани из волокна на бобину для пропитки, таким образом, может начинаться и осуществляться в направлении вращения, обозначенного на фиг.1 стрелкой F. Например, может потребоваться осуществление четырех 1/8 оборота для получения предварительно отформованной заготовки корпуса с толщиной, соответствующей техническим условиям.

На фиг.1 изображен внешний вид бобины с пропиткой непосредственно перед завершением наматывания. В данной конфигурации часть вспомогательного устройства для разрезания 100 согласно изобретению установлена на бобине 16 с пропиткой.

Точнее, как это изображено на фиг.2 и 3, вспомогательное устройство для разрезания 100 содержит, в частности, две установочных шпонки 102, каждая из которых размещена на одном из боковых дисков 26 бобины для пропитки и которые соединены между собой посредством защитного слоя 104.

Точнее, установочные шпонки 102 размещаются на боковых дисках бобины с пропиткой в специальном месте, а затем удерживаются в данном положении, например, при помощи систем 106 типа винтовой пары.

Данные установочные шпонки 106 выполнены из твердого материала. В интересах уменьшения массы они могут быть выполнены, например, из анодированного алюминия.

Защитный слой 104 представлен в виде гибкого тонкого листа, который выполнен из пластмассы (например, на базе полиамида), имеет, по существу, прямоугольную форму, крепится каждым из своих концов на установочных шпонках, например, заклепками 107. Таким образом, данный защитный слой, который представляет собой быстроизнашиваемую деталь, легко заменяется.

Находясь на бобине с пропиткой, данный защитный слой вытянут параллельно ее оси вращения 28 на всю ее ширину. Кроме того, он располагается на последнем слое ткани из волокна 18, намотанной на бобину с пропиткой, и в конце наматывания оказывается, таким образом, под слоем разрезаемой ткани из волокна 18' (см. фиг.7).

Будет отмечено, в частности, что данный защитный слой покрывает последний слой ткани из волокна 18, намотанной на бобину для пропитки, не только на уровне своей части, намотанной на внешнюю поверхность 24 бобины, но также на уровне углов, образуемых между внешней поверхностью и боковыми дисками бобины для пропитки.

Таким образом, защитный слой 104 после размещения на бобине с пропиткой позволит защитить размещенный под ним слой ткани из волокна во время операции по разрезанию. В связи с этим толщина данного защитного слоя частично будет зависеть от инструмента, используемого для разрезания. Например, если используется ручной режущий инструмент 200 типа резак, то толщина около 3 мм будет достаточной.

После закрепления на боковых дисках бобины с пропиткой установочных шпонок 106 с защитным слоем, размещенным на последнем слое ткани из волокна, бобина с пропиткой поворачивается вокруг своей оси вращения 28 для приведения вспомогательного устройства для разрезания 100 в угловое положение, соответствующее 12 часам (см. фиг.4). Например, может быть необходима одна восьмая оборота по сравнению с конфигурацией, представленной на фиг.1.

В этом положении, как это изображено на фиг.5-7, пластина 108, относящаяся к вспомогательному устройству для разрезания 100 и формирующая внешний размер разрезания, располагается на слое разрезаемой ткани из волокна 18' на уровне защитного слоя 104.

Если быть более точным, то данная пластина 108 представляет собой, например, жесткий металлический лист, имеющий, по существу, прямоугольную форму, два конца которого размещены на установочных шпонках 102. Пластина содержит щель 110, вытянутую между ее двумя концами, размеры которой (ширина) определены таким образом, чтобы она позволяла обеспечить прохождение режущего инструмента 200.

После размещения на установочных шпонках пластина 108 располагается параллельно оси вращения 28 бобины с пропиткой на всю ее ширину. Она располагается на слое разрезаемой ткани из волокна 18'.

Будет отмечено, что щель 110 для обеспечения направления режущего инструмента 200 оказывается, таким образом, против слоя разрезаемой ткани из волокна 18' не только на уровне его части, намотанной на внешнюю поверхность бобины, но также на уровне углов, образуемых между внешней поверхностью боковых дисков бобины для пропитки.

Предпочтительно предусматриваются средства регулировки положения концов пластины 108 на установочных шпонках 102. Например, как это изображено на фиг.6, данные средства регулировки могут принимать форму зубцов 112, имеющих дополняющую форму и практически осуществляемых на поверхностях против установочных шпонок и концов пластины.

Таким образом, представляется возможным оптимизировать расположение пластины 108, формирующей внешний размер разрезания, и, таким образом, щели 110, обеспечивающей направление режущего инструмента 200, на слое разрезаемой ткани из волокна 18'.

После правильного размещения пластины, формирующей внешний размер разрезания, собственно говоря, может начаться, таким образом, разрезание слоя ткани из волокна 18'. С этой целью может быть использовано, например, лезвие резака 200. Безусловно, может быть использован любой другой режущий инструмент (механический, лазерный и т.д.).

Реферат

Устройство содержит две установочных шпонки (102), каждая из которых предназначена для размещения на боковом диске (26) бобины для пропитки, и пластину (108), формирующую внешний размер разрезания, которая предназначена для расположения на слое разрезаемой ткани из волокна на уровне защитного слоя, причем упомянутая пластина содержит щель (110), которая при занятии положения вытянута между боковыми дисками бобины для пропитки и предназначена для обеспечения направления режущего инструмента (200). Достигается высокая степень контроля над положением разрезания. 2 н. и 8 з.п. ф-лы, 7 ил.

Формула

Документы, цитированные в отчёте о поиске

Труба и способ ее изготовления

Комментарии