Способ получения фторированных полиэтиленоксидов - RU2781018C1

Код документа: RU2781018C1

Чертежи

Описание

Изобретение относится к органической химии, к способам получения фторированных полиэфиров. Полученные фторированные полиэтиленоксиды могут быть использованы в качестве герметиков, термо-, морозо- и химически стойких смазок и масел, эксплуатирующихся в жёстких условиях, при значительных колебаниях температуры и воздействии химически агрессивных веществ.

Исходными веществами для фторирования являются полиэтиленоксиды - производные окиси этилена общей формулы HO-(CH2-CH2-O)n-H. К ним относится множество веществ, молекулярная масса которых отличается весьма значительно. Кроме названия «полиэтиленоксид», используют и другие: полиэтиленгликоль, ПЭГ, PEG, полиоксиэтилен, ПОЭ, POE, ПЭО, PEO. В данном описании исходные соединения обозначаются как ПЭО.

Все ПЭО имеют общие химические свойства, но сильно различаются физическими параметрами, которые зависят от длины молекулярной цепи. ПЭО с массой до 400Да (Дальтон) - это бесцветная вязкая жидкость. Жидкость бесцветна, прозрачна или полупрозрачна, обладает характерным запахом, очень гигроскопична. ПЭО с массой до 2000Да - воскообразные чешуйки или порошок кремового цвета. Более высокомолекулярные соединения представляют собой плотную кристаллическую массу белого цвета.

Фторированные полимеры могут быть получены как синтезом фторсодержащих мономеров и их последующей полимеризацией, так и прямым фторированием некоторых полимеров.

К первой группе способов относятся, например, способы получения олигомеров перфторполиэфирной структуры (ПФПЭ), в состав которых входят в основном звенья (CF2O), (CF2-CF2-O), (CF2(CF3) O) и (CF(CF3)-CF2-O) с перфторалкильными концевыми группами, с молекулярным весом несколько тысяч Да. Они имеют низкую температуру потери текучести (до минус 100°С), низкое давление паров - порядка 1 Па при температуре 100°С, высокую термостабильность (изменение молекулярной структуры становится заметно при температуре выше 300-350°С), высокую химическую стабильность (практически не взаимодействуют с кислотами, щелочами, кислородом, галогенами и пр.), уникальные вязкостно-температурные характеристики, не токсичны и пр. Эти вещества получают при низкотемпературной окислительной олигомеризации тетрафторэтилена и гексафторпропилена [SianesiD. Perfluoropolyethers (PFPEs) from perfluoroolefin photooxidation. /D. Sianesi, G. Marchionni, R.J. DePasquale // In: R.E. Banks, B.E. Smart, J.C. Tatlow (eds.). Organofluorine Chemistry. Topics in Applied Chemistry. - Springer, Boston, MA, 1994. - P.431-461].

Также к первой группе способов относятся способы синтеза частично фторированных полимеров [патент US 3810874 МПК C08G17/04, опубл. 14.05.1974] - полиуретанов, полисилоксанов, полиэфиров, поликарбонатов, полиэфир-полимочевин, полиамидов, полиимидов, содержащих последовательности перфторполиоксиалкилена общей формулы -CF2O-(CF2CF2O)m-(CF2O)n-CF2-.

Известны (патент США 3810874 оп.08.09.1970, МПК С08 G 17/04) способы получения фторированных полимеров, таких, как полиэфиры, поликарбонаты, полиэфиры-полимочевины, полиамиды, полиимиды, содержащие последовательности перфторполиоксиалкилена общей формулы

- CF2O-(CF2CF2O)m - (CF2O)n - CF2-, где m/n = 0,2 - 5, соединенные друг с другом не фторированными мономерными фрагментами. Такие полимеры получают из перфторполиоксиалкиленов, синтезируемых олигомеризацией перфторолефинов, концевым группам которых придана реакционная способность с помощью различных фрагментов (например, -OH, -NH2, -CN и т.д.), что позволяет проводить реакции поликонденсации с типичными органическими реагентами, используемыми при поликонденсации, такими как полиизоцианаты, поликислоты, фосген, ангидриды, диацилгалоиды и т.д.

Другой способ получения фторированных полимеров [патент RU 2134698, МПК C08G18/50, опубл. 20.08.1999] состоит в том, что фторированные полимеры, обладающие термопластичными эластомерными свойствами, содержащие в макромолекуле перфторполиоксиалкиленовые звенья -CF2O-(CF2CF2O)m-(CF2O)n-CF2- (1), со средней молекулярной массой 500-10000, где m и n - числа такие, что отношение m/n 0,2-5, получают взаимодействием одного или нескольких конденсационных мономеров, имеющих функциональность, равную 2, и перфторполиоксиалкилена, имеющего функциональность 1,97-2. При этом фторированные полимеры имеют среднюю молекулярную массу, по меньшей мере, на 50% большую, чем масса соответствующих полимеров.

Недостатком этих способов является образование в процессе олигомеризации перфторолефинов пероксидов, что приводит к взрывоопасности получаемых продуктов, и получение продуктов с нерегулируемой молекулярной массой.

Многие фтормономеры (например, гексафторпропилен) трудно полимеризуются из-за пространственного отталкивания атомов фтора, и таким образом, становится практически не целесообразно синтезировать многие из соответствующих полимеров. Поэтому большое значение имеют методы водородзаместительного фторирования полимеров.

Для некоторых областей применения экономически выгодно производить изделия из недорогого доступного полимера, а затем модифицировать методом водородзаместительного фторирования только его поверхностный слой. В качестве такого способа поверхностного модифицирования весьма эффективным может быть метод прямого фторирования [«Прямое фторирование полимерных изделий: от теории к практике» (http:Plastinfo.ru.Пн, 24 Ноябрь 2008)].

Под термином «прямое фторирование полимеров» обычно понимают процесс гетерогенного взаимодействия газообразного молекулярного фтора или его газовых смесей (с N2, He, Ar, O2 и др.) с поверхностью полимера. Прямое фторирование полимеров обладает рядом важных с точки зрения практического его приложения особенностей. Процесс протекает спонтанно при комнатной температуре с приемлемой скоростью и не требует ни нагрева, ни дополнительного инициирования в виде ультрафиолетового или гамма-излучения, ни катализаторов. Этот процесс составляет основу «сухой» технологии поверхностного модифицирования полимеров. Экологическую безопасность технологии обеспечивают существующие надежные и хорошо отработанные методы нейтрализации оставшегося количества F2 и продукта реакции HF. Применение прямого фторирования позволяет улучшить ряд эксплуатационных характеристик полимерных изделий, в частности, их барьерные и газоразделительные свойства, адгезионную способность и др. Однако при этом модифицируется только тонкий поверхностный слой изделия толщиной от 0,1 до 10 мкм, а объемные свойства изделия не изменяются.

Если для фторирования используют твердые объекты, или полимерные частицы размера большего, чем 100 меш, происходит только поверхностное превращение фторполимеров. Проникновение фтора и превращение углеводородов во фторполимеры происходит обычно на глубину не более 0,1 мм, и глубокое фторирование обеспечивается только для высокодисперсных порошков полимеров [Richard J. Lagow and Han-Chaowei, Department of Chemistry and Biochemistry, University of Texas at Austin, Austin, Texas 78712-1167 Fluoropolymers 1: Synthesis,edited by Hougha metal., Plenum Press, NewYork, 1999].

Был защищен способ [патент US 4113772, МПК C08G65/3236, опубл. 12.09.1978] получения перфторэфирных (в том числе полиэтиленоксидных) олигомеров, включающий непосредственное фторирование порошкообразного полиэфира путем его контакта с газообразным фтором, возможно, в смеси с инертным газом, до образования указанного перфторированного полиэфира.

Раскрыт способ [патент US 4523039, МПК C07C 41/01, опубл. 11.06.1985]получения фторуглеродных полиэфиров (в том числе полиэтиленоксидов), в котором высокомолекулярный порошкообразный полиэфир взаимодействует с элементным фтором для получения высокофторированного полиэфира, при повышенной температуре. Газовую смесь после взаимодействия пропускали через скруббер с гранулами NaF для удаления побочного продукта HF, а затем летучие продукты собирали в ловушке с температурой -196 °C. Летучие продукты реакции переносили из коллекторной ловушки и разделяли на четыре фракции: -78°С, -131°С, -160°С и -196°С.

Рассмотренные способы осуществляют непосредственным контактом газа с твердым порошкообразным веществом. Недостатком этих способов получения фторированных полиэтиленоксидов являются длительный процесс фторирования (несколько сотен часов при температуре до 100°С), что снижает его производительность, и получение продуктов с уменьшенной длиной полимерной цепи.

Невысокая производительность связана с низкой скоростью подачи фтора, время фторирования в таких процессах составляет сотни часов. Увеличение же скорости подачи фтора приводит к воспламенению порошкообразного полимера и получению газообразных продуктов, в основном тетрафторида углерода и фторида водорода, соответствующих термодинамическому равновесию.

Из литературы известен способ прямого фторирования поли-2,6-диметил=1,4-фениленоксида в жидкой среде [BlinovI.А., MukhortovD.А., YampolskiiY.Р., BelovN.А., AlentievA.Y., ChirkovS.V.Directfluorinationofpoly-2,6-dimethyl-1,4-phenyleneoxide in perfluorinated liquid medium // Journal of Fluorine Chemistry. - 2020. - Vol. 234. - P. 10.] Ультрадисперсный порошок поли-2,6-диметил-1,4-фениленоксида, полученный путем ультразвуковой обработки, подвергали диспергированию и гомогенизации обработкой ультразвуковым излучателем в растворе перфтордекалина (ПФД), а затем фторировали с использованием элементарного фтора в смеси с азотом в газожидкостном барботажном реакторе с нагревателем, в диапазоне температур 20-90°C. В результате были получены два различных типа фторированных полимеров: частично фторированный полифениленоксид и полностью фторированное вещество со структурой, аналогичной полиперфторциклогексениловому эфиру.

Задачей, стоящей перед разработчиками данного технического решения, было создание технологичного, быстрого и экологически чистого способа получения полиэтиленоксида (ПЭО), фторированного по всему объёму, основанного на водородзаместительном фторировании элементным фтором исходного углеводородного полимера в жидкой среде.

Технический результат, достигаемый при ее решении - расширение арсенала способов фторирования полиэтиленоксида, позволяющего получить полиэтиленоксид, фторированный по всему объему, при одновременном сокращении времени протекания, снижении энергозатрат на проведение и повышении безопасности процесса фторирования.

Сущность изобретения состоит в том, что предложен способ получения фторированных полиэтиленоксидов при фторировании элементным фтором, в котором полиэтиленоксид диспергируют ультразвуком в перфтордекалине, обрабатывают смесью элементного фтора и азота, а затем выпаривают.

Для снижения диффузионного торможения процесса фторирования плёнкой фторированного полимера целесообразно для обработки фтором использовать дисперсию с характерным размером частиц полиэтиленоксида 10-8 - 10-7м, т.к. указанный размер ниже характерной толщины плёнки фторированного полимера, при которой скорость процесса фторирования практически становится равной нулю. В этом случае концентрация полиэтиленоксида в квазистабильной эмульсии составляет 1,1-1.7 мг⋅млПФД-1.

Фторирование рекомендуется проводить при температуре 40-130°С, т.к. при более низкой температуре существенно снижается скорость фторирования, а при более высокой возрастает равновесное давление паров перфтордекалина.

Фторирование проводили в диапазоне изменения времени 45-120 минут, получая продукты различной глубины фторирования.

Концентрация фтора в смеси с азотом составляла 9 - 50 %, в зависимости от ее величины получался полиэтиленоксид различной глубины фторирования.

Изобретение поясняется рисунком. На Фиг.1 представлена схема установки жидкостного фторирования. Цифрами обозначены: 1 - ёмкость для приготовления дисперсии ПЭО в ПФД; 2 - ультразвуковой диспергатор; 3 - барботажный реактор; 4 - электронагреватель; 5, 6 - хромель-копелевая термопара; 7 - криотермостат реактора; 8 - сеточный диспергатор газового потока; 9 - расходная ёмкость для приготовления смеси F2/N2; 10 - электронагреватель; 11 - абсорбер с NaF; 12 - абсорбер с NaA; 13,14 - датчик давления; 15 - регулятор расхода газа; 16 - конденсатор; 17 - криотермостат конденсатора; 18 - хромель-копелевая термопара; 19 - пробоотборная фторопластовая ёмкость; 20 - патрон с NaF; 21 - патрон с ХПИ (химический поглотитель известковый); 22 - пробоотборная ёмкость; 23, 24 - пробоотборный баллон.

Так как полиэтиленоксиды практически не растворяются в перфтордекалине, то для проведения процесса фторирования ПЭО готовили его дисперсию в ПФД с характерным размером частиц ПЭО порядка десятков нанометров или сотен нанометров.

Экспериментальное исследование процесса жидкофазного фторирования ПЭО фтор-азотной смесью в стационарном тепловом режиме проводили в лабораторной установке, схема которой представлена на Фиг.1.

Для проведения процесса фторирования использовали порошок ПЭО Sigma Aldrich CAS № 25322-68-3 со средней молекулярной массой от 1500 до 4000 Да и размером частиц порядка сотен микрометров.

В ёмкость 1 последовательно загружали ПФД и ПЭО. Затем с помощью ультразвукового диспергатора 2УЗДН-0,3П формировали квазистабильную дисперсию с концентрацией ПЭО в ПФД 1,1-1,7мг⋅млПФД-1. Приготовленную высокодисперсную дисперсию подавали в барботажный реактор 3. Реактор 3 представлял собой цилиндрический сосуд объемом 200 см3, изготовленный из нержавеющей стали марки 12Х18Н10Т, высотой 600 мм и внутренним диаметром 25 мм. Для регулирования температуры реактора на его внешней поверхности были установлены электронагреватель 4 и хромель-копелевая термопара 5 с диаметром термоэлектрода 0,5 мм. Температуру среды внутри реактора измеряли с помощью установленной внутри реактора хромель-копелевой термопары 6 в защитном чехле диаметром 4 мм и толщиной стенки чехла 1 мм. Для предотвращения уноса перфтордекалина из полости реактора в его верхней части установлен обратный холодильник, представляющий собой теплообменный аппарат типа труба в трубе. При помощи криотермостата 7 температуру теплоносителя в обратном холодильнике поддерживали на уровне 5°С. На срезе сифона реактора установлен сеточный диспергатор газового потока 8.

Для увеличения теплоотдачи из зоны реакции и проведения процесса в квазиизотермических условиях в качестве фторирующего агента использовали раствор фтора в перфтордекалине, перфторированной жидкости, которая практически инертна ко фтору. Для этого фтор в смеси с инертным газом подавали в суспензию ПЭО в перфтордекалине.

В расходной ёмкости 9 объемом 5 литров, изготовленной из нержавеющей стали марки 12Х18Н10Т готовили смесь фтора и азота, которую подавали в реактор при постоянной температуре. На днище расходной ёмкости 9 установлен электронагреватель 10 для формирования конвективных потоков от днища емкости к её верхней части, способствующих выравниванию полей концентрации при приготовлении смеси. Фтор пропускали через адсорбер 11, заполненный NaF, для удаления фтористого водорода. Азот перед подачей в ёмкость 9 осушали, пропуская его через адсорбер 12, заполненный цеолитом марки NaA. Давление в ёмкости 9 и реакторе 3 определяли по показаниям датчиков давления 13 и 14 соответственно. Для подачи в реактор фтор-азотной смеси с заданным расходом использовали регулятор расхода газа 15 Bronkhorst марки F-201EV-AAD-33-K с детектором теплового потока и диапазоном регулирования расходов 1-100 см3⋅с-1. Расход фтор-азотной смеси также измеряли по снижению давления в ёмкости 9.

Обработку смесью фтора и азота проводили при температуре, лежащей в диапазоне 40-130°С, фтор подавали в количестве от 0,3 до 5 мгF2⋅мгПЭО-1. Скорость подачи фтора при проведении фторирования была выше скорости его поглощения.

Для приготовления фтор-азотной смеси использовался фтор производства АО «СХК» и азот марки ОСЧ. Фтор производства АО «СХК», согласно паспорту, содержал 91,5 об. % основного вещества, 6,5 об. % фторида водорода и не более 2 об. % инертных газов.

Для конденсации паров перфтордекалина и возможных низкомолекулярных фторированных полиэтиленоксидов после реактора газовый поток направляли в конденсатор 16, где поддерживали температуру порядка -80°С с помощью криотермостата 17. Конденсатор 16 представлял собой теплообменник типа «труба в трубе» из нержавеющей стали марки 12Х18Н10Т, диаметр наружной трубы 84 мм (толщина стенки 3 мм), внутренней трубы - 33 мм (толщина стенки 4 мм), высота конденсатора 600 мм. На внешней стенке конденсатора 16 установлена хромель-копелевая термопара 18. Сконденсированную в конденсаторе 16 жидкость сливали в пробоотборную фторопластовую ёмкость 19 для дальнейшего исследования её состава. Газообразные продукты реакции после конденсатора направляли в адсорбер 20, заполненный NaF для удаления паров HF, образовавшихся в ходе реакции из потока.

Нейтрализацию газового потока на выходе из реактора осуществляли в адсорбере 21 с ХПИ (химический поглотитель известковый).

После опыта реактор продували азотом и сливали перфтордекалин, содержащий продукты фторирования, в ёмкость 22.

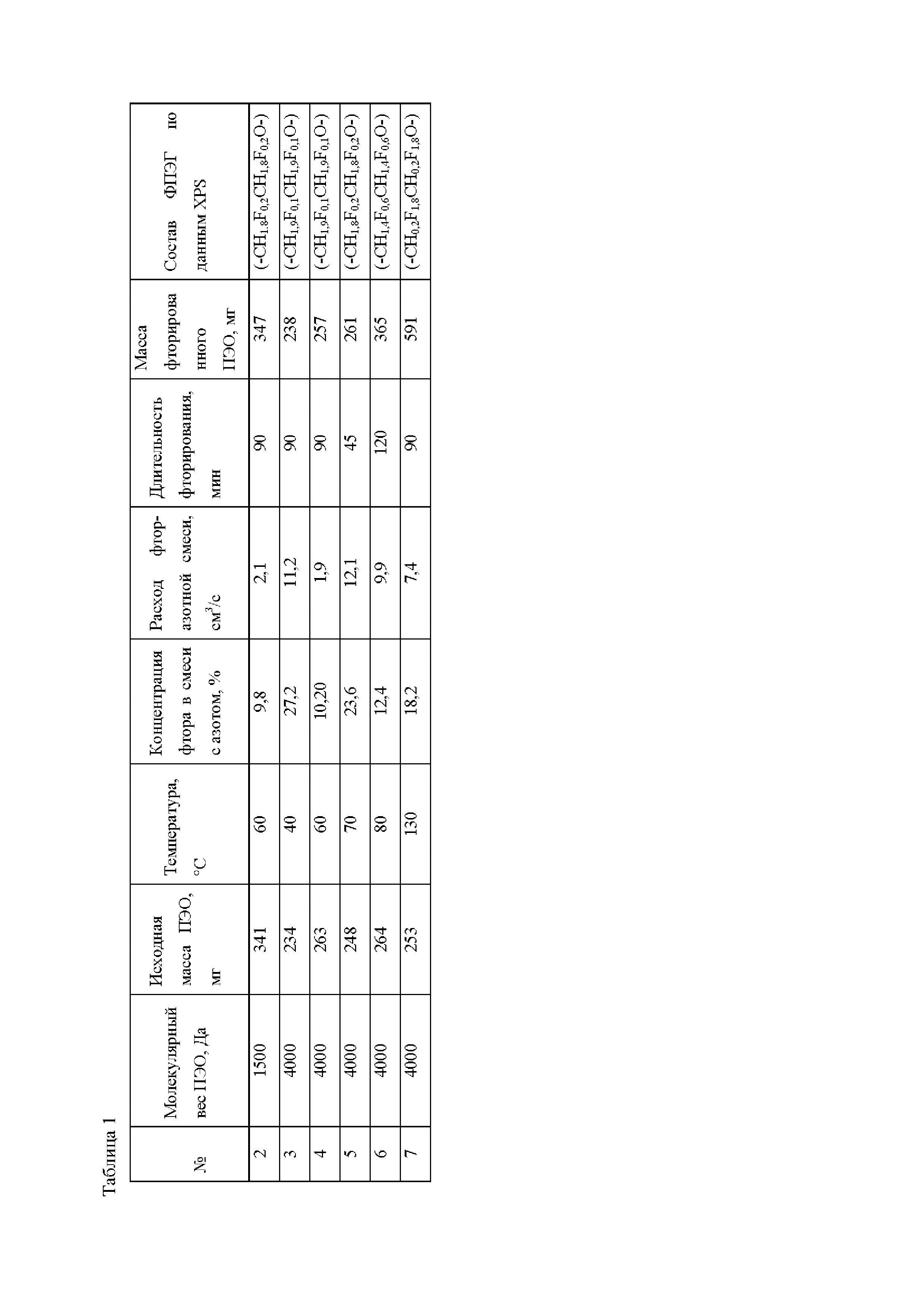

Из ПФД, слитого из реактора после опыта в ёмкость 22, выпариванием выделяли твердую или жидкую фазу полимера - фторированного полиэтиленоксида. В некоторых опытах твёрдый полимер находился в порошкообразном состоянии на внутренней поверхности реактора, его удаляли соскабливанием. Масса полученного фторированного ПЭО лежала в диапазоне 161-591 мг (см. Таблицу 1 в графической части), в зависимости исходного продукта и от условий проведения процесса фторирования.

Состав и структуру полученного фторированного полимера исследовали методами жидкофазной и твердофазной ядерной магнитно-резонансной спектроскопии (ЯМР), инфракрасной Фурье спектроскопия (ИКФС) и рентгеновской фотоэлектронная спектроскопия (РФЭС). Кроме того проводили исследование образцов с помощью дифференциальной сканирующей калориметрии.

Газообразные пробы отбирали в пробоотборный баллон 23 и анализировали методами газовой хроматографии для определения концентрации CF4, CO2, N2, O2и других газов, и йодометрического титрования для определения концентрации фтора.

Для определения компонентов фтор-азотной смеси отбирали газовые пробы в пробоотборный баллон 24.

Таким образом, были определены оптимальные условия проведения процесса объемного фторирования полиэтиленоксида, позволяющие получить фторированный полиэтиленоксид общей формулы (-CHxF2-xCHxF2-xO-). Оптимальный размер частиц дисперсии ПЭО в ПФД лежал в интервале 10-8 - 10-7м, температура проведения 40-130°С, концентрация фтора во фтор-азотной смеси от 9 до 50 %, длительность процесса - 45-120 минут.

Предложенный в заявляемом решении способ фторирования полиэтиленоксида не известен из уровня техники, а по причине использования частиц исходного полиэтиленоксида с характерным размером порядка десятков нанометров, термостабилизации зоны реакции за счёт дисперсии исходного ПЭО в ПФД обеспечивает сокращение времени взаимодействия, снижение энергозатрат, безопасность процесса фторирования.

Примеры практической реализации способа.

ПРИМЕР 1

ПЭО со средним молекулярным весом 4000 Да и начальным размером частиц порядка сотен микрометров диспергировали с помощью ультразвука в перфтордекалине, получая эмульсию с размером частиц 20-100 нм, затем полученную эмульсию в количестве 200 мл, содержащую 248 мг полиэтиленоксида, загружали в трубчатый барботажный реактор и нагревали до 100°С. Затем в реактор в режиме барботажа в течение 90 минут подавали фтор-азотную смесь, содержащую 9,8 об. % фтора с расходом 2 см3/с. После прекращения подачи фтор-азотной смеси из реактора сливали жидкую фазу и отгоняли перфтордекалин при температуре 70°С. Получили 430 мг фторированного полиэтиленоксида общей формулы (-CHFCHFO-).

Количество фторированного ПЭО, обнаруженного в конденсаторе, не превышало двух процентов от количества фторированного ПЭО, выделенного из реакторной жидкости.

Количества CF4и СО2, обнаруженных в газовом потоке после конденсатора, свидетельствовало о пренебрежимо малой скорости деструктивного фторирования ПЭО - порядка 10-1 % от исходного ПЭО в пересчёте на углерод.

ПРИМЕРЫ 2-7

Процесс фторирования проводили в том же порядке, как и в Примере 1. Условия проведения и результаты представлены в Таблице 1. Из приведённых в таблице экспериментальных данных следует, что во всех приведённых примерах достигается заявленный технический результат.

Реферат

Настоящее изобретение относится к органической химии, к способам получения фторированных полиэфиров. Полученные фторированные полиэтиленоксиды могут быть использованы в качестве герметиков, термо-, морозо- и химически стойких смазок и масел, эксплуатирующихся в жёстких условиях, при значительных колебаниях температуры и воздействии химически агрессивных веществ. Способ получения фторированного полиэтиленоксида прямым водородзаместительным фторированием включает диспергирование полиэтиленоксида ультразвуком в перфтордекалине до образования частиц полиэтиленоксида в дисперсии с характерным размером 10-8-10-7 м. Далее полученную дисперсию нагревают до рабочей температуры 40-130°С, а затем фторируют её смесью элементного фтора и азота, после чего выпаривают. Технический результат – создание технологичного, быстрого и экологически чистого способа получения полиэтиленоксида (ПЭО), фторированного по всему объёму, основанного на водородзаместительном фторировании элементным фтором исходного углеводородного полимера в жидкой среде. 3 з.п. ф-лы, 2 ил., 7 пр.

Комментарии