Пароперегреватель - RU2707240C1

Код документа: RU2707240C1

Чертежи

Описание

Изобретение относится к энергетике, в частности к системе сепарации и перегрева пара для турбин атомных станций.

Известен пароперегреватель турбины атомной электрической станции, включающий корпус, и размещенный над сепаратором. Пароперегреватель содержит пучки теплообменных труб, объединенных в трубные пакеты. Трубные пакеты установлены в корпусе параллельно его продольной оси и сгруппированы в два блока прямоугольного сечения (патент на полезную модель РФ №54271 U1, МПК Н02К 7/00, опубл. 10.06.2006 г).

Известен пароперегреватель, предназначенный для перегрева пара турбины (Патент на полезную модель РФ №88774 U1, МПК F22B 37/26, опубл. 20.11.2009 г.), встроенный в корпус и состоящий из трубных пакетов, выполненных в виде прямоугольных параллелепипедов. Трубные пакеты установлены параллельно его продольной оси.

Наиболее близким техническим решением, выбранным за прототип, является пароперегреватель, входящий в сепаратор-пароперегреватель и состоящий из трубного пакета первой ступени и трубного пакета второй ступени в вертикальном корпусе, причем трубные пакеты расположены друг над другом (патент RU 2522273, опубл. 10.07.2014 г.).

Недостаток указанной конструкции пароперегревателя заключается в больших геометрических размерах по высоте из-за расположения первой и второй ступени пакетов пароперегревателя друг над другом, что приводит к увеличению массы и габаритов оборудования, трудоемкости и стоимости их изготовления, а также негабаритности при транспортировке. В случае установки пароперегревателей первой и второй ступени рядом (параллельно) друг с другом уменьшается проходное сечение в выходном коллекторе за пароперегревателями первой и второй ступени, что в свою очередь приводит к снижению эффективности теплообмена за счет увеличения гидравлического сопротивления и неравномерности поля скоростей потока.

Изобретение направлено на решение задачи снижения массогабаритных размеров при сохранении эффективности теплообмена.

Поставленная задача в заявленном изобретении решается тем, что оба трубных пакета первой и второй ступеней перегрева развернуты вертикально на одной высоте таким образом, что образуют между собой и внутренней частью корпуса два впускных сегментовидных коллектора, клиновидный выпускной коллектор с углом разворота от 10°и до 90°, а патрубок выхода пара расположен в вертикальном корпусе напротив клиновидного выпускного коллектора.

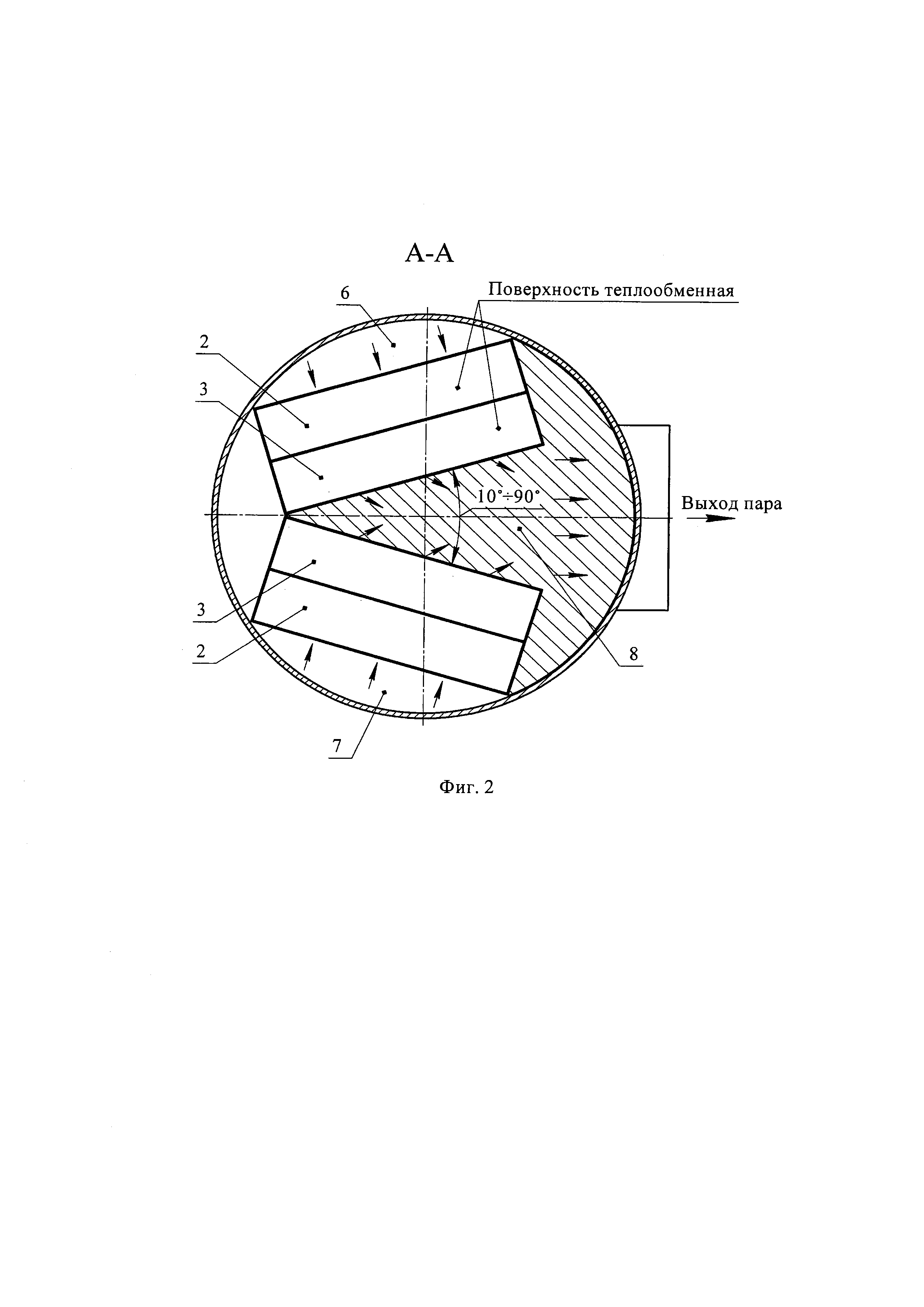

Изобретение иллюстрируется чертежами Фиг. 1, 2: Фиг. 1 - Продольный разрез пароперегревателя; Фиг. 2 - Разрез А-А на Фиг. 1.

Пароперегреватель включает корпус 1, в котором размещены два пакета теплообменных труб 2,3. Теплообменные поверхности 4 обоих пакетов труб установлены рядом в корпусе 1 параллельно его продольной оси 5. Теплообменные поверхности разделены на две части и расположены под углом относительно друг друга, образуя два сементовидные впускные коллекторы 6, 7 и клиновидный выпускной коллектор 8.

При этом угол между теплообменными поверхностями трубных пакетов составляет от 10° до 90°.

Пароперегреватель работает следующим образом:

Влажный пар через входной патрубок 9 входит в нижнюю часть пароперегревателя, откуда пар поступает во впускные сегментовидные входные коллекторы 6, 7 из которых проходит через теплообменные поверхности трубных пакетов первой 2 и второй ступеней перегрева 3. В теплообменных поверхностях нагреваемый пар перегревается за счет тепла греющего пара проходящего по внутритрубному пространству теплообменной поверхности. Из пароперегревателей перегретый пар поступает в клиновидный выпускной коллектор и выходит из пароперегревателя через патрубок 9.

Благодаря тому, что теплообменные поверхности пароперегревателей разделены и расположены под углом относительно друг от друга, образуется два входных 6, 7 и выходной клиновидный коллектор 8, которые обеспечивают достаточное проходное сечение для обеспечения эффективного теплообмена и низкого сопротивления (потерь). Вследствие чего сохраняется эффективность пароперегревателя по сравнению с прототипом при уменьшении габаритов корпуса 1.

Кроме того, расположение выходного патрубка 10 на одном уровне с выходным коллектором 8 обеспечивает снижение сопротивления рабочего пара и таким образом обеспечивает эффективность теплообмена.

Оптимизация угла между поверхностями трубных пакетов пароперегревателя в диапазоне от 10° до 90° обусловлена сочетанием оптимальной скорости потока пара на теплообменную поверхность (обеспечивается площадью набегания потока пара) и необходимостью равномерного распределения потока пара на входе и выходе из трубных пакетов пароперегревателя с одновременным обеспечении компактного расположения по диаметру корпуса. При уменьшении угла менее 10° происходит увеличение сопротивления в выходном коллекторе 8 за счет уменьшения его проходного сечения. При увеличении угла свыше 90° снижается производительность теплообмена за счет снижения площади теплообменной поверхности при постоянном диаметре корпуса.

Данные углы были получены путем построения математических моделей и экспериментальными продувками на стендах.

Таким образом, техническая проблема - снижения массогабаритных характеристик без одновременного снижения эффективности теплообмена достигнута - фактическое снижение массогабаритных характеристик составляет 18-25%, что позволяет использовать данное решение в компактных системах для сепарации и перегрева пара.

Реферат

Изобретение относится к энергетике, в частности к системе сепарации и перегрева пара для турбин атомных станций. Изобретение направлено на решение задачи снижения массогабаритных размеров при сохранении эффективности теплообмена. Оба трубных пакета первой и второй ступеней перегрева пароперегревателя развернуты вертикально на одной высоте таким образом, что образуют между собой и внутренней частью корпуса два впускных сегментовидных коллектора, клиновидный выпускной коллектор с углом разворота от 10°и до 90°, а патрубок выхода пара расположен в вертикальном корпусе напротив клиновидного выпускного коллектора. Фактическое снижение массогабаритных характеристик составляет 18-25%, что позволяет использовать данное решение в компактных системах для сепарации и перегрева пара. 2 ил.

Комментарии