Алкоксилированный полиэтиленимин с низкой температурой плавления - RU2651574C2

Код документа: RU2651574C2

Описание

Настоящее изобретение относится к растворимым в воде алкоксилированным полиалкилениминам, содержащим внутренний блок полиэтиленоксида, содержащего от 5 до 18 полиэтиленоксидных звеньев, средний блок полиалкиленоксида, содержащего от 1 до 5 полиалкиленоксидных звеньев, и внешний блок полиэтиленоксида, содержащего от 2 до 14 полиэтиленоксидных звеньев. Средний блок образуется из полипропиленоксидных звеньев, полибутиленоксидных звеньев и/или полипентеноксидных звеньев. Кроме того, настоящее изобретение относится к растворимым в воде алкоксилированным полиаминам.

WO 99/67352 описывает полиалкиленимины, имеющие молекулярную массу скелета от 600 до 25000 г/моль, где полиаминный скелет сначала модифицируют от 1 до 10 пропиленоксизвеньями, бутиленоксизвеньями и их смесями, далее этиленоксизвеньями так, чтобы общая степень алкиленоксилирования не превышала 50 звеньев. Эти полиалкиленимины являются подходящими в качестве диспергаторов загрязнений в составах для стирки белья.

WO 2006/108856 описывает амфифильные растворимые в воде алкоксилированные полиалкиленимины, где полиаминный скелет сначала модифицируют внутренним полиалкиленоксидным блоком из пропиленоксида, бутиленоксида и/или изобутиленоксида, вторым средним полиэтиленоксидным блоком и внешним полипропиленоксидным блоком.

WO 2009/060059 относится к амфифильным растворимым в воде алкоксилированным полиалкилениминам, содержащим внутренний полиэтиленоксидный блок, содержащий от 20 до 50 полиэтиленоксидных звеньев, и внешний полипропиленоксидный блок, содержащий от 10 до 50 полипропиленоксидных звеньев.

DE 2227546 А1 описывает полиэтиленимины, которые были первоначально этоксилированы, а затем пропоксилированы, в качестве разжижителей для эмульсий сырой нефти.

WO 95/32272 описывает этоксилированные и/или пропоксилированные полиалкиленаминные полимеры для улучшения характеристик диспергирования загрязнений, где указанные полимеры обладают средним этоксилированием/пропоксилированием от 0,5 до 10 на атом азота.

Также известны очищающие композиции, содержащие алкоксилированные полиалкиленимины. Алкоксилированные полиалкиленимины помогают в обеспечении эффектов очищения, таких как эффекты предохранения от повторного осаждения загрязнений.

Когда полиаминная основная цепь этоксилированных полиалкилениминов или полиаминов модифицирована с помощью в целом 14 или более на атом азота полиэтиленоксидных звеньев, эти полиалкиленимины или полиамины обычно являются твердыми при комнатной температуре, что вызывает серьезные затруднения в обращении с ними. Таким образом, эти полиалкиленимины или полиамины необходимо сначала расплавить или вводить в водный раствор для дальнейшей переработки. Таким образом, с этоксилированными полиалкилениминами или полиаминами, которые будут жидкими при комнатной температуре, будет легче обращаться.

Таким образом, цель изобретения заключается в предоставлении этоксилированных полиалкилениминов и полиаминов, где полиаминный скелет модифицирован 14 или более полиэтиленоксидными звеньями на атом азота и которые являются жидкостями при комнатной температуре или ниже нее, т.е. при или ниже 25°С.

К удивлению, было обнаружено, что недостатки ранее описанных этоксилированных полиалкилениминов можно устранить добавлением к полиэтиленоксидному блоку среднего блока пропиленоксида, бутиленоксида и/или пентеноксида, который сгущается с помощью полиаминного скелета полиалкиленимина. Также к удивлению, было обнаружено, что недостатки ранее описанных этоксилированных полиалкилениминов можно устранить добавлением к полиэтиленоксидному блоку среднего блока пропиленоксида, бутиленоксида и/или пентеноксида, который сгущается с помощью полиаминного скелета.

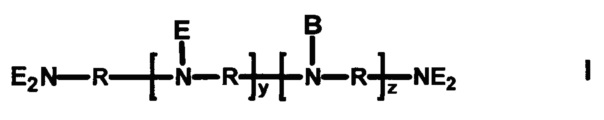

Таким образом, проблема решена растворимым в воде этоксилированным полиалкиленимином или полиамином общей формулы I

в которой каждая переменная определяется следующим образом:

R представляет собой идентичные или различные линейные или разветвленные алкиленовые радикалы, содержащие от 2 до 12 атомов углерода, или эфиралкильное звено следующей формулы:

в которой каждая переменная определяется следующим образом: R10, R11, R12 представляют собой идентичные или различные линейные или разветвленные алкиленовые радикалы, содержащие от 2 до 6 атомов углерода, и d является целым числом, имеющим значение в интервале от 0 до 50, где если d равно 0, тогда и у и z равны 0;

В представляет собой удлинение алкоксилированного полиалкиленимина посредством разветвления Е является звеном алкиленокси формулы II

в которой каждое переменное определяется следующим образом:

R1 представляет собой 1,2-пропилен, 1,2-бутилен и/или 1,2-пентен;

R2 представляет собой водород и/или алкил, содержащий от 1 до 22 атомов углерода, и/или аралкил, содержащий от 7 до 22 атомов углерода;

у и z каждый составляют от 0 до 150,

m является целым числом, имеющим значение в интервале от 5 до 18;

n является целым числом, имеющим значение в интервале от 1 до 5;

р является целым числом, имеющим значение в интервале от 2 до 14.

В предпочтительном варианте выполнения R представляет собой идентичные или различные линейные или разветвленные алкиленовые радикалы, содержащие от 2 до 12 атомов углерода. В другом предпочтительном варианте выполнения R2 представляет собой водород и/или алкил, содержащий от 1 до 4 атомов углерода.

В предпочтительном варианте выполнения сумма y+z составляет по меньшей мере 1. В другом предпочтительном варианте выполнения и у и z равны 0.

В дополнительном предпочтительном варианте выполнения R10, R11, R12 представляют собой идентичные или различные линейные или разветвленные алкиленовые радикалы, содержащие от 2 до 6 атомов углерода, и d является целым числом, имеющим значение в интервале от 0 до 50, где если d равно 0, тогда и у и z равны 0.

Алкоксилированные полиалкиленимины согласно изобретению обладают основным скелетом, т.е. полиаминным скелетом, который содержит первичные, вторичные и третичные аминные атомы азота, которые соединяются алкиленовыми радикалами R и находятся в форме следующих фрагментов в статистическом расположении:

- первичные аминофрагменты, которые обрывают основную цепь и боковые цепи основного скелета, и атомы водорода которых впоследствии замещаются алкиленоксизвеньями:

- вторичные аминофрагменты, атомы водорода которых впоследствии замещаются алкиленоксизвеньями:

- третичные аминофрагменты, которые разветвляют основную цепь и боковые

цепи:

Алкоксилированными полиаминами согласно изобретению предпочтительно являются, но не ограничиваются ими, алкоксилированный гексаметилендиамин, алкоксилированный этилендиамин, алкоксилированный 1,3-диаминопропан, алкоксилированный неопентандиамин, алкоксилированный диэтилентриамин, алкоксилированный октаметилендиамин, алкоксилированный 1,2-пропилендиамин или алкоксилированный изофорондиамин.

До алкоксилирования полиалкиленимин или полиамин обладает средней молекулярной массой Mw от 50 до 10000 г/моль, предпочтительно от 250 до 10000 г/моль. Сумма x+y+z повторяющихся звеньев первичных, вторичных и третичных аминофрагментов означает общее число алкилениминных звеньев, которое соответствует этим молекулярным массам.

Молекулярная масса Mw полиалкиленимина предпочтительно составляет от 250 до 5000 г/моль и более предпочтительно от 400 до 3000 г/моль.

Молекулярная масса Mw полиамина предпочтительно составляет от 50 до 10000 г/моль и более предпочтительно от 100 до 10000 г/моль.

Радикалы R, соединяющие аминные атомы азота, могут быть идентичными или различными линейными или разветвленными алкиленовыми радикалами, содержащими от 2 до 12 атомов углерода, предпочтительно алкиленовыми радикалами, содержащими от 2 до 6 атомов углерода. Предпочтительным разветвленным алкиленом является 1,2-пропилен. Особенно предпочтительным алкиленовым радикалом R является этилен или гексаметилен.

Атомы водорода первичных и/или вторичных аминогрупп основной полиалкилениминной или полиаминной цепи, замещены алкиленоксизвеньями формулы

В этой формуле каждая переменная определяется следующим образом:

R1 представляет собой 1,2-пропилен, 1,2-бутилен и/или 1,2-пентен;

R2 представляет собой водород и/или алкил, содержащий от 1 до 22 атомов углерода, и/или аралкил, содержащий от 7 до 22 атомов углерода;

у и z каждый составляют от 0 до 150,

m является целым числом, имеющим значение в интервале от 5 до 18;

n является целым числом, имеющим значение в интервале от 1 до 5;

р является целым числом, имеющим значение в интервале от 2 до 14.

В предпочтительном варианте выполнения сумма y+z составляет по меньшей мере 1. В другом предпочтительном варианте выполнения и у и z равны 0.

Предпочтительный модифицированный полиалкиленимин обладает общей структурой формулы (III):

в которой R представляет собой идентичные или различные линейные или разветвленные алкиленовые радикалы, содержащие от 2 до 6 атомов углерода, и

Е является звеном алкиленокси формулы II

в которой каждое переменное определяется следующим образом:

R1 представляет собой 1,2-пропилен, 1,2-бутилен и/или 1,2-пентен;

R2 представляет собой водород и/или алкил, содержащий от 1 до 22 атомов углерода, и/или аралкил, содержащий от 7 до 22 атомов углерода;

у и z каждый составляют от 0 до 150, где сумма y+z составляет по меньшей мере 1

m является целым числом, имеющим значение в интервале от 5 до 18;

n является целым числом, имеющим значение в интервале от 1 до 5;

р является целым числом, имеющим значение в интервале от 2 до 14.

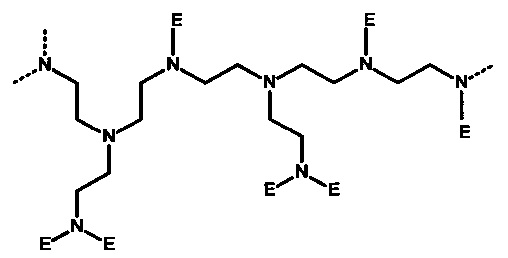

Предпочтительный модифицированный полиалкиленимин обладает общей структурой формулы (IV),

Формула IV

в которой Е является алкиленоксизвеном формулы II

в которой каждое переменное определяется следующим образом:

R1 представляет собой 1,2-пропилен, 1,2-бутилен и/или 1,2-пентен;

R2 представляет собой водород и/или алкил, содержащий от 1 до 22 атомов углерода, и/или аралкил, содержащий от 7 до 22 атомов углерода;

у и z каждый составляют от 0 до 150, где сумма y+z составляет по меньшей мере 1

m является целым числом, имеющим значение в интервале от 5 до 18;

n является целым числом, имеющим значение в интервале от 1 до 5;

р является целым числом, имеющим значение в интервале от 2 до 14.

Предпочтительный модифицированный полиамин обладает общей структурой формулы (V)

в которой R является идентичным или различным, выбираемым из линейных или разветвленных алкиленовых радикалов, содержащих от 2 до 12 атомов углерода, таких как 1,2-этилен; 1,2-пропилен; 1,3-пропилен; 1,4-бутилен; 1,6-гексилен; 1,8-октилен; где у составляет от 0 до 150 и где Е является звеном алкиленокси формулы II

в которой каждое переменное определяется следующим образом:

R1 представляет собой 1,2-пропилен, 1,2-бутилен и/или 1,2-пентен;

R2 представляет собой водород и/или алкил, содержащий от 1 до 22 атомов углерода, и/или аралкил, содержащий от 7 до 22 атомов углерода;

m является целым числом, имеющим значение в интервале от 5 до 18;

n является целым числом, имеющим значение в интервале от 1 до 5;

р является целым числом, имеющим значение в интервале от 2 до 14.

В другом предпочтительном варианте выполнения предпочтительный модифицированный полиамин обладает общей структурой формулы (VI)

в которой R10, R11, R12 представляют собой идентичные или различные линейные или разветвленные алкиленовые радикалы, содержащие от 2 до 6 атомов углерода, и d является целым числом, имеющим значение в интервале от 0 до 50;

В предпочтительном варианте выполнения d составляет от 1 до 10, и R10, R11, R12выбирают независимо из линейных или разветвленных алкиленовых радикалов, содержащих от 2 до 4 атомов углерода, предпочтительно выбранных из 1,2-этилена; 1,2-пропилена; 1,3-пропилена; 1,2-бутилена; 1,4-бутилена

и где Е является алкиленоксизвеном формулы II

в которой каждая переменная определяется следующим образом:

R1 представляет собой 1,2-пропилен, 1,2-бутилен и/или 1,2-пентен;

R2 представляет собой водород и/или алкил, содержащий от 1 до 22 атомов углерода, и/или аралкил, содержащий от 7 до 22 атомов углерода;

m является целым числом, имеющим значение в интервале от 5 до 18;

n является целым числом, имеющим значение в интервале от 1 до 5;

р является целым числом, имеющим значение в интервале от 2 до 14.

Алкоксилированные полиалкиленимины или алкоксилированные полиамины согласно изобретению можно также кватернизировать. Подходящая степень кватернизации составляет вплоть до 100%, в частности от 10 до 95%. На кватернизацию предпочтительно воздействуют введением алкильных групп, содержащих от 1 до 22 атомов углерода, алкильных групп, содержащих от 1 до 4 атомов углерода, и/или аралкильных групп, содержащих от 7 до 22 атомов углерода, и можно выполнять обычным образом посредством взаимодействия с соответствующими алкилгалогенидами и диалкилсульфатами.

Кватернизация может быть выгодной для того, чтобы регулировать алкоксилированные полиалкиленимины или алкоксилированные полиамины до частной композиции, такой как косметические композиции, в которых их следует применять, и для достижения лучшей совместимости и/или фазовой стабильности состава.

Кватернизацию алкоксилированных полиалкилениминов или алкоксилированных полиаминов достигают предпочтительно введением алкила, содержащего от 1 до 22 атомов углерода, алкильных групп, содержащих от 1 до 4 атомов углерода, и/или аралкильных, арильных или алкиларильных групп, содержащих от 7 до 22 атомов углерода, и можно выполнять обычным образом посредством взаимодействия с соответствующими алкил-, аралкил- галогенидами и диалкилсульфатами, как описано, например, в WO 09/060059.

Кватернизацию можно осуществить, например, посредством взаимодействия алкоксилированного полиамина или алкоксилированного полиалкиленимина с алкилирующим агентом, таким как алкилгалогенид, содержащий от 1 до 4 атомов углерода, например, с метилбромидом, метилхлоридом, этилхлоридом, метилиодидом, н-бутилбромидом, изопропилбромидом, или с аралкилгалогенидом, например, с бензилхлоридом, бензилбромидом, или с диалкилсульфатом, содержащим от 1 до 22 атомов углерода, в присутствии основания, особенно с диметилсульфатом или с диэтилсульфатом. Подходящими основаниями являются, например, гидроксид натрия и гидроксид калия.

Количество алкилирующего агента определяет количество кватернизации аминогрупп в полимере, т.е. количество кватернизованных фрагментов.

Количество кватернизованных фрагментов можно вычислить из разницы аминного числа в не кватернизованном амине и кватернизованном амине.

Аминное число можно определить в соответствии со способом, описанном в DIN 16945.

Взаимодействие можно проводить без какого-либо растворителя. Однако можно применять растворитель или разбавитель, подобный воде, ацетонитрилу, диметилсульфоксиду, N-метилпирролидону и т.д. Температура взаимодействия обычно находится в интервале от 10°С до 150°С и составляет предпочтительно 50°С до 100°С.

В предпочтительном варианте выполнения кватернизованные полиалкиленимины или полиамины согласно изобретению можно сульфировать или транссульфировать, если R2 в формуле II является водородом. Предпочтительно кватернизованные полиалкиленимины или кватернизованные полиамины согласно изобретению являются сульфированными или транссульфированными. Кватернизованные полиалкиленимины можно сульфировать или транссульфировать в соответствии со способами, известными в технике, например, как описано в WO 05/092952. Сульфирование или транссульфирование можно достичь, например, с помощью диметилсульфата.

На сульфирование полимеров согласно настоящему изобретению можно воздействовать взаимодействием с серной кислотой или с производным серной кислоты. Подходящими сульфирующими агентами являются, например, серная кислота (предпочтительно концентрации от 75% до 100%, более предпочтительно концентрации от 85% до 98%), олеум, SO3, хлорсульфоновая кислота, сульфурилхлорид, амидосерная кислота и подобные. В случае применения в качестве сульфирующего агента сульфурилхлорида, оставшийся хлор замещается гидролизом после сульфирования. Сульфирующий агент часто применяют в эквимолярных количествах или в избытке, например, от 1 до 1,5 молей на группу ОН, присутствующую в полимере. Но сульфирующий агент можно также применять в субэквимолярных количествах. На сульфирование можно воздействовать в присутствии растворителя. Подходящим растворителем является, например, толуол. После сульфирования реакционную смесь, как правило, нейтрализуют, и это осуществляют традиционным образом.

Как описано выше, также возможно кватернизировать и транссульфировать алкоксилированные полиамины или алкоксилированные полиалкиленимины. Процесс сульфирования можно описать как процесс транссульфирования, когда алкоксилированный полиамин или алкоксилированный полиалкиленимин сначала взаимодействует с диалкилсульфатом, содержащим от 1 до 4 атомов углерода, с образованием кватернизованного полиамина и сульфирующих веществ в качестве противоиона с последующим взаимодействием гидроксильных групп с сульфирующими веществами, приводя к кватернизованному и сульфированному алкоксилированному полиамину или алкоксилированному полиалкиленимину. Примеры процессов транссульфирования описаны в WO 04/024858 или WO 02/12180.

Можно достичь комбинированной кватернизации и сульфирования, например, сначала взаимодействием алкоксилированного полиалкиленимина или алкоксилированного полиамина с диалкилсульфатом, содержащим от 1 до 4 атомов углерода, в присутствии основания, затем окисления реакционной смеси, полученной в результате кватернизации, например, карбоновой кислотой, такой как метансульфоновая кислота, или минеральной кислотой, такой как фосфорная кислота, серная кислота или соляная кислота. Процесс проводят при рН менее чем 6, предпочтительно менее чем рН 3, при температурах от 0°С-200°С, предпочтительно 50-150°С. После транссульфирования реакционную смесь, как правило, нейтрализуют.

Алкоксилированные полиалкиленимины или алкоксилированные полиамины согласно изобретению можно получить известным образом.

Одна предпочтительная процедура состоит в первоначальном воздействии только зарождающегося алкоксилирования полиалкиленимина или полиамина на первой стадии. Таким образом, настоящее изобретение дополнительно относится к способу получения растворимого в воде алкоксилированного полиалкиленимина или полиамина согласно настоящему изобретению, в котором полиалкиленимин или полиамин сначала взаимодействует с этиленоксидом, затем с пропиленоксидом или бутиленоксидом, и затем с этиленоксидом.

На этой стадии полиалкиленимин или полиамин взаимодействует только с частью общего количества применяемого этиленоксида, которое соответствует около 1 молю этиленоксида на моль фрагмента NH.

В предпочтительном варианте выполнения на моль функциональных групп N-H в полиалкиленимине или полиамине полиалкиленимин или полиамин взаимодействует с 5-18 молями этиленоксида, затем с 1-5 молями пропиленоксида или бутиленоксида, и затем с от 2 до 14 молями этиленоксида.

В другом предпочтительном варианте выполнения полиалкиленимином является полиэтиленимин или полиамином является гексаметилендиамин.

Это взаимодействие протекает, как правило, в отсутствии катализатора в водном растворе при от 70 до 200°С, предпочтительно от 80 до 160°С, под давлением вплоть до 10 бар, в частности вплоть до 8 бар.

На второй стадии на дополнительное алкоксилирование затем воздействуют последующим взаимодействием i) с оставшимся количеством этиленоксида; ii) с пропиленоксидом или в случае модификации высшим алкиленоксидом с бутиленоксидом и/или пентеноксидом; и наконец iii) с этиленоксидом. Указанная вторая стадия реакции алкоксилирования в основном протекает в присутствии основного катализатора. Примерами подходящих катализаторов являются гидроксиды щелочных металлов и щелочноземельных металлов, такие как гидроксид натрия, гидроксид калия и гидроксид кальция, алкоксиды щелочных металлов, в частности алкоксиды натрия и калия, содержащие от 1 до 4 атомов углерода, такие как метоксид натрия, этоксид натрия и трет-бутоксид калия, гидриды щелочных металлов и щелочноземельных металлов, такие как гидрид натрия и гидрид кальция, и карбонаты щелочных металлов, такие как карбонат натрия и карбонат калия. Предпочтение отдается гидроксидам щелочных металлов и алкоксидам щелочных металлов, причем особое предпочтение отдается гидроксиду калия и гидроксиду натрия. Типичные применяемые количества основания составляют от 0,05 до 10 мас. %, в частности от 0,5 до 2 мас. % на основе общего количества полиалкиленимина или полиамина и алкиленоксида.

Вторую стадию алкоксилирования можно проводить в веществе (вариант а)) или в органическом растворителе (вариант b)). Условия процесса, перечисленные ниже, можно применять для обеих стадий реакции алкоксилирования.

В варианте а) водный раствор зарождающегося алкоксилированного полиалкиленимина или полиамина, полученного на первой стадии, после добавления катализатора первоначально обезвоживают. Это можно осуществить простым образом посредством нагревания до от 80 до 150°С и отгонки воды при пониженном давлении от менее чем 30 мбар. Последующие взаимодействия с алкиленоксидами проводят в основном при от 70 до 200°С, предпочтительно от 100 до 180°С, и давлении вплоть до 10 бар, в частности вплоть до 8 бар, и продолжительном времени перемешивания от около 0,5 до 4 ч при от около 100 до 160°С, и в каждом случае выдерживается постоянное давление.

Подходящей реакционной средой для варианта b) являются в частности неполярные и полярные апротонные органические растворители. Примеры особенно подходящих неполярных апротонных растворителей включают алифатические и ароматические углеводороды, такие как гексан, циклогексан, толуол и ксилол. Примерами особенно подходящих полярных апротонных растворителей являются простые эфиры, в частности циклические простые эфиры, такие как тетрагидрофуран и диоксан, N,N-диалкиламиды, такие как диметилформамид и диметилацетамид, и N-алкиллактамы, такие как N-метилпирролидон. Конечно, также возможно применять смеси этих апротонных растворителей. Предпочтительными растворителями являются ксилол и толуол.

Также в варианте b) раствор, полученный на первой стадии, после добавления катализатора и растворителя первоначально обезвоживают, что преимущественно проводят посредством отделения воды при температуре от 120 до 180°С, предпочтительно при поддержке слабого потока азота. Последующее взаимодействие с алкиленоксидом можно проводить, как в варианте а).

В варианте а), алкоксилированный полиалкиленимин или полиамин получают непосредственно в веществе, и его можно при желании преобразовать в водный раствор. В варианте b) органический растворитель в основном удаляют и заменяют водой. Конечно, продукты можно также выделить в веществе.

В другом предпочтительном варианте выполнения алкоксилированный полиалкиленимин или алкоксилированный полиамин дополнительно кватернизируют и/или сульфируют.

Полимеры согласно изобретению обладают температурой плавления ниже чем 25°С, поэтому они являются жидкостями при комнатной температуре. Это делает возможным более легкое обращение, так как их не нужно плавить или растворять в водном растворе до дальнейшей переработки.

Алкоксилированные полиалкиленимины или алкоксилированные полиамины согласно изобретению можно добавлять в косметические составы, в качестве разжижителя эмульсии сырой нефти, в дисперсии пигментов для чернил для струйной печати, составы для гальванопластики, в цементирующие композиции.

Алкоксилированные полиалкиленимины или алкоксилированные полиамины согласно изобретению присутствуют в указанных составах в концентрации от 0,1 до 5 мас. %, предпочтительно в концентрации от 0,5 до 2 мас. %.

Алкоксилированные полиалкиленимины или алкоксилированные полиамины согласно изобретению можно также добавлять к очищающей композиции, содержащей от около 1% до около 70 мас. % поверхностно-активной системы. Алкоксилированные полиалкиленимины или алкоксилированные полиамины согласно изобретению могут присутствовать в очищающей композиции в концентрации от около 0,1% до около 5 мас. % композиции или в концентрации от около 0,5 до около 2 мас. % композиции.

Очищающая Композиция

Как применяется в данном документе, фраза "очищающая композиция" включает композиции и составы, разработанные для очистки загрязненного материала. Подобные композиции включают, но не ограничиваются ими, очищающие композиции и моющие средства для стирки белья, смягчающие ткани композиции, укрепляющие ткани композиции, освежающие ткани композиции, для замачивания белья, для предварительной обработки белья, добавки для стирки белья, аэрозольные продукты, агент или композицию для сухой чистки, добавку для полоскания белья, добавку для стирки, обработку ткани после полоскания, вспомогательное средство для глажения, композиции для мытья посуды, композиции для очистки твердых поверхностей, состав однократной дозы, состав с замедленным высвобождением, моющее средство, содержащееся на пористом субстрате или в нем или нетканом слое, и другие подходящие формы, которые могут быть очевидными для квалифицированных специалистов в данной области техники в свете идей данного документа. Подобные композиции можно применять в качестве обработки в предварительной стирке, обработке после стирки, или можно добавлять в ходе цикла полоскания или промывания операции стирки белья. Очищающие композиции могут иметь форму, выбираемую из жидкости, порошка, однофазной или многофазной однократной дозы, пакета, таблетки, геля, пасты, бруска или хлопьев.

Очищающие композиции содержат поверхностно-активную систему в количестве, достаточном для обеспечения желательных чистящих свойств. В некоторых вариантах выполнения очищающая композиция содержит на массу композиции от около 1% до около 70% поверхностно-активной системы. В других вариантах выполнения жидкая очищающая композиция содержит на массу композиции от около 2% до около 60% поверхностно-активной системы. В дополнительных вариантах выполнения очищающая композиция содержит на массу композиции от около 5% до около 30% поверхностно-активной системы. Поверхностно-активная система может содержать очищающее поверхностно-активное вещество, выбираемое из анионных поверхностно-активных веществ, неионогенных поверхностно-активных веществ, катионных поверхностно-активных веществ, цвиттерионных поверхностно-активных веществ, амфотерных поверхностно-активных веществ, амфолитических поверхностно-активных веществ и их смесей. Квалифицированные специалисты в данной области техники поймут, что очищающее поверхностно-активное вещество охватывает любое поверхностно-активное вещество или смесь поверхностно-активных веществ, которые обеспечивают очистку, удаление пятен или стирку, благоприятствующую загрязненному материалу.

Очищающие композиции могут также содержать дополнительные очищающие добавки. Подходящие дополнительные очищающие добавки включают наполнители, структурирующие добавки или загустители, агенты удаления глинозема/препятствующие повторному осаждению, агенты выделения полимерных загрязнений, полимерные диспергирующие агенты, очищающие полимерный жир агенты, ферменты, стабилизирующие ферменты системы, обесцвечивающие соединения, обесцвечивающие агенты, активаторы обесцвечивания, катализаторы обесцвечивания, блескообразующие добавки, красители, оттеночные агенты, ингибирующие перенос красителя агенты, хелатные компоненты, подавители ценообразования, смягчители и отдушки.

Примеры:

В примерах используются следующие сокращения:

ЕО этиленоксид РО пропиленоксид

PEI600 полиэтиленимин со средней молекулярной массой, равной 600 г/моль

х EO/NH х молей этиленоксида на моль NH функциональной группы

у PO/NH у молей пропиленоксида на моль NH функциональной группы

Пример 1

PEI600+17 EO/NH+2 PO/NH+2 EO/NH

a) PEI600+1 EO/NH

В автоклав емкостью 5 л загружали 1943,0 г полиэтиленимина со средней молекулярной массой, равной 600 г/моль, и 97,0 г воды. Реактор продували три раза азотом и нагревали до 110°С. 1789,0 г этиленоксида добавляли за 14 часов. Для завершения взаимодействия реакционной смеси давали возможность дополнительно взаимодействовать в течение 5 часов. Воду и летучие соединения удаляли в вакууме при 90°С. Получали высоковязкое масло желтого цвета (3688,0 г, содержание воды: 2,6%, рН: 11,05 (5% в воде)).

b) PEI600+17 EO/NH+2 PO/NH+2 EO/NH

Продукт из примера 1 а) (76,3 г) и 3,58 г гидроксида калия (50% в воде) помещали в автоклав емкостью 2 л. Смесь нагревали в условиях вакуума (<10 мбар) до 120°С и перемешивали в течение 2 часов для удаления воды. Реактор продували три раза азотом, и смесь нагревали до 140°С. 637,6 г этиленоксида добавляли за 7 часов с последующим добавлением 104,4 г пропиленоксида за 1,5 часа и после этого 79,2 г этиленоксида за 1,5 ч. Для завершения взаимодействия реакционной смеси давали возможность дополнительно взаимодействовать в течение 5 часов. Летучие соединения удаляли в вакууме. Получали 890,0 г слегка мутной жидкости (температура плавления: 19,1°С). Температуры плавления измеряли в соответствии с DIN 51007.

Пример 2

PEI600+13 EO/NH+2 PO/NH+6 EO/NH

Продукт из примера 1 а) (80,0 г) и 3,75 г гидроксида калия (50% в воде) помещали в автоклав емкостью 2 л. Смесь нагревали в условиях вакуума (<10 мбар) до 120°С и перемешивали в течение 2 часов для удаления воды. Реактор продували три раза азотом, и смесь нагревали до 140°С. 502,2 г этиленоксида добавляли за 6 часов с последующим добавлением 109,4 г пропиленоксида за 1,5 часа и после этого 249,0 г этиленоксида за 3,5 ч. Для завершения взаимодействия реакционной смеси давали возможность дополнительно взаимодействовать в течение 5 часов. Летучие соединения удаляли в вакууме. Получали 938,0 г слегка мутной жидкости (температура плавления: 6,8°С).

Пример 3

PEI600+11 EO/NH+2 PO/NH+8 EO/NH

Продукт, полученный, как описано в примере 1 а) (80,2 г, 92,7% в воде), и 3,58 г гидроксида калия (50% в воде) помещали в автоклав емкостью 2 л. Смесь нагревали в условиях вакуума (<10 мбар) до 120°С и перемешивали в течение 2 часов для удаления воды. Реактор продували три раза азотом, и смесь нагревали до 140°С. 399,9 г этиленоксида добавляли за 5 часов с последующим добавлением 104,4 г пропиленоксида за 1,5 часа и после этого 316,8 г этиленоксида за 3,5 ч. Для завершения взаимодействия реакционной смеси давали возможность дополнительно взаимодействовать в течение 5 часов. Летучие соединения удаляли в вакууме. Получали 895,0 г слегка мутной жидкости (температура плавления: 8,3°С, вязкость (20°С) 2126 мПа⋅с, температура помутнения: 87°С. Температуры помутнения измеряли согласно DIN EN 1890, метод В.

Пример 4

a) PEI600+11 EO/NH+3 PO/NH+8 EO/NH

Продукт, полученный, как описано в примере 1 а) (76,3 г, 97,4% в воде), и 3,8 г гидроксида калия (50% в воде) помещали в автоклав емкостью 2 л. Смесь нагревали в условиях вакуума (<10 мбар) до 120°С и перемешивали в течение 2 часов для удаления воды. Реактор продували три раза азотом, и смесь нагревали до 140°С. 400,0 г этиленоксида добавляли за 6 часов с последующим добавлением 156,6 г пропиленоксида за 2 часа и после этого 316,8 г этиленоксида за 5 ч. Для завершения взаимодействия реакционной смеси давали возможность дополнительно взаимодействовать в течение 5 часов. Летучие соединения удаляли в вакууме. Получали 945,0 г жидкости светло-коричневого цвета (температура плавления: 3,8°С).

b) PEI600+11 EO/NH+3 PO/NH+8 EO/NH, кватернизованный диметилсульфатом

В реакционном сосуде емкостью 500 мл с входным отверстием для азота 160,0 г продукта из примера 4 a) (PEI600+11 EO/NH+3 PO/NH+8 EO/NH) нагревали до 70°С в постоянном потоке азота. 17,40 г диметилсульфата добавляли по каплям при 70-75°С, и реакционную смесь перемешивали в течение двух часов при 70°С в атмосфере азота. После охлаждения до комнатной температуры рН регулировали с помощью 3,7 г гидроксида натрия (50% в воде) до 9,2 (измерено 10% в воде). Получали 185,0 жидкости желтого цвета (аминное число: 0,03 мгКОН/г, температура плавления: 5,0°С). Степень кватернизации составляла 96%.

c) PEI600+11 EO/NH+3 PO/NH+8 EO/NH, кватернизованный диметилсульфатом, транссульфированный

В реакционном сосуде 70,0 г продукта, полученного в примере 4 b), нагревали в атмосфере азота до 60°С. 2,0 г серной кислоты (96%) добавляли при 60°С для регулирования рН до 2,0 (измерено 10% в воде). Температуру повышали до 90°С, и смесь выдерживали под вакуумом (15 мбар) в течение 3 часов. После охлаждения до 60°С рН регулировали с помощью 5,4 г гидроксида натрия (50% раствор в воде) до 9,3. Получали 69,0 г жидкости коричневого цвета (температура плавления: 7,0°С, вода: 0,5%).

Пример 5

PEI600+9 EO/NH+2 PO/NH+10 EO/NH

Продукт из примера 1 а) (76,3 г, 97,4% в воде) и 3,58 г гидроксида калия (50% в воде) помещали в автоклав емкостью 2 л. Смесь нагревали в условиях вакуума (<10 мбар) до 120°С и перемешивали в течение 2 часов для удаления воды. Реактор продували три раза азотом, и смесь нагревали до 140°С. 320,7 г этиленоксида добавляли за 4 часа с последующим добавлением 104,4 г пропиленоксида за 1,5 часа и после этого 396,0 г этиленоксида за 6 ч. Для завершения взаимодействия реакционной смеси давали возможность дополнительно взаимодействовать в течение 5 часов. Летучие соединения удаляли в вакууме. Получали 895,0 г жидкости светло-коричневого цвета (температура плавления: 7,7°С).

Пример 6

PEI600+5 EO/NH+2 PO/NH+14 EO/NH

Продукт из примера 1 а) (76,3 г, 97,4% в воде) и 3,6 g г гидроксида калия (50% в воде) помещали в автоклав емкостью 2 л. Смесь нагревали в условиях вакуума (<10 мбар) до 120°С и перемешивали в течение 2 часов для удаления воды. Реактор продували три раза азотом, и смесь нагревали до 140°С. 162,4 г этиленоксида добавляли за 2 часа с последующим добавлением 104,4 г пропиленоксида за 1,5 часа и после этого 554,4 г этиленоксида за 8 ч. Для завершения взаимодействия реакционной смеси давали возможность дополнительно взаимодействовать в течение 5 часов. Летучие соединения удаляли в вакууме. Получали 896,0 г слегка мутной жидкости (температура плавления: 17,7°С).

Сравнительный пример 1 (СЕ 1)

PEI600+20 EO/NH

Продукт, полученный, как описано в примере 1 а) (144,6 г, 92,7% в воде), и 4,34 г гидроксида калия (50% в воде) помещали в автоклав емкостью 2 л. Смесь нагревали в условиях вакуума (<10 мбар) до 120°С и перемешивали в течение 2 часов для удаления воды. Реактор продували три раза азотом и смесь нагревали до 140°С. 1470,7 г этиленоксида добавляли за 14 часов. Для завершения взаимодействия реакционной смеси давали возможность дополнительно взаимодействовать в течение 5 часов. Летучие соединения удаляли в вакууме. Получали 1615,0 г твердого вещества светло-коричневого цвета (температура плавления: 35,4°С).

Сравнительный пример 2 (СЕ 2)

PEI600+19 EO/NH+2 PO/NH

Продукт, полученный, как описано в примере 1 а) (80,2 г, 92,7% в воде), и 3,58 г гидроксида калия (50% в воде) помещали в автоклав емкостью 2 л. Смесь нагревали в условиях вакуума (<10 мбар) до 120°С и перемешивали в течение 2 часов для удаления воды. Реактор продували три раза азотом, и смесь нагревали до 140°С. 716,8 г этиленоксида добавляли за 8 часов с последующим добавлением 104,4 г пропиленоксида за 1 час. Для завершения взаимодействия реакционной смеси давали возможность дополнительно взаимодействовать в течение 5 часов. Летучие соединения удаляли в вакууме. Получали 897,0 г твердого вещества светло-коричневого цвета (температура плавления. 28,7°С).

Сравнительный пример 3 (СЕ 3)

PEI600+2,5 EO/NH+2 PO/NH+16,5 EO/NH

Продукт, подобный примеру 1 а) (80,2 г, 92,7% в воде), и 3,58 г гидроксида калия (50% в воде) помещали в автоклав емкостью 2 л. Смесь нагревали в условиях вакуума (<10 мбар) до 120°С и перемешивали в течение 2 часов для удаления воды. Реактор продували три раза азотом, и смесь нагревали до 140°С. 63,4 г этиленоксида добавляли за 1 час с последующим добавлением 104,4 г пропиленоксида за 1 час и с последующим добавлением 653,4 г этиленоксида за 6 часов. Для завершения взаимодействия реакционной смеси давали возможность дополнительно взаимодействовать в течение 5 часов. Летучие соединения удаляли в вакууме. Получали 896,0 г твердого вещества светло-коричневого цвета (температура плавления 27,2°С).

Сравнительный пример 4 (СБ 4)

PEI600+2 PO/NH+19 EO/NH

a) PEI600+1 PO/NH

В автоклав емкостью 2 л загружали 430,0 г полиэтиленимина со средней молекулярной массой, равной 600 г/моль, и 21,5 г воды. Реактор продували три раза азотом и нагревали до 110°С. 522,0 г пропиленоксида добавляли за 10 часов. Для завершения взаимодействия реакционной смеси давали возможность дополнительно взаимодействовать в течение 5 часов. Воду и летучие соединения удаляли в вакууме при 90°С. Получали высоковязкое масло желтого цвета (970,0 г, содержание воды: 2,6%).

b) PEI600+2 PO/NH+19 EO/NH

Продукт из примера 5 а) (76,2 г, 97,4% в воде) и 3,18 г гидроксида калия (50% в воде) помещали в автоклав емкостью 2 л. Смесь нагревали в условиях вакуума (<10 мбар) до 120°С и перемешивали в течение 2 часов для удаления воды. Реактор продували три раза азотом, и смесь нагревали до 140°С. 51,04 г пропиленоксида добавляли за 10 минут с последующим добавлением 668,8 г этиленоксида за 10 часов. Для завершения взаимодействия реакционной смеси давали возможность дополнительно взаимодействовать в течение 5 часов. Летучие соединения удаляли в вакууме. Получали 793,0 г твердого вещества светло-коричневого цвета (температура плавления: 35,8°С).

Сравнительный пример 5 (СЕ 5)

HMDA+24 EO/NH

a) HMDA+1 EO/NH

В автоклав емкостью 2 л загружали 408,0 г гексаметилендиамина (HMDA) и 20,4 г воды. Реактор продували три раза азотом и нагревали до 110°С. 618,0 г этиленоксида добавляли за 6 часов. Для завершения взаимодействия реакционной смеси давали возможность дополнительно взаимодействовать в течение 5 часов при 110°С. Воду и летучие соединения удаляли в вакууме при 90°С. Получали высоковязкое масло желтого цвета (1019 г, содержание воды: 0,2%, рН: 11,05 (5% в воде)).

b) HMDA+5 EO/NH

Продукт из сравнительного примера 5 а) (292,2 г) и 8,8 г гидроксида калия (50% в воде) помещали в автоклав емкостью 2 л. Смесь нагревали в условиях вакуума (<10 мбар) до 100°С и перемешивали в течение 2 часов для удаления воды. Реактор продували три раза азотом, и смесь нагревали до 140°С. 704,0 г этиленоксида добавляли за 7 часов. Для завершения взаимодействия реакционной смеси давали возможность дополнительно взаимодействовать в течение 5 часов. Летучие соединения удаляли в вакууме. Получали 999,0 г жидкости коричневого цвета.

c) HMDA+24 EO/NH

Продукт из сравнительного примера 5 b) (348,7 г) помещали в автоклав емкостью 2 л. Смесь нагревали в условиях вакуума (<10 мбар) до 100°С и перемешивали в течение 0,5 часа для удаления следов воды. Реактор продували три раза азотом, и смесь нагревали до 140°С. 1171,7 г этиленоксида добавляли за 10 часов. Для завершения взаимодействия реакционной смеси давали возможность дополнительно взаимодействовать в течение 5 часов. Летучие соединения удаляли в вакууме. Получали 1515,0 г твердого вещества светло-коричневого цвета (температура плавления: 42,4°С).

d) HMDA+24EO/NH, кватернизованный диметилсульфатом

Продукт из сравнительного примера 5 с) кватернизировали, как описано в WO 04/024858. Получали твердое вещество коричневого цвета (температура плавления: 43,6°С).

e) HMDA+24EO/NH, кватернизованный диметилсульфатом, транссульфированный

Продукт из сравнительного примера 5 с) кватернизировали и транссульфировали, как описано в WO 04/024858. Получали твердое вещество коричневого цвета (температура плавления: 41,5°С).

Сравнительный пример 6 (СЕ 6)

HMDA+2 РО/ NH+22 ЕО/ NH

a) HMDA+1 PO/NH

В автоклав емкостью 2 л загружали 232,4 г гексаметилендиамина (HMDA) и 11,6 г воды. Автоклав продували три раза азотом и нагревали до 110°С. 464,0 г пропиленоксида добавляли за 6 часов. Для завершения взаимодействия реакционной смеси давали возможность дополнительно взаимодействовать в течение 5 часов при 110°С. Воду и летучие соединения удаляли в вакууме при 90°С. Получали высоковязкое масло желтого цвета (696,5 г, содержание воды: аминное число: 320 мгКОН/г).

b) HMDA+2 РО/ NH+4 ЕО/ NH

Продукт из сравнительного примера 6 а) (350,0 г) и 2,58 г т-бутоксида калия помещали в автоклав емкостью 3,5 л. Смесь нагревали в условиях вакуума (<10 мбар) до 100°С и перемешивали в течение 0,5 часа для удаления следов воды. Реактор продували три раза азотом, и смесь нагревали до 140°С. 233,2 г пропиленоксида добавляли за 2 часа с последующим добавлением 704,0 г этиленоксида. Для завершения взаимодействия реакционной смеси давали возможность дополнительно взаимодействовать в течение 5 часов при 140°С. Летучие соединения удаляли в вакууме. Получали 1291,0 г жидкости светло-коричневого цвета (аминное число: 88,5 мгКОН/г).

с) HMDA+2 РО/NH+22 ЕО/NH

Продукт из сравнительного примера 6 b) (263,0 г) помещали в автоклав емкостью 2 л. Смесь нагревали в условиях вакуума (<10 мбар) до 100°С и перемешивали в течение 0,5 часа для удаления следов воды. Реактор продували три раза азотом, и смесь нагревали до 140°С. 648,8 г этиленоксида за 710 часов. Для завершения взаимодействия реакционной смеси давали возможность дополнительно взаимодействовать в течение 5 часов. Летучие соединения удаляли в вакууме. Получали 909,0 г твердого вещества светло-коричневого цвета (температура плавления: 42,1°С, аминное число: 25,2 мгКОН/г).

d) HMDA+2 РО/ NH+22 ЕО/ NH, кватернизованный диметилсульфатом

В реакционном сосуде емкостью 500 мл с входным отверстием для азота 160,0 г продукта из примера 6 с) (HMDA+2 PO/NH+22 EO/NH) нагревали до 70°С в постоянном потоке азота. 9,08 г диметилсульфата добавляли по каплям при 70-75°С, и реакционную смесь перемешивали в течение двух часов при 70°С в атмосфере азота. После охлаждения до комнатной температуры рН регулировали с помощью 1,7 г гидроксида натрия (50% в воде) до 9,2 (измерено 10% в воде). Получали 1,54 г твердого вещества светло-коричневого цвета (аминное число: 0,12 мгКОН/г, температура плавления: 37,8°С). Степень кватернизации составляла 100%.

е) HMDA+2 РО/NH+22 ЕО/NH, кватернизованный диметилсульфатом, транссульфированный

В реакционном сосуде 70,0 г продукта, полученного в примере 6 d), нагревали в атмосфере азота до 60°С. При 60°С добавляли 2,0 г серной кислоты (96%) для регулирования рН до 2,0 (измерено 10% в воде). Температуру повышали до 90°С, и смесь выдерживали под вакуумом (15 мбар) в течение 3 часов. После охлаждения до 60°С рН регулировали с помощью 2,2 г гидроксида натрия (50% раствор в воде) до 9,2. Получали 65,0 г твердого вещества коричневого цвета (температура плавления: 40,3°С, вода: 0,5%).

Пример 7

a) HMDA+12 EO/NH+2 PO/NH+12 EO/NH

Продукт из сравнительного примера 5 b) (199,2 г) помещали в автоклав емкостью 2 л. Смесь нагревали в условиях вакуума (<10 мбар) до 100°С и перемешивали в течение 0,5 часа для удаления следов воды. Реактор продували три раза азотом, и смесь нагревали до 140°С. 246,2 г этиленоксида добавляли за 3 часа с последующим добавлением 92,8 г пропиленоксида за 1 час и после этого 422,4 г этиленоксида за 5 ч. Для завершения взаимодействия реакционной смеси давали возможность дополнительно взаимодействовать в течение 5 часов. Летучие соединения удаляли в вакууме. Получали 960,0 г жидкости светло-коричневого цвета (температура плавления: 20,2°С, аминное число: 23,0 мгКОН/г).

b) HMDA+12 EO/NH+2 PO/NH+12 EO/NH, кватернизованный диметилсульфатом

В реакционном сосуде емкостью 500 мл с входным отверстием для азота 350,0 г продукта из примера 7 а) нагревали до 70°С в постоянном потоке азота. 17,7 г диметилсульфата добавляли по каплям при 70-75°С, и реакционную смесь перемешивали в течение двух часов при 70°С в атмосфере азота. После охлаждения до комнатной температуры получали 360 г жидкости коричневого цвета (аминное число: 0,02 мгКОН/г, рН:8,45 (10% в воде), температура плавления: 19,9°С). Степень кватернизации составляла 95%.

c) HMDA+12 EO/NH+2 PO/NH+12 EO/NH, кватернизованный диметилсульфатом, транссульфированный

В реакционном сосуде 200,0 г продукта, полученного в примере 7 b), нагревали в атмосфере азота до 60°С. Добавляли 1,0 г серной кислоты (96%) при 60°С для регулирования рН до 2,15 (измерено 10% в воде). Температуру поднимали до 90°С, и смесь выдерживали под вакуумом (15 мбар) в течение 3 часов. После охлаждения до 60°С рН регулировали с помощью 2,0 г гидроксида натрия (50% раствор в воде) до 8,7. Получали 200,0 г жидкости коричневого цвета (температура плавления: 22,1°С, вода: 0,5%).

Пример 8

a) HMDA+11 EO/NH+2 PO/NH+11 EO/NH

Продукт из сравнительного примера 5 b) (199,2 г) помещали в автоклав емкостью 2 л. Смесь нагревали в условиях вакуума (<10 мбар) до 100°С и перемешивали в течение 0,5 часа для удаления следов воды. Реактор продували три раза азотом, и смесь нагревали до 140°С. 211,2 г этиленоксида добавляли за 2,5 часа с последующим добавлением 92,8 г пропиленоксида за 1 час и после этого 387,2 г этиленоксида за 4 ч. Для завершения взаимодействия реакционной смеси давали возможность дополнительно взаимодействовать в течение 5 часов. Летучие соединения удаляли в вакууме. Получали 888,0 г жидкости светло-коричневого цвета (температура плавления: 17,7°С, аминное число: 25,8 мгКОН/г).

b) HMDA+11 EO/NH+2 PO/NH+11 EO/NH, кватернизованный диметилсульфатом

В реакционном сосуде емкостью 500 мл с входным отверстием для азота 350,0 г продукта из примера 8 а) нагревали до 70°С в постоянном потоке азота. 19,9 г диметилсульфата добавляли по каплям при 70-75°С, и реакционную смесь перемешивали в течение двух часов при 70°С в атмосфере азота. После охлаждения до комнатной температуры получали 365 г жидкости желтого цвета (аминное число: 0,5 мгКОН/г, рН: 8,0 (10% в воде), температура плавления: 16,4°С). Степень кватернизации составляла 98%.

c) HMDA+11 EO/NH+2 PO/NH+11 EO/NH, кватернизованный диметилсульфатом, транссульфированный

В реакционном сосуде 200,0 г продукта, полученного в примере 8 b), нагревали в атмосфере азота до 60°С. Добавляли 1,0 г серной кислоты (96%) при 60°С для регулирования рН до 2,15 (измерено 10% в воде). Температуру поднимали до 90°С, и смесь выдерживали под вакуумом (15 мбар) в течение 3 часов. После охлаждения до 60°С рН регулировали с помощью 1,5 г гидроксида натрия (50% раствор в воде) до 8,7. Получали 200,0 г жидкости коричневого цвета (температура плавления: 19,2°С, вода: 0,5%).

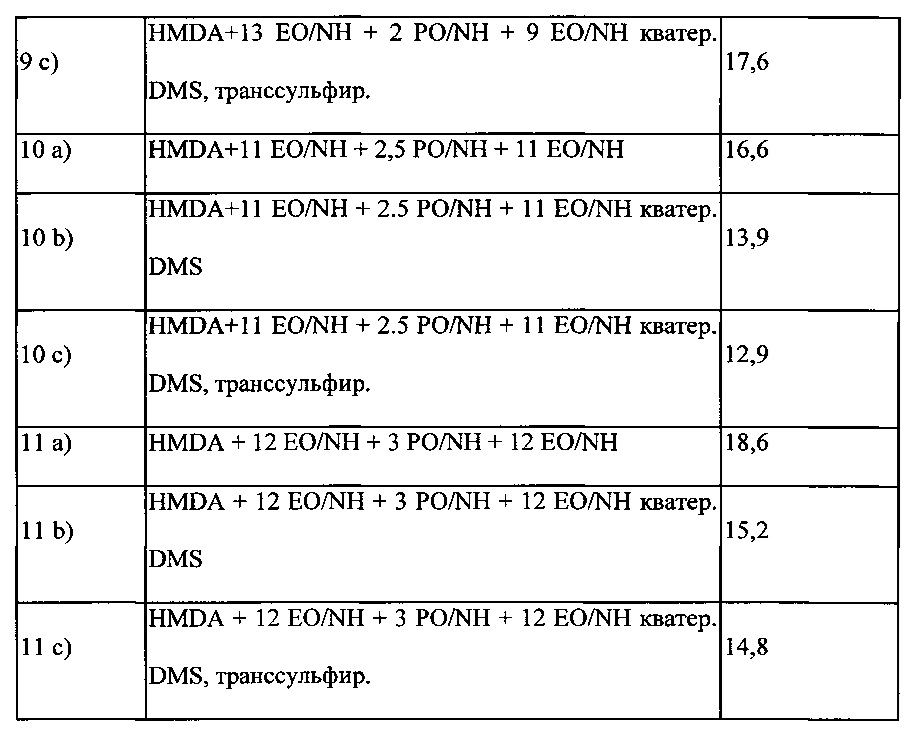

Пример 9

a) HMDA+13 EO/NH+2 PO/NH+9 EO/NH

Продукт из сравнительного примера 5 b) (199,2 г) помещали в автоклав емкостью 2 л. Смесь нагревали в условиях вакуума (<10 мбар) до 100°С и перемешивали в течение 0,5 часа для удаления следов воды. Реактор продували три раза азотом, и смесь нагревали до 140°С. 281,6 г этиленоксида добавляли за 3 часа с последующим добавлением 92,8 г пропиленоксида за 1 час и после этого 316,8 г этиленоксида за 4 ч. Для завершения взаимодействия реакционной смеси давали возможность дополнительно взаимодействовать в течение 5 часов. Летучие соединения удаляли в вакууме. Получали 890,0 г жидкости светло-коричневого цвета (температура плавления: 18,7°С, аминное число: 26,9 мгКОН/г, вязкость: 351 мПа⋅с (50°С)).

b) HMDA+13 EO/NH+2 PO/NH+9 EO/NH, кватернизованный диметилсульфатом

В реакционном сосуде емкостью 250 мл с входным отверстием для азота 160,0 г продукта из примера 9 а) нагревали до 70°С в постоянном потоке азота. 9,21 г диметилсульфата добавляли по каплям при 70-75°С, и реакционную смесь перемешивали в течение двух часов при 70°С в атмосфере азота. После охлаждения до комнатной температуры рН регулировали до 8,0 с помощью 0,3 г гидроксида натрия (50% раствор в воде). Получали 156,0 г жидкости желтого цвета (аминное число: 1,1 мгКОН/г, рН: 8,0 (10% в воде), температура плавления: 14,7°С). Степень кватернизации составляла 98%.

с) HMDA+13 EO/NH+2 PO/NH+9 EO/NH, кватернизованный диметилсульфатом, транссульфированный

В реакционном сосуде 70,0 г продукта, полученного в примере 9 b), нагревали в атмосфере азота до 60°С. 2,0 г серной кислоты (96%) добавляли при 60°С для регулирования рН до 1,9 (измерено 10% в воде). Температуру повышали до 90°С, и смесь выдерживали в условиях вакуума (15 мбар) в течение 3 часов. После охлаждения до 60°С рН регулировали с помощью 4,1 г гидроксида натрия (50% раствор в воде) до 9,1. Получали 66,0 г жидкости коричневого цвета (температура плавления: 17,6°С).

Пример 10

a) HMDA+11 EO/NH+2,5 PO/NH+11 EO/NH

Продукт из сравнительного примера 5 b) (199,2 г) помещали в автоклав емкостью 2 л. Смесь нагревали в условиях вакуума (<10 мбар) до 100°С и перемешивали в течение 0,5 часа для удаления следов воды. Реактор продували три раза азотом, и смесь нагревали до 140°С. 211,2 г этиленоксида добавляли за 3 часа с последующим добавлением 116,0 г пропиленоксида за 1 час и после этого 387,2 г этиленоксида за 4 ч. Для завершения взаимодействия реакционной смеси давали возможность дополнительно взаимодействовать в течение 5 часов. Летучие соединения удаляли в вакууме. Получали 912,0 г жидкости светло-коричневого цвета (температура плавления: 16,6°С, аминное число: 24,1 мгКОН/г, вязкость: 380 мПа⋅с (50°С)).

b) HMDA+11 EO/NH+2,5 PO/NH+11 EO/NH, кватернизованный диметилсульфатом

В реакционном сосуде емкостью 250 мл с входным отверстием для азота 160,0 г продукта из примера 10 а) нагревали до 70°С в постоянном потоке азота. 8,2 г диметилсульфата добавляли по каплям при 70-75°С, и реакционную смесь перемешивали в течение двух часов при 70°С в атмосфере азота. После охлаждения до комнатной температуры получали 153,0 г жидкости желтого цвета (аминное число: 1,1 мгКОН/г, рН: 7,6 (10% в воде), температура плавления: 13,9°С). Степень кватернизации составляла 95,1%.

c) HMDA+11 EO/NH+2,5 PO/NH+11 EO/NH, кватернизованный диметилсульфатом, транссульфированный

В реакционном сосуде 70,0 г продукта, полученного в примере 10 b), нагревали в атмосфере азота до 60°С. 2,0 г серной кислоты (96%) добавляли при 60°С для регулирования рН до 2,0 (измерено 10% в воде). Температуру повышали до 90°С, и смесь выдерживали в условиях вакуума (15 мбар) в течение 3 часов. После охлаждения до 60°С рН регулировали с помощью 3,9 г гидроксида натрия (50% раствор в воде) до 8,4. Получали 66,0 г жидкости коричневого цвета (температура плавления: 12,9°С).

Пример 11

a) HMDA+12 EO/NH+3 PO/NH+12 EO/NH

Продукт из сравнительного примера 5 b) (150,0 г) помещали в автоклав емкостью 2 л. Смесь нагревали в условиях вакуума (<10 мбар) до 100°С и перемешивали в течение 0,5 часа для удаления следов воды. Реактор продували три раза азотом, и смесь нагревали до 140°С. 185,5 г этиленоксида добавляли за 3 часа с последующим добавлением 104,8 г пропиленоксида за 1 час и после этого 318,1 г этиленоксида за 4 ч. Для завершения взаимодействия реакционной смеси давали возможность дополнительно взаимодействовать в течение 5 часов. Летучие соединения удаляли в вакууме. Получали 912,0 г жидкости светло-коричневого цвета (температура плавления: 18,6°С, аминное число: 22,4 мгКОН/г, вязкость: 415 мПа⋅с (50°С)).

b) HMDA+12 EO/NH+3 PO/NH+12 EO/NH, кватернизованный диметилсульфатом

В реакционном сосуде емкостью 250 мл с входным отверстием для азота 160,0 г продукта из примера 11 а) нагревали до 70°С в постоянном потоке азота. 8,1 г диметилсульфата добавляли по каплям при 70-75°С, и реакционную смесь перемешивали в течение двух часов при 70°С в атмосфере азота. После охлаждения до комнатной температуры рН регулировали до 9,1 с помощью 1,3 г гидроксида натрия (50% раствора в воде). Получали 150,0 г жидкости светло-коричневого цвета (аминное число: 1,1 мгКОН/г, температура плавления: 15,2°С). Степень кватернизации составляла 94,7%.

с) HMDA+12 EO/NH+3 PO/NH+12 EO/NH, кватернизованный диметилсульфатом, транссульфированный

В реакционном сосуде 70,0 г продукта, полученного в примере 11 b), нагревали в атмосфере азота до 60°С. 3,1 г серной кислоты (96%) добавляли при 60°С для регулирования рН до 1,8 (измерено 10% в воде). Температуру повышали до 90°С, и смесь выдерживали в условиях вакуума (15 мбар) в течение 3 часов. После охлаждения до 60°С рН регулировали с помощью 3,2 г гидроксида натрия (50% раствор в воде) до 9,3. Получали 69,0 г жидкости коричневого цвета (температура плавления: 14,8°С).

Температуры плавления определяли согласно DIN 51007 с помощью дифференциального сканирующего калориметра 823/700/229 от Mettler Toledo.

Примеры для применения в моющих компонентах для стирки белья

В следующих примерах отдельные ингредиенты в очищающих композициях выражены как массовые проценты очищающих композиций.

Следующие композиции моющих компонентов для стирки белья получают традиционными способами, известными квалифицированным специалистам в данной области техники, посредством смешения перечисленных ингредиентов.

1. Один из алкоксилированных полиалкилениминов согласно изобретению, например, алкоксилированный полиэтиленимин, описанный в примере 2 (PEI600+13 EO/NH+2 PO/NH+6 EO/NH), или алкоксилированный полиэтиленимин, описанный в примере 3 (PEI600+11 EO/NH+2 PO/NH+8 EO/NH), или алкоксилированный полиэтиленимин, описанный в примере 4 (PEI600+11 EO/NH+3 PO/NH+8 EO/NH), или алкоксилированный полиэтиленимин, описанный в примере 5 (PEI600+9 EO/NH+2 PO/NH+10 EO/NH), или описанный в любом из других примеров, представленных выше.

2. Линейный алкилбензолсульфонат, обладающий средней длиной алифатической углеводородной цепи, содержащей от 11 до 12 атомов углерода, поставляемый Stepan, Northfield, Illinois, USA.

3. AE9 представляет собой этоксилат спирта, содержащий от 12 до 13 атомов углерода, со средней степенью этоксилирования, равной 9, поставляемый Huntsman, Salt Lake City, Utah, USA.

4. Подходящими хелатирующими агентами являются, например, диэтилентетраамин пентауксусной кислоты (DTPA), поставляемый Dow Chemical, Midland, Michigan, USA, или гидроксиэтандифосфонат (HEDP), поставляемый Solutia, St Louis, Missouri, USA Bagsvaerd, Denmark.

5. Natalase®, Mannaway® представляют собой все продукты Novozymes, Bagsvaerd, Denmark.

6. Протеазы могут поставляться Genencor International, Palo Alto, California, USA (например, Purafect Prime®) или Novozymes, Bagsvaerd, Denmark (например, Liquanase®, Coronase®).

7. Подходящими флуоресцентными отбеливающими агентами являются, например, Tinopal® AMS, Tinopal® CBS-X, сульфированный фталоцианин цинка Ciba Specialty Chemicals, Basel, Switzerland.

Пример состава 2: жидкая композиция для стирки белья WE

1. Один из алкоксилированных полиалкилениминов согласно изобретению, например, алкоксилированный полиэтиленимин, описанный в примере 2 (PEI600+13 EO/NH+2 PO/NH+6 EO/NH), или алкоксилированный полиэтиленимин, описанный в примере 3 (PEI600+11 EO/NH+2 PO/NH+8 EO/NH), или алкоксилированный полиэтиленимин, описанный в примере 4 (PEI600+11 EO/NH+3 PO/NH+8 EO/NH), или алкоксилированный полиэтиленимин, описанный в примере 5 (PEI600+9 EO/NH+2 PO/NH+10 EO/NH).

2. Статистический графт-сополимер представляет собой полиэтиленоксидный сополимер с привитым поливинил ацетатом, обладающий полиэтиленоксидным скелетом и многочисленными поливинилацетатными боковыми цепями. Молекулярная масса полиэтиленоксидного скелета составляет около 6000, и массовое отношение полиэтиленоксида к поливинилацетату составляет от около 40 до 60 и не более, чем одно место прививки на 50 этиленоксидных звеньев.

3. Линейный алкилбензолсульфонат, обладающий средней длиной алифатической углеродной цепи, содержащей от 11 до 12 атомов углерода, поставляемый Stepan, Northfield, Illinois, USA.

4. AE3S представляет собой алкилэтокси (3) сульфат, содержащий от 12 до 15 атомов углерода, поставляемый Stepan, Northfield, Illinois,USA.

5. АЕ7 представляет собой этоксилат спирта, содержащий от 12 до 15 атомов углерода, со средней степенью этоксилирования, равной 7, поставляемый Huntsman, Salt Lake City, Utah, USA.

6. АЕ9 представляет собой этоксилат спирта, содержащий от 12 до 13 атомов углерода, со средней степенью этоксилирования, равной 9, поставляемый Huntsman, Salt Lake City, Utah, USA.

7. Подходящими хелатирующими агентами являются, например, диэтилентетраамин пентауксусной кислоты (DTPA), поставляемый Dow Chemical, Midland, Michigan, USA, или гидроксиэтандифосфонат (HEDP), поставляемый Solutia, St Louis, Missouri, USA Bagsvaerd, Denmark.

8. Savinase®, Natalase®, Stainzyme®, Lipex®, Celluclean™, Mannaway® и Whitezyme® представляют собой все продукты Novozymes, Bagsvaerd, Denmark.

9. Протеазы могут поставляться Genencor International, Palo Alto, California, USA (например, Purafect Prime®) или Novozymes, Bagsvaerd, Denmark (например, Liquanase®, Coronase®).

10. Подходящими флуоресцентными отбеливающими агентами являются, например, Tinopal® AMS, Tinopal® CBS-X, сульфированный фталоцианин цинка Ciba Specialty Chemicals, Basel, Switzerland.

Реферат

Изобретение относится к растворимому в воде алкоксилированному полиалкиленимину или полиамину и к способу его получения. Алкоксилированный полиалкиленимин или полиамин имеет общую формулу I, в которой R представляет собой идентичные или различные линейные или разветвленные алкиленовые радикалы, содержащие от 2 до 12 атомов углерода или эфиралкильное звено; В представляет собой удлинение алкоксилированного полиалкиленимина посредством разветвления; Е является звеном алкиленокси формулы II, в которой Rпредставляет собой 1,2-пропилен, 1,2-бутилен и/или 1,2-пентен; Rпредставляет собой водород и/или алкил, содержащий от 1 до 22 атомов углерода, и/или аралкил, содержащий от 7 до 22 атомов углерода; у и z каждый составляют от 0 до 150, m является целым числом, имеющим значение в интервале от 5 до 18; n является целым числом, имеющим значение в интервале от 1 до 5; р является целым числом, имеющим значение в интервале от 2 до 14. Способ получения алкоксилированного полиалкиленимина или полиамина заключается в том, что полиалкиленимин или полиамин сначала взаимодействует с этиленоксидом, затем с пропиленоксидом или бутиленоксидом и затем с этиленоксидом. Изобретение позволяет получить алкоксилированный полиалкиленимин, который является жидкостью при комнатной температуре или ниже ее и имеет низкую температуру плавления. 2 н. и 12 з.п. ф-лы, 3 табл., 11 пр.

Формула

Комментарии