Состав водорастворимого покрытия для защиты поверхности ядерного топливного стержня - RU2642667C2

Код документа: RU2642667C2

Чертежи

Описание

1. Область техники, к которой относится изобретение

Настоящее изобретение относится к составу водорастворимого покрытия, нанесенного на поверхность ядерных топливных стержней, для предотвращения образования царапин на поверхности топливных стержней, которые расположены в тепловыделяющей сборке ядерного реактора для легководных реакторов. Конкретнее, настоящее изобретение относится к составу водорастворимого покрытия, который способствует образованию и удалению пленочного покрытия, и при этом полученное пленочное покрытие может проявлять прочность и износостойкость, эквивалентные таковым существующего пленочного покрытия на основе лака.

2. Описание предшествующего уровня техники

С целью изготовления тепловыделяющих сборок ядерного реактора для легководных реакторов топливные стержни загружают в каркас. По этой причине поверхность топливных стержней покрывают лаком для предотвращения или минимизации образования царапин на поверхности топливных стержней и для обеспечения эффективной загрузки топливных стержней. В настоящее время, лак, который применяют для нанесения покрытия на ядерные топливные стержни, представляет собой нитроцеллюлозный лак (NC). Данный лак представляет собой лакокрасочный материал, который образует защитное пленочное покрытие, когда растворитель испаряется из него, и обеспечивает образование плотной и жесткой пленки, несмотря на высокую скорость высушивания. Образованное таким образом пленочное покрытие растворяют снова в растворителе для осуществления способа снятия лака. Растворитель, применяемый для осуществления способа снятия лака, представляет собой бутил ацетат.

Нитроцеллюлоза (NC), используемая в настоящее время в качестве материала лака, представляет собой производное природного полимера, целлюлозы, и представляет собой белую твердую фазу, тем не менее, ее трудно обрабатывать, потому что она обладает свойствами взрывного горения в такой мере, что она служит основным компонентом пороха. Кроме того, нитроцеллюлозу можно превратить в жесткую пленку посредством выпаривания растворителя, но такая пленка может стать ломкой. Следовательно, добавление пластификатора и алкидной смолы необходимо для образования пленочного покрытия, характеризующегося надлежащей твердостью и гибкостью. Более того, такую пленку применяют при условии, что ее растворяют в органическом растворителе для обеспечения соответствующего жидкого состояния, которое не является желательным и неизбежно приводит к проблемам, связанным с загрязнением окружающей среды из-за использования органического растворителя.

Следовательно, возникла потребность в разработке безопасных и безвредных альтернатив лаку, тем не менее, тип лака с органическим растворителем до сих пор используется в настоящее время вследствие отсутствия подходящих альтернатив.

В частности, способ покрытия лаком для предотвращения образования царапин на поверхности ядерных топливных стержней и способ снятия лака для удаления лакового покрытия после загрузки топливных стержней, или аналогичные им способы не могут быть созданы даже в зарубежных компаниях, таких как Westinghouse или AREVA. Кроме того, методики и результаты изобретательской деятельности для составов водорастворимого покрытия, в том числе загрузки топливных стержней без пленочного покрытия или посредством распыления воды, до сих пор отсутствуют. Способы нанесения покрытия с использованием органических растворителей являются распространенными и обеспечиваются, таким образом, на национальном уровне, но существует современная тенденция к их замене безопасными системами покрытия на основе воды. Тщательное исследование водорастворимых материалов продолжается, и преодоление ограничений для воды рассматривается как важный фактор, влияющий на успех настоящего изобретения.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Следовательно, авторы настоящего изобретения изучили водорастворимые материалы покрытий, основанные на использовании водного растворителя, в качестве альтернативы лаку, с целью улучшения условий труда работников на рабочем месте, связанном с покрытием ядерных топливных стержней, и с целью исключения рисков, возникающих на рабочем месте, таких как пожар или опасность взрыва, и установили, что надлежащим образом выбранные кандидаты для водорастворимой полимерной смолы можно растворять в воде и смешивать с водорастворимым летучим материалом, таким как спирт, с разработкой в конечном итоге водорастворимого полимерного состава, пригодного для применения в системе на основе воды за счет образования пленочного покрытия с соответствующей толщиной при приемлемой скорости выпаривания, который обеспечил настоящее изобретение.

Соответственно, целью настоящего изобретения является получение состава водорастворимого покрытия для нанесения покрытия на поверхность ядерного топливного стержня, который при этом способствует образованию пленочного покрытия на поверхности ядерного топливного стержня и удалению пленочного покрытия с поверхности ядерного топливного стержня и при этом полученное пленочное покрытие может проявлять прочность и износостойкость, эквивалентные таковым существующего пленочного покрытия на основе лака.

Для достижения указанной выше цели в настоящем изобретении предусматривают состав водорастворимого покрытия для защиты поверхности ядерного топливного стержня, содержащий полимерную смолу на основе метакриловой кислоты и 2-гидроксиэтилметакрилата.

Состав водорастворимого покрытия дополнительно может содержать метилметакрилат.

Состав водорастворимого покрытия дополнительно может содержать полимерную смолу на основе стирола или 2-акриламидо-2-метилпропансульфоновой кислоты.

Состав водорастворимого покрытия может представлять собой полимерную смолу, содержащую 52~62 вес. % метакриловой кислоты, 34~42 вес. % 2-гидроксиэтилметакрилата и 0,01~12 вес. % метилметакрилата.

Кроме того, в настоящем изобретении предусматривают раствор покрытия для защиты ядерного топливного стержня, полученный посредством растворения полимерной смолы, содержащей 52~62 вес. % метакриловой кислоты, 34~42 вес. % 2-гидроксиэтилметакрилата и 0,01~12 вес. % метилметакрилата, в смеси растворителей изопропанола, этанола и воды.

Раствор покрытия может содержать 9~12 вес. % полимерной смолы и 88~91 вес. % смеси растворителей изопропанола, этанола и воды.

Кроме того, в настоящем изобретении предусматривают способ нанесения покрытия для защиты поверхности ядерного топливного стержня, включающий: (1) образование пленочного покрытия на поверхности ядерного топливного стержня с применением раствора покрытия, полученного посредством растворения полимерной смолы, содержащей 52~62 вес. % метакриловой кислоты, 34~42 вес. % 2-гидроксиэтилметакрилата и 0,01~12 вес. % метилметакрилата, в смеси растворителей изопропанола, этанола и воды; (2) высушивание ядерного топливного стержня; и (3) загрузку высушенного ядерного топливного стержня в каркас.

В связи с этим образование пленочного покрытия на стадии (1) можно осуществлять до тех пор, пока концентрация раствора покрытия является откорректированной для поддержания на начальном значении посредством измерения плотности раствора покрытия с применением гидрометра.

Кроме того, высушивание ядерного топливного стержня на стадии (2) можно осуществлять с применением сушки горячим воздухом или сушки на воздухе.

В соответствии с настоящим изобретением состав водорастворимого покрытия способствует образованию и удалению пленочного покрытия, и при этом полученное пленочное покрытие может проявлять прочность и износостойкость, эквивалентные таковым существующего пленочного покрытия на основе лака. Следовательно, данный состав покрытия является эффективной заменой существующему лаку.

Кроме того, в соответствии с настоящим изобретением состав водорастворимого покрытия для защиты поверхности ядерного топливного стержня является водорастворимым, и, таким образом, пленочное покрытие можно легко удалить посредством промывки водой, улучшая в конечном итоге безопасность рабочего места с обеспечением, таким образом, положительных изменений условий труда и высокого уровня безопасности на рабочем месте по сравнению с традиционными способами с применением лака.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Вышеуказанные и другие цели, признаки и преимущества настоящего изобретения будут более понятными из следующего подробного описания в сочетании с прилагаемыми графическими материалами, где:

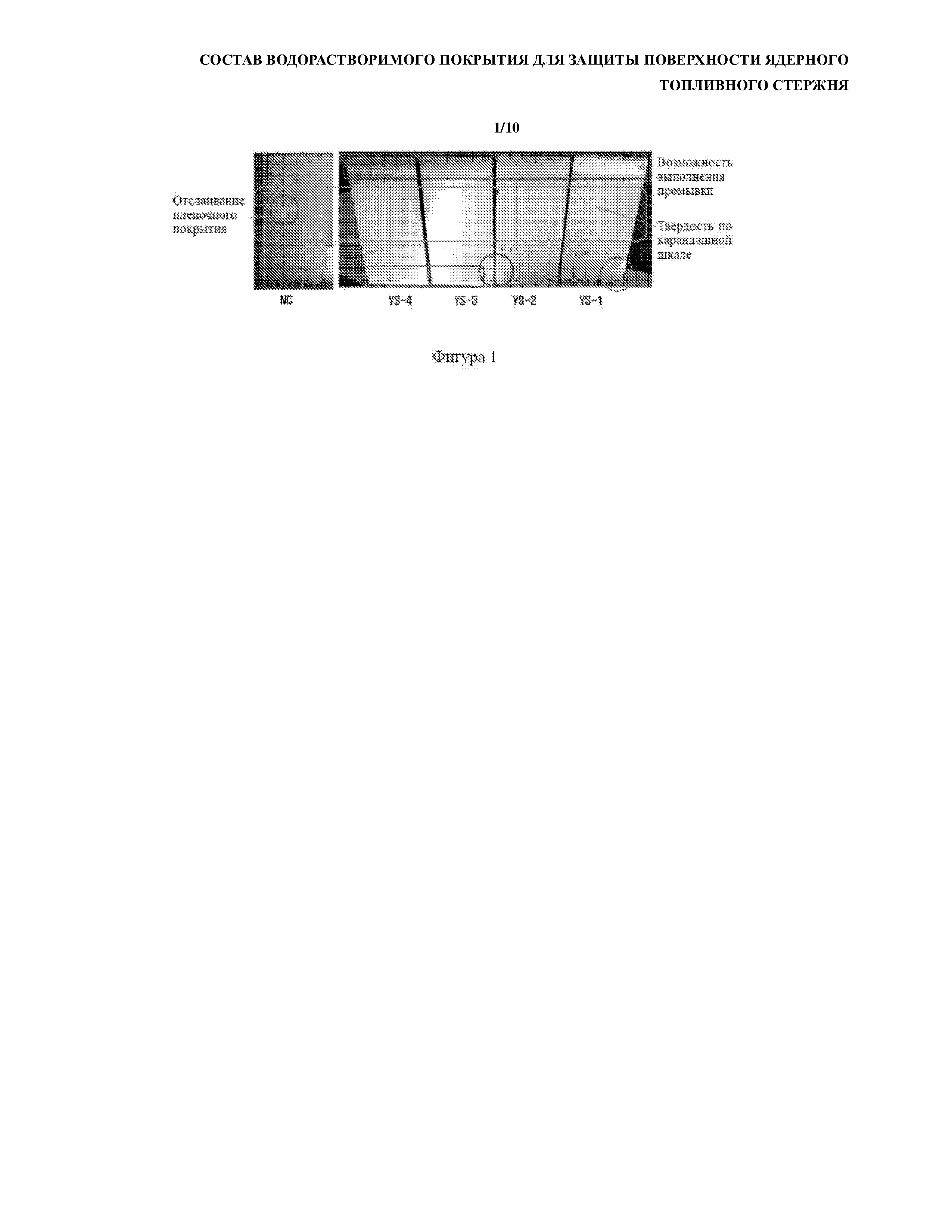

на фиг. 1 проиллюстрированы результаты измерения покрывающих свойств образца на основе лака и образцов на основе водорастворимой полимерной смолы;

на фиг. 2 проиллюстрированы результаты анализа нагрузки в зависимости от положения загрузки топливных стержней;

на фиг. 3 проиллюстрированы результаты анализа положения загрузки топливных стержней и нагрузки в зависимости от типа состава покрытия;

на фиг. 4 представлен график, иллюстрирующий величину нагрузки в зависимости от продолжительности загрузки топливных стержней в положениях с низкой нагрузкой;

на фиг. 5 представлен график, иллюстрирующий величину нагрузки в зависимости от продолжительности загрузки топливных стержней в положениях с высокой нагрузкой;

на фиг. 6 проиллюстрированы результаты испытания состава покрытия YS-3 с использованием устройства для испытания топливных стержней под нагрузкой;

на фиг. 7 проиллюстрированы нагрузка и шум при загрузке топливных стержней;

на фиг. 8 проиллюстрированы положения топливных стержней, на которых проводили испытание нанесением царапин;

на фиг. 9 проиллюстрирован способ коррозионного испытания топливных стержней;

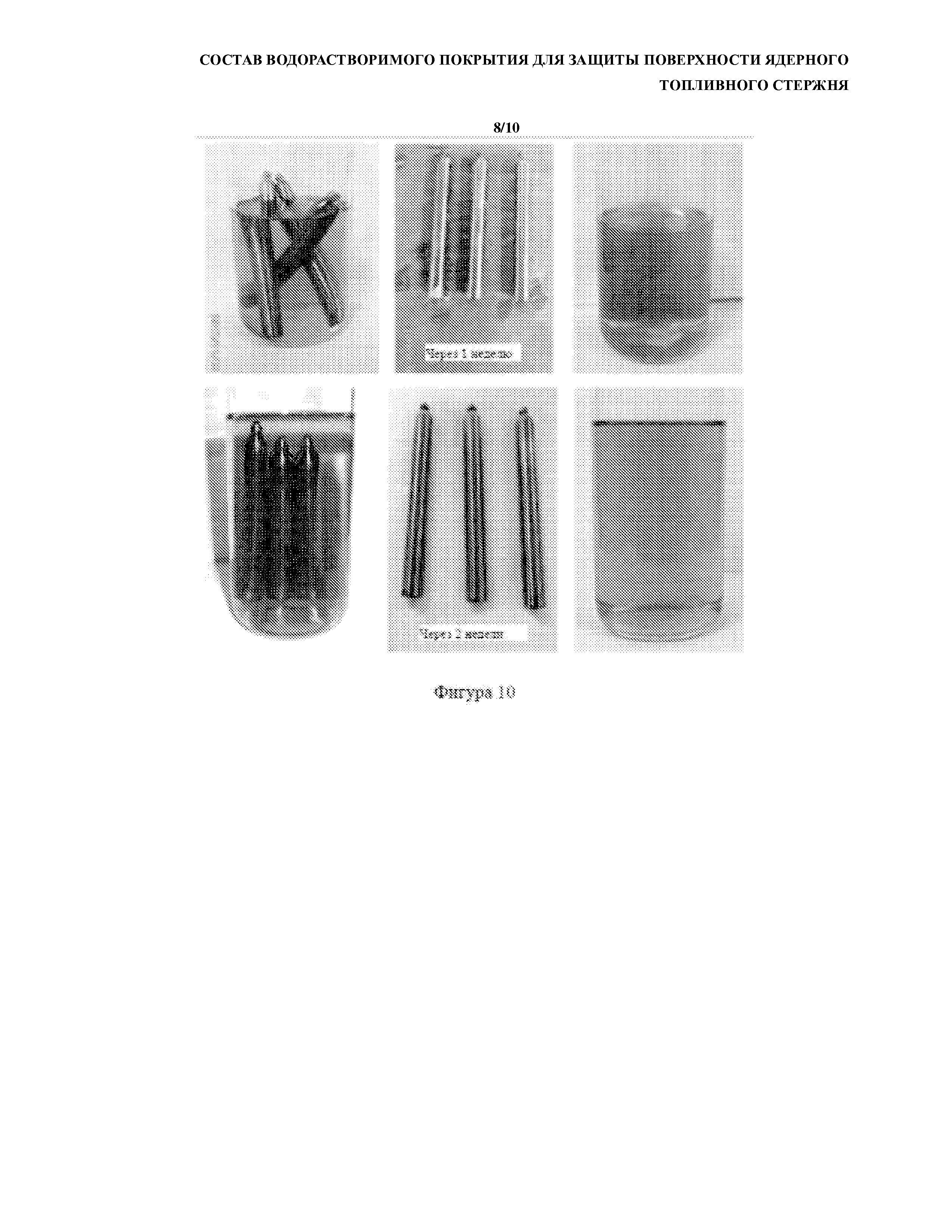

на фиг. 10 проиллюстрированы результаты коррозионного испытания;

на фиг. 11 проиллюстрирован способ измерения плотности раствора покрытия в резервуаре с покрытием; и

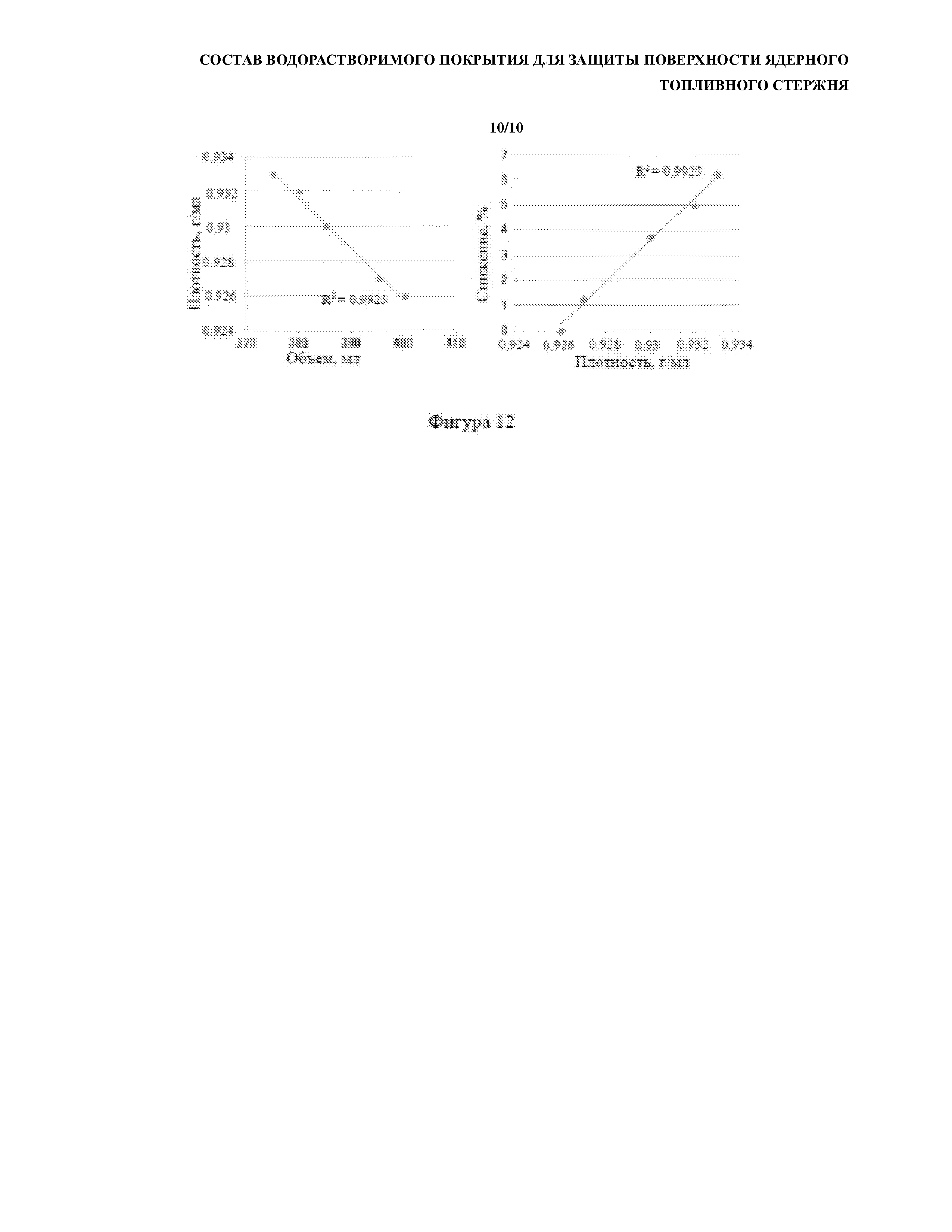

на фиг. 12 проиллюстрирована корреляция между объемом и плотностью раствора покрытия.

ОПИСАНИЕ КОНКРЕТНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Далее в данном документе будет дано подробное описание настоящего изобретения.

В аспекте настоящего изобретения предусматривают состав водорастворимого покрытия для защиты поверхности ядерного топливного стержня, содержащий полимерную смолу на основе метакриловой кислоты и 2-гидроксиэтилметакрилата.

Состав может дополнительно содержать метилметакрилат.

Состав может дополнительно содержать полимерную смолу на основе стирола или 2-акриламидо-2-метилпропансульфоновой кислоты.

Состав предпочтительно представляет собой полимерную смолу, содержащую 52~62 вес. % метакриловой кислоты, 34~42 вес. % 2-гидроксиэтилметакрилата и 0,01~12 вес. % метилметакрилата. В частности, применимой является полимерная смола, содержащая 52~56 вес. % метакриловой кислоты, 34~38 вес. % 2-гидроксиэтилметакрилата и 8~12 вес. % метилметакрилата. Применение на основе экспериментальных результатов полимерной смолы, содержащей 54 вес. % метакриловой кислоты, 36 вес. % 2-гидроксиэтилметакрилата и 10 вес. % метилметакрилата, является очень эффективным при образовании пленочного покрытия, характеризующегося оптимальными свойствами.

В настоящем изобретении предусматривают раствор покрытия для защиты поверхности ядерного топливного стержня, полученный посредством растворения состава в твердой форме в смеси растворителей на основе изопропанола, этанола и воды.

Раствор покрытия предпочтительно содержит 9~12 вес. % полимерной смолы и 88~91 вес. % смеси растворителей на основе изопропанола, этанола и воды. Применение на основе экспериментальных результатов раствора покрытия, содержащего 9 вес. % полимерной смолы и 91 вес. % смеси растворителей на основе изопропанола, этанола и воды, является очень эффективным при образовании пленочного покрытия, характеризующегося оптимальными свойствами.

В другом аспекте настоящего изобретения предусматривают способ нанесения покрытия для защиты поверхности ядерного топливного стержня, включающий: (1) образование пленочного покрытия на поверхности ядерного топливного стержня с применением раствора покрытия, полученного посредством растворения полимерной смолы, содержащей 52~62 вес. % метакриловой кислоты, 34~42 вес. % 2-гидроксиэтилметакрилата и 0,01~12 вес. % метилметакрилата, в смеси растворителей на основе изопропанола, этанола и воды; (2) высушивание ядерного топливного стержня; и (3) загрузку высушенного ядерного топливного стержня в каркас.

На стадии (1) может быть образовано пленочное покрытие до тех пор, пока концентрация раствора покрытия является откорректированной для поддержания на начальном значении посредством измерения плотности раствора покрытия с применением гидрометра.

На стадии (2) можно осуществлять высушивание с применением сушки горячим воздухом или сушки на воздухе.

Настоящее изобретение можно лучше понять с помощью следующих примеров, которые приведены для иллюстрации, но не должны быть истолкованы как ограничивающие настоящее изобретение, как будет очевидно специалистам в данной области.

Пример 1. Получение состава водорастворимого покрытия

Ниже представлено описание способа получения состава водорастворимого покрытия для нанесения покрытия на поверхность ядерного топливного стержня.

Состав покрытия получали посредством растворения 9,0 вес. % полимерной смолы, содержащей метакриловую кислоту (МАА), 2-гидроксиэтилметакрилат (2-НЕМА) и метилметакрилат (ММА) при весовом отношении 5,4:2,7:0,9 в смеси растворителей, содержащей 28,0 вес. % изопропанола (IPA), 50,0 вес. % этанола (EtOH) и 13,1 вес. % воды. Данный состав покрытия называют составом покрытия YS-3. Другие составы покрытия, подобные составу покрытия YS-3, получали и испытывали. Полимерные смолы и растворители для отдельных составов покрытия приведены в таблице 1 ниже.

Как видно из таблицы 1, смолу А, состоящую из МАА/2-НЕМА, называют новым кодовым названием YS-1, и в данный состав добавляли смолу на основе St (стирола), смолу на основе ММА (метилметакрилата) и 2-акриламидо-2-метилпропансульфоновую кислоту (AMPS), синтезируя таким образом четыре новых типа смол.

Пример 2. Оценивание свойств пленочного покрытия, образованного из состава водорастворимого покрытия

Пленочное покрытие образовывалось при применении состава водорастворимого покрытия на образце, представляющем собой плоскую пластину, изготовленную из такого же материала, как и топливные стержни, образец сушили и затем измеряли твердость по карандашной шкале с использованием прибора для испытания твердости по карандашной шкале. Толщину пленочного покрытия измеряли с использованием толщиномера для измерения толщины светоотражающего покрытия. В частности, пленочное покрытие помещали под источник света и облучали светом ближней инфракрасной области спектра, после чего измеряли количество отраженного света для определения толщины в мкм с использованием толщиномера для покрытий.

Силу адгезии измеряли способом, при котором плоскую пластину размером 10×10 см покрывали каждым типом состава для покрытия, пленочное покрытие разрезали на куски покрытия с помощью лезвия и количество отдельных кусков покрытия подсчитывали при отслаивании от пленочного покрытия клейкой ленты, которая была прикреплена к пленочному покрытию.

Свойства пленочного покрытия измеряли, как указано выше. Результаты проиллюстрированы на фотографии - фигуре 1.

Как проиллюстрировано на фиг. 1, для возможности выполнения промывки все пленочные покрытия YS-1-YS-4 могут быть начисто вымыты водой. Твердость по карандашной шкале снижалась в последовательности YS-3>YS-1>YS-2=YS-4. Твердость YS-3 была превосходной. Для измерения адгезии применяли клейкую ленту, при этом все пленочные покрытия проявляли превосходную адгезию без отслаивания пленочного покрытия с помощью клейкой ленты.

Для определения способности к восприятию покровного слоя, с помощью которой оценивают степень образования однородного пленочного покрытия после высушивания, YS-3, YS-2 и YS-1 слегка отслаивали, тем не менее, их способность к восприятию покровного слоя при контролируемой скорости высушивания была определена как хорошая.

Измеренная толщина пленочных покрытий составляла 1,62~1,92 мкм.

Пример 3. Оценивание состава покрытия с использованием устройства для испытания топливных стержней под нагрузкой

С целью нанесения состава водорастворимого покрытия на существующие топливные стержни было изготовлено небольшое устройство для испытания топливных стержней под нагрузкой, и при этом определяли нагрузку при загрузке топливных стержней, а также глубину и ширину царапин, возникающих на топливных стержнях. Сравнивали и оценивали результаты состава водорастворимого покрытия и состава покрытия на основе существующего лака (NC).

Устройство для испытания топливных стержней под нагрузкой было изготовлено посредством уменьшения масштаба каркаса, характеризующегося размером приблизительно 4 м, который представляет собой размер, фактически применяемый при загрузке топливных стержней, до размера 1,5 м, и было выполнено с возможностью включения трех дистанционирующих решеток и всего 289 ячеек решетки в расположении 17×17, в которые могут быть загружены 264 топливных стержня, за исключением 24 труб направляющего кольца и одной трубы с контрольно-измерительными приборами. Нагрузка, примененная к загруженным топливным стержням, изменялась в зависимости от положения загрузки, которое изображено на фиг. 2 и показано в таблице 2 ниже.

Как видно из таблицы 2, предполагали следующую последовательность нагрузки

Положения загрузки показаны красным на фиг. 3. Положение с высокой нагрузкой и положение с низкой нагрузкой были выбраны таким образом, чтобы они являлись симметричными друг другу. Сравнивали и оценивали состав существующего покрытия на основе лака (NC) и составы водорастворимого покрытия, полученные из смолы А (представленной МН200А) и YS-3.

Что касается состава покрытия на основе лака (NC), испытание под нагрузкой проводили в положениях с высокой нагрузкой С4 и Е4, одна сторона каждого из которых находилась в контакте с направляющей трубой, и в положениях с низкой нагрузкой А1 и В2, внешние стенки которых находились в контакте. Для состава покрытия YS-3 испытание под нагрузкой осуществляли в положениях с высокой нагрузкой С14 и Е14 и в положениях с низкой нагрузкой А17 и В16.

Что касается смолы А (представленной МН200А), испытание под нагрузкой выполняли в положениях с высокой нагрузкой M4 и O4 и в положениях с низкой нагрузкой Q1 и P2 таким образом, чтобы они являлись симметричными с положениями загрузки с использованием лака (NC). Также загружали непокрытый необработанный топливный стержень в положении P2.

Нагрузку, регистрируемую датчиком нагрузки, которым снабжено устройство для испытания топливных стержней под нагрузкой, измеряли в кг. Величина нагрузки в зависимости от продолжительности загрузки отображена на графиках, на фигурах 4 и 5.

На основании результатов величины нагрузки в зависимости от типа состава покрытия в испытании под нагрузкой в положениях с низкой нагрузкой, как проиллюстрировано на фиг. 4, YS-3 продемонстрировал немного меньший или равный уровень нагрузки по сравнению с лаком (NC), и смола А продемонстрировала высокий уровень нагрузки по сравнению с двумя типами составов покрытия. В частности, непокрытый необработанный топливный стержень характеризовался большим уровнем нагрузки, чем топливные стержни, обработанные составами покрытия. При испытании под нагрузкой в положениях с высокой нагрузкой смола А показала самый высокий уровень нагрузки, и YS и лак (NC) были измерены и характеризовались подобными значениями.

Анализировали образование царапин на поверхности топливных стержней при испытании под нагрузкой, и, таким образом, сравнивали эффекты пленочного покрытия. Измеряли глубину и ширину царапин. Результата показаны в таблицах 3, 4 и 5 ниже.

В случае с топливными стержнями, покрытыми существующим составом покрытия на основе лака (NC), топливные стержни, подверженные испытанию под нагрузкой в положениях с низкой нагрузкой, ориентировочно делили на три части, а именно, верхнюю, среднюю и нижнюю части, и глубину образованных на поверхности царапин измеряли и усредняли при повороте отдельных частей топливных стержней на 90°. В положениях А1 и В2 измеряли глубину царапин, и она составляла 5,6 и 5,8 мкм, соответственно, и в положениях с высокой нагрузкой С4 и Е4 измеряли глубину царапин, и она составляла 7,4 и 7,6 мкм. Таким образом, более глубокие царапины образовывались при испытании под нагрузкой в положениях с высокой нагрузкой по сравнению с испытанием под нагрузкой в положениях с низкой нагрузкой.

В случае со смолой А измеряли глубину царапин, и она составляла 7,8 и 8,4 мкм в положениях с низкой нагрузкой и 7,4 и 8,0 мкм в положениях с высокой нагрузкой, и, таким образом, не наблюдалось существенного различия между ними в отличие от лака (NC). Регистрировали сравнительно глубокие царапины со средним значением 7,9 мкм.

В случае со смолой YS-3 измеряли глубину царапин, и она составляла 6,0 и 5,9 мкм в положениях с низкой нагрузкой и 5,7 и 6,9 мкм в положениях с высокой нагрузкой, и, таким образом, она была расценена как низкая.

В устройстве для испытания топливных стержней под нагрузкой пленочные покрытия были образованы с применением трех типов составов покрытия, после чего проводили испытание под нагрузкой и глубину царапин топливных стержней измеряли в углах в четырех направлениях в отношении трех частей. По сравнению с существующим составом покрытия на основе лака (NC) образование царапин происходило в большей степени при применении состава покрытия на основе смолы А и происходило в меньшей степени при применении состава покрытия на основе смолы YS-3. Следовательно, было установлено, что состав покрытия YS-3 в соответствии с настоящим изобретением является подходящим для применения в качестве состава водорастворимого покрытия.

Пример 4. Оценивание состава покрытия, образованного с применением сушки горячим воздухом и сушки на воздухе

Пять топливных стержней покрывали с помощью раствора покрытия YS-3, три из которых высушивали в течение одних суток с применением сушки горячим воздухом, и два из которых высушивали в течение одних суток с применением сушки на воздухе. После этого проводили испытание под нагрузкой с использованием устройства для испытания топливных стержней под нагрузкой и измеряли нагрузку. Результаты проиллюстрированы на фиг. 6.

Как проиллюстрировано на фиг. 6, при сушке на воздухе топливные стержни (P1, Q1) характеризовались высоким уровнем нагрузки 20 кг/см или больше, но это было связано с экспериментальной ошибкой и никаких существенных различий не было найдено. При сушке горячим воздухом уровень нагрузки был слегка пониженным по сравнению с сушкой на воздухе. Следовательно, сушку горячим воздухом определили как более эффективную при образовании пленочного покрытия и превосходящую при испытании нанесением царапин при оценке невооруженным глазом.

Пример 5. Оценивание состава покрытия при испытании в полевых условиях

В случае испытания в полевых условиях состава водорастворимого покрытия (YS-3), который в конечном итоге был выбран в качестве альтернативы лаку, резервуар с покрытием для состава водорастворимого покрытия изготавливали отдельно.

Способ промывки осуществляли с применением резервуара для очистки, который был вновь изготовлен таким образом, чтобы он имел такой же размер, как и резервуар с покрытием.

Свинцовую дробь загружали в топливные стержни, и ложный тепловыделяющий элемент изготавливали в тех же условиях, что и при коммерческом производстве существующего лака (NC), испытывали и оценивали.

При осуществлении способа нанесения покрытия водорастворимый раствор покрытия (YS-3) подавали до уровня покрытия резервуара с покрытием (количество подаваемого раствора: приблизительно 350 кг, продолжительность подачи в резервуар с покрытием: 15 мин.), и стержневую тепловыделяющую сборку вводили в резервуар с покрытием и выдерживали в течение 5 мин. При осуществлении способа высушивания раствор покрытия отводили на дно резервуара с покрытием (требовалось 3 мин) и продували сжатым воздухом в течение 25 мин. После продувки в течение 25 мин проверяли степень высушивания. Затем стержневую тепловыделяющую сборку извлекали из резервуара с покрытием и затем подвергали сушке на воздухе, для которой требовалось в общей сложности 1,5 часа.

На фиг. 7 проиллюстрированы результаты измерения нагрузки и шума при испытании в полевых условиях. Были продемонстрированы результаты уровня нагрузки и шума, которые в значительной степени подобны таковым для топливных стержней, покрытых существующим лаком (NC).

Как проиллюстрировано на фиг. 8, испытание нанесением царапин на поверхность топливных стержней выполняли с применением четырех синих наиболее удаленных от центра ячеек в положениях с низкой нагрузкой, четырех желтых обычных ячеек в положениях с низкой нагрузкой и четырех красных ячеек, расположенных вокруг направляющих труб, в положениях с высокой нагрузкой. Как видно из таблицы 6 ниже, глубина повреждения составляла в среднем 12,5 мкм, что удовлетворяет допустимым нормам 25 мкм или меньше, и ширина повреждения составляла в среднем 0,6 мм, что удовлетворяет допустимым нормам 4,06 мм или меньше. Кроме того, царапины в положениях с высокой нагрузкой были сравнительно глубокими по сравнению с царапинами в положениях с низкой нагрузкой.

Пример 6. Коррозионное испытание топливного стержня с применением состава водорастворимого покрытия

Для оценки эффектов раствора состава водорастворимого покрытия на коррозию топливных стержней выполняли высокотемпературное коррозионное испытание при 150°С. Как проиллюстрировано на фиг. 9, получали три образца, представляющие собой топливные стержни, помещали в стеклянный сосуд, после чего в стеклянный сосуд загружали раствор состава покрытия так, что образцы были погружены в него. Затем стеклянный сосуд помещали в устойчивый к давлению баллон и герметизировали устойчивый к давлению баллон с последующим испытанием настаиванием в электрической печи при 150°С в течение двух недель.

На основе результатов коррозионного испытания, проиллюстрированных на фиг. 10, было показано, что топливные стержни не корродировали. Причина, по которой цвет их поверхности был бледно-коричневым, состоит в том, что окисленный раствор покрытия не был удален и т.д.

Пример 7. Измерение температуры вспышки состава водорастворимого покрытия

Состав водорастворимого покрытия содержит водорастворимую полимерную смолу и растворитель, содержащий этанол, изопропанол и воду, и, таким образом, температура вспышки летучего спирта расценивается как важный фактор с точки зрения разработки способа нанесения покрытия на топливные стержни.

Соответственно, измеряли температуру вспышки состава водорастворимого покрытия. Данные результаты в зависимости от способа измерения приведены далее.

Неочищенный раствор водорастворимого покрытия характеризовался низкой температурой вспышки 22~23°С, и, таким образом, должен храниться далеко от огня и источников высоких температур, и требует устройства, обеспечивающего вентиляцию.

Пример 8. Измерение плотности состава водорастворимого покрытия и поддержание его концентрации

Поскольку растворитель, характеризующийся высокой степенью летучести по сравнению с водорастворимым полимером, улетучивается из состава водорастворимого покрытия, характеризующегося температурой вспышки, измеренной, как описано выше, существует проблема изменения толщины пленочного покрытия при повышении концентрации водорастворимого полимера в растворе покрытия во время использования. Следовательно, требуется способ измерения, дающий возможность поддерживать и корректировать соответствующую концентрацию раствора покрытия.

Как проиллюстрировано на фиг. 11, предварительно установленное количество раствора покрытия помещали в мерный цилиндр, погружали в него гидрометр и измеряли плотность раствора покрытия. Начальная плотность была измерена и составляла 0,926 г/мл. Затем измеряли плотность по мере того, как объем раствора снижался вследствие испарения спирта. Как показано в таблице 8 ниже, плотность повышалась со снижением объема. Изменения плотности в зависимости от снижения объема изображены на фиг. 12, и корреляция между ними составляет 0,9925 г/мл, которую оценивают как практически линейную.

При фактическом применении раствора покрытия на основе данных результатов концентрацию раствора покрытия можно корректировать посредством измерения его плотности.

Хотя конкретные варианты осуществления настоящего изобретения были раскрыты подробно, как описано выше, специалистам в данной области техники очевидно, что такое описание представляет собой всего лишь предпочтительные иллюстративные варианты осуществления и его не следует истолковывать как ограничивающее объем настоящего изобретения. Таким образом, действительный объем настоящего изобретения будет определяться прилагаемой формулой изобретения и ее эквивалентами.

Реферат

Изобретение относится к составу водорастворимого покрытия для защиты поверхности ядерного топливного стержня, а также к раствору покрытия и способу его нанесения. Состав содержит полимерную смолу на основе метакриловой кислоты, 2-гидроксиэтилметакрилат и метилметакрилат. При этом состав представляет собой полимерную смолу, содержащую 52-62 вес.% метакриловой кислоты, 34-42 вес.% 2-гидроксиэтилметакрилата и 0,01-12 вес.% метилметакрилата. Технический результат изобретения заключается в получении пленочного покрытия, обладающего высокой прочностью и износостойкостью, которое можно легко удалить посредством промывания водой. 3 н. и 4 з.п. ф-лы, 12 ил., 8 табл., 8 пр.

Комментарии