Устройство разделения поддонов для спекания - RU2436025C2

Код документа: RU2436025C2

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к устройству разделения поддонов для спекания, предназначенных для транспортировки внутри печи для спекания ядерных топливных таблеток, в частности таблеток смешанного оксидного ядерного топлива (МОХ-топлива) (смеси оксида плутония и окиси урана).

Уровень техники

Ядерные топливные стержни содержат таблетки, образованные из порошка ядерного топлива, например смешанного оксидного ядерного топлива, которые прессуются, после чего спекаются.

Порошок прессуется с помощью пресса, содержащего несколько прессующих штампов, затем таблетки осторожно помещаются в лодочки для спекания, которые, в свою очередь, помещаются на транспортировочные поддоны. Эти поддоны располагаются в последовательный ряд и затем перемещаются в печь для спекания.

Таблетки смешанного оксидного ядерного топлива спекаются при температуре от 1650°С до 1750°С в восстановительной газовой среде в течение нескольких часов. Поддоны для спекания, способные выдерживать такие температуры, изготавливаются, например, из молибдена или его сплава.

Поддоны для спекания имеют по существу прямоугольную форму, следовательно, при перемещении ряда поддонов передняя поверхность одного поддона находится в контакте с расположенной перед ней задней поверхностью другого поддона.

Поддоны для спекания перемещаются внутри печи посредством толкающего стержня на расстояние, равное длине поддона для спекания.

Когда спекание транспортируемых поддоном таблеток завершено, первый поддон в ряду извлекается из печи посредством бокового толкающего стержня.

Извлеченный поддон для спекания перемещается в камеру, спеченные таблетки выгружаются, после чего поддон снова загружается неспеченными таблетками и повторно вводится в печь, образуя последний поддон в ряду поддонов для спекания.

Однако между контактирующими друг с другом поддонами может наблюдаться явление сцепления или адгезии. Это сцепление частично вызвано диффузией молибдена между передней поверхностью одного поддона и задней поверхностью впередистоящего поддона, а также выделением продуктов сгорания.

Соединение двух поддонов для спекания препятствует извлечению поддона с помощью исполнительного механизма. Действительно, когда исполнительный механизм толкает поддон, сцепленный с расположенным спереди или сзади него другим поддоном, эти два поддона для спекания перемещаются вместе, что препятствует извлечению поддона.

Таким образом, задачей настоящего изобретения является создание устройства, позволяющего извлекать определенный поддон для спекания в конце фазы спекания.

Раскрытие изобретения

Указанная задача решена в устройстве разделения поддонов для спекания, которое позволяет разделять два сцепленных поддона.

Другими словами, устройство согласно изобретению содержит средства выявления, главным образом механическим способом, связи между двумя поддонами для спекания и ее разрушения.

В действительности механическая связь между поддонами является слабой, следовательно, для их разделения без повреждения достаточно приложения небольшого усилия.

Поддоны для спекания перемещаются в по существу горизонтальной плоскости, при этом разделяющее устройство согласно изобретению прикладывает усилие в по существу вертикальном направлении к по меньшей мере одному из поддонов, главным образом в зоне сцепления.

Объектом настоящего изобретения является устройство, содержащее средства разделения по меньшей мере двух поддонов для спекания, предназначенных для транспортировки ядерных топливных таблеток и выполненных с возможностью перемещения вдоль первой оси, причем две торцевые поверхности поддонов находятся в контакте друг с другом, а разделяющие средства вблизи этих торцевых поверхностей выполнены с возможностью перемещения по меньшей мере одного из этих двух поддонов вдоль второй вертикальной оси, которая по существу перпендикулярна первой оси.

Согласно первому и второму вариантам осуществления изобретения вертикальное усилие прикладывается снизу вверх посредством эксцентрика.

Разделяющие средства могут содержать по меньшей мере один эксцентрик, выполненный с возможностью вхождения в контакт с нижней поверхностью по меньшей мере одного поддона для спекания для его подъема вдоль оси, по существу перпендикулярной плоскости перемещения поддонов.

По меньшей мере один эксцентрик и по меньшей мере один поддон для спекания могут входить в контакт между собой, например, в месте контакта торцевых поверхностей двух поддонов для спекания.

По меньшей мере один эксцентрик и по меньшей мере один поддон для спекания могут также контактировать между собой по поверхности одного из поддонов для спекания вблизи места контакта двух поддонов.

Предпочтительно разделяющее устройство содержит средства ограничения перемещения по меньшей мере одного конца поддона для спекания вдоль вертикальной оси. В этом случае упомянутый конец, перемещение которого ограничено, может быть расположен на стороне, противоположной поднимаемому концу.

В первом варианте осуществления изобретения средства ограничения перемещения содержат упоры, прикрепленные к боковым стенкам печи.

Эти упоры могут быть образованы полосами с выемкой на их нижней поверхности, противоположной поддону для спекания, для того, чтобы позволять им подниматься.

Эта выемка может иметь форму, например, перевернутой буквы "V".

Предпочтительно устройство согласно изобретению содержит средства регулировки расстояния между полосами и поддонами для спекания, при этом упомянутые средства представляют собой эксцентрики, установленные в прорезях, выполненных в полосах.

Во втором варианте осуществления изобретения средства ограничения перемещения вдоль оси, перпендикулярной плоскости перемещения поддонов для спекания, одновременно ограничивают перемещение конца одного из двух поднимаемых поддонов, причем этот конец находится на некотором расстоянии от поднимаемой части, и перемещение одного конца другого поддона на стороне контакта этих двух поддонов.

Средства ограничения перемещения вдоль оси, перпендикулярной плоскости перемещения поддонов для спекания, содержат, например, эксцентрики, которые могут приближаться к верхней поверхности поддонов для ограничения расстояния, на которое они поднимаются по отношению к поднимаемой части.

Эксцентрики для ограничения перемещения вдоль оси, перпендикулярной плоскости перемещения поддонов для спекания, синхронизированы с вращением эксцентриков так, чтобы эксцентрики для ограничения перемещения и эксцентрики для подъема одновременно приближались к верхним и нижним поверхностям поддонов для спекания соответственно.

Предпочтительно все эксцентрики приводятся в движение единственным средством привода и последовательно соединены цепью.

В третьем варианте осуществления изобретения средства разделения выполнены с возможностью ударного воздействия, направленного вертикально вниз, на по меньшей мере один поддон для спекания вблизи поверхности, сцепленной с другим поддоном.

Средства разделения могут содержать рычаги для удержания поддона в поперечном направлении и сообщения ему ударного воздействия, при этом упомянутые рычаги воздействуют на первый поддон для спекания посредством исполнительного механизма.

В одном варианте осуществления изобретения ударное воздействие прикладывается посредством падающей под действием силы тяжести гири.

Предпочтительно гиря освобождается при приложении к первому поддону для спекания заданной силы со стороны рычагов, предназначенных для вхождения в контакт с поддоном.

Устройство согласно третьему варианту осуществления изобретения может содержать средства подвешивания гири и средства отвода упомянутого средства подвешивания.

Средства отвода, например, управляются датчиком, который регистрирует достижение заданной силы.

В одном варианте осуществления изобретения средства подвешивания содержат угольник, выполненный с возможностью вращения вокруг неподвижной оси на каркасе разделяющего устройства, при этом упомянутый угольник содержит поддерживающую полку, с которой гиря входит в контакт, и приводную полку, выполненную с возможностью отвода поддерживающей полки.

Датчик может содержать проволоку, которая может входить в зацепление с приводной полкой для отклонения угольника и отвода поддерживающей полки.

Концом, противоположным тому, что предназначен для вхождения в контакт с первым поддоном для спекания, рычаги прикреплены к поперечине, соединенной с исполнительным механизмом посредством передающего звена и стержня, вдоль которого может скользить гиря.

В одном варианте осуществления изобретения передающее звено содержит внешнюю втулку, прикрепленную к одному концу исполнительного механизма, внутреннюю втулку, которая может скользить внутри внешней втулки, направляющую, которая может скользить внутри внутренней втулки, и упругие средства, установленные во внешней втулке между ней и внутренней втулкой.

Гиря может опираться на площадку, прикрепленную к внешней втулке.

Предпочтительно устройство согласно третьему варианту осуществления изобретения также содержит датчик положения покоя исполнительного механизма. Этот датчик и/или датчик, регистрирующий достижение заданной силы, может быть датчиком кулачкового типа, содержащего кулачковую поверхность, прикрепленную к внешней втулке и элемент, который может перемещаться вдоль этой кулачковой поверхности.

Предпочтительно, чтобы рычаги содержали на своем конце, выполненном с возможностью вхождения в контакт с первым поддоном для спекания, поверхность, образующую вертикальный упор, и боковую поверхность, образующую боковой упор.

Концы рычагов могут быть скошены.

В частности, в состоянии покоя рычаги могут иметь втянутое положение, при котором расстояние между их концами меньше расстояния между боковыми поверхностями поддона для спекания.

Другой задачей изобретения является создание установки для спекания ядерных топливных таблеток, содержащей печь для спекания, внутри которой поддоны для спекания имеют возможность перемещения колонной, транспортируя лодочки для спекания; и устройство разделения согласно изобретению, которое расположено за печью по ходу перемещения поддонов для спекания.

Указанная задача решается в способе изготовления ядерных топливных таблеток, включающем этапы, на которых:

а) определяют присутствие по меньшей мере одного поддона для спекания;

б) прикладывают механическое усилие к по меньшей мере одному поддону для спекания в по существу вертикальном направлении.

На этапе а) присутствие поддона для спекания предпочтительно определяют посредством обнаружения поддона, расположенного по ходу за готовым для извлечения поддоном.

На этапе а) движение поддона для спекания может быть прекращено.

На этапе б) механическое усилие может быть приложено к двум поддонам для спекания одновременно или только к одному из них.

Краткое описание чертежей

Изобретение будет более понято из нижеследующего описания со ссылкой на прилагаемые чертежи.

На фиг.1 показан продольный разрез устройства согласно первому варианту осуществления изобретения;

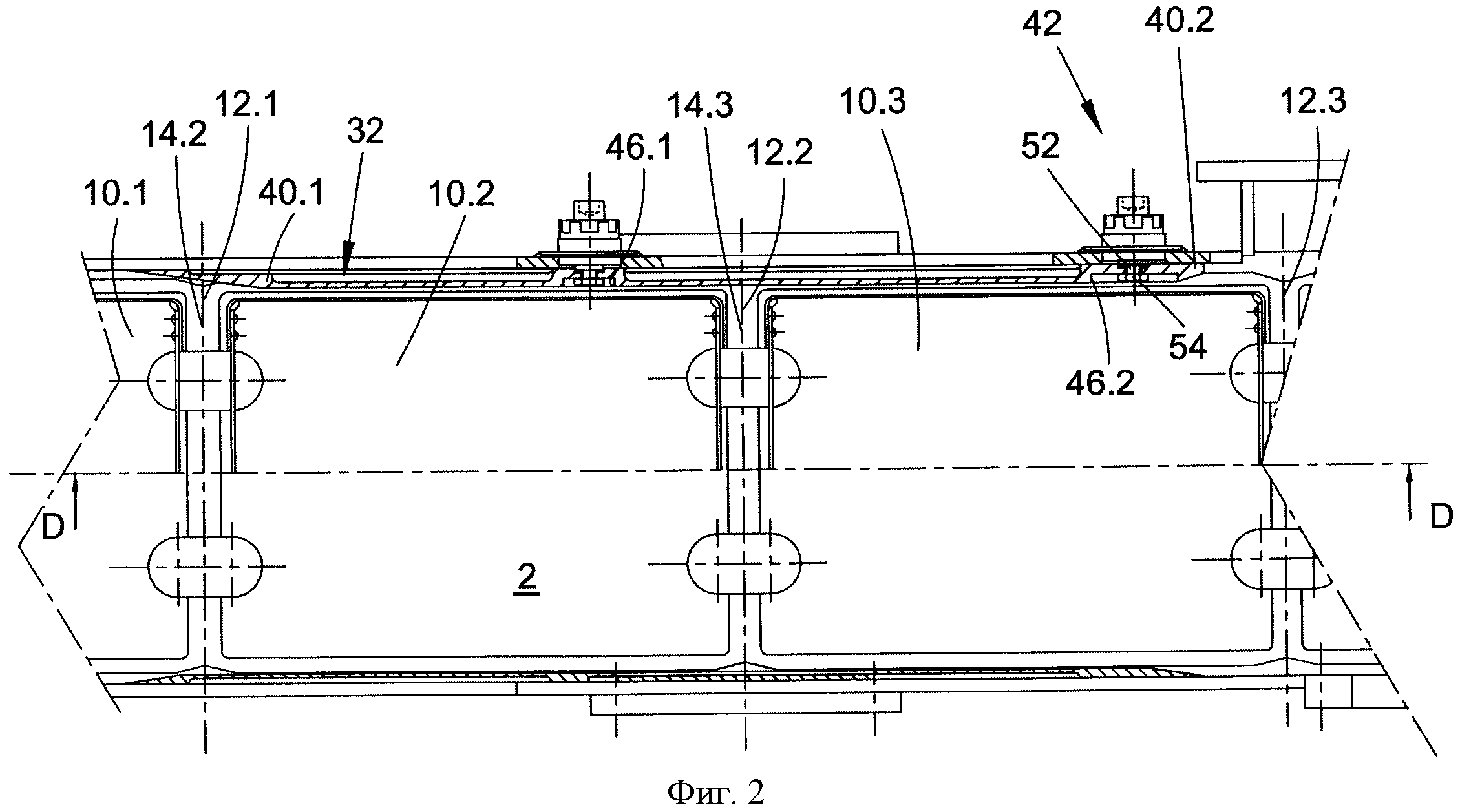

на фиг.2 - изображенное на фиг.1 устройство, вид в разрезе по плоскости сечения В-В;

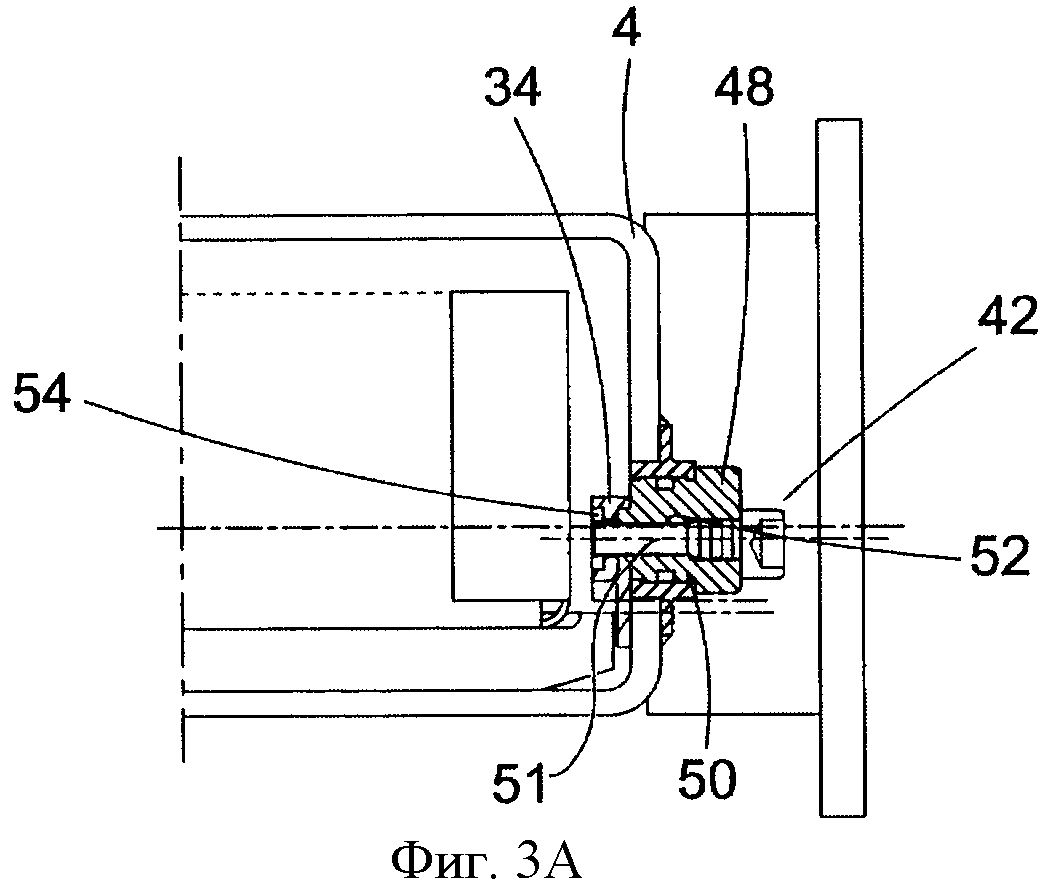

на фиг.3А - поперечный разрез устройства, изображенного на фиг.1;

на фиг.3В - местный вид снаружи устройства согласно фиг.1;

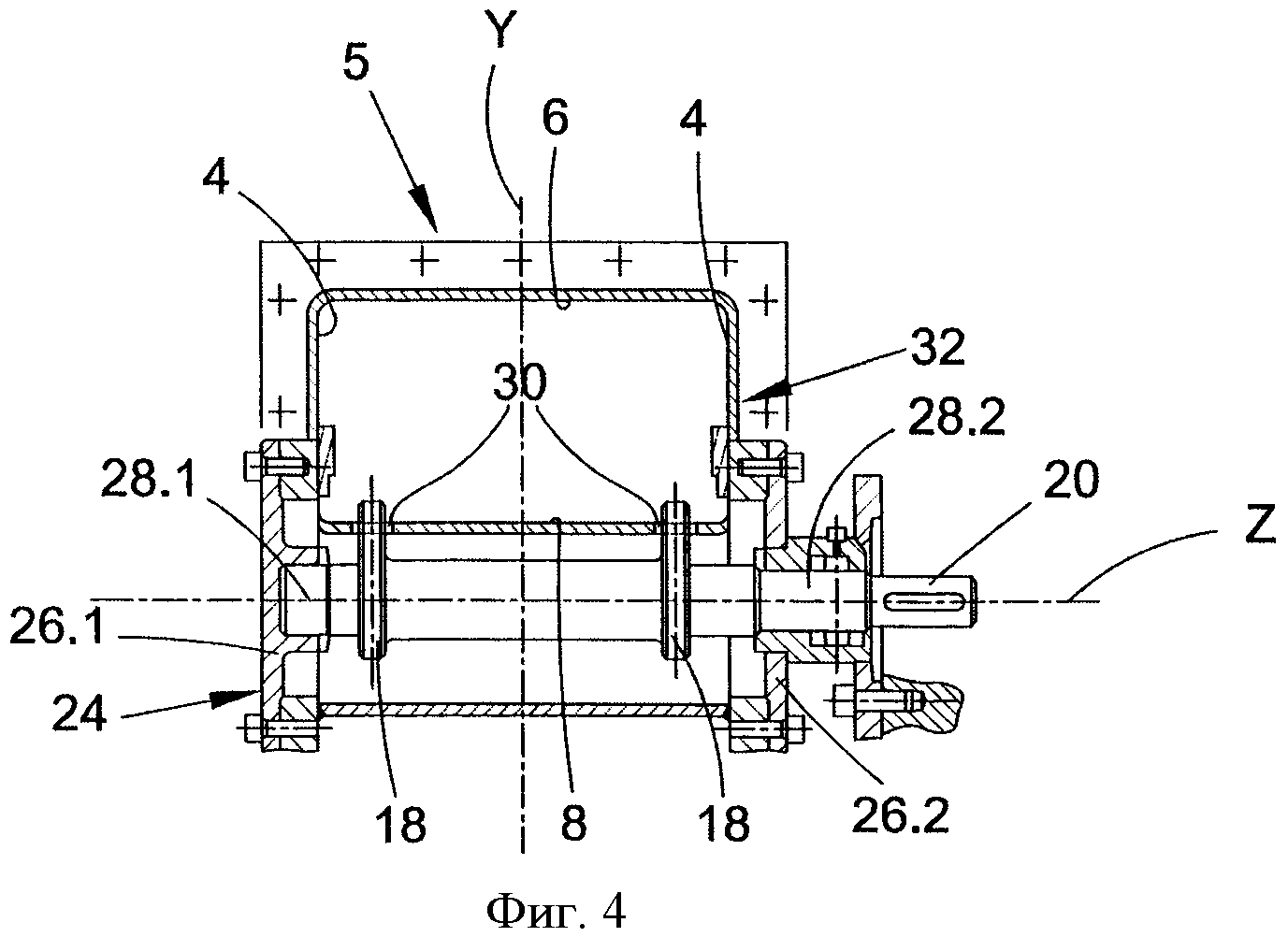

на фиг.4 - изображенное на фиг.1 устройство, вид в разрезе по плоскости сечения С-С;

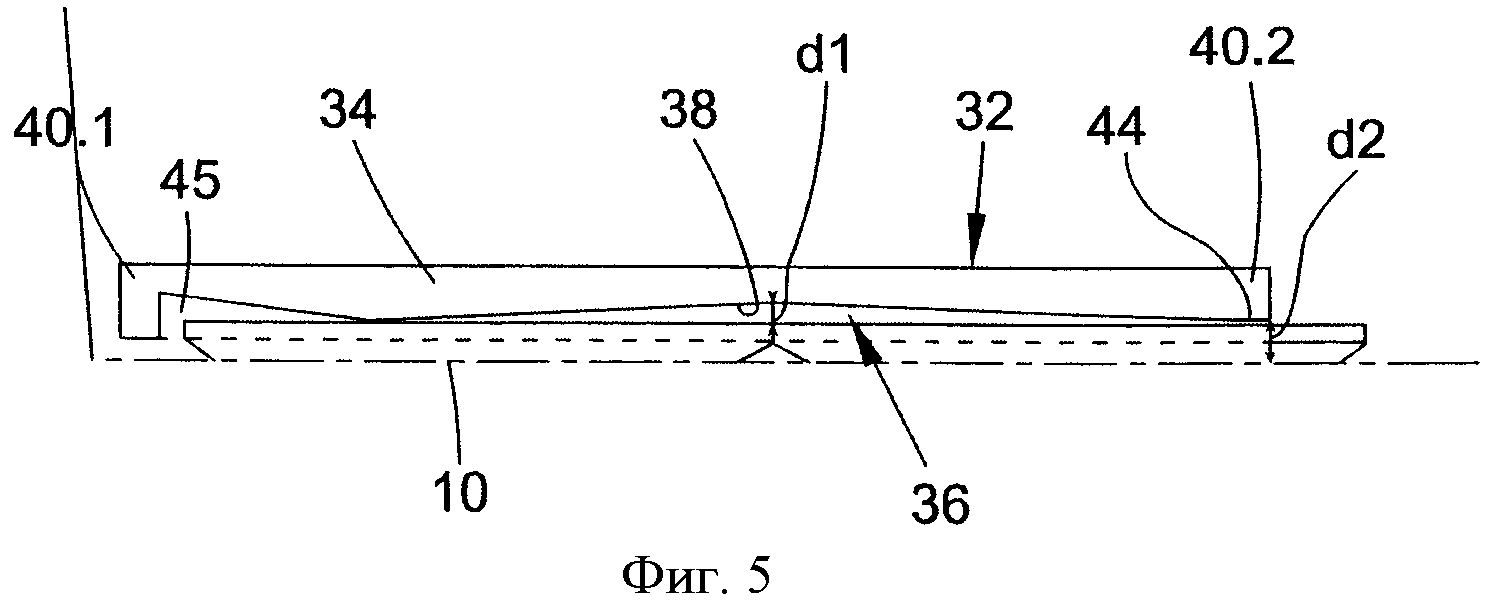

на фиг.5 - местный вид к фиг.1;

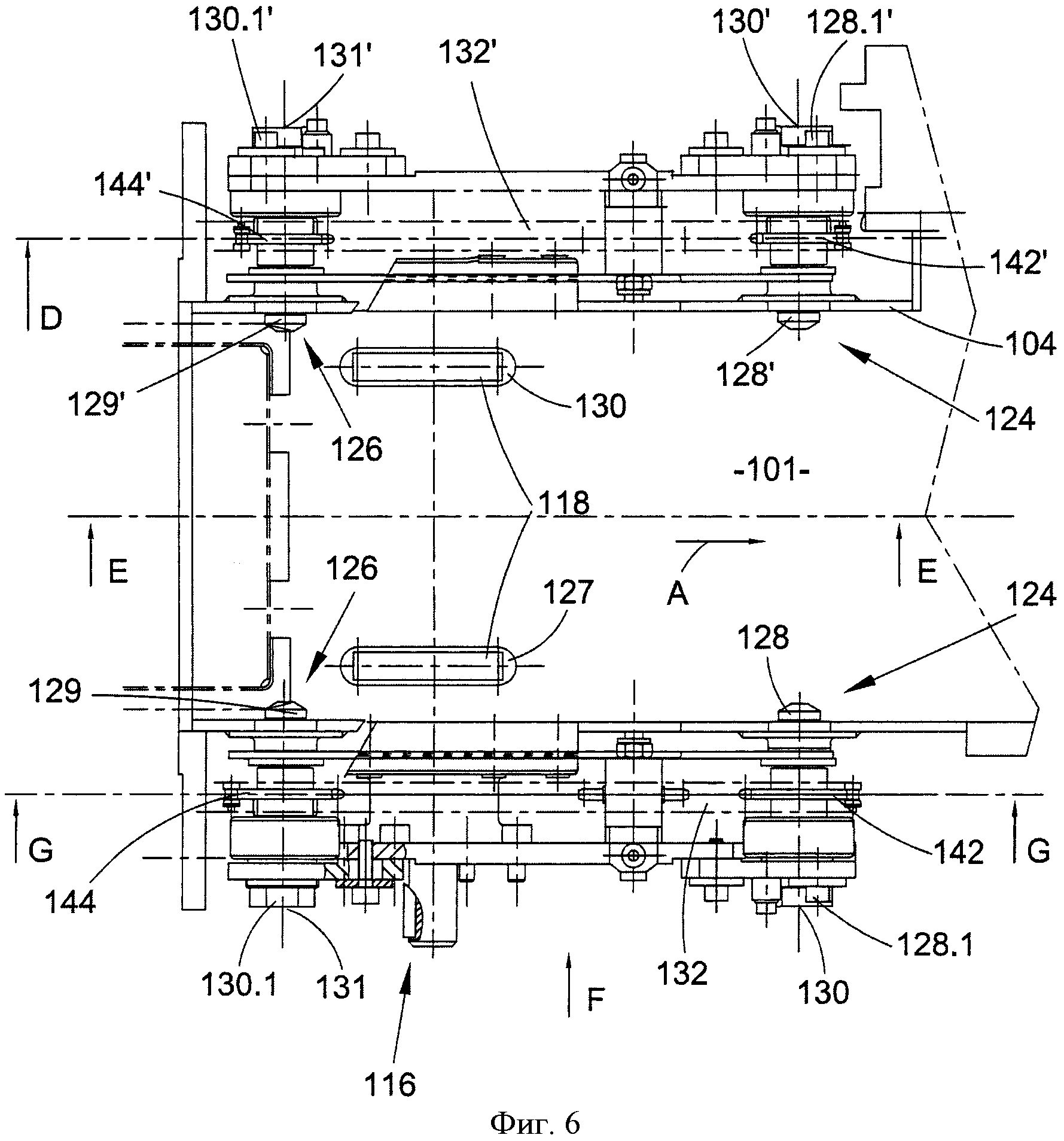

на фиг.6 - вид сверху устройства согласно второму варианту осуществления изобретения;

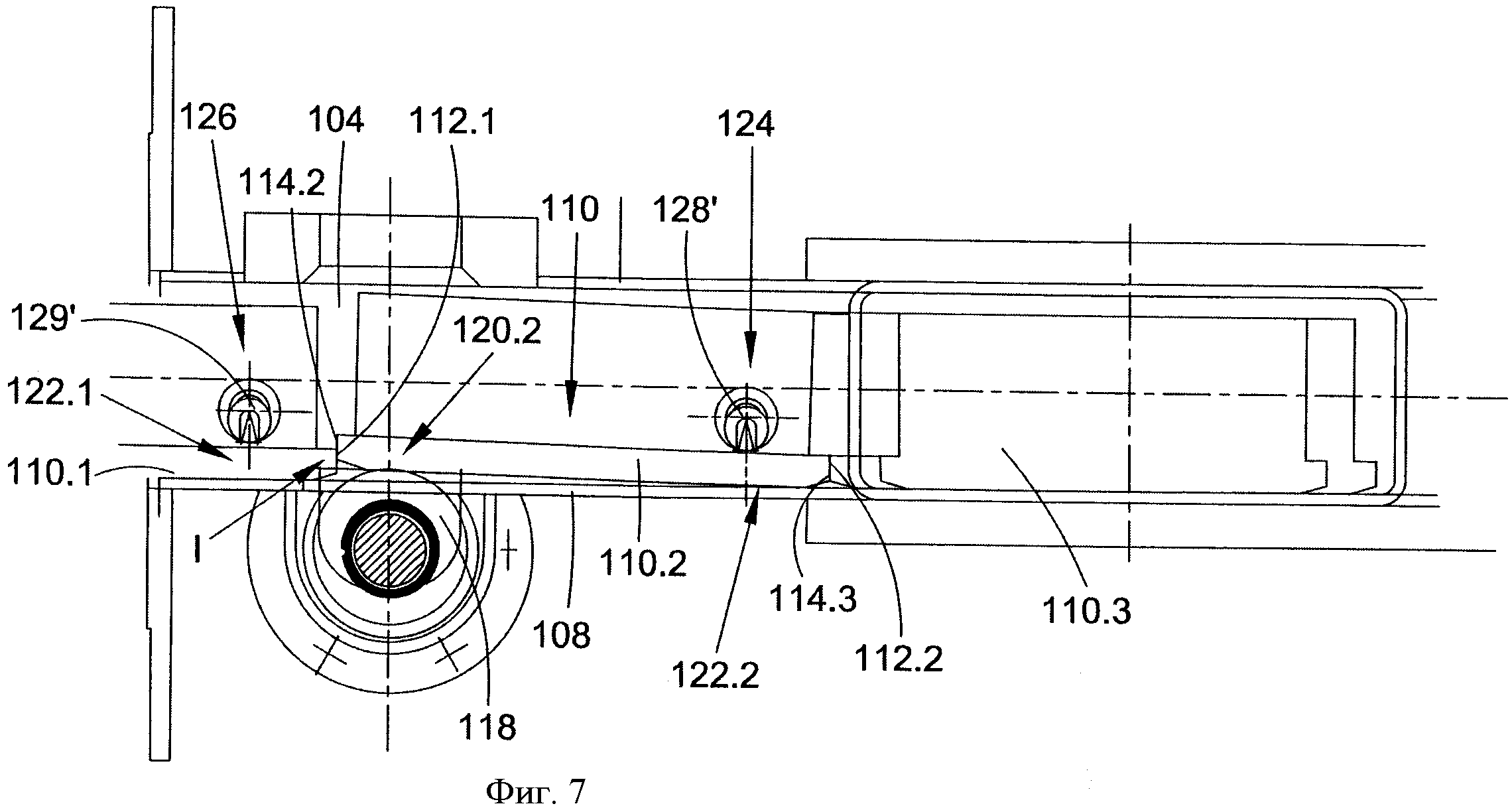

на фиг.7 - изображенное на фиг.6 устройство, вид в разрезе по плоскости сечения Е-Е;

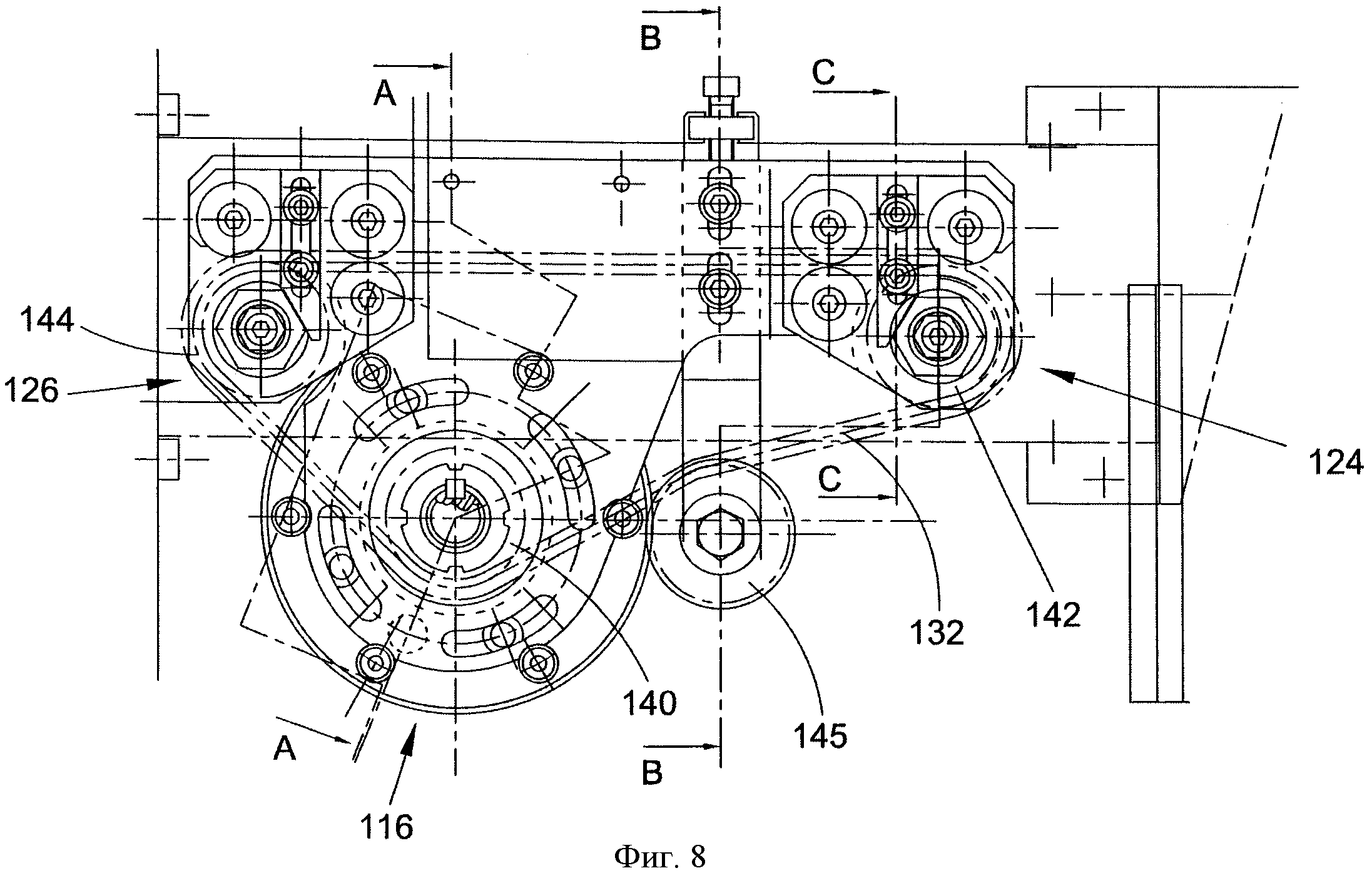

на фиг.8 - изображенное на фиг.6 устройство, вид сбоку по стрелке F;

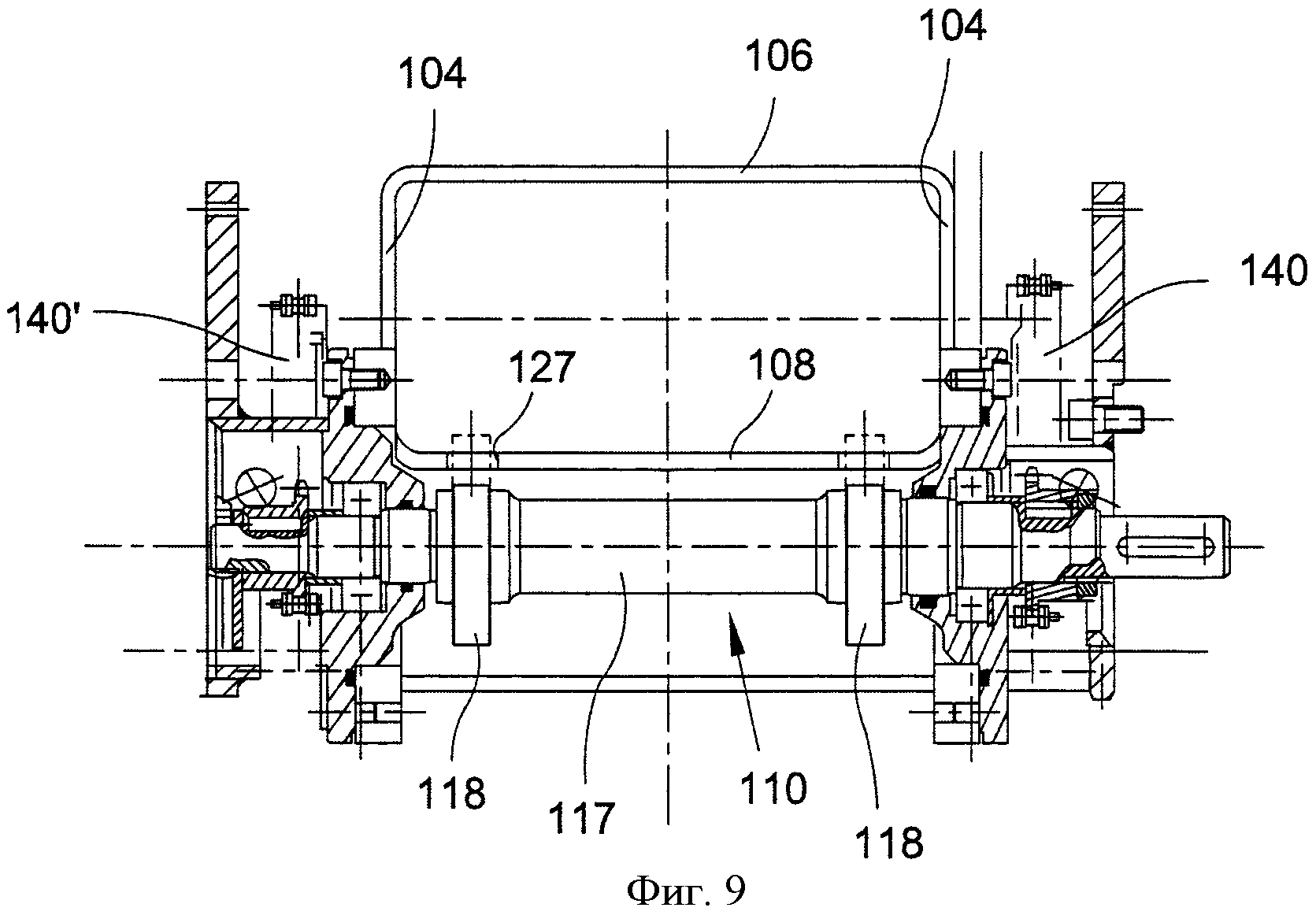

на фиг.9 - изображенное на фиг.8 устройство, вид в разрезе по плоскости сечения А-А;

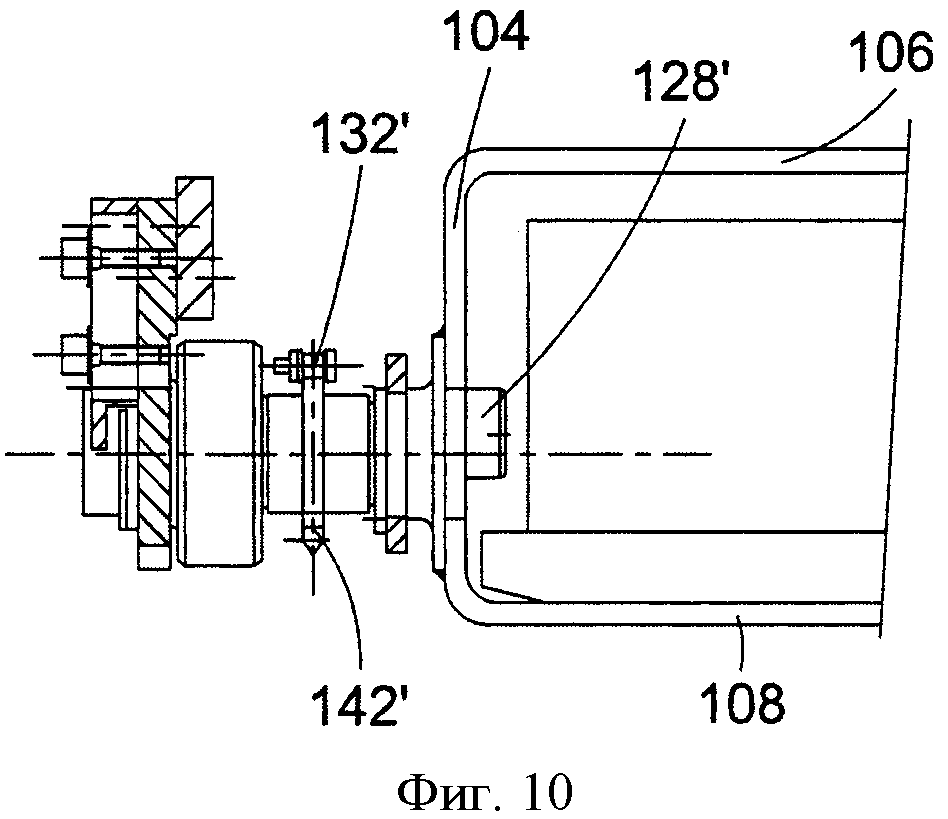

на фиг.10 - изображенное на фиг.8 устройство, половина вида в разрезе по плоскости сечения С-С;

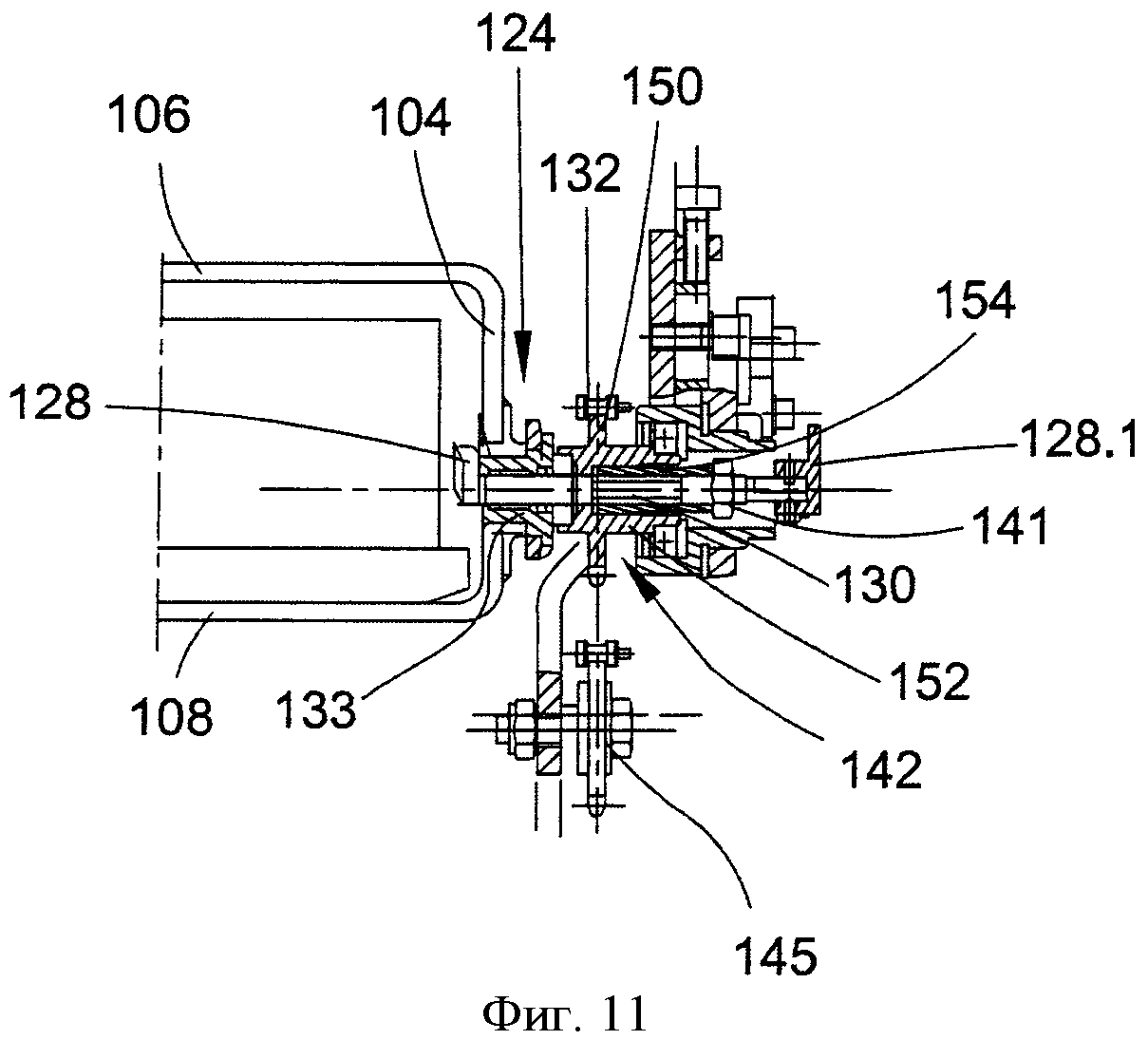

на фиг.11 - изображенное на фиг.8 устройство, вид в частичном разрезе по плоскости сечения В-В;

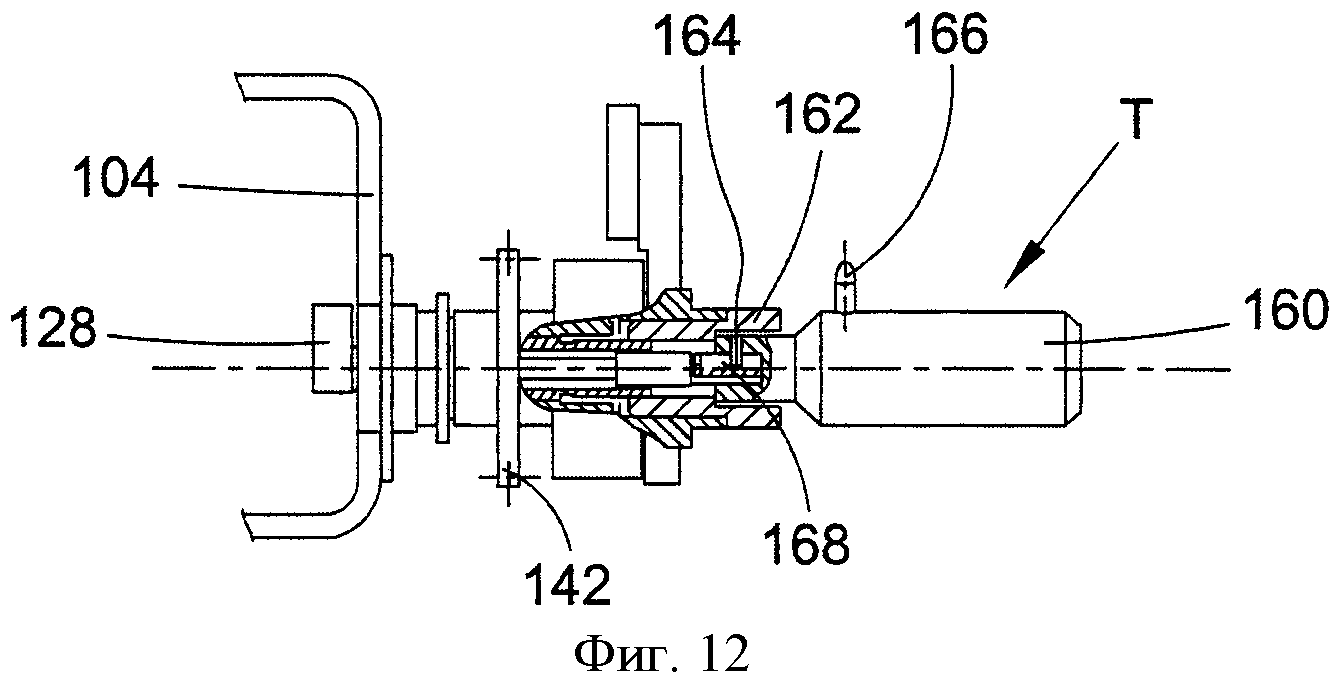

на фиг.12 - местный вид к фиг.11 с регулировочным инструментом;

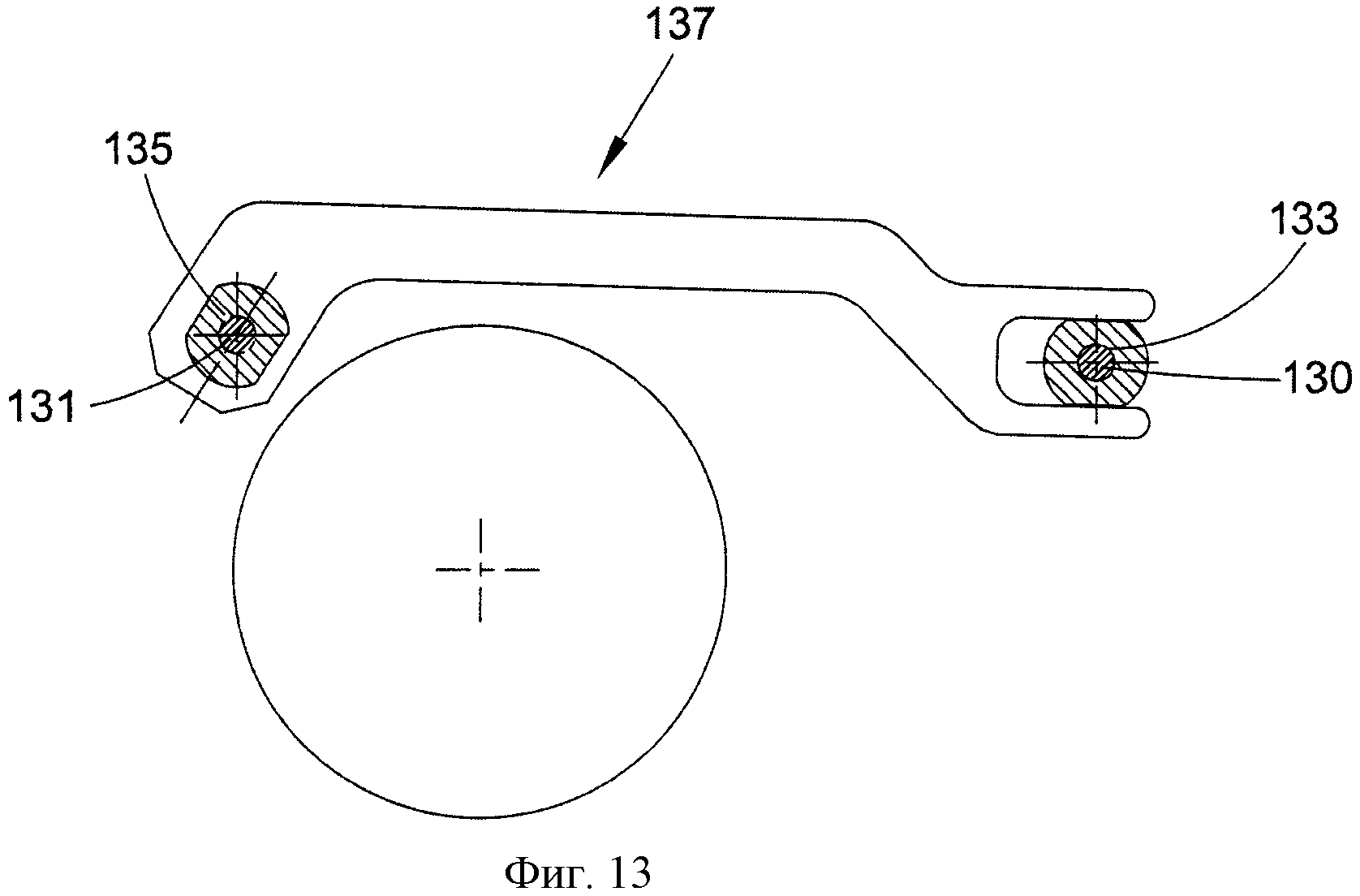

на фиг.13 - изображенное на фиг.6 устройство, местный вид в разрезе по плоскости сечения G-G;

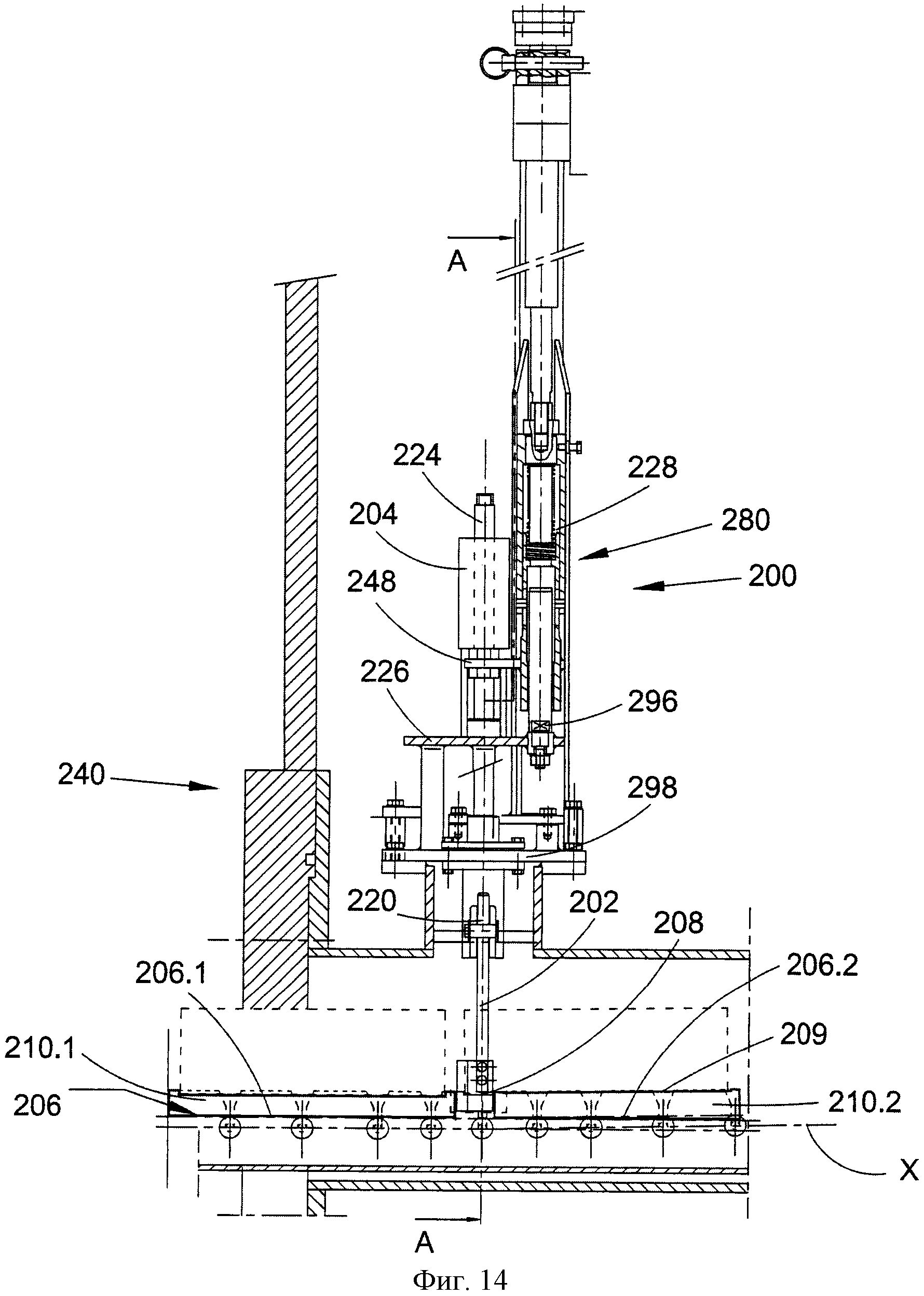

на фиг.14 - устройство согласно третьему варианту осуществления изобретения, вид в разрезе по плоскости, перпендикулярной поверхности перемещения поддонов для спекания;

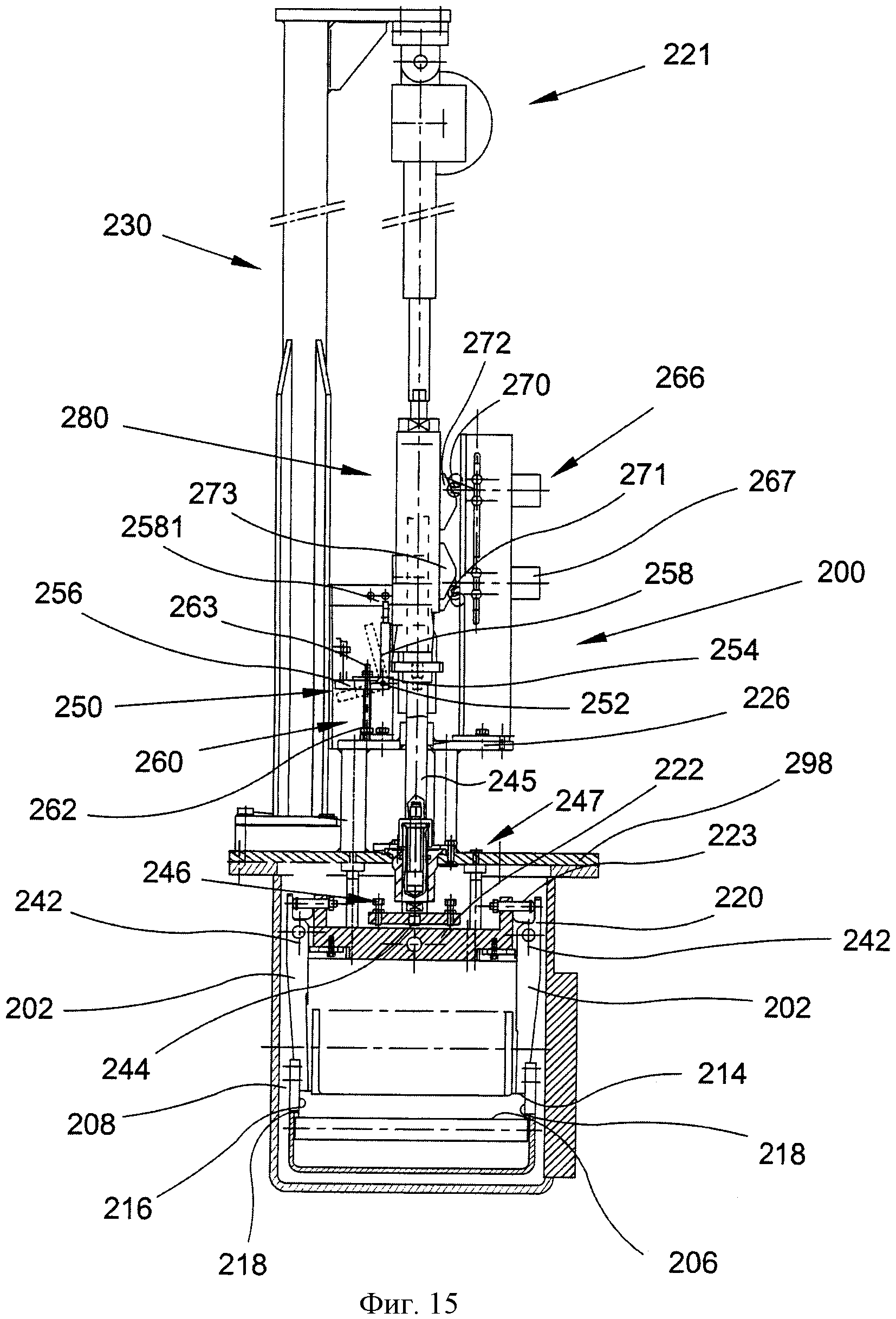

на фиг.15 - изображенное на фиг.14 устройство, вид в разрезе по плоскости сечения А-А;

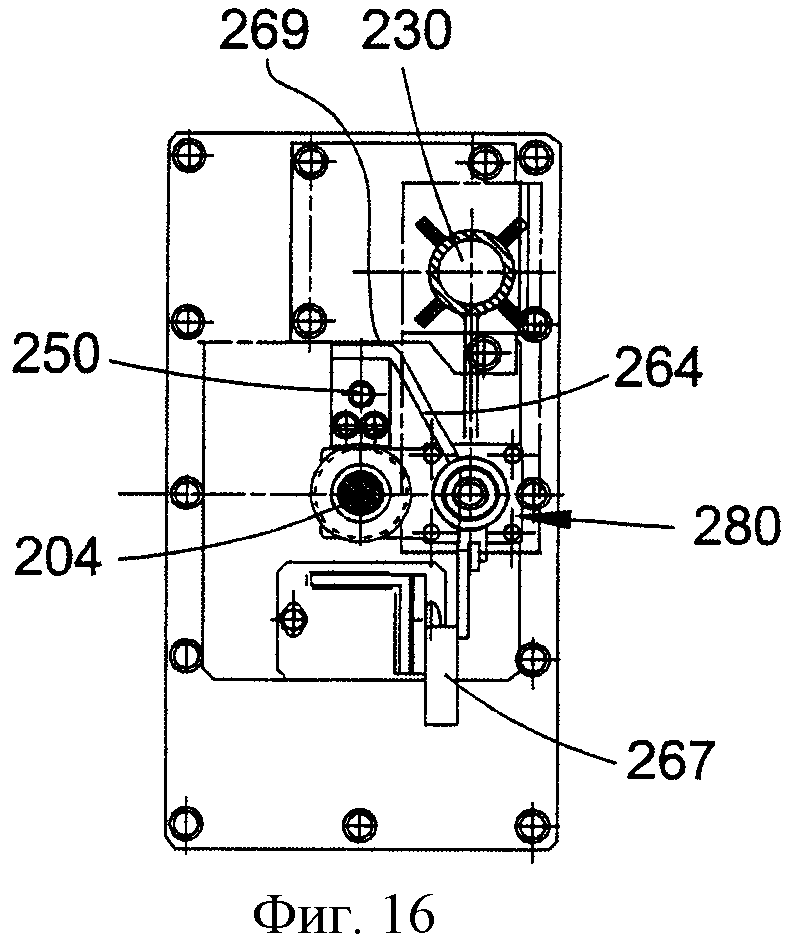

на фиг.16 - вид сверху устройства, изображенного на фиг.14;

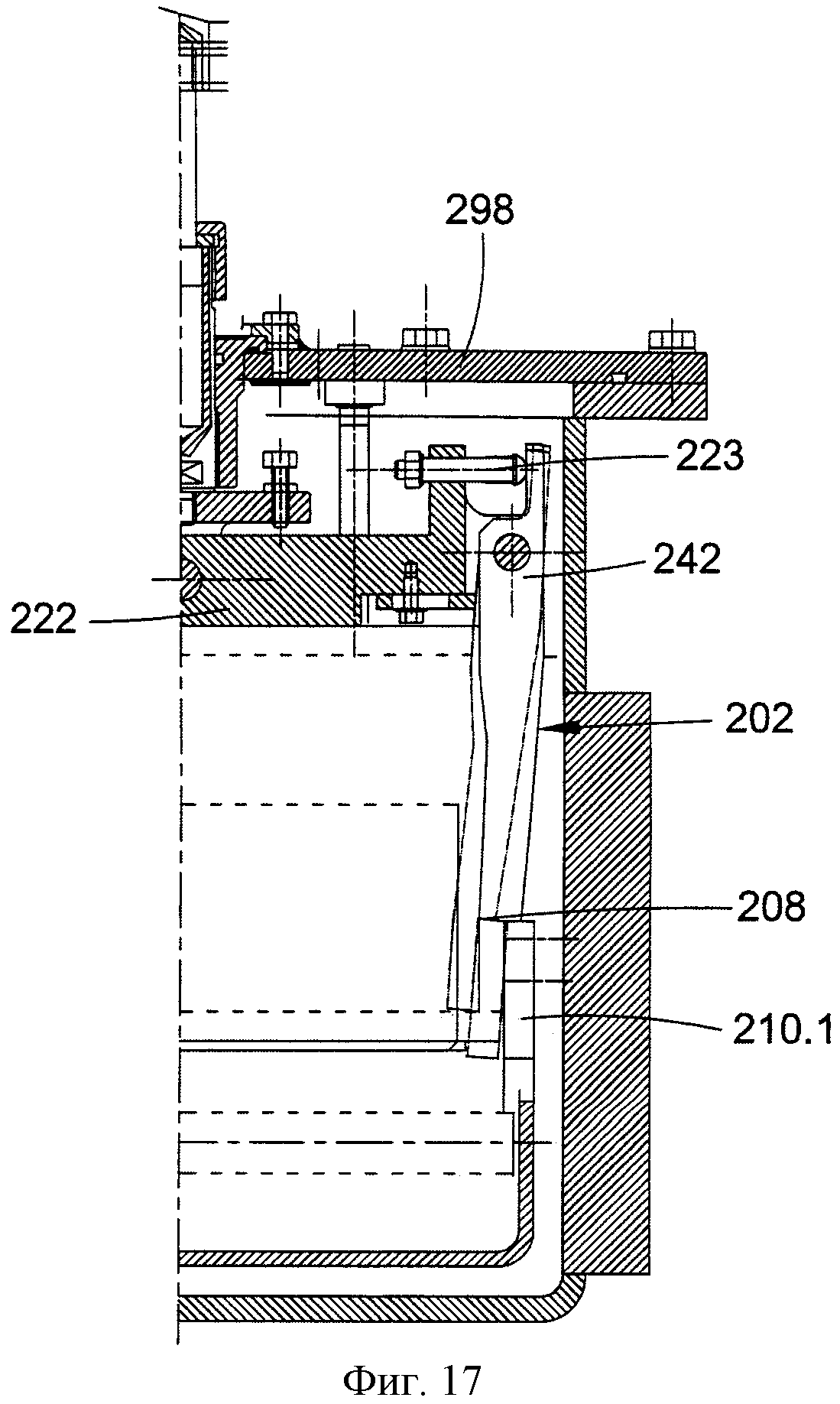

на фиг.17 - местный вид устройства по фиг.15 в положении покоя;

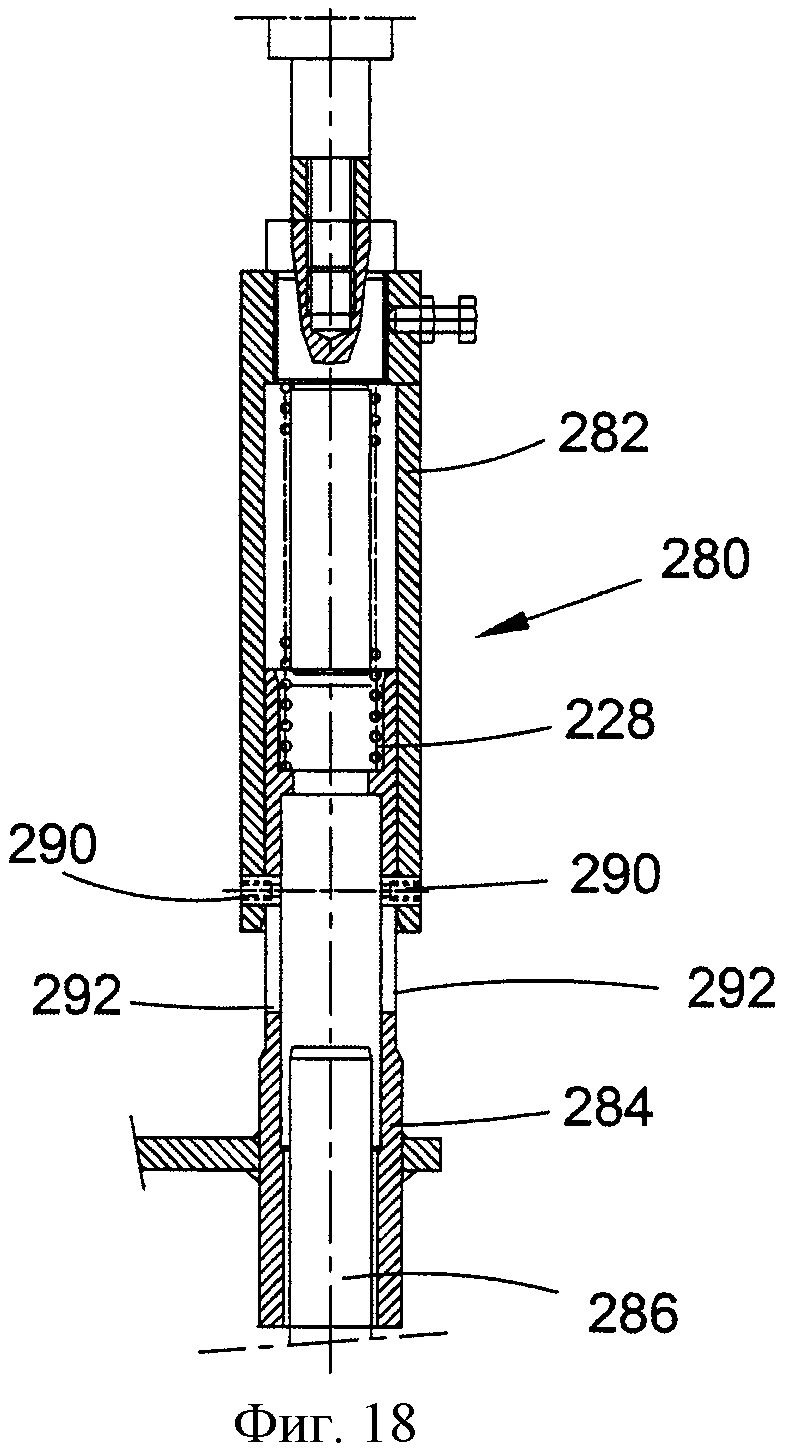

на фиг.18 - местный вид устройства по фиг.14 в положении покоя.

Осуществление изобретения

На фиг.1-5 показано устройство согласно первому варианту осуществления изобретения, которое расположено на выходе из печи для спекания перед местом извлечения поддонов для спекания в конце фазы спекания.

На фиг.1 и 2 показан туннель 2 с осью X, образованный боковыми стенками 4, верхними и нижними стенками. Нижняя стенка 8 представляет собой по существу горизонтальную плоскость перемещения, по которой ряд поддонов 10.1, 10.2, 10.3 для спекания перемещается вдоль оси Х в направлении стрелки F. Поддоны 10.1, 10.2, 10.3 для спекания расположены один за другим, и соответственно их передние поверхности 12.1, 12.2, 12.3 находятся в контакте с задними поверхностями 14.2, 14.3 предыдущих поддонов.

Если смотреть на поддоны для спекания сверху, то они имеют по существу прямоугольную форму и контактируют между собой по плоскостям, которые перпендикулярны оси X. Назовем переднюю и заднюю поверхности, находящиеся в контакте друг с другом и возможно сцепленные одна с другой, зоной I контакта.

Сцепление между поддонами для спекания может произойти по всей плоскости контакта, определенной зоной стыка. Разделяющее устройство согласно изобретению может прилагать разрушающую связь силу вдоль всей плоскости сцепления.

Согласно первому варианту осуществления изобретения разрушающее связь устройство содержит средства 16 (фиг.1), выполненные с возможностью избирательного подъема, прилагая усилие в по существу вертикальном направлении вверх на зону стыка между двумя поддонами для спекания вдоль оси Y, которая по существу перпендикулярна плоскости перемещения поддонов. Зона стыка поднимается относительно других частей поддонов для спекания, которые удерживаются по существу неподвижно относительно оси Y.

Средства 16 подъема представляют собой кулачковый вал, снабженный по меньшей мере одним эксцентриком 18, а предпочтительно - двумя эксцентриками (фиг.4), прикрепленными к валу 20, который расположен под нижней стенкой 8 туннеля 2 с возможностью вращения вокруг оси Z, перпендикулярной осям Х и Y.

Точнее, вал 20 установлен в основании 24 конструкции, окружающей туннель.

Основание 24 содержит боковые опоры 26.1, 26.2, причем в опоре 26.1 выполнено углубление, в котором расположен один конец 28.1 вала 20, а в другой опоре 26.2 выполнено сквозное отверстие, внутри которого установлен второй конец 28.2 вала 20 с возможностью вращения в подшипниках, например шариковых. Для вращения вала 20 предусмотрены средства привода (не показанные на чертеже).

Расстояние между краем эксцентрика 18 и осью Z вращения изменяется между минимальным значением, равным наибольшему расстоянию между осью Z вала 20 и нижней стенкой 8, и максимальным значением, позволяющим прикладывать силу, достаточную для обеспечения разделения передней и задней поверхностей поддонов для спекания.

Как показано на фиг.4, в нижней стенке 8 выполнены отверстия 30 для прохождения эксцентриков 18, причем эти отверстия имеют по существу прямоугольную форму и расположены напротив эксцентриков 18.

Предпочтительно устройство содержит средства 32 (фиг.1 и 5) ограничения управляемого средством 16 перемещения соответствующих передней 12.2 и задней 14.3 поверхностей последующего 10.2 и предшествующего 10.3 поддонов для спекания вдоль оси Y.

Предпочтительно средства 32 содержат два вертикальных упора, прикрепленных соответственно к каждой из боковых стенок 4, выступающих от них вовнутрь и расположенных на определенном расстоянии вдоль оси Y от нижней стенки 8.

Эти вертикальные упоры образованы, например, полосами 34, расположенными вдоль оси Х и имеющими длину, по существу равную длине двух поддонов для спекания, расположенных с обеих сторон от эксцентриков 18.

На нижней поверхности 36 этих полос 34, противоположной поддонам для спекания, между одним передним продольным концом 40.2 и одним задним продольным концом 40.1 каждой полосы выполнена выемка 38 (фиг.1 и 5).

На виде сбоку выемка 38 по существу имеет форму перевернутой буквы "V". Полосы 34 прикреплены к боковым стенкам 4 на определенном расстоянии от нижней стенки 8, так что расстояние d1 между дном выемки 38 и верхней частью поддона для спекания, когда эта верхняя часть опирается на нижнюю стенку 8, больше максимального перемещения зоны стыка поддонов для спекания, вызванного эксцентриками 18.

Кроме того, расстояние d2 между концами 40.1 и 40.2 полос и нижней стенкой 8 немного больше толщины поддона для спекания, следовательно, перемещение концов 40.1 и 40.2 поддонов для спекания вдоль оси Y ограничено.

Расстояние d2 учитывает возможное коробление поддонов для спекания при воздействии на них высоких температур. Например, для поддона толщиной 18 мм расстояние d2 составляет 23 мм.

Полосы 34 ограничивают перемещение вдоль оси Y концов двух поддонов 10.2, 10.3 для спекания, находящихся на некотором расстоянии от зоны I стыка, что повышает эффективность разрушения связи.

В показанном примере передний конец 40.2 нижней поверхности 36 каждой полосы 34 содержит часть 44, которая по существу параллельна нижней стенке 8, что позволяет повторно центрировать поддон для спекания вдоль оси, а задний конец 40.1 нижней поверхности 36 содержит выемку 45, которая по существу имеет форму перевернутой половины буквы "V", тем самым учитывается коробление поддонов для спекания.

В показанном примере полосы установлены на боковых стенках 4, однако они могут быть выполнены за одно целое с боковыми стенками.

В показанном варианте осуществления изобретения предпочтительно устройство также содержит средства 42 (фиг.3А и 3В) регулировки положения упоров 32 вдоль оси Y для обеспечения соответствия их положения толщине поддона для спекания.

Таким образом, устройство согласно изобретению может использоваться для различных типов поддонов для спекания.

Средства 42 регулировки, расположенные на концах 40.1 и 40.2 полос, связаны со средствами крепления полосы к боковой стенке 4. Как вариант, для устройства, предназначенного для единственного типа поддонов для спекания, может быть использовано простое крепление, например, посредством винтов или болтов.

В показанном примере в полосах выполнены отверстия 46.1, 46.2 (фиг.1 и 2), которые проходят через передний и задний концы и имеют вид продольных прорезей, позволяющих регулировать осевое положение полос 34 относительно боковых стенок 4 вдоль оси X.

В показанном примере имеются два средства 42 регулировки для каждой полосы 34. Далее будет описано одно из них.

Средство регулировки содержит гильзу 48, установленную с возможностью вращения в отверстии 50 в боковой стенке 4 туннеля. В гильзе 48 выполнено смещенное относительно центра отверстие 52, открытое в туннель. Внутри отверстия 52 установлен стержень 51, входящий в прорезь 46.1. На выступающем в туннель конце стержня 51 имеется головка 54, диаметр которой превышает ширину прорези 46.1, для удержания полосы 34 на стенке. Полоса 34 в таком случае удерживается между головкой 54 и стенкой 4.

На конце стержня 51, расположенном снаружи туннеля, имеются средства изменения его углового положения. В показанном примере стержень содержит полую шестиугольную приводную головку, однако может быть использована головка с выступом, головка крестообразного типа или любой другой формы.

Гильза 48 герметично установлена с возможностью вращения внутри конструкции, чтобы поддерживать определенное давление в туннеле.

Устройство работает следующим образом.

Ряд поддонов 10 для спекания перемещается внутри туннеля 2 вдоль нижней стенки 8 по стрелке F.

Устройство также содержит датчик присутствия поддона для спекания (не показанный на чертежах). Обнаружение поддона для спекания вызывает приведение в действие разделяющего устройства.

Когда зона I стыка оказывается напротив отверстий 30, перемещение поддонов для спекания приостанавливается. Вал 20 вращается, и эксцентриковая часть эксцентриков поднимает зону I стыка. Перемещение вдоль оси Y концов 14.2, 12.3 поддонов 10.2, 10.3 для спекания ограничено полосами 34.

Верхние поверхности поднимаемых поддонов для спекания соответственно следуют за углами V-образной выемки 38. Подъем вызывает разрушение связи, которая может существовать между передней 12.2 и задней 14.3 поверхностями, освобождая, таким образом, поддоны 10.2 и 10.3 для спекания.

В одном варианте осуществления изобретения поддон для спекания имеет ширину приблизительно 210 мм и транспортирует лодочку для спекания шириной приблизительно 188 мм, при этом эксцентрики работают на ширине приблизительно 160 мм.

Также вращение вала 20 может быть непрерывным при синхронизации средства привода со скоростью перемещения поддонов для спекания так, чтобы наиболее удаленный от оси вращения край эксцентрика выступал из соответствующего ему отверстия 30, когда зона I стыка находится напротив упомянутых отверстий 30. Длина контура эксцентрика в таком случае должна быть по существу равной длине поддона вдоль оси X, так чтобы один оборот вращения эксцентрика 18 соответствовал перемещению одного поддона для спекания.

Затем подлежащий извлечению поддон для спекания извлекается с использованием соответствующих средств.

Устройством поднимаются все зоны стыка между поддонами для спекания, даже если между ними нет никакого сцепления.

В показанном варианте осуществления изобретения устройство содержит два эксцентрика 18, однако по ширине нижней стенки 8 может быть расположен один центральный эксцентрик или более двух эксцентриков.

На фиг.6-13 показано устройство разделения поддонов для спекания согласно второму варианту осуществления изобретения, которое также содержит кулачковый вал, расположенный под нижней стенкой туннеля. Однако в этом случае эксцентрики воздействуют не на зону стыка, а только на один из этих двух поддонов вблизи зоны стыка.

На фиг.6 показан вид сверху устройства согласно второму варианту осуществления изобретения, расположенного в выходном канале 101 печи для спекания.

Этот выходной канал представляет собой туннель 102, образованный боковыми 104, верхней 106 и нижней 108 стенками, при этом нижняя стенка 108 образует поверхность для перемещения ряда поддонов 110.

Как и в первом варианте осуществления изобретения разделяющее устройство прикладывает вертикальное усилие посредством кулачкового вала 116, расположенного под нижней стенкой 108 и снабженного эксцентриками 118, выступающими над нижней стенкой 108 через выполненные в ней отверстия 127.

На фиг.7 показан ряд поддонов для спекания, состоящий из поддонов 110.1, 110.2 и 110.3. Передние поверхности 112.1, 112.2 поддонов 110.1, 110.2 для спекания находятся в контакте с соответствующими задними поверхностями 114.2, 114.3 поддонов 110.2, 110.3.

Устройство может также содержать средства обнаружения (не показанные на чертежах) зоны I стыка между двумя поддонами для спекания, такие как датчик.

Устройство также содержит датчик присутствия поддона для спекания (не показанный на чертежах). Обнаружение поддона для спекания вызывает приведение в действие разделяющего устройства.

В этом варианте осуществления изобретения устройство выполнено так, чтобы эксцентрики входили в контакт с частью 120.2 поддона 110.2 для спекания, расположенной вблизи зоны I стыка, а не непосредственно с зоной I стыка. Эта часть 120.2 расположена в примере, показанном на фиг.7, по ходу за зоной I стыка в направлении перемещения ряда поддонов для спекания, показанном стрелкой А, однако эксцентрики могут входить в контакт с частью 122.1 поддона 110.1 для спекания, расположенной по ходу за зоной I стыка.

Воздействие эксцентриков на часть 120.2 вызывает подъем задней части 112.2 соответствующего поддона для спекания.

Предпочтительно, чтобы устройство согласно изобретению содержало средство 124, способное ограничивать перемещение по направлению Y конца 122.2 поддона 110.1 для спекания, расположенного на некотором расстоянии от поднимаемой части 120.2.

Устройство также содержит средства 126 ограничения перемещения вдоль оси Y части 122.1 предыдущего поддона 110.1 для спекания, которая может быть сцеплена с поддоном 110.2. При прикладывании направленного вверх усилия к части 122.1 поддона 110.2 и удержания другого поддона 110.1 на своем месте относительно оси Y разрушение связи этих двух поддонов 110.1, 110.2 происходит более надежно и быстро.

Каждое из средств 124, 126 образовано двумя эксцентриками 128, 128', 129, 129' соответственно, прикрепленными с возможностью вращения к валу 130, 130', 131, 131' и установленными с возможностью вращения в боковой стенке 104 на определенном расстоянии от нижней стенки, так чтобы минимальное расстояние между краем эксцентрика и нижней стенкой было немного больше толщины поддона для спекания для исключения контакта между краем эксцентрика и поддоном и риска заедания.

Поддоны для спекания имеют толщину, например, 18 мм и вследствие воздействия на них высокой температуры могут деформироваться. Для учета этого коробления предусмотрен дополнительный зазор, составляющий 5 мм, следовательно, для обеспечения правильной работы разделяющего устройства расстояние между краем эксцентрика и нижней стенкой может составлять 23 мм.

Валы 130, 131 установлены на подшипниках 133, 135 и соответственно проходят через боковые стенки. Валы 130' и 131' также установлены на подшипниках (не показанных на чертежах).

Подшипники установлены в боковой стенке без возможности вращения. В показанном примере подшипники 133, 135 соединены "препятствующим вращению" ключом 137. Как показано на фиг.13, на концах ключа выполнены отверстия, которые соответствуют внешним контурам подшипников, причем эти контуры имеют по меньшей мере одну плоскую поверхность. Подобный ключ соединяет подшипники валов 130' и 131'.

Эксцентрики 128, 128' и 129, 129' установлены по существу напротив друг другу на левой и правой стенках, если смотреть по направлению перемещения поддонов для спекания вдоль стрелки А.

Для того, чтобы эксцентриковая часть всех эксцентриков ориентировалась в направлении поддонов для спекания одновременно, имеются средства синхронизации вращения эксцентриков 118 и эксцентриков 128, 128', 129, 129'.

Предпочтительно, чтобы эксцентрики 118, 128, 128' и 129, 129' приводились в движение единственным приводом (не показанным на чертеже) посредством цепи 132, показанной на фиг.8, например роликовой цепи. Также может применяться зубчатый ремень.

Предпочтительно, чтобы валы 130, 130', 131, 131' содержали указатели 128.1, 128.1', 131.1, 131.1' для определения углового положения эксцентриков 128, 128', 129, 129'. Эти указатели установлены на продольном конце валов 130, 130', 131, 131', противоположном тому, что несет на себе эксцентрик 128, 128', 129, 129'.

Цепь расположена вокруг зубчатых колес 140, 140', 142, 142', 144, 144', прикрепленных к валу 117, несущему на себе эксцентрики 118, и валам 130, 130', 131, 131' эксцентриков 128, 128', 129, 129' соответственно.

Для поддержания цепи 132 в натянутом состоянии имеется натяжное приспособление 145, например шариковое натяжное приспособление.

Количество зубьев зубчатых колес 140, 142, 144 и 140', 142', 144' выбрано из условия обеспечения синхронности перемещения эксцентриков 118, 128, 128', 129, 129'.

В этом случае легко осуществляется синхронизация, поскольку положение эксцентриков просто должно быть правильно отрегулировано при установке устройства. Относительное же перемещение эксцентриков затем управляется цепью 132.

С правой стороны в направлении перемещения поддонов для спекания, показанном стрелкой А, устройство содержит цепь 132 для приведения в движение эксцентриков 128, 129 на правой боковой стенке, и цепь 132' с левой стороны для приведения в движение эксцентриков 128', 129' на левой боковой стенке.

Исполнительные средства непосредственно приводят в движение вал 117 за один его конец 134, однако они могут непосредственно приводить в движение одно или другое из средств 124, 126. В таком случае вал 117 должен приводиться в движение цепью 132.

Средства привода могут также непосредственно приводить в движение только цепь 132.

Зубчатое колесо 140' установлено без возможности вращения на одном конце 136 вала 117, противоположном соединенному с исполнительными средствами концу 134.

Зубчатые колеса 142, 142', 144, 144' установлены на валах 130, 130', 131, 131' посредством приводных гильз 146, 146', 148, 148' соответственно.

Далее описана только сборочная единица, включающая в себя шестерню 142, гильзу 146 и вал 130, поскольку другие сборочные единицы «зубчатое колесо-гильза-вал» по существу выполнены также.

Зубчатое колесо 142 содержит зубчатый венец 150, соединенный с втулкой 152. Предпочтительно зубчатый венец 150 выполнен за одно целое с втулкой 152.

Вал 130 установлен посредством приводной гильзы 154 с возможностью вращения во втулке 152, причем внешняя сторона упомянутой гильзы контактирует с втулкой 152, а внутренняя сторона - с валом 130.

На внутренней стороне гильзы 154 выполнена, например, восьмиугольная выемка, а на внешней стороне - десятиугольная выемка, которые могут входить в зацепление с соответствующими выемками на внутренней стороне втулки 150 и на валу 130.

На валу установлена гайка 141, контактирующая с одним концом гильзы 154 для удержания ее в продольном положении на валу 130.

На фиг.12 показан инструмент Т для регулировки положения эксцентриков 128, 128', 129, 129'.

Инструмент Т содержит регулировочную втулку 160 и кольцо 162. Предпочтительно, чтобы регулировочная втулка 160 и кольцо 162 были независимыми.

Втулка 160 содержит первый элемент 164 для соединения вала 130 и втулки 160, представляющий собой в показанном примере штифт, вставленный в продольный конец втулки 160 перпендикулярно к ее оси. Втулка 160 содержит также второй элемент 166, образующий идентификационный элемент штифта 164, представляющий собой второй штифт, вставленный во втулку 160 и ориентируемый идентично первому штифту 164. Таким образом, угловое положение второго штифта 166 совпадает с угловым положением первого штифта, и когда первый штифт вставлен в вал 130, оператор, использующий инструмент Т, знает угловое положение первого штифта 164, противолежащего второму штифту 166.

Далее описана регулировка углового положения эксцентриков с помощью инструмента Т.

Указатель 128.1 и концевая гайка 141 снимаются с вала 130.

Приводная цепь также может быть снята, однако это необязательно.

Первый штифт 164, расположенный на втулке 160, вставляется в выемку 168 в конце вала 130, на котором расположена гайка 141. Выемка 168 перпендикулярна оси вала 130 и имеет, например, плоскую поверхность.

Затем кольцо 162 ввинчивается в гильзу 154, после чего оператор выводит гильзу 154 в осевом направлении наружу, что позволяет поворачивать ее вокруг своей оси. Затем эксцентрик 128 может быть смещен в угловом направлении в том или ином направлении вращения с использованием угловых смещений в контуре десятиугольников и восьмиугольников гильзы 154. Эта регулировка выполняется при обеспечении положения других осей эксцентриков 128.

Таким образом, имеется возможность оптимизировать угловые положения каждого эксцентрика 128, 128', 129, 129', так чтобы они совместно работали в одной и той же ориентации.

Когда это положение достигнуто, оператор повторно вводит гильзу 154 в подшипник 150, отвинчивает кольцо 164 и удаляет втулку 160.

Вновь устанавливается гайка 141, указатель 128.1 и цепь, если она была снята.

Эта регулировка выполняется для всех остальных эксцентриков 128', 129, 129'.

Далее описана работа разделяющего устройства.

По прибытии зоны стыка перемещение поддонов для спекания приостанавливается, и активируется исполнительный механизм.

Это вызывает вращение вала 117, несущего на себе эксцентрики 118 и зубчатые колеса 142, 142', 144, 144' и, таким образом, приводятся во вращение соответственно эксцентрики 128, 128', 129, 129'.

Эксцентрики 118 в таком случае вызывают подъем задней части 120.2 поддона 110.2 для спекания, в то время как эксцентрики 128, 128' ограничивают перемещение передней части 122.2 поддона 110.2, а эксцентрики 129, 129' ограничивают перемещение передней части 122.1 поддона 110.1.

Таким образом, связь между передней 112.1 и задней 114.2 поверхностями соответственно поддонов 110.1, 110.2 для спекания разрушается. Поддон 110.2 для спекания может быть удален.

Предпочтительно, чтобы были предусмотрены средства обнаружения разделения поддонов для спекания, например магнитный датчик расстояния, расположенный на конце канала извлечения поддонов для спекания.

Для повышения устойчивости поддонов для спекания может быть установлен единственный эксцентрик 118, ширина которого предпочтительно больше ширины эксцентриков, показанных на фиг.6 или 9, однако это вызывает больший износ и требует более мощных исполнительных механизмов.

Кроме того, использование двух эксцентриков обеспечивает определенную устойчивость поддонов для спекания, если они покороблены вследствие деформации.

Могут быть предусмотрены по меньшей мере два средства приведения в движение эксцентриков: одно для эксцентриков 118 и другое для эксцентриков 128, 128', 129, 129', или даже отдельные средства привода для каждой из пар эксцентриков, или для каждого эксцентрика. В этом случае необходимы средства синхронизации различных средств привода.

Также может быть предусмотрено разделение поддонов для спекания одновременно с их перемещением, например, при замедлении их перемещения.

На фиг.14-18 показано устройство согласно третьему варианту осуществления изобретения, в котором гиря падает под действием силы тяжести, при этом ударное воздействие вызывает разрушение связи между поддонами для спекания.

Устройство согласно третьему варианту осуществления изобретения также расположено на выходе из туннеля для спекания, как и в предыдущих вариантах осуществления изобретения.

Устройство содержит разделяющее средство 200, прилагающее механическое ударное воздействие в вертикальном направлении, ориентированном вниз, которое может разрушить связь между извлекаемым поддоном 210.2 и следующим за ним поддоном 210.1.

Разделяющие средства 200 содержат по меньшей мере один рычаг, предпочтительно - два рычага 202, показанные на фиг.14, для удержания поддона для спекания и передачи ему механического ударного воздействия, вызванного падением гири 204.

Рычаги 202 проходят по существу перпендикулярно поверхности 206 скольжения поддонов для спекания и своим нижним концом 208 входят в контакт с боковыми поверхностями 209 поддона 210.2.

Предпочтительно концы 208 рычага 202 содержат угловой участок, образующий опорную поверхность 214, которая может входить в контакт с верхней поверхностью 209 поддона 210.2, и поверхность 216, по существу перпендикулярную опорной поверхности 214, которая входит в контакт с боковой поверхностью 218 поддона.

Два рычага 202 расположены симметрично относительно средней плоскости, содержащей ось Х перемещения поддонов для спекания. Таким образом, поддон 210.2 для спекания удерживается как в поперечном направлении, так и в горизонтальной плоскости.

Каждый рычаг 202 может быть перемещен по существу вертикально устройством 221 перемещения.

Верхним концом 242, противоположным концу, предназначенному для вхождения в контакт с поддоном, два рычага 202 прикреплены к поперечине 222, которая может перемещаться относительно каркаса 240 в направлении, по существу вертикальном для прижатия рычагов к поддону или их отвода от поддона.

Рычаги 202 установлены так, чтобы их конец 242 имел возможность вращения относительно поперечины 222. Для регулирования расстояния между нижним концом рычага и поддонами предусмотрен упор 223.

Предпочтительно рычаги 202 имеют положение покоя, то есть положение, удаленное от поддона для спекания, немного смещенное внутрь поперечины (показано пунктирными линиями на фиг.17) посредством пружины, установленной между поперечиной 222 и упором 223, установленным с возможностью скольжения внутри поперечины 222.

Предпочтительно концы 208 содержат скосы, позволяющие автоматически центрировать поперечину 222.

Поперечина 222 установлена на устройстве 221 перемещения посредством шарнирного соединения с одним концом оси 245 в своей центральной части 244.

Между поперечиной 222 и каркасом 240 расположены средства 246 ограничения поперечного перемещения поперечины 222 и средства 247, предотвращающее ее вращение.

В показанном примере устройство 221 перемещения представляет собой, например, линейный исполнительный механизм, относящийся к электрическому исполнительному механизму, подвешенному на стержне 230.

Исполнительный механизм 221 соединен с поперечиной посредством передающего звена 280 переменной длины, который подробно показан на фиг.18. Звено 280 содержит внешнюю втулку 282, прикрепленную к одному концу исполнительного механизма, внутреннюю втулку 284, которая может скользить внутри внешней втулки 282, палец 286, который может скользить внутри внутренней втулки 284, и упругие средства, например цилиндрическую пружину 228, установленную внутри внешней втулки 282, между внешней втулкой 282 и внутренней втулкой 284.

В показанном примере палец 286 установлен так, что он скользит внутри внутренней втулки 284 посредством колец 288.

Для ограничения осевого перемещения между внутренней втулкой 284 и внешней втулкой 282 расположены штифты 290, которые закреплены внутри внешней втулки 284 и соответственно входят внутрь осевого отверстия 292 во внутренней втулке 284.

В показанном примере пружина 228 находится в контакте с кольцевым выступом 294, который в радиальном направлении расположен внутри внутренней втулки 284. Пружина 228 может находиться в контакте с одним продольным концом внутренней втулки 284.

Палец 286 прикреплен своим нижним концом 296 к неподвижной относительно каркаса 240 пластине 226, образуя направляющий палец для внешней 282 и внутренней 284 втулок.

Пока усилие реакции, действующее со стороны поддонов для спекания на поперечину 222, меньше усилия пружины 228, внешняя втулка 282 и внутренняя втулка 284 образуют жесткую сборочную единицу. Когда же усилие реакции становится больше усилия пружины, внешняя втулка 282 скользит по охватываемой ею внутренней втулке 282, вызывая деформацию пружины и приложение силы предварительного нагружения к поддону 210.2.

Гиря 204 установлена с возможностью скольжения вдоль по существу вертикального направления по охватываемому ею валу 224, расположенному параллельно передающему звену 280. Гиря 204 опирается на пластину 248, неподвижную по отношению к оси поперечины 245 и по существу перпендикулярную оси скольжения исполнительного механизма. Гиря 204 может быть поднята вдоль оси 224 посредством перемещения внешней втулки 282.

Вал 224 установлен с возможностью скольжения внутри пластины 226 и внутри крышки 298 туннеля для спекания, так что он соединен с поперечиной, на которой он зафиксирован в осевом направлении.

Вал 224 скользит внутри крышки 298, сохраняя ее герметичность для изолирования внутренней части туннеля от внешней окружающей среды. Это уплотнение получено, например, с использованием четырехлепесткового нитрилового уплотнения.

Устройство также содержит угольник 250, установленный на каркасе 240 с возможностью вращения вокруг оси 252, расположенной на соединяющем полки 256 и 258 углу 254 этого угольника.

Упомянутый угольник предназначен для удержания в течение короткого момента времени гири 204 в подвешенном положении по отношению к пластине 248, прежде чем она упадет под действием силы тяжести, чтобы ударить пластину 248. Гиря покоится во время этого момента на верхнем конце 2581 полки 258.

Угольник 250 может быть отведен для освобождения гири 204.

Для возврата угольника назад в состояние покоя предусмотрены средства 260 возврата, которые в показанном примере образованы стержнем 262, установленным на каркасе 240, у которого один конец 263 проходит через полку 258, и упругими средствами, вставленными между пластиной 226 и полкой 258. Таким образом, полка 258 всегда располагается в направлении оси 224 скольжения гири 204.

Для обнаружения различных положений исполнительного механизма имеются датчики 266 и 267, в частности датчик 266 обнаруживает положение покоя исполнительного механизма или «верхнее положение», а датчик 267 обнаруживает то положение исполнительного механизма, при котором рычаги 202 находятся в контакте с поддоном для спекания. В показанном примере датчики 266 и 267 являются датчиками кулачкового типа и содержат элементы 270 и 271 соответственно, способные перемещаться вдоль взаимодействующей с ними кулачковой поверхности 272 и 273 с переменным уклоном, при этом упомянутые кулачковые поверхности 272, 273 неподвижны относительно внешней втулки 282. В показанном примере каждый из элементов 270 и 271 представляет собой колесико, которое установлено с возможностью вращения на подвижном звене. Перемещение этого звена позволяет определять положение внешней втулки.

На фиг.16 показана проволока 264, неподвижная относительно колесика второго датчика 267 и проходящая по существу перпендикулярно оси исполнительного механизма. Эта проволока 264 позволяет отводить угольник 250.

Проволока 264 содержит согнутый конец 269, который может входить в контакт с полкой 256 угольника для отклонения угольника вокруг его оси 252 во внешнюю сторону, вызывая удаление полки 258 от оси гири 204 и освобождение этой гири.

Предпочтительно на части нижней поверхности 206, по которой перемещаются поддоны для спекания, имеется уклон, что усиливает эффект от падения гири 204.

Действительно, нижняя поверхность 206 не является плоской, и участок 206.2, на котором расположен поддон 210.2, наклонен вниз в направлении перемещения поддонов по отношению к участку 206.1, на котором расположен поддон 210.1.

Устройство также содержит датчик присутствия поддона для спекания, не показанный на чертежах. Обнаружение поддона для спекания вызывает приведение в действие разделяющего устройства.

Предпочтительно, чтобы устройство обнаруживало продольный конец поддона, расположенного по ходу после поддона для спекания, с которым входят в контакт рычаги, причем этот впередистоящий поддон уже был подвержен описанному ниже процессу освобождения. Предпочтительно, чтобы конец впередистоящего поддона находился напротив предыдущего поддона. Датчик является кодовым датчиком.

Далее описана работа такого рода устройства.

Когда конец предыдущего по ходу поддона для спекания обнаружен, перемещение ряда поддонов приостанавливается.

Электрический исполнительный механизм приводится в действие, вызывая перемещение в направлении В к нижней части внешней втулки 282 и внутренней втулки 284. Их перемещение вызывает опускание пальца 224 посредством поперечного угольника. Палец 224 скользит внутри пластины 226 и крышки 296. Поперечина опускается, рычаги 202 расходятся, а нижний конец 208 рычагов 202 входит в контакт с краями поддона 210.2.

Когда контакт между рычагами и поддоном для спекания установлен, поперечина 222 останавливает свое движение, однако исполнительный механизм по-прежнему действует, вызывая деформацию пружины 228. При этом внутренняя втулка 284 скользит во внешней втулке 282, прилагая силу к поддону 210.2.

Когда заданная сила достигнута, исполнительный механизм останавливает перемещение. Этой остановкой управляет второй датчик 267.

При опускании внешней 282 и внутренней 284 втулок гиря 204 следует за ними на протяжении определенной длины, затем входит в контакт с верхним концом 2581 полки 258 угольника 250.

Внешняя 282 и внутренняя 284 втулки продолжают снижаться, и гиря 204 в таком случае подвешивается на угольнике 250.

Колесико второго датчика 267, на котором закреплена проволока 264, перемещается благодаря перемещению взаимодействующей с ним кулачковой поверхности, при этом проволока 264 входит в контакт с полкой 256, вызывая наклон угольника 250 по направлению к внешней стороне и освобождение гири 204. Гиря падает под действием силы тяжести на пластину 248. Ударное воздействие передается на ось 245 поперечины и на рычаги 202, находящиеся в контакте с поддоном для спекания. Рычаги, таким образом, прикладывают по существу вертикально направленное вниз усилие к поддону для спекания, который в таком случае перемещается в вертикальной плоскости по отношению к предыдущему по ходу поддону для спекания, вызывая разрушение связи сцепления, которая может существовать между поддонами 210.1 и 210.2 для спекания.

Затем исполнительный механизм получает команду на подъем и поднимает втулки 282, 284, поперечину 222 и гирю 204 посредством площадки 248. Внешняя втулка 282 возвращается в первоначальное положение по отношению к внутренней втулке 284.

Во время этого подъема угольник 250 перемещается назад в свое положение, главным образом, когда полка 256 освобождает проволоку 264.

Вновь начинается подача поддонов для спекания.

Предпочтительно имеются средства регулировки для синхронизации момента времени, когда гиря 204 отпускается, и момента времени, когда достигается заданная сила предварительного нагружения.

В показанном примере поверхности 206.1 и 206.2, на которых расположены соответственно поддоны 210.1, 210.2 для спекания, наклонены по отношению друг к другу, облегчая разрушение связи между поддонами 210.1 и 210.2.

Может быть также предусмотрено удержание следующего поддона 210.1 для спекания и приложение к нему ударного воздействия.

Устройства согласно этим трем вариантам осуществления изобретения просты и эффективны в работе и не причиняют никакого повреждения 210 поддонам для спекания.

Реферат

Устройство для разделения поддонов для транспортировки лодочек для спекания ядерных топливных таблеток содержит средства разделения по меньшей мере двух поддонов (210.1, 210.2), выполненных с возможностью перемещения вдоль первой оси (X), причем две торцевые поверхности поддонов находятся в контакте друг с другом. Вблизи этих торцевых поверхностей расположены средства разделения, обеспечивающие разрушение связи между двумя сцепленными поддонами, выполнены с возможностью перемещения по меньшей мере одного из двух поддонов (210.1, 210.2) вдоль второй вертикальной оси (Y), по существу перпендикулярной первой оси (X). Технический результат заключается в отсутствии повреждения поддонов (210.1, 210.2). 3 н. и 30 з.п. ф-лы, 18 ил.

Формула

а) определяют присутствие по меньшей мере одного поддона,

б) прикладывают механическую силу к по меньшей мере одному поддону в по существу, в вертикальном направлении, обеспечивая разрушение связи между двумя сцепленными поддонами.

Комментарии