Гибкий медицинский контейнер (варианты), способ увеличения его вместимости, способ его изготовления и способ формирования гибкого контейнера (варианты) - RU2195253C2

Код документа: RU2195253C2

Чертежи

Описание

Изобретение относится к гибким, стерильным контейнерам для хранения и введения медицинских растворов в стерильных условиях. Более точно, настоящее изобретение относится к гибким медицинским контейнерам для хранения и введения внутривенных растворов и имеющим стороны, которые постоянно вытянуты для увеличения их вместимости.

Различные медицинские растворы обычно вводят пациентам внутривенно (IV) из стерильных контейнеров. Эти растворы могут включать любые медицинские жидкости, типа заменителей биологических жидкостей организма, а также растворы, содержащие медикамент (лекарство). Обычные упаковки для хранения и введения этих растворов включают гибкие контейнеры, имеющие отделение для хранения раствора. Выходное отверстие соединено с отделением для введения и подачи раствора пациенту через стандартное устройство для внутривенного введения.

Часто медицинские растворы состоят из смешанной комбинации жидкого разбавителя, например водного раствора декстрозы или NaCl, и жидкого медикамента. Желательно, чтобы медикамент и разбавитель хранились в контейнере раздельно в асептических условиях и не смешивались друг с другом до момента непосредственно перед использованием, чтобы предотвратить порчу конечного продукта. При упаковывании разбавителя и медикамента часто стакиваются с дополнительными сложностями, обусловленными свойствами медикамента, который может находиться в жидком виде и, следовательно, будет чувствителен к гидравлическому давлению на контейнер, а также деградации под действием света или кислорода.

Соответственно многие такие медикаменты, которые в растворе со временем становятся нестабильными, обычно хранили отдельно в газонепроницаемых флаконах (пузырьках), контейнерах или т.п. до их использования. Перед введением пациенту медикаменты, хранящиеся таким образом, должны смешиваться с физиологическими растворами или разбавителями или растворяться в них, которые также хранятся отдельно. Несмотря на то, что раздельное хранение компонентов позволяет поддерживать стерильность и эффективность медикамента, такое хранение обременительно и сопряжено с риском микробиологического загрязнения во время манипулирования, смешивания и последующего введения пациенту. Соответственно были разработаны медицинские контейнеры, которые содержат отделения для хранения нестабильных медикаментов, и отделения, которые содержат жидкие разбавители. Непосредственно перед внутривенным введением отделения вводят в сообщение друг с другом, так что содержимое может быть смешано вместе асептическим образом.

Известны контейнеры с несколькими отделениями, которые позволяют раздельно хранить разбавители и медикаменты. Такие контейнеры описаны, например, в патенте США 4608043 (Larkin), в патенте США 5176634 (Smith) и в патенте США 5462526 (Barney). Патенты США 4608043, 5176634 и 5462526 полностью включены в данную заявку путем ссылки. Отделения контейнеров, описанных в вышеуказанных патентах, отделены друг от друга с помощью отслаиваемых или хрупких сварных швов. Эти швы разрываются при манипулировании контейнером так, чтобы содержимое отделений могло быть смешано вместе с образованием раствора, вводимого пациенту через стандартное устройство для внутривенного введения.

Контейнеры для растворов, имеющиеся в настоящее время в продаже, как правило, изготовлены из материалов, содержащих пластик на основе поливинилхлорида (PVC). Поливинилхлоридный материал обычно имеет мутный вид, что затрудняет осмотр содержимого контейнера, изготовленного из такого материала. Следовательно, осмотр таких контейнеров с целью обнаружения утечек и загрязнений довольно затруднителен. При проверке сталкиваются с еще большими сложностями в том случае, когда при использовании контейнеров с несколькими отделениями возникает необходимость удостовериться в том, что произошло полное смешивание лекарственного препарата и растворителя перед введением пациенту. Кроме того, при изготовлении поливинилхлоридного материала используются различные опасные химикаты, которые должны быть удалены безопасным для окружающей среды образом. Контейнеры из поливинилхлорида после их использования должны утилизироваться с осторожностью, поскольку поливинилхлорид при сжигании выделяет токсичный газ и содержит токсичный пластификатор, который может выходить в окружающую среду, если контейнер выброшен на свалку. Этот токсичный пластификатор также способен выщелачивать растворы для внутривенного вливания, что делает контейнеры из поливинилхлорида непригодными для использования с некоторыми типами медицинских жидкостей и, в частности, с жидкими лекарственными препаратами.

Гибкие контейнеры, как правило, изготавливают из пары противолежащих плоских листов, которые соединяют друг с другом с образованием корпуса или оболочки. Образование корпуса определенного размера приводит к получению фиксированного объема. Как правило, контейнеры изготавливают с такими размерами, чтобы они содержали стандартизированные объемы. Однако иногда требуется нестандартный объем. В этом случае одним из возможных вариантов является использование только части раствора, хранящегося в контейнере большего размера. Однако это дорогой, связанный с непроизводительными потерями и опасный вариант. Кроме того, пользователь должен соблюдать осторожность, чтобы использовать только желательное или предписанное количество жидкости, содержащейся в контейнере. Помимо этого может потребоваться удаление какого бы то ни было оставшегося раствора с помощью специальных способов и средств.

Кроме того, контейнеры обычно изготавливают заданного габаритного наружного размера или нескольких общепринятых габаритных размеров. Это делается в основном потому, что габаритный размер контейнера определяет его объем и в настоящее время контейнеры поставляются со сравнительно небольшим разнообразием заданных объемов. Кроме того, изготовление этих контейнеров, манипулирование ими и их стерилизация требуют очень сложного и дорогого оборудования. Это оборудование частично предназначено для манипулирования с габаритами контейнеров. Следовательно, желательно разработать медицинский контейнер, который имеет стандартные габаритные наружные размеры и имеет увеличенный объем по отношению к стандартному размеру. Кроме того, желательно, чтобы медицинский контейнер можно было изготавливать с использованием того же технологического оборудования и транспортно-загрузочного оборудования, которое используется для контейнеров стандартного размера.

Аналогично контейнерам с одним отделением контейнеры с несколькими отделениями, как правило, изготавливают с отделениями заданного размера. Размеры отделения для разбавителя, как правило, выбирают так, чтобы в нем можно было хранить достаточное количество разбавителя для смешивания с хранящимся медикаментом и для образования надлежащего раствора. Размер отделения для разбавителя также базируется на определенной дозировке или хранящемся количестве медицинского раствора. Объем отделения для разбавителя может также быть ограничен габаритным наружным размером контейнера, который должен быть выполнен таким, чтобы соответствовать упаковочному и транспортно-загрузочному оборудованию. Однако в некоторых случаях может оказаться желательным увеличить количество разбавителя. В настоящее время это невозможно или требует второго контейнера с разбавителем. В альтернативном варианте в некоторых случаях применения может потребоваться дополнительный медикамент. Поэтому желательно создать медицинский контейнер с несколькими отделениями, который имеет стандартный габаритный наружный размер со стандартизированными объемами отделений, которые могут быть расширены для повышения вместимости, по меньшей мере, одного из отделений. Кроме того, желательно, чтобы контейнер был изготовлен с заданными габаритными размерами и конфигурацией, чтобы облегчить изготовление, стерилизацию контейнера и манипулирование контейнером с использованием того же оборудования и процессов.

Сущность изобретения

Настоящее изобретение обеспечивает гибкий

медицинский контейнер для

хранения медицинских растворов, который может быть расширен для увеличения его вместимости. Настоящее изобретение также обеспечивает гибкий медицинский контейнер для

хранения медицинских растворов и

порошков, изготовленный со стандартизированным габаритным размером и, возможно, увеличенный для повышения его вместимости. Путем обеспечения гибкого контейнера,

имеющего передний лист и задний лист,

которые могут быть постоянно вытянуты, вместимость контейнера может быть увеличена до различных размеров и форм. Путем добавления простой и необязательной стадии

увеличения контейнера к способу его

изготовления внутренний объем некоторых контейнеров может быть увеличен, тогда как другие контейнеры могут оставляться с, по существу, стандартизированной или

неувеличенной вместимостью. Преимущество

этого заключается в том, что обеспечивается возможность изготовления контейнеров по изобретению, манипулирования и пользования ими при введении с

использованием известных в настоящее время способов и

оборудования.

В соответствии с одним аспектом настоящего изобретения обеспечен гибкий контейнер, служащий как для хранения, так и для введения медицинской жидкости. Гибкий контейнер имеет, по существу, прозрачный передний лист, имеющий первую площадь поверхности. Передний лист выполнен из гибкой плоской полимерной пленки. Противоположно переднему листу расположен задний лист, который имеет вторую площадь поверхности и выполнен из гибкого плоского ламинированного материала. Передний лист и задний лист герметично скреплены вдоль общего периферийного края с образованием внутреннего объема. Выпускной элемент ("порт") размещен вдоль общего периферийного края и жидкостно связан с внутренним объемом. По меньшей мере один из этих листов (передний или задний) постоянно вытянут для увеличения вместимости внутреннего объема и, таким образом, контейнера.

В другом аспекте изобретения гибкий контейнер содержит, по существу, прозрачный передний лист, имеющий первую площадь поверхности. Передний лист выполнен из гибкого плоского слоя сополимера полипропилена и полиэтилена, смешанного с термопластичным эластомерным сополимером стирол-этилен-бутилен-стирола. Задний лист аналогичного размера имеет вторую площадь поверхности и расположен противоположно переднему листу. Задний лист изготовлен из гибкого плоского ламинированного материала, содержащего внутренний слой из сополимера полипропилена и полиэтилена, смешанного с термопластичным эластомерным сополимером стирол-этилен-бутилен-стирола. Внутренний слой расположен так, что он обращен к противолежащему переднему листу. Задний лист также содержит промежуточный слой из алюминиевой фольги и наружный термопластиковый слой, имеющий более высокую температуру плавления, чем внутренний слой. Передний лист и задний лист герметично скреплены вдоль части общего участка периферийного края с образованием внутреннего объема.

Первый разъединяемый сварной шов проходит между первой стороной общего периферийного края и противоположной второй стороной общего периферийного края. Этот первый разъединяемый сварной шов скрепляет вместе первый лист и второй лист с образованием первого отделения во внутреннем объеме, предназначенного для разбавителя. Второй разъединяемый сварной шов проходит между противоположными первой и второй сторонами общего периферийного края. Этот второй разъединяемый сварной шов скрепляет вместе передний лист и задний лист с образованием второго отделения, предназначенного для медикамента и третьего, выпускного отделения. Второе отделение расположено между первым отделением и выпускным отделением.

Выпускной элемент ("порт") размещен вдоль общего периферийного края. Выпускной элемент жидкостно связан с выпускным отделением. Элемент для прохода разбавителя также размещен вдоль общего периферийного края. Элемент для прохода разбавителя жидкостно связан с первым отделением через разрыв в сварном шве вдоль общего периферийного края. Элемент для прохода медикамента также размещен вдоль общего периферийного края. Элемент для прохода медикамента жидкостно связан со вторым отделением через второй разрыв в сварном шве вдоль общего периферийного края.

В еще одном аспекте настоящего изобретения раскрыт способ формирования гибкого контейнера для совместного хранения и введения медикаментов и разбавителей для внутривенных растворов. Способ включает стадии обеспечения, по существу, прозрачного переднего листа и гибкого и паронепроницаемого заднего листа. Этот передний лист выполнен из гибкого плоского слоя полимерной пленки. Задний лист выполнен из плоского многослойного ламинированного материала. Передний лист и задний лист сваривают вместе вдоль их общего периферийного края так, чтобы образовать внутренний объем.

Способ также включает стадии выполнения первого и второго временных (удаляемых) проходов, размещенных вдоль первой стороны общего периферийного края и жидкостно связанных с внутренним объемом. Первый временный проход расположен на некотором расстоянии от второго временного прохода вдоль первой стороны. Выпускной элемент размещен вдоль второй стороны общего периферийного края и также жидкостно связан с внутренним объемом.

Внутренний объем расширяют посредством раздувания газом под давлением, чтобы неизменяемо вытянуть, по меньшей мере, передний лист и тем самым увеличить вместимость контейнера. После этого газ, находящийся под давлением, выпускают из расширенного контейнера. Затем постоянно вытянутый внутренний объем наполняют вторым газом. После этого временные проходы и выпускной элемент затыкают для поддержания контейнера в расширенном состоянии.

После того, как будет достигнуто неизменяемо расширенное состояние контейнера, оба временных прохода могут быть удалены. Эта стадия включает удаление участка первой стороны вдоль общего периферийного края. После этого передний лист герметично прикрепляют к заднему листу вдоль первой стороны, внутрь от удаляемых проходов с образованием непрерывного постоянного сварного шва по общему периферийному краю.

В еще одном аспекте настоящего изобретения описывается способ увеличения вместимости гибкого контейнера для хранения и введения медицинских жидкостей. Способ включает обеспечение гибкого контейнера, такого, как контейнер по изобретению. Этот контейнер включает гибкий плоский передний лист, противоположный гибкому плоскому заднему листу вдоль общей плоскости. Передний лист герметично прикреплен к гибкому заднему листу вдоль общего периферийного края с образованием внутреннего объема. Выпускной элемент присоединен к контейнеру и жидкостно связан с внутренним объемом. Способ включает стадию увеличения внутреннего объема для достижения постоянной вытянутости, по меньшей мере, переднего листа и тем самым увеличения вместимости контейнера.

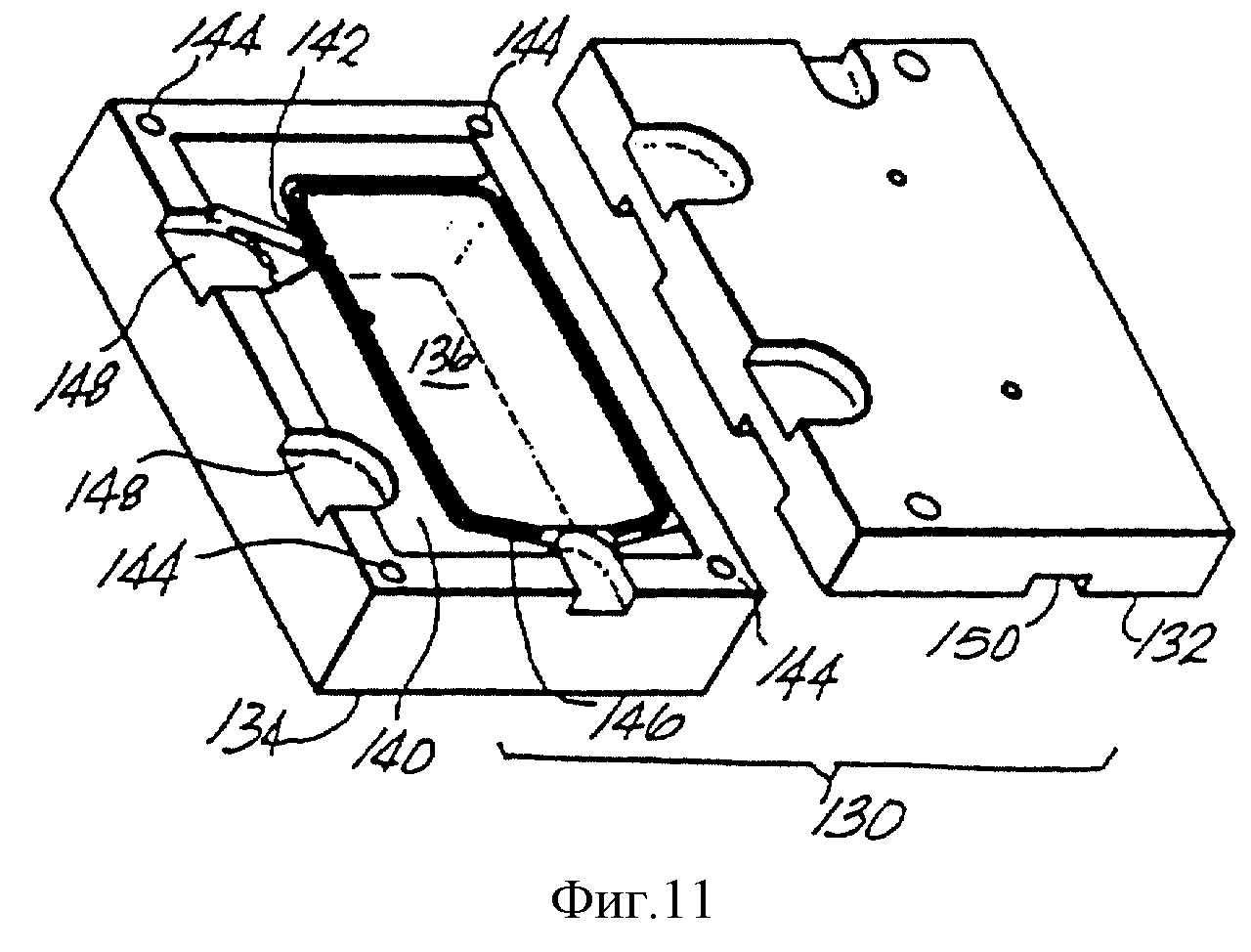

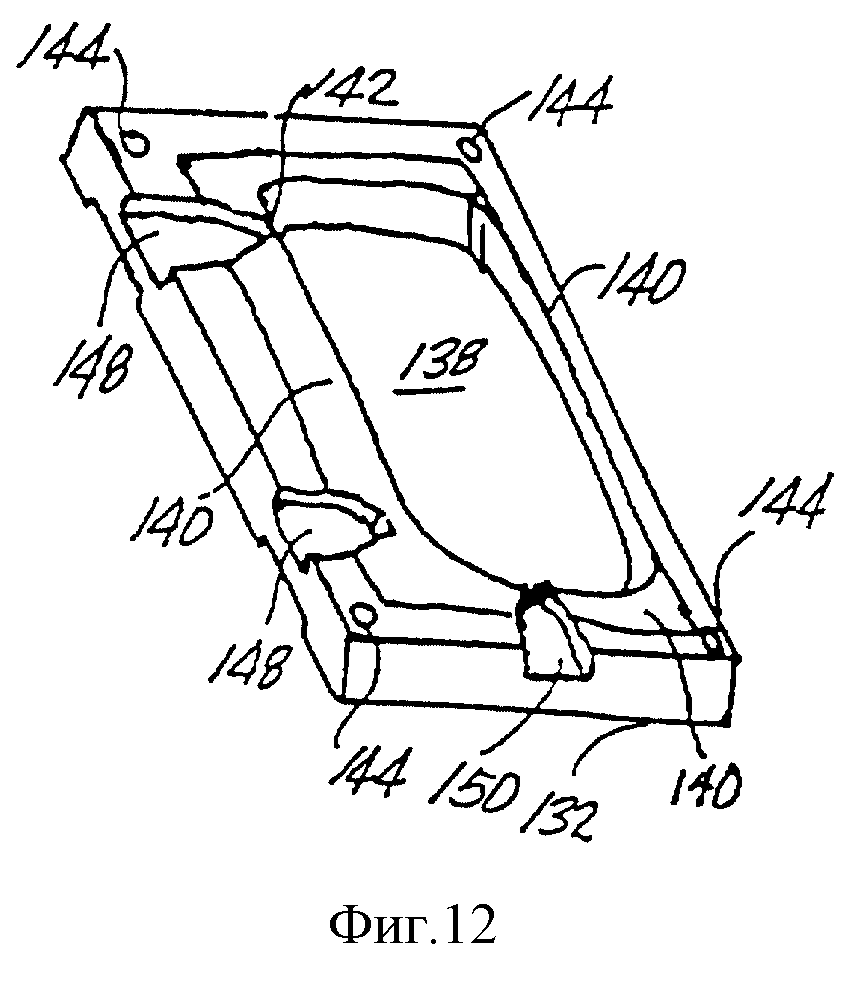

Стадия увеличения внутреннего объема предусматривает обеспечение инструмента из нескольких компонентов, который выполнен так, чтобы принять этот внутренний объем. Этот инструмент содержит нижнюю часть и противоположную ей верхнюю часть. Нижняя часть инструмента имеет нижний плоский край, окружающий нижнюю вогнутую зону. Верхняя часть инструмента имеет аналогичную конфигурацию и выполнена с верхней вогнутой зоной и окружающим ее верхним плоским краем. Нижний и верхний плоские края, по существу, противоположны друг другу, и им придана такая форма, которая позволяет им захватывать общий периферийный край. Контейнер зажимают между этими частями инструмента так, чтобы его задний лист был обращен к нижней вогнутой зоне, а его передний лист был обращен к верхней вогнутой зоне. После этого внутренний объем заполняют газом под давлением, чтобы неизменяемо вытянуть передний и задний листы наружу до соответствующих вогнутых зон инструмента. Внутренний объем поддерживают раздутым в течение некоторого времени, достаточного, чтобы преодолеть существенное упругое восстановление формы.

В еще одном аспекте изобретения раскрыт второй способ формирования гибкого контейнера для совместного хранения и введения медикаментов и разбавителей для внутривенных растворов. Этот способ предусматривает обеспечение гибкого и, по существу, прозрачного переднего листа, выполненного из плоского слоя полимера. Также обеспечивают гибкий паронепроницаемый задний лист, выполненный из плоского многослойного ламинированного материала. Передний лист и задний лист герметично сварены вместе вдоль части общего периферийного края с образованием внутреннего объема. Передний лист и задний лист нагревают в первой локальной зоне для сплавления их вместе вдоль нагретой первой локальной зоны и образования тем самым первого разъединяемого сварного шва. Этот первый сварной шов проходит между первой стороной общего периферийного края и противоположной второй стороной периферийного края. Первый сварной шов соединяет с возможностью разделения передний лист с задним листом и тем самым образует первое отделение во внутреннем объеме, предназначенное для разбавителя. Передний и задний листы также нагревают вдоль второй локальной зоны с образованием второго разъединяемого сварного шва. Второй разъединяемый сварной шов проходит между первой стороной и противоположной второй стороной общего периферийного края и соединяет вместе с возможностью разделения первый и второй листы для образования тем самым второго отделения, предназначенного для медикамента. Второе отделение расположено между первым отделением и выпускным отделением.

Способ также предусматривает обеспечение первого удаляемого прохода ("порта"), расположенного между передним и задним листами и сообщающегося с первым отделением. Второй удаляемый проход (или "порт") также расположен между передним и задним листами. Однако второй удаляемый проход расположен на расстоянии от первого удаляемого прохода и жидкостно связан со вторым отделением. Выпускной элемент также размещен между передним и задним листами. Выпускной элемент жидкостно связан с выпускным отделением. Затем часть внутреннего объема, образующую первое отделение, расширяют, чтобы получить постоянную вытянутость переднего листа и заднего листа и увеличить тем самым вместимость первого отделения.

Краткое описание

чертежей

Эти и другие признаки, аспекты и преимущества настоящего

изобретения будут более понятны при рассмотрении нижеприведенного подробного описания, приложенной формулы изобретения и

сопровождающих чертежей, на которых:

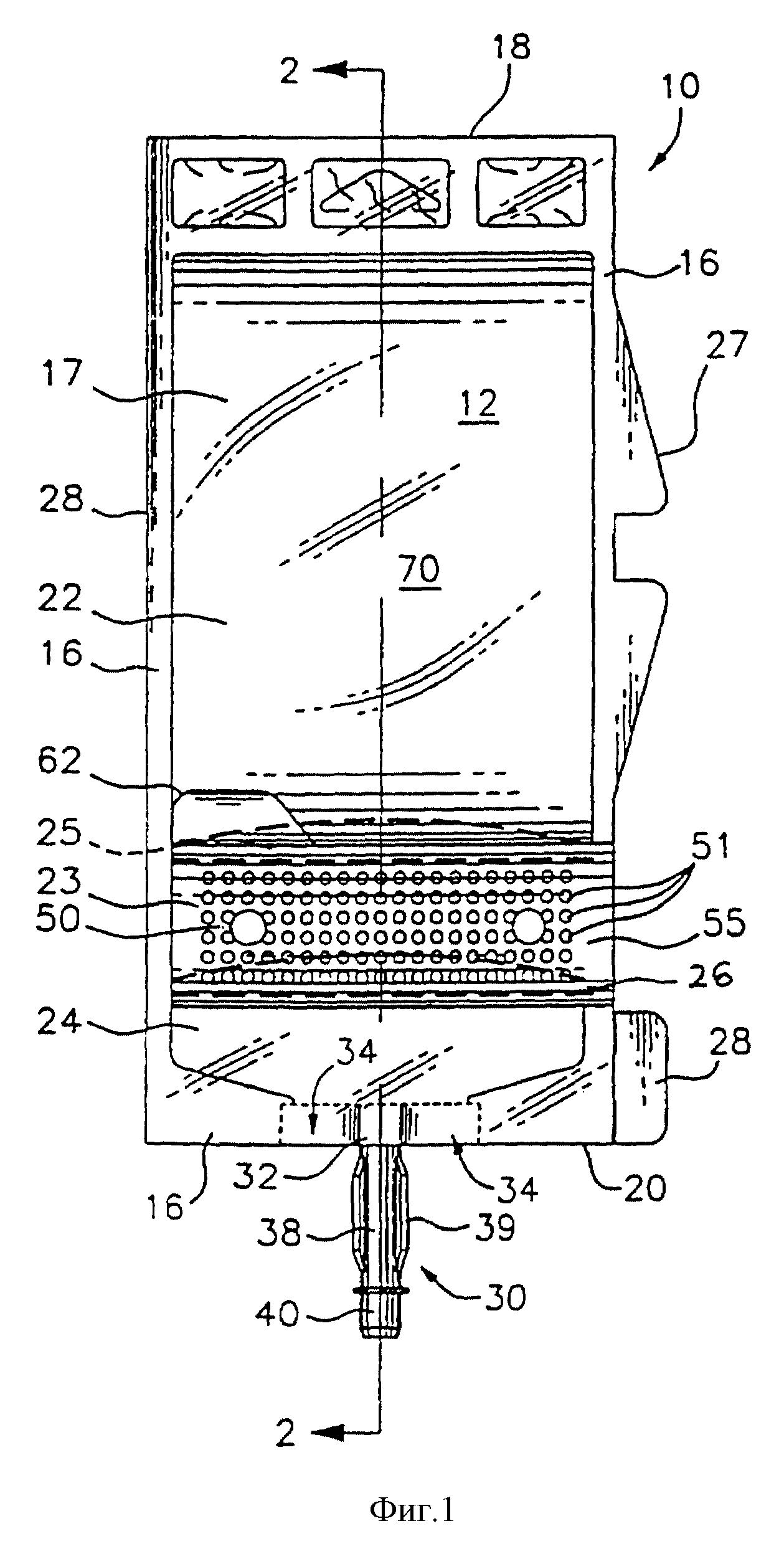

фиг. 1 - полусхематичный вид

спереди примерного выполнения контейнера, выполненного в соответствии с принципами настоящего изобретения;

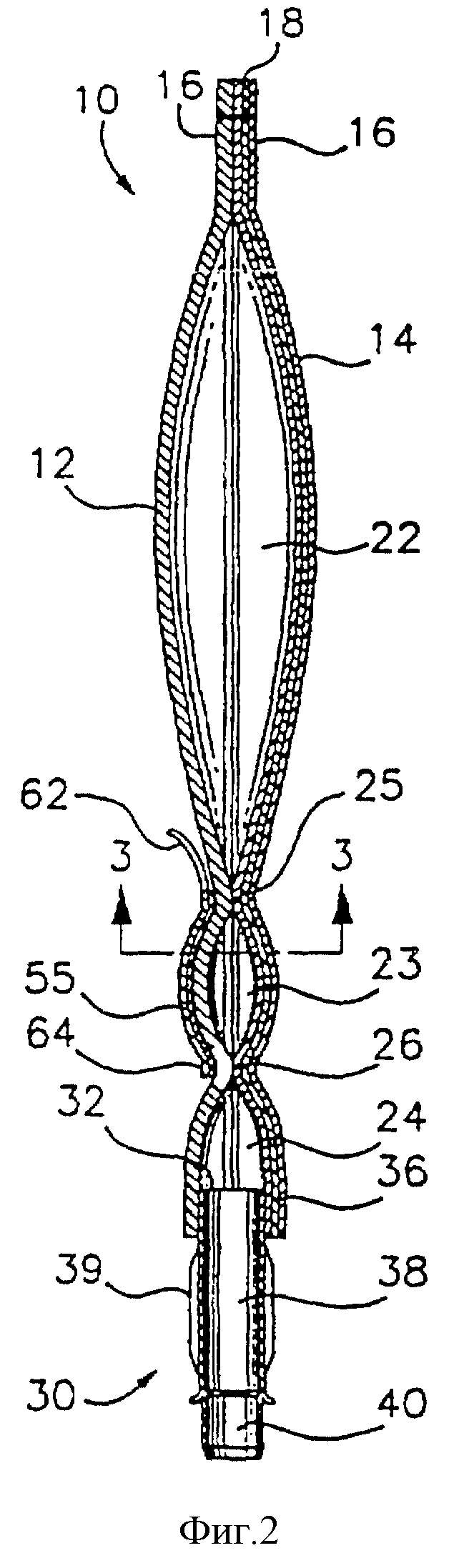

фиг.2

- полусхематичный вид сбоку в сечении по 2-2 на фиг.1, показывающий гибкие

плоские листы, образованные в контейнере, причем толщина слоев в листах преувеличена для большей ясности;

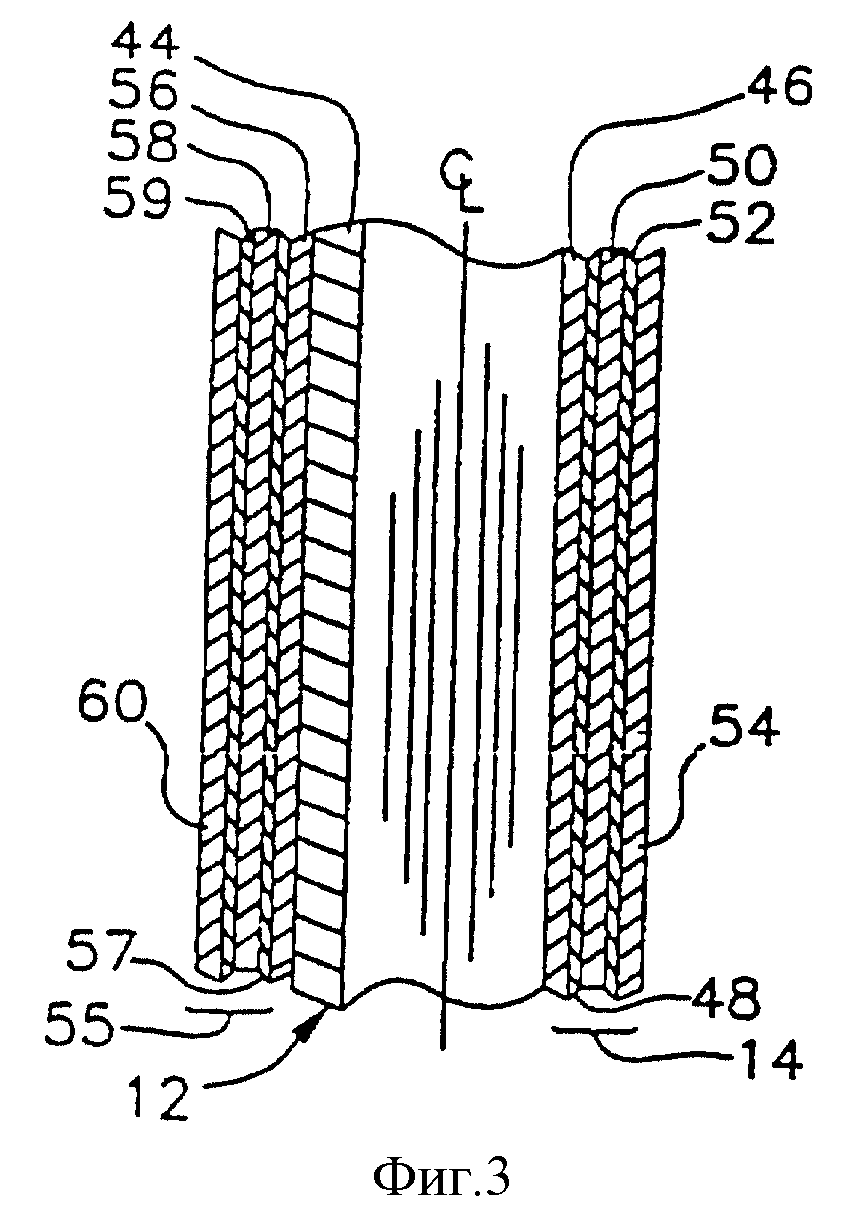

фиг.3

- полусхематичный фрагментарный вид в сечении по 3-3 на фиг.2, показывающий

конфигурацию гибких листов первого варианта выполнения контейнера по изобретению;

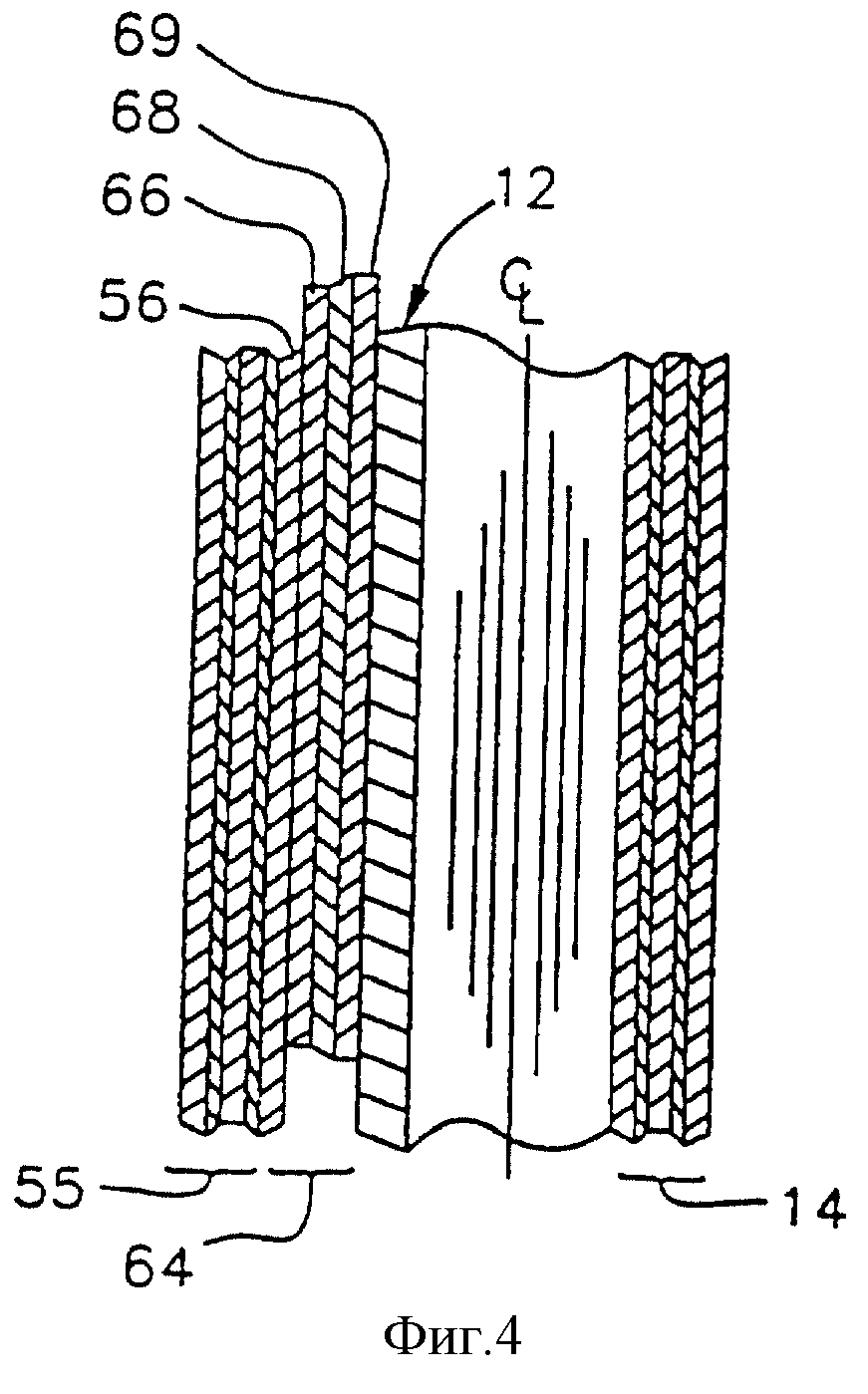

фиг.4 - полусхематичный

фрагментарный вид конфигурации гибких листов первого варианта выполнения изобретения,

показывающий необязательную прозрачную, обладающую высокими барьерными свойствами промежуточную пленку;

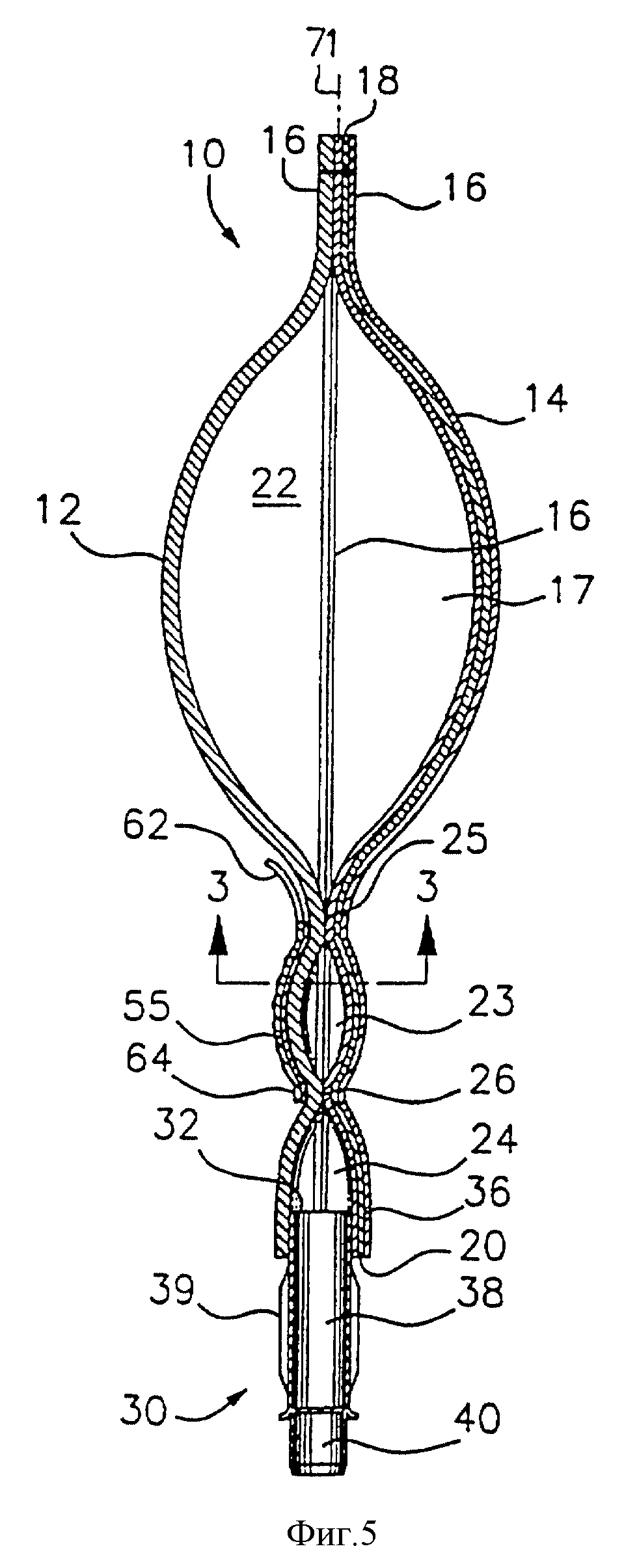

фиг.5 - полусхематичный вид сбоку в сечении по 2-2 на фиг.1, показывающий, в отличие

от фиг.2, постоянно увеличенное первое отделение;

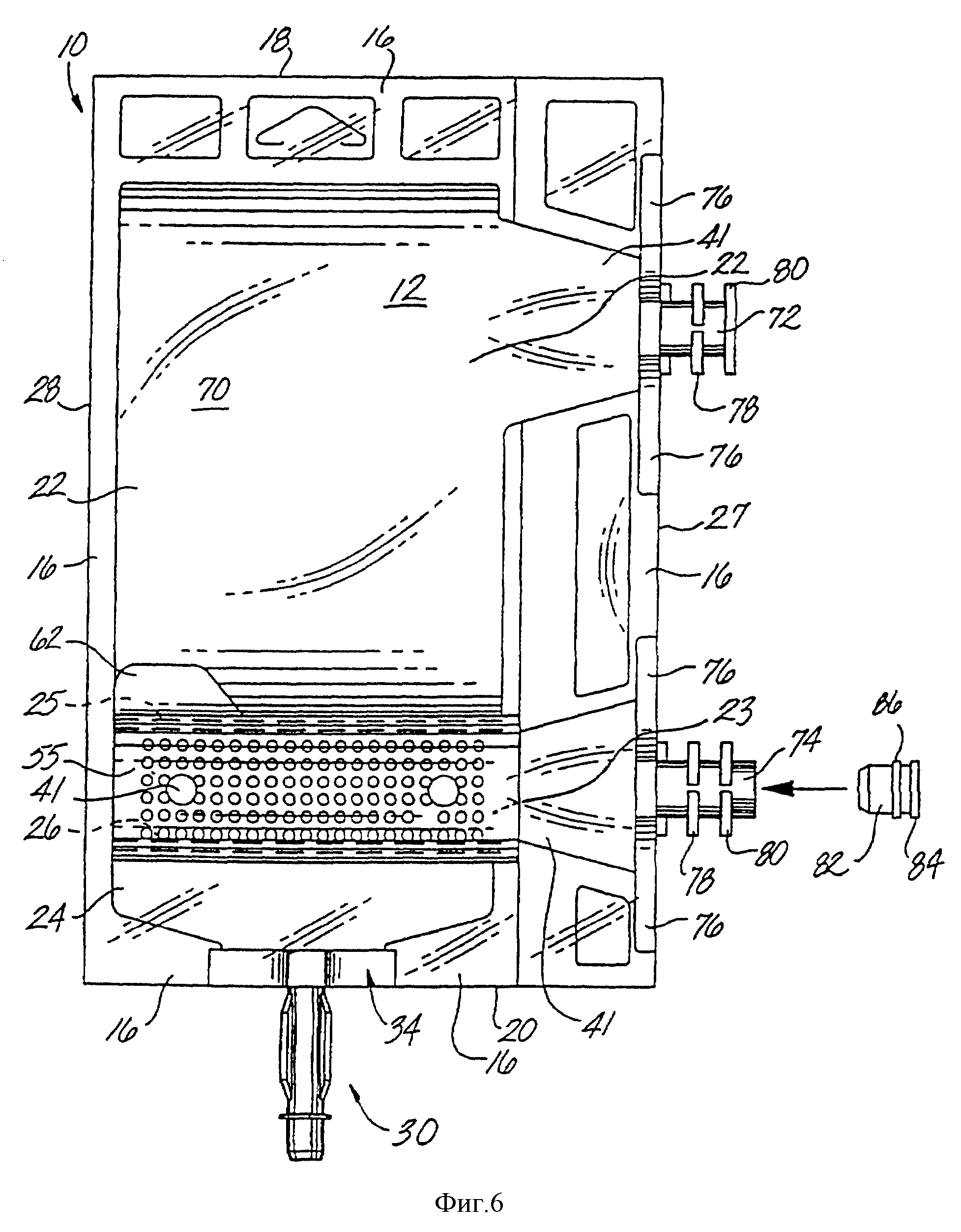

фиг.6 - полусхематичный вид спереди примерного варианта

выполнения контейнера, показанного в процессе его изготовления в соответствии с

принципами настоящего изобретения;

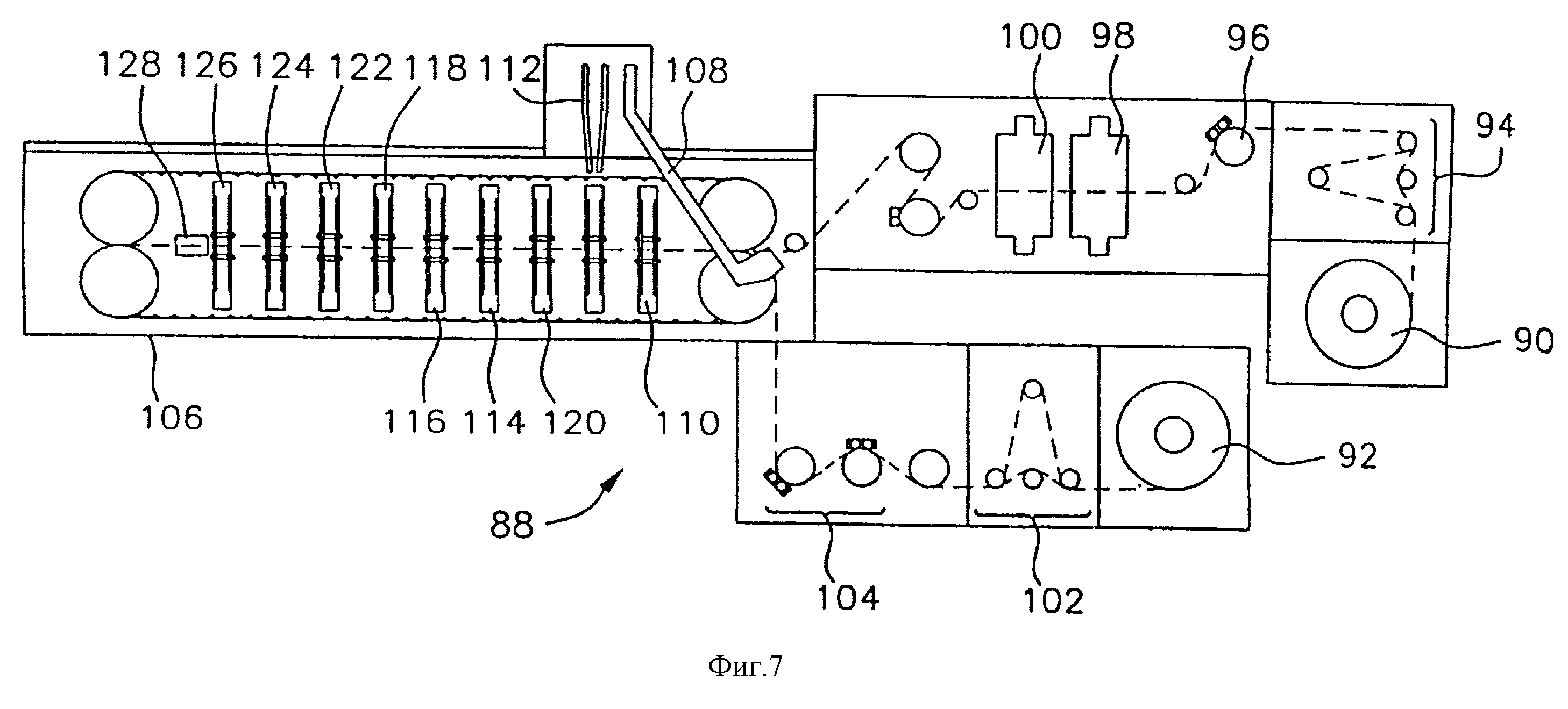

фиг. 7 - схема модульной машины для изготовления контейнеров по изобретению;

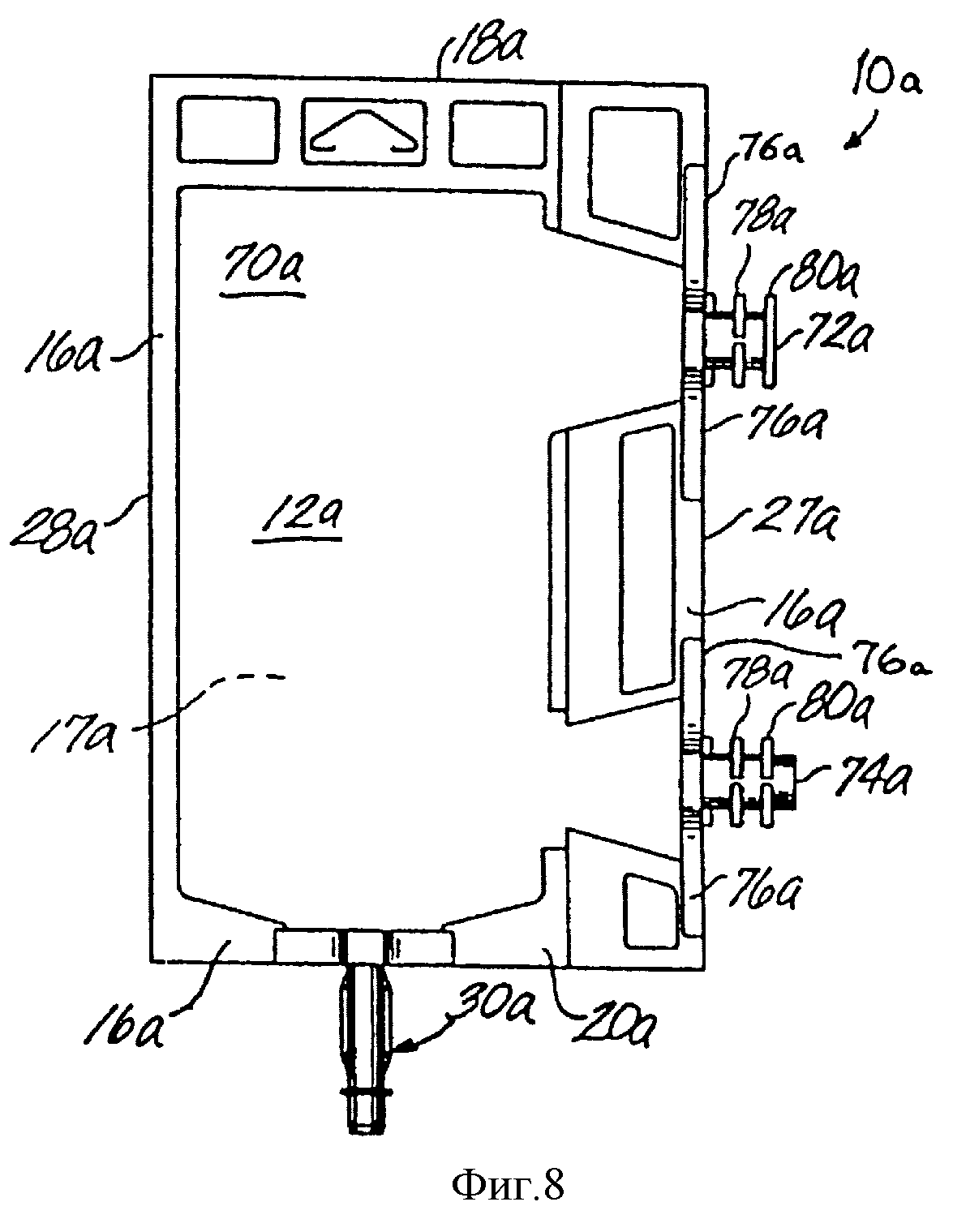

фиг. 8 - альтернативный вариант выполнения гибкого контейнера по

изобретению;

фиг.9 - вид сбоку гибкого контейнера по фиг.8;

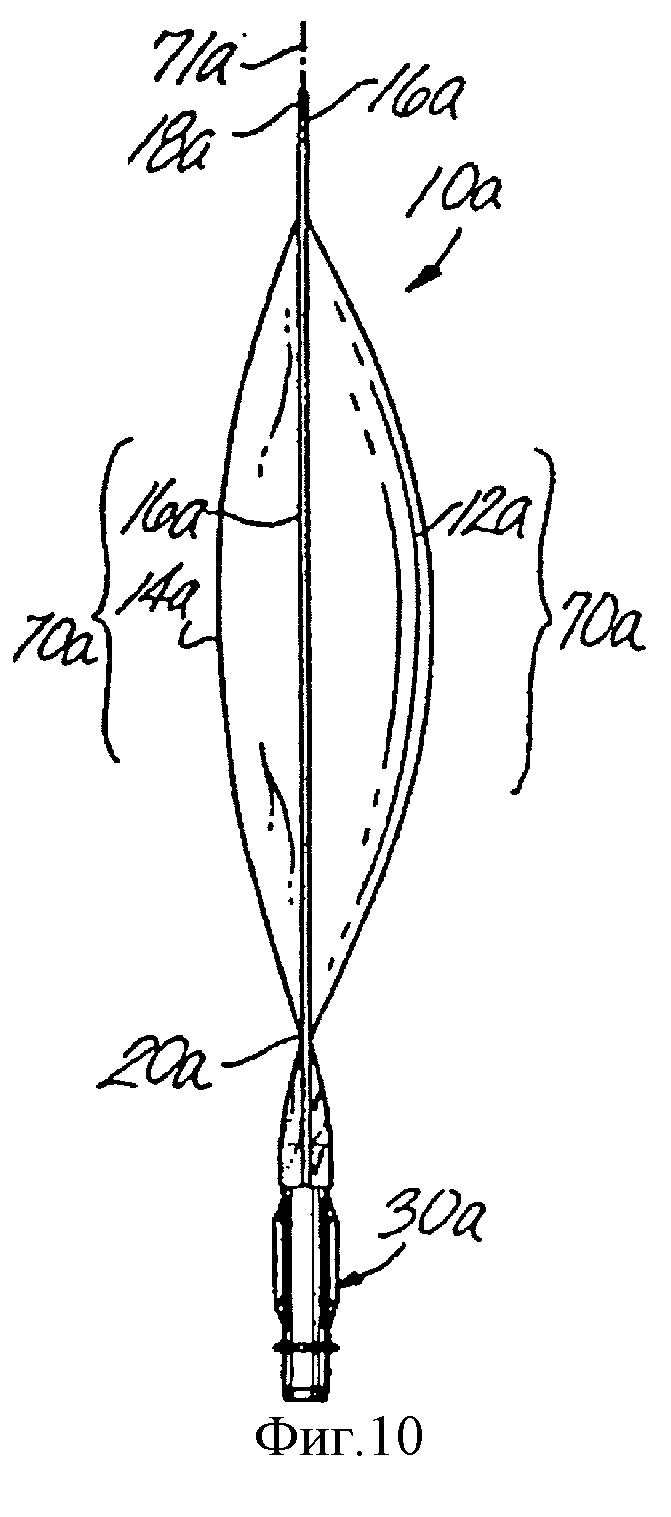

фиг. 10 - боковой вид гибкого контейнера по

фиг.8, показанного с постоянно увеличенными передним и задним листами;

фиг. 11 - вид в перспективе варианта выполнения инструмента для образования постоянно вытянутых переднего и заднего

листов гибкого контейнера в соответствии с принципами настоящего изобретения;

фиг. 12 - вид в перспективе верхней части инструмента по фиг.11, показывающий верхнюю полость;

фиг.13

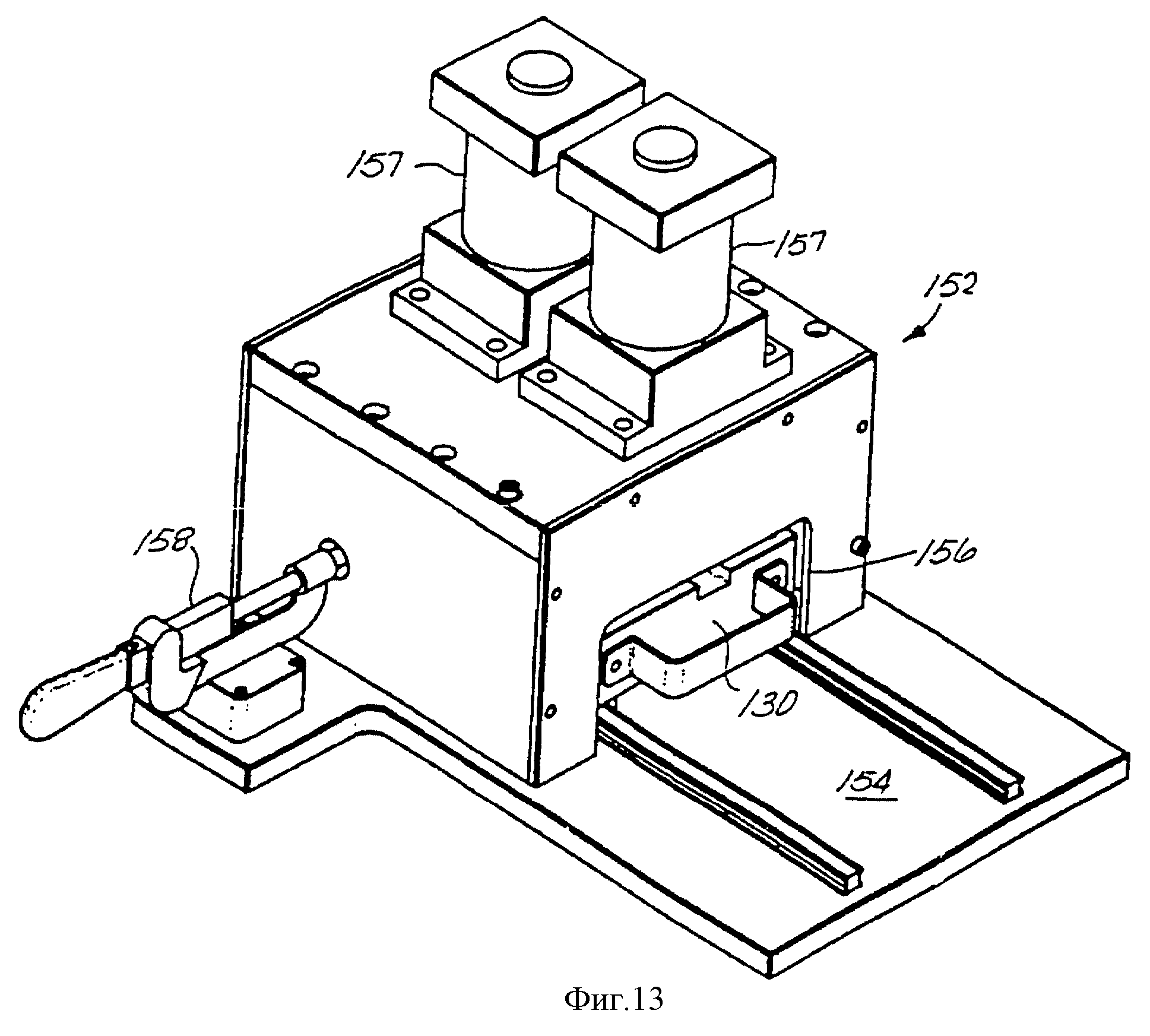

- вид в перспективе корпуса привода, предназначенного для использования вместе

с инструментом по фиг.11;

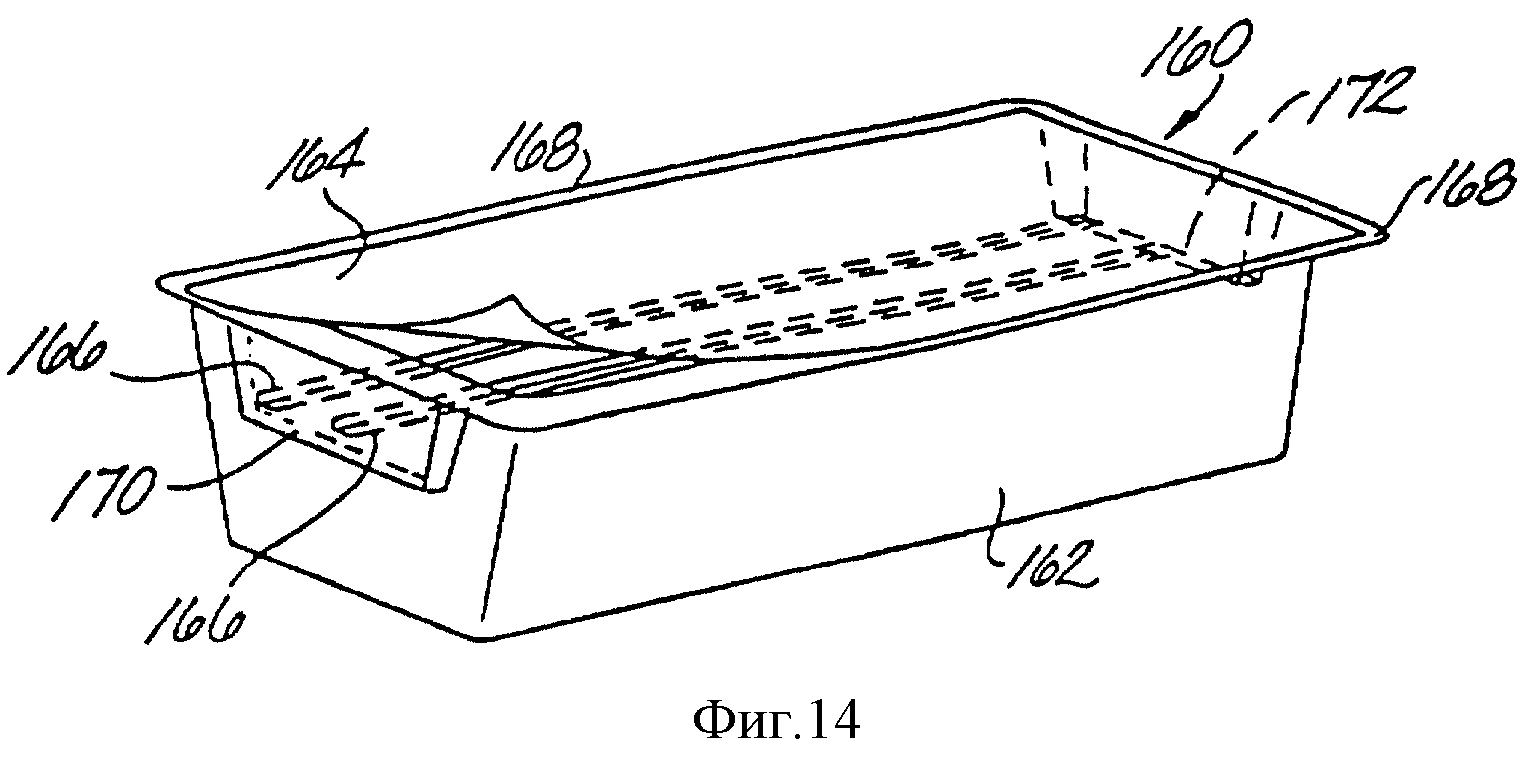

фиг. 14 - полусхематичный вид в перспективе манипуляционного контейнера, выполненного

в соответствии с принципами настоящего изобретения и содержащего кассету с

направляющими и герметизируемую крышку из пленки;

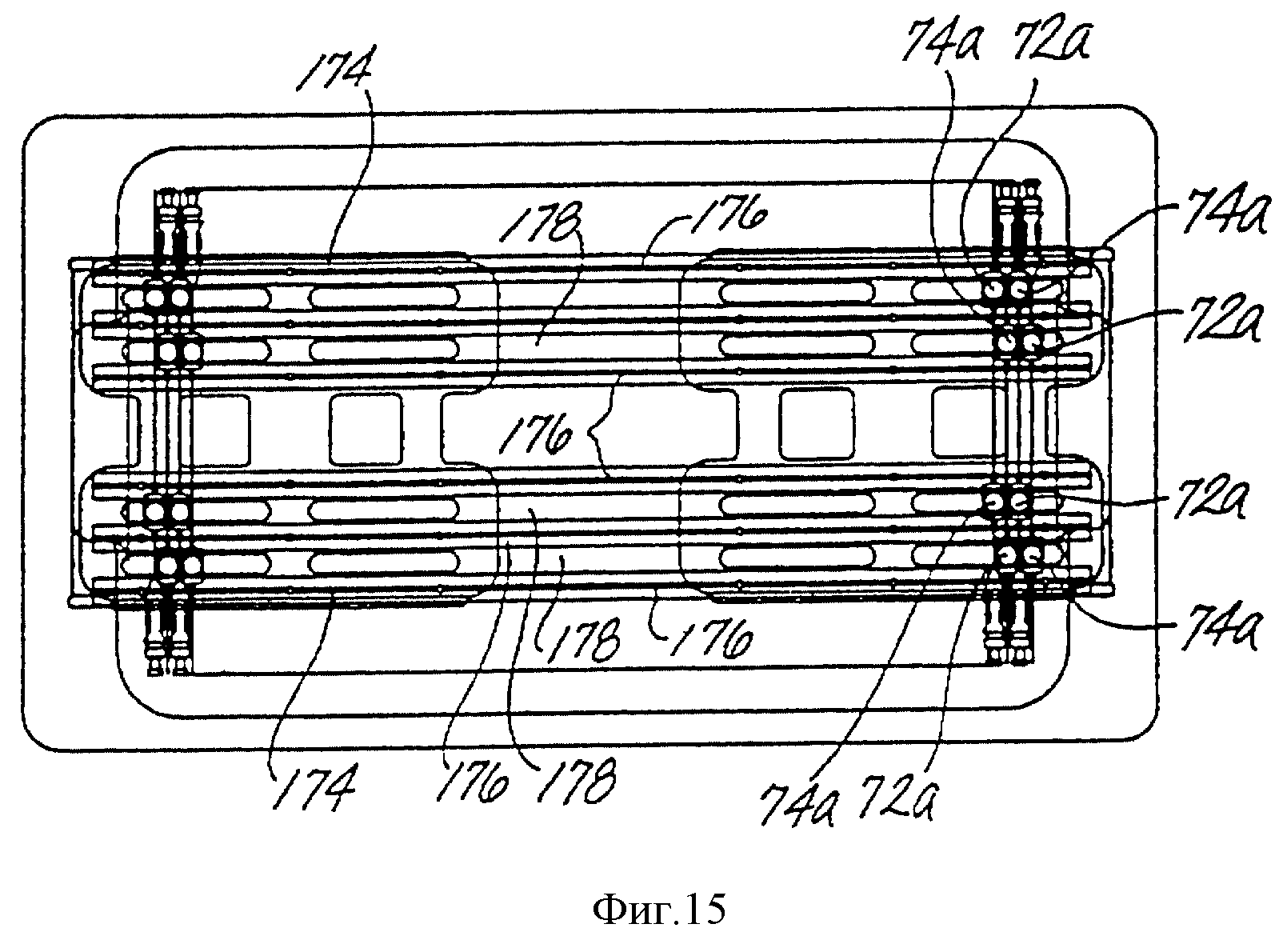

фиг. 15 - полусхематичный вид сверху кассеты с направляющими по

фиг.14, показывающий несколько гибких контейнеров, загруженных в

направляющие;

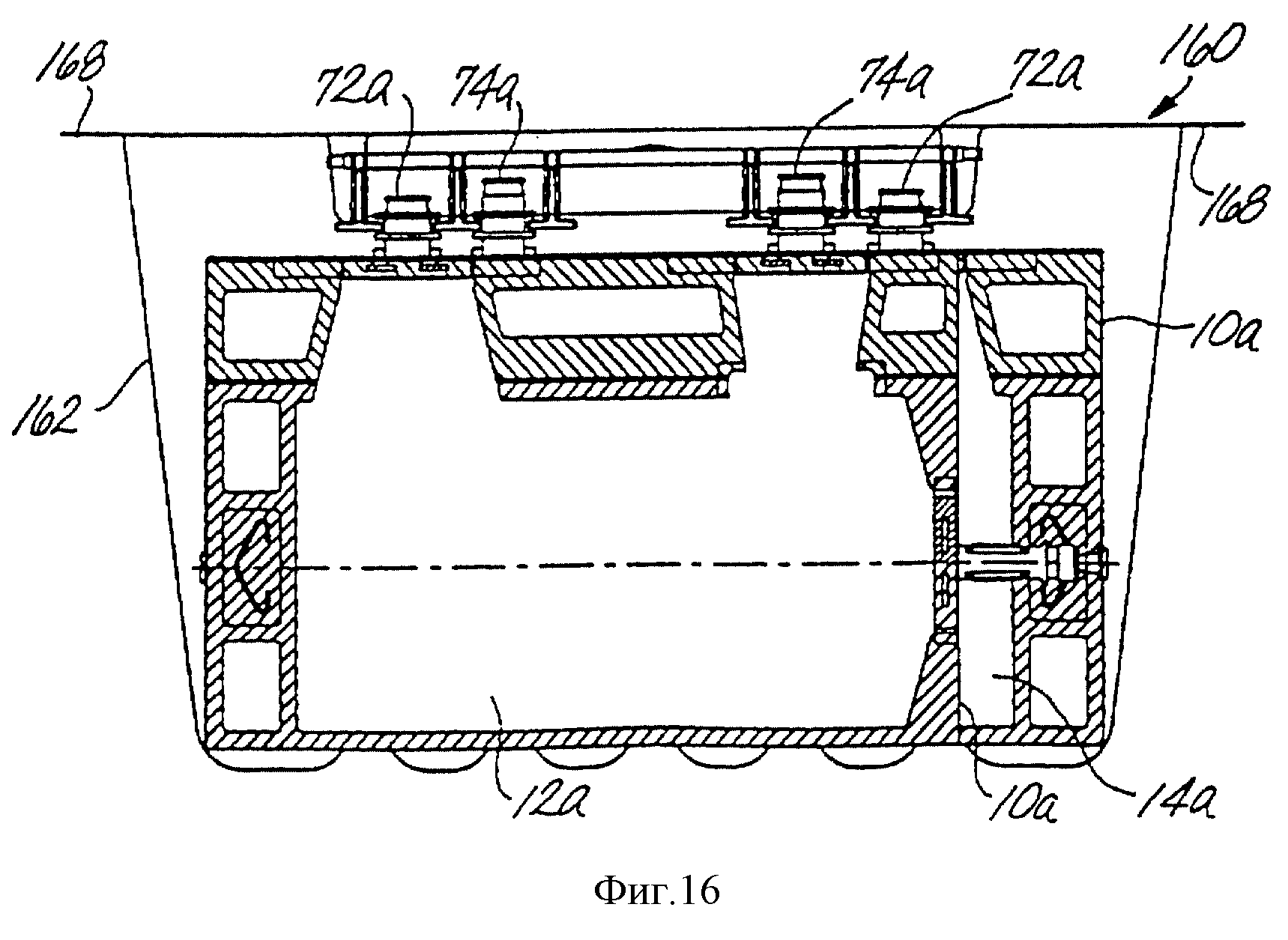

фиг. 16 - полусхематичный вид сбоку загруженной кассеты с направляющими по фиг.15, показывающий, как гибкие

контейнеры удерживаются в направляющих с помощью удаляемых проходов

("портов"); и

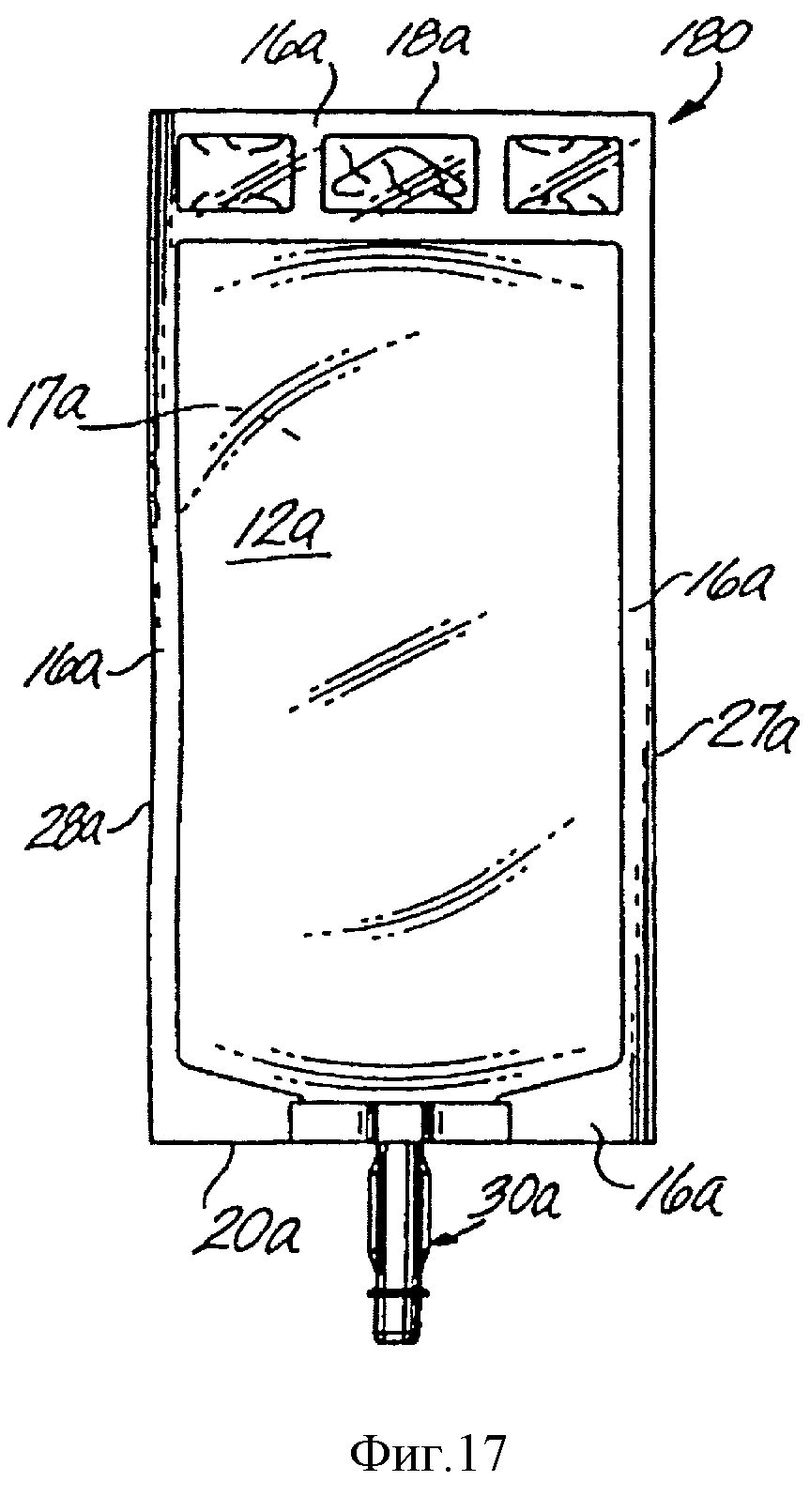

фиг. 17 - вид сбоку гибкого контейнера по фиг.8 уже без удаляемых проходов и с постоянным, полностью

завершенным сварным швом, который проходит вдоль всего общего периферийного

края.

Подробное описание

На фиг. 1 и 2 соответственно схематично показаны вид спереди и боковое

сечение предпочтительного варианта выполнения гибкого стерильного контейнера

10, обеспеченного в соответствии с реализацией принципов настоящего изобретения. Хотя контейнер 10 может находиться в любой

ориентации, для большей ясности положение отделений контейнера друг

относительно друга описывается со ссылкой на ориентацию по фиг.1 и 2. Контейнер 10 образован из, по существу, плоского переднего

листа 12 и противоположного, по существу, плоского тыльного или

заднего листа 14 (показан только на фиг.2). Передний и задний листы 12 и 14 могут быть выполнены из единственного слоя гибкого материала

или из многослойного гибкого ламинированного материала, как

будет более подробно описано ниже.

Листы 12 и 14, образующие контейнер 10, могут изготавливаться отдельно друг от друга и располагаться друг против друга вдоль общей плоскости 15 (фиг.2). После этого листы 12 и 14 приваривают друг к другу вдоль общего периферийного края 16 с образованием постоянного сварного шва. Предпочтительно общий периферийный край 16 со сварным швом проходит вокруг всей периферии контейнера 10 с образованием внутреннего объема 17. Такие периферийные сварные швы могут различаться по форме и ширине. Сварной шов с рисунком, как показано на верхней стороне 18 и нижней стороне 20 на фиг.1, может использоваться для образования захватываемых областей, позволяющих медперсоналу манипулировать контейнером 10 и прикреплять его, например, к опорной стойке для внутривенных вливаний. В альтернативном варианте передний и задний листы 12 и 14 могут быть образованы из единственного листа пленки, который впоследствии перегибают и герметично соединяют с помощью полученного термосваркой сварного шва, который проходит вокруг периферии наложенных друг на друга частей листа из пленки. Как бы ни были они образованы, эти листы приваренные друг к другу, в данной заявке называются "оболочкой" или "корпусом" контейнера.

В приведенном в качестве примера варианте выполнения контейнер 10 разделен на три отдельных отделения: первое или верхнее отделение 22, второе или промежуточное отделение 23 и нижнее или выпускное отделение 24, каждое из которых стерильно. Верхнее и промежуточное отделения 22 и 23 отделены друг от друга первым разъединяемым сварным швом 25, в то время как промежуточное и нижнее отделения 23 и 24 отделены друг от друга вторым разъединяемым сварным швом 26. Разъединяемые сварные швы 25 и 26 проходят между первой боковой стороной 27 контейнера 10 и противоположной второй боковой стороной 28. Разъединяемые сварные швы 25 и 26 проходят от общего периферийного края 16 со сварным швом на первой боковой стороне 27 до общего периферийного края 16 со сварным швом на второй боковой стороне 28. Разъединяемые сварные швы 25 и 26 соединяют внутренние поверхности переднего и заднего листов 12 и 14 вместе в локальной зоне сварных швов.

"Разъединяемый (peelable)" сварной шов в том смысле, как этот термин используется в данном описании, представляет собой сварное соединение, которое является достаточно долговечным для того, чтобы обеспечить возможность обычного манипулирования контейнером, и которое вместе с тем будет разъединяться, обеспечивая возможность отделения переднего листа от заднего листа в зоне сварного соединения под действием гидравлического давления, прилагаемого при манипулировании контейнером, в результате чего обеспечивается возможность смешивания и выдачи содержимого контейнера. Разъединяемый сварной шов образуют путем частичного сплавления вместе полимерного материала, имеющегося на примыкающих друг к другу внутренних поверхностях переднего и заднего листов. Сварной шов получают с помощью процесса термосварки, при котором локальную зону подвергают воздействию тепла и давления в течение различных периодов времени, при разных температурах и давлениях, которые более подробно будут описаны ниже. Напротив, сварной шов вдоль общего периферийного края 16 значительно прочнее "разъединяемых" сварных швов 25 и 26 и не будет разрушаться под действием гидравлического давления, создаваемого для разделения разъединяемых сварных швов. Каждый из разъединяемых сварных швов 25 и 26 имеет свою собственную конфигурацию с тем, чтобы разъединяться так, чтобы предпочтительно сначала обеспечить возможность смешивания жидкого медикамента и разбавителя, а затем обеспечить возможность выпуска смешанных компонентов.

В типовом случае применения контейнера 10 по изобретению верхнее отделение 22 заполнено жидким разбавителем, а промежуточное отделение 23 заполнено медикаментом, как правило, в жидком виде. Нижнее отделение 24 выполняет функцию защитного средства сопряжения с выпускным элементом 30 и остается пустым до момента использования контейнера. Выпускной элемент 30 проходит вниз и содержит корпусную часть 38 и концевую часть - сопло 40, форма которого обеспечивает его присоединение к стандартному устройству для внутривенных вливаний. Предусмотрен колпачок (не показан) для закрывания концевой части и поддержания ее стерильности. Колпачок удаляют непосредственно перед подсоединением устройства для внутривенных вливаний к выпускному элементу 30. Может быть предусмотрено несколько ребер 39, расположенных на некотором расстоянии друг от друга вокруг корпусной части 38 выпускного элемента 30 для создания легко захватываемой поверхности и для облегчения присоединения к устройству для внутривенных вливаний.

Материалы, применяемые при изготовлении переднего и заднего листов контейнера 10, выбирают в зависимости от материала, подлежащего хранению в контейнере. Предпочтительно, по меньшей мере, один из листов выполнен прозрачным, чтобы обеспечить возможность визуального контроля содержимого контейнера и обеспечить возможность визуального контроля уровня раствора в контейнере во время дозированной выдачи. Пригодными материалами для изготовления прозрачного листа, как правило, являются однослойные и многослойные ламинированные полимеры и полимерные пленки.

В частности, при изготовлении листов из однослойной или многослойной ламинированной полимерной пленки материалы, образующие передний 12 и задний 14 листы контейнера 10, выбирают, исходя из их прозрачности. Обычные поливинилхлоридные материалы для контейнеров, как правило, довольно мутные на вид, что затрудняет адекватный осмотр содержимого контейнера, определение уровня жидкостей в нем или наличия в них частиц. Это создает особо опасную ситуацию при внутривенном введении лекарственного препарата. Настоятельно необходимо, чтобы медперсонал мог с первого взгляда определить, что в любом таком медицинском препарате, вводимом из медицинского контейнера, отсутствуют частицы.

На фиг.3 показано схематичное фрагментарное сечение варианта выполнения контейнера 10. Как показано, передний лист 12 изготовлен из прозрачной, однослойной термопластичной полимерной пленки 44. Прозрачная пленка 44 может быть изготовлена из плоского слоя или листа, содержащего смесь из приблизительно 80 вес. % сополимера полипропилена и полиэтилена, поставляемого фирмой Fina Oil and Chemical Company, Deerpark, штат Техас, имеющего коммерческое обозначение Z9450, и приблизительно 20 вес.% термопластичного эластомерного сополимера стирол-этилен-бутилен-стирола, поставляемого фирмой Shell Chemical Corporation под торговым наименованием KRATON® и имеет коммерческое обозначение G1652. Термопластичный эластомер G1652 представляет собой двухфазный полимер с доменами (концевыми блоками) из полистирола в каучукоподобной матрице из сополимера этилена и бутилена и, как правило, поставляется в виде крошки. На практике пленку изготавливают путем смешивания гранул из смолы из сополимера Z9450 и термопластичного эластомера G1652 в виде крошки в весовом соотношении 80%/20% в мешалке с большими сдвиговыми усилиями, расплавления и повторного гранулирования смеси. Смешивание крошки G1652 в оборудовании с большими сдвиговыми усилиями может вызвать повышение температуры, так что необходимо следить за тем, чтобы не возникало повышение температуры свыше приблизительно 500oF (260oС). Впоследствии из смешанных гранул образуют прозрачную пленку 44 в промышленном экструдере.

Прозрачная пленка 44, образующая передний лист 12, может быть изготовлена с различной толщиной в зависимости от того, для какой цели используется контейнер, и долговечности, необходимой для данного конкретного случая применения. Соответствующие значения толщины для материала, образующего передний лист 12, могут находиться в интервале от приблизительно 3 до приблизительно 15 мил (от приблизительно 76 мкм до приблизительно 381 мкм), но в показанном варианте выполнения контейнера прозрачная полимерная пленка 44, образующая передний лист 12, предпочтительно имеет толщину приблизительно 12 мил (305 мкм).

Несмотря на то, что композиционный материал, выбранный для образования прозрачной полимерной пленки 44 (которую альтернативно можно назвать "пленкой 80:20"), был выбран исходя из его чистоты и прозрачности, пленка 44 также особо пригодна для образования как разъединяемых сварных швов, так и постоянных сварных швов, таких как постоянный сварной шов вдоль общего периферийного края 16 контейнера 10. Как будет более подробно описано ниже, пленка 80:20 в соответствии с изобретением способна выдерживать процессы образования как разъединяемых сварных швов, получаемых при более низкой температуре, так и постоянных сварных швов, получаемых при более высокой температуре, без нарушения целостности материала или ухудшения его способности создавать эффективные разъединяемое или постоянное сварные соединения.

Для некоторых медицинских растворов, включая определенные комбинации разбавителей и медикаментов, задний лист 14 может быть образован из такого же однослойного материала с тем же составом и конфигурацией, что и передний лист 12. В альтернативном варианте предпочтительными пленками для изготовления заднего листа будут многослойные пленки, включающие в себя слои, которые являются влаго- и светонепроницаемыми и вследствие этого способны повысить срок годности заполненного контейнера при хранении. Как показано, может быть использован задний лист 14 из трехслойного ламината. Предпочтительно задний лист 14 из ламината представляет собой эластичный плоский лист, который обладает барьерными свойствами по отношению к водяному пару и свету. Эта конфигурация позволяет сохранить эффективность и действенность раствора в контейнере 10, имеющем одно отделение, и бинарных компонентов (несмешанных жидкостей, представляющих собой медикамент и разбавитель) в контейнерах, имеющих много отделений, и тем самым повысить срок годности заполненного контейнера при хранении.

В показанном в качестве примера варианте задний лист 14 включает в себя внутренний герметизирующий или привариваемый слой 46 на обращенной внутрь поверхности листа. Этот внутренний привариваемый слой 46 может быть изготовлен из имеющей весовое соотношение 80%/20% смеси сополимера полипропилена и полиэтилена и термопластичного эластомерного сополимера стирол-этилен-бутилен-стирола, причем смесь имеет толщину приблизительно 3-6 мил (приблизительно 76-152 мкм) (пленка 80: 60). Предпочтительно внутренний привариваемый слой 46 (слой пленки 80:20) может иметь толщину приблизительно 6 мил (152 мкм), и этот слой посредством внутреннего прозрачного клея 48 приклеен к промежуточному слою 50. Предпочтительно этот промежуточный слой 50 может представлять собой обладающий высокими барьерными свойствами слой алюминиевой фольги толщиной приблизительно 0,7 мил (18 мкм) - 1,3 мил (33 мкм) и более предпочтительно приблизительно 1,0 мил (25 мкм). На обращенной наружу поверхности заднего листа 14 предусмотрен наружный слой 54, который приклеен к обладающему высокой степенью непроницаемости слою 50 алюминиевой фольги с помощью соответствующего прозрачного клея 52.

Внутренний слой 48 клея может представлять собой модифицированный алифатический клей на основе полиэфира и полиуретана, поставляемый фирмой Liofol Company, Cary, Северная Каролина, под коммерческим обозначением TYCEL 7909. Наружный слой 52 клея может содержать модифицированный ароматический клей на основе полиэфира и полиуретана, также поставляемый фирмой Liofol Company, Cary, Северная Каролина, под коммерческим обозначением TYCEL 7900. Алифатический клей, образующий внутренний слой 48 клея, также может быть использован для образования наружного слоя 52 клея, но обратное неверно. Несмотря на то, что ароматический клей создает более прочное соединение по сравнению с алифатическим вариантом, он может вызвать попадание чрезвычайно нежелательных ароматических соединений или в разбавитель, или в медикамент через слой пленки 80:20. Соответственно ароматический клей используют только в том случае, когда слой 50 алюминиевой фольги расположен внутри в качестве барьера между этим клеем и огражденным объемом 17 внутри контейнера 10.

Слой 50 алюминиевой фольги соответствующим образом изготовлен из промышленной алюминиевой фольги толщиной 1,0 мил (25 мкм), такой, как алюминиевая фольга ALCAN 1145, поставляемая фирмой Alcan Rolled Products Company, Louisville, Кентукки. В том случае, когда слой 50 алюминиевой фольги остается открытым, - в качестве наружного слоя заднего листа 14, процесс термосваривания, используемый для образования как сварного шва вдоль общего периферийного края 16, так и поперечных разъединяемых сварных швов 25 и 26, может привести к повреждению слоя 50 фольги и нарушению его целостности и его барьерных свойств. Для предотвращения этого повреждения предусмотрен наружный слой 54, стойкий к высоким температурам. Предпочтительно наружный слой 54 изготовлен из полимера, имеющего относительно высокую температуру плавления, который служит в качестве защитного слоя над алюминиевой пленкой и предотвращает контакт между промежуточным слоем 50 фольги и горячими пластинами устройства для термосварки. Кроме того, стойкий к высоким температурам слой 54 служит в качестве антиадгезионной смазки при термосварке (также называемой антиадгезионной смазкой для формы), поскольку материал не расплавляется и не прилипает к пластинам для термосварки при температурах, используемых во время процессов образования сварных швов. Таким образом, наружные поверхности контейнера можно подвергать воздействию давления и температуры, и при этом не возникает необходимость в специальных покрытиях на пластинах. Предпочтительно, наружный слой 54 может иметь более высокую температуру плавления по сравнению с внутренним привариваемым слоем 46.

Наружный стойкий к высоким температурам слой 54 предпочтительно представляет собой полиэтилентерефталат (обозначенный здесь как PET (polyethylene terephtalate)), поставляемый фирмой Rhone-Poulanc под коммерческим обозначением TERPHANE 10.21, имеющий толщину в интервале от приблизительно 0,4 мил (10 мкм) до приблизительно 0,06 мил (1,5 мкм). В проиллюстрированном варианте значения толщины компонентов пленки 14 из многослойного ламината предпочтительно составляют приблизительно 0,48 мил (12 мкм) для наружного, стойкого к высоким температурам, полиэфирного слоя 54, приблизительно 1,0 мил (25 мкм) для обладающего высокой степенью непроницаемости слоя 50 алюминиевой фольги и приблизительно 6 мил (152 мкм) для внутреннего слоя 46 привариваемой пленки 80:20.

Установлено, что выбор предпочтительных материалов для переднего и заднего листов 12 и 14, который обеспечивает оптимальные эксплуатационные характеристики разъединяемых сварных швов 25 и 26, предусматривает наличие граничного привариваемого слоя на каждом листе, содержащем пленку 80:20. В альтернативном варианте обращенные внутрь привариваемые слои переднего и заднего листов могут содержать смеси сополимера полипропилена и полиэтилена и термопластичного эластомерного сополимера стирол-этилен-бутилен-стирола, имеющие различные относительные процентные составы. Используемые относительные процентные соотношения будут зависеть от свойств различных сварных соединений, которые предполагается использовать для конкретного медицинского контейнера, и параметров температуры и давления в процессах образования сварных швов. Другие типы гибких пленок, которые могут быть пригодными при изготовлении переднего и заднего листов оболочки контейнера 10 по изобретению, а также при изготовлении обращенных внутрь привариваемых слоев на обоих листах, описаны в патентах США 4803102, 4910085, 5176634 и 5462526, полные описания которых включены в данную заявку путем ссылки.

В определенных случаях применения, в частности для контейнеров с несколькими отделениями, таких как контейнер, показанный на фиг.1-2, может быть желательной дополнительная защита. В частности, это может быть необходимо в тех случаях, когда лекарственный препарат подвержен загрязнению водяным паром или разложению, вызванному излучением в видимой или ультрафиолетовой части спектра, и, таким образом, требует дополнительной защиты на части переднего листа 12, закрывающей промежуточное (предназначенное для медикамента) отделение 23. Однако эта дополнительная защита может быть предусмотрена на любом числе отделений или даже на всем переднем листе 12. Дополнительная защита может быть предусмотрена для предотвращения пропускания влаги, кислорода и/или света через часть переднего листа 12, образующую второе или промежуточное отделение 23, и для защиты лекарственного препарата от разложения. Такая дополнительная защита обеспечивает возможность хранения контейнера 10 в течение довольно продолжительных периодов времени без потери эффективности медикамента.

Как показывают, в частности, фиг.2 и 3, непрозрачная пленка 55, обладающая высокой степенью непроницаемости, применяется для закрывания промежуточного отделения 23. Непрозрачная пленка 55 создает промежуточный барьер для проникновения содержащего влагу пара и свободного кислорода в отделение для медикамента и в приведенном в качестве примера варианте выполнения содержит многослойную ламинированную структуру, которая включает обладающий высокими барьерными свойствами слой алюминиевой фольги. Использование непрозрачного ламината с алюминиевой фольгой способствует предотвращению разрушения медикамента, содержащегося в отделении 23 для медикамента, которое может быть вызвано воздействием невидимого светового и ультрафиолетового излучения. Таким образом, в проиллюстрированном варианте осуществления непрозрачная алюминиевая фольга, образующая как защитную пленку 55, так и задний лист 14, ограждает промежуточное отделение 23 и предотвращает проникновение ультрафиолетовых лучей из невидимой части спектра в промежуточное отделение 23 с любого направления. Обладающая высокими барьерными свойствами защитная пленка 55 может представлять собой многослойный ламинат, имеющий внутренний привариваемый слой 56 на своей обращенной внутрь поверхности. В приведенном в качестве примера варианте привариваемый слой 56 представляет собой пластичную смолу, совместно экструдированную с покрытием, содержащую модифицированный этиленвинилацетат, поставляемую фирмой Dupont Chemical Company под коммерческим обозначением APPEEL 1181 с толщиной от приблизительно 0,2 мил (5 мкм) до приблизительно 0,4 мил (10 мкм). К внутреннему привариваемому слою 56 с помощью соответствующего прозрачного клея 57 приклеен слой алюминиевой фольги, такой как ALCAN 1145, с толщиной от приблизительно 0,7 до приблизительно 1, 3 и предпочтительно приблизительно 1,0 мил (от приблизительно 18 мкм до приблизительно 33 мкм и предпочтительно приблизительно 25 мкм). Наружный, используемый в качестве антиадгезионной смазки при термосварке слой 60, содержащий пленку из полиэтилентерефталата, такую как TERPHANE 10.21, имеющую толщину приблизительно 0,48 мил (12 мкм), образует обращенную наружу поверхность обладающей высокой степенью непроницаемости защитной пленки 55. Наружный, используемый в качестве антиадгезионной смазки при термосварке, слой 60 приклеен над слоем 58 алюминиевой фольги с помощью соответствующего прозрачного клея 59. Слои 57 и 59 клея в данном варианте выполнения предпочтительно содержат модифицированный алифатический клей на основе полиэфира и полиуретана, поставляемый фирмой Liofol Company под коммерческим обозначением TYCEL 7909. В альтернативном варианте наружный прозрачный клей 59 может представлять собой модифицированный ароматический клей на основе полиэфира и полиуретана, также поставляемый фирмой Liofol Company под коммерческим обозначением TYCEL 7900. Из-за опасностей, связанных с проникновением ароматических соединений, или в разбавитель, или в медикамент, ароматический клей используется только с наружной стороны слоя 58 алюминиевой фольги. Внутренний слой 57 клея предпочтительно будет представлять собой алифатический клей.

Поскольку внутренний привариваемый слой 56 барьерной пленки 55 может представлять сбой полимер, совместно экструдированный с покрытием, он способен образовывать разъединяемый сварной шов в широком интервале температур при нанесении его на ряд различных материалов. К материалам, с которыми такая смола, совместно экструдированная с покрытием, может образовывать разъединяемый сварной шов, относятся сополимер акрилонитрила, бутадиена и стирола (ABS), полиэтилен высокой плотности (HDPE), ударопрочный полистирол (HIPS), полипропилен (РР), полистирол (PS), поливинилхлорид (PVC) и пленка 80:20, которая образует передний лист 12 контейнера. Таким образом, обладающая высокой степенью непроницаемости, защитная пленка 55 может быть прикреплена с возможностью удаления (отслаиванием или отделением) к наружной поверхности переднего листа 12, при этом она будет закрывать промежуточное, предназначенное для медикамента отделение 23.

Предпочтительно барьерная пленка 55 выполнена с

возможностью удаления

(отслаивания или отделения) от контейнера 10 перед его использованием, чтобы обеспечить возможность визуального контроля состояния медикамента в его отделении 23. В приведенном

в качестве примера

варианте, который лучше всего показан на фиг.1, защитная пленка 55 включает выступающий язычок 62, который может быть захвачен с целью отделения барьерной пленки 55 от прозрачного

переднего листа 12.

В результате этого содержимого отделения 23, предназначенного для медикамента, открыто для простого

визуального контроля.

Обладающая высокими барьерными свойствами защитная пленка 55 может быть приварена и приклеена только к части переднего листа 12. Предпочтительно те части барьерной пленки 55, которые не приварены к расположенному под ней материалу переднего листа 12, имеют упорядоченное расположение или рисунок из, по существу, круглых пупырышков 51, которые представляют собой осязаемые пальцами следы от действия контактной пластины для термосварки, в которой были прорезаны упорядоченные отверстия. Когда контактную пластину для термосварки прижимают к барьерной пленке 55, то сварной шов образуется только на поверхностных зонах контакта планки для термосварки, но не в зонах, где материал контактной пластины удален (т.е. в отверстиях). Поскольку во время термосварки барьерная пленка 55 подвергается воздействию давления наряду с теплом, на этой пленке образуется рельефное теснение от термосварочной головки, что приводит к образованию рельефной поверхности с пупырышками. Эти пупырышки (или, с другой стороны, ямочки) 51 обеспечивают возможность надлежащего приваривания барьерной пленки 55 к расположенному под ней материалу (переднему листу) медицинского контейнера и в то же время обеспечивают возможность легкого отделения пленки 55 без приложения чрезмерного усилия.

Если бы весь барьерный слой 55 был путем термосварки присоединен к переднему листу 12, образовалось бы сравнительно прочное соединение, и потребовалось бы усилие, превышающее желательное, для полного отделения барьерного слоя 55. При уменьшении площади поверхности сварного соединения потребуется меньшее усилие (пропорциональное площади сварного соединения) для удаления легко отслаивающегося непрозрачного барьерного слоя. Из вышеприведенного описания очевидно, что величина усилия, требуемого для удаления легко отслаивающейся алюминиевой полоски, обратно пропорциональна количеству пупырышков 51 на фиг.1, образованных на пленке 55. В зависимости от конкретного применения медицинского контейнера более или менее легко удаляемая, обладающая высокими барьерными свойствами защитная пленка может быть легко изготовлена путем простого увеличения или уменьшения количества пупырышков (ямочек), образованных в слое во время процесса термосварки. Однако следует отметить, что вся периферия пленки 55, обладающей высокой степенью непроницаемости, за исключением язычка 62, присоединена к находящемуся под ней материалу контейнера путем термосварки. Образование сварного соединения по всей периферии барьерной пленки 55 гарантирует то, что барьерные свойства пленки полностью проявляются по всей площади поверхности отделения 23 для медикамента.

При практическом использовании наполненный контейнер 10 можно хранить некоторый период времени до момента использования. Как правило, перед вливанием фармацевт, или другой пользователь, удаляет барьерный слой 55 фольги с переднего листа 12 контейнера 10, чтобы визуально проверить целостность содержимого. Если контейнер 10 в этот момент не будет использоваться, его возвращают на склад и выдают снова при следующем запросе. Удаление легко отслаивающейся, обладающей высокой степенью непроницаемости пленки 55 приводит к тому, что содержимое контейнера или, в частности, лекарственные препараты в промежуточном отделении 23 будут подвергаться разрушению под действием влаги, света и проникающего кислорода. Желательно, чтобы заполненные контейнеры 10 в соответствии с настоящим изобретением были выполнены с возможностью хранения их в течение периодов времени до 30 дней перед использованием без серьезной деструкции медицинского раствора или медикамента под действием влаги и свободного кислорода после удаления барьерной пленки с отделения для медикамента.

Соответственно, и как показано на фиг.4, в возможном варианте прозрачная барьерная промежуточная многослойная пленка 64 вставлена между обладающей барьерной, содержащей алюминиевую фольгу пленкой 55 и материалом 80:20 переднего листа 12 контейнера. Предпочтительно эта промежуточная многослойная пленка 64 расположена над частью переднего листа 12, закрывающей промежуточное отделение 23. При данной конфигурации прозрачная, обладающая высокими барьерными свойствами промежуточная пленка 64 закрывает и защищает содержимое промежуточного отделения 23 после удаления легко отслаивающейся барьерной пленки 55 с контейнера 10. Прозрачная промежуточная пленка 64 обладает такими барьерными свойствами, которые обеспечивают защиту медицинских растворов и медикаментов, по меньшей мере, от проникновения водяного пара и кислорода в течение продолжительного периода времени, который в зависимости от активности медикамента может составлять до 30 дней. Другими словами, непрозрачная барьерная пленка 55 в сочетании с прозрачной барьерной промежуточной пленкой 64 может быть использована для образования высокобарьерного защитного покрытия над промежуточным отделением 23.

Характеризуя защитное покрытие как "высокобарьерное", имеют в виду степень, в которой защитное покрытие непроницаемо по отношению к различным проникающим газам. Полимеры классифицируются по степени, в которой они препятствуют проходу проникающих газов, например кислорода или водяного пара. Полимеры делятся по категориям от "высокобарьерных" (низкой проницаемости) до "низкобарьерных" (высокой проницаемости). Категория, к которой отнесен полимер, может изменяться в зависимости от проникающего газа. В используемом здесь смысле термин "высокобарьерный" в отношении проницаемости по водяному пару означает пленку с проницаемостью менее чем приблизительно 1,5 г/мил/м2 (1 мил = 25 мкм) в течение 24 часов при атмосферном давлении, температуре 30oС и относительной влажности 100%. В используемом здесь смысле термин "высокобарьерный" в отношении проницаемости по кислороду означает пленку с проницаемостью менее чем приблизительно 50 см3/мил/и2 в течение 24 часов при атмосферном давлении, температуре 25oС и относительной влажности 100%.

Прозрачная высокобарьерная промежуточная пленка 64 может включать трехслойную высокобарьерную по свободному кислороду и пару ламинированную структуру, чтобы защитить содержимое отделения для медикамента и повысить срок годности двойного контейнера при хранении. В проиллюстрированном варианте промежуточный слой 64 многослойной пленки включает наружный слой 66 покрытого диоксидом кремния полиэтилентерефталата (также называемого покрытым SiOx полиэфиром или покрытым SiOx полиэтилентерефталатом), поставляемого фирмой Mitsubishi Kasei под коммерческим обозначением ТЕСН BARRIER H. Слой 56 герметика барьерной пленки 55 размещают в контакте с наружным слоем 66 промежуточной многослойной пленки 64. Промежуточный слой 68, содержащий пленку из покрытого оксидом кремния (т.е. SiOх) поливинилового спирта (PVA), поставляемую фирмой Mitsubishi Kasei под коммерческим обозначением ТЕСН BARRIER S, приклеивают к наружному слою 66. На своей обращенной внутрь поверхности прозрачная барьерная промежуточная пленка 64 предпочтительно содержит внутренний привариваемый слой 69, образованный из сополимера полипропилена и полиэтилена. Сополимер может быть смешан с термопластичным эластомерным сополимером стирол-этилен-бутилен-стирола в различных соотношениях, но предпочтительным является слой из 100% сополимера полипропилена и полиэтилена. Отдельные слои промежуточной многослойной пленки 64 адгезионно соединены друг с другом. Для ясности адгезивные слои не показаны на фигуре, но они содержат модифицированный алифатический ламинат на основе полиэфира и полиуретана, поставляемый фирмой Liofol Company под коммерческим обозначением TYCEL 7909. Внутренний привариваемый слой 69 прочно прикреплен к наружной поверхности переднего листа 12 за счет соответствующего постоянного сварного соединения, полученного термосваркой или ультразвуковой сваркой, или с помощью склеивания при надавливании, или т.п. Размеры прозрачной, барьерной промежуточной многослойной пленки 64 выполнены в горизонтальном и вертикальном направлениях такими, чтобы эта пленка закрывала всю площадь поверхности отделения для медикамента и, кроме того, закрывала разъединяемые и постоянные сварные швы, образованные рядом с отделением для медикамента.

Подобно гибким термопластичным материалам, которые образуют передний лист 12, трехслойная ламинированная структура промежуточного слоя 64 является, по существу, оптически чистой и прозрачной для обеспечения возможности осмотра содержимого отделения 23 для медикамента. Таким образом, в отличие от поливинилхлорида и других аналогичных материалов, которые являются довольно мутными (полупрозрачными), промежуточный слой 64 по изобретению визуально прозрачен и при этом обеспечивает существенную степень защиты от действия влаги и свободного кислорода.

В частности, прозрачная барьерная многослойная пленка 64 имеет барьерные свойства существенно выше свойств обычных пленок с точки зрения их проницаемости по влаге и кислороду, таких как пленки из полиэтилена низкой плотности (LDPE), полиэтилена средней плотности (МDРЕ), линейного полиэтилена низкой плотности (LLDPE), сополимеров этилена и винилацетата (EVA) или смесей этих полимеров, в зонах, имеющих важное значение для работы контейнера. Проницаемость промежуточного слоя 64 по кислороду составляет приблизительно 10 см3/мил/м2 в течение 24 часов при атмосферном давлении. Напротив, проницаемость сополимеров этилена и винилацетата, полиэтилена низкой плотности и полиэтилена средней плотности по кислороду соответственно составляет приблизительно 2500 см3 /мил/м2 (для 5% сополимера этилена и винилацетата), 8300 см3/мил/м2 (для полиэтилена низкой плотности) и 8500 см3/мил/м2 (для полиэтилена средней плотности) в течение 24 часов при атмосферном давлении. Проницаемость линейного полиэтилена низкой плотности по кислороду приблизительно такая же или немного выше по сравнению с проницаемостью полиэтилена низкой плотности. Таким образом, проницаемость прозрачного барьерного промежуточного слоя 64 по кислороду на несколько порядков меньше проницаемости по кислороду, свойственной полимерам, обычно используемым для изготовления двойных медицинских контейнеров. Другими словами, барьерные свойства промежуточного слоя 64 улучшены на несколько порядков по сравнению с защитными свойствами полимеров, обычно используемых для изготовления этих контейнеров.

Благодаря барьерным свойствам промежуточной многослойной пленки легко отслаивающаяся, содержащая алюминиевую фольгу барьерная пленка 55 может быть удалена фармацевтом для визуального контроля содержимого контейнера перед вливанием, и после этого контейнер может храниться в течение допустимого дополнительного периода времени без риска, связанного с деструкцией медикамента, вызванной кислородом или влагой. Желательно, чтобы после удаления барьерного слоя с фольгой, контейнер имел срок годности при хранении в течение приблизительно 30 дней. После удаления слоя с фольгой точный срок годности контейнера, включающего прозрачную барьерную многослойную пленку 64, обязательно зависит от чувствительности медикамента, содержащегося в промежуточном отделении 23, к воздействию влаги или кислорода. Медикаменты со сравнительно низкой чувствительностью к влаге могут сохранять эффективность в течение периода времени, существенно превышающего 30 дней, за счет того, что они защищены прозрачной барьерной многослойной пленкой 64. Кроме того, медикаменты с чрезмерной чувствительностью к воздействию влаги, то есть те, которые обычно начинают терять эффективность при подвергании их воздействию водяного пара после удаления слоя алюминиевой фольги, могут храниться в течение времени до двух недель без потери эффективности благодаря наличию влагобарьерных свойств у прозрачной барьерной пленки, закрывающей промежуточное отделение 23.

Несмотря на то, что для приведенного в качестве примера варианта была описана промежуточная пленка 64, прикрепленная к наружной поверхности отделения для медикамента, для специалиста в данной области очевидно, что при желании промежуточный слой может быть выполнен с такими размерами, которые позволяют закрывать как промежуточное, так и первое отделения. Промежуточная пленка 64 также может быть использована для закрывания всего переднего листа 12. Способ прикрепления промежуточного слоя 64 к наружной поверхности контейнера также может быть изменен, не отходя от идеи или объема изобретения. Промежуточный слой 64 может быть постоянно прикреплен к наружной поверхности контейнера с помощью соответствующего клея, а также путем образования постоянного сварного соединения посредством термосварки или ультразвуковой сварки. В альтернативном варианте промежуточная пленка 64 может быть прикреплена к поверхности контейнера с возможностью удаления путем регулирования параметров температуры и давления в процессе термосварки, чтобы сделать сварное соединение разъединяемым. В этом случае пленка 64 может быть отделена от контейнера 10 так же, как и непрозрачная барьерная многослойная пленка 55.

Следует отметить, что в приведенном в качестве примера варианте, медикамент представлен в жидкой форме. Однако медикамент также может быть в форме коллоида, кристаллоида, жидкого концентрата, эмульсии или т.п. Кроме того, медикамент может быть представлен в виде сухого порошка, такого как антибиотики или противорвотные средства, при этом к неограничивающим примерам этих веществ относятся: цефизолин (cefizolin), цефуроксим, цефотаксим, цефокситин, ампициллин, нафциллин (nafcillin), эритромицин, цефтриаксон, метоклопрамид и ticar/clav. Промежуточное отделение 23 не обязательно должно быть заполнено именно медикаментом. Другие медицинские композиции, такие как лиофилизированные фракции крови, VIII фактор крови, IX фактор, протромбиновый комплекс и т.п., особенно пригодны для использования с контейнером по изобретению. Несмотря на то, что контейнер по изобретению описан как контейнер с несколькими отделениями и, в частности, с одним отделением для медикамента и одним для разбавителя, в соответствии с настоящим изобретением могут быть выполнены контейнеры с единственным отделением, как более подробно будет описано ниже. Кроме того, в соответствии с настоящим изобретением также могут быть выполнены контейнеры, которые имеют множество отделений, заполненных различными разбавителями и/или различными медикаментами.

Несмотря на то, что предпочтительны материалы для прозрачной барьерной промежуточной пленки 64, содержащие как слой, непроницаемый по кислороду, так и слой, непроницаемый по влаге, альтернативные материалы могут использоваться для создания покрытия отделения для медикамента, причем указанное покрытие может быть приспособлено для различных конкретных случаев применения. Например, один из высокобарьерных слоев может быть исключен, при этом остается обладающая высокой степенью непроницаемости промежуточная пленка, которая включает только влагобарьерный слой или только кислородобарьерный слой. Кроме того, промежуточная пленка 64 может включать влагобарьерный слой, как описано выше, в сочетании со слоем, выполняющим функции антиадгезионной смазки при термосварке, который образован из материала с высокой температурой плавления, имеющего также некоторые кислородобарьерные свойства.

Предпочтительно гибкий контейнер 10 может быть изготовлен с определенным габаритным размером или с несколькими размерами. Это позволяет ограничить потребность во взаимозаменяемых машинах или, в альтернативном варианте, в многочисленных наладках и запусках машины. Как было рассмотрено выше, один габаритный размер, как у контейнера, у которого общий периферийный край 16 которого по форме образует прямоугольник, облегчает манипулирование контейнером, а также введение содержащихся в нем медицинских растворов. В частности, это обеспечивает возможность выполнения изготовления, транспортно-загрузочных работ, стерилизации и маркировки контейнеров 10 с помощью аналогичных или идентичных машин и процедур и устраняет необходимость в многочисленных инструментах и многих проходах. Тем не менее ограничение габаритного размера контейнера 10 приводит к ограничению объема медицинского раствора, который может удерживаться в каждом отделении.

Для увеличения вместимости контейнера 10 и в соответствии с принципами изобретения, по меньшей мере, один из переднего 12 и заднего 14 листов удлинен или иным образом постоянно растянут. Увеличение вместимости контейнера 10 обеспечивает возможность изготовления контейнера одной конструкции для хранения и введения значительно более широкого ряда и значительно большего количества сочетаний медицинских растворов и медикаментов. Поскольку увеличенные контейнеры не отличаются по габаритным размерам от контейнеров обычных размеров, нет необходимости использовать (разрабатывать) специальные инструменты для изготовления этих контейнеров в виде мешков специфического размера. Это особенно предпочтительно в тех случаях, когда могут потребоваться меньшие количества контейнеров, которые в противном случае не стали бы изготавливать из-за больших затрат.

На фиг.5 показан контейнер 10 обычных или стандартных размеров, в котором каждый из переднего 12 и заднего 14 листов является постоянно вытянутым для увеличения вместимости первого отделения 22. Более точно, и передний лист 12, и задний лист 14 имеют соответствующую площадь 70 поверхности. Эти соответствующие площади 70 поверхности находятся друг против друга относительно общей плоскости 71, образованной, по существу, вдоль общего периферийного края 16. Передний лист 12 и задний лист 14 были увеличены за счет постоянной вытянутости соответствующих поверхностных зон 70.

В проиллюстрированном варианте увеличено только первое отделение 22. Эта конфигурация может быть особенно полезной в том случае, когда желательно использовать разбавитель в количестве, превышающем стандартное, со стандартным количеством медикамента. Передний лист 12 вытянут в большей степени или дополнительно удлинен относительно заднего листа 14. Это особенно справедливо для тех случаев, когда задний лист 14 включает слой алюминия или другой расширяемый в меньшей степени слой.

Изготовление и сборка контейнера

Со ссылкой на фиг.6 теперь будет описан способ изготовления и сборки гибкого контейнера 10 в

соответствии с практической

реализацией принципов изобретения. Передний лист 12 и задний лист 14 расположены друг против друга. Обращенный внутрь слой переднего листа 12 представляет собой пленку

типа 80: 20, которая размещена в

контакте с обращенным внутрь слоем заднего листа 14, образованным пленкой 80:20. Другие сопрягаемые пленки могут быть использованы в пределах объема и идеи настоящего

изобретения.

Состав переднего и заднего листов 12 и 14 контейнера 10 обеспечивает возможность создания сварного соединения вдоль общего периферийного края 16 и разъединяемых сварных швов 25 и 26, используя технологию термосварки. Горячие контактные пластины или плиты применяются при различных температурах, давлениях и с различными временами использования для того, чтобы нагреть сопрягаемые части применяемых материалов и ламинатов до температур, близких к их температурам плавления или превышающих их температуры плавления, с тем, чтобы обеспечить возможность переноса материала через зону контакта для того, чтобы в результате этого образовать соединение с желательной прочностью и другими параметрами.

Способ изготовления контейнера 10 описан для случая, когда передний лист 12 образован или из однослойной пленки, или из многослойной пленки и задний лист 14 образован из ламината с алюминиевой фольгой. Способ предусматривает вырезание переднего и заднего листов контейнера до желательных размеров контейнера по вертикали, но с завышенными размерами по горизонтали.

Если контейнер 10 изготавливают с однослойным передним листом 12, то барьерный слой 55 (фиг. 3), содержащий алюминиевую фольгу, и прозрачный барьерный промежуточный слой 64 (фиг.4), представляющие собой высокобарьерные покрытия второго отделения 23, обрезают до заданных размеров, размещают над зоной, которая станет промежуточным отделением или отделением для медикамента, и последовательно присоединяют к переднему листу 12 контейнера. В соответствии с изобретением прозрачный барьерный промежуточный слой 64 сначала путем ламинирования присоединяют к поверхности переднего листа 12, после чего присоединяют содержащий алюминиевую фольгу барьерный слой 55.

Более точно, прозрачный барьерный промежуточный слой 64 располагают над вторым отделением 23 и удерживают на месте с помощью пары стержней или аналогичных приспособлений при нанесении этого слоя на поверхность переднего листа 12 ламинированием. Таким образом, часть слоя 64, находящаяся в контакте со стержнями, не доступна для воздействия на нее, например, головки устройства для термосварки, что приводит к тому, что небольшая часть пленки оказывается не приваренной к поверхности переднего листа. В результате использования стержней, предназначенных для фиксации прозрачного барьерного промежуточного слоя в заданном положении, образуется неприваренная зона, имеющая контактный отпечаток стержня. Поверхность контакта стержня, как правило, круглая, и поэтому в результате использования стержней образуются две круглые неприваренные зоны 41, которые остаются видимыми благодаря обратному рельефу, созданному давлением, приложенным в процессе сварки. После ламинирования промежуточного слоя 64 на его поверхность наносят слой 55 алюминиевой фольги, используя контактную термосварочную плиту с рисунком, как описано выше.

После присоединения слоя 55 алюминиевой фольги и прозрачного барьерного слоя передний и задний листы 12 и 14 могут быть сопряжены вместе и соединены друг с другом путем образования постоянного сварного соединения вдоль общего периферийного края 16. Выпускной элемент 30 может содержать фланец 34, который в его желательном конечном положении вставлен между передним и задним листами 12 и 14 и жидкостно связан с выпускным отделением 24. Выпускной элемент 30 может быть получен путем литья под давлением и может состоять из 40% сополимера полиэтилена и полипропилена марки FINA 29450 и 60% термопластичного эластомерного сополимера стирол-этилен-бутилен-стирола марки Shell KratonTM G1652. После установки выпускного элемента 30 вдоль общего периферийного края 16 используют нагретую контактную плиту для создания постоянного сварного шва между фланцем 34 выпускного элемента и нижней стороной 20 переднего и заднего листов 12 и 14 рядом с фланцем 34.

После этого образуют разъединяемые сварные швы 25 и 26 и любой другой дополнительный разъединяемый сварной шов, разделяющие отделения и контейнер 10, путем использования, например, двойных горячих пластин, включающих переднюю пластину, выровненную относительно задней пластины, которые зажимают передний и задний листы 12 и 14 между собой для образования сварных швов 25 и 26. Например, передняя пластина может контактировать с предварительно присоединенными барьерной пленкой 55, промежуточной пленкой 64 и передним листом 12. Температуру этой передней пластины поддерживают в интервале температур от приблизительно 245oF (118, 3oC) до приблизительно 265oF (129,4oС). Температуру задней пластины, которая контактирует с задним листом 14, поддерживают, по существу, на том же уровне, что и температуру передней пластины (в интервале от приблизительно 245oF (118,3oС) до приблизительно 265oF (129,4oС)), и в возможном варианте задняя пластина может включать тонкое резиновое покрытие для обеспечения равномерного приложения давления. Парные пластины вводят в контакт с передним и задним листами и сдавливают с давлением в диапазоне от приблизительно 230 psi (1585,9 кПа) до приблизительно 340 psi (2344,3 кПа) и удерживают при данных температуре и давлении в течение периода времени от приблизительно 1,5 до приблизительно 2,5 секунды. Разъединяемые сварные швы 25 и 26 также могут быть образованы по отдельности при использовании одного рабочего комплекта парных пластин или одновременно при использовании двух рабочих комплектов парных пластин. Любые дополнительные разъединяемые сварные швы могут быть легко образованы с помощью наладки с тремя рабочими комплектами парных пластин.

После образования разъединяемых сварных швов 25 и 26 передний и задний листы 12 и 14 сопрягают вместе и герметично соединяют друг с другом путем образования термосваркой постоянного сварного шва, который проходит вдоль общего периферийного края 16. Этот постоянный сварной шов расположен на некотором расстоянии от большеразмерного края первой боковой стороны 27 контейнера, и в этом шве предусмотрены отверстия между передним и задним листами 12 и 14. Другими словами, постоянный сварной шов выполнен непрерывным вдоль верхней стороны 18 в вертикальном направлении, второй боковой стороны 28 и нижней стороны 20 в вертикальном направлении, но выполнен с разрывами вдоль первой боковой стороны 21, чтобы обеспечить возможность доступа в первое и второе отделения 22 и 23. Постоянный сварной шов не влияет на жидкостную связь между выпускным элементом 30 и выпускным отделением 24.

Первый удаляемый проход (элемент 72) может быть вставлен между передним и задним листами 12 и 14 и жидкостно связан с первым отделением 22. Аналогичным образом второй удаляемый проход (элемент 74) может быть вставлен между передним и задним листами 12 и 14 и жидкостно связан со вторым отделением 23. Предпочтительно каждый из удаляемых элементов 72, 74 расположен и закреплен вдоль общего периферийного края 16 первой боковой стороны 27 внутри пропусков (несваренных зон) в постоянном сварном шве. Удаляемые проходные элементы могут удерживаться общим периферийным краем 16 аналогично тому, как это происходит с выпускным элементом 30. Таким образом, каждый из удаляемых проходных элементов 72 и 74 включает скошенные крепежные фланцы 76, которые установлены между передним и задним листами 12 и 14 и приварены к ним вдоль общего периферийного края 16 первой боковой стороны 27. Удаляемые проходные элементы 72 и 74 могут быть изготовлены литьем под давлением. Предпочтительно элементы 72 и 74 изготавливают из недорогого термопластичного материала, поскольку они будут удалены и выброшены на более поздней стадии процесса. В частности, удаляемые элементы 72 и 74 могут быть изготовлены из вторично переработанных пленки 80: 20, простого полипропилена или любого другого аналогичного материала.

Удаляемые элементы 72 и 74 представляют собой важный признак настоящего изобретения и образуют средство асептического заполнения контейнера с одним отделением медицинским раствором или контейнера с несколькими отделениями жидким разбавителем, подаваемым в первое отделение 22, и медикаментом или аналогичным веществом, подаваемым во второе отделение 23. Кроме того, удаляемые проходные элементы 72 и 74 выполнены так, что позволяют обеспечивать опору для этих впускных элементов и, следовательно, гибкого медицинского контейнера 10, а также манипулировать ими с помощью автоматизированного оборудования.

Как показано, каждый удаляемый проходной элемент 72 и 74 имеет нижний буртик 78 и расположенный на некотором расстоянии от него верхний буртик 80. Каждый из буртиков 78 и 80 может иметь, по существу, прямоугольную форму или иную форму для облегчения манипулирования. В частности, каждому из буртиков 78 и 80 может быть придана особая конфигурация для осуществления операций при использовании поддерживающего, транспортно-загрузочного и манипуляционного оборудования. Внутреннее проходное отверстие в каждом из удаляемых проходных элементов 72 и 74 обеспечивает сообщение с каждым из соответствующих отделений 22 и 23.

По существу цилиндрическая пробка или заглушка 82 предусмотрена для каждого из удаляемых проходных элементов 72 и 74. Пробки 82 могут быть выполнены с наружным диаметром, который немного больше диаметра внутреннего отверстия каждого из удаляемых проходных элементов 72 и 74, так что при вставке пробки 82 зона контакта между поверхностью, соответствующей наружному диаметру пробки, и поверхностью, соответствующей внутреннему диаметру элемента, создает герметичное уплотнение. Это фрикционное уплотнение требуется для предотвращения попадания макрочастиц в контейнер 10 перед его наполнением и для предотвращения выхода медикамента или разбавителя из контейнера после того, как контейнер будет асептически наполнен. Предпочтительно каждая из пробок 82 может иметь скошенный нижний край с тем, чтобы входить в контакт с аналогичной фаской на каждом из соответствующих удаляемых проходных элементов 72 и 74.

В дополнение к буртикам 78 и 80 проходных элементов на пробке 82 также предусмотрена пара вертикально разнесенных буртиков. В проиллюстрированном в качестве примера варианте выполнения, по существу, окружной верхний буртик 84 образует верхнюю часть пробки 82. Верхний буртик позволяет подъемному механизму входить в контакт с нижней стороной верхнего буртика 110 и обеспечивать средство подъема пробки в вертикальном направлении с извлечением ее из соответствующего отверстия элемента 72 или 74. Вокруг пробки 82 также может быть предусмотрен нижний буртик 86. Нижний буртик 86 ограничивает глубину проникновения пробки 82 во время вставки в проходной элемент 72, 74 или во время повторной установки после операции наполнения. Нижний буртик 86 может проходить непрерывно по окружности или в альтернативном варианте он может быть выполнен в виде частичного буртика, образуя простой боковой выступ из корпуса пробки 82. Верхний и нижний буртики 84 и 86 расположены на некотором расстоянии друг от друга вдоль корпуса пробки 82.

При данных технологических операциях образуется описанный гибкий контейнер 10, имеющий обычную конфигурацию с неувеличенными отделениями 22 и 23. Как было рассмотрено выше, первое отделение 22 может быть увеличено для повышения имеющейся вместимости для разбавителя. Аналогичным образом второе и выходное отделения 23 и 24 также могут быть увеличены. Это может быть выполнено за счет достижения постоянной вытянутости, по меньшей мере, одного из листов - переднего листа 12 или заднего листа 14, путем наполнения соответствующего отделения 22, 23 и 24 газом под давлением, как более подробно будет описано ниже.

Устройство для

изготовления контейнера

Далее со ссылкой на фиг.7

будут описаны примеры практической реализации согласно принципам изобретения способа и устройства для изготовления контейнера 10 по фиг.6.

Как станет очевидно из нижеприведенного описания устройства

для изготовления контейнера, и устройство, и способ приспособлены для изготовления медицинских контейнеров с передним и задним листами,

содержащими однослойные или многослойные пленки. Кроме того, из

нижеприведенного описания станет очевидно, что количество, форма, конфигурация и местоположение различных сварных соединений контейнера

10 по фиг.6 могут быть легко изменены или различные сварные

соединения фактически могут быть даже исключены благодаря модульной конструкции элементов устройства.

Фиг. 7 представляет собой полусхематичный вид сверху приведенного в качестве примера варианта выполнения машины 88 для изготовления контейнеров, выполненной в соответствии с настоящим изобретением, при этом данный вид показывает компоновку и расположение позиций для образования различных сварных соединений и взаимное расположение и конфигурацию рулонов для первоначальной подачи полотна пленки для образования контейнера.

Материал в большом количестве, предназначенный для образования переднего и заднего листов (например, листов 12 и 14 по фиг.2) контейнера, подается в машину 88 для изготовления контейнеров в виде соответствующих рулонов 90 и 92 для подачи полотна пленки в больших количествах, которые установлены на позициях для рулонов для подачи полотна у входного конца машины 88 для изготовления контейнеров. Рулонный материал, например, из рулона 90 для подачи материала для переднего листа пропускается через плавающий (натяжной) элемент 94, предназначенный для поддержания рулонного материала в надлежащем натянутом состоянии по мере прохода рулонного материала через остальные позиции машины 88.

После натяжного элемента 94 рулонный материал с помощью вакуумных лентопротяжных роликов перемещается мимо первого рабочего места 96 очистки рулонного материала и далее через ряд возможных рабочих мест 98 и 100 нанесения барьерной пленки, которые расположены последовательно вдоль траектории движения рулонного материала. Если контейнер 10 изготавливают так, как описано выше, то есть он включает в себя однослойный передний лист 12, прозрачную барьерную промежуточную пленку (64 по фиг.4) и содержащий алюминиевую фольгу барьерный слой 55, то высокобарьерные покрытия для второго отделения 23 сначала обрезают по размеру, после этого размещают над частью поверхностной зоны 70, которая станет вторым отделением, и затем последовательно прикрепляют к переднему листу 12 контейнера 10 соответственно на рабочих местах 98 и 100 нанесения барьерной пленки. В соответствии с изобретением сначала прозрачный барьерный промежуточный слой путем ламинирования наносят на поверхность 70 переднего листа 12 на рабочем месте 98 нанесения, а содержащий алюминиевую фольгу барьерный слой 55 наносят на него сверху на рабочем месте 100 нанесения.

Аналогичным образом рулонный материал, который будет образовывать задний лист контейнера, подают из соответствующего рулона 92 для подачи рулонного материала в большом количестве, пропускают через соответствующий натяжной элемент 102 и перемещают с помощью вакуумных лентопротяжных роликов через соответствующее рабочее место 104 очистки рулонного материала.

Когда непрерывные пленки из рулонов 90 и 92, предназначенных для образования переднего и заднего листов, покидают соответствующие подготовительные стадии, их совмещают друг с другом и ориентируют таким образом, чтобы поверхность, образованная каждой непрерывной плоской пленкой 80:20, была обращена к плоской поверхности другой пленки 80:20. После того как непрерывные полотна 90 и 92 пленок будут совмещены, рулонный материал постоянно перемещают пошагово и смещают в продольном направлении через запечатывающий узел 106 машины 88. Удаляемые первый (для разбавителя) и второй (для медикамента) проходные элементы 72 и 74 размещают вдоль слоев рулонного материала и располагают между полотнами пленки, предназначенными для образования переднего и заднего листов, и последовательно образуют на многослойном рулонном материале различные сварные швы с тем, чтобы соединить полотна вместе и, по существу, получить контейнер 10 на промежуточной стадии изготовления, после которой он пригоден для расширения и асептического наполнения, как лучше всего показано на фиг.6.

В соответствии с практической реализацией принципов изобретения запечатывающий узел 106 машины 88 содержит несколько сварочных прессов и рабочих мест для установки проходных элементов, расположенных последовательно вдоль траектории перемещения многослойного полотна пленки для образования контейнера. Первое такое рабочее место - это рабочее место 108 установки выпускного элемента 30, на котором выпускной элемент 30 вставляют в предусмотренное для него место между передним и задним листами 12 и 14. С помощью нагретого пресса, включающего в себя фасонную контактную плиту, осуществляют сжатие рулонного материала для образования сварного соединения между фланцем 34 выпускного элемента и краем рулонного материала, который в окончательном виде будет представлять собой нижний край переднего и заднего листов рядом с фланцем, на рабочем месте 110 приваривания вставленного выпускного элемента.

Вставленный выпускной элемент 30 выполнен из пластика и получен литьем под давлением из смеси 40% сополимера (полиэтилена) и полипропилена марки FINA 29450 и 60% термопластичного эластомерного сополимера стирол-этилен-бутилен-стирола марки Shell Kraton G1652. Можно видеть, что благодаря сходству состава материала элемента 30 и материала внутренних, образующих сварные соединения поверхностей переднего и заднего листов передний и задний листы могут быть приварены к фланцу 34 выпускного элемента 30, используя, по существу, такой же режим термосварки, какой используется для образования постоянных периферийных сварных соединений, что более подробно будет описано ниже.