Гибкая, имеющая множество отделений, емкость для лекарственного средства (варианты) и способ ее изготовления и использования - RU2196536C2

Код документа: RU2196536C2

Чертежи

Описание

Это частичное продолжение одновременно рассматриваемой заявки 08/647583, поданной 13 мая 1996 года, озаглавленной "Гибкая, имеющая множество отделений емкость для лекарственного средства, способ ее изготовления и использования", полное описание которой включено здесь в качестве ссылочного материала.

Область изобретения

Настоящее изобретение относится к гибким, стерильным

емкостям, используемым для хранения и смешения лекарственных средств и разбавляющих жидкостей в стерильной окружающей среде и вливания растворов из них. Более точно, емкость изготавливается из листов

пленки с использованием модульных технологических позиций для изготовления отделений. Емкость изготавливается таким образом, что она включает удаляемые отверстия, с помощью которых емкость

поддерживается и перемещается через модульные наполняющие изоляторы.

Предшествующий уровень техники

Различные медикаментозные (лекарственные) растворы обычно вводятся пациентам

внутривенно (через устройства для внутривенного вливания) из стерильных емкостей. Часто такие растворы содержат смешанное сочетание жидкого разбавителя, например водный раствор глюкозы или раствор

NaCl и лекарственного средства. Желательно, чтобы лекарственное средство и разбавитель хранились отдельно в емкости в асептических условиях и не смешивались до момента непосредственного использования,

во избежание разложения конечного продукта. Совместная упаковка разбавителя и лекарственного средства часто также осложняется типом лекарственного средства, которым может быть порошок, чувствительный

к влажной примеси, или порошок или жидкость, чувствительная к разложению под воздействием света или кислорода.

Соответственно различные лекарственные средства, такие как антибиотики, которые становятся со временем неустойчивыми в растворе, хранились отдельно во влаго- и газонепроницаемых ампулах, емкостях и т.д. до их применения. Перед введением пациенту, хранящиеся таким образом лекарственные средства должны быть смешаны, или разбавлены с физиологическими растворами или разбавителями, которые также сохраняются отдельно. Несмотря на способность сохранения устойчивости и эффективности лекарственного средства, способ отдельного хранения компонентов затруднителен и создает опасность бактериологического загрязнения во время переноса, смешения и последующего введения пациенту. Соответственно были разработаны медицинские емкости, которые включают отделение для хранения неустойчивого лекарственного средства и отделение, которое содержит разбавляющую жидкость. Непосредственно перед внутривенным введением пациенту, отделения заставляют сообщаться для смешения их содержимого в асептических условиях.

Известны медицинские емкости для лекарств с множеством отделений, которые дают возможность отдельного хранения жидких разбавителей и лекарственных средств. Такие емкости описаны, например, в патенте США 4608043 (Larkin) и патенте США 5176634 (Smith и др.). Патенты США 4608043 и 5176634 включены здесь в качестве ссылки. Отделения емкостей, описанные в предыдущих патентах, отделены один от другого ломкими герметичными уплотнениями, полученными термосвариванием. Уплотнения разрушаются при манипулировании емкостью таким образом, что содержимое отделений может смешиваться вместе, чтобы образовывать раствор, который поступает пациенту через обычное устройство для внутривенного вливания.

Имеющиеся сейчас в продаже емкости для растворов обычно изготавливаются из материалов, содержащих поливинилхлоридный пластик. Поливинилхлоридный материал обычно темный с виду, что затрудняет наблюдение за содержимым в емкости, выполненной из такого материала. Следовательно, проверка таких емкостей на утечки и примеси влаги полностью затруднена, равно как и проверка того, насколько полно произошло смешение лекарственного средства и разбавителя до введения раствора пациенту. Кроме того, при производстве поливинилхлоридного материала используются различные опасные химические вещества, от которых следует избавляться с учетом сохранения безопасности для окружающей среды. После использования, от емкостей из этого материала следует тщательно избавляться, так как поливинилхлорид выделяет токсичный газ при сжигании и включает токсичный пластификатор, который может выщелачиваться в окружающую среду, если контейнер зарыт в землю. Токсичный пластификатор также способен попасть во внутривенные растворы, вследствие чего такие емкости непригодны для нескольких типов лекарственных средств.

Отделение для лекарственного средства таких емкостей, имеющих множество отделений, должно быть защищено от влаги и атмосферных газов, а также от воздействия ультрафиолетового излучения и окружающего излучения, чтобы предотвратить разложение лекарственного средства, заключенного в нем. Одним известным способом защиты отделения для лекарственного средства, например, от проникновения влаги и кислорода, описанного в патенте США 5267646 (Inouye, et al), в котором отделение для лекарства окружено дополнительным отделением, содержащим влагопоглотитель и кислородный поглотитель. Свободный кислород и пары влаги могут проникать через материал дополнительного отделения и поглощаться влагопоглотителем и кислородным газоочистителем, прежде чем они окажут вредное воздействие на материал в отделении для лекарственного средства.

Несмотря на то, что этот способ может обеспечить некоторую степень защиты отделения для лекарственного средства от кислорода и влаги, он требует наличия дополнительного слоя материала (дополнительного отделения) вокруг лекарственного препарата, что еще более затрудняет проверку содержимого отделения для лекарства перед использованием. Кроме того, не обеспечивается защита против ультрафиолетового излучения или окружающего освещения, вызывающих разложение содержимого отделения для лекарственного средства.

В патенте США 5176634 (Smith et al) описана медицинская емкость, имеющая множество отделений, отделенных отслаиваемыми герметичными уплотнениями, которые разрываются от надавливания рукой на емкость снаружи. Емкость образована из двух листов гибких материалов, которые герметично соединены вместе по их периметру. В емкости выполнены отделения для разбавителя и лекарственного средства, отделенные ломкими уплотнениями, полученными термосплавлением. Задний лист непроницаем для водных паров и выполнен из слоистого материала, имеющего внутренний слой из полипропилена, средний слой из алюминиевой фольги и внешний слой из пленки сложного полиэфира. Влагонепроницаемость заднего листа продлевает срок хранения продукта, снижая наполовину проникновение паров разбавителя из емкости и проникновение атмосферных паров в отделение для лекарственного средства. Дополнительное снижение проникновения паров обеспечивается креплением с возможностью отсоединения (отслоения) третьего листа слоистого материала, идентичного заднему листу, поверх переднего листа емкости в зоне отделения для лекарственного средства. Этот третий лист слоистого материала имеет такой размер, что он покрывает отделение для лекарственного средства и, вместе с задним листом, обеспечивает паронепроницаемую оболочку.

Однако, как только паронепроницаемое третье уплотнение отрывается от отделения для лекарства, это отделение уже лишается оболочки и поэтому становится доступным для проникновения атмосферных паров. Кроме того, пары влаги способны мигрировать из отделения для разбавителя в отделение для лекарственного средства через материал отслаиваемого уплотнения, которое их разделяет. Так как влагонепроницаемое покрытие обычно отрывается от отделения для лекарственного средства при проверке, когда лекарство поступает в больницу, длительное хранение таких емкостей создает проблему. В тех случаях, когда лекарственным средством является порошок, крайне подверженный разложению под воздействием влаги, срок хранения емкости, с которой удалили влагонепроницаемое покрытие, часто не превышает нескольких дней.

В связи с вышеизложенным, можно видеть, что существует необходимость усовершенствования емкостей предшествующего уровня техники, заключающегося в необходимости создания медицинских емкостей, которые безопасны с точки зрения защиты окружающей среды при их изготовлении и избавлении от них. Такие емкости должны также обладать способностью защищать лекарственные средства от влаги и атмосферных газов, и в то же время давать возможность простого визуального доступа к содержимому отделения для лекарственного средства. Желательна также зашита от ультрафиолетового излучения и спектра светового излучения.

В различных емкостях с множеством отделений предшествующего уровня техники используются простые ломкие или отслаивающиеся герметичные уплотнения, разделяющие отделения для лекарственного средства и отделения для разбавителя, чтобы предотвратить несвоевременную подачу любого из компонентов перед смешением. Такие простые уплотнения формируются на емкости в направлении по ее ширине, и имеют равномерную толщину в поперечном сечении и длину по всему уплотнению. Когда емкостью манипулируют, чтобы разорвать уплотнения и, таким образом, смешать вместе лекарственное средство и разбавитель перед введением, механическое давление жидкого разбавителя на уплотнение снимается как только какой-нибудь участок уплотнения разрывается и позволяет разбавителю войти в отделение для лекарства. Такой частичный разрыв продольного уплотнения часто не обеспечивает полной подачи жидкого содержимого из отделения для разбавителя в лекарство. Значительные количества разбавителя могут оставаться в отделении для разбавителя, задерживаясь в углах, образованных боковой стенкой отделения и левыми и правыми концами уплотнения. Такой частичный разрыв также может привести к неполному смешению лекарств с разбавителями и неполной подаче смешанного продукта пациенту.

Поэтому необходимо обеспечить емкость для внутривенного вливания, имеющую множество отделений для хранения разбавителей и лекарственных средств в одной упаковке, имеющей отслаиваемые, разделяющие отделения, герметичные уплотнения, выполненные таким образом, чтобы они полностью разрывались по всей их длине для полного соединения и смешения содержимого и обеспечивали подачу всего количества конечного смешанного продукта.

Кроме того, необходимо, чтобы устройство емкости предотвращало несвоевременную подачу любого из компонентов до смешения их, но позволяло визуальное обследование состояния компонентов после приема емкости фармацевтическими службами больниц, перед отправкой на хранение и последующим использованием. Способность улучшения защиты содержимого одного или более отделений емкости против воздействия влаги, проникновения кислорода или разложения под воздействием света также необходимы.

Сущность изобретения

Настоящее изобретение обеспечивает емкость, имеющую множество отделений, разделенных отслаиваемыми герметичными уплотнениями, которые могут разрываться от

надавливания рукой на емкость снаружи. Емкость образована из двух листов гибких, слоистых материалов, которые сплавлены по их периметрам. Раздельные отделения в емкости образованы отслаиваемыми

герметичными уплотнениями, полученными термосплавлением. В первом примере реализации изобретения образованы три отделения в емкости; первое отделение содержит жидкий разбавитель, второе отделение

содержит измельченное в порошок лекарственное средство, которое может смешиваться с жидким разбавителем разъемом отслаиваемого уплотнения, разделяющего два отделения, а третье отделение является

выходным отделением, из которого смешанный раствор лекарства вводится пациенту.

В одном аспекте изобретения емкость выполнена из гибкого заднего листа и гибкого переднего листа, сплавленного с задним листом вдоль общей периферийной кромки. Первое отслаиваемое уплотнение проходит между двумя сторонами общей периферийной кромки и соединяет с возможностью разъема передний и задний листы для образования отделения, содержащего разбавитель. Второе отслаиваемое уплотнение проходит между двумя сторонами общей периферийной кромки и соединяет с возможностью разъема передний и задний листы для образования таким образом выходного отделения и отделения, содержащего лекарственное средство, которое находится между выходным отделением и отделением для лекарственного средства. Светлая слоистая высокобарьерная пленка выполнена такого размера, чтобы покрывать отделение для лекарственного средства и сплавлена с передним листом. Непрозрачная защитная высокобарьерная пленка выполнена такого размера, чтобы проходить над светлой высокобарьерной слоистой пленкой и отделением для лекарственного средства и сплавлена с возможностью разъема со светлой, высокобарьерной, слоистой пленкой. Светлая, высокобарьерная пленка и непрозрачная высокобарьерная пленка, в сочетании, образуют высокобарьерное защитное покрытие над отделением для лекарственного средства.

В одном примере реализации изобретения непрозрачная высокобарьерная защитная пленка включает слой полимера этилен-винилацетата на своей обращенной внутрь поверхности; слой полимера сложного полиэфира, имеющий более высокую температуру плавления, чем слой полимера этиленвинилацетата, на своей обращенной наружу поверхности; и непрозрачный высокобарьерный слой алюминиевой фольги между слоями этиленвинилацетата и сложного полиэфира. Непрозрачное высокобарьерное защитное покрытие крепится с возможностью отслоения над отделением для лекарственного средства и легко снимается для последующей проверки содержимого отделения для лекарственного средства.

В другом аспекте настоящего изобретения светлая, высокобарьерная слоистая пленка содержит светлые, прозрачные, слоистые, барьерные, защитные от влаги и кислорода пленки, обеспеченные между непрозрачной защитной пленкой, содержащей алюминиевую фольгу, на переднем листе емкости в зоне отделения для лекарственного средства. В частности, светлая, высокобарьерная слоистая пленка содержит внутренний слой полипропилена, прилегающий к переднему листу емкости; наружный слой из сложного полиэфира; и либо светлый, прозрачный, высокоэффективный защитный барьер против влаги, либо светлый, прозрачный высокоэффективный защитный барьер против кислорода, или оба, расположенные между внутренним и наружным слоями.

В еще одном аспекте настоящего изобретения отслаиваемые уплотнения выполнены таким образом, чтобы образовывать характеристику криволинейного сопротивления гидравлическому давлению на уплотнение, возникающему при манипулировании емкостью. Характеристика криволинейного сопротивления сильнее в центре отслаиваемого уплотнения и уменьшается в направлении обеих сторон. Разъем уплотнения выполняется манипулированием емкостью с целью создания давления на разбавитель в первом отделении, который затем гидравлически разъединяет уплотнение по существу полностью по его длине между отделениями, позволяя разбавителю и лекарственному средству смешиваться. Третье отделение, примыкающее ко второму отделению и противоположное отделению для разбавителя, содержит выходное отверстие для подачи смешанной жидкости. Отслаиваемое уплотнение между вторым и третьим отделениями предотвращает введение содержимого до смешения содержимого первых двух отделений. После смешения дополнительное манипулирование емкостью для оказания давления на содержимое, разрывает второе уплотнение по существу полностью по его длине, что позволяет лекарственной среде подаваться через отверстие.

В дополнительном примере реализации изобретения выполняется дополнительное удаляемое отделение с барьером для защиты от паров влаги, расположенное между отделениями для разбавителя и лекарственного средства, путем образования дополнительного отслаиваемого, полученного термосплавлением, уплотнения перед отслаиваемым уплотнением, отделяющего разбавитель от отделения для лекарственного средства. Кроме того, удаляемое отделение с барьером для защиты от паров влаги обеспечивает дополнительную защиту отделению для лекарственного средства против преждевременного разрыва уплотнения отделения для лекарственного средства.

В еще одном аспекте настоящего изобретения отделение для лекарственного средства защищено от преждевременного выхода к жидкому разбавителю путем перегиба емкости вблизи отслаиваемого уплотнения, образованного между отделениями для лекарственного средства и разбавителя. Перегиб емкости сжимает материал емкости в зоне перед первым отслаиваемым уплотнением, таким образом усиливая уплотнение против гидравлического давления, вызываемого небрежным манипулированием емкостью. Когда емкость сложена таким образом, обеспечиваются средства для сохранения емкости в перегнутом состоянии. В одном примере реализации изобретения, вставляется ушко в удерживающий его паз, при этом как ушко, так и удерживающий его паз выполнены заодно с емкостью из материалов, из которых выполнена емкость. Емкость таким образом может повторно разгибаться для периодической проверки содержимого, и снова складываться для хранения.

В другом аспекте настоящего изобретения непрозрачная, высокобарьерная, защитная пленка крепится с возможностью отслоения поверх светлой, высокобарьерной, слоистой пленки для обеспечения легкого съема и проверки отделения для лекарственного средства. Только часть поверхности светлой, высокобарьерной, слоистой пленки входит в контакт с непрозрачной, высокобарьерной, защитной пленкой, причем сила сцепления прямо пропорциональна пространству поверхностного контакта. Непрозрачная, высокобарьерная защитная пленка крепится над светлой высокобарьерной слоистой пленкой шаблонной головкой, выполняющей термосплавление и образующей ровные ряды по существу круглых неконтактных пространств. Прочность образованного таким образом отслаиваемого уплотнения легко регулируется изменением количества неконтактных пространств.

В еще одном аспекте настоящего изобретения способ образования гибкой емкости для совмещенного хранения и введения лекарственных средств и разбавителей для внутривенных растворов содержит стадии сплавления гибкого прозрачного переднего листа с гибким паронепроницаемым задним листом вдоль общей периферийной кромки; нагрев переднего и заднего листов в первом определенном месте для сплавления нагретых участков примыкающих поверхностей, в результате чего образуется первое отслаиваемое уплотнение, проходящее между двумя сторонами общей периферийной кромки; и нагрев переднего и заднего листов во втором определенном месте для сплавления нагретых участков примыкающих поверхностей, в результате чего образуется второе отслаиваемое уплотнение. Первое отслаиваемое уплотнение соединяет с возможностью разъема передний и задний листы, чтобы образовать таким образом первое отделение, содержащее разбавитель. Второе отслаиваемое уплотнение соединяет с возможностью разъема передний и задний листы, чтобы таким образом образовать выходное отделение и отделение, содержащее лекарственное средство, которое находится между выходным отделением и отделением для разбавителя. Первое и второе удаляемые отверстия расположены между передним и задним листами и сообщаются соответственно с отделением для разбавителя и отделением для лекарственного средства. Отделение для разбавителя асептически заполняется раствором разбавителя через свое соответствующее удаляемое отверстие, и уплотнение, проходящее по периферии емкости в районе отверстия, завершается. Подобно этому, отделение для лекарственного средства асептически заполняется лекарственным средством через его соответствующее удаляемое отверстие и это отверстие герметично уплотняется по периферии емкости, после чего удаляемые отверстия вынимаются из емкости. Образование емкости и заполнение выполняется, не подвергая емкость стадии стерилизации после первой стадии заполнения отделений.

Специфично, отделения для разбавителя и лекарственного средства заполняются асептически заранее стерилизованным разбавителем и заранее стерилизованным лекарственным средством в стерильной окружающей среде. В одном примере реализации стерильная окружающая среда обеспечивается в изоляторе, внутри которого окружающая атмосфера сохраняется в стерильном состоянии.

В дополнительном примере реализации изобретения, незаполненные емкости помещаются в несущий элемент, который затем герметизируется против загрязнения окружающей средой. Несущий элемент и емкости внутри него подвергаются стерилизации электронными лучами. Несущий элемент и емкости внутри него вводятся в изолятор через тоннель ультрафиолетовой очистки, что обеспечивает сохранение стерильной среды внутри изолятора.

Краткое описание чертежей

Эти и другие признаки, аспекты и преимущества настоящего изобретения будут более понятны при

рассмотрении последующего подробного описания прилагаемых пунктов патентования и сопутствующих чертежей, на которых:

фиг.1 является полусхематичным видом спереди примера реализации емкости,

обеспеченной в соответствии с практикой настоящего изобретения, показывающим расположение отделений и проходящие между ними криволинейные уплотнения, включая выходное отверстие и фиксирующие ушки для

перегиба емкости,

фиг. 2 является полусхематичным видом сбоку в поперечном сечении, взятом по линии 2-2 фиг. 1, изображающим гибкие листы, образующие емкость, причем толщина слоев в листах

преувеличена для ясности,

фиг. 3 является полусхематичным местным видом в поперечном сечении, взятом по линии 3-3 фиг. 2, показывающим конфигурацию гибких листов первого примера реализации

емкости настоящего изобретения без необязательного, прозрачного, высокобарьерного промежуточного слоя,

фиг. 4 является полусхематичным видом в поперечном сечении конфигурации гибких листов

первого примера реализации изобретения, изображающим необязательную прозрачную, высокобарьерную, промежуточную пленку,

фиг. 5 является полусхематичным местным видом в поперечном сечении,

показывающим слоистую структуру гибких листов второго примера реализации емкости настоящего изобретения, с изображением второго примера реализации необязательной, прозрачной, высокобарьерной

промежуточной пленки,

фиг. 6 является полусхематичным видом спереди примера реализации емкости фиг. 1, показывающим емкость в перегнутом состоянии для хранения,

фиг. 7 является

полусхематичным видом спереди дополнительного примера реализации емкости, обеспеченной в соответствии с настоящим изобретением, показывающим дополнительное отслаиваемое уплотнение и буферное отделение,

обеспеченное для защиты отделения для лекарственного средства против проникновения паров влаги,

фиг.8 является полусхематичным видом спереди примера реализации емкости, обеспеченной согласно

настоящему изобретению, на промежуточной стадии ее изготовления, показывающим расположение удаляемых отверстий для заполнения емкости,

фиг. 8A является полусхематичным видом сбоку примера

реализации емкости, детально изображающим устройство и конструкцию удаляемых отверстий для заполнения порошком и жидкостью, включая колпачок согласно настоящему изобретению,

фиг. 8B является

полусхематичным видом сверху удаляемых отверстий фиг. 8A, с детальным изображением формы и устройства фланцев отверстий,

фиг.9 является полусхематичным видом в плане примера реализации

модульного устройства для изготовления емкостей в соответствии с настоящим изобретением,

фиг. 10 является полусхематичным видом в перспективе транспортирующего контейнера, обеспеченного в

соответствии с настоящим изобретением, включающего поддон для приема направляющего картриджа, покрытый герметизируемой крышкой из пленки.

фиг. 11A является полусхематичным видом в

перспективе компонентов направляющего картриджа фиг. 10, изображающим направляющий картридж в готовом для сборки виде,

фиг. 11B является полусхематичным видом в перспективе полностью

собранного направляющего картриджа фиг. 11A,

фиг. 12A является полусхематичным видом в плане направляющего картриджа фиг. 11A и 11B, изображающим емкости, загруженные на направляющие в

соответствии с настоящим изобретением,

фиг. 12B является полусхематичным видом спереди загруженного направляющего картриджа фиг. 12A, показывающий как емкости удерживаются в направляющих с

помощью удаляемых отверстий,

фиг.13 является графиком последовательности операций стерилизации и асептического процесса заполнения для одного примера реализации емкости, в соответствии с

одним примером реализации настоящего изобретения,

фиг.14 является полусхематичным видом в плане примера реализации модульного устройства заполнения емкости, показывающим последовательные

технологические позиции в соответствии с практикой настоящего изобретения,

фиг. 15А является полусхематичным иллюстративным видом с вырывом части транспортирующей ленты для емкостей в

соответствии с практикой настоящего изобретения,

фиг. 15B является полусхематичным частичным видом в перспективе устройства барабана для заполнения порошком и транспортирующей ленты,

показывающим направление перемещения емкостей под заполняющим барабаном,

фиг. 16 является полусхематичным иллюстративным видом, показывающим, что отслаиваемое покрытие отделения для лекарства

снято для проверки лекарственного средства перед смешением и использованием,

фиг.17 является полусхематичным иллюстративным вырывом, показывающим манипулирование емкостью для отделения

первого отслаиваемого уплотнения, с целью смешения разбавителя и лекарственного средства,

фиг.18 является полусхематичным иллюстративным видом вырыва, показывающим манипулирование емкостью

для отделения второго отслаиваемого уплотнения, с целью подачи лекарственного раствора,

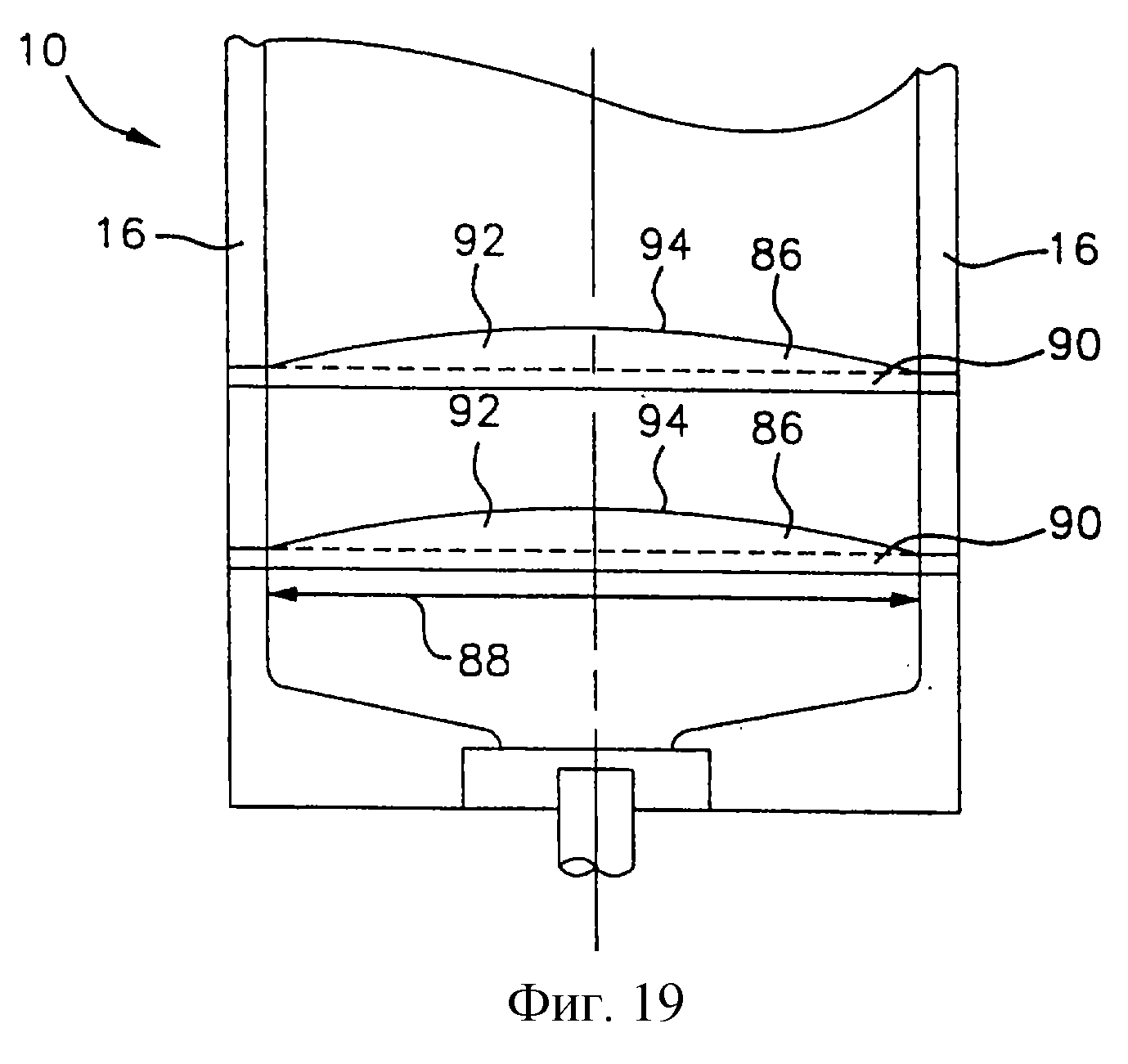

фиг. 19 является полусхематичным частичным видом спереди одного примера реализации медицинской емкости,

показывающим конструкцию и расположение криволинейных уплотнений,

фиг. 20 является полусхематичным видом спереди обычного отслаиваемого уплотнения, показывающим в фантомном изображении

последовательные фазы неполного разрыва уплотнения,

фиг. 21 является полусхематичным видом спереди одного примера реализации криволинейного отслаиваемого уплотнения, обеспеченного в

соответствии с практикой настоящего изобретения, показывающим в фантомном изображении последовательные фазы полного разрыва уплотнения.

Подробное описание изобретения

Ссылаясь

на фиг. 1 и 2, показаны схематичный вид спереди и схематичное поперечное сечение сбоку соответственно предпочтительного примера гибкой стерильной емкости 10, обеспеченной в соответствии с настоящим

изобретением. Несмотря на то, что емкость 10 можно рассматривать в любой ориентации, с целью объяснения описания, положение отделений емкости относительно друг друга описано, как они расположены на

фиг. 1 и 2. Емкость 10 выполнена из переднего листа 12 и заднего листа 14 (показаны только на фиг. 2). Передний и задний листы могут быть выполнены из одного слоя гибкого материала или многослойного

слоистого гибкого материала, которые будут описаны более подробно ниже. Листы, образующие емкость, могут быть обеспечены отдельно и затем сплавлены вместе в их общей периферийной кромке, образуя

краевое уплотнение 16, которое проходит по всей периферии контейнера. Такие периферийные уплотнения могут различаться по форме и ширине. Выполненное по определенному шаблону уплотнение, например такое,

какое изображено на верхнем участке уплотнения 16а и нижнем участке уплотнения 16b на фиг. 1 может использоваться для обеспечения захватных участков для манипулирования емкостью пользователем и для

крепления емкости, например, к опорному штативу устройства для внутривенного вливания. В качестве альтернативы передний и задний листы могут быть выполнены из одного листа пленки, который затем

перегибается и герметизируется с помощью уплотнения, полученного термическим путем, которое проходит

вокруг периферийной части емкости. Сплавленные листы далее называются "оболочка" или "корпус"

емкости.

В данном примере реализации изобретения емкость 10 разделена на три изолированных отделения: верхнее отделение 18, промежуточное отделение 20 и нижнее отделение 22, каждое из которых стерильно. Верхнее и промежуточное отделения 18 и 20 отделены одно от другого первым отслаиваемым уплотнением 24, а промежуточное и нижнее отделения 20 и 22 отделены одно от другого вторым отслаиваемым уплотнением 26. Отслаиваемые уплотнения 24 и 26 проходят между двумя сторонами емкости, то есть, между правой стороной 10а и левой стороной 10b, соединяя задний и передний листы. Выражение "отслаиваемое" уплотнение использовано здесь для обозначения уплотнения, которое достаточно прочно, чтобы выдержать нормальное манипулирование и транспортировку емкости, но которое будет отслаиваться, позволяя переднему листу отходить от заднего листа в зоне уплотнения под воздействием гидравлического давления, прикладываемого в процессе манипулирования емкостью, что дает возможность смешения и подачи содержимого емкости. Отслаиваемое уплотнение образуется частичным сплавлением полимера, присутствующего в прилегающих слоях передних и задних листов. Уплотнение получается в процессе термического сплавления, который выполняется с переменными периодами времени, температурами и давлениями, что описывается более подробно ниже. В отличие от отслаиваемых уплотнений, периферийное краевое уплотнение 16 значительно прочнее них и не будет разрываться под давлением, возникающим при разъеме отслаиваемых уплотнений. Конфигурация отслаиваемых уплотнений с нелинейным сопротивлением гидравлическому давлению, которое вскрывает отделения при манипулировании емкостью, в противоположность обычному прямолинейному уплотнению, способствует по существу полному отслоению всего герметичного уплотнения при использовании емкости, как будет описано более подробно ниже.

В типичном применении емкости 10 настоящего изобретения верхнее отделение 18 заполняется жидким разбавителем, а промежуточное отделение 20 заполняется лекарственным средством, обычно в виде порошка. Нижнее отделение 22 функционирует как предохранительная поверхность раздела для выходного прохода 30 и остается пустым до тех пор, пока емкость не используется. Выходной проход 30 отходит вниз от конформного седла 32, которое, если на него смотреть сверху, имеет форму эллипса с плоскими фокусными концами и расположено приблизительно в центре нижнего края емкости между передним листом 12 и задним листом 14. Плоские фокусные концы седла 32 образуют фланцы 34, лучше всего видные в фиг. 1, которые сужаются в направлении плоских концов седла 32. Уплощенная эллиптическая форма создает плавно изогнутую поверхность, к которой передний и задний листы жестко крепятся с помощью, например, постоянного термического уплотнения, полученного сплавлением ("выходным уплотнением") 36 (фиг.2). Выходной проход 30 содержит корпус 38 и сопло 40, которое имеет конфигурацию, необходимую для крепления к стандартному устройству для внутривенного вливания. Колпачок (не показан) обеспечивается, чтобы закрыть сопло и сохранить его стерильность. Колпачок снимается непосредственно перед прикреплением устройства для внутривенного вливания к выходному проходу. Корпус 38 выходного прохода 30 обеспечен расположенными на расстоянии ребрами 39 для получения поверхности, которую можно легко удерживать рукой при креплении устройства для внутривенного вливания к емкости. В иллюстрируемом примере реализации изобретения обеспечено четыре ребра 39, которые отходят в продольном направлении от поверхности корпуса 38 емкости 10. Несмотря на то, что показаны четыре продольных ребра, специалисту понятно, что можно обеспечить различные другие типы средств, способствующих легкому удержанию емкости, например круговые ребра, поперечные ребра, насечки, поперечные штриховые нарезки на поверхности корпуса и т.д.

Используемые в переднем и заднем листах емкости 10 материалы выбираются, основываясь на материале, который должен в них храниться. Предпочтительно, по меньшей мере один из листов прозрачный, что позволяет визуально проверять содержимое емкости и видеть при подаче лекарственного раствора уровень раствора в емкости. Подходящими материалами для изготовления прозрачного листа обычно служат однослойные и многослойные полимерные слоистые пленки.

В частности, вне зависимости от того, изготовлены ли листы из однослойной или многослойной слоистой полимерной пленки, материалы, составляющие передний лист 12 и задний лист 14 емкости 10, выбираются исходя из их чистоты и прозрачности. Обычный поливинилхлорид в качестве материала для емкости слишком темный на вид, что затрудняет наблюдение за внутренним содержимым емкости и определение уровней любых жидкостей, заключенных в них или наличие твердых частиц. Это создает особую опасность при введении лекарственного средства внутривенно. Необходимо, чтобы медицинская сестра или работник клиники мог на взгляд определить, что жидкость любого из лекарств, вводимых из медицинской емкости, свободна от твердых частиц.

Первый пример реализации изобретения

В первом

примере реализации медицинской емкости согласно настоящему изобретению, которая показана в местном схематичном поперечном сечении на фиг. 3, передний лист 12 выполнен из прозрачной, однослойной,

термопластичной полимерной пленки 44. В этом примере реализации изобретения прозрачная пленка 44 содержит смешение приблизительно 80 вес.% сополимера полипропилен-полиэтилена, имеющегося в продаже в

компании Fina Oil and Chemical Company, Texas, имеющего коммерческое обозначение Z9450, и приблизительно 20 вес.% термопластичного эластомера стирол-этилен-бутилен-стирола (SEBS), имеющегося в продаже

в компании Shell Chemical Corporation, под товарным названием Kraton®, с коммерческим обозначением G1652. Термопластичный эластомер Kraton® G1652 является тройным

блок-сополимером с конечными блоками полистирола и промежуточным блоком поли(этиленбутилена). Следовательно, из смешанных гранул в коммерческом экструзионном аппарате образуется прозрачная пленка 44.

Прозрачная полимерная пленка 44, составляющая передний лист 12 может быть выполнена переменной толщины, в зависимости от того, как используется емкость, и от необходимой для этого использования

прочности. Подходящая толщина материала, составляющего передний лист 12 находится в пределах приблизительно от 0,076 до 0,381 нм (3 до 15 мил). В одном предпочтительном примере реализации изобретения

прозрачная полимерная пленка 44, образующая передний лист 12, имеет толщину 0,305 мм (12 мил).

Помимо ее чистоты и прозрачности, прозрачная полимерная пленка 44 (которая может также называться "пленка 80:20") в частности подходит для образования обоих "отслаиваемых" уплотнений и постоянных краевых уплотнений по периферии емкости 10. Как будет описано более подробно ниже, пленка 80:20 согласно изобретению способна обеспечивать отслаиваемое уплотнение более низкой температуры и постоянное уплотнение более высокой температуры, причем в процессе образования не нарушается целостность материала или его способность обеспечивать эффективное отслаиваемое уплотнение.

Для определенных комбинаций разбавителей и лекарственных средств задний лист 14 может иметь тот же состав одного слоя и ту же конфигурацию, что и передний лист 12. Как альтернатива, для заднего листа могут быть предпочтительны многослойные пленки, включающие слои, непроницаемые для влаги и света, для увеличения срока хранения наполненной емкости. В примере реализации емкости, показанной в фиг. 3, используется трехслойный слоистый задний лист 14, непроницаемый для паров влаги и для света, чтобы сохранить эффективность и активность компонентов (несмешанного лекарственного средства и разбавителя), что продлевает срок хранения заполненной емкости.

В примере реализации задний лист 14 включает внутренний слой уплотнения 46 на его обращенной внутрь поверхности, выполненный из соотношения 80/20 вес. % смешанных сополимера полипропилен-полиэтилена и термопластичного эластомера стирол-этилен-бутилен-стирола, имеющих толщину приблизительно от 0,076 до 0,152 мм (от 3 до 6 мил) (пленка 80:20). В предпочтительном примере реализации слой внутреннего уплотнения 46 пленки 80:20 имеет состав толщиной 0,152 мм (6 мил), который приклеивается с помощью подходящего прозрачного адгезива 48 к высокобарьерному слою 50 алюминиевой фольги, составляющему приблизительно от 0,018 мм до 0,033 мм (от 0,7 мил до 1,3 мил) (предпочтительно 0,025 мм (1,0 мил). Наружный слой 54, имеющий высокую температуру плавления обеспечен на обращенной наружу поверхности заднего листа и крепится к высокобарьерному слою 50 алюминиевой фольги с помощью подходящего прозрачного адгезива 52. В примере реализации фиг. 3 слои адгезивов 48 и 52 содержат модифицированный адгезив на основе полиуретана сложного полиэфира, имеющегося в продаже в компании Liofol Co, of Cary, North Carolina, товарное обозначение Тусеl 7909. Слой 50 алюминиевой фольги выполнен из имеющейся в продаже алюминиевой фольги толщиной 1 мил (товарное обозначение Alcan 1145, компании Alcan Rolled Products Company, Kentucky).

Так как процесс термического сплавления (термосклеивания), используемый для образования периферийных краевых уплотнений и поперечных отслаиваемых уплотнений способен разрушить высокобарьерный слой алюминиевой фольги, если этот слой открыт, выполняется наружный слой 54 с высокой температурой плавления из полимера с относительно высокой температурой плавления и функционирует как защитный слой для предотвращения контакта между слоем фольги и горячими шаблонами устройства для образования уплотнений, получаемых термическим сплавлением. Кроме того, высокомолекулярный слой 54 служит для отвода тепла от уплотнения, так как он не плавится и не прилипает к пластинам, где выполняется термическое сплавление при температурах, используемых для образования уплотнений.

Наружный высокотемпературный слой 54 предпочтительно выполнен из полиэтилентерефталата (называемого здесь PET или сложный полиэфир), имеющегося в продаже в компании Phone-Poulanc под коммерческим обозначением Terphane 10.21, толщиной в пределах от 0,010 до приблизительно 0,015 мм (от 0,4 приблизительно до 0,6 мил). В предпочтительном примере реализации размеры толщины многослойной слоистой пленки 14 составляют 0,012 мм (0,48 мил) для наружного, высокотемпературного слоя 54 сложного полиэфира, 0,025 мм (1,0 мил) для высокобарьерного слоя 50 алюминиевой фольги и 0,152 мм (6,0 мил) для слоя внутреннего уплотнения 46 пленки 80:20.

Было обнаружено, что предпочтительный выбор материала для передних и задних листов, который показал оптимальное действие отслаиваемых уплотнений, включает граничный слой уплотнения на обоих листах, содержащий пленку 80:20. Однако, граничащие слои уплотнения переднего и заднего листов могут, в качестве альтернативы, содержать смеси сополимера полипропилен-полиэтилена и термопластичного эластомера стирол-этилен-бутилен-стирола, имеющие различное относительное процентное содержание. Относительное процентное содержание зависит от характеристик различных уплотнений, предназначенных для использования в конкретной медицинской емкости, и от параметров температуры и давления процесса термического сплавления. Другие типы гибких пленок, которые могут использоваться в изготовлении переднего и заднего листов оболочки емкости 10 настоящего изобретения, а также граничные слои уплотнения на обоих листах описаны в патентах США 4803102, 4910085, 5176634 и 5462526, описания которых включены здесь в качестве ссылочных материалов.

В некоторых случаях применения, особенно когда лекарство имеет вид порошка, предпочтительна дополнительная защита для второго или промежуточного отделения 20 емкости 10. Такая дополнительная защита обеспечивается для предотвращения проникновения влаги, кислорода и/или света через пленку, составляющую переднюю часть промежуточного отделения с целью защитить порошок лекарственного средства от разложения. Такая дополнительная защита позволяет емкости 10 храниться в течение длительного времени, не теряя лечебных свойств.

Ссылаясь в частности, на фиг. 2 и 3, в примере реализации используется непрозрачная, высокобарьерная защитная пленка 55, покрывающая промежуточное отделение 20. Пленка 55 образует барьер против проникновения паров влаги и свободного кислорода в отделение для лекарственного средства. В приведенном примере реализации изобретения, высокобарьерная защитная пленка 55 содержит многослойную слоистую структуру, включающую высокобарьерный слой алюминиевой фольги. Использование непрозрачной алюминиевой фольги также помогает предотвращать разложение лекарственного средства, содержащегося в промежуточном отделении 20, из-за воздействия света и ультрафиолетового излучения. Таким образом в настоящем изобретении непрозрачная алюминиевая фольга, содержащая защитную пленку 55 и задний лист 14, предотвращает проникновение ультрафиолетового излучения и светового излучения в промежуточное отделение 20 емкости.

Высокобарьерная защитная пленка 55 является слоистым материалом, многослойным, выполненным из внутреннего слоя уплотнения 56 на его обращенной внутрь поверхности. В предпочтительном примере реализации слой уплотнения 56 является мягким полимером, нанесенным совместной экструзией, содержащим модифицированный полимер этиленвинилацетата, имеющийся в продаже в компании Dupont Chemical Company, под коммерческим обозначением Appeel 1181, обеспеченный с толщиной, составляющей приблизительно от 0,005 до 0,010 мм (от 0,2 до 0,4 мил). Слой 58 алюминиевой фольги, например такой как Alcan 1145, толщиной приблизительно от 0,018 до 0,033 мм (от 0,7 до 1,3 мил) (предпочтительно около 0,025 мм (1,0 мил)), приклеивается к внутреннему слою уплотнения 56 с помощью подходящего прозрачного адгезива 57. Внешний, теплоотводный слой 60, содержащий пленку полиэтилентерефталата (PET), такую как Теrphane 10.21, приблизительно 0,012 мм (0,48 мил толщиной), образует обращенную наружу поверхность высокобарьерной защитной пленки 55 и клеится над слоем 58 алюминиевой фольги с помощью подходящего прозрачного адгезива 59. Слой адгезива 57 и 59 данного примера реализации содержат адгезив на основе модифицированного полиуретана алифатического сложного эфира, имеющегося в продаже в компании Liofol Co, под коммерческим обозначением Tycel 7909.

Так как внутренний слой уплотнения 56 высокобарьерной защитной пленки 55 является полимером, нанесенным совместной экструзией, он способен обеспечивать отслаиваемое уплотнение в широком диапазоне температур, при нанесении на некоторые различные материалы. Материалы, для которых такой полимер образует отслаиваемое уплотнение, включают акрилонитрил-бутадиен-стирол (ABS), полиэтилен высокой плотности (HDPE), полипропилен (РР), полистирол (PS), поливинилхлорид (PVC) и пленку 80:20, составляющую передний лист 12. Высокобарьерная защитная пленка 55 может, таким образом крепиться с возможностью удаления (отслаивания) к наружной поверхности переднего листа 12, покрывая промежуточное отделение 20.

Предпочтительно, высокотемпературная защитная пленка 55 может удаляться (отслаиваться) от емкости 10 до ее использования, чтобы дать возможность проверить состояние порошка лекарственного средства внутри промежуточного отделения 20. В приведенном примере реализации настоящего изобретения, лучше всего видном на фиг. 1, защитная пленка 55 включает выступающее ушко 62, которое можно захватить, чтобы оторвать защитную пленку 55 от прозрачного переднего листа 12. Содержимое промежуточного отделения 20 открывается и его можно проверить визуально.

Как можно понять из фиг. 1, высокобарьерная защитная пленка 55 не крепится к емкости уплотнением по всей площади ее поверхности: скорее всего, пленка 55 только частично герметично склеивается с расположенным ниже материалом. Те участки высокобарьерной защитной пленки 55, которые не имеют уплотнения, образуют ровные ряды по существу круглых приподнятых лунок 51, образующихся в тех участках, где в штампе вырезаны расположенные прямоугольными рядами отверстия. При нажатии пресса на поверхность высокобарьерной защитной пленки 55, уплотнение сплавлением обеспечивается только на поверхностях контакта, а не в тех местах, где материал был изъят (в отверстиях). Так как во время процесса вместе с теплом также прикладывается давление, на выcокoбарьерную защитную пленку 55 воздействует головка штампа, выполняющая термическое сплавление, образуя структуру приподнятой поверхности с лунками.

Лунки 51, обеспечивая адекватное уплотнение высокобарьерной защитной пленки 55 над расположенным ниже материалом медицинской емкости, в то же время обеспечивают легкое удаление пленки 55 без ненужного приложения силы. Если бы весь защитный слой 55 сплавлялся термически с поверхностью емкости, потребовалось бы больше усилий для его полного разъема. При уменьшенной площади поверхности уплотнения, требуется меньше силы (пропорционально пространству уплотнения) для удаления отслаиваемой алюминиевой полоски. Из предыдущего описания очевидно, что усилие, требующееся для удаления алюминиевой полоски обратно пропорционально количеству лунок (51 фиг. 1), образованных в пленке 55. В зависимости от использования, для которого предназначается медицинская емкость, может быть сконструирован более или менее легко удаляемый высокобарьерный защитный слой путем простого увеличения или уменьшения количества лунок 51, образующихся в слое во время процесса термического сплавления.

В практическом использовании, заполненную емкость получает фармацевтическая служба больницы и затем она отправляется на хранение до тех пор, пока не понадобится. Обычно, перед использованием, фармацевт удаляет высокобарьерный слой фольги 55 с поверхности емкости, открывая таким образом отделение 20 для лекарственного средства, чтобы проверить визуально целостность содержимого. Если емкость не используется в этот раз, она возвращается на хранение, пока не возникнет необходимость в ней в другой раз. Удаление отслаиваемой высокобарьерной пленки 55 с отделения 20 для лекарства оставляет содержимое отделения незащищенным от вызывающего разложение воздействия влаги, света и кислорода. Необходимо, чтобы наполненные емкости настоящего изобретения могли храниться фармацевтическими службами в течение периодов времени до 30 дней перед их использованием, не подвергаясь разложению в результате воздействия влаги и воздуха после снятия высокобарьерной защитной пленки, находящейся над отделением для лекарства. Соответственно, как показано на фиг. 4, в одном примере реализации настоящего изобретения, возможно (необязательно), между высокобарьерной защитной пленкой 55, содержащей алюминиевую фольгу и отделением 20 для лекарственного средства, расположить прозрачную, высокобарьерную, промежуточную слоистую пленку 64, которая покрывает и защищает содержимое отделения 20 для лекарственного средства, после того как удаляется отслаиваемая защитная пленка 55 с емкости, по меньшей мере от проникновения паров влаги и воздуха (кислорода) в течение достаточно большого периода времени, который, в зависимости от активности содержимого отделения для лекарства, может доходить до 30 дней. Другими слова, непрозрачная, высокобарьерная защитная пленка 55 в сочетании с прозрачной, высокобарьерной, промежуточной пленкой 64 образует высокобарьерное защитное покрытие над отделением для лекарственного средства.

Полимеры классифицируются исходя из степени, до которой они ограничивают проход газов, т.е.

кислорода или паров влаги. Категории находятся в диапазоне от высокобарьерной (с

низкой проницаемостью) до низкобарьерной (с высокой проницаемостью). Категории, по которым классифицируется

полимер, различаются в соответствии с проникновением газа. Используемое здесь выражение "высокий барьер" касающийся проницаемости паров влаги, обозначает пленку с проницаемостью около 1,5 г /0,025

мм/м2/24: ч/105 Па (1,5 г/мил/м2/24 ч/атм) при 38oС, 100% относительной влажности. Используемое здесь выражение "высокий барьер", касающийся проницаемости кислорода,

означает пленку с проницаемостью менее 50 см3/0,025 мм/м2/24 ч/105 Па (50 куб. см/мил/м2/24 ч/атм) при 25oС, 100% относительной влажности.

В приведенном примере реализации изобретения прозрачная высокобарьерная промежуточная пленка 64 содержит трехслойную высокобарьерную слоистую структуру, которая в значительной степени устойчива к проникновению свободного кислорода (воздуха) и водяных паров, что обеспечивает защиту содержимого отделения для лекарственного средства и продлевает срок хранения сдвоенной емкости. В одном примере реализации промежуточная пленка 64 включает наружный слой 66 полиэтилентерефталата, осажденного диоксидом кремния (также называемого сложным полиэфиром с покрытием SiO2, или PET с покрытием SiO2, имеющийся в продаже компании Mitsubishi Kasei под коммерческим обозначением Tech BarrrierТМH) в контакте со слоем уплотнения 56 высокобарьерной защитной пленки 55. Наружный слой 66 клеится к промежуточному слою 68, содержащему пленку поливинилового спирта (PVA), осажденного SiO2, имеющуюся в продаже там же, под коммерческим обозначением Tech BarrierТМ.

На ее обращенной внутрь поверхности прозрачная высокобарьерная промежуточная пленка 64 включает внутренний слой уплотнения 70, содержащий сополимер пропилен-полиэтилена, который может быть смешан с термопластичным эластомером стирол этилен-бутилен-стирола в различных соотношениях. Однако, предпочитается 100% сополимер полипропилен-полиэтилена. Отдельные слои промежуточной слоистой пленки 64 крепятся один к другому адгезивом. Для ясности эти слои адгезива не показаны, но содержат слоистый материал модифицированного полиуретана алифатического сложного полиэфира, имеющегося в продаже в компании Liofol Co, под коммерческим обозначением Tycel 7909. Внутренний слой уплотнения 70 жестко закреплен к наружной поверхности переднего листа 12 емкости соответствующим постоянным уплотнением, полученным термосплавлением, или ультразвуковым сплавлением, или давлением и т.д. Прозрачная высокобарьерная промежуточная слоистая пленка 64 имеет такой размер по горизонтали и вертикали, чтобы покрывать всю площадь поверхности отделения для лекарственного средства и также проходит дальше для покрытия отслаиваемых и постоянных уплотнений, прилегающих к отделению для лекарства.

Так же как и гибкие пластичные материалы, которые составляют передний лист 12 корпуса емкости, трехслойная слоистая структура промежуточного слоя 64 по существу является прозрачной, чтобы обеспечить возможность проверки содержимого отделения 20 для лекарства. Таким образом, в отличие от поливинилхлорида и других, подобных ему материалов, которые не прозрачны, промежуточный слой 64 настоящего изобретения по существу светлый и прозрачный, что позволяет легко проверить содержимое отделения для лекарства, при этом обеспечивая надежную защиту от разложения, вызываемого влагой и кислородом.

В частности, барьерные свойства прозрачной, высокобарьерной промежуточной слоистой пленки 64 значительно лучше, чем свойства обычных пленок, таких как полиэтилен низкой плотности (LDPE), полиэтилен средней плотности (MDPE), сополимеры этилен-винил ацетата (EVA) или смеси этих полимеров, при использовании пленки в зонах, имеющих важное значение для целостности емкости, т. е., в зонах проникновения влаги и кислорода. Кислородная проницаемость промежуточного слоя 64 составляет приблизительно 10 см3/0,025 мм/м2-24 ч/105 Па (10 куб.см/мил/м2-24 ч/атм). В отличие от этого, кислородная проницаемость сополимеров EVA, LDPE и MDPE соответственно составляют приблизительно 2500, 8300 и 8500 cм3/0,025 мм/м2-24 ч/105 Па (2500, 8300 и 8500 куб.см/мил/м2-24 ч/атм). Таким образом, кислородная проницаемость прозрачного высокобарьерного промежуточного слоя 64 на порядок меньше, чем кислородная проницаемость полимеров, обычно используемых для изготовления сдвоенных медицинских емкостей.

Вследствие барьерных свойств, которыми обладает промежуточная слоистая пленка, отслаиваемая защитная пленка 55, содержащая алюминиевую фольгу, может быть удалена фармацевтом для выполнения проверки содержимого до использования емкости, и емкость может быть отправлена на хранение на дополнительный период времени без опасения, что произойдет разложение лекарственного средства, вызванное кислородом или влагой. Как только защитный слой фольги снимается, желательно, чтобы срок хранения был около 30 дней. После удаления слоя алюминиевой фольги точный срок хранения емкости, которая содержит светлую высокобарьерную слоистую пленку 64, зависит главным образом от чувствительности к влаге лекарственного средства, заключенного в отделении для него. Лекарства с относительно низкой чувствительностью к влаге способны сохранять эффективность в течение периодов времени, значительно больше 30 дней с помощью защитной, светлой, высокобарьерной, слоистой пленки 64. Кроме того, лекарства с чрезвычайно повышенной чувствительностью к влаге, которые обычно начинают терять эффективность почти сразу после удаления слоя алюминиевой фольги, могут сохраняться в течение периодов времени до двух недель, не теряя своей эффективности благодаря защитным барьерным свойствам светлой высокобарьерной пленки, расположенной над отделением для лекарственного средства.

Несмотря на то, что промежуточная барьерная пленка 64, как было описано в примере реализации, крепится к наружной поверхности отделения для лекарственного средства, специалисту в этой области будет понятно, что промежуточный слой может иметь такой размер, чтобы покрывать оба отделения, т.е. отделение для лекарства и отделение для разбавителя. Способ крепления промежуточного слоя к наружной поверхности емкости может меняться, не отходя, однако, от объема изобретения. Промежуточный слой 64 может быть постоянно жестко закреплен к наружной поверхности емкости подходящим адгезивом или постоянным термическим или ультразвуковым сплавлением. В качестве альтернативы, промежуточная пленка 64 обеспечена на поверхности емкости с возможностью удаления путем регулирования характеристик температуры и давления уплотнения, полученного термическим путем, чтобы сделать его отслаиваемым. В этом случае пленка 64 может отслаиваться от емкости 10, как пленка 55.

Следует заметить, что в приведенном примере реализации изобретения лекарственное средство описывается в виде сухого порошка. Такими сухими порошками могут быть, например, составы антибиотиков или противорвотные составы, например цефозолин, цефуроксим, цефотаксим, цефокситин, ампициллин, нафциллин, эритромицин, цефтриаксон, метоклопрамид и тикар/клав. Однако, жидкие лекарственные препараты также могут использоваться в этой системе. Возможна ситуация, когда жидкое лекарственное средство и жидкий разбавитель несовместимы для хранения в течение долгого периода времени и должны смешиваться непосредственно перед введением пациенту. Кроме того, лекарственное средство может быть в коллоидном, кристалловидном состоянии, в виде концентрата жидкости, эмульсии и тому подобного. Кроме того, отделение для лекарственного средства можно заполнять не только им. Другие медицинские составы, такие как лиофилированные фракции крови, фактор крови 8, фактор 9, комплекс протромбина и тому подобные, также подходят. Несмотря на то, что описано одно отделение для лекарственного средства и одно отделение для разбавителя, в емкости согласно настоящему изобретению может быть обеспечено множество отделений, заполненных различными разбавителями и/или различными лекарственными средствами.

Второй пример реализации настоящего изобретения

Во втором приведенном примере реализации изобретения, которое показано в схематичном изображении поперечного

сечения фиг. 5, обеспечено альтернативное выполнение прозрачной, высокобарьерной, промежуточной слоистой пленки (64 фиг. 4), которая покрывает отделение лекарственного средства.

Как и в первом примере реализации, показанном в фиг. 2, 3 и 4, светлая, высокобарьерная, промежуточная слоистая пленка 71 фиг. 5 может быть обеспечена в сочетании с непрозрачной, высокобарьерной защитной пленкой (55 фиг. 2 и 3), содержащей алюминиевую фольгу, расположенной над промежуточной пленкой 71 и, таким образом, также покрывать отделение для лекарства емкости. Соответственно светлая, высокобарьерная, промежуточная пленка 71 в сочетании с непрозрачной, высокобарьерной защитной пленкой составляет высокобарьерное защитное покрытие, расположенное над отделением для лекарства. Как будет описано более подробно ниже, высокобарьерное защитное покрытие может включать либо высокобарьерный, защитный от влаги слой, либо высокобарьерный, защитный от кислорода слой, или оба. Непрозрачная защитная пленка 55, содержащая алюминиевую фольгу, обеспечена, чтобы предотвратить проникновение ультрафиолетовых лучей и светового спектра в отделение для лекарственного средства емкости, если такая защита необходима.

Альтернативная высокобарьерная, промежуточная, слоистая пленка выполняется из многослойного слоистого материала термопластичного полимера, обозначенного цифровой позицией 71 с высокобарьерными защитными свойствами от влаги и кислорода. В примере реализации изобретения фиг. 5 прозрачная, многослойная, высокобарьерная пленка 71 содержит слой уплотнителя 72 на своей обращенной внутрь поверхности, изготовленный из 100% пропилена толщиной около 0,076 мм (3,0 мил). Защитный от кислорода барьерный слой 74 прилегает к слою уплотнителя 72 первым связующим слоем 76, содержащим имеющийся в продаже экструдат полиэтилена низкой плотности (LDPE) в сочетании с праймером, который располагается между защитным от кислорода барьерным слоем 74 и слоем уплотнителя 72. Для обеспечения подходящих барьеров против проницаемости кислорода, изготовляли несколько видов гибких полимерных пленок, способных обеспечить подходящие барьерные противокислородные свойства, как будет описано ниже, но предпочтительно слой кислородного барьера 74 многослойной высокобарьерной пленки 71 выполняется из имеющегося в продаже этиленвинилового спирта (EVON), с образованием пленки толщиной около 0,014 мм (0,55 мил).

Этиленвиниловый спирт главным образом отличается своими барьерными свойствами против кислородной проницаемости. В частности его барьерные свойства против кислородной проницаемости на четыре порядка превышают обычные пленки из этиленвинилацетата (EVA), Surlyn®, и пленки из полиэтилена средней и высокой плотности (MDPE, HDPE). Однако, обеспечивая значительную антикислородную защиту, этиленвиниловый спирт один может не обеспечить достаточную защиту от водяных паров. Соответственно на защитный от кислорода барьерный слой 74 для защиты от влаги наслаивается защитный от влаги барьерный слой 78, с помощью второго связующего слоя 80 из полиэтилена низкой плотности (LDPE). Барьерный, защитный от влаги слой 78 из прозрачной гибкой пленки состоит из ориентированного полиэтилена высокой плотности, имеющегося в продаже в фирме Tredegar Со, Richmond, Virginia, под коммерческим обозначением МоnахТМ. Получаемая составная барьерная структура включает теплоотводный слой 82 из сложного полиэфира (Terphane 10.21) на своей обращенной наружу поверхности, который в свою очередь наслаивается на барьерный защитный от влаги слой 78 третьим связующим слоем 84 экструдата полиэтилена низкой плотности.

Многослойная, высокобарьерная, полимерная слоистая пленка 71 примера реализации, описанная в связи с фиг. 5 является гибкой пленкой, обеспечивающей эффективную защиту от проникновения кислорода и влаги, которая подходит для изготовления промежуточного слоя (64 фиг. 1), покрывающего отделение (20 фиг. 1) лекарственного средства. Все материалы, составляющие слоистый материал по существу светлые и прозрачные и не имеют окраски. Таким образом, слоистая составная пленка приведенного примера реализации фиг. 5 особенно пригодна в качестве покрытия отделения для лекарственного средства медицинской емкости, способствующего выполнению быстрой визуальной проверки.

Большую прозрачность возможно получить для слоистой многослойной пленки 71 фиг. 5, в отличие от слоистой пленки 64 фиг. 4, содержащей SiO2. В частности, прозрачная, содержащая SiO2 пленка имеет желтоватый цвет, отсутствие которого в многослойной слоистой пленке 71 может послужить для достижения большей прозрачности слоистой пленки.

Кроме того, материал, содержащий SiO2, относительно жесткий и ломкий и может трескаться в процессе изготовления емкости, заполнения и/или перевозки. Из-за присущей этому материалу жесткости барьерные свойства пленки, содержащей SiO2 , уменьшаются, если пленка растягивается более чем на 1% из-за разрушения подложки пленки SiO2. Кроме того, состояние технологии нанесения SiO2 таково, что барьерные свойства пленки SiO2 будут меняться от пункта к пункту по поверхности пленки. Это происходит от того, что доступные сейчас процессы напыления SiO2 не способны образовывать ровную пленку постоянной толщины. Эти изменения барьерных свойств обычно значительно превышают изменения, демонстрируемые экструдируемыми полимерными материалами, которые меняются меньше из-за своего однородного свойства. Барьерные свойства однородной полимерной барьерной пленки зависят от толщины пленки, которая может регулироваться очень точно в процессе изготовления.

Несмотря на то, что предпочтительные материалы для светлой, высокобарьерной, промежуточной пленки включают защитный от кислорода барьерный слой и защитный от влаги барьерный слой, могут использоваться альтернативные материалы для обеспечения покрытия отделения для лекарства, предназначенные для этой цели. Например, можно не использовать один из высокобарьерных слоев, обеспечив высокобарьерную промежуточную пленку, которая включает только слой барьера от влаги, или только слой барьера от кислорода. Кроме того, высокобарьерная промежуточная пленка может включать барьерный слой защиты от влаги, как описано выше, в сочетании с теплоотводным слоем, выполненным из материала с высокой температурой плавления, который также обладает свойствами защиты от кислорода.

Таблица является перечнем (не ограничивающим использование других материалов), включающим пленку 71 фиг. 5 и четыре дополнительных примера многослойных пленок или слоистых материалов, пригодных для изготовления различных примеров реализации светлого, высокобарьерного, промежуточного слоя согласно изобретению. В приведенном перечне оHDPE относится к ориентированному полиэтилену высокой плотности, такой как Моnах марки HD, сложный полиэфир с покрытием поливинилиденхлорида (PET) относится к продукту компании DuPont Chemical Со. под коммерческим обозначением 50М44 и AclarТМ относится к пленке из полихлоротрифтороэтилена компании Allied Signal Corporation, имеющей коммерческое обозначение ULTRX 2000.

В соответствии с практикой настоящего изобретения, каждая из многослойных слоистых пленок, описанных выше, предназначена для образования светлого высокобарьерного покрытия над отделением для лекарства 20 емкости 10. Предпочтительно, задний лист 14 каждой такой емкости выполнен из многослойной слоистой структуры, включающей содержащую алюминиевую фольгу высокобарьерную, защитную от влаги пленку с процентным соотношением 80%/20%, на своей обращенной внутрь поверхности, как описано в связи с примером реализации изобретения фиг. 3.

Выполнение заднего листа 14 емкости из слоистой непрозрачной, содержащей алюминиевую фольгу высокобарьерной пленки позволяет защищать содержимое емкости от ультрафиолетового излучения и света, которые могут вызвать разложение содержимого. В практическом использовании отслаиваемая, содержащая алюминиевую фольгу пленка, покрывающая отделение для лекарственного средства, обычно удаляется до использования для проверки фармацевтической службой больницы. Так как высокобарьерные промежуточные пленки прозрачны, они не обеспечивают защиты от воздействия света и следует принять меры, чтобы емкости не подвергались воздействию ультрафиолетовых лучей или светового излучения в процессе последующего хранения. Соответственно емкость перегнута (сложена) в зоне одного из отслаиваемых уплотнений, так что содержащая алюминиевую фольгу пленка (или задний лист) образует обращенную наружу поверхность перегнутой, т.е. сложенной емкости и помогает защитить содержимое отделения для лекарственного средства от воздействия ультрафиолетовых лучей или интенсивного света.

Обращаясь к фиг. 6, емкость 10 показана перегнутой по линии одного из отслаиваемых уплотнений или перед одним из отслаиваемых уплотнений. Когда емкость перегнута, материалы переднего и заднего листа мешочка, образующего емкость, прижимаются один к другому, обеспечивая дополнительную защиту уплотнению. Сгиб обеспечивает дополнительное сопротивление гидравлическому давлению, вызванному, например, случайным сжатием отделения для лекарства.

В соответствии с предпочтительными примерами реализации изобретения, обеспечены средства для сохранения емкости в перегнутом, т.е. сложенном виде с целью защиты емкости от случайного вскрытия и защиты содержимого от излучения, так как в этом случае только задний лист, содержащий алюминиевую фольгу, подвергается световому воздействию.

Ссылаясь теперь на фиг. 1 и 6, средство для сохранения мешочка (емкости) в перегнутом (сложенном) состоянии содержит фиксирующее ушко 28, выполненное из материала первичного мешочка и отходящее с одной стороны емкости, и соответствующий, входящий в зацепление с ним паз 27, выполненный такой формы, чтобы ушко 28 входило в него, когда мешочек перегнут по линии в зоне первого отслаиваемого уплотнения 24 между отделениями разбавителя и лекарственного средства. Как только емкость перегибается, фиксирующее ушко 20 входит в зацепление с пазом 27, и содержимое отделения для лекарственного средства защищено с обеих сторон от случайного излучения задним листом, содержащим алюминиевую фольгу.

Соответственно будет понятно, что выполняя мешочек в сложенном виде, обеспечивается защита содержимого отделения для лекарства от разложения под воздействием излучения, а также защита от случайного приведения в действие содержимого мешочка, вследствие увеличения прочности отслаиваемого уплотнения, вдоль которого сложен мешочек. Кроме того, средства для удержания мешочка в сложенном виде легко входят и выходят из зацепления и поэтому возможно периодически открывать прозрачную внутреннюю поверхность медицинской емкости с целью проверки целостности содержимого отделения для лекарственного средства.

Со ссылкой на фиг. 7, в приведенном примере реализации изобретения, обеспечивается дополнительная защита отделения для лекарственного средства с помощью канала для удаления проникающих паров влаги, которые могут образоваться в отделении для жидкого разбавителя. Этот канал обеспечивается образованием дополнительного отслаиваемого уплотнения 25, проходящего поперек емкости на небольшом расстоянии перед, или над, отслаиваемым уплотнением 24, и изолирующего отделение для лекарственного средства от отделения для разбавителя. Дополнительное отслаиваемое уплотнение 25 предпочтительно расположено на расстоянии от около 3,175 до 12,7 мм (от около 1/8 до 1/2 дюйма) над отслаиваемым уплотнением 24, т.е. в направлении отделения 18 для разбавителя. Первое отслаиваемое уплотнение 24 и дополнительное отслаиваемое уплотнение 25 вместе образуют буферное отделение 29, расположенное между отделением 18 разбавителя и отделением 20 для лекарственного средства. Буферное отделение 29 предпочтительно пустое.

Когда медицинская емкость выполняется с дополнительным отслаиваемым уплотнением 25 и буферным отделением 29, тем самым обеспечивается канал для удаления проникающих паров влаги, который защищает измельченные в порошок лекарства в отделении 20 от проникновения влаги через материал емкости из отделения для разбавителя. Несмотря на то, что отделение для лекарства 20 покрыто одним из всевозможных высокобарьерных защитных покрытий, описанных выше, канал существует на случай миграции влаги из отделения для разбавителя в отделение для лекарства через первичные материалы емкости, составляющие первое отслаиваемое уплотнение 24. В примере реализации изобретения, показанном на фиг.7, влажный пар, который может проникать через первичные материалы контейнера в зоне дополнительного отслаиваемого уплотнения 25, из отделения для разбавителя улавливается буферным отделением 29. Так как площадь поверхности буферного отделения 29, способная пропускать влажный пар, значительно превышает пропускную поверхность, обеспечиваемую отслаиваемым уплотнением 24, влажный пар в буферном отделении будет в основном выходить в атмосферу, а не мигрировать через материал первого отслаиваемого уплотнения 24 в отделение для лекарственного средства.

Таким образом можно видеть, что дополнительное отслаиваемое уплотнение 25 и буферное отделение 29 обеспечивают средство защиты сухого лекарства в отделении для лекарственного средства от разложения под воздействием влаги.

Изготовление и сборка емкости

В соответствии с практическим

применением принципов изобретения, передний лист 12 и задний лист 14 примера реализации емкости 10 граничат один с другим слоем пленки 80:20. Несмотря на то, что в объем изобретения входят другие

граничные пленки, в каждом из описанных выше примеров реализации, обращенный внутрь слой переднего листа 12 содержит пленку 80:20, которая входит в контакт с обращенным внутрь слоем пленки 80:20

заднего листа 14.

Составы переднего и заднего листов 12 и 14 емкости 10 позволяют создавать периферийные уплотнения и отслаиваемые уплотнения, используя технологии термосплавления (термосклеивания). Горячие головки штампа используются с различными температурами, давлениями и периодами выдержки, чтобы довести граничные участки материалов и используемых слоистых полимеров до температур, приближающихся к, или превышающих их температуры плавления, чтобы позволить материалу мигрировать по границе раздела, образуя таким образом сцепление необходимой прочности и характеристик.

Как для пленки, состоящей из одного слоя, так и для пленки из многослойного слоистого материала, составляющих передний лист 12 и слоистого материала, содержащего алюминиевую фольгу заднего листа 14, процесс изготовления емкости 10 приведенного примера реализации изобретения описан со ссылкой на фиг. 8. Процесс включает резку переднего и заднего листов емкости до необходимых вертикальных размеров емкости, однако превышающих горизонтальные размеры.

Если емкость 10 выполняется с однослойным передним листом 12, высокобарьерный защитный слой 55 (фиг. 3), содержащий алюминиевую фольгу и прозрачный высокобарьерный слой (64 фиг. 4 или 71 фиг. 5), содержащий высокобарьерные покрытия отделения 20 для лекарственного средства, режутся соответственно размеру, размещаются над пространством, которое станет отделением для лекарственного средства, и затем крепятся к переднему листу 12 емкости. Согласно изобретению прозрачный высокобарьерный промежуточный слой сначала наслаивается на поверхность переднего листа, и затем на него накладывается защитный слой 55, содержащий алюминиевую фольгу.

Специфично, прозрачный высокобарьерный промежуточный слой 64 или 71 располагается над отделением для лекарства и удерживается на месте парой стержней, пока он наслаивается на поверхность переднего листа 12. Часть слоя, находящаяся в контакте со стержнями не дает доступа таким образом, например, головке штампа, выполняющей термосплавление, в результате чего небольшая часть пленки не сплавляется с поверхностью переднего листа. Результатом использования стержней, используемых для удержания на месте прозрачного высокобарьерного промежуточного слоя является неконтактное пространство с отпечатком от контакта со стержнем. В примере реализации, показанном в фиг. 1, контактирующая поверхность стержня по существу круглая и оставляет два круглых, не подвергшихся сплавлению участка 41, которые остаются видимыми из-за обратного отпечатка, полученного давлением, прикладываемым в процессе сплавления.

После наслаивания промежуточного слоя 64 или 71, на него наносится слой алюминиевой фольги 55 с использованием шаблонной головки штампа для термического сплавления, как было описано выше.

После крепления слоя 55 алюминиевой фольги и прозрачного высокобарьерного слоя 64 или 71, передний и задний листы располагаются в точном соответствии один другому и между передним и задним листами вставляется выходной проход 30, устанавливаемый в необходимое конечное положение. Выходной проход 30 приведенного примера реализации выполняется литьем под давлением и имеет состав 40% FINA Z9450 сополимера полиэтилен-полипропилена и 60% Shell KratonТМ G1652 термопластичного эластомера стирол-этилен-бутилен-стирола. После того как вставляется выходной проход, используется нагретая головка штампа для создания герметичного уплотнения между фланцами 34 выходного прохода и нижним краем переднего и заднего листов, примыкающим к фланцу.

Отслаиваемые уплотнения 24 и 26 (и по выбору, необязательно, дополнительное отслаиваемое уплотнение 25), разделяющие отделения и емкость 10, выполняются с использованием, например, двойных горячих головок штампа, содержащих передний штамп, взаимодействующий с задним штампом, в результате чего элементы емкости удерживаются между ними для образования уплотнения. В приведенном примере реализации передний штамп, который входит в контакт с предварительно соединенными высокобарьерной защитной пленкой 55, промежуточными пленками 64 или 71 и передним листом 12, имеет температуру от около 118,33 до 129,411oС 245oF до около 265oF. Задний штамп, который входит в контакт с задним листом 14 имеет по существу такую же температуру, что и передний (в пределах от 118,33 до 129,411oС (от 245oF до 265oF) и может, по желанию (необязательно) включать тонкое резиновое покрытие, чтобы обеспечить равномерное приложение давления. Двойные штампы входят в контакт с передним и задним листами с давлением в пределах от около 162,443 кПа (230 фунтов на кв. дюйм) до 239,054 кПа (340 фунтов на кв.дюйм) и удерживаются при температуре и давлении в течение периода времени примерно от 1,5 до 2,5 секунд. Отслаиваемые уплотнения 24 и 26, как показано на фиг.2 могут выполняться отдельно одним устройством двойного штампа, или одновременно аналогичным двойным штампом. Дополнительное отслаиваемое уплотнение 25 может выполняться тройным устройством двойного штампа.

Еще одним усовершенствованием описанного примера реализации образования отслаиваемого уплотнения является изготовление выполняющей термосплавление головки с двойным штампом, в котором двойные штампы одним концом соединены вместе поперечным штампом, образуя таким образом удлиненную форму U с квадратными концами. Когда такая головка штампа входит в контакт с передними и задними листами при температуре и давлении, описанными выше, обеспечивается дополнительное отслаиваемое уплотнение 25, которое разделяет поперечные отслаиваемые уплотнения 24 и 26 и располагается вблизи к, и параллельно постоянному периферийному уплотнению 16, которое образуется вдоль края емкости напротив удаляемых отверстий. Дополнительное уплотнение 25 предпочтительно выполняется в процессе изготовления емкости, с целью включения высокобарьерной защитной пленки, расположенной над поверхностью отделения для лекарственного средства.

В таком случае толщина материала, на которую влияет головка штампа, выполняющая термосплавление, будет толще в зоне, образованной отделением 20 для лекарственного средства, по сравнению с зоной, образованной материалом, составляющим постоянное периферийное уплотнение 16. Различие в толщине материала между этими двумя зонами требует, чтобы головка оказывала давление на конформную подложку, такую как резина, для обеспечения равномерного давления по соединенным граничным поверхностям. Толщина материала, таким образом, будет постоянной, обеспечивая равномерное отслаиваемое уплотнение, устойчивое к утечкам.

После образования отслаиваемого уплотнения, передний и задний листы соединяются вместе периферийным постоянным уплотнением 16, выполненным термосплавлением, которое проходит по верху, низу и одной сплошной стороне емкости таким образом, что оно перекрывает часть отслаиваемого уплотнения 25, разделяющего поперечные уплотнения 24 и 26, обеспечивая герметичные, без утечек, уплотнения между отделениями разбавителя, лекарственного средства и нижними отделениями. Как лучше всего видно в фиг. 8, на противоположной стороне емкости, постоянное уплотнение 16 отстоит на расстоянии от края переднего и заднего листов, имеющего несколько большие размеры, и образует прерывистую линию вдоль нужного края законченного мешочка, то есть, уплотнение образуется вдоль верхнего вертикального участка 110а, нижнего вертикального участка 110b и центрального вертикального участка 110с, таким образом создавая взаимосвязанные пространства между тремя вертикальными участками.

Удаляемые отверстия 102 и 104 вставляются между передним и задним листами в местах вдоль их увеличенного края, прилегающих к промежуткам в постоянном уплотнении. Таким же образом, как и выходной проход 30, передний и задний листы термически сплавляются с отверстиями 102 и 104 вдоль сужающихся фланцев 106 и 108 соответственно, обеспеченных для этой цели. Отверстия 102 и 104 также выполняются литьем под давлением, и так как в дальнейшем они удаляются на более поздней стадии процесса, они изготавливаются из доступного недорогого материала. В частности, отверстия могут выполняться из переработанной пленки 80:20, обычного полипропилена и т.д.

Удаляемые отверстия 102 и 104, показаны более подробно на фиг. 8A и 8B, причем фиг. 8A показывает отверстие 102 для заполнения разбавителем и отверстие 104 для заполнения порошком соответственно в виде сбоку и фиг. 8B показывает отверстия в полусхематичном виде в плане. Отверстия 102 и 104 соответственно включают колпачок 109, который вставлен в отверстие 102 для разбавителя и показан нависающим над отверстием 104 для заполнения порошком.

Отверстия 102 и 104 являются важным признаком настоящего изобретения и, как будет описано ниже, обеспечивают средство для асептического заполнения одного или множества отделений в емкости, содержащей лекарство в виде порошка, жидкого разбавителя и т.д. Кроме того, отверстия 102 и 104 имеют такое строение, которое позволяет удерживать их, а также и емкость надлежащим образом при манипулировании с помощью автоматов-роботов.

Как показано на фиг. 8A каждое удаляемое отверстие 102 и 104 включает два вертикальных отстоящих на расстоянии фланца: нижний фланец 103 и верхний фланец 105. Каждый из фланцев имеет прямоугольную форму (лучше всего видно в фиг.8B), причем их длинные края отходят приблизительно на 3 мм, в любую сторону за трубчатое тело 107 каждого соответствующего удаляемого отверстия. Как видно на фиг. 8B, каждая короткая сторона фланца (или ширина) имеет тот же размер, что и наружный диаметр по существу трубчатого тела отверстия для заполнения отделений емкости (12 мм). Каждый из фланцев 103 и 105 выполнен толщиной приблизительно 1,5 мм и расположен вертикально на расстоянии один от другого и от пересечения тела каждого отверстия с соответствующим сужающимся фланцем (106 и 108). Самый нижний фланец 103 на каждом отверстии расположен приблизительно на 4-5 мм выше пересечения тела отверстия и сужающегося фланца отверстия, а самый верхний фланец 105 расположен так, что его нижняя поверхность находится приблизительно на 4 мм выше верхней поверхности нижнего фланца 103, образуя таким образом расстояние приблизительно 4 мм между фланцами и между нижним фланцем и краем емкости.