Устройство для селективной установки контролирующего органа в цилиндрической полости трубчатых плит коллекторов парогенератора - RU2041266C1

Код документа: RU2041266C1

Чертежи

Описание

Изобретение относится к устройству, позволяющему устанавливать какой-либо контролирующий орган, например, направляющую трубку контрольного датчика на принципе токов Фуко, в цилиндрическую полость, которая имеет, по меньшей мере на одном конце, входное отверстие и в которой выполнены отверстия в регулярном порядке.

В ядерных реакторах перенос тепла между первичным флюидом (текучей средой) (газ, жидкость), который необходим для охлаждения активной зоны реактора, и парообразной водой, которая приводит во вращение турбины для производства электроэнергии, производится при помощи парогенератора. Внутри таких парогенераторов имеется пучок труб большой длины, которые передают тепло, не допуская прямого контакта между двумя флюидами.

В некоторых типах парогенераторов пучок труб расположен в цилиндрической оболочке с горизонтальной осью, а концы каждой из труб выходят в два цилиндрических коллектора с вертикальными осями, которые расположены внутри этой оболочки. Входные отверстия, выполненные, например, в верхних концах коллекторов, позволяют осуществлять доступ к коллекторам после снятия крышки.

Учитывая коррозионную активность флюидов, используемых для охлаждения ядерных реакторов, необходимо периодически контролировать трубы, это можно делать, например, пропуская газ в каждую трубу или вводя датчик на принципе токов Фуко.

В коллекторах парогенераторов присутствует высокая радиоактивность, поэтому желательно располагать последовательно перед каждым отверстием, выходящим в этот коллектор, устройство, которое позволяет на расстоянии устанавливать орган, например, направляющую, через которую вводится датчик на принципе токов Фуко.

Подобное устройство должно относительно легко приводиться в действие, кроме того, в его конструкции необходимо учитывать то, что, хотя отверстия расположены равномерно, часто имеются нарушения в равномерном расположении, а некоторые отверстия могут быть перекрыты во время проведенных раньше операций по обслуживанию. Кроме того, расстояния между отверстиями могут немного различаться с учетом допусков при изготовлении.

Для осуществления таких операций контроля существует устройство в виде стойки, располагающейся по вертикальной оси коллектора, на которой расположено приспособление для введения датчика на принципе токов Фуко. Датчик к каждому отверстию можно подать путем поворачивания всей стойки и путем перемещения всего приспособления вдоль этой стойки.

Такое устройство обладает определенными недостатками. Прежде всего, его установка должна производиться с большой точностью, а на нижнем конце стойки должна быть дополнительная центрирующая звездочка. Кроме того, даже если установка устройства выполнена правильно, нерегулярность расположения отверстий требует долгой и аккуратной установки. Поэтому персонал для работы с таким устройством должен пройти специальную подготовку. Кроме того, устройство для введения и извлечения датчика на принципе токов Фуко располагается в коллекторе, а это нежелательно из-за радиоактивного заражения в коллекторе.

Известны многочисленные устройства для установки элемента, например, направляющей трубы датчика на принципе токов Фуко, в коллекторах парогенераторов различных конструкций, в которых трубы состыкованы с горизонтальной трубной плитой, под которой располагаются коллекторы.

Известно устройство в виде вертикальной колонны, которая опирается соответственно на трубную плиту и на стенку

парогенератора, находящуюся напротив. На колонне закреплена горизонтальная стрела, по которой может перемещаться тележка с элементом, который должен располагаться перед трубами. Тележка перемещается

вдоль стрелы, а колонна поворачивается вокруг своей оси [1]

Известно также устройство в виде телескопической руки, шарнирно закрепленной на опоре, которая закрепляется на входном отверстии

коллектора. На конце этого рычага также шарнирно закреплена тележка с направляющей трубкой, например, для датчика на принципе токов Фуко. На этой тележке установлена гусеница со штифтами, которые

могут попадать в отверстия плиты. На тележке установлен двигатель для перемещения гусеницы [2]

Эти известные устройства сконструированы специфическим образом для использования в коллекторах

парогенераторов, которые ограничены горизонтальной трубной плитой и нижней полусферической стенкой парогенератора. Если не сделать существенных изменений, такие устройства невозможно использовать в

цилиндрических коллекторах с отверстиями, радиально выходящими внутри этих коллекторов.

Предметом настоящего изобретения является устройство для селективной установки контролирующего органа в цилиндрической полости трубчатых плит коллекторов парогенератора, содержащее основание, закрепленное во входном отверстии на стенке цилиндрической полости, стойку, установленную в основании с возможностью вертикального перемещения вдоль оси цилиндрической полости, рабочую головку с держателем для контролирующего органа и убирающимися пальцами зацепления, входящими в отверстия, выполненные радиально в цилиндрической полости трубчатых плит, причем рабочая головка кинематически связана с приводом перемещения рабочей головки.

Цель изобретения является увеличение надежности устройства, а также упрощение эксплуатации.

Для достижения цели устройство дополнительно содержит механизм вращения стойки вокруг своей оси, выполненный в виде диска с рукояткой, кинематически связанного со стойкой, установленного на основании с возможностью поворота и фиксации стойки в заранее заданных угловых и продольных положениях, и рычажно-шарнирный удерживающий рабочую головку механизм, включающий пантограф, связанный с ним рабочий башмак и раздвижной рычаг со средством его удлинения, шарнирно закрепленный одним концом на пантографе вблизи от опорного башмака, сопряженного с внутренней стенкой цилиндрической полости, и другим концом на рабочей головке для прижатия ее к стенке цилиндрической полости, причем пантограф связан со средством дистанционного управления и шарнирно прикреплен одним из концов к концу стойки, размещенному в цилиндрической полости.

Для того, чтобы установка рабочей головки выполнялась без затруднений, она предпочтительно крепится на раздвижном рычаге с помощью шарового шарнира, с двумя степенями свободы вращения, соответственно вокруг первой оси, перпендикулярной оси стойки и оси раздвижного рычага, и вокруг второй оси, перпендикулярной первой оси и в нормальном положении ориентированной параллельно оси стойки.

Рабочая головка может состоять из двух рамок, установленных с возможностью перемещения по двум взаимно перпендикулярным направлениям относительно центральной детали рабочей головки, с которой связан раздвижной рычаг, при этом каждая из этих рамок содержит четыре убирающихся пальца зацепления, а привод перемещения рабочей головки выполнен в виде средств перемещения рамок, которые установлены с возможностью перемещения их на расстояние, равное шагу прямоугольной сетки, образованной отверстиями трубчатых плит и половине шага этой сетки.

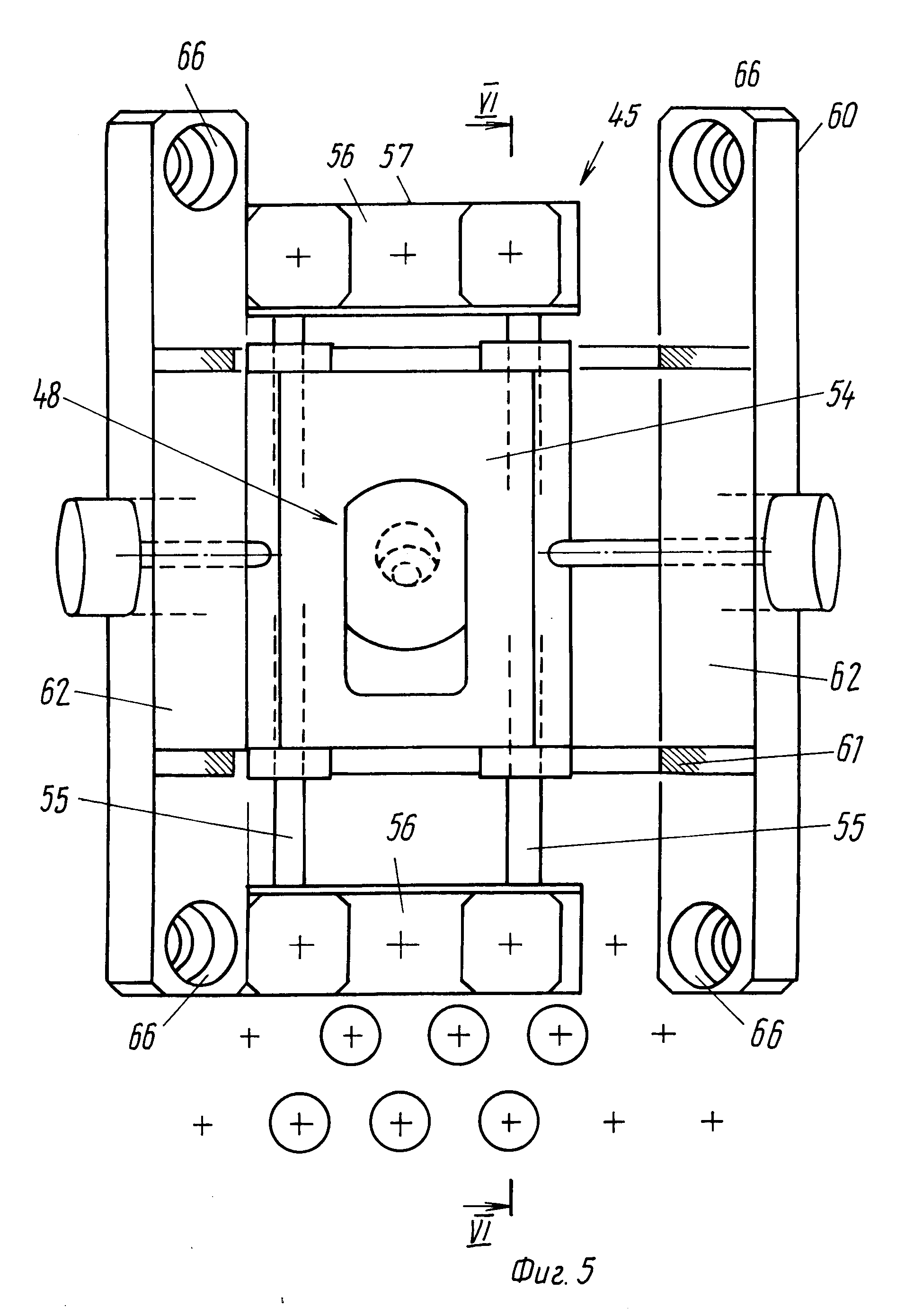

На фиг.1 показан схематически в разрезе парогенератор, имеющий два цилиндрических коллектора, в один из которых введено устройство в соответствии с изобретением; на фиг.2 разрез, показывающий в большем масштабе верхнюю часть коллектора, в который введено устройство в соответствии с изобретением; на фиг. 3 частичный разрез также в большем масштабе, нижней части устройства, показанного на фиг.2; на фиг.4 разрез IV-IV на фиг.3; на фиг.5 вид сверху на рабочую головку устройства на фиг.2; на фиг.6 разрез VI-VI на фиг.5; на фиг. 7 вид сбоку рабочей головки с частичным разрезом; на фиг.8 введение устройства в соответствии с изобретением через входное отверстие на нижнем конце цилиндрического вертикального коллектора.

На фиг.1 показан поперечный разрез парогенератора, который устанавливается между первичным и вторичным контуром ядерного реактора. Этот парогенератор состоит из внешней цилиндрической оболочки 1, с горизонтальной осью. В этой оболочке имеется входной патрубок для воды вторичного контура в жидком состоянии и выходной патрубок для пара, они изображены схематически и соответственно обозначены 2 и 3 на фиг.1.

Внутри оболочки 1 парогенератора, показанного на фиг.1, имеется коллектор 4 входа первичного флюида и коллектор 5 выхода первичного флюида. Эти два коллектора 4 и 5 имеют форму двух цилиндрических полостей с вертикальными осями, которые соответственно ограничены двумя трубчатыми плитами 6 и 7. Нижние концы каждого коллектора 4 и 5 подсоединяются к первичному контуру реактора соответственно при помощи патрубков 8 и 9. На верхнем конце каждого коллектора 4 и 5 имеется входное круглое отверстие 10. Когда реактор работает, это входное отверстие нормально закрывается крышкой 11.

Входной 4 и выходной 5 коллекторы соединяются пучком труб 12, расположенных внутри оболочки 1 парогенератора, а их концы подсоединены к трубным плитам 6 и 7 коллектора так, чтобы они имели сообщение через отверстия 13, которые радиально проходят в трубчатых плитах 6 и 7.

На фиг.1 14 обозначено устройство в соответствии с изобретением, выполненное таким образом, чтобы последовательно устанавливать перед каждым отверстием 13 трубчатых плит коллекторов элемент, как, например, направляющую трубу, который позволяет вводить в каждое отверстие датчик на принципе токов Фуко, который контролирует трубы 12. На фиг.1 устройство 14 показано установленным во входном коллекторе 4 парогенератора. Однако, учитывая то, что оба коллектора 4 и 5 имеют одинаковую геометрию, устройство 14 в соответствии с изобретением может также устанавливаться в выходном коллекторе 5.

Более детально устройство 14 в соответствии с изобретением будет описано со ссылкой на фиг.2-6.

Как показано на фиг.2, устройство 14 вводится во входное отверстие 10 коллектора 4 после снятия крышки, закрывающей это отверстие. Устройство имеет основание 15, которое фиксируется на верхнем крае плиты 6 коллектора, например, при помощи шпилек 16, которые служат для закрепления крышки, закрывающей при работе входное отверстие 10.

На основании 15 находится горизонтальный вращающийся диск 17. Этот диск может занимать различные угловые положения, заранее заданные по отношению к основанию 15. Эти заранее заданные положения могут быть зафиксированы механизмом индексации 18, например, выполненным в виде штифта, который проходит одновременно в отверстия в основании 15 и во вращающемся диске 17. В качестве примера можно выбрать четыре заранее выбранные угловые положения, смещенные на 90о. В представленном примере реализации изобретения поворот вращающегося диска 17 осуществляется вручную при помощи рукоятки 19.

На вращающемся диске 17 находятся как механизм 20 поступательного перемещения вертикальной стойки 21, так и подающе-распределительное устройство 22, управляющее перемещением датчика на принципе токов Фуко в трубах 12.

В механизме 20 поступательного перемещения стойки 21 имеется коробка 23, скрепленная с вращающимся диском 18, в которой находятся два набора роликов 24, смещенных по вертикали относительно друг друга. Стойка, например, круглого сечения, проходит между роликами 24 так, что она может перемещаться вертикально вдоль своей оси, эта ось параллельна и смещена по отношению к вертикальной оси коллектора 4.

Стойка 21 может занимать различные, заранее заданные положения по отношению к вращающемуся диску 17. Эти заранее заданные положения могут быть зафиксированы механизмом индексации стойки по высоте; он представляет собой два штифта 25, соединенные, например, цепью, с коробкой 23, приблизительно на уровне каждого набора роликов 24, чтобы они могли одновременно вводиться в отверстия, имеющиеся в коробке 23, и в отверстия 26, равномерно расположенные по всей высоте стойки 22.

Следует отметить, что штифты 25 служат также для предотвращения вращения стойки 21 по отношению к вращающемуся диску 17. Расстояние между отверстиями может, например, составлять 800 мм, что позволяет стойке 21 занимать положения индексирования по высоте, расположенные на таком расстоянии одно относительно другого.

В случае, когда устройство 14 вводится через входное отверстие 10 в верхней части коллектора, как это показано на фиг.1 и 2, стойка 21 подвешена к лебедке (не показана), с помощью которой можно перемещать стойку без усилия из одного положения по высоте в другое, до тех пор, пока штифты 25 не зайдут в отверстия 26. Для этой цели, и как это показано на фиг.1, на верхнем конце стойки 21 имеется подъемное кольцо 27.

Как показано на фиг.1, стойка 21 может состоять из нескольких звеньев 21 (например, три), которые крепятся концами друг к другу, в зависимости от положения в коллекторе нижнего конца стойки. Это позволяет избежать того, чтобы стойка не слишком выступала сверху коллектора, в том случае, если имеющееся место ограничено.

За счет механизма индексации поворота 18 и механизма индексации поступательного перемещения или перемещения по высоте стойки 21 в виде штифтов 25 и отверстий 26, нижний конец стойки может находиться в различных положениях, заранее заданных внутри коллектора парогенератора. В каждом из этих заранее заданных положений, та часть устройства 14, расположенная на нижнем конце стойки 21 и которая будет описана ниже, может перекрывать определенную рабочую зону трубчатой плиты, соответствующую, например, высоте 800 мм и дуге окружности 90о. Перекрывание этой рабочей зоны каждого заранее заданного положения позволяет проверить полностью трубную плиту коллектора. На практике именно величина рабочей зоны, доступной для части устройства 14, расположенной в нижней части стойки 21, определяет смещение между различными возможными положениями этой стойки.

Как показано в большем масштабе на фиг.3, плата 28 имеет горизонтальное сечение в форме буквы V (фиг.4), она закреплена в нижней части стойки 21, на ее продолжении. На этой плате шарнирно закреплен пантограф 29. Этот пантограф 29 имеет нижний рычаг 30, один конец которого шарнирно вращается вокруг горизонтальной оси 31 на нижнем конце платы 28. На противоположном конце рычага 30 закреплена опорная пята 32, которая входит в контакт с трубчатой плитой 6 коллектора 4.

В пантографе имеется верхний рычаг 33, образованный двумя шарнирно соединенными сегментами 34а и 34б. Первый конец сегмента 34а рычага 34 шарнирно вращается приблизительно в середине платы 28 на горизонтальной оси 35, параллельной оси 31. Противоположный конец сегмента 34а шарнирно вращается на первом конце сегмента 34б вокруг горизонтальной оси 36, параллельной осям 35 и 31. Противоположный конец сегмента 34б шарнирно вращается на конце рычага 30, где находится пята 32, вокруг горизонтальной оси 37 (фиг.4), параллельно осям 31, 35, 36.

Как показано на фиг.3, на одном из сегментов (например, сегмент 34б рычага 34 на его верхнем конце и на конце, прилегающем к другому сегменту 34а, имеется упор 38, который препятствует складыванию вниз сегментов 34а и 34б вокруг оси 36, когда эти сегменты выстроены в линию, как показано сплошной линией на фиг.3.

При этих условиях рычаг 30 практически горизонтальный, и пантограф 29 находится в разложенном рабочем положении. В этом случае опорная пята 32 находится в непосредственной близости от трубной плиты 6, с учетом размеров рычага 30.

Когда сегменты 34а и 34б сложены вверх вокруг из оси вращения 36, как это показано на фиг.3 штрих-пунктирной линией, рычаг 30 также складывается вверх вокруг оси 31, и пантограф 29 занимает сложенное положение монтажа, что обеспечивает его введение в коллектор и его извлечение из коллектора. Следует отметить, что сечение платы 28 в виде буквы V и относительные размеры платы и различных рычагов 30 и 34, образующих пантограф, позволяют пантографу частично убираться внутрь платы, когда он находится в сложенном положении. Такое положение определяется упором соответственно сегмента 34а и рычага 30 в стопоры 39 и 40, установленные на плате 28.

Когда устройство в соответствии с изобретением вводится через входное отверстие 10 в верхнем конце коллектора, как показано на фиг.1 и 2, пантограф 29 автоматически, под действием тяжести, занимает разложенное положение. Однако, его введение в коллектор и его извлечение из коллектора требует дистанционного управления его прохождения в сложенном положении.

В способе реализации, представленном на фиг.2 и 3, такое управление осуществляется при помощи троса 41, нижний конец которого прикреплен к концу сегмента 34б, прилегающему к сегменту 34а, например, к кольцу 42, на котором сделан упор 38. Как показано на фиг.2, трос 41 непосредственно прикреплен к вращающемуся диску 17, через который он свободно проходит так, чтобы им мог управлять исполнительный механизм, расположенный над этим диском и прикрепленный к системе зацепления (не показана), установленной на диске 17.

Показанное на фигурах устройство может быть также введено через входное отверстие в нижнем конце цилиндрического коллектора с вертикальной осью, а раскрытое положение пантографа 66 может управляться дистанционным средством управления.

Как показано на фиг.2 и 3, это средство управления состоит из другого троса 43, конец которого, расположенный в коллекторе, также закреплен в кольце 42 и он заходит на шкив 44 (фиг.4) с осью 31, перед тем, как пройти через вращающийся диск 17, точно так же, как и трос 41.

На пантографе 29 закреплена рабочая головка 45 при помощи раздвижного рычага 46. Если говорить более точно, конец раздвижного рычага 46 шарнирно вращается на рычаге 30 на шарнире 47 или на любом ином эквивалентном элементе, например, кардане, расположенном сразу же за пятой 32. Противоположный конец рычага 46 шарнирно закреплен на рабочей головке 45 при помощи шарнира 48, который имеет только две степени свободы вращения. Эти степени свободы вращения состоят из вращения (стрелка F1 на фиг.3) вокруг оси, перпендикулярной к оси стойки 21 и к оси рычага размещения 46 (т.е. в плоскости фиг. 3) и из вращения (стрелка F2 на фиг.4) вокруг оси, перпендикулярной к предыдущей и ориентированной параллельно оси стойки 21, когда рабочая головка упирается в трубную плиту (т.е. вращение в плоскости фиг.4). Шарнир 48 не позволяет никакого вращения вокруг третьей оси, перпендикулярной к двум предыдущим, т. е. вокруг оси, ориентированной радиально по отношению к трубной плите, когда рабочая головка 45 упирается в эту плиту. Такое устройство позволяет гарантировать автоматическую установку рабочей головки по отношению к трубной плите, когда рабочая головка входит в контакт с этой плитой.

Для управления удлинением раздвижного рычага 46 на последнем имеется пневматический домкрат двойного действия 49, схематически показанный на фиг. 3. Когда этот домкрат работает, раздвижной рычаг 46 прижимает рабочую головку 45 к трубной плите за счет этого, за счет реакции опорная пята 32 прижимается к трубной плите на участке, расположенном приблизительно напротив рабочей головки 45. Такой упор пяты 32 позволяет обеспечить нормальное расположение рабочей головки 45 на трубчатой плите.

За счет шарнира 47, которым рычаг 46 шарнирно вращается на рычаге 30 пантографа, рабочая головка 45 стремилась бы опуститься под действием тяжести, если бы не было никакого устройства, чтобы тянуть рычаг 46 вверх, когда устройство в соответствии с изобретением вводится через входное отверстие, расположенное в верхней части коллектора, как это показано на фиг.1 и 2.

В представленном на фиг.2 примере выполнения изобретения таким средством является третий трос 50, нижний конец которого закреплен приблизительно в середине раздвижного рычага 46 в кольце 51 и который проходит затем через шкив 52, находящийся, как и шкив 44, на оси 31, затем он идет вверх и проходит через вращающийся диск 17 точно так же, как и тросы 41 и 43.

Как видно из фиг. 3 и 4, упор 53 на рычаге 30 пантографа ограничивает выход вверх рычага размещения 46 и тем самым препятствует рабочей головке ударяться о плату 28. В верхнем предельном положении, близком к тому, которое показано сплошными линиями на фиг. 3, раздвижной рычаг 46 немного наклонен вниз.

Предельное нижнее положение рычага 46, которое показано штрих-пунктирной линией на фиг. 3, определяется необходимостью прижимать рабочую головку к трубной плите с усилием, по меньшей мере равным граничной величине, а это невозможно, когда наклон вниз рычага 46 становится слишком большим.

Шарнир 47 допускает также угловое перемещение рычага 46 по обе стороны средней от вертикальной плоскости стойки 21 и пантографа 29, как это показано на фиг.4.

Шарниры 47 и 48 позволяют рабочей головке перемещаться в рабочую зону, заранее заданных размеров, трубной плиты, эта рабочая зона изогнутая прямоугольная с вертикальной осью симметрии, расположенной на пересечении средней вертикальной плоскости стойки и пантографа с трубчатой плитой.

Более детально это показано на фиг. 5 7; в рабочей головке 45 имеется центральная деталь 54, на которой шарнирно вращается конец рычага 46 на шарнире 48. На этой центральной детали 54, имеющей при виде сверху приблизительно прямоугольную форму, скользят два цилиндрических стержня 55, ориентированных параллельно двум сторонам прямоугольника, образованного деталью 54. Концы стержней 55 соединены между собой двумя соединительными деталями 56, форма которых приблизительно следует за кривизной трубчатой плиты; они, вместе с деталями 55, образуют прямоугольную рамку 57. Эта рамка 57 имеет, по отношению к центральной детали 54, в направлении стержней 55, которые ориентированы параллельно оси коллектора, когда рабочая головка упирается в трубную плиту, ход, равный шагу в этом направлении сетки с квадратным шагом, которая образована отверстиями 13 (в случае треугольной сетки такая сетка аналогична двум сеткам с квадратным шагом, которые наложены и смещены на полшага одна по отношению к другой).

В каждом углу прямоугольной рамки 57 имеются пальцы 58 с закругленными или коническими концами, которые могут проникать в отверстия 13 плиты, автоматически центрируясь в этих отверстиях, даже если имеется небольшое отклонение, например, за счет допусков при обработке отверстий. Каждый палец ориентирован в радиальном направлении по отношению к трубной плите, когда рабочая головка упирается в эту плиту, и может перемещаться параллельно своей оси, между втянутым внутрь положением и положением выступания под действием пневматического домкрата двойного действия 59 (фиг.6). Каждый из этих домкратов может действовать независимо, что позволяет вставлять только два или три пальца 58 в находящиеся напротив отверстия в том случае, если в некоторых рядах отсутствуют отверстия или в случае, если эти отверстия закрыты.

В рабочей головке имеется также вторая жесткая рамка 60, состоящая из двух пластин 61, параллельных верхнему и нижнему краю центральной детали 54 и изогнутых по кривизне трубной плиты. Концы пластин 61 скреплены соединительными деталями 62, которые параллельны боковым краям детали 54.

Как видно из фиг.6 и 7, на нижней и верхней сторонах детали 54 имеются ролики 63, оси которых совпадают с осями стержней 55 и которые символически показаны на фиг. 6 в виде шариковых подшипников. Ролики 63 входят в пазы в виде дуги круга 64, выполненные в пластинах 61 параллельными трубной плите. Такое устройство позволяет жесткой рамке 60 перемещаться в горизонтальной плоскости параллельно трубной плите на расстояние, равное одному шагу в этом направлении сетки или сеткам с квадратным шагом, которая (которые) образованы отверстиями 13.

Соединительные детали 62 рамки 60 выходят за каждую пластину 61 и на каждом их конце имеется палец 65 и опора 66 направляющей трубы 67 (фиг.3).

Как и пальцы 58, пальцы 65 образуют прямоугольник, стороны которого кратны шагу прямоугольной сетки или прямоугольных сеток, образованных отверстиями 13 так, что конический или заостренный конец каждого пальца может одновременно вводиться в находящиеся напротив отверстия трубной плиты 6. Пальцы 66 также ориентированы радиально по отношению к этой плите, когда рабочая головка упирается в трубную плиту, и каждый из них может перемещаться независимо от других, вдоль своей оси между втянутым положением или выступающим положением под действием пневматического домкрата двойного действия (не показан).

Каждая из опор 66 направляющей трубы находится на расстоянии шага сетки отверстий 13 по отношению к прилегающим пальцам 65 так, чтобы направляющие трубы 67 располагались напротив четырех отверстий трубной плиты 6, когда пальцы 65 заходят в другие отверстия этой же плиты.

Управление относительным перемещением между рамкой 57 и центральной деталью 54 параллельно осям стержней 55 обеспечивается двумя пневматическими домкратами двойного действия, которые располагаются в детали 54 вокруг стержней 55, как это показано на фиг.6. Каждый из этих домкратов состоит из центральной камеры 68, герметично соединенной со стержнем 55 и герметично входящей в проточку 69 в детали 54. Между камерой 68 и одним из сплошных концов проточки 69 находится поршень 70, так чтобы он мог свободно скользить, сохраняя герметичность, между стержнем 55 и в проточке 69. Патрубки подачи сжатого воздуха (не показана) сообщаются с тремя камерами 71, 72, 73, которые образованы соответственно между поршнем 144 и прилегающим концом проточки 142, между поршнем 70 и камерой 68 и между этой камерой и другим концом проточки 69. Кроме того, в камере 71 на стержне 55 имеется упор 74.

В той конструкции относительное перемещение между рамкой 57 и центральной деталью 54 нормально получается путем нагнетания сжатого воздуха или в камеру 71, или в камеру 73, в зависимости от требуемого направления перемещения. В обоих случаях получается перемещение, равное одному шагу.

Если требуется перейти от сетки с прямоугольным шагом к другой прямоугольной сетке, смещенной на полшага по отношению к предыдущей (что позволяет применять устройство на трубчатой плите, имеющей сетку отверстий с треугольным шагом, что эквивалентно двум наложенным прямоугольным сеткам), то нагнетают сжатый воздух в камеру 72. Относительное перемещение между рамкой 57 и центральной частью 54 ограничивается полушагом за счет упора поршня 70 в упор 74.

Управление относительным перемещением между рамкой 60 и центральной деталью 54 параллельно проточкам в виде дуги круга 64, выполненных в пластинах 61, обеспечивается двумя пневматическими домкратами 75, 76, которые расположены с той и другой стороны центральной детали 54, в центре каждой соединительной детали 62, как это видно из фиг.7. Домкрат 75 простого действия воздействует на соответствующую боковую сторону детали 54 при помощи стержня 75. Домкрат 76 также является домкратом простого действия, он действует на боковую противоположную сторону центральной детали 54 при помощи стержня 76.

Управление одним или другим домкратом 75 и 76 позволяет осуществлять относительное перемещение на один шаг между центральной деталью 54 и рамкой 60.

Для перехода рабочей головки 45 с прямоугольной сетки на другую сетку, смещенную на полшага, в направлении по окружности, которое определяется проточками в виде дуги круга 64, дополнительно в домкрате 76 сзади поршня 76б, соединенного со стержнем 76а, имеется второй поршень 77, который нормально упирается в основание проточки 78, в которой находятся поршни 76б и 77. Поршень 77 имеет ограниченный ход на полшага за счет выступа 79 в проточке 78. Таким образом, когда нагнетают воздух позади поршня 77, то происходит относительное перемещение на полшага между деталью 54 и рамкой 60 по указанному круговому направлению.

Из фиг. 3 видно, что каждая из направляющих труб 67 при помощи гибких шлангов 80 соединена с пневматическим переключателем 81, который позволяет по желанию соединять каждую из труб 80 со шлангом 82, другой конец которого подключен к распределительно-подающему устройству 22, как показано на фиг.2. Для учитывания разных высот рабочей головки 45 внутри коллектора труба 82 предпочтительно выполняется из нескольких секций, причем число секций меняется, в зависимости от положения рабочей головки в коллекторе.

Для удовлетворительной установки пальцев 56 рабочей головки 45 приблизительно напротив отверстия 13 трубчатой плиты, когда требуется проверять новую зону этой плиты, на плате 28 устанавливается телевизионная камера 82, ориентированная к рабочей головке. Эта камера 82 при помощи кабеля 84 соединяется с внешней системой визуализации, например, с экраном телевизора.

Функционирование устройства в соответствии с изобретением описано с использованием фиг.1-4.

Если требуется проверить трубы парогенератора, то снимают крышку, закрывающую один из коллекторов 4 и 5. Ввод пантографа 29 и рабочей головки 45 производят, удерживая пантограф в сложенном состоянии при помощи троса 41 и освобождая трос 43, чтобы рабочая головка и раздвижной рычаг 46 находились в подвешенном состоянии под действием тяжести. Основание 15 устанавливается на место на верхней стороне отверстия 10 и закрепляется, например, при помощи шпилек 16. В ходе всех операций стойка 21 подвешена к лебедке и штифты 25 вставлены в соответствующие отверстия 26.

Когда основание 15 закреплено, то устанавливается положение стойки 21 по вращению и по перемещению в первом положении, которое определяет первую зону проверки трубной плиты. Затем раздвигают пантограф 29, отпуская трос 41 и немного натягивая трос 43, чтобы рабочая головка 45 находилась вблизи стенки трубчатой плиты. Затем оператор воздействует на домкрат 49 раздвижного рычага 46, чтобы пальцы 56 установились против стенки трубчатой плиты. В ходе этой операции оператор устанавливает пальцы 56 напротив отверстий 13 при помощи изображения, получаемого с помощью камеры 82, воздействуя на трос 50. Когда получается приблизительно удовлетворительное положение, то домкрат 42 оказывает большое усилие, так чтобы пальцы 56 автоматически центрировались в отверстиях 13. За счет реакции пята 32 также прижимается к стенке трубной плиты, что определяет точку опоры, позволяющей постоянно прижимать рабочую головку с достаточным усилием к трубной плите.

Теперь рабочая головка 45 находится в положении для выполнения операций контроля отверстий в зоне трубной плиты с заранее определенной высотой и участком окружности. При каждом положении рабочей головки 45 можно осуществить четыре контрольные операции, вводя последовательно контрольный датчик на принципах токов Фуко, соединенный с подающе-распределительным устройством 22, в четыре отверстия, которые находятся напротив направляющих труб 57, это может быть осуществлено при помощи переключателя 81.

После того, как контроль осуществлен, то действуют домкраты, управляющие перемещением рабочей головки 45 и перемещают ее на один шаг или в горизонтальном направлении, или в вертикальном направлении. Проверка всех отверстий, доступных в данном положении стойки 21 продолжается подобным же образом, последовательно проводится проверка отверстий, располагающихся по двум сеткам с треугольным шагом, которые задают сетку с треугольным шагом, если отверстия 13 образуют сетку с треугольным шагом. По мере того, как перемещается рабочая головка 45, она остается прижатой к трубной плите при помощи домкрата 49 раздвижного рычага 46.

Если в ходе перемещения рабочая головка 45 встретит зоны трубной плиты, не имеющие отверстий или в которых некоторые отверстия закрыты, то перемещение продолжается без затруднений за счет возможности индивидуально управлять каждым пальцем 56 рабочей головки.

Когда закончен контроль зоны трубной плиты, которая доступна без перемещения стойка 21, то домкрат 49 отпускается, и трос 50 частично освобождается, так что рабочая головка основа отходит от трубной плиты, освобождается также упорная пята 32. При помощи поворота диска 17 или при помощи трансляционного перемещения, или же при помощи сочетания этих двух перемещений стойка 21 устанавливается в другой точке индексации положения, отличной от предыдущей. После этого контролируется зона трубной плиты.

Перемещая стойку 50 одновременно по вертикали и поворачивая ее так, чтобы она заняла заранее заданные точки индексации, и проводя контроль в каждой точке индексации доступной рабочей головке зоны трубной плиты 45, очень легко проводят контроль всех отверстий в этой трубной плите, и применение такого устройства не требует привлечения высококвалифицированного персонала, кроме того, на качество контроля не влияют допуски при производстве и дефекты в сетке распределения отверстий.

Как схематически показано на фиг.5 устройство можно применять для коллектора 85, доступного через входное отверстие 86 в нижней части коллектора. Функционирование устройства практически идентично описанному. Однако, в этом случае, в отличие от предыдущего, когда стойка 21 удерживалась лебедкой, расположенной над стойкой, вес стойки 21 и всех закрепленных на ней элементов удерживается лебедкой 87, закрепленной на вращающемся диске 17, на которую наматывается трос 88, проходящий через шкив 89, установленный на нижнем конце стойки 21, затем трос идет вдоль стойки и крепится противоположным концом к диску 17.

В данном случае операции раскладывания пантографа 29 осуществляются при помощи троса 38, а не за счет тяжести.

Естественно, настоящее изобретение не ограничивается только описанным примером выполнения.

Так, если устройство в соответствии с изобретением предусмотрено только для использования в коллекторах с верхним входным отверстием, то можно не применять трос 43. Ручные механизмы для управления вращательным перемещением диска 17 и трансляционным перемещением стойки 21 могут быть заменены системами с двигателем.

В общем случае важно заменить, что устройство в соответствии с изобретением не ограничивается описанным частным применением и может использоваться каждый раз, когда требуется дистанционно установить какой-либо элемент внутри цилиндрической полости, в которую выходят отверстия, независимо от наклона оси полости и независимо от вида устанавливаемого элемента (контрольное устройство, инструмент и т.д.).

Реферат

Сущность изобретения: для установки какого-либо контролирующего органа, как, например, держатель датчика на принципе токов Фуко, внутри цилиндрической полости, в которую выходят радиальные отверстия, предлагается устройство, которое состоит из стойки, ориентированной параллельно оси полости. Эта стойка может занимать различные, заранее заданные положения инденксации по вращению и по поступательному перемещению внутри полости при помощи механизма. В каждой из этих положений индексации рабочая головка, установленная на конце стойки при помощи пантографа и рычага размещения может перемещаться в заданной рабочей зоне внутренней стенки полости. Для этого рабочая головка прижимается рычагом, в ней имеются автономные пневматические домкраты, управляющие ее перемещением. 8 з.п. ф-лы, 8 ил.

Комментарии