Ароматические сополиариленэфиркетоны и способ их получения - RU2693696C1

Код документа: RU2693696C1

Описание

Изобретение относится к высокомолекулярным соединениям, в частности к сополиариленэфиркетонам (СПАЭК) и способу их получения. Синтезируемые СПАЭК могут найти применение в качестве термо- и теплостойких конструкционных полимерных материалов.

Известны способы получения полиэфиркетонов, полиэфирэфиркетонов и сополиэфиров на основе дифенилолпропана (ДФП), фенолфталеина (Ф/Ф), фенолфлуорена (Хараев A.M., Бажева Р.Ч., Хараева Р.А., Бесланеева З.Л., Пампуха Е.В., Барокова Е.Б., "Получение полифиркетонов и полиэфирэфиркетонов на основе бисфенолов различного строения", Материалы 2-й Всероссийской научно-практической конференции, Нальчик, 2005, с. 44-47.; Хасбулатова З.С., Асуева Л.А., Насурова М.А., Шустов Г.Б., "Полиэфиркетоны на основе терефталоил-ди(п-оксибензойной) кислоты", Материалы VI-й Международной научно-практической конференции, Нальчик, 2010, с. 429-32; Салазкин С.Н., Донецкий К.И., Горшков Г.В., Шапошникова В.В., Гении Я.В., Генина М.М., "Синтез кристаллизующихся кардовых ароматических поликетонов", Высокомолек. соед. Серия А. 1997, Т. 39, №9, с. 1431-1437; заявки США US 4703102 А «Ароматические полиэфиркетоны»; заявки США US 5187255 А «Способ получения сополиэфиров»). Недостатками получения полиэфиров по указанным работам являются жесткие условия синтеза (температура 200-350°С, время реакции - 12-36 часов), трудности с выделением конечного продукта и очистки, невысокие значения термических и физико-механических свойств.

Из уровня техники известен патента РФ RU 2256967 С1, из которого известен электроактивный полимер, содержащий в качестве промежуточных элементов полимерной цепи элементы ароматических простых сополиэфиров или сополиариленэфиркетонов.

Из патента РФ RU 2573009 С2 известно изобретение, относящееся к области электротехники и имеющее широкое применение при создании преобразователей внешнего воздействия физических полей в электрический сигнал. Описывается электроактивный полимер для нанесения на металл или полупроводник, содержащий сополимерную структуру неравномерно распределенных фрагментов диарилфлуорена и/или диарилантрона, соединенных между собой через молекулярную цепь сополиариленэфиркетонов или сополиариленэфирсульфонов.

Из европейского патента ЕР 0178185 А2 известны ароматичные полиэфирные кетоны.

В качестве наиболее близкого аналога могут быть приняты СПАЭК и способы их получения в соответствии с работой Шарапова Д.С. «Синтез и свойства гомо- и сополиариленэфиркетонов на основе бисфенола А и ряда кардовых бисфенолов», опубликованного в качестве диссертации на соискание ученной степени кандидата химических наук. Как утверждает автор настоящей работы, СПАЭК получают из ДФП и Ф/Ф высокотемпературной поликонденсацией с дифторбензофеноном (ДФБФ) в среде диметилацетамида (ДМАА) и экзотических, дорогих растворителей, таких, как N,N,N,N-тетраметилмочевина, N-ацетилпиперидин, N-бензоилпиперидин, N,N-диметилбензамид. Синтезы СПАЭК проводят при температурах 185-320°С длительное время (10-30 часов).

Задачей настоящего изобретения является расширение ассортимента полимеров с высокой термо- и теплостойкостью путем синтеза новых СПАЭК и разработка упрощенного, экономичного способа их получения.

Поставленная цель достигается путем постадийной загрузки диоксисоединений, а также разбавлением реакционной смеси, отогнанной в процессе получения полимера N,N-диметилацетамидом, причем мольное соотношение диолов составляет от 0,1 до 0,9 и от 0,9 до 0,1.

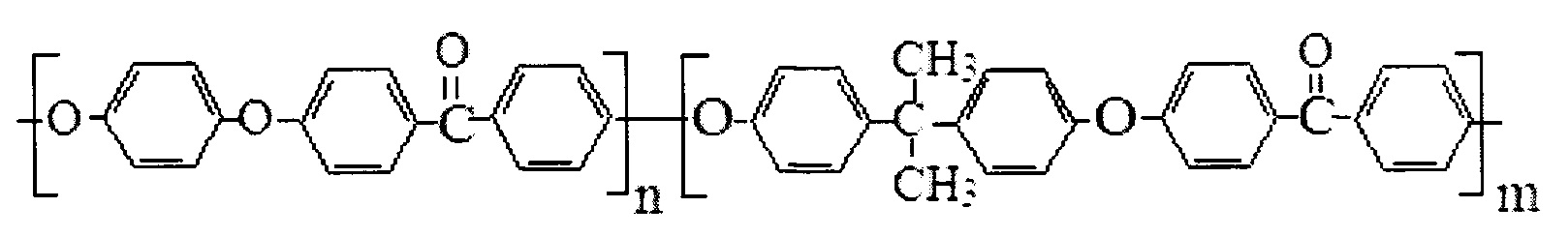

Полученные путем синтеза СПАЭК имеют следующее строение:

где n=0,1÷0,9, m=0,9÷0,1; СПАЭК из гидрохинона (ГХН), дифенилолпропана и 4,4'-дифторбензофенона.

Сущность способа получения СПАЭК заключается в том, что в реакцию поликонденсации с ДФБФ первоначально вводится менее активный диол, а затем - более активный, при мольном соотношении диолов от 0,1 до 0,9 и от 0,9 до 0,1. В конце процесса синтеза, реакционная смесь разбавляется отогнанным в ходе получения СПАЭК диметилацетамидом, что приводит к экономии растворителя, упрощению стадии выделения полимера, удешевлению получаемого сополиэфира и лучшей очистке конечного продукта от ионных примесей.

Изобретение иллюстрируется следующими примерами.

Пример 1. Синтез сополиариленэфиркетона из дифенилолпропана и гидрохинона при мольном соотношении ДФП : ГХН=0,1:0,9.

В трехгорловую колбу, снабженную мешалкой, ловушкой Дина-Старка и приспособлением для ввода газообразного азота, загружают 3,424 г (0,015 моль, 10%) ДФП, 32,73 г (0,15 моль) ДФБФ, 27 г (0,195 моль) карбоната калия, 400 мл N,N-диметилацетамида и постепенно подают газообразный азот.Температуру поднимают до 170°С, при этом отгоняя воду в виде азеотропной смеси с ДМАА. После полной отгонки воды, температура отгоняющихся паров принимает постоянное значение, выдерживают 30 минут, и понижают температуру до 50°С. При постоянной подаче азота добавляют в колбу 14,865 г (0,135 моль, 90%) ГХН. Снова поднимают температуру до 170°С, и выдерживают в течение 2,5 часов. Смесь разбавляют в горячем состоянии отогнанным в ходе реакции ДМАА и осаждают полимер

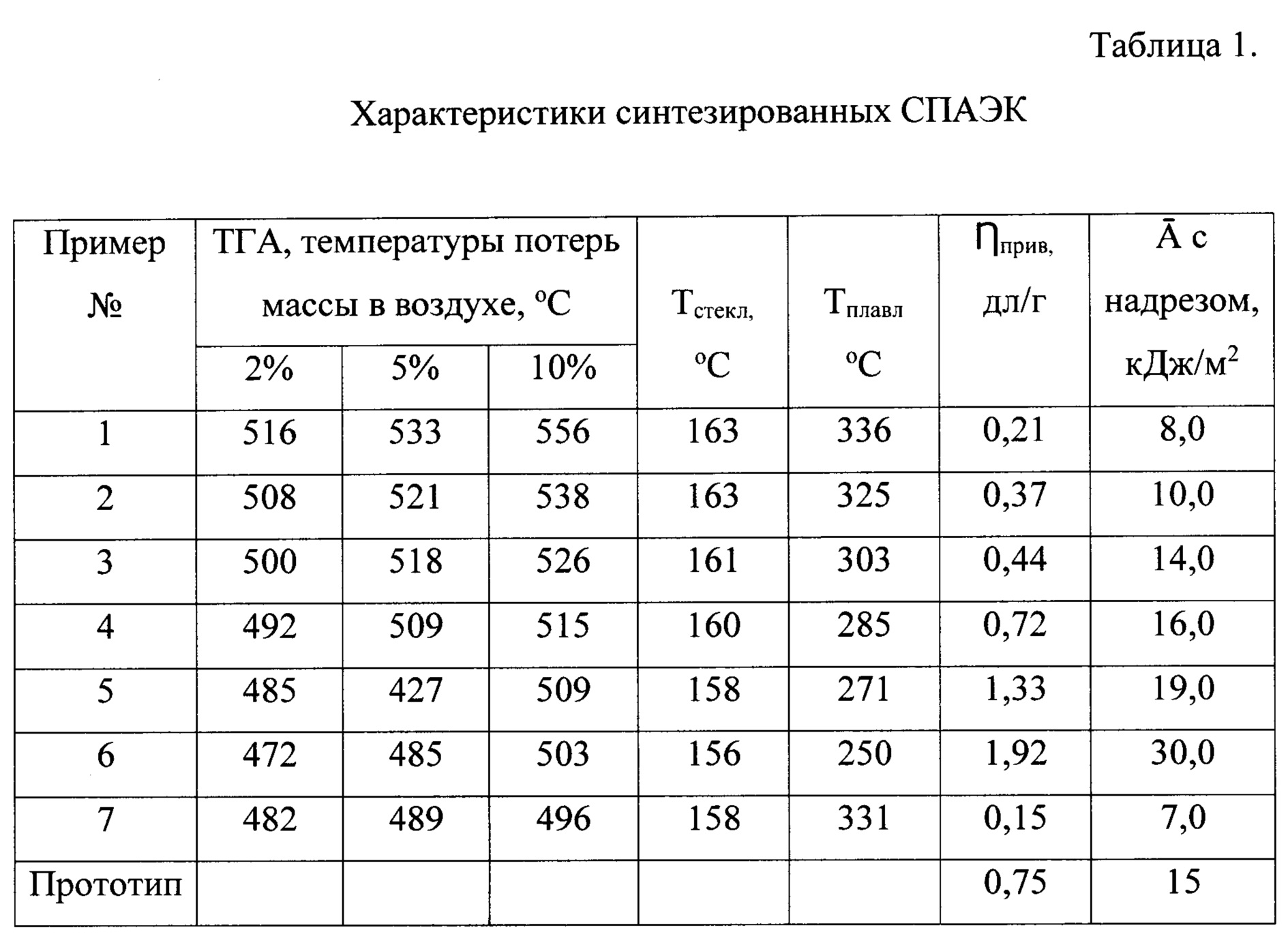

в виде суспензии прикапывая к подкисленной 5% HCL воде при интенсивном перемешивании. Осадок полиэфиркетона отфильтровывают, промывают водой тем самым избавляясь от галоген-ионов и N,N-диметилацетамида, затем сушат поэтапно при 75°С 2 часа, при 150°С 3 часа, при 180°С 4 часа. Приведенная вязкость, температурные характеристики, ударная вязкость синтезированных сополиариленкетонов в соответствии с настоящим изобретение представлены в таблице 1.

Пример 2. Синтез сополиариленэфиркетона из дифенилолпропана и гидрохинона при мольном соотношении ДФП : ГХН=0,2:0,8.

Синтез и выделение сополиэфира проводят в соответствии с примером 1, отличительной особенностью является загрузка диолов в количестве 6,849 г (0,03 моль, 20%) ДФП, 13,214 г (0,12 моль, 80%) ГХН.

Пример 3. Синтез сополиариленэфиркетона из дифенилолпропана и гидрохинона при мольном соотношении ДФП : ГХН=0,3:0,7.

Синтез и выделение сополиэфира проводят в соответствии с примером 1, отличительной особенностью является загрузка диолов в количестве 10,273 г (0,045 моль, 30%) ДФП, 11,562 г (0,105 моль, 70%) ГХН.

Пример 4. Синтез сополиариленэфиркетона из дифенилолпропана и гидрохинона при мольном соотношении ДФП : ГХН=0,5:0,5.

Синтез и выделение сополиэфира проводят в соответствии с примером 1, отличительной особенностью является загрузка диолов в количестве 17,122 г (0,075 моль, 50%) ДФП, 8,256 г (0,075 моль, 50%) ГХН.

Пример 5. Синтез сополиариленэфиркетона из дифенилолпропана и гидрохинона при мольном соотношении ДФП : ГХН=0,7:0,3.

Синтез и выделение сополиэфира проводят в соответствии с примером 1, отличительной особенностью является загрузка диолов в количестве 23,97 г (0,105 моль, 70%) ДФП, 4,955 г (0,045 моль, 30%) ГХН.

Пример 6. Синтез сополиариленэфиркетона из дифенилолпропана и гидрохинона при мольном соотношении ДФП : ГХН=0,9:0,1.

Синтез и выделение сополиэфира проводят в соответствии с примером 1, отличительной особенностью является загрузка диолов в количестве 32,82 г (0,135 моль, 90%) ДФП, 1,652 г (0,015 моль, 10%) ГХН.

Пример 7. Синтез сополиариленэфиркетона из дифенилолпропана и гидрохинона при мольном соотношении ДФП : ГХН=0,1:0,9.

Синтез и выделение сополиэфира проводят в соответствии с примером 1, отличительной особенностью является загрузка всех реагентов одновременно. После завершения отгонки воды, реакционную смесь выдерживают в течение 3-х часов.

Ниже, в таблице 1 в колонках указаны значения величин, полученных для примеров СПАЭК при следующих условиях.

Термогравиметрический анализ (ТГА) проведен на воздухе на дериватографе «Perkin-Elmer» при скорости подъема температуры 5°С в минуту. Температуры стеклования (Тстекл.) и плавления (Тплав.) определены методом дифференциальной сканирующей калориметрии («Perkin-Elmer»). Приведенные вязкости (ηприв) определены для 0,5%-ных растворов СПАЭК в концентрированной серной кислоте. Удельная ударная вязкость с надрезом А определена на образцах с размерами 4*6*10 мм на приборе «Динстат» в соответствии с ГОСТ 4647-2015.

Реферат

Настоящее изобретение относится к способу получения ароматических сополиариленэфиркетонов путем реакции высокотемпературной поликонденсации на основе дифенилолпропана, дифторбензофенона, в среде диметилацетамида с использованием гидрохинона, причем введение диолов в реакционную среду происходит в соответствии с их активностью, первоначально вводится менее активный диол, а затем - более активный, при мольном соотношении диолов от 0,1 до 0,9 и от 0,9 до 0,1, при этом в конце процесса синтеза, реакционная смесь разбавляется отогнанным в ходе получения сополиариленэфиркетонов диметилацетамидом. Технический результат – экономия растворителя, упрощение стадии выделения полимера, удешевление процесса получения ароматических сополиариленэфиркетонов, за счет разбавления реакционной смеси отогнанным в ходе получения диметилацетамидом. 1 табл., 7 пр.

Комментарии