Способ непрерывного получения высокомолекулярной поликарбонатной смолы - RU2630678C2

Код документа: RU2630678C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу непрерывного получения высокомолекулярной поликарбонатной смолы, включающему стадию, на которой преполимер ароматического поликарбоната и соединение алифатического диола подвергают сшиванию и реакции образования высокомолекулярного полимера.

УРОВЕНЬ ТЕХНИКИ

В настоящее время поликарбонаты широко используются во многих областях вследствие их исключительной термостойкости, стойкости к ударным нагрузкам и прозрачности. Ранее было проведено большое количество исследований, посвященных способам получения поликарбонатов. Среди них, например, поликарбонаты, получаемые из 2,2-бис-(4-гидроксифенил)пропана (называемого "бисфенолом A"), которые производят в промышленности, как способом межфазной полимеризации, так и способом полимеризации в расплаве.

Способом межфазной полимеризации поликарбонат получают из бисфенола A и фосгена, но в этом способе используется токсичный фосген. Кроме того, этот способ имеет также недостатки, связанные с коррозией оборудования в результате воздействия хлорсодержащих соединений, таких как побочный хлористый водород и хлорид натрия, также как и метиленхлорид, используемый в больших количествах в качестве растворителя, и со сложностью удаления примесей, таких как хлорид натрия и остаточный метиленхлорид, которые влияют на свойства полимера.

С другой стороны, уже давно известен способ получения поликарбонатов из ароматических дигидроксисоединений и диарилкарбонатов путем полимеризации в расплаве, включающий полимеризацию, например, бисфенола A и дифенилкарбоната, в расплавленном состоянии в результате реакции трансэтерификации с удалением побочных ароматических моногидроксисоединений (фенола, в случае реакции бисфенола A и дифенилкарбоната).

В отличие от межфазной полимеризации, полимеризация в расплаве дает ряд преимуществ, таких как отсутствие необходимости использования растворителя, но она также имеет существенный недостаток, заключающийся в быстром росте вязкости полимера в системе по мере протекания полимеризации, что в результате затрудняет эффективное удаление побочных ароматических моногидроксисоединений из системы и, помимо этого, затрудняет повышение степени полимеризации вследствие чрезвычайно сильного снижения скорости реакции. В связи с этим, существует потребность в создании эффективного способа получения высокомолекулярной ароматической поликарбонатной смолы путем полимеризации в расплаве.

В качестве способов, которые решают упомянутые выше проблемы, были предложены различные подходы для извлечения ароматических моногидроксисоединений из высоковязких полимеров (Патентный документ 1: Публикация рассмотренной заявки на патент Японии под № S50-19600, Патентный документ 2: Публикация нерассмотренной заявки на патент Японии под № H2-153923 и Патентный документ 3: Патент США № 5521275).

Однако, с помощью способов, описанных в этих публикациях, невозможно в достаточной степени повышать молекулярную массу получаемого поликарбоната. При осуществлении высокой степени полимеризации с помощью описанного ранее способа, в котором применяют большое количество катализатора (Патентный документ 2, Патентный документ 3), или в жестких условиях путем применения большого усилия сдвига (Патентный документ 1), имеют место значительные неблагоприятные воздействия на физические свойства смолы, такие как ухудшение цветового оттенка смолы или развитие реакций сшивания.

Кроме того, были предложены способы повышения степени полимеризации поликарбонатов путем добавления в реакционную систему во время проведения полимеризации в расплаве промотора полимеризации или сшивающего агента и других подобных веществ (Патентные документы 4-10). Помимо этого, хотя и необязательно с той же целью, ранее были предложены способы, включающие добавление соединения диола в реакционную систему, содержащую дигидроксисоединение и диэфир угольной кислоты (Патентные документы 11 и 12).

Однако эти способы также имеют недостатки, такие как неспособность повышения недостаточной степени полимеризации или ухудшение специфических физических свойств получаемой поликарбонатной смолы (таких как термостойкость, стойкость к ударным нагрузкам или цветовой оттенок).

Таким образом, так как традиционные способы получения высокомолекулярных ароматических поликарбонатов имеют множество недостатков, существует большая потребность в создании способа получения, который позволял бы сохранять специфические положительные качества поликарбонатов при достижении требуемой высокой степени полимеризации.

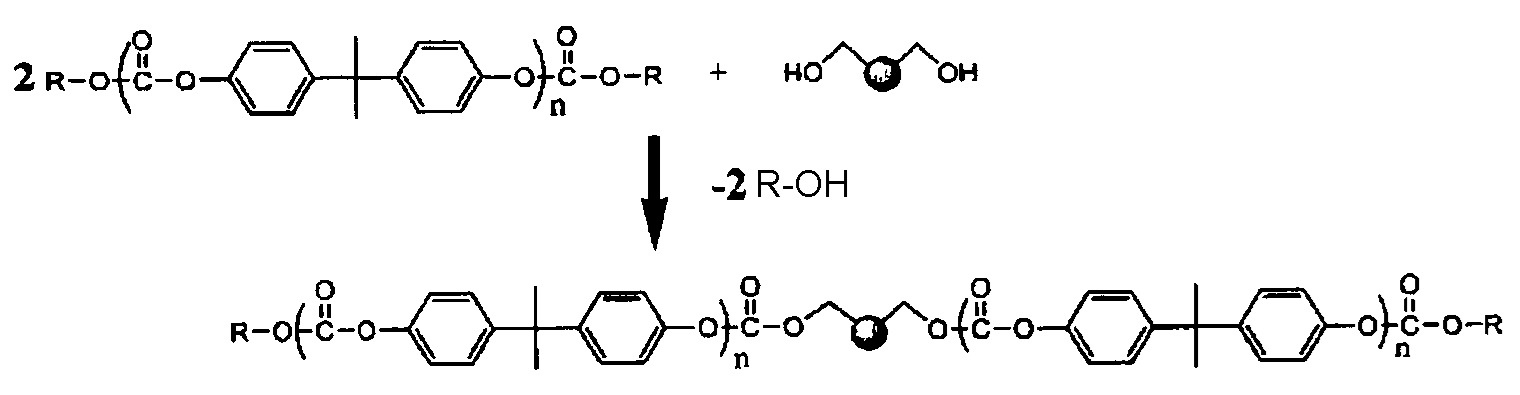

Авторами настоящего изобретения ранее уже был предложен способ получения высокомолекулярной ароматической поликарбонатной смолы, позволяющий сохранять положительные качества ароматических поликарбонатных смол при требуемой высокой степени полимеризации (Патентный документ 13). Этот способ включал в себя получение высокомолекулярного полимера путем сшивания преполимера ароматического поликарбоната, имеющего чрезвычайно низкое содержание концевой гидроксильной группы, со сшивающим агентом, представляющим собой соединение алифатического диола, которое имеет специфическую структуру и имеет алифатическую группу, которая образует связь с концевой гидроксильной группой, что приводит к образованию карбонатной связи в результате трансэтерификации (для простоты называемое "соединением алифатического диола"), и сополимеризации в присутствии катализатора трансэтерификации при пониженном давлении, что делает возможным получение поликарбонатной смолы с требуемой высокой степенью полимеризации, обладающей специфическими физическими свойствами ароматических поликарбонатных смол. Далее приводится пример конкретной реакционной схемы этого сшивания и реакции образования высокомолекулярного полимера с использованием соединения алифатического диола.

С другой стороны, стадия, на которой преполимер ароматического поликарбоната и соединение алифатического диола подвергают сшиванию и реакции образования высокомолекулярного полимера, может также быть названа как стадия получения сополимера преполимера ароматического поликарбоната и соединения алифатического диола. Обычно, в случае получения сополимера путем непрерывной сополимеризации, каждый из компонентов сополимеризации, все материалы (компоненты сополимеризации или реакционные компоненты), как правило, предварительно надлежащим образом смешивают в смесителе в течение относительно продолжительного периода времени при атмосферном давлении, затем подают в реактор и подвергают сополимеризации. Для проведения реакции трансэтерификации при обычном производстве ароматических поликарбонатных смол, в частности, для более эффективного удаления летучего побочного фенола и ускорения реакции, предпочтительно использовать большой горизонтальный химический реактор с перемешиванием, имеющий большую площадь реакционной поверхности, но так как эффективность перемешивания горизонтальных химических реакторов с перемешиванием является невысокой, реакционные компоненты обычно вводят в горизонтальный химический реактор с перемешиванием после их предварительного интенсивного смешения.

Кроме того, к известному уровню техники относятся способы непрерывной многоступенчатой полимеризации, которые включают использование множества соединенных последовательно реакторов полимеризации при получении ароматической поликарбонатной смолы (Патентные документы 14-16).

ДОКУМЕНТЫ ИЗВЕСТНОГО УРОВНЯ ТЕХНИКИ

Патентные документы

Патентный документ 1: Публикация рассмотренной заявки на патент Японии № S50-19600.

Патентный документ 2: Публикация нерассмотренной заявки на патент Японии № H2-153923.

Патентный документ 3: Патент США № 5521275.

Патентный документ 4: Европейский патент № 0595608.

Патентный документ 5: Патент США № 5696222.

Патентный документ 6: Патент Японии № 4112979.

Патентный документ 7: Публикация нерассмотренной заявки на патент Японии (перевод PCT заявки) № 2008-514754.

Патентный документ 8: Патент Японии № 4286914.

Патентный документ 9: Публикация рассмотренной заявки на патент Японии № H6-94501.

Патентный документ 10: Публикация нерассмотренной заявки на патент Японии № 2009-102536.

Патентный документ 11: Патент Японии № 3317555.

Патентный документ 12: Публикация нерассмотренной заявки на патент Японии № H7-26009.

Патентный документ 13: Публикация международной патентной заявки № WO 2011/062220.

Патентный документ 14: Публикация нерассмотренной заявки на патент Японии № 2009-161745.

Патентный документ 15: Публикация нерассмотренной заявки на патент Японии № 2010-150540.

Патентный документ 16: Публикация нерассмотренной заявки на патент Японии № 2011-006553.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Задачи, решаемые изобретением

Так как при получении высокомолекулярного полимера путем описанного выше сшивания преполимера ароматического поликарбоната и конкретного соединения алифатического диола скорость реакции преполимера и соединения алифатического диола является чрезвычайно высокой и реакция сшивания протекает очень быстро, то реакция сшивания быстро протекает сразу же после контакта между преполимером ароматического поликарбоната и соединением алифатического диола (а именно, сразу после их смешивания), и сшивание преполимеров прекращается, а в силу этого прекращается и образование высокомолекулярного полимера, а также формирование побочных продуктов, таких как фенол.

В случае непрерывного крупномасштабного производства упомянутой выше высокомолекулярной поликарбонатной смолы, если компоненты перемешивают и смешивают в смесителе при атмосферном давлении, как это описано для известного уровня техники, то протекает обратная реакция расщепления (фрагментирования) главной цепи преполимера, обусловленная побочными продуктами, образовавшимися в течение этого времени, что в результате приводит к снижению молекулярной массы.

В случае периодического производства в относительно небольшом масштабе и в других подобных случаях, возникают ситуации, при которых продукт (высокомолекулярная поликарбонатная смола) может быть извлечен при отсутствии существенного протекания реакции расщепления (фрагментирования) главной цепи преполимера вследствие использования коротких периодов времени растворения и перемешивания. Однако, в случае осуществления непрерывного крупномасштабного промышленного производства, обычно во время смешения в смесителе, также протекает реакция трансэтерификации, и в результате этого, наряду с реакцией сшивания, также протекает реакция расщепления (фрагментирования) главной цепи преполимера вследствие присутствия образующихся побочных продуктов.

Как только прошла реакция расщепления (фрагментирования) главной цепи преполимера, преполимеры ароматических поликарбонатов необходимо подвергнуть взаимодействию друг с другом, для того чтобы увеличить молекулярную массу, и для этого взаимодействия требуется достаточно длительный период времени. В результате, для получения соответствующего высокомолекулярного продукта, необходимо, чтобы реакционная смесь находилась в реакторе для осуществления сшивания и образования высокомолекулярного продукта в течение длительного периода времени. По мере увеличения времени пребывания реакционной смеси в реакторе, обнаруживается тенденция к ухудшению качества получаемой высокомолекулярной поликарбонатной смолы, которое характеризуется увеличением степени разветвленности (ростом величины N, определение которой будет дано далее и которая представляет собой индикатор структурной вязкости), интенсивным окрашиванием, приводящим к неудовлетворительному цветовому тону, ростом структурной неоднородности.

Кроме того, в способе непрерывной многоступенчатой полимеризации, который включает использование множества соединенных последовательно реакторов полимеризации для получения ароматического поликарбоната, раскрытом в упомянутых выше патентных документах 14-16, отсутствуют предложения по созданию подходов для использования на стадии получения поликарбонатной смолы непрерывной многостадийной полимеризации для увеличения молекулярной массы путем сшивания преполимера ароматического поликарбоната и соединения алифатического диола, и сокращения времени пребывания реакционной смеси в реакторе для непрерывного увеличения молекулярной массы, используя реакцию сшивания, путем замедления развития реакции расщепления (фрагментирования), вызываемой побочными продуктами.

С упомянутой выше целью, авторы настоящего изобретения ранее предложили способ увеличения скорости удаления фенола путем непрерывной подачи соединения алифатического диола при пониженном давлении в качестве подхода для сокращения времени пребывания в реакторе сшивания и образования высокомолекулярного продукта в результате замедления развития реакции расщепления (фрагментирования) на стадии, на которой преполимер ароматического поликарбоната и соединение алифатического диола, имеющее конкретную структуру, подвергают сшиванию и реакции образования высокомолекулярного полимера (Патентная заявка Японии № 2011-287048 и PCT/JP2012/0839924). Кроме того, содержание патентной заявки Японии № 2011-287048 и PCT/JP2012/0839924 приводится в настоящем изобретении путем ссылки на них.

Упомянутый выше способ, предложенный авторами настоящего изобретения, является более удобным способом в случае использования соединения алифатического диола, имеющего относительно высокую температуру кипения в качестве упомянутого выше соединения алифатического диола, имеющего конкретную структуру, но соединения алифатических диолов, имеющих относительно высокую температуру кипения, не всегда могут быть подходящими с точки зрения цены и стабильности объемов промышленного производства.

С другой стороны, среди упомянутых выше соединений алифатических диолов, имеющих конкретную структуру, соединения алифатических диолов, имеющие относительно низкую температуру кипения, которые, как можно ожидать, будут менее дорогими и доступными при стабильных объемах промышленного производства, обладают слегка более высокой летучестью, чем соединения алифатических диолов, имеющих относительно высокую температуру кипения. Поэтому, в случае способа, в котором соединение алифатического диола непрерывно подают при пониженном давлении, значительное количество соединения алифатического диола может улетучиваться во время смешения с преполимером, что может приводить к снижению соотношения между вводимыми компонентами (заданного соотношения), и также к тому, что только часть соединения алифатического диола сможет участвовать в реакции сополимеризации. Следовательно, также как и в случае традиционных способов, необходимо проводить корректировки путем предварительной подачи избытка соединения алифатического диола или использования стадии для рециркуляции соединения алифатического диола, что не может быть экономически выгодным в случае непрерывного крупномасштабного промышленного производства высокомолекулярной поликарбонатной смолы.

Соответственно, существует необходимость в разработке способа, который также подходил бы и для соединений алифатических диолов, имеющих относительно низкую температуру кипения, принимая во внимание возможность использования соединения алифатического диола, имеющего относительно низкую температуру кипения, которые, как можно ожидать, будут менее дорогими и более доступными при стабильных объемах промышленного производства.

Задачей настоящего изобретения является разработка улучшенного способа непрерывного получения высокомолекулярной поликарбонатной смолы, включающего стадию, на которой преполимер ароматического поликарбоната и соединение алифатического диола подвергают сшиванию и реакции образования высокомолекулярного полимера, который способен эффективно обеспечивать сшивание и протекание реакции образования высокомолекулярного полимера даже при использовании соединения алифатического диола, имеющего относительно низкую температуру кипения, и который позволяет экономически эффективно и выгодно получать высокомолекулярный поликарбонат высшего качества.

Способы решения задач

В результате проведения обширных исследований с целью решения упомянутых выше проблем, авторы настоящего изобретения обнаружили, что на стадии, на которой преполимер ароматического поликарбоната и соединение алифатического диола подвергают сшиванию и реакции образования высокомолекулярного полимера, упомянутые выше проблемы могут быть решены путем непрерывной подачи соединения алифатического диола при поддержании реакционных условий в узко ограниченном диапазоне, в результате чего и было создано настоящее изобретение.

А именно, настоящее изобретение относится к описанному ниже способу непрерывного получения высокомолекулярной поликарбонатной смолы. Более конкретно, настоящее изобретение относится к способу непрерывного получения высокомолекулярной поликарбонатной смолы, обладающей превосходными характеристиками, где непрерывный способ включает стадию получения преполимера ароматического поликарбоната и стадию сшивания полученного преполимера ароматического поликарбоната со сшивающим агентом, представляющим собой соединение алифатического диола, с получением высокомолекулярного полимера, путем быстрого проведения сшивания и реакции образования высокомолекулярного полимера между преполимером и сшивающим агентом.

(1) Способ непрерывного получения высокомолекулярной поликарбонатной смолы, включающий:

стадию (A) получения преполимера ароматического поликарбоната в результате реакции поликонденсации между ароматическим дигидроксисоединением и диэфиром угольной кислоты,

стадию (B) добавления соединения алифатического диола, имеющего алифатическую группу, которая связана с концевой гидроксильной группой, к преполимеру ароматического поликарбоната, полученного на стадии (A), с получением смеси преполимера, и

стадию (C), на которой подвергают смесь преполимера, полученную на стадии (B), сшиванию и реакции образования высокомолекулярного полимера при пониженном давлении; где,

на стадии (B), соединение алифатического диола добавляют к преполимеру ароматического поликарбоната, полученного на стадии (A), при давлении, превышающем 200 мм рт.ст., с получением смеси преполимера, и затем смесь преполимера подвергают сшиванию и реакции образования высокомолекулярного полимера при пониженном давлении на стадии (C), до того как концентрация концевой гидроксильной группы преполимера ароматического поликарбоната в смеси преполимера достигает 2000 ч/млн.

(2) Способ непрерывного получения по пункту (1), где смесь преполимера подвергают сшиванию и реакции образования высокомолекулярного полимера на стадии (C) в течение 7 минут от начала добавления соединения алифатического диола.

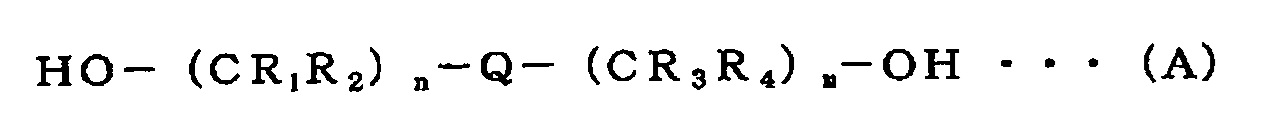

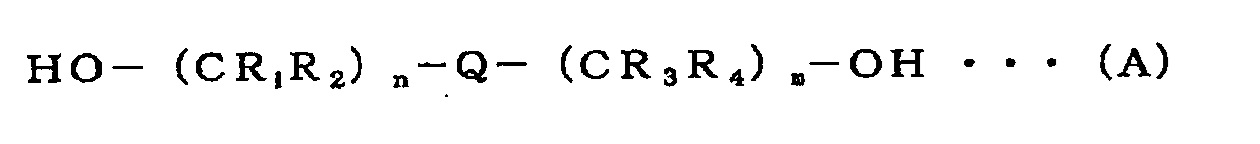

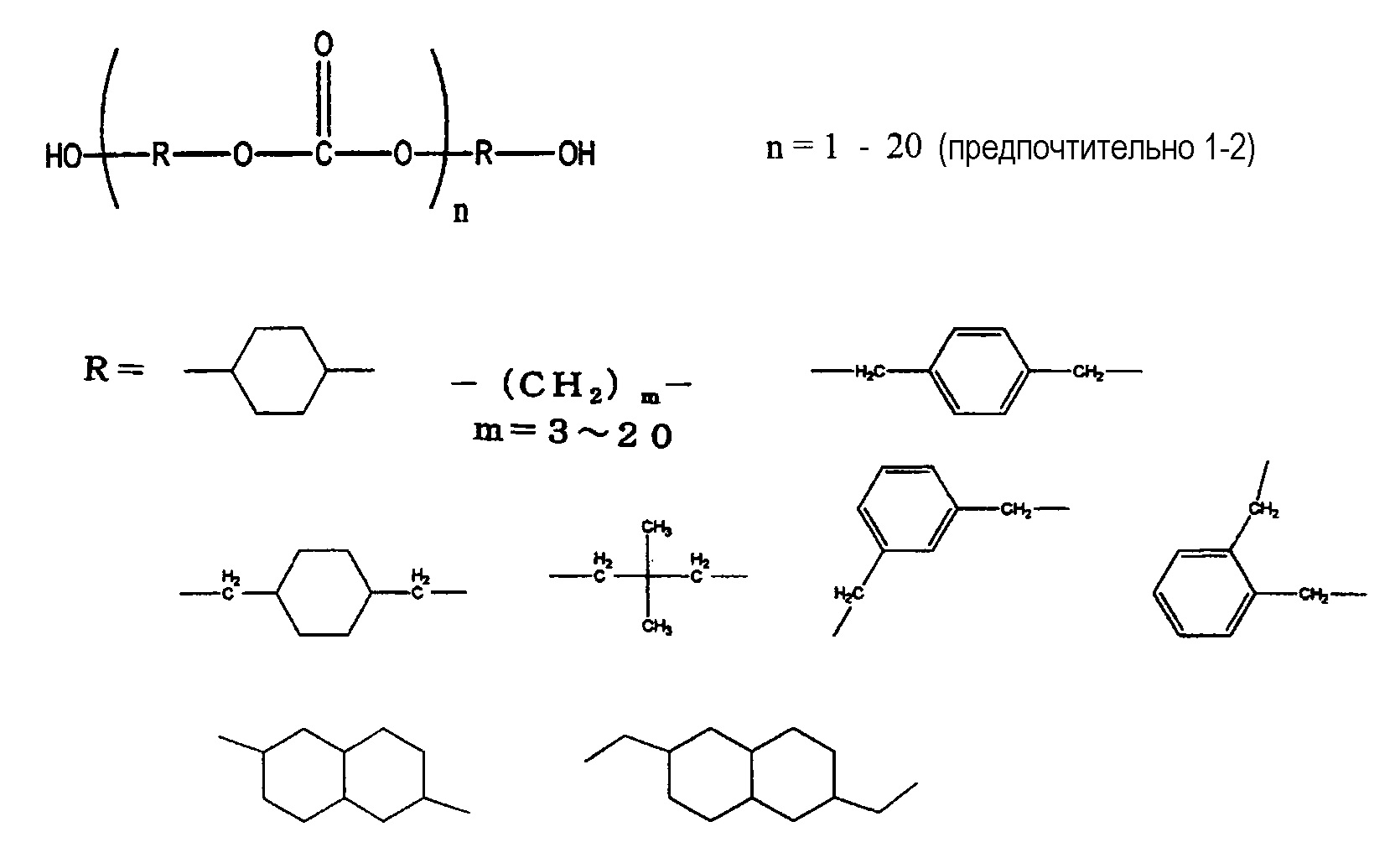

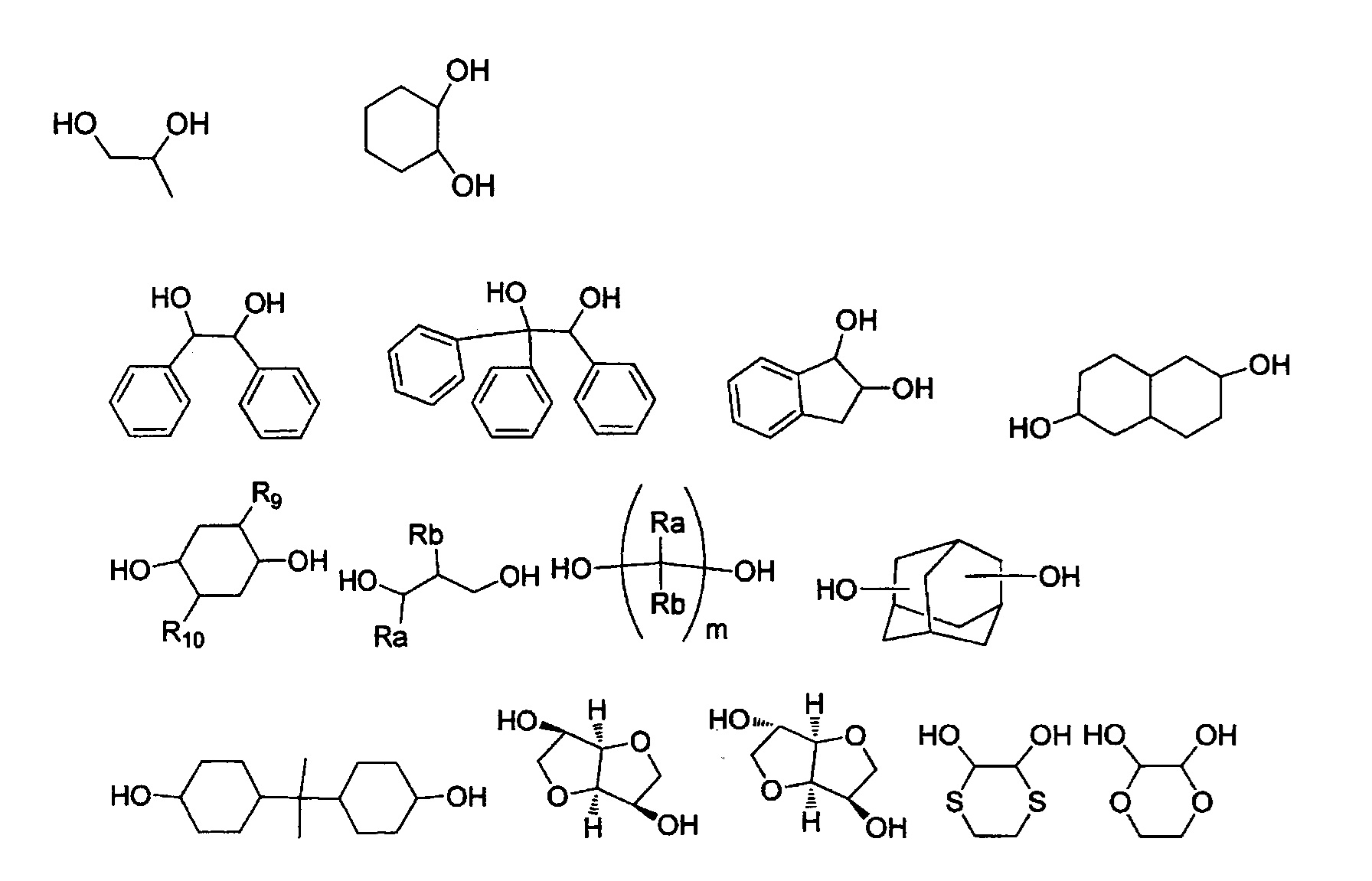

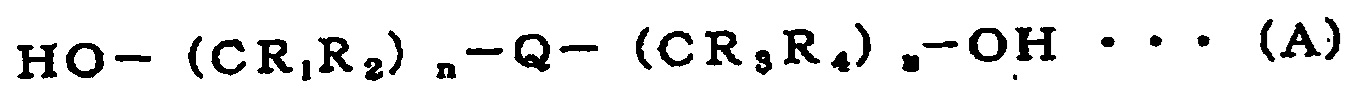

(3) Способ непрерывного получения по пункту (1) или (2), где соединение алифатического диола представляет собой соединение, изображенное следующей общей формулой (A):

где Q представляет углеводородную группу, имеющую 3 или более углеродных атомов, которая может содержать гетероатом,

R1, R2, R3 и R4 соответственно и независимо представляют группу, выбранную из группы, состоящей из атома водорода, алифатической углеводородной группы, имеющей от 1 до 30 углеродных атомов, и ароматической углеводородной группы, имеющей от 6 до 20 углеродных атомов,

n и m соответственно и независимо представляют целое число от 0 до 10, при условии, что n и m соответственно и независимо представляют целое число от 0 до 10 в случае, когда Q не содержит алифатическую углеводородную группу, которая связана с концевой OH группой, и, по меньшей мере, один из R1 и R2, и, по меньшей мере, один из R3 и R4, соответственно выбирают из группы, состоящей из атома водорода и алифатической углеводородной группы.

(4) Способ непрерывного получения по любому из пунктов (1)-(3), где соединение алифатического диола представляет собой соединение первичного диола.

(5) Способ непрерывного получения по любому из пунктов (1) (4), где температура кипения соединения алифатического диола составляет 350°C или ниже.

(6) Способ непрерывного получения по пункту (1) или (2), где соединение алифатического диола представляет собой соединение, выбранное из группы, состоящей из пентациклопентадекан-диметанола, 1,4-циклогександиметанола, 1,3-адамантандиметанола, декалин-2,6-диметанола, трициклодекандиметанола, 2-бутил-2-этилпропан-1,3-диола, 2,2-диизобутилпропан-1,3-диола, 2-этил-2-метилпропан-1,3-диола, 2,2-диэтилпропан-1,3-диола и 2-метил-2-пропилпропан-1,3-диола.

(7) Способ непрерывного получения по любому из пунктов (1)-(6), где концентрация концевой гидроксильной группы преполимера ароматического поликарбоната, полученного на стадии (A), составляет 1500 ч/млн или менее.

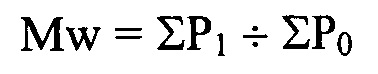

(8) Способ непрерывного получения по любому из пунктов (1)-(7), где величина N (индекса структурной вязкости), выражаемая следующим уравнением (I), высокомолекулярной поликарбонатной смолы составляет 1,30 или менее.

Величина N=(log(величина Q160)-log(величина Q10))/(log160-log10) (I).

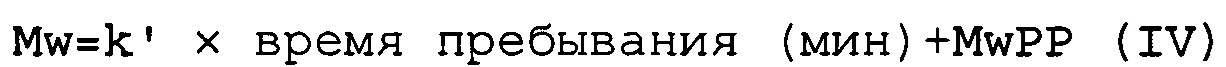

(9) Способ непрерывного получения по любому из пунктов (1)-(8), где средневесовая молекулярная масса (Mw) высокомолекулярной поликарбонатной смолы и средневесовая молекулярная масса (MwPP) преполимера ароматического поликарбоната, полученного на стадии (A), рассчитывают по следующему уравнению (IV):

Mw=k'×время пребывания (мин)+MwPP (IV),

где k' (единицы измерения: увеличение Mw/мин) представляет собой численное значение от 500 и выше.

(10) Способ непрерывного получения по любому из пунктов (1)-(9), где сшивание и реакцию образования высокомолекулярного полимера при пониженном давлении на стадии (C) проводят в реакторе сшивания и образования высокомолекулярного полимера, где реактор сшивания и образования высокомолекулярного полимера представляет собой горизонтальный химический реактор с одним валом для перемешивания, имеющий один вал для перемешивания, или горизонтальный химический реактор с множеством валов для перемешивания, имеющий множество валов для перемешивания, где, по меньшей мере, один из валов для перемешивания имеет горизонтальный вал для перемешивания и несвязанные друг с другом лопастные мешалки, присоединенные к горизонтальному вращающему валу почти под прямым углом, отношение L/D, при обозначении длины горизонтального вращающегося вала через L и диаметра вращающихся лопастных мешалок через D, составляет от 1 до 15, и отверстие для вывода образовавшейся высокомолекулярной поликарбонатной смолы располагают на противоположной стороне от отверстия для загрузки преполимера ароматического поликарбоната.

(11) Способ непрерывного получения по любому из пунктов (9)-(10), где сшивание и реакцию образования высокомолекулярного полимера при пониженном давлении на стадии (C) проводят в реакторе сшивания и образования высокомолекулярного полимера, где реактор сшивания и образования высокомолекулярного полимера представляет собой горизонтальный пластикатор шнекового типа непрерывного действия с одним валом, имеющий один вал для перемешивания, или горизонтальный пластикатор шнекового типа с множеством валов непрерывного действия, имеющий множество валов для перемешивания, отношение L/D, при обозначении длины горизонтального вращающегося вала через L и диаметра вращающихся лопастных мешалок через D, составляет от 20 до 100, и отверстие для вывода образовавшейся высокомолекулярной поликарбонатной смолы располагают на противоположной стороне от отверстия для загрузки преполимера ароматического поликарбоната.

(12) Способ непрерывного получения по любому из пунктов (1)-(11), где добавление и смешение соединения алифатического диола с преполимером ароматического поликарбоната на стадии (B) проводят в поточном смесителе.

(13) Способ непрерывного получения по пункту (12), где поточный смеситель выбирают из группы, состоящей из статического смесителя, пластикатора и экструдера.

Эффекты изобретения

В способах полимеризации известного уровня техники, исходные реагенты обычно подвергают взаимодействию после смешения, и так как реакция между преполимером ароматического поликарбоната и соединения алифатического диола происходит быстро, и если исходным реагентам дают возможность реагировать после смешения, то в системе также быстро происходят реакции, приводящие к образованию побочных продуктов, таких как фенол, и реакция расщепления (фрагментирования) главной цепи полимера обрывает протекание основной реакции, вследствие присутствия этих побочных продуктов. В этом случае, когда происходит реакция расщепления (фрагментирования) главной цепи преполимера, вследствие присутствия побочных продуктов, время реакции для стадии образования высокомолекулярного полимера должно быть увеличено, и в результате этого, смола подвергается термическому гистерезису в течение продолжительного времени, и качество смолы ухудшается.

В настоящем изобретении, в результате смешения соединения алифатического диола с преполимером ароматического поликарбоната при конкретном условии и непрерывной подачи получаемой смеси преполимера на стадию сшивания и образования высокомолекулярного полимера, на стадии сшивания и реакции образования высокомолекулярного полимера между преполимером ароматического поликарбоната и соединением алифатического диола, реакцию сшивания можно провести быстро при предотвращении реакции расщепления (фрагментирования), связанной с побочными продуктами, что позволяет уменьшить время реакции в реакторе сшивания и образования высокомолекулярного полимера.

А именно, в результате получения соединения преполимера путем добавления соединения алифатического диола к преполимеру ароматического поликарбоната при давлении, превышающем 200 мм рт.ст., и подачи в реактор сшивания и образования высокомолекулярного полимера, до того как концентрация концевой гидроксильной группы преполимера ароматического поликарбоната в смеси преполимера достигает 2000 ч/млн, может быть получена смесь преполимера без снижения соотношения между вводимыми компонентами (заданного соотношения) при предотвращении улетучивания даже в случае соединения алифатического диола, имеющего относительно низкую температуру кипения, и смесь преполимера может быть подана в реактор сшивания и образования высокомолекулярного полимера без снижения молекулярной массы вследствие реакции расщепления (фрагментирования).

Таким образом, так как способ настоящего изобретения позволяет минимизировать улетучивание и исключает необходимость использования избытка даже в случае соединения алифатического диола, имеющего относительно низкую температуру кипения, то способ является экономически выгодным в случае непрерывного промышленного производства. Кроме того, экономически эффективным способом получают высокомолекулярную поликарбонатную смолу, имеющую соответствующую высокую молекулярную массу, низкое значение N, превосходный цветовой тон и низкую структурную неоднородность. В способе настоящего изобретения могут успешно использоваться все соединения алифатических диолов, которые обычно применяют в качестве сшивающих агентов. Путем использования среди них соединения алифатического диола, имеющего относительно низкую температуру кипения, по поводу которого можно ожидать, что он будет, в частности, менее дорогим и доступным при стабильных объемах промышленного производства, способ настоящего изобретения позволяет получить экономическое преимущество и представляет большую важность для промышленного использования.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

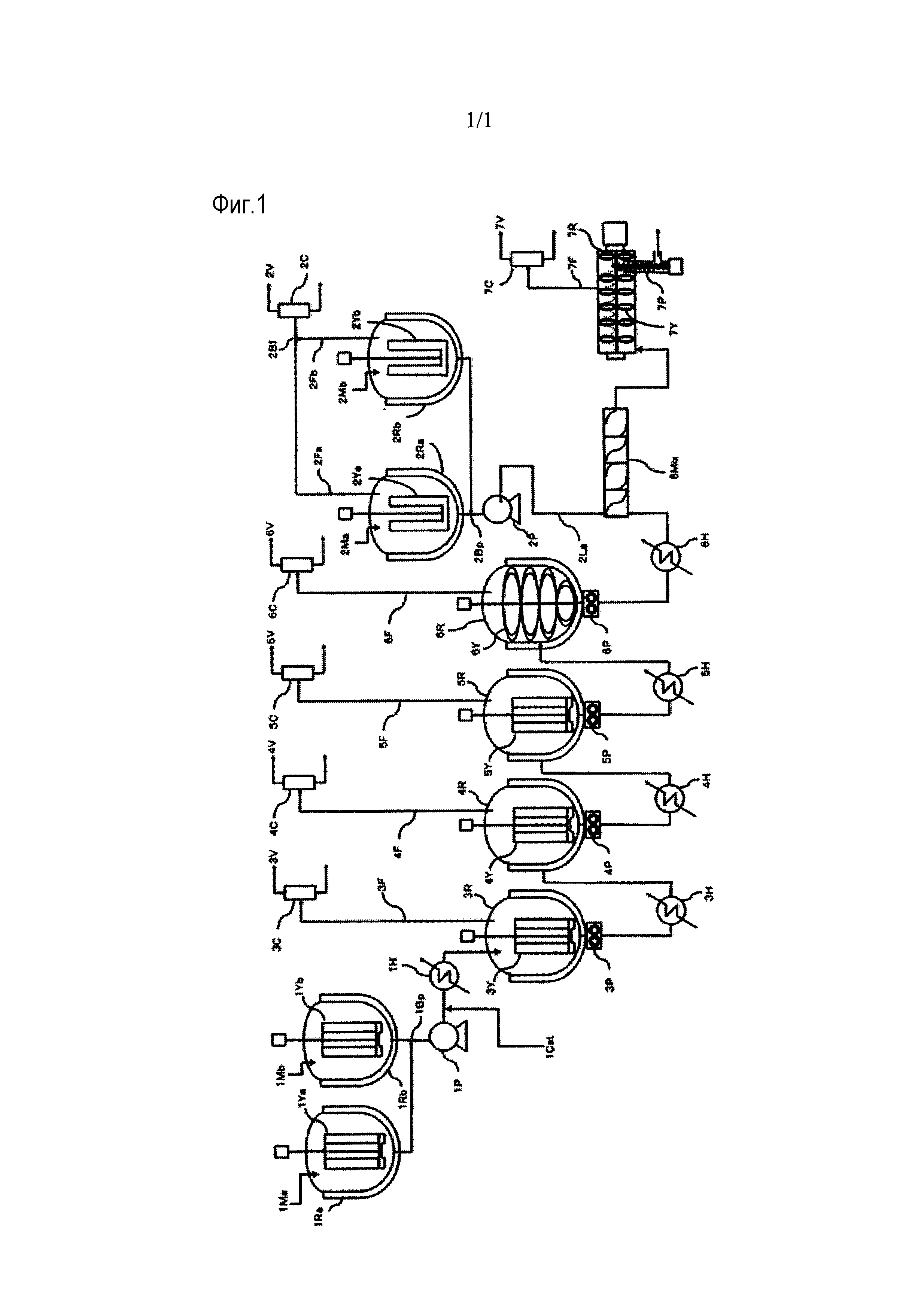

На фигуре 1 схематически изображен пример компоновки производственного оборудования, используемого в способе получения настоящего изобретения (производственного оборудования, используемого в Примере 1).

ПРЕДПОЧТИТЕЛЬНЫЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Способ получения настоящего изобретения включает стадию (A) получения преполимера ароматического поликарбоната путем использования ароматического дигидроксисоединения и диэфира угольной кислоты в качестве исходных реагентов в реакции поликонденсации (реакции трансэтерификации) (стадию поликонденсации), стадию (B) получения смеси преполимера путем добавления соединения алифатического диола к преполимеру ароматического поликарбоната, полученного на упомянутой выше стадии (A) (стадии смешения), и стадию (C), на которой смесь преполимера, полученную на упомянутой выше стадии (B), подвергают сшиванию и реакции образования высокомолекулярного полимера при пониженном давлении (стадию сшивания и образования высокомолекулярного полимера). Стадия (C) представляет собой стадию образования высокомолекулярного полимера путем сшивания преполимера ароматического поликарбоната с соединением алифатического диола, а также стадию сополимеризации с использованием преполимера ароматического поликарбоната и соединения алифатического диола в качестве компонентов сополимеризации.

В настоящем изобретении, могут быть также объединены другие традиционно используемые стадии, такие как стадия приготовления исходных реагентов, для приготовление исходных реагентов в форме ароматического дигидроксисоединения и диэфира угольной кислоты, стадия удаления легколетучих соединений и непрореагировавших исходных реагентов и побочных продуктов реакции, присутствующих в реакционной смеси после завершения упомянутых выше стадий (A)-(C), стадия введения добавок, таких как термостабилизатор, смазка для форм или окрашивающее вещество, или стадия гранулирования для формования полученной высокомолекулярной поликарбонатной смолы в гранулы с заданным диаметром частиц. Кроме того, может также быть включена стадия приготовления сшивающего агента для предварительно расплавления и обезвоживания соединения алифатического диола для быстрого и равномерного смешения соединения алифатического диола (сшивающего агента) в реакторе сшивания и образования высокомолекулярного полимера.

Далее приводится более подробное объяснение вариантов осуществления настоящего изобретения с помощью чертежа. Как показано на фигуре 1 (схематически изображающей конкретный пример компоновки производственного оборудования, используемого в способе получения настоящего изобретения), в этом примере способа получения настоящего изобретения, высокомолекулярную поликарбонатную смолу настоящего изобретения получают сначала путем осуществления стадии приготовления исходных реагентов для приготовления исходных реагентов в форме ароматического дигидроксисоединения и диэфира угольной кислоты, и стадии поликонденсации (A) для образования преполимера ароматического поликарбоната путем поликонденсации этих исходных реагентов в расплавленном состоянии, затем осуществления стадии (B) для получения смеси преполимера путем добавления соединения алифатического диола (сшивающего агента) к преполимеру ароматического поликарбоната, полученного на упомянутой выше стадии (A), и стадии (C), на которой смесь преполимера, полученную на упомянутой выше стадии (B) подвергают сшиванию и реакции образования высокомолекулярного полимера при пониженном давлении (стадии сшивания и образования высокомолекулярного полимера).

Далее, формуют гранулы высокомолекулярной поликарбонатной смолы в результате прерывания реакции и осуществления стадии удаления легколетучих соединений и непрореагировавших исходных реагентов и побочных продуктов реакции, присутствующих в реакционном растворе полимеризации (не показана), стадии добавления термостабилизатора, смазки для форм или окрашивающего вещества и других подобных веществ (не показана), и стадии формования поликарбоната в гранулы с заданным диаметром частиц (не показана).

В способе настоящего изобретения используется многостадийный реакционный процесс, и стадию (A) и стадию (C) проводят в соответствующих и отдельных реакторах. Реактор поликонденсации, используемый для проведения стадии (A), и реактор сшивания и образования высокомолекулярного полимера (реактор трансэтерификации), используемый для проведения стадии (C), соединяют последовательно через смеситель, используемый для проведения стадии (B).

Реактор поликонденсации стадии (A) может представлять собой одиночный реактор или может представлять собой множество реакторов, соединенных последовательно. Предпочтительно соединять последовательно два или более реакторов, и более предпочтительно, от двух до шести реакторов.

С другой стороны, реактор сшивания и образования высокомолекулярного полимера стадии (C) может представлять собой одиночный реактор или может представлять собой множество реакторов, соединенных последовательно, и предпочтительно, чтобы он представлял собой одиночный реактор.

1. Стадия приготовления исходных реагентов

На стадии приготовления исходных реагентов, приготавливают исходные реагенты, используемые в способе получения настоящего изобретения в форме ароматического дигидроксисоединения и диэфира угольной кислоты.

(1) Оборудование

Емкости для смешения исходных реагентов (1Ra и 1Rb на фигуре 1) и насос подачи исходных реагентов (1P на фигуре 1) для подачи приготовленных исходных реагентов на стадию поликонденсации показаны в качестве оборудования, используемого на стадии приготовления исходных реагентов. Исходные реагенты в форме ароматического дигидроксисоединения и диэфира угольной кислоты непрерывно подают в расплавленном состоянии через загрузочные отверстия 1Ma и 1Mb в емкости для смешения исходных реагентов 1Ra и 1Rb в атмосфере газообразного азота. В емкостях для смешения исходных реагентов 1Ra и 1Rb, ароматическое дигидроксисоединение и диэфир угольной кислоты смешивают и расплавляют при заданном мольном отношении (предпочтительно, при мольном отношении диэфира угольной кислоты к ароматическому дигидроксисоединению от 1,0 до 1,3) в атмосфере газообразного азота с получением расплавленной смеси исходных реагентов. Не существует конкретных ограничений для характеристик емкостей для смешения исходных реагентов 1Ra и 1Rb, и могут быть использованы традиционно применяемые емкости для смешения. Например, могут быть использованы емкости для смешения, снабженные лопастными мешалками Maxblend (1Ya и 1Yb на фигуре 1).

Кроме того, с целью организации непрерывного процесса производства, предпочтительно использовать две емкости для смешения на стадии приготовления исходных реагентов, как показано на фигуре 1. В результате использования двух емкостей для смешения, смешение и плавление могут проводиться поочередно, и смешанные исходные реагенты могут непрерывно подаваться в реактор 3R путем переключения клапана 1Bp.

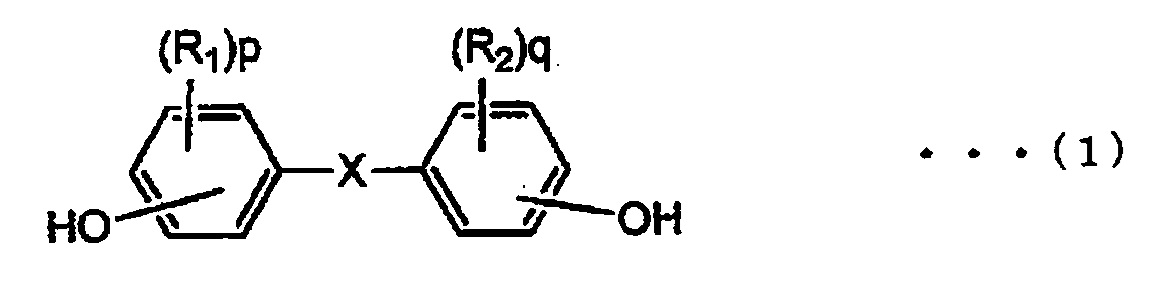

(2) Ароматическое дигидроксисоединение

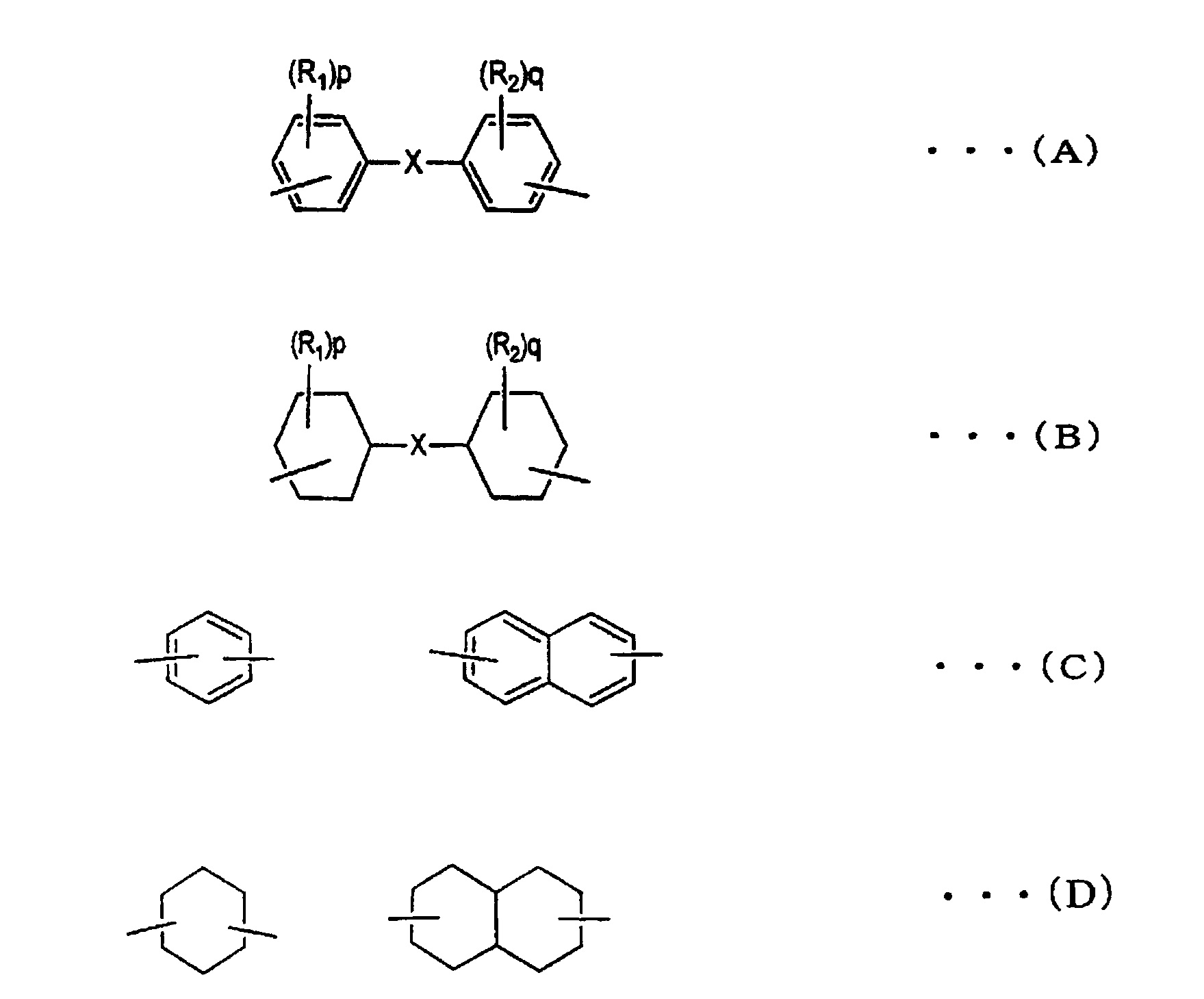

Примеры исходного реагента в форме ароматического дигидроксисоединения включают соединения, представленные следующей общей формулой (1).

В общей формуле (1), две фениленовых группы могут обе представлять собой п-фениленовые группы, м-фениленовые группы или o-фениленовые группы и каждая может быть расположена в различных положениях для замещения, но предпочтительно, чтобы обе группы представляли собой п-фениленовые группы.

R1 и R2 в общей формуле (1) соответственно и независимо представляли атом галогена, нитрогруппу, аминогруппу, алкильную группу, имеющую от 1 до 20 углеродных атомов, алкоксильную группу, имеющую от 1 до 20 углеродных атомов, циклоалкильную группу, имеющую от 6 до 20 углеродных атомов, арильную группу, имеющую от 6 до 20 углеродных атомов, циклоалкоксильную группу, имеющую от 6 до 20 углеродных атомов, арилоксильную группу, имеющую от 6 до 20 углеродных атомов или аралкильную группу, имеющую от 6 до 20 углеродных атомов.

Предпочтительными конкретными примерами R1 и R2 являются атом фтора, аминогруппа, метоксильная группа, метильная группа, циклогексильная группа и фенильная группа.

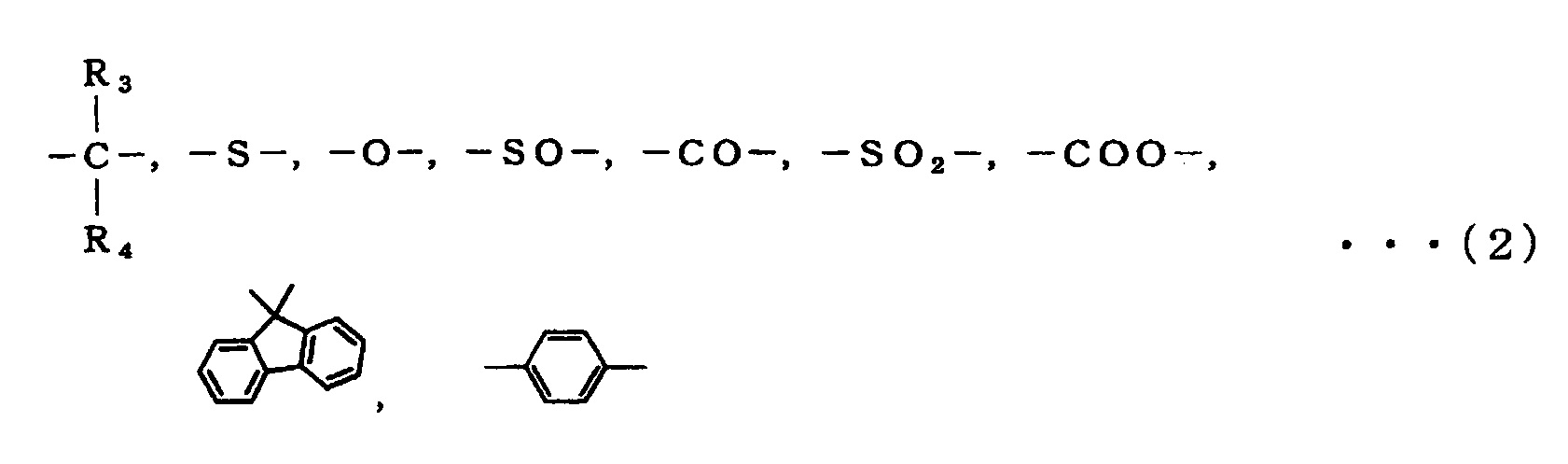

p и q представляют целые числа от 0 до 4 и, предпочтительно, целые числа от 0 до 2. X просто представляет обыкновенную химическую связь или группу, выбранную из двухвалентных органических групп, представленных следующей общей формулой (2). R3 и R4 в общей формуле (2) соответственно и независимо представляют атом водорода, алкильную группу, имеющую от 1 до 10 углеродных атомов (и, предпочтительно, от 1 до 6 углеродных атомов) или арильную группу, имеющую от 6 до 10 углеродных атомов, или R3 и R4, взятые вместе друг с другом, могут образовывать алифатическое кольцо.

Конкретные примеры таких ароматических дигидроксисоединений включают бис(4-гидроксифенил)метан, 1,1-бис(4-гидроксифенил)этан, 1,2-бис(4-гидроксифенил)этан, 2,2-бис(4-гидроксифенил)пропан, 2,2-бис(4-гидрокси-3-изопропилфенил)пропан, 2,2-бис(4-гидроксифенил)бутан, 2,2-бис(4-гидроксифенил)октан, 2,2-бис(3-третбутил-4-гидроксифенил)пропан, 2,2-бис(3-бром-4-гидроксифенил)пропан, бис(4-гидроксифенил)фенилметан, 1,1-бис(4-гидроксифенил)-1-фенилэтан, бис(4-гидроксифенил)дифенилметан, 2,2-бис(4-гидрокси-3-метилфенил)пропан, 1,1-бис(4-гидрокси-3-третбутилфенил)пропан, 2,2-бис(3-циклогексил-4-гидроксифенил)пропан, 1,1-бис(3-циклогексил-4-гидроксифенил)циклогексан, 2,2-бис(3,5-диметил-4-гидроксифенил)пропан, 2,2-бис(4-гидрокси-3-фенилфенил)пропан, 2,2-бис(3-циклогексил-4-гидроксифенил)пропан, 2,2-бис(4-гидрокси-3-бромфенил)пропан, 2,2-бис(3,5-дибром-4-гидроксифенил)пропан, 1,1-бис(4-гидроксифенил)циклопентан, 1,1-бис(4-гидроксифенил)циклогексан, 2,2-бис(4-гидрокси-3-метоксифенил)пропан, 1,1-бис(4-гидроксифенил)-3,3,5-триметилциклогексан, 4,4'-дигидроксидифениловый эфир, 4,4'-дигидроксибифенил, 9,9-бис(4-гидроксифенил)флуорен, 9,9-бис(4-гидрокси-3-метилфенил)флуорен, 1,1-бис(4-гидроксифенил)циклогексан, 1,1-бис(4-гидроксифенил)циклопентан, 4,4'-дигидрокси-3,3'-диметилфениловый эфир, 4,4'-дигидроксифенилсульфид, 4,4'-дигидрокси-3,3'-диметилфенилсульфид, 4,4'-дигидроксидифенилсульфоксид, 4,4'-дигидрокси-3,3'-диметилдифенилсульфоксид, 4,4'-дигидроксидифенилсульфон, 4,4'-дигидрокси-3,3'-диметилдифенилсульфон, 4,4'-сульфонилдифенол, 2,2'-дифенил-4,4'-сульфонилдифенол, 2,2'-диметил-4,4'-сульфонилдифенол, 1,3-бис{2-(4-гидроксифенил)пропил}бензол, 1,4-бис{2-(4-гидроксифенил)пропил}бензол, 1,4-бис(4-гидроксифенил)циклогексан, 1,3-бис(4-гидроксифенил)циклогексан, 4,8-бис(4-гидроксифенил)трицикло[5.2.1.02,6]декан, 4,4'-(1,3-адамантандиил)дифенол и 1,3-бис(4-гидроксифенил)-5,7-диметиладамантан.

Среди них, особенно предпочтительным примером является 2,2-бис(4-гидроксифенил)пропан (сокращенное название бисфенол A или BPA) в силу таких причин, как его стабильность в виде мономера и доступность на рынке при низком содержании примесей. При необходимости, могут быть также использованы множество типов упомянутых выше ароматических гидроксисоединений.

В настоящем изобретении, при необходимости, в комбинации с упомянутым выше ароматическим дигидроксисоединением может быть использовано соединение дикарбоновой кислоты, такой как терефталевая кислота, изофталевая кислота, нафталиндикарбоновая кислота или 1,4-циклогександикарбоновая кислота, и оно может быть использовано в форме полиэфира угольной кислоты.

Кроме того, в комбинации может также быть использовано полифункциональное соединение, имеющее три или более, и, предпочтительно, от трех до шести, функциональных групп в молекуле. Примеры таких используемых полифункциональных соединений включают соединения, имеющие фенольные гидроксильные группы или карбоксильные группы, и особенно предпочтительно использовать 1,1,1-трис(4-гидроксифенил)этан.

(3) Диэфир угольной кислоты

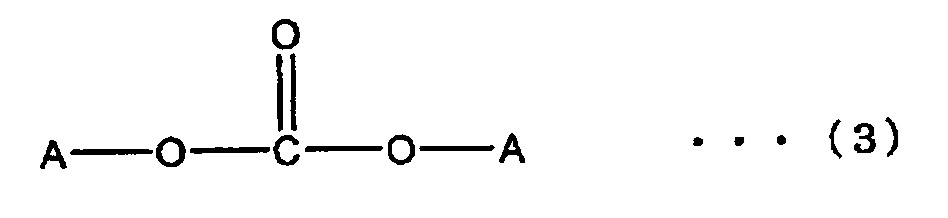

Примеры диэфира угольной кислоты, используемого в настоящем изобретении, включают соединения, представленные следующей общей формулой(3).

В данном случае, A в общей формуле (3) представляет линейную или разветвленную одновалентную углеводородную группу, имеющую от 1 до 10 углеродных атомов, которая может быть замещенной. Две группы, представленные A, могут быть одинаковыми или различными.

Конкретные примеры диэфиров угольной кислоты включают ароматические диэфиры угольной кислоты, такие как дифенилкарбонат, дитолилкарбонат, бис(2-хлорфенил)карбонат, м-крезилкарбонат, динафтилкарбонат или бис(4-фенилфенил)карбонат. Кроме того, при желании, могут также быть использованы такие диэфиры угольной кислоты, как диметилкарбонат, диэтилкарбонат, дибутилкарбонат или дициклогексилкарбонат. Среди них, предпочтительным является дифенилкарбонат с точки зрения его реакционной способности и стабильности в отношении окрашивания полученной смолы, и, в частности, с точки зрения его цены.

(4) Отношение вводимых исходных реагентов

В настоящем изобретении, для включения концевых реакционноспособных групп в процессе получения преполимера ароматического поликарбоната, предпочтительно использовать диэфир угольной кислоты в избытке по отношению к ароматическому дигидроксисоединению. Более предпочтительно, чтобы отношение между вводимыми ароматическим дигидроксисоединением и диэфиром угольной кислоты было таким, чтобы отношение диэфира угольной кислоты к ароматическому дигидроксисоединению составляло от 1,0 до 1,3 (мольное отношение). А именно, диэфир угольной кислоты предпочтительно использовать при отношении от 1,0 до 1,3, более предпочтительно, при отношении от 1,02 до 1,20, и особенно предпочтительно, при отношении от 1,02 до 1,15, к 1 молю ароматического дигидроксисоединения.

(5) Катализатор

Реакция поликонденсации между ароматическим дигидроксисоединением и диэфиром угольной кислоты на стадии (A) и сшивание и реакция образования высокомолекулярного полимера между преполимером ароматического поликарбоната и соединением алифатического диола на стадии (C) могут быть также проведены в присутствии катализатора. В качестве катализатора может быть использован обычный катализатор трансэтерификации, такой как катализатор из соединения со свойствами основания, используемый в качестве катализатора при получении обычных поликарбонатов. Катализатор может быть добавлен на любой стадии: непосредственно перед стадией (A), на стадии (A), на стадии (B) или на стадии (C), или на нескольких стадиях: от непосредственно перед стадией (A) до стадии (C) в соответствии с конкретными условиями.

В частности, примеры катализаторов из соединения со свойствами основания включают соединения щелочных металлов и/или соединения щелочноземельных металлов и азотсодержащие соединения.

Примеры используемых соединений щелочных металлов и/или соединений щелочноземельных металлов предпочтительно включают соли органических кислот, неорганические соли, оксиды, гидроксиды, гидриды, алкоксиды, четвертичные аммониевые основания или их соли и амины щелочных металлов и щелочноземельных металлов, и эти соединения могут быть использованы сами по себе или в комбинации.

Конкретные примеры соединений щелочных металлов включают гидроксид натрия, гидроксид калия, гидроксид цезия, гидроксид лития, бикарбонат натрия, карбонат натрия, карбонат калия, карбонат цезия, карбонат лития, ацетат натрия, ацетат калия, ацетат цезия, ацетат лития, стеарат натрия, стеарат калия, стеарат цезия, стеарат лития, боргидрид натрия, борфенилат натрий, тетрафенилборат натрия, бензоат натрия, бензоат калия, бензоат цезия, бензоат лития, гидрофосфат натрия, гидрофосфат калия, гидрофосфат лития, динатрийфенилфосфат, или динатриевые соли, дикалиевые соли, дицезиевые соли и дилитиевые соли бисфенола A, или натриевые соли, калиевые соли, цезиевые соли и литиевые соли фенола.

Конкретные примеры соединений щелочноземельных металлов включают гидроксид магния, гидроксид кальция, гидроксид стронция, гидроксид бария, бикарбонат магния, бикарбонат кальция, бикарбонат стронция, бикарбонат бария, карбонат магния, карбонат кальция, карбонат стронция, карбонат бария, ацетат магния, ацетат кальция, ацетат стронция, ацетат бария, стеарат магния, стеарат кальция, бензоат кальция и фенилфосфат магния.

Конкретные примеры азотсодержащих соединений включают четвертичные аммониевые основания, имеющие алкильную группу и/или арильную группу, такие как гидроксид тетраметиламмония, гидроксид тетраэтиламмония, гидроксид тетрапропиламмония, гидроксид тетрабутиламмония или гидроксид триметилбензиламмония, третичные амины, такие как триэтиламин, диметилбензиламин или трифениламин, вторичные амины, такие как диэтиламин, первичные амины, такие как пропиламин или бутиламин, имидазолы, такие как 2-метилимидазол, 2-фенилимидазол или бензоимидазол, и основания или основные соли, такие как аммиак, боргидрид тетраметиламмония, боргидрид тетрабутиламмония, тетрафенилборат тетрабутиламмония, тетрафенилборат тетрафениламмония или тетрафенилборат тетрафенилфосфония.

Примеры других используемых катализаторов трансэтерификации предпочтительно включают соли цинка, олова, циркония и свинца, и они могут быть использованы сами по себе или в комбинации.

Конкретные примеры этих катализаторов трансэтерификации включают ацетат цинка, бензоат цинка, 2-этилгексаноат цинка, хлорид цинка (II), хлорид цинка (IV), ацетат олова (II), ацетат олова (IV), дилаурат дибутилолова, оксид дибутилолова, диметоксид дибутилолова, ацетилацетонат циркония, оксиацетат циркония, тетрабутоксид циркония, ацетат свинца (II) и ацетат свинца (IV).

В способе получения настоящего изобретения, предпочтительно использовать карбонат цезия (Cs2CO3), бикарбонат натрия (NaHCO3), тетрафенилборат натрия, гидрофосфат натрия, карбонат калия или гидроксид тетраметиламмония. Среди них, более предпочтительными являются карбонат цезия, карбонат калия и гидроксид тетраметиламмония. Эти катализаторы могут быть использованы сами по себе или в комбинации.

Эти катализаторы используют при мольном отношении от 1×10-9 до 1×10-3 молей и, предпочтительно, от 1×10-7 до 1×10-5 молей на 1 моль дигидроксисоединения.

2. Стадия (A) (Стадия поликонденсации)

На стадии (A), преполимер ароматического поликарбоната получают с помощью реакции поликонденсации исходных реагентов в форме ароматического дигидроксисоединения и диэфира угольной кислоты в реакторе поликонденсации. Эта реакция поликонденсации представляет собой реакцию поликонденсации в расплаве, основанную на реакции трансэтерификации.

(1) Оборудование

Один или два или более реакторов используют в качестве реактора поликонденсации для проведения стадии (A). В случае использования двух или более реакторов, реакторы соединяют последовательно. Предпочтительно использовать 2 или, более предпочтительно, от 2 до 6, и, особенно предпочтительно, от 3 до 5 реакторов, соединенных последовательно. Реакторы поликонденсации могут быть вертикального типа или горизонтального типа, и предпочтительно, чтобы они были вертикального типа.

На фигуре 1, например, первый вертикальный реактор с перемешиванием 3R, второй вертикальный реактор с перемешиванием 4R, третий вертикальный реактор с перемешиванием 5R и четвертый вертикальный реактор с перемешиванием 6R используются в качестве реакторов поликонденсации на стадии (A).

Каждый из этих реакторов поликонденсации может быть снабжен перемешивающим устройством, таким как хорошо известная лопастная мешалка. Конкретные примеры лопастных мешалок включают якорную мешалку, мешалку Maxblend и двуспиральную ленточную мешалку.

Например, первый вертикальный реактор с перемешиванием 3R, второй вертикальный реактор с перемешиванием 4R и третий вертикальный реактор с перемешиванием 5R на фигуре 1, соответственно, снабжены лопастными мешалками Maxblend 3Y, 4Y и 5Y, в то время как четвертый вертикальный реактор с перемешиванием 6R снабжен двуспиральной ленточной мешалкой 6Y.

Кроме того, каждый из реакторов может быть оборудован предварительным нагревателем, зубчатым насосом, выпускной трубой для вывода побочных продуктов и других подобных веществ, образующихся в результате реакции поликонденсации, конденсором, таким как конденсор или ловушка, охлаждаемая сухим льдом, емкостью для хранения, такой как емкость для конденсата, или устройством для создания вакуума для поддержания заданного пониженного давления.

Кроме того, все соединенные последовательно реакторы, используемые в способе непрерывного получения, отрегулированы таким образом, чтобы в них достигались заданные диапазоны значений внутренней температуры и давления.

В примере непрерывного способа получения, в котором используется производственное оборудование, показанное на фигуре 1, пять реакторов, соединенных последовательно (стадия (A): первый вертикальный реактор с перемешиванием 3R, второй вертикальный реактор с перемешиванием 4R, третий вертикальный реактор с перемешиванием 5R, четвертый вертикальный реактор с перемешиванием 6R; стадия (B): смеситель (6Mix), и стадия (C): пятый горизонтальный химический реактор с перемешиванием 7R) сначала соответственно отрегулированы на внутреннюю температуру и давление, соответствующие каждой реакции (реакции поликонденсации в расплаве и сшиванию и реакции образования высокомолекулярного полимера).

В качестве оборудования на фигуре 1 приведены, например, предварительные нагреватели 3H, 4H, 5H и 6H и зубчатые насосы 3P, 4P, 5P и 6P. Кроме того, к четырем из реакторов присоединены выпускные трубы 3F, 4F, 5F и 6F. Выпускные трубы 3F, 4F, 5F и 6F соответственно соединены с конденсорами 3C, 4C, 5C и 6C, и в каждом реакторе поддерживается заданное пониженное давление с помощью устройств для создания вакуума 3V, 4V, 5V и 6V.

(2) Реакция поликонденсации

Условия реакции в реакторе поликонденсации устанавливают соответствующим образом так, чтобы по мере протекания реакции поликонденсации температура и вакуум увеличивались, а скорость перемешивания снижалась. Во время реакции поликонденсации, контролируется уровень жидкости так, чтобы среднее время пребывания в каждом реакторе, такое как среднее время пребывания, в реакторах до начала добавления сшивающего агента, составляло приблизительно от 30 минут до 120 минут. Кроме того, фенол, образующийся в качестве побочного продукта при реакции поликонденсации в расплаве в каждом реакторе, выводят из системы с помощью выпускных труб 3F, 4F, 5F и 6F, присоединенных к каждому реактору. Предпочтительно, чтобы степень разрежения на стадии (A) составляла от 100 мм рт.ст. до 0,0075 мм рт.ст. (от 13,3 кПа до 1 Па), и предпочтительно, чтобы внутренняя температура в реакторах составляла от 140°C до 300°C.

Более конкретно, в способе, проиллюстрированном на фигуре 1, стадию (A) проводят в четырех реакторах (от первого до четвертого вертикальных реакторах с перемешиванием), и температуру и давление обычно устанавливают описанным ниже образом. Кроме того, следующее далее объяснение также применимо к смесителю стадии (B) и реактору сшивания и образования высокомолекулярного полимера (пятому горизонтальному химическому реактору с перемешиванием), присоединенных последовательно к четырем реакторам стадии (A).

(Предварительный нагреватель 1H) от 180°C до 230°C.

(Первый вертикальный реактор с перемешиванием 3R)

Внутренняя температура: от 150°C до 250°C, давление: от атмосферного давления до 100 мм рт.ст. (13,3 кПа), температура теплоносителя: от 220°C до 280°C.

(Предварительный нагреватель 3H) от 200°C до 250°C.

(Второй вертикальный реактор с перемешиванием 4R)

Внутренняя температура: от 180°C до 250°C, давление: от 100 мм рт.ст. (13,3 кПа) до 75 мм рт.ст. (10 кПа), температура теплоносителя: от 220°C до 280°C.

(Предварительный нагреватель 4H) от 230°C до 270°C.

(Третий вертикальный реактор с перемешиванием 5R)

Внутренняя температура: от 220°C до 270°C, давление: от 75 мм рт.ст. (10 кПа) до 1 мм рт.ст. (133 Па), температура теплоносителя: от 220°C до 280°C.

(Предварительный нагреватель 5H) от 230°C до 270°C.

(Четвертый вертикальный реактор с перемешиванием 6R)

Внутренняя температура: от 220°C до 280°C, давление: от 1 мм рт.ст. (133 Па) до 0,0075 мм рт.ст. (1 Па), температура теплоносителя: от 220°C до 300°C.

(Предварительный нагреватель 6H) от 270°C до 340°C.

(Смеситель 6Mix)

Внутренняя температура: от 220°C до 300°C, давление: от 200 мм рт.ст. до 3700 мм рт.ст., температура теплоносителя: от 220°C до 320°C.

(Пятый горизонтальный химический реактор с перемешиванием 7R)

Внутренняя температура: от 260°C до 340°C, давление: 10 мм рт.ст. или ниже (1333 Па или ниже), температура теплоносителя: от 260°C до 340°C.

Далее, после того как внутренняя температура и давление во всех реакторах, используемых в способе непрерывного получения настоящего изобретения, достигают их соответствующих установленных значений в диапазоне отклонений от -5% до +5%, расплавы смешанных исходных реагентов, раздельно приготовленных в емкостях для смешения исходных реагентов 1R (1Ra и 1Rb), непрерывно подают в первый вертикальный реактор с перемешиванием 3R с помощью насоса для подачи исходных реагентов 1P и предварительного нагревателя 1H. Кроме того, одновременно с началом подачи расплавов смеси исходных реагентов, непрерывно подают катализатор из отверстия для загрузки катализатора 1Cat, которое расположено посередине трубопровода подачи расплавов смеси исходных реагентов в первый вертикальный реактор с перемешиванием 3R, после чего начинает протекать поликонденсация в расплаве, основанная на реакции трансэтерификации.

Несмотря на то, что не существует конкретных ограничений для скорости вращения лопастных мешалок реактора, тем не менее, предпочтительно, чтобы она поддерживалась в диапазоне от 200 об/мин до 10 об/мин. Реакцию поликонденсации проводят при поддержании уровня жидкости на постоянном уровне, чтобы достигать заданного времени пребывания и удалять фенол, образующийся в качестве побочного продукта по мере протекания реакции, через выпускную трубу. Не существует конкретных ограничений для среднего времени пребывания в каждом реакторе, и обычно оно составляет от 30 минут до 120 минут.

В производственном оборудовании, изображенном на фигуре 1, например, реакцию поликонденсации в расплаве проводят при установлении внутри первого вертикального реактора с перемешиванием 3R температуры 200°C и давления 200 мм рт.ст. (27 кПа) в атмосфере азота и поддержании скорости вращения лопастной мешалки Maxblend 3Y при 160 об/мин. Затем проводят реакцию поликонденсации в расплаве при поддержании уровня жидкости на постоянном уровне при удалении побочного фенола из выпускной трубы 3F, для того чтобы среднее время пребывания составляло 60 минут.

Далее, реакционный раствор полимеризации выводят из нижней части первого вертикального реактора с перемешиванием 3R с помощью зубчатого насоса 3P, после чего его последовательно подают через предварительный нагреватель 3H во второй вертикальный реактор с перемешиванием 4R, через предварительный нагреватель 4H в третий вертикальный реактор с перемешиванием 5R с помощью зубчатого насоса 4P, и, наконец, через предварительный нагреватель 5H в четвертый вертикальный реактор с перемешиванием 6R с помощью зубчатого насоса 5P, тем самым вызывая протекание реакции поликонденсации и образование преполимера ароматического поликарбоната.

(3) Преполимер ароматического поликарбоната

Не существует конкретных ограничений для средневесовой молекулярной массы преполимера ароматического поликарбоната, получаемого в последнем реакторе поликонденсации на стадии (A), и, предпочтительно, чтобы она составляла от 10000 до 50000, и, более предпочтительно, от 1500 до 35000 (при определении методом гельпроникающей хроматографии с соответствующим полистирольным стандартом), и этот преполимер непрерывно подают на стадию смешения стадии (B).

Кроме того, предпочтительно, чтобы доля блокированных концов, образуемых ароматическими моногидроксисоединениями, среди общего числа концов в преполимере ароматического поликарбоната, получаемого в последнем реакторе поликонденсации упомянутой выше стадии (A), составляла 60% или более. Предпочтительно, чтобы концентрация концевой гидроксильной группы преполимера ароматического поликарбоната, получаемого в последнем реакторе поликонденсации на стадии (A), составляла 1500 ч/млн или менее, более предпочтительно, 1000 ч/млн или менее, еще более предпочтительно, 750 ч/млн или менее, и особенно предпочтительно, 500 ч/млн или менее. В случае, когда концентрация концевой гидроксильной группы превышает границы этого диапазона или когда число блокированных концов ниже границ указанного диапазона, получить поликарбонатную смолу с соответствующей молекулярной массой невозможно.

В настоящем описании, доля блокированных концов от общего числа концов и концентрация гидроксильной группы полимера (включая преполимер и высокомолекулярную поликарбонатную смолу) могут быть определены с помощью1H-ЯМР анализа полимера. Конкретный метод1H-ЯМР анализа описан далее в приведенных ниже примерах. Концентрация концевой гидроксильной группы в полимере может быть также определена с помощью спектрометрии с использованием комплекса Ti. Более конкретно, используют метод, в котором концентрацию концевой гидроксильной группы (концентрация OH) в полимере определяют с помощью абсорбционного спектрального анализа в УФ и видимой области (длина волны: 546 нм) комплекса, образованного полимером и четыреххлористым углеродом в растворе метиленхлорида в соответствии с методом, описанным в публикации Maromoleculare Chemie 88 (1965) 215-231. В качестве прибора может быть использован, например, спектрометр для УФ и видимой области Hitachi Model U-3500. Концентрацию концевой гидроксильной группы (концентрацию OH) в полимере определяют на основе абсорбционного спектрального анализа в УФ и видимой области известной концентрации комплекса, образованного бисфенолом А и тетрахлоридом титана.

Упоминаемое в изобретении "общее количество концевых групп преполимера ароматического поликарбоната" рассчитывают, например, исходя из того, что если имеется 0,5 моля неразветвленного поликарбоната (или линейного поликарбоната), то общее количество концевых групп составляет 1 моль.

Конкретные примеры блокированных концевых групп включают фенильный конец, крезильный конец, o-толильный конец, п-толильный конец, п-третбутилфенильный конец, бифенильный конец, о-метоксикарбонилфенильный конец и п-кумилфенильный конец. Среди них, концевые группы, образованные низкокипящими ароматическими моногидроксисоединениями, которые легко удаляются из реакционной системы при сшивании и реакции образования высокомолекулярного полимера вместе с соединением алифатического диола, являются предпочтительными, и фенильный конец или п-трет-бутилфенильный конец являются особенно предпочтительными.

В способе, осуществляемом в расплаве, блокированные концевые группы могут быть введены во время получения преполимера ароматического поликарбоната путем использования избытка диэфира угольной кислоты относительно ароматического дигидроксисоединения. Несмотря на то, что используемое для проведения реакции оборудование и условия проведения реакции могут изменяться, тем не менее, предпочтительно, чтобы используемое конкретное количество диэфира угольной кислоты в расчете на 1 моль ароматического дигидроксисоединения составляло от 1,0 моля до 1,3 моля, более предпочтительно, от 1,02 моля до 1,20 моля, и особенно предпочтительно, от 1,02 моля до 1,15 моля. В результате получают преполимер ароматического поликарбоната, который удовлетворяет упомянутому выше требованию относительно количества блокированных концевых групп.

3. Стадия (B) (стадия смешения)

На стадии (B), соединение алифатического диола добавляют к преполимеру ароматического поликарбоната, полученного на упомянутой выше стадии (A) с получением смеси преполимера.

(1) Соединение алифатического диола (сшивающий агент)

Соединение алифатического диола, используемое в способе непрерывного получения настоящего изобретения, представляет собой соединение, имеющее алифатические углеводородные группы, которые связаны с концевыми гидроксильными группами (группами OH). В изобретении, концевая гидроксильная группа относится к гидроксильной группе, которая принимает участие в образовании карбонатной связи с преполимером ароматического поликарбоната в результате реакции трансэтерификации.

Примеры алифатических углеводородных групп включают алкиленовые группы и циклоалкиленовые группы, и их фрагмент может быть замещен ароматической группой или группой, содержащей гетероцикл, или другой подобной группой. Более конкретно, примеры соединения алифатических диолов включают соединения, имеющие двухвалентные спиртовые гидроксильные группы, представленные следующей общей формулой (A).

В упомянутой выше общей формуле (A), Q представляет углеводородную группу, имеющую 3 или более углеродных атомов, которая может содержать гетероатом. Нижним пределом числа углеродных атомов в этой углеводородной группы является 3, предпочтительно, 6 и, более предпочтительно, 10, в то время как верхним их пределом является, предпочтительно, 40, более предпочтительно, 30 и, еще более предпочтительно, 25.

Примеры гетероатома включают атом кислорода (O), атом серы (S), атом азота (N), атом фтора (F) и атом кремния (Si). Среди них, особенно предпочтительными являются атом кислорода (O) и атом серы (S).

Углеводородная группа может быть линейной, разветвленной или циклической. Кроме того, Q может содержать циклическую структуру, такую как ароматическое кольцо или гетероцикл.

В упомянутой выше общей формуле (A), R1, R2, R3 и R4 соответственно и независимо представляют группу, выбранную из группы, состоящей из атома водорода, алифатической углеводородной группы, имеющей от 1 до 30 углеродных атомов и, предпочтительно, от 1 до 10 углеродных атомов, и ароматической углеводородной группы, имеющей от 6 до 20 углеродных атомов и, предпочтительно, от 6 до 10 углеродных атомов.

Конкретные примеры алифатических углеводородных групп включают линейные или разветвленные алкильные группы и циклогексильные группы. Примеры алкильных групп включают метильную группу, этильную группу, пропильную группу, изопропильную группу, н-бутильную группу, изобутильную группу, третбутильную группу, н-амильную группу, изоамильную группу, н-гексильную группу и изогексильную группу.

Примеры ароматических углеводородных групп включают арильные группы и нафтильные группы. Примеры арильных групп включают фенильную группу, фенетильную группу, бензильную группу, толильную группу и o-ксилильную группу, и фенильная группа является предпочтительной.

При этом, по меньшей мере, один из R1 и R2, и, по меньшей мере, один из R3 и R4 соответственно выбирают из группы, состоящей из атома водорода и алифатической углеводородной группы.

Особенно предпочтительно, чтобы R1-R4 соответственно и независимо представляли группу, выбранную из группы, состоящей из атома водорода и алифатической углеводородной группы, имеющей от 1 до 30 углеродных атомов и, предпочтительно, от 1 до 10 углеродных атомов.

Особенно предпочтительные примеры алифатических углеводородных групп включают линейные или разветвленные алкильные группы. Примеры этих алкильных групп включают метильную группу, этильную группу, пропильную группу, изопропильную группу, н-бутильную группу, изобутильную группу, третбутильную группу и изоамильную группу.

n и m соответственно и независимо представляют целое число от 0 до 10 и, предпочтительно, целое число от 0 до 4. Однако, в случае, когда Q не содержит алифатическую углеводородную группу, которая связана с концевой гидроксильной группой, n и m соответственно и независимо представляют целое число от 1 до 10 и, предпочтительно, целое число от 1 до 4.

Предпочтительно, чтобы соединение алифатического диола представляло собой такое соединение, в котором все R1-R4 являются атомами водорода. А именно, предпочтительно, чтобы соединение алифатического диола, используемое в настоящем изобретении, представляло собой соединение первичного диола, и, более предпочтительно, соединение первичного диола за исключением линейных алифатических диолов.

С другой стороны, в настоящем изобретении, может быть также использован вторичный диол, в котором, по меньшей мере, один из R1-R4 представляет собой алифатическую углеводородную группу, или n и m равняются 0, и Q представляет собой разветвленную алифатическую углеводородную группу.

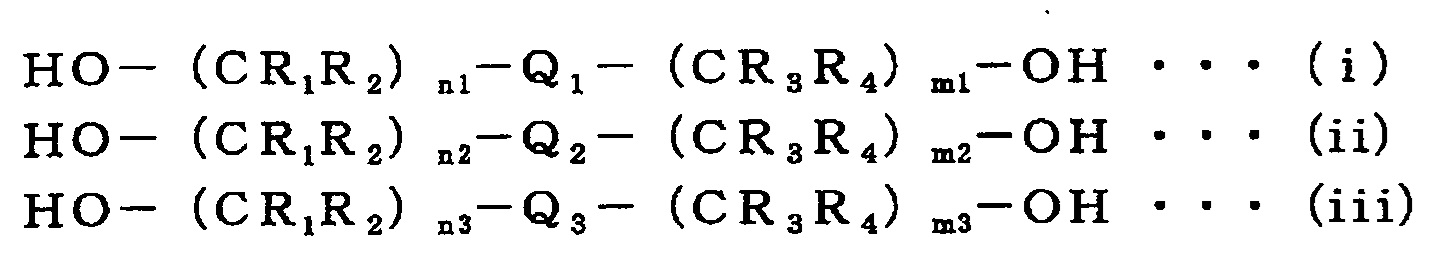

Более предпочтительно, чтобы примеры соединения алифатического диола включали соединение, имеющее двухвалентные спиртовые гидроксильные группы, представленные любой из следующих общих формул (i)-(iii).

В упомянутых выше общих формулах (i)-(iii), R1-R4 соответственно и независимо представляют группу, выбранную из группы, состоящей из атома водорода, алифатической углеводородной группы, имеющей от 1 до 30 углеродных атомов и, предпочтительно, от 1 до 10 углеродных атомов, и ароматитческой углеводородной группы, имеющей от 6 до 20 углеродных атомов и, предпочтительно, от 6 до 10 углеродных атомов. Их конкретные примеры являются такими же, как примеры для упомянутой выше общей формулы (A).

В упомянутой выше общей формуле (i), Q1 представляет углеводородную группу, имеющую от 6 до 40 углеродных атомов, которая содержит ароматической кольцо, и, предпочтительно, углеводородную группу, имеющую от 6 до 30 углеродных атомов, которая содержит ароматической кольцо. Кроме того, Q1 может содержать, по меньшей мере, один тип гетероатома, выбранного из группы, состоящей из атома кислорода (O), атома серы (S), атома азота (N), атома фтора (F) и атома кремния (Si).

n1 и m1 соответственно и независимо представляют целое число от 1 до 10 и, предпочтительно, целое число от 1 до 4. Примеры ароматических колец включают фенильную группу, бифенильную группу, флуоренильную группу и нафтильную группу.

В упомянутой выше общей формуле (ii), Q2 представляет линейную или разветвленную углеводородную группу, имеющую от 3 до 40 углеродных атомов, которая может содержать гетероцикл, и, предпочтительно, линейную или разветвленную углеводородную группу, имеющую от 3 до 30 углеродных атомов, которая может содержать гетероцикл. Особенно предпочтительно, чтобы Q2 представляла собой линейную углеводородную группу, имеющую от 3 до 40 углеродных атомов, и, более предпочтительно, от 3 до 30 углеродных атомов, которая имеет разветвление и не содержит гетероцикла.

Кроме того, Q2 может также содержать, по меньшей мере, один тип гетероатома, выбранного из группы, состоящей из атома кислорода (O), атома серы (S), атома азота (N), атома фтора (F) и атома кремния (Si). n2 и m2 соответственно и независимо представляют целое число от 0 до 10 и, предпочтительно, целое число от 0 до 4.

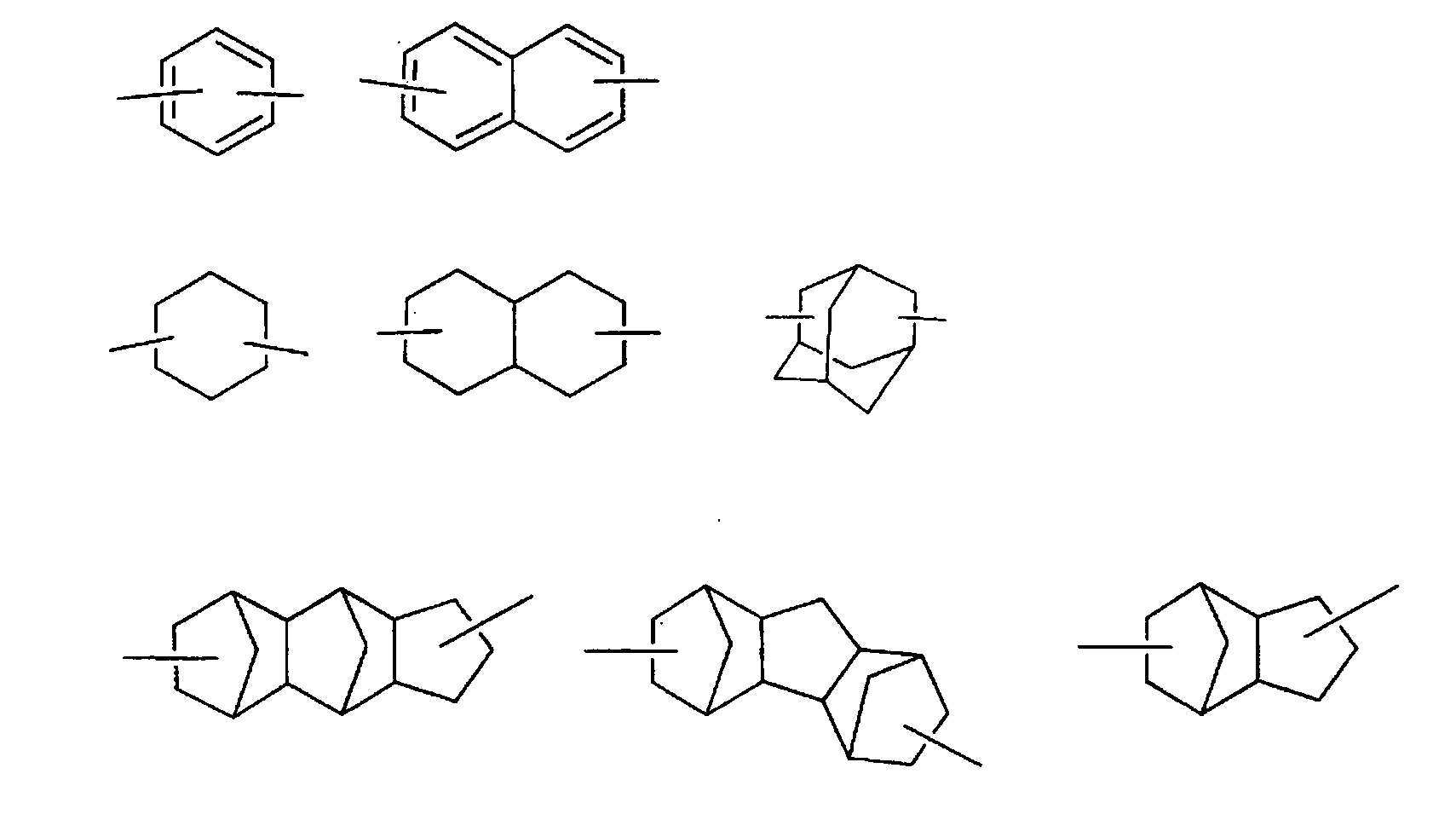

В упомянутой выше общей формуле (iii), Q3 представляет группу, которая содержит циклическую углеводородную группу (циклоалкиленовую группу), имеющую от 6 до 40 углеродных атомов и, предпочтительно, группу, которая содержит циклическую углеводородную группу, имеющую от 6 до 30 углеродных атомов. n3 и m3 соответственно и независимо представляют целое число от 0 до 10 и, предпочтительно, целое число от 1 до 4. Примеры циклоалкиленовых групп включают циклогексильную группу, бициклодеканильную группу и трициклодеканильную группу.

Среди соединений алифатических диолов, представленных любой из упомянутых выше общих формул (i)-(iii), соединения, представленные общими формулами (i)-(ii), являются более предпочтительными, и соединения, представленные общей формулой (ii), являются особенно предпочтительными. Кроме того, особенно предпочтительным соединением алифатического диола, представленного любой из упомянутых выше общих формул (i)-(iii), является соединение первичного диола и, еще более предпочтительным, соединение первичного диола за исключением линейных алифатических диолов.

Конкретные примеры соединений алифатических диолов, представленных любой из упомянутых выше формул (i)-(iii), настоящего изобретения, которые могут быть использованы, являются такими же, как указанные ниже при их классификации в качестве первичных диолов и вторичных диолов.

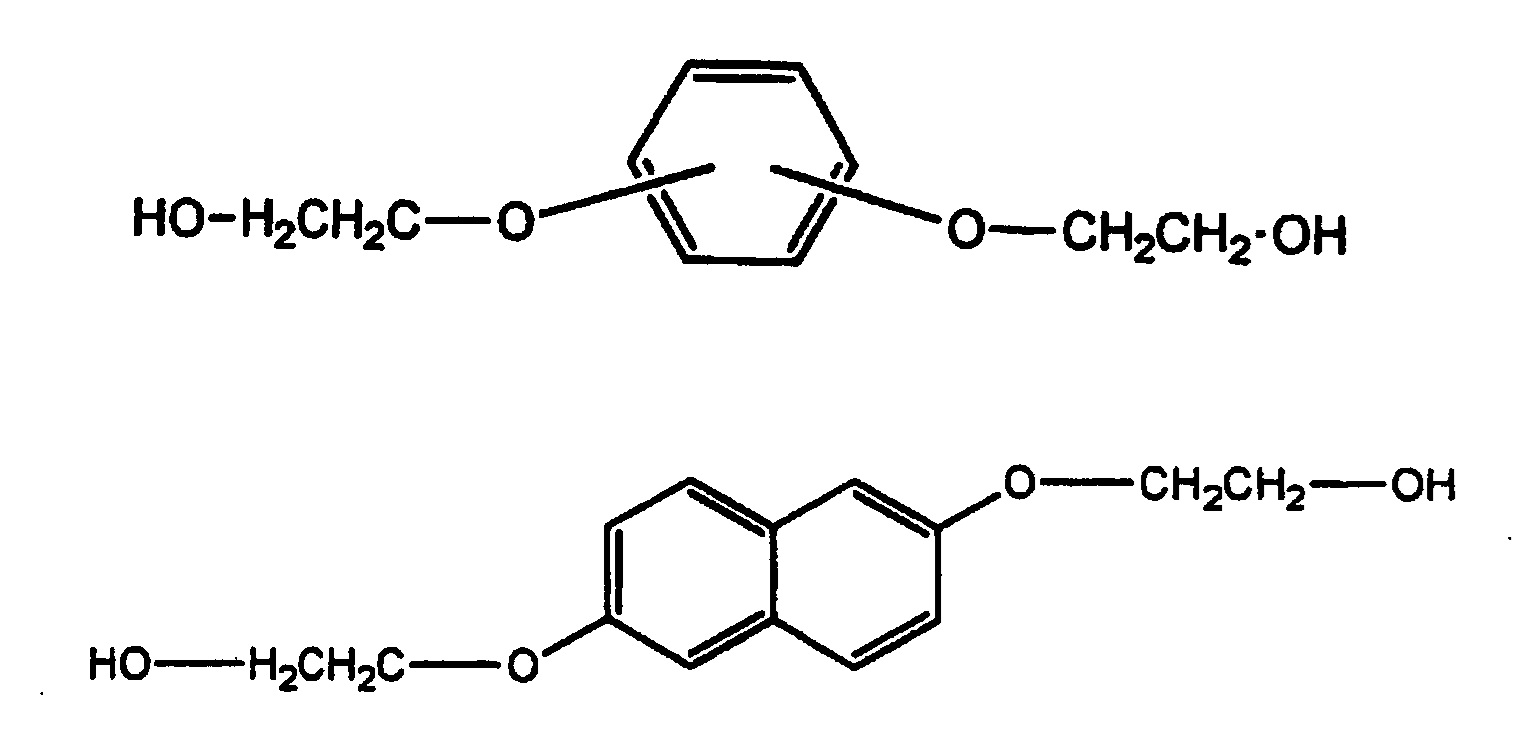

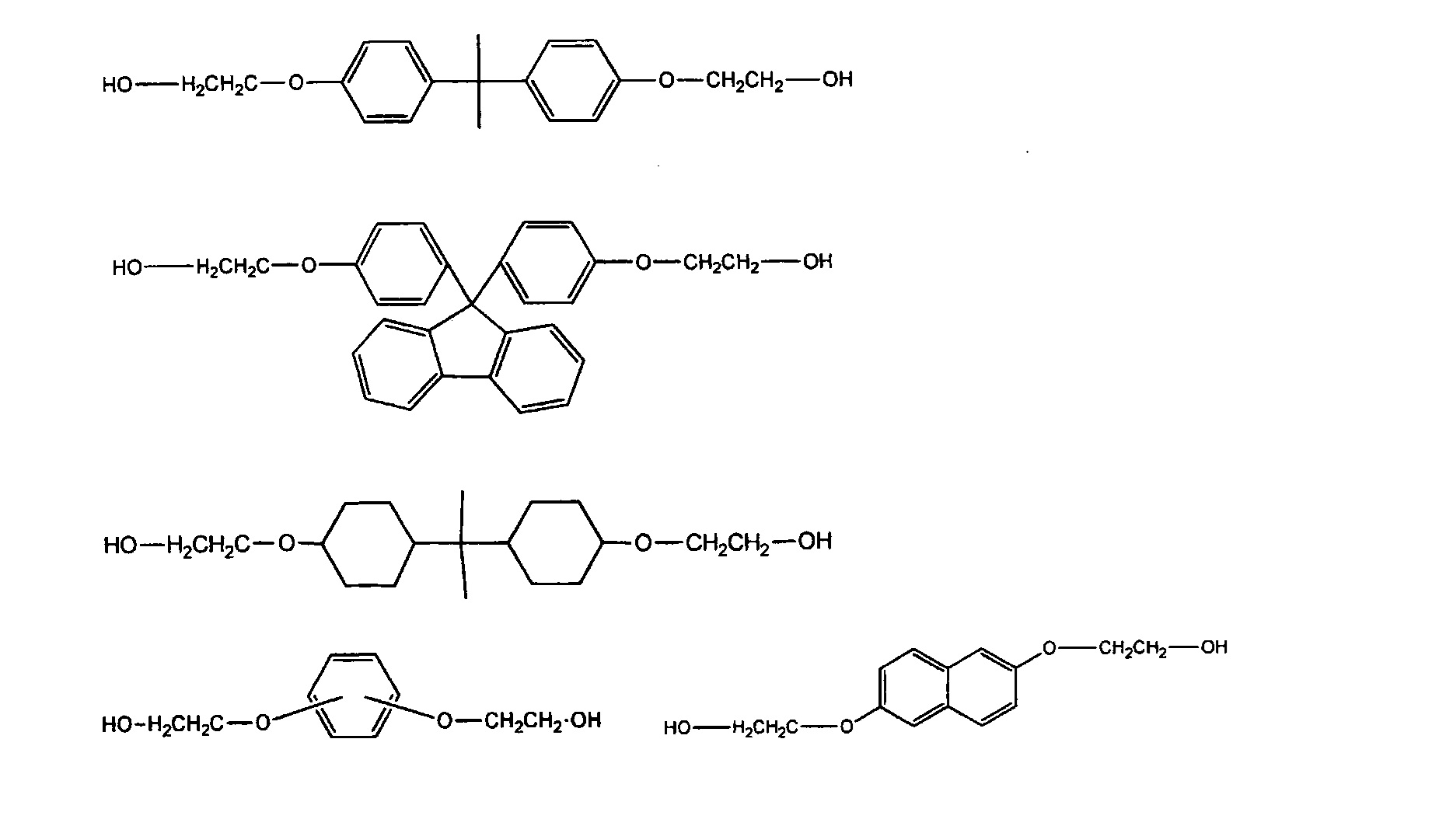

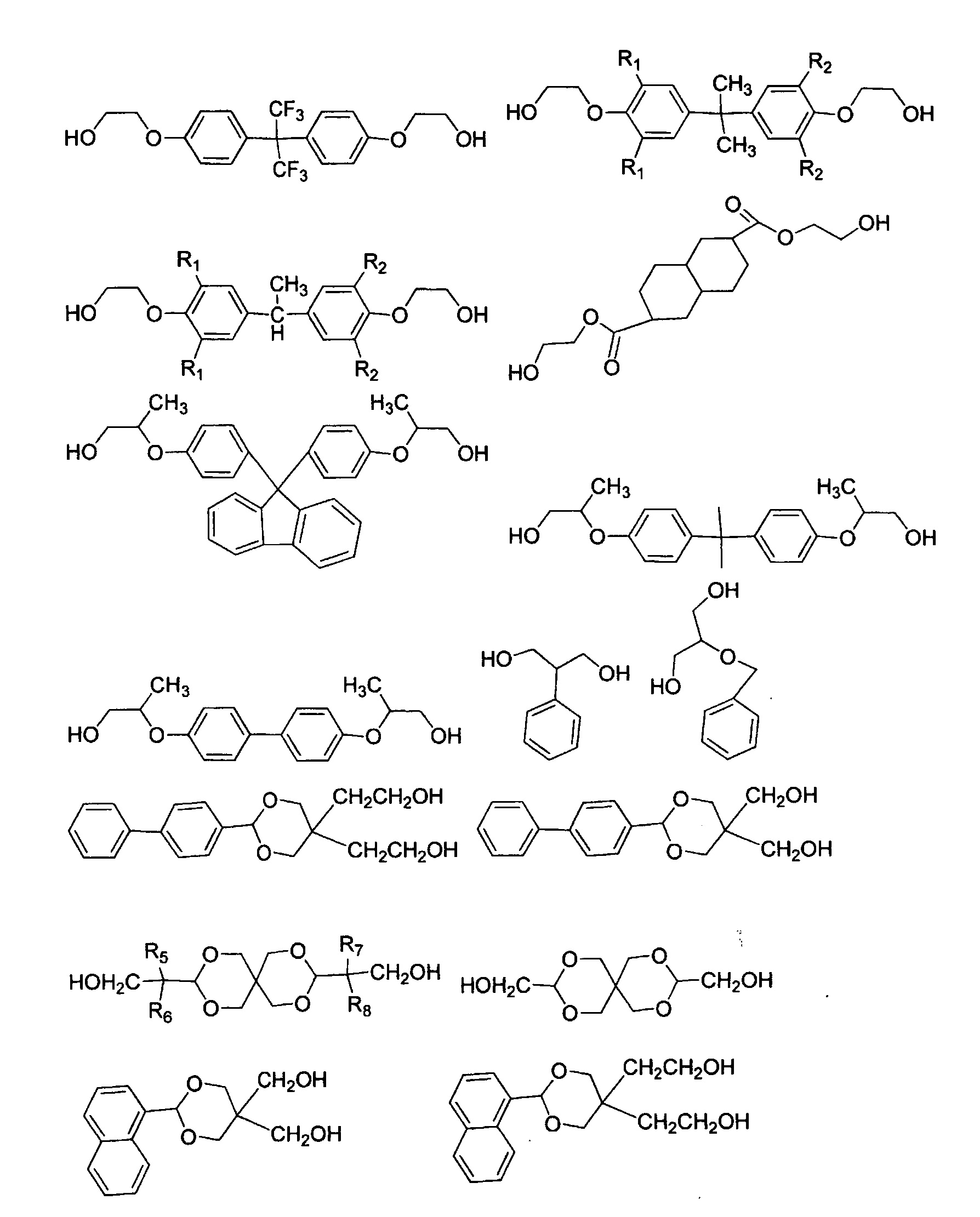

(i) Первичные диолы: соединения, содержащие 2-гидроксиэтоксильную группу

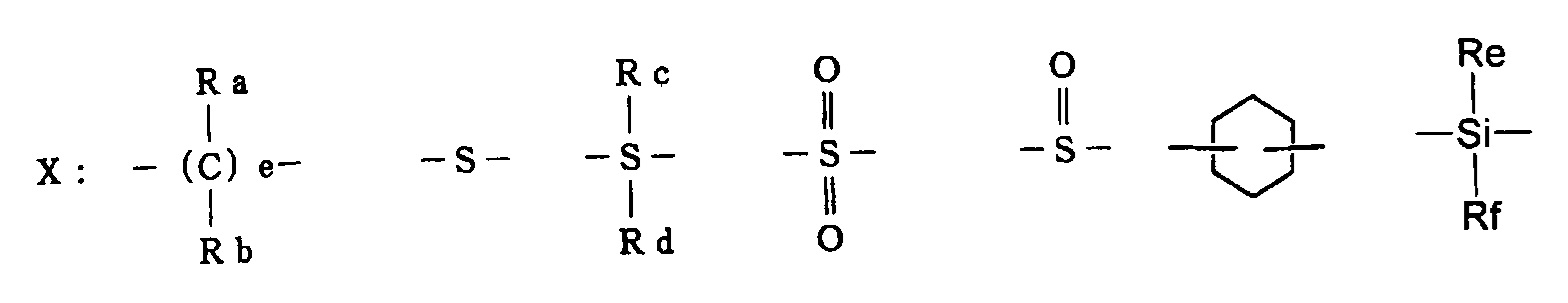

Предпочтительные примеры соединения алифатического диола настоящего изобретения включают соединения, содержащие 2-гидроксиэтоксильную группу, представленные формулой HO-(CH2)2-O-Y-O-(CH2)2-OH. В этой формуле, примеры Y включают органические группы (A), органические группы (B), органические группы (C), выбранные из двухвалентных фениленовых групп или нафталиновых групп, каждая из которых имеет структуры, указанные ниже, и циклоалкиленовые группы (D), выбранные из следующих структурных формул.

В данном случае, X представляет одинарную химическую связь или группу, имеющую одну из указанных ниже структур. R1 и R2 соответственно и независимо представляют атом водорода, алкильную группу, имеющую от 1 до 4 углеродных атомов, фенильную группу или циклоалкильную группу, и каждая из них может содержать атом фтора. Предпочтительно, чтобы R1 и R2 представляли собой атомы водорода или метильные группы. p и q соответственно и независимо представляют целое число от 0 до 4 (и, предпочтительно, от 0 до 3).

В упомянутых выше структурах, Ra и Rb соответственно и независимо представляют атом водорода, линейную или разветвленную алкильную группу, до 12 углеродных атомов, более предпочтительно, от 1 до 6 углеродных атомов и, особенно предпочтительно, от 1 до 4 углеродных атомов, арильную группу, имеющую от 6 до 12 углеродных атомов, или циклоалкильную группу, имеющую от 6 до 12 углеродных атомов, или Ra и Rb могут образовывать друг с другом связь с образованием кольца.

Примеры колец включают ароматические кольца, алифатические кольца и гетероциклы (содержащие атомы O и/или S) и произвольные их комбинации. В случае, когда Ra и Rb представляют собой алкильные группы и взятые вместе образуют кольцо, они могут также содержать атом фтора. Rc и Rd соответственно и независимо представляют алкильную группу, имеющую от 1 до 10 углеродных атомов, предпочтительно, от 1 до 6 углеродных атомов, и, более предпочтительно, от 1 до 4 углеродных атомов (и особенно предпочтительно, чтобы они представляли метильную группу или этильную группу), и они могут содержать атом фтора. e представляет целое число от 1 до 20 и, предпочтительно, целое число от 1 до 12.

Re и Rf соответственно и независимо представляют атом водорода, атом галогена, линейную или разветвленную алкильную группу, имеющую от 1 до 10 углеродных атомов, арильную группу, имеющую от 6 до 12 углеродных атомов, циклоалкильную группу, имеющую от 6 до 12 углеродных атомов или алкоксильную группу, имеющую от 1 до 20 углеродных атомов, и они могут содержать атом фтора. Кроме того, взятые вместе, они могут образовывать кольцо. Примеры линейных или разветвленных алкильных групп предпочтительно включают разветвленные алкильные группы, имеющие от 1 до 6 углеродных атомов и, более предпочтительно, разветвленные алкильные группы, имеющие от 1 до 4 углеродных атомов, и особенно предпочтительными являются метильная группа или этильная группа. Предпочтительно, чтобы алкоксильная группа, имеющая от 1 до 20 углеродных атомов, представляла собой метоксильную группу или этоксильную группу.

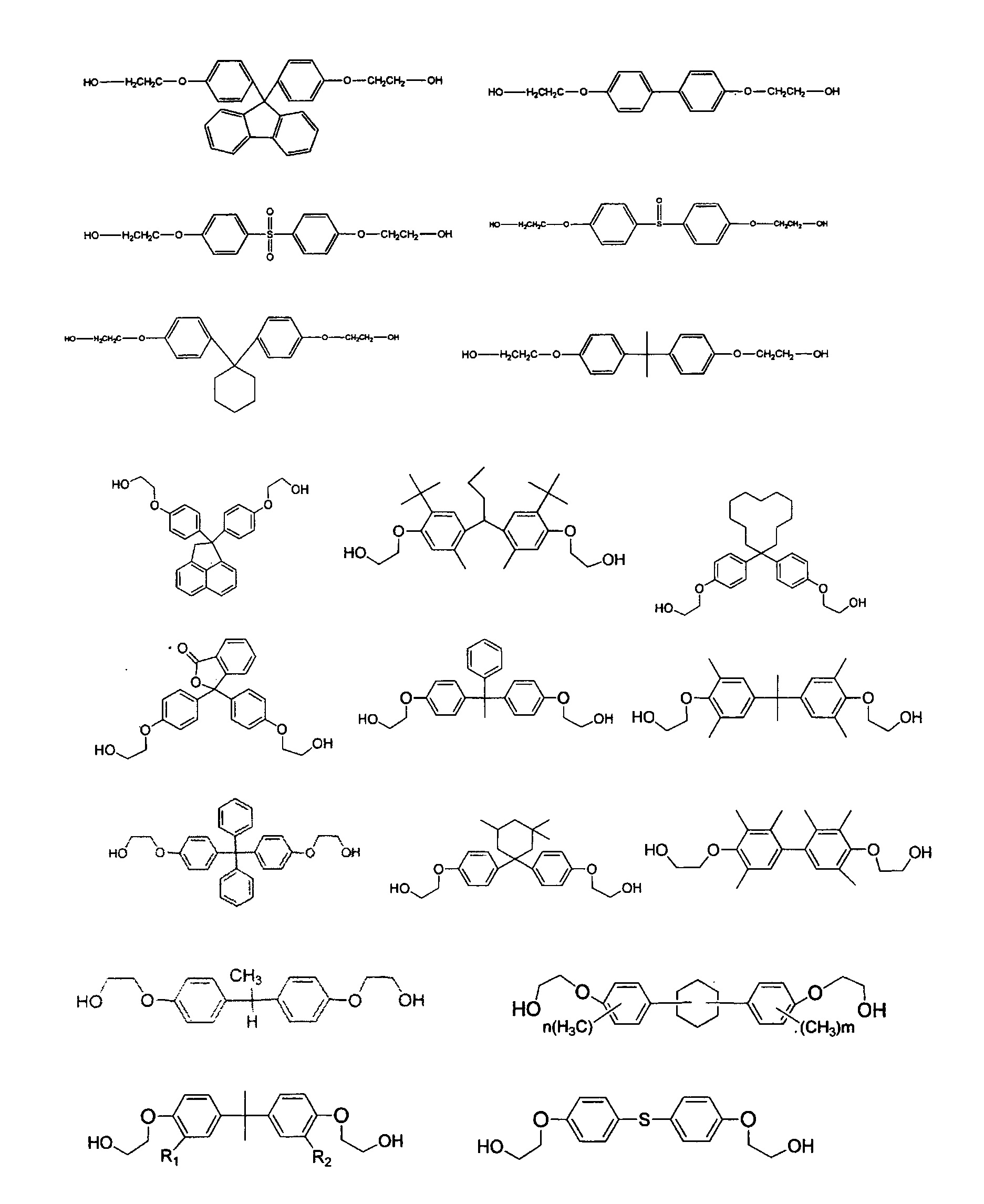

Более конкретные примеры соединения алифатического диола указаны ниже. В следующих формулах, n и m соответственно и независимо представляют целое число от 0 до 4. R1 и R2 соответственно и независимо представляют атом водорода, метильную группу, этильную группу, н-пропильную группу, бутильную группу, изопропильную группу, изобутильную группу, фенильную группу или циклогексильную группу.

<Случаи, в которых Y представляет органическую группу (A)>

Предпочтительные примеры соединений, в которых Y представляет собой органическую группу (A), указаны ниже.

< Случаи, в которых Y представляет органическую группу (B)>

В случаях, при которых Y представляет органическую группу (B), предпочтительно, чтобы X представлял -CRaRb- (где, Ra и Rb соответственно и независимо представляют атом водорода или алкильную группу, имеющую от 1 до 6 углеродных атомов, и, предпочтительно, метильную группу). Конкретные примеры включают соединения, указанные ниже.

< Случаи, в которых Y представляет органическую группу (C)>

Предпочтительные примеры соединений, в случае, когда Y представляет органическую группу (C), указаны ниже.

Особенно предпочтительные примеры упомянутых выше соединений, содержащих 2-гидроксиэтоксильную группу, указаны ниже.

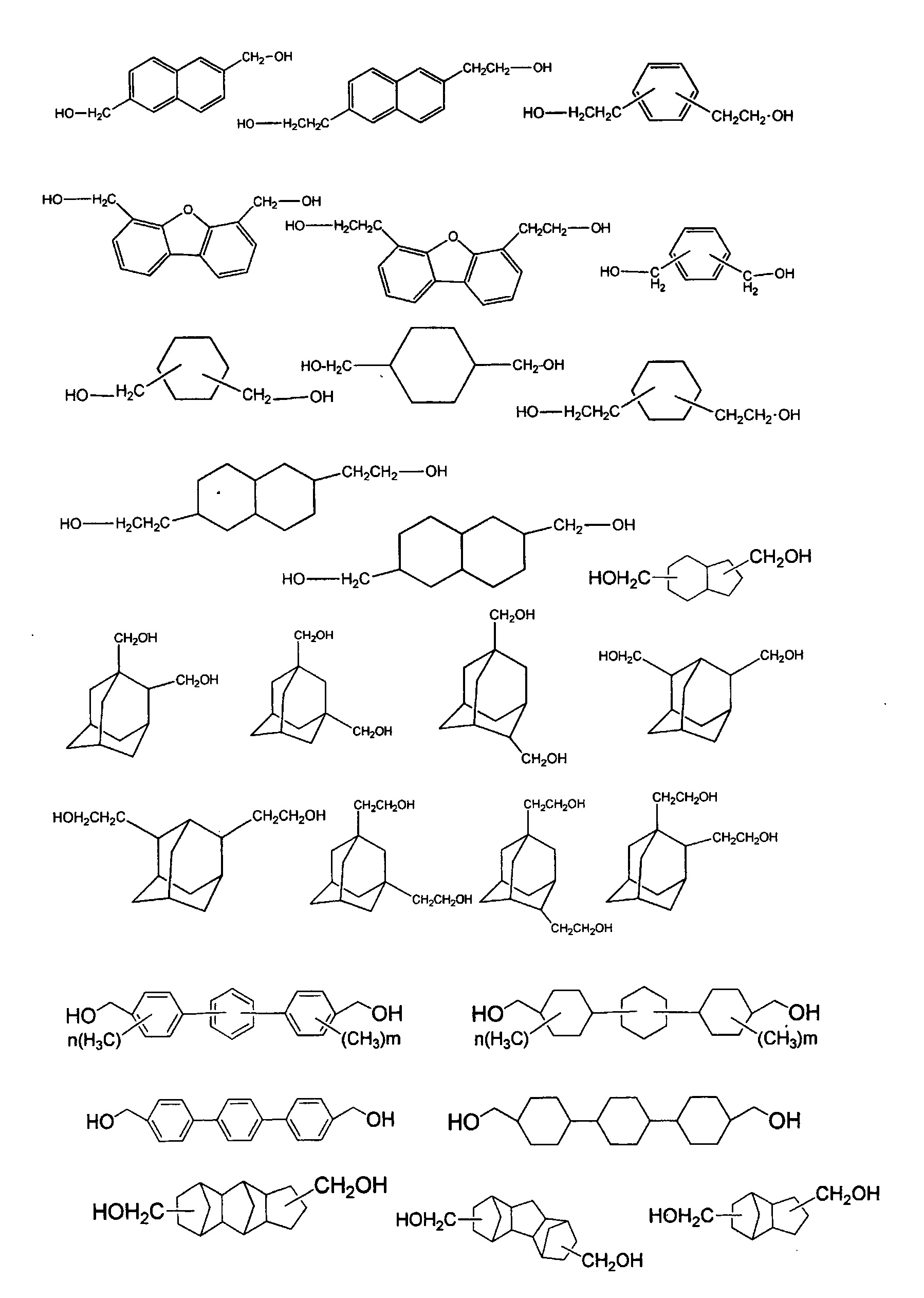

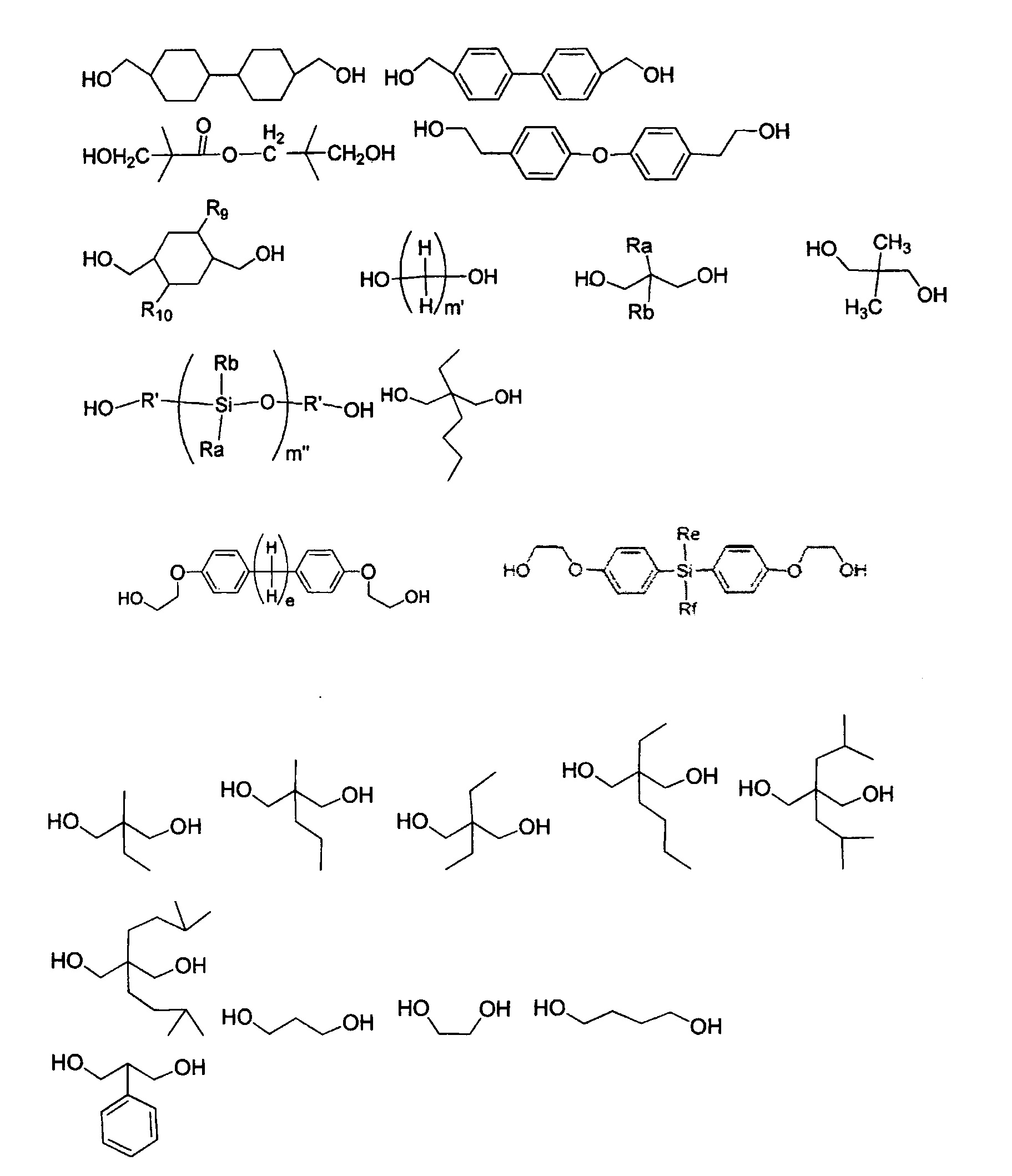

(ii) Первичные диолы: соединения, содержащие гидроксиалкильную группу

Предпочтительные примеры соединения алифатического диола настоящего изобретения включают соединения, содержащие гидроксиалкильную группу, представленные формулой HO-(CH2)r-Z-(CH2)r-OH. В этой формуле, r равняется 1 или 2. А именно, гидроксиалкильные группы входят в состав гидроксиметильных групп и гидроксиэтильных групп.

Примеры Z включают органические группы, указанные ниже.

Предпочтительные примеры соединений, содержащих гидроксиалкильную группу, указаны ниже. В следующих формулах, n и m соответственно и независимо представляют целое число от 0 до 4.

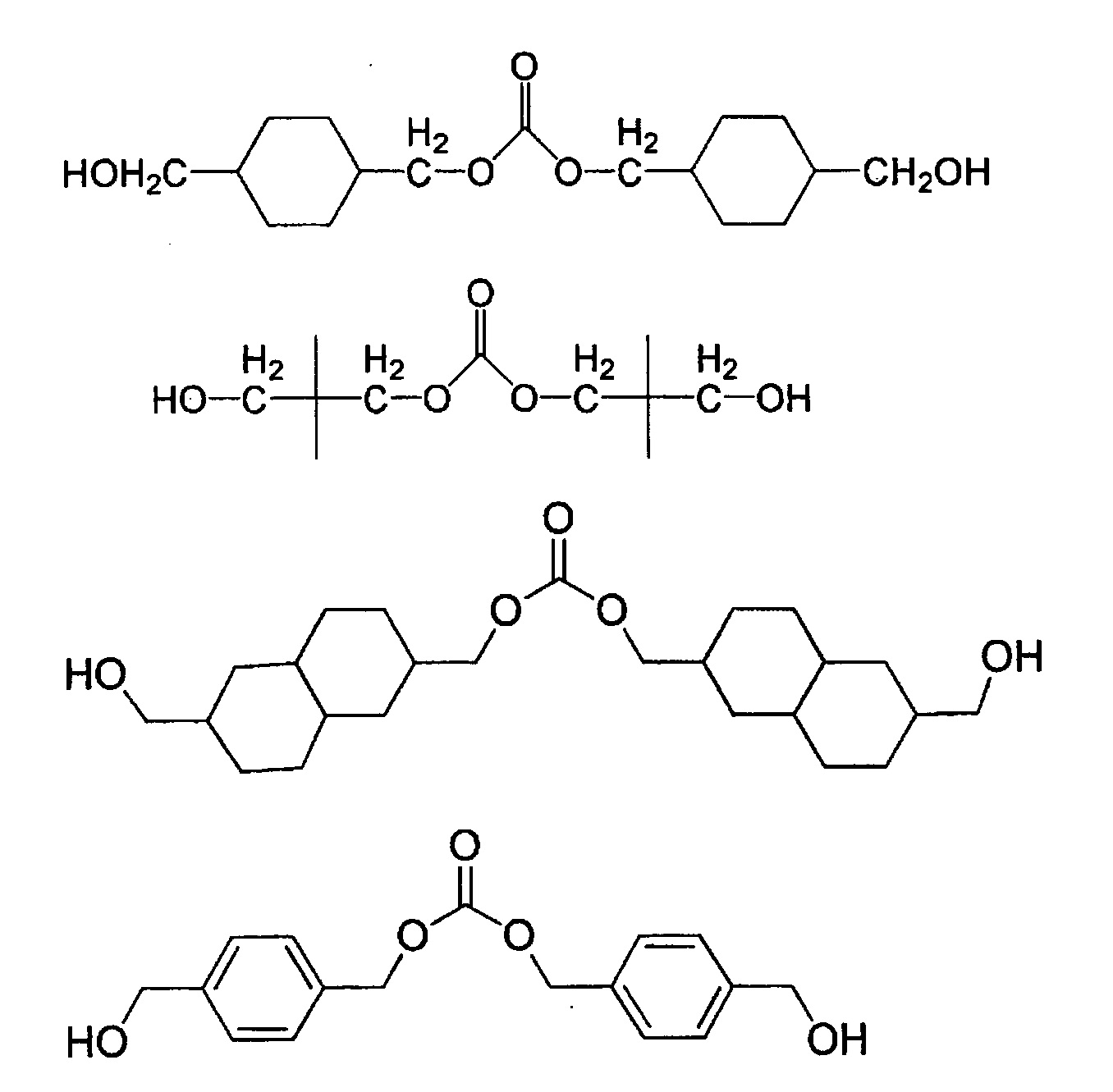

(iii) Первичные диолы: соединения на основе карбоната диола

Предпочтительные примеры соединения алифатического диола настоящего изобретения включают соединения на основе карбоната диола, представленные следующими формулами. В этих формулах, примеры R включают органические группы, имеющие структуры, указанные ниже. В следующих формулах, n представляет собой целое число от 1 до 20 и, предпочтительно, целое число от 1 до 2. m представляет собой целое число от 3 до 20 и, предпочтительно, целое число от 3 до 10.

Предпочтительные примеры упомянутых выше соединений на основе поликарбоната диола включают диолы, указанные ниже (димеры циклогександиметанола или неопентилгликоль), и соединения, имеющие эти диолы в качестве их основных фрагментов.

Первичный диол, выбранный из группы, состоящей из упомянутых выше (i) соединений, содержащих 2-гидроксиэтоксильную группу, (ii) соединений, содержащих гидроксиалкильную группу, и (iii) соединений на основе карбоната диола, предпочтительно использовать в качестве соединения алифатического диола настоящего изобретения.

Кроме того, соединение алифатического диола настоящего изобретения конкретно не ограничивается упомянутыми выше конкретными первичными диолами, и более того, существуют некоторые соединения первичных диолов или соединения вторичных диолов, которые могут быть использованы помимо упомянутых выше первичных диолов. Примеры других соединений первичных диолов или соединений вторичных диолов, которые могут быть также использованы, указаны ниже.

Кроме того, в следующих формулах, R1 и R2 соответственно и независимо представляют атом водорода, атом галогена, аминогруппу, нитрогруппу, алкильную группу, имеющую от 1 до 20 углеродных атомов, алкоксильную группу, имеющую от 1 до 20 углеродных атомов, циклоалкильную группу, имеющую от 6 до 20 углеродных атомов, арильную группу, имеющую от 6 до 20 углеродных атомов, циклоалкоксильную группу, имеющую от 6 до 20 углеродных атомов или арилоксильную группу, имеющую от 6 до 20 углеродных атомов, и, предпочтительно, представляет атом водорода, атом фтора, метильную группу, этильную группу, пропильную группу, изопропильную группу, н-бутильную группу, изобутильную группу, вторбутильную группу, третбутильную группу, пентильную группу, изоамильную группу, циклогексильную группу, фенильную группу, бензильную группу, метоксильную группу и этоксильную группу.

R5, R6, R7 и R8 представляют собой атомы водорода или одновалентные алкильные группы, имеющие от 1 до 10 углеродных атомов. R9 и R10 соответственно и независимо представляют линейную или разветвленную алкильную группу, имеющую от 1 до 8 углеродных атомов и, предпочтительно, от 1 до 4 углеродных атомов.

Ra и Rb соответственно и независимо представляют атом водорода, линейную или разветвленную алкильную группу, имеющую от 1 до 30 углеродных атомов, предпочтительно, от 1 до 12 углеродных атомов, более предпочтительно, от 1 до 6 углеродных атомов и, особенно предпочтительно, от 1 до 4 углеродных атомов, арильную группу, имеющую от 6 до 12 углеродных атомов, или циклоалкильную группу, имеющую от 6 до 12 углеродных атомов, или взятые вместе друг с другом могут образовывать кольцо. Примеры колец включают ароматические кольца, алифатические кольца и гетероциклы (содержащие O и/или S), а также произвольные их комбинации. В случае, когда Ra и Rb представляют алкильные группы или взятые вместе друг с другом образуют кольцо, они могут содержать атом фтора.

R' представляет собой алкиленовую группу, имеющую от 1 до 10 углеродных атомов и, предпочтительно, от 1 до 8 углеродных атомов. Re и Rf соответственно и независимо представляют атом водорода, атом галогена, метильную группу, этильную группу, н-пропильную группу, изопропильную группу, бутильную группу, изобутильную группу, фенильную группу, метоксильную группу или этоксильную группу. m' представляет собой целое число от 4 до 20 и, предпочтительно, целое число от 4 до 12. m" представляет собой целое число от 1 до 10 и, предпочтительно, целое число от 1 до 5. e представляет собой целое число от 1 до 10.

<Другие первичные диолы>

<Вторичные диолы>

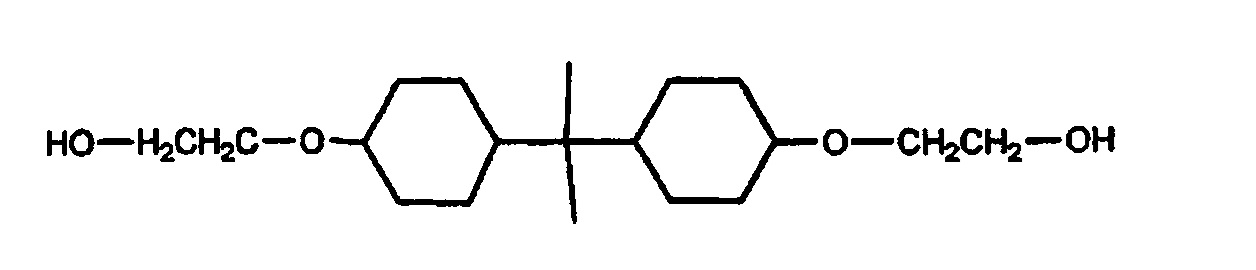

Более конкретные примеры соединений алифатических диолов, используемых в настоящем изобретении, включают алифатические диолы, содержащие циклическую структуру, такие как 1,4-циклогександиол, 1,4-циклогександиметанол, 1,6-циклогександиметанол, трицикло[5.2.1.02.6]декандиметанол, декалин-2,6-диметанол, пентациклопентадекандиметанол, изосорбид, изоманнид или 1,3-адамантандиметанол; алифатические диолы, содержащие ароматическое кольцо, такие как п-ксилиленгликоль, м-ксилиленгликоль, нафталиндиметанол, бифенилдиметанол, 1,4-бис(2-гидроксиэтокси)фенил, 4,4'-бис(2-гидроксиэтокси)бифенил, 2,2'-бис[(2-гидроксиэтокси)фенил]пропан, 9,9-бис[4-(2-гидроксиэтокси)фенил]флуорен (BPEF), 9,9-бис(гидроксиметил)флуорен, 9,9-бис(гидроксиэтил)флуорен, флуоренгликоль или флуорендиэтанол; полиэфиры алифатических диолов, такие как поликапролактондиол, поли(1,4-бутандиоладипат)диол или поли(1,4-бутандиолсукцинат)диол; разветвленные алифатические диолы, такие как 2-бутил-2-этилпропан-1,3-диол (бутилэтилпропангликоль), 2,2-диэтилпропан-1,3-диол, 2,2-диизобутилпропан-1,3-диол, 2-этил-2-метилпропан-1,3-диол, 2-метил-2-пропилпропандиол или 2-метилпропан-1,3-диол; и соединения на основе карбонатов диолов, такие как бис(3-гидрокси-2,2-диметилпропил)карбонат.

Упомянутые выше соединения алифатических диолов могут быть использованы сами по себе или могут быть использованы два соединения или комбинации двух или более типов из них. Кроме того, типы соединений алифатических диолов, которые реально могут быть использованы, могут различаться в зависимости от условий проведения реакции и других подобных факторов, и могут быть соответствующим образом выбраны в зависимости от используемых условий проведения реакции и других подобных факторов.

Не существует конкретных ограничений для верхней границы температуры кипения соединения алифатического диола, используемого в настоящем изобретении, и подходящей является температура кипения 500°C или ниже. Кроме того, согласно способу настоящего изобретения, точно также соединение алифатического диола, имеющее относительно низкую температуру кипения, способно эффективно участвовать в реакции сшивания для увеличения молекулярной массы, не вызывая снижения соотношения между вводимыми компонентами (заданного соотношения). Соответственно, более предпочтительным соединением алифатического диола, используемым в настоящем изобретении, является соединение алифатического диола, имеющее относительно низкую температуру кипения 350°C или ниже.

Таким образом, даже в случае использования соединения алифатического диола, имеющего относительно низкую температуру кипения, способ настоящего изобретения является экономически выгодным при непрерывном промышленном производстве, так как сводится до минимума улетучивание и исключается необходимость использования избытка соединения алифатического диола.