Сверхчистые поликарбонаты с хорошей собственной окраской и высокой термостабильностью, устройство и способ их получения - RU2566822C2

Код документа: RU2566822C2

Чертежи

Описание

Изобретение относится к поликарбонатам со сверхнизким остаточным содержанием летучих компонентов и продуктов термодеструкции, а также с улучшенными оптическими свойствами, в частности, оптимальным показателем пожелтения (YI) и высокой термостабильностью, получаемым из содержащих растворитель полимерных расплавов. Кроме того, изобретение относится к устройству и способу получения указанных поликарбонатов с помощью экструдера с отсосом выделяющихся газов по меньшей мере с тремя зонами дегазации и находящимися перед ними зонами диспергирования агента-носителя.

В соответствии с известными методами получения поликарбонатов на границе раздела фаз используют растворители в частности ароматические хлоруглеводороды, такие как хлорбензол и дихлорметан, присутствие остаточных количеств которых в полученном поликарбонате является нежелательным, поскольку они оказывают на него негативное влияние. В соответствии с известными из уровня техники методами экструдер с отсосом выделяющихся газов, используемый для удаления указанных летучих компонентов, подлежит эксплуатации при повышенных температурах, что обусловливает термическое повреждение поликарбоната и образование продуктов деструкции, а, следовательно, ухудшение оптических свойств поликарбоната вследствие дефектов его структуры.

В связи с этим эффективное концентрирование раствора поликарбоната и выпаривание остаточных количеств растворителя при низких температурах имеют первостепенное значение для получения поликарбонатов с улучшенными оптическими свойствами.

Технология синтеза поликарбонатов на границе раздела фаз описана в многочисленных литературных источниках, в частности, в Schnell, "Chemistry and Physics of Polycarbonates", Polymer Reviews, том 9, издательство Interscience Publishers, Нью-Йорк, Лондон, Сидней, 1964, с.с.3-70.

При получении поликарбонатов на границе раздела фаз осуществляют фосгенирование находящейся в воднощелочном растворе (или суспензии) динатриевой соли бисфенола (или смеси разных бисфенолов) в присутствии образующего вторую фазу инертного органического растворителя или смеси органических растворителей. Образующиеся при этом олигокарбонаты, которые находятся главным образом в органической фазе, подвергают поликонденсации с использованием пригодных катализаторов, превращая в растворенные в органической фазе высокомолекулярные поликарбонаты. Затем органическую фазу отделяют и подвергают многоступенчатой промывке с целью удаления остатков натрия и катализатора.

Содержание поликарбоната в органической фазе по завершении поликонденсации в типичных случаях составляет от 10 до 20% масс.

Поликарбонат подлежит последующему выделению из органической фазы. Общепринятые методы концентрирования раствора поликарбоната и его выделения из раствора описаны в патентной и учебной литературе и хорошо известны специалистам. Выделение поликарбоната из раствора предпочтительно осуществляют путем упаривания растворителя при повышенной температуре или в вакууме. Для получения фазы расплава непосредственно после испарения растворителя в соответствии с подобной технологией следует использовать высококипящий растворитель (температура кипения выше 100°С), например, хлорбензол. Для повышения растворимости поликарбоната в растворителе в процессе синтеза используют также смесь, состоящую из одного или нескольких высококипящих растворителей и низкокипящего дихлорметана. В типичных случаях массовое отношение дихлорметана к высококипящему растворителю составляет около 1:1.

Возможность получения поликарбоната с остаточным содержанием растворителя ниже порога его обнаружения предоставляет использование метода переэтерификации. Метод переэтерификации также известен специалистам и описан в Schnell, "Chemistry and Physics of Polycarbonates". В соответствии с указанным методом осуществляют равновесное превращение мономеров, бисфенола или смеси разных бисфенолов с диарилкарбонатом или смесью разных диарилкарбонатов. При этом в качестве побочного продукта образуется фенол или смесь фенолов. При удалении образующихся фенолов получают поликарбонат, который обладает необходимой молекулярной массой.

В синтезируемых методом переэтерификации поликарбонатах неизбежно присутствуют образующиеся в процессе их синтеза фенолы, а также остатки мономеров: бисфенола и диарилкарбоната (например, дифенилкарбоната). Так, например, остаточное содержание дифенилкарбоната в подобных поликарбонатах находится в интервале от 200 до 700 м.д. Указанные вещества также негативно влияют на свойства поликарбоната. В процессе переработки содержащего указанные вещества поликарбоната, например, методом литьем под давлением или экструзии, происходит их частичное высвобождение, сопровождаемое сильным запахом и негативным воздействием на окружающую среду. Кроме того, при переработке подобных поликарбонатов методом литья под давлением может происходить образование отложений, что обусловливает длительные простои производственного оборудования. Наряду с этим при контакте подобных поликарбонатов с пищевыми продуктами указанные вещества могут переходить в пищевой продукт и изменять его вкус. При этом особенно высокой чувствительностью обладает вода. Фенолы отличаются особенно высокой склонностью к образованию галогенированных фенолов в том случае, если используемые для хранения пищевых продуктов емкости из поликарбоната при очистке и/или дезинфекции контактируют в присутствии ионов хлора или брома с содержащими активный хлор агентами или средствами, которые обладают сильным окисляющим действием. Указываемый в литературе порог вкусового ощущения фенола в воде составляет 10 мкг/л (Young & Crane и другие, 1996), в то время как для галогенированных фенолов он ниже примерно в 500 раз (смотри Н. Burttschel и другие, J. Am. Water Works Assoc., 51:205(1959) "Chlorine derivative of phenol causing taste and odor", а также С.Joll и другие, Curtin University of Technology, Centre for Applied organic Geochemistry, "The Chemistry of Halophenol Tastes in Perth Drinking Water"). Таким образом, присутствие остаточных количеств фенола в контактирующем с водой (в качестве пищевого продукта) поликарбонате является особенно неблагоприятным.

Кроме того, получаемые методом переэтерификации поликарбонаты неизбежно содержат остатки катализаторов. Подобные катализаторы известны специалистам и опубликованы в многочисленных патентах. Речь при этом идет, например, о соединениях щелочных или щелочноземельных металлов, в частности, таких как фенолят натрия, например, в концентрациях более 30 млрд.д. (в пересчете на натрий). Подобные соединения оказывают неблагоприятное воздействие на качество и стабильность поликарбонатов. Поскольку в соответствии с методом переэтерификации для наращивания молекулярной массы фенольные концевые гидроксильные группы как известно должны реагировать с арильными концевыми группами, получаемые указанным методом поликарбонаты неизбежно содержат определенные минимальные количества концевых фенольных гидроксильных групп. Концентрация последних в промышленно получаемых методом переэтерификации поликарбонатах составляет, например, более 200 м.д. Присутствие концевых фенольных гидроксильных групп особенно вредно для поликарбоната, поскольку они оказывают негативное влияние на его стабильность и могут приводить, например, к непосредственному отщеплению фенола, а также к обратному образованию диарилкарбонатов.

Хотя используемые для получения поликарбонатов фосфониевые катализаторы, например, такие как фенолят тетрафенилфосфония, и обладают преимуществом, обусловленным их деструкцией при повышении температуры, однако их незначительные количества также остаются в полученном поликарбонате и также обусловливают уменьшение его стабильности.

Другим возможным вариантом получения поликарбонатов является фосгенирование бисфенолов в присутствии пиридина или смесей пиридина с хлорбензолом, описанное, например, в патенте США US 3114432. Поликарбонаты с остаточным содержанием пиридина совершенно непригодны для контакта с пищевыми продуктами в связи с интенсивным неприятным запахом соответствующих полимеров.

Галогенированные растворители аналогично фенолам и их галогенированным производным характеризуются низким порогом органолептического обнаружения. Хотя они и обладают более низкой растворимостью и более низкой скоростью миграции, обусловленной более низкими значениями коэффициента диффузии, тем не менее в зависимости от конкретных условий они переходят в воду, а, следовательно, обусловливают изменение ее вкуса. В процессе соответствующего тестирования испытуемые обнаруживают изменение вкуса воды уже при содержании хлорбензола в ней, не превышающем 1 млрд.д. Для надежного исключения подобного изменения вкуса остаточное содержание хлорбензола в производимых из поликарбоната бутылках для минеральной воды должно составлять менее 10 м.д.

В процессе термической деструкции поликарбонатов может происходить также образование крезолов, которые вследствие присущего им интенсивного привкуса также могут обусловливать изменение вкуса пищевых продуктов.

Другим возможным вариантом получения поликарбонатов является реакция на поверхности раздела фаз с последующим выделением поликарбоната из органического растворителя, осуществляемым путем подачи через насадки нагретого газа, прежде всего водяного пара, с целью удаления летучих компонентов. При этом раствор поликарбоната распыляют посредством газа-носителя, в результате чего поликарбонат осаждается в виде твердого вещества, прежде всего в виде увлажненной суспензии. К другим методам выделения поликарбоната относятся кристаллизация, осаждение, а также удаление остатков содержащегося в твердой фазе растворителя путем прогрева. Последний метод требует использования дихлорметана в качестве растворителя, причем остаточное содержание этого летучего растворителя может достигать примерно 2 м.д.

Однако присутствие остаточных количеств дихлорметана в поликарбонате является особенно нежелательным, поскольку известно, что в процессе переработки дихлорметан совместно с остаточной влагой отщепляет соляную кислоту, которая может вызывать окрашивание поликарбоната и коррозию пресс-форм. Присутствие дихлорметана может обусловливать также ухудшение качества поликарбоната (окрашивание и гелеобразование) в случае осуществления его переработки при повышенных температурах.

В случае получения фосгена, необходимого для последующей реализации межфазного синтеза поликарбоната, из хлора и монооксида углерода метан, в некоторых случаях присутствующий в фосгене в качестве побочного продукта его получения, как известно, превращается в четыреххлористый углерод. При использовании метода распыления наблюдается накапливание четыреххлористого углерода, который является более высококипящим продуктом по сравнению с дихлорметаном, в связи с чем в случае использования этого метода в поликарбонате могут присутствовать также остаточные количества четыреххлористого углерода, которые достигают 2 м.д. Однако, как известно специалистам, присутствие остаточных количеств четыреххлористого углерода в поликарбонате является особенно нежелательным.

Другим возможным методом является выделение поликарбоната из соответствующего раствора в дихлорметане, осуществляемое путем подачи в указанный раствор через насадки паров нехлорированных ароматических соединений, например, таких как бензол, толуол, этилбензол или изомеры ксилола, с последующим затвердеванием и сушкой (смотри, например, немецкий патент DE 3429960). Однако присутствие в поликарбонате остаточных количеств ароматических соединений также может обусловливать изменение вкуса. Кроме того, указанный метод не раскрывает надежного удаления четыреххлористого углерода и дихлорметана. Существенные недостатки указанного метода проявляются при реализации синтеза поликарбоната в промышленном масштабе. В этом случае непременным условием обеспечения экономической эффективности и защиты окружающей среды является создание замкнутого материального контура.

Прежде всего необходимо возвращать в производственный процесс используемые ароматические соединения после их удаления из поликарбоната. При этом низкомолекулярные компоненты поликарбоната, например, такие как термически нестабильные бисфенолы, при сушке будут испаряться вместе с растворителем. В случае возвращения в контур циркуляции они будут оказывать нежелательное температурное, а в некоторых случаях и окислительное воздействие. Специалистам известно, что при воздействии повышенных температур, например, на бисфенолы они превращаются в окрашенные соединения, прежде всего в соединения с желтой окраской. Подобные окрашенные соединения будут накапливаться в контуре циркуляции и при длительной реализации производственного процесса способствовать непрерывному ухудшению окраски синтезируемого поликарбоната. Следовательно, промышленное производство обладающих собственной светлой окраской поликарбонатов с использованием предлагаемого в цитируемом патенте метода не представляется возможным. При выполнении кратковременных опытов в соответствии с приведенными в патенте DE 3429960 примерами нежелательное окрашивание поликарбоната не было обнаружено. Кроме того, при длительной реализации производственного процесса в контуре циркуляции будет накапливаться четыреххлористый углерод, что в долгосрочной перспективе приведет к неприемлемо высоким содержаниям четыреххлористого углерода в поликарбонате.

К вредным последствиям может приводить также присутствие в поликарбонатах остаточных количеств высококипящих растворителей, таких как ароматические углеводороды и хлоруглеводороды. При переработке подобного поликарбоната литьем под давлением или экструзией указанные растворители будут частично высвобождаться и обусловливать запах и негативное воздействие на окружающую среду. Кроме того, при литье под давлением указанные растворители могут способствовать образованию отложений и, соответственно, увеличению длительности производственных простоев. При контактировании поликарбоната с пищевыми продуктами указанные растворители могут переходить в пищевые продукты и изменять их вкус. Отрицательное влияние ароматических хлоруглеводородов на вкус может проявляться при их остаточных содержаниях в поликарбонате более 10 м.д. Из уровня техники неизвестен ни один метод, который позволял бы понижать остаточное содержание ароматических углеводородов, в частности, хлоруглеводородов, до уровня, находящегося в интервале от 0,1 до 10 м.д., и одновременно предоставлять конечный продукт с остаточным содержанием дихлорметана ниже его предельно-обнаруживаемой концентрации (0,5 м.д.), остаточным содержанием фенолов ниже их предельно-обнаруживаемой концентрации (15 м.д.) и остаточным содержанием возможно присутствующего четыреххлористого углерода ниже его предельно-обнаруживаемой концентрации (0,01 м.д.), который обладал бы однородной качественной окраской и высокой термостабильностью.

В соответствии с известными методами испарения или мгновенного испарения раствор поликарбоната многократно нагревают при небольшом избыточном давлении до температуры выше точки кипения, и полученные перегретые растворы расширяют в резервуаре, давление в котором ниже давления паров раствора. Повторение указанных процессов в общем случае приводит к благоприятным результатам, поскольку концентрация поликарбоната в образующемся в результате синтеза растворе относительно низка и благодаря подобному повторению можно избежать сильного перегрева. Общепринятые методы аппаратурного упаривания растворов поликарбоната известны специалистам. Так, например, перегретый раствор можно подвергать разряженному давлению в обогреваемой спиральной трубе, конец которой соединен с сепаратором.

Упаривание раствора поликарбоната, концентрация которого превышает определенное значение (около 60% масс.), реализуемое методом мгновенного испарения, осложнена высокой вязкостью подобного раствора. Упаривание раствора поликарбоната до концентрации около 60% в дальнейшем называют предварительным упариванием. В общем случае к благоприятным результатам приводит удаление остаточного растворителя, предусматривающее использование других методов, аппаратов и машин. Речь идет, например, об экструдерах с отсосом выделяющихся газов или о вертикальных трубчатых выпарных аппаратах. Для достижения особенно низких остаточных содержаний растворителя на последней ступени можно использовать также стренговый выпарной аппарат или пенный выпарной аппарат.

Согласно уровню техники для концентрирования поликарбоната в большинстве случаев используют слишком высокие температуры и слишком длительные времена пребывания расплава поликарбоната в аппаратах, благодаря чему хотя и достигают достаточно эффективного удаления остаточных летучих компонентов из полимерного расплава, однако наносят ущерб качеству получаемого поликарбоната. Подобный ущерб в большинстве случаев является непосредственным следствием воздействия слишком высоких температур и слишком длительного пребывания полимерного расплава в используемых для дегазации аппаратах. При этом в поликарбонате протекают побочные реакции, приводящие к ухудшению его оптических свойств, в частности, образованию структурных дефектов, которые могут быть обнаружены в получаемых из подобного поликарбоната формованных изделиях чаще всего только в ультрафиолетовом свете. Примерами подобных структурных дефектов являются включения из чрезвычайно мелких частиц и геля. При переработке поликарбоната в оптические носители данных, например, такие как CD или DVD, подобные структурные дефекты обусловливают существенное снижение качества конечных изделий, которое является неприемлемым и которого следует избегать.

В европейском патенте ЕР 1088019 описана дегазация поликарбоната, получаемого методом синтеза на границе раздела фаз, путем многоступенчатого предварительного упаривания и заключительной переработки в стренговом выпарном аппарате. Достигаемая при этом концентрация хлорированных ароматических углеводородов (хлорбензола) составляет 20 м.д.

Концентрирование содержащих хлорбензол растворов поликарбоната описано в европейских заявках на патент ЕР-А 1265944 и ЕР-А 1113848, в которых также приведены примеры получения растворов поликарбоната с концентрацией 65% масс. С целью удаления остаточного растворителя из поликарбоната (дегазации) подобные растворы поликарбоната в отличие от описанных в цитируемых документах последующих технологических операций можно подвергать также дополнительному упариванию в экструдерах с отсосом выделяющихся газов.

В европейском патенте ЕР 1265944 описан способ дегазации поликарбоната, полученного методом синтеза на границе раздела фаз, посредством стренгового выпарного аппарата или трубчатого выпарного аппарата. Достигаемое при этом минимальное остаточное содержание хлорированных ароматических углеводородов в поликарбонате согласно примерам составляет 25 м.д.

В европейском патенте ЕР 1113848 также описан реализуемой в качестве заключительной стадии способ дегазации поликарбоната, полученного методом синтеза на границе раздела фаз, посредством стренгового выпарного аппарата или трубчатого выпарного аппарата. Достигаемое при этом минимальное остаточное содержание хлорированных ароматических углеводородов в поликарбонате согласно примерам составляет 50 м.д.

Подобная дегазация растворов поликарбоната посредством экструдеров с отсосом выделяющихся газов известна из немецкого патента DE 29 08 352 и европейского патента ЕР 1165302. В соответствии с описанными в этих публикациях экструзионными методами на входе в экструдер осуществляют так называемую обратную дегазацию. При этом при необходимости нагретый полимерный раствор вводят в двухшнековый экструдер, в котором раствор подвергают вспениванию. Газы через внутренние ходы двухшнекового экструдера возвращаются к дегазационному колпаку. В общем случае подобная обратная дегазация известна из уровня техники (смотри, например, сс. 193-195 в учебнике „Der gleichlaufige Doppelschnecken-extruder", Klemens Kohlgruber, издательство Carl Hanser, ISBN 978-3-446-41252-1 [1]). Недостатком метода обратной дегазации является ограничение количества упариваемого растворителя, поскольку шнековые каналы относительно узки, вследствие чего развиваются высокие скорости газового потока, что может приводить к захвату продукта газами и обратному перемещению к дегазационному колпаку. Так, например, в случае если в экструдер вводят растворы поликарбоната концентрацией от 65 до 75% масс., которые подлежат упариванию до содержания остаточного растворителя в поликарбонате (в пересчете на общую массу последнего), составляющего несколько миллионных долей, упариванию на других ступенях экструдера подлежит относительно большое количество остаточного растворителя. Результатом этого может оказаться термическое повреждение поликарбоната, например, пожелтение, образование нерастворимых компонентов, пятнистость, деструкция полимерных цепей, образование остаточных мономеров и других низкомолекулярных компонентов и так далее. К негативным последствиям может приводить также непосредственная подача в экструдер раствора поликарбоната с остаточным содержанием растворителя, подобного дихлорметану, поскольку специалистам хорошо известно, что перегрев раствора на гребнях шнеков, происходящий, например, в присутствии дихлорметана, сопровождается возникновением локальных дефектов продукта, а, следовательно, изменением окраски продукта в целом. Указанная в европейском патенте ЕР 1165302 частота вращения шнеков, достигающая 390 об/мин, что необходимо для обеспечения эффективной дегазации, одновременно обусловливает слишком сильное повышение температуры поликарбоната, а, следовательно, изменение его окраски и образование низкомолекулярных компонентов.

Метод дегазации растворов поликарбоната, предусматривающий использование вспенивающих средств, описан в международной заявке WO 2005/103114. Речь при этом идет об испарении органических растворителей до концентрации поликарбоната, составляющей от 90 до 99,95% масс., при необходимости реализуемом смешивании полученного расплава со вспенивающим агентом и дегазации расплава в сепараторе путем пропускания через впускные отверстия под вакуумом. Указанные в соответствующих примерах минимальные остаточные содержания ароматические хлоруглеводородов (хлорбензола) составляют 7 м.д. Однако использование указанных в цитируемой заявке элементов для пропускания расплава в вакууме, позволяющее достигать особенно низких содержаний остаточного растворителя, сопряжено с опасностью гелеобразования.

Метод уменьшения содержания остаточных мономеров и фенолов в получаемых путем переэтерификации поликарбонатах описан в европейском патенте ЕР 1742983. Указанный метод позволяет сократить остаточное содержание диарилкарбоната (в данном случае дифенилкарбоната) почти до 30 м.д. Однако использование указанных в цитируемой публикации элементов для пропускания расплава в вакууме, позволяющее достигать особенно низких остаточных содержаний растворителя, сопряжено с опасностью гелеобразования. Кроме того, в связи с реакционной способностью получаемого путем переэтерификации поликарбоната указанный метод непригоден для снижения остаточного содержания фенола до значений, составляющих менее 15 м.д.

Другой известный из уровня техники вариант дегазации растворов термопластичных полимеров, описанный в европейском патенте ЕР 1556418, предусматривает осуществляемую через насадки подачу находящихся под давлением жидкостей, в частности, воды, в поток полимерного расплава и их распределение посредством обладающего особой конструкцией устройства для распределения жидкости. Благодаря происходящему в отделительной камере расширению достигают вспенивания полимерного расплава посредством испаряющейся жидкости, а, следовательно, концентрирования, обусловленного испарением растворителя. Однако использование воды в качестве вспенивающего агента для дегазации расплавов поликарбоната не рекомендуется в связи с опасностью обусловленной гидролизом деструкции поликарбоната. Кроме того, в цитируемой публикации отсутствует достаточно полная информация относительно конструктивного исполнения аппарата, в котором осуществляют расширение и концентрирование.

Другой известный из уровня техники вариант дегазации растворов термопластичных полимеров, который описан в европейском патенте ЕР 905 149, предусматривает реализуемую через насадки подачу раздувающих средств, например, таких как вода или легколетучие алифатические углеводороды, в полимерный поток в направлении, противоположном перемещению этого потока, и их распределение в полимерном потоке. Однако использование воды в качестве вспенивающего агента для дегазации расплавов поликарбоната не рекомендуется в связи с опасностью деструкции поликарбоната вследствие гидролиза, тогда как использование других растворителей является нецелесообразным, учитывая необходимость их повторного использования (рециркуляции), а также присутствие их остаточных количеств в конечном продукте.

Кроме того, из европейской заявки на патент ЕР-А 027700 известна комбинация мгновенного испарителя с экструдером с отсосом выделяющихся газов, которая предназначена для концентрирования растворов продуктов полимеризации олефинов, причем перед стадией мгновенного испарения в поток полимерного расплава через насадки подают водяной пар, используемый в качестве агента, уносящего легколетучие компоненты. В случае расплавов поликарбоната вода при повышенной температуре может вызвать обусловленную гидролизом деструкцию полимера. В связи с этим указанный метод не рекомендуется использовать для дегазации расплавов поликарбоната с целью удаления остатков растворителя. Кроме того, в описании цитируемой заявки сообщается, что перед подачей в экструдер продукт «скапливается» на дне используемого для дегазации резервуара, что обусловливает увеличение времени пребывания, а, следовательно, оказываемое на полимер вредное тепловое воздействие.

В европейском патенте ЕР 1113848 В1 описана используемая на последней ступени упаривания комбинация трубчатого выпарного аппарата со стренговым выпарным аппаратом. При этом исходный полимерный раствор с содержанием поликарбоната от 60 до 75% масс. концентрируют в вертикальном кожухотрубном теплообменнике с последовательно присоединенным к нему сепаратором до содержания поликарбоната, составляющего от 98 до 99% масс., а затем в стренговом выпарном аппарате до остаточного содержания хлорбензола, находящегося в интервале от 5 до 500 м.д. В случае использования стренгового выпарного аппарата из полимерного расплава в сепараторе при разрежении и повышенной температуре формируют тонкие нити, освобождаясь подобным образом от растворителя. Недостаток технологии, предусматривающей использование стренгового выпарного аппарата, состоит в том, что эффективная дегазация возможна лишь при условии стабильности нитей, то есть отсутствия их разрыва в аппарате. Стабильность нитей зависит от вязкости полимерного раствора. Слишком низкая вязкость может обусловливать разрыв нитей. В свою очередь, это означает ограниченную возможность варьирования рабочих параметров, а именно температуры и исходного остаточного содержания летучих компонентов. Помимо отрицательного влияния на вязкость слишком высокая исходная концентрация летучих компонентов оказывает непосредственное негативное воздействие на достижимую степень дегазации, поскольку массообмен определяется только диффузией. Поверхность для массообмена, напротив, зависит от геометрических параметров нитей. Кроме того, потребность в обладающем большой поверхностью устройстве, предназначенном для распределения расплава с целью формирования из него нитей, диктует необходимость использования крупных дорогостоящих аппаратов. Подобные крупные аппараты, в свою очередь, неизбежно обладают большими поверхностями, потоки через которые, прежде всего при выгрузке, проходят с низкими скоростями.

Следствием низких скоростей потоков является слишком длительное пребывание поликарбоната вблизи стенок, что, в свою очередь, обусловливает протекающие в нем нежелательные изменения, такие как окрашивание и образование геля.

В публикации [1] (с.193, фиг.10.1) схематически показаны два метода удаления мономеров или небольших количеств растворителя путем дегазации.

Схематически показанный на чертеже первый метод (средняя позиция) включает зону подачи, зону пластикации, узел подачи агента-носителя в зону смешения, зону дегазации, другой узел подачи агента-носителя в зону смешения, другую зону дегазации и последующее гранулирование. Эксплуатация зоны пластикации в соответствии с данным методом требует использования значительного количества энергии, что наносит ущерб качеству конечного продукта. Поскольку предусмотрены всего две зоны дегазации, достигают лишь незначительной эффективности дегазации. Дополнительное увеличение числа зон дегазации в случае рассматриваемой конфигурации не представляется возможным, поскольку это привело бы к чрезмерному повышению теплового воздействия.

Схематически показанный на чертеже второй метод (нижняя позиция) включает зону подачи, зону пластикации, зону дегазации, узел подачи агента-носителя в зону смешения, другую зону дегазации и последующее гранулирование. Эксплуатация зоны пластикации в соответствии с данным методом требует использования значительного количества энергии, что наносит ущерб качеству конечного продукта. Эффективность первой зоны дегазации при низких концентрациях на входе в связи с отсутствием агента-носителя не указана; соответственно общая эффективность дегазации в случае использования второй схематически показанной конфигурации еще ниже, чем в первом варианте (средняя позиция на чертеже).

В основу настоящего изобретения была положена задача, состоящая в получении из содержащих растворитель полимерных расплавов поликарбоната со сверхнизким остаточным содержанием летучих компонентов и продуктов термической деструкции, который обладает улучшенными оптическими свойствами, в частности, оптимальным показателем пожелтения, а также высокой термостабильностью.

Подобный поликарбонат предпочтительно должен обладать низким содержанием ароматических хлорсодержащих соединений (прежде всего хлорбензола), дихлорметана, четыреххлористого углерода, фенола, диарилкарбонатов (прежде всего дифенилкарбоната), бисфенолов (прежде всего бисфенол А), крезолов, негалогенированных ароматических соединений, натрия и других щелочных металлов, щелочноземельных металлов, пиридина и фенольных гидроксильных групп. Кроме того, подобный поликарбонат должен обладать светлой собственной окраской и высокой термостабильностью.

Указанная задача согласно изобретению неожиданно решается благодаря устройству и способу получения указанных поликарбонатов, предусматривающему использование экструдера с отсосом выделяющихся газов, который обладает по меньшей мере тремя зонами дегазации, причем перед по меньшей мере тремя зонами дегазации находятся зоны диспергирования агента-носителя.

Испарительные экструдеры или экструдеры с отсосом выделяющихся газов в принципе известны специалистам и описаны, например, в публикации [1]. Характерной особенностью экструдеров с отсосом выделяющихся газов является наличие так называемых дегазационных колпаков или отверстий для выхода газов, соответственно зон дегазации. Речь при этом идет о кожухах с отверстиями, через которые могут улетучиваться образующиеся пары. Разные дегазационные колпаки как известно могут функционировать при разных давлениях, если между ними скапливается продукт, играющий роль уплотнения между зонами с разными давлениями.

Кроме того, экструдер с отсосом выделяющихся газов можно комбинировать с пенным выпарным аппаратом и при необходимости используемым обогреваемым нисходящим трубчатым выпарным аппаратом. Образующие подобную комбинацию аппараты предпочтительно конструируют таким образом, чтобы конус пенного выпарного аппарата располагался перпендикулярно по отношению к первому кожуху экструдера с отсосом выделяющихся газов, а также таким образом, чтобы в качестве входного отверстия для расплава, стекающего из нисходящего трубчатого выпарного аппарата, в распоряжении имелось по меньшей мере 70%, предпочтительно 100% открытого сверху сечения шнеков.

Растворы поликарбоната в используемых в качестве растворителя ароматических хлоруглеводородах, например, таких как хлорбензол, или в смеси ароматических хлоруглеводородов с дихлорметаном, полученные в результате синтеза поликарбоната на границе раздела фаз, освобождают в указанном устройстве от легколетучих компонентов предпочтительно в максимально мягких условиях. В случае комбинирования экструдера с отсосом выделяющихся газов с пенным выпарным аппаратом и при необходимости используемым обогреваемым нисходящим трубчатым выпарным аппаратом расплав поликарбоната предпочтительно проходит через нисходящий трубчатый выпарной аппарат в качестве первой ступени (в случае использования подобного аппарата), пенный выпарной аппарат в качестве второй ступени и экструдер с отсосом выделяющихся газов в качестве третьей ступени.

Таким образом, объектом настоящего изобретения является также способ, получения поликарбонатов, предусматривающий удаление летучих компонентов из содержащих растворитель полимерных расплавов, в частности, из содержащих ароматические хлоруглеводороды расплавов поликарбоната, с помощью экструдера с отсосом выделяющихся газов, обладающего по меньшей мере тремя зонами дегазации, причем перед по меньшей мере тремя зонами дегазации находятся зоны диспергирования агента-носителя. Агент-носитель вводят в экструдер под давлением, превышающим давление полимерного расплава. В предпочтительном варианте осуществления изобретения используют комбинацию аппаратов, состоящую по меньшей мере из одного пенного выпарного аппарата и экструдера с отсосом выделяющихся газов.

В другом предпочтительном варианте осуществления изобретения используют комбинацию аппаратов, состоящую по меньшей мере из одного обогреваемого нисходящего трубчатого выпарного аппарата, по меньшей мере одного пенного выпарного аппарата и экструдера с отсосом выделяющихся газов.

В особенно предпочтительном варианте осуществления изобретения указанная комбинация аппаратов конструктивно исполнена таким образом, что отвод образующихся в пенном выпарном аппарате паров, содержащих растворитель, осуществляют непосредственно из кожуха пенного выпарного аппарата по так называемым паровым трубопроводам.

В другом особенно предпочтительном варианте конструктивного исполнения указанной комбинации аппаратов в поток полимерного расплава перед пенным выпарным аппаратом подают через насадки и смешивают с полимерным расплавом используемые в качестве агента-носителя инертные компоненты, например, такие как азот, аргон, диоксид углерода, вода, метан или гелий, или смесь, содержащую один или несколько подобных компонентов, предпочтительно азот.

В другом особенно предпочтительном варианте конструктивного исполнения указанной комбинации аппаратов в один или несколько кожухов экструдера с отсосом выделяющихся газов через насадки подают используемый в качестве агента-носителя инертный газ.

Упаривание раствора поликарбоната, выполняемое в при необходимости используемом нисходящем трубчатом выпарном аппарате и пенном выпарном аппарате перед переработкой в экструдере, позволяет дополнительно уменьшить частоту вращения шнеков экструдера, а, следовательно, снизить температуру указанной переработки и, соответственно, уменьшить наносимый целевому продукту ущерб.

Используемым согласно изобретению нисходящим трубчатым выпарным аппаратом является по меньшей мере один обогреваемый кожухотрубный теплообменник, который расположен перпендикулярно к отдельному резервуару и непосредственно соединен с ним. Трубки кожухотрубного теплообменника, по которым пропускают расплав поликарбоната, имеют свободный выход в отделительный резервуар, нижний конус которого свободно, то есть без запорной арматуры, соединен непосредственно с насосом, предназначенным для выгрузки расплава.

В особенно предпочтительном варианте осуществления изобретения в верхней части отделительного резервуара нисходящего трубчатого выпарного аппарата имеется по меньшей мере одно выходное отверстие для отвода газообразных паров, по меньшей мере один сепаратор, на дне которого могут оседать уносимые потоком паров частицы расплава, а также устройство для конденсации, которое может состоять из одного или нескольких конденсаторов, вакуумных насосов и регулировочных клапанов. Конструктивное исполнение подобного устройства для конденсации известно специалистам.

В предпочтительном варианте осуществления изобретения трубчатый выпарной аппарат выполнен в виде кожухотрубного теплообменника. Раствор поликарбоната через входное отверстие поступает в верхнюю часть нисходящего трубчатого выпарного аппарата и далее через распределительную тарелку во множество обогреваемых снаружи трубок. Трубки предпочтительно обогреваются конденсирующимся водяным паром, конденсирующимся органическим теплоносителем или жидким органическим теплоносителем. Необходимая для испарения растворителя тепловая энергия поступает к расплаву поликарбоната от внутренних поверхностей трубок. При этом происходит испарение компонентов растворителя и образование двухфазной газожидкостной смеси. Это позволяет целенаправленно исключать перегрев полимерного расплава. Улетучивающийся парообразный растворитель обеспечивает постоянное перемешивание и обновление поверхности расплава поликарбоната, что, в свою очередь, способствует эффективному концентрированию. Благодаря этому расплав в меньшей степени подвержен тепловому воздействию, что способствует гораздо менее интенсивному образованию нежелательных побочных продуктов. Кроме того, автономный отвод паров из нисходящего трубчатого выпарного аппарата позволяет оптимизировать баланс мощности между пенным выпарным аппаратом и экструдером с отсосом выделяющихся газов.

Раствор поликарбоната, поступающий в нисходящий трубчатый выпарной аппарат, предпочтительно содержит от 65 до 95% масс. поликарбоната в пересчете на общую массу раствора поликарбоната.

Осуществляемое в предпочтительном варианте дополнительное введение газов-носителей перед нисходящим трубчатым выпарным аппаратом и/или в экструдер с отсосом выделяющихся газов способствует дополнительному повышению степени дегазации расплава поликарбоната, реализуемому щадящим методом.

В особенно предпочтительном варианте осуществления изобретения нисходящий трубчатый выпарной аппарат предпочтительно имеет снабженный или неснабженный встроенным статическим смесителем кожухотрубный теплообменник с вертикальными обогреваемыми трубками, внутренний диаметр которых составляет от 5 до 30 мм, предпочтительно от 5 до 15 мм, длина от 0,5 до 4 м, предпочтительно от 1 до 2 м, причем пропускная способность каждой из трубок теплообменника составляет от 0,5 до 10 кг/ч, предпочтительно от 3 до 7 кг/ч в пересчете на полимер. Температура нагрева трубок составляет от 240 до 360°С, предпочтительно от 250 до 340°С, еще более предпочтительно от 260 до 300°С. Конструкционный материал, из которого выполнен кожухотрубный теплообменник, должен обладать стойкостью к коррозионному воздействию дихлорметана и не должен оказывать негативное влияние на поликарбонат. Для указанной цели предпочтительно используют обедненный железом или не содержащий железа конструкционный материал. Предпочтительными являются конструкционные материалы на основе никеля с содержанием железа менее 4% масс., особенно предпочтительно сплавы 2.4605 (NiCr23Mo16Al) и 2.4610 (NiMo16Cr16Ti) (номера согласно Stahlschlussel 2007, издательство Wegst GmbH).

В пенном выпарном аппарате упаривают примерно от 90 до 0,1% растворителя предпочтительно до остаточного содержания, составляющего от 10 до 250 м.д. Пенный выпарной аппарат может обладать конструкцией, описанной, например, в европейском патенте ЕР 1740638. Пенный выпарной аппарат предпочтительно снабжен распределительным устройством, расположенным перпендикулярно к отделительному резервуару и непосредственно соединенным с ним. Отверстия распределительного устройства, через которые пропускают поликарбонат, предпочтительно имеют свободный выход в указанный отделительный резервуар.

С целью повышения эффективности упаривания перед пенным выпарным аппаратом при необходимости можно вводить вспенивающий агент. Для инициирования вспенивания расплава поликарбоната в пенном выпарном аппарате, а, следовательно, для обеспечения особенно высокой эффективности дегазации в расплаве поликарбоната должно присутствовать достаточное количество растворителя. В соответствии с этим пересыщение расплава поликарбоната летучими компонентами на входе во впускные отверстия предпочтительно составляет по меньшей мере 0,1 бар, предпочтительно по меньшей мере 0,5 бар, особенно предпочтительно по меньшей мере 1 бар. При этом под пересыщением подразумевают разность между общим давлением пара летучих компонентов на входе во впускные отверстия и давлением в отделительном резервуаре (ниже называемом также сепаратором или дегазационным резервуаром). Давление пара складывается из парциальных давлений всех присутствующих в полимерном расплаве компонентов и зависит от температуры и концентрации летучих компонентов. В случае если необходимое давление пара создается исключительно присутствующими в расплаве поликарбоната остатками растворителя, от использования вспенивающего агента можно отказаться.

При необходимости добавляемым вспенивающим агентом является низкомолекулярное вещество с высоким давлением пара, например, азот, метан, водород, гелий, диоксид углерода или вода. Предпочтительными вспенивающими агентами являются диоксид углерода и азот, особенно предпочтительно азот. Тип пригодного для добавления вспенивающего агента известен специалистам и указан, например, в европейском патенте ЕР 1740638. Для добавления вспенивающего агента предпочтительно используют статический смеситель. Давление пара вспенивающего агента при температуре, преобладающей на входе во впускные отверстия пенного выпарного аппарата, при заданной концентрации вспенивающего агента в расплаве предпочтительно составляет от 0,1 до 100 бар, особенно предпочтительно от 0,5 до 60 бар, еще более предпочтительно от 1 до 40 бар.

В предпочтительном варианте осуществления изобретения нижняя часть сепаратора свободна и соединена с экструдером с отсосом выделяющихся газов без промежуточной запорной арматуры, благодаря чему расплав поликарбоната может непосредственно попадать в экструдер с отсосом выделяющихся газов.

В другом предпочтительном варианте осуществления изобретения с нижней стороны отделительного резервуара смонтирован орган для выгрузки, предпочтительно шестеренчатый насос, предназначенный для перекачивания расплава поликарбоната в экструдер с отсосом выделяющихся газов.

Сепаратор в верхней части снабжен по меньшей мере одним выходным отверстием для отвода газообразных паров, который осуществляют по меньшей мере через один отделитель, на дне которого могут оседать уносимые потоком паров частицы расплава, и через устройство для конденсации паров, а также систему вакуумирования с регулированием давления.

В предпочтительном варианте распределительным устройством является пластина с отверстиями. Диаметр отверстий предпочтительно составляет от 0,8 до 5 мм, особенно предпочтительно от 1 до 4 мм.

В другом предпочтительном варианте распределительным устройством является кожухотрубный теплообменник, в котором раствор поликарбоната одновременно нагревают или охлаждают, предпочтительно нагревают.Внутренний диаметр трубок указанного кожухотрубного теплообменника предпочтительно составляет от 4 до 20 мм, особенно предпочтительно от 5 до 15 мм. Длина трубок предпочтительно составляет от 300 до 2500 мм, особенно предпочтительно от 500 до 2000 мм. Массовый расход раствора через каждое отверстие предпочтительно составляет от 0,1 до 20 кг/ч.

Концентрация поликарбоната на входе в пенный выпарной аппарат, которая соответствует его концентрации на выходе из нисходящего трубчатого выпарного аппарата, предпочтительно составляет от 85 до 99,99%, особенно предпочтительно от 90 до 99,95%.

Для обеспечения достаточной степени вспенивания и эффективной дегазации общее давление паров всех летучих компонентов (остаточного растворителя и вспенивающего агента) предпочтительно следует выбирать таким образом, чтобы оно по меньшей мере на 1 бар превышало давление в сепараторе.

Давление в отделительном резервуаре предпочтительно составляет от 0,1 до 20 мбар, особенно предпочтительно от 1 до 10 мбар.

Концентрация остаточного растворителя на выходе из пенного выпарного аппарата предпочтительно составляет от 10 до 250 м.д., особенно предпочтительно от 20 до 100 м.д.

Температура расплава поликарбоната на выходе из пенного выпарного аппарата предпочтительно составляет от 250 до 350°С, особенно предпочтительно от 280 до 320°С.

Экструдер с отсосом выделяющихся газов может быть одношнековым или многошнековым, предпочтительно одношнековым, двухшнековым или четырехшнековым, еще более предпочтительно двухшнековым экструдером. В случае многошнекового конструктивного исполнения шнеки могут вращаться в одном или разных направлениях, могут обладать плотным или тангенциальным зацеплением или, в случае четырех или более шнеков, могут обладать комбинированным плотным и тангенциальным зацеплением. Особенно предпочтительным является двухшнековый экструдер с плотным зацеплением вращающихся в одном направлении шнеков.

В зоне дегазации шнеки могут обладать двухзаходной или трехзаходной, предпочтительно двухзаходной нарезкой.

Высокой степени дегазации можно достигать прежде всего в том случае, если согласно другому особенно предпочтительному варианту конструктивного исполнения экструдер в направлении перемещения расплава имеет несколько зон дегазации, к каждой из которых подключено вытяжное устройство. Давление в каждой из указанных зон дегазации предпочтительно составляет от 10 Па до 10 кПа, особенно предпочтительно от 100 Па до 1 кПа. Используют по меньшей мере две, предпочтительно по меньшей мере три, особенно предпочтительно по меньшей мере четыре подобные зоны дегазации. Каждая из них предпочтительно снабжена дегазационным колпаком, через который отводят образующиеся пары. Между различными зонами дегазации экструдера располагаются зоны замедления, в которых посредством нейтральных элементов или элементов для обратного транспорта создают перепад давлений, благодаря которому расплав заполняет все свободное сечение экструдера. Это позволяет варьировать давление в газовом объеме зон дегазации. Для указанной цели предпочтительно используют перемешивающие элементы или винтовые элементы для обратного транспорта.

В предпочтительном варианте осуществления изобретения на дегазацию в экструдере с отсосом выделяющихся газов можно оказывать положительное воздействие благодаря использованию агента-носителя, увеличивающему поверхность дегазации. В соответствии с предлагаемым в изобретении способом агент-носитель примешивают перед каждой зоной дегазации предпочтительно в направлении подачи. В качестве агента-носителя предпочтительно можно использовать азот. Агент-носитель диспергируют, например, в зоне пластикации или в зоне смешения. Подобные известные специалистам зоны пластикации или зоны смешения, описанные, например, на странице 199 публикации [1], представляют собой последовательность, включающую (в направлении перемещения расплава) зону обратной подачи, зубчатую зону смешения и другую зону обратной подачи. В этом случае агент-носитель диспергируют в зубчатой зоне смешения. Вместо зубчатых зон смешения можно использовать также известные специалистам зоны пластикации. Подобные зоны пластикации также известны специалистам и описаны, например, в публикации [1] на странице 107 и следующих. Объемный расход поступающего в экструдер агента-носителя предпочтительно должен составлять преимущественно от 0,05 до 0,3% масс. После последней зоны дегазации дополнительно вводят добавки и при необходимости поток расплавленного поликарбоната, который смешивают с основным потоком в зоне повышения давления экструдера. Добавки предпочтительно предварительно перемешивают в потоке поликарбоната, причем особенно предпочтительно используют смесь, состоящую из перерабатываемого согласно изобретению поликарбоната и добавок. Альтернативой могло бы служить принятое согласно уровню техники введение добавок, находящихся в растворителе, например, хлорметане, трихлорметане, хлорбензоле, толуоле, ксилоле, ацетоне или алканах, например, таких как циклогексан или н-гексан. Однако недостаток подобного варианта введения добавок состоит в том, что в результате его осуществления пришлось бы столкнуться с присутствием в конечном продукте остаточных количеств указанных выше растворителей.

В соответствии с другим предпочтительным вариантом конструктивного исполнения экструдера можно использовать также, например, шнековые элементы с попарно однонаправленными и точно отшабренными в паре валами, причем производящий и произведенный профиль шнека обладает последовательностью: зона сжатия - переходная зона - канальная зона - переходная зона, причем зоной сжатия является последовательность: зона гребней - зона боковых поверхностей - зона гребней, канальной зоной является последовательность: зона канавок - зона боковых поверхностей - зона канавок и переходной зоной является последовательность зон шнекового профиля, начинающаяся с зоны боковых поверхностей и заканчивающаяся зоной боковых поверхностей. Зонами гребней называют участки шнекового профиля, радиус которых соответствует внешнему радиусу шнека. Зонами канавок называют участки шнекового профиля, радиус которых соответствует радиусу сердечника шнека. Зонами боковых поверхностей называют участки шнекового профиля, радиус которых меньше внешнего радиуса шнека и больше радиуса сердечника шнека. Указанные выше шнековые элементы описаны, например, в выкладном описании немецкой заявки DE 102008029306.7, не опубликованной в момент подачи настоящей заявки. В зоне гребней шнековые элементы обладают наибольшим диаметром и очищают стенки цилиндра. В зоне канавок шнековые элементы обладают наименьшим диаметром. В переходной зоне диаметр шнековых элементов не является ни наибольшим, ни наименьшим. Шнековые элементы указанного типа особенно предпочтительно используют для повышения давления на выходе из экструдера, а также для повышения давления перед зонами диспергирования агента-носителя.

В предпочтительном варианте осуществления изобретения можно использовать, например, шнековые элементы для многошнековых экструдеров с попарно однонаправленными и точно отшабренными в паре шнековыми валами, двумя или более заходами Z, межосевым расстоянием А и наружным диаметром DE, причем сумма углов гребней пары элементов больше 0 и меньше . Подобные шнековые элементы описаны, например, в выкладном описании немецкой заявки DE 102008029305.9., не опубликованной в момент подачи настоящей заявки. Подобные шнековые элементы особенно предпочтительно используют в зонах дегазации.

Термопластичные поликарбонаты, которые могут быть получены предлагаемым в изобретении способом, предпочтительно обладают следующими остаточными содержаниями:

- хлорбензол и другие ароматические хлорные соединения менее 10 м.д., предпочтительно менее 5 м.д., особенно предпочтительно менее 2 м.д.,

- дихлорметан менее 1 м.д., предпочтительно менее 0,5 м.д.,

- одноатомные фенолы, такие как фенол, трет-бутилфенол и кумил-фенол, менее 15 м.д., предпочтительно менее 5 м.д., особенно предпочтительно менее 2 м.д.,

- алканы менее 10 м.д., предпочтительно менее 5 м.д.

Указанные термопластичные поликарбонаты особенно предпочтительно обладают следующими остаточными содержаниями:

- четыреххлористый углерод менее 0,01 м.д.,

- диарилкарбонаты, прежде всего дифенилкарбонат и ди-трет-бутил-фенолкарбонат, менее 5 м.д., предпочтительно менее 2 м.д.,

- бисфенол А и другие бисфенолы менее 5 м.д., предпочтительно менее 2 м.д., особенно предпочтительно менее 0,5 м.д.,

- натрий и другие щелочные и щелочноземельные металлы менее 0,05 м.д.,

- крезолы менее 1 м.д., предпочтительно менее 0,2 м.д.,

- фенольные гидроксильные группы менее 300 м.д., предпочтительно менее 200 м.д., особенно предпочтительно менее 100 м.д.,

- щелочноземельные металлы менее 0,1 м.д., особенно предпочтительно менее 0,05 м.д.,

- пиридин менее 1 м.д., предпочтительно менее 0,1 м.д.,

- негалогенированные ароматические соединения, такие как ксилол и толуол, менее 10 м.д., предпочтительно менее 5 м.д.

Используемые для получения поликарбоната дифенолы, пригодные для осуществления предлагаемого в изобретении способа, являются хорошо известными из уровня техники соединениями.

К пригодным дифенолам относятся, например, гидрохинон, резорцин, ди-гидроксидифенил, бис(гидроксифенил)алканы, бис(гидроксифенил)-циклоалканы, бис(гидроксифенил)сульфиды, бис(гидроксифениловый) эфир, бис(гидроксифенил)кетоны, бис(гидроксифенил)сульфоны, бис(гидроксифенил)сульфоксиды, α,α'-бис(гидроксифенил)-диизопропилбензолы, а также их алкилированные, алкилированные в ядро и галогенированные в ядро производные.

Предпочтительными дифенолами являются 4,4'-дигидроксидифенил, 2,2-бис(4-гидроксифенил)-1-фенилпропан, 1,1-бис(4-гидроксифенил)фенил-этан, 2,2-бис(4-гидроксифенил)пропан, 2,4-бис(4-гидроксифенил)-2-метил-бутан, 1,3-бис[2-(4-гидроксифенил)-2-пропил]бензол (бисфенол М), 2,2-бис(3-метил-4-гидроксифенил)пропан, бис(3,5-диметил-4-гидроксифенил)-метан, 2,2-бис(3,5-диметил-4-гидроксифенил)пропан, бис(3,5-диметил-4-гидроксифенил)сульфон, 2,4-бис(3,5-диметил-4-гидроксифенил)-2-метил-бутан, 1,3-бис[2-(3,5-диметил-4-гидроксифенил)-2-пропил]бензол и 1,1-бис-(4-гидроксифенил)-3,3,5-триметилциклогексан (бисфенол ТМС).

Особенно предпочтительными дифенолами являются 4,4'-дигидрокси-дифенил, 1,1-бис(4-гидроксифенил)фенилэтан, 2,2-бис(4-гидроксифенил)-пропан, 2,2-бис(3,5-диметил-4-гидроксифенил)пропан, 1,1-бис(4-гидрокси-фенил)циклогексан и 1,1-бис(4-гидроксифенил)-3,3,5-триметилциклогексан (бисфенол ТМС).

Для синтеза гомополикарбонатов используют только один дифенол, в то время как для синтеза сополикарбонатов используют несколько дифенолов, причем указанные дифенолы, как и любые другие химикаты и вспомогательные вещества, используемые для синтеза поликарбонатов, очевидно, могут быть загрязнены примесями, присутствие которых в них обусловлено спецификой их собственного синтеза, переработки и хранения, хотя и следует стремиться к максимально возможной чистоте исходных продуктов.

Монофункциональные агенты обрыва полимерных цепей, соответственно смеси указанных агентов, необходимые для регулирования молекулярной массы синтезируемых поликарбонатов, например, такие как фенол или алкилфенолы, в частности, фенол, п-трет-бутилфенол, изооктилфенол, кумилфенол или их сложные эфиры с хлоругольной кислотой или хлоран-гидридами монокарбоновых кислот, вводят в процесс синтеза поликарбоната совместно с бисфенолятом или соответственно бисфенолятами, или добавляют в любой момент указанного синтеза, пока в реакционной смеси еще присутствуют фосген или концевые группы хлоругольной кислоты, соответственно, в случае использования хлорангидридов кислот или сложных эфиров хлоругольной кислоты в качестве агентов обрыва полимерных цепей, пока в распоряжении имеется достаточное количество фенольных концевых групп образующегося полимера. Однако агент (или агенты) обрыва полимерных цепей предпочтительно добавляют по завершении фосгенирования на той стадии синтеза или в тот момент времени, когда фосген полностью израсходован, однако к дозированию катализатора еще не приступили. В качестве альтернативы агент (или агенты) обрыва полимерных цепей можно добавлять также перед дозированием катализатора, совместно с катализатором или одновременно с дозированием катализатора.

Аналогичным образом в процесс синтеза добавляют при необходимости используемый агент разветвления цепей или смеси агентов разветвления цепей. Однако обычно их добавляют перед добавлением агентов обрыва полимерных цепей. В качестве агентов разветвления цепей как правило используют трисфенолы, четырехатомные фенолы, хлорангидриды три-карбоновых или тетракарбоновых кислот или смеси многоатомных фенолов или хлорангидридов кислот. Некоторыми соединениями с тремя или более фенольными гидроксильными группами, пригодными для использования в качестве агентов разветвления цепей, являются, например, флороглюцин, 4,6-диметил-2,4,6-три(4-гидроксифенил)гептен-2, 4,6-диметил-2,4,6-три(4-гидроксифенил)гептан, 1,3,5-три(4-гидроксифенил)бензол, 1,1,1-три(4-гидроксифенил)этан, три(4-гидроксифенил)фенилметан, 2,2-бис(4,4-бис(4-гидроксифенил)циклогексил]пропан, 2,4-бис(4-гидрокси-фенилизопропил)фенол и тетра(4-гидроксифенил)метан.

Некоторыми другими пригодными трифункциональными соединениями являются 2,4-дигидроксибензойная кислота, тримезиновая кислота, циа-нурхлорид и 3,3-бис(3-метил-4-гидроксифенил)-2-оксо-2,3-дигидроиндол.

Предпочтительными агентами разветвления цепей являются 3,3-бис(3-метил-4-гидроксифенил)-2-оксо-2,3-дигидроиндол и 1,1,1-три(4-гидрокси-фенил)этан.

Катализаторами, предпочтительно используемыми для синтеза поликарбонатов на границе раздела фаз, являются третичные амины, в частности, триэтиламин, трибутиламин, триоктиламин, N-этилпиперидин, N-метилпиперидин, N-изопропилпиперидин, N-н-пропилпиперидин, четвертичные соли аммония, такие как гидроксиды, хлориды, бромиды, гидросульфаты или тетрафторбораты тетрабутиламмония, трибутилбензиламмония или тетраэтиламмония, а также соответствующие указанным аммониевым соединениям соединения фосфония. Указанные соединения подробно описаны в литературе и являются коммерчески доступными, известными специалистам типичными катализаторами межфазного синтеза поликарбонатов. Катализаторы можно добавлять в реакционную систему по отдельности, в виде смеси, одновременно или последовательно, при необходимости также перед фосгенированием, но предпочтительно после добавления фосгена, однако это не относится к случаю использования в качестве катализаторов ониевых соединений или смеси ониевых соединений.

Добавление последних предпочтительно осуществляют перед подачей фосгена. Дозирование катализатора или катализаторов можно осуществлять в массе, в инертном растворителе, предпочтительно в растворителе, используемом для синтеза поликарбоната, или в виде водного раствора, а в случае третичных аминов в виде соответствующих аммониевых солей с кислотами, предпочтительно минеральными кислотами, в частности, соляной кислотой. В случае использования нескольких катализаторов или дозирования части катализатора от его общего количества дозирование, очевидно, можно выполнять также разными методами, в разных местах или в разные моменты времени. Общее количество используемых катализаторов составляет от 0,001 до 10% мол., предпочтительно от 0,01 до 8% мол., особенно предпочтительно от 0,05 до 5% мол., в пересчете на моли используемых бисфенолов.

Синтез поликарбонатов можно осуществлять в непрерывном или периодическом режиме. В соответствии с этим синтез поликарбонатов можно выполнять в реакторах с мешалкой, трубчатых реакторах, циркуляционных реакторах, каскадах реакторов с мешалкой или в соответствующих комбинированных системах. При этом использование указанных выше смесительных устройств позволяет создавать условия, благодаря которым максимально достижимое расслаивание водной и органической фаз возможно лишь после полного превращения компонентов реакционной смеси, то есть после того, как в ней будет отсутствовать омыляемый хлор фосгена или сложных эфиров хлоругольной кислоты.

После загрузки фосгена может оказаться целесообразным перемешивание органической фазы с водной фазой, выполняемое в течение определенного промежутка времени до введения при необходимости используемого агента разветвления цепей (в случае если его не дозируют совместно с бисфенолятом), агента обрыва полимерных цепей и катализатора. Подобное дополнительное перемешивание может быть целесообразным после каждого дозирования. Время дополнительного перемешивания составляет от 10 секунд до 60 минут, предпочтительно от 30 секунд до 40 минут, особенно предпочтительно от 1 до 15 минут.

Органическая фаза может содержать один растворитель или смесь нескольких растворителей. Пригодными растворителями являются алифатические и/или ароматические хлоруглеводороды, предпочтительно дихлорметан, трихлорэтилен, 1,1,1-трихлорэтан, 1,1,2-трихлорэтан, хлорбензол и их смеси. Однако можно использовать также ароматические углеводороды, такие как бензол, толуол, м-ксилол, п-ксилол и о-ксилол, или ароматические эфиры, такие как анизол, по отдельности, в виде смеси с хлорированными углеводородами или в дополнение к ним. В другом варианте синтеза используют растворитель, в котором поликарбонат не растворяется, а только набухает. В соответствии с этим можно использовать также соединения, которые не растворяют поликарбонат, в комбинации с растворителями поликарбоната. При этом в качестве растворителей можно использовать также растворимые в водной фазе растворители, такие как тетрагидрофуран, 1,3-диоксан, 1,4-диоксан или 1,3-диоксолан, при условии, что партнер растворителя образует вторую органическую фазу.

Полученную в результате синтеза по меньшей мере двухфазную реакционную смесь, содержание сложных эфиров хлоругольной кислоты в которой не превышает следовых количеств (менее 2 м.д.), с целью фазового разделения можно подвергнуть седиментации. Водную щелочную фазу можно полностью или частично возвращать на стадию синтеза поликарбоната в качестве водной фазы или направлять на переработку отработанной воды с целью выделения растворителя и катализатора и последующего возвращения в процесс. В соответствии с другим вариантом переработки после выделения органических примесей, в частности, растворителей и остатков полимера, и регулирования показателя рН, при необходимости выполняемого, например, путем добавления раствора едкого натра, выделяют соль, которая может быть направлена, например, на хлорный электролиз, в то время как водную фазу при необходимости возвращают на стадию синтеза поликарбоната.

Содержащая поликарбонат органическая фаза может быть подвергнута очистке от любых примесей щелочного, ионного или каталитического характера. Органическая фаза после одной или нескольких операций седиментации еще содержит в мелких каплях компоненты водной щелочной фазы, а также катализатор, как правило третичный амин. Операции осаждения при необходимости могут быть дополнены пропусканием органической фазы через отстойный резервуар, емкость с мешалкой, коагулятор, сепараторы или комбинации указанных аппаратов, причем на каждой или некоторых ступенях разделения в известных условиях при необходимости можно дозировать воду с использованием активных или пассивных смесительных устройств.

После указанного грубого отделения щелочной водной фазы органическую фазу однократно или несколько раз промывают разбавленными кислотами, минеральными, карбоновыми, гидроксикарбоновыми и/или сульфокислотами. Предпочтительными являются водные минеральные кислоты, в частности, соляная кислота, фосфористая кислота, фосфорная кислота или смеси указанных кислот. Концентрация указанных кислот должна находиться в интервале от 0,001 до 50% масс., предпочтительно от 0,01 до 5% масс.

Кроме того, органическую фазу повторно промывают обессоленной или дистиллированной водой. Отделение органической фазы, в некоторых случаях частично содержащей диспергированную водную фазу, после выполнения отдельных операций промывки осуществляют посредством отстойного резервуара, емкости с мешалкой, коагулятора, сепараторов или комбинации указанных аппаратов, причем промывочную воду можно дозировать между операциями промывки при необходимости с использованием активных или пассивных смесительных устройств.

Между указанными операциями промывки, а также после промывки при необходимости можно добавлять кислоты, предпочтительно растворенные в растворителе, используемом для растворения поликарбоната. При этом предпочтительно используют газообразный хлороводород и фосфорную или фосфористую кислоту, которые при необходимости можно использовать также в виде смесей.

Содержание концевых фенольных гидроксильных групп в полученных поликарбонатах составляет менее 300 м.д., предпочтительно менее 200 м.д., соответственно в пересчете на массу поликарбоната. Подвергнутый промывке поликарбонат содержит менее 100 млрд.д., предпочтительно менее 50 млрд.д. натрия, соответственно в пересчете на поликарбонат. Содержащийся в поликарбонате натрий после кислотной промывки находится не в щелочной, а в нейтральной форме в виде соли, в связи с чем он оказывает на поликарбонат гораздо меньшее негативное воздействие.

Затем очищенный раствор направляют на стадию одноступенчатого или многоступенчатого предварительного упаривания, которая включает операции мгновенного выпаривания или мгновенного выпаривания с использованием спиральной трубы, реализуемые, пока концентрация поликарбоната в растворе не достигнет 60-95%. После этого раствор предпочтительно направляют на переработку в предлагаемой в изобретении комбинации аппаратов, состоящей из нисходящего трубчатого выпарного аппарата, пенного выпарного аппарата и экструдера с отсосом выделяющихся газов.

С целью модифицирования свойств полученные предлагаемым в изобретении способом поликарбонаты можно снабжать обычными добавками (например, вспомогательными и упрочняющими веществами). При этом добавки и наполнители служат для продления срока службы (например, стабилизаторы гидролиза или деструкции), повышения стабильности окраски (например, термостабилизаторы и УФ-стабилизаторы), упрощения переработки (например, средства для облегчения извлечения изделий из форм, средства для повышения текучести), улучшения потребительских свойств (например, антистатические средства), повышения защиты от воспламенения, воздействия на визуальное впечатление (например, органические красители, пигменты) или приведения свойств полимера в соответствие с определенными нагрузками (модификаторы ударной вязкости, тонко измельченные минералы, волокнистые материалы, кварцевая мука, стеклянные и углеродные волокна).

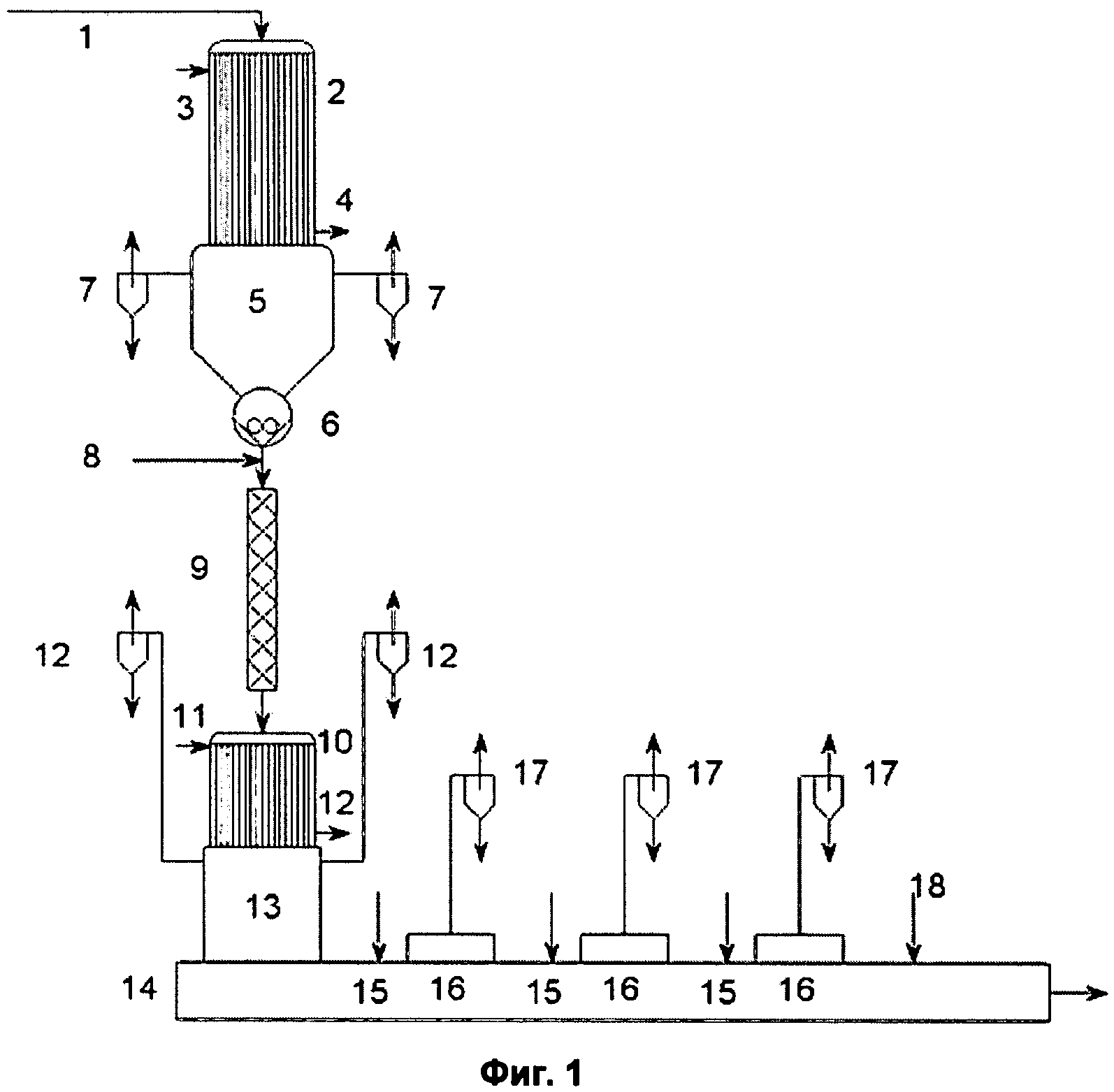

Ниже изобретение более подробно поясняется на одном из примеров его осуществления, показанном на фиг.1.

Полимерный раствор по трубопроводу 1 подают в открытый с нижней стороны кожухотрубный теплообменник 2. Трубки кожухотрубного теплообменника 2 обогревают посредством теплоносителя, который поступает по трубопроводу 3 и выходит по трубопроводу 4. Выходящий из трубок теплообменника полимерный раствор подвергается разряженному давлению в отделительном резервуаре 5, расположенном непосредственно над экструдером. Выделяющийся газ отводят по паровому трубопроводу 6. Продукт опускается непосредственно в зону питания 7 экструдера и через зону сжатия 8 поступает в первую зону дегазации 9 с находящимся над ней дегазационным колпаком 10. За зоной дегазации следуют зоны замедления 8 и зоны дегазации 9. Перед последним дегазационным колпаком в зоне пластикации 11 в точке 12 добавляют азот. В точке 13 вводят добавки и при необходимости расплавленный полимер, которые в зоне повышения давления и смешения 14 смешивают с потоком полимера.

Приведенные ниже примеры служат для более подробного пояснения настоящего изобретения и не ограничивают его объема.

Примеры

Пример 1

Используемая в примере 1 комбинация аппаратов показана на фиг.1. В нисходящий трубчатый выпарной аппарат 2 по трубопроводу 1 подают 7500 кг/ч поликарбоната (относительная вязкость 1,295) в виде раствора с температурой 230°С, содержащего 65% масс. поликарбоната, 33,5% масс. хлорбензола и 1,5% масс. дихлорметана. Обогрев трубок нисходящего трубчатого выпарного аппарата осуществляют посредством поступающего по трубопроводу 3 парообразного масляного теплоносителя. Конденсированный масляный теплоноситель отводят по трубопроводу 4. Длина трубок нисходящего трубчатого выпарного аппарата 2 составляет 2,5 м, внутренний диаметр 10 мм, количество трубок 1150. Температура нагревания трубок трубчатого выпарного аппарата 2 составляет 330°С, температура полимерного раствора, поступающего из него в отделительный резервуар 5, составляет 295°С. Давление в отделительном резервуаре 5 составляет 250 мбар, остаточное содержание хлорбензола составляет 5000 м.д., остаточное содержание дихлорметана составляет 50 м.д. Образующиеся пары выводят из отделительного резервуара 5 по двум трубопроводам. Полимер, в некоторых случаях захватываемый парами, задерживается в сепараторах 7. Затем пары конденсируют в конденсаторе. Давление устанавливают посредством вакуумного насоса.

Концентрированный полимерный раствор посредством шестеренчатого насоса 6 подают в статический смеситель 9. В статическом смесителе к полимерному раствору примешивают 0,1% масс. подаваемого по трубопроводу 8 азота. В статическом смесителе 9 азот полностью поглощается полимерным раствором.

Полимерный расплав с азотом подвергают дальнейшей дегазации в пенном выпарном аппарате 10, который находится непосредственно над экструдером с отсосом выделяющихся газов 14. Пенный выпарной аппарат 10 содержит 1500 трубок длиной 1,15 м, которые нагревают до температуры 310°С. Давление в отделительном резервуаре 13 пенного выпарного аппарата 10 составляет 1 мбар. Трубки пенного выпарного аппарата 10 обогревают путем подачи по трубопроводу 11 парообразного масляного теплоносителя. Конденсированный масляный теплоноситель отводят по трубопроводу 12. Образующиеся пары выводят из отделительного резервуара 13 по двум трубопроводам. Полимер, в некоторых случаях захватываемый парами, задерживается в сепараторах 12. Остаточное содержание хлорбензола на выходе из пенного выпарного аппарата 10 составляет 20 м.д. Отделительный резервуар 13 пенного выпарного аппарата 10 располагается непосредственно над экструдером с отсосом выделяющихся газов 14.

Экструдер с отсосом выделяющихся газов 14 выполнен в виде двухшнекового экструдера с вращающимися при плотном зацеплении двухзаходными шнеками; номинальный диаметр цилиндра экструдера составляет 180 мм, отношение длины цилиндра к диаметру составляет 40. Экструдер обладает

тремя зонами 15, предназначенными для диспергирования агента-носителя, после каждой из которых располагается зона дегазации 16, предназначенная для удаления агента-носителя и летучих компонентов. Захватываемый ими в некоторых случаях полимер задерживается в сепараторах 17. В точке 18 посредством бокового экструдера вводят добавки в смеси с поликарбонатом. Затем с целью гранулирования поликарбоната осуществляют повышение давления.

Частота вращения шнеков экструдера составляет 200 об/мин. Температура в конце экструдера составляет 350°С, остаточное содержание хлорбензола в поликарбонате составляет 2 м.д. Содержание дихлорметана в поликарбонате составляет величину ниже порога определения (менее 0,1 м.д.). Индекс пожелтения поликарбоната составляет 1,6.

Пример 2

Используемая в примере 2 комбинация аппаратов показана на фиг.2. В нисходящий трубчатый выпарной аппарат 2 по трубопроводу 1 подают 7500 кг/ч поликарбоната (относительная вязкость 1,295) в виде раствора с температурой 230°С, содержащего 65% масс. поликарбоната, 33,5% масс. хлорбензола и 1,5% масс. дихлорметана. Обогрев трубок нисходящего трубчатого выпарного аппарата осуществляют посредством поступающего по трубопроводу 3 парообразного масляного теплоносителя. Конденсированный масляный теплоноситель отводят по трубопроводу 4. Длина трубок нисходящего трубчатого выпарного аппарата 2 составляет 2,5 м, внутренний диаметр 10 мм, количество трубок 1150. Температура нагревания трубок трубчатого выпарного аппарата 2 составляет 330°С, температура полимерного раствора, поступающего из него в отделительный резервуар 5, составляет 295°С. Давление в отделительном резервуаре 5 составляет 2 бар, остаточное содержание хлорбензола составляет 5% масс., остаточное содержание дихлорметана составляет 50 м.д. Образующиеся пары выводят из отделительного резервуара 5 по двум трубопроводам. Полимер, в некоторых случаях захватываемый парами, задерживается в сепараторах 7. Затем пары конденсируют в конденсаторе.

Концентрированный полимерный раствор посредством шестеренчатого насоса 6 подают в пенный выпарной аппарат 10. Пенный выпарной аппарат 10 содержит 1500 трубок длиной 1,15 м, которые нагревают до температуры 310°С. Давление в отделительном резервуаре 13 пенного выпарного аппарата 10 составляет 6 мбар. Трубки пенного выпарного аппарата 10 обогревают путем подачи по трубопроводу 11 парообразного масляного теплоносителя. Конденсированный масляный теплоноситель выводят по трубопроводу 12. Образующиеся пары выводят из отделительного резервуара 13 по двум трубопроводам. Полимер, в некоторых случаях захватываемый парами, задерживается в сепараторах 12. Остаточное содержание хлорбензола на выходе из пенного выпарного аппарата 12 составляет 90 м.д. Отделительный резервуар 13 пенного выпарного аппарата 12 располагается непосредственно над экструдером с отсосом выделяющихся газов 14.

Экструдер с отсосом выделяющихся газов 14 выполнен в виде двухшнекового экструдера с вращающимися при плотном зацеплении двухзаходными шнеками; номинальный диаметр цилиндра экструдера составляет 180 мм, отношение длины цилиндра к диаметру составляет 48. Экструдер обладает четырьмя зонами 15, предназначенными для диспергирования агента-носителя, после каждой из которых располагается зона дегазации 16, предназначенная для удаления агента-носителя и летучих компонентов. Захватываемый ими в некоторых случаях полимер задерживается в сепараторах 17. В точке 18 посредством бокового экструдера вводят добавки в смеси с поликарбонатом. Затем с целью гранулирования поликарбоната осуществляют повышение давления.

Частота вращения шнеков экструдера составляет 180 об/мин. Температура в конце экструдера составляет 345°С, остаточное содержание хлорбензола в поликарбонате составляет 4 м.д. Содержание дихлорметана в поликарбонате составляет величину ниже порога определения (менее 0,1 м.д.). Индекс пожелтения поликарбоната составляет 1,6.

Пример 3

Используемая в примере 3 комбинация аппаратов показана на фиг.3. В нисходящий трубчатый выпарной аппарат 2 по трубопроводу 1 подают 7500 кг/ч разветвленного поликарбоната (относительная вязкость 1,325) в виде раствора с температурой 230°С, содержащего 65% масс. поликарбоната, 33,5% масс. хлорбензола и 1,5% масс. дихлорметана. Обогрев трубок нисходящего трубчатого выпарного аппарата осуществляют посредством поступающего по трубопроводу 3 парообразного масляного теплоносителя. Конденсированный масляный теплоноситель отводят по трубопроводу 4. Длина трубок нисходящего трубчатого выпарного аппарата 2 составляет 2,5 м, внутренний диаметр 10 мм, количество трубок 1150. Температура нагревания трубок трубчатого выпарного аппарата 2 составляет 330°С, температура поступающего из него в отделительный резервуар 5 полимерного раствора составляет 295°С. Давление в отделительном резервуаре 5 составляет 2,5 бар, остаточное содержание хлорбензола составляет 7% масс., остаточное содержание дихлорметана составляет 700 м.д. Образующиеся пары выводят из отделительного резервуара 5 по двум трубопроводам. Полимер, в некоторых случаях захватываемый парами, задерживается в сепараторах 7. Затем пары конденсируют в конденсаторе.

Концентрированный полимерный раствор посредством шестеренчатого насоса 6 подают в пенный выпарной аппарат 10. Пенный выпарной аппарат 10 содержит 1500 трубок длиной 1,15 м, которые нагревают до температуры 320°С. Давление в отделительном резервуаре 13 пенного выпарного аппарата 10 составляет 4,5 мбар. Трубки пенного выпарного аппарата 10 обогревают путем подачи по трубопроводу 11 парообразного масляного теплоносителя. Конденсированный масляный теплоноситель выводят по трубопроводу 12. Образующиеся пары выводят из отделительного резервуара 13 по двум трубопроводам. Полимер, в некоторых случаях захватываемый парами, задерживается в сепараторах 12. Остаточное содержание хлорбензола на выходе из пенного выпарного аппарата 12 составляет 60 м.д. Полимерный расплав, скапливающийся на дне отделительного резервуара 13, посредством шестеренчатого насоса 19 подают в экструдер с отсосом выделяющихся газов.

Экструдер с отсосом выделяющихся газов 14 выполнен в виде двухшнекового экструдера с вращающимися при плотном зацеплении двухзаходными шнеками; номинальный диаметр цилиндра экструдера составляет 180 мм, отношение длины цилиндра к диаметру составляет 48. Экструдер обладает четырьмя зонами 15, предназначенными для диспергирования агента-носителя, после каждой из которых располагается зона дегазации 16, предназначенная для удаления агента-носителя и летучих компонентов. Захватываемый ими в некоторых случаях полимер задерживается в сепараторах 17. В точке 18 посредством бокового экструдера вводят добавки в смеси с поликарбонатом. Затем с целью гранулирования поликарбоната осуществляют повышение давления.

Частота вращения шнеков экструдера составляет 200 об/мин. Температура в конце экструдера составляет 380°С, остаточное содержание хлорбензола в поликарбонате составляет 4,5 м.д. Содержание дихлорметана в поликарбонате составляет величину ниже порога определения (менее 0,1 м.д.). Светопропускание поликарбоната составляет 88,0%.

Пример 4

Используемая в примере 4 комбинация аппаратов показана на фиг.4. В нисходящий трубчатый выпарной аппарат 2 по трубопроводу 1 подают 7500 кг/ч разветвленного поликарбоната (относительная вязкость 1,325) в виде раствора с температурой 230°С, содержащего 65% масс. поликарбоната, 33,5% масс. хлорбензола и 1,5% масс. дихлорметана. Обогрев трубок нисходящего трубчатого выпарного аппарата осуществляют посредством поступающего по трубопроводу 3 парообразного масляного теплоносителя. Конденсированный масляный теплоноситель отводят по трубопроводу 4. Длина трубок нисходящего трубчатого выпарного аппарата 2 составляет 2,5 м, внутренний диаметр 10 мм, количество трубок 1150. Температура нагревания трубок трубчатого выпарного аппарата 2 составляет 300°С, температура полимерного раствора, поступающего из него в отделительный резервуар 5, составляет 270°С. Давление в отделительном резервуаре 5 составляет 50 мбар, остаточное содержание хлорбензола составляет 1000 м.д., остаточное содержание дихлорметана составляет 10 м.д. Образующиеся пары выводят из отделительного резервуара 5 по двум трубопроводам. Полимер, в некоторых случаях захватываемый парами, задерживается в сепараторах 7. Затем пары конденсируют в конденсаторе. Давление устанавливают посредством вакуумного насоса.

Концентрированный полимерный раствор посредством шестеренчатого насоса 6 подают в статический смеситель 9. В статическом смесителе к полимерному раствору примешивают 0,1% масс. подаваемого по трубопроводу 8 азота. В статическом смесителе 9 азот полностью поглощается полимерным раствором.