Изделия из стекла со смешанными полимерными и металлоксидными покрытиями - RU2729081C2

Код документа: RU2729081C2

Чертежи

Описание

Перекрестная ссылка на родственные заявки

Настоящее заявка испрашивает приоритет заявки на патент США рег. номер 62/248,827 от 30 октября 2015, озаглавленной "Изделия из стекла со смешанными полимерными и металлоксидными антифрикционными покрытиями" (номер патентного реестра SP15-310PZ/34116-2055), полное содержание которой введено в настоящий документ ссылкой.

Предпосылки изобретения

Область техники

Настоящее изобретение относится в широком смысле к покрытиям, более конкретно к покрытиям, нанесенным на стеклянные емкости, такие, как фармацевтические упаковки.

Уровень техники

Исторически сложилось, что в качестве предпочтительного материала для упаковки фармацевтических продуктов использовалось стекло благодаря его герметичности, оптической прозрачности и отличной химической стойкости по сравнению с другими материалами. В частности, стекло, использующееся для фармацевтических упаковок, должно иметь надлежащую химическую стойкость, чтобы не ухудшать стабильность содержащихся в ней фармацевтических композиций. Подходящей химической стойкостью обладают стекла с составами, отвечающими стандарту ASTM "тип 1B", на практике подтвердившие химическую стойкость.

Однако, использование стекла для таких приложений ограничено механическими характеристиками стекла. В фармацевтической промышленности угрозой безопасности для конечного потребителя является то, что стекло бьется, так как разбитая упаковка и/или содержимое упаковки может принести вред конечному потребителю. Кроме того, некатастрофическая поломка (т.е., когда стекло треснуло, но не разбилось) может привести к потере стерильности содержимого, что, в свою очередь, может привести к требующему больших расходов изъятию продуктов из продажи.

В частности, высокие скорости обработки, использующиеся при изготовлении и наполнении стеклянных фармацевтических упаковок, могут привести к механическим повреждениям на поверхности упаковки, таким как абразивное истирание, так как упаковки контактируют с технологическим оборудованием, манипуляторами и/или другими упаковками. Это механическое повреждение значительно снижает прочность стеклянной фармацевтической упаковки, что приводит к повышению вероятности развития трещин в стекле, потенциально ставя под угрозу стерильность фармацевтического препарата, содержащегося в упаковке, или приводя к полной непригодности упаковки.

Одним подходом к улучшению механической прочности стеклянной упаковки является ее термическая и/или химическая закалка. Термическая закалка упрочняет стекло, создавая сжимающее поверхностное напряжение по время быстрого охлаждения после формования. Этот метод хорошо работает для стеклянных изделий с плоской геометрией (как окна), изделий из стекла с толщинами больше примерно 2 мм и для стеклянных композиций с высоким коэффициентом теплового расширения. Однако фармацевтические стеклянные упаковки обычно имеют сложную геометрию (пузырек, пробирка, ампула и т.д.), тонкие стенки (иногда примерно 1-1,5 мм) и производятся из стекол с низким коэффициентом теплового расширения, что делает стеклянную фармацевтическую упаковку не подходящей для упрочнения посредством обычной термической закалки. Химическая закалка также упрочняет стекло в результате введения сжимающего поверхностного напряжения. Напряжение создают, погружая изделие в ванну расплавленной соли. По мере замещения ионов из стекла более крупными ионами из расплавленной соли в поверхности стекла возникает сжимающее напряжение. Преимуществом химической закалки является то, что ее можно применять в случае сложных геометрий, тонких образцов, и то, что она малочувствительна к характеристикам теплового расширения стеклянной основы.

Однако, несмотря на то, что указанные выше методы закалки улучшают способность упрочненного стекла выдерживать тупые удары, эти методы менее эффективны в отношении улучшения стойкости стекла к абразивному износу, такому, как царапины, которые могут возникнуть при изготовлении, перевозке и обращении.

Соответственно, существует потребность в альтернативных изделиях из стекла, которые обладают улучшенной стойкостью к механическим повреждениям.

Сущность изобретения

В соответствии с одним вариантом осуществления, фармацевтическая упаковка может содержать стеклянную емкость и покрытие. Стеклянная емкость может иметь первую поверхность и вторую поверхность, противоположную первой поверхности. Первая поверхность может быть наружной поверхностью стеклянной емкости. Покрытие может располагаться на по меньшей мере одном участке первой поверхности стеклянной емкости. Покрытие может содержать одну или более полиимидных композиций и одну или более металлоксидных композиций. Эти одна или более полиимидных композиций и одна или более металлоксидных композиций могут быть смешаны в покрытии.

В другом варианте осуществления фармацевтическая упаковка может быть получена способом, включающим осаждение смеси для покрытия на первую, наружную поверхность стеклянной емкости и нагревание смеси для покрытия, чтобы образовать покрытие на наружной поверхности стеклянной емкости. Смесь для покрытия может содержать один или более предшественников оксидов металлов. Смесь для покрытия может также содержать одну или более полимерных композиций, один или более предшественник полимера или то и другое. Покрытие может содержать одну или более полимерных композиций и одну или более металлоксидных композиций.

В еще одном варианте осуществления фармацевтическая упаковка может содержать стеклянную емкость и покрытие. Стеклянная емкость может содержать первую поверхность и вторую поверхность, противоположную первой поверхности. Первая поверхность может быть наружной поверхностью стеклянной емкости. Покрытие может размещаться на по меньшей мере одном участке первой поверхности стеклянной емкости. Покрытие может содержать одну или более полимерных композиций и одну или более металлоксидных композиций. Эти одна или более полимерные композиции и одна или более металлоксидные композиции могут быть смешаны в покрытии. Весовое отношение указанной, одной или более, металлоксидной композиции к указанной, одной или более, полимерной композиции может составлять от примерно 20/80 до примерно 95/5. Комбинация полимеров и оксидов металлов в покрытии может составлять по меньшей мере примерно 95 вес.% покрытия.

Дополнительные признаки и преимущества покрытий, которые могут применяться для покрытия изделий из стекла, признаки и преимущества изделий из стекла с покрытием, а также способов и методов их получения будут изложены в нижеследующем подробном описании и отчасти станут очевидными для специалистов в данной области из этого описания или выявятся при реализации на практике описанных здесь вариантов осуществления, включая следующее подробное описание, формулу изобретения, а также прилагаемые чертежи.

Следует понимать, что как предшествующее общее описание, так и следующее подробное описание иллюстрируют различные варианты осуществления и имеют целью дать общее представление или основу для понимания природы и характера заявленного предмета изобретения. Сопроводительные чертежи введены в настоящее описание, чтобы обеспечить лучшее понимание различных вариантов осуществления, и являются частью описания настоящего изобретения. Чертежи иллюстрируют различные описываемые здесь варианты осуществления и вместе с описанием служат для объяснения принципов и осуществления заявленного предмета изобретения.

Краткое описание чертежей

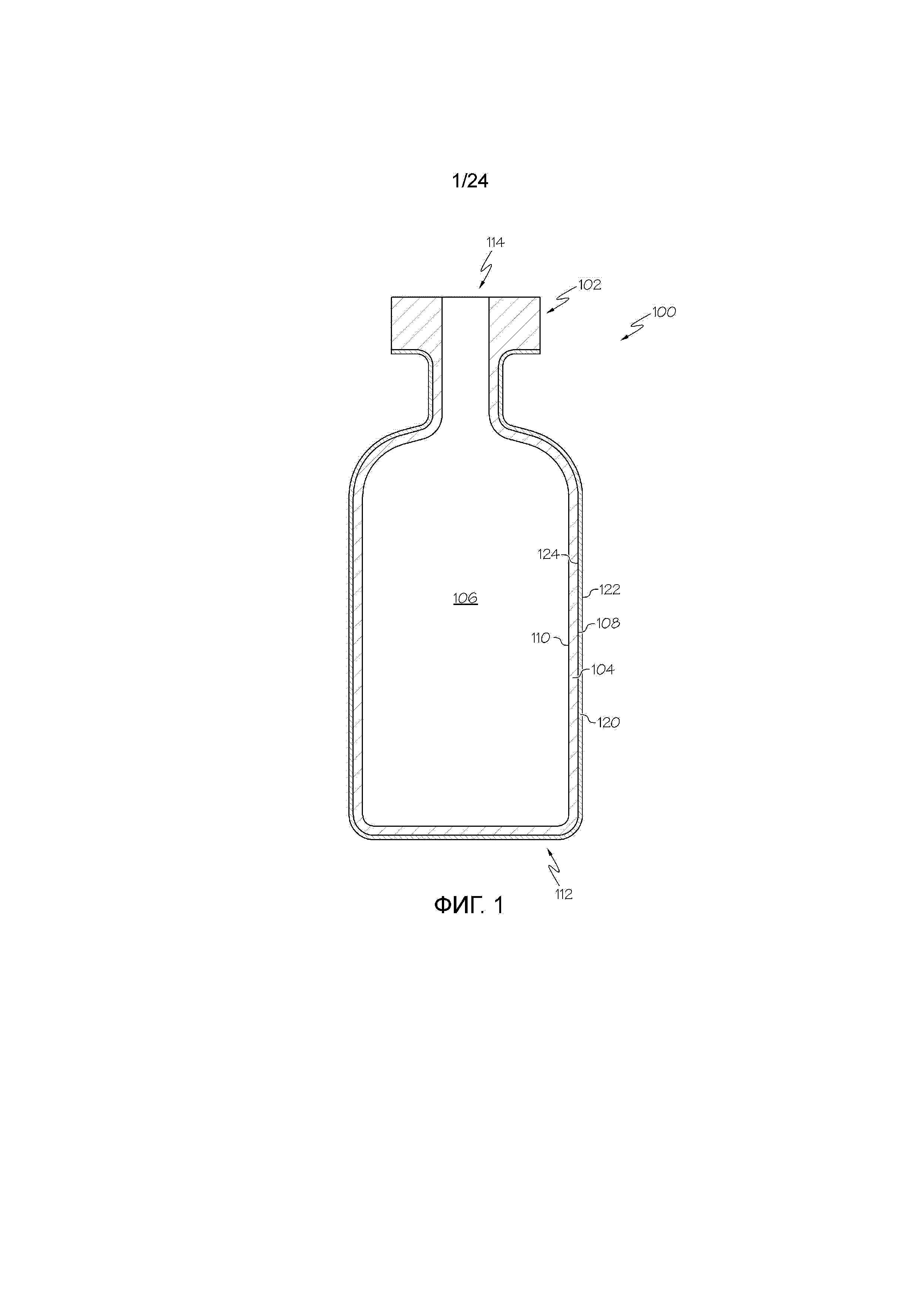

Фиг. 1 схематически показывает вид в сечении стеклянной емкости с покрытием, в соответствии с одним или более вариантами осуществления, показанными и описанными в настоящем документе;

фиг. 2 схематически показывает в увеличении сечение стеклянной емкости с фиг. 1 с однослойным покрытием, в соответствии с одним или более вариантами осуществления, показанными и описанными в настоящем документе;

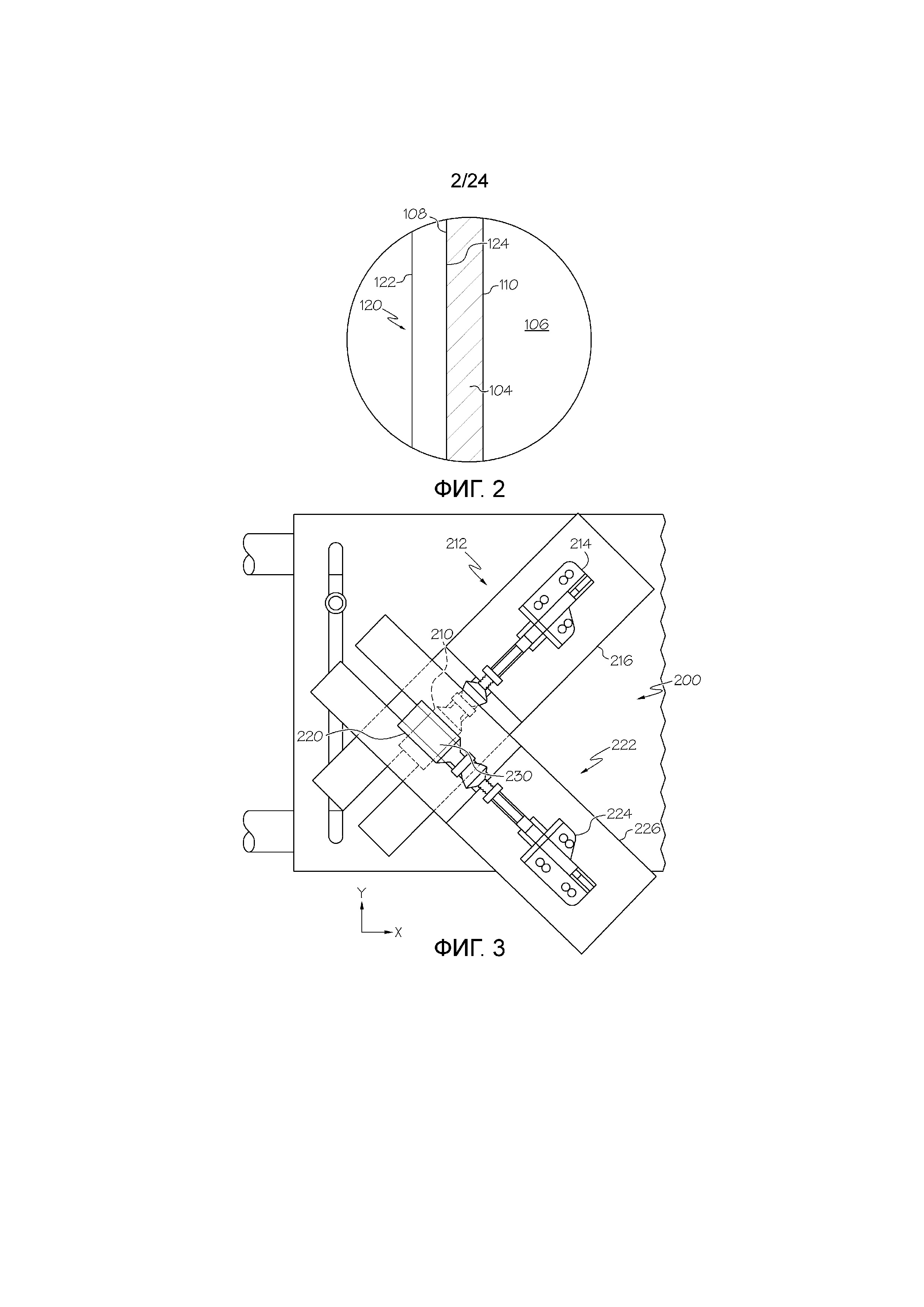

фиг. 3 схематически показывает испытательный стенд для определения коэффициента трения между двумя поверхностями, в соответствии с одним или более вариантами осуществления, показанными и описанными в настоящем документе;

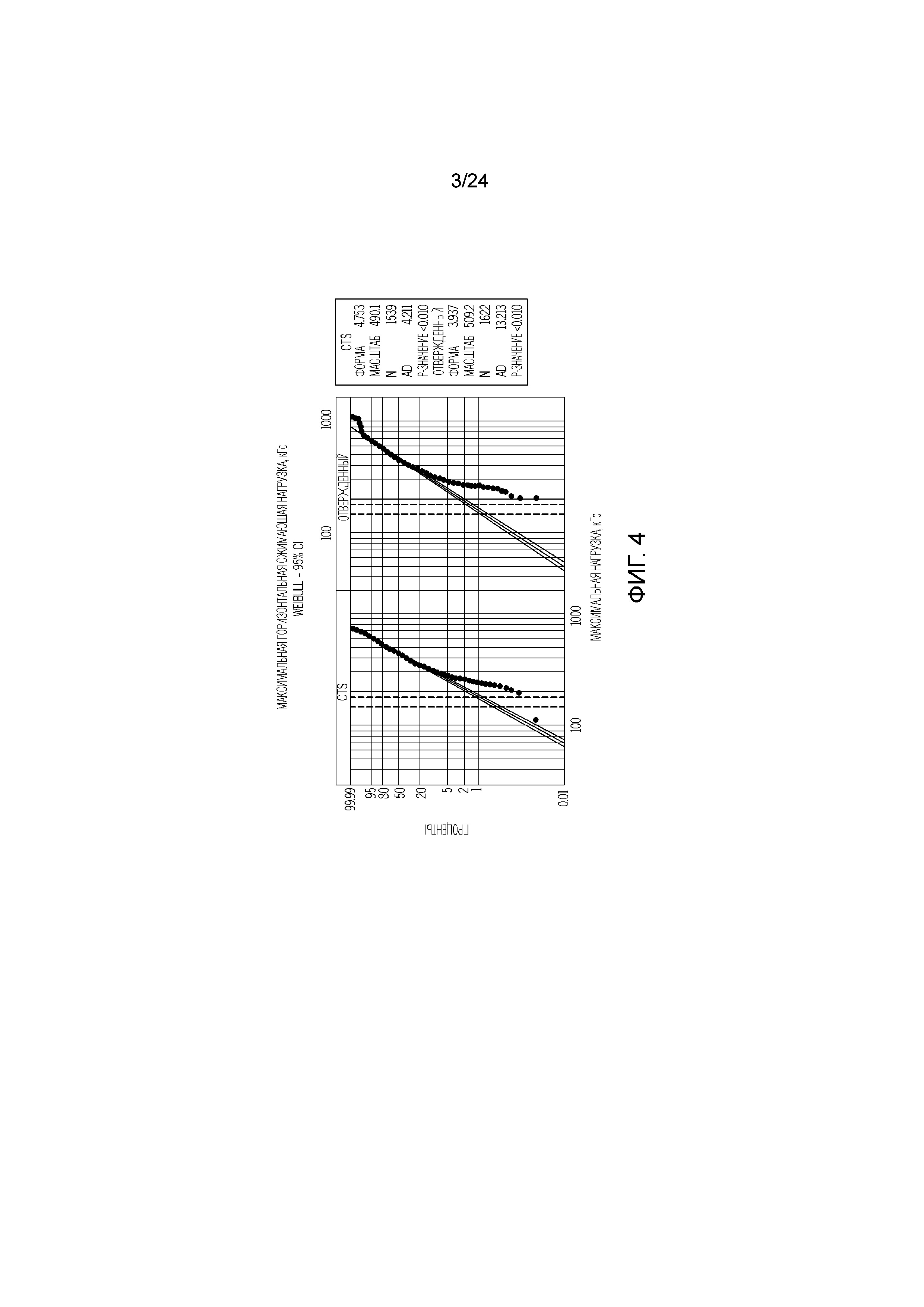

фиг. 4 приводит данные, относящиеся к прочности на сжатие по горизонтали изделий с покрытием, в соответствии с одним или более вариантами осуществления, показанными и описанными в настоящем документе;

фиг. 5 показывает химические структуры для некоторых подходящих фторированных полиимидов, которые можно ввести в покрытие, в соответствии с одним или более вариантами осуществления, показанными и описанными в настоящем документе;

фиг. 6A показывает данные по коэффициенту трения для образцов из примера 1, в соответствии с одним или более вариантами осуществления, показанными и описанными в настоящем документе;

фиг. 6B показывает данные по коэффициенту трения для образцов из примера 1, в соответствии с одним или более вариантами осуществления, показанными и описанными в настоящем документе;

фиг. 6C показывает данные по коэффициенту трения для образцов из примера 1, в соответствии с одним или более вариантами осуществления, показанными и описанными в настоящем документе;

фиг. 6D показывает данные по коэффициенту трения для образцов из примера 1, в соответствии с одним или более вариантами осуществления, показанными и описанными в настоящем документе;

фиг. 6E показывает данные по коэффициенту трения для образцов из примера 1, в соответствии с одним или более вариантами осуществления, показанными и описанными в настоящем документе;

фиг. 6F показывает данные по коэффициенту трения для образцов из примера 1, в соответствии с одним или более вариантами осуществления, показанными и описанными в настоящем документе;

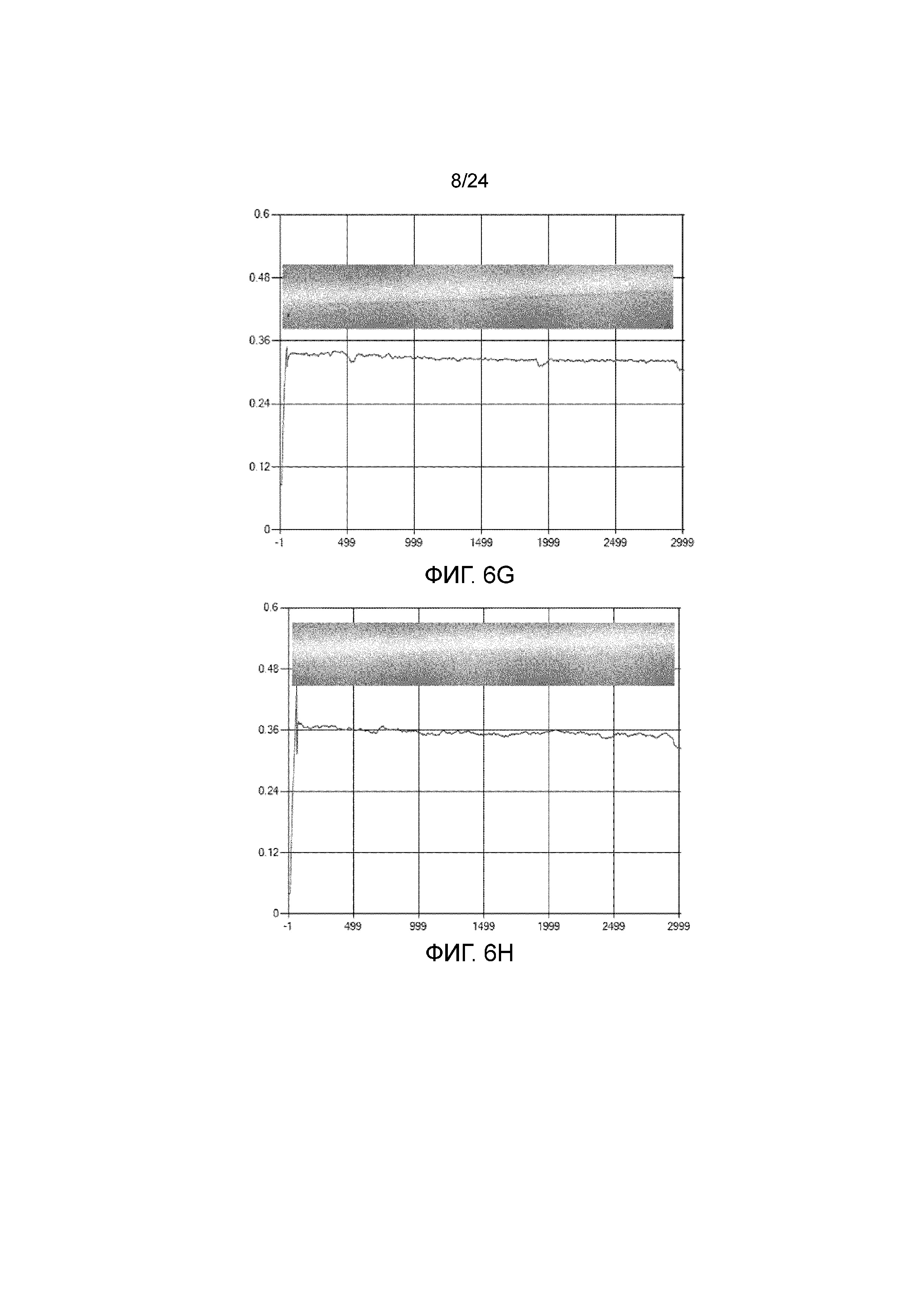

фиг. 6G показывает данные по коэффициенту трения для образцов из примера 1, в соответствии с одним или более вариантами осуществления, показанными и описанными в настоящем документе;

фиг. 6H показывает данные по коэффициенту трения для образцов из примера 1, в соответствии с одним или более вариантами осуществления, показанными и описанными в настоящем документе;

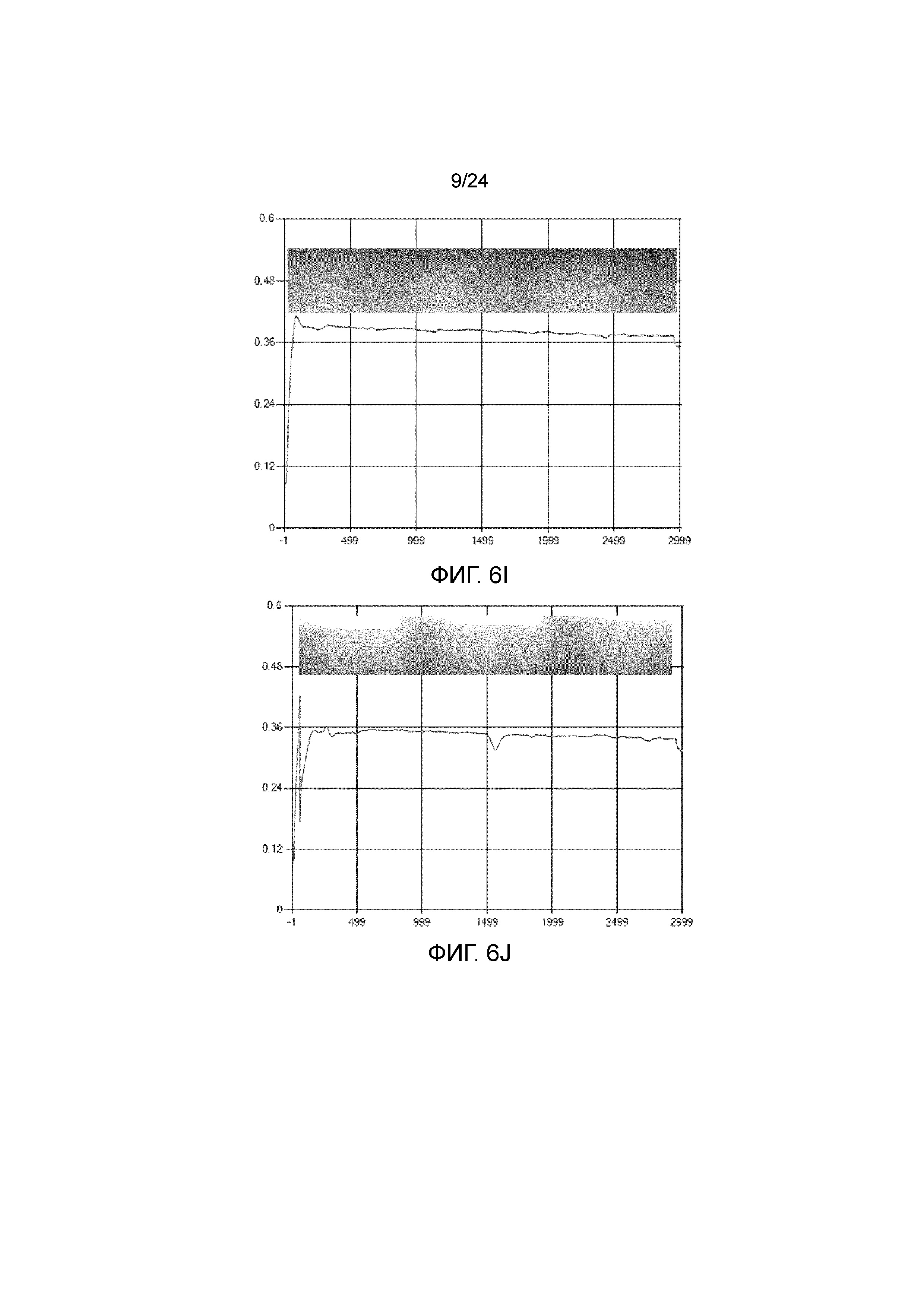

фиг. 6I показывает данные по коэффициенту трения для образцов из примера 1, в соответствии с одним или более вариантами осуществления, показанными и описанными в настоящем документе;

фиг. 6J показывает данные по коэффициенту трения для образцов из примера 1, в соответствии с одним или более вариантами осуществления, показанными и описанными в настоящем документе;

фиг. 6K показывает данные по коэффициенту трения для образцов из примера 1, в соответствии с одним или более вариантами осуществления, показанными и описанными в настоящем документе;

фиг. 6L показывает данные по коэффициенту трения для образцов из примера 1, в соответствии с одним или более вариантами осуществления, показанными и описанными в настоящем документе;

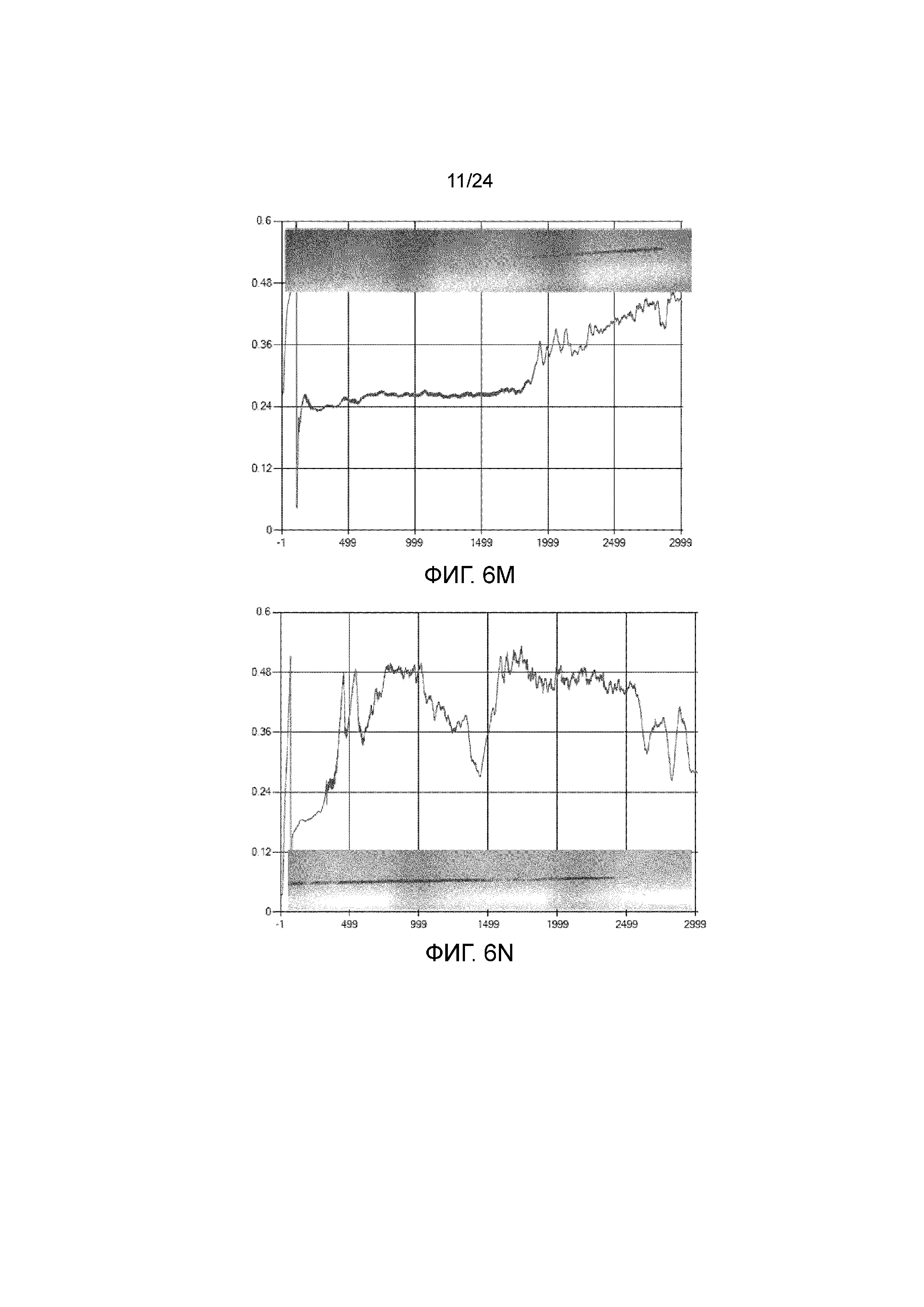

фиг. 6M показывает данные по коэффициенту трения для образцов из примера 1, в соответствии с одним или более вариантами осуществления, показанными и описанными в настоящем документе;

фиг. 6N показывает данные по коэффициенту трения для образцов из примера 1, в соответствии с одним или более вариантами осуществления, показанными и описанными в настоящем документе;

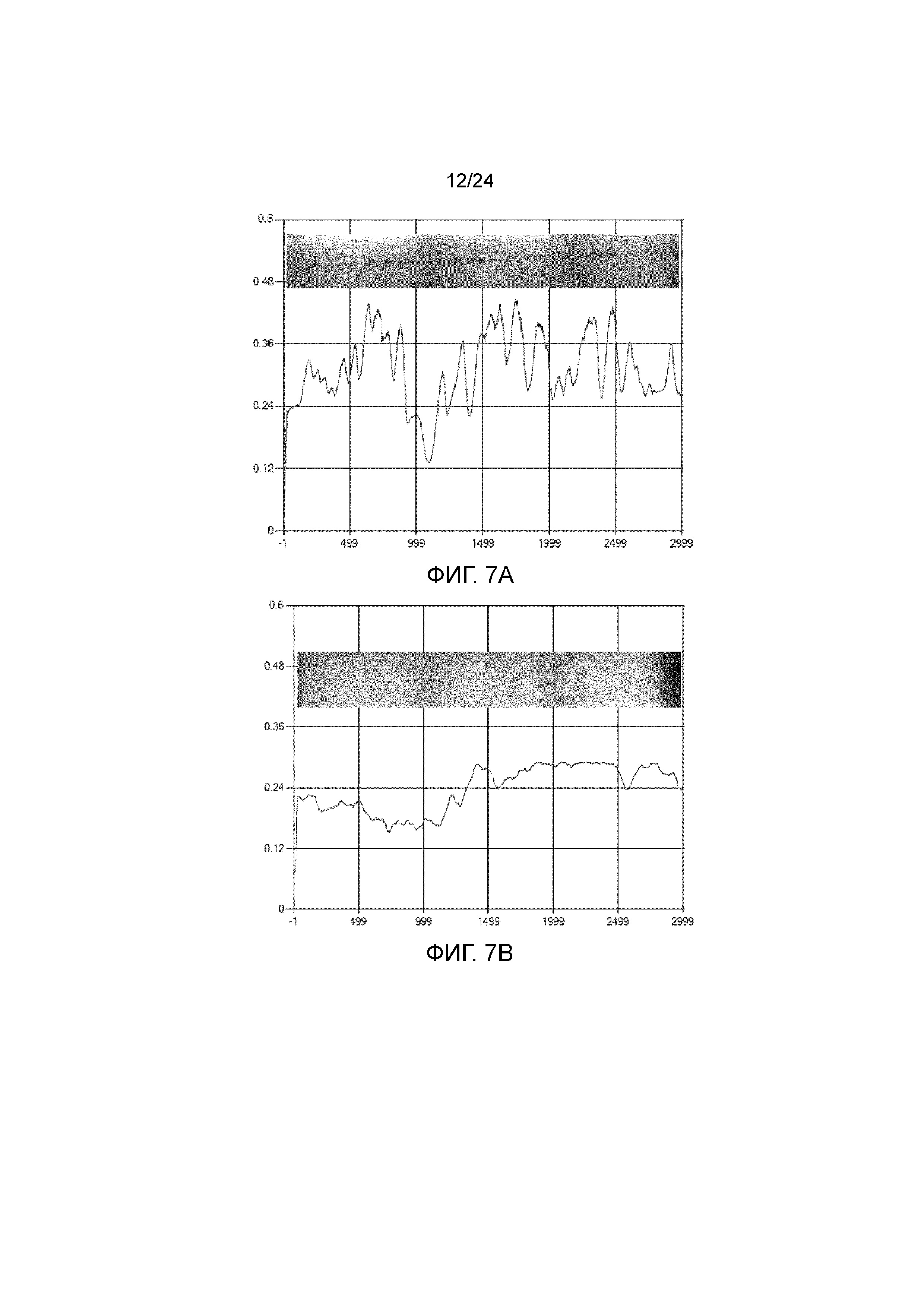

фиг. 7A показывает данные по коэффициенту трения для образцов из примера 4, в соответствии с одним или более вариантами осуществления, показанными и описанными в настоящем документе;

фиг. 7B показывает данные по коэффициенту трения для образцов из примера 4, в соответствии с одним или более вариантами осуществления, показанными и описанными в настоящем документе;

фиг. 7C показывает данные по коэффициенту трения для образцов из примера 4, в соответствии с одним или более вариантами осуществления, показанными и описанными в настоящем документе;

фиг. 7D показывает данные по коэффициенту трения для образцов из примера 4, в соответствии с одним или более вариантами осуществления, показанными и описанными в настоящем документе;

фиг. 7E показывает данные по коэффициенту трения для образцов из примера 4, в соответствии с одним или более вариантами осуществления, показанными и описанными в настоящем документе;

фиг. 7F показывает данные по коэффициенту трения для образцов из примера 4, в соответствии с одним или более вариантами осуществления, показанными и описанными в настоящем документе;

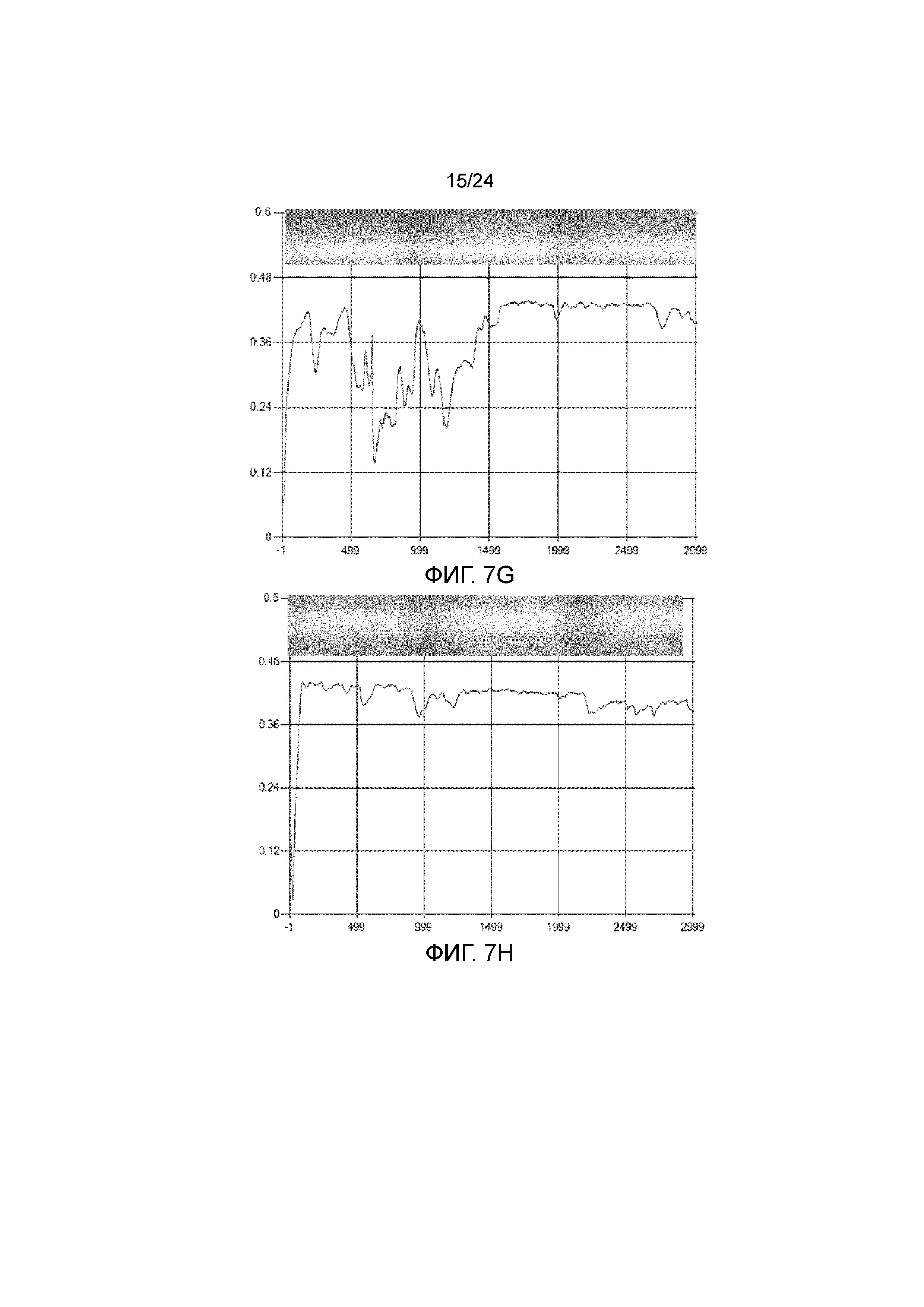

фиг. 7G показывает данные по коэффициенту трения для образцов из примера 4, в соответствии с одним или более вариантами осуществления, показанными и описанными в настоящем документе;

фиг. 7H показывает данные по коэффициенту трения для образцов из примера 4, в соответствии с одним или более вариантами осуществления, показанными и описанными в настоящем документе;

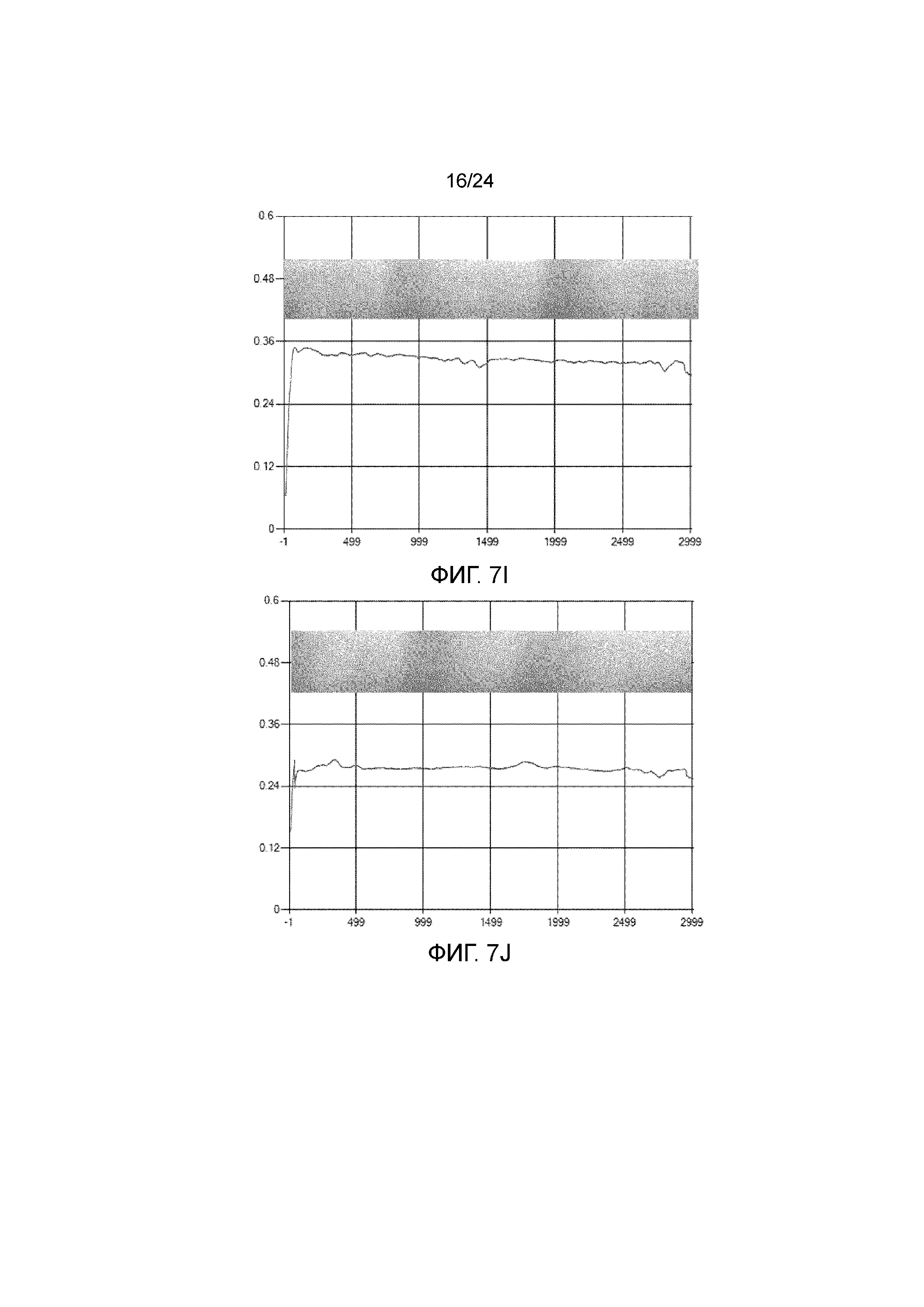

фиг. 7I показывает данные по коэффициенту трения для образцов из примера 4, в соответствии с одним или более вариантами осуществления, показанными и описанными в настоящем документе;

фиг. 7J показывает данные по коэффициенту трения для образцов из примера 4, в соответствии с одним или более вариантами осуществления, показанными и описанными в настоящем документе;

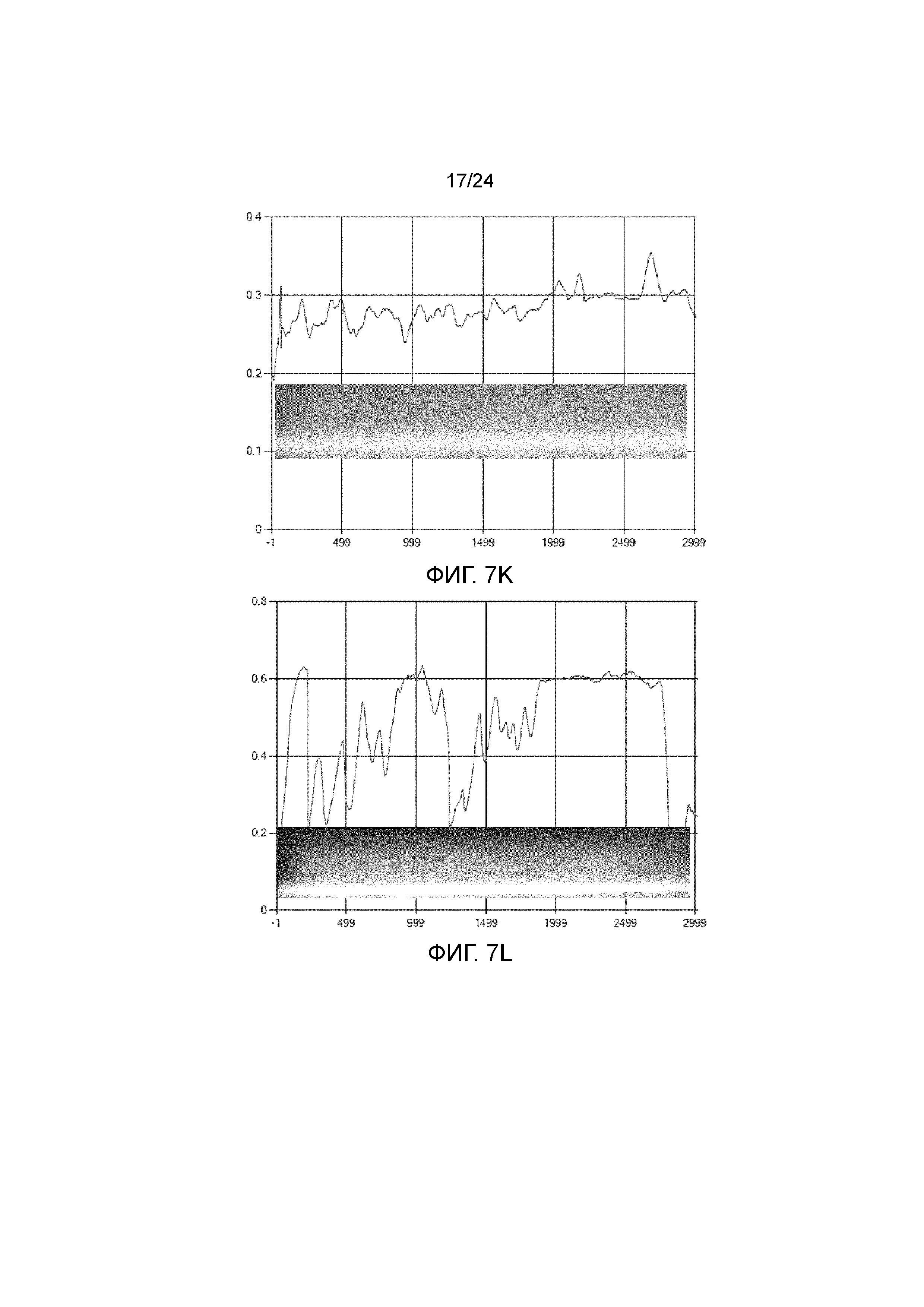

фиг. 7K показывает данные по коэффициенту трения для образцов из примера 4, в соответствии с одним или более вариантами осуществления, показанными и описанными в настоящем документе;

фиг. 7L показывает данные по коэффициенту трения для образцов из примера 4, в соответствии с одним или более вариантами осуществления, показанными и описанными в настоящем документе;

фиг. 8 показывает снимки абрадированных стеклянных поверхностей образцов из примера 1 после определения коэффициента трения, в соответствии с одним или более вариантами осуществления, показанными и описанными в настоящем документе;

фиг. 9 показывает снимки абрадированных стеклянных поверхностей образцов из примера 4 после определения коэффициента трения, в соответствии с одним или более вариантами осуществления, показанными и описанными в настоящем документе;

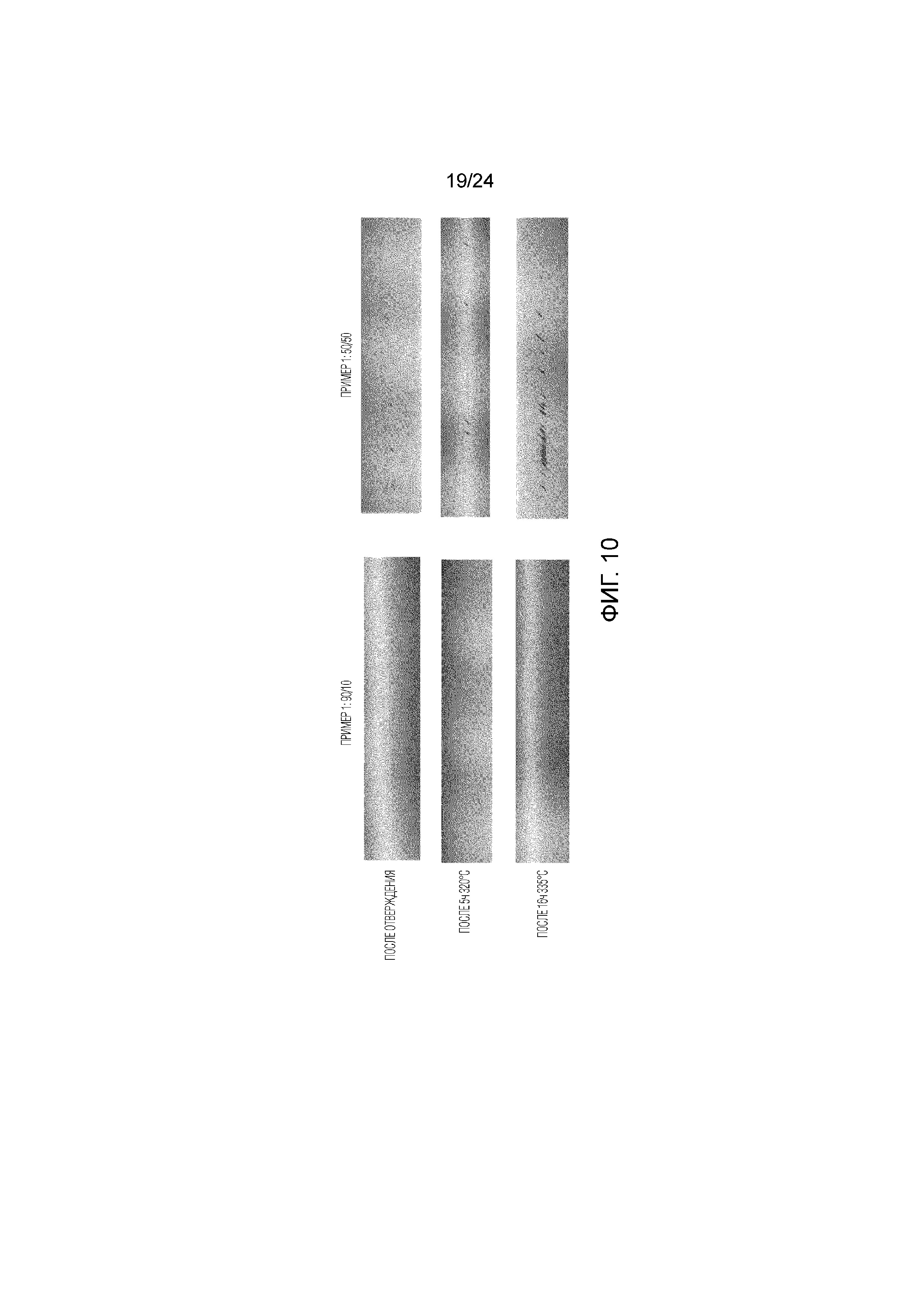

фиг. 10 показывает снимки абрадированных стеклянных поверхностей образцов из примера 1 после воздействия условий депирогенизации и определения коэффициента трения, в соответствии с одним или более вариантами осуществления, показанными и описанными в настоящем документе;

фиг. 11 показывает данные по коэффициенту трения для образцов из примера 1 после воздействия условий депирогенизации, в соответствии с одним или более вариантами осуществления, показанными и описанными в настоящем документе;

фиг. 12 показывает данные по коэффициенту трения для дополнительных образцов из примера 1 после воздействия условий депирогенизации, в соответствии с одним или более вариантами осуществления, показанными и описанными в настоящем документе;

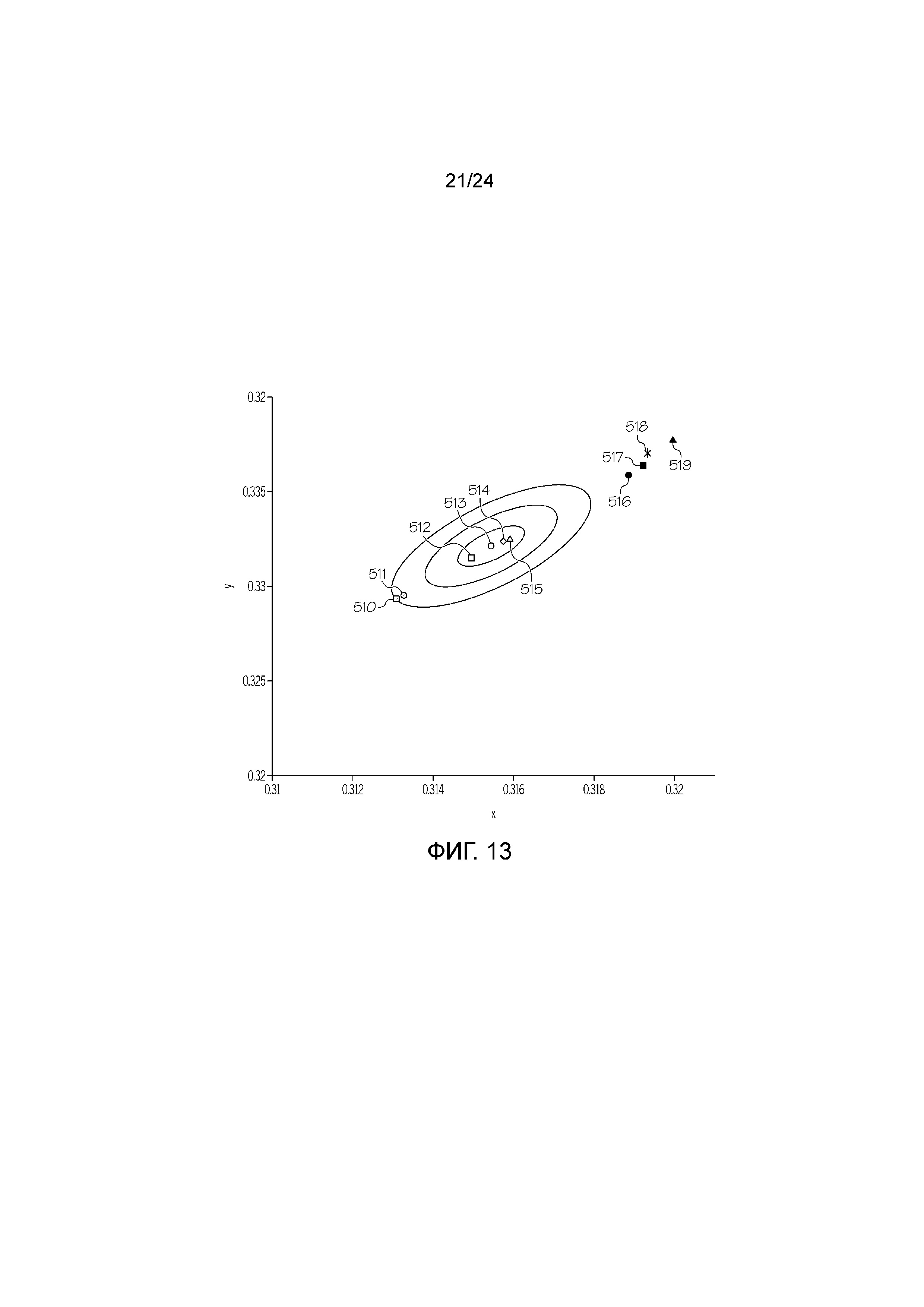

фиг. 13 показывает оптические данные для образца пузырьков с покрытием по примеру 1 и сравнительному примеру 3, в соответствии с одним или более вариантами осуществления, показанными и описанными в настоящем документе;

фиг. 14 показывает данные по коэффициенту трения для образцов из примера 2 после воздействия условий депирогенизации, в соответствии с одним или более вариантами осуществления, показанными и описанными в настоящем документе;

фиг. 15 показывает данные по коэффициенту трения для образцов из примера 2 после воздействия условий депирогенизации, в соответствии с одним или более вариантами осуществления, показанными и описанными в настоящем документе;

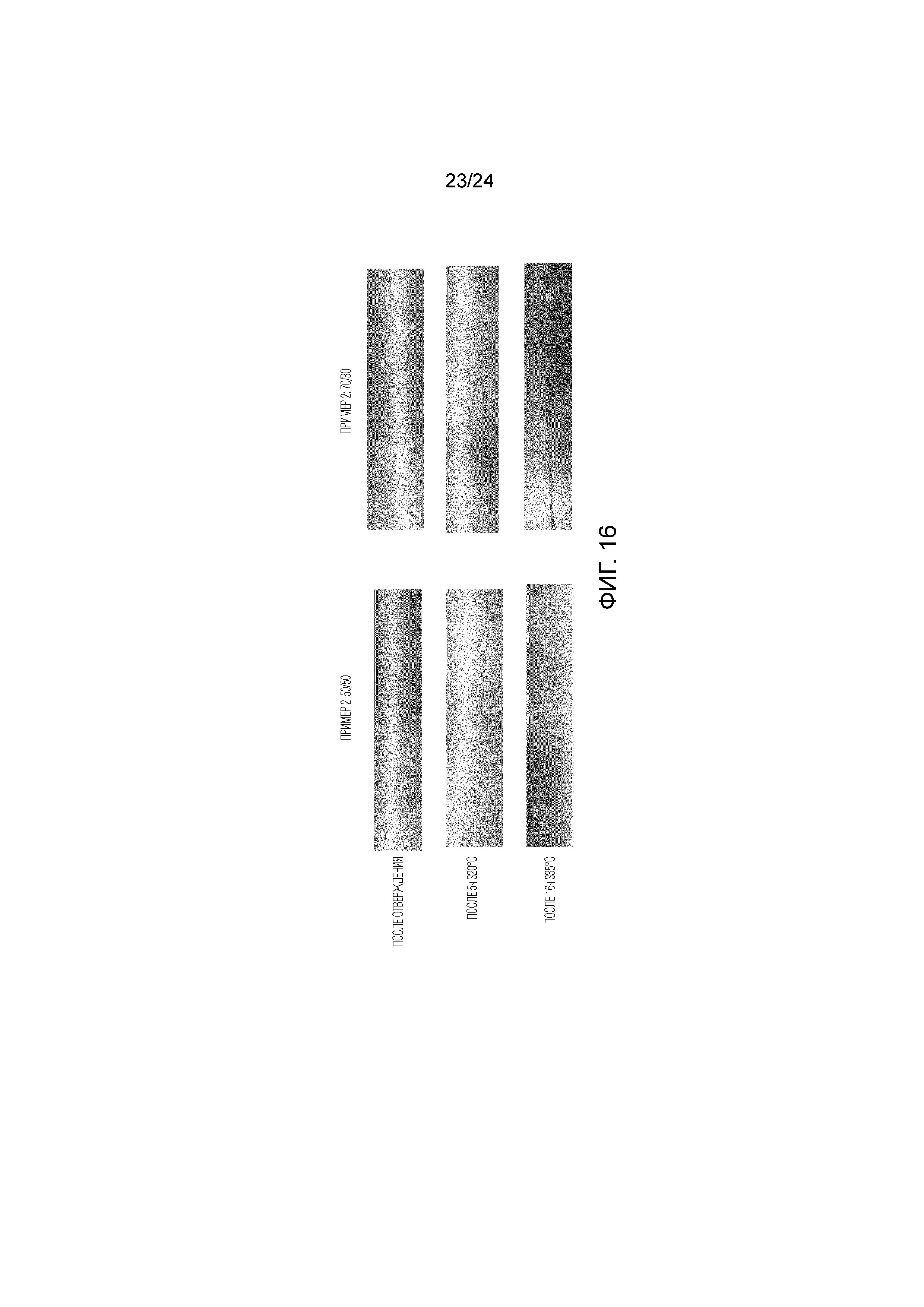

фиг. 16 показывает снимки абрадированных стеклянных поверхностей образцов из примера 2 после воздействия условий депирогенизации и определения коэффициента трения, в соответствии с одним или более вариантами осуществления, показанными и описанными в настоящем документе;

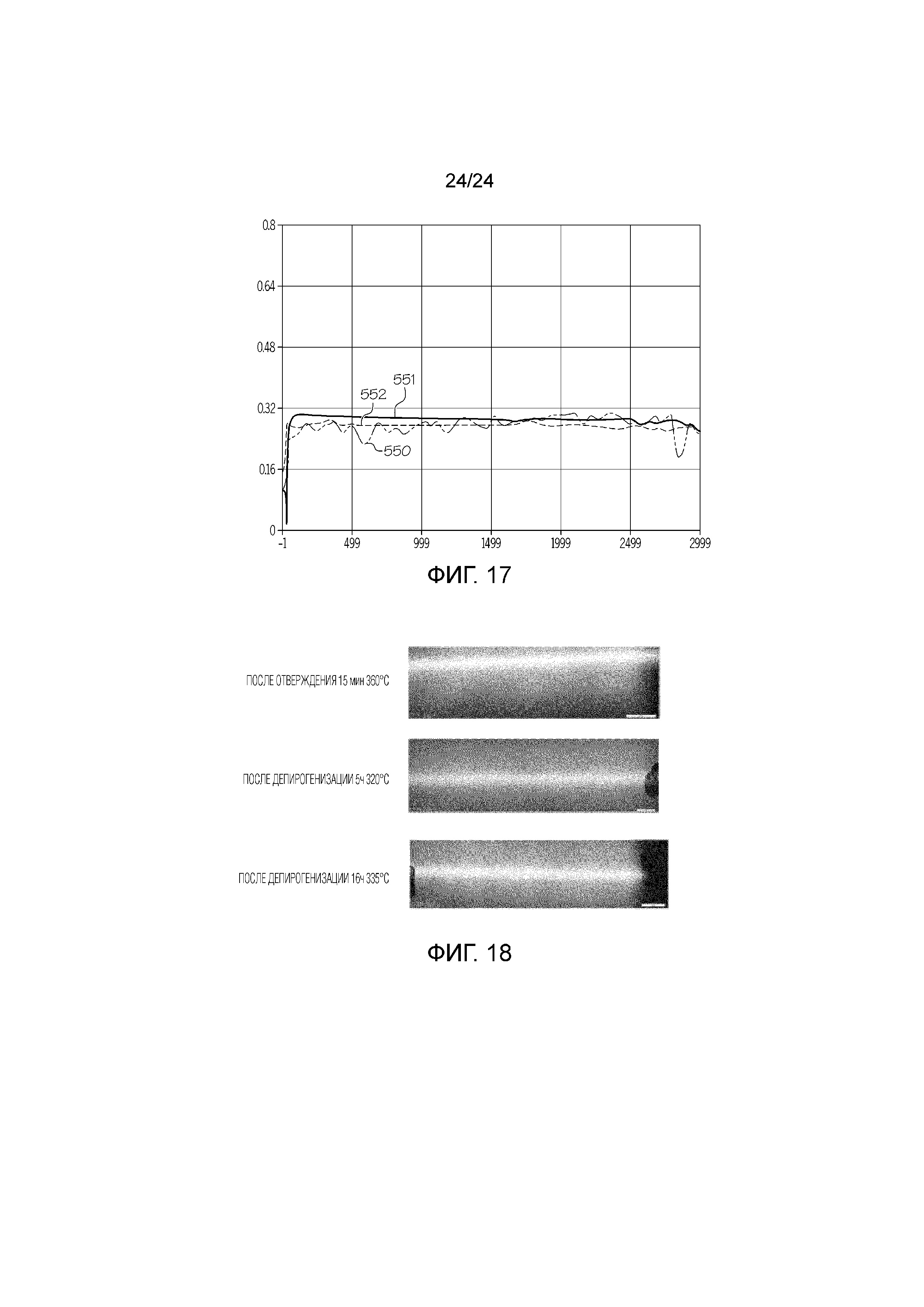

фиг. 17 показывает данные по коэффициенту трения для образцов из примера 4 после воздействия условий депирогенизации, в соответствии с одним или более вариантами осуществления, показанными и описанными в настоящем документе; и

фиг. 18 показывает снимки абрадированных стеклянных поверхностей образцов из примера 4 после воздействия условий депирогенизации и определения коэффициента трения, в соответствии с одним или более вариантами осуществления, показанными и описанными в настоящем документе.

Подробное описание

Далее будут подробно рассмотрены различные варианты осуществления покрытий, изделий из стекла с покрытием, примеры которых схематически показаны на фигурах, и способы их получения. Такие изделия из стекла с покрытием могут представлять собой стеклянные емкости, подходящие для применения в различных областях, связанных с упаковками, включая, без ограничений, например, фармацевтические упаковки. Следует понимать, что изделия из стекла с покрытием могут относиться к фармацевтическим упаковкам с покрытием, описанным в настоящем документе. В вариантах осуществления покрытия и/или фармацевтические упаковки с покрытием являются термостойкими, если их после исходного нанесения покрытия и отверждения подвергнуть действию высоких температур, какие применяются в процессе депирогенизации. Например, описываемые здесь изделия из стекла с покрытием могут в достаточной степени сохранять свой низкий коэффициент трения после термической обработки и могут по существу не желтеть после такой термической обработки. Эти фармацевтические упаковки могут содержать, но могут и не содержать фармацевтическую композицию. В вариантах осуществления покрытия могут включать смешанный слой, содержащий один или более полимеров, таких, как полиимиды, и один или более оксидов металлов, таких, как диоксид титана, диоксид циркония или оксид алюминия. В одном или более вариантах осуществления покрытия могут быть антифрикционными покрытиями.

Различные варианты осуществления покрытий, изделий из стекла с покрытием и способов их получения будут описаны более подробно с конкретным обращением к прилагаемым чертежам. Хотя описываемые здесь варианты осуществления покрытий нанесены на наружную поверхность стеклянной емкости, следует понимать, что описываемые покрытия могут применяться в качестве покрытий на самых разнообразных материалах, включая материалы, не являющиеся стеклом, и на основах, отличных от емкостей, в том числе, но без ограничений, на стеклянных индикаторных панелях и т.п.

Обычно покрытие наносится на поверхность изделия из стекла, такого как емкость, которая может использоваться в качестве фармацевтической упаковки. Покрытие может придавать выгодные свойства изделию из стекла с покрытием, такие, как сниженный коэффициент трения и повышенное сопротивление повреждениям. Сниженный коэффициент трения может придавать улучшенную прочность и долговечность изделию из стекла благодаря смягчению фрикционных повреждений стекла. Далее, покрытие может сохранять вышеупомянутые улучшенные характеристики прочности и долговечности после воздействия высоких температур и других условий, какие испытывают изделия на стадии фасовки и стадии или стадиях перед фасовкой, применяющихся при упаковке фармацевтических препаратов, таких, например, как депирогенизация, лиофилизация, автоклавирование и т.п. Соответственно, покрытия и изделия из стекла с покрытием могут быть термостойкими.

Фиг. 1 схематически показывает сечение изделия из стекла с покрытием, в частности, стеклянной емкости 100 с покрытием. Стеклянная емкость 100 с покрытием содержит стеклянный корпус 102 и покрытие 120. Стеклянный корпус 102 имеет стенку 104, простирающуюся между наружной поверхностью 108 (т.е., первой поверхностью) и внутренней поверхностью 110 (т.е., второй поверхностью) стеклянной емкости. Внутренняя поверхность 110 стенки 104 стеклянной емкости ограничивает внутренний объем 106 стеклянной емкости 100 с покрытием. Покрытие 120 размещено на по меньшей мере одном участке наружной поверхности 108 стеклянного корпуса 102. Как используется здесь, покрытие может "размещаться на" основе, не находясь в прямом контакте с основой, например, если между основой и покрытием, размещенном на этой основе, имеется промежуточный слой. В некоторых вариантах осуществления покрытие 120 может размещаться на по существу всей наружной поверхности 108 стеклянного корпуса 102. В некоторых вариантах осуществления, как показано на фиг. 1, покрытие 120 может быть прочно закреплено на стеклянном корпусе 102 на наружной поверхности 108. Покрытие 120 имеет наружную поверхность 122 и поверхность контакта 124 со стеклянным корпусом на границе между стеклянным корпусом 102 и покрытием 120.

В одном варианте осуществления стеклянная емкость 100 с покрытием является фармацевтической упаковкой. Например, стеклянный корпус 102 может иметь форму пузырька, ампулы, бутылки, флакона, склянки, мензурки, ведерка, графина, кюветы, корпуса шприца или т.п. Стеклянная емкость 100 с покрытием может применяться для вмещения любой композиции и, в одном варианте осуществления, может использоваться для вмещения фармацевтической композиции. Фармацевтическая композиция может включать любое химическое вещество, предназначенное для применения в медицинской диагностике, лечении, уходу или профилактике заболеваний. Примеры фармацевтических композиций включают, без ограничений, лекарственные вещества, лекарственные препараты, медикаментозные препараты, лекарственные средства, медикаменты, лечебные средства и т.п. Фармацевтическая композиция может находиться в форме жидкости, твердого вещества, геля, суспензии, порошка или подобного.

Согласно фиг. 1 и 2, в одном варианте осуществления покрытие 120 имеет однослойную структуру, иногда называемую в настоящем документе "монослойной" структурой. Например, покрытие 120 может иметь по существу однородный состав, состоящий из одного или более полимеров, смешанных с одним или более оксидами металла. В других вариантах осуществления смесь может быть перемешанной, но не полностью однородной. Например, в одном или более вариантах осуществления один или более химических компонентов смеси могут скапливаться на граничной поверхности покрытия 120 (например, граница раздела со стеклянным корпусом 102 или наружной поверхностью 122). В таком варианте осуществления локальная концентрация химического компонента может отличаться в разных местах покрытия 120. Однако следует понимать, что используемый здесь термин "смешанный" относится к слоям, которые имеют по меньшей мере некоторое распределение по меньшей мере двух химических компонентов, и охватывает слои, которые не являются полностью однородными. Обычно смешанный слой осаждается как смесь двух или более химических компонентов, содержащихся в смеси для покрытия.

Как отмечалось, покрытие 120 имеет смешанный состав, который включает по меньшей мере один оксид металла и полимер. Вообще говоря, полимер является термостойким полимером, который не будет значительно разлагаться или совсем не будет разлагаться при воздействии температур, подходящих для депирогенизации, таких, например, как по меньшей мере примерно 250°C, по меньшей мере примерно 260°C, по меньшей мере примерно 280°C или же по меньшей мере примерно 300°C, в течение примерно 30 минут. В некоторых вариантах осуществления оксид металла может включать в себя одно или более веществ из TiO2 (диоксид титана), ZrO2 (диоксид циркония), Al2O3(оксид алюминия) или их комбинации. Покрытие 120 может наноситься на стеклянный корпус 102 в виде смеси для покрытия, содержащей один или более предшественников оксидов металлов и один или более полимеров или предшественников полимеров. Под "смесью для покрытия" понимается жидкий раствор, который содержит предшественник оксида металла и полимер (или предшественник полимера), который наносят на стеклянный корпус 102. Обычно смесь для покрытия будет включать один или более органических растворителей вместе с предшественником оксида металла и полимером (или предшественником полимера). Как используется здесь, термин "предшественник" относится к химическому компоненту, содержащему материал, который станет компонентом покрытия 120 после нанесения и отверждения покрытия стеклянной емкости 100. Таким образом, по меньшей мере некоторые из атомов предшественника станут атомами образованного покрытия. Например, предшественник оксида металла может включать химические компоненты оксида металла (т.е., атомы металла и кислорода) вместе с органическими фрагментами, которые могут выделяться из смеси во время отверждения. Предшественник полимера может включать не полностью заполимеризованные или неполимеризованные химические компоненты, которые частично или полностью полимеризуются или по иному реагируют при отверждении. Например, полиамидокислота считается предшественником полимера, так как она имидизируется при отверждении, образуя полиимид. Как используется здесь, "не полностью заполимеризованный" материал-предшественник может существовать в состоянии полимера, но может требовать дополнительной обработки, такой как имидизация, для образования особой полимерной связи. Следует понимать, что в различных вариантах осуществления смесь для покрытия может включать более одного предшественника оксида металла. Аналогично, в различных вариантах осуществления смесь для покрытия может включать более одного полимера, предшественника полимера или обоих. Кроме того, следует понимать, что различные материалы-предшественники оксида металла могут присутствовать в смеси для покрытия в виде олигомеров или гидролизатов. Следует также понимать, что для всех материалов-предшественников оксида металла, описываемых в настоящем документе, их олигомерные и гидролизатные формы считаются подходящими в качестве предшественников оксидов металлов.

В одном или более вариантах осуществления оксид металла в покрытии 120 может содержать диоксид титана, диоксид циркония, оксид алюминия или их комбинации. Однако допустимы и другие оксиды металлов. Металлоксидный компонент покрытия 120 может быть образован из предшественника оксида металла. Предшественник оксида металла может иметь общую формулу MeXn, где Me означает атом металла, такой, как Ti, Al или Zr, а каждый из X означает гидроксильную группу, гидролизующуюся группу или хелатную группу, причем элементы X могут быть все одинаковыми или разными. В вариантах осуществления n может быть равным 3 или 4 или принимать другое значение в зависимости от используемого атома металла. Примеры предшественников оксидов металлов включают титанаты, цирконаты, алюминаты, алюминаты циркония, их гидролизаты или олигомеры и их смеси.

В другом варианте осуществления оксид металла может быть диоксидом титана, образованным из титансодержащего предшественника оксида металла, при этом предшественник оксида металла может быть тетраортотитанатом, имеющий обычно химическую структуру Ti(OR)4. Примеры тетраортотитанатов включают тетраэтилортотитанат, тетраметилортотитанат, тетраизопропилортотитанат (выпускаемый в продажу под наименованием TYZOR TPT фирмой Dorf Ketal (ранее DuPont)), тетрапентилортотитанат, тетраоктилортотитанат, тетрадодецилортотитанат, тетра-2-этилгексилортотитанат, тетрабензилортотитанат, тетрациклогексилортотитанат, тетрафенил ортотитанат, тетраэтоксиэтилортотитанат, тетра-н-бутилтитанат (выпускаемый в продажу под наименованием TYZOR TnBT фирмой Dorf Ketal), тетракис(2-этилгексил)титанат (выпускаемый в продажу под наименованием TYZOR TOT фирмой Dorf Ketal) и тетра-β-нафтилортотитанат.

В другом варианте осуществления оксид металла может быть оксидом титана, образованным из титансодержащего предшественника оксида металла, при этом предшественник оксида металла может представлять собой гексакоординированный хелатный титанат. Гексакоординированные хелатные титанаты могут быть представимы показанной ниже обобщенной химической структурой, обозначенной как "Химическая структура #1". Гексакоординированные хелатные титанаты могут быть выгодны своей относительной химической стойкостью по сравнению с тетраортотитанатами. Например, тетраортотитанаты могут быть подвержены гидролизу. Примеры гексакоординированных хелатных титанатов включают ацетилацетонаты титана (выпускаемые в продажу под наименованием TYZOR AA, TYZOR AA-65, TYZOR AA-75 и TYZOR AA-105, все от фирмы Dorf Ketal), диизопропоксититан бис(ацетилацетонат) (выпускаемый в продажу под наименованием TYZOR-GBA фирмой Dorf Ketal), титан ацетилацетонат бис(пентан-2,4-дионато-O,O')бис(алканолато)титан (выпускаемый в продажу под наименованием TYZOR GBO фирмой Dorf Ketal), диизопропокси-бис(этилацетоацетато)титанат (выпускаемый в продажу под наименованием TYZOR DC фирмой Dorf Ketal) и (триэтаноламинато)изопропоксид титана(IV) (выпускаемый в продажу под наименованием TYZOR TE фирмой Dorf Ketal).

Химическая структура #1 - обобщенная титанатная хелатная структура

В другом варианте осуществления оксид металла может быть диоксидом титана, образованным из титансодержащего предшественника оксида металла, при этом предшественник оксида металла может быть полимерным титанатом. Полимерный титанат может иметь обобщенную химическую структуру RO[Ti(OR)2O-]xR, в которой R означает углеводородный радикал, выбранный из алкильных, арильных, аралкильных и циклоалкильных радикалов, и x означает целое число больше 1 (например, 4, 5, 6, 7 или 8). Средний молекулярный вес полимерного титаната может составлять от примерно 1 кДа до примерно 1,5 кДа, однако допустимы и другие молекулярные веса. В одном варианте осуществления стабилизированный полимерный титанат можно получить путем соединения хелатообразующего агента, такого, например, как этилацетоацетат, с тетракоординированным соединением титана, таким, как полимерный диоксид титана.

В другом варианте осуществления оксид металла может быть диоксидом циркония, образованным из цирконий-содержащего предшественника оксида металла. Примеры цирконий-содержащих предшественников оксида металла включают ацетилацетонат циркония, трет-бутоксид циркония, гексафторацетилацетонат циркония, нафтенат циркония, пропоксид циркония, изопропоксид циркония, алюминаты циркония, металлоорганические цирконаты (такие, например, как тетра-(2,2-диаллилоксиметил)бутил, ди(дитридецил)фосфитоцирконат (выпускаемый в продажу под наименованием KZ 55 фирмой Kenrich Petrochemicals, Inc.), неопентил(диаллил)окси,тринеодеканоилцирконат, неопентил(диаллил)окси-три(додецил)бензолсульфоцирконат, неопентил(диаллил)окси-три(диоктил)фосфатоцирконат, неопентил(диаллил)окси-три(диоктил)пирофосфатоцирконат, неопентил(диаллил)окси-три(N-этилендиамино)этилцирконат, неопентил(диаллил)окси-три(м-амино)фенилцирконат, неопентил(диаллил)окси-триметакрилцирконат, неопентил(диаллил)окси-триакрилцирконат, динеопентил(диаллил)окси-дипараминобензоилцирконат, динеопентил(диаллил)окси-ди(3-меркапто)пропионовый цирконат, их гидролизаты и их комбинации.

В другом варианте осуществления оксид металла может быть оксидом алюминия, образованным из алюминий-содержащего предшественника оксида металла. Например, по меньшей мере один предшественник оксида металла может быть тетракоординированным алюминатом, таким, например, но без ограничений, как хелатный комплекс алюминий-ди(изопропоксид)-ацетоуксусный эфир.

Как упоминалось выше, в одном или более вариантах осуществления покрытие 120 содержит также полимерный компонент в дополнение к оксиду металла. В одном или более вариантах осуществления полимер в покрытии может быть любым полимером или комбинацией полимеров, которые по существу не разлагаются при повышенных температурах, таких, как по меньшей мере примерно 250°C, по меньшей мере примерно 260°C, по меньшей мере примерно 280°C или же по меньшей мере примерно 300°C. Под использующимся здесь выражением "по существу не разлагается" понимается, что полимер теряет не более примерно 5% своей массы. Например, чтобы определить, что полимер по существу не разлагается при данной температуре, можно использовать термогравиметрический тест. Следует понимать, что полимеры должны по существу не разлагаться при термообработках после первоначального отверждения, и процедуру отверждения не следует рассматривать как термообработку, использующуюся для проверки термостойкости покрытия или материала покрытия, такого, как полиимид. Например, полимеры, подходящие для включения в покрытие 120, могут содержать полиимиды, фторполимеры, фторированные полиимиды и/или полиамидимиды.

В одном варианте осуществления полимер может быть полиимидом, присутствующим в смеси для покрытия в виде частично или полностью имидизированного полиимида в органическом растворе. Например, можно использовать некоторые фторированные растворимые в органических растворителях полиимиды, которые могут присутствовать в смеси для покрытия в имидизированном состоянии. Полиимиды могут быть стабильными в таких растворителях, как, без ограничений, N,N-диметилацетамид (DMAc), N,N-диметилформамид (DMF) и 1-метил-2-пирролидинон (NMP), или их смеси.

В другом варианте осуществления полимер может быть образован из предшественника полимера. Например, некоторые полиимиды могут быть структурно нестабильными в растворе в полиимидной форме, и вместо этого находятся в растворе в виде полиамидокислот, которые могут представлять собой нециклизованные предшественники полиимида, образованные, например, из диаминовых мономеров и диангидридных мономеров. Вообще говоря, полиамидокислоты должны быть отверждены, чтобы стать имидизированными химическими соединениями. Такое отверждение может включать в себя выдерживание полиамидокислоты при 300°C в течении примерно 30 минут или меньше, или при температуре выше 300°C, например, при по меньшей мере 320°C, 340°C, 360°C, 380°C или 400°C. Допустимо использовать более высокие температуры отверждения в сочетании с более короткими продолжительностями отверждения. Можно полагать, не связывая себя теорией, что на стадии отверждения полиамидокислота имидизируется по реакции функциональных групп карбоновой кислоты и амида с образованием полиимида.

Примеры подходящих фторированных полиимидов включают сополимеры 2,2-бис(3,4-дикарбоксифенил)гексафторпропан диангидрид-со-1,4-фенилендиамин, 2,2-бис(3,4-дикарбоксифенил) гексафторпропандиангидрид-со-1,3-фенилендиамин (сокращенное обозначение 6FDA-PDA/pPDA, выпускается в продажу под наименованием Avimid N фирмой Cytec), 2,2-бис(3,4-дикарбоксифенил) гексафторпропандиангидрид-со-4,4'-оксидианилин (сокращенное обозначение 6FDA-ODA, выпускается в продажу под наименованием Pyralin DI 2566 фирмой DuPont), 2,2-бис(3,4-дикарбоксифенил)гексафторпропандиангидрид-со-1,4-фенилендиамин, 2,2-бис(3,4-дикарбоксифенил)гексафторпропандиангидрид-со-4,4'-(2,2,2-трифтор(1-трифторметил)этилиден)бисбензоламин (сокращенное обозначение 6FDA-4,4'-6F, выпускается в продажу под наименованием Sixef 44 фирмой Hoechst Celanese), 2,2-бис(3,4-дикарбоксифенил)гексафторпропандиангидрид-со-1,4-фенилендиамин, 2,2-бис(3,4-дикарбоксифенил)гексафторпропандиангидрид-со-3,3'-(2,2,2-трифтор(1-трифторметил)этилиден)бисбензоламин (сокращенное обозначение 6FDA-3,3'-6F, выпускается в продажу под наименованием Sixef 33 фирмой Hoechst Celanese), 2,2-бис(3,4-дикарбоксифенил)гексафторпропандиангидрид-со-2,3,5,6-тетраметилфенилендиамин (сокращенное обозначение 6FDA-Durene, выпускается в продажу под наименованием Sixef Durene фирмой Hoechst Celanese) и 2,2-бис(3,4-дикарбоксифенил)гексафторпропан диангидрид-со-2,2-бис[4-(4-аминофенокси)фенил]гексафторпропан (сокращенное обозначение 6FDA-4-BDAF, выпускается в продажу под наименованием LARC-CP1 фирмой NeXolve). Химические структуры для этих фторированных полиимидов представлены на фиг. 5.

В другом варианте осуществления в качестве полимерного компонента в покрытии 120 можно использовать галогенированные полиимидсилоксаны. Такие галогенированные полиимидсилоксаны могут быть галогенированными, например, фторированными, и могут содержать силоксановые фрагменты. Примеры подходящих галогенированных полиимидсилоксанов можно найти в европейской патентной заявке 15290254.0, озаглавленной "Галогенированные полиимидсилоксановые химические композиции и изделия из стекла с галогенированными полиимидсилоксановыми антифрикционными покрытиями", полное содержание которой введено в настоящий документ ссылкой. Эти галогенированные полиимидсилоксаны могут быть выгодными, так как они растворимы в частично или полностью имидизированной форме в нетоксичных и низкокипящих растворителях, таких, как ацетаты или кетоны (например, низкокипящие растворители могут включать этилацетат, ацетат монометилового эфира пропиленгликоля, толуол, ацетон, 2-бутанон и их смеси).

Покрытие можно нанести, приводя в контакт смесь для покрытия со стеклянным корпусом 102. Смесь для покрытия содержит по меньшей мере один предшественник оксида металла и по меньшей мере один полимер (или предшественник полимера, например, полиамидокислоту). Смесь для покрытия может также содержать растворитель, такой, как органический растворитель. В вариантах осуществления доля предшественника оксида металла и полимера (или предшественника полимера), без учета растворителя, может составлять от примерно 0,5 вес.% до примерно 10 вес.%, например, примерно 1 вес.%, примерно 2 вес.% или примерно 3 вес.% смеси для покрытия. Содержание твердых веществ можно изменять, чтобы можно получать покрытия разной толщины. Например, при более высоком весовом содержании смесей для покрытия можно осадить более толстые слои покрытия 120. В одном или более вариантах осуществления было найдено, что относительно низкая весовая доля сухих веществ в смесях для покрытия подходит для вариантов покрытия, содержащих относительно большое количество полимера, а относительно высокая весовая доля сухих веществ в смесях для покрытия подходит для вариантов покрытия, содержащих относительно большие количества предшественника оксида металла.

Обратимся снова к фиг. 1 и 2, согласно которым покрытие 120 может быть нанесено в один этап нанесения, при этом покрытие 120 содержит единственный слой. Осаждение может быть осуществлено способом погружения или, альтернативно, покрытие 120 можно нанести распылением или другим подходящим средством и, факультативно, высушить. Описание подходящих способов осаждения покрытий 120, описываемых в настоящем документе, можно найти в патентной заявке US 13/780,740 озаглавленной "Изделия из стекла с антифрикционными покрытиями", которая введена в настоящий документ ссылкой во всей ее полноте. В дополнительных вариантах осуществления можно применять несколько осаждений. Например, можно провести несколько осаждений предшественников покрытия и затем отвердить, или отверждение может следовать за каждым этапом осаждения, так что второе нанесение предшественника проводят на отвержденный слой.

После осаждения смеси для покрытия по меньшей мере часть органического растворителя смеси удаляют, либо путем пассивной сушки, либо путем одной или нескольких ступеней активной сушки, например, при контролируемом потоке воздуха или при повышенных температурах. Затем стеклянные емкости 100 с покрытием можно отвердить под воздействием тепла. В настоящем документе "отверждение" относится к любому процессу (обычно с нагреванием), который изменяет материал покрытия с материала-предшественника на промежуточный или конечный материал. Например, в некоторых вариантах осуществления применяется отверждение путем нагрева, при котором высвобождаются компоненты предшественника оксида металла, и образуется оксид металла. Отверждение, как этот термин используется в настоящем документе, не должно включать сшивку полимеров или полимеризацию полимеров. Например, композиция-предшественник, включающая полиимид и предшественник оксида металла, может отверждаться под действием тепла, выделяя некоторую массу из предшественника оксида металла с образованием оксида металла. Такое отверждение может включать в себя выдерживание пузырька с покрытием при 300°C в течение примерно 30 минут или меньше, или при температуре выше 300°C, например, по меньшей мере 320°C, 340°C, 360°C, 380°C или 400°C. Условия отверждения могут зависеть от типа используемых материалов-предшественников. Не связывая себя теорией, можно полагать, что на этапе отверждения из предшественника оксида металла выделяются органические составляющие, и в результате образуется оксид металла, такой как диоксид титана, оксид алюминия или диоксид циркония. Кроме того, на стадии отверждения может произойти частичная или полная полимеризация предшественника полимера, например, имидизация полиамидокислоты. Кроме того, на стадии отверждения из смеси для покрытия выделяются оставшиеся растворители. Не связывая себя теорией, можно полагать, что предшественник оксида металла, смешанный с подходящим полимером, превращается в оксид металла in-situ в результате отверждения покрытия без необходимости реакции предгидролиза.

Покрытие 120, нанесенное на стеклянный корпус 102, может иметь толщину меньше или равную примерно 100 мкм, меньше или равную примерно 10 мкм, меньше или равную примерно 8 мкм, меньше или равную примерно 6 мкм, меньше или равную примерно 4 мкм, меньше или равную примерно 3 мкм, меньше или равную примерно 2 мкм или же меньше или равную примерно 1 мкм. В некоторых вариантах осуществления толщина покрытия 120 может быть меньше или равна примерно 800 нм, меньше или равна примерно 600 нм, меньше или равна примерно 400 нм, меньше или равна примерно 300 нм, меньше или равна примерно 200 нм или же меньше или равная примерно 100 нм. В других вариантах осуществления покрытие 120 может иметь толщину менее примерно 90 нм, менее примерно 80 нм, менее примерно 70 нм, менее примерно 60 нм, менее примерно 50 нм или же менее примерно 25 нм. Как вариант, покрытие 120 может иметь толщину по меньшей мере примерно 10 нм, по меньшей мере примерно 15 нм, по меньшей мере примерно 20 нм, по меньшей мере примерно 25 нм, по меньшей мере примерно 30 нм, по меньшей мере примерно 35 нм, по меньшей мере примерно 40 нм или же по меньшей мере примерно 45 нм. Типичные варианты осуществления могут иметь толщину от примерно 20 нм до примерно 50 нм, от примерно 25 нм до примерно 45 нм или от примерно 30 нм до примерно 40 нм. Не связывая себя теорией, можно полагать, что относительно тонкие покрытия (т.е., тоньше 20 нм) не могут в надлежащей степени защитить стекло, что приводит к образованию трещин на поверхности при соприкосновении пузырька с пузырьком. Кроме того, такие относительно тонкие покрытия могут не выдержать процесс депирогенизации. С другой стороны, относительно толстые покрытия (т.е., толще 50 нм) могут легче повреждаться, и из-за контакта пузырька с пузырьком в покрытии могут появиться следы износа. Следует отметить, что в случае относительно толстых покрытий считается, что следы износа являются деформациями в покрытии, но не в стекле. Как описывается здесь, следы износа представляют собой видимые следы, вызванные трением о покрытие, оставляющим след или царапину. В некоторых вариантах осуществления следы износа могут означать образование поверхностных трещин в стекле и/или относительно высокий коэффициент трения (например, 0,7 или больше).

В некоторых вариантах осуществления покрытие 120 может не иметь однородной толщины на всем стеклянном корпусе 102. Например, стеклянная емкость 100 с покрытием может иметь более толстое покрытие 120 в некоторых зонах вследствие процесса контакта стеклянного корпуса 102 с одним или более растворами для покрытия, которые образуют покрытие 120. В некоторых вариантах осуществления покрытие 120 может иметь неоднородную толщину. Например, толщина покрытие может меняться в разных областях стеклянной емкости 100 с покрытием, что может способствовать защите выбранной области.

В некоторых вариантах осуществления комбинация полимеров, таких, как полиимиды, и оксидов металлов в покрытии может составлять по меньшей мере примерно 50 вес.%, по меньшей мере примерно 60 вес.%, по меньшей мере примерно 70 вес.%, по меньшей мере примерно 80 вес.%, по меньшей мере примерно 90 вес.%, по меньшей мере примерно 95 вес.%, по меньшей мере примерно 96 вес.%, по меньшей мере примерно 97 вес.%, по меньшей мере примерно 98 вес.%, по меньшей мере примерно 99 вес.%, по меньшей мере примерно 99,5 вес.%, по меньшей мере примерно 99,8 вес.% или же по меньшей мере примерно 99,9 вес.% покрытия. В некоторых вариантах осуществления, в которых не имеется других компонентов, композиция для покрытия 120 может состоять из комбинации оксидов металлов и полимеров.

В одном или более вариантах осуществления полное количество одной или более металлоксидных композиций в покрытии может составлять от примерно 20 вес.% до примерно 95 вес.% после отверждения. Например, полное количество одной или более металлоксидных композиций в покрытии может составлять от примерно 20 вес.% до примерно 30 вес.%, от примерно 20 вес.% до примерно 40 вес.%, от примерно 20 вес.% до примерно 50 вес.%, от примерно 20 вес.% до примерно 60 вес.%, от примерно 20 вес.% до примерно 70 вес.%, от примерно 20 вес.% до примерно 80 вес.%, от примерно 20 вес.% до примерно 90 вес.%, от примерно 30 вес.% до примерно 95 вес.%, от примерно 40 вес.% до примерно 95 вес.%, от примерно 50 вес.% до примерно 95 вес.%, от примерно 60 вес.% до примерно 95 вес.%, от примерно 70 вес.% до примерно 95 вес.%, от примерно 80 вес.% до примерно 95 вес.%, или от примерно 90 вес.% до примерно 95 вес.%.

В одном варианте осуществления полное количество одной или более полимерных композиций в покрытии может составлять после отверждения от примерно 5 вес.% до примерно 80 вес.%. Например, полное количество одной или более полимерных композиций в покрытии может составлять от примерно 5 вес.% до примерно 20 вес.%, от примерно 5 вес.% до примерно 30 вес.%, от примерно 5 вес.% до примерно 40 вес.%, от примерно 5 вес.% до примерно 50 вес.%, от примерно 5 вес.% до примерно 60 вес.%, от примерно 5 вес.% до примерно 70 вес.%, от примерно 10 вес.% до примерно 80 вес.%, от примерно 20 вес.% до примерно 80 вес.%, от примерно 30 вес.% до примерно 80 вес.%, от примерно 40 вес.% до примерно 80 вес.%, от примерно 50 вес.% до примерно 80 вес.%, от примерно 60 вес.% до примерно 80 вес.%, от примерно 70 вес.% до примерно 80 вес.%.

В одном или более вариантах осуществления весовое отношение одной или более металлоксидных композиций к одной или более полимерных композиций может составлять по меньшей мере примерно 20/80, по меньшей мере примерно 25/75, по меньшей мере примерно 30/70, по меньшей мере примерно 35/65, по меньшей мере примерно 40/60, по меньшей мере примерно 45/55, по меньшей мере примерно 50/50, по меньшей мере примерно 55/45, по меньшей мере примерно 60/40, по меньшей мере примерно 65/35, по меньшей мере примерно 70/30, по меньшей мере примерно 75/25, по меньшей мере примерно 80/20, по меньшей мере примерно 85/15 или же по меньшей мере примерно 90/10. Весовое отношение одной или более металлоксидных композиций к одной или более полимерных композиций может составлять от примерно 20/80 до примерно 95/5. Например, весовое отношение одной или более металлоксидных композиций к одной или более полимерных композиций может составлять от примерно 25/75 до примерно 95/5, от примерно 30/70 до примерно 95/5, от примерно 35/65 до примерно 95/5, от примерно 40/60 до примерно 95/5, от примерно 45/55 до примерно 95/5, от примерно 50/50 до примерно 95/5, от примерно 55/45 до примерно 95/5, от примерно 60/40 до примерно 95/5, от примерно 65/35 до примерно 95/5, от примерно 70/30 до примерно 95/5, от примерно 75/25 до примерно 95/5, от примерно 80/20 до примерно 95/5, от примерно 85/15 до примерно 95/5, от примерно 90/10 до примерно 95/5, от примерно 20/80 до примерно 90/10, от примерно 20/80 до примерно 85/15, от примерно 20/80 до примерно 80/20, от примерно 20/80 до примерно 75/25, от примерно 20/80 до примерно 70/30, от примерно 20/80 до примерно 65/35, от примерно 20/80 до примерно 60/40, от примерно 20/80 до примерно 55/45, от примерно 20/80 до примерно 50/50, от примерно 20/80 до примерно 45/55, от примерно 20/80 до примерно 40/60, от примерно 20/80 до примерно 35/65, от примерно 20/80 до примерно 30/70, от примерно 20/80 до примерно 25/75.

Следует понимать, что используемое здесь выражение "отношение "одного или более" компонентов первого типа к "одному или более" компонентам второго типа" (например, полимеров и оксидов металлов) означает отношение полного количества компонента первого типа к полному количеству компонента второго типа. Например, если в покрытие входят два разных оксида металлов и два разных полимера, весовое отношение одной или более металлоксидных композиций к одной или более полимерных композиций будет равно суммарному весу двух оксидов металлов, деленному на суммарный вес двух полимеров. Это отношение может применяться к компонентам-предшественникам после нанесения на стеклянную емкость (до отверждения) или в покрытии изделия после отверждения.

Стеклянные емкости фармацевтических упаковок, на которые может быть нанесено покрытие 120, могут быть образованы из стекла самого разного состава. Конкретные составы изделия из стекла могут быть выбраны в соответствии с конкретным применением так, чтобы стекло имело желаемый набор физических свойств. В соответствии с одним или более вариантами осуществления, стекло может иметь состав, который, как известно, демонстрирует химическую стойкость и низкое тепловое расширение, как, например, щелочные боросиликатные стекла. В другом варианте осуществления стекло может быть образовано из стекла типа I, класс B, согласно стандарту ASTM E438-92.

Стеклянные емкости могут быть образованы из стекла с составом, имеющим коэффициент теплового расширения в диапазоне от примерно 25×10-7/°C до 80×10-7/°C. Например, в некоторых описываемых здесь вариантах осуществления стеклянный корпус 102 образован из стекла щелочного алюмосиликатного состава, которое подлежит упрочнению путем ионного обмена. Такие составы обычно включают комбинацию SiO2, Al2O3, по меньшей мере одного оксида щелочноземельного металла и одного или более оксидов щелочных металлов, таких, как Na2O и/или K2O. В некоторых из этих вариантов осуществления состав стекла может не включать бора и соединений, содержащих бор. В некоторых других вариантах осуществления состав стекла может дополнительно включать в незначительных количествах один или более дополнительных оксидов, таких, например, как SnO2, ZrO2, ZnO, TiO2, As2O3 или подобное. Эти компоненты могут добавляться в качестве осветлителей и/или для дополнительного повышения химической стойкости стеклянной массы. В другом варианте осуществления стеклянная поверхность может иметь металлоксидное покрытие, содержащее SnO2, ZrO2, ZnO, TiO2, As2O3 или подобное.

В некоторых из описываемых в настоящем документе вариантов осуществления стеклянный корпус 102 является упрочненным, например, путем ионообменного упрочнения, и называется здест "ионозамещенным стеклом". Например, стеклянный корпус 102 может иметь сжимающее напряжение больше или равное примерно 300 МПа или же больше или равное примерно 350 МПа. В некоторых вариантах осуществления сжимающее напряжение может составлять от примерно 300 МПа до примерно 900 МПа. Однако следует понимать, что в некоторых вариантах осуществления сжимающее напряжение в стекле может быть меньше 300 МПа или больше 900 МПа. В некоторых вариантах осуществления стеклянный корпус 102 может иметь глубину слоя больше или равную 20 мкм. В некоторых из этих вариантов осуществления глубина слоя может быть больше, чем 50 мкм или же больше или равной 75 мкм. В других вариантах осуществления глубина слоя может быть больше или равна 100 мкм. Ионообменное упрочнение можно осуществить в ванне расплавленной соли, поддерживаемой при температурах от примерно 350°C до примерно 500°C. Чтобы достичь желаемого сжимающего напряжения, стеклянную емкость (без покрытия) можно погрузить в солевую ванну на период менее примерно 30 часов или же менее примерно 20 часов. Например, в одном варианте осуществления стеклянную емкость погружают в ванну 100%-ной соли KNO3 при 450°C на примерно 8 часов.

В одном частном иллюстративном варианте осуществления стеклянный корпус 102 может быть образован из стеклянной композиции, подходящей для ионообмена, описанной в находящейся на рассмотрении патентной заявке US 13/660894 от 25 октября 2012, озаглавленной "Составы стекла с улучшенной химической и механической стойкостью", переуступленной Corning, Incorporated.

Однако следует понимать, что описываемые здесь стеклянные емкости 100 с покрытием могут быть образованы и из стекла другого состава, включая, без ограничений, ионозамещаемые композиции для стекла и не подлежащие ионному замещению композиции для стекла. Например, в некоторых вариантах осуществления стеклянная емкость может быть образована из стекла с составом типа 1B, как, например, боросиликатное стекло Schott тип 1B.

В некоторых описываемых здесь вариантах осуществления стеклянное изделие может быть образовано из стекла с составом, отвечающим критериям для фармацевтических стекол, описанным такими органами государственного регулирования, как USP (Фармакопея США), EP (Европейская фармакопея) и JP (Японская фармакопея), и основанным на их гидролитической стойкости. Согласно USP 660 и EP 7, боросиликатные стекла отвечают критериям типа I и регулярно используются для упаковок парантеральных препаратов. Примеры боросиликатных стекол включают, без ограничений, стекла Corning® Pyrex® 7740, 7800 и Wheaton 180, 200 и 400, Schott Duran, Schott Fiolax, KIMAX® N-51A, Gerrescheimer GX-51 Flint и другие. Известково-натриевое стекло отвечает критериям типа III и допустимо для упаковок сухих порошков, которые позднее растворяют, чтобы получить растворы или буферы. Стекла типа III подходят также для упаковки жидких композиций, которые показали себя нечувствительными к щелочам. Примеры известково-натриевого стекла типа III включают стекла Wheaton 800 и 900. Известково-натриевые стекла со сниженной щелочностью имеют более высокие уровни гидроксида натрия и оксида кальция и отвечают критериям типа II. Эти стекла менее стойки к выщелачиванию, чем стекла типа I, но более стойки, чем стекла типа III. Стекла типа II могут применяться для продуктов, pH которых остается ниже 7 в течение их срока годности. Примеры включают известково-натриевые стекла, обработанные сульфатом аммония. Эти фармацевтические стекла имеют разный химический состав и имеют коэффициент линейного теплового расширения (CTE) в диапазоне (20-85)x10-7 /°C.

Когда описываемые в настоящем документе изделия из стекла с покрытием являются стеклянными емкостями, стеклянный корпус 102 стеклянных емкостей 100 с покрытием может иметь множество различных форм. Например, описываемые здесь стеклянные корпусы можно использовать для образования таких стеклянных емкостей 100 с покрытием, как пузырьки, ампулы, картриджи, корпусы шприца и/или любые другие стеклянные емкости для хранения фармацевтических композиций. Кроме того, для дополнительного улучшения механической прочности стеклянных емкостей можно воспользоваться возможностью химического упрочнения стеклянных емкостей до их покрытия. Соответственно, следует понимать, что в по меньшей мере одном варианте осуществления стеклянные емкости могут быть подвергнуты ионообменному упрочнению перед нанесением покрытия. Альтернативно, для упрочнения стекла перед покрытием можно применять и другие способы упрочнения, такие как термическая закалка, огневое полирование и ламинирование, как описано в патенте US 7,201,965.

Различные свойства стеклянных емкостей с покрытием (например, коэффициент трения, прочность на сжатие по горизонтали, прочность при четырехточечном изгибе) можно измерить, когда стеклянные емкости находятся в состоянии сразу после покрытия (т.е., после нанесения покрытия и без дополнительных обработок, кроме отверждения, если таковое применяется, или после одной или более технологических обработок, какие похожи или идентичны обработкам, осуществляемым на линии фасовки фармацевтических продуктов, включая, без ограничений, промывку, лиофилизацию, депирогенизацию, автоклавирование или подобное.

Депирогенизация представляет собой процесс, на котором из вещества удаляются пирогены. Депирогенизацию изделий из стекла, таких, как фармацевтические упаковки, можно осуществить путем термической обработки, применимой к образцу, на которой образец греют при повышенной температуре определенный период времени. Например, депирогенизация может включать в себя выдерживание стеклянной емкости при температуре от примерно 250°C до примерно 380°C в течение периода от примерно 30 секунд до примерно 72 часов, в том числе, но без ограничений, в течение 20 минут, 30 минут, 40 минут, 1 часа, 2 часов, 4 часов, 8 часов, 12 часов, 24 часов, 48 часов и 72 часов. После термической обработки стеклянную емкость охлаждают до комнатной температуры. Одним примером обычных условий депирогенизации, традиционно применяемых в фармацевтической промышленности, является термическая обработка при температуре примерно 250°C в течение примерно 30 минут. Однако допускается уменьшение продолжительности термообработки, если используются более высокие температуры. Описываемые здесь стеклянные емкости с покрытием можно подвергнуть действию повышенных температур в течение некоторого периода времени. Описываемые здесь повышенные температуры и периоды нагревания могут быть достаточными или недостаточными для депирогенизации стеклянной емкости. Однако следует понимать, что некоторые из описываемых здесь температур и продолжительностей нагрева достаточны для депирогенизации стеклянной емкости с покрытием, как, например, описываемые в настоящем документе стеклянные емкости с покрытием. Например, как указывалось здесь, стеклянные емкости с покрытием можно повергнуть воздействию температур примерно 250°C, примерно 260°C, примерно 270°C, примерно 280°C, примерно 290°C, примерно 300°C, примерно 310°C, примерно 320°C, примерно 330°C, примерно 340°C, примерно 350°C, примерно 360°C, примерно 370°C, примерно 380°C, примерно 390°C или примерно 400°C, в течение периода 30 минут. Разумеется, процессы депирогенизации иметь продолжительность, отличную от 30 минут, и период 30 минут используется во всем настоящем описании с температурой депирогенизации в целях сравнения, например, коэффициента трения, определяемого после воздействия определенных условий депирогенизации.

Используемое здесь выражение "условия лиофилизации" (т.е., сублимационной сушки) относится к процессу, на котором образец наполняют жидкостью, содержащей белок, а затем замораживают при низких температурах, например, при -100°C, с последующей сублимацией воды в течение некоторого времени, например, 20 часов при таких температурах, как -15°C, в вакууме.

Как используется здесь, "автоклавные условия" означают продувку образца паром в течение некоторого периода времени, например, 10 минут при 100°C, с последующим 20-минутным периодом выдержки, на котором образец выдерживают в среде с температурой 121°C, с последующей термообработкой в течение 30 минут при 121°C.

Коэффициент трения (μ) имеющего покрытие участка стеклянной емкости с покрытием может иметь более низкое значение, чем поверхность стеклянной емкости без покрытия, образованной из стекла такого же состава. Коэффициент трения (μ) является количественной мерой трения между двумя поверхностями и является функцией механических и химических свойств первой и второй поверхностей, в том числе шероховатости поверхности, а также внешних условий, таких, без ограничения, как температура и влажность. Как используется здесь, результат измерения коэффициента трения стеклянной емкости 100 с покрытием приводится как коэффициент трения между наружной поверхностью первой стеклянной емкости (имеющей наружный диаметр от примерно 16,00 мм до примерно 17,00 мм) и наружной поверхностью второй стеклянной емкости, которая по существу идентична первой стеклянной емкости, причем первая и вторая стеклянные емкости имеют одинаковый корпус и одинаковый состав покрытия (если наносится) и подвергались одинаковым внешним воздействиям до изготовления, во время изготовления и после изготовления. Если не отмечено иное, коэффициент трения относится к максимальному значению коэффициента трения, измеренному при нормальной нагрузке 30 Н на испытательном стенде типа "пузырек-на-пузырек", описываемом в настоящем документе. Однако следует понимать, что стеклянная емкость с покрытием, демонстрирующая максимальный коэффициент трения при конкретной приложенной нагрузке, будет иметь такое же или лучшее (т.е., более низкое) значение максимального коэффициента трения при меньшей нагрузке. Например, если стеклянная емкость с покрытием имеет максимальный коэффициент трения 0,5 или ниже при приложенной нагрузке 50 Н, стеклянная емкость с покрытием будет также иметь максимальный коэффициент трения 0,5 или ниже под приложенной нагрузкой 25 Н. Чтобы определить максимальное значение коэффициента трения, исключают локальный максимум в начале или вблизи начала испытания, так как такой максимум в начале или вблизи начала испытания представляет собой статический коэффициент трения. Как описывается здесь, в вариантах осуществления коэффициент трения измеряли при скорости перемещения емкостей относительно друг друга примерно 0,67 мм/сек.

В описываемых в настоящем документе вариантах осуществления коэффициент трения стеклянных емкостей (как с покрытием, так и без покрытия) измеряют на испытательном стенде типа "пузырек-на-пузырек". Испытательный стенд 200 схематически изображен на фиг. 3. Это же устройство можно использовать и для измерения силы трения между двумя стеклянными емкостями, помещенными в стенд. Испытательный стенд "пузырек-на-пузырек" 200 содержит первый зажим 212 и второй зажим 222, размещенные в поперечной конфигурации (т.е., перпендикулярно друг другу). Первый зажим 212 содержит первое крепежное плечо 214, прикрепленное к первому основанию 216. Первое крепежное плечо 214 закрепляется с первой стеклянной емкостью 210 и удерживает первую стеклянную емкость 210 неподвижно относительно первого зажима 212. Аналогично, второй зажим 222 содержит второе крепежное плечо 224, прикрепленное ко второму основанию 226. Второе крепежное плечо 224 скрепляется со второй стеклянной емкостью 220 и удерживает ее неподвижной относительно второго зажима 222. Первую стеклянную емкость 210 помещают на первый зажим 212, а вторую стеклянную емкость 220 помещают на второй зажим 222 так, чтобы длинная ось первой стеклянной емкости 210 и длинная ось второй стеклянной емкости 220 находились под углом примерно 90° относительно друг друга и на горизонтальной плоскости, задаваемой осями x и y.

Первую стеклянную емкость 210 приводят в контакт со второй стеклянной емкостью 220 в точке контакта 230. В направлении, ортогональном горизонтальной плоскости, задаваемой осями x и y, прикладывают нормальную силу. Нормальную силу можно приложить с помощью статического груза или другой силы, приложенной ко второму зажиму 222 выше неподвижного первого зажима 212. Например, груз можно поместить на второе основание 226, а первое основание 216 можно расположить на устойчивой поверхности, тем самым вызывая измеримое усилие между первой стеклянной емкостью 210 и второй стеклянной емкостью 220 в точке контакта 230. Альтернативно, силу можно приложить с помощью механического устройства, такого как машина UMT (от universal mechanical tester - унивесальный механический тестер).

Первый 212 или второй зажим 222 могут перемещаться относительно друг друга в направлении, составляющим угол 45° с длинной осью первой стеклянной емкости 210 и второй стеклянной емкости 220. Например, первый зажим 212 может оставаться неподвижным, а второй зажим 222 может перемещаться так, чтобы вторая стеклянная емкость 220 двигалась поперек стеклянной емкости 210 в направлении оси x. Похожая установка описана R.L. De Rosa и др. в статье "Scratch Resistant Polyimide Coatings for Alumino Silicate Glass Surfaces", The Journal of Adhesion, 78: 113-127, 2002. Чтобы определить коэффициент трения, с помощью динамометрического датчика измеряют силу, требующую, чтобы перемещать второй зажим 222, и нормальную силу, приложенную к первой и второй стеклянным емкостям 210, 220, и коэффициент трения рассчитывают как частное от деления силы трения на нормальную силу. Стенд работает в среде с температурой 25°C и относительной влажностью 50%.

В описываемых здесь вариантах осуществления имеющий покрытие участок стеклянной емкости с покрытием имеет коэффициент трения о стеклянную емкость с таким же покрытием меньше или равный примерно 0,7, как определено на описанном выше стенде "пузырек-на-пузырек". В других вариантах осуществления коэффициент трения может быть меньше или равен примерно 0,6 или даже меньше или равен примерно 0,5. В некоторых вариантах осуществления имеющий покрытие участок стеклянной емкости с покрытием имеет коэффициент трения меньше или равный примерно 0,4 или же меньше или равный примерно 0,3. Стеклянные емкости с покрытием, имеющие коэффициент трения меньше или равный примерно 0,7, обычно демонстрируют улучшенную стойкость к фрикционным повреждениям и, как результат, имеют лучшие механические свойства. Например, обычные стеклянные емкости (без покрытия) могут иметь коэффициент трения выше 0,7.

В некоторых описываемых в настоящем документе вариантах осуществления коэффициент трения имеющего покрытие участка стеклянной емкости с покрытием по меньшей мере на 20% меньше коэффициента трения поверхности стеклянной емкости без покрытия, образованной из стекла того же состава. Например, коэффициент трения имеющего покрытие участка стеклянной емкости с покрытием может быть по меньшей мере на 20% меньше, по меньшей мере на 25% меньше, по меньшей мере на 30% меньше, по меньшей мере на 40% меньше или же по меньшей мере на 50% меньше коэффициента трения поверхности стеклянной емкости без покрытия, образованной из стекла того же состава.

В некоторых вариантах осуществления имеющий покрытие участок стеклянной емкости с покрытием может иметь коэффициент трения меньше или равный примерно 0,7 после воздействия температуры примерно 250°C, примерно 260°C, примерно 270°C, примерно 280°C, примерно 290°C, примерно 300°C, примерно 310°C, примерно 320°C, примерно 330°C, примерно 340°C, примерно 350°C, примерно 360°C, примерно 370°C, примерно 380°C, примерно 390°C, или примерно 400°C, в течение 30 минут. В других вариантах осуществления имеющий покрытие участок стеклянной емкости с покрытием может иметь коэффициент трения меньше или равный примерно 0,7 (т.е., меньше или равный примерно 0,6, меньше или равный примерно 0,5, меньше или равный примерно 0,4 или же меньше или равный примерно 0,3) после воздействия температуры примерно 250°C, примерно 260°C, примерно 270°C, примерно 280°C, примерно 290°C, примерно 300°C, примерно 310°C, примерно 320°C, примерно 330°C, примерно 340°C, примерно 350°C, примерно 360°C, примерно 370°C, примерно 380°C, примерно 390°C или примерно 400°C в течение 30 минут. В некоторых вариантах осуществления коэффициент трения имеющего покрытие участка стеклянной емкости с покрытием может повыситься не более чем на примерно 30% после воздействия температуры примерно 250°C (или примерно 260°C) в течение 30 минут. В других вариантах осуществления коэффициент трения имеющего покрытие участка стеклянной емкости с покрытием может повыситься не более чем на примерно 30% (т.е., на примерно 25%, примерно 20%, примерно 15% или же примерно 10%) после воздействия температуры примерно 250°C, примерно 260°C, примерно 270°C, примерно 280°C, примерно 290°C, примерно 300°C, примерно 310°C, примерно 320°C, примерно 330°C, примерно 340°C, примерно 350°C, примерно 360°C, примерно 370°C, примерно 380°C, примерно 390°C или примерно 400°C, в течение 30 минут. В других вариантах осуществления коэффициент трения имеющего покрытие участка стеклянной емкости с покрытием может повыситься не более чем на примерно 0,5 (т.е., на примерно 0,45, примерно 0,4, примерно 0,35, примерно 0,3, примерно 0,25, примерно 0,2, примерно 0,15, примерно 0,1 или же примерно 0,05) после воздействия температуры примерно 250°C, примерно 260°C, примерно 270°C, примерно 280°C, примерно 290°C, примерно 300°C, примерно 310°C, примерно 320°C, примерно 330°C, примерно 340°C, примерно 350°C, примерно 360°C, примерно 370°C, примерно 380°C, примерно 390°C или примерно 400°C в течение периода 30 минут. В некоторых вариантах осуществления коэффициент трения имеющего покрытие участка стеклянной емкости с покрытием может вообще не повышаться после воздействия температуры примерно 250°C, примерно 260°C, примерно 270°C, примерно 280°C, примерно 290°C, примерно 300°C, примерно 310°C, примерно 320°C, примерно 330°C, примерно 340°C, примерно 350°C, примерно 360°C, примерно 370°C, примерно 380°C, примерно 390°C или примерно 400°C в течение 30 минут.

В некоторых вариантах осуществления имеющий покрытие участок стеклянной емкости с покрытием может иметь коэффициент трения меньше или равный примерно 0,7 после погружения в водяную баню с температурой примерно 70°C на 10 минут. В других вариантах осуществления имеющий покрытие участок стеклянной емкости с покрытием может иметь коэффициент трения меньше или равный примерно 0,7, (т.е., меньше или равный примерно 0,6, меньше или равный примерно 0,5, меньше или равный примерно 0,4 или же меньше или равный примерно 0,3) после погружения в водяную баню с температурой примерно 70°C на 5 минут, 10 минут, 20 минут, 30 минут, 40 минут, 50 минут или же на 1 час. В некоторых вариантах осуществления коэффициент трения имеющего покрытие участка стеклянной емкости с покрытием может повыситься не более чем на примерно 30% после погружения в водяную баню с температурой примерно 70°C на 10 минут. В других вариантах осуществления коэффициент трения имеющего покрытие участка стеклянной емкости с покрытием может повыситься не более чем на примерно 30% (т.е., на примерно 25%, примерно 20%, примерно 15% или же примерно 10%) после погружения в водяную баню с температурой примерно 70°C на 5 минут, 10 минут, 20 минут, 30 минут, 40 минут, 50 минут или же 1 час. В некоторых вариантах осуществления коэффициент трения имеющего покрытие участка стеклянной емкости с покрытием может вообще не повышаться после погружения в водяную баню с температурой примерно 70°C на 5 минут, 10 минут, 20 минут, 30 минут, 40 минут, 50 минут или же на 1 час.

В некоторых вариантах осуществления имеющий покрытие участок стеклянной емкости с покрытием может иметь коэффициент трения меньше или равный примерно 0,7 после воздействия условий лиофилизации. В других вариантах осуществления имеющий покрытие участок стеклянной емкости с покрытием может иметь коэффициент трения меньше или равный примерно 0,7 (т.е., меньше или равный примерно 0,6, меньше или равный примерно 0,5, меньше или равный примерно 0,4 или же меньше или равный примерно 0,3) после воздействия условий лиофилизации. В некоторых вариантах осуществления коэффициент трения имеющего покрытие участка стеклянной емкости с покрытием может повыситься не более чем на примерно 30% после воздействия условий лиофилизации. В других вариантах осуществления коэффициент трения имеющего покрытия участка стеклянной емкости с покрытием может повыситься не более чем на примерно 30% (т.е., на примерно 25%, примерно 20%, примерно 15% или же примерно 10%) после воздействия условий лиофилизации. В некоторых вариантах осуществления коэффициент трения имеющего покрытие участка стеклянной емкости с покрытием может вообще не повышаться после воздействия условий лиофилизации.

В некоторых вариантах осуществления имеющий покрытие участок стеклянной емкости с покрытием может иметь коэффициент трения меньше или равный примерно 0,7 после воздействия автоклавных условий. В других вариантах осуществления имеющий покрытие участок стеклянной емкости с покрытием может иметь коэффициент трения меньше или равный примерно 0,7, (т.е., меньше или равный примерно 0,6, меньше или равный примерно 0,5, меньше или равный примерно 0,4 или же меньше или равный примерно 0,3) после воздействия автоклавных условий. В некоторых вариантах осуществления коэффициент трения имеющего покрытие участка стеклянной емкости с покрытием может повыситься не более чем на примерно 30% после воздействия автоклавных условий. В других вариантах осуществления коэффициент трения имеющего покрытие участка стеклянной емкости с покрытием может повыситься не более чем на примерно 30% (т.е., на примерно 25%, примерно 20%, примерно 15% или же примерно 10%) после воздействия автоклавных условий. В некоторых вариантах осуществления коэффициент трения имеющего покрытие участка стеклянной емкости с покрытием с покрытием вообще может не повышаться после воздействия автоклавных условий.

Описываемые в настоящем документе стеклянные емкости с покрытием обладают прочностью на сжатие по горизонтали. Как указано выше, прочность на сжатие по горизонтали можно измерить, поместив стеклянную емкость 100 с покрытием горизонтально между двумя параллельными плитами, которые ориентированы параллельно длинной оси стеклянной емкости. Затем к стеклянной емкости 100 с покрытием прикладывают механическую нагрузку плитами в направлении, перпендикулярном длинной оси стеклянной емкости. До помещения в плиты стеклянные емкости оборачивают двухдюймовой лентой и выступающую часть обрезают или загибают вокруг дна емкости. Затем емкость помещают внутрь индексной карты, скрепленной вокруг образца. Скорость нагружения для сжатия пузырька составляет 0,5 дюйм/мин (1,27 см/мин), это означает, что плиты движутся по направлению друг к другу со скоростью 0,5 дюйм/мин. Прочность на сжатие по горизонтали измеряют при температуре 25°C±2°C и относительной влажности 50%±5%. В некоторых вариантах осуществления желательно провести испытание на горизонтальное сжатие в пределах 1 часа (и не более чем через 24 часа) после депирогенизации, чтобы имитировать условия в линии фасовки фармацевтических препаратов. Прочность на сжатие по горизонтали является мерой разрушающей нагрузки, и измерение прочности на сжатие по горизонтали можно задать как вероятность разрушения при выбранной нормальной сжимающей нагрузке. Как используется здесь, "разрушение" происходит, когда стеклянная емкость трескается под горизонтальным сжатием по меньшей мере для 50% образцов. Таким образом, горизонтальное сжатие указывается для группы образцов. В некоторых вариантах осуществления стеклянная емкость с покрытием может иметь прочность на сжатие по горизонтали по меньшей мере на 10%, 20% или 30% больше, чем у пузырька без покрытия.

Обратимся снова к фигурам 1 и 3, согласно которым измерение прочности на сжатие по горизонтали можно также осуществить на абрадированной стеклянной емкости. В частности, испытательный стенд 200 при работе может создавать повреждение на наружной поверхности 122 стеклянной емкости с покрытием, такое, как царапина на поверхности или след износа, что снижает прочность стеклянной емкости 100 с покрытием. Затем стеклянную емкость подвергают описанной выше процедуре сжатия по горизонтали, при этом емкость помещают между двумя плитами так, чтобы царапина была обращена наружу параллельно плитам. Царапину можно охарактеризовать выбранным нормальным давлением, прикладываемым на стенде "пузырек-на-пузырек", и длиной царапины. Если не указано иное, царапины на абрадированных стеклянных емкостях для процедуры горизонтального сжатия характеризуются длиной царапины 20 мм, создаваемой нормальной нагрузкой 30 Н. Может быть желательным иметь царапину под углом 90°±5° к плитам.

Прочность на сжатие по горизонтали можно оценить у стеклянных емкостей с покрытием после термообработки. Термообработка может представлять собой воздействие температуры примерно 250°C, примерно 260°C, примерно 270°C, примерно 280°C, примерно 290°C, примерно 300°C, примерно 310°C, примерно 320°C, примерно 330°C, примерно 340°C, примерно 350°C, примерно 360°C, примерно 370°C, примерно 380°C, примерно 390°C или примерно 400°C, в течение периода времени 30 минут. В некоторых вариантах осуществления прочность на сжатие по горизонтали у стеклянной емкости с покрытием после вышеописанной термической обработки и последующей вышеописанной обработки трением снижается не более чем на примерно 20%, 30% или же 40%. В одном варианте осуществления прочность на сжатие по горизонтали стеклянной емкости с покрытием снижается не более чем на примерно 20% после термообработки при примерно 250°C, примерно 260°C, примерно 270°C, примерно 280°C, примерно 290°C, примерно 300°C, примерно 310°C, примерно 320°C, примерно 330°C, примерно 340°C, примерно 350°C, примерно 360°C, примерно 370°C, примерно 380°C, примерно 390°C или примерно 400°C в течение 30 минут и последующей обработки трением.

Описываемые в настоящем документе изделия из стекла с покрытием могут быть термостойкими после воздействия температуры по меньшей мере 250°C (или 260°C, или 280°C, или 300°C) в течение 30 минут. Используемое здесь выражение "термостойкий" означает, что покрытие, нанесенное на изделие из стекла, остается по существу неповрежденным на поверхности изделия из стекла после воздействия высоких температур, так что после воздействия механические свойства изделия из стекла с покрытием, в частности, коэффициент трения и прочность на сжатие по горизонтали, ухудшаются лишь в минимальной степени или остаются неизменными. Это указывает, что покрытие остается сцепленным с поверхностью стекла после воздействия высоких температур и продолжает защищать изделие из стекла от механических повреждающих факторов, таких, как трение, удары и т.п.

В описываемых в настоящем документе вариантах осуществления изделие из стекла с покрытием считается термостойким, если оно отвечает как стандарту на коэффициент трения, так и стандарту на прочность на сжатие по горизонтали после нагрева до заданной температуры и выдерживании при этой температуре в течение заданного времени. Чтобы определить, удовлетворяется ли стандарт на коэффициент трения, определяют коэффициент трения первого изделия из стекла с покрытием в состоянии сразу после получения (т.е., до какого-либо воздействия тепла), применяя испытательный стенд, изображенный на фиг. 3, и прикладывая нагрузку 30 Н. Второе изделие из стекла с покрытием (т.е., стеклянное изделие из стекла того же состава и с покрытием того же состава, что и у первого изделия из стекла с покрытием) подвергают воздействию температуры в заданных условиях и охлаждают до комнатной температуры. После этого определяют коэффициент трения второго изделия из стекла, применяя испытательный стенд, изображенный на фиг. 3, чтобы подвергнуть абразивному воздействию изделие из стекла с покрытием с приложенной нагрузкой 30 Н, что приводит к потертости (т.е., "царапине") длиной приблизительно 20 мм. Если коэффициент трения второго изделия из стекла с покрытием меньше 0,7, и поверхность стекла второго изделия из стекла в абрадированной области не имеет каких-либо различимых повреждений, то считается, что стандарт по коэффициенту трения удовлетворяется для целей определения термостойкости покрытия. Используемое здесь выражение "различимое повреждение", означает, что поверхность стекла в абрадированной области изделия из стекла имеет менее шести поверхностных трещин стекла на длине 0,5 см абрадированнгй области при наблюдении в интерференционный микроскоп Номарского или дифференциальный интерференционный контрастный видеомикроскоп (DIC) при увеличении 100X со светодиодными или галогеновыми источниками света. Стандартное определение поверхностных трещин стекла или образование таких трещин описано в работе G. D. Quinn, "NIST Recommended Practice Guide: Fractography of Ceramics and Glasses", специальная публикация NIST 960-17 (2006).