Способ транспортировки печатных листов и листообрабатывающая машина, осуществляющая указанный способ - RU2199445C2

Код документа: RU2199445C2

Чертежи

Описание

Изобретение относится к способу транспортировки печатных листов и к листообрабатывающей машине, осуществляющей указанный способ.

Известна патентная заявка Германии PS 1511067, описывающая устройство для срезания листов с ленты. При этом лента разрезается вдоль, а перед разрезанием поперек ее части разводятся на разные уровни. В этом устройстве расстояние между лентами в осевом направлении не формируется.

Патентная заявка Германии 3115688 С2 описывает устройство для разделения высвобождаемых с ленты материала единиц использования и отходов. Единица использования срезается с ленты материала с помощью ножевых валов, причем резание идет в основном в направлении, поперечном направлению транспортировки.

Патентная заявка Германии AS 1088798 описывает устройство для разделения ленты в продольном направлении. С помощью направляющих поверхностей между частями ленты формируется промежуток, а с помощью устройства для поперечного резания части ленты разрезаются на листы. Эти листы падают в стапель на приемный стол.

Патентная заявка Германии PS 1175695 описывает обрабатывающий цилиндр с двумя системами захвата. Обе системы захвата шарнирно соединены друг с другом, они могут согласованно перемещаться или отклоняться.

В осевом направлении обе эти системы захвата не могут смещаться друг относительно друга.

Патентная заявка Германии 2417614 В2 описывает устройство для выкладки изделий на ролевую ротационную печатающую машину. При этом изделия, расположенные рядом друг с другом и выкладываемые с рабочих (гоняльных) колес, транспортируются с помощью специального устройства перемещения ("переносчика изделий").

В процессе транспортировки изделий по устройству перемещения изделия, расположенные рядом друг с другом, захватываются за боковые края захватом, который смещает изделия друг относительно друга поперек направления транспортировки для создания промежутка.

В основу изобретения положена задача создания способа транспортировки печатных листов в листообрабатывающей машине, позволяющего осуществить проверку листов с помощью встроенного контрольного оборудования как на качество печати, так и на регистр обрезания, при обеспечении возможности укладки листов в выбранные контрольным устройством стопы с качественными и бракованными листами, а также создания листообрабатывающей машины, осуществляющей указанный способ.

Эта задача решается всей совокупностью признаков, указанных в пп.1-4 формулы изобретения.

Кроме этого, преимущества, достигаемые с помощью изобретения, состоят, в частности, в том, что в листообрабатывающей машине поперечное срезание начала и конца листа производится без применения ручного труда.

С помощью встроенного контрольного оборудования можно проверять в листообрабатывающей машине как собственно качество печати, так и контролировать регистр обрезания. Так, например, можно одновременно производить проверку лицевой и обратной сторон листа, отпечатанного лицевой печатью и печатью с оборота.

С помощью взаимодействия между устройствами поперечного резания и цепным транспортером упрощена регулировки регистра обрезания, которая осуществляется электромотором с позиционным регулированием, приводящим в действие режущий цилиндр. Обрабатывающему цилиндру листообрабатывающей машины придано устройство продольного резания, так что разрезание листов на две или более части происходит "в режиме реального времени".

Эти листы могут, например, укладываться в выбранную контрольным устройством стопу, другими словами формируются стопы сортировки с "хорошими" и бракованными листами. Этот способ обладает тем преимуществом, что при неисправности части листа не будет выброшен весь лист.

Кроме этого, расположенные друг рядом с другом части листов не оказывают друг на друга какого бы то ни было влияния при дальнейшей транспортировке или при обработке, в частности при контроле.

С помощью этой листообрабатывающей машины все стороны листа обрезаются, а сам он разрезается на части. Все выполненные отрезы, а также лицевая и оборотная печать проверяются контрольным устройством и направляются в стопы по выбору.

Эта листообрабатывающая машина выполняет "в режиме реального времени" множество операций по обработке, что ведет к повышению производительности и снижению доли ручного труда. При этом повышается качество продукции, изготовленной таким образом.

В

дальнейшем листообрабатывающая машина,

выполненная согласно изобретению, представлена со ссылками на фигуры, на которых:

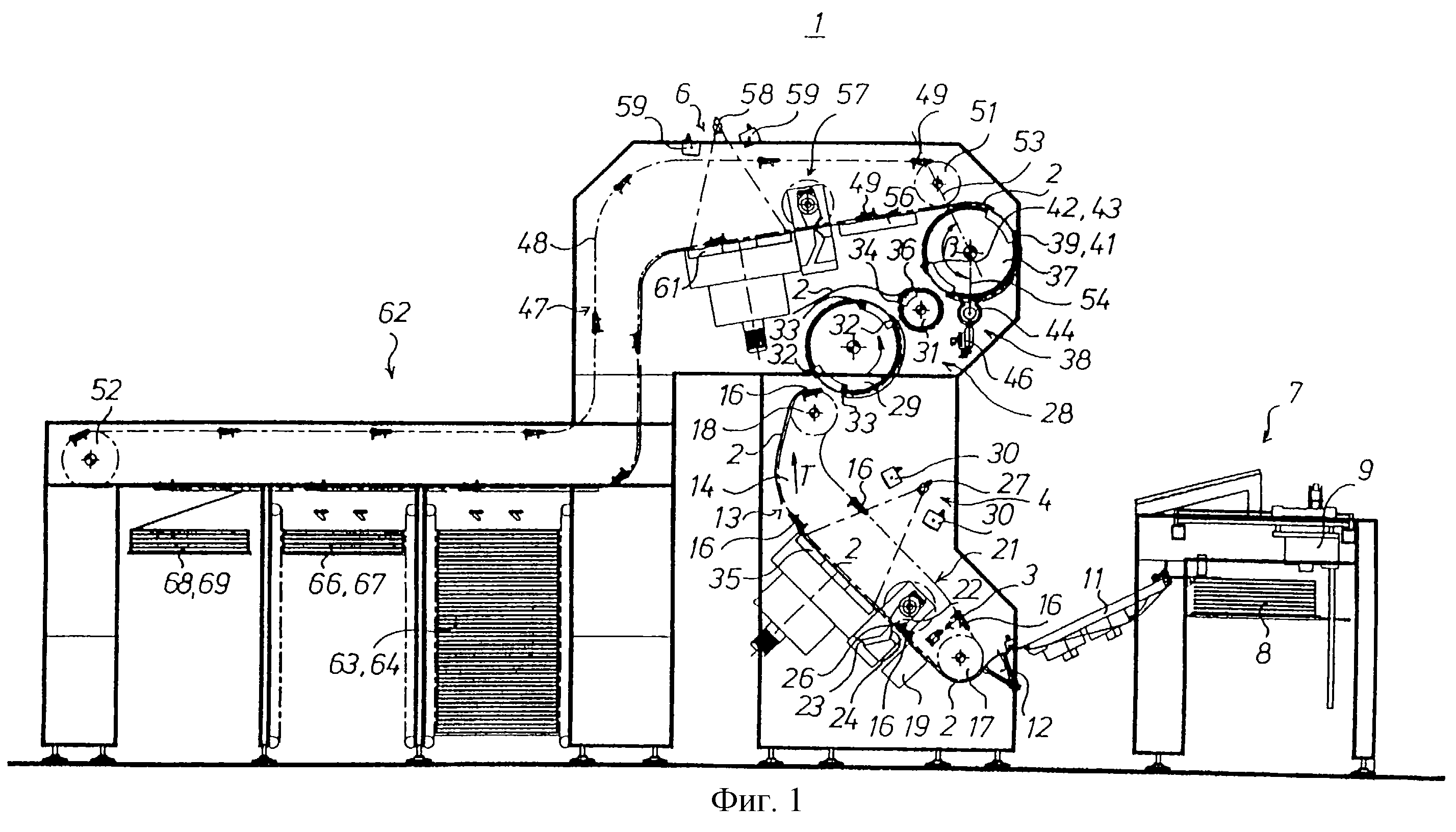

фиг.1 - боковой схематичный вид листообрабатывающей машины;

фиг.2 - схема этапов обработки листов

листообрабатывающей машиной;

фиг.3 - схематический вид сверху стапеля консоли листообрабатывающей машины;

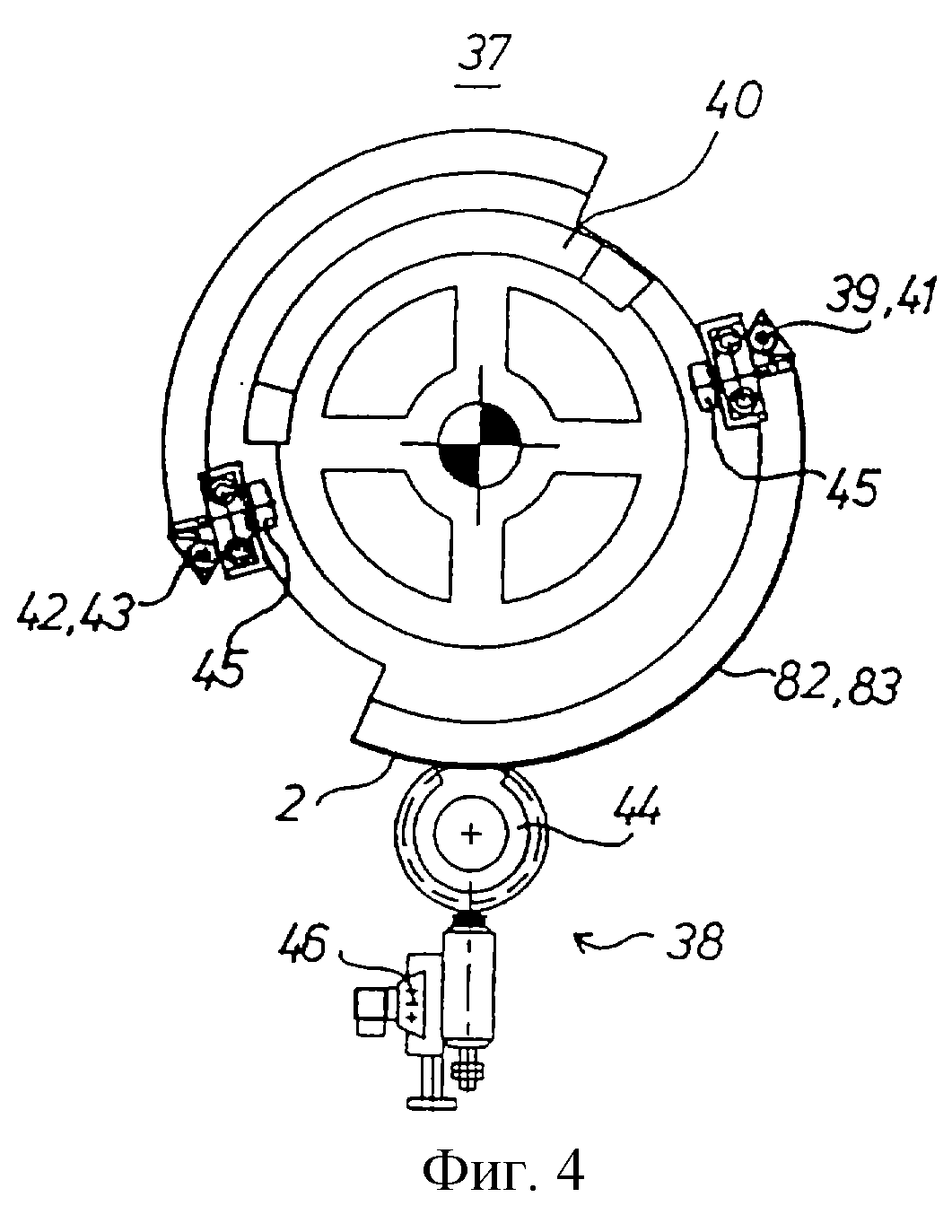

фиг. 4 - увеличенное схематическое

изображение обрабатывающего цилиндра

листообрабатывающей машины, выполненной согласно фиг.1, вид сбоку;

фиг. 5 - увеличенное схематическое изображение обрабатывающего цилиндра

листообрабатывающей машины, выполненной согласно

фиг.1 и фиг.3, вид сверху.

Листообрабатывающая машина 1 предназначена для поперечного и продольного резания листов 2 и оснащена

встроенными контрольными устройствами 3, 4, 6. Под

листами 2 подразумеваются преимущественно бумажные листы с нанесенными на них печатными изображениями, например ценные бумаги. Эта

листообрабатывающая машина 1 построена, например, следующим

образом:

Устройство 7 для подачи листов имеет первую стопку 8 листов, устройство разъединения листов 9 и направляющий стол 11. К

этому устройству 7 для подачи листов прилегает приставка 12,

представляющая собой, например, виброприставку. С этой виброприставкой 12 взаимодействует первый цепной транспортер 13. Этот цепной

транспортер имеет пару замкнутых цепей 14, к которым прикреплены

пролегающие в осевом направлении системы цепного захвата 16. Цепи 14 оборачиваются вокруг первого 17 и второго 18 цепных колес

("звездочек"). Между первым 17 и вторым 18 цепным колесом цепи по крайней

мере частично проходят прямолинейно.

В направлении транспортировки, обозначенном стрелкой Т, после первого цепного колеса установлено первое контрольное устройство 3. Контрольное устройство 3 содержит отсасывающий ящик 19, рабочая поверхность которого, обращенная к системам цепных захватов, выполнена по крайней мере частично прозрачной. Под этой прозрачной рабочей поверхностью расположены осветительные приборы (не показаны).

К этому отсасывающему ящику 19 подключено первое устройство поперечного разрезания 21.

Устройство поперечного разрезания 21 снабжено вращающимся режущим цилиндром 22 и неподвижным противорежущим ножом 24, закрепленным на поперечине 23. Режущий цилиндр 22 имеет по крайней мере одну выемку, расположенную в осевом направлении, в которой может быть утоплена проходящая рядом система цепных захватов 16. Ширина выемки в окружном направлении больше, чем ее ширина, необходимая системе цепного захвата 16, так что в целях регулировки регистра обрезания проходящая система цепного захвата 16 и режущий цилиндр 22 могут сдвигаться относительно друг друга по фазе. В представленном примере предусмотрены вращающиеся в обе стороны рычаги, между которыми расположена вытянутая в осевом направлении поперечина для приема режущего ножа 26.

Режущий цилиндр 22 обладает настраиваемым по фазе относительно цепного транспортера 13 приводом, который в настоящем примере выполнен как электромотор с позиционным регулированием.

Противонож 24 установлен с небольшим наклоном относительно оси вращения режущего цилиндра 22, другими словами противонож 24 составляет с направлением транспортировки, обозначенным стрелкой Т, угол раствора Альфа, который не равен 90o, а составляет, например, 89o. В этом примере соответственно угол наклона противоножа 24 к оси вращения режущего цилиндра 22 составляет один градус. Кроме того, противонож 24 несколько повернут относительно своей продольной оси, т.е. противонож 24 характеризуется некоторой изогнутостью.

Электрический привод режущего цилиндра 22 работает, создавая ту же окружную скорость, что и цепной транспортер 13, так что в конечном итоге, в силу изогнутости и наложения скорости транспортировки, получается строго перпендикулярный срез листа 2. Расположенный в осевом направлении режущий нож 26 режущего цилиндра 22 несколько наклонен относительно оси вращения режущего цилиндра 22 и характеризуется некоторой изогнутостью в продольном направлении. Режущий нож 26 режущего цилиндра 22 и противонож 24 подогнаны друг к другу.

Вместо фиксированного противоножа 24 возможно применение вращающегося противоположного цилиндра, который, например, оснащен противоножом 24 для выполнения обрезания по принципу ножниц либо же выполняет встречное действие. Также возможно выполнение режущего ножа 26 и противоножа 24 параллельно оси режущего цилиндра 22 и без изогнутости. Режущий цилиндр 22 или противоположный цилиндр могут также быть оснащены несколькими режущими ножами.

К этому устройству поперечного резания 21 в области цепного транспортера 13 подключено второе контрольное устройство 4. Это второе контрольное устройство 4 состоит в основном из датчика 27, осветительных приборов 30 и вытяжного ящика 35.

К цепному транспортеру 13 присоединено поворотное устройство 28. В представленном примере поворотное устройство 28 состоит из запоминающего барабана 29 и поворотного барабана 31. Запоминающий барабан 29 имеет "удвоенную" длину окружности и поэтому оборудован двумя управляемыми системами захвата 32, разнесенными друг от друга на 180o, и двумя вытяжными системами 33, расположенными друг напротив друга. Расстояние вдоль окружности между системами захвата 32 и вытяжными системами 33 можно регулировать в соответствии с длиной листа, подлежащего транспортировке. Вытяжные системы 33 могут передвигаться как вдоль окружности, так и в осевом направлении. Поворотный барабан 31 оснащен двумя расположенными рядом, управляемыми системами захвата 34, 36, которые установлены с возможностью наклона относительно его продольной оси.

Поворотный барабан 31 и печатный барабан 29 можно регулировать по фазе один относительно другого.

К поворотному устройству 28 подключен цилиндр 37, например обрабатывающий цилиндр 37 с взаимодействующим с ним устройством продольного резания 38. Этот обрабатывающий цилиндр 37 обладает как минимум двойной длиной окружности и четырьмя управляемыми независимо друг от друга, сконструированными как системы захвата 39, 41, 42, 43, системами удержания 39, 41, 42, 43. Эти системы удержания 39, 41, 42, 43 могут также быть выполнены как вакуумные захваты. Две из этих систем - 39, 41 либо же 42, 43 располагаются в осевом направлении относительно обрабатывающего цилиндра 37 приблизительно в положении осевой симметрии в выемке цилиндра рядом друг с другом и могут смещаться друг относительно друга в осевом направлении. В представленном примере одна из двух расположенных рядом по оси систем захвата 39 или 42 закреплена неподвижно, а вторая система захвата 41 или 43 может смещаться относительно первой системы захвата 39 или 42 посредством кулачка 40 и роликового толкателя 45. Подвижными, однако, могут быть обе системы захвата 49; 41 или 42; 43. Первой паре размещенных таким образом систем захвата 39, 41 противостоит размещенная противоположно (на 180o относительно барабана) вторая пара систем захвата 42, 43.

Устройство продольного резания 38 с несколькими режущими колесами 44, работающее в комплексе с обрабатывающим цилиндром 37, размещено сразу после поворотного барабана 31 в направлении транспортировки листов, обозначенном стрелкой Т. В настоящем примере это устройство продольного резания 38 оборудовано располагающейся в осевом направлении поперечиной 46, на которой установлены три режущих колеса 44, способных перемещаться в осевом направлении и приводимых в действие независимо один от другого.

После обрабатывающего цилиндра 37 установлен второй цепной транспортер 47 с двумя замкнутыми цепями 48. На этих цепях 48 размещено несколько цепных систем захвата 49. Эти цепные системы захвата 49 состоят из двух, расположенных рядом в осевом направлении, цепных систем захвата, которые расположены приблизительно симметрично относительно середины машины и приводятся в действие независимо друг от друга. Также цепной транспортер 47 захвата вместо обрабатывающего цилиндра 37 может располагать подвижными одна относительно другой в осевом направлении цепными системами.

Также подвижными могут быть более чем две системы захвата 39, 41 либо же 42, 43, т. е. любое их количество. В случае трех систем захвата, расположенных рядом друг с другом в осевом направлении, система захвата, расположенная посередине, может, например, быть закреплена неподвижно в осевом направлении, а обе крайние системы захвата иметь возможность сдвига относительно центральной.

Цепи 48 оборачиваются вокруг первого и второго цепных колес 51, 52 ("звездочек"). Состоящий из первого цепного колеса 51 и обрабатывающего цилиндра 37 центральный узел 53 составляет с центральным узлом 54, сформированным из обрабатывающего цилиндра 36 и режущих колес 44, угол раствора бета, меньший чем 180o, например 155o.

После этого цепного колеса 51 в цепном транспортере 47 под цепью 48 размещен вытяжной ящик 56. К этому вытяжному ящику 56 присоединено второе устройство поперечного обрезания 57, которое выполнено так же, как и первое устройство поперечного обрезания 21. Устройства поперечного обрезания 21 и 57 служат для разрезания концов 71, 72 листов 2, 82, 83. К этому второму устройству поперечного обрезания 57 подключено третье контрольное устройство 6 датчиком 58, осветительными устройствами 59 и вытяжным ящиком 61.

Дополнительно в области цепного транспортера 47 находится консоль 62. Эта консоль 62 оборудована шестью стапелями 63, 64 и 66-69, расположенными по два рядом друг с другом и формирующими таким образом три расположенные последовательно друг за другом пары стапелей 63-64, 66-67 и 68-69. Размещенные рядом друг с другом стапели 63, 64 или 66, 67 двух первых пар стапелей оборудованы каждая общим подъемным устройством, так что одна пара стапелей может подниматься и опускаться одновременно. У третьей пары стапелей предусмотрены отдельные подъемные устройства для обоих расположенных рядом стапелей 67-68, так что стапели 67, 68 могут быть подняты или опущены независимо друг от друга.

Под системами захвата или цепными системами захвата следует понимать определенное число захватов, которые размещены на валу, способном наклоняться относительно продольной оси.

Порядок работы листообрабатывающей машины

1 следующий:

Лист 2, в частности бумажный лист, покрытый

лицевой печатью и печатью с оборота, отправляется с первой стопы 8 с помощью устройства разъединения листов 9 на приемный стол 11. С

этого приемного стола 11 лист 2 захватывается виброприставкой 12 и

подается в поперечном направлении в область первого цепного колеса 17 первого цепного транспортера 13 на систему цепного захвата 16.

Эта система цепного захвата 16 транспортирует лист 2 вдоль

"прямой" части цепного транспортера 13 к первому контрольному устройству 3. Посредством первого контрольного устройства проводится

обследование листа 2 последовательно по частям на предмет

повреждений, таких как, например, разрыв и отверстия. Также исследуются с помощью просвечивания водяные знаки листа 2. Лист 2 при этом

направляется к первому контрольному устройству 3 под

воздействием вакуума, формируемого вытяжным ящиком 19.

Система цепного захвата 16 транспортирует лист 2 через устройство поперечного разрезания 21 ко второму контрольному устройству 4. Здесь лист 2 притягивается в области начала 71 листа 2 вытяжным патрубком 35 второго контрольного устройства 4. Конец 72 листа 2 находится еще в устройстве поперечного разрезания 21, где от этого конца 72 отрезается узкая полоска 73, расположенная в осевом направлении. При этом скорость перемещения цепного транспортера 13 и скорость вращения режущего ножа 26 согласованы друг с другом, так что конец 72 листа 2 режется перпендикулярно направлению транспортировки, обозначенному стрелкой Т.

Этот лист 2, имеющий первый срез 74, теперь проверяется вторым контрольным устройством 4. При этом проверке подвергаются лицевая сторона (сторона с лицевой печатью) листа 2 и образовавшийся с обрезанного конца 72 новый край листа 2 (регистр обрезания).

Далее система цепных захватов 16 передают этот лист 2 началом 71 на систему захвата запоминающего барабана 29. Этот запоминающий барабан 29 транспортирует лист 2 в направлении поворотного барабана 31. Теперь, когда конец 72 листа 2 попадает в область вытяжных систем 33 запоминающего барабана 29, эти системы притягивают обрезанный конец 72. При этом вытяжные системы 33 передвигаются (примерно по стрелке) от середины запоминающего барабана 29 и таким образом растягивают лист 2 как по огибающей барабана, так и в направлениях боковых кромок листа.

Фазовый сдвиг между поворотным барабаном 31 и запоминающим барабаном 29 установлен по величине листа 2, подлежащего обработке. Запоминающий барабан 29 транспортирует начало 71 листа 2 через зазор между поворотным 31 и запоминающим 29 барабанами, пока вытяжные системы 33 не попадают в этот зазор. Обрезанный конец 72 листа 2 захватывается первой системой захвата 34 поворотного барабана 31 и освобождается из вытяжной системы 33 путем снятия разрежения. На стыке обе системы захвата 34, 36 поворотного барабана 31 поворачиваются друг к другу, и обрезанный конец 72 передается от первой системы захвата 34 на вторую систему захвата 36. При своем дальнейшем движении системы захвата 34, 36 разворачиваются в исходную позицию.

Теперь по направлению транспортировки Т обрезанный конец 72, захваченный системой захвата 36, является передним концом, а начало 1 - задним концом.

С поворотного барабана 31 лист 2 передается на пару систем захвата 39, 41 или 42, 43 обрабатывающего цилиндра 37. На обрабатывающем цилиндре 37 лист 2 в продольном направлении - то есть в направлении транспортировки Т - подвергается трем разрезам 76, 77, 78. Посредством второго и третьего разрезов 76, 77 от обеих длинных сторон листа 2 отрезаются узкие полосы 79, 81.

Распределение захвата систем захвата 39, 41, 42-43 обрабатывающего цилиндра 37 и ширина, а также положение листа 2 согласованы друг с другом таким образом, что обе отрезаемые полосы 79-81 не попадают в захваты.

Четвертый разрез 78 разделяет лист 2 посередине на две части 82, 83. Здесь в области разреза захваты также отсутствуют.

Если все три этих продольных разреза 76, 77, 78 выполнены полностью, в том числе и при максимальной длине листа 2, обе части листа 82, 83 отодвигаются друг от друга в осевом направлении. В настоящем примере с этой целью система захвата 41 (43) или 39 (42) осуществляет сдвиг в осевом направлении с помощью роликового толкателя, взаимодействующего с дисковым кулачком. Обе эти части листа 82, 83 передаются в области первой звездочки 51 на систему цепных захватов второго цепного транспортера 47 только после того, как обе части листа 82, 83 будут отодвинуты друг от друга. Система захвата 41 или 43 обрабатывающего цилиндра 37 возвращается в свое исходное положение до того, как осуществить прием следующего целого листа 2.

Раздвинутые части листа 82, 83 транспортируются дальше в одном и том же направлении и на одном и том же уровне. С этой системы цепных захватов 49 обе части листа 82-83 направляются на второе устройство поперечного разрезания 57. Для фиксации листа 2 он притягивается по всей длине вытяжного патрубка 56, установленного перед устройством поперечного разрезания 57, а конец 72 частей листа 82, 83, находящийся в системе цепного захвата 49, направляется на третье контрольное устройство 6 посредством вытяжного патрубка 61. От являющегося теперь задним концом начала 71 листа 2, т.е. обеих отведенных друг от друга частей листа 82, 83 посредством пятого разреза 84 в осевом направлении перпендикулярно направлению транспортировки Т отрезается полоса 86. Теперь лист обрезан со всех сторон и разделен на две части 82, 83.

Оборотная сторона (сторона, покрытая печатью с оборота) листа 2, т.е. оборотные стороны обеих частей листа 82, 83 проверяются контрольным устройством 6 вкупе с обрезанными длинными сторонами и следующим последним началом 71 листа 2, т.е. следующими последними обрезанными концами частей листа 82, 83.

Контрольные устройства 4, 6 проверяют правильность обрезки (регистр обрезания) листов 2, 82, 83, т.е., положение по крайней мере одного обрезанного края, предпочтительно всех обрезанных краев листов 2, 82, 83, относительно разметки, например в пределах нанесенного печатного изображения. Предпочтительна проверка листов целиком, включая все печатное изображение.

С контрольного устройства 6 цепной транспортер 47 переносит части листов 82, 83, обрезанные со всех сторон и проверенные с лицевой и обратной сторон, на шесть стапелей 63, 64, 66-69 консоли 62.

Здесь может быть по выбору произведена выкладка частей листа 82, 83 на один из шести стапелей 63, 64, 66-69. При это предпочтительным является вариант, когда первые четыре стапеля 63, 64, 66, 67 принимают так называемые "хорошие" листы, а оба последних, расположенных рядом друг с другом стапеля 67, 68 - листы бракованные.

Вместо листов 2, 82, 83 может производиться резание и проверка с помощью одного или нескольких контрольных устройств 3, 4, 6 также и покрытых печатью лент, т.е. других материалов для печати. В этом случае устройства резания 1, 38, 57 могут, например, располагаться в области фальцевального аппарата ролевой ротационной печатной машины.

Там лента режется, например, на несколько частей в продольном направлении, а затем разрезается в поперечном направлении на сигнатуры. При этом может производиться проверка правильности регистра обрезания после каждого разреза либо же после того, как лента будет полностью разрезана на сигнатуры.

Контрольные устройства 3, 4, 6 состоят, как правило, из цифровых видеокамер, которые проверяют лист целиком.

Реферат

Раскрыта листообрабатывающая машина, которая позволяет сместить соседние листы один относительно другого с образованием между ними промежутка. Способ транспортировки печатных листов в машине, согласно которому печатные листы, находящиеся в машине, посредством по меньшей мере одного продольного разреза разделяют на несколько расположенных рядом друг с другом частей печатного листа. Затем части печатного листа раздвигают друг от друга в осевом направлении с образованием промежутков между расположенными рядами частями печатного листа. Части печатного листа проверяют контрольным устройством на качество печати и регистр резания и выкладывают их независимо друг от друга на выбранные контрольным устройством стапеля. Технический результат способа и листообрабатывающей машины - обеспечение в листообрабатывающей машине с помощью встроенного контрольного оборудования проверки качества печати и регистра обреза, а также обеспечение укладки листов в выбранную контрольным устройством стопу для формирования стопы сортировки с хорошими бракованными листами. 3 с. и 1 з.п.ф-лы, 5 ил.

Комментарии