Стойкие к расслаиванию стеклянные контейнеры - RU2674269C2

Код документа: RU2674269C2

Чертежи

Описание

Уровень техники

Настоящее изобретение, в общем, относится к стеклянным контейнерам и, конкретнее, к стеклянным контейнерам, которые являются стойкими к расслаиванию.

Область техники, к которой относится изобретение

Традиционно, стекло использовали в качестве предпочтительного материала для упаковки фармацевтических препаратов благодаря его герметичности, оптической прозрачности и превосходной химической стойкости по сравнению с другими материалами. Конкретно, стекло, используемое в фармацевтической упаковке, должно обладать достаточной химической стойкостью, с тем чтобы не влиять на стабильность фармацевтических композиций, содержащихся в ней. Стекла, обладающие походящей химической стойкостью, включают те композиции стекла в рамках стандарта ASTM E438.92 для композиций стекла типа 1a и типа 1b, которые имеют доказанную историю химической стойкости. В общем, химически стойкими стеклами являются стекла, составляющие компоненты которых не вымываются из стекла, когда стекло подвергается воздействию раствора в течение длительных периодов времени.

Хотя композиции стекла типа 1a и типа 1b широко применяются в фармацевтических упаковках благодаря своей химической стойкости, они в действительности страдают несколькими недостатками, включающими склонность внутренних поверхностей фармацевтической упаковки отщеплять частицы стекла или претерпевать “расслаивание” после воздействия на них фармацевтических растворов.

Соответственно, существует потребность в альтернативных стеклянных контейнерах, которые показывают пониженную предрасположенность к расслаиванию.

Сущность изобретения

Согласно одному варианту осуществления стойкий к расслаиванию стеклянный контейнер может включать стеклянное изделие, имеющее стеклянный корпус, простирающийся между внутренней поверхностью и внешней поверхностью и определяющий внутренний объем. Стеклянное изделие может также включать внутреннюю область, простирающуюся с глубины примерно 10 нм под внутренней поверхностью корпуса в толщу корпуса с постоянной слоевой однородностью, так что корпус является стойким к расслаиванию.

В другом варианте осуществления стойкий к расслаиванию стеклянный контейнер может включать стеклянное изделие, имеющее стеклянный корпус, простирающийся между внутренней поверхностью и внешней поверхностью и определяющий внутренний объем, причем стеклянный корпус имеет фактор расслаивания меньший, либо равный 10.

В другом варианте осуществления стойкий к расслаиванию стеклянный контейнер может включать стеклянное изделие, имеющее стеклянный корпус, простирающийся между внутренней поверхностью и внешней поверхностью и определяющий внутренний объем. Внутренняя область может простираться с глубины примерно 10 нм под внутренней поверхностью корпуса в толщу корпуса и иметь постоянную слоевую однородность. Стеклянный корпус может иметь фактор расслаивания меньший, либо равный 10.

В другом варианте осуществления стойкий к расслаиванию стеклянный контейнер может включать стеклянное изделие, выполненное из способной к ионному обмену композиции стекла. Стеклянное изделие может иметь стеклянный корпус, простирающийся между внутренней поверхностью и внешней поверхностью и определяющий внутренний объем. Внутренняя область может простираться с глубины примерно 10 нм под внутренней поверхностью корпуса в толщу корпуса и иметь толщину TLR по меньшей мере примерно 100 нм. Экстремум слоевой концентрации каждого составляющего компонента способной к ионному обмену композиции стекла во внутренней области может быть больше, либо равен примерно 80% и меньше, либо равен примерно 120% объемной концентрации того же составляющего компонента в композиции стекла в средней точке толщи стеклянного корпуса, когда стеклянный контейнер находится в сформованном состоянии.

В другом варианте осуществления стойкий к расслаиванию стеклянный контейнер может включать стеклянное изделие, имеющее стеклянный корпус, простирающийся между внутренней поверхностью и внешней поверхностью и определяющий внутренний объем. Поверхностная область может простираться по всей внутренней поверхности стеклянного контейнера и иметь глубину, простирающуюся от внутренней поверхности стеклянного контейнера в толщу корпуса. Поверхностная область может иметь постоянную поверхностную однородность, так что стеклянный корпус является стойким к расслаиванию.

В другом варианте осуществления стойкий к расслаиванию стеклянный контейнер может включать стеклянное изделие, имеющее стеклянный корпус, простирающийся между внутренней поверхностью и внешней поверхностью и определяющий внутренний объем. Поверхностная область может простираться по всей внутренней поверхности стеклянного контейнера и иметь глубину, простирающуюся от внутренней поверхности стеклянного контейнера в толщу корпуса. Поверхностная область может иметь постоянную поверхностную однородность. Стеклянный корпус может иметь фактор расслаивания меньший, либо равный 10.

В другом варианте осуществления стойкий к расслаиванию стеклянный контейнер может включать стеклянное изделие, выполненное из способной к ионному обмену композиции стекла. Стеклянное изделие может иметь стеклянный корпус, простирающийся между внутренней поверхностью и внешней поверхностью и определяющий внутренний объем. Поверхностная область может простираться по всей внутренней поверхности стеклянного контейнера на глубину примерно 10 нм от внутренней поверхности стеклянного контейнера. Для отдельной точки на внутренней поверхности стеклянного контейнера экстремум поверхностной концентрации каждого составляющего компонента в поверхностной области в отдельной точке может быть больше, либо равен примерно 70% и меньше, либо равен примерно 130% концентрации того же составляющего компонента в поверхностной области в любой второй отдельной точке на внутренней поверхности стеклянного контейнера, когда стеклянный контейнер находится в сформованном состоянии.

В другом варианте осуществления способ формирования стойкого к расслаиванию стеклянного контейнера включает предоставление сырьевого материала, выполненного из композиции стойкого к расслаиванию стекла. Сырьевому материалу придают форму стеклянного изделия, имеющего стеклянный корпус, простирающийся между внутренней поверхностью и внешней поверхностью и определяющий внутренний объем, так что стеклянный корпус имеет внутреннюю область, простирающуюся с глубины примерно 10 нм под внутренней поверхностью корпуса в толщу корпуса. Внутренняя область может иметь постоянную слоевую однородность, так что стеклянный корпус является стойким к расслаиванию.

В другом варианте осуществления способ формирования стойкого к расслаиванию стеклянного контейнера включает предоставление сырьевого материала, выполненного из композиции стойкого к расслаиванию стекла. Сырьевому материалу может быть придана форма стеклянного изделия, имеющего стеклянный корпус, простирающийся между внутренней поверхностью и внешней поверхностью и определяющий внутренний объем, так что стеклянный корпус имеет поверхностную область, простирающуюся по всей внутренней поверхности корпуса. Поверхностная область может иметь глубину, простирающуюся от внутренней поверхности корпуса в толщу корпуса и постоянную поверхностную однородность, так что корпус является стойким к расслаиванию.

В другом варианте осуществления стойкий к расслаиванию стеклянный контейнер может включать стеклянное изделие, имеющее корпус, простирающийся между внутренней поверхностью и внешней поверхностью. Корпус может включать стеночный участок, который переходит в донный участок через пяточный участок. Корпус также может включать внутреннюю область по меньшей мере в одном пяточном участке корпуса, которая простирается с глубины примерно 10 нм под внутренней поверхностью корпуса в толщу корпуса. Внутренняя область может иметь постоянную слоевую однородность, так что корпус является стойким к расслаиванию.

В другом варианте осуществления стойкий к расслаиванию стеклянный контейнер может включать стеклянное изделие, имеющее корпус, простирающийся между внутренней поверхностью и внешней поверхностью и содержащий стеночный участок, который переходит в донный участок через пяточный участок. Поверхностная область может простираться по меньшей мере по поверхности пяточного участка и иметь глубину, простирающуюся от внутренней поверхности стеклянного контейнера в толщу корпуса. Поверхностная область может иметь постоянную поверхностную однородность, так что по меньшей мере пяточный участок является стойким к расслаиванию.

Дополнительные признаки и преимущества описанного здесь стеклянного контейнера будут изложены в нижеследующем подробном описании и, отчасти, будут вполне очевидны специалистам в данной области из данного описания или поняты при реализации на практике описанных здесь вариантов осуществления, включая нижеследующее подробное описание, формулу изобретения, а также приложенные чертежи.

Следует понимать, что, как в вышеприведенном общем описании, так и в нижеследующем подробном описании, описаны различные варианты осуществления и данные описания предназначены предоставить обзор или рамки для понимания природы и характера заявленного объекта изобретения. Прилагаемые чертежи включены для того, чтобы обеспечить дополнительное понимание различных вариантов осуществления, и введены в данное описание, составляя его часть. Чертежи иллюстрируют различные варианты осуществления, описанные здесь, и вместе с описанием служат для объяснения принципов и функционирования заявленного объекта изобретения.

Краткое описание чертежей

На Фиг. 1 схематично изображено поперечное сечение стеклянного контейнера, и конкретно стеклянного флакона, согласно одному или более описанным здесь вариантам осуществления;

На Фиг. 2 схематично изображен участок боковой стенки стеклянного контейнера согласно Фиг. 1;

На Фиг. 3 схематично изображен участок боковой стенки стеклянного контейнера согласно Фиг. 1;

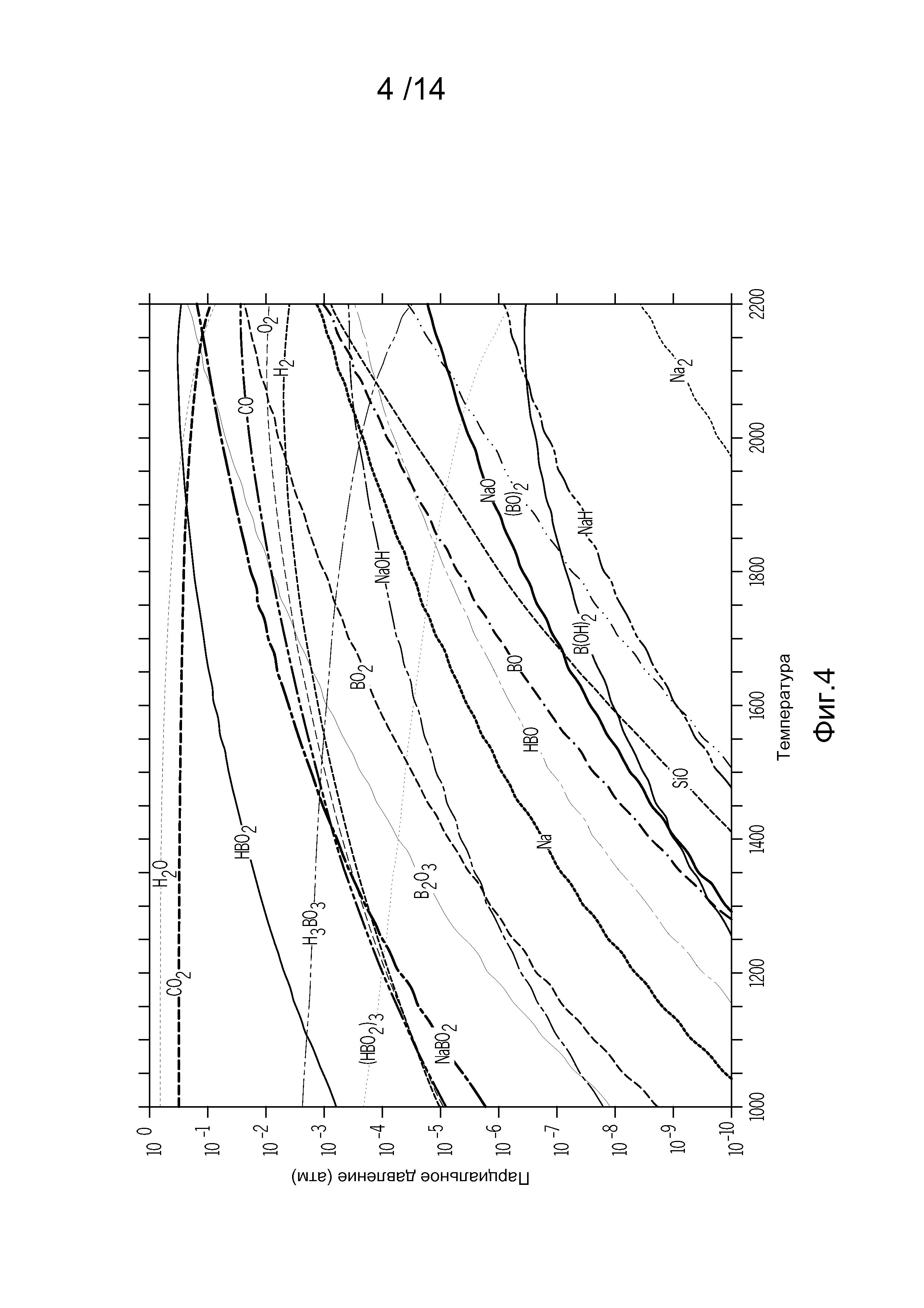

На Фиг. 4 графически представлено парциальное давление (ось y) различных компонентов композиции стекла в виде функции температуры (ось x) для традиционного боросиликатного стекла типа 1a в равновесии со стехиометрическим метановым пламенем;

На Фиг. 5 графически представлено парциальное давление (ось y) различных компонентов композиции стекла в виде функции температуры (ось x) для традиционного боросиликатного стекла типа 1b в равновесии со стехиометрическим метановым пламенем;

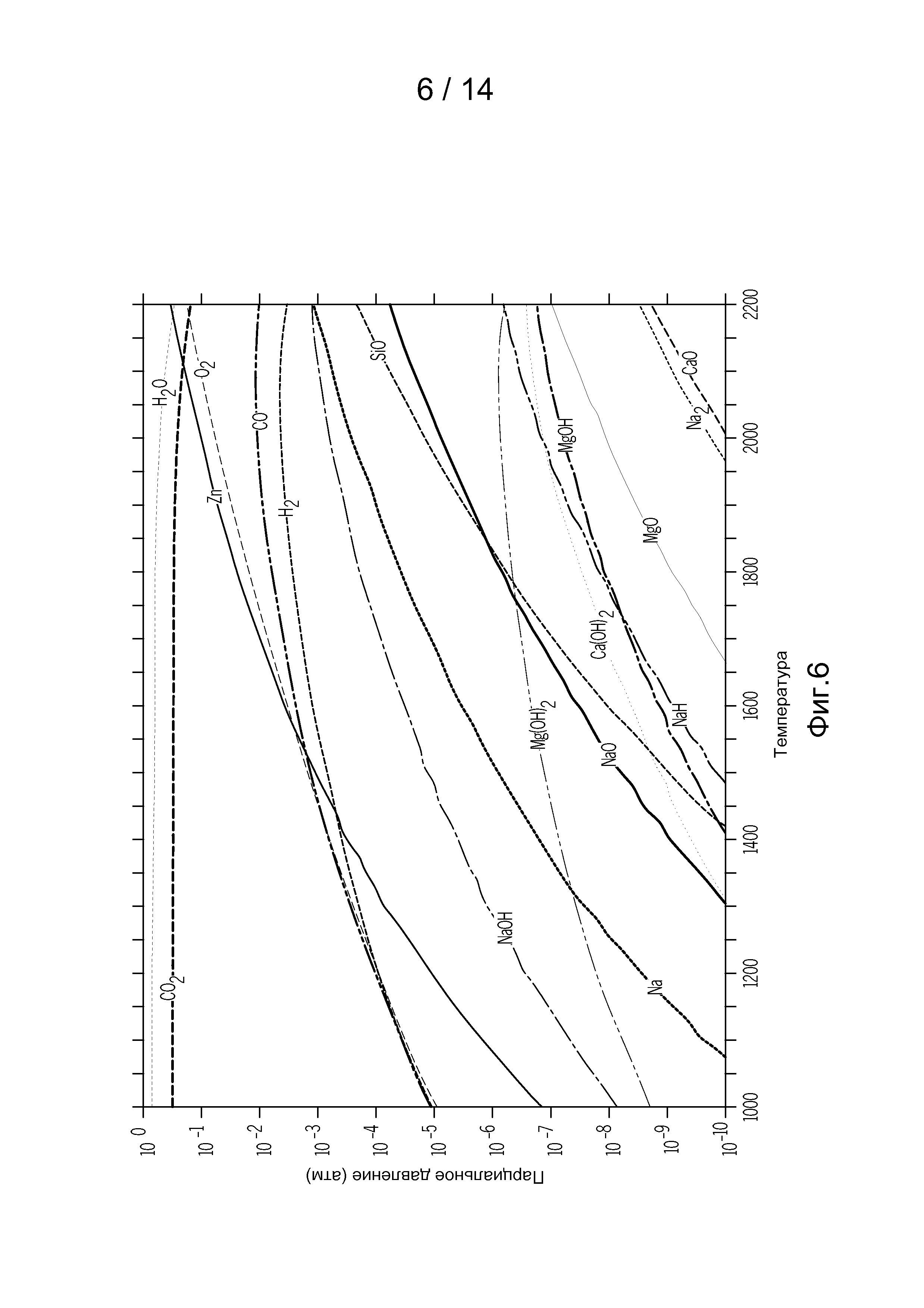

На Фиг. 6 графически представлено парциальное давление (ось y) различных компонентов композиции стекла в виде функции температуры (ось x) для особого стекла, содержащего ZnO, в равновесии со стехиометрическим метановым пламенем;

На Фиг. 7 графически представлено парциальное давление (ось y) различных компонентов композиции стекла в виде функции температуры (ось x) для иллюстративного щелочного алюмосиликатного стекла в равновесии со стехиометрическим метановым пламенем;

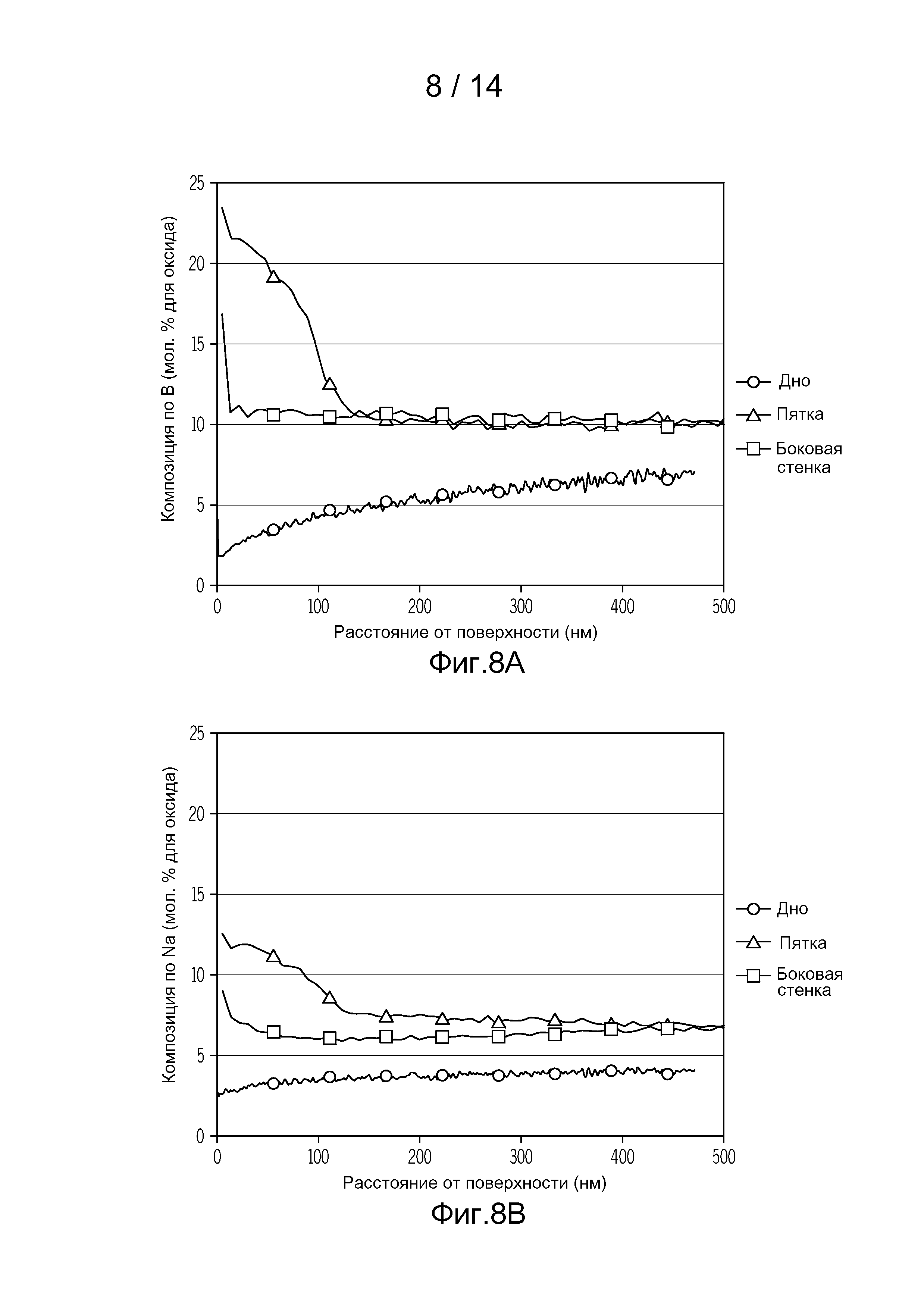

На Фиг. 8A графически представлена концентрация (ось y) бора в виде функции глубины под внутренней поверхностью пяточного, донного участков и участка боковой стенки стеклянного флакона, выполненного из традиционного боросиликатного стекла типа 1b;

На Фиг. 8B графически представлена концентрация (ось y) натрия в виде функции глубины под внутренней поверхностью пяточного, донного участков и участка боковой стенки стеклянного флакона, выполненного из традиционного боросиликатного стекла типа 1b;

На Фиг. 9 графически представлена концентрация (ось y) натрия в виде функции глубины под внутренней поверхностью пяточного, донного участков и участка боковой стенки стеклянного флакона, выполненного из иллюстративного безборного щелочного алюмосиликатного стекла;

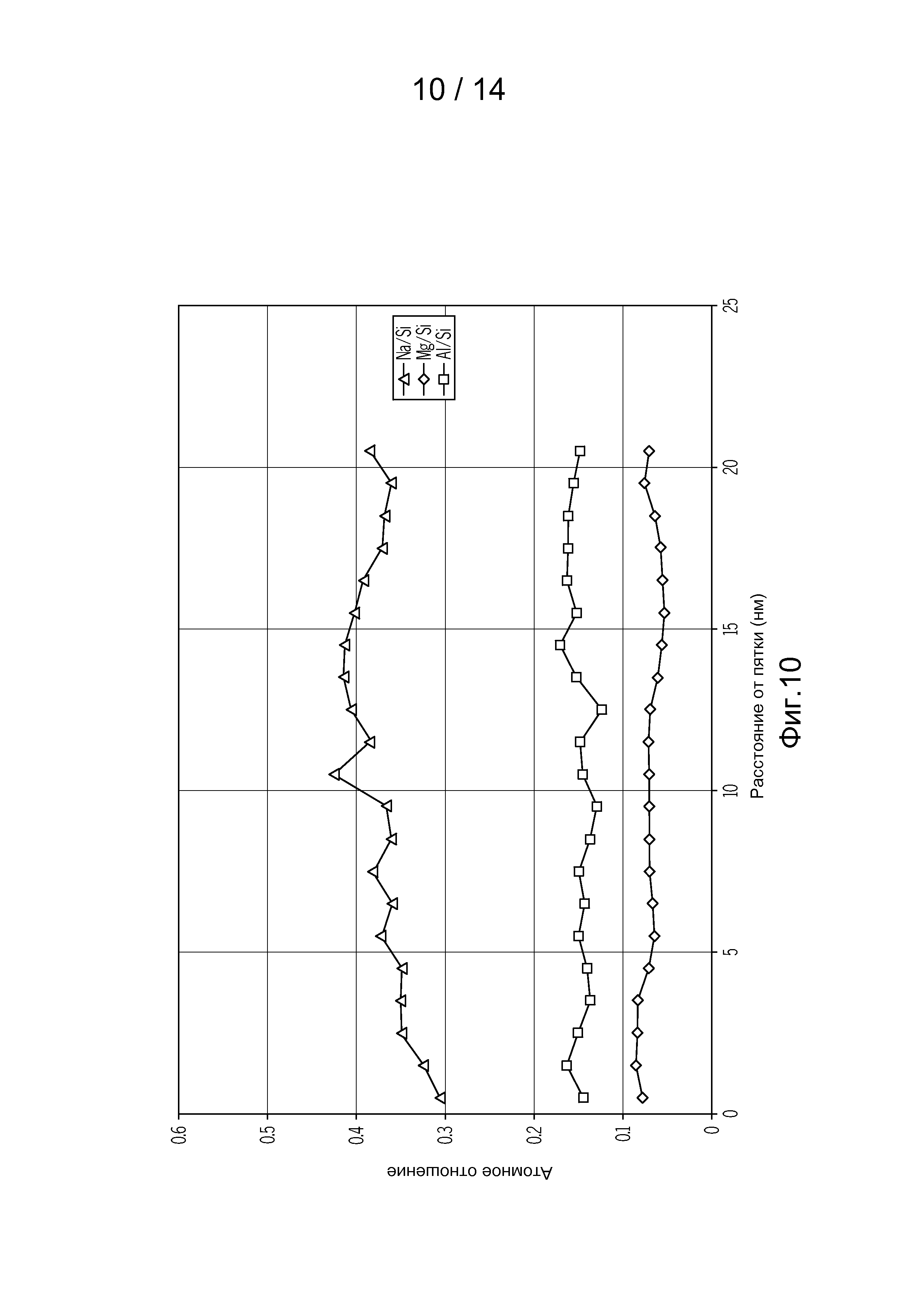

На Фиг. 10 графически представлено атомное соотношение (ось y) в виде функции расстояния (ось x) для внутренней поверхности стеклянного флакона, выполненного из иллюстративного щелочного алюмосиликатного стекла, показывающего поверхностную однородность;

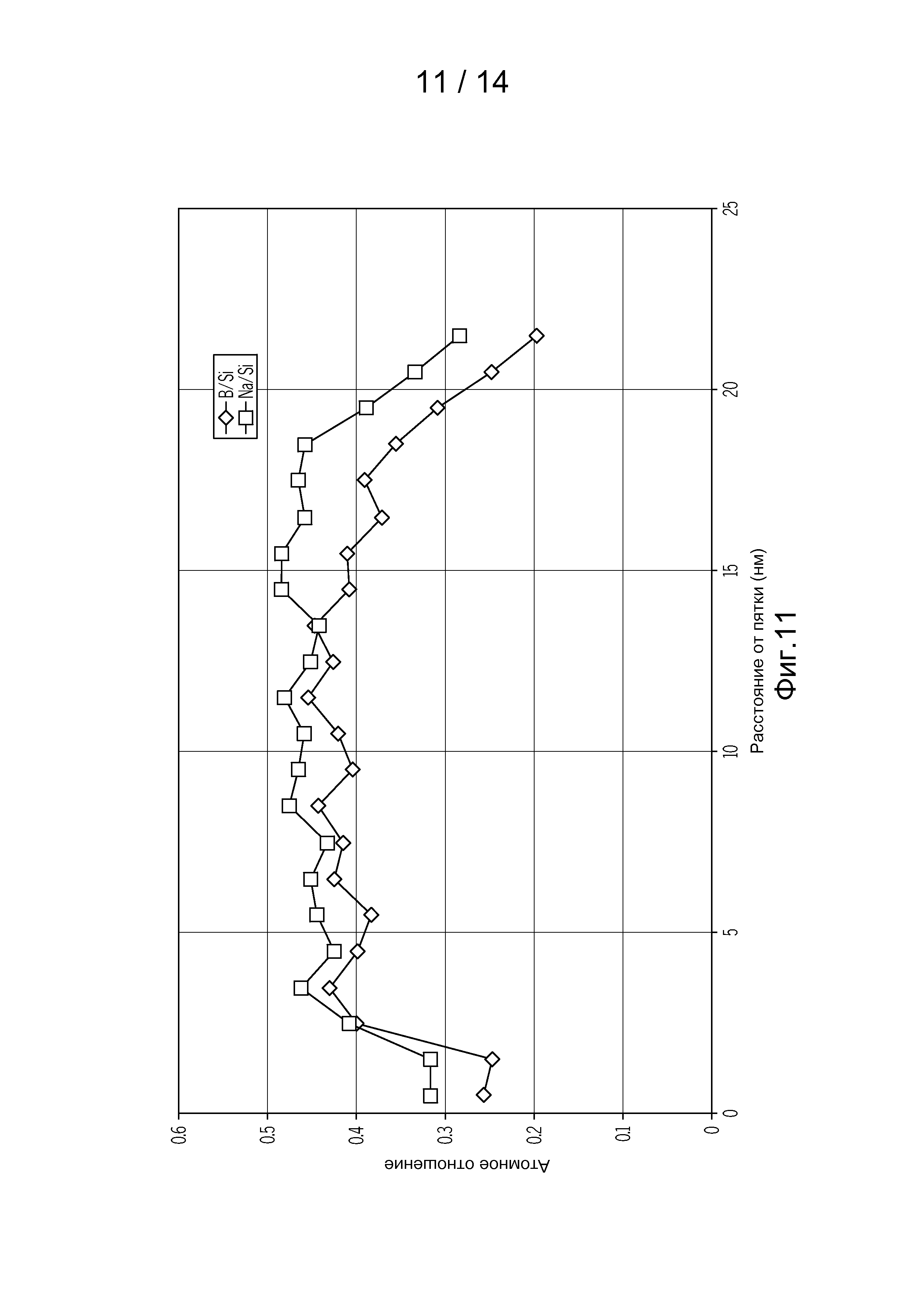

На Фиг. 11 графически представлено атомное соотношение (ось y) в виде функции расстояния (ось x) для внутренней поверхности стеклянного флакона, выполненного из традиционного стекла типа 1B, показывающего поверхностную неоднородность;

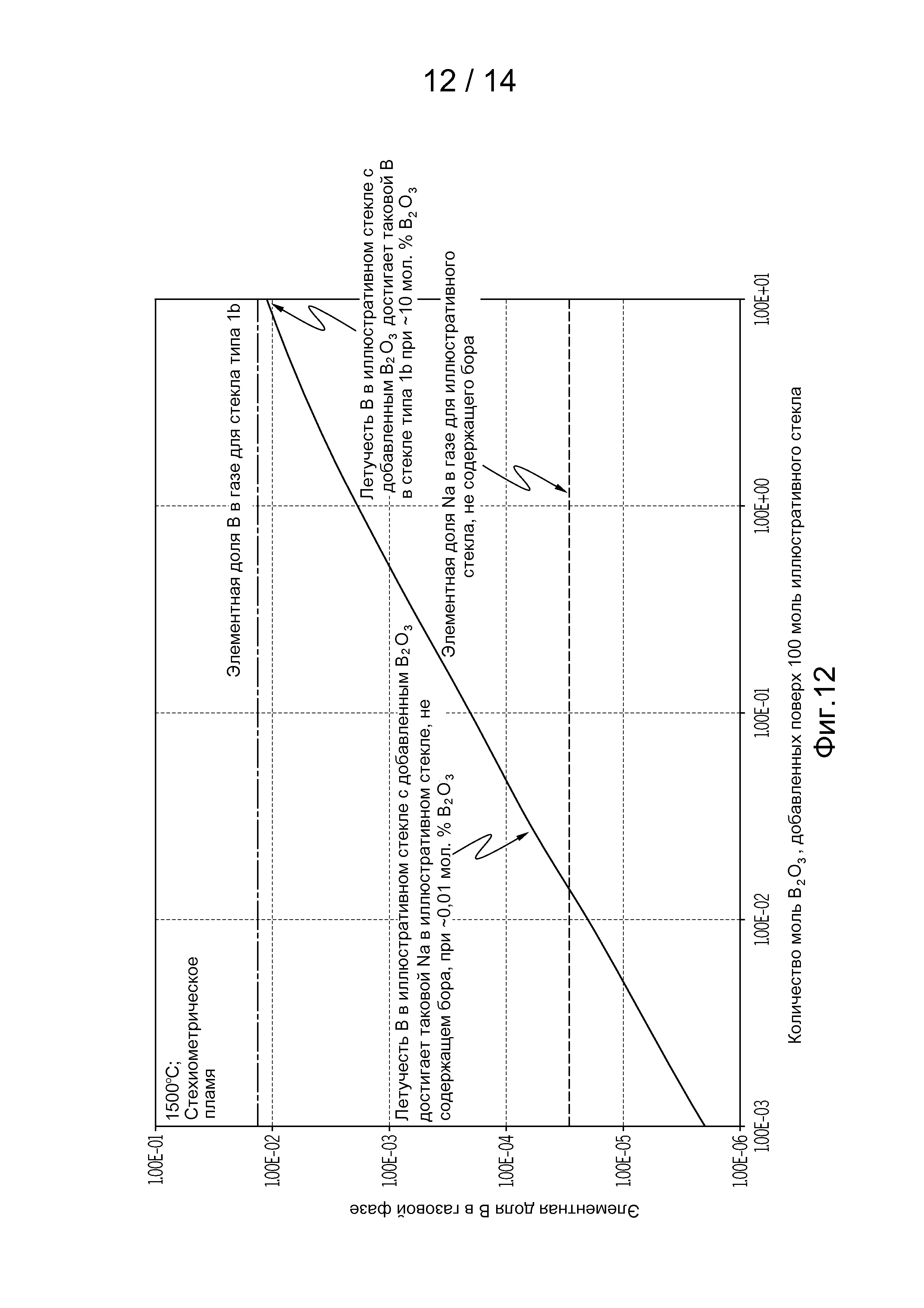

На Фиг. 12 графически представлена элементная доля (ось y) бора в газовой фазе в виде функции количества B2O3 (ось x), добавленного в композицию стекла по изобретению, в равновесии со стехиометрическим метановым пламенем при 1500°C;

На Фиг. 13A представлена полученная в оптическом микроскопе микрофотография чешуек, образовавшихся в ходе испытания на расслаивание для стеклянного флакона, выполненного из композиции стекла, склонной к расслаиванию;

На Фиг. 13B представлена полученная в оптическом микроскопе микрофотография чешуек, образовавшихся в ходе испытания на расслаивание для стеклянного флакона, выполненного из композиции стекла, стойкой к расслаиванию;

На Фиг. 14A представлена полученная в оптическом микроскопе микрофотография чешуек, образовавшихся в ходе испытания на расслаивание для флакона из ионообменного стекла, выполненного из композиции стекла, склонной к расслаиванию; и

На Фиг. 14B представлена полученная в оптическом микроскопе микрофотография чешуек, образовавшихся в ходе испытания на расслаивание для флакона из ионообменного стекла, выполненного из композиции стекла, стойкой к расслаиванию.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Далее будет дана подробная ссылка на различные варианты осуществления стеклянных контейнеров, которые обладают улучшенной стойкостью к расслаиванию, примеры которых проиллюстрированы на прилагаемых чертежах. Там, где это возможно, одинаковые ссылочные позиции будут использованы на всех чертежах для ссылки на одинаковые или подобные части. В одном варианте осуществления стеклянный контейнер с улучшенной стойкостью к расслаиванию может включать стеклянный корпус, простирающийся между внутренней поверхностью и внешней поверхностью, причем стеклянный корпус определяет внутренний объем. Стеклянный корпус может быть выполнен из щелочного алюмосиликатного стекла или щелочноземельного алюмосиликатного стекла. Слоевая концентрация каждого составляющего компонента в композиции стекла во внутренней области, простирающейся от внутренней поверхности стеклянного корпуса на глубину по меньшей мере 100 нм от внутренней поверхности, может быть больше, либо равна 90% и меньше, либо равна 110% объемной концентрации того же составляющего компонента в композиции стекла в средней точке толщи стеклянного корпуса, когда стеклянный контейнер находится в сформованном состоянии. Стеклянные контейнеры и свойства стеклянных контейнеров будут описаны здесь более подробно с конкретной ссылкой на приложенные чертежи.

В вариантах осуществления композиций стекла, описанных здесь, концентрации составляющих компонентов (например, SiO2, Al2O3, B2O3 и тому подобное) указаны в мольных процентах (мол. %) в выражении на оксид, если иное не указано.

Термин “по существу не содержит” в случае использования для описания концентрации и/или отсутствия конкретного составляющего компонента в композиции стекла означает, что данный составляющий компонент преднамеренно не добавляют в композицию стекла. Однако композиция стекла может содержать следы составляющего компонента в виде загрязняющей или случайной примеси в количествах менее 0,05 мол. %.

Термин “химическая стойкость”, использованный здесь, относится к способности композиции стекла сопротивляться разрушению под действием оговоренных химических условий. Конкретно, химическую стойкость описанных здесь композиций стекла определяли согласно 3 установленным стандартам испытания материалов: DIN 12116, датированному мартом 2001 и озаглавленному “Испытание стекла. Стойкость к действию кипящего водного раствора соляной кислоты. Способ испытания и классификации” (“Testing of glass - Resistance to attack by a boiling aqueous solution of hydrochloric acid - Method of test and classification”); ISO 695:1991, озаглавленному “Стекло. Стойкость к действию кипящего водного раствора смешанной щелочи. Способ испытания и классификации” (“Glass - Resistance to attack by a boiling aqueous solution of mixed alkali - Method of test and classification”); ISO 720:1985, озаглавленному “Стекло. Гидролитическая стойкость стеклянных гранул при 121 градусе Цельсия. Способ испытания и классификации” (“Glass - Hydrolytic resistance of glass grains at 121 degrees C - Method of test and classification”); и ISO 719:1985, озаглавленному “Стекло. Гидролитическая стойкость стеклянных гранул при 98 градусах Цельсия. Способ испытания и классификации” (“Glass - Hydrolytic resistance of glass grains at 98 degrees C - Method of test and classification”). Каждый стандарт и классификации в рамках каждого стандарта описаны здесь с дополнительными подробностями. Альтернативно, химическую стойкость композиции стекла можно определить в соответствии с испытанием 660 Фармакопеи США, озаглавленным “Испытание поверхностного стекла” (“Surface Glass Test”) и/или с испытанием 3.2.1 Европейской Фармакопеи, озаглавленным “Стеклянные контейнеры для фармацевтического использования” (“Glass Containers For Pharmaceutical Use”), которые определяют стойкость поверхности стекла.

Традиционные стеклянные контейнеры или стеклянные упаковки для вмещения фармацевтических композиций обычно формируют из композиций стекла, для которых известно, что они обнаруживают химическую стойкость и низкое термическое расширение, таких как щелочные боросиликатные стекла. Хотя щелочные боросиликатные стекла обнаруживают хорошую химическую стойкость, производители контейнеров наблюдали наличие богатых диоксидом кремния чешуек стекла, диспергированных в растворе, содержащемся в стеклянных контейнерах. Данное явление называют расслаиванием. Расслаивание происходит в особенности тогда, когда раствор хранили в непосредственном контакте со стеклянной поверхностью в течение длительных периодов времени (от месяцев до лет). Соответственно, стекло, которое обнаруживает хорошую химическую стойкость, необязательно может быть стойким к расслаиванию.

Расслаивание относится к явлению, при котором частицы стекла высвобождаются с поверхности стекла вслед за серией реакций вымывания, коррозии и/или воздействия атмосферы. В общем, частицы стекла представляют собой богатые диоксидом кремния чешуйки стекла, которые поступают из внутренней поверхности упаковки в результате вымывания модифицирующих ионов в раствор, содержащийся в упаковке. Обычно данные частицы могут быть толщиной от примерно 1 нм до примерно 2 мкм при ширине более примерно 50 мкм. Поскольку данные чешуйки состоят главным образом из диоксида кремния, после высвобождения с поверхности стекла чешуйки обычно дополнительно не разрушаются.

Следовательно, было выдвинуто предположение, что причиной расслаивания является фазовое разделение, которое происходит в щелочных боросиликатных стеклах, когда стекло подвергается воздействию повышенных температур, используемых для переформования стекла в контейнерную форму.

Однако теперь можно полагать, что расслаивание богатых диоксидом кремния чешуек стекла с внутренних поверхностей стеклянных контейнеров обусловлено композиционными характеристиками стеклянного контейнера в сформованном состоянии. Конкретно, высокое содержание диоксида кремния в щелочных боросиликатных стеклах приводит к тому, что стекло имеет относительно высокие температуры плавления и формования. Однако щелочной и боратный компоненты в композиции стекла плавятся и/или испаряются при значительно меньших температурах. В частности, боратные компоненты, содержащиеся в стекле, являются легколетучими и испаряются с поверхности стекла при высоких температурах, необходимых для формирования и переформования стекла.

Конкретно, стеклянное сырье подвергают переформованию в стеклянные контейнеры при высоких температурах и в открытом пламени. Высокие температуры, необходимые при более высоких скоростях работы оборудования, приводят к тому, что более летучие боратные компоненты испаряются из участков поверхности стекла. Когда данное испарение происходит в пределах внутреннего объема стеклянного контейнера, испарившиеся боратные компоненты повторно осаждаются в других областях поверхности стеклянного контейнера, приводя к композиционным неоднородностям на поверхности стеклянного контейнера, в частности это относится к приповерхностным областям внутренней части стеклянного контейнера (то есть к областям на внутренних поверхностях стеклянного контейнера или к областям, непосредственного прилегающим к внутренним поверхностям стеклянного контейнера). Например, когда один конец стеклянной трубки закрыт для того, чтобы сформировать низ или дно контейнера, боратные компоненты могут испаряться из нижней части трубки и осаждаться где-либо еще в трубке. Испарение материала из пяточного и донных участков контейнера особенно выражено, поскольку данные области контейнера претерпевают наиболее интенсивное переформование и, как таковые, подвергаются воздействию наиболее высоких температур. В результате, области контейнера, подвергшиеся воздействию более высоких температур, могут иметь богатые диоксидом кремния поверхности. Другие области контейнера, которые подвержены осаждению бора, могут иметь на поверхности богатый бором слой. Области, подверженные осаждению бора, которые находятся при температуре, большей точки отжига композиции стекла, но меньшей наиболее высокой температуры, воздействию которой подвергается стекло в ходе переформования, могут приводить к включению бора в поверхность стекла. Растворы, содержащиеся в контейнере, могут вымывать бор из богатого бором слоя. Поскольку богатый бором слой вымывается из стекла, остается стеклянная сеть (гель) с высоким содержанием диоксида кремния, которая набухает и деформируется при гидратации и, в конечном счете, отслаивается от поверхности.

Одним традиционным решением проблемы расслаивания является нанесение на внутреннюю поверхность корпуса стеклянного контейнера неорганического покрытия, такого как SiO2. Данное покрытие может иметь толщину от примерно 100 нм до 200 нм и предотвращает контакт содержимого контейнера с внутренней поверхностью корпуса и причину расслаивания. Однако нанесение таких покрытий может быть затруднительным и требует дополнительных производственных и/или связанных с контролем стадий, тем самым увеличивая общую стоимость производства контейнера. Более того, если содержимое контейнера проникает через покрытие и контактирует с внутренней поверхностью корпуса, как, например, из-за отсутствия непрерывности покрытия, возникающее расслаивание стеклянного корпуса может приводить к тому, что участки покрытия отделяются от внутренней поверхности корпуса.

Описанные здесь стеклянные контейнеры имеют однородные композиционные характеристики в сформованном состоянии и, как таковые, обнаруживают улучшенную стойкость к расслаиванию, не требуя какой-либо дополнительной обработки.

Если теперь обратиться к Фиг. 1, то на ней схематично изображено поперечное сечение стойкого к расслаиванию стеклянного контейнера 100 для хранения фармацевтической композиции. Стеклянный контейнер 100, в общем, содержит стеклянное изделие со стеклянным корпусом 102. Стеклянный корпус 102 простирается между внутренней поверхностью 104 и внешней поверхностью 106 и, в общем, заключает в себе внутренний объем 108. В варианте осуществления стеклянного контейнера 100, показанном на Фиг. 1, стеклянный корпус 102, в общем, содержит стеночный участок 110 и донный участок 112. Стеночные участки 110 и донный участок 112 могут, в общем, иметь толщину в диапазоне от примерно 0,5 мм до примерно 3,0 мм. Стеночный участок 110 переходит в донный участок 112 через пяточный участок 114. Внутренняя поверхность 104 и донный участок 112 не имеют покрытия (то есть они не содержат каких-либо неорганических покрытий или органических покрытий и, поскольку они являются таковыми, содержимое, хранящееся во внутреннем объеме 108 стеклянного контейнера 100, находится в непосредственном контакте со стеклом, из которого выполнен стеклянный контейнер 100). Хотя стеклянный контейнер 100 изображен на Фиг. 1 как имеющий конкретную форму (то есть как флакон), следует понимать, что стеклянный контейнер 100 может иметь другие варианты формы, включая без ограничения вакуумные пробирки, картриджи, шприцы, цилиндры шприцев, ампулы, бутыли, колбы, склянки, пробирки, лабораторные стаканы или тому подобное.

В некоторых вариантах осуществления, описанных здесь, стеклянный корпус 102 упрочнен, как, например, ионообменным упрочнением. Соответственно, следует понимать, что стеклянный корпус 102 выполнен из композиции стекла, которая включает по меньшей мере одно составляющее из щелочного оксида. Стеклянный корпус 102 может иметь напряжение сжатия большее, либо равное примерно 300 МПа на поверхности стекла или даже большее, либо равное примерно 350 МПа на поверхности стекла. В вариантах осуществления напряжение сжатия может быть больше, либо равно примерно 400 МПа на поверхности стекла или даже больше, либо равно примерно 450 МПа на поверхности стекла. В некоторых вариантах осуществления напряжение сжатия может быть больше, либо равно примерно 500 МПа на поверхности стекла или даже больше, либо равно примерно 550 МПа на поверхности стекла. В других вариантах осуществления напряжение сжатия может быть больше, либо равно примерно 650 МПа на поверхности стекла или даже больше, либо равно примерно 750 МПа на поверхности стекла. Напряжение сжатия стеклянного корпуса 102 обычно простирается на глубину слоя (DOL) по меньшей мере примерно 10 мкм. В некоторых вариантах осуществления стеклянный корпус 102 может иметь глубину слоя большую, чем примерно 25 мкм или даже большую, чем примерно 50 мкм. В некоторых других вариантах осуществления глубина слоя может составлять вплоть до примерно 75 мкм или даже примерно 100 мкм. Ионообменное упрочнение может быть осуществлено в ванне с расплавленной солью, температуру которой поддерживают в диапазоне от примерно 350°C до примерно 500°C. Для достижения желаемого напряжения сжатия стеклянный контейнер в сформованном состоянии может быть погружен в солевую ванну на время менее примерно 30 часов или даже менее примерно 20 часов. В вариантах осуществления контейнер может быть погружен на время менее примерно 15 часов или даже менее примерно 12 часов. В других вариантах осуществления контейнер может быть погружен на время менее примерно 10 часов. Например, в одном варианте осуществления стеклянный контейнер погружают в соляную ванну со 100% KNO3 при примерно 450°C на от примерно 5 часов до примерно 8 часов, чтобы достичь желаемых глубины слоя и напряжения сжатия при одновременном сохранении химической стойкости композиции стекла.

Если теперь обратиться к Фиг. 1 и 2, то описанные здесь стеклянные контейнеры имеют однородную композицию по всей толщине стеклянного корпуса 102 в каждом из стеночных, пяточных и донных участков. Конкретно, на Фиг. 2 схематично изображено частичное поперечное сечение стеночного участка 110 стеклянного контейнера 100. Стеклянный корпус 102 стеклянного контейнера 100 имеет внутреннюю область 120, которая простирается с глубины примерно 10 нм (обозначенной на Фиг. 2 как DLR1) под внутренней поверхностью 104 стеклянного контейнера 100 в толщу стеночного участка 110 до глубины DLR2 от внутренней поверхности 104 стеклянного контейнера. Внутренняя область, простирающаяся с глубины примерно 10 нм под внутренней поверхностью 104, отличается от композиции в начальных 5-10 нм под поверхностью из-за экспериментальных артефактов. В начале анализа DSIMS (динамическая масс-спектрометрия вторичных ионов) начальные 5-10 нм не включают в анализ вследствие трех проблем: переменной скорости распыления ионов с поверхности по причине случайно присутствующего углерода, установления заряда, отвечающего стационарному состоянию, отчасти благодаря переменной скорости распыления и смешения компонентов при установлении условий распыления, отвечающих стационарному состоянию. В результате первые две точки данных анализа исключают, как показано на иллюстративных диаграммах на Фиг. 8 и 9. Соответственно, следует понимать, что внутренняя область 120 имеет толщину TLR, которая равна DLR2- DLR1. Композиция стекла в пределах внутренней области имеет постоянную слоевую однородность, что в сочетании с толщиной TLR внутренней области является достаточным для того, чтобы предотвратить расслаивание стеклянного корпуса после продолжительного воздействия раствора, содержащегося во внутреннем объеме стеклянного контейнера. В некоторых вариантах осуществления толщина TLR составляет по меньшей мере примерно 100 нм. В некоторых вариантах осуществления толщина TLR составляет по меньшей мере примерно 150 нм. В некоторых других вариантах осуществления толщина TLR составляет по меньшей мере примерно 200 нм или даже примерно 250 нм. В некоторых других вариантах осуществления толщина TLR составляет по меньшей мере примерно 300 нм или даже примерно 350 нм. В других вариантах осуществления толщина TLR составляет по меньшей мере примерно 500 нм. В некоторых вариантах осуществления внутренняя область 120 может простираться до толщины TLR по меньшей мере примерно 1 мкм или даже по меньшей мере примерно 2 мкм.

Хотя внутренняя область описана здесь выше как простирающаяся с глубины 10 нм под внутренней поверхностью 104 стеклянного контейнера 100 в толщу стеночного участка 110 до глубины DLR2 от внутренней поверхности 104 стеклянного контейнера, следует понимать, что возможны другие варианты осуществления. Например, можно предположить, что, несмотря на отмеченные выше экспериментальные артефакты, внутренняя область с постоянной слоевой однородностью может фактически простираться от внутренней поверхности 104 стеклянного контейнера 100 в толщу стеночного участка. Соответственно, в некоторых вариантах осуществления толщина TLR может простираться от внутренней поверхности до глубины DLR2. В данных вариантах осуществления толщина TLR может составлять по меньшей мере примерно 100 нм. В некоторых вариантах осуществления толщина TLR составляет по меньшей мере примерно 150 нм. В некоторых других вариантах осуществления толщина TLR составляет по меньшей мере примерно 200 нм или даже примерно 250 нм. В некоторых других вариантах осуществления толщина TLR составляет по меньшей мере примерно 300 нм или даже примерно 350 нм. В других вариантах осуществления толщина TLR составляет по меньшей мере примерно 500 нм. В некоторых вариантах осуществления внутренняя область 120 может простираться до толщины TLR по меньшей мере примерно 1 мкм или даже по меньшей мере примерно 2 мкм.

В описанных здесь вариантах осуществления фраза “постоянная слоевая однородность” означает, что концентрация составляющих компонентов (например, SiO2, Al2O3, Na2O и так далее) композиции стекла во внутренней области не отклоняется от концентрации тех же составляющих компонентов в средней точке толщи стеклянного корпуса (то есть в точке вдоль средней линии MP, которая рассекает стеклянный корпус поровну между внутренней поверхностью 104 и внешней поверхностью 106) на количество, которое приводило бы к расслаиванию стеклянного корпуса при продолжительном воздействии на него раствора, содержащегося в стеклянном контейнере. В описанных здесь вариантах осуществления постоянная слоевая однородность во внутренней области стеклянного корпуса является такой, что экстремум (то есть минимум или максимум) слоевой концентрации каждого из составляющих компонентов композиции стекла во внутренней области 120 больше, либо равен примерно 80% и меньше, либо равен примерно 120% концентрации того же составляющего компонента в средней точке толщи стеклянного корпуса, когда стеклянный контейнер 100 находится в сформованном состоянии. В других вариантах осуществления постоянная слоевая однородность во внутренней области стеклянного корпуса является такой, что экстремум слоевой концентрации каждого из составляющих компонентов композиции стекла во внутренней области 120 больше, либо равен примерно 90% и меньше, либо равен примерно 110% концентрации того же составляющего компонента в средней точке толщи стеклянного корпуса, когда стеклянный контейнер 100 находится в сформованном состоянии. В других вариантах осуществления постоянная слоевая однородность во внутренней области стеклянного корпуса является такой, что экстремум слоевой концентрации каждого из составляющих компонентов композиции стекла во внутренней области 120 больше, либо равен примерно 92% и меньше, либо равен примерно 108% концентрации того же составляющего компонента в средней точке толщи стеклянного корпуса, когда стеклянный контейнер 100 находится в сформованном состоянии. В некоторых вариантах осуществления постоянная слоевая однородность не относится к составляющим компонентам композиции стекла, которые присутствуют в количестве менее примерно 2 мол. %.

Использованный здесь термин “сформованное состояние” относится к композиции стеклянного контейнера 100 после того, как стеклянный контейнер был выполнен из стеклянного сырья, но до того, как контейнер подвергают каким-либо дополнительным стадиям технологической переработки, таким как ионообменное упрочнение, нанесение покрытия, обработка сульфатом аммония или тому подобное. В описанных здесь вариантах осуществления слоевую концентрацию составляющих компонентов в композиции стекла определяют отбором образца композиции по толщине стеклянного корпуса в интересующей области с использованием динамической масс-спектрометрии вторичных ионов. В описанных здесь вариантах осуществления образцы для определения композиционного профиля отбирали из областей внутренней поверхности 104 стеклянного корпуса 102. Отобранные образцы областей имеют максимальную площадь 1 мм2. Данная методика дает композиционный профиль компонентов в стекле как функцию глубины от внутренней поверхности стеклянного корпуса для отобранного образца области.

Формирование стеклянного контейнера с постоянной слоевой однородностью, как описано выше, обычно улучшает стойкость стеклянного контейнера к расслаиванию. Конкретно, то, что предусматривается внутренняя область, которая является композиционно однородной (то есть экстремум концентрации составляющих компонентов во внутренней области находится в пределах +/-20% концентрации тех же составляющих компонентов в средней точке толщи стеклянного корпуса), позволяет избежать локального концентрирования составляющих компонентов композиции стекла, которые могут быть склонны к вымыванию, что, в свою очередь, уменьшает унос частиц стекла с внутренней поверхности стеклянного контейнера в случае, когда данные составляющие компоненты вымываются из поверхности стекла.

Как здесь отмечено, контейнер в сформованном состоянии не имеет покрытий, включая неорганические и/или органические покрытия, нанесенных на внутреннюю поверхность стеклянного корпуса. Соответственно, следует понимать, что корпус стеклянного контейнера выполнен из по существу единой композиции, которая простирается от внутренней поверхности корпуса на глубину по меньшей мере 250 нм или даже по меньшей мере 300 нм. Термин “единая композиция” указывает на тот факт, что стекло, из которого состоит участок корпуса, простирающийся от внутренней поверхности в толщу корпуса на глубину по меньшей мере 250 нм или даже по меньшей мере 300 нм, представляет собой единственную композицию материала в сравнении с покрывающим материалом, нанесенным на другой материал либо той же, либо иной композиции. Например, в некоторых вариантах осуществления корпус контейнера может быть выполнен из единственной композиции стекла. В другом варианте осуществления корпус контейнера может быть выполнен из многослойного стекла, так что внутренняя поверхность корпуса имеет единую композицию, которая простирается от внутренней поверхности на глубину по меньшей мере 250 нм или даже по меньшей мере 300 нм. Стеклянный контейнер может включать внутреннюю область, которая простирается либо от внутренней поверхности, либо с глубины 10 нм под внутренней поверхностью на глубину по меньшей мере 100 нм, как отмечено выше. Данная внутренняя область может иметь постоянную слоевую однородность.

Если теперь обратиться к Фиг. 1 и 3, то описанные здесь стеклянные контейнеры могут также иметь однородную композицию поверхности по всей внутренней поверхности 104 стеклянного корпуса 102, включая стеночный, пяточный и донный участки. На Фиг. 3 схематично изображено частичное поперечное сечение стеночного участка 110 стеклянного контейнера 100. Стеклянный контейнер 100 имеет поверхностную область 130, которая простирается по всей внутренней поверхности стеклянного контейнера. Поверхностная область 130 имеет глубину DSR, которая простирается от внутренней поверхности 104 стеклянного контейнера 100 в толщу стеклянного корпуса в направлении внешней поверхности. Соответственно, следует понимать, что поверхностная область 130 имеет толщину TSR, которая равна глубине DSR. В некоторых вариантах осуществления поверхностная область простирается на глубину DSR по меньшей мере примерно 10 нм от внутренней поверхности 104 стеклянного контейнера 100. В некоторых других вариантах осуществления поверхностная область 130 может простираться на глубину DSR по меньшей мере примерно 50 нм. В некоторых других вариантах осуществления поверхностная область 130 может простираться на глубину DSR от примерно 10 нм до примерно 50 нм. Соответственно, следует понимать, что поверхностная область 130 простирается на меньшую глубину, чем внутренняя область 120. Композиция стекла поверхностной области имеет постоянную поверхностную однородность, что в сочетании с глубиной DSR внутренней области достаточно для того, чтобы предотвратить расслаивание стеклянного корпуса после продолжительного воздействия раствора, содержащегося во внутреннем объеме стеклянного контейнера.

В описанных здесь вариантах осуществления фраза “постоянная поверхностная однородность” означает, что концентрация составляющих компонентов (например, SiO2, Al2O3, Na2O и так далее) композиции стекла в отдельной точке в поверхностной области не отклоняется от концентрации тех же составляющих компонентов в любой второй отдельной точке в поверхностной области на количество, которое приводило бы к расслаиванию стеклянного корпуса при продолжительном воздействии раствора, содержащегося в стеклянном контейнере. В описанных здесь вариантах осуществления постоянная поверхностная однородность в поверхностной области является такой, что для отдельной точки на внутренней поверхности 104 стеклянного контейнера экстремум (то есть минимум или максимум) поверхностной концентрации каждого из составляющих компонентов в поверхностной области 130 в отдельной точке больше, либо равен примерно 70% и меньше, либо равен примерно 130% концентрации тех же составляющих компонентов в поверхностной области 130 в любой второй отдельной точке на внутренней поверхности 104 стеклянного контейнера 100, когда стеклянный контейнер 100 находится в сформованном состоянии. Например, на Фиг. 3 изображены три отдельные точки (A, B и C) на внутренней поверхности 104 стеночного участка 110. Каждая точка отделена от соседней точки расстоянием по меньшей мере примерно 3 мм. Экстремум поверхностной концентрации каждого из составляющих компонентов в поверхностной области 130 в точке “A” больше, либо равен примерно 70% и меньше, либо равен примерно 130% концентрации тех же составляющих компонентов в поверхностной области 130 в точках “B” и “C”. Что касается пяточного участка контейнера, отдельные точки могут быть сосредоточены приблизительно в верхней части пятки, причем соседние точки расположены на расстоянии по меньшей мере 3 мм от верхней части пятки вдоль донного участка контейнера и вдоль стеночного участка контейнера, причем расстояние между точками ограничено радиусом флакона и высотой боковой стенки (то есть точкой, где боковая стенка переходит в плечо флакона).

В некоторых вариантах осуществления постоянная поверхностная однородность в поверхностной области является такой, что экстремум поверхностной концентрации каждого из составляющих компонентов композиции стекла в поверхностной области 130 для любой отдельной точки на внутренней поверхности 104 стеклянного контейнера 100 больше, либо равен примерно 75% и меньше, либо равен примерно 125% концентрации того же составляющего компонента в поверхностной области 130 в любой второй отдельной точке на внутренней поверхности 104 стеклянного контейнера 100, когда стеклянный контейнер 100 находится в сформованном состоянии. В некоторых других вариантах осуществления постоянная поверхностная однородность в поверхностной области является такой, что экстремум поверхностной концентрации каждого из составляющих компонентов композиции стекла в поверхностной области 130 для любой отдельной точки на внутренней поверхности 104 стеклянного контейнера 100 больше, либо равен примерно 80% и меньше, либо равен примерно 120% концентрации того же составляющего компонента в поверхностной области 130 в любой второй отдельной точке на внутренней поверхности 104 стеклянного контейнера 100, когда стеклянный контейнер 100 находится в сформованном состоянии. В других вариантах осуществления постоянная поверхностная однородность в поверхностной области является такой, что экстремум поверхностной концентрации каждого из составляющих компонентов композиции стекла в поверхностной области 130 для любой отдельной точки на внутренней поверхности 104 стеклянного контейнера 100 больше, либо равен примерно 85% и меньше, либо равен примерно 115% концентрации того же составляющего компонента в поверхностной области 130 в любой второй отдельной точке на внутренней поверхности 104 стеклянного контейнера 100, когда стеклянный контейнер 100 находится в сформованном состоянии. В описанных здесь вариантах осуществления поверхностную концентрацию составляющих компонентов композиции стекла в поверхностной области измеряют фотоэлектронной спектроскопией. В некоторых вариантах осуществления постоянная поверхностная однородность в поверхностной области не относится к составляющим компонентам композиции стекла, которые присутствуют в количестве менее примерно 2 мол. %.

Степень однородности поверхностной концентрации составляющих компонентов стекла в поверхностной области 130, в общем, является признаком склонности композиции стекла к расслаиванию и отщеплению частиц стекла с внутренней поверхности 104 стеклянного контейнера 102. Когда композиция стекла обладает постоянной поверхностной однородностью в поверхностной области 130 (то есть когда экстремумы поверхностной концентрации составляющих компонентов стекла в поверхностной области 130 в отдельной точке на внутренней поверхности 104 во внутренней области находятся в пределах +/-30% концентрации тех же составляющих компонентов в поверхностной области 130 в любой второй отдельной точке на внутренней поверхности 104), композиция стекла имеет улучшенную стойкость к расслаиванию.

Следует понимать, что описанные здесь стеклянные контейнеры обладают постоянной слоевой однородностью и/или постоянной поверхностной однородностью, каждая из которых улучшает стойкость стеклянных контейнеров к расслаиванию. Постоянная слоевая однородность и/или постоянная поверхностная однородность присутствуют не только в участках боковых стенок стеклянных контейнеров, но также и в пяточных и донных участках стеклянных контейнеров, так что поверхности стеклянных контейнеров, ограничивающие внутренний объем, являются стойкими к расслаиванию.

Как отмечено выше, расслаивание может иметь результатом высвобождение богатых диоксидом кремния чешуек стекла в раствор, содержащийся в стеклянном контейнере, после продолжительного воздействия раствора. Соответственно, стойкость к расслаиванию может быть охарактеризована числом частиц стекла, присутствующих в растворе, содержащемся в стеклянном контейнере, после продолжительного воздействия раствора в особых условиях. Чтобы определить долговременную стойкость стеклянного контейнера к расслаиванию, использовали испытание на ускоренное расслаивание. Испытание проводили как на ионообменных, так и не являющихся ионообменными стеклянных контейнерах. Испытание состояло в промывке стеклянного контейнера при комнатной температуре в течение 1 минуты и депирогенизации контейнера примерно при 320°C в течение 1 часа. Затем в стеклянный контейнер помещают раствор в воде 20 мМ глицина с pH 10 до заполнения его на 80-90%, стеклянный контейнер закрывают и быстро нагревают до 100°C, а затем нагревают от 100°C до 121°C с линейной скоростью 1 град/мин при давлении 2 атмосферы. Стеклянный контейнер и раствор выдерживают при данной температуре в течение 60 минут, охлаждают до комнатной температуры со скоростью 0,5 град/мин и повторяют цикл нагрева и выдерживание. Затем стеклянный контейнер нагревают до 50°C и выдерживают в течение десяти или более дней для обеспечения условий воздействия повышенной температуры. После нагрева стеклянный контейнер бросают с расстояния по меньшей мере 18 дюймов на поверхность, имеющую пленку, такую как ламинированный плиточный пол, чтобы вызвать отделение любых чешуек или частиц, которые слабо сцеплены с внутренней поверхностью стеклянного контейнера. Расстояние, с которого осуществляется падение, может быть надлежащим образом масштабировано, чтобы предотвратить разрушение при ударе флаконов большего размера.

Затем раствор, содержащийся в стеклянном контейнере, анализируют для определения числа частиц стекла, присутствующих в литре раствора. Конкретно, раствор из стеклянного контейнера непосредственно выливают на центр мембранного фильтра Millipore Isopore (Millipore no. ATTP02500 в сборке с элементами no. AP1002500 и no. M000025A0), присоединенного к вакуумному насосу, для того, чтобы пропустить раствор через фильтр со скоростью 5 мл за 10-15 секунд. Затем в качестве промывки используют дополнительные 5 мл воды, чтобы удалить остаток буфера из фильтрационной среды. Затем частицы чешуек подсчитывают посредством дифференциальной интерференционной контрастной микроскопии (DIC) в режиме отражения, как описано в “Differential interference contrast (DIC) microscopy and modulation contrast microscopy”, Fundamentals of light microscopy and digital imaging. New York: Wiley-Liss, стр. 153-168. Поле зрения задают равным приблизительно 1,5 мм × 1,5 мм и вручную подсчитывают частицы с размером более 50 микрон. Имеется 9 таких измерений, произведенных в центре каждой фильтрующей мембраны в формате 3×3 без перекрывания изображений. Если анализируют более крупные площади фильтрационной среды, результаты могут быть нормированы к эквивалентной площади (то есть 20,25 мм2). Для измерения и подсчета числа присутствующих чешуек стекла изображения, полученные в оптическом микроскопе, исследуют с помощью программы для анализа изображений (ImagePro Plus, версия 6.1, от Media Cybernetics). Это осуществлялось следующим образом: выделяли все элементы на изображении, которые при простом сегментировании в оттенках серого проявлялись как более темные, чем фон; затем измеряют длину, ширину, площадь и периметр всех выделенных элементов, которые имеют длину более 25 микрометров; затем из данных удаляют любые частицы, явно не являющиеся стеклянными; затем данные измерения заносят в электронную таблицу. Затем выделяют и измеряют все элементы с длиной более 25 микрометров и более светлые, чем фон; измеряют длину, ширину, площадь, периметр и соотношение сторон X-Y всех выделенных элементов, которые имеют длину более 25 микрометров; любые частицы, явно не являющиеся стеклянными, удаляют из данных; и присоединяют измеренные данные к данным, ранее занесенным в электронную таблицу. Затем данные в электронной таблице сортируют по длине элемента и разбивают на группы в соответствии с размером. Приведенные результаты даны для элементов с длиной более 50 микрометров. Затем каждую из данных групп подсчитывали, а результаты подсчета приводили для каждого из образцов.

Минимальное количество раствора, для которого проводят испытание, составляет 100 мл. Соответственно, для доведения суммарного количества раствора до 100 мл можно получить объединенный раствор из нескольких малых контейнеров. В случае контейнеров, имеющих объем более 10 мл, испытание повторяют для пробы из 10 контейнеров, изготовленных из одной и той же композиции стекла в одних и тех же технологических условиях, и результат подсчета частиц усредняют по 10 контейнерам, чтобы определить среднее значение числа частиц. Альтернативно, в случае малых контейнеров испытание повторяют для пробы из 10 флаконов, каждый их которых анализируют, а результат подсчета частиц усредняют по нескольким пробам, чтобы определить среднее значение числа частиц, приходящееся на пробу. Усреднение значения числа частиц по нескольким контейнерам учитывает потенциальные вариации в расслаивательном поведении отельных контейнеров. В Таблице 1 приведены некоторые неограничивающие примеры объемов образцов и числа контейнеров для проведения испытания.

Следует понимать, что вышеупомянутое испытание используют для идентификации частиц, которые отделяются от внутренней(их) стенки(ок) стеклянного контейнера из-за расслаивания, но не случайных частиц, присутствующих в контейнере вследствие процессов, протекающих при формовании, или частиц, которые осаждаются из раствора, заключенного в стеклянного контейнере, в результате реакций между раствором и стеклом. Конкретно, частицы, обусловленные расслаиванием, могут быть отличены от случайных частиц стекла, основываясь на соотношении сторон частицы (то есть отношении максимальной длины частицы к толщине частицы или соотношении максимального и минимального размеров). Расслаивание приводит к чешуйкам в виде частиц или тонким пластинкам, которые имеют неправильную форму и имеют типично максимальную длину более примерно 50 мкм, но часто более примерно 200 мкм. Толщина чешуек обычно превышает примерно 100 нм и может достигать примерно 1 мкм. Таким образом, минимальное соотношение сторон чешуек типично превышает примерно 50. Соотношение сторон может превышать примерно 100 и иногда превышать примерно 1000. В отличие от этого, случайные частицы стекла обычно будут иметь низкое соотношение сторон, которое составляет менее примерно 3. Соответственно, частицы, возникающие в результате расслаивания, могут быть отличены от случайных частиц при наблюдении в микроскоп, основываясь на соотношении сторон. Другие обычные не являющиеся стеклянными частицы включат волосы, волокна, частицы металла, частицы пластмассы и другие загрязнители и, таким образом, исключаются в ходе исследования. Подтверждение достоверности результатов может быть осуществлено путем оценки внутренних областей подвергшихся испытанию контейнеров. При осмотре отмечают признаки коррозии поверхности/образования точечных дефектов/удаления чешуек, как описано в статье “Nondestructive Detection of Glass Vial Inner Surface Morphology with Differential Interference Contrast Microscopy” в Journal of Pharmaceutical Sciences 101(4), 2012, страницы 1378-1384.

В описанных здесь вариантах осуществления значение числа присутствующих частиц после испытания на ускоренное расслаивание может быть использовано для того, чтобы установить фактор расслаивания для ряда подвергнутых испытанию флаконов. В описанных здесь вариантах осуществления пробы стеклянных контейнеров, которые после испытания на ускоренное расслаивание дают в среднем менее 10 частиц стекла с минимальной длиной примерно 50 мкм и соотношением сторон более примерно 50 на пробу, рассматриваются как имеющие фактор расслаивания равный 10. В описанных здесь вариантах осуществления пробы стеклянных контейнеров, которые после испытания на ускоренное расслаивание дают в среднем менее 9 частиц стекла с минимальной длиной примерно 50 мкм и соотношением сторон более примерно 50 на пробу, рассматриваются как имеющие фактор расслаивания равный 9. В описанных здесь вариантах осуществления пробы стеклянных контейнеров, которые после испытания на ускоренное расслаивание дают в среднем менее 8 частиц стекла с минимальной длиной примерно 50 мкм и соотношением сторон более примерно 50 на пробу, рассматриваются как имеющие фактор расслаивания равный 8. В описанных здесь вариантах осуществления пробы стеклянных контейнеров, которые после испытания на ускоренное расслаивание дают в среднем менее 7 частиц стекла с минимальной длиной примерно 50 мкм и соотношением сторон более примерно 50 на пробу, рассматриваются как имеющие фактор расслаивания равный 7. В описанных здесь вариантах осуществления пробы стеклянных контейнеров, которые после испытания на ускоренное расслаивание дают в среднем менее 6 частиц стекла с минимальной длиной примерно 50 мкм и соотношением сторон более примерно 50 на пробу, рассматриваются как имеющие фактор расслаивания равный 6. В описанных здесь вариантах осуществления пробы стеклянных контейнеров, которые после испытания на ускоренное расслаивание дают в среднем менее 5 частиц стекла с минимальной длиной примерно 50 мкм и соотношением сторон более примерно 50 на пробу, рассматриваются как имеющие фактор расслаивания равный 5. В описанных здесь вариантах осуществления пробы стеклянных контейнеров, которые после испытания на ускоренное расслаивание дают в среднем менее 4 частиц стекла с минимальной длиной примерно 50 мкм и соотношением сторон более примерно 50 на пробу, рассматриваются как имеющие фактор расслаивания равный 4. В описанных здесь вариантах осуществления пробы стеклянных контейнеров, которые после испытания на ускоренное расслаивание дают в среднем менее 3 частиц стекла с минимальной длиной примерно 50 мкм и соотношением сторон более примерно 50 на пробу, рассматриваются как имеющие фактор расслаивания равный 3. В описанных здесь вариантах осуществления пробы стеклянных контейнеров, которые после испытания на ускоренное расслаивание дают в среднем менее 2 частиц стекла с минимальной длиной примерно 50 мкм и соотношением сторон более примерно 50 на пробу, рассматриваются как имеющие фактор расслаивания равный 2. В описанных здесь вариантах осуществления пробы стеклянных контейнеров, которые после испытания на ускоренное расслаивание дают в среднем менее 1 частицы стекла с минимальной длиной примерно 50 мкм и соотношением сторон более примерно 50 на пробу, рассматриваются как имеющие фактор расслаивания равный 1. В описанных здесь вариантах осуществления пробы стеклянных контейнеров, которые после испытания на ускоренное расслаивание имеют 0 частиц стекла с минимальной длиной примерно 50 мкм и соотношением сторон более примерно 50 на пробу, рассматриваются как имеющие фактор расслаивания равный 0. Соответственно, следует понимать, что чем ниже фактор расслаивания, тем лучше стойкость стеклянного контейнера к расслаиванию. В описанных здесь вариантах осуществления стеклянные контейнеры имеют фактор расслаивания равный 10 или менее (то есть фактор расслаивания равный 3, 2, 1 или 0).

Стеклянные контейнеры, имеющие вышеназванные характеристики (то есть однородные композиции на внутренней поверхности и по толщине, а также стойкость к расслаиванию), получают формированием стеклянных контейнеров из композиций стекла, в которых составляющие компоненты композиции стекла образуют компоненты с относительно низкими давлениями пара (то есть компоненты с низкой летучестью) при температурах, требуемых для переформования стеклянных контейнеров из стеклянного сырья в желаемую контейнерную форму. Поскольку данные составляющие компоненты образуют компоненты с относительно низкими давлениями пара при температурах переформования, существует меньшая вероятность того, что составляющие компоненты улетучиваются и испаряются с поверхностей стекла, тем самым формируя контейнер с композиционно однородной поверхностью внутри стеклянного контейнера и по толщине стеклянного контейнера.

Определенные составляющие компоненты композиции стекла могут быть достаточно летучими при температурах формирования и переформования стекла, что, в свою очередь, может вести к композиционным неоднородностям и последующему расслаиванию. Температуры формирования и переформования композиции стекла обычно соответствуют температурам, при которых композиция стекла имеет вязкость в диапазоне от примерно 200 пуаз до примерно 100 килопуаз. Соответственно, в некоторых вариантах осуществления композиции стекла, из которых формируют стеклянные контейнеры, не содержат составляющих компонентов, которые образуют компоненты, которые улетучиваются в значительной степени (то есть образуют компоненты газовой фазы с равновесными парциальными давлениями, которые равны примерно 10-3 атм) при температурах, соответствующих вязкости в диапазоне от примерно 200 пуаз до примерно 100 килопуаз. В некоторых вариантах осуществления композиции стекла, из которых формируют стеклянные контейнеры, не содержат составляющих компонентов, которые улетучиваются в значительной степени при температурах, соответствующих вязкости в диапазоне от примерно 1 килопуаз до примерно 50 килопуаз. В некоторых вариантах осуществления композиции стекла, из которых формируют стеклянные контейнеры, не содержат составляющих компонентов, которые улетучиваются в значительной степени при температурах, соответствующих вязкости в диапазоне от примерно 1 килопуаз до примерно 20 килопуаз. В некоторых вариантах осуществления композиции стекла, из которых формируют стеклянные контейнеры, не содержат составляющих компонентов, которые улетучиваются в значительной степени при температурах, соответствующих вязкости в диапазоне от примерно 1 килопуаз до примерно 10 килопуаз. Не желая ограничиваться теорией, авторы полагают, что соединения, которые улетучиваются в значительной степени при данных условиях, включают без ограничения бор и соединения бора, фосфор и соединения фосфора, цинк и соединения цинка, фтор и соединения фтора, хлор и соединения хлора, олово и соединения олова и натрий и соединения натрия.

В описанных здесь вариантах осуществления стеклянные контейнеры обычно формируют из композиций щелочного алюмосиликатного стекла или композиций щелочноземельного алюмосиликатного стекла. Как здесь отмечено выше, борсодержащие компоненты в стекле являются высоколетучими при повышенных температурах, используемых для формирования и переформования стекла, что ведет к расслаиванию получаемого в результате стеклянного контейнера. Более того, как отмечено выше, композиции стекла, содержащие бор, также склонны к фазовому разделению. Соответственно, в описанных здесь вариантах осуществления концентрация бора в композициях стекла, из которых формируют стеклянные контейнеры, ограничена, чтобы уменьшить как расслаивание, так и фазовое разделение. В некоторых вариантах осуществления композиции стекла, из которых формируют стеклянные контейнеры, включают менее, либо примерно 1,0 мол. % оксидов бора и/или соединений, содержащих бор, включая, без ограничения, Β2Ο3. В некоторых из данных вариантов осуществления концентрация оксидов бора и/или соединений, содержащих бор, в композиции стекла может быть меньше, либо равна примерно 0,5 мол. %, меньше, либо равна примерно 0,4 мол. % или даже меньше, либо равна примерно 0,3 мол. %. В некоторых из данных вариантов осуществления концентрация оксидов бора и/или соединений, содержащих бор, в композиции стекла может быть меньше, либо равна примерно 0,2 мол. % или даже меньше, либо равна примерно 0,1 мол. %. В некоторых других вариантах осуществления композиции стекла по существу не содержат бора и соединений, содержащих бор.

Фосфор, как и бор, обычно образует компоненты в композиции стекла, которые являются высоколетучими при повышенных температурах, используемых для формирования и переформования стекла. Как таковой, фосфор в композиции стекла может вести к композиционным неоднородностям в конечном стеклянном контейнере, что, в свою очередь, может вести к расслаиванию. Соответственно, в описанных здесь вариантах осуществления концентрация фосфора и соединений, содержащих фосфор, (таких как P2O5 или тому подобное) в композициях стекла, из которых формируют стеклянные контейнеры, ограничена, чтобы уменьшить расслаивание. В некоторых вариантах осуществления композиции стекла, из которых изготавливают стеклянные контейнеры, включают менее, либо примерно 0,3 мол. % оксидов фосфора и/или соединений, содержащих фосфор. В некоторых из данных вариантов осуществления концентрация оксидов фосфора и/или соединений, содержащих фосфор, в композиции стекла может быть меньше, либо равна примерно 0,2 мол. % или даже меньше, либо равна примерно 0,1 мол. %. В некоторых других вариантах осуществления композиции стекла по существу не содержат фосфора и соединений, содержащих фосфор.

Цинк, как бор и фосфор, обычно образует компоненты в композиции стекла, которые являются высоколетучими при повышенных температурах, используемых для формирования и переформования стекла. Как таковой, цинк в композиции стекла может вести к композиционным неоднородностям в конечном стеклянном контейнере, что, в свою очередь, может вести к расслаиванию. Соответственно, в описанных здесь вариантах осуществления концентрация цинка и соединений, содержащих цинк, (таких как ZnO или тому подобное) в композициях стекла, из которых формируют стеклянные контейнеры, ограничена, чтобы уменьшить расслаивание. В некоторых вариантах осуществления композиции стекла, из которых изготавливают стеклянные контейнеры, включают менее, либо примерно 0,5 мол. % оксидов цинка и/или соединений, содержащих цинк. В некоторых других вариантах осуществления композиции стекла, из которых изготавливают стеклянные контейнеры, включают менее, либо примерно 0,3 мол. % оксидов цинка и/или соединений, содержащих цинк. В некоторых из данных вариантов осуществления концентрация оксидов цинка и/или соединений, содержащих цинк, в композиции стекла может быть меньше, либо равна примерно 0,2 мол. % или даже меньше, либо равна примерно 0,1 мол. %. В некоторых других вариантах осуществления композиции стекла по существу не содержат цинка и соединений, содержащих цинк.

Свинец и висмут также образуют компоненты в композиции стекла, которые являются высоколетучими при повышенных температурах, используемых для формирования и переформования стекла. Соответственно, в описанных здесь вариантах осуществления концентрация свинца, висмута, соединений, содержащих свинец, и соединений, содержащих висмут, в композициях стекла, из которых формируют стеклянные контейнеры, ограничена, чтобы уменьшить расслаивание. В некоторых вариантах осуществления оксиды свинца, оксиды висмута, соединения, содержащие свинец, и/или соединения, содержащие висмут, каждые, присутствуют в композициях стекла в концентрациях меньших, либо равных примерно 0,3 мол. %. В некоторых из данных вариантов осуществления оксиды свинца, оксиды висмута, соединения, содержащие свинец, и/или соединения, содержащие висмут, каждые, присутствуют в композициях стекла в концентрациях меньших, либо равных примерно 0,2 мол. % или даже концентрациях меньших, либо равных примерно 0,1 мол. %. В некоторых других вариантах осуществления композиции стекла по существу не содержат свинца и/или висмута и соединений, содержащих свинец и/или висмут.

Компоненты, содержащие хлор, фтор и оксиды олова, также являются высоколетучими при повышенных температурах, используемых для формирования и переформования стекла. Соответственно, в описанных здесь вариантах осуществления хлор, фтор и оксиды олова и соединения, содержащие олово, хлор или фтор, присутствуют в композициях стекла в концентрациях, которые не влияют на стойкость к расслаиванию получаемого в результате стекла. Конкретно, хлор, фтор и оксиды олова и соединения, содержащие олово, хлор или фтор, присутствуют в композициях стекла, из которых формируют стеклянные контейнеры, в концентрациях меньших, либо равных примерно 0,5 мол. % или даже меньших, либо равных примерно 0,3 мол. %. В некоторых других вариантах осуществления композиции стекла по существу не содержат олова, хлора и фтора и соединений, содержащих олово, хлор или фтор.

Композиции стекла, из которых изготавливают контейнеры, не являются композициями с разделенными фазами, когда стеклянный контейнер находится в сформованном состоянии. Использованный здесь термин “с разделенными фазами” относится к разделению композиции стекла на отдельные фазы, причем каждая фаза имеет отличающиеся композиционные характеристики. Например, в общем известно, что щелочные боросиликатные стекла подвергаются фазовому разделению при повышенных температурах (таких как температуры формирования и переформования) на богатую бором фазу и богатую диоксидом кремния фазу. В описанных здесь вариантах осуществления концентрация оксидов бора в композициях стекла является достаточно низкой (то есть меньшей, либо равной примерно 0,3 мол. %), так что композиции стекла не претерпевают фазового разделения, когда стеклянный контейнер находится в сформованном состоянии.

Химическая стойкость стекла обычно не ухудшается в результате процесса ионного обмена и, как таковая, ссылка на химическую стойкость стекла включает состояние как до, так и после ионного обмена, если иное не указано. Композиции стекла, из которых формируют стеклянные контейнеры, являются химически стойкими и устойчивыми к разрушению в соответствии с определением, даваемым стандартом ISO 720. Стандарт ISO 720 представляет собой меру стойкости стекла к разрушению в дистиллированной воде (то есть гидролитической стойкости стекла). Вкратце, в методике стандарта ISO 720 используются раздробленные гранулы стекла, которые приводят в контакт с водой, имеющей сопротивление 18 МОм, в автоклавных условиях (121°C, 2 атм) в течение 30 минут. Затем раствор титруют колориметрически разбавленной HCl до нейтрального значения pH. Затем количество HCl, требуемое на титрование до получения нейтрального раствора, переводят в эквивалент Na2O, экстрагированного из стекла, и выражают в мкг стекла, причем меньшие значения указывают на большую стойкость. Стандарт ISO 720 подразделяется на отдельные типы. Тип HGA1 является показателем того, что экстрагированный эквивалент Na2O составляет вплоть до 62 мкг; тип HGA2 является показателем того, что экстрагированный эквивалент Na2O составляет от более 62 мкг и вплоть до 527 мкг; и тип HGA3 является показателем того, что экстрагированный эквивалент Na2O составляет от более 527 мкг и вплоть до 930 мкг. Описанные здесь композиции стекла имеют гидролитическую стойкость типа HGA2 согласно ISO 720, причем некоторые варианты осуществления имеют гидролитическую стойкость типа HGA1.

Композиции стекла, из которых формируют стеклянные контейнеры, также являются химически стойкими и устойчивыми к разрушению в соответствии с определением, даваемым стандартом ISO 719. Стандарт ISO 719 представляет собой меру стойкости стекла к разрушению в дистиллированной воде (то есть гидролитической стойкости стекла). Вкратце, в методике стандарта ISO 719 используются раздробленные гранулы стекла, которые приводят в контакт с водой, имеющей сопротивление 18 МОм, при давлении 2 атм и температуре 98°C в течение 60 минут. Затем раствор титруют колориметрически разбавленной HCl до нейтрального значения pH. Затем количество HCl, требуемое на титрование до получения нейтрального раствора, переводят в эквивалент Na2O, экстрагированного из стекла, и выражают в мкг стекла, причем меньшие значения указывают на большую стойкость. Стандарт ISO 719 подразделяется на отдельные типы. Тип HGB1 является показателем того, что экстрагированный эквивалент Na2O составляет вплоть до 31 мкг; тип HGB2 является показателем того, что экстрагированный эквивалент Na2O составляет от более 31 мкг и вплоть до 62 мкг; тип HGB3 является показателем того, что экстрагированный эквивалент Na2O составляет от более 62 мкг и вплоть до 264 мкг; тип HGB4 является показателем того, что экстрагированный эквивалент Na2O составляет от более 264 мкг и вплоть до 620 мкг; и тип HGB5 является показателем того, что экстрагированный эквивалент Na2O составляет от более 620 мкг и вплоть до 1085 мкг. Описанные здесь композиции стекла имеют гидролитическую стойкость типа HGB2 согласно ISO 719, причем некоторые варианты осуществления имеют гидролитическую стойкость типа HGB1.

Что касается испытания 660 Фармакопеи США и/или испытания 3.2.1 Европейской Фармакопеи, то описанные здесь стеклянные контейнеры имеют химическую стойкость типа 1. Как отмечено выше, испытания 660 Фармакопеи США и 3.2.1 Европейской Фармакопеи, осуществляют на неповрежденных стеклянных контейнерах, а не на раздробленных гранулах стекла и, как таковые, испытания 660 Фармакопеи США и 3.2.1 Европейской Фармакопеи могут быть использованы для того, чтобы непосредственно оценить химическую стойкость внутренней поверхности стеклянных контейнеров.

Следует понимать, что при ссылке на вышеупомянутые классификации согласно ISO 719 и ISO 720 в случае композиции стекла или стеклянного изделия, которая(ое) имеет указанную классификацию “или лучше”, подразумевается то, что характеристики композиции стекла являются таковыми, которые отвечают указанной классификации или лучше их. Например, стеклянное изделие, которое имеет гидролитическую стойкость “HGB2” или лучше по ISO 719, может иметь классификацию либо HGB2, либо HGB1 по ISO 719.

Контейнеры из стойкого расслаиванию стекла формируют путем предоставления сырьевого материала, выполненного из композиции стойкого к расслаиванию стекла, такого как стеклянная трубка, стеклянный лист или тому подобное, и формования композиции стойкого к расслаиванию стекла в стеклянный контейнер с использованием традиционных технологий формования, так что стеклянный контейнер обладает по меньшей мере одним из следующих свойств: постоянная поверхностная однородность, постоянная слоевая однородность, фактор расслаивания, равный 1, и/или их сочетанием.

В описанных здесь вариантах осуществления стеклянные контейнеры формируют из композиций стекла, которые имеют температуру, при которой вязкость стекла составляет 1000 пуаз, при температуре меньшей, либо равной примерно 1700°C (то есть температуре, отвечающей 1000 пуаз), что способствует переформованию стекла в его конечную контейнерную форму без необходимости в чрезмерно высоких температурах, которые могут содействовать дополнительному улетучиванию определенных компонентов, присутствующих в стекле. Как здесь описано дополнительно, более высокие концентрации SiO2 улучшают химическую стойкость стекла, но снижают формуемость стекла. Соответственно, рецептуры композиций стекла с высоким содержанием SiO2 могут быть составлены с использованием компонентов, которые уменьшают вязкость стекла, поддерживая при этом химическую стойкость. В некоторых вариантах осуществления температура, отвечающая 1000 пуаз, может составлять менее, либо равна примерно 1675°C или даже менее, либо равно примерно 1650°C. В некоторых других вариантах осуществления температура, отвечающая 1000 пуаз, может составлять менее, либо равна примерно 1625°C или даже менее, либо равно примерно 1600°C.

В первом иллюстративном варианте осуществления стеклянные контейнеры формируют из композиции стойкого к расслаиванию стекла, такой как композиции щелочного алюмосиликатного стекла, описанные в заявке на патент США №13/660450, зарегистрированной 25 октября 2012 и озаглавленной “Композиции стекла с улучшенной химической и механической стойкостью” (“Glass Compositions With Improved Chemical And Mechanical Durability”) (номер дела патентного поверенного SP11-240), полное содержание которой включено в данную заявку путем ссылки. Данная первая иллюстративная композиция стекла, в общем, включает сочетание SiO2, Al2O3, по меньшей мере одного щелочноземельного оксида и одного или более щелочных оксидов, таких как Na2O и/или K2O. В некоторых вариантах осуществления данной первой композиции стекла композиция стекла может не содержать бора и соединений, содержащих бор. Сочетание данных компонентов создает возможности для получения композиции стекла, которая является стойкой к химическому разрушению, а также подходит для химического упрочнения путем ионного обмена. В некоторых вариантах осуществления данная иллюстративная композиция стекла может дополнительно содержать малые количества одного или более дополнительных оксидов, таких как, например, SnO2, ZrO2, ZnO, TiO2, As2O3 или тому подобное. Данные компоненты могут быть добавлены в качестве осветляющих агентов и/или для того, чтобы дополнительно повысить химическую стойкость композиции стекла.

В вариантах осуществления данной первой иллюстративной композиции стекла SiO2 представляет собой наибольшее составляющее композиции и, как таковой, является основным составляющим получаемой в результате структуры стекла. SiO2 повышает химическую стойкость стекла и, в частности, стойкость композиции стекла к разрушению в кислоте и стойкость композиции стекла к разрушению в воде. Соответственно, обычно желательна высокая концентрация SiO2. В описанных здесь вариантах осуществления композиция стекла обычно содержит SiO2 в количестве большем, либо равном примерно 67 мол. % и меньшем, либо равном примерно 80 мол. % или даже меньшем, либо равном примерно 78 мол. %. В некоторых вариантах осуществления количество SiO2 в композиции стекла может составлять более примерно 68 мол. %, более примерно 69 мол. % или даже более примерно 70 мол. %. В некоторых других вариантах осуществления количество SiO2 в композиции стекла может составлять более примерно 72 мол. %, более примерно 73 мол. % или даже более примерно 74 мол. %. Например, в некоторых вариантах осуществления композиция стекла может содержать от примерно 68 мол. % до примерно 80 мол. % или даже до примерно 78 мол. % SiO2. В некоторых других вариантах осуществления композиция стекла может содержать от примерно 69 мол. % до примерно 80 мол. % или даже до примерно 78 мол. % SiO2. В некоторых других вариантах осуществления композиция стекла может содержать от примерно 70 мол. % до примерно 80 мол. % или даже до примерно 78 мол. % SiO2. В других дополнительных вариантах осуществления композиция стекла содержит SiO2 в количестве большем, либо равном примерно 70 мол. % и меньшем, либо равном примерно 78 мол. %. В некоторых вариантах осуществления SiO2 может присутствовать в композиции стекла в количестве от примерно 72 мол. % до примерно 78 мол. %. В некоторых других вариантах осуществления SiO2 может присутствовать в композиции стекла в количестве от примерно 73 мол. % до примерно 78 мол. %. В других вариантах осуществления SiO2 может присутствовать в композиции стекла в количестве от примерно 74 мол. % до примерно 78 мол. %. В других дополнительных вариантах осуществления SiO2 может присутствовать в композиции стекла в количестве от примерно 70 мол. % до примерно 76 мол. %.

Варианты осуществления данной первой иллюстративной композиции стекла могут дополнительно включать Al2O3. Al2O3 в сочетании с щелочными оксидами, присутствующими в композиции стекла, такими как Na2O или тому подобное, улучшает химическую стойкость стекла и его предрасположенность к ионообменному упрочнению. В описанных здесь вариантах осуществления Al2O3 присутствует в композициях стекла в количестве X мол. %, тогда как щелочные оксиды присутствуют в композиции стекла в количестве Y мол. %. Соотношение Y:X в описанных здесь композициях стекла составляет более 1 для того, чтобы улучшать относящееся к плавлению поведение и вышеупомянутую предрасположенность к ионообменному упрочнению. Конкретно, коэффициент диффузии или диффузивность D композиции стекла относится к скорости, с которой щелочные ионы проникают в поверхность стекла (и выходят из нее) в ходе ионного обмена. Стекла, которые имеют соотношение Y:X более примерно 0,9 или даже более примерно 1, имеют более высокую диффузивность, чем стекла, которые имеют соотношение Y:X более примерно 0,9. Стекла, в которых щелочные ионы имеют более высокую диффузивность, могут приобретать большее значение глубины слоя при данном времени ионного обмена и данной температуре ионного обмена, чем стекла, в которых щелочные ионы имеют меньшую диффузивность. Более того, с увеличением соотношения Y:X уменьшаются температура деформации, температура отжига и температура размягчения стекла, так что стекло легче поддается формованию. Кроме того, было обнаружено, что при данном времени ионного обмена и данной температуре ионного обмена величины напряжения сжатия, порождаемые в стеклах, которые имеют соотношение Y:X, превышающее примерно 0,9 и меньшее, либо равное примерно 2, обычно больше таковых, создаваемых в стеклах, в которых соотношение Y:X меньше примерно 0,9 или больше примерно 2. Соответственно, в некоторых вариантах осуществления соотношение Y:X превышает примерно 0,9 или даже превышает примерно 1. В некоторых вариантах осуществления соотношение Y:X превышает примерно 0,9 или даже превышает примерно 1 и меньше, либо равно примерно 2. В других дополнительных вариантах осуществления соотношение Y:X может быть больше, либо равно примерно 1,3 и меньше, либо равно примерно 2,0, чтобы привести к максимальному значению напряжения сжатия, порождаемому в стекле при заданном времени ионного обмена и заданной температуре ионного обмена.

Однако если количество Al2O3 в композиции стекла слишком высоко, стойкость композиции стекла к воздействию кислоты уменьшается. Соответственно, описанные здесь композиции стекла обычно включают Al2O3 в количестве большем, либо равном примерно 2 мол. % и меньшем, либо равном примерно 10 мол. %. В некоторых вариантах осуществления количество Al2O3 в композиции стекла больше, либо равно примерно 4 мол. % и меньше, либо равно примерно 8 мол. %. В некоторых других вариантах осуществления количество Al2O3 в композиции стекла больше, либо равно примерно 5 мол. % и меньше, либо равно примерно 7 мол. %. В некоторых других вариантах осуществления количество Al2O3 в композиции стекла больше, либо равно примерно 6 мол. % и меньше, либо равно примерно 8 мол. %. В других дополнительных вариантах осуществления количество Al2O3 в композиции стекла больше, либо равно примерно 5 мол. % и меньше, либо равно примерно 6 мол. %.

Композиции стекла данного первого иллюстративного варианта осуществления могут также включать один или более щелочных оксидов, таких как Na2O и/или K2O. Щелочные оксиды содействуют способности к ионному обмену композиции стекла и, как таковые, содействуют химическому упрочнению стекла. Щелочной оксид может включать один или более из Na2O и K2O. Щелочные оксиды обычно присутствуют в композиции стекла в суммарной концентрации Y мол. %. В некоторых описанных здесь вариантах осуществления Y может быть больше примерно 2 мол. % и меньше, либо равно примерно 18 мол. %. В некоторых других вариантах осуществления Y может быть больше примерно 8 мол. %, больше примерно 9 мол. %, больше примерно 10 мол. % или даже больше примерно 11 мол. %. Например, в некоторых описанных здесь вариантах осуществления Y составляет более, либо равен примерно 8 мол. % и менее, либо равен примерно 18 мол. %. В других дополнительных вариантах осуществления Y может составлять более, либо равен примерно 9 мол. % и менее, либо равен примерно 14 мол. %.