Химическая композиция галогенированного полиимидного силоксана и стеклянные изделия с покрытиями с низким коэффициентом трения из галогенированного полиимидного силоксана - RU2726719C1

Код документа: RU2726719C1

Чертежи

Описание

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

[0001] Настоящая заявка испрашивает приоритет Европейской заявки на патент № 15290254.0, поданной 30 сентября 2015 г., озаглавленной «Halogenated Polyimide Siloxane Chemical Compositions and Glass Articles with Halogenated Polyimide Siloxane Low-Friction Coatings» и во всей полноте включаемой в настоящий документ путем ссылки.

ОБЛАСТЬ ТЕХНИКИ

[0002] Настоящее изобретение относится, вообще, к покрытиям, более конкретно, к покрытиям с низким коэффициентом трения, наносимым на стеклянные контейнеры, такие как упаковка лекарственных средств.

УРОВЕНЬ ТЕХНИКИ

[0003] Исторически, в качестве предпочтительного материала для упаковки лекарственных средств используется стекло благодаря таким его свойствам, как герметичность, оптическая прозрачность и высокая химическая стойкость, отличающим его от других материалов. А именно, стекло, используемое для упаковки лекарственных средств, должно обладать соответствующей химической стойкостью, чтобы не оказывать влияния на устойчивость заключенных в нем препаратов. К стеклам, обладающим надлежащей химической стойкостью, относятся те композиции стекла, соответствующие стандарту ASTM «Тип 1В», которые обладают подтвержденной статистикой химической стойкостью.

[0004] Однако, использование стекла в таких вариантах применения ограничено механическими характеристиками стекла. В фармацевтической промышленности бой стекла является фактором опасности для конечного потребителя, так как разбитая упаковка и/или содержание этой упаковки может нанести повреждения конечному потребителю. Кроме этого, некатастрофическое разрушение (т.е. когда стекло дает трещину, но не бьется) может вызвать потерю стерильности содержимого, что, в свою очередь, может привести к возврату дорогостоящей продукции.

[0005] А именно, высокая технологическая скорость, имеющая место при производстве и заполнении стеклянной упаковки лекарственных средств, может приводить к механическим повреждениям поверхности упаковки, например, абразивному износу, когда упаковка вступает в контакт с технологическим оборудованием, манипуляционным оборудованием и/или другими упаковками. Такое механическое повреждение значительно снижает прочность стеклянной упаковки лекарственных средств, что приводит к увеличению вероятности развития в стекле трещин, потенциально подвергающих риску стерильность препаратов, содержащихся в упаковке, или ведущих к полному разрушению упаковки.

[0006] Одним из подходов к повышению механической стойкости стеклянной упаковки является термическая и/или химическая закалка стеклянной упаковки. Термическая закалка упрочняет стекло путем создания во время быстрого охлаждения после формования поверхностного сжимающего напряжения. Эта технология дает хорошие результаты в случае стеклянных изделий с плоской геометрией (например, окна), стеклянных изделий толщиной более, примерно, 2 мм и композиций стекла с большим коэффициентом термического расширения. Однако стеклянная упаковка лекарственных средств обычно имеет сложную геометрию (пузырьки, трубки, ампулы и т.д.), тонкие стенки (иногда, примерно, 1-1,5 мм) и производится из стекла с малым коэффициентом термического расширения, из-за чего стеклянная упаковка лекарственных средств не может быть упрочнена путем термической закалки. Химическая закалка также способствует упрочнению стекла путем создания поверхностного сжимающего напряжения. Это напряжение возникает при погружении изделия в ванну с расплавленной солью. По мере того, как ионы стекла замещаются более крупными ионами расплавленной соли, на поверхности стекла возникает сжимающее напряжение. Преимуществом химической закалки является то, что она может быть использована в случае сложной геометрии, тонких стенок и относительно нечувствительна к параметрам термического расширения стеклянной подложки.

[0007] Однако, хотя описанные выше технологии закалки позволяют улучшить способность закаленного стекла выдерживать тупые удары, они менее эффективны с точки зрения повышения стойкости стекла к абразивному износу, например, царапинам, которые могут возникать во время производства, транспортировки и манипулирования.

[0008] Следовательно, существует потребность в альтернативных стеклянных изделиях, обладающих повышенной стойкостью к механическому повреждению.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0009] В соответствии с одним из вариантов осуществления изобретения, стеклянное изделие с покрытием может включать стеклянный контейнер, в котором может иметься первая поверхность и вторая поверхность, противоположная первой поверхности, и покрытие с низким коэффициентом трения, связанное, по меньшей мере, с частью первой поверхности стеклянного контейнера. Покрытие с низким коэффициентом трения может включать полиимидную химическую композицию. Полиимидная химическая композиция может быть галогенированной, и полиимидная химическая композиция может включать силоксановый фрагмент.

[0010] В другом варианте осуществления изобретения полиимидная химическая композиция может быть образована в результате полимеризации первого мономера, который может включать оканчивающийся амином силоксан, второго мономера, который может включать галогенированный ароматический диангидрид, и третьего мономера, который может включать ароматический галогенированный диамин. Полиимидная химическая композиция в полностью имидизированной форме может быть растворимой в ацетате, кетоне или их смесях.

[0011] В еще одном варианте осуществления изобретения покрытие может быть нанесено на стеклянное изделие способом, включающим осаждение покрытия с низким коэффициентом трения на первой поверхности стеклянного изделия. Покрытие с низким коэффициентом трения может включать полиимидную химическую композицию, при этом, полиимидная химическая композиция является галогенированной и при этом полиимидная химическая композиция включает силоксановый фрагмент.

[0012] Дополнительные отличительные особенности и преимущества полиимидов, которые могут быть использованы для создания покрытия на стеклянном изделии, стеклянных изделий с покрытием и способов и процессов их производства изложены в нижеследующем подробном описании и, отчасти, станут очевидны специалистам в данной области из этого описания или в ходе воплощения на практике вариантов осуществления изобретения, описанных в настоящем документе, в том числе, в нижеследующем подробном описании, формуле изобретения, а также на прилагаемых чертежах.

[0013] Следует понимать, что и приведенное выше общее описание, и нижеследующее подробное описание освещают различные варианты осуществления изобретения и предназначены для создания общего представления или основы для понимания природы и характера заявленного предмета изобретения. Прилагаемые чертежи приведены для дополнительного облегчения понимания различных вариантов осуществления изобретения и составляют часть данного описания. Чертежи поясняют различные описанные варианты осуществления изобретения и вместе с описанием служат для разъяснения принципов и приемов заявленного предмета изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

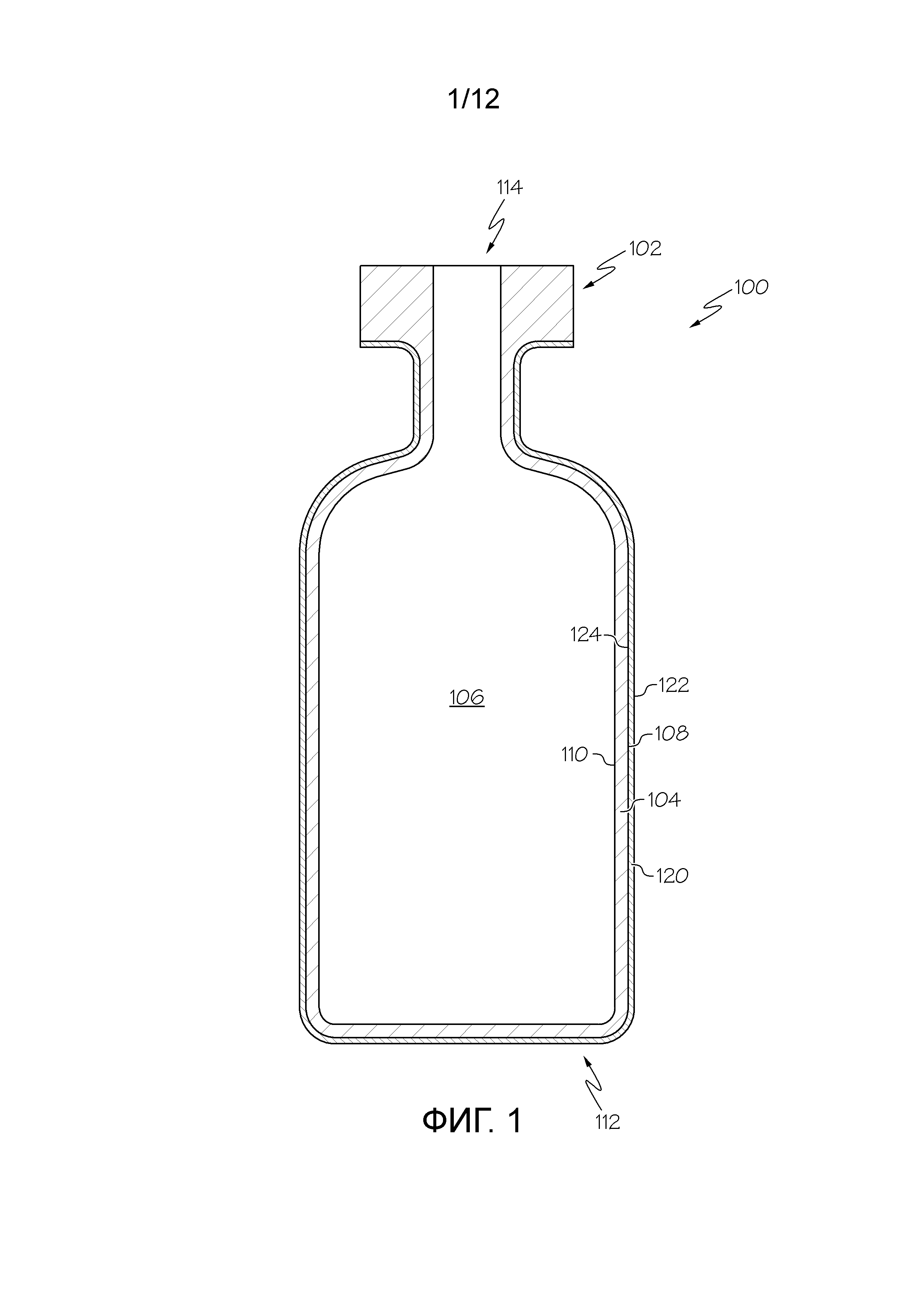

[0014] На фиг. 1 схематично представлено поперечное сечение стеклянного контейнера с покрытием с низким коэффициентом трения в соответствии с одним или несколькими вариантами осуществления изобретения, представленными и описанными в настоящем документе;

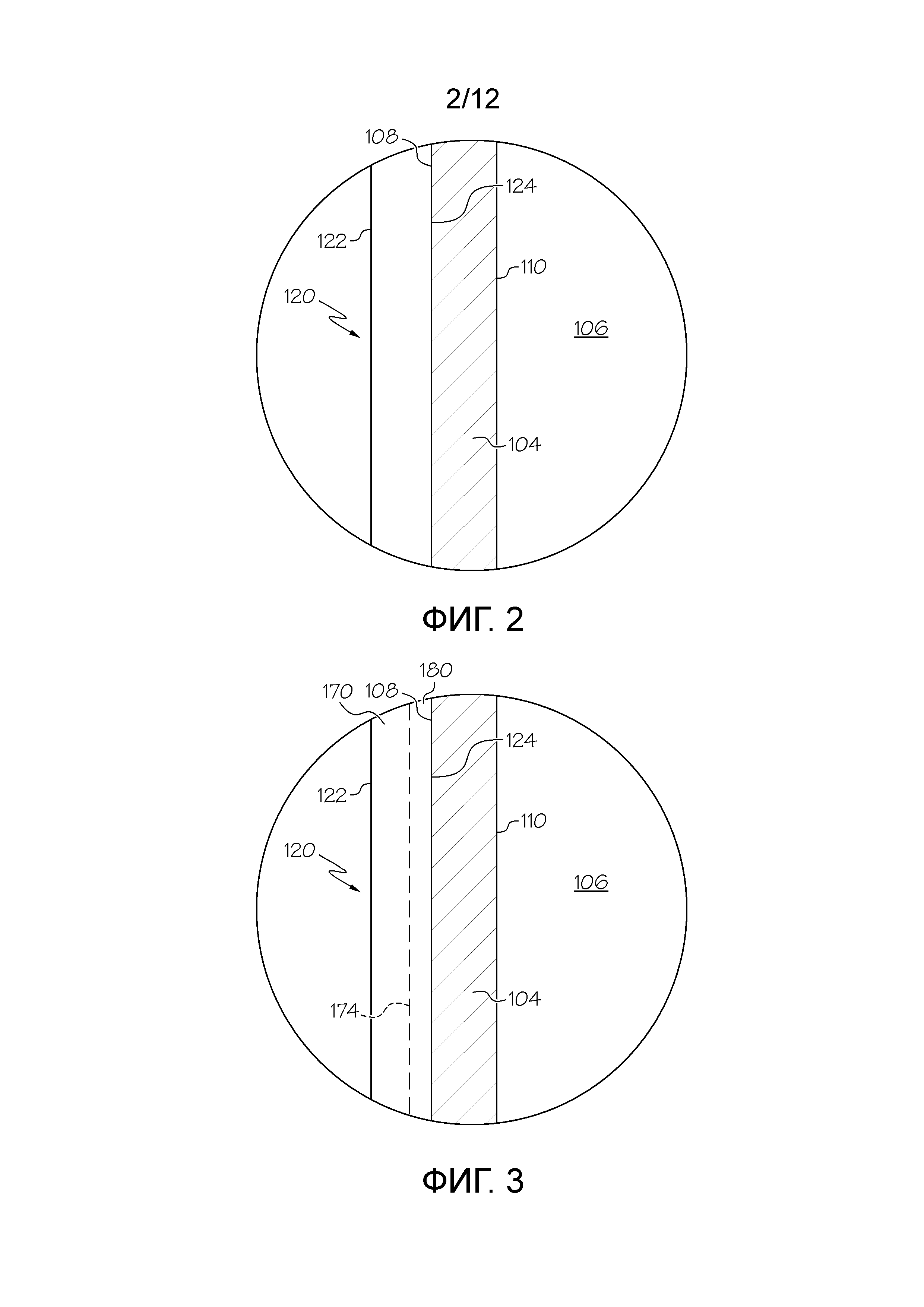

[0015] На фиг. 2 схематично представлено поперечное сечение стеклянного контейнера с однослойным покрытием с низким коэффициентом трения в соответствии с одним или несколькими вариантами осуществления изобретения, представленными и описанными в настоящем документе;

[0016] На фиг. 3 схематично представлено поперечное сечение стеклянного контейнера с покрытием с низким коэффициентом трения, включающим полимерный слой и слой связующего, в соответствии с одним или несколькими вариантами осуществления изобретения, представленными и описанными в настоящем документе;

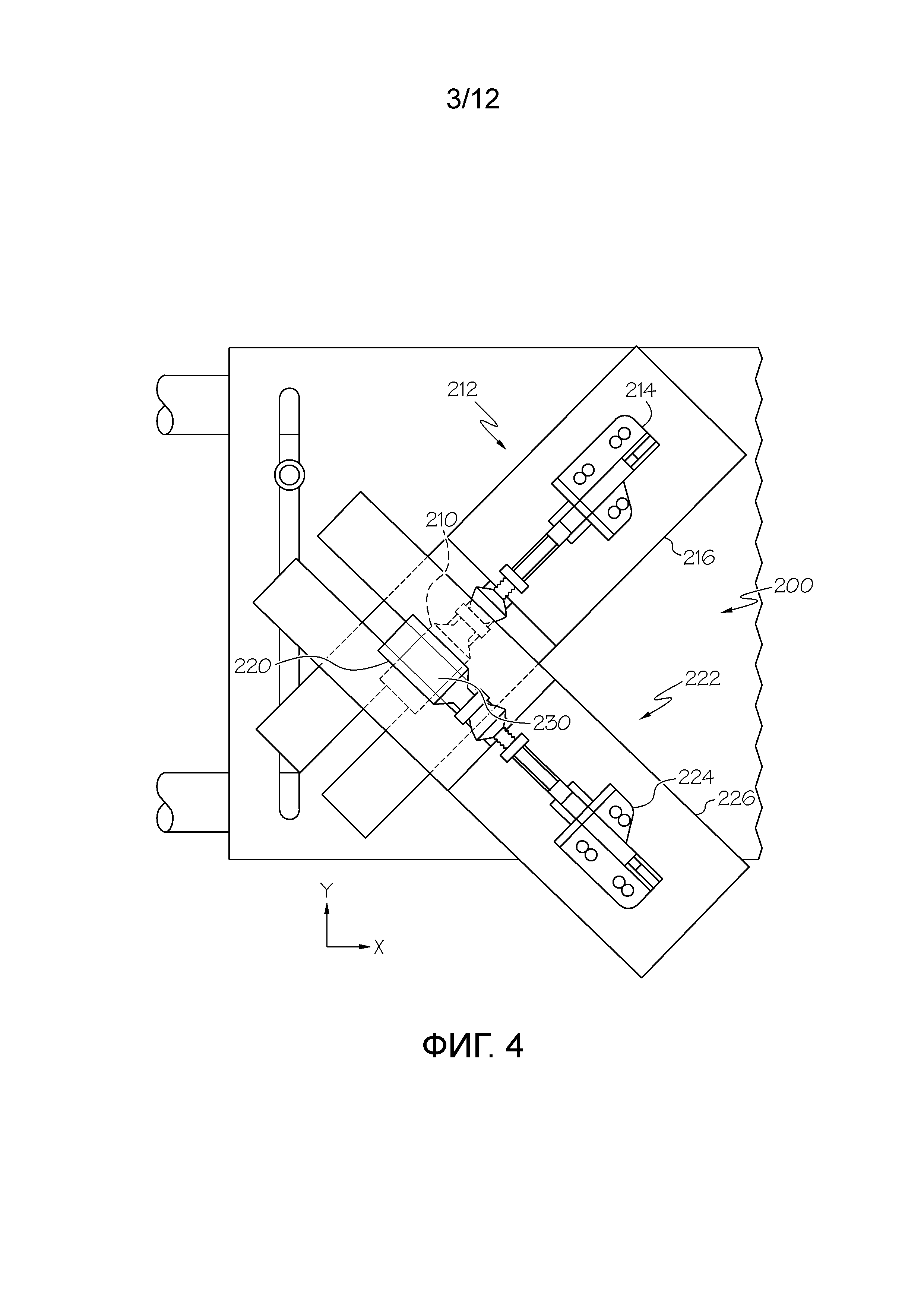

[0017] На фиг. 4 схематично представлен испытательный стенд для определения коэффициента трения между двумя поверхностями в соответствии с одним или несколькими вариантами осуществления изобретения, представленными и описанными в настоящем документе;

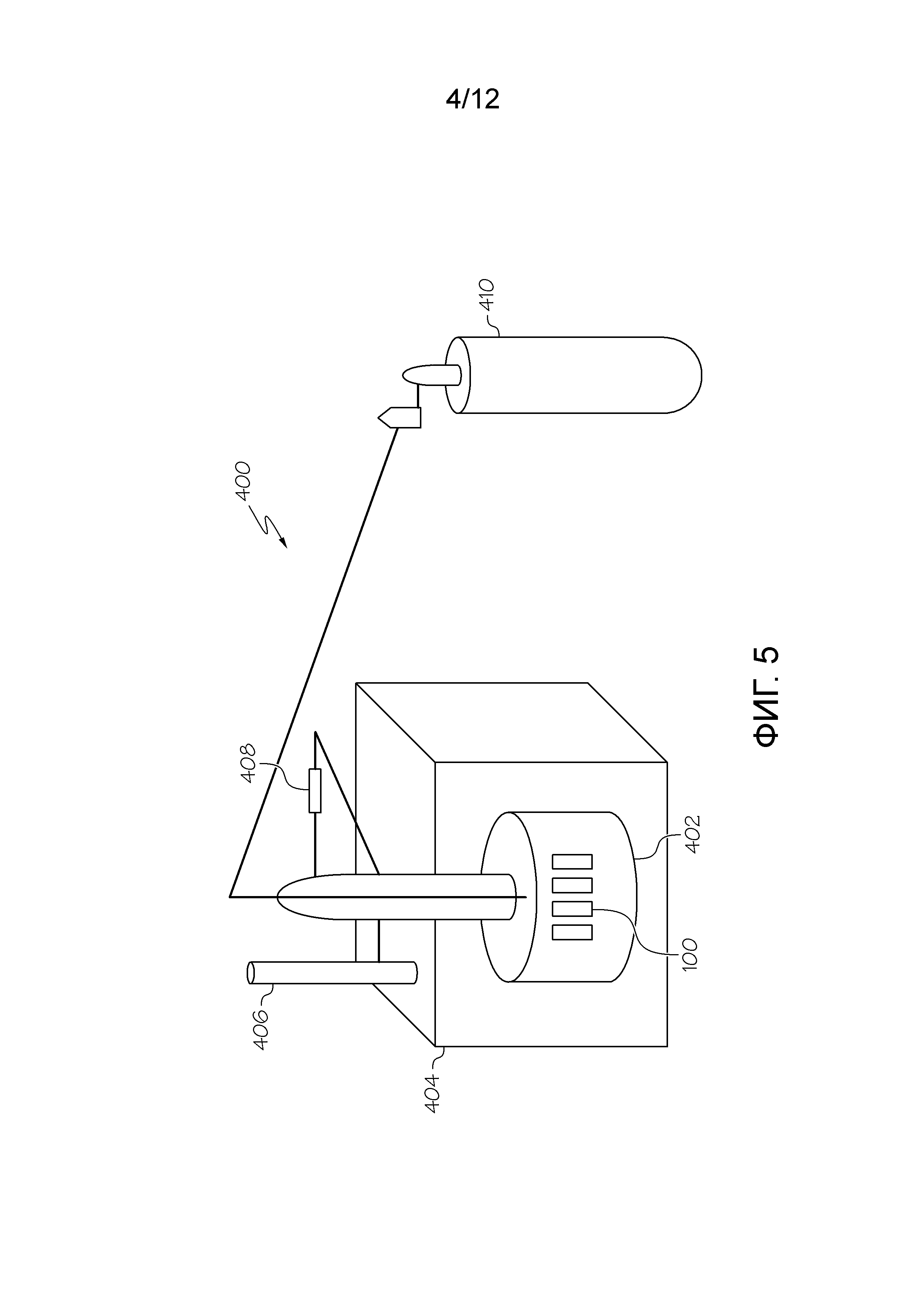

[0018] На фиг. 5 схематично представлено устройство для определения потери массы покрытия на стеклянном контейнере в соответствии с одним или несколькими вариантами осуществления изобретения, представленными и описанными в настоящем документе;

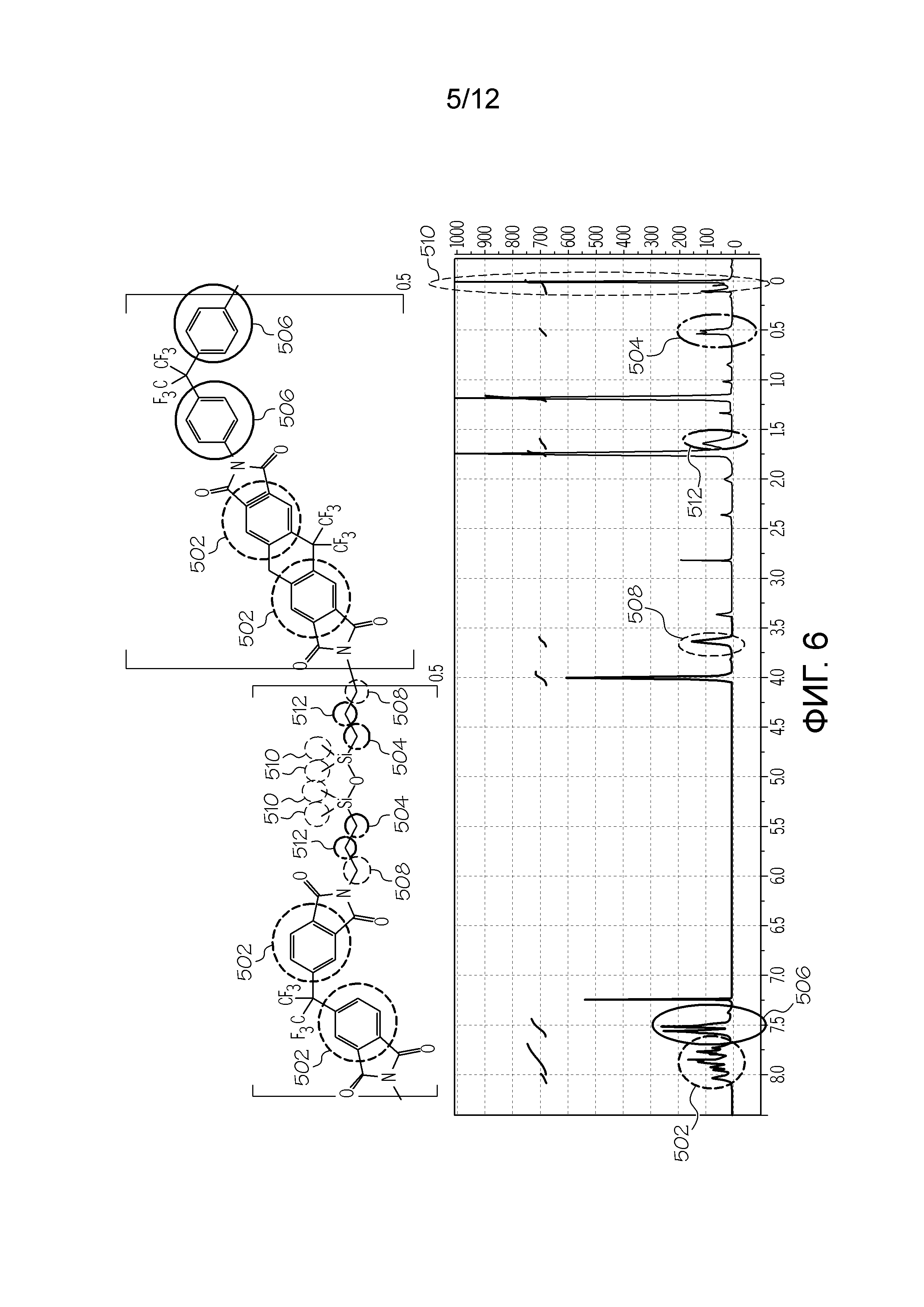

[0019] На фиг. 6 представлен спектр1Н-ЯМР фторированной полиимидной силоксановой химической композиции в соответствии с одним или несколькими вариантами осуществления изобретения, представленными и описанными в настоящем документе;

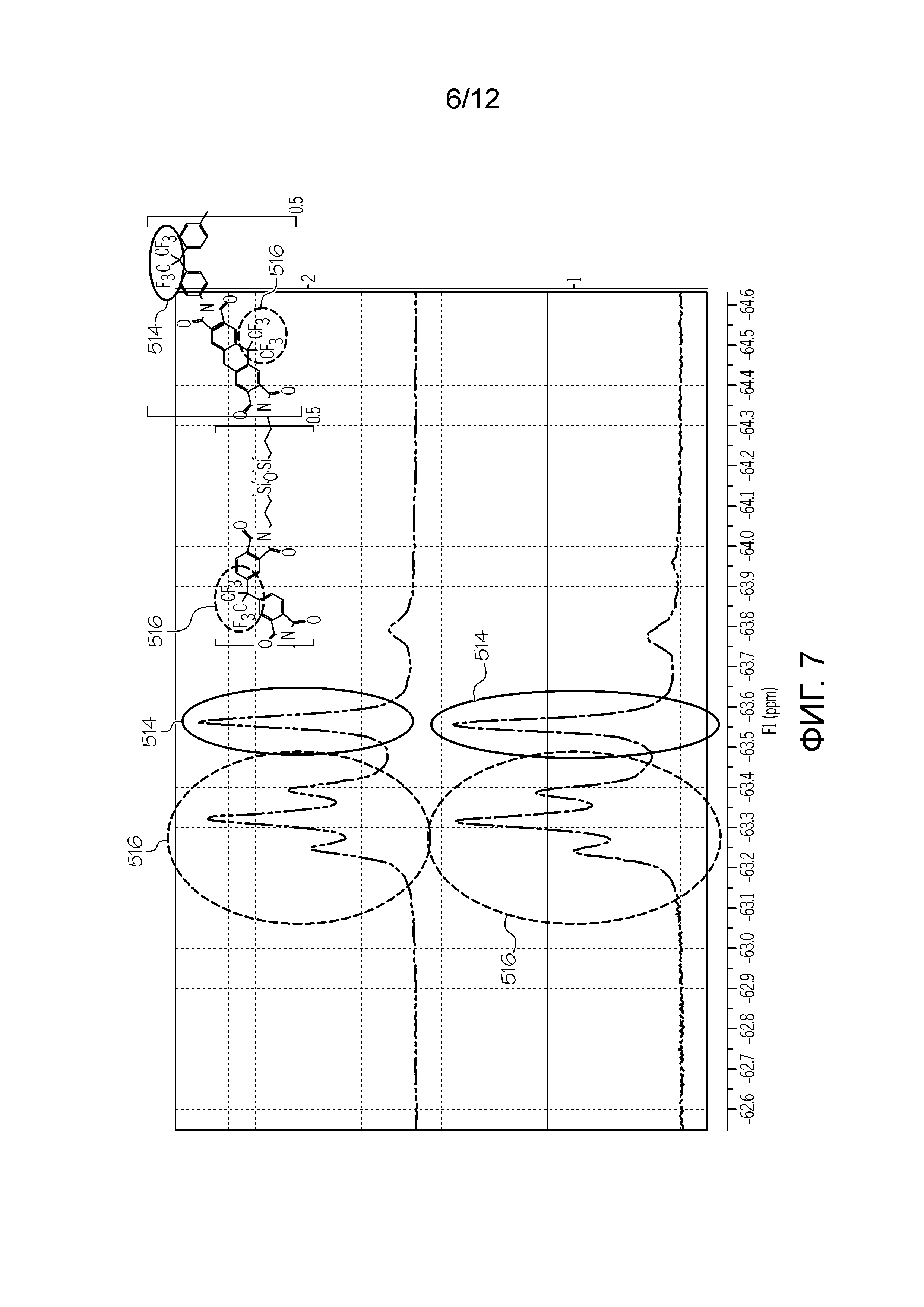

[0020] На фиг. 7 представлен спектр19F-ЯМР фторированной полиимидной силоксановой химической композиции в соответствии с одним или несколькими вариантами осуществления изобретения, представленными и описанными в настоящем документе;

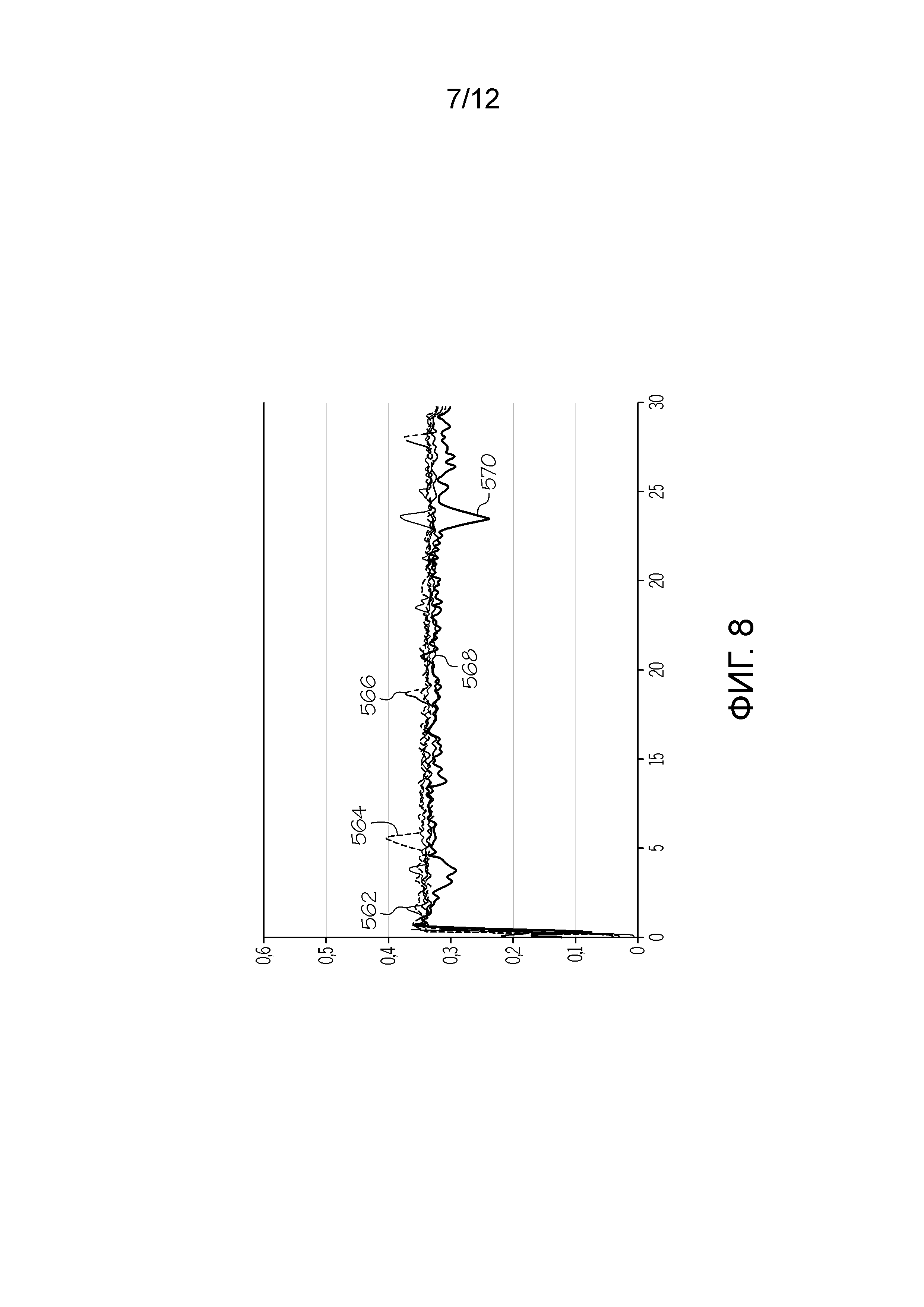

[0021] На фиг. 8 графически представлены данные в отношении коэффициента трения для стеклянных контейнеров с покрытием в соответствии с одним или несколькими вариантами осуществления изобретения, представленными и описанными в настоящем документе;

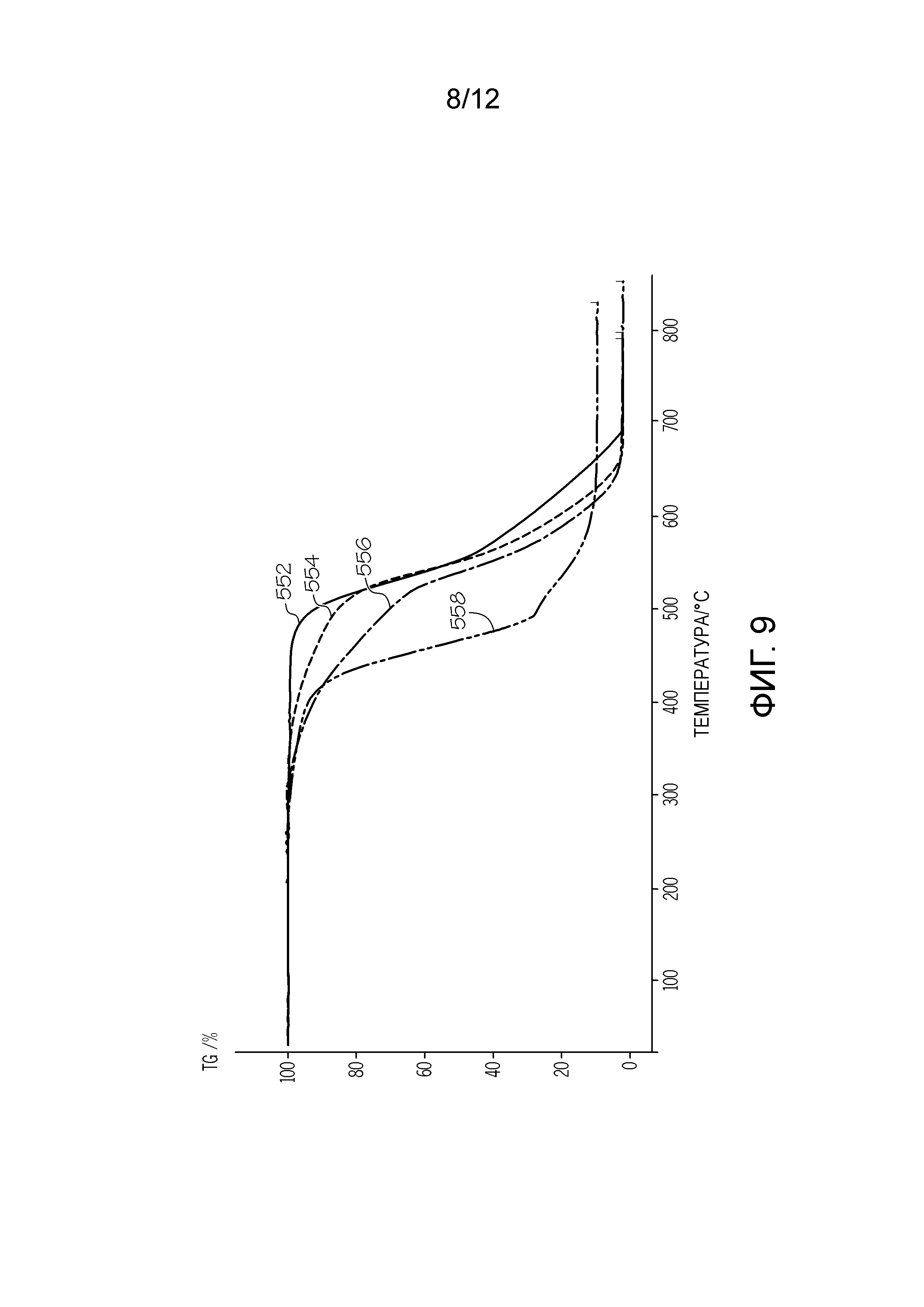

[0022] На фиг. 9 графически представлены данные в отношении потери массы для стеклянных контейнеров с покрытием в соответствии с одним или несколькими вариантами осуществления изобретения, представленными и описанными в настоящем документе;

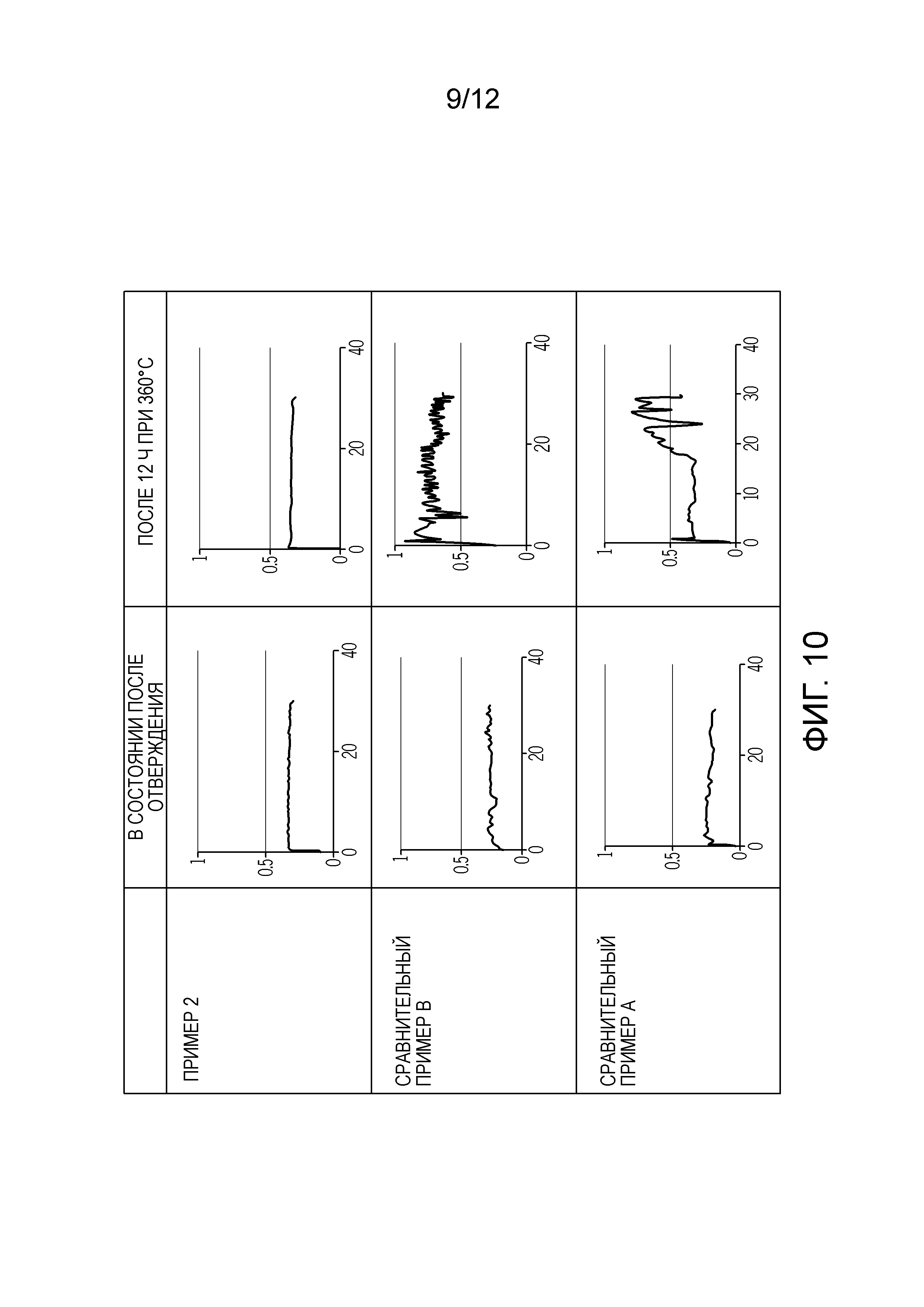

[0023] На фиг. 10 графически представлены данные в отношении коэффициента трения для стеклянных контейнеров с покрытием в соответствии с одним или несколькими вариантами осуществления изобретения, представленными и описанными в настоящем документе;

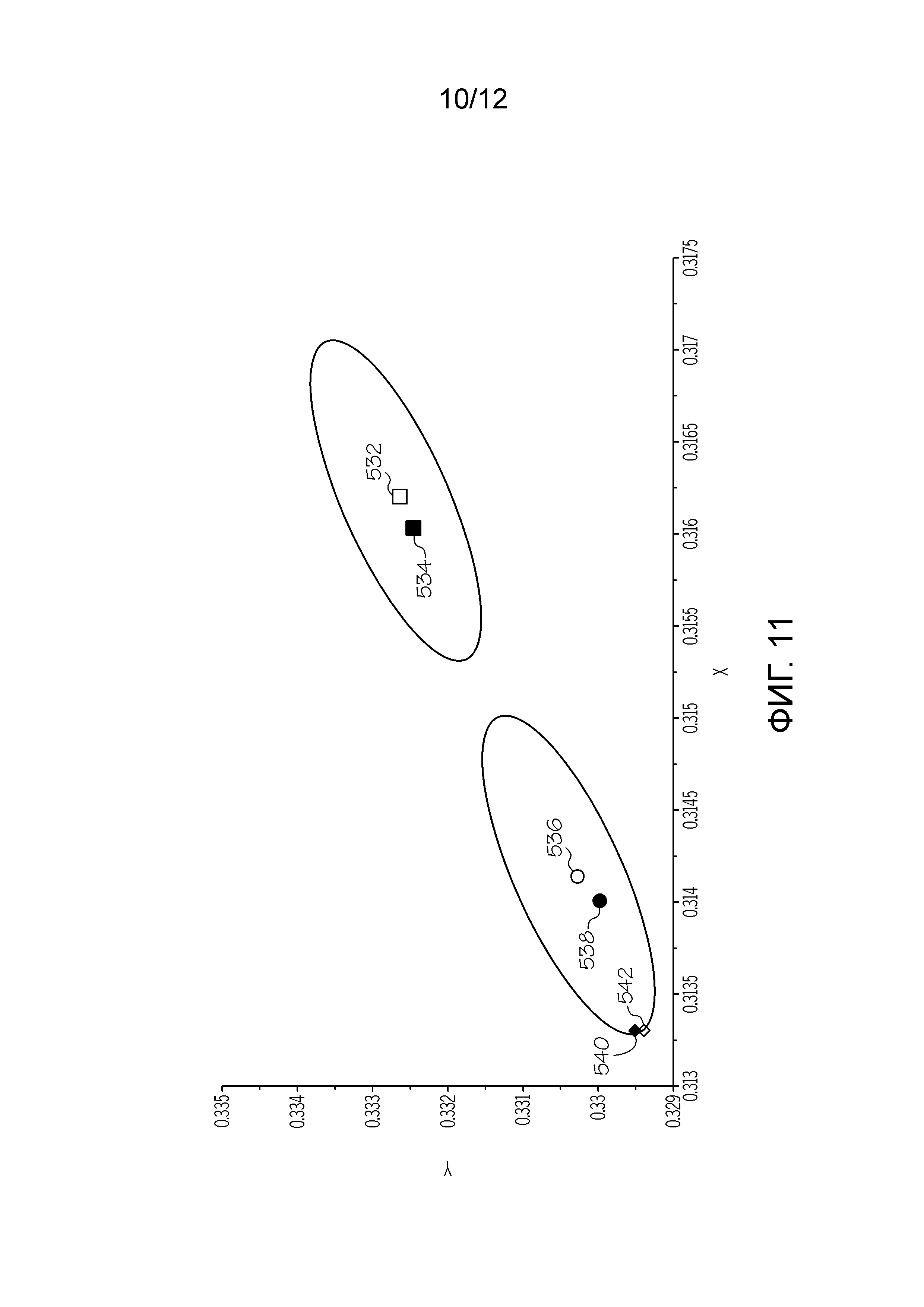

[0024] На фиг. 11 графически представлены данные в отношении цвета для стеклянных контейнеров, снабженных фторированным полиимидным силоксановым покрытием, в соответствии с одним или несколькими вариантами осуществления изобретения, представленными и описанными в настоящем документе;

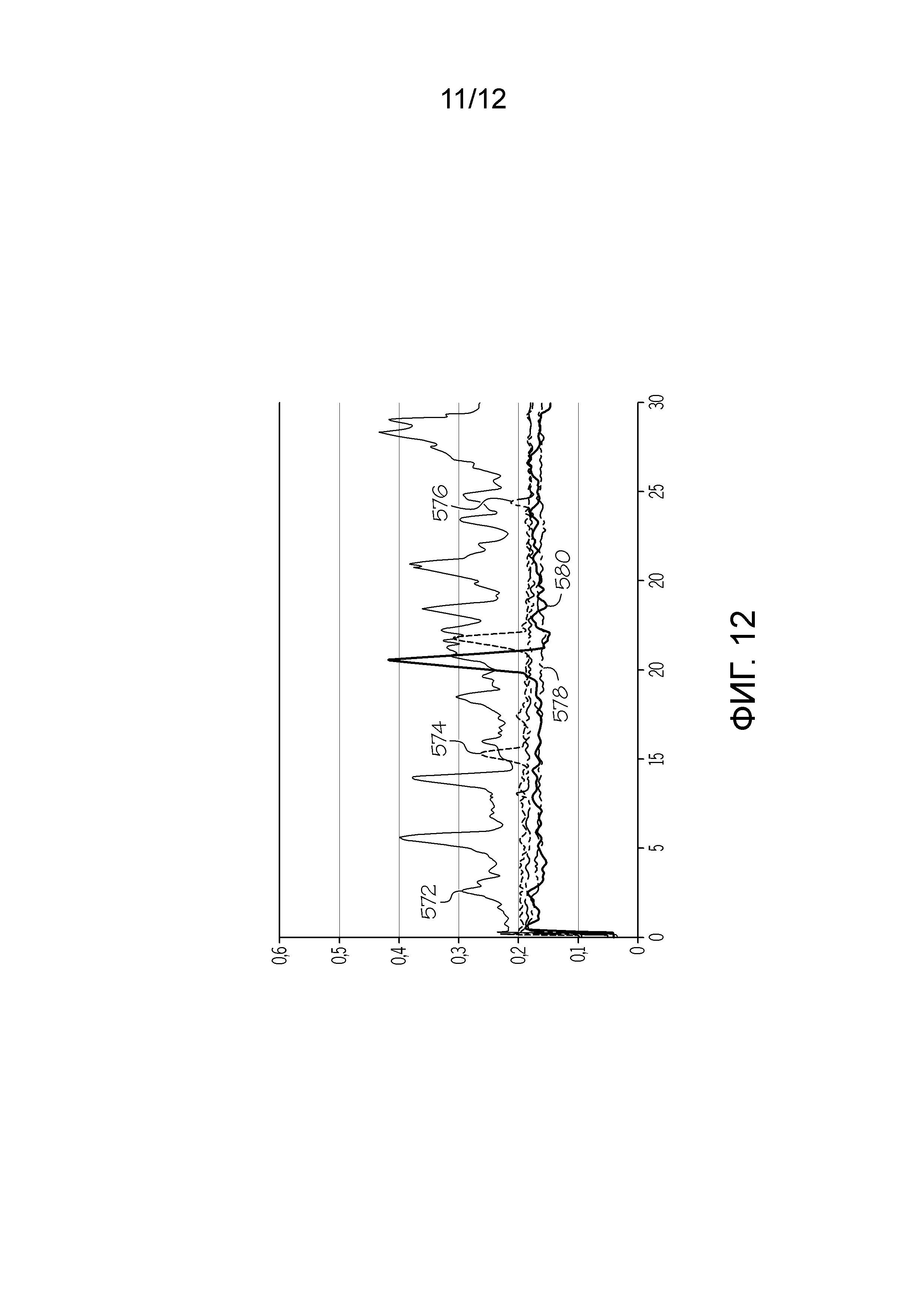

[0025] На фиг. 12 графически представлены данные в отношении коэффициента трения для стеклянных контейнеров с покрытием в соответствии с одним или несколькими вариантами осуществления изобретения, представленными и описанными в настоящем документе; и

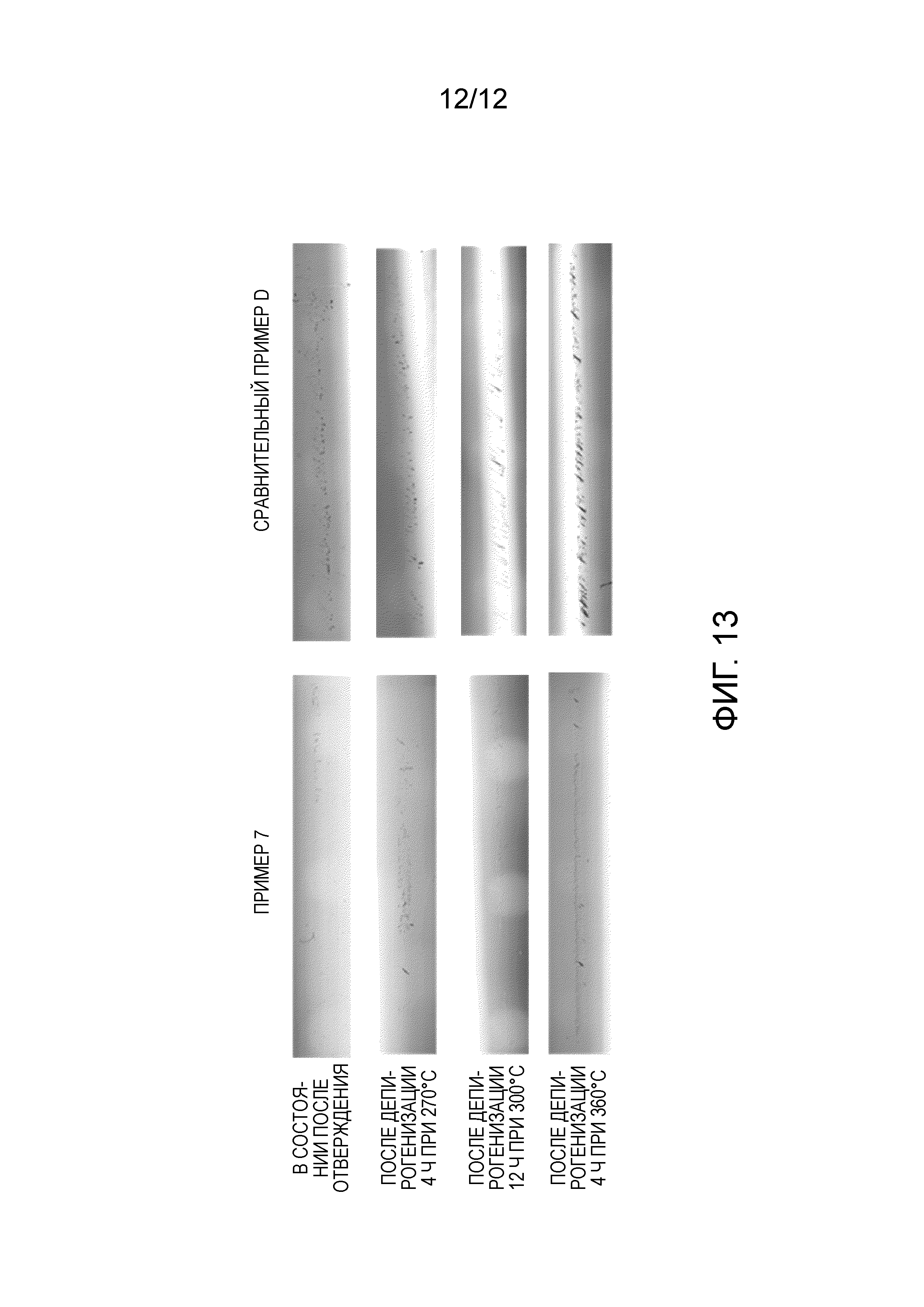

[0026] На фиг. 13 представлены оптические микрофотографии стеклянных контейнеров с покрытием в местах царапин пузырек о пузырек на испытательном стенде после различной термической обработки в соответствии с одним или несколькими вариантами осуществления изобретения, представленными и описанными в настоящем документе.

ПОДРОБНОЕ ОПИСАНИЕ

[0027] Далее подробно рассмотрены различные варианты осуществления полиимидных композиций, покрытий с низким коэффициентом трения для стеклянных изделий, стеклянных изделий с покрытием с низким коэффициентом трения и способов их изготовления, примеры которых схематично представлены на фигурах. Стеклянные изделия с покрытием могут представлять собой стеклянные контейнеры, пригодные для применения в качестве разного рода упаковки, в том числе, помимо прочего, упаковки для лекарственных средств. В этих вариантах осуществления изобретения покрытия с низким коэффициентом трения являются термически устойчивыми, если после первичного нанесения подверглись воздействию высоких температур, подобных применяемым в процессе депирогенизации. Например, описываемые стеклянные изделия с покрытием могут в достаточной степени сохранять низкий коэффициент трения после термической обработки и могут не приобретать желтого оттенка после такой термической обработки. Такая упаковка для лекарственных средств может содержать или не содержать лекарственный препарат. В вариантах осуществления изобретения покрытия с низким коэффициентом трения могут включать полиимиды, которые могут быть нанесены на стеклянные изделия в полностью имидизированной форме (т.е. не как полиамидокислота). В вариантах осуществления изобретения описываемые полиимиды могут быть галогенированными, например, фторированными, и могут содержать силоксановые фрагменты. Такие полиимиды в настоящем описании могут быть названы галогенированными полиимидными силоксанами.

[0028] Различные варианты осуществления покрытий с низким коэффициентом трения, стеклянных изделий с покрытиями с низким коэффициентом трения и способов их изготовления описаны далее более подробно со ссылкой на определенные прилагаемые чертежи. Хотя покрытия с низким коэффициентом трения описываемых вариантов осуществления изобретения наносятся на наружную поверхность стеклянного контейнера, следует понимать, что описываемые покрытия с низким коэффициентом трения могут быть использованы в качестве покрытия на широком спектре материалов, включая нестеклянные материалы и иные подложки, нежели контейнеры, включая, помимо прочего, стеклянные индикаторные панели и т.п.

[0029] Вообще, покрытие с низким коэффициентом трения может быть нанесено на поверхность стеклянного изделия, такого как контейнер, которое может быть использовано в качестве упаковки лекарственных средств. Покрытие с низким коэффициентом трения может придавать стеклянному изделию с покрытием благоприятные свойства, такие как сниженный коэффициент трения и повышенная механическая стойкость. Благодаря пониженному коэффициенту трения стеклянное изделие может быть более прочным и долговечным благодаря уменьшению абразивного износа стекла. Кроме того, покрытие с низким коэффициентом трения может способствовать сохранению указанной прочности и долговечности после воздействия высоких температур и других условий, таких как применяемые на стадиях расфасовки и упаковки в ходе упаковки лекарственных средств, например, депирогенизация, автоклавирование и т.п. Следовательно, покрытия с низким коэффициентом трения и стеклянные изделия с покрытием с низким коэффициентом трения могут обладать термической устойчивостью.

[0030] Покрытие с низким коэффициентом трения, вообще, может включать галогенированный полиимидный силоксан, например, один слой галогенированного полиимидного силоксана. В другом варианте осуществления изобретения в покрытие с низким коэффициентом трения наряду с галогенированными полиимидным силоксаном может быть включено связующее, такое как функционализированный мочевиной силан. В некоторых вариантах осуществления изобретения связующее может находиться в слое связующего, расположенном на поверхности стеклянного изделия, а галогенированный полиимидный силоксан может находиться в полимерном слое, расположенном поверх слоя связующего. В других вариантах осуществления изобретения связующее и композиция галогенированного полиимидного силоксана могут быть смешаны в одном слое.

[0031] На фиг. 1 схематически представлено поперечное сечение стеклянного изделия с покрытием, а именно, стеклянного контейнера 100 с покрытием. Стеклянный контейнер 100 с покрытием включает стеклянный корпус 102 и покрытие 120 с низким коэффициентом трения. Стеклянный корпус 102 имеет стенку 104 стеклянного корпуса, находящуюся между наружной поверхностью 108 (т.е. первой поверхностью) и внутренней поверхностью 110 (т.е. второй поверхностью). Внутренняя поверхность 110 стенки 104 стеклянного контейнера обуславливает наличие внутреннего объема 106 стеклянного контейнера 100 с покрытием. Покрытие 120 с низким коэффициентом трения расположено, по меньшей мере, на части наружной поверхности 108 стеклянного корпуса 102. В некоторых вариантах осуществления изобретения покрытие 120 с низким коэффициентом трения может быть расположено, по существу, на всей наружной поверхности 108 стеклянного корпуса 102. Покрытие 120 с низким коэффициентом трения имеет наружную поверхность 122 и поверхность 124, контактирующую со стеклянным корпусом, на границе раздела стеклянного корпуса 102 и покрытия 120 с низким коэффициентом трения. Покрытие 120 с низким коэффициентом трения может быть связано со стеклянным корпусом 102 на наружной поверхности 108.

[0032] В одном из вариантов осуществления изобретения стеклянный контейнер 100 с покрытием является упаковкой лекарственного средства. Например, стеклянный корпус 102 может иметь форму пузырька, ампулы, бутылки, флакона, склянки, мерного стакана, ковша, графина, бочки, корпуса шприца и т.п. Стеклянный контейнер 100 с покрытием может быть использован для вмещения любой композиции, и в одном из вариантов осуществления изобретения может быть использован для вмещения лекарственного препарата. Лекарственный препарат может включать любое химическое вещество, предназначенное для использования в медицинской диагностике, лечении, обслуживании или профилактике. Примеры лекарственных препаратов включают, помимо прочего, лекарственные средства, наркотики, медикаменты, лечебные средства и т.п. Лекарственный препарат может иметь форму жидкости, твердого тела, геля, суспензии, порошка и т.п.

[0033] Обратимся к фиг. 1 и 2; в одном из вариантов осуществления изобретения покрытие 120 с низким коэффициентом трения имеет однослойную структуру, иногда именуемую монослойной структурой. Например, покрытие 120 с низким коэффициентом трения может иметь, по существу, гомогенный состав, включающий один или несколько полимеров, таких как галогенированный полиимидный силоксан. Покрытие 120 с низким коэффициентом трения может включать галогенированный полиимидный силоксан в количестве, например, по меньшей мере, около 50% вес., по меньшей мере, около 60% вес., по меньшей мере, около 70% вес., по меньшей мере, около 80% вес., по меньшей мере, около 90% вес., по меньшей мере, около 95% вес., по меньшей мере, около 99% вес. или может состоять, по существу, из галогенированного полиимидного силоксана (например, по меньшей мере, около 99,5% вес. покрытия 120 с низким коэффициентом трения составляет галогенированный полиимидный силоксан). В одном из вариантов осуществления изобретения химическая композиция галогенированного полиимидного силоксана и связующее могут быть, по существу, смешаны в одном слое с образованием покрытия 120 с низким коэффициентом трения. Например, покрытие 120 с низким коэффициентом трения может представлять собой смесь связующего и галогенированного полиимидного силоксана, при этом, покрытие 120 с низким коэффициентом трения включает, например, от 30% вес. до 70% вес. галогенированного полиимидного силоксана и от 30% вес. до 70% вес. связующего.

[0034] Обратимся к фиг. 1 и 3; в одном из вариантов осуществления изобретения покрытие 120 с низким коэффициентом трения имеет двухслойную структуру. На фиг. 3 показано поперечное сечение стеклянного контейнера 100, при этом, покрытие 120 с низким коэффициентом трения включает полимерный слой 170 и слой 180 связующего. Полимерная химическая композиция, такая как галогенированный полиимидный силоксан, может находиться в полимерном слое 170, и связующее может находиться в слое 180 связующего. Слой 180 связующего может непосредственно контактировать с наружной поверхностью 108 стенки 104 стеклянного контейнера. Полимерный слой 170 может непосредственно контактировать со слоем 180 связующего и может образовывать наружную поверхность 122 покрытия 120 с низким коэффициентом трения. В некоторых вариантах осуществления изобретения слой 180 связующего соединен со стеклянной стенкой 104, а полимерный слой 170 соединен со слоем 180 связующего на границе раздела 174. Полимерный слой 170 может включать галогенированный полиимидный силоксан в количестве, например, по меньшей мере, около 50% вес., по меньшей мере, около 60% вес., по меньшей мере, около 70% вес., по меньшей мере, около 80% вес., по меньшей мере, около 90% вес., по меньшей мере, около 95% вес., по меньшей мере, около 99% вес. или может состоять, по существу, из галогенированного полиимидного силоксана (например, по меньшей мере, около 99,5% вес. полимерного слоя 170 составляет галогенированный полиимидный силоксан). Слой 180 связующего может содержать один или несколько связующих в количестве, например, по меньшей мере, около 50% вес., по меньшей мере, около 60% вес., по меньшей мере, около 70% вес., по меньшей мере, около 80% вес., по меньшей мере, около 90% вес., по меньшей мере, около 95% вес., по меньшей мере, около 99% вес. или может состоять, по существу, из одного или нескольких связующих (например, по меньшей мере, около 99,5% вес. слоя 180 связующего составляет связующее).

[0035] В некоторых вариантах осуществления изобретения полимерный слой может быть расположен поверх слоя связующего, что означает, что полимерный слой 170 является наружным слоем относительно слоя 180 связующего и стеклянной стенки 104. В настоящем контексте то, что первый слой расположен «поверх» второго слоя, означает, что первый слой может непосредственно контактировать со вторым слоем или быть отделенным от второго слоя, например, третьим слоем, расположенным между первым и вторым слоями.

[0036] Покрытие 120 с низким коэффициентом трения, нанесенное на стеклянный корпус 102, может иметь толщину, меньшую или равную, примерно, 100 мкм, меньшую или равную, примерно, 10 мкм, меньшую или равную, примерно, 8 мкм, меньшую или равную, примерно, 6 мкм, меньшую или равную, примерно, 4 мкм, меньшую или равную, примерно, 3 мкм, меньшую или равную, примерно, 2 мкм, или даже меньшую или равную, примерно, 1 мкм. В некоторых вариантах осуществления изобретения толщина покрытия 120 с низким коэффициентом трения может быть меньше или равна, примерно, 800 нм, меньше или равна, примерно, 600 нм, меньше или равна, примерно, 400 нм, меньше или равна, примерно, 300 нм, меньше или равна, примерно, 200 нм или даже меньше или равна, примерно, 100 нм. В других вариантах осуществления изобретения толщина покрытия 120 с низким коэффициентом трения может быть меньше, примерно, 90 нм, меньше, примерно, 80 нм, меньше, примерно, 70 нм, меньше, примерно, 60 нм, меньше, примерно, 50 нм или даже меньше, примерно, 25 нм. В некоторых вариантах осуществления изобретения покрытие 120 с низким коэффициентом трения может иметь неоднородную толщину по всему стеклянному корпусу 102. Например, стеклянный контейнер 100 с покрытием может иметь более толстое покрытие 120 с низким коэффициентом трения в некоторых областях благодаря способу приведения стеклянного корпуса 102 в контакт с одним или несколькими растворами покрытия, образующими покрытие 120 с низким коэффициентом трения. В некоторых вариантах осуществления изобретения покрытие 120 с низким коэффициентом трения может иметь неоднородную толщину. Например, толщина покрытия может быть разной на разных участках стеклянного контейнера 100 с покрытием, что может усиливать защиту на определенном участке.

[0037] В тех вариантах осуществления изобретения, где имеется, по меньшей мере, два слоя, таких как полимерный слой 170 и слой 180 связующего, каждый слой может иметь толщину меньшую, примерно, 100 мкм, меньшую или равную, примерно, 10 мкм, меньшую или равную, примерно, 8 мкм, меньшую или равную, примерно, 6 мкм, меньшую или равную, примерно, 4 мкм, меньшую или равную, примерно, 3 мкм, меньшую или равную, примерно, 2 мкм, или даже меньшую или равную, примерно, 1 мкм. В некоторых вариантах осуществления изобретения толщина каждого слоя может быть меньше или равна, примерно, 0,5 мкм или даже меньше или равна, примерно, 100 нм. В других вариантах осуществления изобретения каждый слой может иметь толщину менее, примерно, 90 нм, менее, примерно, 80 нм, менее, примерно, 70 нм, менее, примерно, 60 нм, менее, примерно, 50 нм или даже менее, примерно, 25 нм.

[0038] Как отмечено в настоящем документе, покрытие 120 с низким коэффициентом трения включает полимерную химическую композицию галогенированного полиимидного силоксана. Галогенированный полиимидный силоксан может быть образован из термически устойчивых галогенированных полиимидных силоксанов, таких как галогенированные полиимидные силоксаны, которые, по существу, не разлагаются при температуре в диапазоне от 200°С до 400°С, включая 250°С, 300°С и 350°С. Эти галогенированные полиимидные силоксаны могут быть нанесены со связующим или без него. В настоящем контексте «галогенированные полиимидные силоксаны» означает полиимиды, которые галогенированы и включают силоксановый фрагмент. «Силоксановый фрагмент» означает химическую группу Si-O-Si. Один или несколько мономеров галогенированного полиимидного силоксана могут включать такой силоксановый фрагмент. «Галогенированным» соединением является соединение, которое включает один или несколько атомов галогена, например, помимо прочего, фтор, хлор, бром и/или йод, при этом, галоген может иногда замещать атом водорода в углеводороде.

[0039] Галогенированные полиимидные силоксаны могут быть образованы, например, по реакции одной или нескольких композиций диаминового мономера с одной или несколькими композициями диангидридного мономера. Многие полиимиды неустойчивы в растворе в полиимидной форме и присутствуют в растворе как полиамидокислоты, которые являются не-циклизированными прекурсорами полиимида, которые образуются из диаминовых мономеров и диангидридных мономеров. Однако галогенированные полиимидные силоксаны настоящего изобретения могут быть устойчивыми как полностью имидизированные полиимидные химические соединения. В вариантах осуществления изобретения галогенированные полиимидные силоксаны могут быть нанесены на стеклянные изделия в полностью имидизированной форме, может не требоваться стадия отверждения с целью имидизирования, как в случае полиамидокислот, наносимых на стеклянное изделие. В вариантах осуществления изобретения полностью имидизированный галогенированный полиимидный силоксан может быть отвержден, например, путем тепловой обработки, примерно, при 300°С в течение, примерно, 30 минут или менее. В некоторых вариантах осуществления изобретения отверждение может осуществляться после осаждения слоя связующего и полимерного слоя или после осаждения смешанного слоя полимера и связующего. Без связи с какой-либо теорией полагают, что стадия отверждения может способствовать усилению адгезии галогенированного полиимидного силоксана к стеклянному корпусу в обоих вариантах осуществления изобретения: и где используется связующее, и где связующее не используют.

[0040] Вообще, для получения имидизировнных химических соединений полиамидокислоты необходимо отверждать. Такое отверждение может включать нагревание полиамидокислоты до 300°С и выдерживание при этой температуре, примерно, 30 минут или менее или при температуре более 300°С, например, по меньшей мере, 320°С, 340°С, 360°С, 380°С или 400°С более короткое время. Без связи с какой-либо теорией полагают, что на стадии отверждения происходит имидизирование полиамидокислоты по реакции между молекулами карбоновой кислоты и амида с образованием полиимида.

[0041] Как отмечено выше, многие обычные полиимиды в имидизированной форме нерастворимы и могут быть переведены в раствор только в форме полиамидокислоты. Кроме того, если обычный полностью имидизированный полиимид может быть растворен в растворителе, такие растворители могут быть токсичными или иметь высокую температуру кипения. Трудно и, может быть, даже опасно иметь дело с такими токсичными или высококипящими растворителями на производственной установке, оперирующей большими объемами токсичных или высококипящих растворителей в ходе крупномасштабного промышленного производства стеклянных изделий, таких как стеклянные контейнеры с покрытием. Примерами токсичных или высококипящих растворителей являются н,н-диметилацетамид (DMAc), н,н-диметилформамид (DMF) и 1-метил-2-пирролидинон (NMP) или их смеси.

[0042] Галогенированные полиимидные силоксаны, описываемые в настоящем документе, могут быть растворимыми в полностью имидизированной форме в нетоксичных растворителях с низкой температурой кипения. Такие нетоксичные и низкокипящие растворители могут включать ацетаты или кетоны, например, помимо прочего, этилацетат, ацетат метилового эфира пропиленгликоля, толуол, ацетон, 2-бутанон и их смеси. Без связи с какой-либо теорией полагают, что причиной повышенной растворимости и совместимости с растворителями, такими как ацетаты и кетоны, может быть сочетание в полимере, по меньшей мере, одного оканчивающегося амином силоксанового звена, по меньшей мере, одного фторированного ароматического диангидрида и, по меньшей мере, одного ароматического фторированного диамина.

[0043] В вариантах осуществления изобретения галогенированный полиимидный силоксан может представлять собой сополимер, включающий один или несколько мономеров из первого мономера, включающего оканчивающийся амином силоксан, второго мономера, включающего галогенированный ангидрид (такой как галогенированный диангидрид), и третьего мономера, включающего галогенированный амин (такой как галогенированный диамин). Галогенированный полиимидный силоксан может дополнительно включать другие мономеры. В вариантах осуществления изобретения второй мономер, третий мономер или оба эти мономера могут быть фторированными. В вариантах осуществления изобретения второй мономер может включать фторированный ароматический диангидрид, и/или третий мономер может включать ароматический фторированный диамин. В настоящем контексте мономер, именуемый «аминовым» может включать 1, 2, 3 или даже более аминовых фрагментов. Кроме того, в настоящем контексте «ангидридный» мономер может включать 1, 2, 3 или даже более ангидридных фрагментов. Например, наряду с тем, что полиимиды, вообще, могут быть образованы из диангидридов и диаминов, диангидриды и диамины могут включать дополнительные ангидридные или аминовые фрагменты, соответственно.

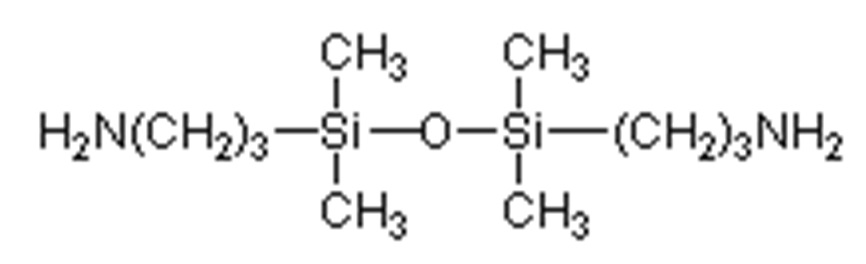

[0044] В одном из вариантов осуществления изобретения первый мономер, включающий оканчивающийся амином силоксан, может представлять собой 1,3-бис(3-аминопропил)-1,1,3,3-тетраметилдисилоксан, структура которого представлена как Химическая структура 1 ниже. 1,3-бис(3-аминопропил)-1,1,3,3-тетраметилдисилоксан в настоящем документе может упоминаться в сокращенной форме как «BADS».

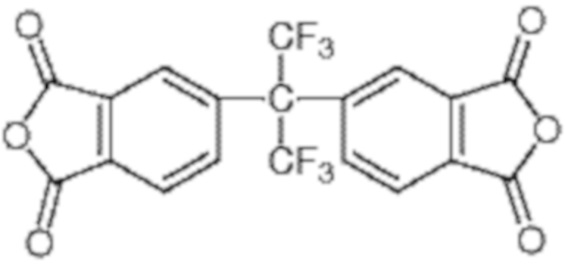

[0045] В одном из вариантов осуществления изобретения второй мономер, включающий галогенированный диангидрид, может представлять собой 4,4'-(гексафторизопропилиден)дифталевый ангидрид, структура которого представлена как Химическая структура 2 ниже. 4,4'-(гексафторизопропилиден)дифталевый ангидрид в настоящем документе может упоминаться в сокращенной форме как «6FDA».

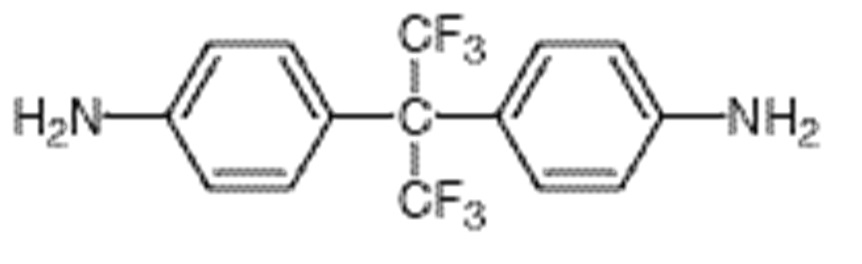

[0046] В одном из вариантов осуществления изобретения третий мономер, включающий галогенированный диамин, может представлять собой 2,2-бис(4-аминофенил)гексафторпропан, структура которого представлена как Химическая структура 3 ниже. 2,2-бис(4-аминофенил)гексафторпропан в настоящем документе может упоминаться в сокращенной форме как «6F».

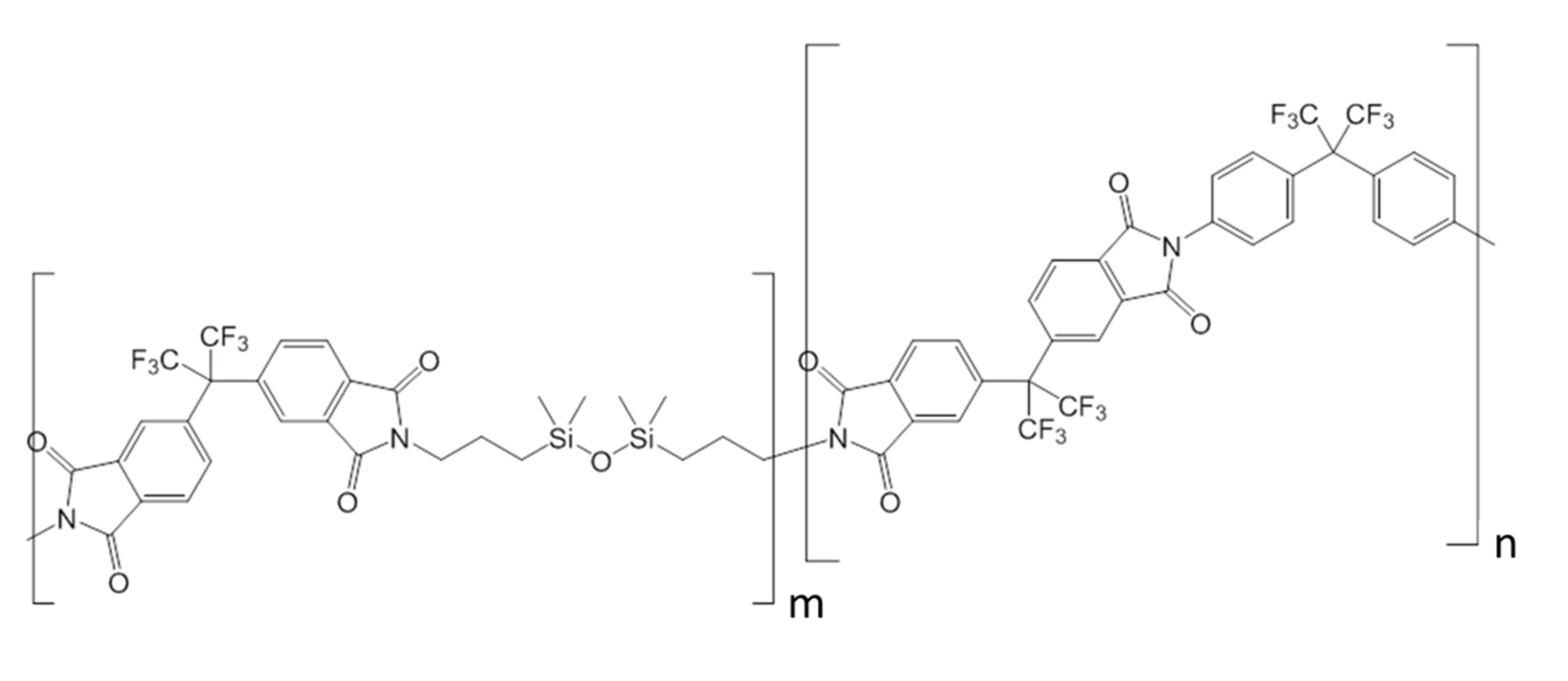

[0047] В одном из вариантов осуществления изобретения галогенированный полиимидный силоксан может состоять из первого мономера, включающего оканчивающийся амином силоксан, второго мономера, включающего галогенированный диангидрид, и третьего мономера, включающего галогенированный диамин. Например, галогенированный полиимидный силоксан может состоять из трех мономеров, представленных Химической структурой 1, Химической структурой 2 и Химической структурой 3. Такой галогенированный полиимидный силоксан, образованный из Химической структуры 1, Химической структуры 2 и Химической структуры 3, имеет Химическую структуру 4, представленную ниже. Такой галогенированный полиимидный силоксан, образованный из Химической структуры 1, Химической структуры 2 и Химической структуры 3, в настоящем документе может упоминаться в сокращенной форме как «Silimide-6F».

Химическая структура 4

[0048] В Химической структуре 4 мономеры 6FDA полимеризованы с мономерами 6F и BADS, при этом, сумма мономеров 6F и BADS примерно равна количеству мономеров 6FDA, присутствующих в галогенированном полиимидном силоксане. В Химической структуре 4 отношение количества мономеров 6F к количеству мономеров BADS выражается отношением n к m. В вариантах осуществления изобретения отношение количества мономеров 6F к количеству мономеров BADS может составлять от, примерно, 9:1 до, примерно, 1:9, например, от, примерно, 8:2 до, примерно, 2:8, от, примерно, 7:3 до, примерно, 3:7 или от, примерно, 6:4 до, примерно, 4:6, например, около 1:1. В других вариантах осуществления изобретения отношение количества мономеров 6F к количеству мономеров BADS может составлять от, примерно, 9:1 до, примерно, 6:1 или от, примерно, 8:1 до, примерно, 7:1. Кроме того, следует понимать, что приведенные выше отношения 6F к BADS могут быть применены, вообще, как отношения любых оканчивающихся амином силоксановых мономеров к галогенированным диаминовым мономерам, используемым для получения галогенированных полиимидных силоксанов.

[0049] Без связи с какой-либо теорией полагают, что когда отношение количества галогенированных диаминовых мономеров к количеству оканчивающихся амином силоксановых мономеров высокое, то есть, больше, примерно, 9:1, то имеет место приемлемая стойкость к обесцвечиванию (особенно пожелтению) при высокой температуре, высокая температура стеклования галогенированного полиимидного силоксана, однако, может ухудшиться адгезия покрытия. Когда указанное отношение низкое, то есть, меньше, примерно, 1:9, то галогенированный полиимидный силоксан может проявлять достаточную адгезию к стеклу, но быть подверженным термическому разложению при более низких температурах, иметь более низкую температуру стеклования и заметно обесцвечиваться (желтеть) при отверждении или термической обработке, такой как депирогенизация.

[0050] Описываемые галогенированные полиимидные силоксаны могут характеризоваться температурой стеклования от, примерно, 50°С до, примерно, 300°С. Например, полиимид, образованный из 6FDA и 6F в молярном отношении 1:1, может иметь температуру стеклования, примерно, 300°С, а полиимид, образованный из 6FDA и BADS в молярном отношении 1:1, может иметь температуру стеклования, примерно, 50°С. Без связи с какой-либо теорией полагают, что полиимид, образованный из 6FDA, BADS и 6F, будет иметь температуру стеклования от, примерно, 50°С до, примерно, 300°С, при этом, температура стеклования является функцией отношения BADS к 6F.

[0051] Помимо оканчивающегося амином силоксана, галогенированного амина и галогенированного диангидрида, в галогенированном полиимидном силоксане могут присутствовать другие мономеры. Например, мономеры, не являющиеся оканчивающимся амином силоксаном, галогенированным диамином или галогенированным диангидридом, могут составлять до 5% мономеров, 10% мономеров, 20% мономеров или даже, по меньшей мере, около 30% мономеров галогенированного полиимидного силоксана. Такие дополнительные мономеры могут быть введены для повышения растворимости в растворителях.

[0052] Хотя дополнительные мономеры могут быть введены в галогенированный полиимидный силоксан, галогенированный полиимидный силоксан может включать галогенированные диангидридные мономеры в количестве, по меньшей мере, около 20% общего количества мономеров, по меньшей мере, около 30% общего количества мономеров, по меньшей мере, около 40% общего количества мономеров, по меньшей мере, около 45% общего количества мономеров или даже 50% общего количества мономеров. Галогенированный полиимидный силоксан может включать галогенированные диаминовые мономеры в количестве, по меньшей мере, около 10% общего количества мономеров, по меньшей мере, около 15% общего количества мономеров, по меньшей мере, около 20% общего количества мономеров, по меньшей мере, около 23% общего количества мономеров или даже 25% общего количества мономеров. Галогенированный полиимидный силоксан может включать оканчивающиеся амином силоксановые мономеры в количестве, по меньшей мере, около 10% общего количества мономеров, по меньшей мере, около 15% общего количества мономеров, по меньшей мере, около 20% общего количества мономеров, по меньшей мере, около 23% общего количества мономеров или даже 25% общего количества мономеров. В настоящем контексте процентное содержание конкретного мономера в полиимиде означает молярное отношение количества мономерных звеньев конкретного мономера к общему количеству мономеров в полиимидной цепи.

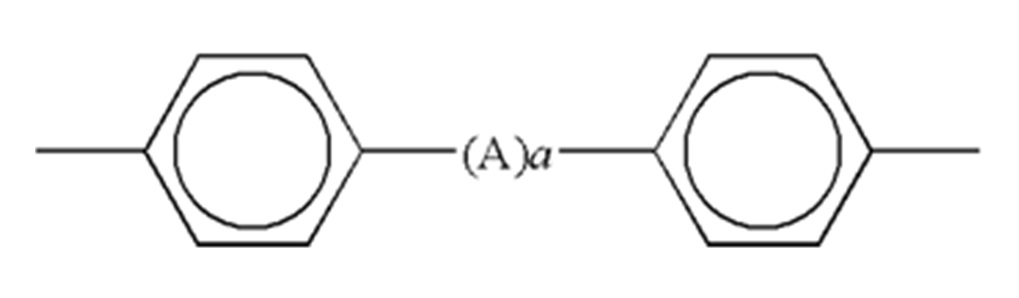

[0053] В некоторых вариантах осуществления изобретения галогенированный полиимидный силоксан может включать мономер, в котором имеется звено из двух бензольных колец, отражаемое Химической структурой 5. В Химической структуре 5 «А» может означать -С(СН3)2-, -SO2-, -S-, или -О-, «а» означает 0 или 1 (0 означает, что бензольные кольца соединены непосредственно без группы «А»).

Химическая структура 5

[0054] В вариантах осуществления изобретения галогенированный полиимидный силоксан может представлять собой статистический сополимер. Описываемые галогенированные полиимидные силоксаны могут иметь среднечисленную молярную массу (Mn) около 19 Да, например, от, примерно, 18 Да до, примерно, 20 Да, от, примерно, 17 Да до, примерно, 21 Да, от, примерно, 16 Да до, примерно, 22 Да или от, примерно, 15 Да до, примерно, 23 Да. Например, полиимид Silimide-6F Химической структуры 4 может иметь Mn, равную, примерно, 19 Да, когда m:n составляет, примерно, 3:1 (в настоящем документе именуемый «Silimide-6F 25/75»). Описываемые галогенированные полиимидные силоксаны могут иметь средневесовую молярную массу (Mw) около 40 Да, например, от примерно, 39 Да до, примерно, 41 Да, от примерно, 38 Да до, примерно, 42 Да, от примерно, 36 Да до, примерно, 44 Да или от примерно, 30 Да до, примерно, 50 Да. Например, полиимид Silimide-6F Химической структуры 4 может иметь Mw, равную, примерно, 19 Да, когда m:n составляет, примерно, 3:1. Описываемые галогенированные полиимидные силоксаны могут характеризоваться коэффициентом полидисперсности, примерно, 2,15, например, от, примерно, 2,0 до, примерно, 2,3, от, примерно, 1,8 до, примерно, 2,5 или от, примерно, 1,5 до, примерно, 2,8. Например, полиимид Silimide-6F Химической структуры 4 может иметь коэффициент полидисперсности, примерно, 2,15, когда m:n составляет, примерно, 3:1.

[0055] Как отмечалось, в некоторых вариантах осуществления изобретения покрытие 120 с низким коэффициентом трения включает связующее. Связующее может усиливать сцепление или связывание галогенированных полиимидных силоксанов со стеклянным корпусом 102 и, как правило, располагается между стеклянным корпусом 102 и галогенированными полиимидными силоксанами или смешивается с галогенированными полиимидными силоксанами. Адгезия в настоящем контексте означает силу сцепления или связывания покрытия с низким коэффициентом трения, нанесенного на стеклянный контейнер, до и после обработки, такой как термическая обработка. Виды термической обработки включают, помимо прочего, автоклавирование, депирогенизацию, лиофилизацию и т.п. Следует понимать, что описываемые процессы отверждения отличны от описываемой тепловой обработки, например, типов тепловой обработки, подобных или идентичных процессам, применяемым в области упаковки лекарственных средств, такой как депирогенизация или тепловая обработка, используемая для определения термической стойкости, как описано в настоящем документе.

[0056] В одном из вариантов осуществления изобретения связующее может включать, по меньшей мере, одну силановую химическую композицию. В настоящем контексте «силановая» химическая композиция - это любая химическая композиция, содержащая силан, включая функционализированные органосиланы, а также силанолы, образующиеся из силанов в водных растворах. Силановые химические композиции связующего могут быть ароматическими или алифатическими. В некоторых вариантах осуществления изобретения, по меньшей мере, одна силановая химическая композиция может включать аминовый фрагмент, например, первичный амин или вторичный амин. Кроме того, связующее может включать гидролизаты и/или олигомеры таких силанов, например, одну или несколько силсесквиоксановых химических композиций, которые образованы из одной или нескольких силановых химических композиций. Силсесквиоксановые химические композиции могут иметь полную кэйдж-структуру, неполную кэйдж-структуру или не иметь кэйдж-структуру.

[0057] Связующее может включать любое число различных химических композиций, например, одну химическую композицию, две разных химических композиции или более двух разных химических композиций, включая олигомеры, Образованные из более, чем одной мономерной химический композиции. В одном из вариантов осуществления изобретения связующее может включать, по меньшей мере, одно из следующего: (1) первую силановую химическую композицию, ее гидролизат или ее олигомер и (2) химическую композицию, Образованную в результате олигомеризации, по меньшей мере, первой силановой химической композиции и второй силановой химической композиции. В другом варианте осуществления изобретения связующее включает первый и второй силан. В настоящем контексте «первая» силановая химическая композиция и «вторая» силановая химическая композиция представляют собой силаны с разным химическим составом. Первая силановая химическая композиция может быть ароматической или алифатической химической композицией, необязательно, может включать аминовый фрагмент и, необязательно, может представлять собой алкоксисилан. Точно так же, вторая силановая химическая композиция может быть ароматической или алифатической химической композицией, необязательно, может включать аминовый фрагмент и, необязательно, может представлять собой алкоксисилан.

[0058] Например, в одном из вариантов осуществления изобретения в качестве связующего применяется только одна силановая химическая композиция. В таком варианте осуществления изобретения связующее может включать силановую химическую композицию, ее гидролизат или ее олигомер.

[0059] В другом варианте осуществления изобретения в качестве связующего может быть применено множество силановых химических композиций. В таком варианте осуществления изобретения связующее может включать, по меньшей мере, одно из следующего: (1) смесь первой силановой химической композиции и второй силановой химической композиции и (2) химическую композицию, образованную в результате олигомеризации, по меньшей мере, первой силановой химической композиции и второй силановой химической композиции.

[0060] В описанных выше вариантах осуществления изобретения первая силановая химическая композиция, вторая силановая химическая композиция или обе композиции могут быть ароматическими химическими композициями. В настоящем контексте ароматическая химическая композиция содержит одно или несколько колец из шести атомов углерода, характерных для бензольного ряда и родственных ему органических соединений. Ароматическая силановая химическая композиция может представлять собой алкоксисилан, например, помимо прочего, диалкоксисилановую химическую композицию, ее гидролизат или ее олигомер или триалкоксисилановую химическую композицию, ее гидролизат или ее олигомер. В некоторых вариантах осуществления изобретения ароматический силан может включать аминовый фрагмент и может представлять собой алкоксисилан, включающий аминовый фрагмент. В другом варианте осуществления изобретения ароматическая силановая химическая композиция может являться ароматической алкоксисилановой химической композицией, ароматической ацилоксисилановой химической композицией, ароматической галогенсилановой химической композицией, или ароматической аминосилановой химической композицией. В другом варианте осуществления изобретения ароматическая силановая химическая композиция может быть выбрана из группы, состоящей из аминофенил-, 3-(м-аминофенокси)пропил-, н-фениламинопропил- или (хлорметил)фенил- замещенных алкокси-, ацилокси-, галоген- или аминосиланов. Например, ароматический алкоксисилан может представлять собой, помимо прочего, аминофенилтриметоксисилан (иногда в настоящем документе именуемый «APhTMS»), аминофенилдиметоксисилан, аминофенилтриэтоксисилан, аминофенилдиэтоксисилан, 3-(м-аминофенокси)пропилтриметоксисилан, 3-(м-аминофенокси)пропилдиметоксисилан, 3-(м-аминофенокси)пропилтриэтоксисилан, 3-(м-аминофенокси)пропилдиэтоксисилан, н-фениламинопропилтриметоксисилан, н-фениламинопропилдиметоксисилан, н-фениламинопропилтриэтоксисилан, н-фениламинопропилдиэтоксисилан, их гидролизаты или олигомеризованную химическую композицию. В одном из примерных вариантов осуществления изобретения ароматическая силановая химическая композиция может представлять собой аминофенилтриметоксисилан.

[0061] В описанных выше вариантах осуществления изобретения первая силановая химическая композиция, вторая силановая химическая композиция или обе композиции могут являться алифатическими химическими композициями. В настоящем контексте алифатическая химическая композиция является неароматической химической композицией, имеющей структуру с открытой цепью, такой как, помимо прочего, алканы, алкены и алкины. Например, в некоторых вариантах осуществления изобретения связующее может включать химическую композицию, которая является алкоксисиланом и может быть алифатическим алкоксисиланом, например, помимо прочего, диалкоксисилановой химической композицией, ее гидролизатом или ее олигомером или триалкоксисилановой химической композицией, ее гидролизатом или ее олигомером. В некоторых вариантах осуществления изобретения алифатический силан может включать аминовый фрагмент и может представлять собой алкоксисилан, включающий аминовый фрагмент, например, аминоалкилтриалкоксисилан. В одном из вариантов осуществления изобретения алифатическая силановая химическая композиция может быть выбрана из группы, состоящей из 3-аминопропил-, н-(2-аминоэтил)-3-аминопропил-, винил-, метил-, н-фениламинопропил-, (н-фениламино)метил-, н-(2-винилбензиламиноэтил)-3-аминопропил-замещенных алкокси-, ацилокси-, галоген- или аминосиланов, их гидролизатов или их олигомеров. Аминоалкилтриалкоксисиланы включают, помимо прочего, 3-аминопропилтриметоксисилан (иногда в настоящем документе именуемый «GAPS»), 3-аминопропилдиметоксисилан, 3-аминопропилтриэтоксисилан, 3- аминопропилдиэтоксисилан, н-(2-аминоэтил)-3-аминопропилтриметоксисилан, н-(2-аминоэтил)-3-аминопропилдиметоксисилан, н-(2-аминоэтил)-3-аминопропилтриэтоксисилан, н-(2-аминоэтил)-3-аминопропилдиэтоксисилан, их гидролизаты и олигомеризованные химические композиции. В других вариантах осуществления изобретения алифатическая алкоксисилановая химическая композиция может не содержать аминовый фрагмент, как, например, алкилтриалкоксисилан или алкилдиалкоксисилан. К таким алкилтриалкоксисиланам или алкилдиалкоксисиланам относятся, помимо прочего, винилтриметоксисилан, винилдиметоксисилан, винилтриэтоксисилан, винилдиэтоксисилан, метилтриметоксисилан, метилдиметоксисилан, метилтриэтоксисилан, метилдиэтоксисилан, их гидролизаты и олигомеризованные химические композиции. В одном из примерных вариантов осуществления изобретения алифатическая силановая химическая композиция представляет собой 3-аминопропилтриметоксисилан. Также в качестве композиций связующего рассматриваются амино-бис-силаны, такие как, помимо прочего, бис-((3-триэтоксисилил)пропил)амин или бис((3-триметоксисилил)пропил)амин.

[0062] В одном из вариантов осуществления изобретения связующее может включать функционализированный мочевиной силан и может не содержать аминогрупп и ароматических групп. Без связи с какой-либо теорией полагают, что слои такого функционализированного мочевиной силана не обесцвечиваются и, таким образом, предотвращают пожелтение защитного покрытия вследствие термической обработки, такой как депирогенизация. Кроме того, связующие на основе функционализированного мочевиной силана могут быть дешевле, чем функционализированные амином силаны, а алифатические силаны могут быть дешевле, чем ароматические. Таким образом, алифатический функционализированный мочевиной силан может быть более предпочтительным, чем некоторые функционализированные амином ароматические силаны. Примерами функционализированного мочевиной силана являются 1-[3-(триметоксисилил)пропил]мочевина, 1-(3-(триэтоксисилил)пропил)мочевина, бис(уреидо)силан и мочевины, приготовленные из изоцианатов или аминосиланов.

[0063] В другом варианте осуществления изобретения связующее может включать химическую композицию, представляющую собой аминоалкилсилсесквиоксан. В одном из вариантов осуществления изобретения связующее включает олигомер аминопропилсилсесквиоксана (APS) (серийно выпускаемый в форме водного раствора компанией Gelest). В одном из вариантов осуществления изобретения ароматическая силановая химическая композиция представляет собой хлорсилановую химическую композицию. В другом варианте осуществления изобретения связующее может включать химическую композицию, представляющую собой гидролизованный аналог аминоалкоксисиланов, например, помимо прочего, (3-аминопропил)силантриол, н-(2-аминоэтил)-3-аминопропилсилантриол и/или их смеси.

[0064] В другом варианте осуществления изобретения связующее может являться неорганическим материалом, таким как металл и/или керамическая пленка. Не имеющими ограничительного характера примерами пригодных органических материалов, используемых в качестве связующего, являются титанаты, цикронаты, олово, титан и/или их оксиды.

[0065] Как показано на фиг. 1, 2 и 3, покрытие 120 с низким коэффициентом трения может быть нанесено за одну стадию осаждения (в случаях, когда покрытие 120 с низким коэффициентом трения включает один слой, как на фиг. 2) или может быть нанесено многостадийным способом, при этом, стеклянный корпус 102 приводят в контакт с раствором связующего с образованием слоя 180 связующего (как описано выше), необязательно, сушат, затем приводят в контакт с раствором полимерной химической композиции, такой как галогенированный полиимидный силоксан в растворе, например, способом погружения или, в качестве альтернативы, полимерный слой 170 может быть нанесен путем распыления или иным надлежащим образом и, необязательно, высушен. Описание пригодных способов осаждения покрытия 120 с низким коэффициентом трения, описываемого в настоящем документе, можно найти в Заявке на патент США № 13/780740, озаглавленной «Стеклянные изделия с покрытиями с низким коэффициентом трения», которая во всей полноте включается в настоящий документ путем ссылки.

[0066] Стеклянные изделия, такие как стеклянные контейнеры, на которые может быть нанесено покрытие 120 с низким коэффициентом трения, могут быть изготовлены из множества различных композиций стекла. Надлежащая композиция для стеклянного изделия может быть выбрана в соответствии с конкретным вариантом применения так, чтобы стекло обладало нужным набором физических свойств.

[0067] Стеклянные контейнеры могут быть изготовлены из композиции стекла, имеющей коэффициент термического расширения, лежащий в диапазоне, примерно, от 25×10-7/°С до 80×10-7/°С. Например, в некоторых описываемых вариантах осуществления изобретения стеклянный корпус 102 изготовлен из композиций щелочно-алюмосиликатного стекла, поддающихся упрочнению путем ионообмена. Как правило, такие композиции включают сочетание SiO2, Al2O3, по меньшей мере, одного оксида щелочноземельного металла и один или несколько оксидов щелочных металлов, например, Na2O и/или K2O. В некоторых из этих вариантов осуществления изобретения композиция стекла может не содержать бор и соединения, содержащие бор. В некоторых других вариантах осуществления изобретения композиции стекла могут дополнительно включать незначительные количества одного или нескольких дополнительных оксидов, таких как, например, SnO2, ZrO2, ZnO, TiO2, As2O3 и т.п. Эти компоненты могут быть введены в качестве осветлителей и/или для дополнительного повышения химической стойкости композиции стекла. В другом варианте осуществления изобретения на поверхности стекла может иметься покрытие из оксида металла, содержащее SnO2, ZrO2, ZnO, TiO2, As2O3 и т.п.

[0068] В некоторых описываемых вариантах осуществления изобретения стеклянный корпус 102 упрочнен, например, путем ионообмена и именуется «ионообменным стеклом». Например, стеклянный корпус 102 может характеризоваться сжимающим напряжением, большим или равным, примерно, 300 МПа, или даже большим или равным, примерно, 350 МПа. В некоторых вариантах осуществления изобретения сжимающее напряжение может лежать в диапазоне от, примерно, 300 МПа до, примерно, 900 МПа. Однако следует понимать, что в некоторых вариантах осуществления изобретения сжимающее напряжение в стекле может быть менее 300 МПа или более 900 МПа. В некоторых вариантах осуществления изобретения стеклянный корпус 102 может характеризоваться глубиной слоя, большей или равной 20 мкм. В некоторых из этих вариантов осуществления изобретения глубина слоя может быть больше 50 мкм или даже больше или равна 75 мкм. В других вариантах осуществления изобретения глубина слоя может достигать или превосходить 100 мкм. Ионообменное упрочнение может быть осуществлено в ванне расплавленной соли при температуре от, примерно, 350°С до, примерно, 500°С. Для достижения нужного сжимающего напряжения стеклянный контейнер (без покрытия) может быть погружен в ванну расплавленной соли на менее, чем, примерно, 30 часов или даже менее, чем, примерно, 20 часов. Например, в одном варианте осуществления изобретения стеклянный контейнер погружают в ванну 100% KNO3 с температурой 450°С, примерно, на 8 часов.

[0069] В одном конкретном примерном варианте осуществления изобретения стеклянный корпус 102 может быть изготовлен из композиции ионообменного стекла, описанной в находящейся в стадии рассмотрения Заявке на патент США № 13/660894, поданной 25 октября 2012 г. и озаглавленной «Композиции стекла с повышенной химической и механической стойкостью», на имя Corning, Incorporated.

[0070] Однако следует понимать, что описываемые стеклянные контейнеры 100 с покрытием могут быть изготовлены из других композиций стекла, включая, помимо прочего, композиции ионообменного стекла и композиции неионообменного стекла. Например, в некоторых вариантах осуществления изобретения стеклянный контейнер может быть изготовлен из композиции стекла типа 1В, такой как, например, алюмосиликатное стекло Schott типа 1В.

[0071] В некоторых описываемых вариантах осуществления изобретения стеклянное изделие может быть изготовлено из композиции стекла, отвечающей критериям стекол для фармацевтической промышленности, описанным регулирующими органами, такими как USP (Фармакопея США), EP (Европейская фармакопея) и JP (Фармакопея Японии), на основании гидролитической устойчивости. Согласно USP 660 и ЕР 7, боросиликатные стекла отвечают критериям Типа I и обычно используются для упаковки препаратов для парентерального введения. Примерами боросиликатных стекол являются, помимо прочего, Corning® Pyrex® 7740, 7800 и Wheaton 180, 200 и 400, Schott Duran, Schott Fiolax, KIMAX® N-51A, Gerrescheimer GX-51 Flint и другие. Известково-натриевое стекло отвечает критериям Типа III и подходит для упаковки сухих порошков, которые затем растворяют для получения растворов или буферов. Стекла Типа III также пригодны для упаковки жидких препаратов, нечувствительных к щелочам. Примерами известково-натриевого стекла Типа III являются Wheaton 800 и 900. Обесщелоченное известково-натриевое стекло содержит больше гидроксида натрия и оксида кальция и отвечает критериям Типа II. Эти стекла менее стойки к выщелачиванию, чем стекла Типа I, но более стойки, чем стекла Типа III. Стекла Типа II могут быть использованы для упаковки продуктов, рН которых на протяжении срока их хранения остается меньшим 7. Примером являются известково-натриевые стекла, обработанные сульфатом аммония. Эти стекла для фармацевтической промышленности имеют различный химический состав и характеризуются коэффициентом линейного термического расширения (СТЕ) в диапазоне 20-85×10-7/°С.

[0072] Когда описываемые стеклянные изделия представляют собой стеклянные контейнеры, стеклянный корпус 102 стеклянных контейнеров 100 с покрытием может иметь множество различных форм. Например, описываемые стеклянные корпуса могут быть использованы для производства таких стеклянных контейнеров 100 с покрытием, как пузырьки, ампулы, картриджи, корпуса шприцев и/или любые другие стеклянные контейнеры для хранения лекарственных препаратов. Кроме того, пригодность стеклянных контейнеров для химического упрочнения до нанесения покрытия может быть использована для дополнительного повышения механической стойкости стеклянных контейнеров. Следовательно, следует понимать, что, по меньшей мере, в одном варианте осуществления изобретения стеклянные контейнеры могут быть подвергнуты ионообменному упрочнению перед нанесением покрытия с низким коэффициентом трения. В качестве альтернативы, для упрочнения стекла перед нанесением покрытия могут быть использованы другие способы упрочнения, такие как термозакалка, полировка пламенем и ламинирование, как описано в патенте США № 7201965.

[0073] Различные свойства стеклянных контейнеров с покрытием (т.е., коэффициент трения, прочность на горизонтальное сжатие, прочность при 4-точечном изгибе) могут быть измерены для стеклянных контейнеров сразу после нанесения покрытия (т.е. после нанесения покрытия без какой-либо дополнительной обработки за исключением отверждения, если нужно) или после одного или нескольких типов технологической обработки, подобных или идентичных процессам, применяемым на линии упаковки лекарственных средств, включая, помимо прочего, промывку, лиофилизацию, депирогенизацию, автоклавирование и т.п.

[0074] Депирогенизация представляет собой процесс, в ходе которого из вещества удаляют пирогены. Депирогенизация стеклянных изделий, таких как упаковка лекарственных средств, может быть выполнена путем термической обработки образца, в ходе которой образец нагревают до повышенной температуры на некоторый период времени. Например, депирогенизация может включать нагревание стеклянного контейнера до температуры в диапазоне от, примерно, 250°С до, примерно, 380°С на период времени от, примерно, 30 секунд до, примерно, 72 часов, включая, помимо прочего, 20 минут, 30 минут, 40 минут, 1 час, 2 часа, 4 часа, 8 часов, 12 часов, 24 часа, 48 часов и 72 часа. После термической обработки стеклянный контейнер охлаждают до комнатной температуры. Одним из обычных условий депирогенизации, широко применяемых в фармацевтической промышленности, является термическая обработки при температуре около 250°С в течение, примерно, 30 минут. Однако, предусматривается, что время термической обработки может быть сокращено, если применена более высокая температура. Стеклянные контейнеры с покрытием, подобные описываемым в настоящем документе, могут быть выдержаны при повышенной температуре в течение некоторого периода времени. Повышенные температуры и периоды нагревания, описываемые в настоящем документе, могут быть достаточными или недостаточными для депирогенизации стеклянного контейнера. Однако, следует понимать, что некоторые из температур и периодов нагревания, описываемых в настоящем документе, являются достаточными для депирогенизации стеклянного контейнера с покрытием, такого как описываемые в настоящем документе стеклянные контейнеры с покрытием. Например, как описывается в настоящем документе, стеклянные контейнеры с покрытием могут быть подвергнуты нагреванию до, примерно, 260°С, примерно, 270°С, примерно, 280°С, примерно, 290°С, примерно, 300°С, примерно, 310°С, примерно, 320°С, примерно, 330°С, примерно, 340°С, примерно, 350°С, примерно, 360°С, примерно, 370°С, примерно, 380°С, примерно, 390°С или примерно, 400°С, на период времени 30 минут.

[0075] В настоящем контексте условия лиофилизации (т.е. сушки вымораживанием) относятся к процессу, в ходе которого образец заполняют жидкостью, которая содержит белок, и замораживают при -100°С с последующей сублимацией воды в течение 20 часов при -15°С в вакууме.

[0076] В настоящем контексте условия автоклавирования относятся к обработке образца паром в течение 10 минут при 100°С с последующим 20 минутным периодом выдерживания, в ходе которого образец находится в среде с температурой 121°С, и последующей 30 минутной тепловой обработкой при 121°С.

[0077] Коэффициент трения (μ) части стеклянного контейнера с покрытием, на которую нанесено покрытие с низким коэффициентом трения, может быть меньше, чем коэффициент трения поверхности стеклянного изделия без покрытия, изготовленного из той же композиции стекла. Коэффициент трения (μ) представляет собой количественную характеристику трения между двумя поверхностями и является функцией механических и химических свойств первой и второй поверхностей, в том числе, шероховатости поверхности, а также условий окружающей среды, таких как, помимо прочего, температура и влажность. В настоящем контексте величина коэффициента трения для стеклянного контейнера 100 с покрытием измеряется как коэффициент трения между наружной поверхностью первого стеклянного контейнера (наружный диаметр которого составляет от, примерно, 16,00 мм до, примерно, 17,00 мм) и наружной поверхностью второго стеклянного контейнера, идентичного первому стеклянному контейнеру, при этом первый и второй стеклянные контейнеры имеют одинаковый корпус и одинаковый состав покрытия (если оно нанесено) и были подвергнуты действию одинаковых внешних условий до изготовления, во время изготовления и после изготовления. Если не указано иное, коэффициент трения означает максимальный коэффициент трения, измеренный при нормальной нагрузке 30 Н на испытательном стенде с трением пузырек о пузырек, как описано в настоящем документе. Однако, следует понимать, что стеклянный контейнер с покрытием, который характеризуется максимальным коэффициентом трения при определенной приложенной нагрузке, будет характеризоваться таким же или меньшим максимальным коэффициентом трения при меньшей нагрузке. Например, если стеклянный контейнер с покрытием характеризуется максимальным коэффициентом трения 0,5 или менее при приложенной нагрузке 50 Н, этот стеклянный контейнер с покрытием также будет характеризоваться максимальным коэффициентом трения 0,5 или менее при приложенной нагрузке 25 Н.

[0078] В описываемых вариантах осуществления изобретения коэффициент трения стеклянных контейнеров (как с покрытием, так и без покрытия) измеряют на испытательном стенде с трением пузырек о пузырек. Испытательный стенд 200 схематично изображен на фиг. 4. Такое же устройство может быть использовано для измерения силы трения между двумя стеклянными контейнерами, размещенными на стенде. Испытательный стенд 200 с трением пузырек о пузырек включает первый зажим 212 и второй зажим 222, расположенные крестообразно. Первый зажим 212 включает первый закрепляющий рычаг 214, прикрепленный к первому основанию 216. Первый закрепляющий рычаг 214 прикрепляется к первому стеклянному контейнеру 210 и удерживает первый стеклянный контейнер 210 неподвижно относительно первого зажима 212. Точно так же, второй зажим 222 включает второй закрепляющий рычаг 224, прикрепленный ко второму основанию 226. Второй закрепляющий рычаг 224 прикрепляется ко второму стеклянному контейнеру 220 и удерживает его неподвижно относительно второго зажима 222. Первый стеклянный контейнер 210 расположен в первом зажиме 212, второй стеклянный контейнер 220 расположен во втором зажиме 222 так, что продольная ось первого стеклянного контейнера 210 и продольная ось второго стеклянного контейнера 220 располагаются под углом около 90° друг к другу и на горизонтальной плоскости, определяемой осями координат х-у.

[0079] Первый стеклянный контейнер 210 контактирует со вторым стеклянным контейнером 220 в точке 230 контакта. Нормальную силу прикладывают в направлении, перпендикулярном горизонтальной плоскости, определяемой осями координат х-у. Нормальная сила может быть приложена как неподвижный вес или другая сила, приложенная ко второму зажиму 222, при неподвижном первом зажиме. Например, вес может быть размещен на втором основании 226, а первое основание 216 может быть размещено на устойчивой поверхности, при этом, между первым стеклянным контейнером 210 и вторым стеклянным контейнером 220 в точке 230 контакта возникает измеримая сила. В качестве альтернативы, сила может быть приложена при помощи механического устройства, такого как UMT (универсальное устройство для механических испытаний).

[0080] Первый зажим 212 или второй зажим 222 могут перемещаться относительно другого зажима в направлении, образующем угол 45° с продольной осью первого стеклянного контейнера 210 и второго стеклянного контейнера 220. Например, первый зажим 212 может быть неподвижным, второй зажим 222 может перемещаться так, что второй стеклянный контейнер 220 движется поперек первого стеклянного контейнера 210 в направлении оси х. аналогичная схема описана R. L. De Rosa и др., в «Scratch Resistant Polyimide Coatings for Alumino Silicate Glass surfaces» (Стойкие к царапинам полиимидные покрытия для поверхности алюмосиликатного стекла) в The Journal of Adhesion, 78: 113-127, 2002. Для измерения коэффициента трения при помощи динамометрического элемента измеряют силу, необходимую для перемещения второго зажима 222, и нормальную силу, приложенную к первому и второму стеклянным контейнерам 210, 220, и вычисляют коэффициент трения как отношение силы трения и нормальной силы. Стенд работает в среде с температурой 25°С и относительной влажностью 50%.

[0081] В описываемых вариантах осуществления изобретения часть стеклянного изделия с покрытием с низким коэффициентом трения характеризуется коэффициентом трения, меньшим или равным, примерно, 0,7 относительно стеклянного контейнера с аналогичным покрытием при измерении на испытательном стенде с трением пузырек о пузырек, как описано выше. В других вариантах осуществления изобретения коэффициент трения может быть меньшим или равным, примерно, 0,6 или даже меньшим или равным, примерно, 0,5. В некоторых вариантах осуществления изобретения часть стеклянного изделия с покрытием с низким коэффициентом трения характеризуется коэффициентом трения, меньшим или равным, примерно, 0,4 или даже меньшим или равным, примерно, 0,3. Стеклянные контейнеры с покрытием, характеризующиеся коэффициентом трения, меньшим или равным, примерно, 0,7, как правило, обладают повышенной стойкостью к абразивному износу, благодаря чему обладают улучшенными механическими свойствами. Например, обычные стеклянные контейнеры (без покрытия с низким коэффициентом трения) могут характеризоваться коэффициентом трения больше 0,7.

[0082] В некоторых описываемых вариантах осуществления изобретения коэффициент трения части стеклянного контейнера с покрытием с низким коэффициентом трения, по меньшей мере, на 20% меньше, чем коэффициент трения поверхности стеклянного контейнера без покрытия, изготовленного из той же композиции стекла. Например, коэффициент трения части стеклянного контейнера с покрытием с низким коэффициентом трения может быть, по меньшей мере, на 20% меньше, по меньшей мере, на 25% меньше, по меньшей мере, на 30% меньше, по меньшей мере, на 40% меньше или даже, по меньшей мере, на 50% меньше, чем коэффициент трения поверхности стеклянного контейнера без покрытия, изготовленного из той же композиции стекла. Например,

[0083] В некоторых описываемых вариантах осуществления изобретения часть стеклянного контейнера с покрытием с низким коэффициентом трения может характеризоваться коэффициентом трения, меньшим или равным, примерно, 0,7, после воздействия температуры, примерно, 260°С, примерно, 270°С, примерно, 280°С, примерно, 290°С, примерно, 300°С, примерно, 310°С, примерно, 320°С, примерно, 330°С, примерно, 340°С, примерно, 350°С, примерно, 360°С, примерно, 370°С, примерно, 380°С, примерно, 390°С или, примерно, 400°С в течение периода времени 30 минут. В других вариантах осуществления изобретения часть стеклянного контейнера с покрытием с низким коэффициентом трения может характеризоваться коэффициентом трения, меньшим или равным, примерно, 0,7 (т.е., меньшим или равным, примерно, 0,6, меньшим или равным, примерно, 0,5, меньшим или равным, примерно, 0,4 или меньшим или равным, примерно, 0,3), после воздействия температуры, примерно, 260°С, примерно, 270°С, примерно, 280°С, примерно, 290°С, примерно, 300°С, примерно, 310°С, примерно, 320°С, примерно, 330°С, примерно, 340°С, примерно, 350°С, примерно, 360°С, примерно, 370°С, примерно, 380°С, примерно, 390°С или, примерно, 400°С в течение периода времени 30 минут. В некоторых вариантах осуществления изобретения коэффициент трения части стеклянного контейнера с покрытием с низким коэффициентом трения может не увеличиваться более, чем на, примерно, 30%, после воздействия температуры, примерно, 260°С в течение 30 минут. В других вариантах осуществления изобретения коэффициент трения части стеклянного контейнера с покрытием с низким коэффициентом трения может не увеличиваться более, чем на, примерно, 30% (т.е., примерно, 25%, примерно, 20%, примерно, 15% или даже, примерно, 10%), после воздействия температуры, примерно, 260°С, примерно, 270°С, примерно, 280°С, примерно, 290°С, примерно, 300°С, примерно, 310°С, примерно, 320°С, примерно, 330°С, примерно, 340°С, примерно, 350°С, примерно, 360°С, примерно, 370°С, примерно, 380°С, примерно, 390°С или, примерно, 400°С в течение периода времени 30 минут. В других вариантах осуществления изобретения коэффициент трения части стеклянного контейнера с покрытием с низким коэффициентом трения может не увеличиваться более чем на, примерно, 0,5 (, т.е., примерно, 0,45, примерно, 0,40, примерно, 0,35, примерно, 0,30, примерно, 0,25, примерно, 0,20, примерно, 0,15, примерно, 0,10 или даже, примерно, 0,05), после воздействия температуры, примерно, 260°С, примерно, 270°С, примерно, 280°С, примерно, 290°С, примерно, 300°С, примерно, 310°С, примерно, 320°С, примерно, 330°С, примерно, 340°С, примерно, 350°С, примерно, 360°С, примерно, 370°С, примерно, 380°С, примерно, 390°С или, примерно, 400°С в течение периода времени 30 минут. В некоторых вариантах осуществления изобретения коэффициент трения части стеклянного контейнера с покрытием с низким коэффициентом трения может вообще не увеличиваться после воздействия температуры, примерно, 260°С, примерно, 270°С, примерно, 280°С, примерно, 290°С, примерно, 300°С, примерно, 310°С, примерно, 320°С, примерно, 330°С, примерно, 340°С, примерно, 350°С, примерно, 360°С, примерно, 370°С, примерно, 380°С, примерно, 390°С или, примерно, 400°С в течение периода времени 30 минут.

[0084] В некоторых вариантах осуществления изобретения часть стеклянного контейнера с покрытием с низким коэффициентом трения может характеризоваться коэффициентом трения, меньшим или равным, примерно, 0,7, после погружения в водяную ванну с температурой, примерно, 70°С на 10 минут. В других вариантах осуществления изобретения часть стеклянного контейнера с покрытием с низким коэффициентом трения может характеризоваться коэффициентом трения, меньшим или равным, примерно, 0,7 (т.е., меньшим или равным, примерно, 0,6, меньшим или равным, примерно, 0,5, меньшим или равным, примерно, 0,4 или меньшим или равным, примерно, 0,3), после погружения в водяную ванну с температурой, примерно, 70°С на 5 минут, 10 минут, 20 минут, 30 минут, 40 минут, 50 минут или даже 1 час. В некоторых вариантах осуществления изобретения коэффициент трения части стеклянного контейнера с покрытием с низким коэффициентом трения может не увеличиваться больше, чем, примерно, на 30% после погружения в водяную ванну с температурой, примерно, 70°С на 10 минут. В других вариантах осуществления изобретения коэффициент трения части стеклянного контейнера с покрытием с низким коэффициентом трения может не увеличиваться больше, чем, примерно, на 30% (т.е., примерно, 25%, примерно, 20%, примерно, 15% или даже, примерно, 10%), после погружения в водяную ванну с температурой, примерно, 70°С на 5 минут, 10 минут, 20 минут, 30 минут, 40 минут, 50 минут или даже 1 час. В некоторых вариантах осуществления изобретения коэффициент трения части стеклянного контейнера с покрытием с низким коэффициентом трения может вообще не увеличиваться после погружения в водяную ванну с температурой, примерно, 70°С на 5 минут, 10 минут, 20 минут, 30 минут, 40 минут, 50 минут или даже 1 час.

[0085] В некоторых вариантах осуществления изобретения часть стеклянного контейнера с покрытием с низким коэффициентом трения может характеризоваться коэффициентом трения, меньшим или равным, примерно, 0,7, после воздействия условий лиофилизации. В других вариантах осуществления изобретения часть стеклянного контейнера с покрытием с низким коэффициентом трения может характеризоваться коэффициентом трения, меньшим или равным, примерно, 0,7 (т.е., меньшим или равным, примерно, 0,6, меньшим или равным, примерно, 0,5, меньшим или равным, примерно, 0,4 или меньшим или равным, примерно, 0,3), после воздействия условий лиофилизации. В некоторых вариантах осуществления изобретения коэффициент трения части стеклянного контейнера с покрытием с низким коэффициентом трения может не увеличиваться больше, чем, примерно, на 30%, после воздействия условий лиофилизации. В других вариантах осуществления изобретения коэффициент трения части стеклянного контейнера с покрытием с низким коэффициентом трения может не увеличиваться больше, чем, примерно, на 30% (т.е., примерно, 25%, примерно, 20%, примерно, 15% или даже, примерно, 10%), после воздействия условий лиофилизации. В некоторых вариантах осуществления изобретения коэффициент трения части стеклянного контейнера с покрытием с низким коэффициентом трения может вообще не увеличиваться после воздействия условий лиофилизации.

[0086] В некоторых вариантах осуществления изобретения часть стеклянного контейнера с покрытием с низким коэффициентом трения может характеризоваться коэффициентом трения, меньшим или равным, примерно, 0,7, после воздействия условий автоклавирования. В других вариантах осуществления изобретения часть стеклянного контейнера с покрытием с низким коэффициентом трения может характеризоваться коэффициентом трения, меньшим или равным, примерно, 0,7 (т.е., меньшим или равным, примерно, 0,6, меньшим или равным, примерно, 0,5, меньшим или равным, примерно, 0,4 или меньшим или равным, примерно, 0,3), после воздействия условий автоклавирования. В некоторых вариантах осуществления изобретения коэффициент трения части стеклянного контейнера с покрытием с низким коэффициентом трения может не увеличиваться больше, чем, примерно, на 30%, после воздействия условий автоклавирования. В других вариантах осуществления изобретения коэффициент трения части стеклянного контейнера с покрытием с низким коэффициентом трения может не увеличиваться больше, чем, примерно, на 30% (т.е., примерно, 25%, примерно, 20%, примерно, 15% или даже, примерно, 10%), после воздействия условий автоклавирования. В некоторых вариантах осуществления изобретения коэффициент трения части стеклянного контейнера с покрытием с низким коэффициентом трения может вообще не увеличиваться после воздействия условий автоклавирования.

[0087] Описываемые стеклянные контейнеры с покрытием обладают прочностью на горизонтальное сжатие. Обратимся к фиг. 1; в настоящем контексте прочность на горизонтальное сжатие измеряют путем размещения стеклянного контейнера 100 с покрытием горизонтально между двумя параллельными плитами, ориентированными параллельно продольной оси стеклянного контейнера. Затем при помощи плит к стеклянному контейнеру 100 с покрытием прикладывают механическую нагрузку в направлении, перпендикулярном продольной оси стеклянного контейнера. Скорость нагружения для сжатия пузырька составляет 0,5 дюйма/мин (12,7 мм/мин), т.е., плиты движутся навстречу друг другу со скоростью 0,5 дюйма/мин. Прочность на горизонтальное сжатие измеряют при 25°С и относительной влажности 50%. Измеренная прочность на горизонтальное сжатие может быть выражена как вероятность разрушения при заданной нормальной нагрузке. В настоящем контексте разрушение происходит, когда при горизонтальном сжатии разрушается, по меньшей мере, 50% образцов стеклянных контейнеров. В некоторых вариантах осуществления изобретения стеклянный контейнер с покрытием может обладать прочностью на горизонтальное сжатие, по меньшей мере, на 10%, 20% или 30% большей, чем пузырек без покрытия.

[0088] Обратимся к фиг. 1 и 4; измерение прочности на горизонтальное сжатие также может быть выполнено для истертого стеклянного контейнера. А именно, действие испытательного стенда 200 может вызвать повреждение наружной поверхности 122 стеклянного контейнера с покрытием, такое как царапины или абразивный износ поверхности, которое уменьшает прочность стеклянного контейнера 100 с покрытием. После этого стеклянный контейнер подвергают процедуре горизонтального сжатия, для чего контейнер помещают между двумя плитами так, что царапина ориентирована наружу параллельно плитам. Царапина может быть охарактеризована определенный нормальным усилием, приложенным на испытательном стенде с трением пузырек о пузырек, и длиной царапины. Если не указано иное, царапины на истертых стеклянных контейнерах для процедуры горизонтального сжатия характеризуются длиной царапины 20 мм, созданной при нормальной нагрузке 30 Н.

[0089] Может быть произведена оценка прочности на горизонтальное сжатие стеклянных контейнеров с покрытием после тепловой обработки. Тепловая обработка может включать воздействие температуры, примерно, 260°С, примерно, 270°С, примерно, 280°С, примерно, 290°С, примерно, 300°С, примерно, 310°С, примерно, 320°С, примерно, 330°С, примерно, 340°С, примерно, 350°С, примерно, 360°С, примерно, 370°С, примерно, 380°С, примерно, 390°С или примерно, 400°С в течение 30 минут. В некоторых вариантах осуществления изобретения прочность на горизонтальное сжатие стеклянных контейнеров с покрытием не уменьшается, более, чем, примерно, на 20%, 30% или даже 40% после тепловой обработки, такой как описанная выше, и последующего истирания, как описано выше. В одном из вариантов осуществления изобретения прочность на горизонтальное сжатие стеклянного контейнера с покрытием не уменьшается более, чем на, примерно, 20%, после тепловой обработки при, примерно, 260°С, примерно, 270°С, примерно, 280°С, примерно, 290°С, примерно, 300°С, примерно, 310°С, примерно, 320°С, примерно, 330°С, примерно, 340°С, примерно, 350°С, примерно, 360°С, примерно, 370°С, примерно, 380°С, примерно, 390°С или примерно, 400°С в течение 30 минут и последующего истирания.

[0090] Описываемые стеклянные изделия с покрытием могут быть термически устойчивыми после нагревания до температуры, по меньшей мере, 260°С на период времени 30 минут. Выражение «термически устойчивый» в настоящем контексте означает, что покрытие с низким коэффициентом трения, нанесенное на стеклянное изделие, остается, по существу, неизменным на поверхности стеклянного изделия после воздействия повышенной температуры, то есть, после воздействия механические свойства стеклянного изделия с покрытием, а именно, коэффициент трения и прочность на горизонтальное сжатие, изменяются лишь в минимальной степени, если вообще изменяются. Это означает, что покрытие с низким коэффициентом трения остается связанным с поверхностью стекла после воздействия повышенной температуры и продолжает защищать стеклянное изделие от механических повреждений, таких как абразивный износ, удары и т.п.