Покрытая фармацевтическая упаковка (варианты) - RU2708594C1

Код документа: RU2708594C1

Чертежи

Описание

Приоритет

Настоящая заявка испрашивает приоритет предварительной патентной заявки США № 61/604220, поданной 28 февраля 2012 г. и озаглавленной "Стеклянный контейнер с поверхностной обработкой, которая повышает надежность стекла, и способы его изготовления", и предварительной патентной заявки США № 61/665682, поданной 28 июня 2012 г. и озаглавленной "Устойчивые к расслоению стеклянные контейнеры с термостойкими покрытиями".

Введение

Область техники, к которой относится изобретение

Настоящее изобретение относится, в общем, к покрытиям и, более конкретно, к антифрикционным покрытиям, наносимым на стеклянные контейнеры, такие как фармацевтические упаковки.

Уровень техники

Исторически стекло используется как предпочтительный материал для упаковки фармацевтических изделий, поскольку от других материалов стекло отличают его герметичность, оптическая прозрачность и превосходная химическая устойчивость. В частности, стекло, используемое для упаковки фармацевтических изделий, должно иметь достаточную химическую устойчивость, чтобы не влиять на устойчивость содержащихся в нем фармацевтических композиций. Стекла, имеющие подходящую химическую устойчивость, включают такие стеклянные композиции, которым соответствует тип 1B стандарта ASTM, и которые имеют признанную историю химической устойчивости.

Однако использование стекла для таких приложений ограничивается механическими характеристиками стекла. В фармацевтической промышленности разбитое стекло представляет собой проблему для безопасности конечного пользователя, потому что осколки разбитой упаковки и/или содержимое этой упаковки могут причинить вред конечному пользователю. Кроме того, неполная поломка (при которой стекло трескается, но не разбивается) может приводить к тому, что содержимое теряет свою стерильность, что, в свою очередь, может приводить к дорогостоящим возвратам продукции.

В частности, высокие технологические скорости, используемые в изготовлении и наполнении стеклянные фармацевтические упаковки, могут приводить к механическим повреждениям поверхности упаковки, таким как износ от трения, когда с упаковками вступают в контакт технологическое оборудование, транспортное оборудование и/или другие упаковки. Эти механические повреждения в значительной степени уменьшает прочность стеклянных фармацевтических упаковок, и в результате этого увеличивается вероятность развития в стекле трещин, которые потенциально угрожают стерильности фармацевтических изделий, которые содержатся в упаковке, или вызывают полное разрушение упаковки.

Один подход к повышению механической устойчивости стеклянной упаковки заключается в том, чтобы осуществлять термическое и/или химическое закаливание стеклянной упаковки. Термическое закаливание повышает прочность стекла, создавая на его поверхности сжимающее напряжение в процессе быстрого охлаждения после формования. Эта технология хорошо работает, когда производятся стеклянные изделия, имеющие плоскую геометрическую форму (такие как окна), стеклянные изделия, у которых толщина составляет более чем приблизительно 2 мм, и стеклянные композиции, имеющие высокий коэффициент термического расширения. Однако стеклянные фармацевтические упаковки, как правило, имеют сложные геометрические формы (ампулы, трубки, пробирки и т.д.) и малую толщину стенок (составляющую иногда приблизительно от 1 до 1,5 мм), и они производятся из стекол, имеющих низкий коэффициент термического расширения, что делает эти стеклянные фармацевтические упаковки непригодными для упрочнения посредством термического закаливания. Химическое закаливание также повышает прочность стекла посредством создания сжимающего напряжения на его поверхности. Это напряжение создается путем погружения изделия в ванну с расплавленной солью. Когда ионы стекла замещаются более крупными ионами расплавленной соли, на поверхности стекла создается сжимающее напряжение. Преимущество химического закаливания заключается в том, что его можно использовать для изготовления имеющих сложные геометрические формы тонких изделий, и оно является относительно нечувствительным к характеристикам термического расширения стеклянной подложки.

Однако, несмотря на то, что вышеупомянутые технологии закаливания повышают способность упрочненного стекла выдерживать тупые удары, эти технологии оказываются менее эффективными для повышения сопротивления стекла к повреждениям от трения, таким как царапины, которые могут возникать в процессе изготовления, транспортировки и обращения.

Соответственно, существует потребность в альтернативных стеклянных изделиях, которые обладают повышенным сопротивлением к механическим повреждениям.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно одному варианту осуществления, покрытое стеклянное изделие может включать стеклянный корпус, включающий первую поверхность и антифрикционное покрытие, расположенное, по меньшей мере, на части первой поверхности стеклянного корпуса, причем антифрикционное покрытие включает полимерное химическое соединение. Покрытое стеклянное изделие может сохранять термическую устойчивость при температуре, составляющей, по меньшей мере, приблизительно 260°C, в течение 30 минут. Пропускание света через покрытое стеклянное изделие может равняться или составлять более чем приблизительно 55% пропускания света через непокрытое стеклянное изделие при длине волны, составляющей от приблизительно 400 нм до приблизительно 700 нм. Антифрикционное покрытие может проявлять потерю массы, составляющую менее чем приблизительно 5% его массы, когда оно нагревается от температуры 150°C до 350°C при скорости нагревания, составляющей приблизительно 10°C/мин.

Согласно следующему варианту осуществления, покрытое стеклянное изделие может включать стеклянный корпус, включающий внешний поверхность и антифрикционное покрытие, расположенное, по меньшей мере, на части внешней поверхности, антифрикционное покрытие включающий полимерное химическое соединение. Коэффициент трения изношенной трением области части внешней поверхности с антифрикционным покрытием может составлять менее чем 0,7 после выдерживания при повышенной температуре, составляющей 280°C, в течение 30 минут при трении при нагрузке 30 Н, и при этом отсутствуют наблюдаемые повреждения. Остаточная прочность покрытого стеклянного изделия при горизонтальном сжатии не может уменьшаться более чем приблизительно на 20% после выдерживания при повышенной температуре, составляющей 280°C, в течение 30 минут при трении при нагрузке 30 Н.

Согласно следующему варианту осуществления, покрытое стеклянное изделие может включать стеклянный корпус, имеющий первую поверхность. Антифрикционное покрытие может быть расположено, по меньшей мере, на части первой поверхности стеклянного корпуса. Антифрикционное покрытие может включать полимерное химическое соединение и связующее вещество, включающее, по меньшей мере, одно из следующих веществ: первое силановое химическое соединение, продукт его гидролиза или его олигомер, причем первое силановое химическое соединение представляет собой ароматическое силановое химическое соединение; и химическое соединение, образующееся в результате олигомеризации, по меньшей мере, первого силанового химического соединения и второго силанового химического соединения. Первое силановое химическое соединение и второе силановое химическое соединение могут представлять собой различные химические соединения. Покрытое стеклянное изделие может сохранять термическую устойчивость при температуре, составляющей, по меньшей мере, приблизительно 260°C, в течение 30 минут. Пропускание света через покрытое стеклянное изделие равно или составляет более чем приблизительно 55% пропускания света через непокрытое стеклянное изделие при длине волны, составляющей от приблизительно 400 нм до приблизительно 700 нм. Антифрикционное покрытие может иметь потерю массы, составляющую менее чем приблизительно 5% его массы, когда оно нагревается от температуры 150°C до 350°C при скорости нагревания, составляющей приблизительно 10°C/мин.

Согласно следующему варианту осуществления, покрытое стеклянное изделие может включать стеклянный корпус, включающий первую поверхность и антифрикционное покрытие, расположенное, по меньшей мере, на части первой поверхности стеклянного корпуса. Антифрикционное покрытие может включать связующее вещество, включающее олигомер одного или нескольких силановых химических соединений. Олигомер может представлять собой силсесквиоксановое химическое соединение и, по меньшей мере, одно из силановых химических соединений включает, по меньшей мере, один ароматический фрагмент и, по меньшей мере, один аминный фрагмент. Антифрикционное покрытие может также включать полиимидное химическое соединение, образующееся в результате полимеризации, по меньшей мере, первого диаминного мономерного химического соединения, второго диаминного мономерного химического соединения и диангидридного мономерного химического соединения. Первое диаминное мономерное химическое соединение и второе диаминное мономерное химическое соединение могут быть различными.

Согласно следующему варианту осуществления, покрытое стеклянное изделие может включать стеклянный корпус, включающий первую поверхность и антифрикционное покрытие, расположенное, по меньшей мере, на части первой поверхности. Антифрикционное покрытие может включать полимерное химическое соединение. Покрытое стеклянное изделие может сохранять термическую устойчивость при температуре, составляющей, по меньшей мере, приблизительно 300°C в течение 30 минут. Пропускание света через покрытое стеклянное изделие может равняться или составлять более чем приблизительно 55% пропускания света через непокрытое стеклянное изделие при длине волны, составляющей от приблизительно 400 нм до приблизительно 700 нм.

Согласно следующему варианту осуществления, покрытое стеклянное изделие может включать стеклянный корпус, включающий первую поверхность и вторую поверхность, противоположную первой поверхности. Первая поверхность может представлять собой внешнюю поверхность стеклянного контейнера. Антифрикционное покрытие может быть связано, по меньшей мере, с частью первой поверхности стеклянного корпуса. Антифрикционное покрытие может включать полимерное химическое соединение. Покрытое стеклянное изделие может сохранять термическую устойчивость при температуре, составляющей, по меньшей мере, приблизительно 280°C в течение 30 минут. Пропускание света через покрытое стеклянное изделие может равняться или составлять более чем приблизительно 55% пропускания света через непокрытое стеклянное изделие при длине волны, составляющей от приблизительно 400 нм до приблизительно 700 нм.

Согласно следующему варианту осуществления покрытое стеклянное изделие может включать стеклянный корпус, включающий первую поверхность и антифрикционное покрытие, связанное, по меньшей мере, с частью первой поверхности стеклянного корпуса. Антифрикционное покрытие может включать слой связующего вещества, расположенный на первой поверхности стеклянного корпуса. Слой связующего вещества может включать связующее вещество, включающее, по меньшей мере, одно из следующих веществ: первое силановое химическое соединение, продукт его гидролиза или его олигомер, причем первое силановое химическое соединение представляет собой ароматическое силановое химическое соединение; и химическое соединение, образующееся в результате олигомеризации, по меньшей мере, первого силанового химического соединения и второго силанового химического соединения. Полимерный слой может быть расположен поверх слоя связующего вещества. Полимерный слой может включать полиимидное химическое соединение. Первое силановое химическое соединение и второе силановое химическое соединение могут представлять собой различные химические соединения. Покрытое стеклянное изделие может сохранять термическую устойчивость при температуре, составляющей, по меньшей мере, приблизительно 280°C в течение 30 минут. Пропускание света через покрытое стеклянное изделие может равняться или составлять более чем приблизительно 55% пропускания света через непокрытое стеклянное изделие при длине волны, составляющей от приблизительно 400 нм до приблизительно 700 нм.

Согласно следующему варианту осуществления, покрытое стеклянное изделие может включать стеклянный корпус, имеющий первую поверхность и антифрикционное покрытие, связанное, по меньшей мере, с частью первой поверхности стеклянного корпуса. Антифрикционное покрытие может включать слой связующего вещества, в котором содержится связующее вещество, включающее олигомер одного или нескольких силановых химических соединений. Олигомер может представлять собой силсесквиоксановое химическое соединение, и, по меньшей мере, одно из силановых химических соединений включает, по меньшей мере, один ароматический фрагмент и, по меньшей мере, один аминный фрагмент. Антифрикционное покрытие может дополнительно включать полимерный слой, включающий полиимидное химическое соединение, образующееся в результате полимеризации, по меньшей мере, первого диаминного мономерного химического соединения, второго диаминного мономерного химического соединения и диангидридного мономерного химического соединения. Первое диаминное мономерное химическое соединение и второе диаминное мономерное химическое соединение могут быть различными. Антифрикционное покрытие может также включать промежуточный слой, включающий одно или несколько химических соединений полимерного слоя, связанных с одним или несколькими из химических соединений слоя связующего вещества.

Согласно следующему варианту осуществления, антифрикционное покрытие для подложки может включать полиимидное химическое соединение и связующее вещество. Связующее вещество может включать, по меньшей мере, одно из следующих веществ: смесь первого силанового химического соединения, продукт его гидролиза или его олигомер, и второе силановое химическое соединение, продукт его гидролиза или его олигомер, причем первое силановое химическое соединение может представлять собой ароматическое силановое химическое соединение, и второе силановое химическое соединение может представлять собой алифатическое силановое химическое соединение, а также химическое соединение, образующееся в результате олигомеризации, по меньшей мере, первого силанового химического соединения и второго силанового химического соединения. Покрытие может сохранять термическую устойчивость при температуре, составляющей, по меньшей мере, приблизительно 260°C, в течение 30 минут. Пропускание света через покрытие может равняться или составлять более чем приблизительно 55%. Антифрикционное покрытие проявляет потерю массы, составляющую менее чем приблизительно 5% его массы, когда оно нагревается от температуры 150°C до 350°C при скорости нагревания, составляющей приблизительно 10°C/мин.

Дополнительные отличительные особенности и преимущества покрытых стеклянных изделий, а также способы и процессы их изготовления будут представлены в подробном описании, которое приведено ниже, и частично будут легко понятными для специалистов в данной области техники из данного описания или признаны в результате практической реализации вариантов осуществления, описанных в настоящем документе, включая подробное описание, который приведено ниже, формулу изобретения, а также прилагаемые чертежи.

Следует понимать, что приведенное выше общее описание и следующее далее подробное описание представляют разнообразные варианты осуществления и предназначаются в качестве обзора или основы для понимания природы и характера заявленного предмета настоящего изобретения. Сопровождающие чертежи представлены, чтобы способствовать лучшему пониманию разнообразных вариантов осуществления, и включены в качестве неотъемлемой части настоящего описания. Данные чертежи иллюстрируют разнообразные варианты осуществления, которые описаны в настоящем документе, и вместе с описанием служат для разъяснения принципов и эксплуатации заявленного предмета настоящего изобретения.

Краткое описание чертежей

Фиг.1 схематически представляет поперечное сечение стеклянного контейнера с антифрикционным покрытием согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

фиг.2 схематически представляет поперечное сечение стеклянного контейнера с антифрикционным покрытием, включающего полимерный слой и слой связующего вещества, согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

фиг.3 схематически представляет поперечное сечение стеклянного контейнера с антифрикционным покрытием, включающего полимерный слой, слой связующего вещества и промежуточный слой, согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе,

фиг.4 представляет пример диаминного мономерного химического соединения согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

фиг.5 представляет пример диаминного мономерного химического соединения согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

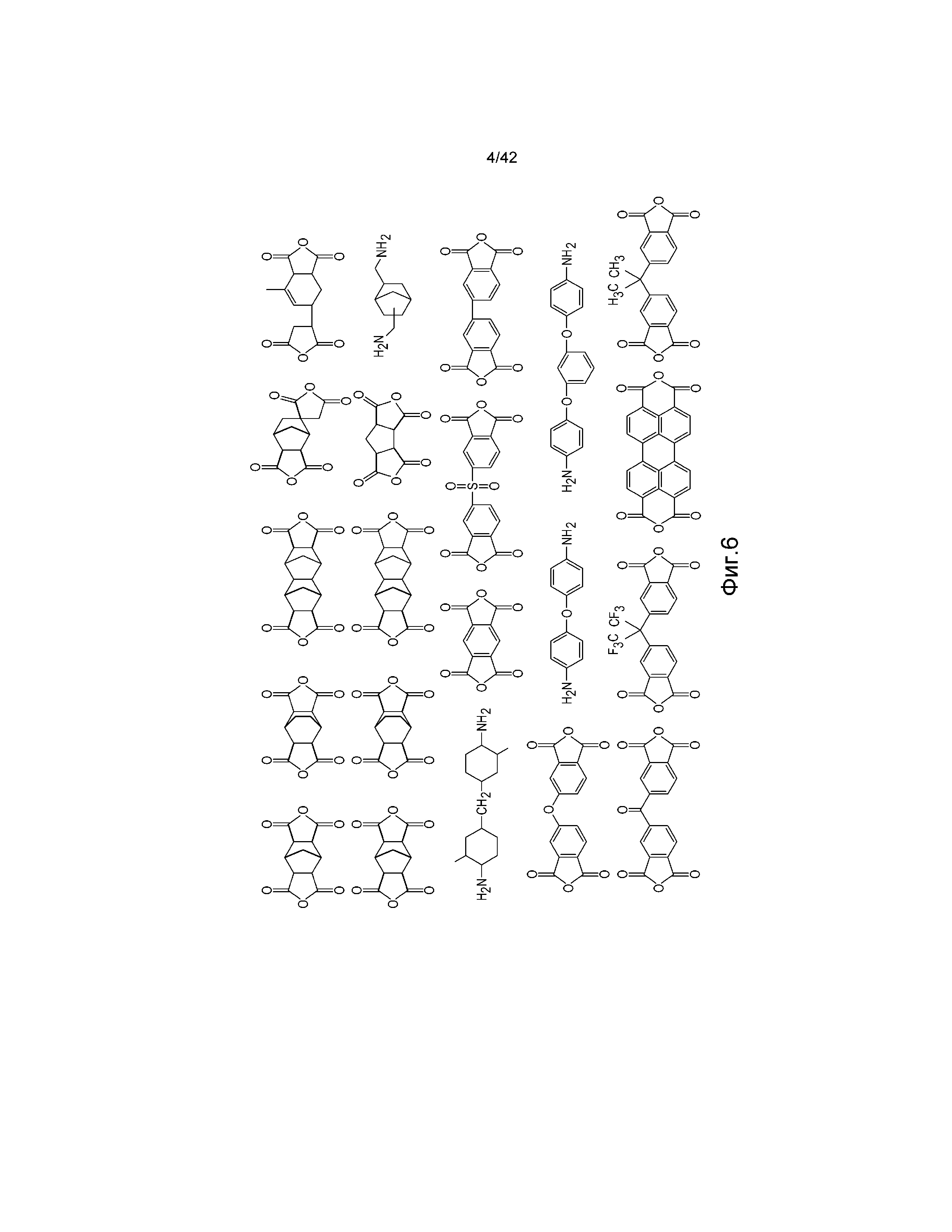

фиг.6 представляет химические структуры мономеров, которые можно использовать в качестве полиимидных покрытий для нанесения на стеклянные контейнеры согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

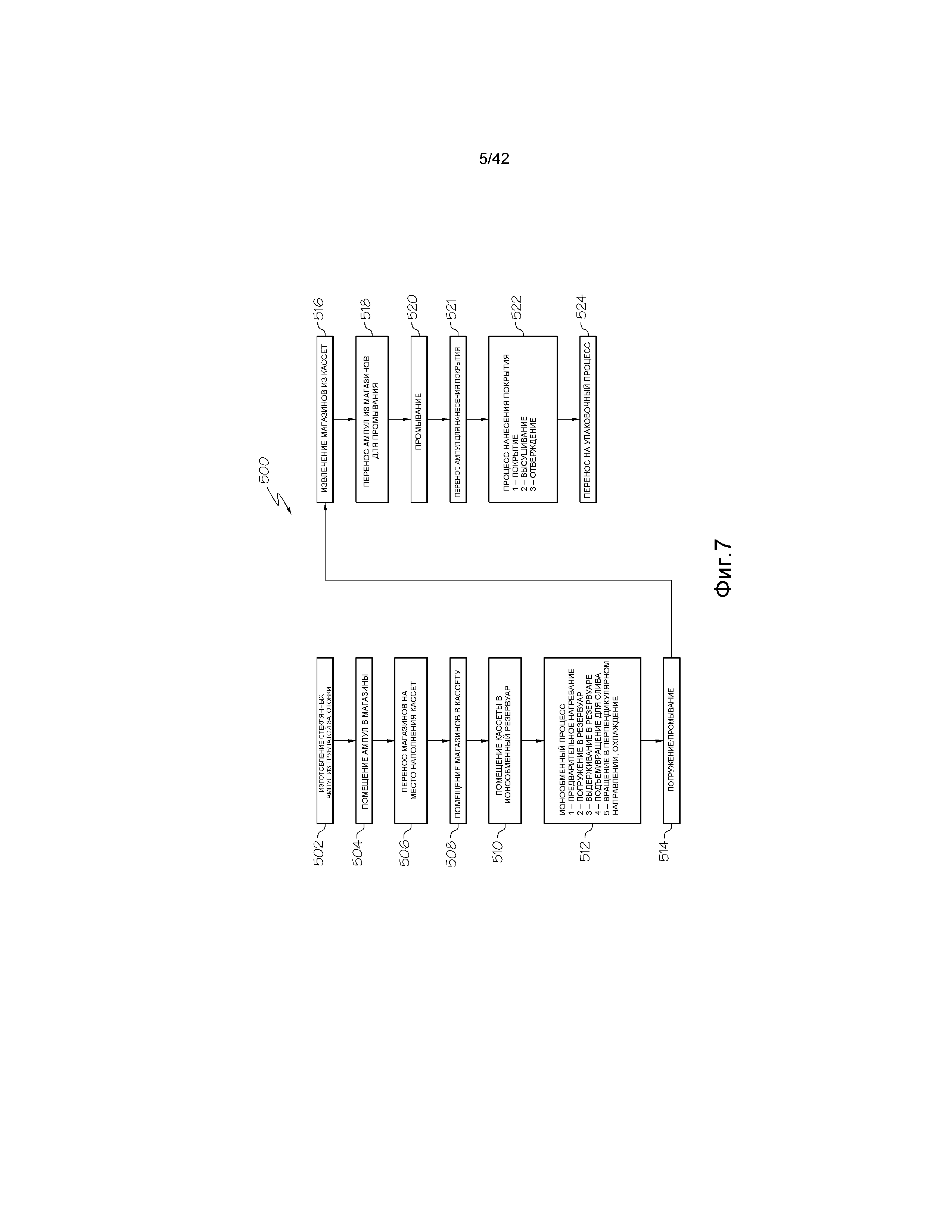

фиг.7 представляет блок-схему одного варианта осуществления способа изготовления стеклянного контейнера с антифрикционным покрытием согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

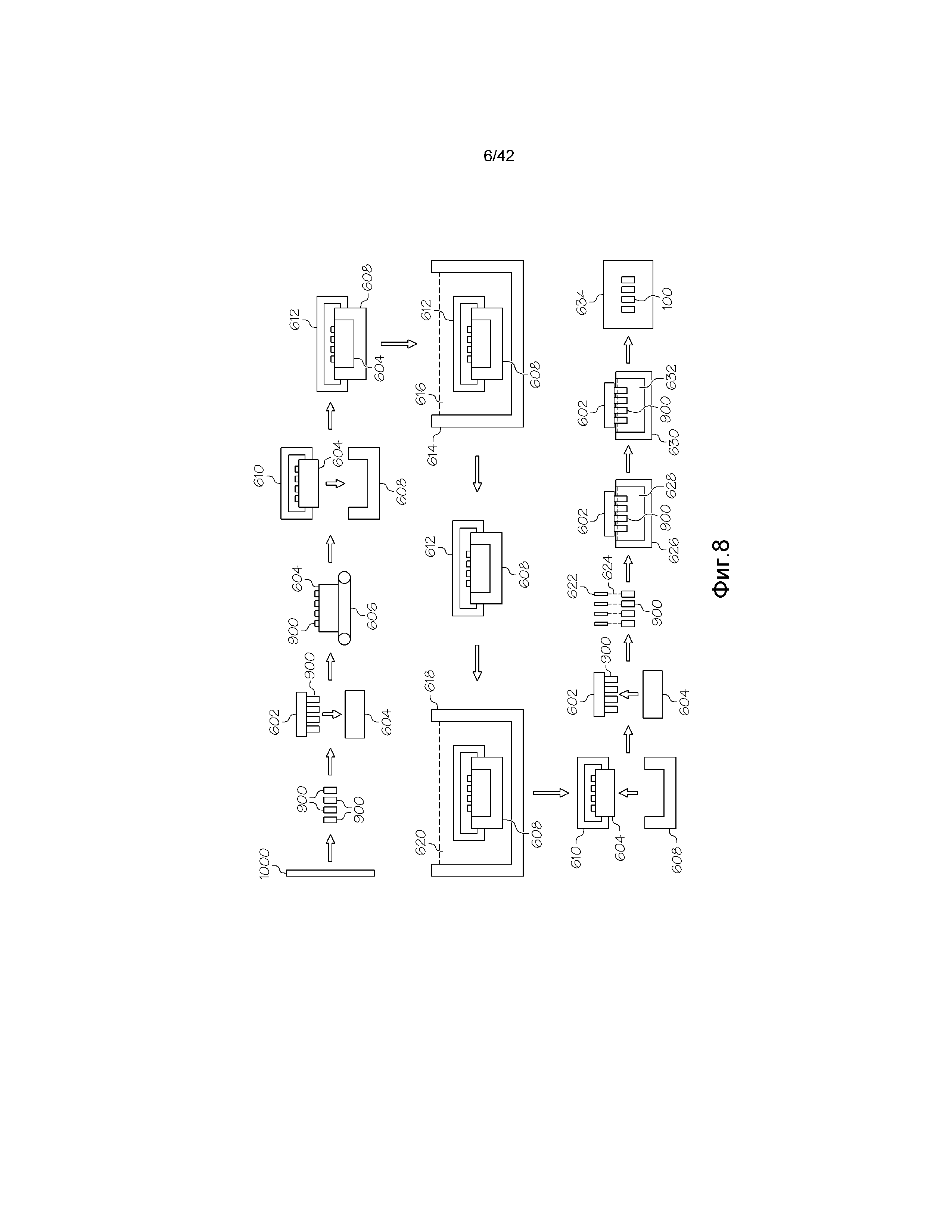

фиг.8 схематически представляет стадии блок-схемы на фиг.7 согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

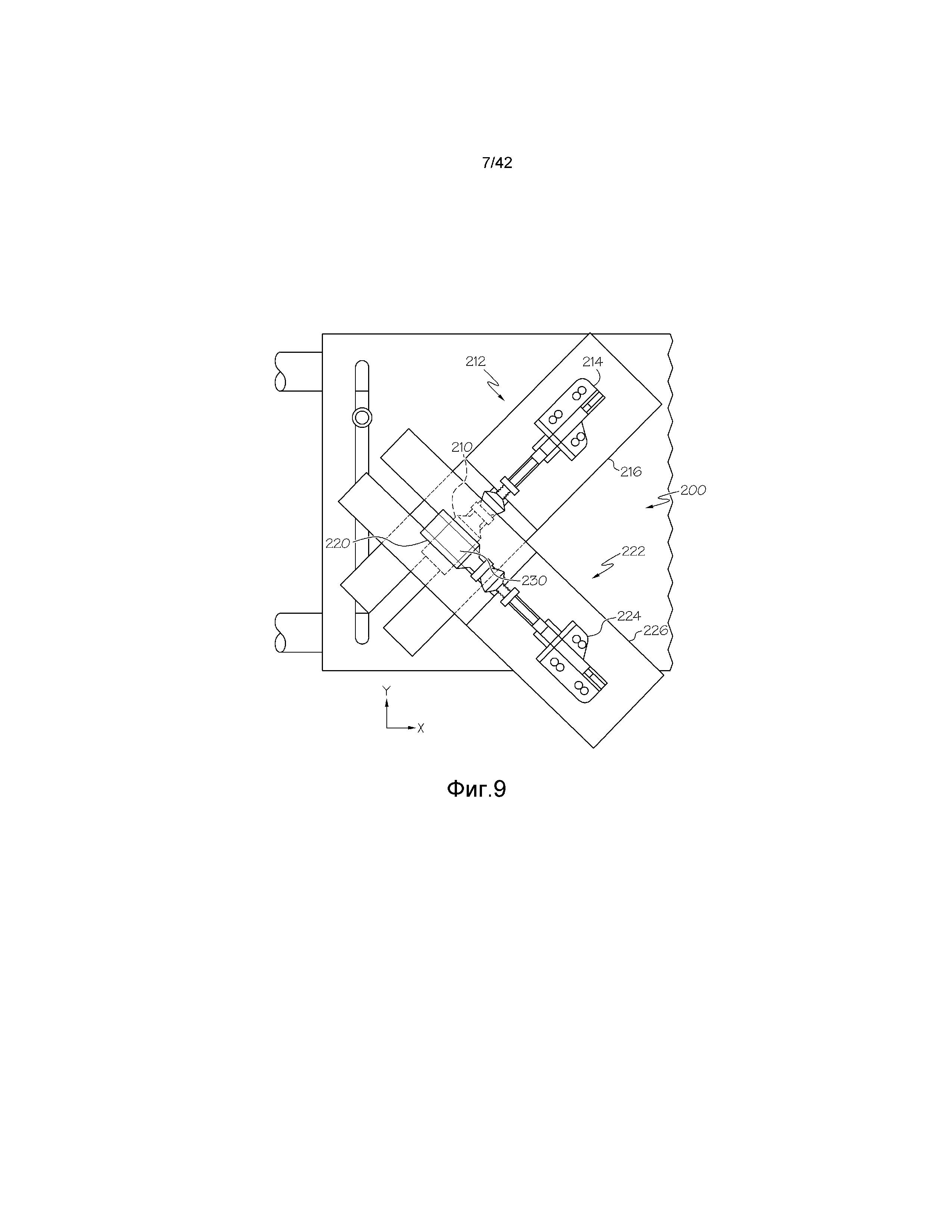

фиг.9 схематически представляет испытательный стенд для определения коэффициент трения между двумя поверхностями согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

фиг.10 схематически представляет устройство для исследования потери массы стеклянного контейнера согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

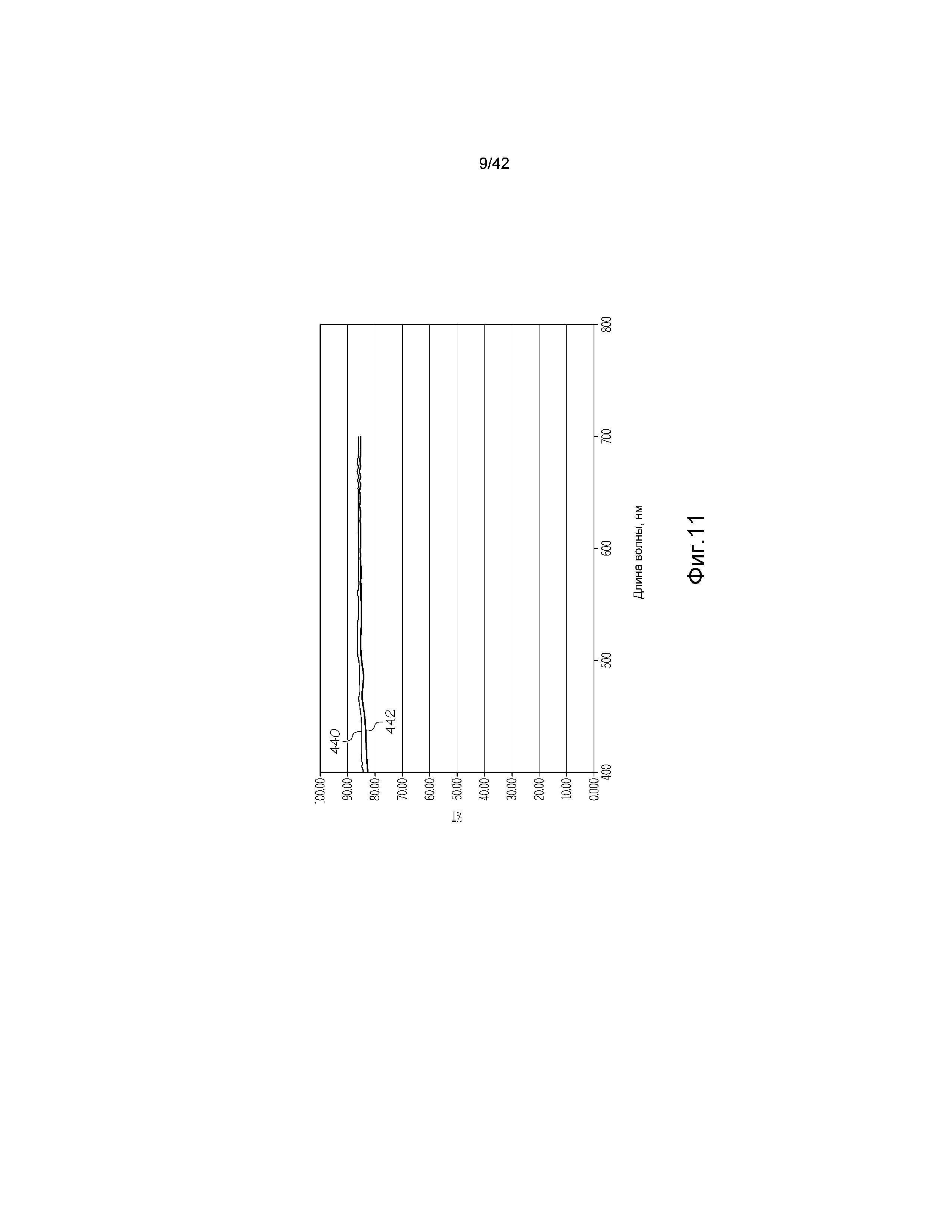

фиг.11 графически представляет информацию о пропускании света для покрытых и непокрытых ампул, измеренных в спектре видимого света от 400 до 700 нм, согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

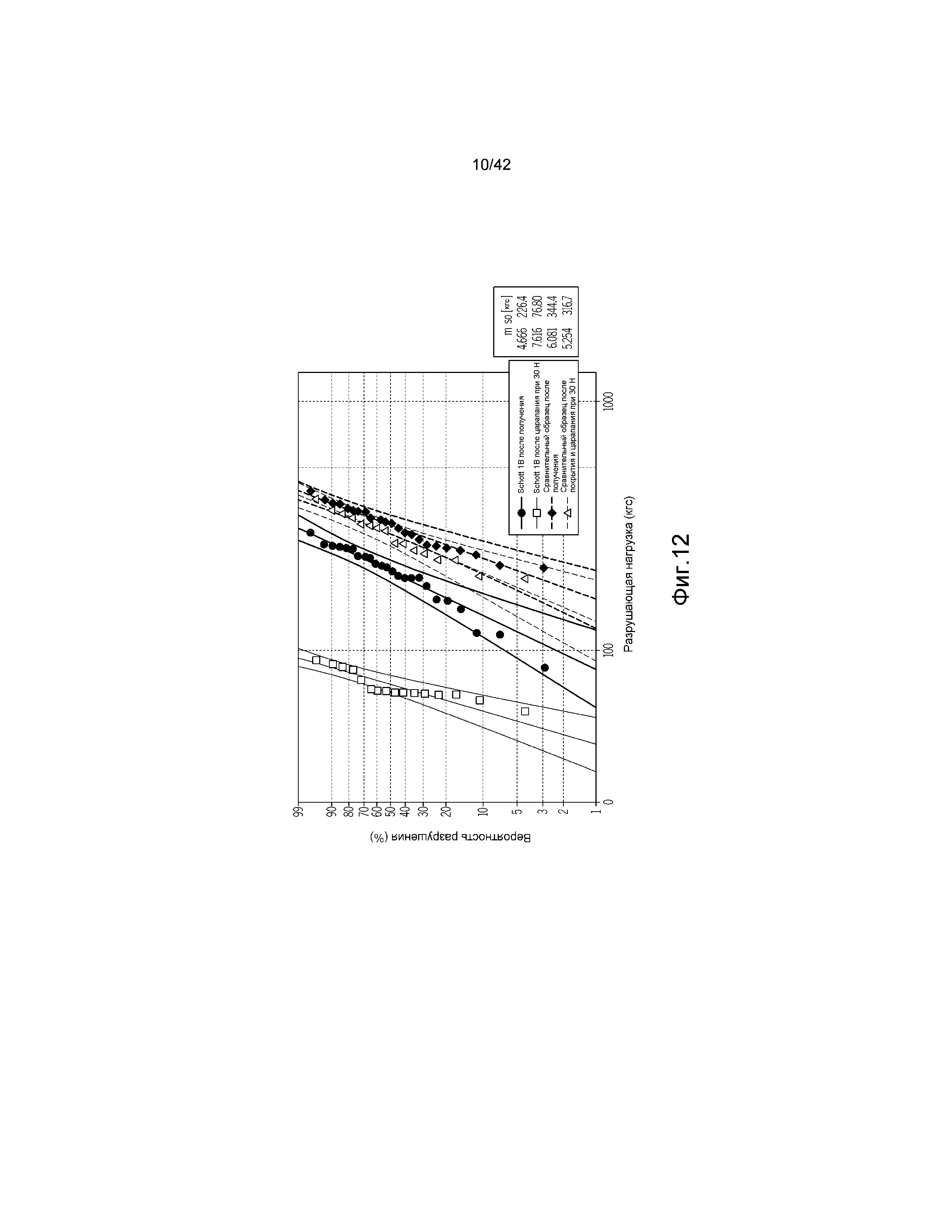

фиг.12 графически представляет вероятность разрушения в зависимости от прилагаемой нагрузки для ампул, исследуемых при горизонтальном сжатии, согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

фиг.13 содержит таблицу, представляющую нагрузку и измеренный коэффициент трения для ампул из стекла типа 1B компании Schott и ампул, изготовленных из стандартной стеклянной композиции, которые были подвергнуты ионному обмену и нанесению покрытия согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

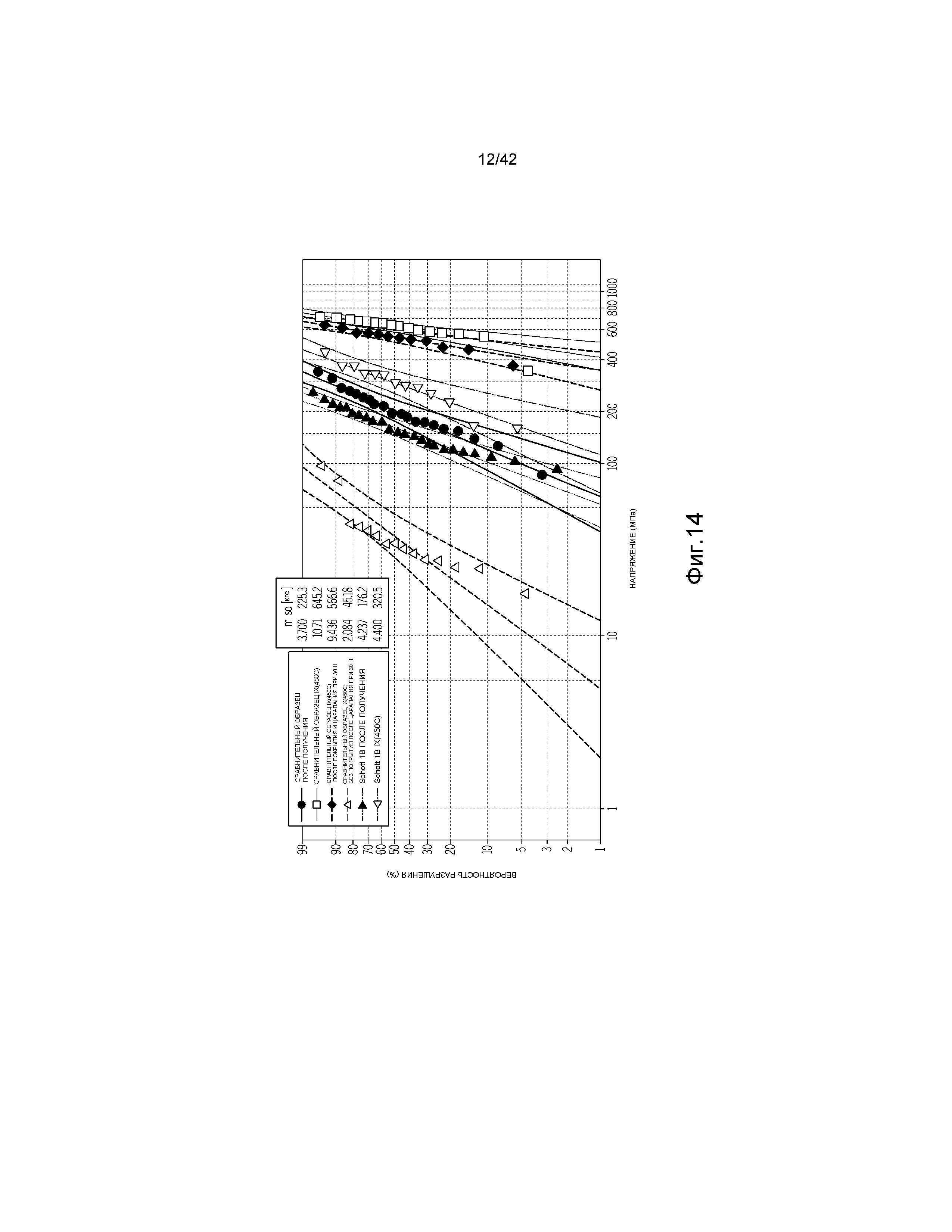

фиг.14 графически представляет вероятность разрушения в зависимости от прилагаемого напряжения при четырехточечном изгибе для трубок, изготовленных из стандартной стеклянной композиции, в состоянии при получении, в состоянии после ионного обмена (без покрытия), в состоянии после ионного обмена (с покрытием и истиранием), в состоянии после ионного обмена (без покрытия с истиранием) и для трубок, изготовленных из стекла типа 1B компании Schott, в состоянии при получении и в состоянии после ионного обмена согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

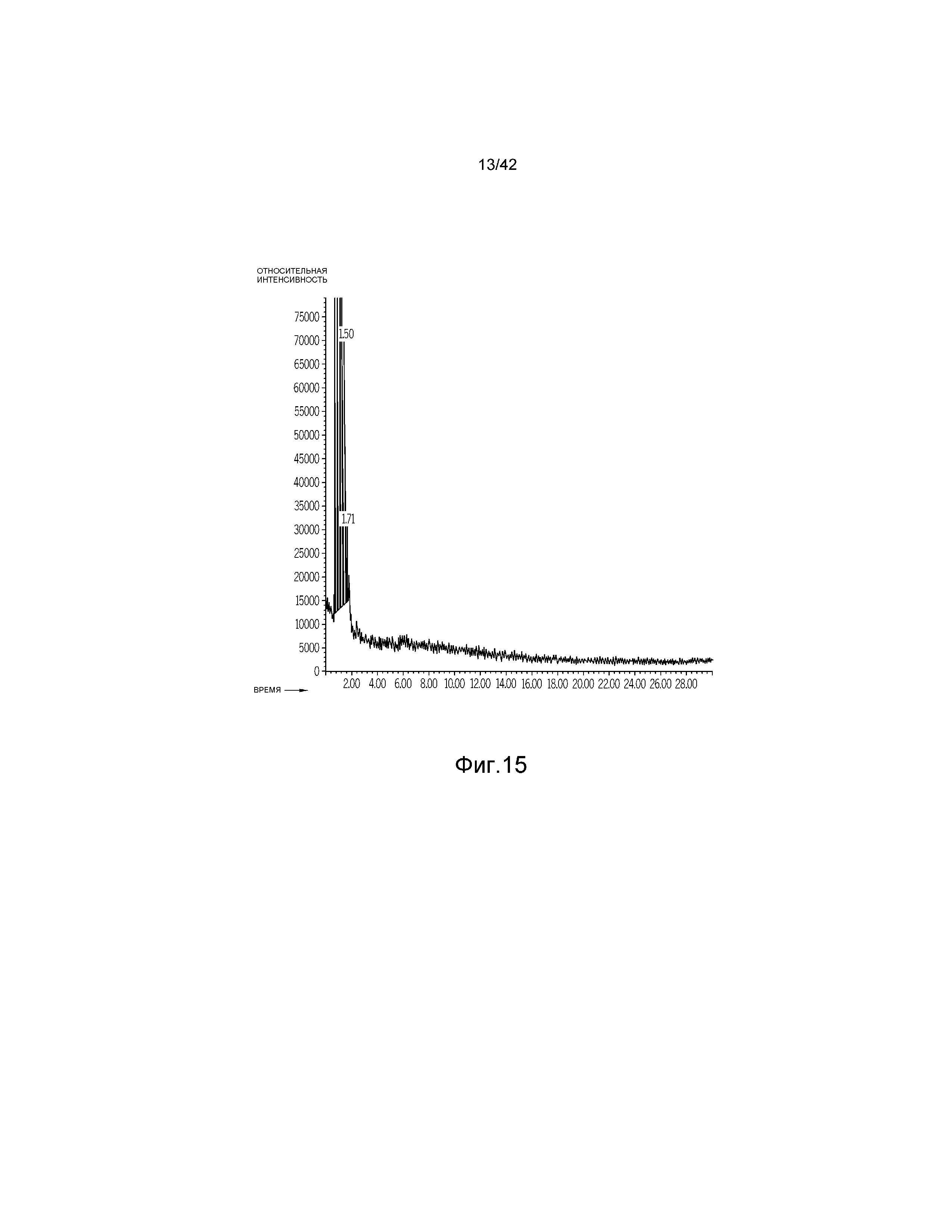

фиг.15 представляет выходные данные газовой хроматографии в сочетании с масс-спектрометрией для покрытия APS/Novastrat® 800 согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

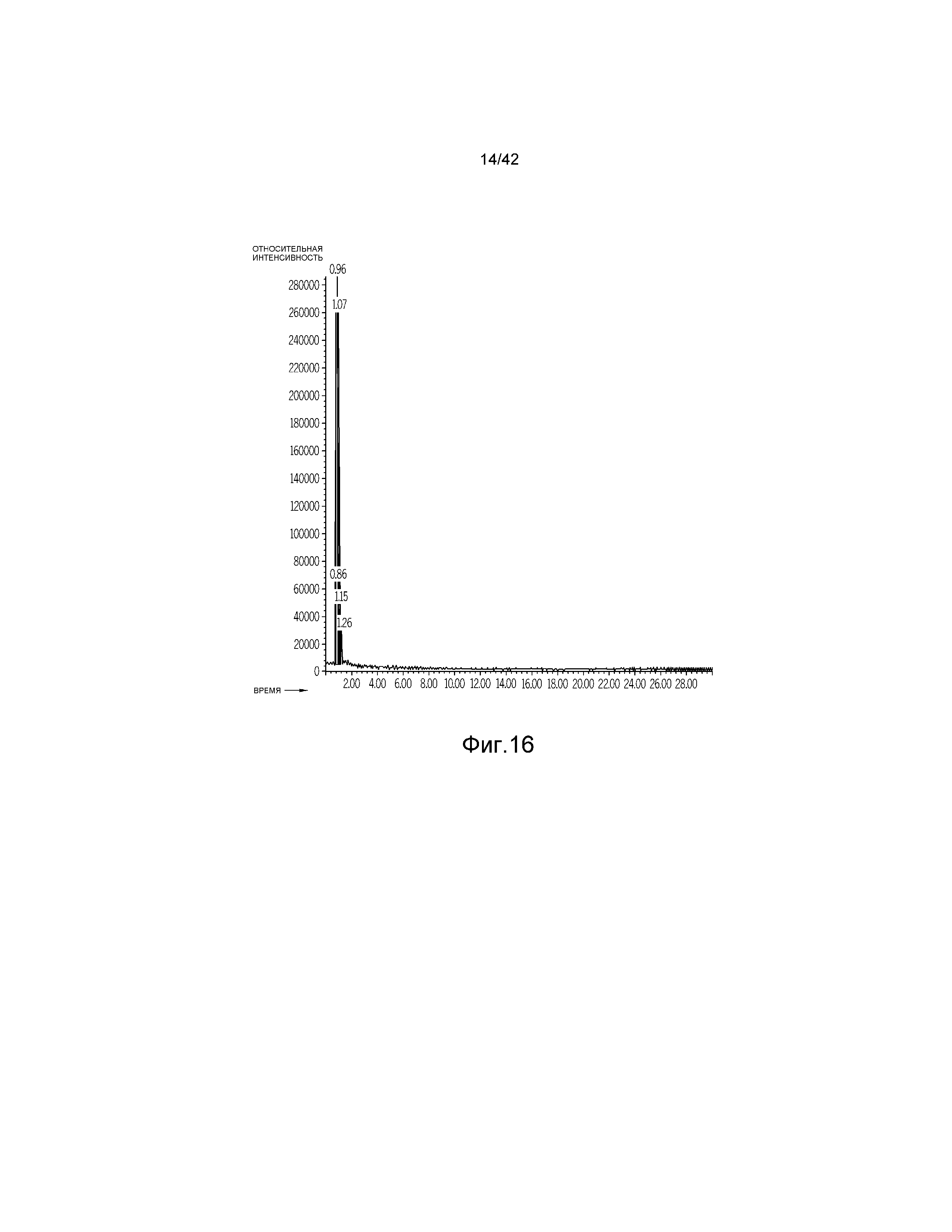

фиг.16 представляет выходные данные газовой хроматографии в сочетании с масс-спектрометрией для покрытия DC806A согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

фиг.17 представляет таблицу, иллюстрирующую различные антифрикционные покровные композиции, которые были исследованы в условиях лиофилизации, согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

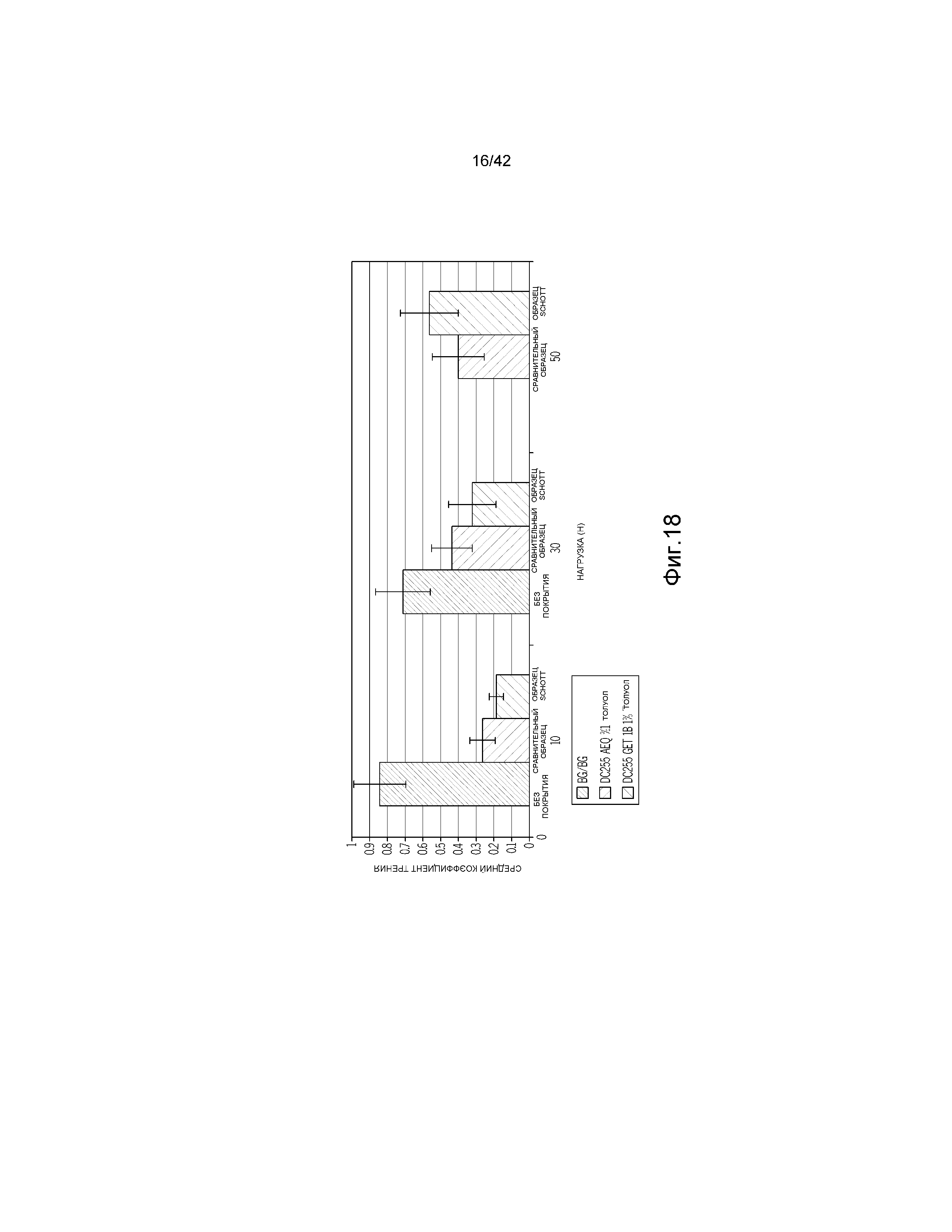

фиг.18 представляет диаграмму, иллюстрирующую коэффициент трения для стеклянных ампул без покрытия и ампул, имеющих кремнийорганическое полимерное покрытие, которые были исследованы испытательный стенд для ампул согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

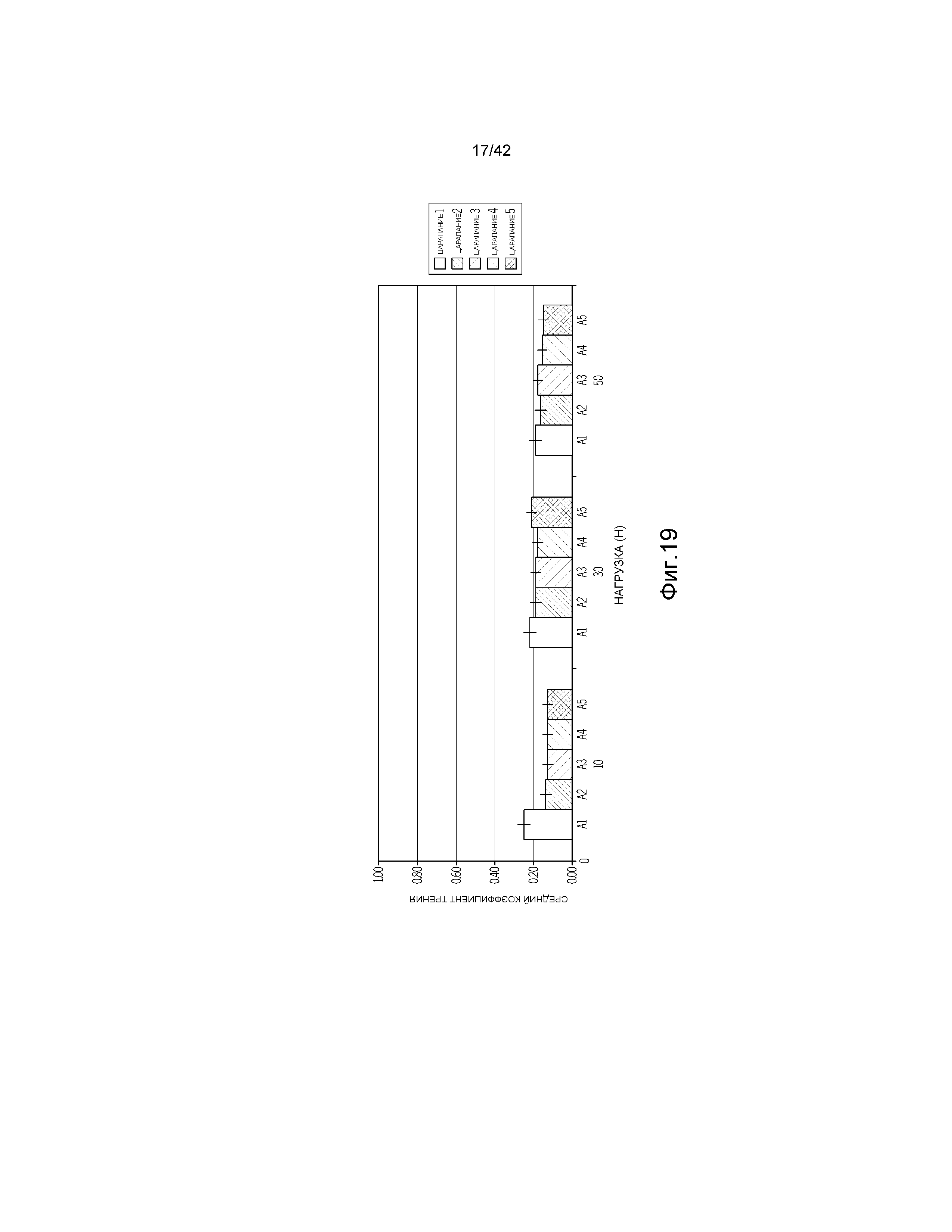

фиг.19 представляет диаграмму, иллюстрирующую коэффициент трения для ампул, содержащих полиимидное покрытие APS/Kapton и подвергнутых многократному трению при различных прилагаемых нагрузках на испытательном стенде для ампул, согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

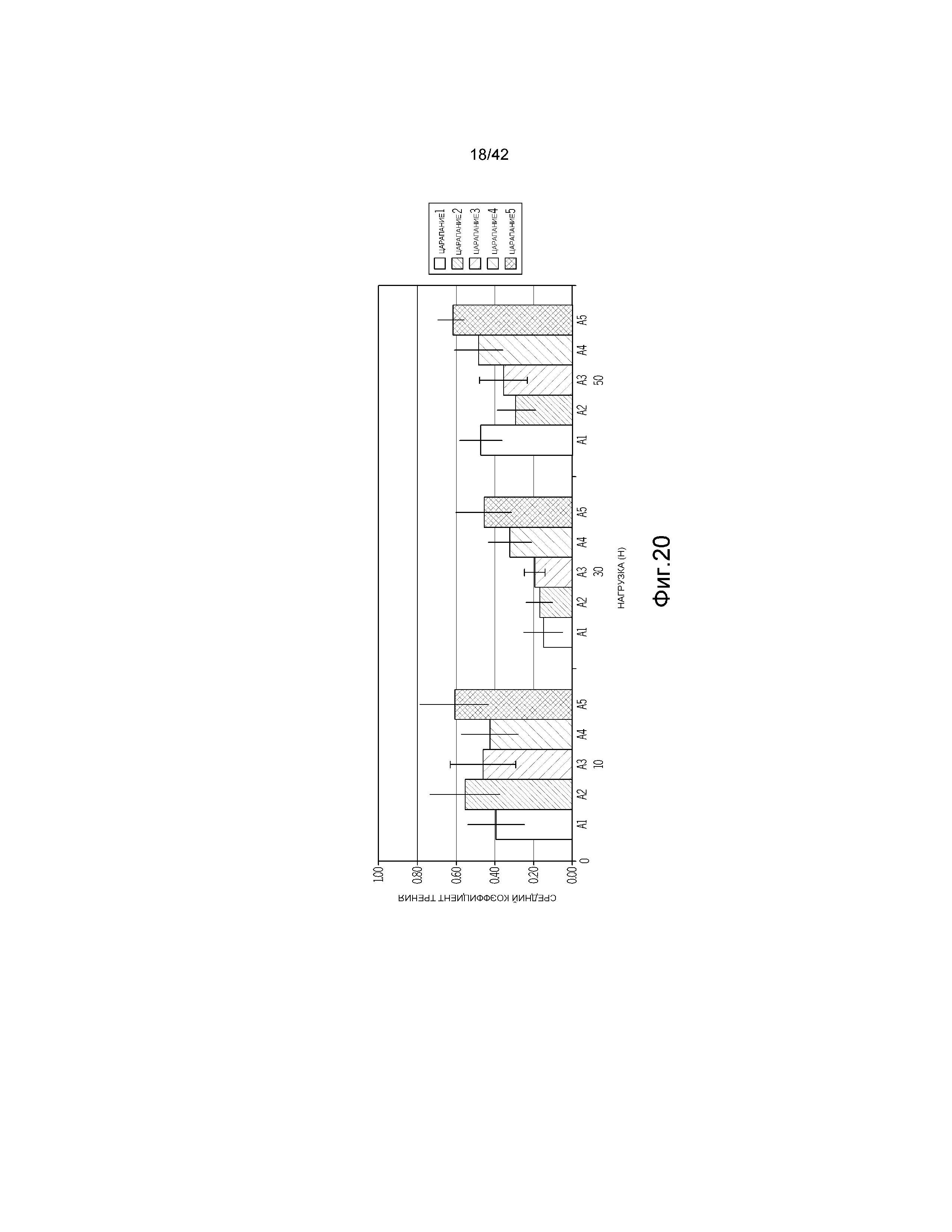

фиг.20 представляет диаграмму, иллюстрирующую коэффициент трения для ампул, содержащих покрытие APS и подвергнутых многократному трению при различных прилагаемых нагрузках на испытательном стенде для ампул, согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

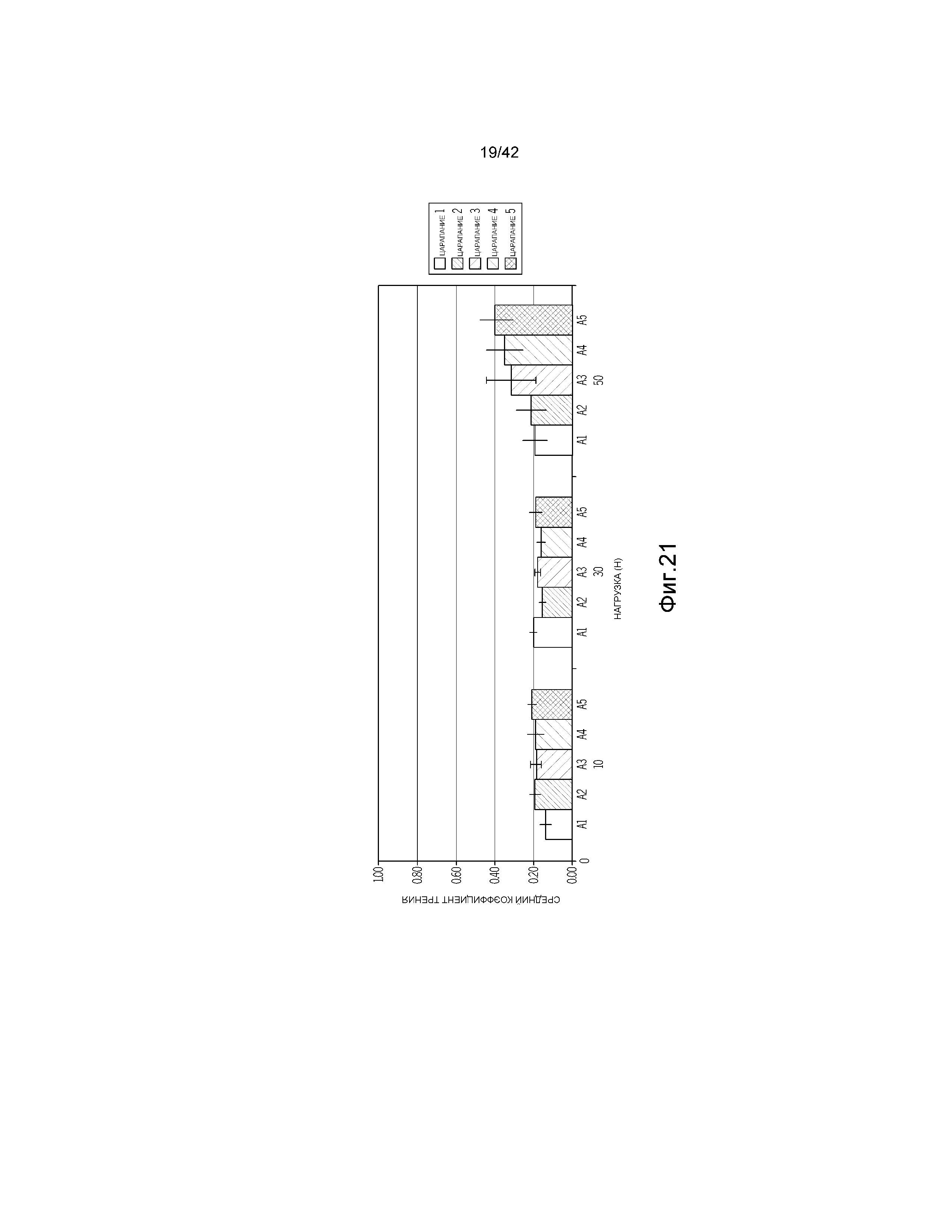

фиг.21 представляет диаграмму, иллюстрирующую коэффициент трения для ампул, покрытых полиимидным покрытием APS/Kapton и подвергнутых многократному трению при различных прилагаемых нагрузках на испытательном стенде для ампул после того, как ампулы выдерживали при 300°C в течение 12 часов, согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

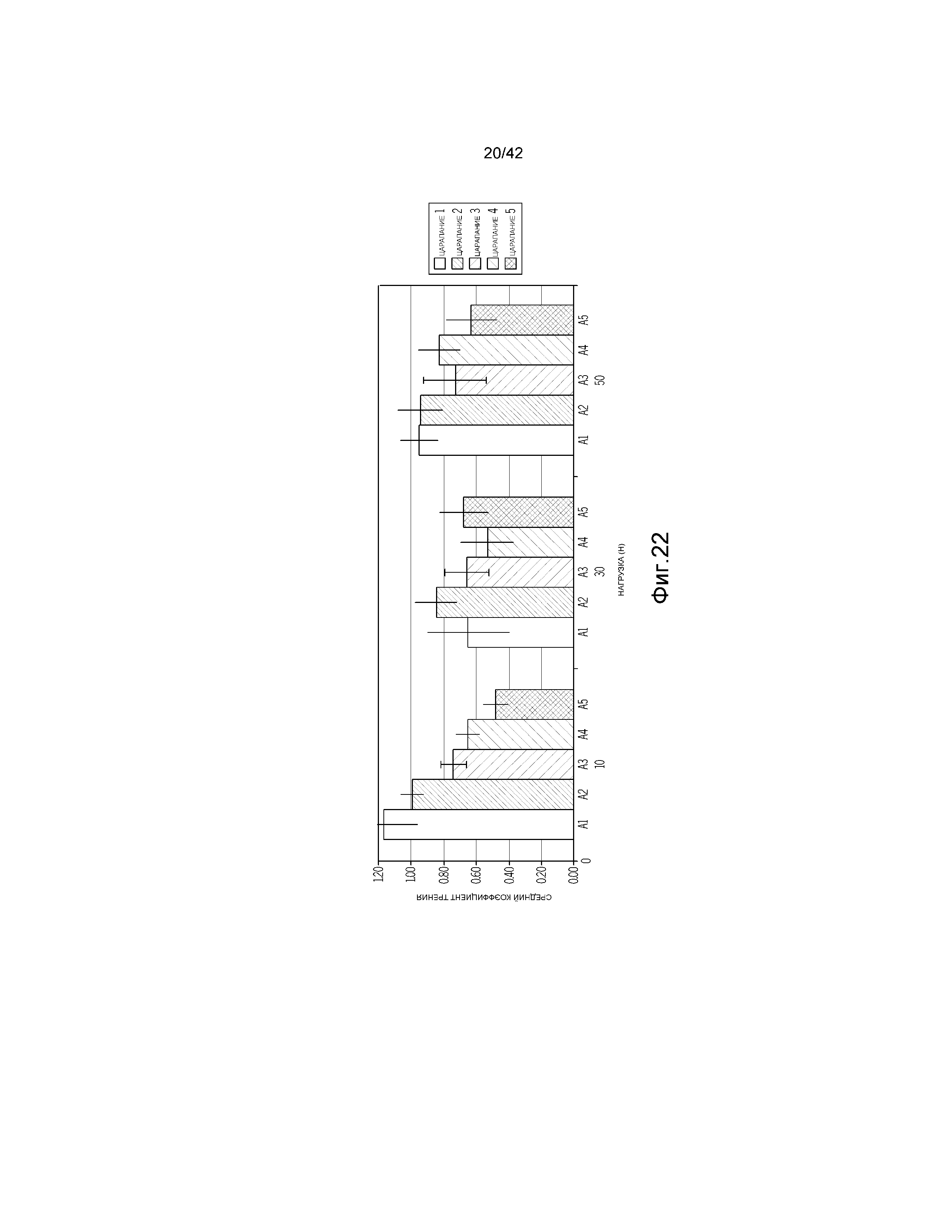

фиг.22 представляет диаграмму, иллюстрирующую коэффициент трения для ампул, содержащих покрытие APS и подвергнутых многократному трению при различных прилагаемых нагрузках на испытательном стенде для ампул после того, как ампулы выдерживали при 300°C в течение 12 часов, согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

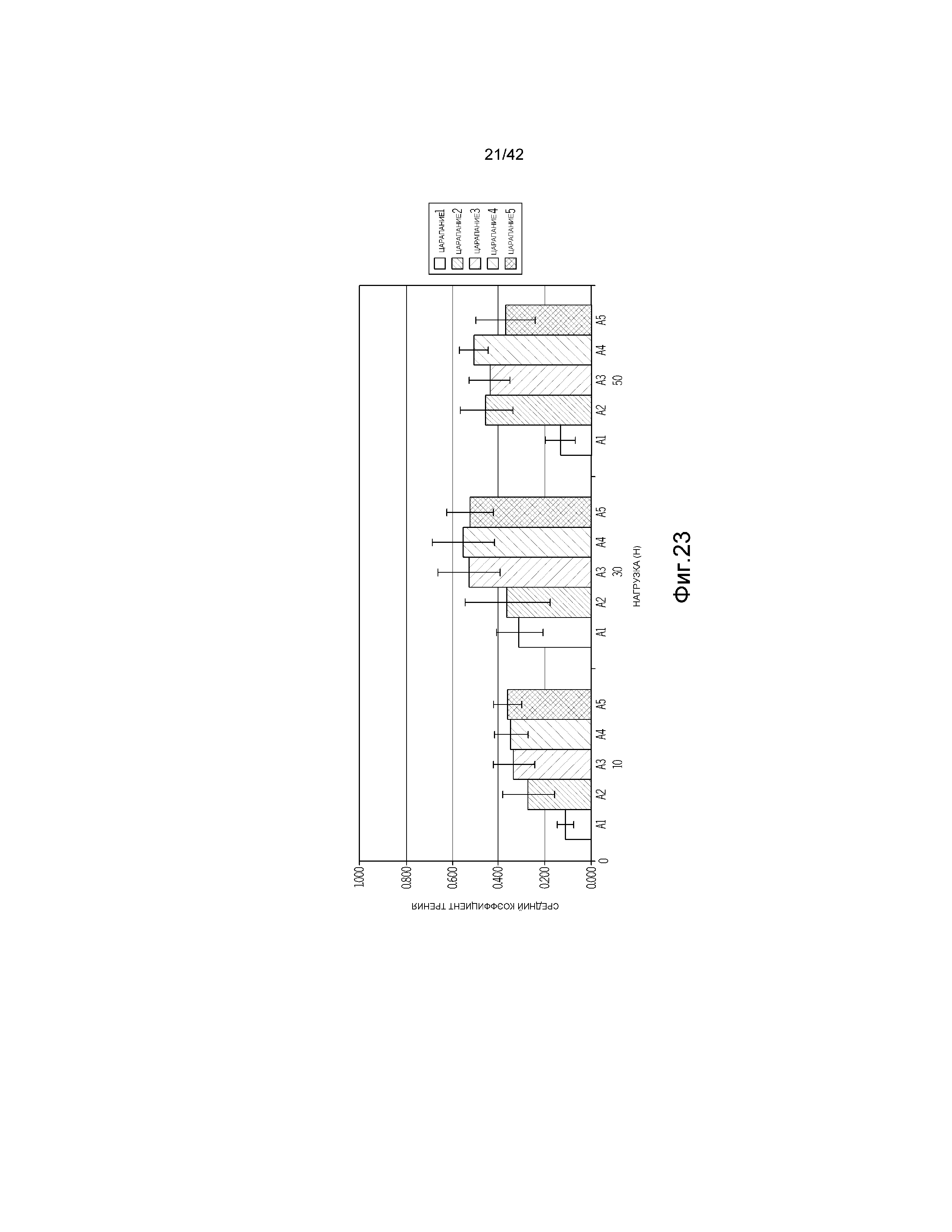

фиг.23 представляет диаграмму, иллюстрирующую коэффициент трения для ампул из стекла типа 1B компании Schott, содержащих полиимидное покрытие Kapton и подвергнутых многократному трению при различных прилагаемых нагрузках на испытательном стенде для ампул согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

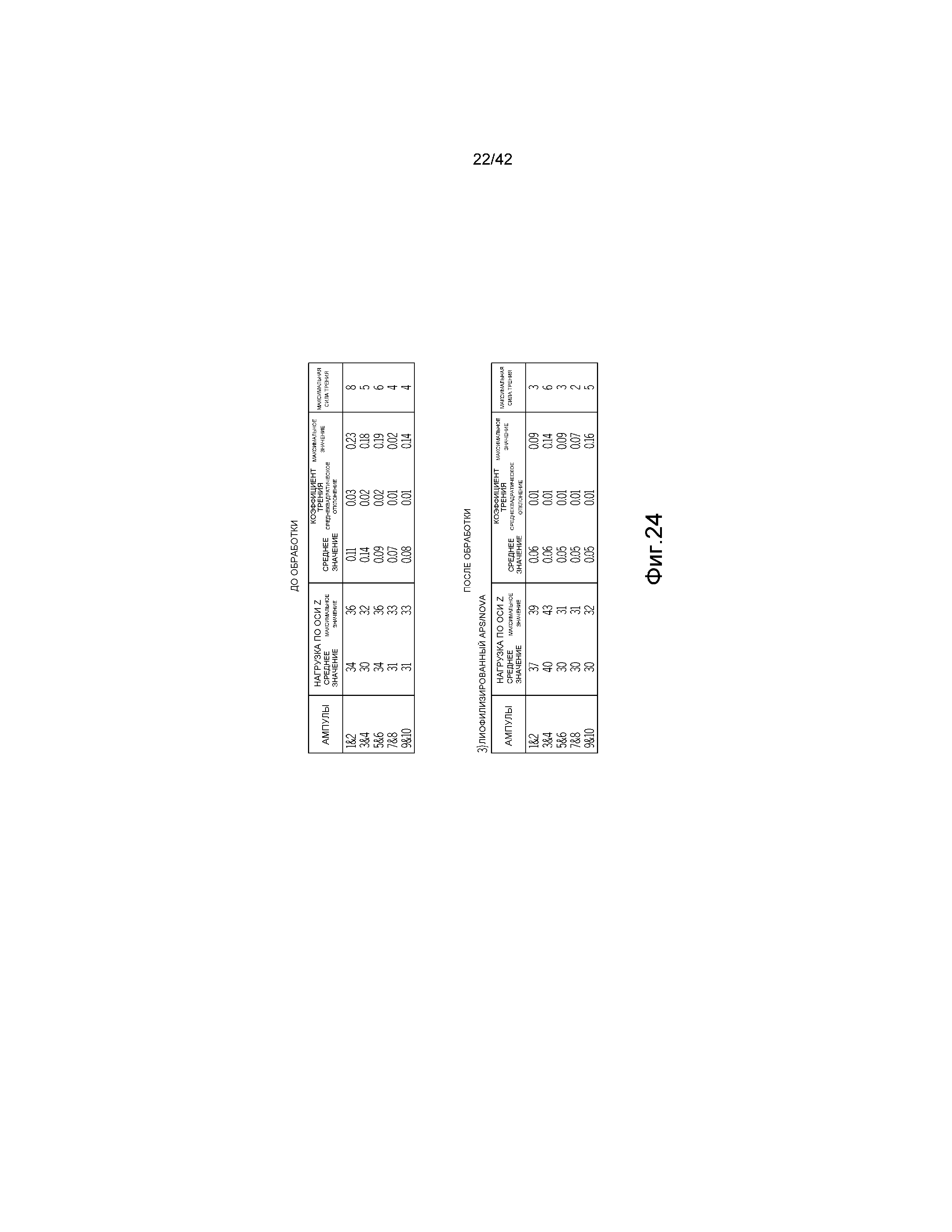

фиг.24 представляет коэффициент трения для ампул, содержащих покрытие APS/Novastrat® 800, до и после лиофилизации согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

фиг.25 графически представляет вероятность разрушения в зависимости от нагрузки, прилагаемой к исследуемым при горизонтальном сжатии для ампул, согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

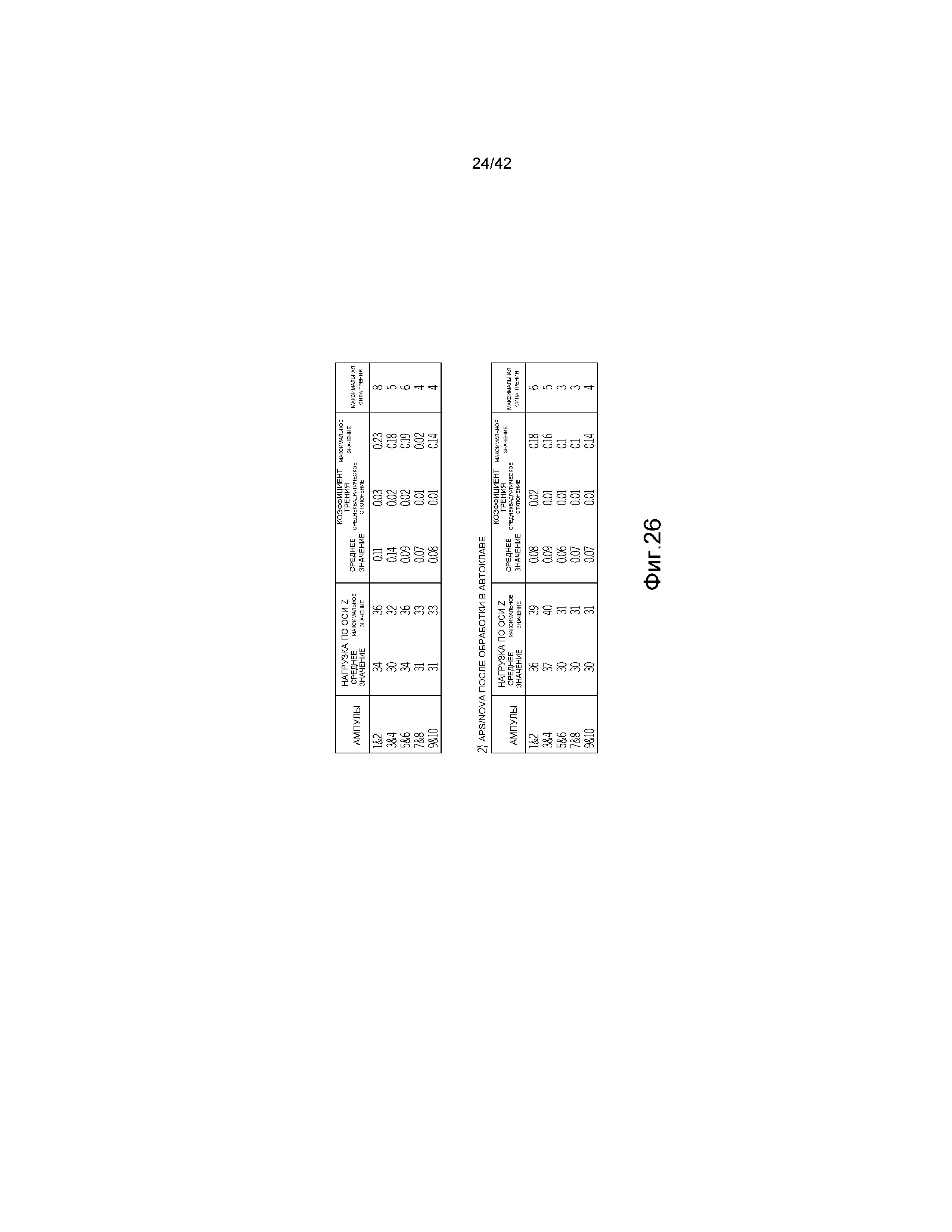

фиг.26 представляет коэффициент трения для ампул, содержащих покрытие APS/Novastrat® 800, до и после обработки в автоклаве согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе; и

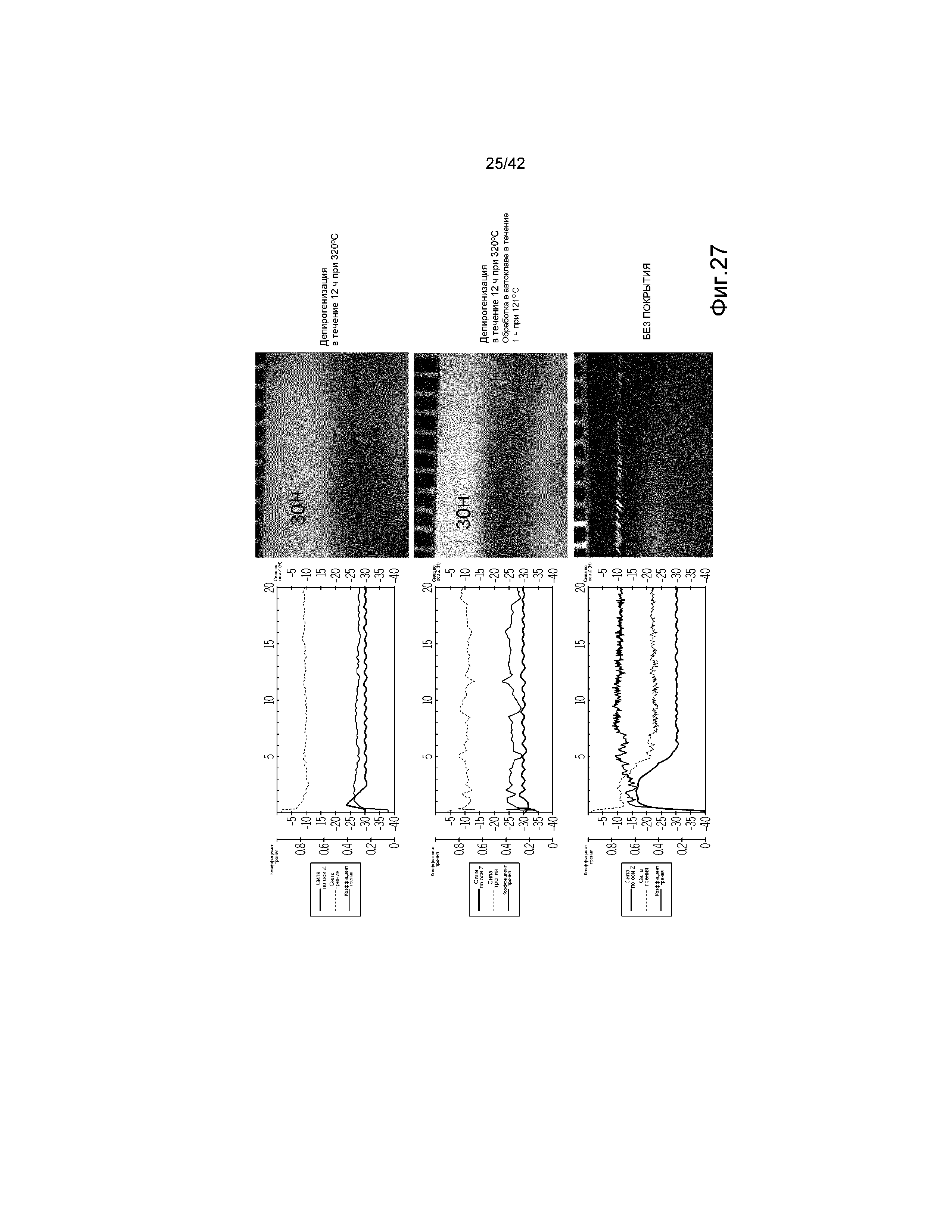

фиг.27 графически представляет коэффициент трения для покрытых стеклянных контейнеров, выдерживаемых в различных температурных условиях, и для непокрытого стеклянного контейнера;

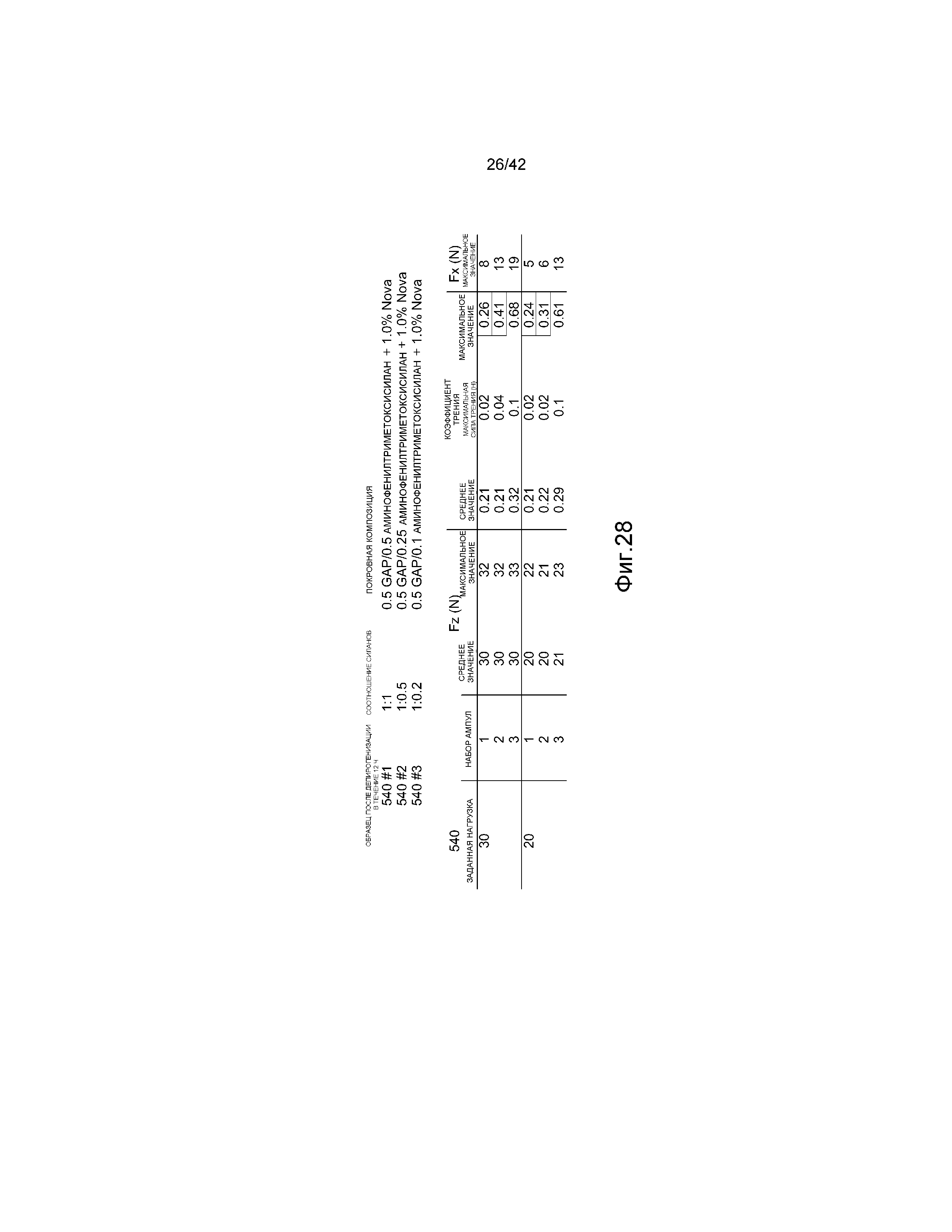

фиг.28 содержит таблицу, иллюстрирующую изменение коэффициента трения при изменении состава связующего вещества в антифрикционном покрытии, нанесенном на стеклянный контейнер, как описано в настоящем документе;

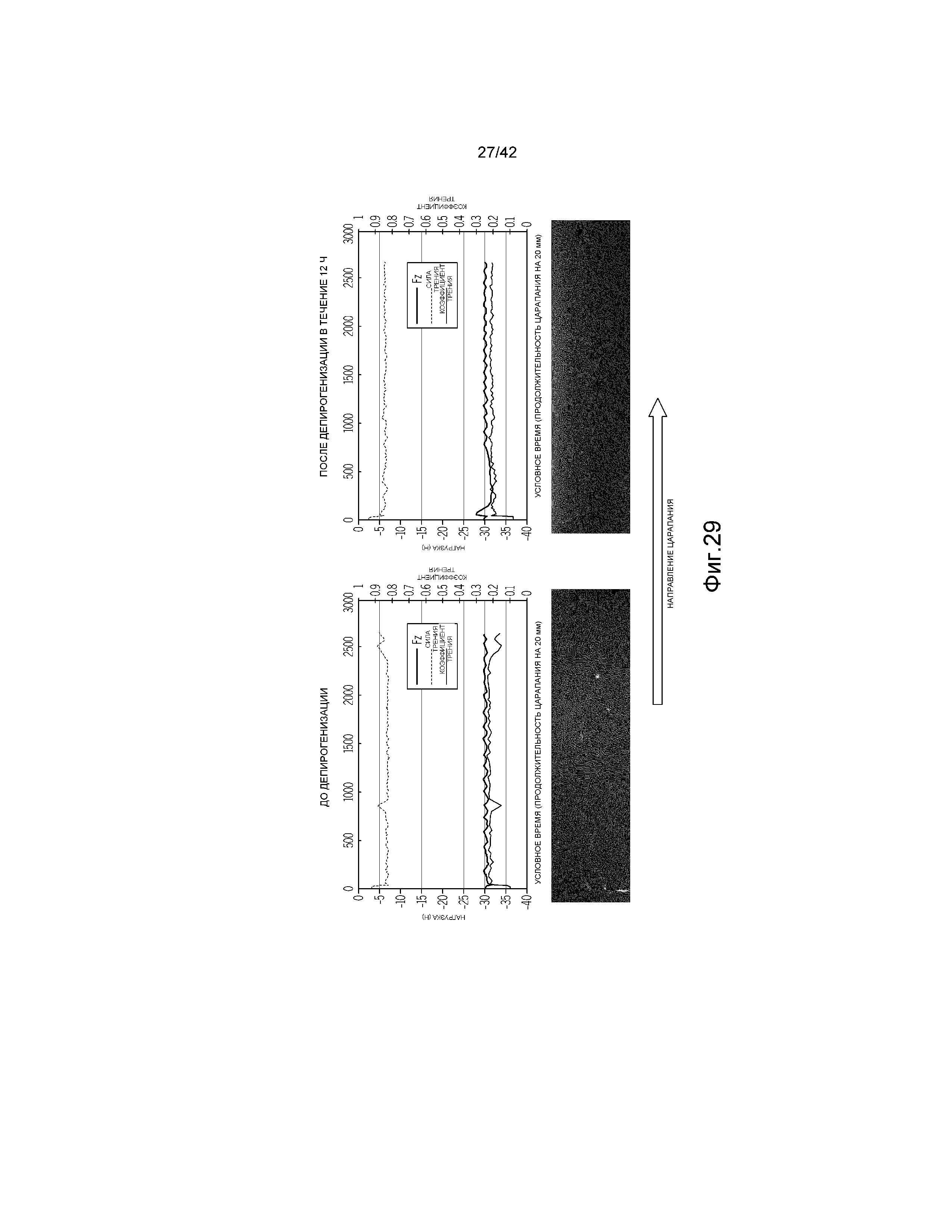

фиг.29 графически представляет коэффициент трения, прилагаемую силу и силу трения для покрытых стеклянных контейнеров до и после депирогенизации;

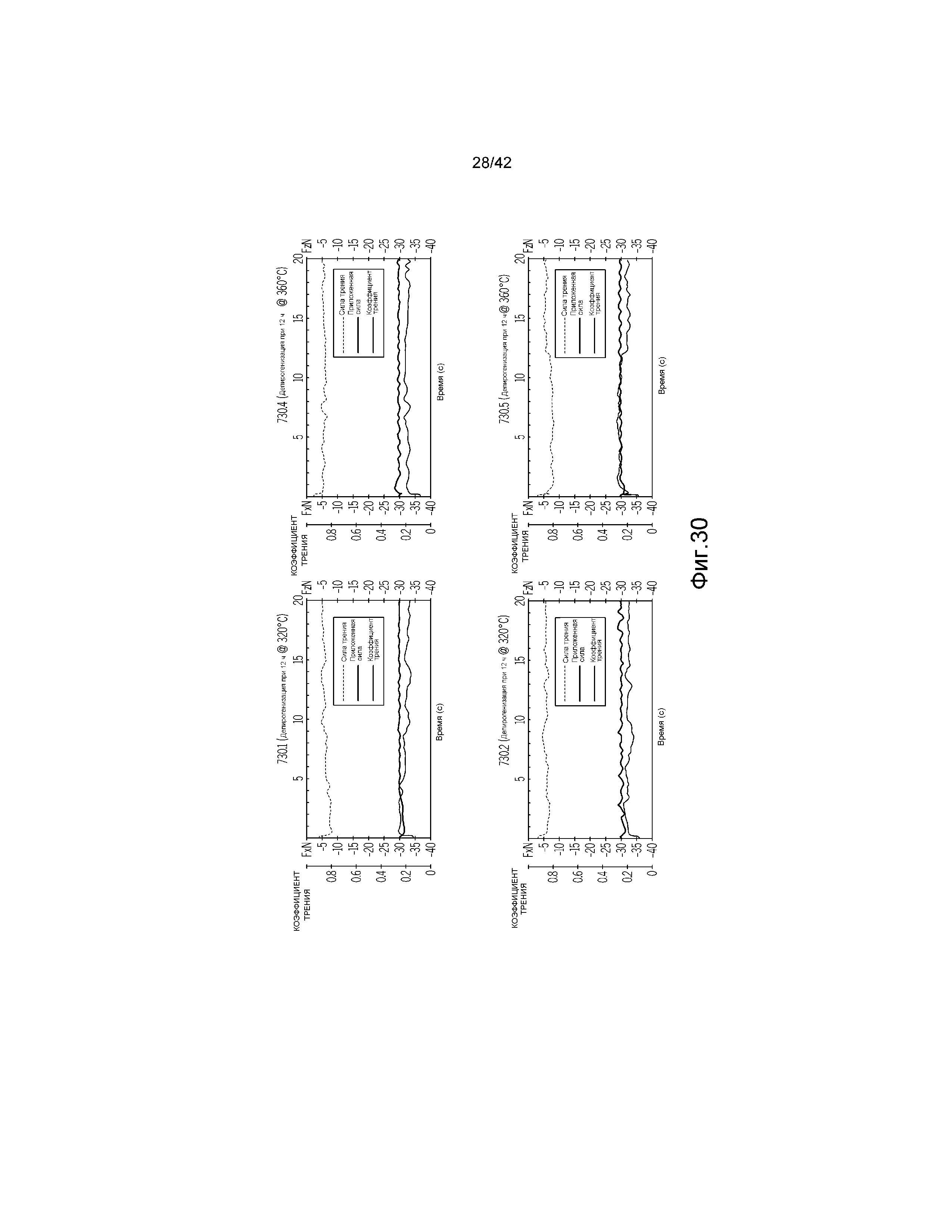

фиг.30 графически представляет коэффициент трения, прилагаемую силу и силу трения для покрытых стеклянных контейнеров в различных условиях депирогенизации;

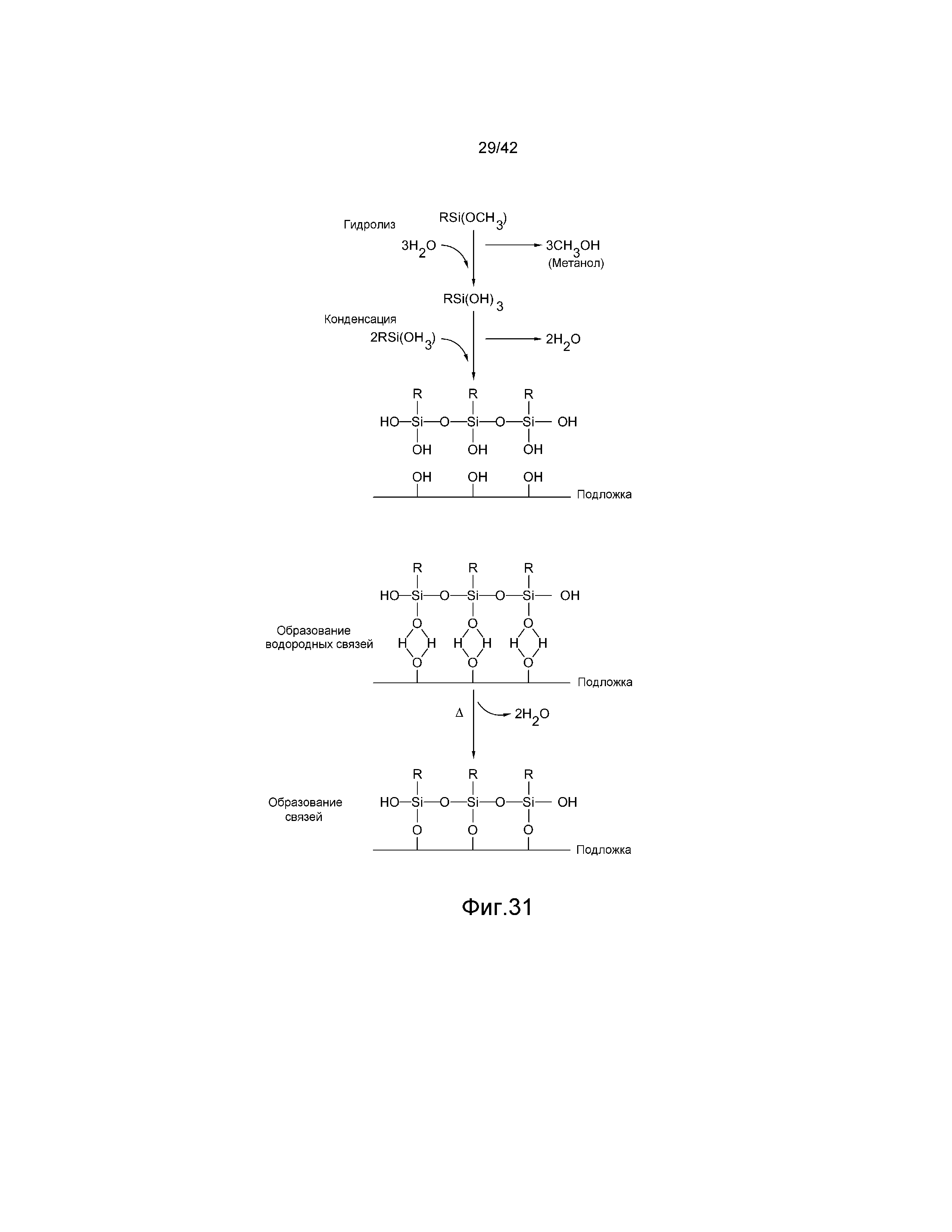

фиг.31 представляет схематическую диаграмму стадий реакции связывания силана с подложкой согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

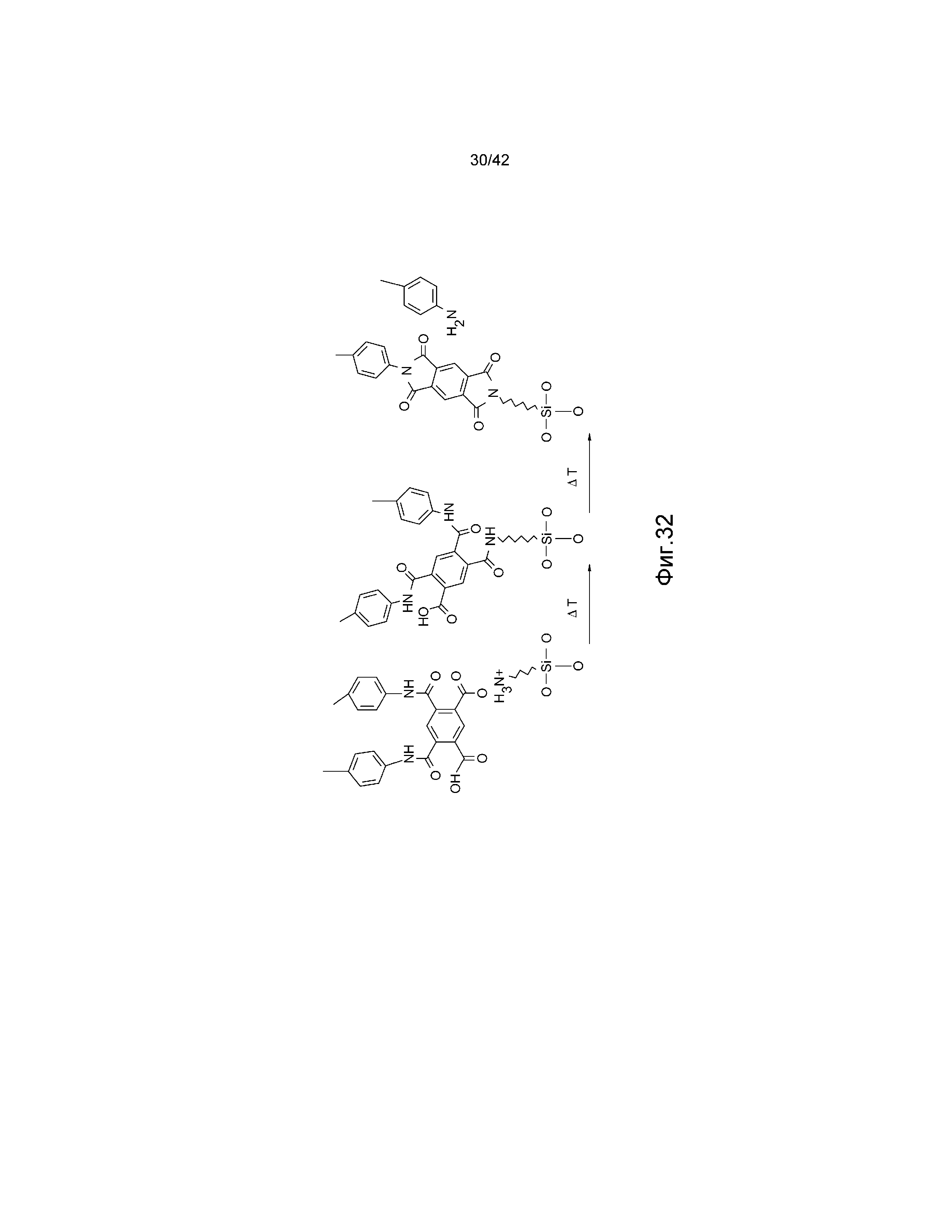

фиг.32 представляет схематическую диаграмму стадий реакции связывания полиимида с силаном согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

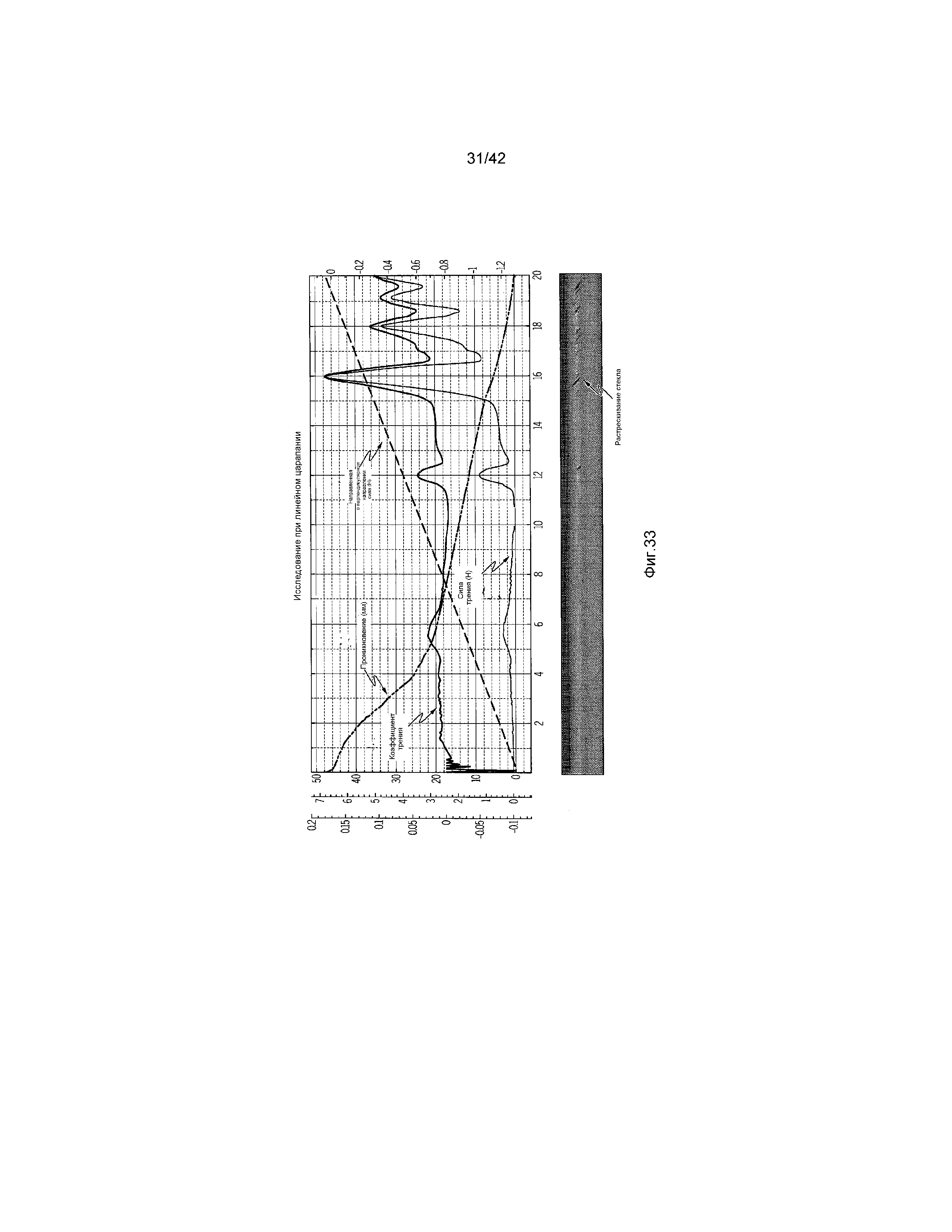

фиг.33 графически представляет коэффициент трения, проникновение царапин, прилагаемую в перпендикулярном направлении силу и силу трения (координаты по оси y) в зависимости от длины нанесенной царапины (координата по оси x) для ампул после покрытия в сравнительном примере;

фиг.34 графически представляет коэффициент трения, проникновение царапины, прилагаемую в перпендикулярном направлении силу и силу трения (координаты по оси y) в зависимости от длины нанесенной царапины (координата по оси x) для термически обработанных ампул в сравнительном примере;

фиг.35 графически представляет коэффициент трения, проникновение царапины, прилагаемую в перпендикулярном направлении силу и силу трения (координаты по оси y) в зависимости от длины нанесенной царапины (координата по оси x) для ампул после покрытия в сравнительном примере;

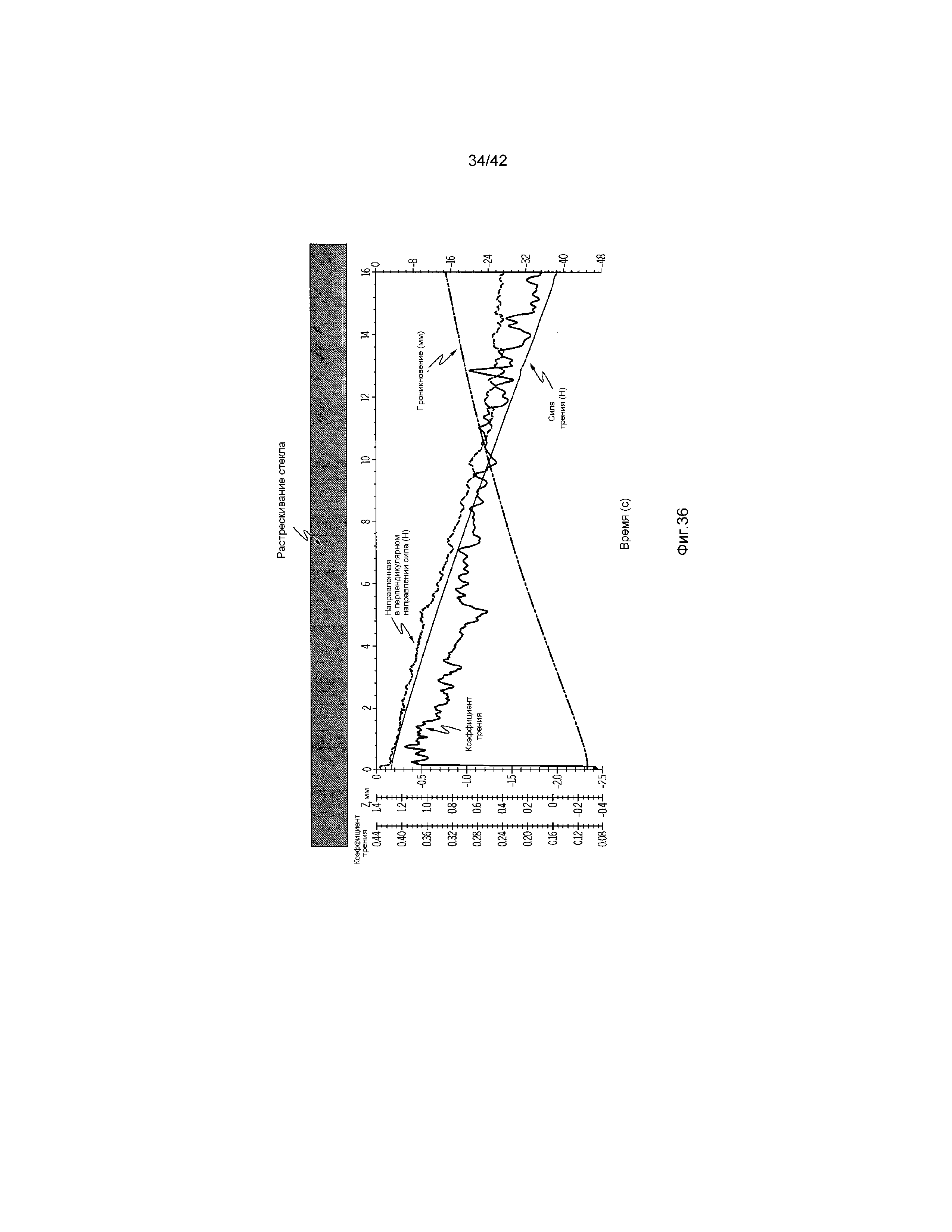

фиг.36 графически представляет коэффициент трения, проникновение царапины, прилагаемая в перпендикулярном направлении сила, и сила трения (координаты по оси y) в зависимости от длины нанесенной царапины (координата по оси x) для термически обработанных ампул в сравнительном примере;

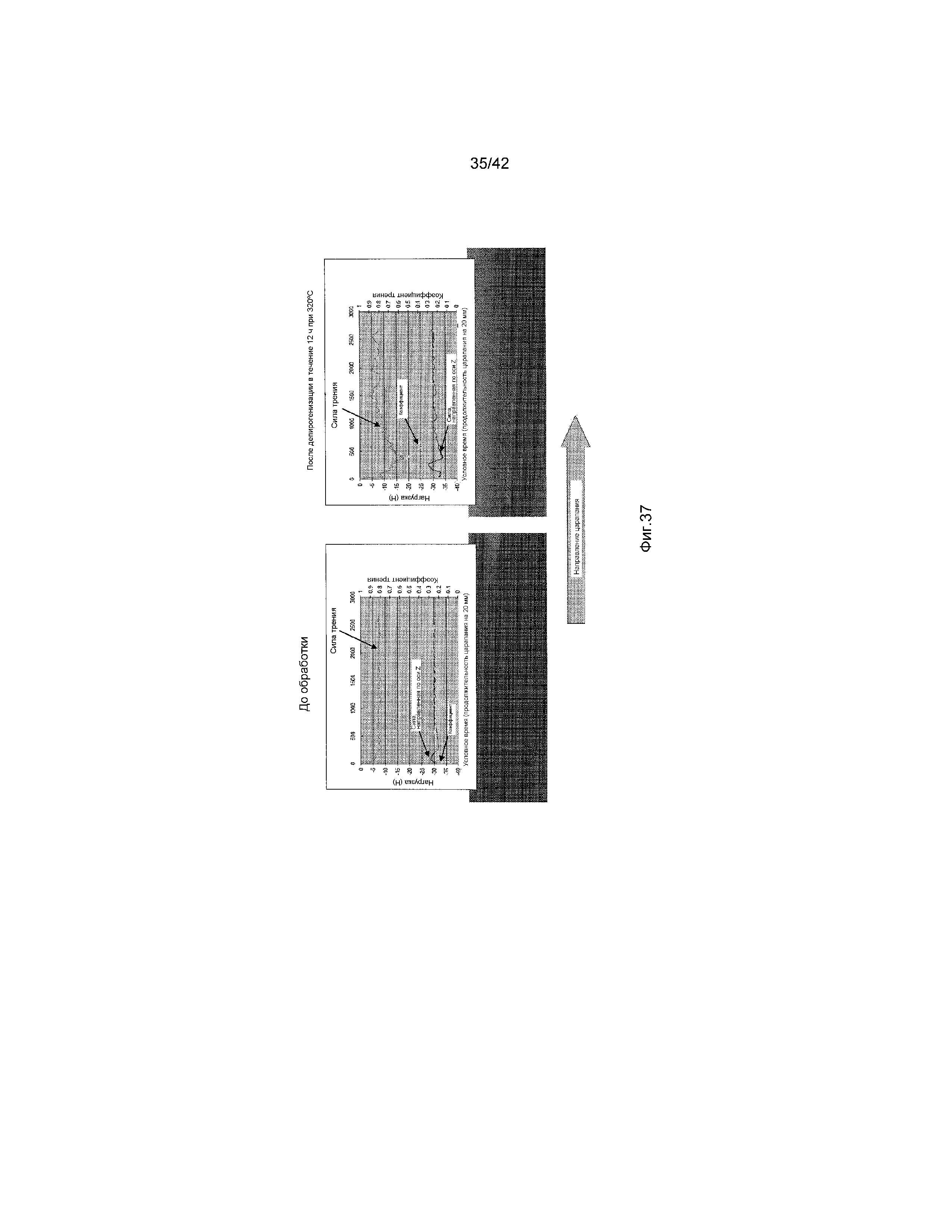

фиг.37 графически представляет коэффициент трения, прилагаемую силу и сила трения для покрытых стеклянных контейнеров до и после депирогенизации согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

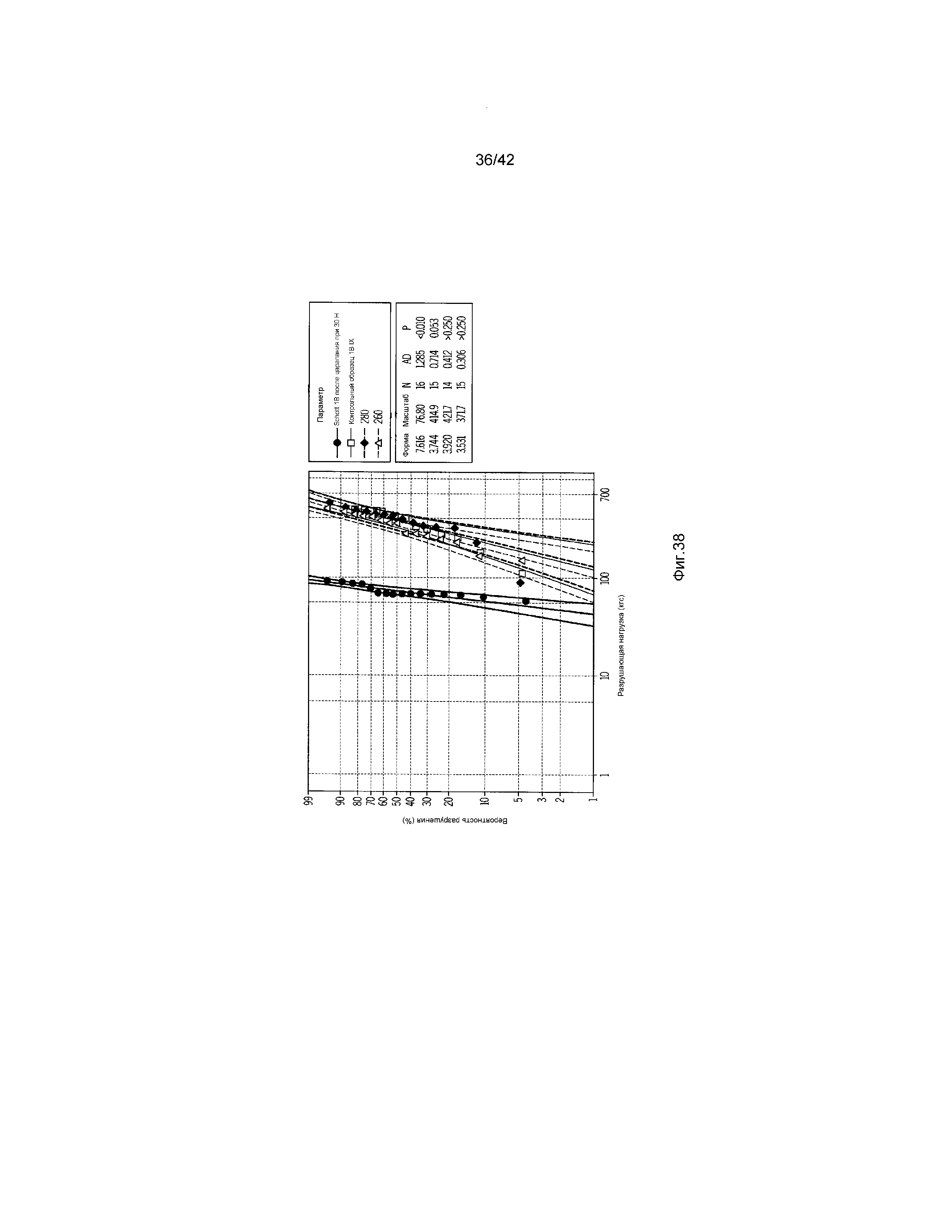

фиг.38 графически представляет вероятность разрушения в зависимости от прилагаемой нагрузки для исследованных при горизонтальном сжатии ампул согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

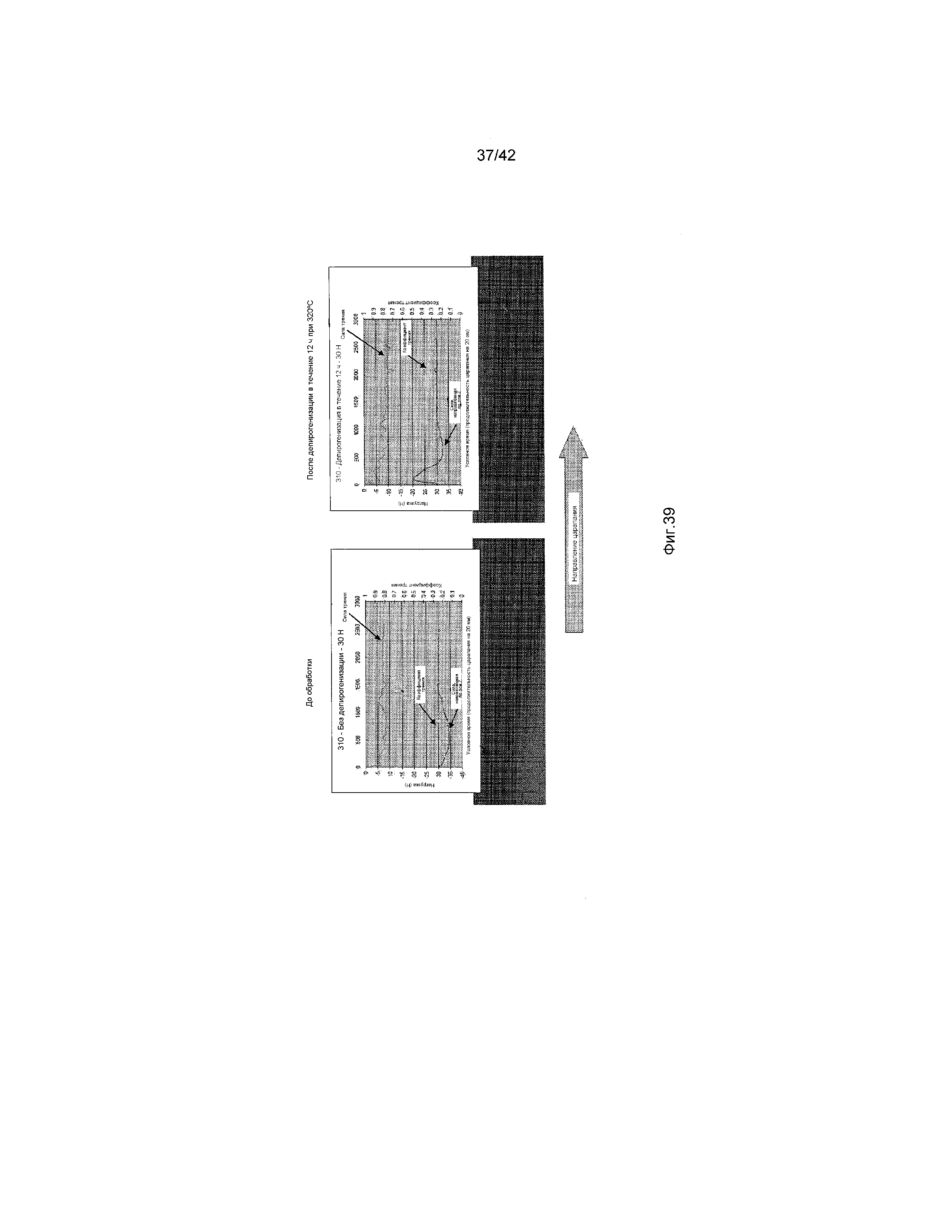

фиг.39 графически представляет коэффициент трения, прилагаемую силу и силу трения для покрытых стеклянных контейнеров до и после депирогенизации согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

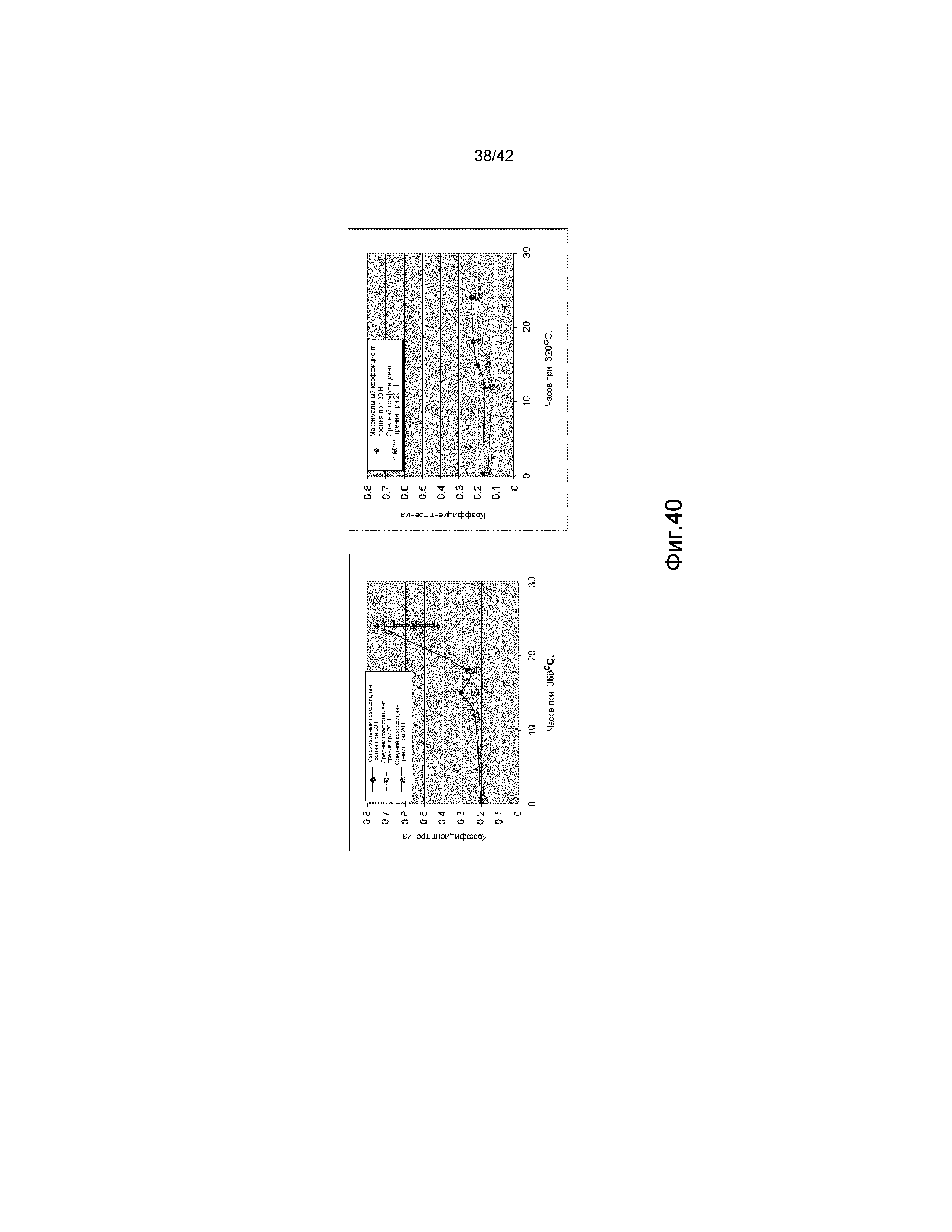

фиг.40 графически представляет коэффициент трения после различных сроков термической обработки согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

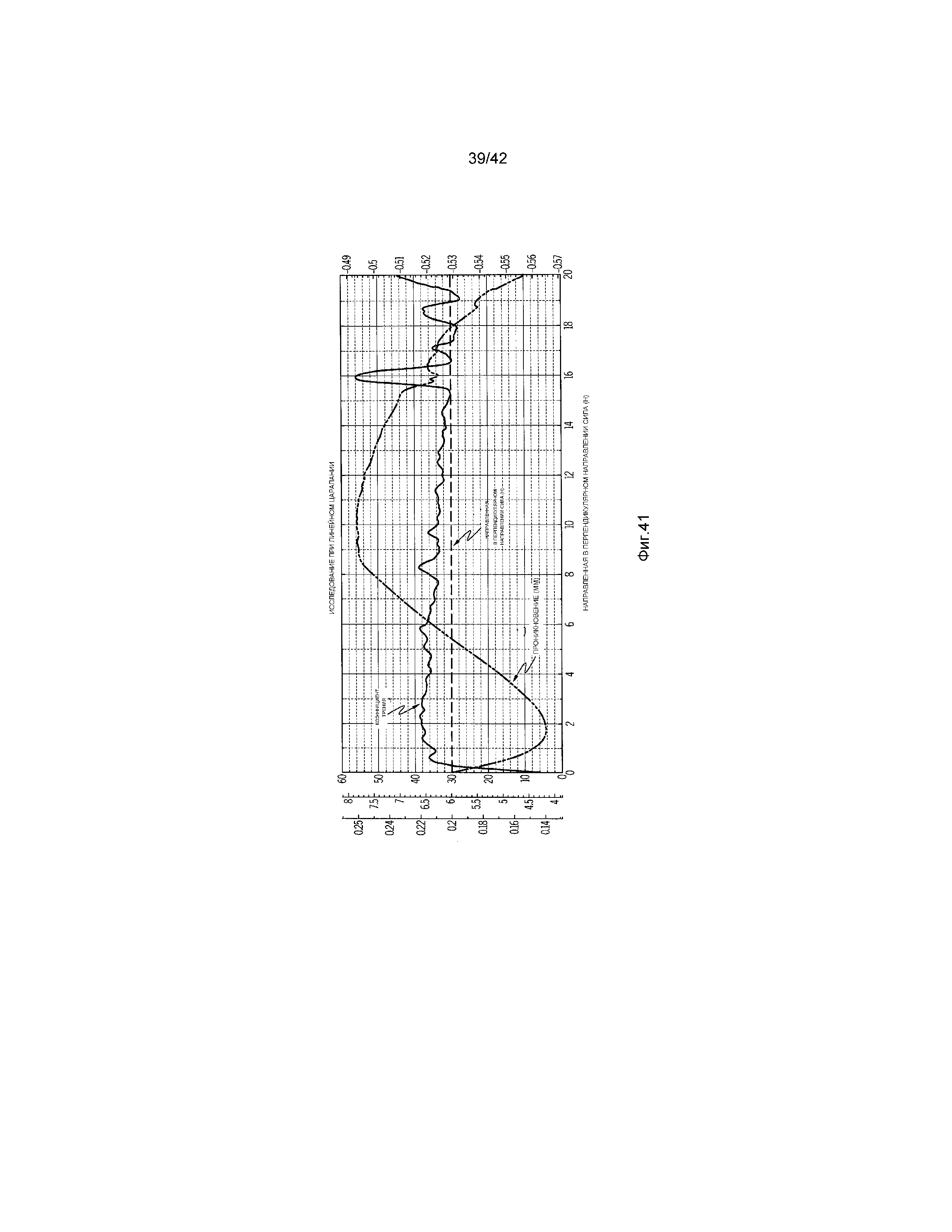

фиг.41 графически представляет коэффициент трения, прилагаемую силу и силу трения для покрытых стеклянных контейнеров до и после депирогенизации согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

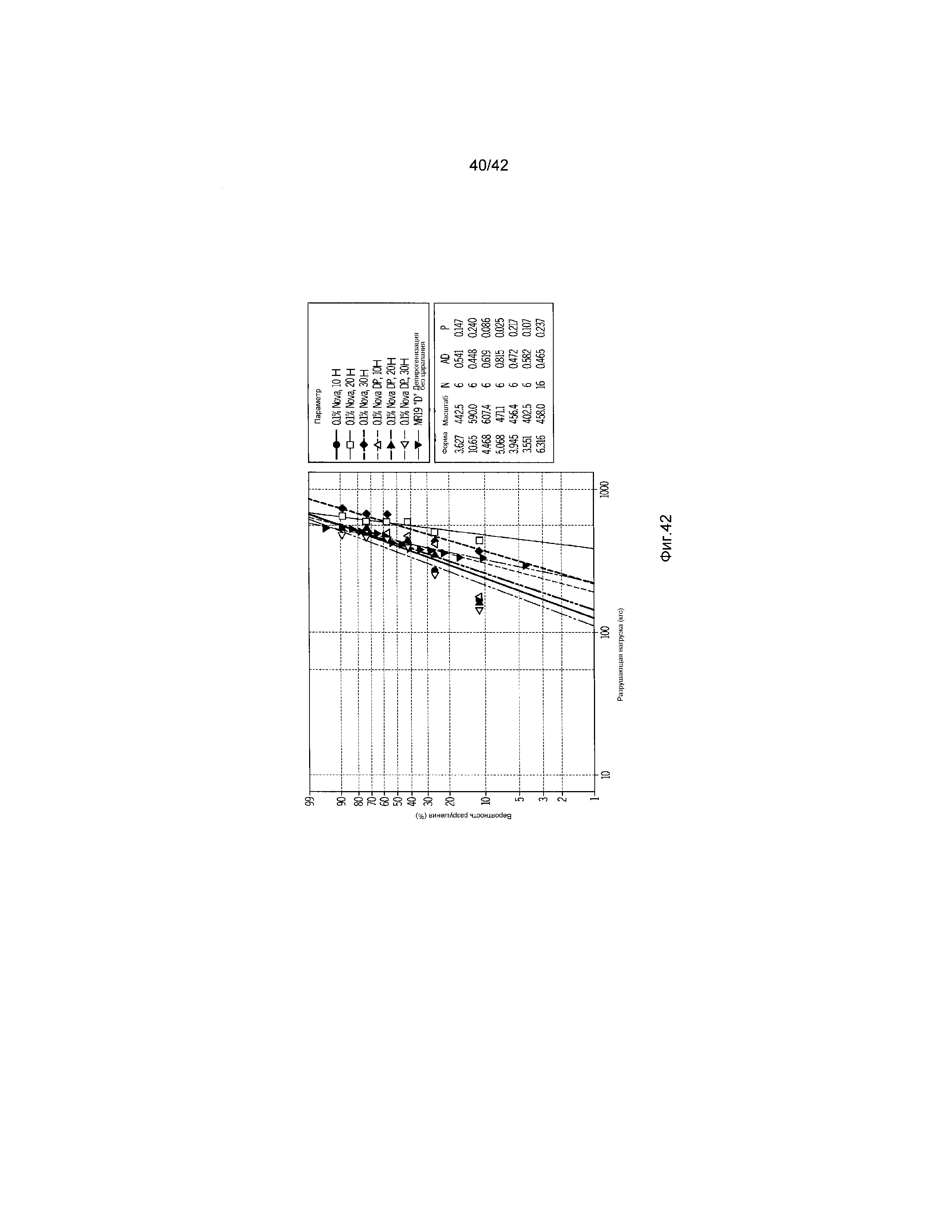

фиг.42 графически представляет вероятность разрушения в зависимости от прилагаемой нагрузки для исследуемых при горизонтальном сжатии ампул согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

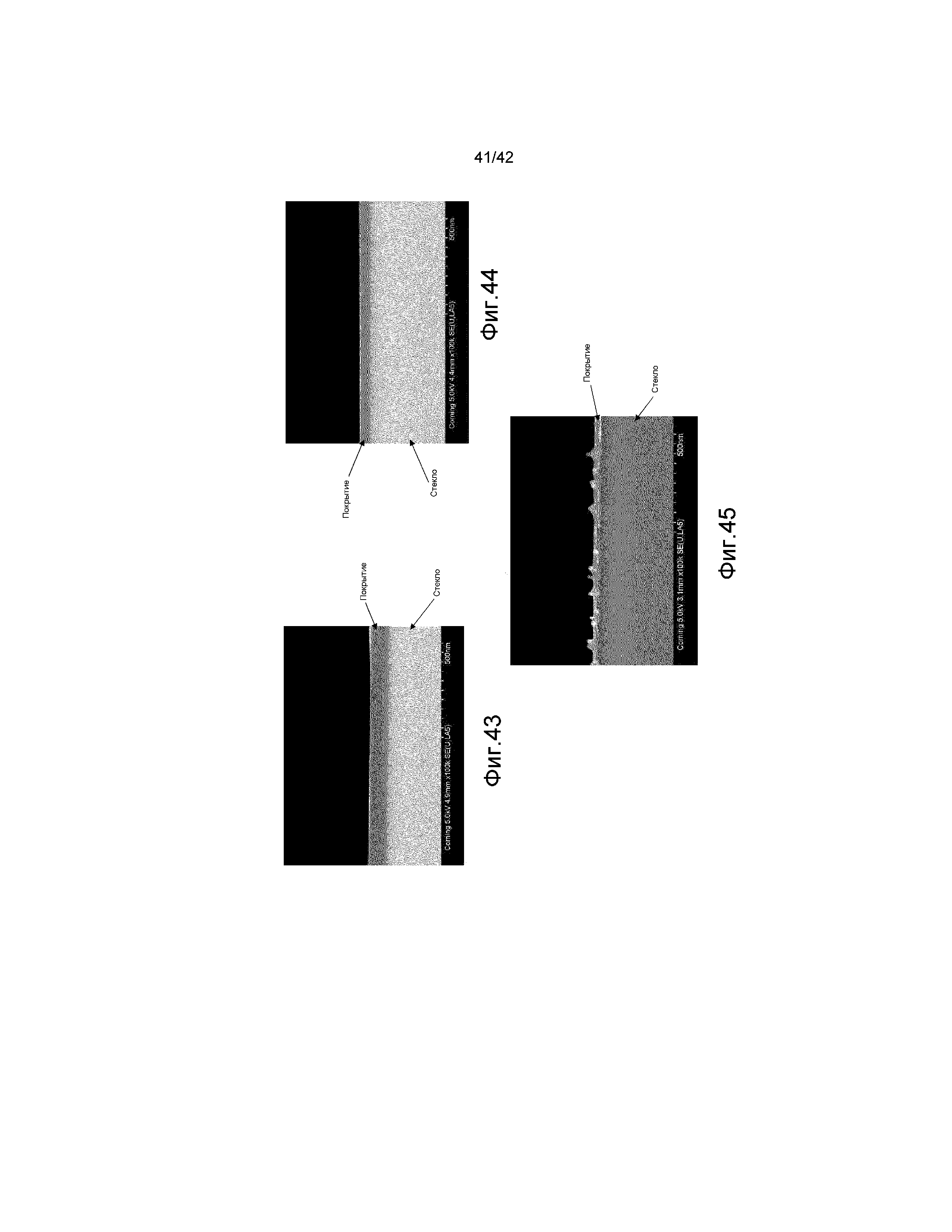

фиг.43 представляет полученное сканирующим электронным микроскопом изображение покрытия согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

фиг.44 представляет полученное сканирующим электронным микроскопом изображение покрытия согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

фиг.45 представляет полученное сканирующим электронным микроскопом изображение покрытия согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе; и

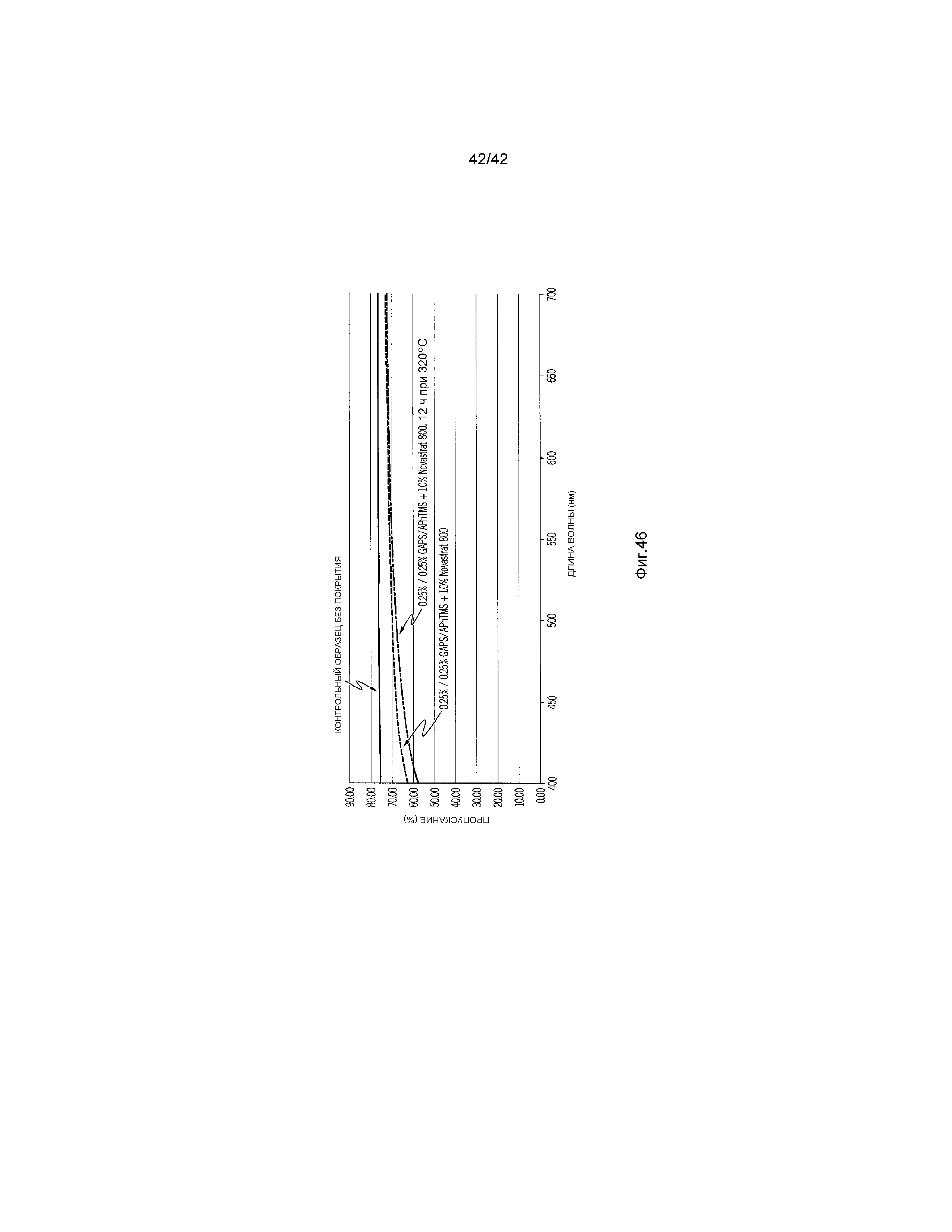

фиг.46 графически представляет данные о пропускании света для покрытых и непокрытых ампул, измеренные в спектре видимого света от 400 до 700 нм, согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе.

ПОДРОБНОЕ ОПИСАНИЕ

Далее будут подробно описаны в разнообразных вариантах осуществления антифрикционные покрытия, стеклянные изделия с антифрикционными покрытиями и способы их изготовления, примеры которых схематически представлены на чертежах. Такие покрытые стеклянные изделия могут представлять собой стеклянные контейнеры, подходящие для использования в разнообразных упаковочных приложениях, включая, без ограничения, такие как фармацевтические упаковки. В этих фармацевтических упаковках может содержаться или нет фармацевтическая композиция. Разнообразные варианты осуществления антифрикционных покрытий, стеклянных изделий с антифрикционными покрытиями и способов их изготовления подробно описаны в настоящем документе с конкретными ссылками на прилагаемые чертежи. Хотя варианты осуществления антифрикционных покрытий, которые описаны в настоящем документе, относятся к внешней поверхности стеклянного контейнера, следует понимать, что описанные антифрикционные покрытия можно использовать для нанесения на широкое разнообразие материалов, включая нестеклянные материалы, и на другие подложки, помимо контейнеров, включая, без ограничения, стеклянные дисплейные панели и т.п.

Как правило, антифрикционное покрытие можно наносить на поверхность стеклянных изделий, таких как контейнеры, которые можно использовать в качестве фармацевтических упаковок. Антифрикционное покрытие может придавать полезные свойства покрытому стеклянному изделию, такие как уменьшенный коэффициент трения и увеличенное сопротивление к повреждениям. Уменьшенный коэффициент трения может придавать повышенную прочность и устойчивость стеклянному изделию посредством уменьшения повреждений стекла в процессе трения. Кроме того, антифрикционное покрытие может сохранять вышеупомянутые улучшенные характеристики прочности и устойчивости после выдерживания при повышенной температуре и в других условиях, таких как условия, возникающие в процессе упаковки и предварительных стадий, которые используются для упаковки фармацевтических изделий, такие как, например, депирогенизация, обработка в автоклаве и т.п. Соответственно, антифрикционные покрытия и стеклянные изделия с антифрикционным покрытием являются термически устойчивыми.

Антифрикционное покрытие может, как правило, включать связующее вещество, такое как силан, и полимерное химическое соединение, такое как полиимид. Согласно некоторым вариантам осуществления, связующее вещество можно вводить в слой связующего вещества, расположенный на поверхности стеклянного изделия, и полимерное химическое соединение можно вводить в полимерный слой, расположенный на слое связующего вещества. Согласно другим вариантам осуществления, связующее вещество и полимерное химическое соединение могут быть смешаны в составе единого слоя.

Фиг.1 схематически представляет в поперечном сечении покрытое стеклянное изделие, в частности, покрытый стеклянный контейнер 100. Покрытый стеклянный контейнер 100 включает стеклянный корпус 102 и антифрикционное покрытие 120. Стеклянный корпус 102 имеет стеклянную стенку 104 контейнера, которая проходит между внешней поверхностью 108 (т.е. первой поверхностью) и внутренней поверхностью 110 (т.е. второй поверхностью). Внутренняя поверхность 110 стенки 104 стеклянного контейнера определяет внутренний объем 106 покрытого стеклянного контейнера 100. Антифрикционное покрытие 120 расположено, по меньшей мере, на части внешней поверхности 108 стеклянного корпуса 102. Согласно некоторым вариантам осуществления, антифрикционное покрытие 120 может быть расположено практически на всей внешней поверхности 108 стеклянного корпуса 102. Антифрикционное покрытие 120 имеет внешнюю поверхность 122, и стеклянный корпус, вступающий в контакт с поверхностью 124 на границе раздела стеклянного корпуса 102 и антифрикционное покрытие 120. Антифрикционное покрытие 120 может быть связано со стеклянным корпусом 102 на внешней поверхности 108.

Согласно одному варианту осуществления, покрытый стеклянный контейнер 100 представляет собой фармацевтическую упаковку. Например, стеклянный корпус 102 может присутствовать в такой форме, как склянка, ампула, пузырек, бутылочка, колба, флакон, стакан, чашка, графин, кювета, корпус шприца и т.п. Покрытый стеклянный контейнер 100 можно использовать для содержания любой композиции, и, согласно одному варианту осуществления, его можно использовать для содержания фармацевтической композиции. Фармацевтическая композиция может включать любое химическое вещество, предназначенное для использования в медицинской диагностике, лечении, терапии или профилактике заболевания. Примеры фармацевтических композиций включают, но не ограничиваются этим, лекарственные средства, препараты, медикаменты, лекарства и т.п. Фармацевтическая композиция может присутствовать в форме жидкости, твердого вещества, геля, суспензии, порошка и т.п.

Как показано на фиг.1 и 2, согласно одному варианту осуществления, антифрикционное покрытие 120 представляет собой двухслойную структуру. Фиг.2 представляет поперечное сечение покрытого стеклянного контейнера 100, где антифрикционное покрытие включает полимерный слой 170 и слой связующего вещества 180. Полимерное химическое соединение может содержаться в полимерном слое 170, и связующее вещество можно содержаться в слое связующего вещества 180. Слой связующего вещества 180 может находиться в непосредственном контакте с внешней поверхностью 108 стенки 104 стеклянного контейнера. Полимерный слой 170 может находиться в непосредственном контакте со слоем связующего вещества 180, а также может образовывать внешнюю поверхность 122 антифрикционного покрытия 120. Согласно некоторым вариантам осуществления, слой связующего вещества 180 связан со стеклянной стенкой 104, и полимерный слой 170 связан со слоем связующего вещества 180 на границе раздела 174. Однако следует понимать, что, согласно некоторым вариантам осуществления, антифрикционное покрытие 120 может не включать связующее вещество, и полимерное химическое соединение может содержаться в полимерном слое 170 в непосредственном контакте с внешней поверхностью 108 стенки 104 стеклянного контейнера. Согласно следующему варианту осуществления, полимерное химическое соединение и связующее вещество могут быть практически смешанными в составе единого слоя. Согласно некоторым другим вариантам осуществления, полимерный слой может быть расположен поверх слоя связующего вещества, и это означает, что полимерный слой 170 находится во внешнем слое по отношению к слою связующего вещества 180 и стеклянной стенке 104. При использовании в настоящем документе, первый слой, расположенный "поверх" второго слоя означает, что первый слой может находиться в непосредственном контакте со вторым слоем или находиться отдельно от второго слоя, например, если присутствует третий слой, расположенный между первым и вторым слоями.

Как показано на фиг.3, согласно одному варианту осуществления, антифрикционное покрытие 120 может дополнительно включать промежуточный слой 190, расположенный между слоем связующего вещества 180 и полимерным слоем 170. Промежуточный слой 190 может включать одно или несколько химических соединений полимерного слоя 170, который связан с одним или несколькими из химических соединений слоя связующего вещества 180. Согласно данному варианту осуществления, на границе раздела слоя связующего вещества и полимерного слоя образуется промежуточный слой 190, где происходит связывание между полимерным химическим соединением и связующим веществом. Однако следует понимать, что, согласно некоторым вариантам осуществления, может отсутствовать значительный слой на границе раздела слоя связующего вещества 180 и полимерного слоя 170, где полимер и связующее вещество химически связываются друг с другом, как описано выше по отношению к фиг.2.

Антифрикционное покрытие 120, нанесенное на стеклянный корпус 102, может иметь толщину, которая составляет менее чем приблизительно 100 мкм или даже равна или составляет менее чем приблизительно 1 мкм. Согласно некоторым вариантам осуществления, толщина антифрикционного покрытия 120 может равняться или составлять менее чем приблизительно 100 нм. Согласно другим вариантам осуществления, толщина антифрикционного покрытия 120 может составлять менее чем приблизительно 90 нм, менее чем приблизительно 80 нм, менее чем приблизительно 70 нм, менее чем приблизительно 60 нм, менее чем приблизительно 50 нм или даже менее чем приблизительно 25 нм. Согласно некоторым вариантам осуществления, антифрикционное покрытие 120 может не иметь одинаковую толщину по всей поверхности стеклянного корпуса 102. Например, покрытый стеклянный контейнер 100 может иметь увеличенную толщину антифрикционного покрытия 120 в некоторых областях вследствие процесса контакта стеклянного корпуса 102 с одним или несколькими покровными растворами, которые образуют антифрикционное покрытие 120. Согласно некоторым вариантам осуществления, антифрикционное покрытие 120 может иметь неоднородную толщину. Например, толщина покрытия может различаться в различных областях покрытого стеклянного контейнера 100, что может обеспечивать защиту в выбранной области.

Согласно вариантам осуществления, в которых предусмотрены, по меньшей мере, два слоя, такие как полимерный слой 170, промежуточный слой 190 и/или слой связующего вещества 180, каждый слой может иметь толщину, которая составляет менее чем приблизительно 100 мкм или даже равна или составляет менее чем приблизительно 1 мкм. Согласно некоторым вариантам осуществления, толщина каждого слоя может равняться или составлять менее чем приблизительно 100 нм. Согласно другим вариантам осуществления, толщина каждого слоя может составлять менее чем приблизительно 90 нм, менее чем приблизительно 80 нм, менее чем приблизительно 70 нм, менее чем приблизительно 60 нм, менее чем приблизительно 50 нм или даже менее чем приблизительно 25 нм.

Как отмечено в настоящем документе, согласно некоторым вариантам осуществления, антифрикционное покрытие 120 включает связующее вещество. Связующее вещество может улучшать сцепление или связывание полимерного химического соединения со стеклянным корпусом 102, и, как правило, оно располагается между стеклянным корпусом 102 и полимерным химическим соединением или смешивается с полимерным химическим соединением. Адгезия при использовании в настоящем документе означает прочность сцепления или связывания антифрикционного покрытия до и после обработки, которой подвергается покрытый стеклянный контейнер, такой как термическая обработка. Термическая обработка включает, без ограничения, обработку в автоклаве, депирогенизацию, лиофилизацию и т.п.

Согласно одному варианту осуществления, связующее вещество может включать, по меньшей мере, одно силановое химическое соединение. При использовании в настоящем документе "силановое" химическое соединение представляет собой любое химическое соединение, включающее силановый фрагмент, включая функциональные органосиланы, а также силанолы, которые образуются из силанов в водных растворах. Силановые химические соединения связующего вещества могут представлять собой ароматические или алифатические соединения. Согласно некоторым вариантам осуществления, по меньшей мере, одно силановое химическое соединение может включать аминный фрагмент, такой как первичный аминный фрагмент или вторичный аминный фрагмент. Кроме того, связующее вещество может включать продукты гидролиза и/или олигомеры этих силанов, такие как одно или несколько силсесквиоксановых химических соединений, которые образуются из одного или нескольких силановых химических соединений. Силсесквиоксановые химические соединения может представлять собой полноклеточные структуры, частично клеточные структуры или бесклеточные структуры.

Связующее вещество может включать любое число различных химических соединений, в том числе одно химическое соединение, два различных химических соединения или более чем два различных химических соединений, включая олигомеры, образованные более чем из одного мономерного химического соединения. Согласно одному варианту осуществления, связующее вещество может включать, по меньшей мере, одно из следующих соединений: (1) первое силановое химическое соединение, продукт его гидролиза или его олигомер, и (2) химическое соединение, образующееся в результате олигомеризации, по меньшей мере, первого силанового химического соединения и второго силанового химического соединения. Согласно следующему варианту осуществления, связующее вещество включает первый и второй силаны. При использовании в настоящем документе "первое" силановое химическое соединение и "второе" силановое химическое соединение представляют собой силаны, имеющие различные химические составы. Первое силановое химическое соединение может представлять собой ароматическое или алифатическое химическое соединение, может необязательно включать аминный фрагмент и может необязательно представлять собой алкоксисилан. Аналогичным образом, второе силановое химическое соединение может представлять собой ароматическое или алифатическое химическое соединение, может необязательно включать аминный фрагмент и может необязательно представлять собой алкоксисилан.

Например, согласно одному варианту осуществления, только одно силановое химическое соединение применяется в качестве связующего вещества. Согласно такому варианту осуществления, связующее вещество может включать силановое химическое соединение, продукт его гидролиза или его олигомер.

Согласно следующему варианту осуществления, множество силановых химических соединений можно применять в качестве связующее вещество. Согласно такому варианту осуществления, связующее вещество может включать, по меньшей мере, одно из следующих веществ: (1) смесь первого силанового химического соединения и второго силанового химического соединения и (2) химическое соединение, образующееся в результате олигомеризации, по меньшей мере, первого силанового химического соединения и второго силанового химического соединения.

Согласно вариантам осуществления, которые описаны выше, первое силановое химическое соединение, второе силановое химическое соединение или оба эти соединения могут представлять собой ароматические химические соединения. При использовании в настоящем документе ароматическое химическое соединение означает соединение, в котором содержатся одно или несколько шестичленных углеродных колец, которые относятся к ряду бензола, и родственные органические фрагменты. Ароматическое силановое химическое соединение может представлять собой алкоксисилан, в том числе, но не ограничиваясь этим, диалкоксисилановое химическое соединение, продукт его гидролиза или его олигомер, или триалкоксисилановое химическое соединение, продукт его гидролиза или его олигомер. Согласно некоторым вариантам осуществления, ароматический силан может включать аминный фрагмент, и он может представлять собой алкоксисилан, включающий аминный фрагмент. Согласно следующему варианту осуществления, ароматическое силановое химическое соединение может представлять собой ароматическое алкоксисилановое химическое соединение, ароматическое ацилоксисилановое химическое соединение, ароматическое галогенсилановое химическое соединение или ароматическое аминосилановое химическое соединение. Согласно следующему варианту осуществления, ароматическое силановое химическое соединение может быть выбрано из группы, которую составляют аминофенил-, 3-(м-аминофенокси)пропил-, N-фениламинопропил- или (хлорметил)фенилзамещенные алкокси-, ацилокси-, галоген- или аминосиланы. Например, ароматический алкоксисилан может представлять собой, но не ограничивается этим, аминофенилтриметоксисилан (иногда называется в настоящем документе термином "APhTMS"), аминофенилдиметоксисилан, аминофенилтриэтоксисилан, аминофенилдиэтоксисилан, 3-(м-аминофенокси)пропилтриметоксисилан, 3-(м-аминофенокси)пропилдиметоксисилан, 3-(м-аминофенокси)пропилтриэтоксисилан, 3-(м-аминофенокси)пропилдиэтоксисилан, N-фениламинопропилтриметоксисилан, N-фениламинопропилдиметоксисилан, N-фениламинопропилтриэтоксисилан, N-фениламинопропилдиэтоксисилан, продукты их гидролиза или их олигомеризованные химические соединения. Согласно примерному варианту осуществления, ароматическое силановое химическое соединение может представлять собой аминофенилтриметоксисилан.

Согласно вариантам осуществления, которые описаны выше, первое силановое химическое соединение, второе силановое химическое соединение или оба эти соединения могут представлять собой алифатические химические соединения. При использовании в настоящем документе алифатическое химическое соединение представляет собой неароматическое соединение, такое как химическое соединение, имеющее структуру с открытой цепью, в том числе, но не ограничиваясь этим, алканы, алкены и алкины. Например, согласно некоторым вариантам осуществления, связующее вещество может включать химическое соединение, которое представляет собой алкоксисилан, и оно может представлять собой алифатический алкоксисилан, в том числе, но не ограничиваясь этим, диалкоксисилановое химическое соединение, продукт его гидролиза или его олигомер, или триалкоксисилановое химическое соединение, продукт его гидролиза или его олигомер. Согласно некоторым вариантам осуществления, алифатический силан может включать аминный фрагмент, и он может представлять собой алкоксисилан, включающий аминный фрагмент, такой как аминоалкилтриалкоксисилан. Согласно одному варианту осуществления, алифатическое силановое химическое соединение может быть выбрано из группы, которую составляют 3-аминопропил-, N-(2-аминоэтил)-3-аминопропил-, винил-, метил-, N-фениламинопропил-, (N-фениламино)метил-, N-(2-винилбензиламиноэтил)-3-аминопропилзамещенные алкокси-, ацилокси-, галоген или аминосиланы, продукты их гидролиза или их олигомеры. Аминоалкилтриалкоксисиланы, включают, но не ограничиваются этим, 3-аминопропилтриметоксисилан (иногда называется в настоящем документе "GAPS"), 3-аминопропилдиметоксисилан, 3-аминопропилтриэтоксисилан, 3-аминопропилдиэтоксисилан, N-(2-аминоэтил)-3-аминопропилтриметоксисилан, N-(2-аминоэтил)-3-аминопропилдиметоксисилан, N-(2-аминоэтил)-3-аминопропилтриэтоксисилан, N-(2-аминоэтил)-3-аминопропилдиэтоксисилан, продукты их гидролиза и их олигомеризованные химические соединения. Согласно другим вариантам осуществления, алифатическое алкоксисилановое химическое соединение может не содержать аминный фрагмент, такой как алкилтриалкоксисилан или алкилдиалкоксисилан.

Такие алкилтриалкоксисиланы или алкилдиалкоксисиланы включают, но не ограничиваются этим, винилтриметоксисилан, винилдиметоксисилан, винилтриэтоксисилан, винилдиэтоксисилан, метилтриметоксисилан, метилдиметоксисилан, метилтриэтоксисилан, метилдиэтоксисилан, продукты их гидролиза или их олигомеризованные химические соединения. Согласно примерному варианту осуществления, алифатическое силановое химическое соединение представляет собой 3-аминопропилтриметоксисилан.

Было обнаружено, что образование связующего вещества из сочетаний различных химических соединений, в частности, из сочетаний силановых химических соединений, может повышать термическую устойчивость антифрикционного покрытия 120. Например, было обнаружено, что сочетания ароматических силанов и алифатических силанов, таких как силаны, которые описаны выше, повышают термическую устойчивость антифрикционного покрытия, и в результате этого образуется покрытие, которое сохраняет свои механический свойства, такие как коэффициент трения и характеристики адгезии, после термической обработки при повышенных температурах. Соответственно, согласно одному варианту осуществления, связующее вещество включает сочетание ароматических и алифатических силанов. Согласно данным вариантам осуществления, соотношение, в котором присутствуют алифатические силаны и ароматические силаны (алифатические и ароматические соединения), может составлять от приблизительно 1:3 до приблизительно 1:0,2. Если связующее вещество включает два или более химических соединения, такие как, по меньшей мере, алифатический силан и ароматический силан, массовое соотношение двух химических соединений может представлять собой любое соотношение, такое как массовое соотношение, в котором присутствуют первое силановое химическое соединение и второе силановое химическое соединение (первый силан и второй силан), составляющее от приблизительно 0,1:1 до приблизительно 10:1. Например, согласно некоторым вариантам осуществления, данное соотношение может составлять от 0,5:1 до приблизительно 2:1, в том числе 2:1, 1:1, 0,5:1. Согласно некоторым вариантам осуществления, связующее вещество может включать в сочетаниях множество алифатических силанов и/или множество ароматических силанов, которые можно наносить на стеклянный контейнер, осуществляя одну или множество стадий и используя или не используя органические или неорганические наполнители. Согласно некоторым вариантам осуществления, связующее вещество включает олигомеры, такие как силсесквиоксаны, образованные из алифатических и ароматических силанов.

Согласно примерному варианту осуществления, первое силановое химическое соединение представляет собой ароматическое силановое химическое соединение, и второе силановое химическое соединение представляет собой алифатическое силановое химическое соединение. Согласно одному примерному варианту осуществления, первое силановое химическое соединение представляет собой ароматическое алкоксисилановое химическое соединение, включающее, по меньшей мере, один аминный фрагмент и второе силановое химическое соединение представляет собой алифатическое алкоксисилановое химическое соединение, включающее, по меньшей мере, один аминный фрагмент. Согласно следующему примерному варианту осуществления, связующее вещество включает олигомер одного или нескольких силановых химических соединений, причем олигомер представляет собой силсесквиоксановое химическое соединение и, по меньшей мере, одно из силановых химических соединений включает, по меньшей мере, один ароматический фрагмент и, по меньшей мере, один аминный фрагмент. Согласно одному конкретному примерному варианту осуществления, первое силановое химическое соединение представляет собой аминофенилтриметоксисилан и второе силановое химическое соединение представляет собой 3-аминопропилтриметоксисилан. Соотношение ароматического силана и алифатического силана может составлять приблизительно 1:1. Согласно следующему конкретному примерному варианту осуществления, связующее вещество включает олигомер, образованный из аминофенилтриметоксисилана и 3-аминопропилтриметоксисилана. Согласно следующему варианту осуществления, связующее вещество может включать смесь, содержащую аминофенилтриметоксисилан и 3-аминопропилтриметоксисилан, а также олигомеры, образованные из этих двух соединений.

Согласно следующему варианту осуществления, связующее вещество может включать химическое соединение, которое представляет собой аминоалкилсилсесквиоксан. Согласно одному варианту осуществления связующее вещество включает образованный из аминопропилсилсесквиоксана (APS) олигомер (имеющийся в продаже как водный раствор от компании Gelest).

Согласно одному варианту осуществления, ароматическое силановое химическое соединение представляет собой хлорсилановое химическое соединение.

Согласно следующему варианту осуществления, связующее вещество может включать химические соединения, которые представляют собой гидролизованные аналоги аминоалкоксисиланы, такие как, но не ограничиваясь этим, (3-аминопропил)силантриол, N-(2-аминоэтил)-3-аминопропилсилантриол и/или их смеси.

Согласно следующему варианту осуществления, связующее вещество может представлять собой неорганический материал, такие как металлическая и/или керамическая пленка. Неограничительные примеры подходящих неорганических материалов, используемых в качестве связующего вещества включают титанаты, цирконаты, олово, титан и/или их оксиды.

Согласно одному варианту осуществления, связующее вещество наносится на внешнюю поверхность 108 стеклянного корпуса 102 посредством контакта с разбавленным связующим веществом в процессе погружения. Связующее вещество может быть смешано с растворителем при нанесении на стеклянный корпус 102. Согласно следующему варианту осуществления, связующее вещество можно наносить на стеклянный корпус 102, используя распыление или другие подходящие средства. Стеклянный корпус 102 со связующим веществом можно затем высушивать приблизительно при 120°C в течение приблизительно 15 минут, или можно использовать любые значения времени и температуры, которые являются достаточными, чтобы в требуемой степени высвобождались вода и/или другие органические растворители, присутствующие на внешней поверхности 108 стенки 104 стеклянного контейнера.

Как показывает фиг.2, согласно одному варианту осуществления, связующее вещество располагается на стеклянном контейнере как слой связующего вещества 180 и наносится в форме раствора, включающего приблизительно 0,5 масс.% первого силана и приблизительно 0,5 масс.% второго силана (в сумме 1 масс.% силанов), с которыми смешивают, по меньшей мере, одно вещество из воды и органического растворителя, такого как, но не ограничиваясь этим, метанол. Однако следует понимать, что суммарная концентрация силанов в растворе может составлять более или менее чем приблизительно 1 масс.%, в том числе от приблизительно 0,1 масс.% до приблизительно 10 масс.%, от приблизительно 0,3 масс.% до приблизительно 5,0 масс.% или от приблизительно 0,5 масс.% до приблизительно 2,0 масс.%. Например, согласно одному варианту осуществления, массовое соотношение органического растворителя и воды (органический растворитель:вода) может составлять от приблизительно 90:10 до приблизительно 10:90, и, согласно одному варианту осуществления, оно может составлять приблизительно 75:25. Массовое соотношение силана и растворителя может влиять на толщину слоя связующего вещества, причем при увеличении процентного содержания силанового химического соединения в растворе связующего вещества может увеличиваться толщина слоя связующего вещества 180. Однако следует понимать, что на толщину слоя связующего вещества 180 могут влиять и другие параметры, в том числе, но не ограничиваясь этим, технические условия процесса нанесения покрытия погружением, такие как скорость извлечения из ванны. Например, при увеличении скорости извлечения может уменьшаться толщина слоя связующего вещества 180.

Согласно следующему варианту осуществления, слой связующего вещества 180 можно наносить как раствор, содержащий 0,1 об.% имеющегося в продаже аминопропилсилсесквиоксанового олигомера. Можно использовать слой растворов связующих веществ, имеющих и другие концентрации, в том числе, но не ограничиваясь этим, растворы, содержащие от 0,01 до 10,0 об.% аминопропилсилсесквиоксанового олигомера.

Как отмечено в настоящем документе, антифрикционное покрытие также включает полимерное химическое соединение. Полимерное химическое соединение может представлять собой термически устойчивые полимеры или смеси полимеров, включая, но не ограничиваясь этим, полиимиды, полибензимидазолы, полисульфоны, полиэфирэфиркетоны, полиэфиримиды, полиамиды, полифенилы, полибензотиазолы, полибензоксазолы, полибистиазолы и полиароматические гетероциклические полимеры, в которых содержатся или не содержатся органические или неорганические наполнители. Полимерное химическое соединение может быть образовано и из других термически устойчивых полимеров, таких как полимеры, которые не разлагаются при температурах в интервале от 200°C до 400°C, в том числе при 250°C, 300°C и 350°C. Эти полимеры можно наносить, используя или не используя связующее вещество.

Согласно одному варианту осуществления, полимерное химическое соединение представляет собой полиимидное химическое соединение. Если антифрикционное покрытие 120 включает полиимид, полиимидное соединение может быть образовано из полиамовой кислоты, которая образуется в растворе в процессе полимеризации мономеров. Один пример такой полиамовой кислоты представляет собой Novastrat® 800 (поставляется на продажу компанией NeXolve). На стадии отверждения полиамовая кислота имидируется, образуя полиимид. Полиамовая кислота может быть получена в реакции диаминового мономера, такого как диамин, и ангидридного мономера, такого как диангидрид. При использовании в настоящем документе полиимидные мономеры описываются как диаминные мономеры и диангидридные мономеры. Однако следует понимать, что, хотя диаминный мономер включает два аминных фрагмента, в последующем описании любой мономер включающий, по меньшей мере, два аминных фрагмента, может считаться подходящим как диаминный мономер. Аналогичным образом, следует понимать, что, хотя диангидридный мономер включает два ангидридных фрагмента, в последующем описании любой мономер, включающий, по меньшей мере, два ангидридных фрагмента может считаться подходящим как диангидридный мономер. В реакции между ангидридными фрагментами ангидридного мономера и аминными фрагментами диаминного мономера образуется полиамовая кислота. Таким образом, при использовании в настоящем документе полиимидное химическое соединение, которое образуется в результате полимеризации определенных мономеров означает полиимид, который образуется в результате имидирования полиамовой кислоты, которая образуется из этих конкретных мономеров. Как правило, суммарное молярное соотношение ангидридных мономеров и диаминных мономеров может составлять приблизительно 1:1. Хотя полиимид может образовываться только из двух определенных химических соединений (один ангидридный мономер и один диаминный мономер), по меньшей мере, один ангидридный мономер может полимеризоваться, и, по меньшей мере, один диаминный мономер может полимеризоваться, образуя полиимид. Например, один ангидридный мономер может полимеризоваться с двумя различными диаминными мономерами. Можно использовать любой число сочетаний мономерных веществ. Кроме того, соотношение одного ангидридного мономера и другого ангидридного мономера или соотношение одного или нескольких диаминных мономеров и другого диаминного мономера может представлять собой любой соотношение, составляющее, например, приблизительно от 1:0,1 до 0,1:1, в том числе приблизительно 1:9, 1:4, 3:7, 2:3, 1:1, 3:2, 7:3, 4:1 или 1:9.

Ангидридный мономер, который, вместе с диаминным мономером, образует полиимид, может представлять собой любой ангидридный мономер. Согласно одному варианту осуществления, ангидридный мономер имеет структуру бензофенона. Согласно примерному варианту осуществления, диангидрид бензофенон-3,3’,4,4’-тетракарбоновой кислоты может представлять собой, по меньшей мере, один ангидридный мономер, из которого образуется полиимид. Согласно другим вариантам осуществления, у диаминного мономер может быть антраценовая структура, фенантреновая структура, пиреновая структура или пентаценовая структура, включая замещенные модификации вышеупомянутых диангидридов.

Диаминный мономер, который, вместе с ангидридным мономером, образует полиимид, может представлять собой любой диаминный мономер. Согласно одному варианту осуществления, диаминный мономер включает, по меньшей мере, один ароматический кольцевой фрагмент. Фиг.4 и 5 представляют примеры диаминных мономеров, которые, вместе с одним или несколькими выбранными ангидридными мономерами, могут образовывать полиимид, представляющий собой полимерное химическое соединение. Диаминный мономер может содержать один или несколько атомов углерода, соединяющих два ароматических кольцевых фрагмента друг с другом, как представлено на фиг.4, причем R на фиг.5 соответствует алкильному фрагменту, включающему один или несколько атомов углерода. В качестве альтернативы, диаминный мономер может иметь два ароматических кольцевых фрагмента, которые непосредственно соединены друг с другом и не разделены, по меньшей мере, одним атомом углерода, как представлено на фиг.5. Диаминный мономер может содержать один или несколько алкильных фрагментов, которые обозначены как R' и R" на фиг.4 и 5. Например, на фиг.4 и 5, R' и R" могут представлять собой алкильные фрагменты, такие как метильный, этильный, пропильный или бутильный фрагменты, присоединенные к одному или нескольким ароматическим кольцевым фрагментам. Например, диаминный мономер может содержать два ароматических кольцевых фрагмента, причем к каждому такому ароматическому кольцевому фрагменту присоединяется алкильный фрагмент, а соседний аминный фрагмент присоединяется к ароматическому кольцевому фрагменту. Следует понимать, что R' и R" на обеих фиг.4 и 5 могут представлять собой один и тот же химический фрагмент, или они могут представлять собой различные химические фрагменты. В качестве альтернативы, R' и/или R" на обеих фиг.4 и 5 могут вообще не представлять собой какие-либо атомы.

Два различных химических соединения, представляющие собой диаминные мономеры, могут образовывать полиимид. Согласно одному варианту осуществления, первый диаминный мономер включает два ароматических кольцевых фрагмента, которые непосредственно соединены друг с другом и не разделены соединяющими их атомами углерода, и второй диаминный мономер включает два ароматических кольцевых фрагмента, к которым присоединяется, по меньшей мере, один атом углерода, который соединяет друг с другом эти два ароматических кольцевых фрагмента. Согласно одному примерному варианту осуществления, первый диаминный мономер, второй диаминный мономер и ангидридный мономер имеют молярное соотношение (первый диаминный мономер : второй диаминный мономер : ангидридный мономер), составляющее приблизительно 0,465:0,035:0,5. Однако соотношение первого диаминного мономера и второго диаминного мономера может различаться в интервале от приблизительно 0,01:0,49 до приблизительно 0,40:0,10, хотя соотношение ангидридных мономеров сохраняется равным приблизительно 0,5.

Согласно одному варианту осуществления, полиимидное соединение образуют в результате полимеризации, по меньшей мере, первый диаминный мономер, второй диаминный мономер и ангидридный мономер, причем первый и второй диаминный мономеры представляют собой различные химические соединения. Согласно одному варианту осуществления, ангидридный мономер представляет собой бензофенон, первый диаминный мономер включает два ароматических кольца, непосредственно связанных друг с другом, и второй диаминный мономер включает два ароматическое кольца, связанных друг с другом, по меньшей мере, через один атом углерода, соединяющий первое и второе ароматические кольца. Первый диаминный мономер, второй диаминный мономер и ангидридный мономер могут иметь молярное соотношение (первый диаминный мономер : второй диаминный мономер : ангидридный мономер), составляющее приблизительно 0,465:0,035:0,5.

Согласно примерному варианту осуществления, первый диаминный мономер представляет собой орто-толидин, второй диаминный мономер представляет собой 4,4'-метилен-бис(2-метиланилин), и ангидридный мономер представляет собой диангидрид бензофенон-3,3',4,4'-тетракарбоновой кислоты. Первый диаминный мономер, второй диаминный мономер и ангидридный мономер могут иметь молярное соотношение (первый диаминный мономер : второй диаминный мономер : ангидридный мономер), составляющее приблизительно 0,465:0,035:0,5.

Согласно некоторым вариантам осуществления, полиимид может образовываться в результате полимеризации одного или нескольких из следующих соединений: диангидрид бицикло[2,2,1]гептан-2,3,5,6-тетракарбоновой кислоты, 1,2:3,4диангидрид циклопентан-1,2,3,4-тетракарбоновой кислоты, диангидрид бицикло[2,2,2]октан-2,3,5,6-тетракарбоновой кислоты, 2,3:6,7-диангидрид 4arH,8acH-декагидро-1t,4t:5c,8c-диматанонафталин-2t,3t,6c,7c-тетракарбоновой кислоты, 2,3:6,7-диангидрид 2c,3c,6c,7c-тетракарбоновой кислоты, 2,3:5,5-диангидрид 5-эндо-карбоксиметилбицикло[2,2.1]-гептан-2-экзо,3-экзо,5-экзо-трикарбоновой кислоты, ангидрид 5-(2,5-диоксотетрагидро-3-фуранил)-3-метил-3-циклогексен-1,2-дикарбоновой кислоты, изомеры бис(аминометил)бицикло[2,2,1]гептана, или 4,4'-метиленбис(2-метилциклогексиламин), пиромеллитовый диангидрид (PMDA), 3,3',4,4'-бифенилдиангидрид (4,4'-BPDA), 3,3',4,4'-бензофенондиангидрид (4,4'-BTDA), 3,3',4,4'-оксидифталевый ангидрид (4,4'-ODPA), 1,4-бис(3,4-дикарбоксил-фенокси)бензолдиангидрид (4,4'-HQDPA), 1,3-бис(2,3-дикарбоксил-фенокси)бензолдиангидрид (3,3'-HQDPA), 4,4'-бис(3,4- дикарбоксилфеноксифенил)-изопропилидендиангидрид (4,4'-BPADA), 4,4'-(2,2,2-трифтор-1-пентафторфенилэтилиден)дифталевый диангидрид (3FDA), 4,4'-оксидианилин (ODA), м-фенилендиамин (MPD), п-фенилендиамин (PPD), м-толуолдиамин (TDA), 1,4-бис(4-аминофенокси)бензол (1,4,4-APB), 3,3'-(м-фениленбис(окси)дианилин (APB), 4,4'-диамино-3,3'-диметилдифенилметан (DMMDA), 2,2'-бис(4-(4-аминофенокси)фенил)пропан (BAPP), 1,4-циклогександиамин, 2,2'-бис[4-(4-амино-фенокси)фенил]гексафторизопропилиден (4-BDAF), 6-Амино-1-(4'-аминофенил)-1,3,3-триметилиндан (DAPI), малеиновый ангидрид (MA), цитраконовый ангидрид (CA), надиковый ангидрид (NA), ангидрид 4-(фенилэтинил)-1,2-бензолдикарбоновой кислоты (PEPA), 4,4'-диаминобензанилид (DABA), 4,4'-(гексафторизопропилиден)дифталевый ангидрид (6-FDA), пиромеллитовый диангидрид, диангидрид бензофенон-3,3',4,4'-тетракарбоновой кислоты, диангидрид 3,3',4,4'-бифенилтетракарбоновой кислоты, 4,4'-(гексафторизопропилиден)дифталевый ангидрид, диангидрид перилен-3,4,9,10-тетракарбоновой кислоты, 4,4'-оксидифталевый ангидрид, 4,4'-(гексафторизопропилиден)дифталевый ангидрид, 4,4'-(4,4'-тзопропилидендифенокси)бис(фталевый ангидрид), диангидрид 1,4,5,8-нафталинтетракарбоновой кислоты, диангидрид 2,3,6,7-нафталинтетракарбоновой кислоты, а также материалы, которые описывают патент США № 7619042, патент США № 8053492, патент США № 4880895, патент США № 6232428, патент США № 4595548, публикация международной патентной заявки WO № 2007/016516, патентная публикация США № 2008/0214777, патент США № 6444783, патент США № 6277950 и патент США № 4680373. Фиг.6 представляет химические структуры некоторых подходящих мономеров, которые можно использовать для образования полиимидного покрытия, наносимого на стеклянный корпус 102. Согласно следующему варианту осуществления, в растворе полиамовой кислоты, из которой образуется полиимид, может содержаться поли(пиромеллитдиангидрид-ко-4,4'-оксидианилин)амовая кислота (поставляется на продажу компанией Aldrich).

Согласно следующему варианту осуществления, полимерное химическое соединение может представлять собой фторполимер. Фторполимер может представлять собой сополимер, в котором оба мономера фторированы в высокой степени. Некоторые из мономеров фторполимера могут представлять собой фторэтилен. Согласно одному варианту осуществления, полимерное химическое соединение включает аморфный фторполимер, такой как, но не ограничиваясь этим, Teflon AF (поставляется на продажу компанией DuPont). Согласно следующему варианту осуществления, полимерное химическое соединение включает частицы перфторалкоксильного (PFA) полимера, в том числе, но не ограничиваясь этим, Teflon PFA TE-7224 (поставляется на продажу компанией DuPont).

Согласно следующему варианту осуществления, полимерное химическое соединение может включать кремнийорганический полимер. Кремнийорганический полимер может представлять собой имеющий высокую степень разветвления трехмерный полимер, который составляют разветвленные клеткообразные олигосилоксаны, имеющие общую формулу RnSi(X)mOy, где R представляет собой нереакционноспособный заместитель, как правило, метил или фенил, и X представляет собой OH или H. Без намерения ограничиваться теорией, считается, что отверждение полимера происходит посредством реакции конденсации фрагментов Si-OH с образованием связей Si-O-Si. Кремнийорганический полимер может иметь, по меньшей мере, одно из четырех возможных функциональных силоксановых мономерных звеньев, которые включают М-полимеры, D-полимеры, T-полимеры и Q-полимеры, причем М-полимеры означают полимеры, имеющие общую формулу R3SiO, D-полимеры означают полимеры, имеющие общую формулу R2SiO2, T-полимеры означают полимеры, имеющие общую формулу RSiO3, и Q-полимеры означают полимеры, имеющие общую формулу SiO4 (плавленый кварц). Согласно некоторым вариантам осуществления, полимеры состоят из звеньев типа D и T (DT-полимеры) или из звеньев типа M и Q (MQ-полимеры). Согласно другим вариантам осуществления, также используются и другие сочетания (MDT, MTQ, QDT).

Согласно одному варианту осуществления, полимерное химическое соединение включает фенилметилкремнийорганические полимеры вследствие их более высокой термической устойчивости по сравнению с метил- или фенилкремнийорганическими полимерами. Соотношение фенильных и метильных фрагментов в кремнийорганических полимерах может изменяться в полимерном химическом соединении. Согласно одному варианту осуществления, соотношение фенильных и метильных фрагментов составляет приблизительно 1,2. Согласно следующему варианту осуществления, соотношение фенильных и метильных фрагментов составляет приблизительно 0,84. Согласно другим вариантам осуществления, соотношение фенильных и метильных фрагментов может составлять приблизительно 0,5, 0,6, 0,7, 0,8, 0,9, 1,0, 1,1, 1,3, 1,4 или 1,5. Согласно одному варианту осуществления, кремнийорганический полимер представляет собой DC 255 (поставляется на продажу компанией Dow Corning). Согласно следующему варианту осуществления, кремнийорганический полимер представляет собой DC806A (поставляется на продажу компанией Dow Corning). Согласно другим вариантам осуществления, полимерное химическое соединение может включать любой из полимеров серии DC (поставляется на продажу компанией Dow Corning) и/или полимеры Hardsil серий AP и AR (поставляются на продажу компанией Gelest). Можно использовать кремнийорганические полимеры, в которых содержится связующее вещество, или без связующего вещества.

Согласно следующему варианту осуществления, полимерное химическое соединение может включать полимеры на силсесквиоксановой основе, в том числе, но не ограничиваясь этим, T-214 (поставляется на продажу компанией Honeywell), SST-3M01 (поставляется на продажу компанией Gelest), POSS Imiclear (поставляется на продажу компанией Hybrid Plastics) и FOX-25 (поставляется на продажу компанией Dow Corning). Согласно одному варианту осуществления, полимерное химическое соединение может включать силанольный фрагмент.

Как показано на фиг.1 и 2, антифрикционное покрытие 120 можно наносить, осуществляя многостадийный процесс, в котором стеклянный корпус 102 вступает в контакт с раствором связующего вещества, образуя слой связующего вещества 180 (как описано выше), после чего осуществляется высушивание, а затем введение в контакт с раствором полимерного химического соединения, таким как раствор полимера или предшественника полимера, например, в процессе погружения, или, в качестве альтернативы, слой 170 полимерного химического соединения можно наносить, осуществляя распыление или другой подходящий процесс, и высушивать, а затем отверждать при высоких температурах. В качестве альтернативы, если слой связующего вещества 180 не используется, и полимерное химическое соединение полимерного слоя 170 может быть непосредственно нанесено на внешнюю поверхность 108 стеклянного корпуса 102. Согласно следующему варианту осуществления, полимерное химическое соединение и связующее вещество можно смешивать в антифрикционном покрытии 120, и раствор, содержащий полимерное химическое соединение и связующее вещество, можно наносить на стеклянный корпус 102 в одностадийном процессе нанесения покрытия.

Согласно одному варианту осуществления, полимерное химическое соединение включает полиимид, и в таком случае раствор полиамовой кислоты наносится поверх слоя связующего вещества 180. Согласно другим вариантам осуществления, можно использовать производное полиамовой кислоты, такое как, например, соль полиамовой кислоты, сложный эфир полиамовой кислоты и т.п. Согласно одному варианту осуществления, раствор полиамовой кислоты может представлять собой смесь 1 об.% полиамовой кислоты и 99 об.% органического растворителя. Органический растворитель может представлять собой смесь толуола и, по меньшей мере, одного из таких растворителей, как N,N-диметилацетамид (DMAc), N,N-диметилформамид (DMF) и 1-метил-2-пирролидон (NMP), или их смесь. Согласно одному варианту осуществления, раствор в органическом растворителе включает приблизительно 85 об.%, по меньшей мере, одного растворителя, такого как DMAc, DMF и NMPP, и приблизительно 15 об.% толуола. Однако можно использовать и другие подходящие органические растворители. Покрытый стеклянный контейнер 100 можно затем высушивать приблизительно при 150°C в течение приблизительно 20 минут, или можно использовать любые другие сроки и температуры, достаточные для надлежащего высвобождения органического растворителя, который присутствует в антифрикционном покрытии 120.

Согласно варианту осуществления многослойного антифрикционного покрытия, после того, как стеклянный корпус 102 вступает в контакт со связующим веществом для образования слоя связующего вещества 180 и с раствором полиамовой кислоты для образования полимерного слоя 170, покрытый стеклянный контейнер 100 может отверждаться при высоких температурах. Покрытый стеклянный контейнер 100 может отверждаться при 300°C в течение приблизительно 30 минут или менее, или он может отверждаться при температуре, составляющей более чем 300°C, в том числе, по меньшей мере, 320°C, 340°C, 360°C, 380°C или 400°C, в течение менее продолжительного времени. Без ограничения теорией, считается, что стадия отверждения происходит имидирование полиамовой кислоты в полимерном слое 170 посредством реакции карбоксильных фрагментов и амидных фрагментов с образованием полимерного слоя 170, включающего полиимид. Отверждение можно также упрочнять связи между полиимидом и связующим веществом. Покрытый стеклянный контейнер 100 затем охлаждается до комнатной температуры.

Кроме того, без ограничения теорией, считается, что при отверждении связующего вещества, полимерного химического соединения или обоих веществ происходит высвобождение молекул летучих веществ, таких как вода и органические соединения. По существу, эти летучие вещества, которые высвобождаются в процессе отверждения, не присутствуют, когда изделие, которое используется в качестве контейнера, подвергается термической обработке (такой как депирогенизация) или вступает в контакт с материалом, для упаковки которого предназначается контейнер, таким как фармацевтический материал. Следует понимать, что процессы отверждения, которые описаны в настоящем документе, представляют собой отдельные процессы термической обработки, которые отличаются от термической обработки, описанной в настоящем документе, такие как процессы термической обработки, аналогичные или идентичные промышленным процессам упаковки фармацевтических веществ, включая процессы депирогенизации или термической обработки, используемые для определения термической устойчивости, как описано в настоящем документе.

Стеклянные контейнеры, на которые можно наносить антифрикционное покрытие 120, могут быть изготовлены из разнообразных видов стеклянных композиций. Конкретную композицию стеклянного изделия можно выбирать в зависимости от конкретного применения, таким образом, чтобы стекло имело желательный набор физических свойств.

Стеклянные контейнеры можно изготавливать из стеклянной композиции, которая имеет коэффициент термического расширения, составляющий приблизительно от 25•10-7/°C до 80•10-7/°C. Например, согласно некоторым вариантам осуществления, которые описаны в настоящем документе, стеклянный корпус 102 изготовлен из содержащих алюмосиликаты щелочных металлов стеклянных композиций, которые обеспечивают повышение прочности посредством ионного обмена. Такие композиции, как правило, включают сочетание SiO2, Al2O3, по меньшей мере, один оксид щелочноземельного металла и один или несколько оксидов щелочных металлов, таких как Na2O и/или K2O. Согласно некоторым из этих вариантов осуществления, в стеклянной композиции могут отсутствовать бор и соединения, содержащие бор. Согласно некоторым другим вариантам осуществления стеклянные композиции могут дополнительно содержать в небольших количествах один или несколько дополнительных оксидов, такие как, например, SnO2, ZrO2, ZnO, TiO2, As2O3 и т.п. Эти компоненты можно добавлять как осветляющие вещества и/или для дополнительного повышения химической устойчивости стеклянной композиции. Согласно следующему варианту осуществления, стеклянная поверхность может включать покрытие, состоящее из оксидов металлов, включая SnO2, ZrO2, ZnO, TiO2, As2O3 и т.п.

Согласно некоторым вариантам осуществления, которые описаны в настоящем документе, прочность стеклянного корпуса 102 повышается, например, посредством ионообменного упрочнения, называемого в настоящем документе термином "стекло после ионного обмена". Например, стеклянный корпус 102 может иметь сжимающее напряжение, которое равно или составляет более чем приблизительно 300 МПа, или даже равно или составляет более чем приблизительно 350 МПа. Согласно некоторым вариантам осуществления, сжимающее напряжение может находиться в интервале от приблизительно 300 МПа до приблизительно 900 МПа. Однако следует понимать, что, согласно некоторым вариантам осуществления, сжимающее напряжение в стекле может составлять менее чем 300 МПа или более чем 900 МПа. Согласно некоторым вариантам осуществления, стеклянный корпус 102 может иметь глубину слоя, которая равно или составляет более чем 20 мкм. Согласно некоторым из этих вариантов осуществления, глубина слоя может составлять более чем 50 мкм или даже равняться или составлять более чем 75 мкм. Согласно следующим вариантам осуществления, глубина слоя может равняться или составлять более чем 100 мкм. Ионообменное упрочнение может осуществляться в ванне с расплавленной солью, температура которой поддерживается в интервале от приблизительно 350°C до приблизительно 500°C. Для достижения желательного сжимающего напряжения (непокрытый) стеклянный контейнер можно выдерживать в солевой ванна в течение периода, составляющего менее чем приблизительно 30 часов или даже менее чем приблизительно 20 часов. Например, согласно одному варианту осуществления стеклянный контейнер выдерживается в солевой ванне, содержащей 100% KNO3, при 450°C в течение приблизительно 8 часов.

Согласно одному конкретному примерному варианту осуществления, стеклянный корпус 102 может быть изготовлен из пригодной для ионного обмена стеклянной композиции, которую описывает находящаяся на рассмотрении патентная заявка США № 13/660894, поданная 25 октября 2012, озаглавленный "Стеклянные композиции с улучшенной химической и механической устойчивостью" и принадлежащей компании Corning, Incorporated.

Однако следует понимать, что покрытые стеклянные контейнеры 100, которые описаны в настоящем документе, можно изготавливать, используя другие стеклянные композиции, в том числе, без ограничения, пригодные для ионного обмена стеклянные композиции и не пригодные для ионного обмена стеклянные композиции. Например, согласно некоторым вариантам осуществления, стеклянный контейнер можно изготавливать, используя стеклянные композиции типа 1B, такие как, например, алюмосиликатное стекло типа 1B компании Schott.

Согласно некоторым вариантам осуществления, которые описаны в настоящем документе, стеклянное изделие можно изготавливать из стеклянной композиции, которая удовлетворяет критериям фармацевтических стекол, описанных в распорядительных документах, таких как USP (фармакопея США), EP (европейская фармакопея) и JP (японская фармакопея), на основании устойчивости стекол к гидролизу.