Поликарбонатный сопоролимер, обладающий высокой текучестью, способ получения ароматической поликарбонатной смолы с высокой молекулярной массой и ароматическое поликарбонатное соединение - RU2569850C2

Код документа: RU2569850C2

Чертежи

Описание

Область техники

[0001]

Настоящее изобретение относится к новому высокотекучему поликарбонатному сополимеру. Точнее, настоящее изобретение относится к поликарбонатному сополимеру специфической структуры, обладающему высокой текучестью, несмотря на наличие высокой молекулярной массы.

[0002]

Настоящее изобретение также относится к новому способу получения высокополимеризованной поликарбонатной смолы. Еще точнее, настоящее изобретение относится к способу получения высокополимеризованной поликарбонатной смолы, включающему процесс высокой полимеризации, по которому ароматический поликарбонат подвергают взаимодействию с алифатическим диоловым соединением специфической структуры при удалении побочного циклического карбоната, для обеспечения высокой полимеризации.

[0003]

Настоящее изобретение также относится к новому ароматическому поликарбонатному соединению. Точнее, настоящее изобретение относится к ароматическому поликарбонатному соединению с низкой концентрацией концевых гидроксигрупп, предназначенному для применения в способе получения высокополимеризованной ароматической поликарбонатной смолы, включающем процесс высокой полимеризации, по которому указанное ароматическое поликарбонатное соединение подвергают взаимодействию с алифатическим диоловым соединением, имеющим специфическую структуру, и форполимерного материала, содержащего указанное ароматическое поликарбонатное соединение.

Уровень техники

[0004]

Поскольку поликарбонат превосходен по теплостойкости, ударной прочности и прозрачности, указанный полимер широко используется в последние годы во многих областях. Были выполнены различные исследования по способам получения поликарбоната. Среди таких способов получение поликарбоната из ароматических дигидроксисоединений, таких как 2,2-бис-(4-гидроксифенил)пропан, называемый ниже "бисфенол A", развито в промышленности обоими способами, как межфазной полимеризацией, так и полимеризацией в расплаве.

[0005]

В соответствии с межфазной полимеризацией поликарбонат получают из бисфенола A и фосгена, но приходится использовать токсичный фосген. Кроме того, остается проблема коррозии оборудования, вызванной побочными продуктами, такими как хлорид водорода и хлорид натрия, и хлорсодержащими соединениями, такими как метиленхлорид, используемыми в больших количествах в качестве растворителя, и трудностей в удалении примесей, таких как хлорид натрия или остаточный метиленхлорид, которые могут влиять на свойства полимера.

[0006]

Между тем, в качестве способа получения поликарбоната из ароматического дигидроксисоединения и диарилкарбонатов давно был известен способ полимеризации в расплаве, по которому, например, бисфенол A и дифенилкарбонат полимеризуют по реакции переэтерификации в условиях плавления при удалении побочного продукта, ароматических моногидроксисоединений. В отличие от способа межфазной полимеризации способ полимеризации в расплаве имеет преимущества, такие как отсутствие растворителей. Однако существенная проблема указанного способа состоит в следующем: по мере протекания полимеризации вязкость полимера в системе резко возрастает, что затрудняет эффективное удаление из системы ароматических моногидроксисоединений в качестве побочного продукта, который может вызывать крайнее снижение скорости реакции, затрудняя увеличение степени полимеризации.

[0007]

Для решения вышеуказанной проблемы были предприняты различные попытки исследования экстракции ароматических моногидроксисоединений из полимера в условиях высокой вязкости. Например, в патентном документе 1 (рассмотренная опубликованная патентная заявка Японии № S50-19600) описан полимеризационный сосуд шнекового типа, имеющий боковое отверстие. В патентном документе 2 (нерассмотренная опубликованная патентная заявка Японии № H02-153923) описан способ с применением тонкопленочного испарителя в комбинации с горизонтальным полимеризатором.

[0008]

В патентном документе 3 (патент США № 5521275) описан способ перераспределение молекулярной массы ароматического поликарбоната в присутствии катализатора с использованием экструдера, имеющего затвор для полимера и боковое отверстие для выпуска при пониженном давлении.

[0009]

Однако способы, раскрытые в приведенных выше документах, не позволяют существенно увеличить молекулярную массу поликарбоната. Вышеуказанные способы повышения молекулярной массы использованием катализатора в большом количестве или использованием жестких условий, таких как применение высокой сдвиговой деформации, могут вызвать проблемы, способные оказывать существенное влияние на полимер, такое как ухудшение оттенка или протекание реакции сшивки.

[0010]

Известно, что степень полимеризации поликарбоната может быть увеличена добавлением ускорителя полимеризации к реакционной системе при полимеризации в расплаве. Увеличение молекулярной массы при коротком времени пребывания реакционной смеси и низкой реакционной температуре способствует увеличению объема производства поликарбоната, что позволило бы добиться успеха проектированием простых и недорогостоящих реакционных аппаратов.

[0011]

Патентный документ 4 (европейский патент № 0595608) описывает способ осуществления взаимодействия некоторых диарилкарбонатов в момент перераспределения, однако не приводящий к существенному увеличению молекулярной массы. Патентный документ 5 (патент США № 5696222) описывает способ производства высокополимеризованного поликарбоната добавлением определенного типа ускорителя полимеризации, такого как арилэфирные соединения карбоновой кислоты и дикарбоновой кислоты, включая бис-(2-метоксифенил)карбонат, бис-(2-этоксифенил)карбонат, бис-(2-хлорфенил)карбонат, бис-(2-метоксифенил)терефталат и бис-(2-метоксифенил)адипат.

В упомянутом выше патентном документе 5 указывается, что сложноэфирную связь вводят, используя сложные эфиры в качестве ускорителя полимеризации, что приводит к образованию сополимера сложного полиэфиркарбоната вместо образования гомополимера, который обладает низкой гидролитической устойчивостью.

[0012]

Патентный документ 6 (патент Японии № 4112979) описывает способ осуществления взаимодействия некоторых салициловых карбонатов с ароматическим поликарбонатом с целью увеличения молекулярной массы последнего.

Патентный документ 7 (нерассмотренная опубликованная патентная заявка Японии (перевод PCT заявки) № 2008-514754) описывает способ введения поликарбонатного олигомера и биссалицилового карбоната или тому подобного в экструдер для увеличения молекулярной массы.

[0013]

Патентный документ 8 (патент Японии № 4286914) описывает способ увеличения количества концевых гидроксигрупп посредством содержащего активный водород соединения, такого как дигидроксисоединение, и впоследствии осуществлением реакции связывания ароматического поликарбоната, содержащего повышенное количество концевых гидроксигрупп, с применением эфирного производного салициловой кислоты.

[0014]

Однако способ, описанный в вышеуказанном документе, требующий определенного количества концевых гидроксигрупп поликарбоната - технически сложен, поскольку необходимым является как процесс взаимодействия с содержащим активный водород соединением, так и процесс взаимодействия с эфирным производным салициловой кислоты. Вдобавок, согласно способу, поликарбонат, содержащий много концевых гидроксигрупп, имеет низкую термостойкость и подвергается риску ухудшения физических свойств. Как показано в непатентных документах 1-2 увеличение количества гидроксигрупп посредством содержащих активный водород соединений может вызвать реакцию частичного расщепления цепей, сопровождаемую расширением молекулярно-массового распределения. Кроме того, сравнительно большое количество катализатора требуется для получения достаточно высокой реакционной скорости, что может приводить к ухудшению физических свойств в процессе формования.

[0015]

Предложено несколько способов получения поликарбоната добавлением диоловых соединений в реакционную систему. Например, патентный документ 9 (рассмотренная опубликованная патентная заявка Японии № H06-94501) описывает способ получения высокомолекулярного поликарбоната введением 1,4-циклогександиола. Однако согласно описанному способу с самого начала 1,4-циклогександиол вводят вместе с ароматическим дигидроксисоединением в поликонденсационную реакционную систему и поэтому 1,4-циклогександиол должен расходоваться первым в реакции образования поликарбоната с образованием олигомера, и затем ароматическое дигидроксисоединение должно взаимодействовать, участвуя в реакции высокой полимеризации. По указанной причине способ имеет недостаток, состоящий в том, что время взаимодействия должно быть сравнительно долгим, что может вызвать ухудшение внешних качеств, таких как цвет или оттенок.

[0016]

Патентный документ 10 (нерассмотренная опубликованная патентная заявка Японии № 2009-102536) описывает способ получения поликарбоната сополимеризацией специфического алифатического диола и простого эфирдиола. Однако, поскольку описанный поликарбонат имеет изосорбидный скелет в качестве основной структуры, исключительная ударная прочность, требуемая от ароматических поликарбонатов, не может быть получена.

[0017]

Также предложены способ добавления циклического карбонатного соединения к реакционной системе (патентный документ 11; патент Японии № 3271353) и способ добавления диола, содержащего гидроксильные группы, имеющие щелочность выше, чем гидроксильные группы дигидроксисоединения (патентный документ 12; патент Японии № 3301453, патентный документ 13; патент Японии № 3317555). Однако ни одним из указанных способов не удалось получить высокополимеризованную поликарбонатную смолу с полностью удовлетворяющими характеристиками.

[0018]

Как упомянуто выше, общепринятые способы получения высокополимеризованного ароматического поликарбоната связаны со многими проблемами, и все еще необходима разработка улучшенных способов получения, позволяющих надлежащим образом повысить молекулярную массу ароматической поликарбонатной смолы, сохраняя хорошее качество, первоначально присущее поликарбонату.

[0019]

Недостатками поликарбоната также являются плохая текучесть и трудность в формовании точных деталей или тонких деталей литьем под давлением. Для улучшения текучести необходимо увеличение температуры формования и/или температуры формы, что может вызвать проблемы, такие как удлинение цикла литья, увеличение стоимости формы и ухудшение поликарбоната во время формования.

[0020]

Примеры способов улучшения текучести включают снижение средневесовой молекулярной массы поликарбоната. Однако поликарбонат, полученный таким образом, имеет недостатки, состоящие в существенном снижении ударной прочности и стойкости к растрескиванию, а также стойкость к действию растворителей.

Предложено улучшить текучесть путем расширения молекулярно-массового распределения при смешении поликарбонатов различной молекулярной массы (патентный документ 14; патент США № 3166606, патентный документ 15; нерассмотренная опубликованная патентная заявка Японии № S56-45945).

[0021]

По вышеуказанным способам получены композиции на основе поликарбонатной смолы, представляющие собой неньютоновскую жидкость с большим разбуханием экструдируемого потока. Однако такие композиции на основе поликарбонатной смолы обладают более низкой текучестью при низком напряжение сдвига по сравнению с соответствующими композициями, имеющими нормальное молекулярно-массовое распределение, в то время как обладают текучестью, сопоставимой с текучестью соответствующих композиций, имеющих нормальное молекулярно-массовое распределение, при высоком напряжении сдвига. Такие композиции на основе поликарбонатной смолы, несомненно, обладают свойством неньютоновской жидкости, имеющей высокое соотношение текучести при высоком напряжении сдвига и текучести при низком напряжении сдвига, но сама по себе текучесть не столь велика по сравнению с общепринятыми композициями. Кроме того, поскольку композиции на основе поликарбонатной смолы имеют широкое молекулярно-массовое распределение, механическая прочность формуемых изделий будет ухудшена из-за низкомолекулярных компонентов. В случае применения поликарбоната, имеющего чрезвычайно высокомолекулярный массовый диапазон, с целью получения поликарбоната заданной молекулярной массы ухудшение оттенка формованных изделий может быть вызвано увеличением содержания окрашенных компонентов, образовавшихся за сравнительно длительное время пребывания.

[0022]

В вышеупомянутом патентном документе 9, описывающем способ получения высокомолекулярного поликарбоната введением 1,4-циклогександиола, ничего не говорится об ударной прочности или текучести, которые являются важными свойствами поликарбоната, хотя описание касается теплостойкости и прочности при растяжении.

[0023]

Помимо вышеупомянутых документов, предложены различные способы высокого псевдоожижения поликарбоната. Примеры предложений включают патентные документы 16-18, которые раскрывают способ добавления низкомолекулярного олигомера к поликарбонату или способ высокого псевдоожижения путем установления содержания указанного олигомера, и патентные документы 19-20, которые раскрывают способ высокого псевдоожижения путем регулирования условий получения.

[0024]

Примеры предложений также включают патентные документы 21-27, которые раскрывают способ высокого псевдоожижения путем добавления других смол к поликарбонату или сополимеризации, патентные документы 28-30, которые раскрывают способ высокого псевдоожижения путем модификации полимерной молекулярной структуры поликарбоната, патентные документы 31-33, которые раскрывают способ высокого псевдоожижения путем модификации концевой структуры поликарбоната и, кроме того, добавления других смол и добавок, патентные документы 34-36, которые раскрывают способ высокого псевдоожижения благодаря разработке добавки, и патентные документы 37-39, которые описывают улучшающий текучесть агент для поликарбоната и способ высокого псевдоожижения посредством использования указанного улучшающего текучесть агента.

[0025]

Хотя вышеупомянутые способы могут помочь достичь высокой текучести, однако указанные способы имеют недостатки, такие как ухудшение первоначально присущих поликарбонату свойств, сложность способа производства из-за добавления операции смешения и мешения или тому подобного, ухудшение технологичности, такой как способность к извлечению, иная, чем текучесть, ограничение целевого назначения и возможность наличия высокой токсичности. Поэтому нелегко получить высокотекучую поликарбонатную смолу, сохраняющую хорошие физические свойства, такие как ударная прочность или теплостойкость, являющиеся полезными свойствами ароматической поликарбонатной смолы.

[0026]

Настоящими заявителями найден новый способ удлинения цепи путем связывания блокированных концевых групп ароматического поликарбоната с алифатическим диоловым соединением для достижения высокой скорости полимеризации с получением ароматической поликарбонатной смолы исключительного качества. Смотрите патентный документ 40 (WO 2011/062220). Согласно способу, высокополимеризованная ароматическая поликарбонатная смола со средневесовой молекулярной массой (Mw) 30000-100000 может быть получена за короткий промежуток времени путем удлинения цепи посредством связывания блокированного конца ароматического поликарбоната с алифатическим диоловым соединением. Согласно способу, поскольку поликарбонат может быть получен высокоскоростной реакцией полимеризации, разветвление и/или реакция сшивки могут быть ингибированы, и, таким образом может быть предотвращено ухудшение полимера, такое как изменение цвета.

[0027]

Кроме того, настоящими заявителями предложен способ получения разветвленной ароматической поликарбонатной смолы с заданной степенью разветвления, включающий процесс реакции переэтерификации ароматического поликарбонатного форполимера, вносящего разветвленную структуру, с алифатическим диоловым соединением в присутствии катализатора переэтерификации. Смотрите патентный документ 41 (PCT/JP2012/052988).

[0028]

Кроме того, необходимо, чтобы ароматическое поликарбонатное соединение, являющееся исходным материалом, или форполимер, предназначенный для использования в производстве высокополимеризованной поликарбонатной смолы с применением алифатического диолового соединения, обладали специфическими свойствами, такими как определенная концентрация концевых гидроксигрупп.

[0029]

Способы снижения концентрации концевых гидроксигрупп поликарбонатного форполимера, в качестве исходного материала для производства ароматической поликарбонатной смолы, описаны в патентном документе 42, по которому используют катализатор, комбинирующий соединения азотистых оснований и соединения щелочных металлов или соединения щелочноземельных металлов, патентном документе 43, по которому добавляют специфическое сложноэфирное соединение, патентном документе 44, по которому подвергают взаимодействию избыточное количество ароматического сложного диэфиркарбоната, патентном документе 45, по которому выбирают условия процесса поликонденсации, или патентном документе 46, по которому концевые гидроксигруппы являются алкил-этерифицированными.

[0030]

Как упомянуто выше, общепринятые способы получения высокополимеризованного ароматического поликарбоната имеют множество недостатков, и все еще необходима разработка поликарбонатной смолы, имеющей надлежащую молекулярную массу при сохранении хорошего качества, первоначально присущего поликарбонату, и улучшенного способа получения высокополимеризованной поликарбонатная смолы.

ДОКУМЕНТЫ-ПРОТОТИПЫ

Патентные документы

[0031]

Патентный документ 1: рассмотренная опубликованная патентная заявка Японии № S50-19600

Патентный документ 2: нерассмотренная опубликованная патентная заявка Японии № H02-153923

Патентный документ 3: патент США № 5521275

Патентный документ 4: Европейский патент № 0595608

Патентный документ 5: патент США № 5696222

Патентный документ 6: патент Японии № 4112979

Патентный документ 7: нерассмотренная опубликованная патентная заявка Японии (перевод PCT заявки) № 2008-514754

Патентный документ 8: патент Японии № 4286914

Патентный документ 9: рассмотренная опубликованная патентная заявка Японии № H06-94501

Патентный документ 10: нерассмотренная опубликованная патентная заявка Японии № 2009-102536

Патентный документ 11: патент Японии № 3271353

Патентный документ 12: патент Японии № 3301453

Патентный документ 13: патент Японии № 3317555

Патентный документ 14: патент США № 3166606

Патентный документ 15: нерассмотренная опубликованная патентная заявка Японии № S56-45945

Патентный документ 16: патент Японии № 3217862

Патентный документ 17: нерассмотренная опубликованная патентная заявка Японии № H05-186676

Патентный документ 18: патент Японии № 3141297

Патентный документ 19: патент Японии № 3962883

Патентный документ 20: патент Японии № 3785965

Патентный документ 21: нерассмотренная опубликованная патентная заявка Японии № 2008-037965

Патентный документ 22: нерассмотренная опубликованная патентная заявка Японии № 2008-115249

Патентный документ 23: нерассмотренная опубликованная патентная заявка Японии № H08-003397

Патентный документ 24: нерассмотренная опубликованная патентная заявка Японии (перевод PCT заявки) № 2006-509862

Патентный документ 25: нерассмотренная опубликованная патентная заявка Японии № H06-157891

Патентный документ 26: нерассмотренная опубликованная патентная заявка Японии № H06-073280

Патентный документ 27: нерассмотренная опубликованная патентная заявка Японии № H05-140435

Патентный документ 28: патент Японии № 4030749

Патентный документ 29: нерассмотренная опубликованная патентная заявка Японии № 2005-060540

Патентный документ 30: патент Японии № 2521375

Патентный документ 31: патент Японии № 3874671

Патентный документ 32: нерассмотренная опубликованная патентная заявка Японии № H07-173277

Патентный документ 33: нерассмотренная опубликованная патентная заявка Японии №2003-238790

Патентный документ 34: нерассмотренная опубликованная патентная заявка Японии №2004-035587

Патентный документ 35: нерассмотренная опубликованная патентная заявка Японии №2007-132596

Патентный документ 36: нерассмотренная опубликованная патентная заявка Японии № 2007-039490

Патентный документ 37: нерассмотренная опубликованная патентная заявка Японии № H11-181198

Патентный документ 38: нерассмотренная опубликованная патентная заявка Японии № S61-162520

Патентный документ 39: нерассмотренная опубликованная патентная заявка Японии № 2005-113003

Патентный документ 40: WO2011/062220

Патентный документ 41: PCT/JP2012/052988

Патентный документ 42: нерассмотренная опубликованная патентная заявка Японии №H05-39354

Патентный документ 43: нерассмотренная опубликованная патентная заявка Японии № H06-228301

Патентный документ 44: нерассмотренная опубликованная патентная заявка Японии № H08-081552

Патентный документ 45: патент Японии № 3379265

Патентный документ 46: нерассмотренная опубликованная патентная заявка Японии №H04-366128

Непатентный документ

[0032]

Непатентный документ 1: "Polycarbonate Handbook", опубликовано Nikkan Kogyo Shimbun Ltd., p.344

Непатентный документ 2: "Polycarbonate Resin", опубликовано Nikkan Kogyo Shimbun Ltd. "Plastic Material", p.144

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Проблемы, решаемые изобретением

[0033]

Проблема, решаемая настоящим изобретением, состоит в разработке нового поликарбонатного сополимера, обладающего высокой текучестью, несмотря на высокую молекулярную массу при сохранении хорошего качества, первоначально присущего поликарбоната без комбинации с другими смолами или добавками.

Другая проблема, решаемая настоящим изобретением, состоит в разработке улучшенного способа получения высокополимеризованной ароматической поликарбонатной смолы, дающего возможность удовлетворительного увеличения молекулярной массы ароматической поликарбонатной смолы при сохранении хорошего качества смолы.

Дальнейшая проблема, решаемая настоящим изобретением, состоит в разработке ароматического поликарбонатного соединения, являющегося форполимером, пригодным для получения высокополимеризованного поликарбоната с использованием алифатического диолового соединения.

Способы решения проблем

[0034]

В результате интенсивных исследований по решению вышеуказанных проблем настоящими заявителями найден новый высокополимеризованный, высокотекучий поликарбонатный сополимер со структурой, образованной ароматической поликарбонатной цепью, имеющей, по меньшей мере, определенную длину цепи и содержащей структурное звено, образованное специфическим алифатическим диоловым соединением, и, таким образом, завершено настоящее изобретение.

[0035]

В результате интенсивных исследований по решению вышеуказанных проблем настоящими заявителями также установлено, что поликарбонатная смола, имеющая не только высокую молекулярную массу, высокую текучесть и исключительное качество, но также имеющая почти ту же структуру, что и поликарбонат, полученный межфазной полимеризацией, и исключительную теплостойкость, может быть получена взаимодействием ароматического поликарбоната с алифатическим диоловым соединением, имеющим специфическую структуру, в присутствии катализатора переэтерификации, приводящим к высокой полимеризации ароматического поликарбоната, и удалением, по меньшей мере, части циклического карбоната, образующегося в качестве побочного продукта взаимодействия, из реакционной системы, и, таким образом, завершено настоящее изобретение.

[0036]

В результате интенсивных исследований по решению вышеуказанных проблем настоящими заявителями найдено новое ароматическое поликарбонатное соединение с определенным диапазоном концентраций концевых гидроксигрупп и концевых фенильных групп, и, таким образом, завершено настоящее изобретение.

[0037]

Таким образом, настоящее изобретение касается высокотекучего поликарбонатного сополимера, способа получения высокополимеризованной ароматической поликарбонатной смолы и ароматического поликарбонатного соединения, как указано ниже:

[0038]

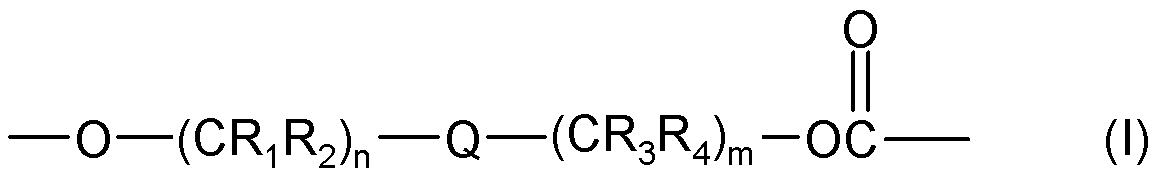

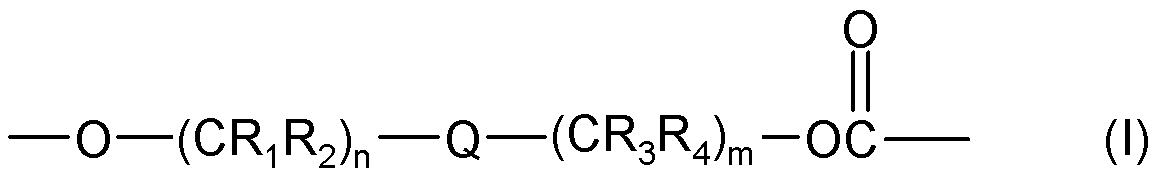

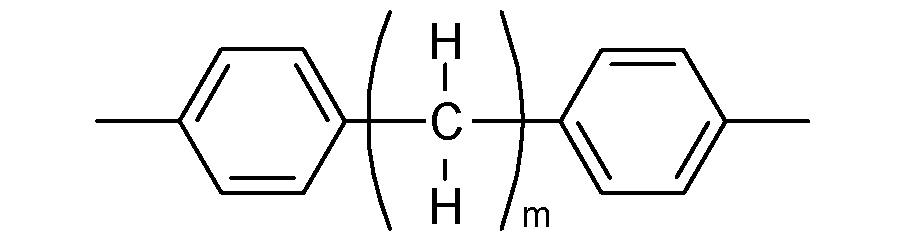

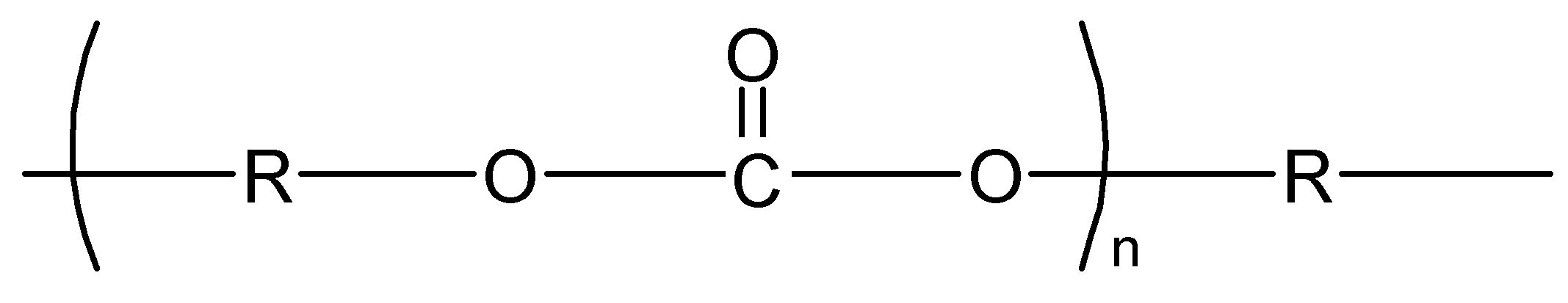

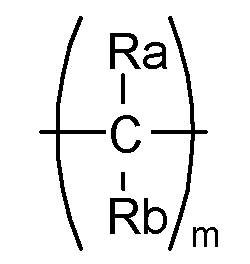

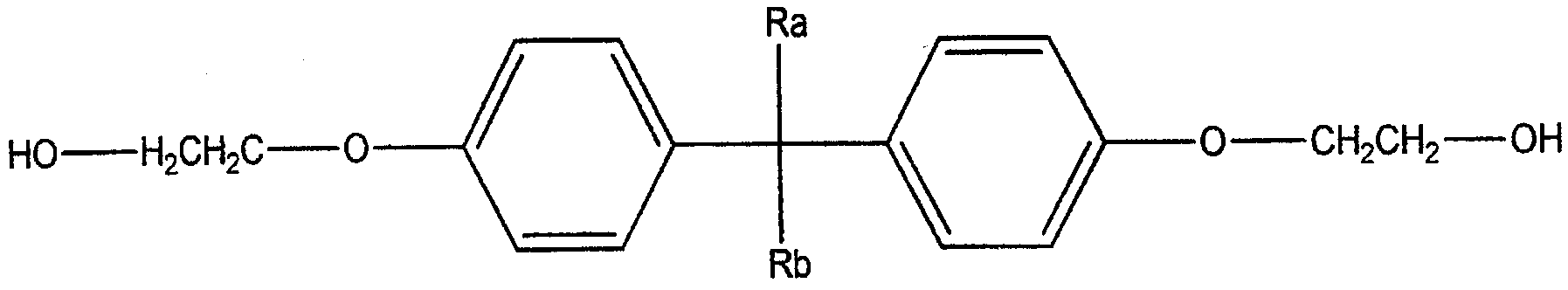

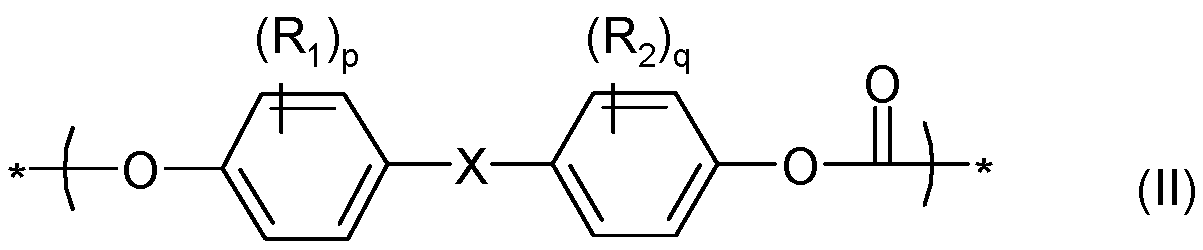

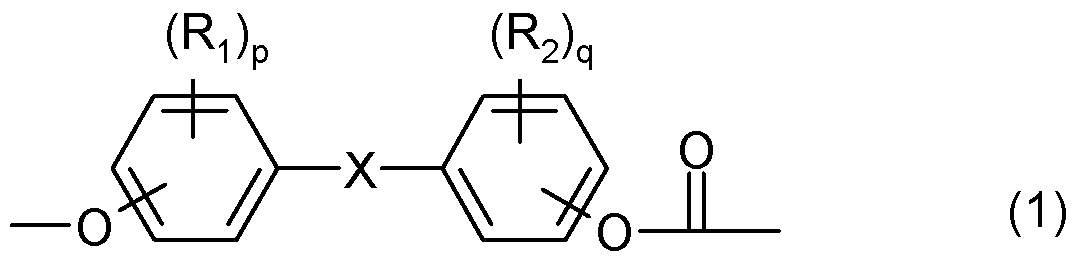

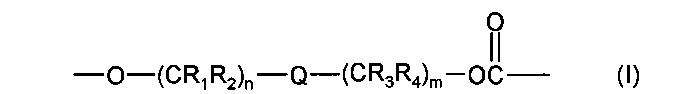

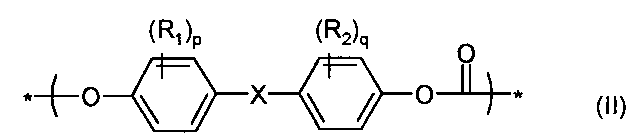

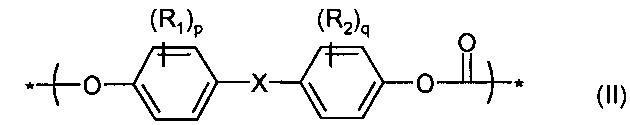

1) Высокотекучий поликарбонатный сополимер, удовлетворяющий следующим признакам (a)-(d), который, по существу, образован структурным звеном, представленным следующей общей формулой (I), полученным из алифатического диолового соединения, содержащего алифатические углеводородные группы, связывающие концевые гидроксигруппы, и структурным звеном, представленным следующей общей формулой (II):

[0039]

[0040]

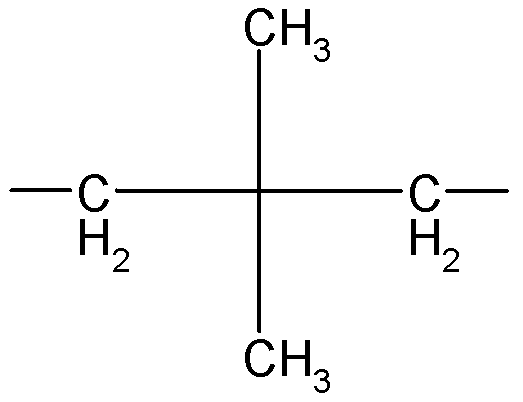

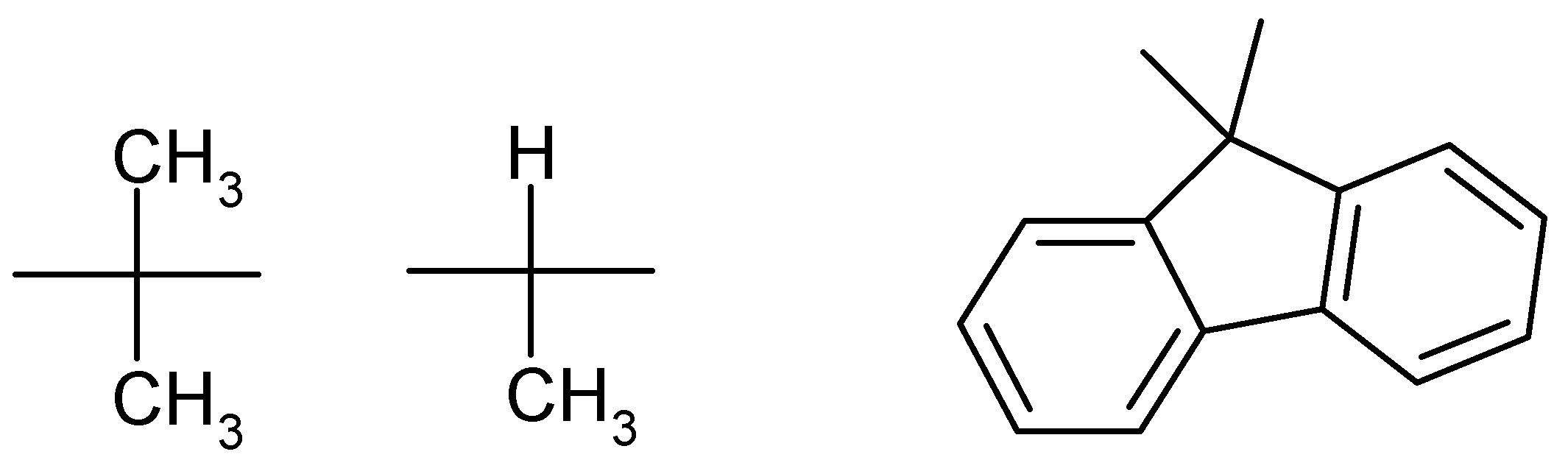

где "Q" означает углеводородную группу, по меньшей мере, с 3 атомами углерода, которая может содержать атом другого вида; каждый из R1, R2, R3 и R4 независимо означает группу, выбираемую из группы, включающей атом водорода, алифатическую углеводородную группу с 1-30 атомами углерода и ароматическую углеводородную группу с 6-20 атомами углерода, при условии, что, по меньшей мере, один из R1 и R2 и, по меньшей мере, один из R3 и R4, каждый независимо выбирают из группы, включающей атом водорода и указанную алифатическую углеводородную группу; каждый из "n" и "m" независимо означает целое число 0-10 или каждый из "n" и "m" независимо означает целое число 1-10 в случае, когда Q не содержит алифатические углеводородные группы,

[0041]

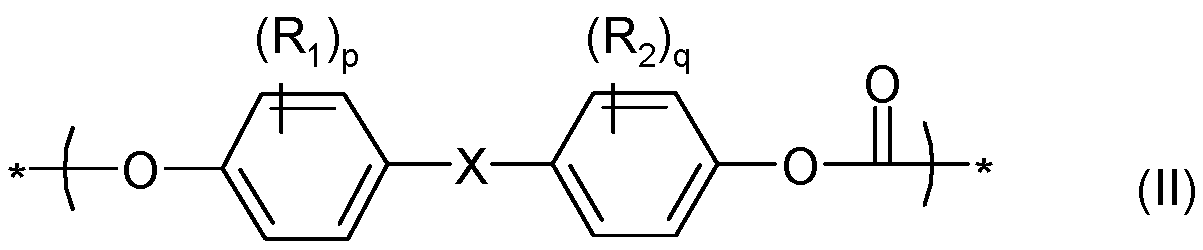

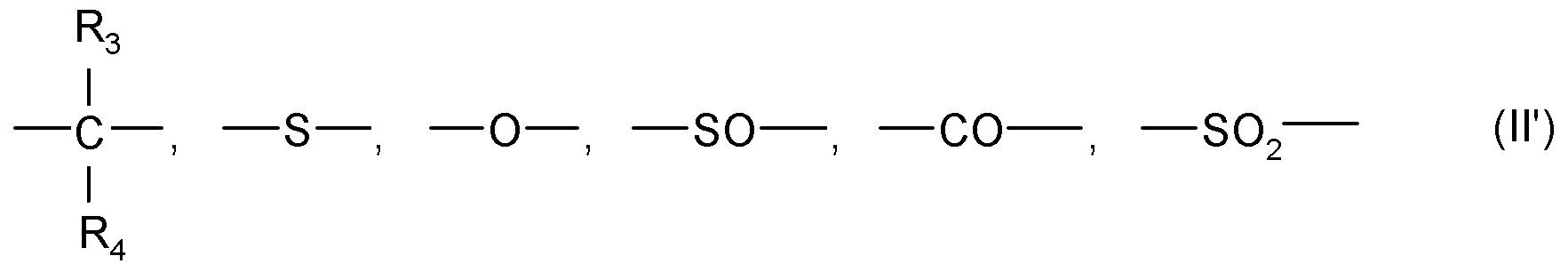

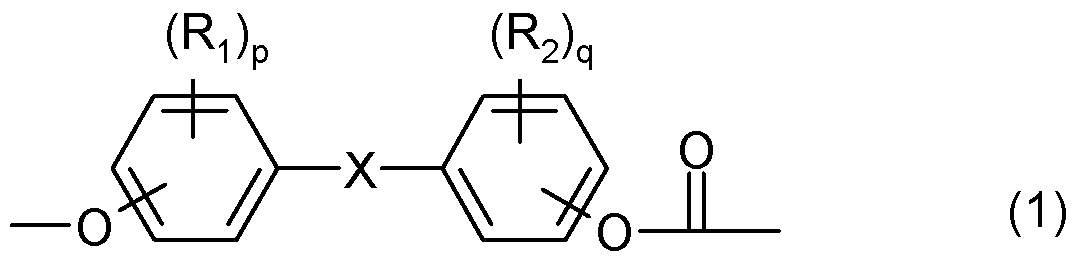

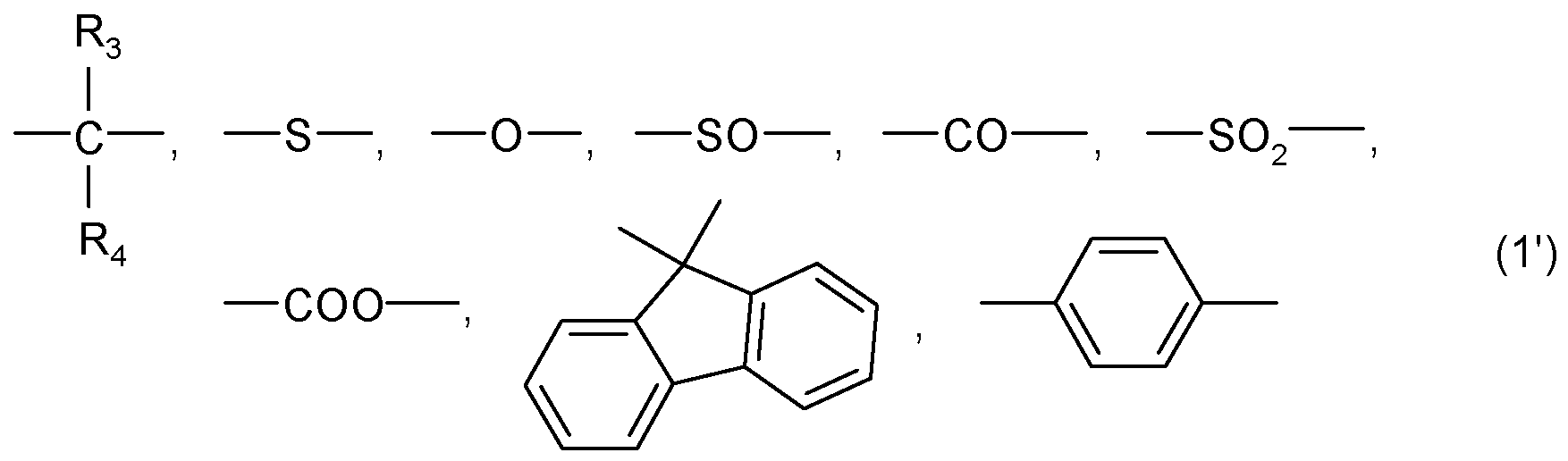

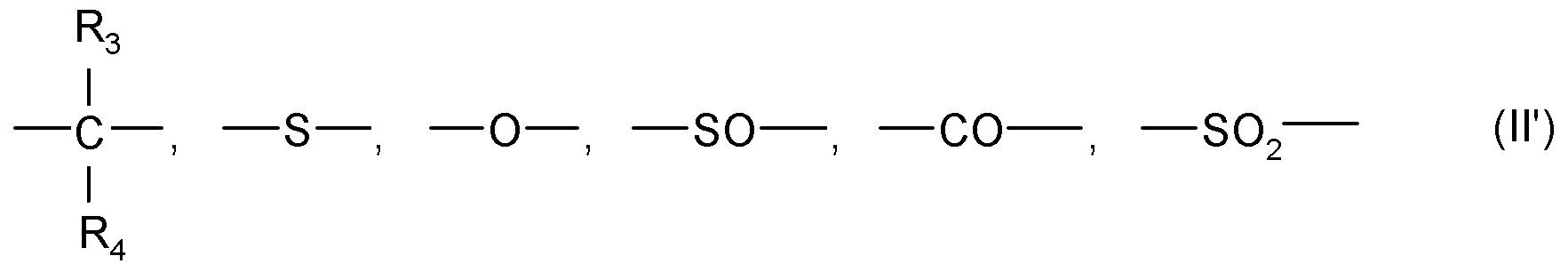

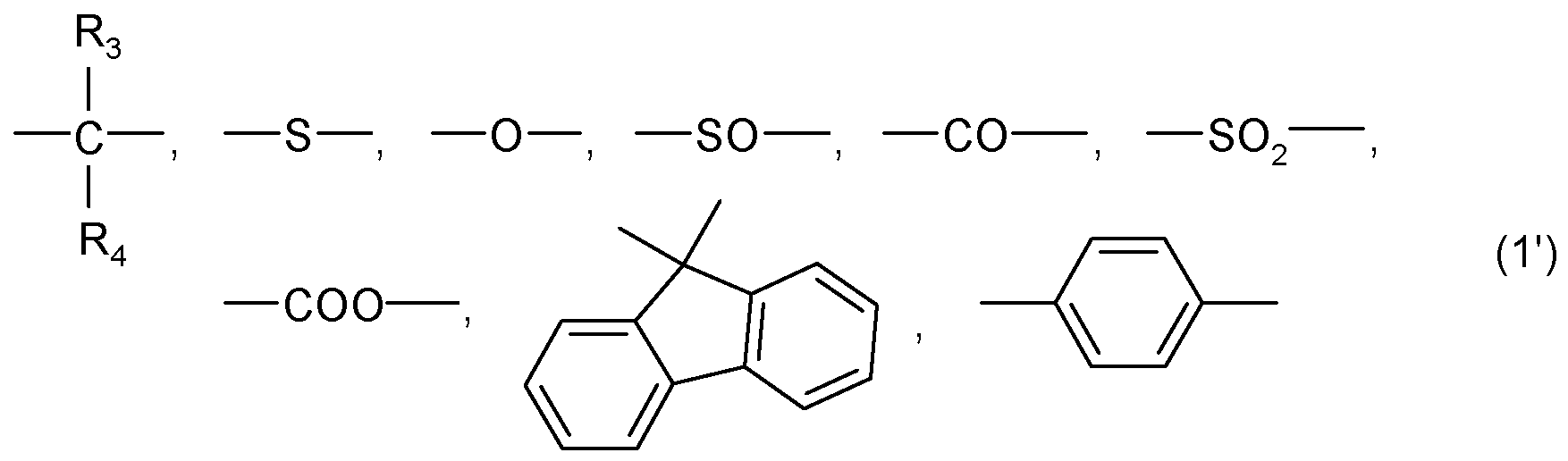

[0042]

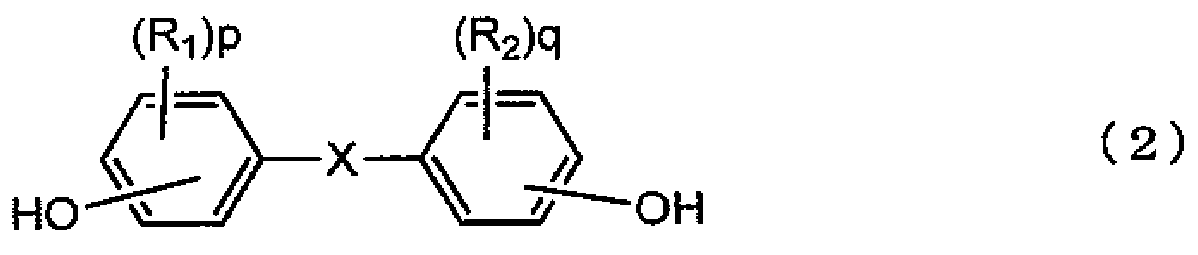

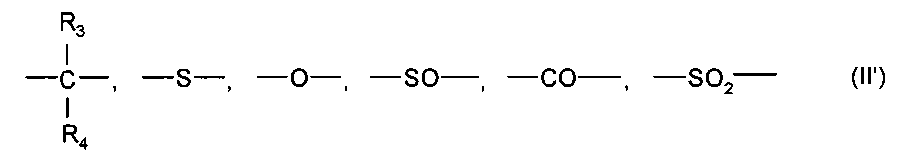

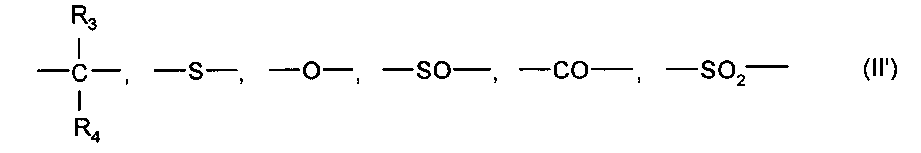

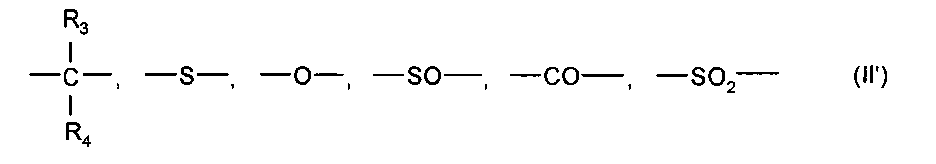

где каждый из R1 и R2 независимо означает атом галогена, алкильную группу с 1-20 атомами углерода, алкоксигруппу с 1-20 атомами углерода, циклоалкильную группу с 6-20 атомами углерода, арильную группу с 6-20 атомами углерода, циклоалкоксильную группу с 6-20 атомами углерода или арилоксигруппу с 6-20 атомами углерода, каждый из "p" и "q" независимо означает целое число 0-4 и X означает простую связь или двухвалентную органическую группу, выбираемую из группы, включающей двухвалентные органические группы, представленные следующими общими формулами (II′):

[0043]

[0044]

где каждый из R3 и R4 независимо означает атом водорода, алкильную группу с 1-10 атомами углерода или арильную группу с 6-10 атомами углерода, при условии, что R3 и R4 могут быть связаны друг с другом с образованием алифатического цикла,

[0045]

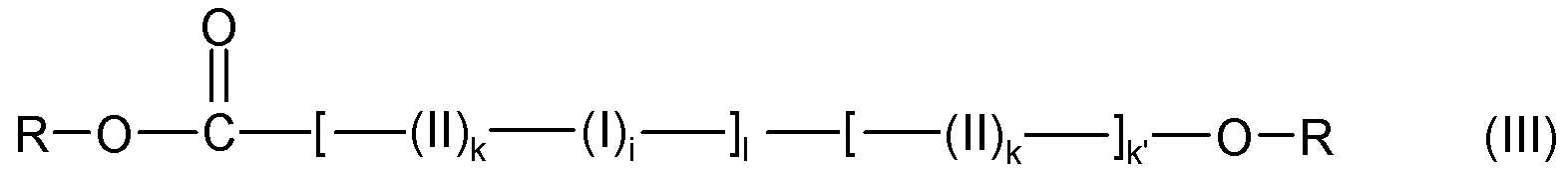

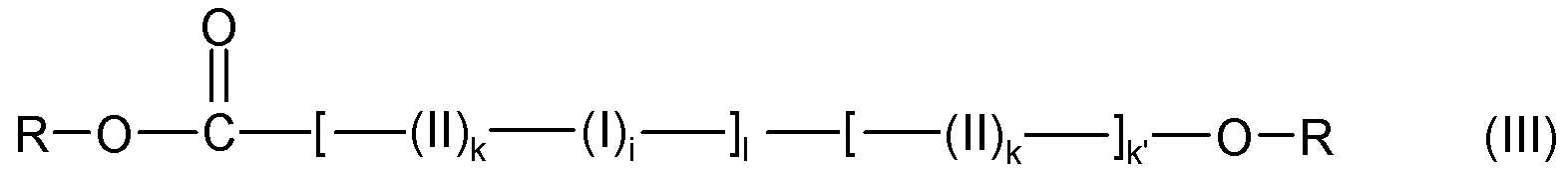

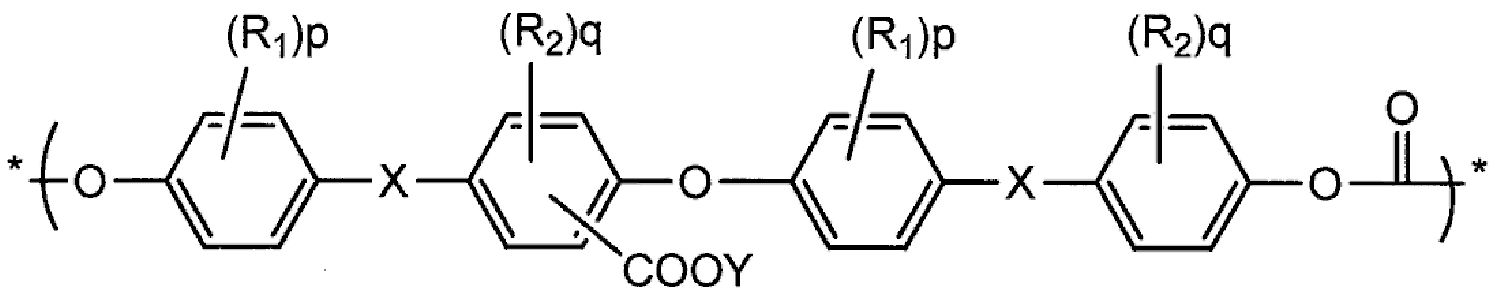

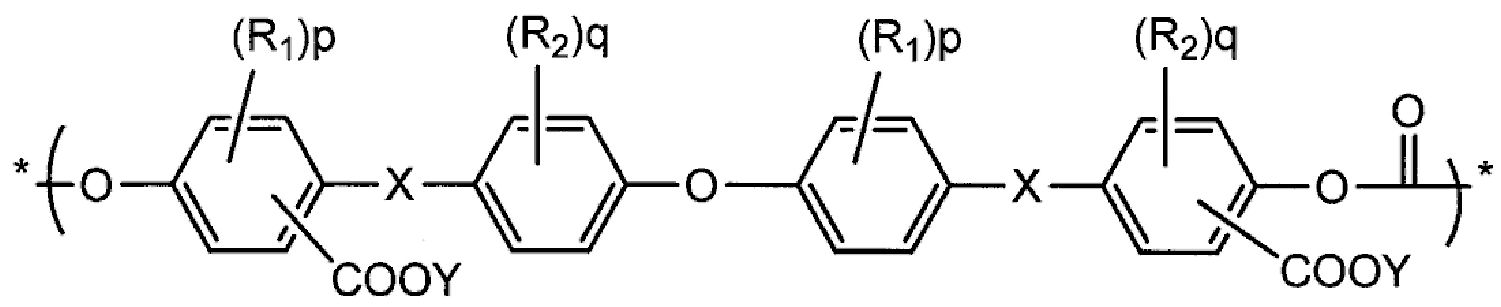

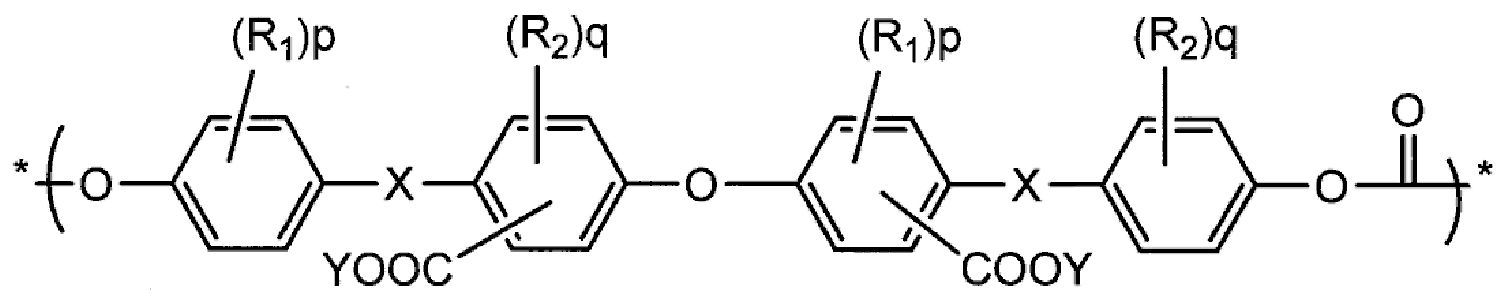

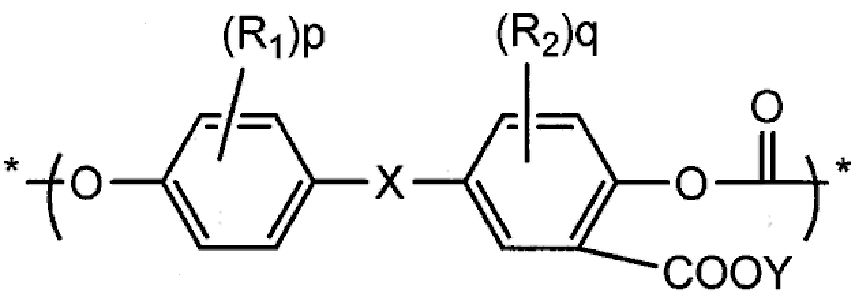

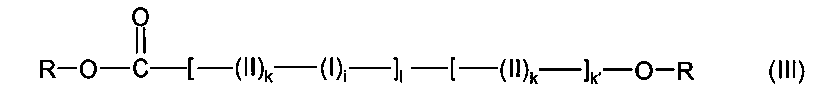

(a) указанный поликарбонатный сополимер имеет структуру, представленную следующей общей формулой (III):

[0046]

где "k" означает целое число не менее 4, "i" означает целое число не менее 1, "l" означает целое число не менее 1, "k′" означает целое число, равное 0 или 1, R означает линейную или разветвленную углеводородную группу, фенильную группу, которая может содержать атом фтора, или атом водорода, при условии, что не менее 70 масс.% молекул сополимера, из расчета на общее количество указанных молекул поликарбонатного сополимера, содержит "i", которое означает целое число, равное 1,

[0047]

(b) содержание структурного звена, представленного общей формулой (I), составляет 1-30 моль.% и содержание структурного звена, представленного общей формулой (II), составляет 99-70 моль.% из расчета на общее количество структурных звеньев, составляющих указанный поликарбонатный сополимер,

(c) указанный поликарбонатный сополимер имеет Q-значение (280°C, нагрузка 160 кг), которое является индексом текучести, в диапазоне от 0,02 до 1,0 мл/с, и

(d) указанный поликарбонатный сополимер имеет средневесовую молекулярную массу (Mw) 30000-100000.

[0048]

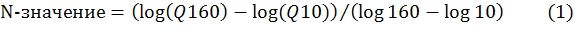

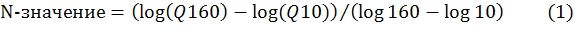

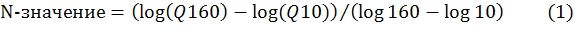

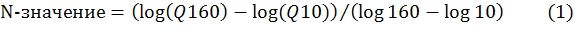

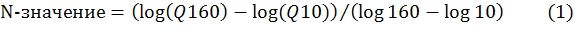

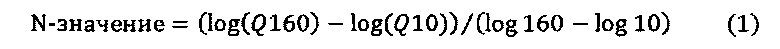

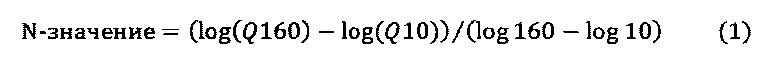

2) Высокотекучий поликарбонатный сополимер согласно 1), который имеет индекс структурной вязкости (N-значение), представленный следующей математической формулой (1), равный 1,25 или менее:

[0049]

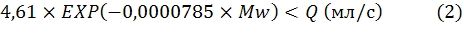

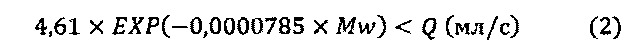

3) Высокотекучий поликарбонатный сополимер согласно 1), где указанные Mw и Q-значение удовлетворяют следующей математической формуле (2):

[0050]

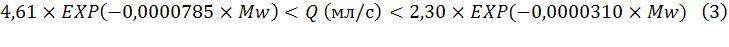

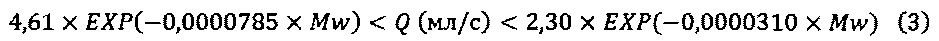

4) Высокотекучий поликарбонатный сополимер согласно 1), где указанные Mw и Q-значение удовлетворяют следующей математической формуле (3):

[0051]

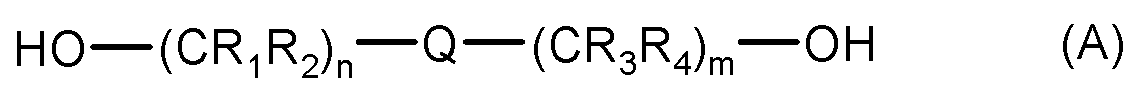

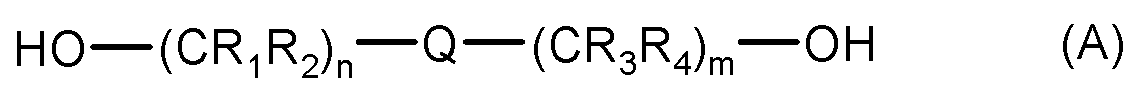

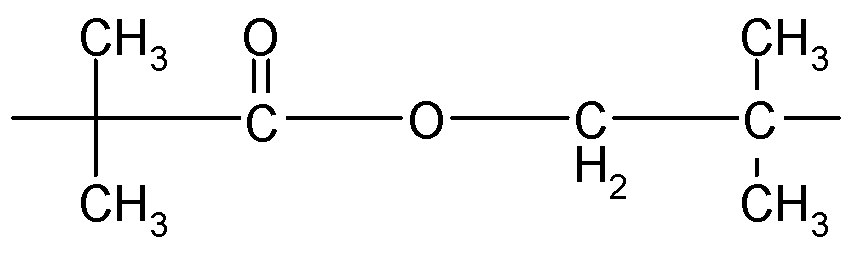

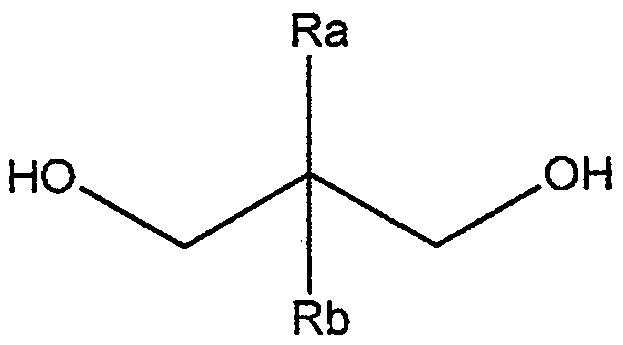

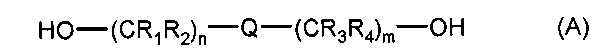

5) Высокотекучий поликарбонатный сополимер согласно 1), где указанное алифатическое диоловое соединение, образующее структурное звено, представленное общей формулой (I), является соединением, представленным следующей общей формулой (A):

[0052]

где "Q" означает углеводородную группу, по меньшей мере, с 3 атомами углерода, которая может содержать атом другого вида; каждый из R1, R2, R3 и R4 независимо означает группу, выбираемую из группы, включающей атом водорода, алифатическую углеводородную группу с 1-30 атомами углерода и ароматическую углеводородную группу с 6-20 атомами углерода, при условии, что, по меньшей мере, один из R1 и R2 и, по меньшей мере, один из R3 и R4, каждый независимо выбирают из группы, включающей атом водорода и указанную алифатическую углеводородную группу; каждый из "n" и "m" независимо означает целое число 0-10 или каждый из "n" и "m" независимо означает целое число 1-10 в случае, когда Q не содержит алифатические углеводородные группы.

[0053]

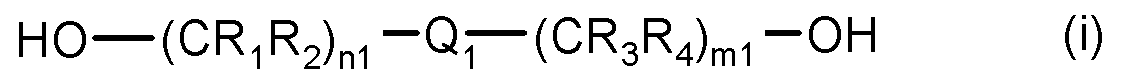

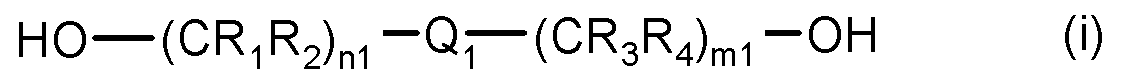

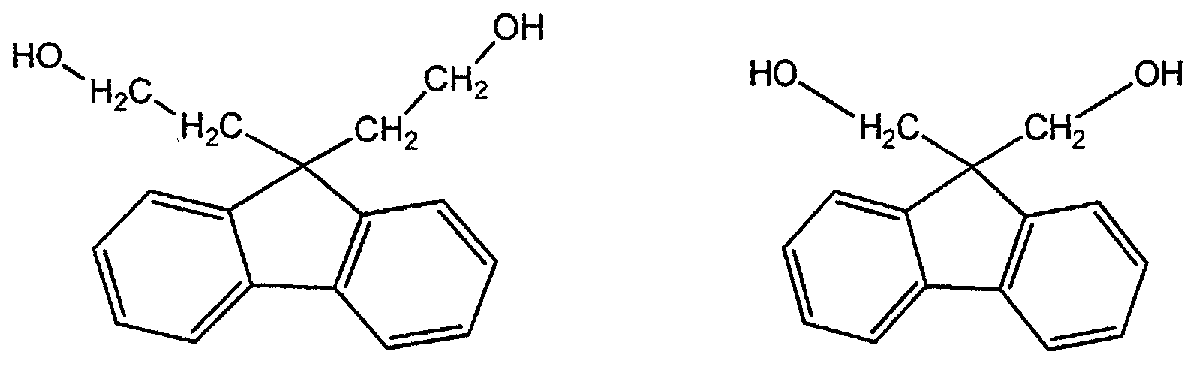

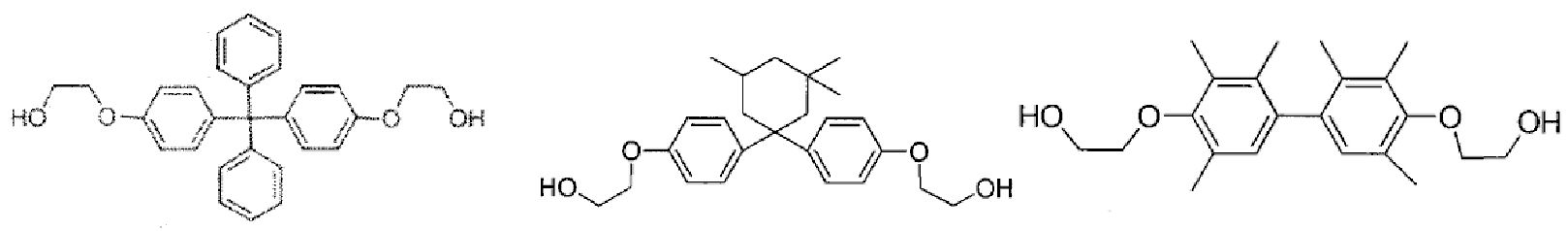

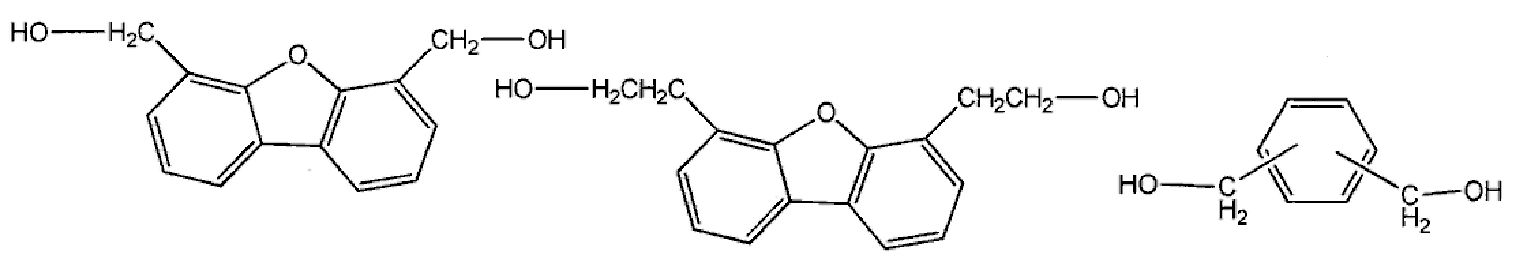

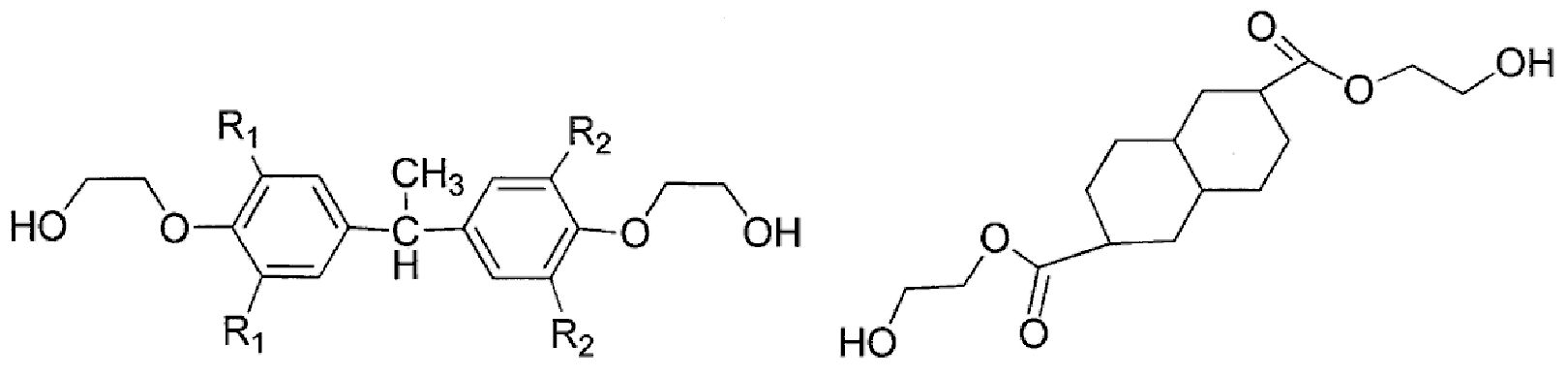

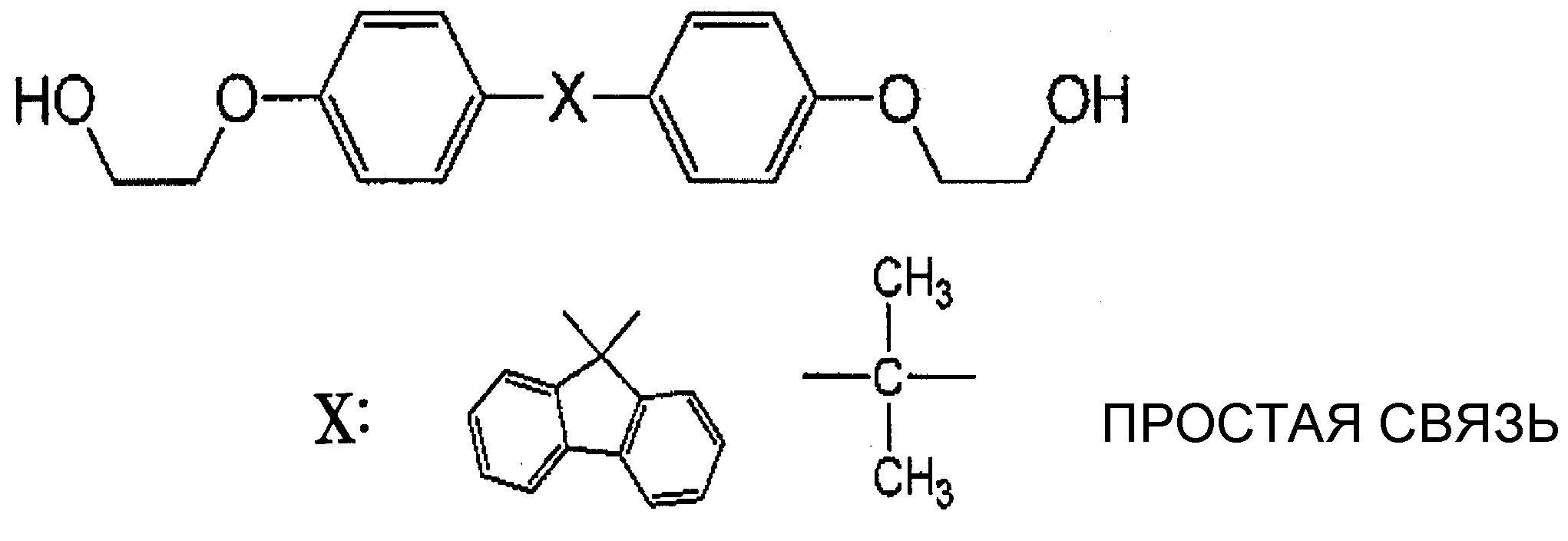

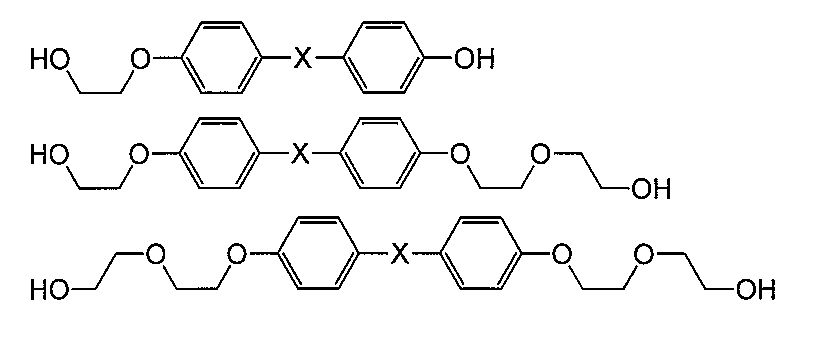

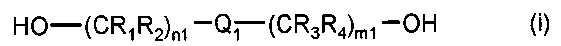

6) Высокотекучий поликарбонатный сополимер согласно 5), где указанное алифатическое диоловое соединение является соединением, представленным следующей общей формулой (i):

[0054]

где Q1 означает углеводородную группу с 6-40 атомами углерода, содержащую ароматический цикл(ы); каждый из R1, R2, R3 и R4 независимо означает группу, выбираемую из группы, включающей атом водорода, алифатическую углеводородную группу с 1-30 атомами углерода и ароматическую углеводородную группу с 6-20 атомами углерода; каждый из "n1" и "m1" независимо означает целое число 1-10.

[0055]

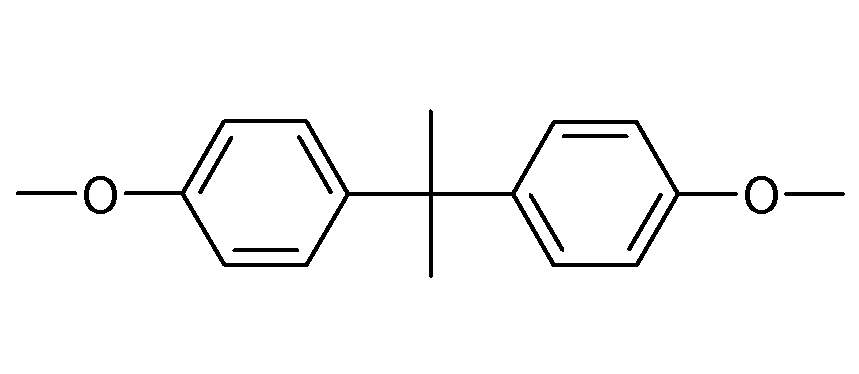

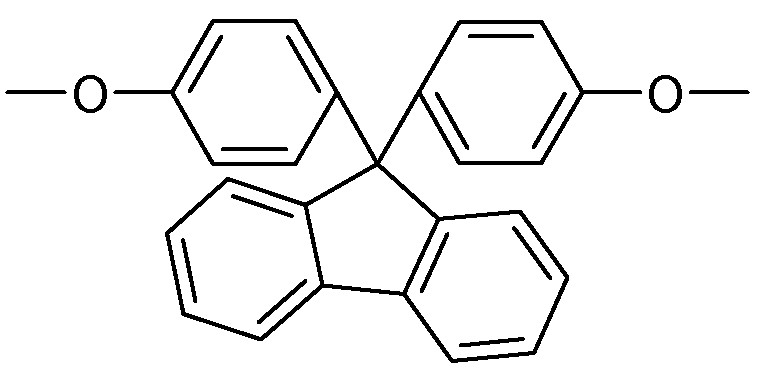

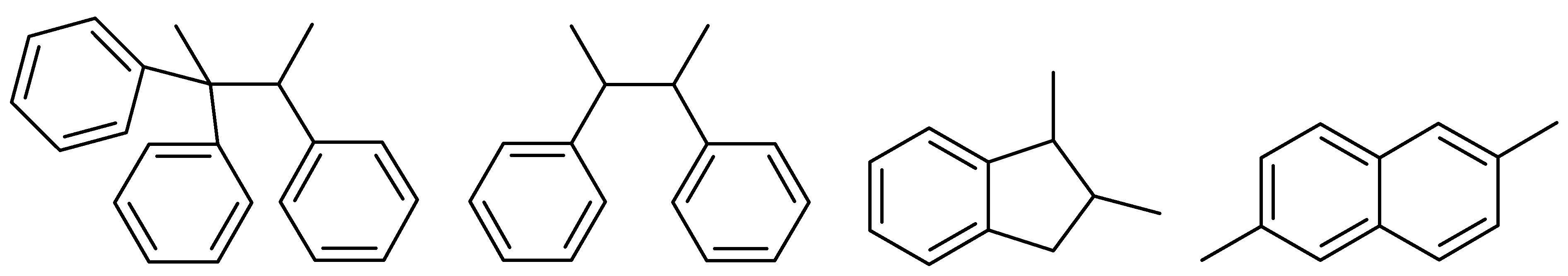

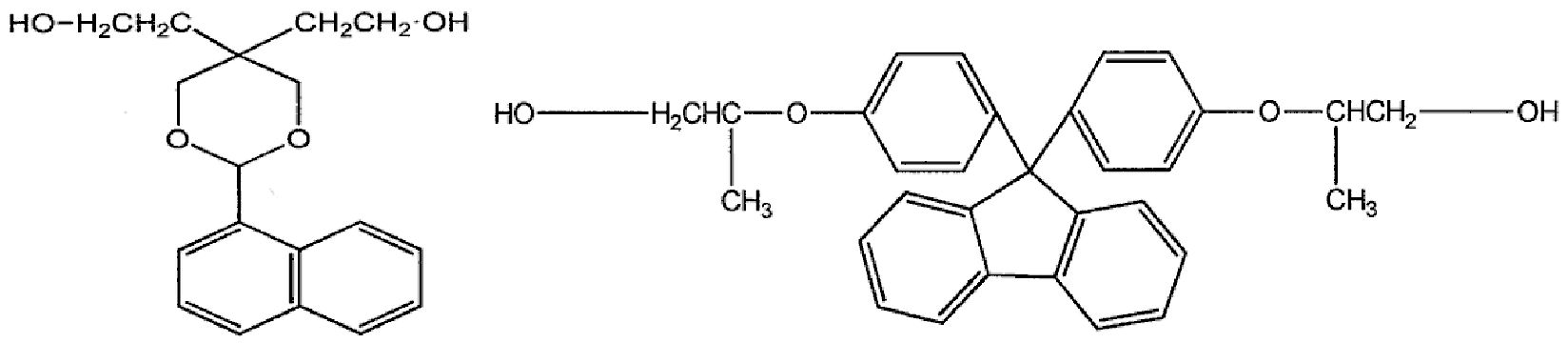

7) Высокотекучий поликарбонатный сополимер согласно 6), где указанное алифатическое диоловое соединение выбирают из группы, включающей

4,4′-бис(2-гидроксиэтокси)бифенил,

2,2′-бис-[(2-гидроксиэтокси)фенил]пропан,

9,9′-бис-[4-(2-гидроксиэтокси)фенил]флуорен,

9,9′-бис(гидроксиметил)флуорен,

9,9′-бис(гидроксиэтил)флуорен,

флуоренгликоль и

флуорендиэтанол.

[0056]

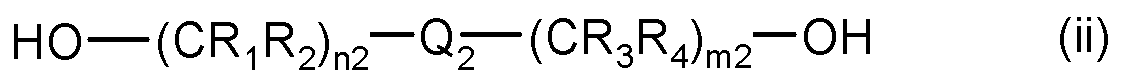

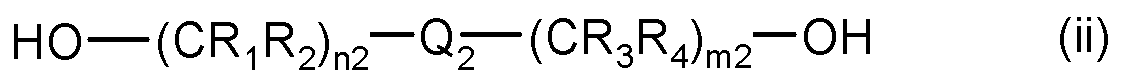

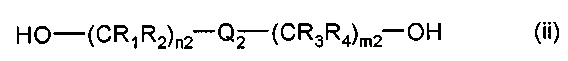

8) Высокотекучий поликарбонатный сополимер согласно 5), где указанное алифатическое диоловое соединение является соединением, представленным следующей общей формулой (ii):

[0057]

где Q2 означает линейную или разветвленную углеводородную группу с 3-40 атомами углерода, которая может содержать гетероцикл(ы); каждый из R1, R2, R3 и R4 независимо означает группу, выбираемую из группы, включающей атом водорода, алифатическую углеводородную группу с 1-30 атомами углерода и ароматическую углеводородную группу с 6-20 атомами углерода; каждый из "n2" и "m2" независимо означает целое число 0-10.

[0058]

9) Высокотекучий поликарбонатный сополимер согласно 8), где указанный Q2 означает алифатический углеводородную группу с разветвленной цепью, содержащую 6-40 атомов углерода, которая не содержит гетероциклы.

[0059]

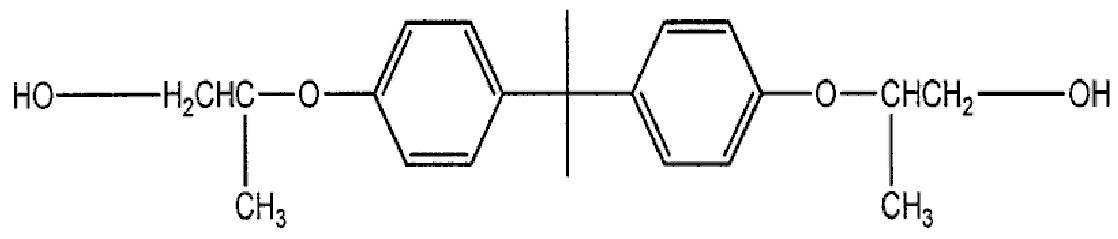

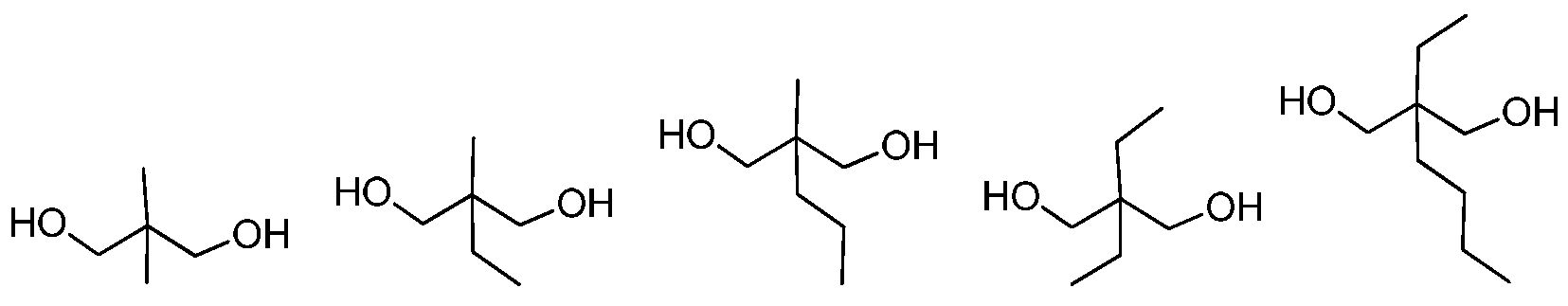

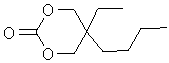

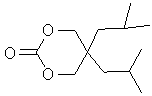

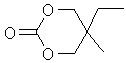

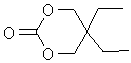

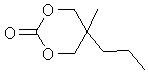

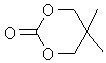

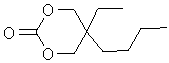

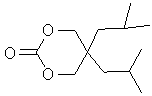

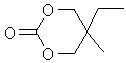

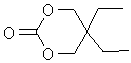

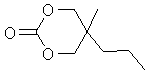

10) Высокотекучий поликарбонатный сополимер согласно 9), где указанное алифатическое диоловое соединение выбирают из группы, включающей

2-бутил-2-этилпропан-1,3-диол,

2,2-диизобутилпропан-1,3-диол,

2-этил-2-метилпропан-1,3-диол,

2,2-диэтилпропан-1,3-диол и

2-метил-2-пропилпропан-1,3-диол.

[0060]

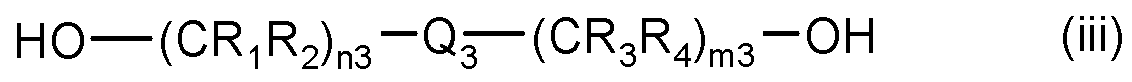

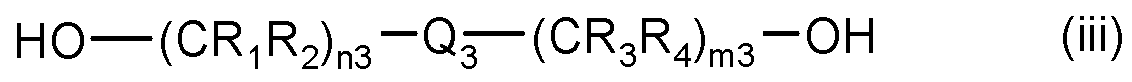

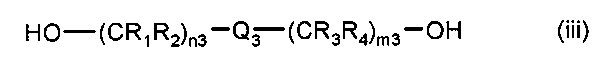

11) Высокотекучий поликарбонатный сополимер согласно 5), где указанное алифатическое диоловое соединение является соединением, представленным следующей общей формулой (iii):

[0061]

где Q3 означает циклическую углеводородную группу с 6-40 атомами углерода; каждый из R1, R2, R3 и R4 независимо означает группу, выбираемую из группы, включающей атом водорода, алифатическую углеводородную группу с 1-30 атомами углерода и ароматическую углеводородную группу с 6-20 атомами углерода; каждый из "n3" и "m3" независимо означает целое число 0-10.

[0062]

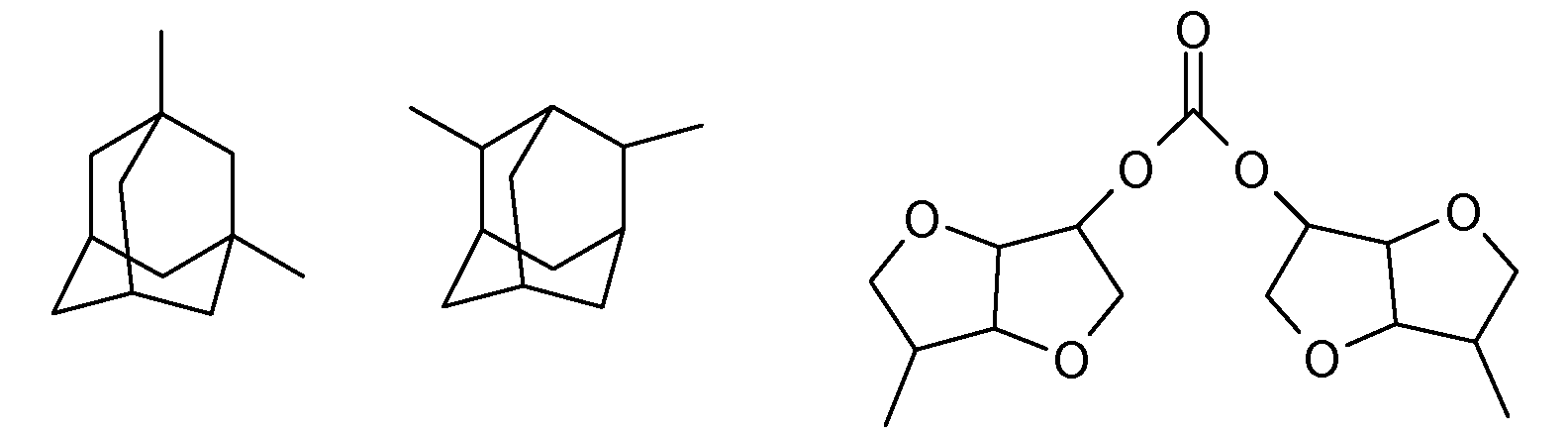

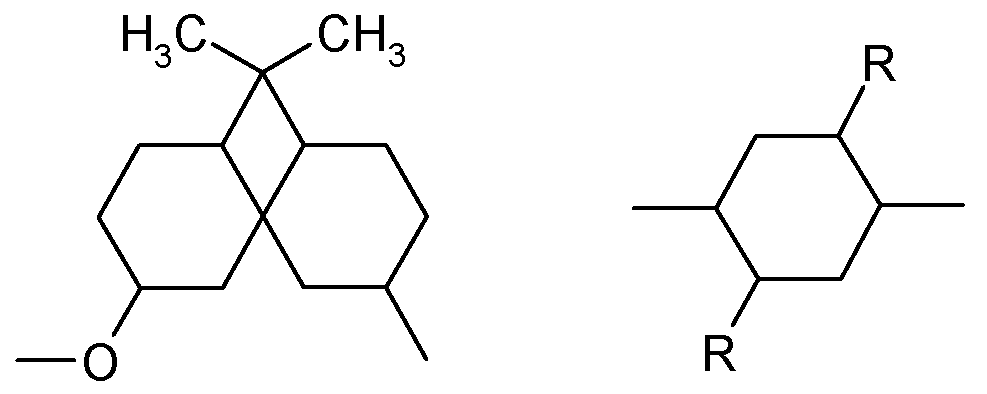

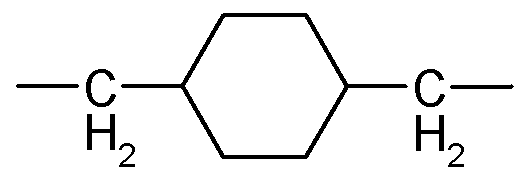

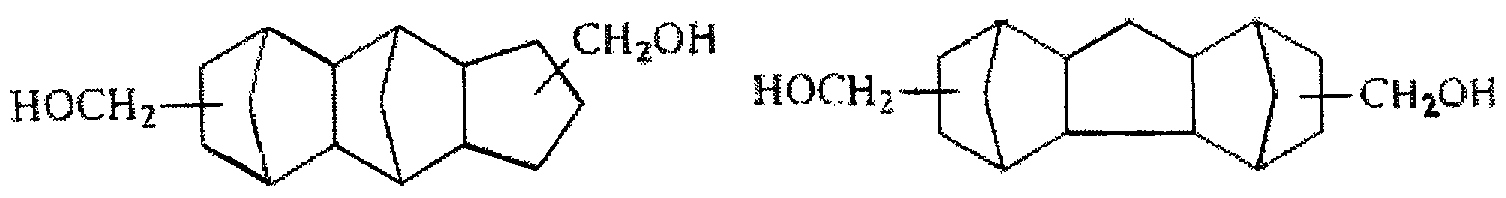

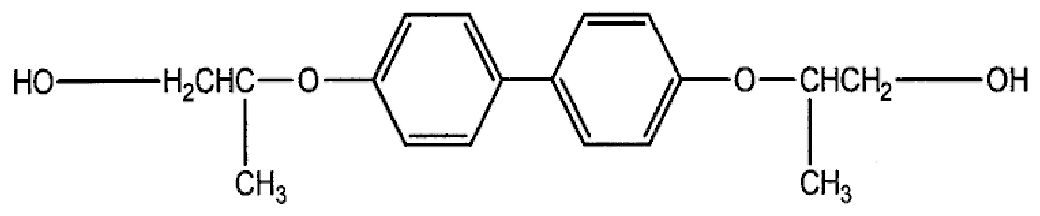

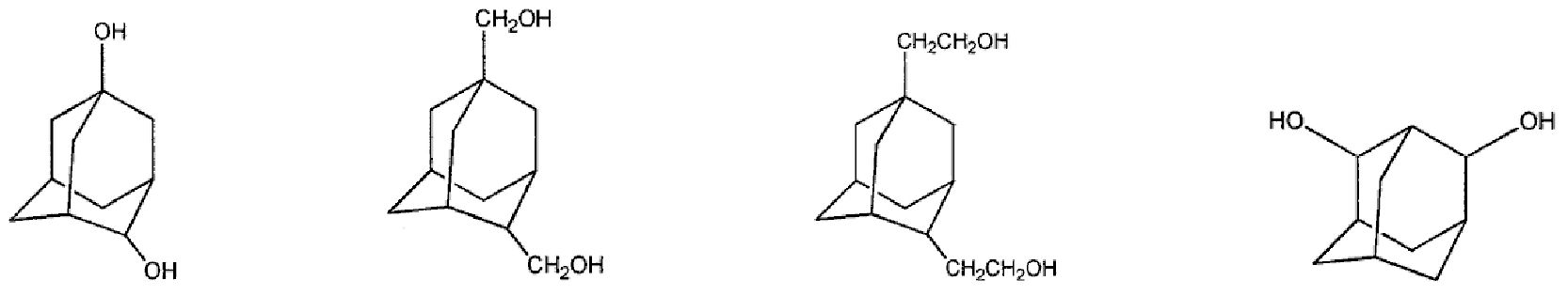

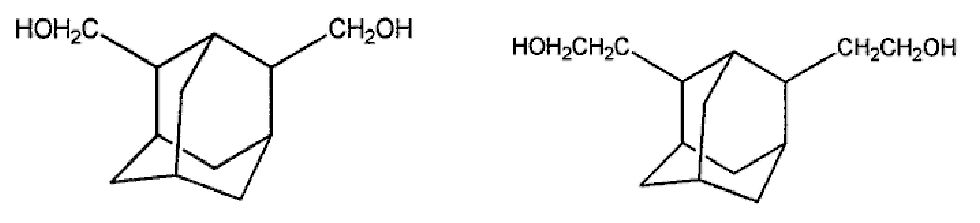

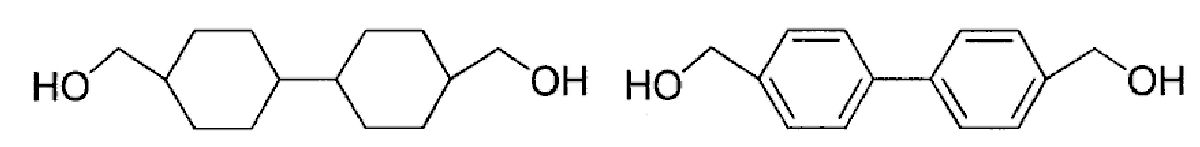

12) Высокотекучий поликарбонатный сополимер согласно 11), где указанное алифатическое диоловое соединение выбирают из группы, включающей

пентациклопентадекандиметанол,

1,4-циклогександиметанол,

1,3-адамантандиметанол,

декалин-2,6-диметанол и

трициклодекандиметанол.

[0063]

13) Высокотекучий поликарбонатный сополимер по любому из пунктов 5)-12), где указанное алифатическое диоловое соединение имеет температуру кипения 240°C или выше.

[0064]

14) Формованное изделие, отформованное способом, выбираемым из группы, включающей литье под давлением, литье с раздувом, экструзионное формование, литье под давлением с раздувом, ротационное формование и компрессионное формование с применением высокотекучего поликарбонатного сополимера согласно 1).

[0065]

15) Формованное изделие, выбираемое из группы, включающей листовое изделие или пленочное изделие, отформованное из высокотекучего поликарбонатного сополимера согласно 1).

[0066]

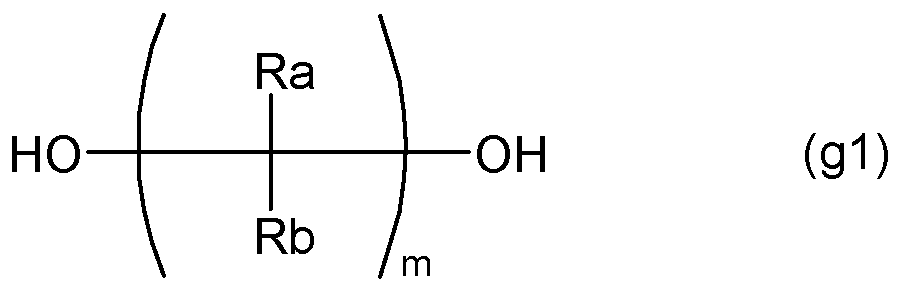

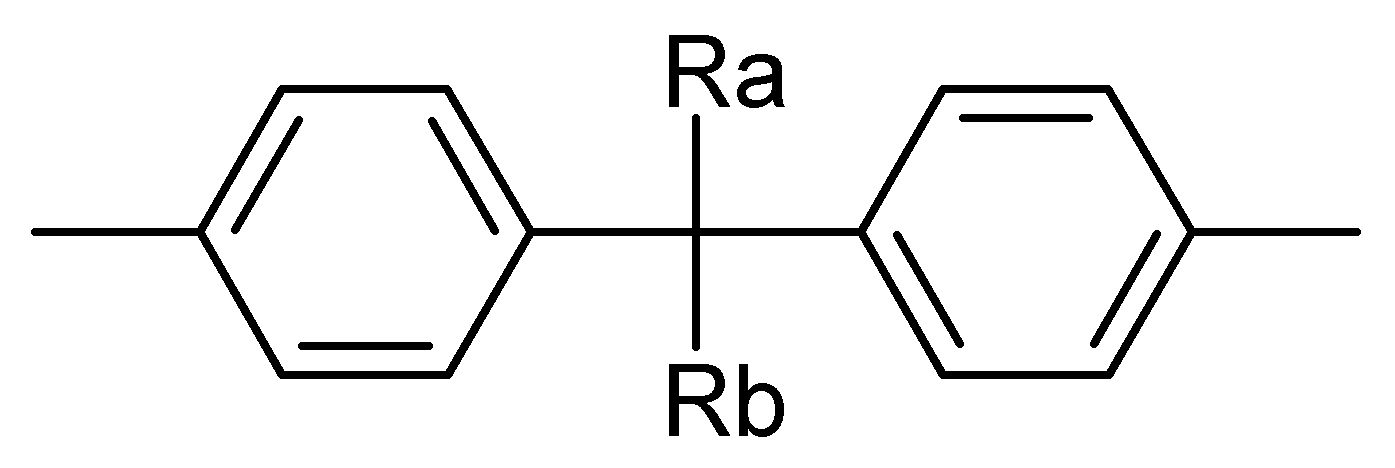

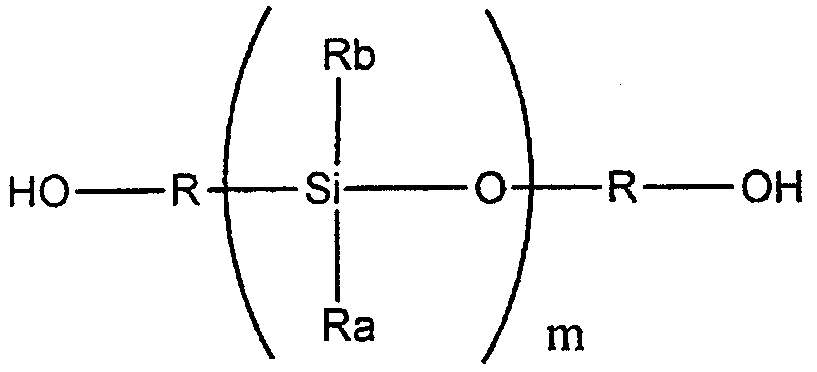

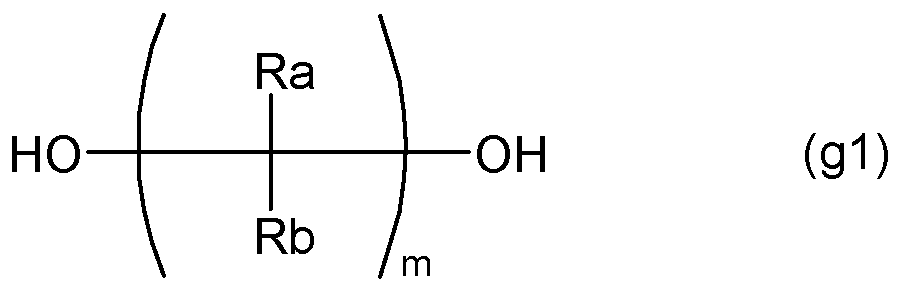

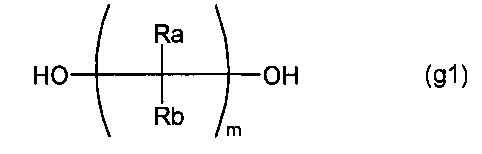

16) Способ получения высокополимеризованной ароматической поликарбонатной смолы, включающий процесс высокой полимеризации, по которому ароматический поликарбонат подвергают взаимодействию с алифатическим диоловым соединением, представленным следующей общей формулой (g1), в присутствии катализатора переэтерификации для увеличения молекулярной массы:

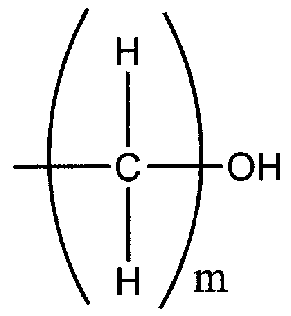

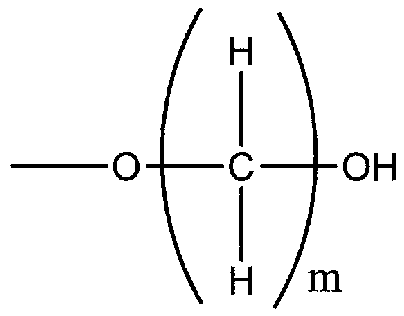

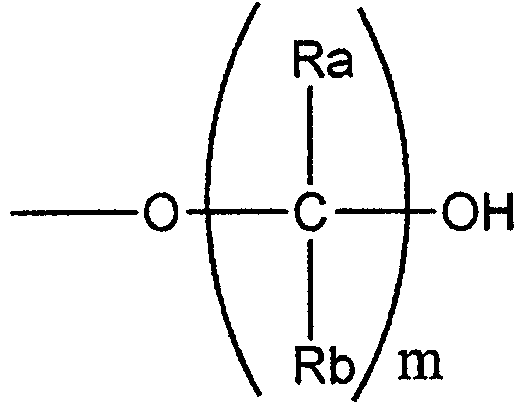

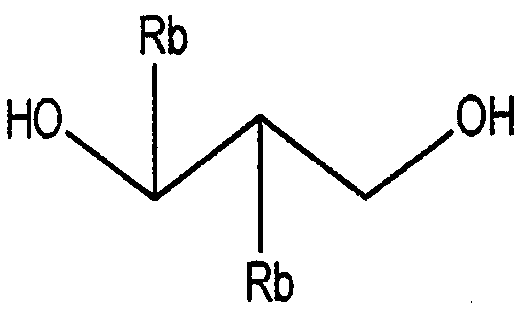

[0067]

[0068]

где каждый из Ra и Rb независимо означает атом водорода, линейную или разветвленную алкильную группу с 1-12 атомами углерода или фенильную группу и "m" означает целое число 1-30.

[0069]

17) Способ получения высокополимеризованной ароматической поликарбонатной смолы согласно 16), где указанный "m" в общей формуле (g1) означает целое число 2-8.

[0070]

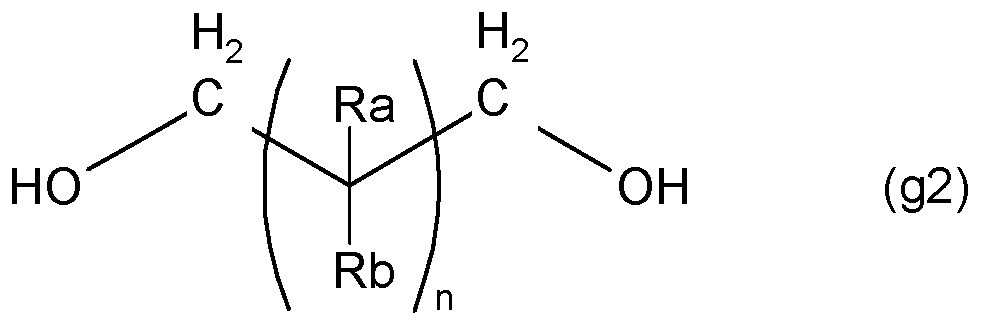

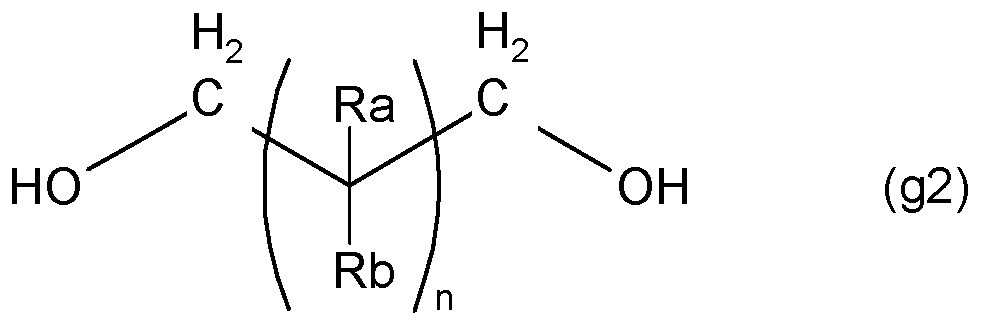

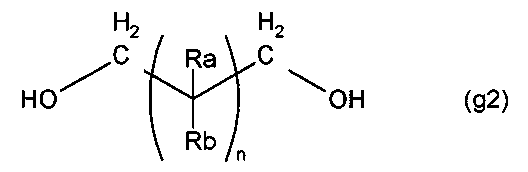

18) Способ получения высокополимеризованной ароматической поликарбонатной смолы согласно 16), где указанное алифатическое диоловое соединение, представленное общей формулой (g1), является соединением, представленным следующей общей формулой (g2):

[0071]

где каждый из Ra и Rb независимо означает атом водорода, линейную или разветвленную алкильную группу с 1-12 атомами углерода или фенильную группу и "n" означает целое число 1-28.

[0072]

19) Способ получения высокополимеризованной ароматической поликарбонатной смолы согласно 18), где указанный "n" в общей формуле (g2) означает целое число 1-6.

[0073]

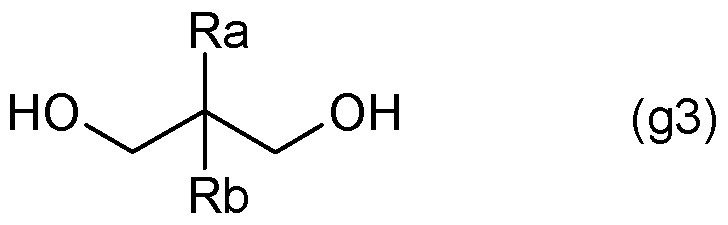

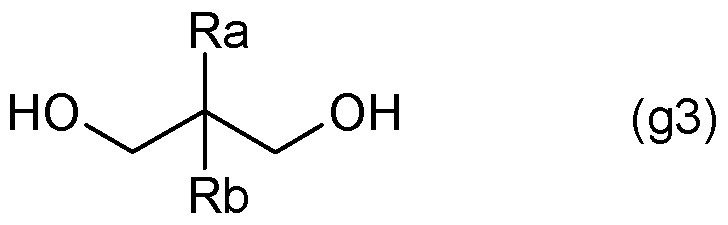

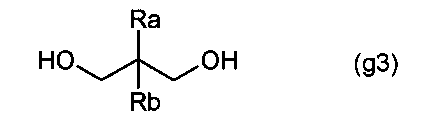

20) Способ получения высокополимеризованной ароматической поликарбонатной смолы согласно 18), где указанное алифатическое диоловое соединение, представленное общей формулой (g2), является соединением, представленным следующей общей формулой (g3):

[0074]

где каждый из Ra и Rb независимо означает атом водорода, линейную или разветвленную алкильную группу с 1-12 атомами углерода или фенильную группу.

[0075]

21) Способ получения высокополимеризованной ароматической поликарбонатной смолы согласно 20), где каждый из указанных Ra и Rb независимо означает атом водорода или линейную или разветвленную алкильную группу с 1-5 атомами углерода.

22) Способ получения высокополимеризованной ароматической поликарбонатной смолы согласно 20), где каждый из указанных Ra и Rb независимо означает линейную или разветвленную алкильную группу с 1-4 атомами углерода.

[0076]

23) Способ получения высокополимеризованной ароматической поликарбонатной смолы согласно 22), где указанное алифатическое диоловое соединение выбирают из группы, включающей

2-бутил-2-этилпропан-1,3-диол,

2,2-диизобутилпропан-1,3-диол,

2-этил-2-метилпропан-1,3-диол,

2,2-диэтилпропан-1,3-диол и

2-метил-2-пропилпропан-1,3-диол.

[0077]

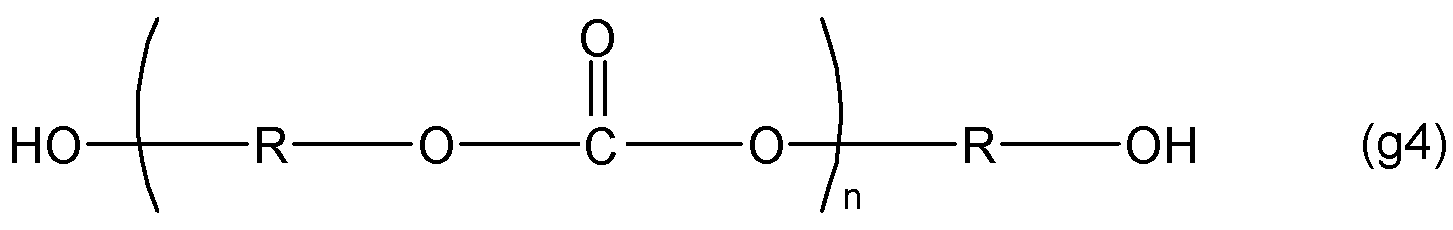

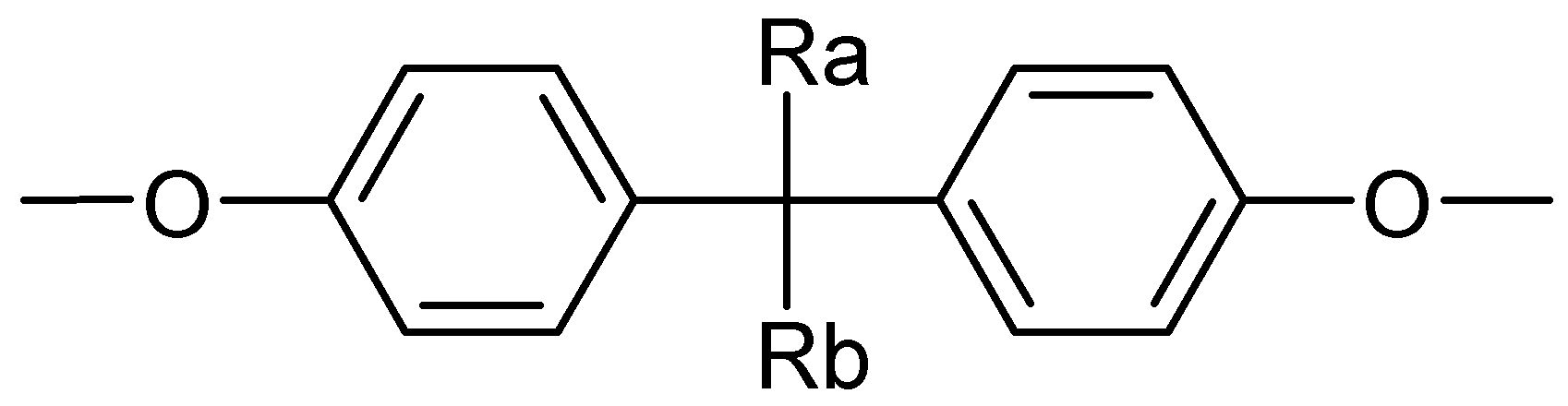

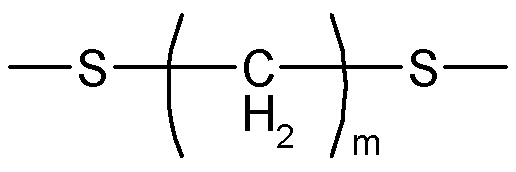

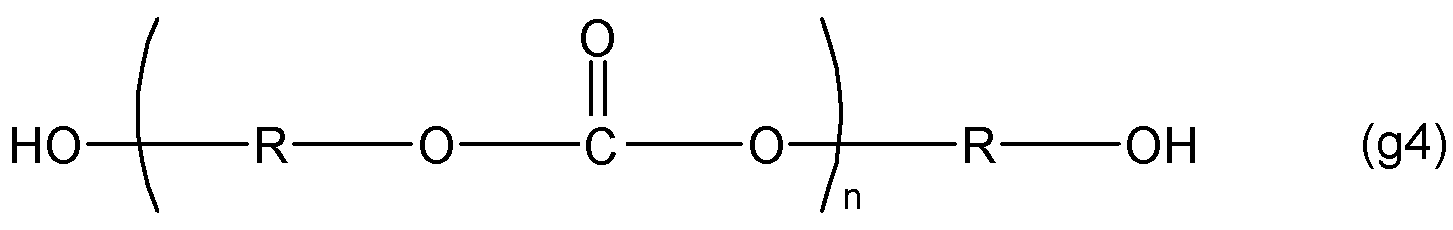

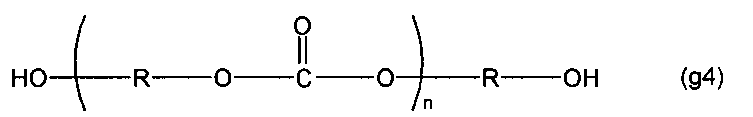

24) Способ получения высокополимеризованной ароматической поликарбонатной смолы, включающий процесс высокой полимеризации, по которому ароматический поликарбонат подвергают взаимодействию с алифатическим диоловым соединением, представленным следующей общей формулой (g4) в присутствии катализатора переэтерификации для увеличения молекулярной массы:

[0078]

[0079]

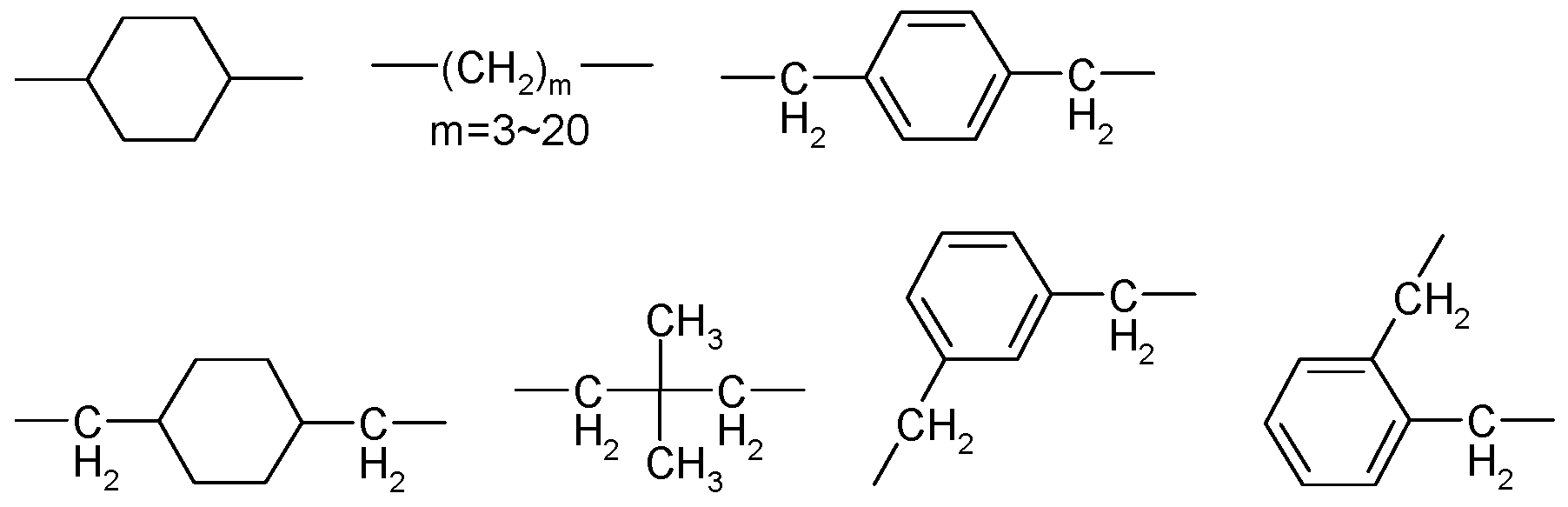

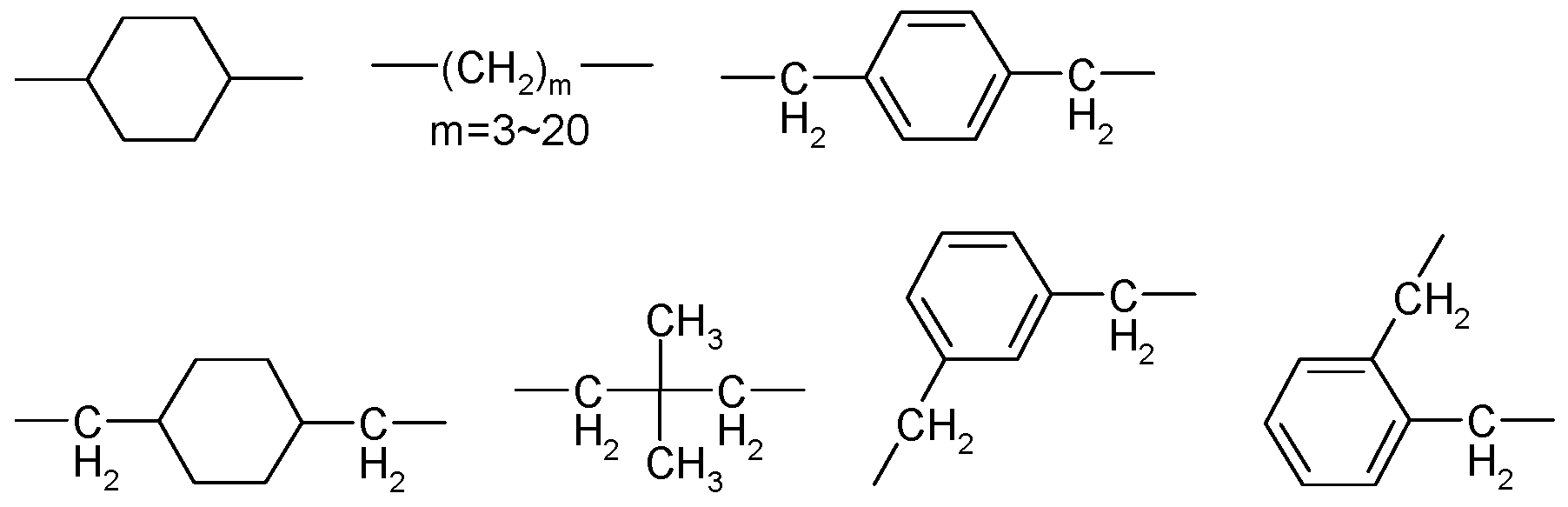

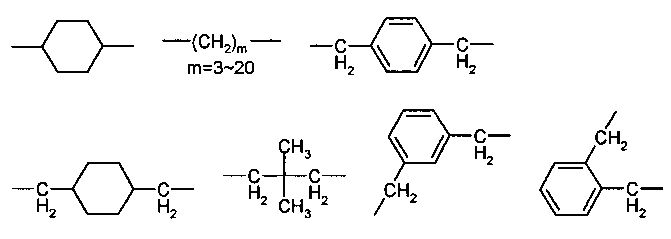

где R означает двухвалентную углеводородную группу, выбираемую из группы, включающей структуры, представленные следующими формулами, и "n" означает целое число 1-20:

[0080]

25) Способ получения высокополимеризованной ароматической поликарбонатной смолы согласно 24), где R в общей формуле (g4) означает двухвалентную углеводородную группу, представленную посредством -(CH2)m-, где "m" означает целое число 3-20 или -CH2-C(CH3)2-CH2- и "n" означает целое число 1-3.

[0081]

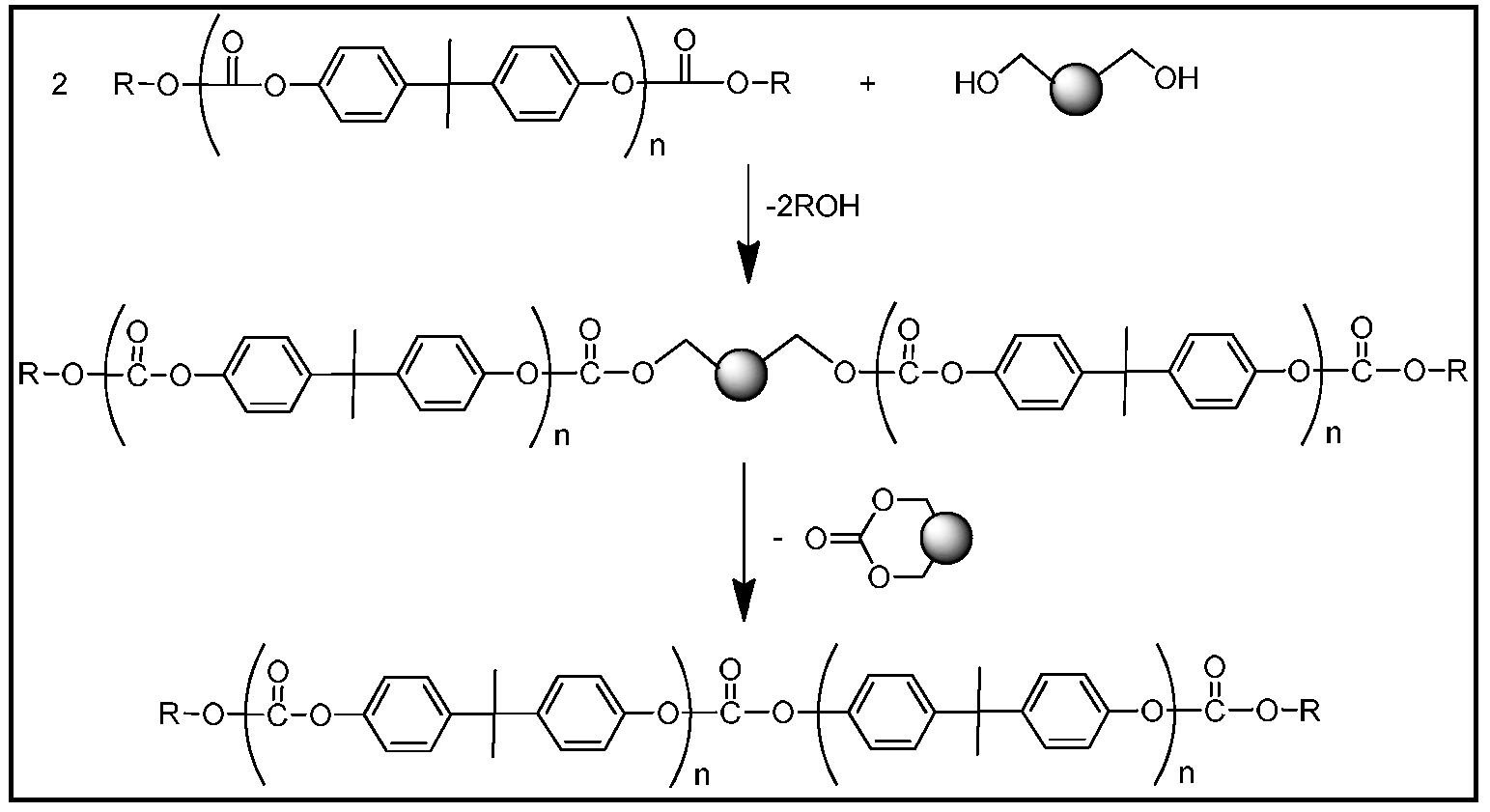

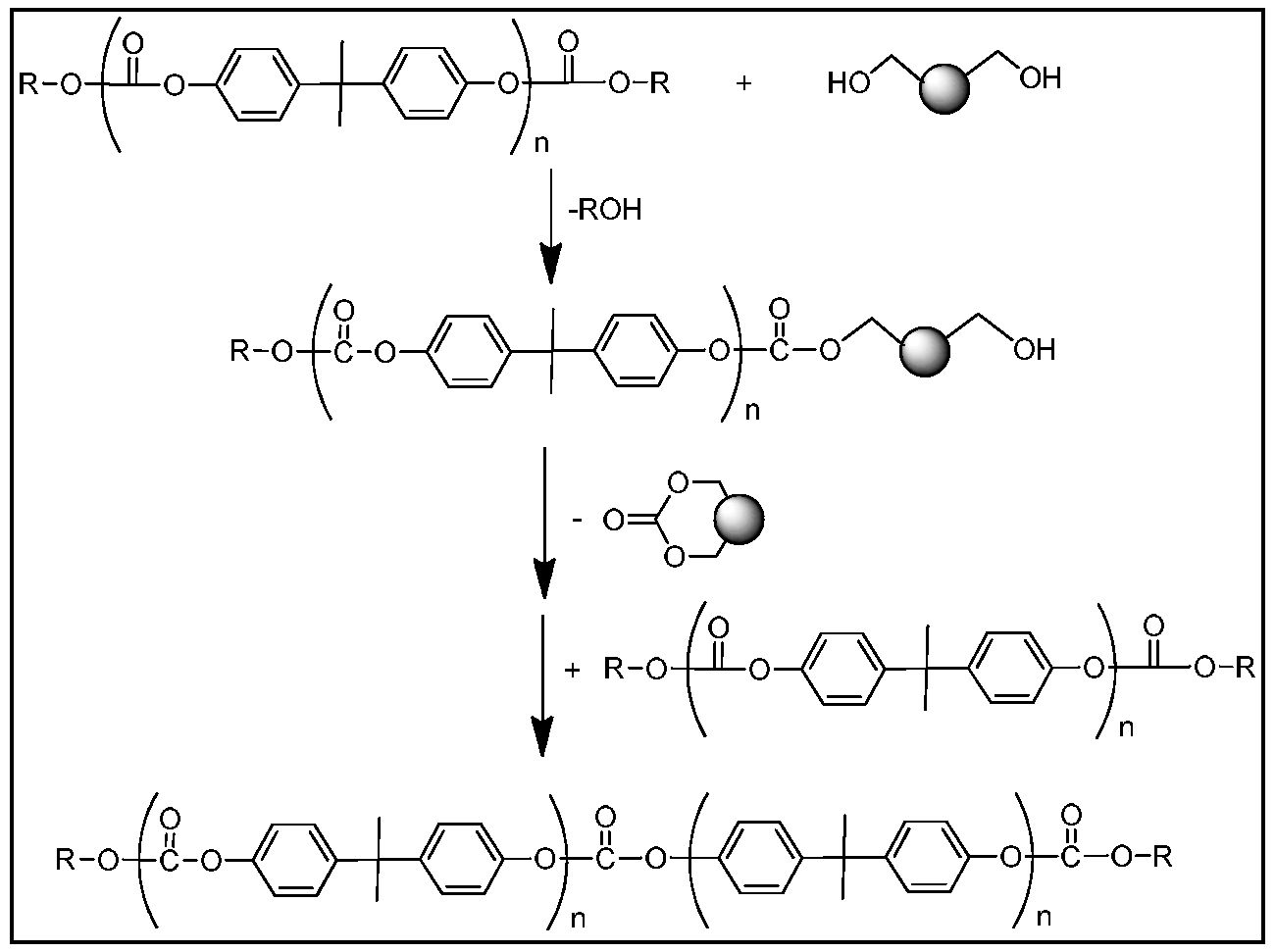

26) Способ получения высокополимеризованной ароматической поликарбонатной смолы согласно 16) или 24), включающий процесс высокой полимеризации, по которому ароматический поликарбонат подвергают взаимодействию с указанным алифатическим диоловым соединением, и процесс удаления циклического карбоната, по которому, по меньшей мере, часть циклического карбоната, образующегося в качестве побочного продукта в процессе высокой полимеризации, удаляют из реакционной системы.

[0082]

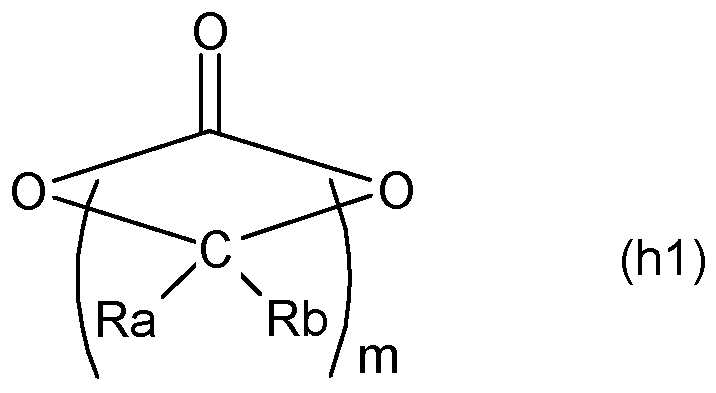

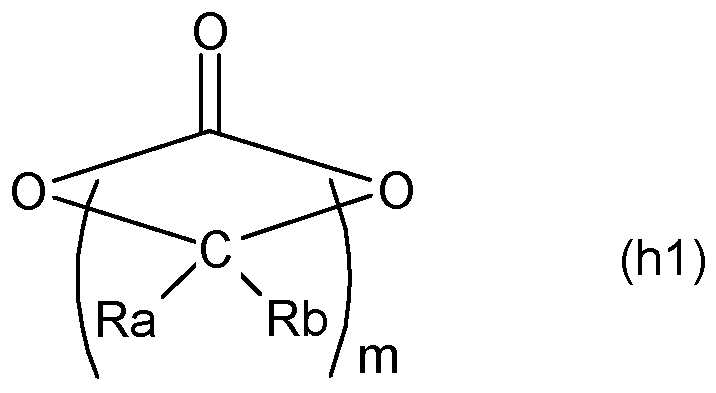

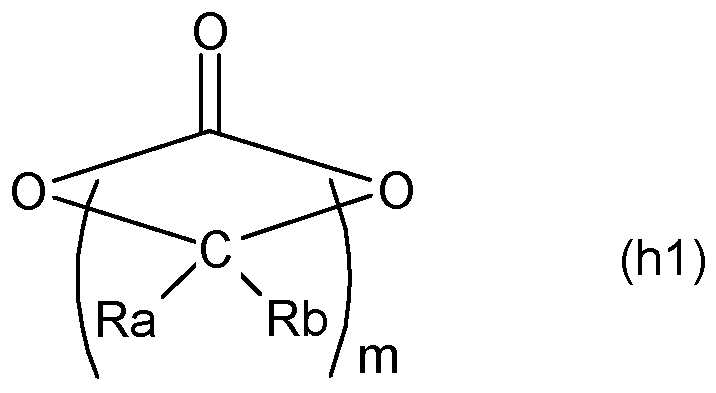

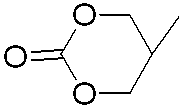

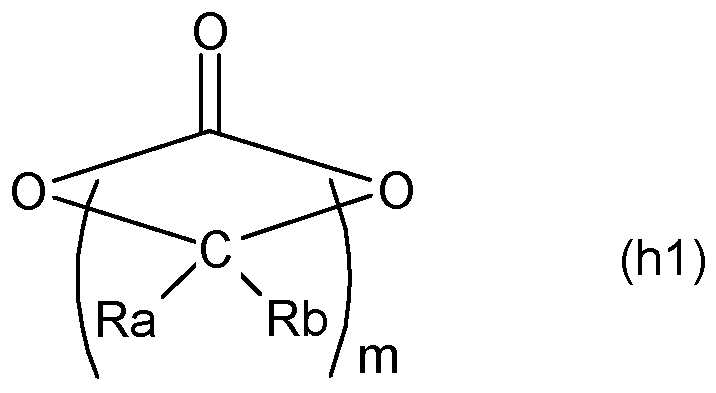

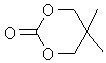

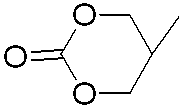

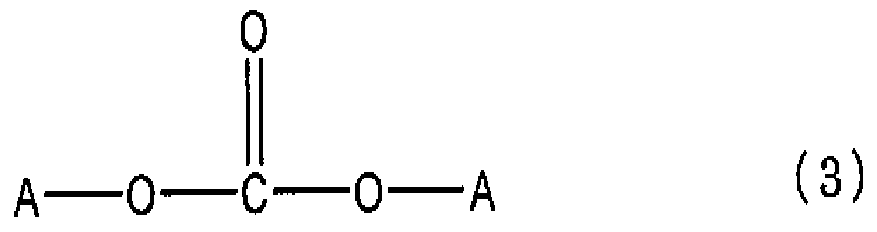

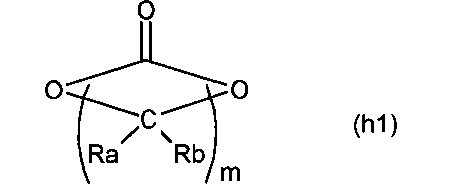

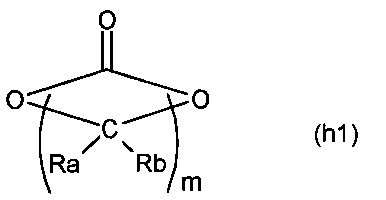

27) Способ получения высокополимеризованной ароматической поликарбонатной смолы согласно 26), по которому указанный циклический карбонат является соединением, представленным следующей общей формулой (h1):

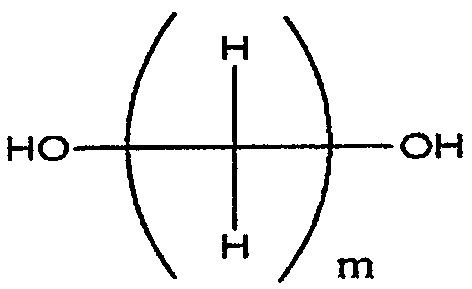

[0083]

где каждый из Ra и Rb независимо означает атом водорода, линейную или разветвленную алкильную группу с 1-12 атомами углерода или фенильную группу и "m" означает целое число 1-30.

[0084]

28) Способ получения высокополимеризованной ароматической поликарбонатной смолы согласно 27), где указанный "m" в общей формуле (h1) означает целое число 2-8.

[0085]

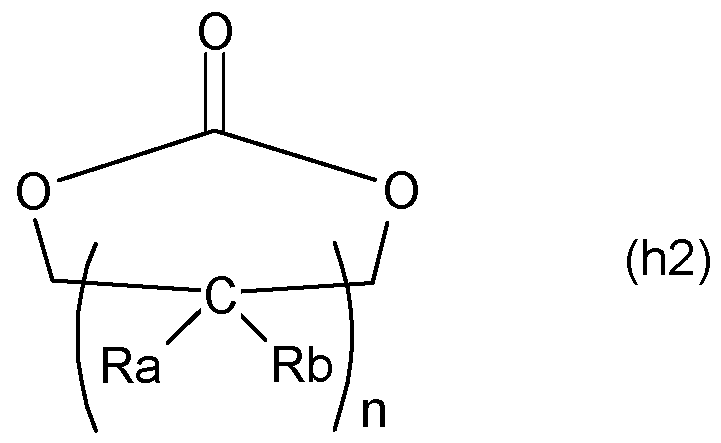

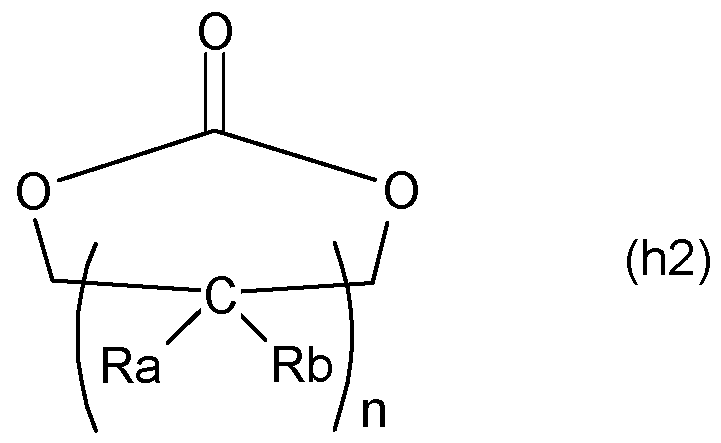

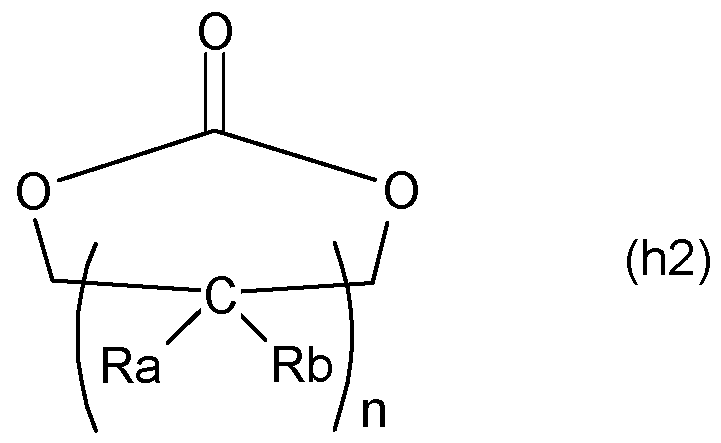

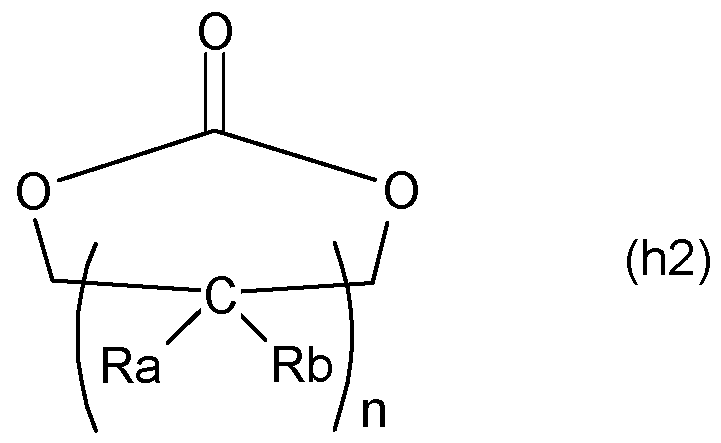

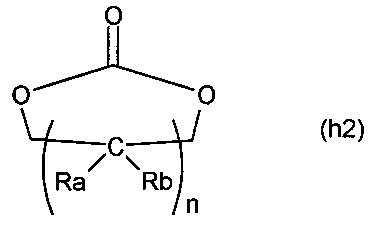

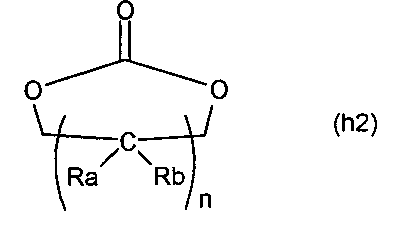

29) Способ получения высокополимеризованной ароматической поликарбонатной смолы согласно 27), где указанный циклический карбонат, представленный общей формулой (h1), является соединением, представленным следующей общей формулой (h2):

[0086]

где каждый из Ra и Rb независимо означает атом водорода, линейную или разветвленную алкильную группу с 1-12 атомами углерода или фенильную группу и "n" означает целое число 1-28.

[0087]

30) Способ получения высокополимеризованной ароматической поликарбонатной смолы согласно 29), где указанный "n" в общей формуле (h2) означает целое число 1-6.

[0088]

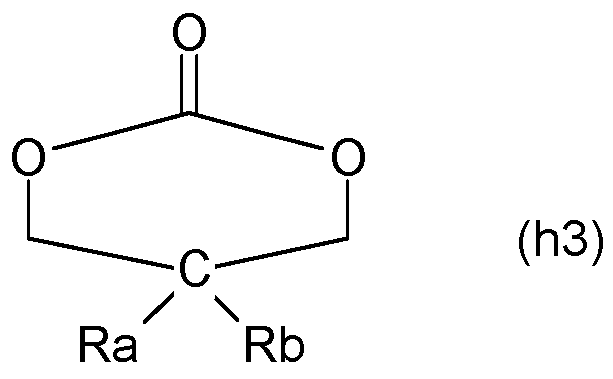

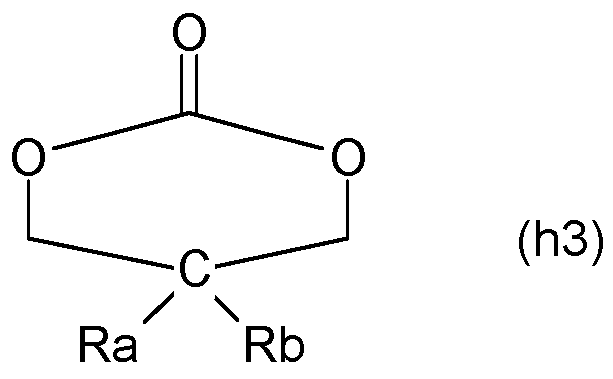

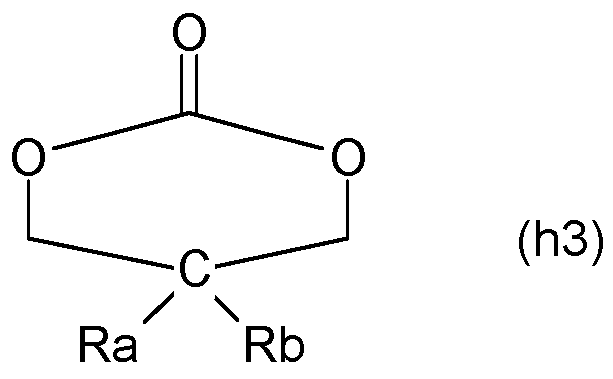

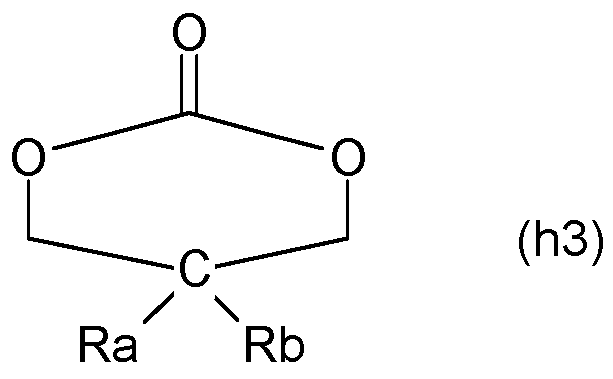

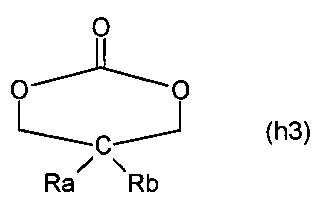

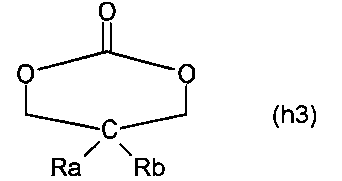

31) Способ получения высокополимеризованной ароматической поликарбонатной смолы согласно 29), где указанный циклический карбонат, представленный общей формулой (h2), является соединением, представленным следующей общей формулой (h3):

[0089]

где каждый из Ra и Rb независимо означает атом водорода, линейную или разветвленную алкильную группу с 1-12 атомами углерода или фенильную группу.

[0090]

32) Способ получения высокополимеризованной ароматической поликарбонатной смолы согласно 31), где каждый из указанных Ra и Rb независимо означает атом водорода или линейную или разветвленную алкильную группу с 1-5 атомами углерода.

[0091]

33) Способ получения высокополимеризованной ароматической поликарбонатной смолы согласно 16) или 24), по которому указанное алифатическое диоловое соединение используют в количестве 0,01-1,0 моль на моль общего количества концевых групп ароматического поликарбоната до взаимодействия в процессе высокой полимеризации.

[0092]

34) Способ получения высокополимеризованной ароматической поликарбонатной смолы согласно 16) или 24), по которому указанный ароматический поликарбонат до взаимодействия в процессе высокой полимеризации является, по меньшей мере, частично блокированным по концевым группам.

[0093]

35) Способ получения высокополимеризованной ароматической поликарбонатной смолы согласно 16) или 24), по которому указанный ароматический поликарбонат до взаимодействия в процессе высокой полимеризации является форполимером с блокированными концевыми группами, полученным взаимодействием между ароматическим дигидроксисоединением и сложным диэфиркарбонатом.

[0094]

36) Способ получения высокополимеризованной ароматической поликарбонатной смолы согласно 16) или 24), по которому указанный ароматический поликарбонат до взаимодействия в процессе высокой полимеризации имеет концентрацию концевых гидроксигрупп 1500 ч/млн или менее.

[0095]

37) Способ получения высокополимеризованной ароматической поликарбонатной смолы согласно 16) или 24), по которому средневесовая молекулярная масса (Mw) высокополимеризованной ароматической поликарбонатной смолы после взаимодействия в процессе высокой полимеризации возрастает на 5000 или более по сравнению с Mw ароматического поликарбоната до взаимодействия в процессе высокой полимеризации.

[0096]

38) Способ получения высокополимеризованной ароматической поликарбонатной смолы согласно 16) или 24), по которому средневесовая молекулярная масса (Mw) ароматического поликарбоната до взаимодействия в процессе высокой полимеризации составляет 5000-60000.

[0097]

39) Композиция на основе поликарбонатной смолы, включающая высокополимеризованную ароматическую поликарбонатную смолу, полученную способом согласно 16) или 24), в качестве основного компонента и циклический поликарбонат, представленный следующей общей формулой (h1), в количестве не более 3000 ч/млн:

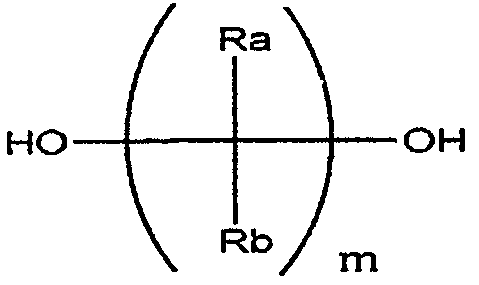

[0098]

[0099]

где каждый из Ra и Rb независимо означает атом водорода, линейную или разветвленную алкильную группу с 1-12 атомами углерода или фенильную группу и "m" означает целое число 1-30.

[0100]

40) Композиция на основе поликарбонатной смолы согласно 39), где указанный "m" в общей формула (h1) означает целое число 2-8.

[0101]

41) Композиция на основе поликарбонатной смолы согласно 39), где указанный циклический карбонат, представленный общей формулой (h1), является соединением, представленным следующей общей формулой (h2):

[0102]

где каждый из Ra и Rb независимо означает атом водорода, линейную или разветвленную алкильную группу с 1-12 атомами углерода или фенильную группу и "n" означает целое число 1-28.

[0103]

42) Композиция на основе поликарбонатной смолы согласно 41), где указанный "n" в общей формула (h2) означает целое число 1-6.

[0104]

43) Композиция на основе поликарбонатной смолы согласно 41), где указанный циклический карбонат, представленный общей формулой (h2) является соединением, представленным следующей общей формулой (h3):

[0105]

где каждый из Ra и Rb независимо означает атом водорода, линейную или разветвленную алкильную группу с 1-12 атомами углерода или фенильную группу.

[0106]

44) Композиция на основе поликарбонатной смолы согласно 43), где каждый из указанных Ra и Rb независимо означает атом водорода или линейную или разветвленную алкильную группу с 1-5 атомами углерода.

[0107]

45) Композиция на основе поликарбонатной смолы согласно 39), где указанная высокополимеризованная ароматическая поликарбонатная смола имеет индекс структурной вязкости (N-значение), представленный следующей математической формулой (1), равный 1,25 или меньше:

[0108]

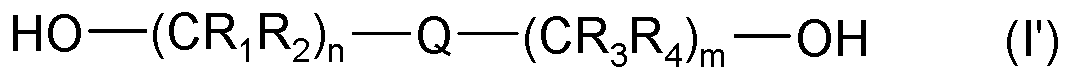

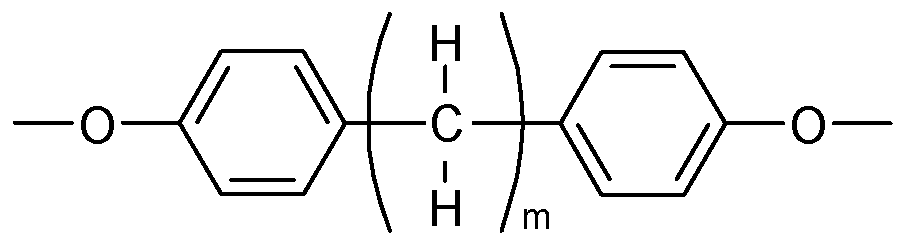

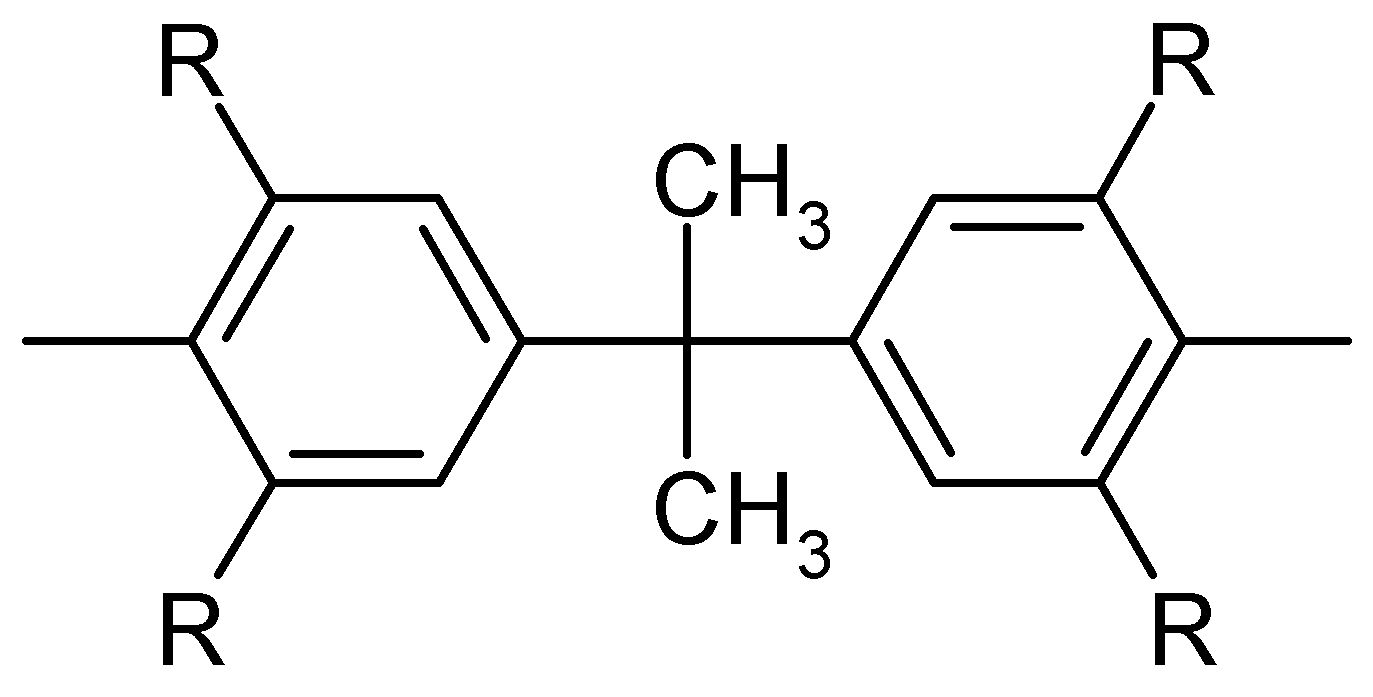

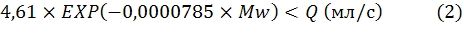

46) Ароматическое поликарбонатное соединение, отвечающее следующим признакам (A)-(C), которое, по существу, образовано структурным звеном, представленным следующей общей формулой (1)

[0109]

где каждый из R1 и R2 независимо означает атом галогена, алкильную группу с 1-20 атомами углерода, алкоксигруппу с 1-20 атомами углерода, циклоалкильную группу с 6-20 атомами углерода, арильную группу с 6-20 атомами углерода, циклоалкоксильную группу с 6-20 атомами углерода или арилоксигруппу с 6-20 атомами углерода, каждый из "p" и "q" независимо означает целое число 0-4 и X означает простую связь или группу, выбираемую из группы, включающей двухвалентные органические группы, представленные следующими общими формулами (1′):

[0110]

[0111]

где каждый из R3 и R4 независимо означает атом водорода, алкильную группу с 1-10 атомами углерода или арильную группу с 6-10 атомами углерода, при условии, что R3 и R4 могут быть связаны друг с другом с образованием алифатического цикла,

(A) указанное ароматическое поликарбонатное соединение имеет средневесовую молекулярную массу (Mw) 5000-60000,

(B) концентрация концевых гидроксигрупп не превышает 1500 ч/млн, и

(C) концентрация концевых фенильных групп не менее 2 моль.%.

[0112]

47) Ароматическое поликарбонатное соединение согласно 46), полученное взаимодействием ароматического дигидроксисоединения и сложного диэфиркарбоната при соотношении [сложный диэфиркарбонат]/[ароматическое дигидроксисоединение]=1,0-1,3 (молярное соотношение) в присутствии катализатора переэтерификации.

[0113]

48) Ароматическое поликарбонатное соединение согласно 46) или 47), имеющее индекс структурной вязкости (N-значение) 1,25 или меньше.

[0114]

49) Ароматическое поликарбонатное соединение согласно 46) или 47), имеющее разветвленную структуру, вводимую с использованием разветвляющего агента, и индекс структурной вязкости (N-значение) свыше 1,25.

[0115]

50) Форполимерный материал для получения высокополимеризованной ароматической поликарбонатной смолы, которое включает процесс высокой полимеризации, где ароматический поликарбонатный форполимер подвергают взаимодействию с алифатическим диоловым соединением, содержащим алифатические углеводородные группы, связывающие концевые гидроксигруппы при пониженном давлении в присутствии катализатора переэтерификации, включающий указанное ароматическое поликарбонатное соединение согласно 46) или 47) в качестве основного компонента и остаточный карбонатный мономер в количестве 3000 ч/млн или менее.

[0116]

51) Форполимерный материал для получения высокополимеризованной ароматической поликарбонатной смолы согласно 50), где указанное алифатическое диоловое соединение является соединением, представленным следующей общей формулой (A):

[0117]

где "Q" означает углеводородную группу, по меньшей мере, с 3 атомами углерода, которая может содержать атом другого вида; каждый из R1, R2, R3 и R4 независимо означает группу, выбираемую из группы, включающей атом водорода, алифатическую углеводородную группу с 1-30 атомами углерода и ароматическую углеводородную группу с 6-20 атомами углерода, при условии, что, по меньшей мере, один из R1 и R2 и, по меньшей мере, один из R3 и R4, каждый независимо выбирают из группы, включающей атом водорода и указанную алифатическую углеводородную группу; каждый из "n" и "m" независимо означает целое число 0-10 или каждый из "n" и "m" независимо означает целое число 1-10 в случае, когда Q не содержит алифатические углеводородные группы.

Эффект изобретения

[0118]

Новый поликарбонатный сополимер по настоящему изобретению имеет структуру, образованную ароматической поликарбонатной цепью, имеющей, по меньшей мере, определенную длину цепи и содержащей структурное звено, образованное специфическим алифатическим диоловым соединением, и имеет высокую молекулярную массу и высокую текучесть, и вдобавок, низкое N-значение, которое означает, что указанный сополимер почти не содержит разветвленную структуру.

[0119]

Такой тип поликарбонатного сополимера, имеющего указанную особенность, ранее не известен. Хотя сополимер, содержащий составляющее ароматический поликарбонат звено, образованное ароматическим дигидроксисоединением, и структурное звено, образованное алифатическим диоловым соединением, может быть известен, когда не имеет специфической структуры, указанной в настоящем изобретении, такой как образуемая ароматическим поликарбонатом цепь определенной длины и структурное звено, образованное специфическим алифатическим диоловым соединением, такой сополимер не может удовлетворять условиям высокой молекулярной массы и высокой текучести одновременно. Даже способ улучшения текучести использованием добавок не мог бы позволить достигнуть высокой текучести при сохранении хороших свойств, которыми первоначально обладала поликарбонатная смола.

[0120]

Поликарбонатный сополимер по настоящему изобретению достигает высокой молекулярной массы и высокой текучести без использования добавок, сохраняя полезные свойства, первоначально присущие поликарбонатной смоле, такие как физическая прочность, такая как ударная прочность, абразивная стойкость и стойкость к растрескиванию, удовлетворительный оттенок, оптические свойства, низкое равновесное влагопоглощение, теплостойкость, размерная стабильность, яркость, стойкость к атмосферным воздействиям, стойкость к гидролизу и огнестойкость. Вдобавок, поликарбонатный сополимер по настоящему изобретению имеет не только высокую молекулярную массу и высокую текучесть, но также имеет низкое N-значение, которое означает, что указанный сополимер почти не содержит разветвленных структур и/или другого вида структур.

[0121]

Согласно новому способу получения высокополимеризованной ароматической поликарбонатной смолы ароматический поликарбонат (= форполимер) подвергают взаимодействию с алифатическим диоловым соединением, имеющим специфическую структуру, для высокой полимеризации, и в то же время указанное алифатическое диоловое соединение выводят из реакционной системы в форме циклического карбоната. В результате, алифатическое диоловое соединение почти не внедряется в основную цепь получаемой таким образом высокополимеризованной ароматической поликарбонатной смолы.

Поэтому, так как полученная таким образом высокополимеризованная ароматическая поликарбонатная смола почти не содержит связанный участок, остающийся в основной цепи, структура указанной смолы почти такая же, как поликарбоната, полученного общепринятой межфазной полимеризацией или полимеризацией в раплаве. Например, когда ароматический поликарбонатный форполимер, полученный с применением бисфенола A (ВПА) в качестве ароматического дигидроксисоединения, получают способом по настоящему изобретению, образуется поликарбонат, имеющий почти ту же химическую структуру, что и обычная поликарбонатная смола, образованная бисфенолом A (BPC-PC).

Полученная таким образом поликарбонатная смола обладает не только такими же свойствами, как поликарбонаты, полученные общепринятой межфазной полимеризацией, но также имеет преимущества в качестве, такие как низкая степень разветвления и малое количество структур другого вида по причине быстрого осуществления высокой полимеризации с использованием алифатического диолового соединения в качестве связующего агента. К тому же, указанная поликарбонатная смола имеет существенно улучшенную теплостойкость или термостойкость при высокой температуре, что вызвано отсутствием в основной цепи звена, образованного связующим агентом, состоящим из алифатического диолового соединения.

[0122]

Новое ароматическое поликарбонатное соединение обладает специфическими конечными свойствами и пригодно для получения поликарбонатной смолы по реакции переэтерификации со специфическим алифатическим диоловым соединением, содержащим алифатические углеводородные группы, связывающие концевые гидроксигруппы.

[0123]

Взаимодействие ароматического поликарбонатного соединения, обладающего вышеупомянутыми специфическими характерными особенностями, со специфическим алифатическим диоловым соединением по реакции переэтерификации дает возможность надлежащего увеличения молекулярной массы ароматической поликарбонатной смолы простым способом при сохранении хорошего качества смолы. А именно, высокополимеризованный, высокотекучий поликарбонатный сополимер, почти не содержащий разветвленной структуры, может быть получен без применения добавок.

В случае введения разветвленной структуры в ароматическое поликарбонатное соединение путем применения заданного количества разветвляющего агента, легко может быть получена ароматическая поликарбонатная смола, имеющая заданную степень разветвления.

Краткое описание чертежей

[0124]

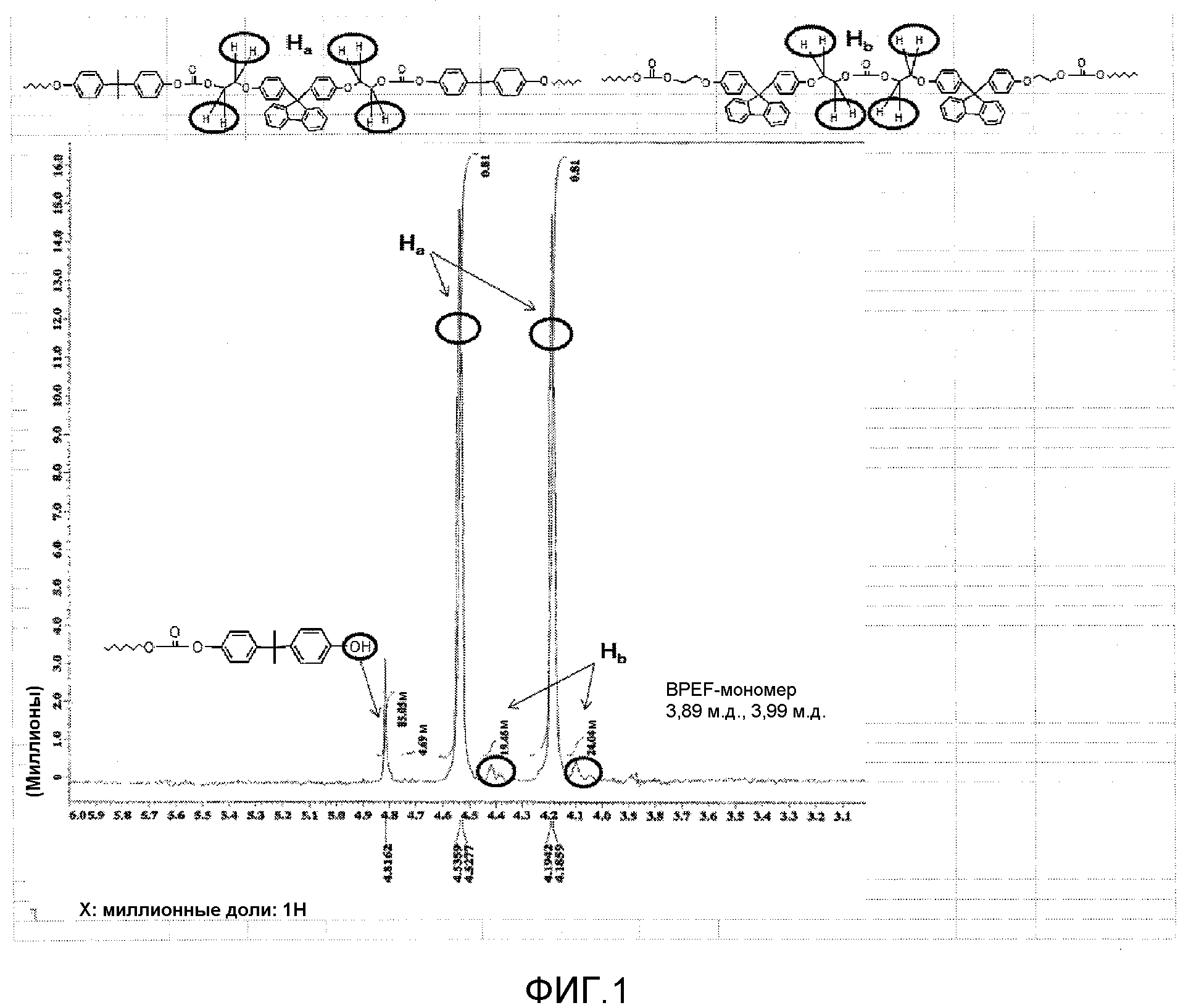

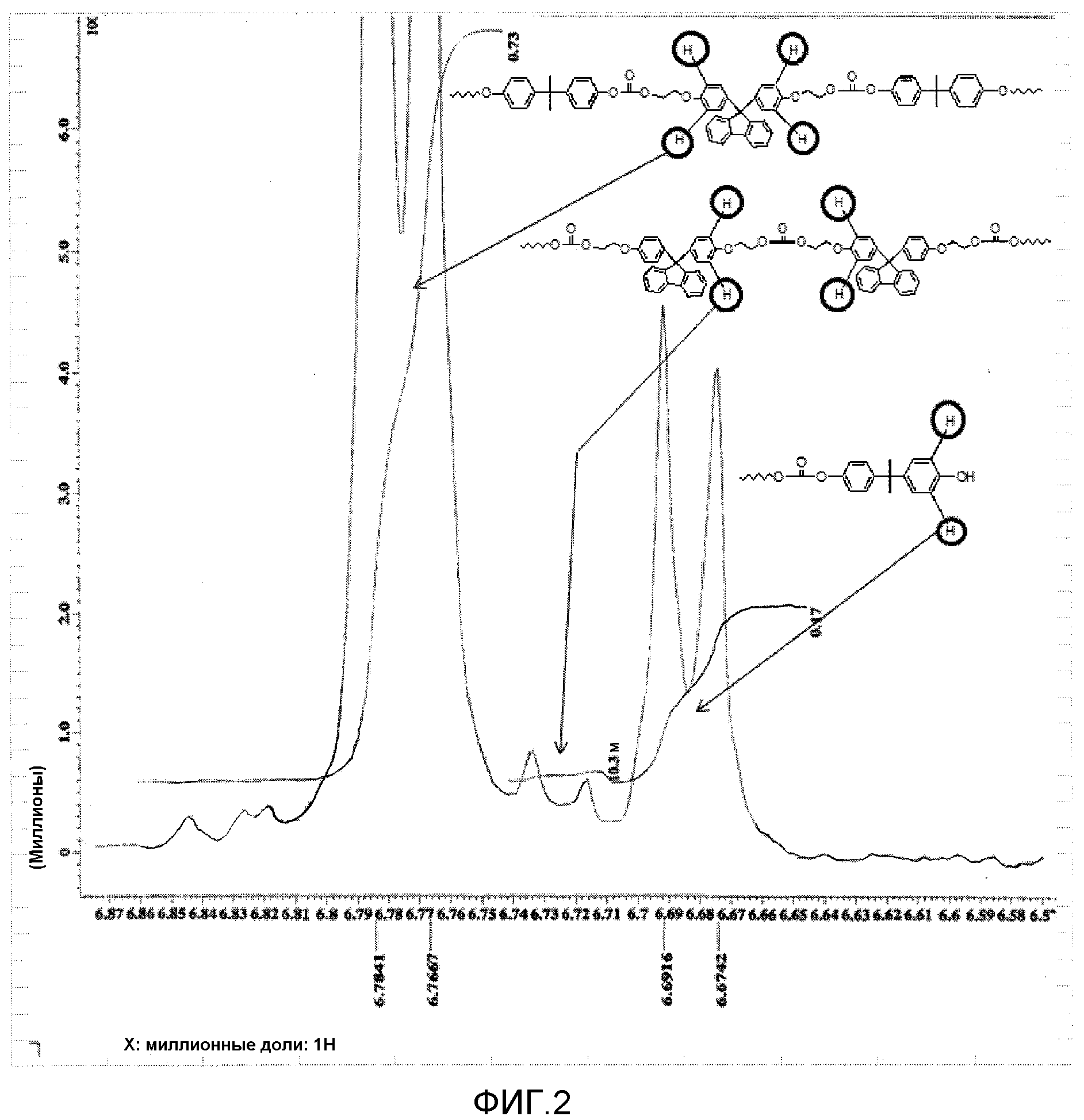

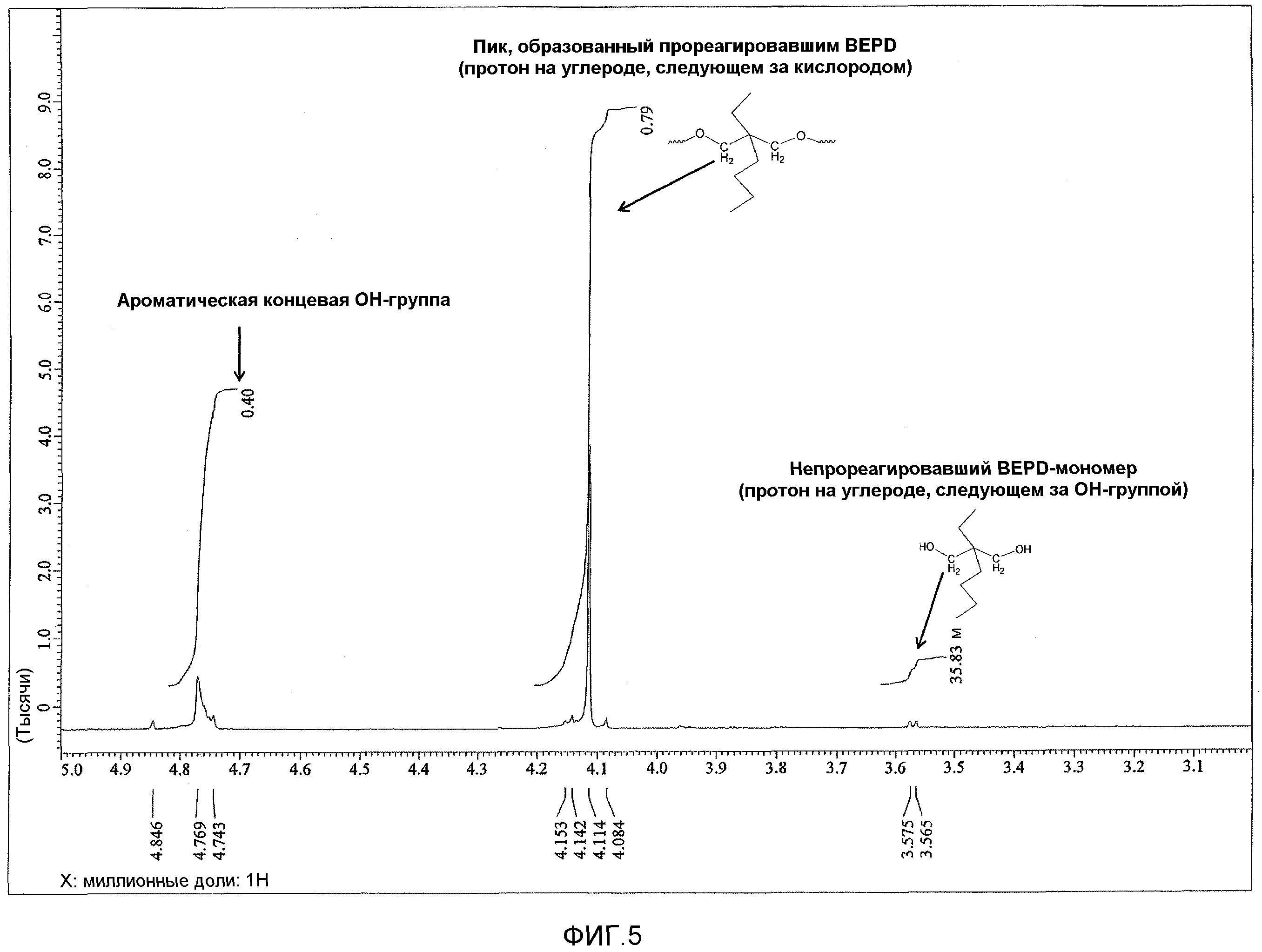

Фиг.1 представляет1H-ЯМР-график (A) поликарбонатного сополимера, полученного по примеру 1.

Фиг.2 представляет1H-ЯМР-график (B) поликарбонатного сополимера, полученного по примеру 1.

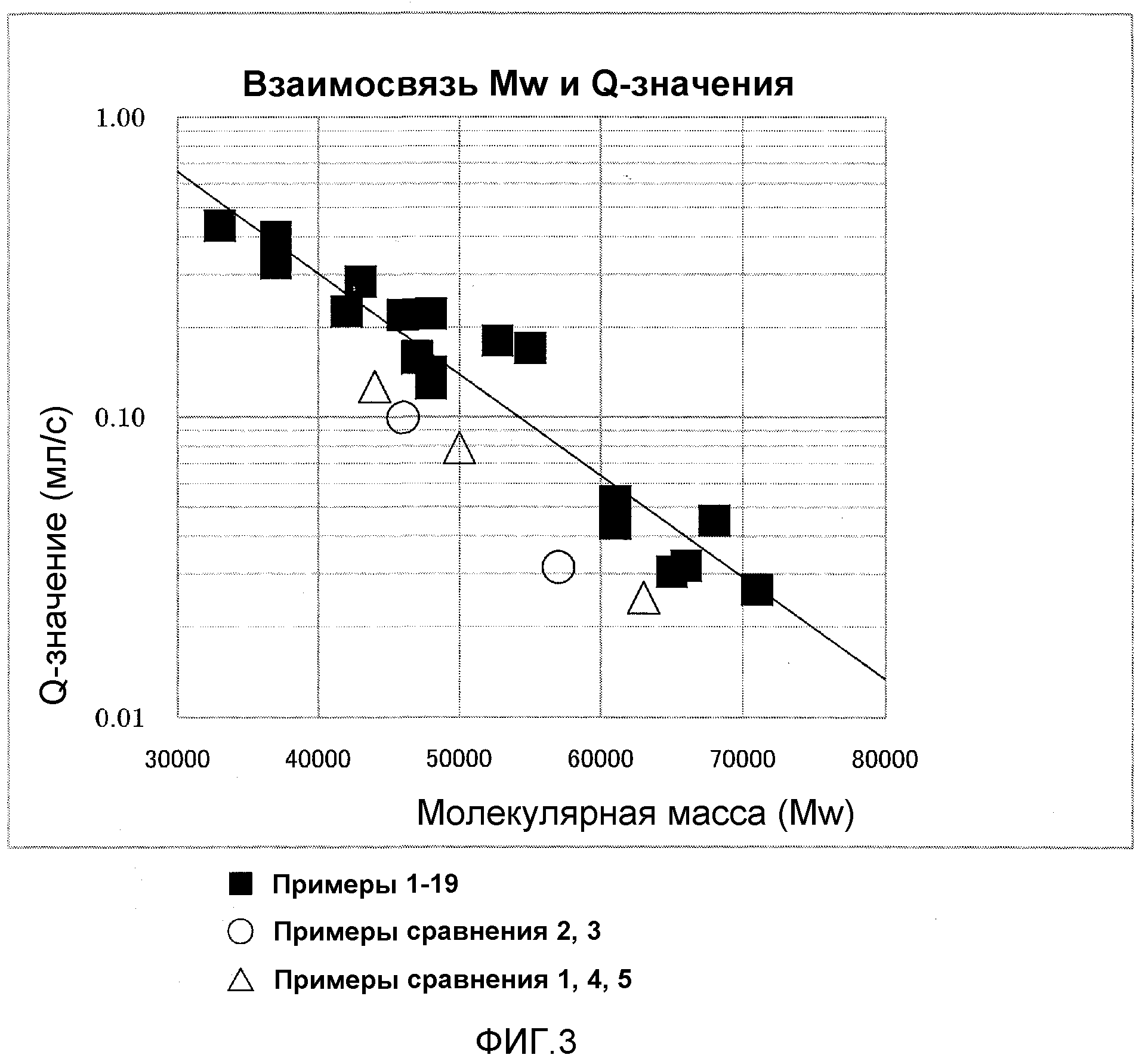

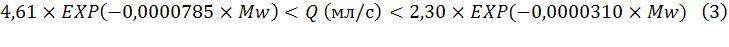

Фиг.3 представляет график, отражающий взаимосвязь Mw и Q-значения (280°C, нагрузка 160 кг) поликарбонатов, полученных по примерам 1-19 и примерам сравнения 1-5.

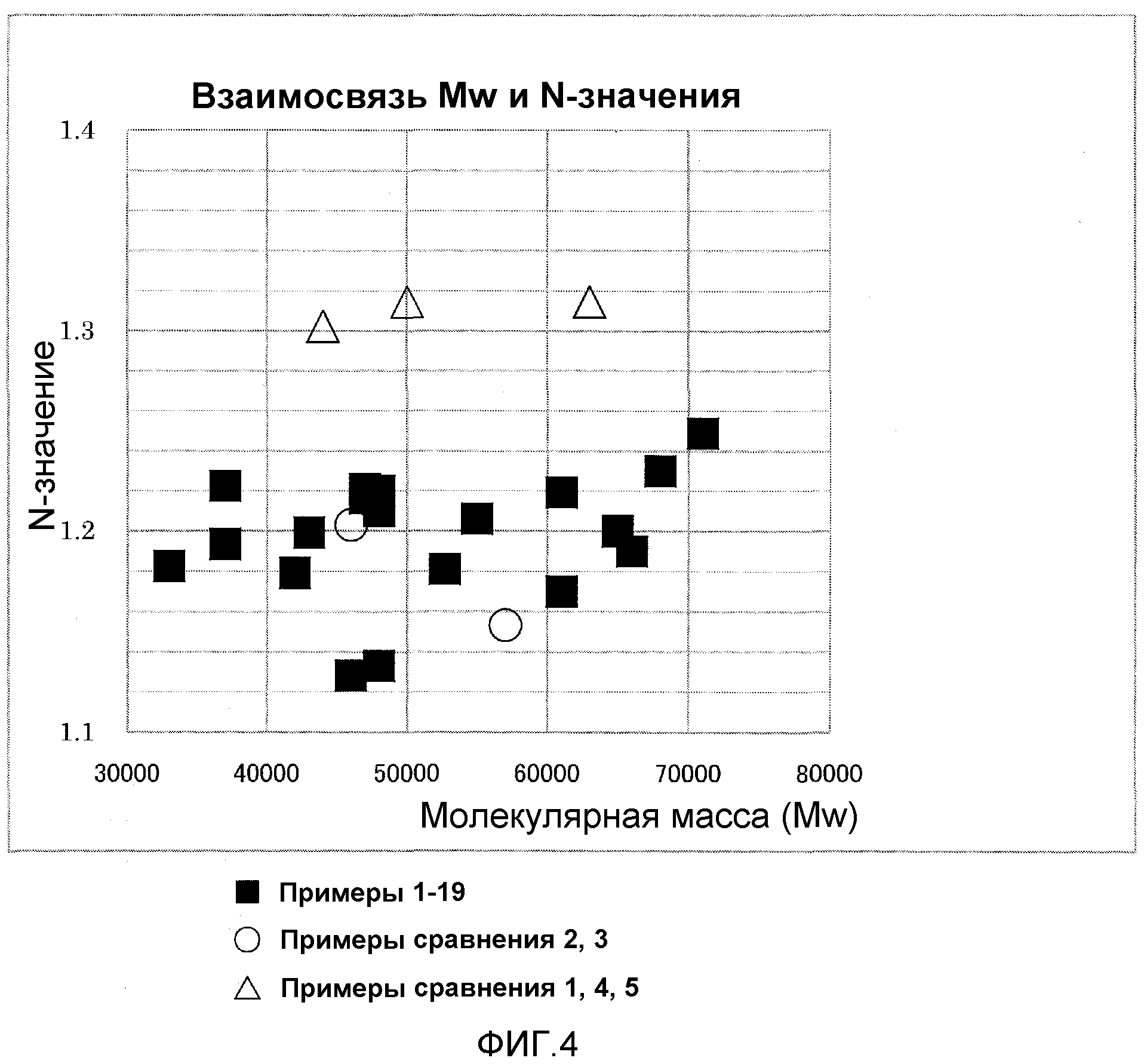

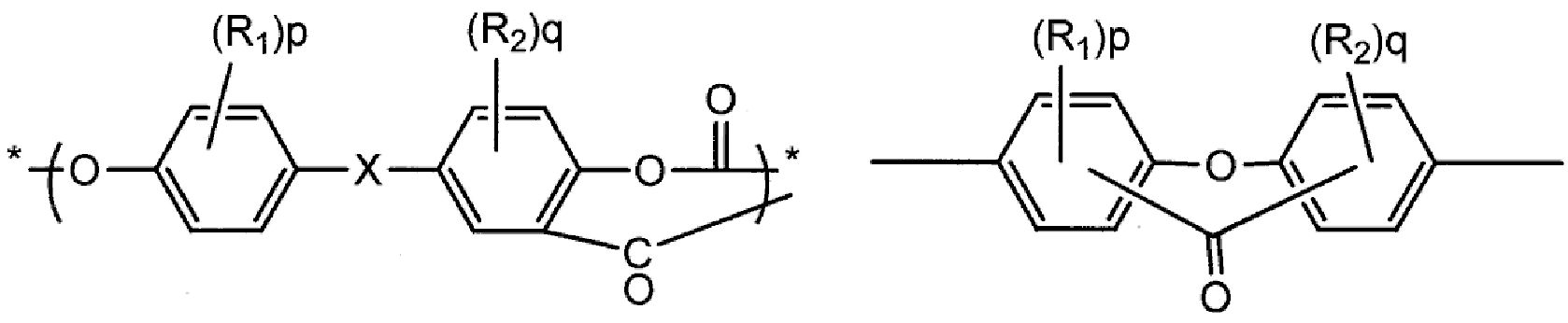

Фиг.4 представляет график, отражающий взаимосвязь Mw и N-значения поликарбонатов, полученных по примерам 1-19 и примерам сравнения 1-5.

Фиг.5 представляет1H-ЯМР-график реакционного продукта, полученного по примеру 20.

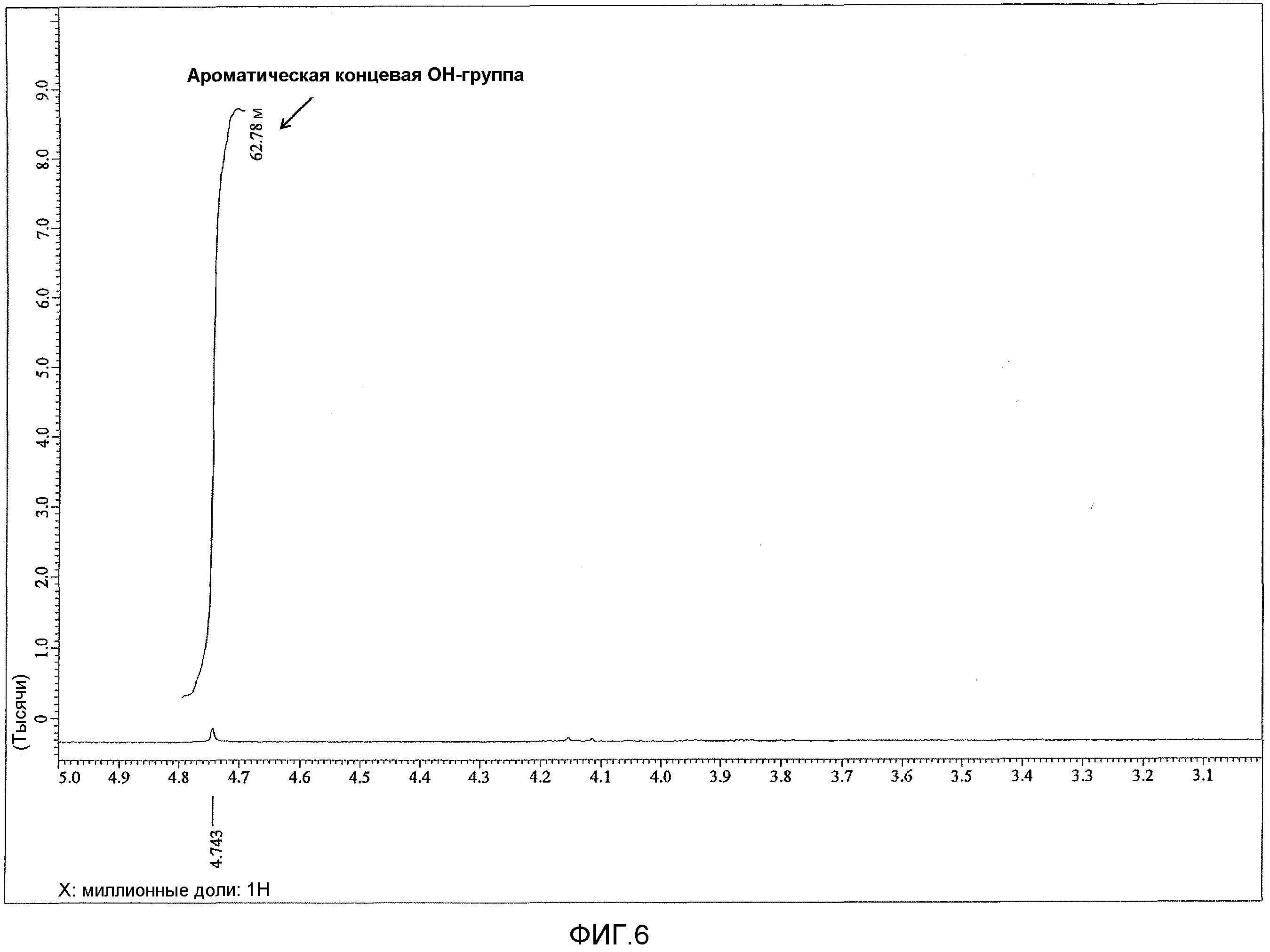

Фиг.6 представляет1H-ЯМР-график смолы, полученной по примеру 20.

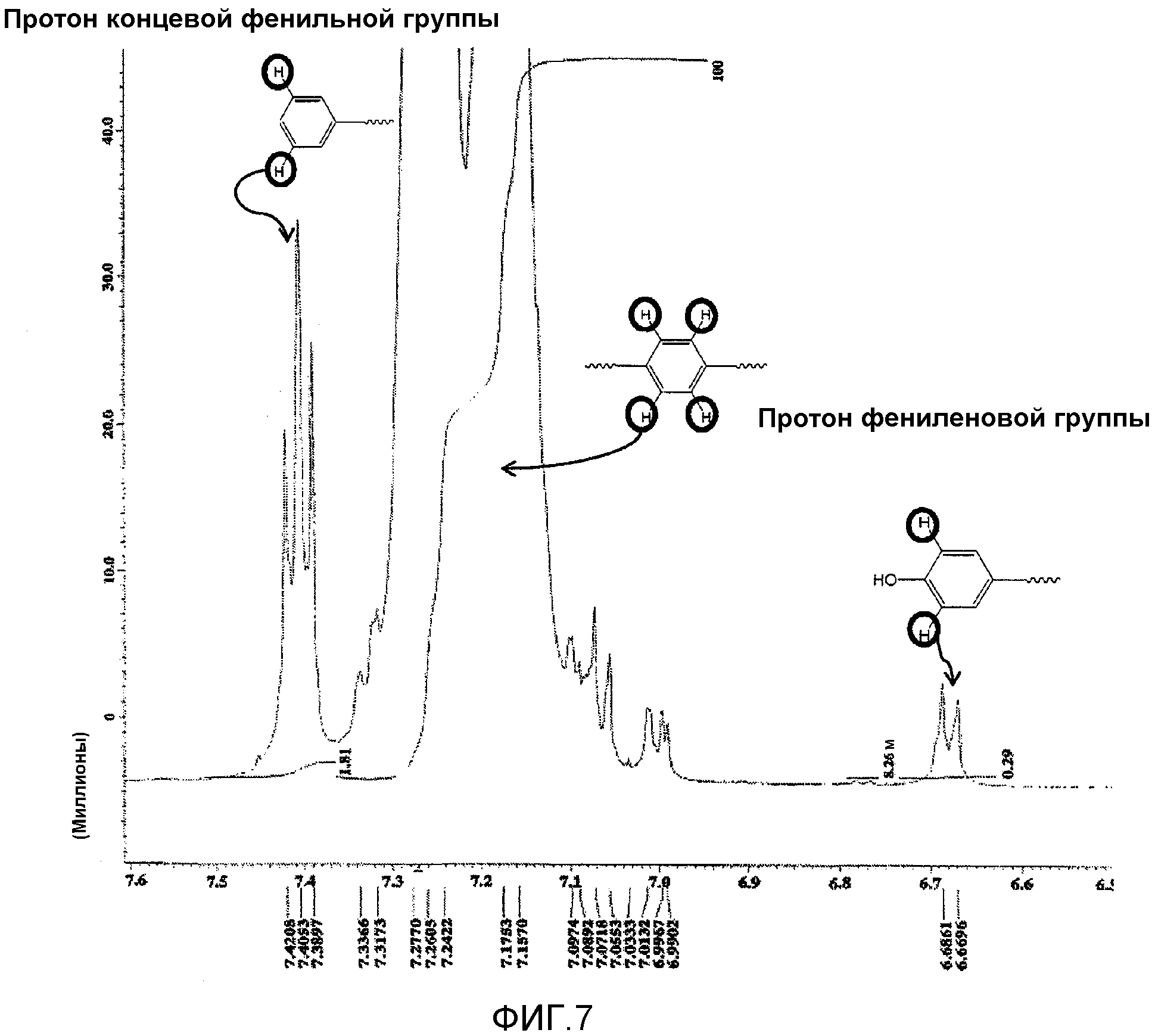

Фиг.7 представляет1H-ЯМР-график ароматического поликарбонатного форполимера, полученного по примеру 34.

Вариант(ы) осуществления изобретения

[0125]

I. ВЫСОКОТЕКУЧИЙ ПОЛИКАРБОНАТНЫЙ СОПОЛИМЕР

Высокотекучий поликарбонатный сополимер, по существу, образован структурным звеном, представленным вышеуказанной общей формулой (I), и структурным звеном, представленным вышеуказанной общей формулой (II).

[0126]

(1) СТРУКТУРНОЕ ЗВЕНО, ПРЕДСТАВЛЕННОЕ ФОРМУЛОЙ (I)

Структурное звено, представленное общей формулой (I), образовано алифатическим диоловым соединением. Термин "алифатическое диоловое соединение" по настоящему изобретению означает диоловое соединение, содержащее алифатические углеводородные группы, связывающие концевые гидроксигруппы. Термин "концевая гидроксигруппа" означает гидроксигруппу, которая участвует в образовании карбонатной связи между алифатическим диоловым соединением и ароматическим поликарбонатным соединением (= форполимер) по реакции переэтерификации.

Примеры алифатических углеводородных групп включают алкиленовую группу и циклоалкиленовую группу, которая может быть замещена частично ароматическими группами, гетероцикл-содержащими группами или тому подобным.

[0127]

[0128]

В вышеуказанной общей формуле (I) "Q" означает углеводородную группу, по меньшей мере, с 3 атомами углерода, которая может содержать атомы другого вида. Нижний предел числа атомов углерода указанной углеводородной группы равен 3, предпочтительно 6 и более предпочтительно 10, и верхний предел числа указанных атомов предпочтительно равен 40, более предпочтительно 30 и наиболее предпочтительно 25.

[0129]

Примеры атомов другого вида включают атом кислорода (O), атом серы (S), атом азота (N), атом фтора (F) и атом кремния (Si). Среди указанного атом кислорода (O) и атом серы (S) наиболее предпочтительны.

Углеводородная группа может быть с неразветвленной цепью (линейной), разветвленной или кольцевой. "Q" может включать циклическую структуру, такую как ароматический цикл и гетероцикл.

[0130]

В вышеуказанной общей формуле (I) каждый из R1, R2, R3 и R4 независимо означает группу, выбираемую из группы, включающей атом водорода, алифатическую углеводородную группу с 1-30 атомами углерода, предпочтительно 1-10 атомами углерода, и ароматическую углеводородную группу с 6-20 атомами углерода, предпочтительно 6-10 атомами углерода.

[0131]

Примеры алифатических углеводородных групп включают линейную или разветвленную алкильную группу и циклоалкильную группу. Примеры алкильных групп включают метильную группу, этильную группу, пропильную группу, изопропильную группу, н-бутильную группу, изобутильную группу, трет-бутильную группу, н-амильную группу, изоамильную группу, н-гексильную группу и изогексильную группу. Примеры циклоалкильных групп включают циклогексильную группу. Примеры ароматических углеводородных групп включают фенильную группу и нафтильную группу.

[0132]

Причем, по меньшей мере, один из R1 и R2 и, по меньшей мере, один из R3 и R4, каждый независимо выбирают из группы, включающей атом водорода и алифатическую углеводородную группу.

Предпочтительно, каждый из R1-R4 независимо выбирают из группы, включающей атом водорода и алифатическую углеводородную группу с 1-30 атомами углерода, предпочтительно 1-10 атомами углерода.

Более предпочтительные примеры алифатических углеводородных групп включают линейную или разветвленную алкильную группу. Более предпочтительные примеры алкильных групп включают метильную группу, этильную группу, пропильную группу, изопропильную группу, н-бутильную группу, изобутильную группу, трет-бутильную группу и изоамильную группу.

[0133]

Наиболее предпочтительно, чтобы все R1, R2, R3 и R4 означали атомы водорода. То есть, алифатическое диоловое соединение, которое может образовывать структуру, представленную вышеуказанной общей формулой (I), предпочтительно является первичным диоловым соединением и более предпочтительно - первичным диоловым соединением за исключением линейного алифатического диолового соединения.

[0134]

В общей формуле (I) каждый из "n" и "m" независимо означает целое число 0-10, предпочтительно целое число 0-4.

В случае, когда Q не содержит алифатические углеводородные группы, связывающие концевые гидроксигруппы, каждый из "n" и "m" независимо означает целое число 1-10, предпочтительно целое число 1-4.

[0135]

Алифатическое диоловое соединение, которое может образовывать структуру, представленную вышеуказанной общей формулой (I), является двухатомным соединением, представленным следующей общей формулой (I′), содержащим спиртовые гидроксигруппы. В общей формуле (I′) "Q", R1-R4, n и m имеют те же значения, что и в вышеуказанной общей формуле (I).

[0136]

[0137]

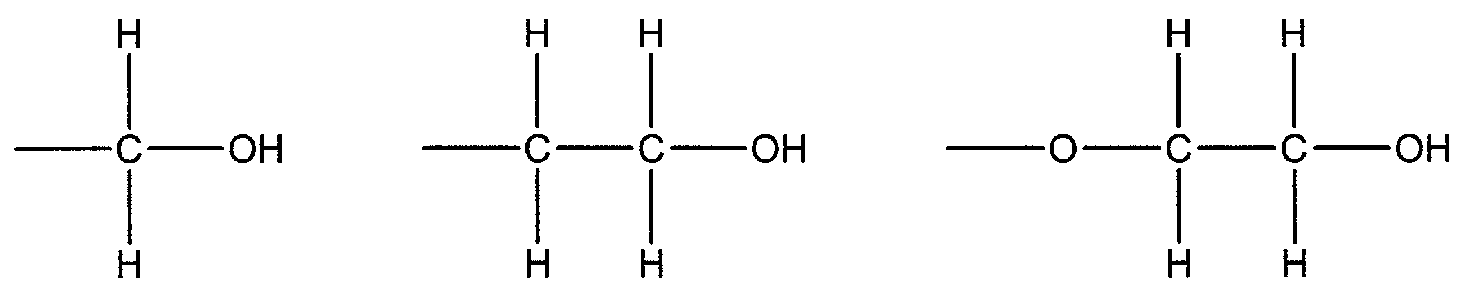

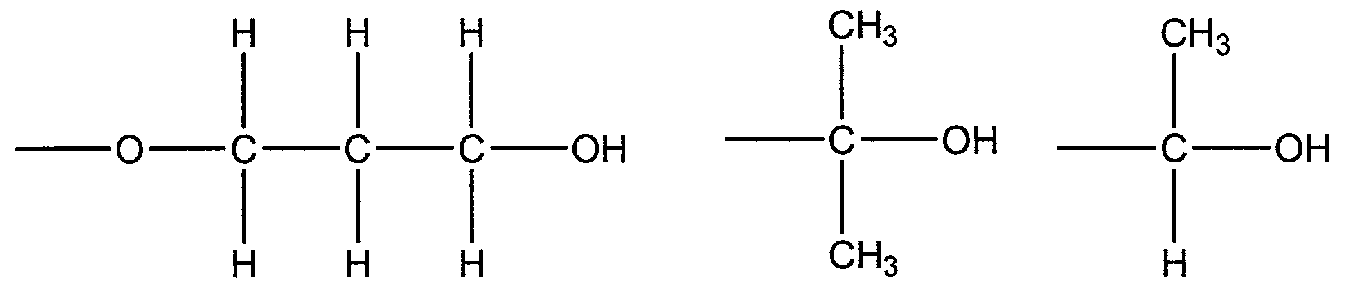

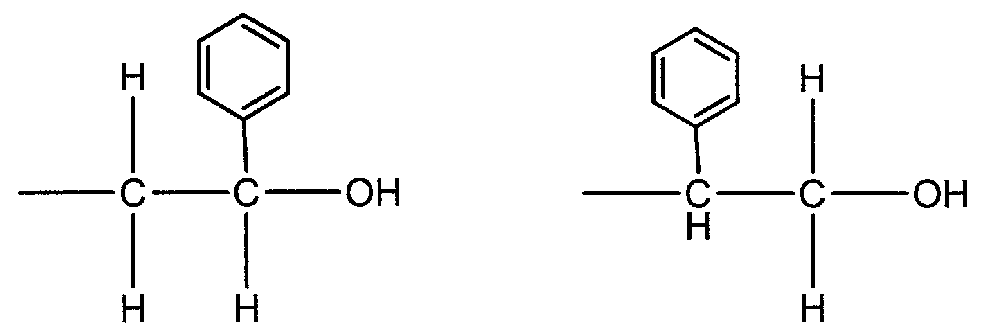

Примеры концевых структур "HO-(CR1R2)n-" и "-(CR3R4)m-OH" включают следующие структуры:

[0138]

[0139]

Каждый из Ra и Rb означает атом водорода, линейную или разветвленную алкильную группу, фенильную группу или нафтильную группу, "m" означает целое число, равное 1 или больше.

Каждый из Ra и Rb означает атом водорода, линейную или разветвленную алкильную группу, фенильную группу или нафтильную группу, "m" означает целое число, равное 1 или больше.

[0140]

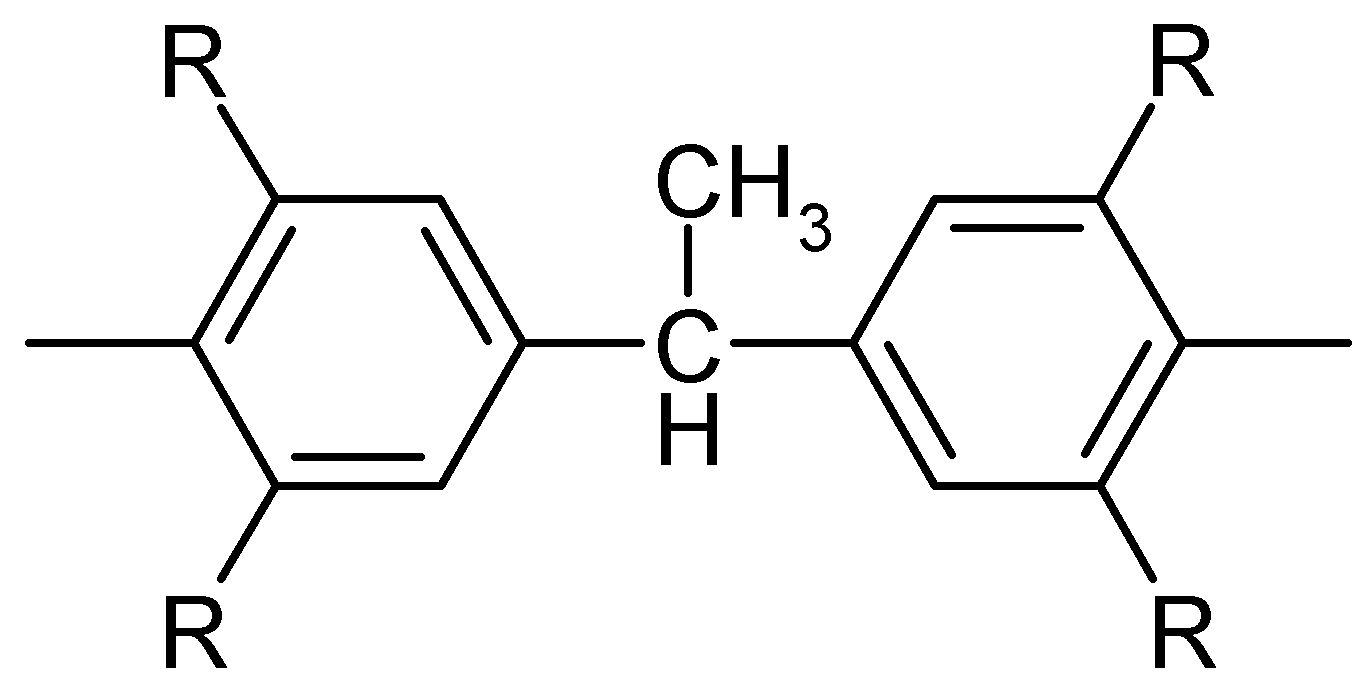

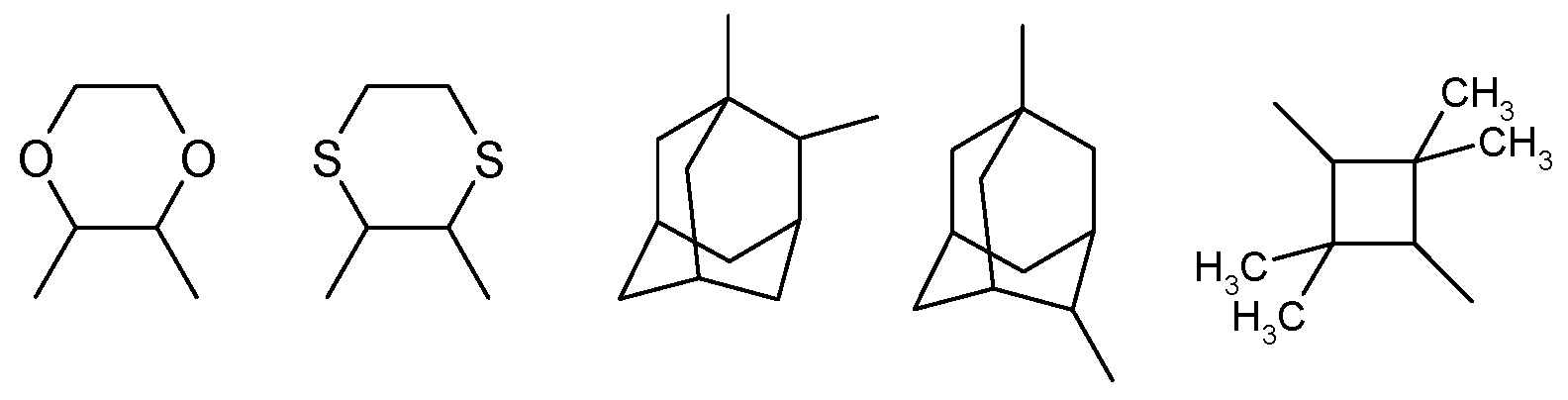

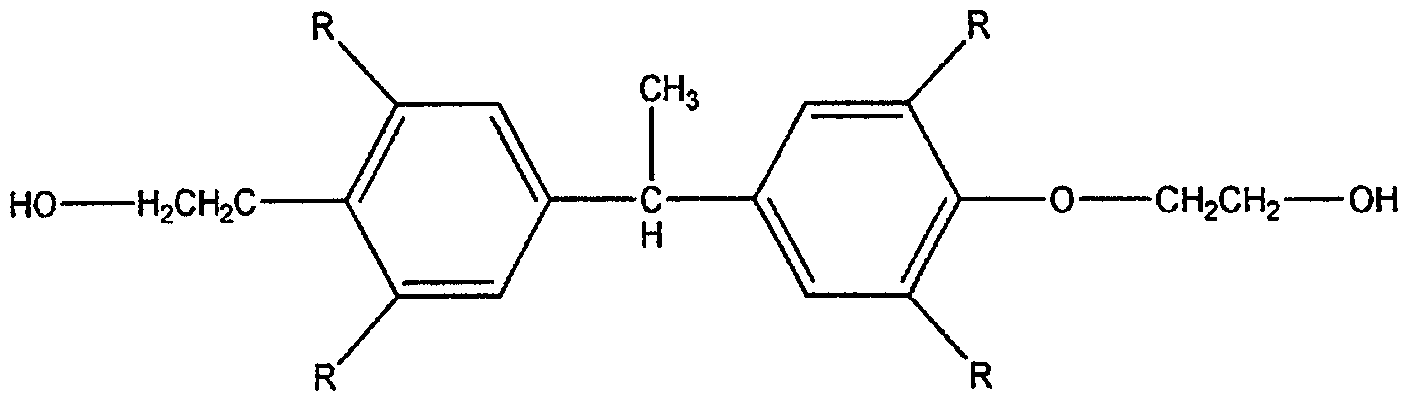

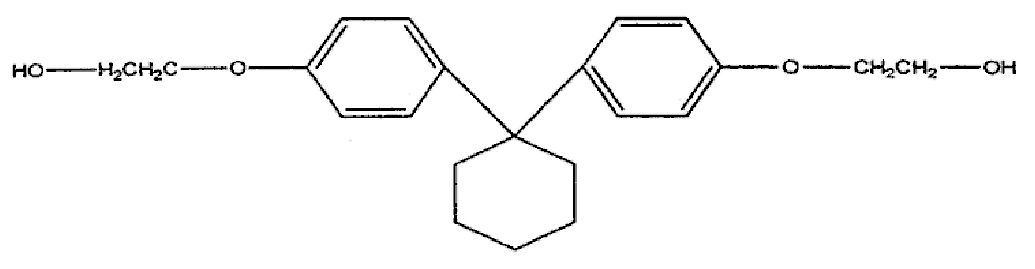

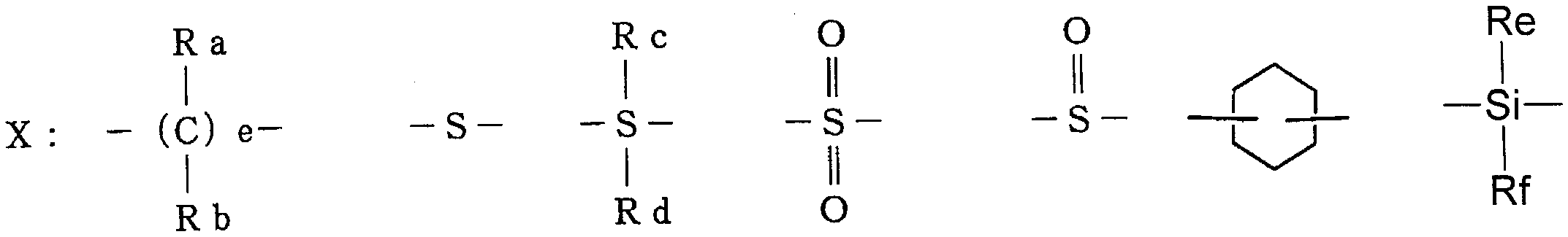

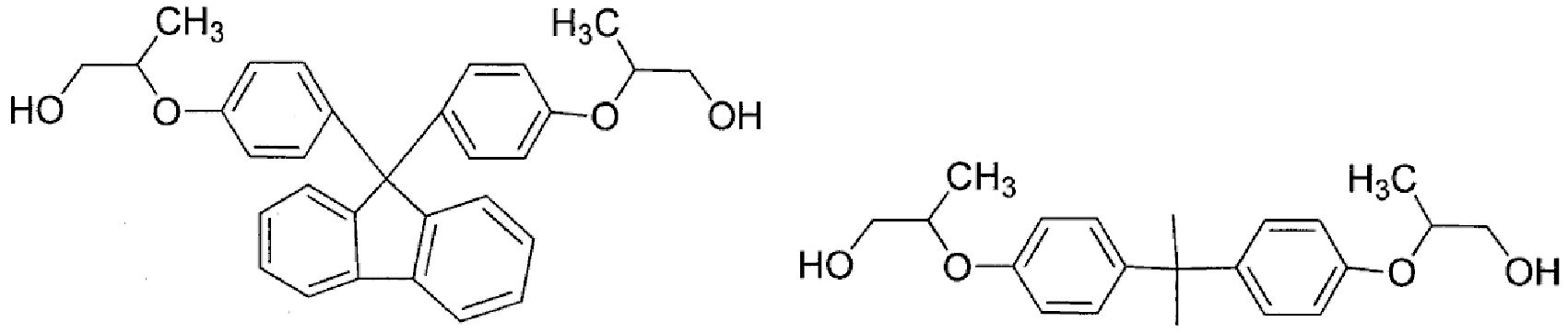

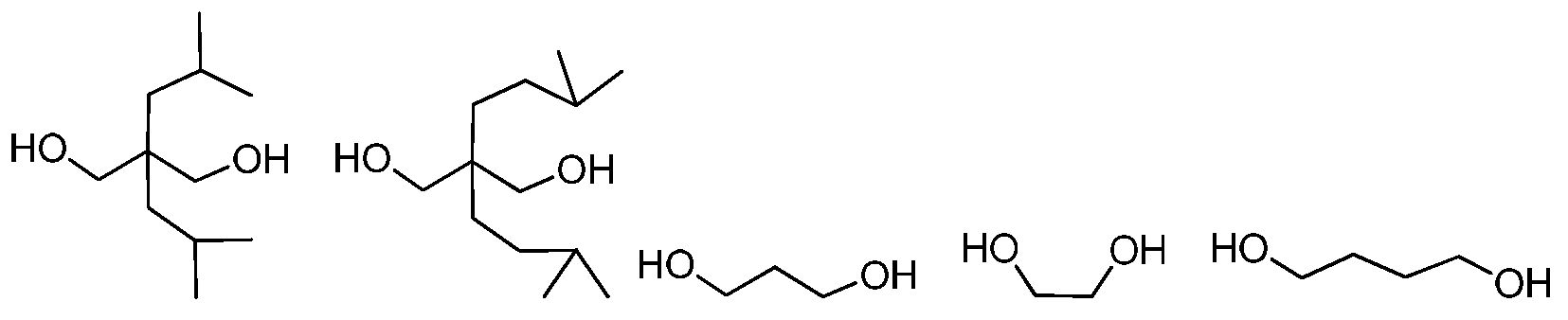

Более предпочтительные примеры алифатических диоловых соединений, используемых по настоящему изобретению, включают двухатомные соединения, содержащие спиртовые гидроксигруппы, представленные следующими формулами (i)-(iii):

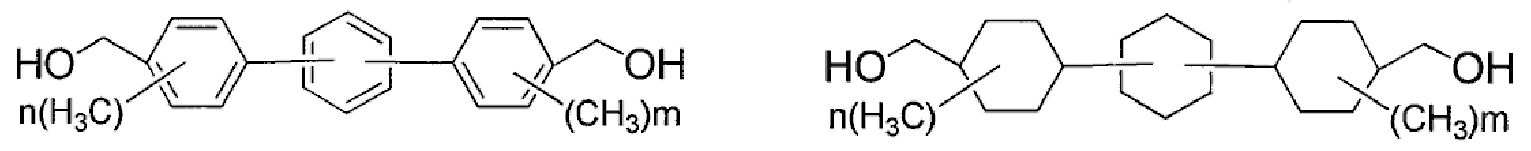

[0141]

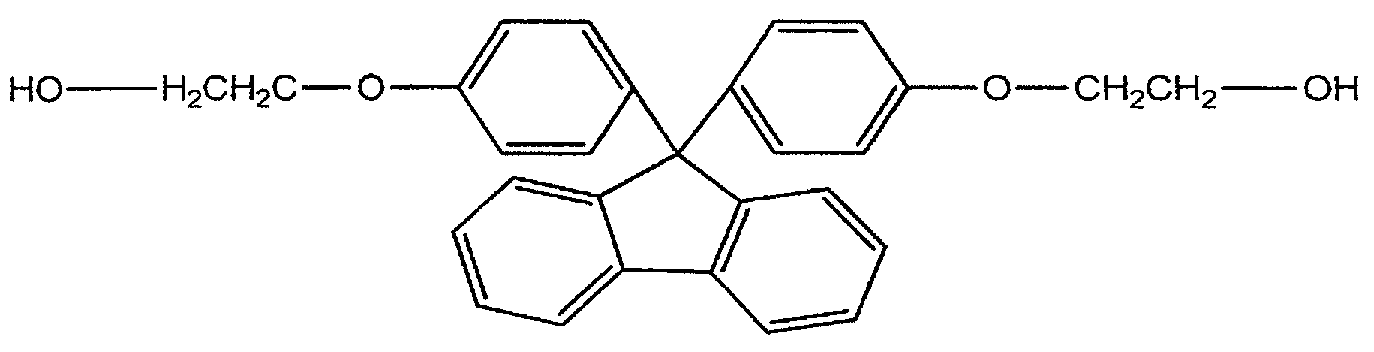

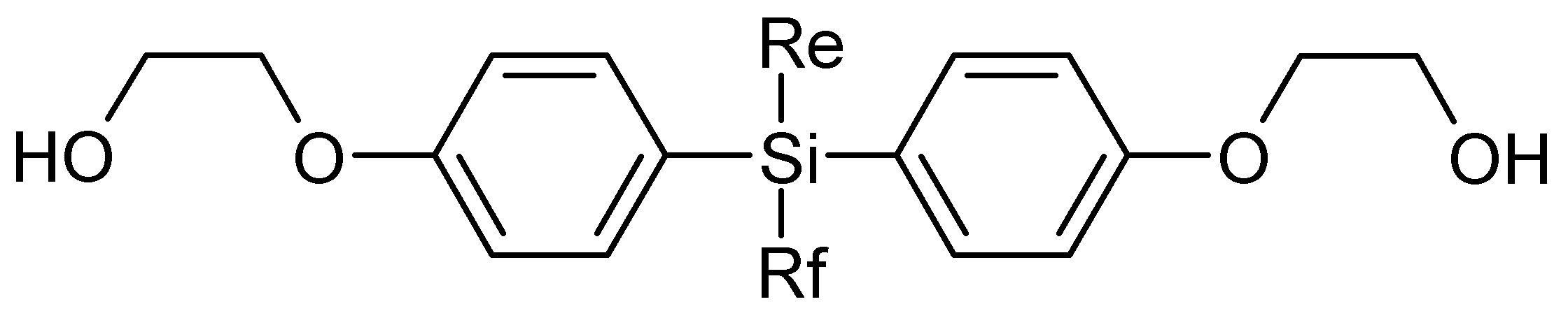

[0142]

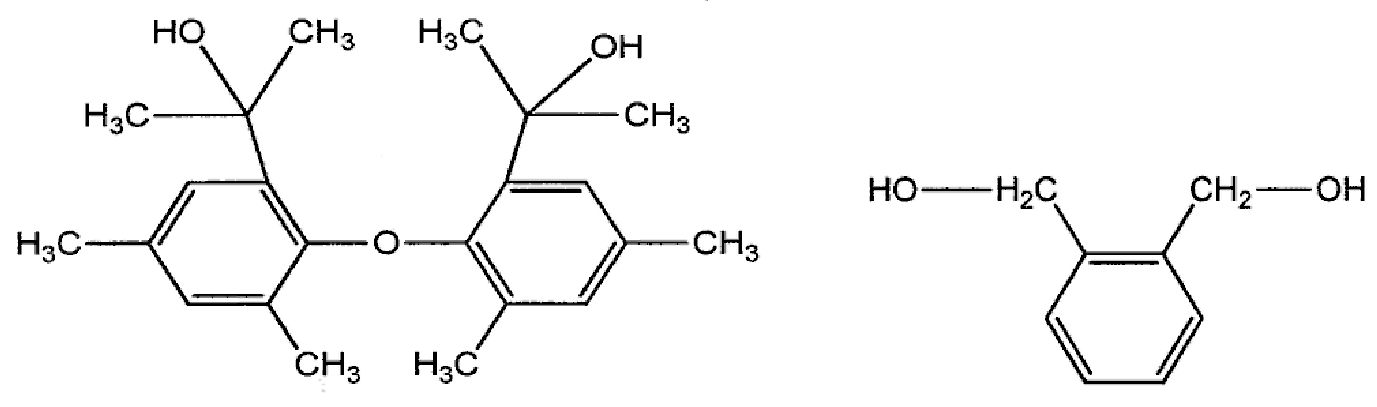

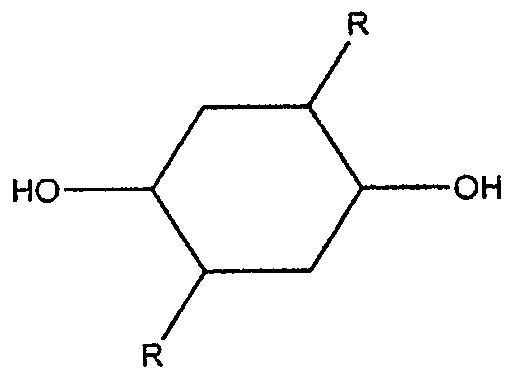

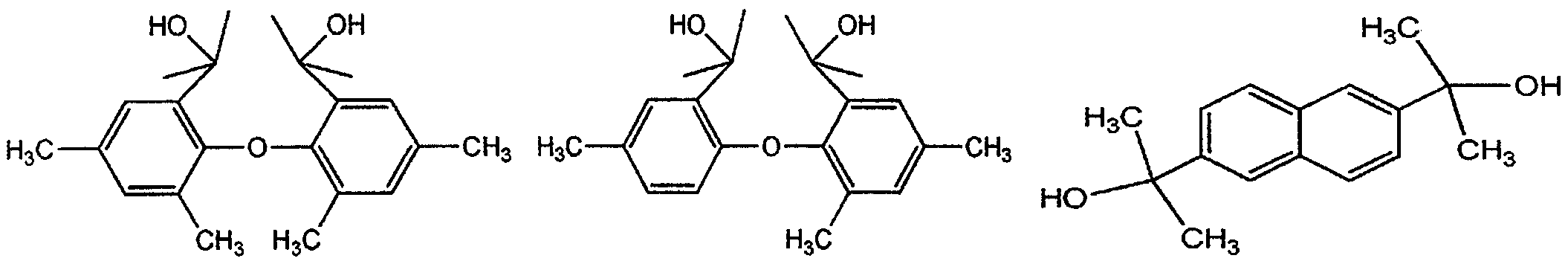

В вышеуказанной формуле (i) Q1 означает углеводородную группу с 6-40 атомами углерода, содержащую ароматический цикл(ы), предпочтительно углеводородную группу с 6-30 атомами углерода, содержащую ароматический цикл(ы). Q1 может содержать, по меньшей мере, один атом другого вида, выбираемый из группы, включающей атом кислорода (O), атом серы (S), атом азота (N), атом фтора (F) и атом кремния (Si).

[0143]

В формуле (i), каждый из "n1" и "m1" независимо означает целое число 1-10, предпочтительно целое число 1-4.

Примеры ароматических циклов включают фенильную группу, бифенильную группу, флуоренильную группу и нафтильную группу.

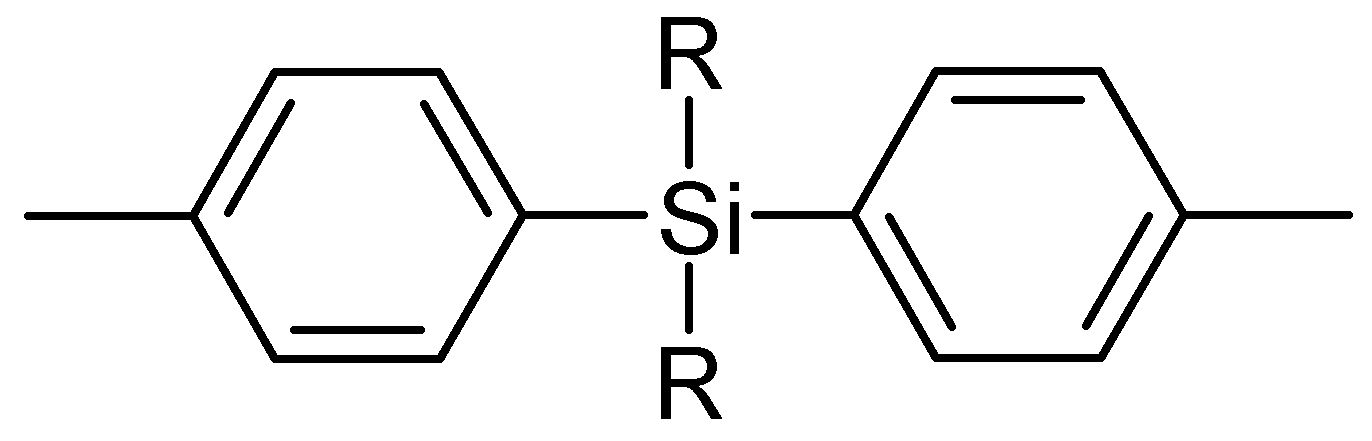

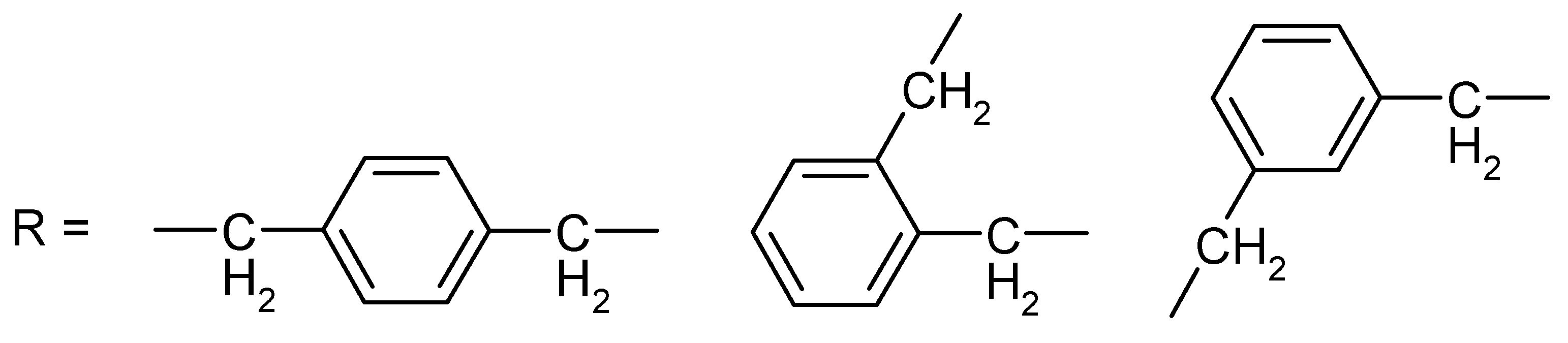

Примеры Q1 включают группы, представленные следующими структурными формулами:

[0144]

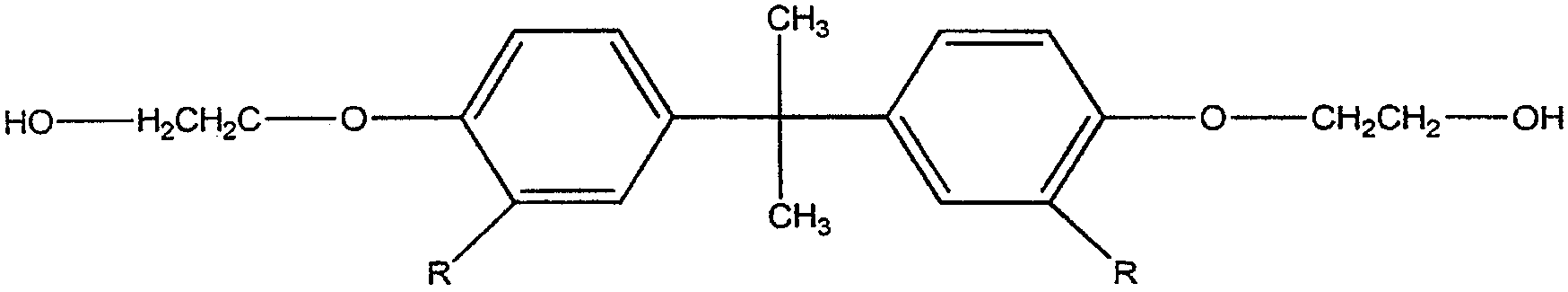

R означает линейную или разветвленную алкильную группу, циклогексильную группу или фенильную группу.

R означает линейную или разветвленную алкильную группу, циклогексильную группу или фенильную группу.

"m" означает целое число, равное 0-12.

"m" означает целое число, равное 0-12.

[0145]

R означает линейную или разветвленную алкильную группу с 1-10 атомами углерода, циклогексильную группу или фенильную группу.

R означает линейную или разветвленную алкильную группу с 1-10 атомами углерода, циклогексильную группу или фенильную группу.

R означает линейную или разветвленную алкильную группу с 1-10 атомами углерода, циклогексильную группу или фенильную группу.

[0146]

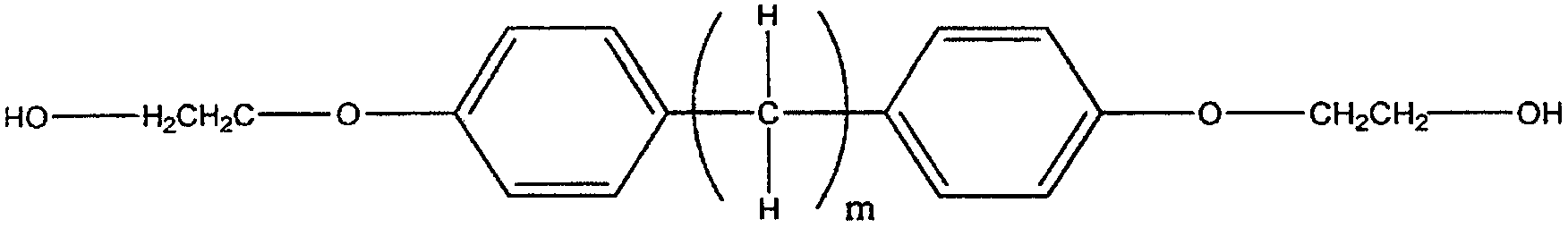

"n" означает целое число 1-20, предпочтительно 1-2.

[0147]

R означает линейную или разветвленную алкильную группу с 1-10 атомами углерода, циклогексильную группу или фенильную группу.

R означает линейную или разветвленную алкильную группу с 1-30 атомами углерода, циклогексильную группу или фенильную группу.

R означает линейную или разветвленную алкильную группу с 1-30 атомами углерода, циклогексильную группу или фенильную группу.

Ra означает атом водорода или метильную группу. Rb означает линейную или разветвленную алкильную группу с 1-30 атомами углерода, циклогексильную группу или фенильную группу.

Ra означает атом водорода или метильную группу. Rb означает линейную или разветвленную алкильную группу с 1-30 атомами углерода, циклогексильную группу или фенильную группу.

[0148]

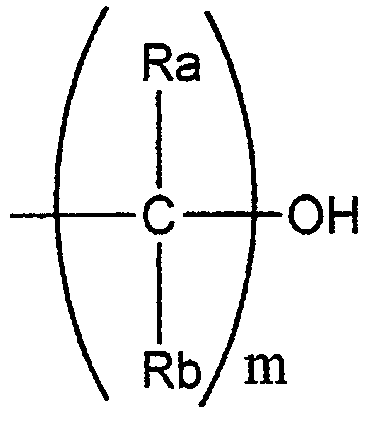

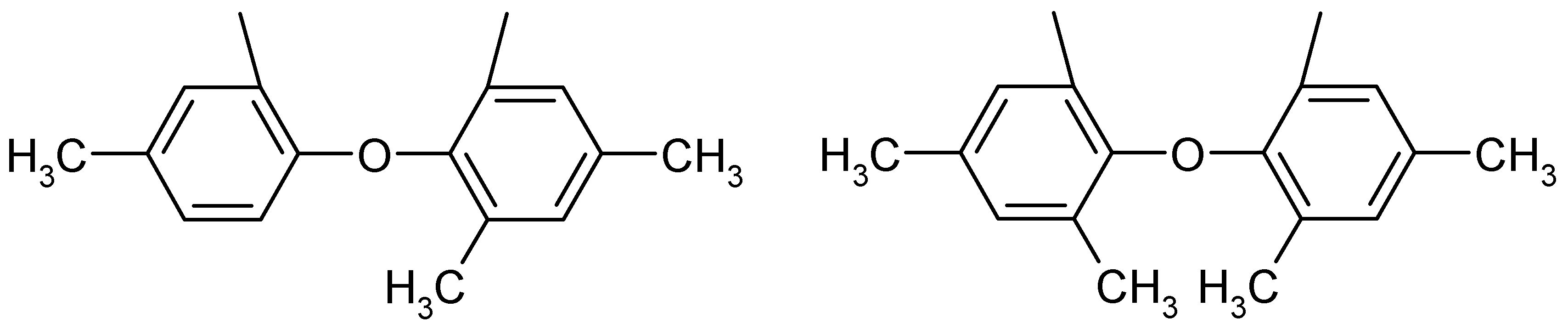

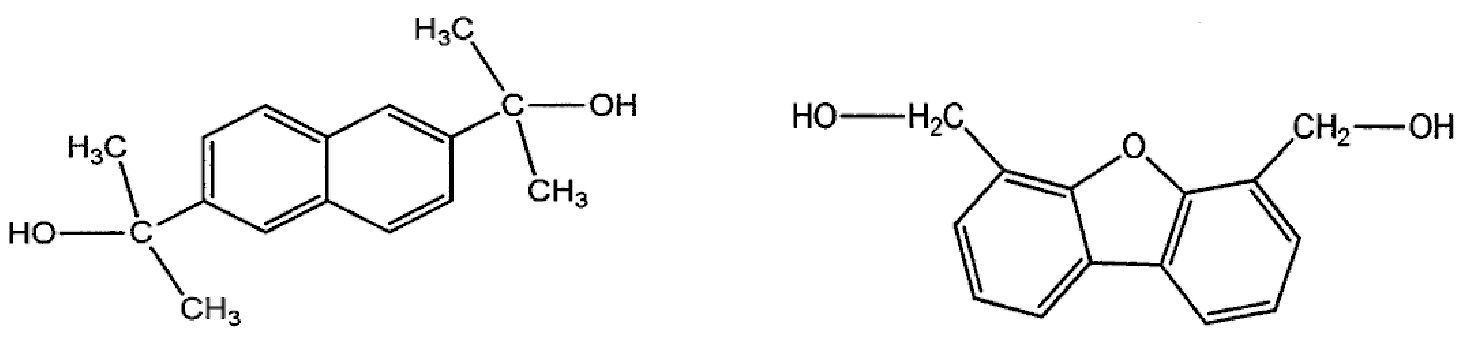

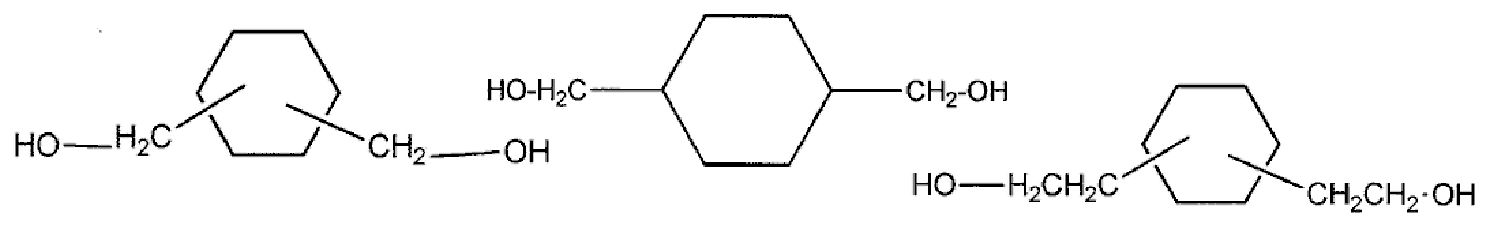

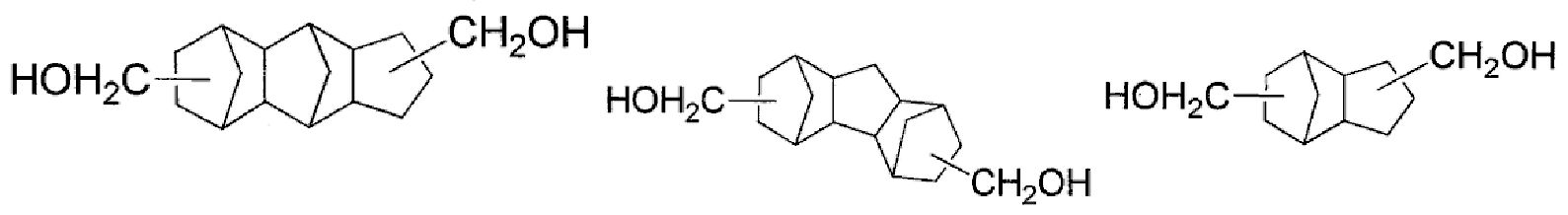

[0149]

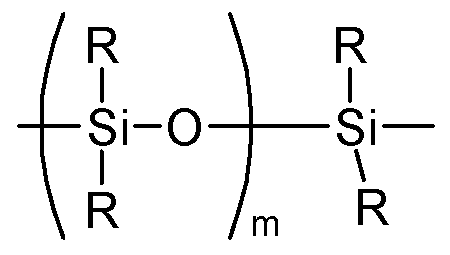

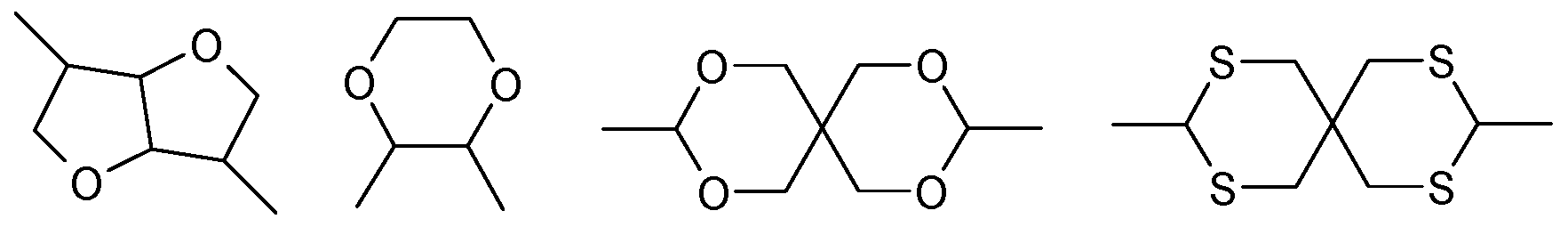

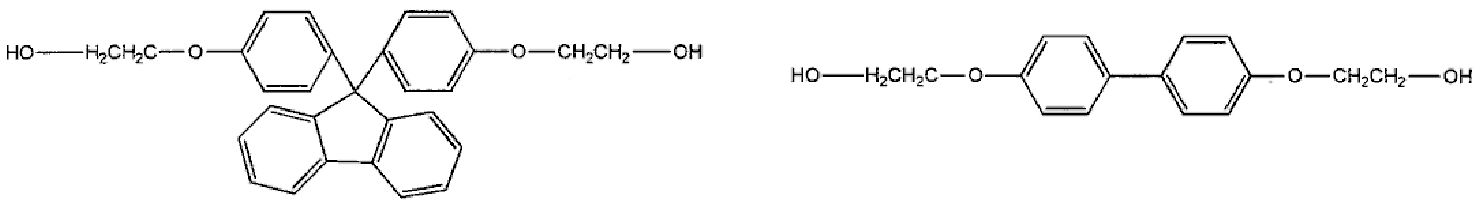

В вышеуказанной формуле (ii) Q2 означает линейную или разветвленную углеводородную группу с 3-40 атомами углерода, которая может содержать гетероцикл(ы), предпочтительно линейную или разветвленную углеводородную группу с 3-30 атомами углерода, которая может содержать гетероцикл(ы). Q2 может содержать, по меньшей мере, один атом другого вида, выбираемый из группы, включающей атом кислорода (O), атом серы (S), атом азота (N), атом фтора (F) и атом кремния (Si). Каждый из "n2" и "m2" независимо означает целое число 0-10, предпочтительно целое число 0-4.

[0150]

Примеры Q2 включают группы, представленные следующими структурными формулами, где, в случае, когда следующие структуры имеют молекулярно-массовое распределение, предпочтительные выбирать структуры, в среднем, с 6-40 атомами углерода из расчета на среднюю молекулярную массу:

[0151]

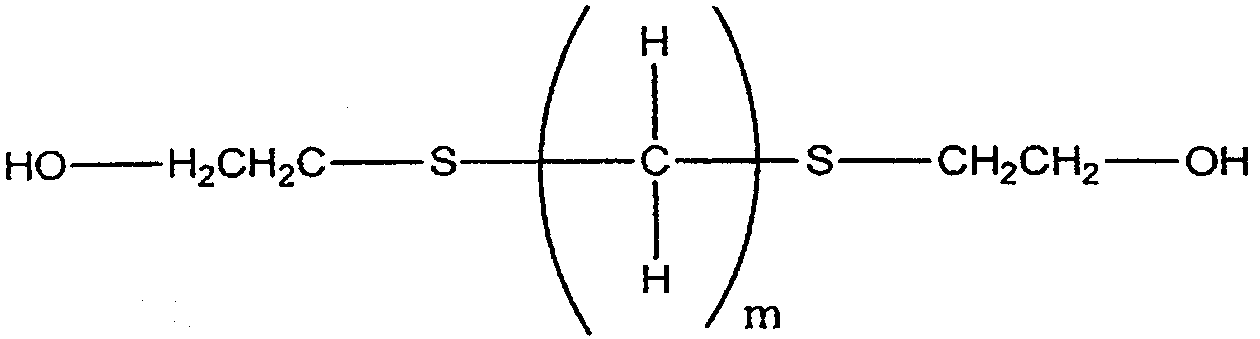

Каждый из Ra и Rb означает атом водорода или линейную или разветвленную алкильную группу, которая может быть замещенной -NH2- или -F. m означает целое число 1-30.

"m" означает целое число 1-30.

R означает атом водорода, линейную или разветвленную алкильную группу с 1-12 атомами углерода или фенильную группу. "m" означает целое число 1-30.

"n" означает целое число 1-20, предпочтительно 1-2.

Наряду с вышеуказанными структурами могут быть включены поликапролактон, поли-(1,4-бутандиоладипат)диол и поли-(1,4-бутандиолсукцинат)диол.

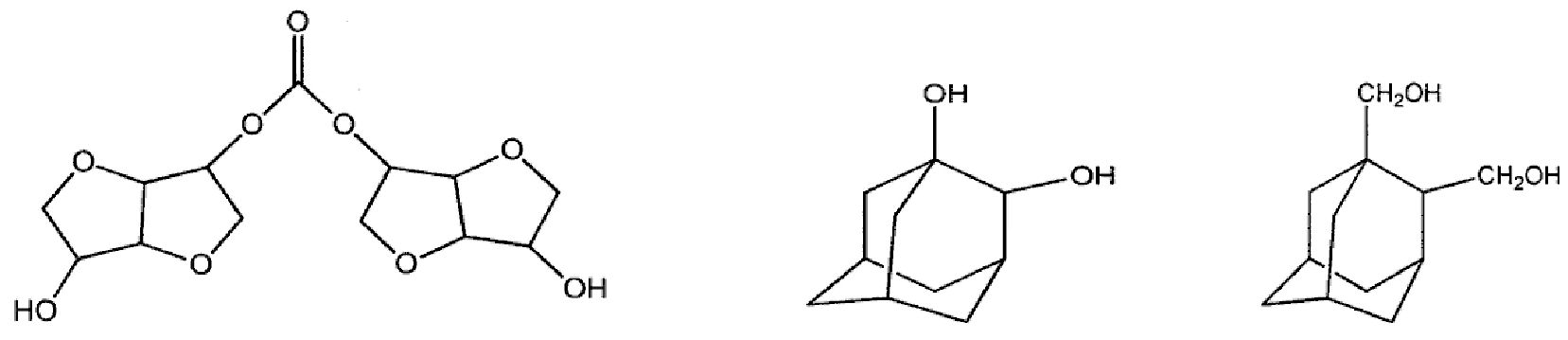

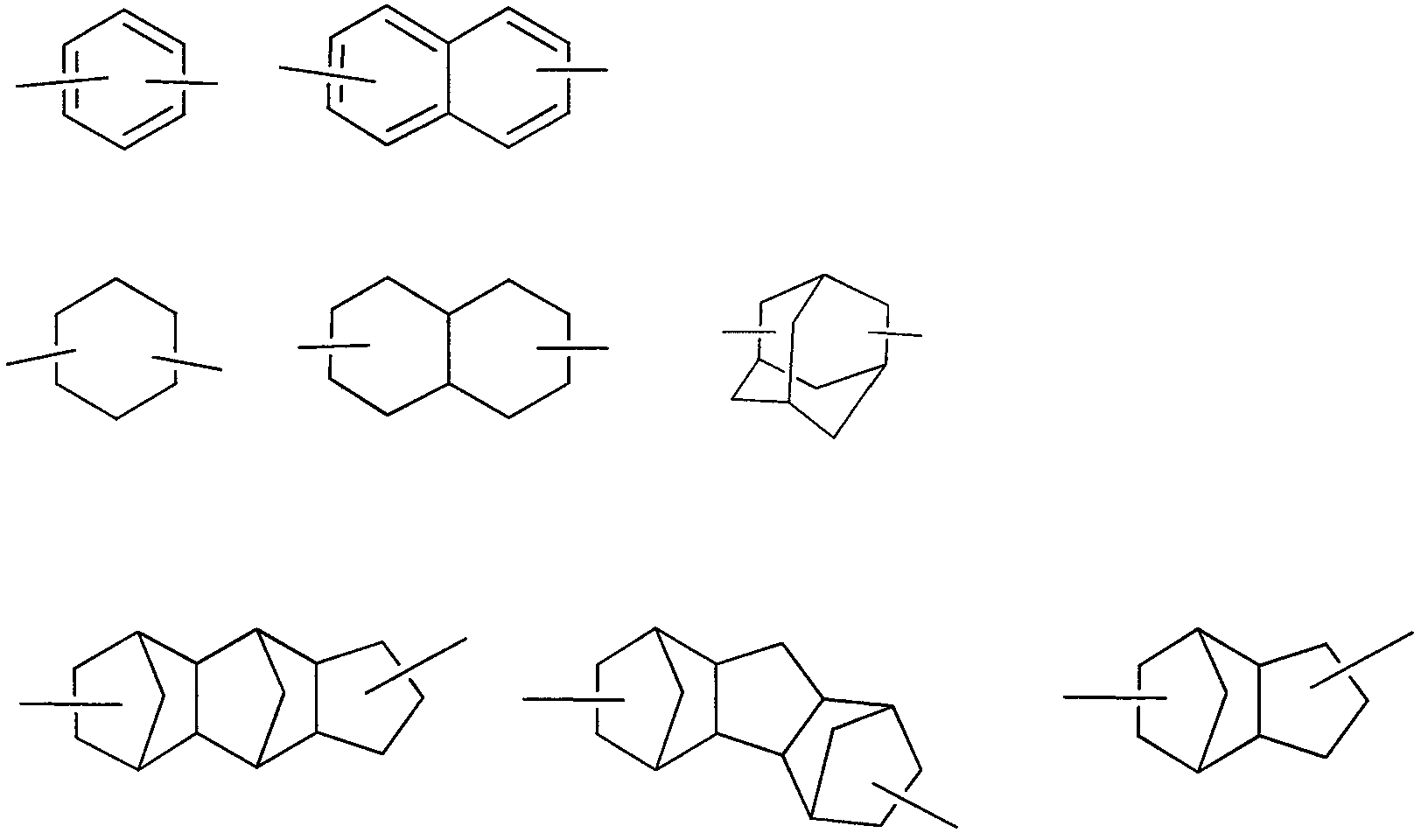

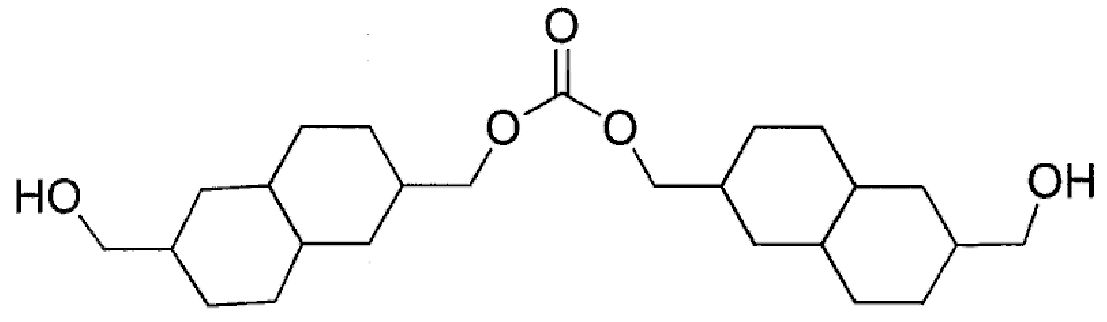

[0152]

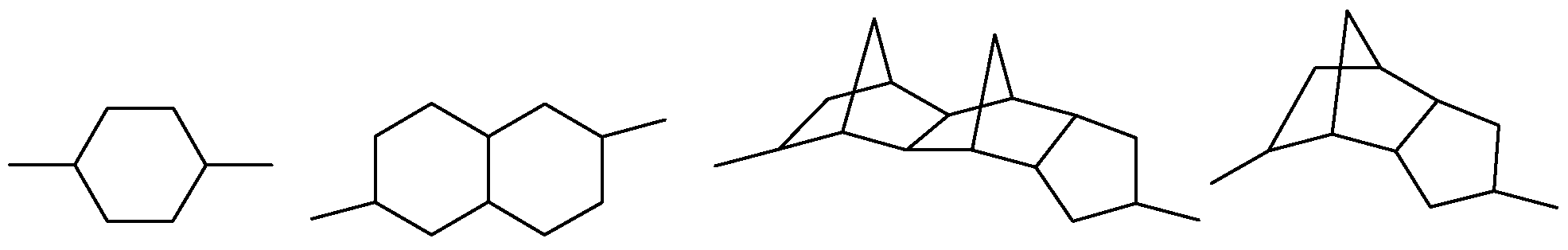

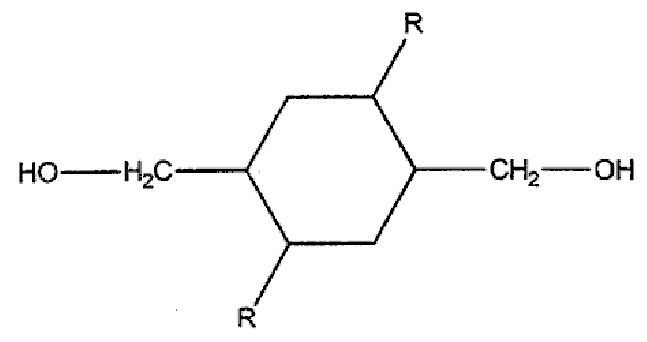

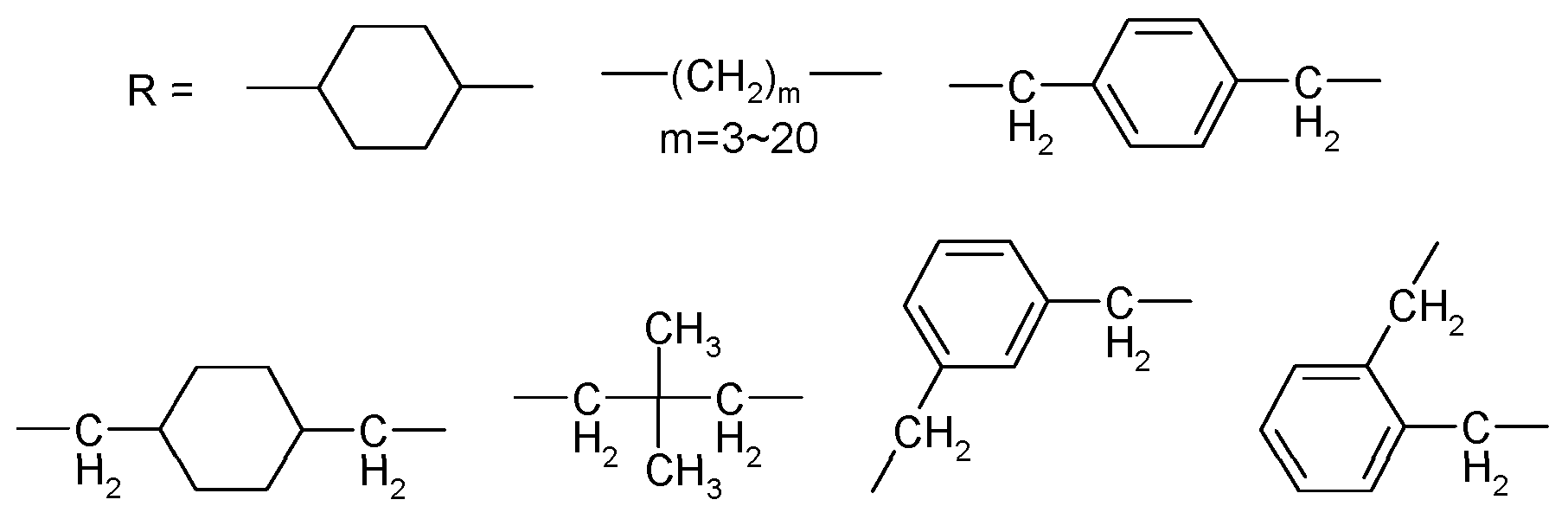

В вышеуказанной формуле (iii) Q3 означает циклическую углеводородную группу или циклоалкиленовую группу с 6-40 атомами углерода; предпочтительно 6-30 атомами углерода. Каждый из "n3" и "m3" независимо означает целое число 0-10, предпочтительно целое число 1-4. Примеры циклоалкиленовых групп включают циклогексиленовую группу, бициклодеканильную группу и трициклодеканильную группу.

Примеры Q3 включают группы, представленные следующими структурными формулами:

[0153]

R означает линейную или разветвленную алкильную группу с 1-8 атомами углерода.

"n" означает целое число 1-20, предпочтительно 1-2.

[0154]

В вышеуказанных формулах (i)-(iii) каждый из R1, R2, R3 и R4 независимо означает группу, выбираемую из группы, включающей атом водорода, алифатическую углеводородную группу с 1-30 атомами углерода, предпочтительно 1-10 атомами углерода, и ароматическую углеводородную группу с 6-20 атомами углерода, предпочтительно 6-10 атомами углерода. Примерами R1-R4 служат те же, что приведены для вышеуказанной общей формулы (I).

[0155]

Из числа алифатических диоловых соединений, представленных любой из формул (i)-(iii), более предпочтительно использовать соединение, представленное формулой (i) или (ii). Наиболее предпочтительно использовать соединение, представленное формулой (ii).

Кроме того, из числа алифатических диоловых соединений, представленных общей формулой (I′), предпочтительно использовать первичное диоловое соединение. Более предпочтительно использовать первичное диоловое соединение, за исключением линейного алифатического диолового соединения.

[0156]

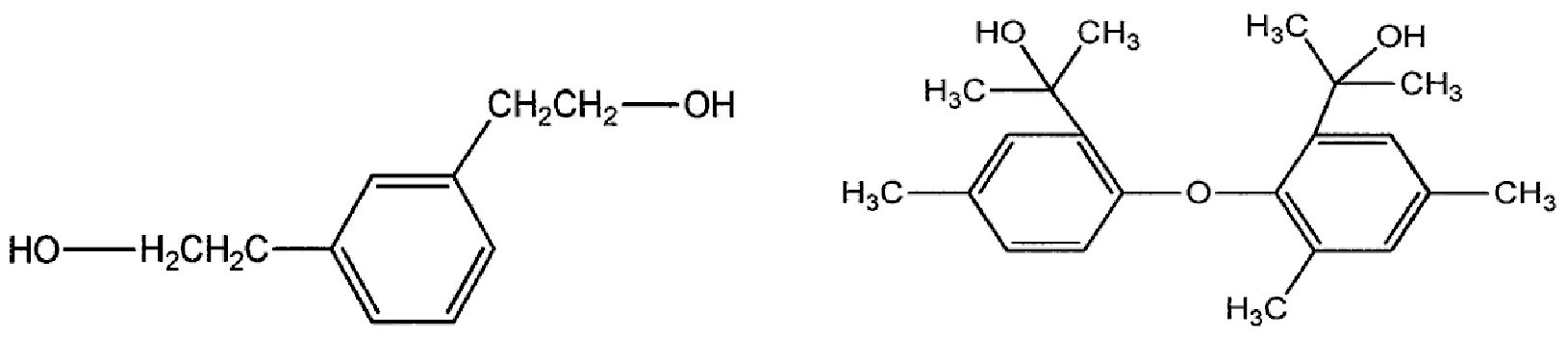

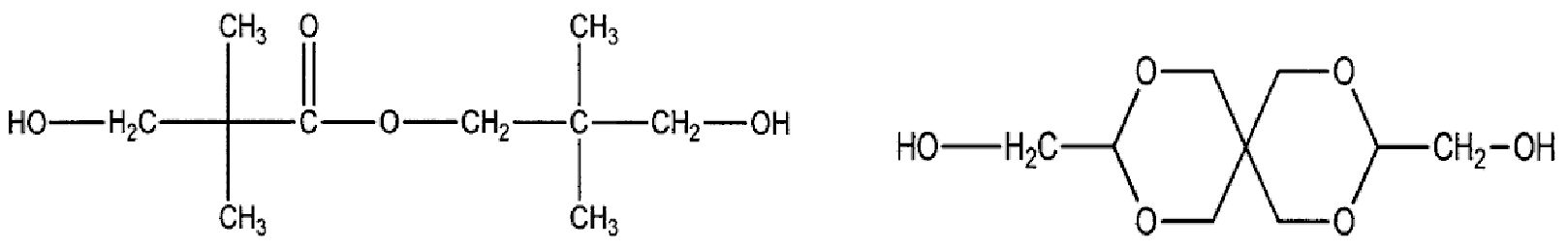

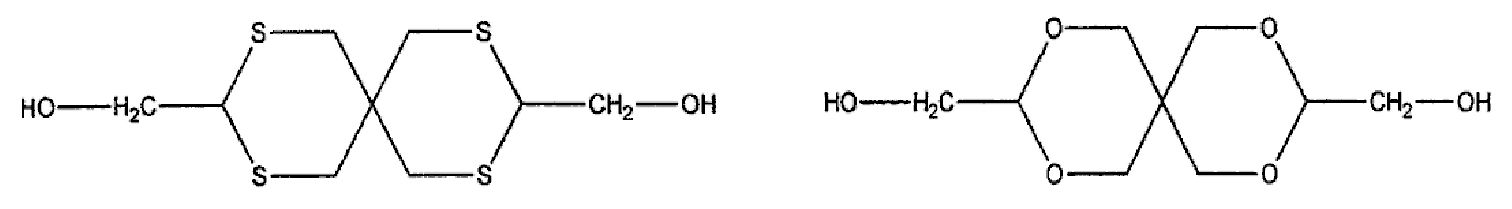

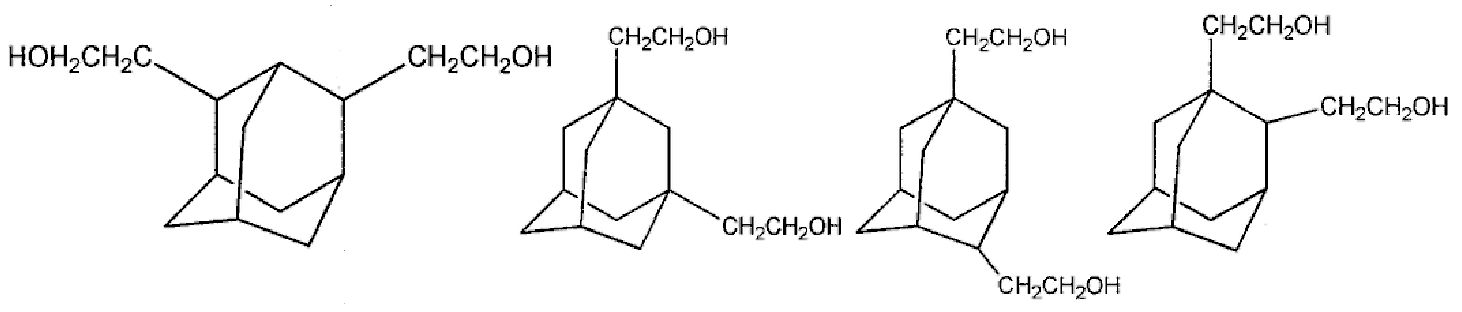

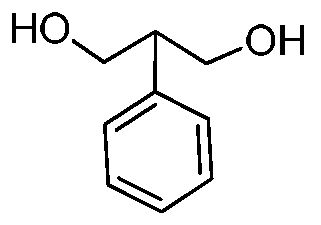

Реально применимые примеры алифатических диоловых соединений, представленных общей формулой (I′), включают соединения, представленные следующими структурными формулами:

[0157]

[0158]

Каждый из Ra и Rb независимо означает атом водорода, линейную или разветвленную алкильную группу с 1-30 атомами углерода, фенильную группу или циклогексильную группу.

Каждый из Ra и Rb независимо означает атом водорода, линейную или разветвленную алкильную группу с 1-30 атомами углерода, фенильную группу или циклогексильную группу.

"m" означает целое число 4-30.

Каждый из Ra и Rb независимо означает атом водорода, линейную или разветвленную алкильную группу с 1-12 атомами углерода или фенильную группу. "m" означает целое число 1-30.

[0159]

[0160]

[0161]

[0162]

R означает 1-10C-алкильную группу. Каждый из Ra и Rb независимо означает атом водорода, 1-12C-, предпочтительно 1-4C- линейную или разветвленную алкильную группу или фенильную группу. "m" означает целое число 1-10, предпочтительно 1-5.

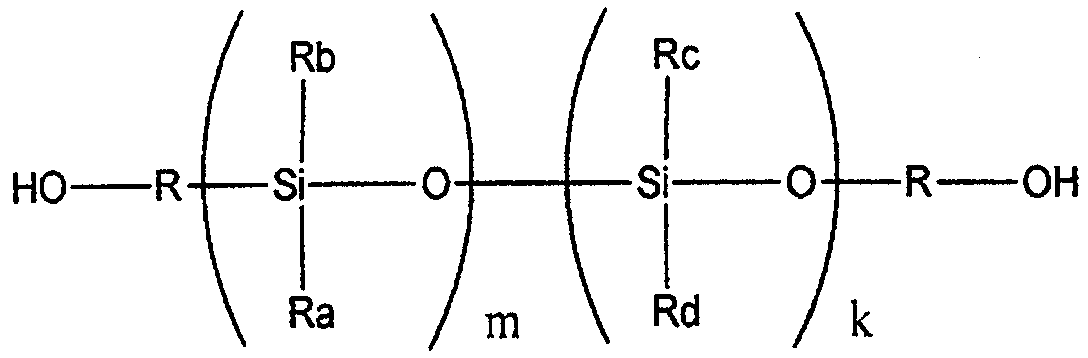

R означает 1-10C-алкильную группу. Каждый из Ra, Rb, Rc и Rd независимо означает атом водорода, 1-12C-, предпочтительно 1-4C- линейную или разветвленную алкильную группу или фенильную группу. Каждый из "m" и "k" означает целое число 1-10, предпочтительно 1-5.

"m" означает целое число 1-10, предпочтительно 1-5.

R означает алкильную группу, фенильную группу или циклогексильную группу.

"m" означает целое число 0-20, предпочтительно 0-12.

[0163]

R означает 1-10C-линейную или разветвленную алкильную группу.

R означает атом водорода, 1-10C- линейную или разветвленную алкильную группу, фенильную группу или циклогексильную группу.

Каждый из Ra и Rb независимо означает атом водорода, 1-30C-, предпочтительно 1-24C- линейную или разветвленную алкильную группу, фенильную группу или циклогексильную группу.

[0164]

R означает атом водорода, 1-10C- линейную или разветвленную алкильную группу, фенильную группу или циклогексильную группу.

R означает 1-8C-, предпочтительно 1-4C- линейную или разветвленную алкильную группу.

R означает 1-8C-, предпочтительно 1-4C- линейную или разветвленную алкильную группу.

[0165]

"n" означает целое число 1-20, предпочтительно 1-2.

[0166]

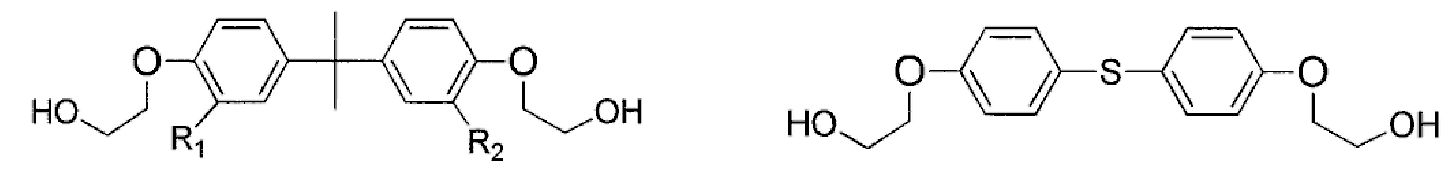

Реально применимые примеры алифатических диоловых соединений, представленных вышеуказанной общей формулой (I′), могут быть подразделены на первичные диолы и вторичные диолы следующим образом:

[0167]

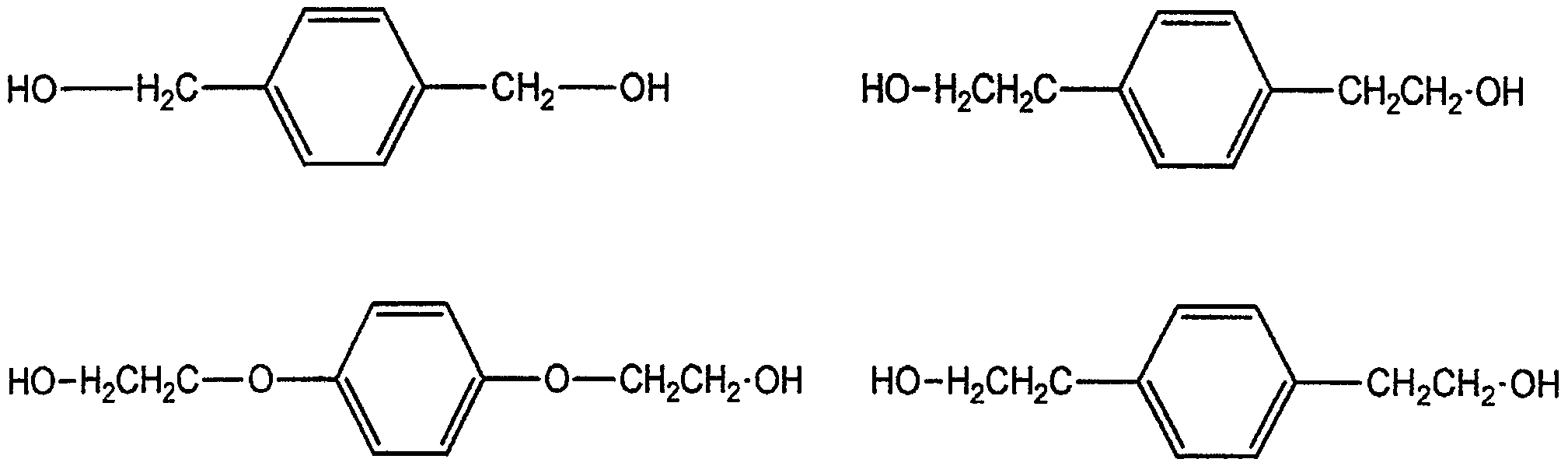

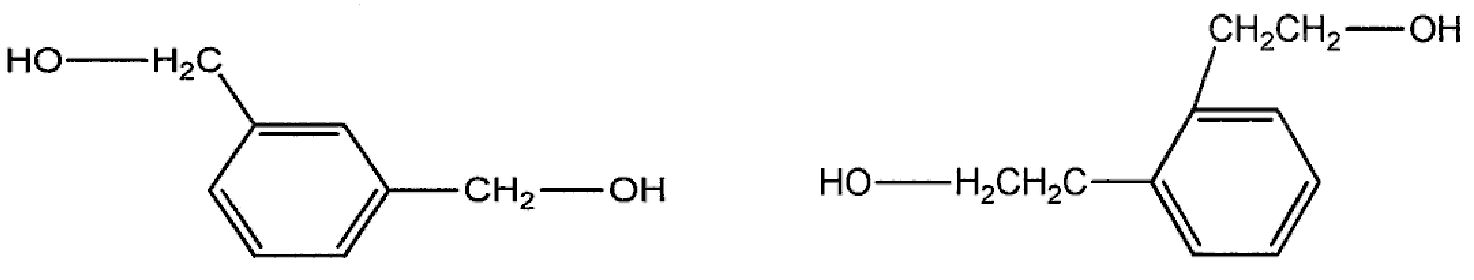

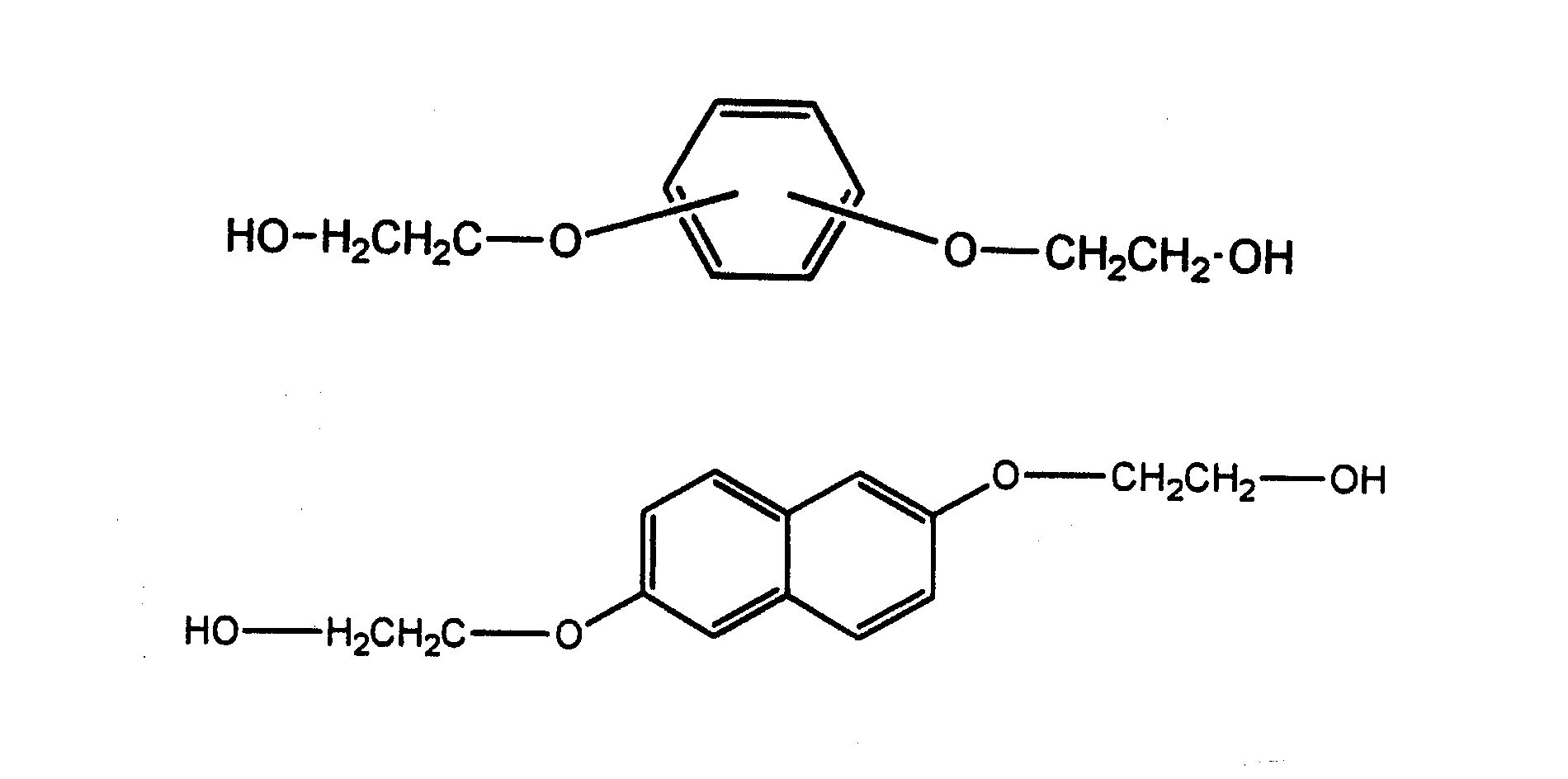

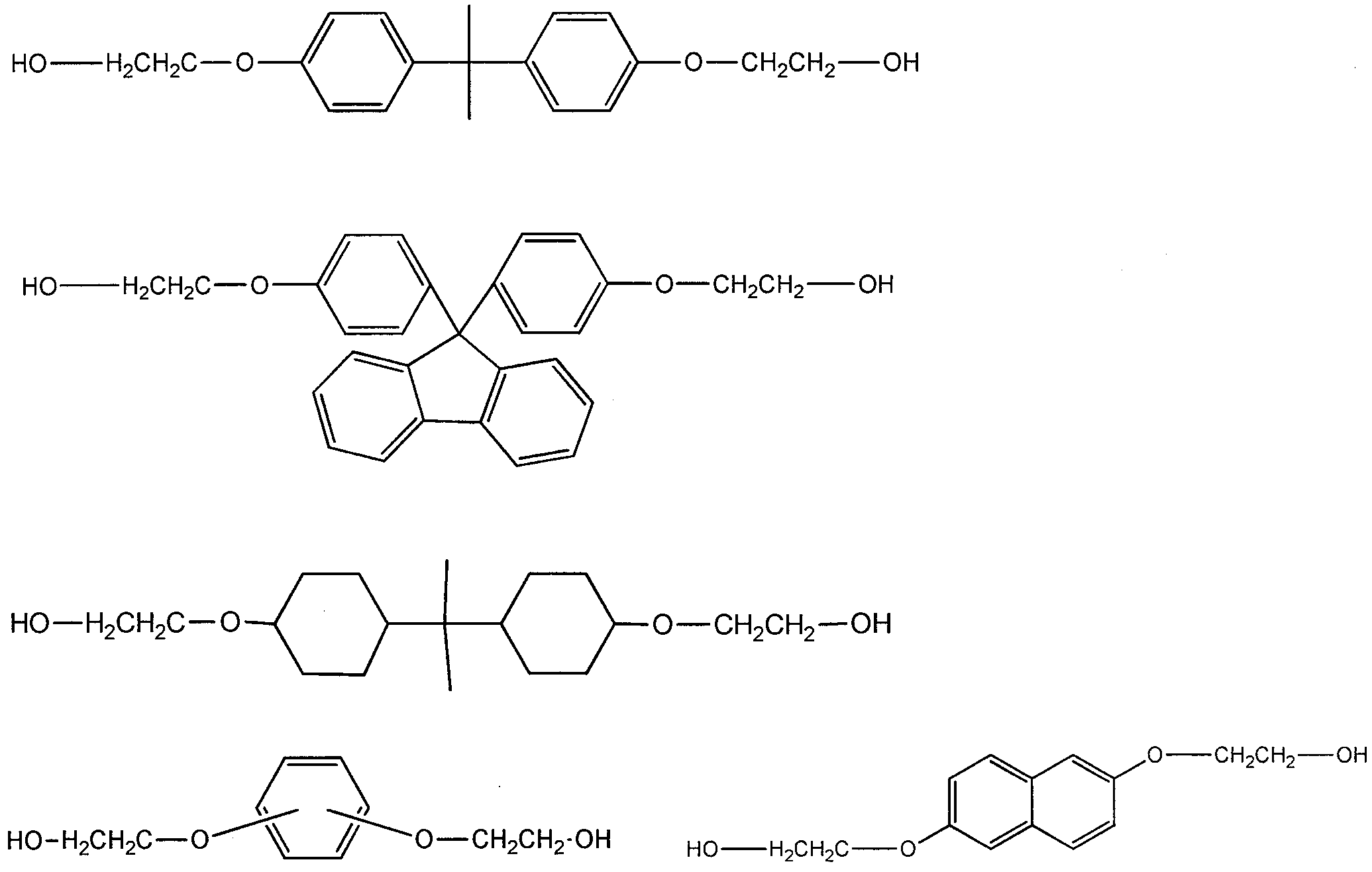

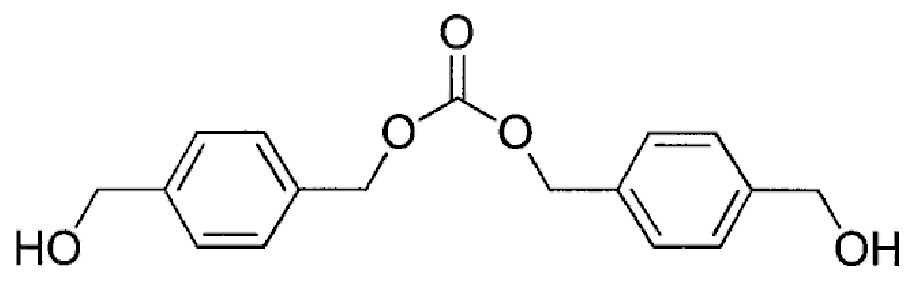

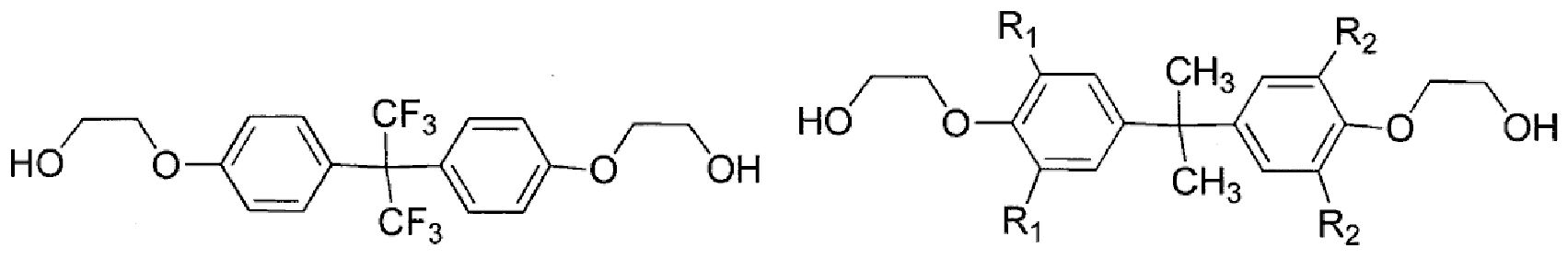

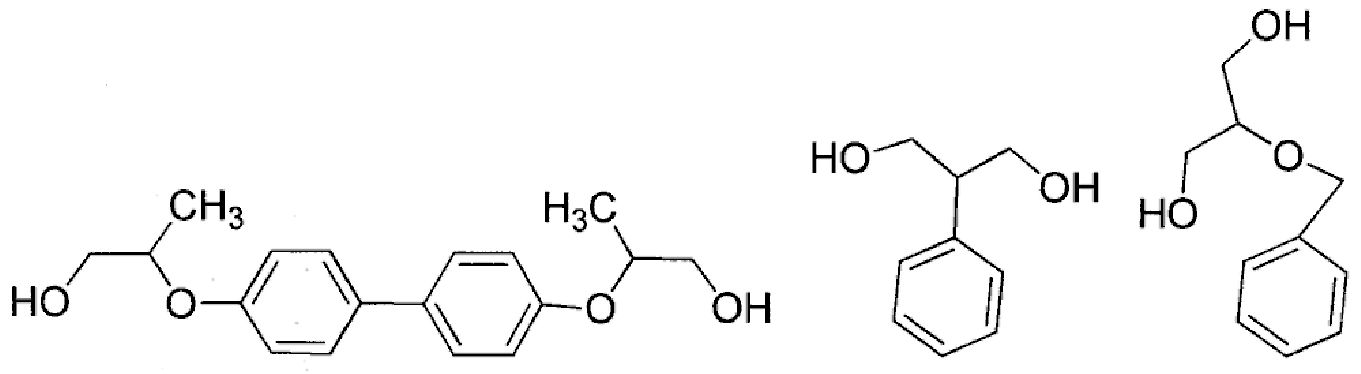

(i) Первичные диолы; содержащие 2-гидроксиэтоксигруппу соединения

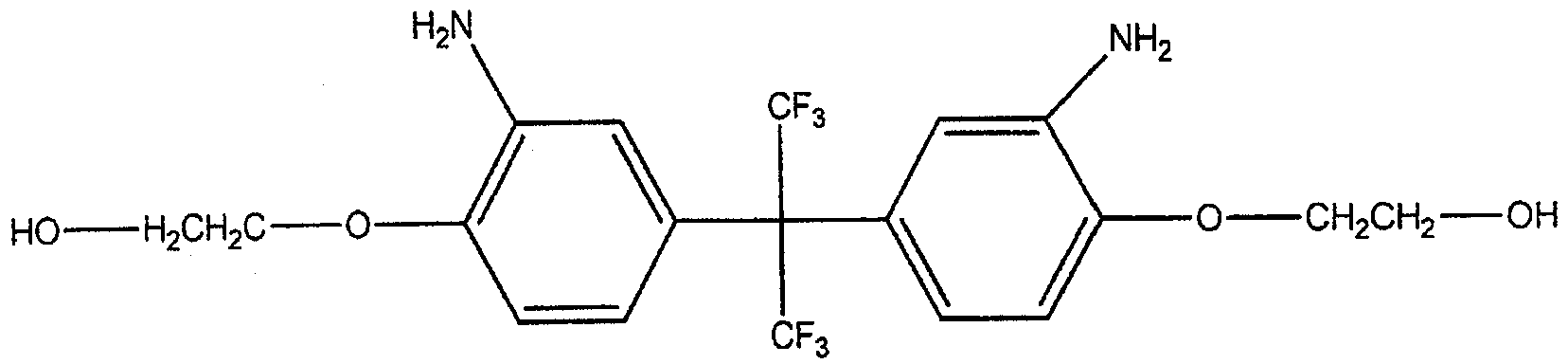

Предпочтительные примеры алифатический диоловых соединений по настоящему изобретению включают содержащее 2-гидроксиэтоксигруппу соединение, представленное

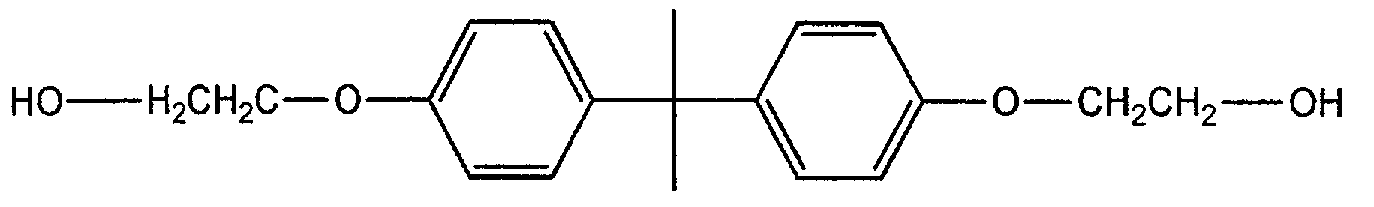

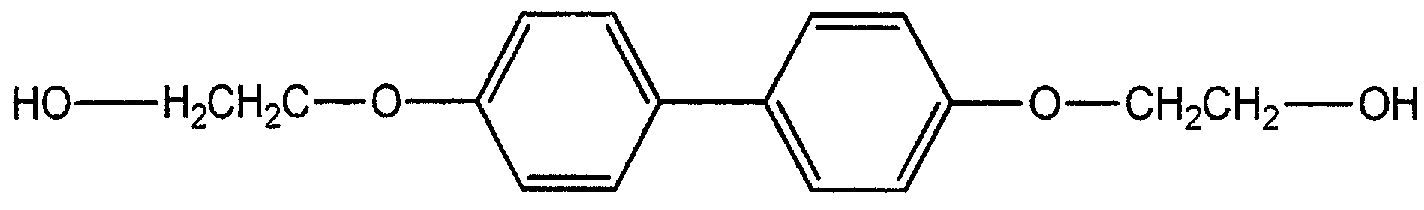

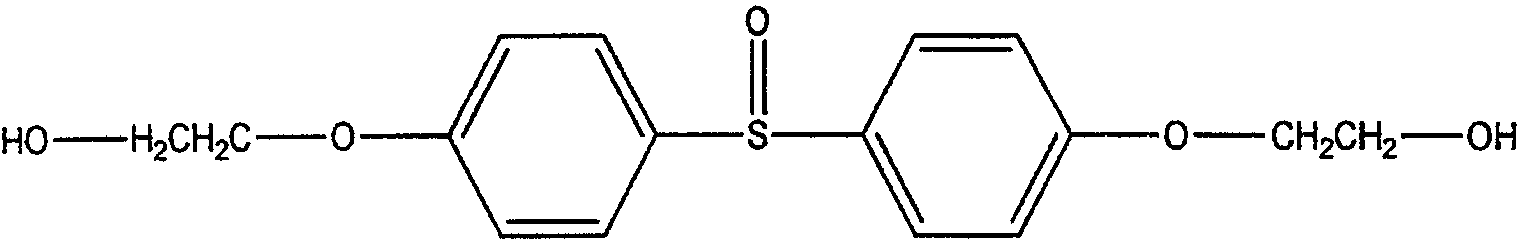

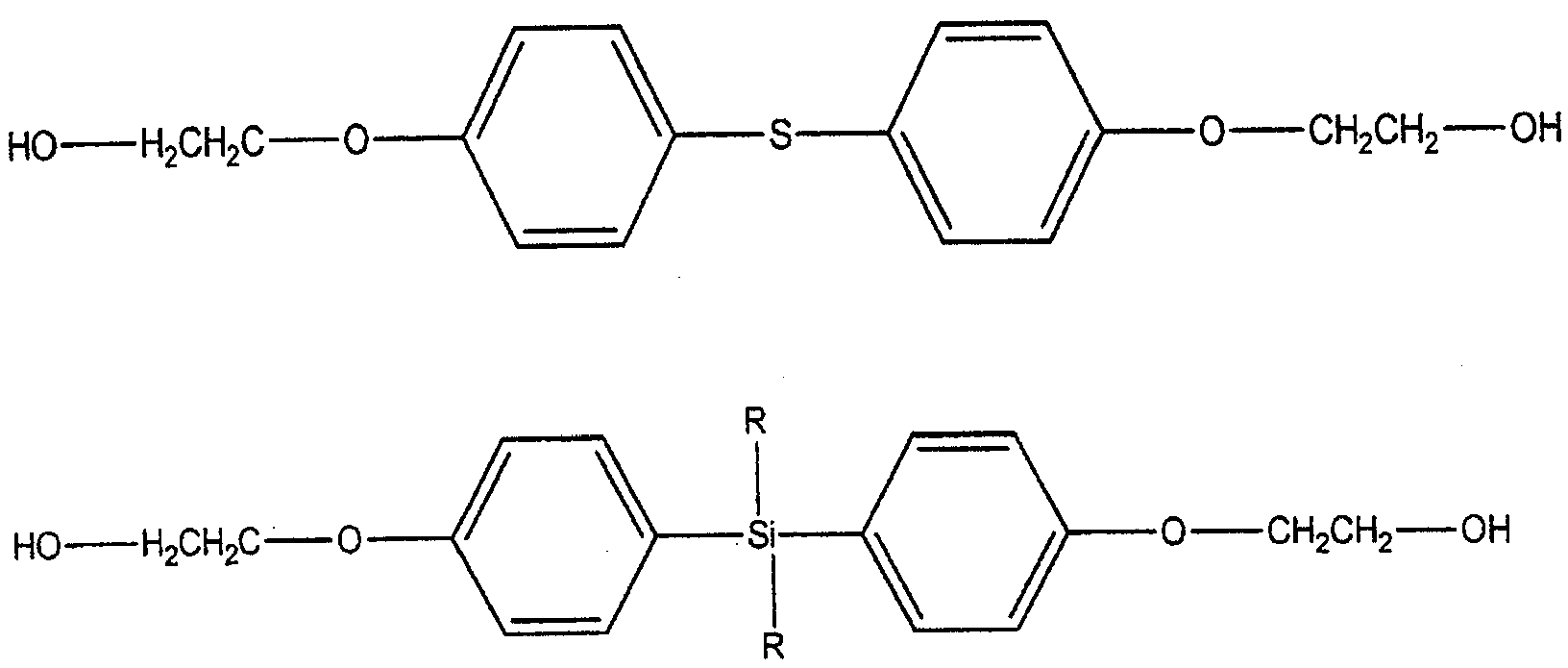

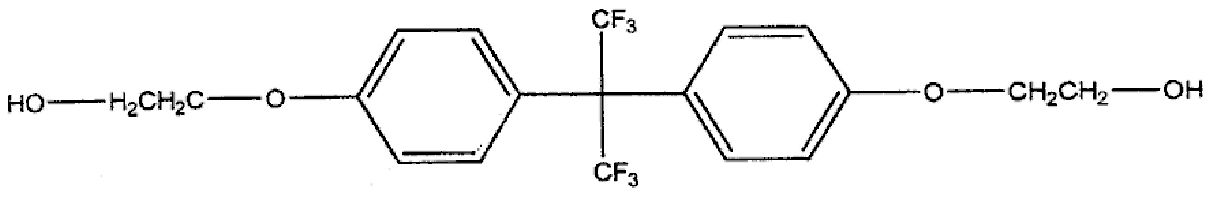

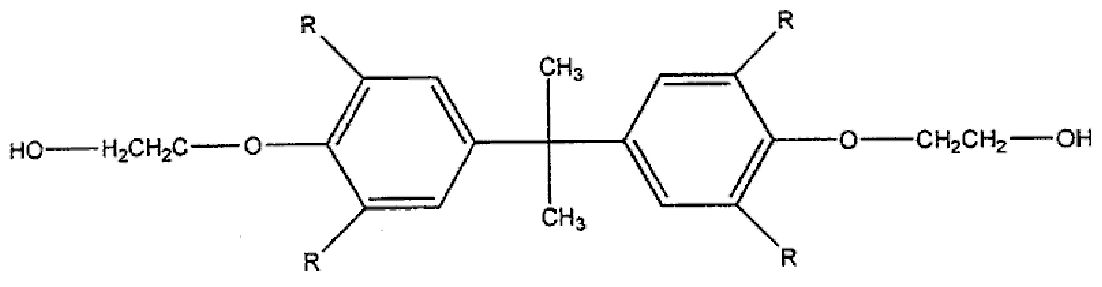

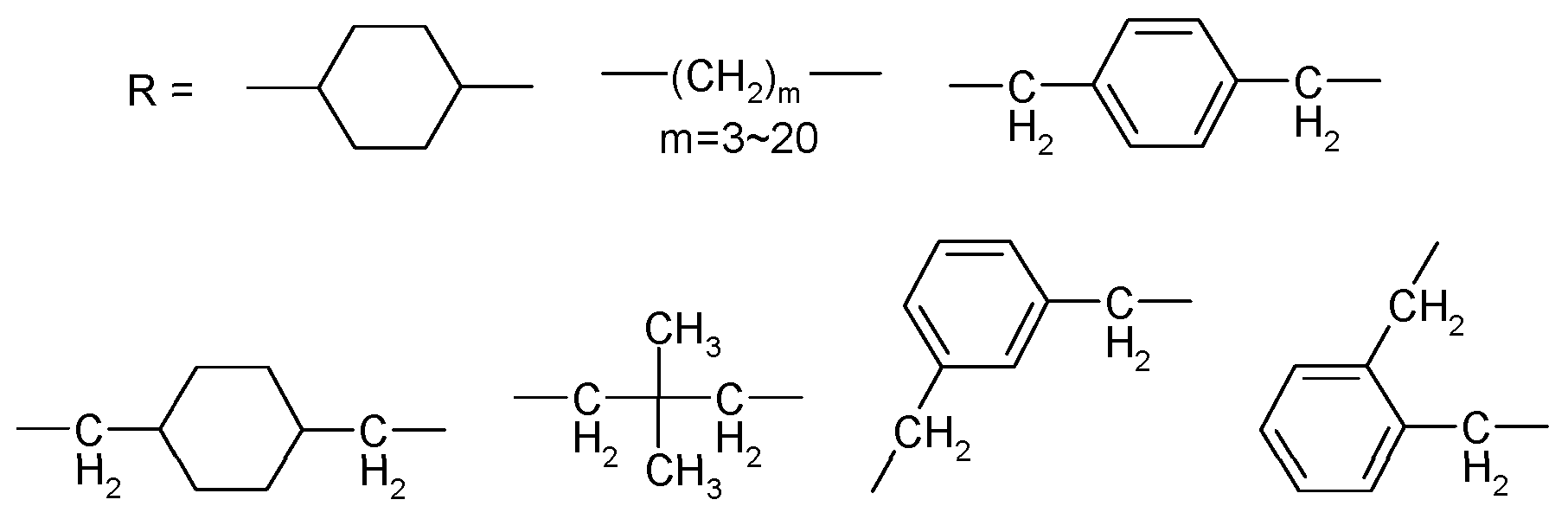

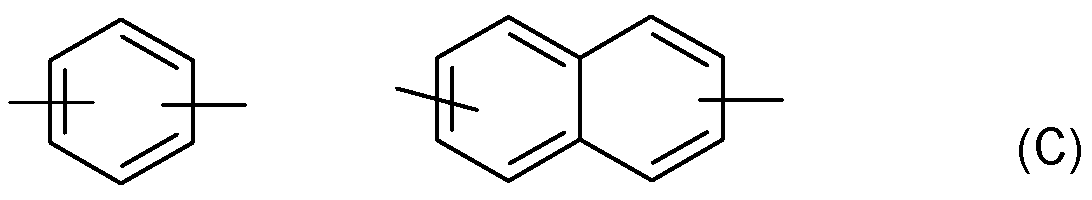

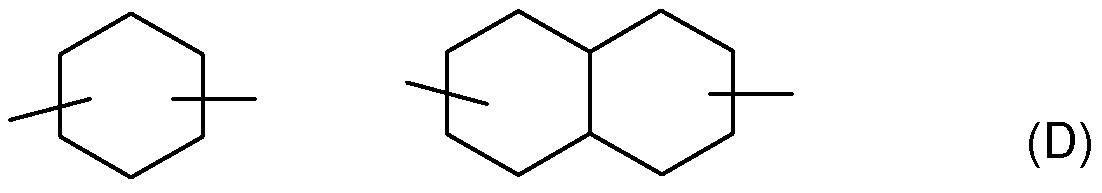

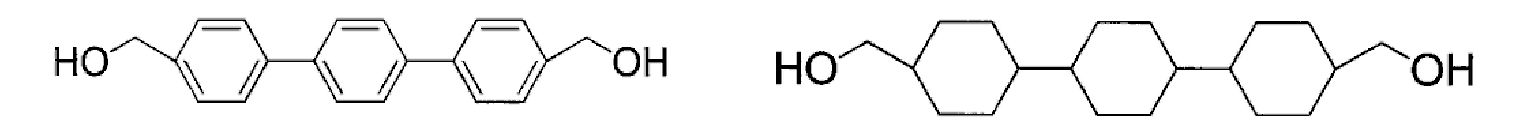

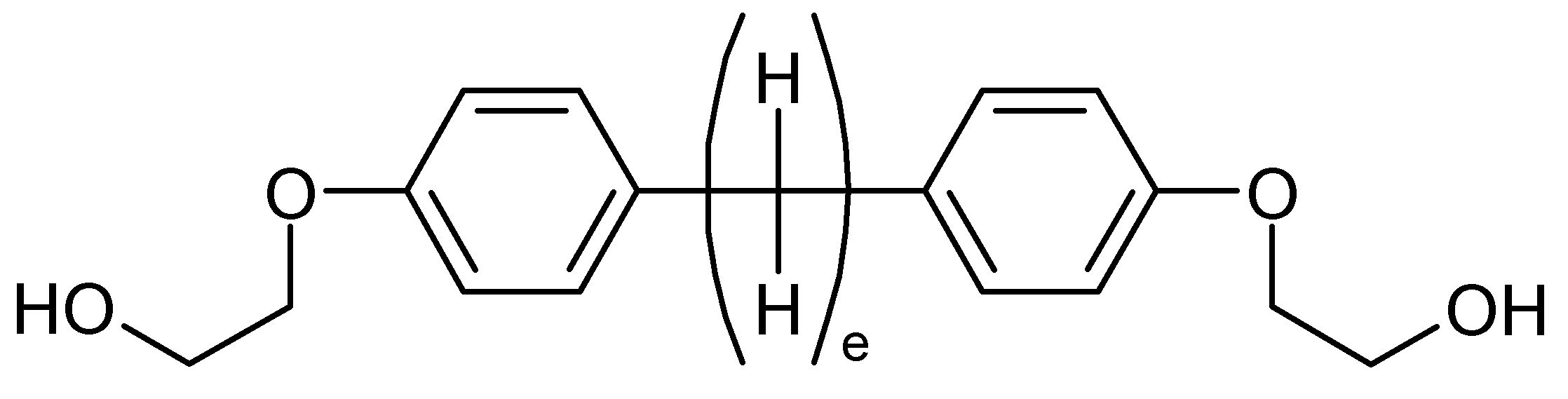

[HO-(CH2)2-O-Y-O-(CH2)2-OH], где "Y" выбирают из групп, включающих органическую группу, представленную нижеследующей структурой (A), органическую группу, представленную нижеследующей структурой (B), органическую группу, представленную нижеследующей структурой (C), которая является двухвалентной фениленовой группой или нафтиленовой группой, и циклоалкиленовую группу, представленную нижеследующей структурой (D):

[0168]

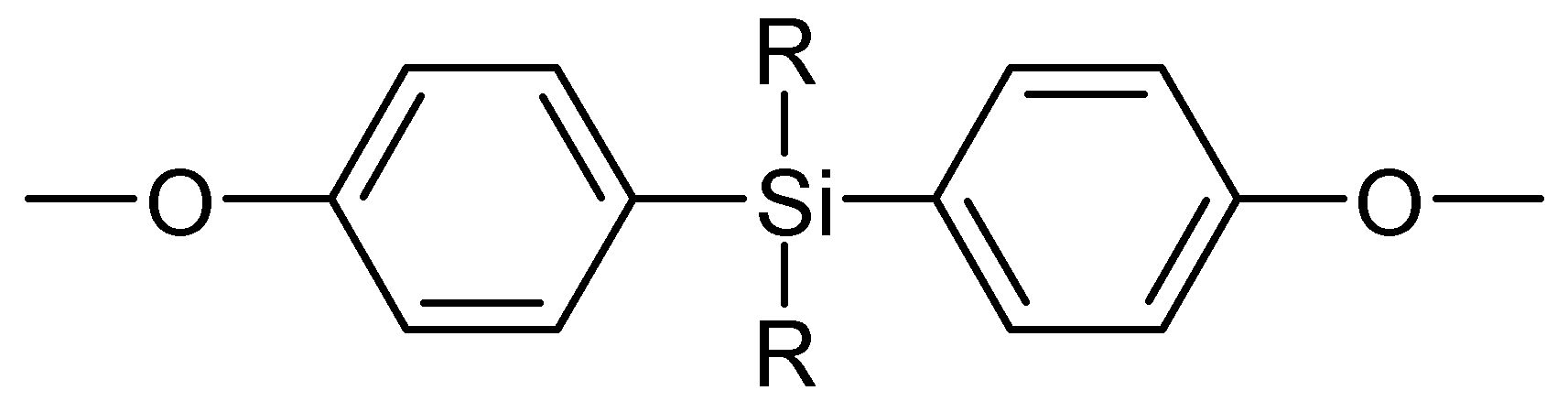

[0169]

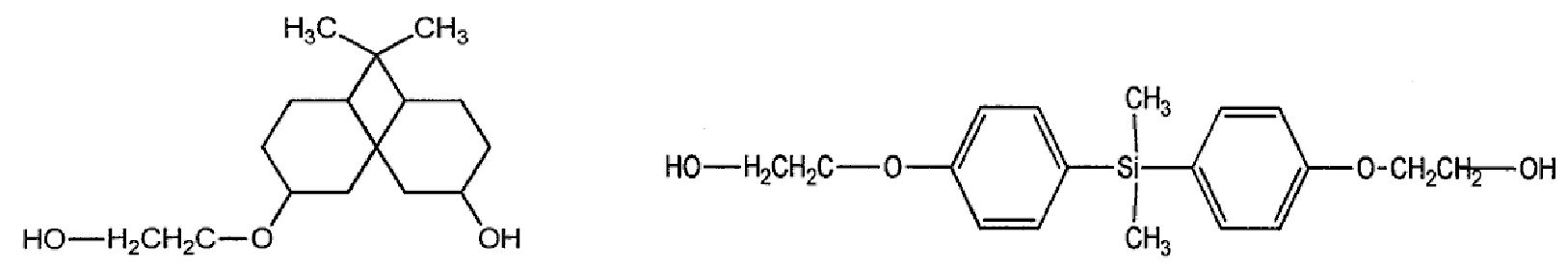

В вышеуказанных структурных формулах, X означает простую связь или группу, имеющую показанные ниже структуры. Каждый из R1 и R2 независимо означает атом водорода, алкильную группу с 1-4 атомами углерода, фенильную группу или циклоалкильную группу, которая может содержать атом фтора. Предпочтительные примеры R1 и R2 включают атом водорода и метильную группу. Каждый из "p" и "q" независимо означает целое число 0-4, предпочтительно 0-3.

[0170]

[0171]

В вышеуказанных структурах каждый из Ra и Rb независимо означает атом водорода, линейную или разветвленную алкильную группу с 1-30, предпочтительно 1-12, более предпочтительно 1-6, наиболее предпочтительно 1-4 атомами углерода, арильную группу с 6-12 атомами углерода или циклоалкильную группу с 6-12 атомами углерода. Ra и Rb могут быть связаны друг с другом с образованием цикла. Примеры цикла включают ароматический цикл, алициклическое кольцо, гетероцикл, содержащий O и/или S, и соответствующие произвольные комбинации.

Когда Ra и Rb означают алкильную группу или связаны друг с другом с образованием цикла, указанные заместители могут содержать атомы фтора.

Каждый из Rc и Rd независимо означает алкильную группу с 1-10, предпочтительно 1-6, более предпочтительно 1-4 атомами углерода, которая может содержать атом фтора. Предпочтительно, Rc и Rd означают метильную группу или этильную группу. "e" означает целое число 1-20, предпочтительно 1-12.

[0172]

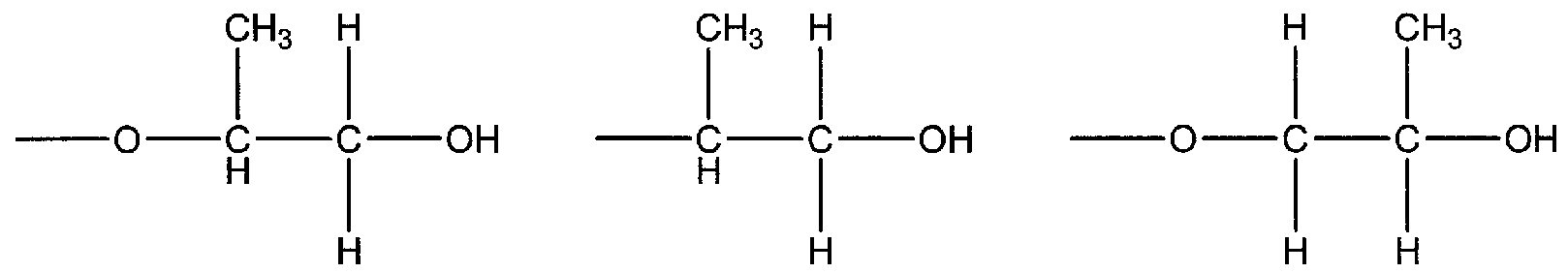

Более конкретные примеры алифатических диоловых соединений приведены ниже. В приведенных ниже формулах каждый из "n" и "m" независимо означает целое число 0-4. Каждый из R1 и R2 независимо означает атом водорода, метильную группу, этильную группу, н-пропильную группу, изопропильную группу, бутильную группу, изобутильную группу, фенильную группу или циклогексильную группу.

[0173]

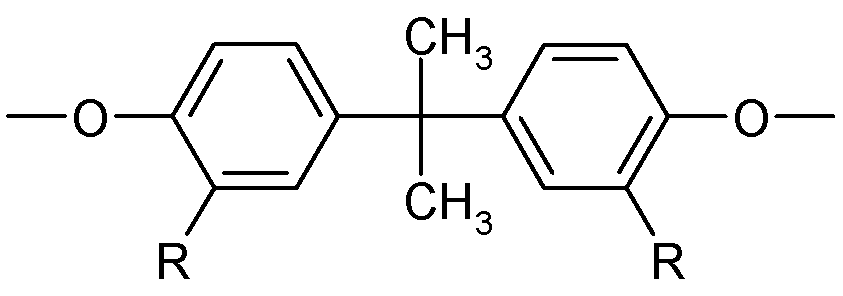

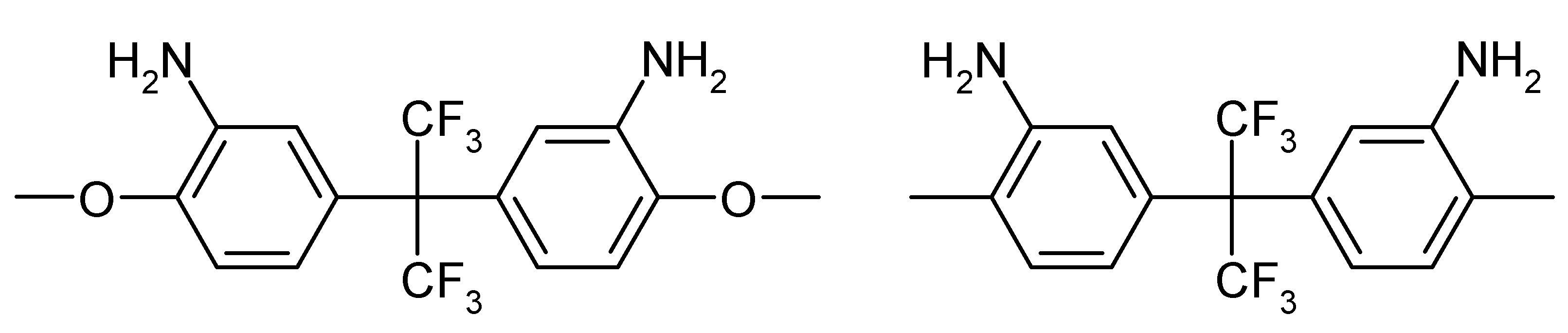

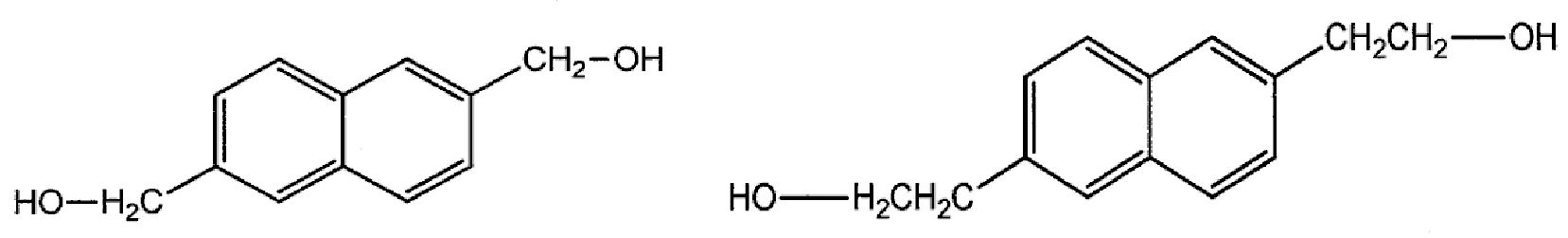

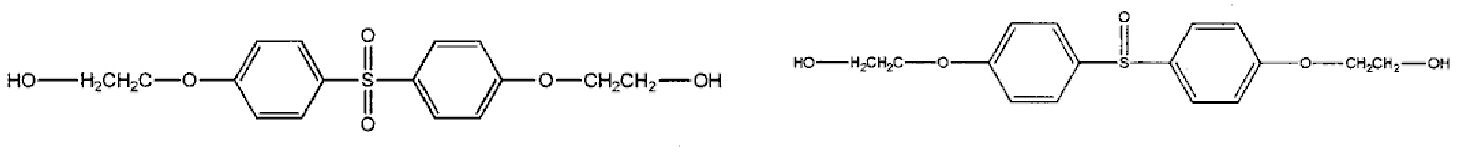

Y: Органическая группа (A)

Предпочтительные примеры алифатических диоловых соединений в случае, когда Y означает органическую группу, представленную вышеуказанной структурой (A), приведены ниже.

[0174]

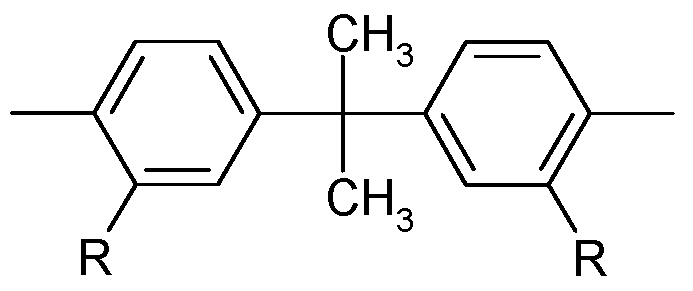

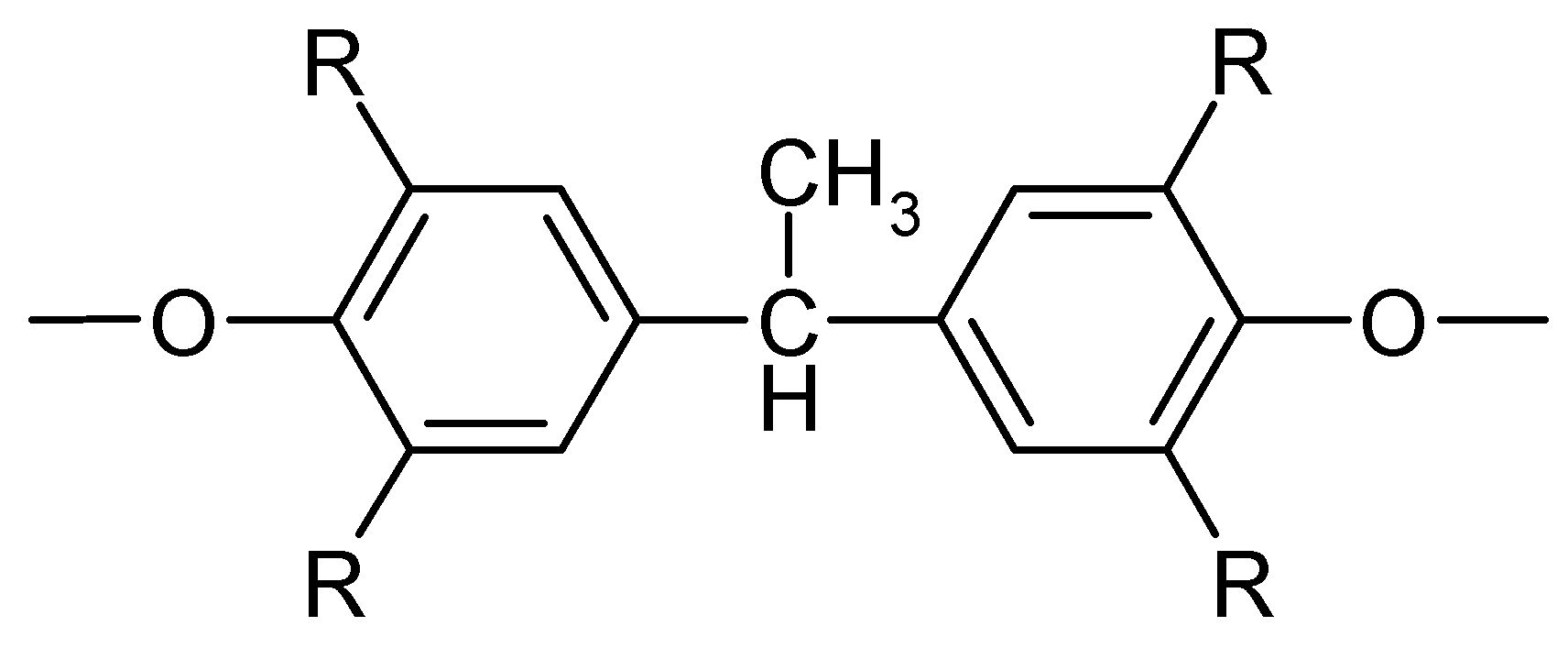

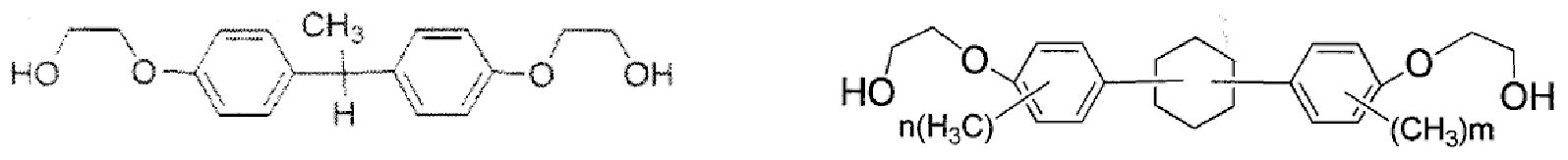

Y: Органическая группа (B)

В случае, когда Y означает вышеуказанную органическую группу, представленную приведенной выше структурой (B), X в структуре (B) предпочтительно представлен [-CRaRb-], где каждый из Ra и Rb независимо означает атом водорода или алкильную группу с 1-6 атомами углерода, предпочтительно метильную группу. Примеры такого типа алифатических диоловых соединений приведены ниже.

[0175]

[0176]

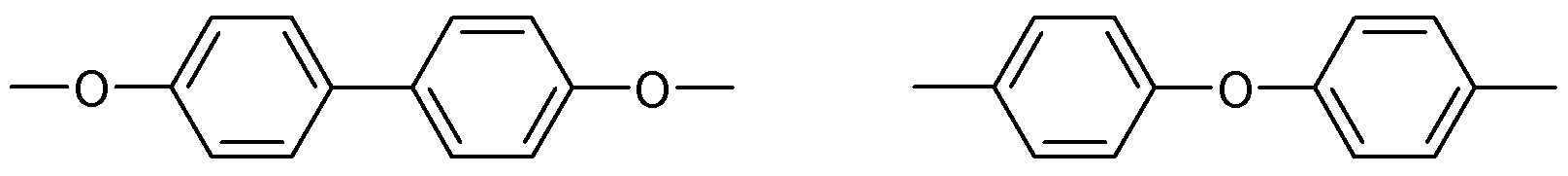

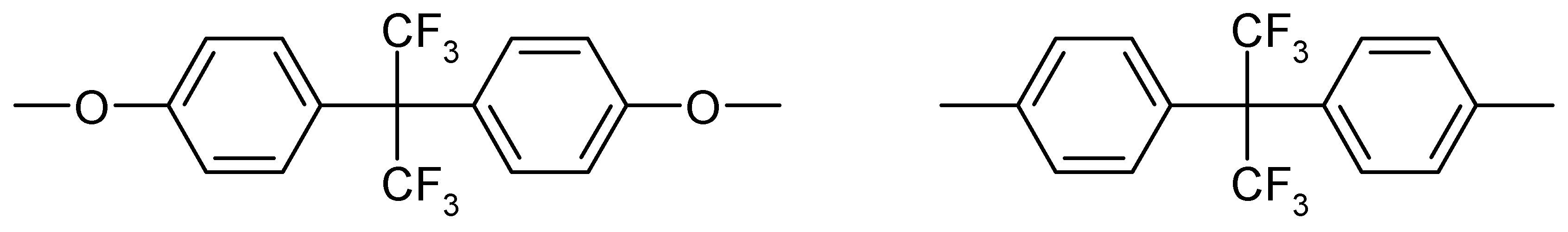

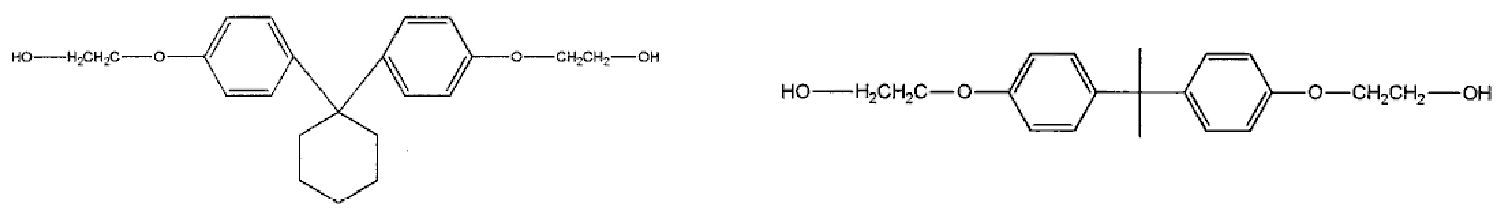

Y: Органическая группа (C)

Предпочтительные примеры алифатических диоловых соединений в случае, когда Y означает органическую группу, представленную вышеуказанной структурой (C), приведены ниже.

[0177]

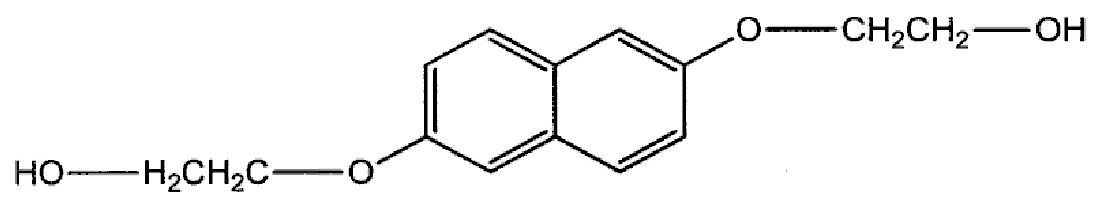

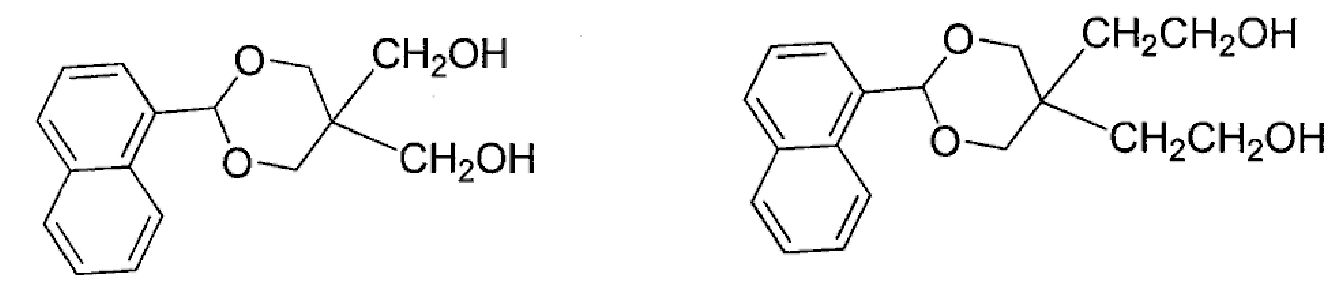

Наиболее предпочтительные соединения из числа вышеуказанных содержащих 2-гидроксиэтоксигруппу соединений, приведены ниже.

[0178]

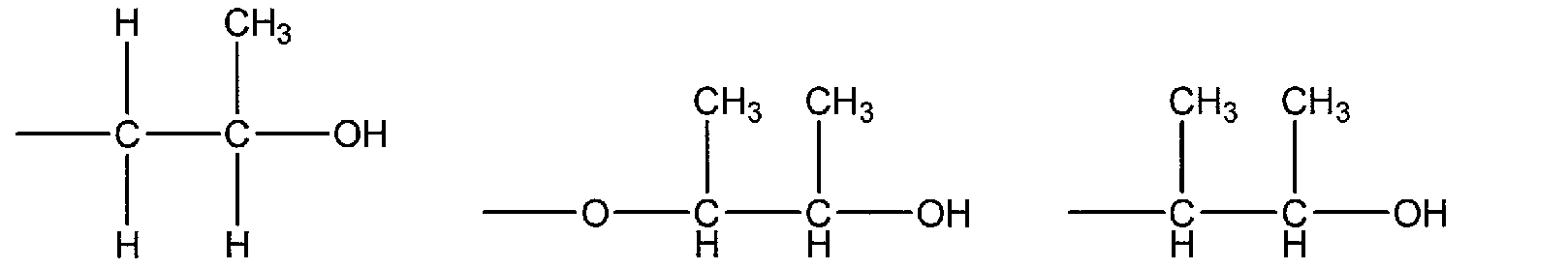

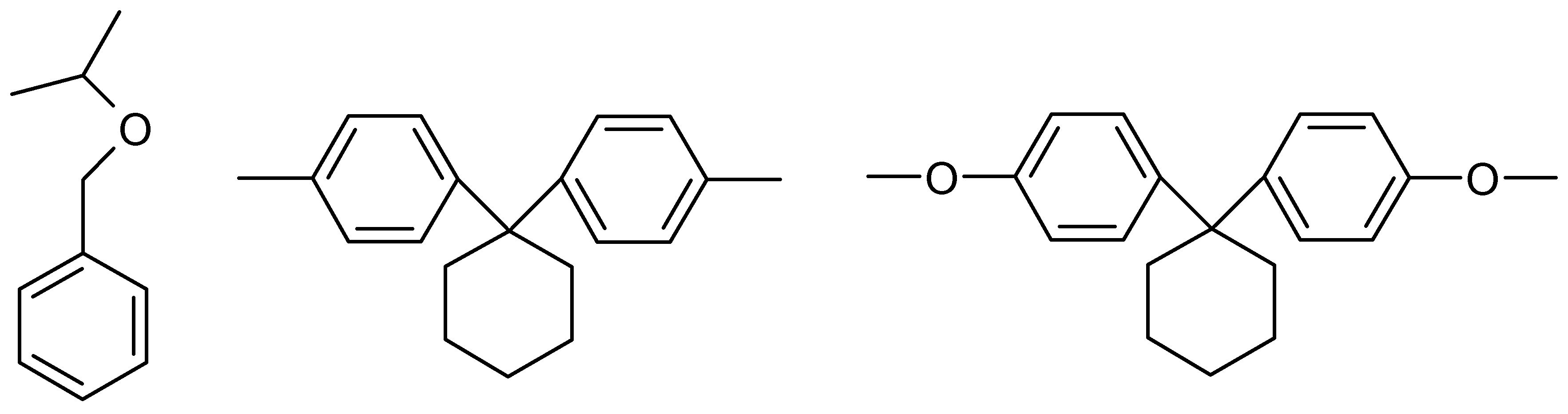

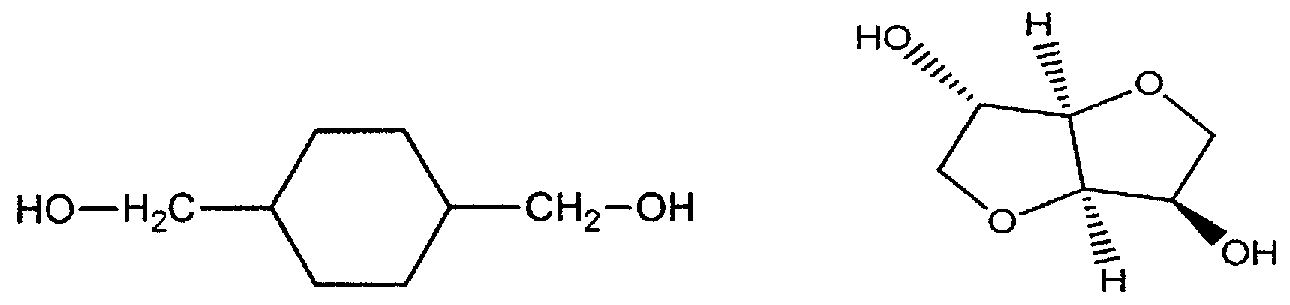

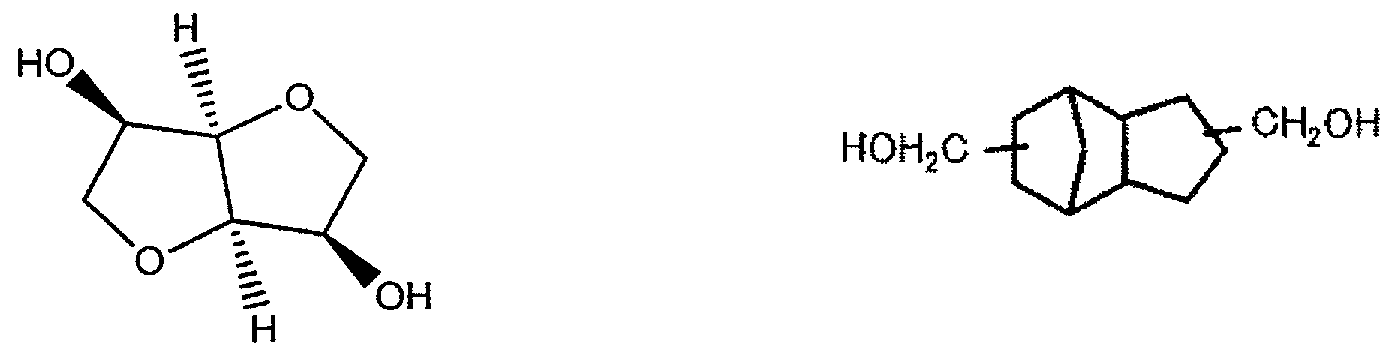

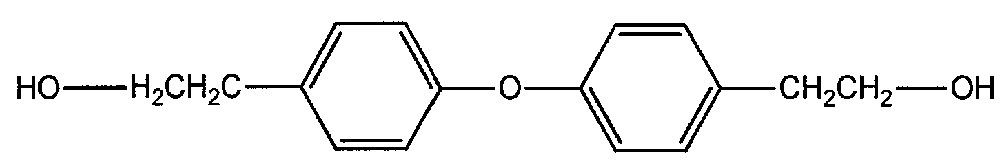

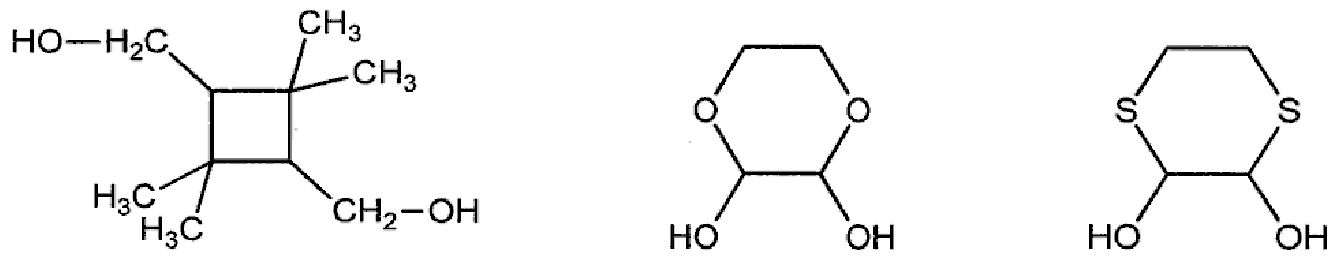

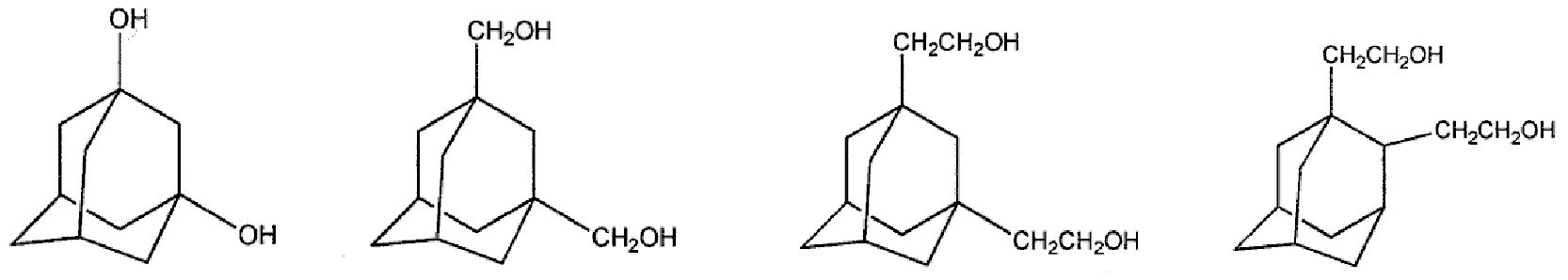

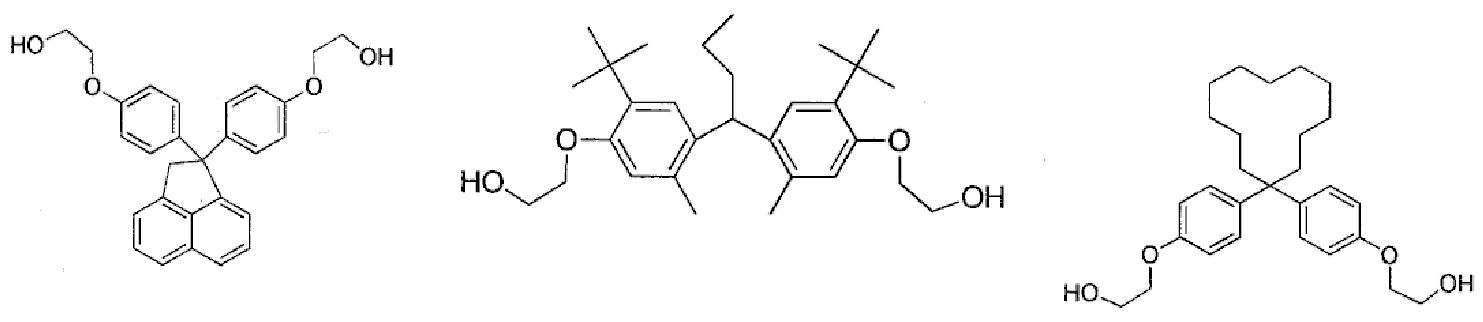

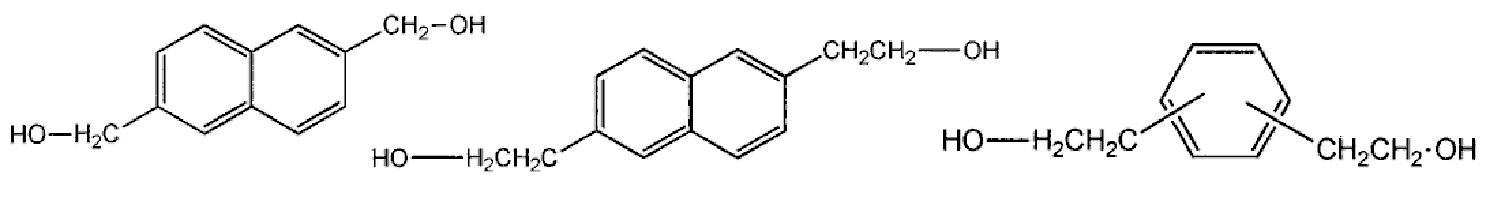

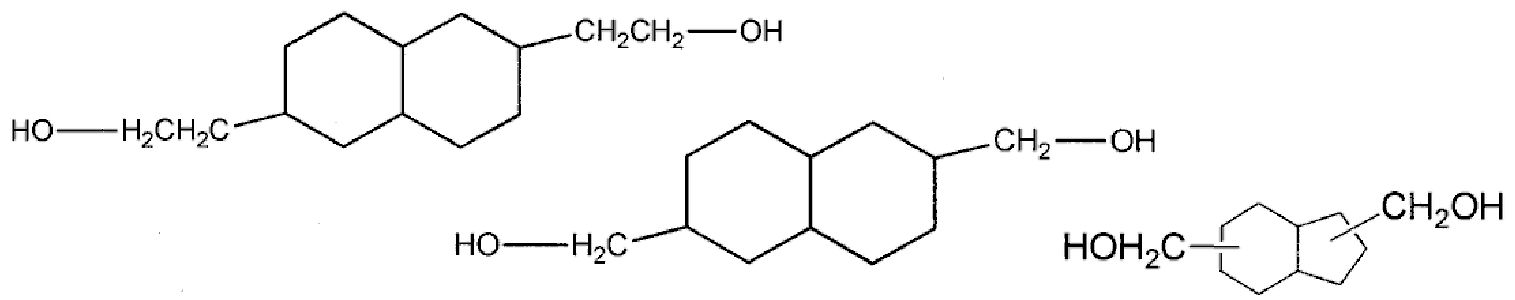

(ii) Первичные диолы; содержащие гидроксиалкильную группу соединения

Предпочтительные примеры алифатических диоловых соединений по настоящему изобретению включают содержащее гидроксиалкильную группу соединение, представленное [HO-(CH2)r-Z-(CH2)r-OH], где "r" означает целое число 1 или 2. То есть, предпочтительные гидроксиалкильные группы включают гидроксиметильную группу и гидроксиэтильную группу.

[0179]

Примеры "Z" включают приведенные ниже органические группы.

[0180]

Предпочтительные примеры содержащих гидроксиалкильную группу соединений приведены ниже, где каждый из "n" и "m" независимо означает целое число 0-4.

[0181]

[0182]

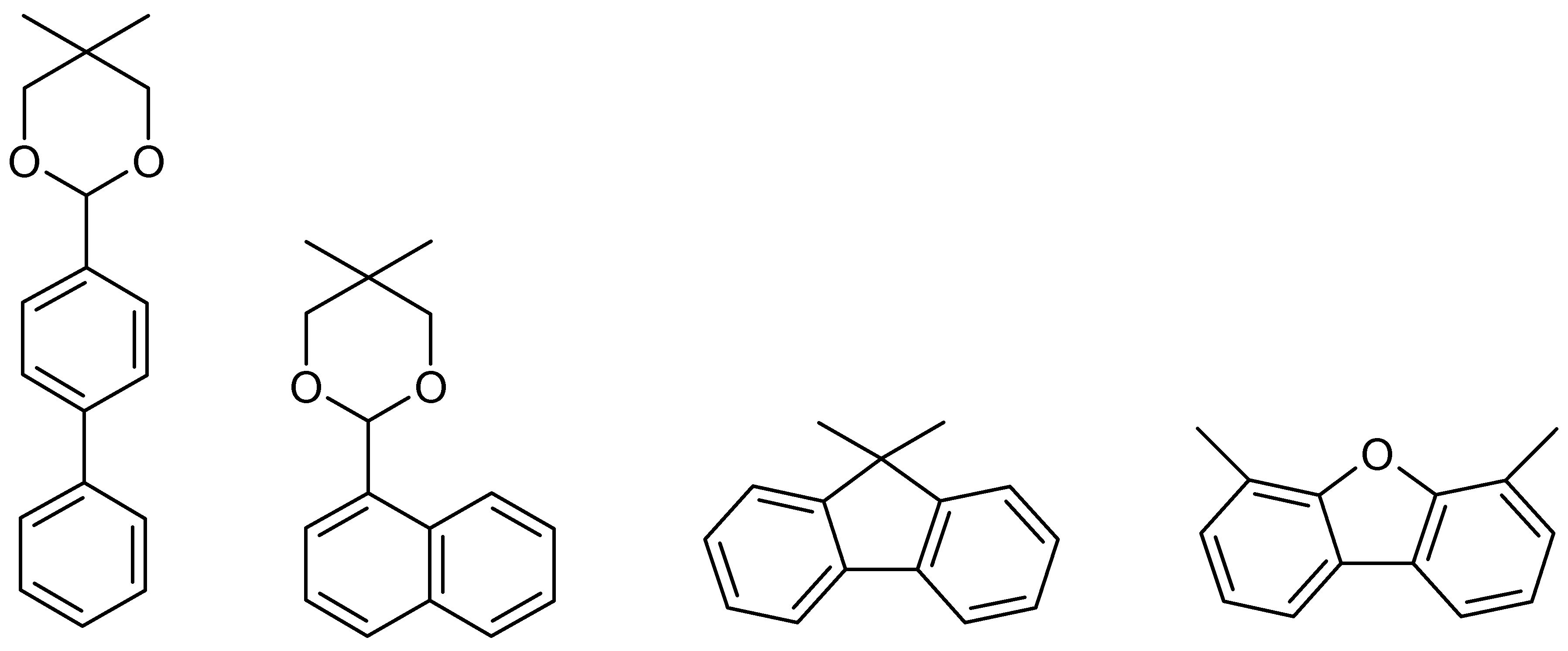

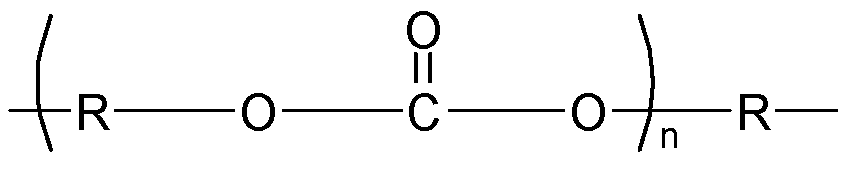

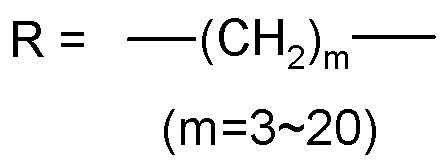

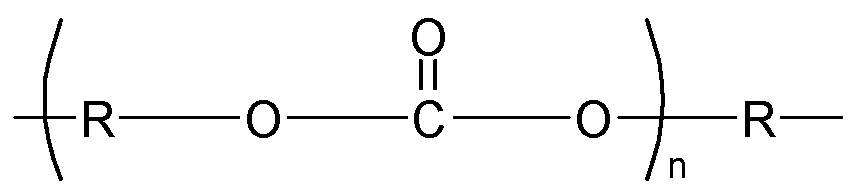

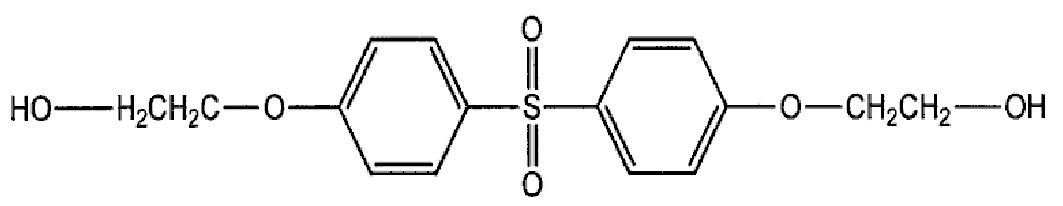

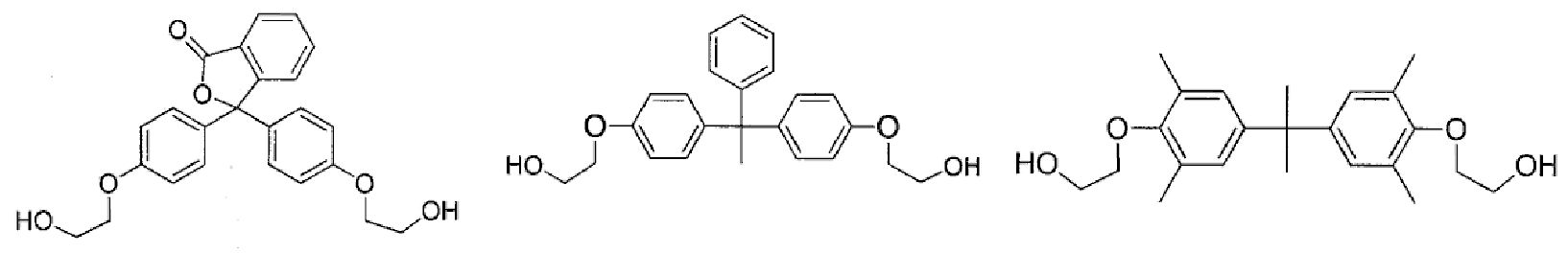

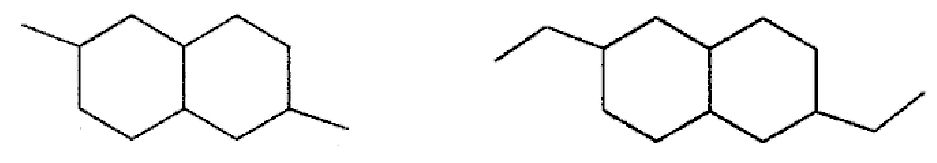

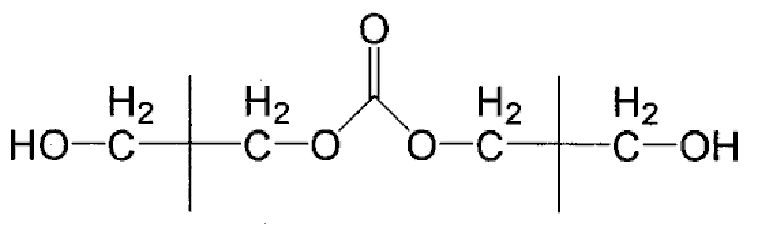

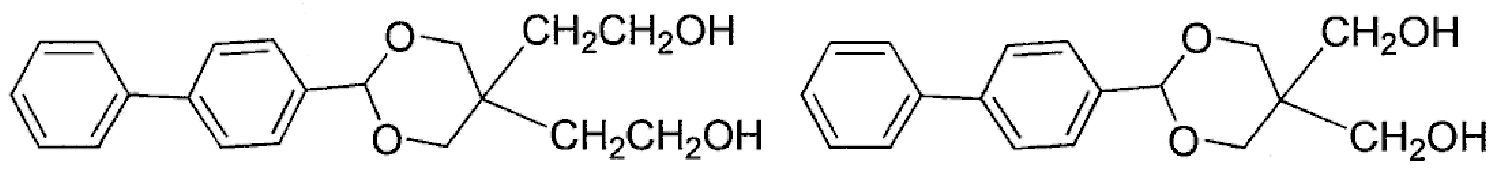

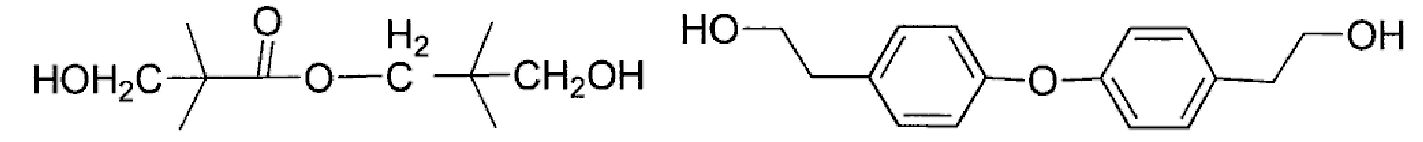

(iii) Первичные диолы; карбонатные диоловые соединения

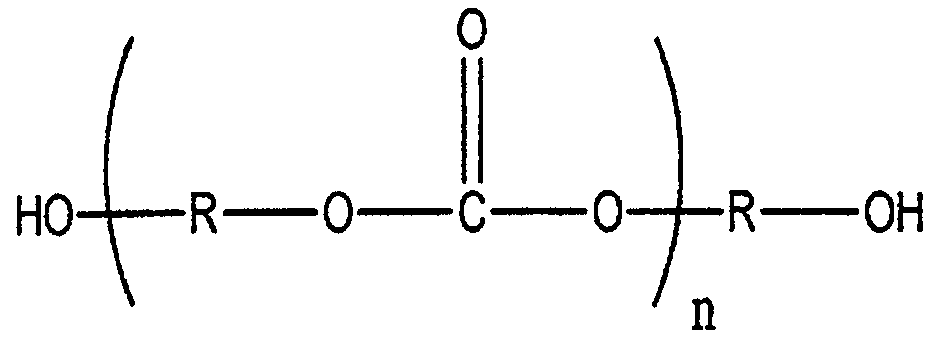

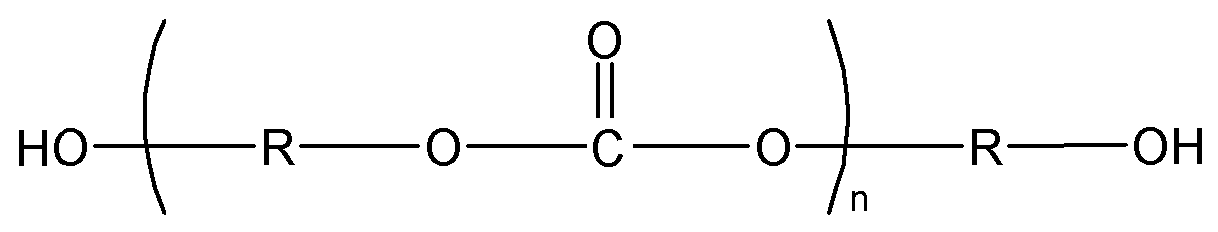

Предпочтительные примеры алифатических диоловых соединений по настоящему изобретению также включают карбонатное диоловое соединение, представленное нижеследующими структурами, где R означает указанную ниже органическую группу, "n" означает целое число 1-20, предпочтительно 1-2, и "m" означает целое число 3-20, предпочтительно 3-10:

[0183]

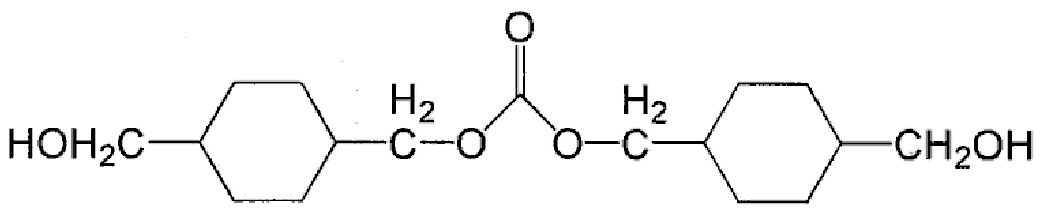

[0184]

Предпочтительные примеры вышеупомянутых карбонатных диоловых соединений включают следующие диолы, в особенности, димер циклогександиметанола или неопентилгликоля, или смесь, включающую указанные соединения в качестве основного компонента.

[0185]

[0186]

Предпочтительно использовать первичный диол, выбираемый из группы, включающей (i) содержащее 2-гидроксиэтоксигруппу соединение, (ii) содержащее гидроксиалкильную группу соединение и (iii) карбонатное диоловое соединение в качестве алифатического диолового соединения для применения по настоящему изобретению.

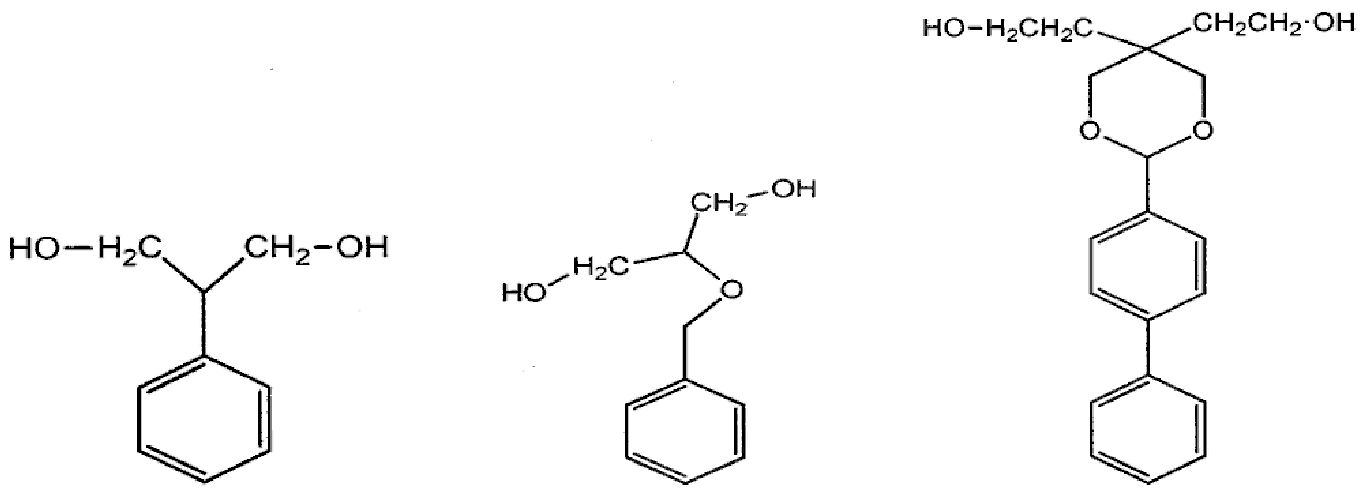

[0187]

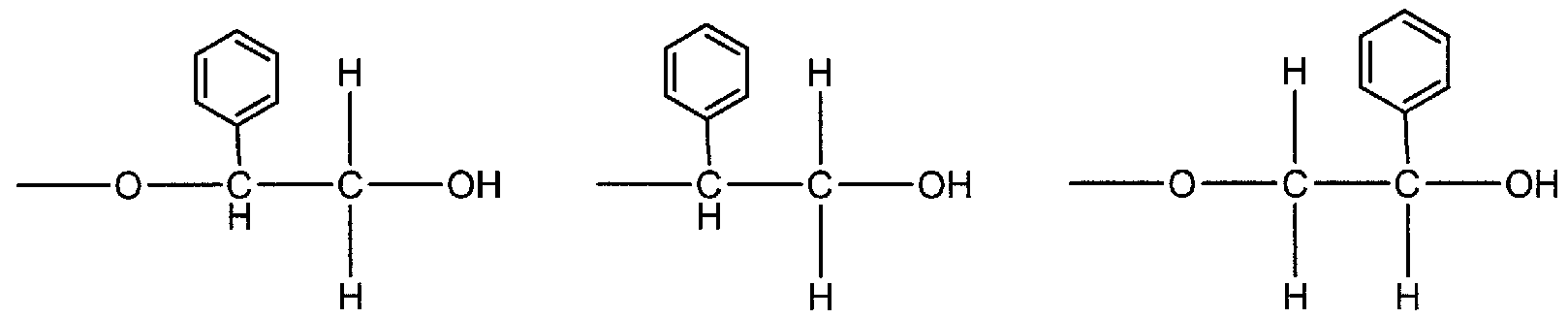

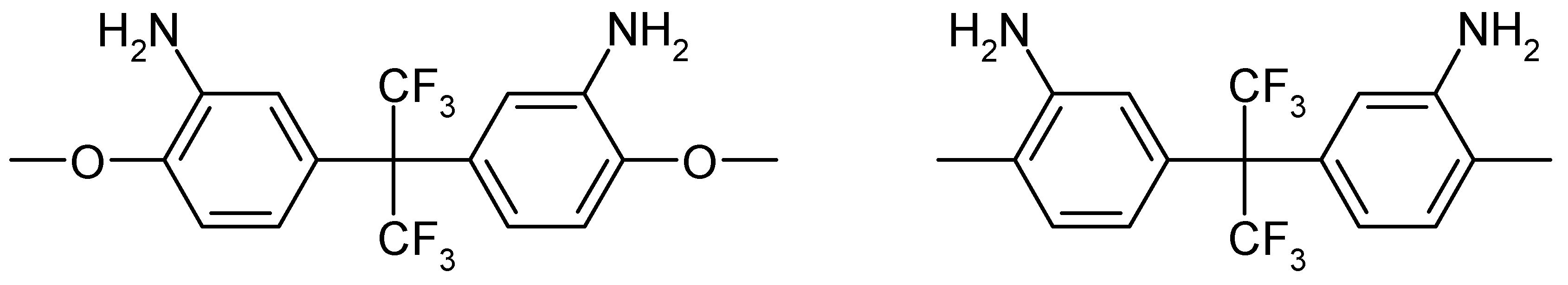

Алифатическое диоловое соединение для применения по настоящему изобретению не следует ограничивать вышеупомянутыми соединениями. Реально применимые примеры алифатических диоловых соединений относятся к числу первичных диолов, иных, чем упомянутые первичные диолы, или к числу вторичных диолов. Реально применимые примеры других первичных диолов или вторичных диолов приведены ниже.

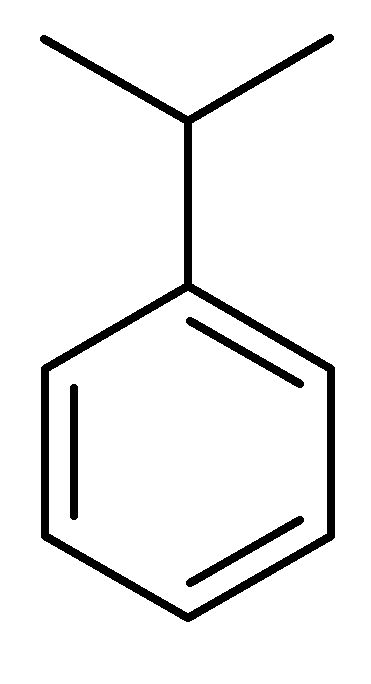

В приведенных ниже структурных формулах каждый из R1 и R2 независимо означает атом водорода, атом галогена, аминогруппу, нитрогруппу, алкильную группу с 1-20 атомами углерода, алкоксигруппу с 1-20 атомами углерода, циклоалкильную группу с 6-20 атомами углерода, арильную группу с 6-20 атомами углерода, циклоалкоксильную группу с 6-20 атомами углерода и арилоксигруппу с 6-20 атомами углерода. Предпочтительными примерами R1 и R2 являются атом водорода, атом фтора, метильная группа, этильная группа, н-пропильная группа, изопропильная группа, н-бутильная группа, изобутильная группа, втор-бутильная группа, трет-бутильная группа, пентильная группа, изоамильная группа, циклогексильная группа, фенильная группа, бензильная группа, метоксигруппа или этоксигруппа.

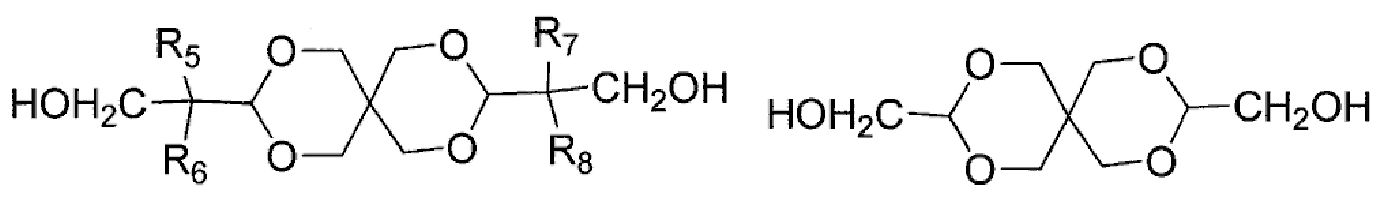

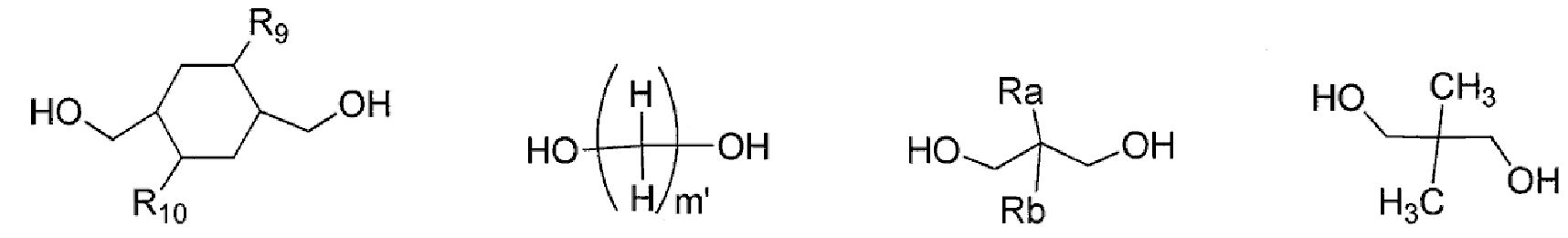

Каждый из R5, R6, R7 и R8 независимо означает атом водорода или одновалентную алкильную группу с 1-10 атомами углерода, каждый из R9 и R10 независимо означает линейную или разветвленную алкильную группу с 1-8, предпочтительно 1-4 атомами углерода.

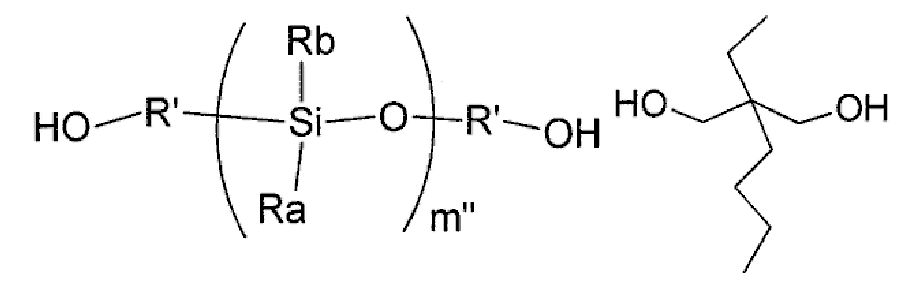

Каждый из Ra и Rb независимо означает атом водорода, линейную или разветвленную алкильную группу с 1-30 атомами углерода, предпочтительно 1-12 атомами углерода, более предпочтительно 1-6 атомами углерода, наиболее предпочтительно 1-4 атомами углерода, арильную группу с 6-12 атомами углерода или циклоалкильную группу с 6-12 атомами углерода. Ra и Rb могут быть связаны друг с другом с образованием цикла. Примеры циклов включают ароматический цикл, алифатический цикл, гетероцикл, содержащий атом кислорода и/или атом серы, и любые соответствующие комбинации. В случае, когда, по меньшей мере, один из Ra и Rb означает алкильную группу или Ra и Rb могут быть связаны друг с другом с образованием цикла, алкильная группа или цикл могут содержать атом(ы) фтора.

R′ означает алкиленовую группу с 1-10, предпочтительно 1-8 атомами углерода, каждый из Re и Rf независимо означает атом водорода, метильную группу, этильную группу, н-пропильную группу, изопропильную группу, бутильную группу, изобутильную группу или фенильную группу, "m′" означает целое число 4-20, предпочтительно 4-12, "m′′" означает целое число 1-10, предпочтительно 1-5, и "e" означает целое число 1-10.

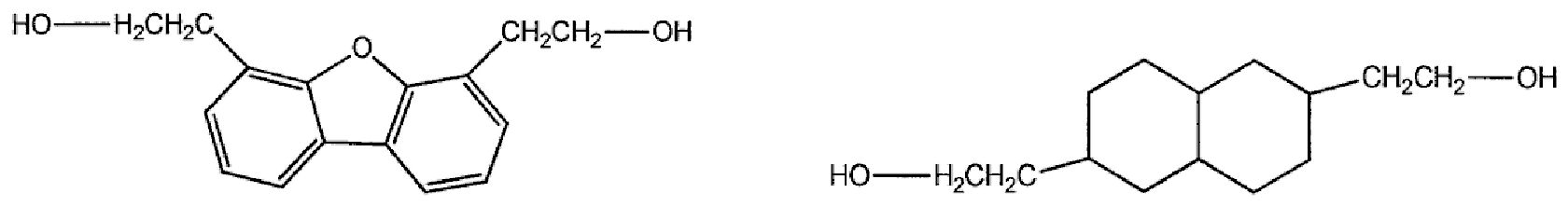

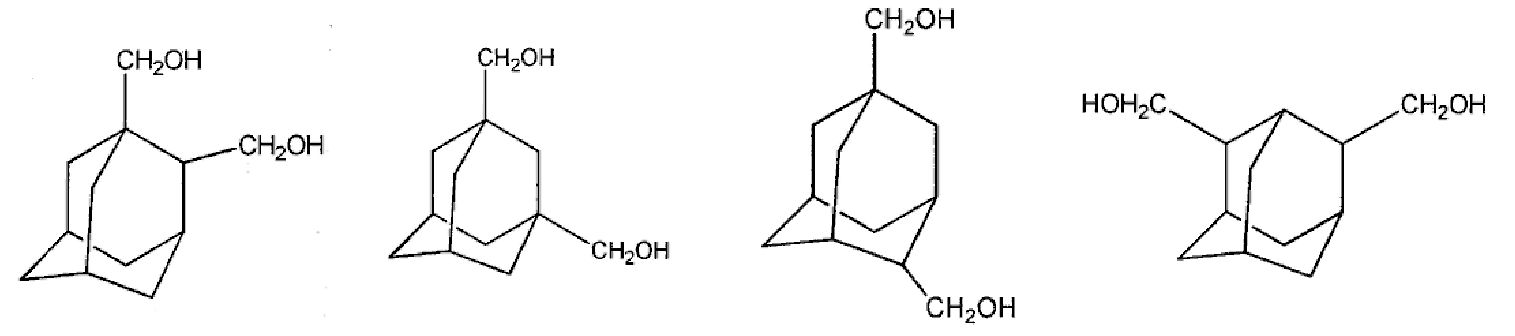

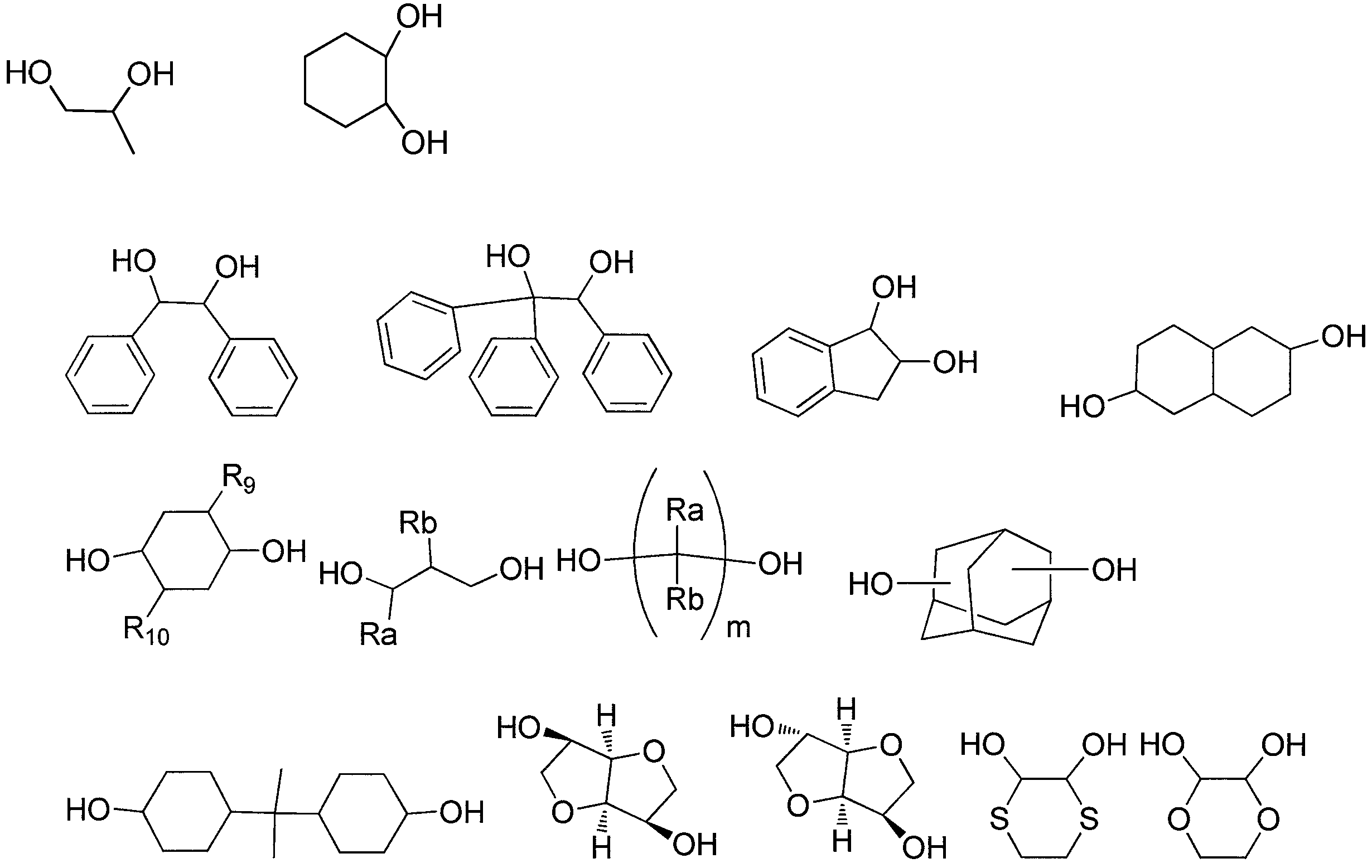

[0188]

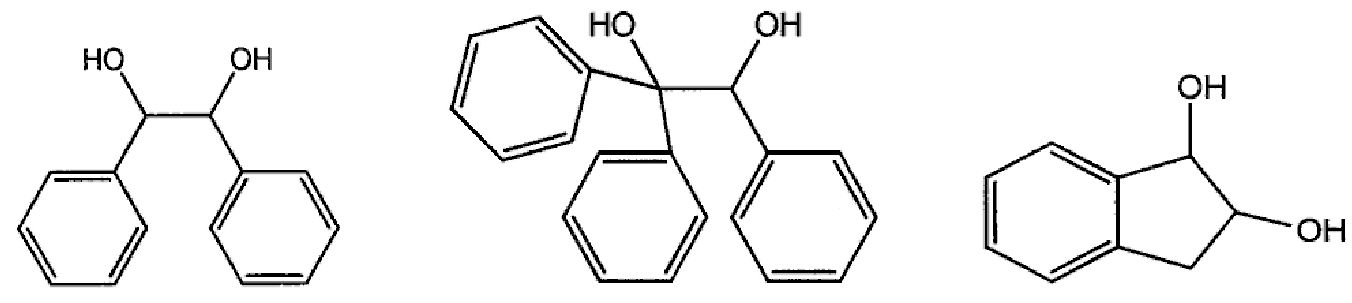

Другие первичные диолы

[0189]

[0190]

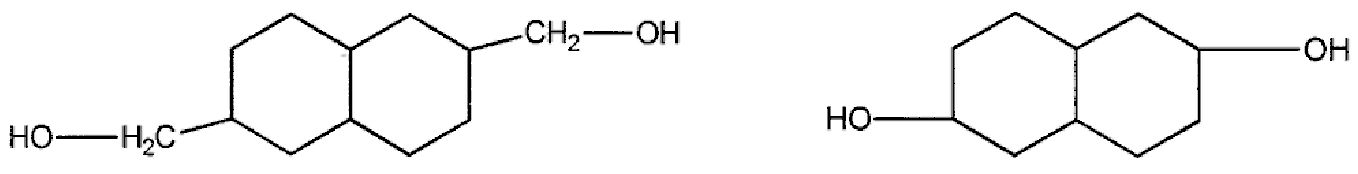

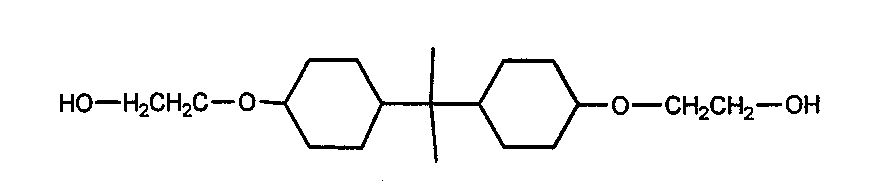

Вторичные диолы

[0191]

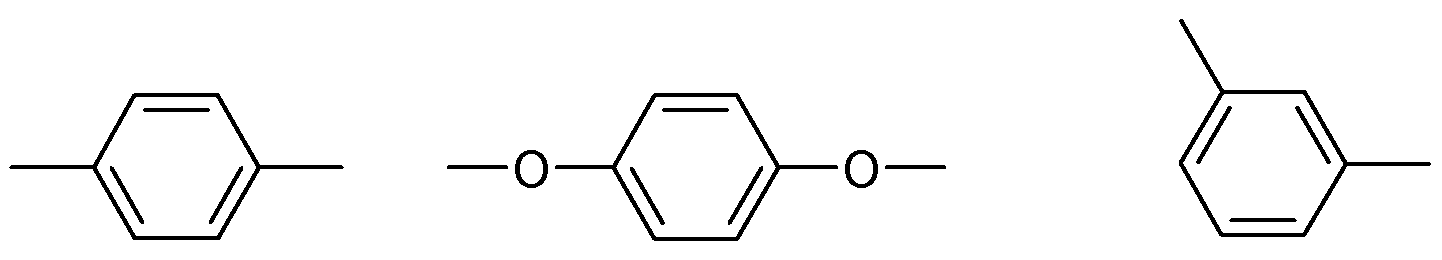

Более конкретные примеры вторичных диолов включают алифатические диолы, содержащие циклическую структуру (циклические структуры), такие как 1,4-циклогександиол, 1,4-циклогександиметанол, 1,6-циклогександиметанол, трицикло(5.2.1.02,6)декандиметанол, декалин-2,6-диметанол, пентациклопентадекандиметанол, изосорбид, изоманнид и 1,3-адамантандиметанол; алифатические диолы, содержащие ароматический цикл (ароматические циклы), такие как п-ксилиленгликоль, м-ксилиленгликоль, нафталиндиметанол, бифенилдиметанол, 1,4-бис-(2-гидроксиэтокси)фенил, 4,4′-бис-(2-гидроксиэтокси)бифенил, 2,2′-бис-[(2-гидроксиэтокси)фенил]пропан, 9,9-бис-[4-(2-гидроксиэтокси)фенил]флуорен (BPEF), 9,9-бис(гидроксиметил)флуорен, 9,9-бис(гидроксиэтил)флуорен, флуоренгликоль и флуорендиэтанол; алифатические сложные полиэфирдиолы, такие как поликапролактондиол, поли-(1,4-бутандиоладипат)диол и поли-(1,4-бутандиолсукцинат)диол; разветвленные алифатические диолы, такие как 2-бутил-2-этилпропан-1,3-диол (бутилэтилпропангликоль), 2,2-диэтилпропан-1,3-диол, 2,2-диизобутилпропан-1,3-диол, 2-этил-2-метилпропан-1,3-диол, 2-метил-2-пропилпропан-1,3-диол и 2-метилпропан-1,3-диол; и карбонатные диолы, такие как бис-(3-гидрокси-2,2-диметилпропил)карбонат.

[0192]

Вышеупомянутые алифатические диоловые соединения можно использовать каждое независимо или два или несколько указанных соединений можно использовать в комбинации друг с другом. Практически, используемое алифатическое диоловое соединение может быть выбрано в соответствии с используемыми реакционными условиями или тому подобным, так как доступные виды соединений можно варьировать в зависимости от реакционных условий или тому подобного.

[0193]

Хотя температура кипения алифатических диоловых соединений, предназначенных для применения по настоящему изобретению, конкретно не ограничена, с точки зрения процесса перегонки с целью удаления ароматического моногидроксисоединения, образующегося в качестве побочного продукта при взаимодействии ароматического поликарбонатного форполимера с алифатическим диоловым соединением, предпочтительно использовать алифатическое диоловое соединение с температурой кипения выше, чем температура кипения указанного ароматического моногидроксисоединения.

Кроме того, поскольку необходимо постоянное протекание реакции без испарения при определенных температуре и давлении, во многих случаях предпочтительно использовать алифатическое диоловое соединение с более высокой температурой кипения. В таком случае желательно использовать алифатическое диоловое соединение с температурой кипения 240°C или выше, предпочтительно 250°C или выше, при нормальном давлении.

[0194]

Примеры алифатического диолового соединения с относительно высокой температурой кипения включают

1,4-циклогександиметанол,

1,6-циклогександиметанол (температура кипения; 283°C),

декалин-2,6-диметанол (341°C),

пентациклопентадекалиндиметанол,

4,4′-бис-(2-гидроксиэтокси)бифенил,

2,2′-бис-[(2-гидроксиэтокси)фенил]пропан,

9,9-бис-[4-(2-гидроксиэтокси)фенил]флуорен (BPEF),

9,9-бис(гидроксиметил)флуорен, 9,9-бис(гидроксиэтил)флуорен, флуоренгликоль,

флуорендиэтанол,

2-бутил-2-этилпропан-1,3-диол (271°C), 2,2-диэтилпропан-1,3-диол (250°C),

2,2-диизобутилпропан-1,3-диол (280°C) и

бис-(3-гидрокси-2,2-диметилпропил)карбонат.

[0195]

Между тем, даже алифатическое диоловое соединение с температурой кипения ниже 240°C при нормальном давлении может вполне удовлетворительно применяться по настоящему изобретению при разработке способа добавления алифатического диолового соединения в реакционную систему. Примеры алифатического диолового соединения с относительно низкой температурой кипения включают

2-этил-2-метилпропан-1,3-диол (226°C),

2-метил-2-пропилпропан-1,3-диол (230°C) и

пропан-1,2-диол (188°C).

Верхний предел температуры кипения алифатического диолового соединения, применяемого по настоящему изобретению, конкретно не ограничен, и соединение с температурой кипения 700°C или ниже может адекватно применяться.

[0196]

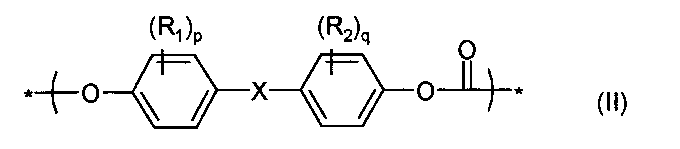

(2) СТРУКТУРНОЕ ЗВЕНО, ПРЕДСТАВЛЕННОЕ ФОРМУЛОЙ (II)

Образующее ароматический поликарбонат звено поликарбонатного сополимера по настоящему изобретению является структурным звеном, представленным следующей формулой (II):

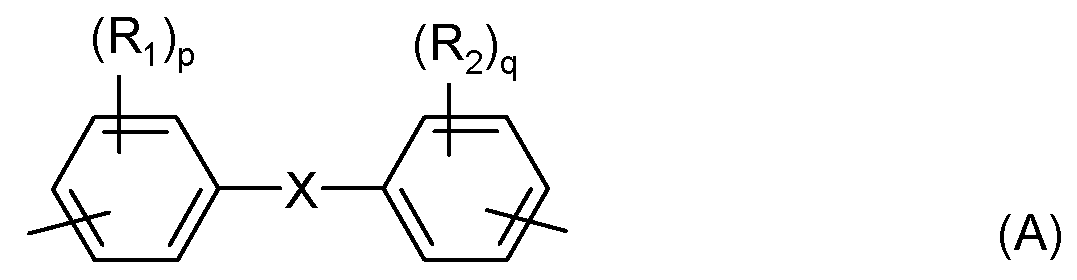

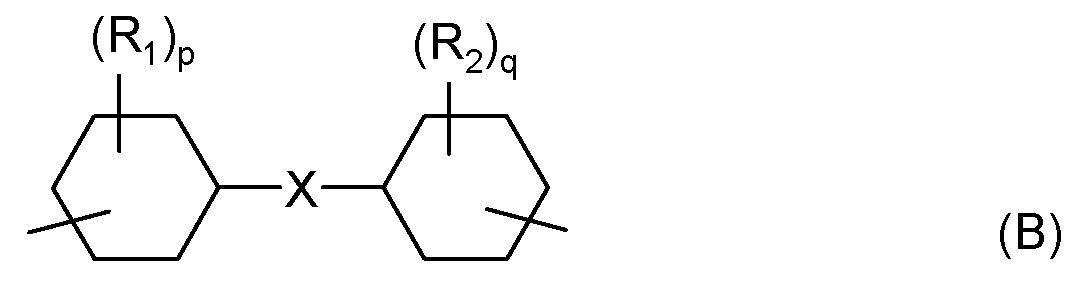

[0197]

[0198]

В общей формуле (II) каждый из R1 и R2 независимо означает атом галогена, алкильную группу с 1-20 атомами углерода, алкоксигруппу с 1-20 атомами углерода, циклоалкильную группу с 6-20 атомами углерода, арильную группу с 6-20 атомами углерода, циклоалкоксильную группу с 6-20 атомами углерода или арилоксигруппу с 6-20 атомами углерода, каждый из "p" и "q" независимо означает целое число 0-4.

X означает простую связь или органическую группу, выбираемую из группы, включающей двухвалентные органические группы, представленные следующими общими формулами (II′):

[0199]

[0200]

В общей формуле (II′) каждый из R3 и R4 независимо означает атом водорода, алкильную группу с 1-10 атомами углерода или арильную группу с 6-10 атомами углерода. R3 и R4 могут быть связаны друг с другом, образуя алифатический цикл.

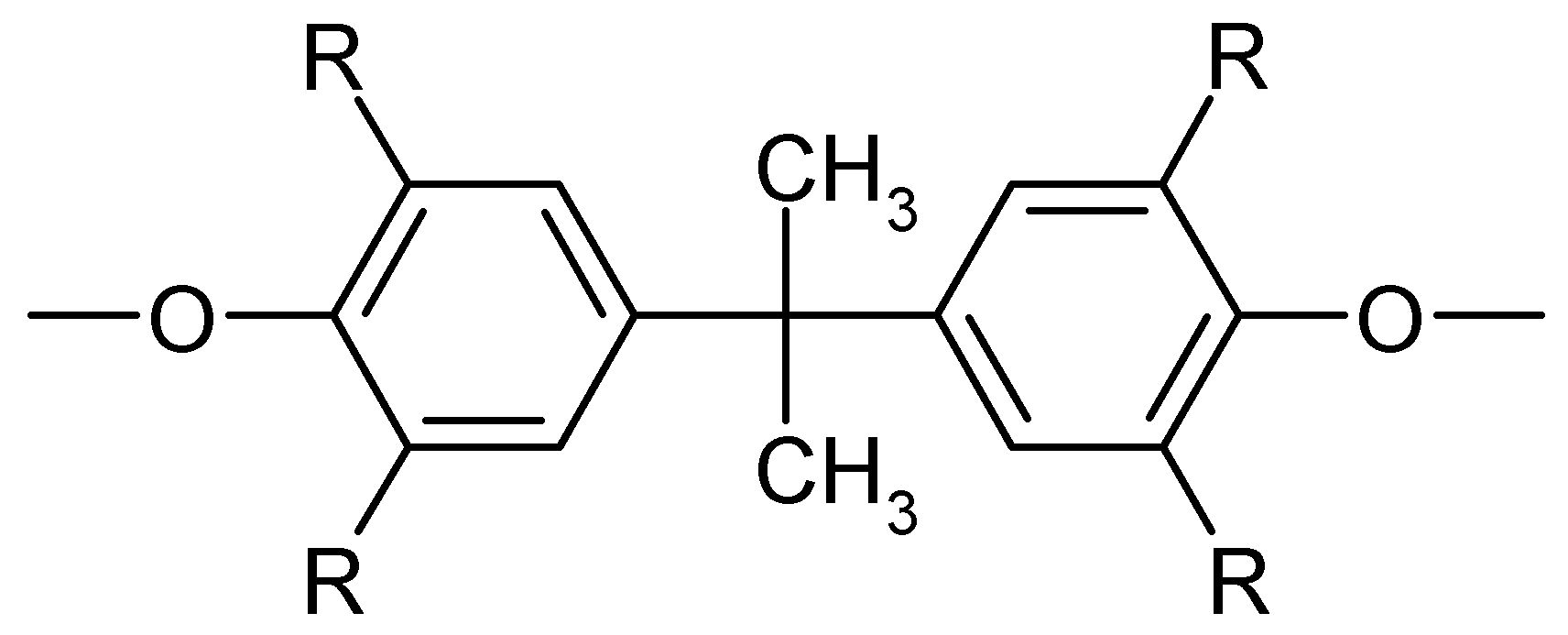

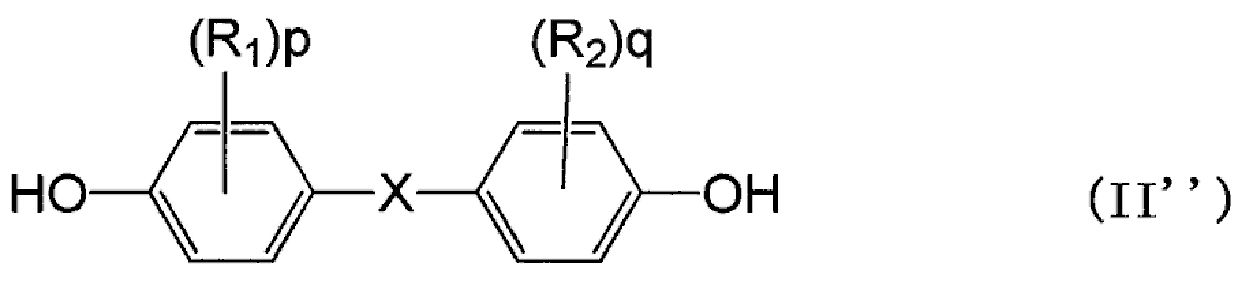

[0201]

Примеры ароматических дигидроксисоединений, которые могут образовывать структурное звено, представленное вышеуказанной общей формулой (II), включают соединение, представленное следующей общей формулой (II′′):

[0202]

[0203]

В общей формуле (II′′), каждый из R1-R2, "p", "q" и X является таким же, как и в общей формуле (II).

[0204]

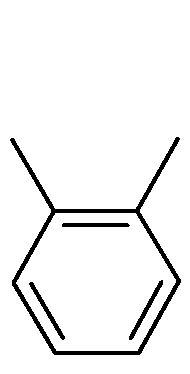

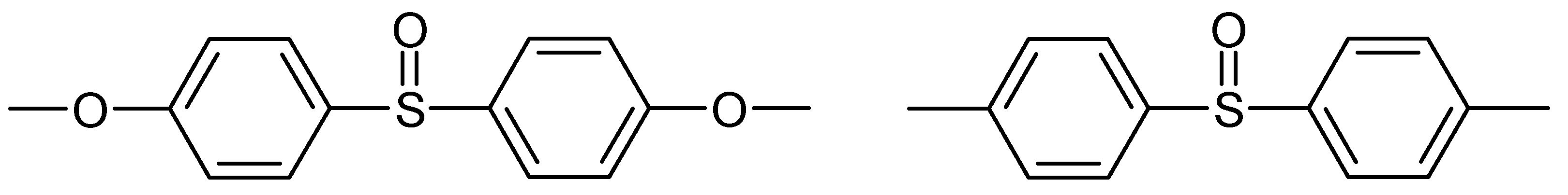

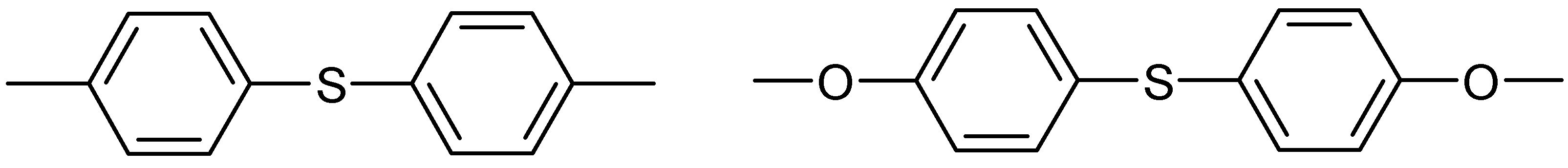

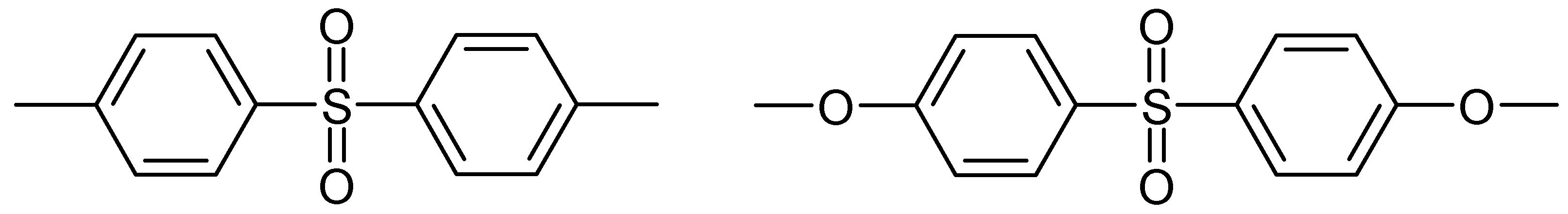

Примеры ароматических дигидроксисоединений включают

бис-(4-гидроксифенил)метан,

1,1-бис-(4-гидроксифенил)этан,

2,2-бис-(4-гидроксифенил)пропан,