Стойкие к расслоению стеклянные контейнеры с теплостойкими покрытиями - RU2686799C2

Код документа: RU2686799C2

Чертежи

Описание

Перекрестная ссылка на родственные заявки

Настоящая заявка испрашивает приоритет даты предварительной заявки на патент США № 61/665682, поданной 28 июня 2012 г. и озаглавленной «Delamination Resistant Glass Containers with Heat Resistant Coatings» (Стойкие к расслоению стеклянные контейнеры с теплостойкими покрытиями); заявки на патент США № 13/912457, поданной 7 июня 2013 г. и озаглавленной «Delamination Resistant Glass Containers» (Стойкие к расслоению стеклянные контейнеры); заявки на патент США № 13/660394, поданной 25 октября 2012 г. и озаглавленной «Glass Compositions with Improved Chemical and Mechanical Durability» (Композиции стекла с повышенной химической и механической стойкостью); и заявки на патент США № 13/780740, поданной 28 февраля 2013 г. и озаглавленной «Glass Articles with Low Friction Coatings» (Стеклянные изделия с покрытиями с низким коэффициентом трения), каждая из которых включается в настоящий документ путем ссылки.

Область техники, к которой относится изобретение

Настоящее изобретение, в целом, относится к стеклянным контейнерам, более конкретно, к стеклянным контейнерам, предназначенным для хранения скоропортящихся продуктов, включая, помимо прочего, фармацевтические составы.

Уровень техники

Исторически, стекло используют в качестве предпочтительного материала для упаковки фармацевтических препаратов из-за его герметичности, оптической прозрачности и великолепной химической стойкости по сравнению с другими материалами. А именно, стекло, используемое для упаковки фармацевтических препаратов, должно обладать адекватной химической стойкостью, чтобы не нарушать стабильность содержащихся в ней фармацевтических препаратов. К стеклам с надлежащей химической стойкостью относятся те композиции стекла, которые отвечают стандарту ASTM на стеклянные композиции «Типа 1А» и «Типа 1В», химическая стойкость которых подтверждена опытом.

Хотя композиции стекла «Типа 1А» и «Типа 1В» широко используют для упаковки фармацевтических препаратов, им все же присущи некоторые недостатки, включая тенденцию, наблюдающуюся на внутренних поверхностях упаковки фармацевтических препаратов, к отторжению частиц стекла или «расслоению» в результате контакта с фармацевтическими растворами.

Кроме того, использование стекла для упаковки фармацевтических препаратов также может ограничиваться механическими свойствами стекла. А именно, из-за высокой производительности процессов производства и заполнения стеклянной упаковки фармацевтических препаратов, на поверхности упаковки могут появляться механические дефекты, такие как потертости, в результате контакта с технологическим оборудованием, манипуляционными устройствами и/или другими упаковками. Такие механические дефекты существенно снижают прочность стеклянной упаковки фармацевтических препаратов, что приводит к повышению вероятности появления в стекле трещин, потенциально угрожающих стерильности содержащихся в упаковке фармацевтических препаратов.

Следовательно, имеется потребность в альтернативных стеклянных контейнерах, предназначенных для упаковки фармацевтических препаратов, обладающих повышенной стойкостью к механическим повреждениям и уменьшенной предрасположенностью к расслоению.

Сущность изобретения

В соответствии с одним из вариантов осуществления изобретения, стеклянный контейнер может включать стеклянную основу, имеющую внутреннюю поверхность и наружную поверхность. По меньшей мере, внутренняя поверхность стеклянной основы может характеризоваться коэффициентом расслоения, меньшим или равным 10, и пороговой величиной диффузионной способности более, примерно, 16 мкм2/ч при температуре, меньшей или равной 450°С. Теплостойкое покрытие может быть нанесено, по меньшей мере, на часть наружной поверхности стеклянной основы. Теплостойкое покрытие может быть термостабильным при температуре, по меньшей мере, 260°С в течение 30 минут.

В другом варианте осуществления изобретения, стеклянный контейнер может включать стеклянную основу, имеющую внутреннюю поверхность и наружную поверхность. По меньшей мере, внутренняя поверхность стеклянной основы может характеризоваться коэффициентом расслоения, меньшим или равным 10, и пороговой величиной диффузионной способности более, примерно, 16 мкм2/ч при температуре, меньшей или равной 450°С. Теплостойкое покрытие может быть нанесено, по меньшей мере, на часть наружной поверхности стеклянной основы. Наружная поверхность стеклянной основы с теплостойким покрытием может характеризоваться коэффициентом трения менее, примерно, 0,7.

В другом варианте осуществления изобретения, стеклянный контейнер может включать стеклянную основу, имеющую внутреннюю поверхность и наружную поверхность. По меньшей мере, внутренняя поверхность стеклянной основы может характеризоваться пороговой величиной диффузионной способности более, примерно, 16 мкм2/ч при температуре, меньшей или равной 450°С. Внутренняя область может располагаться между внутренней поверхностью стеклянной основы и наружной поверхностью стеклянной основы. Внутренняя область может характеризоваться устойчивой гомогенностью слоя. Теплостойкое покрытие может быть нанесено, по меньшей мере, на часть наружной поверхности стеклянной основы. Теплостойкое покрытие может быть термостабильным при температуре, по меньшей мере, 260°С в течение 30 минут.

В другом варианте осуществления изобретения, стеклянный контейнер может включать стеклянную основу, имеющую внутреннюю поверхность и наружную поверхность. Внутренняя поверхность может характеризоваться устойчивой гомогенностью слоя. По меньшей мере, внутренняя поверхность стеклянной основы может характеризоваться пороговой величиной диффузионной способности более, примерно, 16 мкм2/ч при температуре, меньшей или равной 450°С. Теплостойкое покрытие может быть нанесено, по меньшей мере, на часть наружной поверхности стеклянной основы. Теплостойкое покрытие может быть термостабильным при температуре, по меньшей мере, 260°С в течение 30 минут.

В другом варианте осуществления изобретения, стеклянный контейнер может включать стеклянную основу, имеющую внутреннюю поверхность и наружную поверхность. Стеклянная основа может быть изготовлена из композиции щелочно-алюмосиликатного стекла, пороговая величина диффузионной способности которой более, примерно, 16 мкм2/ч при температуре, меньшей или равной 450°С, и которая относится к типу HGA1 гидролитической стойкости в соответствии с ISO 720 (International Standardization Organization - Международная организация по стандартизации). Композиция стекла может, по существу, не содержать бор и соединения бора, так что, по меньшей мере, внутренняя поверхность стеклянной основы характеризуется коэффициентом расслоения, меньшим или равным 10. Теплостойкое покрытие может быть нанесено, по меньшей мере, на часть наружной поверхности стеклянной основы. Теплостойкое покрытие может быть термостабильным при температуре, по меньшей мере, 260°С в течение 30 минут.

В другом варианте осуществления изобретения, стеклянный контейнер может включать стеклянную основу, имеющую внутреннюю поверхность и наружную поверхность. Стеклянная основа может быть изготовлена из композиции стекла, содержащей: от примерно 74% мол. до примерно 78% мол. SiO2; от примерно 4% мол. до примерно 8% мол. оксида щелочноземельного элемента, при этом, оксид щелочноземельного элемента включает MgO и СаО, и отношение (СаО(% мол.)/(СаО(% мол.)+MgO(% мол.))) меньше или равно 0,5; Х% мол. Al2O3, при этом, Х больше или равно, примерно, 4% мол. и меньше или равно, примерно, 8% мол.; и Y% мол. оксида щелочного металла, при этом, оксид щелочного металла включает Na2O в количестве, большем или равном, примерно, 9% мол. и меньшем или равном, примерно, 15% мол.; и отношение Y:X больше 1. Стеклянная основа может характеризоваться коэффициентом расслоения, меньшим или равным 10. Теплостойкое покрытие может быть нанесено на наружную поверхность стеклянной основы и может включать слой с низким коэффициентом трения и слой связывающего агента, при этом, слой с низким коэффициентом трения включает полимерную химическую композицию, и слой связывающего агента включает, по меньшей мере, одно из следующего: смесь первой силановой химической композиции, ее гидролизата или ее олигомера и второй силановой химической композиции, ее гидролизата или ее олигомера, при этом, первая силановая химическая композиция представляет собой ароматическую силановую химическую композицию, и вторая силановая химическая композиция представляет собой алифатическую силановую химическую композицию; и химическую композицию, образованную путем олигомеризации, по меньшей мере, первой силановой химической композиции и второй силановой химической композиции.

В другом варианте осуществления изобретения, стеклянный контейнер может включать стеклянную основу, имеющую внутреннюю поверхность и наружную поверхность. Стеклянная основа может быть изготовлена из композиции стекла, содержащей: от, примерно, 74% мол. до, примерно, 78% мол. SiO2; оксид щелочноземельного элемента, включающий и MgO, и СаО, при этом, оксид щелочноземельного элемента включает СаО в количестве, большем или равном, примерно, 0,1% мол. и меньшем или равном, примерно, 1,0% мол., и отношение (СаО(%мол.)/(СаО(%мол)+MgO(%мол))) меньше или равно 0,5; Х% мол. Al2O3, при этом, Х больше или равно, примерно, 2% мол. и меньше или равно, примерно, 10% мол.; и Y% мол. оксида щелочного металла, при этом, оксид щелочного металла включает от, примерно, 0,01% мол. до, примерно, 1,0% мол. К2O; и отношение Y:X больше 1, при этом, коэффициент расслоения стеклянной основы меньше или равен 10. Теплостойкое покрытие может быть нанесено на наружную поверхность стеклянной основы и включает слой с низким коэффициентом трения и слой связывающего агента. Слой с низким коэффициентом трения может включать полимерную химическую композицию, и слой связывающего агента может включать, по меньшей мере, одно из следующего: смесь первой силановой химической композиции, ее гидролизата или ее олигомера и второй силановой химической композиции, ее гидролизата или ее олигомера, при этом, первая силановая химическая композиция представляет собой ароматическую силановую химическую композицию, и вторая силановая химическая композиция представляет собой алифатическую силановую химическую композицию; и химическую композицию, образованную путем олигомеризации, по меньшей мере, первой силановой химической композиции и второй силановой химической композиции.

Дополнительные отличительные особенности и преимущества вариантов осуществления стеклянных контейнеров, которым посвящен данный документ, будут изложены в нижеследующем подробном описании и, отчасти, станут очевидны специалистам в данной области из данного описания или выявлены в ходе практической реализации описанных в данном документе вариантов осуществления изобретения, включая нижеследующее подробное описание, формулу изобретения, а также прилагаемые чертежи.

Следует понимать, что и предшествующее общее описание, и нижеследующее подробное описание посвящены различным вариантам осуществления изобретения и предназначены для того, чтобы дать общее представление и основу для понимания природы и характера заявленного предмета изобретения. Прилагаемые чертежи предназначены для того, чтобы дать более полное понимание различных вариантов осуществления, включаются в настоящую заявку и составляют ее часть. На чертежах поясняются различные варианты осуществления изобретения, описанные в настоящем документе, и вместе с этим описанием чертежи служат для пояснения принципов и порядка работы заявленного предмета изобретения.

Краткое описание чертежей

На фиг. 1 схематично изображено поперечное сечение стеклянного контейнера с теплостойким покрытием в соответствии с одним или несколькими вариантами осуществления изобретения, показанными и описанными в настоящем документе;

На фиг. 2 схематично изображена часть боковой стенки стеклянного контейнера, показанного на фиг. 1;

На фиг. 3 схематично изображена часть боковой стенки стеклянного контейнера, показанного на фиг. 1;

На фиг. 4 схематично изображено поперечное сечение стеклянного контейнера с теплостойким покрытием, включающим слой с низким коэффициентом трения и слой связывающего агента, в соответствии с одним или несколькими вариантами осуществления изобретения, показанными и описанными в настоящем документе;

На фиг. 5 схематично изображено поперечное сечение стеклянного контейнера с теплостойким покрытием, включающим слой с низким коэффициентом трения, слой связывающего агента и граничный слой, в соответствии с одним или несколькими вариантами осуществления изобретения, показанными и описанными в настоящем документе;

На фиг. 6 представлен пример химической формулы диаминового мономера в соответствии с одним или несколькими вариантами осуществления изобретения, показанными и описанными в настоящем документе;

На фиг. 7 представлен пример химической формулы диаминового мономера в соответствии с одним или несколькими вариантами осуществления изобретения, показанными и описанными в настоящем документе;

На фиг. 8 представлены химические структуры мономеров, которые могут быть использованы в качестве полиимидных покрытий, наносимых на стеклянные контейнеры в соответствии с одним или несколькими вариантами осуществления изобретения, показанными и описанными в настоящем документе;

На фиг. 9 схематично показаны стадии реакции связывания силана с подложкой в соответствии с одним или несколькими вариантами осуществления изобретения, показанными и описанными в настоящем документе;

На фиг. 10 схематично показаны стадии реакции связывания полиимида с силаном в соответствии с одним или несколькими вариантами осуществления изобретения, показанными и описанными в настоящем документе;

На фиг. 11 схематично показан испытательный стенд для определения коэффициента трения между двумя поверхностями в соответствии с одним или несколькими вариантами осуществления изобретения, показанными и описанными в настоящем документе;

На фиг. 12 схематично показано устройство для изучения убыли массы стеклянного контейнера в соответствии с одним или несколькими вариантами осуществления изобретения, показанными и описанными в настоящем документе;

На фиг. 13 графически представлены величины светопропускания для пузырьков с покрытием и без покрытия, полученные в спектре видимого излучения 400 - 700 нм в соответствии с одним или несколькими вариантами осуществления изобретения, показанными и описанными в настоящем документе;

На фиг. 14 графически представлены соотношение между величиной отношения количества щелочных оксидов к количеству оксида алюминия (ось х) и температурой деформации, температурой отжига и температурой размягчения (оси у) композиций стекла настоящего изобретения и сравнительных композиций;

На фиг. 15 графически представлены соотношение между величиной отношения количества щелочных оксидов к количеству оксида алюминия (ось х) и максимальным напряжением сжатия и изменением напряжения (оси у) композиций стекла настоящего изобретения и сравнительных композиций;

На фиг. 16 графически представлены соотношение между величиной отношения количества щелочных оксидов к количеству оксида алюминия (ось х) и гидролитической стойкостью, определенной по стандарту ISO 720 (ось у) композиций стекла настоящего изобретения и сравнительных композиций;

На фиг. 17 графически представлена диффузионная способность D (ось у) как функция отношения (СаО/(СаО+MgO)) (ось х) для композиций стекла настоящего изобретения и сравнительных композиций;

На фиг. 18 графически представлено максимальное напряжение сжатия (ось у) как функция отношения (СаО/(СаО+MgO)) (ось х) для композиций стекла настоящего изобретения и сравнительных композиций;

На фиг. 19 графически представлена диффузионная способность D (ось у) как функция отношения (В2О3/(R2О-Al2O3)) (ось х) для композиций стекла настоящего изобретения и сравнительных композиций;

На фиг. 20 графически представлена гидролитическая стойкость, определенная по стандарту ISO 720 (ось у) как функция отношения (В2О3/(R2О-Al2O3)) (ось х) для композиций стекла настоящего изобретения и сравнительных композиций;

На фиг. 21 графически представлено парциальное давление (ось у) различных образцов композиции стекла как функция температуры (ось х) для традиционного боросиликатного стекла типа 1А в равновесии с метановым пламенем стехиометрического состава;

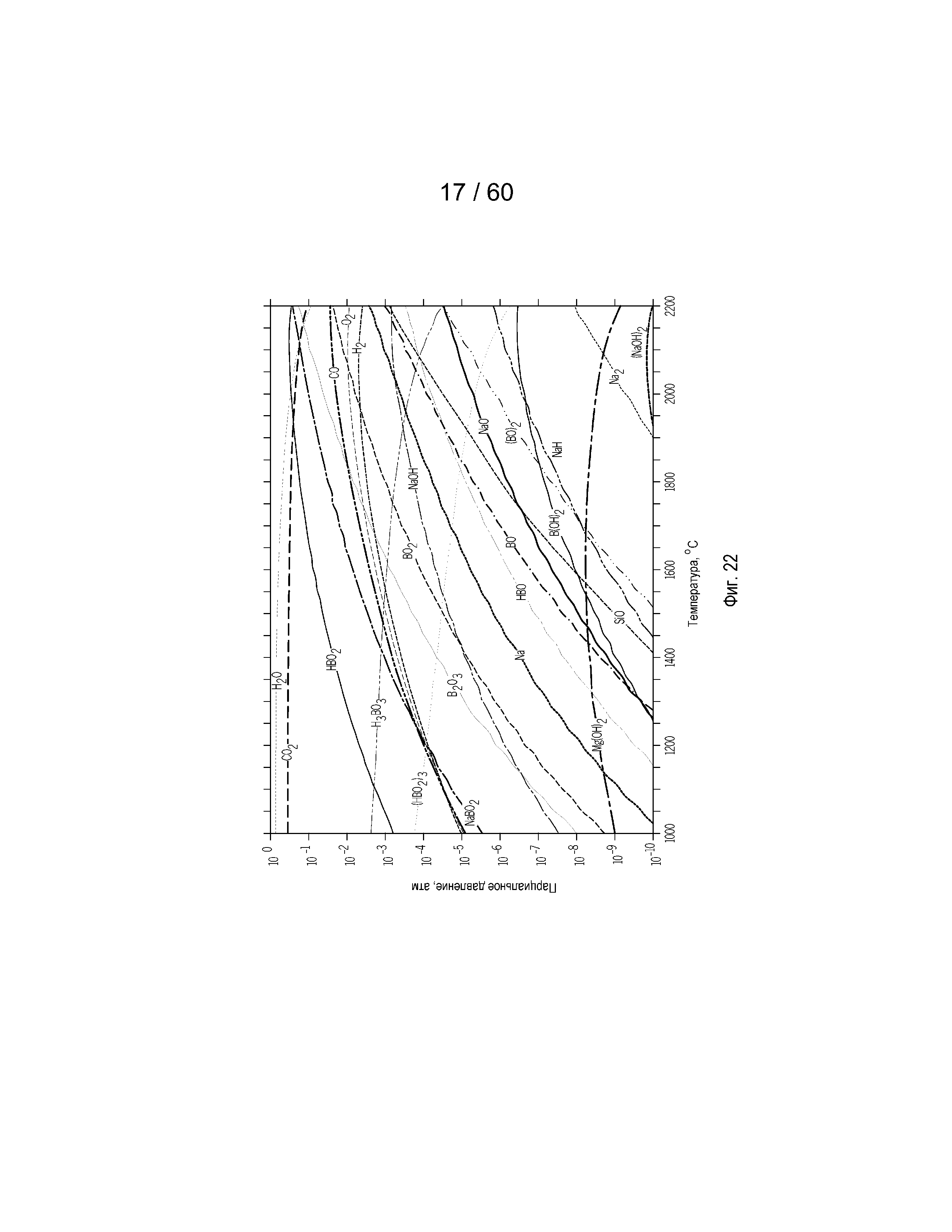

На фиг. 22 графически представлено парциальное давление (ось у) различных образцов композиции стекла как функция температуры (ось х) для традиционного боросиликатного стекла типа 1В в равновесии с метановым пламенем стехиометрического состава;

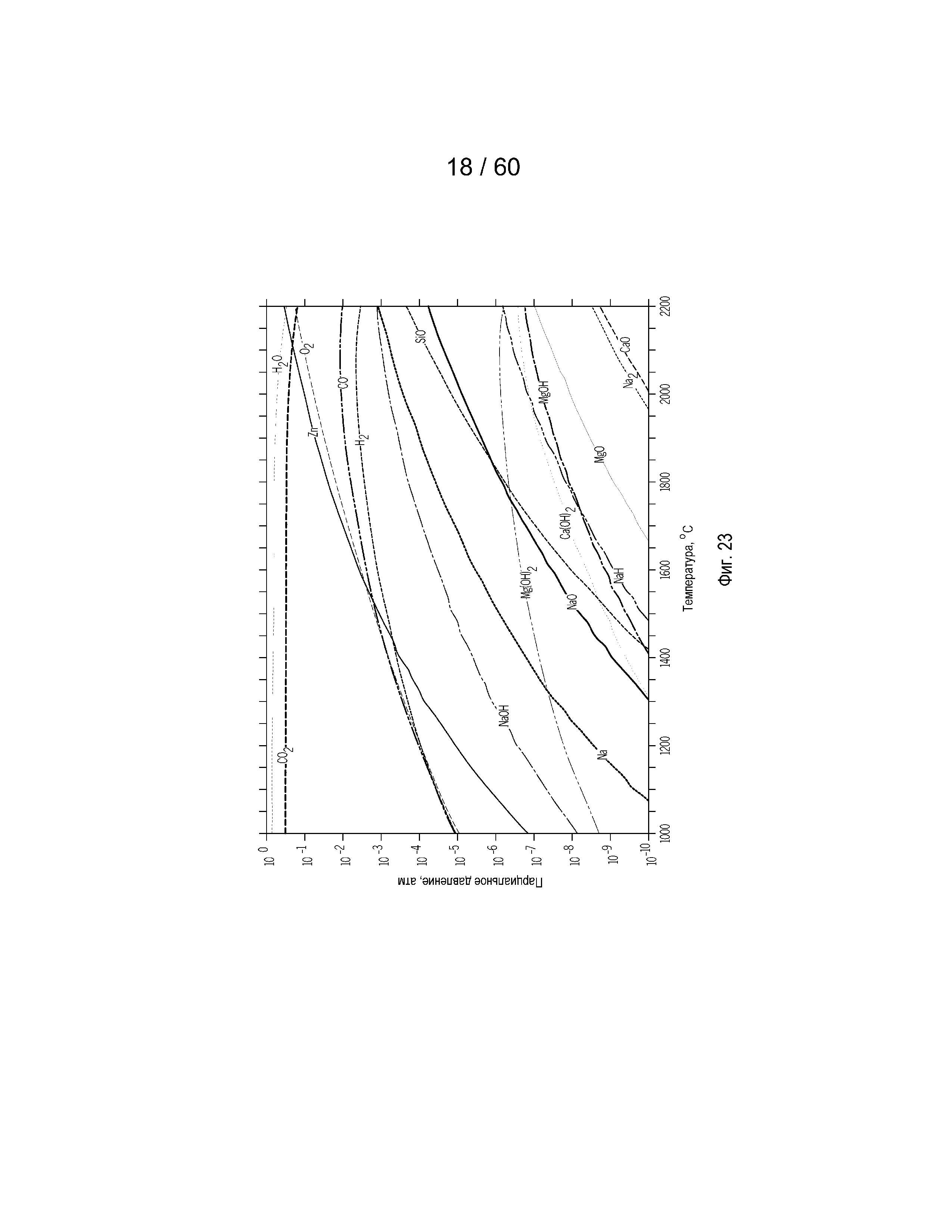

На фиг. 23 графически представлено парциальное давление (ось у) различных образцов композиции стекла как функция температуры (ось х) для специального содержащего ZnО стекла в равновесии с метановым пламенем стехиометрического состава;

На фиг. 24 графически представлено парциальное давление (ось у) различных образцов композиции стекла как функция температуры (ось х) для одного из примеров щелочно-алюмосиликатного стекла в равновесии с метановым пламенем стехиометрического состава;

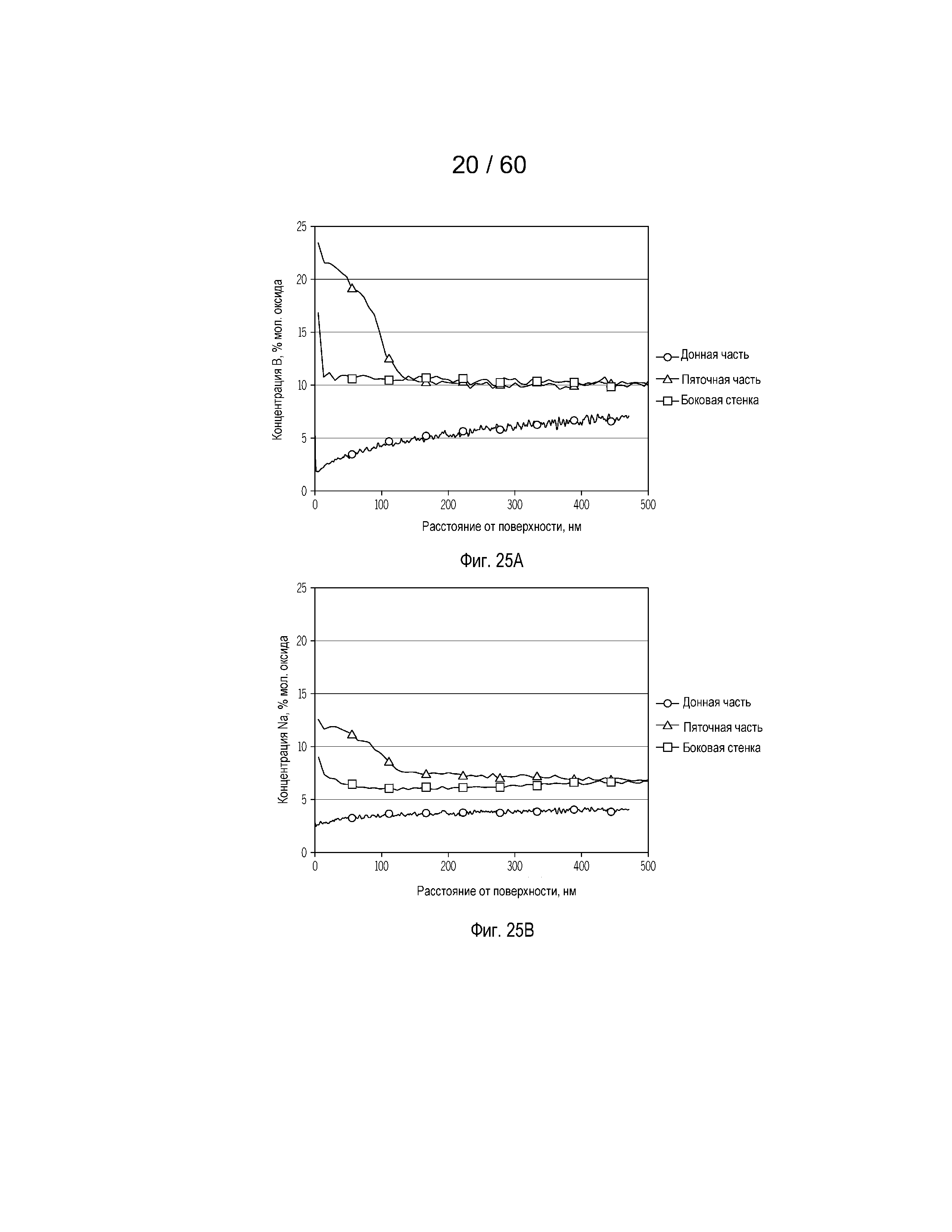

На фиг. 25А графически представлена концентрация бора (ось у) как функция глубины от внутренней поверхности в пяточной части, донной части и боковой стенке стеклянного пузырька, изготовленного из традиционного боросиликатного стекла типа 1В;

На фиг. 25В графически представлена концентрация натрия (ось у) как функция глубины от внутренней поверхности в пяточной части, донной части и боковой стенке стеклянного пузырька, изготовленного из традиционного боросиликатного стекла типа 1В;

На фиг. 26 графически представлена концентрация натрия (ось у) как функция глубины от внутренней поверхности в пяточной части, донной части и боковой стенке стеклянного пузырька, изготовленного из примерного варианта, не содержащего бор щелочно-алюмосиликатного стекла;

На фиг. 27 графически представлено атомное отношение (ось у) как функция расстояния (ось х) для внутренней поверхности стеклянного пузырька, изготовленного из примерного щелочно-алюмосиликатного стекла, отражающее гомогенность поверхности;

На фиг. 28 графически представлено атомное отношение (ось у) как функция расстояния (ось х) для внутренней поверхности стеклянного пузырька, изготовленного из традиционного стекла типа 1В, отражающее гомогенность поверхности;

На фиг. 29 графически представлена элементная доля (ось у) бора в газовой фазе как функция количества В2О3 (ось х), добавленного в композицию стекла настоящего изобретения, в равновесии с метановым пламенем стехиометрического состава при 1500°С;

На фиг. 30А приведена оптическая микрофотография хлопьев, образующихся в ходе испытаний на расслоение стеклянного пузырька, изготовленного из композиции стекла, подверженного расслоению;

На фиг. 30В приведена оптическая микрофотография хлопьев, образующихся в ходе испытаний на расслоение стеклянного пузырька, изготовленного из композиции стекла, стойкого к расслоению;

На фиг. 31А приведена оптическая микрофотография хлопьев, образующихся в ходе испытаний на расслоение ионозамещенного стеклянного пузырька, изготовленного из композиции стекла, подверженного расслоению;

На фиг. 31В приведена оптическая микрофотография хлопьев, образующихся в ходе испытаний на расслоение ионозамещенного стеклянного пузырька, изготовленного из композиции стекла, стойкого к расслоению;

На фиг. 32 графически представлена концентрация ионов калия (ось у) как функция глубины (ось х) для композиции стекла настоящего изобретения и традиционной композиции стекла типа 1В.

На фиг. 33 графически представлена вероятность разрушения от изгибающего напряжения (ось у) как функция разрушающего напряжения (ось х) для стеклянных трубок, изготовленных из композиций стекла настоящего изобретения и традиционных композиций стекла типа 1В.

На фиг. 34 графически представлена вероятность разрушения от горизонтального сжатия (ось у) как функция разрушающего напряжения (ось х) для стеклянных контейнеров с покрытием, изготовленных из композиций стекла настоящего изобретения и традиционных композиций стекла типа 1В.

На фиг. 35 графически представлена вероятность разрушения как функция приложенной нагрузки в ходе испытания пузырьков на горизонтальное сжатие в соответствии с одним или несколькими вариантами осуществления изобретения, показанными и описанными в настоящем документе;

На фиг. 36 представлена таблица, содержащая величины нагрузки и измеренного коэффициента трения для пузырьков из стекла типа 1В и пузырьков, изготовленных из контрольной композиции стекла, подвергнутой ионному обмену и имеющей покрытие, в соответствии с одним или несколькими вариантами осуществления изобретения, показанными и описанными в настоящем документе;

На фиг. 37 графически представлена вероятность разрушения как функция приложенного напряжения в ходе испытания на четырехточечный изгиб трубок, изготовленных из контрольной композиции стекла в состоянии поставки, в ионозамещенном состоянии (без покрытия), в ионозамещенном состоянии (с покрытием и истиранием), в ионозамещенном состоянии (без покрытия и с истиранием), и трубок, изготовленных из стекла типа 1В в состоянии поставки и в ионозамещенном состоянии в соответствии с одним или несколькими вариантами осуществления изобретения, показанными и описанными в настоящем документе;

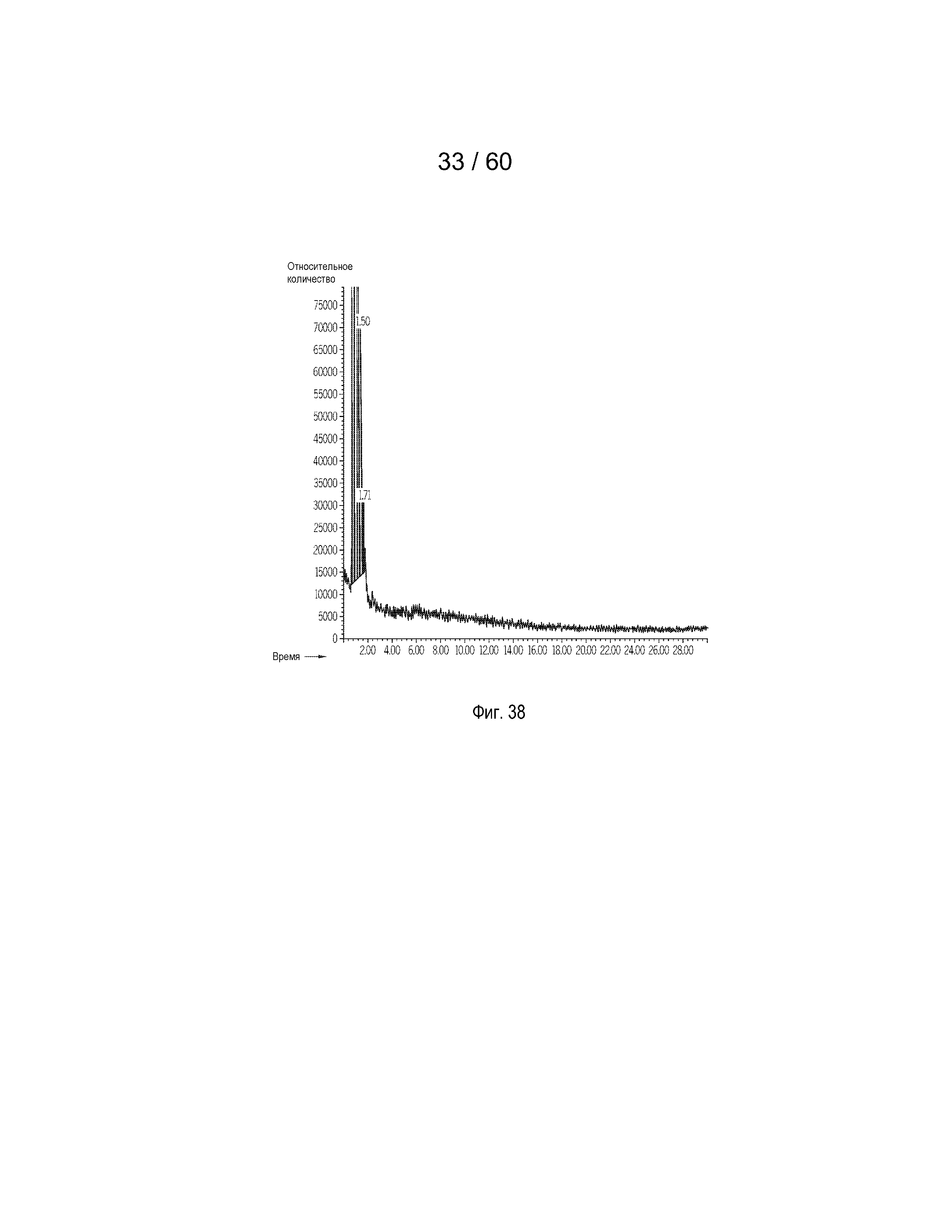

На фиг. 38 представлены данные, полученные методом газовой хроматографии-массовой спектрометрии, для покрытия APS/Novastrat® 800, в соответствии с одним или несколькими вариантами осуществления изобретения, показанными и описанными в настоящем документе;

На фиг. 39 представлены данные, полученные методом газовой хроматографии-массовой спектрометрии, для покрытия DC806А, в соответствии с одним или несколькими вариантами осуществления изобретения, показанными и описанными в настоящем документе;

На фиг. 40 представлена таблица, в которой перечислены различные композиции теплостойких покрытий, которые были подвергнуты испытанию в условиях лиофилизации, в соответствии с одним или несколькими вариантами осуществления изобретения, показанными и описанными в настоящем документе;

На фиг. 41 представлена диаграмма, отображающая коэффициент трения для стеклянных пузырьков без покрытия и пузырьков с покрытием из силиконовой смолы, подвергнутых испытанию на испытательном стенде для определения коэффициента трения между двумя пузырьками, в соответствии с одним или несколькими вариантами осуществления изобретения, показанными и описанными в настоящем документе;

На фиг. 42 представлена диаграмма, отображающая коэффициент трения для пузырьков с покрытием из APS/полиимида каптон, подвергнутых истиранию несколько раз с различной приложенной нагрузкой на испытательном стенде для определения коэффициента трения между двумя пузырьками, в соответствии с одним или несколькими вариантами осуществления изобретения, показанными и описанными в настоящем документе;

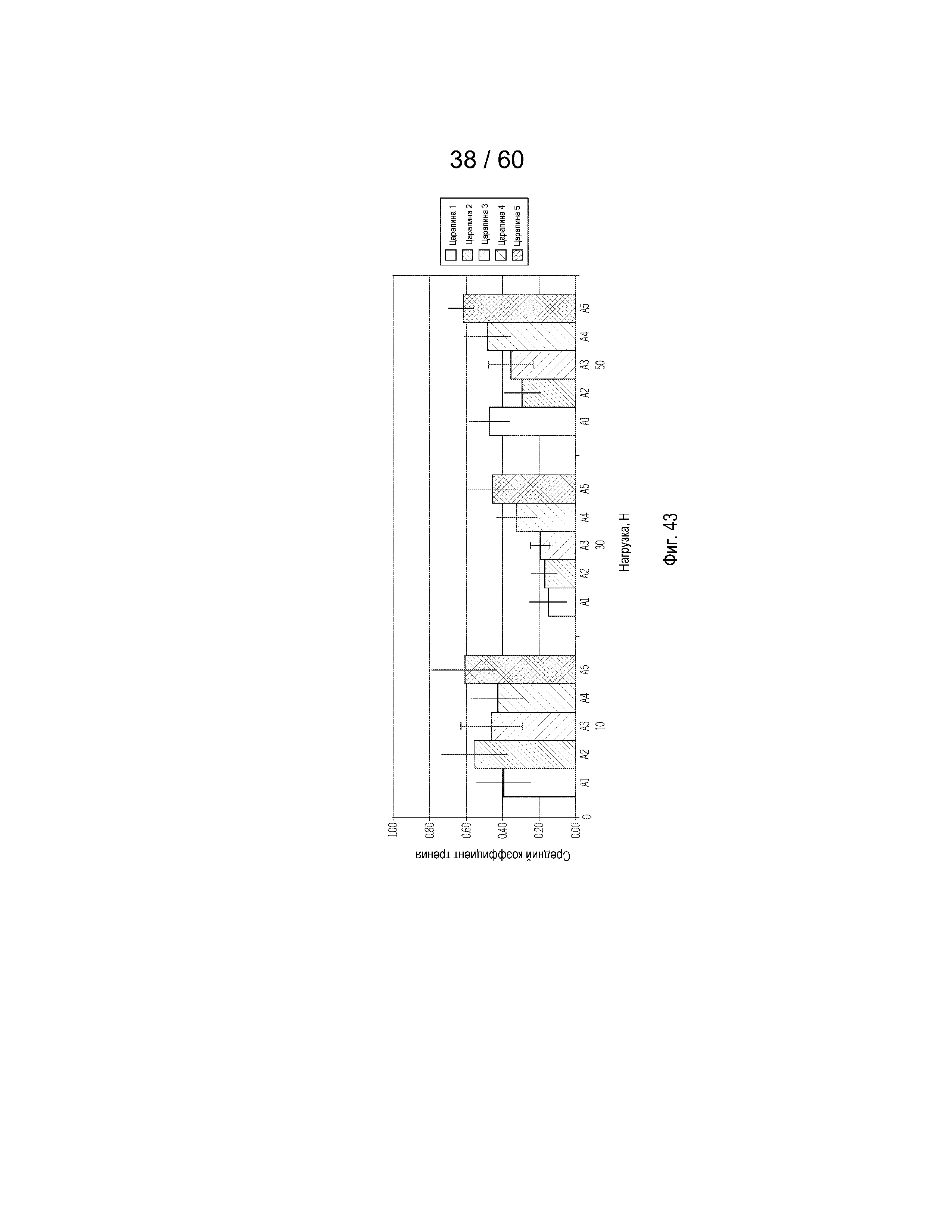

На фиг. 43 представлена диаграмма, отображающая коэффициент трения для пузырьков с покрытием из APS, подвергнутых истиранию несколько раз с различной приложенной нагрузкой на испытательном стенде для определения коэффициента трения между двумя пузырьками, в соответствии с одним или несколькими вариантами осуществления изобретения, показанными и описанными в настоящем документе;

На фиг. 44 представлена диаграмма, отображающая коэффициент трения для пузырьков с покрытием из APS/полиимида каптон, подвергнутых истиранию несколько раз с различной приложенной нагрузкой на испытательном стенде для определения коэффициента трения между двумя пузырьками после того, как эти пузырьки 12 часов выдержали при 300°С, в соответствии с одним или несколькими вариантами осуществления изобретения, показанными и описанными в настоящем документе;

На фиг. 45 представлена диаграмма, отображающая коэффициент трения для пузырьков с покрытием из APS, подвергнутых истиранию несколько раз с различной приложенной нагрузкой на испытательном стенде для определения коэффициента трения между двумя пузырьками после того, как эти пузырьки 12 часов выдержали при 300°С, в соответствии с одним или несколькими вариантами осуществления изобретения, показанными и описанными в настоящем документе;

На фиг. 46 представлена диаграмма, отображающая коэффициент трения для пузырьков из стекла типа 1В с покрытием из полиимида каптон, подвергнутых истиранию несколько раз с различной приложенной нагрузкой на испытательном стенде для определения коэффициента трения между двумя пузырьками, в соответствии с одним или несколькими вариантами осуществления изобретения, показанными и описанными в настоящем документе;

На фиг. 47 представлена диаграмма, отображающая коэффициент трения для пузырьков с покрытием из APS/Novastrat® 800 до и после лиофилизации в соответствии с одним или несколькими вариантами осуществления изобретения, показанными и описанными в настоящем документе;

На фиг. 48 представлена диаграмма, отображающая коэффициент трения для пузырьков с покрытием из APS/Novastrat® 800 до и после автоклавирования в соответствии с одним или несколькими вариантами осуществления изобретения, показанными и описанными в настоящем документе;

На фиг. 49 графически представлен коэффициент трения для стеклянных контейнеров с покрытием, подвергнутых воздействию разных температурных условий, и для стеклянного контейнера без покрытия;

На фиг. 50 графически представлена вероятность разрушения как функция приложенной нагрузки в ходе испытания пузырьков на горизонтальное сжатие в соответствии с одним или несколькими вариантами осуществления изобретения, показанными и описанными в настоящем документе;

На фиг. 51 представлена таблица, поясняющая изменение коэффициента трения с изменением состава связывающего агента теплостойкого покрытия, нанесенного на стеклянный контейнер, как описано в настоящем документе;

На фиг. 52 графически представлены коэффициент трения, приложенная сила и сила трения для стеклянных контейнеров с покрытием до и после депирогенизации;

На фиг. 53 графически представлены коэффициент трения, приложенная сила и сила трения для стеклянных контейнеров с покрытием до и после депирогенизации в соответствии с одним или несколькими вариантами осуществления изобретения, показанными и описанными в настоящем документе;

На фиг. 54 графически представлена вероятность разрушения как функция приложенной нагрузки в ходе испытания пузырьков на горизонтальное сжатие в соответствии с одним или несколькими вариантами осуществления изобретения, показанными и описанными в настоящем документе;

На фиг. 55 графически представлены коэффициент трения, приложенная сила и сила трения для стеклянных контейнеров с покрытием до и после депирогенизации в соответствии с одним или несколькими вариантами осуществления изобретения, показанными и описанными в настоящем документе;

На фиг. 56 графически представлены коэффициент трения, приложенная сила и сила трения для стеклянных контейнеров с покрытием при различных условиях депирогенизации;

На фиг. 57 графически представлен коэффициент трения после изменения времени термической обработки в соответствии с одним или несколькими вариантами осуществления изобретения, показанными и описанными в настоящем документе;

На фиг. 58 графически представлены величины светопропускания для пузырьков с покрытием и без покрытия, измеренные в спектре видимого излучения 400-700 нм в соответствии с одним или несколькими вариантами осуществления изобретения, показанными и описанными в настоящем документе;

На фиг. 59 графически представлены коэффициент трения, приложенная сила и сила трения для стеклянных контейнеров с покрытием до и после депирогенизации в соответствии с одним или несколькими вариантами осуществления изобретения, показанными и описанными в настоящем документе;

На фиг. 60 графически представлена вероятность разрушения как функция приложенной нагрузки в ходе испытания пузырьков на горизонтальное сжатие в соответствии с одним или несколькими вариантами осуществления изобретения, показанными и описанными в настоящем документе;

На фиг. 61 представлено изображение покрытия, полученное при помощи растрового электронного микроскопа, в соответствии с одним или несколькими вариантами осуществления изобретения, показанными и описанными в настоящем документе;

На фиг. 62 представлено изображение покрытия, полученное при помощи растрового электронного микроскопа, в соответствии с одним или несколькими вариантами осуществления изобретения, показанными и описанными в настоящем документе;

На фиг. 63 представлено изображение покрытия, полученное при помощи растрового электронного микроскопа, в соответствии с одним или несколькими вариантами осуществления изобретения, показанными и описанными в настоящем документе;

На фиг. 64 графически представлены коэффициент трения, глубина проникновения царапин, приложенная нормальная сила и сила трения (оси у) как функция длины нанесенной царапины (ось х) для пузырьков с только что нанесенным покрытием сравнительного примера;

На фиг. 65 графически представлены коэффициент трения, глубина проникновения царапин, приложенная нормальная сила и сила трения (оси у) как функция длины нанесенной царапины (ось х) для подвергнутых термической обработке пузырьков сравнительного примера;

На фиг. 66 графически представлены коэффициент трения, глубина проникновения царапин, приложенная нормальная сила и сила трения (оси у) как функция длины нанесенной царапины (ось х) для пузырьков с только что нанесенным покрытием сравнительного примера;

На фиг. 67 графически представлены коэффициент трения, глубина проникновения царапин, приложенная нормальная сила и сила трения (оси у) как функция длины нанесенной царапины (ось х) для подвергнутых термической обработке пузырьков сравнительного примера.

ПОДРОБНОЕ ОПИСАНИЕ

Далее более подробно описаны варианты осуществления стеклянных контейнеров, примеры которых поясняются прилагаемыми чертежами. Где это возможно, одинаковые номера позиций использованы на всех чертежах для обозначения одних и тех же или подобных частей. В одном из вариантов осуществления изобретения стеклянный контейнер включает стеклянную основу, имеющую внутреннюю поверхность, наружную поверхность и толщину стенки от внутренней поверхности до наружной поверхности. По меньшей мере, внутренняя поверхность стеклянной основы является стойкой к расслоению. На наружную поверхность стеклянной основы может быть нанесено теплостойкое покрытие. Теплостойкое покрытие может включать слой связывающего агента, непосредственно контактирующий с наружной поверхностью стеклянной основы. Слой связывающего агента может содержать, по меньшей мере, одну силановую композицию. Теплостойкое покрытие также может включать слой фрикционного покрытия, непосредственно контактирующий со слоем связывающего агента. Теплостойкое покрытие может быть термостабильным при температуре, большей или равной 260°С. В некоторых вариантах осуществления изобретения теплостойкое покрытие может быть термостабильным при температуре, меньшей или равной 400°С. Наружная поверхность стеклянной основы с теплостойким покрытием может характеризоваться коэффициентом трения меньше, примерно, 0,7 относительно второго фармацевтического контейнера с таким же теплостойким покрытием. Данный стеклянный контейнер особенно хорошо подходит для упаковки фармацевтических составов. Данный стеклянный контейнер и свойства этого стеклянного контейнера более подробно будут описаны в настоящем документе с конкретными ссылками на прилагаемые чертежи.

В вариантах осуществления стеклянных контейнеров, описываемых в настоящем документе, концентрация компонентов (например, SiO2, Al2O3, B2O3 и т.п.), входящих в композицию стекла, из которой изготовлены стеклянные контейнеры, указана в мольных процентах (% мол.) относительно оксидов, если не указано иное.

Термин «по существу, не содержит», используемый для описания концентрации и/или присутствия конкретного компонента, входящего в композицию стекла, означает, что этот компонент специально не добавляют в композицию стекла. Однако композиция стекла может содержать следы этого компонента, являющегося загрязняющей примесью или случайной примесью, в количестве менее 0,05% мол.

Термин «химическая стойкость» в настоящем контексте означает способность композиции стекла противостоять разложению под воздействием определенных химических условий. А именно, химическую стойкость описываемых в данном документе композиций стекла оценивали в соответствии с 3 установленными стандартами испытания материалов: DIN 12116, датированным мартом 2001 г. и озаглавленным «Испытание стекла - Стойкость к воздействию кипящего водного раствора соляной кислоты - Метод испытания и классификации»; ISO 695:1991, озаглавленным «Стекло - Стойкость к воздействию кипящего водного раствора смеси щелочей - Метод испытания и классификации»; ISO 720:1985, озаглавленным «Стекло - Гидролитическая стойкость частиц стекла при 121°С - Метод испытания и классификации»; и ISO 719:1985, озаглавленным «Стекло - Гидролитическая стойкость частиц стекла при 98°С - Метод испытания и классификации». Каждый стандарт и классификация в рамках каждого стандарта более подробно описаны в настоящем документе. В качестве альтернативы, оценка химической стойкости композиции стекла может быть осуществлена в соответствии с документами USP <660> (United States Pharmacopeia - Фармакопея США) «Испытание поверхности стекла» и/или Европейской фармакопеи 3.2.1 под заголовком Стеклянные контейнеры для использования в фармацевтическом производстве», посвященных оценке стойкости поверхности стекла.

Термин «температура размягчения» в настоящем контексте означает температуру, при которой вязкость композиции стекла равна 1×107,6 Пуаз.

Термин «температура отжига» в настоящем контексте означает температуру, при которой вязкость композиции стекла равна 1×1013 Пуаз.

Термин «температура деформации» и «Тstrain» в настоящем контексте означает температуру, при которой вязкость композиции стекла равна 1×1014 Пуаз.

Термин «СТЕ» (Coefficient of Thermal Expansion) означает коэффициент термического расширения композиции стекла в диапазоне температур от, примерно, комнатной температуры (RT - Room Temperature) до, примерно, 300°С.

Традиционные стеклянные контейнеры или стеклянную упаковку для фармацевтических композиций, вообще, изготавливают из композиций стекла, которые, как известно, обладают химической стойкостью и малым термическим расширением, таких как щелочно-боросиликатные стекла. Хотя щелочно-боросиликатные стекла обладают приемлемой химической стойкостью, производителями контейнеров обнаружено наличие в растворе, содержащемся в стеклянных контейнерах, диспергированных обогащенных оксидом кремния стеклянных хлопьев. Этот явление называют расслоением. Расслоение происходит, в частности, когда раствор продолжает храниться в непосредственном контакте с поверхностью стекла в течение длительного периода времени (месяцы и годы). Следовательно, стекло, обладающее приемлемой химической стойкостью, не обязательно может быть стойким к расслоению.

Расслоением называют явление, при котором частицы стекла отделяются от поверхности стекла вследствие ряда реакций выщелачивания, коррозии и/или разрушения в атмосферных условиях. Вообще говоря, частицы стекла представляют собой обогащенные оксидом кремния стеклянные хлопья, которые выделяются с внутренней поверхности упаковки в результате выщелачивания ионов модификатора в раствор, находящийся в упаковке. Это хлопья могут иметь размер, вообще, от, примерно, 1 нм до, примерно, 2 мкм в толщину при ширине более, примерно, 50 мкм. Поскольку эти хлопья состоят, главным образом, из оксида кремния, хлопья, как правило, после отделения от поверхности стекла не претерпевают дальнейшего разложения.

Следовательно, было выдвинуто предположение, что расслоение является следствием разделения фаз, которое происходит в щелочно-боросиликатных стеклах, когда стекла подвергаются действию повышенных температур, применяемых для придания стеклу формы контейнера.

Однако в настоящее время полагают, что отслоение обогащенных оксидом кремния стеклянных хлопьев от внутренних поверхностей стеклянных контейнеров является следствием композиционных параметров стеклянного контейнера сразу после формования. А именно, высокое содержание оксида кремния в щелочно-боросиликатных стеклах сообщает стеку относительно высокую температуру плавления и формования. Однако щелочные и боратные компоненты композиции стекла плавятся и/или испаряются при много меньших температурах. В частности, боратные компоненты стекла очень летучи и испаряются с поверхности стекла при высокой температуре, необходимой для формования и повторного формования стекла.

А именно, исходному стеклу придают форму стеклянных контейнеров при высокой температуре в открытом пламени. При более высокой температуре, применяемой при большей скорости оборудования, с участков поверхности стекла испаряется больше летучих боратных компонентов. Когда такое испарение происходит во внутреннем объеме стеклянного контейнера, испарившиеся боратные компоненты снова осаждаются на других участках поверхности стеклянного контейнера, вызывая гетерогенность состава поверхности стеклянного контейнера, в частности, это касается приповерхностных участков внутренней части стеклянного контейнера (т.е. тех участков, которые расположены рядом или непосредственно примыкают к внутренним поверхностям стеклянного контейнера). Например, когда один конец стеклянной трубки закрывают с целью формирования дна контейнера, боратные компоненты могут испаряться из донной части трубки и снова осаждаться в других частях трубки. Испарение материала с пяточной и донной частей контейнера особенно выражено в тех областях контейнера, где производится наиболее существенное повторное формование, и которые по этой причине подвергаются воздействию самых больших температур. В результате, области контейнера, нагреваемые до более высокой температуры, могут иметь обогащенные оксидом кремния поверхности. Другие области контейнера, доступные для осаждения бора, могут иметь обогащенный бором слой у поверхности. В областях, доступных для осаждения бора, температура которых выше, чем температура отжига композиции стекла, но меньше, чем максимальная температура стекла в ходе повторного формования, может происходить внедрение бора в поверхность стекла. Растворы, хранящиеся в контейнере, могут вызывать выщелачивание бора из обогащенного бором слоя. По мере того, как обогащенный бором слой выщелачивается из стекла, остается богатая оксидом кремния структура стекла (гель), которая при гидратации набухает, деформируется и в конце концов отслаивается от поверхности.

Одним из традиционных решений, направленных на преодоление расслоения, является нанесение на внутреннюю поверхность основы стеклянного контейнера неорганического покрытия, такого как SiO2. Такое покрытие может иметь толщину от, примерно, 100 нм до 200 нм и препятствовать контакту содержимого контейнера с внутренней поверхностью основы и возникновению расслоения. Однако нанесение таких покрытий может быть трудоемким и требовать дополнительных стадий обработки и/или проверки, тем самым, увеличивая общие затраты на производство контейнера. Кроме того, если содержимое контейнера проникает сквозь покрытие и вступает в контакт с внутренней поверхностью основы, например, через разрывы в покрытии, из-за происходящего расслоения стеклянной основы части покрытия могут отделяться от внутренней поверхности основы.

Стеклянные контейнеры, описываемые в настоящем документе, являются химически стойкими и стойкими к разложению в соответствии со стандартами DIN 12116, ISO 695, ISO 719 и ISO 720. Кроме того, стеклянные контейнеры, описываемые в настоящем документе, имеют гомогенные композиционные параметры в состоянии сразу после формования и, вследствие этого, обладают повышенной стойкостью к расслоению без потребности в дополнительной обработке. Кроме того, стеклянные контейнеры, описываемые в настоящем документе, также имеют высокотемпературное покрытие, нанесенное на наружную поверхность стеклянного контейнера, которое повышает стойкость стеклянного контейнера к фрикционному разрушению, и также являются термостабильными при повышенных температурах. Кроме того, стеклянные контейнеры, описываемые в настоящем документе, также поддаются упрочнению путем ионного обмена, в результате которого дополнительно повышается механическая стойкость стеклянных контейнеров.

Теперь обратимся к фиг. 1, на которой схематично показано поперечное сечение стеклянного контейнера 100, предназначенного для хранения скоропортящихся продуктов, таких как фармацевтические составы, биологические препараты, вакцины, пищевые продукты и т.п. Вообще, стеклянный контейнер 100 включает стеклянную основу 102. Стеклянная основа 102 расположена между внутренней поверхностью 104 и наружной поверхностью 106 и охватывает внутренний объем 108. В варианте осуществления стеклянного контейнера 100, показанном на фиг. 1, стеклянная основа 102, вообще, включает боковую стенку 110 и вторую стенку, такую как донная часть 112. Боковая стенка 110 может переходить во вторую стенку, такую как донная часть 112, через пяточную часть 114. Стеклянная основа 102 характеризуется толщиной стенки Tw, которая измеряется от внутренней поверхности 104 до наружной поверхности 106. Стеклянный контейнер 100 также включает теплостойкое покрытие 120, расположенное на наружной поверхности стеклянной основы 102. Теплостойкое покрытие является термостабильным. Выражение «термостабильный», используемое при описании неорганического покрытия, означает способность покрытия оставаться соединенным со стеклянным контейнером после воздействия в течение заданного периода времени повышенной температуры, а также способности покрытия сохранять свои физические свойства после воздействия в течение заданного периода времени повышенной температуры, что будет более подробно описано далее. Теплостойкое покрытие 120 может закрывать всю наружную поверхность 106 стеклянной основы 102 или, в качестве альтернативы, часть наружной поверхности 106 стеклянной основы 102. В описываемых в настоящем документе вариантах осуществления изобретения внутренняя поверхность 104 стеклянного контейнера может не иметь покрытия. Выражение «без покрытия» в настоящем контексте означает, что поверхность не имеет неорганических покрытий, органических покрытий или покрытий, которые включают сочетание неорганических и органических компонентов, так что содержимое, находящееся во внутреннем объеме 108 стеклянного контейнера 100, непосредственно контактирует со стеклом, из которого изготовлен стеклянный контейнер 100.

Хотя стеклянный контейнер 100 изображен на фиг. 1 как имеющий конкретную форму (т.е. форму пузырька), следует понимать, что стеклянный контейнер 100 может иметь другую форму, включая, помимо прочего, форму вакутейнера, картриджа, шприца, цилиндра шприца, ампулы, бутылки, колбы, склянки, трубки, мензурки и т.п.

Стеклянная основа 102 стеклянного контейнера 100 изготовлена из композиции щелочно-алюмосиликатного стекла, которая является стойкой к расслаиванию, так что, по меньшей мере, внутренняя поверхность 104 стеклянного контейнера 100 является стойкой к расслаиванию. Выражение «стойкий к расслаиванию» означает, что поверхность стекла характеризуется пониженной предрасположенностью к разложению и отделению хлопьев стекла под действием и при нахождении в тесном контакте с определенным раствором в определенных условиях. В некоторых вариантах осуществления изобретения, описываемых в настоящем документе, стойкость стеклянного контейнера к расслоению может быть охарактеризована при помощи коэффициента расслоения, что более подробно описано в настоящем документе.

В некоторых вариантах осуществления изобретения вся стеклянная основа 102 стеклянного контейнера изготовлена из композиции стекла, стойкой к расслоению. Однако в других вариантах осуществления только внутренняя поверхность стеклянной основы 102 может быть изготовлена из композиции стекла, стойкой к расслоению, например, в том случае, когда стеклянная основа имеет слоистую структуру. Варианты осуществления пригодных композиций стекла включают композиции щелочно-алюмосиликатного стекла, описанные в заявке на патент США № 13/660394, поданной 25 октября 2012 г. и озаглавленной «Glass Compositions with Improved Chemical and Mechanical Durability» (Композиции стекла с повышенной химической и механической стойкостью), во всей полноте включаемой в настоящий документ путем ссылки. Композиция щелочно-алюмосиликатного стекла, как правило, включает сочетание SiO2 и одного или нескольких оксидов щелочных металлов, таких как Na2O и/или K2O. Композиция стекла также может включать Al2O3 и, по меньшей мере, один оксид щелочноземельного элемента. В некоторых вариантах осуществления изобретения композиция стекла может не содержать бор и соединения, включающие бор. Композиции стекла являются стойкими к химическому разложению, а также пригодными для химического упрочнения путем ионного обмена. В некоторых вариантах осуществления изобретения композиции стекла могут, кроме этого, включать незначительное количество одного или нескольких дополнительных оксидов, таких как, например, SnO2, ZrO2, ZnO, TiO2, As2O3 и т.п. Эти компоненты могут быть добавлены в качестве осветлителей и/или для дополнительного повышения химической стойкости композиции стекла.

В вариантах осуществления стеклянного контейнера 100, описываемых в настоящем документе, стеклянный контейнер изготовлен из композиции стекла, в которой SiO2 является доминирующим компонентом композиции и, по этой причине, является основным компонентом образующейся структуры стекла. SiO2 способствует повышению химической стойкости стекла и, в частности, стойкости композиции стекла к разложению в кислоте и стойкости композиции стекла к разложению в воде. Следовательно, высокая концентрация SiO2, вообще, является желательной. Однако, если содержание SiO2 слишком высоко, может ухудшаться формуемость стекла, поскольку при более высоких концентрациях SiO2 затрудняется плавление стекла, что, в свою очередь, отрицательно сказывается на формуемости стекла. В вариантах осуществления изобретения, описываемых в настоящем документе, композиция стекла, вообще, содержит SiO2 в количестве, большем или равном 67% мол. и меньшем или равном, примерно, 80% мол. или даже меньшем или равном 78% мол. В некоторых вариантах осуществления изобретения количество SiO2 в композиции стекла может быть больше, примерно, 68% мол., больше, примерно, 69% мол. или даже больше, примерно, 70% мол. В некоторых других вариантах осуществления изобретения количество SiO2 в композиции стекла может быть больше, примерно, 72% мол., больше, примерно, 73% мол. или даже больше, примерно, 74% мол. Например, в некоторых вариантах осуществления изобретения композиция стекла может включать от, примерно, 68% мол. до, примерно, 80% мол. или даже до 78% мол. SiO2. В некоторых других вариантах осуществления изобретения композиция стекла может включать от примерно 69% мол. до примерно 80% мол. или даже до 78% мол. SiO2. В некоторых других вариантах осуществления изобретения композиция стекла может включать от примерно 70% мол. до примерно 80% мол. или даже до 78% мол. SiO2. В других вариантах осуществления изобретения композиция стекла содержит SiO2 в количестве, большем или равном 70% мол. и меньшем или равном 78% мол. В некоторых вариантах осуществления изобретения SiO2 может присутствовать в композиции стекла в количестве от примерно 73% мол. до примерно 78% мол. В других вариантах осуществления изобретения SiO2 может присутствовать в композиции стекла в количестве от, примерно, 74% мол. до примерно 78% мол. В других вариантах осуществления изобретения SiO2 может присутствовать в композиции стекла в количестве от примерно 70% мол. до примерно 76% мол.

Композиция стекла, из которой изготовлен стеклянный контейнер 100, дополнительно содержит Al2O3. Al2O3 в сочетании с оксидами щелочных металлов, присутствующими в композициях стекла, такими как Na2O и т.п., повышает восприимчивость стекла к упрочнению путем ионного обмена. В вариантах осуществления изобретения, описываемых в настоящем документе, Al2O3 присутствует в композициях стекла в количестве Х% мол., тогда как оксиды щелочных металлов присутствуют в композиции стекла в количестве Y% мол. Отношение Y:Х в композициях стекла, описываемых в настоящем документе, больше примерно 0,9 или даже больше или равно примерно 1 с целью повышения упоминаемой выше восприимчивости к упрочнению путем ионного обмена. А именно, коэффициент диффузии или диффузионная способность D композиции стекла связана со скоростью, с которой щелочные ионы проникают в поверхность стекла в ходе ионного обмета. Стекла с отношением Y:Х больше примерно 0,9 или даже больше примерно 1, характеризуются большей диффузионной способностью, чем стекла с отношением Y:Х меньше 0,9. Стекла, в которых щелочные ионы обладают большей диффузионной способностью, позволяют получить более глубокий слой за данное время и при данной температуре ионного обмена, чем стекла, в которых ионы щелочных металлов обладают меньшей диффузионной способностью. Кроме того, по мере увеличения отношения Y:Х снижается температура деформации, температура отжига и температура размягчения стекла, поэтому формование стекла облегчается. Кроме того, было обнаружено, что для данного времени и данной температуры ионного обмена напряжение сжатия, порождаемое в стеклах, характеризующихся отношением Y:Х, большим, примерно, 0,9 и меньшим или равным 2, как правило, больше по сравнению с напряжением сжатия, вызываемым в стеклах, в которых отношение Y:Х меньше 0,9 или больше 2. Следовательно, в некоторых вариантах осуществления изобретения отношение Y:Х больше 0,9 или даже больше 1. В некоторых вариантах осуществления изобретения отношение Y:Х больше 0,9 или даже больше 1 и меньше или равно, примерно, 2. В других вариантах осуществления изобретения отношение Y:Х может быть больше или равно, примерно, 1,3 и меньше или равно, примерно, 2,0, чтобы достичь максимального напряжения сжатия, вызываемого в стекле за конкретное время и при конкретной температуре ионного обмена.

Однако если количество Al2O3 в композиции стекла слишком большое, уменьшается стойкость композиции стекла к воздействию кислот. Следовательно, композиции стекла, описываемые в настоящем документе, вообще, содержат Al2O3 в количестве, большем или равном примерно 2% мол. и меньшем или равном примерно 10% мол. В некоторых вариантах осуществления изобретения количество Al2O3 в композиции стекла больше или равно примерно 4% мол. и меньше или равно примерно 8% мол. В некоторых других вариантах осуществления изобретения количество Al2O3 в композиции стекла больше или равно примерно 5% мол. и меньше или равно примерно 7% мол. В некоторых других вариантах осуществления изобретения количество Al2O3 в композиции стекла больше или равно примерно 6% мол. и меньше или равно примерно 8% мол. В других вариантах осуществления изобретения количество Al2O3 в композиции стекла больше или равно примерно 5% мол. и меньше или равно примерно 6% мол.

Композиция стекла, из которой изготовлен стеклянный контейнер 100, также содержит один или несколько оксидов щелочных металлов, таких как Na2O и/или K2O. Наличие оксидов щелочных металлов облегчает ионный обмен в композиции стекла и, следовательно, упрощает осуществление химического упрочнения стекла. Оксид щелочного металла может включать один из Na2O и K2O или оба эти оксида. Оксиды щелочных металлов, как правило, присутствуют в композиции стекла в общей концентрации Y% мол. В некоторых вариантах осуществления изобретения, описываемых в настоящем документе, Y может быть больше, примерно, 2% мол. и меньше или равна, примерно, 18% мол. В некоторых других вариантах осуществления изобретения, описываемых в настоящем документе, Y может быть больше примерно 8% мол., больше примерно 9% мол., больше примерно 10% мол. или даже больше примерно 11% мол. Например, в некоторых вариантах осуществления изобретения, описываемых в настоящем документе, Y больше или равна примерно 8% мол. и меньше или равна примерно 18% мол. В других вариантах осуществления изобретения Y может быть больше или равна примерно 9% мол. и меньше или равна примерно 14% мол.

Восприимчивость стеклянного контейнера 100 к ионному обмену, главным образом, придается стеклянному контейнеру 100 тем количеством оксида щелочного металла Na2O, которое изначально присутствует в композиции стекла, из которой изготовлен стеклянный контейнер 100, до упрочнения стеклянного контейнера путем ионного обмена. Следовательно, в вариантах осуществления стеклянных контейнеров, описываемых в настоящем документе, оксид щелочного металла, присутствующий в композиции стекла, из которой изготовлен стеклянный контейнер 100, включает, по меньшей мере, Na2O. А именно, для достижения заданной прочности на сжатие и глубины слоя в стеклянном контейнере при упрочнении путем ионного обмена, композиции стекла, из которых изготовлен стеклянный контейнер 100, содержат Na2O в количестве от, примерно, 2% мол. до примерно 15% мол. В некоторых вариантах осуществления изобретения композиция стекла, из которой изготовлен стеклянный контейнер 100, содержит, по меньшей мере, около 8% мол. Na2O на основании молекулярного веса композиции стекла. Например, концентрация Na2O может быть больше 9% мол., больше 10% мол. или даже больше 11% мол. В некоторых вариантах осуществления изобретения концентрация Na2O может быть больше или равна 9% мол. или даже больше или равна 10% мол. Например, в некоторых вариантах осуществления изобретения композиция стекла может содержать Na2O в количестве, большем или равном примерно 9% мол. и меньшем или равном примерно 15% мол. или даже большем или равном примерно 9% мол. и меньшем или равном 13% мол.

Как указано выше, оксид щелочного металла в композиции стекла, из которой изготовлен стеклянный контейнер 100, может дополнительно включать K2O. Количество K2O, присутствующее в композиции стекла, также связано с восприимчивостью композиции стекла к ионному обмену. А именно, с увеличением количества K2O, присутствующего в композиции стекла, напряжение сжатия, вызываемое посредством ионного обмена, снижается вследствие обмена ионов калия и натрия. Следовательно, желательно ограничить количество K2O, присутствующее в композиции стекла. В некоторых вариантах осуществления изобретения количество K2O больше или равно 0% мол и меньше или равно 3% мол. В некоторых вариантах осуществления изобретения количество K2O меньше или равно 2% мол. или даже меньше или равно 1,0% мол. В тех вариантах осуществления изобретения, в которых композиция стекла содержит K2O, K2O может присутствовать в концентрации, большей или равной примерно 0,01% мол. и меньшей или равной примерно 3,0% мол. или даже большей или равной, примерно, 0,01% мол и меньшей или равной примерно 2,0% мол. В некоторых вариантах осуществления изобретения количество K2O, присутствующего в композиции стекла, больше или равно примерно 0,01% мол. и меньше или равно примерно 1,0% мол. Следовательно, следует понимать, что K2O не обязательно должен присутствовать в композиции стекла. Однако, когда K2O включается в композицию стекла, количество K2O, вообще, меньше, примерно, 3% мол. на основании молекулярного веса композиции стекла.

Оксиды щелочноземельных элементов, присутствующие в композиции, из которой изготовлен стеклянный контейнер 100, как правило, улучшают плавкость стеклянной шихты и повышают химическую стойкость композиции стекла и стеклянного контейнера 100. В вариантах осуществления стеклянного контейнера 100, описываемых в настоящем документе, общая мольная доля оксидов щелочноземельных элементов, присутствующих в композициях стекла, вообще, меньше общей мольной доли оксидов щелочных металлов, присутствующих в композициях стекла, так как при этом повышается восприимчивость композиции стекла к ионному обмену. В некоторых вариантах осуществления изобретения, описываемых в настоящем документе, композиции стекла, из которых изготовлен стеклянный контейнер 100, как правило, содержат от, примерно, 3% мол. до примерно 13% мол. оксида щелочноземельного элемента. В некоторых из этих вариантов осуществления количество оксида щелочноземельного элемента в композиции стекла может составлять от примерно 4% мол. до примерно 8% мол. или даже от примерно 4% мол. до примерно 7% мол.

Оксид щелочноземельного элемента в композиции стекла, из которой изготовлен стеклянный контейнер 100, может включать MgO, CaO, SrO, BaO или их сочетания. В некоторых вариантах осуществления изобретения оксид щелочноземельного элемента включает MgO, СаО или их сочетания. Например, в вариантах осуществления изобретения, описываемых в настоящем документе, оксид щелочноземельного элемента включает MgO. MgO присутствует в композиции стекла в количестве, большем или равном примерно 3% мол. и меньшем или равном примерно 8% мол. MgO. В некоторых вариантах осуществления изобретения MgO может присутствовать в композиции стекла в количестве, большем или равном примерно 3% мол. и меньшем или равном примерно 7% мол. или даже большем или равном примерно 4% мол. и меньшем или равном примерно 7% мол. на основании молекулярного веса композиции стекла.

В некоторых вариантах осуществления изобретения оксид щелочноземельного элемента может дополнительно включать СаО. В этих вариантах осуществления изобретения СаО присутствует в композиции стекла в количестве от, примерно, 0% мол. до меньше или равно 6% мол. на основании молекулярного веса композиции стекла. Например, количество СаО, присутствующее в композиции стекла, из которой изготовлен стеклянный контейнер 100, может быть меньше или равно 5% мол., меньше или равно 4% мол., меньше или равно 3% мол. или даже меньше или равно 2% мол. В некоторых из этих вариантов осуществления изобретения СаО может присутствовать в композиции стекла, из которой изготовлен стеклянный контейнер 100, в количестве, большем или равном примерно 0,1% мол. и меньшем или равном примерно 1,0% мол. Например, СаО может присутствовать в композиции стекла в количестве, большем или равном примерно 0,2% мол. и меньшем или равном примерно 0,7% мол. или даже в количестве, большем или равном примерно 0,3% мол. и меньшем или равном примерно 0,6% мол.

В некоторых вариантах осуществления изобретения, описываемых в настоящем документе, композиции стекла, из которых изготовлен стеклянный контейнер 100, как правило, обогащены MgO (т.е. концентрация MgO в композиции стекла больше, чем концентрация в композиции стекла других оксидов щелочноземельных элементов, включая, помимо прочего, СаО). В случае формования стеклянного контейнера 100 из композиции стекла, которая обогащена MgO, повышается гидролитическая стойкость получаемого стекла, в частности, после упрочнения путем ионного обмена. Кроме того, композиции стекла, обогащенные MgO, как правило, лучше поддаются ионному обмену по сравнению с композициями стекла, обогащенными другими оксидами щелочноземельных элементов. А именно, стекла, изготовленные из обогащенных MgO композиций стекла, как правило, характеризуются большей диффузионной способность, чем композиции стекла, обогащенные другими оксидами щелочноземельных элементов, такими как СаО. При большей диффузионной способности становится возможным формирование более глубокого слоя в стекле в ходе упрочнения путем ионного обмена. Обогащенные MgO композиции стекла также позволяют достичь более высокого напряжения сжатия на поверхности стекла по сравнению с композициями стекла, обогащенными другими оксидами щелочноземельных элементов, такими как СаО. Кроме того, общепризнано, что по мере осуществления процесса ионного обмена и проникновения ионов щелочноземельных металлов все глубже в стекло, максимальное напряжение сжатия, достигаемое на поверхности стекла, со временем может уменьшаться. Однако стекла, изготовленные из композиций стекла, обогащенных MgO, характеризуются меньшим снижением напряжения сжатия, чем стекла, изготовленные из композиций стекла, обогащенных СаО или обогащенных другими оксидами щелочноземельных элементов (т.е. стекла, обеденные MgO). Таким образом, обогащенные MgO композиции стекла позволяют получить стекла с более высоким напряжением сжатия на поверхности и более глубоким слоем, чем стекла, обогащенные другими оксидами щелочноземельных элементов.

Было установлено, что для того, чтобы полностью реализовать преимущества наличия MgO в композициях стекла, описываемых в настоящем документе, отношение концентрации СаО к сумме концентрации СаО и концентрации MgO в % мол. (т.е. (СаО/(СаО+MgO))) должно быть минимальным. А именно, было установлено, что (СаО/(СаО+MgO)) должно быть меньше или равно 0,5. В некоторых вариантах осуществления изобретения (СаО/(СаО+MgO)) меньше или равно 0,3 или даже меньше или равно 0,2. В некоторых других вариантах осуществления изобретения (СаО/(СаО+MgO)) может быть даже меньше или равно 0,1.

Оксид бора (В2О3) является флюсом, который может быть добавлен в композиции стекла, из которых изготовлен стеклянный контейнер 100, с целью уменьшения вязкости при заданной температуре (например, температурах деформации, отжига и размягчения), и, тем самым, улучшения формуемости стекла. Однако было обнаружено, что добавление бора существенно снижает диффузионную способность ионов калия и натрия в композиции стекла, что, в свою очередь, отрицательно сказывается на способности к ионному обмену получаемого стекла. В частности, было установлено, что при добавлении бора существенно увеличивается время, необходимое для достижения заданной глубины слоя по сравнению с композициями стекла, не содержащими бор. Следовательно, в некоторых вариантах осуществления изобретения, описываемых в настоящем документе, количество бора, добавляемое в композицию стекла, сведено к минимуму, чтобы повысить способность композиции стекла к ионному обмену.

Например, было обнаружено, что влияние бора на способность композиции стекла к ионному обмену можно ослабить путем регулирования отношения концентрации В2О3 к разности между общей концентрацией оксидов щелочных металлов (т.е. R2O, где R означает щелочные металлы) и концентрацией оксида алюминия (т.е. В2О3(% мол.)/(R2O(% мол.)-Al2O3(% мол.)). В частности, было установлено, что когда отношение В2О3/(R2O-Al2O3) больше или равно примерно 0 и меньше примерно 0,3 или даже меньше примерно 0,2, диффузионная способность оксидов щелочных металлов в композициях стекла не снижается, и по этой причине восприимчивость композиции стекла к ионному обмену сохраняется. Следовательно, в некоторых вариантах осуществления изобретения отношение В2О3/(R2O-Al2O3) больше 0 и меньше или равно 0,3. В некоторых из этих вариантов осуществления изобретения отношение В2О3/(R2O-Al2O3) больше 0 и меньше или равно 0,2. В некоторых вариантах осуществления изобретения отношение В2О3/(R2O-Al2O3) больше 0 и меньше или равно 0,15 или даже меньше или равно 0,1. В некоторых других вариантах осуществления изобретения отношение В2О3/(R2O-Al2O3) может быть больше 0 и меньше или равно 0,05. Поддержание отношения В2О3/(R2O-Al2O3) меньшим или равным 0,3 или даже меньшим или равным 0,2 позволяет включать В2О3 в композиции стекла с меньшей температурой деформации, температурой отжига и температурой размягчения без отрицательного воздействия В2О3 на восприимчивость стекла и ионному обмену.

В вариантах осуществления изобретения, описываемых в настоящем документе, концентрация В2О3 в композиции стекла, из которой изготовлен стеклянный контейнер 100, вообще, меньше или равна примерно 4% мол., меньше или равна примерно 3% мол., меньше или равна примерно 2% мол. или даже меньше или равна 1% мол. Например, в тех вариантах осуществления изобретения, в которых В2О3 присутствует в композиции стекла, концентрация В2О3 может быть больше, примерно, 0,01% мол. и меньше или равна 4% мол. В некоторых из этих вариантов осуществления изобретения концентрация В2О3 может быть больше, примерно, 0,01% мол. и меньше или равна 3% мол. В некоторых вариантах осуществления изобретения В2О3 может присутствовать в количестве, большем или равном, примерно, 0,01% мол. и меньшем или равном 2% мол. или даже меньшем или равном 1,5% мол. В качестве альтернативы, В2О3 может присутствовать в количестве, большем или равном, примерно, 1% мол. и меньшем или равном 4% мол., большем или равном, примерно 1% мол. и меньшем или равном 3% мол. или даже большем или равном, примерно 1% мол. и меньшем или равном 2% мол. В некоторых из этих вариантов осуществления изобретения концентрация В2О3 может быть больше или равна примерно 0,1% мол. и меньше или равна 1,0% мол.

Хотя в некоторых вариантах осуществления изобретения концентрация В2О3 в композиции стекла сведена к минимуму с целью улучшения формуемости стекла без ослабления восприимчивости стекла и ионному обмену, в некоторых других вариантах осуществления изобретения композиции стекла не содержат бор и соединения бора, такие как В2О3. А именно, было обнаружено, что составление композиции стекла без бора или соединений бора позволяет повысить способность композиций стекла к ионному обмену путем уменьшения времени обработки и/или температуры, необходимых для достижения определенной величины напряжения сжатия и/или глубины слоя.

В некоторых вариантах осуществления изобретения композиции стекла, из которых изготовлен стеклянный контейнер 100, не содержат фосфор и соединения, содержащие фосфор, включая, помимо прочего, Р2О5. А именно, было обнаружено, что при составлении композиции стекла без фосфора или соединений фосфора повышается химическая стойкость стеклянного контейнера.

Помимо SiO2, Al2O3, оксидов щелочных металлов и оксидов щелочноземельных элементов, композиция стекла, из которой изготовлен стеклянный контейнер 100, может, необязательно, также содержать один или несколько осветлителей, таких как, например, SnO2, As2O3 и/или Cl- (из NaCl и т.п.). Когда осветлитель присутствует в композиции стекла, из которой изготовлен стеклянный контейнер 100, осветлитель может присутствовать в количестве, меньшем или равном, примерно, 1% мол. или даже меньшем или равном, примерно, 0,4% мол. Например, в некоторых вариантах осуществления изобретения композиция стекла в качестве осветлителя может включать SnO2. В этих вариантах осуществления изобретения SnO2 может присутствовать в композиции стекла в количестве, большем или равном, примерно, 0% мол. и меньшем или равном, примерно, 1% мол. или даже в количестве, большем или равном, примерно, 0,01% мол. и меньшем или равном, примерно, 0,30% мол.

Кроме того, композиции стекла, описываемые в настоящем документе, могут содержать один или несколько дополнительных оксидов металлов с целью дополнительного повышения химической стойкости композиции стекла. Например, композиция стекла может дополнительно включать ZnO, TiO2 или ZrO2, каждый из которых способствует дополнительному повышению стойкости композиции стекла к химическому воздействию. В этих вариантах осуществления изобретения дополнительный оксид металла может присутствовать в количестве, большем или равном, примерно, 0% мол. и меньшем или равном, примерно, 2% мол. Например, когда дополнительным оксидом металла является ZnO, ZnO может присутствовать в количестве, большем или равном 1% мол. и меньшем или равном, примерно, 2% мол. Когда дополнительным оксидом металла является ZrO2 или TiO2, ZrO2 или TiO2 могут присутствовать в количестве, меньшем или равном, примерно, 1% мол. Однако следует понимать, что эти компоненты являются необязательными, и что в некоторых вариантах осуществления изобретения композиции стекла могут быть составлены без этих компонентов. Например, в некоторых вариантах осуществления изобретения композиции стекла могут, по существу, не содержать цинк и/или соединения, содержащие цинк. Точно так же, композиция стекла может, по существу, не содержать титан и/или соединения, содержащие титан. Точно так же, композиция стекла может, по существу, не содержать цирконий и/или соединения, содержащие цирконий.

Хотя в настоящем документе были описаны различные диапазоны концентраций компонентов композиций стекла, следует понимать, что каждый диапазон концентраций может быть приложим к множеству вариантов осуществления композиций стекла. В одном примерном варианте своего осуществления композиция стекла может содержать от примерно 67% мол. до примерно 78% мол. SiO2; от примерно 3% мол. до примерно 13% мол. оксида щелочноземельного элемента, при этом оксид щелочноземельного элемента включает СаО в количестве, большем или равном 0,1% мол. и меньшем или равном 1,0% мол., и отношение (СаО(% мол.)/(СаО(% мол.)+MgO(% мол.))) меньше или равно 0,5; Х% мол. Al2O3, при этом Х больше или равно 2% мол. и меньше или равно примерно 10% мол.; и Y% мол. оксида щелочного металла, при этом отношение Y:X больше 1.

В другом примерном варианте своего осуществления композиция стекла может содержать от примерно 72% мол. до примерно 78% мол. SiO2; от примерно 4% мол. до примерно 8% мол. оксида щелочноземельного элемента, при этом оксид щелочноземельного элемента включает MgO и СаО, и отношение (СаО(% мол.)/(СаО(% мол.)+MgO(% мол.))) меньше или равно 0,5; Х% мол. Al2O3, при этом Х больше или равно примерно 4% мол. и меньше или равно, примерно, 8% мол.; и Y% мол. оксида щелочного металла, при этом, оксид щелочного металла включает Na2O в количестве, большем или равном, примерно 9% мол. и меньшем или равном, примерно 15% мол., и отношение Y:X больше 1.

В другом примерном варианте своего осуществления композиция стекла может содержать от примерно 74% мол. до примерно 78% мол. SiO2; от примерно 4% мол. до примерно 8% мол. оксида щелочноземельного элемента, при этом оксид щелочноземельного элемента включает MgO и СаО, и отношение (СаО(% мол.)/(СаО(% мол.)+MgO(% мол.))) меньше или равно 0,5; Х% мол. Al2O3, при этом Х больше или равно примерно 2% мол. и меньше или равно примерно 10% мол.; и Y% мол. оксида щелочного металла, при этом оксид щелочного металла включает Na2O в количестве, большем или равном, примерно, 9% мол. и меньшем или равном примерно 15% мол., и отношение Y:X больше 1, и композиция стекла не содержит бор и соединения бора.

В другом примерном варианте своего осуществления композиция стекла может содержать от примерно 74% мол. до примерно 78% мол. SiO2; от примерно 4% мол. до примерно 8% мол. оксида щелочноземельного элемента, при этом оксид щелочноземельного элемента включает MgO и СаО, и отношение (СаО(% мол.)/(СаО(% мол.)+MgO(% мол.))) меньше или равно 0,5; Х% мол. Al2O3, при этом Х больше или равно примерно 4% мол. и меньше или равно примерно 8% мол.; и Y% мол. оксида щелочного металла, при этом оксид щелочного металла включает Na2O в количестве, большем или равном примерно 9% мол. и меньшем или равном примерно 15% мол., и отношение Y:X больше 1.

В еще одном примерном варианте своего осуществления композиция стекла может содержать от, примерно, 74% мол. до примерно 78% мол. SiO2; оксид щелочноземельного элемента, включающий и MgO и СаО, при этом оксид щелочноземельного элемента включает СаО в количестве, большем или равном примерно 0,1% мол. и меньшем или равном примерно 1,0% мол., и отношение (СаО(% мол.)/(СаО(% мол.)+MgO(% мол.))) меньше или равно 0,5; Х% мол. Al2O3, при этом Х больше или равно примерно 2% мол. и меньше или равно примерно 10% мол.; и Y% мол. оксида щелочного металла, при этом оксид щелочного металла включает от, примерно, 0,01% мол. до примерно 1,0% мол. К2О, и отношение Y:X больше 1.

Кроме того, было установлено, что определенные частицы компонентов композиции стекла, из которой могут быть изготовлены стеклянные контейнеры, могут быть летучими при температурах формования и повторного формования стекла, что, в свою очередь, может вести к гетерогенности композиционных параметров и последующему расслоению стеклянного контейнера. Температуры формования и повторного формования композиции стекла, вообще, представляют собой температуры, при которых композиция стекла обладает вязкостью в диапазоне от примерно 200 Пуаз до примерно 20 кПуаз или даже от примерно 1 кПуаз до примерно 10 кПуаз. Следовательно, в некоторых вариантах осуществления изобретения композиция стекла, из которой изготовлены стеклянные контейнеры, не содержит компонентов, образующих частицы, летучие при температурах, соответствующих вязкости в диапазоне от примерно 200 Пуаз до примерно 50 кПуаз. В других вариантах осуществления изобретения композиции стекла, из которых изготовлены стеклянные контейнеры, не содержат компонентов, образующих частицы, летучие при температурах, соответствующих вязкости в диапазоне от примерно 1 кПуаз до примерно 10 кПуаз.

Композиции стекла, описываемые в настоящем документе, составляют путем смешивания порции исходных материалов для варки стекла (например, порошкообразных SiO2, Al2O3, оксидов щелочных металлов, оксидов щелочноземельных элементов и т.п.) так, чтобы порция исходных материалов для варки стекла имела заданный состав. Затем, порцию исходных материалов для варки стекла нагревают, получая расплавленную композицию стекла, которую после этого охлаждают, в процессе чего она затвердевает с образованием композиции стекла. Во время затвердевания (т.е. когда композиция стекла поддается пластической деформации) композиции стекла может быть придана форма при помощи стандартных способов придания композиции стекла заданной конечной формы. В качестве альтернативы, композиции стекла может быть придана форма, подходящая для хранения, например, форма листа, трубки и т.п., впоследствии эти изделия могут быть еще раз нагреты и преобразованы в стеклянный контейнер 100.

Композициям стекла, описываемым в настоящем документе, может быть придана разнообразная форма, такая как, например, форма листов, трубок и т.п. Однако, учитывая химическую стойкость стеклянной композиции, композиции стекла, описываемые в настоящем документе, особенно хорошо подходят для использования при изготовлении упаковки фармацевтических препаратов, предназначенной для хранения фармацевтических составов, таких как жидкости, порошки и т.д. Например, композиции стекла, описываемые в настоящем документе, могут быть использованы для изготовления стеклянных контейнеров, таких как пузырьки, ампулы, картриджи, корпуса шприцев и/или других стеклянных контейнеров, предназначенных для хранения фармацевтических составов. Кроме того, восприимчивость стеклянных композиций к химическому упрочнению путем ионного обмена может быть использована для повышения механической стойкости такой упаковки фармацевтических препаратов. Таким образом, следует понимать, что, по меньшей мере, в одном варианте осуществления изобретения композиции стекла включаются в упаковку фармацевтических препаратов с целью повышения химической стойкости и/или механической стойкости упаковки фармацевтических препаратов.

Продолжим ссылаться на фиг. 1; присутствие оксидов щелочных металлов в композиции стекла, из которой изготовлен стеклянный контейнер 100, облегчает химическое упрочнение стекла путем ионного обмена. А именно, ионы щелочных металлов, такие как ионы калия, ионы натрия и т.п. являются достаточно мобильными для того, чтобы облегчать ионный обмен. В некоторых вариантах осуществления изобретения композиция стекла является восприимчивой к ионному обмену с целью создания слоя напряжения сжатия глубиной, большей или равной примерно 3 мкм и до примерно 150 мкм. Например, в некоторых вариантах осуществления изобретения композиция стекла является восприимчивой к ионному обмену с целью создания слоя напряжения сжатия глубиной, большей или равной 10 мкм. В некоторых вариантах осуществления изобретения глубина слоя может быть больше или равна примерно 25 мкм или даже больше или равна примерно 50 мкм. В некоторых других вариантах осуществления изобретения глубина слоя может быть больше или равна 75 мкм или даже больше или равна 100 мкм. В некоторых других вариантах осуществления изобретения глубина слоя может быть больше или равна 10 мкм и меньше или равна, примерно, 100 мкм. В некоторых вариантах осуществления изобретения глубина слоя может быть больше или равна примерно 30 мкм и меньше или равна примерно 150 мкм. В некоторых вариантах осуществления изобретения глубина слоя может быть больше или равна примерно 30 мкм и меньше или равна примерно 80 мкм. В некоторых вариантах осуществления изобретения глубина слоя может быть больше или равна, примерно, 35 мкм и меньше или равна примерно 50 мкм. Напряжение сжатия на поверхностях стеклянного контейнера (т.е. на наружной поверхности 106 и/или внутренней поверхности 104) больше или равно, примерно, 200 МПа. Например, в некоторых вариантах осуществления изобретения напряжение сжатия может быть больше или равно 300 МПа или даже больше или равно, примерно, 350 МПа после упрочнения путем ионного обмена. В некоторых вариантах осуществления изобретения напряжение сжатия на поверхностях стеклянного контейнера может быть больше или равно, примерно, 300 МПа и меньше или равно, примерно, 750 МПа. В некоторых других вариантах осуществления изобретения напряжение сжатия на поверхностях стеклянного контейнера может быть больше или равно, примерно, 400 МПа и меньше или равно, примерно, 700 МПа. В других вариантах осуществления изобретения напряжение сжатия на поверхностях стеклянного контейнера может быть больше или равно примерно 500 МПа и меньше или равно примерно 650 МПа.

Для достижения заданного напряжения сжатия и глубины слоя в стеклянном контейнере 100 могут быть использованы различные способы ионного обмена. Например, в некоторых вариантах осуществления изобретения стеклянный контейнер подвергают упрочнению путем ионного обмена посредством погружения стеклянного контейнера в ванну солевого расплава и выдерживания стеклянного контейнера в солевой ванне в течение заданного периода времени при заданной температуре с целью замещения более крупными ионами щелочных металлов из солевой ванны меньших ионов щелочных металлов в стекле и, тем самым, достижения заданной глубины слоя и напряжения сжатия. Солевая ванна может содержать 100% КNO3 или смесь KNO3 и NaNO3. Например, в одном из вариантов осуществления изобретения солевая ванна может содержать КNO3 и до 10% NaNO3. Температура расплавленной соли в ванне может быть больше или равна 350°С и меньше или равна 500°С. В некоторых вариантах осуществления изобретения температура расплавленной соли в ванне может быть больше или равна 400°С и меньше или равна 500°С. В других вариантах осуществления изобретения температура расплавленной соли в ванне может быть больше или равна 450°С и меньше или равна 475°С. Стеклянный контейнер может быть выдержан в соляной ванне в течение времени от больше или равного 0,5 часа до меньше или равного, примерно 30 часов или даже меньше или равного 20 часов с целью достижения заданной глубины слоя и напряжения сжатия. Например, в некоторых вариантах осуществления изобретения стеклянный контейнер может быть выдержан в солевой ванне в течение времени, большего или равного 4 часа и меньшего или равного примерно 12 часов. В некоторых других вариантах осуществления изобретения стеклянный контейнер может быть выдержан в солевой ванне в течение времени, большего или равного примерно 5 часов и меньшего или равного, примерно, 8 часов. В одном примерном варианте осуществления изобретения стеклянный контейнер может быть подвергнут ионному обмену в соляной ванне, содержащей 100% КNO3 при температуре, большей или равной примерно 400°С и меньшей или равной примерно 500°С в течение периода времени, большего или равного примерно 5 часов и меньшего или равного примерно 8 часов.