Устройство удержания пластин ядерного топлива в топливной сборке газоохлаждаемого быстрого реактора с высокотемпературным газовым охлаждением - RU2481656C2

Код документа: RU2481656C2

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к устройству удержания ядерных топливных элементов в виде пластин для ядерного реактора на быстрых нейтронах, в частности для высокотемпературного реактора на быстрых нейтронах с газовым охлаждением четвертого поколения, называемого газоохлаждаемым быстрым реактором (GFR), к топливной сборке, образованной множеством таких устройств с пластинами ядерного топлива, а также единого модуля, содержащего такую топливную сборку.

Уровень техники

Как правило, электростанции, производящие энергию при помощи реакции деления ядер, используют топливные элементы, в которых в процессе деления высвобождается тепловая энергия, которая отбирается за счет теплообмена с текучей средой-теплоносителем, обеспечивая тем самым охлаждение топливных элементов.

При выполнении топливных элементов в виде пластин их объединяют в группы и располагают параллельно друг другу внутри каждой группы. Между пластинами циркулирует текучая среда-теплоноситель, например гелий, обеспечивая отбор тепла за счет теплообмена.

Активная зона реакторов образована конструкциями, которые выполняют несколько функций.

С точки зрения термогидравлики конструкции обеспечивают теплопередачу между топливными элементами и текучей средой-теплоносителем на всех режимах работы, т.е. обеспечивают позиционирование топливных элементов и толщину слоев текучей среды-теплоносителя, необходимых для их охлаждения, а также питание гидравлических каналов текучей средой-теплоносителем. Для этого конструкции должны достаточно надежно удерживать топливные элементы, чтобы толщина слоев текучей среды-теплоносителя, циркулирующей между пластинами, менялась лишь в незначительной степени и, кроме того, чтобы положение пластин относительно друг друга было таким, чтобы на сторонах пластин обеспечивалась однородная циркуляция текучей среды.

Кроме того, необходимо, чтобы эти конструкции приводили к минимальным потерям напора в топливной сборке, в частности, для обеспечения удаления остаточной мощности в режиме естественной конвекции во время некоторых аварийных ситуаций.

Под «объемной долей компонента» следует понимать отношение объема компонента к объему активной зоны.

Что касается потока нейтронов, то предпринимают меры для обеспечения стабильности геометрии в пространстве топливных элементов, заданной плотности заполнения ядерным топливом, при которой можно достигать мощность на единицу объема, необходимую для нормальной работы и хорошей производительности реактора, при которой конструкции будут максимально «прозрачными» для нейтронов, чтобы не мешать работе нейтронов активной зоны, независимо от рабочего режима реактора, т.е. как при нормальной работе, так и при работе в аварийной ситуации. Для этого следует максимально уменьшить объемную долю конструкций активной зоны, а также их коэффициент поглощения и замедления нейтронов.

С точки зрения механики эти конструкции предназначены для обеспечения механической архитектуры активной зоны. Кроме того, эти конструкции должны обеспечивать целостность топливных элементов в течение всего срока их службы, чтобы гарантировать хорошее нейтронное функционирование активной зоны и не загрязнять первичный контур.

Кроме того, как правило, во время работы реакторов топливные элементы, которые являются нагревательными элементами, имеют более высокую температуру, чем удерживающие их конструкции, что приводит к положительному дифференциальному тепловому расширению топливных элементов по отношению к удерживающей их конструкции.

В частном случае реакторов на быстрых нейтронах, в которых в активной зоне не происходит замедления и в отношении которых ориентиром является спектр быстрых нейтронов (в случае активной зоны с замедлением ориентиром является термический спектр), существует более реальная опасность разрушения топливных элементов, чем при термическом спектре, так как спектр быстрых нейтронов, кроме дифференциальных расширений, приводит к явлениям дифференциального вспучивания. Под вспучиванием следует понимать остаточную деформацию в отличие от теплового расширения, при котором деформация является обратимой.

Таким образом, на локальном уровне повышается риск появления напряжений при взаимодействии топливных элементов с удерживающей их конструкцией; и на уровне активной зоны общее выгибание топливных сборок по высоте активной зоны может быть значительным, тогда как в термическом спектре оно является несущественным.

Это может привести к двум последствиям:

- к риску появления механической нагрузки на топливные элементы со стороны удерживающих конструкций,

- к риску появления механической нагрузки между элементами, обеспечивающими механическую архитектуру активной зоны, которая может передаваться на топливные элементы.

Кроме того, спектр быстрых нейтронов приводит к повышению хрупкости материалов под действием облучения, в частности, по причине:

- повышения температуры перехода пластического состояния в хрупкое,

- появления хрупких фаз и чрезмерного вспучивания материалов.

Повышение хрупкости затрудняет контроль нагрузок типа наведенной деформации, которые могут выражаться во внутренних напряжениях в самих материалах или в напряжениях между взаимодействующими деталями.

Кроме того, желательно, чтобы эти конструкции облегчали операции всех этапов топливного цикла, в частности погрузочно-разгрузочные операции, операции монтажа, демонтажа, транспортировки и переработки.

Наконец, поскольку все компоненты активной зоны представляют опасность для окружающей среды, они должны проходить через этапы переработки, поэтому желательно обеспечивать возможность разборки конструкций активной зоны с целью оптимизации срока их службы и сведения к минимуму количества радиоактивных отходов.

Кроме того, рекомендуется достигать большой объемной доли топлива, по меньшей мере, порядка 20%, чтобы получать спектр быстрых нейтронов, одинаковую и даже избыточную генерацию, высокую производительность, контролируемое реагирование для обеспечения достаточного запаса безопасности при управлении реактором и, наконец, допустимое количество ядерного топлива.

Кроме того, чтобы соответствовать задачам, поставленным перед реакторами четвертого поколения, активные зоны реакторов типа GFR должны не только характеризоваться быстрым потоком, позволяющим достигать коэффициента воспроизводства, по меньшей мере равного 1, для существенного уменьшения необходимого количества урана на единицу производимой энергии и/или сокращения мощностей, необходимых для преобразования отходов (продукты деления и младшие актиниды), но также при использовании газа-теплоносителя должны позволять достигать на выходе реактора достаточно высокого уровня средней температуры, совместимого с предусматриваемыми вариантами применения для высокоэффективного производства электроэнергии (например, при прямом цикле), производства водорода, опреснения морской воды или синтеза топлива. Этот уровень устанавливают примерно в 900°C при входной температуре порядка 400°C, что дает осевой тепловой градиент в 500°C в активной зоне. Эти задачи использования газа-теплоносителя, обеспечения высокой температуры на выходе активной зоны и большого теплового градиента в активной зоне для реактора типа GFR среди всех семейств реакторов приводят к очень сложным условиям работы с точки зрения локальных дифференциальных тепловых расширений, которые могут привести к разрушению топливных элементов.

Действительно, газ-теплоноситель является недостаточно эффективным для обеспечения локального охлаждения горячей точки за счет теплообмена как по причине слабой теплопроводности газа по сравнению с водой реакторов на быстрых нейтронах, работающих на воде под давлением, или реакторов с натрием, так и по причине слишком высокой скорости, которую необходимо применять для обеспечения охлаждения топливных элементов: при использовании газа необходимо развивать скорость порядка сотни м/с, например, по сравнению со скоростью порядка десятка м/с в реакторах на быстрых нейтронах и примерно 5 м/с в реакторах на воде под давлением.

Кроме того, активная зона в основном отличается очень большими температурными градиентами: действительно, предусматривают среднее осевое повышение температуры вдоль пластин порядка 500°C, против максимального значения 180°C для реактора на быстрых нейтронах и только 37°C для реактора на воде под давлением.

Кроме того, как правило, вспучивание от облучения зависит от температуры, следовательно, наличие больших локальных температурных градиентов может еще больше повысить опасность этого дифференциального вспучивания.

Дифференциальные деформации представляют еще большую опасность в случае реакторов типа GFR, поскольку в них применяют огнеупорные материалы, выдерживающие высокие температуры этих реакторов. Данные материалы характеризуются более низкой прочностью на разрыв и более низким запасом пластичности, чем металлические материалы, обычно используемые в реакторах, поэтому они являются особенно чувствительными к таким деформациям.

Существует несколько типов реакторов, использующих пластины в качестве топливных элементов, например исследовательские реакторы типа MTR («Material Testing reactor»), такие, например, как реактор Жюля Горовица (RJH). В этом реакторе пластины занимают всю высоту активной зоны и удерживаются по всей своей высоте соединениями типа направляющих салазок. Этот тип конструкции не подходит для реакторов типа GFR, так как появление дифференциального расширения и дифференциального вспучивания может привести к появлению в пластинах недопустимых напряжений.

Из документа GB 2021844 А известна удерживающая конструкция для топливных элементов в виде пластин для реактора с газовым охлаждением. Эта удерживающая конструкция выполнена в виде шестиугольного кессона, в котором закреплен центральный разделительный элемент в виде крестовины, расположенный по всей высоте кессона. Пластины удерживаются в поперечном направлении пазами, выполненными в крестовинах и внутренних сторонах шестиугольного кессона. Пластины не занимают всю высоту активной зоны, но уложены штабелем одна на другую, при этом нижняя пластина опирается на упор, выполненный в основании каждого паза. Конструкция удержания пластин является исключительно жесткой, так как она выполнена в виде полностью перегороженного толстого кессона, имеющего большой момент инерции, и за счет центральной крестовины обеспечивает жесткость по всей высоте.

Этот тип конструкции тоже не годится для реактора типа GFR, так как не позволяет учитывать вспучивание и расширение составных элементов конструкции. Действительно, деформации топливных пластин противостоят направляющие салазки, которые могут создавать напряжение, приводящее к повреждению пластин. Кроме того, из-за укладки пластин штабелем друг на друга по всей высоте активной зоны стопорение пластины в направляющих салазках по причине вспучивания может заблокировать осевые деформации других пластин. В этих условиях появляется нагрузка типа наведенной деформации топливных элементов, что быстро приводит к их разрушению.

Кроме того, такой конструкцией довольно сложно манипулировать, т.к. она не предусматривает модульного разделения пластин и позволяет манипулировать пластинами только индивидуально.

В документе GB 1162641 описана топливная сборка с топливными элементами в виде пластин. Сборка состоит из шестиугольного корпуса, содержащего три центральные перегородки, образующие крестовину, в которую непосредственно вставлены пластины. Пластины занимают всю высоту топливной сборки и закреплены сваркой в нижней части сборки, а их разделение промежутками в верхней части сборки обеспечено гребенчатой системой, позволяющей им свободно расширяться в осевом направлении. Боковые края пластин входят в контакт с внутренними стенками корпуса по всей их высоте. Боковой контакт с корпусом и его внутренними перегородками препятствует поперечной дифференциальной деформации между корпусом и пластинами, а их крепление сваркой на нижнем конце препятствует их выгибанию. Кроме того, поперечный контакт пластин по всей высоте корпуса может привести к нагрузке на пластины в случае выгибания корпуса.

В документе GB 907393 описана система удержания топливных пластин в реакторе на быстрых нейтронах. Пластины расположены в кессоне прямоугольного сечения и занимают всю высоту кессона. Они удерживаются на уровне верхней зоны и нижней зоны боковыми зубчатыми рейками с механическим функциональным зазором, который позволяет им свободно выгибаться под действием вспучивания топлива. Топливные пластины неподвижно соединены между собой, следовательно, деформация одной из пластин сказывается на соседних пластинах. Кроме того, система удержания является жесткой, поэтому пластины могут подвергаться действию напряжений во время их вспучивания и/или расширения.

Задачей изобретения является создание топливной сборки реактора на быстрых нейтронах, в котором пластины ядерного топлива могут деформироваться, как и другие образующие сборку элементы, не подвергаясь разрушению при взаимодействии между пластинами и различными элементами, с соблюдением очень большой объемной доли топливного материала в активной зоне, предпочтительно не менее 20%.

Раскрытие изобретения

Поставленная задача решается путем выполнения топливной сборки, содержащей корпус, охватывающий конструкцию, образующую каркас, в которой ступенями распределены пластины, при этом пластины расположены группами параллельно друг другу и удерживаются только своими нижними и верхними концами в направлении их ширины. Таким образом, параллельные между собой пластины являются механически независимыми и не влияют друг на друга. Кроме того, отсутствует механическое взаимодействие между пластинами двух отдельных ступеней. Каркас и корпус не связаны друг с другом, поэтому деформации корпуса или каркаса не влияют соответственно на каркас или корпус. Кроме того, каркас выполнен так, чтобы пластины не входили в контакт с корпусом. Таким образом, деформации от расширения и/или вспучивания каждой детали сборки могут происходить свободно без существенных напряжений от их взаимодействия.

Иными словами, настоящее изобретение обеспечивает механическое разъединение топливных элементов и удерживающих конструкций, а также разъединение самих топливных элементов. Кроме того, оно обеспечивает разъединение удерживающих конструкций и конструкцией активной зоны.

При этом в изобретении используются статически определимые соединения между каждым топливным элементом и его удерживающей конструкцией, что позволяет избежать появления напряжений от их взаимодействия, которые могут привести к разрушению топливных элементов. Под статически определимым соединением следует понимать соединение без избыточных связей между конструкциями и топливными элементами и наличие механических функциональных зазоров и/или удерживающих упругих элементов жесткости для существующих соединений, что позволяет топливным элементам свободно деформироваться в удерживающей их конструкции.

Согласно изобретению комплекс, в частности, содержит несколько механически независимых ступеней пластин.

В частности, удерживающая конструкция выполнена относительно податливой, что позволяет избежать создания удерживающими конструкциями значительных напряжений в топливных пластинах в случае дифференциальных деформаций, превышающих предусмотренные. Кроме того, конструкция осуществляет осевое удержание пластин, что позволяет уменьшить габариты по сравнению с поперечным удержанием. Это уменьшение габаритов позволяет ограничить снижение объемной доли топлива в активной зоне и избежать слишком больших мертвых гидравлических объемов.

Таким образом, изобретение позволяет избежать механического взаимодействия между сторонами топливных пластин, разделять и механически разъединять конструкции, обеспечивающие удержание топливных элементов, и конструкции, обеспечивающие механическую архитектуру активной зоны, а также позволяет достигать большой объемной доли топлива.

Основным объектом настоящего изобретения является устройство удержания ядерных топливных пластин с продольной осью, содержащее дно, образующее нижний продольный конец устройства удержания, и крышку, образующую верхний продольный конец устройства удержания, при этом дно и крышка связаны между собой посредством центрального и периферийных соединительных средств, причем на крышке установлено множество верхних средств удержания пластин, закрепленных на крышке, а на дне установлено множество нижних средств удержания пластин, закрепленных на дне, при этом каждое верхнее средство удержания обеспечивает упругое удержание верхнего продольного конца пластины в направлении ее ширины и допускает свободную деформацию верхнего продольного конца пластины в направлении ее толщины, а каждое нижнее средство удержания обеспечивает упругое удержание нижнего продольного конца пластины в направлении ее ширины и допускает перемещение нижнего продольного конца пластины в направлении ее толщины.

Предпочтительно каждое верхнее средство удержания содержит верхнюю гребенку с множеством выровненных в ряд зубьев, выступающих в продольном направлении в сторону дна, причем один из зубьев выполнен с возможностью создания упругого усилия в направлении ширины пластины, а каждое нижнее средство удержания содержит нижнюю гребенку с множеством выровненных в ряд зубьев, выступающих в продольном направлении в сторону крышки, причем один из этих зубьев выполнен с возможностью создания упругого усилия в направлении ширины пластины. Такие средства удержания являются очень простыми в изготовлении и занимают мало места, что позволяет снизить затраты на изготовление, а также уменьшить габариты. Кроме того, эти средства удержания способствуют уменьшению объемной доли устройства удержания.

Зубья, реализующие упругое удержание, обеспечивают удержание и ориентацию пластины вдоль ширины зуба, а другие зубья обеспечивают поперечное удержание пластины, обеспечивая при этом свободу ее деформации в поперечном направлении, т.е. возможность сглаживания поперечного выгибания пластины, а также дифференциальных деформаций с пластиной.

Предпочтительно зубья, выполненные с возможностью создания упругого усилия в направлении ширины пластины, расположены на осевом конце нижней и верхней гребенок, направленном в сторону центральной части дна и крышки соответственно, что обеспечивает сохранение ширины слоя газа, циркулирующего между концом первой пластины и стороной второй пластины, наклоненной относительно первой пластины.

Например, зубья, выполненные с возможностью создания упругого усилия в направлении ширины пластины, содержат по меньшей мере один изогнутый упруго деформирующийся язычок, выполненный за одно целое с зубом. Преимуществом такого выполнения является простота и надежность.

Устройство удержания может иметь поперечное сечение в виде правильного шестиугольника. Верхние и нижние средства удержания распределены по трем ромбовидным зонам, при этом ромб дна находится напротив ромба крышки. Такая форма обеспечивает функцию механической архитектуры реактора на быстрых нейтронах, содержащего шестиугольные корпусы.

В этом случае нижние гребенки одной зоны могут быть расположены параллельно двум сторонам ромба и разделены заданным расстоянием, а все верхние гребенки одной зоны расположены параллельно двум сторонам и разделены указанным заданным расстоянием.

Устройство удержания может содержать три продольные стяжные тяги, закрепленные на периферии дна и крышки и соединяющие дно и крышку. Эти стяжные тяги удерживают дно и крышку по существу параллельно между собой и позволяют избежать появления слишком большого перекоса между дном и крышкой, одновременно участвуя в образовании конструкции небольшого объема и небольшой массы.

Устройство удержания может также содержать установленную между дном и крышкой центральную балку, содержащую сквозной продольный канал и образующую опору для верхних устройств удержания. Предпочтительно эта балка имеет шестиугольную форму, обеспечивающую постоянство расстояний между этой центральной балкой и краями пластин, чтобы ограничить мертвые аэравлические объемы. Кроме того, указанная балка обеспечивает геометрический допуск на угловое позиционирование крышки по отношению к основанию.

Предпочтительно устройство удержания в соответствии с настоящим изобретением содержит также средства ориентации верхнего устройства удержания, дно которого должно опираться на крышку, что позволяет выравнивать установленные в устройстве удержания пластины, с пластинами, расположенными в верхнем устройстве удержания, при этом относительная ориентация позволяет выровнять пластины по всей высоте штабеля и позволяет улучшить циркуляцию газа между пластинами, благодаря образованным между пластинами каналам непрерывной циркуляции газа, имеющим по существу постоянное сечение.

Эти средства ориентации могут содержать пластинки, закрепленные на периферии крышки и выступающие в продольном направлении противоположно дну, ограничивая периметр шестиугольной формы. Они являются очень простыми в выполнении и образуют также средства преимущественного контакта с корпусом сборки.

Пластинки крепятся, например, на продольных стяжных тягах.

Устройства удержания формируют предпочтительное средство загрузки и разгрузки топливных пластин на всех этапах топливного цикла (монтаж, загрузка-разгрузка, транспортировка, хранение, переработка), что позволяет свести к минимуму количество радиоактивных отходов.

Объектом настоящего изобретения является также топливная сборка, содержащая по меньшей мере одно первое и одно второе устройства удержания в соответствии с настоящим изобретением и ядерные топливные пластины, загруженные в указанные первое и второе устройства удержания, при этом второе устройство удержания установлено на первом устройстве удержания и дно второго устройства удержания опирается на крышку первого устройства удержания.

В этом случае пластины предпочтительно содержат осевые впадины на своих продольных концах, форма которых соответствует форме зубьев. Благодаря разделению топливной сборки на сегменты, можно согласовать выгибание корпуса с относительным изгибом устройств удержания относительно друг друга.

Предпочтительно топливная сборка в соответствии с настоящим изобретением содержит основание, на которое опирается дно первого устройства удержания, и центральную стяжную тягу, закрепленную в центральной зоне основания и проходящую в продольном направлении через центральные балки и верхний упор, закрепленный на центральной стяжной тяге. Такое выполнение позволяет легко манипулировать топливной сборкой. Кроме того, центральная стяжная тяга благодаря наличию верхнего упора, закрепленного в верхней ее части, позволяет избежать смещения каркасов.

Предпочтительно топливная сборка содержит средства ориентации нижнего устройства удержания, дно которого опирается на основание, при этом средства ориентации содержат пластинки, закрепленные на периферии основания и выступающие в продольном направлении в сторону дна, ограничивая периметр шестиугольной формы. Размеры этих пластинок определяют также способность прогиба нижнего устройства удержания по отношению к основанию.

Предпочтительно топливные пластины содержат осевые впадины на своих продольных концах, форма которых соответствует форме зубьев. При этом глубина впадин превышает продольный размер зубьев, а ширина превышает ширину зубьев.

Топливные пластины могут содержать первую панель, решетку из множества стенок, соединенную с первой панелью с образованием разделенных ячеек, и по меньшей мере одну таблетку ядерного топлива, вытянутую вдоль оси между двумя противоположными гранями, при этом таблетка расположена в ячейке с радиальным зазором относительно ее стенок, а ось таблетки по существу параллельна стенкам ячейки.

Топливные пластины могут содержать вторую плоскую панель, соединенную с решеткой и расположенную параллельно и противоположно первой панели, чтобы закрывать ячейку, или вторую панель с выступающей решеткой, соответствующей по форме решетке первой панели и соединенной с ней, чтобы закрывать ячейки.

Предпочтительно решетка представляет собой сотовую структуру с шестиугольными ячейками.

Объектом настоящего изобретения является также модуль ядерного топлива активной зоны высокотемпературного ядерного реактора на быстрых нейтронах с газовым охлаждением, содержащий топливную сборку в соответствии с настоящим изобретением и корпус с продольной осью и с шестиугольным сечением, установленный вокруг топливной сборки.

Между корпусом и топливной сборкой имеется зазор, меньший на уровне пластинок, закрепленных на периферии устройств удержания, и пластинок, закрепленных на периферии основания, что позволяет избежать механических взаимодействий между топливными пластинами и корпусом в случае деформации пластин и/или корпуса.

Кроме того, для реакторов на быстрых нейтронах четвертого поколения для оптимизации их рециркуляции предусмотрено введение в топливо младших актинидов, производимых современными реакторами. Благодаря изобретению блоками топливных элементов можно легко манипулировать, при этом загрузку и разгрузку топливных элементов можно осуществлять в условиях экранированной камеры на всех этапах топливного цикла (монтаж и демонтаж комплексов, транспортировка, переработка).

Краткое описание чертежей

Изобретение будет более понятно из дальнейшего описания со ссылками на прилагаемые чертежи.

На фиг.1 показано устройство удержания топливных пластин в соответствии с настоящим изобретением, вид в перспективе;

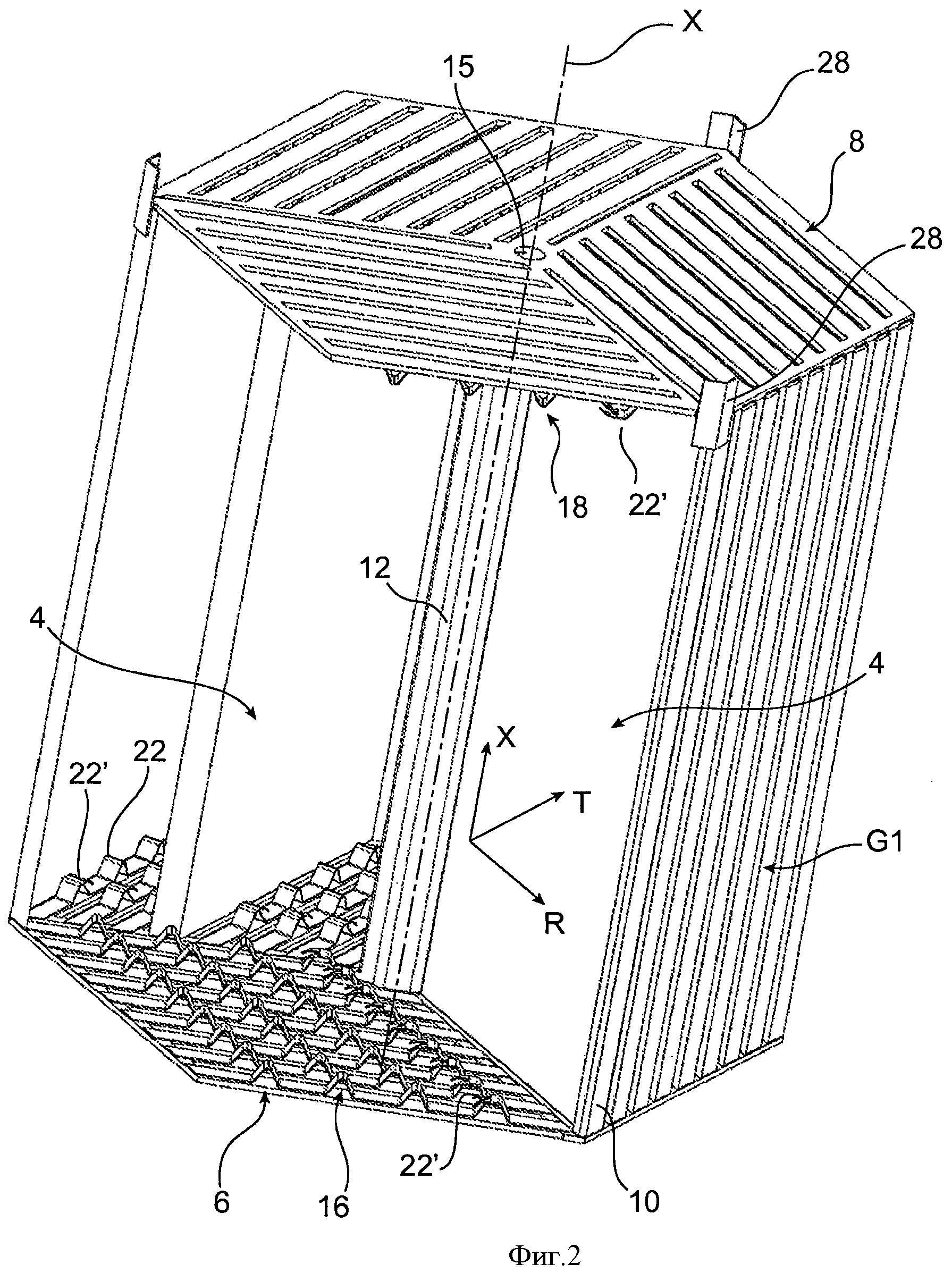

на фиг.2 - то же, но устройство удержания частично заполнено пластинами;

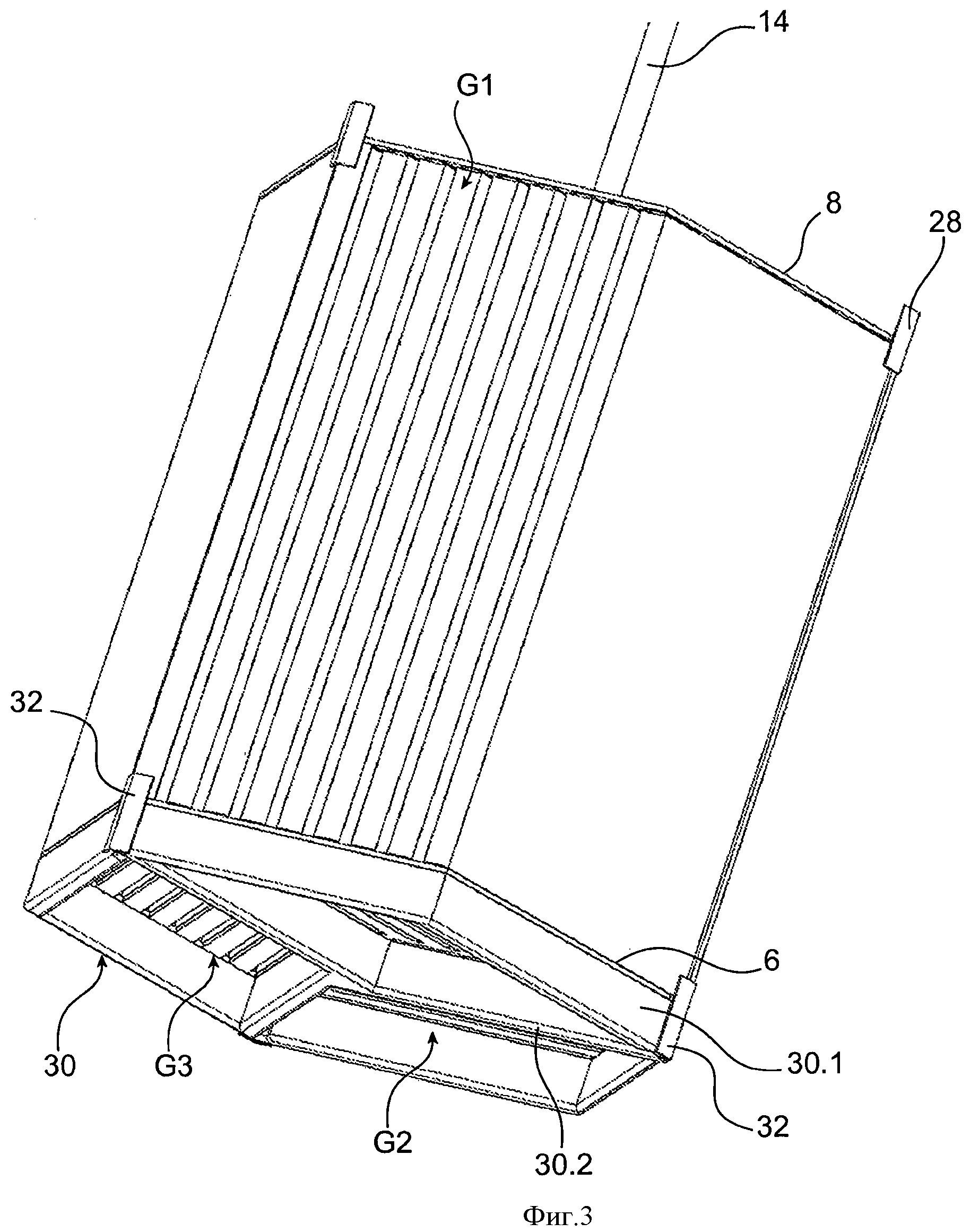

на фиг.3 - то же, но устройство удержания полностью заполнено пластинами;

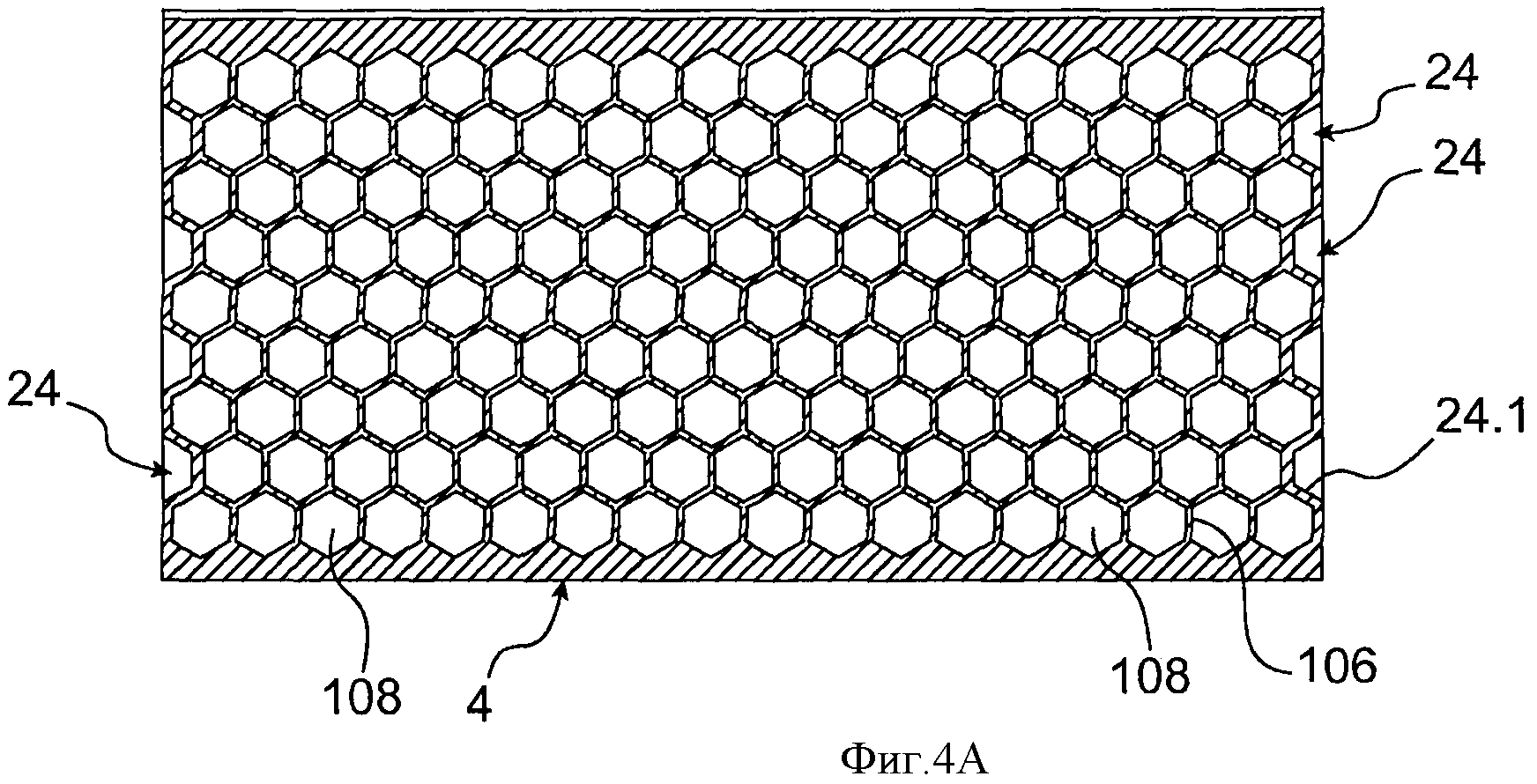

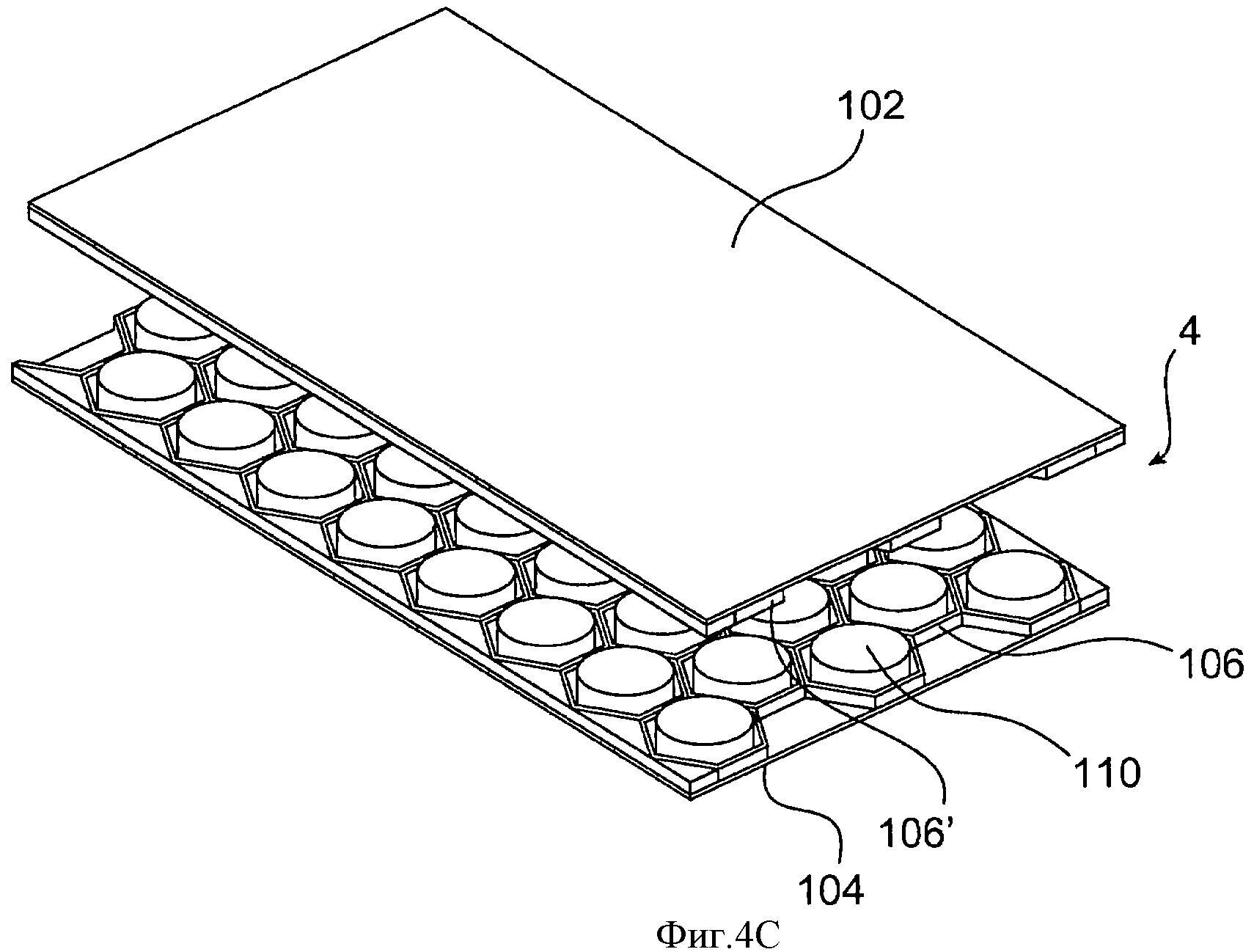

на фиг.4А - топливная пластина, приспособленная для устройства удержания в соответствии с настоящим изобретением, вид в продольном разрезе;

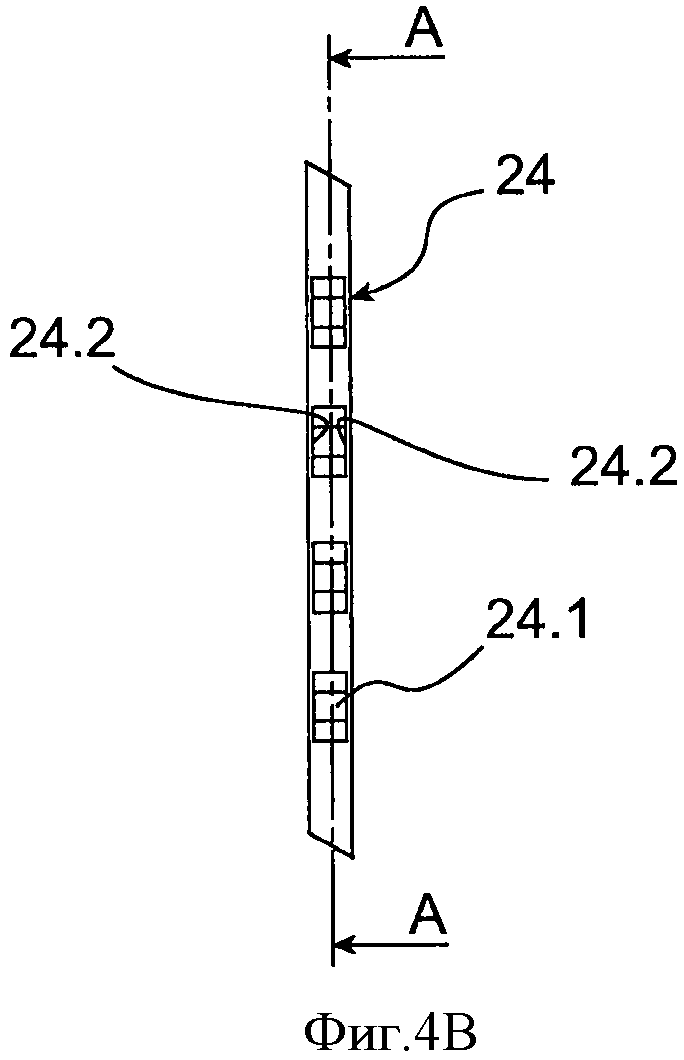

на фиг.4В - пластина, изображенная на фиг.4А, вид с продольного конца;

на фиг.4С - топливная пластина, изображенной на фиг.4А, вид в перспективе с пространственным разделением деталей;

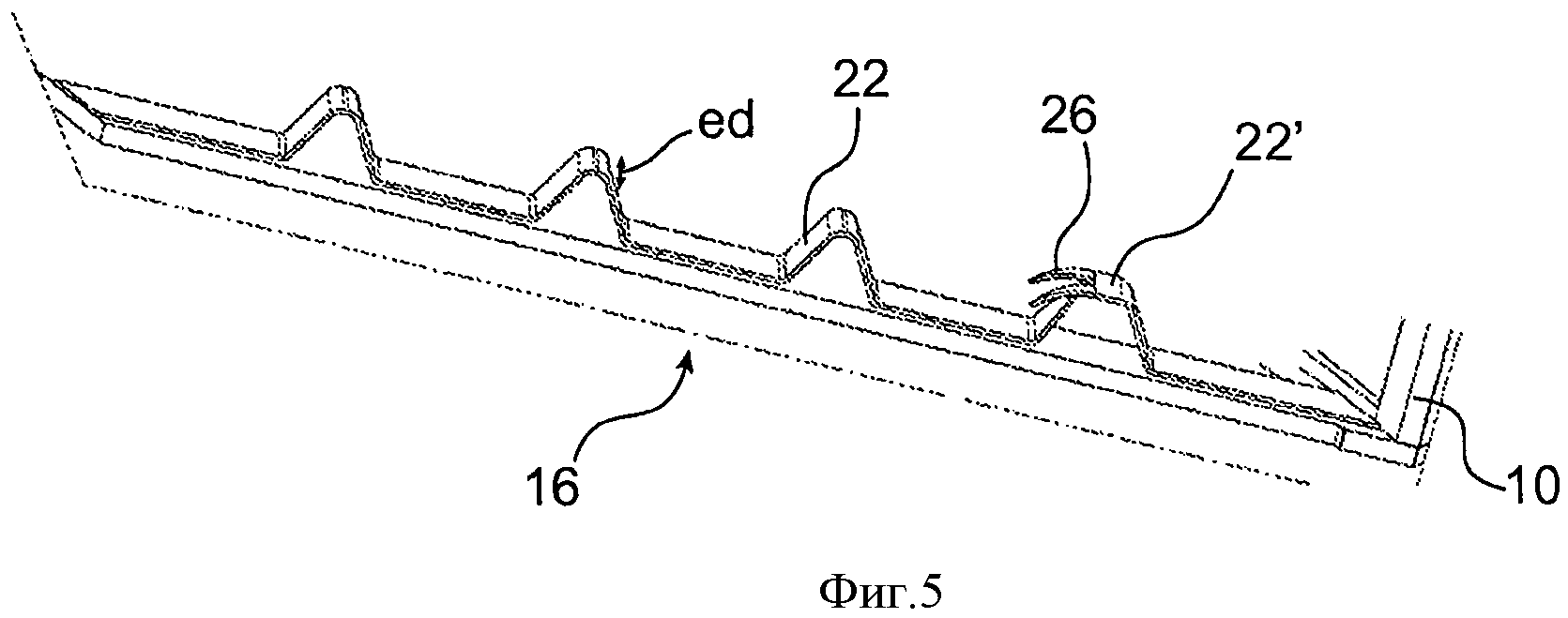

на фиг.5 детально показано устройство удержания в области границы с нижним концом пластины;

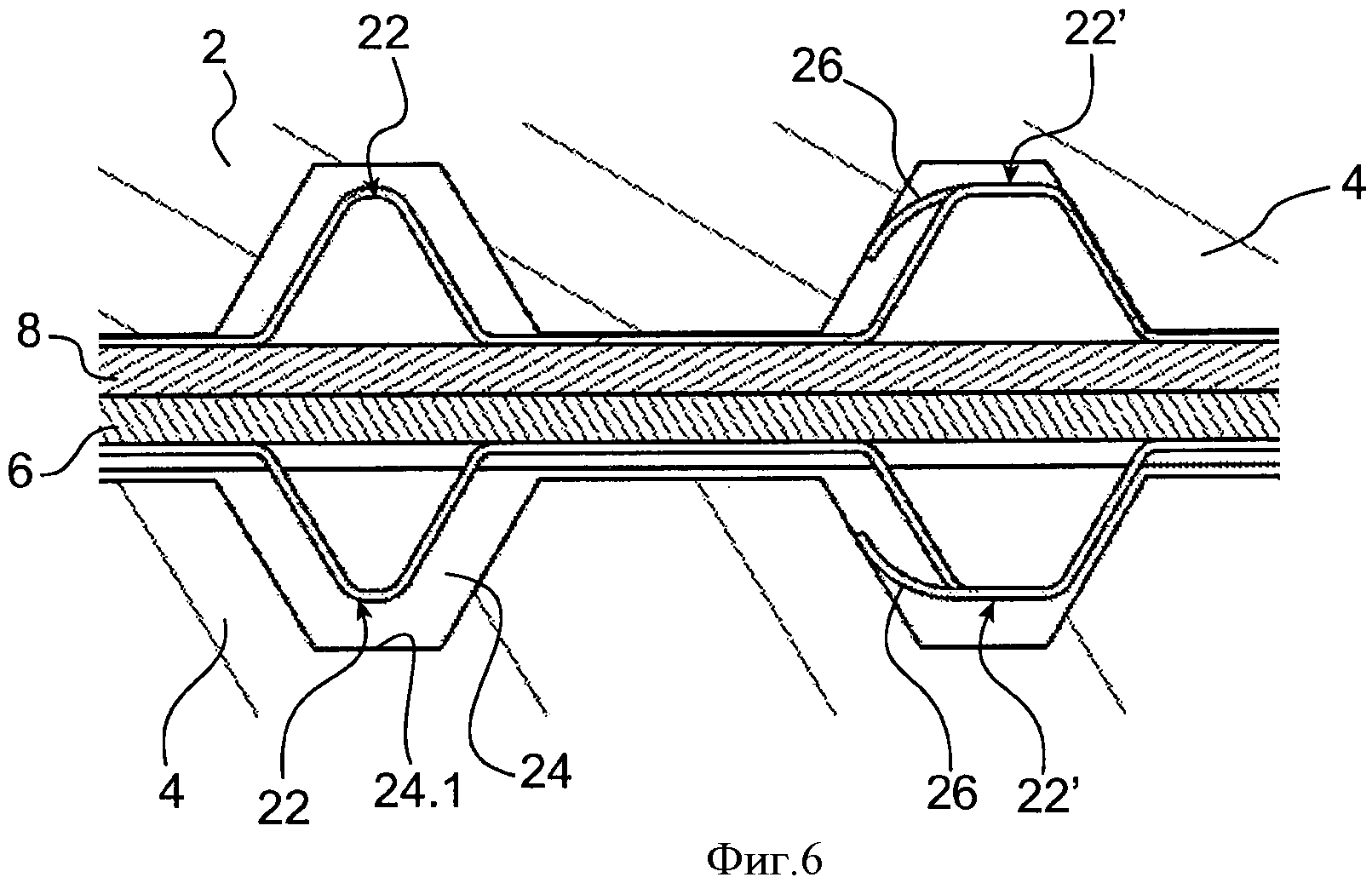

на фиг.6 показаны нижний конец одной пластины и верхний конец другой пластины, установленные в устройстве удержания в соответствии с настоящим изобретением, вид в продольном разрезе;

на фиг.7 детально показана торцевая сторона устройства удержания в соответствии с настоящим изобретением;

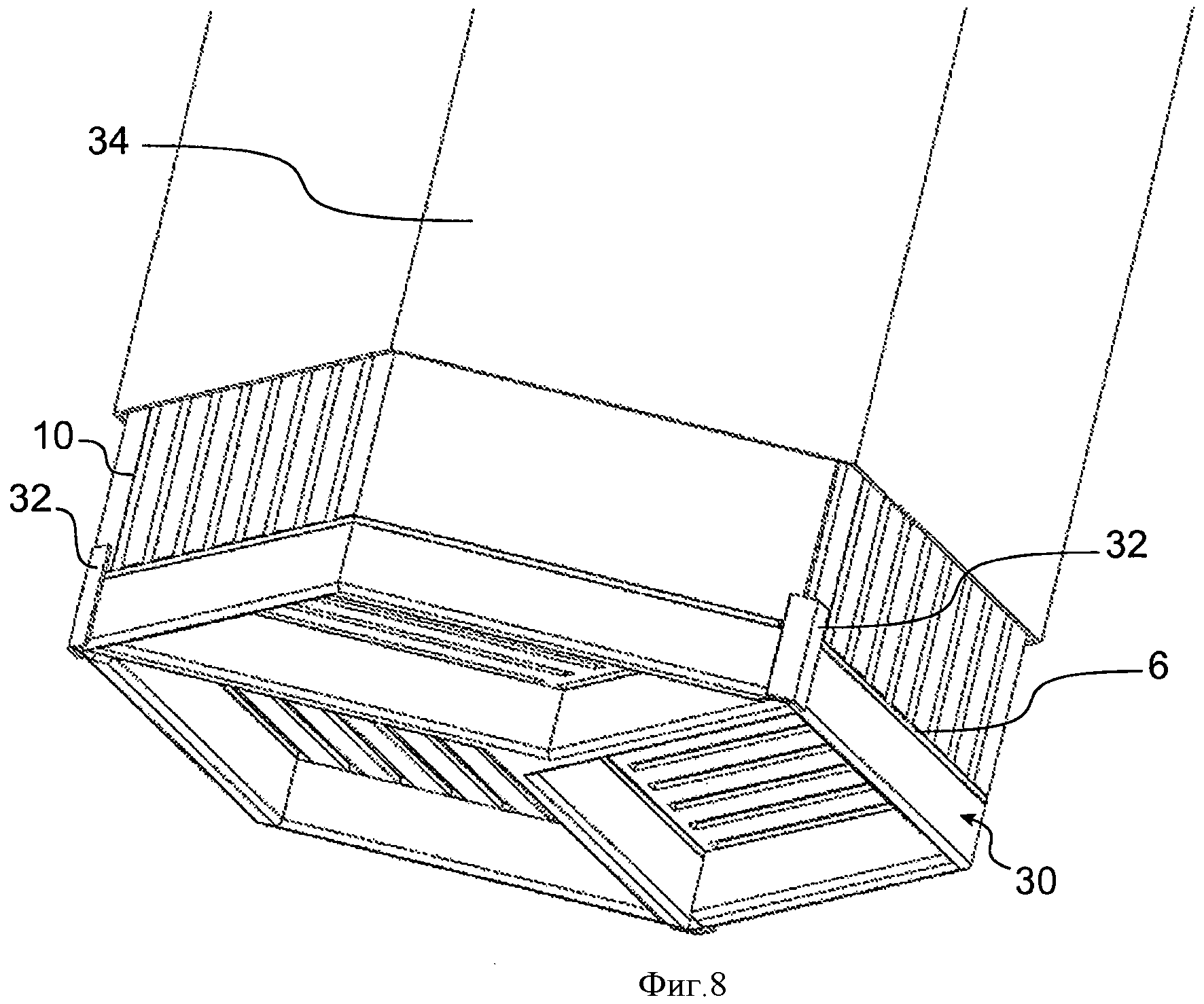

на фиг.8 показан модуль в соответствии с настоящим изобретением, при этом корпус частично смещен в осевом направлении;

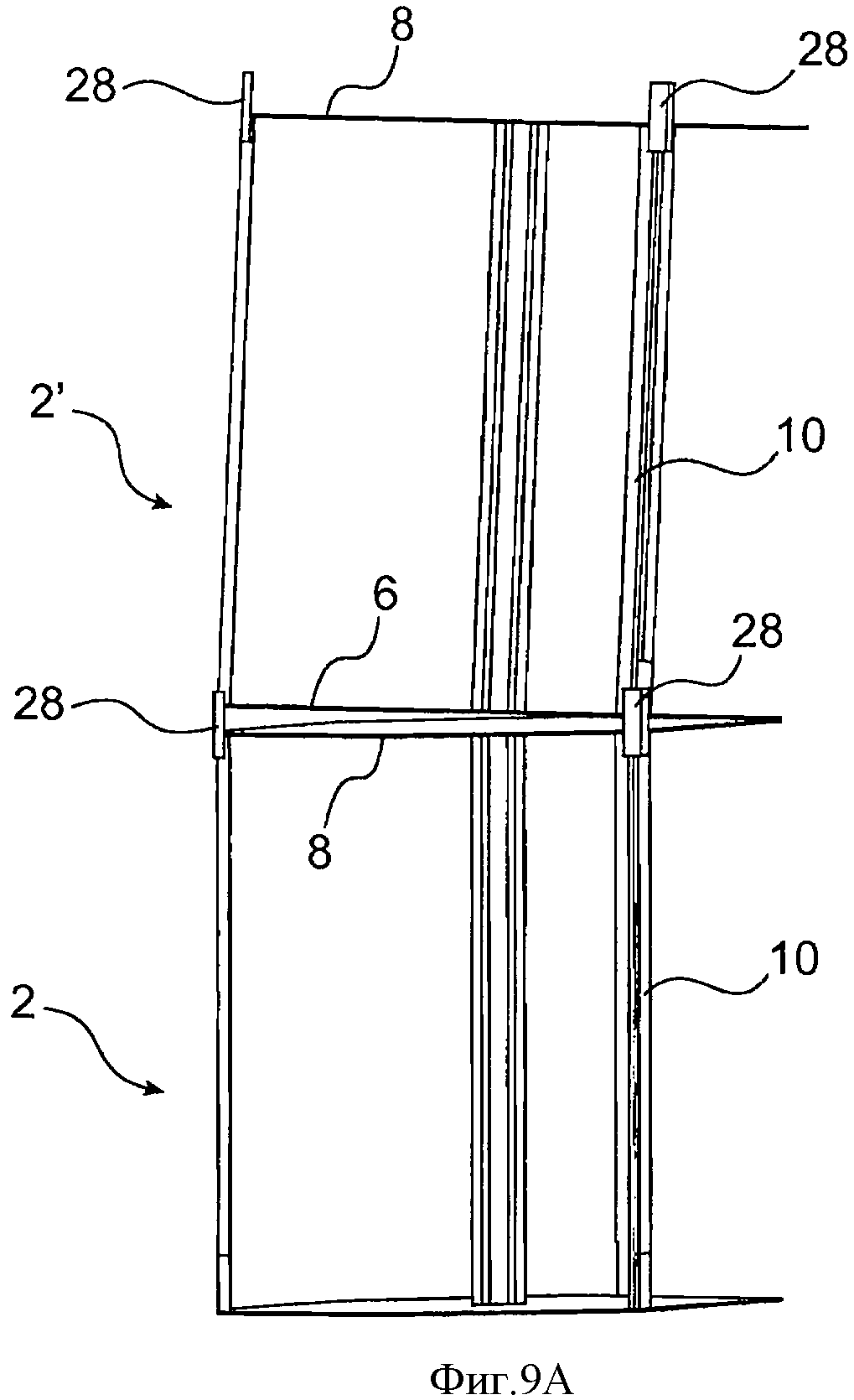

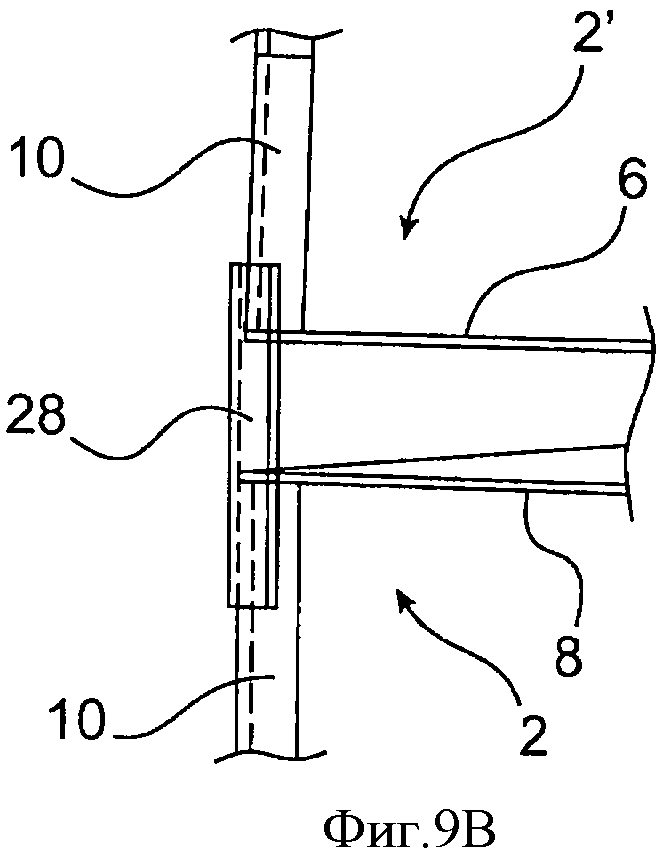

на фиг.9А и 9В схематично показано имитированное искривление между двумя устройствами удержания топливной сборки в соответствии с настоящим изобретением;

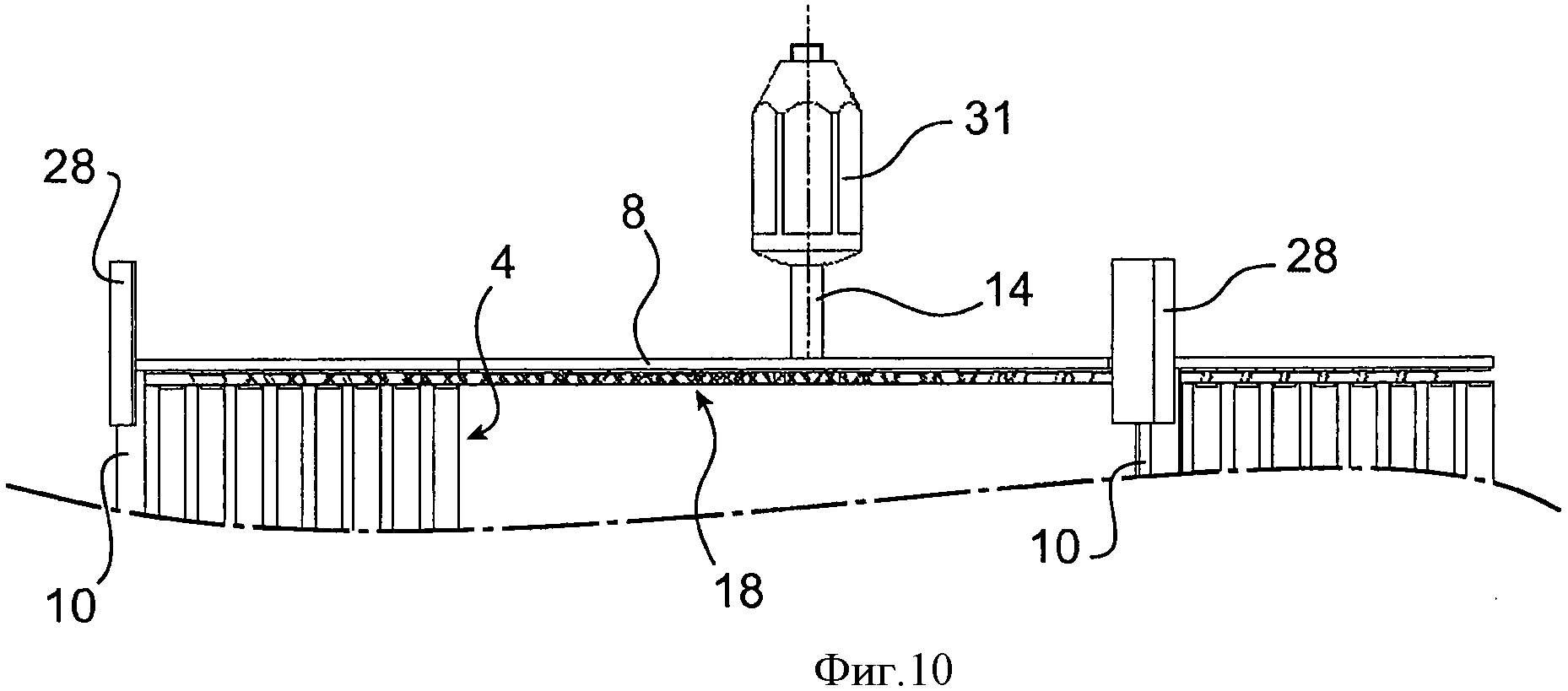

на фиг.10 детально показана верхняя часть топливной сборки в соответствии с настоящим изобретением.

Осуществление изобретения

Показанное на фиг.1 устройство удержания ядерных топливных пластин в соответствии с настоящим изобретением предназначено для использования в едином модуле, образующем активную зону ядерного реактора на быстрых нейтронах, в частности высокотемпературного реактора на быстрых нейтронах с газовым охлаждением.

Далее описан реактор с газом-теплоносителем, следовательно, термин «аэравлический» использован для определения свойств потока и элементов в соответствии с настоящим изобретением, через которые проходит газ, в частности, каналы, ограниченные пластинами, будут называться аэравлическими каналами.

Вместе с тем, настоящее изобретение можно применять и для реакторов, охлаждаемых жидкой текучей средой, например натрием, подробное описание которых опускается. В этом случае соответствующим термином для обозначения каналов будет «гидравлический».

Следует отметить, что модуль ядерного топлива содержит, в частности, наружный корпус, образующий наружные стенки модуля, и внутреннюю конструкцию с пластинами ядерного топлива, называемую также топливной сборкой.

Согласно настоящему изобретению топливная сборка образована наложением друг на друга нескольких устройств 2 удержания, содержащих загруженные в них пластины 4 ядерного топлива. Далее пластины ядерного топлива будут называться просто пластинами 4.

Устройство 2 удержания или каркас имеет общую шестиугольную форму с продольной осью Х и содержит дно 6 в виде правильного шестиугольника, образующее нижний конец каркаса, и крышку 8 в виде правильного шестиугольника, образующую верхний конец каркаса. Дно 6 и крышка 8 соединены наружными стяжными тягами 10, параллельными оси Х и расположенными между крышкой 8 и дном 6.

Предпочтительно стяжные тяги равномерно распределены по периферии дна и крышки для обеспечения равновесного соединения между дном и крышкой. В представленном примере наружные стяжные тяги 10 выполнены в количестве трех и распределены таким образом, чтобы обеспечить равномерное распределение усилий при ограниченных габаритах.

Стяжные тяги представляют собой стержни большой протяженности.

В рамках данного описания протяженность определяется отношением длины детали к толщине ее сечения.

Используемые в дальнейшем направления определены на фиг.2.

Радиальное направление R определяется шириной пластины; поперечное направление Т определяется толщиной пластины и является ортогональным к осевому и радиальному направлениям.

Каркас содержит также центральную балку 12, соединяющую центр дна 6 с центром крышки 8. Эта балка 12 выполнена полой, и через нее проходит центральная тяга 14, которая будет описана ниже. Для этого в дне 6 и крышке 8 имеются центральные отверстия 15 для прохождения этой центральной тяги 14.

Центральная балка 12 может быть вставлена в шестиугольные приливы, выполненные в центральных частях дна 6 и крышки 8.

Балка 12 повышает жесткость каркаса в осевом направлении, позволяя ей выдерживать вес верхних каркасов, и фиксирует расстояние между дном 6 и крышкой 8, что позволяет избежать воздействия усилий вдоль оси Х на пластины 4.

Кроме того, она обеспечивает геометрические допуски каркаса, в частности, в отношении соосности дна и крышки, их параллельности и их относительного углового позиционирования.

Эта балка позволяет также исключить центральный мертвый объем, который повышает расход текучей среды-теплоносителя, не участвующей в охлаждении пластин.

Дно 6 и крышка 8 содержат соответственно средства 16, 18 удержания пластин.

Топливные пластины определяются длиной в осевом направлении, шириной в радиальном направлении и толщиной в поперечном направлении.

Пластины имеют форму шестигранников, предпочтительно прямоугольных параллелепипедов.

Грани больших сторон могут иметь разные формы. Они могут быть параллелограммами, например, по существу прямоугольниками, равнобедренными или неравнобедренными трапециями или прямоугольными трапециями.

Другие грани пластин могут тоже иметь эти формы.

Как правило, углы параллелепипеда предпочтительно имеют значение, близкое к 90°, и могут отклоняться от этого значения максимум на несколько градусов, например углы находятся в пределах 85°-105°.

Расстояние, отделяющее дно 6 от крышки 8, в частности расстояние между средствами 16 и 18, удерживающими одну пластину, превышает длину пластины, и это расстояние выбирается таким образом, чтобы оно обеспечивало осевые зазоры, допускающие свободную деформацию пластин, но исключающие их выход из гнезда. Далее будут приведены конкретные размеры согласно примеру осуществления изобретения.

Согласно изобретению эти средства 16, 18 удерживают пластины только в радиальном направлении и позволяют им слегка смещаться в поперечном направлении, при этом зазор составляет примерно одну десятую миллиметра.

Находящиеся в каркасе топливные пластины распределены по трем группам G1, G2, G3, в которых все пластины параллельны между собой, а пластины двух групп образуют между собой угол 60°. Далее описана группа пластин G1, но это описание можно применить также и для других групп G2 и G3.

Средства 16 удержания на дне идентичны средствам 18 удержания на крышке, поэтому в дальнейшем будут описаны только средства 16.

Каждую пластину 4 удерживают средства 16, не зависимые от средств удержания других пластин, и все эти средства являются идентичными, поэтому далее будут описаны средства 16 удержания только одной пластины.

Средства 16 удержания, показанные на фиг.5, содержат гребенку с зубьями 22, предназначенными для вхождения в выемки 24, выполненные в осевом конце 4.1 пластины 4. Зубья 22 имеют общий треугольный профиль и ширину еd. Выемки 24 ограничены дном 24.1, профиль которого соответствует профилю зубьев и боковых стенок 24.2, при этом расстояние, разделяющее внутренние стороны стенок 24.2, превышает толщину ed. Высота зубьев 22 меньше глубины выемок 24, как показано на фиг.6.

В представленном примере гребенка содержит пять зубьев, но в зависимости от ширины пластин могут быть выполнены два, три или более четырех зубьев.

Гребенка содержит также средства, предназначенные для стопорения пластины 4 относительно гребенки.

Эти средства стопорения выполнены в виде двух язычков 26, неподвижно соединенных с зубом 22' и выполненных с возможностью опоры на одну из сторон дна 24.1 выемки 24. Упругая деформация этих язычков заставляет зуб прижиматься к другой стороне дна, стопоря пластину 4 в радиальном направлении. Упругость приливов, образованных язычками, удерживает пластину 4 прижатой к соответствующей стороне зуба.

Предпочтительно зуб 22' расположен наиболее близко к центру гребенки, за счет чего сохраняется толщина слоя газа, циркулирующего по поверхности пластины другой группы, расположенной напротив конца пластины 4, удерживаемого зубом 22'.

Как было указано выше, другие зубья обеспечивают удержание пластины в поперечном направлении, т.е. в направлении толщины. Для этого между выемками 24 и зубьями 22 имеется функциональный механический поперечный зазор для свободной деформации пластин в направлении их толщины, не затрагивающий объемной доли топлива в активной зоне. Степень поперечной свободы, обеспечиваемая этим зазором, не влияет также на качество охлаждения пластин, так как поперечный зазор составляет примерно одну десятую миллиметра при расстоянии между пластинами в 4 мм.

Следует отметить, что в другом варианте осуществления изобретения можно выполнить больший поперечный зазор для двух центральных зубьев, что позволит получить более высокую степень свободы при возможном выгибании пластин в направлении ширины, обеспечивая при этом поперечное удержание пластин в случае разрушения одного из двух главных соединений. Действительно, в случае выгибания пластин вокруг осевого направления перемещение пластины (в поперечном направлении) будет максимальным на уровне двух центральных зубьев. При увеличении поперечного зазора на уровне этих двух зубьев относительно двух наружных зубьев повышается способность выгибания, и одновременно обеспечивается соответствующее поперечное позиционирование. Кроме того, при разрушении одного из двух наружных зубьев поперечное удержание пластины обеспечивается центральными зубьями.

Предпочтительно удержание пластины в направлении гребенки при помощи одного зуба позволяет иметь только одну опорную сторону на уровне зуба, оборудованного упругими язычками, причем эта опорная сторона является противоположной стороне, оборудованной язычками. Это позволяет обеспечить позиционирование с наименьшим допуском.

Таким образом, гребенки обеспечивают удержание и соответствующее позиционирование пластин и позволяют избежать между ними напряжений взаимодействия.

В случае когда гребенка выполнена из металлического материала, ее изготовление осуществляют, например, путем сгибания или штамповки из листовой полосы, а язычки 26 выполняют путем разрезания полосы на уровне зуба и деформирования полученных язычков для получения выпуклой формы его поверхности.

Можно выполнить только один язычок, жесткость которого достаточна для приложения усилия, способного удержать пластины в радиальном направлении.

В случае выполнения гребенок из металлического материала эти гребенки 16, 18 крепят сваркой, например лазерной, или путем клепки на дне и крышке.

Таким образом, каждая пластина 4 удерживается между верхней гребенкой, закрепленной на крышке 8, и нижней гребенкой, закрепленной на дне 6.

Наружные стяжные тяги 10 обеспечивают хорошее удержание топливных пластин в зубьях гребенки, так как они позволяют избежать слишком большого перекоса между дном 6 и крышкой 8 после соединения в каркасе. Действительно, дно 6 и крышка 8 являются тонкими деталями, которые могут иметь существенные дефекты плоскостности после изготовления и подвергаться значительным деформациям под нагрузкой от пластин. Кроме того, стяжные тяги позволяют манипулировать каркасом, обеспечивая соединение дна с крышкой.

Таким образом, каркас в соответствии с настоящим изобретением образует упругую конструкцию, обеспечивающую индивидуальное осевое удержание пластин дном 6 и крышкой 8, соединенных наружными стяжными тягами 10. При этом пластины 4 удерживаются, не подвергаясь напряжениям от взаимодействия. Действительно, такое удержание обеспечивает свободную осевую деформацию и свободный изгиб в радиальном направлении. Благодаря этому обеспечивается механическое разъединение пластин 4 между собой и с каркасом.

Кроме того, каркас в соответствии с настоящим изобретением образует простое средство загрузки пластин с целью формирования топливной сборки.

При этом пластинами можно манипулировать в удерживающем их каркасе на нескольких этапах топливного цикла: при транспортировке, монтаже и демонтаже топливной сборки, при переработке.

Загруженные топливными пластинами каркасы в соответствии с настоящим изобретением предназначены для установки их друг на друга.

В представленном примере каждый каркас содержит три пластинки 28, каждая из которых закреплена в вершине угла крышки, выступая в осевом направлении вверх (на фиг.7 показана одна из них). Три вершины разделены углом 120°. Эти пластинки согнуты таким образом, чтобы прижиматься к двум сторонам шестиугольника, образованного крышкой. Таким образом, выступы пластинок продолжают шестиугольник, образованный крышкой.

В представленном примере пластинки 28 предпочтительно закреплены на наружных стяжных тягах 10. В этом случае стяжные тяги образуют опоры для пластинок в условиях относительного искривления устройств удержания. Действительно, если бы пластинки были установлены в трех углах без стяжных тяг, опора была бы образована топливными пластинами, что могло бы отрицательно сказаться на их механической целостности. Кроме того, при этом облегчается крепление на уровне тяг, так как они образуют поверхность крепления.

Пластинки 28 обеспечивают позиционирование каркасов относительно друг друга. Такое позиционирование обеспечивает непрерывность образованных между пластинами каналов, по которым циркулирует газ-теплоноситель, а также обеспечивает искривление каркасов относительно друг друга, что позволяет приспособиться к выгибанию корпуса.

Кроме того, пластинки 28 образуют распорки между каркасом и внутренней стороной корпуса, которые препятствуют прямому контакту пластин с корпусом и фиксируют толщину аэравлического слоя между наружными пластинами и корпусом.

Каркасы способствуют распределению функциональных механических зазоров вокруг пластин, которые обеспечивают механическое разъединение топливных пластин и конструкций активной зоны.

Далее будет описана топливная сборка в соответствии с настоящим изобретением.

Топливная сборка в соответствии с настоящим изобретением образована установленными один на другой каркасами 2, в которые загружены пластины 4.

Топливная сборка содержит основание 30 соответствующей шестиугольной формы, которое в свою очередь состоит из шестиугольную рамы 30.1 и перекладин 30.2, образующих три места для размещения групп пластин. Основание 30 содержит также пластинки 32, аналогичные пластинкам 28 каркасов 2, при этом указанные пластинки, как и пластинки для каркасов, обеспечивают правильное позиционирование первого каркаса 2 на основании 30.

Основание 30 содержит также центральную тягу 14, закрепленную в точке схождения трех перекладин 30.2 и расположенную в осевом направлении. Эта тяга должна проходить через все каркасы, что будет пояснено ниже.

Первый каркас образует опору штабеля, который опирается на основание, при этом центральная тяга 14 проходит через центральную балку 12.

Затем между пластинками 28 располагают следующий каркас, при этом центральные балки 12 двух каркасов линейно совмещены, обеспечивая прохождение центральной тяги 14. Топливные пластины тоже выровнены группами в осевом направлении, образуя таким образом сквозные каналы между пластинами на двух высотах каркасов.

После этого на второй каркас устанавливают третий каркас с пластинами, как и в предыдущем случае, и так далее до получения требуемого числа пластин 4.

После этого штабель содержит центральный канал, образованный за счет выравнивания в линию полых балок, через который проходит центральная тяга, и сквозные каналы между пластинами.

Центральная тяга 14 имеет верхний упор 31, показанный, в частности, на фиг.10. Этот упор 31 предназначен для предотвращения смещения каркасов во время работы, а также во время всего этапа загрузки и разгрузки топлива. Кроме того, он обеспечивает легкое манипулирование топливной сборкой во время ее установки в шестиугольный корпус. На фиг.8 показан корпус 34, частично установленный на штабеле каркасов.

Основание 30 позволяет также закрепить топливную сборку в шестиугольном корпусе.

Далее описан пример выполнения топливной пластины 4, наиболее подходящей для использования в настоящем изобретении и описанной в документе FR 2889765.

Пластина 4, показанная на фиг.4А-4С, имеет составную конструкцию с макроструктурой, образующей индивидуальные ячейки для каждой таблетки. Пластина 4 выполнена в виде многослойной панели с двумя наружными панелями 102 и 104, сердцевиной, которой является решетка 106 с ячейками 108 в виде сот, расположенных по существу перпендикулярно к сторонам пластин 102, 104.

Каждая ячейка 108, ограниченная стенками 106 и закрытая сторонами 102 и 104, образует единичную камеру для обеспечения теплопередачи между топливом 110, которое будет в ней размещено, и панелями 102, 104, охлаждаемыми газом-теплоносителем, для формирования объема для расширения газообразных продуктов деления и для обеспечения механического взаимодействия топлива 110 с наружными панелями 102, 104 при низком уровне напряжения в структурах камеры.

Такие топливные пластины имеют небольшую протяженность и высокую жесткость на изгиб, что позволяет ограничить их прогиб всего несколькими десятыми долями миллиметра. Этот незначительный прогиб позволяет избежать существенного изменения толщины каналов циркуляции теплоносителя, ограниченных сторонами пластин.

Предпочтительно вся конструкция элемента 4, т.е. решетка 106 и каждая из панелей 102 и 104, выполнена из одного тугоплавкого материала, который может быть металлическим или керамическим, при этом керамический материал может быть монолитным или содержать керамические волокна.

Например, пластины могут иметь следующие размеры в мм: 257,3×128,9×8,4.

Топливные пластины, описанные в документе FR 2889765, были изменены таким образом, чтобы приспособить их для удержания в устройстве в соответствии с настоящим изобретением. В частности, выемки 24, в которые заходят зубья 22, образованы шестиугольными полуячейками, при этом в ячейках расположена топливная таблетка. Эти полуячейки образуют трапецию, большее основание которой совпадает с нижним или верхним осевым краем пластины.

Кроме того, боковые края пластины являются сплошными и образуют по существу гладкую поверхность в отличие от пластин по FR 2889765.

Гладкая структура боковых краев позволяет:

- заполнить мертвый объем, образованный треугольными подканалами, расположенными на краю пластин,

- ограничить разнородность температурных профилей соседних пластин,

- избежать отдельных потерь напора, которые могут быть связаны с профилем неполных ячеек на краю пластины.

Кроме того, удален ряд внутренних ячеек для трех центральных пластин, чтобы освободить место, необходимое для прохождения центральной тяги. Следует отметить, что такое удаление уменьшает объемную долю топлива всего примерно на 0,3%.

Разумеется, настоящее изобретение не ограничивается сборкой из описанных выше пластин, и можно использовать любой тип пластин, например пластины, в которых топливо находится не в виде таблетки, а распределено в виде частиц в матрице, или пластину, в которой топливо расположено слоями.

После этого в корпус 34, образованный трубой шестиугольного сечения, помещают топливную сборку, при этом введение сборки в корпус направляется пластинками 28 и 32.

Топливная сборка согласно изобретению образована штабелем каркасов, в частности штабелем пластин, поэтому в осевом направлении происходит разделение топливной сборки на единичные компактные группы пластин. Это разделение допускает выгибание корпуса за счет искривления каркасов 2 относительно друг друга. Кроме того, корпус 34 входит в контакт с топливной сборкой только на уровне пластинок. Следует отметить, что топливная сборка не участвует в обеспечении механической жесткости корпуса, поскольку относительное искривление устройств удержания приводит к изгибу корпуса.

Кроме того, такое разделение позволяет распределить выгибания на уровне каждой пластины, т.е. получать незначительные локальные выгибания вместо общего большого изгиба, что было бы недопустимо, в частности, в отношении термических критериев. Действительно, в случае значительного сужения аэравлического канала невозможно добиться хорошего охлаждения пластины. И, наоборот, в случае чрезмерного расширения аэравлического канала создается мертвый объем теплоносителя, т.е. часть газа остается неиспользованной.

Кроме того, осевое разделение облегчает монтаж и демонтаж топливной сборки, а также изготовление топливных элементов и удерживающих конструкций.

Каркас обладает большой собственной гибкостью, т.е. без учета общего повышения жесткости при загруженных пластинах. Это повышение жесткости связано с собственной жесткостью пластин, поскольку они не имеют большой протяженности, и с их загрузкой в виде трех групп, располагающихся под углом 60° относительно друг друга. Эта собственная гибкость позволяет избежать возникновения значительных напряжений при взаимодействии с топливными пластинами в случае возникновения более значительных напряжений, чем ожидаемые. Эта гибкость обеспечивается конструкцией типа клетки, очень тонкой и хорошо вентилируемой. В частности, гибкость каркаса, когда он не содержит пластин, обеспечивается при изгибе и кручении его относительно оси сборки, поскольку центральная балка, образующая единственный разделяющий осесимметричный осевой элемент, близка к нейтральной оси. Что касается наружных стяжных тяг, то они не придают большой жесткости при изгибе и особенно при кручении, поскольку находятся на периферии и имеют большую протяженность.

Этой гибкости в первую очередь достигают при прогибе для дна и крышки в силу их небольшой толщины.

Благодаря настоящему изобретению можно сократить мертвые аэравлические объемы, в частности объемы, которые могут появиться между внутренней стороной корпуса и пластинами. Действительно, благодаря изобретению пластины 4 можно удерживать в осевом направлении, что позволяет располагать их как можно ближе к внешней границе удерживающей конструкции. В данном случае края и стороны пластин находятся в той же плоскости, что и стороны наружных стяжных тяг 10, ограничивающих наружную поверхность каркасов. Поэтому остается лишь очень незначительный периферийный мертвый аэравлический объем, и потеря объемной доли топлива тоже значительно снижается по сравнению с поперечным удержанием типа боковых направляющих салазок в известных технических решениях. Замечено, что объем, образованный соединением по наружной периферии сборки и ее функциональными механическими зазорами, намного больше, чем у соединения, расположенного на осевых концах пластин.

Кроме того, настоящее изобретение требует ограниченного числа соединений, что позволяет добиться статически определимого позиционирования пластин.

Осевые зазоры способствуют свободной деформации пластин без риска их смещения, при этом для глубины удержания в 4,3 мм предусмотрен, например, зазор в 1,7 мм. Глубина удержания в 4,7 мм соответствует расстоянию проникновения зубьев в выемки 24, а зазор в 1,7 мм является зазором между вершиной зуба и дном выемки 24.

Кроме того, позиционирование в радиальном направлении, т.е. в направлении ширины пластин, в соответствии с настоящим изобретением обеспечивается только одним зубом, к тому же это позиционирование является упругим.

Изобретение позволяет отказаться от распорок между смежными пластинами, чтобы избежать слишком большого изменения проходного сечения аэравлических каналов из-за выгибания топливных пластин. Действительно, разделение топливной сборки на группы путем укладки нескольких ступеней пластин друг на друга по высоте позволяет значительно ограничить длину пластин и, следовательно, добиться слабых локальных выгибаний порядка нескольких десятых миллиметра на уровне каждой пластины, которые не оказывают существенного влияния с термоаэравлической точки зрения.

Если же пластины расположить по всей высоте топливной сборки, общее выгибание было бы недопустимым, поскольку мешало бы хорошему охлаждению пластины в случае существенного перекрывания аэравлического канала и привело бы к появлению мертвых объемов в случае значительного расширения аэравлического канала.

Пластины, описанные в рамках настоящего изобретения, наиболее подходят для разделения сборки на сегменты в силу своей небольшой протяженности.

Кроме того, согласно изобретению происходит разъединение между конструкциями, обеспечивающими удержание топливных элементов, т.е. между каркасами и конструкциями, обеспечивающими механическую архитектуру активной зоны.

Действительно, единственный контакт между корпусом и топливной сборкой происходит на уровне основания топливной сборки, на который опираются каркасы, и на уровне пластинок 28, находящихся в месте соединения между каркасами и образующих распорки. Эти пластинки образуют приоритетные точки контакта топливной сборки с шестиугольным корпусом вместо прямого контакта между пластинами и корпусом, так как край пластин находится в той же плоскости, что и наружные стяжные тяги каркаса, т.е. на удалении от наружных сторон пластинок.

Корпус и пластинки, находящиеся на наружной поверхности каждого каркаса, ограничивают поперечный зазор. Этот поперечный зазор обеспечивает компенсацию дифференциальных деформаций в течение всего облучения, а также установку топливной сборки в корпус. Этот поперечный зазор является более ограниченным за счет осевого разделения топливной сборки на сегменты. Как было указано выше, такое разделение позволяет, в частности, уменьшить поперечный зазор, необходимый для механического разъединения топливной сборки и корпуса.

В целом следует отметить, что для реактора на быстрых нейтронах шестиугольные трубы такого реактора могут максимально выгибаться от координатной сетки на величину порядка одного процента в зоне максимального дифференциального вспучивания, находящейся между плоскостью максимального потока и верхней частью сборки, что соответствует прогибу примерно в 10 мм на метр. Таким образом, можно спрогнозировать максимальное отклонение от координатной сетки корпусов сборок GFR порядка 12 мм на половине высоты топливной сборки при высоте топливной сборки в 2349 мм. Плоскость максимального потока соответствует осевому сечению активной зоны, где поток нейтронов является максимальным, т.е. она соответствует центральной плоскости активной зоны; выгибание от координатной сетки является выгибанием сборки, когда ее извлекают из активной зоны, т.е. когда на нее не действуют напряжения от соседних сборок.

В топливной сборке в соответствии с настоящим изобретением возникает относительный перекос каркасов относительно друг друга, что приводит к согласованному выгибанию корпуса, как показано на фиг.9. Кроме того, между каждым каркасом и корпусом имеется функциональный механический зазор, чтобы можно было скомпенсировать выгибание корпуса на уровне каркаса. Этот радиальный зазор составляет 2,5 мм при высоте каркаса 250 мм.

Для сравнения можно отметить, что, если бы топливная сборка содержала всего один каркас с пластинами, т.е. если бы каркас с пластинами занимал всю высоту топливной сборки (2349 мм), необходимо было бы оставлять функциональный механический радиальный зазор между топливной сборкой и корпусом не менее 12 мм для компенсации выгибания корпуса. Желательно обеспечивать механическое разъединение не только во время работы, но также во время погрузочно-разгрузочных работ, производимых на сборке. Такой зазор является недопустимым как для работы нейтронов, поскольку он приведет к уменьшению объемной доли топлива, так и с термоаэравлической точки зрения, поскольку между пластинами и корпусом появятся мертвые объемы.

Высота выступания пластинок 28 в осевом направлении и поперечный зазор между внутренней поверхностью пластинок и основанием верхнего каркаса определяют возможность относительного перекоса этих двух каркасов. Например, если принять минимальный поперечный зазор при работе в две десятых миллиметра, что соответствует первоначальному функциональному размеру в пять десятых минус три десятых в самых неблагоприятных условиях с точки зрения производственных допусков и дифференциальных деформаций между каркасами, и осевое выступание в 12 мм, то общий возможный перекос штабеля из девяти каркасов составит примерно 15 мм, что обеспечивает эффективную компенсацию для максимального выгибания корпуса в 12 мм. Кроме того, поперечный зазор в пять десятых обеспечивает угловое смещение между двумя каркасами, которое выражается максимальным перекрыванием аэравлических каналов примерно от двух до трех десятых миллиметра на периферии топливной сборки. Это перекрывание не приводит к существенной потере напора в топливной сборке.

Между штабелем каркасов и верхним упором центральной тяги топливной сборки имеется осевой зазор, который обеспечивает компенсацию дифференциальных деформаций между штабелем каркасов и тягой, а также обеспечивает максимальный прогиб топливной сборки. Этот осевой зазор составляет примерно 10 мм. В этом случае осевое выступание пластинок относительно крышки каркаса предпочтительно больше этого осевого зазора, за счет чего предотвращается любое смещение с места каркасов внутри топливной сборки.

Как было указано выше, радиальный выступ, образованный пластинками относительно наружных стяжных тяг каркаса, обеспечивает толщину периферического аэравлического канала, необходимого для охлаждения наружных сторон пластин, находящихся на периферии топливной сборки.

Предпочтительно имеется большой поперечный зазор между центральной тягой и отверстием в центральных балках каркасов. Этот зазор позволяет максимально замедлить контакт тяги с каркасами, когда они оказываются перекошенными, чтобы тяга не придавала жесткости топливной сборке при прогибе, что еще больше способствует механическому разъединению топливной сборки и корпуса.

Вместе с тем, следует отметить, что при появлении такого контакта увеличение жесткости при прогибе топливной сборки будет незначительным, вследствие большой протяженности этой тяги и ее положения на нейтральной оси топливной сборки. Как уже было описано, центральная балка не позволяет пространству, оставленному внутри каркаса для прохождения центральной тяги, образовать большой мертвый объем для теплоносителя.

Для определения размеров аэравлических каналов, обеспечивающих охлаждение пластин, а также для проверки того, чтобы поперечные функциональные механические зазоры между топливными пластинами и шестиугольным корпусом, обеспечивая механическое разъединение пластин и конструкций активной зоны, не приводили к появлению нежелательных мертвых объемов и к недопустимому переохлаждению концов топливных пластин, были использованы такие программы, как FLUENT, Star-CD и Trio_U. Действительно, большой нелинейный температурный градиент по ширине топливных пластин может привести к их повреждению. Кроме того, программа CATHARE позволила проверить совместимость потерь напора внутри топливной сборки со способностью удаления остаточной мощности во время аварийных переходных режимов.

В отношении потока нейтронов программа ERANOS позволила проверить, чтобы были соблюдены основные критерии нормальной работы нейтронов в активной зоне, в частности коэффициент повышения регенерации, коэффициенты реагирования в номинальной и аварийной ситуациях (доплеровский эффект и падение давления гелия), состояние и количество топлива и т.д.

Преимуществом устройства удержания в соответствии с настоящим изобретением является обеспечение нормальной подачи текучей среды-теплоносителя в аэравлические каналы во всех режимах работы. Действительно, конструкция каркасов выполнена таким образом, что не перегораживает аэравлические каналы внутри корпуса, а, наоборот, обеспечивает систематическое открывание каналов за счет исключительно «воздушной» конструкции каркасов и всех радиальных и осевых зазоров, имеющихся между топливными пластинами и конструкциями. Это позволяет обеспечить охлаждение топливных пластин в любом режиме работы. Действительно, в случае непредвиденного закупоривания аэравлического канала отсутствие перегородок позволяет возобновить питание закупоренного канала текучей средой-теплоносителем за счет промежутков рециркуляции, оставленных между различными каналами.

Кроме того, благодаря изобретению можно добиться объемной доли топлива в активной зоне, равной 23%, при этом следует напомнить, что рекомендована высокая объемная доля топлива, не ниже 20%. Это стало возможным за счет уменьшения объемов конструкций соединения, ограничения осевых габаритов средств, применяемых для удержания топливных элементов, и за счет оптимизации распределения функциональных механических зазоров во всей топливной сборке.

В качестве примеров можно привести следующие величины распределения объемных долей среди различных компонентов активной зоны:

- 1,2% для объема между двумя модулями,

- 30% для аэравлических каналов (которые необходимы для прямого охлаждения пластин и на минимальную толщину которых сильно влияет потеря напора в активной зоне),

- 37,3% для топливных пластин (без учета топлива, т.е. все панели, объемы расширения и неполные полуячейки),

- 8,5% для конструкций активной зоны, габаритов удерживающих систем и функциональных механических зазоров; эти 8,5% распределяются следующим образом: 3,5% на конструкцию (из которых 1,0% для каркасов и тяг топливной сборки и 2,5% для шестиугольного корпуса), 1% на осевые зазоры в вершине каркаса и 4,0% для габаритов удерживающих систем и механических зазоров (зазоров, в основном образованных радиальным промежутком между пластинами и внутренними стенками шестиугольного корпуса).

Следует отметить, что минимизация объемной доли конструкции отвечает также другому критерию работы нейтронов, который состоит в обеспечении максимальной «прозрачности» конструкции по отношению к нейтронам, чтобы не мешать работе нейтронов активной зоны.

Кроме того, изобретение позволяет получить компактные блоки топливных элементов для облегчения операций на всех этапах топливного цикла.

Они образуют предпочтительные упаковочные блоки топливных пластин и позволяют оптимизировать габариты и размеры многочисленных систем, участвующих в топливном цикле, например погрузочно-разгрузочных стрел, погрузочно-разгрузочных люков и проходов, экранированных камер для сборки топливных элементов, камер для транспортировки, хранения и переработки и т.д. Размер всех этих систем можно уменьшить за счет компактности упаковочных блоков пластин.

Кроме того, облегчается монтаж топливной сборки, а также изготовление топливных элементов и удерживающих конструкций.

Выполнение конструкций разборными позволяет оптимизировать их срок службы и свести к минимуму количество радиоактивных отходов, что позволяет улучшить переработку. Разъединение топливной сборки и шестиугольного корпуса, разделение топливной сборки на несколько отдельных секций и, наконец, отсутствие какого-либо крепления топливных элементов на удерживающей их конструкции позволяют обеспечить возможность максимальной разборки конструкций топливной части активной зоны.

Следует отметить, что разделение топливной сборки на отдельные и разъемные секции позволяет оптимизировать управление топливом в активной зоне за счет изменения распределения секций в топливной сборке на каждом новом цикле.

Далее представлен конкретный пример выполнения топливной сборки и соответствующей активной зоны в соответствии с настоящим изобретением.

Активная зона имеет высоту 2349 мм и диаметр 3789 мм.

Межплоскостной контакт в шестиугольном корпусе составляет 223 мм.

Каркасы, образующие конструкции удержания топливных пластин, имеют высоту примерно 257 мм при ширине 220,5 мм и при массе примерно 47 кг, когда они содержат 27 пластин.

Конструкции каркаса имеют относительно небольшую толщину в несколько миллиметров.

Таким образом, имеется девять каркасов на одну топливную сборку и 27 пластин на один каркас.

При нормальной работе эта топливная сборка развивает среднюю тепловую мощность в 9,8 МВт (активная зона в модуле, содержащем 246 топливных сборок, имеет общую тепловую мощность в 2400 МВт).

В качестве газа-теплоносителя используется гелий.

Температура теплоносителя на входе топливных модулей (т.е. примерно на входе топливной сборки) составляет примерно 400°C. Средняя температура теплоносителя на выходе из модулей (т.е. примерно на выходе из топливной сборки) составляет примерно 900°C.

Максимальная температура оболочки топливных пластин равна примерно 985°C.

Максимальная температура топлива составляет примерно 1375°C.

Измеренная потеря напора в активной зоне составляет 1,34 бар, из которых 1,10 бар приходятся на топливную сборку.

Используемыми материалами могут быть:

- для топлива: (U, Pu) C,

- для конструкции топливной пластины (оболочка топлива): карбид кремния, усиленный волокнами карбида кремния,

- для конструкций топливной сборки, подверженных воздействию высоких температур, не позволяющих использовать металлические материалы, обычно применяемые в реакторах на быстрых нейтронах, каркасы и тяги выполняют, например, из карбида кремния, усиленного волокнами карбида кремния в случае описанной выше сборки, или из жаропрочного металлического сплава.

Что касается жаропрочного металлического сплава, ниже представлен пример способа изготовления конструкций топливной сборки, иллюстрирующий упрощение выполнения топливной сборки в соответствии с настоящим изобретением.

Способ изготовления каркасов в соответствии с настоящим изобретением содержит следующие этапы:

- изготовление дна и крышки каркасов путем механической обработки материала;

- изготовление гребенок путем сгибания и/или штамповки;

- изготовление центральной муфты путем вытяжки;

- изготовление наружных стяжных тяг путем механической обработки;

- крепление гребенок на дне и крышке при помощи клепки, сварки или пайки;

- крепление пластинок на наружных стяжных тягах при помощи сварки или пайки или выполнение пластинок путем механической обработки стяжных тяг;

- крепление стяжных тяг на дне и крышке при помощи сварки или пайки с возможным усилением при помощи дополнительного механического соединения путем посадки на центровочный штифт;

- крепление центральной муфты на основании и крышке путем посадки, сварки или пайки;

- монтаж пластин при помощи соответствующих устройств;

- крепление крышки на тягах при помощи сварки или пайки с возможным усилением при помощи дополнительного механического соединения путем посадки на центровочный штифт.

Настоящее изобретение в основном применяется для высокотемпературных реакторов на быстрых нейтронах с газовым охлаждением, но, разумеется, его можно применять для реакторов с менее сложными условиями работы.

Например, оно применимо для реакторов, в которых используют теплоносители с лучшей, чем у газа, теплопроводностью, например натрий, и которые работают при более низких температурах. Кроме того, настоящее изобретение применимо для удержания пластины любого типа, как уже было указано выше, например для пластин, описанных в документе FR 2889765, или для пластин, в которых ядерное топливо распределено в матрице.

Реферат

Изобретение относится к устройству удержания ядерных топливных элементов в виде пластин для ядерного реактора на быстрых нейтронах. Устройство удержания ядерных топливных пластин с продольной осью содержит дно, образующее нижний продольный конец устройства удержания, и крышку, образующую верхний продольный конец устройства удержания. Дно и крышка жестко связаны между собой. На крышке жестко установлено множество верхних средств удержания пластин, а на дне жестко установлено множество нижних средств удержания пластин, которые обеспечивают упругое удержание продольных концов пластин в направлении ширины пластины и допускающие свободную деформацию указанных концов в направлении толщины пластины. Изобретение позволяет пластинам ядерного топлива деформироваться, не подвергаясь разрушению при взаимодействии между пластинами и различными элементами. 3 н. и 18 з.п. ф-лы, 13 ил.

Комментарии