Способ производства пневматической шины - RU2548091C1

Код документа: RU2548091C1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу производства пневматической шины.

Более конкретно, настоящее изобретение относится к способу производства пневматической шины, в котором применяется ламинированный лист, имеющий заданную длину и полученный путем ламинирования: листа, изготовленного из термопластичной смолы или композиции на основе термопластичной смолы, полученной смешиванием термопластичной смолы и эластомера; и каучука, вулканизированного и адгезивно закрепленного на термопластичной смоле или композиции на основе термопластичной смолы, и причем внутренний слой образован из ламинированного листа, прошедшего этап вулканизации шины в пресс-форме с соединением торцевых частей ламинированного листа внахлест. При применении данного способа производится пневматическая шина, в которой не образуется трещин вокруг области стыковки состыкованного ламинированного листа (внутренний слой) после начала эксплуатации пневматической шины и которая поэтому обладает исключительно высокой прочностью.

УРОВЕНЬ ТЕХНИКИ

В последние годы высказываются предложения и проводятся исследования по применению листовых объектов, изготовленных из термопластичной смолы или композиции на основе термопластичной смолы, полученной смешиванием термопластичной смолы и эластомера, в качестве внутреннего слоя для пневматической шины (патентный документ 1).

Для применения на практике листовых объектов, изготовленных из термопластичной смолы или композиции на основе термопластичной смолы, полученной смешиванием термопластичной смолы и эластомера, в качестве внутреннего слоя для пневматической шины, по существу используют способ производства, в котором ламинированный лист, включающий в себя: лист, изготовленный из термопластичной смолы или композиции на основе термопластичной смолы, полученной смешиванием термопластичной смолы и эластомера; и лист каучука (каучуковое связующее), вулканизированный и адгезивно закрепленный на листе из термопластичной смолы или на композиции на основе термопластичной смолы, полученной смешиванием термопластичной смолы и эластомера, оборачивают вокруг сборочного барабана и соединяют внахлест, а затем проводят этап вулканизации в пресс-форме.

Однако рассмотрим случай, когда шину изготавливают путем: оборачивания ламинированного листа, который изготовлен из термопластичной смолы или композиции на основе термопластичной смолы, полученной смешиванием термопластичной смолы и эластомера, и из слоя каучукового связующего, а также который был свернут в рулон и который затем вытягивают из рулона и обрезают до необходимой длины вокруг сборочного барабана; соединения внахлест ламинированного листа на барабане и т.п.; и последующей вулканизации в пресс-форме соединенного внахлест листа. В этом случае после начала эксплуатации шины может произойти отслоение между листом из термопластичной смолы или композиции на основе термопластичной смолы и слоем каучукового связующего, вулканизированного и адгезивно закрепленного на листе из термопластичной смолы или композиции на основе термопластичной смолы, которые вместе составляют внутренний слой шины.

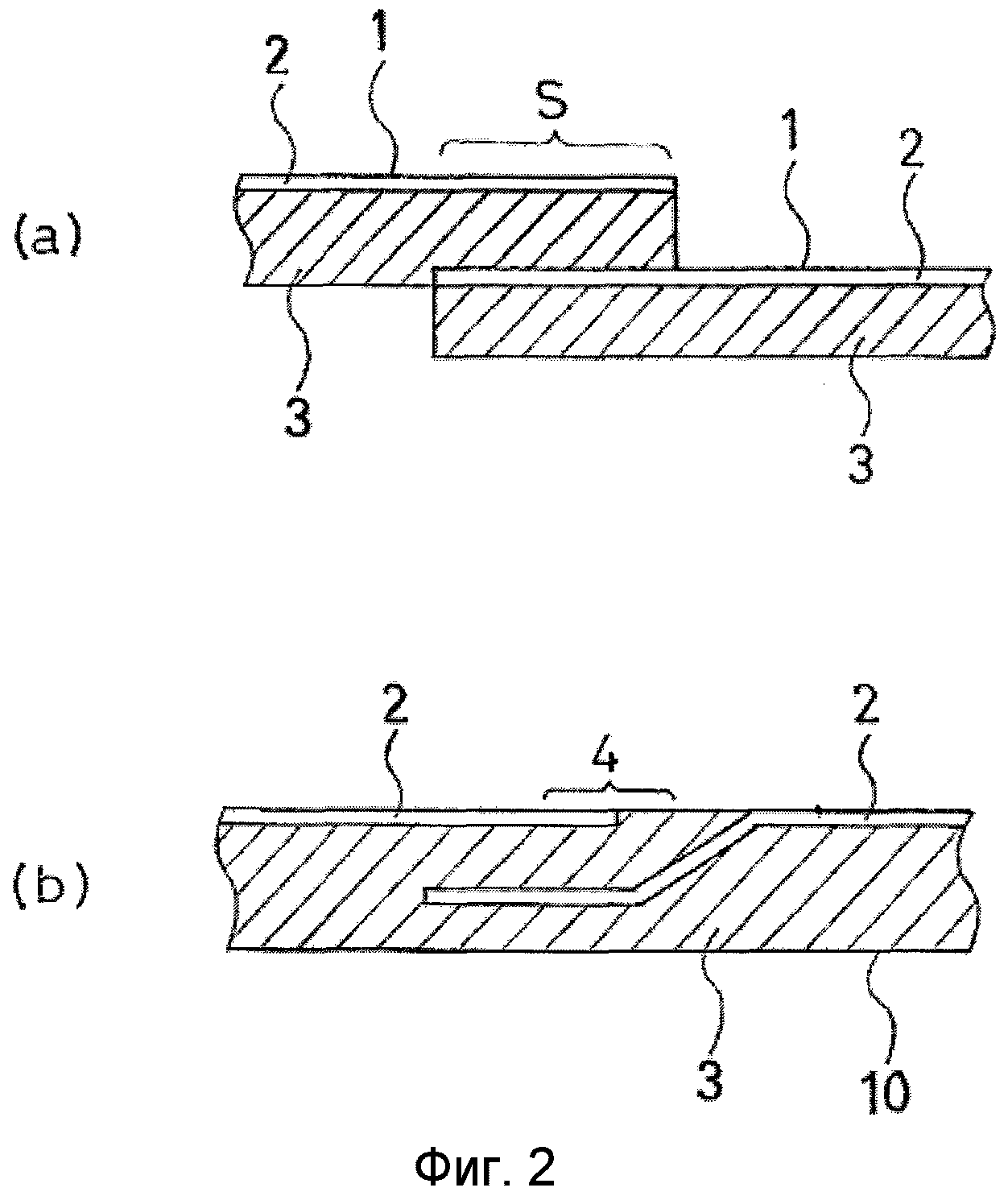

Этот процесс можно объяснить с помощью рисунков, на части (a) фиг. 2 представлен ламинированный лист 1, включающий в себя: лист 2, изготовленный из термопластичной смолы или композиции на основе термопластичной смолы, полученной смешиванием термопластичной смолы и эластомера; и слой каучукового связующего 3, который обрезан до заданного размера (длины), например, с помощью инструмента для обрезки краев. Затем обе торцевые части ламинированного листа 1 накладывают друг на друга и соединяют внахлест на сборочном барабане таким образом, что создается область стыковки внахлест S и ламинированный лист 1 образует кольцевую форму.

В частности, когда используется один ламинированный лист 1, обе его торцевые части стыкуют таким образом, что ламинированный лист 1 образует кольцевую форму. Если же используется множество ламинированных листов 1, обе торцевые части каждого из ламинированных листов 1 стыкуют таким образом, что все ламинированные листы 1 вместе образуют единую кольцевую форму. Обрезание до заданного размера можно проводить уже для готового ламинированного листа 1, полученного путем ламинирования: листа 2, изготовленного из термопластичной смолы или композиции на основе термопластичной смолы, полученной смешиванием термопластичной смолы и эластомера; и слоя каучукового связующего 3. В альтернативном варианте осуществления обрезание можно проводить таким образом, что лист 2 и слой каучукового связующего 3 обрезаются по отдельности и только затем ламинируются.

Затем накладывают другие части (на рисунке не показаны), необходимые для изготовления шины, посредством чего образуют невулканизированную шину. После этого проводят вулканизацию в пресс-форме с использованием эластичного баллона.

В результате вулканизации в пресс-форме образуется внутренний слой 10, который включает в себя: лист 2 из термопластичной смолы или композиции на основе термопластичной смолы, полученной смешиванием термопластичной смолы и эластомера; и слой каучукового связующего 3, пример представлен на части (b) фиг. 2. Вокруг сформированной наложением области стыковки S образуется часть, в которой лист 2, изготовленный из термопластичной смолы или композиции на основе термопластичной смолы, оказывается открытым, и часть, в которой лист 2 оказывается внутри слоя каучукового связующего.

Явление отслаивания листа 2 из термопластичной смолы или композиции на основе термопластичной смолы от слоя каучукового связующего 3, вулканизированного и адгезивно закрепленного на листе, имеет место в особенности вблизи 4 концевой части и т.п. листа 2 в месте, представленном на части (b) фиг. 2, где лист 2 из термопластичной смолы или композиции на основе термопластичной смолы оказывается открытым. Сначала появляется трещина, которая затем разрастается и происходит отслаивание листа.

ДОКУМЕНТЫ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

Патентный документ 1: японская патентная заявка Kokai №2009-241855

ЗАДАЧА, РЕШЕНИЕ КОТОРОЙ ОБЕСПЕЧИВАЕТСЯ ИЗОБРЕТЕНИЕМ

С учетом описанных выше обстоятельств задача настоящего изобретения состоит в том, чтобы предложить способ производства пневматической шины, в котором применяется ламинированный лист, полученный путем обрезания до заданной длины ламинированного листа, полученного в результате ламинирования: листа, изготовленного из термопластичной смолы или композиции на основе термопластичной смолы, полученной смешиванием термопластичной смолы и эластомера; и каучука, вулканизированного и адгезивно закрепленного на термопластичной смоле или на композиции на основе термопластичной смолы, или в котором применяется ламинированный лист, полученный путем обрезания до заданной длины каждого из: листа, изготовленного из термопластичной смолы или композиции на основе термопластичной смолы, полученной смешиванием термопластичной смолы и эластомера; и каучука, который будет вулканизирован и адгезивно закреплен на термопластичной смоле или на композиции на основе термопластичной смолы, и последующего ламинирования листа и каучука, и в котором внутренний слой образован из ламинированного листа, прошедшего этапы соединения внахлест торцевых частей ламинированного листа и вулканизации в пресс-форме шины с соединенными внахлест торцевыми частями, способ производства пневматической шины, в которой вокруг описанной выше области стыковки состыкованного ламинированного листа (внутренний слой) не появляются трещины после начала эксплуатации пневматической шины и которая поэтому обладает исключительно высокой прочностью.

ПУТИ РЕШЕНИЯ ЗАДАЧИ

Для решения указанной выше задачи способ производства пневматической шины настоящего изобретения включает в себя следующую конфигурацию (1).

(1) Способ производства пневматической шины, в котором используется ламинированный лист, имеющий заданную длину и полученный путем ламинирования: листа, изготовленного из термопластичной смолы или композиции на основе термопластичной смолы, полученной смешиванием термопластичной смолы и эластомера; и каучука, вулканизованного и адгезивно закрепленного на термопластичной смоле или на композиции на основе термопластичной смолы, и в котором внутренний слой образован из ламинированного листа, прошедшего этап вулканизации шины в пресс-форме с соединением торцевых частей ламинированного листа внахлест, причем способ характеризуется тем, что, когда по меньшей мере лист, изготовленный из термопластичной смолы или композиции на основе термопластичной смолы, полученной смешиванием термопластичной смолы и эластомера, обрезают до заданной длины, обрезание производят с использованием инструмента для обрезки краев, имеющего неострый край, при температуре не ниже 60°C и не выше температуры плавления термопластичной смолы.

Способ производства пневматической шины настоящего изобретения дополнительно предпочтительно включает в себя любую из следующих конфигураций (2)-(5).

(2) Способ производства пневматической шины по п. (1), характеризуемый тем, что при проведении процедуры обрезания листа с использованием инструмента для обрезки краев, имеющего неострый край, обрезание производят путем контакта инструмента для обрезки краев с поверхностью листа в направлении, перпендикулярном поверхности листа.

(3) Способ производства пневматической шины по п. (1) или (2), характеризуемый тем, что в качестве инструмента для обрезки краев используют инструмент, имеющий такой неострый край, что толщина лезвия на расстоянии 0,1 мм от конца лезвия составляет не менее 30 мкм.

(4) Способ производства пневматической шины по п. (1) или (2), характеризуемый тем, что в качестве инструмента для обрезки краев используют инструмент, имеющий такой неострый край, что краевая часть лезвия имеет некоторую кривизну.

(5) Способ производства пневматической шины по любому из п.п. (1)-(4), характеризуемый тем, что по меньшей мере лист, изготовленный из термопластичной смолы или композиции на основе термопластичной смолы, полученной смешиванием эластомера с термопластичной смолой, обрезают с использованием инструмента для обрезки краев, имеющего такой неострый край, что толщина T (мкм) удовлетворяет соотношению 0,1t≤T≤0,8t на расстоянии (t×1/3) внутрь от края листа, изготовленного из термопластичной смолы или композиции на основе термопластичной смолы, полученной смешиванием эластомера и термопластичной смолы.

Здесь t представляет собой среднюю толщину (мкм) листа, изготовленного из термопластичной смолы или композиции на основе термопластичной смолы, полученной смешиванием эластомера и термопластичной смолы (не включая часть, деформируемую при обрезании), в продольном направлении шины, и

T представляет собой толщину (мкм) листа, изготовленного из термопластичной смолы или композиции на основе термопластичной смолы, полученной смешиванием эластомера и термопластичной смолы, на расстоянии (t×1/3) внутрь от края листа.

РЕЗУЛЬТАТЫ ИЗОБРЕТЕНИЯ

В соответствии со способом производства пневматической шины настоящего изобретения по п. 1 можно изготавливать пневматическую шину, у которой лист из термопластичной смолы или композиции на основе термопластичной смолы и лист каучукового связующего, вулканизированного и адгезивно закрепленного на листе из термопластичной смолы или композиции на основе термопластичной смолы, совместно образующие внутренний слой, не отслаиваются друг от друга и которая поэтому обладает исключительно высокой прочностью после начала эксплуатации шины.

Способ производства пневматической шины настоящего изобретения по любому из п.п. 2-5 имеет эффект настоящего изобретения по п. 1. Кроме того, этот эффект может быть достигнут более надежно и эффективно.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

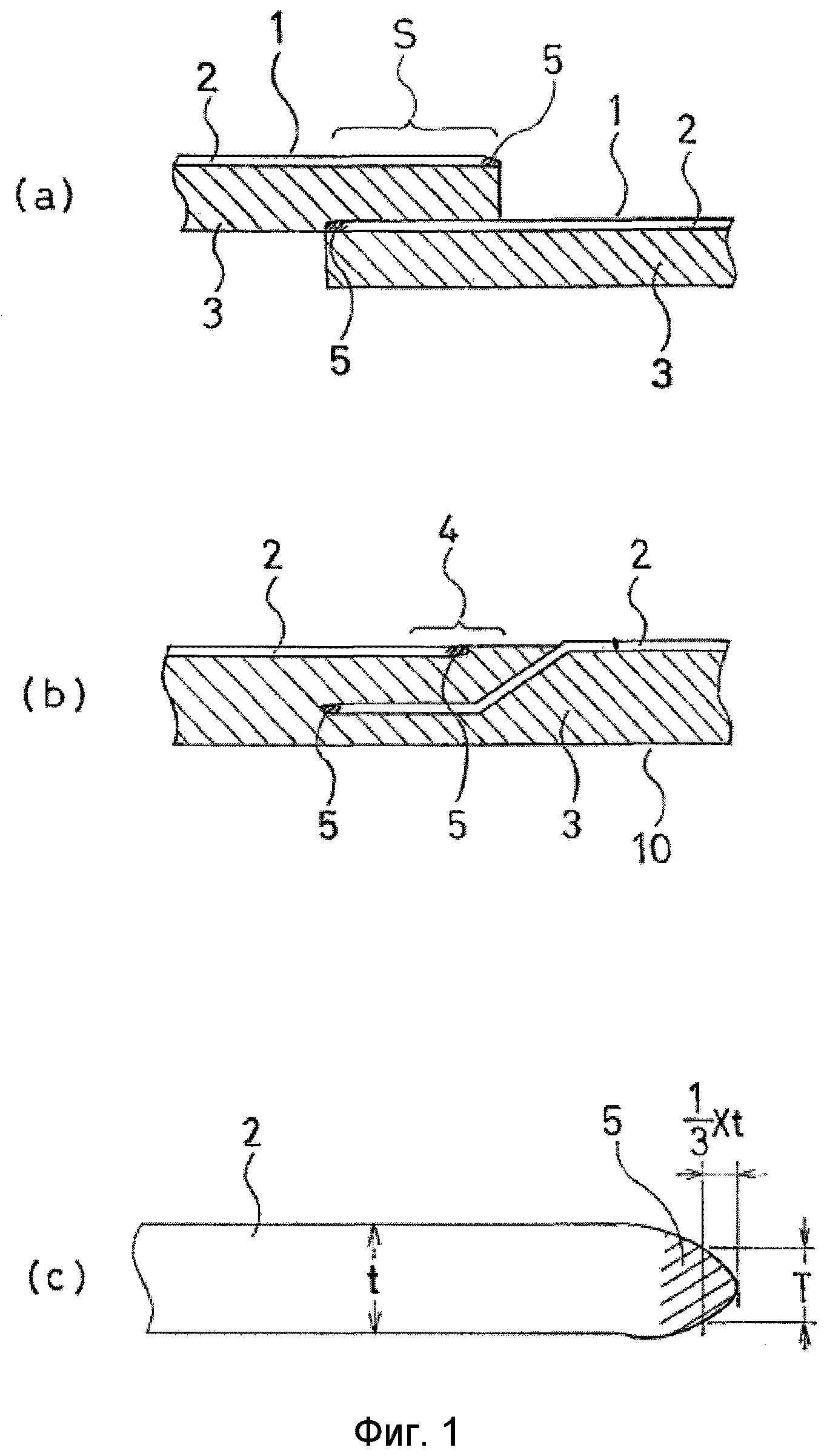

На фиг. 1 представлено изображение, поясняющее способ производства пневматической шины настоящего изобретения. На части (a) фиг. 1 представлено изображение, показывающее в качестве примера состояние, в котором торцевые части ламинированного листа 1 соединяют внахлест, причем ламинированный лист 1 получен путем ламинирования листа 2 и каучука 3, где лист 2 обрезан до заданной длины, его края обработаны для сужения и он изготовлен из термопластичной смолы или композиции на основе термопластичной смолы, где каучук 3 вулканизирован и адгезивно закреплен на термопластичной смоле или композиции на основе термопластичной смолы. На части (b) фиг. 1 представлено изображение, показывающее в качестве примера состояние, в котором ламинированный лист 1 вулканизируют в пресс-форме в состоянии, показанном на части (a) фиг. 1. На части (c) фиг. 1 представлено схематическое изображение сбоку для пояснения в качестве примера формы обрезанного края листа 2, который изготовлен из термопластичной смолы или композиции на основе термопластичной смолы и который обрезают с использованием способа обрезания, составляющего предмет настоящего изобретения.

На части (a) фиг. 2 представлено изображение, показывающее в качестве примера состояние, в котором торцевые части ламинированного листа 1 соединяют внахлест, причем ламинированный лист 1 получен путем ламинирования: листа 2, который обрезан с помощью острого инструмента для обрезки краев, отличного от используемого в способе настоящего изобретения, и который изготовлен из термопластичной смолы или композиции на основе термопластичной смолы; и каучука 3, который вулканизирован и адгезивно закреплен на термопластичной смоле или на композиции на основе термопластичной смолы. На части (b) фиг. 2 представлено изображение, показывающее в качестве примера состояние, в котором ламинированный лист 1 вулканизируют в пресс-форме в состоянии, показанном на части (a) фиг. 2.

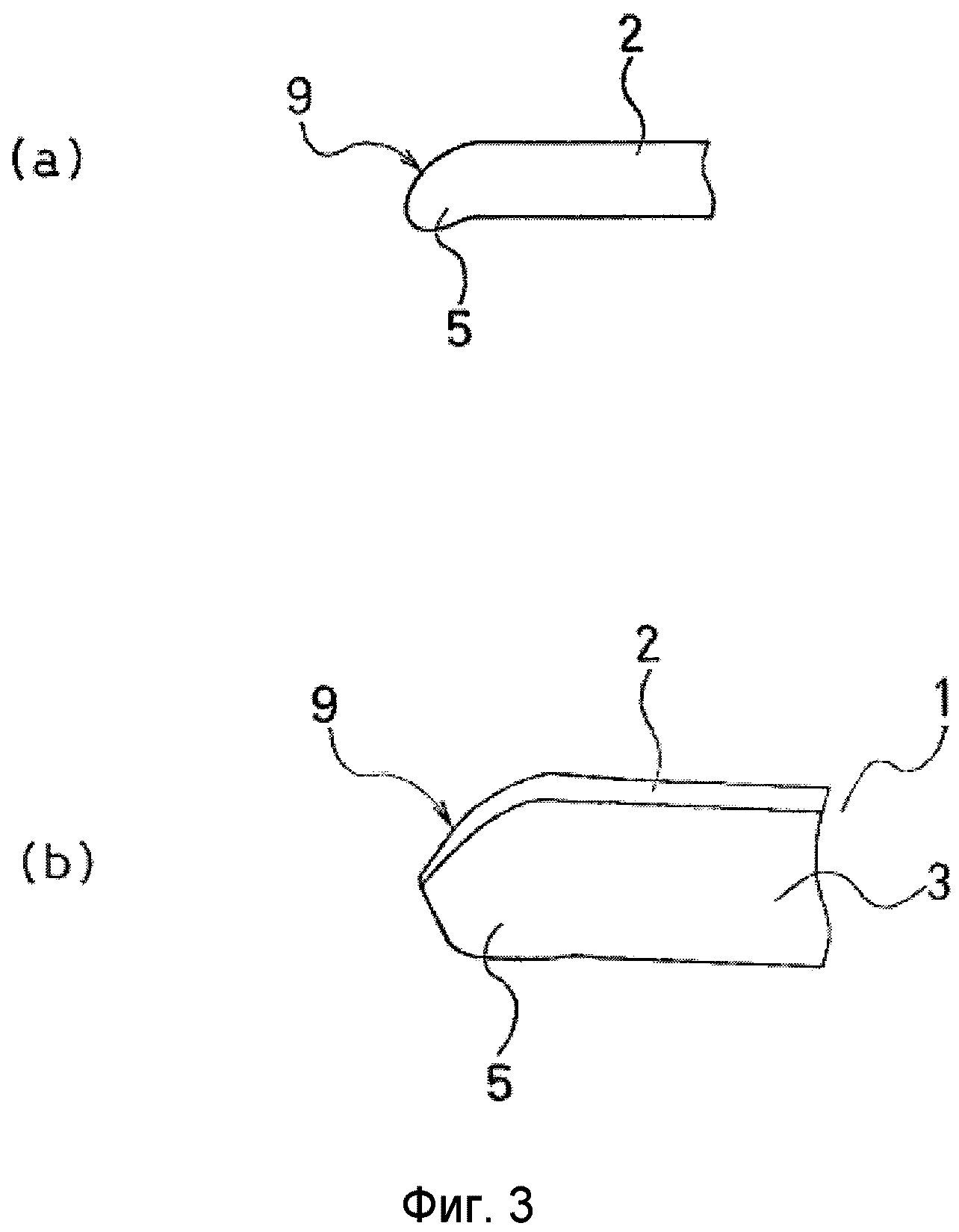

На фиг. 3 представлено изображение, поясняющее способ производства пневматической шины настоящего изобретения. На части (a) фиг. 3 представлено изображение, показывающее в качестве примера форму краевой части 9 листа 2, изготовленного из термопластичной смолы или композиции на основе термопластичной смолы, где краевую часть 9 получают, когда лист 2 обрезают до заданной длины, подходящей для требуемого соединения внахлест. На части (b) фиг. 3 представлено изображение, показывающее в качестве примера форму краевой части 9 ламинированного листа 1, полученного путем ламинирования листа 2, изготовленного из термопластичной смолы или композиции на основе термопластичной смолы, и каучука 3, вулканизированного и адгезивно закрепленного на термопластичной смоле или на композиции на основе термопластичной смолы, где краевую часть 9 получают, когда ламинированный лист 1 обрезают до заданной длины, подходящей для требуемого соединения внахлест.

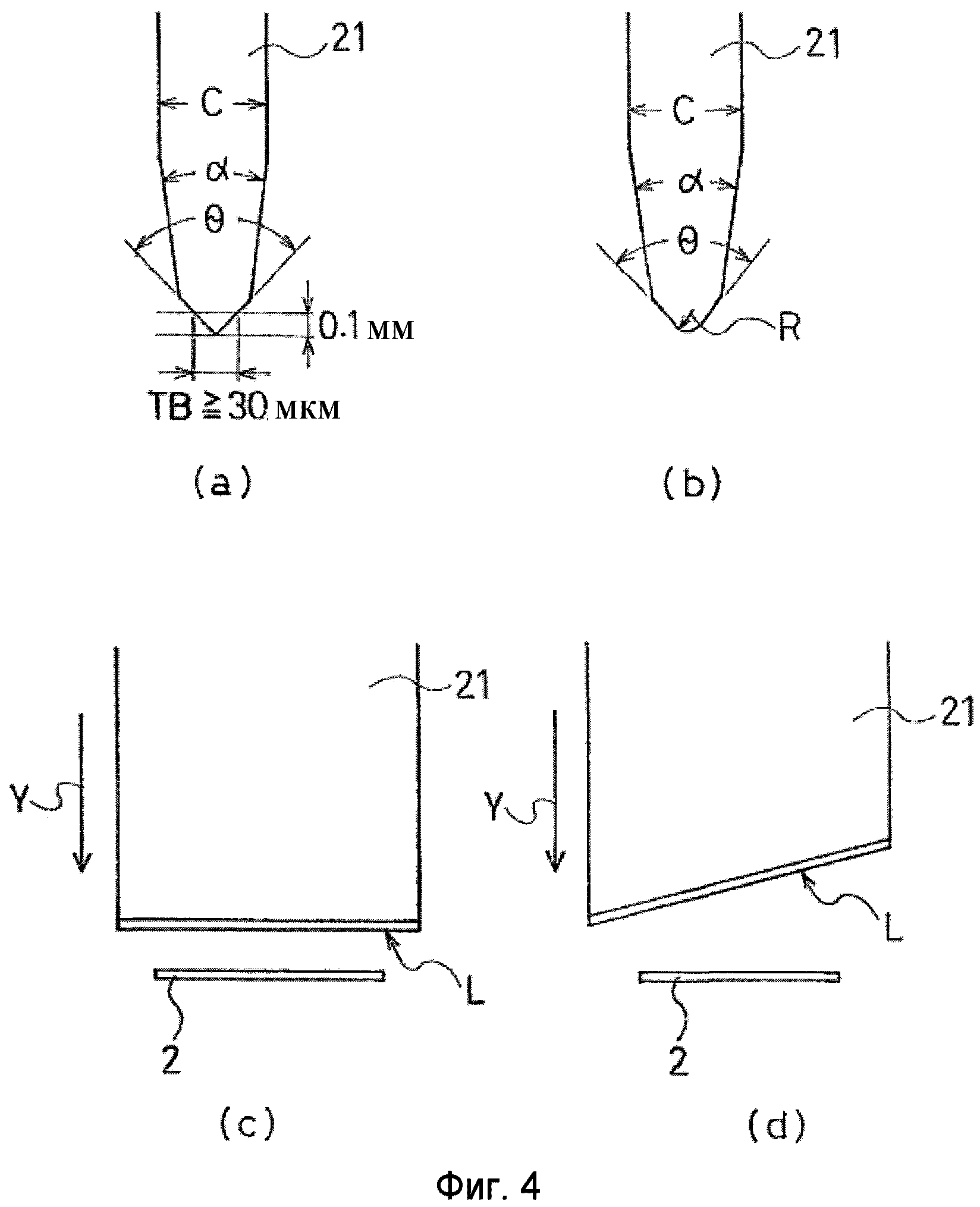

На частях (a) и (b) фиг. 4 представлены изображения, поясняющие в качестве модели пример формы режущей кромки инструмента для обрезки краев, имеющего неострый край, который можно использовать в способе производства пневматической шины настоящего изобретения. На частях (c) и (d) фиг. 4 представлены примеры случая, когда инструмент для обрезки краев вступает в контакт с обрезаемым листом.

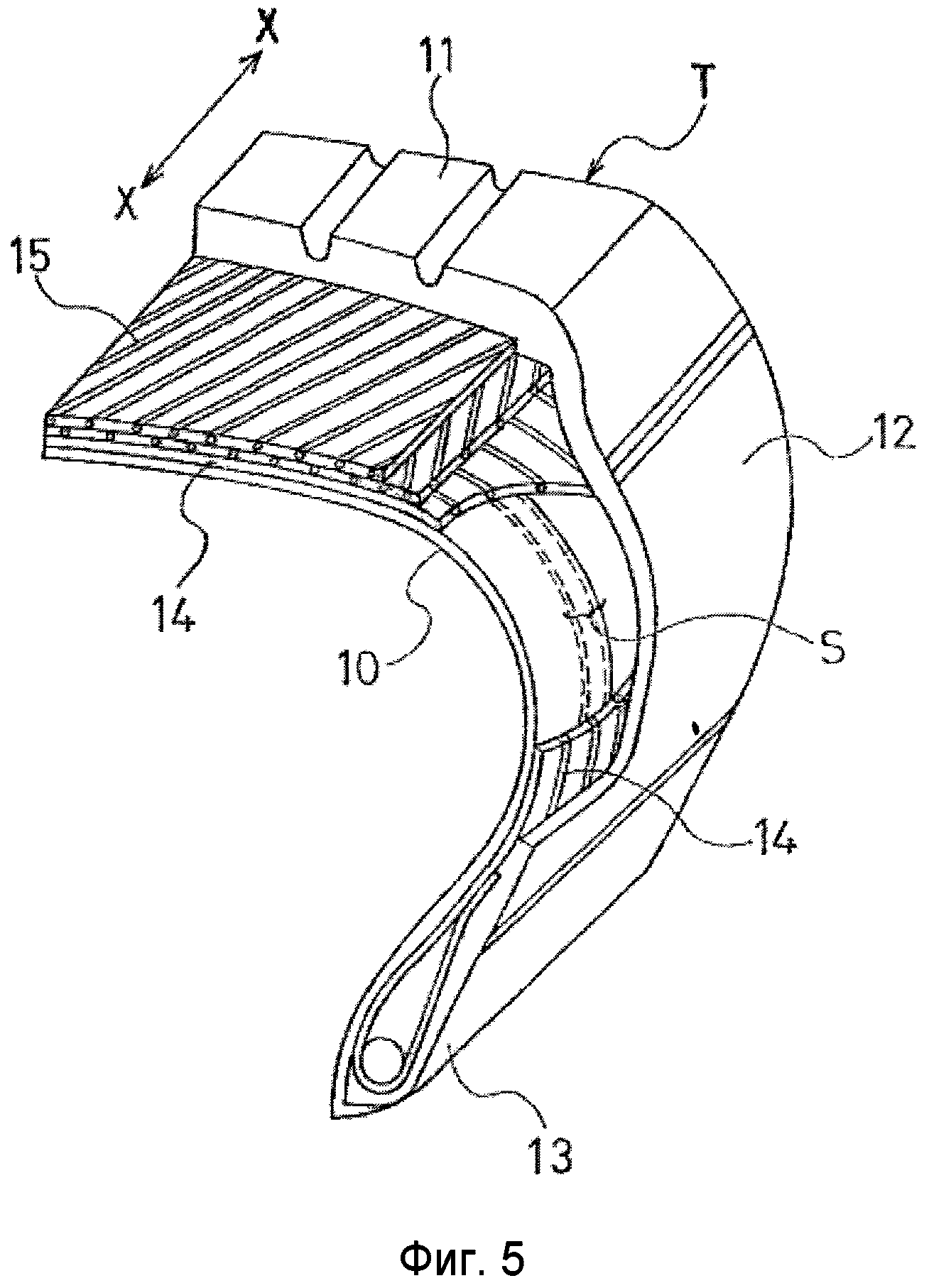

На фиг. 5 представлен вид в перспективе с частичным вырезом, показывающий пример варианта осуществления пневматической шины, полученной с использованием способа производства пневматической шины настоящего изобретения.

ВАРИАНТЫ ВЫПОЛНЕНИЯ ИЗОБРЕТЕНИЯ

Ниже более подробно описан способ производства пневматической шины настоящего изобретения.

В способе производства пневматической шины настоящего изобретения применяется ламинированный лист 1, имеющий заданную длину и полученный путем ламинирования: листа 2, изготовленного из термопластичной смолы или композиции на основе термопластичной смолы, полученной смешиванием термопластичной смолы и эластомера; и каучука 3, вулканизированного и адгезивно закрепленного на термопластичной смоле или композиции на основе термопластичной смолы, и причем внутренний слой 10 образован из ламинированного листа, прошедшего этап вулканизации шины в пресс-форме с соединением торцевых частей ламинированного листа 1 внахлест. Способ характеризуется тем, что, когда по меньшей мере лист 2, изготовленный из термопластичной смолы или композиции на основе термопластичной смолы, полученной смешиванием термопластичной смолы и эластомера, обрезают до заданной длины, обрезание производят с использованием инструмента для обрезки краев, имеющего неострый край, при температуре не ниже 60°C и не выше температуры плавления термопластичной смолы.

Авторы изобретения обнаружили изложенные ниже факты на основе проведения различных исследований причин отслаивания листа 2, изготовленного из термопластичной смолы или композиции на основе термопластичной смолы, полученной смешиванием эластомера и термопластичной смолы, от слоя каучукового связующего 3, вулканизированного и адгезивно закрепленного на листе термопластичной смолы или на композиции на основе термопластичной смолы, которые вместе составляют внутренний слой 10, причем отслаивание является недостатком традиционного способа.

Более конкретно, когда описанный выше ламинированный лист 1 готовят обычным способом, считается, что отслаивание происходит следующим образом. Вокруг области стыковки внахлест S обоих концов ламинированного листа 1, показанного на частях (a) и (b) фиг. 2, в участке каучукового слоя, находящемся между обоими наложенными друг на друга торцевыми частями листа 2, возникают значительные напряжения, поскольку лист 2 имеет большую жесткость и изготовлен из термопластичной смолы или композиции на основе термопластичной смолы, полученной смешиванием эластомера и термопластичной смолы. В результате вблизи 4 концевых частей и т.п. листа 2 из термопластичной смолы или композиции на основе термопластичной смолы развивается трещина. Затем трещина увеличивается, что, в конечном итоге, приводит к отслаиванию.

С другой стороны, в способе производства пневматической шины настоящего изобретения, когда ламинированный лист 1 готовят обрезанием до заданной длины, в качестве листа 2 из термопластичной смолы или композиции на основе термопластичной смолы, полученной смешиванием эластомера и термопластичной смолы, применяют лист, обрезанный с использованием инструмента для обрезки краев, имеющего неострое лезвие, при температуре не ниже 60°C и не выше температуры плавления термопластичной смолы, и торцевые части листа соединяют внахлест.

При резании в таких условиях обрезанные концы листа 2, полученные в способе настоящего изобретения, имеют следующую форму. Как показано в примерах, представленных на частях (a) и (b) фиг. 1, лист 2 из термопластичной смолы или композиции на основе термопластичной смолы, полученной смешиванием эластомера и термопластичной смолы, имеет малую толщину и форму с острым краем в районе концевой части 5 листа 2. В результате напряжение распределяется, поскольку лист 2 имеет на своих концах малую толщину, а также поскольку площадь контакта между листом 2 и каучуковой частью 3 увеличивается в результате малой толщины листа 2 на краях. По указанным причинам напряжение, возникающее в каучуковой части 3, которая находится между торцевыми частями листа 2, оказывается небольшим и распределенным, в результате чего эффект напряжения ослабевает. Это позволяет предотвратить отслаивание листа 2 из термопластичной смолы или композиции на основе термопластичной смолы от вулканизированного и адгезивно закрепленного на нем слоя каучукового связующего 3 после начала эксплуатации шины.

В настоящем изобретении формулировка «обрезать при температуре не ниже 60°C и не выше температуры плавления термопластичной смолы» относится к процессу резки, выполняемому при условии поддержания температуры по меньшей мере краевой части инструмента для обрезки краев, имеющего неострый край, в указанном диапазоне температур. Для поддержания температуры в указанном диапазоне при регулярном выполнении процесса резки предпочтительно также поддерживать температуру воздуха вокруг лезвия инструмента и температуру воздуха вокруг обрезаемого листа в указанном диапазоне температур.

Падение описанной выше температуры резки ниже 60C нежелательно, поскольку при этом форма обрезанных торцевых частей во многих случаях становится неровной даже при резании ламинированного листа. Кроме того, резка при температуре выше температуры плавления, хотя и желательна с точки зрения собственно резки, нежелательна из-за сложности обеспечения стабильности резки в течение длительного времени из-за неровности краев обрезанных торцевых частей, налипания обрезков смолы на режущий край и т.п. Резку предпочтительно выполнять в диапазоне температур не ниже температуры стеклования и не выше температуры плавления термопластичной смолы. Резку можно проводить ровно в течение продолжительного времени и в более стабильном состоянии при температуре не ниже температуры стеклования. Верхняя граница диапазона температур предпочтительно находится ниже температуры плавления. Более предпочтительно выполнять резание, когда верхняя граница диапазона температур установлена на 40-60°C ниже температуры плавления.

Резку можно выполнять таким образом, что лист 2, изготовленный из термопластичной смолы или композиции на основе термопластичной смолы, полученной смешиванием термопластичной смолы с эластомером, и слой каучукового связующего 3 обрезают по отдельности, а затем ламинируют вместе. В альтернативном варианте осуществления резку можно выполнять в состоянии ламинированного листа 1, который получен ламинированием: листа 2, изготовленного из термопластичной смолы или композиции на основе термопластичной смолы, полученной смешиванием термопластичной смолы с эластомером; и слоя каучукового связующего 3. В обоих случаях следует принимать во внимание следующий фактор. Резание выполняют таким образом, чтобы формы обрезанных торцевых частей листа 2, изготовленного из термопластичной смолы или композиции на основе термопластичной смолы, полученной смешиванием термопластичной смолы с эластомером, имели малую толщину и острые края в районе концевых частей 5 (см. части (a) и (b) фиг. 3, которые более подробно описаны ниже).

В способе настоящего изобретения процедуру резки листа 2 с использованием инструмента для обрезки краев, имеющего неострый край, предпочтительно проводят следующим образом. Лезвие инструмента приводят в контакт с поверхностью листа 2 в направлении, перпендикулярном поверхности листа, затем лезвие инструмента и/или лист перемещают для разрезания листа 2. При выполнении резки описанным выше способом можно получить ровную форму края по всей ширине среза.

На части (a) фиг. 3 представлено изображение, показывающее в качестве модели пример формы краевой части 9 листа 2, изготовленного из термопластичной смолы или композиции на основе термопластичной смолы, где краевую часть 9 получают, когда лист 2 обрезают до заданной длины, подходящей для требуемого соединения внахлест с использованием описанного выше способа резания, и показывающее в качестве модели форму, получаемую путем перемещения режущего края вниз из верхней части рисунка. Краевая часть 9 листа 2 имеет сужающуюся вниз форму.

На части (b) фиг. 3 представлено изображение, показывающее в качестве модели форму кромки среза, получаемую обрезанием ламинированного листа 1 путем перемещения режущего края вниз из верхней части фигуры, где ламинированный лист 1 получен ламинированием листа 2, изготовленного из термопластичной смолы или композиции на основе термопластичной смолы, и каучука 3. Краевая часть 9 листа 2 имеет сужающуюся вниз форму и проходит вниз до слоя каучука 3.

На форму неострого края инструмента для обрезки краев 21, который можно использовать в способе настоящего изобретения, не накладывается никаких особых ограничений при условии, что она не должна быть острой. Однако предпочтительно применять инструмент для обрезки краев, имеющий такой неострый край, что толщина TB лезвия на расстоянии 0,1 мм от края инструмента для обрезки краев 21 составляет не менее 30 мкм, как показано на части (a) фиг. 4, или применять инструмент для обрезки краев, имеющий такой неострый край, что концевая часть режущего края имеет кривизну R, как показано на части (b) фиг. 4. Что касается углов режущего края, как показано на части (a) фиг. 4, предпочтительно, чтобы малый угол режущего края θ находился в диапазоне θ=70-130°, а большой угол режущего края α находился в диапазоне α=10-25°. С другой стороны, в случае части (b) фиг. 4 радиус кривизны R предпочтительно должен составлять от 0,02 до 0,3 мм. Толщина лезвия C в обоих случаях составляет от 1 до 3 мм.

Когда резку выполняют не в соответствии со способом настоящего изобретения, а с использованием инструмента для обрезки краев с острым краем, обрезанные края листа 2 не имеют сужающейся вниз формы, как показано на частях (a) и (b) фиг. 3, и обрезанные края имеют вертикальную форму. В результате становится сложно добиться предотвращения явления отслаивания листа 2 от вулканизированного и адгезивно закрепленного на нем слоя каучукового связующего 3.

Инструмент для обрезки краев 21 предпочтительно использовать следующим образом. Как показано на частях (c) и (d) фиг. 4, инструмент для обрезки краев 21, имеющий достаточную ширину по сравнению с общей шириной обрезаемого листа 2, приводят в контакт с поверхностью листа 2 в направлении Y, перпендикулярном поверхности листа, и лист 2 разрезают путем перемещения инструмента для обрезки краев 21 и/или листа 2. На части (c) фиг. 4 представлен случай, когда линия режущей кромки L параллельна листу 2, а на части (d) фиг. 4 представлен случай, когда линия режущей кромки L наклонена под углом относительно листа 2. Приемлемыми являются оба случая.

Ровную форму края по всей ширине разреза можно получить путем разрезания листа 2 по всей его ширине за один разрез в направлении Y, перпендикулярном поверхности листа 2, разрезаемого в соответствии с представленным выше описанием.

Инструмент для обрезки краев 21 может представлять собой инструмент для обрезки краев, который приводят в контакт с одной поверхностью (верхней поверхностью на рисунке) разрезаемого листа 2, как показано на частях (c) и (d) фиг. 4, или может представлять собой инструмент для обрезки краев, который приводят в контакт одновременно и с верхней, и с нижней поверхностями листа 2 (типа ножниц).

Концевая часть 5 листа 2, получаемая разрезанием листа 2, предпочтительно имеет следующую форму. Как показано на части (c) фиг. 1, концевая часть 5 предпочтительно формируется таким образом, что на расстоянии (t×1/3) внутрь от края листа 2 толщина T (мкм) листа 2 удовлетворяет соотношению 0,1t≤T≤0,8t, более предпочтительно - 0,2t≤T≤0,6t. Здесь t представляет собой среднюю толщину (мкм) листа, изготовленного из термопластичной смолы или композиции на основе термопластичной смолы, полученной смешиванием эластомера и термопластичной смолы (не включая часть, деформируемую при обрезании), в продольном направлении шины, и T представляет собой толщину (мкм) листа, изготовленного из термопластичной смолы или композиции на основе термопластичной смолы, полученной смешиванием эластомера и термопластичной смолы, на расстоянии (t×1/3) внутрь от края листа.

На фиг. 5 представлен вид в перспективе с частичным вырезом, показывающий пример варианта осуществления пневматической шины, полученной с использованием способа производства пневматической шины настоящего изобретения.

Пневматическая шина T включает в себя непрерывную часть боковины 12 и непрерывную бортовую часть 13 с левой и правой сторон части протектора 11. Внутри шины имеется слой каркаса 14, выполняющий функцию несущей основы шины и проходящий в поперечном направлении шины между левой и правой бортовыми частями 13 и 13. На внешней продольной стороне части слоя каркаса 14, соответствующей части протектора 11, имеются два брекера 15, изготовленных из стального корда. Стрелка X указывает продольное направление шины. На внутренней стороне слоя каркаса 14 находится внутренний слой 10, при этом имеется область его стыковки внахлест S, проходящая в поперечном направлении шины.

В пневматической шине, полученной способом настоящего изобретения, подавляется образование трещины на внутренней продольной поверхности шины вокруг области стыковки внахлест S, которая с большой вероятностью развивается в стандартном случае. Кроме того, подавляется развитие трещины и возникновение явления отслаивания листа 2, изготовленного из термопластичной смолы или композиции на основе термопластичной смолы, от слоя каучукового связующего 3, которые вместе составляют внутренний слой 10. Таким образом, прочность шины значительно повышается. Длина перекрытия в области стыковки внахлест S предпочтительно составляет 7-20 мм или более предпочтительно 8-15 мм, в зависимости от размера шины. Причина этого условия состоит в том, что слишком большая длина перекрытия может приводить к ухудшению однородности шины, а слишком малая длина перекрытия может привести к расхождению состыкованных частей в процессе литьевого формования и поэтому нежелательна.

Примеры термопластичных смол, которые предпочтительно использовать в настоящем изобретении, включают в себя: смолы на полиамидной основе [например, нейлон 6 (N6), нейлон 66 (N66), нейлон 46 (N46), нейлон 11 (N11), нейлон 12 (N12), нейлон 610 (N610), нейлон 612 (N612), сополимеры нейлона 6/66 (N6/66), сополимеры нейлона 6/66/610 (N6/66/610), нейлон MXD6 (MXD6), нейлон 6T, нейлон 9T, сополимеры нейлона 6/6T, сополимеры нейлона 66/PP и сополимеры нейлона 66/PPS]; их N-алкоксиалкилаты, например, метоксиметилированный нейлон 6, сополимеры метоксиметилированного нейлона 6/610 и метоксиметилированный нейлон 612; смолы на полиэфирной основе [например, ароматические полиэфиры, такие как полибутилентерефталат (PBT), полиэтилентерефталат (PET), полиэтиленизофталат (PEI), сополимеры PET/PEI, полиарилат (PAR), полибутиленнафталат (PBN), жидкокристаллические полиэфиры и сополимеры полиоксиалкилендиимиддикислоты/полибутилентерефталата]; смолы на полинитрильной основе [например, полиакрилонитрил (PAN), полиметакрилонитрил, сополимеры акрилонитрила/стирола (AS), сополимеры (мет)акрилонитрила/стирола и сополимеры (мет)акрилонитрила/стирола/бутадиена]; смолы на полиметакрилатной основе [например, полиметилметакрилат (PMMA) и полиэтилметакрилат]; смолы на поливиниловой основе [например, винилацетат, поливиниловый спирт (PVA), сополимеры винилового спирта/этилена (EVOH), поливинилиденхлорид (PVDC), поливинилхлорид (PVC), сополимеры винилхлорида/винилиденхлорида, сополимеры винилиденхлорида/метилакрилата и сополимеры винилиденхлорида/акрилонитрила (ETFE)]; смолы на целлюлозной основе [например, ацетат целлюлозы и ацетатбутират целлюлозы]; фторированные смолы [например, поливинилиденфторид (PVDF), поливинилфторид (PVF), полихлорфторэтилен (PCTFE) и сополимеры тетрафторэтилена/этилена]; смолы на имидной основе [например, ароматический полиимид (PI)]; и т.п.

Кроме того, любую из описанных выше смол можно использовать в качестве компонента смеси термопластичной смолы с эластомером, которая составляет композицию на основе термопластичной смолы для целей настоящего изобретения. С другой стороны, примеры предпочтительных к использованию эластомеров включают в себя: диеновые каучуки и продукты их гидрирования [например, натуральные каучуки (NR), изопреновый каучук (IR), эпоксидированные натуральные каучуки, стиролбутадиеновый каучук (SBR), бутадиеновые каучуки (BR, BR с высокой степенью цис-конформации и BR с низкой степенью цис-конформации), нитриловый каучук (NBR), гидрированный NBR и гидрированный SBR]; каучуки на олефиновой основе [например, этиленпропиленовые каучуки (EPDM и EPM), модифицированный малеиновой кислотой этиленпропиленовый каучук (M-EPM), бутиловый каучук (IIR), сополимеры изобутилена и ароматического винилового или диенового мономера, акриловый каучук (ACM) и иономеры]; галогенсодержащие каучуки [например, Br-IIR, CI-IIR, бромированные сополимеры изобутилена и пара-метилстирола (BIMS), хлоропреновый каучук (CR), гидриновый каучук (CHR), хлорсульфонированный полиэтиленовый каучук (CSM), хлорированный полиэтиленовый каучук (CM) и модифицированный малеиновой кислотой хлорированный полиэтиленовый каучук (M-CM)]; силоксановые каучуки [например, метилвинилсилоксановый каучук, диметилсилоксановый каучук и метилфенилвинилсилоксановый каучук]; серосодержащие каучуки [например, полисульфидный каучук]; фторкаучуки [например, каучуки на основе винилиденфторида, каучуки на основе фторсодержащего винилэфира, каучуки на основе тетрафторэтилена-пропилена, каучуки на основе фторсодержащего силикона и каучуки на основе фторсодержащего фосфазена]; термопластичные эластомеры [например, эластомеры на основе стирола, эластомеры на основе олефинов, эластомеры на основе эфиров, эластомеры на основе уретанов и эластомеры на основе полиамидов]; и т.п.

Во время смешивания комбинации конкретной из перечисленных выше термопластичных смол и конкретного из перечисленных выше эластомеров в качестве третьего компонента можно использовать подходящую добавку, улучшающую совместимость, для обеспечения совместимости термопластичной смолы с эластомером, если они не являются совместимыми друг с другом. При добавлении в смесь такого компонента уменьшается поверхностное натяжение между термопластичной смолой и эластомером. В результате размер частиц эластомера, составляющих дисперсионную фазу, уменьшается. Соответственно, два указанных компонента будут более эффективно проявлять свои характеристики. По существу, такая улучшающая совместимость добавка может иметь сополимерную структуру, включающую в себя обе или одну из структур термопластичной смолы и эластомера, или сополимерную структуру, включающую в себя эпоксидную группу, карбонильную группу, галогеновую группу, аминогруппу, оксазолиновую группу, гидроксильную группу и т.п., которая способна взаимодействовать с термопластичной смолой или эластомером. Такую улучшающую совместимость добавку можно выбрать в зависимости от типов термопластичной смолы и эластомера, с которыми ее смешивают. Примеры обычно используемых добавок, улучшающих совместимость, включают в себя: блоксополимеры стирола, этилена и бутилена с чередованием блоков (SEBS) и продукты их модификации малеиновой кислотой; EPDM; EPM; графтсополимеры EPDM/стирола или EPDM/акрилонитрила и продукты их модификации малеиновой кислотой; сополимеры стирола/малеиновой кислоты; реакционные феноксины; и т.п. На долю такой вводимой в смесь добавки не накладывается особых ограничений, однако доля добавки предпочтительно составляет от 0,5 до 10 вес. частей на 100 вес. частей полимерных компонентов (суммарного количества термопластичной смолы и эластомера).

В композиции на основе термопластичной смолы, полученной смешиванием термопластичной смолы и эластомера, на соотношение частей конкретной термопластичной смолы и конкретного эластомера не накладывается особых ограничений. Соотношение компонентов в композиции можно выбрать таким образом, чтобы композиция на основе термопластичной смолы имела структуру, в которой эластомер диспергирован в виде прерывной фазы в матрице из термопластичной смолы. Такое соотношение компонентов предпочтительно находится в диапазоне от 90/10 до 30/70 по весу.

В настоящем изобретении термопластичную смолу или композицию на основе термопластичной смолы, полученную смешиванием эластомера и термопластичной смолы, можно смешивать с другими полимерами, такими как улучшающая совместимость добавка, при условии что другие полимеры не приводят к ухудшению характеристик, требуемых от внутреннего слоя. Цели добавления в смесь таких полимеров заключаются в улучшении совместимости термопластической смолы и эластомера, улучшении технологичности литья материалов, повышении теплостойкости, снижении затрат и т.д. Примеры материалов, используемых в качестве таких дополнительных полимеров, включают в себя полиэтилен (PE), полипропилен (PP), полистирол (PS), ABS, SBS, поликарбонат (PC) и т.п. Кроме того, в смесь можно дополнительно ввести наполнитель (карбонат кальция, оксид титана, оксид алюминия и т.п.), по существу добавляемый в полимерную смесь, армирующий агент, такой как газовая сажа и белая сажа, умягчитель, пластификатор, технологическую добавку, пигмент, краситель, антиоксидант и т.п., при условии, что такие добавки не приводят к ухудшению характеристик, требуемых от внутреннего слоя.

Композиция на основе термопластичной смолы имеет структуру, в которой эластомер диспергирован в виде прерывной фазы в матрице из термопластичной смолы. Такая структура позволяет данной композиции на основе термопластичной смолы придать внутреннему слою одновременно достаточную гибкость и достаточную жесткость, основанную на эффекте расположения слоя смолы в качестве непрерывной фазы. В то же время при литье такой композиции на основе термопластичной смолы может достигаться технологичность литья, эквивалентная технологичности литья самой термопластичной смолы, независимо от количества эластомера.

На модуль Юнга как термопластической смолы, так и эластомера, которые можно использовать в настоящем изобретении, не накладывается особых ограничений, однако предпочтительно выбирать его в диапазоне от 1 до 500 МПа, более предпочтительно от 50 до 500 МПа.

ПРИМЕРЫ

Ниже будет описан конкретный способ производства пневматической шины настоящего изобретения со ссылкой на примеры.

Следует отметить, что оценку пневматической шины проводили путем наблюдения за развитием трещины и появлением отслаивания вокруг области стыковки внутреннего слоя в полости каждой из испытываемых шин, а также путем сравнения этих явлений с их проявлениями в других частях шины.

В качестве всех испытываемых шин использовали шины типоразмера 215/70R15 98H. Для каждого примера и сравнительного примера приготовили по две шины. Каждую шину установили на стандартный диск 15X6.5JJ согласно требованиям JATMA (Японская ассоциация производителей шин), и давление накачки шины устанавливали до максимального значения давления накачки (240 кПа) согласно требованиям JATMA.

Примеры 1 и 2 и сравнительные примеры 1 и 2

И в примере 1, и в сравнительном примере 1 в качестве листа из термопластичной смолы или композиции на основе термопластичной смолы, составляющей внутренний слой, применяли лист термопластичной смолы, имеющий толщину 130 мкм и изготовленный из сополимера N6/66.

Аналогичным образом, и в примере 2, и в сравнительном примере 2 применяли лист, имеющий толщину 130 мкм и изготовленный из композиции на основе термопластичной смолы, причем композицию на основе термопластичной смолы получили смешиванием сополимера N6/66 в качестве термопластичной смолы и BIMS в качестве эластомера в соотношении 50 к 50, как показано в таблице 1.

Все использовавшиеся сополимеры N6/66 имеют температуру плавления 195°C.

По одному листу в каждом из примеров 1 и 2 обрезали до заданной длины в перпендикулярном направлении, как в случае ламинированного листа, представленного на части (c) фиг. 4, при температуре 130°C, используя неострый край инструмента для обрезки краев, лезвие которого имеет толщину 0,3 мм на расстоянии 0,1 мм от края.

По одному листу в каждом из сравнительных примеров 1 и 2 обрезали до заданной длины в перпендикулярном направлении, как показано на части (c) фиг. 4, при температуре 130°C, используя инструмент для обрезки краев с острым краем.

Части вокруг краев среза листов из примеров 1 и 2 и сравнительных примеров 1 и 2 изучили под оптическим микроскопом. В примере 1 величина t составляла 130 мкм, а величина T-40 мкм. В примере 2 величина t составляла 130 мкм, а величина T-50 мкм. В каждом из сравнительных примеров 1 и 2 края среза на конце обрезанного листа имели форму с краем, перпендикулярным плоскости листа.

Затем на каждый из листов в примерах 1 и 2 и сравнительных примерах 1 и 2 путем ламинирования наносили адгезивный слой каучукового связующего, имеющего толщину 0,7 мм и состав, указанный в таблице 2. После этого каждый из листов состыковали внахлест с длиной перекрытия 10 мм на сборочном барабане. В остальном использовали стандартный способ вулканизации шины в пресс-форме и изготовили пневматические шины с указанными выше параметрами.

После пробега 50000 км под нагрузкой 7,35 кН каждую из испытываемых шин исследовали на наличие или отсутствие развития трещин и отслаивания вокруг области стыковки внутреннего слоя в полости каждой из испытываемых шин, а также сравнили эти явления с их проявлениями в других частях шины.

В результате обнаружили, что в каждой из шин в сравнительных примерах 1 и 2 после пробега 3000 км вокруг области стыковки образовалась трещина, и далее после суммарного пробега 20000 км трещина переросла в отслаивание листа термопластичной смолы от каучукового связующего. К этому моменту в областях, отличных от района области стыковки, никаких проблем не наблюдалось, и эти остальные области были в хорошем состоянии.

С другой стороны, в каждой из шин в примерах 1 и 2 настоящего изобретения даже после пробега 50000 км не наблюдалось никаких проблем ни вокруг области стыковки, ни в других областях.

Примеры 3 и 4 и сравнительные примеры 3 и 4

И в примере 3, и в сравнительном примере 3 в качестве листа из термопластичной смолы или композиции на основе термопластичной смолы, составляющей внутренний слой, применяли лист термопластичной смолы, имеющий толщину 130 мкм и изготовленный из сополимера N6/66.

Аналогичным образом, и в примере 4, и в сравнительном примере 4 применяли лист, имеющий толщину 130 мкм и изготовленный из композиции на основе термопластичной смолы, причем композицию на основе термопластичной смолы получили смешиванием сополимера N6/66 в качестве термопластичной смолы и BIMS в качестве эластомера в соотношении 50 к 50, как показано в таблице 1.

Все использовавшиеся сополимеры N6/66 имеют температуру плавления 195°C.

В качестве адгезивного слоя каучукового связующего, который также входит в состав внутреннего слоя, применяли слой каучука, имеющий толщину 0,7 мм и состав, указанный в таблице 2. Затем ламинированный лист, полученный ламинированием листа термопластичной смолы или композиции на основе термопластичной смолы, полученной смешиванием эластомера и термопластичной смолы, и слоя каучукового связующего, свернули в рулон.

Когда ламинированный лист состыковали внахлест и обернули вокруг сборочного барабана, ламинированный лист обрезали до требуемой длины, как описано в примерах 3 и 4. Ламинированный лист обрезали до заданной длины в перпендикулярном направлении, как показано на части (c) фиг. 4, при температуре 130C, используя неострый край инструмента для обрезки краев, лезвие которого имеет толщину 0,3 мм на расстоянии 0,1 мм от края.

Ламинированный лист в каждом из сравнительных примеров 3 и 4 обрезали до заданной длины в перпендикулярном направлении, как показано на части (c) фиг. 4, при указанной выше температуре, используя инструмент для обрезки краев с острым краем.

Части вокруг краев среза ламинированных листов в примерах 3 и 4 и сравнительных примерах 3 и 4 изучили под оптическим микроскопом. В примере 3 величина t составляла 130 мкм, а величина T-30 мкм. В примере 4 величина t составляла 130 мкм, а величина T-40 мкм. В каждом из сравнительных примеров 3 и 4 края среза на конце обрезанного листа имели форму с краем, перпендикулярным плоскости листа.

Каждый из ламинированных листов состыковали внахлест с длиной перекрытия 10 мм на сборочном барабане. В остальном использовали стандартный способ вулканизации шины в пресс-форме и изготовили пневматические шины с указанными выше параметрами.

После пробега 50000 км под нагрузкой 7,35 кН каждую из испытываемых шин исследовали на наличие или отсутствие развития трещин и отслаивания вокруг области стыковки внутреннего слоя в полости каждой из испытываемых шин, а также сравнили эти явления с их проявлениями в других частях шины.

В результате обнаружили, что в каждой из шин в сравнительных примерах 3 и 4 после пробега 3000 км вокруг области стыковки образовалась трещина, и далее после суммарного пробега 20000 км трещина переросла в отслаивание листа термопластичной смолы от каучукового связующего. К этому моменту в областях, отличных от района области стыковки, никаких проблем не наблюдалось, и эти остальные области были в хорошем состоянии.

С другой стороны, в каждой из шин в примерах 3 и 4 настоящего изобретения даже после пробега 50000 км не наблюдалось никаких проблем ни вокруг области стыковки, ни в других областях.

ПЕРЕЧЕНЬ ССЫЛОЧНЫХ ПОЗИЦИЙ

1 ламинированный лист

2 лист, изготовленный из термопластичной смолы или композиции на основе термопластичной смолы, полученной смешиванием термопластичной смолы и эластомера

3 слой каучукового связующего

4 окрестность концевой части листа 2, изготовленного из термопластичной смолы или композиции на основе термопластичной смолы

5 концевая часть среза листа 2

9 концевая часть разрезанного листа

10 внутренний слой

11 часть протектора

12 часть боковины

13 борт

14 слой каркаса

15 брекер

21 инструмент для обрезки краев

L линия режущей кромки

S область стыковки внахлест

X продольное направление шины

Α большой угол режущего края

Θ малый угол режущего края

Реферат

Изобретение относится к способу производства пневматической шины. Согласно способу применяют ламинированный лист, имеющий заданную длину и полученный путем ламинирования: листа, изготовленного из термопластичной смолы или композиции на основе термопластичной смолы, полученной смешиванием термопластичной смолы и эластомера; и каучука, вулканизированного и адгезивно закрепленного на термопластичной смоле или композиции на основе термопластичной смолы. Внутренний слой образуют из ламинированного листа, прошедшего этап вулканизации шины в пресс-форме с соединением торцевых частей ламинированного листа внахлест. Лист, изготовленный из термопластичной смолы или композиции на основе термопластичной смолы, полученной смешиванием термопластичной смолы и эластомера, обрезают до заданной длины. Обрезание выполняют с использованием инструмента для обрезки краев, имеющего неострый край, при температуре не ниже 60°C и не выше температуры плавления термопластичной смолы. Изобретение обеспечивает повышение прочностных характеристик получаемых изделий. 6 з.п. ф-лы, 5 ил., 2 табл., 4 пр.

Формула

когда по меньшей мере лист, изготовленный из термопластичной смолы или композиции на основе термопластичной смолы, полученной смешиванием термопластичной смолы и эластомера, обрезают до заданной длины, обрезание выполняют с использованием инструмента для обрезки краев, имеющего неострый край, при температуре не ниже 60°C и не выше температуры плавления термопластичной смолы.

толщина T (мкм) удовлетворяет соотношению 0,1t≤T≤0,8t на расстоянии (t×1/3) внутрь от края листа, изготовленного из термопластичной смолы или композиции на основе термопластичной смолы, полученной смешиванием эластомера и термопластичной смолы, где

t представляет собой среднюю толщину (мкм) листа, изготовленного из термопластичной смолы или композиции на основе термопластичной смолы, полученной смешиванием эластомера и термопластичной смолы (не включая часть, деформируемую при обрезании), в продольном направлении шины, и

T представляет собой толщину (мкм) листа, изготовленного из термопластичной смолы или композиции на основе термопластичной смолы, полученной смешиванием эластомера и термопластичной смолы, на расстоянии (t×1/3) внутрь от края листа.

основе термопластичной смолы, полученной смешиванием эластомера с термопластичной смолой, обрезают с использованием инструмента для обрезки краев, имеющего такой неострый край, что

толщина T (мкм) удовлетворяет соотношению 0,1t≤T≤0,8t на расстоянии (t×1/3) внутрь от края листа, изготовленного из термопластичной смолы или композиции на основе термопластичной смолы, полученной смешиванием эластомера и термопластичной смолы, где

t представляет собой среднюю толщину (мкм) листа, изготовленного из термопластичной смолы или композиции на основе термопластичной смолы, полученной смешиванием эластомера и термопластичной смолы (не включая часть, деформируемую при обрезании), в продольном направлении шины, и

T представляет собой толщину (мкм) листа, изготовленного из термопластичной смолы или композиции на основе термопластичной смолы, полученной смешиванием эластомера и термопластичной смолы, на расстоянии (t×1/3) внутрь от края листа.

толщина T (мкм) удовлетворяет соотношению 0,1t≤T≤0,8t на расстоянии (t×1/3) внутрь от края листа, изготовленного из термопластичной смолы или композиции на основе термопластичной смолы, полученной смешиванием эластомера и термопластичной смолы, где

t представляет собой среднюю толщину (мкм) листа, изготовленного из термопластичной смолы или композиции на основе термопластичной смолы, полученной смешиванием эластомера и термопластичной смолы (не включая часть, деформируемую при обрезании), в продольном направлении шины, и

T представляет собой толщину (мкм) листа, изготовленного из термопластичной смолы или композиции на основе термопластичной смолы, полученной смешиванием эластомера и термопластичной смолы, на расстоянии (t×1/3) внутрь от края листа.

Документы, цитированные в отчёте о поиске

Промежуточно изготавливаемое изделие для бескамерной пневматической шины и бескамерная пневматическая шина

Комментарии