Композиция концентрата, способ ее получения и способ повышения вязкости полимеров - RU2703130C1

Код документа: RU2703130C1

Описание

ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к композиции концентрата добавок, которые представляют собой удлинители полимерной цепи, способу получения такой композиции концентрата и способу повышения вязкости полимеров, преимущественно вторичного полиэфирного сырья, например, вторичного полиэтилентерефталата (ПЭТФ) путем применения указанной композиции концентрата. Более конкретно, изобретение относится к композиции концентрата, которую вводят в ходе процесса реакционной экструзии в полимер с целью увеличения его вязкости, и способу получения такой композиции концентрата.

УРОВЕНЬ ТЕХНИКИ

На сегодняшний день вторичное сырье, например, отходы из пластиковых бутылок, изготовленных из ПЭТФ, являются востребованным вторичным сырьем, значительная часть которого идет на производство волокон, используемых для производства самых различных изделий: нетканые материалы, ковровые покрытия, штапельные материалы для одежды и спальных мешков и т.д.

Однако вторичное сырье не является по своим свойствам идентичным первичному. Зачастую оно обладает меньшей молекулярной массой и, как следствие, меньшей характеристической вязкостью расплава. Снижение вязкости расплава в свою очередь ограничивает возможности его переработки и осложняет процесс производства из него готовой продукции. Кроме того изделия из такого сырья характеризуются низкой термо- и морозостойкостью и не всегда имеют удовлетворительные физико-механические свойства.

Учитывая вышеизложенное, такое сырье в настоящий момент имеет ограниченные возможности вторичного использования.

Основной причиной такого ухудшения свойств вторичного сырья является химическая нестабильность цепей получаемых в процессе поликонденсации полимеров, например, ПЭТФ. Источником такой нестабильности могут являться концевые реакционноспособные функциональные группы. При этом их концентрация существенно возрастает после осуществления процессов переработки и эксплуатации первичного ПЭТФ, так как структура звеньев такого полимера чувствительна к термическому, термоокислительному и гидролитическому воздействию.

На схеме 1 ниже приведены уравнения реакций и структура образующихся продуктов при термоокислительной деструкции ПЭТФ в процессе переработки полимера в расплаве.

Схема 1

В результате этой реакции образуются карбоксильная и винил-эфирная концевые группы. Последняя в ходе дальнейшего окисления приводит к образованию летучего и токсичного ацетальдегида, массовая доля которого, как известно из ГОСТ Р 51695-2000 (раздел 5.3, табл. 3), в бутылочном ПЭТФ не должна превышать 2 частей на миллион.

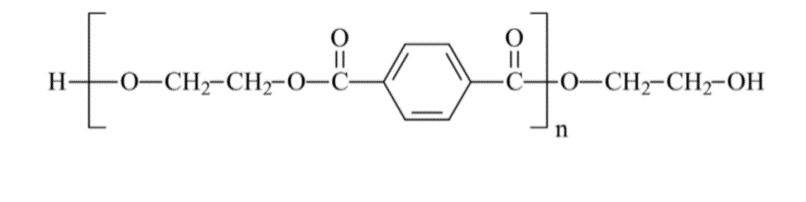

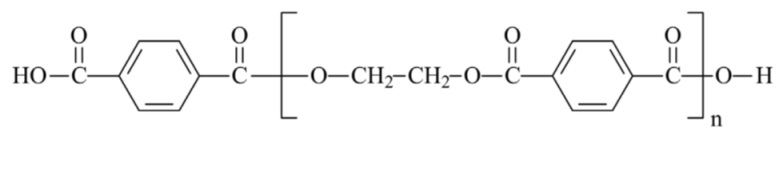

Воздействие даже следов воды при температурах переработки ПЭТФ приводит к гидролитической деструкции ПЭТФ с образованием как циклических и линейных олигомерных продуктов, так и коротких относительно исходного материала макроцепей с концевыми карбоксильными и спиртовыми группами (схема 2).

Схема 2

С целью стабилизации и удлинения цепей макромолекул вторичных полиэфиров на стадии экструзии в него вводят различные бифункциональные соединения (удлинители цепи), которые, взаимодействуя с концевыми функциональными группами, приводят к линейному удлинению макромолекул.

В уровне техники описаны различные подходы к удлинению цепей полимеров.

Одним из наиболее распространенных и технически доступных методов переработки сырья ПЭТФ является его химическая модификация посредством введения удлинителей цепи в полимерную матрицу ПЭТФ в процессе ее переработки. Такие удлинители цепи выбирают из би- и/или полифункциональных органических соединений, как правило ароматической природы, имеющих в своем составе две и более функциональные группы, расположенные в плоскости ароматического кольца, которые, взаимодействуя с концевыми функциональными группами полимерных цепей, приводят к линейному удлинению макромолекул.

Одними из первых органических соединений, примененных исследователями для химической модификации полиэфиров, в частности вторичного ПЭТФ, явились ангидриды.

В патенте US5376734 (опубл. 27.12.1994 на имя «M & G RICERCHE SPA [IT]») предложен способ модификации ПЭТФ с изначально низким значением характеристической вязкости, менее 0,57 до значений на уровне 0,8 дл/г. Способ заключается в комбинации стадий реакционной экструзии расплава ПЭТФ в присутствии ПМДА (пиромеллитовый диангидрид) до 1% мас. и стадии твердофазной поликонденсации с предварительным отжигом гранул ПЭТФ для завершения процесса кристаллизации полимерных макромолекул. Стадия твердофазной поликонденсации проводится при повышенной температуре в течение 12 часов. Отличительной особенностью данного способа является использование на стадии реакционной экструзии в расплаве полимера двухшнекового экструдера специальной конструкции (counter rotaiting and not-intermeshing) с небольшими сдвиговыми усилиями для снижения степени деградации макромолекул полимера. Введение ПМДА в расплав ПЭТФ производится в виде 20%-й суспензии в порошкообразном ПЭТФ, которая была предварительно высушена под вакуумом.

Теми же авторами в патенте US5902864 (опубл. 11.05.1999 на имя «SINCO ENG SPA [IT]») предложена новая модификация способа повышения вязкости вторичного сырья ПЭТФ с исходным ее низким значением, заключающаяся в использовании добавки ПМДА до 0,6% мас. в расплав ПЭТФ, но уже непосредственно в реактор в конце процесса поликонденсации (не в ходе экструзии), тем самым существенно увеличивая время контакта добавки с полимером. Остальные стадии проводятся аналогично предыдущему способу. Недостатками указанного способа являются многостадийность проведения процесса модификации вторичного ПЭТФ, а также необходимость использования специального оборудования.

Также из уровня техники известно использование в качестве удлинителей цепей полиэфиров смесей добавок на основе диангидридов ароматических кислот и эфиров и полуэфиров фосфорной кислоты со стерически замещенными фенолами. Так в заявке РСТ WO9523176 (опубл. 31.08.1995, заявитель CIBA GEIGY AG заявлен способ повышения молекулярной массы полиэфиров, в том числе вторичных, за счет использования системы, содержащей диангидрид, преимущественно ПМДА, и эфиров, полуэфиров и фосфоновых кислот со стерически затрудненными фенолами. Количество вводимых ПМДА и фосфорсодержащих соединений может составлять до 5% мас. В данном документе приведен лабораторный способ компаундирования ПЭТФ и указанных выше добавок. Смешение компонентов добавки производилось в стеклянном реакторе с мешалкой при температуре 280°С в течение 20 минут. Заявлено, что данный способ позволяет увеличить вязкость вторичного ПЭТФ с 0,46 дл/г до 0,83 дл/г. Недостатком способа является длительность проведения процесса смешения компонентов. Кроме того, для многих применений полиэфиров очень желательно достижение более высоких значений характеристической вязкости, до 1,0 дл/г и выше.

В патенте US5776994 (опубл. 07.07.1998 на имя «SINCO ENG SPA [IT]») сообщается о неожиданном эффекте использования для модификации реологических свойств ПЭТФ предварительно получаемого концентрата добавки-модификатора на основе ПМДА с полимерной основой на основе гранул поликарбоната (Dow Calibre 0201-10). Сообщается, что использование полиэфиров в качестве полимерной основы для удлинителя цепи приводит к преждевременному резкому увеличению молекулярной массы и образованию гель-фракции продуктов в ходе экструзии.

Другим известным эффективным модификатором-удлинителем цепей полиэфиров является 1.3(1.4)-фениленбисоксазолин (ФБО). Он так же, как ПМДА, обеспечивает связывание двух концевых карбоксильных групп ПЭТФ и других полиэфиров без выделения побочных летучих продуктов конденсации.

В работе Karayanidis G.P., and Psalida E.A. Chain extension of recycled PET with 2,2`-(1,4-phenylene)bis(2-oxazoline), J. APPL. Polymer Sci., 77,2206, 2000, изучен эффект от применения ФБО в качестве удлинителя цепей ПЭТФ в расплаве в процессе экструзии на стандартном экструзионном оборудовании. В процессе экструзии осуществляли предварительную обработку фталевым ангидридом ПЭТФ по концевым гидроксильным группам полимера. Такая обработка приводила к существенному увеличению концентрации концевых карбоксильных групп модифицированного таким образом ПЭТФ, что заметным образом увеличивало эффективность ФБО на последующем этапе обработки полимера. Данный подход к решению проблемы увеличения вязкости вторичного ПЭТФ раскрывается также в статье Bo Liu and Qianwei Xu. Effects of Bifunctional Chain Extender on the Cristallinity and Thermal Stability of PET. Journal of Materials Science and Chemical Engineering,№1,p.9-15, 2013. Авторами данной статьи показано, что при взаимодействии оксазолинового соединения только с одной карбоксильной группой ПЭТФ происходит рост характеристической вязкости полимера с исходного значения 0,61 дл/г до 0,80 дл/г при дозировке ФБО 0,52% мас. При совместном использовании ФБО с добавкой, которая представляет собой соединение 2,2`-(1,4-фенил)бис(4Н-3,1-бензоксазолин-4-он), которое способно реагировать с ОН-группами ПЭТФ, происходит дополнительное увеличение характеристической вязкости вторичного ПЭТФ до значения 0,83 дл/г. Однако в документе отсутствуют сведения о возможности увеличения вязкости до значений больших, чем 0,83 дл/г.

Таким образом в документах уровня техники показано, что сочетание удлинителей цепи, работающих по разным механизмам взаимодействия с концевыми группами полимера, полученного путем поликонденсации, в частности ПЭТФ, может быть эффективным с точки зрения повышения вязкости получаемого полимерного продукта. При этом имеются данные о применении удлинителей цепи в виде предварительно приготовленных концентратов на полимерной основе, либо предварительно тщательно перемешанных в высокодисперсном, максимально возможно сухом виде под вакуумом или в инертной атмосфере с целью увеличения молекулярной массы полиэфиров.

Использование вышеописанных способов реакционной экструзии, по сравнению с твердофазной поликонденсацией, значительно упрощает и сокращает затраты на переработку вторичного полимерного сырья, в частности вторичного ПЭТФ, однако не позволяет контролируемо увеличить его вязкость до уровня, пригодного для изготовления бутылок (0,8 дл/г и более). Сохраняется также необходимость дальнейшего увеличения вязкости вторичного полимерного сырья до значений 1,0 дл/г и более, чтобы расширить диапазон его применения, желательно в рамках процесса реакционной экструзии, без применения дополнительных стадий конденсации.

Таким образом, по-прежнему является актуальной задача увеличения вязкости полимеров, в частности полиэфиров. Эта проблема особенно актуальна в случае вторичного сырья ПЭТФ для решения задачи более эффективного вторичного использования такого сырья. Так, повышение вязкости вторичных полиэфиров, в частности вторичного ПЭТФ, до значений от 0,8 до 1,00 дл/г и более, позволит использовать такое сырье не только для изготовления бутылок, но и для формирования пленок, листов, в том числе и вспененных материалов, а также для изготовления изделий методом раздувного формования.

Также является актуальной задача повышения вязкости расплавов полимеров, таких как сложные полиэфиры, полиамиды и поликарбонаты, экономичным способом с минимальными времязатратами и, тем самым, улучшения технологических характеристик такого полимера.

КРАТКОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Объектом настоящего изобретения является композиция концентрата для повышения вязкости полимера, полученного путем поликонденсации, включающая

a) соединение, выбранное из диангидридов органических кислот и их комбинаций и

b) соединение, выбранное из бис-, трис- и тетракис-оксазолинов и их комбинаций

с) полимерную основу,

причем указанные компоненты a) и b) присутствуют в количественном соотношении от 5:1 до 1:5 по массе.

Предпочтительно, компонент а) выбран из диангидридов ароматических кислот и- их комбинаций, более предпочтительно, из пиромеллитового диангидрида (ПМДА), 3,3',4,4'-бензофенонового диангидрида (БФДА), окси-дифталевого диангидрида (ОДФДА) и- их комбинаций.

Предпочтительно, компонент b) выбран из бис-оксазолинов с ароматическими фрагментами, и предпочтительно ароматический фрагмент представляет собой С5-C10-арил или С5-С10-гетероарил. Наиболее предпочтительно соединения для компонента b) выбраны из 1,3 (1,4)-фенилен-бис-оксазолина (ФБО), 3,3'(3,4';3,5')-нафтилен-бис-оксазолина (НБО), 4,4'(3,3';3,4';3,5')-дифенилен-бис-оксазолина (ДФБО), и их комбинаций.

В наиболее предпочтительном варианте осуществления изобретения, полимерная основа совпадает по меньшей мере на 50% по химическому составу с полимерным сырьем, выбранным для повышения вязкости. Наиболее предпочтительно, в качестве c) полимерной основы используют полиэтилентерефталат (ПЭТФ), полибутилентерефталат (ПБТФ) и полиэтиленнафталат (ПЭНФ) и их комбинаций.

Следующим объектом настоящего изобретения является способ получения композиции концентрата, включающий стадии:

i) Обеспечение смеси компонентов a) соединения, выбранного из диангидридов органических кислот, и их комбинаций; b) соединения, выбранного из бис-, трис-, и тетракис-оксазолинов и- их комбинаций и с) полимерной основы.

ii) Смешение компонентов стадии (i) при скорости вращения ротора не менее 1000 об/мин в течение не менее 2 минут при температуре не менее 30°С.

Также настоящее изобретение относится к способу повышения вязкости полимера, полученного путем поликонденсации, включающий стадии

i) добавления полимерного сырья в экструдер;

ii) добавления композиции концентрата для повышения вязкости полимера, включающей:

a) соединение, выбранное из диангидридов органических кислот и их комбинаций, и

b) соединение, выбранное из бис-, трис- и тетракис-оксазолинов и их комбинаций,

с) полимерную основу.

причем указанные компоненты a) и b) присутствуют в количественном соотношении от 5:1 до 1:5 по массе; и

iii) экструдирование полученной смеси с получением полимерного продукта.

Также настоящее изобретение относится к применению композиции концентрата для увеличения вязкости полимеров.

Также в настоящем изобретении заявлен полимерный продукт, полученный с использованием композиции концентрата по изобретению, и формованное изделие, полученное из указанного полимерного продукта.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является разработка эффективной модифицирующей добавки, позволяющей в процессе реакционной экструзии повысить вязкость вторичного полимерного сырья, более конкретно, полиэфиров и в частности ПЭТФ, до уровня 0,8 дл/г и более.

Авторами настоящего изобретения было обнаружено, что поставленную задачу можно решить путем добавления в ходе процесса реакционной экструзии полимера смеси а) соединений, выбранных из диангидридов органических кислот, преимущественно диангидридов ароматических кислот, из них особенно предпочтительно пиромеллитового диангидрида (ПМДА), 3,3',4,4'-бензофенонового диангидрида (БФДА), окси-дифталевого диангидрида (ОДФДА) или их комбинаций и b) соединения класса бис-, трис- и тетракис-оксазолинов и их комбинаций, преимущественно бис-оксазолинов с ароматическими фрагментами, из них наиболее предпочтительно 1,3 (1,4)-фенилен-бис-оксазолина (ФБО), 3,3'(3,4';3,5')-нафтилен-бис-оксазолина (НБО), 4,4'(3,3';3,4';3,5')-дифенилен-бис-оксазолина (ДФБО).

В процессе выбора наиболее эффективного удлинителя цепи, авторами настоящего изобретения была неожиданно обнаружена эффективность совместного действия смеси а) соединения, выбранного из диангидрида органической кислоты с b) соединением, выбранным из бис-, трис- и тетракис-оксазолинов, на увеличение вязкости полимеров, в частности ПЭТФ.

При этом предпочтительно использовать соединение, выбранное из диангидридов органических кислот (а) и соединение, выбранное из бис-, трис-, и тетракис-оксазолинов (b) в соотношениях от 5:1 до 1:5 по массе, более предпочтительно от 3:1 до 1:3, и наиболее предпочтительно от 2:1 до 1:2. В предпочтительном варианте осуществления используют соотношения, при которых в избытке берут диангидрид, а именно соотношения соединения класса диангидридов органических кислот (a) и соединения, выбранного из бис-, трис- или тетракис-оксазолинов (b) от 5:1 до 1,5:1, наиболее предпочтительно от 3:1 до 2:1.

Кроме того, авторами настоящего изобретения было обнаружено, что добавление к смеси, приготовленной путем смешения ее компонентов a), b) и компонента с) полимерной основы позволяет при введении его даже в небольших количествах на стадии реакционной экструзии полимера более эффективно увеличить его вязкость. При этом дальнейшее увеличение количества вводимой в исходный полимер композиции концентрата (до значений примерно 10% мас. из расчета на суммарное содержание композиции концентрата в полимере), позволяет увеличить его вязкость до значений 1,2 дл/г и более.

Таким образом, объектом настоящего изобретения является композиция концентрата, включающая а) соединения, выбранные из диангидридов органических кислот, преимущественно диангидридов ароматических кислот, из них особенно предпочтительно пиромеллитового диангидрида (ПМДА), 3,3',4,4'-бензофенонового диангидрида (БФДА), окси-дифталевого диангидрида (ОДФДА) и их комбинаций и b) соединения, выбранные из бис-, трис- и тетракис-оксазолинов и их комбинаций, преимущественно бис-оксазолинов с ароматическими фрагментами, из них наиболее предпочтительно 1,3 (1,4)-фенилен-бис-оксазолина (ФБО), 3,3'(3,4';3,5')-нафтилен-бис-оксазолина (НБО), 4,4'(3,3';3,4';3,5')-дифенилен-бис-оксозолина (ДФБО), и их комбинаций и с) полимерную основу, причем указанные компоненты a) и b) присутствуют в количественном соотношении от 5:1 до 1:5 по массе.

ПОЛИМЕРНОЕ СЫРЬЕ

Хотя, как указано выше, для вторичного сырья ПЭТФ задача увеличения вязкости полимера особенно актуальна, предлагаемая композиция может быть использована для удлинения цепи любого полимера, имеющего концевые функциональные группы. В частности, подходящими являются полимеры, получаемые поликонденсацией по меньшей мере двух различных мономеров, в том числе отличных от ПЭТФ полиэфиров, полиамидов, и поликарбонатов и пр., т.е. полимеров, которые в своей структуре содержат концевые функциональные группы, способные взаимодействовать с удлинителями цепи, а именно такие группы как: карбоксильная, гидроксильная, амидная, аминная и др. Более конкретно, предлагаемая композиция концентрата может быть использована для повышения вязкости любых полиэфиров, при синтезе которых в качестве сомономеров используются карбоновые кислоты и гликоли и другие полифункциональные спирты, и (или) ди-, три- и полиамины.

При этом алифатические дикарбоновые кислоты могут иметь линейную или разветвленную углеродную цепь от 2 до 40 атомов. Примерами таких кислот являются, в частности, щавелевая кислота, малоновая кислота, адипиновая кислота.

Циклоалифатические карбоновые кислоты могут иметь углеродную цепь от 2 до 6 атомов, а ароматические - от 8 до 18 атомов. Примерами циклоалифатических кислот являются, в частности, 1,3-циклобутандикарбоновая кислота, 1,3-циклопентандикрабоновая кислота, 1,3- и 1,4-циклогесандикарбоновая кислота.

Подходящими ароматическими кислотами являются фталевая и терефталевая кислоты, изофталевая кислота, ортофталевая кислота, а также 1,3-, 1,4-, 2,6- или 2,7-нафталиндикарбоновая кислота, и 4,4'-дифенилдикарбоновая кислота.

Подходящими алифатическими диолами являются линейные и разветвленные алифатические диолы, предпочтительно имеющие количество атомов в углеродной цепи от 2 до 12, предпочтительно от 2 до 6. Примерами таких алифатических диолов являются этиленгликоль, 1,2- и 1,3-пропиленгликоль, 1,2-, 1,3-, 2,3- или 1,4-бутандиол, пентилгликоль, неопентилгликоль, 1,6-гександиол, и 1,12-додекандиол.

Пригодными в контексте настоящего изобретения являются также циклоалифитические диолы, например 1,4-дигидроксициклогексан, а также ароматические диолы, например п-ксиленглиоль, а также олигомерные и полиспирты, например диэтиленгликоль, триэтиленгликоль и полиэтиленгликоль.

Предпочтительно использование алкиленгликолей, линейных и с количеством атомов от 2 до 4 в углеродной цепи.

Этиленгликоль и бутандиол являются наиболее предпочтительными алифатическими диолами.

Подходящими алифатическими диаминами являются линейные и разветвленные алифатические диамины, предпочтительно имеющие количество атомов в углеродной цепи от 2 до 12. Примерами таких аминов являются 1,6-диаминогексан, 1,7-диаминогептан, 1,8-диаминооктан, 1,9-диаминооктан.

При этом если полимеры изготовлены из по меньшей мере двух мономеров, их распределение может быть как и статистическим, так и блочным.

В качестве сложных полиэфиров особенно пригодными для использования в настоящем изобретении являются полиэтилентерефталат (ПЭТФ), полибутилентерефталат (ПБТФ) и их соответствующие сополимеры, причем особое предпочтение отдают ПЭТФ и его сополимерам. Предлагаемая композиция также имеет особое значение в случае использования для увеличения вязкости сырья из возвращенных на повторную переработку изделий из ПЭТФ, например, из сборников бутылок, например из сборников утильсырья производства напитков. Эти материалы предпочтительно включают в свой состав терефталевую кислоту, 2,6-нафталиндикарбоновую кислоту и/или изофталевую кислоту в комбинации с этиленгликолем и/или 1,4-бис(гидроксиметил)циклогексаном.

В целом настоящее изобретение будет иметь особое значение в случае переработки вторичного сырья на основе полученных поликонденсацией полимеров. К такому сырью относятся продукты, претерпевшие различную термическую и/или гидролитическую деструкцию. Следует также учитывать, что эти вторичные материалы могут содержать незначительные количества смесей полимеров, имеющих различные структуры, например, таких как полиолефины, полиуретаны, акрилонитрил-бутадиен-стирол (АБС) или поливинилхлорид (ПВХ). Указанные рецикловые материалы могут также содержать типичные для таких отходов примеси, например небольшие количество бумаги, клея, следовые количества металлов, а также масел или неорганических солей.

Особенно предпочтительным полиэфирным сырьем является ПЭТФ, используемый для производства бутылок методом выдувания. Также возможно использование полиэфиров, рециркулированных из различных промышленных процессов.

КОМПОНЕНТ (А) КОМПОЗИЦИИ КОНЦЕНТРАТА. СОЕДИНЕНИЯ КЛАССОВ ДИАНГИДРИДОВ ОРГАНИЧЕСКИХ КИСЛОТ

Как было указано выше, в качестве компонента (а) композиции концентрата согласно изобретению используют диангидриды органических кислот и их комбинации. Под таким определением в рамках настоящего изобретения подразумевают органическое соединение, включающее по меньшей мере две ангидридные группы и промежуточный углеводородный фрагмент. При этом углеводородный фрагмент может представлять собой алифатический или ароматический фрагмент, предпочтительно ароматический.

Преимущественным является использование диангидридов ароматических кислот, из них особенно предпочтительно пиромеллитового диангидрида (ПМДА), 3,3',4,4'-бензофенонового диангидрида (БФДА), окси-дифталевого диангидрида (ОДФДА), и их смесей.

КОМПОНЕНТ (B) КОМПОЗИЦИИ КОНЦЕНТРАТА. СОЕДИНЕНИЯ КЛАССА БИС-И(ИЛИ) ТРИС- И(ИЛИ) ТЕТРАКИС-ОКСАЗОЛИНОВ

В качестве компонента b) композиции концентрата используют соединения, выбранные из бис-, трис-, и тетракис-оксазолинов или их комбинаций.

Такие соединения включают по меньшей мере два оксазолиновых фрагмента, соединенных между собой любым приемлемым способом, например два оксазолиновых фрагмента могут быть конденсированы с циклическим фрагментом, предпочтительно ароматическим. Преимущественно используют бис-оксазолины с ароматическими фрагментами, из них наиболее предпочтительно использование 1,3 (1,4)-фенилен-бис-оксазолина (ФБО), 3,3'(3,4';3,5')-нафтилен-бис-оксазолина (НБО), 4,4'(3,3';3,4';3,5')-дифенилен-бис-оксозолина (ДФБО), и их смесей.

КОМПОНЕНТ (С) КОМПОЗИЦИИ КОНЦЕНТРАТА. ПОЛИМЕРНАЯ ОСНОВА

В качестве компонента (с) полимерной основы для получения композиции концентрата могут быть использованы поликонденсационные полимеры, как описано выше. В целом предпочтительными являются полимеры, при синтезе которых в качестве сомономеров используются гликоли и другие полифункциональные спирты и (или) ди-, три- и полиамины, в частности полибутилентерефталат (ПБТФ), полиэтиленнафталат (ПЭНФ).

Особенно выгодным для использования в качестве полимерной основы является различное вторичное полиэфирное сырье, например, литьевые отходы производства первичных полиэфиров, измельченные отходы бутылочной тары, отходы, представляющие собой пылевидные фракции, накапливающиеся на фильтрационном оборудовании и пр. Предпочтительно в качестве исходной полимерной основы для приготовления концентрата использовать полимер, по своей природе идентичный полимеру который будет подвергаться модификации. При этом значение вязкости полимерной основы лежит в диапазоне от 0,5 до 0,8 дл/г. Таким образом, применение вторичного сырья для полимерной основы концентрата является дополнительным источником рециркулирования вторичного полимерного сырья.

При этом в случае использования полимерной основы предпочтительно выбрать основу, которая будет полностью или частично (по меньшей мере на 50% мас.) совпадать по химической природе с полимерным сырьем, которое подвергают увеличению вязкости. Для модификации полиэтентерефталата в качестве полимерной основы предпочтительно используют полиэтилентерефталат (ПЭТФ), полибутилентерефталат (ПБТФ) и полиэтиленнафталат (ПЭТНФ) и их смеси. Предпочтительно использование смеси, в которое содержание ПЭТФ составляет более 20 мас%.

При этом соотношение компонета (с) полимерная основа к другим компонентам композиции: (a) и (b) составляет от 10:1 до 1:1,5, предпочтительно от 8:1 до 3:1, наиболее предпочтительно от 6:1 до 5:1.

ПОЛУЧЕНИЕ КОМПОЗИЦИИ КОНЦЕНТРАТА

Следующим объектом настоящего изобретения является способ получения композиции концентрата по настоящему изобретению, который включает стадии:

i) Обеспечение смеси компонентов a) соединения, выбранного из диангидридов органических кислот, и их комбинаций; b) соединения, выбранного из бис-, трис- и тетракис-оксазолинови их комбинаций и с) полимерной основы.

ii) Смешение компонентов стадии (i) при скорости вращения ротора не менее 1000 об/мин в течение не менее 2 минут при температуре не менее 30°С.

Предпочтительно осуществляют предварительное измельчение полимерной основы до размера частиц от 0,05 мм до 5 мм. Предпочтительно измельченную базу также высушивают до содержания влаги предпочтительно не более 0,02%мас.

Смешение компонентов композиции концентрата по изобретению проводится при скорости вращения ротора от 1000 до 5000 об/мин, предпочтительно от 1500 до 4000, наиболее предпочтительно 3000 об/мин. в течение не менее 2 минут, предпочтительно от 2 до 10 минут, еще более предпочтительно от 2,2 до 5 минут. Проведение смешения при меньших скоростях не гарантирует необходимого уровня механо-химической активации компонентов композиции концентрата.

Для смешения компонентов может быть использован любой известный специалисту высокоскоростной смеситель, способный, при заданном объеме перемешиваемой смеси обеспечить необходимый уровень механо-химической активации компонентов.

Загрузку компонентов в камеру смесителя можно осуществлять в любой последовательности.

Температуру смешивания компонентов, как указано выше, предпочтительно поддерживают на уровне выше комнатной температуры. Предпочтительно температурный диапазон смешивания компонентов составляет от 30 до 200°С, более предпочтительно от 45 до 150 °С, наиболее предпочтительно от 70 до 135 °С.

Было обнаружено, что композиция концентрата, приготовленной путем смешения ее компонентов с полимерной основой в сухом твердом дисперсном виде в высокоскоростном смесителе при повышенной температуре, позволяет при введении ee даже в небольших количествах на стадии реакционной экструзии во вторичный полиэфир значительно увеличить его вязкость.

Предположительно такой эффект может быть связан с тем, что между указанными компонентами a) и b), адсорбированными поверхностью полимерной основы (с) при температурах выше температуры стеклования (обычно более 70°С) компонента (с) в динамичном режиме сдвиговых усилий, генерируемых в высокоскоростном смесителе, происходит химическое взаимодействие, наиболее вероятно, реакция поликонденсации по соответствующим функциональным группам с образованием длинноцепочечных разветвленных структур, вероятно, частично привитых к поверхности полимерной основы (с). Это взаимодействие, как предполагают авторы, при введение концентрата в расплав вторичного полиэфира позволяет достичь высоких степеней разветвления цепей и даже сшивки макроцепей указанного полиэфира уже на стадии экструзионной переработки при повышенной температуре.

Таким образом, авторы полагают, что композиция по изобретению при добавлении ее в полимер позволит достичь практически любого требуемого значения характеристической вязкости полимера, независимо от вязкости исходного полимерного сырья.

Полученную вышеописанным способом композицию концентрата вводят в целевой полимер с использованием стандартного дозирующего оборудования используемой в процессе экструзионной линии: дозировка может осуществляться либо через основной дозатор совместно с основным полимером, либо через боковое дозирующее устройство.

Количество вводимой композиции концентрата определяется как вязкостью целевого исходного полимера, так и требуемым значением вязкости конечного полимерного продукта. При этом температура осуществления реакционной экструзии является традиционной для данной области техники и определяется свойствами конкретного модифицируемого полимера.

Таким образом, технический результат настоящего изобретения заключается в повышении вязкости полимеров, в особенности ПЭТФ до уровня 0,8-1,0 дл/г и более. Данная модификация в случае вторичного сырья ПЭТФ позволит использовать его не только для изготовления бутылок, но и пленок, листов, в том числе и вспененных материалов.

Следующим объектом настоящего изобретения является полимерный продукт с улучшенной вязкостью расплава, полученный способом по изобретению путем добавления композиции концентрата в полимерное сырье в ходе экструзии.

Полимерные продукты, получаемые способом по изобретению, характеризуются характеристической вязкостью в диапазоне от 0,8 до 1,5 дл/г и пригодны для применения в качестве полноценного полимерного сырья традиционными и принятыми в данной области способами применения, например, для формирования пленок, листов, в том числе и вспененных материалов, а также для изготовления изделий методом раздувного формования.

Следующим объектом настоящего изобретения является формованное изделие, полученное из полимерного продукта по изобретению. Такими формованными изделиями могут являться пленки, листы и вспененные материалы.

Изобретение будет далее пояснено примерами, которые приведены для иллюстрации настоящего изобретения и не призваны ограничить его объем.

ПРИМЕРЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

В качестве полимерной основы использовали 4 вида вторичного сырья: 2 вида литьевых отходов производства первичного ПЭТФ с исходным значением вязкости [η]=0,56дл/г и [η]=0,53 дл/г, измельченные отходы бутылочной тары (флексы) с исходным значением вязкости [η]=0,78 дл/г и порошкообразный ПЭТФ - отходы, представляющие собой пылевидные фракции, накапливающиеся на промышленном фильтрационном оборудовании.

В качестве первичного сырья использовали ПЭТФ, произведенный по ГОСТ Р 51695-2000, со значением характеристической вязкости=0,80 дл/г.Основные условные обозначения и сокращения

ММ - молекулярная масса;

ФАН фталевый ангидрид

ПМДА - пиромеллитовый диангидрид;

БФДА - бензофеноновый диангидрид;

ОДФДА - оксидифталевый диангидрид;

ФБО - фениленбисоксазолин;

НБО - нафтилен-бис-оксазолин;

ДФБО - дифенилен-бис-оксазолин;

ПЭТФ - полиэтилентерефталат;

ПБТФ полибутилетерефталат

ПЭНФ - полиэтиленнафталат

Компонент а) композиции:

- пиромеллитовый диангидрид (ПМДА),

- 3,3',4,4'-бензофеноновый диангидрид (БФДА)

- окси-дифталевый диангидрид (ОДФДА)

Компонент (b) композиции

- 1,3-(1,4)-фенилен-бис-оксазолин (ФБО)

- 3,3'(3,4';3,5')-нафтилен-бис-оксазолин (НБО),

- 4,4'(3,3';3,4';3,5')-дифенилен-бис-оксазолин (ДФБО)

Изготовление композиций концентрата проводили на двухшнековом лабораторном экструдере LTE-20-44 c L/D=44, производства LabTech, Таиланд.

Характеристическую вязкость измеряли по ГОСТ Р 51695-2000 в растворе 50:50% орто-дихлорбензола и фенола при 25°С с использованием вискозиметра Уббелоде с диаметром капилляра 0,84 мм, постоянной капилляра 0,03мм2/с2 и временем истечения растворителя 108,72 с, а также на вискозиметре марки ВПЖ-1 с диаметром капилляра 0,86 мм, постоянной капилляра 0,03мм2/с2 и временем истечения растворителя 97,9 с.

Пример 1 Приготовление композиции концентрата с использованием высокоскоростного смесителя IKA M20 (Германия).

Навеску вторичного ПЭТФ (измельченный полимер), предварительно высушенного и, если это необходимо, термостатируемого при температуре от 80 до 150°C в вентилируемом сушильном шкафу, извлекали из шкафа и, не допуская существенного охлаждения, дозировали в камеру лабораторного высокоскоростного смесителя марки IKA M20 (Германия) с объемом камеры смешения 100 см3, в который предварительно добавляли ПМДА и ФБО в необходимой пропорции. Камеру незамедлительно закрывали, подсоединяли к приводу смесителя, и включали двигатель. Затем производили смешение сухих компонентов композиции концентрата при скорости вращения ротора не менее 3000 об/мин в течение от 2 до 5 минут. Далее готовую композицию концентрата выгружали и использовали для приготовления шихты с добавлением полимерного сырья ПЭТФ в герметичном пластмассовом контейнере для последующего экструдирования на линии LTE-20-44.

По методике, описанной в примере 1, были приготовлены композиции концентратов (К1-К23) с разным соотношением и различной природой компонентов и при различных температурных и временных параметрах смешения (Табл.1.).

Таблица 1. Состав композиций концентратов, приготовленных по методике примера 1.

Пример 1-1. Приготовление композиции концентрата с использованием высокоскоростного смесителя Хеншель (Германия).

Навеску предварительно высушенного вторичного ПЭТФ (измельченный полимер) помещали в камеру лабораторного высокоскоростного смесителя Хеншель (Германия) с объемом камеры смешения 1000 см3, куда также дозами помещали ПМДА и ФБО в необходимой пропорции. Камеру предварительно термостатировали при заданной температуре 85°C подачей горячей воды с помощью термостата в рубашку камеры. Затем производили смешение сухих компонентов композиции концентрата при скорости вращения ротора от 300 до 3000 об/мин в течение от 3 до 5 минут. Затем готовый концентрат выгружали, охлаждали и использовали для приготовления шихты с добавлением вторичного полимерного сырья ПЭТФ в герметичном пластмассовом контейнере для последующего экструдирования на линии LTE-20-44.

По методике, описанной в примере 1-1, были приготовлены концентраты (К24-К27) с различной скоростью вращения роторов смесителя (Табл.2.).

Таблица 2. Состав композиций концентратов, приготовленных по методике примера 1-1.

Пример 2. Использование композиции концентрата К1 для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли в двухшнековом экструдере LTE 20/40 при дозировании композиции концентрата в количестве 10%мас. в шихту вторичного ПЭТФ. Температура по зонам экструдера: 255-260-265-270-275-280-280-280-280-270-260°. Скорость вращения шнеков 120 об/мин. Производительность экструдера 3 кг/ч

Характеристическая вязкость конечного продукта: 1,24 дл/г

Пример 3. Использование композиции концентрата К1 для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли по примеру 2, за исключением того, что дозировка композиции концентрата К1 составляла 3%мас.

Характеристическая вязкость конечного продукта: 0,63 дл/г

Пример 4. Использование композиции концентрата К1 для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли по примеру 2, за исключением того, что дозировка концентрата К1 составляла 5%мас., при суммарном содержании добавок ПМДА+ФБО в конечной композиции концентрата 1% мас.

Характеристическая вязкость конечного продукта: 0,87 дл/г

Пример 5. Использование композиции концентрата К1 для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли по примеру 2, за исключением того, что дозировка композиции концентрата К1 составляла 7%мас.

Характеристическая вязкость конечного продукта: 1,06 дл/г

Пример 6. Использование композиции концентрата К2 для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли по примеру 2, за исключением того, что дозировка композиции концентрата К2 составляла 3%мас.

Характеристическая вязкость конечного продукта: 0,60 дл/г

Пример 7. Использование композиции концентрата К2 для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли по примеру 2, за исключением того, что дозировка композиции концентрата К2 составляла 5%мас.

Характеристическая вязкость конечного продукта: 0,73 дл/г

Пример 8. Использование композиции концентрата К2 для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли по примеру 2, за исключением того, что дозировка композиции концентрата К2 составляла 7%мас.

Характеристическая вязкость конечного продукта: 0,90 дл/г

Пример 9. Использование композиции концентрата К3 для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли по примеру 2, за исключением того, что дозировка концентрата-К3 составляла 5%мас.

Характеристическая вязкость конечного продукта: 0,68 дл/г

Пример 10. Использование композиции концентрата К3 для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли по примеру2, за исключением того, что дозировка композиции концентрата К3 составляла 7%мас.

Характеристическая вязкость конечного продукта: 0,77 дл/г

Пример 11. Сравнительный. Использование композиции концентрата К4 для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли по примеру 2, за исключением того, что дозировка композиции концентрата К4 составляла 2,5%мас.

Характеристическая вязкость конечного продукта: 0,54 дл/г

Пример 12. Сравнительный. Использование композиции концентрата К4 для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли по примеру 2, за исключением того, что дозировка композиции концентрата К4 составляла 5%мас.

Характеристическая вязкость конечного продукта: 0,55 дл/г

Пример 13. Сравнительный. Использование композиции концентрата К4 для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли по примеру 2, за исключением того, что дозировка композиции концентрата К4 составляла 7,5%мас.

Характеристическая вязкость конечного продукта: 0,53 дл/г

Пример 14. Сравнительный. Использование композиции концентрата К4 для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли по примеру 2, за исключением того, что дозировка композиции концентрата К4 составляла 10%мас.

Характеристическая вязкость конечного продукта: 0,57 дл/г

Пример 15. Сравнительный. Использование композиции концентрата К4 для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли по примеру 2, за исключением того, что дозировка композиции концентрата-К4 составляла 12,5%мас.

Характеристическая вязкость конечного продукта: 0,56 дл/г

Пример 16. Сравнительный. Использование композиции концентрата К4 для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли по примеру 2, за исключением того, что дозировка композиции концентрата К4 составляла 15%мас.

Характеристическая вязкость конечного продукта: 0,53 дл/г

Пример 17. Сравнительный. Использование композиции концентрата К5 для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли по примеру 2, за исключением того, что дозировка композиции концентрата К5 составляла 2,5%мас.

Характеристическая вязкость конечного продукта: 0,55 дл/г

Пример 18. Сравнительный. Использование композиции концентрата К5 для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли по примеру 2, за исключением того, что дозировка композиции концентрата К5 составляла 5%мас.

Характеристическая вязкость конечного продукта: 0,57дл/г

Пример 19. Сравнительный. Использование композиции концентрата К5 для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли по примеру 2, за исключением того, что дозировка композиции концентрата К5 составляла 7,5%мас.

Характеристическая вязкость конечного продукта: 0,55 дл/г

Пример 20. Сравнительный. Использование композиции концентрата К5 для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли по примеру 2, за исключением того, что дозировка композиции концентрата К5 составляла 10%мас.

Характеристическая вязкость конечного продукта: 0,54 дл/г

Пример 21. Сравнительный. Использование композиции концентрата К5 для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли по примеру 2, за исключением того, что дозировка композиции концентрата К5 составляла 12,5%мас.

Характеристическая вязкость конечного продукта: 0,54 дл/г

Пример 22. Сравнительный. Использование композиции концентрата К5 для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли по примеру-2, за исключением того, что дозировка композиции концентрата-К5 составляла 15%мас.

Характеристическая вязкость конечного продукта: 0,53 дл/г

Пример 23. Сравнительный. Использование композиции концентрата К4-1 (ПМДА-10%мас) и К5-1 (ФБО-10%мас) и вторичный ПЭТФ(80%мас), полученной в виде механической смеси без использования высокоскоростного смешения для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли путем введения композиции концентрата К4-1+К5-1 при концентрации 10%мас. и при их соотношении 1:1

Характеристическая вязкость конечного продукта: 0,58 дл/г

Пример 24. Сравнительный. Использование композиции концентрата К4-1 (ПМДА-10%мас) и К5-1 (ФБО-10%мас) и вторичный ПЭТФ(80%мас), полученной в виде механической смеси без использования высокоскоростного смешения для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Указанные компоненты использованы в соотношении 1:1 в виде их механической смеси без использования высокоскоростного смешения

Модификацию вторичного ПЭТФ осуществляли путем введения композиции концентрата К4-1+К5-1 при концентрации 20%мас. и при их соотношении 1:1

Характеристическая вязкость конечного продукта: 0,69 дл/г

Пример 25. Использование композиции концентрата К6 для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли по примеру 2, за исключением того, что дозировка композиции концентрата К6 составляла 10%мас. Характеристическая вязкость конечного продукта: 0,82 дл/г

Пример 26. Использование композиции концентрата К7 для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли по примеру 2, за исключением того, что дозировка композиции концентрата К7 составляла 3,3%мас. Характеристическая вязкость конечного продукта: 0,83 дл/г

Пример 27. Использование композиции концентрата К8 для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли по примеру-2, за исключением того, что дозировка композиции концентрата-К8 составляла 2,5%мас. Характеристическая вязкость конечного продукта: 0,80 дл/г

Пример 28. Использование композиции концентрата К9 для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли по примеру 2, за исключением того, что дозировка композиции концентрата К9 составляла 1,67%мас. Характеристическая вязкость конечного продукта: 0,73 дл/г

Пример 29. сравнительный Использование композиции концентрата К10 для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли по примеру-2, за исключением того, что дозировка композиции концентрата К10 составляла 7%мас.

Характеристическая вязкость конечного продукта: 0,79 дл/г

Пример 30. сравнительный Использование композиции концентрата К11 для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли по примеру 2, за исключением того, что дозировка композиции концентрата К11 составляла 7%мас.

Характеристическая вязкость конечного продукта: 0,84 дл/г

Пример 31. Использование композиции концентрата К12 для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли по примеру 2, за исключением того, что дозировка композиции концентрата К12 составляла 7%мас.

Характеристическая вязкость конечного продукта: 0,88 дл/г

Пример 32. Использование композиции концентрата К13 для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли по примеру 2, за исключением того, что дозировка композиции концентрата К13 составляла 7%мас.

Характеристическая вязкость конечного продукта: 0,90 дл/г

Пример 33. Использование композиции концентрата К14 для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли по примеру 2, за исключением того, что дозировка композиции концентрата К14 составляла 7%мас.

Характеристическая вязкость конечного продукта: 0,89 дл/г

Пример 34. Использование композиции концентрата К15 для модификации вторичного ПБТФ с характеристической вязкостью 0,61 дл/г

Модификацию вторичного ПБТФ осуществляли по примеру 2, за исключением того, что дозировка композиции концентрата К15 составляла 7%мас.

Характеристическая вязкость конечного продукта: 0,95 дл/г

Пример 35. Использование композиции концентрата К16 для модификации вторичного ПЭНФс характеристической вязкостью 0,67 дл/г

Модификацию вторичного ПЭНФ осуществляли по примеру 2, за исключением того, что дозировка композиции концентрата К16 составляла 7%мас.

Характеристическая вязкость конечного продукта: 0,99 дл/г.

Пример 36. Cравнительный. Использование композиции концентрата К17 для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли по примеру 2, за исключением того, что дозировка композиции концентрата К17 составляла 7%мас.

Характеристическая вязкость конечного продукта: 0,64 дл/г.

Пример 37. Использование композиции концентрата К18 для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли по примеру 2, за исключением того, что дозировка композиции концентрата-К18 составляла 7%мас.

Характеристическая вязкость конечного продукта: 1,04 дл/г.

Пример 38. Использование композиции концентрата К19 для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли по примеру 2, за исключением того, что дозировка композиции концентрата К19 составляла 7%мас.

Характеристическая вязкость конечного продукта: 1,02 дл/г.

Пример 39. Использование композиции концентрата К20 для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли по примеру 2, за исключением того, что дозировка композиции концентрата К20 составляла 7%мас.

Характеристическая вязкость конечного продукта: 1,02 дл/г

Пример 40. Использование композиции концентрата К21 для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли по примеру 2, за исключением того, что дозировка композиции концентрата К21 составляла 7%мас.

Характеристическая вязкость конечного продукта: 1,01 дл/г

Пример 41. Использование композиции концентрата К22 для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли по примеру-2, за исключением того, что дозировка композиции концентрата К22 составляла 7%мас.

Характеристическая вязкость конечного продукта: 1,01 дл/г

Пример 42. Использование композиции концентрата К23 для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли по примеру 2, за исключением того, что дозировка композиции концентрата К23 составляла 7%мас.

Характеристическая вязкость конечного продукта: 1,00 дл/г

Пример 43. Сравнительный. Использование композиции концентрата К24 для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли по примеру 2, за исключением того, что дозировка композиции концентрата К24 составляла 7%мас.

Характеристическая вязкость конечного продукта: 0,67 дл/г

Пример 44. Сравнительный. Использование композиции концентрата К25 для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли по примеру 2, за исключением того, что дозировка композиции концентрата К25 составляла 7%мас.

Характеристическая вязкость конечного продукта: 0,73 дл/г

Пример 45. Использование композиции концентрата К26 для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли по примеру 2, за исключением того, что дозировка композиции концентрата К26 составляла 7%мас.

Характеристическая вязкость конечного продукта: 0,87 дл/г

Пример 46. Использование композиции концентрата К27 для модификации вторичного ПЭТФ с характеристической вязкостью 0,53 дл/г

Модификацию вторичного ПЭТФ осуществляли по примеру-, за исключением того, что дозировка композиции концентрата К27 составляла 7%мас.

Характеристическая вязкость конечного продукта: 0,89 дл/г

Таблица 3. Результаты экспериментов, описанных в примерах 2-46.

Сравнительный пример 36 показал, что использование в качестве компонента (а) соединения другой природы, например, фталевого ангидрида, не позволяет достичь высоких значений вязкости вторичного полиэфира. Также вязкость вторичного полиэфира повышается незначительно при использовании в составе композиции концентрата компонента (а) (примеры 11-16) или компонента (b) (примеры 17-22) по отдельности. Таким образом, полученные экспериментальные данные свидетельствуют об эффективности совместного действия компонента (a) и компонента (b) на вязкость вторичных полиэфиров, которое превосходит суммарный эффект каждого отдельного компонента (примеры 2-5, 37-42).

Кроме того, в сравнительных примерах 29 и 30 показано, что выгодно получать композицию концентрата при повышенной температуре, желательно не менее 70°С, т.к. в примере 8, где используется композиция концентрата, созданная при повышенной температуре, достигается более существенное повышение вязкости сырья.

Кроме того показано, что для повышения вязкости вторичного полиэфирного сырья преимуществеными является высокоскоростное смешение компонентов композиции концентрата при скорости вращения ротора не менее 1000 об/мин в течение не менее 2 минут при повышенной температуре. Так, использование композиции концентрата в количестве 10 мас. %, полученной высокоскоростным смешением компонентов при температуре 130 °С, для модификации вторичного ПЭТФ, согласно примеру 1, позволяет повысить его вязкость на 134% до значений 1,24 дл/г, в то время как в отсутствии высокоскоростного смешения (примеры 23 и 24) повышение вязкости вторичного полиэфира происходит лишь на 20%.

Наилучшим образом технический результат достигается при использовании композиции концентрата на основе компонентов (а) и (b), полученной путем смешения указанных компонентов с полимерной основой в сухом твердом дисперсном виде в высокоскоростном смесителе со скоростью вращения ротора не менее 1000 об/мин, предпочтительно не менее 3000 об/мин при температуре 70-130 °С.

При этом введение во вторичное полиэфирное сырье большего количества композиции концентрата позволяет значительно повысить его вязкость до требуемого значения. Так, например, использование композиции концентрата в количестве 10 мас. % позволяет увеличить его характеристическую вязкость на 134%, до значений 1,24 дл/г (пример 1).

Реферат

Изобретение относится к композиции концентрата добавок, которые представляют собой удлинители полимерной цепи, способу получения такой композиции концентрата и способу повышения вязкости полимеров, преимущественно вторичного полиэфирного сырья, например вторичного полиэтилентерефталата (ПЭТФ), путем применения указанной композиции концентрата. Композиция концентрата для повышения вязкости полимера, полученного путем поликонденсации, включает a) соединение, выбранное из диангидридов органических кислот или их комбинаций, и b) соединение, выбранное из бис-, и/или трис-, и/или тетракис-оксазолинов или их комбинаций, и с) полимерную основу. Указанные компоненты a) и b) присутствуют в количественном соотношении от 5:1 до 1:5 по массе. Композицию концентрата получают смешением компонентов а) и b) при скорости вращения ротора не менее 1000 об/мин в течение не менее 2 минут при температуре не менее 30°С. Способ повышения вязкости полимера, полученного путем поликонденсации, включает добавление полимерного сырья в экструдер и последующее добавление композиции концентрата для повышения вязкости полимера. Полимерный продукт получают экструдированием смеси с использованием композиции концентрата для повышения вязкости. Из полученного полимерного продукта получают формованное изделие, полученное из полимерного продукта. Изобретение позволяет улучшить перерабатываемость полимеров, полученных пликонденсацией, особенно при переработке вторичного сырья, улучшить их свойства и позволяет использовать такое сырье не только для изготовления бутылок, но и для формования пленок, листов, в том числе и вспененных материалов, а также для изготовления изделий методом раздувного формования. 7 н. и 38 з.п. ф-лы, 3 табл., 46 пр.

Формула

Документы, цитированные в отчёте о поиске

Непрерывный способ получения высокомолекулярной полиэфирной смолы

Комментарии