Способ формирования скошенного наконечника катетера - RU2204421C2

Код документа: RU2204421C2

Чертежи

Описание

Изобретение относится к способу формирования медицинских устройств и, в частности, к способу формирования скошенных наконечников катетеров.

Давно известен прием сведения на конус наконечника катетера, в частности вводимого снаружи внутривенного катетера для облегчения процесса его введения. Затем для облегчения такого ввода пришли к применению наконечника катетера с двойным скосом, имеющимся на многих видах изделий, что способствует значительному облегчению процесса ввода. Первый скос представлен конусом под углом приблизительно 3o, а второй скос представлен конусом под углом приблизительно 27o.

Такие наконечники могут быть выполнены, например, с помощью резания лазером, как описано в патенте США 5425903 или путем формовки, как описано в патенте США 4661300, выданном Догерти.

В патенте Догерти описан способ формовки, при котором для формирования и обжима катетера применяется одноступенчатая операция. При этом катетер помещают на оправку с материалом катетера, выступающим за пределы оправки, после чего весь этот комплекс вводят в нагретую форму для формирования наружной поверхности катетера. Оправку продвигают до точки контакта с поверхностью формы с целью отсечь в ходе одного шага от катетера облой.

Одноступенчатый способ, однако, имеет значительные недостатки, поскольку ведет к сокращению срока службы оснастки, так как и оправка, и форма используются в качестве режущих устройств и поэтому должны входить в контакт друг с другом, что ведет к их износу. Это означает, что в процессе применения формируемая наружная поверхность катетера изменяется, поскольку контакт между оправкой и формой ведет к износу внутренней поверхности формы. Кроме того, оснастку следует заменять для сохранения острой кромки оправки, обеспечивающей нужное режущее действие.

Настоящее изобретение предлагает способ формирования скошенного наконечника катетера. В этом способе используется преднамеренно заполненная форма, т. е. форма, полость которой преднамеренно переполнена, что влечет за собой выдавливание избыточного материала, сопровождаемое отделением формованной части от формы, вызывающим отрыв облоя от формованной части. Для того, чтобы улучшить и заранее установить место отделения облоя от формованной части, в процессе формовки предусмотрено наличие сужения, создающего ослабленное место соединения между облоем и формованной частью. После разделения формованная часть стремится отделиться от облоя в этой точке, оставляя при этом должным образом скошенный наконечник.

В ходе этого процесса в оправку вставляют заготовку катетера. Применяется форма, имеющая внутреннюю поверхность с заданной конусностью, соответствующей требующемуся для катетера скошенному наконечнику. В периферийной зоне этой конусной внутренней поверхности имеется участок с сужением вокруг отверстия, через которое полость формы с внутренней поверхностью сообщается с внешней полостью формы, которую называют накопительной зоной. Форму нагревают или с помощью нагревательного блока, или иного средства, и заготовку катетера вместе с оправкой вводят в форму или путем перемещения формы относительно заготовки и оправки, или путем перемещения оправки относительно формы. Таким образом заготовка катетера нагревается с помощью формы и приобретает текучесть по мере ввода материала катетера в форму. Пластичный материал вытекает через сужение и образует облой с накопительной стороны сужения, т.е. стороны, противоположной конусной внутренней поверхности.

После преднамеренного формирования облоя так, как это описано выше, облою и форме позволяют охладиться в степени, достаточной хотя бы для некоторого затвердевания облоя. Облой должен затвердеть в степени, достаточной только для того, чтобы не допустить его прохождения в обратном направлении через сужение при извлечении формованной части. После этого форму и оправку разделяют между собой, вызвав обрыв облоя от формованной части в месте описанного сужения. Внутренний конус может иметь, например, конусность с наклоном 3o или конусность с наклоном 27o. В некоторых ситуациях может оказаться даже более желательным, чтобы наконечник имел более тупой конец.

В ходе технологического процесса форму нагревают до температуры от приблизительно 500 до приблизительно 700oF (260-370oС).

Описанное сужение может иметь форму непрерывной круговой кромки, подобной гребню, выполненному внутри формы, то есть вершине, образуемой конусной внутренней поверхностью формы и конусной поверхностью накопительной зоны формы, которые пересекаются между собой, образуя окружность. С другой стороны, сужение может иметь форму цилиндрической поверхности внутри формы, имеющей обычно очень небольшую длину для того, чтобы контролировать расположение места разделения облоя и формованного изделия. Можно легко видеть, что в случае применения цилиндрического сужения облой может отделяться в любой точке, расположенной вдоль цилиндрической поверхности.

В ходе технологического процесса формируемая поверхность катетера может иметь двойной скос. Это означает, что угол скоса части его длины равен приблизительно 3o, переходя в скос под углом от 20 до 35o, и наиболее предпочтительно 27o.

Обнаружено, что этот процесс особенно удобен для применения с фторополимерными катетерами, т. е. катетерами, изготовленными из такой продукции, которая продается под торговыми марками TEFLONTM и TEFZEL, и с полиуретановыми катетерами, т.е. катетерами, изготовленными из продукции, продающейся под торговой маркой OCRILON. В этом случае форму нагревают до температуры приблизительно 700oF (370oС). Кроме того, возможно вдувание охлаждающего воздуха для охлаждения в ходе технологического процесса облоя и формы. Этим воздухом можно обдувать форму, причем охлаждение формы ведет к охлаждению облоя, или можно обдувать непосредственно облой для того, чтобы способствовать его охлаждению и более быстрому затвердеванию. И, наконец, процесс может потребовать продувки газа или воздуха вверх через форму со стороны ввода оправки, с тем, чтобы сдуть облой из верхней накопительной зоны формы.

Заявленная группа изобретений характеризуется признаками, изложенными в формуле изобретения.

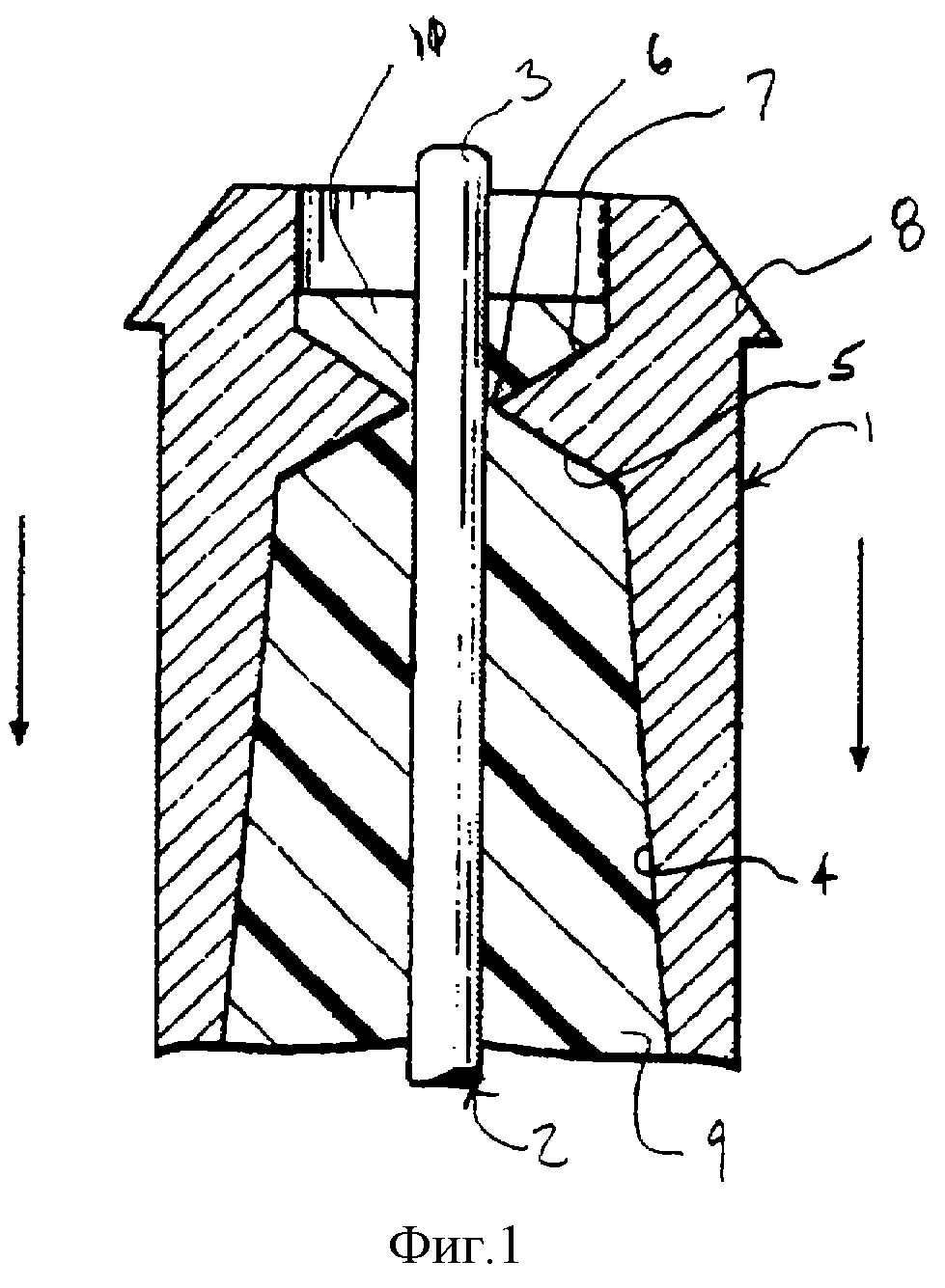

Далее изобретение будет описано со ссылкой на

прилагаемые чертежи,

на которых на фиг.1 показано изображение являющегося предметом настоящего изобретения способа формовки после ввода

формуемого катетера в форму;

на фиг.2 показано

изображение способа формовки

после разделения формы и наконечника катетера; и

на фиг. 3 показано изображение наконечника катетера,

полученного с помощью способа, являющегося предметом

настоящего изобретения.

Как известно, при формировании катетера применяют трубчатую заготовку, или соединенную, или отделенную от сердечника, предусмотренного способом изготовления. Описание экструдирования трубки и ее скрепления с таким сердечником хорошо известно в технике. На той стадии способа, на которой происходит скашивание наконечника, в форму 1 вводят взаимодействующую с ней оправку 2. Оправка 2 имеет периферийный конец 3, и форма 1 и оправка 2 могут перемещаться относительно друг друга вдоль оси оправки 2.

Форма 1 ограничивает внутреннюю формовочную зону или полость формы, которая частично ограничивается первой конусной внутренней поверхностью 4 и частично второй конусной внутренней поверхностью 5.

Первая конусная внутренняя поверхность 4 предпочтительно скошена под углом приблизительно 3o относительно оси формы. Вторая конусная внутренняя поверхность 5 скошена под углом приблизительно 27o относительно формы. Размеры оправки и формы подобраны таким образом, что вторая конусная поверхность 5 оканчивается на небольшом расстоянии от наружной поверхности оправки, образуя таким образом сужение 6. Важность этого сужения 6 станет понятна позднее.

За сужением 6 форма 1 образует накопительную поверхность 7, образуя зону, в которую будет поступать материал. Рядом с накопительной поверхностью 7 форма образует нагревательную массу 8, предусмотрев коническую наружную форму, обеспечивающую наличие дополнительного материала, предназначенного для сохранения тепла для процесса формовки.

В ходе операции катетер 9 надевают на оправку 2, обычно с периферийным концом 3 оправки, выступающим дальше периферийного конца материала катетера.

Форму 1 нагревают до заданной температуры. Например, в случае использования в качестве материала катетера фторополимеров предпочтительной оказывается температура около 650oF (343oС), или по меньшей мере в диапазоне от 600 до 700oF (315-370oС). Любому специалисту в данной области техники должна быть совершенно ясна возможность применения в процессе других материалов, таких как полиуретан, при условии внесения изменений в температуру формовки и в некоторые из размеров формы.

После приблизительного нагрева формы 1 до нужной температуры в форму 1 вводят оправку 2 с надетым на нее катетером 9. По мере приближения или контакта материала катетера с первой конусной поверхностью 4 материал катетера начинает размягчаться и, до определенной степени, приобретать текучесть. По мере дальнейшего продвижения катетера внутрь формы материал катетера протекает сквозь сужение 6 и скапливается в зоне, частично ограниченной накопительной поверхностью 7. В ходе этого процесса форма 1 подвергается естественному охлаждению или может быть подвергнута принудительному охлаждению с помощью воздушного дутья, не показанного на чертежах.

Сразу после начала протекания материала катетера сквозь сужение 6 становится очевидным, что достигнуто требующееся заполнение части формы, ограниченной первой конусной внутренней поверхностью 4 и второй конусной внутренней поверхностью 5. Сразу после достаточного охлаждения материала катетера форму и оправку разделяют между собой так, как показано на фиг.2. Сужение 6 образует слабое место в формованном материале, и отделение формы от оправки влечет за собой отделение облоя 11 от наконечника 10 катетера, поскольку суженный участок 6 является самым слабым местом формованного катетера, удаление формы наиболее вероятно вызовет отделение материала катетера от облоя именно в этой точке.

Из приведенного выше описания ясно, что сужение 6 создается с очень узкими допусками. Однако в области сужения 6 между оправкой 3 и формой контакт практически или полностью отсутствует. Благодаря этому не происходит значительного износа оснастки (оправки 2 и формы 1), поскольку в ходе процесса они почти или совершенно не соприкасаются между собой. После завершения формовки оправку 2 извлекают из катетера и получают наконечник катетера, показанный на фиг.3, в которой материал катетера 9 скошен таким образом, что получается наконечник 10 катетера с конусностью под углом 27o и наружная поверхность 12, скошенная под углом 3o .

В качестве примера может быть приведена формовка катетера номер 20 из трубки с наружным диаметром 0,0435 дюйма (1,1 мм). Оправка 2 имеет диаметр 0,0282 дюйма (0,72 мм) и вводится в катетер. Форма образует зону сужения 6 с зазором, равным приблизительно 0,0005 дюйма (0,01 мм).

Из приведенного описания можно легко видеть, что накопительная поверхность 7 может быть просто вершиной самой формы в той мере, в которой материал после прохождения через зону сужения 6 растекается и затвердевает в достаточной степени для того, чтобы не допустить его прохождения в обратном направлении через зону сужения при разделении оправки и формы.

Возможно выполнение других вариантов изобретения без отклонения от существа и объема настоящего изобретения. Так, например, возможно применение других материалов для изготовления катетера и других материалов для изготовления формы.

Реферат

Описан процесс скашивания кромок наконечника медицинского катетера. Заготовку катетера надевают на оправку, причем наконечник оправки выступает дальше наконечника катетера, у которого предполагается скашивание кромок. Оправку и заготовку катетера вводят в предварительно нагретую форму, имеющую канал, через который проходит оправка. В той части формы, в которой должен быть сформирован конец катетера, предусмотрено сужение, через которое материал (облой) может пройти из полости формы на наружную сторону формы. Материалу дают возможность в достаточной степени охладиться, так что при извлечении оправки и катетера из формы облой отрывается и отделяется от катетера в точке сужения, образуемого между формой и оправкой. 2 с. и 12 з.п.ф-лы, 3 ил.

Комментарии