Пакет из пластмассовой пленки - RU2613719C2

Код документа: RU2613719C2

Чертежи

Описание

Область техники

Изобретение относится к области применения пластмассовых материалов. Более конкретно изобретение относится к пластмассовому пакету с одним или несколькими отверстиями (портами), а также к способу изготовления таких пакетов.

Уровень техники

Пластмассовые пакеты, зачастую в форме пакетов из пленки, используются, в частности, в области медицины. Возможности их применения обширны. Пластмассовые пакеты могут служить для хранения инъекционных растворов, а также для хранения крови (консервированной) и стерильных медицинских жидкостей. Пластмассовые пакеты содержат детали заполнения и отбора, которые исполнены в виде так называемых портов. В зависимости от цели применения пластмассовый пакет может иметь один, два или несколько портов. Каждый порт в зависимости от назначения пакета может иметь специальную форму и/или специальные конструктивные компоненты.

Способ изготовления порта в пластмассовом пакете известен, к примеру, из патентов DE 19634944 С1 и DE 19958952 A1. В них описаны способы изготовления, при которых цельный пластмассовый вкладыш заваривается по кромкам пакета, образованного из двух пластмассовых пленок, размещенных одна поверх другой. Вкладыш представляет собой массивную пластмассовую деталь с сечением достаточных размеров, так чтобы при необходимости в нем могли быть размещены один, два или несколько портов с соответственно цилиндрически округлым сквозным сечением.

Чтобы вварить такие массивные вкладыши довольно большого размера между кромками пленочных стенок пакета имеется форма со сплющенным сечением, проходящая между завариваемыми кромками пленочных стенок пакета и выходящей между ними клином («форма лодочки») и в этом «парусном пространстве» при вводе прижимных форм закрывающегося сдвоенного сварочного инструмента получаются сварные соединения между сварочными поверхностями вкладыша и свариваемыми кромками пленочных стенок пакета с одной стороны и между свариваемыми кромками, расположенных против друг друга с другой стороны (смежной с вкладышем).

Это относится как к пакетам, изготавливаемым из двух пленочных полотен, расположенных один поверх другого с завариваемыми кромками по сторонам, так и к пакетам из рукавной пленки, у которой отпадают сварные швы по продольным сторонам пленочных стенок. Целью технологии изготовления пластмассового пакета с заваренными портами является возможность выпускать пакеты просто, в большом количестве и по низкой цене (см. DE 19634944 С1). Причем зачастую эти пакеты бывают с одноразовьм использованием, а относительно плотности, стерильности или стерилизуемости к ним предъявляются весьма высокие требования.

До настоящего времени с трудом удавалось при вваривании известных портов - вкладышей в пазухе, образуемой между вкладышем, выдвигающемся клином, и завариваемыми кромками пленочных стенок, получить высокую плотность сварных соединений. Наряду с прочим это объясняется требованием высокой производительности, предъявляемом к используемой технологии, при которой, как правило, для сварочного процесса применяются сварочные инструменты с формами многократного действия (т.е. пакеты, подлежащие сварке с порт - вкладышами, размещаются параллельно рядом друг с другом, и одной сварочной формой свариваются за один рабочий такт), причем открывание сварочной формы после процесса сварки производится очень быстро, так чтобы сварные швы, еще недостаточно охлажденные, при открывании сварочной формы могли затянуться.

При сварке пластмассового пакета за один рабочий ход из-за толщины вкладыша возникает дополнительно так называемый эффект утонения. Два слоя пленки, лежащие плашмя, должны охватить вкладыш и при сжатии прессовочным инструментом в зоне вкладыша они растягиваются.

Были предложены различные решения с целью воспрепятствовать эффекту утонения стенок на участке образуемой пазухи. В DE 2521475 предлагается деталь крыльчатой формы к цилиндрическому патрубку или рукаву в виде пластмассового элемента в качестве вставки между двумя пленками. Вследствие небольшой толщины материала на участке крыла патрубок может сжиматься плашмя, что снижает эффект утонения.

Недостатком этого предложения является необходимость изменения формы пластмассового элемента с крыльчатыми деталями. Крыльчатые выступы повышают изнашиваемость пластмассового элемента. Из-за крыльчатых выступов увеличивается в целом зона сварки порта и уменьшается гибкость пакета на участке крыльев.

В заявке DE 10341910 А1 предлагается гибкое, тонкостенное формование порта с так называемым «эллиптическим» сечением в месте сварки порта. Благодаря тонким стенкам применением гибкого пластмассового элемента эффекту утонения оказывается противодействие. При эллиптическом сечении улучшение прочности сварного соединения в переходе от порта к пластмассовому элементу обеспечивается клиновидным сходом по кромке. В заявке делается ударение на необходимости обеспечения гибкого порта и демонстрируются преимущества отдельного входного отверстия для наполнения пакета.

Однако это решение вызывает проблемы в прочности проходного участка. Порт на своем гибком эллиптическом участке может легко сжаться и перегнуться, что может вызвать непреднамеренный запор пластмассового пакета. Вследствие того, что эластичность и раскрывание порта после спрессования могут быть достигнуты только подбором материала с соответствующей толщиной стенки, возникает сильная зависимость от выбора определенного материала и соответствующей толщины стенки.

В патенте DE 69713051 Т2 в качестве решения избежать эффекта утонения также предлагается сжатие пластмассового элемента, посредством которого образуется порт. По этому патенту округленный элемент сжимается плашмя. В качестве округленного элемента, чтобы избежать сложную технологию литья, выбирают предпочтительно шланг. Сжатием шланга плашмя эффекта утонения можно избежать. Патент упоминает принципиальную возможность применения шлангов с другими формами сечения, нежели круглое; в качестве примера даются овальные или полигональные сечения. Эти формы в патенте не описываются, они рассматриваются, как альтернатива к округленному элементу.

Патент не предлагает никаких дополнительных мер по упрочнению слабых мест на переходном участке к порту при раскрывании округленного элемента в свое изначальное состояние после спрессовывания. Никаких мер не предлагается по снижению возникающих натяжений на этом участке. Проблемы, связанные с возможностью перегибания порта сохраняются.

Сущность изобретения

В задачу изобретения входит обеспечение выпуска улучшенного пластмассового пакета с одним или несколькими портами, улучшенного пластмассового элемента к одному или нескольким портам, а также совершенствование технологии изготовления пластмассового пакета с одним или несколькими портами. Место соединения пластмассового пакета и порта при этом затягивается плотно и является устойчивым к нагрузкам.

Пластмассовый элемент оптимально подходит к пакету и технологии его изготовления. Технологический процесс обеспечивает высокую производительность и пропускную способность.

Следующей задачей изобретения является устранение перегиба пластмассового элемента. Непреднамеренное смыкание порта не происходит.

Эта и другие задачи изобретения решаются на основе применения пластмассовой пленки для изготовления пакетов с одним или несколькими портами. По крайней мере один из этих портов охватывает пластмассовый элемент, ввариваемый между двумя слоями пленки; образуется участок сварки порта. На этом участке пластмассовый элемент сжимается плашмя. Сечение ненагруженного несжатого пластмассового элемента направлено клином к боковым сторонам участка сварки порта. Пластмассовый элемент в месте сварки порта охватывает минимум первую кромку.

Вследствие того, что пластмассовый элемент сжимается плашмя, на участке сварки порта можно избежать или во всяком случае уменьшить эффект утонения. Клинообразное сечение, образованное по боковым сторонам участка сварки порта, предотвращает или снижает возникновение натяжений в пазухе пакета при смыкании слоев пленки. Натяжения могут возникать, когда, например, круглый элемент после сжатия его плашмя пружинисто возвращается в свое первоначальное состояние круглой формы, сильно увеличивая при этом угол пазухи.

Как минимум, первая кромка в пластмассовом элементе лучше обеспечивает прочность элемента, предотвращая перегиб. Первые кромки обеспечивают также лучшее раскрывание пластмассового элемента после его сжатия плашмя. Кроме этого первые кромки важны для конфигурации пластмассового элемента в смысле выбора соответствующего материала и необходимой толщины стенки элемента на участке сварки с портом.

Предпочтительно, чтобы первая или несколько первых кромок пластмассового элемента на участке сварки порта проходили в основном параллельно к боковым сторонам сварочного участка порта. «В основном параллельно» может при этом означать «слегка наклонно к плоскости пакета». «В основном параллельно» может также означать, к примеру, при расходящихся боковых сторон на участке сварки порта - «в направлении к средней линии расходящихся боковых сторон на участке сварки порта». Подобное исполнение обеспечивает просто осуществляемые конфигурации пластмассового элемента.

Одну или несколько закругленных кромок в смысле изготовления, например, в литейном производстве, произвести нетрудно; кромки облегчают сдавливание пластмассового элемента плашмя. Закругленные кромки могут быть произведены изгибом материала пластмассового элемента, при этом в месте изгиба стыкуются в основном плоские участки.

Сечение вкладыша на участке боковых сторон свариваемого порта может быть выполнено в виде вторых кромок.

Вторые кромки, набегающие клином, имеют то преимущество, что благодаря им в пазухе пакета обеспечивается плотное примыкание пленки к пластмассовому элементу без образования затора материала во время сварочного процесса. При размыкании пластмассового элемента от сжатого состояния удается избежать натяжения материала или значительно снизить его. При сваривании пленок с пластмассовым элементом легче достигается тесное примыкание пленки к пластмассовому элементу, если не будет округлых образований в зоне пазухи.

Закругленные вторые кромки в производстве пластмассового элемента влияют положительно, к примеру, при литье из вязких синтетических материалов.

Вторые кромки клинообразного сечения на участке боковых сторон в зоне сварки порта могут быть выполнены таким образом, что они, в частности форма наружной стороны пластмассового элемента, при сжатии не меняются. При размыкании пластмассового элемента благодаря стабильности формы на этом малом участке кромки не возникает движения и натяжения материала. Вследствие этого избегается или уменьшается образование неплотных участков в зоне пазухи.

Простая и вследствие этого технологически легко производимая форма пластмассового элемента имеет в зоне сварки порта сечение в форме ромба. Форма ромба охватывает две вторые кромки на участках пазухи и две первые кромки, которые кроме всего прочего придают пластмассовому элементу прочность.

Для пластмассовых элементов, обеспечивающих широкий вход, предлагается шестиугольная форма сечения. Две вторые кромки на участках пазухи облегчают процесс сварки. Четыре первые кромки обеспечивают прочность соединений. Посредством прямого участка, параллельного плоскости пакета между двумя первыми кромками ширина входа может регулироваться.

Для сдавливания пластмассового элемента плашмя предпочтительно приплюснутое его исполнение. Сечение пластмассового элемента при этом по вертикали к плоскости пакета меньше, чем в плоскости пакета.

Предпочтительным способом изготовления пластмассового элемента является литье. С помощью литья можно выгодно изготавливать большое количество формованных пластмассовых элементов.

В качестве материала для изготовления пластмассового элемента могут служить полиолефины. Предпочтительно использовать полипропилен

В качестве материала для производства пластмассовой пленки могут служить полиолефины, полиамидные или полиэфирные соединения. Предпочтительней использовать в качестве пластмассовой пленки трехслойную пленку из полипропилена и/или полипропиленсополимеров. Слой, представляющий собой внутренний слой в пакете, должен иметь самую низкую температуру размягчения и плавления.

При использовании пакетов в медицинских целях предпочтительно, чтобы порт имел исполнение с зажимами. Это достигается таким исполнением пластмассового пакета, при котором гибкая часть пластмассового элемента выступает из пакета и может сдавливаться зажимом. Выполнение порта с зажимом легко позволяет осуществлять заполнение пакета азотом или другим газом, зачастую предпочитают заполнение инертным газом.

Благодаря этому пластмассовый пакет может, к примеру, быть использован для заполнения аминокислотами.

Для подключения соединительных деталей к порту часто предпочитают круговую форму пластмассового элемента на его конце, противоположном пакету. От первого переходного участка пластмассового элемента форму круга могут иметь как внутреннее сечение порта, так и его наружное сечение. На втором переходном участке или по всей длине пластмассового элемента может также увеличиваться внутренняя площадь сечения и/или наружная площадь сечения.

Вследствие увеличения толщины стенки, начиная от участка сварки порта до конца пластмассового элемента, увеличивающейся, возможно, только на третьем переходном участке, прочность пластмассового элемента может возрастать.

Для эксплуатации, осуществления подключения соединительных узлов, для применения затворов стабильная форма пластмассового элемента на его конце, снаружи, предпочтительна.

Для формовки гибкого пластмассового элемента, действующего в поперечном направлении относительно своей протяженности, следует выбирать такой синтетический материал с соответствующей толщиной стенки, который с одной стороны имел бы достаточную пластичность, а с другой стороны обладал бы сварочными свойствами, при которых наружные поверхности пластмассового элемента хорошо сваривались бы с кромками пленки пластмассового пакета, а внутренние стенки пластмассового элемента, соприкасающиеся друг с другом во время сварки, не склеивались бы или не сваривались. Это удается осуществлять, к примеру, при изготовлении полипропиленовых пластмассовых элементов с толщиной стенки ок. 0,5 мм в зоне сварки порта. В качестве способов сварки могут применяться все известные, хорошо регулируемые тепловой нагрузкой способы сварки пластмассового материала, как например, обычные способы контактной сварки или способы лазерной сварки. Порт соединяется только с одним пластмассовым элементом в одно целое. Однако возможность применения многоэлементного соединения также допустима.

Изготовление литых пластмассовых деталей обходится недорого. Сварное соединение порта с готовым литым пластмассовым элементом формирует стабильную головку, используемую широко с различной целью применения. К примеру, в пластмассовом элементе или на нем может быть размещена мембрана, прокалываемая иглой для инъекций и/или прокалываемая перегородка. Порт может быть перекрыт посредством колпачка, насаживаемого на пластмассовый элемент, при этом эластичный, гибкий участок пластмассового элемента в зоне сварки порта не теряет своих функциональных свойств.

Насаживаемый колпачок может быть оснащен предохранителем от перекручивания. Это учитывается при формовке колпачка и пластмассового элемента. Предпочтительное исполнение предохранителя от перекручивания - в виде формованных выступов и соответствующих им канавок

В уплотнении с одной или с двух сторон могут быть выполнены губки или прижимающиеся утолщения в форме губок, чтобы подстраховать плотность пакета, обеспечиваемую колпачком. Исполнение может иметь форму, при которой к уплотнительной кромке приваривается мембрана из полипропилена или полиэтилена во избежание контакта между фармацевтическим продуктом и материалом уплотнения.

Целесообразная форма исполнения согласно изобретению требует, чтобы между стабильной толстостенной отлитой головкой на наружном конце порта и гибким участком пластмассового элемента, смежным с пакетом, имелся переходной участок с уменьшающейся толщиной стенок пластмассового элемента. Благодаря возвратным силам деформации переходного участка с уменьшением толщины стенок такая конфигурация при открывании сварочной формы инструмента способствует упругому возвращению пластмассового элемента в свою исходную открытую форму.

Благодаря гибкой форме пластмассового элемента в зоне сварки порта при изготовлении пакета из пластмассовой пленки с одним или несколькими портами может быть использована одна прессформа. Нагревом производится соединение пленки с пластмассовым элементом. Ненагруженная часть сечения пластмассового элемента в участке сварки порта приобретает форму клина в направлении к боковым сторонам участка и охватывает минимум первую кромку. В результате соответствующей формовки пластмассового элемента, включая соответствующую толщину стенок и материалы, расхождение сечения осуществляется в соответствующую ненагруженную исходную форму.

Пластмассовый элемент в месте сварки порта, где производится соединение с пакетом подвергается в основном сжатию плашмя. Сечение ненагруженного пластмассового элемента изменяется в направлении к боковым сторонам участка сварки порта, приобретая клинообразную форму. Участок сварки пластмассового элемента с портом имеет одну или несколько первых кромок.

Предпочтительные формы исполнения пластмассового элемента имеют в месте сварки порта ромбообразное или шестиугольное сечение.

Согласно изобретению способ позволяет изготовление пластмассового пакета из пленки с одним или несколькими портами, охватывающими пластмассовый элемент. Пластмассовый элемент вставляется при этом между двумя слоями пластмассовой пленки. Два слоя пластмассовой пленки спрессовываются, охватывая пластмассовый элемент в месте сварки порта. Пленка и пластмассовый элемент нагреваются и свариваются. Спрессовывание производится в основном на ровной опоре, и прессформа давит на опору сверху.

В одной форме исполнения согласно изобретению опора поддерживает постоянную температуру. Предпочтительно удерживать температуру ниже точки размягчения пленочного материала. Типичная температура при этом ок. 100°С.

Опора включает один или несколько вкладышей. Вкладыши опоры размещаются в местах, в которых один или несколько пластмассовых элементов должны соединяться с пакетом/пакетами. Вкладыш может нагреваться отдельно от опоры с установкой более высокой температуры, чем температура опоры, к примеру 140°С. Этим осуществляется процесс сварки в зоне порта. Предпочтительно исполнение вкладыша с углублением.

Углубление при спрессовывании пленок и пластмассового элемента по меньшей мере частично компенсирует толщину сдавленного пластмассового элемента.

На прессформе температура может также удерживаться постоянной. Температуру прессформы предпочтительно удерживать выше точки плавления материала пленки. Эта температура обычно в пределах 140°С.

Благодаря наличию пластмассового элемента на пакетах создаются условия несложного применения автоматического захватного устройства.

Рекомендуется технологию производства пакетов спроектировать таким образом, чтобы после процесса сварки пакет отбирался захватным устройством за наружную часть пластмассового элемента.

Описание чертежей

Фиг.1 - представлено перспективное изображение части пакета с портом, охватывающим ввареный пластмассовый элемент.

Фиг.2 - перспективное изображение пластмассового элемента из фиг.1

Фиг.3 - пластмассовый элемент по фиг.1 в продольном сечении, перпендикулярном к плоскости пакета

Фиг.4 - пластмассовый элемент по фиг.1 в продольном сечении в плоскости порта пакета

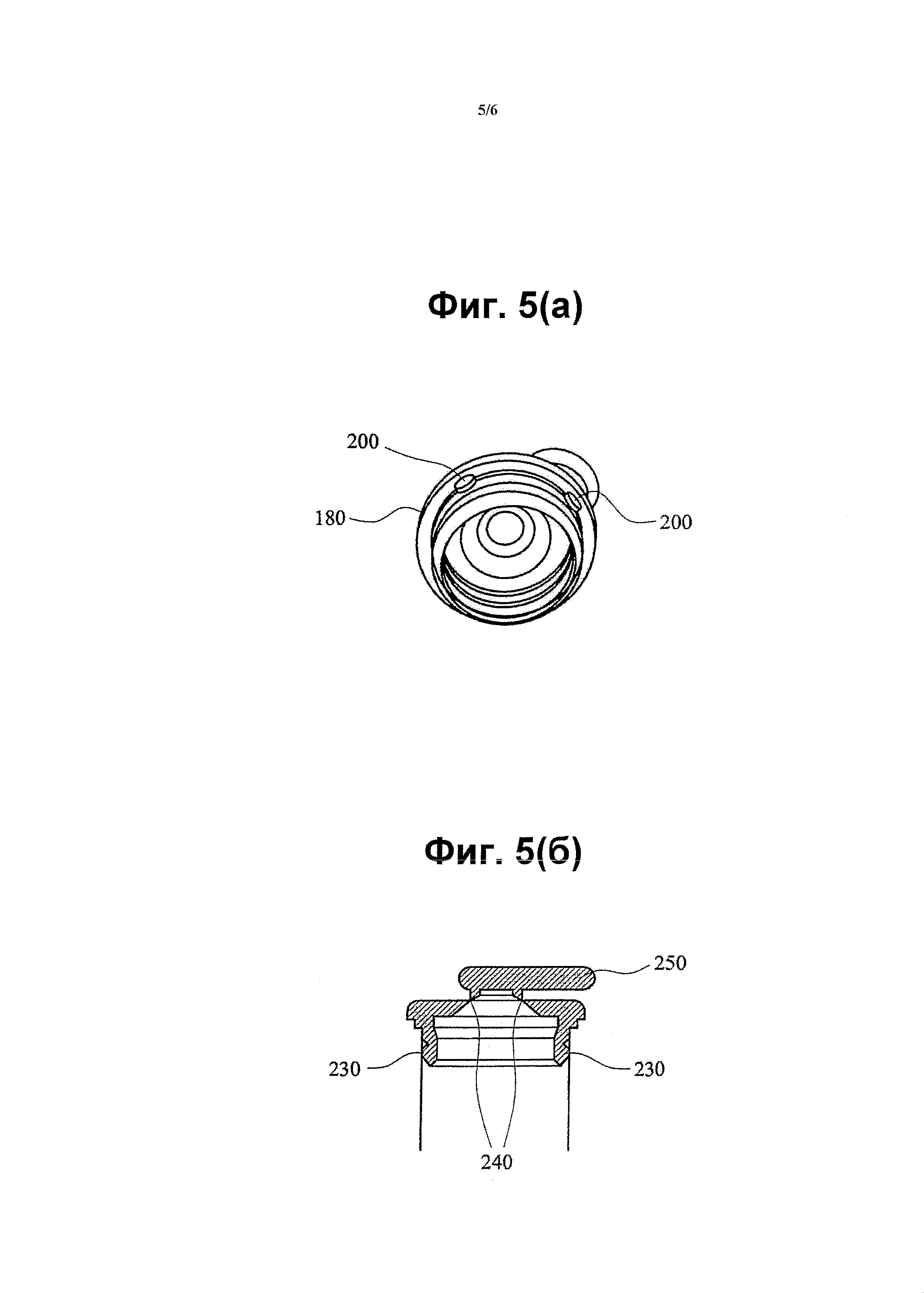

Фиг.5 - затвор в форме крышки для пластмассового элемента из фиг.1-4;

а) в форме перспективного изображения

б) в форме сечения

Фиг.6 - процесс изготовления при сваривании порта с пластмассовым элементом.

Детальное описание изобретения

На фиг.1 показан в качестве примера пластмассовый пакет 10 с портом 30, охватывающим пластмассовый элемент 40. Пластмассовый пакет 10 имеет типичную ширину порядка 10-15 см и длину ок. 15-20 см. Пластмассовый элемент 40 вваривается между двумя слоями 22,24 пластмассовой пленки 20. В качестве пластмассовой пленки 20 служит трехслойная полипропиленовая пленка. Слой, направленный внутрь пакета, имеет самую низкую температуру размягчения и/или температуру плавления, так что сваривание пленок 20 может происходить без приклеивания пластмассовой пленки 20 к инструменту. Средний слой может служить в качестве барьера. Наружный слой пленки у пластмассового пакета 10 может служить в качестве защитного слоя. Толщина пластмассовой пленки 20 находится в пределах 0,1-1 мм. Комбинация слоев в пластмассовой пленке 20 позволяет осуществить стерилизацию пленки 20.

В месте сварки пластмассовой пленки 20 и пластмассового элемента 40 образуется участок сварки порта 50. Изображенное сечение 60 пластмассового элемента 40 на участке сварки порта представляет форму ромба. Сечение 60 ненагруженного пластмассового элемента 40 направлено клином к боковым кромкам 70 участка сварки порта 50 Ширина, т.е. растяжение в плоскости пакета 100, пластмассового элемента 40 в месте сварки порта 50 ок. 1 см. Высота пластмассового элемента 40 в месте сварки порта 50 ок. 0,5 см. Две первых кромки 80 выполнены закругленными. Две вторые кромки 90 заострены в пазухе и обеспечивают плотное без натяжения прилегание пластмассовой пленки 20 к пластмассовому элементу 40. Длина пластмассового элемента составляет ок. 3-5 см. От гибкого первого конца порта 160 к стабильно сформованному концу порта 170 площадь как внутреннего сечения порта 110, так и наружного сечения порта 120 увеличивается, при этом увеличение это необязательно должно быть непрерывным. Толщина стенки от первого конца порта 160 до второго конца порта 170 также увеличивается. Увеличение толщины стенок не должно быть постоянным, толщина стенок может оставаться постоянной и на каком-то коротком участке уменьшаться с целью образования фиксирующей детали к затвору, например, в форме колпачка 180. Толщина стенок пластмассового элемента 40 составляет в месте сварки порта 50 ок. 0,5 - 1 мм и увеличивается до - свыше 2 мм. Головка пластмассового элемента 40 на втором конце порта 170 выполнена округлой. На первом переходном участке 130 переход осуществляется от ромбического сечения к округлому. Головка пластмассового элемента 40 на втором конце порта 170 имеет диаметр от 1,5 до 2 см. Пластмассовый элемент 40 в этой форме исполнения изготавливается способом литья из полипропилена. Ширина сварного шва в зоне сварки порта 50 варьируется в пределах 5-10 мм.

Фиг. 2, 3 и 4 демонстрируют элемент 40 из фиг. 1 в перспективном изображении, а также в двух продольных сечениях.

На фиг. 2 хорошо видны две из четырех канавок 190 к выступам 200 колпачка 180 на головке пластмассового элемента. Эти канавки 190 при закрывании колпачка 180 захватывают выступы 200, расположенные на колпачке 180 и таким образом могут ориентировать колпачок и служить в качестве предохранителя от перекручивания. На головке видны также детали, обеспечивающие закрывание колпачка 180. Губка 210, которая может быть прижата к уплотнению, находится внутри головки.

У первого конца порта 160 пластмассового элемента 40 различим переход от двух плоских элементов в округленную первую кромку 80. Также видна одна из вторых кромок 90, которая в направлении первого конца порта 160 пластмассового элемента 40 расходится.

В обоих продольных сечениях на фиг.3 и 4 изображено расширение внутреннего сечения порта 110 и наружного сечения порта 120. Толщина стенки увеличивается от ок. 0,5 мм в зоне сварки порта 50 на длине ок. 40 мм до ок. 2 мм в головке пластмассового элемента 40. Различимая на фиг.2 губка 210 кольцевой формы для сжатия уплотнения, вставленного между головкой и колпачком, отчетливо видна в продольных сечениях у основания головки пластмассового элемента 40 в виде выступающего буртика. На внутренних сторонах головки видны выступающие фиксирующие детали 220. Выполненные с соответствующей формой буртиков выступающие детали зацепления 230 на колпачке 180 (сравнить фиг.5) входят в зацепление с фиксирующими деталями 220 и таким образом обеспечивают плотно посаженный колпачок 180, прижатый к уплотнению. На обоих продольных сечениях фиг.3 и 4 видно также приплющивание пластмассового элемента 40. в зоне сварки порта 50.

На фиг.5 показаны как перспективное изображение а), так и разрез б) колпачка 180 для порта 30, изображенного на фиг.1-4. Выступы 200, входящие в зацепление с соответствующими канавками 190, тем самым ориентируя колпачок 180 и предотвращая перекручивание, также изображены. Особенно хорошо можно распознать на чертеже в разрезе, Фиг.56) элементы 230, которые входят в зацепление с фиксирующими деталями 220, фиг.3 и 4. Такой колпачок 180 может изготавливаться из полипропилена методом литья под давлением. Колпачок 180 выполняется с заданной точкой излома 240, в которой может обламываться ручка с дужкой 250. Если есть плоское уплотнение в колпачке, то после отламывания ручки с дужкой 250 уплотнительную прокладку можно проколоть иглой.

Порт 30 может быть перекрыт зажимом, не показанным здесь. Перекрытие порта зажимом можно производить на выступающей части участка, сжимаемого при сварке порта.

На фиг.6 дана схема технологии изготовления пластмассового пакета 10. Гибкий первый конец порта 160 вводится между двумя слоями 22, 24 пленки 20. Инструмент 260 сжимает первый конец порта 160 плашмя и спрессовывает два слоя 22, 24 пленки 20 с первым концом порта 160. Благодаря острым кромкам 90 пленка 20 может прилегать плашмя к первому концу порта 160. Благодаря плоскому прижиму пленка 20 в зоне сварки порта 50 не растягивается. Посредством нагрева пленка 20 и первый конец порта 160 соединяются. После раскрытия инструмента 260 первый конец порта 160 возвращается в основном в свою первоначальную форму сечения, которая была до сварки.

Согласно изобретению процесс изготовления продолжается, инструмент 260 для прессовки и сварки охватывает в основном ровную опорную плиту 270. На опоре 270 лежит слой 22 пленки 20 и прессформа 280 прижимает сверху второй слой 24 пленки 20 к первому концу 160 порта 30 и прижимает второй слой 24 пленки 20 к первому слою 22 пленки 20. В предпочтительной форме исполнения на опоре 270 поддерживается постоянная температура ок. 100°С. Эта температура нижу точки размягчения материала пластмассовой пленки 20. В опоре 270 имеется вкладыш 275. Вкладыш 275 нагревается отдельно от опоры 270. Вкладыш 275 нагревается до температуры выше точки плавления пленки 20. Вкладыш 275 имеет углубление 277 для компенсации высоты материала при срабатывании инструмента 260. Инструмент 260 имеет исполнение, комбинированное с режущим инструментом. Прессформа 280, прессующая сверху, имеет постоянную температуру 140°С, т.е. выше температуры плавления применяемых комбинаций материала. После окончания сварки пластмассовые пакеты 10 захватываются за порт 30 грейферным устройством 279 и выводятся из под инструмента 260.

Реферат

Группа изобретений относится к пластмассовому пакету и способу его изготовления. Пластмассовый элемент для образования участка сварки соединен с пластмассовым пакетом и спрессован плашмя. Сечение ненагруженного пластмассового элемента в направлении к боковым кромкам имеет клинообразную форму. Пластмассовый элемент включает одну или несколько первых кромок, которые параллельны боковым кромкам. Его сечение у боковых кромок участка сварки порта образует вторые кромки, расположенные у боковых кромок и направленные к ним под острым углом. Раскрыт способ изготовления пакета для жидкости. Технический результат заключается в обеспечении создания прочного соединения между пластмассовым элементом и пакетом. 2 н. и 25 з.п. ф-лы, 6 ил.

Комментарии