Контейнер - RU2692064C2

Код документа: RU2692064C2

Чертежи

Описание

Область техники

Изобретение относится к контейнеру, конкретно, к пластиковой ампуле, которая изготовлена с использованием процесса выдувного формования и которая наполнена и закрыта еще в выдувной форме. Предлагаемый контейнер имеет горловину типа втулки, присоединенную к корпусу контейнера в виде его аксиального продолжения и образующую опору для предварительно изготовленного вкладыша, который проходит вдоль оси горловины, причем горловину формируют в выдувной форме на периферийной зоне вкладыша. Кроме того, изобретение относится к способу изготовления именно такого контейнера.

Уровень техники

Контейнеры этого типа, корпус которых изготовлен из термопластичного материала, такого как полипропилен, полиэтилен с низкой или высокой плотностью или из других подобных материалов, совместимых с содержимым контейнера, известны, в частности, из WO 2008/098602 А1. Такие контейнеры, изготовленные, например, посредством известного способа bottelpack®, обычно применяются для приема и выдачи текучих сред, используемых для решения терапевтических или косметических задач. При этом жидкость выдается через вкладыш, установленный в горловине корпуса контейнера и имеющий выпускной конец, выполненный в соответствии с предназначенным применением устройства. В данном контексте, как показано в упомянутом документе, для прямого введения пациенту капель (в частности глазных) устройство может иметь выходную часть, например в виде пипетки, отверстие которой можно открывать, отвинчивая запорный колпачок контейнера. Для введения через инъекционную иглу можно для нее или для пластикового мандрена предусмотреть в выходной зоне вкладыша порт с перфорируемым участком, прокалываемым данными мандреном или иглой. Независимо от конкретной конструкции выходной зоны ее можно перекрыть торцевым (запорным) колпачком, удаляемым с вкладыша перед использованием продукта, содержащегося в контейнере.

По причинам, связанным с техникой безопасности, в случае применения таких контейнеров важно, чтобы в выдувной форме в ходе неразъемного приформовывания горловины к примыкающей периферийной зоне вкладыша сам вкладыш надежно фиксировался в опоре, расположенной в горловине, причем так, чтобы во время использования контейнера, даже в случае приложения усилия к выходной зоне вкладыша, уплотнение между опорой и вкладышем не подвергалось нежелательному воздействию, и, таким образом, можно было надежным образом избежать утечки, увеличенного просачивания или микробиологического загрязнения содержимого контейнера.

Раскрытие изобретения

С учетом этой проблемы изобретение направлено на решение задачи создания контейнера рассматриваемого типа, в котором гарантируется надежное уплотнение между горловиной контейнера и вкладышем. Предлагаемый контейнер может иметь, в частности, медицинское, косметическое или промышленное применение, а также использоваться для напитков и пищевых продуктов, причем в качестве наполняющих материалов в данном случае пригодны жидкости, суспензии, эмульсии, мази, кремы или гели.

Согласно изобретению поставленная задача решена созданием контейнера, обладающего всеми признаками, включенными в п. 1 прилагаемой формулы.

Согласно отличительной части п. 1 существенный признак изобретения состоит в том, что на вкладыше предусмотрен по меньшей мере один уплотняющий элемент, образующий, в комбинации с контактной поверхностью опоры, расположенной в горловине, уплотнение в уплотнительной зоне, которая охватывает ось горловины. При наличии такого элемента на вкладыше процесс формования стенок горловины, образующих опору для вкладыша, может протекать так, что в опоре образуется особенно надежное уплотнительное сопряжение.

В особенно предпочтительном варианте уплотняющий элемент может быть образован сформованной частью вкладыша. Контейнер согласно изобретению можно изготовить очень простым, эффективным и малозатратным образом, формируя данный уплотняющий элемент как часть самого вкладыша, поскольку в результате соответственно экономятся расходы на изготовление отдельного уплотняющего элемента.

В особенно предпочтительных вариантах изобретения сформованная часть, образующая уплотняющий элемент, примыкает к тому концу периферийной зоны, обращенной к контактной поверхности опоры, на котором к вкладышу приформована горловина. Особенно просто выполнить такой вариант, используя осевое уплотнение между опорой и вкладышем.

В другом предпочтительном варианте уплотняющий элемент может быть образован кромкой кольца, сформированного на вкладыше. Данная кромка обращена к контактной поверхности опоры, расположенной в горловине, причем желательно придать кольцу форму ребра, выступающего в осевом направлении. Чтобы обеспечить особенно надежное уплотнение, предусмотрена возможность выполнить данное ребро сходящимся на конус в сторону контактной поверхности, примыкающей к указанной кромке. Тем самым достигается хороший уплотняющий эффект, сосредоточенный в заданной и относительно узкой уплотнительной зоне.

В особенно предпочтительных вариантах на вкладыше выполнен по меньшей мере один конструктивный элемент, выступающий в осевом направлении в сторону корпуса за уплотняющее кольцо контейнера и смещенный радиально внутрь относительно этого кольца. Вследствие того, что сформированный между горловиной и корпусом контейнера суженный переходный участок приведен в контакт с внутренней стенкой, образуется опора для вкладыша, которая противостоит поперечным силам, воздействующим на него во время применения устройства. Желательно придать данному конструктивному элементу форму коаксиального усеченного конуса, который сужается в направлении корпуса контейнера и имеет коаксиальный проход (канал), открытый в сторону корпуса контейнера. В таком варианте наружная коническая поверхность данного элемента позволяет обеспечить плотное примыкание к имеющему воронкообразную форму переходному участку корпуса контейнера.

В альтернативном варианте предусмотрена возможность выполнить эту конструкцию так, чтобы вкладыш образовывал внутри периферийной зоны полый цилиндр, на внутренней стороне стенки которого расположены выступающие в осевом направлении конструктивные элементы, причем им придана форма крылышек, у которых свободные концевые участки примыкают к внутренней стороне переходного участка.

В предпочтительных вариантах изобретения с концом периферийной зоны вкладыша, обращенным от корпуса контейнера, соединен полый конус для шприца. При этом полость данного конуса соосна с положением цилиндрического канала упомянутого конструктивного элемента в форме усеченного конуса. Указанные полость и канал разделены перегородкой, образующей стенку, которую с целью выведения продукта можно перфорировать, например проколоть полым пластиковым мандреном, двухконечной канюлей, например выполненной согласно стандарту DIN EN ISO 7885 (или DIN 13097-5) или двухконечными инъекционными иглами, применяемыми, например, для введения инсулина.

В других предпочтительных вариантах к периферийной зоне вкладыша, обращенной от корпуса контейнера, присоединена сопрягающая втулка, снабженная наружным люэровским конусом и охватывающей резьбовой частью, закрепленной фиксированным образом, выполненной согласно стандарту EN 1707:1996 и герметично закрытой посредством колпачка.

В других предпочтительных вариантах к периферийной зоне вкладыша, обращенной от корпуса контейнера, присоединена сопрягающая втулка, снабженная наружным конусом с закрытым кончиком и жестко присоединенной охватывающей резьбовой частью, подобной устройству по EN 1707:1996. Открывают данную втулку, отламывая или откручивая указанный кончик.

Чтобы закрепить вкладыш в опоре посредством формования, объединяющего горловину и периферийную зону вкладыша в единое целое (с целью обеспечения гарантированной защиты как от осевых, так и от крутящих воздействий), желательно предусмотреть возможность сформировать на периферийной зоне вкладыша поверхностные рельефы, отделенные друг от друга радиально заглубленными участками поверхности. В результате при таком объединении вкладыша и горловины корпуса контейнера между ними обеспечивается вариант геометрического замыкания.

Используя способ, известный применительно к таким контейнерам, к концу горловины, обращенному от корпуса контейнера, может быть приформован запорный колпачок, который перекрывает конус для шприца или любой другой выходной участок для выведения продукта, имеющий другую форму, и образует заданную точку отламывания, позволяющую выполнить отделение от горловины. Если вкладыш посредством геометрического замыкания гарантированно защищен от крутящих воздействий, колпачок можно отделить удобным и надежным образом, поворачивая его у заданной точки отламывания. Для облегчения выполнения этой операции вручную предусмотрена возможность сформировать на данном колпачке заодно с ним, например, соответствующую головку.

Задачей, на решение которой направлено изобретение, является также разработка способа изготовления контейнера согласно любому из п.п. 1-16 прилагаемой формулы, обладающего признаками, включенными в ее п. 17.

Краткое описание чертежей

Далее изобретение будет подробно описано на примерах, проиллюстрированных на чертежах.

На фиг. 1 представлен, на виде спереди, вариант контейнера по изобретению, показанный в увеличенном (примерно в 3 раза) масштабе.

На фиг. 2 этот же вариант представлен в продольном разрезе с поворотом на 90° относительно положения на фиг. 1.

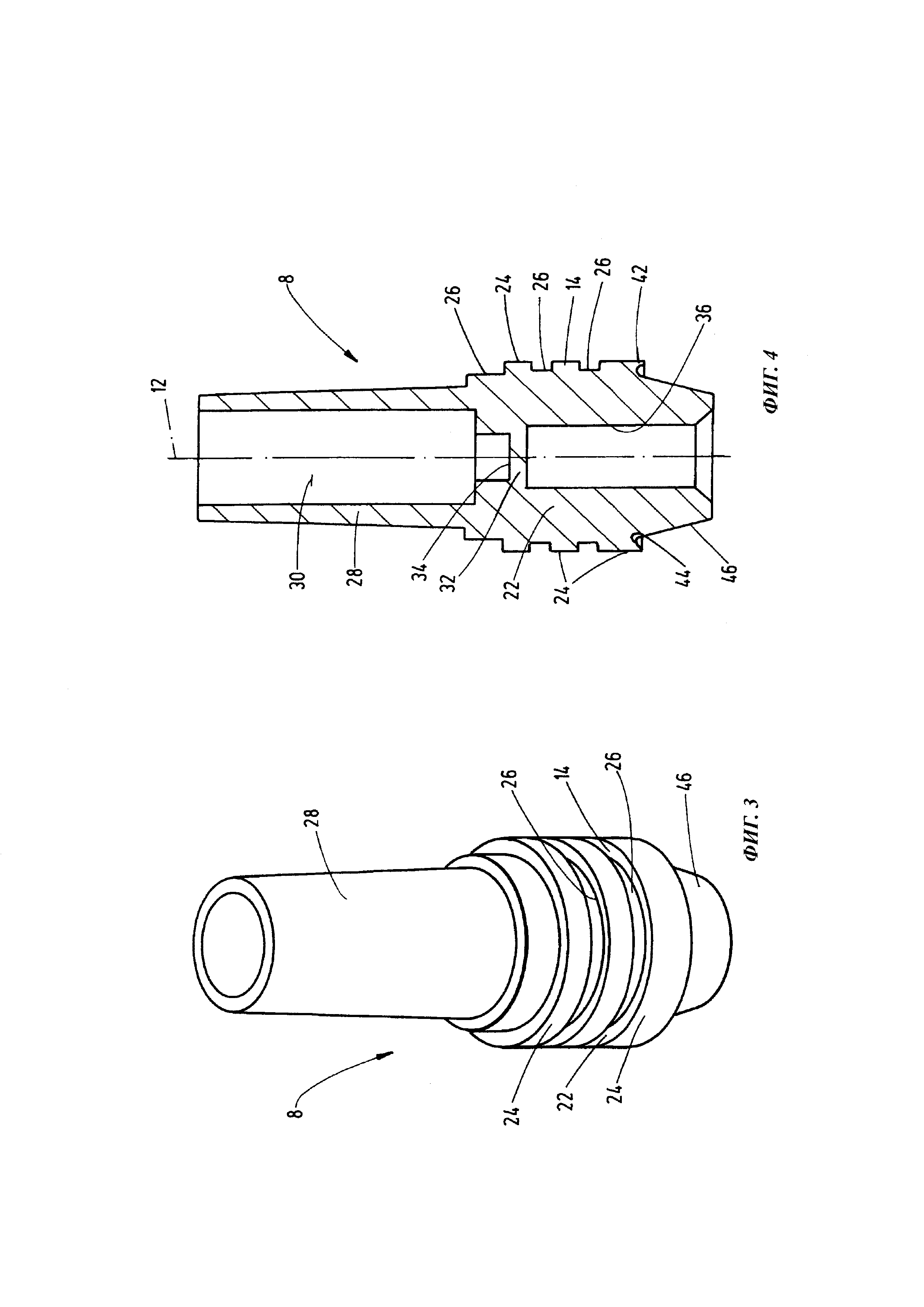

На фиг. 3 и 4 представлен, соответственно в перспективном изображении и в продольном разрезе, корпус вкладыша для варианта контейнера по фиг. 1 и 2, увеличенный приблизительно в 2,5 раза относительно изображения на фиг. 1 и 2.

На фиг. 5 и 6, на тех же видах, что и фиг. 3 и 4, представлен вкладыш для модифицированного варианта контейнера.

На фиг. 7 и 8, на тех же видах, что и фиг. 3 и 4, представлен корпус вкладыша для другого модифицированного варианта контейнера.

На фиг. 9 и 10 представлен, соответственно в перспективном изображении и в продольном разрезе, фрагмент вкладыша для следующего модифицированного варианта, показанный в масштабе, увеличенном по сравнению с использованным на фиг. 3 и 4.

На фиг. 11 представлен, в перспективном изображении, фрагмент вкладыша для еще одного модифицированного варианта, показанный в масштабе, использованном на фиг. 3 и 4.

На фиг. 12 представлен, в разрезе, фрагмент вкладыша по фиг. 11, установленного в надлежащую позицию на горловине соответствующего контейнера.

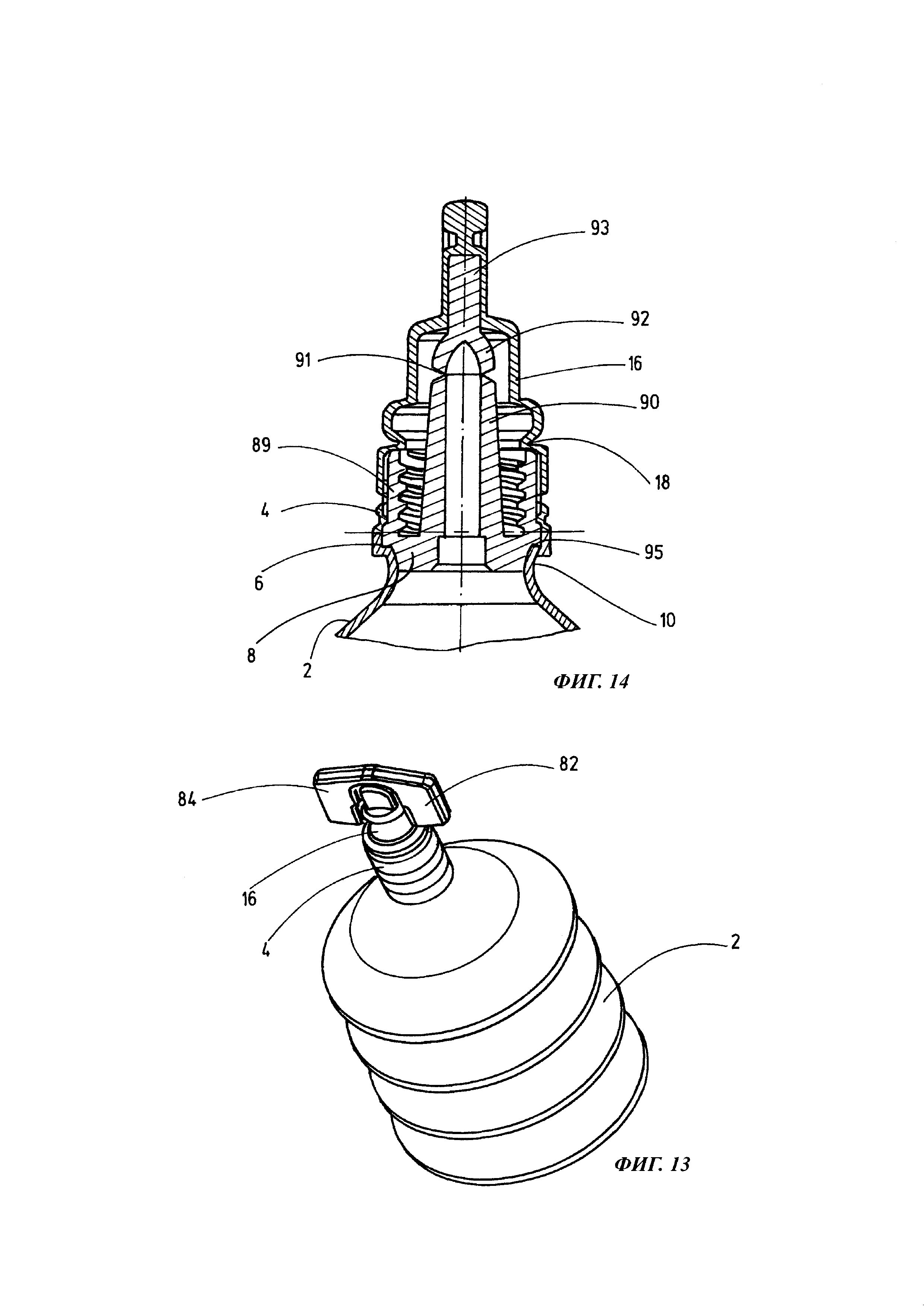

На фиг. 13 представлен, в перспективном изображении, вариант контейнера, выполненного в виде бутылочки небольшого объема.

На фиг. 14 представлен, в продольном разрезе, фрагмент варианта по фиг. 13 с показом только зоны запорного колпачка и горловины.

На фиг. 15 представлены, в продольном разрезе, вкладыш для варианта по фиг. 8 и схематично изображенное нагревательное устройство, причем проиллюстрирована ситуация до введения вкладыша в данное устройство.

На фиг. 16 представлена ситуация по фиг. 15, но с вкладышем, введенным в нагревательное устройство.

На фиг. 17 представлен, в продольном разрезе, вкладыш в состоянии после нагрева в нагревательном устройстве.

На фиг. 18 представлено, в очень упрощенном виде, в продольном разрезе, выдувное формующее устройство, используемое при изготовлении контейнера согласно изобретению, причем проиллюстрирована стадия процесса изготовления, выполняемая до введения нагретого вкладыша в изготавливаемый контейнер.

На фиг. 19 представлена технологическая стадия, на которой смыкаемые части формы выдувного формующего устройства по фиг. 18 сведены.

На фиг. 20 схематично и упрощенно представлен, в продольном разрезе, контейнер, извлеченный из выдувного формующего устройства.

Осуществление изобретения

Изобретение описано со ссылками на чертежи, иллюстрирующие варианты его осуществления, согласно которым корпус 2 контейнера имеет горловину 4, образующую опору 6 для вкладыша 8 и во время применения контейнера используемую при выдаче содержащейся в нем жидкости. В проиллюстрированных примерах корпусу 2 контейнера придана форма сжимаемой ампулы, сечение которой приблизительно соответствует ромбу. Корпус 2 контейнера, выполненный из пластикового материала посредством выдувного формования и имеющий общий объем 2 мл при заполняемом объеме 1,5 мл, дополнен переходным участком 10. В свою очередь, участок 10 образует, в виде локального сужения, переход к горловине 4, имеющей форму втулки с увеличенным диаметром. В таком варианте переходный участок 10 имеет конфигурацию в виде воронки, к которой, коаксиально по отношению к оси 12 контейнера, присоединена горловина 4 в виде кольцевой цилиндрической втулки.

Вкладыш 8, проиллюстрированный на фиг. 3 и 4 отдельно от остальной конструкции, имеет форму тела вращения и представляет собой цельную деталь из пластика с осью, совпадающей с осью 12. Предпочтительно выполнить его из того же материала, из которого состоит корпус 2 контейнера вместе с переходным участком 10 и горловиной 4 (или хотя бы из пластика, входящего в тот же класс материалов). В ходе изготовления, проводимого согласно процессу bottelpack®, в котором исходную пластиковую трубку экструдируют в выдувную форму, где, используя главные смыкаемые части формы и примыкающие к ним участки контейнера (такие как горловина и, как вариант, прилегающий колпачок), формируют корпус 2 контейнера вместе с переходным участком 10, после чего перед сведением смыкаемых частей формы вставляют вкладыш 8 в опору 6, расположенную в горловине 4. Затем, как это известно из уровня техники, сводят смыкаемые части формы, приформовывая тем самым горловину 4 к соответствующей периферийной зоне 14 вкладыша 8 (см. фиг. 3 и 4). В примере, представленном на фиг. 1 и 2, к тому концу втулки горловины 4, в котором у переходной части сформирована в качестве разъединяемой зоны разделения заданная точка 18 отламывания, приформован запорный колпачок 16.

Как показано на фиг. 3 и 4, вкладыш 8 состоит из основной части 22 и приформованной к ней периферийной зоны 14. Во время сведения смыкаемых частей формы к этой зоне приформовывается горловина 4. Согласно принципам уже упоминавшегося процесса bottelpack® это происходит после наполнения корпуса 2 контейнера надлежащим продуктом посредством заправочного мандрена. За счет отклонения стенки основной части 22 от гладкой цилиндрической формы поверхность данной части в своей периферийной зоне 14 приобретает поверхностные рельефы, которые образованы радиально залубленными участками 26, чередующимися с незаглубленными участками 24. В примере, представленном на фиг. 3 и 4, заглубленные участки 26 сформированы периметрическими кольцевыми канавками (т.е. незаглубленные участки 24 поверхности сформированы наподобие кольцевых ребер, отделенных друг от друга в осевом направлении). Когда горловина 4 приформована к основной части 22 вкладыша 8, в сформированной таким образом периферийной зоне 14 создаются своего рода зубцы, обеспечивающие для вкладыша 8 в опоре 6, расположенной во втулке горловины 4, геометрическое замыкание, противостоящее воздействию любых осевых усилий. На том конце основной части 22 вкладыша 8, который обращен от опоры 6, сформирован конус 28 для шприца, образующий выходной конец вкладыша 8. В приведенном примере осевая длина конуса 28 больше, чем у основной части 22, причем конус образует внутреннюю коаксиальную полость 30, перекрытую у своего конца, примыкающего к основной части 22, поперечной перегородкой 32, в которой по центру выполнено углубление 34. К перегородке 32 проходит коаксиальный проход (канал) 36, открытый у того конца вкладыша 8, который обращен к корпусу 2 контейнера. Углубление 34 образует зону, в которой толщина перегородки 32 уменьшена и которая в процессе экстрагирования через канал 36 продукта, содержащегося в контейнере, выполняет функцию участка, перфорируемого полым пластиковым мандреном или двухконечной канюлей типа заданной стандартом DIN EN ISO 7885 или DIN 13097-5.

У переходного участка 10 (см. фиг. 2) в опоре 6, расположенной в горловине 4, сформирован уступ 38, выполняющий функцию контактной поверхности для уплотняющего элемента, герметизирующего вкладыш 8 в опоре 6. Данный элемент образован соответственно сформованной частью самого вкладыша 8. Как наиболее наглядно показано на фиг. 4, на конце периферийной зоны 14 сформировано кольцо 42, обращенное к корпусу 2 контейнера своей периферийной кромкой. В данном кольце выполнен вырез 44 в виде кольцевой канавки, смещенной радиально внутрь относительно периферийной кромки кольца. Таким образом, эта кромка кольца 42 образует выступающее в осевом направлении кольцевое ребро. Как показано на фиг. 4, кольцо сужается в сторону выступающего ребра, которым оно примыкает к контактной поверхности у уступа 38 опоры 6. Благодаря сужающейся конфигурации ребра кольца 42 формируется эффективная узкая зона уплотнения.

К основной части 22 вкладыша примыкает коаксиальный усеченный конус 46, у свободного конца которого канал 36 открыт.Данный конус проходит от выреза 44, радиально сужаясь в сторону внутреннего объема корпуса 2 контейнера. Как показано на фиг. 2, при установленном вкладыше наружная коническая поверхность усеченного конуса 46 примыкает к внутренней стороне воронкообразного переходного участка 10, в результате чего данный конус образует конструктивный элемент, центрирующий вкладыш 8 в опоре 6 и противодействующий поперечным усилиям.

На фиг. 5 и 6 представлен модифицированный вариант вкладыша, отличающийся от предыдущего только измененной формой поверхностных рельефов на периферийной зоне 14 основной части 22 вкладыша 8. В отличие от заглубленных участков 26 поверхности, проходящих только по периметру, в примере по фиг. 5 и 6 аналогичные участки 26 проходят как по периметру, так и в осевом направлении, так что в периферийной зоне формируются не замкнутые кольцевые ребра, а ребра 52, разделенные на секции.

На фиг. 7 и 8 представлен вариант вкладыша 8, у которого дополнительно изменена конфигурация периферийной зоны 14, хотя сам вкладыш соответствует приведенным выше примерам в том, что касается конфигурации уплотняющего элемента, выполненного в форме кольца 42. Как показано на данных чертежах, примерно в центральной по длине секции основной части 22 выполнен радиально выступающий кольцевой выступ 54 типа буртика, от которого в направлении к конусу 28 для шприца проходит венец, состоящий из продольных ребер 56, распределенных по периметру и оканчивающихся на некотором расстоянии от конуса 28 для шприца. Как показано на фиг. 7, наружная сторона продольных ребер 56 имеет закругленную форму. В такой конфигурации, обеспечивающей наличие поверхностных рельефов на периферийной зоне 14, между горловиной 4 и введенным вкладышем 8 образуется геометрическое замыкание, предохраняющее, посредством продольных ребер 56 и использования кольцевого выступа 54, вкладыш 8 соответственно от проворачивания и осевого смещения.

На фиг. 9 и 10 представлен еще один модифицированный вариант, в котором в периферийной зоне 14 вкладыша 8 выполнен венец продольных канавок 58, распределенных по периметру. Кроме того, как показано на фиг. 10, канал 36, проложенный в усеченном конусе 46 и в полости 30 и проходящий в сторону выходного конца, не разделен радиально ориентированной поперечной перегородкой 32. Вместо этого из конуса 46 в полость 30 выступает внутренний конус 62. Он также сформован в виде усеченного конуса, который закрыт у конца, расположенного в полости 30, элементом 64 в виде диафрагмы, образующим перфорируемую зону.

На фиг. 11 и 12 представлен вариант вкладыша 8, в котором в периферийной зоне 14 образован полый цилиндр 66, ободком которого, обращенным к корпусу 2 контейнера, сформировано кольцо 68, имеющее в качестве уплотняющего элемента криволинейную поверхность. Данная поверхность герметично сопрягается с контактной поверхностью у опоры 6, расположенной в горловине 4 и сформированной уступом 38. На наружной стороне полого цилиндра 66 выполнены продольные ребра 72, оканчивающиеся на небольшом осевом расстоянии от уплотняющего элемента, образованного кольцом 68, и представляющие собой поверхностные рельефы, распределенные по периметру. На внутренней стороне полого цилиндра 66 сформированы выступающие в осевом направлении конструктивные элементы в виде крылышек, распределенных по периметру и лежащих в радиальных плоскостях. Свободные концы 76 крылышек 74 приведены в контакт с внутренней стороной переходного участка 10, обеспечивая таким образом хорошую центрировку даже в случае вкладышей 8 с увеличенными диаметрами.

Чтобы облегчить отделение запорного колпачка 16, приформованного сверху у заданной точки 18 отламывания, у его конца, как показано на фиг. 1, сформирована головка с выступающими вбок выступами 82, 84.

Поскольку соответствующий уплотняющий элемент обладает хорошей стабильностью, он способен оказывать индивидуально требуемое герметизирующее воздействие. Однако, кроме того, предусмотрена возможность, подведя тепло, расплавить уплотняющий элемент 42; 68, а затем сформировать из него по отношению к другому смежному пластиковому материалу твердый барьер, непроницаемый для текучей среды. Избыток пластикового материала, который может образоваться в результате процесса плавления, может переместиться в полую канавку 44 (см. фиг. 4), где он в процессе сварки будет выполнять функцию дополнительного материала-наполнителя, обеспечивая таким образом однородность сварного шва.

На фиг. 13 и 14 представлен альтернативный вариант контейнера, представляющий собой пузырек небольшого объема, предназначенный для размещения продукта в количестве примерно 30 мл. В данном случае корпус 2 контейнера сформирован в виде мехов, т.е. в процессе выдачи он может сжиматься. Как показано на фиг. 14, вкладыш 8, вставляемый во втулку 4, имеет выходной конус, выполненный как охватываемый компонент 90 соединения Luer Lock. Он расположен внутри втулки 89 коаксиально с ней, причем наружная сторона втулки является периферийной зоной, к которой приформовывают горловину 4. Указанный компонент 90 соединения Luer Lock, выступающий за конец втулки 89, снабжен закрывающей частью 92, предназначенной для перекрывания его выпускного отверстия и приформованной к нему над заданной точкой 91 отламывания. Закрывающая часть 92 имеет выступающий вдоль оси стержень 93, который плотно охватывается запорным колпачком 16, приформованным сверху. В результате образуется жесткое соединение, и закрывающую часть 92 можно безопасным образом удалить, отсоединив заданную точку 91 отламывания и точку 18 отделения вместе с приформованным сверху запорным колпачком 16. Для этого колпачок откручивают за его выступы 82, 84, сформованные заодно с ним.

На фиг. 15-17 проиллюстрированы стадии способа согласно изобретению, позволяющего во время изготовления контейнера обеспечить особенно эффективный антимикробный герметизирующий эффект в зоне между вкладышем 8 и корпусом 2 контейнера. Предлагаемый способ заключается в том, что во время изготовления контейнера согласно процессу bottelpack® вкладыш 8 перед введением его в опору 6, расположенную в горловине 4, нагревают по меньшей мере до температуры 50-70°С, причем в особенности в площади кольца 42, образующего уплотняющий элемент. Это способствует сплавлению во время сведения смыкаемых частей 97 формы (см. фиг. 18-20). Данная процедура проиллюстрирована на фиг. 15-17. Непосредственно перед введением его в выдувное формующее устройство 99 вкладыш 8 нагревают в предназначенном для этого устройстве, которым в примере по фиг. 15 и 16 является так называемый теплоотражатель 94. На фиг. 15 показана ситуация перед приведением вкладыша в контакт с теплоотражателем 94, а на фиг. 16 проиллюстрирован сам процесс нагрева. Предусмотрена возможность провести предварительный нагрев посредством прямого контакта уплотняющего элемента 42; 68, используя нагретую поверхность или тепловое излучение, например инфракрасные лучи или лазерные пучки. Если вкладыш 8 изготовлен из пластика, содержащего соответствующие добавки, может быть использовано также индуктивно связанное электромагнитное поле. Кроме того, чтобы стимулировать приплавление, предусмотрена возможность выполнить вкладыш 8 из нескольких различных материалов, в том числе посредством многокомпонентного инжекционного формования. Например, уплотняющий элемент 42; 68 можно сформировать из термопластичного полимера, размягчающегося при относительно низких температурах и имеющего хорошие адгезионные свойства, проявляемые по отношению к полимерному материалу корпуса 2 контейнера. В частности, в данном случае может быть пригоден термопластичный эластомер (ТПЭ). Другие части вкладыша 8 можно выполнить из полимеров, имеющих более высокие температуры размягчения. В результате для вкладыша 8 обеспечивается высокая стабильность размеров, а также плотное приплавление, сохраняющееся даже при разогреве до более высоких температур. Чтобы обеспечить микробиологическую непроницаемость, сохраняющуюся после воздействия механических крутящих нагрузок, желательно поместить уплотняющий элемент 42 вне зоны периметрических поверхностных рельефов 24, 26; 52; 54, 56; 58; 72, расположенных на вкладыше 8. Тем самым предотвращаются заметные воздействия крутящих моментов/крутящих усилий на уплотняющий элемент 42, в частности, во время открывания.

На фиг. 18-20 проиллюстрированы стадии способа изготовления, приведенные в порядке, соответствующем ходу процесса нагрева. На фиг. 18 вкладыш 8 показан непосредственно перед его введением в форму. Во время этой операции к нему сначала прилагают только давящее осевое усилие, необходимое для осуществления приплавления. Затем, с задержкой во времени, прилагают радиальные усилия, сводя смыкаемые части 97 формы и обеспечивая тем самым взаимное замыкание между поверхностными рельефами периферийной зоны вкладыша 8. Короткая задержка между этими операциями, даже если она составляет менее 1 с, создает значительный полезный эффект. На фиг. 19 представлена ситуация после сведения смыкаемых частей 97 формы, когда приформованный сверху запорный колпачок 16 уже сформирован и уплотнен с получением герметичного состояния контейнера, которое проиллюстрировано на фиг. 20.

В вариантах нагревательного процесса с использованием указанных далее материалов для трубки 98, из которой формируется контейнер, и для вкладыша 8 с уплотняющими элементами 42; 68 оказались полезными следующие температурные интервалы:

(ПЭНП - полиэтилен низкой плотности, ПЭВП - полиэтилен высокой плотности, ПП - полипропилен, ПЭТ - полиэтилентерефталат, ТПЭ - термопластичный эластомер)

Реферат

Группа изобретений относится к области контейнеров для приема и выдачи текучих сред медицинского или косметического назначения. Контейнер изготовлен с использованием процесса выдувного формования с последующим наполнением и закрыванием в выдувной форме, контейнер имеет горловину типа втулки, присоединенную в виде аксиального продолжения к корпусу контейнера и образующую опору для сформованного вкладыша, имеющего протяженность вдоль оси горловины, сформованной в выдувной форме на периферийной зоне вкладыша, на вкладыше имеется по меньшей мере один уплотняющий элемент, который в комбинации с контактной поверхностью, образованной на опоре, расположенной в горловине, формирует уплотнение в уплотнительной зоне, охватывающей указанную ось. При этом уплотняющий элемент образован кромкой сформированного на вкладыше кольца, которая обращена к контактной поверхности опоры, расположенной в горловине, и из уплотняющего элемента, расплавленного путем подвода к нему тепла, сформирован по отношению к другому смежному пластиковому материалу твердый барьер, непроницаемый для текучей среды. При этом сформированный в виде кольца уплотняющий элемент имеет конфигурацию ребра, выступающего в осевом направлении. Также раскрывается способ изготовления указанного контейнера. Группа изобретений обеспечивает надежное уплотнение между горловиной контейнера и вкладышем. 2 н. и 15 з.п. ф-лы, 20 ил.

Комментарии