Композиции покрытий контейнеров - RU2645341C2

Код документа: RU2645341C2

Описание

Перекрестная ссылка на родственные заявки

Данная заявка является частично продолжающей заявкой для заявки с регистрационным номером 13/113,130, поданной 23 мая 2011 года.

Область техники, к которой относится изобретение

Изобретение относится к композициям покрытий контейнеров на основе смол сложных полиэфиров.

Уровень техники

При нанесении покрытий на поверхности контейнеров для пищевых продуктов и напитков использовали широкий спектр покрытий. Например, на металлические консервные банки иногда наносят покрытия при использовании операций нанесения покрытия на рулонный прокат или нанесения покрытия на листовой прокат, то есть на рулонный прокат или листовой прокат из стали или алюминия наносят покрытие из подходящей для использования композиции и проводят отверждение. После этого из подложки с нанесенным покрытием формуют корпус консервной банки или днище консервной банки. В альтернативном варианте композиция покрытия может быть нанесена, например, в результате распыления и окунания, на сформованную консервную банку, а после этого отверждена. Покрытия у контейнеров для пищевых продуктов и напитков предпочтительно должны быть способны подвергаться высокоскоростному нанесению на подложку и должны обеспечивать получение необходимых свойств при отверждении для эксплуатации в жестких условиях области конечного применения. Например, покрытие должно быть безопасным с точки зрения контакта с пищевым продуктом и должно обладать превосходной адгезией к подложке.

Множество композиций покрытий у контейнеров для пищевых продуктов и напитков имеют в своей основе эпоксидные смолы, которые представляют собой полиглицидиловые простые эфиры бисфенола А. Бисфенол А в покрытиях контейнеров в виде либо самого бисфенола A (BPА), либо его производных, таких как диглицидиловые простые эфиры бисфенола A (BADGE), эпоксидные новолачные смолы и полиолы, полученные при использовании бисфенола А и бисфенола F, создает проблемы. Хотя научные данные, доступные на сегодняшний день, в итоге свидетельствует о том, что небольшие следовые количества соединений ВРА или BADGE, которые могли бы быть высвобождены из существующих покрытий, не создают опасности для здоровья людей. Тем не менее, данные соединения некоторыми воспринимаются как причиняющие вред здоровью человека. Следовательно, существует настоятельное желание исключить данные соединения из покрытий у контейнеров для пищевых продуктов и напитков. В соответствии с этим желательными являются композиции покрытий контейнеров у контейнеров для пищевых продуктов и напитков, которые не содержат экстрагируемых количеств соединений ВРА, BADGE или других производных соединения ВРА и, тем не менее, обладают коммерчески приемлемыми свойствами.

Получение подходящих для использования композиций покрытий контейнеров обеспечивают гидроксилфункциональные сложные полиэфиры, отверждаемые при использовании аминопластовых или фенопластовых отвердителей. Однако такие композиции могут демонстрировать неудовлетворительную гидролитическую устойчивость в условиях хранения при высокой влажности, что тем самым ограничивает их коммерческую применимость. Было бы желательно составить рецептуру композиции покрытия контейнера при использовании связующего на основе смолы сложного полиэфира, которая характеризовалась бы улучшенной гидролитической устойчивостью в условиях хранения при высокой влажности.

Сущность изобретения

Настоящее изобретение предлагает композицию покрытия для нанесения на поверхность контейнера для пищевых продуктов или напитков или его часть, содержащую:

(А) от 70 до 90 массовых процентов смолы гидроксилфункционального сложного полиэфира, полученной из:

(i) от 0,1 до 8 молярных процентов альфа,бета-этиленненасыщенной дикарбоновой кислоты, содержащей от 4 до 5 атомов углерода,

(ii) от 10 до 30 молярных процентов нафталиндикарбоновой кислоты, в том числе ее низших алкиловых сложных эфиров,

(iii) от 10 до 30 молярных процентов ароматической дикарбоновой кислоты, отличной от (ii),

(iv) от 40 до 60 молярных процентов алифатического диола, содержащего разветвленные алкильные группы, и

(v) от 0,2 до 4 молярных процентов триола,

при этом уровни молярного процентного содержания получают при расчете на совокупные моли для (i)-(v);

(В) от 5 до 25 массовых процентов аминопластового отвердителя, при этом уровни массового процентного содержания (А) и (В) получают при расчете на массу твердого вещества смолы в композиции покрытия.

Композиция покрытия может содержать от 0,1 до 20, в частности от 0,8 до 12, например от 3 до 12, массовых процентов при расчете на массу твердого вещества смолы, фосфатированного сложного полиэфира для оптимизирования свойств, таких как адгезия получающегося в результате покрытия.

Композиции изобретения характеризуются улучшенной гидролитической устойчивостью в условиях хранения при высокой влажности.

Подробное раскрытие изобретения

В соответствии с использованием в настоящем документе, если только не будет однозначно указано другого, все числа, такие как выражающие значения, диапазоны, количества или уровни процентного содержания, могут быть прочитаны, как если бы им предшествовало слово «приблизительно» даже в случае отсутствия однозначного появления данного термина. Кроме того, необходимо отметить то, что термины и/или фразы во множественном числе охватывают их эквиваленты в единственном числе и наоборот. Например, «один» полимер, «один» сшиватель и любой другой компонент обозначают один или несколько данных компонентов.

При обращении к любому численному диапазону значений такие диапазоны понимаются как включающие все без исключения целые числа и/или дроби в промежутке между указанными минимумом и максимумом диапазона.

В соответствии с использованием в настоящем документе термин «полиол» или его вариации в широком смысле относятся к материалу, содержащему в среднем две и более гидроксильные группы при расчете на одну молекулу. Термин «поликарбоновая кислота» относится к кислотам и их функциональным производным, в том числе ангидридным производным там, где они существуют, и низшим алкиловым сложным эфирам, содержащим 1-4 атома углерода.

В соответствии с использованием в настоящем документе термин «полимер» в широком смысле относится к форполимерам, олигомерам и как гомополимерам, так и сополимерам. Термин «смола» используется взаимозаменяемым образом с термином «полимер».

В соответствии с использованием в настоящем документе термины «один» и «по меньшей мере один» и «один или несколько» используются взаимозаменяемым образом. Таким образом, например, композиция покрытия, которая содержит «один» полимер, может быть интерпретирована как обозначающая композицию покрытия, включающую «один или несколько» полимеров.

В соответствии с использованием в настоящем документе молекулярные массы определяют при использовании гельпроникающей хроматографии с применением полистирольного стандарта. Если только не будет указано другого, то молекулярные массы получают при расчете в виде среднечисленных величин (Mn).

Смолы сложных полиэфиров, подходящие для использования в практике изобретения, могут иметь среднечисленные молекулярные массы (Mn) в диапазоне от 9000 до 16000, в частности от 10000 до 15000, г/моль. Молекулярные массы, меньшие чем 9000, в результате приводят к получению покрытий, характеризующихся недостаточной высокотемпературной влагоустойчивостью; в то время как молекулярные массы, большие чем 16000, трудно получить в реакторах со стандартным коммерческим размером. Смола сложного полиэфира, подходящая для использования в практике изобретения, является гидроксилфункциональной, хотя гидроксильное число обычно является меньшим чем 15, в частности находящимся в диапазоне от 0,5 до 12, миллиграммов КОН при расчете на один грамм твердого вещества смолы сложного полиэфира вследствие высокой молекулярной массы смолы.

Подходящие для использования смолы сложных полиэфиров обычно получают в результате конденсации (этерификации с образованием сложных эфиров) в соответствии с известными способами [смотрите, например, публикацию Zeno Wicks, Jr., Frank N. Jones and S. Peter Pappas, Organic Coatings: Science and Technology, Vol. 1, pp. 122-132 (John Wiley & Sons: New York, 1992)]. Смолу сложного полиэфира получают из:

(i) от 1 до 8 молярных процентов альфа,бета-этиленненасыщенной дикарбоновой кислоты, содержащей от 4 до 5 атомов углерода,

(ii) от 10 до 30 молярных процентов нафталиндикарбоновой кислоты, в том числе ее низших алкиловых сложных эфиров,

(iii) от 10 до 30 молярных процентов ароматической дикарбоновой кислоты, отличной от (ii),

(iv) от 40 до 60 молярных процентов алифатического диола, содержащего разветвленные алкильные группы, и

(v) от 0,2 до 4 молярных процентов триола,

при этом уровни молярного процентного содержания получают при расчете на совокупные моли для (i)-(v).

В число альфа,бета-этиленненасыщенных дикарбоновых кислот, которые могут быть использованы, попадают малеиновая кислота, фумаровая кислота, итаконовая кислота, кротоновая кислота и цитраконовая кислота. Присутствие альфа,бета-этиленненасыщенных дикарбоновых кислот, в частности, малеиновой кислоты, в результате приводит к получению покрытий, характеризующихся улучшенной отверждаемостью, о чем свидетельствует устойчивость к помутнению. Количества, меньшие чем 1 молярный процент, не свидетельствуют о наличии достаточной улучшенной отверждаемости; в то время как количества, большие чем 8 молярных процентов, в результате приводят к получению гибких пленок, которые не будут противостоять воздействию высоких температур способа изготовления консервной банки и днища консервной банки.

В условиях хранения композиций покрытий при высокой влажности существенными для гидролитической устойчивости являются нафталиндикарбоновые кислоты, в частности, их диметиловый сложный эфир. Количества, меньшие чем 10 молярных процентов, в результате приводят к получению недостаточной устойчивости к воздействию условий высокотемпературной влажности; в то время как количества, большие чем 30 молярных процентов, в результате приводят к получению кристаллических сложных полиэфиров, формирующих пятнистые пленки, обладающие неудовлетворительными свойствами.

Примерами других ароматических дикарбоновых кислот являются изофталевая кислота и терефталевая кислота. Данные дикарбоновые кислоты в указанных количествах уменьшают тенденцию сложного полиэфира к кристаллизации.

Примерами алифатических диолов, включающих алкильное разветвление, являются 2-метил-1,3-пропандиол и 2-бутил-2-этил-1,3-пропандиол. Данные диолы в указанных количествах уменьшают тенденцию сложного полиэфира к кристаллизации.

Примерами триолов являются триметилолпропан и триметилолэтан. Присутствие триолов в указанных количествах обеспечивает получение лучшей химической стойкости и надлежащей смеси из твердости и гибкости в отвержденном покрытии, что необходимо в способе изготовления консервной банки.

Необязательно смола сложного полиэфира может быть получена при использовании вплоть до 15 молярных процентов насыщенной алифатической дикарбоновой кислоты, содержащей от 4 до 12 атомов углерода, такой как адипиновая кислота и себациновая кислота. Другие необязательные реагенты представляют собой вплоть до 5 молярных процентов циклоалифатического диола, такого как циклогександиметанол, и вплоть до 15 молярных процентов линейного диола, такого как этиленгликоль и 1,4-бутандиол.

Смола сложного полиэфира присутствует в композиции покрытия в количествах в диапазоне от 70 до 90, в частности от 80 до 90, массовых процентов при расчете на массу твердого вещества смолы в композиции покрытия.

Отвердитель для гидроксилфункционального сложного полиэфира представляет собой аминопластовую смолу. Для улучшения адгезии иногда используют фенопластовые смолы, в особенности на алюминии, подвергнутом обработке при использовании Zr.

Примерами аминопластовых смол являются те полимеры, которые получают в результате проведения реакции между триазином, таким как меламин или бензогуанамин, и формальдегидом. Предпочтительно данные конденсаты подвергают этерификации с образованием простых эфиров обычно при использовании метанола, этанола, бутанола, в том числе их смесей. Что касается химического получения и использования аминопластовых смол, то смотрите публикацию «The Chemistry and Applications of Amino Crosslinking Agents or Aminoplast», Vol. V, Part II, page 21 ff., edited by Dr. Oldring; John Wiley & Sons/Cita Technology Limited, London, 1998. Данные смолы коммерчески доступны под торговой маркой MAPRENAL®, в частности продукт MAPRENAL MF980, и под торговой маркой CYMEL®, в частности продукты CYMEL 303 и CYMEL 1128, доступные в компании Cytec Industries.

Обычно аминопласт присутствует в количествах в диапазоне от 5 до 25, в частности от 10 до 20, массовых процентов, при этом уровни массового процентного содержания получают при расчете на массу совокупного твердого вещества смолы в композиции покрытия. Количества, меньшие чем 5%, обеспечивают получение недостаточного отверждения, в то время как количества, большие чем 25%, обеспечивают получение покрытий, которые являются чрезмерно хрупкими, и которые могут испаряться в печи отверждения.

Обычно композиция покрытия предпочтительно будет содержать разбавитель, такой как органический растворитель, для растворения или диспергирования смоляных материалов. Органический растворитель выбирают демонстрирующим достаточную летучесть для по существу полного испарения из композиции покрытия во время процесса отверждения, в частности во время отверждения на рулонном прокате, при котором металл нагревают до пиковой температуры металла в диапазоне 205-255°С в течение приблизительно от 5 до 30 секунд. Примерами подходящих для использования органических растворителей являются алифатические углеводороды, такие как уайт-спириты и лигроин для лакокрасочной промышленности, характеризующийся высокой температурой вспышки; ароматические углеводороды, такие как бензол, толуол, ксилол и лигроиновый растворитель 100, 150, 200 и тому подобное; спирты, например этанол, н-пропанол, изопропанол, н-бутанол и тому подобное; кетоны, такие как ацетон, циклогексанон, метилизобутилкетон и тому подобное; сложные эфиры, такие как этилацетат, бутилацетат и тому подобное; гликоли, такие как бутилгликоль, гликолевые простые эфиры, такие как метоксипропанол и этиленгликольмонометиловый простой эфир и этиленгликольмонобутиловый простой эфир, и тому подобное. Также могут быть использованы и смеси из различных органических растворителей. В случае присутствия разбавителей их в композициях покрытий будут использовать в количествах в диапазоне приблизительно от 55 до 85, в частности от 65 до 75, массовых процентов при расчете на совокупную массу композиции покрытия.

В композицию покрытия обычно включают фосфатированный сложный полиэфир, который улучшает адгезию композиции покрытия к подложке. Фосфатированный сложный полиэфир может быть получен в результате проведения реакции между предшественником в виде смолы сложного полиэфира и фосфорсодержащей кислотой. Подходящие для использования фосфатированные сложные полиэфиры описываются в находящейся на рассмотрении одновременно с данной заявкой заявке с регистрационным номером 13/113130, поданной 23 мая 2011 года.

Предшественник в виде смолы сложного полиэфира обычно характеризуется гидроксильным числом в диапазоне от 20 до 75 мг КОН при расчете на один грамм смолы сложного полиэфира и кислотным числом в диапазоне от 15 до 20 мг КОН при расчете на один грамм смолы сложного полиэфира; при этом каждый показатель измеряют при расчете на нелетучее твердое вещество.

Смолы сложных полиэфиров имеют среднечисленные молекулярные массы (Mn) в диапазоне от 2000 до 5000 г/моль.

Подходащие для использования смолы сложных полиэфиров обычно получают в соответствии с представленным выше описанием, то есть в результате конденсации (этерификации с образованием сложных эфиров) в соответствии с известными способами. Смолу сложного полиэфира обычно производят из смеси из по меньшей мере одного полифункционального спирта (полиола), в общем случае смеси из диолов и триолов, этерифицированной с образованием сложных эфиров при использовании поликислоты. Поликислотный компонент содержит альфа,бета-этиленненасыщенные поликарбоновые кислоту или ангидрид.

Смолы сложных полиэфиров обычно получают из смеси из альфа,бета-этиленненасыщенной поликарбоновой кислоты, обычно совместно с ароматической и/или алифатической поликарбоновой кислотой, и полиольного компонента, обычно смеси из диола и триола. Полиол и поликарбоновую кислоту объединяют в желательных соотношениях и подвергают химической реакции при использовании стандартных методик этерификации с образованием сложных эфиров (конденсации) для получения сложного полиэфира, содержащего как гидроксильные, так и карбокислотные группы в смоле сложного полиэфира. Триол обычно используют для получения разветвленного сложного полиэфира в противоположность линейному полимеру.

Примеры подходящих для использования поликарбоновых кислот или ангидридов включают нижеследующее, но не ограничиваются только этим: малеиновый ангидрид, малеиновая кислота, фумаровая кислота, итаконовая кислота, фталевая кислота, фталевый ангидрид, изофталевая кислота, тримеллитовый ангидрид, терефталевая кислота, нафталиндикарбоновая кислота, адипиновая кислота, азелаиновая кислота, янтарная кислота, себациновая кислота и различные их смеси.

В случае использования ароматической и/или алифатической поликарбоновой кислоты ее будут использовать в количествах, доходящих вплоть до 70 массовых процентов, обычно находящихся в диапазоне от 50 до 65 массовых процентов, при расчете на совокупную массу поликарбоновых кислоты или ангидрида.

Примеры подходящих для использования диолов, триолов и полиолов включают нижеследующее, но не ограничиваются только этим: этиленгликоль, пропиленгликоль, 1,3-пропандиол, глицерин, диэтиленгликоль, дипропиленгликоль, триэтиленгликоль, триметилолпропан, триметилолэтан, трипропиленгликоль, неопентилгликоль, пентаэритрит, 1,4-бутандиол, триметилолпропан, гексиленгликоль, циклогександиметанол и полиэтилен- или пропиленгликоль.

Как это упоминалось выше, полиольный компонент представляет собой смесь из диола и триола. Массовое соотношение между диолом и триолом обычно находится в диапазоне от 0,5 до 10 к 1.

Эквивалентное соотношение между полиольным компонентом и поликарбоновой кислотой находится в диапазоне от 0,9 до 1,1 к 1,0.

Фосфорсодержащей кислотой, которую вводят в реакцию со смолой сложного полиэфира, могут быть фосфиновая кислота, фосфоновая кислота или предпочтительно является фосфорная кислота. Фосфорная кислота может иметь форму водного раствора, например водного раствора при 85 массовых процентах, или может представлять собой 100-процентную фосфорную кислоту или суперфосфорную кислоту. Кислоту подают в количествах в диапазоне приблизительно 0,2-0,5 эквивалента фосфорной кислоты при расчете на один гидроксильный эквивалент смолы сложного полиэфира, то есть 0,2-0,45 группы Р-ОН при расчете на одну гидроксильную группу.

Реакцию между фосфорсодержащей кислотой и смолой сложного полиэфира обычно проводят в органическом растворителе. Органическим растворителем обычно являются ароматический растворитель, кетон или сложный эфир с температурой кипения в диапазоне приблизительно от 65 до 250°С. Примеры подходящих для использования растворителей включают метилэтилкетон, метилизобутилкетон, бутилгликольацетат и метоксипропилацетат. Органический растворитель для реакции обычно присутствует в количествах в диапазоне приблизительно от 20 до 50 массовых процентов при расчете на совокупную массу фосфорсодержащей кислоты, смолы сложного полиэфира и органического растворителя.

Реагенты и органический растворитель обычно перемешивают при температуре в диапазоне от 50°С до 95°С и сразу после введения реагентов в контакт реакционную смесь выдерживают при температуре предпочтительно в диапазоне от 90°С до 200°С. Реакции обычно дают возможность протекать в течение периода времени в диапазоне приблизительно от 45 минут до 6 часов.

Фосфатированный сложный полиэфир используют обычно в неосновных количествах в композиции покрытия, где он обеспечивает получение улучшенной адгезии получающегося в результате покрытия к подложке. Фосфатированный сложный полиэфир в композиции покрытия обычно присутствует в количествах в диапазоне от 0,1 до 20, в частности от 0,8 до 12, например от 3 до 12, массовых процентов при расчете на массу твердого вещества смолы в композиции покрытия. Количества, меньшие чем 0,1 массового процента, в результате приводят к получению неудовлетворительной адгезии композиции покрытия к подложке, тогда как количества, большие чем 20 массовых процентов, оказывают неблагоприятное воздействие на адгезию.

К композиции покрытия для содействия достижению текучести и смачивания подложки необязательно могут быть добавлены поверхностно-активные вещества и добавки, улучшающие текучесть. Примеры подходящих для использования поверхностно-активных веществ включают нижеследующее, но не ограничиваются только этим: нонилфеноловый простой полиэфир и соли. Примерами подходящих для использования добавок, улучшающих текучесть, являются продукты, продаваемые под торговой маркой DYNOADD от компании Dynea Industrial Coatings. В случае использования поверхностно-активного вещества или добавки, улучшающей текучесть, они будут присутствовать в количествах, составляющих по меньшей мере 0,01 процента и не более чем 10 процентов при расчете на массу твердого вещества смолы в композиции покрытия.

В определенных вариантах осуществления композиции, использующиеся в практике изобретения, являются существенно свободными, могут быть по существу свободными и могут быть полностью свободными от бисфенола А и его производных или остатков, в том числе бисфенола А («ВРА») и диглицидилового простого эфира бисфенола A («BADGE»). Такие композиции иногда называют «композициями с ненамеренным содержанием соединения ВРА», поскольку соединение ВРА, в том числе его производные или остатки, не добавляются намеренно, но могут присутствовать в следовых количествах вследствие неизбежного загрязнения из окружающей среды. Композиции также могут быть существенно свободными, а могут быть по существу свободными и могут быть полностью свободными от бисфенола F и его производных или остатков, в том числе бисфенола F и диглицидилового простого эфира бисфенола F («BPFG»). Термин «существенно свободный» в соответствии с использованием в данном контексте обозначает содержание композициями менее чем 1000 частей при расчете на миллион частей (ч./млн), термин «по существу свободный» обозначает содержание композициями менее чем 100 ч./млн, а термин «полностью свободный» обозначает содержание композициями менее чем 20 частей при расчете на миллиард частей (ч./млрд), любого из вышеупомянутых соединений, их производных или остатков.

Композиции покрытий настоящего изобретения могут быть нанесены на контейнеры всех сортов и являются в особенности хорошо адаптированными для использования на консервных банках для пищевых продуктов и напитков (например, составных консервных банках из двух деталей, составных консервных банках из трех деталей и тому подобном). Помимо контейнеров для пищевых продуктов и напитков композиции покрытий могут быть нанесены на контейнеры для областей применения аэрозолей, таких как в случае дезодоранта и аэрозольного лака для волос.

Составные консервные банки из двух деталей изготавливают в результате соединения корпуса консервной банки (обычно тянутые металлические корпуса) с днищем консервной банки (обычно тянутым металлическим днищем). Покрытия настоящего изобретения являются подходящими для использования в ситуациях контакта с пищевыми продуктами или напитками и могут быть использованы на внутренней стороне или внешней стороне таких консервных банок. Они будут подходящими для использования в случае распылительного нанесения, жидкостных покрытий, протравных грунтовок, покрытий для листового проката, покрытий поверх лака и покрытий для боковых швов.

Распылительное нанесение покрытия включает введение композиции покрытия на внутреннюю сторону предварительно сформованного упаковочного контейнера. Обычные предварительно сформованные упаковочные контейнеры, подходящие для использования при распылительном нанесении покрытия, включают консервные банки для пищевых продуктов, контейнеры для пива и напитков и тому подобное. При распылении предпочтительно используют распылительную форсунку, способную обеспечивать нанесение однородного покрытия на внутреннюю сторону предварительно сформованного упаковочного контейнера. После этого подвергнутый распылению предварительно сформованный контейнер подвергают воздействию тепла для удаления остаточных растворителей и затвердевания покрытия.

Покрытие на рулонном прокате описывается как покрытие, обычно при нанесении покрытия валиком, для непрерывного рулонного проката, образованного из металла (например, стали или алюминия). Сразу после нанесения покрытия покрытие на рулонном прокате подвергают воздействию короткого цикла термического, ультрафиолетового и/или электромагнитного отверждения для затвердевания (например, высушивания и отверждения) покрытия. Покрытия на рулонном прокате обеспечивают получение металлических (например, стальных и/или алюминиевых) подложек с нанесенным покрытием, которые могут быть изготовлены в виде формованных изделий, таких как составные тянутые консервные банки из двух деталей для пищевых продуктов, составные консервные банки из трех деталей для пищевых продуктов, днища консервных банок для пищевых продуктов, цельнотянутые консервные банки с более тонким корпусом, днища консервных банок для напитков и тому подобное.

Протравная грунтовка коммерчески описывается как покрытие для внешней стороны составных цельнотянутых консервных банок с более тонким корпусом («D&I») из двух деталей, имеющих тонкий слой защитного покрытия. На внешнюю сторону данных консервных банок D&I наносят «протравную грунтовку» в результате перепускания предварительно сформованных составных консервных банок D&I из двух деталей под завесой из композиции покрытия. Консервные банки переворачивают, то есть открытое днище консервной банки находится в «нижнем» положении при перепускании через завесу. Данная завеса из композиции покрытия имеет вид, «подобный водопаду». Сразу после перепускания данных консервных банок под данной завесой из композиции покрытия материал жидкостного покрытия эффективно покроет внешнюю сторону каждой консервной банки. Избыточное покрытие удаляют при использовании «воздушного шабера». Сразу после нанесения на внешнюю сторону каждой консервной банки желательного количества покрытия каждую консервную банку перепускают через печь термического, ультрафиолетового и/или электромагнитного отверждения для затвердевания (например, высушивания и отверждения) покрытия. Время пребывания консервной банки с нанесенным покрытием в пределах печи отверждения обычно находится в диапазоне от 1 минуты до 5 минут. Температура отверждения в данной печи обычно будет находиться в диапазоне от 150°С до 220°С.

Покрытие на листовом прокате описывается как покрытие для отдельных кусков из широкого спектра материалов (например, стали или алюминия), которые предварительно разрезали на квадратные или прямоугольные «листы». Обычные размеры данных листов соответствуют приблизительно одному квадратному метру. Сразу после нанесения покрытия каждый лист подвергают отверждению. Сразу после затвердевания (например, высушивания и отверждения) листы подложки с нанесенным покрытием собирают и подготавливают для последующего изготовления. Покрытия на листовом прокате обеспечивают получение металлической (например, стальной или алюминиевой) подложки с нанесенным покрытием, которые могут быть успешно преобразованы в формованные изделия, таких как составные тянутые консервные банки из двух деталей для пищевых продуктов, составные консервные банки из трех деталей для пищевых продуктов, днища консервных банок для пищевых продуктов, цельнотянутые консервные банки с более тонким корпусом, днища консервных банок для напитков и тому подобное.

Покрытие для боковых швов описывается как результат распылительного нанесения жидкостного покрытия поверх зоны сварки формованных составных консервных банок из трех деталей для пищевых продуктов. В случае получения составных консервных банок из трех деталей для пищевых продуктов прямоугольный кусок подложки с нанесенным покрытием будут формовать в виде цилиндра. Формование в виде цилиндра делают необратимым вследствие сваривания каждой стороны прямоугольника в результате термического сваривания. Сразу после сваривания каждая консервная банка обычно требует наличия слоя жидкостного покрытия, который защищает обнаженное «место сварки» от последующей коррозии или других воздействий на содержащийся пищевой продукт. Жидкостные покрытия, которые исполняют данную функцию, называются «полосками для боковых швов». Обычные полоски для боковых швов получают в результате распылительного нанесения и быстрого отверждения при использовании остаточного тепла от операции сваривания в дополнение к небольшой термической, ультрафиолетовой и/или электромагнитной печи.

Примеры

Методы испытаний

В примерах, которые следуют далее, использовали следующие далее методы испытаний.

А. Устойчивость к помутнению. Устойчивость к помутнению измеряет способность покрытия противостоять воздействию различных растворов для испытаний. В случае абсорбирования пленкой нанесенного покрытия раствора для испытания она в общем случае станет мутной или будет выглядеть белой.

Помутнение измеряют визуально при использовании шкалы 1-10, где показатель «10» указывает на отсутствие помутнения, а показатель «0» указывает на полное побеление пленки. Для коммерчески жизнеспособных покрытий обычно желательными являются показатели помутнения, составляющие по меньшей мере 7. Панель с нанесенным покрытием для испытаний имеет размеры 2×4 дюйма (5×10 см), и раствор для испытания покрывает половину панели, подвергаемой испытанию, так что может быть сопоставлено помутнение панели, подвергшейся воздействию, с не подвергшейся воздействию частью.

B. Адгезия. Испытание на адгезию проводят для оценки того, будет ли приставать покрытие к подложке. Испытание на адгезию проводят в соответствии с документом ASTM D 3359-Test Method В при использовании ленты Scotch 610, доступной в компании 3М Company из Сент-Пола, Миннесота. Адгезию в общем случае оценивают в соответствии со шкалой 0-10, где показатель «10» указывает на отсутствие потери адгезии, показатель «9» указывает на сохранение приставания для 90% покрытия, показатель «8» указывает на сохранение приставания для 80% покрытия и так далее.

C. Испытание на воздействие моющего средства Dowfax. Испытание «Dowfax» разработано для измерения устойчивости покрытия к воздействию кипящего раствора моющего средства. Раствор получают в результате примешивания 5 граммов продукта DOWFAX 2А1 (продукта от компании Dow Chemical) к 3000 граммам деионизированной воды. Пластинки с нанесенным покрытием погружают в кипящий раствор продукта Dowfax на 15 минут. После этого пластинки ополаскивают и охлаждают в деионизированной воде, высушивают и немедленно оценивают по помутнению в соответствии представленным прежде описанием.

D. Испытание на воздействие моющего средства Joy. Испытание «Joy» разработано для измерения устойчивости покрытия к воздействию горячего раствора моющего средства Joy при 180°F (82°С). Раствор получают в результате примешивания 30 граммов жидкости для мытья посуды Ultra Joy (продукта от компании Procter & Gamble) к 3000 граммам деионизированной воды. Пластинки с нанесенным покрытием погружают в раствор продукта Joy при 180°F (82°С) на 15 минут. После этого пластинки ополаскивают и охлаждают в деионизированной воде, высушивают и немедленно оценивают по помутнению в соответствии представленным прежде описанием.

E. Испытание на воздействие уксусной кислоты. Испытание «Уксусная кислота» разработано для измерения устойчивости покрытия к воздействию кипящего 3%-ного раствора уксусной кислоты. Раствор получают в результате примешивания 90 граммов ледяной уксусной кислоты (продукта от компании Fisher Scientific) к 3000 граммам деионизированной воды. Пластинки с нанесенным покрытием погружают в кипящий раствор уксусной кислоты на 30 минут. После этого пластинки ополаскивают и охлаждают в деионизированной воде, высушивают и немедленно оценивают по помутнению в соответствии представленным прежде описанием.

F. Испытание в автоклаве с деионизированной водой. Испытание «автоклав с деионизированной водой» разработано для измерения устойчивости покрытия к воздействию деионизированной воды. Пластинки с нанесенным покрытием погружают в деионизированную воду и располагают в паровом автоклаве на 30 минут при 250°F (121°С). После этого пластинки охлаждают в деионизированной воде, высушивают и немедленно оценивают по помутнению в соответствии представленным прежде описанием.

G. Испытание на золь-фракцию и испытание на массу пленки (мг на один кв. дюйм (0,00155 мг/мм2)). Золь-фракция соответствует испытанию, разработанному для измерения степени отверждения покрытия. В случае нанесения покрытия на панель по обеим сторонам покрытие с той стороны панели, которая не подвергается испытанию, будут удалять. Вырубают диск в четыре квадратных дюйма (645 мм2) в перфораторе. Диск взвешивают на весах с точностью до четвертого знака после запятой. Это «начальная масса». Образцы располагают на подставке и пропитывают соединением МЕК (метилэтилкетон) в течение 10 минут. Образцы удаляют и располагают в печи при 400°F (204°С) на 2 минуты, удаляют, охлаждают и взвешивают еще раз. Данная величина представляет собой «массу после горячего спекания». После этого диск располагают в серной кислоте (технического сорта А298-212, доступного в компании Fisher Scientific) на 3 минуты для снятия покрытия с металла. Панель ополаскивают водой для полного удаления покрытия, панель высушивают и взвешивают повторно. Это «конечная масса». Уравнение, использующееся для определения количества золь-фракции, представляет собой: (начальная масса - масса после горячего спекания)/(начальная масса - конечная масса)×100 = золь-фракция.

Чем меньшим будет количество золь-фракции, тем лучшим будет отверждение.

Масса пленки в миллиграмм/квадратный дюйм (мг на один кв. дюйм (0,00155 мг/мм2)) = начальная масса (мг) - конечная масса (мг). Поскольку диск соответствует 4 квадратным дюймам, проводят деление на 4 для получения величины в мг на один кв. дюйм (мг/квадратный дюйм (0,00155 мг/мм2)).

H. Испытание на оценку эмали от компании WACO. В испытании на оценку эмали от компании WACO определяют целостность изготовленного днища консервной банки в результате количественного определения степени обнажения металла. Днище фиксируют при использовании вакуума на фиксаторе днища, заполненном электролитом и имеющим электрод. Фиксатор и образец переворачивают таким образом, чтобы электрод и сторона продукта днища вступали бы в контакт с раствором электролита, а кромка образца вступала бы в контакт с металлическим резцом, замыкая контур. После этого прибор подает постоянное напряжение (обычно 6,3 В постоянного напряжения) по поверхности с нанесенным покрытием и измеряет получающуюся в результате силу тока при промышленном стандарте продолжительности в 4 секунды. Величина показания прямопропорциональна количеству обнаженного металла в образце для испытаний. Желательно малое показание, поскольку это указывает на наличие очень мало обнаженного металла на днище. Днищами, изготовленными для экспериментов в данном патенте, являлись днища, относящиеся к типу В-64 и изготовленные при использовании пресса Minster Press (Minster Machine Company из Минстера, Огайо) и инструментальной оснастки В-64, разработанной в компании DRT Mfg. Со. из Дейтона, Огайо.

I. Пакет для испытаний Liquor 85 (L-85). Использовали раствор для испытаний, подобный оригинальному раствору L-85 за исключением в 10 раз большего уровня содержания соли в сопоставлении с оригинальным. Базовый раствор продемонстрирован ниже:

В консервную банку для напитков отмеряют 47 граммов вышеупомянутого базового раствора L-85, а после этого добавляют 308 граммов газированной воды (карбонизированной воды). После этого используют закаточную машину, относящуюся к типу 202, для соединения швом днища к консервной банке. Затем консервные банки располагают вверх дном (перевернутыми) в термостате при 100°F (38°С) на определенный период времени (обычно 6 или 7 дней). После этого консервные банки удаляют из термостата, их открывают, а затем проводят измерения в отношении оценки эмали (обнаженности металла) при использовании вышеупомянутого испытания на оценку эмали от компании WACO. Приемлемая оценка эмали после испытания для пакета L-85 представляет собой числа, которые являются меньшими чем 10, а предпочтительно меньшими чем 5. Изобретение иллюстрируют следующие далее примеры, которые не должны рассматриваться в качестве ограничения изобретения его подробностями. Все части и уровни процентного содержания в примерах, а также по всему ходу изложения описания изобретения получают при расчете на массу, если только не будет указано другого.

Пример А

Полимерный сложный полиэфир

1. Устанавливают у реактора для насадочной колонны температуру верха и включают конденсатор и подачу азота для продувки.

2. Вводят загрузки №№1, 2, 3, 4 в реактор. Реактор медленно нагревают до 160°С (320°F). В соответствии с этим температуру увеличивают до максимальной температуры реактора 245°С (473°F), не давая температуре колонны возможности превысить 96°С (205°F). Выдерживают стационарную скорость перегонки и проводят переработку вплоть до получения прозрачного материала и кислотного числа, составляющего 5 и менее.

3. Проводят охлаждение до 160°С (320°F).

4. Вводят загрузки №№5, 6, 7, 8 и 9 в реактор. Реактор нагревают до 200°С (392°F). В соответствии с этим температуру увеличивают до максимальной температуры реактора 245°С (473°F), не давая температуре колонны возможности превысить 96°С (205°F). Выдерживают стационарную скорость перегонки и проводят переработку вплоть до получения прозрачного материала и кислотного числа, составляющего 20 и менее.

5. Температуру реактора уменьшают до 180°С. В реактор закачивают загрузку №10. Организуют азеотропную перегонку на насадочной колонне, заполняя приемник продуктом Aromatic 100. Температуру увеличивают при выдерживании стационарной максимальной реакторной температуры флегмы, не превышающей 245°С.

6. Производят погоны образцов в ходе способа при данном соотношении: 10 граммов образца (при 96% твердого вещества) из реактора совместно с 7,32 грамма продукта SZP-9406 при уровне содержания твердого вещества 55%.

7. Производят переработку материала вплоть до получения кислотного числа 4,00 в растворе и вязкости Z6+.

8. Температуру уменьшают до 160°С (320°F), после этого начинают добавление загрузок №№11, 12 и 13, медленно давая перемешиваться в течение 1 часа.

9. Проводят отфильтровывание через 5-микронный рукав.

Получающаяся в результате среднечисленная молекулярная масса данного сложного полиэфира составляла 12063, и значение % (масс.) твердого вещества составляло 54,81%.

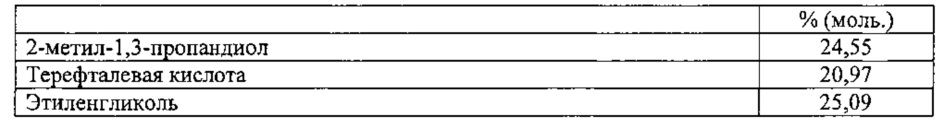

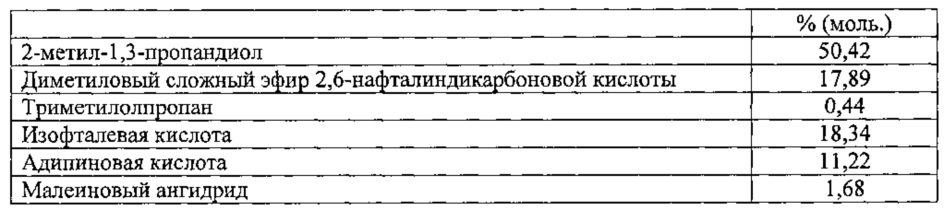

Значение % (моль.) для реагентов представляло собой нижеследующее:

Пример В (сравнительный)

Полимерный сложный полиэфир

1. Устанавливают у реактора для насадочной колонны температуру верха и включают конденсатор и подачу азота для продувки.

2. Вводят загрузки №№1, 2, 3, 4 в реактор. Реактор медленно нагревают до 160°С (320°F). В соответствии с этим температуру увеличивают до максимальной температуры реактора 245°С (473°F), не давая температуре колонны возможности превысить 96°С (205°F). Выдерживают стационарную скорость перегонки и проводят переработку вплоть до получения прозрачного материала и кислотного числа, составляющего 3 и менее.

3. Проводят охлаждение до 160°С (320°F).

4. Вводят загрузки №№6, 7 в реактор. Реактор нагревают до 200°С (392°F). В соответствии с этим температуру увеличивают до максимальной температуры реактора 245°С (473°F), не давая температуре колонны возможности превысить 96°С (205°F). Выдерживают стационарную скорость перегонки и проводят переработку вплоть до получения прозрачного материала и кислотного числа, составляющего 20 и менее.

5. Температуру реактора уменьшают до 180°С. В реактор закачивают загрузку №8. Организуют азеотропную перегонку на насадочной колонне, заполняя приемник продуктом Aromatic 150. Температуру увеличивают при выдерживании стационарной максимальной реакторной температуры флегмы, не превышающей 245°С.

6. Производят погоны образцов в ходе способа при данном соотношении: 10 граммов образца (при 96% твердого вещества) из реактора совместно с 14 граммами продукта SZP-9406 при уровне содержания твердого вещества 40%.

7. Производят переработку материала вплоть до получения кислотного числа, составляющего 3 и менее, в растворе и вязкости Y+.

8. Температуру уменьшают до 160°С (320°F), после этого начинают добавление загрузок №№9, 10 и 11, медленно давая перемешиваться в течение 1 часа.

9. Проводят отфильтровывание через 5-микронный рукав.

Получающаяся в результате среднечисленная молекулярная масса данного сложного полиэфира составляла 11782, и значение % (масс.) твердого вещества составляло 43,92%.

Значение % (моль.) для реагентов представляло собой нижеследующее:

Пример С

Полимерный сложный полиэфир

Получали полимерный сложный полиэфир, подобный тому, что и в примере А, но при замещении нафталиндикарбоновой кислотой диметилового сложного эфира.

Значение % (моль.) для реагентов представляло собой нижеследующее:

Пример D

Фосфатированный сложный полиэфир

Смолу фосфатированного сложного полиэфира получали из следующей далее смеси из ингредиентов:

Первые два ингредиента загружали в реакционную емкость, снабженную перемешивающим устройством, атмосферой азота и установкой для перегонки, и нагревали до 50°С. Сразу после достижения данной температуры в емкость добавляли следующие четыре ингредиента и проводили медленное нагревание до перегонки. Смесь этерифицировали с образованием сложных эфиров в атмосфере азота в течение периода времени, составляющего приблизительно двенадцать (12) часов, при температуре в диапазоне от 180°С до 240°С.

При падении кислотного числа смеси до приблизительно 13,00 мг КОН/г смесь охлаждали до приблизительно 160°С, а после этого для азеотропной отгонки воды, выделяющейся в виде побочного продукта для конденсата, вводили растворитель AROMATIC 100 (то есть смесь из ароматических углеводородных растворителей, коммерчески доступную в компании Exxon Mobil). Затем добавляли раствор фосфорной кислоты и воду и продолжали азеотропную отгонку воды вплоть до падения кислотного числа смеси до менее чем 20 мг КОН/г. После этого получающуюся в результате смолу фосфатированного сложного полиэфира растворяли в 2-бутоксиэтаноле и монобутиловом простом эфире диэтиленгликоля для получения композиции, которая содержала приблизительно 50 массовых процентов твердого вещества.

Среднечисленная молекулярная масса получающегося в результате фосфатированного сложного полиэфира составляла приблизительно 4500, кислотное число составляло приблизительно 20, а гидроксильное число составляло приблизительно 80, при расчете на твердое вещество смолы. Значение % (масс.) твердого вещества составляло 54,07%. Эквивалентное соотношение между группами Р-ОН и ОН в сложном полиэфире составляло 1:2,3.

Композиции покрытий 1-5 получали в результате перемешивания друг с другом ингредиентов, продемонстрированных в приведенной ниже таблице 1. Количества представлены в массовых частях. Числа в скобках представляют собой % (масс.) при расчете на твердое вещество смолы. Конечное теоретическое значение % (масс.) твердого вещества в каждом из примеров составляет 32,28%.

Продукт Maprenal BF 892/68B представляет собой бутилированный бензогуанаминовый сшиватель от компании Ineos.

Продукт Luba-Print 254/К-РМ представляет собой дисперсию воска от компании Munzing.

Продукт Lanco TF1780 EF представляет собой полиэтиленовый воск от компании Lubrizol Corp.

Сложный эфир двухосновной кислоты Santosol DME-1 поступает от компании Cytec Industries, Inc.

Продукт Aromatic 100 представляет собой ароматический разбавитель от компании ExxonMobil Co.

Продукт Aromatic 150 представляет собой ароматический разбавитель от компании ExxonMobil Co.

Примеры 1-5 реализовали в результате нанесения мазка при использовании рейки, изготовленной из витой проволоки, # 24 поверх алюминия, подвергнутого обработке при использовании Cr, (0,0082 '' (0,208 мкм)), получая 6,5-7,5 мг на один кв. дюйм (миллиграммы/квадратный дюйм (0,0101-0,0116 мг/мм2)), что представляет собой целевую толщину пленки внутренних покрытий днищ для напитков. При данном диапазоне толщины пленки в качестве контроля также наносили покрытие в виде контрольного образца из бисфенол А (ВРА)-эпоксида, доступного в компании PPG Industries под обозначением G1. Температура печи составляла 630°F (332°С), время пребывания составляло 10 секунд для получения пиковой температуры металла 450-465°F (232-241°С).

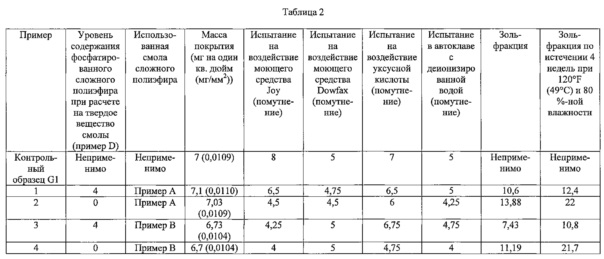

Как это можно видеть исходя из данных по испытаниям в таблице 2, присутствие фосфатированного сложного полиэфира в примерах 1 и 3 улучшает устойчивость к помутнению. Кроме того, присутствие фосфатированного сложного полиэфира в примерах 1 и 3 улучшает количество золь-фракции по истечении 4 недель при 120°F (49°С)/80%-ной влажности. Примеры 2 и 4 при отсутствии фосфатированного сложного полиэфира значительно увеличили количество золь-фракции по истечении 4 недель при 120°F (49°С)/80%-ной влажности. Чем меньшим будет количество золь-фракции, тем лучшим будет отверждение. Таким образом, как свидетельствуют эти данные, при отсутствии фосфатированного сложного полиэфира отверждение значительно ухудшается после воздействия влажности.

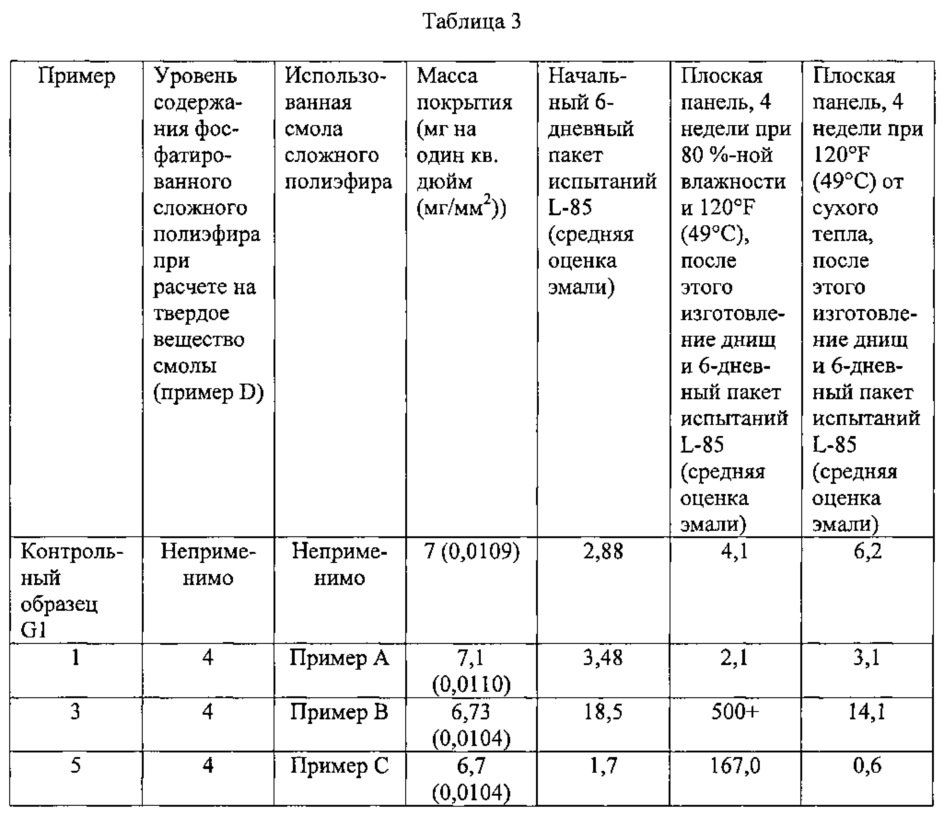

В таблице 3 продемонстрированы средние оценки эмали после 6-дневных пакетов L-85 по трем различным способам:

1. Начальный 6-дневный пакет L-85.

2. 6-дневное испытание L-85 после хранения плоских панелей с нанесенным покрытием в течение 4 недель при 120°F (49°С)/80%-ной влажности, после этого изготовление днищ и проведение испытания L-85.

3. 6-дневное испытание L-85 после хранения плоских панелей с нанесенным покрытием в течение 4 недель при 120°F (49°С) в сухом состоянии, после этого изготовление днищ и проведение испытания для пакета L-85.

Пример краски 1, использующий пример А смолы сложного полиэфира, продемонстрировал равные или лучшие эксплуатационные характеристики в сопоставлении с контрольным образцом и намного превосходил то, что имеет место для продукта на основе сложного полиэфира в примере 3. Он также продемонстрировал лучшие эксплуатационные характеристики в сопоставлении с примером 5, в котором использовали сложный полиэфир, полученный при использовании нафталиндикарбоновой кислоты (дикислотный вариант).

Пример Е

Полимерный сложный полиэфир

Получали полимерный сложный полиэфир, подобный примеру А, но при Mn 10580 и уровне содержания твердого вещества смолы 55,38%.

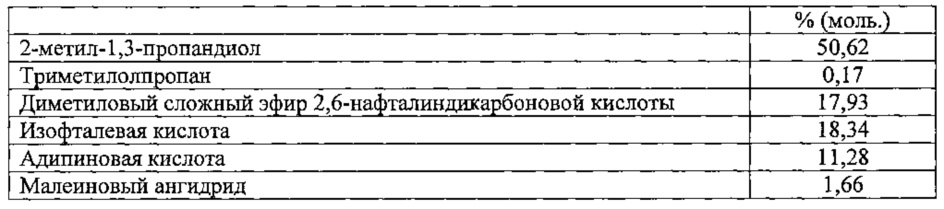

Значение % (моль.) для реагентов представляло собой нижеследующее:

Пример F

Полимерный сложный полиэфир

Получали полимерный сложный полиэфир, подобный примеру А, но при Mn 14439 и уровне содержания твердого вещества смолы 53,95%.

Значение % (моль.) для реагентов представляло собой нижеследующее:

Пример G

Полимерный сложный полиэфир

Получали полимерный сложный полиэфир, подобный примеру А, но при Mn 12826 и уровне содержания твердого вещества смолы 53,95%.

Значение % (моль.) для реагентов представляло собой нижеследующее:

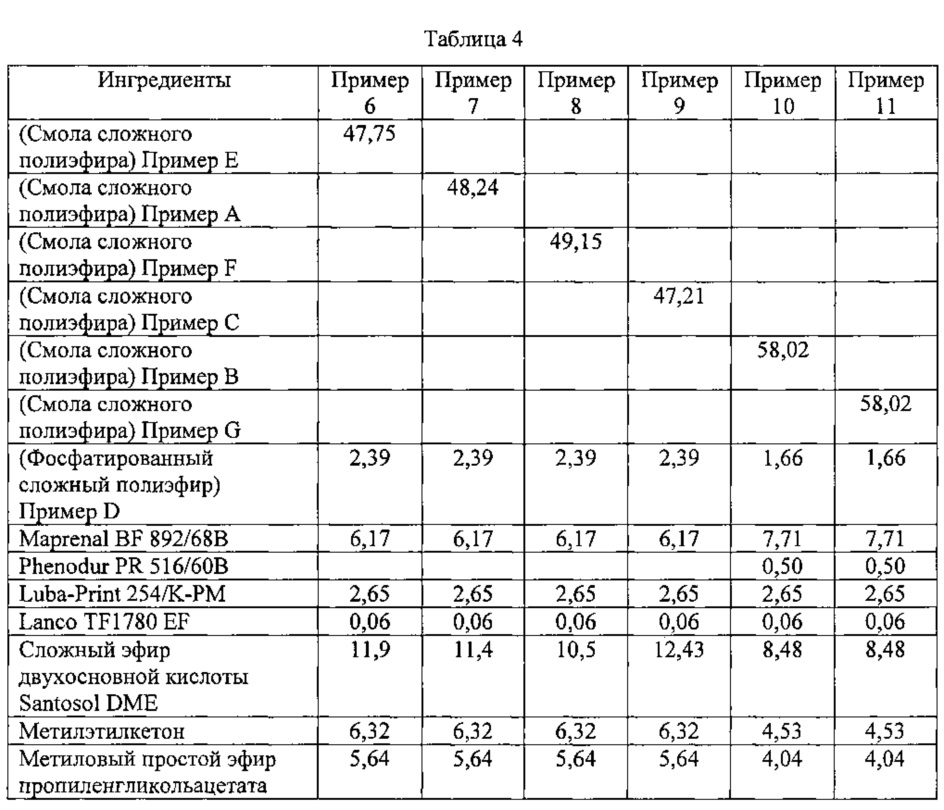

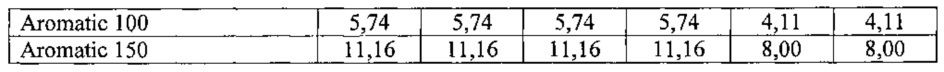

Композиции покрытий 6-11 получали по способу, описанному для примеров 1-5, в результате перемешивания друг с другом ингредиентов, продемонстрированных в приведенной ниже таблице 4. Количества представлены в массовых частях.

Продукт Phenodur PR 516/60 В доступен в компании Cytec Industries, Inc.

Примеры 6-11 реализовали в результате нанесения мазка при использовании рейки, изготовленной из витой проволоки, # 24 поверх алюминия, подвергнутого обработке при использовании Zr, (0,0082 '' (0,208 мкм)), получая 6,5-7,5 мг на один кв. дюйм (миллиграммы/квадратный дюйм (0,0101-0,0116 мг/мм2)), что представляет собой целевую толщину пленки у внутренних покрытий днищ для напитков. Температура печи составляла 630°F (332°С), время пребывания составляло 10 секунд для получения пиковой температуры металла 450-465°F (232-241°С).

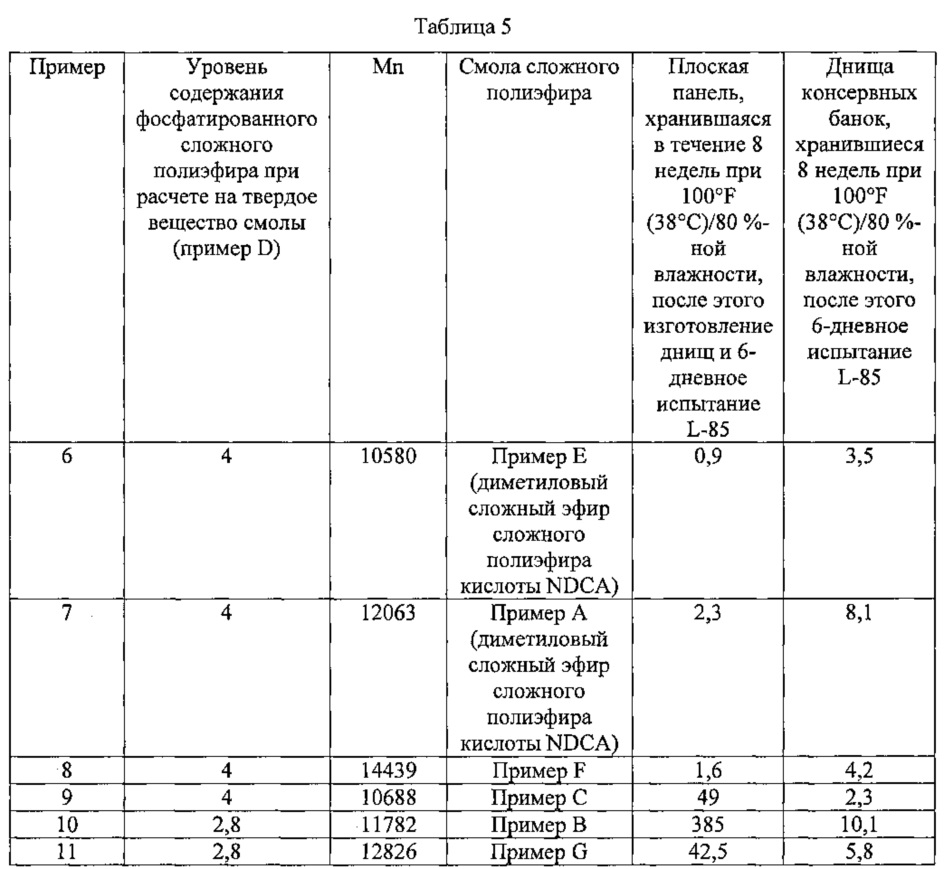

Исходя из данных в таблице 5 достигшие своей молекулярной массы лестничные сложные полиэфиры из примеров 6-8 продемонстрировали хорошие эксплуатационные характеристики в отношения пакета L-85 при всех трех подвергнутых испытаниям значениях Mn при повышенных уровнях содержания фосфатированного сложного полиэфира. Приемлемые эксплуатационные характеристики соответствуют оценке эмали, меньшей чем 10, а предпочтительно меньшей чем 5. Использование сложных полиэфиров на основе диметилового сложного эфира нафталиндикарбоновой кислоты (примеры 6-8) исключило проблемы с хранением во влажных условиях.

Для примеров красок, продемонстрированных в таблице 6, количества продемонстрированы в граммах.

Продукт Maprenal BF 892/68 В представляет собой бутилированный бензогуанаминовый сшиватель от компании Ineos.

Продукт MicroKlear 116 представляет собой систему РЕ/карнаубский воск от компании Micropowders.

Продукт Methylon 75108 представляет собой фенольное соединение от компании Durez Co.

Раствор додецилбензилсульфоновой кислоты представляет собой катализатор от компании Capital Resin Corp.

Продукт Aromatic 100 поступает от компании ExxonMobil Co.

Продукт Lanco TF 1780 EF представляет собой РЕ-воск от компании Lubrizol Corp.

Продукт MD471 Michelman Dispersion 471 представляет собой карнаубский воск от компании Michelman.

Примеры 12 и 14 реализовали в результате нанесения мазка при использовании рейки, изготовленной из витой проволоки, # 6, а пример 13 реализовали в результате нанесения мазка при использовании рейки, изготовленной из витой проволоки, # 5 поверх алюминия, подвергнутого обработке при использовании Cr, (0,0082 '' (0,208 мкм)), получая 1,5 мг на один кв. дюйм (миллиграммы/квадратный дюйм (0,00233 мг/мм2)), что представляет собой целевую толщину пленки у прозрачных внешних покрытий, наносимых по технологии «мазок-повторный мазок». При данном диапазоне толщины пленки в качестве контроля также наносили покрытие в виде контрольного образца из ВРА-эпоксида G1 от компании PPG Industries. Температура печи составляла 630°F (332°С), время пребывания составляло 10 секунд для получения пиковой температуры металла 450°F (232°С).

Из металла с нанесенным покрытием формовали цилиндрическую тянутую чашу, имеющую диаметр 1 дюйм (25,4 мм) и высоту 1,25 дюйма (31,8 мм), в результате осуществления 2-ступенчатого способа вытяжки при использовании устройства Erichsen model 224. В стальном химическом стакане чаши погружали в буферный раствор при рН 9 (4 г раствора при расчете на 100 г деионизированной воды) и подвергали обработке в автоклаве при 250°F (121°С) и 16 фунт/дюйм2 (110 кПа) в течение 60 минут. Чаши немедленно оценивали по помутнению и адгезии при использовании системы оценки от общества ASTM. Испытание повторяли при использовании буферного раствора при рН 10 (4 г раствора при расчете на 100 г деионизированной воды).

Пример 12 демонстрировал лучшие результаты по помутнению в сопоставлении с примером 13 и эпоксидным контрольным образцом G1.

Испытание в автоклаве с рН-буфером повторили в отношении образцов покрытий при комнатной температуре и для термического старения при 120°F (49°С) в течение 4 недель.

Пример 12 при комнатной температуре и для термического старения продемонстрировал лучшие результаты по помутнению в сопоставлении с примером 13 и примером 14, подвергнутым термическому старению.

Реферат

Изобретение относится к композициям покрытий контейнеров на основе смол сложных полиэфиров. Описана жидкая композиция покрытия для нанесения на поверхность контейнера для пищевых продуктов или напитков или его часть, которая по существу не содержит бисфенола А и его производных, при этом композиция покрытия содержит: (А) от 70 до 90 массовых процентов смолы гидроксилфункционального сложного полиэфира, полученной из: (i) от 1 до 8 молярных процентов альфа,бета-этиленненасыщенной дикарбоновой кислоты, содержащей от 4 до 5 атомов углерода, (ii) от 10 до 30 молярных процентов нафталиндикарбоновой кислоты, в том числе ее низших алкиловых сложных эфиров, (iii) от 10 до 30 молярных процентов ароматической дикарбоновой кислоты, отличной от (ii), (iv) от 40 до 60 молярных процентов алифатического диола, содержащего разветвленные алкильные группы, и (v) от 0,2 до 4 молярных процентов триола, при этом уровни молярного процентного содержания получают при расчете на совокупные моли для (i)-(v); (B) от 5 до 25 массовых процентов аминопластового отвердителя и (С) от 0,1 до 20 массовых процентов фосфатированного сложного полиэфира, где (А), (B) и (С) растворены в органическом растворителе, при этом уровни массового процентного содержания (А), (В) и (С) получают при расчете на массу твердого вещества смолы в композиции покрытия. Также описано изделие с нанесенным покрытием, включающее: (a) подложку и (b) покрытие, осажденное на нее из указанной выше композиции покрытия. Технический результат – получение композиций покрытия характеризующихся улучшенной гидролитической устойчивостью в условиях хранения при высокой влажности. 2 н. и 23 з.п. ф-лы, 6 табл., 14 пр.

Формула

Документы, цитированные в отчёте о поиске

Смола на основе разветвленного гидроксил-функционального сложного полиэфира и её использование в водных сшиваемых связующих композициях

Комментарии