Стеклянные контейнеры с улучшенной прочностью и улучшенной стойкостью к разрушению - RU2706846C2

Код документа: RU2706846C2

Чертежи

Описание

Перекрестные ссылки на родственные заявки

Настоящее описание испрашивает приоритет предварительный заявки на патент США, серийный № 61/731767, поданной 30 ноября 2012 года и озаглавленной "Glass Containers with Improved Attributes", которая включается в настоящий документ путем ссылки во всей своей полноте. Настоящее описание также испрашивает приоритет заявки на патент США, серийный № 13/912457, поданной 7 June 2013 года, озаглавленной "Delamination Resistant Glass Containers", заявки на патент США, серийный № 13/780754, поданной 28 февраля 2013 года, озаглавленной "Glass Articles with Low-Friction Coatings", и заявки на патент США cерийный № 14/075630, поданной 8 ноября 2013 года, озаглавленной "Glass Containers with Improved Strength and Improved damage Tolerance", все они включаются в настоящий документ путем ссылок.

Уровень техники

Область техники, к которой относится изобретение

Настоящее описание, в целом, относится к стеклянным контейнерам, а более конкретно, к стеклянным контейнерам для использования при хранении фармацевтических препаратов.

Предыдущий уровень техники

Исторически, стекло используют в качестве предпочтительного материала для упаковки фармацевтических препаратов, благодаря его герметичности, оптической прозрачности и превосходной химической стойкости по отношению к другим материалам. Конкретно, стекло, используемое в фармацевтической упаковке, должно иметь адекватную химическую стойкость с тем, чтобы оно не влияло на стабильность фармацевтических препаратов, содержащихся в ней. Стекла, имеющие соответствующую химическую стойкость, включают композиции стекла композиций стекла 'Type IA' и 'Type IB' в пределах ASTM Standard, которые имеют проверенную историю химической стойкости.

Хотя композиции стекла Type IA и Type IB широко используются в фармацевтических упаковках, они имеют несколько недостатков, включая тенденцию внутренних поверхностей фармацевтической упаковки к потере частиц стекла или к "деламинированию" после экспонирования для фармацевтических растворов.

В дополнение к этому, использование стекла в фармацевтической упаковке может также ограничиваться механическими характеристиками стекла. Конкретно, высокие скорости обработки, используемые при производстве и заполнении стеклянных фармацевтических упаковок, могут давать в результате механическое повреждение на поверхности упаковки, такое как абразивный износ, когда упаковки вступают в контакт с технологическим оборудованием, оборудованием для манипуляций, и/или с другими упаковками. Это механическое повреждение значительно уменьшает прочность стеклянной фармацевтической упаковки, приводя в результате к увеличению вероятности распространения трещин в стекле, потенциально уменьшая стерильность фармацевтического препарата, содержащегося в упаковке, или вызывая полное повреждение упаковки.

Соответственно, существует необходимость в альтернативных стеклянных контейнерах для использования в качестве фармацевтических упаковок, которые демонстрируют сочетание, по меньшей мере, двух качеств из улучшенной стойкости к деламинации, повышенной прочности и/или стойкости к разрушению.

Сущность изобретения

В соответствии с одним из вариантов осуществления, стеклянный контейнер может содержать корпус, имеющий внутреннюю поверхность, наружную поверхность и толщу стенок, простирающуюся между наружной поверхностью и внутренней поверхностью. Напряженный сжатый слой может простираться от наружной поверхности корпуса в толщу стенок. Напряженный сжатый слой может иметь поверхностное напряжение сжатия равное или большее, чем 150 МПа. Скользкое покрытие может располагаться, по меньшей мере, вокруг части наружной поверхности корпуса. Наружная поверхность корпуса со скользким покрытием может иметь коэффициент трения равный или меньший, чем 0,7.

В другом варианте осуществления, стеклянный контейнер может содержать корпус, имеющий внутреннюю поверхность, наружную поверхность и толщу стенок, простирающуюся между наружной поверхностью и внутренней поверхностью. Корпус можетформироваться из стекла Type 1, Class B в соответствии с ASTM Standard E438-92. Напряженный сжатый слой может простираться от наружной поверхности корпуса в толщу стенок. Напряженный сжатый слой может иметь поверхностное напряжение сжатия равное или большее, чем 150 МПа. Скользкое покрытие может располагаться, по меньшей мере, вокруг части наружной поверхности корпуса. Наружная поверхность корпуса со скользким покрытием может иметь коэффициент трения равный или меньший, чем 0,7.

Дополнительные признаки и преимущества вариантов осуществления стеклянных контейнеров, описанных в настоящем документе, будут приведены в подробном описании, которое следует далее, и частично будут очевидными специалистам в данной области из этого описания или понятными при осуществлении вариантов осуществления, описанных в настоящем документе, включая подробное описание, которое следует далее, формулу изобретения, а также прилагаемые чертежи.

Необходимо понять, что как рассмотренное выше общее описание, так и следующее далее подробное описание описывают разнообразные варианты осуществления и предназначены для обеспечения обзора или рамок для понимания природы и характера заявляемого предмета изобретения. Прилагаемые чертежи включаются для обеспечения дополнительного понимания разнообразных вариантов осуществления, и они включаются в настоящее описание и составляют его часть. Чертежи иллюстрируют разнообразные варианты осуществления, описанные в настоящем документе, и вместе с настоящим описанием служат для определения принципов и работы заявляемого предмета изобретения.

Краткое описание чертежей

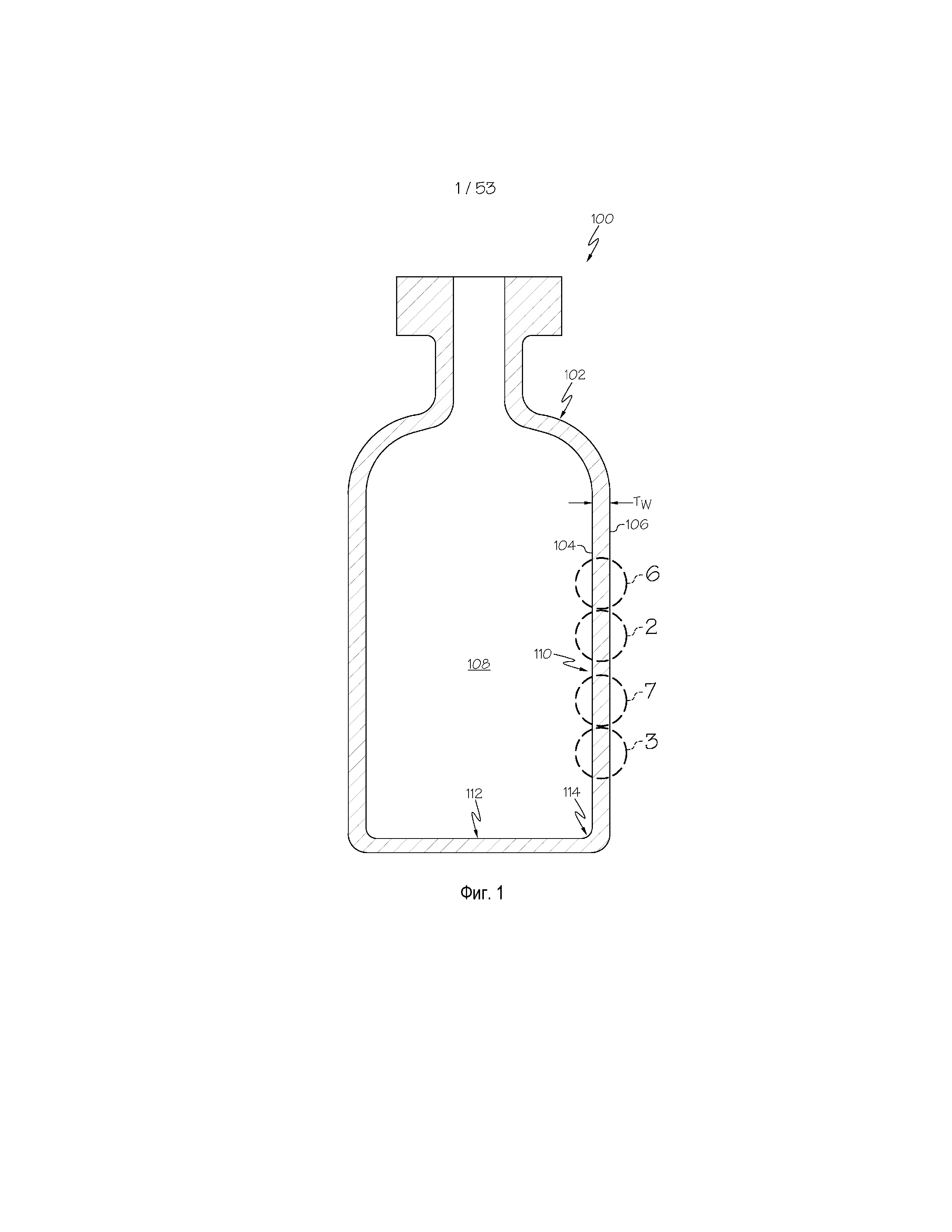

Фиг.1 схематически изображает поперечное сечение стеклянного контейнера в соответствии с одним или несколькими вариантами осуществления, описанными в настоящем документе;

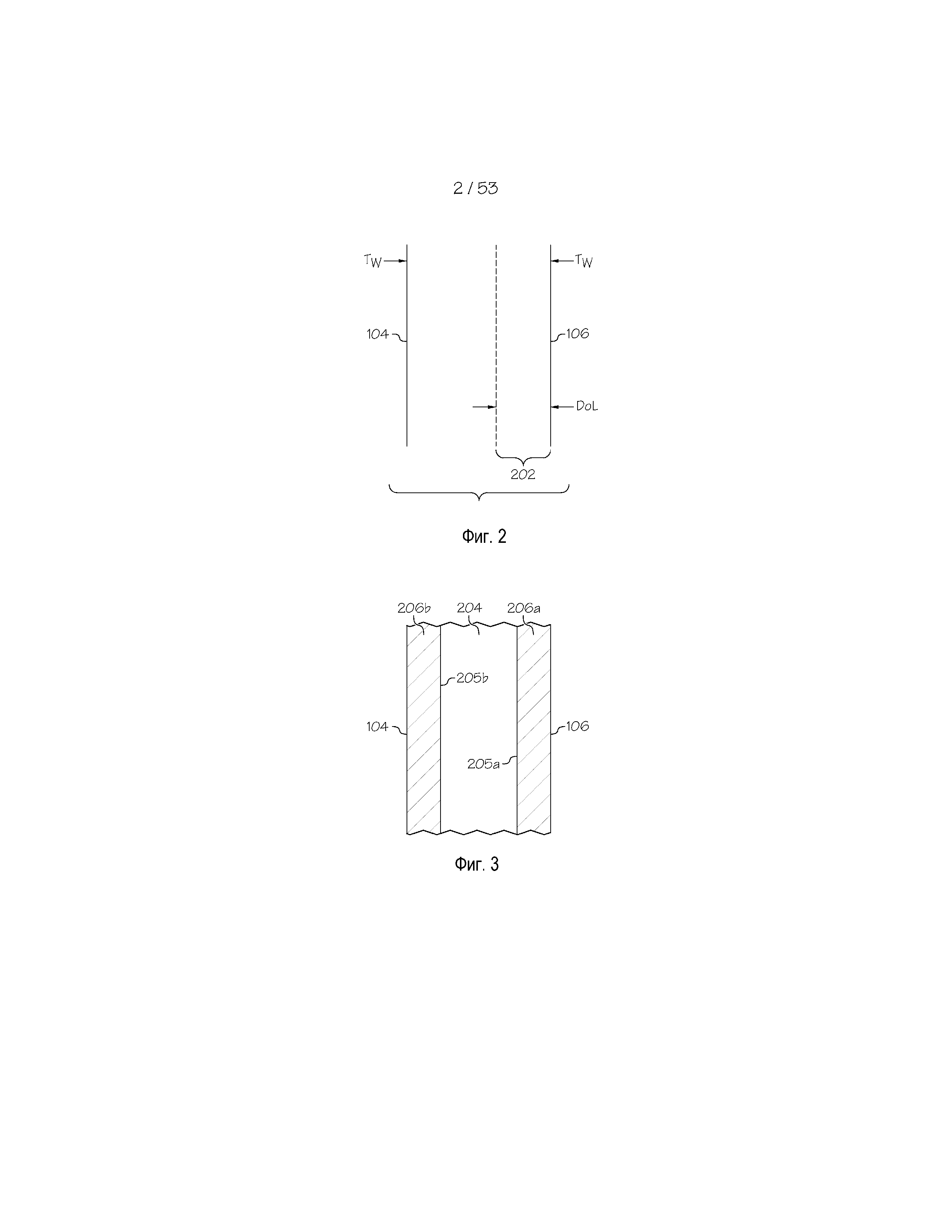

Фиг.2 схематически изображает напряженный сжатый слой в части боковой стенки стеклянного контейнера на Фиг.1;

Фиг.3 схематически изображает часть боковой стенки стеклянного контейнера, сформированного из ламинированного стекла;

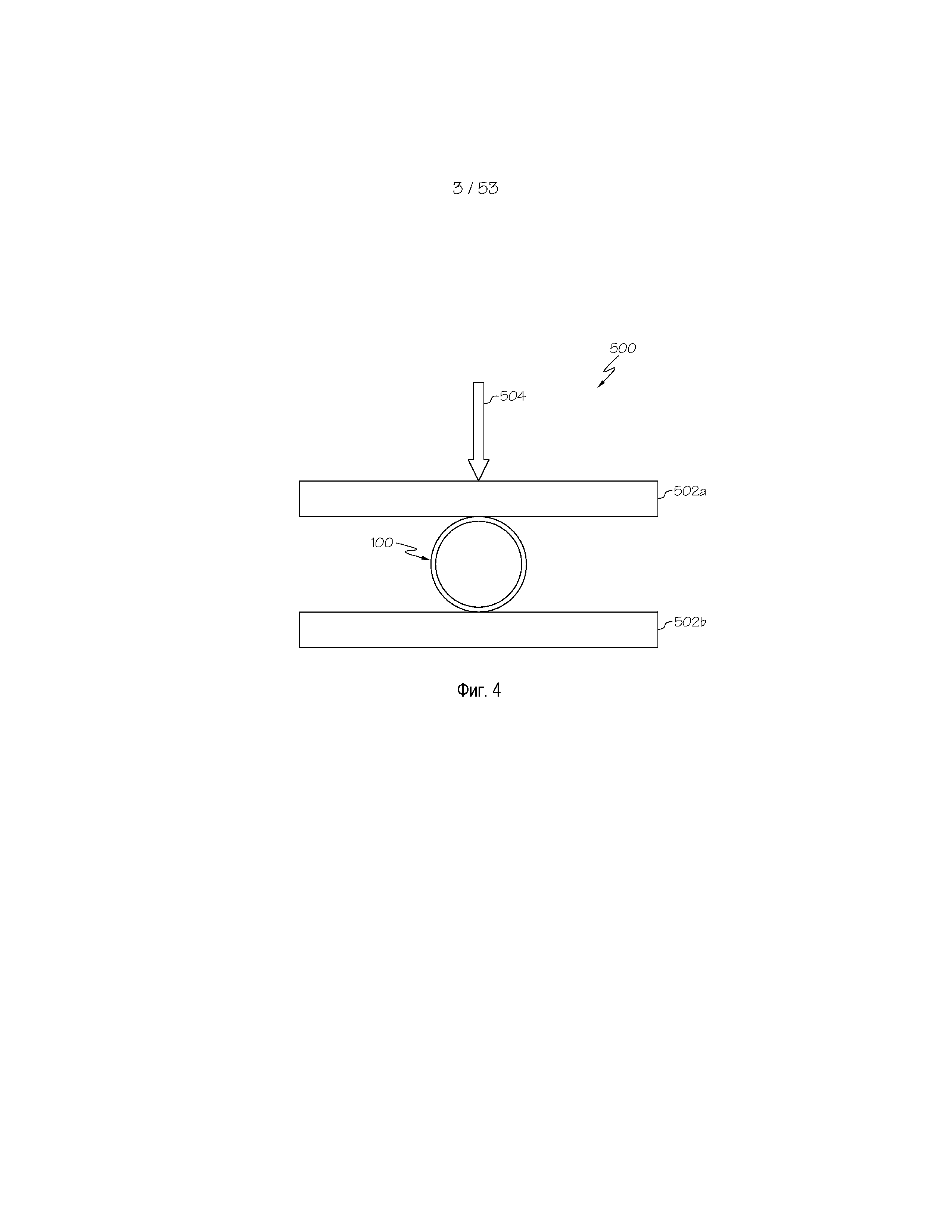

Фиг.4 схематически изображает устройство для горизонтального сжатия для исследования прочности при горизонтальном сжатии стеклянного контейнера;

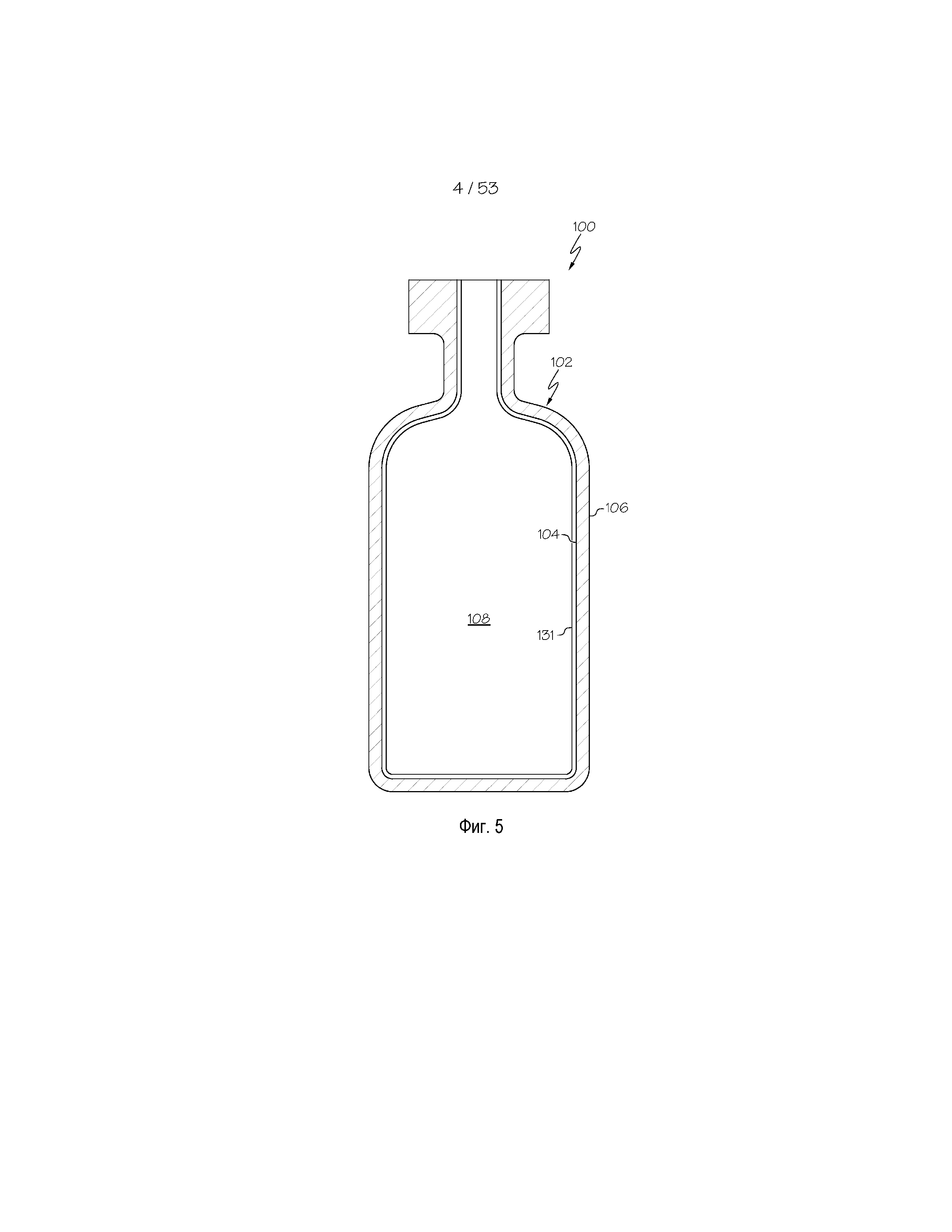

Фиг.5 схематически изображает стеклянный контейнер, имеющий барьерное покрытие, расположенное, по меньшей мере, на части внутренней поверхности стеклянного контейнера, в соответствии с одним или несколькими вариантами осуществления, показанными и описанными в настоящем документе;

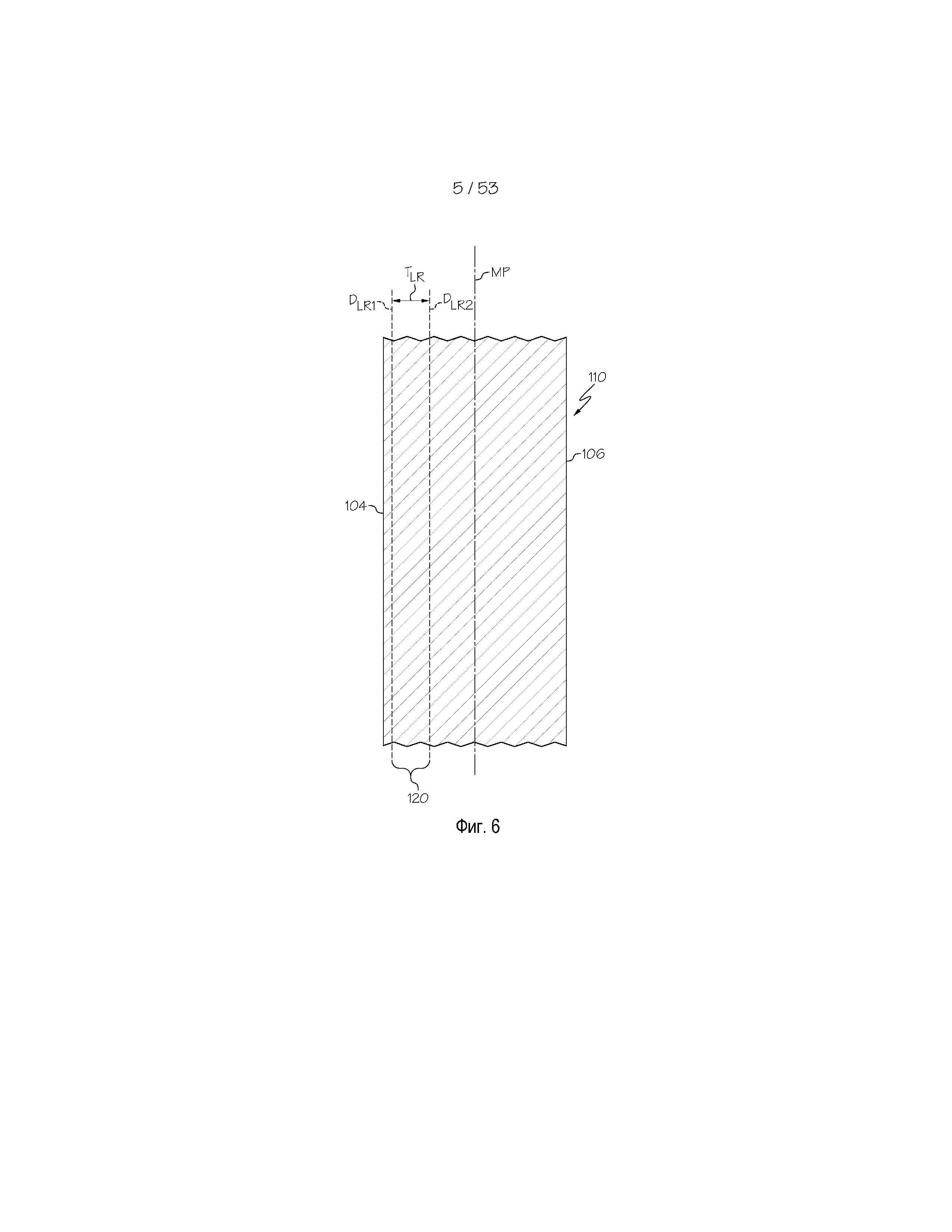

Фиг.6 схематически изображает часть боковой стенки стеклянного контейнера, имеющего гомогенность устойчивого слоя;

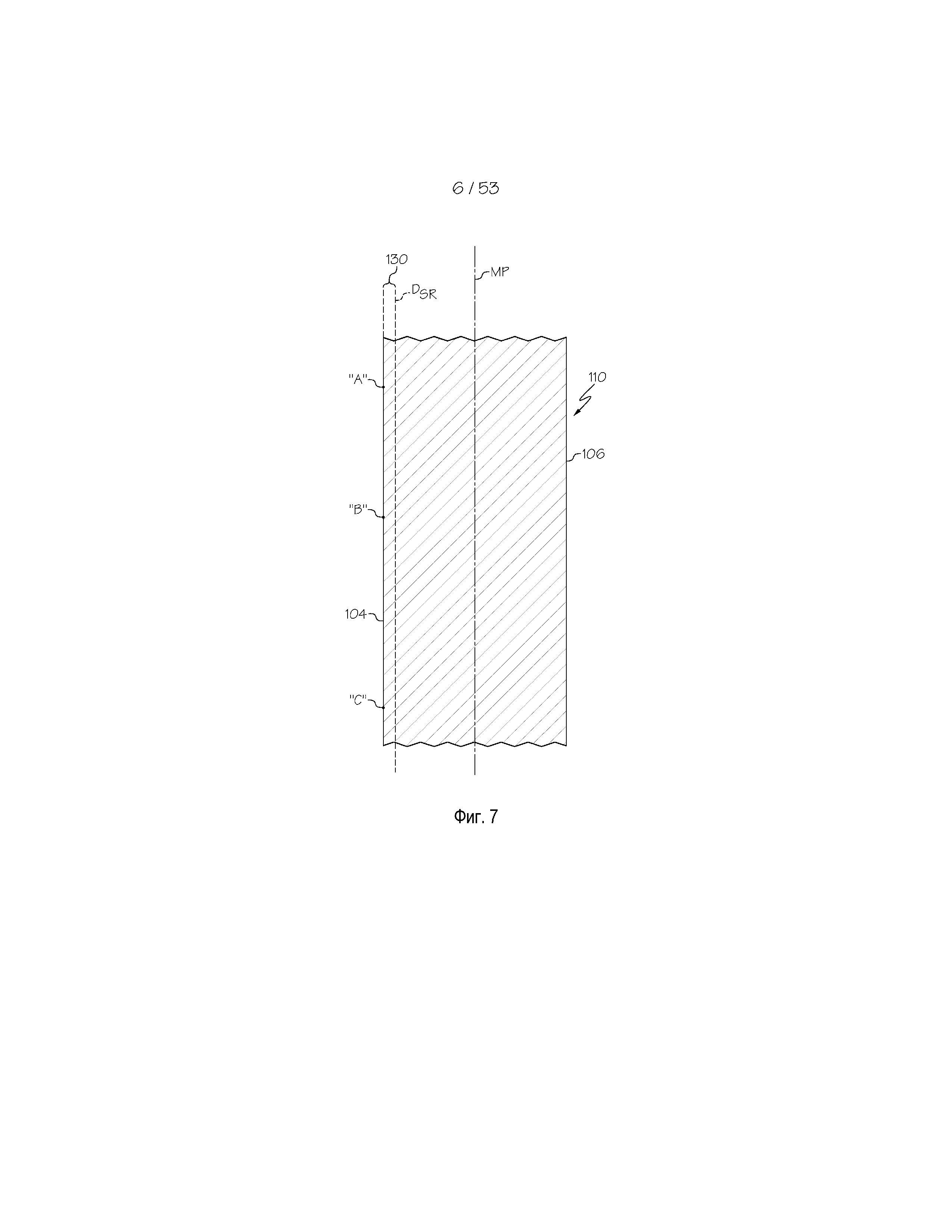

Фиг.7 схематически изображает часть боковой стенки стеклянного контейнера, имеющего гомогенность устойчивой поверхности;

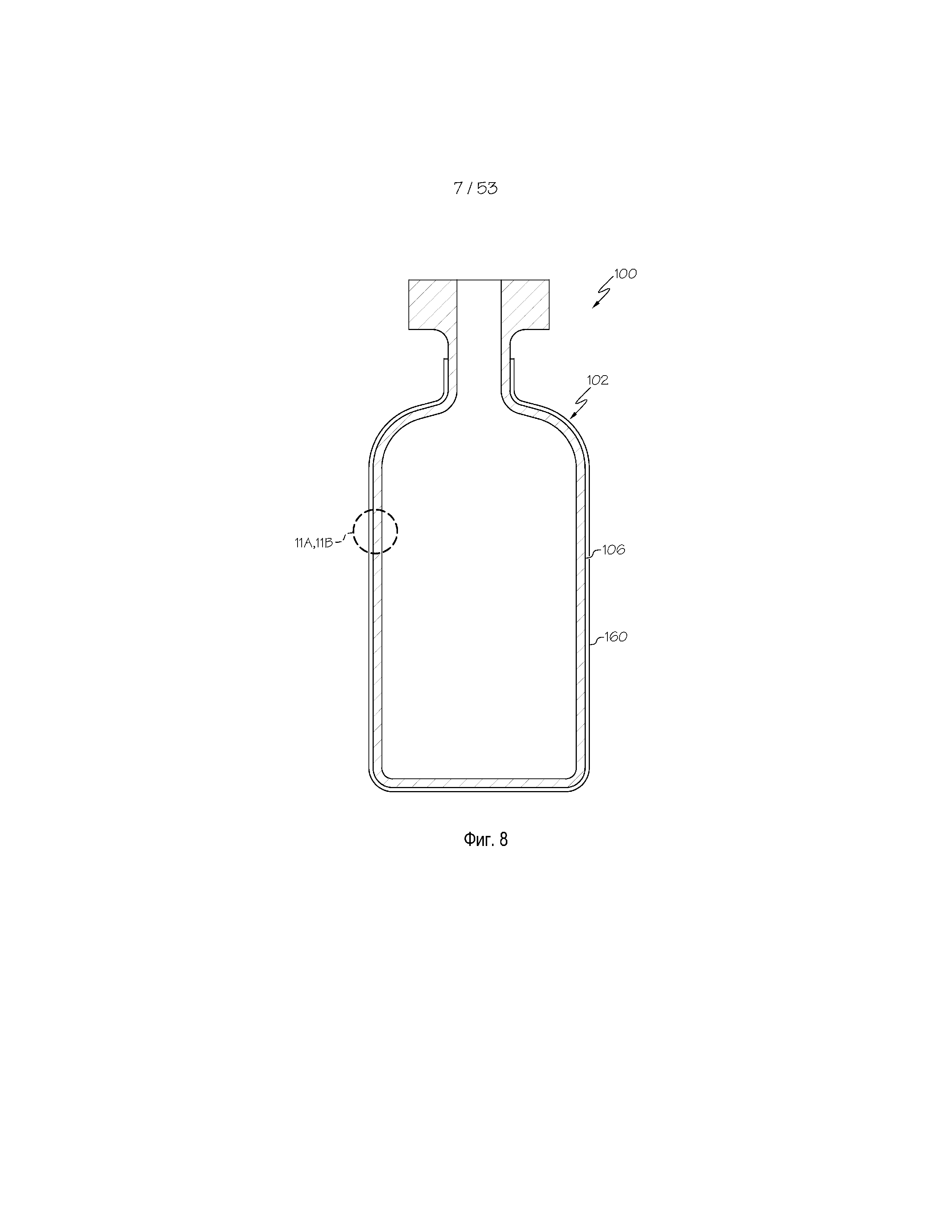

Фиг.8 схематически изображает стеклянный контейнер со скользким покрытием, расположенным на наружной поверхности стеклянного контейнера;

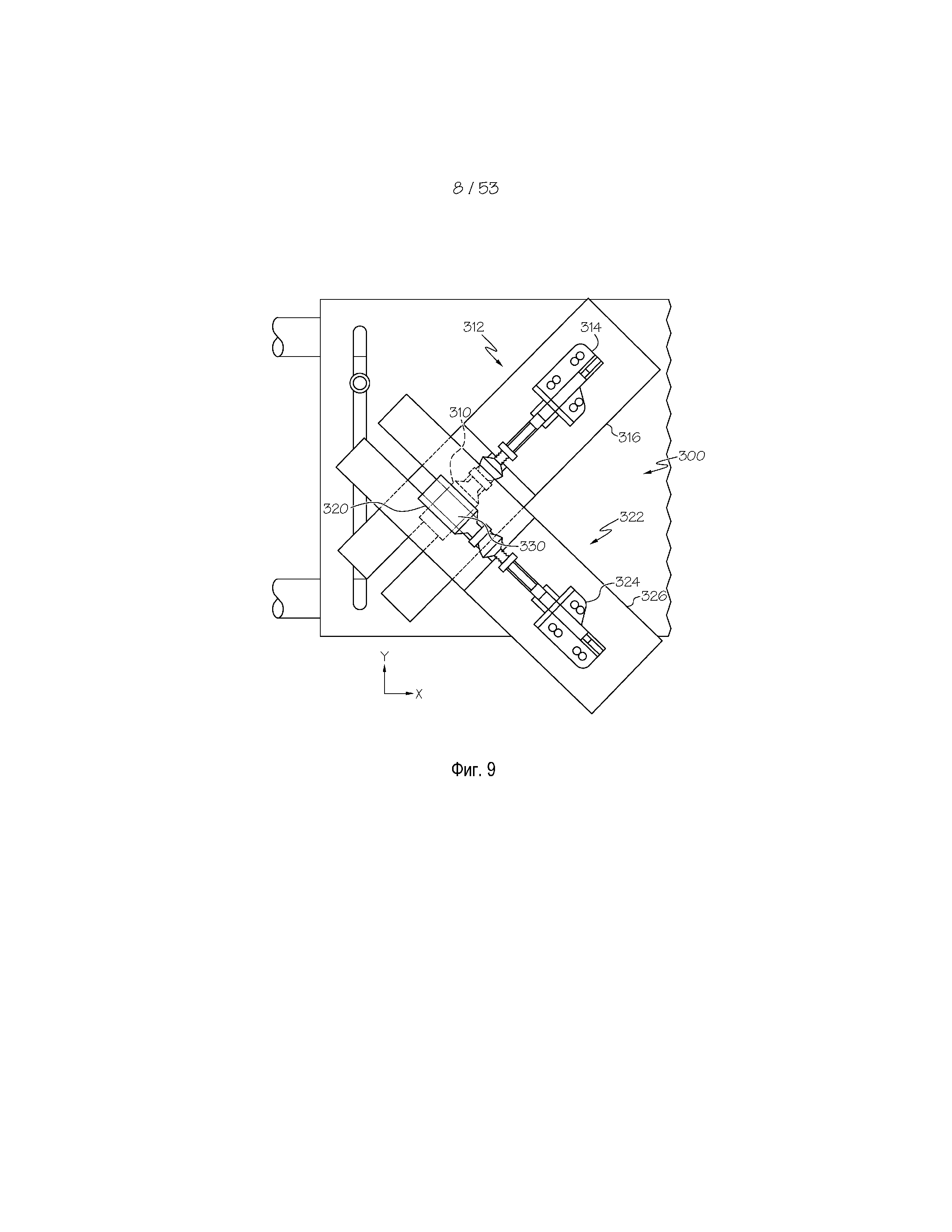

Фиг.9 схематически изображает зажимное приспособление для исследования с целью определения коэффициента трения между двумя стеклянными контейнерами;

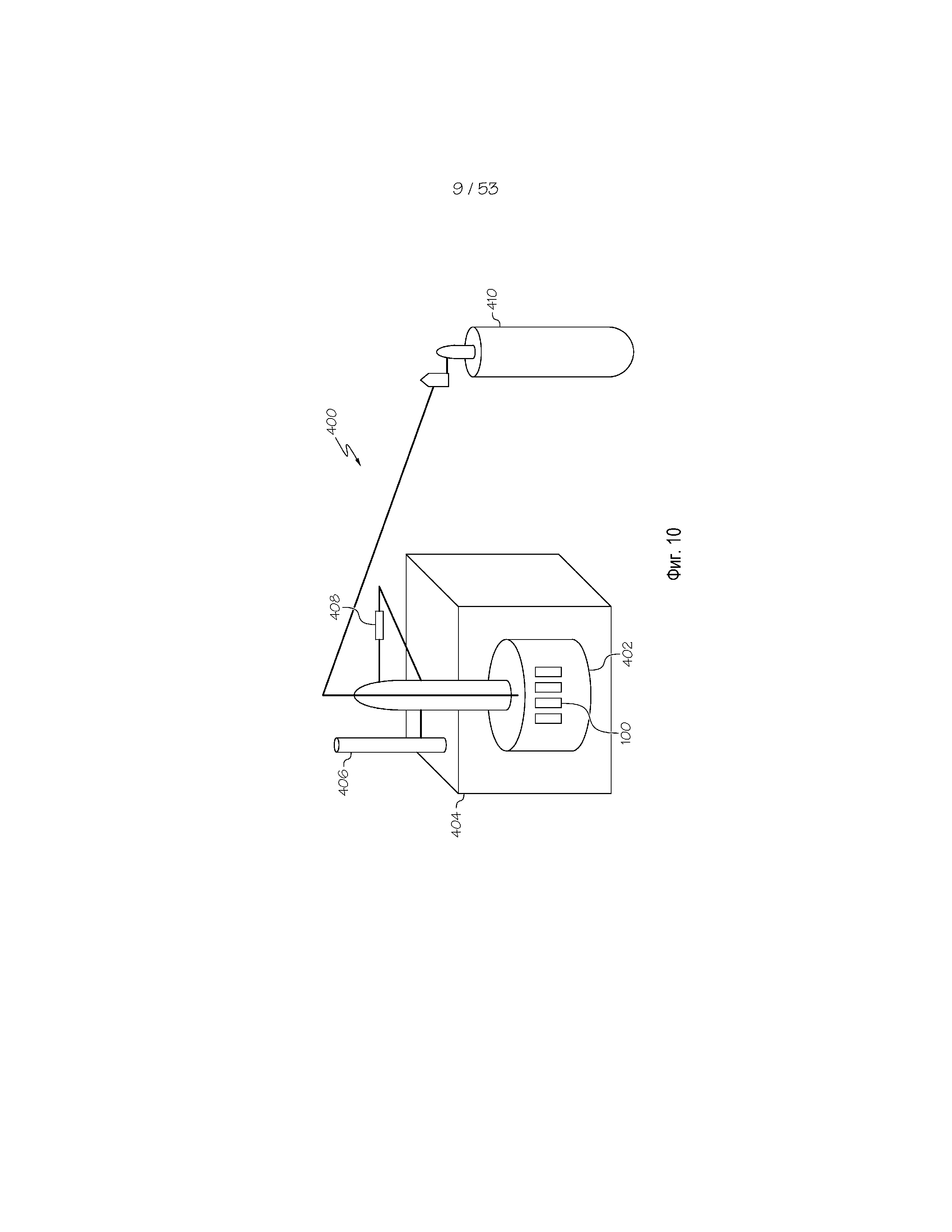

Фиг.10 схематически изображает устройство для оценки термической стабильности покрытия, нанесенного на стеклянный контейнер;

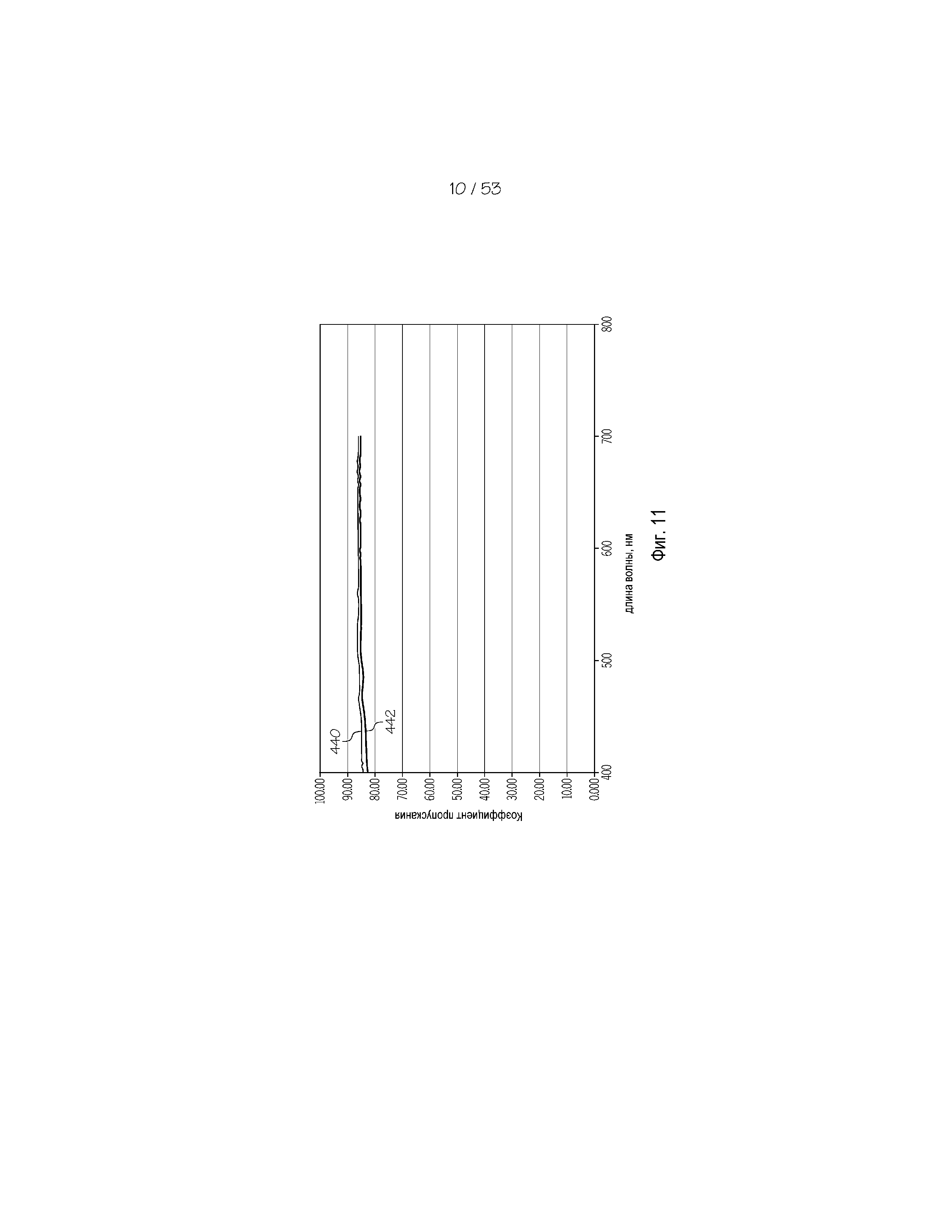

Фиг.11 графически изображает данные по коэффициенту пропускания света для флаконов с покрытием и без покрытия, измеренные в спектре видимого света 400-700 нм, в соответствии с одним или несколькими вариантами осуществления, показанными и описанными в настоящем документе;

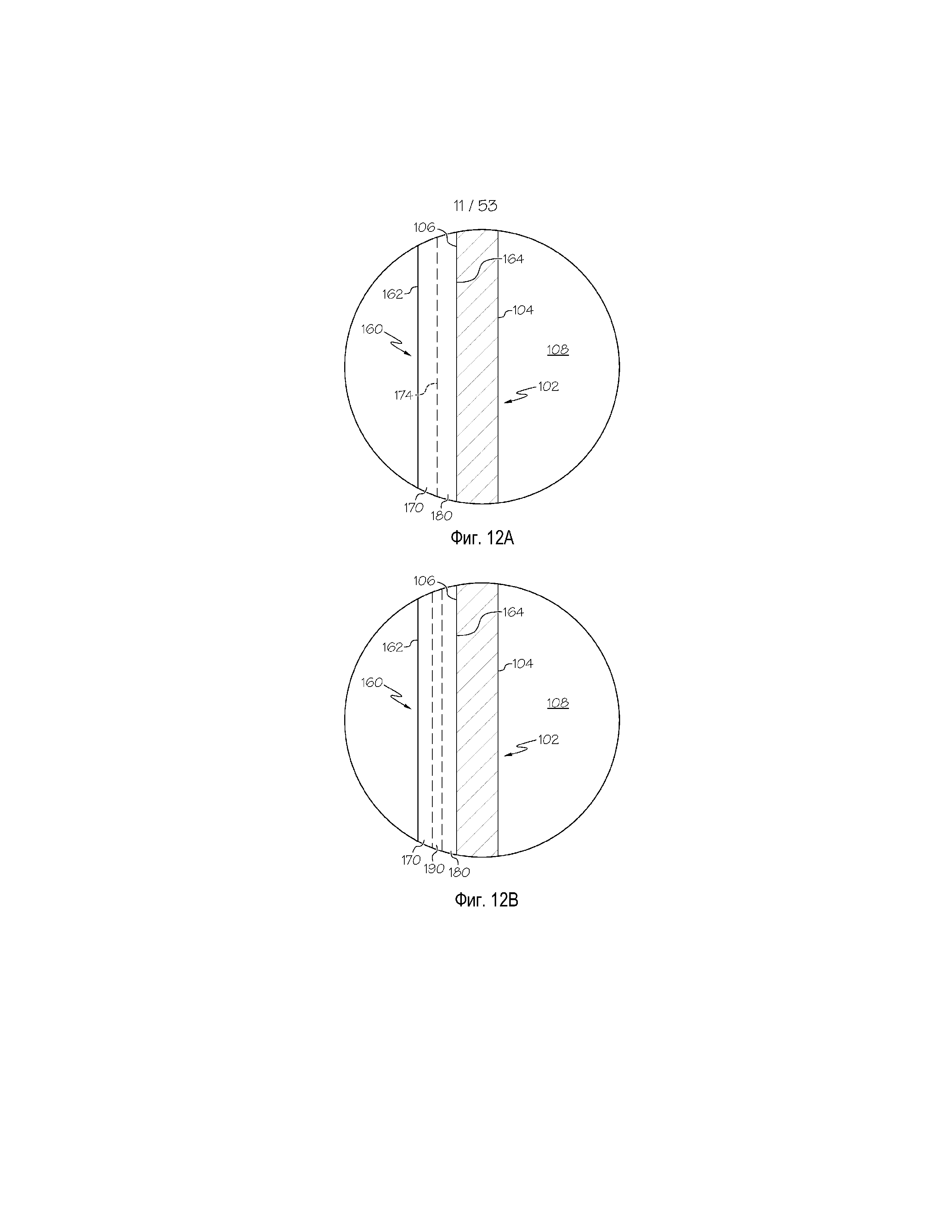

Фиг.12A схематически изображает прочное органическое скользкое покрытие, расположенное на наружной поверхности стеклянного контейнера в соответствии с одним или несколькими вариантами осуществления, показанными и описанными в настоящем документе;

Фиг.12B схематически изображает прочное органическое скользкое покрытие, расположенное на наружной поверхности стеклянного контейнера в соответствии с одним или несколькими вариантами осуществления, показанными и описанными в настоящем документе;

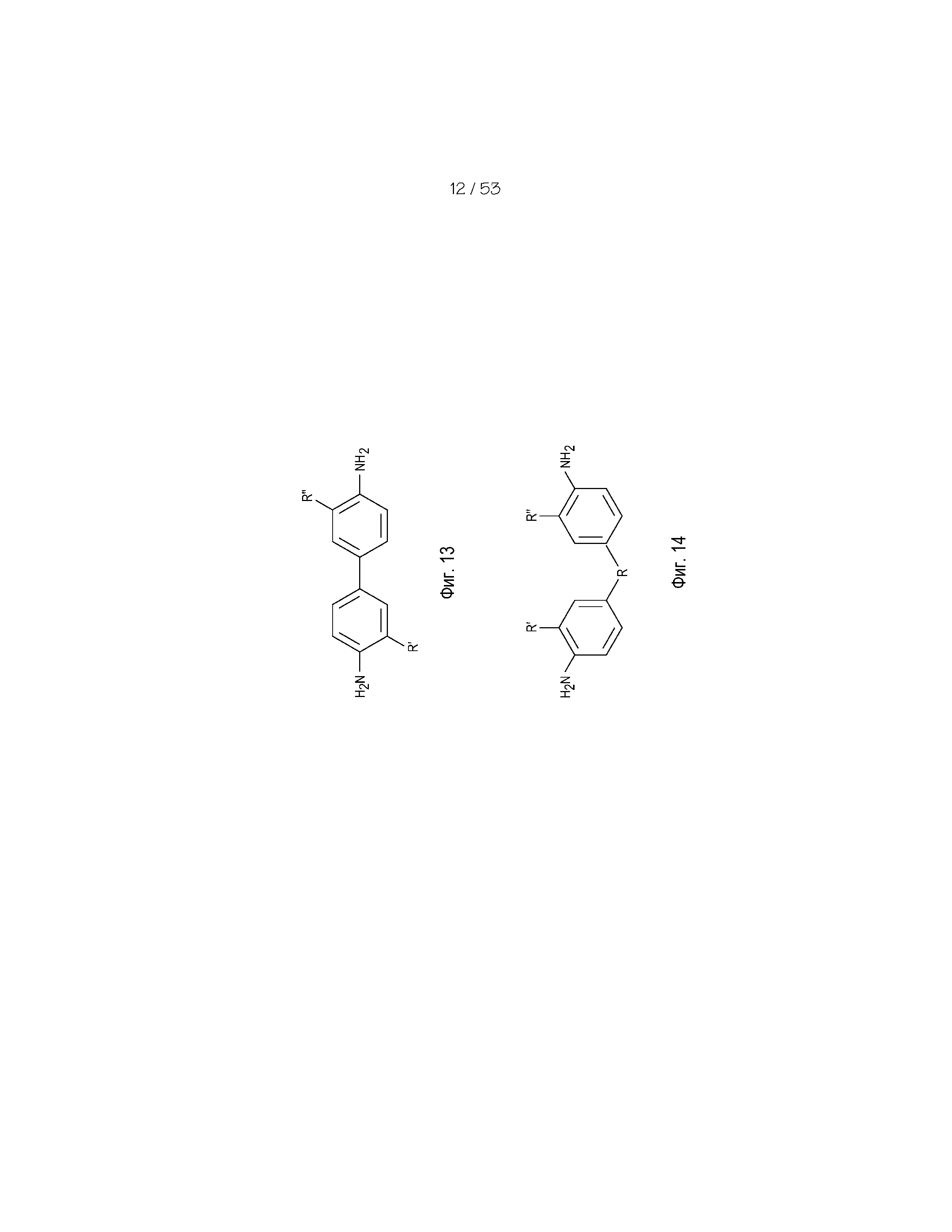

Фиг.13 схематически изображает химическую структуру диаминового мономера, который можно использовать для формирования слоя полиимидного покрытия;

Фиг.14 схематически изображает химическую структуру другого диаминового мономера, который можно использовать для формирования слоя полиимидного покрытия;

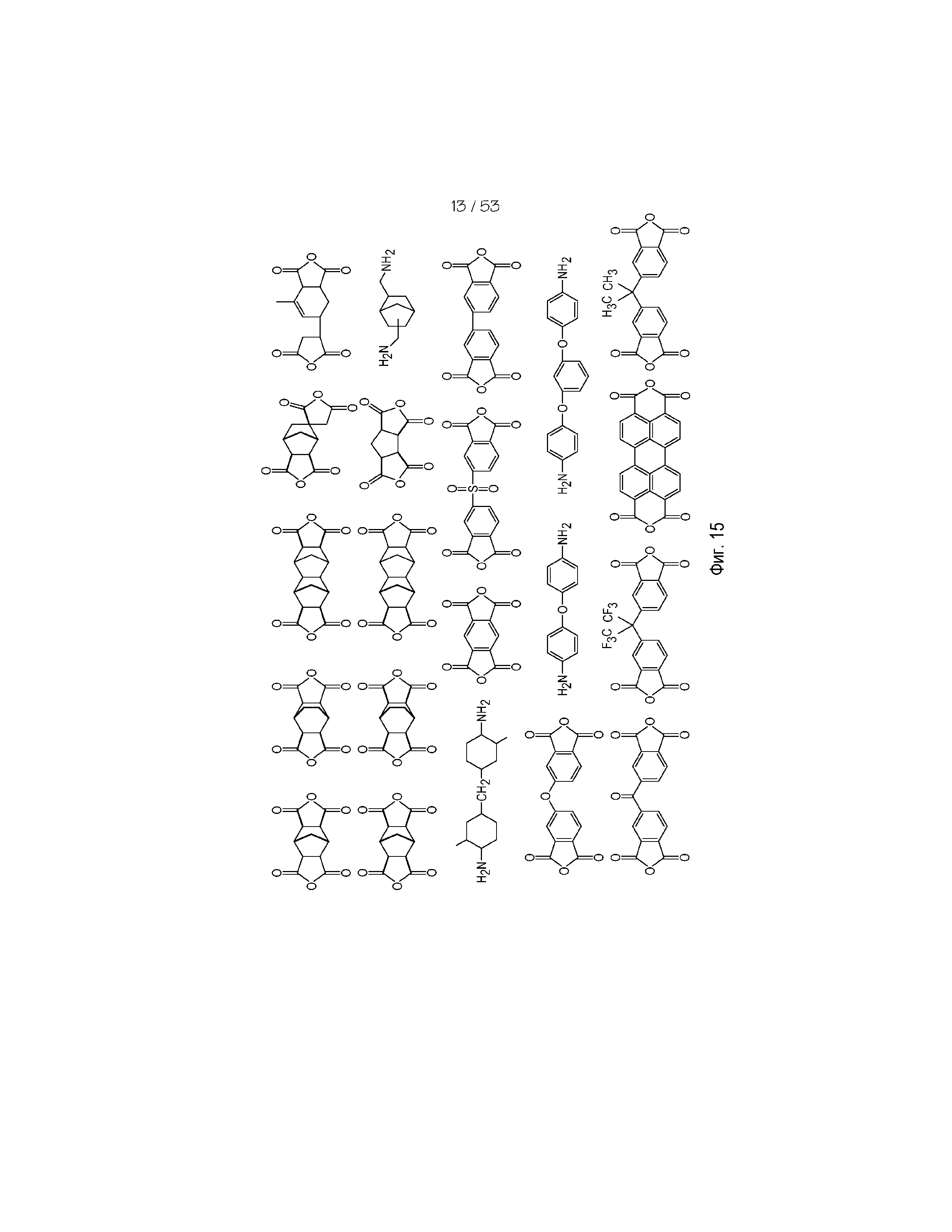

Фиг.15 схематически изображает химические структуры некоторых мономеров, которые можно использовать в качестве полиимидного покрытия, нанесенного на стеклянные контейнеры;

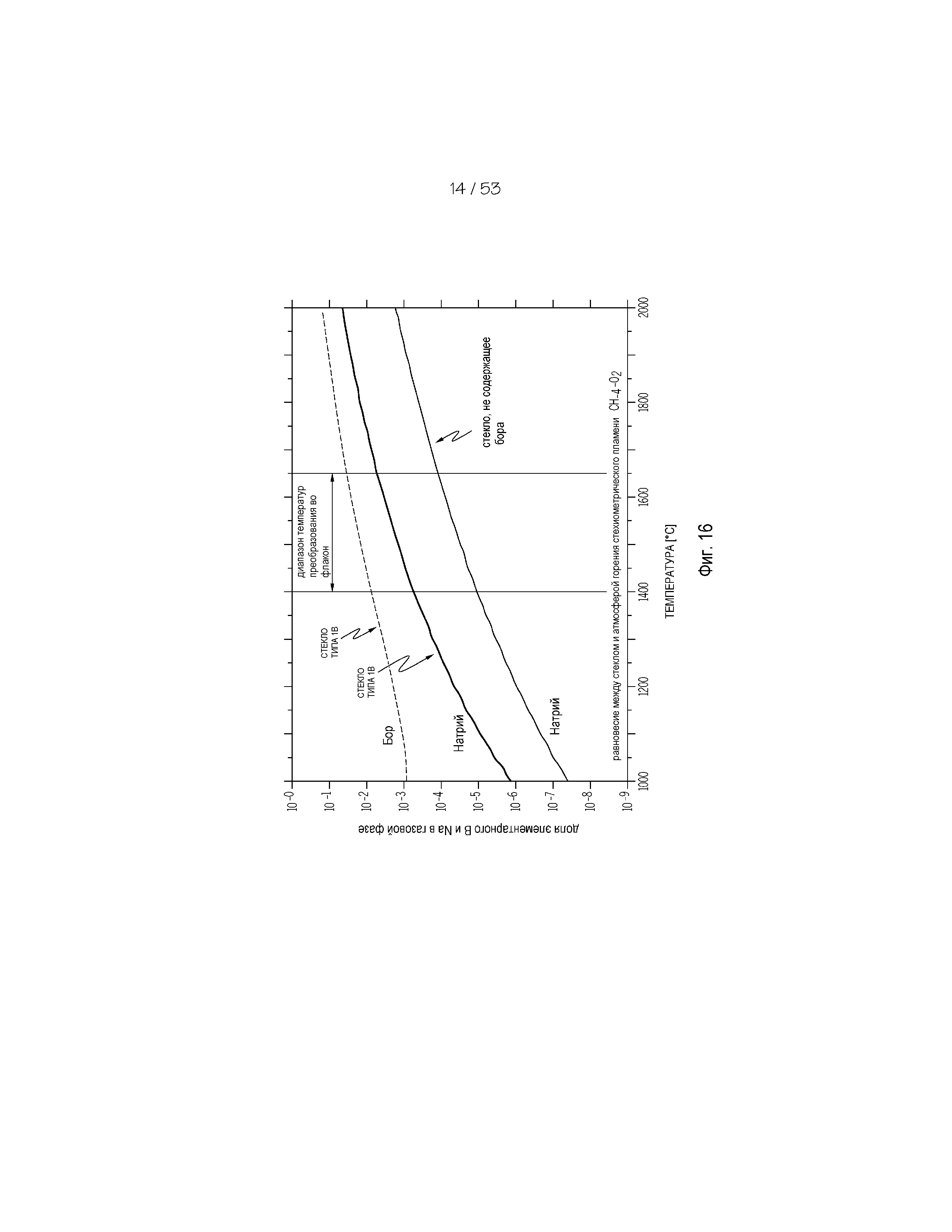

Фиг.16 графически изображает воздействие композиции и температуры на летучесть для стекол Type IB и для стекла, не содержащего бора;

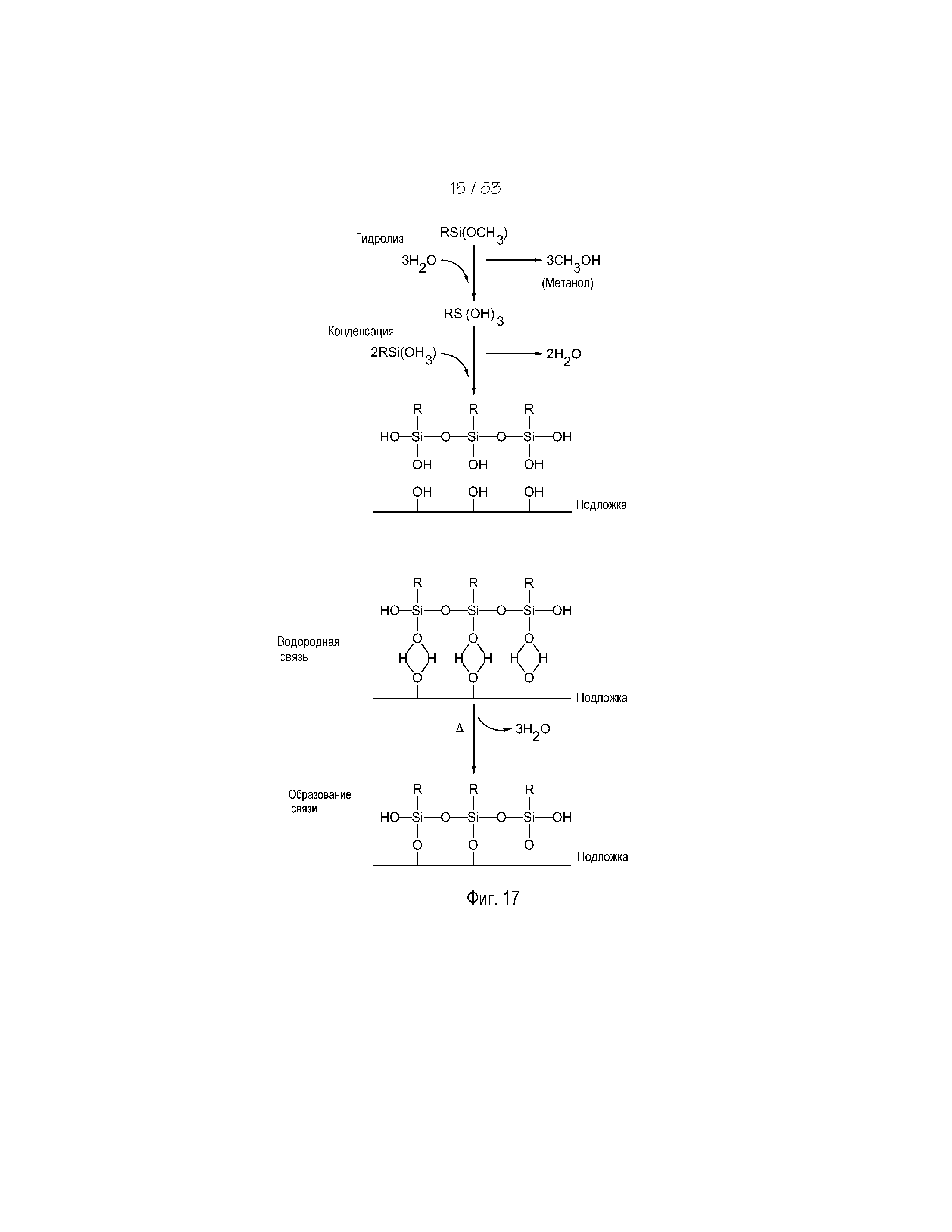

Фиг.17 схематически изображает стадии реакции связывания силана с подложкой в соответствии с одним или несколькими вариантами осуществления, показанными и описанными в настоящем документе;

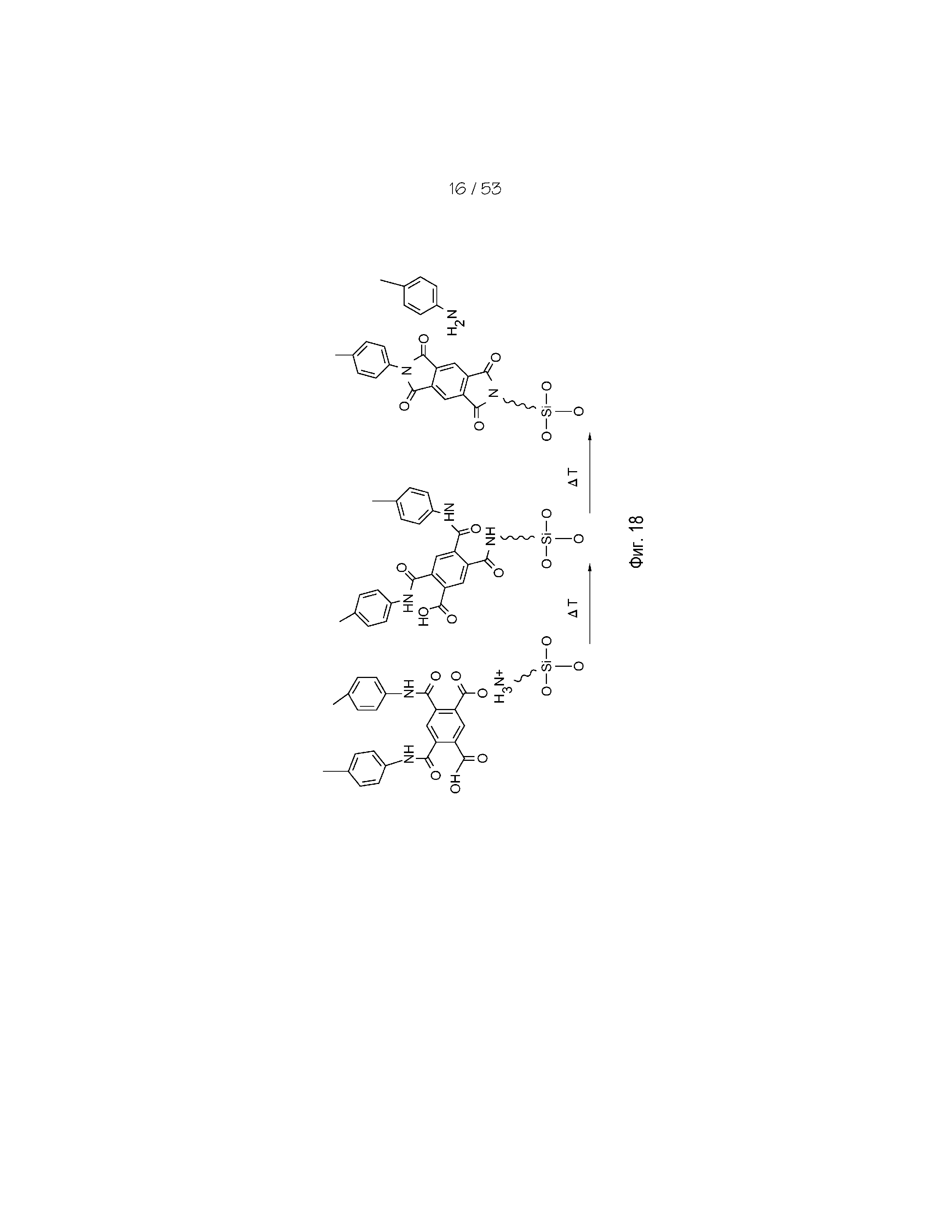

Фиг.18 схематически изображает стадии реакции связывания полиимида с силаном в соответствии с одним или несколькими вариантами осуществления, показанными и описанными в настоящем документе;

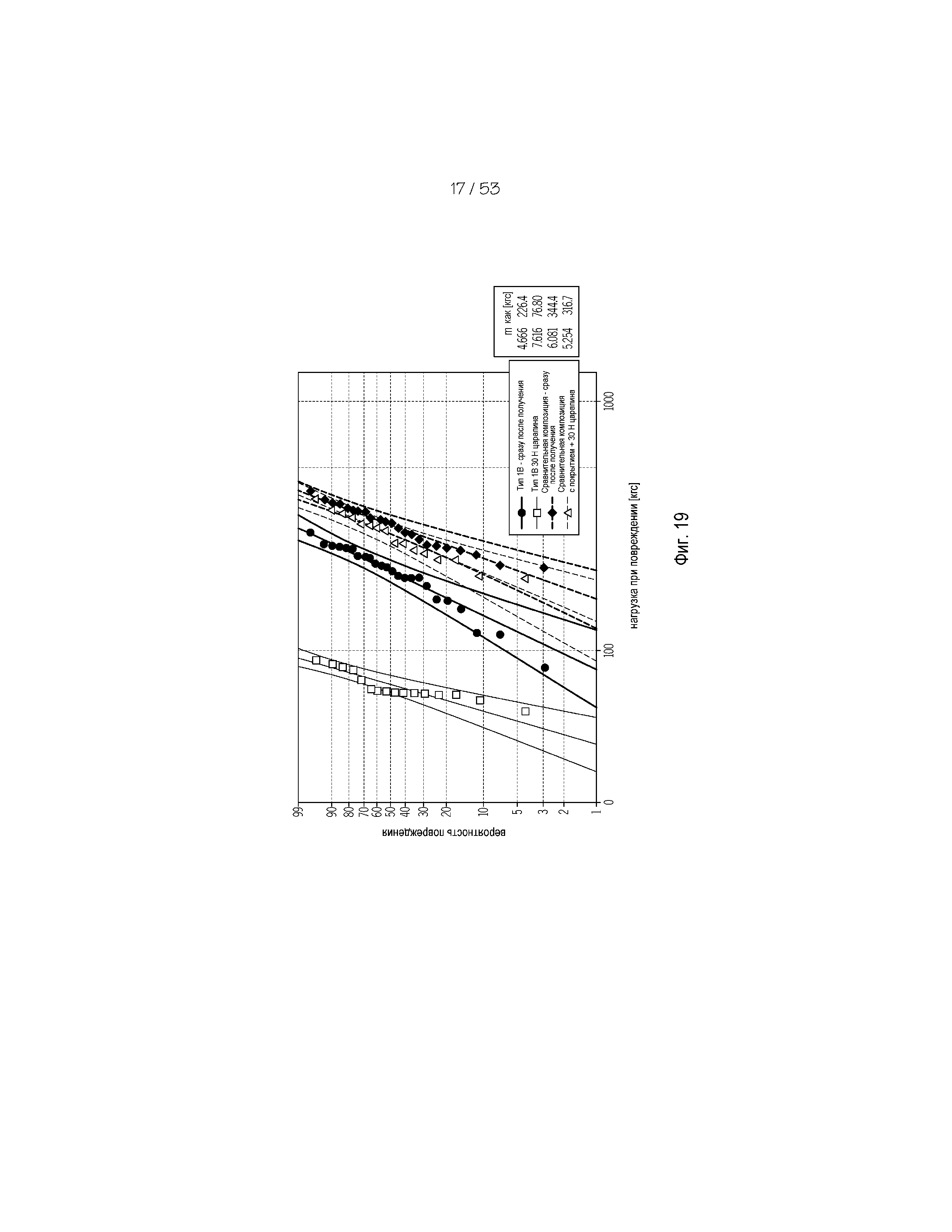

Фиг.19 графически изображает вероятность повреждения как функцию прикладываемой нагрузки в исследовании с горизонтальным сжатием для флаконов в соответствии с одним или несколькими вариантами осуществления, показанными и описанными в настоящем документе;

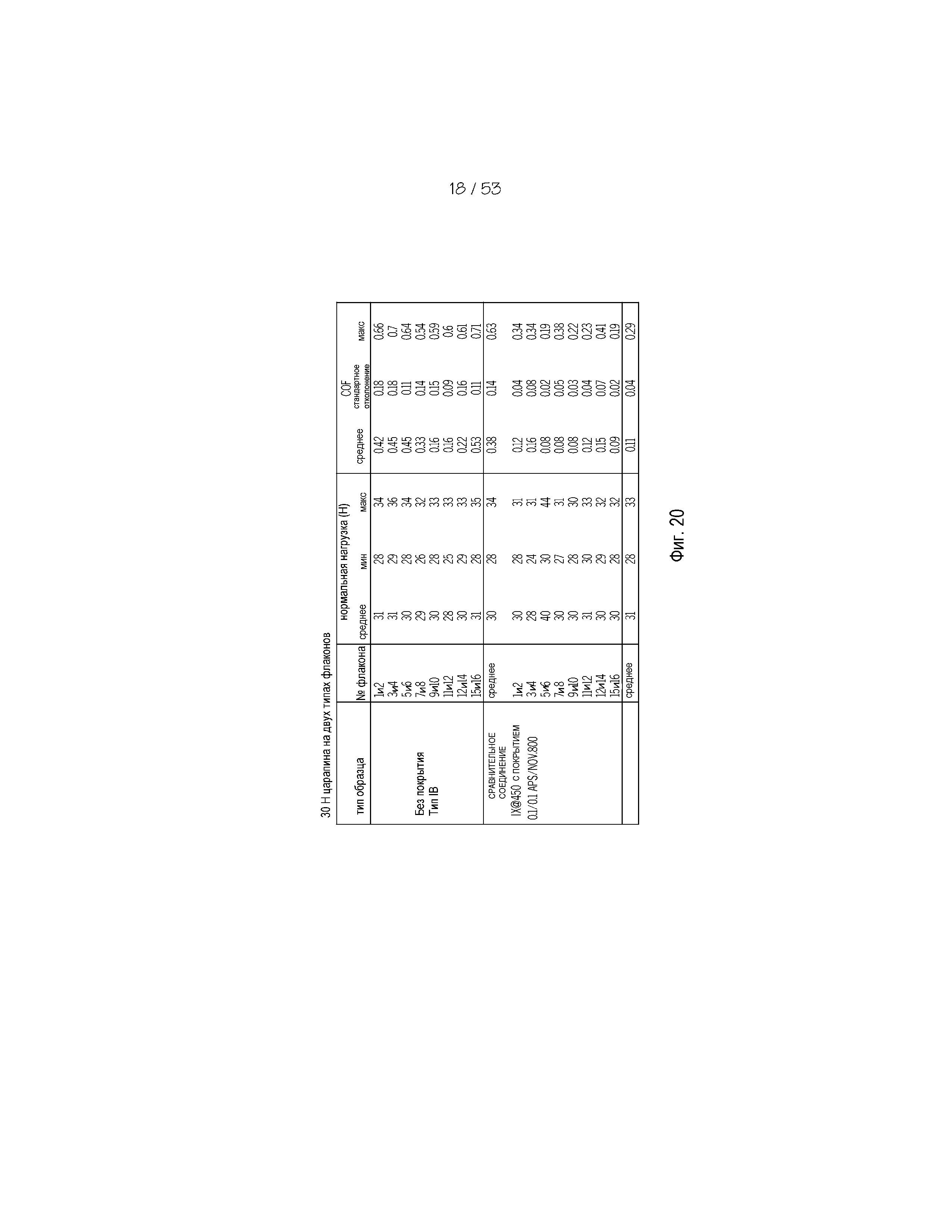

Фиг.20 содержит Таблицу, приводящую нагрузку и измеренный коэффициент трения для стеклянных флаконов Type IB и флаконов, сформированных из Сравнительной Композиции Стекла, которые подвергаются ионному обмену и нанесению покрытия в соответствии с одним или несколькими вариантами осуществления, показанными и описанными в настоящем документе;

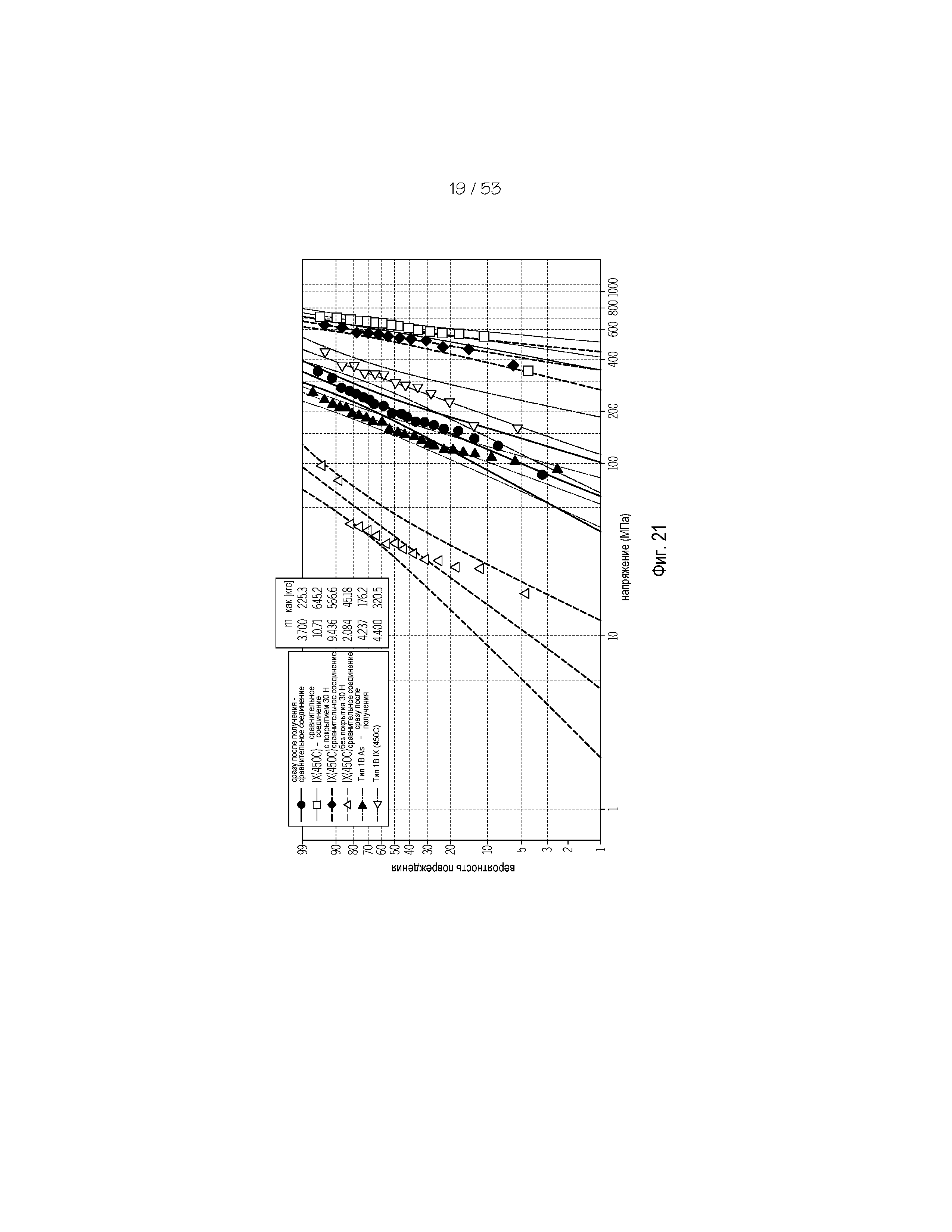

Фиг.21 графически изображает вероятность повреждения как функцию приложенного напряжения при четырехточечном изгибе для трубок, сформированных из Сравнительной Композиции Стекла, в состоянии сразу после изготовления, в состоянии после ионного обмена (без покрытия), в состоянии после ионного обмена (с покрытием и после истирания), в состоянии после ионного обмена (без покрытия и после истирания) и для трубок, сформированных из стекла Type IB в состоянии сразу после изготовления и в состоянии после ионного обмена в соответствии с одним или несколькими вариантами осуществления, показанными и описанными в настоящем документе;

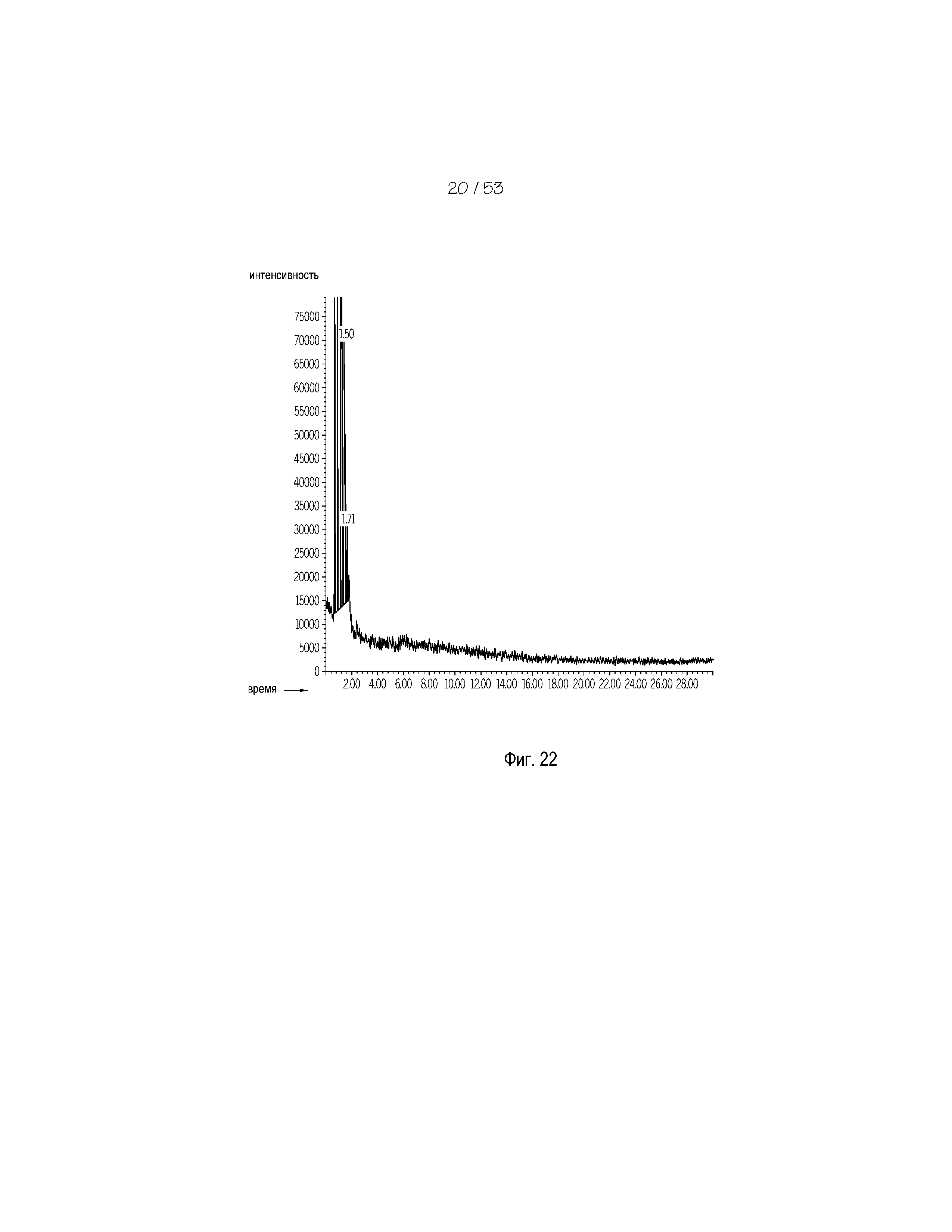

Фиг.22 схематически изображает выходные данные газового хроматографа - масс-спектрометра для покрытия из APS/Novastrat® 800 в соответствии с одним или несколькими вариантами осуществления, показанными и описанными в настоящем документе;

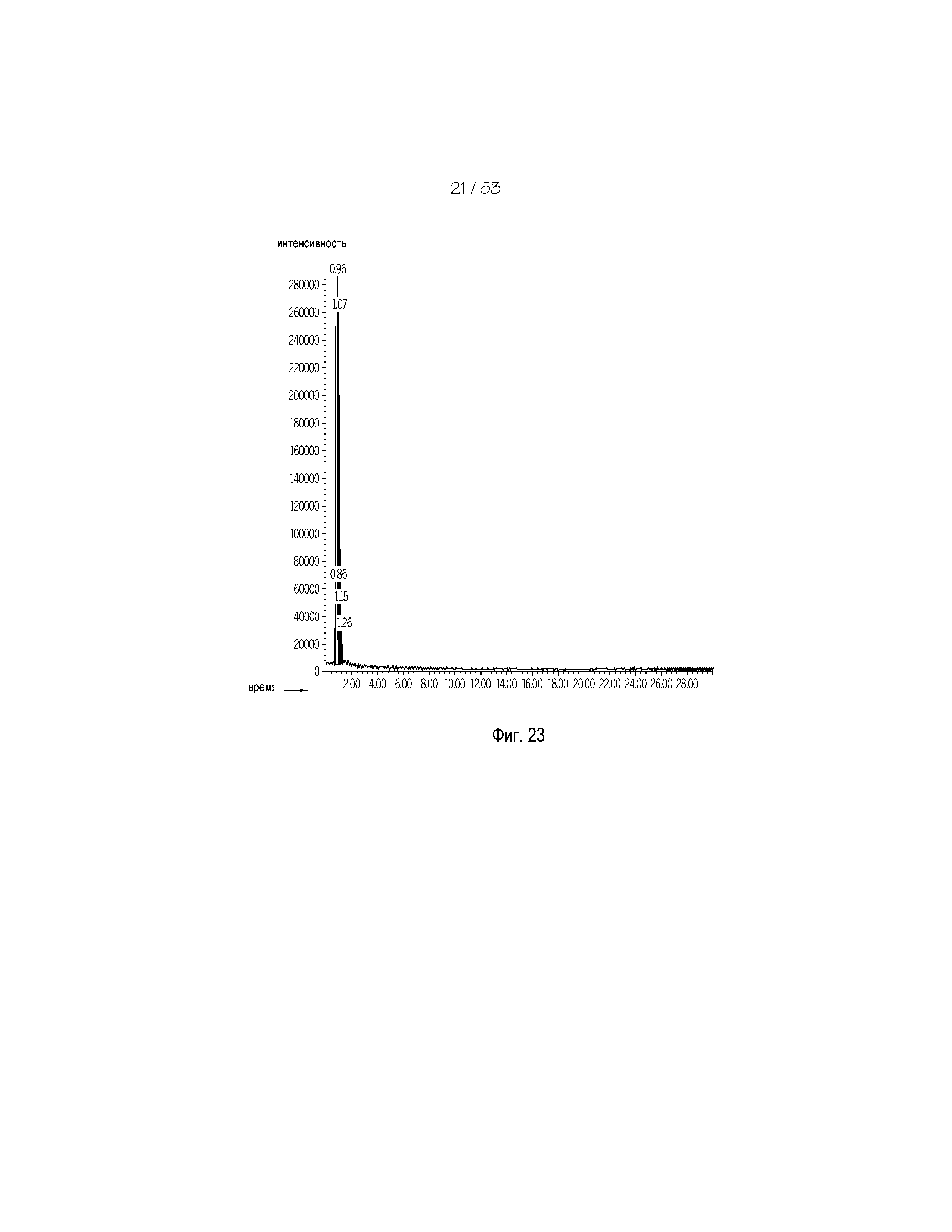

Фиг.23 графически изображает выходные данные газового хроматографа - масс-спектрометра для покрытия DC806A в соответствии с одним или несколькими вариантами осуществления, показанными и описанными в настоящем документе;

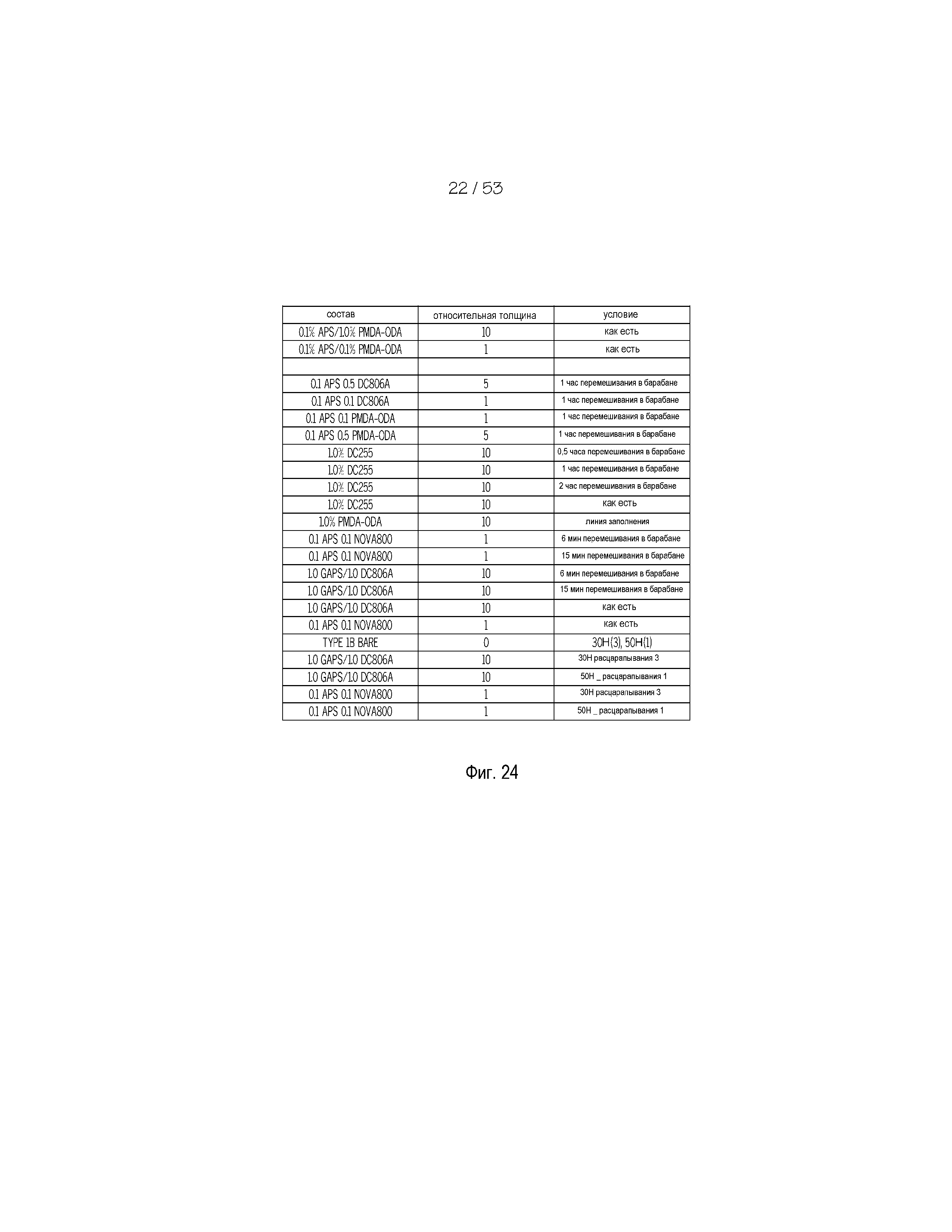

Фиг.24 представляет собой Таблицу, приводящую различные композиции скользкого покрытия, которое исследуют при условиях лиофилизации, в соответствии с одним или несколькими вариантами осуществления, показанными и описанными в настоящем документе;

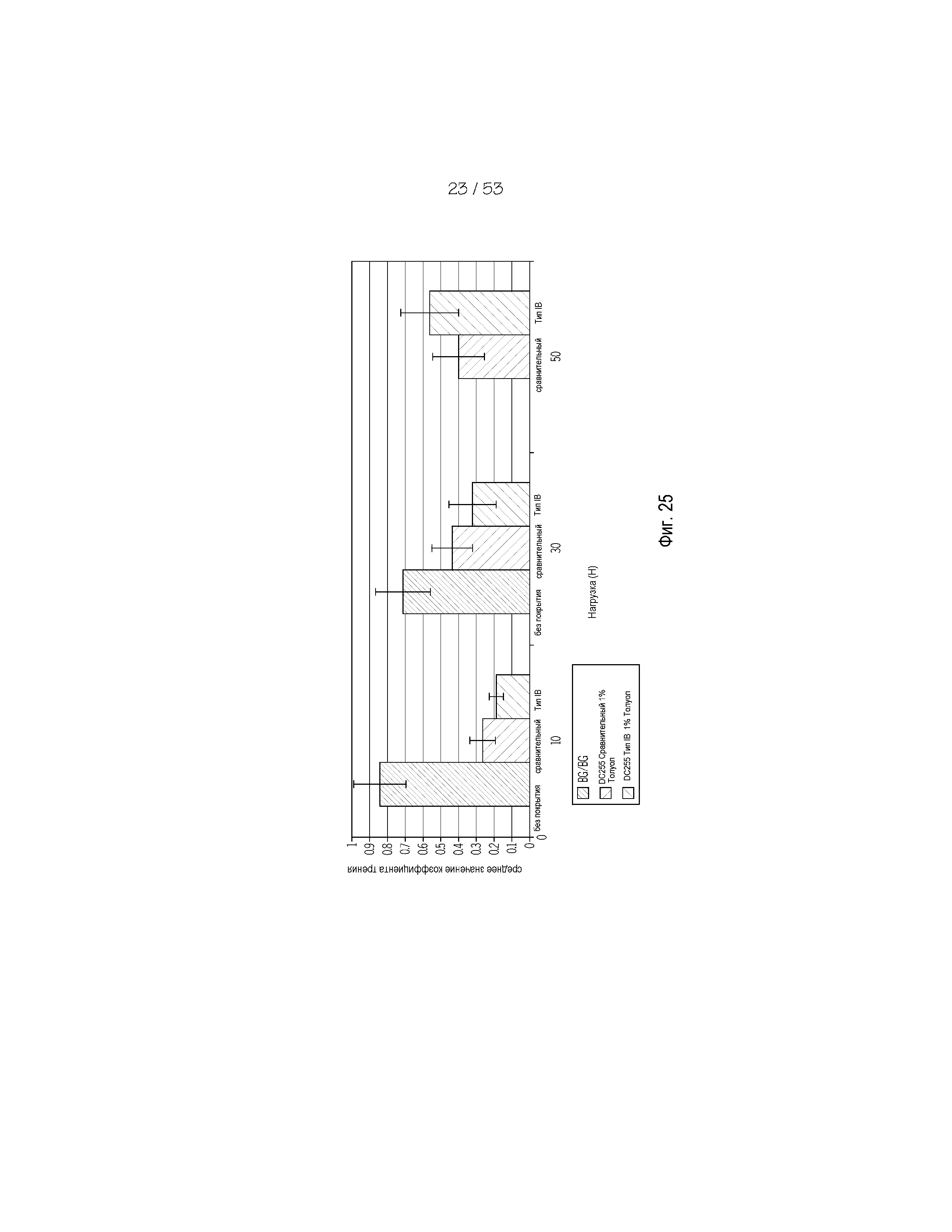

Фиг.25 представляет собой диаграмму, приводящую коэффициент трения для флаконов из чистого стекла и флаконов, имеющих покрытие из силиконовой смолы, исследуемых в зажимном приспособлении типа флакон по флакону в соответствии с одним или несколькими вариантами осуществления, показанными и описанными в настоящем документе;

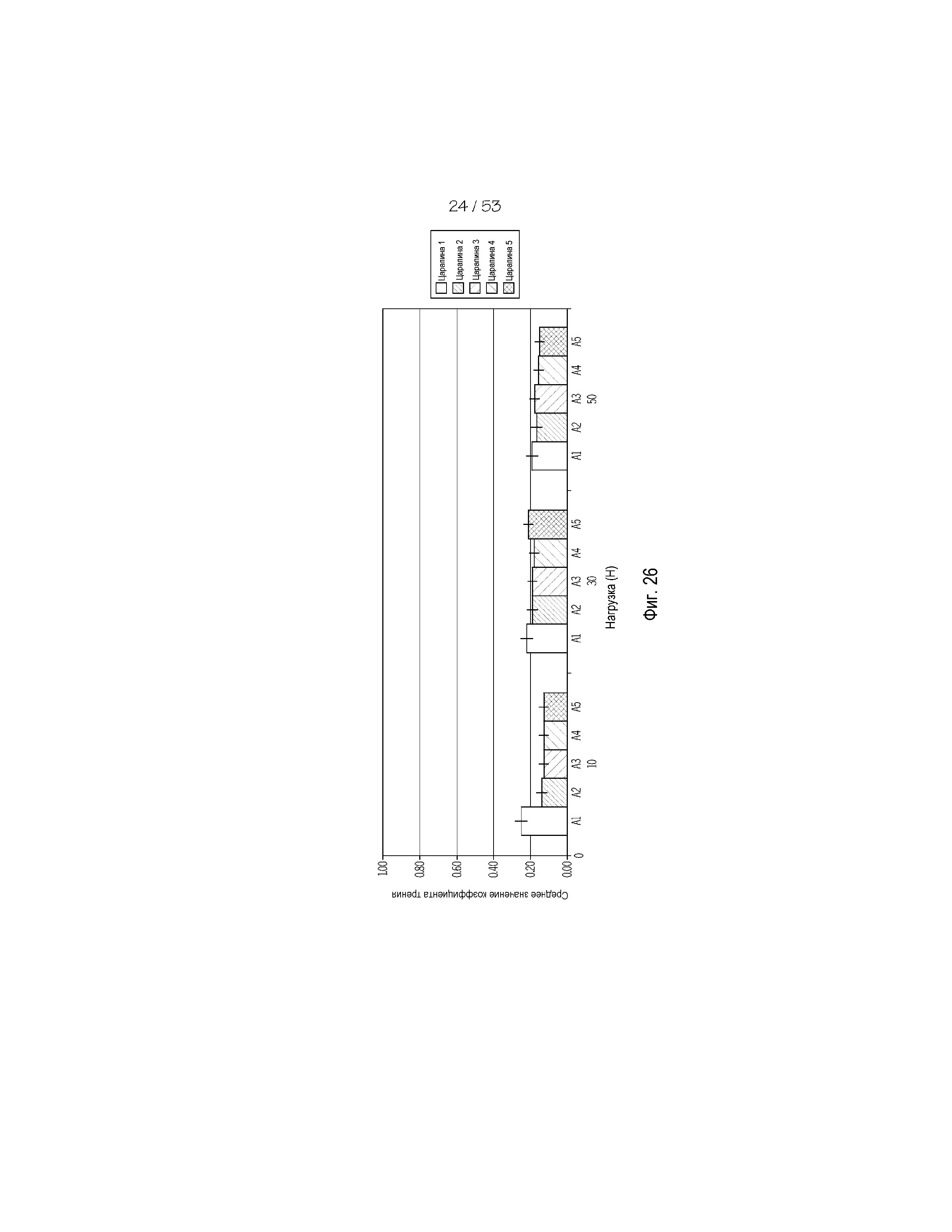

Фиг.26 представляет собой диаграмму, приводящую коэффициент трения для флаконов, покрытых покрытием из APS/PMDA-ODA (поли(4,4'-оксидифенилен-пиромеллитимид)полиимида, и после многократного истирания при различных приложенных нагрузках в зажимном приспособлении типа флакон по флакону в соответствии с одним или несколькими вариантами осуществления, показанными и описанными в настоящем документе;

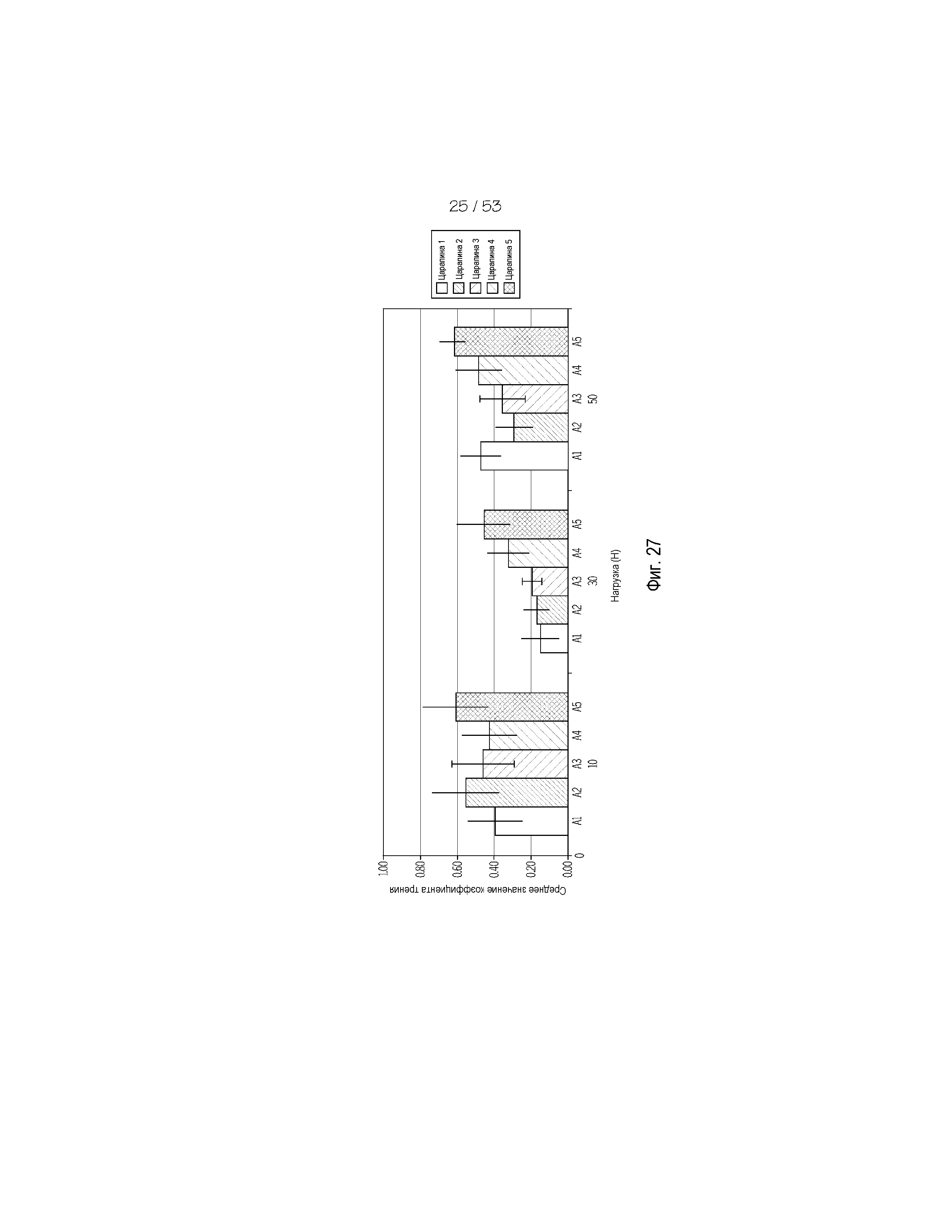

Фиг.27 представляет собой диаграмму, приводящую коэффициент трения для флаконов, покрытых покрытием из APS и после многократного истирания при различных приложенных нагрузках в зажимном приспособлении типа флакон по флакону, в соответствии с одним или несколькими вариантами осуществления, показанными и описанными в настоящем документе;

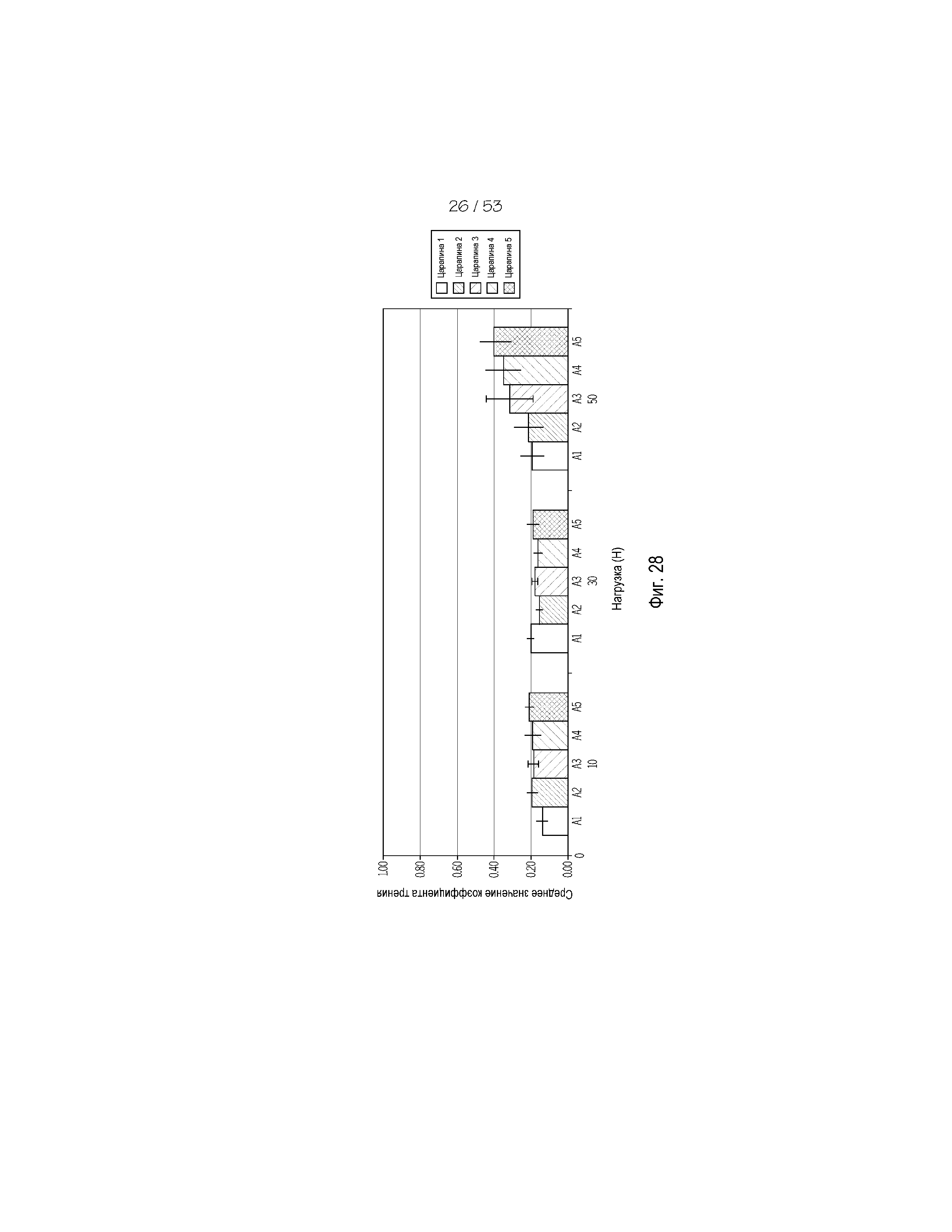

Фиг.28 представляет собой диаграмму, приводящую коэффициент трения для флаконов, покрытых покрытием из APS/PMDA-ODA (поли(4,4'-оксидифенилен-пиромеллитимид)полиимида, и после многократного истирания при различных приложенных нагрузках в зажимном приспособлении типа флакон по флакону после того как флаконы экспонируются для 300°C в течение 12 часов, в соответствии с одним или несколькими вариантами осуществления, показанными и описанными в настоящем документе;

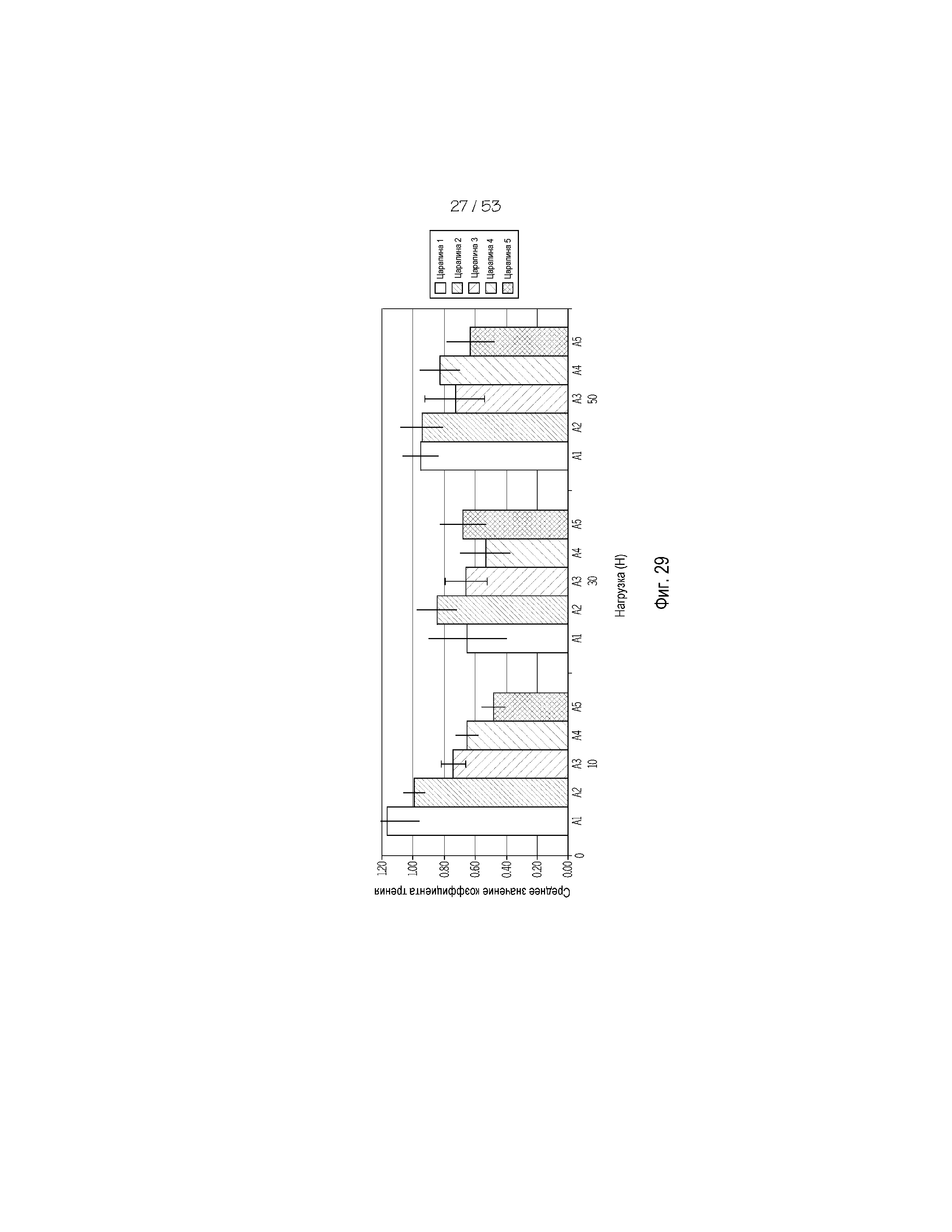

Фиг.29 представляет собой диаграмму, приводящую коэффициент трения для флаконов, покрытых покрытием из APS и после многократного истирания при различных приложенных нагрузках в зажимном приспособлении типа флакон по флакону после того как флаконы экспонируются для 300°C в течение 12 часов, в соответствии с одним или несколькими вариантами осуществления, показанными и описанными в настоящем документе;

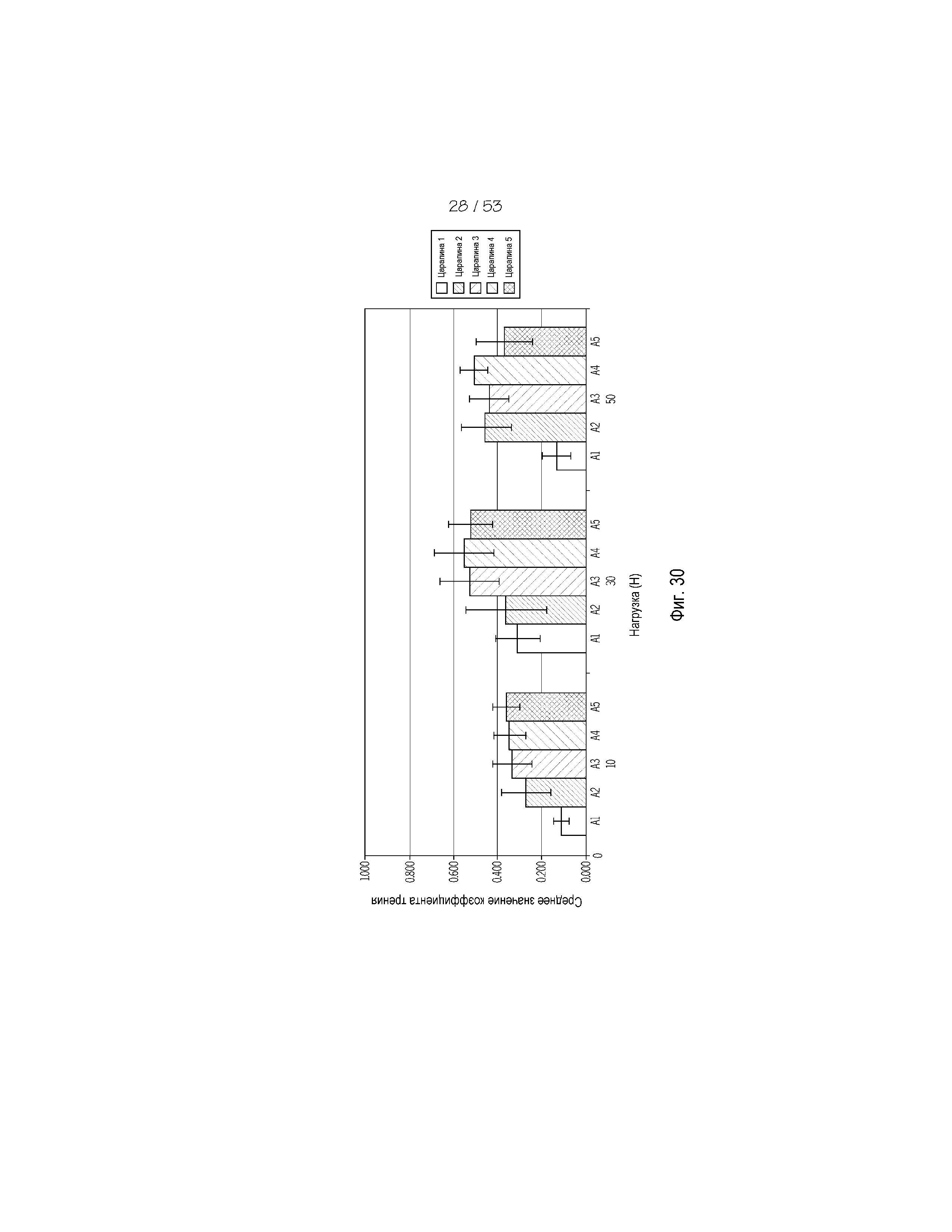

Фиг.30 представляет собой диаграмму, приводящую коэффициент трения для флаконов Type IB, покрытых покрытием из PMDA-ODA (поли(4,4'-оксидифенилен-пиромеллитимид)полиимида и после многократного истирания при различных приложенных нагрузках в зажимном приспособлении типа флакон по флакону, в соответствии с одним или несколькими вариантами осуществления, показанными и описанными в настоящем документе;

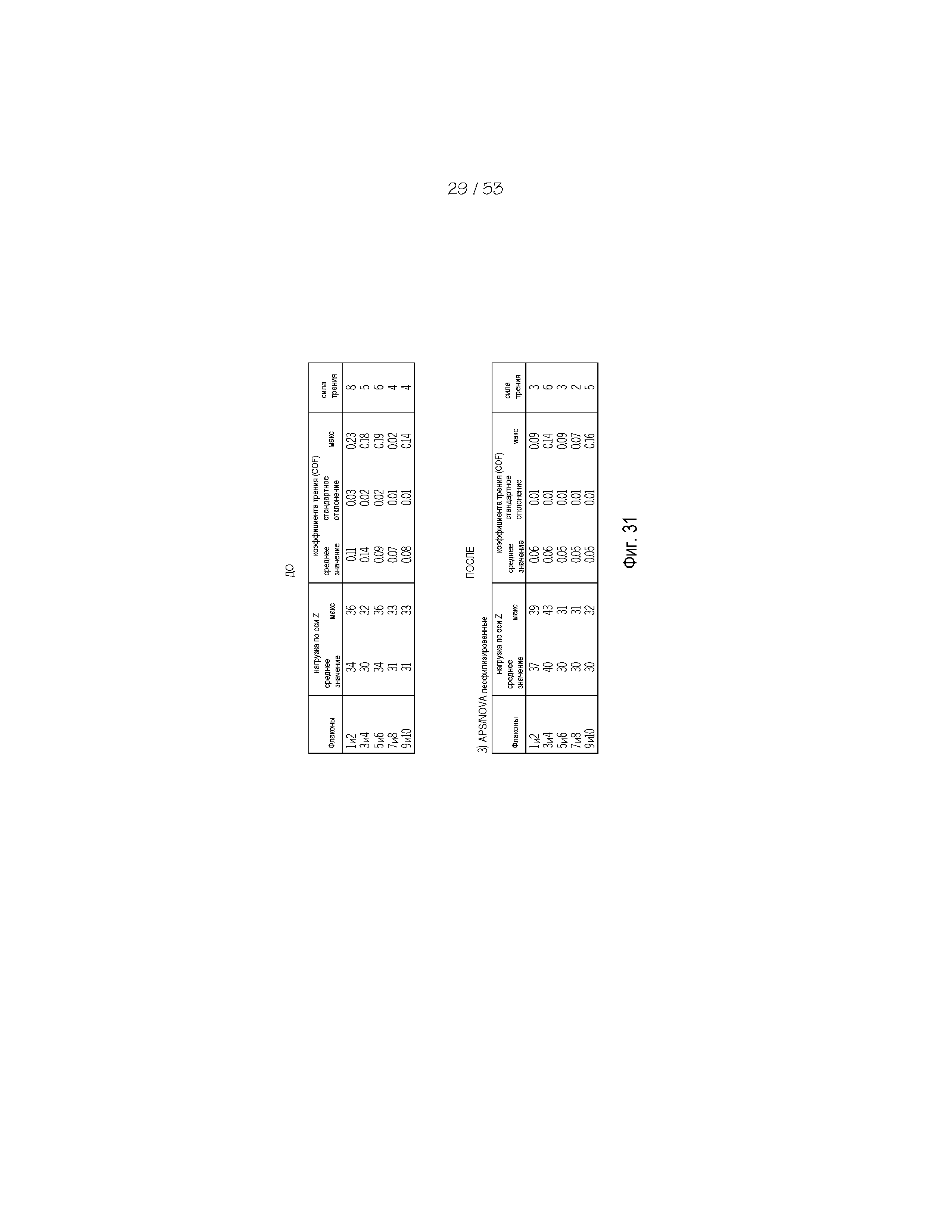

Фиг.31 графически изображает коэффициент трения для флаконов, покрытых APS/Novastrat® 800, до и после лиофилизации, в соответствии с одним или несколькими вариантами осуществления, показанными и описанными в настоящем документе;

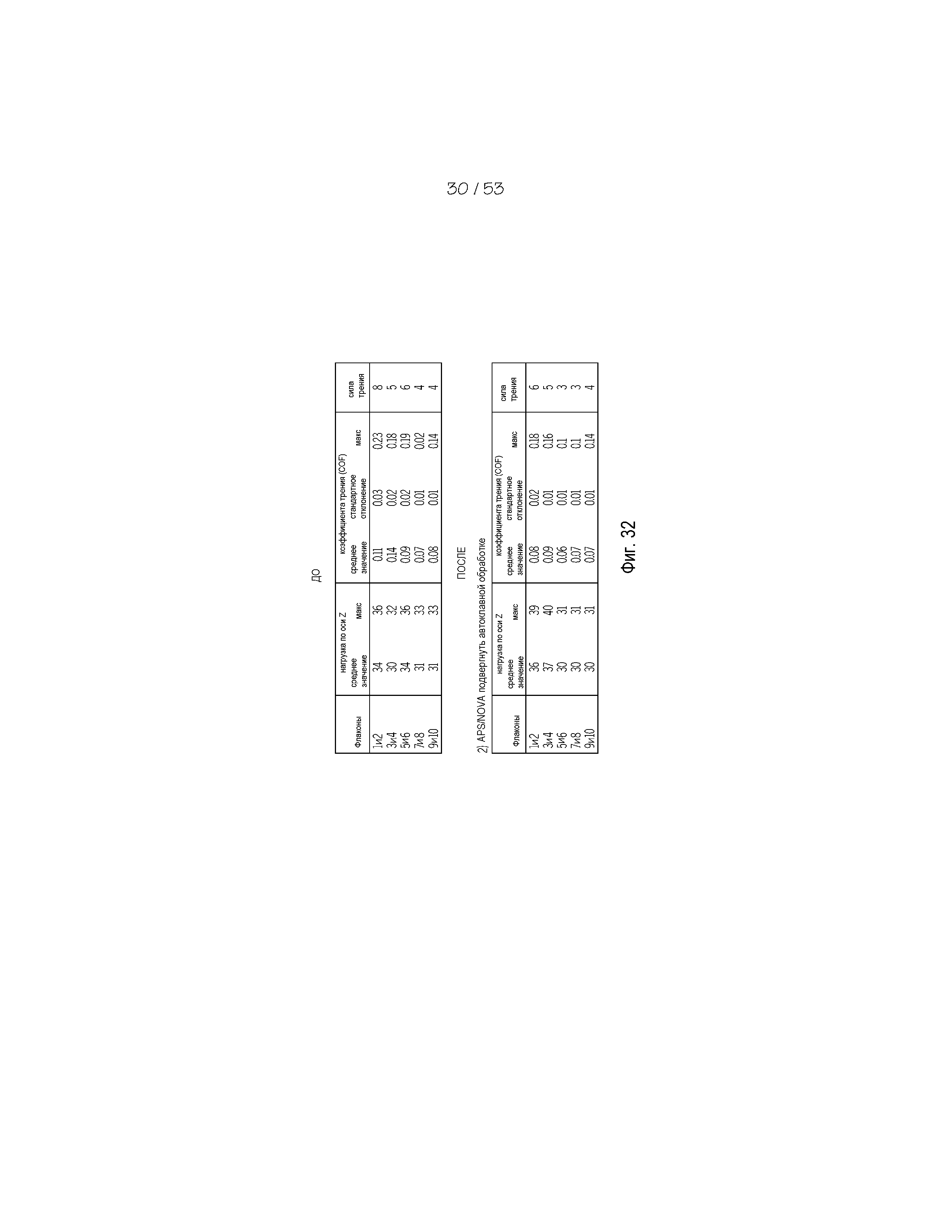

Фиг.32 графически изображает коэффициент трения для флаконов, покрытых APS/Novastrat® 800, до и после автоклавирования, в соответствии с одним или несколькими вариантами осуществления, показанными и описанными в настоящем документе;

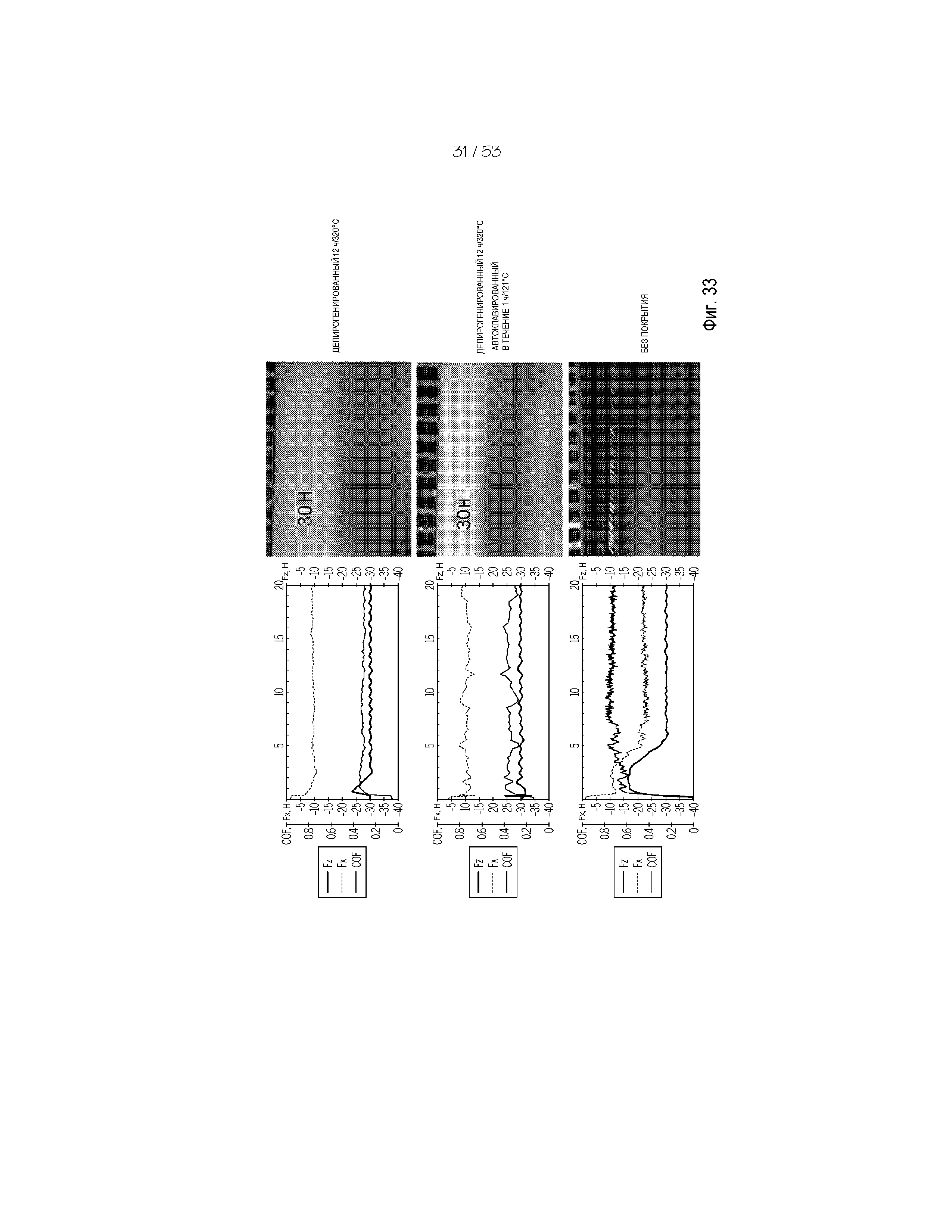

Фиг.33 графически изображает коэффициент трения для стеклянных контейнеров с покрытием, экспонируемых для различных температурных условий, и для стеклянного контейнера без покрытия;

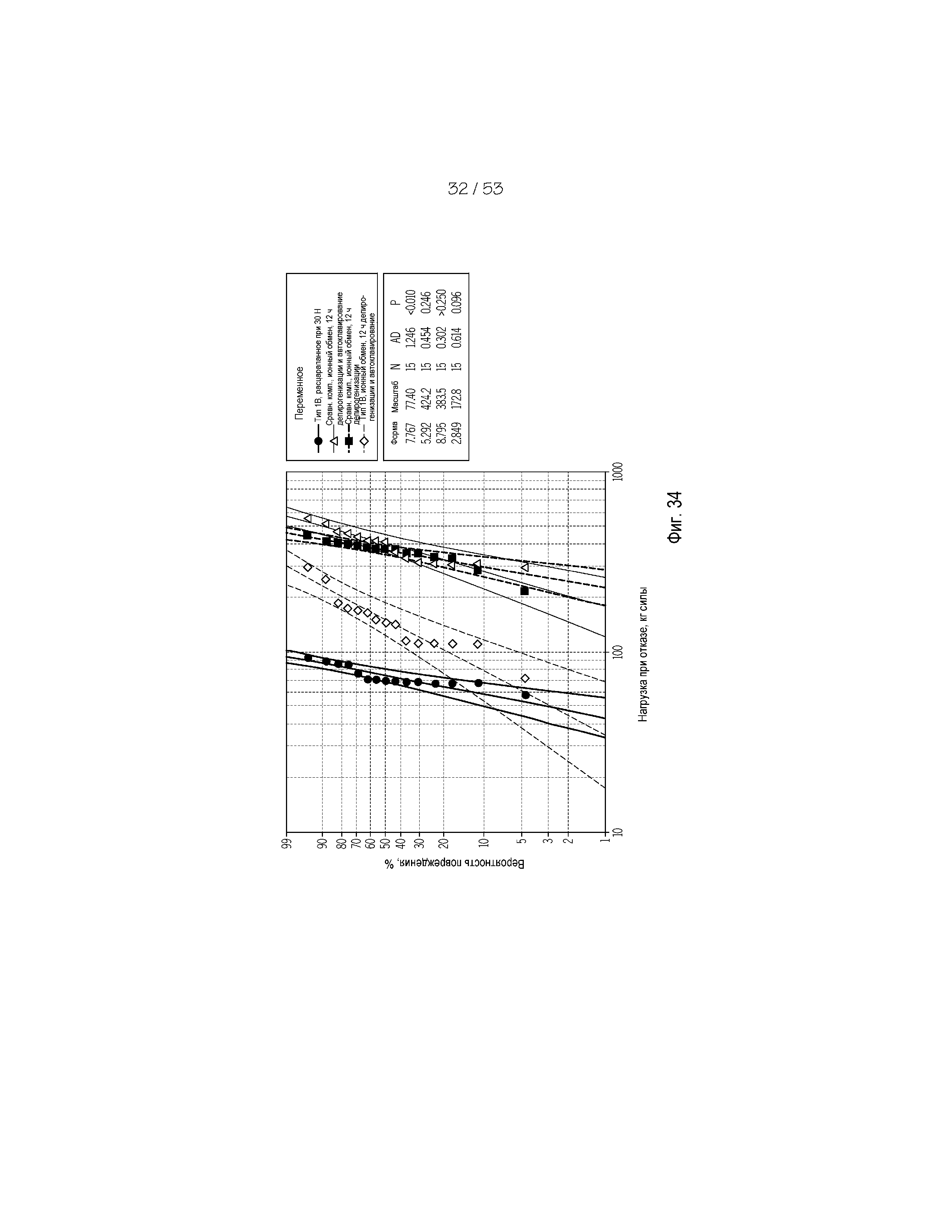

Фиг.34 графически изображает вероятность повреждения как функцию приложенной нагрузки при исследовании с горизонтальным сжатием для флаконов в соответствии с одним или несколькими вариантами осуществления, показанными и описанными в настоящем документе;

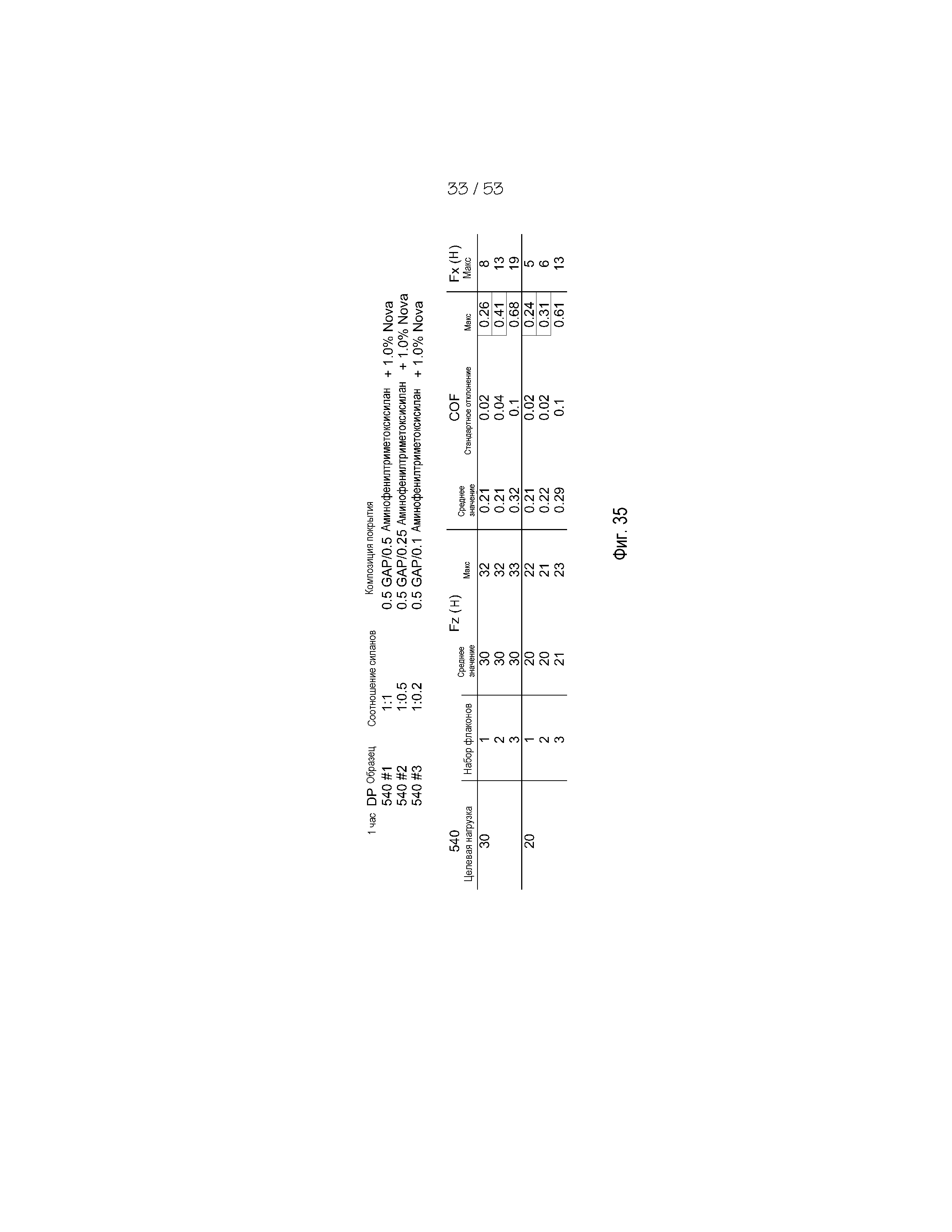

Фиг.35 представляет собой Таблицу, иллюстрирующую изменение коэффициента трения при изменении композиции связывающего агента скользкого покрытия, нанесенного на стеклянный контейнер, как описано в настоящем документе;

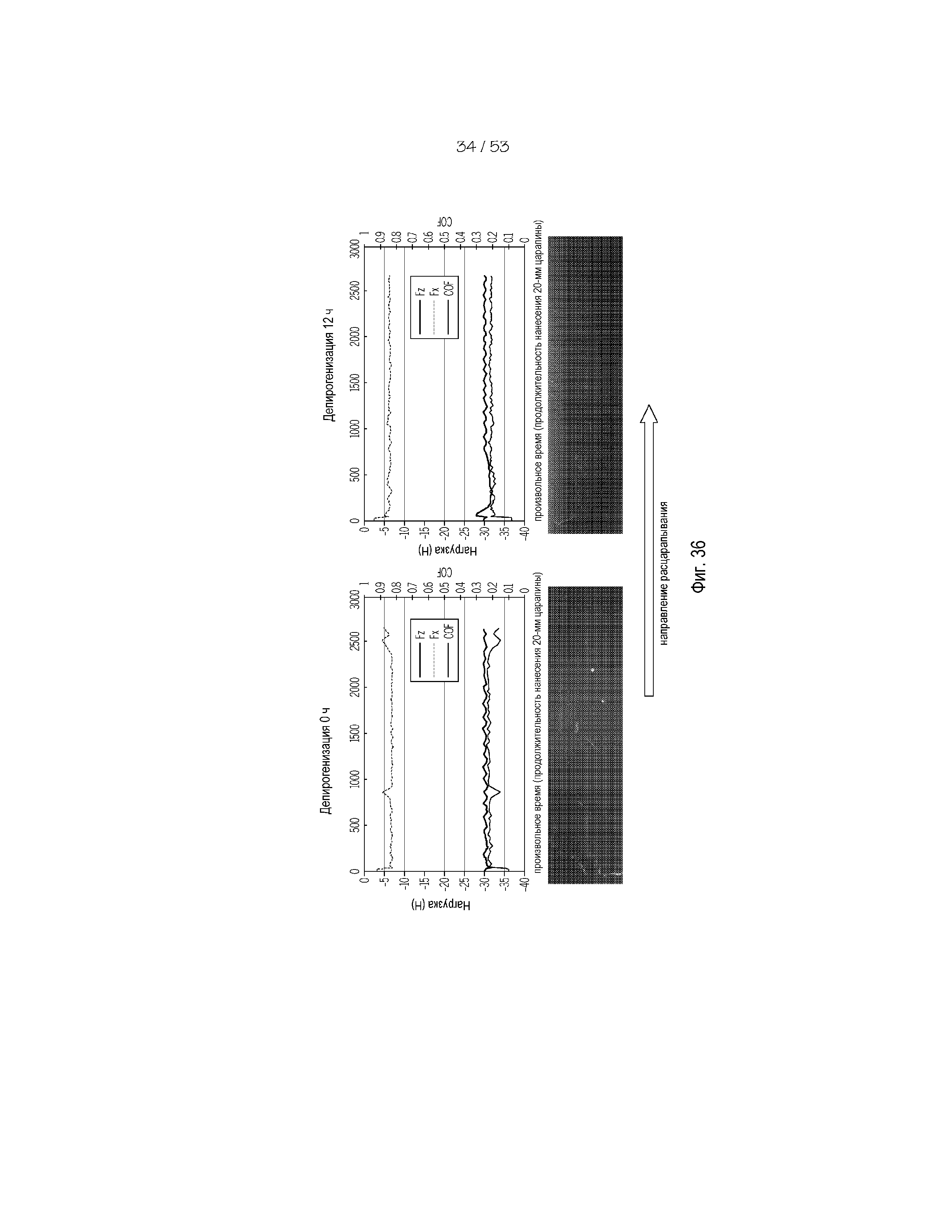

Фиг.36 графически изображает коэффициент трения, приложенную силу и силу трения для стеклянных контейнеров с покрытием до и после депирогенирования;

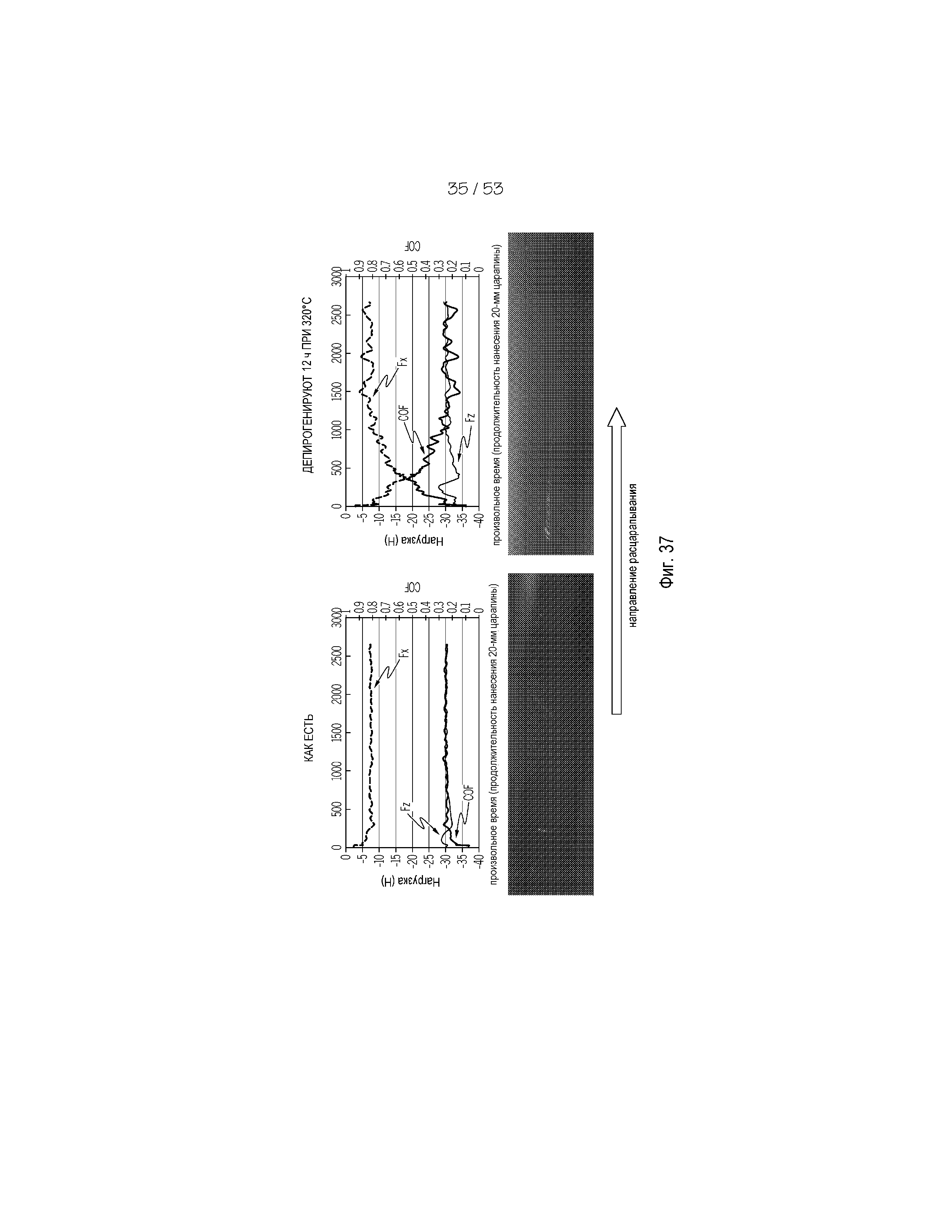

Фиг.37 графически изображает коэффициент трения, приложенную силу и силу трения для стеклянных контейнеров с покрытием до и после депирогенирования в соответствии с одним или несколькими вариантами осуществления, показанными и описанными в настоящем документе;

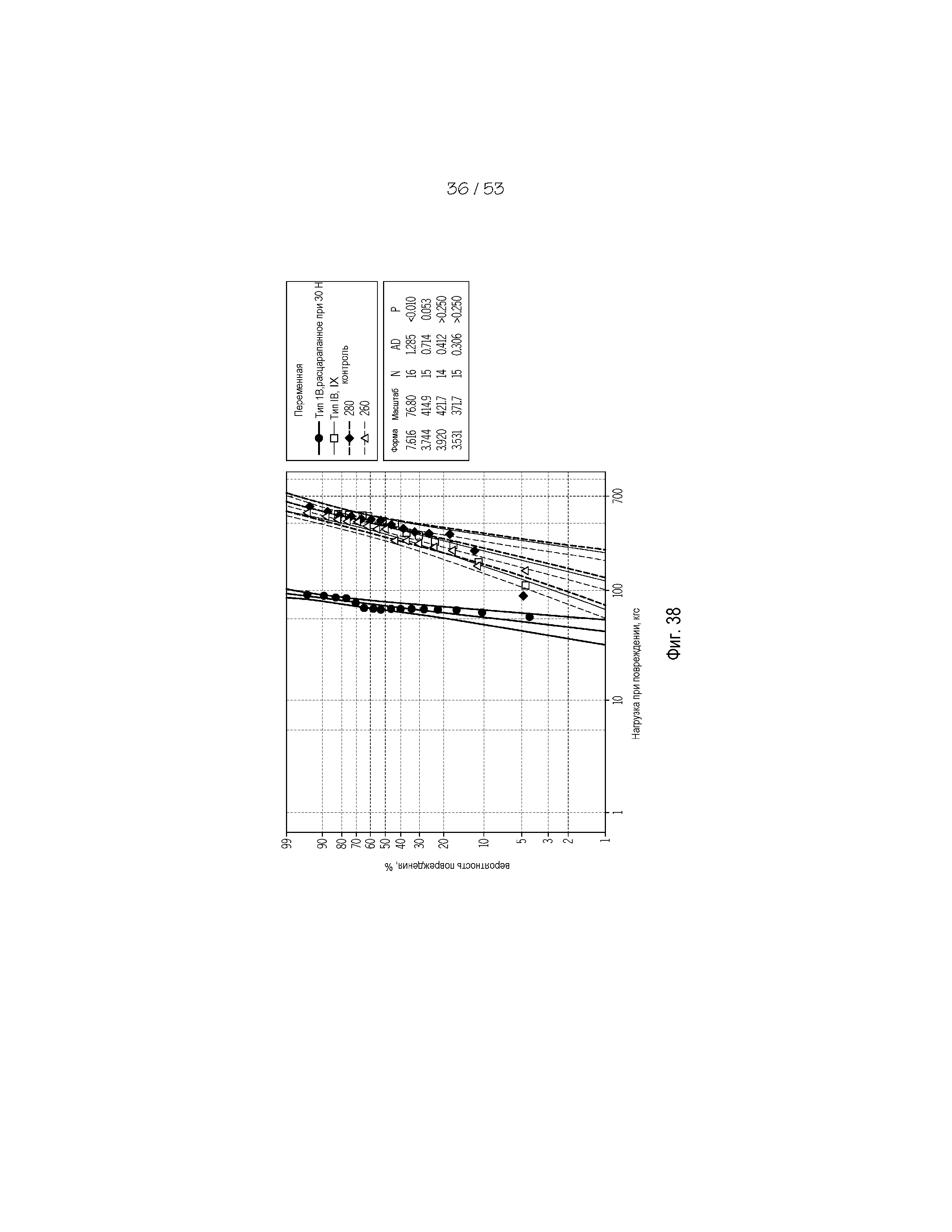

Фиг.38 графически изображает вероятность отказа как функцию приложенной нагрузки при исследовании с горизонтальным сжатием для флаконов в соответствии с одним или несколькими вариантами осуществления, показанными и описанными в настоящем документе;

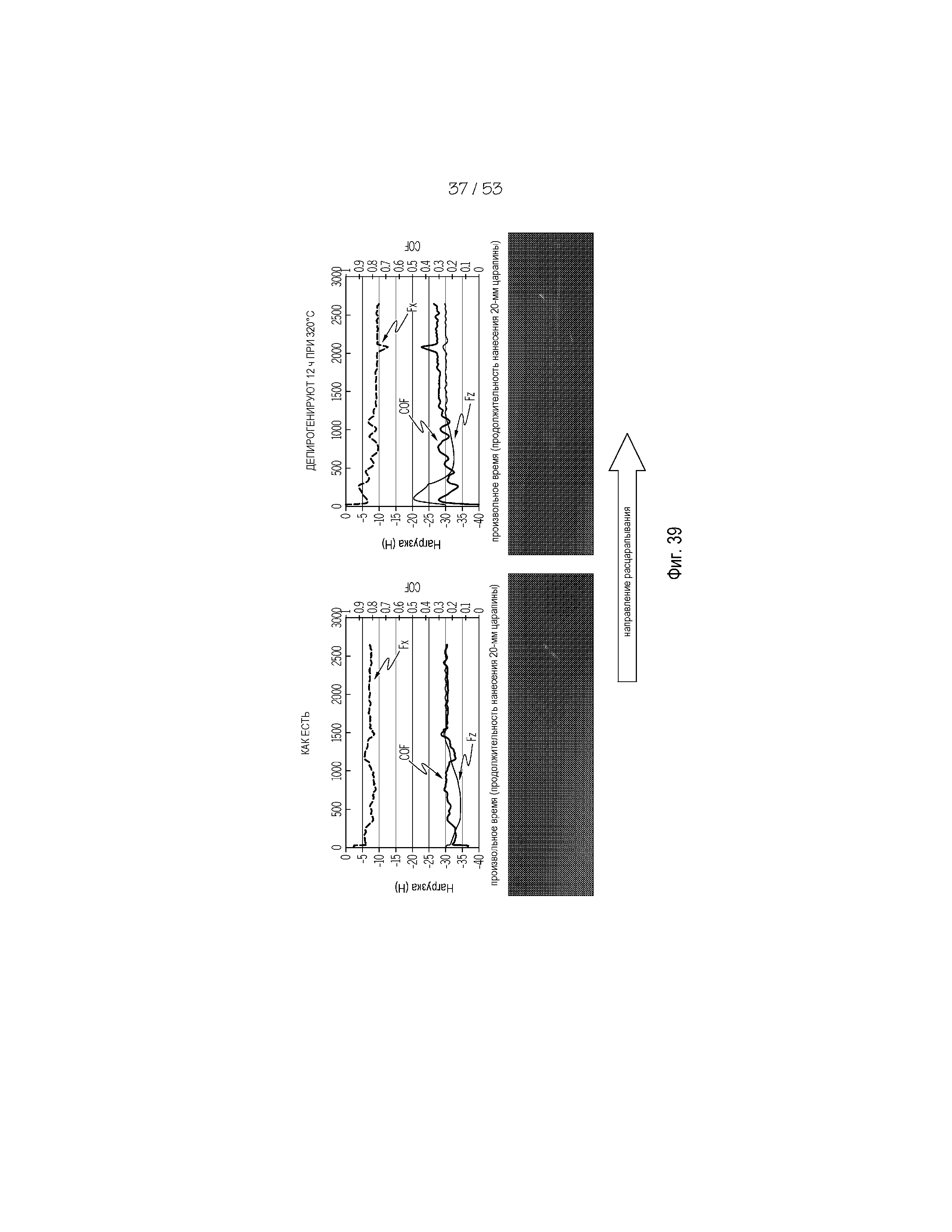

Фиг.39 графически изображает коэффициент трения, приложенную силу и силу трения для стеклянных контейнеров с покрытием до и после депирогенирования в соответствии с одним или несколькими вариантами осуществления, показанными и описанными в настоящем документе;

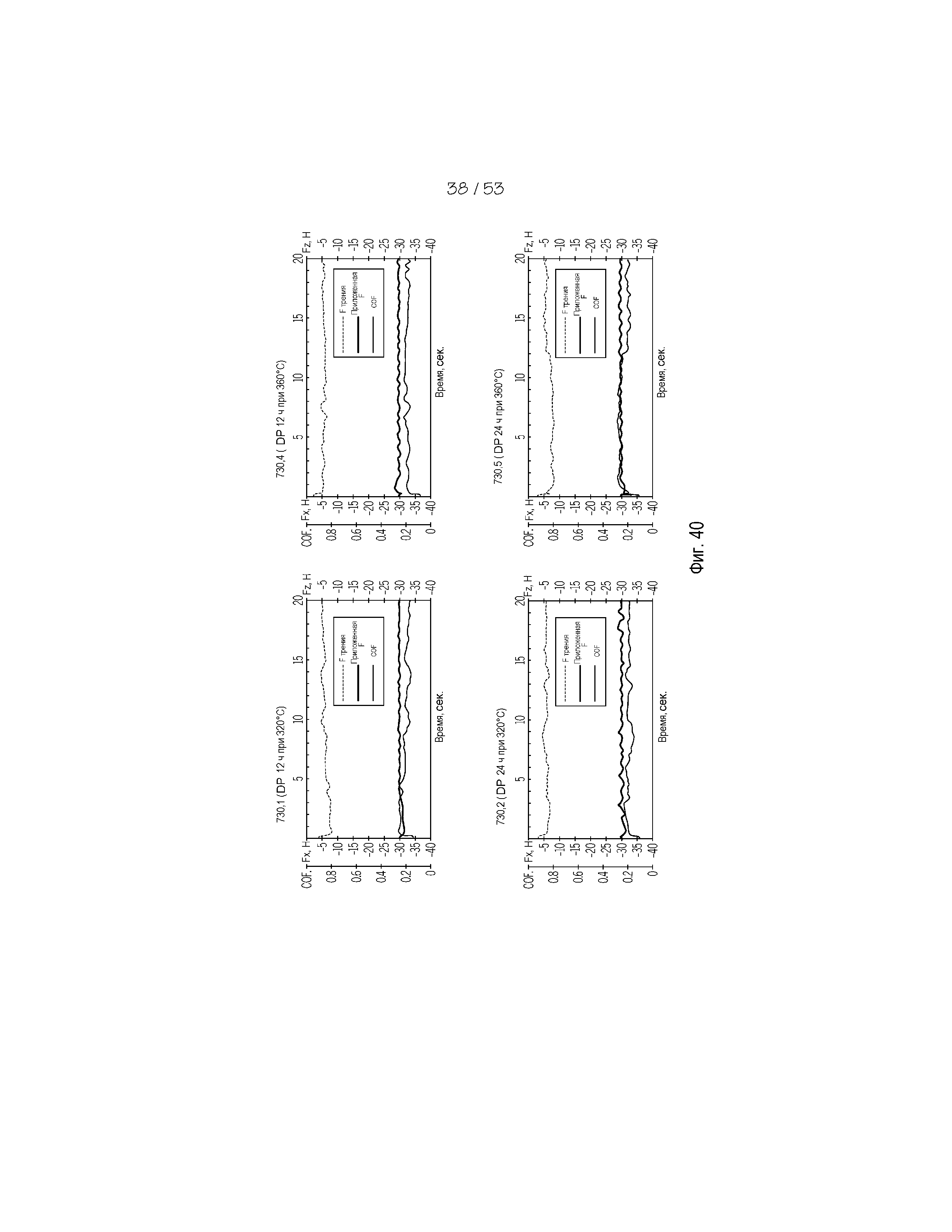

Фиг.40 графически изображает коэффициент трения, приложенную силу и силу трения для стеклянных контейнеров с покрытием для различных условий депирогенирования;

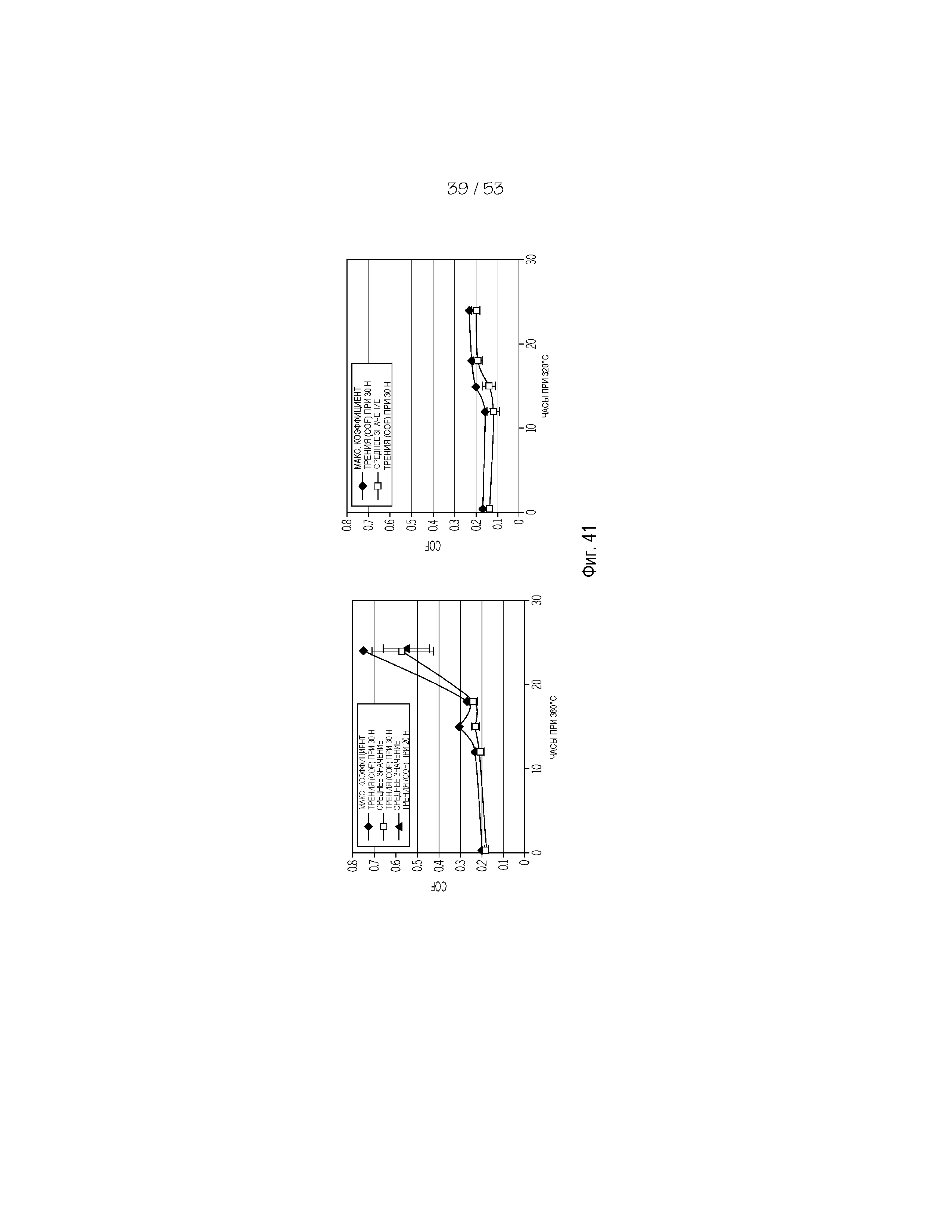

Фиг.41 графически изображает коэффициент трения после различных времен термической обработки, в соответствии с одним или несколькими вариантами осуществления, показанными и описанными в настоящем документе, в соответствии с одним или несколькими вариантами осуществления, показанными и описанными в настоящем документе;

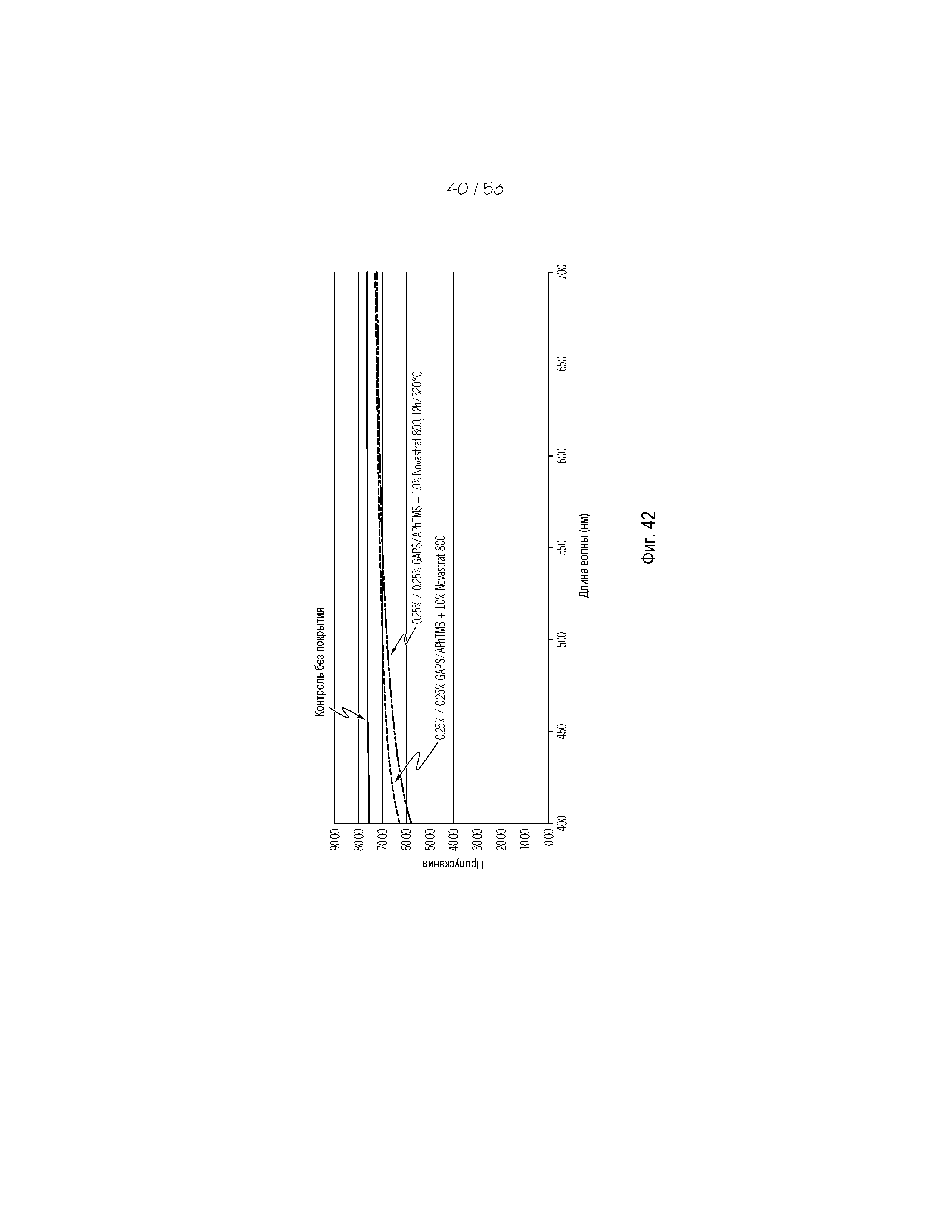

Фиг.42 графически изображает данные по коэффициенту пропускания света для флаконов с покрытием и без покрытия, измеренные в спектре видимого света 400-700 нм, в соответствии с одним или несколькими вариантами осуществления, показанными и описанными в настоящем документе;

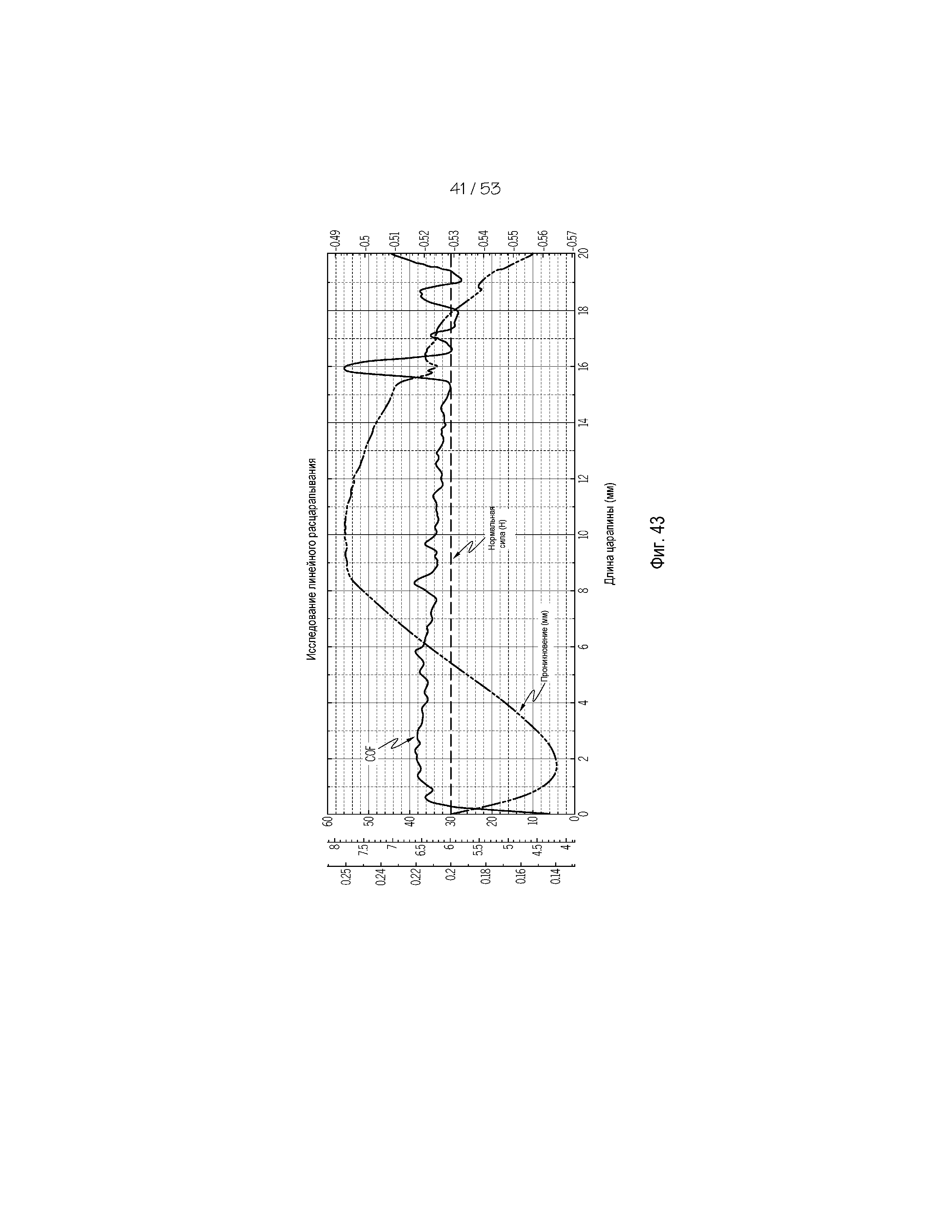

Фиг.43 графически изображает коэффициент трения, приложенную силу и силу трения для стеклянных контейнеров с покрытием до и после депирогенирования в соответствии с одним или несколькими вариантами осуществления, показанными и описанными в настоящем документе;

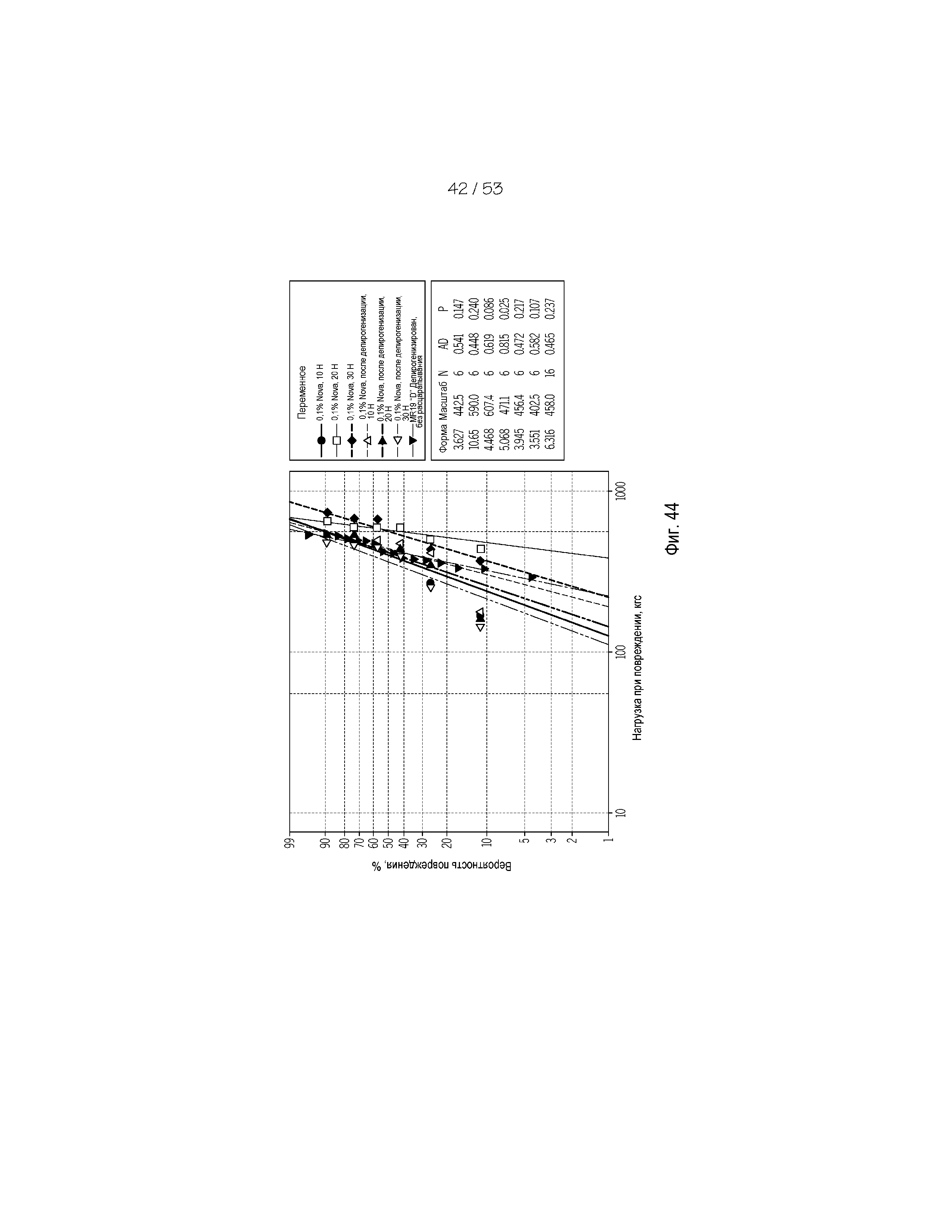

Фиг.44 графически изображает вероятность повреждения как функцию приложенной нагрузки при исследовании с горизонтальным сжатием для флаконов в соответствии с одним или несколькими вариантами осуществления, показанными и описанными в настоящем документе;

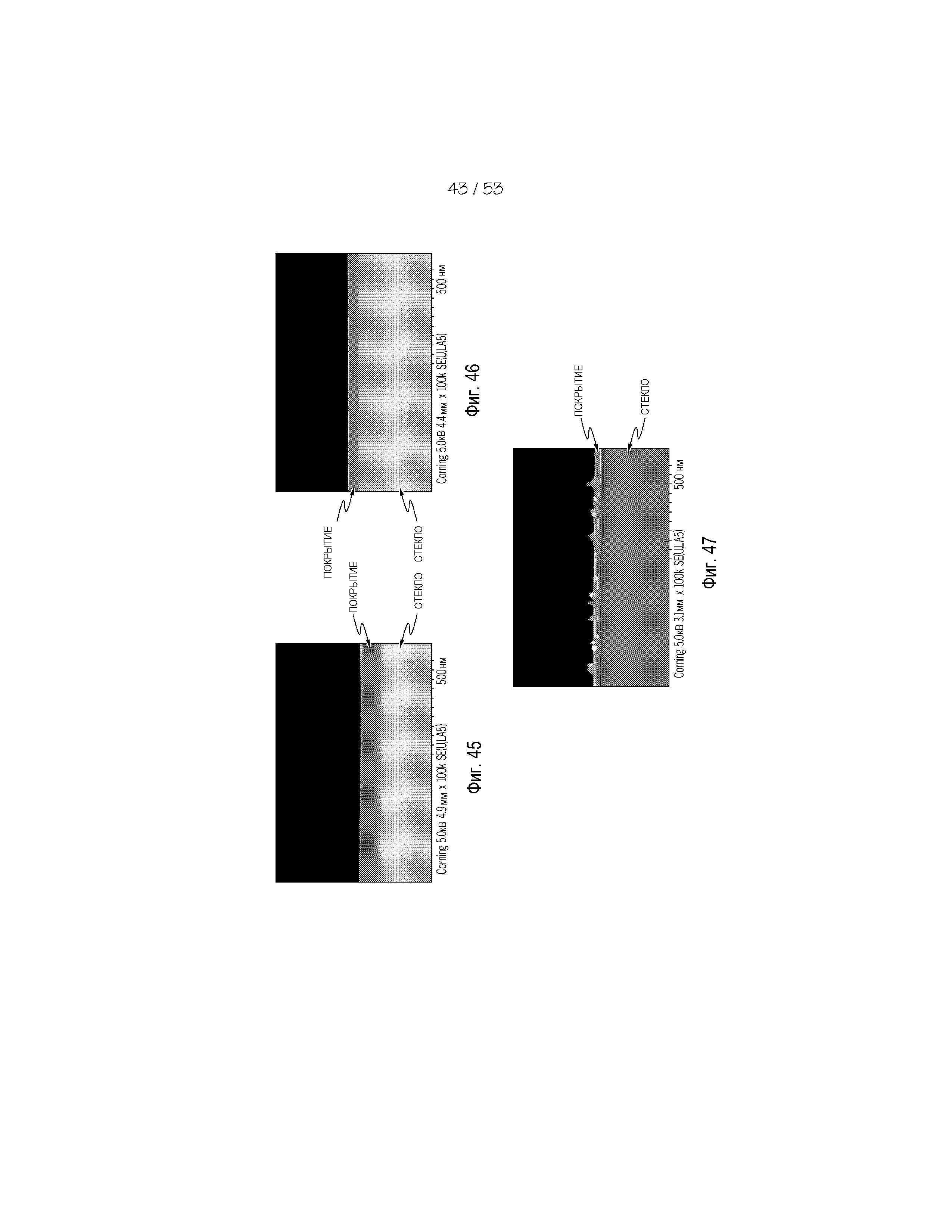

Фиг.45 представляет собой фотографию, сделанную с помощью сканирующего электронного микроскопа, покрытия в соответствии с одним или несколькими вариантами осуществления, показанными и описанными в настоящем документе;

Фиг.46 представляет собой фотографию, сделанную с помощью сканирующего электронного микроскопа, покрытия в соответствии с одним или несколькими вариантами осуществления, показанными и описанными в настоящем документе;

Фиг.47 представляет собой фотографию, сделанную с помощью сканирующего электронного микроскопа, покрытия в соответствии с одним или несколькими вариантами осуществления, показанными и описанными в настоящем документе;

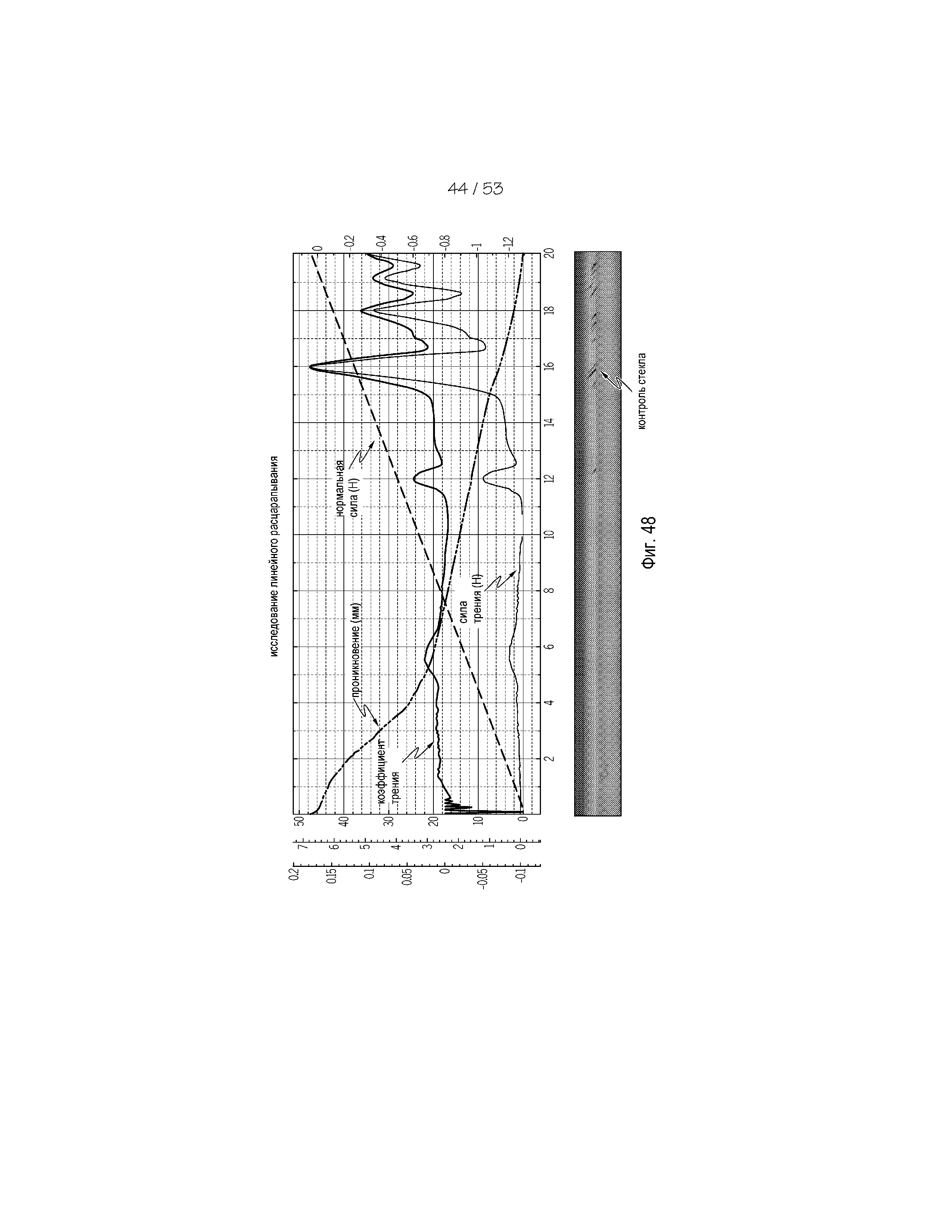

Фиг.48 графически изображает коэффициент трения, проникновение царапин, приложенную нормальную силу и силу трения (координата y) как функцию длины наносимой царапины (координата x) для флаконов сразу после нанесения покрытия Сравнительного примера;

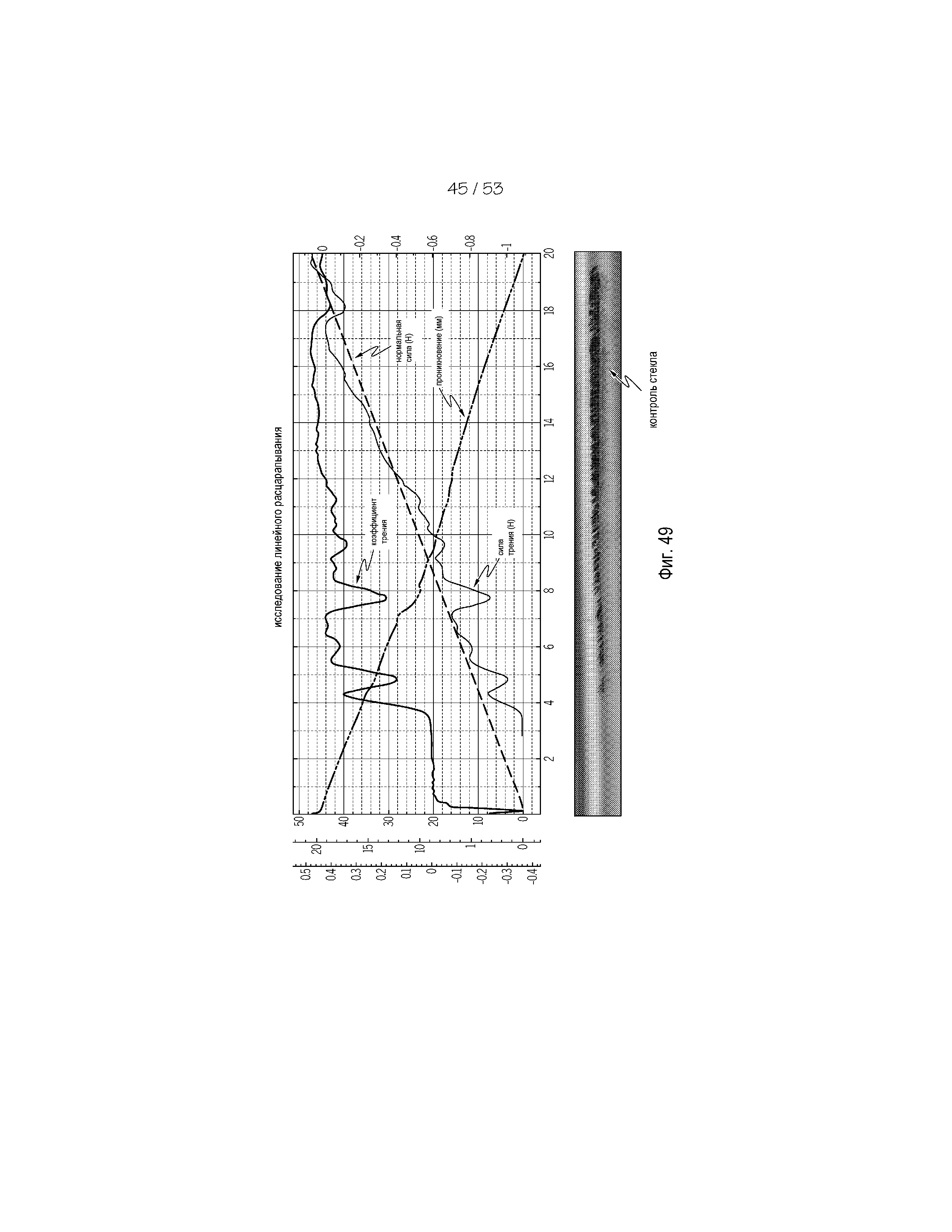

Фиг.49 графически изображает коэффициент трения, проникновение царапин, приложенную нормальную силу и силу трения (координата у) как функцию длины наносимой царапины (координата х) для флаконов после термической обработки Сравнительного примера;

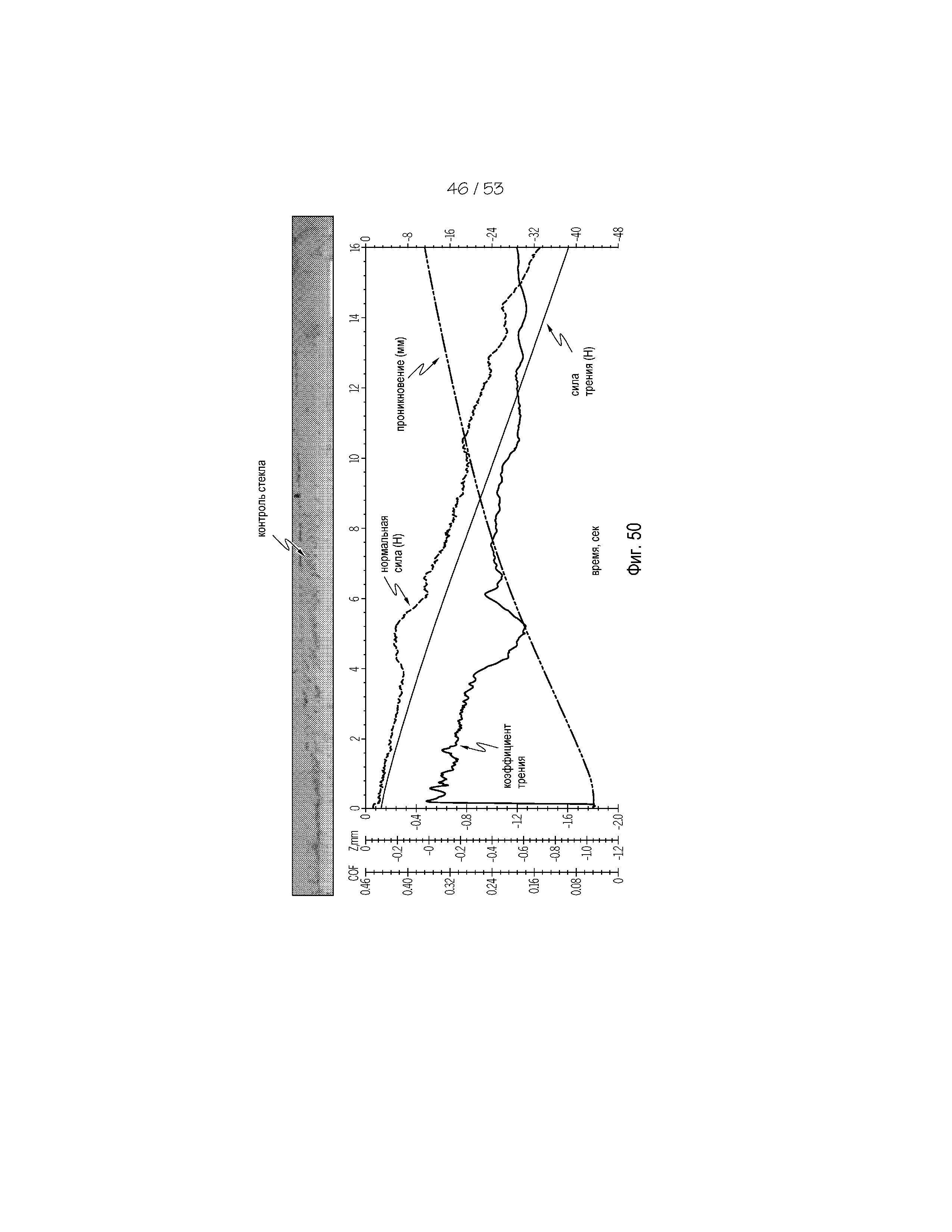

Фиг.50 графически изображает коэффициент трения, проникновение царапин, приложенную нормальную силу и силу трения (координата у) как функцию длины наносимой царапины (координата х) для флаконов сразу после нанесения покрытия Сравнительного примера;

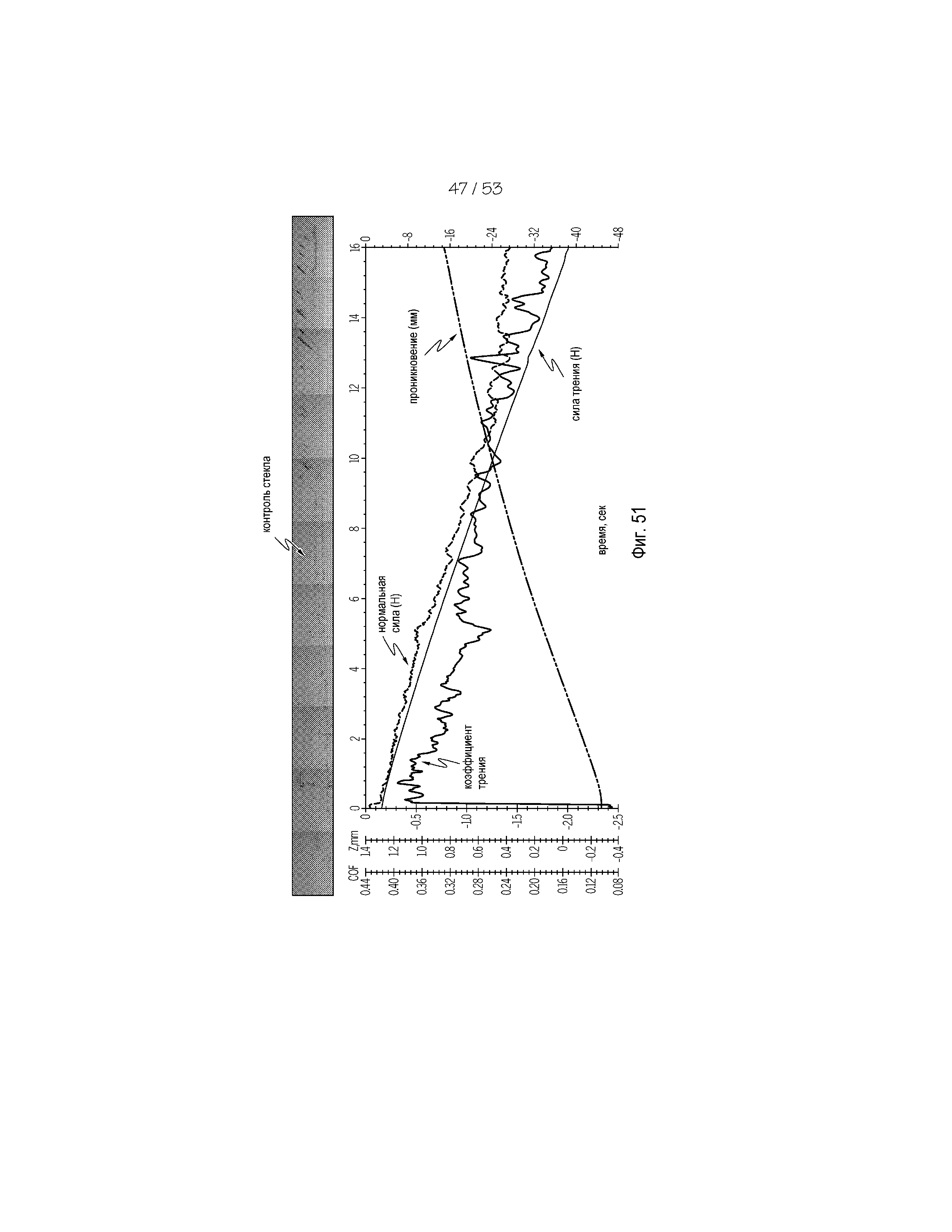

Фиг.51 графически изображает коэффициент трения, проникновение царапин, приложенную нормальную силу и силу трения (координата у) как функцию длины наносимой царапины (координата х) для флаконов после термической обработки Сравнительного примера:

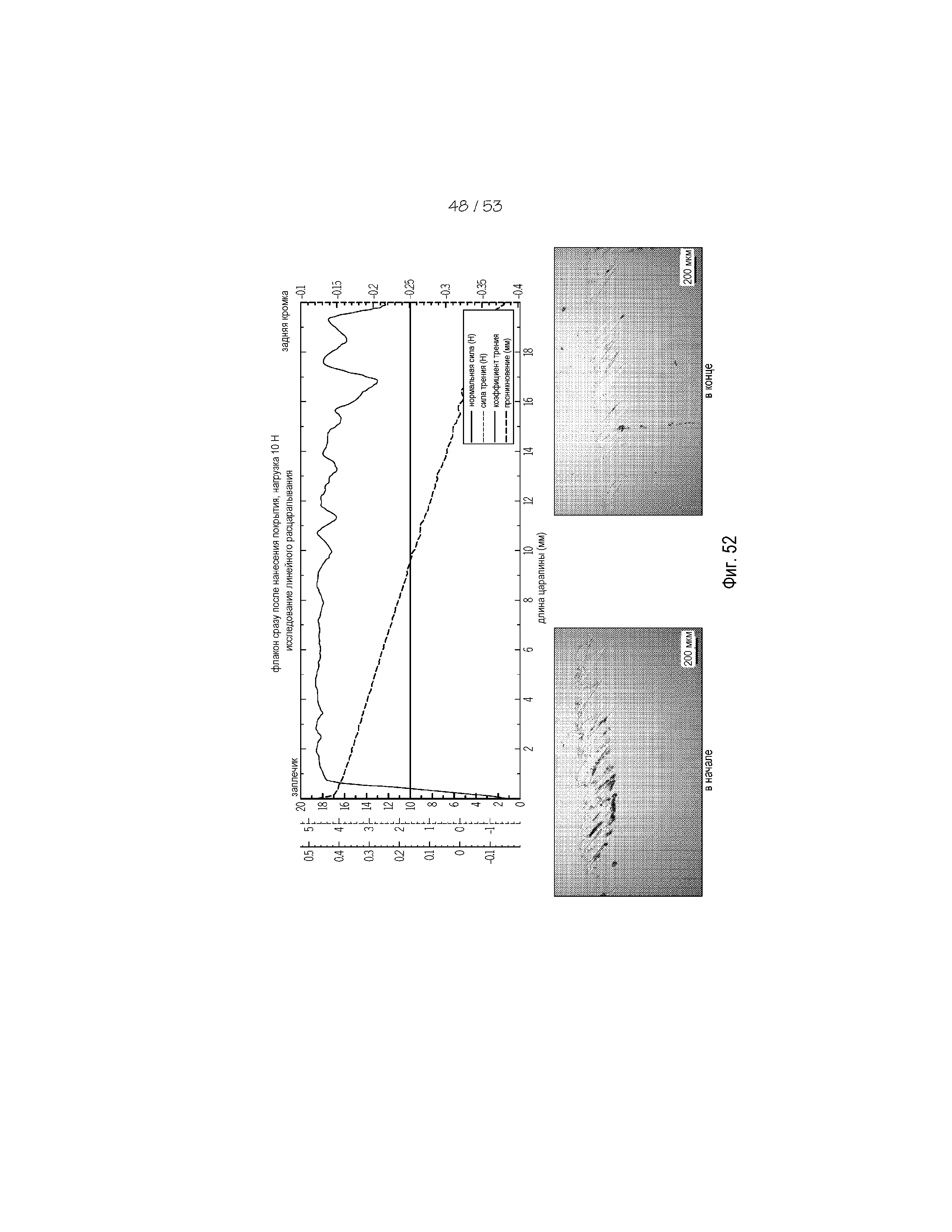

Фиг.52 графически изображает коэффициент трения, проникновение царапин, приложенную нормальную силу и силу трения (координата у) как функцию длины наносимой царапины (координата х) для флаконов со слоем промотора адгезии в состоянии сразу после нанесения покрытия;

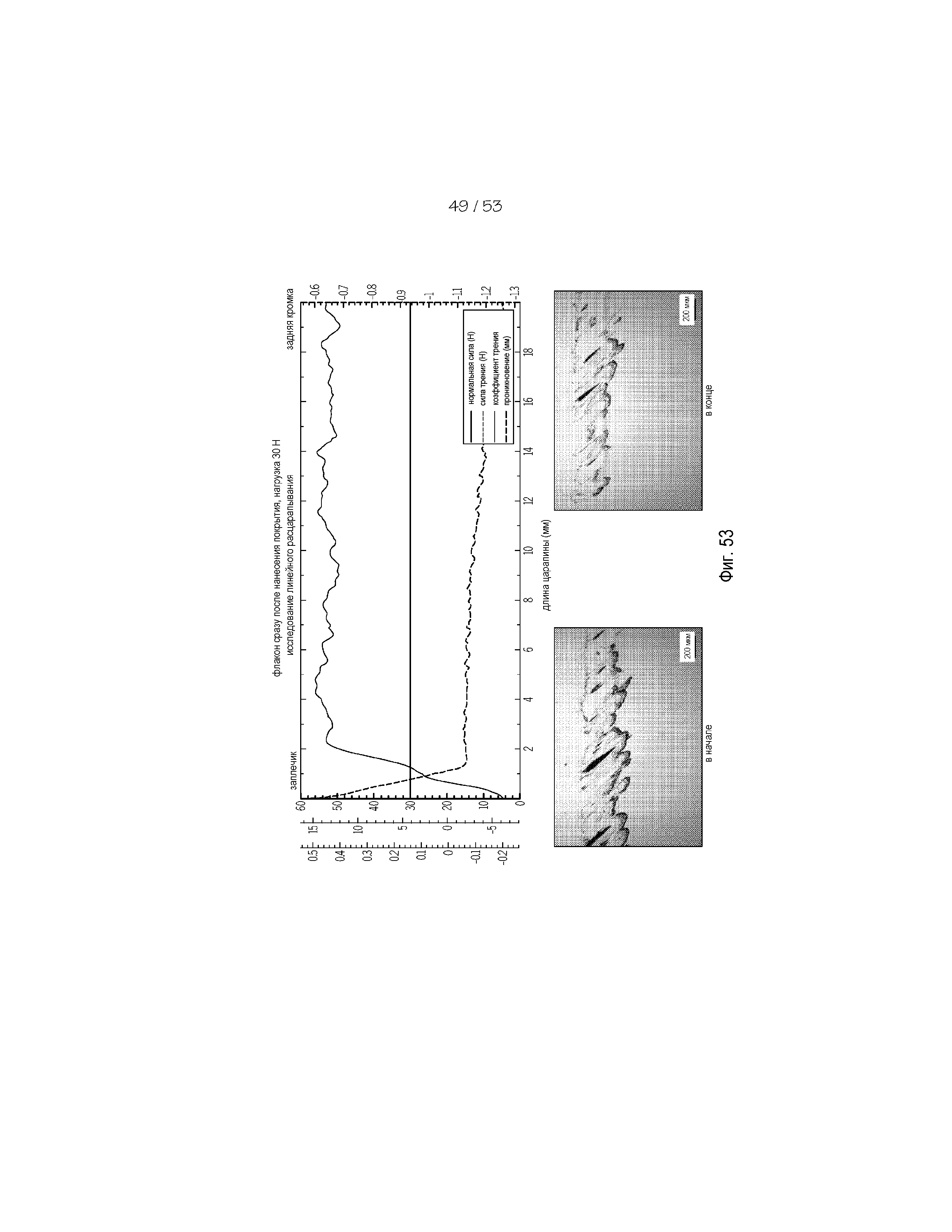

Фиг.53 графически изображает коэффициент трения, проникновение царапин, приложенную нормальную силу и силу трения (координата у) как функцию длины наносимой царапины (координата х) для флаконов со слоем промотора адгезии в состоянии сразу после нанесения покрытия;

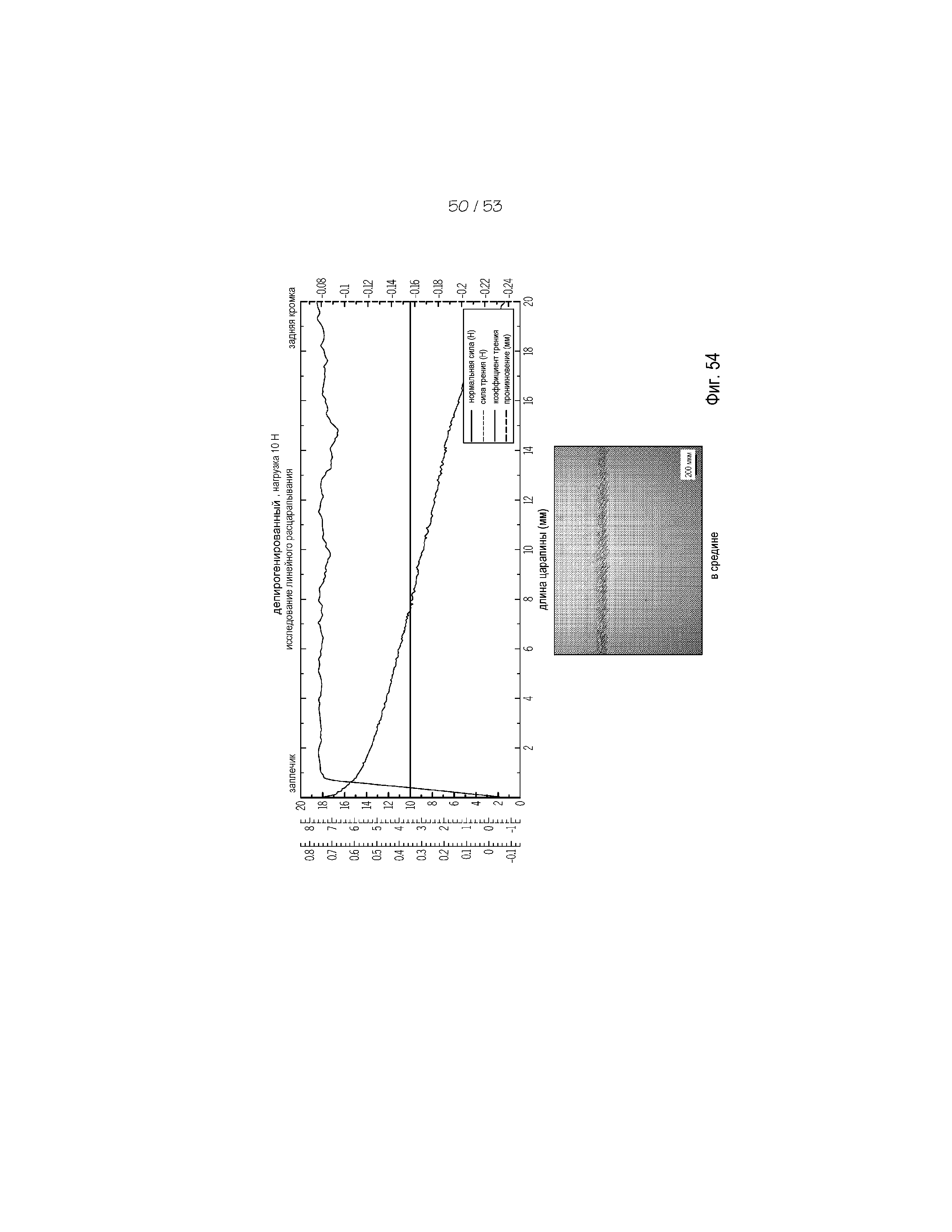

Фиг.54 графически изображает коэффициент трения, проникновение царапин, приложенную нормальную силу и силу трения (координата у) как функцию длины наносимой царапины (координата х) для флаконов со слоем промотора адгезии после депирогенирования;

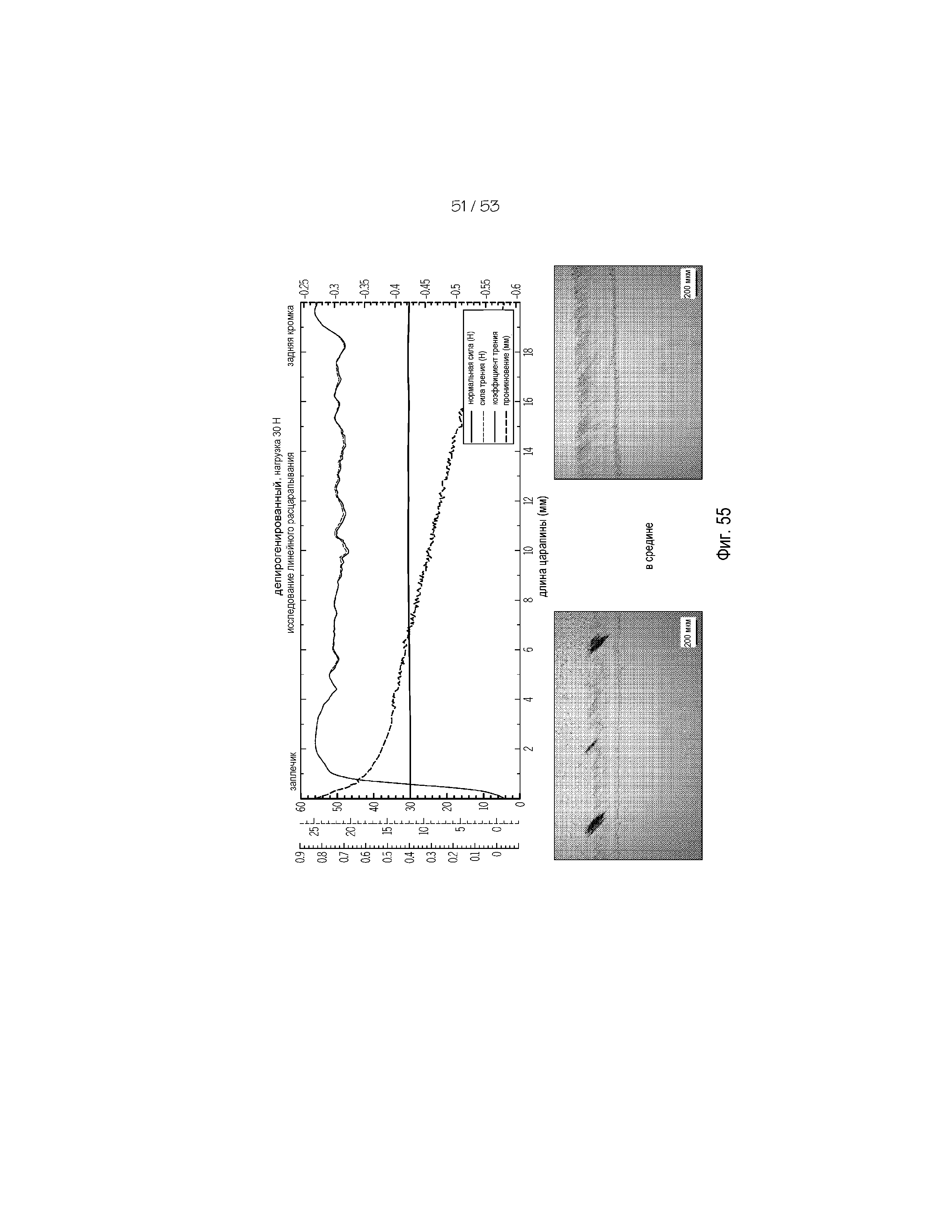

Фиг.55 графически изображает коэффициент трения, проникновение царапин, приложенную нормальную силу и силу трения (координата у) как функцию длины наносимой царапины (координата х) для флаконов со слоем промотора адгезии после депирогенирования;

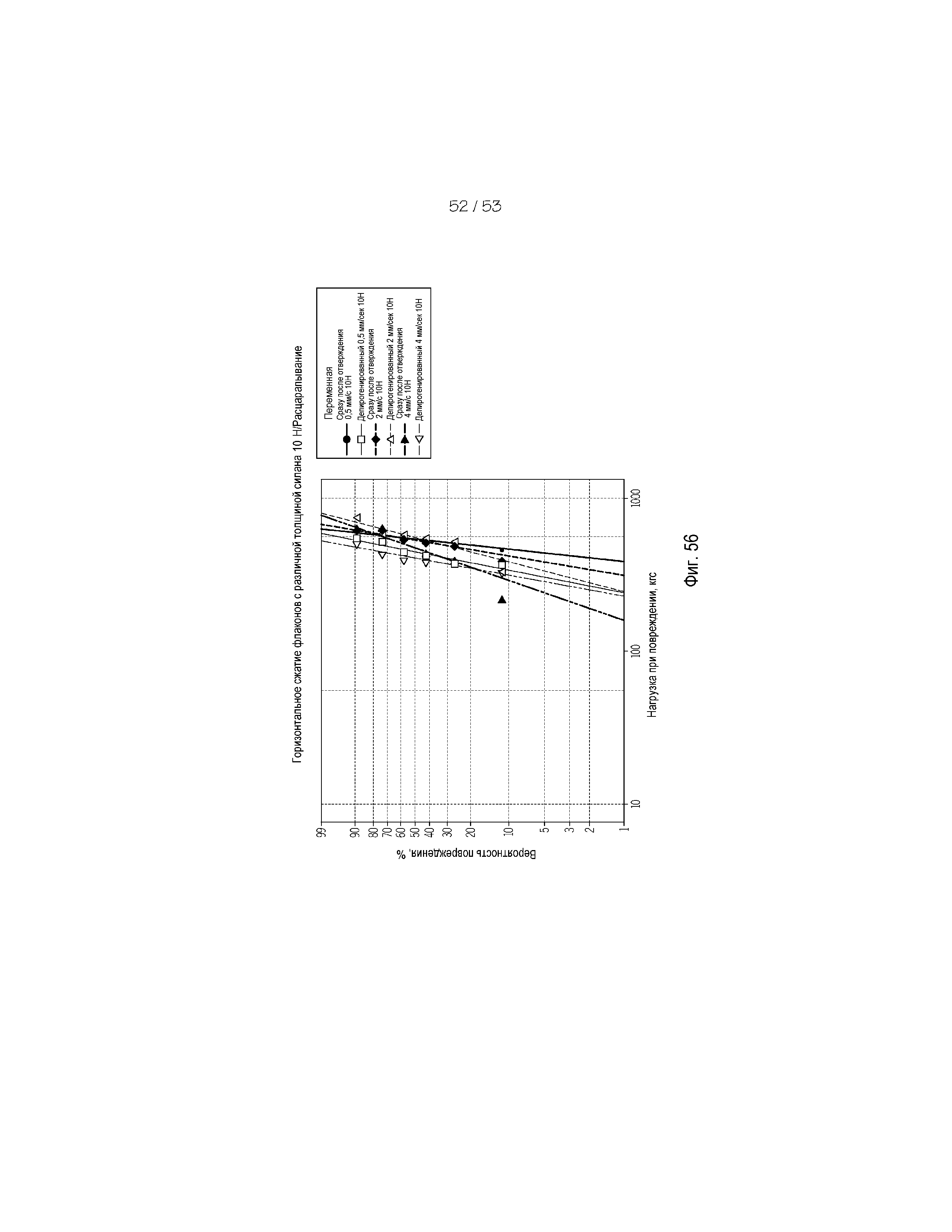

Фиг.56 графически изображает вероятность повреждения как функцию приложенной нагрузки при исследовании с горизонтальным сжатием для флаконов со слоем промотора адгезии в соответствии с одним или несколькими вариантами осуществления, показанными и описанными в настоящем документе; и

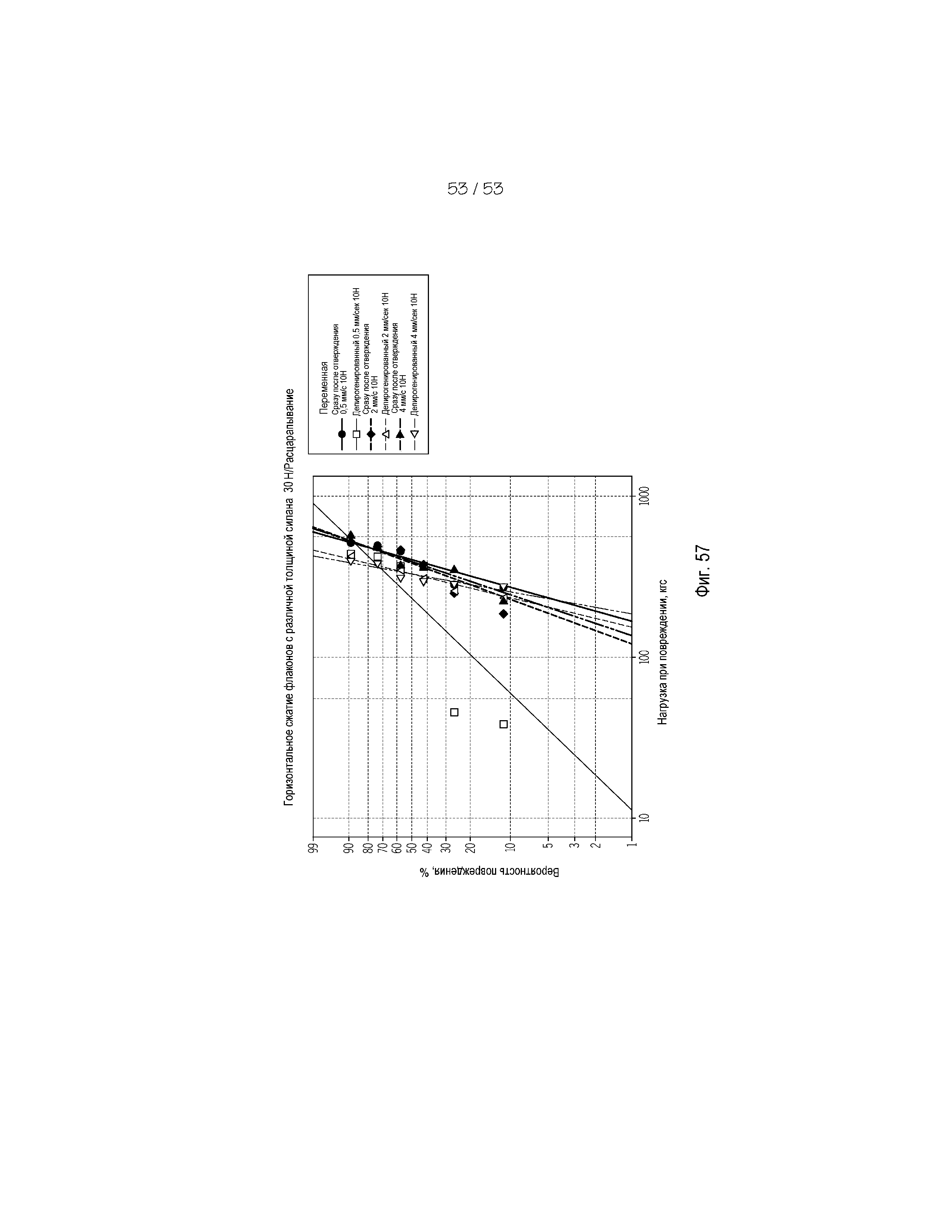

Фиг.57 графически изображает вероятность повреждения как функцию приложенной нагрузки при исследовании с горизонтальным сжатием для флаконов со слоем промотора адгезии в соответствии с одним или несколькими вариантами осуществления, показанными и описанными в настоящем документе.

Подробное описание

Теперь будут упоминаться подробно варианты осуществления стеклянных контейнеров, примеры которых иллюстрируются на прилагаемых чертежах. Там, где это возможно, будут использоваться одинаковые ссылочные номера на чертежах для упоминания одинаковых или сходных деталей. Стеклянные контейнеры, описанные в настоящем документе, имеют, по меньшей мере, два атрибута рабочих характеристик, выбранных из стойкости к деламинации, улучшенной прочности и повышенной стойкости к разрушению. Например, стеклянные контейнеры могут иметь сочетание стойкости к деламинации и улучшенной прочности; улучшенной прочности и повышенной стойкости к разрушению или стойкости к деламинации и повышенной стойкости к разрушению. В одном из конкретных вариантов осуществления, стеклянные контейнеры, описанные в настоящем документе, имеют, по меньшей мере, два атрибута рабочих характеристик, выбранных из стойкости к деламинации, улучшенной прочности и повышенной стойкости к разрушению. В одном из вариантов осуществления, стеклянный контейнер может содержать корпус, имеющий внутреннюю поверхность, наружную поверхность и толщу стенок, простирающуюся между наружной поверхностью и внутренней поверхностью. Напряженный сжатый слой может простираться от наружной поверхности корпуса в толщу стенок. Напряженный сжатый слой может иметь поверхностное напряжение сжатия равное или большее, чем 150 МПа. Скользкое покрытие может располагаться, по меньшей мере, вокруг части наружной поверхности корпуса. Наружная поверхность корпуса со скользким покрытием может иметь коэффициент трения равный или меньший, чем 0,7. Стеклянные контейнеры с различными сочетаниями стойкости к деламинации, улучшенной прочности и повышенной стойкости к разрушению будут описываться более подробно в настоящем документе с конкретными ссылками на прилагаемые чертежи.

В одном из вариантов осуществления композиций стекла, описанных в настоящем документе, концентрация составляющих компонентов (например, SiO2, Al2O3, B2O3 и тому подобное) указана в молярных процентах (% моль) по отношению к оксиду, если не указано иного.

Термин "по существу не содержит", когда его используют для описания концентрации и/или отсутствия конкретного составляющего компонента в композиции стекла, означает, что составляющий компонент не добавляется намеренно к композиции стекла. Однако композиция стекла может содержать следы составляющего компонента в качестве загрязнений или случайных примесей в количествах меньших, чем 0,1% моль.

Термин "химическая стойкость", как используется в настоящем документе, относится к способности композиции стекла противостоять деградации при экспонировании для указанных химических условий. Конкретно, химическая стойкость композиций стекла, описанных в настоящем документе, может оцениваться в соответствии с тремя установленными стандартами исследования материала: DIN 12116, датированного мартом 2001 годом и озаглавленного "Testing of glass - Resistance to attack by a boiling aqueous solution of hydrochloric acid - Method of test and classification"; ISO 695: 1991, озаглавленном "Glass - Resistance to attack by a boiling aqueous solution of mixed alkali - Method of test and classification"; ISO 720: 1985, озаглавленном "Glass - Hydrolytic resistance of glass grains at 121 degrees C - Method Glass"; и ISO 719: 1985 "Glass - Hydrolytic resistance of glass grains at 98 degrees C - Method of test and classification". Каждый стандарт и классификации в пределах каждого стандарта описываются более подробно в настоящем документе. Альтернативно, химическая стойкость композиции стекла может оцениваться в соответствии с разделом USP <660>, озаглавленным "Surface Glass Test", и или разделом European Pharmacopeia 3.2.1, озаглавленным "Glass Containers for Pharmaceutical Use" который оценивает долговечность поверхности стекла.

Термин "температура деформации" и "Tstrain", как используется в настоящем документе, относится к температуре, при которой вязкость стекла составляет 3×1014 пуаз.

Термин "температура размягчения", как используется в настоящем документе, относится к температуре, при которой вязкость композиции стекла составляет 1×107,6 пуаз.

Обычные стеклянные контейнеры, используемые для хранения фармацевтических препаратов и/или других пользовательских продуктов, могут испытывать повреждения во время заполнения упаковки и/или перевозки. Такое повреждение может иметь форму поверхностных задиров, абразивного износа и/или царапин, которые, когда они достаточно глубоки, могут привести в результате к сквозной трещине или даже к полному повреждению стеклянного контейнера, тем самым подвергая риску содержимое стеклянной упаковки.

В дополнение к этому, многие контейнеры из обычного стекла могут быть чувствительными к деламинации, в особенности, когда стеклянный контейнер формируется из щелочных боросиликатных стекол. Деламинация относится к явлению, при котором частицы стекла высвобождаются с поверхности стекла после ряда реакций выщелачивания, коррозии и/или выветривания. Как правило, частицы стекла представляют собой обогащенные диоксидом кремния хлопья стекла, которые переходят с внутренней поверхности упаковки в результате выщелачивания ионов модификатора в раствор, содержащийся внутри упаковки. Эти хлопья могут, как правило, иметь толщину примерно от 1 нм примерно до 2 микрон (мкм) при ширине большей примерно, чем 50 мкм. Поскольку эти хлопья состоят, прежде всего, из диоксида кремния, хлопья, как правило, не деградируют далее после высвобождения с поверхности стекла.

По этой причине предполагается, что деламинация связана с разделением фаз, которая происходит в щелочных боросиликатных стеклах, когда стекло экспонируется для повышенных температур, используемых для повторного формования стекла в форму контейнера.

Однако не предполагается, что деламинация обогащенных диоксидом кремния стеклянных хлопьев с внутренней поверхности стеклянных контейнеров связана с композиционными характеристиками стеклянного контейнера сразу после формирования. Конкретно, высокое содержание диоксида кремния в щелочных боросиликатных стеклах приводит к тому, что стекло имеет относительно высокие температуры плавления и формования. Однако щелочные и боратные компоненты в композиции стекла плавятся и/или испаряются при гораздо более низких температурах. В частности, боратные частицыв стекле являются очень летучими и испаряются с поверхности стекла при высоких температурах, необходимых для формирования и переформирования стекла.

Конкретно, исходные материалы стекла переформируются в стеклянные контейнеры при высоких температурах и на открытом пламени. Высокие температуры, необходимые при более высоких скоростях работы оборудования, вызывают испарение более летучих боратных частиц с частей поверхности стекла. Когда это испарение происходит во внутреннем объеме стеклянного контейнера, улетучивающиеся боратные частицы повторно осаждаются в других областях поверхности стеклянного контейнера, вызывая появление композиционных неоднородностей на поверхности стеклянного контейнера, в частности, по отношению к приповерхностным областям внутреннего пространства стеклянного контейнера (то есть, к областям на внутренних поверхностях стеклянного контейнера или непосредственно рядом с ними). Например, когда один край стеклянной трубки закрывается для формирования нижней части или днища контейнера, боратные частицы могут испаряться из нижней части трубки и повторно осаждаться где-либо в трубке. Испарение материала из частей задней кромки и днищаконтейнера является особенно выраженным, поскольку в этих областях контейнера подвергается наиболее сильному переформированию и поэтому экспонируется для самых высоких температур. В результате, области контейнера, экспонируемые для более высоких температур, могут иметь поверхности, обогащенные диоксидом кремния. Другие области контейнера, которые подвержены осаждению бора, могут иметь на поверхности слой, обогащенный бором. Области, подверженные осаждению бора, которые находятся при температуре выше, чем температура отжига композиции стекла, но меньше, чем самая высокая температура, воздействию которой стекло подвергается во время переформирования, могут приводить к введению бора на поверхность стекла. Растворы, содержащиеся в контейнере, могут выщелачивать бор из обогащенного бором слоя. Когда обогащенный бором слой выщелачивается из стекла, остается сетка стекла (гель) с высоким содержанием диоксида кремния, которая набухает и деформируется во время гидратации, и в конечном счете, смывается с поверхности.

Стеклянные контейнеры, описанные в настоящем документе, решают, по меньшей мере, две из рассмотренных выше проблем. Конкретно, стеклянные контейнеры имеют, по меньшей мере, два атрибута рабочих характеристик, выбранных из стойкости к деламинации, улучшенной прочности и повышенной стойкости к разрушению. Например, стеклянные контейнеры могут иметь сочетание стойкости к деламинации и улучшенной прочности; улучшенной прочности и повышенной стойкости к разрушению или стойкости к деламинации и повышенной стойкости к разрушению. Каждый из атрибутов рабочих характеристик и способов достижения атрибутов рабочих характеристик будет описан более подробно в настоящем документе.

Обращаясь теперь к Фиг.1 и 2, здесь схематически изображен в поперечном сечении один из вариантов осуществления стеклянного контейнера 100 для хранения фармацевтического препарата. Стеклянный контейнер 100, как правило, содержит корпус 102. Корпус 102 простирается между внутренней поверхностью 104 и наружной поверхностью 106 и, как правило, заключает в себе внутренний объем 108. В одном из вариантов осуществления стеклянного контейнера 100, показанном на Фиг.1, корпус 102, как правило, содержит часть 110 стенки и часть 112 днища. Часть 110 стенки переходит в часть 112 днища через часть 114 задней кромки. Корпус 102 имеет толщину стенки TW, которая простирается между внутренней поверхностью 104 и наружной поверхностью 106, как изображено на Фиг.1.

Хотя стеклянный контейнер 100 изображен на Фиг.1 как имеющий конкретную форму (то есть, флакон), необходимо понимать, что стеклянный контейнер 100 может иметь другие формы, включая, без ограничения, Vacutainers®, картриджи, шприцы, ампулы, бутылки, колбы, пиалы, пробирки, химические стаканы или что-либо подобное. Кроме того, необходимо понимать, что стеклянные контейнеры, описанные в настоящем документе, можно использовать для различных применений, включая, без ограничения, фармацевтические упаковки, контейнеры для безалкогольных напитков или что-либо подобное.

Прочность

Обращаясь опять к Фиг.1 и 2, здесь, в некоторых вариантах осуществления, описанных в настоящем документе, корпус 102 содержит напряженный сжатый слой 202, простирающийся, по меньшей мере, от наружной поверхности 106 корпуса 102 в толщу стенок TW на глубину слоя DOL от наружной поверхности 106 корпуса 102. Напряженный сжатый слой 202, как правило, увеличивает прочность стеклянного контейнера 100, а также улучшает стойкость к разрушению стеклянного контейнера. Конкретно, стеклянный контейнер, имеющий напряженный сжатый слой 202, как правило, способен противостоять более высокой степени повреждения поверхности, такой как царапины, сколы или что-либо подобное, без повреждения, по сравнению с неупрочненным стеклянным контейнером, поскольку напряженный сжатый слой 202 подавляет распространение трещин от поверхностного повреждения в напряженном сжатом слое 202.

В вариантах осуществления, описанных в настоящем документе, глубина слоя для напряженного сжатого слоя может быть равной или большей примерно, чем 3 мкм. В некоторых вариантах осуществления, глубина слоя может быть большей, чем 10 мкм или даже большей, чем 20 мкм. В некоторых вариантах осуществления, глубина слоя может быть равной или большей примерно, чем 25 мкм или даже равной или большей примерно, чем 30 мкм. Например, в некоторых вариантах осуществления, глубина слоя может быть равной или большей примерно, чем 25 мкм и достигать примерно 150 мкм. В некоторых других вариантах осуществления, глубина слоя может быть равной или большей примерно, чем 30 мкм и равной или меньшей примерно, чем 150 мкм. В других вариантах осуществления, глубина слоя может быть равной или большей примерно, чем 30 мкм и равной или меньшей примерно, чем 80 мкм. В некоторых других вариантах осуществления, глубина слоя может быть равной или большей примерно, чем 35 мкм и равной или меньшей примерно, чем 50 мкм.

Напряженный сжатый слой 202, как правило, имеет поверхностное напряжение сжатия (то есть, напряжение сжатия, как измерено на наружной поверхности 106) равное или большее, чем 150 МПа. В некоторых вариантах осуществления, поверхностное напряжение сжатия может быть равным или большим, чем 200 МПа или даже равным или большим, чем 250 МПа. В некоторых вариантах осуществления, поверхностное напряжение сжатия может быть равным или большим, чем 300 МПа или даже равным или большим, чем 350 МПа. Например, в некоторых вариантах осуществления, поверхностное напряжение сжатия может быть равным или большим примерно, чем 300 МПа и равным или меньшим примерно, чем 750 МПа. В некоторых других вариантах осуществления, поверхностное напряжение сжатия может быть равным или большим примерно, чем 400 МПа и равным или меньшим примерно, чем 700 МПа. В других вариантах осуществления, поверхностное напряжение сжатия может быть равным или большим примерно, чем 500 МПа и равным или меньшим примерно, чем 650 МПа. Напряжение в стеклянных изделиях после ионного обмена может измеряться с помощью инструмента FSM (Fundamental Stress Meter). Этот инструмент связывает свет падающей на двулучепреломляющую стеклянную поверхность, и свет, отраженный от нее. Измеренное двулучепреломление затем связывается с напряжением с помощью константы материала, механооптического или фотоупругого коэффициента (SOC или PEC). Получают два параметра: максимальное поверхностное напряжение сжатия (CS) и глубину слоя обмена (DOL). Альтернативно, напряжение сжатия и глубина слоя могут измеряться с использованием методик измерения напряжений рефрактивного ближнего поля.

Хотя напряженный сжатый слой 202, показанный и описанный в настоящем документе как простирающийся от наружной поверхности 106 в толщу TW корпуса 102, необходимо понимать, что в некоторых вариантах осуществления, корпус 102 может дополнительно содержать второй напряженный сжатый слой, который простирается от внутренней поверхности 104 в толщу TW корпуса 102. В этом варианте осуществления, глубина слоя и поверхностное напряжение сжатия второго напряженного сжатого слоя может зеркально отражать параметры напряженного сжатого слоя 202 по отношению к центральной линии толщины TW корпуса 102.

Можно использовать несколько различных технологий для формирования напряженного сжатого слоя 202 в корпусе 102 стеклянного контейнера 100. Например, в вариантах осуществления, где корпус 102 формируется из стекла после ионного обмена, напряженный сжатый слой 202 может формироваться в корпусе 102 с помощью ионного обмена. В этих вариантах осуществления, напряженный сжатый слой 202 формируется посредством помещения стеклянного контейнера в ванну с расплавленной солью для облегчения обмена относительно больших ионов в расплавленной соли вместо относительно малых ионов в стекле. Можно использовать несколько различных реакций обмена для получения напряженного сжатого слоя 202. В одном из вариантов осуществления, ванна может содержать расплавленную соль KNO3, когда стекло, из которого формируют стеклянный контейнер 100, содержит ионы лития и/или натрия. В этом варианте осуществления, ионы калия в ванне обмениваются вместо относительно малых ионов лития и/или натрия в стекле, формируя тем самым напряженный сжатый слой 202. В другом варианте осуществления, ванна может содержать соль NaNO3 и стекло, из которого формируют стеклянный контейнер 100, содержит ионы лития. В этом варианте осуществления, ионы натрия в ванне обмениваются вместо относительно малых ионов лития в стекле, тем самым формируя напряженный сжатый слой 202.

В одном из конкретных вариантов осуществления, напряженный сжатый слой 202 может формироваться посредством погружения стеклянного контейнера в ванну из расплавленной соли из 100% KNO3 или, в качестве альтернативы, из смеси KNO3 и NaNO3. Например, в одном из вариантов осуществления, ванна из расплавленной соли может содержать KNO3 и примерно до 10% NaNO3. В этом варианте осуществления, стекло, из которого формируется контейнер, может содержать ионы натрия и/или ионы лития. Температура ванны с расплавленной солью может быть равной или большей, чем 350°C и равной или меньшей, чем 500°C. В некоторых вариантах осуществления, температура ванны с расплавленной солью может быть равной или большей, чем 400°C и равной или меньшей, чем 500°C. В других вариантах осуществления, температура ванны с расплавленной солью может быть равной или большей, чем 450°C и равной или меньшей, чем 475°C. Стеклянный контейнер может выдерживаться в ванне с расплавленной солью в течение периода времени, достаточного для облегчения обмена относительно больших ионов в солевой ванне с относительно малыми ионами в стекле, и тем самым, для получения желаемого поверхностного напряжения сжатия и глубины слоя. Например, стекло может выдерживаться в ванне с расплавленной солью в течение периода времени, который является равным или большим, чем 0,05 часа и равным или меньшим примерно, чем 20 часов, для получения желаемой глубины слоя и поверхностного напряжения сжатия. В некоторых вариантах осуществления стеклянный контейнер может выдерживаться в ванне с расплавленной солью в течение времени равного или большего, чем 4 часа и равного или меньшего примерно, чем 12 часов. В других вариантах осуществления, стеклянный контейнер может выдерживаться в ванне с расплавленной солью в течение времени равного или большего примерно, чем 5 часов и равного или меньшего примерно, чем 8 часов. В одном из иллюстративных вариантов осуществления, стеклянный контейнер может подвергаться воздействию ионного обмена в ванне с расплавленной солью, которая содержит 100% KNO3 при температуре равной или большей примерно, чем 400°C и равной или меньшей примерно, чем 500°C, в течение периода времени равного или большего примерно, чем 5 часов и равного или меньшего примерно, чем 8 часов.

Как правило, процесс ионного обмена осуществляется при температурах более чем на 150°C ниже, чем температура деформации (Tstrain) стекла, для сведения к минимуму релаксации напряжения, связанного с повышенными температурами. Однако в некоторых вариантах осуществления, в ванне с расплавленной солью, которая находится при температуре большей, чем температура деформации стекла, формируется напряженный сжатый слой 202. Этот тип упрочнения с помощью ионного обмена упоминается в настоящем документе как "высокотемпературное упрочнение с помощью ионного обмена". При высокотемпературном упрочнении с помощью ионного обмена, относительно малые ионы в стекле обмениваются на относительно большие ионы из ванны с расплавленной солью, как описано выше. Когда относительно малые ионы обмениваются вместо относительно больших ионов при температурах выше температуры деформации, получаемое в результате напряжение высвобождается или "релаксирует". Однако замена малых ионов в стекле большими ионами создает поверхностный слой в стекле, который имеет более низкий коэффициент теплового расширения (CTE), чем остальная часть стекла. Когда стекло охлаждается, разница CTE между поверхностью стекла и остальным стеклом создает напряженный сжатый слой 202. Эта технология высокотемпературного ионного обмена является особенно хорошо пригодной для использования при упрочнении стеклянных изделий, таких как стеклянные контейнеры, которые имеют сложную геометрию, и, как правило, сокращает время процесса упрочнения по сравнению с типичными процессами ионного обмена, а также делает возможным увеличение глубины слоя.

По-прежнему обращаясь к Фиг.1 и 2, здесь, в альтернативном варианте осуществления, напряженный сжатый слой 202 может вводиться в корпус 102 стеклянного контейнера 100 посредством термической закалки. Напряженные сжатые слои формируются во время термической закалки посредством нагрева стеклянного контейнера и дифференциального охлаждения поверхности стекла по сравнению с объемом стекла. Конкретно, стекло, которое быстро охлаждается, имеет больший молярный объем (или более низкую плотность), чем более медленно охлаждаемое стекло. Соответственно, если поверхность стекла намеренно быстро охлаждают, поверхность стекла будет иметь больший объем, а внутреннее пространство стекла (то есть, остальная часть стекла под наружной поверхностью) будет обязательно охлаждаться при более низкой скорости, поскольку тепло должно уходить из объема через поверхность. Посредством создания непрерывного градиента молярного объема (или тепловой истории/плотности) от наружной поверхности 106 в толщу стенок TW корпуса 102 создается напряженный сжатый слой 202, который имеет параболический профиль напряжений (то есть, напряжение сжатия параболически уменьшается с увеличением расстояния от наружной поверхности 106 корпуса 102). Процессы термической закалки, как правило, более быстрые и менее дорогостоящие, чем процессы ионного обмена. Однако поверхностные напряжения сжатия, связанные с процессами термической закалки, как правило, ниже, чем поверхностные напряжения сжатия, связанные с процессами ионного обмена. В вариантах осуществления, где стеклянный контейнер подвергается воздействию термической закалки, полученный в результате напряженный сжатый слой простираться от наружной поверхности 106 на глубину слоя DOL, который составляет до 22% от толщины стенки TW стеклянных контейнеров. Например, в некоторых вариантах осуществления, DOL может составлять примерно от 5% примерно до 22% от толщины стенки TW или даже примерно от 10% примерно до 22% толщины стенки TW.

В типичном процессе термической закалки, стеклянный контейнер 100 сначала нагревают до его температуры размягчения, а после этого, наружную поверхность 106 корпуса 102 быстро охлаждают до температуры ниже температуры размягчения с помощью текучей среды, например, с помощью струи газа или чего-либо подобного, для создания разницы температур между наружной поверхностью 106 корпуса 102 и остальной частью корпуса 102, как описано выше. Разница температур между наружной поверхностью 106 и остальной частью корпуса дает напряженный сжатый слой 202, простирающийся в толщу стенок TW корпуса 102 от наружной поверхности 106. Например, стекло может сначала нагреваться до температуры на 50-150°C, превышающей его температуру размягчения, а затем быстро охлаждаться до комнатной температуры посредством направления текучей среды на стекло. Текучая среда может включать, без ограничения, воздух, масло или текучие среды на основе масла.

Обращаясь теперь к Фиг.1-3, здесь, в другом варианте осуществления, стеклянный контейнер 100 может быть сформирован из трубчатой заготовки из ламинированного стекла, что облегчает формирование напряженного сжатого слоя 202, по меньшей мере, на наружной поверхности 106 корпуса 102. Ламинированное стекло, как правило, содержит сердцевинный слой 204 стекла и, по меньшей мере, один обкладочный слой 206a стекла. В одном из вариантов осуществления стеклянного контейнера 100, изображенном на Фиг.3, ламинированное стекло содержит пару обкладочных слоев 206a, 206b стекла. В этом варианте осуществления, сердцевинный слой 204 стекла, как правило, содержит первую поверхность 205a и вторую поверхность 205b, которая противоположна первой поверхности 205a. Первый обкладочный слой 206a стекла сплавляется с первой поверхностью 205a сердцевинного слоя 204 стекла и второй обкладочный слой 206b стекла сплавляется со второй поверхностью 205b сердцевинного слоя 204 стекла. Обкладочные слоев 206a, 206b стекла сплавляются с сердцевинным слоем 204 стекла без каких-либо дополнительных материалов, таких как адгезивы, слои покрытия или что-либо подобное, расположенных между сердцевинным слоем 204 стекла и обкладочными слоями 206a, 206b стекла.

В варианте осуществления, показанном на Фиг.3, сердцевинный слой 204 стекла формируется из первой композиции стекла, имеющей средний коэффициент теплового расширения сердцевины CTEcore, и обкладочные слои 206a, 206b стекла формируются из второй, отличной от первой композиции стекла, которая имеет средний коэффициент теплового расширения CTEclad. В вариантах осуществления, описанных в настоящем документе, CTEcore не равно CTEclad, так что напряженный сжатый слой присутствует, по меньшей мере, в одном слое из сердцевинного слоя или обкладочного слоя. В некоторых вариантах осуществления, CTEcore больше чем CTEclad, что дает в результате обкладочные слои 206a, 206b стекла, которые являются напряженными и сжатыми, без воздействия ионного обмена или термической закалки. В некоторых других вариантах осуществления, например, когда ламинатное стекло содержит один сердцевинный слой и один обкладочный слой, CTEclad может быть больше чем CTEcore, что дает в результате сердцевинный слой стекла, являющийся напряженным и сжатым, без воздействия ионного обмена или термической закалки.

Трубчатая заготовка из ламинированного стекла, из которой формируют стеклянный контейнер, может формироваться, как описано в патенте США № 4023953, который включается в настоящий документ в качестве ссылки. В вариантах осуществления, стекло, формирующее сердцевинный слой 204 стекла, формируется из композиции стекла, которая имеет средний коэффициент теплового расширения CTEcore, который больше, чем средний коэффициент теплового расширения CTEclad любого из обкладочных слоев 206a, 206b стекла. Когда сердцевинный слой 204 стекла и обкладочные слои 206a, 206b стекла охлаждаются, различие в средних коэффициентах теплового расширения сердцевинного слоя 204 стекла и обкладочных слоев 206a, 206b стекла вызывает развитие напряженного сжатого слоя в обкладочных слоях 206a, 206b стекла. Когда ламинированное стекло используют для формирования контейнера, эти напряженные сжатые слои простираются от наружной поверхности 106 стеклянного контейнера 100 в толщу стенок TW и от внутренней поверхности 104 стеклянного контейнера в толщу стенок TW. В некоторых вариантах осуществления, напряженный сжатый слой может простираться от наружной поверхности корпуса стеклянного контейнера в толщу стенок TW на глубину слоя, которая составляет примерно от 1 мкм примерно до 90% от толщины стенки TW. В некоторых других вариантах осуществления, напряженный сжатый слой может простираться от наружной поверхности корпуса стеклянного контейнера в толщу стенок TW на глубину слоя, которая составляет примерно от 1 мкм примерно до 33% от толщины стенки TW. В других вариантах осуществления, напряженный сжатый слой может простираться от наружной поверхности корпуса стеклянного контейнера в толщу стенок TW на глубину слоя, которая составляет примерно от 1 мкм примерно до 10% от толщины стенки TW.

После формирования ламинированной трубки, трубка может формироваться в форме контейнера с использованием обычных технологий преобразования трубок.

В некоторых вариантах осуществления, где стеклянный контейнер формируется из ламинированного стекла, по меньшей мере, один обкладочный слойформируетвнутреннюю поверхность корпуса стеклянного контейнера, так что, по меньшей мере, один обкладочный слой стекла находится в прямом контакте с продуктом, хранящимся в стеклянном контейнере. В этих вариантах осуществления, по меньшей мере, один обкладочный слой может формироваться из композиции стекла, которая является стойкой к деламинации, как описано более подробно в настоящем документе. Соответственно, необходимо понимать, что, по меньшей мере, один обкладочный слой может иметь фактор деламинации равный или меньший, чем 10, как описано более подробно в настоящем документе.

В другом альтернативном варианте осуществления, стеклянный контейнер может упрочняться посредством нанесения покрытия на стеклянный корпус. Например, покрытие из неорганического материала, такого как диоксид титана, может наноситься, по меньшей мере, на часть наружной поверхности стеклянного корпуса, либо посредством осаждения ультрадисперсного порошка, либо с помощью процессов осаждения из паровой фазы. Покрытие из диоксида титана имеет более низкий коэффициент теплового расширения, чем стекло, на котором оно осаждается. Когда покрытие и стекло охлаждается, диоксид титана усаживается меньше чем стекло, и в результате, поверхность стеклянного корпуса находится под натяжением. В этих вариантах осуществления, необходимо понимать, что поверхностное напряжение сжатия и глубина слоя измеряются от поверхности покрытия, а не от поверхности стеклянного корпуса с покрытием. Хотя материал неорганическогопокрытия описывается в настоящем документе как содержащий диоксид титана, необходимо понимать, что другие материалы неорганических покрытий с соответствующими низкими коэффициентами теплового расширения также рассматриваются. В вариантах осуществления, неорганическое покрытие может иметь коэффициент трения меньше, чем 0,7 по отношению к контейнеру со сходным покрытием. Неорганическое покрытие может также быть термически стабильным при температурах равных или больших чем 250°C, как дополнительно описано в настоящем документе.

В другом альтернативном варианте осуществления, стеклянный корпус может упрочняться с помощью стеклянного корпуса с покрытием с высоким модулем упругости, имеющим коэффициент теплового расширения равный или больший, чем у лежащего под ним стеклянного корпуса. Упрочнение достигается посредством разницы в модулях упругости, придающей стойкость к разрушению, в то время как разница в тепловом расширении придает напряжение сжатия поверхности стекла (уровновешивая натяжение в покрытии с высоким модулем упругости). В этих вариантах осуществления, необходимо понимать, что поверхностное напряжение сжатия и глубина слоя измеряют от поверхности стеклянного корпуса, а не от поверхности стеклянного корпуса с покрытием. Высокое значение модуля упругости делает сложным введение царапин и повреждений, и лежащий под ним сжатый слой предотвращает распространение царапин и дефектов. Иллюстративное сочетание материалов для демонстрации этого эффекта представляет собой сапфировое покрытие на боросиликатном стекле с коэффициентом расширения 33 или покрытие из оксида циркония, осажденного на боросиликатном стекле с коэффициентом расширения 51.

На основе всего рассмотренного выше, необходимо понимать, что в некоторых вариантах осуществления, стеклянные контейнеры могут содержать напряженный сжатый слой, который простирается, по меньшей мере, от наружной поверхности корпуса в толщу стенок стеклянного контейнера. Напряженный сжатый слой улучшает механическую прочность стеклянного контейнера по сравнению со стеклянным контейнером, который не содержит напряженного сжатого слоя. Напряженный сжатый слой также улучшает стойкость к разрушению стеклянного контейнера, так что стеклянный контейнер способен противостоять большему повреждению поверхности (то есть, царапинам, сколам, и тому подобное, которые простираются глубже в толщу стенок стеклянного контейнера) без повреждения, по сравнению со стеклянным контейнером, который не содержит напряженного сжатого слоя. Кроме того, должно также быть понятно, что в этих вариантах осуществления, напряженный сжатый слой может формироваться в стеклянном контейнере посредством ионного обмена, посредством термической закалки, посредством формования стеклянного контейнера из ламинированного стекла или посредством нанесения покрытия на стеклянный корпус. В некоторых вариантах осуществления, напряженный сжатый слой может формироваться посредством сочетания этих технологий.

Стойкость к деламинации

В некоторых вариантах осуществления, стеклянные контейнеры 100 могут также противостоять деламинации после долговременного экспонирования для определенных химических композиций, хранящихся в контейнере. Как отмечено выше, деламинация может давать в результате высвобождение обогащенных диоксидом кремния хлопьев стекла в раствор, содержащийся в стеклянном контейнере, после продолжительного экспонирования для раствора. Соответственно, стойкость к деламинации может характеризоваться с помощью количества частиц стекла, присутствующих в растворе, содержащемся в стеклянном контейнере, после экспонирования для раствора при конкретных условиях. Для оценки долговременной стойкости стеклянного контейнера к деламинации, используют ускоренное исследование деламинации. Исследование может осуществляться как на стеклянных контейнерах после ионного обмена, так и на стеклянных контейнерах, не повергавшихся ионному обмену. Исследование заключается в промывке стеклянного контейнера при комнатной температуре в течение 1 минуты и в депирогенировании контейнера примерно при 320°C в течение 1 часа. После этого раствор 20 мМ глицина при pH 10 в воде помещают в стеклянный контейнер до заполнения его на 80-90%, стеклянный контейнер закрывают и стеклянный контейнер быстро нагревают до 100°C, а затем нагревают от 100°C до 121°C при скорости изменения температуры 1 градус/мин при давлении 2 атмосферы. Стеклянный контейнер и раствор выдерживают при этой температуре в течение 60 минут, охлаждают до комнатной температуры при скорости 0,5 градус/мин и повторяют цикл нагрева и выдерживания. Затем стеклянный контейнер нагревают до 50°C и выдерживают в течение десяти или более дней для кондиционирования при повышенной температуре. После нагрева, стеклянный контейнер падает с расстояния, по меньшей мере, 18 дюймов (46 см) на твердую поверхность, такую как кафельный пол, для отлипания любых хлопьев или частиц, которые слабо прилипают на внутренней поверхности стеклянного контейнера. Расстояние падения может масштабироваться соответствующим образом для предотвращения растрескивания флаконов большего размера при ударе.

После этого, раствор, содержащийся в стеклянном контейнере, анализируется для определения количества частиц стекла, присутствующих в литре раствора. Конкретно, раствор из стеклянного контейнера непосредственно выливают на центр фильтра из Millipore Isopore Membrane (Millipore #ATTP02500 выдерживается в сборке с деталями #AP1002500 и #M000025A0), присоединенного к вакуумному отсосу для прокачки раствора через фильтр в пределах 10-15 секунд для 5 мл. После этого, другие 5 мл воды используют в качестве промывки для удаления остатка буфера из фильтрующих сред. Затем хлопья в виде частиц считают с помощью дифференциальной интерференционной контрастной микроскопии (DIC) в режиме отражения, как описано в "Differential interference contrast (DIC) microscopy and modulation contrast microscopy" из Fundamentals light microscopy and digital imaging. New York: Wiley-Liss, pp 153-168. Область зрения устанавливается приблизительно при 1,5 мм × 1,5 мм и частицы большие, чем 50 мкм считаю вручную. Имеются 9 таких измерений, осуществляемых в центре каждой мембраны фильтра в виде структуры 3×3 без перекрывания между изображениями. Если анализируют фильтрующие среды с большими площадями, результаты могут нормироваться на эквивалентную площадь (то есть на 20,25 мм2). Изображения, собранные от оптического микроскопа, исследуют с помощью программы анализа изображений (Media Cybernetic's ImagePro Plus version 6.1) для измерения и счета количества присутствующих хлопьев стекла. Это осуществляют следующим образом: все особенности на изображении, которые выглядят темнее, чем фон, с помощью простой сегментации оттенков серого выделяются: длина, ширина, площадь и периметр всех выделенных особенностей, которые имеют длину больше чем 25 микрометров, затем измеряются: затем любые частицы, очевидно отличные от стекла, удаляются из данных; затем измеренные данные экспортируются в файл-таблицу. Затем, все особенности большие, чем 25 микрометров в длину, и более яркие, чем фон, извлекаются и измеряются; измеряется длина, ширина, площадь, периметр и аспектное отношение X-Y для всех выделенных особенностей, которые имеют длину больше чем 25 микрометров; любые отличные от стекла частицы удаляют из данных; и данные измерения добавляются к экспортированным ранее данным в файле-таблице. Данные в файле-таблице затем сортируют по длине особенности и разбивают на группы в соответствии с размером. Сообщаемые результаты соответствуют особенностям большим, чем 50 микрометров в длину. Каждая из этих групп затем обсчитывается, и сообщаются отсчеты для каждого из образцов.

Исследуют минимум 100 мл раствора. Как таковой, раствор от множества малых контейнеров может собираться для доведения общего количества раствора до 100 мл. Для контейнеров, имеющих объем больший, чем 10 мл, исследование повторяют для исследования 10 контейнеров, сформированных из одной и той же композиции стекла при одинаковых условиях обработки, и результат счета частиц усредняется для 10 контейнеров с определением среднего отсчета частиц. Альтернативно, в случае малых контейнеров, исследование повторяют для исследования 10 флаконов, каждый из которых анализируют, и отсчет частиц усредняют по множеству исследований для определения среднего отсчета частиц на одно исследование. Усреднение отсчета частиц по множеству контейнеров учитывает потенциальный разброс поведения индивидуальных контейнеров при деламинации. Таблица 1 приводит некоторые неограничивающие примеры объемов образцов и количеств контейнеров для исследования:

Необходимо понимать, что рассмотренные выше исследования используются для идентификации частиц, которые теряются с внутренней стенки (стенок) стеклянного контейнера из-за деламинации, а не частиц случайных примесей, присутствующих в контейнере из процесса формования, или частиц, которые преципитируют из раствора, находящегося внутри стеклянного контейнера в результате реакций между раствором и стеклом. Конкретно, частицы от деламинации могут отличаться от частиц случайных примесей стекла на основе аспектного отношения частицы (то есть, отношения максимальной длины частицы к толщине частицы, или отношение максимального и минимального размеров). Деламинация производит частицы в виде хлопьев или ламелл, которые имеют нерегулярную форму и, как правило, имеют максимальную длину больше примерно, чем 50 мкм, но часто больше примерно, чем 200 мкм. Толщина хлопьев обычно больше примерно, чем 100 нм и может достигать примерно 1 мкм. Таким образом, минимальное аспектное отношение хлопьев, как правило, больше примерно, чем 50. Аспектное отношение может быть больше примерно, чем 100, а иногда больше примерно, чем 1000. В противоположность этому, частицы случайных примесей стекла, как правило, будут иметь низкое аспектное отношение, которое меньше примерно, чем 3. Соответственно, частицы, полученные в результате деламинации, могут отличаться от частиц случайных примесей на основе аспектного отношения во время наблюдения под микроскопом. Другие обычные частицы отличные от стекла включают волоски, волокно, металлические частицы, частицы пластиков и другие загрязнения, и таким образом, они исключаются во время визуального осмотра. Проверка результатов может осуществляться посредством оценки внутренних областей исследуемых контейнеров. При наблюдении, отмечают доказательства поверхностной коррозии/точечной коррозии/отделения хлопьев, как описано в "Nondestructive Detection of Glass Vial Inner Surface Морфологи with Differential Interference Contrast Microscopy", Journal of Pharmaceutical Sciences 101(4), 2012, pages 1378-1384.

Количество частиц, присутствующих после ускоренного исследования деламинации, можно использовать для установления фактора деламинации для набора исследуемых флаконов. Исследования стеклянных контейнеров, которые имеют в среднем меньше чем 10 частиц стекла с минимальной длиной примерно 50 мкм и аспектное отношение большее примерно, чем 50 на исследование, после ускоренного исследования деламинации, считаются имеющими фактор деламинации 10. Исследования стеклянных контейнеров, которые имеют в среднем меньше чем 9 частиц стекла с минимальной длиной примерно 50 мкм и аспектное отношение большее примерно, чем 50 на исследование, после ускоренного исследования деламинации, считаются имеющими фактор деламинации 9. Исследования стеклянных контейнеров, которые имеют в среднем меньше чем 8 частиц стекла с минимальной длиной примерно 50 мкм и аспектное отношение больше примерно, чем 50 на исследование, после ускоренного исследования деламинации, считаются имеющими фактор деламинации 8. Исследования стеклянных контейнеров, которые имеют в среднем меньше чем 7 частиц стекла с минимальной длиной примерно 50 мкм и аспектное отношение большее примерно, чем 50 на исследование, после ускоренного исследования деламинации, считаются имеющими фактор деламинации 7. Исследования стеклянных контейнеров, которые имеют в среднем меньше чем 6 частиц стекла с минимальной длиной примерно 50 мкм и аспектное отношение большее примерно, чем 50 на исследование, после ускоренного исследования деламинации, считаются имеющими фактор деламинации 6. Исследования стеклянных контейнеров, которые имеют в среднем меньше чем 5 частиц стекла с минимальной длиной примерно 50 мкм и аспектное отношение больше примерно, чем 50 на исследование, после ускоренного исследования деламинации, считаются имеющими фактор деламинации 5. Исследования стеклянных контейнеров, которые имеют в среднем меньше чем 4 частицы стекла с минимальной длиной примерно 50 мкм и аспектное отношение больше примерно, чем 50 на исследование, после ускоренного исследования деламинации, считаются имеющими фактор деламинации 4. Исследования стеклянных контейнеров, которые имеют в среднем меньше чем 3 частицы стекла с минимальной длиной примерно 50 мкм и аспектное отношение больше примерно, чем 50 на исследование, после ускоренного исследования деламинации, считаются имеющими фактор деламинации 3. Исследования стеклянных контейнеров, которые имеют в среднем меньше чем 2 частицы стекла с минимальной длиной примерно 50 мкм и аспектное отношение больше примерно, чем 50 на исследование, после ускоренного исследования деламинации, считаются имеющими фактор деламинации 2. Исследования стеклянных контейнеров, которые имеют в среднем меньше чем 1 частицу стекла с минимальной длиной примерно 50 мкм и аспектное отношение больше примерно, чем 50 на исследование, после ускоренного исследования деламинации, считаются имеющими фактор деламинации 1. Исследования стеклянных контейнеров, которые имеют 0 частиц стекла с минимальной длиной примерно 50 мкм и аспектное отношение больше примерно, чем 50 на исследование, после ускоренного исследования деламинации, считаются имеющими фактор деламинации 0. Соответственно, необходимо понимать, что чем ниже фактор деламинации, тем лучше стойкость стеклянного контейнера к деламинации. В некоторых вариантах осуществления, описанных в настоящем документе, по меньшей мере, внутренняя поверхность корпуса стеклянного контейнера имеет фактор деламинации 10 или ниже (например, фактор деламинации 3, 2, 1 или 0). В некоторых других вариантах осуществления, корпус стеклянного контейнера в целом, включая как внутреннюю поверхность, так и наружную поверхность, имеет фактор деламинации 10 или ниже (например, фактор деламинации 3, 2, 1, или 0).

В некоторых вариантах осуществления, стеклянный контейнер, имеющий фактор деламинации 10 или ниже, может быть получен посредством формированием стеклянного контейнера с барьерным покрытием на внутренней поверхности корпуса, так что барьерное покрытие представляет собой внутреннюю поверхность корпуса. Обращаясь к Фиг.5 примера, в качестве примера, здесь схематически изображен стеклянный контейнер 100 с барьерным покрытием 131, осажденным, по меньшей мере, на части внутренней поверхности 104 корпуса 102. Барьерное покрытие 131 не деламинируется или не деградирует иным образом и предотвращает контакт продукта, хранящегося во внутреннем объеме 108 стеклянного контейнера 100, такого как фармацевтические композиции или что-либо подобное, с внутренней поверхностью 104 корпуса 102, тем самым уменьшая деламинацию стеклянного контейнера. Барьерное покрытие, как правило, является непроницаемым для водных растворов, нерастворимым в воде и гидролитически стабильным.

В некоторых вариантах осуществления, описанных в настоящем документе, барьерное покрытие 131 представляет собой прочное неорганическое покрытие, которое навсегда прилипает к внутренней поверхности 104 стеклянного контейнера 100. Барьерное покрытие 131 может представлять собой покрытие из нитрида металла, покрытие из оксида металла, покрытие из сульфида металла, SiO2, алмазоподобный карбид, графен или карбидное покрытие. Например, в некоторых вариантах осуществления, прочное неорганическое покрытие может формироваться, по меньшей мере, из одного оксида металла, такого как Al2O3, TiO2, ZrO2, SnO, SiO2, Ta2O5, Nb2O5, Cr2O3, V2O5, ZnO или HfO2. В некоторых других вариантах осуществления, прочное неорганическое покрытие может формироваться из сочетания двух или более оксидов металлов, таких как Al2O3, TiO2, ZrO2, SnO, SiO2, Ta2O5, Nb2O5, Cr2O3, V2O5, ΖnΟ или HfO2. В некоторых других вариантах осуществления, барьерное покрытие 131 может содержать первый слой из первого оксида металла, осажденного на внутреннюю поверхность стеклянного контейнера, и второй слой из второго оксида металла, осажденного поверх первого слоя. В этих вариантах осуществления, барьерное покрытие 131 может осаждаться с использованием разнообразных технологий осаждения, включая, без ограничения, осаждение атомных слоев, химическое осаждение из паровой фазы, физическое осаждение из паровой фазы, и тому подобное. Альтернативно, барьерное покрытие может наноситься с помощью одной или нескольких технологий нанесения жидкости, таких как нанесение покрытия погружением, нанесение покрытия методом распыления или плазменное нанесение покрытия. Технологии нанесения покрытия методом распыления могут включать нанесение покрытия распылением при низком давлении с высоким потреблением сжатого воздуха (HVLP) и при низком давлении с низким потреблением сжатого воздуха (LVLP), электростатическое нанесение покрытия методом распыления, безвоздушное нанесение покрытия методом распыления, ультразвуковую атомизацию с безвоздушным нанесением покрытия методом распыления, аэрозольное струйное нанесение покрытия и струйное нанесение покрытия. Плазменные технологии нанесения покрытия могут включать стандартное плазменное нанесение первичного и вторичного покрытия, плазменное нанесение покрытия с помощью микроволн и атмосферное плазменное нанесение покрытия, и тому подобное.

Хотя варианты осуществления барьерного покрытия 131 описываются в настоящем документе как содержащие неорганические материалы, необходимо понимать, что, в некоторых вариантах осуществления, барьерное покрытие 131 может представлять собой органическое покрытие. Например, в вариантах осуществления, где барьерное покрытие 131 представляет собой органическое покрытие, это органическое покрытие может содержать полибензимидазолы, полибисоксазолы, полибистиазолы, полиэфиримиды, полихинолины, политиофены, фениленсульфиды, полисульфоны, полицианураты, парилены, фторированные полиолефины, включая политетрафторэтилены и другие фтор-замещенные полиолефины, перфторалкокси полимеры, полиэфирэфиркетоны (PEEK), полиамиды, эпоксиды, полифенольные соединения, полиуретанакрилаты, сополимеры циклических олефинов и полимеры циклических олефинов, полиолефины, включая полиэтилены, окисленные полиэтилены, полипропилены, сополимеры полиэтилен/пропилен, сополимеры полиэтилен/винилацетат, поливинилхлорид, полиакрилаты, полиметакрилаты, полистиролы, политерпены, полиангидриды, полималеиновые ангидриды, полиформальдегиды, полиацетали и сополимеры полиацеталей, диметил- или дифенилполисилоксаны или смеси метилполисилоксан/фенилполисилоксан, перфторированные силоксаны и другие замещенные силоксаны, полиимиды, поликарбонаты, сложные полиэфиры, парафины и воски или различные их сочетания. В некоторых вариантах осуществления, органическое покрытие, используемое в качестве барьерного покрытия 131, может включать диметил- или дифенилполисилоксаны или смеси метилполисилоксан/фенилполисилоксан. Альтернативно, органическое покрытие может представлять собой поликарбонат или полиэтилентерефталат. В некоторых вариантах осуществления, барьерное покрытие 131 может формироваться из слоистой структуры, содержащей один или несколько из рассмотренных выше полимеров и/или сополимеров.

Барьерные покрытия можно использовать в сочетании со стеклянными контейнерами, сформированными из любой композиции стекла. Однако барьерные покрытия являются особенно хорошо пригодными для использования вместе со стеклянными контейнерами, сформированными из композиций стекла, которые не демонстрируют стойкости к деламинации при формировании в виде стеклянного контейнера. Такие композиции стекла могут включать, без ограничения, композиции стекла, обозначенные как композиции стекла Type I Class A, Type I Class B и Type II в соответствии с ASTM Standard E438-92 (2011), озаглавленным "Standard Specification for Glasses in Laboratory Apparatus". Такие композиции стекла могут иметь необходимую химическую стойкость согласно ASTM Standard, но не демонстрировать стойкости к деламинации. Например, Таблица 2, ниже, перечисляет несколько неограничивающих примеров композиций стекла Type I Class B, которые не демонстрируют стойкости к деламинации. Как таковые, барьерные покрытия, как описано в настоящем документе, можно использовать, по меньшей мере, на внутренних поверхностях контейнеров, сформированных из этих композиций, так что контейнер имеет фактор деламинации 10 или ниже.

В некоторых альтернативных вариантах осуществления, стеклянный контейнер, имеющий фактор деламинации 10 или ниже, получают посредством формования стеклянного контейнера, такого, что стеклянный контейнер имеет гомогенные композиционные характеристики, что, в свою очередь, уменьшает склонность стеклянного контейнера к деламинации, как описано в ожидающей совместного решения заявке на патент США, серийный № 13/912457, поданной 7 июня 2013 года, озаглавленной "Delamination Resistant Glass Containers" и принадлежащей Corning Incorporated. Конкретно, предполагается, что деламинация стеклянного контейнера может вызываться, по меньшей мере, частично, гетерогенностью композиции стекла, по меньшей мере, во внутреннем пространстве стеклянного контейнера, как описано выше. Сведение к минимуму таких композиционных гетерогенностей дает в результате стеклянный контейнер, который имеет фактор деламинации 10 или ниже.

Обращаясь теперь к Фиг.1 и 6, здесь, в некоторых вариантах осуществления, стеклянные контейнеры, описанные в настоящем документе, имеют гомогенную композицию по всей толщине стеклянного корпуса 102 в каждой из частей стенок, задней кромки и днища, так что, по меньшей мере, внутренняя поверхность 104 корпуса имеет фактор деламинации 10 или ниже. Конкретно, Фиг.6 схематически изображает частичное поперечное сечение части 110 стенки стеклянного контейнера 100. Стеклянный корпус 102 стеклянного контейнера 100 имеет внутреннюю область 120, которая простирается, начиная с расстояния примерно 10 нм под внутренней поверхностью 104 стеклянного контейнера 100 (обозначается на Фиг.2 как DLR1), в толщу части 110 стенки на глубину DLR2 от внутренней поверхности 104 стеклянного контейнера. Внутренняя область, простирающаяся, начиная с расстояния примерно 10 нм под внутренней поверхностью 104, отличается от композиции на начальных 5-10 нм ниже поверхности, благодаря экспериментальным артефактам. В начале анализа динамической масс-спектроскопии вторичных ионов (DSIMS) для определения композиции стекла, начальные 5-10 нм не включаются в анализ, из-за трех проблем: изменяющейся скорости распыления ионов с поверхности в результате случайных примесей углерода, установления стационарного заряда, частично, из-за изменяющейся скорости распыления и смешивания частиц, в то время как устанавливаются стационарные условия распыления. В результате, первые две точки данных анализа исключаются. Соответственно, необходимо понимать, что внутренняя область 120 имеет толщину TLR, которая равна DLR2-DLR1. Композиция стекла во внутренней области имеет гомогенность устойчивого слоя, которая в сочетании с толщиной TLR внутренней области является достаточной для предотвращения деламинации стеклянного корпуса после долговременного экспонирования для раствора, содержащегося во внутреннем объеме стеклянного контейнера. В некоторых вариантах осуществления, толщина TLR составляет, по меньшей мере, примерно 100 нм. В некоторых вариантах осуществления, толщина TLR составляет, по меньшей мере, примерно 150 нм. В некоторых других вариантах осуществления, толщина TLR составляет, по меньшей мере, примерно 200 нм или даже примерно 250 нм. В некоторых других вариантах осуществления, толщина TLR составляет, по меньшей мере, примерно 300 нм или даже примерно 350 нм. В других вариантах осуществления, толщина TLR составляет, по меньшей мере, примерно 500 нм. В некоторых вариантах осуществления, внутренняя область 120 может простираться до толщины TLR, по меньшей мере, примерно 1 мкм или даже, по меньшей мере, примерно 2 мкм.

Хотя внутренняя область описывается в настоящем документе как простирающаяся, начиная от 10 нм ниже внутренней поверхности 104 стеклянного контейнера 100 в толщу части 110 стенки на глубину DLR2 от внутренней поверхности 104 стеклянного контейнера, необходимо понимать, что и другие варианты осуществления являются возможными. Например, предположим, что, несмотря на экспериментальные артефакты, отмеченные выше, внутренняя область с гомогенностью устойчивого слоя может реально простираться от внутренней поверхности 104 стеклянного контейнера 100 в толщу части стенки. Соответственно, в некоторых вариантах осуществления, толща TLR может простираться от внутренней поверхности 104 на глубину DLR2. В этих вариантах осуществления, толщина TLR может составлять, по меньшей мере, примерно 100 нм. В некоторых вариантах осуществления, толщина TLR составляет, по меньшей мере, примерно 150 нм. В некоторых других вариантах осуществления, толщина TLR составляет, по меньшей мере, примерно 200 нм или даже примерно 250 нм. В некоторых других вариантах осуществления, толщина TLR составляет, по меньшей мере, примерно 300 нм или даже примерно 350 нм. В других вариантах осуществления, толщина TLR составляет, по меньшей мере, примерно 500 нм. В некоторых вариантах осуществления, внутренняя область 120 может простираться на толщину TLR, по меньшей мере, примерно 1 мкм или даже, по меньшей мере, примерно 2 мкм.

В вариантах осуществления, где стеклянный контейнер формируется таким образом, что стеклянный контейнер имеет гомогенность устойчивого слоя, фраза "гомогенность устойчивого слоя" означает, что концентрация составляющих компонентов (например, SiO2, Al2O3, Na2O и тому подобное) композиции стекла во внутренней области не отклоняется от концентрации этих же составляющих компонентов в средней точке толщины слоя стекла, который содержит внутреннюю область, на такую величину, которая давала бы в результате деламинацию стеклянного корпуса при долговременном экспонировании для раствора, содержащегося в стеклянном контейнере. Например, в вариантах осуществления, где стеклянный контейнер формируется из одной композиции стекла, стеклянный корпус содержит один слой стекла и концентрация составляющих компонентов во внутренней область сравнивается с концентрацией этих же компонентов в некоторой точке вдоль средней линии MP, которая симметрично рассекает стеклянный корпус между внутренней поверхностью 104 и наружной поверхностью 106, для определения того, присутствует ли гомогенность устойчивого слоя. Однако в вариантах осуществления, где стеклянный контейнер формируется из ламинированного стекла, в котором обкладочный слой стекла для ламинированного стекла формирует внутреннюю поверхность стеклянного контейнера, концентрация составляющих компонентов во внутренней области сравнивается с концентрацией этих же компонентов в некоторой точке вдоль средней линии, которая симметрично рассекает обкладочный слой стекла, который формирует внутреннюю поверхность стеклянного контейнера. В вариантах осуществления, описанных в настоящем документе, гомогенность устойчивого слоя во внутренней области стеклянного корпуса является такой, что экстремумы (то есть, минимум или максимум) концентрации в слое каждого из составляющих компонентов композиции стекла во внутренней области 120 равны или больше примерно, чем 80% и равны или меньше примерно, чем 120% от концентрации такого же составляющего компонента в средней точке слоя стекла, который содержит внутреннюю область 120. Гомогенность устойчивого слоя, как используется в настоящем документе, относится к состоянию стеклянного контейнера, когда стеклянный контейнер находится в состоянии сразу после формирования, или после одной или нескольких обработок поверхности, применяемых, по меньшей мере, на внутренней поверхности стеклянного контейнера, таких как травление или что-либо подобное. В других вариантах осуществления, гомогенность устойчивого слоя во внутренней области стеклянного корпуса является такой, что экстремумы концентрации в слое для каждого из составляющих компонентов композиции стекла во внутренней области 120 равна или больше примерно, чем 90% и равна или меньше примерно, чем 110% от концентрации этого же составляющего компонента в средней точке по толщине слоя стекла, который содержит внутреннюю область 120. В других вариантах осуществления, гомогенность устойчивого слоя во внутренней области стеклянного корпуса является такой, что экстремумы концентрации в слое каждого из составляющих компонентов композиции стекла во внутренней области 120 равны или больше примерно, чем 92% и равны или меньше примерно, чем 108% от концентрации этого же составляющего компонента в средней точке по толщине стекла слоя стекла, который содержит внутреннюю область 120. В некоторых вариантах осуществления, гомогенность устойчивого слоя исключается для составляющих компонентов композиции стекла, которые присутствуют в количестве меньше примерно, чем 2% моль.

Термин "состояние сразу после формирования", как используется в настоящем документе, относится к композиции стеклянного контейнера 100 после формирования стеклянного контейнера из исходных материалов стекла, но до того, как контейнер экспонируется для любых дополнительных стадий обработки, таких как упрочнение с помощью ионного обмена, нанесение покрытия, обработкасульфатом аммония или что-либо подобное. В некоторых вариантах осуществления, термин "состояние сразу после формирования" включает композицию стеклянного контейнера 100 после того как стеклянный контейнер формируется и экспонируется для обработки травлением для селективного удаления всей, по меньшей мере, внутренней поверхности стеклянного контейнера или ее части. В вариантах осуществления, описанных в настоящем документе, концентрация в слое для составляющих компонентов в композиции стекла определяется посредством отбора образца композиции в толщине стеклянного корпуса в области, представляющей интерес, с использованием динамической масс-спектроскопии вторичных ионов (DSIMS). В вариантах осуществления, описанных в настоящем документе, образцы для профиля композиции отбирают из областей внутренней поверхности 104 стеклянного корпуса 102. Области для отбора образцов имеют максимальную площадь 1 мм. Эта технология дает профиль композиции частиц в стекле, как функцию глубины от внутренней поверхности стеклянного корпуса для области отбора образцов.