Контейнеры из упрочненного боросиликатного стекла с повышенной устойчивостью к повреждению - RU2634133C2

Код документа: RU2634133C2

Чертежи

Описание

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Данная заявка испрашивает приоритет по предварительной заявке на патент США с порядковым №61/731767, зарегистрированной 30 ноября 2012 г. и озаглавленной «Glass Containers With Improved Attributes (Стеклянные контейнеры с улучшенными свойствами)», которая включена посредством ссылки в данный документ во всей ее полноте. Данная заявка также испрашивает приоритет по заявке на патент США №13/912457, зарегистрированной 7 июня 2013 г., озаглавленной «Delamination Resistant Glass Containers (Стеклянные контейнеры, устойчивые к отслаиванию)», по заявке на патент США №13/780754, зарегистрированной 28 февраля 2013 г., озаглавленной «Glass Articles With Low-Friction Coatings (Стеклянные изделия с антифрикционными покрытиями)», и по заявке на патент США №14/052048, зарегистрированной 11 октября 2013 г., озаглавленной «Strengthened Borosilicate Glass Containers With Improved Damage Tolerance (Контейнеры из упрочненного боросиликатного стекла с повышенной устойчивостью к повреждению», которые все включены посредством ссылки в данный документ.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Область техники

Данное изобретение в основном относится к стеклянным контейнерам и, более конкретно, к стеклянным контейнерам для применения для хранения фармацевтических составов.

Технические предпосылки создания изобретения

Традиционно, стекло применяли в качестве предпочтительного материала для упаковки фармацевтических продуктов по причине его герметичности, оптической прозрачности и превосходной химической стойкости по отношению к другим материалам. А именно, стекло, применяемое для упаковок для фармацевтических препаратов, должно обладать соответствующей химической стойкостью, для того, чтобы не влиять на стабильность содержащихся в них фармацевтических составов. Стекла, обладающие подходящей химической стойкостью, включают те композиции стекла, находящиеся в пределах композиций стекла 'Тип IA' и 'Тип IB' стандарта ASTM, которые имеют проверенную химическую стойкость.

Хотя композиции стекла Типа IA и Типа IB обычно применяют в фармацевтических упаковках, они подвержены некоторым недостаткам, включая склонность внутренних поверхностей фармацевтической упаковки отделять твердые частицы стекла или «отслаиваться» после подвергания воздействию фармацевтических растворов.

Кроме того, применение стекла для упаковок для фармацевтических препаратов может также быть ограничено механическими характеристиками стекла. А именно, высокие скорости обработки, применяемые при производстве и заполнении стеклянных фармацевтических упаковок, могут приводить к механическому повреждению на поверхности упаковки, такому как потертости, когда упаковки приходят в контакт с технологическим оборудованием, транспортно-загрузочным оборудованием, и/или другими упаковками. Это механическое повреждение значительно уменьшает прочность стеклянной фармацевтической упаковки, приводя к увеличенной вероятности того, что трещины будут возникать в стекле, потенциально подвергая риску стерильность фармацевтического продукта, содержащегося в упаковке, или вызывая полное разрушение упаковки.

Соответственно, существует потребность в альтернативных стеклянных контейнерах для применения в качестве фармацевтических упаковок, которые проявляют комбинацию по меньшей мере двух свойств из улучшенной устойчивости к отслаиванию, увеличенной прочности и/или устойчивости к повреждению.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с одним вариантом осуществления стеклянный контейнер может включать корпус, сформированный из композиции стекла Типа I, Класса B в соответствии со стандартом ASTM E438-92. Корпус может иметь внутреннюю поверхность, внешнюю поверхность и стенку, простирающуюся по толщине между внешней поверхностью и внутренней поверхностью. Корпус может также включать напряженный сжатый слой, простирающийся в направлении толщины стенки от по меньшей мере одной из внешней поверхности и внутренней поверхности. Гладкий покровный слой может быть размещен по меньшей мере на части внешней поверхности корпуса, при этом внешняя поверхность корпуса с гладким покровным слоем имеет коэффициент трения менее чем или равный 0,7.

В соответствии с другим вариантом осуществления стеклянный контейнер может включать корпус, сформированный из композиции стекла Типа I, Класса B в соответствии со стандартом ASTM E438-92. Корпус может иметь гидролитическую устойчивость класса HGB2 или более высокую в соответствии с ISO 719. Корпус может также иметь внутреннюю поверхность, внешнюю поверхность и стенку, простирающуюся по толщине между внешней поверхностью и внутренней поверхностью. Корпус может быть упрочнен ионным обменом таким образом, что корпус содержит напряженный сжатый слой, простирающийся в направлении толщины стенки от по меньшей мере одной из внешней поверхности и внутренней поверхности. Гладкий покровный слой может быть размещен на части по меньшей мере одной из внешней поверхности и внутренней поверхности корпуса, при этом гладкий покровный слой является термически стабильным при температуре по меньшей мере примерно 260°C в течение 30 минут.

В еще одном варианте осуществления стеклянный контейнер может включать корпус, сформированный из композиции стекла Типа I, Класса B в соответствии со стандартом ASTM E438-92. Корпус может иметь гидролитическую устойчивость класса HGB2 или более высокую в соответствии с ISO 719. Корпус может также иметь внутреннюю поверхность, внешнюю поверхность и стенку, простирающуюся по толщине между внешней поверхностью и внутренней поверхностью. Напряженный сжатый слой может простираться в направлении толщины стенки от по меньшей мере одной из внешней поверхности и внутренней поверхности, данный напряженный сжатый слой имеет поверхностное сжимающее напряжение более чем или равное 150 МПа и глубину слоя более чем или равную 25 мкм. Гладкий покровный слой может быть размещен на части по меньшей мере одной из внешней поверхности и внутренней поверхности корпуса, при этом гладкий покровный слой является термически стабильным при температуре по меньшей мере примерно 260°C в течение 30 минут.

Дополнительные особенности и преимущества вариантов осуществления стеклянных контейнеров, описанных в данном документе, будут изложены в представленном ниже подробном описании и, отчасти, будут очевидны специалистам в данной области из этого описания или же станут ясными при практическом осуществлении вариантов осуществления, описанных в данном документе, включающем представленное ниже подробное описание, формулу изобретения, а также приложенные чертежи.

Следует понимать, что как предшествующее общее описание, так и последующее подробное описание описывают различные варианты осуществления и предназначены для предоставления общего представления или основы для понимания природы предмета и характера заявленного предмета изобретения. Сопроводительные чертежи приведены для облегчения понимания различных вариантов осуществления и включены в данное описание, составляя его часть. Чертежи иллюстрируют различные варианты осуществления, описанные в данном документе, и вместе с описанием служат для разъяснения принципов и действий заявленного предмета изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1 схематически изображает поперечное сечение стеклянного контейнера в соответствии с одним или несколькими вариантами осуществления, описанными в данном документе;

Фиг. 2 схематически изображает напряженный сжатый слой в части боковой стенки стеклянного контейнера Фиг. 1;

Фиг. 3 схематически изображает часть боковой стенки стеклянного контейнера, сформированного из многослойного стекла;

Фиг. 4 схематически изображает устройство для формирования листа многослойного стекла;

Фиг. 5 схематически изображает стеклянный контейнер, имеющий барьерный покровный слой, расположенный по меньшей мере на части внутренней поверхности стеклянного контейнера, в соответствии с одним или несколькими вариантами осуществления, представленными и описанными в данном документе;

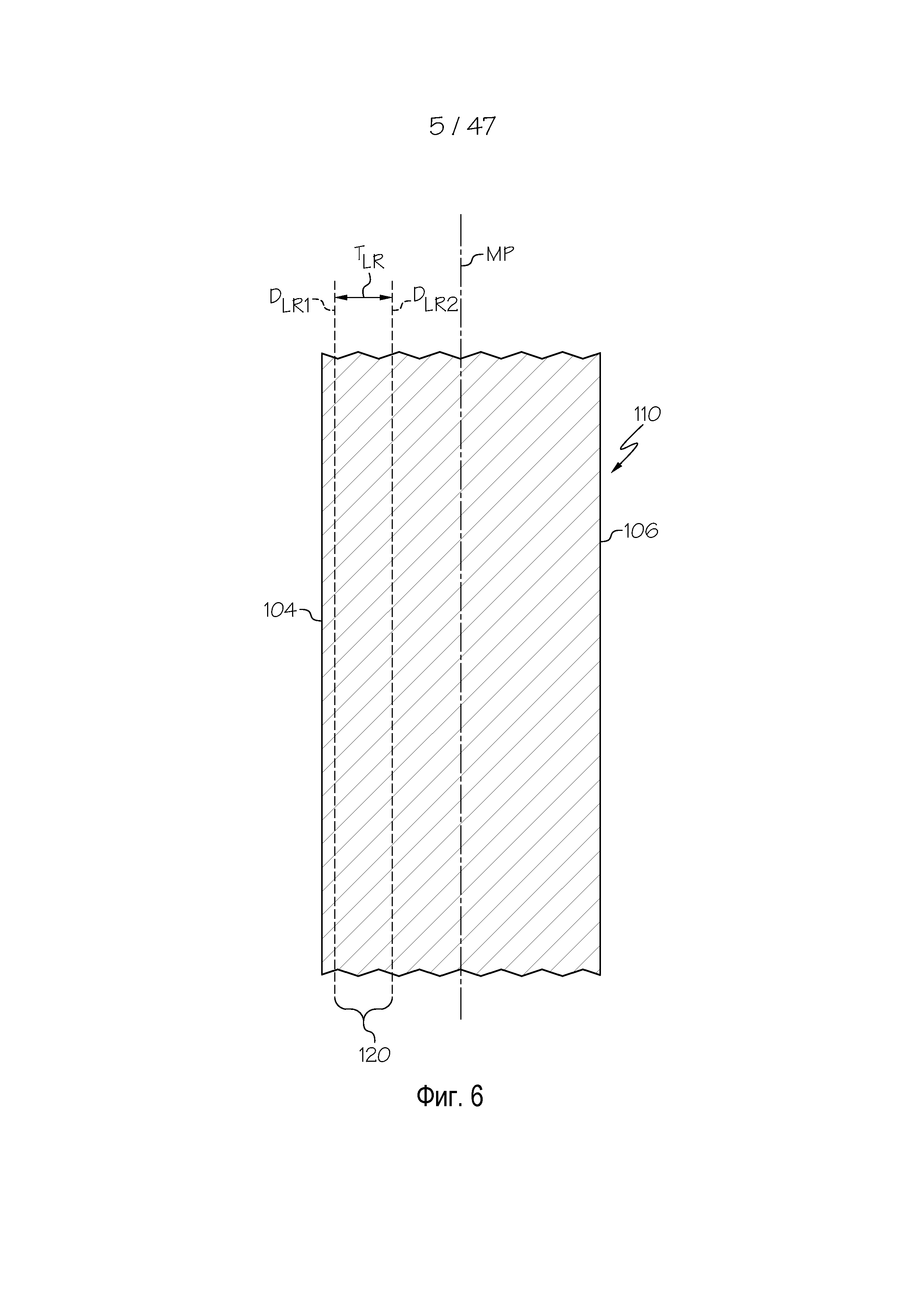

Фиг. 6 схематически изображает часть боковой стенки стеклянного контейнера, имеющую устойчивую однородность слоя;

Фиг. 7 схематически изображает часть боковой стенки стеклянного контейнера, имеющую устойчивую однородность поверхности;

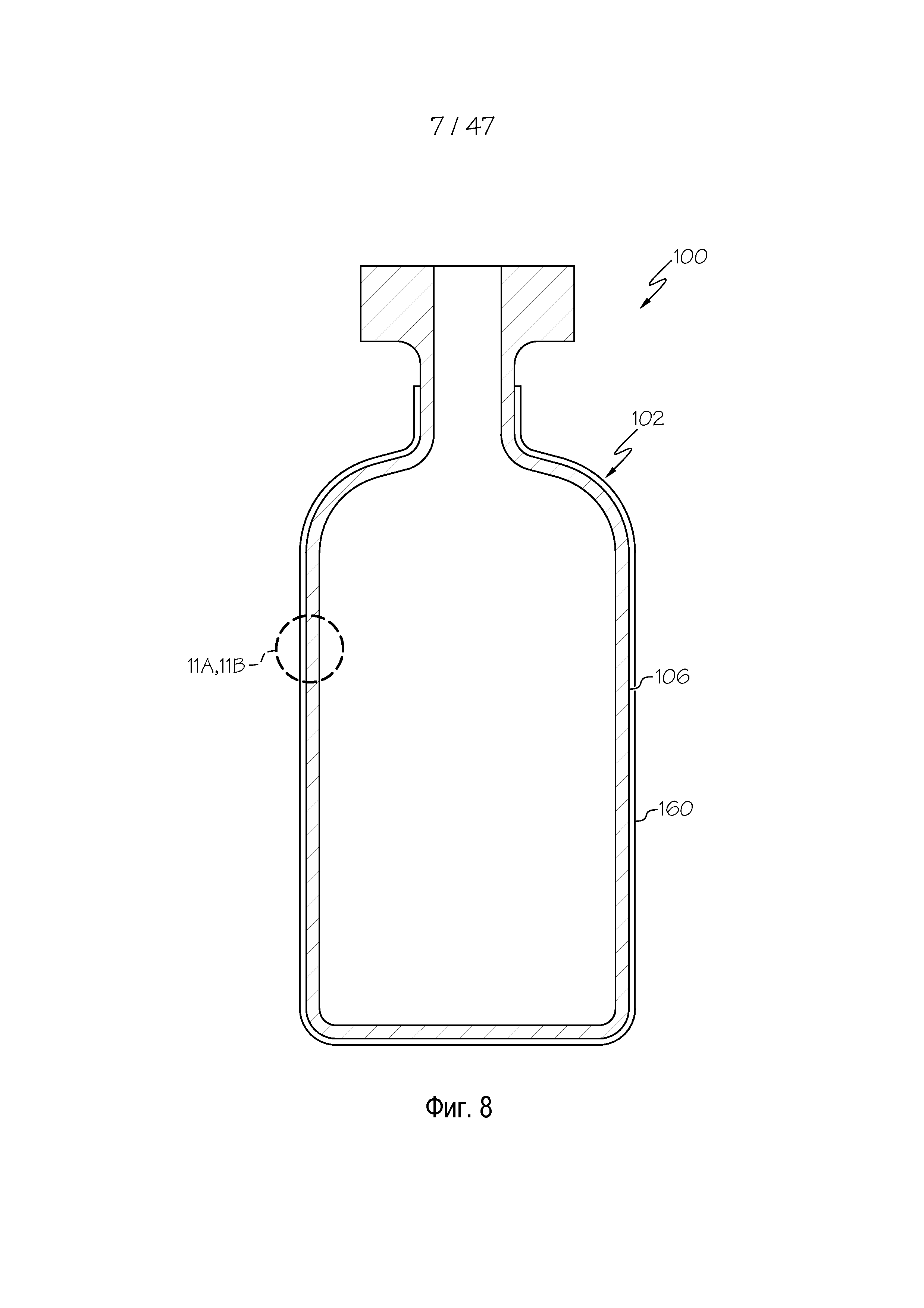

Фиг. 8 схематически изображает стеклянный контейнер с гладким покровным слоем, расположенным на внешней поверхности стеклянного контейнера;

Фиг. 9 схематически изображает испытательный стенд для определения коэффициента трения между двумя стеклянными контейнерами;

Фиг. 10 схематически изображает устройство для определения термостабильности покровного слоя, нанесенного на стеклянный контейнер;

Фиг. 11 графически изображает данные о светопропускании флаконов с покрытием и без покрытия, измеренных в видимой области спектра 400-700 нм, в соответствии с одним или несколькими вариантами осуществления, представленными и описанными в данном документе;

Фиг. 12A схематически изображает прочный органический гладкий покровный слой, расположенный на внешней поверхности стеклянного контейнера в соответствии с одним или несколькими вариантами осуществления, представленными и описанными в данном документе;

Фиг. 12B схематически изображает прочный органический гладкий покровный слой, расположенный на внешней поверхности стеклянного контейнера в соответствии с одним или несколькими вариантами осуществления, представленными и описанными в данном документе;

Фиг. 13 схематически изображает химическую структуру диаминового мономера, который может быть использован для формирования полиимидного покровного слоя;

Фиг. 14 схематически изображает химическую структуру другого диаминового мономера, который может быть использован для формирования полиимидного покровного слоя;

Фиг. 15 схематически изображает химические структуры некоторых мономеров, которые могут быть использованы для полиимидных покровных слоев, применимых для стеклянных контейнеров;

Фиг. 16 графически изображает влияние состава и температуры на улетучивание для стекла Типа IB и стекла, не содержащего бор;

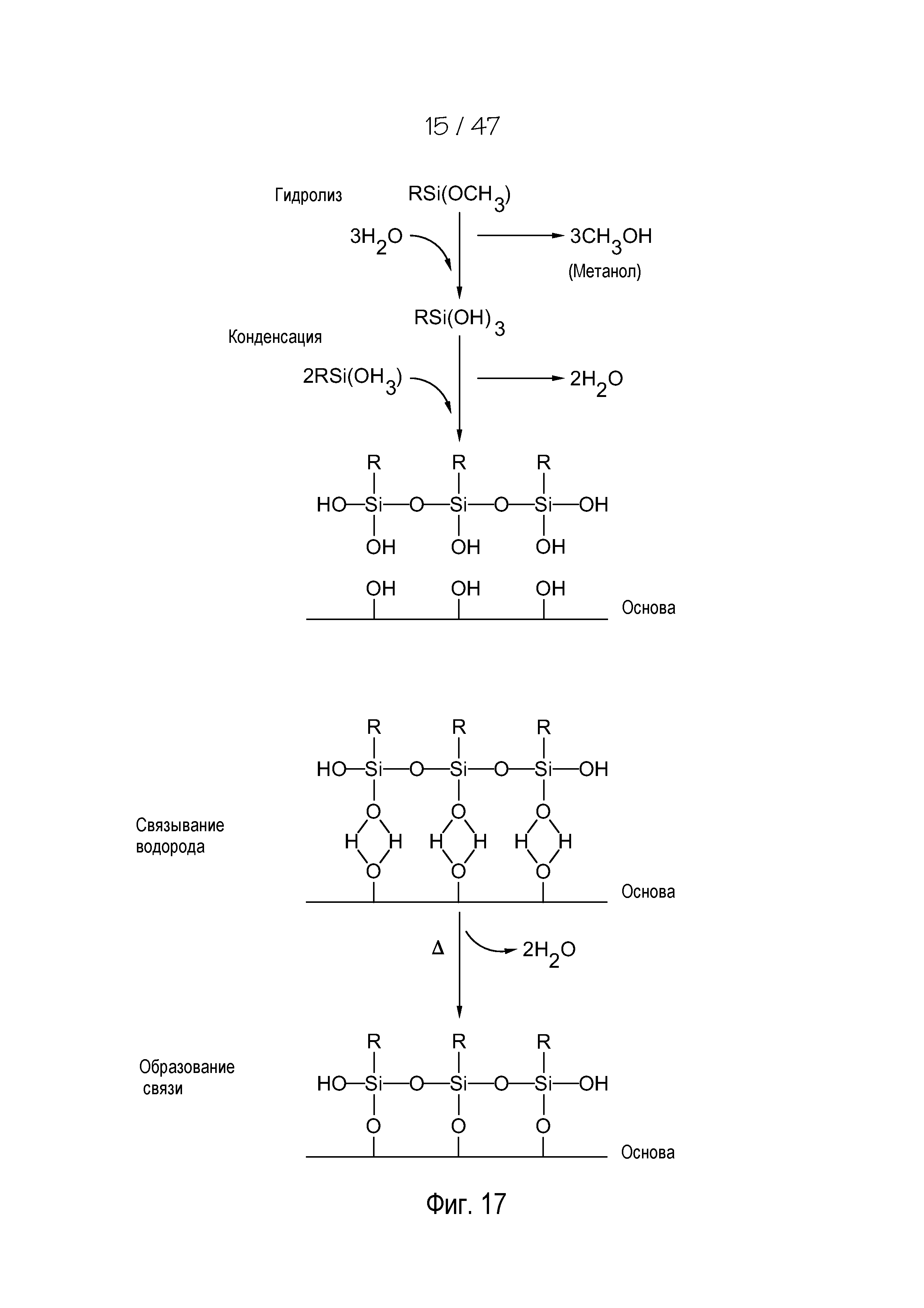

Фиг. 17 схематически изображает стадии реакции связывания силана с основой, в соответствии с одним или несколькими вариантами осуществления, представленными и описанными в данном документе;

Фиг. 18 схематически изображает стадии реакции связывания полиимида с силаном, в соответствии с одним или несколькими вариантами осуществления, представленными и описанными в данном документе;

Фиг. 19 графически изображает вероятность возникновения повреждения в зависимости от приложенной нагрузки в испытании на сжатие в горизонтальном направлении для флаконов, в соответствии с одним или несколькими вариантами осуществления, представленными и описанными в данном документе;

Фиг. 20 содержит таблицу, представляющую нагрузку и измеренный коэффициент трения для флаконов из стекла Schott Типа IB и флаконов, сформированных из сравнительной композиции стекла, которые были подвергнуты ионному обмену и покрыты, в соответствии с одним или несколькими вариантами осуществления, представленными и описанными в данном документе;

Фиг. 21 графически изображает вероятность возникновения повреждения в зависимости от приложенного механического напряжения в четырех точках изгиба для труб, сформированных из сравнительной композиции стекла, в состоянии непосредственно после изготовления, в состоянии после подвергания ионному обмену (непокрытом), в состоянии после подвергания ионному обмену (покрытом и истертом), в состоянии после подвергания ионному обмену (непокрытом и истертом), и для труб, сформированных из стекла Schott Типа IB в состоянии непосредственно после изготовления и в состоянии после подвергания ионному обмену, в соответствии с одним или несколькими вариантами осуществления, представленными и описанными в данном документе;

Фиг. 22 схематически изображает выходные данные газового хроматографа/масс-спектрометра для покровного слоя из аминопропилсилсесквиоксана (APS)/Novastrat® 800, в соответствии с одним или несколькими вариантами осуществления, представленными и описанными в данном документе;

Фиг. 23 графически изображает выходные данные газового хроматографа/масс-спектрометра для покровного слоя из DC806A, в соответствии с одним или несколькими вариантами осуществления, представленными и описанными в данном документе;

Фиг. 24 является таблицей, представляющей различные составы гладкого покровного слоя, которые были испытаны при условиях лиофилизации, в соответствии с одним или несколькими вариантами осуществления, представленными и описанными в данном документе;

Фиг. 25 является диаграммой, представляющей коэффициент трения для флаконов из непокрытого стекла и флаконов, имеющих покровный слой из силиконовой смолы, подвергнутых испытанию на испытательном стенде с размещением флакона на флаконе, в соответствии с одним или несколькими вариантами осуществления, представленными и описанными в данном документе;

Фиг. 26 является диаграммой, представляющей коэффициент трения для флаконов, покрытых покровным слоем из аминопропилсилсесквиоксана (APS)/полиимида Kapton и истертых несколько раз при различных приложенных нагрузках на испытательном стенде с размещением флакона на флаконе, в соответствии с одним или несколькими вариантами осуществления, представленными и описанными в данном документе;

Фиг. 27 является диаграммой, представляющей коэффициент трения для флаконов, покрытых покровным слоем из аминопропилсилсесквиоксана (APS) и истертых несколько раз при различных приложенных нагрузках на испытательном стенде с размещением флакона на флаконе, в соответствии с одним или несколькими вариантами осуществления, представленными и описанными в данном документе;

Фиг. 28 является диаграммой, представляющей коэффициент трения для флаконов, покрытых покровным слоем из аминопропилсилсесквиоксана (APS)/полиимида Kapton и истертых несколько раз при различных приложенных нагрузках на испытательном стенде с размещением флакона на флаконе, после того, как флаконы были подвергнуты воздействию температуры 300°C в течение 12 часов, в соответствии с одним или несколькими вариантами осуществления, представленными и описанными в данном документе;

Фиг. 29 является диаграммой, представляющей коэффициент трения для флаконов, покрытых покровным слоем из аминопропилсилсесквиоксана (APS) и истертых несколько раз при различных приложенных нагрузках на испытательном стенде с размещением флакона на флаконе, после того, как флаконы были подвергнуты воздействию температуры 300°C в течение 12 часов, в соответствии с одним или несколькими вариантами осуществления, представленными и описанными в данном документе;

Фиг. 30 является диаграммой, представляющей коэффициент трения для флаконов из стекла Schott Типа IB, покрытых покровным слоем из полиимида Kapton и истертых несколько раз при различных приложенных нагрузках на испытательном стенде с размещением флакона на флаконе, в соответствии с одним или несколькими вариантами осуществления, представленными и описанными в данном документе;

Фиг. 31 графически изображает коэффициент трения для флаконов, покрытых аминопропилсилсесквиоксаном (APS)/Novastrat® 800, перед лиофилизацией и после нее, в соответствии с одним или несколькими вариантами осуществления, представленными и описанными в данном документе;

Фиг. 32 графически изображает коэффициент трения для флаконов, покрытых аминопропилсилсесквиоксаном (APS)/Novastrat® 800, перед автоклавной обработкой и после нее, в соответствии с одним или несколькими вариантами осуществления, представленными и описанными в данном документе; и

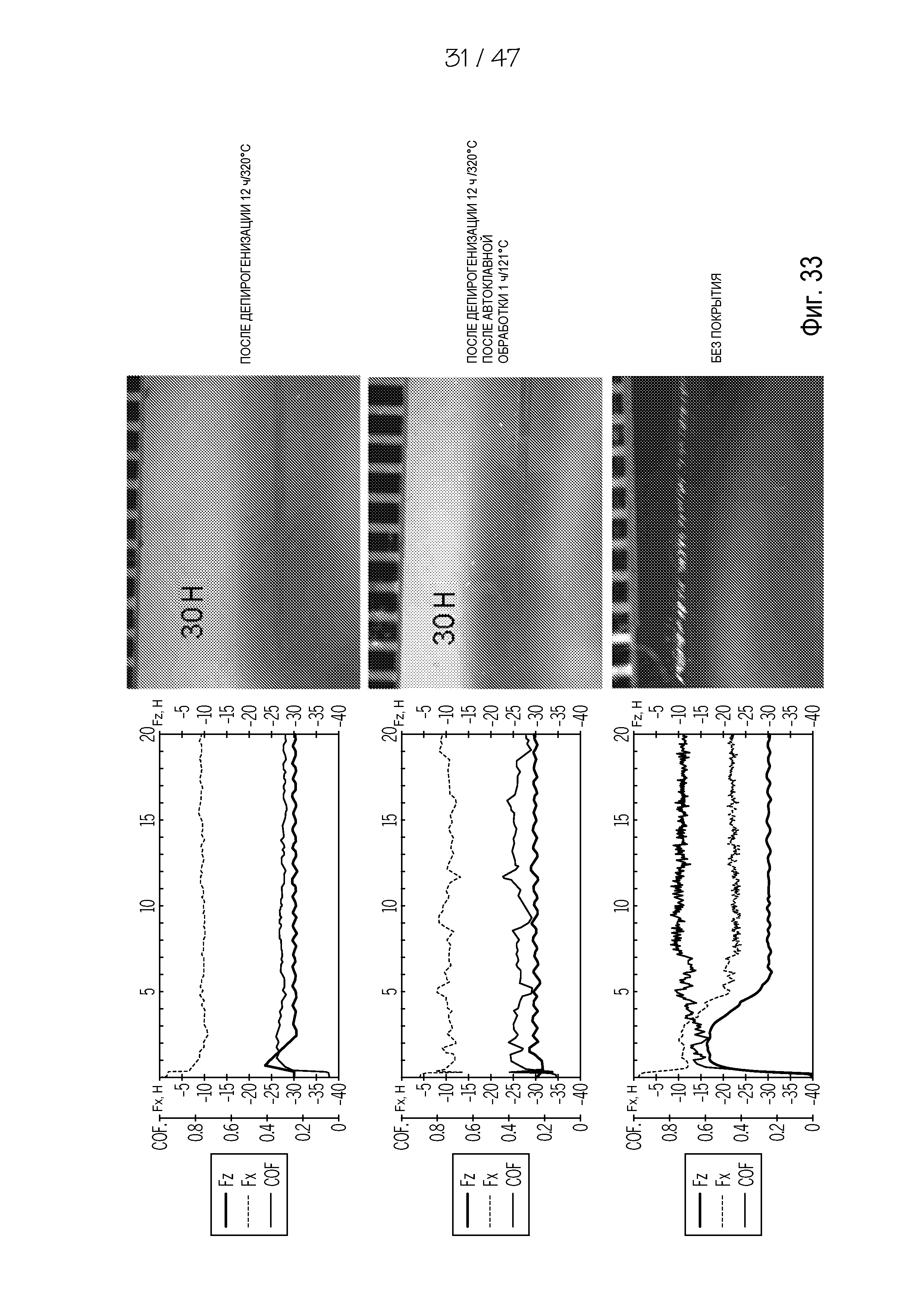

Фиг. 33 графически изображает коэффициент трения для покрытых стеклянных контейнеров, подвергнутых воздействию различных температурных условий, и для непокрытого стеклянного контейнера;

Фиг. 34 графически изображает вероятность возникновения повреждения в зависимости от приложенной нагрузки в испытании на сжатие в горизонтальном направлении для флаконов, в соответствии с одним или несколькими вариантами осуществления, представленными и описанными в данном документе;

Фиг. 35 является таблицей, иллюстрирующей изменение в коэффициенте трения при изменениях в составе связующего агента гладкого покровного слоя, нанесенного на стеклянный контейнер, как описано в данном документе;

Фиг. 36 графически изображает коэффициент трения, приложенное усилие и силу трения для покрытых стеклянных контейнеров перед депирогенизацией и после нее;

Фиг. 37 графически изображает коэффициент трения, приложенное усилие и силу трения для покрытых стеклянных контейнеров перед депирогенизацией и после нее, в соответствии с одним или несколькими вариантами осуществления, представленными и описанными в данном документе;

Фиг. 38 графически изображает вероятность возникновения повреждения в зависимости от приложенной нагрузки в испытании на сжатие в горизонтальном направлении для флаконов, в соответствии с одним или несколькими вариантами осуществления, представленными и описанными в данном документе;

Фиг. 39 графически изображает коэффициент трения, приложенное усилие и силу трения для покрытых стеклянных контейнеров перед депирогенизацией и после нее, в соответствии с одним или несколькими вариантами осуществления, представленными и описанными в данном документе;

Фиг. 40 графически изображает коэффициент трения, приложенное усилие и силу трения для покрытых стеклянных контейнеров для различных условий депирогенизации;

Фиг. 41 графически изображает коэффициент трения в зависимости от изменения времени термообработки, в соответствии с одним или несколькими вариантами осуществления, представленными и описанными в данном документе.

Фиг. 42 графически изображает данные о светопропускании флаконов с покрытием и без покрытия, измеренных в видимой области спектра 400-700 нм, в соответствии с одним или несколькими вариантами осуществления, представленными и описанными в данном документе;

Фиг. 43 графически изображает коэффициент трения, приложенное усилие и силу трения для покрытых стеклянных контейнеров перед депирогенизацией и после нее, в соответствии с одним или несколькими вариантами осуществления, представленными и описанными в данном документе;

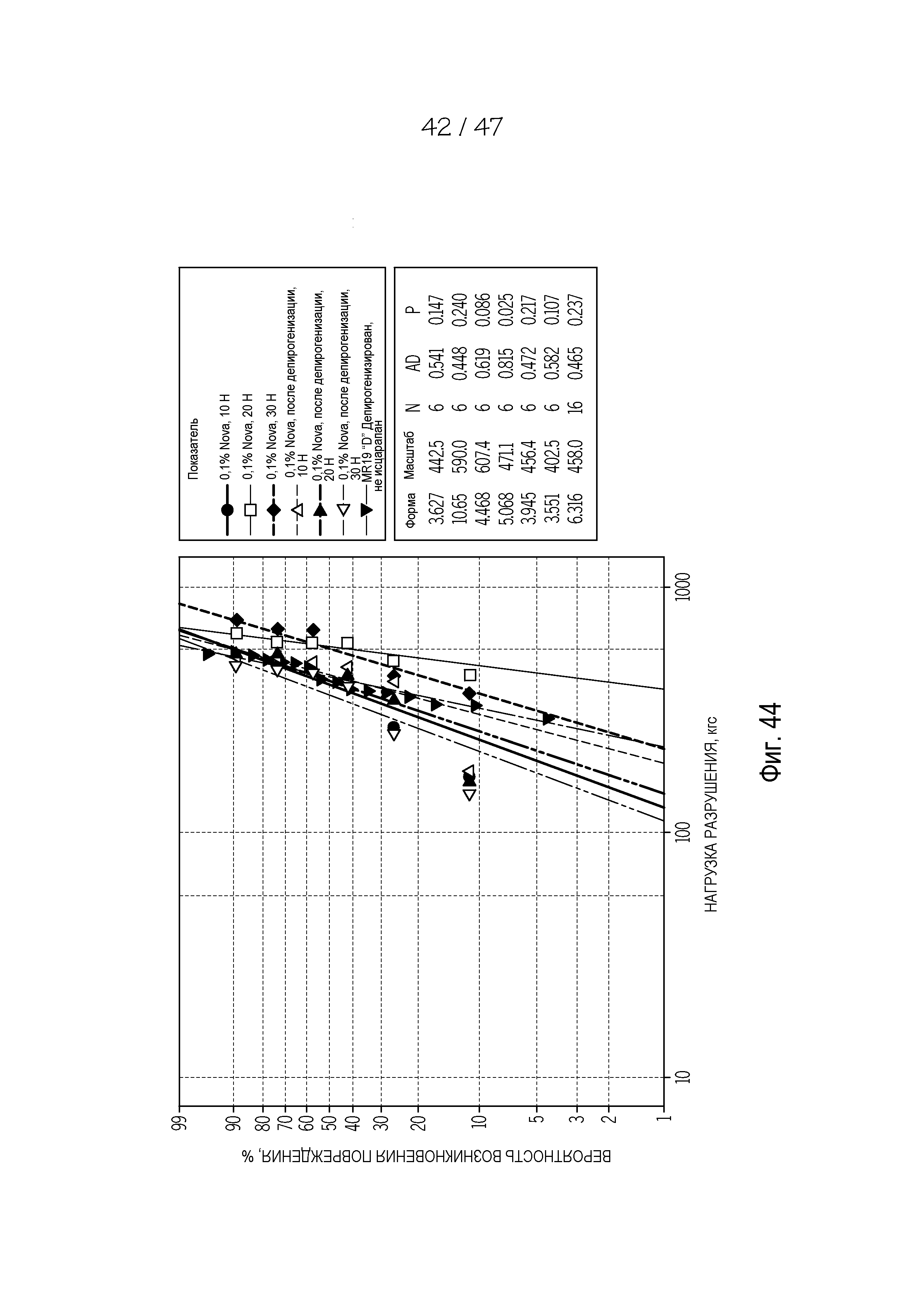

Фиг. 44 графически изображает вероятность возникновения повреждения в зависимости от приложенной нагрузки в испытании на сжатие в горизонтальном направлении для флаконов, в соответствии с одним или несколькими вариантами осуществления, представленными и описанными в данном документе;

Фиг. 45 представляет собой микрофотографию покровного слоя, в соответствии с одним или несколькими вариантами осуществления, представленными и описанными в данном документе;

Фиг. 46 представляет собой микрофотографию покровного слоя, в соответствии с одним или несколькими вариантами осуществления, представленными и описанными в данном документе;

Фиг. 47 представляет собой микрофотографию покровного слоя, в соответствии с одним или несколькими вариантами осуществления, представленными и описанными в данном документе;

Фиг. 48 графически изображает коэффициент трения, проникновение царапины, приложенное нормальное усилие и силу трения (ординаты) в зависимости от длины нанесенной царапины (абсцисса) для флаконов Сравнительного примера в состоянии после нанесения покрытия;

Фиг. 49 графически изображает коэффициент трения, проникновение царапины, приложенное нормальное усилие и силу трения (ординаты) в зависимости от длины нанесенной царапины (абсцисса) для термообработанных флаконов Сравнительного примера;

Фиг. 50 графически изображает коэффициент трения, проникновение царапины, приложенное нормальное усилие и силу трения (ординаты) в зависимости от длины нанесенной царапины (абсцисса) для флаконов Сравнительного примера в состоянии после нанесения покрытия; и

Фиг. 51 графически изображает коэффициент трения, проникновение царапины, приложенное нормальное усилие и силу трения (ординаты) в зависимости от длины нанесенной царапины (абсцисса) для термообработанных флаконов Сравнительного примера.

ПОДРОБНОЕ ОПИСАНИЕ

Теперь будут рассмотрены подробно различные варианты осуществления стеклянных контейнеров, примеры которых проиллюстрированы сопроводительными чертежами. Всякий раз, когда это возможно, одни и те же цифровые обозначения будут использоваться на всех чертежах для указания на те же самые или аналогичные части. Стеклянные контейнеры, описанные в данном документе, имеют по меньшей мере два эксплуатационных свойства, выбранных из устойчивости к отслаиванию, улучшенной прочности и увеличенной устойчивости к повреждению. Например, стеклянные контейнеры могут обладать комбинацией устойчивости к отслаиванию и улучшенной прочности; улучшенной прочности и увеличенной устойчивости к повреждению; или устойчивости к отслаиванию и увеличенной устойчивости к повреждению. В частном варианте осуществления стеклянный контейнер, обладающий улучшенной прочностью и устойчивостью к повреждению, включает корпус, сформированный из композиции стекла Типа I, Класса B в соответствии со стандартом ASTM E438-92. Корпус имеет внутреннюю поверхность, внешнюю поверхность и стенку, простирающуюся по толщине между внешней поверхностью и внутренней поверхностью. Корпус также включает напряженный сжатый слой, простирающийся в направлении толщины стенки от по меньшей мере одной из внешней поверхности и внутренней поверхности. Гладкий покровный слой расположен по меньшей мере на части внешней поверхности корпуса. Внешняя поверхность корпуса с гладким покровным слоем имеет коэффициент трения менее чем или равный 0,7. Стеклянные контейнеры с различными комбинациями устойчивости к отслаиванию, улучшенной прочности и увеличенной устойчивости к повреждению будут описаны более подробно в данном документе при конкретных ссылках на приложенные чертежи.

В вариантах осуществления композиций стекла, описанных в данном документе, концентрации составляющих компонентов (например, SiO2, Al2O3, B2O3 и т.п.) указаны в мольных процентах (мол. %) в расчете на оксид, если не указано иное.

Термин «по существу не содержащий», при применении для описания концентрации и/или отсутствия конкретного составляющего компонента в композиции стекла, означает, что составляющий компонент не добавлен намеренно к композиции стекла. Однако композиции стекла могут содержать следовые количества составляющего компонента в качестве загрязняющего вещества или случайного включения в количествах менее чем 0,1 мол. %.

Термин «химическая стойкость», как использовано в данном документе, относится к способности композиции стекла противостоять деградации при подвергании воздействию определенных химических условий. А именно, химическая стойкость композиций стекла, описанных в данном документе, может быть определена в соответствии с тремя установленными стандартами испытания материалов: DIN 12116 от марта 2001 г., озаглавленном «Testing of glass - Resistance to attack by a boiling aqueous solution of hydrochloric acid - Method of test and classification (Испытание стекла - Устойчивость к воздействию кипящего водного раствора хлористоводородной кислоты - Метод испытания и классификация»; ISO 695:1991 озаглавленном «Glass -- Resistance to attack by a boiling aqueous solution of mixed alkali -- Method of test and classification (Стекло -- Устойчивость к воздействию кипящего водного раствора полищелочи -- Метод испытания и классификация»; ISO 720:1985 озаглавленном «Glass -- Hydrolytic resistance of glass grains at 121 degrees C -- Method of test and classification (Стекло -- Гидролитическая устойчивость частиц стекла при 121 градусах C -- Метод испытания и классификация»; и ISO 719:1985 «Glass -- Hydrolytic resistance of glass grains at 98 degrees C -- Method of test and classification (Стекло -- Гидролитическая устойчивость частиц стекла при 98 градусах C -- Метод испытания и классификация)». Каждый стандарт и классификации в пределах каждого стандарта описаны более подробно в данном документе. В качестве альтернативы, химическая стойкость композиции стекла может быть определена в соответствии с USP <660>, озаглавленном «Surface Glass Test (Испытание поверхности стекла», и/или European Pharmacopeia 3.2.1, озаглавленном «Glass Containers For Pharmaceutical Use (Стеклянные контейнеры для фармацевтического применения», которые определяют стойкость поверхности стекла.

Термин «точка деформирования» и «Tstrain», как использовано в данном документе, относится к температуре, при которой вязкость стекла составляет 3×1014 пуаз. Термин «температура размягчения», как использовано в данном документе, относится к температуре, при которой вязкость композиции стекла составляет 1×107,6 пуаз.

Обычные стеклянные контейнеры, используемые для хранения фармацевтических продуктов и/или других потребляемых продуктов, могут подвергаться повреждению во время заполнения, упаковки и/или транспортировки. Такое повреждение может быть в форме поверхностных следов истирания, потертостей и/или царапин, которые, когда они являются довольно глубокими, могут приводить к сквозным трещинам или даже полному повреждению стеклянного контейнера, подвергая тем самым риску содержимое стеклянной упаковки.

Кроме того, некоторые обычные стеклянные контейнеры могут быть подвержены отслаиванию, особенно, когда стеклянный контейнер сформирован из щелочных боросиликатных стекол. Отслаивание относится к явлению, при котором частицы стекла высвобождаются из поверхности стекла после последовательности реакций выщелачивания, разъедания и/или эрозии. Как правило, такие частицы стекла являются чешуйками стекла, обогащенными кремнеземом, которые поступают из внутренней поверхности упаковки вследствие выщелачивания модифицированных ионов в раствор, содержащийся в упаковке. Эти чешуйки могут обычно иметь толщину от примерно 1 нм до примерно 2 микрон (мкм) при ширине более чем примерно 50 мкм. Поскольку эти чешуйки первоначально состоят из кремнезема, чешуйки обычно не деградируют дополнительно после высвобождения из поверхности стекла.

Поэтому ранее предполагалось, что отслаивание обусловлено фазовым разделением, которое происходит в щелочных боросиликатных стеклах, когда стекло подвергнуто воздействию повышенных температур, применяемых для переформования стекла в виде контейнера.

Однако теперь полагают, что отслаивание чешуек стекла, обогащенного кремнеземом, от внутренних поверхностей стеклянных контейнеров, обусловлено составными характеристиками стеклянного контейнера непосредственно после формования. А именно, высокое содержание кремнезема щелочных боросиликатных стекол вызывает то, что стекло имеет сравнительно высокие температуры плавления и формования. Однако щелочные и боратные компоненты в композиции стекла плавятся и/или испаряются при гораздо более низких температурах. В частности, боратные вещества в стекле являются высоколетучими и испаряются из поверхности стекла при высоких температурах, необходимых для формования и переформования стекла.

В частности, сырьевое стекло подвергают переформованию в стеклянные контейнеры при высоких температурах и при открытом пламени. Высокие температуры, требующиеся при повышенных скоростях функционирования оборудования, вызывают испарение более летучих боратных веществ из участков поверхности стекла. Когда это испарение происходит во внутреннем объеме стеклянного контейнера, испаренные боратные вещества переосаждаются на других участках поверхности стеклянного контейнера, вызывая композиционные неоднородности на поверхности стеклянного контейнера, особенно по отношению к околоповерхностным областям внутренней части стеклянного контейнера (т.е. тем областям, которые находятся вблизи или непосредственно примыкают к внутренним поверхностям стеклянного контейнера). Например, когда один конец стеклянной трубы закрывают, чтобы образовать нижнюю или донную часть контейнера, боратные вещества могут испаряться из нижней части трубы и переосаждаться где-нибудь в другом месте в трубе. Испарение материала из изогнутой нижней и донной частей контейнера является особенно резко выраженным, поскольку эти области контейнера подвергаются наиболее интенсивному переформованию и, в качестве таковых, подвергаются воздействию наиболее высоких температур. Вследствие этого, области контейнера, подвергнутые воздействию более высоких температур, могут иметь поверхности, обогащенные кремнеземом. Другие области контейнера, которые подвержены осаждению бора, могут иметь приповерхностный слой, обогащенный бором. Области, подверженные осаждению бора, которые находятся при температуре, которая выше температуры отжига композиции стекла, однако ниже наиболее высокой температуры, которой стекло подвергается во время переформования, могут приводить к включению бора в поверхность стекла. Растворы, содержащиеся в контейнере, могут выщелачивать бор из слоя, обогащенного бором. Когда слой, обогащенный бором, подвергнут выщелачиванию из стекла, остается структура высококремнеземистого стекла (гель), которая разбухает и растягивается во время гидратации и со временем отслаивается от поверхности.

Стеклянные контейнеры, описанные в данном документе, смягчают по меньшей мере две из вышеуказанных проблем. А именно, стеклянные контейнеры имеют по меньшей мере два эксплуатационных свойства, выбранных из устойчивости к отслаиванию, улучшенной прочности и увеличенной устойчивости к повреждению. Например, стеклянные контейнеры могут обладать комбинацией устойчивости к отслаиванию и улучшенной прочности; улучшенной прочности и увеличенной устойчивости к повреждению; или устойчивости к отслаиванию и увеличенной устойчивости к повреждению. Каждое эксплуатационное свойство и способы достижения данного эксплуатационного свойства будут описаны более подробно в данном документе.

При обращении теперь к Фиг. 1 и 2, вариант осуществления стеклянного контейнера 100 для хранения фармацевтического состава схематически изображен в поперечном сечении. Стеклянный контейнер 100 обычно содержит корпус 102. Корпус 102 простирается между внутренней поверхностью 104 и внешней поверхностью 106 и обычно окружает внутренний объем 108. В варианте осуществления стеклянного контейнера 100, показанном на Фиг. 1, корпус 102 обычно содержит боковую стенку 110 и донную часть 112. Боковая стенка 110 переходит в донную часть 112 через изогнутую нижнюю часть 114. Корпус 102 имеет толщину TW стенки, которая простирается между внутренней поверхностью 104 и внешней поверхностью 106, как изображено на Фиг. 1.

Несмотря на то что стеклянный контейнер 100 изображен на Фиг. 1 как имеющий конкретную форму (т.е. форму флакона), следует понимать, что стеклянный контейнер 100 может иметь другие формы, включающие, без ограничения, вакутайнеры (Vacutainers®), картриджи, шприцы, ампулы, бутылки, колбы, фиалы, трубки, стаканы или т.п. Кроме того, следует понимать, что стеклянные контейнеры, описанные в данном документе, могут быть использованы для различных видов применения, включающих, без ограничения, применение в качестве фармацевтических упаковок, контейнеров для напитков или т.п.

Прочность

При обращении снова к Фиг. 1 и 2, в некоторых вариантах осуществления, описанных в данном документе, корпус 102 включает напряженный сжатый слой 202, простирающийся от по меньшей мере внешней поверхности 106 корпуса 102 в направлении толщины TW стенки до глубины слоя DOL от внешней поверхности 106 корпуса 102. Напряженный сжатый слой 202 обычно увеличивает прочность стеклянного контейнера 100 и также повышает устойчивость к повреждению стеклянного контейнера. А именно, стеклянный контейнер, имеющий напряженный сжатый слой 202, обычно может в большей степени противостоять повреждению поверхности, такому как царапины, сколы или т.п., без разрушения по сравнению с контейнером из неупрочненного стекла, поскольку напряженный сжатый слой 202 сдерживает распространение трещин от поверхностного повреждения в напряженный сжатый слой 202.

В вариантах осуществления, описанных в данном документе, глубина напряженного сжатого слоя может составлять примерно 3 мкм или более. В некоторых вариантах осуществления глубина слоя может составлять примерно 25 мкм или более или даже примерно 30 мкм или более. Например, в некоторых вариантах осуществления глубина слоя может составлять примерно 25 мкм или более и до примерно 150 мкм или менее. В некоторых других вариантах осуществления глубина слоя может составлять от примерно 30 мкм или более до примерно 150 мкм или менее. В еще одних вариантах осуществления глубина слоя может составлять от примерно 30 мкм или более до примерно 80 мкм или менее. В некоторых других вариантах осуществления глубина слоя может составлять от примерно 35 мкм или более до примерно 50 мкм или менее.

Напряженный сжатый слой 202 обычно имеет поверхностное сжимающее напряжение (т.е. сжимающее механическое напряжение, измеренное на внешней поверхности 106) более чем или равное 150 МПа. В некоторых вариантах осуществления поверхностное сжимающее напряжение может составлять 200 МПа или более или даже 250 МПа или более. В некоторых вариантах осуществления поверхностное сжимающее напряжение может составлять 300 МПа или более или даже 350 МПа или более. Например, в некоторых вариантах осуществления поверхностное сжимающее напряжение может составлять от примерно 300 МПа или более до примерно 750 МПа или менее. В некоторых других вариантах осуществления поверхностное сжимающее напряжение может составлять от примерно 400 МПа или более до примерно 700 МПа или менее. В еще одних вариантах осуществления поверхностное сжимающее напряжение может составлять от примерно 500 МПа или более до примерно 650 МПа или менее. Механическое напряжение в изделиях из стекла, подвергнутого ионному обмену, может быть измерено с помощью измерительного прибора FSM (измерителя фундаментального механического напряжения). Этот прибор объединяет свет к поверхности двулучепреломляющего стекла и от нее. Измеренное двойное лучепреломление затем соотносят с механическим напряжением посредством материальной константы, оптического коэффициента напряжения или фотоупругого коэффициента (SOC или PEC). Получают два параметра: максимальное поверхностное сжимающее напряжение (CS) и обменную глубину слоя (DOL). В качестве альтернативы, сжимающее напряжение и глубина слоя могут быть измерены при применении методов преломленного ближнего поля для измерения механического напряжения.

Несмотря на то что напряженный сжатый слой 202 был представлен и описан в данном документе как простирающийся от внешней поверхности 106 в направлении толщины TW корпуса 102, следует понимать, что в некоторых вариантах осуществления корпус 102 может дополнительно содержать второй напряженный сжатый слой, который простирается от внутренней поверхности 104 в направлении толщины TW корпуса 102. В этом варианте осуществления глубина слоя и поверхностное сжимающее напряжение второго напряженного сжатого слоя могут зеркально воспроизводиться для напряженного сжатого слоя 202 в противоположном направлении по отношению к центральной линии для толщины TW корпуса 102.

Несколько различных методов может быть применено, чтобы сформировать напряженный сжатый слой 202 в корпусе 102 стеклянного контейнера 100. Например, в вариантах осуществления, в которых корпус 102 формируют из стекла, способного к ионному обмену, напряженный сжатый слой 202 может быть сформирован в корпусе 102 посредством ионного обмена. В этих вариантах осуществления напряженный сжатый слой 202 формируют посредством размещения стеклянного контейнера в ванне из расплавленной соли, чтобы способствовать замене относительно больших ионов в расплавленной соли на относительно меньшие ионы в стекле. Несколько различных реакций обмена может быть использовано, чтобы получить напряженный сжатый слой 202. В одном варианте осуществления ванна может содержать расплавленную соль KNO3, в то время как стекло, из которого формируют стеклянный контейнер 100, содержит ионы лития и/или натрия. В этом варианте осуществления ионы калия в ванне заменяют на относительно меньшие ионы лития и/или натрия в стекле, формируя тем самым напряженный сжатый слой 202. В другом варианте осуществления ванна может содержать соль NaNO3, и стекло, из которого формируют стеклянный контейнер 100, содержит ионы лития. В этом варианте осуществления ионы натрия в ванне заменяют на относительно меньшие ионы лития в стекле, формируя тем самым напряженный сжатый слой 202.

В одном конкретном варианте осуществления напряженный сжатый слой 202 может быть сформирован посредством погружения стеклянного контейнера в ванну из расплавленной соли из 100% KNO3 или, в качестве альтернативы, смеси KNO3 и NaNO3. Например, в одном варианте осуществления ванна из расплавленной соли может включать KNO3 с добавлением примерно 10% NaNO3 или менее. В этом варианте осуществления стекло, из которого формуют контейнер, может включать ионы натрия и/или ионы лития. Температура ванны из расплавленной соли может быть более чем или равна 350°C и менее чем или равна 500°C. В некоторых вариантах осуществления температура ванны из расплавленной соли может быть более чем или равна 400°C и менее чем или равна 500°C. В еще одних вариантах осуществления температура ванны из расплавленной соли может быть более чем или равна 450°C и менее чем или равна 475°C. Стеклянный контейнер может быть выдержан в ванне из расплавленной соли в течение периода времени, достаточного, чтобы способствовать замене относительно больших ионов в соляной ванне относительно меньшими ионами в стекле и тем самым достижению желательных поверхностного сжимающего напряжения и глубины слоя. Например, стекло может быть выдержано в ванне из расплавленной соли в течение периода времени, который составляет от 0,05 часа или более до примерно 20 часов или менее, для того, чтобы достигнуть желательных глубины слоя и поверхностного сжимающего напряжения. В некоторых вариантах осуществления стеклянный контейнер может быть выдержан в ванне из расплавленной соли в течение периода времени от 4 часов или более до примерно 12 часов или менее. В других вариантах осуществления стеклянный контейнер может быть выдержан в ванне из расплавленной соли в течение периода времени от примерно 5 часов или более до примерно 8 часов или менее. В типичном варианте осуществления стеклянный контейнер может быть подвергнут ионному обмену в ванне из расплавленной соли, которая содержит 100% KNO3, при температуре более чем или равной примерно 400°C и менее чем или равной примерно 500°C в течение периода времени от примерно 5 часов или более до примерно 8 часов или менее.

Обычно, ионообменный процесс выполняют при температурах более чем на 150°C ниже точки деформирования (Tstrain) стекла для того, чтобы минимизировать релаксацию механического напряжения вследствие повышенных температур. Однако в некоторых вариантах осуществления напряженный сжатый слой 202 формируют в ванне из расплавленной соли, которая находится при температуре выше, чем точка деформирования стекла. Этот вид упрочнения ионным обменом называют в данном документе «высокотемпературным упрочнением ионным обменом». При высокотемпературном упрочнении ионным обменом относительно меньшие ионы в стекле заменяют относительно большими ионами из ванны из расплавленной соли, как описано выше. Когда относительно меньшие ионы заменяют относительно большими ионами при температурах выше точки деформирования, результирующее механическое напряжение высвобождается или «релаксирует». Однако замена меньших ионов в стекле ионами большей величины создает поверхностный слой в стекле, который имеет более низкий коэффициент термического расширения (CTE), чем остальная часть стекла. Когда стекло охлаждается, различие коэффициента термического расширения (CTE) между поверхностью стекла и остальной частью стекла создает напряженный сжатый слой 202. Эта технология высокотемпературного ионного обмена особенно хорошо подходит для упрочнения стеклянных изделий, таких как стеклянные контейнеры, которые имеют комплексную геометрию и обычно уменьшает время процесса упрочнения по сравнению с обычными процессами и также делает возможной увеличенную глубину слоя.

При обращении снова к Фиг. 1 и 2, в альтернативном варианте осуществления напряженный сжатый слой 202 может быть введен в корпус 102 стеклянного контейнера 100 посредством термического отпуска. Напряженные сжатые слои формируют при применении термического отпуска посредством нагревания стеклянного контейнера и дифференцированного охлаждения поверхности стекла по отношению к основной части (объему) стекла. А именно, стекло, которое быстро охлаждают, имеет больший молярный объем (или более низкую плотность), чем более медленно охлажденное стекло. Соответственно, если поверхность стекла намеренно быстро охлаждают, поверхность стекла будет иметь больший объем, и внутренняя часть стекла (т.е. остальная часть стекла под внешней поверхностью) будет неизбежно охлаждаться при более низкой скорости, поскольку тепло должно выпускаться из основной части через поверхность. Посредством создания непрерывного градиента в молярном объеме (или изменения температуры во времени /плотности) от внешней поверхности 106 в направлении толщины стенки TW корпуса 102, создают напряженный сжатый слой 202, который имеет параболическим профилем механического напряжения (т.е. сжимающее механическое напряжение уменьшается параболическим образом с увеличением расстояния от внешней поверхности 106 корпуса 102). Процессы термического отпуска являются обычно более быстрыми и менее дорогими, чем процессы ионного обмена. Однако поверхностные сжимающие напряжения, обусловленные процессами термического отпуска, обычно являются более низкими, чем поверхностные сжимающие напряжения, обусловленные процессами ионного обмена. В вариантах осуществления, в которых стеклянный контейнер термически отпускают, полученный напряженный сжатый слой простирается от внешней поверхности 106 до глубины слоя DOL, которая составляет вплоть до 22% толщины стенки TW стеклянных контейнеров. Например, в некоторых вариантах осуществления, величина DOL может составлять от примерно 5% до примерно 22% толщины стенки TW или даже от примерно 10% до примерно 22% толщины стенки TW.

В типичном процессе термического отпуска стеклянный контейнер 100 первоначально нагревают до его температуры размягчения и после этого внешнюю поверхность 106 корпуса 102 быстро охлаждают до температуры ниже температуры размягчения с помощью текучей среды, например, с помощью струи газа или т.п., чтобы создать разность температур между внешней поверхностью 106 корпуса 102 и остальной частью корпуса 102, как описано выше. Разность температур между внешней поверхностью 106 и и остальной частью корпуса создает напряженный сжатый слой 202, простирающийся в направлении толщины стенки TW корпуса 102 от внешней поверхности 106. Например, стекло может быть первоначально нагрето до температуры на 50-150°C выше его температуры размягчения и после этого быстро охлаждено до комнатной температуры посредством направления текучей среды на стекло. Текучая среда может включать, без ограничения, воздух, масло или текучие среды на масляной основе.

При обращении теперь к Фиг. 1-3, в другом варианте осуществления стеклянный контейнер 100 может быть сформирован из многослойного стекла, которое способствует формированию напряженного сжатого слоя 202 по меньшей мере на стороне внешней поверхности 106 корпуса 102. Многослойное стекло обычно содержит стеклянный средний слой 204 и по меньшей мере один стеклянный плакирующий слой 206a. В варианте осуществления стеклянного контейнера 100, изображенном на Фиг. 3, многослойное стекло включает пару стеклянных плакирующих слоев 206a, 206b. В этом варианте осуществления стеклянный средний слой 204 обычно содержит первую поверхность 205a и вторую поверхность 205b, которая противоположна первой поверхности 205a. Первый стеклянный плакирующий слой 206a наплавлен на первую поверхность 205a стеклянного среднего слоя 204, и второй стеклянный плакирующий слой 206b наплавлен на вторую поверхность 205b стеклянного среднего слоя 204. Стеклянные плакирующие слои 206a, 206b наплавлены на стеклянный средний слой 204 без каких-либо дополнительных материалов, таких как адгезивы, покровные слои или т.п., располагаемых между стеклянным средним слоем 204 и стеклянными плакирующими слоями 206a, 206b.

В варианте осуществления, показанном на Фиг. 3, стеклянный средний слой 204 формируют из первой композиции стекла, имеющей средний по слою коэффициент термического расширения CTEcore, и стеклянные плакирующие слои 206a, 206b формируют из второй, другой композиции стекла, которая имеет средний коэффициент термического расширения CTEclad. В вариантах осуществления, описанных в данном документе, коэффициент термического расширения CTEcore не равен коэффициенту термического расширения CTEclad, так что слой со сжимающим механическим напряжением присутствует по меньшей мере в одном слое из среднего слоя и плакирующего слоя. В некоторых вариантах осуществления, коэффициент термического расширения CTEcore больше, чем коэффициент термического расширения CTEclad, что приводит к тому, что стеклянные плакирующие слои 206a, 206b являются напряженными сжатыми без подвергания ионному обмену или термическому отпуску. В некоторых других вариантах осуществления, таких как, когда многослойное стекло содержит единственный средний слой и единственный плакирующий слой, коэффициент термического расширения CTEclad может быть больше, чем коэффициент термического расширения CTEcore, что приводит к тому, что стеклянный средний слой является напряженным сжатым без подвергания ионному обмену или термическому отпуску.

Многослойное стекло может быть сформировано посредством процесса ламинирования наплавлением, такого как процесс, описанный в патенте США № 4214886, который включен в данный документ посредством ссылки. При обращении к Фиг. 4 в качестве примера, устройство 500 для вытягивания ламината с наплавлением для формования изделия из многослойного стекла, такого как лист из многослойного стекла, включает верхнюю изотрубку 502, которая расположена над нижней изотрубкой 504. Верхняя изотрубка 502 включает желоб 510, в который расплавленную композицию 506 стекла плакирующего слоя подают из плавильной печи (не показана). Аналогичным образом, нижняя изотрубка 504 включает желоб 512, в который расплавленную композицию 508 стекла среднего слоя подают из плавильной печи (не показана). Расплавленная композиция 508 стекла среднего слоя (в охлажденном состоянии) имеет средний коэффициент термического расширения CTEcore, который больше, чем средний коэффициент термического расширения CTEclad расплавленной композиции 506 стекла плакирующего слоя (в охлажденном состоянии).

Когда расплавленная композиция 508 стекла среднего слоя заполняет желоб 512, она переливается через край желоба 512 и протекает поверх внешних формующих поверхностей 516, 518 нижней изотрубки 504. Внешние формующие поверхности 516, 518 нижней изотрубки 504 конвергируют на вершине 520 нижней сужающейся части. Соответственно, расплавленная композиция 508 стекла среднего слоя, протекающая поверх внешних формующих поверхностей 516, 518, объединяется на вершине 520 нижней сужающейся части нижней изотрубки 504, формируя тем самым стеклянный средний слой 204 изделия из многослойного стекла.

Одновременно с этим, расплавленная композиция 506 стекла плакирующего слоя переливается через край желоба 510, сформированного в верхней изотрубке 502, и протекает поверх внешних формующих поверхностей 522, 524 верхней изотрубки 502. Расплавленная композиция 506 стекла плакирующего слоя отклоняется в наружном направлении верхней изотрубкой 502 таким образом, что расплавленная композиция 506 стекла плакирующего слоя обтекает нижнюю изотрубку 504 и контактирует с расплавленной композицией 508 стекла среднего слоя, протекающего поверх внешних формующих поверхностей 516, 518 нижней изотрубки, наплавляется на расплавленную композицию стекла среднего слоя и формирует стеклянные плакирующие слои 206a, 206b вокруг стеклянного среднего слоя 204 с образованием листа многослойного стекла.

Как указано в данном документе выше, расплавленная композиция 508 стекла среднего слоя может иметь средний коэффициент термического расширения CTEcore, который больше, чем средний коэффициент термического расширения CTEclad расплавленной композиции 506 стекла плакирующего слоя. Соответственно, когда стеклянный средний слой 204 и стеклянные плакирующие слои 206a, 206b охлаждаются, разность в средних коэффициентах термического расширения стеклянного среднего слоя 204 и стеклянных плакирующих слоев 206a, 206b вызывает образование напряженного сжатого слоя в стеклянных плакирующих слоях 206a, 206b. Когда многослойное стекло применяют для формирования контейнера, эти напряженные сжатые слои простираются от внешней поверхности 106 стеклянного контейнера 100 в направлении толщины стенки TW и формируют внутреннюю поверхность 104 стеклянного контейнера в направлении толщины стенки TW. В некоторых вариантах осуществления напряженный сжатый слой может простираться от внешней поверхности корпуса стеклянного контейнера в направлении толщины стенки TW до глубины слоя, которая составляет от примерно 1 мкм до примерно 90% от толщины стенки TW. В некоторых других вариантах осуществления напряженный сжатый слой может простираться от внешней поверхности корпуса стеклянного контейнера в направлении толщины стенки TW до глубины слоя, которая составляет от примерно 1 мкм до примерно 33% от толщины стенки TW. В еще одних вариантах осуществления напряженный сжатый слой может простираться от внешней поверхности корпуса стеклянного контейнера в направлении толщины стенки TW до глубины слоя, которая составляет от примерно 1 мкм до примерно 10% от толщины стенки TW.

Лист многослойного стекла может быть сформован в виде стеклянного контейнера посредством литья под давлением, выдувного формования или вакуумного формования. Например, в одном варианте осуществления лист многослойного стекла может быть отформован вакуумным формованием, как описано в патенте США №3607186, который включен в данный документ посредством ссылки во всей его полноте. В качестве альтернативы, расплавленное стекло может быть отформовано непосредственно в виде трубы из многослойного стекла, как описано в патенте США №4023953, который включен в данный документ посредством ссылки.

В некоторых вариантах осуществления, в которых стеклянный контейнер формуют из многослойного стекла, по меньшей мере один плакирующий слой образует внутреннюю поверхность корпуса стеклянного контейнера таким образом, что по меньшей мере один стеклянный плакирующий слой находится в непосредственном контакте с продуктом, хранящемся в стеклянном контейнере.

В этих вариантах осуществления по меньшей мере один плакирующий слой может быть сформирован из композиции стекла, которая устойчива к отслаиванию, как описано более подробно в данном документе. Соответственно, следует понимать, что по меньшей мере один плакирующий слой может иметь коэффициент отслаивания менее чем или равный 10, как описано более подробно в данном документе.

На основании вышеизложенного следует понимать, что в некоторых вариантах осуществления стеклянные контейнеры могут включать напряженный сжатый слой, который простирается от по меньшей мере внешней поверхности корпуса в направлении толщины стенки стеклянного контейнера. Напряженный сжатый слой улучшает механическую прочность стеклянного контейнера по сравнению со стеклянным контейнером, который не включает напряженный сжатый слой. Напряженный сжатый слой также улучшает устойчивость к повреждению стеклянного контейнера, так что стеклянный контейнер в состоянии противостоять более значительному поверхностному повреждению (т.е. царапинам, сколам и т.д., которые вытянуты по глубине в направлении толщины стенки стеклянного контейнера) без разрушения по сравнению со стеклянным контейнером, который не включает напряженный сжатый слой. Кроме того, следует также понимать, что в этих вариантах осуществления напряженный сжатый слой может быть сформирован в стеклянном контейнере посредством ионного обмена, посредством термического отпуска или посредством формования стеклянного контейнера из многослойного стекла. В некоторых вариантах осуществления напряженный сжатый слой может быть сформирован посредством комбинации этих методов.

Сопротивление отслаиванию

В некоторых вариантах осуществления стеклянные контейнеры 100 могут также противостоять отслаиванию при последующем долговременном подвергании воздействию определенных химикатов, хранящихся в контейнере. Как указано выше, отслаивание может приводить к высвобождению чешуек стекла, обогащенного кремнеземом, в раствор, содержащийся внутри стеклянного контейнера, после долговременного подвергания воздействию раствора. Соответственно, устойчивость к отслаиванию может быть охарактеризована числом твердых частиц стекла, присутствующих в растворе, содержащемся внутри стеклянного контейнера, подвергания воздействию раствора при определенных условиях. Для того, чтобы оценить долговременную устойчивость стеклянного контейнера к отслаиванию, используют ускоренное испытание на отслаивание. Испытание может быть выполнено для стеклянных контейнеров, как подвергнутых ионному обмену, так и не подвергнутых ионному обмену. Испытание состоит из промывки стеклянного контейнера при комнатной температуре в течение 1 минуты и депирогенизации контейнера при примерно 320°C в течение 1 часа. После этого раствор 20 мМ глицина в воде с pH 10 помещают в стеклянный контейнер до заполнения 80-90%, стеклянный контейнер закрывают и быстро нагревают до 100°C и затем нагревают от 100°C до 121°C при скорости повышения 1 град/мин при давлении 2 атмосферы. Стеклянный контейнер и раствор поддерживают при этой температуре в течение 60 минут, охлаждают до комнатной температуры при скорости 0,5 град/мин и цикл нагревания и выдерживание повторяют. Стеклянный контейнер затем нагревают до 50°C и выдерживают в течение десяти или более дней в условиях с повышенной температурой. После нагревания стеклянный контейнер сбрасывали с высоты по меньшей мере 18 дюймов (0,4572 м) на твердую поверхность, такую как ламинированный плиточный пол, чтобы выбить любые чешуйки или частицы, которые слабо удерживаются на внутренней поверхности стеклянного контейнера. Расстояние сбрасывания может быть изменено подходящим образом, чтобы предотвратить разбивание при ударе флаконов большего размера.

После этого раствор, содержащийся в стеклянном контейнере, анализируют, чтобы определить число частиц стекла, присутствующих на литр раствора. А именно, раствор из стеклянного контейнера выливают непосредственным образом на центр ультратонкого мембранного фильтра с порами стандартного размера (Millipore #ATTP02500, поддерживаемого в сборке с элементами #AP1002500 и #M000025A0), присоединенного к отсосу под разрежением, чтобы протягивать раствор через фильтр в пределах 10-15 секунд для 5 мл. После этого другие 5 мл воды используют для промывки, чтобы удалить буферный остаток из фильтрующей среды. Твердые частицы в виде чешуек затем подсчитывают посредством дифференциальной интерференционной контрастной микроскопии (DIC) в режиме работы в отраженном свете, как описано в «Differential interference contrast (DIC) microscopy and modulation contrast microscopy» в «Fundamentals of light microscopy и digital imaging. New York: Wiley-Liss, pp 153-168». Поле зрения устанавливают при примерно 1,5 мм×1,5 мм, и частицы больше чем 50 мкм подсчитывают вручную. При этом 9 таких измерений выполняют в центре каждой фильтрующей мембраны в комбинации 3×3 без перекрывания между изображениями. Если анализируют площади фильтрующей среды большей величины, то результаты могут быть нормализованы до эквивалентной площади (т.е. 20,25 м2). Изображения, полученные оптическим микроскопом, анализируют с помощью программы для анализа изображений (Media Cybernetic's ImagePro Plus, версия 6.1), чтобы определить и подсчитать число присутствующих чешуек стекла. Это выполняют следующим образом: все элементы в пределах изображения, которые выглядят более темными, чем фон, посредством простого деления на сегменты по шкале уровней серого, выделяют; длину, ширину, площадь и периметр выделенных элементов изображения, которые имеют длину больше чем 25 микрометров затем измеряют; любые частицы, явным образом не являющиеся частицами стекла, затем удаляют из данных; данные измерений затем экспортируют в электронную таблицу. После этого, все элементы изображения больше чем 25 микрометров в длину и более яркие, чем фон, извлекают и измеряют; длину, ширину, площадь, периметр и соотношение размеров в координатах X-Y всех выделенных элементов изображения, которые имеют длину больше чем 25 микрометров, измеряют; любые частицы, явным образом не являющиеся частицами стекла, удаляют из данных; и данные измерений добавляют к первоначально экспортированным данным в электронной таблице. Данные в электронной таблице затем сортируют по длине элемента изображения и разбивают на интервалы в соответствии с размером. Представленные результаты относятся к элементам изображения, которые больше чем 50 микрометров в длину. Каждую из этих групп затем подсчитывают, и итоговые значения представляют для каждого из образцов.

Испытывают как минимум 100 мл раствора. В качестве такового, раствор из нескольких небольших контейнеров может быть объединен, чтобы довести общее количество раствора до 100 мл. Для контейнеров, имеющих объем более чем 10 мл, испытание повторяют для пробы из 10 контейнеров, сформированных из одной и той же композиции стекла при одних и тех же условиях обработки, и результат подсчета частиц усредняют для 10 контейнеров, чтобы определить среднее значение подсчета частиц. В качестве альтернативы, в случае небольших контейнеров, испытание повторяют для пробы из 10 флаконов, каждый из которых анализируют, и значения подсчета частиц усредняют по нескольким пробам, чтобы определить среднее значение подсчета частиц в расчете на пробу. Усреднение значения подсчета частиц по нескольким контейнерам учитывает потенциальные вариации в характере отслаивания отдельных контейнеров. Таблица 1 суммирует некоторые неограничивающие примеры объемов образцов и числа контейнеров для испытания.

Следует понимать, что вышеуказанное испытание используют, чтобы идентифицировать частицы, которые отделены от внутренней части стенки(ок) стеклянного контейнера вследствие отслаивания, а не случайные частицы, присутствующие в контейнере от процессов формования, или частицы, которые осаждаются из раствора, заключенного в стеклянный контейнер, вследствие реакций между раствором и стеклом. А именно, отслоенные частицы могут быть дифференцированы от случайных частиц стекла на основании соотношения размеров частицы (т.е. соотношения максимальной длины частицы к толщине частицы или соотношения максимального и минимального размеров). Отслаивание создает твердые частицы в виде чешуек или пластинок, которые имеют неправильную форму и обычно имеют максимальную длину более чем примерно 50 мкм, однако часто более чем примерно 200 мкм. Толщина чешуек составляет обычно более чем примерно 100 нм и может быть такой большой как примерно 1 мкм. Соответственно, минимальное соотношение размеров чешуек составляет обычно более чем примерно 50. Соотношение размеров может составлять более чем примерно 100 и иногда более чем примерно 1000. В противоположность этому, случайные частицы стекла будут обычно иметь низкое соотношение размеров, которое составляет менее чем примерно 3. Соответственно, частицы, полученные вследствие отслаивания, могут быть дифференцированы от случайных частиц на основании соотношения размеров во время обследования с помощью микроскопа. Другие обычные частицы не из стекла включают волосы, волокна, частицы металла, частицы пластика и другие загрязняющие вещества и, соответственно, исключаются во время обследования. Подтверждение правильности результатов может быть выполнено посредством оценки внутренних областей контейнеров, подвергнутых испытанию. При обследовании, отмечают признаки разъедания покрытия/образования пятен/удаления чешуек, как описано в «Nondestructive Detection of Glass Vial Inner Surface Morphology with Differential Interference Contrast Microscopy» в Journal of Pharmaceutical Sciences 101(4), 2012, pages 1378-1384.

Число присутствующих частиц после ускоренного испытания на отслаивание может быть использовано, чтобы установить коэффициент отслаивания для группы флаконов, подвергнутых испытанию. Пробы стеклянных контейнеров, которые имеют среднее значение подсчета частиц менее 10 частиц стекла с минимальной длиной примерно 50 мкм и соотношение размеров более чем примерно 50 в расчете на пробу в соответствии с результатами ускоренного испытания на отслаивание, рассматривают как имеющие коэффициент отслаивания 10. Пробы стеклянных контейнеров, которые имеют среднее значение подсчета частиц менее 9 частиц стекла с минимальной длиной примерно 50 мкм и соотношение размеров более чем примерно 50 в расчете на пробу в соответствии с результатами ускоренного испытания на отслаивание, рассматривают как имеющие коэффициент отслаивания 9. Пробы стеклянных контейнеров, которые имеют среднее значение подсчета частиц менее 8 частиц стекла с минимальной длиной примерно 50 мкм и соотношение размеров более чем примерно 50 в расчете на пробу в соответствии с результатами ускоренного испытания на отслаивание, рассматривают как имеющие коэффициент отслаивания 8. Пробы стеклянных контейнеров, которые имеют среднее значение подсчета частиц менее 7 частиц стекла с минимальной длиной примерно 50 мкм и соотношение размеров более чем примерно 50 в расчете на пробу в соответствии с результатами ускоренного испытания на отслаивание, рассматривают как имеющие коэффициент отслаивания 7. Пробы стеклянных контейнеров, которые имеют среднее значение подсчета частиц менее 6 частиц стекла с минимальной длиной примерно 50 мкм и соотношение размеров более чем примерно 50 в расчете на пробу в соответствии с результатами ускоренного испытания на отслаивание, рассматривают как имеющие коэффициент отслаивания 6. Пробы стеклянных контейнеров, которые имеют среднее значение подсчета частиц менее 5 частиц стекла с минимальной длиной примерно 50 мкм и соотношение размеров более чем примерно 50 в расчете на пробу в соответствии с результатами ускоренного испытания на отслаивание, рассматривают как имеющие коэффициент отслаивания 5. Пробы стеклянных контейнеров, которые имеют среднее значение подсчета частиц менее 4 частиц стекла с минимальной длиной примерно 50 мкм и соотношение размеров более чем примерно 50 в расчете на пробу в соответствии с результатами ускоренного испытания на отслаивание, рассматривают как имеющие коэффициент отслаивания 4. Пробы стеклянных контейнеров, которые имеют среднее значение подсчета частиц менее 3 частиц стекла с минимальной длиной примерно 50 мкм и соотношение размеров более чем примерно 50 в расчете на пробу в соответствии с результатами ускоренного испытания на отслаивание, рассматривают как имеющие коэффициент отслаивания 3. Пробы стеклянных контейнеров, которые имеют среднее значение подсчета частиц менее 2 частиц стекла с минимальной длиной примерно 50 мкм и соотношение размеров более чем примерно 50 в расчете на пробу в соответствии с результатами ускоренного испытания на отслаивание, рассматривают как имеющие коэффициент отслаивания 2. Пробы стеклянных контейнеров, которые имеют среднее значение подсчета частиц менее 1 частицы стекла с минимальной длиной примерно 50 мкм и соотношение размеров более чем примерно 50 в расчете на пробу в соответствии с результатами ускоренного испытания на отслаивание, рассматривают как имеющие коэффициент отслаивания 1. Пробы стеклянных контейнеров, которые имеют 0 частиц стекла с минимальной длиной примерно 50 мкм и соотношение размеров более чем примерно 50 в расчете на пробу в соответствии с результатами ускоренного испытания на отслаивание, рассматривают как имеющие коэффициент отслаивания 0. Соответственно, следует понимать, что чем ниже коэффициент отслаивания, тем выше устойчивость стеклянного контейнера к отслаиванию. В некоторых вариантах осуществления, описанных в данном документе, по меньшей мере внутренняя поверхность корпуса стеклянного контейнера имеет коэффициент отслаивания 10 или менее (например, коэффициент отслаивания 3, 2, 1 или 0). В некоторых других вариантах осуществления весь корпус стеклянного контейнера, включая как внутреннюю поверхность, так и внешнюю поверхность, имеет коэффициент отслаивания 10 или менее (например, коэффициент отслаивания 3, 2, 1 или 0).

В некоторых вариантах осуществления стеклянный контейнер, имеющий коэффициент отслаивания 10 или менее, может быть получен посредством формования стеклянного контейнера с барьерным покровным слоем на внутренней поверхности корпуса таким образом, что барьерный покровный слой является внутренней поверхностью корпуса. При обращении к Фиг. 5 в качестве примера, схематически изображен стеклянный контейнер 100 с барьерным покровным слоем 131, осажденным по меньшей мере на части внутренней поверхности 104 корпуса 102. Барьерный покровный слой 131 не отслаивается и не деградирует иным образом и предотвращает продукт, хранящийся во внутреннем объеме 108 стеклянного контейнера 100, такой как фармацевтические композиции или т.п., от контактирования с внутренней поверхностью 104 корпуса 102, сдерживая тем самым отслаивание стеклянного контейнера. Барьерный покровный слой является обычно непроницаемым для водных растворов, является нерастворимым в воде и гидролитически стабильным.

В некоторых вариантах осуществления, описанных в данном документе, барьерный покровный слой 131 является прочным неорганическим покровным слоем, который перманентно присоединен к внутренней поверхности 104 стеклянного контейнера 100. Например, в некоторых вариантах осуществления прочный неорганический покровный слой может быть сформирован из по меньшей мере одного оксида металла, такого как Al2O3, TiO2, ZrO2, SnO, SiO2, Ta2O5, Nb2O5, Cr2O3, V2O5, ZnO или HfO2. В некоторых других вариантах осуществления прочный неорганический покровный слой может быть сформирован из комбинации двух или более оксидов металлов, таких как Al2O3, TiO2, ZrO2, SnO, SiO2, Ta2O5, Nb2O5, Cr2O3, V2O5, ZnO или HfO2. В некоторых других вариантах осуществления барьерный покровный слой 131 может содержать первый слой первого оксида металла, осажденный на внутренней поверхности стеклянного контейнера, и второй слой второго оксида металла, осажденный на поверх первого слоя. В этих вариантах осуществления барьерный покровный слой 131 может быть осажден при применении различных методов осаждения, включающих, без ограничения, атомно-слоевое осаждение, химическое осаждение из паровой фазы, физическое осаждение из паровой фазы и т.п. В качестве альтернативы, барьерный покровный слой может быть нанесен посредством одного или нескольких методов нанесения жидкости, таких как нанесение покрытия погружением, нанесение покрытия распылением или нанесение покрытия плазменным напылением. Методы нанесения покрытия распылением могут включать нанесение покрытия распылением при большом объеме и при низком давлении (HVLP) и при малом объеме и при низком давлении (LVLP), нанесение покрытия электростатическим распылением, нанесение покрытия безвоздушным распылением, нанесение покрытия ультразвуковой атомизацией с безвоздушным распылением, нанесение покрытия струей аэрозоля и краскоструйное нанесение покрытия. Методы нанесения покрытия плазменным напылением могут включать стандартные методы нанесения покрытия с применением первичной и вторичной плазмы, нанесение покрытия плазменным напылением с применением микроволнового излучения и нанесение покрытия плазменным напылением при атмосферном давлении и т.п.

Несмотря на то что варианты осуществления барьерного покровного слоя 131 были описаны в данном документе как содержащие неорганические материалы, следует понимать, что в некоторых вариантах осуществления барьерный покровный слой 131 может быть органическим покровным слоем. Например, в вариантах осуществления, в которых барьерный покровный слой 131 является органическим покровным слоем, органический покровный слой может содержать полибензимидазолы, полибисоксазолы, полибистиазолы, полиэфиримиды, полихинолины, политиофены, фениленсульфиды, полисульфоны, полицианураты, парилены, фторированные полиолефины, включая политетрафторэтилены и другие фторзамещенные полиолефины, перфторалкокси-полимеры, полиэфирэфиркетоны (PEEK), полиамиды, эпоксидные смолы, полифенольные смолы, полиуретанакрилаты, сополимер циклического олефина и полимеры циклического олефина, полиолефины, включая полиэтилены, окисленные полиэтилены, полипропилены, полиэтилен-пропиленовые сополимеры, полиэтилен-винилацетатные сополимеры, поливинилхлорид, полиакрилаты, полиметакрилаты, полистиролы, политерпены, полиангидриды, полималеиновые ангидриды, полиформальдегиды, полиацетали и сополимеры полиацеталей, диметилполисилоксаны или дифенилполисилоксаны или метилфенилполисилоксаны, перфторированные силоксаны и другие замещенные силоксаны, полиимиды, поликарбонаты, сложные полиэфиры, парафины и воски, или различные их комбинации. В некоторых вариантах осуществления органический покровный слой, применяемый в качестве барьерного покровного слоя 131, может включать диметилполисилоксаны или дифенилполисилоксаны или метилфенилполисилоксаны. В качестве альтернативы, органический покровный слой может быть поликарбонатом или полиэтилентерефталатом. В некоторых вариантах осуществления барьерный покровный слой 131 может быть сформирован из слоистой структуры, содержащей один или несколько вышеуказанных полимеров и/или сополимеров.

Барьерные покровные слои могут быть использованы совместно со стеклянными контейнерами, сформированными из любой композиции стекла. Однако барьерные покровные слои особенно хорошо подходят для применения вместе со стеклянными контейнерами, сформированными из композиций стекла, которые не проявляют устойчивость к отслаиванию при формовании в виде стеклянного контейнера. Такие композиции стекла могут включать, без ограничения, композиции стекла, обозначенные как композиции стекла Типа I Класса A, Типа I Класса B и Типа II в соответствии со стандартом ASTM E438-92 (2011), озаглавленном «Standard Specification for Glasses in Laboratory Apparatus». Такие композиции стекла могут обладать требуемой химической стойкостью в соответствии с данным стандартом ASTM, однако не проявлять устойчивость к отслаиванию. Например, Таблица 2 ниже перечисляет несколько неограничивающих примеров композиций стекла Типа I Класса B, которые не проявляют устойчивость к отслаиванию. В качестве таковых, барьерные покровные слои, как описано в данном документе, могут быть применены по меньшей мере на внутренних поверхностях контейнеров, сформированных из этих композиций, так что контейнер имеет коэффициент отслаивания 10 или менее.

В некоторых альтернативных вариантах осуществления получение стеклянного контейнера, имеющего коэффициент отслаивания 10 или менее, достигается посредством формования стеклянного контейнера таким образом, что стеклянный контейнер имеет однородные составные характеристики, которые, в свою очередь, уменьшают чувствительность стеклянного контейнера к отслаиванию, как описано в находящейся в процессе одновременного рассмотрения заявки на патент США №13/912457, зарегистрированной 7 июня 2013 г., озаглавленной «Delamination Resistant Glass Containers (Контейнеры из стекла, устойчивого к отслаиванию)» и переуступленной компании Corning Incorporated. А именно, полагают, что отслаивание стеклянного контейнера может быть обусловлено, по меньшей мере отчасти, неоднородностями в композиции стекла в по меньшей мере внутренней части стеклянного контейнера, как описано выше. Минимизирование таких композиционных неоднородностей создает стеклянный контейнер, который имеет коэффициент отслаивания 10 или менее.

При обращении теперь к Фиг. 1 и 6, в некоторых вариантах осуществления стеклянные контейнеры, описанные в данном документе, имеют однородный состав на протяжении толщины стеклянного корпуса 102 в каждой части из стенки, изогнутой и донной частей, так что по меньшей мере внутренняя поверхность 104 корпуса имеет коэффициент отслаивания 10 или менее. А именно, Фиг. 6 схематически изображает часть поперечного сечения боковой стенки 110 стеклянного контейнера 100. Стеклянный корпус 102 стеклянного контейнера 100 имеет внутреннюю область 120, который простирается от примерно 10 нм ниже внутренней поверхности 104 стеклянного контейнера 100 (обозначено на Фиг. 6 как DLR1) в направлении толщины боковой стенки 110 до глубины DLR2 от внутренней поверхности 104 стеклянного контейнера. Внутренняя область, простирающаяся от примерно 10 нм ниже внутренней поверхности 104, отличается от композиции в первоначальных 5-10 нм ниже поверхности вследствие экспериментальных артефактов. В начале анализа динамической масс-спектроскопией вторичных ионов (DSIMS), чтобы определить состав стекла, первоначальные 5-10 нм не включают в анализ по причине следующих трех соображений: непостоянной скорости распыления ионов от поверхности вследствие случайного углерода, установления постоянного состояния заряда частично вследствие непостоянной скорости распыления, и смешивания компонентов во время установления постоянного состояния условий распыления. Вследствие этого, первые две измерительные точки анализа исключают. Соответственно, следует понимать, что внутренняя область 120 имеет толщину TLR, которая равна DLR2-DLR1. Композиция стекла в пределах данной внутренней области имеет устойчивую однородность слоя, которая, совместно с толщиной TLR внутренней области, является достаточной, чтобы предотвращать отслаивание стекла корпуса при последующем долговременном подвергании воздействию раствора, содержащегося во внутреннем объеме стеклянного контейнера. В некоторых вариантах осуществления толщина TLR составляет по меньшей мере примерно 100 нм. В некоторых вариантах осуществления толщина TLR составляет по меньшей мере примерно 150 нм. В некоторых других вариантах осуществления толщина TLR составляет по меньшей мере примерно 200 нм или даже примерно 250 нм. В некоторых других вариантах осуществления толщина TLR составляет по меньшей мере примерно 300 нм или даже примерно 350 нм. В еще одних вариантах осуществления, толщина TLR составляет по меньшей мере примерно 500 нм. В некоторых вариантах осуществления внутренняя область 120 может простираться до толщины TLR по меньшей мере примерно 1 мкм или даже по меньшей мере примерно 2 мкм.

Несмотря на то что внутренняя область описана в данном документе как простирающаяся от 10 нм ниже внутренней поверхности 104 стеклянного контейнера 100 в направлении толщины боковой стенки 110 до глубины DLR2 от внутренней поверхности 104 стеклянного контейнера, следует понимать, что возможны другие варианты осуществления. Например, предполагается, что, несмотря на экспериментальные артефакты, отмеченные выше, внутренняя область с устойчивой однородностью слоя может на самом деле простираться от внутренней поверхности 104 стеклянного контейнера 100 в направлении толщины боковой стенки. Соответственно, в некоторых вариантах осуществления толщина TLR может простираться от внутренней поверхности 104 до глубины DLR2. В этих вариантах осуществления толщина TLR может составлять по меньшей мере примерно 100 нм. В некоторых вариантах осуществления толщина TLR составляет по меньшей мере примерно 150 нм. В некоторых других вариантах осуществления толщина TLR составляет по меньшей мере примерно 200 нм или даже примерно 250 нм. В некоторых других вариантах осуществления толщина TLR составляет по меньшей мере примерно 300 нм или даже примерно 350 нм. В еще одних вариантах осуществления, толщина TLR составляет по меньшей мере примерно 500 нм. В некоторых вариантах осуществления внутренняя область 120 может простираться до толщины TLR по меньшей мере примерно 1 мкм или даже по меньшей мере примерно 2 мкм.

В вариантах осуществления, в которых стеклянный контейнер формируют таким образом, что стеклянный контейнер имеет устойчивую однородность слоя, выражение «устойчивая однородность слоя» означает, что концентрация составляющих компонентов (например, SiO2, Al2O3, Na2O и т.д.) композиции стекла во внутренней области не отличается от концентрации тех же самых составляющих компонентов в середине по толщине слоя стекла, который содержит в себе внутреннюю область, на величину, которая могла бы приводить к отслаиванию стеклянного корпуса при долговременном подвергании воздействию раствора, содержащегося внутри стеклянного контейнера. Например, в вариантах осуществления, в которых стеклянный контейнер формируют из единственной композиции стекла, стеклянный корпус содержит единственный слой стекла, и концентрацию составляющих компонентов во внутренней области сравнивают с концентрацией тех же самых компонентов в месте вдоль средней линии MP, которая равномерным образом делит пополам стеклянный корпус между внутренней поверхностью 104 и внешней поверхностью 106, чтобы определить, имеет ли место постоянная однородность слоя. Однако в вариантах осуществления, в которых стеклянный контейнер формируют из многослойного стекла, в котором стеклянный плакирующий слой многослойного стекла образует внутреннюю поверхность стеклянного контейнера, концентрацию составляющих компонентов во внутренней области сравнивают с концентрацией тех же самых компонентов в месте вдоль средней линии, которая равномерным образом делит пополам стеклянный плакирующий слой, который образует внутреннюю поверхность стеклянного контейнера. В вариантах осуществления, описанных в данном документе, устойчивая однородность слоя во внутренней области стеклянного корпуса является такой, что экстремальные значения (т.е. минимум или максимум) концентрации в слое каждого из составляющих компонентов композиции стекла во внутренней области 120 составляют примерно 80% или более и примерно 120% или менее от концентрации того же самого составляющего компонента в середине слоя стекла, который содержит внутреннюю область 120. Устойчивая однородность слоя, как использовано в данном документе, относится к состоянию стеклянного контейнера, когда стеклянный контейнер находится в состоянии сразу после формирования или после того, как одна или несколько обработок поверхности применено к по меньшей мере внутренней поверхности стеклянного контейнера, таких как травление или т.п. В других вариантах осуществления устойчивая однородность слоя во внутренней области стеклянного корпуса является такой, что экстремальные значения концентрации в слое каждого из составляющих компонентов композиции стекла во внутренней области 120 составляют примерно 90% или более и примерно 110% или менее от концентрации того же самого составляющего компонента в середине по толщине слоя стекла, который содержит внутреннюю область 120. В еще одних вариантах осуществления устойчивая однородность слоя во внутренней области стеклянного корпуса является такой, что экстремальные значения концентрации в слое каждого из составляющих компонентов композиции стекла во внутренней области 120 составляют примерно 92% или более и примерно 108% или менее от концентрации того же самого составляющего компонента в середине по толщине слоя стекла, который содержит внутреннюю область 120. В некоторых вариантах осуществления устойчивая однородность слоя исключает составляющие компоненты композиции стекла, которые присутствуют в количестве менее чем примерно 2 мол. %.