Огнезащитные полимерные композиции, содержащие дезоксибензоин - RU2699361C2

Код документа: RU2699361C2

Чертежи

Описание

Настоящее изобретение относится к особым содержащим дезоксибензоин огнезащитным сложным полиэфирам и огнезащитным термопластичным полимерным композициям для формования, включающим содержащие дезоксибензоин огнезащитные сложные полиэфиры, а также к их получению и применению для изготовления формованных изделий, волокон или пленки.

Термопластичные полимеры, такие как полиамиды и сложные полиэфиры, обладают высокой стабильностью размеров и поэтому в течение долгого времени используются в качестве материалов для формования. Примерами являются применения в электронике, например, кожухи электрических частей, и в автомобильном секторе, например, в свечах зажигания, датчиках и кожухах. Кроме того, все в большей степени необходимы не содержащие галогенов огнезащитные сложные полиэфирные формовочной композиции. Необходимо, чтобы эти композиции обладали яркой окраской, достаточной термостабильностью при обработке и огнезащитной эффективностью в упрочненных и неупрочненных полимерах.

Большое содержание огнезащитных добавок и других ингредиентов часто оказывает негативное влияние на механические характеристики материала для формования.

Сложные полиэфиры, содержащие 1,2-бис[4-(2-гидроксиэтокси)фенил]этаноновые звенья, также ниже в настоящем изобретении называющиеся дезоксибензоин звеньями или eBHDB-звеньями, общеизвестны.

US 8314202 B2 относится к образованным из дезоксибензоина препятствующим воспламенению полимерам. Конкретные eBHDB-звенья используются в разных типах полимеров, включая сложные полиэфиры и полиуретаны. Соответствующие сложные полиэфиры можно получить из производных терефталевой кислоты и eBHDB, см. схему А2 в столбцах 11 и 12. Утверждается, что образованные из eBHDB сложные полиэфиры обладают необходимыми огнезащитными или огнезадерживающими характеристиками. Описанные сложные полиэфиры получали полимеризацией в растворе и получали высокоароматические сложные полиэфиры, состоящие только из eBHDB и терефталевой кислоты в качестве повторяющихся звеньев. Не приведены указания на механические характеристики полученных сложных полиэфиров и не приведена информация об обработке таких полимеров. Не приведены указания на совместимость с другими типами полимеров в технологиях экструзии из расплава.

Не приведены указания на комбинацию полимеров на основе eBHDB с другими огнезащитными добавками.

Задачей настоящего изобретения является получение основанных на eBHDB сложных полиэфиров, которые можно легко получить полимеризацией в расплаве, которые можно легко обработать на обычном оборудовании и которые обладают хорошей совместимостью с другими термопластичными полимерами.

Задачей настоящего изобретения является получение огнезащитных термопластичных полимерных композиций для формования, в которые количество огнезащитных добавок, таких как соли металлов фосфиновой кислоты или галогенсодержащих огнезащитных добавок, а также огнезащитных синергетиков, таких как производные меламина и оксиды металлов, можно значительно уменьшить без ухудшения огнезащитных характеристик сложных полиэфирных композиций для формования.

Кроме того, необходимо улучшить огнезащитные характеристики термопластичной полимерной формовочной композиции.

Эти задачи в контексте настоящего изобретения решены с помощью огнезащитной термопластичной полимерной формовочной композиции, содержащая

a) от 0 до 99,8 масс. % по меньшей мере одного термопластичного полимера, предпочтительно полиамида или сложного полиэфира, отличающегося от компонента В, в качестве компонента А,

b) от 0,1 до 99,9 масс. % по меньшей мере одного термопластичного сложного полиэфира, содержащего 1,2-бис[4-(2-гидроксиэтокси)фенил]этаноновые звенья, в качестве компонента В,

c) от 0,1 до 50 масс. % по меньшей мере одной огнезащитной добавки, выбранной из фосфорсодержащей огнезащитной добавки, предпочтительно соли металлов фосфиновой кислоты и галогенсодержащие огнезащитные добавки в качестве компонента С,

d) от 0 до 25 масс. % по меньшей мере одного огнезащитного синергетика, отличающегося от компонента С, выбранного из группы, включающей азотсодержащие соединения, предпочтительно производные меламина или бораты металлов, станнаты металлов и оксиды металлов, в качестве компонента D,

e) от 0 до 60 масс. % стекловолокон в качестве компонента Е,

f) от 0 до 30 масс. % по меньшей мере одной дополнительной добавки, в качестве компонента F,

где общее количество компонентов А-F составляет 100 масс. %.

Кроме того, эти задачи решены с помощью способа получения этих термопластичных композиций для формования включающего смешивание компонентов термопластичных композиций для формования.

Кроме того, эти задачи решены с помощью способа изготовления формованных изделий, волокон или пленки, включающего стадию обработки этих термопластичных композиций для формования в желательную форму.

Кроме того, эти задачи решены с помощью формованного изделия, волокна или пленки, состоящих из указанной выше термопластичной формовочной композиции.

В соответствии с настоящим изобретением было установлено, что термопластичные сложные полиэфиры, содержащие 1,2-бис[4-(2-гидроксиэтокси)фенил]этаноновые звенья, можно с успехом использовать в комбинации с огнезащитными добавками С и необязательно огнезащитными синергетики D для получения термопластичных полимерных композиций для формования, в которых количество компонентов С и D можно уменьшить по сравнению с количеством в известных композициях.

Кроме того, в соответствии с настоящим изобретением было установлено, что термопластичные сложные полиэфиры, содержащие eBHDB-звенья можно с успехом смешать с различными термопластичными полимерами с получением огнезащитных термопластичных сложных полиэфирных композиций для формования.

При использовании небольших количеств eBHDB-звеньев в сложных полиэфирах огнезащитные характеристики композиций для формования можно улучшить в значительной степени. Например, формовочной композиции из известных полимеров, таких как полибутилентерефталат (РВТ) или полиамид можно в значительной степени улучшить путем использование небольших количеств содержащих eBHDB-звенья термопластичных сложных полиэфиров.

По сравнению с чистым РВТ необходимое количество обычных огнезащитных добавок или синергетиков С и D можно значительно уменьшить при соблюдении требований противопожарной безопасности. Это приводит к преимуществам при обработке этих композиций для формования, а также к улучшенным механическим и электрическим характеристикам.

Кроме того, эти задачи решены с помощью термопластичного сложного полиэфира на основе по меньшей мере одной ароматической дикарбоновой кислоты, 1,2-бис[4-(2-гидроксиэтокси)фенил]этанона и по меньшей мере одного диола или полиола, или их смеси, предпочтительно алифатического С2-С12-диола в качестве мономеров, и способа их получения.

Путем использования дополнительного диола можно обеспечить более высокие молекулярные массы и улучшается совместимость с термопластичным сложным полиэфиром - компонентом А. Неожиданно было установлено, что такие сложные полиэфиры обладают степенями обугливания при высокой температуре, которые больше, чем значения, ожидающиеся в соответствии с массовой долей eBHDB, находящейся в сложных полиэфирах.

Термин "включающий" при использовании в настоящем тексте также включает термин "состоящий из". Таким образом, хотя термин "включающий" не ограничивает тип и количество других ингредиентов композиций, термин "состоящий из" в этом смысле ограничен перечисленными компонентами.

Кроме того, термин "звенья", использующийся применительно к мономерам, образующим полимер, следует понимать так, что в полимере эти звенья содержатся в полимеризованной или поликонденсированной форме. Таким образом, термопластичный сложный полиэфир, содержащий eBHDB-звенья, содержит эти звенья в виде мономерных звеньев в полимеризованной форме. Следует понимать, что полимеры должны содержать не отдельные свободные мономеры, а мономеры в полимеризованной или поликонденсированной форме.

Компонент А

Компонент А представляет собой по меньшей мере один термопластичный полимер, предпочтительно полиамид или сложный полиэфир, отличающийся от компонента В. Таким образом, компоненты А и В не могут быть одинаковыми.

Перечень термопластичных полимеров приведен ниже:

1. Полимеры моноолефинов и диолефинов, например, полипропилен, полиизобутилен, поли-бут-1-ен, поли-4-метилпент-1-ен, поливинилциклогексан, полиизопрен или полибутадиен, а также полимеры циклоолефинов, например циклопентена или норборнена, полиэтилен (который необязательно может быть сшитым), например, полиметилен высокой плотности (HDPE), полиэтилен высокой плотности и большой молекулярной массы (HDPE-HMW), полиэтилен высокой плотности и сверхбольшой молекулярной массы (HDPE-UHMW), полиэтилен средней плотности (MDPE), полиэтилен низкой плотности (LDPE), линейный полиэтилен низкой плотности (LLDPE), (VLDPE) и (ULDPE).

Полиолефины, т.е. полимеры моноолефинов, примеры которых приведены в предыдущем абзаце, предпочтительно полиэтилен и полипропилен, можно получить по различным и предпочтительно следующим методикам:

a) Радикальная полимеризация (обычно при высоком давлении и при повышенной температуре).

b) Каталитическая полимеризация с использованием катализатора, который обычно содержит один или больше, чем один металл групп IVb, Vb, VIb или VIII Периодической системы элементов. Эти металлы обычно содержат один или больше, чем один лиганд, обычно оксиды, галогениды, алкоголяты, сложные эфиры, простые эфиры, амины, алкилы, алкенилы и/или арилы, которые могут быть координированы с помощью σ- или π-связи. Эти комплексы металлов могут находиться в свободной форме или закреплены на подложках, обычно на активированном хлориде магния, хлориде титана(III), оксиде алюминия или оксиде кремния. Эти катализаторы могут быть растворимы или нерастворимы в полимеризационной среде. Катализаторы можно использовать при полимеризации сами по себе или можно использовать дополнительные активаторы, обычно алкилы металлов, гидриды металлов, алкилгалогениды металлов, алкилоксиды металлов или ал кил океаны металлов, указанные металлы являются элементами групп Ia, IIa и/или IIIa Периодической системы элементов. Активаторы обычно можно модифицировать дополнительной сложноэфирной, простой эфирной группой и аминногруппой или простой силилэфирной группой. Эти каталитические системы обычно называются катализаторами Phillips, Standard Oil Indiana, Циглера-Натта, TNZ (DuPont), металлоценовыми или одноцентровыми катализаторами (SSC).

2. Смеси полимеров, указанные в параграфе 1), например, смеси полипропилена с полиизобутиленом, полипропилена с полиэтиленом (например, PP/HDPE, PP/LDPE) и смеси разных типов полиэтилена (например, LDPE/HDPE).

3. Сополимеры моноолефинов и диолефинов друг с другом или с другими виниловыми мономерами, например, сополимеры этилен/пропилен, линейный полиэтилен низкой плотности (LLDPE) и их смеси с полиэтиленом низкой плотности (LDPE), сополимеры пропилен/бут-1-ен, сополимеры пропилен/изобутилен, сополимеры этилен/бут-1-ен, сополимеры этилен/гексен, сополимеры этилен/метилпентен, сополимеры этилен/гептен, сополимеры этилен/октен, сополимеры этилен/винилциклогексан, сополимеры этилен/циклоолефин (например, этилен/норборнен, такой как СОС), сополимеры этилен/1-олефины, для которых 1-олефин образуется in situ; сополимеры пропилен/бутадиен, сополимеры изобутилен/изопрен, сополимеры этилен/винилциклогексен, сополимеры этилен/алкилакрилат, сополимеры этилен/алкилметакрилат, сополимеры этилен/винилацетат или сополимеры этилен/акриловая кислота и их соли (иономеры) а также тройные сополимеры этилена с пропиленом и диеном, таким как гексадиен, дициклопентадиен или этилиден-норборнен; и смеси таких сополимеров друг с другом и с полимерами, указанными выше в параграфе 1), например, сополимеры полипропилен/этилен-пропилен, сополимеры LDPE/-этилен-винилацетат (EVA), сополимеры LDPE/этилен-акриловая кислота (ЕАА), LLDPE/EVA, LLDPE/EAA и чередующиеся или статистические сополимеры полиалкилен/монооксид углерода и их смеси с другими полимерами, например, полиамидами.

4. Углеводородные смолы (например, С5-С9), включая их гидрированные модификации (например, агенты, придающие липкость) и смеси полиалкиленов и крахмала; гомополимеры и сополимеры, указанные выше, могут обладать стереохимической структурой, включая синдиотактическую, изотактическую, полуизотактическую или атактическую; где атактические полимеры являются предпочтительными. Стерео-блок-сополимеры также входят в объем настоящего изобретения.

5. Полистирол, поли(п-метилстирол), поли(α-метилстирол).

6. Ароматические гомополимеры и сополимеры, образованные из винилароматических мономеров, включая стирол, α-метилстирол, все изомеры винилтолуола, предпочтительно п-винилтолуол, все изомеры этилстирола, пропилстирол, винилбифенил, винилнафталин и винилантрацен и их смеси. Гомополимеры и сополимеры могут обладать стереохимической структурой, включая синтиотактическую, изотактическую, полуизотактическую или атактическую; где атактические полимеры являются предпочтительными. Стерео-блок-сополимеры также входят в объем настоящего изобретения.

a) Сополимеры, включая указанные выше винилароматические мономеры и сомономеры, выбранные из группы, включающей этилен, пропилен, диены, нитрилы, кислоты, малеиновые ангидриды, малеинимиды, винилацетат и винилхлорид или акриловые производные и их смеси, например, стирол/бутадиен, стирол/акрилонитрил, стирол/этилен (интерполимеры), стирол/алкилметакрилат, стирол/бутадиен/алкилакрилат, стирол/бутадиен/алкилметакрилат, стирол/малеиновый ангидрид, стирол/акрилонитрил/метилакрилат; смеси высокоударопрочных сополимеров стирола и другого полимера, например, полиакрилата, диенового полимера или тройного сополимера этилен/пропилен/диен; и блок-сополимеры стирола, такие как стирол/бутадиен/стирол, стирол/изопрен/стирол, стирол/этилен/бутилен/стирол или стирол/-этилен/пропилен/стирол.

b) Гидрированные ароматические полимеры, образованные гидрированием полимеров, указанных в параграфе 6.), предпочтительно включая полициклогексилэтилен (РСНЕ), полученный гидрированием атактического полистирола, также называющийся поливинилциклогексаном (PVCH).

c) Гидрированные ароматические полимеры, образованные гидрированием полимеров, указанных в параграфе 6а). Гомополимеры и сополимеры могут обладать стереохимической структурой, включая синтиотактическую, изотактическую, полуизотактическую или атактическую; где атактические полимеры являются предпочтительными. Стерео-блок-сополимеры также входят в объем настоящего изобретения.

7. Привитые сополимеры винилароматических мономеров, таких как стирол или α-метилстирол, например, стирол на полибутадиене, стирол на сополимерах полибутадиен-стирол или полибутадиен-акрилонитрил; стирол и акрилонитрил (или метакрилонитрил) на полибутадиене; стирол, акрилонитрил и метилметакрилат на полибутадиене; стирол и малеиновый ангидрид на полибутадиене; стирол, акрилонитрил и малеиновый ангидрид или малеинимид на полибутадиене; стирол и малеинимид на полибутадиене; стирол и алкилакрилаты или метакрилаты на полибутадиене; стирол и акрилонитрил на тройных сополимерах этилен/пропилен/диен; стирол и акрилонитрил на полиалкилакрилатах или полиалкилметакрилатах, стирол и акрилонитрил на сополимерах акрилат/бутадиен, а также их смеси с сополимерами, указанными в параграфе 6), например, смеси сополимеров, известные, как полимеры ABS, MBS, ASA или AES.

8. Галогенсодержащие полимеры, такие как полихлоропрен, хлорированные каучуки, хлорированный и бромированный сополимер изобутиленизопрена (галогенбутильный каучук), хлорированный или сульфохлорированный полиэтилен, сополимеры этилена и хлорированного этилена, гомо- и сополимеры эпихлоргидрина, предпочтительно полимеры галогенсодержащих виниловых соединений, например, поливинилхлорид, поливинилиденхлорид, поливинилфторид, поливинилиденфторид, а также их сополимеры, такие как сополимеры винилхлорид/винилиденхлорид, винилхлорид/винилацетат или винилиденхлорид/винилацетат.

9. Полимеры, образованные из α,β-ненасыщенных кислот и их производных, такие как полиакрилаты и полиметакрилаты; полиметилметакрилаты, полиакриламиды и полиакрилонитрилы, модифицированные бутилакрилатом для придания ударопрочности.

10. Сополимеры мономеров, указанных в параграфе 9), друг с другом или с другими ненасыщенными мономерами, например, сополимеры акрилонитрил/бутадиен, сополимеры акрилонитрил/алкилакрилат, сополимеры акрилонитрил/алкоксиалкилакрилат или акрилонитрил/винилгалогенид или тройные сополимеры акрилонитрил/алкилметакрилат/бутадиен.

11. Полимеры, образованные из ненасыщенных спиртов и аминов или их ацильных производных или ацеталей, например, поливиниловый спирт, поливинилацетат, поливинилстеарат, поливинилбензоат, поливинилмалеат, поливинилбутираль, полиаллилфталат или полиаллилмеламин; а также их сополимеры с олефиныами, указанными выше в параграфе 1.

12. Гомополимеры и сополимеры циклических простых эфиров, такие как полиалкиленгликоли, полиэтиленоксид, полипропиленоксид или их сополимеры с бисглицидильными простыми эфирами.

13. Полиацетали, такие как полиоксиметилен, и такие полиоксиметилены, которые содержат этиленоксид в качестве сомономера; полиацетали, модифицированные термопластичными полиуретанами, акрилатами или с помощью MBS.

14. Полифениленоксиды и сульфиды и смеси полифениленоксидов с полимерами стирола или полиамидами.

15. Полиуретаны, образованные из содержащих концевые гидроксигруппы простых полиэфиров, сложных полиэфиров или полибутадиенов с одной стороны и алифатических или ароматических полиизоцианаты с другой, а также их предшественники.

16. Полиамиды и сополиамиды, образованные из диаминов и дикарбоновых кислот и/или их аминокарбоновых кислот или соответствующих лактамов, например, полиамид 4, полиамид 6, полиамид 6/6, 6/10, 6/9, 6/12, 4/6, 12/12, полиамид 11, полиамид 12, ароматические полиамиды, полученные из м-ксилолдиамина и адипиновой кислоты; полиамиды, полученные из гексаметилендиамина и изофталевой или/и терефталевой кислоты и с включением или без включения эластомера в качестве модификатора, например, поли-2,4,4,-триметилгексаметилентерефталамид или поли-м-фениленизофталамид; и также блок-сополимеры указанные выше полиамидов с полиолефинами, сополимерами олефинов, иономерами или химически связанными или привитыми эластомерами; или с простыми полиэфирами, например, с полиэтиленгликолем, полипропиленгликолем или политетраметиленгликолем; а также полиамиды или сополиамиды, модифицированные с помощью EPDM или ABS; и полиамиды, конденсированные во время обработки (RIM полиамидные системы).

17. Полимочевины, полиизоцианураты, полиимиды, полиамидимиды, простые полиэфиримиды, сложные полиэфиримиды, полигидантоины и полибензимидазолы.

18. Сложные полиэфиры, образованные из дикарбоновых кислот и диолов и/или из гидроксикарбоновых кислот или соответствующих лактонов, например, полиэтилентерефталат, поли-бутилентерефталат, поли-1,4-диметилолциклогексантерефталат, полиалкиленнафталат (PAN) и полигидроксибензоаты, а также блок-сополимеры простых и сложных эфиров, образованные из содержащих концевые гидроксигруппы простых полиэфиров; и также сложные полиэфиры модифицированные поликарбонатами или с помощью MBS.

19. Поликетоны.

20. Полисульфоны, простые полиэфирсульфоны и простые полиэфиркетоны.

21. Смеси указанных выше полимеров (полимерные смеси), например, PP/EPDM, полиамид/EPDM или ABS, PVC/EVA, PVC/ABS, PVC/MBS, PC/ABS, PBTP/ABS, PC/ASA, РС/РВТ, PVC/CPE, PVC/акрилаты, РОМ/термопластичный PUR, PC/термопластичный PUR, РОМ/акрилат, POM/MBS, PPO/HIPS, РРО/РА 6.6 и сополимеры, PA/HDPE, РА/РР, РА/РРО, РВТ/термопластичные сложный полиэфир эластомеры, PBT/PC/ABS или РВТ/РЕТ/РС.

22. Поликарбонаты можно получить по межфазным методикам или по методикам, проводимым в расплаве (каталитическая переэтерификация). Поликарбонат может обладать разветвленной или линейной структурой и может включать любые функциональные заместители. Сополимеры поликарбонатов и смеси поликарбонатов также входят в объем настоящего изобретения. Термин поликарбонат следует понимать, как включающий сополимеры и смеси с другими термопластиками.

Методики получения поликарбонатов описаны, например, в опианиях патентов U.S. №№3030331; 3169121; 4130458; 4263201; 4286083; 4552704; 5210268; и 5606007. Можно использовать комбинацию двух или большего количества поликарбонатов, обладающих разными молекулярными массами. Предпочтительными являются поликарбонаты, которые можно получить по реакции дифенола, такого как бисфенол А, с источником карбоната. Примерами подходящих дифенолов являются: бисфенол А:, бисфенол AF:, бисфенол АР:, бисфенол В:, бисфенол С:, бисфенол Е:, бисфенол F:, бисфенол М:, бисфенол Р:, бисфенол S:, бисфенол ТМС: бисфенол Z:, 4,4'-(2-норборнилиден)бис(2,6-дихлорфенол); или флуорен-9-бисфенол:.

Источником карбоната может быть карбонилгалогенид, карбонат или галогенформиат. Подходящими карбонатгалогенидами являются фосген или карбонилбромид. Подходящими карбонатами являются диалкилкарбонаты, такие как диметил- или диэтилкарбонат, дифенилкарбонат, фенилалкилфенилкарбонат, такой как фенилтолилкарбонат, диалкилкарбонаты, такие как диметил- или диэтилкарбонат, ди(галогенфенил)карбонаты, такие как ди-(хлорфенил)карбонат, ди-(бромфенил)карбонат, ди-(трихлорфенил)карбонат или ди-(трихлорфенил)карбонат, ди-(алкилфенил)карбонаты, такие как дитолилкарбонат, нафтилкарбонат, дихлорнафтилкарбонат и др. Полимерная подложка, указанная выше, которая включает поликарбонаты или смеси поликарбонатов, представляет собой сополимер поликарбоната, в котором содержатся сегменты изофталат/терефталат-резорцин. Такие поликарбонаты имеются в продаже, например, Lexan® SLX (General Electrics Co. USA). Другие полимерные подложки компонента b) могут дополнительно содержать в форме смесей или в качестве сополимеров самые различные синтетические полимеры, включая полиолефины, полистиролы, сложные полиэфиры, простые полиэфиры, полиамиды, поли(мет)акрилаты, термопластичные полиуретаны, полисульфоны, полиацетали и PVC, включая подходящие агенты, обеспечивающие совместимость. Например, полимерная подложка может дополнительно содержать термопластичные полимеры, выбранные из группы смол, включающей полиолефины, термопластичные полиуретаны, стирол полимеры и их сополимеры. Конкретные варианты осуществления включают полипропилен (РР), полиэтилен (РЕ), полиамид (РА), полибутилентерефталат (РВТ), полиэтилентерефталат (PET), модифицированный гликолем полициклогексиленметилентерефталат (PCTG), полисульфон (PSU), полиметилметакрилат (РММА), термопластичный полиуретан (TPU), акрилонитрилбутадиен-стирол (ABS), акрилонитрилстирол-акриловый эфир (ASA), акрилонитрилэтилен-пропилен-стирол (AES), стирол-малеиновый ангидрид (SMA) или высокоударопрочный полистирол (HIPS).

В качестве компонента А предпочтительно можно использовать любой подходящий термопластичный сложный полиэфир.

Предпочтительные сложные полиэфиры являются полукристаллическими или аморфными и обладают числом вязкости, равным от 50 до 180 мл/г, более предпочтительно от 80 до 150 мл/г, по данным определения в 0,5 масс. % растворе в смеси фенол/о-дихлорбензол (1:1) при 25°С в соответствии со стандартом DIN 53728/ISO 307.

Сложные полиэфиры представляют собой полимеры, которые содержат повторяющиеся звенья, содержащие в полимерной цепи сложноэфирную группу. В соответствии с настоящим изобретением поликарбонаты и жидкокристаллические сложные полиэфиры входят в это определение компонента А.

В одном варианте осуществления настоящего изобретения сложные полиэфиры основаны на дикарбоновых кислотах и диолах.

Дикарбоновыми кислотами, использующимися в сложных полиэфирах, могут быть алифатические или ароматические дикарбоновые кислоты, содержащие от 4 до 18 атомов углерода. Предпочтительные дикарбоновые кислоты выбраны из группы, включающей фталевую кислоту, терефталевую кислоту, изофталевую кислоту, нафталин-1,4-дикарбоновую кислоту, нафталин-2,3-дикарбоновую кислоту, нафталин-2,6-дикарбоновую кислоту, циклогександикарбоновую кислоту, циклогександиуксусную кислоту, дифенил-4,4'-дикарбоновую кислоту, янтарную кислоту, глутаровую кислоту, адипиновую кислоту, азелаиновую кислоту и себациновую кислоту и их смеси. Предпочтительно, если дикарбоновые кислоты, использующиеся в сложном полиэфире, выбраны из группы, включающей терефталевую кислоту и нафталиндикарбоновую кислоту или их смесь.

Диолами, содержащимися в этих сложных полиэфирах, могут быть циклоалифатические диолы, содержащие от 6 до 20 атомов углерода, или алифатические диолы, содержащие от 2 до 20 атомов углерода. Предпочтительно, если диол выбран из группы, включающей этиленгликоль, диэтиленгликоль, триэтиленгликоль, 1,4-циклогександиметанол, пропан-1,3-диол, пропан-1,2-диол, бутан-1,2-диол, бутан-1,4-диол, пентан-1,5-диол, гексан-1,6-диол, 3-метилпентан-2,4-диол, 2-метилпентан-1,4-диол, 2,2,4-триметилпентан-1,3-диол, гексан-1,3-диол, 2,2-бис(4-гидроксициклогексил)пропан и 2,4-дигидрокси-1,1,3,3-тетраметилциклобутан, изосорбит и их смеси.

В предпочтительном варианте осуществления настоящего изобретения сложный полиэфир содержит этиленгликоль или бутан-1,4-диол в качестве диольного компонента.

В предпочтительном варианте осуществления настоящего изобретения сложный полиэфир А представляет собой гомополимер полиэтилентерефталата (PET), полиэтиленнафталата (PEN), полибутилентерефталата (РВТ) или их смесь, наиболее предпочтительным является РВТ.

Сложные полиэфиры также можно образовать из ароматических или алифатических гидроксикарбоновых кислот. Алифатические гидроксикарбоновые кислоты обычно представляют собой С1-С12-карбоновые кислоты, которые кроме группы СООН содержат по меньшей мере одну группу ОН. Кроме того они могут содержать дополнительные функциональные группы и разветвленные C1-C8-алкильные цепи. Предпочтительные гидроксикарбоновые кислоты выбраны из группы, включающей 2-гидроксиуксусную кислоту, 2-гидроксипропионовую кислоту, 3-гидроксипропионовую кислоту, 4-гидроксибутановую кислоту, 5-гидроксипентановую кислоту, 6-гидроксигексановую кислоту, малеиновую кислоту, винную кислоту и лимонную кислоту. Ароматические гидроксикарбоновые кислоты содержат от 7 до 20 атомов углерода и по меньшей мере одну гидроксигруппу. Предпочтительными примерами являются о-, м- или п-гидроксибензойная кислота.

Получение сложных полиэфиров А можно провести по известным методикам, см., например, публикации Encycl. Polym. Sci. Engng. 12.1 to 313 и Houben-Weyl E 20/2, 1405 to 1420, Ullmann (4.) 19, 61-88.

Дополнительные сложные полиэфиры, которые можно использовать в соответствии с настоящим изобретением, описаны в WO 2012/020112 и DE-A-102009011668. В последней описаны сильно- и гиперразветвленные сложные полиэфиры.

Также предпочтительно использовать регенерированные PET материал (также называющиеся отходами PET), необязательно в смеси с полиалкилентерефталатами, такими как РВТ.

Рециклатами обычно являются:

1) известные, как промышленный рециклат: эти материалы являются производственными отходами, образующимися во время поликонденсации или во время обработки, например, литники инжекционного формования, использующиеся при запуске материалы инжекционного формования или экструзии, или обрезки краев экструдированных листов или пленок;

2) рециклат после использования продуктов и изделий: эти материалы являются пластмассовыми изделиями, которые собирают и обрабатывают после использования конечным потребителем. Полученные формованием с раздувом бутылки из PET для минеральной воды, безалкогольных напитков и соков являются количественно преобладающими изделиями.

Оба типа рециклатов можно использовать в повторно измельченной форме или в форме пеллетированных материалов. В последнем случае неочищенные рециклаты отделяют и очищают, а затем расплавляют и пеллетируют с помощью экструдера. Это обычно облегчает использование, обеспечивает сыпучесть и дозирование на последующих стадиях обработки.

Использующиеся рециклаты могут быть пеллитированы или измельчены повторно. Длина края должна быть не больше 10 мм, предпочтительно меньше 8 мм.

Поскольку сложные полиэфиры во время обработки подвергаются гидролитическому разложению (вследствие следов воды), рециклат желательно предварительно высушить. Остаточное содержание воды после сушки предпочтительно составляет <0,2%, более предпочтительно <0,05%.

Другой группой, которую следует отметить, являются полностью ароматические сложные полиэфиры, образованные из ароматических дикарбоновых кислот и ароматических дигидроксисоединений.

Подходящие ароматические дикарбоновые кислоты являются соединениями, описанными ранее для полиалкилентерефталатов. Предпочтительно использующиеся смеси содержат от 5 до 100 мол. % изофталевой кислоты и от 0 до 95 мол. % терефталевой кислоты, более предпочтительно от примерно 50 до примерно 80% терефталевой кислоты и от 20 примерно до 50% изофталевой кислоты.

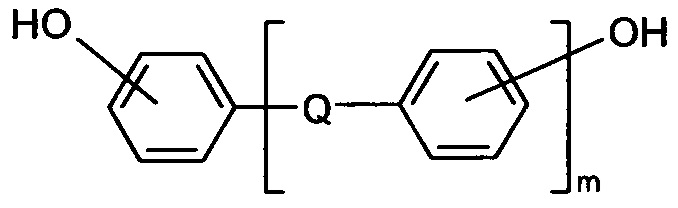

Ароматические дигидроксисоединения предпочтительно описываются общей формулой

в которой Z означает алкиленовую или циклоалкиленовую группу, содержащую до 8 атомов углерода, ариленовую группу, содержащую до 12 атомов углерода, карбонильную группу, сульфонильную группу, атом кислорода или атом серы, или химическую связь, и в которой m равно от 0 до 2. Фениленовые группы соединений также могут быть замещены C1-С6-алкилом или алкоксигруппой, и фтором, хлором или бромом.

Примерами исходных соединений для этих соединений являются

дигидроксибифенил,

ди(гидроксифенил)алкан,

ди(гидроксифенил)циклоалкан,

ди(гидроксифенил)сульфид,

ди(гидроксифениловый) эфир,

ди(гидроксифенил)кетон,

ди(гидроксифенил)сульфоксид,

α,α'-ди(гидроксифенил)диалкилбензол,

ди(гидроксифенил)сульфон, ди(гидроксибензоил)бензол,

резорцин и гидрохинон, и также алкилированные по циклу и галогенированные по циклу их производные.

Из указанных предпочтение отдается следующим

4,4'-дигидроксибифенил,

2,4-ди(4'-гидроксифенил)-2-метилбутан,

α,α'-ди(4-гидроксифенил)-п-диизопропилбензол,

2,2-ди(3'-метил-4'-гидроксифенил)пропан, и

2,2-ди(3'-хлор-4'-гидроксифенил)пропан,

и, в особенности, следующим

2,2-ди(4'-гидроксифенил)пропан,

2,2-ди(3',5-дихлордигидроксифенил)пропан,

1,1-ди(4'-гидроксифенил)циклогексан,

3,4'-дигидроксибензофенон,

4,4'-дигидроксидифенилсульфон, и

2,2-ди(3',5'-диметил-4'-гидроксифенил)пропан

и их смесям.

Разумеется, также можно использовать смеси полиалкилентерефталатов и полностью ароматических сложных полиэфиров. Они обычно содержат от 20 до 98 масс. % полиалкилентерефталата и от 2 до 80 масс. % полностью ароматического сложного полиэфира.

Разумеется, также можно использовать блок-сополимеры сложных полиэфиров, такие как сополимеры простых и сложных эфиров. Продукты этого типа общеизвестны и описаны в литературе, например, в US-A 3651014. Соответствующие продукты также имеются в продаже, например, Hytrel® (DuPont).

В настоящем изобретении сложные полиэфиры также включают не содержащие галоген поликарбонаты. Примерами подходящих не содержащих галоген поликарбонатов являются основанные на дифенолах общей формулы

в которой Q означает одинарную связь, C1-C8-алкиленовую группу, С2-С3-алкилиденовую группу, С3-С6-циклоалкилиденовую группу, С6-С12-ариленовую группу, или -О-, -S- или -SO2-, и m является целым числом, равным от 0 до 2.

Фениленовые радикалы дифенолов также могут содержать заместители, такие как C1-С6-алкил или C1-С6-алкоксигруппу.

Примерами предпочтительных дифенолов этой формулы являются гидрохинон, резорцин, 4,4'-дигидроксибифенил, 2,2-бис(4-гидроксифенил)пропан, 2,4-бис(4-гидроксифенил)-2-метилбутан и 1,1-бис(4-гидроксифенил)циклогексан. Особое предпочтение отдается 2,2-бис(4-гидроксифенил)пропану и 1,1-бис(4-гидроксифенил)циклогексану и также 1,1-бис(4-гидроксифенил)-3,3,5-триметилциклогексану.

Гомополикарбонаты или сополикарбонаты являются подходящими в качестве компонента А и предпочтение отдается сополикарбонатам бисфенола А, а также гомополимеру бисфенола А.

Подходящие поликарбонаты могут быть разветвлены обычным образом, особым образом и предпочтительно путем включения от 0,05 до 2,0 мол. % в пересчете на общее количество использующихся дифенолов по меньшей мере трифункциональных соединений, например, содержащих три или большее количество фенольных ОН групп.

Поликарбонаты, для которых установлено, что они являются особенно подходящими, обладают относительными вязкостями, равными от 1,10 до 1,50, предпочтительно от 1,25 до 1,40. Это соответствует средним молярным массам Mw (среднемассовым), равным от 10000 до 200000 г/моль, предпочтительно от 20000 до 80000 г/моль.

Дифенолы общей формулы общеизвестны или их можно получить по известным методикам.

Поликарбонаты, например, можно получить по реакции дифенолов с фосгеном по межфазной методике или с фосгеном по методике в гомогенной фазе (известной, как пиридиновая методика) и в каждом случае желательная молекулярная масса обеспечивается известным образом путем использования соответствующего количества известных реагентов обрыва цепи. (В связи с содержащими полидиорганосилоксан поликарбонатами см., например, DE-A 3334782.)

Примерами подходящих реагентов обрыва цепи являются фенол, п-трет-бутилфенол или ладе длинноцепочечные алкилфенолы, такие как 4-(1,3-тетраметилбутил)фенол, как в DE-A 2842005, или моноалкилфенолы или диалкилфенолы, содержащие всего от 8 до 20 атомов углерода в алкильных заместителях, как в DE-A 3506472, такие как п-нонилфенол, 3,5-ди-трет-бутилфенол, п-трет-октилфенол, п-додецилфенол, 2-(3,5-диметилгептил)фенол и 4-(3,5-диметилгептил)фенол.

Для задач настоящего изобретения не содержащие галоген поликарбонаты представляют собой поликарбонаты, состоящие из не содержащих галоген дифенолов, не содержащих галоген реагентов обрыва цепи и необязательно не содержащих галоген разветвляющих реагентов, где содержание второстепенных компонентов выраженное в част./млн гидролизуемого хлора, образующегося, например, при получении поликарбонатов с использованием фосгена по межфазной методике, столь мало, что не является соответствующим термину галогенсодержащий для задач настоящего изобретения. Поликарбонаты этого типа с содержанием гидролизуемого хлора, составляющим порядка част./млн, являются не содержащими галоген поликарбонатами, подходящими для задач настоящего изобретения.

Другими подходящими компонентами А), которые можно отметить являются аморфные сложные полиэфирные карбонаты, когда во время получения фосген заменен звеньями ароматической дикарбоновой кислоты, такими как звенья изофталевой кислоты и/или терефталевой кислоты. На подробное описание этого вопроса можно дать ссылку на ЕР-А 711810.

В ЕР-А 365916 описаны другие подходящие сополикарбонаты, содержащие циклоалкильные радикалы в качестве мономерных звеньев.

Также можно заменить бисфенол А на бисфенол ТМС. Поликарбонаты этого типа выпускает фирма Bayer под торговым названием АРЕС НТ®.

Полиамиды также являются предпочтительными термопластичными полимерами А.

Характеристическая вязкость полиамидных композиций для формования, соответствующих настоящему изобретению, обычно равна от 90 до 350 мл/г, предпочтительно от 110 до 240 мл/г, определенная в 0,5 масс. % растворе в 96% масс. % растворе серной кислоты при 25°С в соответствии со стандартом ISO 307.

Полукристаллические или аморфные смолы, молекулярная масса (среднемассовая) которых равна не менее 5000 являются предпочтительными, примерами являются описанные в патентах US 2071250, 2071251, 2130523, 2130948, 2241322, 2312966, 2512606 и 3393210.

В настоящем изобретении примерами являются полиамиды, которые образованы из лактамов, содержащих от 7 до 13 элементов кольца, например, поликапролактам, поликаприлолактам и полилауролактам, и также полиамиды, полученные по реакции дикарбоновых кислот с диаминами.

Дикарбоновые кислоты, которые можно использовать, являются алкандикарбоновые кислоты, содержащие от 6 до 12, предпочтительно от 6 до 10 атомов углерода, и ароматические дикарбоновые кислоты. Немногими кислотами, которые можно отметить в настоящем изобретении, являются адипиновая кислота, азелаиновая кислота, себациновая кислота, додекардикарбоновая кислота и терефталевая и/или изофталевая кислота.

Особенно подходящими диаминами являются алкандиамины, содержащие от 6 до 12, предпочтительно от 6 до 8, атомов углерода, и также м-ксилилендиамин, ди(4-аминофенил)метан, ди(4-аминоциклогексил)метан, 2,2-ди(4-аминофенил)пропан, 2,2-ди(4-аминоциклогексил)пропан или 1,5-диамино-2-метилпентан.

Предпочтительными полиамидами являются полигексаметиленадипамид, полигексаметиленсебакамид и поликапролактам, и также сополиамиды нейлон-6/6.6, более предпочтительно содержащие от 5 до 95 масс. % капролактамных звеньев.

Другие подходящие полиамиды можно получить из ω-аминоалкилнитрилов, таких как аминокапронитрил (РА 6) и адипонитрил с гексаметилендиамином (РА 66), по реакции, известной, как прямая полимеризация в присутствии воды, что в качестве примера описано в DE-A 10313681, ЕР-А 1198491 и ЕР 922065.

Также следует отметить полиамиды, которые можно получить, например, путем конденсации 1,4-диаминобутана с адипиновой кислотой при повышенной температуре (нейлон-4.6). Методики получения полиамидов указанной структуры описаны, например, в ЕР-А 38094, ЕР-А 38582 и ЕР-А 39524.

Другими подходящими полиамидами являются те, которые можно получить путем сополимеризации двух или большего количества указанных выше мономеров, или смесь множества полиамидов в любом желательном соотношении.

Кроме того, показано, что являются подходящими полуароматические сополиамиды, такие как PA 6/6Т и PA 66/6Т, в них содержание триамина составляет менее 0,5 масс. %, предпочтительно менее 0,3 масс. % (см. ЕР-А 299444 и ЕР-А 667367).

Подходящие сополиамиды состоят из следующих:

А1) от 20 до 90 масс. % звеньев, которые образованы из терефталевой кислоты и гексаметилендиамина,

А2) от 0 до 50 масс. % звеньев, которые образованы из £-капролактама, и

A3) от 0 до 80 масс. % звеньев, которые образованы из адипиновой кислоты и гексаметилендиамина,

А4) от 0 до 40 масс. % дополнительных образующих полиамид мономеров, в которых содержание компонента (А2) или (A3) или (А4), или их смеси равно не менее 10 масс. %.

Компонент А1) содержит от 20 до 90 масс. % звеньев, которые образованы из терефталевой кислоты и гексаметилендиамина.

Наряду со звеньями, которые образованы из терефталевой кислоты и гексаметилендиамина, сополиамиды содержат, если это является подходящим, звенья, которые образованы из ε-капролактама, и/или звенья, которые образованы из адипиновой кислоты и гексаметилендиамина, и/или звенья, которые образованы из других образующих полиамид мономеров.

Ароматические дикарбоновые кислоты А4) содержат от 8 до 16 атомов углерода. Примерами подходящих ароматических дикарбоновых кислот являются изофталевая кислота, замещенные терефталевая и изофталевая кислоты, например, 3-трет-бутил изофталевая кислота, многоядерные дикарбоновые кислоты, например, 4,4'- и 3,3'-дифенилдикарбоновая кислота, 4,4'- и 3,3'-дифенилметандикарбоновая кислота, 4,4'- и 3,3'-дифенилсульфондикарбоновая кислота, 1,4- или 2,6-нафталиндикарбоновая кислота, или фенокситерефталевая кислота, в настоящем изобретении особое предпочтение отдается изофталевой кислоте.

Другие образующие полиамид мономеры А4) можно получить из дикарбоновых кислот, содержащих от 4 до 16 атомов углерода, и из алифатических или циклоалифатических диамины, содержащих от 4 до 16 атомов углерода, или даже из аминокарбоновых кислот и, соответственно, соответствующих лактамов, содержащих от 7 до 12 атомов углерода. Можно отметить немногие подходящие мономеры этих типов: пробковая кислота, азелаиновая кислота, или себациновая кислота в качестве представителей алифатических дикарбоновых кислот, 1,4-бутандиамин, 1,5-пентандиамин, пиперазин, 4,4'-диаминодициклогексилметан, 2,2-(4,4'-диаминодициклогексил)пропан, 3,3'-диметил-4,4'-диаминодициклогексилметан или метаксилилендиамин в качестве представителей диаминов, и каприлолактам, энантлактам, ω-аминоундекановая кислота и лауролактам в качестве представителей лактамов и, соответственно, аминокарбоновых кислот.

Полиамиды этого типа раскрыты в DE-A-102009011668.

Приведенный ниже перечень, который не является исчерпывающим, включает отмеченные полиамиды А) и другие полиамиды, подходящие для задач настоящего изобретения, и мономеры.

АВ полимеры:

PA 4: Пирролидон

PA 6: ε-Капролактам

PA 7: Этанолактам

PA 8: Каприлолактам

PA 9: 9-Аминопеларгоновая кислота

PA 11: 11-Аминоундекановая кислота

РА 12: Лауролактам

АА/ВВ полимеры:

РА 46: Тетраметилендиамин, адипиновая кислота

РА 66: Гексаметилендиамин, адипиновая кислота

РА 69: Гексаметилендиамин, азелаиновая кислота

РА 610: Гексаметилендиамин, себациновая кислота

РА 612: Гексаметилендиамин, декандикарбоновая кислота

РА 613: Гексаметилендиамин, ундекандикарбоновая кислота

РА 1212: 1,12-Додекандиамин, декандикарбоновая кислота

РА 1313: 1,13-Диаминотридекан, ундекандикарбоновая кислота

PA 6Т: Гексаметилендиамин, терефталевая кислота

PA MXD6: м-Ксилилендиамин, адипиновая кислота

АА/ВВ полимеры

PA 61: Гексаметилендиамин, изофталевая кислота

РА 6-3-Т: Триметилгексаметилендиамин, терефталевая кислота

PA 6/6Т: (см. РА 6 и PA 6Т)

РА 6/66: (см. РА 6 и РА 66)

РА 6/12: (см. РА 6 и РА 12)

РА 66/6/610: (см. РА 66, РА 6 и РА 610)

PA 6I/6T: (см. PA 61 и PA 6Т)

РА РАСМ 12: Диаминодициклогексилметан, лауролактам

PA 6I/6T/PACMT: как PA 6I/6T + диаминодициклогексилметан, терефталевая кислота

PA 6T/6I/MACMT: как PA 6I/6T + диметилдиаминоциклогексилметан, терефталевая кислота

PA 6T/6I/MXDT: как PA 6I/6T + м-ксилилендиамин, терефталевая кислота

PA 12/MACMI: Лауролактам, диметилдиаминодициклогексилметан, изофталевая кислота

РА 12/МАСМТ: Лауролактам, диметилдиаминодициклогексилметан, терефталевая кислота

PA PDA-T: Фенилендиамин, терефталевая кислота.

Компонент В

Существенным компонентом огнезащитных термопластичных сложных полиэфирных композиций для формования, соответствующих настоящему изобретению, являются термопластичные сложные полиэфиры, содержащие eBHDB-звенья в качестве компонента В.

Эти сложные полиэфиры могут содержать любой сложный полиэфир, образующий мономерные звенья кроме eBHDB-звеньев. Обычно они содержат по меньшей мере одно звено дикарбоновой кислоты и необязательно звенья дополнительного диола или полиола или их смеси.

Можно дать ссылку на приведенный выше сложный полиэфир - компонент А, для которого описаны различные структурные блоки или мономерные звенья. Количество мономерных звеньев eBHDB в диольном компоненте сложного полиэфира - компонента В может находиться в диапазоне от 0,01 до 1 экв., предпочтительно от 0,1 до 0,95 экв., более предпочтительно от 0,2 до 0,75 экв. в пересчете на 1 экв. всех диольных звеньев и 1 экв. всех звеньев дикарбоновой кислоты.

Предпочтительно, если компонентом В является сложный полиэфир на основе по меньшей мере одной ароматической дикарбоновой кислоты, eBHDB и необязательно по меньшей мере одного дополнительного диола или полиола (например, глицерина) или их смеси, предпочтительно алифатического С2-С12-диола в качестве мономеров. Ароматической дикарбоновой кислотой предпочтительно является терефталевая кислота.

Этим по меньшей мере один дополнительным диолом предпочтительно является алифатический С3-С6-диол, более предпочтительно бутандиол. Оптимальное молярное соотношение eBHDB к бутандиолу находится в диапазоне от 0,2:0,8 до 0,75:0,25.

Например, в пересчете ан 1 экв. терефталевой кислоты можно использовать 0,5 экв. eBHDB и 0,5 экв. бутандиола.

Компонент В можно получить, как это описано в US 8314202 В2, путем проведения поликонденсации соответствующих мономеров. Для получения компонента В также можно использовать переэтерификацию, например, с использованием диалкилтерефталата в качестве исходного вещества. Кроме того, для получения компонента В можно использовать галогениды кислот и активированные диольные компоненты.

Компонент В предпочтительно обладает молекулярной массой (Mn), находящейся в диапазоне от 3000 до 15000, более предпочтительно от 5000 до 11000.

Число вязкости компонента В предпочтительно находится в диапазоне от 20 до 160, более предпочтительно от 30 до 110 мл/г, по данным определения в 0,5 масс. % растворе в смеси фенол/о-дихлорбензол (1:1) при 25°С в соответствии со стандартом DIN 53728/ISO 307.

Компонент С

Компонент С представляет собой по меньшей мере одну огнезащитную добавку, выбранную из группы, включающей фосфорсодержащие огнезащитные добавки, предпочтительно соли металлов фосфиновой кислоты, и галогенсодержащие огнезащитные добавки.

Огнезащитным агентом С) может быть элементарный красный фосфор, предпочтительно в комбинации с упрочненными стекловолокном композициями для формования; его можно использовать в необработанном виде.

Однако особенно подходящими препаратами являются те, в которых на поверхность фосфора нанесено покрытие из обладающих низкой молекулярной массой жидких веществ, таких как силиконовое масло, парафиновое масло или эфиры фталевой кислоты (предпочтительно диоктилфталат, см. ЕР 176836) или адипиновой кислоты, или из полимерных или олигомерных соединений, например, из фенольных смол или аминопластиков, или даже из полиуретанов (см. ЕР-А 384232, DE-A 19648503). Количества этих "флегматизирующих агентов" обычно составляют от 0,05 до 5 масс. % в пересчете на 100 масс. % В).

Кроме того, подходящими для использования в качестве огнезащитных средств являются концентраты красного фосфора, например, в полиамиде или эластомере. В частности, полиолефиновые гомо- и сополимеры являются подходящими в качестве концентрата полимеров. Однако если полиамид не используется в качестве термопластиков, содержание в концентрате полимера должно быть не более 35 масс. % в пересчете на полную массу композиций для формования, соответствующих настоящему изобретению.

Предпочтительными композициями концентрата фосфора являются содержащие

C1) от 30 до 90 масс. %, предпочтительно от 45 до 70 масс. % полиамида или эластомера и

С2) от 10 до 70 масс. %, предпочтительно от 30 до 55 масс. % красного фосфора.

Полиамид, использующийся для маточного раствора, может отличаться от А) или, предпочтительно, может быть таким же, как А), для исключения какой-либо несовместимости или различия температур плавления, оказывающих неблагоприятное влияние композицию для формования.

В другом способе включения добавок В), соответствующих настоящему изобретению, красный фосфор суспендируют в водном растворе или суспензии подходящей добавки. Затем следует фильтрование, промывка водой и сушка полученного таким образом фосфора и увлажнение поверхности соответствующей добавкой В), и сушка в атмосфере инертного газа. Затем модифицированный фосфор можно включить в термопластичные формовочной композиции путем использования подходящих обрабатывающих машин.

Средний размер частиц (d50) фосфора, диспергированных в композициях для формования, предпочтительно находится в диапазоне от 0,0001 до 0,5 мм; более предпочтительно от 0,001 до 0,2 мм.

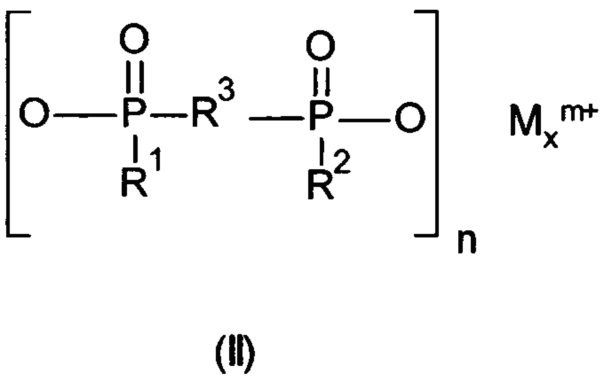

Подходящим компонентом С) является соль фосфиновой кислоты формулы (I) или/и соли дифосфиновой кислоты формулы (II), или их полимеры

в которой

R1 и R2 являются одинаковыми или разными и означают водород, С1-С6-алкил, линейный или разветвленный, и/или арил;

R3 означает C1-С10-алкилен, линейный или разветвленный, С6-С10-арилен, -алкиларилен или -арилалкилен;

М означает Mg, Са, Al, Sb, Sn, Ge, Ti, Zn, Fe, Zr, Се, Би, Sr, Mn, Li, Na, K и/или протонированное азотистое основание;

m равно от 1 до 4; n равно от 1 до 4; x равно от 1 до 4, предпочтительно m=3, х=3.

Предпочтительно, если R1 и R2 компонента В являются одинаковыми или разными и означают водород, метил, этил, н-пропил, изопропил, н-бутил, трет-бутил, н-пентил и/или фенил.

Предпочтительно, если R3 компонента В означает метилен, этилен, н-пропилен, изопропилен, н-бутилен, трет-бутилен, н-пентилен, н-октилен, или н-додецилен, фенилен, или нафтилен; метилфенилен, этилфенилен, трет-бутилфенилен, метилнафталин, этилнафталин или трет-бутилнафталин; фенилметилен, фенилэтилен, фенилпропилен или фенилбутилен.

Особенно предпочтительно, если R1 и R2 означают водород, метил или этил, и М=Al, особое предпочтение отдается гипофосфиту Al.

Фосфинаты предпочтительно получают путем осаждения соответствующих солей металлов из водных растворов. Однако также можно осаждать фосфинаты в присутствии подходящего оксида неорганического металла или сульфида металла в качестве материала носителя (белые пигменты, примерами являются TiO2, SnO2, ZnO, ZnS, SiO2). Эта методика дает пигменты с модифицированной поверхностью, которые можно использовать в качестве маркируемых лазером огнезащитных средств для термопластичных сложных полиэфиров.

Предпочтительные соли металлов фосфиновой кислоты можно получить из Mg, Ca, Al, Zn, Ti, Fe в качестве катиона или меламиновых, меламовых, имидазольных или гуанидиновых групп. Фосфиновая кислота может быть незамещенной или замещена одной или двумя углеводородными группами, предпочтительно фенилом, метилом, этилом, пропилом, изобутилом, изооктилом или группой R'CH-OH, где R' означает водород, фенил или толил.

Альтернативно, можно использовать соль металла гипофосфорной кислоты с Mg, Ca, Al или Zn в качестве металла.

По поводу обсуждения этого компонента С можно дать ссылку на DE-A-4430932 и DE-A-19933901.

Предпочтительно, если компонентом С является алюминиевая соль фосфиновой кислоты или ди-С1-С6-алкилфосфиновой кислоты, более предпочтительно гипофосфит алюминия или диэтилфосфинат алюминия.

Альтернативно или дополнительно, компонент С может представлять собой галогенсодержащую огнезащитную добавку.

Подходящими огнезащитными средствами предпочтительно являются бромированные соединения, такие как, бромированные дифениловые эфиры, бромированные триметилфенилинданы (FR 1808, выпускающиеся фирмой DSB), тетрабромбисфенол А и гексабромциклододекан.

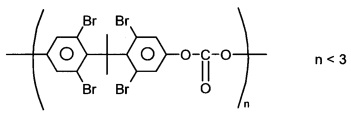

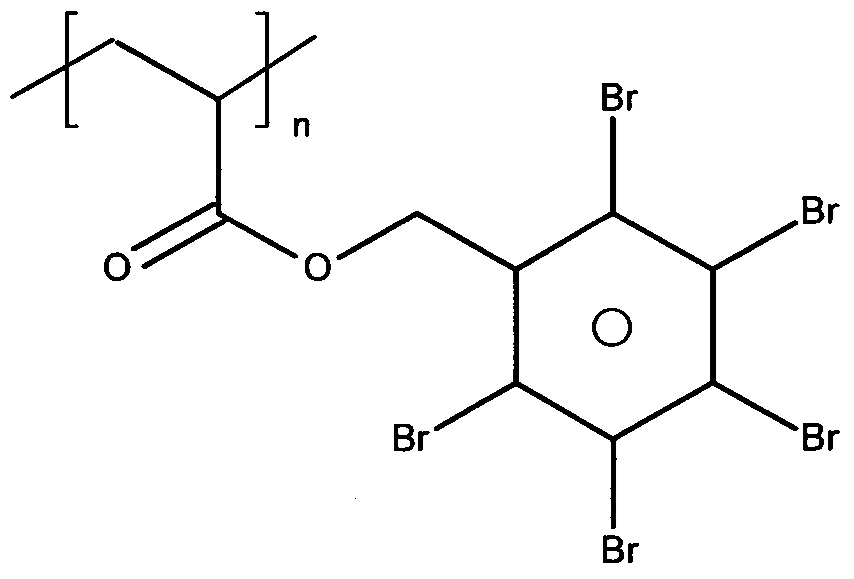

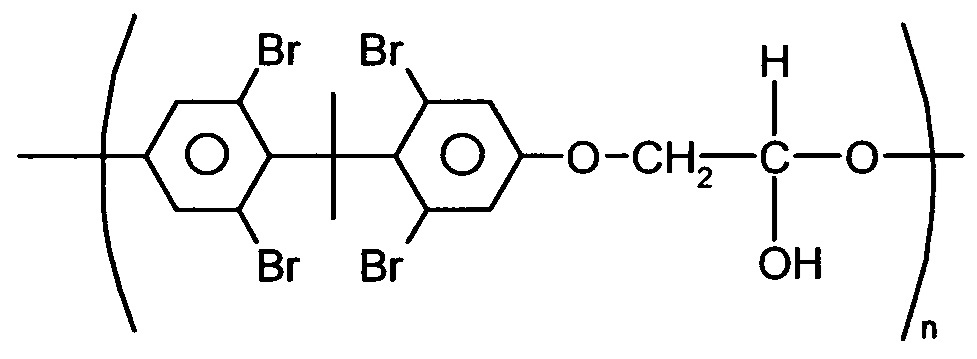

Подходящими огнезащитными средствами предпочтительно являются бромированные соединения, такие как бромированные олигокарбонаты (ВС 52 или ВС 58, выпускающиеся фирмой Great Lakes), описывающиеся следующей структурной формулой:

Особенно подходящими соединениями являются полипентабромбензилакрилаты, в которых n>4 (например, FR 1025, выпускающийся фирмой ICL-IP) формулы:

Другими предпочтительными бромированными соединениями являются олигомерные продукты реакции (n>3) тетрабромбисфенола А с эпоксидами (например, FR 2300 и 2400, выпускающиеся фирмой DSB) формулы:

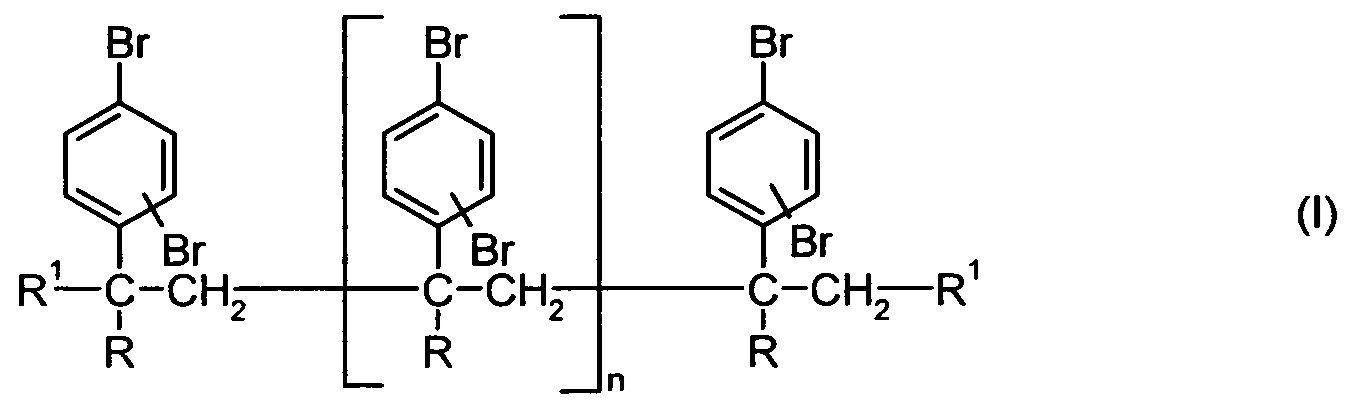

Бромированные олигостиролы, предпочтительно использующиеся, как огнезащитные средства, обладают средней степенью полимеризации (среднечисловой), равной от 3 до 90, предпочтительно от 5 до 60, измеренной с помощью парофазной осмометрии в толуоле. Также являются подходящими циклические олигомеры. В одном предпочтительном варианте осуществления настоящего изобретения использующиеся бромированные олигомерные стиролы описываются приведенной ниже формулой I, в которой R означает водород или алифатический фрагмент, предпочтительно алкильный фрагмент, такой как, например, СН2 или С2Н5, и n означает количество повторяющихся звеньев в цепи. R' может означать Н или бром, или фрагмент обычного генератора свободных радикалов:

n может равняться от 1 до 88, предпочтительно от 3 до 58. Бромированные олигостиролы содержат от 40 до 80 масс. %, предпочтительно от 55 до 70 масс. % брома. Предпочтение отдается продукту, состоящему в основном из полидибромстирола. Вещества можно расплавить без разложения и, например, они растворимы в тетрагидрофуране. Их можно получить путем бромирования по циклу необязательно гидрированных олигомеров стирола такого типа, которые получают, например, с помощью термической полимеризации стирола (в соответствии с DT-OS 2537385) или с помощью свободнорадикальной олигомеризации подходящих бромированных стиролов. Огнезащитный агент также можно получить с помощью олигомеризации стирола и последующего бромирования. Количество бромированного олигостирола, необходимое для придания огнезащитной способности полиамидам, зависит от содержания брома. Содержание брома в композициях для формования, соответствующих настоящему изобретению, составляет от 2 до 30 масс. %, предпочтительно от 5 до 12 масс. %.

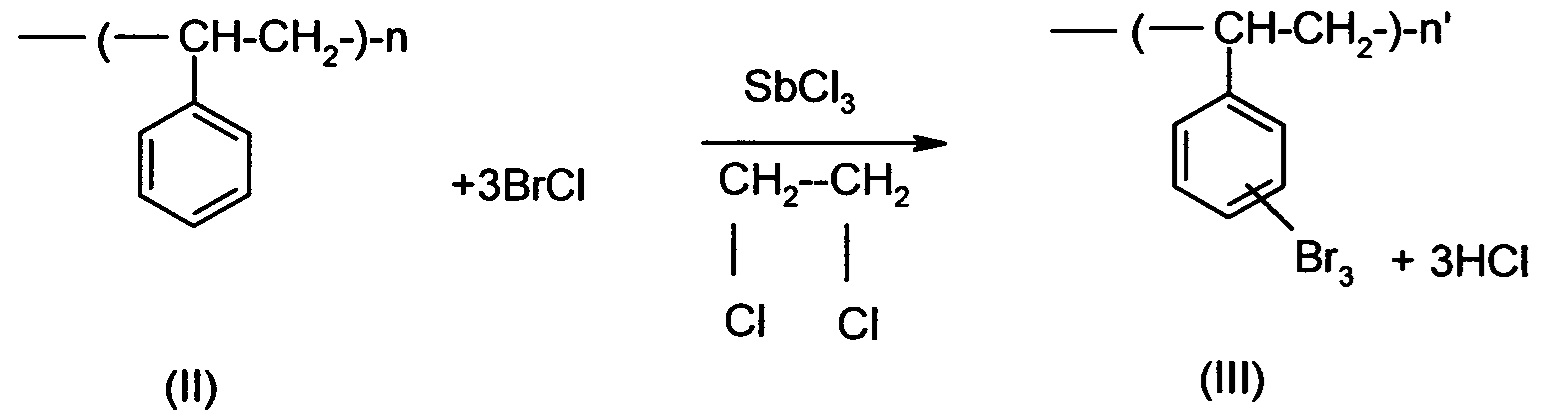

Бромированные полистиролы, соответствующие настоящему изобретению, обычно получают по методике, описанной в ЕР-А 47549:

Бромированные полистиролы, которые можно получить указанным способом и которые имеются в продаже, в основном представляют собой замещенные по циклу трибромированные продукты. n' (см. III) обычно равно от 125 до 1500, что соответствует молекулярной массе, равной от 42500 до 235000, предпочтительно от 130000 до 135000.

Содержание брома (в пересчете на содержание замещающего кольцо брома) обычно составляет не менее 50 масс. %, предпочтительно не менее 60 масс. % и более предпочтительно 65 масс. %.

Имеющиеся в продаже порошкообразные продукты обычно обладают температурой стеклования, равной от 160 до 200(С, и поставляются, например, под названием HP 7010 фирмой Albemarle и Pyrocheck РВ 68 компании Ferro Corporation.

В композициях для формования, соответствующих настоящему изобретению, также можно использовать смеси бромированных олигостиролов с бромированными полистиролами, в которые соотношение смешивания является таким, как желательно.

Хлорсодержащие огнезащитные средства также являются подходящими, в настоящем изобретении предпочтение отдается продукту Declorane plus, выпускающемуся фирмой Oxychem.

Огнезащитные добавки предпочтительно выбраны из группы, включающей бромированный по ядру полистирол, бромированные полибензилакрилаты, бромированные олигомеры бисфенол-А-эпоксид, бромированные бисфенол-А-поликарбонаты. Предпочтительно, если компонентом С является бромированный полистирол, бромированный полибензилакрилат или бромированный содержащий бисфенол А полимер.

Пентабромбензилакрилат и триоксид сурьмы описаны, например, в ЕР-А-0624626.

Комбинация диэтилфосфината алюминия (DEPAL) с полифосфатом меламина описана в DE-A-19933901.

Компонент D

Компонент D представляет собой по меньшей мере один огнезащитный синергетик, который отличается от компонента С и выбран из группы, включающей азотсодержащие соединения, предпочтительно производные меламина и оксиды металлов, и бораты металлов или станнаты металлов. Производные меламина могут представлять собой известные меламиновые огнезащитные синергетики. Предпочтительными производными меламина являются борат меламина, фосфат меламина, сульфат меламина, пирофосфат меламина, полифосфат меламина, мелам, мелем, мелон и цианурат меламина.

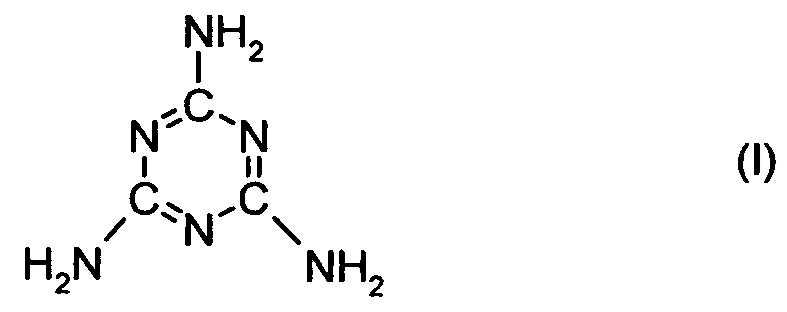

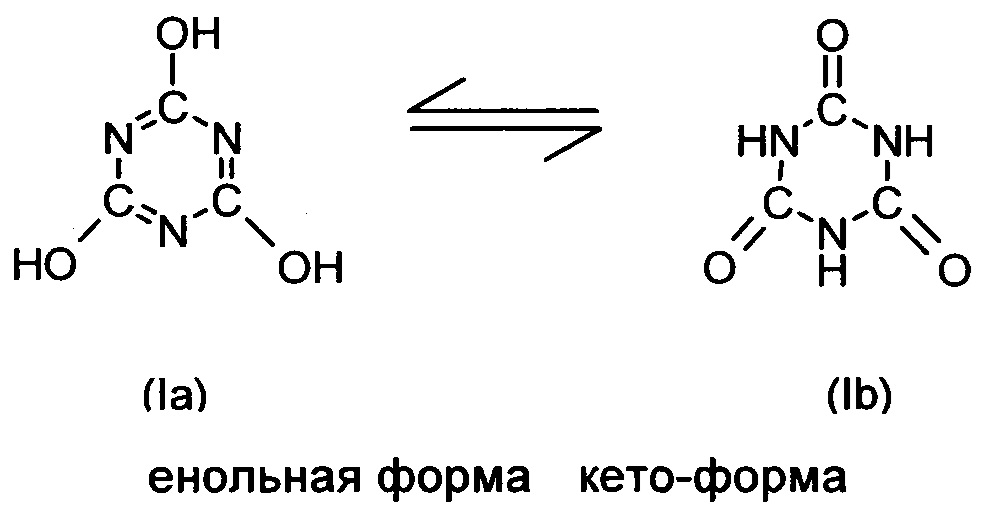

Цианурат меламина предпочтительно является подходящим для настоящего изобретения и является продуктом реакции предпочтительно эквимолярных количеств меламина (формула I) и циануровой кислоты или изоциануровой кислоты (формулы Ia и Ib)

Его получают, например, по реакции водных растворов исходных соединений при температуре, равной от 90 до 100°С. Имеющийся в продаже продукт представляет собой белое порошкообразное вещество со средним размером зерен d50, равным от 1,5 до 7 мкм, обладающим значением d99, равным менее 50 мкм.

Другими подходящими соединениями (часто также называющимися солями или аддуктами) являются сульфат меламина, меламин, борат меламина, оксалат меламина, первичный фосфат меламина, вторичный фосфат меламина и вторичный пирофосфат меламина, неопентилгликольборат меламина и также полимерный фосфат меламина (CAS No 56386-64-2 или 218768-84-4).

Предпочтение отдается полифосфатам меламина, образованным из производного 1,3,5-триазина, где n означает среднюю степень конденсации, равную от 20 до 200, и содержание 1,3,5-триазина в пересчете на 1 моль атома фосфора составляет от 1,1 до 2,0 моля производного 1,3,5-триазина, выбранного из группы, включающей меламин, мелам, мелем, мелон, аммелин, аммелид, 2-уреидомеламин, ацетогуанамин, бензогуанамин и диаминофенилтриазин. Предпочтительно, если значение n для этих солей обычно равно от 40 до 150 и молярное соотношение 1,3,5-триазина к атомам фосфора равно от 1,2 до 1,8. Значение pH 10 масс. % водной взвеси солей, полученных, как описано в ЕР-В1095030, кроме того обычно равно более 4,5 и предпочтительно не менее 5,0. Значение pH обычно определяют путем помещения 25 г соли и 225 г чистой воды при 25°С в стакан объемом 300 мл, перемешивания полученной водной взвеси в течение 30 мин, и последующего измерения pH. Указанное выше значение n, среднечисловую степень конденсации, можно определить с помощью твердофазного31Р ЯМР. J.R. van Wazer, С.F. Callis, J. Shoolery и R. Jones, J. Am. Chem. Soc, 78, 5715, 1956 раскрыли, что количество соседних фосфатных групп определяется по специфическому химическому сдвигу, что позволяет четко различать ортофосфаты, пирофосфаты и полифосфаты. В ЕР1095030 В1, кроме того, описан способ получения желательного полифосфата производного 1,3,5-триазина, которое обладает значением n, равным от 20 до 200, где содержание 1,3,5-триазина в указанном производном 1,3,5-триазина составляет от 1,1 до 2,0 моля в пересчете на производное 1,3,5-триазина. Указанный способ включает превращение производного 1,3,5-триазин в его ортофосфат путем обработки ортофософорной кислотой, последующей дегидратации и термической обработки для превращения ортофосфата в полифосфат производного 1,3,5-триазина. Указанную обработку предпочтительно проводят при температуре, равной не ниже 300°С, и предпочтительно не ниже 310°С. В дополнение к ортофосфатам производного 1,3,5-триазина также можно использовать другие фосфаты 1,3,5-триазина, включая, например, смесь ортофосфатов и пирофосфатов.

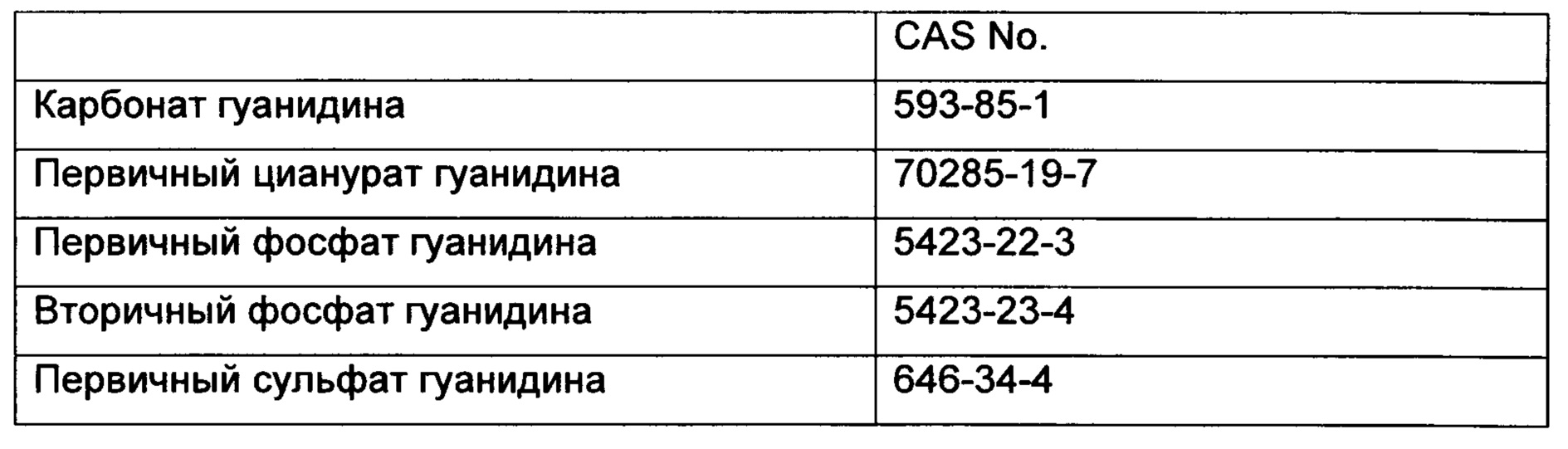

Подходящими солями гуанидина являются

Соединения, подходящие для задач настоящего изобретения, являются примерами не только самого бензогуанамина и его аддуктов или солей, но и производных, замещенных по атому азота, и их аддуктов или солей.

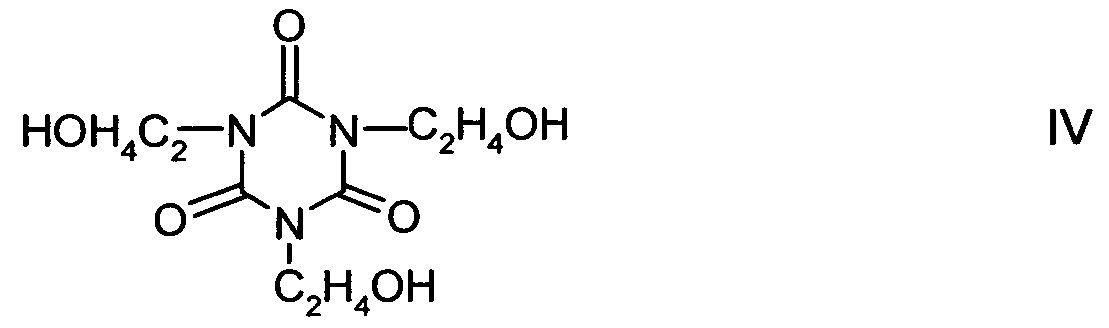

Другими подходящими соединениями являются полифосфат аммония (NH4PO3)n, в котором n равно примерно от 200 до 1000, предпочтительно от 600 до 800, и трис(гидроксиэтил)изоцианурат (THEIC) формулы IV

или продукты его реакции с ароматическими карбоновыми кислотами Ar(COOH)m, необязательно в смесях друг с другом, где Аг означает моно-, би-, или триядерную ароматическую шестичленную кольцевую систему и m равно 2, 3 или 4.

Примерами подходящих карбоновые кислот являются фталевая кислота, изофталевая кислота, терефталевая кислота, 1,3,5-бензолтрикарбоновая кислота, 1,2,4-бензолтрикарбоновая кислота, пиромеллитовая кислота, меллофановая кислота, пренитовая кислота, 1-нафтойная кислота, 2-нафтойная кислота, нафталиндикарбоновые кислоты и антраценкарбоновые кислоты.

Их получают по реакции трис(гидроксиэтил)изоцианурата с кислотами или с их алкиловыми эфирами, или их галогенидами по методикам, описанным в ЕР-А 584567.

Продукты реакции этого типа представляют собой смесь мономерных и олигомерных сложных эфиров, которые также могут быть сшитыми. Степень олигомеризации обычно составляет от 2 примерно до 100, предпочтительно от 2 до 20. Предпочтение отдается использованию THEIC и/или продуктов его реакции в смесях с фосфорсодержащими азотсодержащими соединениями, более предпочтительно (NH4PO3)n или пирофосфатом меламина, или полимерным фосфатом меламина. Соотношение смешивания, например, (NH4PO3)n с THEIC предпочтительно составляет 90-50:10-50 масс. %, более предпочтительно 80-50:50-20 масс. % в пересчете на смесь компонентов В1) этого типа.

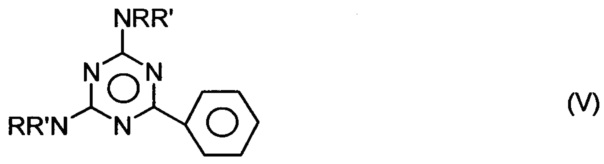

Другими подходящими соединениями являются бензогуанамины формулы V

в которой R и R' означают обладающие линейной или разветвленной цепью алкильные радикалы, содержащие от 1 до 10 атомов углерода, предпочтительно водород и предпочтительно их аддукты с фосфорной кислотой, борной кислотой и/или пирофосфорной кислотой.

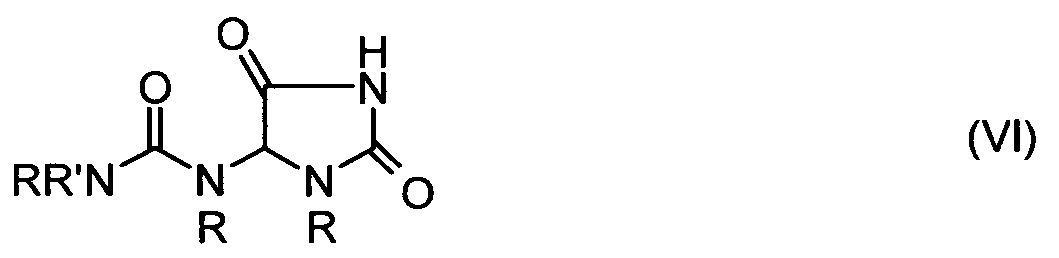

Предпочтение также отдается аллантоинам формулы VI

в которой R и R' являются такими, как определено для формулы V, и также их солям с фосфорной кислотой, борной кислотой и/или пирофосфорной кислотой, и также гликолурилам формулы VII и их солям с указанными выше кислотами

в которой R является таким, как определено для формулы V.

Подходящие продукты имеются в продаже или их можно получить в соответствии с DE-A 19614424.

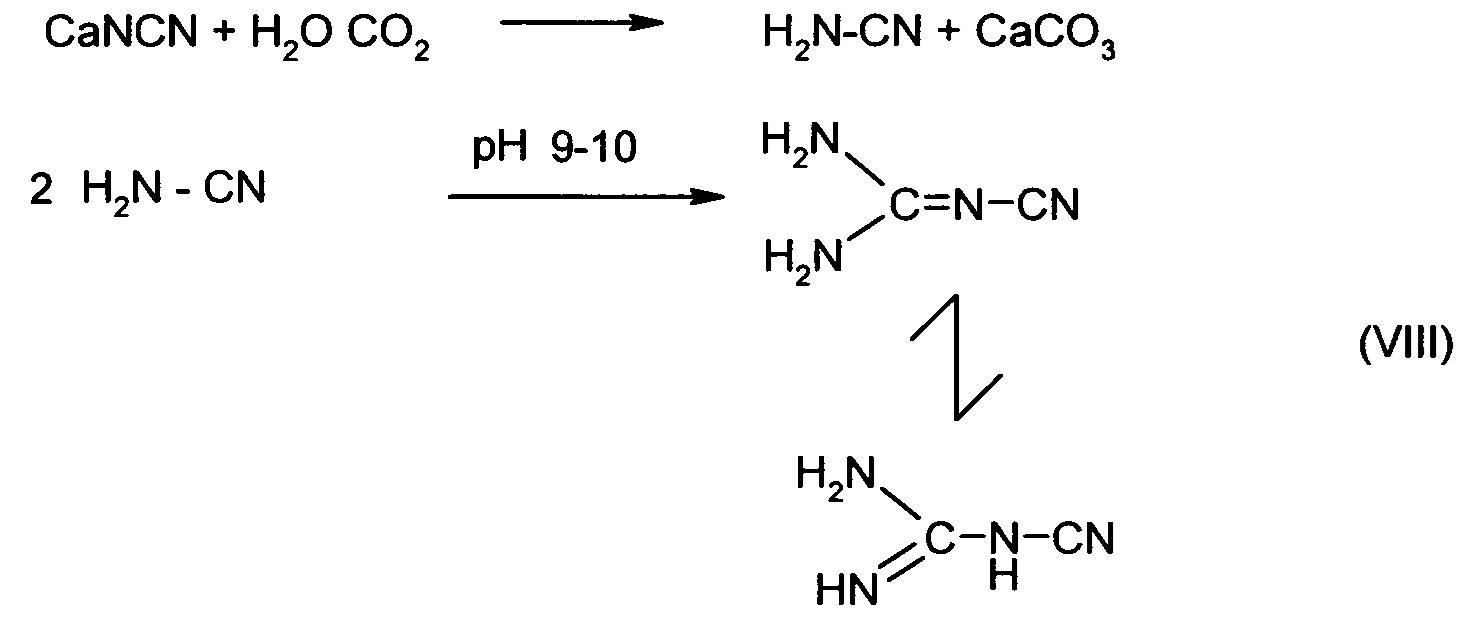

Цианогуанидин (формула VIII), который можно использовать в настоящем изобретении, получают, например, по реакции цианамида кальция с угольной кислотой, после чего полученный цианамид димеризуется при pH, равном от 9 до 10, с получением цианогуанидина.

Имеющийся в продаже продукт представляет собой белое порошкообразное вещество, обладающее температурой плавления, равной от 209°С до 211°С.

Еще более предпочтительно использовать в настоящем изобретении цианурат меламина, обладающий следующим распределением частиц по размерам:

d98<25 мкм, предпочтительно <20 мкм

d50<4,5 мкм, предпочтительно <3 мкм.

Специалист в данной области техники обычно понимает, что значение d50 означает значение размера частиц, такое что 50% частиц обладают меньшим размером и 50% частиц обладают более значительным размером.

Распределение частиц по размерам обычно определяют с помощью рассеяния лазерного излучения (по аналогии со стандартом ISO 13320).

Особенно предпочтительным является цианурат меламина, например, который можно приобрести у фирмы BASF SE под названием Melapur® МС25, который является продуктом реакции предпочтительно эквимолярных количеств меламина и циануровой кислоты или изоциануровой кислоты. Его можно получить по реакции водных растворов этих соединений при температуре, равной от 90 до 100°С. Имеющийся в продаже продукт представляет собой белое порошкообразное вещество, обладающее средним диаметром частиц d50, равным от 1,5 до 7 мкм, и значением d99, равным менее 50 мкм.

Также предпочтительным компонентом D является полифосфат меламина, который можно у фирмы BASF SE под названием Melapur® М200.

Оксиды металлов можно выбрать из числа всех подходящих огнезащитных синергетических оксидов металлов, например, оксидов Fe, Ti, Sb, Zn, V, Cu, Al, Zr, Mg, Bi. Примерами являются триоксид сурьмы, пентаоксид сурьмы или антимонит натрия.

Бораты и станнаты металлов могут быть основаны на этих же металлах.

Компонент Е

В качестве компонента Е используют стекловолокна. Подходящие стекловолокна могут обладать или не обладать покрытием. Можно использовать всех подходящих длин и диаметров.

Компонент F

В качестве компонента F можно использовать по меньшей мере одну дополнительную добавку. Эти дополнительные добавки и технологические добавки можно выбрать из группы, включающей минеральные наполнители, такие как тальк, гидроксид магния, игольчатый волластонит, модифицирующие ударопрочность полимеры, такие как функционализированные малеиновым ангидридом сополимеры этилен-акрилат, полимеры с большими степенями обугливания, такие как полиакрилонитрилы, высокоароматические полиамины, поликарбонаты и жидкокристаллические сложные полиэфиры, полифениленоксиды, смазывающие вещества, такие как сложноэфирный воск и окисленный полиэтиленовый воск, стабилизаторы, включая антиоксиданты, светостабилизаторы, фенолы, фосфиты и фосфониты, а также поглотители кислот, зародышеобразующие агенты, сажа и пигменты, такие как TiO2 в форме рутила или анатаза, ZnO, ZrO2, SnO2, ZnS.

Количество компонента А в композициях для формования составляет от 0 до 99,8 масс. %. Если он содержится, то диапазон составляет от 0,1 до 99,8 масс. %. Предпочтительное количество составляет от 0,1 до 80 масс. %, более предпочтительное от 30 до 60 масс. %.

Количество компонента В составляет от 0,1 до 99,9 масс. %, предпочтительно от 5 до 50 масс. %, более предпочтительно от 10 до 25 масс. %.

Количество компонента С составляет от 0,1 до 50 масс. %, предпочтительно от 1 до 35 масс. %, более предпочтительно от 5 до 20 масс. %.

Количество компонента D составляет от 0 до 25 масс. %, предпочтительно от 0 до 15 масс. %, более предпочтительно от 0 до 8 масс. %. Если он содержится, то количество составляет от 0,1 до 25 масс. %, предпочтительно от 1 до 15 масс. %, более предпочтительно от 2 до 8 масс. %.

Количество компонента Е составляет от 0 до 60 масс. %, если он содержится, то количество составляет от 1 до 60 масс. %. Предпочтительное количество составляет от 10 до 50 масс. %, более предпочтительное от 20 до 30 масс. %.

Количество компонента F составляет от 0 до 30 масс. %, предпочтительно от 0 до 20 масс. %, более предпочтительно от 0 до 15 масс. %.

Сумма содержаний компонентов А-F (общее количество) составляет 100 масс. %. Если один из этих компонентов не содержится в композициях для формования, то сумму количеств компонентов, содержащихся в формовочной композиции, добавляют до полного количества, составляющего 100 масс. %.

Огнезащитные термопластичные сложные полиэфирные формовочной композиции, соответствующие настоящему изобретению, можно получить по известным методикам путем смешивания компонентов в известном оборудовании для смешивания и предпочтительно с последующим их экструдированием. Подходящее оборудование описано в публикации Handbuch der Kunststoffextrusion, Vol. 1, Grundlagen, Editors F. Hensen, W. Knappe, H. Potente, 1989, pages 3 to 7 (ISBN: 3-446-14339-4) и Vol. 2, Extrusionsanlagen 1986 (ISBN: 3-446-14329-7).

После экструзии экструдат можно охладить и уменьшить размер частиц. Также можно предварительно смешать два или большее количество отдельных компонентов и добавить оставшиеся компоненты по отдельности или в предварительно смешанной. Компоненты также можно использовать в полимере-носителе в виде маточной смеси. Температура смешивания обычно находится в диапазоне от 230 до 320°С.

Композицию для формования используют в настоящем изобретении для изготовления формованного изделия, волокна или пленки.

Настоящее изобретение дополнительно иллюстрируется приведенными ниже примерами:

Примеры

Исходные вещества

Полиамид 6 - Ultramid® В24, выпускающийся фирмой BASF SE

Полибутилентерефталат, обладающий VZ, равной 120 см3/г - Ultradur® В4500, выпускающийся фирмой BASF SE

Стекловолокно - "PPG 3786"

Стекловолокно - "D1110"

Красный фосфор, Italmatch Chemicals

Диэтилфосфинат алюминия (DEPAL) - Exolit® OP 1240, выпускающийся фирмой Clariant AG

Гипофосфит алюминия - CAS: 7784-22-7

Полифосфат меламина - Melapur® М200, выпускающийся фирмой f BASF SE

Цианурат меламина - Melapur® МС25, выпускающийся фирмой BASF SE

Поли(пентабромбензилакрилат) (РВВА)

Борат цинка (ZnB)

eBHDB, CAS 1190418-40-6 получали в соответствии с раскрытиями в US 2013/0102754.

Компаундирование проводили в микрокомпаундере DSM Xplore 15. Экструдер работал при температуре, равной 260°С, и при скорости двойного шнека, равной 80 мин-1. Время пребывания полимеров в экструдере составляло 3 мин. Для изготовления формованных изделий расплав полимера загружали в машину для инжекционного формования Xplore micro-injection molding machine 10cc. Использовали температуру формы, равную 60°С. Инжекционное формование проводили в 3 стадии: при 16 бар в течение 5 с, при 16 бар в течение 5 с и при 16 бар в течение 4 с. Порционные куски в соответствии со стандартом IS0527-2/1BA/2 получали в 3 стадии: при 14 бар в течение 5 с, при 14 бар в течение 5 с и при 14 бар в течение 4 с.

Огнезащитную способность материалов для формования определяли по методике UL94-V (Underwriters Laboratories Inc. Standard of Safety, "Test for Flammability of Plastic Materials for Parts in Devices and Appliances", pages 14 to 18, Northbrook 1998.

Термогравиметрический анализ (TGA) проводили в атмосфере азота с помощью прибора ТА Instruments Q5000IR с использованием скорости нагревания, равной 10°С/мин. Степень обугливания определяли с помощью TGA по массе остатка, оставшегося при указанных температурах.

Пример 1

Поликонденсация терефталевой кислоты с 1,2-бис[4-(2-гидроксиэтокси)фенил]этаноном (eBHDB) и бутандиолом с получением поли(еВНОВ-BD-терефталата).

Переэтерификацию диметилтерефталата 60,58 г (50 мол. %), 1,4-бутандиол 19,68 г (35 мол. %), eBHDB 49,99 г (25 мол. %) и тетрабутилортотитаната 0,07 г проводили в атмосфере азота при температуре, равной от 180 до 200°С, в течение 70 мин. Затем метанол отгоняли. Температуру этого промежуточного продукта ступенчатым образом повышали до 240°С и пониженное давление, равное 1 мбар, поддерживали в течение 50 мин и после поликонденсации получали более высокие молекулярные массы. Полимер обладал молекулярной массой MW, равной 53200 г/моль (определяли с помощью SEC).

Пример 2

Поликонденсация терефталевой кислоты с 1,2-бис[4-(2-гидроксиэтокси)фенил]этанона (eBHDB) давала поли(еВНОВ-терефталат) и этиленгликоль.

Переэтерификацию диметилтерефталата 30,29 г (50 мол. %), этиленгликоля 1,94 г (10 мол. %), eBHDB 49,99 г (50 мол. %) и тетрабутилортотитаната 0,05 г проводили в атмосфере азота при температуре, равной от 180 до 200°С в течение мин. Затем метанол и этиленгликоль отгоняли. Температуру этого промежуточного продукта ступенчатым образом повышали до 240°С и пониженное давление, равное 1 мбар, поддерживали в течение 50 мин для обеспечения более высоких молекулярных масс. Полученный полимер обладал молекулярной массой MW, равной 14200 г/моль, определенной с помощью SEC.

С помощью ЯМР было показано, что обеспечивается отношение терефталевая кислота : этиленгликоль : дезоксибензоин, составляющее 1:2:1, что соответствовало сложному полиэфиру, образованному с помощью терефталевой кислоты и eBHDB.

Пример 3

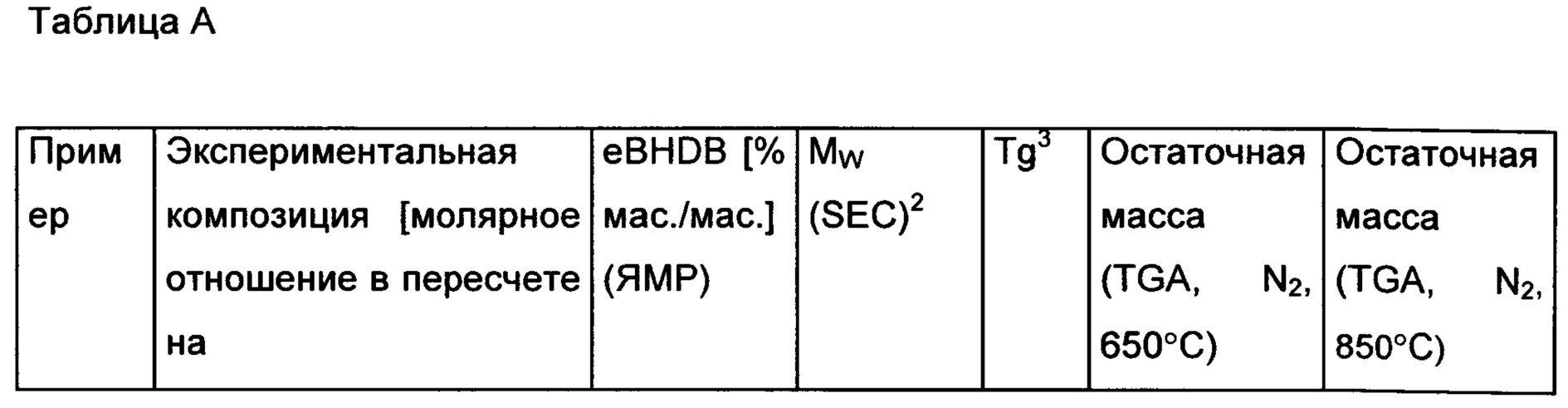

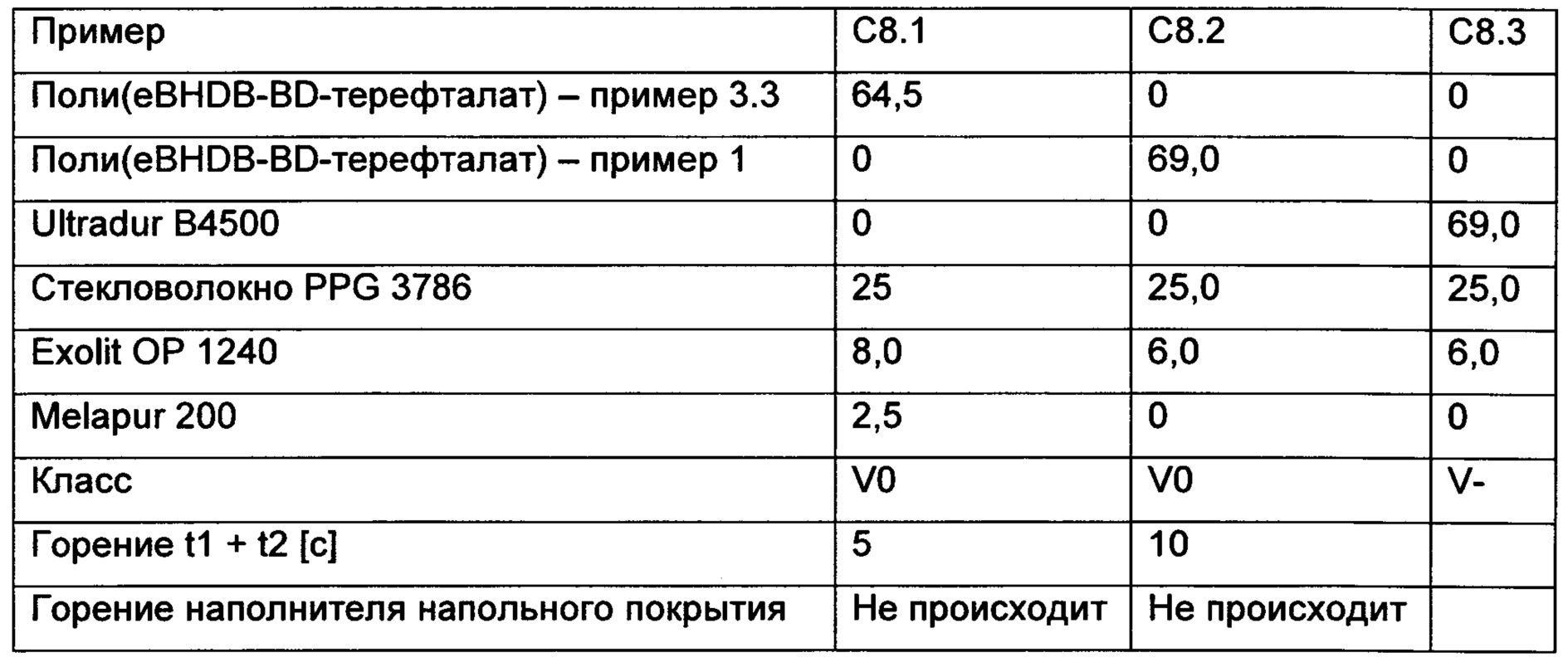

Повторяли методику примера 1 с использованием других соотношений эдуктов для получения серии сополимеров, обладающих разными отношениями бутилен : eBHDB в структуре сложного полиэфира. В таблице А приведены полученные соотношения и соответствующие молекулярные массы, температуры стеклования и остатки после термического разложения.

В таблице А показано, что по сравнению с примером 2 путем добавления бутандиола (BDO) в качестве второго диольного компонента можно обеспечить более значительные молекулярные массы.

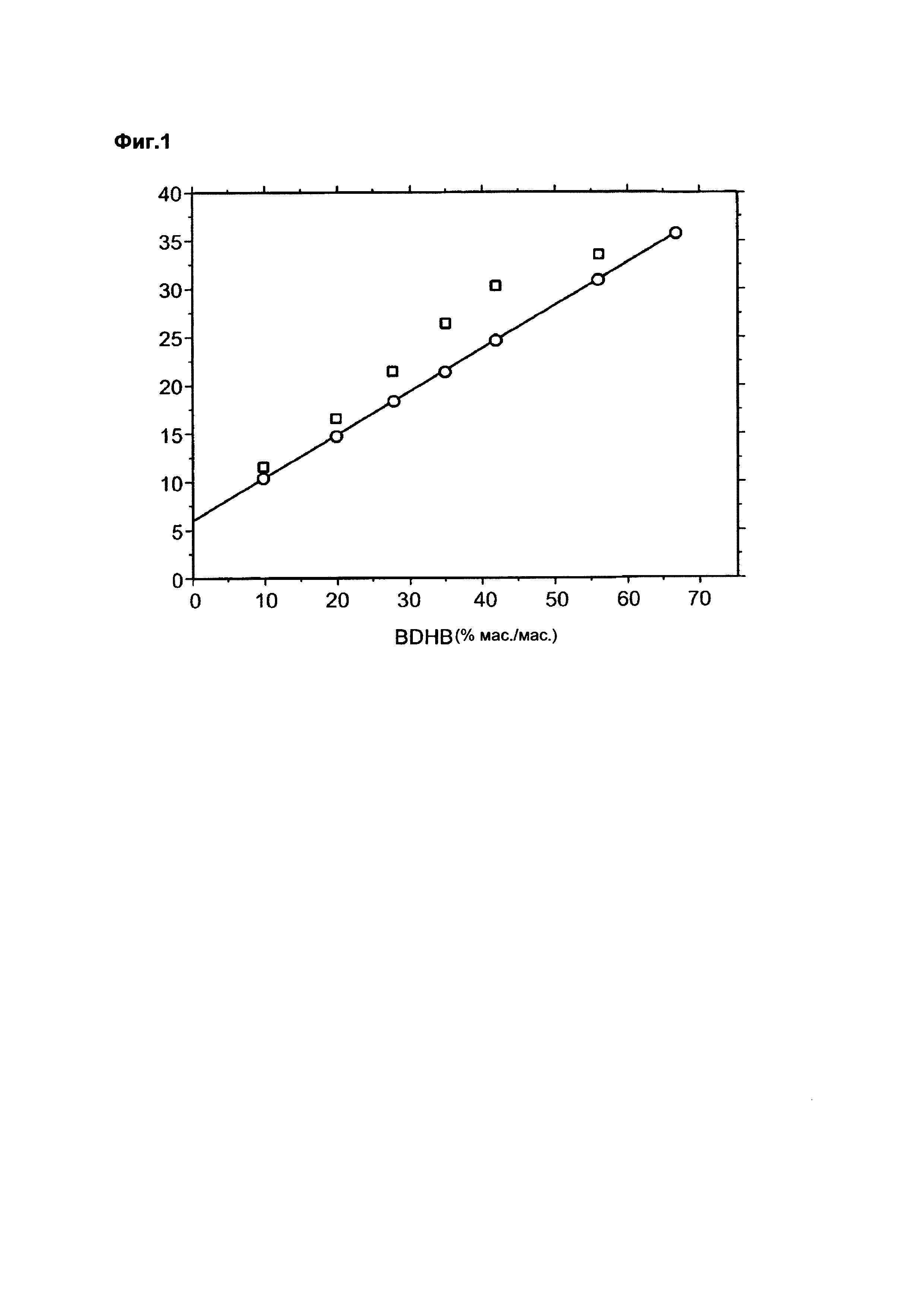

Кроме того, на фиг. 1 показано, что степень обугливания сложных полиэфиров, образованных из eBHDB и BDO, больше ожидаемых значений. Последние можно рассчитать путем использования правила сумм с применением массовых долей eBHDB и BDO при степени обугливания РВТ в качестве нижнего предельного значения и степени обугливания полимера примера 1 в качестве верхнего предельного значения. Это является неожиданным с учетом того факта, что известно, что обычно сложные полиэфиры типа РВТ характеризуются очень низкой степенью обугливания вследствие использования BDO. Увеличенная степень обугливания, наблюдающаяся для содержащих eBHDB и BD сложных полиэфиров, видимо, обусловлена улучшенной полимеризацией eBHDB в присутствии BD.

1H-ЯМР проводили при 400 МГц с триметилсиланом в качестве стандарта. Соединение примера 1 и 2 растворяли в дейтерированном хлороформе, все остальные соединения примеров растворяли в гексафтор-2-пропаноле.

2Анализ молекулярной массы проводили с помощью SEC. Хроматографию проводили на трех колонках (HFIP-LG Guard и 2х PL HFIPGel) при 40°С и скорости потока элюента гексафтор-2-пропанола (+ 0,05% трифторацетата калия), равной 1 мл/мин. Для калибровки использовали стандарты РММА (PSS) с молекулярной массой М=800-1820000 г/моль. Образцы растворяли в элюенте (1,5 мг/мл) и фильтровали с помощью Millipore Millex FG (0,2 мкм).

3 Температуру стеклования (Tg) определяли с помощью дифференциальной сканирующей калориметрии (DSC). DSC проводили с использованием прибора ТА Instruments Q2000 с использованием количеств образцов, равных от 8 мг до 10 мг. Для начального нагревания образца до 280°С использовали скорость нагревания, равную 20°С/мин. Tg определяли при охлаждении расплава со скоростью, равной 20°С/мин.

На фиг. 1 приведена остаточная масса (по оси y) полимеров, указанных в таблице А, определенная с помощью TGA при температуре, равной 650°С, с использованием скорости нагревания, равной 10°С/мин. Квадратиками указана измеренная степень обугливания, кружками результаты применения правила сумм.

Пример 4

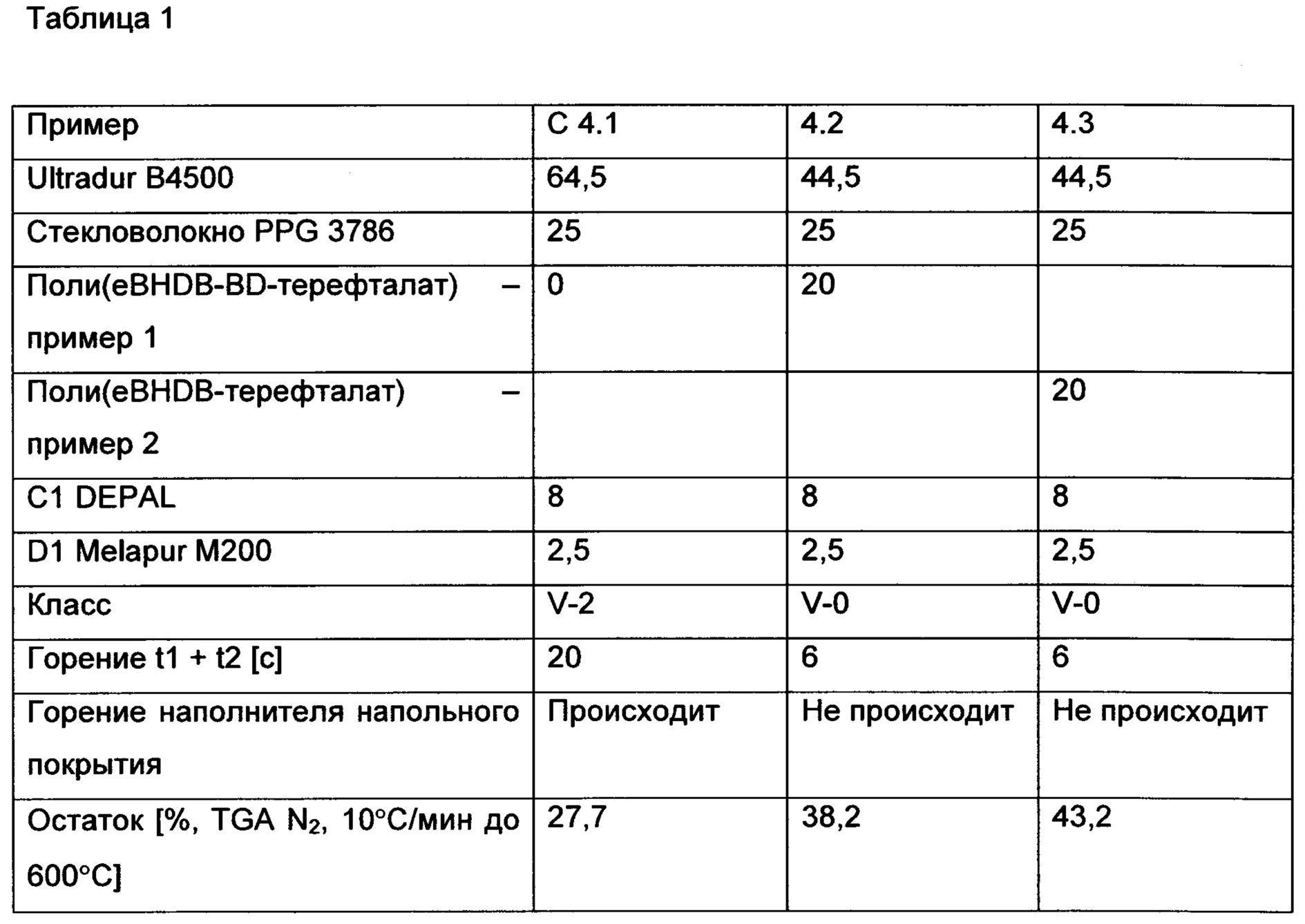

Готовили композиции, указанные в представленной ниже таблице 1, и определяли огнезащитную способность.

Композиции и результаты определений в соответствии с UL94 при 1,6 мм для двух образцов

В таблице 1 показано, что путем добавления 20 масс. % компонента В времена горения значительно уменьшаются и можно обеспечить более высокий класс огнезащитного агента в соответствии с UL94. Кроме того, остаток, образовавшийся в эксперименте TGA, увеличился примерно на 11%.

Пример 5

Готовили композиции, указанные в таблице 2, и анализировали в соответствии с UL94 при 1,6 мм для двух образцов.

В этих примерах использовали компонент В примера 2. Несмотря на отсутствие бутандиольных звеньев, полимеры можно было смешать с РВТ с помощью экструзии и получить однородные образцы. В соответствии с большим количеством eBHDB обугливание было весьма эффективным.

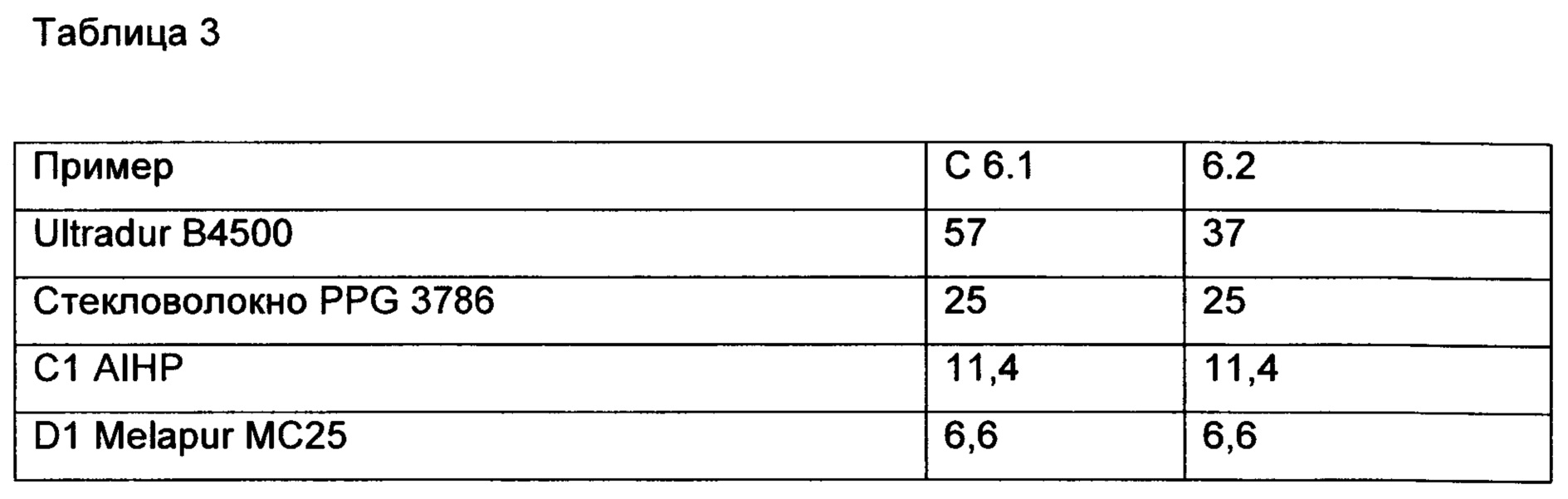

Пример 6

Готовили композиции, указанные в приведенной ниже таблице 3, и анализировали в соответствии с UL94 при 1,6 мм для двух образцов.

Пример 7

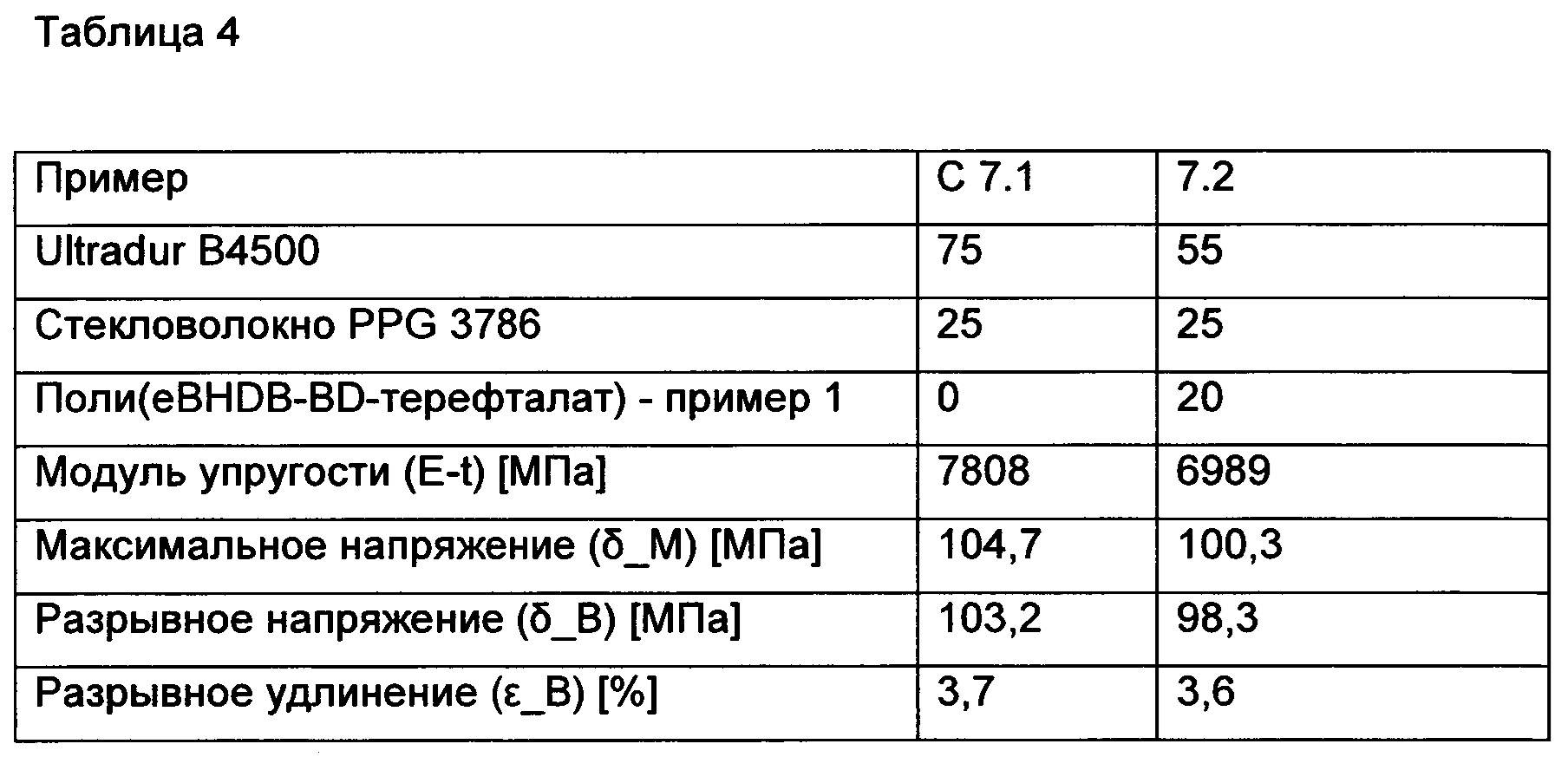

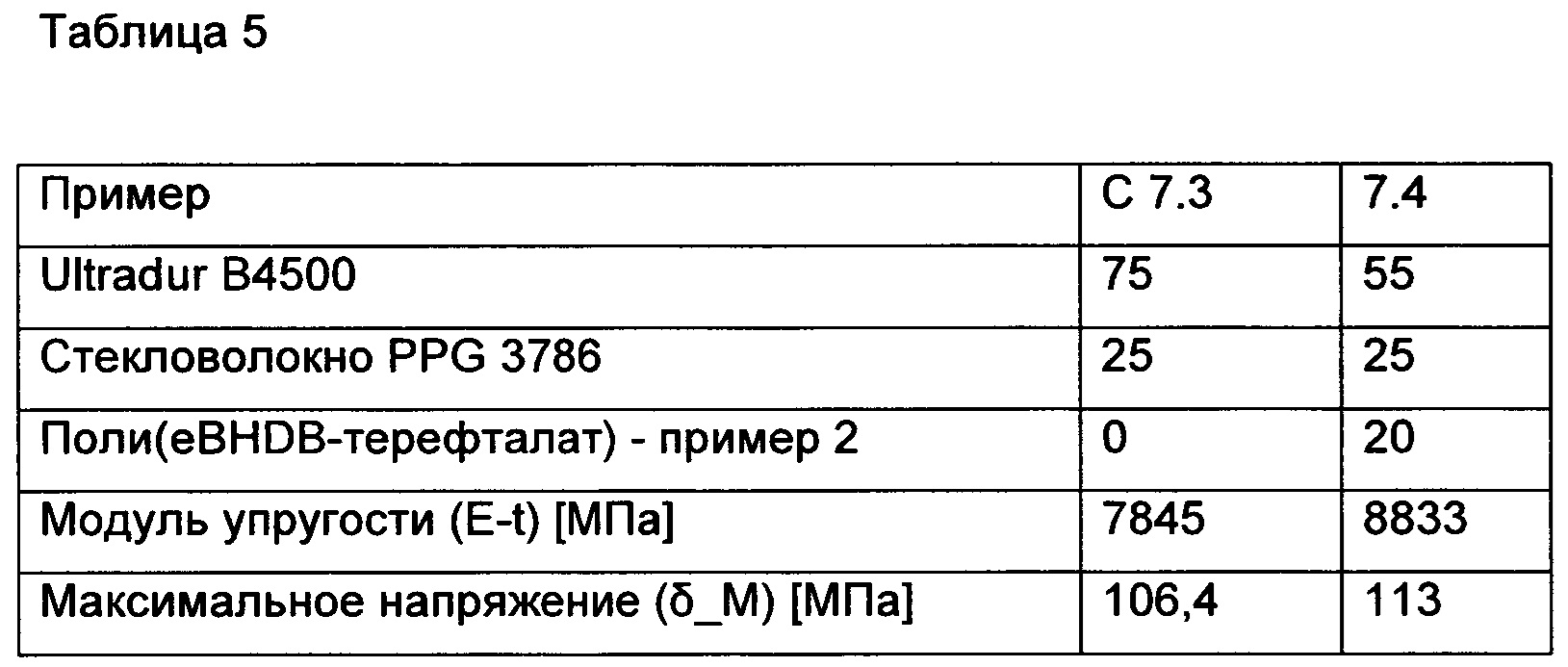

Испытание на разрыв в соответствии со стандартом ISO527-2/1ВА/2 (5 образцов)

В таблице 4 показано, что при добавлении поли(еВНОВ-BD-терефталата) не происходит существенного ухудшения механических характеристик.

Механические характеристики показывают, что при добавлении поли(eBHDB-терефталата) смесь, соответствующая настоящему изобретению, характеризуется большей жесткостью и более значительным максимальным напряжением, тогда как разрывное удлинение уменьшается по сравнению со случаем добавления поли(eBHDB-BD-терефталата).

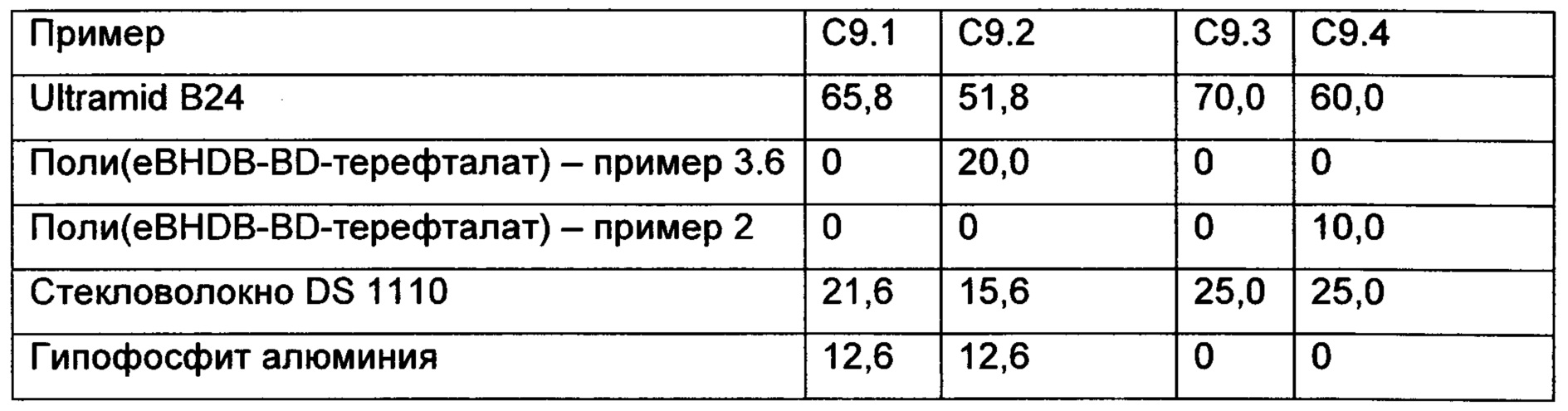

Пример 8

Сопоставление С7.1 с С3.1 показывает, что использование поли(eBHDB-BD-терефталата) - пример 3.3 вместо РВТ приводит к лучшей огнестойкости.

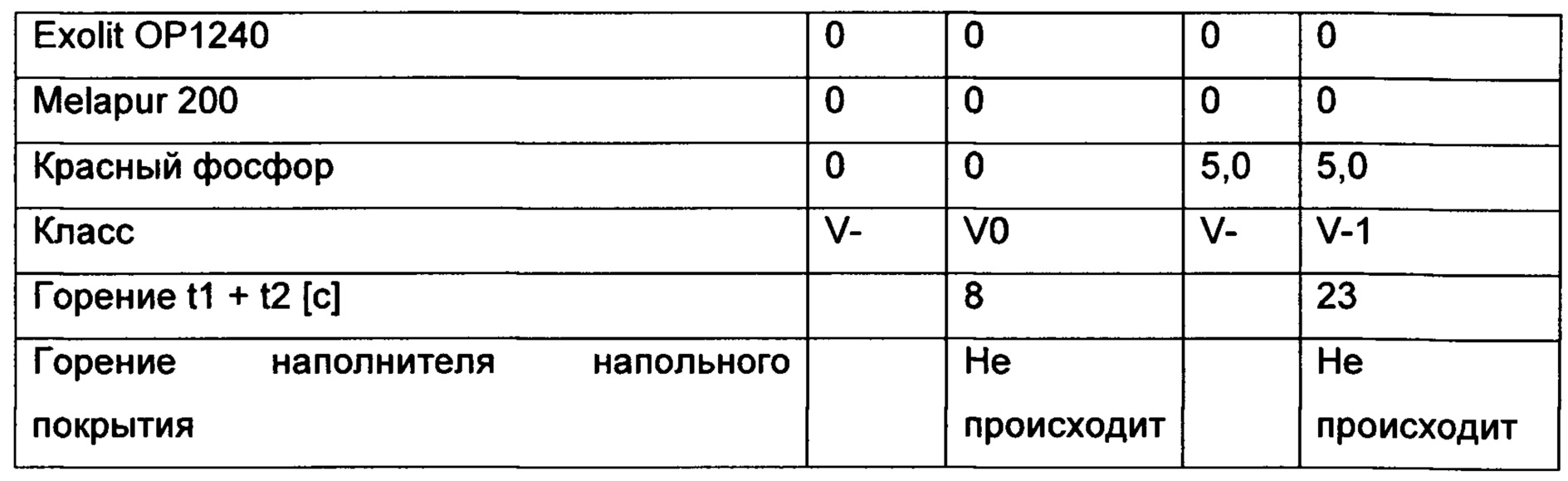

Пример 9

Пример 9 показывает, что смешивание в расплаве РА6 с основанным на eBHDB сополимером сложного полиэфира может значительно улучшить огнестойкость. С9.2 обладает классом V0 и легко обрабатывается. С9.4 показывает, как огнезащитный эффект красного фосфора, обычно использующегося в РА66, но не в РА6, улучшается при смешивании в расплаве РА6 с продуктом примера 2.

Реферат

Настоящее изобретение относится к огнезащитной термопластичной полимерной формовочной композиции. Указанная композиция содержит а) от 0,1 до 99,8 мас.% по меньшей мере одного термопластичного полимера, b) от 0,1 до 99,9 мас.% по меньшей мере одного термопластичного сложного полиэфира, содержащего 1,2-бис[4-(2-гидроксиэтокси)фенил]этаноновые звенья, с) от 0,1 до 50 мас.% по меньшей мере одной огнезащитной добавки, d) от 0 до 25 мас.% по меньшей мере одного огнезащитного синергиста, отличного от компонента с), е) от 0 до 60 мас.% стекловолокон, f) от 0 до 30 мас.% по меньшей мере одной дополнительной добавки. Указанный термопластичный сложный полиэфир основан на одной ароматической дикарбоновой кислоте, 1,2-бис[4-(2-гидроксиэтокси)фенил]этаноне и на одном алифатическом С-С-диоле в качестве мономеров. Молярное отношение 1,2-бис[4-(2-гидроксиэтокси)фенил]этанона к диолу составляет от 0.1:0,9 до 0,95:0,05. Полученная огнезащитная композиция обладает улучшенными огнезащитными характеристиками, а также уменьшенным количеством огнезащитных добавок и огнезащитных синергетиков, таких как соли металлов фосфиновой кислоты, производные меламина и оксиды металлов. 6 н. и 8 з.п. ф-лы, 1 ил., 6 табл., 9 пр.

Формула

Документы, цитированные в отчёте о поиске

Огнестойкая полимерная композиция

Комментарии