Способ периодической очистки загрязненной или сточной воды и устройство для его осуществления - RU2097339C1

Код документа: RU2097339C1

Чертежи

Описание

Изобретение относится к способу и устройству для чередующейся обработки загрязненной и/или сточной воды путем биологической очистки и, если необходимо также с помощью химической очистки.

Устройство для этой цели состоит из обычного сепаратора отстоя или уравнительного резервуара и реакционного оборудования, называемого реактором. Процесс очистки основывается на современной технологии, которая в литературе называется системой последовательных периодических реакторов (SBR) (Sequencing Batch Reactor Technology).

SBR осуществляется таким образом, что в реакционное оборудование, содержащее активный осадок, загружается загрязненная или сточная вода для ее обработки по определенному циклу, после чего

цикл

повторяют с новой загрузкой загрязненной воды. В соответствии с известной технологией рабочий цикл обычно можно представить следующим образом:

заполнение оборудования загрязненной водой;

обработка загрязненной воды воздухом (аэрация);

осаждение;

отвод чистой воды; и

отвод избытка осадка (не обязательно при каждом цикле).

В

соответствии с

изобретением технология SBR модифицирована таким образом, что сепаратор для отделения осадка или любой другой уравнительный резервуар, выполнен в сочетании с реактором, посредством

чего он должен

удерживать вышеуказанный реактор при некотором повышенном давлении. Для этих целей используется воздуходувное оборудование, например, некоторые виды компрессора, или боковой

вентилятор. Вышеуказанное

воздуходувное оборудование используется:

для обработки активного осадка в реакторном резервуаре воздухом (для аэрации);

для создания повышенного давления в

реакторном резервуаре, и

это повышенное давление используется для отвода чистой (очищенной) воды из резервуара, а также для отвода активного осадка, например, при рецикле вышеуказанного осадка в

сепаратор для осаждения;

для закрывания сливного вентиля между осаждающим сепаратором и реактором;

для смешения дозированных количеств флокулирующих и/или осаждающих химикатов.

Таким образом вышеуказанное воздуходувное оборудование представляет собой основной источник энергии для всей системы и это является основой для простоты и безопасности работы всего процесса и причиной, почему этот процесс приемлем для небольших установок, за которыми только изредка наблюдают.

Путь, которым в реакторе устанавливают и используют повышенное давление, составляет основу изобретения. В соответствии с настоящим способом в реакторном резервуаре монтируют одну или более напорных труб для отвода чистой (очищенной воды). Нижнее отверстие вышеуказанной трубы или труб устанавливают на уровне, который находится ниже уровня чистой воды после осаждения загрязненной, а верхнее отверстие вышеуказанных труб монтируют вместе с выходным отверстием из реактора, например, вместе с переливным выходным отверстием. Высокий уровень выходного отверстия для чистой воды представляет собой преимущество, которое состоит в том, что чистая вода может стекать к месту окончательной выгрузки без необходимости использования насоса. Кратковременное повышение столба воды в напорной трубе выше уровня жидкости в реакторном резервуаре соответствует необходимому давлению в реакторном резервуаре для выдавливания чистой воды. При последующем открывании соединения между реактором и сепаратором или другим сосудом имеющаяся остаточная разность давлений достаточна для передавливания части избыточного отстоя назад в сепаратор или какое-либо другое место, приемлемое для хранения.

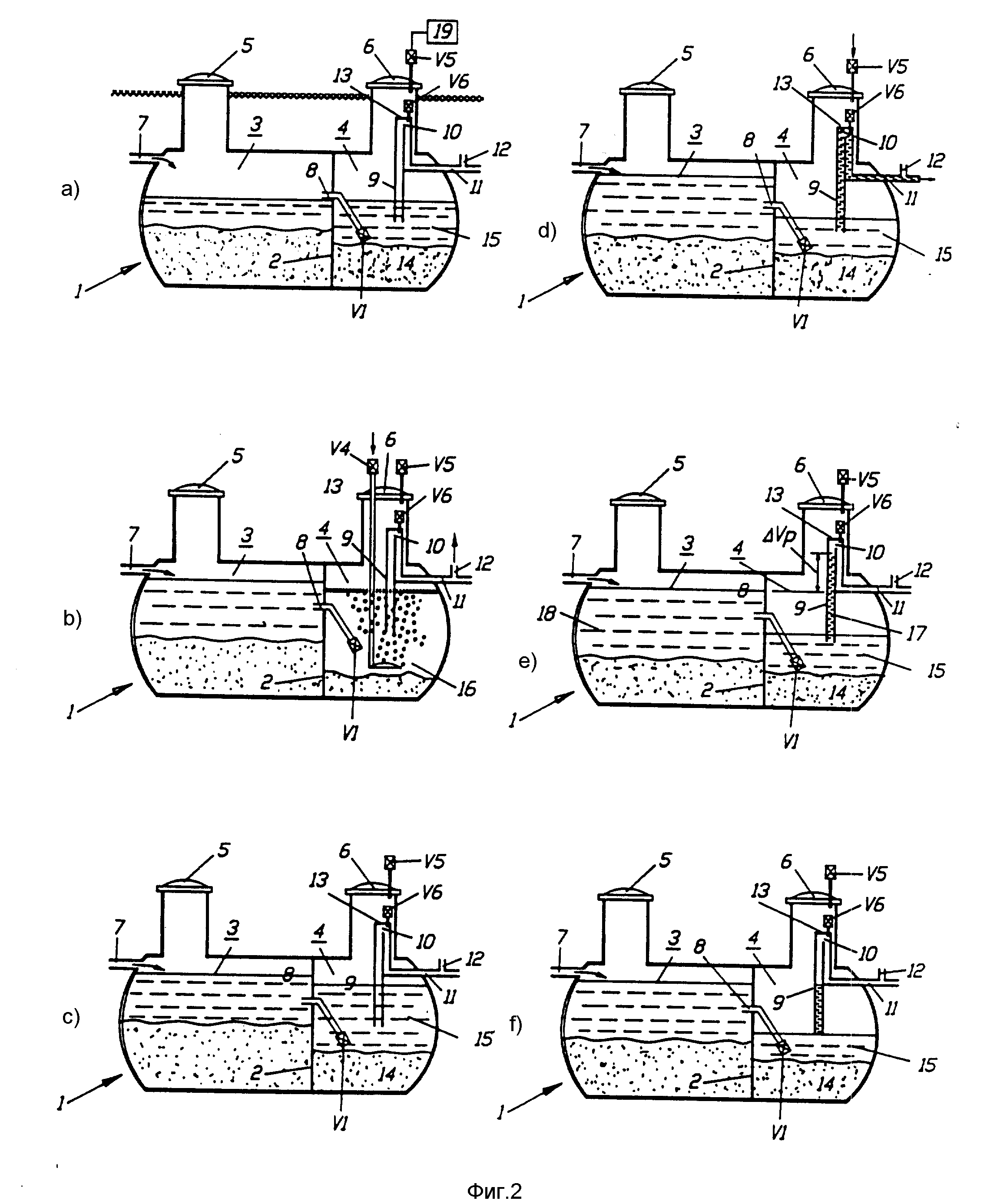

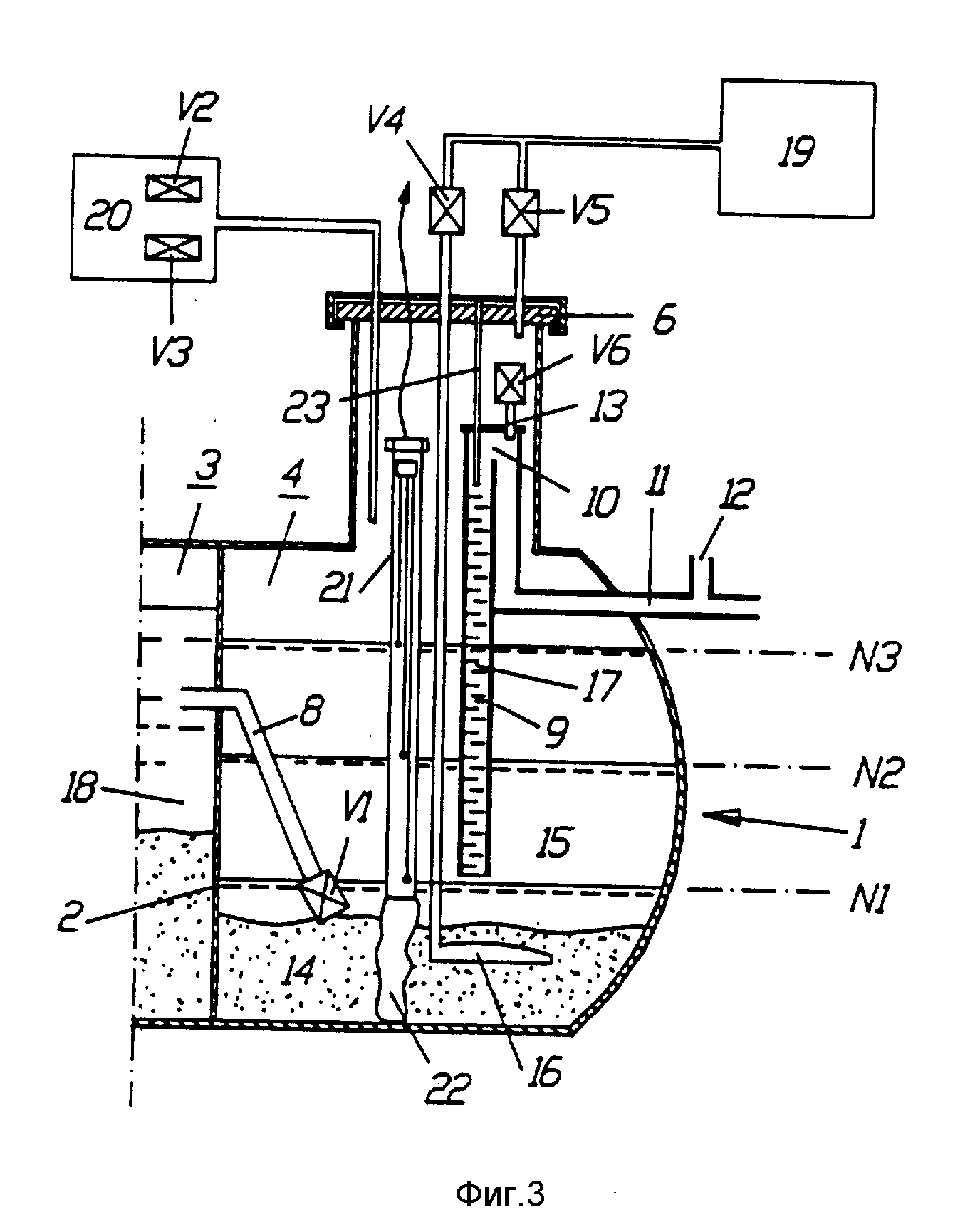

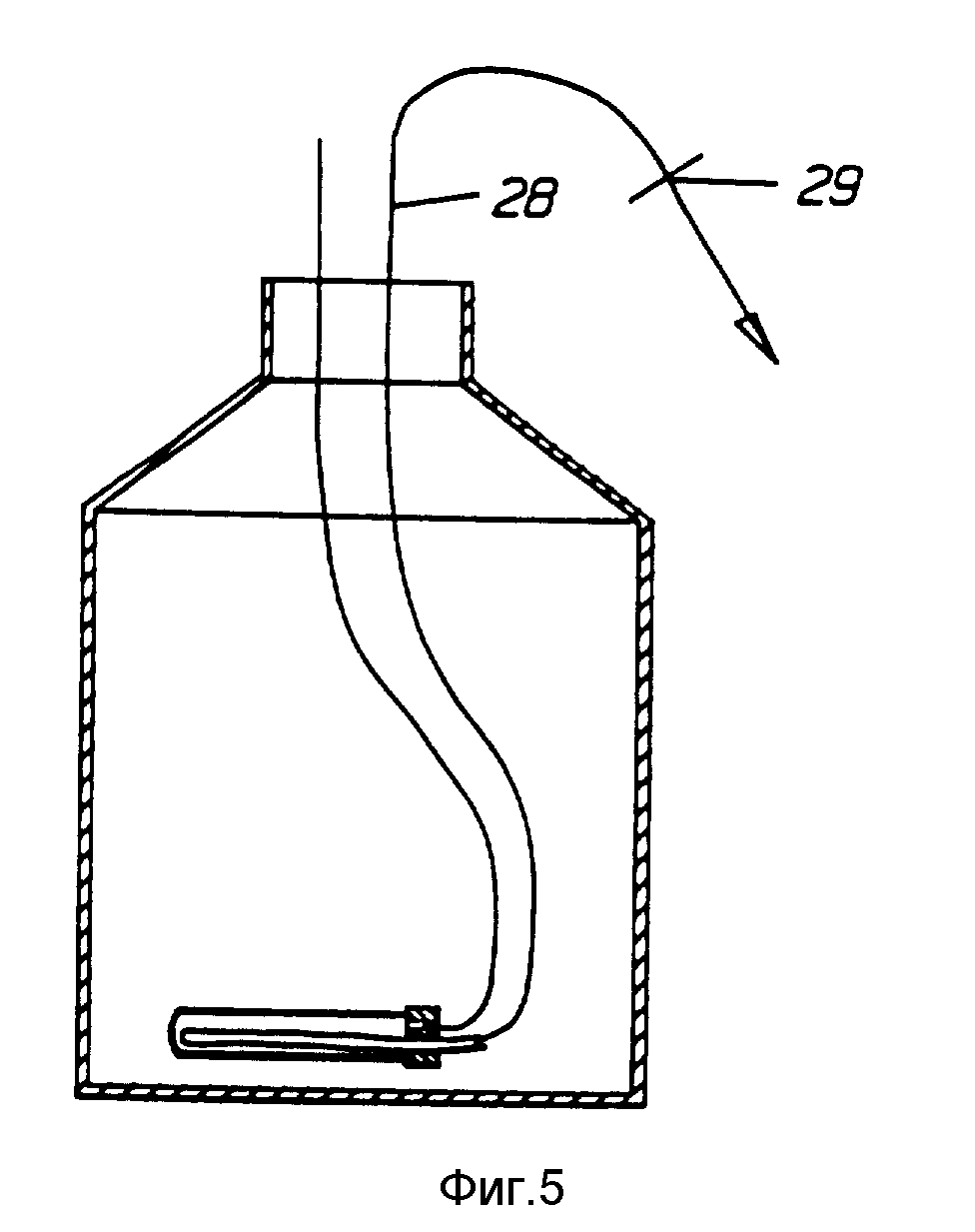

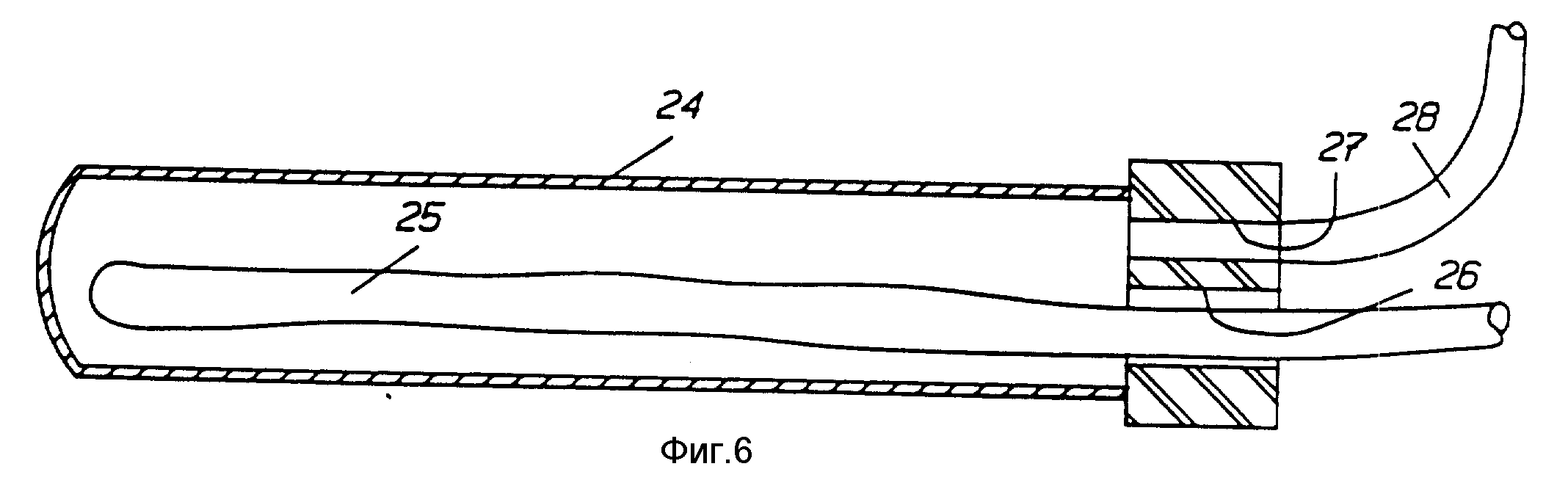

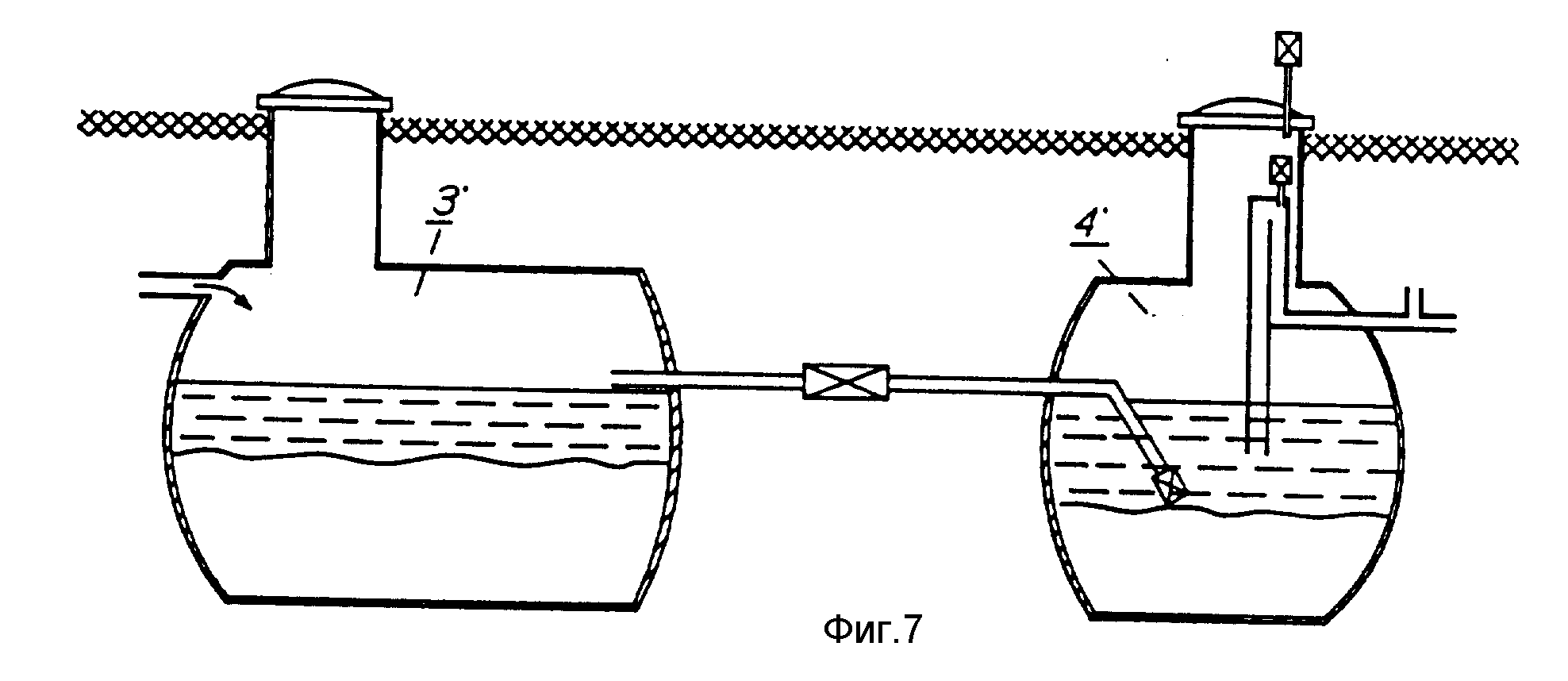

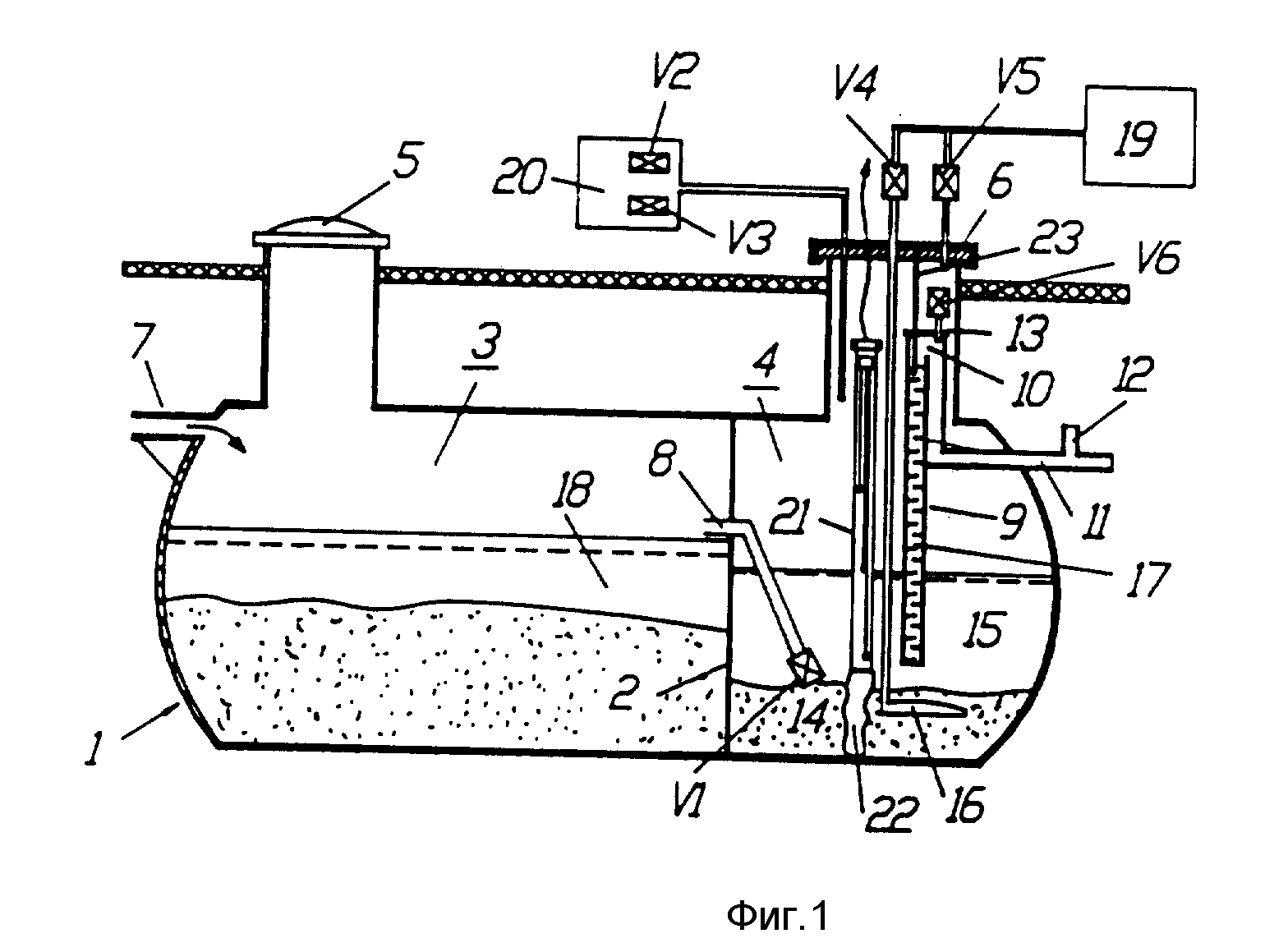

На фиг. 1 схематично показано вертикальное поперечное сечение установки, выполненной в соответствии с изобретением; на фиг. 2 a f поперечное сечение рабочей последовательности, состоящей из шести различных стадий рабочего цикла в установке, выполненной в соответствии с изобретением, которая включает сепаратор для отделения отстоя и реакторный резервуар; на фиг. 3 - устройство реакторного резервуара указанной выше установки, более детально; на фиг. 4 контролирующий элемент установки, схематично; на фиг. 5 - оборудование дозирующее химикаты, которое используется в установке изобретения; на фиг. 6 дозирующее устройство на фиг. 5, в увеличенном масштабе; на фиг. 7 альтернативное исполнение установки на фиг. 1, 2; на фиг 8. альтернативное исполнение устройства на фиг. 3.

В простом, но предпочтительном выполнении изобретения установка очистки состоит из единственного резервуара, который с помощью внутренней стенки 2 разделен на две части, большая из которых в этом случае называется сепаратором для отделения осадка 3, а меньшая часть 4 представляет собой реактор 4. В случае больших установок, которые показаны на фиг. 7, может быть предпочтительным использование двух разделительных резервуаров, установленных рядом. Для еще больших установок или для установок другого типа может быть приемлемо использование применявшегося ранее в таких процессах сепаратора для отделения осадка с устройствами для декантирования, причем слив осуществляется в рассматриваемую установку, и установленный далее резервуар будет выполнять функцию уравнительного резервуара. Такие большие установки могут быть смонтированы с использованием нескольких реакторов 4, присоединенных к одному и тому же уравнительному резервуару. Ниже определение "сепаратор для отделения осадка" относится к сепараторному резервуару для отделения осадка/уравнительному резервуару.

На фиг. 2 a f схематично показано поперечное сечение предпочтительного воплощения очистительной установки, работающей по заранее определенным стадиям процесса очистки. В представленном простом воплощении изобретения сепаратор для отделения осадка 3 и реактор 4 составляют общий резервуар 1 и отделены друг от друга с помощью внутренней стенки 2. Сепаратор предпочтительно снабжают крышкой 5 для того, чтобы обеспечить возможность откачивания осадка и проведения ремонтно-профилактических работ. Реактор должен иметь плотно прилегающую крышку для создания в реакторе избыточного давления и проведения ремонтно-профилактических работ. Сепаратор для отделения осадка 3 имеет входное отверстие 7 для загрязненной воды из нескольких мест для ее хранения и выходное отверстие в виде шланга или трубы, направленного в реакторную часть 4. Уровень выходного отверстия сепаратора для отделения осадка 3 соответствует предпочтительному объему в резервуаре. Также предпочтительным является наличие расположенного на более высоком уровне выходного отверстия в виде сливного отверстия (не показано), которое может обеспечить прохождение загрязненной воды через реактор в случае очень большого потока загрязненной воды или тогда, когда реактор должен быть опорожнен или очищен. Выходное отверстие 8 реактора 4 выполняется на уровне, который соответствует объему активного осадка, который всегда должен оставаться в реакторе 4 в качестве гарантии безопасной очистки. Выходное отверстие 8 реактора 4 выполняется на уровне, которые соответствует объему активного осадка, который всегда должен оставаться в реакторе 4 в качестве гарантии безопасной очистки. Выходное отверстие выполняется с вентилем V1, который будет описан ниже.

В реакторной части 4 находится напорная труба, которая в изобретении выполняет важную функцию. Следует подчеркнуть, что вышеуказанная напорная труба 9 устанавливается преимущественно вертикально и ее открытый нижний конец находится на уровне, на котором будет находиться чистая (очищенная) вода после стадии осаждения. Верхнее отверстие трубы может быть выполнено в виде сливного отверстия 10, направленного к выходному отверстию 11, через которое чистая вода выходит из установки. Если необходимо, то вышеуказанное выходное отверстие 11 может быть выполнено с вентиляционной трубой 12. При осуществлении воплощения изобретения необходимо верхнее уплотнение напорной трубы 9 и сливного выходного отверстия 10, через которое предпочтительно может проходить выходное отверстие для воздуха 13, регулируемое вентилем V6. С другой стороны, конечно может быть выполнено воздушное выходное отверстие для окружающего воздуха через стенку реактора. В этом случае вентиляционная труба 12 на выходном отверстии для чистой воды может отсутствовать.

В еще одном воплощении изобретения, которое не приведено на чертежах, напорная труба 9 может быть выведена наружу. В этом случае нет необходимости предусматривать герметизирующее выходное отверстие 13.

Обработка загрузки загрязненной или сточной воды в соответствии с технологией SBR, используемой в изобретении, может быть осуществлена в соответствии с шестью стадиями, показанными на фиг. 2 a f.

Стадия 1.

На фиг. 2 a показано как реактор, содержащий активный осадок 14, наполняется загрязненной водой 15 из сепаратора 3. Вентиль V1 открывается для того, чтобы загрязненная вода попала в реактор, а вентиль V6 открывается для того, чтобы в процессе подачи загрязненной воды из реактора 4 выходил воздух.

Стадия 2.

На следующей стадии, приведенной на фиг. 2 b, показано введение воздуха в реактор 4, который предпочтительно вводится с помощью известного оборудования для аэрации 16 с резиновой мембраной. Процесс подачи воздуха более подробно описывается ниже. Вентиль V6 все еще остается открытым для того, чтобы воздух мог выходить из реактора 4. Вентиль V1 может быть закрыт, или его можно закрыть позднее, например, приблизительно за 15 мин до прекращения аэрации. В последнем случае, который показан на фиг. 2 b, во время рабочего цикла в реактор может поступить больше загрязненной воды. Обычно осаждающее и флокулирующее вещество добавляется в реактор, предпочтительно одновременно с закрытием вентиля V1.

Стадия 3.

На фиг. 2 c показана следующая стадия цикла, которая представляет собой стадию седиментации. В заявляемых условиях активный осадок 14 оседает на дне реактора 4.

Стадия 4.

На фиг. 2 d показано каким образом сжатый воздух вводится через вентиль V5 для обеспечения выгрузки уже обработанной воды. Вентиль V6 закрывается и в реакторе 4 создается повышенное давление. Уровень чистой воды в напорной трубе 9 поднимается в зависимости от величины давления в реакционной камере и вытекает через отверстие 11.

Стадия 5.

На фиг. 2 e показана ситуация сразу после открытия вентиля V1. В этом случае в реакторном резервуаре имеет место разность давлений Δ Vp, и это видно из величины, на которую столб воды 17 в напорной трубе выше уровня воды 18 в сепараторе для отделения осадка 3. Эта разность давлений D Vp используется для подачи избытка осадка из реактора 4 назад в сепаратор 3.

Стадия 6.

На фиг. 2 f показана ситуация, когда разность давлений Vp достигает нуля и вентили V1 и V6 открываются. Когда выполняются эти условия, реактор снова наполняется новой порцией загрязненной воды 15, как это показано на фиг. 2 a, и цикл завершается.

На фиг. 3 более подробно показано строение реакторного резервуара 4. Также на фиг. 3. реакторный резервуар представлен единым с сепаратором и отделен от него внутренней стенкой 2. Соединительный шланг или трубопровод служит для заполнения реактора 4 загрязненной водой на первом этапе (стадия 1). То же соединяющее устройство 8 используется для возвращения избытка суспензии 14 из реактора 4 в сепаратор (стадия 5). Вентиль V1, который в предпочтительном воплощении устанавливается внизу шланга 8, может быть выполнен в виде сливного вентиля, приводимый в работу с помощью сжатого воздуха, что известно в данной области.

На фиг. 3 также показана напорная труба, сливное отверстие 10, выходное отверстие 11 с трубопроводом для выхода воздуха 12 и крышкой 13 на напорной трубе 9, а также вентиль V1, который закрывается, когда с помощью компрессора или воздуходувного оборудования 19 в реакторе 4 создается избыточное давление. В реакторе также показано приспособление 16 с мембраной для подачи воздуха, в которое подается сжатый воздух через вентиль V4. Также показан контейнер 20 для вызывающих осаждение и флокуляцию химикатов и установленное на его днище дозирующее оборудование, состоящее из двух дозирующих труб. Дозаторами управляют с помощью вентилей V2 и V3. Давление в реакторе поднимают с помощью воздуходувного оборудования через вентиль V5.

При проведении процесса очистки необходимо использование индикатора уровня, например, погружного типа, показанного на фиг. 3, с индикаторными стержнями для трех уровней N1, N2 и N3. Индикатор уровня устанавливается в герметично закрытой трубке 21, предпочтительно из PVC пластмассы, внизу которой устанавливается резиновая манжета для выравнивания давления 22. Трубка 21 и резиновая манжета 22 содержит чистую воду, имеет тот же уровень поверхности, что и загрязненная вода 15 в реакторе. Контрольные сигналы индикатора уровня предпочтительно поступают на контролирующий элемент, так называемый PLC. Программируемый логический регулятор. Даже в случае наиболее простого воплощения изобретения программируемый логический регулятор имеет достаточное число входов, выходов и расчетных функций, для того чтобы иметь возможность контролировать различные типы процессов, которые могут представлять интерес с точки зрения технологии SBR. PLC позволяет непосредственно управлять набором электрических воздушных вентилей LV1, LV2, LV3 и LV6, которые в свою очередь, приводят в действие большие вентили V1, V2, V3 и V6. Вентили V4 и V5 предпочтительно приводятся в действие непосредственно PLC.

В предпочтительном простом воплощении при разделении для внутреннего использования (на чертежах не показано) функцию индикатора уровня и PLC может выполнять реле времени.

На фиг. 3 также показана труба для отбора проб 23, проходящая через крышку 6, и герметизирующая крышка 13, опускающаяся до уровня напорной трубы и обеспечивающая возможность отбирать пробы чистой воды 17, когда эта вода поступает в напорную трубу. Отбор проб можно проводить вручную или автоматически. Установка предпочтительно должна иметь прибор для измерения давления в реакторе, а также в трубопроводе мембранного приспособления для подачи воздуха 16 и славном вентиле V1. Прибор для измерения давления также может быть соединен с PLC для подачи сигнала тревоги при слишком высоком давлении.

Для обеспечения работы реактора воздуходувное оборудование 19 должно обеспечивать давление только приблизительно 0,1 0,2 бара. Это давление, которое соответствует 1 2 м водного столба, является достаточным для того, чтобы вода протекала в реактор и из него. Примером особенно приемлемого для таких целей воздуходувного оборудования является боковой вентилятор, который может обеспечить давление приблизительно 0,3 бара. Этого давления достаточно для проведения аэрации реакторного резервуара, содержащего воду с уровнем 2,5 м, если в этом случае используется аэрирующее устройств с резиновой мембраной, которое работает при давлении 0,05 бар. Этого давления также достаточно для надежного закрывания сливного вентиля V1 при погружении его на глубину приблизительно 1,5 м.

В предпочтительном воплощении изобретения такое воздуходувное оборудование обеспечивает давление в реакторе 4, когда чистая вода 17 должна быть слита, когда избыток суспензии 14 должен быть возвращен из реактора 4 в сепаратор или какой-либо другой сосуд, когда вода 15 должна быть обработана воздухом, когда сливной вентиль V1 между сепаратором для отделения осадка и реактором 4 должен быть закрыт, а также когда химикаты 20 должны быть смешаны с загрязненной водой 15 в реакторе 4.

На фиг. 5 и 6 показан пример дозирующего устройства для химикатов, которые образуют осаждающиеся и флокулирующие вещества для загрязненной воды. Дозирующее приспособление выполнено таким образом, чтобы его можно было установить на днище сосуда, содержащего вышеуказанные химикаты. Дозирующее устройство должно иметь внутренний объем, соответствующий количеству, достаточному для обработки порции загрязненной воды в реакторе. Устройство состоит из закрытой трубки 24, содержащей резиновую манжету 25, которая немного выходит за пределы отверстия трубки 24. На патрубке трубки 24 также находится всасывающее отверстие для подачи сжатого воздуха в резиновую манжету 25 и для введения химикатов в камеру трубки 24, когда резиновая манжета 25 не заполнена воздухом. Также предусматривается проход 27 для выходного шланга 28, по которому химикаты подаются в загрязненную воду реактора. Когда резиновая манжета 25 наполнена воздухом, она вначале закрывает всасывающее отверстие 26 для химикатов, а затем подает вышеуказанные химикаты в реактор 4 через шланг 28. На шланге 28 может быть смонтировано запирающее приспособление 29 для предупреждения свободного перетекания химикатов в реактор. Количество химикатов, поступающих в загрязненную воду, может контролироваться введением резиновой манжеты 25 на различные расстояния от закрытого конца трубки 24.

В установке в соответствии с описанием воплощения изобретения присутствуют два дозирующих вентиля V2 и V3 (фиг. 3), при этом одна вентильная труба расположена таким образом, чтобы она была пустой, если достигается только уровень N2, а другая вентильная трубка должна быть пустой при достижении уровня N3. Вентили V2 и V3 установлены таким образом, чтобы контролировать такое дозирование. Так как не все виды загрязненной воды нуждаются в химической очистке, и если необходимость в ней отсутствует, дозирование химикатов из процесса исключается.

Обычный рабочий цикл изобретения может происходить следующим образом (фиг. 3).

1. Вентиль V1 открывается с началом рабочего цикла. Вентиль V6 открывается и загрязненная вода из сепаратора для отделения осадка перетекает в реактор до установления в нем уровня N2.

2. Аэрация начинается при открывании вентиля V4. Аэрацию обычно проводят в течение приблизительно 2,5 ч. Сливной вентиль V1 может быть закрыт после начала аэрации или немного позднее, однако обычно не позднее, чем за 15-30 мин. до окончания аэрации.

3. При закрытом вентиле V1 вводится в действие дозирующий вентиль V3, а при достижении в реакторе уровня N3 активируется вентиль V3, и в воду в реакторе подаются химикаты.

4. Аэрацию прекращают, закрывая вентиль V4, и одновременно с этим также закрывается вентиль V6. В результате начинается стадия осаждения, которая продолжается в течение приблизительно 45 мин.

5. Слив чистой воды происходит при введении в реактор сжатого воздуха при открытом вентиле V5, посредством чего создается повышенное динамическое давление. Чистая вода сливается до тех пор, пока в реакторе не установится уровень N1 или в течение заранее установленного времени, после чего вентиль V5 снова закрывается.

6. Сливной вентиль V1 открывается и остаточное повышенное давление, которое в данном контексте называется повышенным статическим давлением, приводит к перемещению активного осадка, называемого избытком осадка, в сепаратор для отделения осадка.

Степень безопасности работы установки изобретения очень высока и такая безопасность необходима для небольших установок, на которых невозможно с точки зрения экономики обеспечить непрерывное наблюдение. Механическая работа установки возможна в течение многих лет без соответствующего надзора. С целью обеспечения безопасной работы и для исключения неожиданного разрушения резиновые части сливного вентиля должны проверяться один раз в год. Также предпочтительно осуществлять проверку реактора и удалять при этом отложения на стенках реактора несколько раз в год и также удалять осадок из сепаратора для отделения осадка.

Очистная установка изобретения хорошо подходит для обработки городской загрязненной воды, собираемой от

двух до приблизительно сотни домов. Она также

может быть использована для очистки промышленных отходов, для которых требуется биологическая и химическая очистка. Специальная область применения

относится к ситуациям, при которых различные

количества загрязненной воды появляются в течение различного промежутка времени (дни, недели), например, на туристических базах. В таких местах несколько

реакторов могут быть соединены параллельно

друг с другом и могут вводиться в работу или выводиться из работы по мере повышения или понижения загрузки загрязненной воды соответственно. Уменьшение ВОХ и

уменьшение фосфора может быть рассчитано

до приблизительно 90%

На фиг. 7 показано каким образом установка может быть выполнена из двух элементов, а именно: из сепаратора для отделения осадка

3', который соединяется с одним или

несколькими реакторами 4' с помощью трубы 8'.

На фиг. 8 показано предпочтительное выполнение напорной трубы 9, имеющей приемник для воды, когда под действием статического давления избыток осадка выдавливается из реактора по сигналу реле времени. Как показано на фиг. 8, также возможно в противоположность или дополнительно к расширенной приемной трубке устанавливать одну или несколько дополнительных напорных труб без сливного выходного отверстия, соединенных напрямую с основной напорной трубой 9.

Номера позиций:

1

резервуар;

2 внутренняя

стенка;

3 сепаратора для осадка/уравнительный резервуар;

4 реактор;

5 крышка сепаратора;

6 крышка реактора;

7 входное

отверстие;

8 выходное

отверстие, шланг, труба;

9 напорная труба;

10 сливное отверстие;

11 выходное отверстие;

12 вентиляционная труба;

13

герметизирующая головка;

14

активный осадок в реакторе;

15 загрязненная вода в реакторе;

16 приспособление для аэрации;

17 чистая вода;

18 вода в

сепараторе;

19 воздуходувное

оборудование;

20 сосуд;

21 герметизирующая трубка;

22 резиновая манжета;

23 трубка для отбора проб;

24 запирающая

трубка;

25 резиновая манжета;

26 впускное (всасывающее) отверстие;

27 проход;

28 выходной шланг;

29 запирающее устройство.

Реферат

Использование: для обработки загрязненной и/или сточной воды путем биологической очистки. Сущность изобретения: для периодической биологической и при необходимости химической очистки загрязненной или сточной воды используется сепаратор для отделения осадка и реакторный резервуар. Реакторный резервуар содержит напорную трубу для слива очищенной воды через выходное отверстие реактора под действием повышенного давления, создаваемого в реакторном резервуаре, которое предпочтительно создается с помощью сжатого воздуха, создаваемого с помощью бокового многоканального вентилятора. Избыточное давление также может быть использовано для удаления избытка осадка из реакторного резервуара, например для возвращения избытка осадка в сепараторный резервуар для отделения осадка. 2 с. И 10 з.п. ф-лы, 8 ил.

Комментарии