Антикоррозийный покрывающий состав с высоким содержанием нелетучих компонентов, быстро отверждающийся антикоррозийный покрывающий состав с высоким содержанием нелетучих компонентов, способ покрытия корабля или подобной конструкции, антикоррозийная пленка - RU2357992C2

Код документа: RU2357992C2

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к антикоррозийному составу покрытия с высоким содержанием нелетучих компонентов, высокопрочному быстро отверждающемуся антикоррозийному составу покрытия с высоким содержанием нелетучих компонентов, способу покрытия наружной поверхности корабля с использованием этих антикоррозийных покрывающих составов, антикоррозийной пленке с высоким содержанием нелетучих компонентов и быстро отверждающейся антикоррозийной пленке с высоким содержанием нелетучих компонентов, получающимся из этих антикоррозийных покрывающих составов, кораблю, покрытому этими антикоррозийными покрывающими составами, кораблю, покрытому покрывающей пленкой, полученной по способу покрытия наружной поверхности корабля, и подводной конструкции, покрытой антикоррозийной покрывающей пленкой. Более конкретно, изобретение относится к антикоррозийному покрывающему составу с высоким содержанием нелетучих компонентов эпоксидной антикоррозийной краски, не содержащей гудрона, обладающей отличными свойствами при низком содержании растворителя, способностью отверждения при низкой температуре, антикоррозийными свойствами и межслойным склеиванием, причем их антикоррозийные свойства практически такие же, как у обычных основанных на смолах эпоксидных антикоррозийных красок.

УРОВЕНЬ ТЕХНИКИ

[0002] При обычной окраске кораблей различные части корабля, такие как дно, наружная обшивка, открытая палуба, пустые пространства, кессон, машинное отделение, грузовой трюм, грузовой, отсеки танкера и баки с балластной водой покрываются отдельно антикоррозийными красками различных составов и брендов, затем на полученную пленку антикоррозийной краски иногда наносится связующее покрытие, а на него наносится необрастающая краска, не содержащая олова, или отделочное покрытие, например отделочное покрытие палубы.

[0003] Корабль строится путем отдельного производства различных узлов, которые затем собираются вместе, поэтому окраска должна осуществляться отдельно каждого блока в зависимости от условий работы. Однако в самих отдельных блоках необходимо окрашивать их отдельные части различными покрытиями, и по этой причине окраска становится исключительно сложной, при этом часто происходят ошибки. При таком способе окраски во многих случаях промежуток между использованием различных красок (покрытий) становится большим, и до следующего использования обычные эпоксидные покрытия с отверждением такого типа, при котором используется реакция двух жидкостей, успевают затвердеть и должны отправляться в отходы.

[0004] Если универсальная грунтовка (единственная грунтовка), обладающая отличной стойкостью против атмосферных воздействий, склеиваемостью с различными отделочными покрытиями и устойчивостью против коррозии, используется при строительстве корабля, одна грунтовка может использоваться для всех узлов, поверхности которых подвергаются обработке, и тогда сложность нанесения покрытий, ошибки, потеря составов и т.п. исключаются.

В качестве такой универсальной грунтовки предлагается антикоррозийный покрывающий состав, содержащий эпоксидную смолу, сополимер на основе винилхлорида и отверждающий агент, состоящий из полиамида или его модификаций (например, патентные документы 1 и 2).

[0005] Однако в этом антикоррозийном составе используются эпоксидная смола и отверждающий агент на основе амина в нелетучей форме. Поэтому содержание нелетучих компонентов в составе краски составляет (нелетучие компоненты в объеме) около 60%, а остальной объем составляет растворитель, т.е. около 40%.

Это достаточно высокое содержание, не удовлетворяющее требованиям действующих нормативных ограничений на выделение летучих органических соединений (ограничение на полное выделение растворителей). Другими словами, в связи с тем, что универсальная грунтовка используется в качестве единственной грунтовки для всех узлов и их окрашиваемых частей, общее количество растворителя становится большим, и это оказывает влияние на количество растворителя, выделяемое в окружающую среду. В связи с этим низкое содержание растворителя желательно с точки зрения защиты окружающей среды. С этой точки зрения, а также учитывая ограничения на эмиссию летучих органических веществ (ограничение на полное выделение растворителя), высокое содержание нелетучих компонентов (содержание нелетучих составляющих: 72-100% по объему) преимущественно, потому что содержание растворителя снижается, и вредное влияние на окружающую среду сокращается.

[0006] Для того чтобы окраска кораблей могла проводиться и в зимний период или в холодных регионах, антикоррозийная краска должна отверждаться при низких температурах. Однако обычные антикоррозийные краски имеют различные скорости отверждения в зависимости от температуры, и потому необходимо использовать два типа красок, имеющих различный состав, а именно отдельную краску для летнего периода и краску для зимнего периода. Для того чтобы краска могла использоваться в качестве краски для зимнего периода, добавлялся ускоритель отверждения, такой как третичный амин, и краска приобретала хорошую способность к отверждению при низких температурах и могла использоваться без проблем, но у покрывающей пленки понижалось склеиваемость с различными отделочными покрывающими пленками, антикоррозийные свойства, и т.п.

[0007] В качестве основанной на эпоксидной смоле антикоррозийной краски с высоким содержанием нелетучих компонентов был разработан антикоррозийный покрывающий состав, содержащий жидкую эпоксидную смолу типа бисфенола А и основанного на амине отверждающего агента, в котором используется алифатический полиамин, алициклический полиамин, ароматический полиамин, полиамид и подобные полимеры одиночно или в комбинации (например, как предлагается в патентном документе 3).

Эта антикоррозийная краска с высоким содержанием нелетучих компонентов около 80% по массе и содержанием растворителя около 20% по массе имеет очень низкое содержание растворителя и может использоваться в соответствии с нормативами по летучим органическим соединениям. Кроме того, для повышения отверждаемости при низких температурах в зимний период использовались отверждающие агенты, полученные реакцией Манниха конденсации соединений фенолов, альдегидов и аминов, их аддуктов, отверждающих агентов типа соединений Манниха (фенолкамин), также полученных реакцией Манниха конденсации карданола, альдегидов и соединений аминов, их аддуктов, и т.п. Благодаря использованию этих отверждающих агентов типа соединений Манниха получаются антикоррозийные краски с отличными антикоррозийными свойствами и отверждением при низких температурах.

[0008] Однако, несмотря на использование этих отверждающих агентов типа соединений Манниха, требуются дальнейшие улучшения с целью повышения сопротивляемости эрозии, сцепления с различными отделочными покрывающими пленками и т.п., которые требуются от универсальной грунтовки, в отношении состава антикоррозийной краски, описываемого в патентном документе 3.

В том случае, когда сначала используется антикоррозийная краска, а затем наносится отделочное покрытие на полученную покрывающую пленку, эта операция нанесения отделочного покрытия осуществляется через определенный промежуток времени (временной интервал). В случае рассмотренных выше антикоррозийных красок, они обладают слабым сцеплением с отделочной покрывающей пленкой, если этот интервал значителен. Если интервал перед нанесением отделочного покрытия стремятся сократить, возникают проблемы, связанные с усложнением процесса и неудачами.

Патентный документ 1: японская открытая патентная публикация №211464/998.

Патентный документ 2: японская открытая патентная публикация №259351/1998.

Патентный документ 3: японская открытая патентная публикация № 80564/2002.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, РЕШАЕМЫЕ ИЗОБРЕТЕНИЕМ

[0009] Настоящее изобретение ставит задачу решения таких проблем, которые присущи решениям, известным в уровне техники, и которые указаны выше, и целью настоящего изобретения является создание антикоррозийного покрывающего состава с высоким содержанием нелетучих компонентов (содержание нелетучих компонентов от 72 до 100% по объему), который имеет низкое содержание растворителя и отличные свойства при таком низком содержании растворителя, обладает отличными антикоррозийными свойствами, сопротивляемостью эрозии и склеиваемостью с различными отделочными красками, и который может наноситься на различные части корабля в качестве единственного типа антикоррозийной краски без изменения при переходе от одной части к другой (состав, количественное соотношение компонентов).

[0010] Другое назначение изобретения состоит в предложении антикоррозийного покрывающего состава с высоким содержанием нелетучих компонентов, пригодного для всех сезонов, который может наноситься независимо от сезонов и температур благодаря быстрому высыханию и достаточной жизнеспособности, и который имеет особо отличную отверждаемость при низких температурах (не более 0°С).

[0011] Другим назначением изобретения является создание антикоррозийной краски, не содержащей тяжелых смол, имеющей при нанесении высокое содержание нелетучих компонентов и низкое содержание растворителя, позволяющей проводить нанесение покрытия дважды в день (в 1 день 2 покрытия, 2 покрытия/день), имеющей свойства, определяющиеся высоким содержанием нелетучих компонентов, быстрым отверждением и отверждением при низких температурах, способностью быстро формировать толстые покрывающие пленки, повышать производительность работ при окраске и улучшать окружающую среду для рабочих, формировать покрывающую пленку, имеющую отличные антикоррозийные свойства и межслойное сцепление, обладать антикоррозийными свойствами, близкими к таким свойствам обычных основанных на эпоксидной смоле антикоррозийных красок, содержащих тяжелые смолы, и возможностью использования на различных частях корабля, включая грузовые трюмы и балластные цистерны.

[0012] Еще одной целью изобретения является антикоррозийная покрывающая пленка с высоким содержанием нелетучих компонентов, получающейся из рассмотренного выше антикоррозийного покрывающего состава, и окрашенный корабль, покрытый пленкой, образующейся в процессе окраски его наружных поверхностей.

СРЕДСТВА ДЛЯ РЕШЕНИЯ ПРОБЛЕМ

[0013] Первый антикоррозийный покрывающий состав с высоким содержанием нелетучих компонентов в соответствии с настоящим изобретением представляет собой состав краски, содержащий:

(A) главный компонент, представляющий собой (а1) эпоксидную смолу, и

(B) отверждающий компонент, представляющий собой (b1) алициклический отверждающий компонент на основе амина, причем главный компонент (А) и/или отверждающий компонент (В) содержит, по меньшей мере, одну из следующих добавок (а2) и следующих модификаторов (ab) покрывающей пленки:

[0013] (а2) - по меньшей мере, одна добавка, выбирающаяся из группы, состоящей из (а2-1) реактивного разбавителя, имеющего эпоксидную группу, и (а2-2) модифицированной эпоксидной смолы, и

(ab) по меньшей мере, один модификатор покрывающей пленки, выбирающийся из группы, состоящей из нефтеполимерной смолы, ксилоловой смолы, кумароновой смолы, терпен-феноловой смолы и сополимера на основе винилхлорида.

Вторым антикоррозийным покрывающим составом в соответствии с данным изобретением является состав краски, содержащий:

(A) главный компонент, представляющий собой (а1) эпоксидную смолу, и

(B) отверждающий компонент, представляющий собой (b2) отверждающий компонент типа соединения Манниха,

причем главный компонент (А) и/или отверждающий компонент (В) содержит, по меньшей мере, одну из указанных выше добавок (а2) и указанный выше модификатор (ab) покрывающей пленки.

[0015] В первом и во втором составе в соответствии с данным изобретением желательно, чтобы главный компонент (А) дополнительно содержал (a3) полимеризующийся мономер (мет)акрилата в дополнение к эпоксидной смоле (а1) и "по меньшей мере, одна добавка (а2), выбирающаяся из группы, состоящей из реактивного разбавителя (а2-1), имеющего эпоксидную группу, и (а2-2) модифицированной эпоксидной смолы (а2-2)".

В первом и втором составе в соответствии с данным изобретением преимущественно главный компонент (А) содержит эпоксидную смолу (а1), добавку (а2) или модификатор (ab), и, при необходимости, полимеризующийся мономер (a3) (мет)акрилата (как указывается в Примерах 1-15 и Таблицах 1-2), или главный компонент (А) содержит эпоксидную смолу (а1), добавку (а2) и, при необходимости, полимеризующийся мономер (a3) (мет)акрилата (как указывается в Примерах 16-18 и Таблице 7), и отверждающий компонент (В) содержит модификатор (ab) покрывающей пленки.

[0016] В антикоррозийных покрывающих составах в соответствии с данным изобретением содержание нелетучих компонентов в покрывающем компоненте, формирующем пленку, преимущественно составляет от 72 до 100% по объему, особо преимущественно от 75 до 85% по объему.

Состав грунтового покрытия в соответствии с данным изобретением представляет собой один из рассмотренных выше антикоррозийных покрывающих составов с высоким содержанием нелетучих компонентов.

[0017] Первый антикоррозийный быстро отверждающийся покрывающий состав с высоким содержанием нелетучих компонентов в соответствии с данным изобретением является составом краски, содержащим:

(A) главный компонент, представляющий собой (а1) эпоксидную смолу, и

(B) отверждающий компонент, представляющий собой (b2) алициклический отверждающий компонент на основе амина,

причем главный компонент (А) и/или отверждающий компонент (В) содержит, по меньшей мере, одну из указанных выше добавок (а2) и указанного выше модификатора (ab) покрывающей пленки, и низкокипящий растворитель с точкой кипения не выше 150°С при атмосферном давлении существенно не содержится в составе краски.

[0018] Вторым антикоррозийным быстро отверждающимся покрывающим составом в соответствии с данным изобретением является состав краски, содержащий:

(A) главный компонент, представляющий собой (а1) эпоксидную смолу, и

(B) отверждающий компонент, представляющий собой (b2) отверждающий компонент типа соединения Манниха,

причем главный компонент (А) и/или отверждающий компонент (В) содержит, по меньшей мере, одну из указанных выше добавок (а2) и указанный выше модификатор (ab) покрывающей пленки, и низкокипящий растворитель с точкой кипения не выше 150°С при атмосферном давлении существенно не содержится в составе краски.

[0019] В первом и во втором антикоррозийном составе с высоким содержанием нелетучих компонентов и в первом и во втором антикоррозийном быстро отверждающемся составе с высоким содержанием нелетучих компонентов в соответствии с данным изобретением преимущественно главный компонент (А) дополнительно содержит (a3) полимеризующийся мономер (мет)акрилата в дополнение к эпоксидной смоле (а1) и "по меньшей мере, одну добавку (а2), выбирающаяся из группы, состоящей из реактивного разбавителя (а2-1), имеющего эпоксидную группу, и модифицированной эпоксидной смолы (а2-2)".

[0020] В этих антикоррозийных составах с высоким содержанием нелетучих компонентов содержание нелетучих компонентов, формирующих покрывающую пленку, преимущественно находится в пределах от 72 до 100% по объему, в антикоррозийных быстро отверждающихся составах в соответствии с данным изобретением главный компонент (А) и/или отверждяющий компонент (В) преимущественно содержит растворитель, кипящий при высокой температуре, превышающей 150°С при атмосферном давлении.

В любом из антикоррозийных покрывающих составов с высоким содержанием нелетучих компонентов и антикоррозийных быстро отверждающихся покрывающих составов с высоким содержанием нелетучих компонентов в соответствии с данным изобретением главный компонент (А) преимущественно дополнительно содержится, по меньшей мере, один наполнитель, который выбирается из группы, состоящей сульфата бария, калиевого полевого шпата и титанового белого пигмента.

[0021] В любом из антикоррозийных покрывающих составов с высоким содержанием нелетучих компонентов и антикоррозийных быстро отверждающихся покрывающих составов с высоким содержанием нелетучих компонентов в соответствии с данным изобретением главный компонент (А) преимущественно дополнительно содержит тальк.

В любом из антикоррозийных покрывающих составов с высоким содержанием нелетучих компонентов и антикоррозийных быстро отверждающихся покрывающих составов с высоким содержанием нелетучих компонентов в соответствии с данным изобретением эпоксидная смола (а1) преимущественно является смолой, выбираемой из группы, включающей эпоксидную смолу типа бисфенола А, эпоксидную смолу типа бисфенола AD и эпоксидную смолу типа бисфенола F.

[0022] В любом из антикоррозийных покрывающих составов с высоким содержанием нелетучих компонентов и антикоррозийных быстро отверждающихся покрывающих составов с высоким содержанием нелетучих компонентов в соответствии с данным изобретением реактивный разбавитель (а2-1), имеющий эпоксидную группу, преимущественно является, по меньшей мере, одним веществом, выбираемым из группы, состоящей из фенилглицидилового эфира, алкилглицидилового эфира, глицидилового эфира версатиновой кислоты, эпоксида α-олефина, 1,6-гександиолдиглицидилового эфира, неопентилгликоль-диглицидилового эфира, триметилолпропан-триглицидилового эфира, и алкилфенил-глицидилового эфира.

[0023] В любом из антикоррозийных покрывающих составов с высоким содержанием нелетучих компонентов и антикоррозийных быстро отверждающихся покрывающих составов с высоким содержанием нелетучих компонентов в соответствии с данным изобретением модифицированная эпоксидная смола (а2-2) преимущественно является эпоксидной смолой, модифицированной димерной кислотой и/или эпоксидной смола, у которой ароматическое кольцо гидрировано.

В любом из антикоррозийных покрывающих составов с высоким содержанием нелетучих компонентов и антикоррозийных быстро отверждающихся покрывающих составов с высоким содержанием нелетучих компонентов в соответствии с данным изобретением полимеризующийся мономер (a3) (мет)акрилата преимущественно является монофункциональным или полифункциональным алифатическим мономером (мет)акрилата или полифункциональным ароматическим мономером (мет)акрилата.

[0024] В любом из антикоррозийных покрывающих составов с высоким содержанием нелетучих компонентов и антикоррозийных быстро отверждающихся покрывающих составов с высоким содержанием нелетучих компонентов в соответствии с данным изобретением отверждающий агент (b2) преимущественно является отверждающим агентом типа соединения Манниха, получаемого реакцией Манниха конденсации соединения фенола, альдегида или амина или аддуктом отверждающего агента типа соединения Манниха с эпоксидной смолой.

[0025] Отверждающий агент (b2) типа соединения Манниха также преимущественно получается реакцией Манниха конденсации фенола, альдегида и полиаминоалкилбензола или алициклического полиамина.

[0026] Отверждающий агент (b2) типа соединения Манниха также преимущественно получается реакцией Манниха конденсации фенола, альдегида и одного или более аминовых соединений ксилилендиамина, изофорондиамина, норборнандиамина, диаминодициклогексилметана и бис(аминометил)циклогексана.

Отверждающий агент (b2) типа соединения Манниха также преимущественно получается реакцией Манниха конденсации фенола, альдегида и одного или более аминовых соединений метаксилилендиамина, изофорондиамина, норборнандиамина, диаминодициклогексилметана и бис(аминометил)циклогексана.

[0027] Антикоррозийный быстро отверждающийся покрывающий состав в соответствии с данным изобретением преимущественно формирует покрывающую пленку, имеющую время отверждения не более 8 часов и преимущественно срок годности для применения от 10 до 40 минут.

Первый способ окраски наружной части корабля в соответствии с данным изобретением содержит:

нанесение указанного выше антикоррозийного покрывающего состава с высоким содержанием нелетучих компонентов в качестве грунтовочного покрытия на (i) днище корабля или на (i) днище корабля и (ii) пояс ватерлиний, и

затем нанесение гидролизуемой необрастающей краски, не содержащей оловоорганического полимера, на пленку грунтового покрытия.

[0028] Второй способ окраски наружной части корабля в соответствии с данным изобретением содержит:

нанесение указанного выше антикоррозийного покрывающего состава с высоким содержанием нелетучих компонентов в качестве грунтовочного покрытия на все наружные поверхности корабля, включая (i) днище корабля, (ii) пояс ватерлиний и (iii) наружный борт, и затем нанесение гидролизуемой краски против налипания, не содержащей оловоорганического полимера, на пленку грунтового покрытия, сформированную на (i) днище корабля, (ii) поясе ватерлиний и (iii) наружном борту.

[0029] Третий способ окраски наружной части корабля в соответствии с данным изобретением содержит:

нанесение указанного выше антикоррозийного покрывающего состава с высоким содержанием нелетучих компонентов в качестве грунтовочного покрытия на все наружные поверхности корабля, включая (i) днище корабля, (ii) пояс ватерлиний и (iii) наружный борт,

затем нанесение гидролизуемой краски против налипания, не содержащей оловоорганического полимера, на пленку грунтового покрытия, сформированную на (i) днище корабля или на (i) днище корабля и (ii) поясе ватерлиний и нанесение отделочного покрытия на наружный борт (iii), и

при необходимости нанесение отделочного покрытия для пояса ватерлиний на пояс ватерлиний (ii).

[0030] В способе окраски наружной части корабля в соответствии с данным изобретением преимущественно, чтобы отделочное покрытие для наружного борта состояло, по меньшей мере, из одного покрытия, которое выбирается из покрытия на основе уретана, покрытия на основе эпоксида, покрытия на основе акрила и хлорированного покрытия на основе полиолефина, а отделочное покрытие для пояса ватерлиний состояло, по меньшей мере, из одного покрытия, которое выбирается из покрытия на основе уретана, покрытия на основе эпоксида, покрытия на основе акрила, хлорированного покрытия на основе полиолефина и гидролизуемой краски против налипания, не содержащей оловоорганического полимера.

[0031] В способе окраски наружной части корабля в соответствии с данным изобретением гидролизуемая необрастающая краска, не содержащая оловоорганического полимера, содержит сополимер триалкилсилилового сложного эфира, включающий структурные блоки, производные из триалкилсилилового сложного эфира полимеризуемой ненасыщенной карбоновой кислоты в количестве обычно от 10 до 65 мас.%, имеющие среднее значение молекулярной массы (Mn) от 1000 до 50000.

В способе окраски наружной части корабля в соответствии с данным изобретением гидролизуемая необрастающая краска, не содержащая оловоорганического полимера, преимущественно содержит смолу на основе винила, в которой органическая кислота связана с, по меньшей мере, одним концом боковой цепи через межмолекулярную связь благодаря иону металла (связь соли металла).

[0032] Способ окраски наружной части корабля в соответствии с данным изобретением содержит:

нанесение указанного выше антикоррозийного покрывающего состава с высоким содержанием нелетучих компонентов в качестве грунтовочного покрытия на все наружные поверхности корабля (А), состоящие из (i) днища корабля, (ii) пояса ватерлиний и (iii) наружного борта и всех открытых площадей (В) корабля, расположенных на верхней палубе, включая собственно (iv) палубу и (v) надстройки,

затем нанесение гидролизуемой необрастающей краски, не содержащей оловоорганического полимера, на пленку грунтового покрытия, сформированную на днище (i) корабля или на днище (i) корабля и поясе (ii) ватерлиний, нанесение отделочного покрытия для наружного борта на наружный борт (iii), и нанесение отделочного покрытия для палубы на палубу (iv).

[0033] Способ в соответствии с данным изобретением преимущественно содержит:

нанесение указанного выше антикоррозийного покрывающего состава с высоким содержанием нелетучих компонентов в качестве грунтовочного покрытия на все наружные поверхности корабля (А), состоящие из (i) днища корабля, (ii) пояса ватерлиний и (iii) наружного борта и всех открытых площадей (В) корабля, расположенных на верхней палубе, включая собственно (iv) палубу и (v) надстройки,

затем нанесение гидролизуемой необрастающей краски, не содержащей оловоорганического полимера, на пленку грунтового покрытия, сформированную на днище (i) корабля или на днище (i) корабля и поясе (ii) ватерлиний, нанесение отделочного покрытия для наружного борта на наружный борт (iii), нанесение отделочного покрытия для палубы на палубу (iv) и нанесение отделочного покрытия для надстроек на надстройки (v).

[0034] Способ в соответствии с данным изобретением преимущественно содержит:

нанесение указанного выше антикоррозийного покрывающего состава с высоким содержанием нелетучих компонентов в качестве грунтовочного покрытия на все наружные поверхности корабля (А), состоящие из (i) днища корабля, (ii) пояса ватерлиний и (iii) наружного борта и всех открытых площадей (В) корабля, расположенных на верхней палубе, включая собственно (iv) палубу и (v) надстройки,

затем нанесение необрастающей гидролизуемой краски, не содержащей оловоорганического полимера, на пленку грунтового покрытия, сформированную на днище (i) корабля или на днище (i) корабля и поясе (ii) ватерлиний, нанесение отделочного покрытия для наружного борта на наружный борт (iii), нанесение отделочного покрытия для палубы на палубу (iv), и при необходимости нанесение отделочного покрытия для пояса ватерлиний на пояс (ii) ватерлиний.

[0035] В способе окраски наружной части корабля в соответствии с данным изобретением преимущественно, чтобы отделочное покрытие для наружного борта состояло, по меньшей мере, из одного покрытия, которое выбирается из покрытия на основе уретана, покрытия на основе эпоксида, покрытия на основе акрила и хлорированного покрытия на основе полиолефина, а отделочное покрытие для палубы состояло, по меньшей мере, из одного покрытия, которое выбирается из покрытия на основе уретана, покрытия на основе эпоксида, покрытия на основе акрила и хлорированного покрытия на основе полиолефина.

[0036] В способе окраски наружной части корабля в соответствии с данным изобретением преимущественно, чтобы отделочное покрытие для наружного борта состояло, по меньшей мере, из одного покрытия, которое выбирается из покрытия на основе уретана, покрытия на основе эпоксида, покрытия на основе акрила и хлорированного покрытия на основе полиолефина, отделочное покрытие для палубы состояло, по меньшей мере, из одного покрытия, которое выбирается из покрытия на основе уретана, покрытия на основе эпоксида, покрытия на основе акрила и хлорированного покрытия на основе полиолефина, и отделочное покрытие для надстроек состояло, по меньшей мере, из одного покрытия, которое выбирается из покрытия на основе уретана, покрытия на основе эпоксида, покрытия на основе акрила и хлорированного покрытия на основе полиолефина.

В способе окраски наружной части корабля в соответствии с данным изобретением гидролизуемая необрастающая краска, не содержащая оловоорганического полимера, преимущественно является гидролизуемой краской против налипания, не содержащей оловоорганического полимера, включающей в качестве связующего компонента, по меньшей мере, одну гидролизуемую смолу, выбираемую из группы, состоящей из (i) сополимера триалкилсилилового сложного эфира, (ii) смолы, у которой органическая кислота связана с, по меньшей мере, одним концом боковой цепи смолы на основе винила через межмолекулярную связь благодаря иону металла (связь соли металла), и (iii) сополимера на основе соли металла ненасыщенной карбоновой кислоты.

[0038] В способе окраски наружной части корабля в соответствии с данным изобретением преимущественно, чтобы сополимер (i) триалкилсилилового сложного эфира, содержащийся в гидролизуемой необрастающей краске, включал структурные блоки, производные из триалкилсилилового сложного эфира полимеризуемой ненасыщенной карбоновой кислоты в количестве обычно от 10 до 65 мас.%, преимущественно от 20 до 65 мас.%, имеющие среднее значение молекулярной массы (Mn, измеряема гель-хроматографией GPC в отношении полистирола, на что будут ссылки и в дальнейшем) от 1000 до 50000.

[0039] Способ окраски антикоррозийным быстро отверждающимся покрывающим составом с высоким содержанием нелетучих компонентов в соответствии с настоящим изобретением содержит введение главного компонента (А) и отверждающего агента (В) для составления одного из приведенных выше антикоррозийных быстро отверждающихся покрывающих составов с высоким содержанием нелетучих компонентов в смеситель по различным питающим трубопроводам, их смешивание, затем направление полученного антикоррозийного быстро отверждающегося покрывающего состава с высоким содержанием нелетучих компонентов в распылитель и покрытие выбранной поверхности этой композицией,

[0040] Первая антикоррозийная покрывающая пленка с высоким содержанием нелетучих компонентов в соответствии с настоящим изобретением формируется из любого из указанных выше антикоррозийных покрывающих составов с высоким содержанием нелетучих компонентов.

Вторая антикоррозийная быстро отверждающаяся покрывающая пленка с высоким содержанием нелетучих компонентов в соответствии с настоящим изобретением формируется из любого из указанных выше антикоррозийных быстро отверждающихся покрывающих составов с высоким содержанием нелетучих компонентов.

Первый окрашенный корабль в соответствии с настоящим изобретением является кораблем, покрытым антикоррозийной покрывающей пленкой с высоким содержанием нелетучих компонентов (первая покрывающая пленка), сформированной из любого из указанных выше антикоррозийных покрывающих составов с высоким содержанием нелетучих компонентов.

[0041] Первый окрашенный корабль в соответствии с настоящим изобретением является преимущественно кораблем, покрытым покрывающей пленкой, сформированной одним из указанных выше способов окраски наружных частей корабля.

Открытая палуба, грузовой танк, балластная цистерна покрываются антикоррозийной покрывающей пленкой с высоким содержанием нелетучих компонентов (первой покрывающей пленкой) в соответствии с настоящим изобретением, которая формируется из любого из указанных выше антикоррозийных покрывающих составов с высоким содержанием нелетучих компонентов или антикоррозийной быстро отверждающейся покрывающей пленкой с высоким содержанием нелетучих компонентов (второй покрывающей пленкой), сформированной из одного из указанных выше антикоррозийных быстро отверждающихся покрывающих составов с высоким содержанием нелетучих компонентов.

[0042] Первая подводная конструкция в соответствии с настоящим изобретением покрывается антикоррозийной покрывающей пленкой с высоким содержанием нелетучих компонентов, сформированной из любого из указанных выше антикоррозийных покрывающих составов с высоким содержанием нелетучих компонентов.

Вторая подводная конструкция в соответствии с настоящим изобретением покрывается антикоррозийной быстро отверждающейся покрывающей пленкой с высоким содержанием нелетучих компонентов, сформированной из любого из указанных выше антикоррозийных быстро отверждающихся покрывающих составов с высоким содержанием нелетучих компонентов.

[0043] Антикоррозийный покрывающий состав с высоким содержанием нелетучих компонентов в соответствии с настоящим изобретением содержит:

блок, включающий главный компонент,

и

блок, включающий указанный выше отверждающий агент, соответствующий блоку, включающему главный компонент.

РЕЗУЛЬТАТ, ПОЛУЧАЕМЫЙ С ПОМОЩЬЮ ИЗОБРЕТЕНИЯ

[0044] Благодаря тому, что антикоррозийный покрывающий состав с высоким содержанием нелетучих компонентов в соответствии с настоящим изобретением имеет высокое содержание нелетучих веществ и исключительно низкое содержание растворителя, он эффективен с точки зрения улучшения гигиенических условий рабочих, занимающихся окраской, и защиты окружающей среды. Кроме того, антикоррозийный покрывающий состав с высоким содержанием нелетучих компонентов в соответствии с изобретением может использоваться на различных частях корабля, причем используется один тип и количество антикоррозийной краски для каждой части корабля, и получающаяся из этой антикоррозийной краски покрывающая пленка обладает отличными антикоррозийными свойствами, стойкостью против атмосферных воздействий и сцеплением с различными пленками отделочных покрытий, причем ее свойства не ухудшаются при соединении с пленками отделочных покрытий, даже в тех случаях, когда есть длительный интервал перед нанесением отделочного покрытия.

[0045] В дополнение к указанным преимуществам всесезонный тип антикоррозийного покрывающего состава с высоким содержанием нелетучих компонентов быстро высыхает после нанесения, а также имеет достаточный срок сохранения, так что он может использоваться независимо от сезона и температуры.

В дополнение к указанным преимуществам отверждающийся при низких температурах тип антикоррозийного покрывающего состава с высоким содержанием нелетучих компонентов имеет отличную способность отверждаться при низких температурах (не выше 0°С), и благодаря этому свойству он может применяться в зимних условиях при низких температурах.

[0046] В частности, антикоррозийный быстро отверждающийся покрывающий составов с высоким содержанием нелетучих компонентов в соответствии с изобретением имеет следующие преимущества: это антикоррозийная краска, не содержащая тяжелых смол; она имеет высокое содержание нелетучих компонентов и низкое содержание растворителя в процессе окраски; она обладает такими прекрасными свойствами, вызванными высоким содержанием нелетучих компонентов, и быстрым отверждением, что позволяет проводить окраску дважды в день (2 покрытия в один день); она обладает отличной низкотемпературной стабильностью и длительных сроком сохранения; покрывающая пленка требующейся толщины может быть получена в течение короткого времени при малом количестве проходов при использовании способа окраски с повышенной эффективностью красящих операций; и получающаяся покрывающая пленка обладает отличными антикоррозийными свойствами и межслойным сцеплением, причем ее антикоррозийные свойства не уступают таким свойствам покрывающей пленки обычной эпоксидной антикоррозийной краски, основанной на тяжелых смолах, и могут с успехом применяться для покрытия различных частей корабля, таких как грузовой танк и балластная цистерна.

[0047] Антикоррозийные покрывающие составы с высоким содержанием нелетучих компонентов в соответствии с изобретением обладают отличной стабильностью при хранении, обеспечивают требующуюся стойкость при смешивании блока главного компонента с блоком отверждающего агента во время окраски, служат основой для краски, обладающей преимуществом за счет высокого содержания нелетучих компонентов и быстрым отверждением, могут эффективно формировать покрывающую пленку, имеющую отличные антикоррозийные свойства и межслойное сцепление, создающую однослойное или многослойное покрытие требующейся толщины при нанесении краски для получения указанной структуры слоев.

НАИЛУЧШИЙ СПОСОБ РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

[0048] Антикоррозийный покрывающий состав с высоким содержанием нелетучих компонентов (первая краска) и антикоррозийный быстро отверждающийся покрывающий состав с высоким содержанием нелетучих компонентов (эти составы вместе иногда называют "антикоррозийный состав краски с высоким содержанием нелетучих компонентов" или "антикоррозийная краска", и мы будем использовать эти названия далее), способ окраски наружных частей корабля с использованием этих составов красок, получающаяся антикоррозийная покрывающая пленка с высоким содержанием нелетучих компонентов и антикоррозийная быстро отверждающаяся покрывающая пленка с высоким содержанием нелетучих компонентов и окрашенный корабль и окрашенная подводная конструкция, покрытые этими покрывающими пленками далее рассматриваются в деталях.

Совершенно ясно, что антикоррозийный быстро отверждающийся покрывающий состав с высоким содержанием нелетучих компонентов (вторая краска) в соответствии с изобретением может использоваться для таких же целей, как и первая краска, но преимущественно он используется для танкерных отсеков, балластных цистерн и т.п. внутри корабля. Известные эпоксидные краски на основе тяжелых смол могут использоваться для окраски (покрытия) один раз в день, в то время как эта вторая краска имеет хорошую сохраняемость и позволяет производить окраску несколько раз в течение короткого промежутка времени, например, возможно проводя такие операции дважды в день (за 1 день 2 покрытия, 2 покрытия/день). Кроме того, вторая краска имеет отличные качества в связи с высоким содержанием нелетучих компонентов, относительно быстро отверждается для работы и может отверждаться при низких температурах, позволяя рационализировать процесс и сократить время, повышая производительность.

[0050] В частности, антикоррозийный быстро отверждающийся покрывающий состав с высоким содержанием нелетучих компонентов может использоваться при принудительной подаче компонентов состава (главный компонент (А) и отверждающий компонент (В) в статичный смеситель по отдельным питающим трубопроводам, их смешивания и направления полученный антикоррозийный быстро отверждающийся покрывающий состав с высоким содержанием нелетучих компонентов в краскопульт (2-цилиндровый безвоздушный покрывающий распылитель) и покрывают основные поверхности данным составом. Взамен статичного смесителя компоненты могут перемешиваться во время транспортировки на конвейере.

[0051] Преимущественные условия для покрытия (окраски) с помощью антикоррозийного быстро отверждающегося покрывающего состава с высоким содержанием нелетучих компонентов включают, например, первичное давление (воздуха) от 1 до 5 кгс/см2 и вторичное давление (для окраски) от 100 до 300 кгс/см2, более преимущественно следует указать первичное давление 3 кгс/см2, а вторичное давление (для окраски) 240 кгс/см2, скорость подачи краскопульта от 50 до 120 см/сек, и расстояние между окрашиваемым объектом и краскопультом от 15 до 100 см.

[0052] В соответствии с настоящим изобретением при применении этого способа окраски антикоррозийным быстро отверждающимся покрывающим составом с высоким содержанием нелетучих компонентов можно контролировать сохраняемость краски в соответствии со временем высыхания/отверждения краски и процессом строительства корабля или сроками сдачи корабля, и т.п. Например, можно проводить регулирование таким образом, чтобы сохраняемость краски была 10 минут или более, а время, требующееся для высыхания/отверждения полученной покрывающей пленки, было не более 8 часов. Применяя антикоррозийный быстро отверждающийся покрывающий состав с высоким содержанием нелетучих компонентов, который можно называть "составом без летучих органических соединений", наносящийся с помощью смесительного с подачей двух жидкостей без использования воздуха устройства для нанесения покрытий, сокращающего время нанесения и существенно рационализирующего процесс окраски, возможно осуществлять два покрытия в день.

[0053] Кроме того, эта вторая краска характеризуется тем, что практически не содержит низкокипящего органического растворителя с точкой кипения не более 150°С при атмосферном давлении и практически содержит только такой органический растворитель, у которого высокая точка кипения более 150°С при атмосферном давлении, например, преимущественно бензиловый спирт (точка кипения 205,45°С), и также обладает преимуществом с точки зрения улучшения условий работы и выполнения требований нормативов по уровню летучих органических соединений, так как в составе не используются летучие органические соединения (состав, не содержащий ЛОС). Не смотря на то, что верхний предел для точки кипения органического растворителя с высокой точкой кипения специально не ограничивается, он обычно равен 350°С или ниже этой температуры.

[0054] Во второй краске (антикоррозийный быстро отверждающийся покрывающий состав с высоким содержанием нелетучих компонентов) желательно, чтобы органический растворитель с высокой точкой кипения содержался в количестве от 0,01 до 20 мас.%, преимущественно от 1 до 7 мас.%, другими словами, в количестве от 0,01 до 20 частей по массе, преимущественно от 1 до 7 частей по массе, в расчете на 100 частей по массе нелетучих компонентов (формирующих пленку компонентов), с точки зрения сохранения пригодности для нанесения и антикоррозийных свойств покрытых поверхностей обрабатываемого объекта.

[0055] Краски, которые выше названы "быстро отверждающимися красками" не используются таким способом, что их компоненты принудительно подаются в статический смеситель, где они смешиваются, а затем направляются в распылитель и наносятся, как в настоящем изобретении, а применяется "способ смешивания в наконечнике", когда компоненты (например, главный агент и отверждающий агент) смешиваются непосредственно в наконечнике распылителя и наносятся на объект. Этот способ смешивания в наконечнике применяется при окраске покрытиями с уретановыми смолами, когда используется реакция полиола или тиола с изоцианатом или покрытий с полимочевиной, когда используется реакция изоцианата с амином.

[0056] Для окраски такими покрытиями необходимо нагревание покрытия до 60°С, использование несколько шлангов и их теплоизоляция, и потому указанный выше метод до сих пор не использовался при окраске кораблей. Причина заключается в том, что окраска с использованием способа смешивания в наконечнике требует нескольких линий подачи, например, три линии: для главного агента краски, отверждающего агента краски и очищающего разбавителя. Эти вещества попадают на руки проводящих окраску рабочих, и способ смешивания в наконечнике не может применяться в блоковой системе окраски корабля с точки зрения рабочих условий.

[0057] У покрытий (красок) без растворителей, отверждаемых амином и использующих известные низкомолекулярные эпоксидные смолы (жидкие эпоксидные смолы), недостатком является соотношение между сохраняемостью и временем высыхания/отверждения получающейся покрывающей пленки.

В целом в покрытиях (красках), которые являются покрытиями, не содержащими растворителя, и использующими низкомолекулярные эпоксидные смолы и смолы на основе амина, происходит экзотермическая реакция, и после смешивания вязкость покрытий быстро повышается с подъемом температуры, и они имеют короткий период сохраняемости, что приводит к недостаткам, связанным с их пригодностью для работы.

[0058] Таким образом, можно сказать, что если сохраняемость (период времени, в течение которого вязкость не мешает работе по окрашиванию) покрытий удлиняется, что является важным фактором для работ по окрашиванию, время, требующееся для высыхания и отверждения покрывающей пленки, становится длиннее, а это неприемлемо с точки зрения ускоренного кораблестроения. С другой стороны, если время высыхания/отверждения указанных покрытий сокращается, учитывая важность потребности ускоренного кораблестроения, сохраняемость становится слишком короткой, а это является помехой в работе по окрашиванию.

Особенно при низких температурах время высыхания/отверждения покрывающей пленки имеет тенденцию увеличения, и это становится недостатком для быстрого строительства корабля.

[0059] Антикоррозийный покрывающий состав с высоким содержанием нелетучих компонентов (быстро отверждающийся антикоррозийный покрывающий состав с высоким содержанием нелетучих компонентов)

Антикоррозийные покрывающие составы с высоким содержанием нелетучих компонентов в соответствии с изобретением разделяются на антикоррозийные покрывающие составы с высоким содержанием нелетучих компонентов всесезонного типа и (отверждающиеся при низких температурах) антикоррозийные покрывающие составы с высоким содержанием нелетучих компонентов, имеющие отличную способность отверждения при низких температурах.

Из антикоррозийных покрывающих составов с высоким содержанием нелетучих компонентов антикоррозийные быстро отверждающиеся покрывающие составы с высоким содержанием нелетучих компонентов выделяются тем, что они существенно не содержат органических растворителей, имеющих точку кипения не выше 150°С, и содержат только органические высококипящие органические растворители, имеющие точку кипения выше 150°С, а также характеризуются преимущественным способом окраски и преимущественными объектами для окраски (например, отсеки танкера).

[0060] Приводящееся далее описание антикоррозийного покрывающего состава с высоким содержанием нелетучих компонентов относится и к антикоррозийному быстро отверждающемуся покрывающему составу с высоким содержанием нелетучих компонентов, если нет указания на другой покрывающий состав. Поэтому далее рассматриваются вопросы, относящиеся к ним обоим, а при необходимости то, что относится только к антикоррозийному быстро отверждающемуся антикоррозийному покрывающему составу с высоким содержанием нелетучих компонентов будет рассмотрено отдельно.

Далее рассматриваются вопросы в следующем порядке.

[0061] Антикоррозийный покрывающий состав с высоким содержанием нелетучих компонентов всесезонного типа

Всесезонный тип или отверждающийся при низких температурах тип антикоррозийного покрывающего состава с высоким содержанием нелетучих компонентов в соответствии с изобретением содержит главный компонент (А) и отверждающий агент (В). В главном компоненте (А) содержится эпоксидная смола (а1), а в отверждающем агенте (В) содержится алициклический основанный на амине отверждающий агент (b1) и/или отверждающий агент (b2) типа соединения Манниха.

[0062] В случае состава всесезонного типа в соответствии с изобретением алициклический основанный на амине отверждающий агент (b1) часто содержится в отверждающем компоненте (В) в связи с обеспечением связывания с различными отделочными покрытиями (покрывающими пленками), а в случае отверждающегося при низких температурах типа часто в отверждающем компоненте (В) содержится отверждающий агент (b2) типа соединения Манниха, потому что в этом случае получается отличная отверждаемость при низких температурах.

В этих антикоррозийных покрывающих составах, кроме того, главный компонент (А) и/или отверждающий компонент (В) содержит, по меньшей мере, одну из следующих добавок (а2) и следующих модификаторов (ab) покрывающей пленки:

[0063] (а2) - по меньшей мер, одна из добавок, выбираемых из группы, состоящей из реактивного разбавителя (а2-1), имеющего эпоксидную группу, и модифицированной эпоксидной смолы (а2-2); и

(ab) - по меньшей мере, одного модификатора покрывающей пленки, выбираемого из группы, состоящей из нефтеполимерной смолы, ксилоловой смолы, кумароновой смолы, терпеновой смолы и сополимера, основанного на винилхлориде, более преимущественной является нефтеполимерная смола.

[0,064] Таким образом, в соответствии с изобретением:

(i) только главный компонент (А) содержит, по меньшей мере, одну добавку (а2) и модификатор (ab) покрывающей пленки, а отверждающий компонент (В) их не содержит; или

(ii) только отверждающий агент (В) содержит, по меньшей мере, одну добавку (а2) их не содержит; или

(iii) оба главный компонент (А) и отверждающий компонент (В) содержат добавку (а2) и модификатор (ab) покрывающей пленки.

[0065] Принимая во внимание всесезонное применение и удобство смешивания в канистрах для бензина, преимущественно в антикоррозийном покрывающем составе с высоким содержанием нелетучих компонентов в соответствии с изобретением главный компонент (А) содержит в добавление к эпоксидной смоле, которая является существенным ингредиентом, любую из "добавок (а2), такую как содержащий эпоксидную группу реактивный разбавитель (а2-1) или модифицированная эпоксидная смола (а2-2)" и "модификатор (ab) покрывающей пленки, такой как нефтеполимерная смола", а отверждающий компонент (В) содержит ациклический полиамин (b1) и/или отверждающий агент (b2) типа соединения Манниха; преимущественно ациклический полиамин (b1), как показано в описываемых далее Примерах 1-15, данные по которым приводятся в Таблицах 1 и 2, или,

принимая во внимание низкотемпературный быстро отверждающийся антикоррозийный состав и его удобное смешивание в статическом смесителе,

преимущественно, чтобы в антикоррозийном покрывающем составе с высоким содержанием нелетучих компонентов в соответствии с изобретением главный компонент (А) содержал в дополнение к эпоксидной смоле (а1), которая является существенным ингредиентом, "добавку (а2), такую как содержащий эпоксидную группу реактивный разбавитель (а2-1) или модифицированную эпоксидную смолу (а2-2)", а отверждающий компонент (В) содержал "модификатор (ab) покрывающей пленки, такой как нефтеполимерная смола" вместе с ациклическим полиамином (b1) и/или отверждающим агентом (b2) типа соединения Манниха, как показано в описываемых далее Примерах 16-18, данные по которым приводятся в Таблице 7.

[0066] В соответствии с настоящим изобретением полимеризующийся (мет)акрилатный мономер (a3) может при необходимости содержаться в главном компоненте (А) для регулировки вязкости и т.п., но мономер (a3) не добавляется к отверждающему компоненту (В).

Первым описывается главный компонент (А).

Главный компонент (А)

В 100 частях по массе главного компонента (А) во всесезонном антикоррозийном покрывающем составе с высоким содержанием нелетучих компонентов (далее называемом "всесезонным антикоррозийным покрывающим составом"),

эпоксидная смола (а1) содержится как нелетучий компонент в количестве от 5 до 55 частей по массе, преимущественно от 10 до 50 частей по массе, более преимущественно от 15 до 45 частей по массе,

реактивный разбавитель (а2-1), содержащий эпоксидную группу в качестве добавки (а2), содержится в количестве от 0 до 20 частей по массе, преимущественно от 0 до 10 частей по массе,

модифицированная эпоксидная смола (а2-2) в качестве добавки (а2) содержится как нелетучий компонент в количестве от 0 до 50 частей по массе, преимущественно от 0 до 30 частей по массе, и

модификатор (ab) покрывающей пленки, содержащийся в количестве от 0 до 10 частей по массе, преимущественно от 0 до 5 частей по массе.

[0067] В настоящем изобретении, кроме того, желательно, чтобы во многих случаях добавка (а2), такая как реактивный разбавитель (а2-1), и модификатор (ab) покрывающей пленки, такой как нефтеполимерная смола, содержались в общем количестве ((а2)+(ab)) обычно от 1 до 20 частей по массе, преимущественно от 3 до 15 частей по массе, особо преимущественно от 5 до 15 частей по массе в расчете на 100 частей по массе главного компонента (А). Однако в настоящем изобретении любая из добавок (а2) и модификатор (ab) покрывающей пленки часто используется в указанном выше количестве, как показано в упомянутых выше Таблицах 1, 2 и 7, для повышения производительности и снижения затрат на окраску.

[0068] Всесезонный антикоррозийный покрывающий состав, в котором используется такой главный компонента (А), может применяться для различных окрашиваемых частей корабля в качестве общего типа антикоррозийной краски, даже если тип и количество антикоррозийной краски не меняется для каждой из частей корабля, и формирующаяся из этого антикоррозийного покрывающего состава покрывающая пленка имеет отличные антикоррозийные свойства, сопротивляемость погодным условиям и склеиваемость с различными пленками отделочных покрытий, причем склеиваемость с пленками отделочных покрытий не ухудшается даже тогда, когда получается большой интервал между антикоррозийным и окончательным покрытием. Кроме того, этот антикоррозийный покрывающий состав быстро отверждается после нанесения и имеет достаточный срок сохраняемости и поэтому может использоваться независимо от сезона и температур.

[0069] Ниже приводятся ингредиенты состава.

Эпоксидная смола (а1)

В качестве примера эпоксидной смолы (а1), использующейся в изобретении, можно привести полимер или олигомер, содержащий две или более эпоксидных групп в молекуле или полимер или олигомер, формирующийся реакцией с размыканием кольца эпоксидных групп.

[0070] Примеры таких эпоксидных смол (а1) включают:

эпоксидную смолу типа бисфенола А, как, например, эпоксидная смола эпихлоргидрин-бисфенол А,

эпоксидную смолу типа бисфенол AD, как, например, эпоксидная смола эпихлоргидрин-бисфенол AD,

эпоксидную смолу типа бисфенол F, как, например, эпоксидная новолачная смола, имеющая структуру, сформированную реакцией эпихлоргидрина с бисфенолом F (4',4'-метиленбисфенол),

алициклическую эпоксидную смолу, такую как 3,4-эпоксифенокси-3',4'-эпоксифенилкарбоксиметан,

бромированную эпоксидную смолу, имеющую структуру, в которой, по меньшей мере, часть атомов водорода, связанных с бензольными кольцами в эпихлоргидрин-бисфенол А эпоксидной смоле, заменены атомами брома,

алифатическую эпоксидную смолу, имеющую структуру, сформированную реакцией эпихлоргидрина с алифатическим двухосновным спиртом, и

полифункциональную эпоксидную смолу, имеющую структуру, сформированную реакцией эпихлоргидрина с три(гидроксифенил)метаном.

Из этих соединений преимущественно использовать в качестве эпоксидной смолы (а1), по меньшей мере, одну из группы, включающей эпоксидную смолу типа бисфенола А, эпоксидную смолу типа бисфенола AD и эпоксидную смолу типа бисфенола F.

[0071] В настоящем изобретении приведенные выше эпоксидные смолы могут использоваться отдельно или в смеси двух или более типов. В том случае, когда используется в комбинации два или более типов эпоксидных смол, среднее значение молекулярной массы эпоксидных смол и среднее значение эпоксидных эквивалентов приводятся ниже.

Средняя молекулярная масса эпоксидных смол зависит от условий окраски (покрытия) и отверждения (например, предполагающаяся обычная температура сушки или сушки с нагревом) получаемой краски и не может выбираться произвольно, при этом должно учитываться, что используются эпоксидные смолы, имеющие молекулярную массу от 350 до 20000, вязкость (при 25°С) не менее 12000 сП и эпоксидный эквивалент обычно от 150 до 1000 г/эквив.

[0072] Из всех эпоксидных смол преимущественно используется эпоксидная смола типа бисфенола А, имеющая эпоксидный эквивалент от 150 до 600 г/эквив., а с точки зрения регулирования содержания нелетучих компонентов желательно использовать жидкую эпоксидную смолу (эпоксидный эквивалент 150-220) или полутвердую эпоксидную смолу (эпоксидный эквивалент 250-400).

Примеры типичных эпоксидных смол типа бисфенола А, которые являются жидкими при обычных температурах, включают "Epicoat 82" (поставляется компанией Yuka-Shell Epoxy Co., Ltd, эпоксидный эквивалент 180-190, вязкость (25°С) 12000-15000 сПс), "Epicoat 828X-90" (поставляется компанией Yuka-Shell Epoxy Co., Ltd, эпоксидная смола типа 828 (продукт ксилола, NV 90%), эпоксидный эквивалент около 210), "Е-028-90Х" (поставляется компанией Ohtake-Meishin Chemical Co., Ltd, эпоксидная смола типа 828 (продукт ксилола, NV 90%), эпоксидный эквивалент около 210), и "AER260" (эпоксидная смола типа бисфенола А (жидкая при обычных температурах), поставляется компанией Asahi Kasei Epoxy Co., эпоксидный эквивалент 190, NV 100%).

[0073] Примеры эпоксидных смол, которые являются полужидкими при обычных температурах, включают "Epicoat 834-85X" (поставляется компанией Yuka-Shell Epoxy Co., Ltd, эпоксидный эквивалент 290-310, продукт ксилола, NV 85%) и "Е-834-85Х" (поставляется компанией Ohtake-Meishin Chemical Co., Ltd, эпоксидный эквивалент около 290-310, продукт ксилола, NV 85%). В настоящем изобретении эти эпоксидные смолы могут использоваться как отдельно, так и в комбинации двух или более типов.

[0074] Добавка(а2)

В качестве добавки (а2) в главный компонент А в данном изобретении используется, по меньшей мере, одна добавка, выбираемая из группы, состоящей из реактивного разбавителя (а2-1), имеющего эпоксидную группу, и модифицированной эпоксидной смолы (а2-2).

Реактивный разбавитель (а2-1). имеющий эпоксидную группу

Реактивный разбавитель (а2-1), имеющий эпоксидную группу, представляет собой реактивный разбавитель для эпоксидных смолы, способствующий ускорению отверждения при низких температурах.

[0075] Примеры таких реактивных разбавителей (а2-1) включают фенилглицидиловый эфир, алкилглицидиловый эфир (число углеродных атомов в алкильной группе 1-13), глицидиловый эфир версатиновой кислоты (R1R2R3C-COO-Gly, R1+R2+R3 (алкильные группы) = С8 до С10, Gly - глицидная группа), α-олефиновый эпоксид (СН3-(СН2)n-Gly, n=11-13, Gly - глицидная группа), диглицидиловый эфир 1,6-гександиола (Gly-О-СН2)6-Gly, Gly такая же группа, как указана выше), диглицидиловый эфир неопентилгликоля (Gly-О-CH2-С(СН3)2-СН2-Gly, Gly такая же группа, как указана выше), триглицидиловый эфир триметилолпропана (СН3-СН2-С(СН2-О-Gly)3, Gly такая же группа, как указана выше), и диглицидиловый эфир алкилфенила (число атомов углерода в алкильной группе от 1 до 20, преимущественно от 1 до 5, например глицидиловый эфир метилфенила, глицидиловый эфир этилфенила, глицидиловый эфир пропилфенила).

[0076] Из приведенных выше реактивных разбавителей (а2-1) преимущественным являются алкилглицидиловый эфир и алкилфенилглицидиловый эфир, потому что у них низкая вязкость, они обладают эффектом разбавления (снижают вязкость краски), могут использоваться для получения краски с высоким содержанием нелетучих компонентов (получается краска с высоким содержанием нелетучего компонента и низким содержанием растворителя, и при этом можно получать покрывающую пленку большой толщины при небольшом числе проходов), и они могут улучшать условия окраски, имеют улучшенную сохраняемость и снижают загрязнение окружающей среды.

[0077] Указанные реактивные разбавители (а2-1) могут применяться отдельно или в комбинации двух или более типов. Примеры реактивных разбавителей (а2-1) включают "Эродил 759" (глицидиловый эфир алкила (С12-С13), поставляется Air Products and Chemicals, Inc., эпоксидный эквивалент 285) и "Carbolite NX 4764" (глицидиловый эфир алкилфенола, поставляется Carbolite Corporation, эпоксидный эквивалент 400).

[0078] Желательно, чтобы в главном компоненте (А) реактивный разбавитель (а2-1) содержался в количестве от 0 до 40% по массе, преимущественно 0-20% по массе в расчете на содержание нелетучих компонентов эпоксидной смолы (а1).

При добавлении реактивного разбавителя (а2-1) в указанном количестве, вязкость главного компонента (А), а также вязкость состава краски понижается, способствуя приготовлению краски с высоким содержанием нелетучих компонентов, и в результате можно получать антикоррозийный покрывающий состав, прекрасно отверждающийся при низкой температуре и имеющий низкое содержание растворителя.

[0079] Модифицированная эпоксидная смола (а2-2)

В качестве модифицированной эпоксидной смолы (а2-2) для использования в составах в соответствии с изобретением может применяться эпоксидная смола, модифицированная димерной кислотой или эпоксидная смола, у которой гидрируется ароматическое кольцо (называется далее "гидрированной эпоксидной смолой").

Желательно, чтобы модифицированная эпоксидная смола (а2-2) содержалась в количестве от 0 до 100% по массе, преимущественно от 0 до 50% по массе, особо преимущественно от 0 до 30% по массе в расчете на содержание нелетучего компонента эпоксидной смолы (а1).

[0080] В настоящем изобретении добавка (а2), такая как реактивный разбавитель (а2-1) и модификатор покрывающей пленки, такой как нефтеполимерная смола, обычно содержатся в общем количестве ((а2)+(ab)) от 10 до 100 частей по массе, преимущественно от 15 до 90 частей по массе в расчете на 100 частей по массе содержащихся нелетучих компонентов эпоксидной смолы (а1).

Состав краски, содержащий модифицированную эпоксидную смолу (а2-2) в указанном выше количестве имеет отличную склеиваемость с различными отделочными покрытиями даже в том случае, когда интервал перед отделочным покрытием достаточно долгий, а из такого состава краски формируется покрывающая пленка, имеющая отличную склеиваемость с покрывающей отделочной пленкой.

[0081] Эпоксидная смола, модифицированная димерной кислотой

Эпоксидная смола, модифицированная димерной кислотой, представляет собой смолу, которую получают путем модификации эпоксидной смолы (а1), причем обычно эпоксидной смолы бисфенольного типа, имеющей эпоксидный эквивалент 150-1000, преимущественно 170-700, более преимущественно 400-600, димерной кислотой. Если эпоксидный эквивалент превышает 1000, плотность сшивания получающейся отвержденной покрывающей пленки становится высоким, и антикоррозийные свойства эпоксидной смолы в пленке ухудшаются. С другой стороны, трудно синтезировать содержащую бифункциональную эпоксидную группу эпоксидную смолу бисфенольного типа, имеющую эпоксидный эквивалент менее 150.

[0082] Димерная кислота является димером ненасыщенной жирной кислоты и обычно содержит небольшое количество мономера или тримера.

В качестве ненасыщенной жирной кислоты используется соединение карбоновой кислоты, имеющее 12-24 атомов углерода (включая атомы углерода карбоксильной группы), преимущественно 16-18, и имеющее одну или более ненасыщенных связей в молекуле. Примеры таких ненасыщенных жирных кислот включают:

жирные кислоты, имеющие 1 ненасыщенную связь, такие как олеиновая кислота, элаидиновая кислота и цетолеиновая кислота;

жирные кислоты, имеющие 2 ненасыщенные связи, такие как сорбиновая кислота, линолевая кислота; и

жирные кислоты, имеющие 3 ненасыщенные связи, такие как линоленовая кислота и арахидоновая кислота.

[0083] Кроме того, используются жирные кислоты животного и растительного происхождения, такие как жирные кислоты соевого масла, таллового масла, льняного масла.

В модифицированной эпоксидной смоле (а2) степень модификации димерной кислотой находится в пределах от 4 до 30% по массе, преимущественно 5-20% по массе в расчете на эпоксидную смолу (а1). Если степень модификации менее 4% по массе, получающаяся модифицированная эпоксидная смола плохо совмещается с ароматическим растворителем и имеет недостаточную эластичность. С другой стороны, если степень модификации более 30% по массе, свойства слипания и антикоррозийные свойства эпоксидной смолы имеют тенденцию к снижению.

[0084] Модифицированная эпоксидная смола (а2), использующаяся в данном изобретении, является эпоксидной смолой, получаемой в результате реакции указанной выше эпоксидной смолы (а1) с димерной кислотой, и имеющей эпоксидный эквивалент от 150 до 1000, преимущественно 170-700, особо преимущественно 400-600. Если эпоксидный эквивалент менее 150, становится трудно синтезировать модифицированную эпоксидную смолу (а2), у которой степень модификации димерной кислотой не менее 4% по массе. С другой стороны, если эпоксидный эквивалент превышает 1000, плотность сшивания получающейся отвержденной пленки становится низкой, и антикоррозийные свойства эпоксидной смолы имеют тенденцию к снижению.

[0085] Процесс синтеза модифицированной эпоксидной смолы (а2) для применения в данном изобретении не имеет каких-либо особых ограничений, и используются способы, известные из уровня техники. Например, используется процесс, в котором эпоксидная смола, твердая или полутвердая при обычной температуре, сначала синтезируется с помощью реакции жидкой эпоксидной смолы с бисфенолом или реакции эпихлоргидрина с бисфенолом, а затем добавляется димерная кислота для осуществления реакции (двухэтапный процесс) и процесс, при котором димерная кислота, жидкая эпоксидная смола и бисфенол реагируют друг с другом одновременно (одноэтапный процесс).

[0086] В двухэтапном процессе эпоксидная смола сначала синтезируется при температуре от 50 до 250°С с использованием катализатора, который обычно используется в процессе эпоксидирования.

Примеры катализаторов, использующихся в этом синтезе, включают:

гидроксиды щелочных металлов, такие как гидроксид натрия, гидроксид калия и гидроксид лития;

соли щелочных металлов, такие как хлорид лития и карбонат дития;

третичные амины, такие как диметилбензиламин, триэтиламин и пиридин;

четвертичные соли аммония, такие, как хлорид тетраметиламмония и хлорид бензилтриметиламмония;

органические фосфорные соединения, такие как трифенилфосфин, триэтилфосфин, трифенилфосфин;

льюисовские кислоты, такие как трифторид мышьяка, хлорид алюминия тетрахлорид олова и комплекс диэтилового эфира трифторида мышьяка; и

аддукты метилиодида.

[0087] После этого к полученной указанным выше способом эпоксидной смоле добавляется заданное количество димерной кислоты, и эпоксидная смола и димерная кислота реагируют друг с другом при температуре от 100 до 200°С в присутствии катализатора, например третичного амина, четвертичной соли аммония или аддукта метилиодида. В одноступенчатом процессе, когда димерная кислота, жидкая эпоксидная смола и бисфенол реагируют друг с другом одновременно, к этим ингредиентам добавляется катализатор, например третичный амин, четвертичная соль аммония или аддукт метилиодида, и они продолжают реагировать друг с другом при температуре от 100 до 200°С для синтеза эпоксидной смолы (а2-2), модифицированной димерной кислотой.

[0088] Количество катализатора, используемого в реакции, находится в пределах от 0,01 до 10000 частей на миллион, преимущественно около 0,1 до 1000 частей на миллион.

Примеры эпоксидной смолы (а2-2), модифицированной димерной кислотой, включают "Epon Resin 874-CX-90" (поставляется Yuka-Shell Epoxy Co., Ltd, эпоксидный эквивалент 245-275, продукт ксилола, NV 90%) и "DME-111" (поставляется компанией Ohtake-Meishin Chemical Co., Ltd, эпоксидный эквивалент около 245-275, продукт ксилола, NV 90%).

Гидрированная эпоксидная смола

Гидрированная эпоксидная смола может быть получена выборочной реакцией гидрирования эпоксидной смолы, имеющей ароматическое кольцо, под давлением в присутствии катализатора.

[0089] Примеры эпоксидных смол, имеющих ароматическое кольцо, включают:

эпоксидные смолы бисфенольного типа, такие как эпоксидная смола типа бисфенола А, эпоксидная смола типа бисфенола F и эпоксидная смола типа бисфенола S;

эпоксидные смолы бисфенольного типа, такие как диглидидиловый эфир бифенола и тетраметилглидидиловый эфир бифенола;

эпоксидные смолы типа новолака, такие как эпоксидная смола нафталинового типа, фенольная новолачная эпоксидная смола, крезольная новолачная эпоксидная смола и гидроксибензальдегидная фенольная новолачная эпоксидная смола; и

полифункциональная эпоксидная смола, такая как глицидиловый эфир тетрагидроксифенилметана, глицидиловый эфир тетрагидроксибензофенона и эпоксидированный поливинилфенол.

Из этих соединений преимущественными являются жидкие гидрированные эпоксидные смолы, полученные из эпоксидной смолы типа бисфенола А, эпоксидной смолы типа бисфенола F и фенольная новолачная эпоксидная смола, причем каждая из них имеет эпоксидный эквивалент от 150 до 1000.

Гидрированная эпоксидная смола, использующаяся в данном изобретении, может готовиться одним из известных способов гидрирования. Например, эпоксидная смола, имеющая ароматическое кольцо и использующаяся в качестве исходного материала, растворяется в органическом растворителе, таком как тетрагидрофуран или диоксан, а ароматическое кольцо селективно гидрируется в присутствии катализатора, в котором родий или рутений нанесены на графит (графит с гексагональными кристаллами), и в результате получается гидрированная эпоксидная смола. Площадь поверхности использующегося к качестве носителя графита составляет не менее 10 м2/г и не более 400 м2/г. Реакция обычно проводится при давлении от 1 до 30 МПа и температуре от 30 до 150°С в течение от 1 до 2 часов. После завершения реакции катализатор удаляется фильтрованием, и осуществляется вакуумная дистилляция до тех пор, пока основанный на эфире органический растворитель не будет существенно удален, в результате чего получается гидрированная эпоксидная смола.

[0091] Такой гидрированной эпоксидной смолой является, например, продукт "Rikaresin HBE-100" (поставляется компанией New Japan Chemical Co., Ltd., диглицидиловый эфир алициклического диола, эпоксидный эквивалент 220).

Полимеризующийся мономер (мет)акрилата

В качестве полимеризующегося мономера (a3) (мет)акрилата могут использоваться известные из уровня техники мономеры, которые добавляются к описываемом далее антикоррозийном покрывающем составе с высоким содержанием нелетучих составляющих, который отверждается при низких температурах. Примеры таких мономеров включают (мет)акрилалкиловые эфиры (число атомов углерода в алкильной группе от 1 до 5), таких как метил(мет)акрилат, этил(мет)акрилат, пропил(мет)акрилат.

[0092] Эти полимеризующиеся мономеры (a3) метакрилатов могут применяться отдельно или в комбинации двух или более типов. С точки зрения отверждаемости при низких температурах и регулирования вязкости краски полимеризующиеся мономеры метакрилатов могут при необходимости содержаться в составе краски в количестве, которое обычно составляет от 0,1 до 10% по массе, в основном в главном компоненте (А).

Модификатор (ab) покрывающей пленки

Модификатор (ab) покрывающей пленки, использующийся в данном изобретении, добавляется к обоим компонентам: главному компоненту (А) и отверждающему компоненту (В) или к одному из них при изложенных выше условиях (т.е. при условии, что, по меньшей мере, одно соединение из добавки (а2) и модификатора (ab) покрывающей пленки содержится в главном компоненте (А) и/или в отверждающем компоненте (В)). В качестве модификатора (ab) покрывающей пленки используется, по меньшей мере, одно соединение, выбираемое из группы, состоящей из нефтеполимерной смолы, ксилоловой смолы, кумароновой смолы, сополимера, основанного на терпен-феноловой смоле и винилхлориде (преимущественно из группы, состоящей из нефтеполимерной смолы и сополимера, основанного на терпен-феноловой смоле и винилхлориде), а с точки зрения доступности и удобства в обращении преимущественнее использовать нефтеполимерную смолу.

[0093] Учитывая цели и результаты настоящего изобретения, модификатор (ab) покрывающей пленки часто содержится в краске в количестве (полное количество) 0,1-30% по массе, преимущественно от около 3 до 20% по массе.

При использовании нефтеполимерной смолы, ксилоловой смолы, кумароновой смолы, терпенфенольной смолы и подобных им смол (преимущественно нефтеполимерной смолы или ксилоловой смолы) в качестве модификатора (ab) покрывающей пленки, у получающейся покрывающей пленки появляется эластичность, а при использовании сополимера, основанного на винилхлориде, покрывающая пленка приобретает лучшую склеиваемость с отделочной покрывающей пленкой даже в том случае, когда интервал перед процессом отделочного покрытия оказывается длительным.

Нефтеполимерная смола

Нефтеполимерная смола является полимером, содержащим гидроксильную группу, который получается из основного исходного материала, которым является фракция, производящаяся при перегонке нефти в качестве побочного продукта. В настоящем изобретении желательно использовать нефтеполимерную смолу, содержащую гидроксильную группу, у которой температура размягчения не выше 150°С, преимущественно не выше 100°С. Если температура размягчения нефтеполимерной смолы превышает 150°С, повышается вязкость краски, снижая производительность работ и ухудшая качество покрывающей пленки, поэтому такие температуры размягчения нежелательны.

[0094] Желательно, чтобы содержание гидроксильной группы в нефтеполимерной смоле было в пределах 0,3-2 моля, преимущественно 0,5-0,95 моля на 1 моль нефтеполимерной смолы. Если содержание гидроксильной группы менее 0,3 моля, совместимость с отверждающим компонентом (В) снижается, что отрицательно сказывается на свойствах покрывающей пленки., а если содержание гидроксильной группы превышает 2 моля, снижается сопротивляемость покрывающей пленки влаге и сопротивляемость морской воде, так что такое повышение содержания также нежелательно.

Примеры нефтеполимерных смол, использующихся в изобретении, включают ароматическую нефтеполимерную смолу, получаемую при полимеризации фракции С9 (т.е. производное стирола, индена или винилтолуола), получаемой из тяжелой нефти в качестве побочного продукта при крекинге лигроина, алифатическую нефтеполимерную смолу, получаемую полимеризацией фракции С5, такой как 1,3-пентадиен или изопрен, нефтеполимерную смолу, основанную на сополимере, получаемую сополимеризацией фракции С9 и фракции С5, алифатическую нефтеполимерную смолу, у которой часть сопряженного диена фракции С5, такая как циклопентадиен или 1,3-пентадиен, циклически полимеризуется, смолу, получаемую гидрированием ароматической нефтеполимерной смолы, и алициклическую нефтеполимерную смолу, получаемую полимеризацией дициклопентадиена. В эти нефтеполимерные смолы вводятся гидроксильные группы. Из приведенных выше нефтеполимерных смол особым преимуществом с точки зрения водостойкости и стойкости в морской воде обладает содержащая гидроксильную группу ароматическая нефтеполимерная смола.

[0095] Приведенные выше нефтеполимерные смолы могут применяться отдельно или в комбинации двух или более типов.

Примеры нефтеполимерных смол включают "Necires EPX-L" (смола, основанная на индене-стироле, торговая марка поставляется компанией Nevcin Polymetrs Co.) и "HILENOL PL-1000S" (нефтеполимерная смола из фракции С9, поставляется компанией KOLON CHEMICALS Co.).

Ксилоловая смола

Ксилоловая смола, использующаяся в изобретении, является смолой, которая синтезируется из метаксилена и формальдегида с помощью известных из уровня техники способов. Применимыми являются также ксилоловые смолы, модифицированные фенолами, такими, как бифункциональный фенол (т.е. фенол, пара-t-бутилфенол).

[0096] Примеры ксилоловых смол включают "Nikanol Y-51" и "Nikanol Y-100" (обе ксилол-формальдегидные смолы поставляются Fudow Corporation).

Кумароновая смола

Кумароновая смола является сополимером, содержащим кумароновый композиционный блок, инденовый композиционный блок и стироловый композиционный блок в основной цепи.

[0097] Кумароновая смола может модифицироваться фенолом на конце, и, по меньшей мере, часть ароматических колец кумароновой смолы могут быть гидрированными. Такие кумароновые смолы включают жидкий продукт, имеющий среднюю молекулярную массу Mn (измеряемую гельпроникающей хроматографией в отношении полистирола, на этот метод будут ссылки и в дальнейшем) от 200 до 300, и твердый продукт, имеющий среднюю молекулярную массу Mn от 600 до 800, и каждый из них может использоваться отдельно или оба могут использоваться в комбинации.

[0098] Терпенфенольная смола

Терпенфенольная смола является сополимером терпенового мономера и соединения на основе фенола. Примерами оставляющих блоков, которые являются производными терпена и составляют терпенфенольную смолу (которые далее называются "составляющими блоками на основе терпена") включают составляющие блоки, производные нециклического терпена и циклического терпена, таких как монотерпен (C10H16), сесквитерпен, дитерпен и тритерпен и их производные. Примеры составляющих блоков, которые являются производными соединений на основе фенола и входят в состав терпенфенольной смолы (далее называемые "составляющими блоками на основе фенола"), включают составляющие блоки на основе фенола крезол и бисфенол А.

[0099] Составляющие блоки на основе терпена могут находиться в терпенфенольной смоле отдельно или в комбинации одного или более типов. (Другими словами, терпеновые мономеры и их производные могут использоваться отдельно или в комбинации двух или более типов, а также соединения на основе фенола могут использоваться отдельно или в комбинации двух или более типов.) Составляющие блоки на основе терпена и составляющие блоки на основе фенола могут располагаться последовательно или связываться произвольно при составлении терпенфенольной смолы.

[0100] Желательно, чтобы терпенфенольная смола имела среднюю молекулярную массу (Mn, измеряемая гельпроникающей хроматографией в отношении полистирола, на этот метод будут ссылки и в дальнейшем) около 200-600, преимущественно около 300-500.

Сополимер на основе винилхлорида

Примеры сополимеров на основе винилхлорида для использования в данном изобретении включают сополимер винилхлорид/винилацетат, сополимер винилхлорид/винилпропионат, сополимер винилхлорид/алкилвиниловый эфир, сополимер винилхлорид/акрилонитрил, сополимер винилхлорид/диэтилмалеат, сополимер винилхлорид/этилен, сополимер винилхлорид/малеиновый ангидрид, сополимер винилхлорид/алкил(мет)акрилат (число атомов углерода в алкильной группе от 1 до 5), сополимер винилхлорид/стирол, сополимер винилхлорид/винилиденхлорид, сополимер винилхлорид/винилстеарат, сополимер винилхлорид/малеиновая кислота (или сложный эфир малеиновой кислоты) и сополимер винилхлорид/алифатический винил.

[0101] Могут также использоваться привитые модификации продуктов, полученные из винилхлорида с "другими мономерами", а не с винилхлоридом, и сополимеры, полученные прививкой мономера винилхлорида на "другие полимеры", а не поливинилхлорид.

Примеры других "мономеров" включают сложные эфиры алкила акриловой кислоты (число атомов углерода в алкильной группе от 1 до 5), стирол, акрилонитрил, диэтилмалеат, олефины (например, этилен, пропилен), малеиновый ангидрид, винилиденхлорид, стеариновая кислота, малеиновая кислота, сложный эфир малеиновой кислоты и алифатический винил, которые являются мономерами для формирования указанных сополимеров на основе винилхлорида.

[0102] Из приведенных выше сополимеров на основе винилхлорида особо преимущественным является сополимер винилхлорид/алкилвиниловый эфир, потому что он обладает отличным сродством с эпоксидной смолой типа бисфенола и прекрасными покрывными и антикоррозийными свойствами.

В качестве сополимера винилхлорид/алкилвиниловый эфир преимущественно используется сополимер винилхлорид/алкилвиниловый эфир, имеющий 1-10 атомов углерода, преимущественно 2-5 атомов углерода, в алкильной группе, такие как сополимер винилхлорид/изобутилвиниловый эфир, сополимер винилхлорид/изопропилвиниловый эфир или сополимер винилхлорид/этилвиниловый эфир.

[0103] Желательно, чтобы сополимер на основе винилхлорида имел среднюю молекулярную массу (Mn, измеряемая гельпроникающей хроматографией в отношении полистирола, на этот метод будут ссылки и в дальнейшем) обычно 10000-100000, преимущественно около 20000-50000, особо преимущественно 22000-40000. Когда средняя молекулярная масса находится в этих пределах, улучшается сродством с эпоксидной смолой.

[0104] Примеры сополимеров винилхлорид/изобутилвиниловый эфир в качестве сополимеров винилхлорид/алкилвиниловый эфир включают "Laroflex LR8829", "Laroflex MP25", "Laroflex MP35" и "Laroflex MP45" (коммерческие названия соединений, поставляемых компанией BASF Corporation).

Приведенные выше сополимеры на основе винилхлорида могут использоваться отдельно или в комбинации двух или более типов.

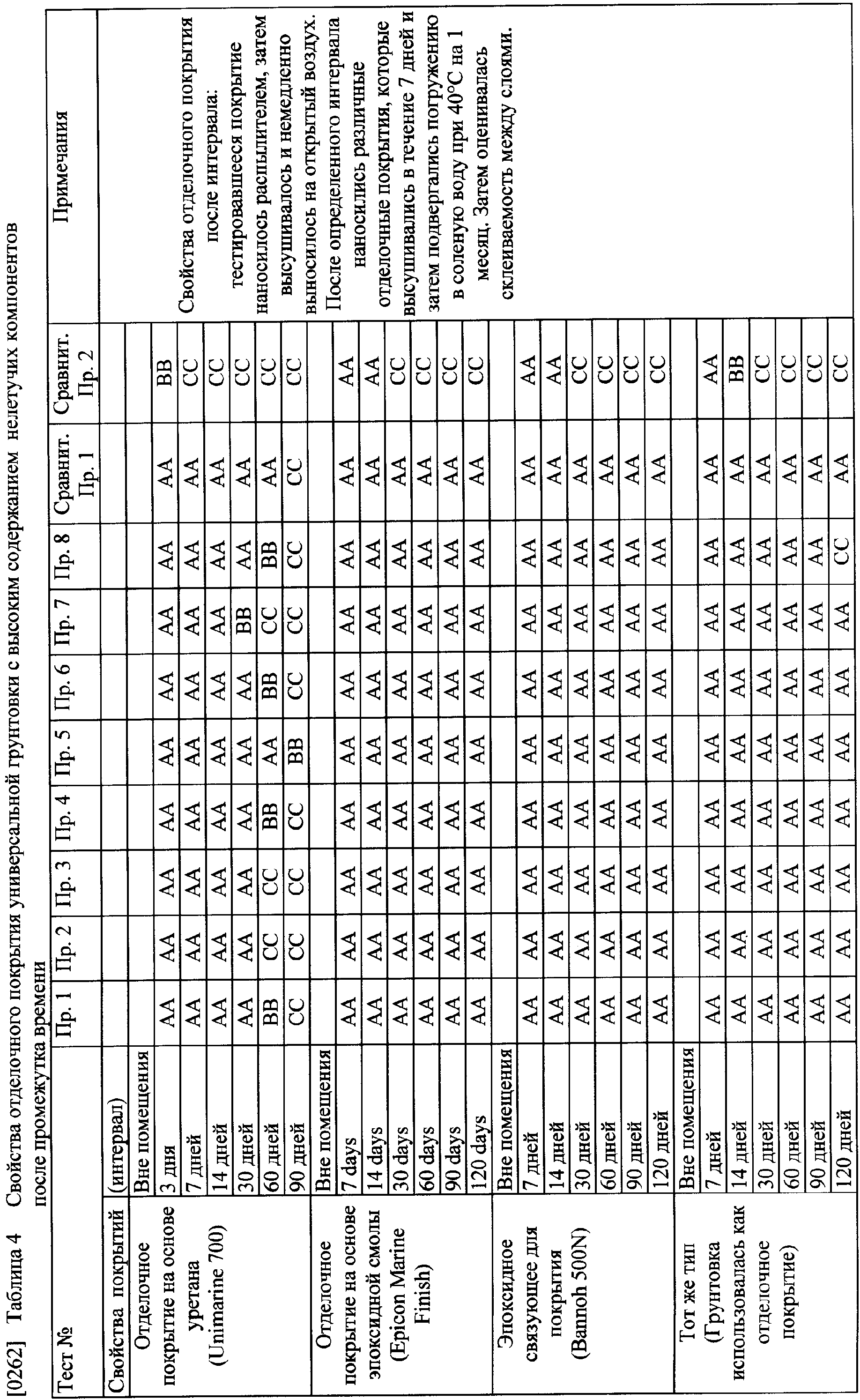

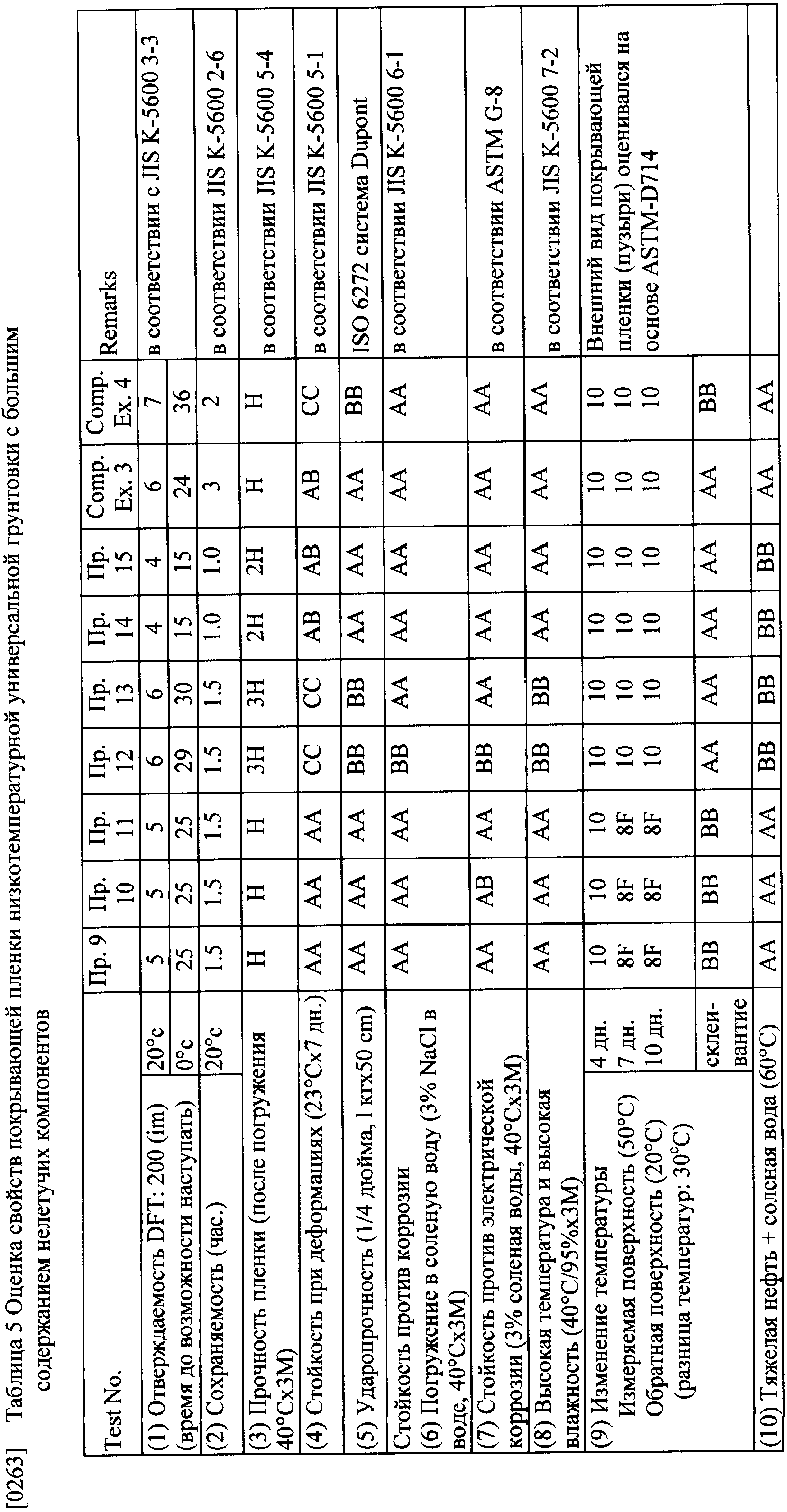

[0105] Другие ингредиенты