Отверждаемые составы для ламинирующих адгезивов - RU2699796C2

Код документа: RU2699796C2

Описание

Ссылка на родственные заявки

Настоящая заявка испрашивает приоритет согласно предварительной заявке на патент США № 62/096272, поданной 23 декабря 2014 года, полное содержание которой включено в настоящий документ посредством ссылки.

Область техники

Настоящее изобретение относится к отверждаемому составу, подходящему для применения в ламинирующем адгезиве, а также к ламинирующим адгезивам, полученным из него.

Уровень техники

Изоцианаты и эпоксидные смолы на основе бисфенола A используют в ламинирующих адгезивах для применения в упаковке для пищевых продуктов. Однако эпоксидные смолы на основе бисфенола A являются потенциальными загрязнителями пищевых продуктов и сняты с производства. Материалы на основе изоцианатов могут вызывать проблемы безопасности, сенсибилизации и подверженности воздействию. Мономеры и олигомеры, имеющие атомную массу менее 1000 дальтон, в случае неполной реакции с полимерной сеткой могут мигрировать в пищевые продукты. Кроме того, применение смол на основе изоцианатов может приводить к выделению первичных ароматических аминов, которые также могут потенциально мигрировать в пищевые продукты. Таким образом, необходимы ламинирующие адгезивы с растворителем или без растворителя, которые не содержат материалов на основе бисфенола A и на основе изоцианатов.

Сущность изобретения

В настоящем изобретении предложен отверждаемый состав, подходящий для применения в ламинирующем адгезиве, а также ламинирующие адгезивы, полученные из него.

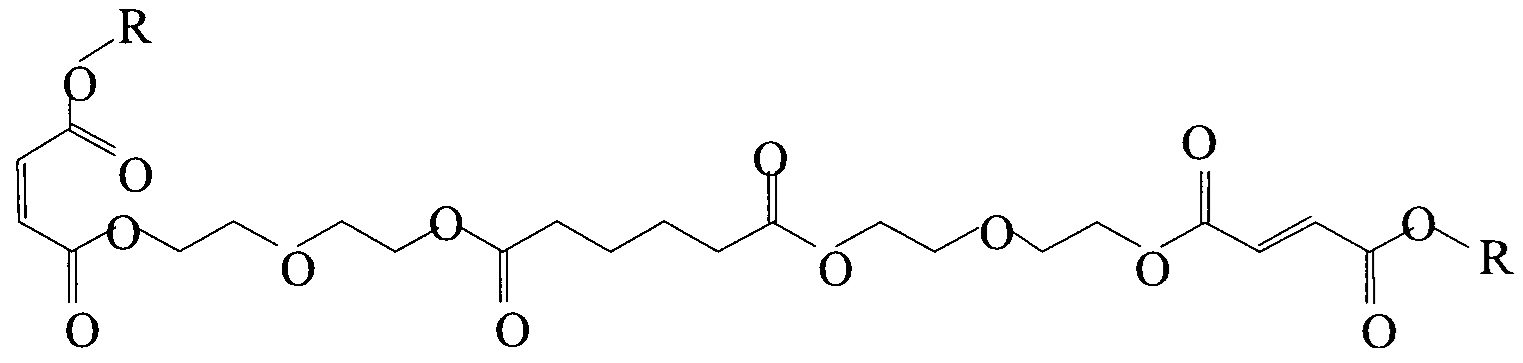

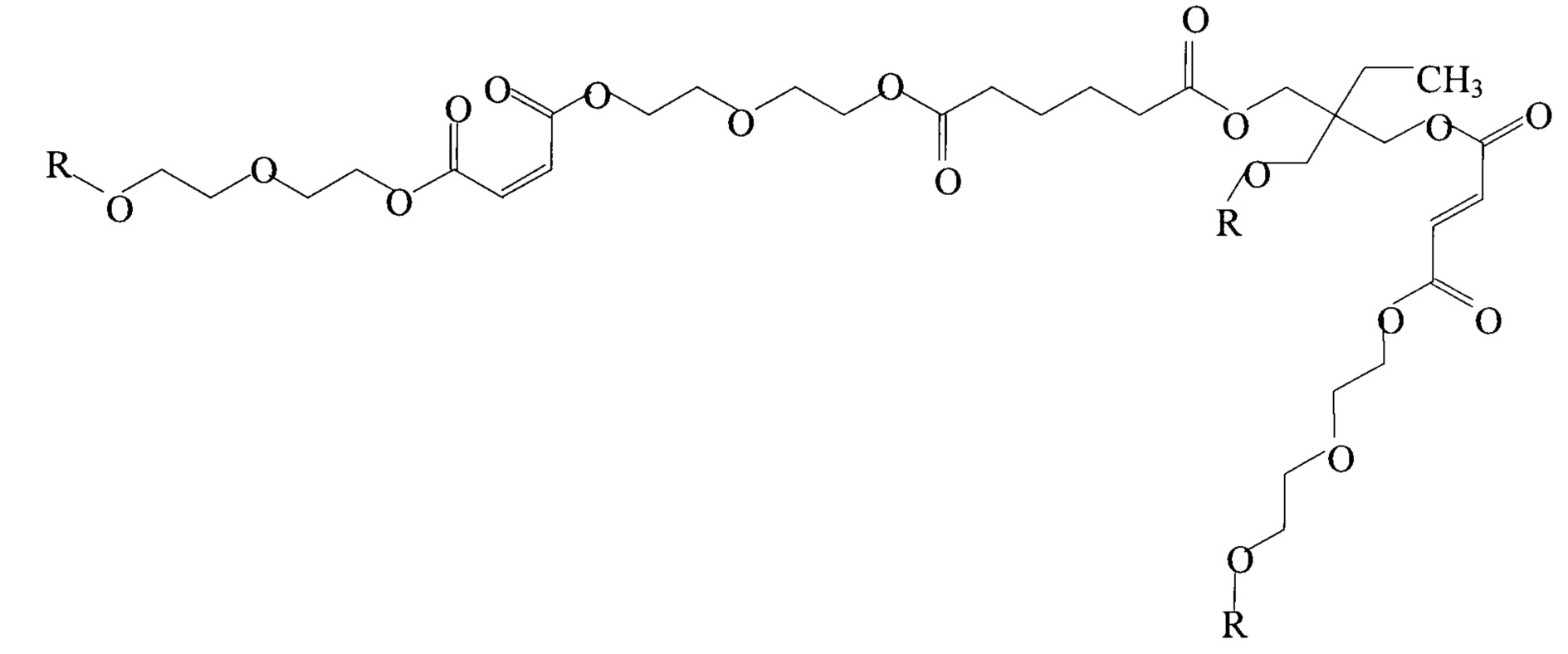

В одном из вариантов реализации настоящего изобретения предложен отверждаемый состав, содержащий a) смесь, содержащую i) сложный полиэфир с концевой эпоксидной группой, имеющий структуру

где R выбран из группы, состоящей из -(CH2)4-,

где n равен 1-25,

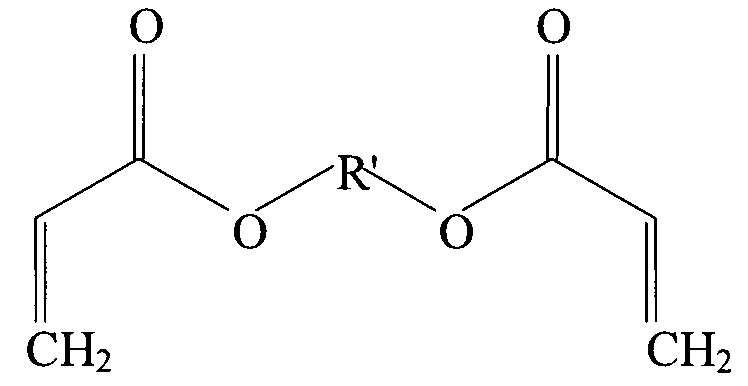

и где сложное полиэфирное звено выбрано из группы, состоящей из сложного полиэфира с концевой карбоновой кислотой и сложного полиэфира с концевой дикарбоновой кислотой; и по меньшей мере один из ii) малеатного сложного (поли)эфира, имеющего структуру, выбранную из группы, состоящей из

где R независимо представляет собой водород или

и

где R независимо представляет собой CH3, C2H5 или

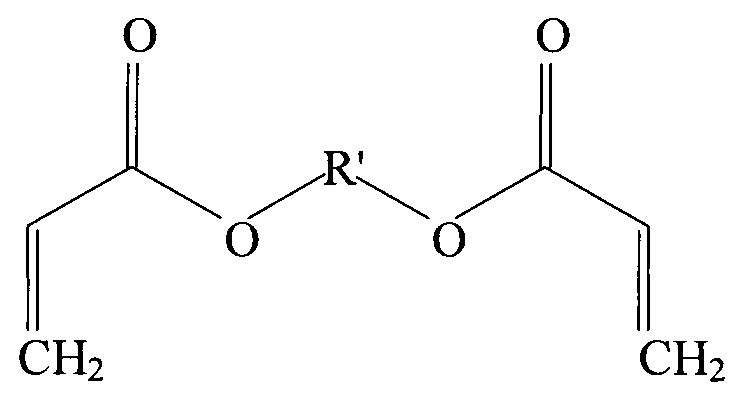

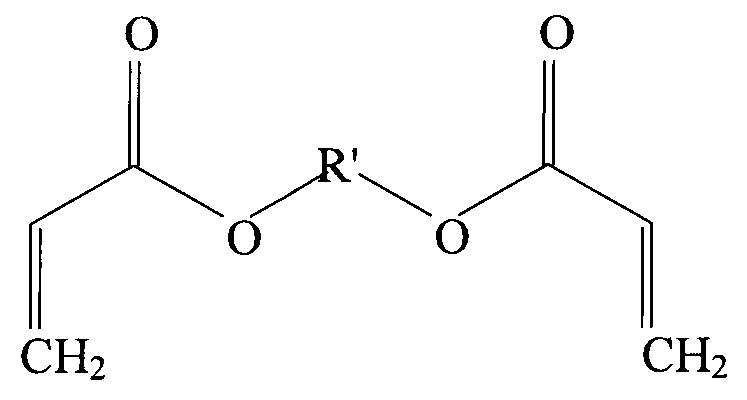

iii) олигомера или полимера с концевым диакрилатом общей структуры

где R’ представляет собой радикал диола, полиэтиленгликоля, полипропиленгликоля, сложного полиэфира или полиуретана,

и b) отверждающий агент на основе алифатического амина.

В другом альтернативном варианте реализации настоящего изобретения дополнительно представлен ламинирующий адгезив, содержащий отверждаемый состав согласно настоящему изобретению.

В альтернативном варианте реализации настоящего изобретения представлен ламинирующий адгезии в соответствии с любым из предшествующих вариантов реализации, за исключением того, что указанный ламинирующий адгезив характеризуется прочностью клеевого соединения от 1,5 до 5,0 Н/15 мм в зависимости от структуры слоистого материала, и рабочей вязкостью ≤6500 мПа*с при 50°C.

Подробное описание изобретения

В настоящем изобретении представлен отверждаемый состав, подходящий для применения в ламинирующем адгезиве, а также ламинирующие адгезивы, полученные из него. Отверждаемый состав, подходящий для ламинирующих адгезивов, содержит, состоит или состоит по существу из a) смеси, содержащей i) сложный полиэфир с концевой эпоксидной группой, имеющий структуру

где R выбран из группы, состоящей из -(CH2)4-, , где n равен 1-25,

и где сложное полиэфирное звено выбрано из группы, состоящей из сложного полиэфира с концевой карбоновой кислотой и сложного полиэфира с концевой дикарбоновой кислотой; и по меньшей мере один из ii) малеатного сложного (поли)эфира, имеющего структуру, выбранную из группы, состоящей из

где R независимо представляет собой водород или

и

где R независимо представляет собой CH3, C2H5 или

где R’ представляет собой радикал диола, полиэтиленгликоля, полипропиленгликоля, сложного полиэфира или полиуретана,

и b) отверждающего агента на основе алифатического амина.

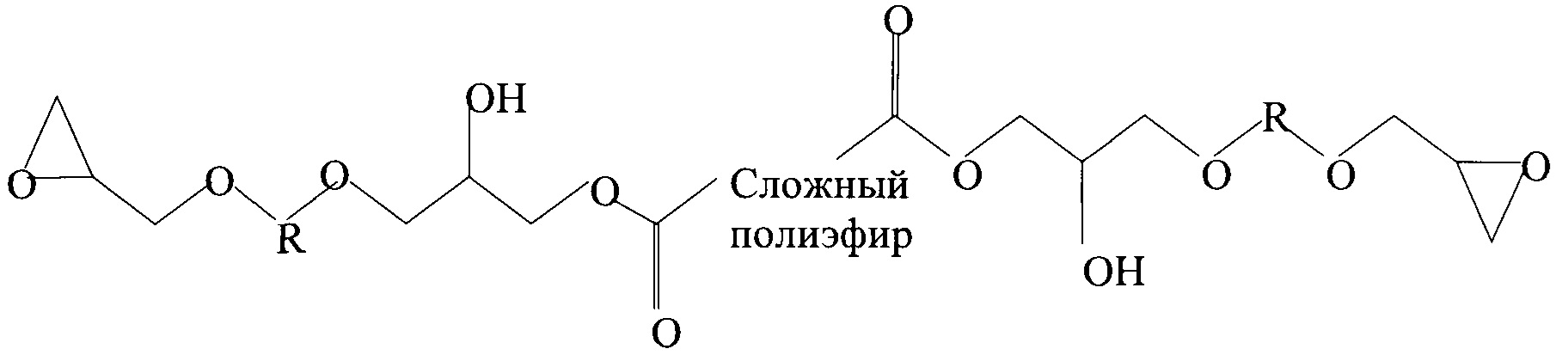

В различных вариантах реализации сложные полиэфирные смолы с эпоксидной концевой группой согласно настоящему изобретению основаны на сложных полиэфирных смолах с концевым алифатическим глицидиловым эфиром (таким как диглицидиловый эфир дипропиленгликоля, диглицидиловый эфир пропиленгликоля или диглицидиловый эфир бутандиола), имеющих структуру I, представленную ниже.

Структура I

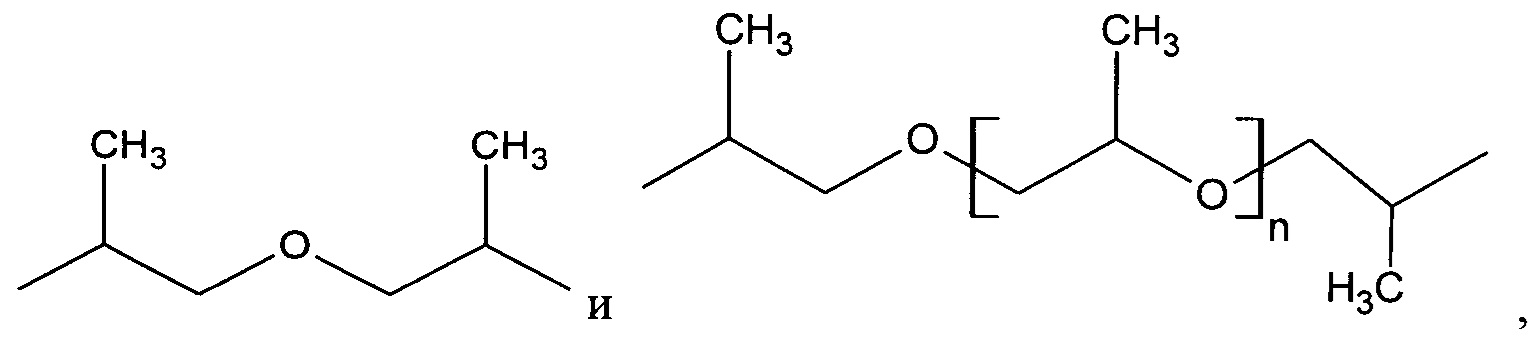

В различных вариантах реализации R- выбран из группы, состоящей из -(CH2)4-,

где n равен 1-25. В настоящем документе включены и описаны все отдельные значения и поддиапазоны от 1 до 25, например, n может быть равен от 1 до 10.

В различных вариантах реализации сложное полиэфирное звено основано на сложном полиэфирном олигомере/смоле с концевой дикарбоновой кислотой или карбоновой кислотой. Дикарбоновые кислоты, которые могут быть использованы, включают, но не ограничиваются ими, адипиновую кислоту, азелаиновую кислоту, себациновую кислоту, янтарную кислоту, фумаровую кислоту, малеиновую кислоту, 1,4-циклогександикарбоновую кислоту, ортофталевую кислоту, изофталевую кислоту и терефталевую кислоту. Сложный полиэфир с концевой карбоновой кислотой может быть основан на этиленгликоле, диэтиленгликоле, пропиленгликоле, дипропиленгликоле, 1,4-бутандиоле, 2-метил-1,3-пропандиоле, неопентилгликоле, 1,6-гександиоле, 1,4-циклогександиметаноле, 1,3-циклогександиметаноле, триэтиленгликоле, триметилолэтане, триметилолпропане, глицерине, фумаровой кислоте, малеиновой кислоте, адипиновой кислоте, янтарной кислоте, азелаиновой кислоте, себациновой кислоте, фталевом ангидриде, изофталевом ангидриде, терефталевой кислоте, 1,4-циклогександикарбоновой кислоте, малеиновом ангидриде и янтарном ангидриде.

Дополнительная информация об указанных смолах представлена в публикации PCT № WO/2015/073956.

Сложные полиэфиры с концевой карбоновой кислотой могут иметь кислотное число (КЧ) от 100 до 250. В настоящем документе включены и описаны все отдельные значения и поддиапазоны, например, КЧ может составлять от 140 до 210.

Сложные полиэфирные смолы с концевой эпоксидной группой согласно настоящему изобретению имеют эпоксидную эквивалентную массу (EEW) от 242 до 1400. В настоящем документе включены и описаны все отдельные значения и поддиапазоны, например, EEW может составлять от 450 до 850.

Сложная полиэфирная смола с эпоксидной концевой группой присутствует в отверждаемом составе в количестве от 50,0 до 82,5 процентов по массе. В настоящем документе включены и описаны все отдельные значения и поддиапазоны от 50,0 до 82,5 процентов по массе; например, сложная полиэфирная смола с концевой эпоксидной группой может присутствовать в отверждаемом составе в количестве от 50,0 до 82,5 процентов по массе, от 60,0 до 78,0 процентов по массе и от 70,0 до 78,0 процентов по массе.

В различных вариантах реализации малеатный сложный полиэфир согласно настоящему изобретению основан на малеиновом ангидриде, который сополимеризован с дикарбоновой кислотой и/или ангидридом и гликолем. Указанные варианты реализации изображены на структурах IIa и IIb, представленных ниже.

Структура IIa

В различных вариантах реализации R независимо представляет собой водород или

Структура IIb

В различных вариантах реализации R независимо представляет собой CH3, C2H5 или

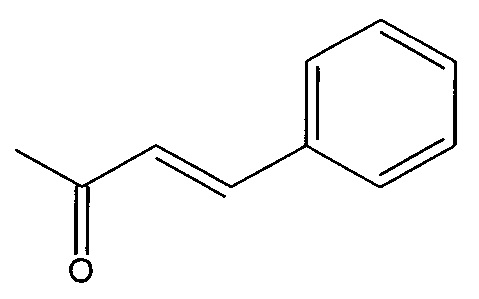

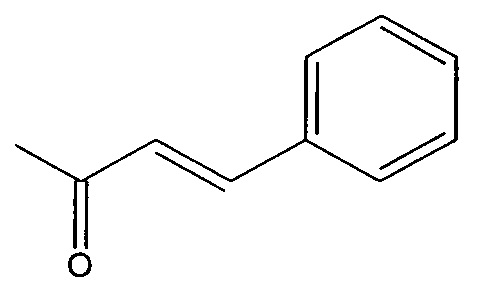

Примеры дикарбоновых кислот, которые могут быть использованы, включают, но не ограничиваются ими, адипиновую кислоту, азелаиновую кислоту, себациновую кислоту, янтарную кислоту, фумаровую кислоту, малеиновую кислоту, 1,4-циклогександикарбоновую кислоту и ортофталевую кислоту. Гликоль может представлять собой этиленгликоль, диэтиленгликоль, пропиленгликоль, дипропиленгликоль, 1,4-бутандиол, 2-метил-1,3-пропандиол, неопентилгликоль, 1,6-гександиол, 1,4-циклогександиметанол, 1,3-циклогександиметанол, триэтиленгликоль, изосорбид, триметилолэтан, триметилолпропан, глицерин и т.д. Сложный полиэфир может иметь концевую гидроксильную группу или может быть кэпирован спиртом или карбоновой кислотой. Для кэпирования сложного полиэфира может быть использована также коричная кислота, и циннаматная функциональная группа может обеспечивать дополнительный реакционноспособный центр для взаимодействия с амином посредством аза-отверждения Михаэля. Малеатная функциональная группа может изомеризоваться в условиях реакции, используемых для получения сложного полиэфира, с образованием смеси малеатных и фумаратных фрагментов.

Молекулярная масса сложного полиэфира может составлять от 600 до 4000. В настоящем документе включены и описаны все отдельные значения и поддиапазоны, например, молекулярная масса сложной полиэфирной смолы может составлять от 650 до 1500.

В различных вариантах реализации малеатные сложные полиэфиры имеют эквивалентную массу активной двойной связи от 350 до 1500. Термин «эквивалентная масса активной двойной связи» включает группы, такие как α,β-ненасыщенные (двойные связи) активированные группы, такие как малеат, фумарат, циннамат и т.д. В настоящем документе включены и описаны все отдельные значения и поддиапазоны, например, эквивалентная масса активной двойной связи может составлять от 350 до 1000.

В различных вариантах реализации представленный состав может содержать олигомер или полимер с концевым диакрилатом общей структуры

где R’ представляет собой радикал диола, полиэтиленгликоля, полипропиленгликоля, сложного полиэфира или полиуретана. Диолы могут представлять собой 1,4-бутандиол, 1,6-гександиол, 2-метил-1,3-пропандиол, неопентилгликоль, диэтиленгликоль, триэтиленгликоль, тетраэтиленгликоль, полиэтиленгликоль, дипропиленгликоль, трипропиленгликоль, полипропиленгликоль, циклогександиметанол, алкоксилированный гександиол, алкоксилированный циклогександиметанол, пропоксилированный неопентилгликоль и т.д. Сложные полиэфирные олигомеры могут быть основаны на диолах, таких как этиленгликоль, диэтиленгликоль, пропиленгликоль, дипропиленгликоль, 1,4-бутандиол, 2-метил-1,3-пропандиол, неопентилгликоль, 1,6-гександиол, 1,4-циклогександиметанол, 1,3-циклогександиметанол, триэтиленгликоль и т.д.; с дикарбоновыми кислотами, такими как адипиновая кислота, азелаиновая кислота, себациновая кислота, янтарная кислота, фумаровая кислота, малеиновая кислота, 1,4-циклогександикарбоновая кислота, ортофталевая кислота, изофталевая кислота и терефталевая кислота. Акрилированные алифатические уретановые олигомеры могут быть основаны на применении акрилатных мономеров, таких как 2-гидроксиэтилакрилат, гидроксипропилакрилат, гидроксибутилакрилат, подверженных взаимодействию с алифатическими изоцианатными преполимерами на основе гександиизоцианата, изофорондиизоцианата, ксилолдиизоцианата или 4,4’-метиленбис(циклогексилизоцианата) со сложными полиэфирами с концевой гидроксильной группой, полиэтиленгликолем или полипропиленгликолем. Акрилированные ароматические уретановые олигомеры могут быть основаны на применении акрилатных мономеров, таких как 2-гидроксиэтилакрилат, гидроксипропилакрилат, гидроксибутилакрилат, подверженных взаимодействию с алифатическими изоцианатными преполимерами на основе толуолдиизоцианата или 4,4’-метилендифенилдиизоцианата со сложными полиэфирами с концевой гидроксильной группой, полиэтиленгликолем или полипропиленгликолем.

В различных вариантах реализации диакрилатные смолы имеют эквивалентную массу акрилата от 63,5 до 2000. В настоящем документе включены и описаны все отдельные значения и поддиапазоны, например, эквивалентная масса акрилата может составлять от 100 до 800.

В различных вариантах реализации представленный состав также может содержать растворитель. Примеры растворителей, которые могут быть использованы, включают, но не ограничиваются ими, этилацетат, метилэтилкетон, метилацетат, ацетон и их комбинации.

Состав также может по существу не содержать растворителя.

Отверждаемый состав отверждают отверждающим агентом на основе алифатического амина. В различных вариантах реализации отверждающий агент на основе алифатического амина имеет содержание (0 – примерно 25%) низкомолекулярных (≤500 а.е.м.) аминов от низкого до среднего. В различных вариантах реализации отверждающий агент имеет молекулярную массу ≥ 750 а.е.м. для минимизации низкомолекулярных олигомеров, которые могут обусловливать образование низкомолекулярных остатков, способных придавать запах, или мигрирующих частиц. В настоящем документе включены и описаны все отдельные диапазоны и поддиапазоны ≥750 а.е.м.

В различных вариантах реализации отверждающий агент на основе амина имеет аминное число от 50 до 500. В настоящем документе включены и описаны все отдельные значения и поддиапазоны, например, аминное число может составлять от 150 до 360.

Примеры алифатических аминных агентов включают, но не ограничиваются ими, феналкамины, феналкамиды, аминоамидные смолы димерных кислот, аминоимидазолины, которые получены из алифатических диаминов, таких как этилендиамин, диэтилентриамин, триэтилентетрамин, тетраэтиленпентамин, пиперазин, аминоэтилпиперазин, изофорондиамин, ксилилендиамин, и смеси указанных аминов.

Отверждаемый состав отверждают алифатическим аминным отверждающим агентом в соотношении смешивания от 100: 15,0 до 100: 70,0. В настоящем документе включены и описаны все отдельные значения и поддиапазоны от 100: 15,0 до 100: 70,0. Соотношение смешивания определяют по эквивалентной массе эпоксида (EEW) сложного полиэфира с концевой эпоксидной группой и функциональности активированной двойной связи компонента ii и/или iii (малеатная или акрилатная функциональность вторичного компонента), и по аминному числу отвердителя. Предпочтительное соотношение смешивания находится в диапазоне стехиометрического баланса или в пределах 75% от стехиометрического баланса компонента a к b.

В различных вариантах реализации отверждение адгезива согласно настоящему изобретению происходит по двум различным направлениям реакций: 1) обычное отверждение эпоксида амином и 2) аза-отверждение Михаэля малеатной функциональной группы или акрилатного фрагмента (радикала) амином. Отверждение малеатной сложной полиэфирной смолы аминным отвердителем предположительно происходит посредством присоединения амина к активированной малеатной и/или фумаратной функциональной группе, присутствующей в сложном полиэфире, посредством реакции аза-присоединения Михаэля; таким же образом, смола / олигомер с акрилатной функциональной группой взаимодействует посредством присоединения амина к акрилату посредством аза-реакции Михаэля. Указанная реакция приводит к образованию углерод-азотной связи и получению замещенной аминной функциональной группы. Замещенный амин может быть участвовать в следующей реакции в зависимости от стерического затруднения и реакционной способности других аминов в полимерной сетке.

Отверждаемый состав согласно настоящему изобретению может быть переработан в ламинирующие адгезивы и может быть использован в различных упаковочных применениях, например, для упаковки пищевых продуктов. Слоистые материалы, полученные согласно настоящему изобретению, могут быть использованы в различных упаковочных применениях, например, для упаковки пищевых продуктов, такой как консервные банки или контейнеры с металлическими крышками или гибкими термоклеевыми крышками, пакеты, гибкие коробки или картонные ящики, или упаковочные лотки. Ламинирующие адгезивы согласно настоящему изобретению также имеют прочность склеивания при отверждении от 1,5 Н/15 мм до 5,0 Н/15 мм, например, примерно 2,5 Н/15 мм. Рабочая вязкость, в целом, составляет ≤6500 мПа*с при 50°С, например, примерно ≤4000 – 5500 мПа*с.

Примеры

DER 736, производства компании Dow Chemical, имеет следующие свойства: EEW 182,9, (анализ ЭКХ: Mn 500, Mw 600, Mz 800, полидисперсность 1,2, мас. содержание ≤500 дальтон 44,6%, мас. содержание ≤1000 дальтон 92,0%).

DER 731, производства компании Dow Chemical, имеет следующие свойства: EEW 135, (анализ ЭКХ: Mn 250, Mw 300, Mz 400, полидисперсность 1,2, мас. содержание ≤500 дальтон 88,3 %, мас. содержание ≤1000 дальтон 99,2%).

Fascat™ 9100 = оксид гидроксибутилолова, производства компании Arkema, Inc., промышленная марка

Unidyme™ 22 = димеризованная жирная кислота, производства компании Arizona Chemical, КЧ=192,9.

Polypox™ P370 = полиаминоимидазолиновый отвердитель для эпоксидных смол, производства компании The Dow Chemical; аминное число 485; эквивалент активного водорода 95.

Epikure™ 3140 = полиамидный отверждающий агент, продукт реакции димеризованной жирной кислоты и полиаминов, производства компании Momentive; аминное число 375; эквивалент активного водорода 95.

Coex PP (75SLP) = ориентированный полипропилен Exxon Mobil Bicor SLP, не термосвариваемый, толщина 19 мкм (0,75 мил).

Coex PP (70SPW) = соэкструдированный полипропилен Exxon Mobil Bicor SPW, толщина 18 мкм (0,70 мил).

PET = DuPont, сложный полиэфир, поли(этиленгликольтерефталат), пленка из сложного полиэфира толщиной 23 мкм (калибр 92).

PE (GF-19) = Berry Plastics Corp., пленка из полиэтилена низкой плотности с высоким скольжением, толщина 25,4 мкм (1,0 мил).

Нейлон = двухосно-ориентированная пленка из нейлона 6, Honeywell Capran Emblem 1500, толщина 15 мкм.

PET-Met = FILMTech Inc., металлизированная пленка из сложного полиэфира, толщина 25,4 мкм.

OPP-Met = пленки AET, металлизированная ориентированная полипропиленовая пленка, MT Film, термосвариваемая, толщина 18 мкм.

Backed Foil = пленка из сложного полиэфира (PET) толщиной 12 мкм (калибр 48), ламинированная с Al фольгой толщиной 0,00035 мил с применением Adcote 550 / Coreactant F, при 3,26 г/м2 (2,00 фунт/пачка).

PET (92LBT) = DuPont, сложный полиэфир, поли(этиленгликольтерефталат), толщина 23 мкм (калибр 92).

SR238B и SR259 представляют собой смолу с концевым диакрилатом производства компании Sartomer (Arkema Group); SR238B представляет собой 1,6-гександиолдиакрилат, SR259 представляет собой полиэтиленгликоль(200)диакрилат.

Пример 1. Получение сложного полиэфира

Позиции 1-5 загружали в реактор и нагревали до 100°С. По достижении температуры 100°С температуру повышали до 175°С и выдерживали смолу при указанной температуре в течение 0,75 ч. Затем температуру повышали до 200°С и выдерживали смолу при указанной температуре в течение 25 минут, после чего температуру повышали до 225°С и выдерживали смолу при указанной температуре в течение 1 часа. Затем брали образец смолы для определения КЧ. По достижении КЧ ≤10 использовали вакуум, а затем снижали его до примерно 260 мм. Смолу выдерживали при 225°С под вакуумом 260 мм до достижения КЧ ≤3,0. Затем смолу охлаждали до примерно 150°С, фильтровали и упаковывали.

Готовая смола имела следующие свойства: Кислотное число (КЧ) 0,86, гидроксильное число (OHN) 175, Mn 1250, Mw 3450, вязкость при 25°С 7406 мПа*с.

Пример 2. Получение сложного полиэфира

Позиции 1 - 3 загружали в емкость при комнатной температуре (25 – 30°С). Смолу нагревали до 100°С в атмосфере азота при перемешивании. Затем смолу нагревали до 225°С и выдерживали при 225°С, пока не испарилось примерно 50% теоретического содержания воды. Контролировали КЧ и текущую вязкость. Смолу выдерживали при 225°С до достижения КЧ < примерно 75. Затем смолу охлаждали до < 125°С. Затем добавляли позицию 4 и выдерживали смолу при 125 – 135°С в течение 0,50 ч. Температуру повышали до 225°С и выдерживали при 225°С; при необходимости использовали вакуум при 327 мм для снижения КЧ до конечного требуемого значения. Контролировали КЧ и вязкость; температуру выдерживали при 225°С до достижения КЧ < примерно 150. Затем смолу охлаждали до примерно 150°С, фильтровали и упаковывали.

Готовая смола имела следующие свойства: кислотное число (КЧ) 149,73, Mn 950, Mw 1750, Mz 2550, мас. фракция ≤500 дальтон 10,6%, мас. фракция ≤1000 дальтон 32,1%, вязкость при 25°С 29500 мПа*с.

Пример 3. Получение сложного полиэфира

Позиции 1 - 4 загружали в емкость при комнатной температуре (25 – 30°С). Смолу нагревали до 100°С в атмосфере азота при перемешивании. Затем смолу нагревали до 225°С и выдерживали при 225°С, пока не испарилось примерно 50% теоретического содержания воды. Контролировали КЧ и текущую вязкость. Смолу выдерживали при 225°С до достижения КЧ < примерно 80. Затем смолу охлаждали до < 125°С. Затем добавляли позицию 5 и выдерживали смолу при 125 – 135°С в течение 0,50 ч. Температуру повышали до 225°С и выдерживали при 225°С. При необходимости использовали вакуум при 327 мм для снижения КЧ до конечного требуемого значения. Контролировали КЧ и вязкость; температуру выдерживали при 225°С до достижения КЧ < примерно 105. Затем смолу охлаждали до примерно 150°С, фильтровали и упаковывали.

Готовая смола имела следующие свойства: кислотное число (КЧ) 98, Mn 1200, Mw 2450, Mz 3900, мас. фракция ≤500 дальтон 7,6%, мас. фракция ≤1000 дальтон 22,2%, вязкость при 25°С 271 500 мПа*с.

Пример 4. Получение сложного полиэфира

Позиции 1 - 4 загружали в емкость при комнатной температуре (25 – 30°С). Смолу нагревали до 100°С в атмосфере азота при перемешивании. Затем смолу нагревали до 225°С и выдерживали при 225°С, пока не испарилось примерно 50% теоретического содержания воды. Контролировали КЧ и текущую вязкость. Смолу выдерживали при 225°С до достижения КЧ < примерно 80. Затем смолу охлаждали до < 125°С. Затем добавляли позицию 5 и выдерживали смолу при 125 – 135°С в течение 0,50 ч. Затем температуру повышали до 225°С и выдерживали при 225°С. При необходимости использовали вакуум при 435 мм для снижения КЧ до конечного требуемого значения. Контролировали КЧ и вязкость. Смолу выдерживали при 225°С до достижения КЧ < примерно 160. Затем смолу охлаждали до примерно 150°С, фильтровали и упаковывали.

Готовая смола имела следующие свойства: кислотное число (КЧ) 153, Mn 650, Mw 1550, Mz 2650, мас. фракция ≤500 дальтон 19,2%, мас. фракция ≤1000 дальтон 42,8%, вязкость при 25°С 173 750 мПа*с.

Примеры 5-11. Получение сложных полиэфирных смол с концевой эпоксидной группой

Способы получения в примерах 5-11 были одинаковыми. В реактор загружали диэпоксид, одну или более дикислот и катализатор. Медленно нагревали до 135 – 140°С. Выдерживали при 135 – 140°С в течение примерно 0,50 ч., а затем нагревали до 150 – 155°С и выдерживали при 150 – 155°С в течение примерно 1,25-2 часов, а затем контролировали КЧ и вязкость. Выдерживали при 150 – 155°С и контролировали КЧ и вязкость до достижения КЧ < 1,0; извлекали смолу и упаковывали.

Составы примеров 5-9 представлены ниже в таблице 1.

Таблица 1. Примеры 5 - 9

Составы примеров 10 и 11 представлены ниже в таблице 2.

Таблица 2. Примеры 10 - 11

Примеры 12 – 24. Получение смесей сложных полиэфирных смол с концевой эпоксидной группой

Способы получения в примерах 12-24 были одинаковыми. Исходные реагенты для каждого состава загружали в реактор, медленно нагревали до 50°С и перемешивали. Смолу выдерживали при 50°С в течение 4 часов, после чего выгружали и упаковывали.

Составы примеров 12-16 представлены ниже в таблице 3.

Таблица 3. Пример 12 - 16

Составы примеров 17-21 представлены ниже в таблице 4.

Таблица 4. Пример 17 - 21

Составы примеров 22 и 24 представлены ниже в таблице 5.

Таблица 5. Пример 22 - 24

Пример 25. Получение аминного отвердителя

Позиции 1 и 2 загружали в реактор и медленно нагревали до 200°С, и выдерживали при указанной температуре в течение 2 часов, наблюдая выделение воды. Температуру повышали до 225-230°С и выдерживали в течение 1 часа, после чего смолу выгружали и упаковывали.

Готовая смола имела следующие свойства: аминное число 217,15, вязкость при 25°С 51100 мПа*с.

Пример 26. Получение аминного отвердителя

В реактор загружали позиции 1 и 2. Смолу медленно нагревали до 50°С и перемешивали. Температуру выдерживали при 50°С в течение 4 часов, после чего смолу выгружали и упаковывали.

Готовая смола имела следующие свойства: аминное число 185,58, вязкость при 25°С 10488 мПа*с.

Пример 27. Получение аминного отвердителя

Позиции 1 и 2 загружали в реактор и медленно нагревали до 200°С, и выдерживали при указанной температуре в течение 2 часов, наблюдая выделение воды. Температуру повышали до 225-230°С и выдерживали в течение 1 часа, после чего смолу выгружали и упаковывали.

Готовая смола имела следующие свойства: аминное число 238,90, вязкость при 25°С 49000 мПа*с.

Пример 28. Получение аминного отвердителя

Позиции 1 и 2 загружали в реактор и медленно нагревали до 200°С, и выдерживали при указанной температуре в течение 2 часов, наблюдая выделение воды. Температуру повышали до 225-230°С и выдерживали в течение 1 часа, после чего смолу выгружали и упаковывали.

Готовая смола имела следующие свойства: аминное число 169,64, вязкость при 25°С 54625 мПа*с.

Испытания адгезионных свойств:

Адгезионные свойства смесей сложных полиэфиров с концевой эпоксидной группой оценивали для смол на основе аминов, используя комплект слоистых структур. Указанные адгезионные системы из двух частей оценивали методом ручного окунания в растворитель и с помощью ламинатора.

Для описания результатов испытания использовали следующие сокращения: as: растрескивание адгезива; ftr: разрыв пленки; fstr: растягивание пленки; fsl: расщеп пленки; at: адгезионный перенос; sec: вторичное; zip: склеивание в виде застежки-молнии; pmt: частичный перенос металла. Прочность клеевого соединения определяли на полоске слоистого материала шириной 15 мм на приборе для испытания на растяжение Thwing-Albert (модель QC-3A) с датчиком нагрузки 50 Н при скорости 10,0 см/мин.

Примеры 29 - 74 выполняли следующим образом: Смесь сложного полиэфира с концевой эпоксидной группой смешивали с отверждающим агентом в соотношении смешивания, указанном ниже, в этилацетате в концентрации 50% по массе. Раствор наносили на первую подложку с получением массы сухого покрытия 1,6276 г/м2 (1,0 фунт/пачка). Вторую подложку наносили на высушенное покрытие, и полученный слоистый материал отверждали при комнатной температуре (примерно 25°С). Прочность связи, указанную ниже, оценивали в зависимости от времени отверждения. «Соотношение смешивания» представляет собой массовое отношение эпоксидной смолы к отверждающему агенту, выраженное как 100:X. В колонке под названием «структура слоистого материала» указана первая подложка, затем вторая подложка.

В таблице 6 представлены примеры 29 - 31 слоистых материалов.

Таблица 6. Примеры 29 - 31 слоистых материалов

В таблице 7 представлены примеры 32 - 34 слоистых материалов.

Таблица 7. Примеры 32 - 34 слоистых материалов

В таблице 8 представлены примеры 35 - 37 слоистых материалов.

Таблица 8. Примеры 35 - 37 слоистых материалов

В таблице 9 представлены примеры 38 - 40 слоистых материалов.

Таблица 9. Примеры 38 - 40 слоистых материалов

В таблице 10 представлены примеры 41 - 43 слоистых материалов.

Таблица 10. Примеры 41 - 43 слоистых материалов

В таблице 11 представлены примеры 44 - 46 слоистых материалов.

Таблица 11. Примеры 44 - 46 слоистых материалов

В таблице 12 представлены примеры 47 - 49 слоистых материалов.

Таблица 12. Примеры 47 - 49 слоистых материалов

В таблице 13 представлены примеры 50 - 52 слоистых материалов.

Таблица 13. Примеры 50 - 52 слоистых материалов

В таблице 14 представлены примеры 53 - 55 слоистых материалов.

Таблица 14. Примеры 53 - 55 слоистых материалов

В таблице 15 представлены примеры 56 - 58 слоистых материалов.

Таблица 15. Примеры 56 - 58 слоистых материалов

В таблице 16 представлены примеры 59 - 61 слоистых материалов.

Таблица 16. Примеры 59 - 61 слоистых материалов

В таблице 17 представлены примеры 62 - 64 слоистых материалов.

Таблица 17. Примеры 62 - 64 слоистых материалов

В таблице 18 представлены примеры 65 - 67 слоистых материалов.

Таблица 18. Примеры 65 - 67 слоистых материалов

В таблице 19 представлены примеры 69 - 70 слоистых материалов.

Таблица 19. Примеры 68 - 70 слоистых материалов

В таблице 20 представлены примеры 71 - 73 слоистых материалов.

Таблица 20. Примеры 71 - 73 слоистых материалов

В таблице 21 представлен пример 74 слоистого материала.

Таблица 21. Пример 74 слоистого материала

Методы испытаний

Вязкость 100% твердых смол измеряли с помощью вискозиметра Brookfield RV DV-II+ с термостатированным адаптером для небольших образцов со шпинделем № 27, изменяя температуру в диапазоне от 25 до 70°С с приращениями по 5°С и оставляя образец для стабилизации при заданной температуре на 20-30 минут до считывания вязкости. Вязкость записывали в единицах миллиПаскаль*секунды (мП*с), что эквивалентно сантипуазам.

Время жизнеспособности и рабочую вязкость адгезивной системы определяли с помощью вискозиметра Брукфильда RV DV-II+ с термостатированным адаптером для небольших образцов со шпинделем № 27, с термостатированной ячейкой при температуре 50°С. Вязкость контролировали как функцию от времени, вязкость записывали в единицах миллипаскаль*секунда (мПа*с); рабочая вязкость представляет собой минимальную вязкость, измеренную при 50°С.

Кислотное число (КЧ) измеряли по методу ASTM D3655-06 (Американское общество по испытанию материалов, Вест-Коншохокен, штат Пенсильвания, США).

Гидроксильное число (OHN) измеряли по методу ASTM E1899-08 (Американское общество по испытанию материалов, Вест-Коншохокен, штат Пенсильвания, США).

Аминное число измеряли по методу ASTM D2074-07 «Метод испытания общего, первичного, вторичного и третичного аминного числа жирных аминов альтернативным индикаторным методом» (Американское общество по испытанию материалов, Вест-Коншохокен, штат Пенсильвания, США).

Эпоксидную эквивалентную массу (EEW) измеряли по методу ASTM D1652-11 (Американское общество по испытанию материалов, Вест-Коншохокен, штат Пенсильвания, США).

Прочность клеевого соединения определяли на полоске слоистого материала шириной 15 мм на приборе для испытания на растяжение Thwing-Albert (модель QC-3A) с датчиком нагрузки 50 Н при скорости 10,0 см/мин. Записывали среднюю прочность клеевого соединения для трех отдельных слоистых материалов.

Для эксклюзионной хроматографии (ЭКХ) использовали две колонки PLgel Mix-B и PLgel Mixed-D и тройной детектор Viscotek. Для построения универсальной калибровочной кривой, определяющей средневесовые и среднечисловые молекулярные массы, использовали полистирольные стандарты. Перед анализом образец разбавляли в ТГФ до концентрации полимера примерно 2,5 мг/мл.

Реферат

Изобретение относится к отверждаемым составам, применяемым в ламинирующих адгезивах. Предложен отверждаемый состав, подходящий для применения в ламинирующем адгезиве, содержащий a) смесь, состоящую из i) сложного полиэфира с концевой эпоксидной группой и по меньшей мере одного из ii) малеатного сложного (поли)эфира или iii) олигомера или полимера с концевым диакрилатом, и b) отверждающий агент на основе алифатического амина. Предложены также ламинирующие адгезивы, полученные из указанного отверждаемого состава. Технический результат – предложенный отверждаемый состав не содержит бисфенола А и изоцианатов и не опасен для использования в упаковках пищевых продуктов. 2 н. и 12 з.п. ф-лы, 21 табл., 74 пр.

Формула

Комментарии