Конструкционный клей и его применение для склеивания - RU2592274C2

Код документа: RU2592274C2

Описание

УРОВЕНЬ ТЕХНИКИ

[0001] Конструкционные клеи обычно используются для структурного склеивания в промышленном производстве конструкционных деталей, к которым предъявляются жесткие механические требования, таких как детали корпуса автомобилей и самолетов. Обычно в качестве конструкционных клеев применяют термоотверждаемые эпоксидные клеи. Такие термоотверждаемые эпоксидные клеи часто требуют относительно высокотемпературного отверждения, например, 120-180°C (248-356°F). Высокотемпературное отверждение часто требует больших автоклавов, более продолжительного периода пуска производства и могут вызывать проблемы, связанные с экзотермичностью процесса. С другой стороны, существуют традиционные клеи, которые отверждаются при более низкой температуре, например, при температуре внешней среды, однако им не хватает ударной вязкости и прочности клеевого соединения, требуемых для структурного склеивания при промышленном производстве конструкционных деталей самолетов. Конструкционные клеи для аэрокосмического применения должны обладать жизнестойкостью, чтобы противостоять жестким условиям окружающей среды.

[0002] Для операций структурного склеивания, таких как быстрая сборка деталей самолета, желательно иметь клей, способный упруго отверждаться при низкой температуре и комнатной температуре, способный к обработке безавтоклавным способом (БАС, OOA) и к образованию прочного соединения с обеими поверхностями - композита и металла - с превосходной длительной жизнестойкостью в аэрокосмических условиях окружающей среды.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0003] Настоящее изобретение предлагает композицию конструкционного клея, которая подходит для высокопрочного склеивания металлов и аэрокосмических конструкционных материалов. В одном варианте воплощения изобретения композиция конструкционного клея основана на двухкомпонентной системе, которая отверждаема при или ниже 200°F (93°C), включая комнатную температуру (20-25°C или 68-77°F). Двухкомпонентная система состоит из смолосодержащего компонента (А) и каталитического компонента (В), которые могут храниться отдельно при комнатной температуре до использования. Перед применением необходимо смешать смолосодержащий компонент (А) и компонент (В). Смолосодержащий компонент (А) содержит по меньшей мере две различные полифункциональные эпоксидные смолы с различной функциональностью, выбранные из дифункциональных, трифункциональных и тетрафункциональных эпоксидных смол, определенные упрочняющие агенты и частицы неорганического наполнителя в качестве модификатора реологии/тиксотропии. Упрочняющие агенты включают каучуковые частицы ядро-оболочка с частицами различного размера и по меньшей мере один из эластомерного полимера и полимера полиэфирсульфона. Каталитический компонент (В) включает одно или более соединений алифатических или циклических аминов в качестве отвердителей и частицы неорганического наполнителя в качестве модификатора реологии/тиксотропии. Весовое отношение смолосодержащего компонента (А) к каталитическому компоненту (В) находится в диапазоне от 3:2 до 10:2.

[0004] В другом варианте воплощения изобретения композиция конструкционного клея основана на однокомпонентной системе, которая содержит соединения из смолосодержащего компонента (А) в двухкомпонентной системе и неактивный аминный отвердитель. Однокомпонентная система может дополнительно включать имидазол и/или алифатический амин для регулирования кинетики отверждения, так что возможно дальнейшее снижение температуры отверждения. Однокомпонентная система отверждаема в температурном диапазоне 140-300°F (60-150°C).

ПОДРОБНОЕ ОПИСАНИЕ

[0005] Для двухкомпонентной системы отверждаемый пастообразный клей получают путем смешивания смолосодержащего компонента (А) с каталитическим компонентом (В) перед нанесением клея на поверхность. Смешанный пастообразный клей может отверждаться при низкой температуре, которая меньше чем или равна 93°C (200°F), включая температуру внешней среды (20-25°C или 68-77°F). Низкая температура отверждения позволяет скреплять субстраты клеем без использования автоклава, то есть безавтоклавным способом (БАС). По сути, скрепление клеем и отверждение можно осуществлять путем применения низкого контактного давления, равного приблизительно 1-3 фунт/кв. дюйм (6,89-20,68 кПа), к соединяемым субстратам с или без внешнего нагрева. При отверждении в диапазоне 65-93°C (150°F-200°F) пастообразный клей превращается в конструкционный клей с температурой стеклования (Tс) выше чем 95°C (203°F). В определенных вариантах воплощения изобретения при отверждении при 93°C (200°F) отвержденный клей имеет Тс выше чем 120°C (248°F), например, 120-130°C (248°F-266°F).

[0006] Смолосодержащий компонент (А) включает по меньшей мере две различные полифункциональные эпоксидные смолы с различной функциональностью и выбранные из дифункциональных, трифункциональных и тетрафункциональных эпоксидных смол, определенные упрочняющие агенты и частицы неорганического наполнителя в качестве модификатора реологии/тиксотропии. Упрочняющие агенты включают первый тип каучуковых частиц ядро-оболочка (ЯОК, CSR) с размерами меньших частиц меньше чем 100 нм и второй тип каучуковых частиц ядро-оболочка с размерами больших частиц больше чем 100 нм. Упрочняющие агенты дополнительно включают по меньшей мере один из эластомерного полимера с функциональной группой, способной реагировать с полифункциональными эпоксидными смолами при отверждении, и полимера полиэфирсульфона (ПЭС). В одном варианте воплощения изобретения как эластомерный полимер, так и полиэфирсульфон находятся в смолосодержащем компоненте (А). Каталитический компонент (В) включает один или более аминных отвердителей для реакции с эпоксидными смолами и частицы неорганического наполнителя в качестве модификатора реологии/тиксотропии. Аминные отвердители являются алифатическими или циклическими аминными соединениями. Весовое отношение смолосодержащего компонента (А) к каталитическому компоненту (В) находится в диапазоне от 3:2 до 10:2. В предпочтительном варианте воплощения изобретения весовое отношение смолосодержащего компонента (А) к каталитическому компоненту (В) равно 2:1.

[0007] Смолосодержащий компонент (A) имеет вязкость при хранении в диапазоне 500-1000 П при комнатной температуре (20-25°C или 68-77°F) и плотность (удельный вес) в диапазоне 1,0-1,2 г/см3, а каталитический компонент (B) имеет вязкость при хранении в диапазоне 150-300 П при комнатной температуре 20-25°C (68-77°F) и плотность в диапазоне 0,9-1,1 г/см3. Два компонента имеют большой срок хранения и могут храниться в отдельных контейнерах при комнатной температуре вплоть до одного года. Когда смолосодержащий (А) и каталитический (В) компоненты смешивают, образующийся продукт представляет собой пастообразный клей, который может отверждаться при или ниже 200°F (93°C) и имеет вязкость 200-600 П, предпочтительно 300-500 П, при комнатной температуре 20-25°C (68-77°F), что позволяет легко наносить клей на поверхность традиционными способами, например, нанесением капель или пленки. Здесь и далее термины «комнатная температура» и «температура внешней среды» будут использоваться взаимозаменяемо и относиться к температурному диапазону 20-25°C (68-77°F).

[0008] Для однокомпонентной системы получающийся клей после смешивания его составляющих представляет собой отверждаемый пастообразный клей, готовый к применению и отверждаемый в температурном диапазоне 140-300°F (60-150°C) или 160-200°F (71-93°C), однако он не имеет длительного срока хранения при температуре внешней среды, обычно приблизительно 15 дней. По сути, для увеличения срока хранения будет необходимо замораживание. Однокомпонентный клей имеет вязкость в диапазоне 400-1000 П, предпочтительно 300-500 П, при комнатной температуре.

Эпоксидные смолы

[0009] Полифункциональные эпоксидные смолы, которые применяются в смолосодержащем компоненте (А), являются такими полиэпоксидами, которые содержат в среднем от двух до четырех эпоксидных групп (оксирановых колец) на молекулу с эпокси-группами, которые являются концевыми группами. Дифункциональной эпоксидной смолой является эпоксидная смола, которая содержит в среднем две эпоксидные группы на молекулу, трифункциональной эпоксидной смолой является эпоксидная смола, которая содержит в среднем три эпоксидные группы на молекулу, и тетрафункциональная эпоксидная смола содержит в среднем четыре эпоксидные группы на молекулу. Дифункциональная эпоксидная смола может иметь среднюю эпоксидную эквивалентную массу (ЭЭМ) в диапазоне 150-700 г/экв. Эпоксидная эквивалентная масса - это молекулярная масса эпоксидной молекулы, деленная на число эпоксидных групп в молекуле. Таким образом, например, дифункциональная эпоксидная смола с молекулярной массой 400 будет иметь эпоксидную эквивалентную массу, равную 200. Трифункциональная эпоксидная смола может иметь среднюю ЭЭМ в диапазоне 90-180 г/экв. Тетрафункциональные эпоксидные смолы могут иметь среднюю ЭЭМ в диапазоне 100-200 г/экв.

[0010] В предпочтительном варианте воплощения изобретения по меньшей мере одной из полифункциональных эпоксидных смол является циклоалифатический эпоксид. В некоторых вариантах воплощения изобретения смесь из всех трех типов полифункциональных эпоксидных смол (дифункциональных, трифункциональных и тетрафункциональных эпоксидных смол) присутствует в смолосодержащем компоненте (А) для того, чтобы регулировать плотность поперечной сшивки смеси отвержденных эпоксидных смол и чтобы оптимизировать Тс и ударную вязкость конечного отвержденного клея. В других вариантах воплощения изобретения смесь смол включает нециклоалифатический дифункциональный эпоксид, или трифункциональный эпоксид, или тетрафункциональный эпоксид, а также циклоалифатический эпоксид с эпоксидной функциональностью больше чем один (то есть циклоалифатический полифункциональный эпоксид). Дифункциональная смола составляет большую часть смолосодержащей смеси (больше чем 50 масс.% смолосодержащей смеси) во всех случаях. При использовании всех трех полифункциональных эпоксидных смол предпочтительно иметь следующие соотношения, исходя из суммарной массы смолосодержащей смеси: больше чем 50 масс.% дифункциональной эпоксидной смолы, меньше чем 10 масс.% тетрафункциональной эпоксидной смолы и количество трифункциональной эпоксидной смолы, составляющее баланс.

[0011] В общем случае полифункциональные смолы, пригодные в качестве смолосодержащего компонента (А), могут быть насыщенными, ненасыщенными, циклическими или ациклическими, алифатическими, алициклическими, ароматическими или гетероциклическими полиэпоксидами. Примеры подходящих полиэпоксидов включают полиглицидиловые эфиры, которые получают реакцией эпихлоргидрина или эпибромгидрина с полифенолом в присутствии щелочи. Подходящими полифенолами, следовательно, являются, например, резорцин, пирокатехин, гидрохинон, бисфенол А (бис(4-гидроксифенил)-2,2-пропан), бисфенол F (бис(4-гидроксифенил)метан), бисфенол S, бис(4-гидроксифенил)-1,1-изобутан, флуорен 4,4′-дигидроксибензофенон, бис(4-гидроксифенил)-1,1-этан, бисфенол Z (4,4′-циклогексилиденбисфенол) и 1,5-гидроксинафталин. Также подходящими являются полиглицидиловые эфиры полиспиртов, аминофенолов или ароматических диаминов.

[0012] Другими типами полиэпоксидов, которые можно использовать, являются глицидил-полиэфирные смолы, полученные реакцией эпигалоидгидрина с ароматической или алифатической поликарбоновой кислотой. Другим типом полиэпоксидной смолы является глицидиламин, который готовят реакцией полиамина с эпихлоргидрином. Другие подходящие полифункциональные эпоксидные смолы включают полифункциональные эпоксиноволачные смолы, содержащие от двух до четырех эпокси-групп. Эпоксиноволачные смолы, которые можно использовать, включают эпоксикрезолноволаки и эпоксифенолноволаки. Дополнительные подходящие полифункциональные эпоксидные смолы включают алифатические полифункциональные эпоксиды, такие как эпоксидная смола на основе полиглицидилового эфира и глицидиловый эфир сорбита.

[0013] Для образования смолосодержащей смеси можно использовать жидкие полифункциональные эпоксидные смолы или комбинацию твердых и жидких полифункциональных эпоксидных смол. Особенно подходящими являются жидкие эпоксидные смолы с относительно низкой молекулярной массой, полученные реакцией бисфенола А или бисфенола F с эпихлоргидрином. Эпоксидные смолы на основе бисфенола, которые являются жидкими при комнатной температуре, обычно имеют эпоксидную эквивалентную массу от приблизительно 150 до приблизительно 350 г/экв. Эпоксидные смолы, которые являются твердыми при комнатной температуре, получают из полифенолов и эпихлоргидрина и имеют эпоксидные эквивалентные массы выше чем 400 г/экв. Твердые эпоксидные смолы отличаются от жидких эпоксидных смол тем, что они являются твердыми при комнатной температуре и имеют температуру плавления от 45°C до 130°C.

[0014] Примеры дифункциональных эпоксидных смол включают материалы на основе диглицидиловых эфиров бисфенола А (например, Epon™ 828 (жидкая эпоксидная смола) от Hexion, DER 331, D.E.R. 661 (твердая эпоксидная смола), поставляемая Dow Chemical Co., Tactix 123, и Araldite® 184, поставляемая Huntsman Advanced Materials).

[0015] Примеры трифункциональных эпоксидных смол включают триглицидиловый эфир аминофенола, например, Araldite® MY 0510, MY 0500, MY 0600, MY 0610, поставляемые Huntsman Advanced Materials.

[0016] Примеры тетрафункциональных эпоксидных смол включают тетраглицидиловый эфир метилендианилина (например, Araldite® MY 9655, поставляемый Huntsman Advanced Materials), тетраглицидил диаминодифенилметан (например, Araldite® MY-721, MY-720, 725, MY 9663, 9634, 9655 поставляемые Huntsman Advanced Materials), EJ-190 от JSI Co., Ltd., и ERISYS GE-60 от CVC Chemical, Inc.

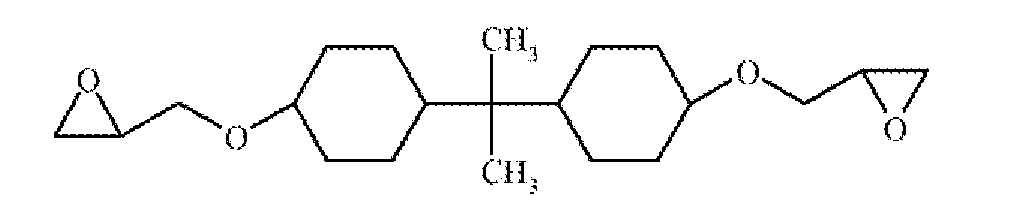

[0017] Подходящие циклоалифатические эпоксиды включают соединения, которые содержат по меньшей мере одну циклоалифатическую группу и по меньшей мере два оксирановых кольца на молекулу. Конкретные примеры включают диэпоксид циклоалифатического спирта, гидрогенизированный Бисфенол А (Epalloy™ 5000, 5001, поставляемый CVC Thermoset Specialties), представленный следующей структурой:

[0018] Другие примеры циклоалифатических эпоксидов включают: циклоалифатические эпоксидные смолы EPONEX (например, EPONEX Resin 1510), поставляемые Momentive Specialty Chemicals; циклоалифатические эпоксидные смолы Epotec® (например, YDH 184, YDH 3000), поставляемые Aditya Birla Chemicals; ERL-4221 (3,4-эпоксициклогексилметил-3′,4′-эпоксициклогексанкарбоксилат) компании Dow Chemicals; и Araldite® CY 179 MA, поставляемый Huntsman Advanced Materials.

Упрочняющие агенты

[0019] В смолосодержащий компонент (А) вводят два разных типа каучуковых частиц ядро-оболочка (ЯОК), чтобы создать бимодальное распределение частиц по размерам с различной морфологией доменов упрочнения. Эти частицы ЯОК действуют как упрочняющие агенты, которые делают возможным упрочнение клея при отверждении. Более мелкие частицы могут иметь средний размер частицы меньше чем или равный 100 нм, предпочтительно 50-90 нм, и более крупные частицы могут иметь средний размер больше чем 100 нм, предпочтительно 150-300 нм. Весовое отношение более мелких частиц ЯОК к более крупным частицам ЯОК может быть в диапазоне от 3:1 до 5:1. Частицы ЯОК, в целом, могут присутствовать в смолосодержащем компоненте (А) в количестве 5-30% по массе в расчете на общую массу компонента (А). Имея частицы различного размера, можно регулировать баланс ключевых свойств, таких как прочность при сдвиге, прочность при отслаивании и вязкость разрушения смолы.

[0020] Каучуковые частицы ядро-оболочка могут иметь мягкое ядро, состоящее из полимерного материала, обладающего эластомерными или каучуковыми свойствами (например, температурой стеклования ниже чем приблизительно 0°C, например, ниже чем приблизительно минус 30°C), окруженное твердой оболочкой, состоящей из неэластомерного полимерного материала (то есть термопластичного или термоотверждаемого/поперечно сшитого полимера с температурой стеклования выше чем температура внешней среды, например, выше чем приблизительно 50°C). Например, ядро может состоять из диенового гомополимера или сополимера (например, гомополимера бутадиена или изопрена, сополимера бутадиена или изопрена с одним или более этилен-ненасыщенными мономерами, такими как винилароматические мономеры, метакрилонитрил, метакрилаты или тому подобное), в то время как оболочка может состоять из полимера или сополимера из одного или более мономеров, таких как метакрилаты (например, метилметакрилат), винилароматические мономеры (например, стирол), винилцианиды (например, акрилонитрил), ненасыщенные кислоты и ангидриды (например, акриловая кислота), метакриламиды и тому подобное, имеющие соответственно высокую температуру стеклования. Полимер или сополимер, используемый в оболочке, может иметь кислотные группы, которые соединены поперечно ионными связями через образование карбоксилата металла (например, путем образования солей с катионами двухвалентного металла). Полимер или сополимер оболочки также может быть поперечно сшит ковалентными связями путем использования мономеров, имеющих две или более двойные связи в расчете на молекулу. Другие эластомерные полимеры также могут быть пригодны для использования в ядре, включая полибутилакрилат или полисилоксановый эластомер (например, полидиметилсилоксан, в частности, поперечно сшитый полидиметилсилоксан). Частица может состоять из более чем двух слоев (например, центральное ядро одного эластомерного материала может быть окружено вторым ядром другого эластомерного материала или же ядро может быть окружено двумя оболочками различного состава, или частица может иметь структуру мягкое ядро/твердая оболочка/мягкая оболочка/твердая оболочка). Обычно ядро содержит частицы от приблизительно 50 до приблизительно 95 процентов по массе, в то время как оболочка содержит частицы от приблизительно 5 до приблизительно 50 процентов по массе.

[0021] Каучуковые частицы ядро-оболочка могут быть предварительно диспергированы в жидкой системе полимерной матрицы, такой как предлагается компанией Kaneka Texas Corporation под торговыми марками Kane Ace MX. Предпочтительно каучуковые частицы ядро-оболочка предварительно диспергируют в одной из дифункциональных, трифункциональных и тетрафункциональных эпоксидных смол, которые будут использоваться в смолосодержащем компоненте (А). В качестве примеров, подходящие системы полимерной матрицы, содержащие частицы ЯОК, включают MX 120 (жидкий эпоксид на основе Бисфенола A с приблизительно 25 масс.% ЯОК), MX 125 (жидкий эпоксид на основе Бисфенола A с приблизительно 25 масс.% ЯОК), MX 153 (жидкий эпоксид на основе Бисфенола A с приблизительно 33 масс.% ЯОК), MX 156 (жидкий эпоксид на основе Бисфенола A с приблизительно 25 масс.% ЯОК), MX 130 (жидкий эпоксид на основе Бисфенола F с приблизительно 25 масс.% ЯОК), MX 136 (жидкий эпоксид на основе Бисфенола F с приблизительно 25 масс.% ЯОК), MX 257 (жидкий эпоксид на основе Бисфенола A с приблизительно 37 масс.% ЯОК), MX 416 и MX 451 (жидкий полифункциональный эпоксид с приблизительно 25 масс.% ЯОК), MX 215 (эпоксидированный фенольный новолак с приблизительно 25 масс.% ЯОК) и MX 551 (циклоалифатический эпоксид с приблизительно 25 масс.% ЯОК).

[0022] В дополнение к частицам ЯОК термопластичные и/или эластомерные упрочняющие агенты добавляют к смеси эпоксидных смол, чтобы дополнительно увеличить ударную вязкость окончательно отвержденного клея. Особенно предпочтительными являются эластомерные полимеры с функциональными группами, способными реагировать с полифункциональными эпоксидными смолами при отверждении, и полимер полиэфирсульфона (ПЭС) со средней молекулярной массой в диапазоне 8000-14000.

[0023] Эластомерные полимеры с функциональными эпокси-группами являются особенно пригодными. Конкретные примеры включают эпоксиэластомерный аддукт, полученный реакцией эпоксидной смолы с бутилнитрильным эластомером с концевыми карбоксильными группами или бутадиен-акрилонитрильным эластомером с концевыми аминогруппами (БНАК). Конкретным примером является Epon 58005, который представляет собой эпоксифункциональный аддукт, модифицированный эластомером, полученный реакцией диглицидилового эфира бисфенола А с бутадиен-акрилонитрильным эластомером с концевыми карбоксильными группами. Дополнительные эпоксидные смолы, модифицированные эластомером, включают Epon 58006, Epon 58042, Epon 58120, Epon 58091 от компании Hexion Specialty Chemicals, Inc.

[0024] Другие подходящие эластомерные полимеры включают бутадиен-нитрильный полимер с концевыми карбоксильными группами (БНКК) и бутадиен-акрилонитрильный эластомер с концевыми аминогруппами (БНАК) или аналогичные реактивные жидкие полимерные химические агенты. Кроме того, БНКК и/или БНАК также можно добавлять или к компоненту (А), или к компоненту (Б) двухкомпонентной системы или к однокомпонентной системе, чтобы дополнительно повысить ударную вязкость и упругость клея.

[0025] Полимер полиэфирсульфона (ПЭС) включает сополимер полиэфирсульфон-полиэфирэфирсульфона (ПЭС-ПЭЭС), имеющий Тс выше 190°C, например, KM 170 и KM 180, которые имеют Тс приблизительно 200°C, предлагаемые Cytec Industries Inc.

[0026] Другие подходящие упрочняющие агенты включают фенокси-смолы, которые являются длинноцепными линейными полигидроксиэфирами с различными молекулярными массами, такими как бисполимер фенол,4,4′-(1-метилэтилидена) с (хлорметил)оксираном. Коммерческие примеры включают Phenoxy PKHP-200 и PKHB-100, продаваемые InChem Corp.

Неорганические наполнители

[0027] Значительная проблема для клеевой композиции на основе смол заключается в сохранении реологических свойств клея между временем его изготовления и временем его использования. Неорганические наполнители действуют как модификаторы тиксотропии или реологии в двухкомпонентной или однокомпонентной системе. Подходящими неорганическим наполнителями являются те, что имеют форму частиц и включают кремний, алюминий, оксид кальция, тальк и каолин. Обнаружено, что пирогенный кремнезем с площадью поверхности в диапазоне 90-380 м2/г является подходящим и для двухкомпонентной системы, и для однокомпонентной системы. Для двухкомпонентной системы массовый процент неорганического наполнителя в смолосодержащем компоненте (А) находится в диапазоне 1-6 масс.% в расчете на общую массу компонента (А). Для каталитического компонента (В) массовый процент неорганического наполнителя находится в диапазоне 3-10 масс.% в расчете на общую массу компонента (В). Для однокомпонентной системы массовый процент неорганического наполнителя находится в диапазоне 0,5-2,5 масс.%.

[0028] В одном варианте воплощения двухкомпонентной системы неорганическим наполнителем в смолосодержащем компоненте (А) является гидрофобный пирогенный кремнезем, такой как CAB-O-SIL TS-720, продаваемый Cabot Corporation, а неорганическим наполнителем в каталитическом компоненте (В) является гидрофильный пирогенный кремнезем, такой как CAB-O-SIL M-5, продаваемый Cabot Corporation. В одном варианте воплощения однокомпонентной системы неорганическим наполнителем является гидрофобный пирогенный кремнезем, такой как CAB-O-SIL TS-720. Другие примеры модификаторов реологии на основе пирогенного кремнезема включают Aerosil R202 и VPR 2935, поставляемые Evonik Degussa Corp. Наличие пирогенного кремнезема способствует сохранению желательной вязкости клея, а также улучшает стойкость к оседанию клея во время его применения и отверждения. Желательна стойкость к оседанию или сопротивление сползанию в случае, когда клей наносят на вертикальные или круто наклоненные поверхности.

Аминные отвердители для двухкомпонентной системы

[0029] Один или более аминных отвердителей можно использовать в каталитическом компоненте (В) двухкомпонентной системы. Аминные отвердители для каталитического компонента (В) являются алифатическими или циклическими аминными соединениями, способными реагировать с полифункциональными эпоксидными смолами в смолосодержащем компоненте (А) с образованием высоко поперечно сшитой полимерной матрицы. В предпочтительном варианте воплощения изобретения аминные соединения выбраны из группы, состоящей из циклоалифатических аминов, полиэтиленполиаминов, пиперазинов с концевыми аминогруппами, имидазолов и их комбинаций. Общий массовый процент аминных отвердителей находится в диапазоне 80-95 масс.% в расчете на общую массу компонента (B).

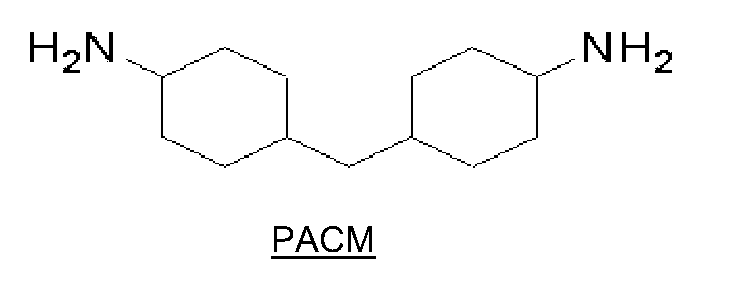

[0030] Подходящие циклоалифатические амины включают дициклогексиламины, такие как бис-(п-аминоциклогексил)метан (ПАЦМ, PACM), имеющий следующую структуру:

и диметил ПАЦМ, имеющий следующую структуру:

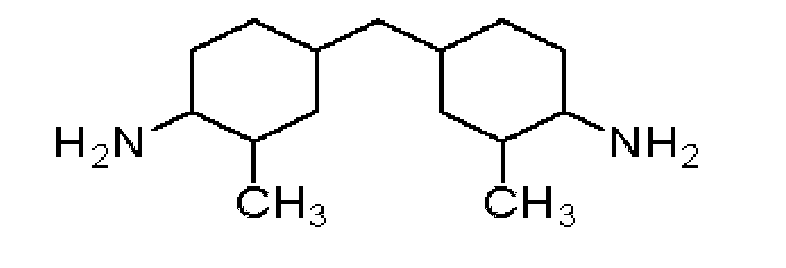

[0031] Подходящие полиэтиленполиамины включают тетраэтиленпентамин (линейный С-8 пентамин), имеющий следующую химическую структуру:

[0032] Другие подходящие примеры полиэтиленполиаминов включают диэтилентетрамин (линейный С-4 диамин), триэтилентетрамин (линейный C-6 триамин) и пентаэтиленгексамин (линейный C-10 гексамин).

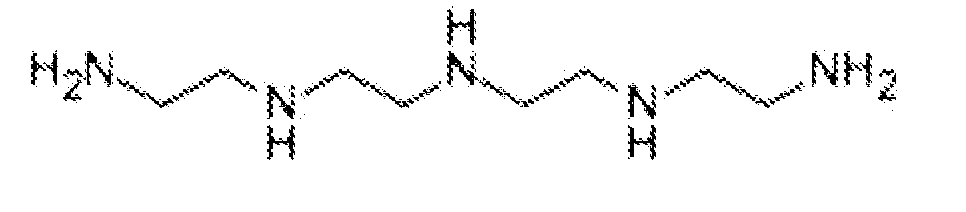

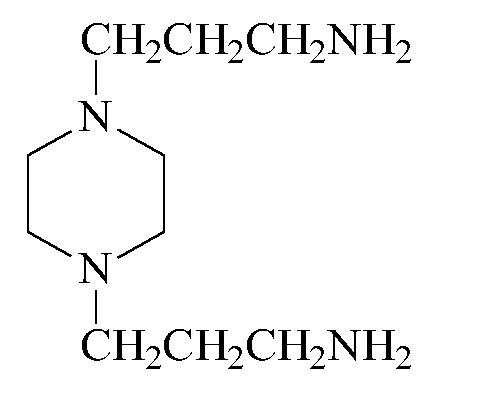

[0033] Примером подходящего пиперазина с концевыми аминогруппами является 1,4 бис-аминопропил пиперазин, имеющий следующую структуру:

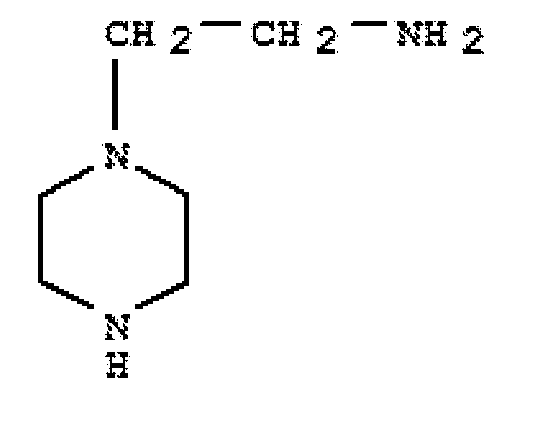

[0034] Другим примером является аминоэтил пиперазин, имеющий следующую структуру:

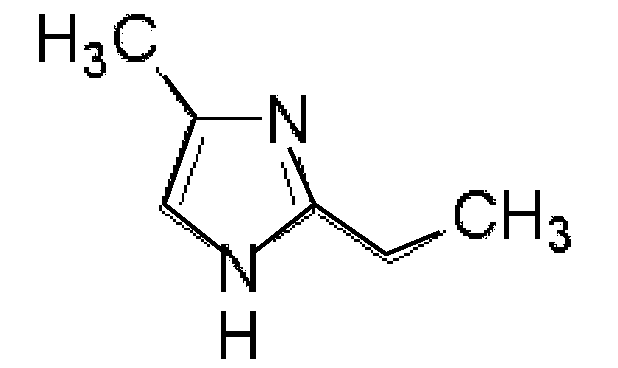

[0035] Подходящие имидазолы включают 2-этил-4-метилимидазол, имеющий следующую структуру:

[0036] Этот тип имидазола поступает в продажу как Imicure EMI-2,4 от Air Products.

[0037] Дополнительные примеры аминных отвердителей включают трис-(диметиламинометил)фенол (продаваемый как Ancamine K54 компанией Air Products) и ди(3-аминопропиловый) эфир диэтиленгликоля (продаваемый как Ancamine 1922A).

Аминные отвердители для однокомпонентной системы

[0038] Отвердители для однокомпонентной системы включают неактивные отвердители на основе амина, которые можно использовать в комбинации по меньшей мере с одним из имидазола и алифатического амина. Включение имидазола и/или алифатического амина, кроме того, снижает температуру отверждения клеевой композиции. Неактивные аминные отвердители, которые могут быть активированы при температуре выше 160°F (71°C) подходят для однокомпонентной системы. Примеры подходящих неактивных отвердителей на основе амина включают дициандиамид (ДЦДА), гуанамин, гуанидин, аминогуанидин и их производные. Особенно подходящим неактивным отвердителем на основе амина является дициандиамид. Неактивный отвердитель на основе амина может присутствовать в количестве в диапазоне 2-6 масс.%.

[0039] Ускоритель отверждения можно использовать в сочетании с неактивным отвердителем на основе амина, чтобы активировать реакцию отверждения между эпоксидными смолами и аминным отвердителем. Подходящие ускорители отверждения включают алкил- и арил-замещенные мочевины (включая ароматическую или алициклическую диметилмочевину); бис-мочевины на основе толуолдиамина или метилендианилина. Примером бис-мочевины является 2,4-толуол бис(диметилмочевина) (поступающая в продажу как Omicure U-24 или CA 150 от CVC Chemicals). Другим примером является 4,4'-метилен бис(фенилдиметилмочевина) (поступающая в продажу как Omicure U-52 или CA 152 от CVC Chemicals), которая является подходящим ускорителем для дициандиамида. Ускоритель отверждения может присутствовать в количестве, находящемся в диапазоне 1-6 масс %. В одном варианте воплощения изобретения дициандиамид применяют в сочетании с замещенной бис-мочевиной в качестве ускорителя отверждения.

[0040] Подходящие имидазолы включают 2-этил-4-метилимидазол, например, Imicure® EMI-24, как описано выше для двухкомпонентной системы.

[0041] Подходящими алифатическими аминами являются амины с аминовым числом (мг KOH/г) в диапазоне 180-300 и эквивалентной массой (H) в диапазоне 35-90. Примеры подходящих алифатических аминов включают Ancamine 2014AS (модифицированный алифатический амин) и Ancamine 2037S, поступающие в продажу от Air Products. Другими примерами алифатических аминов являются Aradur™ 956-4, 943, 42 от Huntsman и EPICURE™ 3202, 3223, 3234 от Momentive Specialty Chemicals.

[0042] В одном варианте воплощения однокомпонентного клея амин, инкапсулированный в матрицу, такой как Intelimer® 7004 (2-этил-4-метилимидазол, ковалентно присоединенный к полимеру Intelimer®) и Intelimer® 7024 (2-этил-4-метилимидазол, инкапсулированный в полимер Intelimer®) от Air Products, применяют в качестве неактивного отвердителя. Эти материалы состоят из катализатора на основе имидазола, инкапсулированного в полимер Intelimer® посредством матричного инкапсулирования. Полимеры Intelimer® являются кристаллическими полиакрилатными полимерами, у которых кристалличность обусловлена наличием боковых цепей, присоединенных к основной полимерной цепи. Эти кристаллические полимеры имеют очень резкую, четко определенную точку плавления. Инкапсулирование можно осуществлять путем физического смешивания или преднамеренного ковалентного присоединения (то есть ковалентно модифицированный полимер). По этой схеме инкапсулирования активность аминного катализатора блокируется полимерной сеткой до наступления термической активации, например, отверждения. Включение этих аминов, инкапсулированных в матрицу, в клей повышает стабильность клея при температуре внешней среды.

Дополнительные добавки

[0043] Добавки, такие как красители или пигменты, можно добавлять в двухкомпонентную систему (или в компонент А, или в компонент В) и в однокомпонентную систему, чтобы отрегулировать цвет клея.

Применение клея для склеивания

[0044] Двухкомпонентные и однокомпонентные клеи настоящего изобретения подходят для склеивания различных аэрокосмических конструкционных материалов с образованием слоистой структуры, включая метал к металлу, метал к композитному материалу, композитный материал к композитному материалу. Композитные материалы включают армированные волокном полимерные композиты, такие как препреги или выкладка препрега, используемые для изготовления составных конструкций для летательных аппаратов. Термин «препрег», используемый здесь, относится к листу или армированной волокнами тонкой пластине, которые пропитаны полимерным связующим. Полимерное связующее может присутствовать в неотвержденном или частично отвержденном состоянии. Термин «выкладка препрега», используемый здесь, относится к совокупности слоев препрега, которые уложены рядом друг с другом в стопку. Слои препрега в выкладке могут быть размещены в избранной ориентации по отношению друг к другу. Например, выкладки препрега могут содержать слои препрега с однонаправленными волоконными архитектурами, где волокна ориентированы под углами 0°, 90°, выбранным углом θ и их комбинацией, по отношению к самой длинной размерности выкладки, такой как длина. Из дальнейшего будет понятно, что в определенных вариантах воплощения изобретения препреги могут иметь любую комбинацию волоконных архитектур, такую как однонаправленная и многомерная.

[0045] После смешивания композиция двухкомпонентного клея превращается в пастообразный клей, который можно наносить традиционными способами распределения, такими как нанесение капель или пленки на одну или более поверхностей, подлежащих склеиванию. Для структурного склеивания металлов или аэрокосмических композитных материалов клей можно наносить толщиной 10-80 мил (0,254 мм - 2,032 мм). Затем поверхности соединяют вместе с образованием слоистой структуры с клеевой пленкой между субстратами. Затем полученную слоистую структуру можно отвердить при или ниже 93°C (или 200°F), включая температуру внешней среды. Такой низкотемпературный способ отверждения позволяет применять безавтоклавный способ (БАС) отверждения слоистой структуры. Отвержденный клей двухкомпонентной системы является конструкционным клеем с улучшенными механическими свойствами: прочность при сдвиге клеевого соединения внахлест составляет 33-37 МПа при 20-25°C и 24-27 МПа при 82°C, 15-18 МПа при 121°C, согласно ASTM D3165, прочность при отслаивании равна 250-350 Н·м/м (или 50-75 фунт/линейный дюйм) при 20-25°C, согласно ASTM D3167. Кроме того, при использовании двухкомпонентного клея для склеивания субстратов на основе армированных волокном полимерных композитов он проявляет ударную вязкость (или межслойную ударную вязкость, G1c) выше чем 650 Дж/м2, например, 651-1500 Дж/м2, согласно ASTM 5528. Значение Тс и прочность при сдвиге клеевого соединения внахлест остаются в значительной степени неизменными (больше чем на 90%) после старения на воздухе с относительной влажностью 100% при 71°C в течение 14 дней или при 49°C в течение 30 дней.

[0046] Для однокомпонентного клея отвержденная клеевая пленка обладает следующими свойствами: температура стеклования (Тс) выше чем 100°C (212°F) при отверждении в температурном диапазоне 65-93°C (150-200°F), прочность при сдвиге клеевого соединения внахлест 28-40 МПа при 20-25°C и 25-28 МПа при 82°C, 17-21 МПа при 121°C, согласно испытаниям по ASTM D3165, прочность при отслаивании 150-250 Н·м/м (или 30-50 фунт/линейный дюйм) при 20-25°C, согласно ASTM D3167.

[0047] ASTM D3165 относится к Стандартному методу испытаний прочностных свойств клеев при сдвиге путем нагрузки на растяжение одностороннего соединения внахлест слоистых конструкций. Прочность при сдвиге клеевого соединения внахлест определяет прочность при сдвиге клеев для склеенных материалов при испытании образца с односторонним склеиванием внахлест.

[0048] ASTM D3167 относится к Стандартному методу испытаний на сопротивление отслаиванию клеев методом плавающего ролика. Этот метод испытаний охватывает определение относительного сопротивления отслаиванию клеевых соединений между одним жестким склеиваемым материалом и одним гибким склеиваемым материалом при испытаниях в указанных условиях приготовления и испытания. Адгезию измеряют путем отслаивания гибкого склеиваемого материала от жесткого субстрата. Сила отслаивания является мерой энергии разрушения.

[0049] ASTM D5528 относится к Стандартному методу испытаний на определение межслойной ударной вязкости в Режиме I армированных волокнами полимерных композитов.

[0050] Пастообразные клеи, раскрытые здесь, имеют пленочные свойства, благодаря которым возможно автоматизированное нанесение клея, что особенно важно при быстрой сборке, в применении к склеиванию аэрокосмических конструкций. Кроме того, преимущества раскрытого двухкомпонентного клея включают:

- низкотемпературное отверждение пасты со структурными свойствами клеящейся пленки;

- высокую прочность/высокую ударную вязкость и отличные свойства термо/влагостойкости для склеивания металла и композита;

- гибкий режим низкотемпературного отверждения;

- стабильные свойства;

- длительная жизнеспособность/длительное время сборки;

- отсутствие оснастки, конструкционное склеивание безавтоклавным способом;

- тиксотропность, сопротивление сползанию и легкость использования;

- возможность автоматизированного нанесения;

- комнатная температура хранения вплоть до 1 года (срок хранения 1 год);

- низкая стоимость производства.

ПРИМЕРЫ

[0051] Следующие примеры приведены с целью иллюстрации различных вариантов воплощения изобретения и не предназначены для ограничения объема настоящего изобретения.

Пример 1

Двухкомпонентная система

[0052] В Таблице 1А и 1В приведены иллюстративные составы смолосодержащего компонента (А) для двухкомпонентной клеевой системы. Составы от A-1 до A-7 представляют собой более предпочтительные, а A-8 и A-9 являются составами сравнения. В Таблице 2 приведены иллюстративные составы для каталитического компонента (В). Для образования пастообразного клея любой из составов от A-1 до A-9 можно смешать с любым из составов от B-1 до B-7. Если не указано иное, то количества в таблицах выражены в частях.

[0053] Смолосодержащий компонент и каталитический компонент на основе вышеприведенных составов готовили отдельно путем взвешивания и добавления требуемых компонентов на различных этапах в смеситель с двойной планетарной мешалкой, оснащенный элементами нагревания и охлаждения. Вначале перемешивали эпоксидные смолы и ЯОК частицы смолосодержащего компонента при нагревании при высокой температуре (150°F (65°С) - 200°F (93°С)), чтобы получить гомогенную, полимерную смесь. Смесь охлаждали до 150°F (65°С), и в смесь добавляли Epon 58005. Перед добавлением к смеси Epon 58005 предварительно нагревали при 120°F (49°С), чтобы облегчить его загрузку. Смесь охлаждали до 90°F (32°С) и затем добавляли пирогенный кремнезем. Перемешивание продолжали под вакуумом, чтобы удалить воздух из смеси. Затем полученную смолосодержащую основу выгружали из смесителя, когда температура была ниже 80°F (27°С). Для каталитического компонента аминный отвердитель(и) и пирогенный кремнезем добавляли в смеситель и перемешивали при комнатной температуре до равномерного распределения кремнезема.

Пример 2

[0054] Двухкомпонентный клей на основе компонента А-1 и компонента В-1 (описаны в Примере 1) и двухкомпонентный клей на основе компонента А-2 и компонента В-3 (описаны в Примере 1) обладают свойствами, приведенными в Таблице 3. Плотность смеси (то есть удельный вес) определяли после смешивания смолосодержащего компонента с каталитическим компонентом при комнатной температуре и после отверждения при 93°C (200°F).

Пример 3

Характеристики склеивания

[0055] Измеряли характеристики склеивания металла и характеристики склеивания композита различными двухкомпонентными клеями на основе составов, описанных в Примере 1. Алюминиевые листы Al-2024-T3 от компании Alcoa Inc. использовали в качестве субстратов для склеивания металл-металл. Металлический алюминий вначале протерли растворителем, затем обезжирили щелочью, протравили средством FPL (протравитель на основе хрома и серной кислоты) и осуществили анодирование фосфорной кислотой (ФКА, PAA) согласно ASTM 3933. Грунтовку на основе растворителя BR®127 компании Cytec Industries Inc. распыляли на металлический алюминий до толщины 0,00015 дюймов (0,000381 см). Грунтовку сушили воздухом в течение 15 минут и затем отверждали при 121°C (250°F) в течение 60 минут. Два алюминиевых листа склеивали друг с другом путем нанесения пастообразного клея между листами. Толщину клеевого шва регулировали стеклянными шариками при толщине приблизительно 10 мил (254 микрон). Все склеиваемые образцы отверждали на горячем прессе при температурах в диапазоне 71°C (160°F) - 93°C (200°F) в течение установленного периода времени. Контактное давление при отверждении поддерживали от 0,021 до 0,035 МПа (3-5 фунт/кв. дюйм). Прочность клеевого соединения металл-металл (прочность при сдвиге для образца с широкой областью склеивания внахлест, Wide Area Lap Shear - WALS) и вязкостные (сопротивление отслаиванию методом плавающего ролика, floating roller peel - FRP, или поднимающегося барабана, Climbing drum peel - CDP) свойства пастообразного клея испытывали при различных температурах. Результаты испытаний оформляли как среднее значение пяти образцов для каждой испытываемой группы. Температуру стеклования (начало перехода в стеклообразное состояние Tс) отвержденного пастообразного клея определяли, используя термомеханический анализатор (TMA 2940) компании TA Instruments.

[0056] Склеивание композита проводили, используя армированные волокнами препреги в качестве испытываемых субстратов. Препрегами для испытаний служили предварительно отвержденные ленты препрега Torayca® T800H/3900-2 компании Toray Composites, Inc. Использовали либо сухую полиэфирную разделительную ткань, либо обогащенную смолой разделительную ткань в качестве обработки поверхности на композитных субстратах. Отверждение проводили в условиях безавтоклавного способа (БАС).

Для проведения испытаний на характеристики склеивания использовали следующие методы испытаний:

а. метод определения прочности при сдвиге для образца с широкой областью склеивания внахлест (Wide Area Lap Shear, WALS) - ASTM D3165;

б. определение прочности при отслаивании методом плавающего ролика (Floating Roller Peel, FR Peel) - ASTM D3167;

в. определение ударной вязкости методом двойного консольного стержня (Double Cantilever Beam (DCB, G1C) (ударная вязкость)) для склеивания композитов - ASTM D5528.

[0057] В Таблице 4 приведены свойства клеевого соединения металл-металл при использовании пастообразного клея, полученного путем смешивания компонента А-2 и компонента В-1 при отношении смешивания (А:В), равном 2:1 по весу.

[0058] Таблица 5 показывает свойства клеевого соединения композит-композит при использовании пастообразного клея, полученного путем смешивания компонента А-1 и компонента В-1 при отношении смешивания (А:В), равном 2:1 по весу.

[0059] В Таблице 6 показаны свойства клеевого соединения металл-металл при использовании пастообразного клея, полученного путем смешивания компонента А-2 и компонента В-3 при отношении смешивания (А:В), равном 2:1 по весу.

[0060] В Таблице 7 показаны свойства клеевого соединения металл-металл при использовании пастообразного клея, полученного путем смешивания компонента А-1 и либо компонента В-4, либо Компонента В-5 при указанных отношениях смешивания (по весу).

[0061] Отверждаемый при комнатной температуре двухкомпонентный клей на основе компонента А-1 в сочетании с компонентом В-4 (весовое отношение А:В равно 4:1) испытывали на клеевое соединение композит-композит. Результаты показывают значение ударной вязкости G1c, равное 4,5 дюйм-фунт/дюйм2(788 Дж/м2), и когезионный характер разрушения.

Сравнительные примеры

[0062] Для сравнения каждый из компонента A-8 и компонента A-9, описанных в Таблице 1В, смешивали с составом компонента В-1, описанным в Таблице 2, с получением пастообразного клея. Полученные клеи испытывали на свойства клеевого соединения металл-металл, как описано выше. Результаты показаны в Таблице 8.

[0063] Таблица 8 показывает, что прочность клеев сравнения при отслаивании при комнатной температуре, определенная методом плавающего ролика, ниже, чем наиболее предпочтительных клеев с такой же температурой отверждения.

Пример 4

Влияние толщины поверхности склеивания на характеристики клеевого соединения пастообразным клеем

[0064] Влияние толщины поверхности склеивания на характеристики клеевого соединения металл-металл пастообразным клеем измеряли, используя склеенные алюминиевые образцы, в которых склеивание осуществляли, используя двухкомпонентный клей, состоящий из составов компонента A-1 и компонента B-1, описанных в Примере 1, при отношении смешивания 2:1. Отверждение выполняли безавтоклавным способом, отверждая при 93°C в течение 2 часов. Результаты измерения прочности при сдвиге клеевого соединения внахлест (WALS) и прочности при отслаивании методом плавающего ролика (FRP) при различной толщине поверхности склеивания показаны в Таблице 9. Показано, что и прочность при сдвиге клеевого соединения внахлест, и прочность при отслаивании снижаются при увеличении толщины поверхности склеивания. Однако прочность при отслаивании значительно меньше зависит от изменения толщины поверхности склеивания. При высокой толщине поверхности склеивания (40-80 мил) (1,016-2,032 мм) пастообразный клей показывает довольно высокую прочность при отслаивании и в основном когезионный характер разрушения. При высокой толщине поверхности склеивания он также сохраняет больше чем 50% своей первоначальной прочности при сдвиге образца с широкой областью склеивания внахлест. Небольшая зависимость пастообразного клея от изменения толщины поверхности склеивания отражает его реально высокую ударную вязкость. Толерантность к высокой толщине поверхности склеивания делает его очень привлекательным для конструкционных применений в склеивании, где имеет место неоднородная или большая толщина поверхности склеивания.

Пример 5

Результат действия влажности на характеристики клеевого соединения

[0065] Для обеспечения жизнестойкости склеенных структур композит-композит или композит-металл, прочности, влагостойкости необходим эпоксидный клей с регулируемым расходом. Ударопрочные клеи должны иметь хорошие показатели жизнестойкости в сухих/влажных условиях и других условиях воздействия окружающей среды. Влияние влажности на клеевое соединение при использовании пастообразного клея оценивали путем воздействия воздуха на отдельно нарезанные образцы с широкой областью склеивания внахлест при 71°C и 100% относительной влажности (ОВ) в течение 14 дней или путем воздействия при 49°C и 100% ОВ в течение 30 дней. В Таблице 10 показаны результаты для склеенных образцов металл-металл, которые получали путем использования двухкомпонентного клея, состоящего из компонента A-1 и компонента B-1 при отношении смешивания 2:1. Как показано в Таблице 10, пастообразный клей демонстрирует отличное сохранение прочности при сдвиге после воздействия влаги на клеевое соединение. Разрушения образцов, подвергаемых воздействию сухих/влажных условий, носили, в основном, когезионный характер или когезионное разрушение в тонком слое, отражая хорошую влагостойкость материала.

[0066] Характеристики клеевого соединения композит-композит при использовании такого же двухкомпонентного клея (компонент A-1/компонент B-1, отношение смешивания 2:1) определяли, используя метод определения прочности при сдвиге для образца с широкой областью склеивания внахлест и метод испытаний двойного консольного стержня (G1C), как описано в Примере 3. Отверждение проводили при 200°F (93°С) в течение 2 часов. Результаты после воздействия влажности показаны в Таблице 11.

Пример 6

Однокомпонентная система

[0067] В Таблице 12 приведены иллюстративные составы 1A-1E однокомпонентного клея. Все количества выражены в частях.

[0068] Свойства клеевого соединения металл-металл для составов 1A-1E измеряли, как описано в Примере 3. Результаты показаны в Таблице 13.

[0069] Свойства клеевого соединения композит-композит для состава 1A измеряли, как описано в Примере 3. Для измерения прочности при сдвиге для образца с широкой областью склеивания внахлест использовали полиэфирную разделительную ткань для обработки поверхности перед склеиванием, а для измерения ударной вязкости G1cповерхность композита обрабатывали плазмой перед склеиванием. Результаты показаны в Таблице 14.

[0070] Диапазоны, указанные здесь, включены и могут комбинироваться независимо друг от друга (например, диапазоны «вплоть до приблизительно 25 масс.% или, в частности, от приблизительно 5 масс.% до приблизительно 20 масс.%» включают конечные точки и все промежуточные значения диапазонов из «от приблизительно 5 масс.% до приблизительно 25 масс.%» и тому подобное).

[0071] Хотя здесь описаны различные варианты воплощения изобретения, из описания очевидно, что различные комбинации элементов, вариации вариантов воплощения изобретения, раскрытых здесь, могут быть сделаны специалистами в данной области, и они находятся в пределах объема настоящего изобретения. Кроме того, многие модификации могут быть сделаны для адаптации конкретной ситуации или материала к предписаниям вариантов воплощения изобретения, раскрытых здесь, без отхода от его основного объема. Таким образом, предполагается, что заявленное изобретение не ограничивается конкретными вариантами воплощения изобретения, раскрытыми здесь, но что заявленное изобретение будет включать все варианты воплощения изобретения, попадающие в объем прилагаемой формулы изобретения.

Реферат

Изобретение относится к конструкционному клею, который подходит для высокопрочного склеивания металлов и аэрокосмических конструкционных материалов. Конструкционный клей, отверждаемый при или ниже 93°C (200°F), получают путем смешивания смолосодержащего компонента (А) с каталитическим компонентом (В). Смолосодержащий компонент (А) включает по меньшей мере две различные полифункциональные эпоксидные смолы с различной эпоксидной функциональностью, выбранные из дифункциональной, трифункциональной и тетрафункциональной эпоксидных смол, более мелкие каучуковые частицы ядро-оболочка, имеющие размеры частиц меньше чем 100 нм, и более крупные каучуковые частицы ядро-оболочка, имеющие размеры частиц больше чем 100 нм, с весовым отношением более мелких каучуковых частиц ядро-оболочка к более крупным каучуковым частицам ядро-оболочка в диапазоне от 3:1 до 5:1, по меньшей мере один из эластомерного полимера с функциональной группой, способной реагировать с полифункциональными эпоксидными смолами, и полимера полиэфирсульфона, имеющего среднюю молекулярную массу в диапазоне 8000-14000, частицы неорганического наполнителя в эффективном количестве для регулирования реологии смолосодержащего компонента. Каталитический компонент (B) включает по меньшей мере один аминный отвердитель и частицы неорганического наполнителя, присутствующие в эффективном количестве, чтобы регулировать реологию каталитического компонента, при этом весовое отношение компонента (A) к компоненту (B) находится в диапазоне от 3:2 до 10:2. При отверждении в температурном диапазоне 65-93°C (150-200°F) конструкционный клей имеет температуру стеклования (T) выше чем 95°C (203°F), прочность при сдвиге клеевого соединен

Формула

смолосодержащий компонент (А), включает:

по меньшей мере две различные полифункциональные эпоксидные смолы с различной эпоксидной функциональностью, выбранные из дифункциональной, трифункциональной и тетрафункциональной эпоксидных смол;

более мелкие каучуковые частицы ядро-оболочка, имеющие размеры частиц меньше чем 100 нм, и более крупные каучуковые частицы ядро-оболочка, имеющие размеры частиц больше чем 100 нм, с весовым отношением более мелких каучуковых частиц ядро-оболочка к более крупным каучуковым частицам ядро-оболочка в диапазоне от 3:1 до 5:1;

по меньшей мере один из эластомерного полимера с функциональной группой, способной реагировать с полифункциональными эпоксидными смолами, и полимера полиэфирсульфона, имеющего среднюю молекулярную массу в диапазоне 8000-14000;

частицы неорганического наполнителя в эффективном количестве для регулирования реологии смолосодержащего компонента;

каталитический компонент (B), включающий:

по меньшей мере один аминный отвердитель, выбранный из группы, состоящей из: циклоалифатических аминов, пиперазина с концевыми аминогруппами, полиэтиленполиамина, имидазолов и их комбинаций; и

частицы неорганического наполнителя, присутствующие в эффективном количестве, чтобы регулировать реологию каталитического компонента,

при этом весовое отношение компонента (A) к компоненту (B) находится в диапазоне от 3:2 до 10:2, и

при отверждении в температурном диапазоне 65-93°C (150-200°F) конструкционный клей имеет температуру стеклования (Tс) выше чем 95°C (203°F), прочность при сдвиге клеевого соединения внахлест в диапазоне 33-37 МПа при 20-25°C и 24-27 МПа при 82°C, 15-18 МПа при 121°C согласно ASTM D3165, прочность при отслаивании в диапазоне 250-350 Н·м/м при 20-25°C согласно ASTM D3167.

при этом пленка конструкционного клея имеет толщину 0,254-2,032 мм (10-80 мил), температуру стеклования (Tс) больше чем 95°C (203°F) при отверждении в температурном диапазоне 65-93°C (150-200°F), прочность при сдвиге клеевого соединения внахлест в диапазоне 33-37 МПа при 20-25°C и 24-27 МПа при 82°C, 15-18 МПа при 121°C согласно испытаниям ASTM D3165, прочность при отслаивании в диапазоне 250-350 Нм/м (или 50-75 фунт/линейный дюйм) при 20-25°C согласно ASTM D3167, и

пленка конструкционного клея образуется из композиции, включающей:

по меньшей мере две различные полифункциональные эпоксидные смолы с различной эпоксидной функциональностью, выбранные из дифункциональной, трифункциональной и тетрафункциональной эпоксидных смол;

более мелкие каучуковые частицы ядро-оболочка, имеющие размеры частиц меньше чем 100 нм, и более крупные каучуковые частицы ядро-оболочка, имеющие размеры частиц больше чем 100 нм, с весовым отношением более мелких каучуковых частиц ядро-оболочка к более крупным каучуковым частицам ядро-оболочка в диапазоне от 3:1 до 5:1;

по меньшей мере один из эластомерного полимера с функциональной группой, способной реагировать с полифункциональными эпоксидными смолами, и полимера полиэфирсульфона, имеющего среднюю молекулярную массу в диапазоне 8000-14000;

аминный отвердитель, выбранный из группы, состоящей из циклоалифатических аминов, пиперазина с концевыми аминогруппами, полиэтиленполиамина, имидазолов и их комбинаций; и

частицы неорганического наполнителя.

прочность при сдвиге клеевого соединения внахлест остаются практически неизменными после старения под воздействием воздуха с относительной влажностью 100% при 71°C в течение 14 дней или при 49°C в течение 30 дней.

по меньшей мере две различные полифункциональные эпоксидные смолы, выбранные из дифункциональной, трифункциональной и тетрафункциональной эпоксидных смол;

более мелкие каучуковые частицы ядро-оболочка, имеющие размеры частиц меньше чем 100 нм, и более крупные каучуковые частицы ядро-оболочка, имеющие размеры частиц больше чем 100 нм, с весовым отношением более мелких частиц к более крупным частицам в диапазоне от 3:1 до 5:1;

по меньшей мере один из эластомерного полимера с эпоксидной функциональной группой и полимера полиэфирсульфона, имеющего среднюю молекулярную массу в диапазоне 8000-14000;

частицы неорганического наполнителя; и

неактивный отвердитель на основе амина,

при этом отвержденная клеевая пленка имеет следующие свойства: температуру стеклования (Tс) больше чем 100°C (212°F) при отверждении в температурном диапазоне 65-93°C (150°F-200°F), прочность при сдвиге клеевого соединения внахлест в диапазоне 28-40 МПа при 20-25°C и 25-28 МПа при 82°C, 17-21 МПа при 121°C согласно ASTM D3165, прочность при отслаивании в диапазоне 150-250 Нм/м (30-50 фунт/линейный дюйм) при 20-25°C согласно ASTM D3167.

смолосодержащий компонент (A), включающий:

нециклоалифатическую дифункциональную эпоксидную смолу; по меньшей мере одну из трифункциональной и тетрафункциональной эпоксидных смол; циклоалифатическую эпоксидную смолу с эпоксидной функциональностью больше чем один;

более мелкие каучуковые частицы ядро-оболочка, имеющие размеры частиц меньше чем 100 нм, и более крупные каучуковые частицы ядро-оболочка, имеющие размеры частиц больше чем 100 нм, с весовым отношением более мелких каучуковых частиц ядро-оболочка к более крупным каучуковым частицам ядро-оболочка в диапазоне от 3:1 до 5:1;

по меньшей мере один из эластомерного полимера с эпоксидной функциональной группой и полимера полиэфирсульфона, имеющего среднюю молекулярную массу в диапазоне 8000-14000;

частицы неорганического наполнителя в эффективном количестве, чтобы регулировать реологию смолосодержащего компонента;

каталитический компонент (B), включающий:

по меньшей мере один аминный отвердитель, выбранный из группы, состоящей из: циклоалифатических аминов, пиперазинов с концевыми аминогруппами, полиэтиленполиаминов, имидазолов и их комбинаций; и

частицы неорганического наполнителя, присутствующие в эффективном количестве, чтобы регулировать реологию каталитического компонента;

при этом весовое отношение компонента (A) к компоненту (B) находится в диапазоне от 3:2 до 10:2,

смолосодержащий компонент (A) имеет вязкость при хранении в диапазоне 500-1000 П при 20-25°C (или 68-77°F) и плотность в диапазоне 1,0-1,2 г/см3, и каталитический компонент (B) имеет вязкость при хранении в диапазоне 150-300 П при 20-25°C (68-77°F) и плотность в диапазоне 0,9-1,1 г/см3,

указанный конструкционный клей имеет вязкость смеси 200-600 П при 20-25°C (68-77°F) после смешивания компонента (A) и компонента (B), и

при отверждении при 93°C указанный клей имеет температуру стеклования (Tс) выше чем 120°C (248°F).

Документы, цитированные в отчёте о поиске

Способ изготовления армированных волокном изделий на основе эпоксидной смолы

Комментарии