Композиции термореактивных смол с увеличенной ударной вязкостью - RU2611628C2

Код документа: RU2611628C2

Чертежи

Описание

Настоящее изобретение относится к применению блок-сополимеров для модификации свойств, таких как вязкость разрушения композиций термореактивных смол, в частности, многофункциональных композиций смол с высокой степенью сшивания. Настоящее изобретение особенно пригодно в композициях эпоксидных смол. Настоящее изобретение относится также к применению таких композиций термореактивных смол в армированных волокнами композитных материалах и для изготовления конструкционных деталей из таких композитных материалов.

Термореактивные материалы, такие как отвержденные эпоксидные смолы, известны своей тепловой и химической стойкостью. Они также демонстрируют хорошие механические свойства, но зачастую они недостаточно вязки и склонны к высокой хрупкости. Это особенно очевидно при увеличении плотности их сшивания или при увеличении функциональности мономера примерно вдвое. Были предприняты попытки упрочнения или укрепления эпоксидных смол и других термореактивных материалов, таких как бисмалеимидные смолы, бензоксазиновые смолы, цианатно-эфирные смолы, эпоксивиниловые эфирные смолы и ненасыщенные полиэфирные смолы, а также их смесей, путем внедрения в них различных эластомерных материалов.

В публикации WO 2007/009957 A1 описаны эпоксидные смолы, упрочненные частицами, состоящими из оболочки и ядра, из блок-сополимера и/или сополимера, при этом указанный блок-сополимер имеет, по меньшей мере, один метилметакрилатный блок. Оболочка полимерных частиц, состоящих из ядра и оболочки, может быть сделана из полистирола или полиметилметакрилата.

Армированные волокнами эпоксидные смолы, обладающие улучшенной клейкостью, драпируемостью и перемоточной способностью, были описаны в патенте США 6046257, при этом в эпоксидную смолу добавляют термопластичный эластомер на основе сложных полиэфиров или полиамидов.

В публикации WO-2006/077153-A описаны термореактивные смолы, содержащие модификатор ударопрочности, выбранный из диблок- или триблок-сополимеров, содержащих блоки метилметакрилатных гомополимеров или сополимеров, и эластомерные блоки, имеющие температуру стеклования менее 0°C, полученные из диеновых полимеров, таких как полибутадиен, полиизопрен и продукты их гидрирования.

Недостатком известных блок-сополимерных упрочняющих агентов является уменьшение температуры стеклования композиции смолы, что может привести к снижению температуры эксплуатации модифицированной и отвержденной термореактивной смолы. Температура эксплуатации материала напрямую коррелирует с температурой стеклования этого материала. Ее описывают как наивысшую температуру, при которой материал может быть использован без какого-либо сбоя работы в течение продолжительного периода времени (как правило, по меньшей мере, 5000 часов). «Сбой работы» материала обычно понимают как ситуацию, в которой значение определенного свойства падает до 50% от первоначального значения (ASTM-D794). Высокие температуры эксплуатации (например, около 150-160°C) необходимы для применения в аэрокосмических или в высококачественных автомобильных применениях, в которых деталь должна сохранять свою форму и свойства при повышенных температурах.

Дополнительный недостаток известных блок-сополимерных упрочняющих агентов заключается в снижении модуля смолы.

Для некоторых применений упрочненная смола должна демонстрировать также хорошую устойчивость к действию растворителей.

Задача настоящего изобретения заключается в обеспечении модифицирующих агентов, пригодных для улучшения ударной вязкости термореактивных смол (особенно смол с высокой степенью сшивания), которые позволяют избежать или минимизировать снижение температуры стеклования (Tg) и/или модуля смолы.

Дополнительной задачей является обеспечение модифицирующих агентов, пригодных для улучшения ударной вязкости термореактивных смол (особенно смол с высокой степенью сшивания), которые позволяют избежать или минимизировать снижение Tg и/или модуля смолы, при этом термореактивная смола демонстрирует хорошую устойчивость к действию растворителей.

Дополнительная задача заключается в обеспечении модифицирующих агентов, пригодных для улучшения ударной вязкости термореактивных смол (особенно смол с высокой степенью сшивания) при относительно более низких концентрациях упрочняющего агента.

Дополнительная задача заключается в обеспечении модифицирующих агентов, пригодных для улучшения наноструктуризации термореактивных смол (особенно смол с высокой степенью сшивания).

Дополнительная задача заключается в обеспечении модифицирующих агентов для систем термореактивных смол (особенно смол с высокой степенью сшивания), которые демонстрируют хорошие свойства клейкости при получении из них композитных материалов.

Дополнительная задача настоящего изобретения заключается в обеспечении упрочненной композиции термореактивной смолы с высокой степенью сшивания без существенного уменьшения Tg и/или модуля, при этом смола предпочтительно демонстрирует хорошую устойчивость к действию растворителей и предпочтительно смола демонстрирует улучшенные свойства клейкости и/или наноструктуризации.

Избежание или минимизация снижения Tg представляет собой особенно важный аспект этих задач.

В соответствии с настоящим изобретением представлен блок-сополимер (М), пригодный для упрочнения термореактивной смолы (R), указанный блок-сополимер (М), имеющий, по меньшей мере, один блок, полученный из термопластичного ароматического полимера (А), который имеет температуру стеклования (Tg), по меньшей мере, около 150°C, и, по меньшей мере, один блок, полученный из полимера с низкой (В) Tg, причем:

(i) полимер (В) с низкой Tg демонстрирует Tg в диапазоне от около -130°C до около +40°C;

(ii) ароматический полимер (А) растворим в предшественнике(ах) неотвержденной термореактивной смолы (Р) указанной термореактивной смолы (R),

(iii) полимер (В) с низкой Tg нерастворим в предшественнике неотвержденной термореактивной смолы (Р).

Блок-сополимер (М) благоприятным образом модифицирует свойства термореактивной смолы, и поэтому также упоминается в настоящем документе как модификатор.

В соответствии с дополнительным аспектом настоящего изобретения, представлена система термореактивной смолы или отверждаемая полимерная композиция, содержащая блок-сополимер (М), описанный в настоящем документе, и один или более неотвержденных предшественников термореактивной смолы (Р), и необязательно отверждающий агент для них.

В соответствии с дополнительным аспектом настоящего изобретения, представлена упрочненная композиция термореактивной смолы (R), полученная из блок-сополимера (М), описанного в настоящем документе, и одного или более неотвержденных предшественников термореактивной смолы (Р), и необязательно отверждающего агента для них.

При использовании в настоящем документе «отверждаемая полимерная композиция» относится к композиции перед отверждением, а «композиция термореактивной смолы» относится к композиции после отверждения.

При использовании в настоящем документе термин «растворимый» означает, что первый полимер А образует смесь со вторым полимером В, при этом указанная смесь демонстрирует одинаковые или в основном одинаковые значения физических свойств во всем объеме смеси, то есть смесь содержит практически одну фазу и/или является практически гомогенной. Для удобства растворимость может быть оценена по светорассеянию. Для полимера А, который растворим в полимере В, добавление полимера А к полимеру В практически не приводит к изменению светорассеяния. Практически однофазная смесь характеризуется высокой оптической прозрачностью. Граница между практически однофазной смесью и смесью из двух (или более) фаз определяется как «температура помутнения», которую для данной полимерной смеси определяют как температуру, при которой наблюдается разделение фаз. Оптическая прозрачность в макромасштабе может быть оценена визуально.

Блок-сополимеры настоящего изобретения способствуют такой морфологии отвержденных термореактивных смол, которая сопротивляется разрушению и улучшает ударную вязкость. Блок-сополимеры содержат один тип блока, который в основном растворим в термореактивной смоле или ее предшественнике, и один тип блока, который практически нерастворим в термореактивной смоле или ее предшественнике. В смеси с эпоксидными предшественниками самособирающиеся блок-сополимеры для термореактивной наноструктуризации эпоксидной смолы могут растворяться или самособираться. Эпоксирастворимые сегменты ускоряют растворение молекул блок-сополимера, тогда как эпоксинерастворимые сегменты выталкивают молекулы блок-сополимера их раствора и способствуют их самосборке или организации на наноуровне. Степень организации в упорядоченных и неупорядоченных наноструктурах зависит от природы блок-сополимера и его концентрации. При низком содержании блок-сополимеры могут демонстрировать мицеллярное расположение в смоле. Предполагается, что растворимый блок обеспечивает растворение упрочняющего агента при получении смолы и эффективно удерживает в наноорганизованном состоянии в термореактивной смоле вплоть до температуры гелеобразования и в течение цикла отверждения. Молекулы блок-сополимера могут быть растворимы в предшественнике смолы и могут быть лишь наноорганизованными при отверждении смолы, до точки гелеообразования (то есть инициированного реакцией микрофазного разделения). Таким образом, морфология смолы контролируется преимущественно самосборкой блок-сополимера, снижая или исключая, посредством этого, зависимость от кинетики отверждения с образованием двухфазной структуры. Исключается массовое (макроскопическое) фазовое разделение. Самосборка блок-сополимеров настоящего изобретения способствует заданной морфологии и приводит к наноструктуризации отвержденной термореактивной смолы, что в свою очередь повышает вязкость разрушения. Таким образом, в настоящем изобретении нерастворимые домены или структуры в отвержденной термореактивной смоле предпочтительно находятся в наномасштабе (то есть менее чем 1 мкм и предпочтительно не более 100 нм).

Блок-сополимер настоящего изобретения использует растворимость ароматического полимерного блока (А) в термореактивной смоле для обеспечения возможности применения полимеров с низкой Tg в качестве упрочняющих агентов в термореактивных смолах, одновременно избегая или минимизируя снижение Tg и/или модуля смолы в системах, в которых нерастворимость полимера с низкой Tg в термореактивной смоле ранее обусловливала невозможность или недоступность применения таких полимеров в качестве упрочняющих агентов.

Блок-сополимеры настоящего изобретения упрочняют термореактивную смолу, одновременно избегая или минимизируя снижение Tg и/или модуля смолы (по сравнению с этими показателями чистой смолы). Сохранение Tg означает, что упрочненные термореактивные смолы настоящего изобретения сохраняют высокую температуру эксплуатации. Кроме того, количество упрочняющего агента, необходимое для обеспечения заданной ударной вязкости указанного термореактивного материала, ниже, чем для других термопластичных упрочняющих агентов, включая стандартные высокоэффективные термопластичные упрочнители.

Кроме того, системы термореактивных смол или отверждаемые полимерные композиции, содержащие блок-сополимеры настоящего изобретения, демонстрируют преимущественно улучшенные свойства клейкости.

Блок термопластичного ароматического полимера (А)

Ароматический полимер (А) имеет относительно высокую Tg, которая представляет собой один из факторов сохранения Tg отвержденной термореактивной смолы. Так, Tg ароматического полимера (А) составляет, по меньшей мере, около 150°C, предпочтительно, по меньшей мере, около 160°C, предпочтительно, по меньшей мере, около 170°C, предпочтительно, по меньшей мере, около 180°C и в одном варианте реализации, по меньшей мере, около 190°C.

Термопластичный ароматический полимер (А) содержит двухвалентные ароматические радикалы, связанные линкерными группами, включая углерод-углеродную одинарную связь (связь С-С), эфирную группу (-O-), тиоэфирную или сульфидную группу (-S-), сложноэфирную группу (-CO-O-), сложную тиоэфирную группу (-CO-S-) или (-CS-O-), карбоксамидную группу (-CO-NH-), имидную группу (>C=N-) или ((-CO-)2N-), сульфоновую группу (-SO2-), кетоновую или карбонильную группу (>C=O), карбонатную группу (-O-CO-O-), метиленовую группу (-CH2-), дифторметиленовую группу (-CF2-), винилиденовую группу (-CH=CH-) и 2,2-пропиленовую группу (>C(CH3)2). Полимер (А) может содержать одну или более из указанных линкерных групп в одном полимере. Так, ароматический полимер (А) выбран из группы, состоящей из полиэфиров, полиэфирсульфонов, полиэфиримидов, полиимидов, полиэфиркетонов, поликарбонатов, полисульфонов, поликетонов, смешанных полисульфон-кетонов, смешанных полиэфир-сульфон-кетонов, сложных полиэфиров, полиэфирэстеров, полиамидов, полиэфирамидов и полисульфидов, а также их сополимеров. Предпочтительные полимеры (А) выбраны из ароматических полиэфирсульфонов, ароматических полиэфиркетонов, ароматических полиэфиримидов и ароматических полисульфид-сульфонов. Следует понимать, что основная особенность термопластического ароматического полимера (А) заключается в требовании, чтобы ароматический радикал был внутри полимерного скелета, а не подвешенным к нему. Ароматические радикалы, которые подвешены к полимерному скелету, также могут необязательно присутствовать в термопластическом ароматическом полимере (А) при условии, что полимерный скелет содержит ароматические радикалы. Ароматические радикалы в полимерном скелете являются, по меньшей мере, двухвалентными и, как правило, являются двухвалентными. Как рассмотрено ниже, ароматические радикалы в полимерном скелете могут нести одну или химически активную подвешенную и/или концевую группу(ы).

Двухвалентные ароматические радикалы предпочтительно представляют собой 1,4-фенилен, 1,3-фенилен, 1,4- или 2,6-нафтилен и фталимид-N-4-илен. Особенно пригодны фениленовые радикалы, в частности, 1,4-фенилен. При использовании в настоящем документе термин «ароматический полимер» представляет собой полимер, в котором массовая доля ароматических дирадикалов, которые связаны в полимер указанными линкерными группами, составляет, по меньшей мере, 51%, предпочтительно, по меньшей мере, 60%.

Предпочтительные ароматические полимеры (А) представляют собой полиэфирсульфоны, например, поли-1,4-фенилен-окси-1,4-фенилен-сульфон; полиэфирсульфон, полученный из бисфенола А и дихлордифенилсульфона; и поли-бис(1,4-фенилен)-окси-1,4-фениленсульфон. Следующий класс ароматических полимеров (А) представляет собой полиэфиримиды (ПЭИ), например, полимер, полученный из бисфенола А, 4-нитрофталевой кислоты и м-фенилендиамина.

Термопластический ароматический полимер (А) предпочтительно содержит один или более полиарилсульфонов, содержащих эфирсвязанные повторяющиеся звенья, необязательно дополнительно содержащих тиоэфирсвязанные повторяющиеся звенья; указанные звенья выбраны из:

-[ArSO2Ar]n-

и необязательно из:

-[Ar]a-,

где:

Ar представляет собой фенилен;

n = от 1 до 2 и может быть дробным;

a = от 1 до 3 и может быть дробным, и если он превышает 1, то указанные фениленовые группы связаны линейно посредством одинарной химической связи или двухвалентной группы, отличной от -SO2- (предпочтительно, если двухвалентная группа представляет собой -C(R9)2-, где каждый R9 может быть одинаковым или различным и выбранным из H и C1-8алкила (в частности, метила)), или конденсированы вместе,

при условии, что повторяющееся звено -[ArSO2Ar]n- всегда присутствует в указанном полиарилсульфоне в таком соотношении, что в среднем, по меньшей мере, два из указанных -[ArSO2Ar]n- звеньев следуют одно за другим в каждой присутствующей полимерной цепи,

и при этом полиарилсульфон имеет одну или более химически активных подвешенных и/или концевых групп.

Ссылка «дробный» сделана для среднего значения для данной полимерной цепи, содержащей звенья, имеющие различные значения n или a.

В одном варианте реализации фениленовые группы в полиарилсульфонах связаны одинарной связью.

Фениленовые группы в полиарилсульфонах могут быть замещены одной или более группами заместителей, каждая независимо выбрана из C1-8разветвленных или прямых алифатических насыщенных или ненасыщенных алифатических групп или фрагментов, необязательно содержащих один или более гетероатомов, выбранных из O, S, N или галогена (например, Cl или F); и/или группами, обеспечивающими активный водород, в частности, OH, NH2, NHRa или -SH, где Ra представляет собой углеводородную группу, содержащую до восьми углеродных атомов, или обеспечивающими поперечно сшивающую активность, в частности, бензоксазин, эпокси, мет(акрилат), цианат, изоцианат, ацетилен или этилен, как в виниле, аллиле или малеимиде, ангидрид, оксазол и мономеры, содержащие ненасыщенность.

Предпочтительно фениленовые группы представляют собой мета- или пара- (предпочтительно пара-). Вдоль полимерного скелета может существовать смесь конформаций (в частности, мета- и пара-корформаций).

Предпочтительно полиарилсульфон содержит комбинацию повторяющихся звеньев -[ArSO2Ar]n- и -[Ar]a-, связанных эфирными и/или тиоэфирными линкерами, предпочтительно эфирными линкерами. Таким образом, предпочтительно полиарилсульфон содержит комбинацию полиэфирсульфоновых (ПЭС) и полиэфирэфирсульфоновых (ПЭЭС) эфирсвязанных повторяющихся звеньев.

Относительное соотношение повторяющихся звеньев -[ArSO2Ar]n- и -[Ar]a- является таким, что в среднем, по меньшей мере, два повторяющихся звена -[ArSO2Ar]n- находятся в ближайшей взаимной последовательности в каждой существующей полимерной цепи, а отношение звеньев -[ArSO2Ar]n- к звеньям -[Ar]a- находится преимущественно в диапазоне от 1:99 до 99:1, более предпочтительно от 10:90 к 90:10. Как правило, отношение [ArSO2Ar]n:[Ar]a находится в диапазоне от 75:25 до 50:50.

В одном варианте реализации предпочтительные повторяющиеся звенья в полиарилсульфонах представляют собой:

(I): -X-Ar-SO2-Ar-X-Ar-SO2-Ar- (упоминаемое в настоящем документе как «звено ПЭС»)

и

(II): -X-(Ar)a-X-Ar-SO2-Ar- (упоминаемое в настоящем документе как «звено ПЭЭС»)

где:

X представляет собой O или S (предпочтительно O) и может отличаться от одного звена к другому; и

соотношение звеньев I:II предпочтительно находится в диапазоне от 10:90 до 80:20, более предпочтительно в диапазоне от 10:90 до 55:45, более предпочтительно в диапазоне от 25:75 до 50:50, и в одном варианте реализации отношение I:II находится в диапазоне от 20:80 до 70:30, более предпочтительно в диапазоне от 30:70 до 70:30, наиболее предпочтительно в диапазоне от 35:65 до 65:35.

Предпочтительные относительные доли повторяющихся звеньев полиарилсульфона могут быть выражены в выражении весового процентного содержания SO2, определенного как 100* (вес SO2)/(вес среднего повторяющегося звена). Предпочтительное содержание SO2 составляет, по меньшей мере, 22, предпочтительно 23-25%. Если а=1, это соответствует соотношению ПЭС/ПЭЭС, по меньшей мере, 20:80, предпочтительно в диапазоне от 35:65 до 65:35.

Температура текучести полиэфирэфирсульфона обычно ниже, чем этот показатель, полиэфирсульфон с соответствующей среднечисловой молекулярной массой (Mn), но оба они обладают схожими механическими свойствами. Соответственно указанное отношение может быть установлено определением значений а и n, описанных выше.

В публикации US-6437080 описаны способы получения таких композиций из их мономерных предшественников таким образом, чтобы выделить мономерные предшественники с заданным определенным молекулярным весом, и эти описания включены в настоящий документ путем ссылки.

Представленные выше соотношения относятся только к упомянутым звеньям. Помимо таких звеньев полиарилсульфон может содержать до 50 молярных %, предпочтительно до 25 молярных % других повторяющихся звеньев: тогда предпочтительные диапазоны содержания SO2 относятся ко всему полимеру. Такими звеньями могут быть, например, формулы

где L представляет собой прямую связь, кислород, серу, -CO- или двухвалентную группу (предпочтительно двухвалентный углеводородный радикал, предпочтительно где указанная двухвалентная группа представляет собой группу -C(R12)2-, в которой R12 может быть одинаковым или различным и выбранным из H и C1-8алкила (в частности метила)).

Если полиарилсульфон представляет собой продукт нуклеофильного синтеза, его звенья могут быть получены, например, из одного или более бисфенолов и/или соответствующих бис-тиолов или фенол-тиолов, выбранных из гидрохинона, 4,4'-дигидроксибифенила, резорцина, дигидроксинафталина (2,6 и других изомеров), 4,4'-дигидроксибензофенона, 2,2'-ди(4-гидроксифенил)пропана и -метана. При использовании бис-тиола он может быть образован in situ, то есть дигалогенид может взаимодействовать с сульфидом щелочного металла или с полисульфидом или с тиосульфатом.

Другие примеры таких дополнительных звеньев имеют формулу

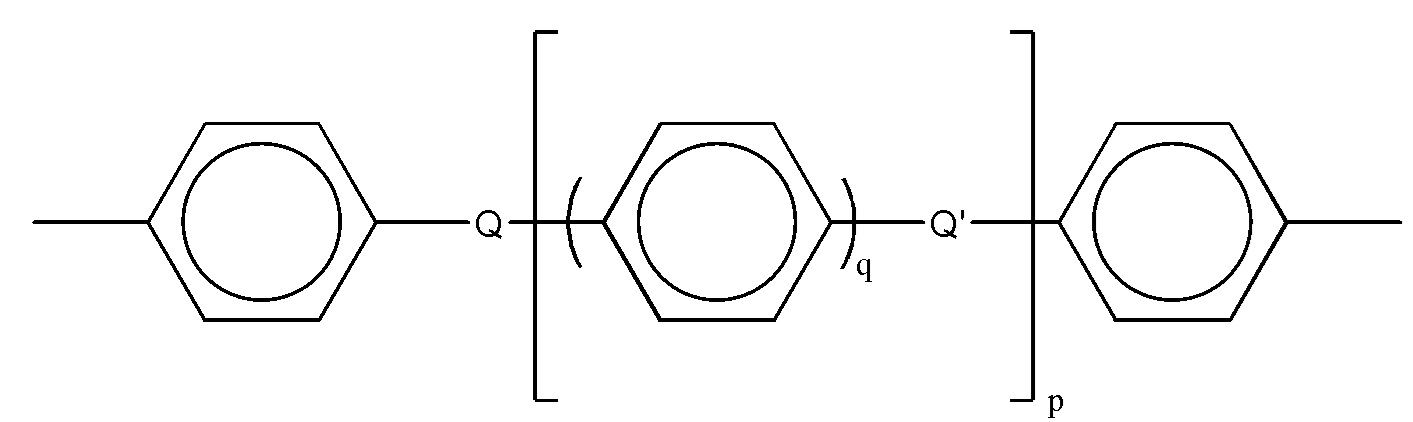

где Q и Q', которые могут быть одинаковыми или различными, представляют собой CO или SO2; Ar' представляет собой двухвалентный ароматический радикал; и p равен 0, 1, 2 или 3 при условии, что p не равен нулю, если Q представляет собой SO2. Ar' предпочтительно представляет собой, по меньшей мере, один двухвалентный ароматический радикал, выбранный из фенилена, бифенилена или терфенилена. Конкретные звенья имеют формулу

где q равен 1, 2 или 3. Если полимер представляет собой продукт нуклеофильного синтеза, такие звенья могут быть получены из одного или более дигалогенидов, например, выбранных из 4,4'-дигалобензофенона, 4,4'-бис(4-хлорфенилсульфонил)бифенила, 1,4-бис(4-галобензоил)бензола и 4,4'-бис(4-галобензоил)бифенила. Конечно, они могут быть частично получены из соответствующих бисфенолов.

Полиарилсульфон может быть продуктом нуклеофильного синтеза из галофенолов и/или галотиофенолов. В любом нуклеофильном синтезе галоген, если он представляет собой хлор или бром, может быть активирован присутствием медного катализатора. Такая активация зачастую не является необходимой, если галоген активируется электроноакцепторной группой. В любом случае, фторид обычно более активен, чем хлорид. Любой нуклеофильный синтез полиарилсульфона осуществляют предпочтительно в присутствии одной или более солей щелочных металлов, таких как KOH, NaOH или K2CO3, с молярным избытком от стехиометрического количества до 10%.

Как упомянуто выше, полиарилсульфон содержит одну или более химически активных подвешенных и/или концевых групп, и в предпочтительном варианте реализации полиарилсульфон содержит две такие химически активные подвешенные и/или концевые группы. В одном варианте реализации полиарилсульфон содержит одну такую химически активную подвешенную и/или концевую группу. Предпочтительно химически активные подвешенные и/или концевые группы представляют собой группы, обеспечивающие активный водород, в частности, OH, NH2, NHRb или -SH (где Rb представляет собой углеводородную группу, содержащую до восьми углеродных атомов), или представляют собой группы, обеспечивающие другую сшивающую активность, в частности, бензоксазин, эпокси, (мет)акрилат, цианат, изоцианат, ацетилен или этилен, как в виниле, аллиле или малеимиде, ангидрид, оксазалин и мономеры, содержащие насыщение. В одном варианте реализации химически активные подвешенные и/или концевые группы имеют формулу -A'-Y, где A' представляет собой связь или двухвалентную углеводородную группу, предпочтительно ароматическую, предпочтительно фенил. Примеры Y представляют собой группы, обеспечивающие активный водород, в частности, OH, NH2, NHRb или -SH (где Rb представляет собой углеводородную группу, содержащую до восьми углеродных атомов), или группы, обеспечивающие другую сшивающую активность, в частности, бензоксазин, эпокси, (мет)акрилат, цианат, изоцианат, ацетилен или этилен, как в виниле, аллиле или малеимиде, ангидрид, оксазалин и мономеры, содержащие насыщение. Группы, обеспечивающие другую сшивающую активность, могут быть связаны с Ar группами полиарилсульфона прямой связью или эфирным, тиофирным, сульфоновым, -CO-линкером или линкером двухвалентного углеводородного радикала, как описано выше в настоящем документе, наиболее типично эфирным, тиоэфирным или сульфоновым линкером. В дополнительном варианте реализации концевые группы, но предпочтительно не более чем относительно небольшая их часть, могут быть выбраны из галогенных групп (в частности, хлора). Химически активные концевые группы могут быть получены по реакции мономеров или более поздним превращением готовых полимеров до или после их выделения. В одном способе для внедрения химически активных подвешенных и/или концевых групп, например, с использованием активированных ароматических галогенидов (например, дихлордифенилсульфона) в качестве исходного материала для полимера, в синтетическом способе используют немного большее, чем стехиометрическое, количество активированного ароматического галогенида, а полученный полимер, имеющий концевые галогенидные группы, затем взаимодействует с аминофенолом (например, м-аминофенолом) с образованием концевых аминогрупп.

Химически активная подвешенная и/или концевая группа(ы) полимера (А) предпочтительно выбрана/выбраны из групп, обеспечивающих активный водород, в частности, OH и NH2, в частности, NH2. Предпочтительно полимер содержит две такие группы.

Блок-сополимер (М) может быть получен из смеси полиарилсульфонов, имеющих различные концевые группы. В одном варианте реализации полиарилсульфоны содержат множество концевых групп, при этом, по меньшей мере, 50 мольных %, предпочтительно, по меньшей мере, 60 мольных %, предпочтительно, по меньшей мере, 70 мольных %, предпочтительно, по меньшей мере, 80 мольных %, предпочтительно, по меньшей мере, 85 мольных % и предпочтительно, по меньшей мере, 90 мольных % концевых групп представляют собой группы одного типа.

Среднечисловая молекулярная масса Mn ароматического полимера (А), в частности, предпочтительных полиарилсульфонов, обычно находится в диапазоне от около 2000 до около 60000, предпочтительно от около 2000 до около 30000, предпочтительно от около 2000 до около 15000 и в одном варианте реализации от около 3000 до около 10000 г/моль.

Синтез термопластичных ароматических полимеров (А) дополнительно описан в публикациях US-2004/0044141 и US-6437080, и эти описания включены в настоящий документ путем ссылки.

В блок-сополимере (М), содержащем множество блоков полимера (А), каждый из блоков полимера (А) может быть одинаковым или различным. Например, молекулярный вес каждого полимерного блока может быть одинаковым или различным или может определяться диапазоном молекулярного веса или коэффициентом полидисперсности (КПД). Как правило, полимерные блоки (А), присутствующие в блок-сополимере, определяют по одному диапазону молекулярного веса или коэффициенту полидисперсности (КПД). Химическая идентичность полимерного скелета каждого полимера (А) может быть одинаковой или различной, но предпочтительно является одинаковой для каждого блока полимера (А). При использовании в настоящем документе термин «химическая идентичность полимерного скелета» относится к функциональным химическим группам, которые соединяют мономерные звенья полимера, например, полиэфира, сложного полиэфира, полиэфирсульфона, полиэфирэфирсульфона и тому подобных. При их наличии группы заместителей в каждом полимерном блоке (А) могут быть одинаковыми или различными.

Полимер (В) с низкой температурой стеклования (Tg)

Характеристические свойства полимера (В) с низкой Tg, используемого в настоящем изобретении, представляют собой низкую Tg и ограниченную растворимость в неотвержденном предшественнике термореактивной смолы (Р). Полимер (В) обычно демонстрирует также ограниченную растворимость в ароматическом полимере (А) блок-сополимера и в отвержденной термореактивной смоле (R).

Полимер (В) предпочтительно демонстрирует Tg в диапазоне от -130°C до около 40°C и в одном варианте реализации в диапазоне от -80°C до около 0°C, а в одном варианте реализации от около -80°C до около -30°C.

Полимеры В настоящего изобретения с низкой Tg, которые обычно являются эластомерными, предпочтительно представляют собой насыщенные алифатические сложные полиэфиры, полученные, по меньшей мере, из двухвалентных линейных, разветвленных или циклических алифатических спиртов, имеющих от 2 до 60 углеродных атомов, и, по меньшей мере, двухвалентных линейных, разветвленных или циклических алифатических карбоновых кислот, имеющих от 3 до 60 углеродных атомов, при условии, что, по меньшей мере, один (и в одном варианте реализации оба) из спиртовых или кислотных компонентов имеет, по меньшей мере, 4 углеродных атома, предпочтительно, по меньшей мере, 6, более предпочтительно, по меньшей мере, 12 и наиболее предпочтительно, по меньшей мере, 18 углеродных атомов. Если сложный полиэфир получен более чем из одного спирта и/или более чем одной кислоты, то используют минимум четыре углеродных атома для среднего количества углеродных атомов в спиртовом или кислотном компоненте. Предпочтительно также, чтобы сложный эфир имел массовую долю не более чем 10% от ароматических фрагментов.

В одном варианте реализации, по меньшей мере, один и предпочтительно оба из компонентов алифатического спирта и компонентов алифатической кислоты имели от 20 до 60 углеродных атомов.

В одном варианте реализации сложный эфир получен из алифатических дикарбоновых кислот и алифатических двухатомных спиртов с длинами цепей, описанными выше в настоящем документе.

Предпочтительные дикарбоновые кислоты представляют собой так называемые димерные жирные кислоты, обычно имеющие от 12 до 48 углеродных атомов. Предпочтительные спирты представляют собой двухатомные спирты, имеющие от 2 до 6 углеродных атомов, предпочтительно от 4 до 6 углеродных атомов, предпочтительно бутан-1,4-диол и гексан-1,6-диол. Предпочтительные насыщенные алифатические сложные эфиры получены из таких димерных жирных кислот и двухатомных спиртов. Альтернативно насыщенный алифатический сложный полиэфир может быть получен из димерных спиртов, имеющий от 12 до 48 углеродных атомов с низкомолекулярными дикарбоновыми кислотами (предпочтительно имеющими от 2 до 6 углеродных атомов, предпочтительно от 4 до 6 углеродных атомов, такими как адипиновая кислота).

Другой класс полимеров с низкой Tg, пригодных для применения в настоящем изобретении, представляет собой полисилоксаны, определенные в настоящем документе как полимеры, имеющие повторяющееся звено -O-(SiR1R2-O)-, где R1 и R2 независимо выбраны из C1-8 алкиловых остатков или ариловых остатков. Иллюстративные примеры представляют собой полидиметилсилоксановые гомо- и сополимеры, известные также как силиконовые каучуки, и которые имеют температуру стеклования, опускающуюся до около -130°C и обычно не превышающую значение около -10°C.

Дополнительный класс полимеров с низкой Tg, пригодных для применения в настоящем изобретении, представляет собой полибутилакрилаты, которые могут быть получены по способам, известным в данной области техники. Функционализированные полибутилакрилаты включают полибутилакрилат с концевым гидроксилом, который может быть синтезирован радикальной полимеризацией с переносом атома (как описано в публикации Macromol. Chem. Phys. 2005, 206, 33-42).

Дополнительный класс полимеров с низкой Tg, пригодных для применения в настоящем изобретении, представляет собой поли(диены), например, поли(диены), которые могут быть получены полимеризацией бутадиена (повторяющееся звено C4) или изопрена (повторяющееся звено C5). Примеры включают функционализированные поли(диены), такие как полибутадиены с концевым гидроксилом и гидрогенированные полибутадиены с концевым гидроксилом, предпочтительно имеющие молекулярный вес от около 2000 до около 10000 г/моль (имеющиеся в продаже под торговой маркой Krasol™ производства Cray Valley). Другие функционализированные поли(диены) включают ангидрид-функционализированные полибутадиены (имеющиеся в продаже под торговой маркой Ricon™ производства Cray Valley); и полибутадиены с концевой карбоновой кислотой (имеющиеся в продаже под торговой маркой Hycar™ производства Noveon).

Дополнительный класс полимеров с низкой Tg, пригодных для применения в настоящем изобретении, представляет собой полиэфиры общей химической структуры -(O-R-)n, где R предпочтительно выбран из C3 и C4 углеводородного радикала (то есть полиоксипропилен и полиокситетраметилен), которые могут иметь, например, концевой гидроксил или амин. Примеры включают полиокситетраметилен с концевым гидроксилом (имеющийся в продаже под торговой маркой Terathane®; Invista); полиоксипропилендиол (имеющийся в продаже под торговой маркой Voranol™ 220-28; Dow); и полиоксипропилен с концевым амином (имеющийся в продаже под торговой маркой Jeffamine™ D4000; Hunstman).

В предпочтительном варианте реализации среднечисловая молекулярная масса Mn полимера В с низкой Tg находится в диапазоне от около 1000 до около 30000 г/моль, типично от около 1000 до около 20000 г/моль, более типично от около 1000 до около 10000 г/моль, более типично от около 2000 до около 9000 г/моль, более типично в диапазоне от около 3000 до около 6000 г/моль. В одном варианте реализации сегмент полимера В с низкой Tg может быть образован из множества полимеров, таких как имеющиеся в продаже полимеры, ковалентно связанных вместе с образованием заданного молекулярного веса.

В блок-сополимере (М), содержащем множество блоков полимера (В), каждый из блоков полимера (В) может быть одинаковым или различным. Например, молекулярный вес каждого полимерного блока может быть одинаковым или различным, или может определяться диапазоном молекулярного веса или коэффициентом полидисперсности (КПД). Как правило, полимерные блоки (В), присутствующие в блок-сополимере, определяют по одному диапазону молекулярного веса или коэффициенту полидисперсности (КПД). Химическая идентичность полимерного скелета каждого полимера (В) может быть одинаковой или различной, но предпочтительно является одинаковой для каждого блока полимера (В).

Блок-сополимер (М)

Блок-сополимер (М) получают химическим связыванием сегментов ароматического полимера (А) и полимера (В) с низкой Tg с использованием стандартных приемов, хорошо известных в данной области. Эти сегменты могут быть специально функционализированы так, как описано выше в настоящем документе, для облегчения реакции между двумя сегментами, например, с использованием дифункционального или связывающего реагента, который легко и количественно взаимодействует с функциональными группами полимеров (А) и (В).

Предпочтительно полимеры (А) и (В) могут быть функционализированы гидроксильными и/или аминогруппами. В этом варианте реализации соответствующие дифункциональные или связывающие реагенты включают дихлориды дикислот, такие как терефталоилдихлорид и изофталоилдихлорид, ангидриды кислот и карбодиимиды. Например, аминофункциональный ароматический полимер (А) может быть смешан с полимером (В) с низкой Tg, предпочтительно с образованием раствора, и эту смесь затем добавляют к раствору дифункционального реагента. Альтернативно гидроксил-функциональный полимер (В) с низкой Tg сначала взаимодействует с избытком дифункционального реагента, затем добавляют гидроксил-функциональный или предпочтительно аминофункциональный ароматический полимер (А). Блок-сополимер (М), содержащий химически связанные сегменты полимеров (А) и (В), может быть выделен из реакционного раствора, а затем высушен.

Предпочтительно блок-сополимер (М) содержит:

(i) ароматический полимер (А) с массовой долей w(A) от около 5% до около 99%, предпочтительно от около 10% до около 95%, более предпочтительно от около 15% до около 93%, более предпочтительно от около 40% до около 90%, более предпочтительно от около 55% до около 90% и в одном варианте реализации от около 60 до около 80%;

и соответственно

(ii) полимер (В) с низкой Tg с массовой долей w(В) от около 95% до около 1%, предпочтительно от около 90% до около 5%, более предпочтительно от около 85% до около 7%, более предпочтительно от около 60% до около 10%, более предпочтительно от около 45% до около 10% и в одном варианте реализации от около 40 до около 20%,

где w(A) и w(B) рассчитывают как

w(A)=m(A)/m(M)

w(B)=m(B)/m(M),

где

m(A) представляет собой массу ароматического полимера A;

m(B) представляет собой массу полимера B с низкой Tg; и

m(M) представляет собой массу блок-сополимера M.

В этих ограничивающих условиях предпочтительно, чтобы w(A)>w(B), или чтобы w(A) составлял, по меньшей мере, 50%, и w(B) составлял менее 50%.

Предпочтительно среднечисловая молекулярная масса Mn блок-сополимера находится в диапазоне от около 3000 до около 150000 г/моль, предпочтительно от около 3000 до около 80000 г/моль, предпочтительно от около 3000 до около 40000 г/моль, более предпочтительно от около 4000 до около 30000 г/моль, и более предпочтительно от около 9000 до около 30000 г/моль.

Предшественник термореактивной смолы

Настоящее изобретение касается главным образом термореактивных эпоксидных смол, полученных из одного или более предшественников эпоксидных смол. Предшественник эпоксидной смолы предпочтительно имеет, по меньшей мере, две эпоксидные группы на молекулу и может быть полифункциональным эпоксидом, имеющим три, четыре или более эпоксидных групп на молекулу. Предшественник эпоксидной смолы соответственно является жидким при комнатной температуре. Пригодные предшественники эпоксидных смол включают моно- или полиглициловые производные одного или более соединений из группы, состоящей из ароматических диаминов, ароматических монопервичных аминов, аминофенолов, многоатомных фенолов, многоатомных спиртов, поликарбоновых кислот и тому подобных или их смесей.

Предпочтительные предшественники эпоксидных смол выбраны из:

(i) глицидиловых эфиров бисфенола А, бисфенола F, дигидроксидифенилсульфона, дигидроксибензофенона и дигидроксидифенила;

(ii) эпоксидных смол на основе новолачных смол; и

(iii) глицидил-функциональных продуктов реакции м- или п-аминофенола, м- или п-фенилендиамина, 2,4-, 2,6- или 3,4-толуилендиамина, 3,3'- или 4,4'-диаминодифенилметана,

в частности, где предшественник эпоксидных смол имеет, по меньшей мере, две эпоксидные группы на молекулу.

Особенно предпочтительные предшественники эпоксидных смол выбраны из диглицидилового эфира бисфенола А (ДГЭБА); диглицидилового эфира бисфенола F (ДГЭБФ); O,N,N-триглицидил-пара-аминофенола (ТГПАФ); O,N,N-триглицидил-мета-аминофенола (ТГМАФ) и N,N,N',N'-тетраглицидилдиаминодифенилметана (ТГДДМ). В одном варианте реализации предшественники эпоксидных смол выбраны из ДГЭБА и ДГЭБФ. В предпочтительном варианте реализации предшественники эпоксидных смол выбраны из ДГЭБФ и ТГПАФ и их смесей.

Эквивалентное отношение эпоксидной группы к водороду амина предпочтительно находится в диапазоне от 1,0 до 2,0. Композиции, демонстрирующие избыток эпоксидных групп, предпочтительны для точной стехиометрии.

Имеющиеся в продаже предшественники эпоксидных смол, пригодные для применения в настоящем изобретении, включают N,N,N',N'-тетраглицидил-диамино-дифенилметан (например, марки MY 9663, MY 720 или MY 721; Ciba-Geigy); N,N,N',N'-тетраглицидил-бис(4-аминофенил)-1,4-диизо-пропилбензол (например, EPON 1071; Shell Chemical Co.); N,N,N',N'-тетраглицидил-бис(4-амино-3,5-диметилфенил)-1,4-диизопропилбензол, (например, EPON 1072; Shell Chemical Co.); триглицидиловые эфиры п-аминофенола (например, MY 0510; Ciba-Geigy); триглицидиловые эфиры м-аминофенола (например, MY 0610; Ciba-Geigy); материалы на основе диглицидиловых эфиров бисфенола А, такие как 2,2-бис(4,4'-дигидроксифенил)пропан (например, DE R 661 (Dow), или Epikote 828 (Shell)) и новолачные смолы, предпочтительно с вязкостью 8-20 Па·с при 25°C; глицидиловые эфиры фенольных новолачных смол (например, DEN 431 или DEN 438; Dow); фенольные новолачные смолы на основе ди-циклопентадиена (например, Tactix 556, Huntsman); диглицидил 1,2-фталат (например, GLY CEL A-100); диглицидиловые производные дигидроксидифенилметана (бисфенол F) (например, PY 306; Ciba Geigy). Другие предшественники эпоксидных смол включают циклоалифатические соединения, такие как 3',4'-эпоксициклогексил-3,4-эпоксициклогексана карбоксилат (например, CY 179; Ciba Geigy), и соединения в ассортименте «Bakelite» производства Union Carbide Corporation.

В одном варианте реализации настоящего изобретения, система термореактивной смолы или отверждаемая полимерная композиция содержит смесь предшественников эпоксидной смолы, имеющих одинаковую или различную функциональность (где термин «функциональность» в этом контексте означает количество функциональных эпоксидных групп). Смесь предшественников эпоксидных смол может содержать один или более предшественников эпоксидных смол, имеющих две эпоксидные группы на молекулу (упоминаемых в настоящем документе как предшественник(и) Р2), и/или один или более предшественников эпоксидных смол, имеющих три эпоксидные группы на молекулу (упоминаемых в настоящем документе как предшественник(и) Р3), и/или один или более предшественников эпоксидных смол, имеющих четыре эпоксидные группы на молекулу (упоминаемых в настоящем документе как предшественник(и) Р4). Смесь может также содержать один или более предшественников эпоксидных смол, имеющих более четырех эпоксидных групп на молекулу (упоминаемых в настоящем документе как предшественник(и) РР). В одном варианте реализации могут присутствовать только предшественник(и) Р3. В альтернативном варианте реализации могут присутствовать только предшественник(и) Р4. В одном варианте реализации смесь предшественников эпоксидных смол содержит:

(i) от около 0 вес. % до около 60 вес. % предшественника(ов) эпоксидных смол (Р2);

(ii) от около 0 вес. % до около 55 вес. % предшественника(ов) эпоксидных смол (Р3); и

(iii) от около 0 вес. % до около 80 вес. % предшественника(ов) эпоксидных смол (Р4).

В одном варианте реализации смесь содержит только предшественник эпоксидной смолы данной функциональности в пропорциях, указанных выше.

Термореактивная смола

Система термореактивной смолы или отверждаемая полимерная композиция настоящего изобретения являются термически отверждаемыми. Добавление отверждающего агента(ов) и/или катализатора(ов) необязательно, но их применение может увеличивать скорость отверждения и/или уменьшать температуры отверждения при необходимости. В предпочтительном варианте реализации используют один или более отверждающих агентов, необязательно с одним или более катализаторами. В альтернативном варианте реализации систему термореактивной смолы или отверждаемую полимерную композицию, описанные в настоящем документе, термически отверждают без использования отверждающих агентов или катализаторов.

Однако предпочтительно, чтобы система термореактивной смолы или отверждаемая полимерная композиция содержала один или более отверждающих агентов. Отверждающий агент соответственно выбирают из известных отверждающих агентов, например, описанных в публикациях EP-A-0311349, EP-A-0486197, EP-A-0365168 или US-6013730, которые включены в настоящий документ путем ссылки, таких как аминосоединения, имеющие молекулярный вес до 500 на аминогруппу, например, ароматические аминные или гуанидиновые производные. Ароматический аминный отверждающий агент предпочтителен, предпочтительно ароматический амин, имеющий, по меньшей мере, две аминогруппы на молекулу, и особенно предпочтительно диаминодифенилсульфоны, например, в которых аминогруппы находятся в мета- или в пара-положениях относительно сульфоновой группы. Конкретные примеры представляют собой 3,3'- и 4-,4'-диаминодифенилсульфон (ДДС); метилендианилин; бис(4-амино-3,5-диметилфенил)-1,4-диизопропилбензол (имеющийся в продаже под торговой маркой EPON 1062 производства Shell Chemical Co.); бис(4-аминофенил)-1,4-диизопропилбензол (имеющийся в продаже под торговой маркой EPON 1061 производства Shell Chemical Co.); 4,4'-метиленбис-(2,6-диэтил)-анилин (MDEA; Lonza); 4,4'-метиленбис-(3-хлор, 2,6-диэтил)-анилин (MCDEA; Lonza); 4,4'-метиленбис-(2,6-диизопропил)-анилин (M-DIPA; Lonza); 3,5-диэтилтолуол-2,4/2,6-диамин (D-ETDA 80; Lonza); 4,4'-метиленбис-(2-изопропил-6-метил)-анилин (M-MIPA; Lonza); 4-хлорфенил-N,N-диметилмочевина (например, Monuron); 3,4-дихлорфенил-N,N-диметилмочевина (например, Diuron™) и дицианодиамид (Amicure™ CG 1200; Pacific Anchor Chemical). Бисфенольные агенты удлинения цепи, такие как бисфенол-S или тиодифенол, также пригодны в качестве отверждающих агентов для эпоксидных смол. Особенно предпочтительны для применения в настоящем изобретении 3,3'- и 4-,4'- ДДС.

В одном варианте реализации система термореактивной смолы или отверждаемая полимерная композиция содержит один или более катализаторов для ускорения реакции отверждения. Соответствующие катализаторы хорошо известны в данной области и включают кислоты или основания Льюиса. Конкретные примеры включают композиции, содержащие трифторид бора, такие как этераты или их аминные аддукты (например, аддукт трифторида бора и этиламина), в частности, где предшественники эпоксидных смол используют в комбинации с вышеупомянутыми аминными отверждающими агентами.

Отверждаемая полимерная композиция может содержать отверждающий агент и катализатор, например, описанный в публикации US-6265491, содержание которой включено в настоящий документ путем ссылки.

Количество блок-сополимера (М) предпочтительно является таким, что массовая доля w(M), рассчитанная как w(M)=m(M)/m, где m(M) представляет собой массу блок-сополимера, присутствующего в упрочненной композиции термореактивной смолы, имеющей массу m, составляет от 0,5% до 40%, предпочтительно от 1% до 35% и более предпочтительно от 2% до 30%.

Отверждающий агент обычно присутствует в количестве около 5-60% по весу от общего суммарного веса предшественника(ов) термореактивной смолы плюс отверждающий агент в композиции, предпочтительно около 20-50% по весу, обычно около 25-40% по весу.

Таким образом, в настоящем изобретении представлен способ получения упрочненных композиций термореактивных смол (R), который включает стадии

(i) получения блок-сополимера (М), описанного в настоящем документе, например, из амино- или гидроксил-функционального ароматического полимера (А) и полимера (В) с низкой Tg, который функционализирован (например, дихлоридом кислоты) так, чтобы иметь, по меньшей мере, две группы, которые взаимодействуют с гидроксильной или аминогруппой при присоединении или конденсации, как описано в настоящем документе;

(ii) смешивания указанного блок-сополимера (М) с одним или более неотвержденными предшественниками термореактивной смолы (Р) и гомогенизации полученной таким образом смеси; и

(iii) отверждения смеси, например, растворением/диспергированием в отверждающем агенте/катализаторе при пониженной температуре, а затем осуществлением отверждения. (Блок-сополимер (М) и предшественник(и) обычно смешивают при относительно высокой температуре, а затем систему охлаждают перед добавлением отверждающего агента, чтобы контролировать реакцию).

Применение отверждаемых полимерных композиций и отвержденных композиций термореактивных смол

Композиции, описанные в настоящем документе, могут быть использованы для производства литьевых или формовых конструкционных материалов, в препрегах, а также в клеящих материалах. Композиции, описанные в настоящем документе, особенно пригодны для производства конструкций, включая несущие конструкции или удароустойчивые конструкции. Композиции могут быть использованы в чистом виде или в виде композитных материалов, армированных волокнами или наполнителями.

Так, в соответствии с дополнительным аспектом настоящего изобретения, представлено формованное или литьевое изделие, содержащее композиции термореактивных смол, описанные в настоящем документе или полученные из отверждаемых полимерных композиций, описанных в настоящем документе.

В соответствии со следующим аспектом настоящего изобретения представлен композитный материал, содержащий или полученный из композиций термореактивных смол или отверждаемых полимерных композиций, описанных выше в настоящем документе, в частности, где указанный композитный материал представляет собой или содержит препрег.

Формованные продукты могут быть получены из композиций настоящего изобретения по общим стадиям смешивания блок-сополимера (М) и неотвержденного предшественника термореактивной смолы (Р), добавления при необходимости отверждающего агента и катализатора, гомогенизации полученной таким образом смеси, литья этой смеси в форму для получения формованного продукта и отверждения формованного продукта при повышенной температуре, составляющей, по меньшей мере 100°C, для получения отвержденного формованного продукта.

В предпочтительном варианте реализации, в частности, для производства несущих или удароустойчивых конструкций композиции представляют собой композитные материалы, дополнительно содержащие армирующий агент(ы), такой как волокна или наполнители.

Добавляемые волокна могут быть короткими или рублеными, обычно со средней длиной волокна не более 2 см, например, около 6 мм. Альтернативно и предпочтительно волокна являются непрерывными и могут, например, быть однонаправленными волокнами или тканым материалом, или оплетенными, трикотажными или неткаными материалами для получения препрега. При использовании в настоящем документе термин «препрег» относится к предварительно пропитанным и неотвержденным композитным материалам, армированным волокнами. Препрег обычно содержит непрерывные волокна, но могут быть использованы комбинации коротких и/или рубленых волокон и непрерывных волокон. Для некоторых применений волокна препрега могут быть выбраны только из коротких и/или рубленых однонаправленных волокон.

Волокна могут быть проклеенными или не проклеенными. Волокна могут быть добавлены, как правило, при концентрации от 5 до 35, предпочтительно, по меньшей мере, 20% по весу. Для конструкционных применений предпочтительно применение непрерывного волокна, например, стеклянного или углеродного, особенно в концентрации от 30 до 70, более конкретно от 50 до 70% по объему.

Волокно может быть органическим, особенно из жестких полимеров, таких как поли-пара-фенилентерефталамид, или неорганическим. Из неорганических волокон могут быть использованы стеклянные волокна, такие как «Е» или «S», или оксид алюминия, оксид циркония, карбид кремния, другие керамические соединения или металлы. Очень подходящим армирующим волокном является углерод, особенно в виде графита. Графитные волокна, которые могут быть особенно пригодны в настоящем документе, представляют собой те, которые поставляются компанией Cytec под торговыми марками T650-35, T650-42 и T300, которые поставляются компанией Toray под торговой маркой T800-HB и которые поставляются компанией Hexcel под торговыми марками AS4, AU4, IM 8 и IM 7.

Органическое или углеродное волокно предпочтительно не проклеено или проклеено материалом, который совместим с композицией настоящего изобретения, в том смысле, что этот материал растворим в жидкой композиции предшественника без неблагоприятной реакции или связывания с волокном и термореактивной/термопластической композицией, описанной в настоящем документе. В частности, углеродные или графитные волокна, которые не проклеены или проклеены предшественником смолы или (поли)арилсульфоном, являются предпочтительными. Неорганическое волокно предпочтительно проклеено материалом, который связывается с этим волокном и полимерной композицией; примеры представляют собой органосилановые связывающие агенты, нанесенные на стекловолокно.

В одном варианте реализации блок-сополимер, описанный выше в настоящем документе, представляет собой единственный упрочняющий агент, присутствующий в композиции. В альтернативном варианте реализации композиция может дополнительно содержать стандартные упрочняющие агенты, включая конструкционные термопласты с высокой Tg (например, ароматические полимеры (А), описанные в настоящем документе, такие как полиэфирсульфоны), дисперсные упрочняющие агенты, например, предварительно формованные частицы, такие как стеклошарики, частицы резин и стеклошарики с резиновым покрытием, наполнители, такие как политетрафторэтилен, диоксид кремния, графит, нитрид бора, слюда, тальк и вермикулит, пигменты, нуклеирующие агенты и стабилизаторы, такие как фосфаты. Могут быть использованы также жидкие каучуки, имеющие химически активные группы. Общее количество таких материалов и любых волокнистых армирующих агентов в композиции обычно составляет, по меньшей мере, 20% по объему в процентном выражении от общего объема композиции. Процентные доли волокон и таких других материалов рассчитывают для всей композиции после выполнения реакции или переработки при температурах, описанных ниже в настоящем документе. В дополнительном альтернативном варианте реализации упрочняющие агенты, присутствующие в композиции, содержат и предпочтительно состоят из блок-сополимеров, описанных выше в настоящем документе, и конструкционных термопластов с высокой Tg (например, ароматических полимеров (А), описанных в настоящем документе, таких как полиэфирсульфоны). В предпочтительном варианте реализации система термореактивной смолы или отверждаемая полимерная композиция, или упрочненная композиция термореактивной смолы настоящего изобретения, содержащая или полученная из блок-сополимера (М) и одного или более неотвержденных предшественников термореактивной смолы (Р), описанных в настоящем документе, дополнительно не содержит каучук (например, каучук, выбранный из группы, состоящей из силиконового, бутадиенового, акрилового или нитрильного каучуков) и/или дополнительно не содержит мелкодисперсные силиконовые частицы.

Композиты получают из отверждаемой полимерной композиции, полученной смешиванием компонентов отверждаемых полимерных композиций, описанных выше в настоящем документе, и волокнистых армирующих агентов и/или других материалов. Например, производство препрега обычно включает стадии смешивания модификатора (М) и неотвержденного предшественника термореактивной смолы (Р), добавления, при необходимости отверждающего агента и катализатора, гомогенизации полученной таким образом смеси и нанесения гомогенизированной смеси на пучок или стренгу расположенных параллельно волокон или волоконных полотен, или оплетенных, или трикотажных, или нетканых материалов для получения препрега. Для облегчения переработки может присутствовать растворитель. Растворитель и его содержание выбирают так, чтобы смесь компонентов образовывала, по меньшей мере, устойчивую эмульсию, предпочтительно устойчивый, явно однофазный раствор. Как правило, используют смесь растворителей, например, галогенированного углеводорода и спирта, с соотношением соответственно в диапазоне от 99:1 до 85:15. Для удобства растворители в такой смеси должны кипеть при температуре ниже 100°C при давлении 1 атм. и должны быть смешивающимися друг с другом в используемых пропорциях. Альтернативно компоненты могут быть введены в контакт друг с другом при горячем плавлении и/или под действием высоких сдвиговых усилий. Смесь перемешивают до достаточной однородности. Затем все растворители удаляют выпариванием. Выпаривание обычно выполняют при 50-200°C, и, по меньшей мере, на конечных стадиях оно может быть выполнено при давлении ниже атмосферного, например, в диапазоне от 13,33 Па до 1333 Па (от 0,1 до 10 мм рт. ст.). Композиция предпочтительно содержит до 5% вес./вес. летучего растворителя для облегчения потока при ее использовании для пропитки волокон. Этот остаточный растворитель может быть удален в контакте с горячими роликами пропиточной машины.

Более конкретно производство изделий и композитов из композиций настоящего изобретения осуществляют следующим образом. Композицию в форме раствора смолы переносят на соответствующую форму или устройство для получения панели, препрега или тому подобного, указанная форма или устройство предварительно нагрето до заданной температуры дегазации. Устойчивую эмульсию смешивают с любыми армирующими, упрочняющими, наполняющими, нуклеирующими материалами или агентами или тому подобными и повышают температуру для инициации ее отверждения. Отверждение обычно выполняют при повышенной температуре до 200°C, предпочтительно в диапазоне от 160 до 200°C, более предпочтительно приблизительно при 170-190°C и при использовании повышенного давления для подавления деформирующего действия выделяющихся газов, или для подавления образования полостей, обычно при давлении до 10 бар, предпочтительно в диапазоне от 3 до 7 бар абсолютного давления. Как правило, температуры отверждения достигают нагреванием при скорости до 5°C/мин, например, от 2°C до 3°C/мин, и поддерживают в течение необходимого периода до 9 часов, предпочтительно до 6 часов, например, от 3 до 4 часов. Использование катализатора может обеспечить использование еще более низких температур отверждения. Давление сбрасывают, а температуру понижают охлаждением при скорости до 5°C/мин, например, до 3°C/мин. Может быть выполнено последующее отверждение при температурах в диапазоне от 190°C до 200°C при атмосферном давлении, с использованием соответствующих скоростей нагрева для улучшения температуры стеклования продукта или иным образом. Форма или устройство могут быть сделаны из любого пригодного материала, например, из ненасыщенного полиэфира или термореактивной смолы, такой как эпоксидная смола или бис-малеимиды, имеющего термостойкость, превышающую используемую температуру формования. Армирование обычно выполняют в форме стекловолокон. Пресс-формы могут быть изготовлены стандартным образом.

Композиция, возможно содержащая небольшое количество летучего растворителя, уже присутствующего или только что добавленного, может быть использована, например, в качестве клея или для покрытия поверхностей, или для получения твердых структур литьем, возможно во вспененном состоянии. Перед отверждением композиции в нее могут быть введены армирующие короткие волокна. Предпочтительно армированную волокном композицию получают пропусканием практически непрерывного волокна в контакте с такой композицией смолы. Полученный пропитанный волокнистый армирующий агент может быть использован самостоятельно или вместе с другими материалами, например, дополнительным количеством такого же или другого полимера или предшественника смолы, или смеси, с получением изделия определенной формы. Этот прием более подробно описан в публикациях EP-A-56703, 102158 и 102159.

Дополнительный способ включает формование не до конца отвержденной композиции в пленку, например, компрессионным прессованием, экструзией, литьем расплава или ленточным литьем, ламинирование таких пленок волокнистым армирующим агентом, например, в форме нетканого мата или относительно коротких волокон, тканого материала или практически непрерывного волокна, при температуре и давлении, достаточных для течения смеси и пропитки волокон, и отверждение полученного ламината.

Слои пропитанного волокнистого армирующего агента, особенно полученного по способу одной или более из публикаций EP-A 56703, 102158, 102159, могут быть ламинированы вместе под действием нагревания и давления, например, автоклавным, вакуумным или компрессионным формованием, или при помощи нагретых роликов, при температурах выше температуры отверждения термореактивной смолы или, если отверждение уже произошло, выше температуры стеклования смеси, обычно, по меньшей мере, 180°C, и типично до 200°C, и при избыточном давлении, в частности, 1 бар, предпочтительно в диапазоне 1-10 бар.

Полученный многослойный ламинат может быть анизотропным, в котором волокна являются непрерывными и однонаправленными, ориентированными в основном параллельно друг другу, или квази-изотропным, в каждом слое которого волокна ориентированы под углом обычно 45°, как в большинстве квази-изотропных ламинатов, но возможно, например, 30° или 60°, или 90°, или с промежуточным значением, к волокнам в слоях, расположенных выше и ниже. Могут быть использованы промежуточные ориентации между анизотропными и квази-изотропными, а также комбинированные ламинаты. Соответствующие ламинаты содержат, по меньшей мере, 4, предпочтительно, по меньшей мере, 8 слоев. Количество слоев зависит от назначения ламината, например, необходимой прочности, могут быть необходимы ламинаты, содержащие 32 и даже более, например, несколько сотен слоев. В межслойных областях могут существовать агрегаты, упомянутые выше. Тканые материалы представляют собой пример квази-изотропной или промежуточной формы между анизотропной и квази-изотропной.

Отверждаемая полимерная композиция обычно приспособлена для отверждения при температуре ниже той, при которой материал, из которого состоит форма или устройство, на котором или в котором предполагается отверждение композиции смолы, становится каким-либо образом чувствительным к нагреванию.

В соответствии со следующим аспектом настоящего изобретения, представлен способ производства композиции термореактивной смолы, включающий распределение отверждаемой полимерной композиции в соответствующей форме или устройстве, или в эквивалентном состоянии, в котором она будет отверждаться, воздействие на композицию заданной повышенной температуры при соответствующем давлении, например, при атмосферном давлении, и поддержание этой температуры в течение заданного периода, как описано ранее в настоящем документе.

В соответствии с дополнительным аспектом настоящего изобретения представлен композит, содержащий препреги, ламинированные вместе под действием нагревания и давления, например, автоклавным, компрессионным формованием или при помощи нагретых роликов, при температуре выше температуры отверждения полимерной композиции.

Настоящее изобретение применимо для изготовления композитов по стандартной технологии препрегов, а также по технологии пропитки смолой (описанной, например, в публикации US-2004/0041128). Пропитка смолой представляет собой общий термин, который охватывает такие методики переработки как литьевое прессование полимера (RTM), пропитка жидкой смолой (LRI), литьевое прессование полимера с помощью вакуума (VARTM), пропитка смолой с инструментальной системой для гибкого производства (RIFT), пропитка смолой с помощью вакуума (VARI), пропитка пленочным связующим (RFI), пропитка смолой с контролируемым атмосферным давлением (CAPRI), VAP (способ с помощью вакуума) и однопоточное литьевое формование (SLI). Композиты, описанные в настоящем документе, включают, в частности, композиты, образованные при использовании растворимых в смоле термопластичных холстов в способе пропитки, описанном в публикации US-2006/0252334, описание которой включено в настоящий документ путем ссылки. В одном варианте реализации композит производят пропиткой смолой, при этом структуру подложки, содержащую структурные армирующие волокна (сухие) и растворимый в смоле элемент термопластичного холста помещают в варочную камеру, форму или устройство для получения преформы, матричную композицию отверждаемой смолы впрыскивают/вливают непосредственно в сгруппированные структурные армирующие волокна и холст, а затем отверждают.

В соответствии со следующим аспектом настоящего изобретения представлен термопласт или модифицированный термопластом формованный продукт из термореактивной смолы, содержащий или полученный из композиции, препрега или композита, описанного ранее в настоящем документе, в частности продукт, полученный по способу, описанному ранее в настоящем документе.

Композиции настоящего изобретения находят особое применение в производстве компонентов, пригодных для использования в транспортных применениях (включая аэрокосмические, авиационные, мореходные и наземные транспортные средства, и включая автомобильную и железнодорожную промышленность, производство пассажирских вагонов), в строительных/конструкционных применениях или в других промышленных применениях.

Упрочненные композиции термореактивных смол по настоящему изобретению могут быть использованы также для получения клеевых соединений, включающих нанесение гомогенизированной смеси (содержащей блок-сополимер (М) и неотвержденный предшественник термореактивной смолы (Р), при необходимости с отверждающим агентом и катализатором) в качестве покрытия на плоские или структурированные поверхности, по меньшей мере, двух предметов, и сдавливание поверхностей указанных предметов с покрытиями друг с другом при нагревании указанных предметов до температуры, по меньшей мере, 50°C, с образованием клеевого соединения между указанными поверхностями указанных предметов.

В соответствии с дополнительным аспектом настоящего изобретения представлено применение термопластичного ароматического полимера (А), имеющего Tg, по меньшей мере, около 150°C, описанного в настоящем документе, в качестве компатибилизатора для полимера (В) с низкой Tg, описанного в настоящем документе, в термореактивной смоле (R), например, в термореактивных смолах, в которых в противном случае нерастворимость полимера (В) в термореактивной смоле приводит к неприменимости или недоступности полимера (В) в качестве упрочняющего агента, при этом:

(i) указанный блок термопластичного ароматического полимера (А) и указанный полимер (В) с низкой Tg находятся в форме блок-сополимера (М), имеющего, по меньшей мере, один блок, полученный из указанного термопластичного ароматического полимера (А), и, по меньшей мере, один блок, полученный из указанного полимера (В) с низкой Tg;

(ii) указанный блок-сополимер (М) представляет собой упрочняющий агент для указанной термореактивной смолы (R),

(iii) полимер (В) с низкой Tg демонстрирует Tg в диапазоне от около -130°C до около +40°C;

(iv) ароматический полимер (А) растворим в предшественнике(ах) неотвержденной термореактивной смолы (Р) указанной термореактивной смолы (R),

(v) полимер (В) с низкой Tg нерастворим в предшественнике неотвержденной термореактивной смолы (Р).

В соответствии со следующим аспектом настоящего изобретения представлен способ компатибилизации полимера (В) с низкой Tg в термореактивной смоле (R), например, в термореактивных смолах, в которых в противном случае нерастворимость полимера (В) с низкой Tg в термореактивной смоле приводит к неприменимости или недоступности полимера (В) в качестве упрочняющего агента, указанный способ включает смешивание указанного полимера (В) с низкой Tg с блоком термопластичного ароматического полимера (А), имеющего Tg, по меньшей мере, около 150°C, в форме блок-сополимера (М), имеющего, по меньшей мере, один блок, полученный из указанного термопластичного ароматического полимера (А), и, по меньшей мере, один блок, полученный из указанного полимера (В) с низкой Tg, при этом:

(i) указанный блок-сополимер (М) представляет собой упрочняющий агент для указанной термореактивной смолы (R),

(ii) полимер (В) с низкой Tg демонстрирует Tg в диапазоне от около -130°C до около +40°C;

(iii) ароматический полимер (А) растворим в предшественнике(ах) неотвержденной термореактивной смолы (Р) указанной термореактивной смолы (R),

(iv) полимер (В) с низкой Tg нерастворим в предшественнике неотвержденной термореактивной смолы (Р).

Блок-сополимеры настоящего изобретения могут быть также использованы для получения спроектированных, поперечно сшитых термопластичных частиц для межслойного упрочнения препрегов и композитных материалов, как описано в публикации WO-2010/136772-A, описание которой включено в настоящий документ путем ссылки, и, в частности, описание получения таких частиц из термопластичного полимера (который, в настоящем документе, заменен блок-сополимером настоящего изобретения); и описание систем смол и препрегов, композитов и волоконных преформ, изготовленных из них. Межслойная область представляет собой часть композитного материала, которая содержит богатую смолой область композита между слоями волокон (таких как углеродные волокна). При получении таких частиц блок-сополимер настоящего изобретения обычно (и предпочтительно) используют в комбинации с одним или более сшивающими агентами, описанными в публикации WO-2010/136772-A. Сшивание ухудшает растворение частиц в термореактивной смоле (как правило, эпоксидной смоле, описанной в настоящем документе) и диффузию неотвержденной термореактивной смолы в эти частицы. Таким образом, в дополнительном аспекте настоящего изобретения представлены спроектированные, поперечно сшитые термопластичные частицы, имеющие скелет термопластичного полимера, выбранного из блок-сополимеров, описанных в настоящем документе, и содержащие сшивающий агент, поперечно сшитый с указанным скелетом термопластичного полимера, при этом сшивающий агент имеет химическую активность, равную, по меньшей мере, двум, и сшивающий агент химически активен с химически активными подвешенными группами указанного скелета термопластичного полимера, а термопластичный скелет может быть химически сшит, и указанные спроектированные, поперечно сшитые термопластичные частицы практически нерастворимы в термореактивной смоле при отверждении, и спроектированные, поперечно сшитые термопластичные частицы способны набухать при отверждении, а термореактивная смола способна диффундировать в указанные спроектированные, поперечно сшитые термопластичные частицы. Эти частицы обычно имеют размер частиц от около 1 до около 100 мкм до отверждения.

Далее настоящее изобретение проиллюстрировано неограничивающим образом со ссылкой на следующие примеры.

Примеры

Для получения блок-сополимеров были использованы следующие материалы:

E1: насыщенный сложный полиэфирдиол, полученный из димеризованных жирных кислот, среднечисловая молекулярная масса 3000 г/моль, гидроксильное число («OHN») по DIN EN ISO 4629 составляет (37,1±2,8) мг/г, эквивалент к удельному количеству вещества гидроксильных групп в сложном полиэфирдиоле составляет (0,66±0,05) моль/кг (®Priplast 3196, Croda International Plc.)

E2: насыщенный сложный полиол, полученный из димеризованных жирных кислот, среднечисловая молекулярная масса 2000 г/моль, OHN=(55±5) мг/г, эквивалент к удельному количеству вещества гидроксильных групп в сложном полиоле составляет (0,98±0,09) моль/кг (®Priplast 3199, Croda International Plc.)

Полиэфирсульфоны «ПЭС», полученные так, как описано в EP-0311349-A, пример 1.

«Смешанный растворитель» представляет собой сухую, не содержащую воду смесь дихлорметана и хлороформа, с объемным соотношением 2:1.

«Подкисленный метанол» представляет собой смесь 1 мл ледяной уксусной кислоты и 1 л метанола.

Пример 1 - сегменты ПЭС

Полиэфирсульфоны с концевым амином получили по способу, описанному в EP-0311349-A, взаимодействием 4,4'-дихлордифенилсульфона (DCDPS) с гидрохиноном (HQ), 4,4'-дигидрокси-дифенилсульфона (бисфенол S, «BisS») и мета-аминофенола (MAP), в присутствии карбоната калия в дифенилсульфоне или сульфолане в качестве растворителя, при повышении температуры до 280°C. MAP использовали для функционализации полимерных цепей ПЭС.

Использовали соотношение количества вещества n(HQ) гидрохинона к количеству вещества n(BisS), n(HQ)/n(BisS)=1,5 моль/моль. Количества исходных или начальных продуктов подобрали для достижения рассчитанной среднечисловой молекулярной массы Mn в диапазоне от 3100 г/моль до 9500 г/моль. Mn и аминная функциональность f(N) (среднее количество аминных атомов азота на полимерную цепь) полимеров ПЭС представлены в таблице 1. Для всех четырех полимеров ПЭС молярное соотношение звеньев ПЭС:ПЭЭС (I:II), как описано выше в настоящем документе, составило 40:60.

Затем синтезировали серию блок-сополимеров связыванием ПЭС и строительных блоков сложного полиэфирполиола при помощи соединения хлорида дикислоты в инертной атмосфере, как описано ниже.

Пример 2 - Синтез блок-сополимера (модификатора) М1

Блок-сополимер М1 синтезировали из сложного полиэфирполиола Е2 и полиэфирсульфона ПЭС-1 по следующему способу.

3,28 г терефталоилхлорида (16 ммоль) растворили в 330 мл смешанного растворителя. Раствор охладили на бане из сухого льда.

16,00 г Е2 (8 ммоль) разбавили при помощи 165 мл смешанного растворителя и 6,5 мл безводного пиридина. Этот раствор добавили к холодному раствору хлорида кислоты. Смесь перемешивали еще 5 минут. Затем убрали баню из сухого льда, а реакционную смесь оставили достигать комнатной температуры и энергично перемешивали еще 24 часа.

49,60 г сухого ПЭС 1 (16 ммоль) растворили в 330 мл смешанного растворителя и 6,5 мл безводного пиридина. Раствор ПЭС добавили к раствору сложного полиэфирполиола, функционализированного ацилхлоридом. Реакционный раствор перемешивали при комнатной температуре еще 48 часов. Продукт реакции осадили, вылив реакционный раствор в 1 л подкисленного метанола. После фильтрации осажденный полимер четыре раза промыли по 3 л холодной воды, промыли 200 мл метанола и высушили под вакуумом при 70°C в течение ночи.

Характеристики М1 представлены в таблице 2. Массовую долю сегментов Е w(E) в полимере рассчитали делением массы m(E) сегментов Е на массу m полимера, содержащего этот сегмент.

Пример 3 - Синтез блок-сополимеров (модификаторов) М2, М3 и М4

Каждый раствор, использованный в этом способе, приготовили со смешанным растворителем. Блок-сополимеры М2, М3 и М4 синтезировали по следующему способу.

3,28 г терефталоилхлорида (16 ммоль) растворили в 330 мл смешанного растворителя. Раствор охладили на бане из сухого льда.

24,00 г Е1 (8 ммоль) растворили в 165 мл смешанного растворителя и 6,5 мл безводного пиридина. Этот основной раствор сложного полиэфирполиола добавили к холодному раствору хлорида кислоты. Смесь перемешивали еще 5 минут. Затем убрали баню из сухого льда. Реакционную смесь оставили достигать комнатной температуры (20°C) и энергично перемешивали еще 24 часа.

Высушенный ПЭС (16 ммоль, эквивалент 49,60 г для ПЭС-1, 118,40 г для ПЭС-2 и 152,00 г для ПЭС-4) растворили в 330 мл смешанного растворителя и 6,5 мл безводного пиридина. В отдельных экспериментах каждый из этих растворов ПЭС добавили к раствору сложного полиэфирполиола, функционализированного ацилхлоридом. Реакционный раствор перемешивали при комнатной температуре 20°C еще 48 часов.

Продукт реакции осадили, вылив реакционный раствор в 1 л подкисленного метанола. После фильтрации осажденный полимер 4 раза промыли 3 л воды, промыли 200 мл метанола и высушили под вакуумом при 70°C в течение ночи.

По этому способу из сложного полиэфирполиола Е1 синтезировали три типа блок-сополимеров, описанных в таблице 2.

Пример 4 - Синтез блок-сополимеров (модификаторов) М5 и М6

Блок-сополимеры М5 и М6 синтезировали из сложного полиэфирполиола Е1 с удлиненной цепью по следующему способу.

3,59 г терефталоилхлорида (18 ммоль) растворили в дихлорметане/хлороформе (350 мл). Раствор охладили на бане из сухого льда.

35,00 г Е1 (12 ммоль) растворили в 240 мл смешанного растворителя и 9,6 мл безводного пиридина.

Основной раствор сложного полиэфирполиола добавили к холодному раствору хлорида кислоты. Смесь перемешивали еще 5 минут. Затем убрали баню из сухого льда. Реакционную смесь оставили достигать комнатной температуры (20°C) и энергично перемешивали еще 24 часа.

86,33 г сухого ПЭС-2 и в другом эксперименте 100,33 г ПЭС-3 (12 ммоль), каждый, растворили в 230 мл смешанного растворителя и 4,8 мл безводного пиридина. Раствор ПЭС добавили к раствору сложного полиэфирполиола, функционализированного ацилхлоридом. Реакционный раствор перемешивали при комнатной температуре еще 48 часов.

Продукт реакции осадили, вылив реакционный раствор в 1 л подкисленного метанола. После фильтрации осажденный полимер 4 раза промыли по 3 л воды, а в конце промыли 200 мл метанола и высушили под вакуумом при 70°C в течение ночи. Характеристики М5 и М6 представлены в таблице 2.

Пример 5 - Синтез блок-сополимера (модификатора) М7

Блок-сополимер М7 синтезировали из сложного полиэфирполиола Е1 с удлиненной цепью и ПЭС-3 по следующему способу.

3,189 г терефталоилхлорида (16 ммоль) растворили в 315 мл смешанного растворителя. Раствор охладили на бане из сухого льда.

35,00 г Е1 (12 ммоль) растворили в 240 мл смешанного растворителя и 9,6 мл безводного пиридина.

Основной раствор сложного полиэфирполиола добавили к холодному раствору хлорида кислоты. Смесь перемешивали еще 5 минут. Затем убрали баню из сухого льда. Реакционную смесь оставили достигать комнатной температуры (20°C) и энергично перемешивали еще 24 часа.

66,89 г сухого ПЭС-3 (8 ммоль) растворили в 150 мл смешанного растворителя и 3,2 мл безводного пиридина. Этот раствор ПЭС добавили к раствору сложного полиэфирполиола, функционализированного ацилхлоридом.

Реакционный раствор перемешивали при комнатной температуре еще 48 часов. Продукт реакции осадили, вылив реакционный раствор в 1 л подкисленного метанола. После фильтрации осажденный полимер 4 раза промыли по 3 л воды, а затем промыли 200 мл метанола и высушили под вакуумом при 70°C в течение ночи. Характеристики М7 представлены в таблице 2.

Пример 6 - Синтез высокомолекулярного ПЭС упрочняющего агента (модификатора) М8

Полимер ПЭС с удлиненной цепью, М8, синтезировали по реакции двух молекул ПЭС-2 с одной молекулой хлорида кислоты. Модификатор М8 включен в настоящий документ в качестве сравнительного примера.

0,69 г терефталоилхлорида (3,5 ммоль) растворили в 80 мл сухого дихлорметана. 50,00 г ПЭС 2 (7 ммоль) растворили в 175 мл дихлорметана и 0,5 мл безводного пиридина.

Основной раствор полиэфирсульфона вылили в раствор хлорида кислоты. Смесь перемешивали при комнатной температуре еще 48 часов.

Продукт реакции осадили, вылив реакционный раствор в 1 л подкисленного метанола. После фильтрации осажденный полимер 4 раза промыли по 3 л воды, а затем промыли 200 мл метанола и высушили под вакуумом при 70°C в течение ночи. Среднечисловая молекулярная масса М8, определенная по1H-ЯМР, составила 15000 г/моль.

Сравнительные примеры С1-С3

В качестве сравнительных примеров использовали серию смол, полученных из имеющихся в продаже блок-сополимеров, следующим образом.

Сравнительным упрочняющим агентом С1 был Fortegra® 100, полиэфирный блок-сополимер, имеющийся в продаже у компании Dow Chemicals, который, как следует понимать, содержит растворимый поли(оксиэтиленовый) сегмент, описанный в заявке на патент US2009/123759.

Сравнительным упрочняющим агентом С2 был Nanostrength® AFX E20 (Arkema, Франция), который, как следует понимать, представляет собой SBM блок-сополимер (полистирол/полибутадиен/полиметилметакрилат), в соответствии с примером 1 публикации WO-2006/077153, и как описано в EP-0524054 и EP-0749987.

Сравнительным упрочняющим агентом С3 был Nanostrength® M22 (Arkema, Франция), который, как следует понимать, представляет собой МАМ блок-сополимер (полиметилметакрилат/полибутилакрилат/ полиметилметакрилат) в соответствии с примером 3 WO-2006/077153.

Пример 7 - получение упрочненной композиции термореактивной смолы

Эти примеры характеризуются следующими способами.

Клейкость

В настоящем изобретении, степень прилипания углеволоконных препрегов полуколичественно измерили опытные специалисты. После укладки отделяют два слоя препрега. Сопротивление, испытываемое при отделении двух слоев, напрямую коррелирует с клейкостью препрегов, и ее оценивают следующим образом:

Нулевая: Два слоя не прилипают друг к другу. Препрег описывают как сухой.

Низкая: Два слоя слегка клейкие. Чтобы убедиться, что слои прилипают друг к другу, необходимо применить небольшое давление.

Средняя: Два слоя клейкие. Они могут быть легко уложены и разделены.

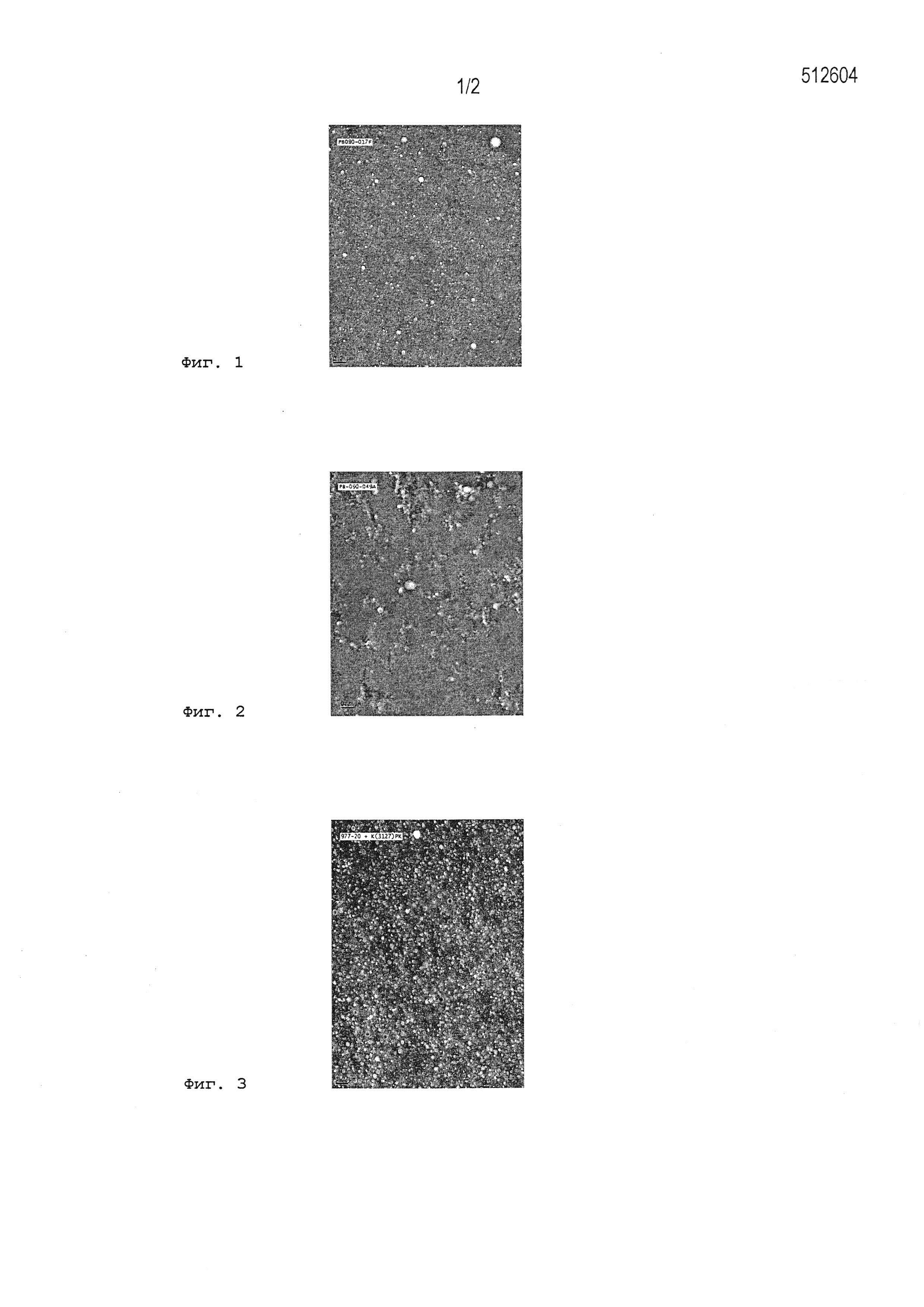

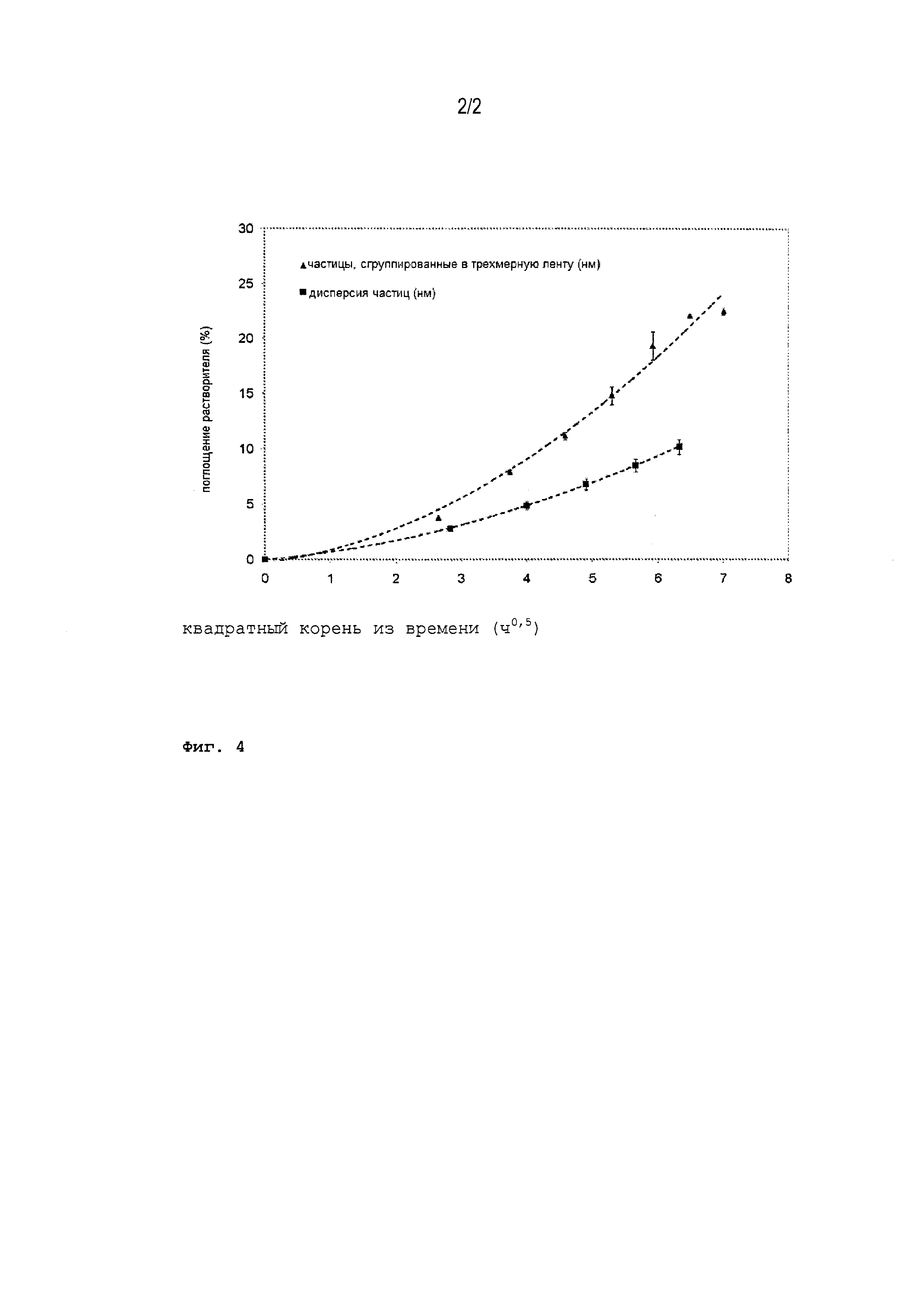

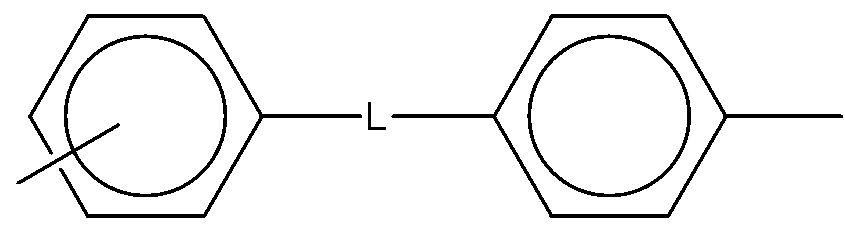

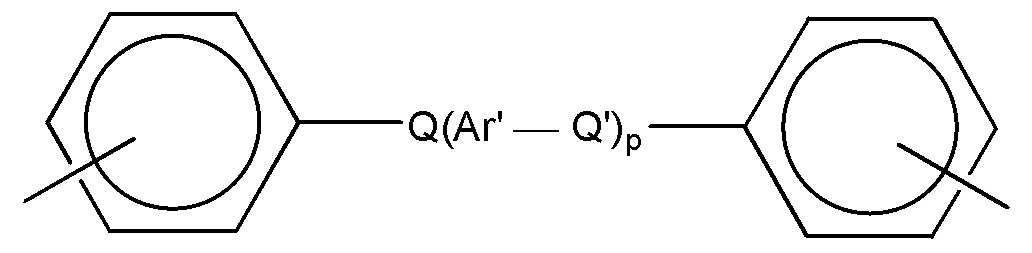

Высокая: Два слоя очень клейкие. Они прочно связаны друг с другом.