Композиции огнестойких эпоксидных смол и их использование - RU2657298C2

Код документа: RU2657298C2

Чертежи

Описание

Настоящее изобретение относится к улучшенным композициям эпоксидных смол, а, в частности, к композициям эпоксидных смол, которые могут быть использованы в качестве отверждаемой матрицы при получении препрегов и эпоксидных смол, армированных волокном. Изобретение также относится к препрегам, содержащим композиции смол, отвержденному препрегу и ламинатам, содержащим отвержденный препрег. Препреги являются в особенности хорошо подходящими для использования при изготовлении компонентов, применяемых в авиационно-космической промышленности и, в частности, в качестве компонентов внутренней отделки и в качестве детали фюзеляжа летательных средств, в том числе вертолетов, где они также являются подходящими для использования при изготовлении муфт для лопаток ротора.

Волокнистый слой, импрегнированный отверждаемой смолой, в настоящем документе известен под наименованием препрега, и смола в препреге может быть неотвержденной или частично отвержденной. При получении препрегов зачастую используют композиции эпоксидных смол. Эпоксидные композиции обычно содержат эпоксидные смолы, которые могут быть выбраны из широкого спектра эпоксидсодержащих материалов в соответствии с используемым циклом отверждения и природой изготавливаемого конечного изделия. Эпоксидные смолы могут быть твердыми, жидкими или полутвердыми и характеризуются своими функциональностью и эпоксидной эквивалентной массой. Функциональность эпоксидной смолы представляет собой количество реакционно-способных эпоксидных центров при расчете на одну молекулу, которые являются доступными для вступления в реакцию и отверждения с образованием отвержденной конструкции. Например, бисфенол А-эпоксидная смола характеризуется функциональностью 2, определенные глицидиламины могут характеризоваться функциональностью, большей, чем 4. На реакционную способность эпоксидной смолы указывает ее эпоксидная эквивалентная масса (ЭЭМ), чем меньшим будет значение ЭЭМ, тем большей будет реакционная способность. Значение ЭЭМ представляет собой массу материала эпоксидной смолы в граммах, содержащего 1 грамм/моль эпоксидных групп.

Эпоксидные композиции также включают катализаторы и/или отвердители, и их также выбирают в соответствии с природой эпоксидной смолы, получаемым продуктом и циклом отверждения, который потребуется.

Системы эпоксидных смол в общем случае отверждают в пресс-форме, где несколько слоев препрега, содержащих волокнистый армирующий материал, такой как углеродное волокно, стеклянное волокно, кевлар и/или арамидное волокно, накладывают друг на друга, может быть, при вставлении в промежутки между ними слоев металлической фольги. После этого системы отверждают в пресс-форме в результате нагревания.

Системы отвержденных эпоксидных смол могут быть хрупкими, и хорошо известно включение в системы эпоксидных смол модификаторов ударопрочности в целях уменьшения их хрупкости. Типичные модификаторы ударопрочности, которые были предложены, представляют собой термопластические материалы, такие как полиамиды, в том числе нейлон 6 и нейлон 66, или простые полиэфиры, поливинилформаль и полисульфоны.

Свойства, требуемые для препрега, заключаются в том, что в случае отверждения он будет характеризоваться требуемым значением Tg, а также обладать требуемыми механическими свойствами в соответствии с вариантом использования, для которого он должен быть предназначен. В определенных областях применения важным является сохранение значения Tg в сырых или влажных условиях. В дополнение к этому, в случае использования при изготовлении слоистых конструкций он должен приставать к примыкающим слоям в ламинате, и для данного варианта использования предпочитается, чтобы препрег был бы клейким на ощупь, при этом наличие клейкости обеспечивается композицией смолы.

Компоненты летательных средств должны быть прочными, легкими и должны демонстрировать конкретные характеристики огнестойкости, и недавно композиты, армированные волокном, в частности, системы эпоксидных смол, наполненных волокном, использовали для изготовления компонентов летательных средств, в том числе компонентов, использующихся при изготовлении фюзеляжей летательных средств, в том числе вертолетов. Однако, сохраняется потребность в предложении препрега, использующего композиции отверждаемых эпоксидных смол в качестве матрицы, которая может быть отверждена при относительно низких температурах для получения материалов, демонстрирующих определенный спектр свойств, требуемых для использования в летательных средствах, в частности для компонентов внутренней отделки и фюзеляжа летательных средств. Одним важным свойством таких материалов является огнестойкость отвержденного препрега, и поэтому композиция смолы, использующаяся в качестве матрицы в препреге, должна соответствовать Федеральным авиационным правилам (ФАП) в отношении воспламеняемости, как это представлено в предписании FAR 25853 am32 a and b.

Основными конструкциями летательных средств являются силовые конструкции, которые включают планер или присоединяются к планеру и воспринимают нагрузку от полета. В результате композитные материалы, которые используются для данных конструкций, должны соответствовать наиболее строгим требованиям к механическим свойствам.

Для достижения необходимых механических свойств композитные материалы, предназначенные для использования в основных конструкциях летательных средств, должны содержать смолы авиационно-космических марок. Ими являются смолы, которые содержат значительное количество полифункциональных эпоксидных смол, предпочтительно тетрафункциональных эпоксидных смол. Авиационно-космическая матрица, подходящая для использования в конструкциях летательных средств, будет характеризоваться энтальпией ΔН, не меньшей, чем 500 Дж/г, и значением Tg, не меньшим, чем 100°С, в случае отверждения при 120°С. Ткани из волокнистого армирующего материала, предварительно импрегнированного смолой, (препреги), которые включают авиационно-космическую матрицу, будут характеризоваться пределом прочности при сжатии, составляющим приблизительно 500 МПа, в случае отверждения при 120°С. Предпочтительно они также демонстрируют хорошую клейкость при комнатной температуре и высокие характеристики в ударном испытании на расслаивание адгезионной связи, а в случае отверждения в отсутствие автоклава они будут характеризоваться низкой пористостью.

Другие важные свойства композиции смолы и отвержденного препрега представляют собой возможность хранения на холоду, срок годности при хранении и сохранение физических и механических свойств во влажных условиях. Композит на основе отвержденного препрега должен демонстрировать желательные характеристики в ударном испытании на расслаивание адгезионной связи (самоадгезии) для обеспечения прочного связывания с материалами заполнителя, такими как сотовый заполнитель.

Клейкость также может потребоваться в случае необходимости связывания препрега, использующего композицию смолы в качестве матрицы, с другими материалами, такими как в случае других препрегов или сотовых материалов. Клейкость (приставание препрега к примыкающему слою препрега) в общем случае оценивают при использовании стандарта IGC 04.26.220. В данном испытании листы препрега подвергают испытанию для выявления того, будут ли они прилипать сами к себе, можно ли будет удалять препрег после укладки при отсутствии искажения для препрега и можно ли будет сохранять препрег, установленный на вертикальной поверхности полимера ПТФЭ, в данном положении в течение определенной продолжительности времени. Во всех случаях испытания должны быть удовлетворительно пройдены для демонстрации препрегом выгодных характеристик адгезионности и самоадгезионности.

На возможность хранения на холоде указывает сохранение межслоевого напряжения сдвига при -18°С в соответствии с документом DIN EN2563 вплоть до 12 месяцев совместно с сохранением температуры стеклования согласно измерению в соответствии с документом DIN EN6041. Композиция смолы дополнительно должна характеризоваться сроком годности при хранении для обеспечения хранения перед использованием. Обычно смола должна сохранять свои свойства в течение, по меньшей мере, 15 дней в случае хранения при приблизительно 20°С при относительной влажности 65%. Отвержденный продукт также должен сохранять свои физические и механические характеристики при воздействии влажных условий в соответствии с документом DIN EN 2563, а также характеризоваться приемлемыми стойкостью к повреждениям и пределами прочности при сжатии как во влажных, так и в сухих условиях, как это подробно описывается в документе DIN EN 2850.

В дополнение к данным требованиям к физическим свойствам для смолы и препрегов, содержащих композицию смолы, важно, чтобы композиция смолы удовлетворяла бы определенным технологическим требованиям. Например, необходимо, чтобы у нее отсутствовало бы чрезмерно большое тепловыделение во время отверждения, на что указывают результаты измерений при использовании метода ДСК в соответствии с документом DIN EN 6045, обычно тепловыделение должно быть не большим, чем 450 Джоулей при расчете на один грамм смолы. Композиция смолы предпочтительно является отверждаемой при температуре в диапазоне от 120°С до 140°С, предпочтительно от 120°С до 130°С, в течение 2 часов в автоклаве, закрытой пресс-форме или печи. Данные свойства могут быть реализованы в результате выбора функциональности и значения ЭЭМ для композиции совместно с выбором системы отвердителя. По возможности изготовители летательных средств предпочитают проводить отверждение при пониженных температурах, например, при 120°С или 130°С, поскольку это уменьшает затраты на энергию.

Пламезамедляющие эпоксидные смолы и препреги, в которых смоляная матрица представляет собой пламезамедляющую эпоксидную смолу, известны, например, из публикаций US2012/0164373, US2008/0315164 и WO 2008/136096. Множество ссылок относятся к препрегам, предназначенным для использовании в электротехнических областях применения, таких как монтажные платы и электрические установки. В публикации US2008/0315164 описываются препреги, которые демонстрируют превосходные характеристики пламезамедления, а также сохраняют желательные механические свойства для областей применения в изделиях, таких как внутренняя отделка, потолки, перегородки, стенки и тому подобное у транспортных средств. Материалы, как это продемонстрировано, удовлетворяют требованию к воспламеняемости VO в испытании на воспламеняемость UL94. Однако, публикация US2008/0315164A не относится к предложению материалов, которые удовлетворяют строгим требованиям к использованию в областях применения для летательных средств.

В публикации GB2472423 описываются огнестойкие композитные материалы. В примере описывается препрег, содержащий дициандиамидный отвердитель и уроновый ускоритель в комбинации с имидазоловым катализатором. В данном документе не описываются какие-либо механические свойства смолы или ее характеристики отверждения. В данном документе также не описываются фактические композиции, и ни одна из эксплуатационных характеристик не обосновывается данными по фактическим композициям.

Настоящее изобретение имеет своей целью разрешение любой одной из вышеупомянутых проблем и/или в общем случае предложение усовершенствований.

В соответствии с изобретением предлагаются композиция, препрег, конструкция, вариант использования и компонент, определенные в любом одном из прилагающихся пунктов формулы изобретения.

Изобретение предлагает систему эпоксидной смолы, которая может быть использована в качестве матрицы в препрегах, которая может быть отверждена для удовлетворения требований к свойствам компонентов летательных средств, таких как фюзеляжи, муфты для лопаток ротора в вертолетах и панели внутренней и внешней отделки, которая в то же самое время также является пламезамедляющей и отверждаемой при низкой температуре. Настоящее изобретение также является подходящим для использования в отношении основных конструкций летательных средств. Настоящее изобретение обеспечивает достижение этого при использовании системы отвердителя, включающей дигидразид и урон. В одном варианте осуществления настоящего изобретения систему отвердителя используют в комбинации со смолой, характеризующейся значением ЭЭМ в диапазоне от 100 до 250.

Отверждение при низкой температуре приводит к уменьшению значения Tg конечной матрицы, таким образом, для системы низкотемпературного отверждения в особенности проблематичным является соответствие механическим свойствам, требуемым для использования в отношении основных конструкций летательных средств. Добавление к матрице замедлителей горения и добавок, придающих ударную вязкость, как это хорошо известно, оказывает неблагоприятное воздействие на механические свойства, такие как пределы прочности при сжатии и растяжении. Таким образом, было бы неожиданным достигнуть баланса механических свойств настоящего изобретения в случае отверждения при низкой температуре для матрицы, содержащей добавки, придающие ударную вязкость, и замедлители горения.

Как это ни удивительно, но настоящее изобретение демонстрирует превосходные характеристики самоадгезии, клейкость и эксплуатационные характеристики безавтоклавного формования.

Настоящее изобретение предлагает композицию эпоксидной смолы, подходящую для использования в таких областях применения, препрег, содержащий данную композицию в качестве матрицы, отвержденный препрег и ламинаты, содержащие отвержденный препрег, и компоненты летательных средств на основе таких отвержденных препрегов и/или ламинатов.

Поэтому в первом варианте осуществления изобретение предлагает использование композиции, содержащей:

а) полифункциональную эпоксидную смолу, предпочтительно содержащую, по меньшей мере, одну тетрафункциональную эпоксидную смолу,

b) феноксисмолу,

с) добавку, придающую ударную вязкость, или модификатор, предпочтительно каучуковую добавку, придающую ударную вязкость, или модификатор,

d) антипирен,

е) систему отвердителя.

Система отвердителя может содержать гидразидный отвердитель. Предпочтительно система отвердителя содержит гидразидный отвердитель в комбинации с ускорителем на основе мочевины. Более предпочтительно система отвердителя свободна от аминового отверждающего агента, предпочтительно мультифункционального аминового отверждающего агента, а, в частности, циандиамидного отверждающего агента, такого как дициандиамид. Система отвердителя также может быть свободной от имидазолового отверждающего агента.

Как это обнаружили заявители, система отвердителя, содержащая гидразидный отвердитель и ускоритель на мочевиновой основе в отсутствие аминового отверждающего агента и/или имидазолового отверждающего агента, в результате приводит к получению композиции матрицы, обладающей выгодными вязкостными свойствами во время отверждения в пределах температурного диапазона от 60 до 140°С, предпочтительно от 70 до 140°С.

Предпочтительно композицию используют в качестве матрицы в комбинации с волокнистым армирующим материалом, при этом матрицей предварительно импрегнируют волокнистый армирующий материал для получения препрега, который может быть использован при изготовлении компонентов летательных средств, в частности, компонентов вертолетов.

Предпочитается, чтобы композиция была бы свободной от растворителя. В альтернативном варианте, композиция может содержать растворитель, такой как метилэтилкетон (МЭК).

В дополнительном варианте, изобретение предлагает композицию (при расчете на массу композиции), содержащую:

а. от 10 до 60% (масс.) полифункциональной эпоксидной смолы,

b. от 3 до 20% (масс.) феноксисмолы,

с. 5-50% (масс.) добавки, придающей ударную вязкость, или модификатора,

d. 3-20% (масс.) антипирена,

е. 1-15% (масс.) системы отвердителя,

где антипирен может представлять собой смесь из вещества антипирена и смолы, и где добавка, придающая ударную вязкость, может представлять собой смесь из добавки, придающей ударную вязкость, и смолы.

Предпочтительно смесь содержит от 30 до 70% (масс.) антипирена. Примеры включают продукт Exolit RP6500. Предпочтительно смесь содержит от 20 до 50% (масс.) добавки, придающей ударную вязкость. Примеры включают продукт MK153 от компании Kaneka.

Предпочтительно изобретение предлагает композицию (при расчете на массу композиции), содержащую:

а. от 25 до 60% (масс.) полифункциональной эпоксидной смолы,

b. от 4 до 18% (масс.) феноксисмолы,

с. от 10 до 40% (масс.) добавки, придающей ударную вязкость, или модификатора,

d. от 3 до 15% (масс.) антипирена,

е. от 5 до 15% (масс.) системы отвердителя.

Более предпочтительно изобретение предлагает композицию (при расчете на массу композиции), содержащую:

а. от 35 до 60% (масс.) полифункциональной эпоксидной смолы,

b. от 5 до 15% (масс.) феноксисмолы,

с. от 15 до 30% (масс.) добавки, придающей ударную вязкость, или модификатора,

d. от 3 до 10% (масс.) антипирена,

е. от 7 до 15% (масс.) системы отвердителя.

Более предпочтительно изобретение предлагает композицию (при расчете на массу композиции), содержащую:

а. от 45 до 55% (масс.) полифункциональной эпоксидной смолы,

b. от 5 до 8% (масс.) феноксисмолы,

с. от 15 до 25% (масс.) добавки, придающей ударную вязкость, или модификатора,

d. от 3 до 8% (масс.) антипирена,

е. от 10 до 15% (масс.) системы отвердителя.

Более предпочтительно изобретение предлагает композицию (при расчете на массу композиции), содержащую:

а. от 50 до 60% (масс.) полифункциональной эпоксидной смолы,

b. от 7 до 12% (масс.) феноксисмолы,

с. от 20 до 30% (масс.) добавки, придающей ударную вязкость, или модификатора,

d. от 4 до 10% (масс.) антипирена,

е. от 12 до 15% (масс.) системы отвердителя.

Более предпочтительно изобретение предлагает композицию (при расчете на массу композиции), содержащую:

а. от 50 до 55% (масс.) полифункциональной эпоксидной смолы,

b. от 7 до 8% (масс.) феноксисмолы,

с. от 20 до 25% (масс.) добавки, придающей ударную вязкость, или модификатора,

d. от 4 до 6% (масс.) антипирена,

е. от 12 до 14% (масс.) системы отвердителя,

и/или имеют место комбинации из диапазонов, выраженных в представленных выше композициях.

Предпочитается, чтобы любая из композиций, описанных в настоящем документе, была бы свободной от растворителя.

Изобретение, кроме того, предлагает использование такой композиции смолы в качестве матрицы в препреге.

Комбинация из присутствия антипирена и отсутствия растворителя в данной композиции, как это было установлено, обеспечивает получение системы смолы, которая может быть использована в препрегах для получения компонентов, которые удовлетворяют предписаниям по пламезамедлению из документа FAR 25853.

Как также установили заявители, такая желательная комбинация из свойств может быть дополнительно улучшена при использовании в композициях изобретения аддукта каучук-эпоксид. Аддукт каучук-эпоксид является совместимым с эпоксидными смолами, когда композиция отверждается, что приводит к получению требуемых прочности и значения Tg, а термопластический компонент вносит свой вклад в получение требуемого относительного удлинения.

Предпочитается, чтобы композиции данного изобретения были бы жидкими при температуре окружающей среды.

Композиции настоящего изобретения являются подходящими для использования при получении препрегов. Препреги также представляют собой варианты осуществления данного изобретения. Препреги данного изобретения могут включать стеклянное волокно, углеродное волокно и/или арамидное волокно, которые могут составлять тканый, нетканый материалы, быть однонаправленными или многонаправленными. В одном предпочтительном варианте осуществления данного изобретения препреги укладывают совместно с другими слоями материалов, которые могут представлять собой другие композитные материалы (например, другие препреги, соответствующие изобретению, или другие препреги), для получения стопки препрегов, которые могут быть отверждены для получения ламината, армированного волокнами. Препреги также могут быть связаны с другими слоистыми конструкциями, такими как сотовые конструкции и металлические фольги.

Препрег обычно получают в виде рулона препрега, и с учетом предпочтительной клейкой природы таких материалов в общем случае предусматривается наличие слоя подложки для обеспечения разматывания рулона в момент использования. Таким образом, предпочтительно препрег, соответствующий изобретению, включает слой подложки на внешней лицевой поверхности.

Эпоксидная смола

Эпоксидная смола, использующаяся в данном изобретении, является полифункциональной, характеризуясь функциональностью, составляющей, по меньшей мере, 2, предпочтительно функциональностью 3 или 4. Она предпочтительно характеризуется высокой реакционной способностью, на что указывает значение ЭЭМ в диапазоне от 100 до 1500, предпочтительно от 100 до 350, более предпочтительно от 100 до 300, наиболее предпочтительно значение ЭЭМ находится в диапазоне от 100 до 250, и/или имеют место комбинации из вышеупомянутых диапазонов.

Подходящие для использования дифункциональные эпоксидные смолы в порядке примера включают смолы на основе диглицидилового простого эфира бисфенола F, диглицидилового простого эфира бисфенола А (необязательно бромированного), фенольных и крезольных эпоксидно-новолачных смол, глицидиловых простых эфиров феноло-альдегидных аддуктов, глицидиловых простых эфиров алифатических диолов, диглицидилового простого эфира, диэтиленгликольдиглицидилового простого эфира, ароматических эпоксидных смол, алифатических полиглицидиловых простых эфиров, эпоксидированных олефинов, бромированных смол, ароматических глицидиламинов, гетероциклических глицидилимидинов и -амидов, глицидиловых простых эфиров, фторированных эпоксидных смол, глицидиловых сложных эфиров или любой их комбинации.

Подходящие для использования трифункциональные эпоксидные смолы в порядке примера могут включать смолы на основе фенольных и крезольных эпоксидно-новолачных смол, глицидиловых простых эфиров феноло-альдегидных аддуктов, ароматических эпоксидных смол, алифатических триглицидиловых простых эфиров, диалифатических триглицидиловых простых эфиров, алифатических полиглицидиламинов, гетероциклических глицидилимидинов и -амидов, глицидиловых простых эфиров, фторированных эпоксидных смол или любой их комбинации. Подходящие для использования трифункциональные эпоксидные смолы доступны в компании Huntsman Advanced Materials (Monthey, Switzerland) под торговыми наименованиями MY0500 и MY0510 (триглицидил-пара-аминофенол) и MY0600 и MY0610 (триглицидил-мета-аминофенол). Триглицидил-мета-аминофенол также доступен в компании Sumitomo Chemical Co. (Osaka, Japan) под торговым наименованием ELM-120.

Предпочтительными смолами, предназначенными для использования в качестве мультифункциональной смолы для композиции данного изобретения, являются тетрафункциональные смолы, и подходящие для использования тетрафункциональные эпоксидные смолы включают N,N,N',N'-тетраглицидил-м-ксилолдиамин (коммерчески доступный в компании Mitsubishi Gas Chemical Company под наименованием Tetrad-X и в виде продукта Erisys GA-240 в компании CVC Chemicals) и N,N,N',N'-тетраглицидилметилендианилин (например, продукты MY0720 и MY0721 от компании Huntsman Advanced Materials). Другие подходящие для использования мультифункциональные эпоксидные смолы включают продукты DEN438 (от компании Dow Chemicals, Midland, MI), DEN439 (от компании Dow Chemicals), Araldite ECN 1273 (от компании Huntsman Advanced Materials), Araldite ECN 1299 и Araldite MY9512 (от компании Huntsman Advanced Materials).

Композиции данного изобретения также может включать другие эпоксидные смолы, такие как новолачные смолы, смола на основе бисфенола А, содержащая концевые фенольные группы. Подходящие для использования смолы в порядке примера включают смолы на основе: диглицидилового простого эфира бисфенола F, диглицидилового простого эфира бисфенола А (необязательно бромированного), фенольных и крезольных эпоксидно-новолачных смол, глицидиловых простых эфиров феноло-альдегидных аддуктов, глицидиловых простых эфиров алифатических диолов, диглицидилового простого эфира, диэтиленгликольдиглицидилового простого эфира, ароматических эпоксидных смол, алифатических полиглицидиловых простых эфиров, эпоксидированных олефинов, бромированных смол, ароматических глицидиламинов, гетероциклических глицидилимидинов и -амидов, глицидиловых простых эфиров, фторированных эпоксидных смол, глицидиловых сложных эфиров или любой их комбинации. Одним примером подходящей для использования смолы является продукт Araldite EP820.

Антипирены

В композициях данного изобретения может быть применен любой подходящий для использования антипирен. Подходящие для использования антипирены включают галогенированные полимеры, другие галогенированные материалы, материалы (например, полимеры), включающие фосфор, бром, хлор, оксид, и их комбинации. Примеры замедлителей горения включают без ограничения хлоралкилфосфат, диметилметилфосфонат, соединения брома-фосфора, полифосфат аммония, неопентилбромидный простой полиэфир, бромированный простой полиэфир, оксид сурьмы, дигидрооксафосфафенантреноксид, метаборат кальция, хлорированный парафин, бромированный толуол, гексабромбензол, триоксид сурьмы, графит (например, вспениваемый графит), их комбинации и тому подобное. Другие замедлители горения, которые могут быть использованы, включают трикрезилфосфат и тригидрат алюминия. Предпочитается, чтобы для использования при изготовлении компонентов летательных средств антипирен был бы свободным от галогена.

Примеры фосфорсодержащих антипиренов, которые могут быть использованы, включают красный фосфор, фосфорорганические соединения, фосфаты, в частности, полифосфаты, аммония, такие как продукт Exolit AP462, получаемый в компании Clariant, меламинфосфаты или -пирофосфаты и -фосфинаты. Антипирен на основе оксида, гидроксида или гидрата металла может быть любым известным металлсодержащим антипиреном. Предпочтительные материалы включают тригидрат алюминия и гидроксид магния.

Также может быть использован и термовспениваемый графит, который известен в качестве антипирена, например, из патентов Соединенных Штатов 3574644 и 5650448, в которых описывается его использование в пенополимерах для сидений летательных средств.

Использующимся графитом предпочтительно является термовспениваемый графит (ТВГ), которым может быть любой представитель из хорошо известных на современном уровне техники, такой как те, которые описываются в публикации Titelman, G. I., Gelman, V. N., Isaev, Yu. V. and Novikov, Yu. N., Material Science Forum, Vols.91-93, 213-218 (1992) и в патенте США 6017987. Термовспениваемый графит термически разлагается под воздействием огня с образованием обуглившегося вещества из вспениваемого графита, что образует термоизолирующий барьер, который противостоит дальнейшему окислению.

Замедлитель горения может присутствовать в количестве в диапазоне от 5 до 20% (масс.) композиции. Замедлитель горения предпочтительно представляет собой смесь из частиц замедлителей горения в эпоксидной смоле. Предпочтительно смесь включает приблизительно от 1:5 до 5:1 частей эпоксида по отношению к частям замедлителя горения, а более предпочтительно приблизительно от 1:3 до 3:1 частей эпоксида по отношению к частям замедлителя. Более часто смесь замедлителя горения включает, по меньшей мере, приблизительно 30%, более часто, по меньшей мере, приблизительно 40%, а еще более часто, по меньшей мере, приблизительно 50% замедлителя горения, а также обычно включает не более, чем приблизительно 70%, даже более часто не более, чем приблизительно 60%, а еще более часто не более, чем приблизительно 55%, замедлителя горения, хотя возможными являются и большие или меньшие уровни процентного содержания.

Предпочтительно значение % (масс.) частиц замедлителя горения, присутствующих в композиции изобретения, соответствует количеству в диапазоне от 1 до 15% или более предпочтительно от 2 до 10% или еще более предпочтительно от 2 до 4%, и/или имеют место комбинации из вышеупомянутых диапазонов.

Феноксисмола

Феноксисмолы используют в композициях настоящего изобретения в качестве модификаторов, добавок, придающих ударную вязкость, или добавок, придающих твердость. Феноксисмола представляет собой простой полигидроксиэфир, содержащий соединительные звенья простого эфира по основной цепи и боковым гидроксильным группам полимера. Одна подходящая для использования феноксисмола представляет собой продукт реакции между дифункциональной эпоксидной смолой на фенольной основе и дифункциональным фенолом (например, продукт реакции между бисфенол А-эпоксидом и бисфенолом А). Подобный материал также может быть синтезирован непосредственно из бисфенола (например, бисфенола А) и эпихлоргидрина. Концевая эпоксидная группа может быть подвергнута реакции раскрытию цикла для получения концевой альфа-гликолевой группы. Феноксисмолы обычно имеют средневесовые молекулярные массы, составляющие, по меньшей мере, приблизительно 5000, более часто, по меньшей мере, приблизительно 25000, а еще более часто, по меньшей мере, приблизительно 50000, но меньшие, чем приблизительно 100000, более часто меньшие, чем приблизительно 75000, а еще более часто меньшие, чем приблизительно 60000. Примеры подходящих для использования феноксисмол включают продукты RAPHEN Phenoxy Resin PKHH и PKHJ от компании Inchem Corp. и феноксисмолы, доступные в компании Kukdo, такие как Phenoxy YP50.

Феноксисмолы предпочтительно составляют от 3% до 20% (масс.) композиции данного изобретения, а еще более предпочтительно от 4% до 10%, более предпочтительно от 5% до 10%.

Отверждающий агент

Отверждающие агенты способствуют отверждению композиции настоящего изобретения в результате сшивания групп эпоксидной смолы и других ингредиентов в композиции. Количество отверждающих агентов и/или ускорителей отверждающих агентов, присутствующих в композиции, находится в диапазоне от приблизительно 1% (масс.) до приблизительно 15% (масс.), а более часто от приблизительно 2 до приблизительно 12% (масс.). Материалы отверждающих агентов могут быть выбраны из алифатических или ароматических аминов или их соответствующих аддуктов, амидоаминов, полиамидов, циклоалифатических аминов, ангидридов, поликарбоновых сложных полиэфиров, изоцианатов, смол на фенольной основе (например, фенольных или крезольных новолачных смол, сополимеров, таких как фенол-терпеновые, поливинил-фенольные или бисфенол А-формальдегидные сополимеры, бисгидроксифенилалканов и тому подобного), дигидразидов, сульфонамидов, сульфонов, таких как диаминодифенилсульфон, ангидридов, меркаптанов, имидазолов, мочевин, третичных аминов, комплексов BF3 или их смесей. В особенности предпочтительные отверждающие агенты включают гидразиды, в частности, полигидразиды. Гидразид может включать моногидразид, дигидразид, тригидразид или тетрагидразид. Предпочтительными являются дигидразиды и тригидразиды, в частности, дигидразиды.

Подходящие для использования гидразиды включают нижеследующее, но не ограничиваются только этим: гидразид 2,4-дигидробензойной кислоты, оксалилдигидразид, 4-аминобензойный гидразид, изофталевый дигидразид, дигидразид себастиновой кислоты, дигидразид адипиновой кислоты, дигидразид икозандиоевой кислоты, янтарный дигидразид, 3-фторбензойный гидразид, валиновый дигидразид, толуолсульфоновая кислота и 2-фуранкарбоновый гидразид.

Предпочтительно гидразид выбирают из перечня, состоящего из дигидразида себастиновой кислоты, дигидразида адипиновой кислоты, дигидразида икозандиоевой кислоты, янтарного дигидразида, 3-фторбензойного гидразида, валинового дигидразида, толуолсульфоновой кислоты и 2-фуранкарбонового гидразида.

В системе отвердителя или отверждения также может быть предусмотрен и ускоритель для отверждающих агентов (например, модифицированная или немодифицированная мочевина, такая как метилендифенилбисмочевина, коммерчески доступная под наименованием уронов, имидазол, блокированный амин или их комбинация). Зачастую ускорители также называются отвердителями или отверждающими агентами, хотя они улучшают эксплуатационные характеристики отвердителя или отверждающего агента. Например, ускорители на мочевиновой основе, такие как уроны, также называются отверждающими агентами.

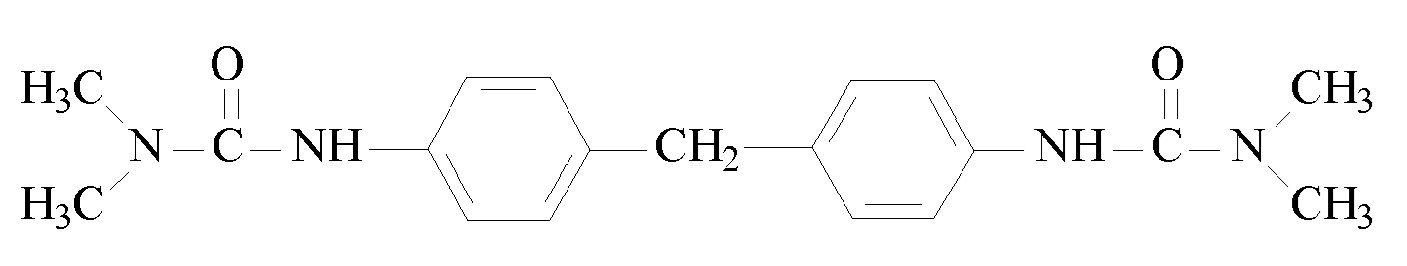

В частности, предпочтительными являются ускорители на основе мочевины. Ускоритель на основе мочевины может включать бисмочевиновый отверждающий агент, такой как 2,4-толуолбисдиметилмочевина или 2,6-толуолбисдиметилмочевина, 4,4'-метиленбис(фенилдиметилмочевина) и/или комбинации вышеупомянутых отверждающих агентов. Ускорители на основе мочевины также могут быть названы «уронами».

Другие подходящие для использования ускорители на основе мочевины могут включать:

4,4-метилендифениленбис(N,N-диметилмочевина)

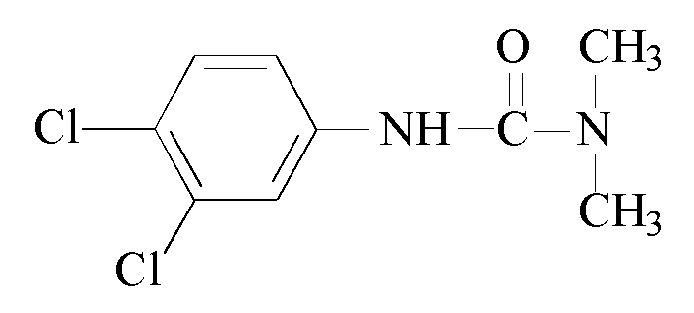

1,1-диметил, 3-(4-хлорфенил)мочевина

1,1-диметил, 3-(3,4-дихлорфенил)мочевина

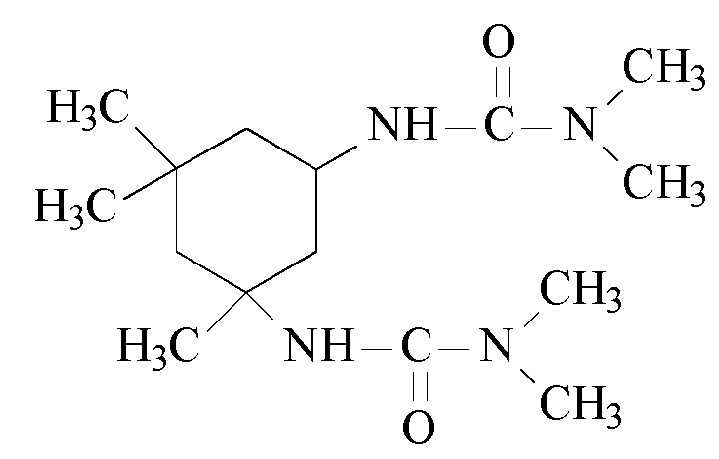

изофоронбисдиметилмочевина

1,1-диметил, 3-фенилмочевина

1,1-диметил, 3-(4-этоксифенил)мочевина

1,1-(4-фенилен)бис(3,3-диметил)мочевина

1,1-диметил, 3-(2-гидроксифенил)мочевина

1,1-диметил, 3-(3-хлор-4-метилфенил)мочевина

Предпочтительные материалы на основе мочевины представляют собой диапазон материалов, доступных под коммерческим наименованием DYHARD®, торговым наименованием Alzchem, производные мочевины, которые включают бисмочевины, такие как продукты UR505, UR500 и Omnicure U52M.

Композиция может содержать другие добавки, такие как пластификаторы, модификаторы ударопрочности, полимерные или сополимерные наполнители и другие добавки, способствующие удлинению.

Сразу после получения препрег может быть смотан в рулон, для того чтобы его можно было бы хранить в течение определенного периода времени. После этого он может быть размотан и разрезан в соответствии с пожеланиями и необязательно уложен совместно с другими препрегами для получения стопки препрегов в пресс-форме или в эластическом мешке вакуумного формования, который после этого располагают в пресс-форме и подвергают отверждению.

Одно желательное свойство эпоксидных композиций данного изобретения заключается в том, что после отверждения они характеризуются высоким относительным удлинением при разрыве для того, чтобы задержать разрушение при возникновении деформации. В дополнение к этому, зачастую, но не всегда материалы, характеризующиеся высокой деформацией при разрыве, являются более ударопрочными.

Относительное удлинение отвержденного препрега и ламинатов, содержащие его, указывает на их способность деформироваться под напряжением, чем большим будет относительное удлинение, тем большей будет способность деформироваться без разрушения.

Одним примером преимущества высокого относительного удлинения является вариант, при котором подложка или подложки, на которых используют композицию, подвергаются пластическому деформированию. Высокий уровень относительного удлинения становится в особенности важным тогда, когда увеличивается толщина использующегося материала.

В одном предпочтительном варианте осуществления система отверждения содержит дигидразид. Один в особенности предпочтительный отвердитель представляет собой адипиновый дигидразид. В одном предпочтительном варианте осуществления дигидразид в системе отвердителя присутствует в комбинации с ускорителем отверждения на основе мочевины, таким как урон. Данная система отвердителя, как это было установлено, в результате приводит к получению матрицы, характеризующейся улучшенным значением Tg во влажном состоянии. Матрица также характеризуется улучшенными самоадгезией и эксплуатационными характеристиками безавтоклавного формования.

В одном варианте осуществления система отвердителя или система отверждения свободны от какого-либо скрытого аминового отвердителя. В одном предпочтительном варианте осуществления система отверждения свободна от какого-либо мультифункционального аминового отвердителя, более предпочтительно система отверждения свободна от какого-либо амина на циановой основе, а наиболее предпочтительно она свободна от какого-либо циандиамидного отвердителя, такого как дициандиамид (DICY).

Добавка, придающая ударную вязкость

Композиция изобретения содержит модификатор. Модификатор может придавать композиции смолы ударную вязкость и поэтому может считаться добавкой, придающей ударную вязкость. Добавку, придающую ударную вязкость, предпочтительно предварительно примешивают к эпоксидной смоле. Добавка, придающая ударную вязкость, также может образовывать аддукт с эпоксидной смолой.

Добавка, придающая ударную вязкость, может иметь форму эластомера со структурой «ядро-оболочка». Эластомер со структурой «ядро-оболочка», использующийся в композиции данного изобретения, предпочтительно представляет собой смесь из частиц эластомера со структурой «ядро-оболочка» в эпоксидной смоле. Данные материалы в общем случае включают приблизительно от 1:5 до 5:1 частей эпоксида по отношению к частям эластомера, а более предпочтительно приблизительно 1:3 до 3:1 частей эпоксида по отношению к частям эластомера. Более часто эластомер со структурой «ядро-оболочка» включает, по меньшей мере, приблизительно 5%, более часто, по меньшей мере, приблизительно 12%, а еще более часто, по меньшей мере, приблизительно 18% эластомера и также обычно включает не более, чем приблизительно 50%, даже более часто не более, чем приблизительно 40%, а еще более часто не более, чем приблизительно 35%, эластомера, хотя возможными являются и большие или меньшие уровни процентного содержания. Предпочтительно значение % (масс.) присутствующих одних только частиц со структурой «ядро-оболочка» соответствует количеству в диапазоне от 5 до 40% или более предпочтительно от 10 до 30% или еще более предпочтительно от 15 до 20%, и/или имеют место комбинации из вышеупомянутых диапазонов.

Эластомер может быть функционализован либо по основной цепи, либо по боковой цепи. Подходящие для использования функциональные группы включают нижеследующее, но не ограничиваются только этим: -COOH, -NH2, -NH-, -OH, -SH, -CONH2, -CONH-, -NHCONH-, -NCO, -NCS и оксирановая или глицидильная группа и тому подобное. Эластомер необязательно может быть вулканизуемым или постсшиваемым. Примеры эластомеров включают без ограничения натуральный каучук, стирол-бутадиеновый каучук, полиизопрен, полиизобутилен, полибутадиен, изопрен-бутадиеновый сополимер, неопрен, нитрильный каучук, бутадиен-акрилонитрильный сополимер, бутилкаучук, полисульфидный эластомер, акриловый эластомер, акрилонитрильные эластомеры, силиконовый каучук, полисилоксаны, каучуковый сложный полиэфир, конденсационный эластомер с уретановыми связями, полимеры ЭПДМ (этилен-пропилен-диеновые каучуки), хлорсульфированный полиэтилен, фторированные углеводороды, термопластические эластомеры, такие как тип (АВ) и (АВА) для блок-сополимеров стирола и бутадиена или изопрена и тип (АВ)n для мультисегментных блок-сополимеров полиуретана или сложного полиэфира и тому подобное. В случае использования в качестве функционализованного эластомера бутадиен-акрилонитрильного сополимера, содержащего концевые карбоксильные группы, (CTBN) предпочтительный уровень содержания нитрила будет находиться в диапазоне 5-35% (масс.) при расчете на композицию смолы, более предпочтительно 20-33% (масс.) при расчете на композицию смолы.

Предпочтительно эластомер со структурой «ядро-оболочка» представляет собой каучук со структурой «ядро-оболочка».

Эластомеры со структурой «ядро-оболочка» зачастую продают в смеси с эпоксидной смолой, и данные продукты являются подходящими для использования в настоящем изобретении. Один подходящий для использования материал представляет собой спектр продуктов МХ, доступный в компании Kaneka, таких как МХ153 и МХ416.

В еще одном варианте осуществления композиция эластомер со структурой «ядро-оболочка»/эпоксидная смола может иметь форму аддукта эластомер/эпоксид. Одним примером предпочтительной эпоксидфункционализованной системы эпоксид/эластомер со структурой «ядро-оболочка», которая продается в смеси с эпоксидной смолой, являются продукт, имеющий торговое наименование HyPox™ RK84, - бисфенол А-эпоксидная смола, перемешанная с эластомером CTBN, а также продукт, имеющий торговое наименование HyPox™ RА1340, - эпоксидно-фенольная новолачная смола, модифицированная эластомером CTBN, при этом оба продукта коммерчески доступны в компании CVC Thermoset Specialities, Moorestown, NJ. В дополнение к бисфенол А-эпоксидным смолам для получения аддукта эпоксид/эластомер могут быть использованы и другие эпоксидные смолы, такие как н-бутилглицидиловый простой эфир, оксид стирола и фенилглицидиловый простой эфир; бифункциональные эпоксидные соединения, такие как бисфенол А-диглицидиловый простой эфир, бисфенол F-диглицидиловый простой эфир, бисфенол S-диглицидиловый простой эфир и диглицидилфталат; трифункциональные соединения, такие как триглицидилизоцианурат, триглицидил-п-аминофенол; тетрафункциональные соединения, такие как тетраглицидил-м-ксилолдиамин и тетраглицидилдиаминодифенилметан; и соединения, содержащие больше функциональных групп, такие как крезол-новолачный полиглицидиловый простой эфир, фенол-новолачный полиглицидиловый простой эфир и тому подобное.

Предпочтительные концентрации компонентов в эпоксидной композиции данного изобретения зависят от предполагаемой области применения материала композиции, однако, предпочтительный диапазон пропорций компонентов композиции эпоксидной смолы задается в следующей далее таблице (% (масс.) по отношению к совокупной массе композиции смолы).

В одном предпочтительном варианте осуществления изобретение включает отверждающий агент и ускоритель. В случае использования отверждающего агента и ускорителя в комбинации отверждающий агент будут использовать в количестве в диапазоне от 0,5 до 15% (масс.), еще более предпочтительно от 5 до 10% (масс.), а наиболее предпочтительно от 6 до 8% (масс.).

Для придающей ударную вязкость добавки, содержащей каучук со структурой «ядро-оболочка», минимальное и максимальное значения % (масс.) представляют собой то, что продемонстрировано в таблице 3. Для придающей ударную вязкость добавки, содержащей аддукт каучука, минимальное значение % (масс.) каучука со структурой «ядро-оболочка» составляет 15% (масс.), а максимальное значение % (масс.) составляет 50% (масс.).

Композиции данного изобретения могут содержать и другие добавки, использующиеся в композиции эпоксида, такие как антиоксиданты, красители и технологические добавки.

Композиция эпоксидной смолы настоящего изобретения является в особенности хорошо подходящей для использования в качестве матрицы в препрегах. Препреги данного изобретения получают в результате импрегнирования волокнистого материала композицией эпоксидной смолы изобретения.

Армирующие волокна

Армирующие волокна, использующиеся в препреге данного изобретения, могут быть синтетическими или природными волокнами или любой другой формой материала или комбинацией из материалов, что объединили с композицией смолы изобретения для получения композитного продукта. Полотно армирующего материала может быть получено либо при использовании шпуль с волокном, которые разматывают, либо из рулона текстиля. Примеры волокон включают стеклянные, углеродные, графитовые, борные, керамические металлизированные волокна и арамидные волокна. Предпочтительными волокнами являются углеродные и стеклянные волокна. Также могут быть предусмотрены и системы гибридных или смешанных волокон. Для облегчения укладки продукта, соответствующего изобретению, и улучшения его способности профилироваться выгодным может оказаться использование разорванных (то есть штапелированных при разрыве) или селективно дискретных волокон. Несмотря на предпочтительность выравнивания однонаправленного волокна также могут быть использованы и другие формы. Поверхностная масса волокон в волокнистом армирующем материале в общем случае находится в диапазоне 80-4000 г/м2, предпочтительно 100-2500 г/м2, а в особенности предпочтительно 150-2000 г/м2. Количество углеродных филаментов при расчете на один жгут может варьироваться в диапазоне от 3000 до 320000, опять-таки предпочтительно от 6000 до 160000, а наиболее предпочтительно от 12000 до 48000. Для стекловолоконных армирующих материалов в особенности адаптированными являются волокна при 600-2400 текс.

Примеры слоев однонаправленных волокнистых жгутов изготавливают из углеродных волокон HexTow®, которые доступны в компании Hexcel Corporation. Углеродные волокна HexTow®, подходящие для использования при изготовлении жгутов однонаправленных волокон, включают: углеродные волокна IM7, которые доступны в виде жгутов, которые, соответственно, включают 6000 или 12000 филаментов и имеют массу 0,223 г/м и 0,446 г/м; углеродные волокна IM8-IM10, которые доступны в виде жгутов, которые включают 12000 филаментов и имеют массу в диапазоне от 0,446 г/м до 0,324 г/м; и углеродные волокна AS7, которые доступны в жгутах, которые включают 12000 филаментов и имеют массу 0,800 г/м, могут быть использованы жгуты, включающие вплоть до 80000 или 50000 (50К) филаментов, такие как жгуты, включающие приблизительно 25000 филаментов и доступные в компании Toray, и жгуты, включающие приблизительно 50000 филаментов и доступные в компании Zoltek. Жгуты обычно имеют ширину в диапазоне от 3 до 7 мм, и их подают для импрегнирования на оборудовании, использующем гребни для удерживания жгутов и сохранения их параллельности и однонаправленности.

Волокна структуры будут выбирать в соответствии с вариантом использования препрега. Предпочтительными являются стеклянные и углеродные волокна, при этом углеродные волокна являются предпочтительными для компонентов летательных средств, в том числе вертолетов. Волокна структуры могут представлять собой отдельные жгуты, образованные из множества отдельных волокон, и они могут формировать тканые или нетканые материалы. Волокна могут быть однонаправленными, двунаправленными или многонаправленными в соответствии со свойствами, требуемыми для конечного ламината. Обычно волокна будут иметь круглое или почти что круглое поперечное сечение, имеющее диаметр в диапазоне от 3 до 20 мкм, предпочтительно от 5 до 12 мкм. В различных препрегах, использующихся для получения отвержденного ламината, могут быть использованы различные волокна. В особенности предпочтительным является препрег, характеризующийся уровнем содержания волокна в диапазоне от 20 до 50% (масс.), предпочтительно от 35 до 50% (масс.) и от 40 до 50% (масс.).

В целях увеличения скорости импрегнирования способ предпочтительно осуществляют при повышенной температуре, для того чтобы уменьшить вязкость композиции смолы. Однако, она не должна быть настолько горячей в течение продолжительности времени, достаточной для прохождения преждевременного отверждения смолы. Таким образом, способ импрегнирования предпочтительно осуществляют при температурах в диапазоне от 40°С до 80°С.

Композиция смолы может быть распределена на внешней поверхности валика и нанесена в виде покрытия на бумагу или другой материал подложки для получения слоя отверждаемой смолы. После этого композиция смолы может быть введена в контакт с волокнистым слоем для импрегнирования, может быть, в результате перепускания через валики. Композиция смолы может присутствовать на одном или двух листах материала подложки, которые вводят в контакт с волокнистым слоем в результате перепускания их через нагретые валики уплотнения для стимулирования импрегнирования. В альтернативном варианте, композиция смолы может выдерживаться в жидкой форме в ванне смолы, представляющей собой смолу, которая либо является жидкой при температуре окружающей среды, либо ее расплавляют в случае смолы, которая является твердой или полутвердой при температуре окружающей среды, растворитель использоваться не должен. После этого жидкая композиция смолы может быть нанесена на подложку при использовании ракельного ножа для получения пленки композиции смеси на разделительном слое, таком как бумага или полиэтиленовая пленка. После этого волокнистый слой структуры может быть размещен в композиции смолы, и поверх волокнистого слоя необязательно может быть предусмотрен второй слой композиции смолы. Растворители, которые использовали в композициях эпоксидных смол, представляют собой органические жидкости, такие как углеводородные растворители, и их предпочтительно избегают, поскольку они представляют собой воспламеняемые материалы. Поэтому композиции предпочтительно свободны от растворителя.

Предпочтительным способом получения препрегов является непрерывный способ, включающий перепускание многих тысяч волокон через последовательность стадий, обычно направляемое валиками. Момент, когда волокна встречаются с композицией эпоксидной смолы изобретения, представляет собой начало стадии импрегнирования. Перед введением волокон в контакт с композицией смолы и достижением зоны импрегнирования волокна обычно компонуют в виде множества жгутов, при этом каждый жгут включает многие тысячи филаментов, например, 12000. Данные жгуты располагают на бобинах и подают сначала в гребнечесальную установку для обеспечения равномерного разделения волокон. Как это было установлено, неожиданно низкие натяжения волокон непосредственно после позиции подачи с бобины обеспечивают дополнительное улучшение в отношении разрушения волокон в окончательном препреге. Таким образом, натяжение при расчете на один филамент в данной позиции предпочтительно находится в диапазоне от 0,0007 до 0,025 г, предпочтительно от 0,01 до 0,015 г.

В данном способе второй слой композиции смолы может быть введен в контакт с другой лицевой поверхностью волокон обычно в то же самое время, что и первый слой, при спрессовывании первого и второго слоев смолы таким образом, чтобы смола входила бы в свободные пространства между волокнами. Такой способ считается одностадийным способом, поскольку, хотя каждую лицевую поверхность волокон и вводят в контакт с одним слоем смолы, импрегнирование всей смолой в окончательном препреге происходит на одной стадии.

Импрегнирование смолой обычно включает перепускание композиции смолы и волокон через валики, которые могут быть скомпонованы различным образом. Две основные компоновки представляют собой компоновку с простым «захватом» и компоновку с «наматыванием по синусоиде».

Стадия с наматыванием по синусоиде представляет собой вариант, где композицию смолы и волокна, в обоих случаях в форме листа, перепускают вокруг двух раздельных вращающихся валиков в форме буквы «S», известных под наименованием валиков с наматыванием по синусоиде. Альтернативные компоновки валиков включают широко использующийся «захват», где волокно и композицию смолы защемляют или захватывают совместно по мере их перепускания через точку защемления между двумя примыкающими вращающимися валиками. Давление, индуцируемое в композиции смолы и волокнах, можно регулировать для стимулирования получения желательной степени разрушения волокна. Для достижения желательной степени разрушения, а также импрегнирования смолой можно варьировать параметры, такие как интервал между валиками, скорость, относительная скорость между валиками и композицией смолы и волокнами и площадь поверхности контакта валиков.

Ступени захвата также могут быть использованы при том условии, что давления выдерживаются низкими, например, в результате регулирования зазора между примыкающими валиками.

Как это было установлено, хотя большие давления в теории обеспечивают превосходное импрегнирование смолой при использовании композиции смолы, они могут оказаться неблагоприятными для выработки препрега в одностадийном способе.

Таким образом, предпочитается, чтобы давление, воздействующее на волокна и композицию смолы, предпочтительно не превышало бы 35 кг при расчете на один сантиметр ширины слоя волокна, более предпочтительно не превышало бы 30 кг при расчете на один сантиметр.

Например, в случае компоновки с наматыванием по синусоиде два валика предпочтительно разделяют для получения зазора между их центрами, находящегося в диапазоне от 250 до 600 мм, предпочтительно от 280 до 360 мм, наиболее предпочтительно от 300 до 340 мм, например, составляющего 320 мм.

Две примыкающие пары валиков с наматыванием по синусоиде предпочтительно разделяют между центрами соответствующих валиков на величину, находящуюся в диапазоне от 200 до 1200 мм, предпочтительно от 300 до 900 мм, наиболее предпочтительно от 700 до 900 мм, например, составляющую 800 мм.

Валики импрегнирования могут вращаться различным образом. Они могут свободно вращаться или приводиться в движение. В случае приведения в движение их обычно будут приводить в движение таким образом, чтобы отсутствовала бы какая-либо разница между скоростью вращения и скоростью перепускания композиции смолы и волокон через валики. Иногда может оказаться желательным использование слегка увеличенной скорости или уменьшенной скорости по отношению к перепусканию композиции смолы и волокон. Такая разница на современном уровне техники называется «коррекцией».

По завершении импрегнирования композицией смолы волокон зачастую имеют место стадия охлаждения и дополнительные стадии обработки, такие как ламинирование, продольное разрезание и разделение.

Препрег изобретения может характеризоваться уровнем содержания смолы для композиции смолы и/или своим объемом волокна и объемом композиции смолы и/или своей степенью импрегнирования согласно измерению в соответствии с испытанием на поглощение воды.

Уровень содержания композиции смолы и волокна для неотвержденных формовочных материалов или конструкций определяют в соответствии с документом ISO 11667 (method А) для формовочных материалов или конструкций, которые включают волокнистый материал, который не содержит однонаправленного углерода. Уровень содержания смолы и волокна для неотвержденных формовочных материалов или структур, которые содержат однонаправленный углеродный волокнистый материал, определяют в соответствии с документом DIN EN 2559 A (code A). Уровень содержания композиции смолы и волокна для отвержденных формовочных материалов или конструкций, которые содержат углеродный волокнистый материал, определяют в соответствии с документом DIN EN 2564 A.

Значения % (об.) для волокна и композиции смолы у формовочного материала или конструкции препрега могут быть определены по значениям % (масс.) волокна и смолы в результате деления данных значений % (масс.) на соответствующую плотность композиции смолы и углеродного волокна.

Величину % импрегнирования жгута волокнистого материала, который импрегнируют композицией смолы, измеряют в соответствии с испытанием на поглощение воды.

Испытание на поглощение воды проводят следующим далее образом. Шесть полос препрега разрезают до размера 100 (+/- 2) мм × 100 (+/- 2) мм. Любой материал листа подложки удаляют. Образцы взвешивают с точностью до ближайшего значения 0,001 г (W1). Полосы располагают между алюминиевыми пластинами с проложенными подложками из полимера ПТФЭ таким образом, чтобы 15 мм полосы препрега выступали бы из сборной конструкции из пластин с проложенными подложками из полимера ПТФЭ на одном конце, и при этом ориентация волокна препрега направлена вдоль выступающей части. На противоположном конце располагают зажим и 5 мм выступающей части погружают в воду, имеющую температуру 23°С, при относительной влажности воздуха 50% +/- 35% и температуре окружающей среды 23°С. По истечении 5 минут погружения образец извлекают из воды и наружную воду удаляют при использовании промокательной бумаги. После этого образец взвешивают еще раз, W2. Затем процентную величину поглощения воды WPU(%) рассчитывают в результате усреднения измеренных масс для шести образцов следующим далее образом: WPU(%)=[(

Обычно значения уровня массового содержания композиции смолы для неотвержденного препрега изобретения находятся в диапазоне от 15 до 70% (масс.) препрега, от 18 до 68% (масс.) препрега, от 20 до 65% (масс.) препрега, от 25 до 60% (масс.) препрега, от 25 до 55% (масс.) препрега, от 25 до 50% (масс.) препрега, от 25 до 45% (масс.) препрега, от 25 до 40% (масс.) препрега, от 25 до 35% (масс.) препрега, от 25 до 30% (масс.) препрега, от 30 до 55% (масс.) препрега, от 35 до 50% (масс.) препрега, от 44 до 47% (масс.) препрега, и/или имеют место комбинации из вышеупомянутых диапазонов.

Свойства композиции смолы

При комнатной температуре (23°С) композиция смолы предпочтительно характеризуется относительно высокой вязкостью, обычно в диапазоне от 1000 до 100000 Па.сек, более часто в диапазоне от 5000 Па.сек до 500000 Па.сек. Кроме того, композиция смолы может быть клейкой. Клейкость представляет собой меру адгезии препрега к поверхности инструмента или к другим прослойкам препрега в сборной конструкции. Клейкость может быть измерена по отношению к самой смоле или по отношению к препрегу в соответствии с методом, описанным в публикации «Experimental analysis of prepreg tack», Dubois et al., (LaMI)UBP/IFMA, 5 March 2009. В данной публикации описывается возможность объективного и повторяемого измерения клейкости при использовании оборудования, описанного в настоящем документе, и в результате измерения максимальной силы нарушения сцепления для датчика, который вводят в контакт со смолой или препрегом при первоначальном давлении 30 н и при постоянной температуре 30°С, и который впоследствии перемещают при скорости 5 мм/мин. Для данных параметров контакта датчика клейкость F/Fref для смолы находится в диапазоне от 0,1 до 0,6, где Fref = 28,19 н, а F представляет собой максимальную силу нарушения сцепления. Для препрега клейкость F/Fref находится в диапазоне от 0,1 до 0,45 для F/Fref, где Fref = 28,19 н, а F представляет собой максимальную силу нарушения сцепления. Однако, по меньшей мере, на одной внешней поверхности волокнистого армирующего материала также могут быть расположены полотно, сетка или холст волокнистого несущего материала для дополнительного улучшения целостности материала или конструкции во время проведения операций, хранения и переработки.

В одном варианте осуществления изобретения композиция характеризуется надлежащими клейкостью или адгезионностью для обеспечения приставания армирующего материала, предварительно импрегнированного смолой, (препрега) к другим материалам, таким как сотовая конструкция, прежде уложенные слои материалов препрегов и/или поверхности пресс-формы. Клейкость композиции смолы делает возможными укладку и изменение расположения препрега. Препрег характеризуется подходящей для использования самоадгезией для обеспечения укладки препрега и его удаления с примыкающего слоя препрега при отсутствии искажения препрега. Предпочтительно препрег соответствует стандарту IGC 04.26.220.

Композиция эпоксидной смолы изобретения, которую используют в качестве материала смолы матрицы в препреге, предпочтительно характеризуется модулем накопления G' в диапазоне от 1×103 Па до 1×104 Па, предпочтительно от 2,5×103 Па до 3,8×103 Па, при температуре 60°С и модулем потерь G'' в диапазоне от 1×103 Па до 1×104 Па, предпочтительно от 4,5×103 Па до 7×103 Па, при комнатной температуре 60°С.

Предпочтительно композиция смолы характеризуется комплексной вязкостью в диапазоне от 200 до 600 Па.сек, более предпочтительно от 250 до 500 Па.сек, наиболее предпочтительно от 430 до 480 Па.сек, при температуре 60°, и/или имеют место комбинации из вышеупомянутых диапазонов.

Минимальная вязкость композиции, соответствующей изобретению, может находиться в диапазоне от 5 до 150 Па.сек, предпочтительно от 30 до 100 Па.сек, а более предпочтительно от 40 до 50 Па.сек, при температуре в диапазоне от 90 до 130°С, более предпочтительно от 100 до 125°С и даже более предпочтительно от 110 до 120°С, и/или имеют место комбинации из вышеупомянутых диапазонов (как для вязкости, так и для температуры).

Как это обнаружили заявители, минимальную вязкость композиции можно регулировать в результате выбора подходящей для использования системы отвердителя. Предпочтительной является система отвердителя, которая свободна от скрытого аминового отвердителя.

В еще одном варианте осуществления изобретения композиция характеризуется коэффициентом вязкости, определяемым в виде Δ<η>/ΔT, где Δ<η> представляет собой среднюю разницу вязкости на протяжении интервала температур ΔТ, в диапазоне от -1 до -25 Па.сек/°С, предпочтительно от -10 до -16 Па.сек/°С, а более предпочтительно от -12 до -14 Па.сек/°С, на протяжении диапазона температур от 60 до 90°С.

В одном дополнительном варианте осуществления композиция характеризуется коэффициентом вязкости Δ<η>/ΔT в диапазоне от -0,01 до -3 Па.сек/°С, предпочтительно от -0,1 до -2 Па.сек/°С, более предпочтительно от -1 до -1,5 Па.сек/°С, на протяжении диапазона температур от 90°С до Tmin, где Tmin представляет собой температуру, для которой вязкость смолы соответствует своему минимуму.

Вязкость измеряют при использовании пластометра Gemini Bohlin с одноразовыми алюминиевыми пластинами диаметром 25 мм при проведении колебательного испытания при 3 Гц с увеличивающейся температурой от 60°С до 220°С при 2°С/мм и деформации 0,5% с зазором 500 микрометров. Минимальная вязкость соответствует наименьшему значению измеренной вязкости, а температура, при которой измеряют минимальную вязкость, представляет собой соответствующую величину Tmin. Фигура 1 иллюстрирует измерение вязкости, и, как это ясно следует из данной фигуры, как минимальная вязкость, так и соответствующая температура могут быть легко определены во впадине кривой вязкости. Подобным образом, значения вязкости для вычисления значения Δ<η>/ΔT на протяжении определенных выше температурных диапазонов также могут быть определены исходя из кривой вязкости и результатов измерений.

Поведение термоотверждающихся материалов препрегов является высоковязкоэластическим при обычных использующихся температурах укладки. Эластическая твердая часть запасает энергию деформации в виде обратимого эластического потенциала, в то время как вязкая жидкость необратимо течет под воздействием внешних сил.

Комплексную вязкость получают при использовании пластометра, предназначенного для проведения колебательного эксперимента. Исходя из этого производят комплексный модуль G*, когда известно комплексное колебание, которое прикладывают к материалу (Principles of Polymerization, John Wiley & Sons, New York, 1981).

У вязкоэластических материалов напряжение и деформация будут не совпадать по фазе с углом дельта. Индивидуальные вклады, составляющие комплексный модуль, определяют в виде G' (модуль накопления) = G* × cos (дельта); G'' (модуль потерь) = G* × sin (дельта). Данное соотношение продемонстрировано на фигуре 8 из публикации WO 2009/118536.

G* представляет собой комплексный модуль, G' относится к тому, насколько эластическим является материал, и определяет его жесткость. G'' относится к тому, насколько вязким является материал, и определяет демпфирование и отклик жидкостного необратимого течения для материала.

Для чисто эластического твердого вещества (стеклообразного или каучукообразного) G''=0, и фазовый угол дельта составляет 0°, а для чисто вязкой жидкости G'=0, и фазовый угол дельта составляет 90°.

Модуль потерь G'' указывает на характеристики необратимого течения, и материал, характеризующийся высоким модулем потерь G'', также является желательным для предотвращения раннего течения, подобного ползучести, и сохранения открытого пути для воздуха в течение более продолжительного периода времени. Поэтому композиция смолы настоящего изобретения характеризуется высоким модулем накопления и высоким модулем потерь и, соответственно, высоким комплексным модулем при температуре, соответствующей типичной температуре укладки, такой как комнатная температура (21°С).

В данном описании изобретения вязкоэластические свойства, то есть модуль накопления, модуль потерь и комплексную вязкость, композиции смолы, использующейся в препрегах настоящего изобретения, измеряли при температуре нанесения (то есть температуре укладки 60°С) при использовании прибора Bohlin Gemini Oscillating Rheometer с одноразовыми алюминиевыми пластинами диаметром 25 мм. Измерения проводили при следующих далее установках: колебательное испытание при увеличивающейся температуре от 60°С до 220°С при 2°С/мм с контролируемой частотой 3 Гц и зазором 500 мкм.

В целях получения конечных продуктов, обладающих по существу однородными механическими свойствами, важно перемешать волокна структуры и композицию эпоксидной смолы для получения по существу гомогенного препрега. Это требует наличия однородного распределения волокон структуры в препреге для получения по существу непрерывной матрицы композиции смолы, окружающей волокна. Поэтому важно свести к минимуму инкапсулирование воздушных пузырьков в композиции смолы во время нанесения на волокна. Поэтому предпочитается использовать высоковязкие смолы. Препреги естественным образом должны включать низкий уровень содержания пустот, и поэтому предпочитается, чтобы каждый препрег и стопка препрегов характеризовались бы значением поглощения воды, меньшим, чем 2%, более предпочтительно меньшим, чем 1%, наиболее предпочтительно меньшим, чем 0,5%. В испытании на поглощение воды определяют степень водонепроницаемости или импрегнирования препрегов. Для данной цели образец материала препрега сначала взвешивают и зажимают между двумя пластинами таким образом, чтобы выступала бы полоса образца шириной 15 мм. Данная компоновка подвешивается в направлении волокон в водяной бане на 5 минут. После удаления пластин образец взвешивают еще раз. Разницу массы используют в качестве измеренного значения степени импрегнирования. Чем меньшим будет количество поглощенной воды, тем большей будет степень водонепроницаемости или импрегнирования.

Сразу после создания в пресс-форме препрег, стопка препрега или препрег и другие слои могут быть отверждены в результате воздействия прилагаемой извне повышенной температуры в диапазоне от 120°С до 130°С и необязательно повышенного давления для получения отвержденного препрега.

Отверждение препрега представляет собой экзотермическую реакцию, которая может создавать температуры в стопке, большие, чем 120°С. В предпочтительной реакции отверждения тепловыделение не должно генерировать более, чем 350 джоулей энергии при расчете на один грамм использующейся композиции смолы.

Отверждение при давлении, близком к атмосферному давлению, может быть достигнуто при использовании так называемой методики вакуумного формования в эластическом мешке. Она включает расположение препрега, стопки препрега или комбинации из слоев препрега и слоев других материалов в воздухонепроницаемом мешке и создание вакуума во внутреннем пространстве мешка, мешок может быть расположен в пресс-форме до или после создания вакуума, и после этого смола может быть отверждена в результате подвода извне тепла для получения формованного ламината. Использование эластического мешка вакуумного формования имеет своим эффектом то, что стопка испытывает воздействие давления уплотнения, доходящего вплоть до атмосферного давления в зависимости от степени приложенного вакуума. Препреги настоящего изобретения также характеризуются превосходными пористостью и самоадгезией, включая характеристики в ударном испытании на расслаивание адгезионной связи, при отверждении в отсутствие автоклава. Как можно полагать, это отчасти обуславливается выгодными профилями вязкости настоящего изобретения.

После отверждения препрег, стопка препрега или слоистая конструкция становятся композитным ламинатом, подходящим для использования в конструкционных областях применения, таких как, например, панель внутренней или внешней отделки, муфта для лопаток ротора вертолета или авиационно-космическая конструкция. Такие композитные ламинаты могут включать волокна структуры при уровне содержания в диапазоне от 30 до 50% (масс.).

Композиции являются в особенности хорошо подходящими для использования при получении препрегов на основе стеклянного или углеродного волокна и, в частности, в отношении тех, которые используют в качестве матрицы при получении препрегов, использующихся при изготовлении компонентов летательных средств, в частности, фюзеляжа вертолетов. Композиция эпоксидной смолы данного изобретения является в особенности подходящей для использования в качестве композиции матрицы в данных материалах, где предпочитается, чтобы композиция смолы характеризовалась бы вязкостью при 60°С в диапазоне от 290 до 450 Па.сек, началом отверждения при температуре в диапазоне от 110°С до 140°С, предпочтительно от 120°С до 130°С, временем гелеобразования, не большим, чем 2 часа, для получения отвержденной смолы, характеризующейся значением Tg в диапазоне от 120 до 180°С, предпочтительно от 140 до 170°С.

Теперь изобретение будет дополнительно проиллюстрировано только в порядке примера и при обращении к фигуре 1, на которой продемонстрирован профиль вязкости для композиции изобретения в сопоставлении с тем, что имеет место для продукта HexPly™ 913.

Изобретение иллюстрируется, но никоим образом не ограничивается следующими далее примерами, в которых следующие далее композиции получали при использовании следующих далее ингредиентов.

Araldite MY9512 - многофункциональная эпоксидная смола, характеризующаяся значением ЭЭМ 125, от компании Huntsman.

Phenoxy YP50 - придающая ударную вязкость добавка на основе феноксисмолы от компании Kukdo.

Kaneka MX153 - каучук со структурой «ядро-оболочка», перемешанный с бисфенольной смолой, характеризующейся значением ЭЭМ 187.

Kaneka MX416 - каучук со структурой «ядро-оболочка», перемешанный с мультифункциональной эпоксидной смолой MY721.

Exolit RP6500 - безгалогеновый замедлитель горения на основе красного фосфора в эпоксидной смоле, характеризующейся значением ЭЭМ 180-190, от компании Clariant.

Exolit OP395 - 10%-ный замедлитель горения на фосфинатной основе от компании Clariant.

Отвердитель на основе адипинового дигидразида от компании Geniechem.

Omnicure U52 - ускоритель на мочевиновой основе от компании Alzchem.

ECN1299 - эпоксидно-крезольная новолачная смола, характеризующаяся значением ЭЭМ 200.

DER332 - бисфенол А-эпоксидная смола, характеризующаяся значением ЭЭМ 174.

UR500 - уроновый ускоритель.

CHS Epoxy 130T - твердая относящаяся к типу 3 эпоксидная смола, характеризующаяся значением ЭЭМ 700-800, от компании Spolchemie.

Epikote 181 - бисфенол А-эпоксидная смола, характеризующаяся значением ЭЭМ 366, от компании Momentive.

Пример 1

Следующие далее композиции от 1 до 4 получали в результате перемешивания сначала компонентов MY9512, YP50 и Exolit в количествах, представленных в приведенной ниже таблице 1. В композициях 1, 3 и 4 к смеси впоследствии добавляли продукт МХ153 в количествах, представленных в приведенной ниже таблице 1. В композиции к смеси композиции 2 добавляли продукты МХ416 и Epikote 181 в количестве, продемонстрированном в таблице 1. В заключение, к композициям добавляли соответствующие количества других компонентов при использовании количеств, продемонстрированных в таблице 1.

Свойства продуктов для композиций от 1 до 4 исследовали в отношении беспримесной смолы. Как это было установлено, все композиции смол характеризовались температурой стеклования (Tg) в диапазоне от 140 до 170°С при отверждении со скоростью линейного увеличения 2°С/мин от комнатной температуры до температуры 125°С с последующим проведением фазы выдерживания, в течение которой температуру выдерживали при 125°С в течение 90 минут.

Пример 2

Следующую далее композицию смолы (композицию 5) получали в результате перемешивания следующих далее компонентов (все количества представлены в % (масс.) по отношению к композиции):

Смолу использовали для полного импрегнирования армирующей ткани AS4C-3K, поставляемой от компании Hexcel Corporation, в целях получения препрега. Данная ткань характеризуется поверхностной массой 220 г/м2 и включает углеродное волокно. Имел место тканый материал, использующий сатиновое переплетение, и жгуты представляли собой 3К-жгуты (включающие 3000 углеродных филаментов). Уровень содержания смолы в препреге составлял 45% (масс.) препрега.

Восемь прослоек данного препрега укладывали и отверждали для получения ламинатов. Укладки отверждали как внутри автоклава при давлении 7 бар, так и вне автоклава (ВА). Режим отверждения представлял собой нижеследующее: сначала увеличение температуры от комнатной температуры (КТ, 21°С) при скорости 2°С/мин до температуры 125°С. За этим следовала фаза выдерживания, в течение которой температуру выдерживали при 125°С в течение 90 минут. По завершении фазы выдерживания ламинатам давали возможность охлаждаться до комнатной температуры.

Уровень объемного содержания волокна в препреге составлял 44,8% (объем волокон в виде процентной доли от совокупного объема препрега). Толщина ламината составляла 2,21 мм.

Измеряли различные параметры эксплуатационных характеристик в соответствии с представлением в приведенной ниже таблице 2. Перед отверждением образцы препрега подвергали воздействию различных условий, представленных в таблице 2. В случае отнесения ссылки к температуре КТ в сухом состоянии препрег выдерживали в стандартных условиях при комнатной температуре (21°С) в течение 4 недель и при стандартной относительной влажности 55% перед его укладкой и отверждением. В случае отнесения ссылки к температуре КТ во влажном состоянии препрег выдерживали при температуре КТ и при относительной влажности 95% в течение 1 недели с последующим использованием температуры КТ при относительной влажности 85% в течение 3 недель перед его укладкой и отверждением. В случае отнесения ссылки к 90°С в сухом состоянии препрег выдерживали при температуре 90°С в течение 4 недель и при стандартной относительной влажности 55% перед его укладкой и отверждением. В случае отнесения ссылки к 90°С во влажном состоянии препрег выдерживали при 90°С и при относительной влажности 95% в течение 1 недели с последующим использованием 90°С при относительной влажности 85% в течение 3 недель перед его укладкой и отверждением.

Адгезионность препрега из примера 2 подвергали испытанию в соответствии со стандартизованным испытанием IGC 04.26.220. Листы препрега подвергали испытанию для выявления того, будут ли они прилипать сами к себе (испытание I), можно ли будет удалять препрег после укладки при отсутствии искажения для препрега (испытание II), и будет ли препрег, установленный на вертикальной поверхности полимера ПТФЭ, оставаться приставшим к данной поверхности (испытание III). Во всех случаях испытания были удовлетворительно пройдены, и препрег характеризовался выгодными самоадгезионностью и адгезионностью или клейкостью.

Профиль вязкости беспримесной смолы из примера 2 сопоставляли с тем, что имеет место для смолы, которая содержит систему отвердителя, содержащую отвердитель DICY в комбинации с отверждающим агентом на мочевиновой основе, в форме продукта HexPly™ 913, см. фигуру 1.

Пористость при безавтоклавном формовании композиции из примера 2 измеряли в результате рассматривания поперечного сечения ламината, полученных при проведении испытания с микроскопическим анализом для смолы из примера 2, импрегнированной в ткань Primetex 193PW при уровне содержания смолы 50% (масс.), см. таблицу 4. Восемь прослоек импрегнированной ткани укладывали в стопку в эластическом мешке вакуумного формования и после этого отверждали в печи в результате нагревания при 2°С/мин до 125°С и выдерживания в течение 2 часов при 125°С для получения ламината. Ламинат измеряли в результате проведения микроскопического анализа для 20 полученных с разнесением поперечных сечений с размерами 30×40 мм в поперечном сечении (разнесение 5 см) отвержденного образца ламината. Поперечное сечение полировали и анализировали под микроскопом при угле поля зрения в диапазоне от 4,5 до 3,5 мм для определения площади поверхности пустот по отношению к совокупной площади поверхности каждого поперечного сечения образца и данные результаты измерений усредняли по количеству поперечных сечений. Данный метод определения доли пустот используют в контексте данного описания изобретения несмотря на доступность и альтернативных стандартизованных методов, таких как из документа DIN EN 2564. Однако, данные методы предположительно обеспечивают получение сравнительных результатов по отношению к микроскопическому анализу, обрисованному в настоящем документе. Кроме того, в каждой секции угла поля зрения оценивают максимальный размер пустот и данное значение усредняют по 20 образцам. Среднюю площадь поверхности пустот принимают за значение уровня объемного содержания пустот.

Пример 3

Получение смол с композицией А и В: Образцы смол получали в соответствии со значением % (масс.) для композиций А и В согласно представлению в таблице 4. Образцы смол получали в результате объединения сначала смолы MY9152 с феноксиматериалом и проведения перемешивания при использовании смесителя с Z-образной лопастью (Winkworth Machinery Ltd., Reading, England). Отдельно перемешивали и добавляли к смоле замедлители горения, каучук со структурой «ядро-оболочка» и отвердители.

Получение препрега:

Смолы отливали в виде пленки на бумаге, а после этого импрегнировали в углеродноволоконную ткань G0939 (Hexcel Reinforcements, Les Avenieres, France) при уровне содержания смолы 45%. Образцы препрега получали в результате объединения восьми прослоек импрегнированной ткани в стопку при ориентации каждой прослойки 0°. После этого стопки отверждали под давлением в результате нагревания при 2°С/мин до 125°С и выдерживания в течение 2 часов при 125°С.

Испытание для препрега и смолы:

Беспримесные смолы из примера 3 подвергали испытанию на значение ΔН отверждения при использовании метода ДСК в соответствии с документом EN 6041, измерения вязкости проводили при использовании прибора Bohlin Gemini Oscillating Rheometer с одноразовыми алюминиевыми пластинами диаметром 25 мм при проведении колебательного испытания при 3 Гц с увеличивающейся температурой от 60°С до 220°С при 2°С/мм и деформации 0,5% с зазором 500 микрометров.

Препреги из примера 3 подвергали испытанию на значение Tg при использовании метода ДМА в соответствии с документом EN 6032 для образцов во влажном и сухом состояниях. Образцы во влажном состоянии погружали в воду при 70°С на две недели или при 85°С на 5 дней. Также проводили испытание на характеристики в ударном испытании на расслаивание адгезионной связи в соответствии с документом EN 2243-3 для рассмотрения поведения при самоадгезии для препрегированной смолы.

Реферат

Изобретение относится к эпоксидным композициям для использования их в препрегах в качестве отверждаемой матрицы и к эпоксидным композициям, армированным волокном, а также к слоистым конструкциям, содержащим один или несколько слоев отвержденного препрега. Композиции содержат полифункциональную эпоксидную смолу, феноксисмолу, антипирен, добавку, придающую ударную вязкость, и систему отвердителя. Слоистые конструкции являются подходящими для использования при изготовлении компонентов летательных средств, в частности панелей внутренней и внешней отделки и муфт для лопаток ротора в вертолетах. Изобретение обеспечивает получение материалов с высокими прочностными и другими требуемыми механическими свойствам, а также высокими огнестойкими свойствами. 6 н. и 26 з.п. ф-лы, 1 ил, 5 табл, 3 пр.

Комментарии