Системы покрытий/герметиков, водные смоляные дисперсии и способы нанесения покрытий путем электроосаждения - RU2577371C2

Код документа: RU2577371C2

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к системам покрытий/герметиков, анионным смоляным дисперсиям и способам нанесения покрытий путем электроосаждения с использованием таких дисперсий.

Уровень техники

Серосодержащие полимеры, как известно, хорошо подходят для использования в различных областях применения, таких как композиции герметиков авиационно-космического назначения. В значительной степени это обусловлено их топливостойкостью после сшивания. Одним из классов серосодержащих полимеров, зачастую использующимся в композициях герметиков авиационно-космического назначения, являются полисульфиды, которые представляют собой полимеры, содержащие дисульфидные (-S-S-) соединительные звенья. Герметики авиационно-космического назначения, включающие серосодержащие полимеры, такие как полисульфиды, могут наноситься на стык или пространство, образованное поверхностью раздела между электропроводящими подложками, такими как те, которые содержат алюминий, на которые перед этим было нанесено предварительно осажденное коррозионно-стойкое грунтовочное покрытие. Важно, чтобы герметик и грунтовочное покрытие хорошо соединялись друг с другом и с подложкой, хотя этого не всегда удается достичь.

Краткое изложение изобретения

В некоторых аспектах настоящее изобретение относится к системам покрытий/герметиков. Данные системы включают покрытие и герметик, осажденный поверх по меньшей мере части покрытия. Указанное покрытие содержит продукт реакции, полученный из реагентов, включающих: (i) фосфатированную эпоксидную смолу; и (ii) отвердитель, а герметик осаждают из композиции, содержащей серосодержащий полимер, включающий тиолфункциональный полисульфид.

В других аспектах настоящее изобретение относится к водным смоляным дисперсиям. Данные дисперсии включают нейтрализованную основанием смоляную композицию, которая содержит нежелатинизированную фосфатированную эпоксидную смолу. Нежелатинизированная фосфатированная эпоксидная смола содержит продукт реакции, полученный из реагентов, включающих: (а) полиэпоксид; (b) серофункциональный азол; и (с) фосфорсодержащую кислоту.

В других аспектах настоящее изобретение относится к способам нанесения покрытия путем электроосаждения на электропроводящую подложку, исполняющую функцию анода в электрическом контуре, включающем анод и катод, погруженные в водную смоляную дисперсию, включающим пропускание электрического тока между анодом и катодом для стимулирования осаждения смоляной композиции на аноде. В данных способах дисперсия содержит анионную смолу, содержащую продукт реакции, полученный из реагентов, включающих: (а) полиэпоксид; (b) серофункциональный азол; и (с) фосфорсодержащую кислоту.

Настоящее изобретение, помимо прочего, также относится к соответствующим подложкам с покрытиями, в том числе транспортным средствам авиационно-космического назначения, включающим подложку, имеющую покрытие из композиции, описанной в настоящем документе, и/или системы покрытия/герметика, описанной в настоящем документе.

Подробное описание вариантов осуществления изобретения

Для целей следующего далее подробного описания изобретения необходимо понимать, что настоящее изобретение может принимать вид различных альтернативных вариантов и последовательностей стадий за исключением случаев, когда однозначно указано обратное. Кроме того, за исключением всех рабочих примеров осуществления или случаев, когда указано иное, все числа, выражающие, например, количества ингредиентов, использующиеся в описании настоящего изобретения и в формуле настоящего изобретения, следует воспринимать как во всех случаях предваряемые термином «приблизительно». В соответствии с этим, если не будет указано обратное, то численные параметры, приведенные в следующем далее описании и прилагаемой формуле изобретения, представляют собой приближенные значения, которые могут варьироваться в зависимости от желательных свойств, получаемых с использованием настоящего изобретения. В самом крайнем случае и не в качестве попытки ограничения применения доктрины эквивалентов к объему формулы изобретения, каждый численный параметр должен восприниматься по меньшей мере в свете количества приведенных значащих цифр и с учетом использования обычных методик округления.

В то время как численные диапазоны и параметры, очерчивающие объем настоящего изобретения, являются приближенными, численные значения, приведенные в конкретных примерах, представлены насколько возможно точно. Однако любое численное значение по своей природе содержит определенные погрешности, неизбежно возникающие вследствие наличия стандартного отклонения, обнаруживаемого при их измерении в ходе соответствующих испытаний.

Кроме того, необходимо понимать, что любой численный диапазон, приведенный в настоящем документе, предполагает включение всех поддиапазонов, находящихся в его пределах. Например, диапазон «от 1 до 10» предполагает включение всех поддиапазонов от (и включая) приведенного минимального значения 1 до (и включая) приведенного максимального значения 10, то есть с минимальным значением, равным 1 или больше, и максимальным значением, равным 10 или меньше.

Как отмечалось выше, некоторые варианты осуществления настоящего изобретения относятся к системам покрытий/герметиков. В настоящем документе термин «система покрытия/герметика» относится к комбинации, включающей слой покрытия и герметик, осажденный поверх по меньшей мере части покрытия. В настоящем документе термин «покрытие» относится к слою по существу непрерывного полимера, опирающемуся на подложку, который может иметь, а может и не иметь однородную толщину. В настоящем документе термин «герметик» относится к твердому эластомеру, который при нанесении на отверстие (такое как стык или пространство, образованное поверхностью раздела между двумя деталями), обладает способностью противостоять воздействию атмосферных условий, таких как влага и температура, и по меньшей мере частично блокировать прохождение материалов, таких как вода, топливо и/или другие жидкости и газы, которые в противном случае могут оказаться в указанном отверстии. Поэтому герметики зачастую наносят на поверхность наружной кромки комплектующей детали в целях препятствования транспорту материала на такую деталь или из такой детали. В некоторых вариантах осуществления системы покрытий/герметиков по настоящему изобретению подходят для использования в топливных баках авиационно-космического назначения. Таким образом, в некоторых вариантах осуществления настоящего изобретения герметик является «топливостойким», что в настоящем документе относится к отвержденному герметику, который характеризуется процентным объемным набуханием не более 40%, в некоторых случаях не более 25%, в некоторых случаях не более 20%, после погружения на одну неделю при МОТ (60°С) и давлении окружающей среды (1 атмосфера) в стандартное реактивное топливо (JRF) type 1 в соответствии с методами, подобными тем, которые описываются в документах ASTM D792 или AMS 3269а, включенных в настоящий документ посредством ссылки. Стандартное реактивное топливо JRF type 1, использующееся в настоящем документе для определения топливостойкости, характеризуется следующим составом (см. документ AMS 2629, Jul. I, 1989, §3.1.1 и т.д., доступный в компании SAE (Society of Automotive Engineers, Warrendale, PA) (который включается в настоящий документ посредством ссылки)):

Системы покрытий/герметиков по настоящему изобретению могут осаждаться на любые из широкого спектра подложек. Однако в некоторых вариантах осуществления подложка является электропроводящей, такой как в случае подложек, включающих титан, нержавеющую сталь, алюминий, а также электропроводящие композитные материалы, такие как полимерные материалы, содержащие достаточное количество проводящего наполнителя, такого как технический углерод. Необходимо понимать, что подложка необязательно может быть подвергнута предварительной обработке в виде противокоррозионной обработки, такой как анодирование или осаждение композиции конверсионного покрытия (как это описывается в публикации патентной заявки Соединенных Штатов №2010-0243108 А1, во фрагменте [0014]-[0019], процитированная часть которой включается в настоящий документ посредством ссылки), при условии что подложка должна сохранять свою электропроводность. В некоторых вариантах осуществления перед нанесением систем покрытий/герметиков по настоящему изобретению подложку только подвергают очищению и раскислению. Такие очищение и раскисление описываются в вышеупомянутой публикации патентной заявки Соединенных Штатов №2010-0243108, во фрагменте [0014]-[0017].

В некоторых вариантах осуществления настоящего изобретения подложка выполнена в виде комплектующей детали летательного аппарата, такой как, например, крыло, фюзеляж или хвостовое оперение. Говоря более конкретно, подложка может быть выполнена в виде любой из широкого спектра деталей летательных аппаратов, таких как, например, элерон, кромка крыла (передняя или задняя) или лонжерон крыла, выдвижной предкрылок, интерцептор, закрылок, руль направления, вертикальное оперение, хвостовой стабилизатор, руль высоты, хвост, аэродинамическая труба, направляющая сиденья, направляющая на полу, нога шасси, лонжерон, обшивка, нервюра, шпангоут, колесо, продольный элемент жесткости, лопасть несущего винта вертолета (в том числе лонжерон крыла и внешняя поверхность) или любые из широкого спектра фланцев, шарниров, зажимов и крепежных элементов, таких как заклепки, болты, гайки, которые соединяют детали друг с другом.

В соответствии с предшествующим текстом системы покрытий/герметиков по настоящему изобретению включают покрытие, содержащее продукт реакции, полученный из реагентов, включающих фосфатированную эпоксидную смолу. В настоящем документе термин «фосфатированная эпоксидная смола» относится к нежелатинизированной смоле, произведенной из по меньшей мере полиэпоксида и фосфорсодержащей кислоты.

Подходящие для использования полиэпоксиды включают любое соединение или смесь соединений, характеризующихся наличием более чем 1,0 эпоксидной группы в расчете на одну молекулу. На современном уровне техники известно несколько полиэпоксидов. Примеры полиэпоксидов могут быть найдены в публикации Handbook of Ероху Resins, Lee and Neville, 1967, McGraw-Hill Book Company.

В некоторых вариантах осуществления настоящего изобретения полиэпоксид включает полиглицидиловый простой эфир полифенола, такого как бисфенол А. Необходимо понимать, что такие полиэпоксиды могут быть получены в результате этерификации полифенола под действием эпихлоргидрина в присутствии щелочи. Подходящие для использования полифенолы включают без ограничения 1,1-бис(4-гидроксифенил)этан; 2,2-бис(4-гидроксифенил)пропан; 1,1-бис(4-гидроксифенил)изобутан; 2,2-бис(4-гидрокси-третичныйбутилфенил)пропан; бис(2-гидроксинафтил)метан; 1,5-дигидроксинафталин; 1,1-бис(4-гидрокси-3-аллилфенил)этан; и 4,4-бис(4′-гидроксифенил)валериановая кислота. Еще один подходящий для использования класс полиэпоксидов аналогичным образом получают из полифенольных смол.

В дополнение к описанным выше полиэпоксидам также могут быть использованы и полимеры аддитивной полимеризации, содержащие боковые эпоксидные группы. Такие полимеры могут быть получены в результате проведения сополимеризации широкого спектра полимеризуемых этиленненасыщенных мономеров, по меньшей мере один из которых является эпоксисодержащим мономером, например глицидилакрилатом или глицидилметакрилатом.

В качестве сомономера может быть использован подходящий этиленненасыщенный мономер, который не содержит групп, реакционно-способных по отношению к эпоксидной группе. Примеры таких мономеров включают α,β-этиленненасыщенные мономеры, такие как ненасыщенные карбокислотные сложные эфиры насыщенных спиртов, содержащих от 1 до приблизительно 8 атомов углерода, и моновинильные ароматические мономеры, такие как стирол и винилтолуол.

В некоторых вариантах осуществления полиэпоксид характеризуется эпоксидной эквивалентной массой в диапазоне от 172 до 5000, таком как от 300 до 1000.

В дополнение к полиэпоксиду (полиэпоксидам) реакционная смесь может содержать мономерный моноэпоксид, такой как моноглицидиловые простые эфиры спиртов и фенолов, такие как фенилглицидиловый простой эфир, и глицидиловые сложные эфиры монокарбоновых кислот, такие как глицидилнеодеканоат.

В некоторых вариантах осуществления фосфорсодержащая кислота, которую вводят в реакцию с полиэпоксидом, включает фосфорную кислоту, такую как, например, 100-процентная ортофосфорная кислота или водный раствор фосфорной кислоты, такой как тот, который называют 85-процентной фосфорной кислотой. В настоящем изобретении могут быть использованы и другие формы фосфорной кислоты, такие как суперфосфорная кислота, дифосфорная кислота и трифосфорная кислота. Кроме того, могут быть использованы полимерные или неполные ангидриды фосфорных кислот. В некоторых вариантах осуществления используют водные фосфорные кислоты, которые включают приблизительно от 70 до 90 процентов, а предпочтительно приблизительно 85 процентов, фосфорной кислоты.

В некоторых вариантах осуществления фосфорсодержащая кислота, которую вводят в реакцию с полиэпоксидом, по существу состоит из фосфорной кислоты. Другими словами, в данных вариантах осуществления фосфорная кислота присутствует в количестве, составляющем по меньшей мере 98% (мол.), по меньшей мере 99% (мол.) или в некоторых случаях 100% (мол.) в расчете на совокупное количество молей фосфорсодержащей кислоты, которую вводят в реакцию с полиэпоксидом.

В альтернативном варианте в дополнение к фосфорной кислоте или вместо нее в реакцию с полиэпоксидом могут быть введены фосфоновые кислоты и/или фосфиновые кислоты. Примерами фосфоновых кислот являются органофосфоновые кислоты, описывающиеся структурой:

где R представляет собой органический радикал, такой как те, которые содержат в совокупности 1-30, например 6-18, атомов углерода. R может быть алифатическим, ароматическим или смешанным алифатически/ароматическим и может представлять собой незамещенный углеводород или замещенный углеводород.

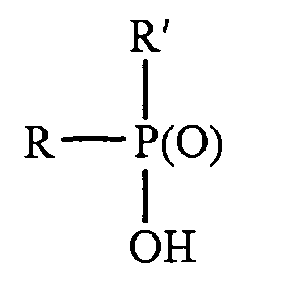

Примерами фосфиновых кислот являются органофосфиновые кислоты, описывающиеся структурой:

где каждый из R и R′ независимо представляет собой водород или органический радикал. Примерами таких радикалов являются те, которые содержат в совокупности 1-30, например 6-18, атомов углерода. Органический компонент фосфиновой кислоты (R, R′) может быть алифатическим, ароматическим или смешанным алифатически/ароматическим. R и R′ могут представлять собой незамещенный углеводород или замещенный углеводород.

Иллюстративные подходящие для использования органофосфоновые кислоты и органофосфиновые кислоты представляют собой: 3-аминопропилфосфоновую кислоту, 4-метоксифенилфосфоновую кислоту, бензилфосфоновую кислоту, бутилфосфоновую кислоту, карбоксиэтилфосфоновую кислоту, дифенилфосфиновую кислоту, додецилфосфоновую кислоту, этилидендифосфоновую кислоту, гептадецилфосфоновую кислоту, метилбензилфосфиновую кислоту, нафтилметилфосфиновую кислоту, октадецилфосфоновую кислоту, октилфосфоновую кислоту, пентилфосфоновую кислоту, метилфенилфосфиновую кислоту, фенилфосфоновую кислоту, стиролфосфоновую кислоту, додецилбис-1,12-фосфоновую кислоту, поли(этиленгликоль)фосфоновую кислоту, в том числе их смеси.

В некоторых вариантах осуществления настоящего изобретения фосфорсодержащая кислота включает смесь из: (а) фосфорной кислоты; и (b) органофосфоновой кислоты и/или органофосфиновой кислоты. В данных вариантах осуществления необходимо понимать, что получающаяся в результате фосфатированная эпоксидная смола включает смесь из продуктов реакции, полученных из реагентов, включающих: (i) полиэпоксид; (ii) фосфорную кислоту; и (iii) органофосфоновую кислоту и/или органофосфиновую кислоту. Необходимо понимать, что такая смесь продуктов реакции может включать фосфатированную эпоксидную смолу, в которой фосфатированная часть получена исключительно из фосфорной кислоты, фосфатированную эпоксидную смолу, в которой фосфатированная часть получена исключительно из органофосфоновой и/или органофосфиновой кислоты, и/или фосфатированную эпоксидную смолу, в которой фосфатированная часть получена как из фосфорной кислоты, так (и/или) из органофосфоновой и/или органофосфиновой кислоты. В некоторых вариантах осуществления относительные количества полиэпоксида и фосфорсодержащих кислот, которые вводятся в реакцию друг с другом, представляют собой следующие: на каждый эквивалента эпоксида берется от 0,1 до 0,8 моль фосфорной кислоты и от 0,01 до 0,4 моль органофосфоновой и/или органофосфиновой кислоты при молярном соотношении между фосфорной и органофосфоновой и/или органофосфиновой кислотами в диапазоне 1:0,01-0,5. Фосфатированная эпоксидная смола зачастую характеризуется кислотным числом в диапазоне от 10 до 60, таком как от 15 до 50, в расчете на твердое вещество смолы.

В некоторых вариантах осуществления настоящего изобретения реагенты, использующиеся для изготовления фосфатированной эпоксидной смолы, кроме того, содержат серофункциональный азол. В настоящем документе «азол» обозначает 5-членное гетероциклическое соединение, которое содержит в гетероциклическом кольце две двойные связи, атом азота, по меньшей мере один другой неуглеродный атом (такой как еще один атом азота, атом кислорода или атом серы) и один или несколько атомов углерода. Примеры азолов включают без ограничения диазолы, триазолы, тетразолы, оксазолы, оксадиазолы, оксатриазолы, тиазолы, тиадиазолы и тиатриазолы. В настоящем документе «серофункциональный азол» обозначает азол, который включает по меньшей мере один атом серы, внешний для азольного кольца.

В некоторых вариантах осуществления серофункциональный азол включает меркаптоарилимидазол, меркаптоарилоксазол и/или меркаптоарилтиазол.

Говоря более конкретно, в некоторых вариантах осуществления меркаптоарилимидазол, меркаптоарилоксазол или меркаптоарилтиазол описываются структурой (I) или (II) или их таутомером:

где: (i) Х представляет собой атом азота, атом кислорода или атом серы; (ii) R представляет собой гидроксил, водород, арил, алкил, аралкил или атом галогена; и (iii) n представляет собой целое число в диапазоне от 0 до 4.

Конкретные примеры соединений, описывающихся структурой (I), которые подходят для использования в настоящем изобретении, включают меркаптобензимидазол, меркаптометилбензимидазол, меркаптогидроксибензимидазол, меркаптоиодбензимидазол, меркаптохлорбензимидазол, меркаптотетрагидроксибутилфенилимидазол, меркаптобензоксазол, меркаптометилбензоксазол, меркаптогидроксибензоксазол, меркаптоиодбензоксазол, меркаптохлорбензоксазол, меркаптотетрагидроксибутилфенилоксазол, меркаптобензотиазол, меркаптометилбензотиазол, меркаптогидроксибензотиазол, меркаптоиодбензотиазол, меркаптохлорбензотиазол, меркаптотетрагидроксибутилфенилтиазол, меркаптогидроксибензотиазол и тому подобное, в том числе их смеси.

Конкретные примеры соединений, описывающихся структурой (II), которые подходят для использования в настоящем изобретении, включают меркаптонафтоимидазол, меркаптохлорнафтоимидазол, меркаптогидроксинафтоимидазол, меркаптометилнафтоимидазол, меркаптонафтотиазол, меркаптоиоднафтотиазол, меркаптогидроксинафтотиазол, меркаптометилнафтотиазол и тому подобное, в том числе их смеси. Такие соединения описываются в патенте США №5498502, в столбце 4, на строках 8-40, процитированная часть которого посредством ссылки включается в настоящий документ.

Кроме того, подходящими для использования являются серофункциональные азолы, содержащие три и более атомов азота в гетероциклическом кольце, то есть триазолы и тетразолы. В некоторых вариантах осуществления серофункциональный азол включает серофункциональный тетразол, соответствующий формуле (III):

где R представляет собой органический радикал, такой как те, которые содержат в совокупности от 1 до 30, например 1-18, 6-18 или 1-6 атомов углерода. R может быть алифатическим, ароматическим или смешанным алифатически/ароматическим и может представлять собой незамещенный углеводород или замещенный углеводород.

Конкретными примерами таких соединений, соответствующих формуле (III), являются 5-меркапто-1-метилтетразол, 1-этил-5-меркаптотетразол, 1-циклопропил-5-меркаптотетразол, 1-аллил-5-меркаптотетразол, 1-бензил-5-меркаптотетразол, 1-(2-метоксиэтил)-5-меркаптотетразол и фенил-1Н-тетразол-5-тиол.

Примеры серофункциональных триазолов включают 5-фенил-1Н-1,2,4-триазол-3-тиол, 3-меркапто-1,5-дифенил-1,2,4-триазол, 3-меркапто-1,2,4-триазол, 3-меркапто-4-метил-1,2,4-триазол, 3-меркапто-1-фенил-1,2,4-триазол, 5-меркапто-1-фенил-1,2,4-триазол и 5-меркапто-1,2,4-триазол-3-уксусную кислоту, 3,5-димеркапто-1,2,4-триазол, 3,5-димеркапто-1-фенил-1,2,4-триазол и 3,5-димеркапто-1,4-дифенил-1,2,4-триазол.

Примеры серофункциональных оксазолов включают: 2-меркаптоксазоло[4,5]пиридин; 2-меркаптоксазол, 5-нитро-2-меркаптобензоксазол; 5-хлормеркаптоксазол; 2-меркапто-5-фенилоксазол; 2-меркапто-4,5-диметилоксазол; 2-меркапто-4,5-дифенилоксазол; 6-аминомеркаптобензоксазол; 2-меркаптобензоксазол; 2-тиоксо-4-оксазолидинон.

Примеры серофункциональных тиазолов включают: 2-меркаптотиазол; 4,5-дифенил-2-меркаптотиазол; 4-метил-2-меркаптотиазол; 4,5-диметил-2-меркаптотиазол; тиороданин; 2-меркапто-4-фенилтиазол; 5-тиороданинуксусную кислоту; роданиновую кислоту.

Примеры серофункциональных тиадиазолов включают: 5-этил-2-меркапто-1,3,4-тиадиазол, димекаркапто-1,3,4-тиадиазол; 5-фенилметил-2-меркапто-1,3,4-тиадиазол; 5-аминометил-2-меркапто-1,3,4-тиадиазол; 2-сульфонамид-1,3,4-тиадиазол-2-тиол; 5-(пропилтио)-2-меркапто-1,3,4-тиадиазол; 2-меркапто-1,3,4-тиадиазол; 5,5-тиобис(1,3,4-тиадиазол-2-тиол); 5-фенил-2-меркапто-1,3,4-тиадиазол; 5-амино-1,3,4-тиадиазол-2-тиол.

В некоторых вариантах осуществления относительные количества полиэпоксида и серофункционального азола, которые вводят в реакцию друг с другом, являются следующими: на каждый эквивалент эпоксида приходится от 0,01 до 0,25 моль тиола.

В некоторых вариантах осуществления в дополнение к описанному выше реагенты, использующиеся для изготовления фосфатированной эпоксидной смолы, могут дополнительно включать соединение, содержащее две функциональные группы, реакционно-способные по отношению к эпоксидным группам, такое как, в числе прочего, диол, дифенол (в том числе бисфенол А), дикарбоновую кислоту, дитиол и/или диамин.

Подходящие для использования способы получения фосфатированных эпоксидных смол, описанных в настоящем документе, проиллюстрированы в примерах. В некоторых случаях серофункциональный азол сначала вводят в реакцию с полиэпоксидом, а получающийся в результате продукт реакции вводят в реакцию с фосфорсодержащей кислотой (кислотами). Такие реакции зачастую проводят в органическом растворителе в соответствии с примерами.

В некоторых вариантах осуществления настоящего изобретения фосфатированная эпоксидная смола присутствует в форме водной дисперсии фосфатированной эпоксидной смолы в сплошной среде, главным образом или преимущественно содержащей воду. Например, в некоторых вариантах осуществления сплошная фаза соответствует по меньшей мере 80 массовым процентам воды в расчете на совокупную массу сплошной среды. В некоторых вариантах осуществления количество органического растворителя, присутствующего в водной дисперсии, составляет менее 20 массовых процентов, например менее 10 массовых процентов, или в некоторых случаях менее 5 массовых процентов, или в других случаях менее 2 массовых процента, причем массовые проценты рассчитывают на совокупную массу сплошной фазы.

При адаптировании фосфатированной эпоксидной смолы для диспергирования в сплошной среде на водной основе ее нейтрализуют с использованием основания. Подходящие для использования основания включают как органические, так и неорганические основания. Иллюстративными примерами подходящих для использования оснований являются аммиак, моноалкиламины, диалкиламины или триалкиламины, такие как этиламин, пропиламин, диметиламин, дибутиламин и циклогексиламин; моноалканоламин, диалканоламин или триалканоламин, такие как этаноламин, диэтаноламин, триэтаноламин, пропаноламин, изопропаноламин, диизопропаноламин, диметилэтаноламин и диэтилэтаноламин; морфолин, например N-метилморфолин или N-этилморфолин. Процент нейтрализации является таким, который сделал бы смолу (смолы) диспергируемой в воде и пригодной для электрофореза. Обычно смолу (смолы) по меньшей мере частично нейтрализуют в диапазоне от 20 до 200 процентов, от 40 до 150 процентов, например в диапазоне от 60 до 120 процентов.

В результате, некоторые варианты осуществления настоящего изобретения относятся к водным смоляным дисперсиям, содержащим нейтрализованную основанием смоляную композицию, где смоляная композиция содержит нежелатинизированную фосфатированную эпоксидную смолу, содержащую продукт реакции реагентов, включающих: (а) полиэпоксид; (b) серофункциональный азол; и (с) фосфорсодержащую кислоту.

В соответствии с прежним указанием в системах покрытий/герметиков настоящего изобретения покрытие содержит отвержденный продукт реакции для реагентов, включающих фосфатированную эпоксидную смолу (такую как любая из тех, которые описывались выше); и (ii) отвердитель. Поэтому некоторые варианты осуществления описанных выше водных смоляных дисперсий, кроме того, включают отвердитель.

Подходящие для использования отвердители включают нижеследующее, но не ограничиваются только этим: аминопластовые смолы и фенопластовые смолы.

Подходящие для использования аминопластовые смолы представляют собой продукты конденсации альдегида, например муравьиного альдегида, уксусного альдегида, кретонового альдегида и бензойного альдегида, и материала, содержащего амино- или амидогруппу, такого как мочевина, меламин и бензогуанамин. Зачастую используют продукты, полученные в результате проведения реакции между спиртами и формальдегидом и меламином, мочевиной и бензогуанамином.

Иллюстративными, но неограничивающими примерами подходящих для использования аминопластовых смол являются те, которые доступны под товарным знаком CYMEL в компании Cytec Industries и под товарным знаком RESIMENE в компании Solutia Inc. Конкретными примерами являются продукты CYMEL 1130 и 1156 и RESIMENE 750 и 753.

Относительные количества (а) фосфатированной эпоксидной смолы и (b) отвердителя являются следующими: от 50 до 90, например от 60 до 75, массовых процентов фосфатированной эпоксидной смолы и от 10 до 50, например от 25 до 40, массовых процентов отвердителя в расчете на массу твердого вещества (а) и (b). В некоторых вариантах осуществления настоящего изобретения фосфатированная эпоксидная смола присутствует в количестве, составляющем по меньшей мере 40 массовых процентов, по меньшей мере 50 массовых процентов, таком как по меньшей мере 60 массовых процентов в расчете на совокупную массу твердого вещества смолы жидкой композиции, из которой получают покрытие.

При получении конечной композиции покрытия вышеупомянутые ингредиенты могут быть примешаны к воде любым обычным образом. Также могут быть использованы обычные добавки для покрытий, такие как пигменты, наполнители, ингибиторы коррозии, антиоксиданты, регуляторы текучести, поверхностно-активные вещества и тому подобное.

Подходящие для использования ингибиторы коррозии представляют собой бензотриазол, 5-метилбензотриазол и 2-аминотиазол. Другие подходящие для использования ингибиторы коррозии включают нижеследующее, но не ограничиваются только этим: фосфат цинка, такой как ортофосфат цинка, метаборат цинка, моногидрат метабората бария, кальциевый ионообменный диоксид кремния, коллоидальный диоксид кремния, синтетический аморфный диоксид кремния и молибдаты, такие как молибдат кальция, молибдат цинка, молибдат бария, молибдат стронция, и их смеси. Подходящий для использования кальциевый ионообменный диоксид кремния коммерчески доступен в компании W.R. Grace & Со под наименованиями SHIELDEX® АС3 и/или SHIELDEX® С303. Подходящий для использования аморфный диоксид кремния доступен в компании W.R. Grace & Co под торговым наименованием SYLOID®. Подходящий для использования фосфат цинка коммерчески доступен в компании Heubach под наименованием HEUCOPHOS ZP-10.

Подходящими для использования также являются хромсодержащие ингибиторы коррозии. Примерами таких ингибиторов коррозии являются хромат кальция, хромат магния, хромат стронция и/или хромат бария.

В некоторых вариантах осуществления ингибитор (ингибиторы) коррозии, в случае наличия таковых, присутствует в водной дисперсии в количествах, составляющих 0,001 процента, например от 0,001 до 10% (масс.), в расчете на совокупную массу водной дисперсии. Композиция зачастую характеризуется уровнем содержания твердого вещества в диапазоне от 5 до 25 процентов, например от 5 до 15 процентов.

В некоторых вариантах осуществления покрытие осаждают на подложку методом анионного электроосаждения. В таком способе электропроводящую подложку (такую как любая из тех, которые описывались ранее), исполняющую функцию анода в электрическом контуре, включающем анод и катод, погружают в водную смоляную дисперсию, содержащую нейтрализованную основанием смоляную композицию описанного выше типа. Между анодом и катодом пропускают электрический ток для стимулирования осаждения смоляной композиции на аноде.

Ванна для электроосаждения зачастую характеризуется рабочей проводимостью в диапазоне от 200 до 3000 мкСм на один сантиметр, например от 500 до 1500 мкСм на один сантиметр. Время пребывания подложки, на которую наносят покрытие, в ванне зачастую находится в диапазоне от 30 до 120 секунд.

После электростатической окраски подложку удаляют, а затем подвергают спеканию в печи при температуре и в течение периода, достаточных для осуществления отверждения. Зачастую подложку, имеющую покрытие, подвергают спеканию при температурах, составляющих 225°F (107°C) и менее, таких как 200°F (93°C) и менее, в течение от 20 до 60 минут. В некоторых случаях подложку подвергают отверждению при 180°F (82°С) в течение 20 минут для получения твердой, стойкой к растворителям и нелипкой пленки. При желании подложки после электростатической окраски можно подвергать спеканию при повышенных температурах, составляющих, например 350°F (177°С).

В соответствии с вышесказанным системы покрытий/герметиков по настоящему изобретению включают герметик, осажденный поверх по меньшей мере части покрытия. В данных вариантах осуществления настоящего изобретения герметик осаждают из композиции, содержащей серосодержащий полимер. В настоящем документе термин «серосодержащий полимер» относится к любому полимеру, содержащему по меньшей мере один атом серы.

В некоторых вариантах осуществления серосодержащий полимер включает полисульфид. Действительно, было обнаружено, что герметики, полученные из композиций, содержащих полисульфид, в особенности хорошо прикрепляются к определенным покрытиям, полученным из водной смоляной дисперсии, содержащей нейтрализованную основанием смоляную композицию, где смоляная композиция содержит нежелатинизированную фосфатированную эпоксидную смолу, содержащую продукт реакции реагентов, включающих: (а) полиэпоксид; (b) серофункциональный азол; и (с) описанную выше фосфорсодержащую кислоту.

В настоящем документе термин «полисульфид» относится к полимеру, содержащему одно или несколько дисульфидных соединительных звеньев, то есть соединительных звеньев -[S-S]-, в основной цепи полимера и/или в концевых или боковых положениях в полимерной цепи. Зачастую полисульфидный полимер будет содержать два и более серосодержащих соединительных звена. Подходящие для использования полисульфиды коммерчески доступны в компании Akzo Nobel под наименованием THIOPLAST. Продукты THIOPLAST доступны с широким диапазоном молекулярных масс в диапазоне, например, от менее 1100 до более 8000, при этом указанная молекулярная масса является средней молекулярной массой в граммах в расчете на один моль. В некоторых случаях полисульфид имеет среднечисленную молекулярную массу в диапазоне от 1000 до 4000. Плотность сшивок для данных продуктов также варьируется в зависимости от количества использующегося сшивателя. Уровень содержания «-SH», то есть уровень содержания меркаптана, для данных продуктов также может варьироваться. Уровень содержания меркаптана и молекулярная масса полисульфида могут оказывать воздействие на скорость отверждения полимера, при этом скорость отверждения увеличивается при возрастании молекулярной массы.

В некоторых вариантах осуществления настоящего изобретения в дополнение к описанному выше полисульфиду или вместо него герметик осаждают из композиции, содержащей полимерную смесь, содержащую: (а) от 90 молярных процентов до 25 молярных процентов содержащего концевые меркаптановые группы дисульфидного полимера формулы HS(RSS)mR′SH; и (b) от 10 молярных процентов до 75 молярных процентов содержащего концевые диэтилформальмеркаптановые группы полисульфидного полимера формулы HS(RSS)nRSH, где R представляет собой -С2Н4-O-СН2-O-С2Н4-; R′ представляет собой двухвалентный фрагмент, выбираемый из алкила, содержащего от 2 до 12 атомов углерода, простого алкилового тиоэфира, содержащего от 4 до 20 атомов углерода, простого алкилового эфира, содержащего от 4 до 20 атомов углерода и один атом кислорода, простого алкилового эфира, содержащего от 4 до 20 атомов углерода и от 2 до 4 атомов кислорода, каждый из которых отделен от другого по меньшей мере 2 атомами углерода, алициклического фрагмента, содержащего от 6 до 12 атомов углерода, и ароматического низшего алкила; и значение m и n является таким, чтобы имеющий концевые диэтилформальмеркаптановые группы полисульфидный полимер и имеющий концевые меркаптановые группы дисульфидный полимер имели бы среднюю молекулярную массу в диапазоне от 1000 до 4000, например от 1000 до 2500. Такие полимерные смеси описываются в патенте США №4623711, во фрагменте от столбца 4, строки 18 до столбца 8, строки 35, процитированная часть которого включается в настоящий документ посредством ссылки. В некоторых случаях R′ в представленной выше формуле представляет собой -СН2-СН2-; -С2Н4-O-С2Н4-; C2H4-S-C2H4-; -С2Н4-O-С2Н4-O-С2Н4-; или -СН2-С6Н4-СН2-.

В дополнение к полисульфиду или вместо него серосодержащий полимер может включать простой политиоэфир. В настоящем документе термин «простой политиоэфир» относится к полимеру, содержащему по меньшей мере одно соединительное звено простого тиоэфира, то есть -[-C-S-C-]-, в основной цепи полимера и/или в концевых или боковых положениях в полимерной цепи. Зачастую простые политиоэфиры содержат от 8 до 200 таких соединительных звеньев. Простые политиоэфиры, подходящие для использования в настоящем изобретении, включают, например, те соединения, которые включают структуру формулы (IV):

где: (1) R′ обозначает С2-6 н-алкиленовую, С3-6 разветвленную алкиленовую, С6-8 циклоалкиленовую или С6-10 алкилциклоалкиленовую группу, -[(-CH2-)p-X-]q-(-CH2-)r- или -[(-CH2-)p-X-]q-(-CH2-)r-, где по меньшей мере одно звено -СН2- замещено метильной группой; (2) R2 обозначает С2-6 н-алкиленовую, С2-6 разветвленную алкиленовую, С6-8 циклоалкиленовую или С6-10 алкилциклоалкиленовую группу, -[(-CH2-)p-X-]q-(-CH2-)r-, X обозначает одно из О, S и -NR6-, R6 обозначает Н или метил; (3) m представляет собой рациональное число в диапазоне от 0 до 10; (4) n представляет собой целое число в диапазоне от 1 до 60; (5) р представляет собой целое число в диапазоне от 2 до 6; (6) q представляет собой целое число в диапазоне от 1 до 5, а (7) r представляет собой целое число в диапазоне от 2 до 10. Такие простые политиоэфиры описываются в патенте США №6172179, во фрагменте от столбца 2, строки 29 до столбца 4, строки 34, процитированная часть которого включается в настоящий документ посредством ссылки. Примеры подходящих для использования простых политиоэфиров доступны в компании PRC-Desoto International, Inc. под товарным знаком PERMAPOL, как, например, в случае продуктов PERMAPOL Р-3.1е или PERMAPOL Р-3.

В некоторых вариантах осуществления настоящего изобретения герметик осаждают из композиции, содержащей полимерную смесь, содержащую: (а) описанный выше полисульфид; (b) простой политиоэфир, включающий структуру формулы (III); (с) полимерную смесь, относящуюся к описанному выше типу, такую как материал, получаемый в результате проведения реакции между полисульфидом, органическим димеркаптаном, таким как димеркаптодиэтилсульфид, и амином. В некоторых вариантах осуществления массовое соотношение между соединениями (а) и (b) в таких полимерных смесях находится в диапазоне от 10:90 до 90:10, например равно 50:50. Такие полимерные смеси описываются в патенте США №7524564, во фрагменте от столбца 1, строки 51 до столбца 2, строки 67, процитированная часть которого включается в настоящий документ посредством ссылки.

В некоторых вариантах осуществления серосодержащий полимер или его смесь в композиции, из которой получают герметик, присутствуют в количестве, составляющем по меньшей мере 30 массовых процентов, например по меньшей мере 40 массовых процентов или в некоторых случаях по меньшей мере 45 массовых процентов в расчете на совокупную массу нелетучих компонентов в композиции. В некоторых вариантах осуществления серосодержащий полимер или его смесь в композиции, из которой получают герметик, присутствуют в количестве, не превышающем 90 массовых процентов, например не более 80 массовых процентов или в некоторых случаях не более 75 массовых процентов в расчете на массу всех нелетучих компонентов композиции.

В некоторых вариантах осуществления композиция, из которой получают герметик, также содержит отвердитель. Отвердители, подходящие для использования в некоторых композициях по изобретению (в частности в случае использования тиолфункционального серосодержащего полимера) включают эпоксидные смолы, например гидантоиндиэпоксид, диглицидиловый простой эфир бисфенола А, диглицидиловый простой эфир бисфенола F, эпоксиды, относящиеся к новолачному типу, и любые из эпоксидированных ненасыщенных и фенольных смол, а также ненасыщенные соединения, такие как акриловые и метакриловые сложные эфиры коммерчески доступных полиолов, ненасыщенные синтетические или встречающиеся в природе производные смолы, триаллилцианурат и имеющие концевые олефиновые звенья производные простых политиоэфиров по настоящему изобретению.

В дополнение к этому, в случае использования тиолфункционального серосодержащего полимера подходящие для использования отверждения могут быть осуществлены в результате окислительного сочетания тиольных групп с использованием органических и неорганических пероксидов (например, МnО2), известных специалистам в соответствующей области техники.

Наполнители, подходящие для использования в некоторых вариантах осуществления композиций, из которых осаждают герметик, включают те материалы, которые обычно используют на современном уровне техники, в том числе обычные неорганические наполнители, такие как технический углерод и карбонат кальция (СаСО3), а также легкие наполнители. Подходящие для использования легкие наполнители включают, например, те материалы, которые описываются в патенте Соединенных Штатов №6525168, в столбце 4, в строках 23-55, процитированная часть которого включается в настоящий документ посредством ссылки. В некоторых вариантах осуществления композиции включают от 5 до 60 массовых процентов наполнителя или комбинации из наполнителей, например от 10 до 50 массовых процентов в расчете на совокупную массу композиции.

В дополнение к вышеупомянутым ингредиентам композиция герметика необязательно может включать один или несколько из нижеследующего: красители, тиксотропы, ускорители, замедлители, усилители адгезии, растворители и дезодораторы, а также другие компоненты.

Тиксотропы, например диоксид кремния, зачастую используют в количестве в диапазоне от 0,1 до 5 массовых процентов в расчете на совокупную массу композиции.

Катализаторы отверждения, известные на современном уровне техники, такие как амины, зачастую присутствуют в количестве в диапазоне от 0,1 до 5 массовых процентов в расчете на совокупную массу композиции. Конкретными примерами подходящих для использования катализаторов являются без ограничения 1,4-диазабицикло[2.2.2]октан (DABCO®, коммерчески доступный в компании Air Products, Chemical Additives Division, Allentown, PA) и продукт DMP-30® (композиция ускорителя, включающая 2,4,6-трис(диметиламинометил)фенол, коммерчески доступная в компании Rohm and Haas, Philadelphia, PA).

Замедлители, такие как стеариновая кислота, тоже зачастую используются в количестве в диапазоне от 0,1 до 5 массовых процентов в расчете на совокупную массу композиции. Усилители адгезии в случае их использования зачастую присутствуют в количестве в диапазоне от 0,1 до 15 массовых процентов в расчете на совокупную массу композиции. Подходящие для использования усилители адгезии включают фенольные смолы, такие как фенольная смола METHYLON, доступная в компании Occidental Chemicals, и органосиланы, такие как эпокси-, меркапто- или аминофункциональные силаны, такие как продукты Silquest A-187 и Silquest A-1100, доступные в компании Momentive Performance Materials. Дезодораторы, такие как сосновый ароматизатор или другие отдушки, которые являются подходящими для использования при перекрывании любого запаха малой интенсивности у композиции, зачастую присутствуют в количестве в диапазоне от 0,1 до 1 массового процента в расчете на совокупную массу композиции.

В некоторых вариантах осуществления композиция герметика содержит пластификатор, который, по меньшей мере в некоторых случаях, может позволить использовать в композиции серосодержащий полимер (полимеры), который характеризуется более высоким значением Tg по сравнению с тем, что обычно подходит для использования в герметике авиационно-космического назначения. То есть использование пластификатора может эффективно уменьшить значение Tg композиции и, таким образом, увеличить низкотемпературную гибкость отвержденной полимеризуемой композиции за пределы того, что ожидалось бы, исходя из значения Tg одного только серосодержащего полимера. Пластификаторы, которые являются подходящими для использования в некоторых вариантах осуществления композиций по настоящему изобретению, включают, например, сложные эфиры фталевой кислоты, хлорированные парафины и гидрированные терфенилы. Пластификатор или комбинация из пластификаторов зачастую составляют от 1 до 40 массовых процентов, например от 1 до 10 массовых процентов от композиции. В некоторых вариантах осуществления в зависимости от природы и количества пластификатора (пластификаторов), использующегося в композиции, могут быть использованы простые тиоэфиры по изобретению, которые характеризуются значениями Tg, доходящими вплоть до -50°С, например вплоть до -55°С.

В некоторых вариантах осуществления композиция герметика может, кроме того, содержать один или несколько органических растворителей, таких как изопропиловый спирт, в количестве, например, от 0 до 15 массовых процентов в расчете на совокупную массу композиции, например менее 15 массовых процентов, а в некоторых случаях -менее 10 массовых процентов.

Системы покрытий/герметиков по настоящему изобретению могут, по меньшей мере в некоторых случаях, демонстрировать превосходные межслоевую адгезию, а также адгезию к подложке. В некоторых вариантах осуществления настоящего изобретения системы покрытий/герметиков по настоящему изобретению характеризуются средним пределом прочности при отдире, составляющим по меньшей мере 150 Н/25 мм, таким как по меньшей мере 200 Н/25 мм, и % когезии, составляющий по меньшей мере 50%, такой как по меньшей мере 90% или в некоторых случаях 100%, при проведении измерения в соответствии с документом AS 5127/1 В согласно описанию в примерах этого документа.

Эти и другие аспекты заявленного изобретения дополнительно проиллюстрированы в следующих далее неограничивающих примерах.

Примеры

Пример 1. Получение водной смоляной дисперсии

12-литровую круглодонную 4-горлую колбу снабжали перемешивающим устройством с подшипником, конденсатором с водяным охлаждением, датчиком термопары с переходником для впуска азота и электрически обогреваемым кожухом. В колбу загружали 2949,8 грамма (7,845 моль) диглицидилового простого эфира бисфенола А (эквивалентная масса 188), 948,8 грамма (4,162 моль) бисфенола А, 418,9 грамма 2-н-бутоксиэтанола и 335,3 грамма 2-этилгексанола. В атмосфере азота все это перемешивали и нагревали до 115°С. При 115°С добавляли 2,9 грамма иодида этилтрифенилфосфония (доступного в компании Sigma-Aldrich). Все это нагревали вплоть до начала тепловыделения и реакционную смесь выдерживали при 165°С или выше в течение 60 минут. К реакционной смеси добавляли 383,3 грамма продукта Ektasolve EEH (доступного в компании Eastman Chemical Company) и 83,6 грамма 2-этилгексанола при проведении охлаждения до 90°С. При 90°С добавляли смесь из 67,9 грамма (0,430 моль) фенилфосфоновой кислоты, 115,6 грамма (1,003 моль) 85%-ной о-фосфорной кислоты и 24,7 грамма продукта Ektasolve EEH. После тепловыделения реакционную смесь выдерживали при 120°С в течение 30 минут, а затем ее охлаждали до 100°С. При 100°С в течение приблизительно одного часа добавляли 257,6 грамма деионизированной воды и после этого реакционную смесь выдерживали при 100°С в течение 2 часов. В этот момент ее охлаждали до 90°С и добавляли 324,2 грамма (2,437 моль) диизопропаноламина и 1487,2 грамма продукта Cymel 1130 (доступного в компании Cytec Industries, Inc.). Смесь выдерживали при 90°С в течение 30 минут. 7000 граммов данного материала примешивали к 5511,4 грамма деионизированной воды с последующим добавлением еще 1317,0 грамма деионизированной воды. Сюда же добавляли 366,4 грамма 2-гексоксиэтанола, 225,5 грамма продукта Optifilm 400 (доступного в компании Eastman Chemical Company) и 5,5 грамма продукта Tektronic 150R1 (доступного в компании BASF Corporation). После этого добавляли 1045,5 грамма деионизированной воды, получая дисперсию, характеризующуюся уровнем содержания твердого вещества 39,4% по истечении 1 часа при 110°С.

Пример 2. Получение водной смоляной дисперсии

3-литровую круглодонную 4-горлую колбу снабжали перемешивающим устройством с подшипником, конденсатором с водяным охлаждением, датчиком термопары с переходником для впуска азота и электрически обогреваемым кожухом. В колбу загружали 705 граммов (3,75 моль) диглицидилового простого эфира бисфенола А (эквивалентная масса 188), 222,6 грамма (1,952 моль) бисфенола А, 39 граммов (0,237 моль) меркаптометилбензоимидазола (доступного в компании Sigma-Aldrich) и 180,3 грамма 2-н-бутоксиэтанола. В атмосфере азота все это перемешивали и нагревали до 115°С. При 115°С добавляли 0,7 грамма иодида этилтрифенилфосфония (доступного в компании Sigma-Aldrich). Все это нагревали вплоть до начала тепловыделения и реакционную смесь выдерживали при 165°С или выше в течение 60 минут. К реакционной смеси добавляли 112 граммов 2-н-бутоксиэтанола при проведении охлаждения до 90°С. При 90°С добавляли 27,6 грамма 85%-ной о-фосфорной кислоты. После тепловыделения реакционную смесь выдерживали при 120°С в течение 30 минут, а затем ее охлаждали до 100°С. При 100°С в течение приблизительно одного часа добавляли 61,6 грамма деионизированной воды и после этого реакционную смесь выдерживали при 100°С в течение 2 часов. В этот момент ее охлаждали до 90°С и добавляли 63,8 грамма диизопропаноламина, 330,5 грамма продукта Cymel 1130 (доступного в компании Cytec Industries, Inc.) и 40,1 грамма меркаптометилбензоимидазола. Смесь выдерживали при 90°С в течение 30 минут. 1650 граммов данного материала примешивали к 1350 граммам деионизированной воды с последующим добавлением 315,8 грамма деионизированной воды, а затем, в заключение, 390,1 грамма деионизированной воды. Конечная дисперсия характеризовалась уровнем содержания твердого вещества 30,3% по истечении 1 часа при 110°С.

Пример 3. Получение водной смоляной дисперсии

3-литровую круглодонную 4-горлую колбу снабжали перемешивающим устройством с подшипником, конденсатором с водяным охлаждением, датчиком термопары с переходником для впуска азота и электрически обогреваемым кожухом. В колбу загружали 450 граммов (2,39 моль) диглицидилового простого эфира бисфенола А (эквивалентная масса 188), 142,1 грамма (1,25 моль) бисфенола А, 15,9 грамма (0,135 моль) фенил-1Н-тетразол-5-тиола (доступного в компании Sigma-Aldrich) и 115,1 грамма 2-н-бутоксиэтанола. В атмосфере азота все это перемешивали и нагревали до 115°С. При 115°С добавляли 0,5 грамма иодида этилтрифенилфосфония (доступного в компании Sigma-Aldrich). Все это нагревали вплоть до начала тепловыделения и реакционную смесь выдерживали при 165°С или выше в течение 60 минут. К реакционной смеси добавляли 71,2 грамма 2-н-бутоксиэтанола при проведении охлаждения до 90°С. При 90°С добавляли 17,6 грамма 85%-ной о-фосфорной кислоты. После тепловыделения реакционную смесь выдерживали при 120°С в течение 30 минут, а затем ее охлаждали до 100°С. При 100°С в течение приблизительно одного часа добавляли 39,3 грамма деионизированной воды и после этого реакционную смесь выдерживали при 100°С в течение 2 часов. В этот момент ее охлаждали до 90°С и добавляли 40,7 грамма диизопропаноламина, 211,0 грамма продукта Cymel 1130 (доступного в компании Cytec Industries, Inc.) и 26,1 грамма фенил-1Н-тетразол-5-тиола. Смесь выдерживали при 90°С в течение 30 минут. 1000 граммов данного материала примешивали к 814 граммам деионизированной воды и дисперсию перемешивали в течение 1 часа с последующим добавлением 190,9 грамма деионизированной воды, а затем в заключение 235,9 грамма деионизированной воды. Конечная дисперсия характеризовалась уровнем содержания твердого вещества 36,1% по истечении 1 часа при 110°С.

Пример 4. Получение водной смоляной дисперсии

3-литровую круглодонную 4-горлую колбу снабжали перемешивающим устройством с подшипником, конденсатором с водяным охлаждением, датчиком термопары с переходником для впуска азота и электрически обогреваемым кожухом. В колбу загружали 727,9 грамма (3,87 моль) диглицидилового простого эфира бисфенола А (эквивалентная масса 188), 229,8 грамма (2,02 моль) бисфенола А и 186,1 грамма 2-н-бутоксиэтанола. В атмосфере азота все это перемешивали и нагревали до 115°С. При 115°С добавляли 0,7 грамма иодида этилтрифенилфосфония (доступного в компании Sigma-Aldrich). Все это нагревали вплоть до начала тепловыделения и реакционную смесь выдерживали при 165°С или выше в течение 60 минут. К реакционной смеси добавляли 115,2 грамма 2-н-бутоксиэтанола при проведении охлаждения до 90°С. При 90°С добавляли 42,2 грамма 2-меркаптобензотиазола и прохождение реакции поддерживали в течение 30 минут. К реакционной смеси добавляли 28,5 грамма 85%-ной о-фосфорной кислоты. После тепловыделения реакционную смесь выдерживали при 120°С в течение 60 минут, а затем ее охлаждали до 100°С. При 100°С в течение приблизительно одного часа добавляли 63,6 грамма деионизированной воды и после этого реакционную смесь выдерживали при 100°С в течение 2 часов. В этот момент ее охлаждали до 90°С и добавляли 65,8 грамма диизопропаноламина и 341,3 грамма продукта Cymel 1130 (доступного в компании Cytec Industries, Inc.). Смесь выдерживали при 90°С в течение 30 минут. 1600 граммов данного материала примешивали к 1267,4 грамма деионизированной воды и дисперсию перемешивали в течение 1 часа с последующим добавлением 301,8 грамма деионизированной воды, а затем в заключение 372,8 грамма деионизированной воды. Конечная дисперсия характеризовалась уровнем содержания твердого вещества 34,0% по истечении 1 часа при 110°С.

Примеры 5-8. Получение композиций покрытий

Композиции покрытий получали с использованием ингредиентов и количеств (в массовых частях), перечисленных в таблице 1. В таблице 1 также представлены значение рН и проводимость конечной композиции.

В каждом случае дисперсию добавляли в галлонный контейнер (3,79 л). При перемешивании к дисперсии совместно с деионизированной водой добавляли пигментную пасту. Конечные уровни содержания твердого вещества в ванне составляли приблизительно 20% при соотношении между пигментом и смолой 0,2:1,0. Пятьдесят процентов совокупной ванны удаляли в результате ультрафильтрования и замещали с использованием деионизированной воды.

Тестируемые подложки

Алюминиевые оголенные панели 2024-Т3 очищали путем погружения в раствор продукта RIDOLINE 298 - щелочного очистителя, доступного в компании Henkel Corporation, в течение двух минут при 130°F (54°C). По завершении щелочного очищения панели на одну минуту погружали в прополаскивающую водопроводную воду в условиях окружающей среды. После этого панели на две минуты и тридцать секунд погружали в раствор продукта DEOXIDIZER 6/16 - кислотного раскислителя, доступного в компании Henkel Corporation, в условиях окружающей среды. По завершении кислотного раскисления панели погружали в водопроводную воду на одну минуту в условиях окружающей среды с последующим конечным распылительным ополаскиванием с использовании деионизированной воды. Панели перед использованием высушивали на воздухе.

Композиции покрытий из примеров 5, 6, 7 и 8 осаждали на чистые и раскисленные панели, которые имели размеры 2¾" на 6" (69,9 мм на 152,4 мм). Все это проводили путем нагревания композиций покрытий из примеров 5 и 6 до 75°F (24°C) и из примеров 7 и 8 до 90°F (32°C). Панели погружали в ванну композиции покрытия при перемешивании, а после этого подавали напряжение в диапазоне от 85 до 275 вольт в течение 90 секунд и проводили термическое отверждение в течение 30 минут при 200°F (93°C) до достижения толщины пленки, составляющей приблизительно 0,8 мила.

Адгезию герметика оценивали с использованием герметика PR-1776 M B-2, коммерчески доступного в компании PRC-DeSoto International, Inc. Панели получали в соответствии с документом AS5127/1B при следующих модификациях: вместо проволочной сетки или тканевого упрочнителя использовали полоски алюминиевой фольги. Полоски фольги имели размеры толщина 0,005" (0,1 мкм) × ширина 1" (25,4 мкм) × длина 12" (304,8 мкм). Получение фольги включало механическое истирание при использовании серых шкурок SCOTCH BRITE раd(TM) очищение с использованием растворителя в соответствии с документом AS5127/1B и нанесение усилителя адгезии PR-148, коммерчески доступного в компании PRC-DeSoto International, Inc., в соответствии с инструкциями производителя. Панели подвергали отверждению в течение 14 дней при 75°F (24°C) и относительной влажности 50%, а после этого подвергали испытанию на предел прочности при отдире в соответствии с документом AS5127/1B.

Результаты представлены в таблице 2.

Пример 9. Получение водной смоляной дисперсии

12-литровую круглодонную 4-горлую колбу снабжали перемешивающим устройством с подшипником, конденсатором с водяным охлаждением, датчиком термопары с переходником для впуска азота и электрически обогреваемым кожухом. В колбу загружали 2337,4 грамма (6,216 моль) диглицидилового простого эфира бисфенола А (эквивалентная масса 188), 751,9 грамма (3,298 моль) бисфенола А, 332,0 грамма 2-н-бутоксиэтанола и 265,7 грамма 2-этилгексанола. В атмосфере азота все это перемешивали и нагревали до 115°С. При 115°С добавляли 2,3 грамма иодида этилтрифенилфосфония (доступного в компании Sigma-Aldrich). Все это нагревали вплоть до начала тепловыделения и реакционную смесь выдерживали при 165°С или выше в течение 60 минут. К реакционной смеси добавляли 303,8 грамма продукта Ektasolve EEH (доступного в компании Eastman Chemical Company) и 66,2 грамма 2-этилгексанола при проведении охлаждения до 90°С. При 90°С добавляли смесь из 53,8 грамма (0,340 моль) фенилфосфоновой кислоты, 91,6 грамма (0,794 моль) 85%-ной о-фосфорной кислоты и 19,6 грамма продукта Ektasolve EEH. После тепловыделения реакционную смесь выдерживали при 120°С в течение 30 минут, а затем ее охлаждали до 100°С. При 100°С в течение приблизительно одного часа добавляли 204,1 грамма деионизированной воды и после этого реакционную смесь выдерживали при 100°С в течение 2 часов. В этот момент ее охлаждали до 90°С и добавляли 256,9 грамма (1,932 моль) диизопропаноламина, 1178,5 грамма продукта Cymel 1130 (доступного в компании Cytec Industries, Inc.) и 136,1 грамма (1,144 моль) 2-меркаптобензотиазола. Смесь выдерживали при 90°С в течение 30 минут. 5600 граммов данного материала примешивали к 4484,5 грамма деионизированной воды с последующим добавлением еще 1061,5 грамма деионизированной воды. Сюда же добавляли 295,4 грамма 2-гексоксиэтанола, 181,8 грамма продукта Optifilm 400 (доступного в компании Eastman Chemical Company) и 4,4 грамма продукта Tektronic 150R1 (доступного в компании BASF Corporation). После этого добавляли 842,7 грамма деионизированной воды, получая дисперсию, характеризующуюся уровнем содержания твердого вещества 38,6% по истечении 1 часа при 110°С.

Пример 10. Получение водной смоляной дисперсии

12-литровую круглодонную 4-горлую колбу снабжали перемешивающим устройством с подшипником, конденсатором с водяным охлаждением, датчиком термопары с переходником для впуска азота и электрически обогреваемым кожухом. В колбу загружали 2102,9 грамма (5,593 моль) диглицидилового простого эфира бисфенола А (эквивалентная масса 188), 663,9 грамма (2,912 моль) бисфенола А, 118,3 грамма (0,707 моль) 2-меркаптобензотиазола и 537,7 грамма 2-н-бутоксиэтанола. В атмосфере азота все это перемешивали и нагревали до 115°С. При 115°С добавляли 2,1 грамма иодида этилтрифенилфосфония (доступного в компании Sigma-Aldrich). Все это нагревали вплоть до начала тепловыделения и реакционную смесь выдерживали при 165°С или выше в течение 60 минут. К реакционной смеси добавляли 332,9 грамма 2-н-бутоксиэтанола при проведении охлаждения до 90°С. При 90°С добавляли 82,4 грамма (0,715 моль) 85%-ной о-фосфорной кислоты. После тепловыделения реакционную смесь выдерживали при 120°С в течение 30 минут, а затем ее охлаждали до 100°С. При 100°С в течение приблизительно одного часа добавляли 183,7 грамма деионизированной воды и после этого реакционную смесь выдерживали при 100°С в течение 2 часов. В этот момент ее охлаждали до 90°С и добавляли 190,2 грамма (1,430 моль) диизопропаноламина и 985,9 грамма продукта Cymel 1130 (доступного в компании Cytec Industries, Inc.). Смесь выдерживали при 90°С в течение 30 минут. 4800 граммов данного материала примешивали к 3926,5 грамма деионизированной воды с последующим добавлением 918,6 грамма деионизированной воды, а затем в заключение 1134,7 грамма деионизированной воды. Конечная дисперсия характеризовалась уровнем содержания твердого вещества 37,1% по истечении 1 часа при 110°С.

Пример 11. Получение водной смоляной дисперсии

Круглодонную 4-горлую колбу на 3000 мл снабжали перемешивающим устройством с подшипником, конденсатором с водяным охлаждением, датчиком термопары с переходником для впуска азота и электрически обогреваемым кожухом. В колбу загружали 400,8 грамма (1,0660 моль) диглицидилового простого эфира бисфенола А (эквивалентная масса 188), 128,9 грамма (0,565 моль) бисфенола А и 102,5 грамма 2-н-бутоксиэтанола. В атмосфере азота все это перемешивали и нагревали до 115°С. При 115°С добавляли 0,4 грамма иодида этилтрифенилфосфония (доступного в компании Sigma-Aldrich). Все это нагревали вплоть до начала тепловыделения и реакционную смесь выдерживали при 165°С или выше в течение 60 минут. К реакционной смеси добавляли 66,8 грамма 2-н-бутоксиэтанола при проведении охлаждения до 90°С. При 90°С добавляли 19,1 грамма (0,166 моль) 85%-ной о-фосфорной кислоты. После тепловыделения реакционную смесь выдерживали при 120°С в течение 30 минут, а затем ее охлаждали до 100°С. При 100°С в течение приблизительно 45 минут добавляли 35,0 грамма деионизированной воды и после этого реакционную смесь выдерживали при 100°С в течение 2 часов. В этот момент ее охлаждали до 90°С и добавляли 53,5 грамма (0,402 моль) диизопропаноламина, 202,1 грамма продукта Cymel 1130 (доступного в компании Cytec Industries, Inc.) и 90,9 грамма аддукта из примера 12. Смесь выдерживали при 90°С в течение 30 минут. 900 граммов данного материала примешивали к 708,6 грамма деионизированной воды с последующим добавлением 169,3 грамма деионизированной воды, а затем в заключение 209,2 грамма деионизированной воды. Конечная дисперсия характеризовалась уровнем содержания твердого вещества 38,7% по истечении 1 часа при 110°С.

Пример 12. Получение аддукта

1-литровую круглодонную 4-горлую колбу снабжали перемешивающим устройством с подшипником, конденсатором с водяным охлаждением, датчиком термопары с переходником для впуска азота и электрически обогреваемым кожухом. В колбу загружали по порядку 40,2 грамма меркаптобензотиазола, 92,5 грамма продукта EPON 828 и 192,0 грамма метиламилкетона. Реакционную смесь нагревали до 50°С и выдерживали в течение 1 часа. Температуру увеличивали вплоть до начала кипения (116°С). Реакцию проводили в течение 6 часов и конденсатор заменяли на дефлегматор и конденсатор. Обогревающий кожух выставляли на 118°С и летучие компоненты удаляли (173 г) вплоть до достижения заданной температуры. Конечный материал характеризовался уровнем содержания твердого вещества 86%, и желательный продукт подтверждали по методу ядерного магнитного резонанса.

Примеры 13-15. Получение композиций покрытий

Композиции покрытий получали при использовании ингредиентов и количеств (в массовых частях), перечисленных в таблице 3. В таблице 3 также представлены значение рН и проводимость конечной композиции.

В каждом случае дисперсию добавляли в галлонный контейнер (3,79 л). При перемешивании к дисперсии совместно с деионизированной водой добавляли пигментную пасту. Конечные уровни содержания твердого вещества в ванне составляли приблизительно 20% при соотношении между пигментом и смолой 0,2:1,0. Пятьдесят процентов совокупной ванны удаляли в результате ультрафильтрования и замещали при использовании деионизированной воды.

Тестируемые подложки

Алюминиевые оголенные панели 2024-Т3 очищали в результате погружения в раствор продукта RIDOLINE 298 - щелочного очистителя, доступного в компании Henkel Corporation, в течение двух минут при 130Т (54°С). По завершении щелочного очищения панели на одну минуту погружали в прополаскивающую водопроводную воду в условиях окружающей среды. После этого панели на две минуты и тридцать секунд погружали в раствор продукта DEOXIDIZER 6/16 - кислотного раскислителя, доступного в компании Henkel Corporation, в условиях окружающей среды. По завершении кислотного раскисления панели погружали в водопроводную воду на одну минуту в условиях окружающей среды с последующим конечным распылительным ополаскиванием с использованием деионизированной воды. Панели перед использованием высушивали на воздухе.

Композиции покрытий из примеров 5, 13, 14 и 15 осаждали на чистые и раскисленные панели, которые имели размеры 2¾" на 6" (69,9 мм на 152,4 мм). Все это проводили путем нагревания композиций покрытий из примеров 5 и 13 до 75°F (24°C) и из примеров 14 и 15 до 90°F (32°C). Панели погружали в ванну композиции покрытия при перемешивании, а после этого подавали напряжение в диапазоне от 85 до 275 вольт в течение 90 секунд и проводили термическое отверждение в течение 30 минут при 200°F (93°C) за исключением примера 15, где отверждение проводили в течение 60 минут, до достижения толщины пленки, составляющей приблизительно 0,8 мил.

Адгезию герметика оценивали с использованием герметика PR-1776 M B-2, коммерчески доступного в компании PRC-DeSoto International, Inc. Панели получали в соответствии с документом AS5127/1B при следующих модификациях: вместо проволочной сетки или тканевого упрочнителя использовали полоски алюминиевой фольги. Полоски фольги имели размеры толщина 0,005" (0,1 мкм) × ширина 1" (25,4 мкм) × длина 12" (304,8 мкм). Получение фольги включало механическое истирание при использовании серых шкурок SCOTCH BRITE раd(TM) очищение с использованием растворителя в соответствии с документом AS5127/1B и нанесение усилителя адгезии PR-148, коммерчески доступного в компании PRC-DeSoto International, Inc., в соответствии с инструкциями производителя. Панели подвергали отверждению в течение 14 дней в условиях по температуре и влажности окружающей среды, а после этого подвергали испытанию на предел прочности при отдире в соответствии с документом AS5127/1B.

Результаты представлены в таблице 4.

Несмотря на то что выше для целей иллюстрации описаны конкретные варианты осуществления данного изобретения, специалистам в соответствующей области техники должно быть очевидно, что можно создать многочисленные вариации настоящего изобретения без отклонения от сущности изобретения, определенной в прилагаемой формуле изобретения.

Реферат

Изобретение относится к системам покрытий/герметиков, водным смоляным дисперсиям и способам нанесения покрытий электроосаждением с использованием этих дисперсий. Система покрытие/герметик включает покрытие и герметик, осажденный поверх по меньшей мере части покрытия. Покрытие содержит продукт реакции, полученный из реагентов, включающих фосфатированную эпоксидную смолу и отвердитель, включающий аминопласт. Герметик содержит серосодержащий полимер, включающий тиолфункциональный полисульфид. Водная смоляная дисперсия содержит нейтрализованную основанием смоляную композицию, включающую нежелатинизированную фосфатированную эпоксидную смолу. Покрытие наносят электроосаждением на электропроводящую подложку, выполняющую функцию анода в электрическом контуре, включающем анод и катод, погруженные в смоляную дисперсию. Изобретение хорошо подходит для использования в различных областях применения, таких как композиции герметиков авиационного назначения, что обусловлено их топливостойкостью после сшивания. 3 н. и 19 з.п. ф-лы, 4 табл., 15 пр.

Формула

(a) покрытие, содержащее продукт реакции, полученный из реагентов, включающих:

(i) фосфатированную эпоксидную смолу, включающую продукт реакции реагентов, включающих:

полиэпоксид;

серофункциональный азол, выбранный из меркаптоарилимидазола, меркаптоарилоксазола, меркаптоарилтиазола и комбинации любых из них; и

фосфорсодержащую кислоту или комбинацию фосфорсодержащих кислот; и

(ii) отвердитель, включающий аминопласт; и

(b) герметик, осажденный поверх по меньшей мере части покрытия, где герметик осажден из композиции, содержащей серосодержащий полимер, включающий тиолфункциональный полисульфид.

где: (i) X представляет собой N, О или S; (ii) R представляет собой гидроксил, водород, арил, алкил, аралкил или атом галогена; и (iii) n представляет собой целое число от 0 до 4.

(a) от 90 молярных процентов до 25 молярных процентов дисульфидного полимера, содержащего концевые меркаптановые группы и описывающегося формулой HS(RSS)mR′SH; и

(b) от 10 молярных процентов до 75 молярных процентов полисульфидного полимера, имеющего концевые диэтилформальмеркаптановые группы и описывающегося формулой HS(RSS)nRSH, где

R представляет собой -С2Н4-O-СН2-O-С2Н4-;

R′ представляет собой двухвалентный фрагмент, выбираемый из алкила, содержащего от 2 до 12 атомов углерода, простого алкилового тиоэфира, содержащего от 4 до 20 атомов углерода, простого алкилового эфира, содержащего от 4 до 20 атомов углерода и один атом кислорода, простого алкилового эфира, содержащего от 4 до 20 атомов углерода и от 2 до 4 атомов кислорода, каждый из которых отделен от другого по меньшей мере 2 атомами углерода, алициклического фрагмента, содержащего от 6 до 12 атомов углерода, и ароматического низшего алкила; и

значение m и n является таким, чтобы имеющий концевые диэтилформальмеркаптановые группы полисульфидный полимер и имеющий концевые меркаптановые группы дисульфидный полимер имели бы среднюю молекулярную массу в диапазоне от 1000 до 4000.

полиэпоксид;

серофункциональный азол, выбранный из меркаптоарилимидазола, меркаптоарилоксазола, меркаптоарилтиазола и комбинации любых из них; и

фосфорсодержащую кислоту или комбинацию фосфорсодержащих кислот.

где: (i) X представляет собой N, О или S; (ii) R представляет собой гидроксил, водород, арил, алкил, аралкил или атом галогена; и (iii) n представляет собой целое число в диапазоне от 0 до 4.

полиэпоксид;

серофункциональный азол, выбранный из меркаптоарилимидазола, меркаптоарилоксазола, меркаптоарилтиазола и комбинации любых из них; и

фосфорсодержащую кислоту или комбинацию фосфорсодержащих кислот.

азол-полиэпоксид, включающий продукт реакции полиэпоксида и серофункционального азола, где азол-полиэпоксид включает непрореагировавшие эпоксидные группы; и

фосфорсодержащую кислоту или комбинацию фосфорсодержащих кислот.

азол-полиэпоксид, включающий продукт реакции полиэпоксида и серофункционального азола, где азол-полиэпоксид включает непрореагировавшие эпоксидные группы; и

фосфорсодержащую кислоту или комбинацию фосфорсодержащих кислот.

азол-полиэпоксид, включающий продукт реакции полиэпоксида и серофункционального азола, где азол-полиэпоксид включает непрореагировавшие эпоксидные группы; и

фосфорсодержащую кислоту или комбинацию фосфорсодержащих кислот.

Комментарии