Композиции, содержащие оксид магния и аминокислоту - RU2626830C1

Код документа: RU2626830C1

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к композициям для нанесения покрытий, которые содержат частицы оксида магния (MgO) и аминокислоту. Настоящее изобретение также относится к подложкам, по меньшей мере частично покрытым осажденным из такой композиции покрытием, и к многокомпонентным композитным покрытиям, в которых по меньшей мере один слой покрытия осажден из такой композиции для нанесения покрытия.

Уровень техники

Покрытия наносятся на приборы, автомобили, самолеты и другие подобные устройства по ряду причин, обычно для защиты от коррозии и/или улучшения их рабочих характеристик. Для улучшения коррозионной устойчивости металлической подложки обычно в наносимых на подложки покрытиях используются антикоррозийные добавки. Широко распространенной антикоррозийной добавкой является хромат стронция, который обеспечивает превосходную коррозионную устойчивость металлических подложек, особенно алюминиевых подложек. Однако такие ингибиторы коррозии, как хромат стронция, являются высокотоксичными и канцерогенными веществами, и их применение приводит к образованию потоков отходов, которые заставляют учитывать экологические проблемы и проблемы утилизации.

Вследствие этого является желательным предоставление устойчивого к коррозии покрытия без хроматных пигментов.

Раскрытие изобретения

Настоящее изобретение направлено на композиции для нанесения покрытий, содержащие MgO, аминокислоту и пленкообразующую смолу. Способы нанесения на подложки таких покрытий и подложки с нанесенными таким образом покрытиями также охватываются объемом настоящего изобретения.

Осуществление изобретения

Настоящее изобретение направлено на композиции для нанесения покрытий, содержащие MgO, аминокислоту и пленкообразующую смолу.

Согласно настоящему изобретению, возможно использование любого MgO с любой средней величиной частиц. В некоторых воплощениях MgO имеет микронные размеры, такие как от 0,5 до 50 микрон или от 1 до 15 микрон, при том, что эти размеры основываются на средней величине частиц. В некоторых воплощениях MgO имеет наноразмеры, такие как от 10 до 499 нанометров или от 10 до 100 нанометров, при том, что эти размеры основываются на средней величине частиц. Понятно, что эти размеры частиц относятся к величине частиц MgO в момент их введения в покрытие. Различные способы приготовления покрытий могут приводить к агломерированию частиц MgO, что способно увеличивать средний размер частиц, или к сдвигу либо другому действию, которое может уменьшить средний размер частиц. MgO коммерчески доступен из множества источников, таких, как перечисленные в разделе примеров.

Например, некоторые воплощения композиций для нанесения покрытий настоящего изобретения содержат ультрадисперсные частицы MgO. В данном контексте термин «ультрадисперсные» относится к частицам, которые имеют удельную площадь поверхность В.Е.Т. по меньшей мере 10 квадратных метров на грамм, такую как от 30 до 500 квадратных метров на грамм, или в некоторых случаях от 80 до 250 квадратных метров на грамм. В данном контексте термин «удельная площадь поверхности В.Е.Т.» относится к удельной площади поверхности, определенной методом адсорбции азота согласно стандарту ASTMD 3663-78, основанному на способе Брунауэра-Эммета-Теллера, описанном в периодическом издании "The Journal of the American Chemical Society" 60, 309 (1938).

В некоторых воплощениях композиции для нанесения покрытий настоящего изобретения содержат частицы MgO, имеющие расчетный эквивалентный сферический диаметр не более 200 нанометров, такой как не превышающий 100 нанометров, или в некоторых воплощениях от 5 до 50 нанометров. Специалистам в данной области очевидно, что расчетный эквивалентный сферический диаметр может быть определен из удельной площади поверхности В.Е.Т. согласно следующему уравнению: Диаметр (нанометры) = 6000 / [BET (м2/г) * ρ (грамм/см3)].

Некоторые воплощения композиций для нанесения покрытий настоящего изобретения содержат частицы MgO, имеющие средний размер первичных частиц не более 100 нанометров, такой как не более 50 нанометров, или в некоторых воплощениях не более 25 нанометров, что определялось визуальным изучением изображения полученной трансмиссионной электронной микроскопией (ТЕМ) микрофотографии, измерением диаметра частиц на изображении и вычислением среднего размера первичных частиц с помощью увеличенного ТЕМ-изображения. Среднему специалисту в данной области очевидно, каким образом можно получать такие ТЕМ-изображения и определять размеры первичных частиц с помощью увеличения. Размер первичных частиц относится к диаметру наименьшей сферы, полностью охватывающей данную частицу. В данном контексте термин «размер первичных частиц» относится к размеру индивидуальной частицы в противоположность агломерации двух или более отдельных частиц.

В некоторых воплощениях частицы MgO обнаруживают сродство со средой композиции, достаточное для того, чтобы поддерживать частицы в суспендированном в ней состоянии. В этих воплощениях сродство частиц со средой более выражено, чем сродство частиц друг с другом, вследствие чего ослабляется или исключается агломерация частиц внутри среды.

Форма (или морфология) частиц MgO может варьировать. Например, в большинстве случаев может использоваться сферическая морфология, а также частицы, которые являются кубическими, тонкопластинчатыми, многогранными или игольчатыми (удлиненными или волокнистыми). В других определенных воплощениях частицы могут быть полностью покрытыми полимерным гелем, совсем не иметь покрытия из полимерного геля или быть частично покрытыми полимерным гелем. Частичное покрытие полимерным гелем означает, что по меньшей мере некоторый участок частицы имеет осажденный на нем полимерный гель, который, например, может быть ковалентно связанным с частицей или просто ассоциированным с частицей.

Количество MgO, используемого в настоящих покрытиях, может варьировать в зависимости от потребностей пользователя. Например, настоящие покрытия могут содержать от 1 до 50 масс. % частиц MgO, например, от 5 до 50 масс. % или от 10 до 40 масс. % по отношению к общему содержанию твердых веществ смешанного покрытия, включая пигменты. Под «смешанным покрытием» подразумевается покрытие, которое наносится на подложку. Например, в случае двухкомпонентных покрытий смешанное покрытие относится к покрытию, которое образуется из двух смешиваемых друг с другом компонентов.

В некоторых воплощениях в дополнение к MgO могут использоваться и другие оксиды металлов. Примеры включают оксиды цинка, церия, иттрия, марганца, магния, молибдена, лития, алюминия, магния, олова, кальция, бора, фосфора, кремния, циркония, железа и/или титана. В некоторых воплощениях частицы содержат диоксид кремния («кремнезем»). Некоторые воплощения специально исключают празеодим. При этом другие воплощения специально исключают все редкоземельные элементы. Под редкоземельными элементами подразумевается семейство из семнадцати химических элементов в периодической таблице, более конкретно, пятнадцать лантаноидов (пятнадцать элементов с атомными номерами от 57 до 71, от лантана до лютеция) плюс скандий и иттрий. Другие конкретные воплощения исключают хром или его производные, такие как содержащие хром материалы. В данном контексте термин «содержащий хром материал» относится к материалам, которые включают группу триоксида хрома CrO3.

Неограничивающие примеры таких материалов включают хромовую кислоту, триоксид хрома, ангидрид хромовой кислоты, бихроматные соли, такие как бихромат аммония, бихромат натрия, бихромат калия, бихромат кальция, бихромат бария, бихромат магния, бихромат цинка, бихромат кадмия и бихромат стронция. Когда покрытие настоящего изобретения является по существу не содержащим или полностью не содержащим хрома, это подразумевает хром в любой форме, включая содержащие хром материалы.

Таким образом, в некоторых воплощениях настоящие покрытия являются по существу не содержащими одного или более редкоземельных металлов в любой форме, включая, но не ограничиваясь оксидом празеодима, хрома в любой форме и/или фосфатов тяжелых металлов. В некоторых других воплощениях покрытия являются по существу не содержащими солей металлов, таких как фосфаты. В других воплощениях композиции для нанесения покрытий настоящего изобретения являются полностью не содержащими любых из этих соединений или материалов. В данном контексте термин «по существу не содержащий» означает, что определенный материал или соединение если вообще присутствует в композиции, то только в виде случайной примеси. Другими словами, количество материала является настолько малым, что не влияет на свойства композиции; в случае хромата или хрома это может, кроме того, означать, что данный материал не присутствует в покрытиях в таких уровнях содержания, которые оказывают нагрузку на окружающую среду. Это означает, что в некоторых воплощениях настоящего изобретения композиция для нанесения покрытий содержит менее 2 масс. % любых из указанных выше соединений или материалов, или в некоторых случаях менее 0,05 масс. % любых из указанных выше соединений или материалов, где такие массовые проценты исчисляются по отношению к общей массе композиции. В контексте настоящего документа понятие «полностью не содержащий» означает, что в данной композиции вообще нет данного материала.

Покрытия настоящего изобретения, кроме того, содержат аминокислоту. Специалистами в данной области аминокислоты понимаются как соединения, обладающие функциональностью и кислоты, и амина, с боковыми цепями, специфическими для каждой аминокислоты. Аминокислота может быть мономерной или олигомерной, включая димеры. В некоторых воплощениях, когда используется олигомерная аминокислота, то молекулярная масса олигомера по данным определений GPC (Gel Permeation Chromatography - гельпроникающая хроматография) составляет менее 1000.

При том, что согласно настоящему изобретению может использоваться любая из аминокислот, особенно подходящими являются гистидин, аргинин, лизин, цистеин, цистин, триптофан, метионин, фенилаланин и тирозин. Кроме того, понимается, что аминокислоты могут быть или L- или D-энантиомерами, которые являются зеркальными отображениями друг друга, и что обычно обнаруживаемыми в белках и природе, а также широко коммерчески доступными являются L-конфигурации. Поэтому для целей настоящего изобретения термин «аминокислоты» относится и к D-, и к L-конфигурациям; при этом в некоторых воплощениях включаться могут только L- или только D-конфигурации. Аминокислоты могут быть приобретены, например, у компаний Sigma Aldrich, Thermo Fisher Scientific, Hawkins Pharmaceutical или Ajinomato. Некоторые воплощения настоящего изобретения специально исключают аминокислоты глицин, аргинин, пролин, цистеин и/или метионин.

Аминокислота может присутствовать в любом количестве, которое улучшает коррозионную устойчивость покрытия. Например, аминокислоты могут быть представлены в количествах от 0,1 до 20 масс. %, таких как от 2 до 4 масс. %, при том, что массовые проценты относятся к твердому веществу смолы в смешанном покрытии. Количества аминокислоты и количества MgO могут выбираться совместно, чтобы придать покрытию оптимальную устойчивость к коррозии.

В некоторых воплощениях рецептуры композиций для нанесения покрытий разработаны в виде однокомпонентной композиции, где отвердитель (или активатор) смешан с другими компонентами композиции для нанесения покрытий с образованием устойчивой при хранении композиции. В одном таком воплощении коррозионно-стойкие частицы оксида магния и аминокислота включены в устойчивую при хранении композицию. В качестве альтернативного варианта, рецептуры композиций для нанесения покрытий настоящего изобретения могут быть представлены в виде двухкомпонентной композиции для нанесения покрытий, где отвердитель (или активатор) включен в активирующий компонент, который добавляется к заранее приготовленной смеси других компонентов композиции непосредственно перед применением (нанесением). Коррозионно-стойкие частицы оксида магния и аминокислота могут быть представлены в любом из двух или в обоих вместе из активирующего компонента и заранее приготовленной смеси двухкомпонентной композиции. В других воплощениях настоящего изобретения рецептуры композиций для нанесения покрытий могут быть представлены в виде трехкомпонентной композиции для нанесения покрытий, состоящей, например, из основного компонента, активирующего компонента и разжижающего компонента, где эти три компонента смешиваются в какое-либо время перед применением (нанесением). Коррозионно-стойкие частицы оксида магния и аминокислота присутствуют в по меньшей мере одном из основного компонента, активирующего компонента или разжижающего компонента такой трехкомпонентной композиции. Кроме того, коррозионно-стойкие частицы оксида магния и аминокислота могут быть представлены в по меньшей двух из основного компонента, активирующего компонента или разжижающего компонента такой трехкомпонентной композиции. Помимо этого, коррозионно-стойкие частицы оксида магния и аминокислота могут присутствовать в каждом из основного компонента, активирующего компонента и разжижающего компонента такой трехкомпонентной системы. Также объемом настоящего изобретения охватываются многокомпонентные покрытия, имеющие более трех компонентов. Для всех воплощений, имеющих два или более компонентов, оксид магния и аминокислота могут находиться в одном и том же и/или в различных компонентах.

Покрытия настоящего изобретения также содержат пленкообразующую смолу. В данном контексте термин «пленкообразующая смола» относится к смолам, которые могут образовывать самоподдерживающуюся непрерывную пленку на по меньшей мере горизонтальной поверхности подложки после удаления всех, растворителей или носителей, присутствующих в композиции, или после отверждения в условиях окружающей среды или при повышенной температуре.

Пленкообразующие смолы, которые могут быть использованы в композициях для нанесения покрытий настоящего изобретения, без ограничения включают среди прочих композиции для нанесения покрытий, используемые в аэрокосмической области, автомобильные OEM композиции для нанесения покрытий, автомобильные покровные композиции для повторной чистовой обработки, промышленные композиции для нанесения покрытий, архитектурные композиции для нанесения покрытий, композиции для рулонных покрытий. Пленкообразующие смолы, подходящие для использования в композициях для нанесения покрытий настоящего изобретения, среди прочих включают, например, смолы, основанные на акриловом, насыщенном или ненасыщенном, полиэфире, алкидном, полиуретановом или полиэфирном, поливиниловом, целлюлозном полимере, полимерах на основе кремния, их сополимерах, при этом такие смолы могут содержать реакционно-способные группы, такие как, среди прочих, эпоксигруппа, группа карбоновой кислоты, гидроксил, изоцианатная, амидная, карбаматная, амино и карбоксилатная группы, включая их смеси. Могут использоваться комбинации пленкообразующих смол.

В некоторых воплощениях пленкообразующая смола, включенная в композиции для нанесения покрытий настоящего изобретения, содержит термоотверждающуюся пленкообразующую смолу. При использовании в данном контексте термин «термоотверждающаяся» относится к смолам, которые после отверждения или сшивки необратимо «застывают», при этом полимерные цепочки полимерных компонентов соединятся друг с другом ковалентными связями. Это свойство обычно связывается с реакцией поперечной сшивки компонентов композиции, часто вызываемой, например, высокой температурой или излучением. См. Hawley, Gessner G., The Condensed Chemical Dictionary, Ninth Edition., стр. 856; Surface Coatings, том 2, Oil and Colour Chemists' Association, Australia, TAFE Educational Books (1974). Реакции отверждения или сшивки также могут проводиться в условиях окружающей среды. Соответственно, в одном воплощении настоящее изобретение касается покрытия, содержащего оксид магния, аминокислоту и пленкообразующую смолу, при этом отверждение покрытия происходит в условиях окружающей среды. Условия окружающей среды означают, что покрытие подвергается реакции термоотверждения без содействия высокой температуры или другой энергии, например, без подвергания термической обработке в печи, без использования сжатого воздуха или других подобных средств. После отверждения или сшивки термоотверждающаяся смола не будет плавиться под воздействием высокой температуры и становится нерастворимой в растворителях. В других воплощениях пленкообразующая смола, включенная в композиции для нанесения покрытий настоящего изобретения, содержит термопластичную смолу. В данном контексте термин «термопластичная» относится к смолам, которые содержат полимерные компоненты, не соединенные ковалентными связями, и поэтому они могут демонстрировать жидкое течение после нагревания и поддаются растворению в растворителях. См. Saunders, K.J., Organic Polymer Chemistry, стр. 41-42, Chapman and Hall, Лондон (1973).

В некоторых воплощениях настоящего изобретения пленкообразующая смола присутствует в композициях для нанесения покрытий настоящего изобретения в количестве более 10 масс. %, таком как от 20 до 90 масс. %, или в некоторых случаях от 20 до 50 масс. %, при том, что массовые проценты исчисляются по отношению к общей массе твердых веществ смешанной композиции для нанесения покрытий. Когда покрытие является термоотверждающейся композицией, используются один или несколько отвердителей. Если используются две или более пленкообразующих смол, они могут отверждаться одним и тем же и/или различными отвердителями. Общее количество отвердителей в этих воплощениях может быть представлено в количестве вплоть до 70 масс. %, таком как от 10 до 70 масс. %; при этом массовые проценты также основываются на общей массе твердых веществ композиции для нанесения покрытий.

Согласно воплощениям настоящего изобретения, композиции для нанесения покрытий находятся в форме жидких композиций для нанесения покрытий, примеры которых включают водоразбавляемые (WB) и органорастворимые (SB) композиции для нанесения покрытий, а также электроосаждаемые композиции для нанесения покрытий. Композиции для нанесения покрытий настоящего изобретения также могут находиться в виде реакционноспособного твердого вещества в дисперсной форме (то есть в форме порошковой композиции для нанесения покрытий).

Когда в качестве разбавителя используется вода, композиция для нанесения покрытий может быть водоразбавляемой композицией для нанесения покрытий. В других воплощениях, когда в качестве разбавителя используется растворитель, композиция для нанесения покрытий может быть органорастворимой композицией для нанесения покрытий. Например, в некоторых воплощениях настоящее изобретение может содержать такие растворители, как кетон, ацетат, гликоль, спирт и/или ароматические растворители. Подходящие примеры растворителей описаны в патенте США №6774168 в колонке 3, строки 28-41, цитируемая часть которого включена в описание посредством ссылки.

В некоторых воплощениях настоящие композиции для нанесения покрытий могут включать эпоксифункциональный компонент пленкообразующей смолы и полиаминный активирующий компонент. Например, в некоторых воплощениях настоящее изобретение может содержать эпоксидные смолы, такие как диглицидные эфиры бисфенола А, бисфенола F, глицерина, новолаков и другие подобные. Подходящие примеры полиэпоксидов описаны в патенте США №4681811 в колонке 5, строки 33-58, цитируемая часть которого включена в описание посредством ссылки. Помимо этого, в некоторых воплощениях настоящее изобретение может содержать полиаминные отвердители, такие как алифатический амин и аддукты, циклоалифатические амины, амидоамины и полиамиды. Примеры подходящих полиаминов описаны в патенте США №4046729 с колонки 6, строка 61, по колонку 7, строка 26, и в патенте США №3799854 в колонке 3, строки 13-50, цитируемые части которых включены в описание посредством ссылки. Кроме того, указанная выше реакция отверждения может ассистироваться катализатором в виде третичного амина, такого как трис-(диметиламинометил)фенол.

В некоторых воплощениях водоразбавляемая или органорастворимая композиция для нанесения покрытий является многокомпонентной системой, включающей основной компонент, например, эпоксифункциональный полимер, активирующий компонент, например, полиамин, и, необязательно, третий компонент, например, разжижающий компонент, например, воду или водный раствор. В любом из компонентов могут необязательно содержаться другие ингредиенты. Данные три компонента смеси могут объединяться незадолго до нанесения на подложку. Например, основной эпоксифункциональный полимерный компонент, полиаминный активирующий компонент и любые другие дополнительные компоненты, если они используются, могут храниться раздельно и смешиваться непосредственно перед применением (нанесением). В некоторых конкретных воплощениях и оксид магния, и аминокислота в этих многокомпонентных эпокси/аминных воплощениях находятся в аминном компоненте.

Композиции для нанесения покрытий настоящего изобретения могут дополнительно содержать любые стандартные для области изготовления покрытий добавки, включая красители, пластификаторы, абразивостойкие частицы, упрочняющие пленку частицы, средства для регулирования потока, тиксотропные добавки, модификаторы реологии, катализаторы, антиоксиданты, биоциды, противовспенивающие компоненты, поверхностно-активные вещества, смачивающие вещества, диспергирующие агенты, усилители адгезии, глины, светостабилизаторы на основе стерически затрудненных аминов, поглотители и стабилизаторы УФ-излучения, стабилизирующие добавки, наполнители, органические совместные растворители, активные разбавители, диспергирующие носители и другие широко распространенные вспомогательные средства или их комбинации. Термин «краситель» для целей настоящего изобретения используется в таком значении, как он определен в патентной публикации США №2012/0149820, абзацы 29-38, цитируемая часть которого включена в описание посредством ссылки.

«Абразивостойкая частица» является такой, которая при ее использовании в покрытии придает такому покрытию некоторый уровень сопротивления истиранию по сравнению с тем же самым покрытием, не имеющим таких частиц. Подходящие абразивостойкие частицы включают органические и/или неорганические частицы. Примеры подходящих органических частиц включают, но не ограничиваются алмазными частицами, такими как частицы алмазной пыли, и частицы, образованные из карбидных материалов; примеры карбидных частиц включают, но не ограничиваются карбидом титана, карбидом кремния и карбидом бора. Примеры подходящих неорганических частиц включают, но не ограничиваются диоксидом кремния, оксидом алюминия, алюмосиликатом, щелочным алюмосиликатом, боросиликатным стеклом, нитридами, включая нитрид бора и нитрид кремния, оксидами, включая диоксид титана и оксид цинка, кварцем, нефелиновым сиенитом, цирконом, например, в форме оксида циркония; бадделеитом и эвдиалитом. Могут использоваться частицы любого размера, в виде смеси различных частиц и/или частиц с различными размерами. Например, частицы могут быть микрочастицами, имеющими средний размер от 0,1 до 50, от 0,1 до 20, от 1 до 12, от 1 до 10 или от 3 до 6 микрон, или же любой комбинацией в пределах любого из этих диапазонов. Частицы могут быть наночастицами, имеющими средние размеры менее 0,1 микрон, такими как от 0,8 до 500, от 10 до 100 или от 100 до 500 нанометров, или любой комбинацией в пределах этих диапазонов.

В данном контексте термины «усилитель адгезии» и «содействующий адгезии компонент» относятся к любому материалу, который при его включении в композицию улучшает адгезию композиции для нанесения покрытий к металлической подложке. В некоторых воплощениях настоящего изобретения такой содействующий адгезии компонент содержит свободную кислоту. В данном контексте термин «свободная кислота» предназначается для охвата органических и/или неорганических кислот, которые включаются в качестве отдельного компонента композиций в противоположность любым кислотам, которые могут использоваться для образования полимера, который может быть представлен в композиции. В некоторых воплощениях свободная кислота содержит дигалловую кислоту, галловую кислоту, фосфорную кислоту, фосфористую кислоту, лимонную кислоту, малоновую кислоту, их производные или их смеси. Подходящие производные включают сложные эфиры, амиды и/или комплексные соединения таких кислот с металлами. В некоторых воплощениях свободная кислота содержит фосфорную кислоту, такую как 100-процентная ортофосфорная кислота, суперфосфорная кислота или их водные растворы, такие как раствор фосфорной кислоты с концентрацией от 70 до 90 процентов.

В дополнение или вместо таких свободных кислот другими подходящими для содействия адгезии компонентами являются фосфаты металлов, органофосфаты и органофосфонаты. Подходящие органофосфаты и органофосфонаты включают раскрываемые в патенте №6440580 с колонки 3, строка 24, по колонку 6, строка 22, в патенте США №5294265 с колонки 1, строка 53, по колонку 2, строка 55, и в патенте США №5306526 с колонки 2, строка 15, по колонку 3, строка 8, цитируемые части которых включены в описание посредством ссылки. Подходящие фосфаты металлов включают, например, фосфат цинка, фосфат железа, фосфат марганца, фосфат кальция, фосфат магния, фосфат кобальта, двойной фосфат цинка и железа, двойной фосфат цинка и марганца, двойной фосфат цинка и кальция, включая материалы, описанные в патентах США №№4941930, 5238506 и 5653790. Как отмечалось выше, в некоторых воплощениях фосфаты исключаются.

В некоторых воплощениях способствующий адгезии компонент содержит фосфатированную эпоксидную смолу. Такие смолы могут содержать продукт реакции одного или нескольких эпоксифункциональных материалов и одного или нескольких материалов, содержащих фосфор. Неограничивающие примеры таких материалов, подходящих для использования в настоящем изобретении, раскрываются в патенте США №6159549 в колонке 3, строки 19-62, цитируемая часть которого включена в описание посредством ссылки.

В некоторых воплощениях настоящее изобретение может также содержать алкоксисилановые промотирующие адгезию агенты, например, акрилоксиалкоксисиланы, такие как γ-акрилоксипропилтриметоксисилан и метакрилатоалкоксисилан, такой как γ-метакрилоксипропилтриметоксисилан, а также эпоксифункциональные силаны, такие как γ-глицидоксипропилтриметоксисилан. Подходящие примеры алкоксисиланов описаны в патенте США №6774168 в колонке 2, строки 23-65, цитируемая часть которого включена в описание посредством ссылки.

В некоторых воплощениях содействующий адгезии компонент присутствует в композиции для нанесения покрытий в количестве от 0,05 до 20 масс. %, таком как от 0,25 до 15 масс. %, с массовыми процентами, рассчитываемыми по отношению к общей массе твердых веществ композиции.

В некоторых воплощениях композиции для нанесения покрытий настоящего изобретения могут также содержать, в дополнение к любым из вышеописанных коррозионно-стойких частиц, обычные не содержащие хрома коррозионно-стойкие частицы. Подходящие обычные не содержащие хрома коррозионно-стойкие частицы включают, но не ограничиваются фосфатом железа, фосфатом цинка, замещенным ионами кальция диоксидом кремния, коллоидным оксидом кремния, синтетическим аморфным диоксидом кремния и молибдатами, такими как молибдат кальция, молибдат цинка, молибдат бария, молибдат стронция и их смеси. Подходящий замещенный ионами кальция диоксид кремния коммерчески доступен в W.R. Grace Со. под наименованием SHIELDEX. АС3 и/или SHIELDEX. С303. Подходящий аморфный диоксид кремния доступен в W.R. Grace & Со. под наименованием SHIELDEX. Подходящий гидроксифосфат цинка коммерчески доступен в Elementis Specialties, Inc под названием NALZIN. 2. Эти стандартные не содержащие хрома коррозионно-стойкие пигменты в типичном случае содержат частицы с размерами приблизительно в один микрон или более. В некоторых воплощениях эти частицы присутствуют в композициях для нанесения покрытий настоящего изобретения в количестве от 5 до 40 масс. %, таком как 10-25 масс. %, с массовыми процентами, рассчитываемыми по отношению к общей массе твердых веществ композиции.

Настоящие покрытия могут также содержать один или несколько органических ингибиторов. Примеры таких ингибиторов включают, но не ограничиваются содержащими серу и/или азот гетероциклическими соединениями, примеры которых включают азолы, тиофен, гидразин и его производные, пиррол и его производные. Такие органические ингибиторы описаны в публикации США №2013/0065985, абзац 52, которая является включенной в описание посредством ссылки. В случае их использования органические ингибиторы могут быть представлены в композициях для нанесения покрытий в количестве от 0,1 до 20 масс. %, таком как от 0,5 до 10 масс. %, при том, что массовые проценты здесь представлены по отношению к общей массе твердых веществ смешанной композиции.

Как отмечалось выше, композиции для нанесения покрытий настоящего изобретения могут быть жидкими композициями для нанесения покрытий, примеры которых включают водные композиции или композиции на водной основе, композиции для нанесения покрытий на основе органических растворителей и гальванически осаждаемые композиции для нанесения покрытий, или же находящиеся в виде реакционно-способного твердого вещества в дисперсной форме, то есть в форме порошковой композиции для нанесения покрытий. Вне зависимости от формы, композиции для нанесения покрытий настоящего изобретения могут быть окрашенными или бесцветными и могут использоваться индивидуально или в комбинации в качестве грунтовочного слоя, базового покрытия или поверхностного покрытия. Некоторые воплощения настоящего изобретения, обсуждаемые более подробно ниже, касаются коррозионно-стойкого грунтовочного слоя и/или композиции для нанесения покрытий предварительной обработки. Как показано, некоторые воплощения настоящего изобретения направлены на композиции для нанесения грунтовочных покрытий на металлические подложки, таких как «травящие грунтовки», и/или композиции для нанесения покрытий предварительной обработки металлических подложек. В данном контексте термин «композиция для нанесения грунтовочных покрытий» относится к композициям для нанесения покрытий, с помощью которых на подложки может осаждаться грунтующий слой. В некоторых отраслях промышленности или на некоторых подложках грунтовочный слой наносится для того, чтобы подготовить поверхность к нанесению защитной или декоративной системы покрытий. В других отраслях промышленности или в случае других подложек другой слой покрытия поверх грунтовки не наносится. Например, поверхности подложки, которые предполагают ограниченное или не подвержены никакому внешнему воздействию, могут иметь грунтовочное покрытие без какого-либо другого слоя поверх него. В данном контексте термин «травящая грунтовка» относится к композициям для нанесения грунтующих покрытий, которые содержат содействующий адгезии компонент, такой как свободная кислота, который более подробно описан выше. В данном контексте термин «композиция для нанесения покрытий предварительной обработки» относится к композициям для нанесения покрытий, которые могут быть нанесены на голую подложку пленкой с очень низкой толщиной с целью улучшения коррозионной устойчивости или повышения адгезии для слоев покрытий, наносимых впоследствии.

Когда композиции для нанесения покрытий настоящего изобретения применяются в качестве грунтовочного слоя, в некоторых воплощениях защитная и/или декоративная система покрытий может быть нанесена по меньшей мере на участок грунтовочного покрытия в виде поверхностного монопокрытия или комбинации композиции пигментированного базового покрытия и композиции бесцветного покрытия, то есть в виде системы цветной-плюс-бесцветный. Таким образом, настоящее изобретение также касается многокомпонентных композитных покрытий, содержащих по меньшей мере один слой покрытия, осажденный из композиции для нанесения покрытий настоящего изобретения. В некоторых воплощениях многокомпонентные композитные композиции покрытий настоящего изобретения содержат пленкообразующую композицию базового покрытия, служащую в качестве базового покрытия (часто пигментированного цветного покрытия), и пленкообразующую композицию, нанесенную поверх базового покрытия, служащую в качестве поверхностного покрытия (часто прозрачного или бесцветного покрытия).

В этих воплощениях настоящего изобретения композиция для нанесения покрытий, из которой осаждается базовое покрытие и/или поверхностное покрытие, может содержать, например, любую из известных специалистам в данной области стандартных композиций для нанесения базового покрытия или поверхностного покрытия, среди прочих, например, рецептуры автомобильных OEM композиций для нанесения покрытий, автомобильных покровных композиций для повторной чистовой обработки, промышленных композиций для нанесения покрытий, архитектурных композиций для нанесения покрытий, композиций для рулонных покрытий и композиций для нанесения покрытий, используемых в аэрокосмической области. Такие композиции в типичном случае содержат пленкообразующую смолу, которая может включать, например, акриловый полимер, полиэфир и/или полиуретан. Примеры пленкообразующих смол описаны в патенте США №4220679 с колонки 2, строка 24, по колонку 4, строка 40, а также в патенте США №4403003, патенте США №. 4147679 и патенте США №5071904, цитируемые части которых включены в описание посредством ссылки.

Металлические подложки, на которые может наноситься покрытие с помощью таких композиций, включают, например, подложки, содержащие сталь (включая среди прочих сталь с гальваническим цинковым покрытием, холоднокатаную сталь, сталь горячего цинкования), алюминий, алюминиевые сплавы, цинкоалюминиевые сплавы, плакированный алюминий и сталь с алюминиевым покрытием. Подложки, на которые может быть нанесено покрытие такими композициями, также могут содержать более одного металла или металлического сплава в том смысле, что такая подложка может представлять собой комбинацию из двух или более составленных вместе металлических подложек, например, из стали горячего цинкования, объединенной с алюминиевыми подложками. Подложка может быть уже подвергнутой какой-либо обработке с целью придания визуального и/или цветового эффекта или же для улучшения каких-либо рабочих характеристик, например, коррозионной устойчивости.

Соответственно, настоящее изобретение, кроме того, касается подложки, покрытой, по меньшей мере частично, покрытием настоящего изобретения. Подложка может включать деталь транспортного средства. «Транспортное средство» здесь используется в его самом широком смысле и включает все типы транспортных средств, такие как, но не ограничиваясь самолетами, вертолетами, автомобилями, грузовиками, автобусами, фургонами, «гольф-мобилями», мотоциклами, велосипедами, железнодорожными вагонами, цистернами и т.п. Понятно, что части транспортных средств, на которые наносится покрытие согласно настоящему изобретению, могут различаться в зависимости от того, с какой целью используется покрытие.

Композиции для нанесения покрытий настоящего изобретения, которые могут быть, например, композициями для нанесения грунтовочного слоя на металлические подложки и/или композициями для нанесения покрытий предварительной обработки на металлические подложки, могут наноситься на голый металл. Под «голым» подразумевается исходный материал, который не подвергался обработке никакими композициями для предварительной обработки, такими как, например, стандартные фосфатирующие ванны, ополаскивание в содержащих тяжелые металлы растворах и т.п. Помимо этого, подложками с голым металлом, покрываемыми композициями для нанесения покрытий настоящего изобретения, могут быть обрезанные кромки подложек, которые в остальных случаях являются обработанными и/или имеющими покрытие на остальной части их поверхности. В некоторых воплощениях подложке может быть придана шероховатость перед нанесением покрытия и/или проведением предварительной обработки. «Шероховатая» означает частично изношенную в результате механических воздействий поверхность подложки. Это может выполняться вручную или с помощью механических устройств, с использованием абразивных материалов, таких как наждачная бумага, аппликаторы SCOTCHBRITE или суспензиями абразивных материалов, такими как шлифовальные составы или полирующие мастики.

Перед нанесением композиции для нанесения покрытий настоящего изобретения в качестве грунтовочного слоя и/или средства предварительной обработки металла металлическая подложка, предназначаемая для нанесения покрытия, может быть вначале очищена для удаления жира, грязи или других посторонних материалов. При этом могут быть использованы стандартные материалы и методы очистки. Эти материалы могут включать, например, мягкие или жесткие щелочные очистители, такие, как предлагаемые в продаже. Примеры включают BASE Phase Non-Phos или BASE Phase #6, и тот, и другой предлагаются PPG Industries, Pretreatment and Specialty Products. Другие примеры включают ALK-660, ED-500, оба из которых предлагаются PPG Industries, Aerospace Coatings Products. Использование таких очистителей может сопровождаться и/или предваряться ополаскиванием водой.

Далее после очистки щелочным очистителем и перед контактом с настоящей композицией для нанесения покрытий металлическая поверхность может быть промыта кислым водным раствором. Примеры подходящих растворов для ополаскивания включают мягкие или сильные кислотные очистители, такие как коммерчески доступные разбавленные растворы азотной кислоты. Примеры включают АС-5, АС-12 и ЕАС-8, предлагаемые PPG Industries, Aerospace Coatings Products. Также могут использоваться комбинированные растворы для очистки/истирания.

Композиции для нанесения покрытий настоящего изобретения могут быть приготовлены множеством различных способов. Например, в некоторых воплощениях описанные выше частицы коррозионностойкого оксида магния и аминокислоты добавляются в любое время в процессе составления содержащей пленкообразующую смолу рецептуры композиции для нанесения покрытий при условии, что они образуют в пленкообразующей смоле устойчивую дисперсию. Композиции для нанесения покрытий настоящего изобретения могут быть приготовлены смешиванием вначале пленкообразующей смолы, вышеописанных коррозионно-стойких частиц, пигментов, наполнителей и разбавителей, таких как органические растворители и/или вода, диспергированием смеси с помощью высокоскоростного диспергирующего устройства на 1000-2000 об/мин в течение 10-30 минут и далее пропусканием дисперсии через краскотерку для достижения тонкости помола 5 плюс, проверяемой с помощью устройства для оценки степени перетира. Понятно, что настоящие покрытия отличаются от решений, предполагающих использование растворов, содержащих оксид магния и/или аминокислоты, тем, что настоящие покрытия образуют пленку, в то время как раствор, когда он наносится на подложку, имеет слабую или совсем не обладает целостностью. Заявители с удивлением обнаружили добавочный, если не синергический, эффект улучшения коррозионной устойчивости при совместном использовании в покрытии оксида магния и аминокислоты.

Композиции для нанесения покрытий настоящего изобретения могут наноситься на подложку любыми известными способами нанесения покрытий, такими как окунание или погружение, напыление, прерывистое распыление, окунание, сопровождаемое напылением, распыление, сопровождаемое окунанием, нанесение кистью или с помощью валиков. Могут быть использованы обычные методики напыления и оборудование для распыления сжатым воздухом и распыления в электростатическом поле ручным либо автоматическим способом. При том, что композиции для нанесения покрытий настоящего изобретения могут наноситься на различные подложки, такие как древесина, стекло, ткань, пластмасса, вспененные материалы, включая эластомерные подложки и другие подобные, во многих случаях подложка содержит металл, такой как обсуждалось выше.

В некоторых воплощениях композиций для нанесения покрытий настоящего изобретения после нанесения такой композиции на подложку пленка на поверхности подложки образуется при выведении из пленки растворителя, то есть органического растворителя и/или воды, посредством нагревания или выдерживанием в течение времени, необходимого для естественной сушки. Подходящий режим сушки будет зависеть от конкретной композиции и/или применения, но в некоторых примерах достаточным будет время сушки от около 1 до 5 минут при температуре от около 70 до 250°F (от 27 до 121°С). Если желательно, может быть нанесено более одного слоя покрытия настоящей композиции. Обычно между несением слоев выполняется экспонирование ранее нанесенного покрытия, то есть подвергание его воздействию условий окружающей среды в течение желательного времени. В некоторых воплощениях толщина покрытия составляет от 0,1 до 3 мил (от 2,5 до 75 микрон), например, от 0,2 до 2,0 мил (от 5,0 до 50 микрон). Затем композиция для нанесения покрытий может быть нагрета. В ходе операции отверждения выводятся растворители и в случае их присутствия сшиваются способные к сшивке компоненты композиции. Операции нагревания и отверждения иногда выполняются при температуре в диапазоне от 70 до 250°F (от 27 до 121°С) но, если необходимо, возможно использование более низких или более высоких температур. Как отмечалось ранее, покрытия настоящего изобретения могут также отверждаться без добавления стадии нагревания или сушки.

В некоторых воплощениях настоящего изобретения, если желательна система многослойного покрытия, то после нанесения на подложку настоящей композиции для нанесения покрытий поверх настоящего покрытия наносится поверхностное покрытие. Обычно между нанесением слоев покрытия ранее нанесенное покрытие подвергается экспонированию. В некоторых воплощениях толщина поверхностного покрытия составляет от 0,5 до 4 мил (от 12,5 до 75 микрон), например, от 1,0 до 3,0 мил (от 25 до 50 микрон). Затем композиция для нанесения покрытий может быть нагрета. В ходе операции отверждения выводятся растворители и в случае их присутствия сшиваются способные к сшивке компоненты композиции. Операции нагревания и отверждения иногда выполняются при температуре в диапазоне от 70 до 250°F (от 27 до 121°С) но, если необходимо, возможно использование более низких или более высоких температур. В некоторых воплощениях наносится настоящая композиция для нанесения покрытий и на нее «мокрым по мокрому» наносится поверхностное покрытие. В качестве варианта, настоящая композиция для нанесения покрытий может быть отверждена перед нанесением одного или нескольких дополнительных слоев покрытия.

Также объемом настоящего изобретения охватываются используемые во многих отраслях промышленности рулонные покрытия.

В данном контексте, если явным образом не указывается иного, все количества, такие как выражающие величины, диапазоны, дозировки или процентные доли, могут читаться как предваряемые словом «около», даже если этот термин прямо не присутствует. Кроме того, любой представляемый здесь численный диапазон предполагает включение всех относящихся к нему поддиапазонов. Единственное число охватывает множественное и наоборот. Например, хотя ссылка делается здесь на аминокислоту, пленкообразующую смолу и сшивающий агент в единственном числе, использоваться могут по одному или нескольким каждого из них, а также любые другие компоненты. В данном контексте термин «полимер» относится к олигомерам, а также и к гомополимерам, и сополимерам, а приставка «поли-» относится к двум или более. «Включающий» и другие подобные термины означают включение, но не ограничение. Когда даются диапазоны, объемом настоящего изобретения предполагается объединение любых предельных значений этих диапазонов и/или числовых значений, находящихся внутри таких диапазонов.

Примеры

Следующие далее примеры предназначаются для иллюстрирования изобретения и ни в коем случае не должны рассматриваться как ограничивающие его.

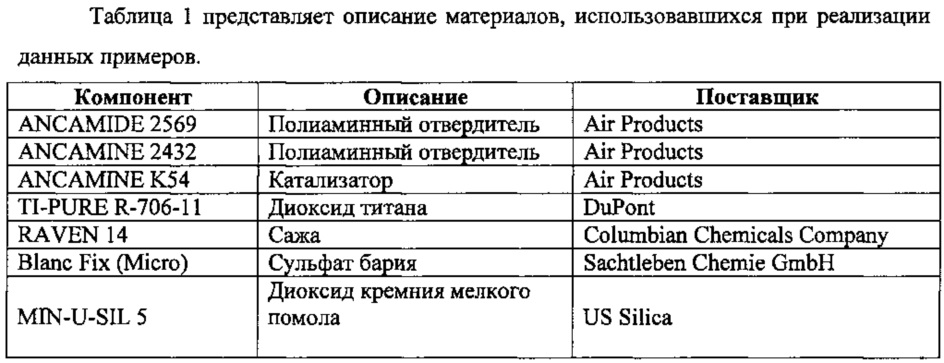

Во всех примерах относящиеся к каждому материалу количества являются массовыми, представленными в граммах.

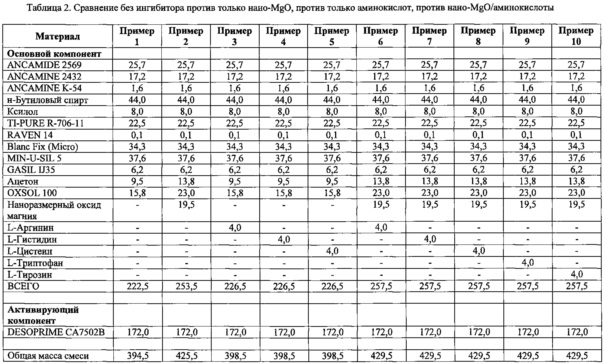

Примеры 1-10.

Были приготовлены примеры покрытий так, как это описано ниже, с использованием материалов, показанных в Таблице 2. В этих примерах покрытия готовились без ингибитора, только с наночастицами оксида магния, только с аминокислотами и с наночастицами оксида магния/аминокислотами.

Все материалы для основных компонентов из Примеров 1-10 были взвешены и помещены в лабораторные стеклянные стаканы. Затем в каждый стакан были добавлены диспергирующие среды в количестве, равном приблизительно 35% от общей массы материалов основного компонента. Стаканы закупоривались крышками и затем помещались в диспергирующее устройство Lau DAS 200 (Lau GmbH) на время диспергирования 3 часа. Все готовые дисперсии имели полученные с помощью прибора Хегмана показатели, превышавшие 7. Перед нанесением покрытия соответствующие количества основного компонента и активирующего компонента, показанные для каждого примера в Таблице 2, были объединены, тщательно перемешаны и перед нанесением им было предоставлено время выдержки от 30 до 60 минут. Покрытия из Примеров 1-10 наносились распылением на подложки панелей из алюминиевого сплава 2024Т3 с помощью краскораспылителя до толщины сухой пленки от 0,7 до 1,2 мил. До нанесения покрытия подложки панелей были очищены протиркой ацетоном, сопровождаемой влажной абразивной обработкой с помощью сверхтонких аппликаторов SCOTCHBRITE 7448 для получения сплошной поверхности водяной пленки. Панели тщательно промывались водой и оставлялись для просушки. Перед нанесением выполнялась конечная протирка метилэтилкетоном.

Испытуемые панели с нанесенным на них покрытием из Примеров 1-10 оставляли стареть под условиями окружающей среды в течение минимум 7 дней, после чего на поверхность пластин наносилась риска в форме знака "X" размером 3,75×3,75 дюйма, которая была процарапана достаточно глубоко для того, чтобы проникнуть через любое защитное покрытие и раскрыть металл подложки. Несущие покрытие с рисками испытуемые панели после этого были помещены в окрасочную камеру с распылением 5% нейтральной соли хлорида натрия согласно методике ASTM В117 (Американское общество по испытанию материалов) (исключение: рН и концентрация соли проверялись не ежедневно, а еженедельно).

Оценки, представленные в Таблице 3, были получены после 500 часов экспонирования для Примеров 1-8 и после 672 часов экспонирования для Примеров 9 и 10. Панели оценивались согласно следующей шкале:

Коррозия рисок: чем ниже балл оценки, тем лучше

1 = отсутствие коррозии

2 = потускневшая риска - отсутствие белой коррозии

3 = легкая коррозия - отмечено некоторое количество продуктов белой коррозии (~25-30%)

4 = корродированная риска ->30% белой коррозии

5 = другое (что-либо, что не может подойти под указанные выше категории -определяется в разделе комментариев),

Характеристика блеска риски: чем ниже балл оценки, тем лучше

1 = 100-90% риски имеют блеск

2 = 89-30% риски имеют блеск

3 = 29-1% риски имеет блеск

4 = отсутствие у риски блеска.

Раковины: чем ниже балл оценки, тем лучше

Общее количество насчитываемых раковин, соседствующих с риской, и отдаленных от риски (то есть поверхностных) раковин, вплоть до 30

Максимальный размер раковины риски: чем ниже балл оценки, тем лучше Размер наибольшей соседствующей с риской раковины фиксируется как:

0 отсутствие раковин риски

<1/16" диаметр наибольшей раковины риски составляет менее 1/16''

>1/16'' диаметр наибольшей раковины риски находится между 1/16'' и 1/8''

>1/8'' диаметр наибольшей раковины риски превышает 1/8''

Представленные в Таблице 3 данные по коррозионной устойчивости ясно показывают, что добавление одной аминокислоты к покрытию, не содержащему никаких других антикоррозийных добавок, оказывает слабый эффект на коррозию риски или образование раковин, что добавление MgO к покрытию, не содержащему никаких других антикоррозийных добавок, оказывает небольшой положительный эффект на блеск риски и уменьшение раковин риски и что комбинация MgO и аминокислоты приводит к значительному улучшению защиты риски, снижению количества раковин, уменьшению размеров раковин или обеспечивает комбинацию этих показателей. Таким образом, эти данные указывают, что комбинация MgO и аминокислоты оказывает намного более значительный положительный эффект на коррозионную устойчивость, чем любой материал, используемый индивидуально.

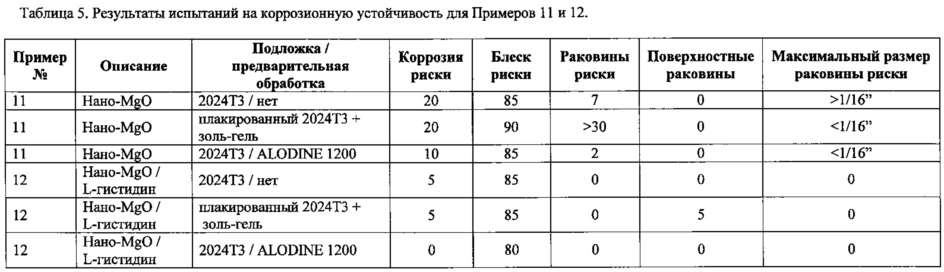

Примеры 11-12.

В этих примерах, представленных в таблице 4, два покрытия, одно с оксидом магния и одно с оксидом магния и гистидином, сравнивались для случаев различных подложек и способов подготовки поверхности.

Таблица 4

Все материалы для основных компонентов Примеров 11 и 12 были взвешены и помещены в лабораторные стеклянные стаканы. Затем в каждый стакан были добавлены диспергирующие среды в количестве, равном приблизительно 45% от общей массы материалов основного компонента. Все материалы для компонентов активатора были взвешены и помещены в лабораторные стеклянные стаканы. Затем в каждый стакан были добавлены диспергирующие среды в количестве, равном приблизительно 50% от общей массы материалов активирующего компонента. Стаканы закупоривались крышками и затем помещались в диспергирующее устройство Lau на время диспергирования 3 часа. Все готовые дисперсии имели полученные с помощью прибора Хегмана показатели, превышавшие 7. Перед нанесением покрытия соответствующие соотношения основного компонента и компонентов активатора, показанные в Таблице 4, были объединены, тщательно перемешаны и перед нанесением обеспечены временем выдержки от 30 до 60 минут.

Покрытия из Примеров 11 и 12 наносились распылением на подложки панелей из алюминиевого сплава с помощью краскораспылителя до толщины сухой пленки от 0,7 до 1,2 мил. Перед нанесением покрытия были подготовлены подложки панелей из алюминиевого сплава согласно одному из следующих трех сценариев.

Сценарий 1

Панели из алюминиевого сплава 2024Т3 были очищены протиркой ацетоном, сопровождаемой влажной абразивной обработкой с помощью сверхтонкого аппликатора SCOTCHBRITE 7448 и с использованием щелочного очистителя ALK-660 для получения сплошной поверхности водяной пленки. Панели тщательно промывались водой и оставлялись для просушки. Перед нанесением покрытия выполнялась конечная протирка ацетоном.

Сценарий 2

Панели из плакированного алюминиевого сплава 2024Т3 были приведены в шероховатое состояние и очищены, как в сценарии 1, а затем подвергнуты предварительной обработке с DESOGEL EAP12 с помощью способа нанесения покрытия распылением, описанного в листе технических данных поставщика. Перед нанесением покрытия предварительно обработанные панели были высушены в условиях окружающей среды в течение времени от 2 до 4 часов.

Сценарий 3

Панели из алюминиевого сплава 2024Т3 были очищены посредством протирки ацетоном. Панели погружались на 2 минуты в RIDOLENE 298 при 130°F, вслед за чем на 1 минуту погружались в водопроводную воду, далее в условиях окружающей среды погружались на 2'30'' в восстановитель TURCO 6/16, что сопровождалось погружением на 1 минуту в водопроводную воду, сопровождаемым погружением на 2'30'' в раствор ALODINE 1200S, вслед за чем погружались на 1 минуту в деионизированную воду и после струйной промывки деионизированной водой панели перед нанесением покрытия оставляли на просушку в течение 2-4 часов.

Испытуемые панели с нанесенным на них покрытием из Примеров 11 и 10 оставляли стареть под условиями окружающей среды в течение минимум 7 дней, после чего на поверхность пластин наносился знак "X" размером 3,75×3,75 дюйма, который был процарапан достаточно глубоко для того, чтобы проникнуть через любое защитное покрытие и раскрыть металл подложки. Несущие покрытие с рисками испытуемые панели после этого были помещены в окрасочную камеру с распылением 5% нейтральной соли хлорида натрия согласно методике ASTM В117 (исключение: рН и концентрация соли проверялись не ежедневно, а еженедельно).

Оценки, показанные в Таблице 5, были выполнены после 2016 часов экспонирования. Панели оценивались согласно следующей шкале:

Коррозия рисок: чем ниже балл оценки, тем лучше

Шкала оценок простирается от 0 до 100 и ее численное значение представляет процент области риски, демонстрирующей видимую коррозию.

Характеристика блеска риски: чем ниже балл оценки, тем лучше

Шкала оценок простирается от 0 до 100 и ее численное значение представляет процентную долю темной/помутневшей риски.

Раковины: чем ниже балл оценки, тем лучше

Общее количество насчитываемых раковин, соседствующих с риской, и отдаленных от риски (то есть поверхностных) раковин, вплоть до 30

Максимальный размер раковины риски: чем ниже балл оценки, тем лучше

Размер наибольшей соседствующей с риской раковины фиксируется как:

0 отсутствие раковин риски

<1/16'' диаметр наибольшей раковины риски составляет менее 1/16''

>1/16'' диаметр наибольшей раковины риски находится между 1/16'' и 1/8''

>1/8'' диаметр наибольшей раковины риски превышает 1/8''.

Данные по коррозионной стойкости в Таблице 5 ясно показывают, что комбинация MgO и аминокислоты L-гистидина обладает улучшенной антикоррозионной защитой риски и сниженным образованием раковин по сравнению с индивидуальным MgO во всех трех проверявшихся сценариях обработки подложки/поверхности.

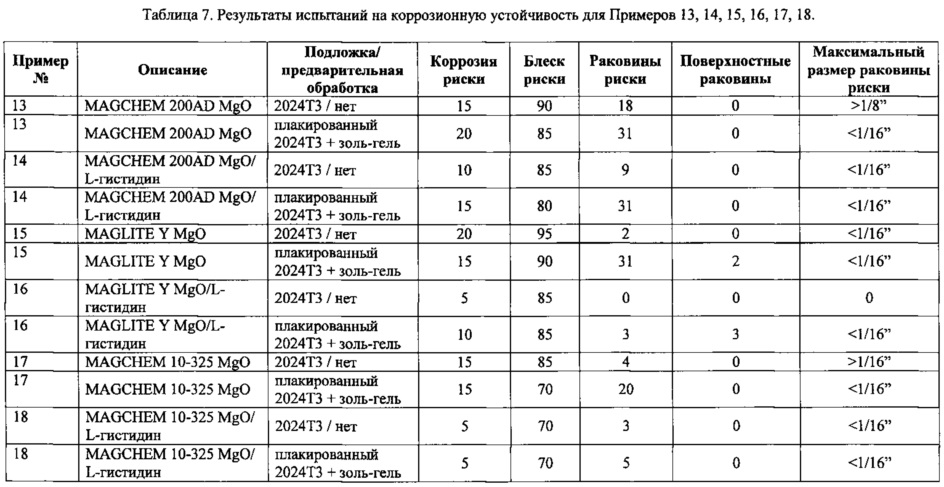

Примеры 13-18.

В этих примерах сравнивались на двух различных подложках/обработках покрытия, изготовленные из MgO из различных источников с различной крупностью, индивидуально и с L-гистидином.

Все материалы для основных компонентов Примеров 13-18 были взвешены и помещены в лабораторные стеклянные стаканы. Затем в каждый стакан были добавлены диспергирующие среды в количестве, равном приблизительно 50% от общей массы материалов основного компонента. Все материалы для компонентов активатора были взвешены и помещены в лабораторные стеклянные стаканы. Затем в каждый стакан были добавлены диспергирующие среды в количестве, равном приблизительно 50% от общей массы материалов активирующего компонента. Стаканы закупоривались крышками и затем помещались в диспергирующее устройство Lau на время диспергирования 3 часа. Все готовые дисперсии имели полученные с помощью прибора Хегмана показатели, превышавшие 7. Перед нанесением покрытия соответствующие соотношения основного компонента и компонентов активатора, показанные в Таблице 6, были объединены, тщательно перемешаны и перед нанесением обеспечены временем выдержки от 30 до 60 минут.

Покрытия из Примеров 13-18 наносились распылением на пластинчатые подложки из алюминиевого сплава с помощью краскораспылителя до толщины сухой пленки от 0,7 до 1,2 мил. Перед нанесением покрытия были подготовлены подложки панелей из алюминиевого сплава согласно одному из двух следующих сценариев.

Сценарий 1

Панели из алюминиевого сплава 2024Т3 были очищены протиркой ацетоном, сопровождаемой влажной абразивной обработкой с помощью сверхтонкого аппликатора SCOTCHBRITE 7448 и с использованием кислотного очистителя ЕАС-8 для получения сплошной поверхности водяной пленки. Панели тщательно промывались водой и оставлялись для просушки.

Сценарий 2

Панели из плакированного алюминиевого сплава 2024Т3 были приведены в шероховатое состояние и очищены, как в сценарии 1, а затем подвергнуты предварительной обработке с DESOGEL EAP12 с помощью способа нанесения покрытия распылением, описанного в листе технических данных поставщика. Перед нанесением покрытия предварительно обработанные панели были высушены в условиях окружающей среды в течение времени от 2 до 4 часов.

Испытуемые панели с нанесенным на них покрытием из Примеров 13-18 оставляли для старения в условиях окружающей среды в течение минимум 7 дней, после чего на поверхность пластин наносился знак "X" размером 3,75×3,75 дюйма, который был процарапан достаточно глубоко для того, чтобы проникнуть через любое защитное покрытие и раскрыть металл подложки. Несущие покрытие с рисками испытуемые панели после этого были помещены в окрасочную камеру с распылением 5% нейтральной соли хлорида натрия согласно методике ASTM В117 (исключение: рН и концентрация соли проверялись не ежедневно, а еженедельно).

Показанные в Таблице 7 оценки были получены после 1008 часов экспонирования для примеров 13-14, 1104 часов экспонирования для примеров 15-16 и 504 часов экспонирования для примеров 17-18. Панели оценивались согласно следующей шкале:

Коррозия рисок: чем ниже балл оценки, тем лучше

Шкала оценок простирается от 0 до 100 и ее численное значение представляет процент области риски, демонстрирующей видимую коррозию.

Характеристика блеска риски: чем ниже балл оценки, тем лучше

Шкала оценок простирается от 0 до 100 и ее численное значение представляет процентную долю темной/помутневшей риски.

Раковины: чем ниже балл оценки, тем лучше

Общее количество насчитываемых раковин, соседствующих с риской, и отдаленных от риски (то есть поверхностных) раковин, вплоть до 30

Максимальный размер раковины риски: чем ниже балл оценки, тем лучше

Размер наибольшей соседствующей с риской раковины фиксируется как:

0 отсутствие раковин риски

<1/16'' диаметр наибольшей раковины риски составляет менее 1/16''

>1/16'' диаметр наибольшей раковины риски находится между 1/16'' и 1/8''

>1/8'' диаметр наибольшей раковины риски превышает 1/8''

Данные по коррозионной устойчивости в Таблице 7 ясно показывают для всех трех источников оксида магния с варьирующими размерами частиц и площадью поверхности, что добавление аминокислоты L-гистидина заметно улучшило защиту рисок от коррозии и/или снизило образование раковин для обоих сценариев подготовки подложки по сравнению с самими оксидами магния.

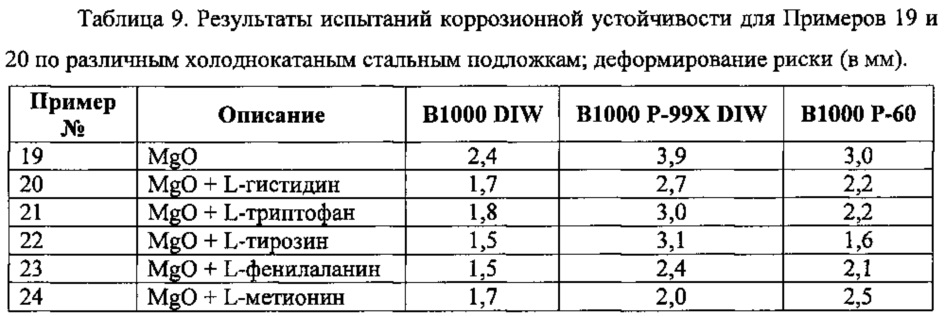

Примеры 19-24

Были приготовлены примеры 19-24 покрытий так, как это описано ниже, с использованием материалов, показанных в Таблице 8.

Все материалы для основных компонентов Примеров 19 и 24 были взвешены и помещены в лабораторные стеклянные стаканы. Затем в каждый стакан были добавлены диспергирующие среды в количестве, равном приблизительно 35% от общей массы материалов основного компонента. Стаканы закупоривались крышками и затем помещались в диспергирующее устройство Lau DAS 200 (Lau GmbH) на время диспергирования 4 часа. Все готовые дисперсии имели полученные с помощью прибора Хегмана показатели, превышавшие 7. Непосредственно перед нанесением покрытия соответствующие количества основного компонента и компонента активатора, показанные в Таблице 8 для каждого примера, были объединены и тщательно перемешаны. Покрытия из Примеров 19 и 20 были нанесены распылением с помощью краскораспылителя на три различных предварительно обработанных холоднокатаных стальных панели (Bondrite В1000 Р-60, Bondrite В1000 DIW, Bondrite В1000 Р-99Х DIW) до достижения толщины сухой пленки от 1,5 до 2,0 мил. Панели использовались в том виде, в котором были получены от поставщика. Испытуемые панели с нанесенным на них покрытием из Примеров 19 и 20 оставляли стареть под условиями окружающей среды в течение минимум 7 дней, после чего на поверхность пластин наносилась одиночная риска длиной 3,75 дюйма, которая была процарапана достаточно глубоко для того, чтобы проникнуть через любое защитное покрытие и раскрыть металл подложки. Несущие покрытие с рисками испытуемые панели после этого были помещены в окрасочную камеру с распылением 5% нейтральной соли хлорида натрия согласно методике ASTM В117 (исключение: рН и концентрация соли проверялись не ежедневно, а еженедельно).

Оценки, показанные в Таблице 9, были выполнены после 300 часов экспонирования. Область вокруг риски была очищена с помощью скальпеля из нержавеющей стали с приложением усилия, достаточного для удаления ноздреватого покрытия. Панели оценивались по расстоянию в миллиметрах от края риски до точки отслаивания от подложки после скобления. Было определено среднее значение по восьми отдельным измерениям деформирования риски.

Данные по коррозионной устойчивости в Таблице 9 ясно показывают, что добавление к покрытию, содержащему MgO, аминокислоты L-гистидина обеспечивает значительно лучшую защиту от коррозии для всех трех холоднокатаных стальных подложек.

При том, что конкретные воплощения настоящего изобретения были описаны выше в настоящем документе в иллюстративных целях, для специалистов в данной области очевидно, что различные изменения особенностей настоящего изобретения могут быть выполнены без отступления от настоящего изобретения, охарактеризованного прилагаемой формулой изобретения.

Реферат

Изобретение раскрывает покрытие, предназначенное для нанесения на приборы, автомобили, самолеты и другие подобные устройства и используемое, например, для защиты от коррозии и/или улучшения их рабочих характеристик, а также раскрывает способ покрытия подложки. Покрытие содержит MgO, аминокислоту и пленкообразующую смолу. Способ покрытия подложки включает нанесение этого покрытия на по меньшей мере часть подложки. Покрытие отверждается в условиях окружающей среды. 3 н. и 23 з.п. ф-лы, 8 табл, 24 пр.

Комментарии