Устройство для монтажа бескамерной шины на ободе колеса транспортного средства - RU2428321C2

Код документа: RU2428321C2

Чертежи

Описание

Изобретение относится к устройству для монтажа бескамерной шины на ободе колеса транспортного средства, содержащему робот-манипулятор, имеющий подвижную вокруг нескольких осей руку с приводимым во вращение фланцем, и размещенный на руке захват, имеющий основание и, по меньшей мере, два подвижных радиально к средней оси захвата захватных рычага, причем захватные рычаги связаны с синхронизирующим устройством, которое синхронизирует их радиальное движение.

Способ автоматического монтажа бескамерных шин на ободьях с использованием робота-манипулятора оказался весьма предпочтительным и является объектом заявки DE 1020005030892.6. Манипулирование бескамерными шинами и их монтаж происходят в этом способе с помощью захвата, который размещен на поворотной консоли или на руке робота-манипулятора и может подходящим образом брать и удерживать шины. При этом оказалось предпочтительным, если шина берется захватом по внешней периферии в зоне протектора и опирается на захват одной боковой стенкой. Далее требуется, чтобы захватные пальцы всегда занимали определенное среднее положение по отношению к захвату и тем самым также по отношению к руке робота. Далее должно быть возможным взятие шин разных наружных диаметров. Захват должен использоваться поэтому в большом диапазоне диаметров. Захватное движение захвата должно происходить как можно быстрее, а усилия для удержания шин должны варьироваться.

В основе изобретения лежит задача создания подходящего для удовлетворения названных требований устройства описанного выше рода, которое отличалось бы надежной работой, а также простой и экономичной конструкцией.

Эта задача решается посредством приведенных в п.1 формулы признаков. Предпочтительные модификации приведены в зависимых пунктах.

Согласно изобретению предусмотрено, что синхронизирующее устройство содержит установленный на основании захвата с возможностью приведения во вращение вокруг его средней оси посредством двигателя диск и соединительные звенья, которые посредством шарниров закреплены на диске и захватных рычагах таким образом, что вращение диска вызывает синхронное радиальное движение захватных рычагов. Благодаря этому выполнению с помощью простых средств создан привод захватных рычагов, который особенно предпочтительно может быть интегрирован в робот-манипулятор обычного выполнения. Синхронизирующее устройство состоит из простых и недорогих деталей и хорошо подходит для передачи необходимых зажимных усилий. За счет использования соединительных звеньев с шарнирами обеспечивается малоизнашивающаяся и требующая мало обслуживания эксплуатация.

Особенно предпочтительной является модификация устройства согласно изобретению, у которого диск закреплен на приводимом во вращение фланце руки робота, а основание захвата жестко опирается на корпус руки робота. Благодаря этому привод захватных рычагов осуществляется посредством называемого обычно как ось А6 привода в руке робота-манипулятора, который обычно предназначен для вращения расположенных на руке робота устройств. Фланец руки робота снабжен сервоприводом с возможностью движения им в любые положения угла вращения и фиксации в этих положениях. Этот привод выполнен произвольно программируемым, так что возможны точно рассчитанные зажимные движения захвата. Это выполнение имеет далее то преимущество, что рука робота не нагружена весом дополнительного привода и что не приходится вести никакие дополнительные силовые и управляющие кабели к расположенному на конце руки робота захвату. Привод захвата посредством оси робота позволяет выполнить захват очень компактным и легким, так что потребность захвата в площади, например в зоне монтажных станций, относительно мала.

Согласно другому варианту осуществления изобретения в качестве альтернативы может быть предусмотрено, что основание захвата закреплено на приводимом во вращение фланце руки робота и что установленный на основании с возможностью вращения диск приводится во вращение отдельным, закрепленным на основании двигателем. В этом варианте отсутствуют некоторые преимущества рассмотренного выше решения, однако он дает возможность вращения захвата и тем самым удерживаемой им шины вокруг своей оси вращения. Это требуется, например, тогда, когда шина должна быть смонтирована на ободе в определенном угловом положении для Uniformitymatchen. Эта функция может быть реализована тогда с помощью устройства согласно изобретению, причем устройство, правда, более сложное. Более высокие конструктивные затраты, однако, оправданны, поскольку отпадает необходимость в отдельном балансировочном станке.

Согласно изобретению далее может быть предусмотрено, что каждый захватный рычаг содержит два параллельных водила, которые посредством вращательных шарниров соединены одними своими концами с основанием, а другими - с захватным пальцем с возможностью поворота таким образом, что водила образуют параллельную направляющую для захватных пальцев. Этим достигается то, что ориентированные, например, параллельно средней оси захвата захватные пальцы независимо от диаметра взятой шины сохраняют свою параллельную ориентацию и полностью опираются на протектор шины. Этот вариант обеспечивает, кроме того, небольшую массу захвата и устраняет проблемы трения и обслуживания, которые были бы связаны с прямой направляющей захватных пальцев.

Преимущественно каждое водило захватных рычагов соединено на каждом конце посредством двух расположенных на расстоянии друг от друга коаксиальных вращательных шарниров с основанием, с одной стороны, и с захватным пальцем, с другой стороны, причем оси вращательных шарниров ориентированы тангенциально к средней оси захвата. За счет этого выполнения достигается крутильно-жесткое соединение между захватными пальцами и основанием захвата. Захватные пальцы могут содержать параллельные средней оси захвата удерживающие пластины, предназначенные для прилегания к протектору шины. Кроме того, могут быть предусмотрены расположенные в общей радиальной плоскости поверхности прилегания для опирания захватных пальцев на боковую стенку шины.

Согласно другому варианту осуществления изобретения может быть предусмотрено, что созданный приводом для вращения диска путь смыкания для прижатия захватных пальцев к удерживаемой ими шине можно регулировать. За счет регулирования пути смыкания усилие смыкания можно ограничить степенью, допустимой для данного размера шин.

Изобретение более подробно поясняется на примерах его осуществления, изображенных на чертеже, на котором представляют:

- фиг.1 - вид сбоку устройства для монтажа бескамерных шин;

- фиг.2 - фрагмент захвата устройства из фиг.1, частично в разрезе;

- фиг.3 - захват из фиг.2 в раскрытом положении;

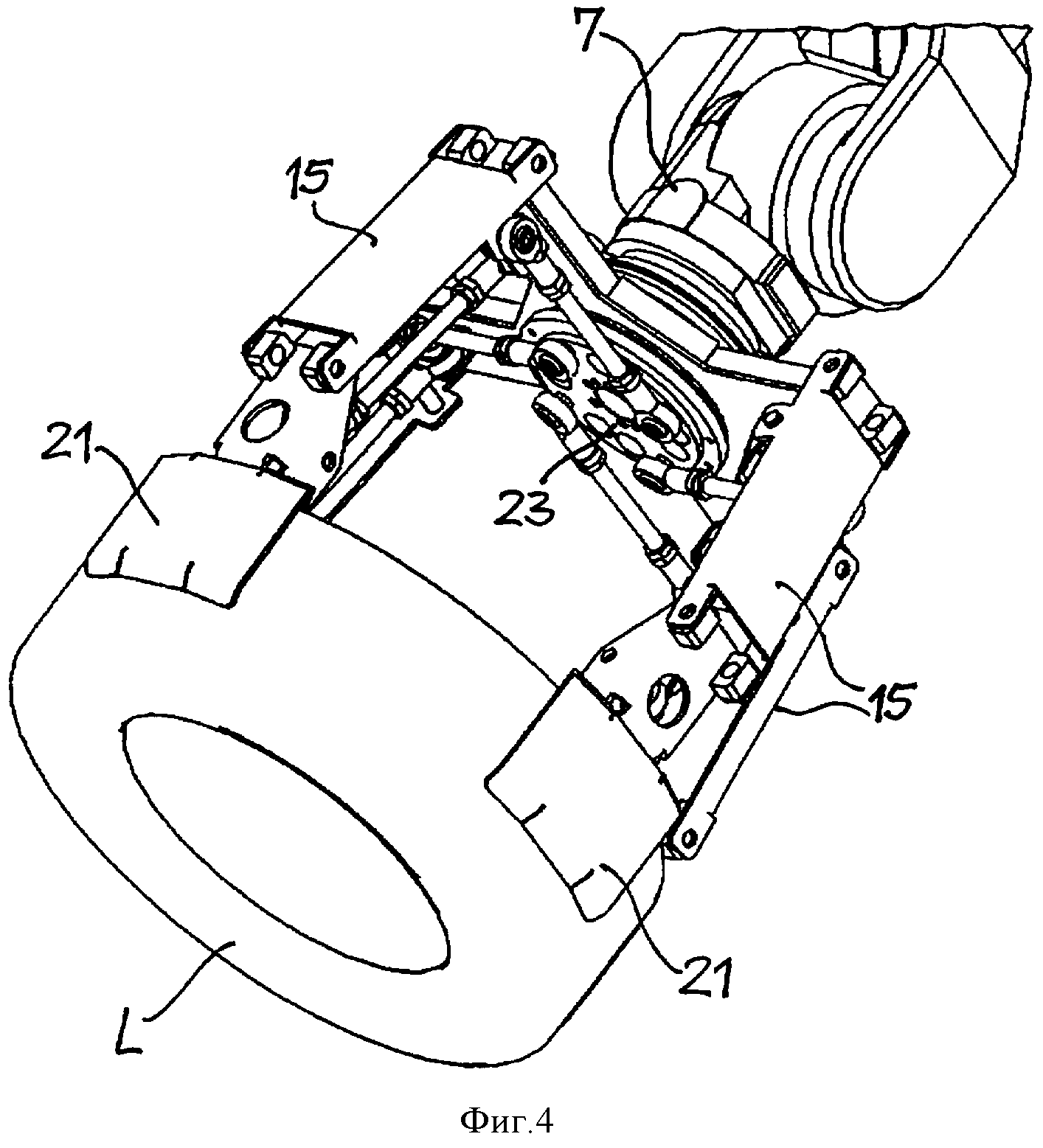

- фиг.4 - захват из фиг.2 в сомкнутом положении;

- фиг.5 - другой вариант захвата устройства.

Изображенное на фиг.1 устройство содержит робот-манипулятор 1 и перемещаемый им захват 2, который служит для взятия и удержания бескамерной шины при ее монтаже на ободе. Робот 1 состоит из неподвижной станины 3, на которой вокруг вертикальной оси А1 вращается карусель 4 с коромыслом 5, консолью 6 и рукой 7. Коромысло 5 установлено на карусели 4 с возможностью вращения вокруг горизонтальной оси А2, а консоль 6 установлена на коромысле 5 с возможностью вращения вокруг горизонтальной оси A3. Консоль 6 состоит из двух частей, установленных с возможностью вращения по отношению друг к другу вокруг оси А4, проходящей в продольном направлении консоли 6. Рука 7 робота соединена с консолью 6 с возможностью вращения вокруг оси А5, проходящей поперек продольной оси консоли 6. На своем свободном конце рука 7 робота содержит установленный с возможностью вращения вокруг оси А6 фланец 8. Все оси А1-А6 ротора 1 приводятся управляемыми серводвигателями. В серводвигатели интегрированы тормоза и преобразователи для измерения угла вращения. Робот оснащен системой управления, которая выполнена с возможностью произвольного программирования и посредством которой каждая из названных осей может быть индивидуально перемещена в любое положение угла вращения и фиксирована в нем.

Более подробно изображенный на фиг.2-4 захват 2 содержит крестообразное основание 10 с четырьмя рычагами 11, проходящими радиально наружу от центрального кольцевого тела 12. На радиально внешних концах рычагов 11 с возможностью поворота посредством двух расположенных на расстоянии друг от друга коаксиальных вращательных шарниров 13 установлены внешние водила 14 захватных рычагов 15. На противоположных концах водил 14 с возможностью поворота посредством двух расположенных на расстоянии друг от друга вращательных шарниров 16 установлены захватные пальцы 17. Оси вращательных шарниров 13 и 16 каждого водила 14 параллельны и проходят перпендикулярно делящей соответствующий захватный рычаг радиальной плоскости. На обращенной к середине захвата стороне водил 14 на параллельном расстоянии от них расположены внутренние водила 18, которые одним концом посредством вращательного шарнира 19 соединены с захватным пальцем 17, а другим концом посредством вращательного шарнира 20 - с рычагом 11. Расстояние вращательного шарнира 19 от оси вращательного шарнира 16 равно расстоянию вращательного шарнира 20 от оси вращательного шарнира 13. Далее расстояние между вращательными шарнирами 19, 20, в основном, равно расстоянию между осями вращательных шарниров 13, 16. За счет этого водила 14, 18 образуют поворотную параллельную направляющую, за счет которой соединенный с водилами захватный палец 17 при раскрытии и смыкании захвата 2 сохраняет свою заданную ориентацию относительно средней оси захвата 2. Захватные пальцы 17 содержат по одной ориентированной параллельно средней оси захвата удерживающей пластине 21, предназначенной для прилегания к протектору шины. От удерживающей пластины 21 радиально внутрь и перпендикулярно ей проходит поверхность 22 прилегания, с помощью которой захват может опираться на боковую стенку шины.

Для раскрытия и смыкания захвата захватные рычаги должны синхронно расходиться и сходиться. Для создания этого синхронного движения предусмотрен диск 23, установленный с возможностью вращения посредством четырехточечного подшипника 24 качения в центральном отверстии кольцевого тела 12. Диск 23 соединен с каждым захватным рычагом 15 посредством штангообразного соединительного звена 25. Соединительные звенья 25 имеют одинаковую длину и несут на своих концах шарниры 26, 27, по меньшей мере, с двумя степенями подвижности, в частности шаровые шарниры. Шарниром 26 соединительные звенья 25 закреплены на диске 23. Шарниры 26 расположены при этом на угловом расстоянии 90° и на равном расстоянии от оси вращения диска 23. Шарнирами 27 соединительные звенья 25 закреплены на расстоянии от оси вращательных шарниров 13 на внешних водилах 14. При вращении диска 23 соединительные звенья 25 движутся по отношению к соседним с ними рычагам 11 основания 10 в радиальном направлении, в результате чего установленные на рычагах 11 захватные рычаги 15 совершают поворотное движение в соответствующем направлении.

Диск 23 расположен на одной стороне кольцевого тела 12 и привинчен к ступице 28 расположенного на другой стороне кольцевого тела 12 кольцевого фланца 29. Ступица 28 проходит через внутреннее кольцо четырехточечного подшипника 24 качения с возможностью вращения за счет него. Посредством промежуточного кольца 30 кольцевой фланец 29 прочно соединен с приводимым во вращение фланцем 8 руки 7 робота. Тем самым диск 23 образует с фланцем 8 передающий вращающие усилия кинематический блок.

Чтобы диск 23 за счет вращения фланца 8 мог вращаться относительно основания 10, последнее должно быть жестко соединено с корпусом 9 руки 7 робота. Для этого на противоположных сторонах корпуса 9 расположены две передающие крутящий момент опоры 31, которые соединяют корпус 9 с окружающей кольцевой фланец 29 деталью, являющейся составной частью кольцевого тела 12.

Для взятия шины захват 2, как показано на фиг.3, перемещают за счет управляемого вращения диска 23 с помощью сервопривода для фланца 8 в раскрытое положение, в котором расстояние между противоположными друг другу удерживающими пластинами 21 больше, чем внешний диаметр захватываемой шины L, которая обычно покоится на держателе (не показан). За счет параллельной направляющей захватных пальцев 17 удерживающие пластины 21 независимо от раскрытого положения захвата 2 ориентированы параллельно его средней оси, так что они могут равномерно прилегать к периферийной поверхности шины L. Для приведения удерживающих пластин 21 в контакт с шиной диск 23 вращают посредством привода в руке 7 робота по часовой стрелке. За счет этого захватные рычаги синхронно движутся в направлении средней оси захвата 2, пока не достигнут положения, в котором удерживающие пластины 21 прилегают к шине L (фиг.4). Для достижения нужного для удержания шины L прижимного усилия система управления серводвигателя руки 7 робота запрограммирована так, что в конечном положении захватных рычагов 15 диаметр между удерживающими пластинами 21 на определенное значение меньше внешнего диаметра шины L. Нужное удерживающее усилие возникает тогда из сопротивления деформации, которое шина L оказывает удерживающим пластинам, когда они при своем движении до меньшего диаметра упруго деформируют шину. Описанный вид достижения нужного удерживающего усилия не требует сложных измерительных устройств, поскольку размер шин, удерживаемых захватом, при их монтаже заранее установлен и учитывается при программировании монтажного процесса. Требуемую степень уменьшения диаметра можно определить эмпирически для соответствующего размера шин, и тогда она установлена для всех последующих монтажных процессов.

Описанное устройство имеет то преимущество, что имеющийся сервопривод традиционного робота-манипулятора может быть использован для захватного движения. Благодаря этому расходы на материал низкие, а монтажные затраты малы. Устройство не подвержено износу, поскольку не требуется подверженного усталостному излому кабельного подвода к захвату. Перемещаемый рукой робота захват имеет за счет отсутствия дополнительного привода малую массу и не требует дополнительного конструктивного пространства.

У изображенного на фиг.5 примера захват 102 расположен на руке 7 робота с возможностью вращения относительно нее. Это открывает возможность вращения шины при монтаже с помощью захвата 102 вокруг его оси вращения в определенное положение угла вращения, чтобы совместить между собой нанесенные на шину и обод балансировочные метки. Балансировочная метка характеризует у шины максимум первой гармоники колебания радиальной силы, а у обода - самое низкое место радиального биения. Если при монтаже совместить эти места на шине и ободе, то свойства плавного хода смонтированной шины достигнут оптимума.

Чтобы с помощью захвата 102 можно было позиционировать шину точно по углу вращения, у примера на фиг.5 кольцевое тело 12 захвата 102 частью 32 закреплено на фланце 8 руки 7 робота. За счет этого с помощью перемещаемого в любые положения угла вращения серводвигателя руки 7 робота захват 102 может вращаться в соответственно необходимое для балансировки положение. Вследствие этого серводвигатель руки 7 робота больше не служит для привода захватных рычагов 15. Захват 102 оборудован поэтому собственным приводом. Привод состоит из серводвигателя 35, который посредством держателя 36 закреплен на части 32 кольцевого тела 12. Серводвигатель 35 приводит через интегрированный передаточный механизм коническое зубчатое колесо 37, которое находится в зацеплении с закрепленным на диске 23 зубчатым венцом 38. Серводвигатель 35 подключен токопитающими и сигнальными проводами к системе управления робота, так что с их помощью можно управлять раскрытием и смыканием захвата 102.

Устройство на фиг.5 лишено, правда, некоторых преимуществ устройства на фиг.1-4, однако обеспечивает дополнительную функцию, которая может заменить балансировочный станок.

Реферат

Устройство содержит робот-манипулятор, имеющий подвижную вокруг нескольких осей руку (7) с приводимым во вращение фланцем (8), и размещенный на ней захват (2), имеющий основание (10) и, по меньшей мере, два подвижных радиально к средней оси захвата (2) захватных рычага (15). Захватные рычаги (15) связаны с синхронизирующим устройством, которое синхронизирует их радиальное движение и содержит установленный на основании (10) захвата (2) с возможностью приведения во вращение вокруг его средней оси посредством двигателя диск (23) и соединительные звенья (25), которые посредством шарниров (26, 27) закреплены на диске (23) и захватных рычагах (15) таким образом, что вращение диска (23) вызывает синхронное радиальное движение захватных рычагов (15). Технический результат - повышение надежности и упрощение конструкции устройства. 8 з.п. ф-лы, 5 ил.

Комментарии