Композиции для нанесения покрытия, содержащие изоцианат-функциональный преполимер, полученный из трициклодекан полиола, способы их применения и соответствующие субстраты с нанесенным покрытием - RU2600570C2

Код документа: RU2600570C2

Описание

Область техники, к которой относится изобретение

Настоящее изобретение касается композиций для нанесения покрытия и способов применения таких композиций.

Уровень техники

Полиуретановые покрытия известны своей износоустойчивостью, твердостью и устойчивостью к жидкостям, и широко используются в различных областях применения, включая автомобильную и аэрокосмическую сферу. Эти покрытия часто получают из мультикомпонентной композиции, в которой один компонент содержит один или больше гидроксил-функциональных ингредиентов, а другой компонент содержит один или больше полиизоцианатов. Эти компоненты смешивают непосредственно перед применением и, во многих случаях, затвердевание композиций в условиях окружающей среды может оказаться медленным, если не использовать катализаторы, ускоряющие этот процесс. Присутствие такого катализатора, однако, значительно сокращает срок годности объединенной композиции. Кроме того, указанные покрытия обычно требуют значительного индукционного периода после объединения и перемешивания компонентов, для необходимого совмещения всех вступающих в реакцию ингредиентов. Недостаточный индукционный период может привести к возникновению серьезных дефектов покрытия. Учитывая потребность в более высокой производительности и уменьшении издержек на покраску со стороны производителей оборудования и фирм, осуществляющих покраску, желательно иметь композиции для нанесения покрытия, которые быстро затвердевают, имеют относительно большой срок годности и не требуют индукционного периода для формирования высокоэффективного покрытия.

Нанесение покрытия на аэрокосмические корабли представляет собой многостадийный процесс, обычно включающий обработку поверхности субстрата, нанесение грунтовочного слоя, окрашенного (обычно непрозрачного) первого покрытия и прозрачного (обычного бесцветного) лака. Из-за жестких требований к эксплуатационным характеристикам, таким как износоустойчивость и устойчивость к жидкостям, разные слои покрытия обычно в высокой степени сшиты и имеют относительно короткое окно нанесения, под которым понимается максимальное время между нанесением слоев покрытия до того, как станет необходима шлифовка первого слоя для достижения хорошей адгезии между слоями. Окна нанесения обычно представляют собой короткие периоды времени, обычно между 12 и 24 ч, в зависимости от температуры затвердевания. Такое короткое окно нанесения создает проблему при нанесении покрытия на большие объекты, такие как самолет. В результате применение пескоструйной обработки становится частой, хотя и нежелательной, практикой для достижения хорошей адгезии между слоями покрытия, такими как первый слой покрытия и лак. Поэтому есть потребность в разработке покрытий, обладающих такими характеристиками, как износоустойчивость и устойчивость к жидкостям, и подходящих для различных областей применения, включая аэрокосмическую область, но при этом имеющих более длительное окно нанесения.

Краткое описание изобретения

В некоторых аспектах настоящее изобретение касается композиций для нанесения покрытия. Композиции для нанесения покрытия содержат: (а) изоцианат-функциональный преполимер, являющийся продуктом реакции реагентов, включающих: (i) полиизоцианат, (ii) трициклодекансодержащий полиэфирный полиол и (b) блокированный аминный отвердитель.

Настоящее изобретение касается также, среди прочего, способов применения таких композиций и субстратов, на которые нанесен слой покрытия, образующийся из указанных композиций для нанесения покрытий.

Подробное описание изобретения

В контексте представленного далее подробного описания следует понимать, что настоящее изобретение допускает различные альтернативные варианты и последовательности стадий, за исключением случаев, когда явно указано иное. Кроме того, за исключением рабочих примеров и случаев, когда явно указано иное, все числа, относящиеся, например, к количествам ингредиентов, использующиеся в описании и формуле изобретения, следует понимать как предваряемые во всех случаях термином «примерно». Соответственно, если не указано обратное, числовые параметры в представленном описании и формуле изобретения являются приблизительными и могут варьироваться в зависимости от целевых характеристик, которые необходимо достичь в рамках настоящего изобретения. По крайней мере, и не в качестве попытки ограничить применение доктрины эквивалентов к объему формулы изобретения, каждый числовой параметр должен толковаться в свете количества приведенных значащих цифр и с применением стандартных методов округления.

Несмотря на то, что числовые интервалы и параметры, описывающие широкий объем настоящего изобретения, являются приблизительными, числовые значения в частных примерах приведены насколько возможно точно. Однако любое числовое значение неизбежно включает некоторую погрешностью вследствие стандартных отклонений, присущих соответствующим методам измерения.

Также следует понимать, что любой числовой диапазон, приведенный в настоящем тексте, включает в себя все входящие в него поддиапазоны. Например, диапазон "от 1 до 10" включает все поддиапазоны между (и включая) указанным минимальным значением 1 и указанным максимальным значением 10, то есть имеющие минимальное значение, которое равно 1 или больше, и максимальное значение, которое равно 10 или меньше.

Как указано выше, некоторые описанные в настоящем тексте варианты осуществления касаются композиций для нанесения покрытия. Композиции по настоящему изобретению можно наносить на любые из широкого разнообразия субстратов. В некоторых вариантах осуществления, однако, субстрат является электропроводящим, как, например, в случае субстратов, содержащих титан, нержавеющую сталь, алюминий, а также электропроводящие композитные материалы, такие как полимерные материалы, содержащие значительное количество электропроводящего наполнителя. В некоторых вариантах осуществления субстрат является компонентом транспортного средства, такого как аэрокосмический корабль.

Композиции для нанесения покрытия по настоящему изобретению содержат изоцианат-функциональный преполимер. В настоящем тексте "изоцианат-функциональный преполимер" означает незагущенный продукт реакции одного или больше полиизоцианатов с одним или больше соединениями, содержащими группы, способные реагировать с изоцианатами, такие как гидроксильные группы, где реагенты вводят в реакцию в таких относительных количествах, чтобы продукт реакции содержал изоцианатные функциональные группы.

В настоящем тексте термин "незагущенный" означает преполимер, практически не содержащий сшивок и имеющий характеристичную вязкость при растворении в подходящем растворителе, определяемую, например, согласно ASTM-D1795 или ASTM-D4243. Характеристичная вязкость преполимера является показателем его молекулярного веса. Густой продукт реакции, с другой стороны, вследствие своего намного большего молекулярного веса, будет иметь слишком высокую характеристичную вязкость, чтобы ее можно было измерить. В настоящем тексте продукт реакции, "практически не содержащий сшивок", означает продукт реакции, имеющий средневесовой молекулярный вес (Mw), согласно определению методом гельпроникающей хроматографии, менее 1000000. В некоторых вариантах осуществления настоящего изобретения изоцианат-функциональный преполимер имеет Mw не более 50000, например не более 20000, или, в некоторых случаях, не более 10000 и/или коэффициент полидисперсности (Mw/Mn) не более 4, например не более 3 или не более 2,5. Значения молекулярного веса, приведенные в настоящем тексте, можно определить методом гельпроникающей хроматографии (ГПХ) с использованием полистирольных стандартов, что хорошо известно квалифицированным специалистам в данной области и описано в US Patent N4739019, на с. 4, строки 2-45.

Как указано выше, композиции для нанесения покрытия по настоящему изобретению содержат изоцианат-функциональный преполимер, представляющий собой продукт реакции реагентов, включающих полиизоцианат. В настоящем тексте термин "полиизоцианат" включает соединения, мономеры, олигомеры и полимеры, содержащие по меньшей мере две -N=C=O функциональные группы и/или по меньшей мере две -N=C=S (изотиоцианатные) группы.

Подходящие полиизоцианаты для использования в получении изоцианат-функционального преполимера из композиции по настоящему изобретению включают мономерные, олигомерные и/или полимерные полиизоцианаты. Полиизоцианаты могут быть C2-C20 линейными, разветвленными, циклическими, ароматическими или представлять собой их комбинацию.

Подходящие полиизоцианаты для использования в настоящем изобретении включают (но не ограничиваются только ими), изофорон диизоцианат (IPDI), который представляет собой 3,3,5-триметил-5-изоцианато-метил-циклогексил изоцианат; гидрированные вещества, такие как циклогексилен диизоцианат, 4,4′-метилендициклогексил диизоцианат (H12MDI); смешанные аралкил диизоцианаты, такие как тетраметилксилил диизоцианаты, OCN-C(CH3)2-C6H4C(CH3)2-NCO; полиметилен изоцианаты, такие как 1,4-тетраметилен диизоцианат, 1,5-пентаметилен диизоцианат, 1,6-гексаметилен диизоцианат (HMDI), 1,7-гептаметилен диизоцианат, 2,2,4- и 2,4,4-триметилгексаметилен диизоцианат, 1,10-декаметилен диизоцианат и 2-метил-1,5-пентаметилен диизоцианат и их смеси.

Как указано, в некоторых вариантах осуществления полиизоцианат может включать олигомерный полиизоцианат, такой как (но не ограничиваясь только ими) димеры, такие как уретдион 1,6-гексаметилен диизоцианат, тримеры, такие как биурет и изоцианурат 1,6-гександиизоцианат и изоцианурат изофорон диизоцианат, аллофонаты и полимерные олигомеры. Могут также использоваться модифицированные полиизоцианаты, включая карбодиимиды и уретон-имины, и их смеси. Подходящие вещества включают вещества, доступные под названием DESMODUR от Bayer Corporation, Pittsburgh, РА, такие как DESMODUR N 3200, DESMODUR N 3300 (гексаметилен диизоцианат тример), DESMODUR N 3400 (60% гексаметилен диизоцианат димер и 40% гексаметилен диизоцианат тример), DESMODUR XP 2410 и DESMODUR XP 2580.

В некоторых вариантах осуществления полиизоцианат, использующийся для получения изоцианат-функционального преполимера, присутствующего в композициях для нанесения покрытия по настоящему изобретению, сам может представлять собой изоцианат-функциональный преполимер, полученный из реакционной смеси, содержащей полиизоцианат и другое вещество, такое как полиол. Любой известный в данной области полиизоцианат, такой как любой из перечисленных выше, может применяться при получении такого преполимера.

В некоторых вариантах осуществления полиол, использующийся в формировании такого преполимера, представляет собой, например, политетрагидрофурановое вещество, такое как вещество, продающееся под торговой маркой TERATHANE (например, TERATHANE 250, TERATHANE 650 и TERATHANE 1000, доступные от Invista Corporation).

В некоторых вариантах осуществления полиизоцианат содержит непреполимерный полиизоцианат и изоцианат-функциональный преполимер. Непреполимерный полиизоцианат может быть таким же или отличным от полиизоцианата, использующегося для формирования изоцианат-функционального преполимера. Если используются комбинации полиизоцианатов, эти полиизоцианаты должны быть в значительной степени совместимы; например, изоцианат-функциональные преполимеры могут быть в значительной степени совместимы с непреполимерным полиизоцианатом. В настоящем тексте "в значительной степени совместимы" означает способность материала формировать смесь с другими материалами, которая является практически гомогенной и остается таковой с течением времени.

В некоторых вариантах осуществления настоящего изобретения полиизоцианат, использующийся для получения изоцианат-функционального преполимера, присутствующего в композициях по настоящему изобретению, сам содержит полипростоэфирный полиол, полиэфирный полиол и/или полипростоэфирный полиаминный преполимер с удлиненной цепочкой за счет полиизоцианата, такого как полиизоцианат, выбранный из изофорон диизоцианата, циклогексилен диизоцианата, 4,4′-метилендициклогексил диизоцианата; тетраметилксилил диизоцианата, 1,4-тетраметилен диизоцианата, 1,5-пентаметилен диизоцианата, 1,6-гексаметилен диизоцианата, 1,7-гептаметилен диизоцианата, 2,2,4- и 2,4,4-триметилгексаметилен диизоцианата, 1,10-декаметилен диизоцианата, 2-метил-1,5-пентаметилен диизоцианата, фенилен диизоцианата, толуол диизоцианата, ксилол диизоцианата, 1,5-нафталин диизоцианата, хлорфенилен 2,4-диизоцианата, битолуол диизоцианата, дианизидин диизоцианата, толидин диизоцианата, метилендифенил диизоцианата, 3,3-диметил-4,4-дифенилметан диизоцианата, полимерного метилендифенил диизоцианата и их смесей.

Как указано выше, изоцианат-функциональный преполимер, содержащийся в композициях по настоящему изобретению, представляет собой продукт реакции полиизоцианата, такого как любой из перечисленных выше, и трициклодекансодержащего полиэфирного полиола. В настоящем тексте термин "трициклодекансодержащий полиэфирный полиол" означает полисложноэфирный полимер, содержащий по меньшей мере две гидроксильные функциональные группы и по меньшей мере один, часто больше одного, трициклодекановый фрагмент в полимерной цепи. В настоящем тексте "трициклодекан" означает фрагмент, содержащий три циклических кольца и десять атомов углерода, такой как фрагменты, имеющие структуру (I)

Такие полиэфирные полиолы можно получить любым известным способом, например, конденсацией полиолов и поликарбоновых кислот.

В некоторых вариантах осуществления спиртовой компонент, из которого получают полиэфирный полиол, представляет собой трициклодекансодержащий полиол, такой как диол с трициклодекановым ядром, примеры которого включают x,y-бис(гидроксиметил)трицикло[5,2,1,02,6]декан, где x равен 3, 4, или 5, и y равен 8 или 9, включая их смеси, такие как, например, смесь 3,8-бис(гидроксиметил)трицикло[5,2,1,02,6]декана, 4,8-бис(гидроксиметил)трицикло[5,2,1,02,6]декана и 5,8-бис(гидроксиметил)трицикло[5,2,1,02,6]декана. Помимо таких полиолов, спиртовой компонент может также представлять собой другие полиолы, включая (но не ограничиваясь только ими) этиленгликоль, пропандиол, бутандиол, пентандиол, пропандиол, циклогександиметанол, гександиол, неопентилгликоль, триметилолэтан, триметилолпропан, пентаэритритол и их смеси.

В некоторых вариантах осуществления трициклодекансодержащий полиол присутствует в спиртовом компоненте в количестве по меньшей мере 10 вес.%, например по меньшей мере 20 вес.% или по меньшей мере 30 вес.%, из расчета на общий вес спиртового компонента, использующегося для получения трициклодекансодержащего полиэфирного полиола. В некоторых вариантах осуществления трициклодекансодержащий полиол присутствует в спиртовом компоненте в количестве не более 90 вес.%, например не более 80 вес.% или не более 70 вес.%, из расчета на общий вес спиртового компонента, использующегося для получения трициклодекансодержащего полиэфирного полиола.

Подходящие поликарбоновые кислоты для использования в получении описанного выше полиэфирного полиола включают (но не ограничиваются только ими), ненасыщенные, ароматические, алифатические, циклоалифатические монокарбоновые, дикарбоновые и поликарбоновые кислоты, такие как фумаровая кислота, итаконовая кислота, малеиновая кислота, фталевая кислота, янтарная кислота, себациновая кислота, гексагидрофталевая кислота, декандикарбоновая кислота, адипиновая кислота, азелаиновая кислота, изононановая кислота, тетрагидрофталевая кислота и тримеллитовая кислота, включая их смеси. Помимо указанных выше поликарбоновых кислот, можно применять функциональные эквиваленты кислот, такие как ангидриды, в случаях, когда они существуют, или низшие алкиловые эфиры кислот, такие как метиловые эфиры.

В некоторых вариантах осуществления спиртовой компонент и кислотный компонент реагируют в мольном соотношении 0,5-2,0, например 0,8-1,5 или 1,0-1,1 моль спиртового компонента на 1 моль кислотного компонента, с образованием трициклодекансодержащего полиэфирного полиола. В некоторых вариантах осуществления трициклодекансодержащий полиэфирный полиол имеет гидроксильное число 10-200 мг KOH/г, например 10-100 мг KOH/г, 10-50 мг KOH/г или, в некоторых случаях, 20-40 мг KOH/г. В некоторых вариантах осуществления трициклодекансодержащий полиэфирный полиол имеет кислотное число 1-50 мг KOH/г, например 1-40 мг KOH/г или, в некоторых случаях, 1-30 мг KOH/г. В некоторых вариантах осуществления трициклодекансодержащий полиэфирный полиол имеет Tg от -30 до 80°C, например от -20 до 50°C, например от -10 до 40°C. В некоторых вариантах осуществления трициклодекансодержащий полиэфирный полиол ненасыщенный.

Трициклодекансодержащий полиэфирный полиол можно получить, например, нагреванием спиртового компонента и кислотного и/или ангидридного компонента в реакторе и отгонкой образующейся воды из реакционной системы. Эта реакция не всегда требует катализатора, но использование катализатора может ускорить реакцию. Подходящие катализаторы включают (но не ограничиваются только ими) ацетаты, карбонаты, гидроксиды и алкоксиды щелочных металлов, щелочноземельных металлов, цинка, титана, кобальта, марганца и других металлов. Реакцию этерификации часто проводят при атмосферном давлении, но ее можно проводить при пониженном давлении для усиления отгонки воды и избытка спиртового компонента. В некоторых вариантах осуществления трициклодекансодержащий полиэфирный полиол не является производным капролактона.

Частные примеры трициклодекансодержащих полиэфирных полиолов, коммерчески доступных и подходящих для использования в настоящем изобретении, представляют собой ADHESION RESIN LTW, LTH и LTS, коммерчески доступные от Evonik Tego Chemie GmbH.

Чтобы получить изоцианат-функциональный преполимер из композиций по настоящему изобретению, избыток одного или больше описанных выше полиизоцианатов вводят в реакцию с одним или больше полиолами, которые включают трициклодекансодержащий полиэфирный полиол в таком относительном количестве, чтобы полученный продукт реакции содержал изоцианатные функциональные группы. Другие полиолы, которые могут использоваться в комбинации с трициклодекансодержащим полиэфирным полиолом, включают любые из описанных выше полиолов. В некоторых вариантах осуществления полиольный компонент состоит главным образом из трициклодекансодержащего полиэфирного полиола, что в настоящем тексте означает, что трициклодекансодержащий полиэфирный полиол присутствует в количестве по меньшей мере 90 вес.%, например по меньшей мере 95 вес.% или, в некоторых случаях, по меньшей мере 99 вес.%, из расчета на общий вес полиолов, вступающих в реакцию с полиизоцианатом(-ами) с получением изоцианат-функционального преполимера. В некоторых вариантах осуществления полиизоцианат и трициклодекансодержащий полиэфирный полиол реагируют в таких количествах, что трициклодекансодержащий полиэфирный полиол применяется в количестве более 5 вес.%, например по меньшей мере 10 вес.%, из расчета на общий вес изоцианат-функционального преполимера. Кроме того, в некоторых вариантах осуществления полиизоцианат и трициклодекансодержащий полиэфирный полиол реагируют в таких количествах, что трициклодекансодержащий полиэфирный полиол применяется в количестве не более 95 вес.%, не более 90 вес.%, не более 75 вес.%, не более 55 вес.%, не более 40 вес.%, или, в некоторых случаях, не более 30 вес.%, из расчета на общий вес изоцианат-функционального преполимера.

Следует понимать, что изоцианат-функциональный преполимер содержит уретановые связки как результат реакции гидроксильных групп с изоцианатными группами. Когда полиуретан-формирующие компоненты объединяют с получением полиуретанов, относительные количества ингредиентов часто выражают в виде соотношения числа доступных изоцианатных групп к числу доступных реакционноспособных гидроксильных групп, т.е. эквивалентного соотношения NCO:OH. Например, соотношение NCO:OH равное 1,0:1,0 получается, когда вес одного NCO эквивалента изоцианатного компонента реагирует с весом одного ОН эквивалента полиольного компонента.

В некоторых вариантах осуществления настоящего изобретения реагенты, применяющиеся для получения изоцианат-функционального преполимера, присутствующего в композициях для нанесения покрытия по настоящему изобретению, используются в таких относительных количествах, что соотношение эквивалентов NCO:OH составляет больше 5:1, например больше 10:1, например по меньшей мере 20:1, по меньшей мере 30:1, по меньшей мере 40:1, по меньшей мере 50:1, или, в некоторых случаях, по меньшей мере 60:1. В некоторых вариантах осуществления реагенты реагируют в таких соотношениях, что соотношение эквивалентов NCO:OH составляет не более 150:1, например не более 100:1.

Действительно, было обнаружено, что при формировании изоцианат-функционального преполимера, использующегося в композициях по настоящему изобретению, реакция трициклодекансодержащего полиэфирного полиола с полиизоцианатом, где в реакционной смеси присутствует очень большой стехиометрический избыток изоцианата, как описано выше, критична для получения стабильных композиций для нанесения покрытия, имеющих время жизни, достаточное для того, чтобы сделать композицию применимой на практике.

В некоторых вариантах осуществления настоящего изобретения полиизоцианат присутствует в количестве по меньшей мере 5 вес.%, например по меньшей мере 10 вес.% или по меньшей мере 25 вес.%, по меньшей мере 45 вес.%, по меньшей мере 60 вес.%, по меньшей мере 75 вес.%, где весовые проценты рассчитаны на общий вес изоцианат-функционального преполимера. В некоторых вариантах осуществления настоящего изобретения полиизоцианат присутствует в количестве менее 95 вес.%, например не более 90 вес.%, где весовые проценты рассчитаны на общий вес изоцианат-функционального преполимера.

Реакция между полиизоцианатом и полиолом может проходить в подходящем растворителе, который можно опционально удалять отгонкой после реакции вместе с любыми непрореагировавшими исходными полиизоцианатами, присутствующими в реакционной смеси. Данную реакцию можно проводить при температуре окружающей среды в течение длительного времени или ее можно проводить при повышенной температуре в реакторе с управляемой температурой. Изоцианат-функциональный преполимер содержит также NCO полупреполимеры, которые содержат непрореагировавшие исходные полиизоцианаты наряду с уретансодержащими преполимерами. Изоцианат-функциональный преполимер часто имеет содержание изоцианата от 1 до 30%, например от 2 до 20%, или, в некоторых случаях от 4 до 15%.

В некоторых вариантах композиций для нанесения покрытия по настоящему изобретению изоцианат-функциональный преполимер присутствует в композиции в количестве по меньшей мере 20 вес.%, например по меньшей мере 35 вес.%, по меньшей мере 45 вес.%, или, в некоторых случаях, по меньшей мере 55 вес.%, из расчета на общий вес твердого полимера в композиции для нанесения покрытия.

Помимо изоцианат-функционального преполимера композиции для нанесения покрытия по настоящему изобретению дополнительно содержат блокированный аминный отвердитель. Неограничивающие примеры подходящих блокированных аминов включают альдимины, кетимины и оксазолидины. Разумеется, можно использовать смеси двух или более таких подходящих блокированных аминов. Альдимины и кетимины представляют собой соединения, содержащие группы следующей формулы

Как можно понять, кетимины и альдимины получают реакцией полиамина с альдегидом (в случаях альдиминов) или кетоном (в случае кетиминов). Также понятно, что оксазолидины получают реакцией конденсации кетона и/или альдегида с алканоламином. Альдегиды и кетоны, подходящие для применения в получении альдиминов, кетиминов и оксазолидинов, применяющихся в некоторых вариантах осуществления настоящего изобретения, включают (но необязательно ограничиваются только ими) соединения, содержащие 1-8 атомов углерода, такие как пропионовый альдегид, масляный альдегид, изомасляный альдегид, ацетон, метилэтилкетон, метил-изобутилкетон, диизопропилкетон, циклопентанон и циклогексанон. Пример подходящего альдимина представляет собой VESTAMIN® А 139, изофорон диамин альдимин, коммерчески доступный от Evonik Industries, Marl, Germany.

Как можно понять, при контакте с влагой оксазолидины гидролизуются с образованием гидроксиламина, в то время как кетимины и альдимины дают амин и соответствующий кетон или альдегид. Полученные таким образом гидроксиламин и амин реагируют с изоцианат-функциональным преполимером, описанным в настоящем тексте, давая отверждаемое покрытие. В некоторых вариантах осуществления блокированный аминный отвердитель применяют в композиции в таком количестве, что после снятия блокирующих групп соотношение эквивалентов изоцианатных групп в композиции к числу эквивалентов функциональных групп отверждающего агента находится в интервале от 0,5 до 8:1, например от 0,8 до 5:1, или, в некоторых случаях от 1 до 3:1.

Помимо описанных выше компонентов, композиции для нанесения покрытия по настоящему изобретению могут дополнительно содержать различные другие компоненты, такие как растворители, катализаторы, красители, добавки и т.п.

Выбор органических растворителей может повлиять на улучшение адгезии и характеристики финального покрытия. В целом, растворитель или растворители можно подбирать с целью увлажнения поверхности грунтовки, такой как затвердевшее покрытие, уменьшения поверхностного натяжения композиции для нанесения покрытия, растворения связующего полимера в композиции для нанесения покрытия, облегчения взаимного проникновения функциональных групп между слоями покрытия, контроля пленкообразования, обеспечения условий для реакции отверждения и/или регулировки времени нанесения и/или времени жизни. Кроме того, растворитель или растворители можно подбирать таким образом, чтобы они смешивались и/или были совместимы с другими компонентами покрытия. Подходящие органические растворители включают (но не ограничиваются только ими) алифатические углеводороды, такие как гексан, гептан, октан и т.п.; ароматические углеводороды, такие как бензол, толуол, ксилол и т.п.; кетоны, такие как метил н-пропил кетон, метилизобутилкетон, диизобутилкетон, метилэтилкетон, метилгексилкетон, этилбутилкетон и т.п.; и сложные эфиры, такие как этилацетат, пропилацетат, бутилацетат, изобутилацетат, изобутилбутират, этилпропионат, амилацетат, 2-этилгексилацетат и т.п.. Так называемые "VOC-свободные" растворители, такие как ацетон, трет-бутилацетат и Oxsol 100, тоже могут применяться. В случае их использования растворитель(-ли) может присутствовать, например, в количестве 20-60 вес.%, например 30-50 вес.%, из расчета на общий вес композиции для нанесения покрытия.

В некоторых вариантах осуществления композиции для нанесения покрытия по настоящему изобретению могут дополнительно содержать катализатор, такой как кислотный катализатор, для достижения целевой скорости отверждения. Помимо скорости отверждения, тип и количество катализатора(-ов) может влиять на такие свойства покрытия, как адгезия между слоями, время нанесения, время жизни и/или время сушки перед нанесением следующего слоя. В случае их использования, общее количество катализатора может составлять, например, 0,001-0,5 вес.%, например 0,005-0,25 вес.%, из расчета на общий вес сухого полимера в композиции для нанесения покрытия.

В некоторых вариантах осуществления композиции для нанесения покрытия по настоящему изобретению содержит еще и краситель. В настоящем тексте термин "краситель" означает любое вещество, которое придает цвет и/или другую непрозрачность и/или придает композиции другой визуальный эффект. Краситель можно добавлять в покрытие в любом подходящем виде, таком как отдельные частицы, дисперсии, растворы и/или хлопья. В композициях для нанесения покрытия по настоящему изобретению можно применять один краситель или смесь двух или более красителей.

Примеры красителей включают пигменты, красители и оттеночные агенты, такие какие применяются в лакокрасочной промышленности и/или перечислены в списках международной организации производителей пигментов (Dry Color Manufacturers Association (DCMA)), а также композиции со специальными эффектами. Краситель может включать, например, тонкоизмельченный порошок, нерастворимый, но смачивающийся в условиях применения. Краситель может быть органическим или неорганическим, и может быть агломерированным или неагломерированным. Красители можно вводить в покрытия с помощью измельченного наполнителя, такого как акриловый измельченный наполнитель, применение которого известно квалифицированным специалистам в данной области.

Примеры пигментов и/или пигментных композиций включают (но не ограничиваются только ими) карбазол-диоксазиновый пигмент, азо, моноазо, диазо, нафтол AS, солевые (красочный лак), бензимидазолоновые, конденсационные, металлокомплексные, изоиндолиноновые, изоиндолиновые и полициклические фталоцианиновые, хинакридоновые, периленовые, периноновые, дикетопирролопиррольные, тиоиндиго, антрахиноновые, индантроновые, антрапиримидиновые, флавантроновые, пирантроновые, антратроновые, диоксазиновые, триарилкарбониевые, хинофталоновые пигменты, дикетопирролопирроловый красный, ("DPPBO красный"), диоксид титана, сажу и их смеси. Термин "пигмент" и "окрашенный наполнитель" могут использоваться взаимозаменяемо.

Примеры красителей включают (но не ограничиваются только ими) красители на основе растворителей и/или на водной основе, такие как зеленые или синие фталоцианиновые пигменты, оксид железа, ванадат висмута, антрахинон, перилен, алюминий и хинакридон.

Примеры оттеночных агентов включают (но не ограничиваются только ими) пигменты, диспергированные в носителях на основе растворителей или смешивающихся с растворителями, такие как EDS и EDU пигменты, коммерчески доступные от Clariant, CHARISMA COLORANTS и MAXITONER INDUSTRIAL COLORANTS, коммерчески доступные от отделения Accurate Dispersions компании Eastman Chemical, Inc.

Как указано выше, краситель может быть в виде дисперсии, включая (но не ограничиваясь только ей) дисперсию наночастиц. Дисперсия наночастиц может включать один или больше высокодиспергированных наноразмерных красителей и/или частиц красителей, которые дают желаемый видимый цвет,и/или непрозрачность,и/или визуальный эффект. Дисперсии наночастиц могут содержать такие красители, как пигменты или краски, имеющие размер частиц меньше 150 нм, например меньше 70 нм или меньше 30 нм. Наночастицы можно получить размалыванием готовых органических или неорганических пигментов с размольной средой, имеющей размер частиц меньше 0,5 мм. Примеры дисперсий наночастиц и способов их получения описаны в Патенте США №6875800 B2, который включен в настоящий текст посредством ссылки. Дисперсии наночастиц можно также получать кристаллизацией, осаждением, газофазной конденсацией и химическим истиранием (например, частичным растворением). Для минимизации агломерации наночастиц в составе покрытия можно применять дисперсию наночастиц, покрытых полимером. В настоящем изобретении термин "дисперсия наночастиц, покрытых полимером" означает непрерывную фазу, в которой диспергированы "композитные микрочастицы", которые содержат наночастицу и полимерное покрытие на наночастице. Примеры дисперсий наночастиц, покрытых полимером, и способов их получения описаны, например, в Патенте США №7605194 в столбце 3, строка 56 - столбец 16, строка 25, процитированная часть которого включена в настоящий текст посредством ссылки.

Примеры композиций со специальными эффектами, которые могут применяться в композициях для нанесения покрытия по настоящему изобретению, включают пигменты и/или композиции, обеспечивающие достижение одного или больше эффектов внешнего вида, таких как отражение, перламутровый эффект, металлический блеск, фосфоресценция, флуоресценция, фотохромизм, светочувствительность, термохромизм, гониохромизм и/или изменение цвета. Дополнительные композиции со специальными эффектами могут обеспечить получение других органолептических свойств, таких как непрозрачность и текстура. В некоторых вариантах осуществления композиция со специальными эффектами может обеспечивать достижения цветового сдвига, так чтобы цвет покрытия изменялся при взгляде на него под разными углами. Примеры композиций с цветовыми эффектами описаны в Патенте США №6894086, который включен в настоящий текст посредством ссылки. Дополнительные композиции с цветовыми эффектами могут включать прозрачную слюду с нанесенным покрытием и/или синтетическую слюду, силикагель с покрытием, алюминий с нанесенными покрытием, прозрачный жидкокристаллический пигмент, жидкокристаллическое покрытие и/или любую композицию, в которой интерференция является результатом разницы в коэффициенте преломления с материалом, а не результатом разницы коэффициента преломления между поверхностью материала и воздухом.

В некоторых вариантах осуществления светочувствительная композиция и/или фотохромная композиция, которая обратимо изменяет свой цвет при воздействии одного или нескольких источников света, могут применяться в композициях для нанесения покрытия по настоящему изобретению. Фотохромные и/или светочувствительные композиции можно активировать воздействием излучения с определенной длиной волны. Когда композиция переходит в возбужденное состояние, меняется молекулярная структура, и измененная структура имеет другой цвет, отличающийся от оригинального цвета композиции. Когда воздействие облучения прекращается, фотохромная и/или светочувствительная композиция может вернуться в состояние покоя, в котором возвращается оригинальный цвет композиции. В некоторых вариантах осуществления фотохромная и/или светочувствительная композиция может быть бесцветной в невозбужденном состоянии и обладать цветом в возбужденном состоянии. Полное изменение цвета может происходить за время от миллисекунд до нескольких минут, например от 20 до 60 секунд. Примеры фотохромных и/или светочувствительных композиций включают фотохромные красители.

В некоторых вариантах осуществления светочувствительная композиция и/или фотохромная композиция могут быть ассоциированы и/или по меньшей мере частично связаны, например ковалентными связями, с полимером и/или полимерными материалами полимеризуемого компонента. В отличие от некоторых покрытий, в которых светочувствительная композиция может мигрировать из покрытия и кристаллизоваться в субстрате, светочувствительная композиция и/или фотохромная композиция, ассоциированная и/или по меньшей мере частично связанная с полимером и/или полимеризуемым компонентом по частным вариантам осуществления настоящего изобретения, демонстрируют минимальную миграцию из покрытия. Примеры светочувствительных композиций и/или фотохромных композиций и способов их получения описаны в опубликованной Заявке на патент США №2006-0014099 A1, которая включена в настоящий текст посредством ссылки.

В некоторых вариантах осуществления композиция для нанесения покрытия содержит комбинацию различных пигментов, поглощающих в видимом диапазоне света, но прозрачных в инфракрасном свете, как описано в опубликованной Заявке на патент США №13/153861.

В целом, краситель может присутствовать в композиции для нанесения покрытия в любом количестве, достаточном для придания желаемого визуального и/или светового эффекта. Краситель может составлять от 1 до 65 вес.% от веса композиций, например от 3 до 40 вес.% или от 5 до 35 вес.%, где весовые проценты вычислены из расчета на общий вес композиций.

В некоторых вариантах осуществления финальные составы композиций для нанесения покрытия по настоящему изобретению практически не содержат, или, в некоторых случаях, совсем не содержат гидроксил-функциональных соединений, таких как полиолы. В настоящем изобретении "практически не содержит" означает, что любые гидроксил-функциональные соединения, содержащиеся в композиции, присутствуют в качестве случайных примесей, а не целенаправленно добавлены в композицию.

Композиции для нанесения покрытия по настоящему изобретению могут представлять собой однокомпонентные или многокомпонентные композиции, такие как двухкомпонентные или "2K" композиции, однако предпочтительно для удобства использования, чтобы композиция для нанесения покрытия представляла собой однокомпонентную композицию для нанесения покрытия, в которой все компоненты композиции объединены и упакованы в единый контейнер. В этих однокомпонентных вариантах композиция устойчива в условиях практического отсутствия влаги при температуре окружающей среды. При нанесении на субстрат композиция подвергается воздействию влаги, которая деблокирует блокированные аминогруппы отвердителя, позволяя тем самым композиции затвердеть с получением затвердевшего покрытия. В настоящем изобретении "не содержит влаги" и "практически не содержит влаги" означает, что хотя композиция может содержать некоторое количество влаги, количество влаги недостаточно для существенного затвердевания композиции.

В некоторых вариантах осуществления изоцианатные группы в представленных композициях для нанесения покрытия могут реагировать с группами, способными реагировать с изоцианатами, присутствующими на поверхности другого слоя покрытия, такого как соседнее полиуретановое покрытие, с получением сильной и долговечной химической связи между соседними слоями покрытия. Когда второе покрытие, такое как полиуретановое финишное покрытие, содержащее полиолы и/или изоцианаты, наносится на покрытие по настоящему изобретению, функциональные группы этого второго покрытия могут реагировать с функциональными группами покрытия по настоящему изобретению с формированием химического связывания и сцепления полимерными цепями между слоями покрытия. Результатом может стать многослойное композитное покрытие с хорошей адгезией между слоями. В некоторых вариантах осуществления описанные в настоящем тексте композиции для нанесения покрытия можно наносить на затвердевшее полиуретановое покрытие без предварительной механической абразивной обработки поверхности или обработки поверхности растворителем. Перед нанесением композиции для нанесения покрытия поверхность, на которую наносится покрытие, можно, при желании, обработать для удаления частичек и пленок с поверхности. Описанные в настоящем тексте композиции для нанесения покрытия могут наноситься до любой подходящей толщины высохшей пленки. В некоторых вариантах осуществления толщина высохшей пленки может находиться в диапазоне от 0,2 до 2 мил, например от 0,2 до 1 мил.

В некоторых вариантах осуществления композиции для нанесения покрытия по настоящему изобретению могут использоваться в качестве клеевого слоя для обеспечения усиленной адгезии между подлежащей поверхностью и наносимым далее покрытием. Подлежащая поверхность может иметь ранее нанесенное покрытие, такое как ранее нанесенное полиуретановое покрытие. Соответственно, настоящее изобретение также касается способа обработки поверхности путем нанесения композиции для нанесения покрытия по настоящему изобретению на по меньшей мере часть поверхности, такую как ранее нанесенное покрытие, с нанесением нового покрытия, иногда называемого в настоящем тексте вторым покрытием, на по меньшей мере часть поверхности, на которую нанесено покрытие по настоящему изобретению, и затвердевания второго покрытия. Подходящие условия затвердевания известны квалифицированным специалистам в данной области и зависят от применяющегося покрытия. Клеевой слой по настоящему изобретению можно сушить и/или отверждать перед нанесением последующего покрытия(-ий). Можно наносить любое количество клеевых слоев и/или слоев покрытия. В некоторых вариантах осуществления подлежащая поверхность содержит затвердевшее полиуретановое покрытие, и в некоторых вариантах осуществления второе покрытие содержит затвердевшее полиуретановое покрытие, и в некоторых вариантах осуществления и подлежащая поверхность, и второе покрытие содержат затвердевшее полиуретановое покрытие.

Композиции для нанесения покрытия по настоящему изобретению можно наносить на поверхность кистью, распылением, погружением, роликом, наливанием и т.д. После того, как композиция нанесена на поверхность, формирование пленки может быть достигнуто либо с применением сушки или нагрева, либо без них. Время, необходимое для затвердевания покрытия, может зависеть, по меньшей мере частично, от применяемого растворителя, толщины покрытия, давления паров растворителя, температуры и влажности воздуха и/или от потока воздуха над поверхностью. В некоторых вариантах осуществления время затвердевания композиции может находиться в диапазоне от 20 мин о 24 ч.

Второе покрытие можно наносить на покрытия по настоящему изобретению любым подходящим методом нанесения покрытия, известным в данной области. Можно наносить более одного финишного покрытия, до получения любой подходящей толщины слоя покрытия. Например, в некоторых вариантах осуществления толщина сухой пленки финишного покрытия может находиться в диапазоне от 1 до 6 мил, например от 2 до 4 мил. Финишное покрытие можно отверждать в соответствии с рекомендованными методиками, известными квалифицированным специалистам в данной области.

После нанесения композиции для нанесения покрытия на подлежащую поверхность, и клеевой слой, и второе покрытие (или любые дополнительные слои покрытия) могут иметь прекрасные характеристики адгезии после полного затвердевания при температуре окружающего воздуха в течение по меньшей мере одной недели или 24 ч при 60°C.

Адгезию можно измерить любыми подходящими методами, например методом испытания липкой лентой мокрой/сухой поверхности согласно BSS 7225, или в тесте с ротационной установкой, описанном ниже.

Описанные в настоящем тексте композиции для нанесения покрытия могут давать покрытие, которые являются долговечными, имеют приятный, относительной глянцевый внешний вид, приемлемую химическую устойчивость и устойчивость к жидкостям, а также хорошую адгезию между слоями. Описанные композиции для нанесения покрытия быстро сохнут, не требуют индукционного периода (могут наноситься непосредственно после смешивания, с хорошими результатами) и имеют продолжительное время жизни.

Кроме того, описанные в настоящем тексте варианты осуществления покрытий имеют окно нанесения по меньшей мере 48 ч или по меньшей мере 72 ч, а это означает, что последующий слой покрытия можно наносить через продолжительное время после нанесения первого слоя, при этом все равно достигая хорошей адгезии между слоями покрытия, что определяется прохождением описанного ниже теста с ротационной установкой, даже без предварительной абразивной обработки первого слоя покрытия.

Эти и другие аспекты заявленного изобретения дополнительно проиллюстрированы представленными далее неограничивающими примерами.

Примеры

Методы тестирования

Методы тестирования изоцианат-функционального преполимера и покрытий

Содержание изоцианата в преполимере определяли согласно ASTM D2572, стандартному тестовому методу для определения содержания изоцианатных групп в уретановых материалах или преполимерах.

Содержание твердого остатка в преполимере и покрытиях определяли согласно ASTM D2369, стандартному тестовому методу для определения содержания летучих компонентов в покрытиях.

Плотность преполимера и покрытий определяли согласно ASTM D1475, стандартному тестовому методу для определения плотности жидких покрытий, чернил и родственных продуктов.

Вязкость покрытий определяли согласно ASTM D4212, стандартному тестовому методу для определения вязкости чашечным вискозиметром погружного типа, вискозиметр Цана №2, при 25°C.

Сухую адгезию покрытий определяли согласно ASTM D3359, стандартному тестовому методу для определения адгезии с помощью липкой ленты, Тестовый метод В. Были прочерчены царапины до субстрата по типу решетки в каждой композиции для нанесения покрытия. Наносили полоску липкой ленты, такой как лента 3М type 250, шириной 1 дюйм. Ленту прижимали с помощью двух проходов ролика весом 4,5 фунта, покрытого резиной. Ленту удаляли одним резким движением, направленным перпендикулярно к поверхности. Адгезию оценивали визуальным осмотром краски в местах пересечения царапин.

Устойчивость покрытий к жидкости определяли согласно ASTM D870, стандартному тестовому методу для определения устойчивости покрытий к воде путем погружения в воду. Образец погружали в деионизованную воду в термошкафу при 60°C на 24 ч, и затем образец досуха вытирали бумажными полотенцами, сразу после этого процарапывали и в течение 5 мин оценивали адгезию согласно ASTM D3359, Метод В.

Твердость покрытий по карандашной шкале определяли согласно ASTM D3363, стандартному тестовому методу для определения твердости пленки в карандашном тесте. Твердость каждого покрытия определяли относительно стандартного набора карандашных грифелей путем царапания грифелями по покрытию под углом 45 градусов на расстояние около четверти дюйма. Процесс повторяли до тех пор, пока не был идентифицирован грифель, который не оставляет на пленке царапин. Номер грифеля фиксировали как значение твердости.

Стойкость покрытий к скайдролу определяли согласно ASTM D870. Каждый образец погружали в гидравлическую жидкость Skydrol LD-4 (от Solutia, Inc.) на 24 ч при 60°С. Панель тестов визуально исследовали на присутствие пузырьков, трещин, вымываний, сморщиваний или потери адгезии. Образец промокали досуха и в течение 5 мин оценивали твердость по карандашной шкале согласно ASTM D3363.

Время сушки покрытий до сухого прикосновения определяли согласно ASTM D1640, стандартным тестовым методам для оценки сушки, затвердевания или пленкообразования органических покрытий при комнатной температуре, методика 7,2. Для определения времени сушки до сухого прикосновения тестируемой пленки слегка касались кончиком сухого пальца и немедленно касались этим кончиком пальца куска чистого прозрачного стекла. Оценивали, переносились ли частички покрытия на стекло. Сухим прикосновением считали прикосновение, при котором все еще чувствовалась липкость, но на палец ничего не прилипало.

Время сушки покрытия перед нанесением следующего слоя определяли согласно ASTM D1640. Для определения времени сушки перед нанесением следующего слоя, полоску липкой ленты (3М Scotch Masking Таре type 232) прижимали с помощью двух проходов ролика весом 2,0 кг (4,5 фунта), покрытого резиной. Ленту оставляли на образце примерно на 30 минут и затем удаляли. Оценивали состояние покрытия. Покрытие считали высохшим до возможности нанесения следующего слоя, когда на ленте не оставалось пятен.

Устойчивость покрытий к МЭК (метилэтилкетон) определяли согласно ASTM D5402, стандартному тесту по оценке устойчивости органических покрытий к растворителям методом протирания растворителем, применяя двойное протирание МЭК. Затвердевшее покрытие протирали движениями вперед-назад 200 раз при легком нажатии пальцем с марлей, намоченной метилэтилкетоном (МЭК). Протирание покрытия до субстрата свидетельствовало о непрохождении покрытием теста из-за недостаточного затвердевания. Покрытие и марлю осматривали на предмет удаления покрытия.

Зеркальный блеск покрытий оценивали согласно D523, стандартному тестовому методу для оценки зеркального блеска с применением блескомера компании BYK-Gardner.

Оценку дождевой эрозии на ротационной установке проводили согласно BSS7393 (Boeing Specification Support Standard, BSS), тесту дождевой эрозии на ротационной установке. Тест дождевой эрозии на ротационной установке, Метод 1, использовали для оценки межслоевой адгезии финишного покрытия к эпоксидной грунтовке и/или адгезии второго финишного покрытия к первому финишному покрытию и/или к грунтовке.

Методика нанесения покрытий

Плакированный алюминий 2024-Т3 обрабатывали абразивным скотчем Scotch-brite, протирали чистым растворителем, таким как МЭК, получая чистую поверхность. Распыляли нехроматное покрытие для обработки поверхности, такое как Boegel ЕАР-9 (коммерчески доступен от PPG Aerospace) и оставляли сушиться на по меньшей мере 2 часа при комнатной температуре до получения поверхности без воды. На полученное покрытие на обработанной поверхности наносили нехроматную эпоксигрунтовку, такую как СА7502 (коммерчески доступна от PPG Industries, Inc.) или хроматную эпокси-грунтовку, такую как СА7700 (коммерчески доступна от PPG Industries, Inc.), оставляли затвердевать на по меньшей мере 2 ч при температуре окружающей среды, при толщине сухой пленки от 12,7 до 25,4 мкм (от 0,5 до 1,0 мил). Свежезамешанное белое финишное покрытие наносили на грунтовку при толщине сухой пленки от 25,4 до 50,8 мкм (от 1,0 до 2,0 мил) и оставляли затвердевать на 72 часа при температуре окружающей среды, такой как 25°С, и 50%-ной относительной влажности. После этого наносили свежезамешанное синее финишное покрытие поверх белого финишного покрытия при толщине сухой пленки от 1,0 до 2,0 мил. Покрытия оставляли затвердевать еще на 7 дней при температуре окружающей среды, такой как 25°С, и 50%-ной относительной влажности, перед тестированием свойств покрытий согласно описанным методикам.

Нанесение покрытий для теста дождевой эрозии на ротационной установке

Авиационный плакированный алюминий 2024-Т3 размером 7,6 см (3 дюйма) × 15,2 см (6 дюймов) × 0,16 см (0,063 дюйма) обрабатывали абразивным скотчем Scotch-brite, таким как 3М type 7447, протирали чистым растворителем, таким как МЭК, получая чистую поверхность. Переднюю кромку в точке касания округлой и плоской поверхностей закрывали пленкой шириной 1 дюйм, такой как 3М Scotch tape 232. Распыляли на образец нехроматное покрытие для обработки поверхности, такое как Boegel ЕАР-9 (коммерчески доступно от PPG Aerospace) и оставляли сушиться на по меньшей мере 2 часа при комнатной температуре до получения поверхности без воды. На полученное покрытие на обработанной поверхности наносили нехроматную эпокси-грунтовку, такую как СА7502 (коммерчески доступна от PPG Industries, Inc.) или хроматную эпокси-грунтовку, такую как СА7700 (коммерчески доступна от PPG Industries, Inc.), оставляли затвердевать на по меньшей мере 2 ч при температуре окружающей среды, при толщине сухой пленки от 12,7 до 25,4 мкм (от 0,5 до 1,0 мил). Свежезамешанное белое финишное покрытие наносили на грунтовку при толщине сухой пленки от 25,4 до 50,8 мкм (от 1,0 до 2,0 мил) и оставляли затвердевать на 72 ч при температуре окружающей среды, такой как 25°С, и 50%-ной относительной влажности. После этого наносили свежезамешанное синее финишное покрытие поверх белого финишного покрытия при толщине сухой пленки от 25,4 до 50,8 мкм (от 1,0 до 2,0 мил). Покрытия перед тестированием оставляли затвердевать еще на 7 дней при температуре окружающей среды, такой как 25°С, и 50%-ной относительной влажности. Защитную пленку удаляли и пластинки перед тестированием погружали в воду при температуре окружающей среды на 24 ч. В течение одного часа после изъятия из воды, пластинки закрепляли в ротационной установке. После этого образцы подвергали обработке водяным спреем (размер капель 1-4 мм, общий объем 7,6-10,2 см (3-4 дюйма) в час), имеющего скорость 619,6 км/ч (385 миль/ч) (в середине образца) в течение 30 мин. Показателем непрохождения теста было отслаивание какого-либо из покрытий более 0,6 см (0,25 дюйма) от передней кромки испытуемого образца.

Примеры

Описанные далее примеры иллюстрируют примеры вариантов осуществления настоящего изобретения. Однако данные примеры приведены исключительно в иллюстративных целях и не ограничивают объем настоящего изобретения. Если не указано иное, все части и проценты в описанных далее примерах, а также во всем тексте описания, приведены по весу.

Исходные вещества для получения изоцианатного преполимера

Desmodur N3300A представляет собой гексаметилен диизоцианат (HDI) на основе полифункционального алифатического изоцианата от Bayer и имеет следующие характеристики: вес на галлон 9,75, содержание твердого остатка 100% и содержание изоцианата 21,8%.

Permapol 97-125 представляет собой полиэфирную смолу на основе адипиновой кислоты, этиленгликоля, гександиола, изофталевой кислоты и неопентилгликоля от PPG Industries, Inc. и имеет следующие характеристики: вес на галлон 9,21, содержание твердого остатка 100% и гидроксильное число 125 мгКОН/г.

Adhesion Resin LTW представляет собой полиэфирную смолу на основе адипиновой кислоты, фумаровой кислоты и октагидро-4,7-метано-1Н-инден-диметанола от Evonik Industries. По сведениям из полного опубликованного отчета Национальной системы учета и оценки промышленных химикатов, Adhesion Resin BL 215С, File No. NA/212, дата: 1995/5/10, она состоит из 21% адипиновой кислоты, 13,5% фумаровой кислоты и 65,5% октагидро-4,7-метано-1Н-инден-диметанола. Она имеет среднечисловой молекулярный вес 2300, содержание твердого остатка 60%, вес на галлон 8,76, гидроксильное число 30 мгКОН/г и кислотное число 20-30 мгКОН/г, из расчета на твердый полимер.

Vestamin А139 представляет собой альдимин на основе изобутилового альдегида и изофорондиамина, согласно его MSDS.

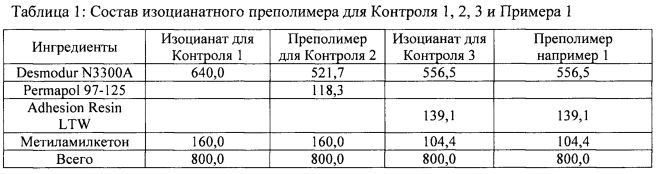

Получение изоцианата для Контроля 1

Изоцианат для контрольного эксперимента 1 получали смешиванием 640 частей Desmodur N3300A с 160 частями метиламилкетона, и получали раствор, имеющий следующие характеристики: содержание твердого остатка 80,0%, вес на галлон 8,96 фунт/галлон, и NCO-содержание 17,36%.

Получение изоцианатного преполимера для Контроля 2

Изоцианатный преполимер для контрольного эксперимента 2 получали реакцией Desmodur N3300A со стандартной полиэфирной смолой Permapol 97-125 при повышенной температуре. В 1-литровую колбу, продутую током азота и оснащенную нагревательной рубашкой с термопарой, обратным холодильником и мешалкой, добавляли 522 частей Desmodur N3300A, 118 частей Permapol 97-125 и 160 частей метиламилкетона. Реакционную смесь нагревали до 85°С и выдерживали 3 ч. В конце реакции получали прозрачный раствор изоцианатного преполимера, имеющий следующие характеристики: содержание нелетучих материалов 80,0%, вес на галлон 8,91 фунт/галлон и NCO-содержание 12,81%.

Получение изоцианата для Контроля 3

Изоцианат для контрольного эксперимента 3 представлял собой физическую смесь Desmodur N3300A, Adhesion resin LTW и растворителя при комнатной температуре, как рекомендовано в листе технологических данных от производителя, добавляемую в состав покрытия. Его готовили смешиванием 557 частей Desmodur N3300A, 139 частей Adhesion Resin LTW и 104 частей метиламилкетона. Его использовали сразу после получения путем смешивания с Vestamin А139 и пигментными концентратами, и распыляли без индукционного периода.

Получение изоцианатного преполимера для Примера 1

Изоцианатный преполимер для Примера 1 получали реакцией Desmodur N3300A с Adhesion Resin LTW при повышенной температуре. Экспериментальные данные показали, что Adhesion resin LTW несовместима с Desmodur N3300A при смешивании при комнатной температуре. Поэтому Adhesion Resin LTW смешивали с изоцианатом и перемешивали при повышенной температуре, с получением раствора изоцианатного преполимера, согласно следующей методике. В 1-литровую колбу, продутую током азота и оснащенную нагревательной рубашкой с термопарой, обратным холодильником и мешалкой, добавляли около 557 частей Desmodur N3300A, около 139 частей Adhesion Resin LTW и около 104 частей метиламилкетона. Реакционную смесь нагревали до 85°С и выдерживали 3 часа. В конце реакции получали прозрачный раствор изоцианатного преполимера, имеющий следующие характеристики: содержание нелетучих материалов 80,0%, вес на галлон 9,05 фунт/галлон и NCO-содержание 14,71%. Преполимер 1 получали с 13 вес.% полиэфирной смолы и 87 вес.% изоцианата из расчета на сухой вес преполимера, соотношение эквивалентов изоцианата и эквивалентов гидроксила составило 65,6/1,0.

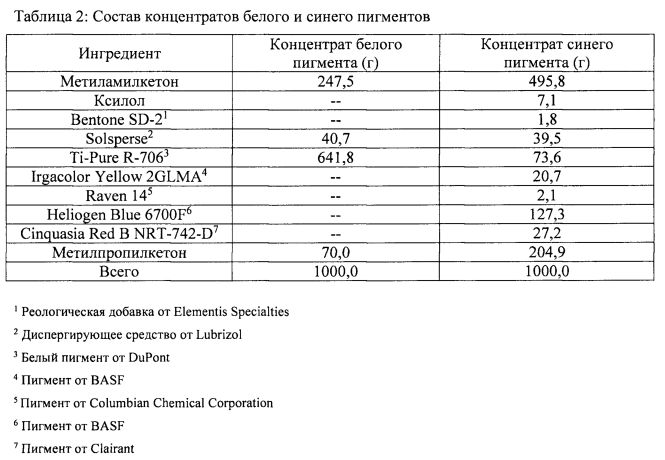

Приготовление концентратов пигментов

Концентраты белого и синего пигментов, используемые в примерах, готовили с применением высокоскоростных мешалок Коула, количества ингредиентов приведены в Таблице 2.

Приготовление концентрата белого пигмента

В металлическую емкость объемом 1 кварта загружали 247,5 частей метиламилкетона и 40,7 частей диспергирующего средства Solsperse. Запускали мешалку на малой скорости и получали прозрачный раствор. Медленно добавляли 641,8 частей Ti-Pure R-706 и соответствующим образом увеличивали скорость диспергирования до формирования хорошей воронки, являющейся индикатором хорошего диспергирования. Смесь диспергировали при скорости около 2000 об/мин в течение 30 минут и оставляли охлаждаться до температуры окружающей среды. В смесь загружали 70 частей метилпропилкетона. Смесь пропускали через 2-литровую мельницу Premium до достижения степени размола 7 плюс. После этого получали устойчивую дисперсию белого пигмента, имеющую следующие характеристики: вес на литр (галлон) 1,69 кг/л (14,11 фунт/галлон) и содержание твердого остатка 68,26%.

Приготовление концентрата синего пигмента

В металлическую емкость объемом 1 кварта загружали 495,8 частей метиламилкетона и 39,5 частей диспергирующего средства Solsperse. Запускали мешалку на малой скорости и получали прозрачный раствор. В это время заранее смешивали в отдельной емкости 1,8 частей Bentone SD-2 и 7,1 частей ксилола и переносили в металлическую емкость объемом 1 кварта после образования геля. Затем медленно добавляли 73,6 частей Ti-Pure R-706, 20,7 частей Irgacolor Yellow 2GLMA, 2,1 частей сажи Raven 14, 127,3 частей Heliogen Blue 6700F и 27,2 частей Cinquasia Red В NRT-742-D. Соответствующим образом увеличивали скорость диспергирования до формирования хорошей воронки, являющейся индикатором хорошего диспергирования. Смесь диспергировали при скорости около 2000 об/мин в течение 30 мин и оставляли охлаждаться до температуры окружающей среды. В смесь загружали 70 частей метилпропилкетона. Смесь пропускали через 2-литровую мельницу Premium до достижения степени размола 7 плюс. После этого получали устойчивую дисперсию синего пигмента, имеющую следующие характеристики: вес на литр (галлон) 0,97 кг/л (8,13 фунт/галлон) и содержание твердого остатка 29,22%.

Приготовление покрытий

Покрытия готовили смешиванием указанных количеств изоцианатного преполимера, Vestamin А139 и концентратов белого или синего полимеров, как указано в Таблице 3. Их распыляли немедленно после смешивания (без индукционного периода). В каждом случае белое покрытие наносили на нехроматную грунтовку СА7502 с толщиной сухой пленки 38,1 мкм (1,5 мил) и сушили 72 ч ри температуре окружающей среды, такой как 25°С, и 50%-ной относительной влажности воздуха. Затем свежеприготовленное синее покрытие наносили поверх белого покрытия с толщиной сухой пленки 1,5 мил. Систему покрытия далее оставляли затвердевать перед тестированием на 7 дней при температуре окружающей среды. Результаты измерения вязкости в течение времени жизни и времени сушки приведены в Таблице 4, а характеристики покрытий в полученных системах приведены в Таблице 5.

Результаты в Таблице 5 показывают, что система финишного покрытия Контроль 1, состоящая из полиизоцианата и альдимина, не прошла тест дождевой эрозии на ротационной установке, где адгезия нарушилась между грунтовкой и белым финишным покрытием. Финишное покрытие Контроль 2, состоящее из изоцианатного преполимера и альдимина, тоже не прошла тест дождевой эрозии на ротационной установке, однако в этом случае адгезия нарушилась между синим финишным покрытием и белым финишным покрытием. Финишное покрытие Контроль 3, состоящее из изоцианатного преполимера, адгезионной смолы, полиэфирного полиола и альдимина, не прошла тест дождевой эрозии на ротационной установке, в данном случае адгезия нарушилась между грунтовкой и белым финишным покрытием. Пример 1 имел прекрасную межслоевую адгезию в течение 72-часового окна для нанесения покрывающего слоя, что показал тест дождевой эрозии на ротационной установке. Кроме того, затвердевшее покрытие имело очень хорошую устойчивость к МЭК, твердость по карандашной шкале, хороший блеск и прекрасную устойчивость к скайдролу.

Получение изоцианат-функциональных преполимеров 2-8

Изоцианат-функциональные преполимеры, содержащие различные количества трициклодекансодержащего полиэфирного полиола, получали в описанных далее примерах путем изменения соотношения изоцианата и полиэфира. Композиции для получения каждого преполимера приведены в Таблице 6. Преполимеры получали по той же методике, что и в Примере 1.

Преполимер 2 получали с 5 вес.% трициклдекансодержащей полиэфирной полиольной смолы и 95 вес.% изоцианата из расчета на общий вес твердого остатка, соотношение эквивалентов изоцианата и эквивалентов гидроксила составляло 185,2/1,0. Преполимер 3 получали с 20 вес.% трициклодекансодержащего полиэфирного полиола и 80 вес.% изоцианата из расчета на сухой вес, соотношение эквивалентов изоцианата и эквивалентов гидроксила составляло 38,8/1,0. Преполимер 4 получали с 30 вес.% трициклодекансодержащего полиэфирного полиола и 70 вес.% изоцианата из расчета на сухой вес, соотношение эквивалентов изоцианата и эквивалентов гидроксила составляло 22,6/1,0. Преполимер 5 получали с 40 вес.% трициклодекансодержащего полиэфирного полиола и 60 вес.% изоцианата из расчета на сухой вес, соотношение эквивалентов изоцианата и эквивалентов гидроксила составляло 14,5/1,0. Преполимер 6 получали с 50 вес.% трициклодекансодержащего полиэфирного полиола и 50 вес.% изоцианата из расчета на сухой вес, соотношение эквивалентов изоцианата и эквивалентов гидроксила составляло 9,7/1,0. Преполимер 7 получали с 60 вес.% трициклодекансодержащего полиэфирного полиола и 40 вес.% изоцианата из расчета на сухой вес, соотношение эквивалентов изоцианата и эквивалентов гидроксила составляло 6,5/1,0. Преполимер 8 получали с 70 вес.% трициклодекансодержащего полиэфирного полиола и 30 вес.% изоцианата из расчета на сухой вес, соотношение эквивалентов изоцианата и эквивалентов гидроксила составляло 4,15/1,0. В Примере 7 преполимер имел очень высокую вязкость и превращался в гель в емкости для смешивания в течение одной недели. В Примере 8 реакционная смесь превращалась в гель уже в реакторе.

Получение Примеров покрытий 2, 3, 4 и 5

Покрытия готовили по той же методике, как покрытие из Примера 1, смешиванием указанных в Таблице 7 количеств преполимера, альдимина и концентратов белого или синего пигмента. В каждом случае их распыляли немедленно после смешивания, без индукционного периода. Белое покрытие наносили на нехроматную грунтовку СА7502 с толщиной сухой пленки 38,1 мкм (1,5 мил) и сушили 72 ч при температуре окружающей среды, такой как 25°С, и 50%-ной относительной влажности воздуха. Затем свежеприготовленное синее покрытие наносили поверх белого покрытия с толщиной сухой пленки 1,5 мил. Систему покрытия далее оставляли затвердевать перед тестированием на 7 дней при температуре окружающей среды. Примеры покрытия 2, 3, 4 и 5 готовили с эквивалентным соотношением изоцианата к аминному водороду 2,2/1,0; композиции перечислены в Таблице 7, а результаты тестирования свойств покрытий приведены в Таблице 8. В то же время, Примеры покрытий 6 и 7 готовили с эквивалентным соотношением изоцианата к аминному водороду 1,5/1,0; композиции перечислены в Таблице 9, а результаты тестирования свойств покрытий приведены в Таблице 10.

Пример покрытия 2 готовили с изоцианат-функциональным преполимером, содержащим 5 вес.% трициклодекансодержащего полиэфирного полиола. Время до исчезновения отлипа составляло 45 мин, а время сушки перед нанесением следующего слоя составляло 2 ч. Это медленнее, чем время сушки Примера покрытия 1, который содержит 13% полиэфир-полиольного полимера Dicidol, но быстрее, чем у покрытия Контроль 1, который не содержит никаких полиэфирных смол. Покрытие имеет сильный блеск и обладает прекрасной химической устойчивостью и устойчивостью к скайдролу. Однако Пример покрытия не прошел Тест дождевой эрозии на ротационной установке, где нарушение адгезии произошло между белым и синим финишным покрытием.

Пример покрытия 3 готовили с изоцианат-функциональным преполимером, содержащим 20 вес.% трициклодекансодержащего полиэфирного полиола. Время до исчезновения отлипа составляло 30 минут, а время сушки перед нанесением следующего слоя составляло 1,5 ч, что близко к Примеру покрытия 1. Покрытие имеет сильный блеск и обладает прекрасной химической устойчивостью и устойчивостью к скайдролу. Оно имеет прекрасную межслоевую адгезию при окне нанесения 72 ч.

Пример покрытия 4 готовили с изоцианат-функциональным преполимером, содержащим 30 вес.% трициклодекансодержащего полиэфирного полиола. Время до исчезновения отлипа составляло 30 минут, а время сушки перед нанесением следующего слоя составляло 1,0 ч, что даже быстрее, чем у Примера покрытия 3. Покрытие обладает прекрасной химической устойчивостью и устойчивостью к скайдролу. Оно имеет прекрасную межслоевую адгезию при окне нанесения 72 ч

Пример покрытия 5 готовили с изоцианат-функциональным преполимером, содержащим 40 вес.% трициклодекансодержащего полиэфирного полиола. Время до исчезновения отлипа составляло 30 минут, а время сушки перед нанесением следующего слоя составляло 1,0 ч, что равно показателям для Примера покрытия 4. Покрытие обладает прекрасной химической устойчивостью и устойчивостью к скайдролу. Оно имеет прекрасную межслоевую адгезию при окне нанесения 72 ч.

Примеры 6 и 7: Системы покрытий с преполимерами 3 и 5

Белое и синее покрытия готовили смешиванием ингредиентов в количествах, указанных в Таблице 9. В каждом случае белое покрытие наносили на грунтовку СА7502 с толщиной сухой пленки 38,1 мкм (1,5 мил) и сушили 72 ч при температуре окружающей среды. Затем синее покрытие наносили поверх белого покрытия с толщиной сухой пленки 38,1 мкм (1,5 мил). Характеристики покрытий приведены в Таблице 10.

Пример покрытия 6 готовили с изоцианат-функциональным преполимером, содержащим 20 вес.% трициклодекансодержащего полиэфирного полиола. Время до исчезновения отлипа составляло 30 мин, а время сушки перед нанесением следующего слоя составляло 1,5 ч, что аналогично Примеру покрытия 3. Покрытие имеет сильный блеск и обладает прекрасной химической устойчивостью и устойчивостью к скайдролу. Оно имеет прекрасную межслоевую адгезию при окне нанесения 72 ч.

Пример покрытия 7 готовили с изоцианат-функциональным преполимером, содержащим 40 вес.% трициклодекансодержащего полиэфирного полиола. Время до исчезновения отлипа составляло 30 мин, а время сушки перед нанесением следующего слоя составляло 1,0 ч, что аналогично Примеру покрытия 5. Покрытие обладает прекрасной химической устойчивостью и устойчивостью к скайдролу. Оно имеет прекрасную межслоевую адгезию при окне нанесения 72 ч.

Примеры покрытий 6 и 7 готовили с соотношением эквивалентного веса изоцианата к аминному водороду 1,5/1,0. По сравнению с Примерами 3 и 5, которые имели соотношение эквивалентов изоцианата к аминному водороду 2,2/1,0, не наблюдалось заметных изменений в характеристиках, таких как твердость по карандашной шкале, устойчивость к МЭК, устойчивость к скайдролу и межслоевая адгезия при окне нанесения 72 ч.

Хотя частные варианты осуществления настоящего изобретения были описаны выше в иллюстративных целях, квалифицированному специалисту в данной области будет понятно, что могут иметь место многочисленные вариации деталей настоящего изобретения без выхода за рамки объема настоящего изобретения, определенных в прилагаемой формуле изобретения.

Реферат

Настоящее изобретение относится к композиции для нанесения покрытия, а также к способу ее использования. Композиция содержит (а) изоцианат-функциональный преполимер, полученный в результате взаимодействия полиизоцианата и трициклодекансодержащего полиэфирного полиола, и (b) блокированный аминный отвердитель. Количества реагентов для получения изоцианат-функционального преполимера таковы, что соотношение эквивалентов NCO:OH превышает 5:1. Способ использования данной композиции для нанесения покрытия включает нанесение композиции на поверхность с ранее нанесенным покрытием. Покрытия, полученные с использованием указанной композиции, подходят для различных областей применения, включая аэрокосмическую область, и обладают такими характеристиками, как износоустойчивость и устойчивость к жидкостям, а также имеют более длительное окно нанесения. 2 н. и 15 з.п. ф-лы, 10 табл., 7 пр.

Формула

(a) изоцианат-функциональный преполимер, являющийся продуктом реакции реагентов, включающих:

(i) полиизоцианат; и

(ii) трициклодекансодержащий полиэфирный полиол; и

(b) блокированный аминный отвердитель,

где реагенты, использованные для получения изоцианат-функционального преполимера, используются в таких относительных количествах, что соотношение эквивалентов NCO:OH превышает 5:1.

Документы, цитированные в отчёте о поиске

Полиуретановая композиция, содержащая полиальдимин

Процесс производства полиуретанди(мет)акрилатов

Комментарии