Компоненты для медицинских контуров - RU2557901C2

Код документа: RU2557901C2

Чертежи

Описание

ПРИОРИТЕТ

По данной заявке на патент на изобретение испрашивается приоритет предварительной заявки на патент США No. 61/289,089, озаглавленной "Components for Medical Circuits" и поданной 22 декабря 2009, все содержание которой включено в настоящий документ в качестве ссылки.

УРОВЕНЬ ТЕХНИКИ

Область техники, к которой относится изобретение

Настоящее изложение относится, в общем смысле, к компонентам для медицинских контуров, и, в частности, к компонентам для медицинских контуров, подающих увлажненные газы пациенту и/или удаляющих увлажненные газы от пациента, например, как при создании положительного давления в дыхательных путях (PAP), как в респираторе, при анестезии, как в вентиляторе и в системах инсуффляции.

Описание уровня техники

При медицинском применении различные компоненты транспортируют газы, имеющие высокие уровни относительной влажности, к пациентам и от пациентов. Конденсация может представлять собой проблему, когда имеющие высокую влажность газы приходят во взаимодействие со стенками компонента при низкой температуре. Однако конденсация зависит от множества факторов, включающих в себя не только профиль температуры в компоненте, но также и расход газа, геометрию компонента и собственную способность пропускать пар материала, используемого для формирования компонента, которая представляет собой способность материала переносить водяной пар, при этом, по существу, не перенося объемный поток жидкой воды и объемный поток газа.

Например, в PAP-системах (системы вентиляции, которые обеспечивают пациентов дыхательными газами при положительном давлении) используются дыхательные трубки для доставки и отвода вдыхаемых и выдыхаемых газов. В данном применении и других связанных с дыханием применениях, таких как вспомогательное дыхание, газы, вдыхаемые пациентом, обычно доставляются через трубку для вдоха при влажности, близкой к насыщению. Дыхательные газы, выдыхаемые пациентом, проходят через дыхательную трубку для выдоха и обычно имеют полное насыщение. Конденсат может образовываться на внутренних стенках компонента дыхательного контура в течение вдоха пациента, и значительные уровни конденсата могут образовываться в течение выдоха пациента. Такая конденсация является особенно вредоносной, когда она происходит в непосредственной близости от пациента. Например, подвижный конденсат, формирующийся в дыхательной трубке (для вдоха или выдоха), может вдыхаться пациентом или доставляться в процессе вдоха, и может привести к приступу кашля или другому дискомфорту.

В качестве другого примера, системы инсуффляции также доставляют и удаляют увлажненные газы. Во время лапароскопической хирургии с инсуффляцией может быть желательным, чтобы инсуффлируемый газ (обычно CO2) увлажнялся до прохождения через брюшную полость. Это может помочь предотвратить «высушивание» внутренних органов пациента, и может снизить продолжительность периода восстановления после хирургического вмешательства. Даже когда используется сухой газ для инсуффляции, газ может стать насыщенным при впитывании им влаги из полости тела пациента. Влага в газах имеет тенденцию к конденсации на стенках выпускной части или трубки системы инсуффляции. Водяной пар также может конденсироваться на других компонентах системы инсуффляции, такой как фильтры. Любой пар, конденсирующийся вследствие влажности на фильтре и при прохождении через патрубки (впускные или выпускные), является крайне нежелательным. Например, вода, которая сконденсировалась на стенках, может привести к насыщению фильтра и его блокированию. Это потенциально может привести к увеличению обратного давления и препятствует выполнению удаления дыма системой. Кроме того, жидкая вода в отведениях может перетечь в другое подсоединенное оборудование, что является нежелательным.

Были предприняты попытки по снижению отрицательного воздействия конденсации путем внедрения в стенки трубок сильно «паропроницаемых» материалов, то есть, материалов, которые являются высокопроницаемыми для водяного пара и, по существу, непроницаемыми для жидкой воды и объемного потока газов. Однако это потребовало мембран с очень тонкими стенками с целью достижения проницаемости, достаточно высокой для предотвращения или снижения конденсации. В результате трубки, имеющие приемлемую проницаемость, имели настолько тонкие стенки, что они требовали значительных мер укрепления. Такие меры по укреплению увеличивают время, стоимость и сложность производственного процесса. Соответственно, остается потребность в паропроницаемых, но крепких компонентах для медицинских контуров для доставки увлажненных газов.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В настоящем документе в различных вариантах осуществления приведено изложение материалов и способов для создания паропроницаемых компонентов медицинских контуров, таких как компоненты для инсуффляции, анестезии или дыхательных контуров. Данные паропроницаемые компоненты включают в себя паропроницаемые вспененные материалы, которые являются проницаемыми для водяного пара и, по существу, непроницаемыми для жидкой воды и объемного потока газов. Изложенные материалы и способы могут быть встроены в ряд компонентов, включая трубки, Y-образные соединители, крепления катетеров и интерфейсы пациента.

Изложен компонент медицинского контура для использования с увлажненным газом. По меньшей мере, в одном варианте осуществления компонент может включать в себя стенку, определяющую внутреннее пространство, и при этом, по меньшей мере, часть указанной стенки состоит из паропроницаемого вспененного материала, сконфигурированного с тем, чтобы допускать передачу водяного пара, но, по существу, предотвращать передачу жидкой воды.

В различных вариантах осуществления указанный выше компонент обладает одним, несколькими или всеми приведенными ниже свойствами. Коэффициент диффузии паропроницаемого вспененного материала должен составлять, по меньшей мере, 3×10-7 см2/с. Толщина стенки может находиться в диапазоне от 0,1 мм до 3,0 мм. Паропроницаемый вспененный материал может содержать смесь полимеров. Паропроницаемый вспененный материал может содержать термопластичный эластомер с полиэфирным мягким сегментом. Паропроницаемый вспененный материал может содержать сополиэфирный термопластичный эластомер с полиэфирным мягким сегментом. Паропроницаемый вспененный материал может быть достаточно жестким, с тем чтобы вспененный материал мог сгибаться вокруг металлического цилиндра диаметром 25 мм без перегибов или разрушений, в соответствии с тестом на повышение сопротивления потоку при сгибе согласно ISO 5367:2000(E). Проницаемость P компонента в г-мм/м2/день должна составлять, по меньшей мере, 60 г-мм/м2/день при измерении в соответствии с процедурой A ASTM E96 (с применением метода осушения при температуре 23°C и относительной влажности 90%). Модуль упругости компонента может находиться в диапазоне от 30 до 1000 МПа. Проницаемость P может удовлетворять формуле:

P>exp{0,019[ln(M)]2-0,7 ln(M)+6,5},

где M представляет собой модуль упругости вспененного полимера в МПа, и M находится в диапазоне от 30 до 1000 МПа.

Кроме того, в различных вариантах осуществления компонент по любому или по всем предыдущим вариантам осуществления обладает одним, некоторыми или всеми приведенными ниже свойствами. Вспененный материал может содержать пустоты. Вспененный материал может иметь долю пустот, превышающую 25%. Вспененный материал может иметь средний размер пустот в поперечном направлении, меньший чем 30% от толщины стенки. Вспененный материал может содержать пустоты, которые сплющены вдоль продольной оси стенки. По меньшей мере, 80% пустот могут иметь соотношение продольной длины и поперечной высоты, превышающее 2:1. По меньшей мере, 10% пустот может быть соединено друг с другом.

В некоторых вариантах осуществления компонент по любому или по всем предшествующим вариантам осуществления может образовывать стенку трубки или стенку маски. Если вспененный материал образует стенку трубки, то трубка может представлять собой, например, экструдированную трубку, гофрированную трубку или экструдированную гофрированную трубку. Любая из приведенных выше трубок может представлять собой трубку для использования в системе инсуффляции.

По меньшей мере, в одном варианте осуществления компонент может содержать стенку, определяющую пространство, при этом, по меньшей мере, часть стенки состоит из вспененного материала, который является проницаемым для водяного пара и, по существу, непроницаемым для жидкой воды, при этом проницаемость P вспененного материала, измеренная в соответствии с процедурой A ASTM E96 (с применением метода осушения при температуре 23°C и относительной влажности 90%) в г-мм/м2/день составляет, по меньшей мере, 60 г-мм/м2/день и удовлетворяет формуле:

P>exp{0,019[ln(M)]2-0,7 ln(M)+6,5},

где M представляет собой модуль упругости вспененного материала в МПа, и M находится в диапазоне от 30 до 1000 МПа.

В различных вариантах осуществления, указанный выше компонент обладает одним, некоторыми или всеми приведенными ниже свойствами. P может составлять, по меньшей мере, 70 г-мм/м2/день. M может находиться в диапазоне от 30 до 800 МПа. Толщина стенки может находиться в диапазоне от 0,1 мм до 3,0 мм. Вспененный материал может иметь долю пустот, превышающую 25%. Вспененный материал может содержать пустоты. Вспененный материал может иметь средний размер пустот в поперечном направлении, меньший чем 30% от толщины стенки. По меньшей мере, некоторые пустоты могут быть сплющены вдоль продольной оси стенки. По меньшей мере, 80% пустот могут иметь соотношение продольной длины и поперечной высоты, превышающее 2:1. По меньшей мере, 10% пустот может быть соединено друг с другом. Паропроницаемый вспененный материал может содержать термопластичный эластомер с полиэфирным мягким сегментом. Паропроницаемый вспененный материал может содержать сополиэфирный термопластичный эластомер с полиэфирным мягким сегментом.

В некоторых вариантах осуществления компонент по любому или по всем предшествующим вариантам осуществления может образовывать стенку трубки или стенку маски пациента. Если вспененный материал образует стенку трубки, то трубка может представлять собой, например, экструдированную трубку, гофрированную трубку или экструдированную гофрированную трубку. Любая из приведенных выше трубок может представлять собой трубку для использования в системе инсуффляции.

Также излагается способ производства компонента медицинского контура. По меньшей мере, в одном варианте осуществления способ включает в себя смешивание суперконцентрата вспенивающего агента (смеси полимера-носителя и активного вспенивающего агента) с полимерным основным материалом и формирование сжиженной смеси, позволяющей области вспенивающего агента испускать газовые пузырьки в область основного материала сжиженной смеси, а также позволяющей блокировать испускание газовых пузырьков и обрабатывать смесь с целью формирования проницаемого для водяного пара компонента.

В различных вариантах осуществления указанный выше способ обладает одним, некоторыми или всеми приведенными ниже свойствами. Может быть выбран вспенивающий агент и/или полимерный основной материал, и смесь может быть обработана с целью формирования проницаемого для водяного пара компонента, включающего в себя твердый полимер и пустоты, распределенные внутри твердого полимера. Проницаемость P компонента в г-мм/м2/день может составлять, по меньшей мере, 60 г-мм/м2/день или, по меньшей мере, 70 г-мм/м2/день, при измерении в соответствии с процедурой A ASTM E96 (с применением метода осушения при температуре 23°C и относительной влажности 90%). Модуль упругости компонента может находиться в диапазоне от 30 до 1000 МПа. P может удовлетворять формуле:

P>exp{0,019[ln(M)]2-0,7 ln(M)+6,5},

где M представляет собой модуль упругости вспененного полимера в МПа, и M находится в диапазоне от 30 до 1000 МПа, или в диапазоне от 30 до 800 МПа. Толщина стенки может находиться в диапазоне от 0,1 мм до 3,0 мм.

Кроме того, в различных вариантах осуществления, способ по любому или по всем предыдущим вариантам осуществления обладает одним, некоторыми или всеми приведенными ниже свойствами. Вспененный материал может содержать пустоты. Вспененный материал может иметь долю пустот, превышающую 25%. Вспененный материал может иметь средний размер пустот в поперечном направлении, меньший чем 30% от толщины стенки. Вспененный материал может содержать пустоты, которые сплющены вдоль продольной оси стенки. По меньшей мере, 80% пустот могут иметь соотношение продольной длины и поперечной высоты, превышающее 2:1. По меньшей мере, 10% пустот может быть соединено друг с другом. Паропроницаемый вспененный материал может содержать термопластичный эластомер с полиэфирным мягким сегментом. Паропроницаемый вспененный материал может содержать сополиэфирный термопластичный эластомер с полиэфирным мягким сегментом.

В некоторых вариантах осуществления способ по любому или всем предыдущим вариантам осуществления может включать в себя формирование трубки из проницаемого для водяного пара компонента или формирование маски из проницаемого для водяного пара компонента. Если способ включает в себя формирование трубки из проницаемого для водяного пара компонента, то действие по обработке смеси может включать в себя экструдирование смеси в трубочную форму. Обработка смеси также может включать в себя совместное экструдирование ребер жесткости на поверхности трубочной формы. Ребра могут быть расположены на внутренней поверхности трубочной формы или на внешней поверхности трубочной формы, или на внутренней и внешней поверхности трубочной формы. В частности, ребра могут быть расположены по окружности вокруг трубочной формы, например, могут быть расположены по окружности вокруг внутренней поверхности трубочной формы. Обычно ребра могут быть продольно сплющены вдоль длины трубочной формы. Обработка смеси также может включать в себя гофрирование экструдированной трубочной формы. Если экструдированная трубочная форма гофрируется, то трубочная форма может содержать ребра, или они могут быть исключены.

Описана трубка для доставки увлажненного газа к пациенту и от пациента. По меньшей мере, в одном варианте осуществления трубка включает в себя входное и выходное отверстия, а также экструдированный гофрированный канал из вспененного полимера, который является проницаемым для водяного пара и, по существу, непроницаемым для жидкой воды и объемного потока газа, при этом канал из вспененного полимера конфигурируется для обеспечения потока увлажненного газа от входного отверстия к выходному отверстию в пределах пространства, ограниченного каналом. Трубка может дополнительно включать в себя множество ребер жесткости. Ребра могут быть расположены на внутренней поверхности трубочной формы или на внешней поверхности трубочной формы, или на внутренней и внешней поверхности трубочной формы. В частности, ребра могут быть расположены по окружности вокруг трубочной формы, например, могут быть расположены по окружности вокруг внутренней поверхности трубочной формы. Обычно ребра могут быть продольно выровнены вдоль длины трубочной формы между входным отверстием и выходным отверстием.

В различных вариантах осуществления указанные выше трубки, с описанными выше ребрами или без них, обладают одним, некоторыми или всеми приведенными ниже свойствами. Канал из вспененного полимера может содержать твердый термопластичный эластомерный материал и ячеечные пустоты, распределенные внутри твердого материала. Канал из вспененного полимера может иметь внутреннюю поверхность, смежную с ограничиваемым пространством; и внутренний объем, смежный с внутренней поверхностью, в котором, по меньшей мере, некоторые ячеечные пустоты соединены с другими ячеечными пустотами, посредством чего формируются открытые ячеечные дорожки, способствующие движению водяного пара по каналу. По меньшей мере, 10% или, по меньшей мере, 20% ячеечных пустот могут быть соединены с другими ячеечными пустотами. Внутренний объем может иметь долю частот, превышающую 25%. Средний размер пустот в поперечном направлении может составлять менее 30% от толщины стенки или менее 10% от толщины стенки. По меньшей мере, некоторые пустоты могут быть сплющены вдоль продольной оси канала. Сплющивание может быть выражено как имеющее соотношение сторон продольной длины к поперечной высоте, составляющее более чем 2:1 или более чем 3:1. По меньшей мере, 80% пустот может иметь сплющивание.

Кроме того, в различных вариантах осуществления трубка по любому или по всем предшествующим вариантам осуществления обладает одним, некоторыми или всеми приведенными ниже свойствами. Канал из вспененного полимера может иметь толщину стенки от 0,1 мм до 3,0 мм. Проницаемость P компонента, измеренная в соответствии с процедурой A ASTM E96 (с применением метода осушения при температуре 23°C и относительной влажности 90%) в г-мм/м2/день может составлять, по меньшей мере, 60 г-мм/м2/день. Модуль упругости компонента может находиться в диапазоне от 30 до 1000 МПа. P может удовлетворять формуле

P>exp{0,019[ln(M)]2-0,7 ln(M)+6,5},

где M представляет собой модуль упругости вспененного материала в МПа, и M находится в диапазоне от 30 до 1000 МПа. Канал из вспененного материала может быть достаточно жестким, с тем чтобы канал из вспененного материала мог сгибаться вокруг металлического цилиндра диаметром 25 мм без перегибов или разрушений, в соответствии с тестом на повышение сопротивления потоку при сгибе согласно ISO 5367:2000(E).

По меньшей мере, в одном варианте осуществления трубка включает в себя входное и выходное отверстия, а также канал из вспененного полимера, который является проницаемым для водяного пара и, по существу, непроницаемым для жидкой воды и объемного потока газа, при этом канал из вспененного полимера обеспечивает возможность прохождения потока увлажненного газа от входного отверстия к выходному отверстию в пределах пространства, ограниченного каналом, и при этом канал из вспененного полимера содержит твердый термопластичный эластомерный материал и ячеечные пустоты, распределенные внутри твердого материала. Канал из вспененного полимера может иметь внутреннюю поверхность, смежную с ограничиваемым пространством; и внутренний объем, смежный с внутренней поверхностью. По меньшей мере, некоторые ячеечные пустоты внутреннего объема могут быть соединены с другими ячеечными пустотами, посредством чего формируются открытые ячеечные дорожки, способствующие движению водяного пара по каналу.

В различных вариантах осуществления, указанные выше трубки обладают одним, некоторыми или всеми приведенными ниже свойствами. Канал из вспененного полимера может иметь коэффициент диффузии, превышающий 3×10-7 см2/с. Канал может быть экструдированным. Канал может быть гофрированным. Трубка может дополнительно включать в себя множество ребер жесткости. Ребра могут быть расположены на внутренней поверхности трубочной формы или на внешней поверхности трубочной формы, или на внутренней и внешней поверхности трубочной формы. В частности, ребра могут быть расположены по окружности вокруг трубочной формы, например, могут быть расположены по окружности вокруг внутренней поверхности трубочной формы. Обычно ребра могут быть продольно выровнены вдоль длины трубочной формы между входным отверстием и выходным отверстием. Трубка может включать в себя нагревательный провод. Нагревательный провод может быть продольно выровнен вдоль длины канала из вспененного полимера между входным отверстием и выходным отверстием.

Кроме того, в различных вариантах осуществления трубка по любому или по всем предшествующим вариантам осуществления обладает одним, некоторыми или всеми приведенными ниже свойствами. По меньшей мере, 10% или, по меньшей мере, 20% ячеечных пустот во внутреннем объеме могут быть соединены с другими ячеечными пустотами. Внутренний объем может иметь долю частот, превышающую 25%. По меньшей мере, некоторые пустоты могут быть сплющены вдоль продольной оси канала. Сплющивание может быть выражено как имеющее соотношение сторон продольной длины к поперечной высоте, составляющее более чем 2:1 или более чем 3:1. По меньшей мере, 80% пустот может иметь сплющивание. Средний размер пустот во внутреннем объеме в поперечном направлении может составлять менее 30% или менее 10% от толщины стенки канала из вспененного полимера. Канал из вспененного полимера может иметь толщину стенки от 0,1 мм до 3,0 мм. Проницаемость P трубки, измеренная в соответствии с процедурой A ASTM E96 (с применением метода осушения при температуре 23°C и относительной влажности 90%) в г-мм/м2/день, может составлять, по меньшей мере, 60 г-мм/м2/день. Модуль упругости трубки может находиться в диапазоне от 30 до 1000 МПа. P может удовлетворять формуле

P>exp{0,019[ln(M)]2-0,7 ln(M)+6,5},

где M представляет собой модуль упругости вспененного материала в МПа. Канал из вспененного полимера может дополнительно иметь внешнюю оболочку, смежную с внутренним объемом, в которой ячеечные пустоты представляют собой закрытую ячейку. Толщина оболочки может составлять от 5 до 10% толщины стенки, например, от 10 до 50 мкм.

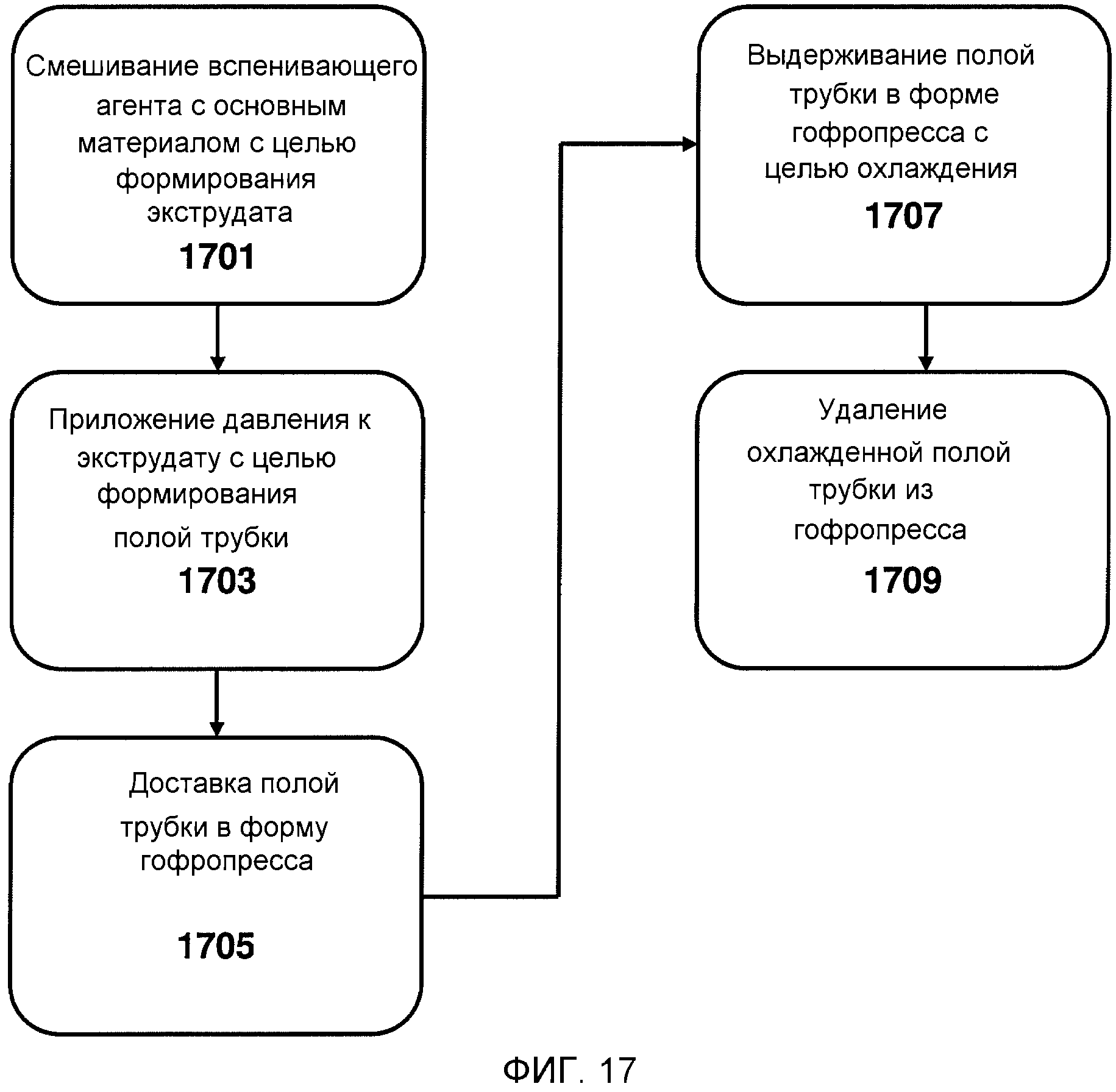

Также изложен способ производства трубки, подходящей для доставки увлажненного газа к пациенту и от пациента. По меньшей мере, в одном варианте осуществления способ включает в себя смешивание вспенивающего агента с основным материалом с целью формирования экструдата, при этом основной материал содержит один или более термопластичных эластомеров; приложение давления к экструдату с использованием экструдера с целью формирования полой трубки; доставку полой трубки в форму гофропресса; выдерживание полой трубки в форме гофропресса с целью охлаждения; и удаление охлажденной полой трубки из гофропресса, посредством чего формируется гофрированная проницаемая для водяного пара трубка.

В различных вариантах осуществления указанный выше способ обладает одним, некоторыми или всеми приведенными ниже свойствами. Трубка может иметь толщину стенки от 0,1 мм до 3,0 мм. Гофрированная трубка может включать в себя твердый термопластичный эластомер и пустоты, образованные газовыми пузырьками, испускаемыми вспенивающим агентом. Максимальный размер диаметра пустот в поперечном направлении может составлять менее чем одну треть от минимальной толщины стенки. Доля частот гофрированной трубки может составлять более 25%. Основной материал может иметь коэффициент диффузии, превышающий 0,75×10-7 см2/с. Основной материал может иметь модуль упругости на растяжение, превышающий 15 МПа.

Также изложен способ доставки увлажненного газа к пациенту или от пациента. По меньшей мере, в одном варианте осуществления способ включает в себя предоставление компонента медицинского контура, включающего в себя стенку, образованную паропроницаемым вспененным материалом, подсоединение компонента медицинского контура к пациенту и передачу увлаженного газа через компонент медицинского контура, при этом компонент медицинского контура допускает прохождение водяного пара через стенку компонента, но, по существу, предотвращает прохождение жидкой воды и объемного потока газа через стенку компонента.

В различных вариантах осуществления указанный выше способ обладает одним, некоторыми или всеми приведенными ниже свойствами. Коэффициент диффузии паропроницаемого вспененного материала может составлять, по меньшей мере, 3×10-7 см2/с. Толщина стенки может находиться в диапазоне от 0,1 мм до 3,0 мм. Паропроницаемый вспененный материал может содержать термопластичный эластомер с полиэфирным мягким сегментом. В частности, паропроницаемый вспененный материал может содержать сополиэфирный термопластичный эластомер с полиэфирным мягким сегментом. Паропроницаемый вспененный материал может быть достаточно жестким, с тем чтобы вспененный материал мог сгибаться вокруг металлического цилиндра диаметром 25 мм без перегибов или разрушений, в соответствии с тестом на повышение сопротивления потоку при сгибе согласно ISO 5367:2000(E). Проницаемость P компонента, измеренная в соответствии с процедурой A ASTM E96 (с применением метода осушения при температуре 23°C и относительной влажности 90%) в г-мм/м2/день, может составлять, по меньшей мере, 60 г-мм/м2/день. Модуль упругости компонента может находиться в диапазоне от 30 до 1000 МПа. P может удовлетворять формуле

P>exp{0,019[ln(M)]2-0,7 ln(M)+6,5},

где M представляет собой модуль упругости вспененного материала в МПа, и M находится в диапазоне от 30 до 1000 МПа.

Кроме того, в различных вариантах осуществления способ по любому или по всем предшествующим вариантам осуществления обладает одним, некоторыми или всеми приведенными ниже свойствами. Вспененный материал может содержать пустоты. По меньшей мере, 10% пустот может быть соединено с друг с другом. Вспененный материал может иметь долю частот, превышающую 25%. Вспененный материал может иметь средний размер пустот в поперечном направлении, составляющий менее 30% от толщины стенки. По меньшей мере, некоторые пустоты могут быть сплющены вдоль продольной оси компонента. Сплющивание может быть выражено как имеющее соотношение сторон продольной длины к поперечной высоте, составляющее более чем 2:1 или более чем 3:1. По меньшей мере, 80% пустот может иметь сплющивание.

В определенных вариантах осуществления передача увлаженного газа через компонент медицинского контура может включать в себя передачу увлажненного газа через трубку, содержащую паропроницаемый вспененный материал, или передачу увлажненного газа через маску, содержащую паропроницаемый вспененный материал, или передачу увлажненного газа через трубку для инсуффляции, содержащую паропроницаемый вспененный материал.

Изобретение включает в себя все приведенные выше варианты осуществления и также предполагает конструкции из приведенных ниже примеров.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Типовые варианты осуществления, которые реализуют различные характеристики излагаемых систем и способов, ниже будут описаны со ссылками на чертежи. Чертежи и соответствующие описания представлены для иллюстрации вариантов осуществления и не ограничивают объем изложения.

Фиг. 1 представляет собой схематическую иллюстрацию медицинского контура, включающего в себя паропроницаемые компоненты.

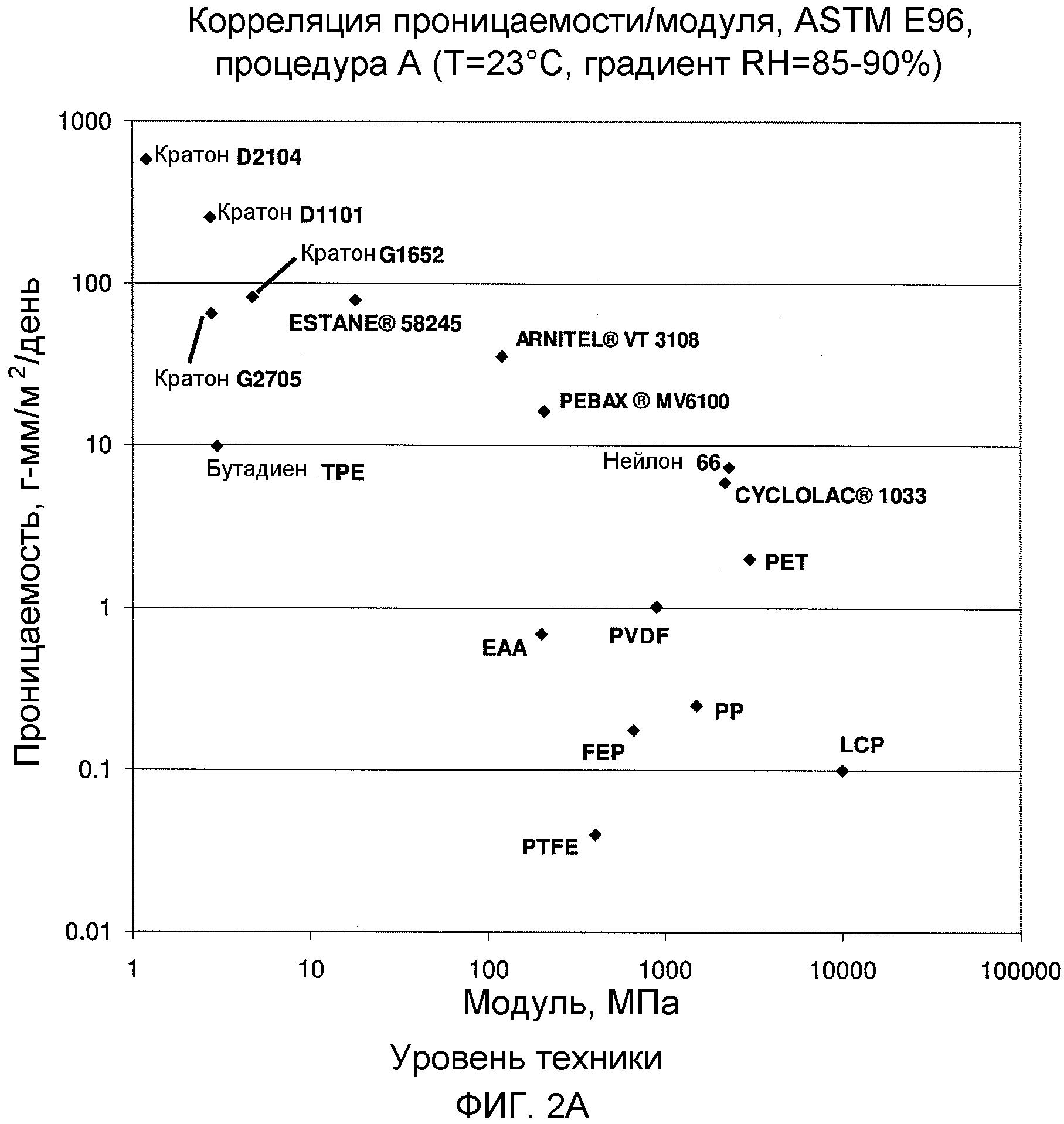

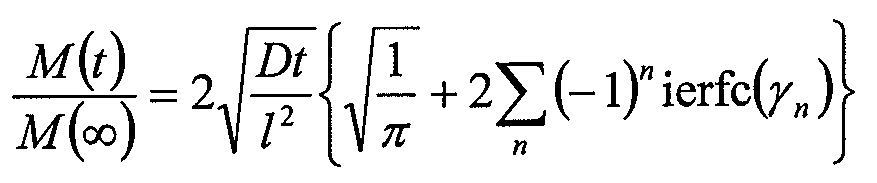

Фиг. 2 представляет собой график в логарифмическом масштабе по обеим осям проницаемости в зависимости от модуля Юнга для нескольких ранее известных паропроницаемых материалов, используемых в компонентах медицинских контуров; и фиг. 2B представляет собой график в логарифмическом масштабе по обеим осям проницаемости в зависимости от модуля Юнга для ранее известных материалов и для паропроницаемых материалов из вспененных полимеров в соответствии с вариантами осуществления, обсуждаемыми в настоящем документе.

Фиг. 3 представляет собой график относительной диффузивности в зависимости от доли пустот в паропроницаемых материалах из вспененных полимеров в соответствии с вариантами осуществления, обсуждаемыми в настоящем документе.

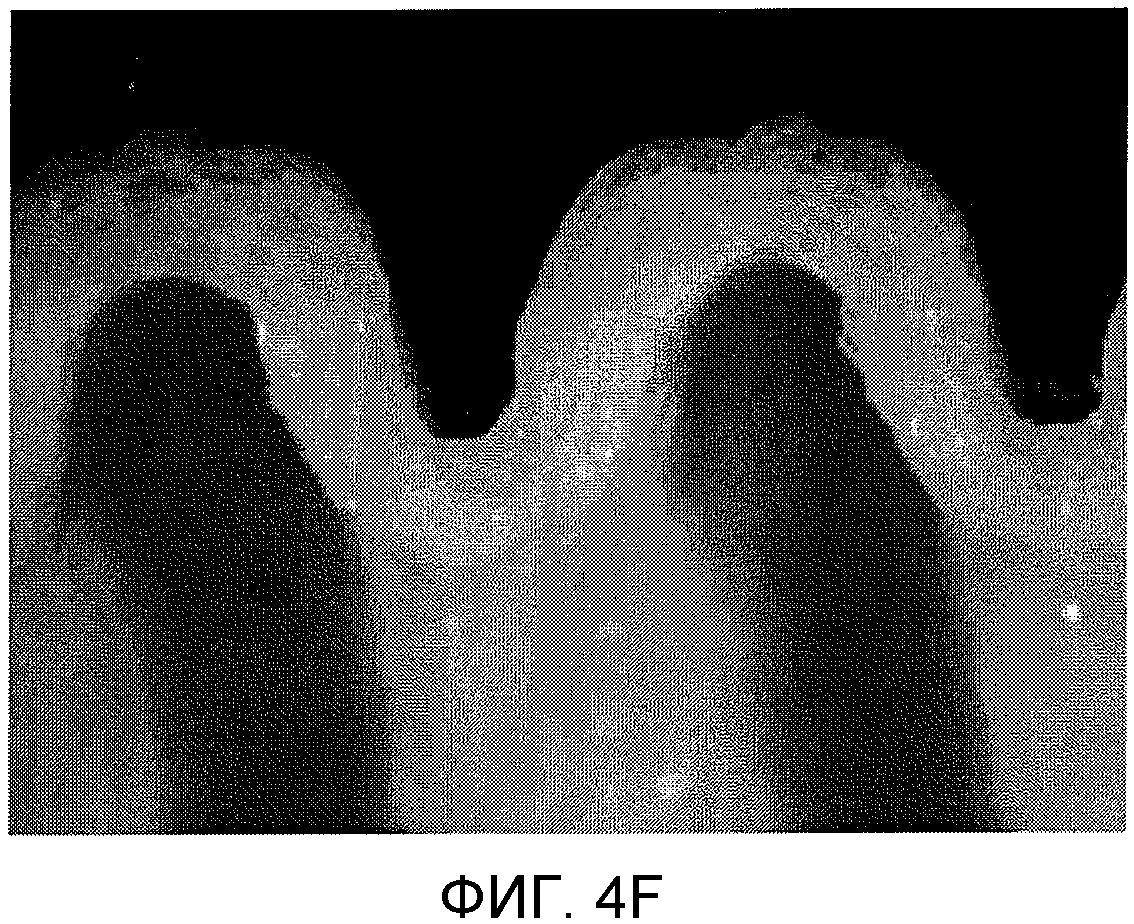

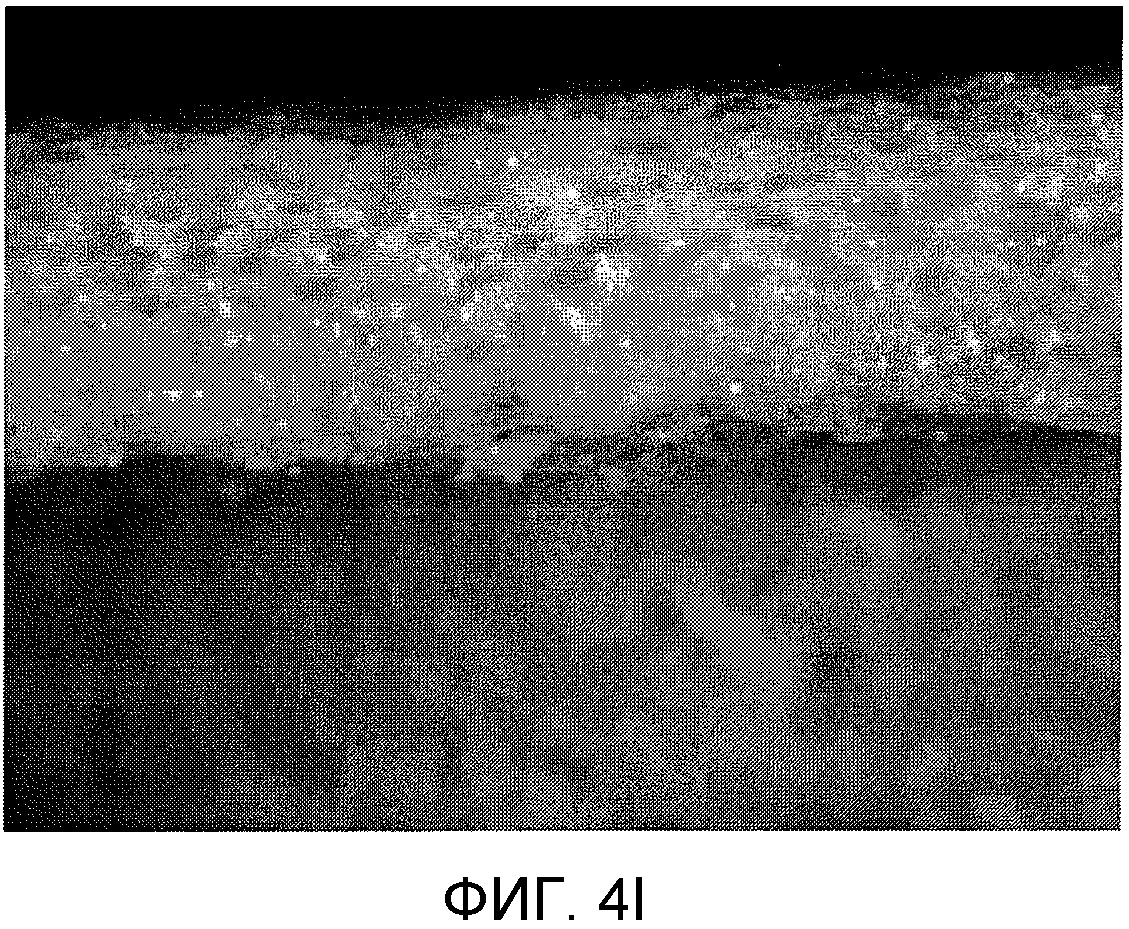

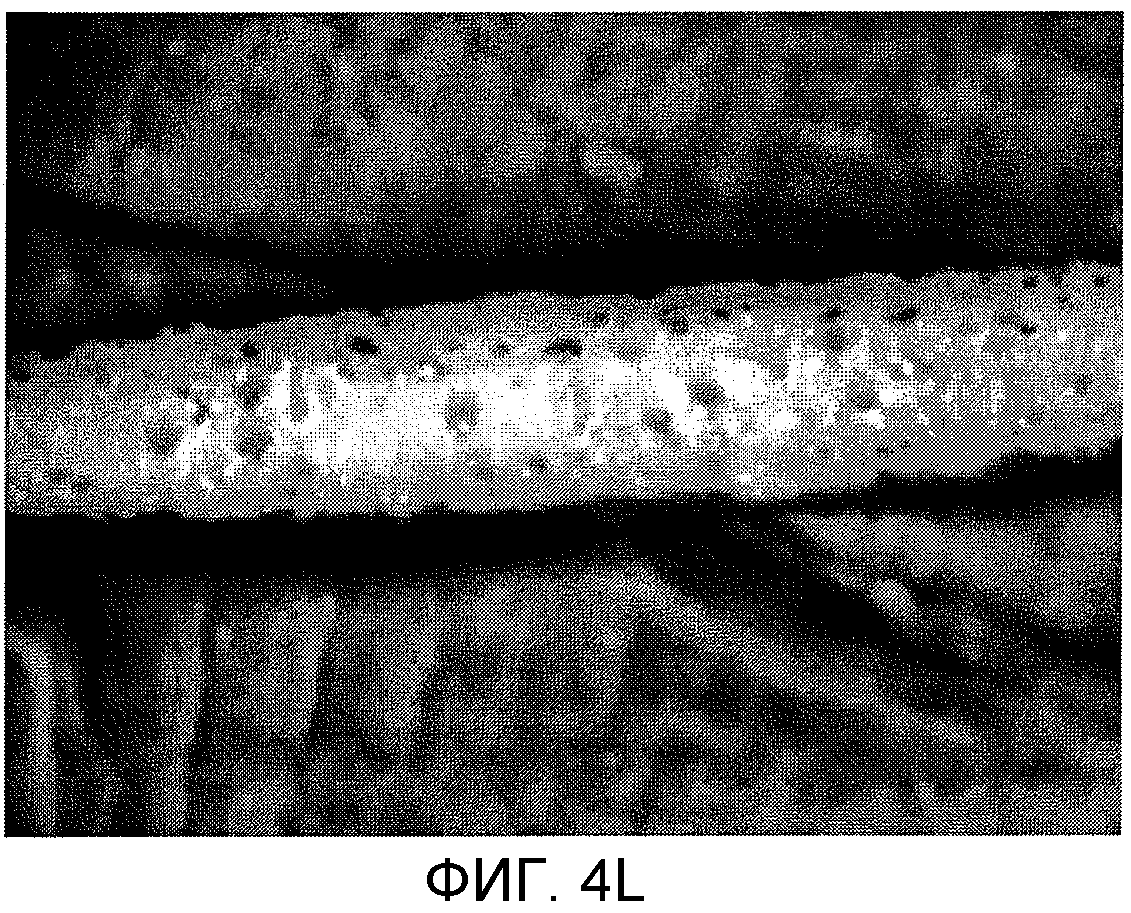

Фиг. 4A-4D представляют собой микрофотографии типовой вспененной гофрированной трубки; Фиг. 4E и 4F представляют собой микрофотографии другой типовой вспененной гофрированной трубки; Фиг. 4G и 4H представляют собой микрофотографии типовой вспененной экструдированной ленты; фиг. 4I и 4J представляют собой микрофотографии другой типовой вспененной экструдированной ленты; Фиг. 4K представляет собой микрофотографию невспененной экструдированной ленты, сформированной из смеси полимеров; Фиг. 4L и 4M представляют собой микрофотографии вспененной экструдированной ленты, сформированной из смеси полимеров; и Фиг. 4N и 4O представляют собой микрофотографии невспененной экструдированной ленты.

Фиг. 5 представляет собой схематическую иллюстрацию компонента для медицинского контура, включающего в себя паропроницаемый материал из вспененного полимера.

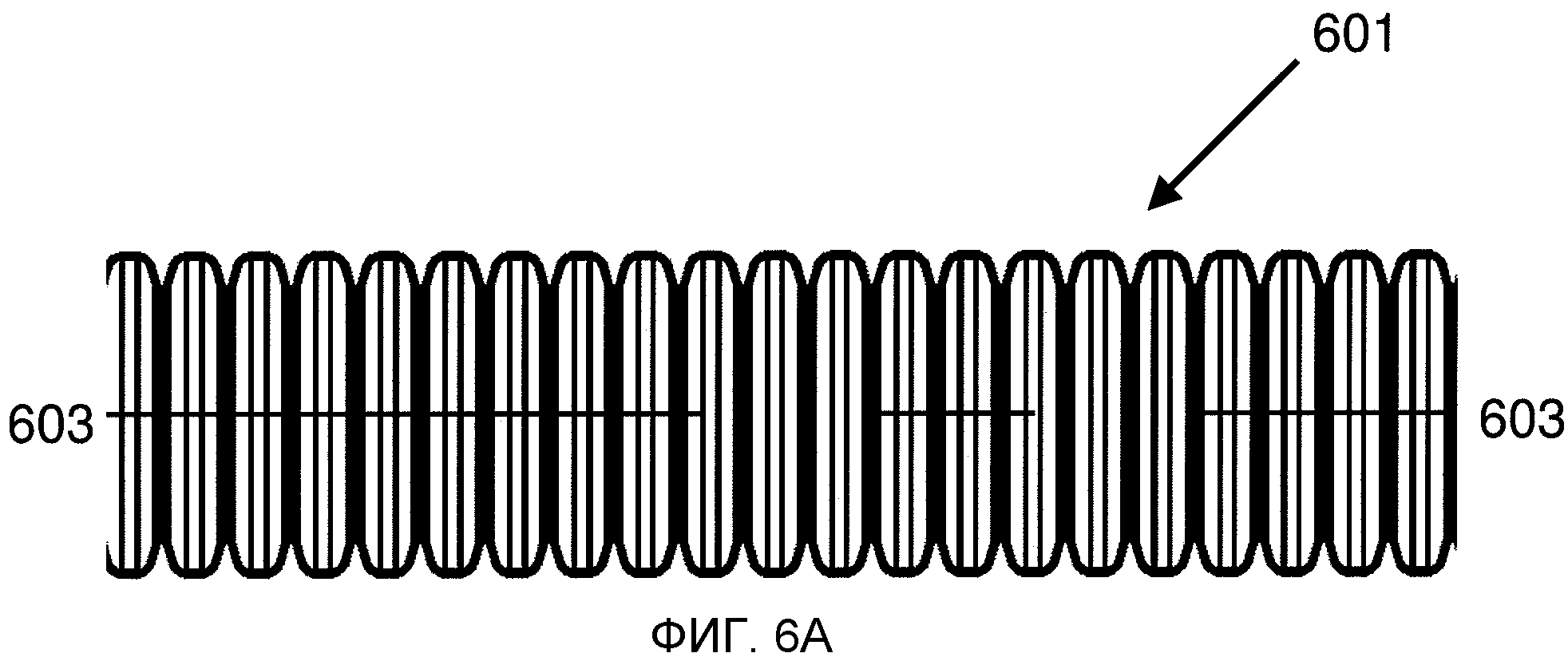

Фиг. 6A представляет собой вид сбоку трубочного компонента, включающего в себя паропроницаемый материал из вспененного полимера; и Фиг. 6B представляет собой разрез трубочного компонента с Фиг. 6A.

Фиг. 7A представляет собой вид спереди в перспективе трубочного компонента, включающего в себя встроенные ребра жесткости, при этом компонент частично гофрирован; Фиг. 7B представляет собой вид спереди в перспективе трубочного компонента, являющегося полностью гофрированным.

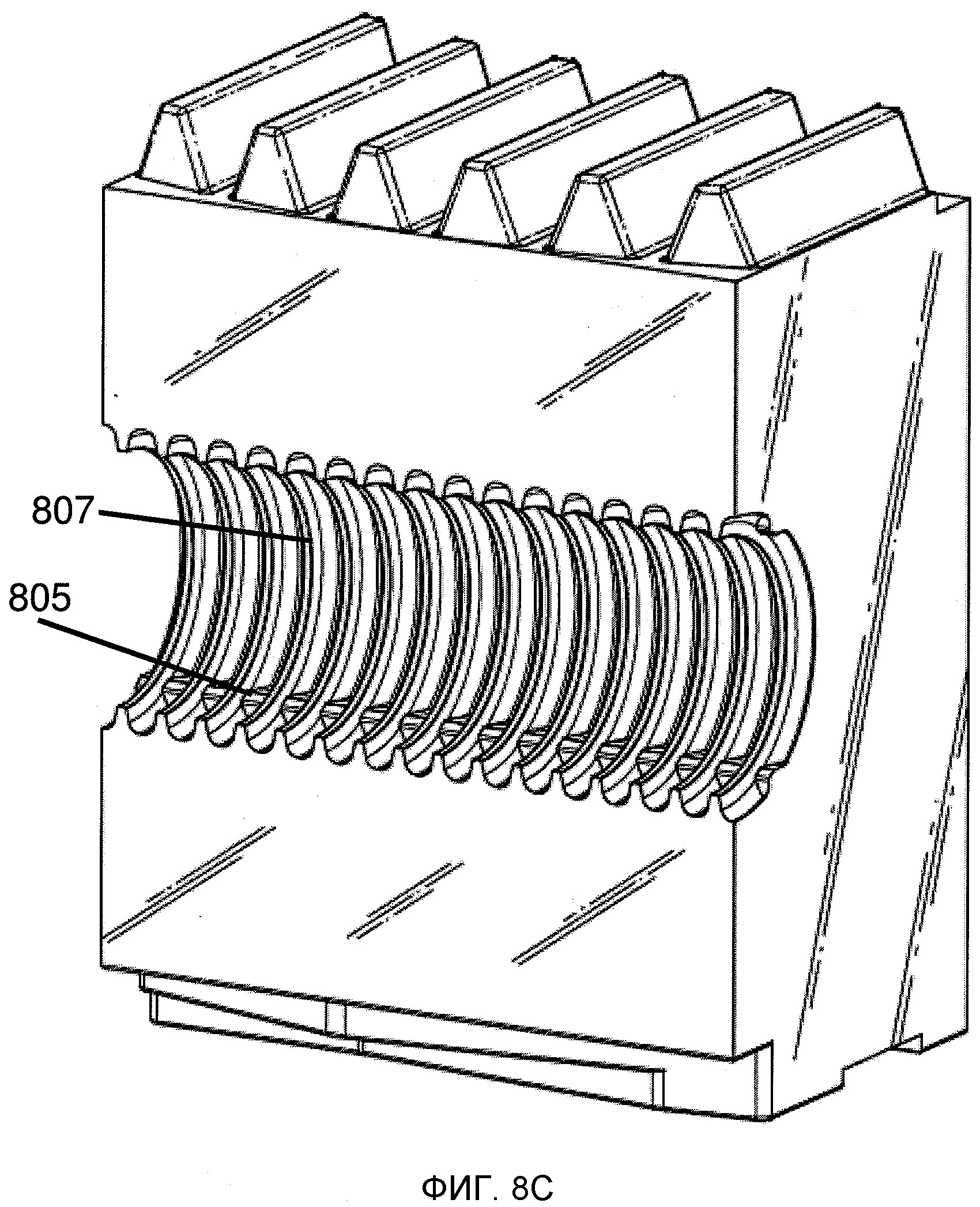

Фиг. 8A представляет собой фотографию спереди в перспективе альтернативной конфигурации гофрированного трубочного компонента, включающего в себя ребра; Фиг. 8B представляет собой фотографию спереди в перспективе трубочного компонента Фиг. 8A; и Фиг. 8C представляет собой блок гофропресса, подходящий для формования трубочного компонента с фиг. 8A и 8B.

Фиг. 9 представляет собой схематическую иллюстрацию паропроницаемого контура в соответствии, по меньшей мере, с одним из вариантов осуществления.

Фиг. 10 представляет собой схематическую иллюстрацию компонента, включающего в себя коаксиальную трубку, в соответствии, по меньшей мере, с одним из вариантов осуществления.

Фиг. 11A представляет собой вид сбоку интерфейса пациента типа «маска» в соответствии, по меньшей мере, с одним из вариантов осуществления; и Фиг. 11B представляет собой вид спереди в перспективе интерфейса пациента с фиг. 11A.

Фиг. 12 представляет собой вид спереди в перспективе пациента с надетым интерфейсом типа «носовая полая игла» в соответствии, по меньшей мере, с одним из вариантов осуществления.

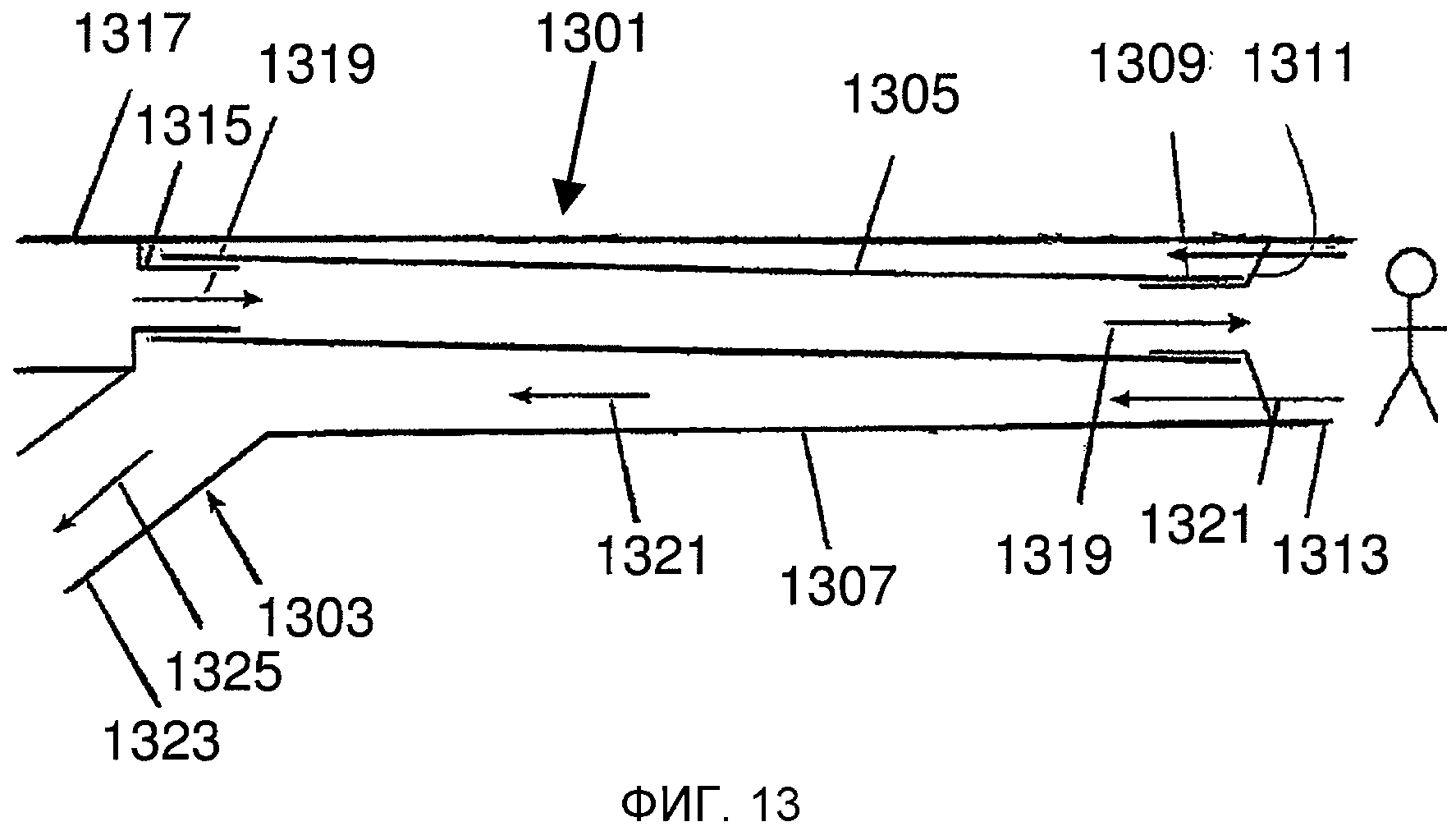

Фиг. 13 представляет собой схематическую иллюстрацию крепления катетера в соответствии, по меньшей мере, с одним из вариантов осуществления.

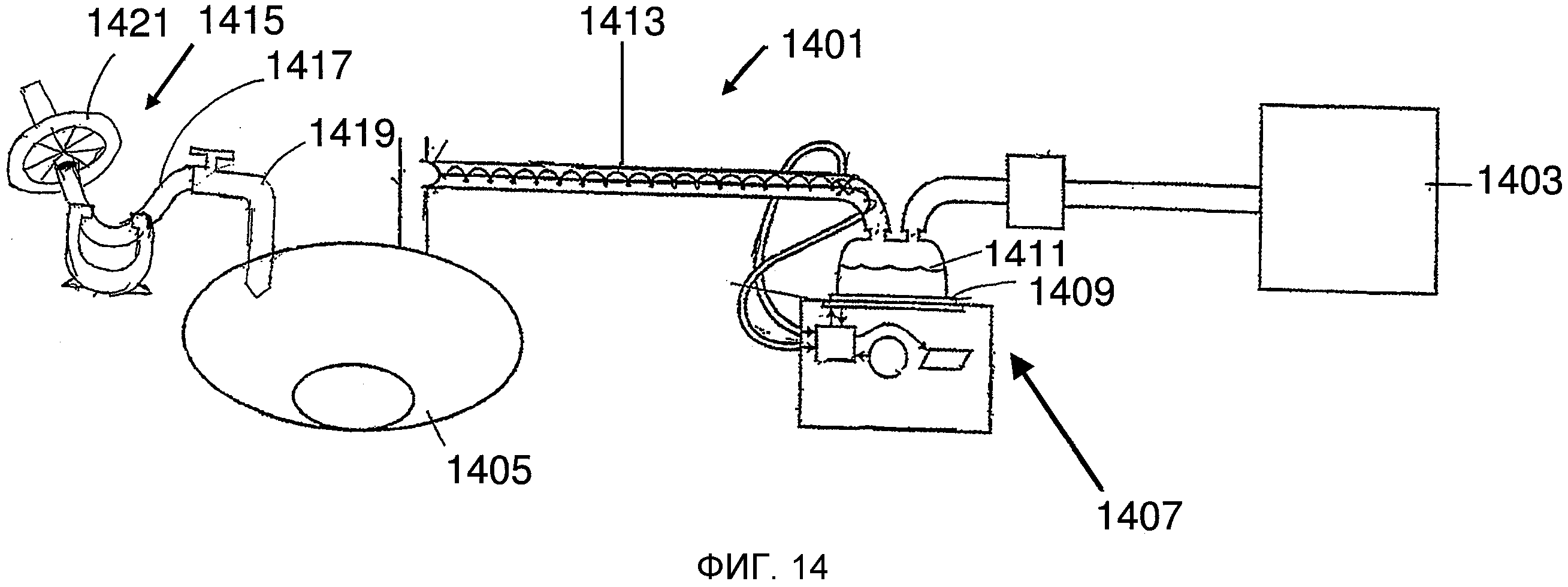

Фиг. 14 представляет собой схематическую иллюстрацию системы инсуффляции с увлажнением в соответствии, по меньшей мере, с одним из вариантов осуществления, включающую в себя входное и выходное отведения.

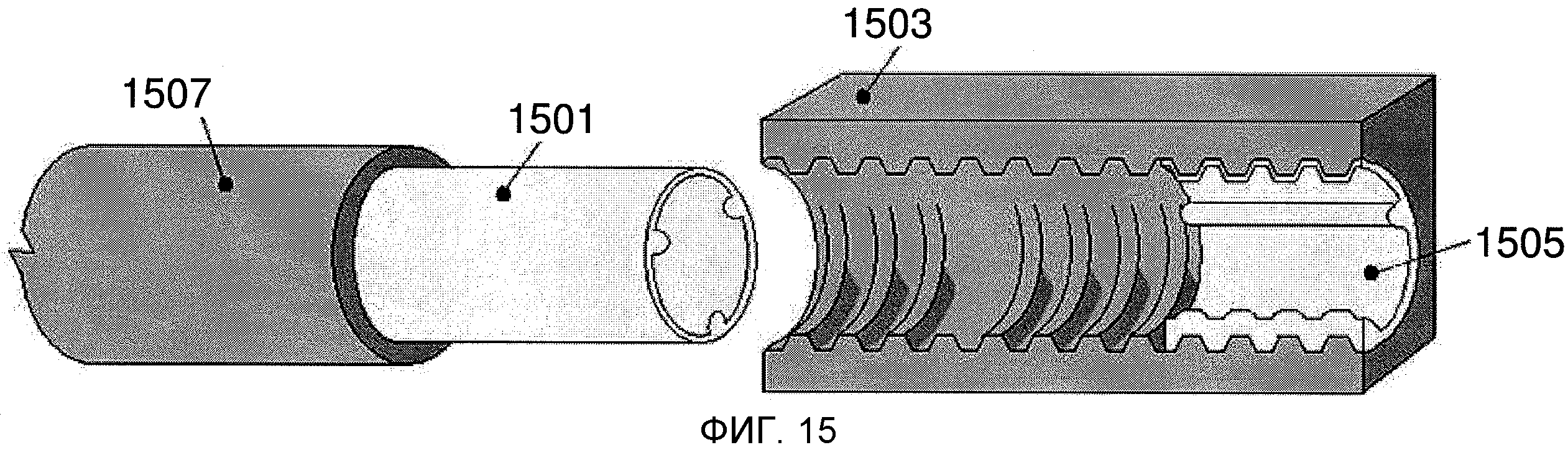

Фиг. 15 представляет собой схематическую иллюстрацию способа производства компонента в соответствии, по меньшей мере, с одним из вариантов осуществления.

Фиг. 16A и 16B представляют собой микрофотографии, демонстрирующие экструдированный вспененный полимер, имеющий слой внешней оболочки.

Фиг. 17 представляет собой блок-схему, показывающую способ производства компонента в соответствии, по меньшей мере, с одним из вариантов осуществления.

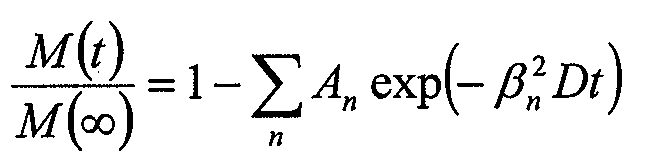

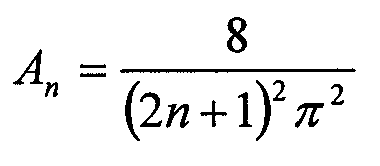

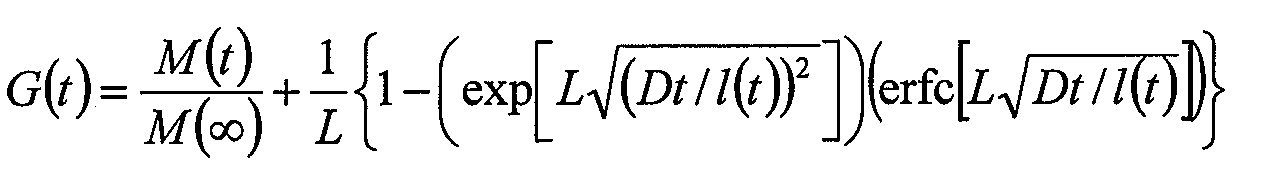

Фиг. 18 представляет собой график идеальной кривой сорбции/десорбции с постоянной диффузивностью.

Фиг. 19 представляет собой график репрезентативных экспериментальных кривых десорбции.

Фиг. 20 представляет собой график экспериментальной кривой десорбции в сравнении с рассчитанной кривой десорбции.

На всех чертежах цифровые обозначения повторно используются для указания соответствия между обозначаемыми (или аналогичными) элементами. Кроме того, первая цифра каждого цифрового обозначения указывает фигуру, на которой элемент появляется впервые.

ПОДРОБНОЕ ОПИСАНИЕ

В приведенном ниже подробном описании излагаются новые материалы и способы для формирования паропроницаемых компонентов медицинских контуров, таких как компоненты медицинских контуров для «паропроницаемой» инсуффляции, анестезии или дыхательных контуров. Как объяснялось выше, эти паропроницаемые компоненты являются проницаемыми для водяного пара и, по существу, непроницаемыми для жидкой воды и объемного потока газов. Излагаемые материалы и способы могут быть внедрены во множество компонентов, включая трубки (например, трубки для вдоха и выдоха и другие трубки между различными элементами дыхательного контура, такими как вентиляторы, увлажнители, фильтры, водосборники, линии отбора проб, соединители, анализаторы газа и т.п.), Y-образные соединители, крепления катетеров и интерфейсы пациента (например, маски для покрытия носа и лица, носовые маски, полые иглы, носовые подушки и т.д.), в различных медицинских контурах. Медицинский контур - это термин, имеющий широкое значение, и должен рассматриваться как имеющий обычное и традиционное значение для специалиста в данной области техники (то есть, не должен ограничиваться специальным или конкретным значением). Таким образом, предполагается, что «медицинский контур» включает в себя открытые контуры, такие как определенные CPAP-системы, которые могут включать в себя единственную трубку для вдоха между вентилятором/воздуходувом и интерфейсом пациента, а также закрытые контуры.

Дыхательный контур, включающий в себя паропроницаемые компоненты

В целях обеспечения более полного понимания изложения, сначала обратимся к фиг. 1, на которой показан дыхательный контур в соответствии, по меньшей мере, с одним из вариантов осуществления, который включает в себя один или более паропроницаемых компонентов. Такая дыхательная система может представлять собой непрерывную, переменную или двухуровневую систему создания положительного давления в дыхательных путях (PAP), или другую форму респираторной терапии. В типовом дыхательном контуре пациент 101 получает увлажненный газ через паропроницаемую трубку 103 для вдоха. Трубка - это термин, имеющий широкое значение, и должен рассматриваться как имеющий обычное и традиционное значение для специалиста в данной области техники (то есть, не должен ограничиваться специальным или конкретным значением), при этом он включает в себя, без ограничения, нецилиндрические каналы. Трубка для вдоха представляет собой трубку, которая сконфигурирована для доставки увлажненных дыхательных газов пациенту. Паропроницаемые трубки подробнее обсуждаются ниже.

Увлажненные газы могут транспортироваться в контур с фиг. 1 следующим образом. Сухие газы проходят от вентилятора/воздуходува 105 к увлажнителю 107, который увлажняет сухие газы. Увлажнитель 107 соединен с впускным отверстием 109 (концом для приема увлажненных газов) трубки 103 для вдоха через порт 111, посредством чего осуществляется подача увлажненных газов в трубку 103 для вдоха. Газы протекают через трубку 103 для вдоха к выпускному отверстию 113 (концу для выброса увлажненных газов), и затем - к пациенту 101 через интерфейс 115 пациента, соединенный с выпускным отверстием 113. Трубка 117 для выдоха также соединена с интерфейсом 115 пациента. Трубка для выдоха представляет собой трубку, которая сконфигурирована для отведения выдыхаемых увлажненных газов от пациента. В данном случае трубка 117 для выдоха возвращает выдыхаемые увлажненные газы от интерфейса 115 пациента к вентилятору/воздуходуву 105.

В данном примере, сухие газы входят в вентилятор/воздуходув 105 через отверстие 119. Вентилятор 121 может улучшать течение газа в вентилятор/воздуходув путем прогона воздуха или других газов через отверстие 119. Вентилятор 121 может представлять собой, например, вентилятор с переменной скоростью, при этом электронный контроллер 123 контролирует скорость вентилятора. В частности, функционирование электронного контролера 123 может управляться главным электронным контроллером 125 в ответ на входные данные от главного контролера 125 и настроенного пользователем заранее через наборный диск 127 определенного требуемого значения (предустановленного значения) давления или скорости вентилятора.

Увлажнитель 107 включает в себя камеру 129 увлажнения, содержащую некоторый объем 130 воды или другой подходящей увлажняющей жидкости. Предпочтительно, камера 129 увлажнения может удаляться из увлажнителя 107 после использования. Возможность удаления позволяет легче осуществлять стерилизацию или утилизацию камеры 129 увлажнения. Однако часть увлажнителя 107, являющаяся камерой 129 увлажнения, может представлять собой автономную установку. Корпус камеры 129 увлажнения может быть сделан из непроводящего стекла или пластика. Но камера 129 увлажнения также может содержать и проводящие компоненты. Например, камера 129 увлажнения может включать в себя теплопроводящее основание (например, алюминиевое основание), контактирующее или связанное с нагревательной пластиной 131 на увлажнителе 107.

Увлажнитель 107 также может включать в себя электронное управление. В данном примере увлажнитель 107 включает в себя электронный, аналоговый или цифровой главный контроллер 125. Предпочтительно, главный контроллер 125 представляет собой основанный на микропроцессоре контроллер, исполняющий команды программного обеспечения, хранящиеся в ассоциированной с ним памяти. В ответ, например, на ввод устанавливаемой пользователем влажности или температуры через наборный диск 133, или через другие средства ввода, главный контроллер 125 определяет, когда (или до какого уровня) подавать энергию на нагревательную пластину 131 для нагрева воды 130 внутри камеры 129 увлажнения.

Может быть подсоединен любой подходящий интерфейс 115 пациента. «Интерфейс пациента» - это термин, имеющий широкое значение, и должен рассматриваться как имеющий обычное и традиционное значение для специалиста в данной области техники (то есть, не должен ограничиваться специальным или конкретным значением), при этом он включает в себя, без ограничения, маски (такие как лицевые маски и носовые маски), полые иглы и носовые подушки. Интерфейс пациента обычно определяет пространство, которое в процессе использования получает теплые увлажненные дыхательные газы и, следовательно, находится под угрозой образования конденсата. По причине непосредственной близости интерфейса 115 пациента к пациенту 101 это является крайне нежелательным. В целях решения проблемы образования конденсата, температурный датчик 135 может подключаться к трубке 103 для вдоха около интерфейса 115 пациента, или к интерфейсу 115 пациента. Температурный датчик 135 отслеживает температуру около интерфейса 115 пациента или в нем. Нагревающий провод (не показан), взаимодействующий с температурным датчиком, может быть использован для настройки температуры в интерфейсе 115 пациента и/или трубке 103 для вдоха с целью повышения температуры в трубке 103 для вдоха и/или интерфейсе 115 пациента выше температуры насыщения. В дополнение к температурном датчику и нагревательному проводу (или в качестве альтернативы) интерфейс 115 пациента также может включать в себя «паропроницаемый» интерфейс, подробнее описанный ниже в отношении фиг. 11A, 11B и 12.

На фиг. 1 выдыхаемые увлажненные газы возвращаются от интерфейса 115 пациента на вентилятор/воздуходув 105 через трубку 117 для выдоха. Трубка 117 для выдоха, предпочтительно, включает в себя паропроницаемый вспененный материал, в соответствии с описанным ниже. Однако трубка 117 для выдоха также может представлять собой медицинскую трубку, ранее известную в технике. В любом случае трубка 117 для выдоха может иметь температурный датчик и/или нагревательный провод, в соответствии с описанным выше в отношении трубки 103 для вдоха, которые интегрированы с ней в целях снижения риска формирования конденсата. Кроме того, трубка 117 для выдоха не обязательно должна возвращать выдыхаемые газы на вентилятор/воздуходув 105. В качестве альтернативы, выдыхаемые увлажненные газы могут передаваться напрямую в окружающую среду или в другое вспомогательное оборудование, такое как воздухоочиститель/воздушный фильтр (не показан). В определенных вариантах осуществления, трубка для выдоха вообще не используется.

Вспененные полимеры для формирования паропроницаемых компонентов

Как объяснялось выше в отношении фиг. 1, в медицинских контурах, таких как дыхательные контуры, могут использоваться «паропроницаемые» компоненты, такие как трубки или интерфейсы пациента. Способность пропускать пар является желательной для предотвращения образования конденсата в данных компонентах. Одной из характеристик способности пропускать пар для материала является проницаемость (выраженная в г-мм/м2/день). Другой характеристикой способности пропускать пар является диффузивность для воды в материале (коэффициент диффузии, измеренный в см2/с). При аналогичных тестовых условиях, например, при аналогичных температурах, проницаемость и диффузивность заданного материала прямо пропорциональны друг другу. Известно, что паропроницаемые материалы из термопластичных эластомеров (TPE согласно ISO 18064:2003(E), который настоящим включен в данный документ посредством ссылки во всей своей полноте) являются особенно подходящими для формирования таких паропроницаемых компонентов. Однако эти известные материалы являются непрочными и требуют значительного усиления для того, чтобы их было можно использовать.

Было обнаружено, что отношение способности пропускать пар к прочности может быть неожиданно улучшено посредством вспененных полимерных материалов, включая ранее известные паропроницаемые полимеры, если из них производятся компоненты. Посредством внедрения имеющих высокую способность пропускать пар вспененных материалов могут быть произведены компоненты, обладающие как сравнительно высокой жесткостью при изгибе, так и высокой способностью пропускать пар. Аналогично, компоненты, сформированные из вспененного материала, описанного в настоящем документе, также могут иметь сравнительно высокую устойчивость к смятию и устойчивость к изгибу. В результате становится возможным производить трубки с адекватными «объемными» характеристиками (например, толщина, материал, смесь материалов, модуль упругости, способность пропускать пар и/или объемная жесткость), соответствующими требованиям стандарта ISO 5367:2000(E) (а именно, тесту на увеличение сопротивления потоку) без дополнительного усиления, при этом они также имеют достаточную способность пропускать пар, в соответствии с более подробным описанием, приведенным ниже. ISO 5367:2000(E) настоящим включен в данный документ посредством ссылки во всей своей полноте. Например, было обнаружено, что паропроницаемые материалы из термопластичного эластомера (TPE), такого как ARNITEL® VT 3108, являются особенно подходящими для вспенивания и формирования компонентов в соответствии с различными вариантами осуществления. Для данного материала отношение способности пропускать пар к прочности может быть значительно улучшено посредством вспенивания материала при производстве из него продукта или компонента.

Таким образом, определенные варианты осуществления включают в себя использование того, что конкретные вспененные материалы могут быть применены для формирования паропроницаемых компонентов, при этом компоненты имеют и модуль Юнга (жесткость), и проницаемость (способность пропускать пар), которые значительно улучшены по сравнению с ранее известными паропроницаемыми материалами. Такие новые вспененные полимеры и методики для формирования вспененных полимеров, а также компоненты медицинских контуров, содержащие такие вспененные полимеры, описаны в настоящем документе в качестве иллюстративных примеров. По причине их высокой проницаемости, данные вспененные полимеры позволяют водяному пару быстро диффундировать через них. Это снижает накопление конденсата внутри компонента посредством передачи водяного пара от увлажненных газов внутри компонента в окружающую воздушную среду или к другим более сухим газам на другой стороне компонента. Кроме того, компоненты, сформированные из таких вспененных полимеров, также являются жесткими, самоподдерживающимися, устойчивыми к смятию, или полужесткими, и могут даже не требовать дополнительного усиления. Вспененные полимеры также пригодны для формирования компонентов, поскольку вспененный полимер позволяет осуществлять передачу водяного пара от газов, но предотвращает передачу жидкой воды. Они также являются, по существу, непроницаемыми для объемного потока газа, следовательно, они могут быть использованы для формирования компонентов для доставки увлажненных газов.

Как правило, вспененный полимер в соответствии, по меньшей мере, с одним из вариантов осуществления, представляет собой паропроницаемый вспененный термопластичный полимер. Предпочтительно, паропроницаемый термопластичный полимер представляет собой вспененный термопластичный эластомер (или TPE, как определено в ISO 18064:2003(E)), такой как (1) сополиэфирный термопластичный эластомер (например, ARNITEL®, представляющий собой сополиэфирный термопластичный эластомер с полиэфирным мягким сегментом, или другие TPC или TPC-ET материалы, в соответствии с определенным в ISO 18064:2003(E)), или (2) полиэфир с амидными блоками (например, PEBAX®, который представляет собой полиамидный термопластичный эластомер с полиэфирным мягким сегментом, или другие материалы TPA-ET, в соответствии с определенным в ISO 18064:2003(E)), или (3) термопластичный полиуретан (материал TPU, в соответствии с определенным в ISO 18064:2003(E)), или (4) смесь вспененных полимеров, такую как смесь TPE/полибутилентерефталат (PBT, например, DURANEX® 500FP). Если паропроницаемый термопластичный полимер является вспененной смесью TPE/PBT, то смесь, предпочтительно, содержит от 80% до 99% (или от около 80% до около 99%) TPE по весу и от 20% до 1% (или от около 20% до около 1%) PBT по весу.

В любом из указанных выше вариантов осуществления, доля пустот во вспененном материале может составлять более чем 25% (или около 25%), например, между 25 и 60% (или от около 25 до около 60%), между 30 и 50% (или от около 30 до около 50%). По меньшей мере, в одном варианте осуществления, не более чем 5% (или около 5%) пустот указанного вспененного материала имеют диаметр, превышающий 500 мкм.

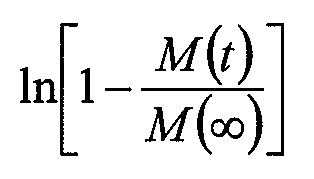

На фиг. 2A показан график в логарифмическом масштабе по обеим осям значений проницаемости в зависимости от модуля Юнга, представленных в литературе для паропроницаемых материалов, ранее известных в технике. Значения изменяются на шесть порядков величины как для модуля, так и для проницаемости.

Фиг. 2B добавляет к фиг. 2A точки данных для примеров типовых вспененных полимеров по различным вариантам осуществления, изложенным в настоящем документе, помеченные от #1 до #4 и #6. Было обнаружено, что объединенные значения проницаемости и модуля для всех ранее известных материалов не превышают прямой 201, представляющей формулу:

ln(P)=0,019(ln(M))2-0,7 ln(M)+6,5

в которой P представляет собой проницаемость материала в г-мм/м2/день, измеренную в соответствии с процедурой A ASTM E96 (метод осушения при температуре 23°C и относительной влажности 90%), и M представляет собой модуль Юнга материала в МПа. ASTM E96 настоящим включен во всей своей полноте в данный документ посредством ссылки.

Для вспененных полимерных материалов, представленных точками #1-#4, #6 и #8 на фиг. 2B, проницаемость P удовлетворяет формуле

P>exp{0,019[ln(M)]2-0,7 ln(M)+6,5}

Таким образом, данные вспененные полимеры имеют объединенные уровни способности пропускать пар и жесткости, не известные ранее.

Проницаемость и модуль вспененного полимера могут выбираться для обеспечения повышенной жесткости и/или способности пропускать пар у компонентов, включающих в себя вспененный полимер. Предпочтительно, материал должен быть достаточно жестким для того, чтобы его не было легко смять или скрутить, или изменить его объем при давлении. Например, паропроницаемый вспененный полимер должен быть достаточно жестким, с тем чтобы вспененный полимер мог сгибаться вокруг металлического цилиндра диаметром 25 мм без перегибов или разрушений, в соответствии с тестом на повышение сопротивления потоку при сгибе согласно ISO 5367:2000(E). Следовательно, модуль превышает 30 МПа (или около 30 МПа) по меньшей мере, в одном варианте осуществления. Прямая M=30 МПа показана на фиг. 2B как прямая 203. Однако также может быть желательным ограничение жесткости компонента в целях повышения простоты обращения с компонентом или улучшения комфорта пациента. Следовательно, модуль M может быть ограничен в определенных вариантах осуществления значением, меньшим 1000 МПа (или около 1000 МПа). Прямая M=1000 МПа показана как прямая 205. Также может быть желательным ограничение модуля M до значения, меньшего 800 МПа (или около 800 МПа), или меньшего, чем 500 МПа (или около 500МПа).

Кроме того, может быть желательным выбор способности пропускать пар достаточно высокой для предотвращения конденсации в ряде практических применений и медицинских компонентов. Было обнаружено, что диффузивность вспененного полимера является функцией доли объема пустот. Это проиллюстрировано в таблице 1, в которой приведено для каждого значения относительной влажности (RH) отношение диффузивности при конкретной доле пустот (D) к диффузивности, при той же RH, твердого ARNITEL® VT 3108 (D0). График для данных из таблицы 1 показан на фиг. 3.

Соответственно, можно выбрать соответствующий уровень проницаемости и/или доли пустот для вспененного полимера с целью задания соответствующей способности пропускать пар. В определенных вариантах осуществления, проницаемость P составляет более чем 60 г-мм/м2/день (или около 60 г-мм/м2/день) при измерении в соответствии с процедурой A ASTM E96. Проницаемость 60 г-мм/м2/день соответствует 66% увеличению по сравнению с твердым ARNITEL® VT 3108. Прямая P=60 г-мм/м2/день показана как прямая 207. В некоторых вариантах осуществления также может быть желательным, чтобы выбранная проницаемость P превышала 70 МПа г-мм/м2/день (или около 70 г-мм/м2/день).

Можно связать проницаемость с соответствующей долей пустот. Проницаемость 60 г-мм/м2/день в 1,66 превышает значение для твердого ARNITEL® VT 3108. Поскольку известно, что проницаемость прямо пропорциональна диффузивности, то можно найти соответствующую долю пустот, при которой отношение диффузивности будет больше 1,66, на фиг. 3. В соответствии с фиг. 3, соответствующая доля пустот превышает 25%. Соответственно, в определенных вариантах осуществления, доля пустот превышает 25% (или около 25%). Также в некоторых вариантах осуществления может быть желательным выбор доли пустот, превышающей 30% (или около 30%). Доля пустот в 30% соответствует проницаемости 70 г-мм/м2/день (или около 70 г-мм/м2/день), как объяснялось выше.

Также может быть желательным ограничение доли пустот во вспененном полимере с целью предотвращения протекания жидкой воды через пустоты. Если вспененный полимер не содержит структуру внешней оболочки (подробнее обсуждаемую ниже), то может быть желательным, чтобы он имел долю пустот, меньшую 45% (или около 45%). Если вспененный полимер имеет структуру внешней оболочки, то может быть целесообразной доля пустот, меньшая 60% (или около 60%). Было обнаружено, что доля пустот между 25 и 60% (или от около 25 до около 60%) для вспененного ARNITEL® VT 3108 является целесообразной для формирования компонентов для медицинских контуров, в соответствии с описанным в настоящем документе. Например, доля пустот в 30% (или около того) может улучшить способность пропускать пар Arnitel VT3108 до 2 раз. Относительно небольшое снижение модуля может быть скомпенсировано добавлением толщины компонента, как описано ниже, при сохранении аналогичной способности пропускать пар. Было обнаружено, что доля пустот между 30 или 50% (или от около 30 до около 50%) вспененного ARNITEL® VT 3108 особенно хорошо подходит для формирования данных компонентов. Следует понимать, что приведенные выше значения являются только примерами целесообразных процентных долей пустот и соответствующих свойств материалов.

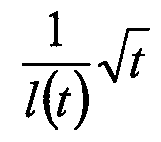

Как обсуждалось выше, другой мерой способности пропускать пар материала является диффузивность воды в материале (коэффициент диффузии, измеренный в см2/с). При аналогичных тестовых условиях, проницаемость и диффузивность прямо пропорциональны друг другу для конкретного основного материала. В различных вариантах осуществления, вспененный полимер имеет коэффициент диффузии, превышающий 3×10-7 см2/с (или около того), и, предпочтительнее, превышающий 6×10-7 см2/с (или около того). Например, было рассчитано, что стержень с диаметром 0,1625 см из вспененного ARNITEL® VT 3108 при 47% доле пустот имеет коэффициент диффузии, равный (или приблизительно равный) 7,6×10-7 см2/с. В качестве другого примера, было рассчитано, что пленка толщиной 0,0505 см из вспененного ARNITEL® VT 3108 при 13% доле пустот имеет коэффициент диффузии, равный (или приблизительно равный) 3,3×10-7 см2/с.

Образцы #1-#4 на фиг. 2B содержат вспененный ARNITEL® VT 3108. Можно видеть, что данные материалы, и в особенности образец #4 с 53% долей пустот, демонстрируют лучшие характеристики, чем любой другой ранее известный материал, в отношении их объединенных значений проницаемости и модуля. Для образца #4 процесс вспенивания приводит к среднему возрастанию проницаемости приблизительно в 6,5 раз при 97% RH, при этом величина модуля сохраняется на 30% от чистого ARNITEL® VT 3108.

На фиг. 2B точка #1 представляет данные для образца, названного "AB 14.2a". AB 14.2a представляет собой трубку для взрослых, с внешним диаметром 24,5 см, из вспененного гофрированного ARNITEL® VT 3108. Экспериментальные данные, собранные на данном образце, включают в себя микрофотографии (показаны на фиг. 4A-4D и обобщены в таблице 2), доли пустот и среднюю толщину образца (показаны в таблице 3), модуль (показан в таблице 4) и изменение диффузивности в зависимости от RH (обобщено в таблице 1).

Точка #2 представляет данные для образца, названного "MB27 4%". MB27 4% представляет собой трубку для детей, с внешним диаметром 15,46 см, из вспененного гофрированного ARNITEL® VT 3108. Трубка была экструдирована из смеси основного полимера (ARNITEL® VT 3108) и 4% (или около 4%) по весу суперконцентрата вспенивающего агента (содержащего полиэтилен и 20% по весу Clariant HYDROCEROL® BIH-10E). Экспериментальные данные, собранные для данного образца, включают в себя микрофотографии (показаны на фиг. 4E и 4F обобщены в таблице 2), доли пустот и среднюю толщину образца (показаны в таблице 3), модуль (показан в таблице 4) и изменение диффузивности в зависимости от RH (обобщено в таблице 1).

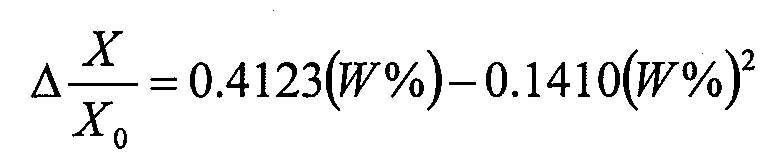

Точка #3 представляет данные для образца, названного "FIIA-2". FIIA-2 представляет собой экструдированную ленту из вспененного ARNITEL® VT 3108. Экспериментальные данные, собранные для данного образца, включают в себя микрофотографии (показаны на фиг. 4G и 4H обобщены в таблице 2), доли пустот и среднюю толщину образца (показаны в таблице 3), модуль (показан в таблице 4) и изменение диффузивности в зависимости от RH (обобщено в таблице 1). Также измерялось изменение размеров в зависимости от содержания воды. Было определено, что изменение длины в зависимости от содержания воды может быть описано следующей формулой:

где

W% - количество граммов воды, поглощенное на грамм сухого полимера

X - измеренный размер, и

X0 - измеренный размер при W%=0.

Точка #4 представляет данные для образца, названного "FIIA-5". FIIA-5 представляет собой экструдированную ленту из вспененного ARNITEL® VT 3108. Экспериментальные данные, собранные для данного образца, включают в себя микрофотографии (показаны на фиг. 4I и 4J обобщены в таблице 2), доли пустот и среднюю толщину образца (показаны в таблице 3), модуль (показан в таблице 4) и изменение диффузивности в зависимости от RH (обобщено в таблице 1). Также измерялось изменение размеров в зависимости от содержания воды. Было определено, что изменение длины в зависимости от содержания воды (Δ X/X0) может быть описано следующей формулой:

Точка #5 представляет данные для образца, названного "80/20 ARNITEL/PBT". 80/20 ARNITEL/PBT представляет собой экструдированную ленту из полимера, сделанного из смеси 80/20 по проценту веса ARNITEL® VT 3108 и полибутилентерефталата (PBT). Экспериментальные данные, собранные для данного образца, включают в себя микрофотографии (показаны на фиг. 4K и обобщены в таблице 2), среднюю толщину образца (показана в таблице 3), модуль (показан в таблице 4) и диффузивность при RH=100 (обобщено в таблице 1).

Точка #6 представляет данные для образца, названного "вспененный 80/20 ARNITEL/PBT". Вспененный 80/20 ARNITEL/PBT представляет собой вспененную экструдированную ленту из полимера, сделанного из смеси 80/20 по проценту веса ARNITEL® VT 3108 и PBT. Экспериментальные данные, собранные для данного образца, включают в себя микрофотографии (показаны на фиг. 4L и 4M и обобщены в таблице 2), доли пустот и среднюю толщину образца (показаны в таблице 3), модуль (показан в таблице 4) и диффузивность при RH=100 (обобщено в таблице 1).

Точка #7 представляет данные для образца, названного "FIIA-1". FIIA-1 представляет собой экструдированную ленту из твердого Arnitel 3108. Экспериментальные данные, собранные для данного образца, включают в себя микрофотографии (показаны на фиг. 4N и 4O обобщены в таблице 2), среднюю толщину образца (показана в таблице 3), модуль (показан в таблице 4) и изменение диффузивности в зависимости от RH (обобщено в таблице 1). Также измерялось изменение размеров в зависимости от содержания воды. В соответствии с наблюдениями, изменение всех трех размеров (длины, ширины и толщины) было практически идентичным (то есть, наблюдалось изотропное расширение), и это изменение могло быть описано следующей формулой:

Данное соотношение было использовано для вычисления изменения толщины образца с течением времени в экспериментах по десорбции воды.

Наконец, точка #8 представляет данные для образца, названного "TPU/Acetal fmd 10%". TPU-acetal fmd 10% представляет собой экструдированную ленту из вспененной смеси ESTANE® 58245 (TPU) и ацеталя. Экспериментальные данные, собранные для данного образца, включают в себя доли пустот и среднюю толщину образца (показаны в таблице 3), модуль (показан в таблице 4) и диффузивность (показана в таблице 4).

Также на фиг. 2B показана точка, обозначенная как "FmdAd1". FmdAd1 представляет собой трубку для взрослых из вспененного гофрированного ARNITEL® VT 3108, с внешним диаметром 24,5 см. Экспериментальные данные, собранные для данного образца, включают в себя доли пустот и среднюю толщину образца (показаны в таблице 3), модуль (показан в таблице 4) и изменение диффузивности в зависимости от RH (обобщено в таблице 1).

Дополнительные материалы из невспененных и вспененных полимеров, которые не показаны на графике на фиг. 2A или 2B, описаны ниже.

"Batch 15 wts", "Batch 15f", "MB27 0%", "MB27 6%", "MB22.1", "MB32.1" и "MB41.4" представляют собой гофрированные трубки для детей, с внешним диаметром 15,46 см, из вспененного ARNITEL® VT 3108. Экспериментальные данные, собранные для данных образцов, включают в себя доли пустот и среднюю толщину образца (показаны в таблице 3) и изменение диффузивности в зависимости от RH (обобщено в таблице 1). Для MB32.1 также измерялось изменение длины в зависимости от содержания воды. Было обнаружено, что изменение описывается формулой:

"TPU, ESTANE 58245" представляет собой трубку из невспененного гофрированного TPU (ESTANE® 58245), имеющую толщину 0,048 см. Экспериментальные данные, собранные для данных образцов, включают в себя доли пустот и среднюю толщину образца (показаны в таблице 3), модуль (показан в таблице 4) и диффузивность (показана в таблице 4).

Микрофотографии показывают, что образцы вспененных полимеров (образцы #1-#4 и #6) содержат ячейки или пустоты внутри твердого полимера. Желательно, чтобы размер данных пустот в поперечном направлении составлял менее 30% (или около 30%) от толщины вспененного полимера, например, менее 10% (или около 10%) от суммарной толщины.

Микрофотографии также показывают, что для определенных образцов вспененных полимеров, расположенных выше прямых 201 и 207 (P>60 г-мм/м2/день) на фиг. 2B (а именно, образцов #1-#4), пустоты, по существу, являются сплющенными, а не сферическими. Сплющенная форма пустот, в свою очередь, вызывает сплющивание полимера между пустотами. Было обнаружено, что сплющенная форма полимера улучшает механические свойства компонентов, содержащих вспененный полимер. Считается, что большие длины непрерывного полимера в продольном направлении повышают модуль в данном направлении. Следовательно, по меньшей мере, один из вариантов осуществления включает в себя использование того, что для вспененного полимера может быть благоприятным наличие, по меньшей мере, некоторого количества пустот, например, по меньшей мере, 80% или около того, которые сплющены вдоль продольной оси. Соотношение сторон такого сплющивания (длина к высоте), желательно, составляет, по меньшей мере, 2:1 (или около 2:1) или, по меньшей мере, 3:1 (или около 3:1), например, между 2:1 и 7:1 (или от около 2:1 до около 7:1) или между 3:1 и 7:1 (или от около 3:1 до около 7:1).

Также в данных образцах наблюдалось, что пустоты не изолированы друг от друга. Многие пустоты соединены или объединены друг с другом. То есть, вспененный полимер имеет "открытые ячейки". Открытая ячеечная структура данного вспененного полимера улучшает способности пропускать пар, поскольку она позволяет водяному пару проходить большее расстояние и в осевом (или поперечном), и в продольном направлении, при этом он не должен проходить через твердый полимер. Желательно, по меньшей мере, 10% (или около 10%) пустот во вспененном полимере соединено друг с другом. В некоторых вариантах осуществления, по меньшей мере, 20% (или около 20%) пустот соединено с другими пустотами.

В таблице данные по проницаемости для содержащих ARNITEL® образцов были рассчитаны с использованием соотношения:

где Psampleпредставляет собой проницаемость образца, PARNITELVT3108 представляет собой проницаемость ARNITEL® VT 3108, Dsample представляет собой диффузивность образца и DARNITELVT3108 представляет собой диффузивность ARNITEL® VT 3108. Аналогично, данные проницаемости для содержащих TPU (ESTANE®) образцов были рассчитаны с использованием соотношения:

PESTANE584253 и DESTANE584253 представляют собой проницаемость и диффузивность ESTANE® 58245, соответственно. Множитель 0,7 отражает более низкое содержание воды в смешанном образце.

Другим подходящим материалом из вспененного полимера является основанный на полиэфире термопластичный полиуретан (TPU), который обладает хорошей способностью пропускать пар и сопротивлением разрыву. Однако TPU имеет плохую жесткость (низкий модуль Юнга). Было проведено множество исследований по улучшению жесткости материала посредством его смешивания с другими полимерами. Однако было обнаружено, что хотя смешивание TPU с другими полимерами может быть эффективным с точки зрения повышения жесткости, может иметь место сильное снижение способности пропускать пар смешанного полимера.

После тестирования были идентифицированы смеси, которые сильно увеличивают механическую жесткость без снижения способности пропускать пар до неприемлемого уровня. Примером смеси является смесь сополиэфира TPE/PBT, обсуждаемая выше. Другой пример смеси включает в себя TPU и поликарбонат-акрилонитрил бутадиен стирол (PC-ABS, продаваемый, например, как WONDERLOY®). Подходящее соотношение весов TPU:WONDERLOY® составляет 70:30 (или около 70:30). Тесты, проведенные с использованием имеющего диаметр 19 мм одношнекового экструдера, показали, что прочность на разрыв смеси демонстрирует заметное улучшение жесткости по сравнению с отдельным TPU (в 14 раз или около того), тогда как скорость передачи водяного пара демонстрирует только незначительное снижение способности пропускать пар (30% или около того). Посредством вспенивания смеси полимеров TPU-WONDERLOY® может быть достигнуто дальнейшее улучшение способности пропускать пар в сравнении с жесткостью, как обсуждалось выше.

Как обсуждалось выше, еще один пример смеси в соответствии, по меньшей мере, с одним из вариантов осуществления, включает в себя TPU (ESTANE® 58245) и ацетал, соединение, имеющее очень низкую способность пропускать пар (проницаемость) и поглощение воды. Вспененная лента (доля пустот между 15 и 20% или около 15 и 20%) была создана из ESTANE® 58245 и ацетала в весовом соотношении 70:30 (или около 70:30). Средняя толщина образца составляла 0,139 см. Поглощение воды смесью при 100% RH составило 0,38 г воды на грамм сухого полимера (38%). Диффузивность образца была измерена по кривой десорбции и составила 6,59×10-6 см2/с при 23°C. Модуль образца составил 34 МПа, и рассчитанное значение проницаемости составило 151 г-мм/м2/день.

Данные результаты сравниваются с контрольным примером, который включает в себя невспененный TPU (ESTANE® 58245). Была экструдирована гофрированная трубка, имеющая толщину стенки 0,048 см и поглощение воды при 100% RH, составляющее 0,53 г воды на грамм сухого полимера (53%). Диффузивность невспененного образца была измерена по кривой десорбции, и составила 2,41×l0-7 см2/с при 23°C. Модуль составил 18 МПа. Проницаемость данного полимера составляет 80 г-мм/м2/день.

Компоненты, содержащие вспененные полимеры

Следует понимать, что вспененные паропроницаемые материалы, описанные выше, могут быть использованы во многих медицинских компонентах, в которых полезным является материал, обладающий высокой способностью пропускать пар, но при этом являющийся самоподдерживающимся и полужестким. Соответственно, все особенности паропроницаемых вспененных материалов, обсуждаемые выше, применимы к данным компонентам. Ниже приведены лишь некоторые примеры компонентов, которым вспененный паропроницаемый материал обеспечивает новые преимущества, которые ранее были невозможны. Манипуляции с долей пустот, толщиной и размером пустот позволяют осуществлять настройку объемных свойств формируемых компонентов в широком диапазоне.

Как правило, компонент включает в себя стенку, определяющую внутреннее пространство, и при этом, по меньшей мере, часть указанной стенки состоит из паропроницаемого вспененного материала, как обсуждалось выше, что позволяет осуществляться передаче водяного пара от газов внутри пространства, но предотвращает передачу жидкой воды. Предпочтительно, стенка также является непроницаемой для объемного потока газов в пределах пространства, включая дыхательные газы, газы для анестезии, инсуффлируемые газы и/или дым.

Из-за своей способности пропускать пар стенка формирует траекторию движения водяного пара от пространства с газами к области на другой стороне стенки. В некоторых вариантах осуществления, существует траектория движения водяного пара от пространства с газами к окружающему воздуху через указанный паропроницаемый вспененный материал. Траектория движения через стенку может быть прямой, и стенка может непосредственно контактировать с окружающим воздухом. В качестве альтернативы, траектория может быть непрямой, и траектория может проходить через одну или более других стенок между пространством с газами и окружающим воздухом. В других конфигурациях может присутствовать второе пространство с газами (называемое пространством вытесняемых газов) на другой стороне стенки, вместо окружающего воздуха. Вытесняемые газы могут, в свою очередь, непрямым образом выбрасываться в окружающий воздух. В этом случае траектория водяного пара проходит от пространства с газами к пространству вытесняемых газов.

В любом из указанных выше вариантов осуществления, вся ограничивающая стенка целиком может быть сформирована из вспененного материала. По меньшей мере, в одном варианте осуществления, по меньшей мере, область стенки может иметь толщину между 0,1 и 3,0 мм (или от около 0,1 до около 3,0 мм), например, между 0,1 и 1,5 мм (или от около 0,1 до около 1,5 мм). Например, область стенки может иметь толщину, по меньшей мере, между 0,7 и 1,0 мм (или от около 0,7 до около 1,0 мм) или между 0,7 и 3,0 мм (или от около 0,7 до около 3,0 мм).

В любом из указанных выше вариантов осуществления, стенка может включать в себя, по меньшей мере, две зоны. Первая зона представляет собой внешнюю оболочку, содержащую слой, по существу, представляющий собой вспененный материал с закрытыми ячейками, и вторая зона представляет собой внутренний слой, смежный с внешним слоем, и находящийся между внешним слоем и пространством с газами. Толщина оболочки может составлять от 5 до 10% (или от около 5 до около 10%) толщины стенки, например, от 10 до 50 мкм (или от около 10 до около 50 мкм). И первая, и вторая зона имеют пустоты. В определенных вариантах осуществления, не более 5% (или около 5%) пустот в первой зоне имеют диаметр, превышающий 100 мкм. Пустоты во второй зоне больше, чем пустоты в первой зоне. Например, в некоторых вариантах осуществления не более 5% (или около 5%) пустот указанной второй зоны вспененного материала имеют диаметр, превышающий 700 мкм.

В любом из указанных выше вариантов осуществления стенка может включать в себя, по меньшей мере, одно ребро жесткости, повышающее жесткость стенки или, по меньшей мере, одну область, в которой стенка локально утолщается с целью повышения жесткости стенки.

Компонент может представлять собой интерфейс пациента; или трубку, такую как дыхательная трубка, для использования в дыхательном контуре; или трубку и, по меньшей мере, часть интерфейса пациента; или канал (то есть, часть трубки, которая не обязательно должна быть закрытой по своей окружности) для использования в дыхательном контуре; или маску (включая каркас и уплотнитель, расположенный вокруг периметра каркаса маски, при этом каркас маски содержит стенку, и значительная часть стенки сформирована из паропроницаемого вспененного материала); или компонент системы инсуффляции, такой как трубка или канал для использования, по меньшей мере, в части патрубка выдоха системы инсуффляции.

Ниже делается ссылка на фиг. 5, на которой показан компонент 501 в соответствии, по меньшей мере, с одним из вариантов осуществления. Сформированный компонент 501 имеет стенку 503, определяющую пространство 505 с газами на одной стороне. Стенка 503 включает в себя паропроницаемый вспененный полимер в соответствии с описанным выше. Как показано пунктирной линией 507, стенка может как задавать, так и не задавать полностью закрытое пространство 505 с газами. В процессе использования пространство с газами может быть, по существу, закрыто, при этом стенка 503 определяет пространство 505 с газами на одной стороне стенки 503, и пространство 505 содержит влажный газ.

По другую сторону стенки 503 находится второе пространство 509 с газами. По меньшей мере, в одном варианте осуществления, второе пространство 509 с газами представляет собой окружающий воздух. Стенка 503 компонента 501 сделана из паропроницаемого вспененного материала, который допускает передачу водяного пара, но, по существу, предотвращает передачу жидкой воды и объемного потока дыхательных газов. Для того чтобы паропроницаемый вспененный материал позволял осушать газы в пространстве 505, внешняя поверхность стенки 503 взаимодействует с окружающим воздухом или сухим вытесняемым газом во втором пространстве 509 с газами. В такой конфигурации газы, имеющие высокую относительную влажность в пределах пространства 505, могут быть осушены путем передачи водяного пара через стенку 503 во второе пространство 509 с газами, которое может представлять собой, например, окружающий воздух. Осушение газов в пределах пространства 505 с газами целесообразно для создания и/или предотвращения образования конденсата в пространстве 505 с газами при его заполнении относительно теплым или влажным газом/воздухом/дыхательным газом.

В одном из примеров, компонент 501 может представлять собой интерфейс пациента, такой как респираторная маска, и пространство 505 с газами может быть, по меньшей мере, частично определено стенкой 503, и лицо пациента (не показано) может, по существу, заключать в себе пространство 505. В данном примере, лицо пациента представлено пунктирной линией 507. В другом варианте осуществления, компонент 501 может представлять собой дыхательную трубку (для вдоха или выдоха). Интерфейсы пациента и дыхательные трубки подробнее обсуждаются ниже.

Паропроницаемые трубки

При вспомогательном дыхании, в частности, в медицинских приложениях, газы, имеющие высокие уровни относительной влажности, подаются и возвращаются через гибкие дыхательные трубки относительно ограниченного размера, обычно в диапазоне диаметров от 10 до 25 мм (или от около 10 до около 25 мм) (покрывает применения для новорожденных и взрослых). Такие дыхательные трубки, в идеальном случае, очень легкие, устойчивые к перегибу или пережатию, и гибкие для обеспечения наилучшей производительности и уровня комфорта для пациента. Легкий вес дыхательной трубки очень важен для сокращения любых сил, прилагаемых весом трубки к интерфейсу пациента. Аналогично, дыхательные трубки должны быть гибкими и иметь способность легко изгибаться для достижения высокого уровня комфорта пациента, что, в свою очередь, может улучшить соблюдение пациентом режима лечения. Однако чрезмерно легкие и гибкие компоненты обычно являются слабыми и подверженными чрезмерному перегибу. Было обнаружено, что трубка, содержащая описанный выше вспененный полимер, может противостоять перегибу или пережатию, и при этом является легкой и достаточно гибкой для улучшения комфорта пациента.

Поскольку трубка - это тип компонента, то особенности компонента, обсуждаемые выше, применимы к трубке, обсуждаемой здесь. Как правило, трубка медицинского контура включает в себя входное отверстие (для приема увлажненных газов), выходное отверстие (для выброса увлажненных газов) и ограничивающую стенку, определяющую, по меньшей мере, один канал прохождения газов между указанным входным отверстием и указанным выходным отверстием, при этом, по меньшей мере, часть указанной ограничивающей стенки сделана из паропроницаемого вспененного материала, допускающего передачу водяного пара, но, по существу, предотвращающего передачу жидкой воды и объемного потока дыхательных газов. По меньшей мере, в одном варианте осуществления трубка представляет собой экструдированную гофрированную трубку. Трубка медицинского контура может быть использована в качестве дыхательной трубки или канала, или в качестве трубки или канала для патрубка системы инсуффляции. Например, трубка может представлять собой дыхательную трубку для выдоха или выпускной канал, соответственно. Трубка также может являться частью интерфейса пациента.

Трубка может быть гибкой. То есть, трубка может сгибаться вокруг металлического цилиндра диаметром 25 мм без перегибов или разрушений. Конкретнее, трубка является гибкой в соответствии с определенным посредством прохождения теста на повышение сопротивления потоку при сгибе согласно ISO 5367:2000(E).

В любом из указанных выше вариантов осуществления, трубка может иметь длину от 1 до 2 м (или от около 1 до около 2 м), например 1,5 м (или около 1,5 м). Трубка может иметь средний диаметр от 10 до 25 мм (или от около 10 до около 25 мм). По меньшей мере, в одном варианте осуществления, трубка имеет толщину стенки от 0,1 до 1,2 мм (или от около 0,1 до около 1,2 мм), например, от 0,6 мм до 1,0 мм (или от около 0,6 до около 1,0 мм). Предпочтительно, трубка включает в себя «паропроницаемую» ограничивающую стенку на значительной части ее суммарной длины. Например, по меньшей мере, в одном варианте осуществления, по меньшей мере, 80% длины трубки включает в себя паропроницаемую ограничивающую стенку. Паропроницаемая стенка предпочтительно располагается вблизи входного отверстия трубки для приема увлажненного газа. Например, для трубки длиной 1,5 м (или около 1,5 м), по меньшей мере, 1,2 м (или около 1,2 м) трубки включает в себя паропроницаемую стенку, начинающуюся вблизи входного отверстия.

Из-за своей способности пропускать пар стенка формирует траекторию движения водяного пара от пространства с газами к области на другой стороне стенки. В некоторых вариантах осуществления, существует траектория движения водяного пара от пространства с газами к окружающему воздуху через указанный паропроницаемый вспененный материал. Траектория движения через стенку может быть прямой, и стенка может непосредственно контактировать с окружающим воздухом. Например, по меньшей мере, в одном варианте осуществления, трубка представляет собой дыхательную трубку и имеет на концах первый соединитель в указанном входном отверстии и второй соединитель в указанном выходном отверстии. Обеспечивается только одна траектория движения газов на длине между указанным входным соединителем и указанным выходным соединителем.

В качестве альтернативы, траектория может быть непрямой, и траектория может проходить через одну или более других стенок между пространством с газами и окружающим воздухом. В других конфигурациях может присутствовать второе пространство с газами (называемое пространством вытесняемых газов) на другой стороне стенки, вместо окружающего воздуха. Эти вытесняемые газы могут, в свою очередь, непрямым образом выбрасываться в окружающий воздух. В этом случае траектория водяного пара проходит от пространства с газами к пространству вытесняемых газов. Например, трубка может представлять собой коаксиальную дыхательную трубку. В коаксиальной дыхательной трубке пространством с газами является патрубок вдоха или патрубок выдоха, и вторым пространством с газами является другой патрубок из патрубка вдоха и патрубка выдоха. Одна траектория газов представлена между входным отверстием указанного патрубка вдоха и выходным отверстием указанного патрубка вдоха, и одна траектория газов представлена между входным отверстием указанного патрубка выдоха и выходным отверстием указанного патрубка выдоха. В одном из вариантов осуществления пространством с газами является указанный патрубок вдоха, и указанным вторым пространством с газами является патрубок выдоха. В качестве альтернативы, пространством с газами может быть патрубок выдоха, и вторым пространством с газами может быть патрубок вдоха.

Как обсуждалось выше в отношении описания компонента, в любом из указанных выше вариантов осуществления стенка может включать в себя, по меньшей мере, две зоны. Первая зона представляет собой внешнюю оболочку, содержащую слой, по существу, представляющий собой вспененный материал с закрытыми ячейками, и вторая зона представляет собой внутренний слой, смежный с внешним слоем и находящийся между внешним слоем и пространством с газами. Толщина оболочки может составлять от 5 до 10% (или от около 5 до около 10%) толщины стенки, например, от 10 до 50 мкм (или от около 10 до около 50 мкм). И первая, и вторая зона имеют пустоты. В определенных вариантах осуществления, не более 5% (или около 5%) пустот в первой зоне имеют диаметр, превышающий 100 мкм. Пустоты во второй зоне больше, чем пустоты в первой зоне. Например, в некоторых вариантах осуществления не более 5% (или около 5%) пустот указанной второй зоны вспененного материала имеют диаметр, превышающий 700 мкм.

Кроме того, в любом из указанных выше вариантов осуществления трубка может содержать множество ребер жесткости, расположенных около ограничивающей стенки. Данные ребра могут быть совместно экструдированы с трубкой с целью обеспечения общего выравнивания с продольной осью трубки. Предпочтительно, имеется от трех до восьми ребер жесткости и, конкретнее, от трех до пяти ребер жесткости.

В дополнение к указанному выше, в целях снижения или устранения образования конденсата внутри трубки, и для поддержания, по существу, единообразной температуры в потоке газов через трубку в процессе использования, в пределах канала трубки или в пределах стенки трубки может быть предоставлен нагреватель, такой как провод резистивного нагревателя.

В конкретном варианте осуществления трубка имеет длину 1,525 м (или около того), вес 54 г (или около того), долю пустот 35% (или около того), пневматическую растяжимость 0,23 мл/см H2O/м (или около того), и проницаемость 85 г-мм/м2/день (или около того). Трубка сформирована из 95% (или около 95%) ARNITEL® VT 3108 и 5% (или около 5%) суперконцентрата вспенивающего агента, содержащего полиэтилен и 20% (или около 20%) по весу Clariant HYDROCEROL® BIH-10E.