Антиадгезионное покрытие, содержащее термопластичный силиконсодержащий полимер - RU2303530C2

Код документа: RU2303530C2

Чертежи

Описание

Клейкие и приклеивающиеся при приложении усилия адгезивные материалы (PSA) используются уже примерно полвека. Изделия данного типа, изготавливаемые в виде пленок, ярлыков, и прочие виды листовых материалов с адгезивным покрытием необходимо предохранить от случайного прилипания к другим поверхностям. При этом пленки обычно сматываются в рулон по своей собственной подложке, а ярлыки обычно ламинируются на отрываемый антиадгезивный лист, предупреждающий их случайное приклеивание к другим поверхностям, а также случайное загрязнение взвешенными в воздухе частицами пыли и иными загрязняющими веществами.

Для разматывания рулона пленки и предупреждения нежелательного переноса клейкого вещества на подложку пленки, на нее принято наносить слабоклеящееся покрытие (LAB). Аналогично, антиадгезивный лист или прокладка, на которые приклеивается ярлык с клейким покрытием, имеют антиадгезивное покрытие, которое обеспечивает легкое отделение ярлыка от прокладки. Этот состав LAB или антиадгезивное покрытие должны при повторном использовании обеспечивать надлежащий уровень антиадгезии требуемой поверхности с нанесенным адгезивным составом без нарушения основных свойств адгезива; кроме того, этот состав LAB или антиадгезивное покрытие должны обладать стойкостью к старению, таким образом, чтобы обеспечивать прогнозируемый уровень пригодности с течением времени.

В качестве антиадгезивных покрытий хорошо зарекомендовали себя различные полимерные материалы с низким критичным значением поверхностного натяжения, такие как кремнеорганичные, фторсодержащие полимеры, а также разветвленные полимеры из длинных алкиловых цепочек (например, LAB). Разветвленные полимеры из длинных алкиловых цепочек представляют собой парафиновые составы, которые могут быть использованы для приготовления антиадгезивных покрытий со средним значением антиадгезии, которые являются особо пригодными для применения пленок для (PSA) клейких и приклеивающихся при приложении нажимающего усилия адгезивных материалов. В патентах, посвященных антиадгезивным покрытиям, описано также использование силиконовых полимочевин. В число подходящих силиконовых полимочевинных полимеров обычно входят случайные блочные сополимеры полидиметилового силоксана, мягкие сегменты полиэтилен оксида или полипропилен оксида, а также жесткие сегменты диаминовых/диизоцианатных продуктов с малым молекулярным весом. Эти продукты могут являться полимерами как на водяной основе, так и на основе растворителей и наноситься обычно на непористыые пленочные материалы.

Вместе с тем, существует потребность в клейком составе со слабыми клеющими характеристиками для нанесения на подложки с пористой структурой, такие как нетканые полипропиленовые подложки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

ФИГ.1 - схематическое отображение вида сбоку самоклеящегося изделия рулонного типа в соответствии с данным изобретением.

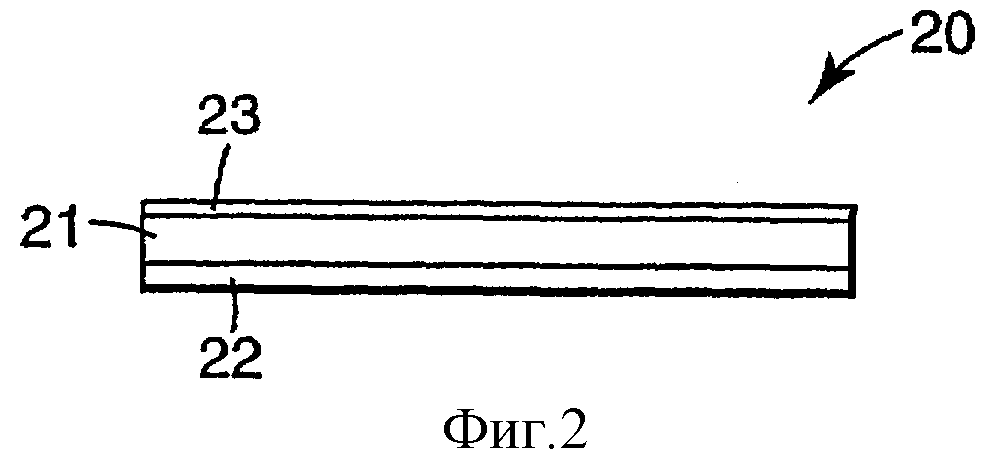

ФИГ.2 - увеличенное поперечное сечение самоклеющегося изделия в соответствии с данным изобретением.

ФИГ.3 - сканирующая электронная микрофотография типичного участка волокнистой поверхности подложки перед нанесением антиадгезивного покрытия в соответствии с данным изобретением.

ФИГ.4 - сканирующая электронная микрофотография типичного участка волокнистой поверхности подложки перед нанесением самоклеящегося изделия в соответствии с данным изобретением, описываемого в Примере 2.

ФИГ.5 - сканирующая электронная микрофотография типичного участка волокнистой поверхности подложки перед нанесением самоклеящегося изделия в соответствии с данным изобретением, описываемого в Примере 3.

ФИГ.6 - сканирующая электронная микрофотография типичного участка волокнистой поверхности подложки перед нанесением самоклеящегося изделия, изготовленного в соответствии с Патентом США №6129964 (сет).

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Многие изделия с клеящими свойствами, в частности фиксирующие полоски, используемые при изготовлении подгузников, в том числе и субстраты пористой структуры, обычно представляют собой пористую подложку, включающую полимерную пленку с размещенным по ее поверхности волокнистым слоем. Нанесение антиадгезивного покрытия на такие пористые подложки является нелегким делом. Например, дисперсии силиконовых полимочевинных полимеров на основе растворителей обычно впитываются в пористые субстраты, что в значительной мере ухудшает эффективность антиадгезивного покрытия. Настоящее изобретение направлено на разрешение проблем, сопряженных с самоклеящимися изделиями, в частности с фиксирующими полосками, состоящими из пористой подложки, типа основы, включающей волокнистый материал.

Одно из конструктивных воплощений данного изобретения представляет собой изделие, включающее: пористую подложку, изготовленную из волокнистого материала; и антиадгезивное покрытие, нанесенное на волокнистый материал пористой подложки. Антиадгезивное покрытие включает в себя термопластичный силиконсодержащий полимер на водяной основе, включающий в себя по меньшей мере около 30% силиконовых сегментов. Под термином "на водяной основе" подразумевается полимер, находящийся или осаженный в водной дисперсии, в котором растворимая дисперсионная среда по крайней мере на 85% состоит из воды, а оставшаяся часть состоит из растворителя; под термином "термопластичный" подразумевается полимер, который может быть многократно размягчен за счет нагревания и отвержден при охлаждении в пределах температурного диапазона, на который данный полимер рассчитан, без значительного ухудшения его молекулярной структуры. При этом полимер в размягченном виде должен быть пригоден для экструзионной обработки; под термином "силиконовые сегменты" подразумеваются диорганосилоксановые повторяющиеся молекулы формулы -SiR2-.

Еще одно из конструктивных воплощений данного изобретения представляет собой изделие, включающее: подложку, состоящую из полимерной пленки и расположенного на ней волокнистого слоя; чувствительный к приложенному нажимному воздействию адгезив, размещенный на полимерной пленке, образующей основу; и слабоклеящееся покрытие, расположенное на волокнистом слое подложки. Слабоклеящееся покрытие, включает в себя термопластичный силиконсодержащий полимер. Термопластичный силиконсодержащий полимер представляет собой полимер на водяной основе, состоящий по крайней мере на 30% из силиконовых сегментов.

Еще одно из конструктивных воплощений данного изобретения представляет собой изделие, включающее: пористую подложку, состоящую из волокнистого материала, при этом волокнистый материал состоит из волокон, 75% которых имеют массовый номер волокна менее 9; и антиадгезивное покрытие, расположенное на волокнистом материале пористой подложки. При этом антиадгезивное покрытие включает в себя термопластичный силиконсодержащий полимер, состоящий по крайней мере на 30% из силиконовых сегментов.

Еще одно из конструктивных воплощений данного изобретения представляет собой изделие, включающее: основу, состоящую из полимерной пленки и расположенного на ней волокнистого слоя; чувствительный к приложенному нажимному воздействию адгезив, размещенный на полимерной пленке, образующей основу; и слабоклеящееся покрытие, расположенное на волокнистом слое подложки. При этом волокнистый материал состоит из волокон, 75% которых имеют массовый номер волокна менее 9. Слабоклеящееся покрытие включает в себя термопластичный силиконсодержащий полимер.

Еще одно из конструктивных воплощений данного изобретения представляет собой изделие, включающее: пористую подложку, состоящую из волокнистого материала, при этом волокнистый материал состоит из волокон, 90% которых имеют массовый номер волокна, равный 5 и менее; и антиадгезивное покрытие, расположенное на волокнистом материале пористой подложки; при этом антиадгезивное покрытие включает в себя термопластичный силиконсодержащий полимер, состоящий по крайней мере на 30% из силиконовых сегментов.

Еще одно из конструктивных воплощений данного изобретения представляет собой изделие, включающее: основу, состоящую из полимерной пленки и расположенного на ней волокнистого слоя; не содержащее кислот адгезивное покрытие, чувствительное к воздействию нажимного усилия, расположенное на полимерной пленке основы и слабоклеящееся покрытие, расположенное на волокнистом слое основы. Волокнистый материал состоит из волокон, 90% которых имеют массовый номер волокна, равный 5 и менее. Слабоклеящееся покрытие включает в себя термопластичный силиконовый полимочевинный полимер.

Настоящее изобретение предлагает также способ изготовления изделия, предусматривающий: изготовление пористой подложки, включающей волокнистый материал; и нанесение водной дисперсии, состоящей из термопластичного силиконсодержащего полимера, на поверхность пористой подложки для формирования антпадгезивного покрытия на волокнистом материале пористой подложки.

В еще одном своем воплощении настоящее изобретение предлагает способ изготовления изделия, который включает в себя: изготовление пористой основы, имеющей первую основную поверхность и вторую основную поверхность; нанесение адгезива, чувствительного к нажатию, на первую основную поверхность пористой основы; и нанесение водной дисперсии термопластичного силиконсодержащего полимера на вторую основную поверхность пористой основы для формирования клейкого состава с малой адгезивностью. В предпочтительном варианте пористая основа включает в себя полимерную пленку и волокнистый слой, расположенный на нем в соответствии с описанным выше.

По термином "Клейкий состав с малой адгезивностью" или "LAB" подразумевается антиадгезивное покрытие, предпочтительно пленка, демонстрирующая малую адгезивность при фиксации ее на обычном адгезиве, типа адгезива, чувствительного к нажатию, т.е. приклеивающегося при нажатии, PSA, таким образом, чтобы отделение происходило главным образом между контактной зоной адгезива и антиадгезивной поверхности. Антиадгезивные покрытия могут применяться в клейких сматываемых лентах, там, где лента наматывается в рулон, и там, где для ее использования предполагается ее размотать. Такие антиадгезивные покрытия обычно называют "LAB". Антиадгезивные покрытия могут также использоваться в качестве "прокладок" для других адгезивных изделий, таких как ярлыки или медицинские биновые повязки, там, где адгезивные изделия обычно поставляются в виде листовой конструкции, в отличие от рулонной.

Используемый здесь термин состав на основе "водной дисперсии" включает состав, диспергирующийся, частично растворимый или хорошо растворимый в воде. Таким образом, под термином "дисперсия" в данном документе подразумевается "раствор".

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ КОНСТРУКТИВНЫХ ВОПЛОЩЕНИЙ

В представленном изобретении предлагаются эффективные антиадгезивные покрытия на пористых подложках, в частности пористых подложках, включающих в себя пористые материалы. Еще более конкретно, в представленном изобретении предлагается эффективный клейкий состав с малой адгезивностью, размещаемый на основах, состоящих из полимерной пленки с пористым слоем, расположенным на нем и адгезива, приклеивающегося при нажатии и расположенного на полимерной пленке основы. Подложки данного типа используются во многих изделиях, обладающих адгезивностью, таких как скрепляющие полоски, повязки, ярлыки и т.п. Изделия, обладающие адгезивностью в соответствии с данным изобретением, представляют собой, обычно, скрепляющие полоски, используемые в отрасли, занятой изготовлением подгузников, например полоски для застегивания подгузников.

В некоторых своих конструктивных воплощениях настоящее изобретение представляет собой "LAB" на пористой основе, расположенной противоположно поверхности, на которой располагается PSA. Например, при использовании с основой, включающей в себя полимерную пленку и волокнистый слой, PSA располагается на полимерной пленке, a LAB располагается на волокнистом слое основы. LAB или антиадгезивное покрытие в соответствии с данным изобретением включает в себя термопластичный силиконсодержащий полимер, предпочтительно силиконовый полимочевинный полимер. Нижеследующее описание относится как к антиадгезивным покрытиям, так и LAB, являющимся специфическим типом антиадгезивного покрытия.

Предпочтительно, чтобы большая часть (например, более 50%) антиадгезивного покрытия (например, слабоклеящегося покрытия) была расположена поверх волокнистого материала (например, волокнистого слоя) подложки (например, основы). В еще более предпочтительном варианте, антиадгезивное покрытие (например, LAB) проникало не более чем в верхние 20% поверхности волокнистого слоя. В данном документе под "верней зоной" волокнистого материала подразумеваются волокна, расположенные в верхнем участке подложки.

Это достигается, как правило, нанесением полимера, изготовленного на воде, т.е. полимера на водяной основе. Таким образом, составы антиадгезивного покрытия в соответствии с представленным изобретением способны диспергироваться и наноситься в качестве покрытий, будучи растворенными в воде, хотя при этом они могут также диспергироваться и наноситься в качестве покрытий, будучи растворенными и в органических растворителях или смесях органических растворителей с водой. При этом, несмотря на свою пригодность, одни и те же полимеры, но изготавливаемые на основе растворителей, например дисперсии на основе растворителей, будут, как правило, проникать в пористую основу на большую глубину, что снизит эффективность антиадгезивного покрытия.

Предпочтительно, чтобы антиадгезивное покрытие, например клейкий состав, обладающий слабой адгезивностью, располагалось на основе, масса покрытия которого не превышает 2,0 грамм на метр квадратный (г/м2). Еще более предпочтительно, чтобы масса покрытия не превышала 1,5 г/м2, и в самом предпочтительном варианте, масса покрытия не должна превышать 1,2 г/м2. Обычно, масса покрытия должна быть достаточной для предупреждения значительного расслаивания волокна, как это описано в Разделе с Примерами. Это означает, что в предпочтительном исполнении масса покрытия должна составлять не менее 0,75 г/м2, а в еще более предпочтительном по крайней мере около 1,0 г/м2.

В целом, антиадгезивное покрытие, например слабоклеящееся покрытие, изготовленное в соответствии с данным изобретением, обеспечивает получение адгезивного изделия, в котором прочность сцепления между полимерной пленкой и волокнистым слоем, в котором используется такая основа, превышает прочность сцепления между слабоклеящимся покрытием и адгезивом, приклеивающимся при нажатии верхней пленки. Это подтверждается результатами Испытания на Расслоение Волокна, описанного в Разделе с Примерами, в которых степень расслоения волокна расценивается как умеренная, слабая или отсутствующая.

Термопластичный силиконсодержащий полимер

Антиадгезивные покрытия в соответствии с данным изобретением включают и термопластичные силиконсодержащие полимеры. Примеры таких полимеров описаны в Патентах США №5214119 (Брандт и др.), 5290615 (Тушауз и др.), 5461134 (Лейр и др.) и 5512650 (Лейр и др.) и также в Европейском Патенте №0380236 В1 (Лейр)

Частным примером термопластичного силиконсодержащего полимера является силиконовый полимочевинный полимер на основе растворителя, пример которого приводится в Патенте США №5512650 (Лейр и др.).

Еще одним частным примером термопластичного силиконсодержащего полимера являются полимочевинные силиконовые полимеры на водяной основе или воднодисперсионные полимеры, пример которых приводится в Европейском Патенте №0380236 В1 (Лейр).

Предпочтительным является силиконсодержащий полимер, включающий по крайней мере 30% по массе (массовый %) силиконовых сегментов от общей массы всего полимера. Это означает, что в общей массе полимера должно присутствовать по меньшей мере около 30 мас.% сегментов (цепочек) - OSiR2. He имея предварительной информации о материалах, использованных для производства имеющегося полимера, состав полимерных сегментов можно определить, использовав сочетание аналитических технологий, таких как масс-спектрометрию и ядерно-магнитную резонансную спектроскопию.

Для некоторых воплощений на водяной основе и на основе растворов в качестве полимочевинного силикона используется органополисилоксановый блочный сополимер, включающий в себя следующие повторяющиеся молекулы (формула 1):

где:

Z двухвалентный радикал, выбранный из фенилена, алкена, аралкена и циклоалкена;

Y алкеновый радикал, состоящий из от 1 до 10 атомов;

R по крайней мере 50%-ный метил с оставшимися до 100% всеми R радикалами, подобранный из одновалентного алкилового радикала, имеющего от 2 до 12 атомов углерода, замещенного алкилового радикала, имеющего от 2 до 12 атомов углерода, винилового радикала, фенилового радикала и замещенного фенилового радикала;

D выбранный из водорода алкиловый радикал, состоящий из от 1 до 10 атомов углерода, и фенил;

В выбранный из алкена, аралкена, циклоалкена, фенилена, окиси полиэтилена, окиси полипропилена, окиси политетраметилена, адипата полиэтилена, поликапролактона, полибутадиена, смесей всего вышеуказанного и радикала, который завершает формирование кольцевой структуры, включая А для формирования гетероцикла, и содержащий для случая, когда использована водяная дисперсия, достаточное количество входящего во внутреннюю структуру цепочки или подвешенные ионы аммиака либо подвешенные ионы карбоксилата, обеспечивающие блоксополимеру вододисперсионную структуру, в которой такой вододисперсионный блоксополимер предпочтительно должен иметь содержание ионов, не превышающее примерно 15%;

А выбирается из группы, состоящей из -O-, и

где G выбирается из группы, состоящей из водорода, алкилового радикала, содержащего от 1 до 10 атомов углерода, фениловой группы и радикала, который завершает формирование кольцевой структуры, включая В для формирования гетероцикла;

"n" число, равное 10 или более;

"m" число, отличное от 0, и до 25.

Вышеназванные органополисилоксановые блоксополимеры обладают стандартными отличными физическими свойствами, присущими полисилоксанам с низкой температурой стеклования, высокой устойчивостью к термическому воздействию и окислению, стойкости к воздействию УФ-излучения, малой поверхностной энергией, гидрофобностью, хорошими электрическими свойствами и высокой проницаемостью для многих газов; кроме того, они выгодно отличаются своими прекрасными механическими и эластомерными свойствами.

Органополисилоксановые-полиуретановые блоксополимеры являются сегментированными блоксополимерами типа (АВ)а, которые могут быть получены при конденсационной полимеризации двухфункционального органополисилоксанового амина (образующего мягкий сегмент) с диизоционатом (образующим жесткий сегмент), и могут включать двухфункциональный удлинитель цепочки, такой как двухфункциональный амин или спирт, либо смесь того и другого.

В предпочтительном для использования блоксополимере, Z выбрана из гексаметилена, метилен бис-фенилена, изофорона, тетраметилена, циклогексилена и метилена дициклогексилена и R (выбрана) из метила.

Способ производства органополисилоксанового-полимочевинного блоксополимера на основе растворителя описан в Патенте США №5512650 (Лейр и др.). Говоря коротко, способ предусматривает полимеризацию кремниевого диамина с по крайней мере одним диизоцианатом (дополнительно в присутствии до 95 мас.% удлинителя цепочки) в инертной атмосфере в органическом растворителе.

Способ производства органополисилоксанового-полимочевинного блок сополимера на водяной основе описан в Европейском Патенте ЕП №0380236 В1 (Лейр). Говоря коротко, способ предусматривает полимеризацию кремниевого диамина с по крайней мере одним диизоцианатом (дополнительно в присутствии до 95 мас.% удлинителя цепочки) в инертной атмосфере в водорастворимом растворителе, имеющем точку кипения менее 100°С.

Органополисилоксановый-полимочевинный блоксополимер на водяной основе, описанный в представленном изобретении, составлен из тех же сегментов, что и описанные в ЕП №0380236 В1 (Лейр). Вместе с тем, в данное изобретение включен и дополнительный способ производства полимера. Этот дополнительный способ специально разработан для случаев, когда в состав полимера включены диаминовые кислоты. Говоря коротко, этот способ предусматривает вначале приготовление изоционатного с концевой шапкой раствора олигомеров за счет обеспечения возможности реагирования кремниевого диамина и дополнительно вводимых в состав удлинителей цепочки с по крайней мере одним диизоцианатом в инертной атмосфере в водорастворимом растворителе, имеющем точку кипения менее 100°С. Далее, создаются условия для реагирования водяного раствора удлинительной цепочки нейтрализованной диаминовой кислоты с олигомерической смесью для завершения образования полимера. Далее раствор дистиллируется из дисперсии, с образованием воды в качестве дисперсионной среды.

Предпочтительная общая формула для кремниевого диамина должна выглядеть следующим образом (Формула II):

где пояснения для R, Y, D и n приводятся выше в Формуле I.

Предпочтительно, чтобы молекулярная структура дизоцианата была представлена как OCN-Z-NCO (Формула III), в которой пояснения для Z соответствуют приведенным выше, в Формуле I.

Молярное отношение диамина к диизоцианату обычно поддерживается в диапазоне от примерно 1:0,95 до примерно 1:1,05. Удлинитель цепочки обычно выбирается из диаминов, дигидроксидовых составов и смесей того и другого. При рассмотрении форм органополисилоксанового-полимочевинного блок сополимера на водяной основе видим, что по крайней мере один из указанных удлинителей цепочки содержит по крайней мере одну группу, выбранную из входящих в цепочку или подвешенных аминов, и подвешенных групп карбоновой кислоты; число этих групп должно быть подобрано таким образом, чтобы после ионизации ионное содержание указанного блоксополимера предпочтительно составляло примерно до 15%; при ионизации указанного органополиксилоксанового-полимочевинного блоксополимера. Типичными диаминокислотными удлинителями цепочками, особенно пригодными для использования в создании органополиксилановых полимочевинных блоксополимеров на водяной основе, являются 2,5-диаминопентаноловая кислота, 2,6-диаминопентаноловая кислота или диаминобензоловая кислота. Для обеспечения устойчивой дисперсии в некоторых воплощениях данного изобретения необходимо использовать по крайней мере 0,5% от общей массы карбоксилатного аниона; в некоторых же воплощениях этот процент предпочтительно довести до 1,5%.

В качестве диизоционата, пригодного для протекания реакции, может быть использован фениленовый диизоционат, такой, например, как толуэновый диизоционат или р-фениленовый диизоционат, гексаметиленовый диизоционат, аралкеновый диизоционат, такой как метилен бис-(фенилизоцианат) или тетраметилксиленовый дизоционат, или циклоалкеновый диизоционат, такой как изофорон диизоционат, метилен бис(циклокселиновый) диизоционат, или циклокселиновый диизоционат.

Способ производства органополиксилоксанового диамина, представленного Формулой II, описан также и в ЕП (Европейский Патент) №0380236 В1 и Патенте США №5512650.

В вододиспергирующих (т.е. на водяной основе) полимерах, описанных в ЕП №0380236 В1, включая технологические модификации данного изобретения, использованы водорастворимые растворы, обладающие более низкой точкой кипения в сравнении с водой. Подходящими растворами являются растворы, включающие 2-бутанон, тетрагидрофуран, изопропиленовый спирт, или смеси этих компонентов. Кислотосодержащий силиконовый блоксополимер ионизируется в растворах за счет депротеинизации со стехиометрическими объемами аминовой или алкалиновой земельной основы, такой как гидроксид натрия или триэтиламин. Если это необходимо для некоторых случаев применения, аминсодержащие или содержащие кислоту карбоксиловой группы полимеры могут использоваться в неионизированной форме и покрываться из раствора.

Дополнительные добавки

В состав антиадгезивного покрытия могут вводиться иные составы или добавки, включая термопластичные силиконсодержащие полимеры на водяной основе или на основе растворителя в соответствии с представленным изобретением для улучшения существующих или получения новых свойств. Подходящими дополнительными добавками являются те, которые предпочтительно не отражаются на характеристиках составов, участвующих в формировании пленки или освобождении антиадгезивного покрытия, описанного в представленном изобретении. Дополнительные добавки предпочтительно должны подбираться из группы поперечных (межмолекулярных) связей, антивспенивателей; реагентов, обеспечивающих течение и выравнивание; окрашивающих составов (например, красителей или пигментирующих составов); усилителей адгезивности для использования с определенными подложками, пластификаторами, тиксотропических препаратов; реологических модификаторов; биоцидных/антигрибковых реагентов; замедлителей коррозии; антиокислителей; фотостабилизаторов (поглотителей УФ); поверхностно-активных веществ/эмульгаторов; удлинителей (например, полимеров или полимерных эмульсий, загустителей, наполнителей); и для некоторых особых случаев составов на водяной основе формирователей пленки (например коагулирующих органических растворителей, способствующих формированию пленки); а также смесей всех вышеуказанных составов.

В число особенно полезных дополнительных добавок из группы удлинителей входят загустители, которые могут добавляться в состав, обеспечивающий освобождение в соответствии с представленным изобретением, при этом они не должны оказывать существенного влияния на антиадгезивные свойства сформированного антиадгезивного покрытия. Увеличение дисперсионной вязкости обычно зависит от концентрации загустителя, степени полимеризации или химического состава. Примерами подходящих загустителей, выпускаемых в коммерческих масштабах из числа составов на водяной основе, являются (по их Торговым Названиям): ACRYSOL 603 8А от компании Rohm & Haas, Филадельфия, ПА, и POLIPHOBE 101 от компании Dow Chemical и RHEOLATE 420 Elementis, Хайстаун Нью-Джерси. Примером подходящего, предлагаемого на коммерческом рынке загустителя для составов на основе растворителей является полиакриловая кислота, производимая компанией Aldrich Chemical.

В числе прочих полезных добавок из группы удлинителей для составов на водяной основе, можно выделить составы в форме полимерной эмульсии. Примером подходящей выпускаемой в коммерческих объемах полимерной эмульсии является винилацетатная/этиленная сополимерная эмульсия от компании Air Products, Inc., Аллентаун, Пенсильвания.

Полимер на водяной основе, представленный в данном изобретении, может наноситься из органических растворителей, воды или смеси того и другого (используемого в качестве растворителя-носителя). Нанесение покрытия из воды обычно бывает необходимым при производстве изделия, в котором антиадгезивное покрытие в основном расположено на верхней части основы в соответствии с изложенным выше. Более того, составы, входящие в антиадгезивное покрытие, представленные в виде водных дисперсий полимера, кроме их экономичности, смягчают также многие проблемы, изначально связанные с использованием органических растворов и дисперсий, таких как отрицательное воздействие органических растворителей на предназначенную к нанесению покрытия поверхность, запах, а также проблемы, связанные с охраной окружающей среды в процессе производства изделий.

Желательная концентрация полимера в составе антиадгезивного покрытия зависит от способа нанесения покрытия, требуемой толщины готового покрытия, а также пористости подложки. Обычно, в состав антиадгезивного покрытия, наносимого в соответствии с данным изобретением, входит от примерно 5% до примерно 50% твердых частиц, при этом в некоторых модификациях это значение (твердых частиц) составляет от примерно 10% до примерно 30%.

Состав антиадгезивного покрытия может наноситься на подходящую подложку с использованием стандартных технологических способов нанесения покрытия, такими как применение прута с намотанной проволокой, непосредственной гравировки, офсетной гравировки, обратной прокатки валка, воздушного ножа и шликерного полотна. Сушка покрытия может осуществляться при комнатной температуре, при повышенной температуре или сочетании того и другого, при условии, что материал подложки способен выдерживать повышенные температуры. Обычно диапазон повышенных температур представлен температурами от примерно 60°С до примерно 130°С.

Подложки и материалы для изготовления антиадгезивного покрытия

Антиадгезивное покрытие, представленное в данном изобретении, может использоваться в различных форматах, таких, например, как слабоклеящее покрытие (LAB) для использования с адгезивными материалами, приклеивающимися при приложении нажимающего усилия (PSA). Например, как показано на ФИГ. 1, рулон пленки 10 включает эластичную основу 11, адгезивное покрытие, приклеивающееся при прижатии с одной основной поверхности 12 (т.е. первой основной поверхности), основы и антиадгезивное покрытие на противоположной основной поверхности 14 (т.е. второй основной поверхности) основы. Антиадгезивное покрытие сформовано из состава, описанного выше. Намотка пленки в рулон осуществляется таким образом, что адгезив, приклеивающийся при нажатии, соприкасается с антиадгезивным покрытием с возможностью его легкого отрыва. На ФИГ.2 показано перспективное изображение с пространственным показом деталей поперечного сечения пленки 10 (ФИГ.1). Обратившись далее к ФИГ.2, видим пленку 20, которая включает основу 21, адгезивное покрытие, приклеивающееся при прижатии 22, и антиадгезивное покрытие (или LAB) 23. LAB 23 обладает в конечном итоге более низкой удельной адгезивностью к адгезивному покрытию, приклеивающемуся при прижатии, по сравнению с поверхностью основы, на которую данный адгезив, приклеивающийся при прижатии, нанесен. Это позволяет разматывать ленту с рулона без смещения или переноса адгезива, приклеивающегося при прижатии с основы. Другой формат представляет собой переносимую ленту, включающую пленку адгезива, приклеивающегося при прижатии, заключенного между двумя снимаемыми прокладками, при этом, по крайней мере, одна из них должна быть покрыта составом антиадгезивного покрытия, описанным выше.

Состав, представленный в данном изобретении, может обычно использоваться в качестве антиадгезивного покрытия для подложек с пористой структурой, представленной в виде листового, волокнистого материала или фигурного изделия. Одним из предпочтительных типов подложки является подложка, используемая для изделий с адгезивами, чувствительными к приложению прижимного усилия, таких как ленты, ярлыки, повязки и тому подобное. Состав может наноситься на по крайней мере одну основную поверхность основы, выполненной из подходящего эластичного или неэластичного материала, до начала ее сушки.

Особо предпочтительно использование антиадгезивного покрытия (или LAB) в соответствии с представленным изобретением в таких изделиях, как ленты, ярлыки, повязки на раны, застежки для подгузников и ленты медицинского назначения. К примеру, одним из предпочтительных изделий является лента для фиксации подгузников, состоящая из полимерной пленки с расположенным на ней пористым слоем, обеспечивающим тонкость, эластичность, гибкость и прилегание. Таким образом, предпочтительно, чтобы используемые основы также были мягкими, хорошо сгибающимися, прилегающими и стойкими к износу. Обычно такие основы достаточно прочны, вследствие чего их не так легко оторвать при отдирании, при этом они, однако, мягки и эластичны, чтобы использовать их в качестве застежек для подгузников с тем, чтобы одевающий их человек не ощущал дискомфорт.

Предпочтительные для использования подложки демонстрируют оптимальное сочетание свойств, таких как передача влажных паров, мягкость, прилегание, модуль пластической деформации, текстура, внешний вид, обрабатываемость и прочность. Особые сочетания свойств обычно определяются желаемым назначением. Например, для многих случаев применения простое полотно будет иметь низкий модуль пластической деформации и вместе с тем обладать достаточной прочностью для желаемого назначения, будучи изготовленными в виде рулона или накладки.

Тканые, нетканые или трикотажные полотна используются, как правило, в пористых подложках. В число пригодных эластичных подложек входят тканые полотна, сформованные из синтетических волокнистых нитей или натуральных материалов, таких как хлопок, а также из сочетания того и другого. Альтернативно, в качестве подложек могут использоваться нетканые полотна, такие как кардовые, нетканые материалы из расплава, воздушных свивных нитей, и вязально-прошивные полотна из синтетических или натуральных материалов, а также из сочетания того и другого.

Предпочтительно, чтобы в состав пористой подложки был включен волокнистый слой, состоящий из гидрофобных волокон. В некоторых воплощениях волокна изготавливаются из материала, подобранного из группы, состоящей из полипропилена, полиэтилена, полиэстера, нейлона и их сочетания. Волокнистый слой, как правило, располагается на полимерной пленке и приклеивается к ней. Полимерная пленка обычно изготавливается из полипропиленового, полиэтиленового или полипропилен/полиэтиленового сополимеров.

Предпочтительно, чтобы волокнистый материал более чем на 75% состоял, а в еще более предпочтительном воплощении как минимум на 90%, из волокон с массовым номером волокна менее 9 денье, еще более предпочтителен массовый номер волокна 5 или менее, еще более предпочтителен массовый номер волокна 3 или менее и в самом предпочтительном варианте 2 или менее. Денье определяется как масса в граммах волокна длиной 9000 метров.

В противоположность вышесказанному, в Патенте США №6129964 (Сет) описано использование волокнистого материала со значением массового номера волокна 15 и выше. При использовании волокнистого материала, включающего в себя волокна с массовым номером волокна 9, изготовленное из него изделие демонстрирует характеристики ниже оптимальных при испытаниях на отдирание под углом 180° (т.е. такое полотно обладает более чем "умеренным" расслаиванием волокна).

Более того, как это показано на ФИГ.6 (и Сравнительном Примере С3), при использовании основы из Патента США №6129964 (Сет) основная часть слабоклеящего состава, изготовленного на основе растворителя, не остается на верхней части волокнистой поверхности, т.е. проникает внутрь волокнистого материала и обычно неэффективна при использовании в качестве антиадгезивного материала.

В некоторых воплощениях, особенно при использовании в качестве ленты при фиксации подгузников, материал основы имеет прочность на растяжение в направлении машины или перпендикулярном ему, равную по крайней мере примерно 8 Ньютонов на сантиметр (Н/см), а прочность на разрыв по Элмендорфу в направлении машины или перпендикулярном ему, равную по крайней мере примерно 50 грамм/слой.

В качестве адгезивов, приклеивающихся при нажатии, могут использоваться любые из известных материалов, накладываемых на материл основы. Как правило, адгезивы, приклеивающиеся при нажатии, используются в лентах, в которых в состав ленты входит основа (или подложка), а также непосредственно адгезив, приклеивающийся при нажатии. Адгезив, приклеивающийся при нажатии, прилипает при обычном нажатии пальцем и может оставаться постоянно клейким. Адгезивы, приклеивающиеся при нажатии, могут использоваться с грунтовками, препаратами для повышения клейкости, пластификаторами и тому подобными веществами. Адгезивы, приклеивающиеся при нажатии, в своем предпочтительном виде должны быть достаточно клейкими в своем нормальном сухом состоянии и обладать достаточно сбалансированной адгезивностью, прилипанием, растягиванием, эластичностью и прочностью в соответствии со своим предполагаемым назначением.

Антиадгезивное покрытие в представленном изобретении обеспечивает эффективный отрыв при использовании с широким спектром стандартных адгезивов, приклеивающихся при нажатии и изготавливаемых из блоксополимеров на основе натурального каучука, акрила и прочих синтетических пленкообразующих эластомерных материалов.

В предпочтительном варианте, адгезивы, приклеивающиеся при нажатии, не должны содержать кислот. Это означает, что в них не должно быть кислотных компонентов, а также то, что они не должны изготавливаться с применением кислотных мономеров, таких как кислотные акрилаты, хотя акриломидные мономеры, при желании, использоваться могут. Особенно предпочтительными для изготовления адгезивов, приклеивающихся при нажатии, являются блок сополимеры, типа тех, что используются в фиксирующих застежках подгузников (т.е. язычковые застежки подгузников). Примеры таких адгезивов описаны в Патенте США №5019071 (Бани и др.), 5453319 (Гобран) и 5468237 (Миллер и др.).

Представленное изобретение проиллюстрировано нижеследующими примерами. Необходимо осознавать, что частные примеры, материалы, объемы и процедуры должны интерпретироваться более широко в соответствии с объемом и духом изобретения в том виде, как оно представлено в данном документе. При отсутствии иных указаний, все части и проценты являются массовыми (весовыми) а все молекулярные массы являются усредненными (Mn) молекулярными массами.

СПОСОБЫ ПРОВЕДЕНИЯ ИСПЫТАНИЙ

Разматывающее усилие

В ходе данного испытания замеряется усилие, необходимое для разматывания рулона адгезивной ленты, приклеивающейся при нажатии. Значения разматывающего усилия были определены в соответствии с изменениями к ASTM D 3811. Образцы ленты были подвергнуты старению при постоянной температуре и влажности в помещении в течение 24 часов при 21°С (70°F) и относительной влажности 50%. Со свободно вращающейся бобины было отмотано три полных оборота ленты, и рулон ленты был отцентрован на шпинделе размоточного приспособления, сконструированного для установки в нижних губках Испытательного приспособления Instron (поставляемого компанией Instron Corporation). Свободный конец ленты был подогнут для формирования язычка, и язычок был зажат в верхней губке Испытательного приспособления Instron. Примерно 15,2 см (6 дюймов) пленки было отмотано со скоростью 50,2 см/мин (20 дюймов/минуту), с регистрацией среднего значения отдирания. Отматывающее усилие также было замерено на пленках, подвергнутых термическому старению в течение 15 дней при температуре 49°С в конвекционной печи с принудительной вентиляцией для моделирования долговременного естественного старения. Результаты были зарегистрированы в граммах/2,54 см-ширины и отображают среднее из трех независимых замеров.

Расслаивание волокна

В ходе вышеописанного испытания разматываемого образца, подвергнутого термическому старению, была выполнена визуальная оценка уровня расслаивания волокна или поднятия волокна при отдирании одного слоя ленты от предыдущего прилегающего слоя. Наблюдения были охарактеризованы словом "Да" при наличии значительной степени отслаивания, сопровождающегося значительным снижением повторной адгезии, словом "Умеренное" при наличии некоторого отслаивания, сопровождающегося некоторым снижением повторной адгезии, словом "Легкая" при наличии незначительного отслаивания, сопровождающегося от очень малого уменьшения повторной адгезии до полного отсутствия этого уменьшения, и словом "Нет" при отсутствии видимого отслаивания при полном отсутствии уменьшения повторной адгезии.

Повторная адгезия после отдирания под углом 90 градусов

Это испытание проводится для замера уровня загрязнения волокна на стороне приклеивания, явившегося результатом любого отслаивания или приподнятия волокна с нетканого слоя, происходящего при отделении одного слоя ленты от другого слоя той же ленты. Отрезок гладкой полиэтиленовой пленки толщиной 330 микрон был надежно закреплен на стальной панели с размерами 5,1 см шириной на 12,7 см длиной с применением адгезивной пленки с двусторонним покрытием. Кусок пленки, длиной 15,2 см, отмотанный во время выполнения вышеописанного испытания по определению Отматывающего усилия, был размещен по центру, адгезивной стороной вниз, по поверхности полиэтиленовой пленки, и пленка была свернута в рулон двумя оборотами резинового валка, массой 2 кг. Панель была размещена в зажиме, который далее был установлен в нижних губках приспособления для растяжения с постоянной скоростью Instron, при этом не приклеенный конец ленты удерживался в верхних губках. Верхние губки были приведены в движение с постоянной поперечной скоростью в 30,5 см в минуту, в то время как стальная панель перемещалась таким образом, чтобы лента удерживалась под углом 90 градусов относительно панели. Испытания проводились при неизменной температуре 21°С и относительной влажности 50 процентов. Усилие, необходимое для отделения загрязненной ленты от полиэтиленовой пленки, регистрировалось в качестве значения повторной адгезии. Ленты, продемонстрировавшие высокую степень отслаивания волокна, обладают пониженными значениями повторной адгезии из-за загрязнения адгезивного слоя волокнами, отставшими при отдирании одного слоя от прилегающего к нему. Сила повторной адгезии также замерялась и на лентах, подвергнутых термическому старению в течение 15 дней при температуре 49°С в конвекционной печи с принудительной вентиляцией для моделирования долговременного естественного старения. Данные по повторной адгезии, представленные в Таблицах, приведены в граммах/2,54 см-ширины. Результаты представляют собой по меньшей мере два независимых замера.

Масса покрытия

Для замера веса покрывающего слоя (антиадгезивного покрытия) использовалась рентгеноскопическая люминисцентная установка (Oxford 3000, Oxford Inc., Абингдон, Англия), результаты даются в граммах/метр2.

Вязкость

Значения вязкости некоторых растворов, использованных при изготовлении антиадгезивных покрытий были замерены при комнатной температуре с применением Визкозиметра Брукфильда, оснащенного шпинделем номер 1 LV, вращающимся со скоростью 60 оборотов в минуту (об/мин).

ПРИМЕРЫ

Пример 1

Нетканые застежечные ленты были изготовлены способом экструзионного покрытия, предусматривающего нанесение полипропилен/полиэтиленового смешанного состава на нетканое полотно с точечным приклеиванием из расплава (50 грамм/метр2, волокна 2 денье, зона приклеивания 19%) для получения нетканой/пленочной ламинатной основы. Удельная плотность пленочного слоя составляла 28 грамм/метр2. Типичная поверхность основы показана на ФИГ.3. Нетканая сторона подложки была обработана коронным разрядом для получения поверхностной энергии, равной примерно 33 дин/см, после чего была далее покрыта антиадгезивным материалом на водяной основе. Антиадгезивный материал был приготовлен при окружающей комнатной температуре (примерно 21°С) с применением нижеследующей процедуры: 15 весовых частей изофорона диизоционата (IPDI, Bayer Chemicals, Питтсбург, Пенсильвания), 340 весовых частей изопропанола и 40 весовых частей трет-бутилацетата были добавлены в химический сосуд, очищенный азотом. 14,7 весовых частей JEFFAMINE ED600 (Huntsman Performance Chemicals, Хьюстон, Техас) 64,2 весовых частей кремниевого диамина (5200 Mn, приготовленного в соответствии с изложенным в Патенете США №5512,650, Пример 38) и 20 весовых частей изопропанола были добавлены в получившийся раствор. Смесь была оставлена для протекания реакции в течение 10 минут, после чего водяной раствор, состоящий из 200 весовых частей воды, 6,02 весовых частей лизина гидрохлорида и 7,1 весовые части триэтиламина были добавлены постепенно, на протяжении 6 минут. Далее в смесь было добавлено 100 весовых частей воды. Смесь была оставлена для протекания реакции в течение 30 минут, после чего из раствора было дистиллировано 537 весовых частей жидкости, вслед за чем в нее было добавлено 70 весовых частей воды для получения водяной дисперсии, содержащей 30% твердых частиц.

Антиадгезивный материал был растворен в воде до концентрации 10% твердых частиц, после чего нанесен способом гравировального покрытия на нетканую сторону основы с применением QCH - Квадратного канального гравировального валика (Consolidated Engravers Inc., Шарлотт, Северная Каролина), воздействующего на резиновый валик. Просвет между двумя валиками устанавливался равным 25-75 микрон в зависимости от толщины основы, предполагаемой к нанесению. Далее, полотно с нанесенным покрытием пропускали через печь с принудительной подачей воздуха, работающей при температуре от 60°С до 70°С сушки воды из дисперсии антиадгезивного покрытия. Вес сухого покрытия, получившегося в результате антиадгезивного материала, составил 0,87 грамм/метр2.

Далее, адгезив, приклеивающийся при нажатии, был нанесен способом расплава на пленочную сторону основы. Адгезив состоял из смеси: 49,5% блок сополимера стирол-изопрен-стирола (KRATON 1119, Kraton Polymers Inc. Хьюстон, Техас), 49,5% углеводородного полимера (WINGTACK PLUS, Goodyear Chemicals Inc. Акрон, Огайо) и 1% антиокислителя IRGANOX 1076 (Ciba Specialty Chemicals, Территаун, Нью Йорк). Адгезив был нанесен на основу с использованием способа контактной штамповки при температуре расплава примерно 180°С. Толщина адгезивного покрытия составила примерно 38 грамм/метр2. Получившаяся в результате нетканая застежечная лента была далее намотана сама на себя в рулон при минимально возможном натяжении (намотки), гарантирующим получение не распадающегося рулона.

Пример 2

Нетканые застежечные ленты были изготовлены в соответствии с описанным в Примере 1, за исключением того, что масса сухого покрытия антиадгезивного материала составила 140 грамм/метр2. Типичная волокнистая поверхность показана на ФИГ.4, из которого ясно видно, что антиадгезивный состав в основном сконцентрирован на верхней секции волокнистой поверхности, как это выделено более яркими зонами, покрывающими волокна.

Пример 3

Нетканые застежечные ленты были изготовлены в соответствии с описанным в Примере 1, за исключением того, что антиадгезивный материал был подготовлен следующим образом с изготовлением покрытия из изопрапонола, использованного в форме растворителя. Раствор, состоящий из 11,85 весовых частей полидиметилсилоксанового диамина Mn 5,000 (PDMS, подготовленный, как указано в Патенте США №5512650, Пример 38), 0,15 весовых частей JEFFAMINE ED4000 (Huntsman Performance Chemicals, Хьюстон, Техас), 0,79 весовых частей 1,3-диаминопентана (DYTEK ЕР, Du Pont Nylon Intermediates and Specialties Оранж, Техас) и 85 весовых частей 2-пропанола, был приготовлен в химическом сосуде. 2,21 весовых частей изофорона диизоционата (IPDI, Bayer Chemicals, Питтсбург, Пенсильвания), было добавлено в химический сосуд при встряхивании и медленной очистке азотом при температуре 25°С. Смесь далее была подвергнута встряхиванию под азотом в течение 30 минут при температуре 25°С. Конечным получившимся продуктом был прозрачный однородной консистенции раствор (15% твердых частиц в 2-пропаноле) сегментированного блоксополимера с составом: 79 весовых % PDMS, 1 весовой % JEFFAMINE ED4000, 5,3 весовых % DYTEK ЕР и 14,7 весовых % IPDI. Масса сухого покрытия антиадгезивного материала составила 1, 35 грамм/метр2. При нанесении покрытия из растворов на основе растворителей может потребоваться большая масса покрытия, в сравнении со случаями использования растворов на водяной основе - это необходимо для предупреждения значительного отслаивания волокна. Даже при более высоких массах покрытия, ленты, изготовленные с применением антиадгезивных материалов на основе растворителя, могут демонстрировать отслаивание волокна в той или иной степени. Типичная волокнистая поверхность показана на ФИГ.5 - из него видно, что антиадгезивный состав глубже проник в волокнистый материал и находится в целом не на верхней секции волокнистой поверхности, что обозначено менее ярким цветом, покрывающим волокна, в сравнении с ФИГ.4.

В нижеприводимой Таблице 1 показано, что при покрытии нетканых лент силиконмочевинным материалом на водяной основе, они не демонстрируют значительных отслаиваний волокна после размотки, в отличие от того же самого силиконмочевинного материала на основе растворителя, в котором в качестве растворителя использован изопропанол.

Пример 4

Нетканая застежечная лента была изготовлена в соответствии с описанным в Примере 1.

Пример 5

Нетканая застежечная лента была изготовлена в соответствии с описанным в Примере 1, за исключением того, что для приготовления антиадгезивного материала было использовано 40 весовых частей силиконового диамина, 36 весовых частей JEFFAMINE ED6000, 25 весовых частей изофорона диизоцианата и 1,5 весовых частей лизина. Антиадгезивный материал был растворен в воде с содержанием в растворе 10% твердых частиц покрытия.

Сравнительный пример С1

Нетканая застежечная лента была изготовлена в соответствии с описанным в Примере 1, за исключением того, что антиадгезивный материал был приготовлен в соответствии с описанным в Патенте США №5356706, Пример 1. Содержание силикона в антиадгезивном материале из сополимера составляло 13%. Антиадгезивный материал был растворен в воде с содержанием в растворе 10% твердых частиц покрытия.

Сравнительный пример С2

Нетканая застежечная лента была изготовлена в соответствии с описанным в Примере 1, за исключением того, что антиадгезивный материал был приготовлен способом, сходным с описанным в Патенте США №5032460, Пример 6. Содержание силикона в антиадгезивном материале из сополимера составляло 21%. Антиадгезивный материал был растворен в воде с содержанием в растворе 10% твердых частиц покрытия.

Сравнительный пример С3

Нетканое полотно с тонкостью волокон, равной 9 и 15 денье, было ламинировано на полиэтилен-пропиленовую основу в соответствии с описанным в Примерах 1 и 2 Патента США №6129964 (Сет). На волокнистую поверхность был нанесен антиадгезивный материал на основе растворителя как на основу в соответствии с описанным в Примере 3. Получившаяся волокнистая поверхность показана на ФИГ. 6, из которого ясно видно, что антиадгезивный состав проник в волокнистый материал и в основном не сконцентрирован на верхней секции волокнистой поверхности (стрелки указывают на антиадгезивный материал, который помечен более светлыми участками на волокнах).

Пример 6

Нетканая застежечная лента была изготовлена в соответствии с описанным в Примере 3.

В таблице 2 сравнивается силиконмочевинный антиадгезивный материал на водяной основе, составляющий предмет данного изобретения, с другими типами антиадгезивного материала, нанесенного на нетканые основы. Нетканая пленка после покрытия ее силиконмочевинным антиадгезивным материалом на водяной основе, не продемонстрировала значительного отслаивания волокна при ее размотке, в отличие от других антиадгезивных материалов, нанесенных на такую же основу. Масса сухого покрытия антиадгезивных материалов из Таблицы 2 составляла от 0,95 до 1,10 грамм/метр2.

Пример 7

Нетканая застежечная лента была изготовлена в соответствии с описанным в Примере 1.

Пример 8

Нетканая застежечная лента была изготовлена в соответствии с описанным в Примере 1, за исключением того, что в качестве подложки ленты была использована другая основа. Основа была приготовлена способом экструзионного ламинирования полипропиленового нетканого рисуночно склеенного кардового полотна с плотностью 42 грамма/метр2(PGI Nonwovens Морисвиль, Северная Каролина) на блок сополимерную пленку ПП/ПЕ толщиной 50 микрон (7С50, Dow Chemical Inc. Мидланд, Мичиган) с применением полиуретанового адгезива, затвердеваемого влагой.

Пример 9

Нетканая застежечная лента была изготовлена в соответствии с описанным в Примере 1, за исключением того, что в качестве подложки ленты была использована другая основа. Основа была приготовлена способом ламинирования 28-рядного трикотажного тканого нейлонового полотна с плотностью 32 грамма/метр2 (Bocollina, Sitip s.p.a. Industrie Tessili, Бергамо, Италия) на пленку LDPE полиэтиленовую толщиной 25 микрон с применением полиуретанового адгезива, затвердеваемого влагой.

Пример 10

Нетканая застежечная лента была изготовлена в соответствии с описанным в Примере 1, за исключением того, что в качестве подложки ленты была использована другая основа. Основа была приготовлена способом экструзионного ламинирования нетканого гидроперепутанного скрученного полиэстра (HEF 140-070, ВВА Nonwovens Симпсонвиль, Южная Каролина) плотностью 30 грамм/метр2 на 3-слойную эластичную пленку, выполненную коэкструзией и состоящую из основы плотностью 102 грамм/метр2 блок сополимер KRATON G1657 SEBS (Kraton Polymers Inc. Хьюстон, Техас) пигментированной белым цветом за счет добавления 2% концентрата TiO2 АМРАСЕТ 110313 (Ampacet Corp.Маунт Верной, Нью Йорк) и покрывных слоев ПП/ПЕ 7С50 импактного блок сополимера толщиной 2 микрона. Ламинат был слегка зафиксирован на нетканой стороне машинными полосками шириной 1 мм при их плотности 4 полоски/см.

Пример 11

Нетканая застежечная лента была изготовлена в соответствии с описанным в Примере 1, за исключением того, что в качестве подложки ленты была использована другая основа. Основа была приготовлена способом экструзионного ламинирования тканного трикотажного переплетенного полиэстрового полотна плотностью 82 грамма/метр2 (9×28 рядов/2,5 см (Style 858028, Milliken Fabrics Спартанбург, Южная Каролина) на полипропиленовую пленку плотностью 49 грамм/метр2.

Из нижеприводимой Таблицы 3 видно, что силикон мочевинные антиадгезивные материалы на водяной основе, составляющие предмет данного изобретения могут наноситься на различные тканые и нетканые основы, не демонстрируя, при этом, значительного отслаивания волокон. Масса покрытия антиадгезивных материалов из Таблицы 3 составляла от 1,2 до 1,36 грамм/метр2.

Пример 12

Нетканая застежечная лента была изготовлена в соответствии с описанным в Примере 1.

Пример 13

Нетканая застежечная лента была изготовлена в соответствии с описанным в Примере 12, за исключением того, что для усиления вязкости раствора, используемого для приготовления антиадгезивных материалов, на водяной основе в состав был добавлен 2% ACRYSOL 603 8А полиакрилата (Rolum & Haas Питтсбург, Пенсильвания). Антиадгезивный материал был растворен в воде с содержанием в растворе 10% твердых частиц покрытия.

Пример 14

Нетканая застежечная лента была изготовлена в соответствии с описанным в Примере 12, за исключением того, что для усиления вязкости раствора, используемого для приготовления антиадгезивных материалов, на водяной основе в состав был добавлен 3% ACRYSOL 603 8А полиакрилата. Антиадгезивный материал был растворен в воде с содержанием в растворе 10% твердых частиц покрытия.

Пример 15

Нетканая застежечная лента была изготовлена в соответствии с описанным в Примере 12, за исключением того, что для усиления вязкости раствора, используемого для приготовления антиадгезивных материалов, на водяной основе в состав был добавлен 4% ACRYSOL 603 8А полиакрилата. Антиадгезивный материал был растворен в воде с содержанием в растворе 10% твердых частиц покрытия.

Пример 16

Нетканая застежечная лента была изготовлена в соответствии с описанным в Примере 3.

Пример 17

Нетканая застежечная лента была изготовлена в соответствии с описанным в Примере 16, за исключением того, что для усиления вязкости раствора, используемого для приготовления антиадгезивных материалов, на водяной основе в состав был добавлен 100 промилле полиакриловой кислоты (450,000 (средний вес), Sigma-Aldrich Chemical, Сент Луис, Миссури). Антиадгезивный материал был растворен с изопропанолом с содержанием в растворе 10% твердых частиц покрытия.

Пример 18

Нетканая застежечная лента была изготовлена в соответствии с описанным в Примере 16, за исключением того, что для усиления вязкости раствора, используемого для приготовления антиадгезивных материалов, на водяной основе в состав был добавлен 180 промилле полиакриловой кислоты (450,000, Sigma-Aldrich Chemical, Сент Луис, Миссури). Антиадгезивный материал был растворен с изопропанолом с содержанием в растворе 10% твердых частиц покрытия.

Пример 19

Нетканая застежечная лента была изготовлена в соответствии с описанным в Примере 16, за исключением того, что для усиления вязкости раствора, используемого для приготовления антиадгезивных материалов, на водяной основе в состав был добавлен 300 промилле полиакриловой кислоты (450,000, Sigma-Aldrich Chemical, Сент Луис, Миссури). Антиадгезивный материал был растворен с изопропанолом с содержанием в растворе 10% твердых частиц покрытия.

Как видно из нижеприводимой Таблицы 4, значения вязкости растворов для приготовления антиадгезивных покрытий могут варьироваться в широких пределах за счет добавления загустителей, выбираемых в зависимости от пористости основ. Масса покрытия антиадгезивных материалов из Таблицы 4 составляла от 0,93 до 1,05 грамм/метр2.

Примеры с 20-25 были подготовлены с целью продемонстрировать, что антиадгезивный материал, составляющий предмет данного изобретения, может использоваться с широким ассортиментом адгезивов, приклеивающихся нажатием.

Пример 20

Нетканая застежечная лента была изготовлена из раствора на водяной основе в соответствии с описанным в Примере 1.

Пример 21

Нетканая застежечная лента была изготовлена из раствора на водяной основе в соответствии с описанным в Примере 1, за исключением того, что пленочная сторона основы была покрыта менее агрессивным адгезивом (средней степени клейкости). Адгезив был составлен из смеси, состоящей из 49,5% стиро-изопрен-стирольного блоксополимера KRATON 1107 (Kraton Polymers Inc. Хьюстон, Техас), 49,5% углеводородного полимера (WINGTACK PLUS, Goodyear Chemicals Inc. Акрон, Огайо) и 1% антиокислителя IRGANOX 1076 (Ciba Specialty Chemicals, Территаун, Нью Йорк). Адгезив был нанесен на основу с использованием способа контактной штамповки при температуре расплава примерно 180°С. Толщина адгезивного покрытия составила примерно 38 грамм/метр2. Получившаяся в результате нетканая застежечная лента была далее намотана сама на себя в рулон при минимально возможном натяжении, гарантирующем получение нераспадающегося рулона.

Пример 22

Нетканая застежечная лента была изготовлена из раствора на водяной основе в соответствии с описанным в Примере 21, за исключением того, что пленочная сторона основы была покрыта менее агрессивным адгезивом средней степени клейкости.

Адгезив был составлен из смеси, состоящей из 44,5% стиро-изопрен-стирольного блоксополимера KRATON 1107 (Kraton Polymers Inc. Хьюстон, Техас), 44,5% углеводородного полимера (WINGTACK PLUS, Goodyear Chemicals Inc. Акрон, Огайо), 10% вещества для повышения клейкости ZONAREZ A-25 (Arizona Chemical Джексонсвил, Флорида) и 1% антиокислителя IRGANOX 1076 (Ciba Specialty Chemicals, Территаун, Нью Йорк). Адгезив был нанесен на основу с использованием способа контактной штамповки при температуре расплава примерно 180°С. Толщина адгезивного покрытия составила примерно 38 грамм/метр2. Получившаяся в результате нетканая застежечная лента была далее намотана сама на себя в рулон при минимально возможном натяжении, гарантирующем получение нераспадающегося рулона.

Пример 23

Нетканая застежечная лента была изготовлена из раствора на основе растворителя, в соответствии с описанным в Примере 3 (высоклейкий адгезив).

Пример 24

Нетканая застежечная лента была изготовлена из раствора на основе растворителя, в соответствии с описанным в Примере 3 за исключением того, что был использован адгезив (адгезив средней клейкости), описанный в Примере 21.

Пример 25

Нетканая застежечная лента была изготовлена из раствора на основе растворителя, в соответствии с описанным в Примере 3 за исключением того, что был использован адгезив (адгезив низкой клейкости), описанный в Примере 22.

Полный перечень всех патентов, заявок на патенты, и публикаций, а также исполненных в электронном виде материалов, цитировавшихся в данном документе, включен в него в качестве ссылок. Предшествующие детализированные описания и примеры были даны только для облегчения понимания. Они не должны рассматриваться в качестве каких-либо излишних ограничений. Данное изобретение не ограничивается показанными и представленными детализированными описаниями; все модификации к изобретению, очевидные специалисту, работающему в данной отрасли, также должны рассматриваться как составная часть изобретения, определяемого в формулах.

Реферат

Изобретение относится к самоклеящимся изделиям, состоящим из пористой подложки, включающей волокнистый материал. Описывается изделие, включающее в себя пористую подложку, в состав которой входят волокнистый материал и антиадгезивное покрытие, помещенное на волокнистом материале пористой подложки; в состав антиадгезивного покрытия входит термопластичный силиконсодержащий полимер. Способ изготовления изделия, включающий в себя изготовление пористой основы, состоящей из первой основной поверхности и второй основной поверхности; нанесение адгезива, приклеивающегося при нажатии на первую основную поверхность пористой основы; и нанесение водной дисперсии, в состав которой входит термопластичный силиконсодержащий полимер, на вторую основную поверхность пористой основы для формирования антиадгезивного слоя. 5 н. и 11 з.п. ф-лы, 5 табл., 6 ил.

Формула

Документы, цитированные в отчёте о поиске

Антиадгезионная прокладка для применения с чувствительным к давлению клеем, способ ее получения, слоистый материал на ее основе и способ получения слоистого материала

Комментарии