Композиции для покрытий и покрытия, полученные из них, которые имеют высокую стойкость к царапанию в сочетании с хорошими результатами в испытании на вытяжку по эриксену и хорошими свойствами устойчивости к дроблению камнями - RU2541531C2

Код документа: RU2541531C2

Описание

Изобретение относится к термически отверждаемым композициям для покрытий на основе апротонных растворителей, содержащих гидроксилсодержащие полиакрилат полиолы и/или гидроксилсодержащие полиметакрилат полиолы и соединения (В), содержащие изоцианатные группы, и силановые группы.

В WO 2001/98393 описаны 2 К (двухкомпонентные) композиции для покрытий, которые содержат полиольный связующий компонент и полиизоцианатный сшивающий компонент, функционализированный в низких фракциях с алкоксисилиламинами, предпочтительно с бисалкоксисилиламинами. Эти композиции для покрытий используют в качестве затравок и оптимизированы для адгезии к металлическим субстратам, предпочтительно к алюминиевым субстратам. Касательно стойкости к царапанию в сочетании с хорошим испытанием на вытяжку по Эриксену и хорошими свойствами устойчивости к дроблению камнями для полученных покрытий эти композиции для покрытий не оптимизированы, и отсутствуют любые указания, как эти свойства могут проявляться в полученных покрытиях.

В US-A-2006/217472 описаны композиции для покрытий, которые содержат гидроксилсодержащий полиакрилат полиол и/или гидроксилсодержащий полиметакрилат полиол, низкомолекулярный полиольный компонент, полиизоцианат и амино-функциональный алкоксисилильный компонент, предпочтительно бисалкоксисилиламины. Таким образом, описанные системы будут обладать свойствами стойкости к царапанию, но применение повышенных фракций бисалкоксисиланаминов обычно приводит к системам, которые являются слабыми касательно атмосферного старения. Кроме того, описанный акрилат имеет относительно высокое содержание стирола и содержит высокие фракции метакрилатов, которые, вероятно, будут проявлять низкие значения в испытании на вытяжку по Эриксену.

В ЕР-1 273 640 описаны 2К композиции для покрытий, состоящие из полиольного компонента и сшивающего компонента, состоящего из полиизоцианатов, в которых некоторые изоцианатные группы прореагировали с бисалкоксисилиламином. В соответствии с этим описанием пригодны все полиолы, имеющие больше чем две гидроксильные группы. А также полиэстер-полиолы, поликарбонат полиолы, полиэфир-полиолы и также полиолы, содержащие уретановые группы и сложноэфирные группы, также можно применять полиакрилат и/или полиметакрилат полиолы. Однако в этом описании отсутствуют детали относительно влияния выбранных связующих на свойства полученных покрытий.

Эти композиции для покрытий можно использовать для автомобильной OEM отделки, и они объединяют хорошую стойкость к царапанию с высокой стабильностью к воздействиям окружающей среды. Тем не менее улучшенная стойкость к царапанию полученных покрытий, снижает их испытание на вытяжку по Эриксену. Детали относительно того, как покрытия, которые имеют хорошую стойкость к царапанию, но в то же время имеют по меньшей мере адекватное испытание на вытяжку по Эриксену, и без значительного нарушения свойств устойчивости к дроблению камнями могут быть получены отсутствуют в этом описании, тем не менее представлены детали относительно так называемой длительной стойкости к царапанию, другими словами стойкость к царапанию в случае повторного воздействия царапания.

В WO 08/74491, WO 08/74490 и WO 08/74489 описаны 2К композиции для покрытий, содержащие полиолы, такие как полиэстер-полиолы, полиуретан полиолы, полисилоксан полиолы, предпочтительно гидроксилсодержащие полиакрилат полиолы и/или гидроксилсодержащие полиметакрилат полиолы, и полиизоцианаты, в которых некоторые изоцианатные группы прореагировали со смесью моноалкоксисилиламина и бисалкоксисилиламина. Эти композиции для покрытий имеют как хорошую стойкость к царапанию, так и высокую стабильность к атмосферному старению. Тем не менее для достижения очень высокой стойкости к царапанию необходимы относительно высокие уровни силана в композициях для покрытий. Следовательно, является желательным достигать очень высокой стойкости к царапанию с низкими уровнями силана или дополнительно улучшать стойкость к царапанию для неизменяемых уровней силана. Вместе с тем, однако, из этих данные не следует, или не является важным, ухудшение других свойств покрытий, более предпочтительно хороших свойств устойчивости к дроблению камнями и испытания на вытяжку по Эриксену.

В еще одной неопубликованной патентной заявке DE 10 2007 061855.9-43 также описаны композиции для покрытий, которые содержат по меньшей мере одно гидроксилсодержащее соединение (А), по меньшей мере одно соединение (В), содержащее изоцианатные группы, и по меньшей мере один фосфорный катализатор, с одним или более составляющими композиции для покрытия, предпочтительно соединениями, содержащими изоцианатные группы, содержащие гидролизируемые силановые группы в количестве от 2,5 до 97,5 мол.%, в каждом случае на основе суммы гидроксильных групп, изоцианатных групп и гидролизируемых силановых групп. В качестве компонента, существенного для упоминаемого изобретения, эти композиции для покрытий содержат по меньшей мере один бициклический амин в качестве дополнительного катализатора. Используемые гидроксилсодержащие соединения представляют собой полиэстер-полиолы, полиуретан полиолы, полисилоксан полиолы, предпочтительно гидроксилсодержащие полиакрилат полиолы и/или гидроксилсодержащие полиметакрилат полиолы. Тем не менее в этом описании отсутствуют детали относительно того, как стойкость к царапанию композиций для покрытий может быть дополнительно улучшена путем надлежащего выбора связующих.

В еще одной неопубликованной патентной заявке DE 10 2008 060454.2-43 описаны композиции для покрытий, которые содержат по меньшей мере одно гидроксилсодержащее соединение, по меньшей мере одно соединение, содержащее изоцианатные группы, и имеющие способные к гидролизу силановые группы, и по меньшей мере один фосфорный катализатор. Для улучшения зрительного восприятия является важным в упоминаемом изобретении использование специфических сложных полиэфиров в качестве гидроксилсодержащего соединения.

Кроме того, в ЕР-В-692007 описаны композиции для покрытий, которые содержат в качестве их связующего гидроксилсодержащие полиакрилаты на основе 4-гидроксибутил акрилата и/или 4-гидроксибутил метакрилата, и в качестве их сшивателя полиизоцианаты. Полученные покрытия имеют хорошую кислотоустойчивость и стойкость к царапанию, которая представляет собой улучшение для композиций для покрытий, применяемых до настоящего времени. Тем не менее применение силанизированых полиизоцианатов не описано. Детали касательно влияния температуры стеклования выбранных связующих на свойства полученных покрытий, однако, отсутствуют в этом описании, также как и детали, каким образом возможно получить покрытия, характеризующиеся дополнительно улучшенной стойкостью к царапанию в сочетании с хорошим испытанием на вытяжку по Эриксену и хорошими свойствами устойчивости к дроблению камнями.

В WO 07/016234m, в завершение, описаны композиции для покрытий более предпочтительно материалы прозрачных покрытий, которые объединяют хорошую стойкость к царапанию с хорошими свойства устойчивости к дроблению камнями. Это достигается с помощью соответствующих многослойных покрытий, проявляющих, в измерениях единичного царапания, силу образования трещин по меньшей мере 26 мН и устойчивость к пластической деформации по меньшей мере 30 мН/мкм. Композиции для покрытий, используемые в упоминаемой заявке, содержат модифицированные силаном полиакрилатные сополимеры, сверхразветвленные сложные полиэфиры и также полиизоцианаты и амино полимеры в качестве сшивателей. Композиции для покрытий, содержащие алкоксисилиламин-модифицированные полиизоцианаты в качестве сшивателей не описаны в упоминаемой заявке и не представлены детали относительно влияния полученных покрытий на испытание на вытяжку по Эриксену.

Проблема

Задачей настоящего изобретения является обеспечение композиции для покрытий, более предпочтительно для прозрачного покрытия в автомобильной OEM отделке и автомобильной повторной отделке, что приводит к получению покрытий, имеющих очень хорошую стойкость к царапанию, касательно особенно долговременной стойкости к царапанию, то есть после повторного воздействия царапания, при этом они также имеют хорошие результаты в испытании на вытяжку по Эриксену и имеют хорошие свойства устойчивости к дроблению камнями. Более предпочтительно, покрытия будут иметь стойкость к царапанию таким образом, что остаточный глянец (угол измерения 20°) в соответствии с тестом, известным как «крокметр» тест, составляет по меньшей мере 40%, предпочтительно по меньшей мере 50%, но в то же время достигают хороших значений испытания на вытяжку по Эриксену больше чем 7,0 мм (среднее значение для по меньшей мере 6 измерений) и хороших свойств устойчивости к дроблению камнями. Кроме того, покрытия, в особенности прозрачные покрытия, можно будет изготавливать даже с толщиной покрытия больше чем 40 мкм, без возникновения трещины от напряжения.

Композиции для покрытий, кроме того, должны соответствовать требованиям, обычно предъявляемым для прозрачного покрытия в автомобильной OEM отделке и автомобильной повторной отделке. В завершение, новые композиции для покрытий должны продуцироваться легко и с очень хорошей воспроизводимостью и не должны вызывать каких-либо проблем для окружающей среды при их нанесении.

Решение проблемы

В свете вышеописанных задач, были обнаружены композиции для покрытий, содержащие

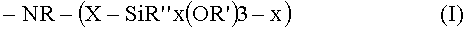

(А) по меньшей мере один гидроксилсодержащий полиакрилат и/или по меньшей мере один гидроксилсодержащий полиметакрилат и (В) по меньшей мере одно соединение (В), содержащее изоцианатные группы и имеющее по меньшей мере одну структурную единицу (I) формулы (I)

,

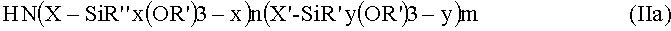

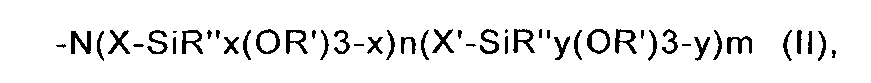

и имеющее по меньшей мере одну структурную единицу (II) формулы (II)

где

R = водород, алкил, циклоалкил, арил или аралкил, углеродная цепь может быть прервана несмежным кислородом, серой или NRa группами, с Ra = алкил, циклоалкил, арил или аралкил,

R' = водород, алкил или циклоалкил, углеродная цепь может быть прервана несмежным кислородом, серой или NRa группами, с Ra = алкил, циклоалкил, арил или аралкил, предпочтительно R' = этил и/или метил,

Х, Х' = линейный и/или разветвленный алкиленовый или циклоалкиленовый радикал, имеющий 1-20 атомов углерода, предпочтительно X, X' = алкиленовый радикал, имеющий 1-4 атома углерода,

R” = алкил, циклоалкил, арил или аралкил, углеродная цепь может быть прервана несмежным кислородом, серой или NRa группами, с Ra = алкил, циклоалкил, арил или аралкил, предпочтительно R” = алкильный радикал, более предпочтительно имеющий 1-6 атомов С,

n=0-2,

m=0-2,

m+n=2, и

x,y=0-2,

где

(i) гидрокси-содержащий полиакрилат и/или гидрокси-содержащий полиметакрилат, имеют/имеет температуру стеклования меньше чем 10°С,

(ii) соединение (В), содержащее изоцианатные группы, содержит больше чем 10 мол.% - 90 мол.%, предпочтительно 20 мол.% - 80 мол.%, по меньшей мере одной структурной единицы формулы (I) и 10 - меньше, чем 90 мол.%, предпочтительно 20 мол.% - 80 мол.%, по меньшей мере одной структурной единицы формулы (II), основываясь в каждом случае на целости структурных единиц (I) и (II), и

(iii) 10-60 мол.% изоцианатных групп диизоцианатной и/или полиизоцианатной исходной структуры соединения (В) подвергают реакции с образованием структурных единиц формул (I) и (II).

Настоящее изобретение дополнительно обеспечивает многоступенчатые процессы нанесения покрытия с использованием этих композиций для покрытий и также применение композиций для покрытий в качестве прозрачного слоя или в способе нанесения покрытия для автомобильной OEM отделки, отделки установленных на поверхности автомобильных деталей и автомобильной повторной отделки.

С учетом известного уровня техники был неожиданным и непредсказуемым для специалиста в данной области тот факт, что задачи, на решение которых направлено настоящее изобретение, могут решаться с помощью композиций для покрытий согласно изобретению.

Таким образом, является неожиданным, что более предпочтительно композиции для покрытий согласно изобретению приводят к получению покрытий, имеющих очень хорошую стойкость к царапанию, касательно, в частности, долговременной стойкости к царапанию, в сочетании с хорошими результатами в испытании на вытяжку по Эриксену и хорошими свойствами устойчивости к дроблению камнями. Более предпочтительно покрытия имеют стойкость к царапанию такую, что остаточный глянец (20° угол измерения) в соответствии с тестом, известным как «крокметр» тест, составляет по меньшей мере 40%, предпочтительно по меньшей мере 50%, и при этом в то же время достигают хороших значений в испытание на вытяжку по Эриксену больше чем 7,0 мм (среднее значения для по меньшей мере 6 измерений) и хороших свойств устойчивости к дроблению камнями.

Наряду с этим композиции для покрытий согласно изобретению продуцируют новые покрытия и красочные системы, в особенности прозрачные покрытия, которые могут быть изготовлены с толщиной покрытия больше чем 40 мкм без появления трещин от напряжения. Следовательно, покрытия и красочные системы согласно изобретению, более предпочтительно прозрачные покрытия, могут применяться в технологически и эстетически чрезвычайно требовательной области автомобильной OEM отделки.

В заключение, композиции для покрытий согласно изобретению могут продуцироваться чрезвычайно легко и с очень хорошей воспроизводимостью и не приводить к каким-либо существенным токсикологическим проблемам или проблемам окружающей среды при их нанесении.

Описание изобретения

Композиции для покрытий согласно изобретению

Гидроксисодержащие соединения (А)

Является существенным согласно изобретению, что композиции для покрытий содержат в качестве компонента (A) по меньшей мере один гидроксилсодержащий полиакрилат и/или по меньшей мере один гидроксилсодержащий полиметакрилат, имеющий температуру стеклования Tg меньше чем 10°C. Гидроксилсодержащий полиакрилат, используемый в качестве компонента (A) и/или гидроксилсодержащий полиметакрилат, используемый в качестве компонента (A) предпочтительно, имеют/имеет температуру стеклования Tg от -60°C до 5°C, более предпочтительно от -30°C до <0°C.

Температуру стеклования определяют с помощью ДСК измерений в соответствии с ISO 11357-2.

Температуру стеклования также можно сначала теоретически оценить с помощью уравнения Fox (III), представленного ниже, но затем ее определяют экспериментально, как описано выше:

где

Tg = температура стеклования полиакрилата или полиметакрилата,

X = количество различных сополимеризованных мономеров,

Wn = весовая доля n-го мономера, и

Tgn = температура стеклования гомополимера n-го мономера.

Неожиданным является тот факт, что при использовании гидроксилсодержащих полиакрилатов и/или гидроксилсодержащих полиметакрилатов, которые имеют/имеет температуру стеклования Tg меньше чем 10°C, в каждом случае при соблюдении условия аналогичной фракции отверждающего средства (В) с аналогичным содержанием силана и аналогичной пропорцией структурных единиц (I) и (II) представляется возможным достичь существенного улучшения стойкости к царапанию полученных покрытий по сравнению с применением соответствующих поли(мет)акрилатов с аналогичным ОН числом, но с более высокой температурой стеклования Tg>10°С. Также неожиданным является, что в то же время представляется возможным достичь существенного улучшения значений в испытании на вытяжку по Эриксену. Кроме того, соответственно, при использовании поли(мет)акрилат полиолов (А), имеющих температуру стеклования меньше чем 10°С, возможно - по сравнению с композициями для покрытий на основе поли(мет)акрилат полиолов с температурой стеклования выше 10°С - получить в равной степени хорошую стойкость к царапанию посредством более низких содержаний силана, что является привлекательным в некоторой степени с экономической точки зрения, поскольку аминосилановый компонент является наиболее дорогостоящим элементом в системах покрытия такого типа.

Полиакрилат полиолы и/или полиметакрилат полиолы, которые используются в соответствии с изобретением в качества компонента (А), обозначаемые ниже сокращенно как поли(мет)акрилат полиолы, обычно представляют собой сополимеры. В качества компонента (А) предпочтительным является применение (мет)акрилат сополимеров, которые получают путем сополимеризации

(a) от 10% до 80%, предпочтительно от 20% до 50%, по весу гидроксилсодержащего сложного эфира акриловой кислоты, или смесей этих мономеров,

(b) от 0% до 30%, предпочтительно от 0% до 15%, по весу гидроксилсодержащего сложного эфира метакриловой кислоты, отличающегося от

(а), или смеси таких мономеров,

(c) от 5% до 90%, предпочтительно от 20% до 70%, по весу алифатического или циклоалифатического сложного эфира (мет)акриловой кислоты, отличающегося от (а) и (b), имеющего по меньшей мере 4 атома углерода в спиртовом остатке, или смеси таких мономеров,

(d) от 0% до 5%, предпочтительно от 0,5% до 3,5%, по весу этиленненасыщенной карбоновой кислоты или смеси этиленненасыщенных карбоновых кислот,

(e) от 0% до 50%, предпочтительно от 0% до 20%, по весу винилароматического или смеси таких мономеров, и

(f) от 0% до 50%, предпочтительно от 0% до 35%, по весу этиленненасыщенного мономера, отличающегося от (а), (b), (с), (d), и (е), или смеси таких мономеров,

сумма весовых концентраций компонентов (а), (b), (с), (d), (е), и (f) всегда составляет 100% по весу.

В качестве гидроксилсодержащих сложных эфиров акриловой кислоты (а) предпочтительным является применение 2-гидроксиэтил акрилата, 2-гидроксипропил акрилата, 3-гидроксипропил акрилата, 3-гидроксибутил акрилата и 4-гидроксибутил акрилата, а также смесей таких мономеров.

В качестве гидроксилсодержащих сложных эфиров метакриловой кислоты (b) предпочтительным является применение 2-гидроксиэтил метакрилата, 2-гидроксипропил метакрилата, 3-гидроксипропил метакрилата, 3-гидроксибутил метакрилата, и 4-гидроксибутил метакрилата, а также смесей таких мономеров.

В качестве других мономерных элементов (с) для поли(мет)акрилатных полиолов предпочтительным является применение алкил акрилатов и/или алкил метакрилатов, имеющих по меньшей мере 4 атома С в алкильном радикале, таких как предпочтительно бутил акрилат, бутил метакрилат, изобутил акрилат, изобутил метакрилат, mpem-бутил акрилат, mpem-бутил метакрилат, амил акрилат, амил метакрилат, гексил акрилат, гексил метакрилат, этилгексил акрилат, этилгексил метакрилат, 3,3,5-триметилгексил акрилат, 3,3,5-триметилгексил метакрилат, стеарил акрилат, стеарил метакрилат, лаурил акрилат или лаурил метакрилат, циклоалкил акрилаты и/или циклоалкил метакрилаты, такие как циклопентил акрилат, циклопентил метакрилат, изоборнил акрилат, изоборнил метакрилат, циклогексил акрилат и/или циклогексил метакрилат. В качестве мономера (с) предпочтительным является применение бутил акрилат, бутил метакрилат, гексил акрилат, гексил метакрилат, этилгексил акрилат и этилгексил метакрилат.

В качества компонента (е) используют более предпочтительно стирол, и в качества компонента (d) используют более предпочтительно акриловую кислоту. В качества компонента (f). представляется возможным использовать более предпочтительно алкиловые сложные эфиры и гидроксиалкиловые сложные эфиры других этиленово ненасыщенных карбоновых кислот.

Поли(мет)акрилат полиолы (А), используемые в соответствии с изобретением, предпочтительно имеют среднемассовую молекулярную массу Mw в интервале от 1000 до 20000 дальтон, более предпочтительно интервале от 1500 до 10000 дальтон, измеренную в каждом случае с помощью гель-фильтрации (GPC) относительно полистирольного стандарта.

Поли(мет)акрилат полиолы (А) предпочтительно имеют ОН число 60-300 мг КОН/г, более предпочтительно в интервале от 100 до 250 мг КОН/г, наиболее предпочтительно в интервале от 150 до 200 мг КОН/г. Гидроксильное число (ОН число) указывает количество мг гидроксида калия, которое эквивалентно количеству уксусной кислоты, присоединенной путем ацетилирования на 1 г субстрата. При определении образец кипятят в уксусном ангидриде-пиридине и полученную кислоту растирают в порошок с раствором гидроксида калия (DIN 53240-2).

Поли(мет)акрилат полиолы (А) предпочтительно имеют кислотное число в интервале от 0 до 30 мг КОН/г. Кислотное число в этом случае указывает количество мг гидроксида калия, израсходованное для нейтрализации 1 г соответствующего соединения компонента (b) (DIN EN ISO 2114).

Соединения (В), содержащие изоцианатные группы

В качества компонента (В) композиции для покрытий согласно изобретению содержат одно или несколько соединений, имеющих свободные, то есть незаблокированные, и/или блокированные изоцианатные группы. Предпочтительно композиции для покрытий согласно изобретению содержат соединения (В), имеющие свободные изоцианатные группы. Тем не менее свободные изоцианатные группы соединений В, содержащих изоцианатные группы, также могут использоваться в блокированной форме. Это является предпочтительным в случае, когда композиции для покрытий согласно изобретению используются в качестве однокомпонентных систем. Диизоцианаты и/или полиизоцианаты, которые служат в качестве исходных структур для соединений (В), содержащих изоцианатные группы, применяемые предпочтительно в соответствии с изобретением, представляют собой общепринятые замещенные или незамещенные, ароматические, алифатические, циклоалифатические и/или гетероциклические полиизоцианаты. Примерами предпочтительных полиизоцианатов являются следующие соединения: 2,4-толуол диизоцианат, 2,6-толуол диизоцианат, дифенилметан 4,4'-диизоцианат, дифенилметан 2,4'-диизоцианат, п-фенилен диизоцианат, бифенил диизоцианаты, 3,3'-диметил-4,4'-дифенилен диизоцианат, тетраметилен 1,4-диизоцианат, гексаметилен 1,6-диизоцианат, 2,2,4-триметилгексан 1,6-диизоцианат, изофорон диизоцианат, этилен диизоцианат, 1,12-додекан диизоцианат, циклобутан 1,3-диизоцианат, циклогексан 1,3-диизоцианат, циклогексан 1,4-диизоцианат, метилциклогексил диизоцианаты, гексагидротолуол 2,4-диизоцианат, гексагидротолуол 2,6-диизоцианат, гексагидрофенилен 1,3-диизоцианат, гексагидрофенилен 1,4-диизоцианат, пергидродифенилметан 2,4'-диизоцианат, 4,4'-метилендициклогексил диизоцианат (например, Desmodur® W от Bayer AG), тетраметилксилил диизоцианаты (например, TMXDI® от American Cyanamid) и смеси вышеуказанных полиизоцианатов. Дополнительно предпочтительные полиизоцианаты представляют собой биуретные димеры и изоциануратные тримеры вышеуказанных диизоцианатов.

Особенно предпочтительные диизоцианатные исходные структуры и полиизоцианатные исходные структуры представляют собой диизоцианаты и/или полиизоцианаты, имеющие температуру стеклования меньше чем или равно 0°С, предпочтительно температуру стеклования от -100°С до -20°С. Температуру стеклования в этом случае определяют с помощью ДСК измерений в соответствии с DIN EN ISO 11357-2. Чрезвычайно предпочтительные диизоцианатные исходные структуры и полиизоцианатные исходные структуры представляют собой гексаметилен 1,6-диизоцианат и/или их изоциануратные триммеры, и/или их аллофанатные димеры.

В дальнейшем варианте осуществления изобретения полиизоцианаты представляют собой полиизоцианатные преполимеры с уретановыми структурными единицами, которые получают путем взаимодействия полиолов со стехиометрическим избытком вышеуказанных полиизоцианатов. Полиизоцианатные преполимеры этого типа описаны, например, в US-A-4,598,131.

Соединения, содержащее изоцианатные группы, которые используются в качестве компонента (В), содержат по меньшей мере одну структурную единицу (I) формулы (I)

и по меньшей мере одну структурную единицу (II) формулы (II)

R = водород, алкил, циклоалкил, арил или аралкил, углеродная цепь может быть прервана несмежным кислородом, серой или NRa группами, с Ra = алкил, циклоалкил, арил или аралкил,

R' = водород, алкил или циклоалкил, углеродная цепь может быть прервана несмежным кислородом, серой или NRa группами, с Ra = алкил, циклоалкил, арил или аралкил, предпочтительно R' = этил и/или метил,

Х, Х' = линейный и/или разветвленный алкиленовый или циклоалкиленовый радикал, имеющий 1-20 атомов углерода, предпочтительно X, X' = алкиленовый радикал, имеющий 1-4 атома углерода,

R” = алкил, циклоалкил, арил или аралкил, углеродная цепь может быть прервана несмежным кислородом, серой или NRa группами, с Ra = алкил, циклоалкил, арил или аралкил, предпочтительно R” = алкильный радикал, более предпочтительно имеющий 1-6 атомов С,

n=0-2,

m=0-2,

m+n=2, и

х,у=0-2.

Соответствующие предпочтительные алкокси радикалы (OR') могут быть одинаковыми или разными - что имеет решающее значение для структуры радикалов, однако, до какой степени они оказывают влияние на реакционную способность способных к гидролизу силановых групп. Предпочтительно R” представляет собой алкильный радикал, более предпочтительно имеющий 1-6 атомов С. Особенно предпочтительными являются радикалы R', которые повышают реакционную способность силановых групп, то есть которые составляют хорошие уходящие группы. Таким образом, метокси радикал является предпочтительным по сравнению с этокси радикалом, который, в свою очередь, предпочтительный по сравнению с пропокси радикалом. Особенно предпочтительно, таким образом, R' представляет собой этил и/или метил, более предпочтительно метил.

На реакционную способность органофункциональных силанов также можно значительно влиять, кроме того, посредством длины спейсеров X, X' между силановыми функциональными группами и органическими функциональными группами, служащими для реакции с модифицированным компонентом. В качестве примера этого можно упомянуть "альфа" силаны, которые доступны от Wacker и в которых присутствует метиленовая группа, вместо пропиленовой группы, присутствующей в "гамма" силанах, между атомом Si и функциональной группой.

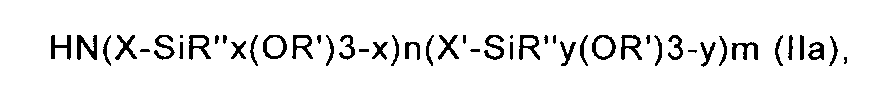

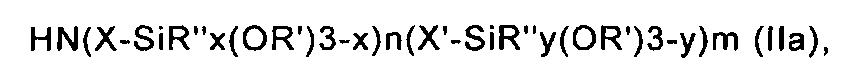

Соединения (В), содержащие изоцианатные группы и функционализированные со структурными единицами (I) и (II), используемые в соответствии с изобретением, получают предпочтительно путем реакции вышеуказанных диизоцианатов и/или полиизоцианатов с по меньшей мере одним соединением формулы (Ia)

и с по меньшей мере одним соединением формулы (IIa)

заместители имеют значения, как указано выше.

Предпочтительными соединения (IIа) в соответствии с изобретением являются бис(2-этилтриметоксисилил)амин, бис(3-пропилтриметоксисилил)амин, бис(4-бутилтриметоксисилил)амин, бис(2-этилтриэтоксисилил)амин, бис(3-пропилтриэтоксисилил)амин и/или бис(4-бутилтриэтоксисилил)амин. бис(3-Пропилтриметоксисилил)амин является особенно предпочтительным. Аминосиланы этого типа доступны, например, под торговым наименованием DYNASYLAN® от DEGUSSA или Silquest® от OSI.

Предпочтительными соединения (Ia) в соответствии с изобретением являются аминоалкилтриалкоксисиланы, такие как предпочтительно

2-аминоэтилтриметоксисилан, 2-аминоэтилтриэтоксисилан,

3-аминопропилтриметоксисилан, 3-аминопропилтриэтоксисилан,

4-аминобутилтриметоксисилан, 4-аминобутилтриэтоксисилан.

Особенно предпочтительными соединения (Ia) являются

N-(2-(триметоксисилил)этил)алкиламины,

N-(3-(триметоксисилил)пропил)алкиламины,

N-(4-(триметоксисилил)бутил)алкиламины,

N-(2-(триэтоксисилил)этил)алкиламины,

N-(3-(триэтоксисилил)пропил)алкиламины и/или

N-(4-(триэтоксисилил)бутил)алкиламины.

N-(3-(Триметоксисилил)пропил)бутиламин является особенно предпочтительным. Аминосиланы этого типа доступны, например, под торговым наименованием DYNASYLAN® от DEGUSSA или Silquest® от OSI.

Особенно предпочтительными соединениями (В), содержащими изоцианатные группы, являются продукты реакции гексаметилен 1,6-диизоцианата и/или их изоциануратных тримеров и/или их аллофанатных димеров с бис(3-пропилтриметоксисилил)амином и N-(3-(триметоксисилил)пропил)бутиламином.

Содержание твердой фазы полиизоцианатного отверждающего средства (В), используемого в соответствии с изобретением, благоприятно составляет по меньшей мере 50%, предпочтительно по меньшей мере 70%, по весу.

Является существенным согласно изобретению, что соединение (В), содержащее изоцианатные группы, содержит больше чем 10 мол.% - 90 мол.%, предпочтительно 20-80 мол.%, более предпочтительно 30-70 мол.%, по меньшей мере одной структурной единицы (I) формулы (I) и 10 - меньше чем 90 мол.%, предпочтительно 20-80 мол.%, более предпочтительно 30-70 мол.%, по меньшей мере одной структурной единицы (II) формулы (II), основываясь в каждом случае на целости структурных единиц (I) и (II).

Неожиданно, сейчас нами было обнаружено, что, в частности, соотношение структурных единиц (I) формулы (I) к структурным единицам (II) формулы (II) имеет чрезвычайно критическое влияние на результаты испытания на вытяжку по Эриксену полученного покрытия. В этом отношении, в общем случае, испытание на вытяжку по Эриксену полученных покрытий повышается с повышением фракции моносилановых структурных единиц (I) и со снижением фракции биссилановых структурных единиц (II). Это влияние соотношения структурных единиц (I)/(II) на испытание на вытяжку по Эриксену в целом повышается соразмерно фракции изоцианатных групп в полиизоцианатной исходной структуре, которые подвергались реакции с образованием структурных единиц (I) и (II). Другими словами, чем более высокая степень силанизиции, другими словами более высокая фракция изоцианатных групп, которые подвергались реакции с образованием структурных единиц (I) плюс (II) исходя из общего количества твердой фазы композиции для покрытия, тем оказывается большее влияние соотношения структурных единиц (I) к структурным единицам (II) на испытание на вытяжку по Эриксену. Эти влияния несомненно применяются только тогда, когда другие параметры композиции для покрытия, такие как температура стеклования компонента (А) и пропорции отдельных компонентов, например каждый является постоянным.

Чрезвычайно неожиданным и также чрезвычайно благоприятным является тот факт, что одновременно с улучшением испытания на вытяжку по Эриксену путем повышения фракции моноструктурных единиц (I) и снижения фракции биссилановых структурных единиц (II) происходит только незначительное ухудшение стойкости к царапанию полученного покрытия, а также свойств устойчивости к дроблению камнями полученных покрытий при условии, однако, что степень силанизации не является ни слишком низкой, ни слишком высокой - то есть что фракция изоцианатных групп, которые подвергались реакции с образованием структурных единиц (I) плюс (II) исходя из общего количества твердой фазы композиции для покрытия, не является ни слишком низкой, ни слишком высокой.

Вместе с этим стойкость к царапанию полученных покрытий, в общих чертах, повышается с повышением степени силанизации - то есть чем более высокая пропорция изоцианатных групп, которые подвергались реакции с образованием структурных единиц (I) и (II) исходя из общего количества твердой фазы композиции для покрытия, тем более высокая стойкость к царапанию. Неожиданно тем не менее в соответствии с изобретением, путем применения гидроксилсодержащих поли(мет)акрилатов, имеющих температуру стеклования ниже 10°С, действительно возможно сохранить высокую стойкость к царапанию даже при относительно низких фракциях структурных единиц (I) и (II), то есть при относительно низких степенях силанизации. В результате этого успех достигается в соответствии с изобретением путем обеспечения композиций для покрытий, которые проводят к получению покрытий, имеющих высокую стойкость к царапанию и вместе с этим высокие значения в испытании на вытяжку по Эриксену и хорошие свойства устойчивости к дроблению камнями.

Следовательно, также является существенным в соответствии с изобретением, что от 10% до 60 мол.%, предпочтительно 20 - 40 мол.%, изоцианатных групп полиизоцианатной исходной структуры соединения (В) подвергались реакции с образованием структурных единиц формулы (I) и (II). Испытание на вытяжку по Эриксену полученных покрытий в этом отношении обычно повышается, так как фракции изоцианатных групп, которые подвергались реакции с образованием структурных единиц (I) и (II) снижаются, если соотношение структурных единиц (I) к структурным единицам (II) остается постоянным и также все другие характеристики композиции для покрытия, такие как ОН число и температура стеклования компонента (А), например, остаются постоянными. Кроме того, высокие значения в испытании на вытяжку по Эриксену получают для полученных покрытий, даже если фракция изоцианатных групп, которые подвергались реакции с образованием структурных единиц (I) и (II) является относительно высокой, но фракция структурных единиц (I) является чрезвычайно высокой и фракция структурных единиц (II) является очень низкой, и вместе с этим, предпочтительно, температура стеклования компонента (А) является чрезвычайно низкой.

Особенно предпочтительными в соответствии с изобретением являются композиции для покрытий, которые имеют рассчитанное содержание кремния от 1,5% до 6,0% по массе Si, предпочтительно рассчитанное содержание кремния от 2,0% до 5,0% по массе Si, в каждом случае исходя из содержания сухих веществ композиции для покрытия. Это указанное рассчитанное содержание кремния соответствует содержанию кремния, ожидаемому в термогравиметрическом анализе, в % по массе, и рассчитывают на основании используемых сырьевых материалов путем вычитания всех органических радикалов, присоединенных к кремнию, и включая только половину атомов кислорода на кремнии. Например, каждая Si(OR)3 группа рассматривается как SiO1.5 для расчета силиконовой фракции. Это вносит вклад в совместимость систем покрытий, которые характеризуются различными уходящими группами OR на кремнии. Следовательно, в частности, метокси радикалы и этокси радикалы не изменяют рассчитанную кремниевую фракцию. При этом следует учитывать тот факт, что, соответственно, эти радикалы OR в значительной степени больше не присутствуют в отверждаемой покрывающей пленке.

Используемое полиизоцианатное отверждающее средство в соответствии с изобретением предпочтительно содержит по меньшей мере один нейтрализатор воды, примерами являются реакционно способные силаны, имеющие большую реакционную способность по отношению к воде по сравнению в изоцианатами. В качестве нейтрализаторов воды благоприятным и более предпочтительно является использование триалкиловых сложных эфиров ортомуравьиной кислоты. Особенно предпочтительным используемым нейтрализатором воды является триэтил ортоформиат. Предпочтительным является добавление от 0,01% до 10% по весу, предпочтительно от 0,03% до 5,0% по весу, по меньшей мере одного нейтрализатора воды, исходя из общего содержания нелетучих фракций композиции для покрытия.

Реакция соединений (В), содержащих изоцианатные группы, с соединениями (Ia) и (IIa) осуществляется предпочтительно в атмосфере инертного газа при температуре не больше чем 100°С, предпочтительно не больше чем 60°С. Предпочтительно реакция соединений (В), содержащих изоцианатные группы, с соединениями (Ia) и (IIa) осуществляется в растворителе или в смеси растворителей в присутствии меньшей мере одного нейтрализатора воды и в присутствии меньшей мере одного амина, предпочтительно в присутствии меньшей мере одного третичного амина, такого как, например, 1,4-диазабицикло[2.2.2]октан (DABCO), триэтиламин и диизопропилэтиламин, более предпочтительно триэтиламин.

Предпочтительно при осуществлении синтеза добавляют по меньшей мере 1%, предпочтительно по меньшей мере 2%, более предпочтительно по меньшей мере 3% и наиболее предпочтительно по меньшей мере 4% по весу по меньшей мере одного нейтрализатора воды, предпочтительно триэтил ортоформиат, исходя из общего содержания нелетучих фракций реакционной смеси.

Предпочтительно амин используют при осуществлении синтеза в количестве от 2% до 6% по весу исходя из общего содержания нелетучих фракций реакционной смеси. Особенно предпочтительно триэтиламин используют при осуществлении синтеза в количестве от 1,5 до 3,5% по весу исходя из общего содержания нелетучих фракций реакционной смеси.

Растворитель или смесь растворителей, в которых полиизоцианатные отверждающие средства приготавливают, могут состоять из ароматических углеводородов, таких как 1,2,4-триметилбензол, мезитилен, ксилол, пропилбензол и изопропилбензол. Одним примером подходящей смеси растворителей, содержащей ароматические углеводороды, является сольвент-нафта. Растворитель, в котором приготавливают полиизоцианатные отверждающие средства, также может состоять из алифатических углеводородов, кетонов, таких как ацетон, метил этил кетон или метил амил кетон, сложных эфиров, таких как этил ацетат, бутил ацетат, пентил ацетат или этил этоксипропионат, простых эфиров, или смесей вышеуказанных растворителей, предпочтительными являются смеси растворителей, имеющие половину фракции бутил ацетата, более предпочтительно по меньшей мере 60% по весу бутил ацетата, исходя из общего веса смеси растворителей. Особенно предпочтительная смесь растворителей содержит по меньшей мере 80% по весу бутил ацетата, более предпочтительно по меньшей мере 95% по весу бутил ацетата. Чрезвычайно предпочтительным является осуществление реакции в чистом бутил ацетате.

Альтернативно полиизоцианатное отверждающее средство также может быть предпочтительно получено путем реакции на первой стадии в среднем на молекулу не больше, чем одна из изоцианатных групп полиизоцианата, более предпочтительно диизоцианата, с соединениями (Ia) и (IIa), и на второй стадии - реакции полученного промежуточного соединения путем димеризации, тримеризации, уретанизации, биуретизации или аллофанатизации с образованием полиизоцианата.

Свободные изоцианатные группы соединений (В), содержащих изоцианатные группы, также могут использоваться в блокированной форме. Это является предпочтительным в том случае, когда композиции для покрытий согласно изобретению используют в качестве однокомпонентных систем. Для блокирования представляется возможным использоваться в принципе все блокирующие агенты, которые можно использовать для блокирования полиизоцианатов и которые имеют достаточно низкую деблокирующую температуру. Блокирующие агенты этого типа известны квалифицированным специалистам в данной области. Предпочтительным является применение блокирующих агентов такого типа, который описан в ЕР-А-0626888 и ЕР-А-0692007.

Комбинации (А) и (В) и также дополнительных компонентов композиции для покрытия

Весовые доли полиола (А) и полиизоцианата (В) предпочтительно выбирают таким образом, чтобы молярное эквивалентное соотношение непрореагировавших изоцианатных групп изоцианат-содержащих соединений (В) к гидроксильным группам гидроксилсодержащих соединений (А) находилось в интервале от 0,9:1 до 1:1.1, предпочтительно в интервале от 0,95:1 до 1,05:1, более предпочтительно в интервале от 0,98:1 до 1,02:1.

В соответствии с изобретением предпочтительным является применение композиции для покрытий, которые содержат от 20% до 80% по весу, предпочтительно от 30% до 70% по весу, в каждом случае исходя из содержания сухих веществ композиции для покрытия, по меньшей мере одного гидроксилсодержащего полиакрилата (А) и/или по меньшей мере одного гидроксилсодержащего полиметакрилата (А).

В соответствии с изобретением предпочтительным является применение композиций для покрытий, которые содержат от 20% до 80% по весу, предпочтительно от 30% до 70% по весу, в каждом случае исходя из содержания сухих веществ композиции для покрытия, по меньшей мере одного соединения (В), содержащего изоцианатные группы.

В случае однокомпонентных композиций для покрытий соединения (В), содержащие изоцианатные группы, выбирают из соединений, свободные изоцианатные группы которых блокированы с помощью вышеописанных блокирующих средств.

В случае предпочтительных согласно изобретению 2-х компонентных (2К) композиций для покрытий нанесению композиции для покрытий вкратце предшествует смешивание компонентов для покрытий, содержащих гидроксилсодержащее соединение (А), и также дополнительных компонентов, описанных ниже, с другими компонентами для покрытий, содержащих соединение (В), содержащее изоцианатные группы, и при необходимости другими нижеописанными компонентами, это смешивание осуществляют общепринятым образом; в целом, компонент покрытий, который содержит соединение (А), содержит катализатор, а также некоторое количество растворителя.

Кроме гидроксилсодержащего компонента (А) композиции для покрытий согласно изобретению необязательно могут дополнительно содержать одно или несколько гидроксилсодержащих соединений (С), которые отличаются от компонента (А). Эти связующие (С) предпочтительно составляют фракцию от 10% до 50% по весу, более предпочтительно от 20% до 40% по весу, исходя из нелетучей фракции полиольного компонента (А)+(С).

В качестве гидроксилсодержащего соединения (С) используют не только низкомолекулярные полиолы, а также олигомерные и/или полимерные полиолы.

Примерами низкомолекулярных полиолов являются диолы, такие как предпочтительно этилен гликоль, неопентилгликоль, 1,2-пропандиол, 2,2-диметил-1,3-пропандиол, 1,4-бутандиол, 1,3-бутандиол, 1,5-пентандиол, 2,2,4-триметил-1,3-пентандиол, 1,6-гександиол, 1,4-циклогександиметанол, и 1,2-циклогександиметанол, и также полиолы, такие как предпочтительно триметилолэтан, триметилолпропан, триметилолгексан, 1,2,4-бутантриол, пентаэритритол и дипентаэритритол.

Низкомолекулярные полиолы этого типа предпочтительно смешаны в небольших фракциях с полиольным компонентом (А).

Используемые олигомерные и/или полимерные полиолы (С) представляют собой, например, полиэстер-полиолы, полиуретан полиолы, полисилоксан полиолы, и, предпочтительно, полиакрилат полиолы и/или полиметакрилат полиолы, которые отличаются от компонента (А); в качества компонента (С) является особенно предпочтительным использовать полиакрилат полиолы и/или полиметакрилат полиолы, которые имеют температуру стеклования по меньшей мере 10°С, более предпочтительно 20-80°С. В этом случае температуру стеклования также определяют экспериментально с помощью метода, аналогичного определению температуры стеклования компонента (А).

Композиции для покрытий согласно изобретению предпочтительно содержат по меньшей мере один катализатор (D) для сшивания силановых групп. Примерами являются комплексные соединения металлов с хелатирующими лигандами на основе цинка или алюминия, такие как кислоты Льюиса или титанаты, описанные в WO 05/03340, например при выборе катализаторов, однако, необходимо обеспечить, чтобы они не приводили к пожелтению композиций для покрытий. Кроме того, количество катализаторов, использование которых известно, является менее желательным с учетом токсикологии.

Следовательно, предпочтительным является использование фосфорных катализаторов, более предпочтительно фосфорных и азотных катализаторов в качестве катализатора (D). Также представляет возможным в этом случае использовать смесь двух или более различных катализаторов (D).

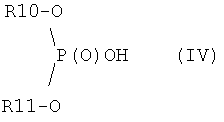

Примерами подходящих фосфорных катализаторов (D) являются замещенные фосфорные диэфиры и дифосфорные диэфиры, предпочтительно из группы, включающей ациклические фосфорные диэфиры, циклические фосфорные диэфиры, ациклические дифосфорные диэфиры и циклические дифосфорные диэфиры. Катализаторы этого типа описаны, например, в заявке на патент Германии DE-A-102005045228.

Тем не менее более предпочтительно используют замещенные фосфорные моноэфиры и фосфорные диэфиры, предпочтительно из группы, включающей ациклические фосфорные диэфиры и циклические фосфорные диэфиры, более предпочтительно аминовые аддукты фосфорных моноэфиров и диэфиров. Ациклические фосфорные диэфиры (D) выбирают более предпочтительно из группы, включающей ациклические фосфорные диэфиры (D) общей формулы (IV):

где радикалы R10 и R11 выбирают из группы, включающей:

замещенный и незамещенный алкил, имеющий 1-20, предпочтительно 2-16, и более предпочтительно 2-10 атомов углерода, циклоалкил, имеющий 3-20, предпочтительно 3-16, и более предпочтительно 3-10 атомов углерода, и арил, имеющий 5-20, предпочтительно 6-14, и более предпочтительно 6-10 атомов углерода,

замещенный и незамещенный алкиларил, арилалкил, алкилциклоалкил, циклоалкилалкил, арилциклоалкил, циклоалкиларил, алкилциклоалкиларил, алкиларилциклоалкил, арилциклоалкилалкил, арилалкилциклоалкил, циклоалкилалкиларил и циклоалкиларилалкил, алкильные, циклоалкильные и арильные группы, представленные здесь, в каждом случае содержат вышеуказанное количество атомов углерода, и

замещенный и незамещенный радикал указанного выше типа, содержащий по меньшей мере один, более предпочтительно один, гетероатом, выбранный из группы, включающей атом кислорода, атом серы, атом азота, атом фосфора и атом кремния, более предпочтительно атом кислорода, атом серы и атом азота,

и дополнительно также может присутствовать водород (частичная эстерификация).

В качестве катализатора (D) является особенно предпочтительным использовать соответствующие амин-блокированные фосфорные эфиры и более предпочтительно амин-блокированные этилгексил фосфаты и амин-блокированные фенил фосфаты, наиболее предпочтительно амин-блокированный бис(2-этилгексил) фосфат.

Примерами аминов, с которыми блокируют фосфорные эфиры, более предпочтительно являются третичные амины, примерами которых являются бициклические амины, такие как диазабициклооктан (DABCO), диазабициклононен (DBN), диазабициклоундецен (DBU), диметилдодециламин или триэтиламин. Для блокирования фосфорных эфиров является чрезвычайно пригодным использовать третичные амины, которые обеспечивают высокую активность катализатора в условия твердениях 140°С.

Определенные амин-блокированные фосфорнокислотные катализаторы также являются коммерчески доступными (например, Nacure продукты от King Industries). В качестве примера, под обозначением Nacure 4167, King Industries предлагает предпочтительный чрезвычайно пригодный катализатор, который основывается на амин-блокированном неполном эфире фосфорной кислоты.

Катализаторы используются предпочтительно во фракциях от 0,01 до 20%, более предпочтительно во фракциях от 0,1% до 10%, по весу, основываясь на нелетучих составляющих композиций для покрытия согласно изобретению. Более низкая активность со стороны катализатора может быть частично компенсирована соответственно более высокими применяемыми количествами.

Композиции для покрытий согласно изобретению также могут содержать дополнительный аминовый катализатор на основе бициклического амина, более предпочтительно ненасыщенного бициклического амина. Примерами подходящих аминовых катализаторов являются 1,5-диазабицикло[4.3.0]нон-5-ен или 1,8-диазабицикло[5.4.0]ундец-7-ен.

Эти аминовые катализаторы используют предпочтительно во фракциях от 0,01% до 20%, более предпочтительно во фракциях от 0,1% до 10%, по весу, основываясь на нелетучих составляющих композиций для покрытия согласно изобретению.

Растворители, пригодные для композиций для покрытий согласно изобретению, представляют собой, в частности, такие растворители, в которых композиции для покрытия являются химически инертными относительно соединения (А), (В), и, если используют, (С) и которые также не реагируют с (А) и (В), когда композиция для покрытия отвердевает. Примерами таких растворителей являются алифатические и/или ароматические углеводороды, такие как толуол, ксилол, сольвент-нафта, Solvesso 100 или Hydrosol® (от ARAL), кетоны, такие как ацетон, метил этил кетон или метил амил кетон, сложные эфиры, такие как этил ацетат, бутил ацетат, пентил ацетат или этил этоксипропионат, простые эфиры, или смеси вышеуказанных растворителей. Апротонные растворители или смеси растворителей предпочтительно имеют содержание воды не больше чем 1% по весу, более предпочтительно не больше чем 0,5% по весу, на основе растворителя.

Кроме соединений (А), (В) и, если используют, (С) представляется возможным дополнительно использовать другие связующие (Е), которые предпочтительно способны реагировать и образовывать опорные точки с гидроксильными группами поли(мет)акрилата (А) и/или со свободными изоцианатными группами соединений (В) и/или с алкоксисилильными группами соединений (В) и/или (С).

В качестве примера представляется возможным использовать аминовые смолы и/или эпоксидные смолы в качества компонента (Е). Подходящие аминовые смолы представляют собой типичные, известные аминовые смолы, некоторых из их метилольных и/или метоксиметильных групп могут быть дефункционализированы с помощью карбаматных или аллофанатных групп. Сшивающие агенты этого типа описаны в патентах US-A-4 710 542 и ЕР-В-0245700, а также в статье В. Singh с соавторами, "Carbamylmethylated Melamines, Novel Crosslinkers for the Coatings Industry" в Advanced Organic Coatings Science and Technology Series, 1991, том 13, страницы 193-207.

В каждом случае такие компоненты (Е) используют во фракциях вплоть до 40%, предпочтительно вплоть до 30%, более предпочтительно вплоть до 25%, по весу, основываясь на нелетучих составляющих композиций для покрытия.

Связующая смесь или композиция для покрытия согласно изобретению дополнительно могут содержать по меньшей мере одну типичную, известную добавку для покрытий(Р) в эффективных количествах, то есть в количествах предпочтительно вплоть до 30%, более предпочтительно вплоть до 25%, и, в частности, вплоть до 20% по весу, на основе в каждом случае нелетучих составляющих композиций для покрытия.

Примерами подходящих добавок для покрытий (F) являются:

- предпочтительные УФ-поглотители;

- предпочтительные светостабилизаторы, такие как HALS соединения, бензотриазолы или оксаланилиды;

- поглотители свободных радикалов;

- добавки, улучшающие скольжение;

- ингибиторы полимеризации;

- противовспенивающие агенты;

- реактивные разбавители, типы которых хорошо известны в данной области, и которые предпочтительно инертны по отношению к -Si(OR)3 группам;

- смачивающие реагенты, такие как силоксаны, соединения фтора, карбоксильные моноэфиры, фосфорные эфиры, полиакриловые кислоты и их сополимеры, или полиуретаны;

- промоторы адгезии, такие как трициклодекандиметанол;

- агенты, регулирующие поток;

- вспомогательные пленкообразователи, такие как производные целлюлозы;

- наполнители, такие как, например, наночастицы на основе диоксида кремния, оксида алюминия или оксида циркония; относительно дальнейших подробностей см. Rompp Lexikon "Lacke und Druckfarben" Georg Thieme Verlag, Stuttgart, 1998, страницы 250-252;

- реологически контролирующие добавки, такие как добавки, известные из патентов WO 94/22968, ЕР-А-0276501, ЕР-А-0249201 или WO 97/12945; сшитые полимерные микрочастицы, как описано, например, в ЕР-А-0008127; неорганические филлосиликаты, такие как алюминий-магний силикаты, натрий-магний, и натрий-магний-фтор-литий филлосиликаты монтмориллонитного типа; диоксиды кремния, такие как Aerosils®; или синтетические полимеры, содержащие ионные и/или ассоциативные группы, такие как поливиниловый спирт, поли(мет)акриламид, поли(мет)акриловая кислота, поливинилпирролидон, сополимеры стирол-малеиновый ангидрид или сополимеры этилен-малеиновый ангидрид сополимеры и их производные, или гидрофобно модифицированные этоксилированные уретаны или полиакрилаты;

- антипирены и/или

- перечисленные выше нейтрализаторы воды.

В дальнейшем варианте осуществления изобретения связующая смесь или композиция для покрытия согласно изобретению дополнительно может содержать пигменты и/или наполнители и может служить для продуцирования пигментированных верхних покрытий. Пигменты и/или наполнители, используемые для этой цели, известны специалисту в данной области техники.

Кроме покрытий согласно изобретению, продуцируемых из композиций для покрытий согласно изобретению прилипающих очень хорошо даже к покрытиям, наносимым электрохимическим способом, поверхностным покрытиям, системам подложек или обычно известным системам прозрачных покрытий, которые уже отвердели, они чрезвычайно пригодны не только для применения для автомобильной OEM (линия производства) отделки, а также для автомобильной повторной отделки или для модулирующей защитной обработки от царапин автомобильных кузовов, которые уже были окрашены.

Композиции для покрытий согласно изобретению могут применяться с помощью любого типичного метода нанесения, такого как, например, распыление, нанесения покрытия ножевым устройством, распределение, заливка, погружение, импрегнирование, орошение или прокатывание. В случае такого применения субстрат, подвергаемый покрытию, сам может находиться в состоянии покоя, с движением наносящего оборудования или единицы. Альтернативно субстрат, подвергаемый покрытию, в частности спираль, может двигаться с установкой для нанесения, которая находится в состоянии покоя или движется подходящим образом.

Предпочтительным является применение методов нанесения путем распыления, таких как распыление сжатым воздухом, безвоздушное распыление, высокоскоростное вращение, распыление в электростатическом поле (ESTA), отдельно или в сочетании с нанесением горячим распылением, таким как, например, распыление горячим воздухом.

Наносимые композиции для покрытий согласно изобретению могут отвердевать после определенного времени покоя. Время покоя служит, например, для установления уровня и удаления летучих веществ покрывных пленок или для испарения летучих компонентов, таких как растворители. Времени покоя можно способствовать и/или сокращать путем применения повышенных температур и/или путем уменьшения влажности при условии, что это не оказывает любого повреждения или изменения покрывных пленок, такого как, например, преждевременное полное сшивание.

Термальное отвердение композиций для покрытий не имеет никаких специфичных требований относительно метода, а вместо этого осуществляется в соответствии с типичными, хорошо известными методами, такими как нагревание в камере с принудительной подачей воздуха или облучение с помочью ИК ламп. Термальное отвердение также может осуществляться постадийно. Другим предпочтительным методом является отвердение с помощью излучения ближней длинноволновой инфракрасной области спектра (NIR).

Термальное отвердение осуществляется благоприятно при температуре 30-200°С, более предпочтительно 40-190°С и, в частности, 50-180°С в течение времени от 1 мин вплоть до 10 ч, более предпочтительно от 2 мин вплоть до 5 ч и, в частности, от 3 мин до 3 ч, хотя могут применяться более длительные времени отвердения, которые применяются в случае температур, которые используются для автомобильной повторной отделки и для окрашивания пластиковых деталей, которые предпочтительно находятся в интервале от 30 до 90°С.

Композиции для покрытий согласно изобретению продуцируют новые отверждаемые покрытия, в особенности системы покрытий, более предпочтительно системы прозрачных покрытий, молдинги, в особенности оптические молдинги, и самоподдерживающиеся пленки, все из них в высокой степени устойчивые к царапанию, и высокая стойкость к царапанию сохраняется даже после длительного воздействия. Вместе с этим покрытия, полученные в соответствии с изобретением, отличаются хорошими результатами в испытании на вытяжку по Эриксену и хорошими свойствами устойчивости к дроблению камнями. Кроме того, покрытия, полученные в соответствии с изобретением, также имеют очень хороший общий внешний вид. В завершение покрытия и системы покрытий согласно изобретению, в особенности системы прозрачных покрытий, можно получать даже с толщиной пленки >40 мкм без появления трещин от напряжения.

Учитывая вышеизложенное, композиции для покрытий согласно изобретению являются чрезвычайно пригодными в качестве декоративных, защитных и/или обеспечивающих эффект, очень устойчивых к царапанию покрытий и систем покрытий на транспортных кузовах (в частности, автотранспортных средств, таких как мотоциклы, автобусы, грузовые автомобили или легковые автомобили) или их частях;

на сооружения как для внешней, так и для внутренней отделки; на мебели, окнах и дверях; на пластиковых молдингах, в особенности CD и окнах; на небольших промышленных деталях, на катушках, контейнерах и упаковке; на бельевых товарах; на пленках; на оптических, электрических и механических компонентах; и на выдувных стеклянных изделиях и предметах ежедневного использования.

Композиции для покрытий и системы покрытий согласно изобретению, в особенности системы прозрачных покрытий, применяются, в частности, в технологически и эстетически чрезвычайно требовательных областях автомобильной OEM (линия производства) отделки и для покрытий пластиковых частей для инсталляции в и на кузова автомобилей, в частности для первоклассных кузовов автомобилей, таких как, например, для продукции крыш, крышек багажника, капотов, крыл, бамперов, спойлеров, порогов, декоративных планок, отделки салона и других, а также автомобильной повторной отделки.

Пластмассовые части обычно состоят из ASA, поликарбонатов, смесей ASA и поликарбонатов, полипропилен, полиметил метакрилатов или ударопрочных полиметил метакрилатов, более предпочтительно смесей ASA и поликарбонатов, предпочтительно с поликарбонатной фракцией >40%, более предпочтительно >50%.

Под ASA понимают в целом ударопрочные полимеры стирол/акрилонитрил, где привитые сополимеры винилароматических соединений, более предпочтительно стирола, и винилцианидов, более предпочтительно акрилонитрила, присутствуют на полиалкилакрилатных резинах в сополимерном матриксе, в частности стирола и акрилонитрила.

Особенно предпочтительно композиции для покрытий согласно изобретению используют в многостадийных методах нанесения покрытий, более предпочтительно в методах, в которых непокрытый или предварительно покрытый субстрат наносят сначала на его пигментированную подложку и затем покрывают покрытием с применением композиции для покрытия согласно изобретению. Настоящее изобретение также обеспечивает системы многослойной цветной и/или фактурной краски, которые содержат по меньшей мере одну пигментированную подложку и по меньшей мере один прозрачный слой, расположенный на ней, где прозрачный слой получен из композиции для покрытия согласно изобретению.

Можно использовать не только водорастворимые материалы подложки, но также и материалы подложки но основе органических растворителей. Подходящие материалы подложки описаны, например, в ЕР-А-0692007 и в документах, процитированных в этом источнике в колонке 3 строка 50 и далее. Нанесенный материал подложки предпочтительно сначала высушивают, то есть по меньшей мере некоторую часть органического растворителя и/или воды удаляют из пленки подложки в фазе испарения. Сушку осуществляют предпочтительно при температуре от комнатной температуры до 80°С. После сушки наносят композиции для покрытия согласно изобретению. Впоследствии системы с двумя слоями покрытий отвердевают путем нагревания, предпочтительно в условиях, используемых для автомобильной OEM отделки, при температуре 30-200°С, более предпочтительно 40-190°С и, в частности, 50-180°С, в течение времени от 1 мин вплоть до 10 ч, более предпочтительно от 2 мин вплоть до 5 ч, и, в частности, от 3 мин до 3 ч, хотя можно использовать более длительное время отвердевания при температурах, используемых для автомобильной повторной отделки, которые предпочтительно находятся в интервале от 30 до 90°С.

Покрытия, полученные с помощью композиция для покрытия согласно изобретению, характеризуются, в частности, чрезвычайно высокой стойкостью к царапанию, даже после длительного воздействия, и вместе с этим проявляют хорошие результаты в испытании на вытяжку по Эриксену и также хорошие свойства устойчивости к дроблению камнями. В завершение они также имеют очень хороший общий внешний вид.

В дальнейшем предпочтительном варианте осуществления изобретения композицию для покрытия согласно изобретению используют в качестве материала бесцветного прозрачного слоя для покрытия пластмассовых субстратов, более предпочтительно пластмассовые части для инсталляции в или на субстраты. Эти пластмассовые части предпочтительно также покрывают с помощью многоступенчатого процесса нанесения покрытия, в котором субстрат, который непокрытый или предварительно покрытый, или субстрат, который был предварительно обработан для улучшения адгезии последующих покрытий (например, субстрат обработан с помощью пламени, коронного разряда или плазменной обработки), покрывают сначала с помощью пигментированной подложки и после этого с помощью покрытия, содержащего композицию для покрытия согласно изобретению.

В завершение композицию для покрытия согласно изобретению используют в качестве материала бесцветного прозрачного слоя для покрытия прозрачных пластмассовых субстратов. В этом случае композиции для покрытий включают УФ-поглотители, количество и тип которых также предназначены для эффективной УФ-защиты пластмассовых субстратов. В настоящем изобретении, вдобавок, полученные покрытия характеризуются очень хорошей комбинацией стойкости к царапанию - даже при длительном воздействии - в сочетании с очень хорошими свойствами в испытании на вытяжку по Эриксену. Таким образом, покрытые прозрачные пластмассовые субстраты используют предпочтительно в качестве заменителя для стеклянных компонентов в автомобилестроении, пластмассовые субстраты состоят предпочтительно из полиметил метакрилата или поликарбоната.

Примеры Получение поли(мет)акрилат полиолов А1-А4

В двустенный резервуар из нержавеющей стали объемом 4 л, который можно нагреть с помощью термостата с циркуляцией масла, который оборудован термометром, якорной мешалкой, 2 капельными воронками и обратным холодильником вводили растворитель для полимеризации. В одну из капельных воронок загружали мономерную смесь, во вторую капельную воронку - инициирующий раствор, содержащий подходящий инициатор (предпочтительно перекись). Начальную загрузку нагревали до температуры полимеризации 140°С. После достижения температуры полимеризации, прежде всего, начинали подавать инициатор. Через 15 мин после начала подачи инициатора, начинали подавать мономер (продолжительность: 240 мин). Подачу инициатора устанавливали таким образом, чтобы она продолжалась 30 мин после окончания подачи мономера. После окончания подачи инициатора смесь перемешивали при 140°С дополнительно в течение 2 ч и после этого охлаждали до комнатной температуры. Затем реакционную смесь доводили с помощью растворителя до содержания твердой фазы, указанной в таблице 2.

1) Экспериментально определенное кислотное число

2) Рассчитанное ОН число исходя из количества гидроксилсодержащих мономеров

3) Температура стеклования рассчитана в соответствии с уравнением Fox

Приготовление отверждающего средства (В1) со степенью превращения изоцианатных групп с=30 мол.% и фракции 10 мол.% моносилановых структурных единиц (I) и 90 мол.% биссилановых структурных единиц (II)

В трехгорлую стеклянную колбу, оборудованную обратным холодильником и термометром, загружали 51,4 частей тримеризованного гексаметилен диизоцианата (HDI) (Desmodur N3600, Bayer Material Science), 2,4 частей триэтил ортоформиата и 17,8 частей бутил ацетата. Под покровом азота и при перемешивании смесь 26,4 частей бис[3-(триметоксисилил)пропил]амина (Dynasylan 1124, Degussa, Rheinfelden) и 2,0 частей N-[3-(триметоксисилил)пропил]бутиламина (Dynasylan 1189, Degussa, Rheinfelden) дозировали с такой скоростью, чтобы не превышать 50°С. После окончания дозированного добавления температуру реакции выдерживали при 50°С в течение 60 мин. Степень блокирования исследовали с помощью титрования (ωNCO=8,1%). Отверждающее средство имело нелетучую фракцию 80% по весу.

Приготовление отверждающего средства (В2) со степенью превращения изоцианатных групп с=30 мол.% и 40 мол.% моносилановых структурных единиц (I) и 60 мол.% биссилановых структурных единиц (II)

В трехгорлую стеклянную колбу, оборудованную обратным холодильником и термометром, загружали 53,4 частей тримеризованного гексаметилен диизоцианата (HDI) (Desmodur N3600, Bayer Material Science), 2,4 частей триэтил ортоформиата и 17,6 частей бутил ацетата. Под покровом азота и при перемешивании смесь 18.2 частей бис[3-(триметоксисилил)пропил]амина (Dynasylan 1124, Degussa, Rheinfelden) и 8.4 частей N-[3-(триметоксисилил)пропил]бутиламина (Dynasylan 1189, Degussa, Rheinfelden) дозировали с такой скоростью, чтобы не превышать 50°С. После окончания дозированного добавления температуру реакции выдерживали при 50°С в течение 60 мин. Степень блокирования исследовали с помощью титрования (ωNCO=8,3%). Отверждающее средство имело нелетучую фракцию 80% по весу.

Приготовление отверждающего средства (В3) со степенью превращения изоцианатных групп с=30 мол.% и 70 мол.% моносилановых структурных единиц (I) и 30 мол.% биссилановых структурных единиц (II)

В трехгорлую стеклянную колбу, оборудованную обратным холодильником и термометром, загружали 55,4 частей тримеризованного гексаметилен диизоцианата (HDI) (Desmodur N3600, Bayer Material Science), 2,4 частей триэтил ортоформиата и 17,6 частей бутил ацетата. Под покровом азота и при перемешивании смесь 9,5 частей бис[3-(триметоксисилил)пропил]амина (Dynasylan 1124, Degussa, Rheinfelden) и 15.2 частей N-[3-(триметоксисилил)пропил]бутиламина (Dynasylan 1189, Degussa, Rheinfelden) дозировали с такой скоростью, чтобы не превышать 50°С. После окончания дозированного добавления температуру реакции выдерживали при 50°С в течение 60 мин. Степень блокирования исследовали с помощью титрования (ωNCO=8,6%). Отверждающее средство имело нелетучую фракцию 80% по весу.

Отверждающее средство (В4)

Используемое Отверждающее средство (В4) представляло собой тримеризованный гексаметилен диизоцианат (HDI) (Desmodur N3600, Bayer Material Science).

Приготовление композиций для покрытий из примеров 1-4 и примеров С1-С8 (сравнительные)

Из компонентов, указанных в таблице 3, готовили прозрачные покрывные материалы примеров в соответствии с изобретением 1-4 и прозрачные покрывные материалы сравнительных примеров С1-С8 путем объединения компонентов, указанных в таблице 3, и их перемешивания до тех пор, пока не получали гомогенную смесь.

Свойства покрытый тестировали после пневматического нанесения композиций для покрытий под давлением 2,5 бар при распылении за три прохода на стандартную черную водную положку со сплошным тоном от BASF Coatings AG. Положку наносили заранее на стандартные коммерческие бондаризированные стальные панели от Chemetall, которые были покрыты стандартным коммерческим, подвергнутым термической обработке гальванопокрытием от BASF Coatings AG и со стандартной коммерческой подвергнутой термической обработке грунтовкой от BASF Coatings AG. После нанесения каждое из полученных покрытий воспламеняли при комнатной температуре в течение 5 мин и затем подвергали термической обработке 140°С в течение 22 мин.

Стойкость к царапанию поверхностей полученных покрытий определяли с помощью "крокметр" теста (в направлении EN ISO 105-X12) с 10 ударами вперед-назад и применением силы 9 Н, используя 9 мкм абразивную бумагу (3М 281 Q wetordryTMproductionTM), с последующим определением остаточного глянца при 20°, используя коммерческий стандартный прибор для измерения глянца.

Испытание на вытяжку по Эриксену полученных покрытий проводили в соответствии с DIN EN ISO 1520.

Свойства устойчивости к дроблению камнями тестировали в соответствии с ISO 20567-1:2007-1 с даухкратными воздействиями 500 г брошенного материала и давлении 2 бара. Поврежденные участки оценивали визуально, оценка 0,5 обозначает наилучшее значение, с наименьшим поврежденным участком, и оценка 5,0 обозначает наихудшее значение, с наибольшим поврежденным участком.

Обозначения к таблице 3:

Dynoadd F1 = стандартная коммерческая, полифункциональная, поверхностно-активная добавка от Hertfelder GmbH, Bielefeld

Tinuvin® 384 = стандартный коммерческий светостабилизатор на основе бензотриазола от Ciba

Tinuvin® 292 = стандартный коммерческий светостабилизатор на основе стерически затрудненного амина от Ciba

Nacure® 4167 = Катализатор но основе амин-блокированных неполных сложных эфиров фосфорной кислоты, от King Industries, нелетучая фракция 25%

Обозначения к таблице 4:

1) = Теоретически рассчитанное содержание кремния в % по массе. Его рассчитывали из используемых сырьевых материалов путем вычитания всех органических радикалов, присоединенных к кремнию, и включая только половину атомов кислорода на кремнии.

2) = испытание на вытяжку по Эриксену в мм, определенное в соответствии с DIN EN ISO 1520

3) = Остаточный глянец с помощью "крокметра" в %

4) = Визуальная оценка поврежденного участка после тестирования дробления камнями

Обсуждение результатов тестов из таблицы 4:

Сравнение примеров согласно изобретению 1 и 2 со сравнительным примером С4 показало, что для аналогичного связующего и аналогичной степени силанизации (30 мол.%) испытание на вытяжку по Эриксену повышается, когда возрастает фракция моносилановых структурных единиц (I) и, соответственно, снижается фракция биссилановых структурных единиц (II). Вместе с этим надо отметить, что происходит снижение стойкости к царапанию, но в примере 2 также, с наилучшим значением для испытания на вытяжку по Эриксену, стойкость к царапанию все еще остается на очень хорошем уровне и, следовательно, является очень хорошей.

Аналогичные взаимозависимости между стойкостью к царапанию и испытанием на вытяжку по Эриксену и пропорцией структурных единиц (I) к структурным единицам (II) также становится очевидной при сравнении примеров в соответствии с изобретением 3 и 4 со сравнительным примером С8. Здесь также с аналогичным связующим и аналогичной степенью силанизации происходит повышение испытания на вытяжку по Эриксену и снижение стойкости к царапанию, когда фракция моносилановых структурных единиц (I) повышается, и, соответственно, фракция биссилановых структурных единиц (II) уменьшается.

Аналогичные взаимозависимости между стойкостью к царапанию и испытанием на вытяжку по Эриксену и пропорцией структурных единиц (I) к структурным единицам (II) также наблюдается, кроме того, при сравнении сравнительных примеров С1, С2 и С3 и при сравнении сравнительных примеров С5, С6 и С7.

Следует также отметить в настоящей заявке, что стойкость к царапанию покрытия действительно улучшается не только вследствие применения сшивателей (В) согласно изобретению, но также и, неожиданно, вследствие применения согласно изобретению (мет)акрилат полиолов (А) с температурой стеклования ниже 10°С. Например, сравнение примера согласно изобретению 1 со сравнительным примером С2 показывает, что для аналогичной степени силанизации и аналогичной пропорции 40 мол.% моносилановых структурных единиц (I) и 60 мол.% биссилановых структурных единиц (II) и также с аналогичным ОН числом для связующих, достигаемая стойкость к царапанию существенно выше, когда используют связующие согласно изобретению с температурой стеклования ниже 10°С, как в примере согласно изобретению 1, чем когда используют связующие, имеющие температуру стеклования выше 10°С, как в сравнительном примере С2. Несмотря на эту повышенную стойкость к царапанию для покрытия согласно изобретению из примера 1, тем не менее использование связующих согласно изобретению с температурой стеклования ниже 10°С обозначает, что это покрытие вместе с этим имеет улучшенные значения в испытании на вытяжку по Эриксену по сравнению с соответствующим сравнительным примером С2.

Это также подтверждается путем сравнения примера по изобретению 3 со сравнительным примером С6. Сравнение примера по изобретению 3 со сравнительным примером С6 также показывает, что при аналогичной степени силанизации и аналогичной пропорции 40 мол.% моносилановых структурных единиц (I) и 60 мол.% биссилановых структурных единиц (II) и при аналогичном ОН числе для связующих достигаемая стойкость к царапанию при использовании связующих согласно изобретению с температурой стеклования ниже 10°С, как в примере по изобретению 3, существенно выше, чем при использовании связующих, имеющих температуру стеклования выше 10°С, как в сравнительном примере С6. Несмотря на эту повышенную стойкость к царапанию для покрытия согласно изобретению из примера 3, тем не менее это покрытие также вместе с этим имеет улучшенные значения в испытании на вытяжку по Эриксену по сравнению с соответствующим сравнительным примером С6.

Кроме того, соответственно, это также подтверждается путем сравнения примера по изобретению 2 со сравнительным примером С3 и путем сравнения примера по изобретению 4 со сравнительным примером С7.

Только посредством комбинации по изобретению связующих, имеющих температуру стеклования ниже 10°С с отверждающими средствами (В), которые модифицированы со структурными единицами (I) и (II), достигается успех в соответствии с изобретением, состоящий в обеспечении композиций для покрытий, и покрытий, получаемых из них, характерными свойствами которых являются не только высокая стойкость к царапанию, а также вместе с этим хорошее испытание на вытяжку по Эриксену и хорошие свойства устойчивости к дроблению камнями.

При тестировании долговременной стойкости к царапанию, то есть тестировании остаточного глянца покрытий после многократного повторного воздействия царапания, также были получены очень хорошие результаты в данной заявке для покрытий, продуцируемых в соответствии с изобретением.

Приготовление композиций для покрытий для сравнительных примеров С9-С12

Бесцветные лаки для сравнительных примеров С9-С12 получали из компонентов, указанных в таблице 5, путем объединения компонентов, указанных в таблице 5, и их перемешивания до образования гомогенной смеси. Аналогичным образом, как и для продукции покрытий из примеров согласно изобретению 1-4 и сравнительных примеров С1-С8, композиции для покрытий для сравнительных примеров С9-С12 наносили и отвердевали и тестировали стойкость к царапанию и свойства устойчивости к дроблению камнями. Результаты представлены в таблице 6.

Пояснения к таблице 6:

1) = Теоретически рассчитанное содержание кремния в % по массе (соответствует предполагаемому содержанию кремния в термогравиметрическом анализе). Его рассчитывали из используемых сырьевых материалов путем вычитания всех органических радикалов, присоединенных к кремнию, и включая только половину атомов кислорода на кремнии.

2) = Остаточный глянец с помощью "крокметра" в %

3) = Визуальная оценка поврежденного участка после тестирования дробления камнями

Обсуждение результатов тестирования, представленных в таблице 6:

Сравнение сравнительного примера С9 со сравнительным примером С10 в данной заявке снова показывает эффект, уже обнаруженный в обсуждении результатов таблицы 4, а именно, что, при аналогичном сшивалете (В) и аналогичном ОН числе для связующих, достигаемая стойкость к царапанию при использовании связующих согласно изобретению с температурой стеклования ниже 10°С, как в сравнительном примере С9 или С11, является существенно выше, чем при использовании связующих с температурой стеклования больше чем 10°С, как в сравнительном примере С10 или С12.

Вместе с этим, однако, эти сравнительные примеры С9-С12 иллюстрируют тот факт, что достаточная стойкость к царапанию не достигается при выборе только связующего, но вместо этого она достигается только путем комбинирования со сшивателями (В) согласно изобретению. Тем не менее в завершение снова следует обратить внимание на то, что при выборе сшивателей, также является существенным в соответствии с изобретением не только использовать сшиватели с силановыми группами, а также сшиватели, модифицированные смесями структурных единиц (I) и (II) согласно изобретению, поскольку только таким путем удается обеспечить, что в тандеме с хорошей стойкостью к царапанию, соответственно, также будут достигнуты хорошие значения в испытании на вытяжку по Эриксену (см. Обсуждение результатов тестов из таблицы 4).

Реферат

Изобретение относится к термически отверждаемым композициям для покрытий на основе апротонных растворителей. Предложена композиция для покрытия, содержащая (A) по меньшей мере один гидроксилсодержащий полиакрилат и/или по меньшей мере один гидроксилсодержащий полиметакрилат и (B) по меньшей мере одно соединение (В), содержащее изоцианатные группы и имеющее по меньшей мере одну структурную единицу формулы (I) и по меньшей мере одну структурную единицу формулы (II), причем (i) компонент (А) имеет температуру стеклования от -60°С до 10°С, (ii) соединение (В) содержит больше чем 10 - 90 мол. % по меньшей мере одной структурной единицы формулы (I) и 10 - меньше чем 90 мол. % по меньшей мере одной структурной единицы формулы (II), основываясь в каждом случае на целости структурных единиц (I) и (II), и (iii) 10-60 мол. % изоцианатных групп диизоцианатной и/или полиизоцианатной исходной структуры соединения (В) подвергают реакции с образованием структурных единиц формул (I) и (II). Предложены также многоступенчатый способ нанесения покрытия с использованием указанной композиции, система многослойной цветной и/или фактурной краски и варианты применения указанной композиции. Технический результат - предлагаемая композиция может применяться в многоступенчатых процессах нанесения покрытий и позволяет получить прозрачный слой покрытия. 5 н. и 17 з.п. ф-лы, 6 табл., 16 пр.,

Формула

(A) по меньшей мере один гидроксилсодержащий полиакрилат и/или по меньшей мере один гидроксилсодержащий полиметакрилат и

(B) по меньшей мере одно соединение, содержащее изоцианатные группы и имеющее по меньшей мере одну структурную единицу (I) формулы (I)

и имеющее по меньшей мере одну структурную единицу (II) формулы (II)

где

R = водород, алкил, циклоалкил, арил или аралкил, углеродная цепь может быть прервана несмежным кислородом, серой или NRa группами, с Ra = алкил, циклоалкил, арил или аралкил,

R′ = водород, алкил или циклоалкил, углеродная цепь может быть прервана несмежным кислородом, серой или NRa группами, с Ra = алкил, циклоалкил, арил или аралкил, предпочтительно R′ = этил и/или метил,

Х, Х′ = линейный и/или разветвленный алкиленовый или циклоалкиленовый радикал, имеющий 1-20 атомов углерода, предпочтительно X, X′ = алкиленовый радикал, имеющий 1-4 атома углерода,

R′′ = алкил, циклоалкил, арил или аралкил, углеродная цепь может быть прервана несмежным кислородом, серой или NRa группами, с Ra = алкил, циклоалкил, арил или аралкил, предпочтительно R′′ = алкильный радикал, более предпочтительно имеющий 1-6 атомов С,

n=0-2,

m=0-2,

m+n=2, и

х, у=0-2,

которая отличается тем, что

(i) гидроксилсодержащий полиакрилат и/или гидроксилсодержащий полиметакрилат, используемый в качестве компонента (А), имеют/имеет температуру стеклования от -60°C до меньше чем 10°C,

(ii) соединение (В), содержащее изоцианатные группы, содержит больше чем 10 мол.% - 90 мол.% по меньшей мере одной структурной единицы формулы (I) и 10 - меньше чем 90 мол.% по меньшей мере одной структурной единицы формулы (II), основываясь в каждом случае на целости структурных единиц (I) и (II), и

(iii) 10-60 мол.% изоцианатных групп диизоцианатной и/или полиизоцианатной исходной структуры соединения (В) подвергают реакции с образованием структурных единиц формул (I) и (II), и

что композиция для покрытия имеет рассчитанное содержание кремния от 1,5% до 6,0% по массе Si в каждом случае исходя из содержания сухих веществ композиции для покрытия.