Резервуар для текучей среды под давлением, в частности для сжатого газа, используемого в автомобиле - RU2309321C2

Код документа: RU2309321C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение охватывает резервуар для текучей среды под высоким давлением, т.е. под давлением, превышающим 1 МПа.

Настоящее изобретение относится в основном, но не исключительно, к области резервуаров для содержания в них сжатого природного топливного газа (ПТГ) под давлением порядка 20 МПа для автомобильного транспорта.

Уровень техники

Развитие автомобильных приводов на газообразном или сжиженном под высоким давлением топливе дало толчок поискам решений в области хранения топлива, которые, обеспечивая максимальную безопасность, позволили бы:

- добиться максимально эффективного использования объема или максимально высокого коэффициента заполнения (отношения количества загруженного топлива к предоставленному объему),

- получить оптимальный показатель нагруженности (отношение количества загруженного топлива к массе резервуара) и

- снизить стоимость использования технологий.

Поскольку рабочие давления в двигателях на сжиженном нефтяном газе относительно низки (порядка 1 МПа), показатель нагруженности становится менее важным критерием отбора, нежели другие факторы.

В случае двигателей на ПТГ, напротив, рабочие давления достигают гораздо более высоких значений, порядка 20 МПа. Резервуары, используемые в этой области давлений, составляются из одной или нескольких элементарных емкостей или модулей, имеющих форму, близкую к цилиндрической, и выполненных из металлических или композитных материалов.

Резервуар для хранения текучей среды под высоким давлением с сохранением высокого коэффициента заполнения был предложен в международной заявке WO 98/26209. Этот известный резервуар образуется из множества цилиндрических элементарных емкостей и обладает полиморфной архитектурой, дающей следующие практические преимущества:

- широкие возможности адаптации к предоставляемому пространству,

- модульность,

- разделение объема хранения с возможностью изоляции элементарных емкостей в соответствии с требованиями безопасности, а также

- относительно небольшую массу, получаемую благодаря тому, что требования к толщине стенок каждой емкости оказываются гораздо менее строгими, чем в случае использования единого резервуара такой же полезной емкости.

Поскольку модули изготавливаются из металлических материалов, их показатель нагруженности оказывается относительно невысоким. В случае использования модулей из композитных материалов получают значительно более высокий показатель нагруженности, однако необходимость устойчивости к высокому давлению вынуждает увеличивать толщину стенок, что сказывается на коэффициенте заполнения. Кроме того, выполнение монолитных резервуаров типа «дно + обод» из композитных материалов связано со значительным усложнением процесса производства. Это усложнение обусловлено, в частности, необходимостью обматывания и/или оборачивания усиливающими волокнами, входящими в состав композитных материалов, а также потребностью в специальных инструментах, например оправках или формах, которые должны допускать демонтаж обмотанных или обернутых конструкций.

В патентной заявке DE 3026116 было предложено выполнение резервуара для хранения текучей среды под давлением, состоящего из нескольких частей с соприкасающимися плоскими стенками. Эти части резервуара удерживаются вместе при помощи внешней обвязки. Части резервуара закрыты на своих концах крышками. Крышки удерживаются продольными хомутами, прилегающими к смежным краям крышек.

То обстоятельство, что каждая крышка удерживается единственным продольным хомутом, прилегающим к части края этой крышки, не позволяет обеспечить устойчивость конструкции к высокому давлению.

Кроме того, то обстоятельство, что каждый продольный хомут являются общим для двух частей резервуара, ограничивает гибкость сборки резервуара и, в частности, не позволяет собирать вместе части резервуаров разной длины.

Метод повышения устойчивости резервуаров высокого давления при помощи обвязки был также описан в документе JP 10-274391, демонстрирующем использование внешних хомутов в виде лент, усиленных волокнами.

Раскрытие изобретения

Задача, на решение которой направлено настоящее изобретение, заключается в создании резервуаров для текучих сред под давлением, которые состояли бы из одной или нескольких элементарных емкостей, но с упрощением выполнения такой элементарной емкости или емкостей, приводящим к значительному сокращению затрат на их производство с получением в то же время компактных и эффективных резервуаров.

Другая задача, на решение которой направлено настоящее изобретение, заключается в создании резервуаров, обладающих высокой устойчивостью к высоким давлениям, а именно к давлениям, характерным для резервуаров ПТГ, т.е. порядка 20 МПа.

Еще одна задача, на решение которой направлено настоящее изобретение, заключается в обеспечении возможности создания модульных конструкций со значительной гибкостью и, в частности, создания резервуаров различных форм, приспосабливаемых к местам, предоставляемым для размещения таких резервуаров.

В соответствии с изобретением решение поставленных задач достигается тем, что в резервуаре для текучих сред под давлением, содержащем одну или несколько соединенных между собой элементарных емкостей, выполненных, по меньшей мере, частично из композитного материала, элементарная емкость или каждая из емкостей содержит цилиндрический корпус из композитного материала, два фланца, закрывающих цилиндрический корпус с двух его концов, и не менее двух хомутов, которые стягивают емкость, по существу, в продольном направлении, прилегая к частям внешних поверхностей фланцев, и располагаются по обе стороны от продольной медианной плоскости цилиндрического корпуса. При этом каждый из хомутов проходит через паз, выполненный на внешней поверхности каждого фланца.

Выполнение каждой емкости в виде цилиндрического корпуса, снабженного по краям двумя фланцами, удерживаемыми двумя продольными хомутами, дает следующие преимущества:

- размеры цилиндрического корпуса могут быть выбраны из расчета сопротивления лишь радиальным нагрузкам, порождаемым внутренним давлением, что позволяет использовать стенки уменьшенной толщины,

- разделение функций сопротивления радиальным нагрузкам и сопротивления аксиальным нагрузкам позволяет расширить выбор материалов, используемых для изготовления цилиндрического корпуса, хомута или хомутов и фланцев, а также размеров этих элементов,

- постоянное сечение цилиндрического корпуса позволяет использовать для его изготовления различные непрерывные или полунепрерывные производственные процессы, т.е. не только наматывание или оборачивание, но и другие методы изготовления полых конструкций из композитных материалов, например выдавливание,

- использование двух продольных хомутов обеспечивает надежное крепление фланцев на цилиндрическом корпусе, в том числе под высоким давлением,

- пространство между хомутами на, по меньшей мере, одном из фланцев, может быть использовано для образования углубления, позволяющего приспособить такой фланец для установки измерительной аппаратуры, защитных приспособлений или соединительных элементов, размещаемых в пространстве между хомутами, без увеличения габаритов.

Хомуты могут быть изготовлены из металлических или композитных материалов. В этом последнем случае они содержат волоконные усиливающие элементы, сформированные из непрерывных волокон.

Фланцы могут быть изготовлены из металлических или структурно-композитных материалов.

Кроме того, в оптимальном варианте каждый фланец имеет форму пробки, часть которой плотно входит в концевую часть цилиндрического корпуса. Между цилиндрическим корпусом и, по меньшей мере, одним из фланцев может быть предусмотрен ограничитель поворота, препятствующий развороту фланца относительно цилиндрического корпуса вокруг оси последнего.

Корпус и фланцы каждой емкости могут быть снабжены внутренним покрытием из материала, не проницаемого для текучей среды, выбранного с учетом материалов, из которых изготовлена емкость, и содержащейся в ней текучей среды.

В случае использования нескольких емкостей они оптимально вписываются в объемы параллелепипеда или призмы, определенные фланцами, что позволяет формировать резервуар из множества элементарных емкостей и комбинировать эти емкости в модульные конструкции, располагая их одну рядом с другой, так что две смежные емкости находятся в непосредственном физическом контакте одна с другой через смежные фланцы.

Благодаря этому механическое соединение двух емкостей может быть осуществлено при помощи механического соединительного элемента, связывающего, например, смежные фланцы этих двух емкостей.

Альтернативно, емкости могут быть собраны в пучок и связаны, по меньшей мере, частично, устройством, охватывающим (опоясывающим) этот пучок. При этом резервуар может содержать множество элементарных емкостей разной длины.

Внутренние объемы двух смежных емкостей могут быть соединены друг с другом при помощи, по меньшей мере, одного канала в форме соединительного патрубка, связывающего смежные фланцы этих двух емкостей.

Альтернативно или в дополнение к указанному варианту соединения, по меньшей мере, некоторые из емкостей могут быть соединены с коллектором текучей среды посредством, по меньшей мере, одного выходного отверстия, выполненного во фланце.

В предпочтительном варианте резервуар снабжается защитным экраном, металлическим или из композитного материала.

Краткое описание чертежей

Другие свойства и достоинства настоящего изобретения станут ясны из нижеследующего описания, содержащего ссылки на прилагаемые чертежи, которые иллюстрируют пример осуществления изобретения, не вносящий каких-либо ограничений.

На фиг.1 крайне схематично представлен частичный вид в перспективе одного из вариантов выполнения резервуара по изобретению;

на фиг.2, 12 представлен увеличенный частичный вид в перспективе элементарной емкости резервуара, изображенного на фиг.1, в собранном виде и с пространственным разделением деталей соответственно;

на фиг.3 - частичный вид продольного сечения емкости, изображенной на фиг.2;

на фиг.4 - увеличенный частичный вид в перспективном изображении одного из вариантов выполнения соединения между соседними емкостями резервуара, изображенного на фиг.1;

на фиг.5 - частичный вид в сечении соединения между двумя соседними емкостями по варианту выполнения, изображенному на фиг.4;

фиг.6 крайне схематично изображает один из вариантов выполнения соединения емкостей, образующих резервуар;

фиг.7 крайне схематично изображает один из вариантов выполнения соединения внутренних объемов емкостей, образующих резервуар;

фиг.8 схематично изображает в сечении соединение емкости резервуара с коллекторной трубой;

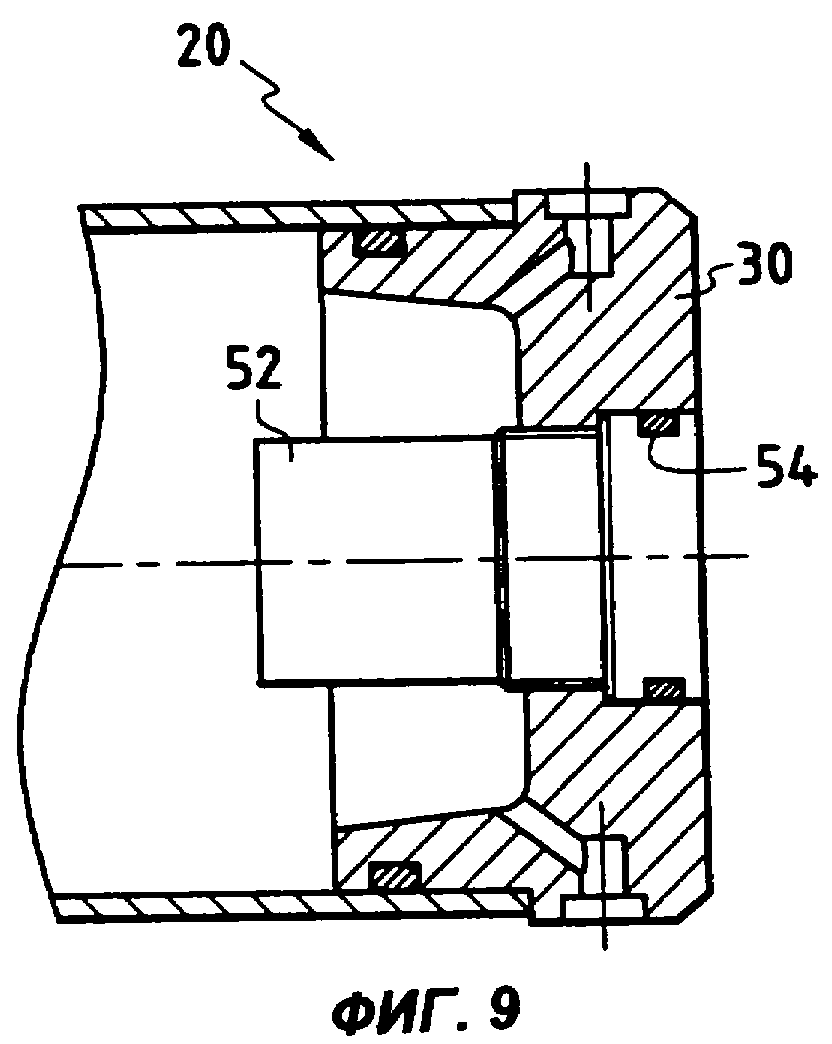

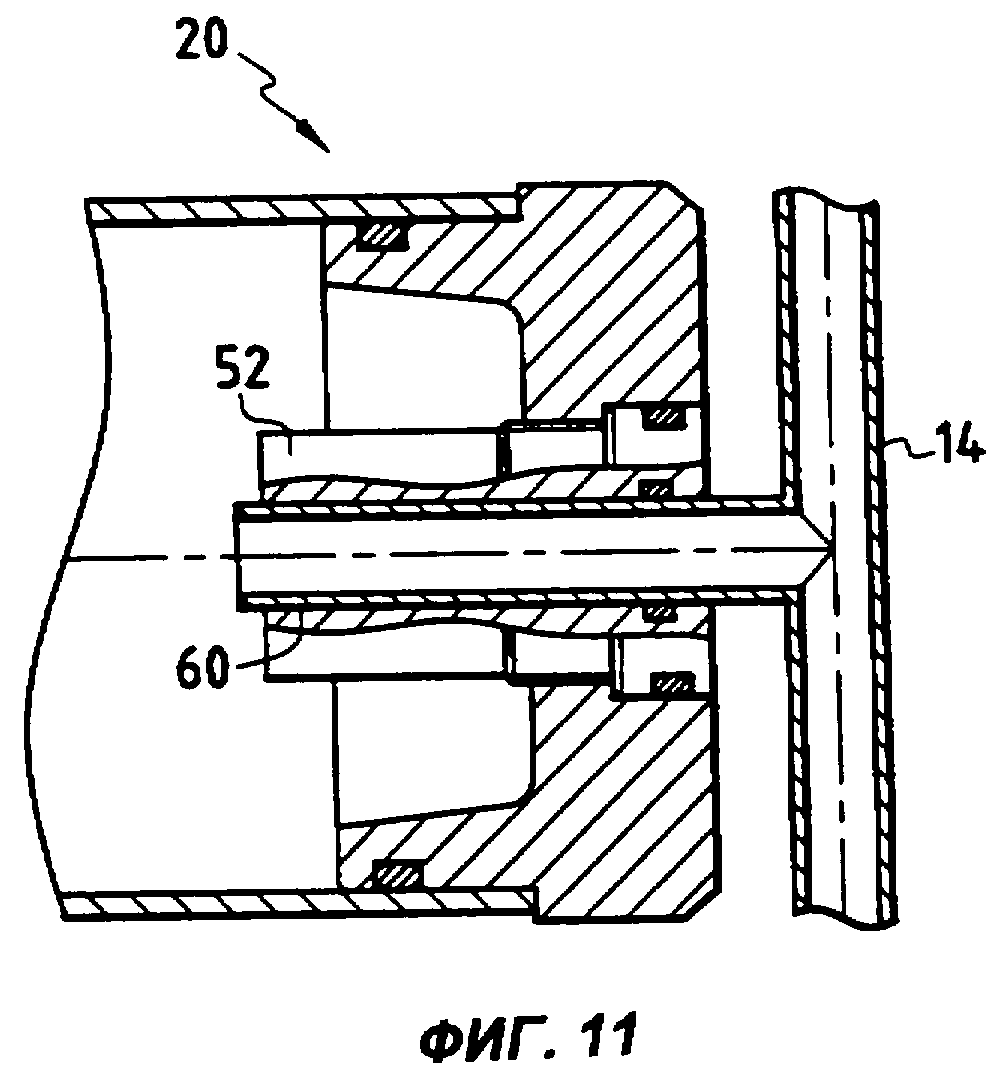

фиг.9-11 изображают в сечении варианты выполнения фланца емкости, обеспечивающие возможность размещения различных устройств.

Осуществление изобретения

На фиг.1 изображен резервуар 10, образованный из совокупности элементарных модулей, или емкостей 20, расположенных рядом одна с другой (показаны не все). Каждая емкость 20 содержит корпус 22, закрытый с концов фланцами 30. Емкости 20 расположены параллельно одна другой, причем каждая из них вписывается в объем 21 в форме параллелепипеда, определяемый формой фланцев 30. Совокупность емкостей вписывается в объем, определенный габаритами, предусмотренными для резервуара. В поперечном сечении эта совокупность вписывается в правильный или неправильный многоугольник, причем некоторые из емкостей могут, кроме того, иметь длины, отличающиеся от длин других емкостей, так что на поверхности резервуара могут иметься углубления или выступающие части (не показанные на фиг.1).

На фиг.2, 12 и 3 элементарная емкость 20 изображена более подробно. Корпус 22, который может иметь, например, форму цилиндра с круглым сечением (см. фиг.12), выполнен из структурно-композитного материала, образованного из волоконного усиливающего элемента, уплотненного матрицей. Волокна усиливающего элемента могут быть, например, углеродными, стеклянными, арамидными, полиэтиленовыми или изготовленными из другого материала. Матрица может быть получена, например, из термопластичной или термореактивной смолы. Цилиндрический корпус 22 также может быть изготовлен из термоструктурного композитного материала с усиливающими волокнами и углеродной или керамической матрицей.

Цилиндрический корпус 22 сообщает емкости 20 прочность в отношении радиальной составляющей давления текучей среды, содержащейся в емкости 20.

Для изготовления цилиндрического корпуса 22 могут быть использованы различные известные методы, например наматывание заранее пропитанной волоконной нити на бобину, или наматывание заранее пропитанных волоконных полос или слоев на бобину, или же формование композитных слоев с последующим переносом. Цилиндрическая форма позволяет также использовать метод выдавливания, дающий возможность применения непрерывного процесса изготовления труб большой длины, от которых отрезаются цилиндрические корпуса 22 нужной длины.

Внутренняя поверхность цилиндрического корпуса 22 может быть при необходимости снабжена покрытием 24 (облицовкой) примерно постоянной толщины, не проницаемым для текучих сред. Покрытие 24 может быть изготовлено из металлического листа, например из алюминиевого сплава, или из пластика, например из полиэтилена или политетрафторэтилена, или же из эластомера. Покрытие 24 имеется, по меньшей мере, на всей внутренней поверхности, соприкасающейся с текучей средой.

Покрытие 24 может быть наклеено на внутреннюю поверхность цилиндрического корпуса 22 после изготовления последнего. Альтернативно, нанесение покрытия 24 может быть осуществлено на этапе изготовления цилиндрического корпуса 22, например путем осуществления наматывания или оборачивания непосредственно на слой покрытия, или же путем выдавливания с одновременным нанесением материала покрытия.

Фланцы 30, закрывающие корпус 22 на его концах, имеют форму пробок с головкой 32, опирающихся на концы корпуса 22, и юбкой 34, входящей внутрь последнего.

Фланцы могут быть выполнены как единая деталь из структурно-композитного материала. Так же как и цилиндрический корпус 22, фланцы могут быть по необходимости снабжены покрытием на внутренней поверхности, не проницаемым для текучих сред и продолжающим покрытие 24 корпуса 22.

В предпочтительном варианте фланцы 30 выполнены как единая деталь из металлического материала, например алюминиевого сплава.

Головка 32 имеет многоугольное поперечное сечение, которое вписывается в сечение объема 21 в форме параллелепипеда, определяющего габариты емкости 20.

Юбка 34 имеет, по меньшей мере, одну канавку, в которой находится герметичное уплотнение 35, прилегающее к внутренней поверхности покрытия 24.

Для противодействия вращению каждого фланца 30 относительно корпуса 22 вокруг оси последнего использован ограничитель вращения. Он состоит, например, из одного или нескольких стопоров 16, каждый из которых введен в прорезь 28, 25, выполненную в стенке корпуса 22, и в глухое отверстие, выполненное в юбке 34 со смещением к концу корпуса относительно герметичного уплотнения 35. Прорезь 28 сделана протяженной в продольном направлении для обеспечения возможности относительного аксиального смещения корпуса и фланца при наличии давления в емкости.

Сопротивление фланцев 30 аксиальному давлению, оказываемому текучей средой, содержащейся в элементарном резервуаре 20, обеспечено при помощи хомутов 40а, 40b. Эти хомуты стягивают емкость 20 в продольном направлении и прилегают к внешним поверхностям фланцев 30. В оптимальном варианте хомуты 40а, 40b проходят через пазы 36а, 36b, выполненные на внешних поверхностях головок 32 фланцев так, чтобы эффективно удерживать хомуты в требуемом положении.

Глубина пазов 36а, 36b выбрана таким образом, чтобы хомуты 40а, 40b помещались в них на всю свою толщину и не образовывали выпуклостей на внешних поверхностях головок 32. Помимо направления хомутов, пазы 36а, 36b служат также для защиты хомутов на концах емкости. Внутри пазов 36а, 36b может быть проложен промежуточный слой, например, эластомера, так чтобы хомуты прилегали к этому промежуточному слою.

Хомуты 40а, 40b могут быть выполнены из металлических лент, закрепленных вокруг емкости. В предпочтительном варианте хомуты выполнены из структурно-композитного материала с усиливающими волокнами и матрицей, изготовленной, например, из смолы. Усиливающие волокна являются непрерывными волокнами, обеспечивающими сопротивление нагрузкам, прилагаемым в продольном направлении. Волокна могут быть углеродными, стеклянными, арамидными, полиэтиленовыми или изготовленными из другого материала, например из фенолформальдегидной или эпоксидной смолы. Установка хомутов может производиться методом наматывания волокон или лент волоконной ткани, предварительно пропитанных смолой, образующей матрицу.

Два хомута 40а, 40b проходят вдоль взаимно параллельных плоскостей, расположенных по обе стороны продольной медианной плоскости (плоскости симметрии) емкости. Таким образом, хомуты 40а, 40b, равно как и пазы 36а, 36b, вписываются в объем 21 в форме параллелепипеда и не увеличивают габаритов емкости.

Хотя предпочтительным является использование двух хомутов, использование большего количества хомутов также возможно, например, в случае, когда один или несколько дополнительных хомутов располагаются в плоскости, не параллельной плоскостям хомутов 40а, 40b, и пересекают эти хомуты, проходя через головки 32 фланцев.

В варианте выполнения по фиг.1-3 один из концов каждой элементарной емкости имеет внутреннее соединение со всеми или, по меньшей мере, с одной из соседних емкостей.

Для этого, как показано на фиг.4 и 5, предусмотрены патрубки 42, снабженные внутренними каналами 42а, которые вставляют в отверстия 38, выполненные, по меньшей мере, в одной из боковых поверхностей 321 , 322, 323, 324 головок 32 фланцев 30. На патрубках 42 также предусмотрены герметичные уплотнения 46, которые располагаются между частями патрубков, вводимыми в отверстия 38, и внутренними 35 стенками последних. Удерживание патрубка 42 в требуемом положении между двумя смежными фланцами обеспечивается, например, кольцевым выступом 44, входящим в выемки 38а, выполненные в смежных боковых поверхностях фланцев 30.

Сообщение между внутренними объемами двух соседних емкостей обеспечивается, таким образом, благодаря наличию патрубков 42 и отверстий 38, проходящих во внутренний объем корпуса сквозь юбки 34 фланцев (см. фиг.3).

Каждая емкость находится в непосредственном физическом контакте с одной или несколькими смежными емкостями, с которой или с которыми она соприкасается поверхностями 321, 322, 323, 324 фланцев 30. Скрепление емкостей может быть осуществлено при помощи локальных соединений, например перемычек 50, 10, закрепленных, например, винтами 51, ввинченными в отверстия 39 головок 32 фланцев 30 (см. фиг.1 и 4).

Соединение перемычками осуществляют на обоих концах емкости.

В качестве альтернативы или в дополнение к вышесказанному сборка резервуара может быть осуществлена при помощи устройства в виде обвязки 17, опоясывающей резервуар 10 на уровне фланцев и проходящей перпендикулярно продольным осям элементарных емкостей, как показано на фиг.6. Резервуар при этом может быть сформирован из емкостей разной длины.

Поскольку емкости 20 соединены между собой напрямую, соединение между резервуаром и коллекторной трубой 14 (фиг.1) может быть выполнено лишь для одной емкости 20. Для этого может быть выбрана емкость, положение которой делает ее наиболее подходящей для такого использования.

Альтернативно, особенно в случае, если емкости не соединены между собой или если не все емкости соединены между собой, могут быть выполнены множественные соединения между одной или несколькими коллекторными трубами и элементарными емкостями. На фиг.7 крайне схематично изображены емкости, на конце каждой из которых предусмотрено соединение с коллекторной трубой 14. Коллекторные трубы 14, объединенные в коллекторный контур 15, могут, таким образом, выполнять функцию механического соединения емкостей 20.

Длина и/или расположение элементарных емкостей могут варьироваться для придания резервуару требуемой общей формы (см. фиг.6 и 7), соответствующей пространству, предоставленному для размещения резервуара.

Резервуар 10 по вышеприведенному описанию пригоден, в частности, для хранения газа под давлением в автомобиле, работающем на ПТГ. В оптимальном варианте резервуар оборудован защитным экраном, металлическим или из композитного материала (не изображен), известным из уровня техники (в частности, можно сослаться на уже упоминавшийся документ WO 98/26209) и обеспечивающим, по меньшей мере, защиту наружных частей из композитного материала от неблагоприятных внешних воздействий.

На фиг.8 изображен вариант выполнения соединения между внутренним объемом емкости 20 и коллекторной трубой 14. Патрубок 48 введен в отверстие 37, выполненное в головке 32 фланца 30 на конце элементарной емкости 20. Патрубок 48 соединен с коллекторной трубой 14.

Подобная конструкция может быть предусмотрена и с другой стороны элементарного резервуара, который в этом случае соединяется не с одной, а с двумя коллекторными трубами.

В оптимальном варианте пространство на поверхности фланцев между хомутами может быть использовано для установки, по меньшей мере, измерительной аппаратуры, защитных приспособлений (устройств) и соединительных элементов, например манометра, системы изоляции, термического предохранителя, ограничителя расхода, соединения с коллекторной трубой. Такая компоновка позволяет разместить это оборудование в объеме резервуара и, кроме того, способствует его защите.

В примере, изображенном на фиг.9, дополнительное устройство 52, например манометр, ввинчено в центральное отверстие, выполненное во фланце 30, с использованием герметичного уплотнения 54.

В варианте выполнения по фиг.10 устройство 52 также вставлено в центральное отверстие фланца 30 с использованием герметичного уплотнения 54, но механическое соединение осуществлено при помощи винта 56, проходящего сквозь кольцо 58, жестко связанное с устройством 52.

Вариант выполнения по фиг.11 отличается от варианта выполнения по фиг.9 тем, что сквозь устройство 52 проходит патрубок 60, обеспечивающий сообщение между внутренним объемом емкости и коллекторной трубой 14. В варианте выполнения по фиг.11 механическое соединение устройства 52 с фланцем может быть осуществлено при помощи винта, как это показано на фиг.10.

Разумеется, при осуществлении изобретения возможны и другие варианты выполнения, не выходящие за пределы объема защиты, который определен в пунктах формулы изобретения.

Таким образом, объем, в который вписана каждая элементарная емкость, может, в соответствии с формой головок фланцев, иметь призматическую форму, отличную от параллелепипеда. Головки фланцев могут, например, иметь форму с шестиугольным поперечным сечением.

Кроме того, резервуар может состоять из различных соединенных между собой трубами блоков, каждый из которых содержит совокупность соединенных элементарных емкостей. Выполнение резервуара состоящим из таких блоков позволяет использовать объемы, имеющиеся в разных частях автомобиля.

В то же время, резервуар может содержать только одну емкость, выполненную в варианте, сходном с вышеописанным в применении к элементарным емкостям.

Наконец, хотя задачей настоящего изобретения являлось создание резервуара для газа, применяемого в автомобилях на ПТГ, настоящее изобретение применимо ко всем резервуарам для текучих сред под высоким давлением.

Реферат

Изобретение относится к области хранения сжатого природного газа. В резервуаре для текучих сред под давлением элементарная емкость или каждая из элементарных емкостей содержит цилиндрический корпус из композитного материала, два фланца, закрывающих цилиндрический корпус с обоих концов, и не менее двух хомутов, которые стягивают емкость, по существу, в продольном направлении, прилегая к частям внешних поверхностей фланцев, и располагаются по обе стороны от продольной медианной плоскости цилиндрического корпуса, при этом каждый из хомутов проходит через паз, выполненный на внешней поверхности каждого фланца. Техническим результатом изобретения является упрощение конструкции при снижении затрат на производство и повышение устойчивости резервуаров к высоким давлениям. 14 з.п. ф-лы, 12 ил.

Комментарии