Сосуд давления и способ его изготовления - RU2215216C2

Код документа: RU2215216C2

Чертежи

Описание

Изобретение относится к крупнотоннажным сосудам и цистернам для транспортировки и хранения жидкостей, сжиженных газов и сыпучих неслеживающихся веществ, применяемых в различных отраслях народного хозяйства, и может использоваться в нефтегазовой, химической, пищевой промышленности и транспортном хозяйстве.

Известна конструкция железнодорожной цистерны для тяжелых и агрессивных жидкостей диаметром 2,7 м и длиной 16,8 м, изготовленная намоткой из стеклопластика, содержащая силовую оболочку, выполненную заодно с овалойдными днищами, толщина стенки которой в цилиндрической части составляет 9,5 мм, и внутренний герметизирующий защитный слой из асбопластика [1].

К недостаткам конструкции относится ее конструктивно-технологическая сложность, существенное ограничение продольного габарита сосуда возможностями промышленного намоточного оборудования, высокая стоимость технологической оснастки - формообразующей смолопесчаной оправки, обусловленная значительными энергетическими и трудовыми затратами на ее изготовление, демонтаж и утилизацию технологических отходов.

Известен также стеклопластиковый баллон высокого давления и способ его изготовления, содержащий внешнюю силовую оболочку из композиционного материала и внутреннюю герметизирующую оболочку из газонепроницаемого материала, два металлических фланца одинаковой конструкции, установленных на противоположных полюсах баллона, один из которых имеет отверстие [2], принятый в качестве прототипа, основным достоинством которого является более высокая технологичность конструкции и возможность ее изготовления на оправке многоразового использования.

Недостатками известной конструкции являются ограниченные возможности создания, а также доставки на место монтажа крупнотоннажных сосудов давления большой и сверхбольшой емкости, в частности, на обычных намоточных станках спиральной намотки, выпускаемых промышленностью; однотипность конструктивных форм намоточных сосудов давления различного назначения.

Известен способ изготовления секционированных корпусов сосудов давления из намоточных стеклопластиков (см.[1], стр.220...221), включающий изготовление цилиндрической секции корпуса и двух овалоидных днищ, которые соосно соединяются воедино, например, с помощью штифто-болтового или клеевого соединения.

Недостатком известного способа является повышенная трудоемкость изготовления и относительно высокая масса корпуса сосуда давления, обусловленные наличием нескольких разъемов и необходимостью формирования сложной структуры законцовок составляющих секций, обработкой базирующих и скрепляющих элементов конструкции.

Известен также способ изготовления сосуда давления, принятый за прототип, типа "кокон", включающий намотку стеклоленты, пропитанной полимерным связующим, на формообразующий модульный элемент типа "кокон", представляющий собой внутренний коаксиальный модуль корпуса, изготовленный предварительно из двух состыкованных соосно секций-полукоконов, имеющих герметизирующую оболочку из газонепроницаемого материала, заключенную в тонкую стеклопластиковую оболочку, и металлических полюсных фланцев, вклеенных в полюсные отверстия полукоконов [2].

Недостатками известного способа являются его технологическая сложность и высокая трудоемкость, а также ограниченные технологические возможности изготовления крупнотоннажных большого объема сосудов давления, обусловленные возможностями существующего намоточного станочного оборудования.

Изобретение направлено на расширение технологических возможностей создания крупнотоннажных сосудов давления различного назначения из композиционных материалов, повышение технологичности их изготовления и транспортировки на место монтажа и эксплуатации, а также на увеличение ассортимента средне- и крупнотоннажных резервуаров для транспортирования и хранения различных жидкостей, сжиженных газов и сыпучих неслеживающихся веществ.

Сущность изобретения состоит в том, что в сосуде давления из композиционного материала для транспортирования и хранения жидкостей, сжиженных газов и сыпучих неслеживающихся материалов, содержащем корпус типа "кокон", образованный намоткой высокопрочных волокон, скрепленных между собой полимерным связующим, внутренний герметизирующий слой из газонепроницаемого материала и полюсные фланцы, задраенные герметично крышками, корпус сосуда выполнен составным, по крайней мере, из двух состыкованных соосно модульных оболочек типа "кокон", изготовленных намоткой из композиционного материала, и скрепленных герметично между собой полюсными фланцами овалоидных днищ, образующих в зоне стыковки полый кольцевой элемент диаметральной жесткости (шпангоут) составного корпуса, кольцевая полость шпангоута может быть заполнена эластичным амортизационным материалом, герметично приклеенным к наружным поверхностям состыкованных днищ и полюсных фланцев адгезивом. Донная поверхность полого шпангоута образует цилиндрическую шейку, используемую для базирования и крепления корпуса на раме транспортного средства или контейнера-цистерны. В стенке цилиндрической шейки полого шпангоута могут быть выполнены конструктивно-технологические отверстия для установки аппаратуры контроля за состоянием содержимого продукта (вещества) и/или вентеляционных устройств, либо предохранительных клапанов давления. Кольцевая полость шпангоута, по крайней мере частично, может быть заполнена кольцевыми бандажирующими витками высокопрочных волокон, скрепленных между собой и приклеенных к прилегающим поверхностям термореактивным полимерным связующим. Кольцевая полость шпангоута может быть закрыта снаружи тонкостенной цилиндрической муфтой из прочного конструкционного материала, например стеклотекстолита, имеющей прочные нахлестные клеевые соединения с цилиндрическими поверхностями обеих состыкованных модульных оболочек корпуса. Замкнутая кольцевая полость шпангоута заполнена легким жестким ячеистым заполнителем. Она может быть заполнена жестким заливочным пенополиуретаном или жестким синтактовым пенопластом. Она может быть также заполнена пенобетоном или порошковым, либо гранулированным антипиреном в полимерной матрице.

Состыкованные модульные оболочки составного корпуса сосуда давления могут иметь существенно различные диаметральные или/и продольные размеры и объемы. При этом одна или несколько модульных оболочек корпуса могут иметь коническую форму средней части "кокона".

Сущность способа изготовления сосуда давления состоит в том, что предварительно изготавливают модульные элементы из композиционного материала и собирают из них корпус сосуда. Любым известным способом изготавливают, по крайней мере, две модульные секции-оболочки типа "кокон" из намоточного композиционного материала с внутренним герметизирующим слоем и полюсными фланцами, вставляют их в цилиндрическую центрующую муфту (одну модульную оболочку с одной стороны, другую - с другой), внутренний диаметр центрующего цилиндрического канала которой соответствует наружному диаметру цилиндрической поверхности модульных секций, обеспечивают таким образом их соосность; а затем, перемещая секции навстречу друг другу, стыкуют горловины полюсных фланцев и соединяют их друг с другом, обеспечивая прочность и герметичность соединения любым известным способом.

После соединения состыкованных и скрепленных модульных секций полость между их состыкованными днищами заполняют при необходимости через технологическое отверстие в стенке центрующей муфты заливочной композицией жесткого или эластичного пенополиуретана и вспенивают ее в замкнутом формообразующем объеме муфты и полого шпангоута.

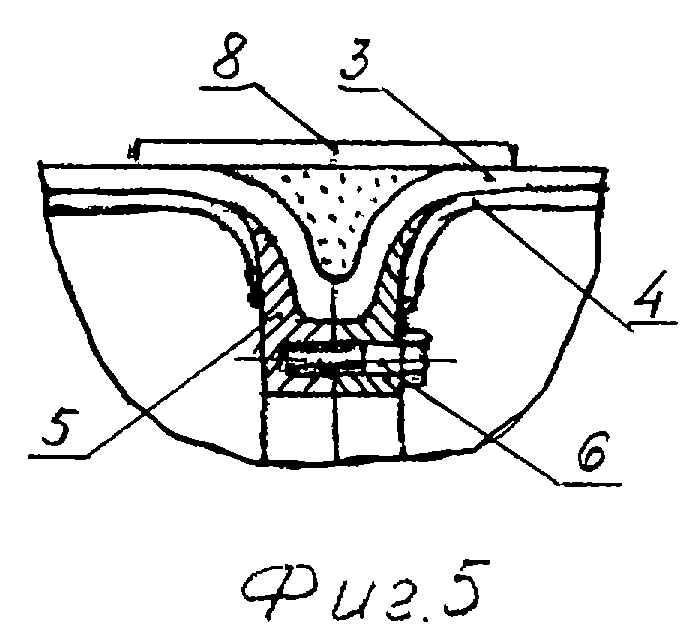

В качестве центрующей цилиндрической муфты может быть использована тонкостенная соединительная муфта 8 (фиг.5), например, из намоточного стеклотекстолита, которая является модульным элементом конструкции сборного корпуса сосуда давления, скрепляющего цилиндрические и конические части состыкованных модульных оболочек 2 между собой. После соединения модульных оболочек муфту 8 приклеивают к ним в местах кольцевых нахлестных участков сопряжения.

Технический результат устройства выражается в расширении технологических возможностей создания крупнотоннажных сосудов давления из композиционных материалов различного назначения благодаря возможности независимого (автономного) изготовления модульных оболочковых секций укороченной длины, удобной для изготовления на обычном наличном оборудовании (намоточных станках и автоклавах) и для транспортирования в разобранном виде на место окончательного монтажа сосуда давления проектной длины (высоты, в случае вертикального монтажа устройства). В условиях одинакового внутреннего давления в корпусе сосуда существенно снижается осевая растягивающая нагрузка, действующая на соединение модульных оболочковых секций, причем пропорционально уменьшению диаметров стыкуемых горловин полюсных фланцев, снижается количество и масса болтовых (или шпилечных) соединений стыкуемых секций. Конструкция обладает высокими амортизационно-демпфирующими характеристиками при воздействии внешних динамических нагрузок продольного сжатия и/или поперечного изгиба, а также компенсацией продольных термоупругих деформаций, благодаря упругой податливости состыкованных днищ коконообразных модульных оболочек. Расширяется арсенал и ассортимент сосудов давления для транспортирования и хранения жидких, газообразных и сыпучих веществ. Технический результат предлагаемого способа состоит в создании технологических и производственных возможностей и условий для изготовления сосудов давления практически любой длины (высоты) на стандартном промышленном оборудовании, используя известные (освоенные) высокоэффективные технологии, наличное производственное оборудование, инструмент и оснащение.

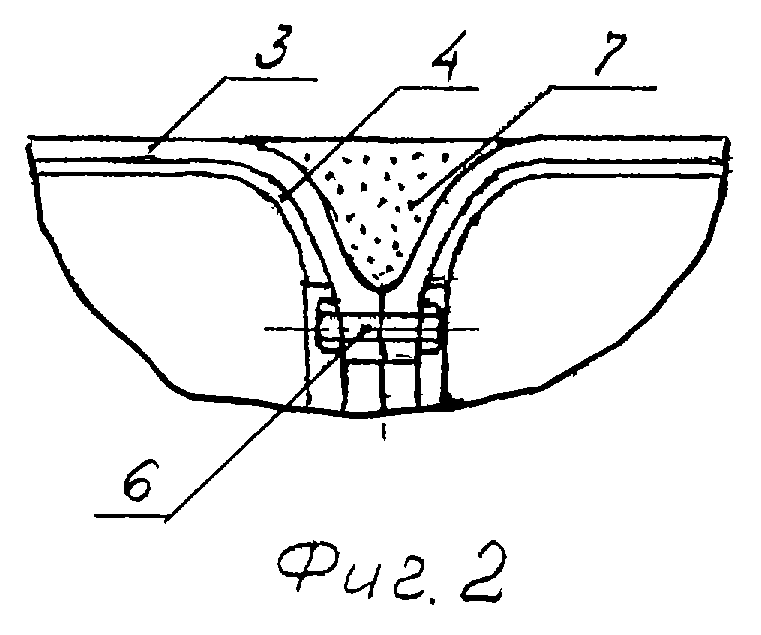

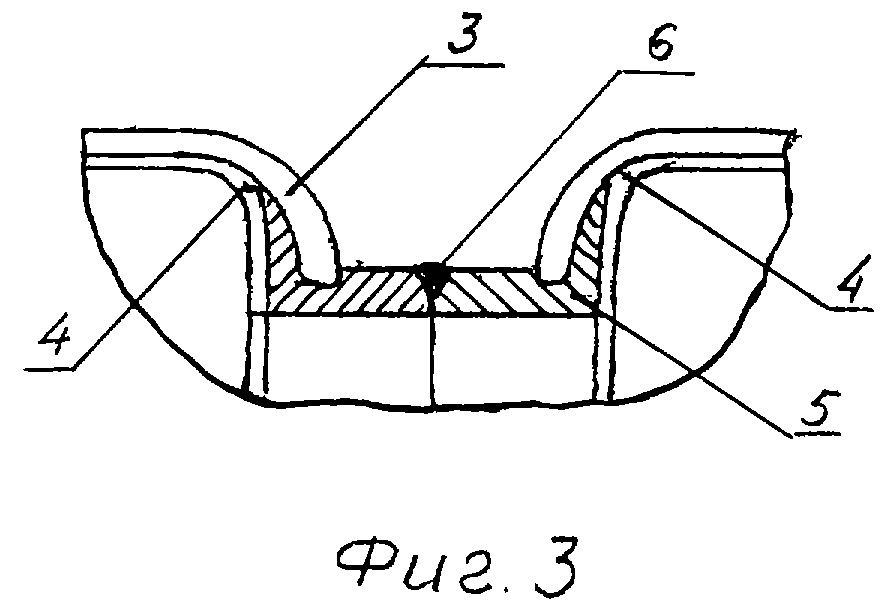

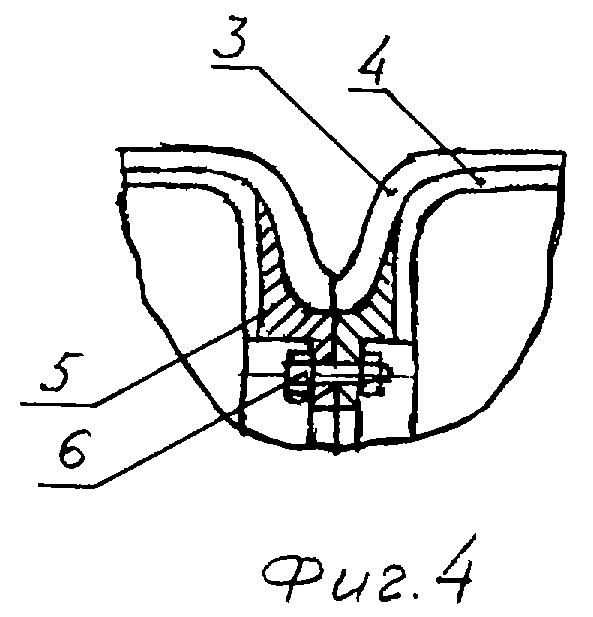

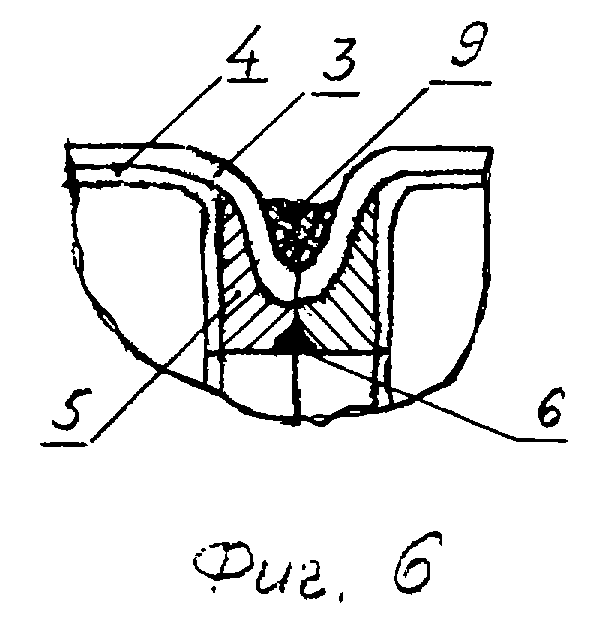

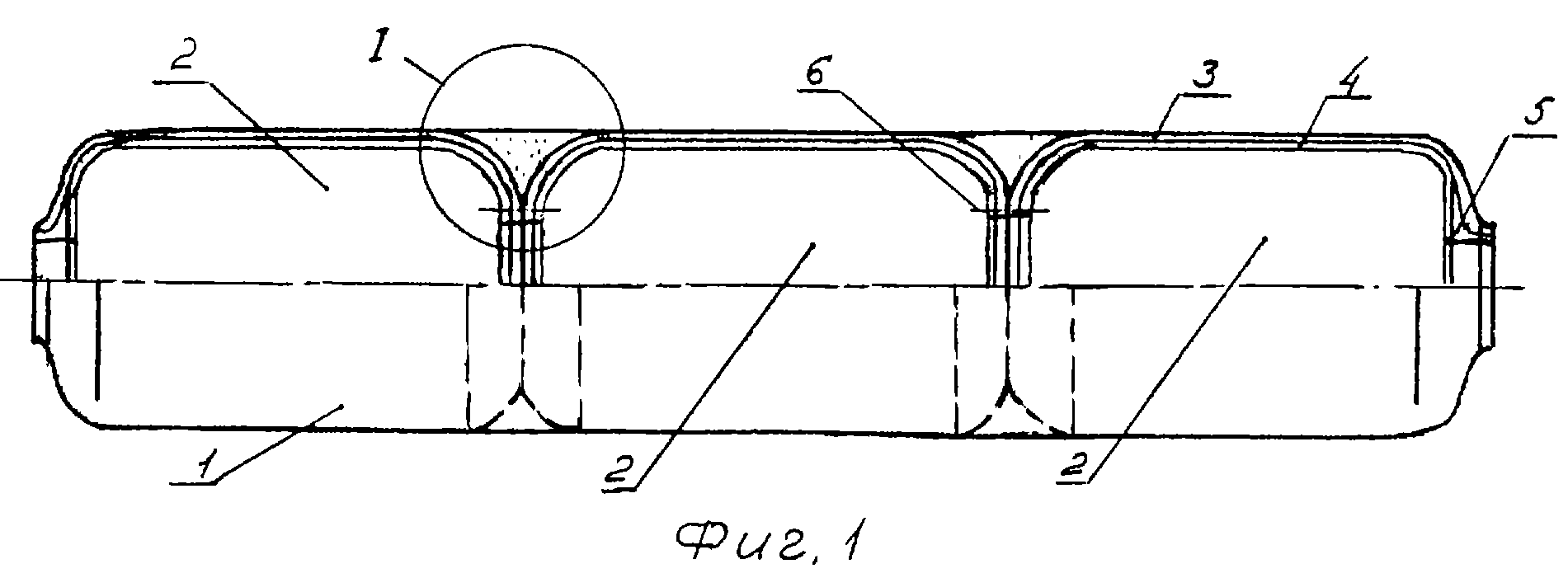

Сущность изобретения поясняется чертежом, где на фиг.1 представлен общий вид составного сосуда давления типа "кокон", состоящего из трех соосно состыкованных модульных оболочек типа "кокон", выполненных из композиционного материала; на фиг.2 приведен узел стыковки двух смежных модульных оболочек, где кольцевая полость шпангоута заполнена амортизационным упругим пеноматериалом. На фиг.3 проиллюстрирован вариант стыковки смежных секций и скрепления их между собой с помощью сварочного кольцевого соединения горловин металлических полюсных фланцев; а на фиг.4 - узел стыковки болтового соединения полюсных фланцев состыкованных днищ модульных оболочек. На фиг.5 показан вариант стыковочного соединения, усиленный внешней кольцевой муфтой, а на фиг.6 - вариант сварного стыкового соединения с частичным бандажирующим заполнением кольцевой полости шпангоута витками композиционного материала.

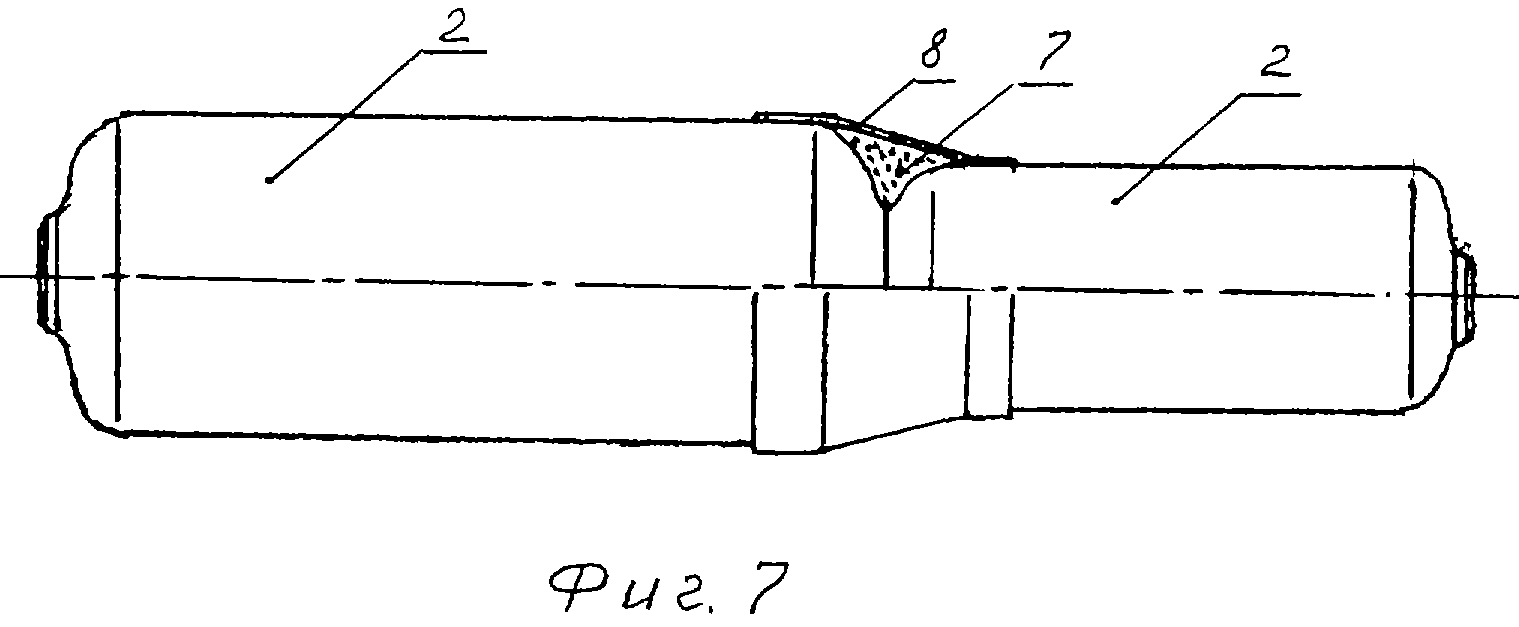

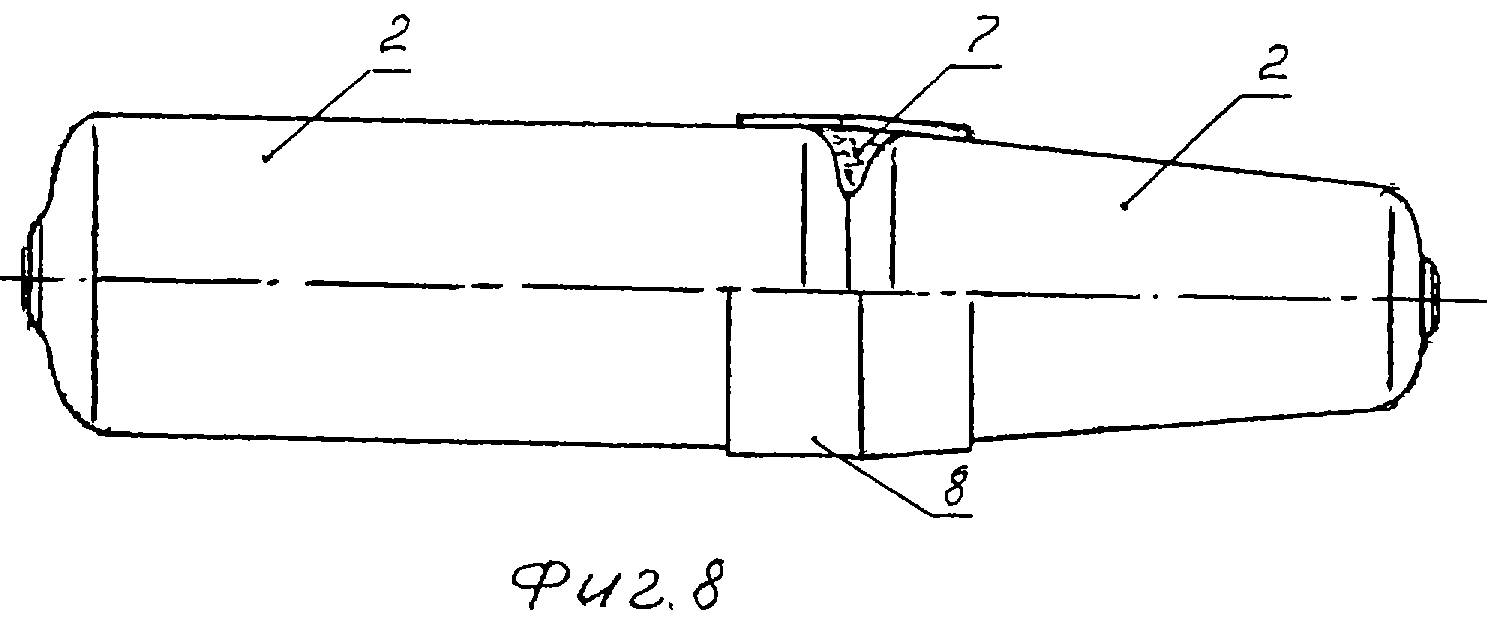

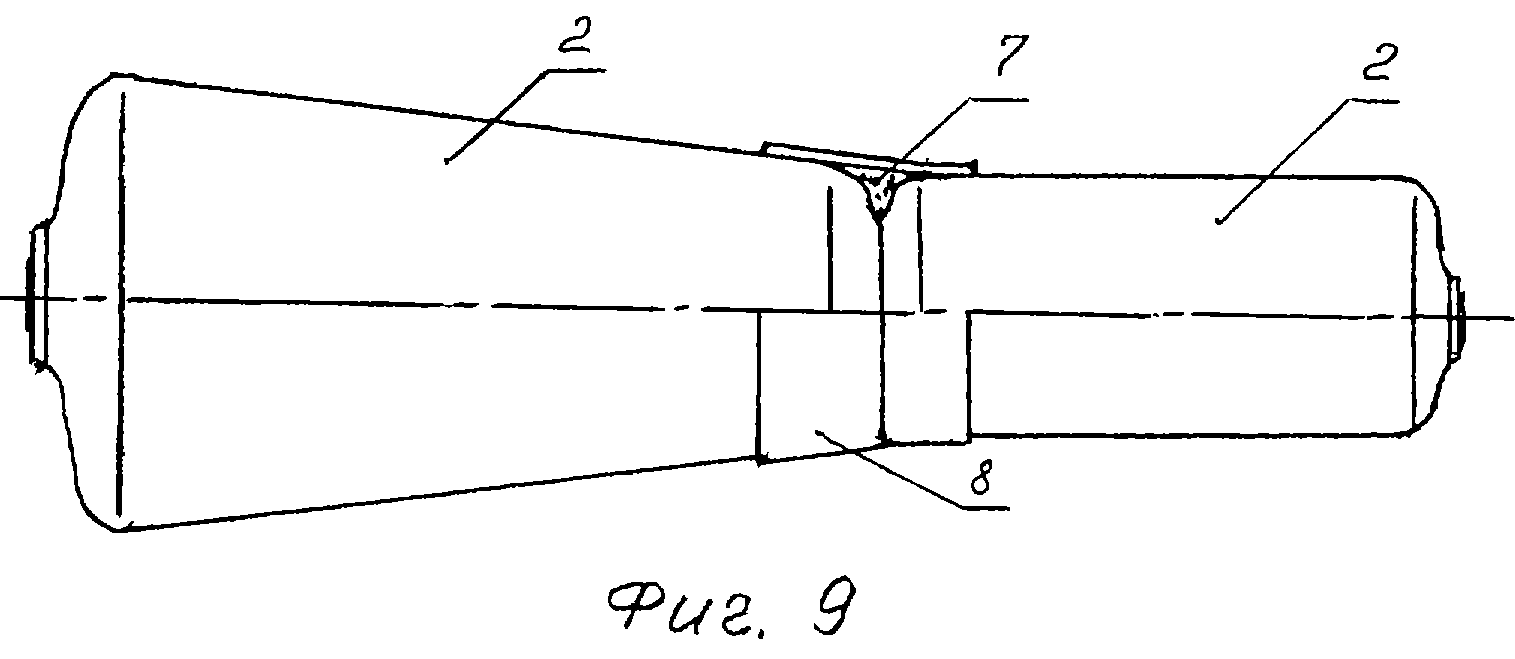

На фиг. 7, фиг.8, фиг.9 представлены типовые варианты составных сосудов давления из намоточных композиционных материалов, собранных из модульных оболочек типа "кокон", отличающихся размерами и/или геометрическими формами.

Позиции на чертежах обозначают: 1 - составной сосуд давления типа "кокон"; 2 - модульные оболочки типа "кокон" из композиционного материала; 3 - силовая оболочка модульной оболочки из высокопрочного намоточного композиционного материала; 4 - герметизирующий слой модульной оболочки; 5 - полюсный фланец; 6 - соединительный элемент состыкованных модульных оболочек; 7 - амортизационно-демпфирующий упругий заполнитель кольцевого шпангоута сборной конструкции; 8 - тонкостенная цилиндрическая муфта из прочного конструкционного материала; 9 - кольцевые бандажирующие витки высокопрочного композиционного материала.

Сосуд давления 1 (фиг.1) состоит из трех одинаковых модульных оболочек из намоточного композиционного материала, имеющих коконообразную форму и по два полюсных отверстия.

Каждая модульная оболочка 2 содержит силовую оболочку 3 из намоточного высокопрочного композиционного материала, герметизирующего слоя 4 из термопластичного или эластомерного резиноподобного непроницаемого материала и двух полюсных фланцев 5, выполненных из высокопрочной стали, титанового или алюминиевого сплава, либо из композиционного материала.

Модульные оболочки 2 соосно состыкованы между собой в составной сосуд давления 1 своими полюсными фланцами 5, которые прочно скреплены между собой любым известным разъемным (фиг.2, фиг.4, фиг.5) или неразъемным типом соединения 6. Разъемное соединение 6 (фиг.2, фиг.4) может быть болтовым, шпилечным или винтовым. Непроницаемость разъемных соединений обеспечивается любым известным способом: эластомерными или пластичными прокладками, герметиками и т.д.

Неразъемные соединения 6 (фиг.3, фиг.5, фиг.6) могут быть сварными, паянными, клеевыми, клеевинтовыми (фиг.5). Непроницаемость неразъемных соединений обеспечивается необходимой плотностью (непроницаемостью) сварного, паяного или клеевого шва.

Для повышения надежности и амортизационно-демпфирующих качеств образованных в стыках модульных оболочек 2 полых кольцевых шпангоутов сосуда давления 1 необходимо, чтобы торцевые фланцы состыкованных днищ силовых оболочек 3 оказались состыкованными друг с другом с натягом, создаваемым болтовыми или шпилечными соединениями. При отсутствии непосредственного контакта и натяга на фланцевых поверхностях днищ, т.е. при наличии между ними определенного зазора, последний должен быть заполнен либо клеевым составом (в случае зазора щелевого типа), либо витками волокнистого жгута (ровинга), пропитанного полимерным связующим (фиг.6), либо в широком кольцевом зазоре (фиг.3) может быть установлена промежуточная распирающая втулка, защемляющая фланцевые окончания днищ, прижимая их к полюсным фланцам 5.

Для повышения прочности и жесткости сосуда давления 1 в зонах стыковки модульных оболочек 2 в условиях продольного сжатия и/или поперечного изгиба полости кольцевых шпангоутов, образованных состыкованными днищами модульных оболочек, могут быть заполнены (при необходимости) каким-либо заполнителем 7 типа жесткого пенополиуретана, синтактового пенопласта, ячеистого бетона (фиг. 2, фиг. 5), либо витками волокнистого жгута, пропитанного полимерным связующим.

Для динамической прочности сосуда давления и амортизации энергии продольных и изгибающих внешних нагрузок полость кольцевого шпангоута может быть заполнена эластомерным пористым материалом 7 (фиг.2) типа эластичного пенополиуретана, пенорезины и т.п. Кроме того, зоны стыковки модульных оболочек 2 могут быть усилены постановкой специальных тонкостенных оболочковых муфт 8, например, из композиционного материала типа стеклотекстолита (фиг.5), которые существенно повышают прочность и жесткость конструкции, защищают стыковые соединения от агрессивного воздействия внешней среды, а заполнитель 7 - от эрозии и злоумышленного разрушения. Муфты 8 выполнены с нахлестом на цилиндрические и/или конические поверхности состыкованных модульных оболочек 2 (фиг.5, фиг.7, фиг.8, фиг.9). Нахлестные соединения муфт и модульных оболочек заполнены влагонепроницаемым адгезивом (герметиком или высокопрочным клеевым составом).

Для повышения прочности, жесткости, герметичности и амортизационно-демпфирующих качеств сосуда давления в зонах стыковки модульных оболочек, образующих полые кольцевые шпангоуты, эти кольцевые полости шпангоутов частично заполняют бандажирующими витками высокопрочного композиционно-волокнистого материала 9 (фиг.6), защемляющими полюсные окончания состыкованных днищ на горловинах полюсных фланцев 5. В качестве заполнителя 7 полого кольцевого шпангоута может быть использован порошковый пламегасящий состав или капсюлированный жидкий антипирен, заделанные в полимерной матрице.

В зависимости от конкретного назначения и области практического применения сосуд давления 1 может состоять из набора состыкованных модульных оболочек 2, абсолютно одинакового конструктивно-технологического исполнения и по форме, и по размерам, и по используемым материалам (фиг.1), либо из цилиндрических коконообразных модульных оболочек 2 различного диаметра, и/или длины, и/или композиционного материала, и/или типа соединений, и/или имеющих какие-либо другие конструктивные, технологические и материальные отличия (фиг. 7); либо из модульных коконообразных оболочек 2, имеющих различные геометрические формы (фиг.8 и фиг.9), например, одна из которых цилиндрическая, а другая - коническая.

При использовании в составе промышленных агрегатов нефтегазовых и химических производств, а также в качестве емкостей для хранения сыпучих материалов и вязких жидкостей составной сосуд давления 1 целесообразно монтировать на эстакадах или промышленных фундаментах и площадках, располагая ось симметрии сосуда вертикально к горизонтальной плоскости основания, так как при этом существенно повышается эксплуатационная технологичность устройства, выраженная в упрощении и снижении энергозатрат на заполнение и на разгрузку или частичный отбор содержимого продукта.

При заполнении сосуда давления 1 жидким или газообразным продуктом, а также и сыпучим (особенно в горизонтальном его положении), внутреннее давление содержимого продукта через герметизирующий эластичный слой передается на стенки силовых оболочек 3 состыкованных и скрепленных между собой модульных оболочек 2. Под действием внутреннего давления, действующего на состыкованные днища модульных оболочек, стыковые разъемы (соединения) сжимаются с обеих сторон, уплотняясь и разгружая элементы соединения 6 (болтовые, или сварные, или клеевые, или другого типа). Благодаря этому обеспечиваются необходимые прочность, герметичность, эксплуатационная надежность и относительно малая масса соединительных элементов (в частности, существенно меньшее количество болтовых, винтовых и шпилечных элементов, а также меньшие размеры их диаметров).

Давление, действующее на концевые днища (задраенные крышками) сосуда 1, обусловливает продольное растягивающее усилие, воспринимаемое элементами стыковых соединений (болтов, шпилек, сварных и клеевых швов). Величина этого усилия определяется произведением значения внутреннего давления содержимого продукта на площадь поперечного сечения полюсных отверстий состыкованных полюсных фланцев модульных оболочек, т.е. значительно меньшая, чем в известных сосудах типа "кокон".

В случае, когда площадь поперечного сечения полюсных отверстий состыкованных фланцев меньше или равна площади проекции овалоидного днища на плоскость стыковочного соединения, скрепляющие элементы составной конструкции сосуда давления 1 оказываются разгруженными стыковое соединение уплотнено (сжато).

При воздействии внешних ударных нагрузок продольного сжатия или поперечного изгиба состыкованные тонкостенные днища модульных оболочек из высокопрочного намоточного композиционного материала ведут себя как упругие мембраны, амортизируя и демпфируя энергию внешних динамических ударов и вибраций. Амортизационно-демпфирующие характеристики устройства существенно могут быть при необходимости повышены путем частичного заполнения или полного заполнения кольцевой полости стыковых шпангоутов эластомером или эластичным пеноматериалом. При частичном заполнении полости шпангоута уменьшается размер упругого (амортизирующего) пояса мембраны, а следовательно, повышается ее жесткость и возрастают диссипационные и демпфирующие качества соединения. При полном заполнении полого шпангоута эластомером или эластичным пенопластом повышается жесткость и эффективность амортизационно-демпфирующих элементов (шпангоутов) сосуда давления.

Использование в качестве амортизационно-демпфирующего заполнителя полых шпангоутов порошковых или капсулированных антиперенов повышает пожарозащищенность устройства в условиях появления вблизи него открытого очага пламени. Для этого достаточно экранировать цилиндрические участки модульных оболочек, оставляя открытыми зоны стыковых шпангоутов. Под действием теплового воздействия газообразные продукты разложения антиперенов будут заполнять зазор между экранами и силовыми оболочками модульных секций, создавая защитные пристеночные атмосферные завесы, препятствующие возгоранию полимерного связующего композиционного материала силовой стенки сосуда давления.

Способ изготовления сосуда давления включает в себя изготовление модульных оболочек коконообразной формы любым известным способом нитевой (жгутовой) намотки, на имеющемся стандартном намоточном станке, например, модели КУ-421, позволяющем изготавливать коконообразные оболочки "мокрым" методом спиральной намоткой диаметром до 2500 мм и длиной до 9000 мм, относящиеся к крупнотоннажным сосудам давления. На формообразующей оправке формируют, например, из эластомера типа невулканизованных или вулканизованных полиуретановых резин или резин на основе этиленпропиленовых каучуков и других, герметизирующий слой 4. Для склеивания листовых заготовок из вулканизованных резин могут быть использованы клеевые системы на основе каучуков, например фенолкаучуковый клей или клей на основе бутилкаучука для склеивания вулканизованных и невулканизованных заготовок между собой. Невулканизованные резиновые заготовки соединяют аутогезионным способом, обрабатывая их бензином, т.е. без использования клея. С торцев к герметизирующему слою 4 на бутилкаучуковом клее пристыковывают полюсные металлические фланцы 5, затем осуществляют намотку конструктивно-технологического слоя композиционно-волокнистого материала спиральными витками жгутов (или ровингов), пропитанных полимерным связующим. После совместного отверждения конструктивно-технологического слоя и частичной вулканизации герметизирующего резинового слоя полученный технологический "кокон" разрезают, по крайней мере, пополам кольцевым резом, перпендикулярным оси кокона, и снимают с оправки. Затем обе половины (полукоконы) вновь склеивают друг с другом, получая коконообразную конструктивно-технологическую оболочку-оправку, на которую выполняют намотку силовой оболочки 3 жгутами, пропитанными полимерным связующим, и производят окончательную операцию отверждения композиционного материала и вулканизации герметизирующего резинового слоя 4.

Изготовленные таким образом две модульные оболочки 2 вводят телескопически с двух сторон в центрующую технологическую муфту, используя для центрирования наружные цилиндрические и/или конические поверхности стыкуемых модульных секций. После стыковки полюсных фланцев соединяемых модульных оболочек в них выполняют сквозные отверстия для болтовых (или шпилечных, или винтовых) соединительных элементов. После герметизации стыка с помощью герметика полюсные фланцы 5 состыкованных модульных оболочек стягивают и скрепляют между собой болтовыми элементами, или шпилечными, или винтовыми. Неразъемное соединение полюсных металлических фланцев может быть выполнено с помощью сварки.

При необходимости через окно (или лючок) в стенке центрующей муфты полость между овалоидными днищами состыкованных оболочек заполняют соответствующим заполнителем.

При наличии в конструкции сосуда давления достаточно прочной тонкостенной соединительной муфты 8 она может быть использована в качестве конструктивно-технологической центрующей муфты для центрирования стыкуемых модульных оболочек.

Предложенный способ изготовления сосуда давления упрощает и снижает трудоемкость операций центрирования и стыковки модульных секций и позволяет изготавливать крупнотоннажные сосуды давления практически любой длины (или высоты) на существующем намоточном и автоклавном или термокамерном оборудовании.

Источники информации

1. Д. В.Росато, К.С.Грове. Намотка стеклонитью. Развитие метода, производство, области

применения и конструирование/пер. с англ. (Машиностроение, 1969. - 310 с. (см. стр.28-29, рис.1.1).

2. RU пат. 2144644, F 17C 1/00, B 21D 51/24. Стеклопластиковый баллон высокого давления и способ его изготовления.

Реферат

Сосуд предназначен для транспортирования и хранения жидкостей, сжиженных газов и неслеживающихся материалов, а способ для его изготовления. Сосуд содержит корпус типа "кокон", образованный намоткой высокопрочных волокон, скрепленных между собой полимерным связующим, внутренний герметизирующий слой из газонепроницаемого материала и полюсные фланцы, задраенные герметично крышками, при этом корпус выполнен составным, по крайней мере, из двух состыкованных соосно модульных оболочек типа "кокон", скрепленных герметично между собой полюсными фланцами овалоидных днищ, образующих в зоне стыковки полый кольцевой элемент диаметральной жесткости составного корпуса. Способ включает изготовление модульных элементов корпуса из композиционного материала и последующую их сборку, при этом изготавливают, по крайней мере, две модульные секции - оболочки типа "кокон", вставляют их в цилиндрическую центрующую муфту, внутренний диаметр центрующего цилиндрического канала которой соответствует наружному диаметру цилиндрической поверхности модульных секций, а затем, перемещая секции навстречу друг другу, стыкуют горловины полюсных фланцев и соединяют их друг с другом, обеспечивая прочность и герметичность соединения любым известным способом. Технический результат - расширение технологических возможностей создания сосудов. 2 с. и 15 з.п.ф-лы, 9 ил.

Формула

Документы, цитированные в отчёте о поиске

Баллон давления из композиционных материалов и способ его изготовления

Комментарии