Взрывозащищенная и экологичная заправочная станция для нефтепродуктов (газа) - RU2419562C2

Код документа: RU2419562C2

Чертежи

Описание

Область изобретения

Предметом настоящего изобретения является взрывозащищенная и экологически чистая заправочная станция для заправки нефтепродуктами (газом), в частности для заправки нефтепродуктами (газом) автомобилей.

Описание прототипов

В настоящее время большинство имеющихся отечественных станций для заправки нефтепродуктами (газом) представляет собой заправочные станции с подземными резервуарами. Для обеспечения безопасности станции для заправки нефтепродуктами (газом) некоторые топливные цистерны с нефтепродуктами (газом) устанавливают под землей, так что такая станция для заправки нефтепродуктами (газом) считается подземной заправочной станцией. Кроме того, некоторые топливные цистерны устанавливаются выше уровня земли и в результате образуют станции для заправки нефтепродуктами (газом), смонтированные на опорных рамах наземного типа. В соответствии с режимами рабочего давления в корпусах топливных цистерн с нефтепродуктами (газом) цистерны на заправочных станциях могут быть классифицированы как цистерны атмосферного давления и цистерны под давлением. В соответствии с требованиями спецификаций на топливные цистерны цистерны на станциях для заправки нефтепродуктами (газом) можно также классифицировать как стандартные цистерны и нестандартные цистерны. Для станций заправки нефтепродуктами (газом) используются наиболее традиционные меры обеспечения взрывобезопасности, т.е. установка взрывостойких материалов в корпус цистерны, чтобы предохранить вещество, хранящееся в цистерне, а именно воспламеняющиеся или взрывоопасные химические вещества, находящиеся в жидком или газообразном состоянии, от опасности возгорания или взрыва в результате непредвиденных аварийных ситуаций, таких как воздействие статического электричества, открытого огня или огнестрельного воздействия.

Существующий взрывостойкий материал представляет собой своего рода сетчатый слоистый материал, который наматывается в модули цилиндрической формы, вставляемые затем один за другим в корпус цистерны. Этот взрывостойкий материал описан в патенте ZL 92102437. Такие материалы вставляют в корпус цистерны после их сматывания в модуль цилиндрической формы. В результате длительного погружения в среду материалы, располагающиеся в нижней части корпуса цистерны, подвергаются очень большой нагрузке, а взаимное слипание и продавливание материалов между собой приводят к их деформированию и разрушению, оказывая серьезное влияние на разделяющие и взрывозащитные свойства материалов. В результате образуется взрывоопасное пространство в верхней части корпуса цистерны, в котором возможно возгорание и взрыв. Кроме того, в связи с тем, что большинство существующих взрывостойких материалов изготавливают из металлических материалов, им присуще свойство к выкрашиванию под действием неравномерных нагрузок при всплесках среды в корпусе цистерны, что определенным образом сказывается на свойствах содержимого цистерны.

Кроме того, в топливных цистернах небольшого объема вставляемые существующие взрывостойкие материалы в основном характеризуются сферической формой и имеют большую плотность упаковки и занимаемое пространство.

Несмотря на то что практически осуществимо избежать случаев взрыва паров в цистерне со сжиженным нефтяным газом, вводя в цистерну взрывостойкий материал, такой взрывостойкий материал может подвергнуться уплотнению при длительной эксплуатации, что приводит к снижению эффективности защиты от взрыва.

Практика показывает, что различные типы станций для заправки нефтепродуктами (газом) со вставленными существующими взрывостойкими материалами оказались неспособными отвечать выдвигаемым к ним требованиями части взрывобезопасности и защиты окружающей среды.

Суть изобретения

Первым техническим аспектом настоящего изобретения является предоставление взрывобезопасной и экологичной станции для заправки нефтепродуктами (газом) с целью преодоления недостатков прототипов. Модули взрывостойкого материала с жесткой опорной частью вставляют в корпус цистерны для нефтепродуктов (газа), соблюдая рациональный режим и структуру заполнения, что обеспечивает эффективное предупреждение высокопористого материала, вставленного в цистерну, от разрушения и деформирования, а также обеспечивает этим модулям необходимую прочность и эластичность, чтобы эффективно предупреждать непредвиденные взрывоопасные ситуации, которые вызывает воздействие открытого огня, статического электричества, сварки, огнестрельного оружия, столкновений и неправильной эксплуатации, и чтобы обеспечить полную безопасность цистерн с нефтепродуктами (газом) и оборудования заправочных станций.

Вторым техническим аспектом настоящего изобретения является предоставление взрывобезопасного и экологически чистого типа станций для заправки нефтепродуктами (газом) с целью преодоления недостатков прототипов. Наружная поверхность каждого модуля взрывостойкого материала покрывается защитной металлической сеткой, эффективно предупреждающей опасное воздействие, вызываемое частицами металла на вещество, содержащееся внутри цистерны.

Третьим техническим аспектом настоящего изобретения является предоставление взрывобезопасного и экологически чистого типа станций для заправки нефтепродуктами (газом) с целью преодоления недостатков прототипов. С помощью опорной рамы, устанавливаемой снаружи топливной цистерны, цистерна может крепиться в различных положениях, таких как наземное, подземное, в контейнере или смонтированной на автомобиле/корабле, с обеспечением экономии площади, облегчения монтажа и демонтажа и уменьшения затрат.

Указанные технические аспекты настоящего изобретения реализуются с помощью описываемых далее технических решений.

Взрывозащищенная и экологичная заправочная станция для нефтепродуктов содержит топливную цистерну, которая соединена с заправочным устройством. Такая цистерна для нефтепродуктов представляет собой цистерну атмосферного давления с двойными стенками. Высокопористый слоистый материал заполняет промежуток между двойными стенками цистерны. Топливная цистерна и заправочное устройство установлены на опорной раме. Упомянутый взрывостойкий материал представляет собой многослойный модуль материала, выполненный из высокопористых слоистых материалов. В этот модуль вставлена жесткая опорная часть для фиксации и поддержки модуля. Множество таких модулей упорядоченно вставлено во внутреннюю камеру топливной цистерны.

Указанный модуль изготавливается из высокопористых слоистых материалов. Упомянутая жесткая опорная часть представляет собой каркас, вставляемый в зазор между двумя слоями высокопористого слоистого материала указанного модуля, и этот каркас предназначен для фиксирования и поддержки модуля.

Каркас может быть сформирован с помощью переплетения опорной рамы и армирующего кольца. Армирующее кольцо пронизывает опорную раму в средней части и скреплено с ней, при этом форма каркаса соответствует форме рассматриваемого модуля. Указанный каркас может состоять из продольной стойки и поперечины. Продольная стойка вставлена между слоями высокопористого слоистого материала модуля и выступает над верхним и нижним торцами модуля, а поперечина соединена с частями вертикальной колонны, выступающими над верхним и нижним торцами модуля. Указанный каркас может также состоять из нескольких рамок, которые вставлены между слоями высокопористого слоистого материала рассматриваемого модуля и соединены между собой по верху и по низу. Указанный каркас может также состоять из двух частей, а именно из верхнего каркаса и нижнего каркаса, которые соответственно включают в себя взаимно соединенные торцевые рамки и вставки. Указанные торцевые рамки соответственно устанавливают по верхнему и нижнему торцам модуля, а упомянутые вставки вставляют между слоями высокопористого слоистого материала рассматриваемого модуля, тем самым фиксируя его и создавая для него опору.

Указанный модуль состоит из сердцевины и металлической сетки. Упомянутой жесткой опорной частью является сердцевина из расширяющегося вспененного материала, причем снаружи сердцевина обмотана металлической сеткой. Металлическая сетка намотана снаружи на сердцевину полностью или на ее часть.

Указанный модуль состоит из корда и расширяющегося вспененного материала. Упомянутая фиксированная опорная часть представляет собой сердцевину, выполненную из металлической сетки, которая снаружи покрыта расширяющимся вспененным материалом.

Указанные модули вставляются во внутреннюю камеру топливной цистерны для нефтепродуктов, при этом два соседних рассматриваемых элемента соединяются или не соединяются между собой.

Для предупреждения попадания обломков в корпус цистерны каждый из упомянутых модулей покрыт снаружи защитной металлической сеткой.

Указанная опорная рама крепится на противоударном фундаменте с получением заправочной станции для нефтепродуктов наземного типа, или соединяется с насосным агрегатом заправочного устройства и с основанием котлована для топливных цистерн, образуя подземную заправочную станцию, или соединяется со стационарной платформой кузова автомобиля или корпуса судна, образуя автомобильные/судовые заправочные станции, или может также крепиться на внутренней опорной плите контейнера, образуя заправочную станцию контейнерного типа.

Взрывозащищенная и экологичная газозаправочная станции включает в себя цистерну для газа, которая соединяется с газозаправочным устройством. Такая цистерна для газа представляет собой одностенную цистерну для работы под давлением, во внутреннюю камеру которой вставлен взрывостойкий материал. Под цистерной для газа и газозаправочным устройством устанавливается опорная рама. Упомянутый взрывостойкий материал представляет собой многослойный модуль, выполненный из высокопористого материала. В этот модуль вставляется жесткая опорная часть для его фиксации и поддержки. Множество таких модулей упорядоченно вставлены во внутреннюю камеру топливной цистерны.

Указанный модуль изготавливается из высокопористого слоистого материала. Упомянутая фиксированная опорная часть представляет собой каркас, вставляемый в зазор между двумя слоями высокопористого слоистого материала в модуле, предназначенный для фиксирования и поддержки модуля.

Каркас может быть сформирован с помощью переплетения опорной рамы и армирующего кольца. Армирующее кольцо проходит посередине опорной рамы и скреплено с ней, при этом форма каркаса соответствует форме рассматриваемого модуля. Указанный каркас может состоять из продольной стойки и поперечины. Продольная стойка вставлена между витками высокопористого слоистого материала в модуле и выступает над его верхним и нижним торцами, а поперечина соединяется с частями продольной стойки, выступающими над верхним и нижним торцами модуля. Указанный каркас может также состоять из составных рам, которые вставлены между витками высокопористого слоистого материала в модуле и соединяются между собой по верху и по низу. Указанный каркас может также состоять из двух частей, а именно из верхнего каркаса и нижнего каркаса, которые соответственно включают в себя соединенные торцевые рамы и вставки. Указанные торцевые рамы соответственно выставляются по верхнему и нижнему торцам модуля, а упомянутые вставки проходят между витками высокопористого слоистого материала в модуле, тем самым фиксируя его и создавая для него опору.

Множество указанных модулей материала вставляется во внутреннюю камеру топливной цистерны для газа с взаимным соединением двух соседних элементов.

Для предупреждения попадания обломков в корпус цистерны каждый из модулей покрыт снаружи защитной металлической сеткой.

Указанная опорная рама крепится на противоударном фундаменте с получением газозаправочной станции наземного типа, или соединяется с подъемным механизмом газозаправочного аппарата и с основанием котлована для топливных цистерн, образуя подземную газозаправочную станцию, или соединяется со стационарной платформой кузова автомобиля или корпуса судна, образуя автомобильные/судовые газозаправочные станции, или может также крепиться на внутренней опорной плите контейнера, образуя заправочную станцию контейнерного типа.

Суммируя, можно сказать, что преимущества настоящего изобретения заключаются в том, что модули взрывостойкого материала с жесткой опорной частью вставляются в корпус цистерны, обеспечивая эффективное предотвращение разрушения и деформирования высокопористого материала, вставленного в цистерну, и придавая модулям необходимую прочность и эластичность, чтобы эффективно предупреждать непредвиденные взрывоопасные ситуации, которые могут вызываться воздействием открытого огня, статического электричества, сваркой, огнестрельным воздействием, столкновениями и неправильной эксплуатацией, и чтобы обеспечить полную безопасность топливных цистерн с нефтепродуктами (газом) и оборудования заправочных станций нефтепродуктами (газом). Наружная поверхность каждого модуля взрывостойкого материала покрывается защитной металлической сеткой, что эффективно предупреждает опасное воздействие, вызываемое обломками металла на вещество, содержащееся внутри цистерны, и эффективно предупреждает попадание обломков, образующихся в процессе использования модуля взрывобезопасного материала, внутрь цистерны и блокирование топливо-(газо-)провода. Топливные цистерны крепятся в различных положениях, таких как наземное, подземное, в контейнере или на автомобиле/корабле, при этом обеспечивают экономию площади, облегчение монтажа и демонтажа и уменьшение затрат.

Существо технического предложения по настоящему изобретению поясняется далее по тексту на основании прилагаемых чертежей и вариантов исполнения.

Краткое описание чертежей

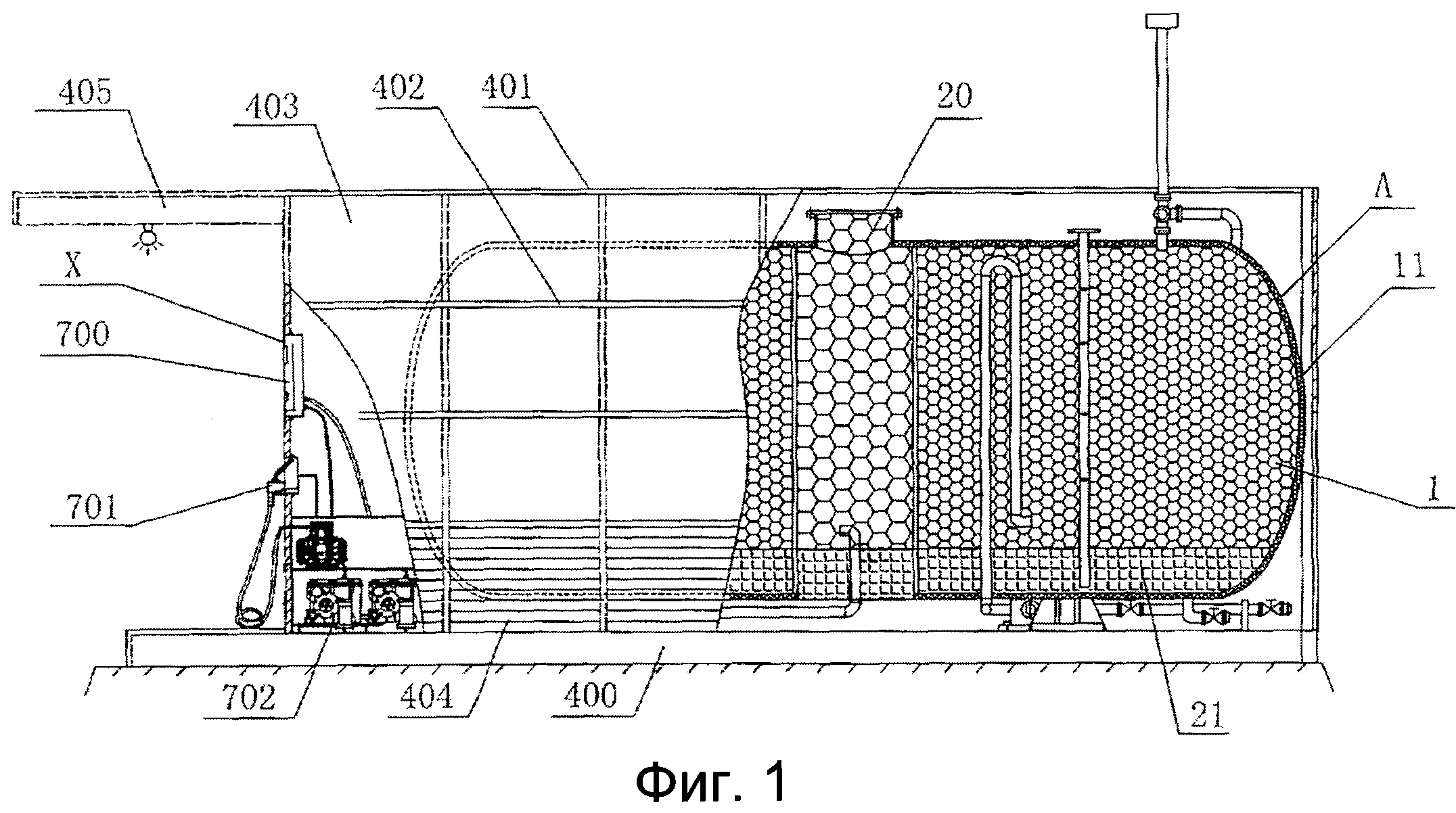

Фиг.1: Общая схема конструкции наземной заправочной станции для нефтепродуктов по варианту исполнения 1 согласно настоящему изобретению;

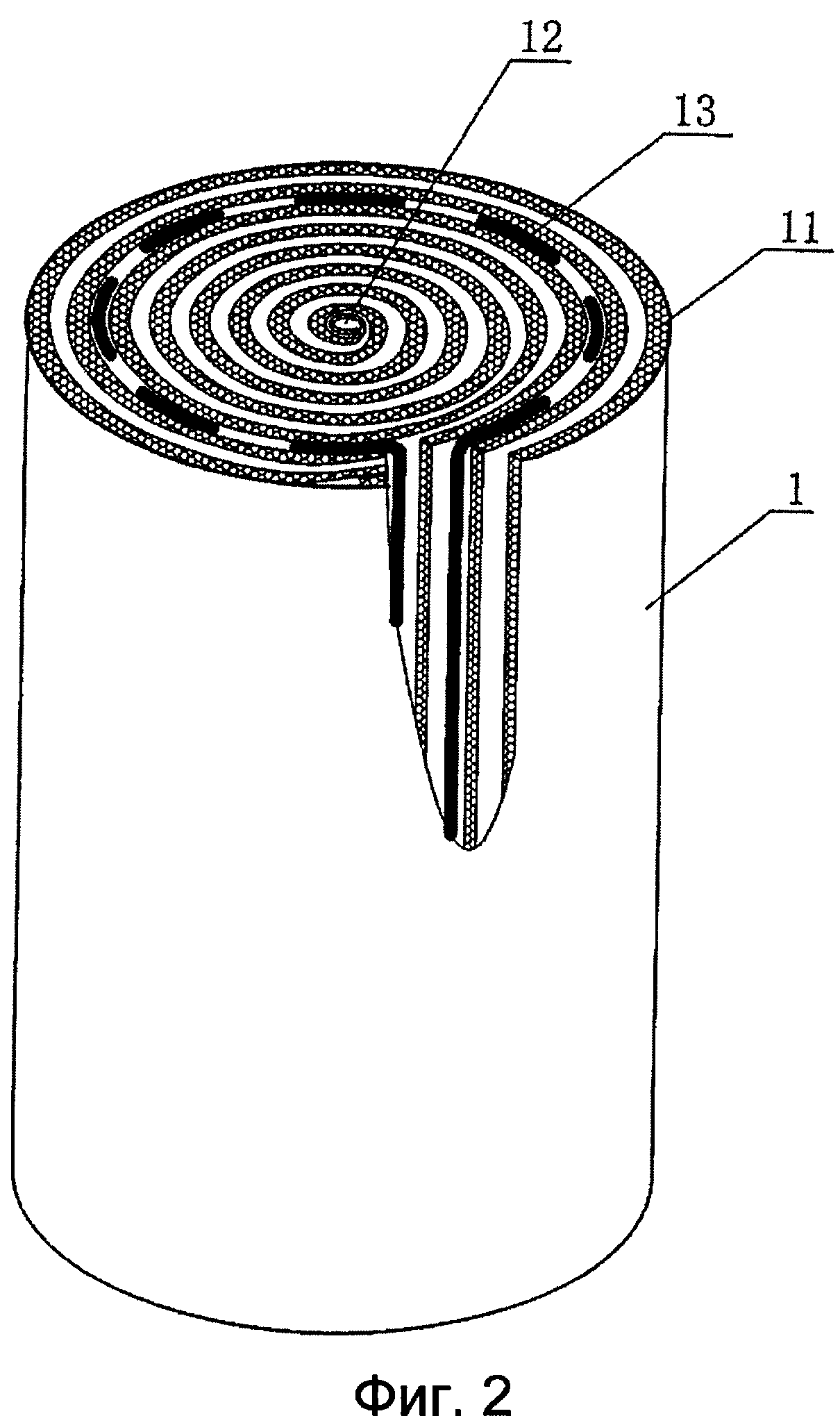

Фиг.2: Общая схема конструкции первого модуля с взрывостойким материалом;

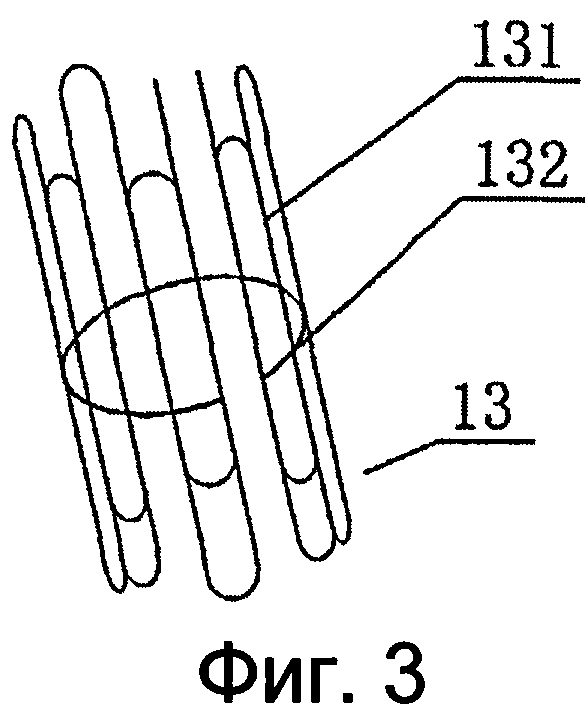

Фиг.3: Структурная схема первого каркаса;

Фиг.4: Структурная схема второго каркаса;

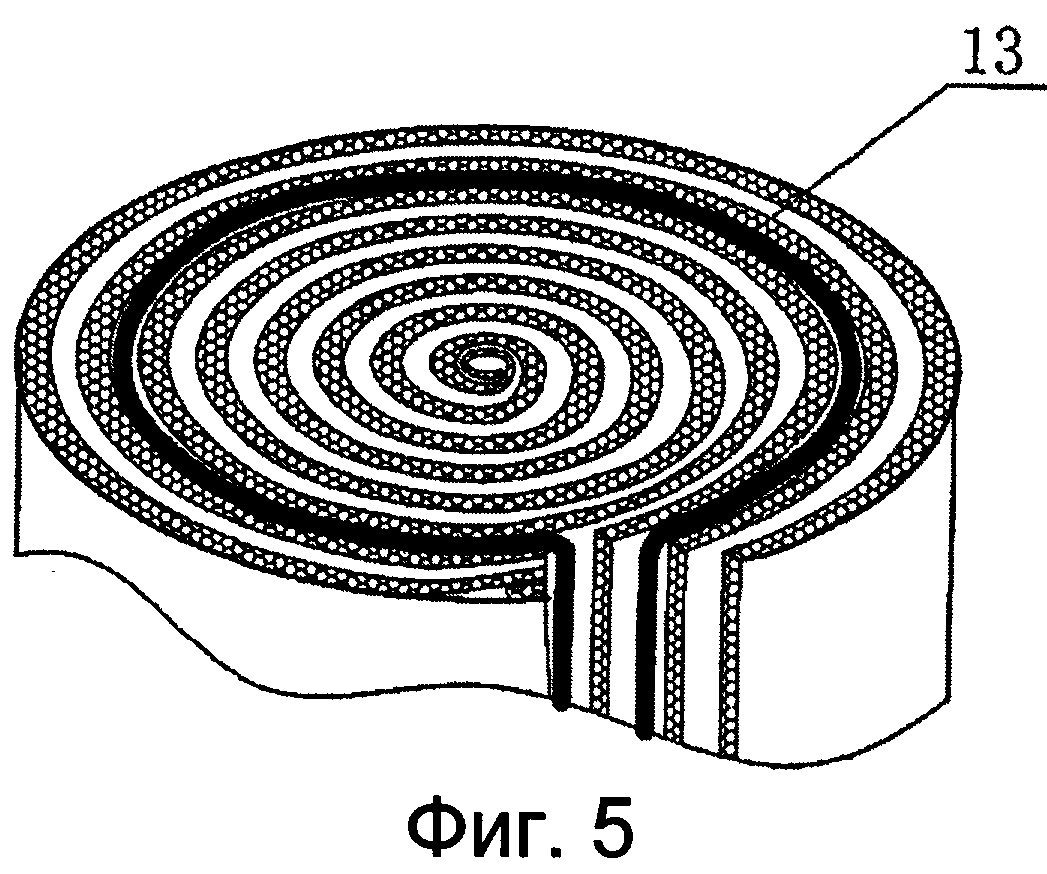

Фиг.5: Структурная схема первого способа установки для второго каркаса;

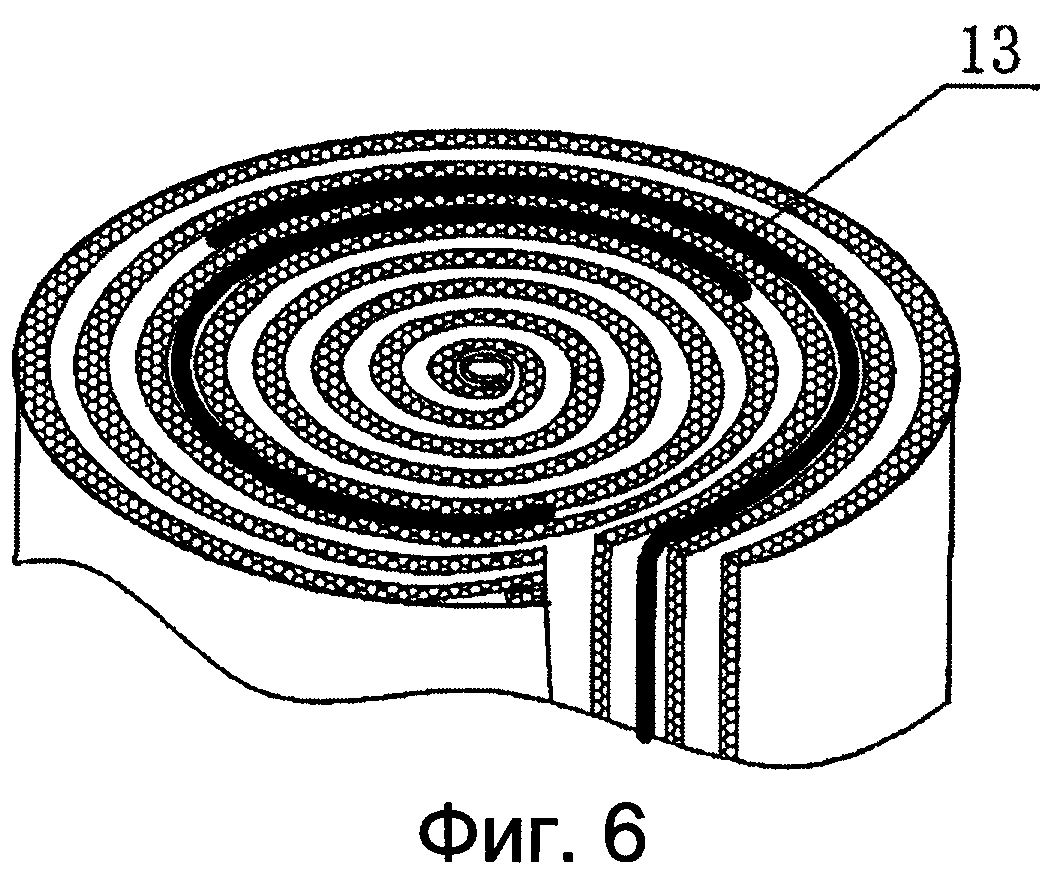

Фиг.6: Структурная схема второго способа установки для второго каркаса;

Фиг.7: Структурная схема третьего способа установки для второго каркаса;

Фиг.8: Структурная схема комбинированной установки первого и второго каркасов;

Фиг.9: Структурная схема третьего каркаса;

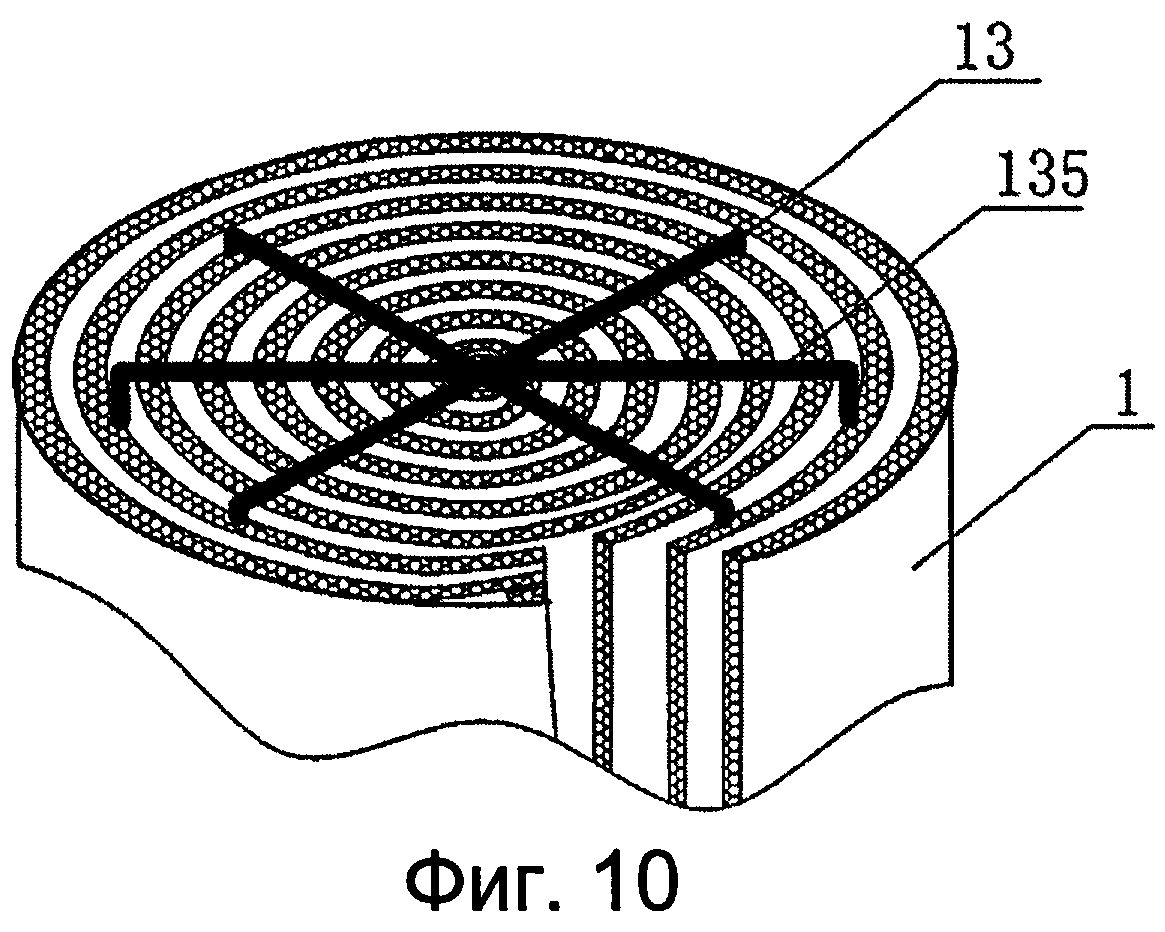

Фиг.10: Структурная схема четвертого каркаса;

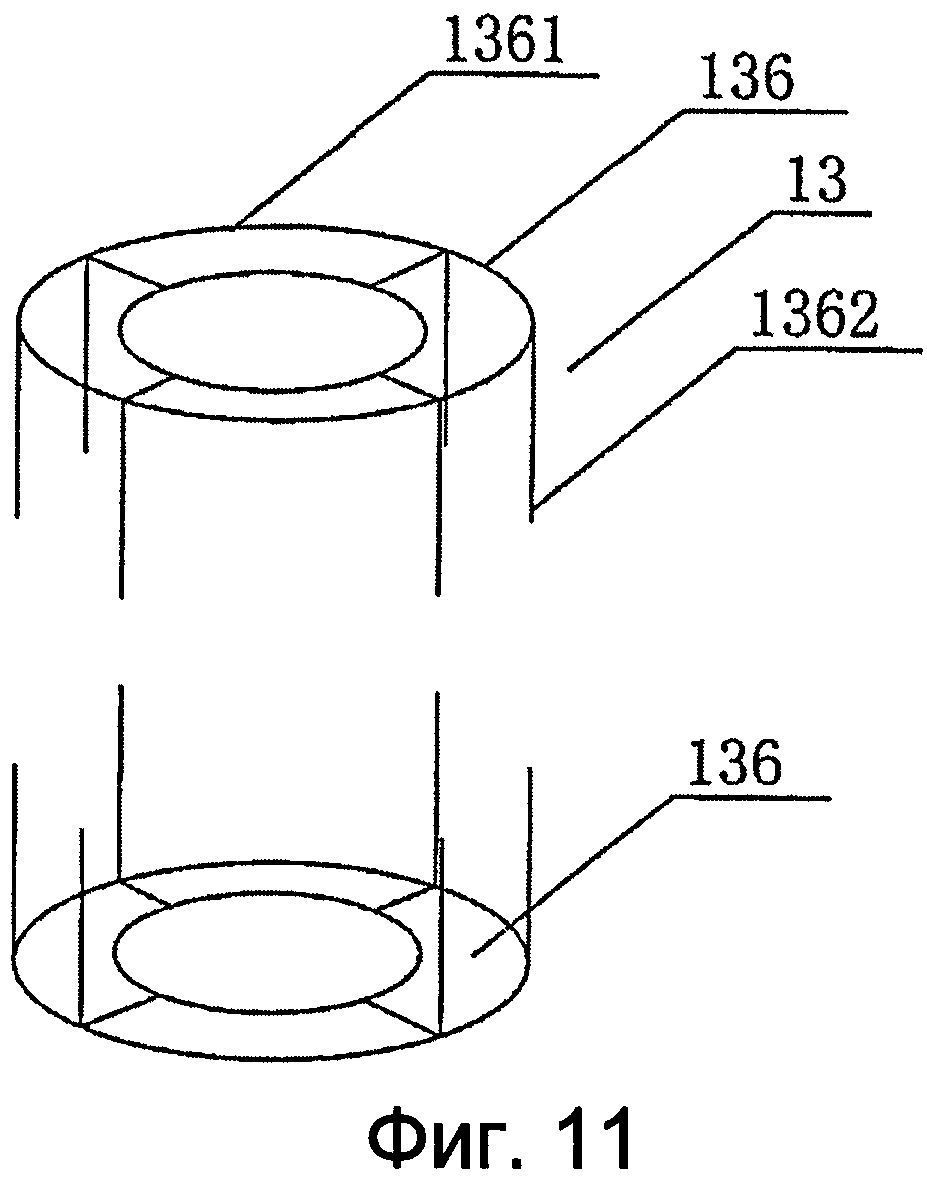

Фиг.11: Структурная схема пятого каркаса;

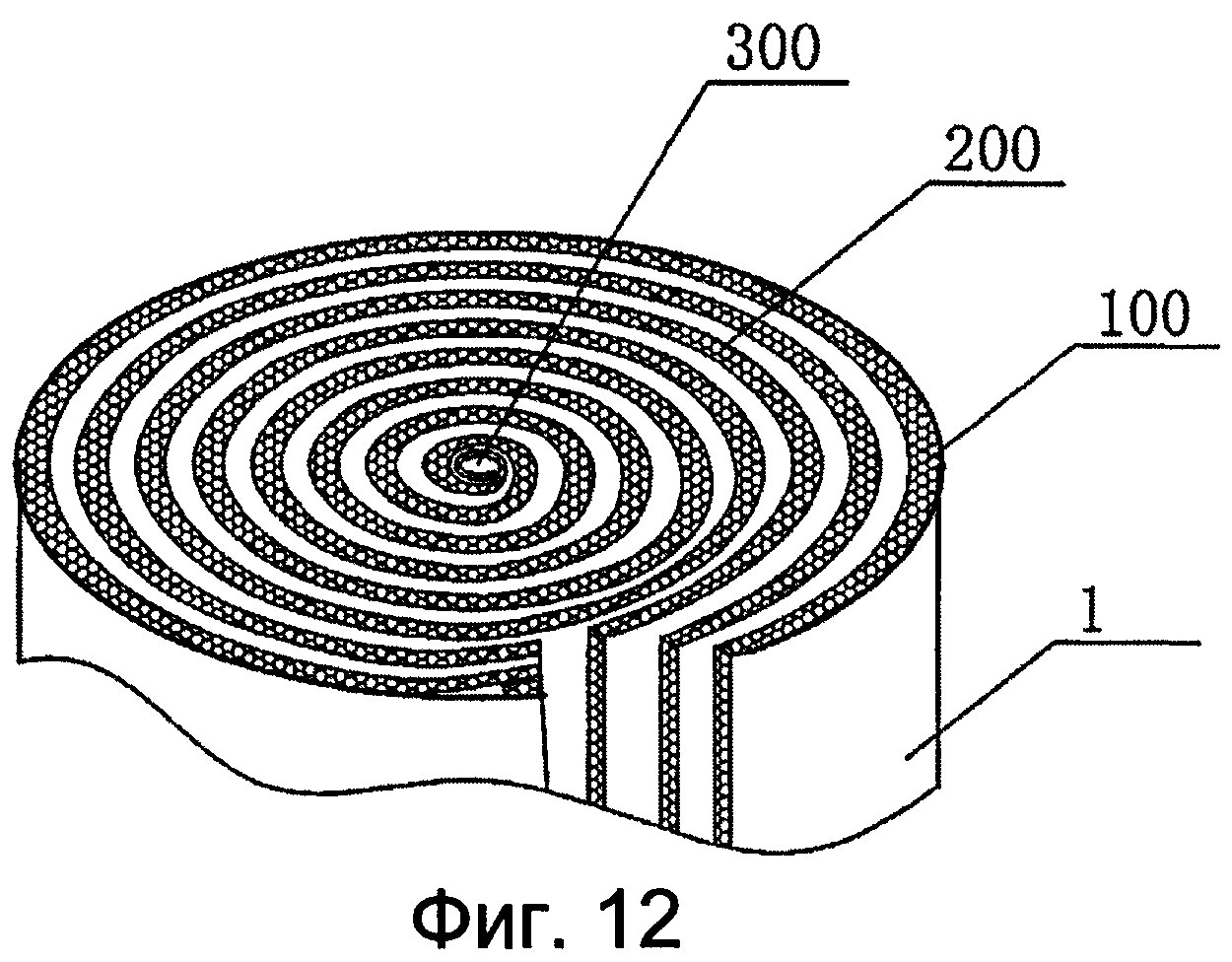

Фиг.12: Общая структурная схема второго модуля с взрывостойким материалом;

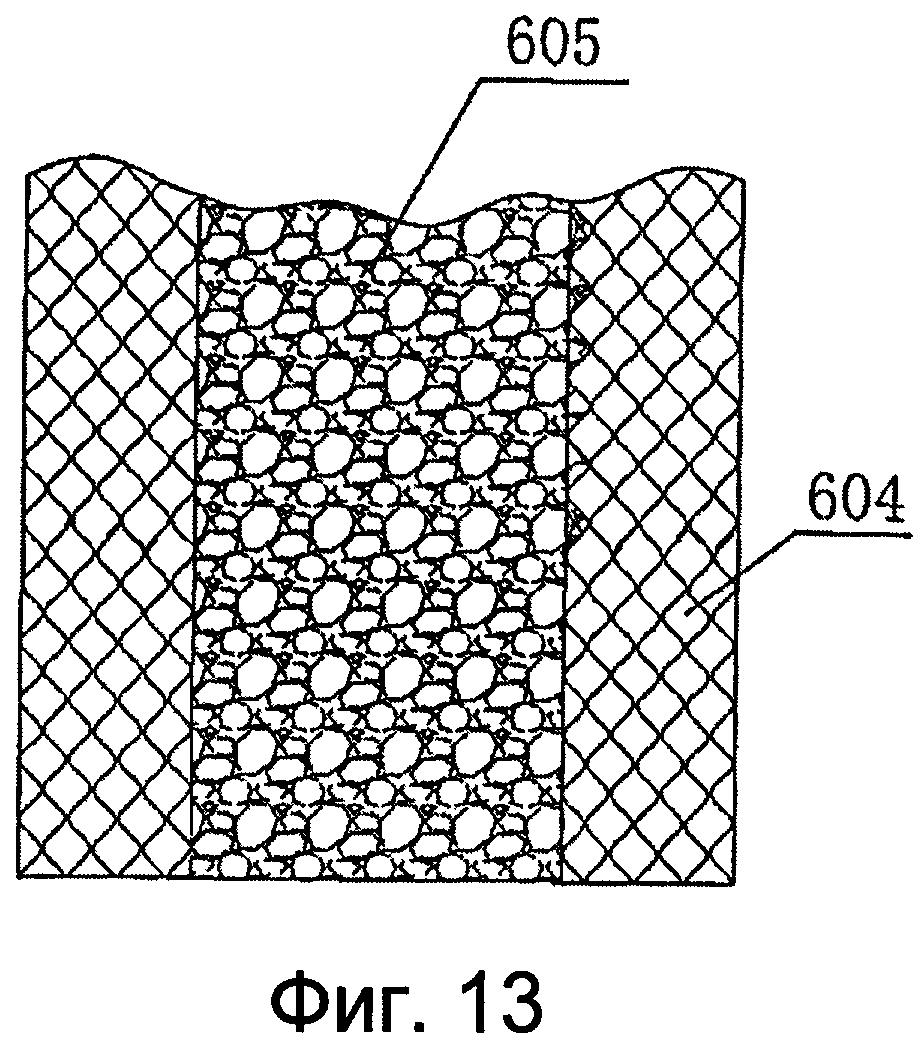

Фиг.13: Общая структурная схема третьего модуля с взрывостойким материалом;

Фиг.14: Схематическое представление соединения многослойных плоских исходных фольговых материалов;

Фиг.15: Схематическое представление нанесения точек соединения на каждом листе плоского исходного фольгового материала;

Фиг.16: Структурная схема многослойных плоских исходных фольговых материалов после соединения, а также расположение линии отрезания;

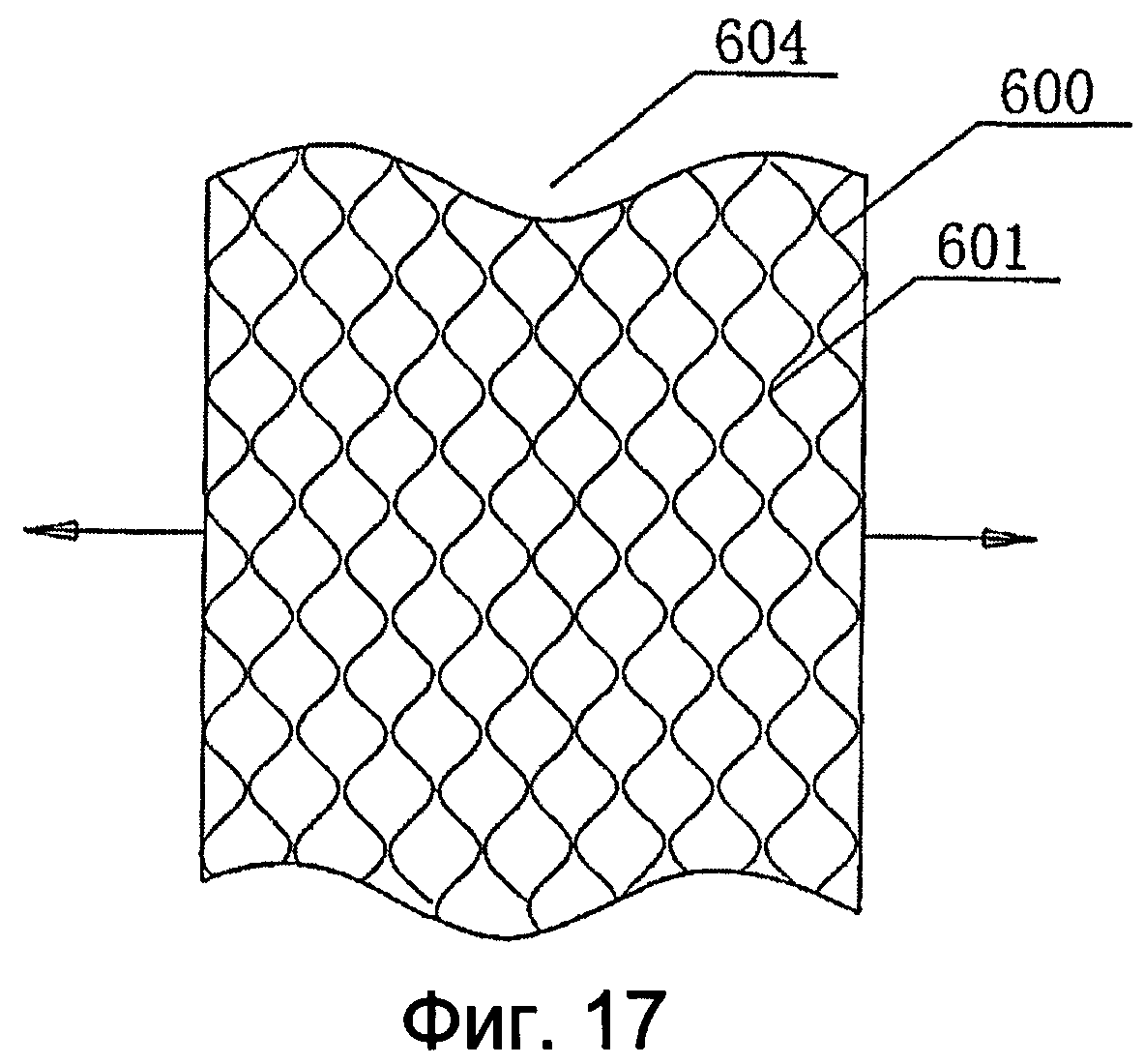

Фиг.17: Структурная схема металлической сетки;

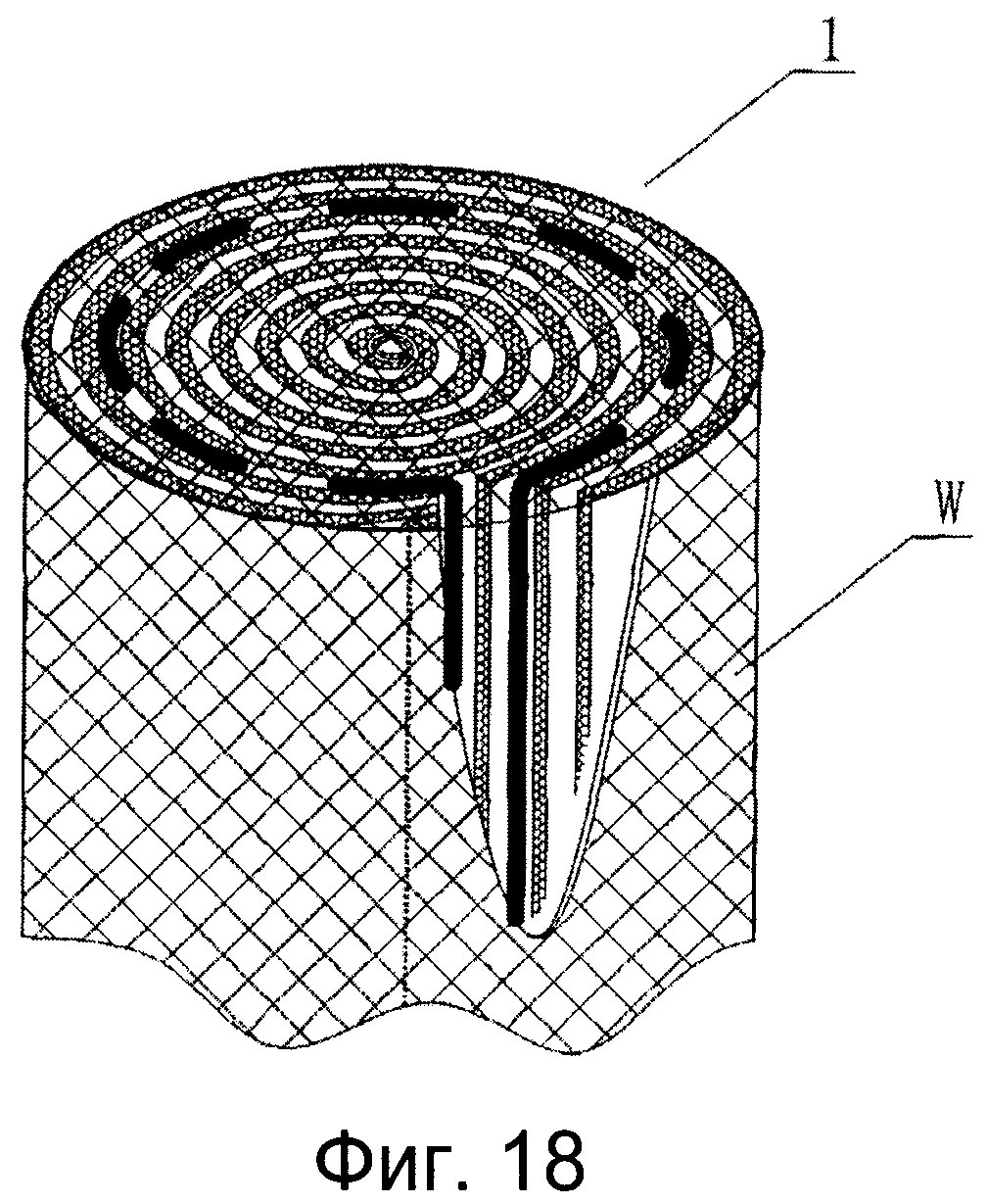

Фиг.18: Структурная схема модуля по настоящему изобретению, наружная поверхность которого покрыта защитной металлической сеткой;

Фиг.19: Общая структурная схема заправочной станции контейнерного типа для нефтепродуктов в соответствии с вариантом исполнения 2 по настоящему изобретению;

Фиг.20: Общая структурная схема заправочной станции наземного типа для сжиженного нефтяного газа в соответствии с вариантом исполнения 3 по настоящему изобретению;

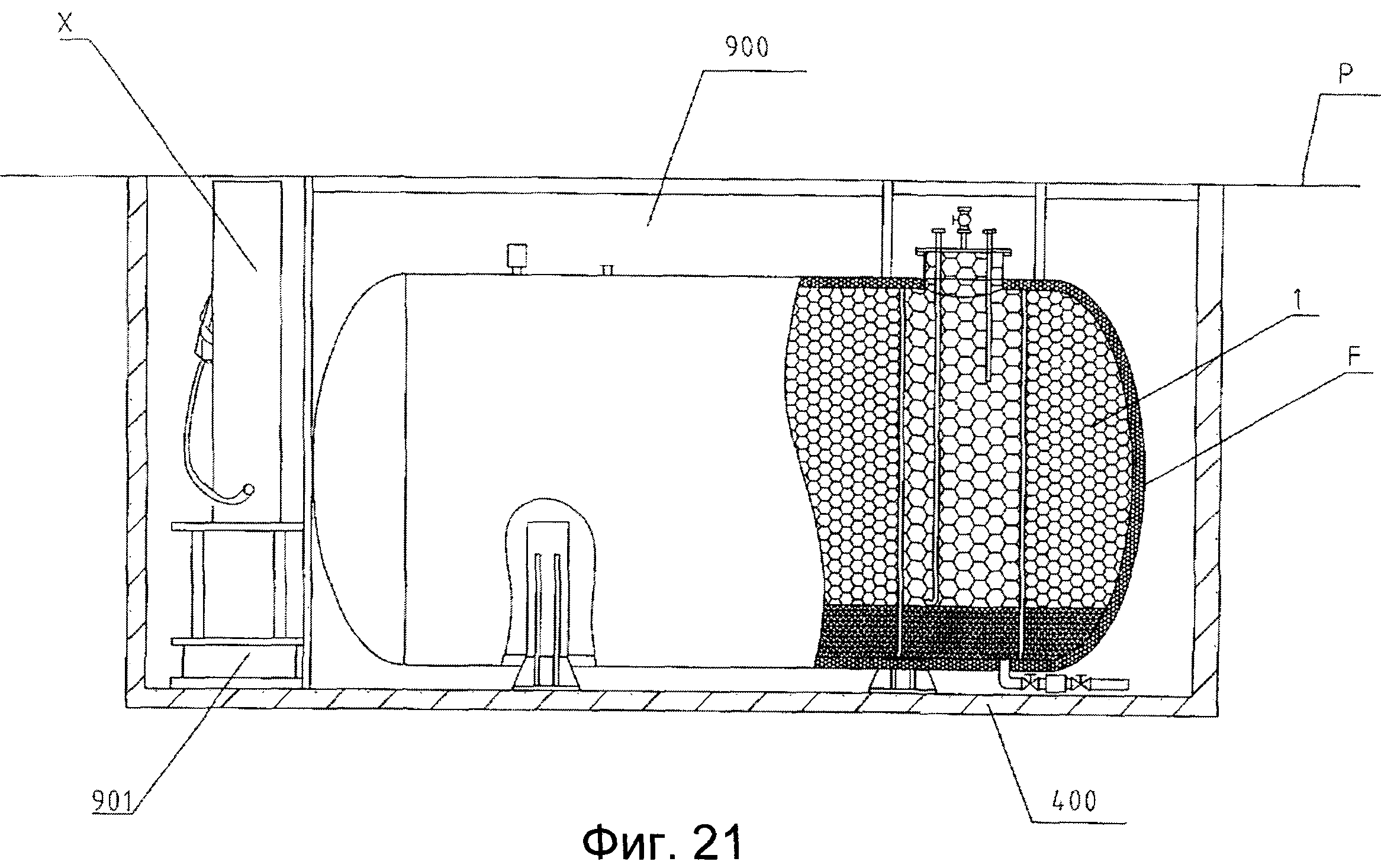

Фиг.21: Общая структурная схема заправочной станции подземного типа для нефтепродуктов в соответствии с вариантом исполнения 4 по настоящему изобретению.

Подробное описание предпочтительных вариантов исполнения

Вариант исполнения 1

На Фиг.1 представлена общая структурная схема заправочной станции наземного типа для нефтепродуктов в соответствии с вариантом исполнения 1 по настоящему изобретению. Как показано на Фиг.1, данный вариант исполнения предусматривает передвижную взрывобезопасную и экологичную заправочную станцию для нефтепродуктов наземного типа. Топливная цистерна А в составе этого оборудования представляет собой цистерну с двойными стенками, которая соединяется с заправочным устройством Х для нефтепродуктов. Под топливной цистерной А и заправочным устройством Х устанавливается опорная рама 400. С помощью опорной рамы 400 можно изменять местоположение и перемещать заправочную станцию для нефтепродуктов. Указанная топливная цистерна А для нефтепродуктов представляет собой цистерну атмосферного давления с двойными стенками, в которой предусмотрены вертикальный колодец 20 и очистной канал 21 для облегчения удаления грязи и обслуживания. Высокопористый слоистый материал 11 вставляется в промежуток между двумя стенками цистерны. Что касается вертикального колодца 20, выполненного в корпусе цистерны, его верхняя часть устанавливается в корпусе цистерны в положении, соответствующем положению крышки смотрового люка. Этот колодец 20 представляет собой стоячую раму, которая по вертикали проходит вдоль радиального направления цистерны, а его нижняя часть соединяется с очистным каналом 21, расположенным у днища цистерны. В раме вертикального колодца 20 размещено множество отсеков (которые на чертеже не показаны), каждый из которых заполнен модулем 1 взрывостойкого материала. Модули 1 взрывостойкого материала также вставляются во внутреннюю камеру топливной цистерны для нефтепродуктов по периметру вертикального колодца 20, при этом два соседних элемента 1 могут соединяться или не соединяться между собой.

Основные технические характеристики указанных модулей взрывобезопасного материала были изложены детально в предшествующей заявке РСТ «Взрывостойкий материал и способ его изготовления» (номер заявки - PCT/CN2007/002299). На Фиг.2 показана общая структурная схема первого модуля взрывостойкого материала. Как показано на Фиг.2, этот взрывостойкий материал содержит высокопористый слоистый материал 11, который намотан в многослойный модуль взрывостойкого материала 1 вдоль направления, перпендикулярного его стороне, с использованием этой стороны в качестве оси. Жесткая опорная часть представляет собой каркас 13, помещенный в зазор между любыми двумя витками многослойного высокопористого слоистого материала 11, намотанными в модуль, так что модуль 1 приобретает необходимую прочность и эластичность.

В соответствии с различными требованиями каркас 13 может быть выполнен по различным структурным формам. Как показано на Фиг.3 и 4, этот каркас 13 может состоять из опорной рамы 131 и армирующего кольца 132. Армирующее кольцо 132 пронизывает опорную раму 131 в ее средней части и скреплено с ней, при этом форма каркаса 13 соответствует форме модуля. Опорная рама 131 может быть выполнена как волнистая или прямоугольная рама. Для обеспечения того, чтобы каркас 13 выполнял предпочтительные опорную и фиксирующую функции в модуле взрывобезопасного материала, для изготовления каркаса 13 рекомендуется использовать эластичный материал. Кроме того, каркас может также изготавливаться из металлического материала, неметаллического материала, композитных материалов или материалов, получаемых по технологии нанесения покрытий на металлические/неметаллические материалы, или из комбинаций перечисленных материалов.

В соответствии с различными требованиями к прочности используемого модуля установка каркаса 13 может выполняться различными способами. Как показано на Фиг.5-8, каркас 13 может быть выполнен как цельный каркас, устанавливаемый в конкретное положение в элементе, и как однослойная конструкция. Каркас 13 может быть также выполнен как прерывистый каркас, устанавливаемый в несколько положений в одном слое. Каркас 13 может быть также сконструирован как непрерывный каркас, установленный в конкретное положение, или как многослойная конструкция. Или же можно использовать два вида каркасов в комбинации, выставляемых в различных местах модуля в качестве отдельного слоя. Независимо от того, как устанавливается каркас, он всегда расположен в зазоре между любыми двумя витками высокопористого слоистого материала 11 в модуле.

Как показано на Фиг.9, для удобства технологической обработки каркас 13 может также состоять из продольной стойки 133 и поперечины 134. Стойка 133 вставляется между витками высокопористого слоистого материала 11 и выступает над верхним и нижним торцами модуля, при этом поперечина 134 и стойка 133 должны быть соединены в единое целое.

Как показано на Фиг.10, каркас 13 может также состоять из нескольких рамок 135. Рамка 135 вставляется между витками материала 11 в модуле, при этом несколько рамок 135 соединяются между собой в их верхней и нижней частях.

В дополнение к этому, как показано на Фиг.11, каркас 13 может также состоять из двух частей, а именно из верхнего и нижнего каркасов 136. Верхний и нижний каркасы включают в себя соответственно взаимосоединенные торцевые рамки 1361 и вставки 1362. Торцевые рамки 1361 соответственно выставлены по верхнему и нижнему торцам модуля, а вставки 1362 помещены в зазор и проходят между двумя витками высокопористого слоистого материала 11, так что модуль приобретает необходимую прочность и эластичность.

В соответствии с различными требованиями к положениям, в которых модуль взрывостойкого материала устанавливается в корпус цистерны, форма модуля 1 взрывостойкого материала может быть кубовидной, кубической или в форме многогранной колонны. Между тем, высокопористый слоистый материал 11 может быть изготовлен из металла, сплава или материала, получаемого по технологии нанесения покрытий на металлические/неметаллические материалы, или из комбинации перечисленных материалов.

В дополнение к первому модулю с взрывостойким материалом, как показано на Фиг.2, на Фиг.12 представлена общая структурная схема второго модуля с взрывостойким материалом. Как показано на Фиг.12, модуль 1 с взрывостойким материалом может включать в себя также сердцевину 300, которая представляет собой сплошной ячеистый каркас, сформированный из сетчатого гибкого материала на основе полиуретановой пены, и выступает в качестве жесткой опорной части. Модуль взрывостойкого материала представляет собой элемент цилиндрической формы, который образован в результате намотки металлической сетки 200, изготовленной на растяжной машине, вокруг сердцевины 300 с последующей намоткой и наложением многослойных сетчатых материалов. Кроме того, также возможно помещение этого элемента в форму, в которой будет вспениваться полиуретановый материал, и залить модуль полиуретаном с получением покровного слоя 100. Как правило, сердцевина может изготавливаться из расширяющегося вспененного материала, а намотка металлической сетки 200 выполняется либо всплошную, либо частично. Или же указанный модуль взрывостойкого материала включает в себя сердцевину 300, изготовленную из металлической сетки, с получением жесткой опорной части. Снаружи сердечник 300 покрывается расширяющимся вспененным материалом. Упомянутым расширяемым вспененным материалом может быть полиэфир, поликарбоксилат или полиуретан.

На Фиг.13 показана общая структурная схема третьего модуля с взрывостойким материалом. Как показано на Фиг.13, модуль 1 выполнен как конструкция, в которой металлическая сетка обматывает сердцевину, изготовленную из расширяющегося вспененного материала, а сердцевина 605 вставляется между металлическими сетками 604 и действует как жесткая опорная часть. Эта металлическая сетка 604 может быть изготовлена различными способами. Первый способ изготовления металлической сетки состоит в следующем. Посредством выполнения просечек в исходном рулонном металлическом материале получают сетчатый полуфабрикат. Затем обе стороны сетчатого полуфабриката постепенно растягивают кнаружи и вытягивают в ячеистую сетчатую конструкцию с получением в результате высокопористой слоистой металлической сетки. Второй способ изготовления металлической сетки показан на Фиг.14-17. На Фиг.14 показано схематичное представление связывания многослойных плоских оригинальных пленочных материалов. Как показано на Фиг.14, верхняя и нижняя поверхности двух соседних листов исходного фольгового материала попеременно взаимно соединяются в составные слои. На Фиг.15 показано схематичное представление нанесения точек соединения на каждом листе исходного фольгового материала. Как показано на Фиг.15, точки соединения 601 на каждом листе исходного фольгового материала 600 нанесены с равными интервалами как в поперечном, так и продольном направлении. На Фиг.16 показана структурная схема многослойного исходного фольгового материала после соединения, а также линия отрезания. Как показано на Фиг.16, соединенный многослойный исходный металлический материал 602 нарезают на полосы в том же самом направлении 603. На Фиг.17 показана структурная схема металлической сетки. Как показано на Фиг.17, многослойный материал растягивают в направлении, перпендикулярном указанному направлению отрезания, при этом промежутки между точками соединения 601 расширяются в поры, так что образуется высокопористая слоистая металлическая сетка 604. Металлические сетки, полученные двумя описанными способами, имеют между собой незначительные различия в физических свойствах. Металлическая сетка, полученная вторым способом, имеет более высокую твердость и прочность и, следовательно, может обеспечивать прочность и эластичность модулей взрывостойкого материала, как показано на Фиг.13.

Как показано на Фиг.18, на модуле 1 с наружной стороны также имеется покрытие из металлической защитной сетки W, которая может эффективно предупреждать попадание в корпус цистерны обломков модуля взрывостойкого материала, которые образуются в ходе эксплуатации и оказывают отрицательное воздействие на вещество, содержащееся в цистерне. Когда во внутреннюю камеру топливной цистерны для нефтепродуктов А вставлено множество модулей 1, два соседних элемента могут соединяться между собой для обеспечения устойчивости конструкции или могут не соединяться между собой. Соединение между двумя соседними элементами 1 может осуществляться с помощью соединения между каркасами или металлическими сетками.

Под топливной цистерной для нефтепродуктов А устанавливается опорная рама 400. На опорной раме 400 предусмотрено укрытие 401, и с четырех сторон (спереди, сзади, с левой и правой стороны) к укрытию 401 привариваются решетчатые рамы 402. Рама 402 в верхней части обшита алюминиево-пластиковыми листами 403 и в нижней части щелевыми заслонками 404. Снаружи поверху укрытие 401 снабжено солнцезащитным тентом. Как правило, заправочное устройство Х на заправочной станции для нефтепродуктов представляет собой аппарат для нефтепродуктов с числовым программным управлением. Такой заправочный аппарат с числовым программным управлением включает в себя цифровой электронный дисплей 700, заправочный пистолет 701 и отдельно установленный насосный узел 702. Цифровой электронный дисплей 700 и заправочный пистолет 701 размещены за пределами укрытия 401. Цифровой электронный дисплей 700 содержит также экран для индикации количества литров, общей суммы и стоимости единицы объема, а также клавиатурой управлениями экраном датчика уровня. Насосный узел 702 установлен в пространстве между внутренней поверхностью укрытия 401 и наружной стенкой топливной цистерны А и крепится на раме 400. К насосному узлу подведен выпускной трубопровод топливной цистерны А. Подающий шланг от насосного узла проходит через узел автоматической намотки, установленный на опорной раме 400, и соединен с заправочным пистолетом. Параметрические размеры оборудования определяются в привязке к монтажному фундаменту для опорной рамы 400. Обычно ширина фундамента составляет 2,5 м, а длина определяется с учетом расчетной длины объема цистерны. Например, для топливной цистерны объемом 25 м3 ее диаметр составляет 2 м, а длина корпуса цистерны составляет 8,5 м; для топливной цистерны объемом 30 м3 длина корпуса цистерны составляет 10 м.

С учетом различных требований опорную раму можно фиксировать в различных положениях с получением различных типов конструкции заправочных станций для нефтепродуктов. Опорная рама 400 может крепиться на противоударном фундаменте с получением заправочной станции наземного типа. Такая опорная рама легко монтируется и демонтируется и может также соединяться со стационарной платформой кузова автомобиля или корпуса корабля с получением автомобильной/судовой заправочной станции или крепиться на танкере с получением заправочной станции танкерного типа.

В расчете на обеспечение взрывобезопасности и экологичности заправочной станции, предлагаемой по настоящему варианту исполнения, в межстеночное пространство цистерны для нефтепродуктов вводится высокопористый слоистый взрывостойкий материал 11, а во внутреннюю камеру цистерны вставляется модуль взрывостойкого материала 1. Жесткая опорная часть, предусматриваемая в модуле взрывостойкого материала, эффективно предупреждает разрушение и деформирование высокопористого слоистого материала, придавая тем самым модулю необходимую прочность и эластичность. Защитная металлическая сетка, покрывающая модуль снаружи, эффективно предупреждает попадание обломков, образующихся в процессе эксплуатации модуля, внутрь корпуса цистерны, за счет чего предотвращается опасность непредвиденных взрывов, которые могут возникнуть под воздействием открытого огня, статического электричества, сварки, огнестрельного воздействия, столкновений и неправильной эксплуатации, обеспечивая тем самым полную безопасность топливной цистерны.

Топливная цистерна А подобного типа взрывобезопасных и экологичных заправочных станций конструктивно выполняется как цистерна с двойными стенками, которая позволяет эффективно преодолевать проблемы с утечками и просачиванием топлива и/или газа, тем самым предупреждая нанесение серьезного ущерба почве вблизи топливной цистерны и предупреждая загрязнение подземных водных ресурсов. Кроме того, данная топливная цистерна А заполнена предохранительным модулем взрывостойкого материала. Этот предохранительный взрывостойкий материал препятствует улетучиванию нефтяного газа и тем самым эффективно снижает потери нефтепродуктов и загрязнение атмосферы, вызываемое нефтяным газом. Согласно статистике на заправочной станции средних размеров с годовым объемом продаж в 5000 тонн потери нефтепродуктов ежегодно можно уменьшить примерно на 13 тонн, способствуя, таким образом, получению существенного экономического эффекта. Таким образом, передвижная взрывобезопасная и экологичная заправочная станция наземного типа является изделием, обеспечивающим защиту окружающей среды.

Вариант исполнения 2

На Фиг.19 показана общая структурная схема заправочной станции контейнерного типа по варианту исполнения 2 настоящего изобретения. Как показано на Фиг.19, этот вариант исполнения предусматривает наземную взрывобезопасную заправочную станцию контейнерного типа. Топливная цистерна В этом варианте исполнения представляет собой цистерну с двойными стенками. Высокопористый слоистый материал 11 заполняет промежуток между двумя стенками цистерны, а во внутреннюю камеру цистерны помещено множество модулей 1. В корпусе цистерны предусматривается вертикальный колодец 20. Верхняя часть колодца расположена соответственно положению крышки смотрового люка в корпусе цистерны. Вертикальный колодец 20 представляет собой рамочную конструкцию, которая по вертикали проходит в радиальном направлении через сечение цистерны, а его нижняя часть соединяется с донным очистным каналом 21, расположенным в основании корпуса цистерны. В раме вертикального колодца 20 выполнено множество отсеков, которые на чертеже не показаны, при этом каждый из внутренних отсеков заполнен модулем взрывостойкого материала. Пространство между внутренней стенкой цистерны и наружной стороной колодца 20 также заполняется модулями взрывостойкого материала. Как показано на Фиг.18, на модуле 1 с наружной стороны также имеется покрытие из металлической защитной сетки W, которая эффективно предотвращает попадание в корпус цистерны обломков взрывостойкого материала, которые образуются в процессе эксплуатации, не допуская ухудшения условий взрывобезопасности. Когда во внутреннюю камеру топливной цистерны для нефтепродуктов В вставляется множество модулей 1, два соседних модуля могут либо соединяться между собой для обеспечения устойчивости конструкции, либо не соединяться между собой. Соединение между двумя соседними модулями 1 может осуществляться между каркасами или металлическими сетками. Конструкция заправочной станции по этому варианту исполнения принципиально идентична конструкции заправочной станции по варианту исполнения 1, но при этом все конструкционные характеристики ограничены объемом контейнера. Размеры контейнера, как правило, выбираются следующим образом: длина - 12,192 м, ширина - 2,438 м, высота - 2,890 м. По данному варианту исполнения можно устанавливать топливную цистерну 25 м3, диаметром 2 м и длиной 8,5 м или же топливную цистерну объемом 30 м3, диаметром 2 м и длиной 10 м. Все основные компоненты топливной цистерны В и заправочного устройства Х в этом варианте исполнения собраны и смонтированы на опорной раме 400, а опорная рама 400 закреплена на нижней внутренней плите контейнера. Помимо трубопроводов, сливного насоса и вентиля, соединенных со взрывостойкой топливной цистерной, на нижней плите в контейнере смонтирован также насосный узел для отдельного заправочного устройства. На наружной поверхности корпуса контейнера 800 помещены цифровой электронный дисплей 700 и заправочный пистолет 701. С одной стороны или с обеих сторон корпуса контейнера 800 можно смонтировать солнцезащитный тент 801. По длине солнцезащитный тент 801 может, в принципе, выходить за пределы корпуса контейнера на 0,5-0,8 м.

В отношении заправочной станции контейнерного типа, предусматриваемой по варианту исполнения 2 настоящего изобретения, модуль взрывостойкого материала, вставленный во внутреннюю камеру топливной цистерны, имеет также и жесткую опорную часть, чтобы эффективно предупреждать высокопористый слоистый материал от разрушения и деформирования, и, следовательно, характеризуется необходимой прочностью и эластичностью. Защитная металлическая сетка, покрывающая модуль снаружи, эффективно предупреждает попадание обломков, образующихся в процессе эксплуатации модуля взрывостойкого материала, внутрь корпуса цистерны, обеспечивая тем самым полную безопасность топливной цистерны. В то же время конструкция контейнерного типа облегчает возможность ее подъема и перемещения целиком, так что такое оборудование особенно пригодно для выполнения подъемно-транспортных операций на причалах и в портах.

Вариант исполнения 3

На Фиг.20 показана общая структурная схема заправочной станции для сжиженного нефтяного газа наземного типа по варианту исполнения 3 настоящего изобретения. Как показано на Фиг.20, этот вариант исполнения предусматривает заправочную станцию для сжиженного нефтяного газа наземного типа. Это оборудование устанавливается на грунте и используется в качестве газозаправочного оборудования для заправки автомобилей, работающих на сжиженном нефтяном газе. Это оборудование включает в себя в основном цистерну для газа D, газозаправочный агрегат Y, опорную раму 400 и укрытие 401. Цистерна для газа D, газозаправочный агрегат Y и укрытие 401 располагаются на опорной раме 400, при этом укрытие 401 располагается снаружи цистерны для газа D. На топливной цистерне для газа D предусмотрены входной трубопровод для жидкой среды, выпускной трубопровод для жидкой среды, обратная линия для газообразной фазы и выхлопной патрубок. На опорной раме 400 установлены перекачивающий насос и газозаправочный насос. Газозаправочный агрегат Y установлен сбоку (по бокам) за пределами укрытия 401. Над газозаправочным агрегатом Y устанавливается солнцезащитный тент 405. Цистерна для газа D представляет собой одностенную топливную цистерну для сжиженного нефтяного газа под давлением, которая может выдерживать давление в 1,8 МПа.

Модули 1 взрывостойкого материала вставляются упорядоченно во внутреннюю камеру цистерны для газа, при этом модули могут иметь различную форму, как показано на Фиг.2-17. Как показано на Фиг.18, на модуле 1 с наружной стороны также имеется покрытие из металлической защитной сетки W, которая эффективно предотвращает попадание внутрь цистерны обломков взрывостойкого материала, которые образуются в процессе эксплуатации, не допуская ухудшения характеристик взрывобезопасности. Разность давления во внутреннем объеме цистерны и наружного давления приводит к вибрированию содержимого внутри цистерны. Когда множество модулей 1 вставляется во внутреннюю камеру топливной цистерны D, два соседних модуля могут соединяться между собой для предупреждения ослабления их посадки под воздействием вибрации среды. Соединение двух соседних модулей 1 может осуществляться с помощью скрепления каркасов или металлических сеток.

Одностенная топливная цистерна для работы под давлением, предусматриваемая по этому варианту исполнения, относится к топливным цистернам небольшого размера с объемом менее 50 м3. Во внутреннюю камеру топливной цистерны можно напрямую и упорядоченно вставлять множество описанных модулей. Внутреннюю камеру такой цистерны можно заполнить указанными модулями полностью.

По данному варианту исполнения опорная рама 400 крепится на противоударном фундаменте с получением газозаправочной станции наземного типа. Кроме того, поскольку конструкция опорной рамы легко монтируется и демонтируется, опорная рама может также соединяться со стационарной платформой кузова автомобиля или корпуса корабля с получением автомобильной/судовой газозаправочной станции или крепиться на танкере с получением газозаправочной станции танкерного типа.

В случае с заправочной станцией для сжиженного нефтяного газа наземного типа, предусматриваемой настоящим вариантом исполнения, модули, вставляемые во внутреннюю камеру топливной цистерны для газа, имеют также жесткие опорные части, чтобы эффективно предупреждать высокопористый материал от разрушения и деформирования за счет придания конструкции необходимой прочности и эластичности. Защитная металлическая сетка, покрывающая модуль снаружи, эффективно предупреждает попадание обломков, образующихся в процессе эксплуатации модуля взрывостойкого материала, внутрь корпуса цистерны, тем самым обеспечивая безопасность топливной цистерны и предупреждая возникновение главной опасности для топливных цистерн со сжиженным нефтяным газом - «взрыва расширяющихся паров кипящей жидкости». Поскольку защитный взрывостойкий материал имеет большую металлическую поверхность и характеризуется хорошей теплопроводностью, то стенка цистерны, оказавшись нагретой, может быстро передавать тепло на защитный взрывостойкий материал, а защитный взрывостойкий материал, в свою очередь, будет передавать тепло в среду в цистерне. Температура стенки цистерны, в особенности температура «сухой стенки» может быстро понизиться. Таким образом, можно исключить возникновение «взрыва расширяющихся паров кипящей жидкости» и обеспечить безопасность цистерны. Кроме того, взрывостойкий материал может использоваться в качестве анода в цистерне и может эффективно защищать стенку цистерны и внутренние компоненты от коррозии, увеличивать долговечность корпуса цистерны, предупреждать взрыв в результате «отпуска» после сгорания среды и гарантировать безопасную эксплуатацию корпуса цистерны.

Вариант исполнения 4

На Фиг.21 представлена общая структурная схема подземной заправочной станции по варианту исполнения 4 настоящего изобретения. Как показано на Фиг.21, данный вариант исполнения предусматривает подземную заправочную станцию с подъемным заправочным устройством. Заправочная станция по этому варианту исполнения представляет собой усовершенствованное оборудование по варианту исполнения 1. В целях безопасности топливные цистерны на существующей заправочной станции погружены в подземный резервуар без принятия мер по взрывобезопасности. Заправочная площадка устанавливается на уровне земли, при этом на наземной заправочной площадке должны быть выполнены требования по выдерживанию безопасного расстояния. Заправочная станция по этому варианту исполнения включает в себя такие основные компоненты, как топливная цистерна F и комплектный заправочный агрегат X, которые смонтированы воедино на опорной раме 400, а опорная рама 400 крепится на фундаменте туннеля 900. Проблему соблюдения расстояния между топливной цистерной F и заправочным агрегатом Х в данном варианте исполнения можно не принимать в расчет. Туннель 900, расположенный ниже уровня поверхности Р, представляет собой подземное пространство, образованное посредством заливки железобетонной конструкциями, где может полностью разместиться вся заправочная станция. Заправочный агрегат Х отделен от полости туннеля 900 и занимает отдельное пространство. Под заправочным агрегатом Х устанавливается гидравлический подъемник 901. Входной патрубок для подачи масла в заправочный агрегат и выпускной патрубок взрывостойкой топливной цистерны соединяются между собой шлангом. В момент пользования заправочным агрегатом Х он поднимается с помощью гидравлического подъемника 901. Во время неиспользования заправочный агрегат опускается в исходное положение. Туннель 900 должен быть водонепроницаемым и защищен от протечек. Для предупреждения протечек топлива и газа туннель 900 заполняется определенным количеством нейтрального песка и слоистыми взрывостойкими материалами. Как показано на Фиг.18, на модуле взрывостойкого материала 1 с наружной стороны имеется покрытие из металлической защитной сетки W, которая предназначена эффективно предупреждать попадание в корпус цистерны обломков взрывостойкого материала, которые образуются в процессе эксплуатации и оказывают отрицательное воздействие на вещество, содержащееся в корпусе цистерны. Когда во внутреннюю камеру топливной цистерны для нефтепродуктов F вставляется большое количество модулей 1, два соседних элемента могут соединяться между собой для обеспечения устойчивости конструкции. Соединение между двумя соседними модулями 1 может достигаться с помощью скрепления каркасов или металлических сеток. Способ вставки взрывостойкого материала в цистерну, а также конструкционная взаимосвязь между взрывостойким материалом и внутренней камерой цистерны идентичны тому, что описано в варианте исполнения 1, так что здесь нет необходимости повторно приводить их подробное описание. Детальную информацию см. в описании варианта исполнения 1.

В отношении заправочной станции подземного типа, предусматриваемой по этому варианту исполнения, высокопористый слоистый взрывостойкий материал вставляется в промежуточный слой цистерны, а внутренняя камера цистерны заполняется взрывостойким материалом. Жесткая опорная часть, предусматриваемая для модуля взрывостойкого материала, предназначена эффективно предупреждать высокопористый слоистый материал от разрушения и деформирования, обеспечивая необходимую прочность и эластичность модуля. Металлическая защитная сетка, нанесенная на модуль, предназначена эффективно предотвращать непредвиденные взрывоопасные ситуации, которые могут вызываться воздействием открытого огня, статического электричества, сваркой, огнестрельным воздействием, столкновениями и неправильной эксплуатацией, обеспечивая тем самым полную безопасность заправочной станции. Кроме того, заправочная станция, предусматриваемая по этому варианту исполнения, монтируется в туннеле, и поверхность над туннелем остается свободной, так что в значительной степени достигается экономия площадей землепользования и обеспечивается безопасность заправочной станции как таковой.

И, наконец, необходимо отметить следующее: описание упомянутых вариантов исполнения приведено для иллюстрации общих рамок и не ограничивает объема настоящего изобретения. Несмотря на то что детальное описание настоящего изобретения приведено в увязке с предпочтительными вариантами исполнения, специалистам в этой области будет вполне понятно, что в пункты формулы настоящего изобретения заложены любые модификации или равноценные замены положений настоящего изобретения без отклонения от существа и объема настоящего изобретения.

Реферат

Топливо-(газо-)заправочная станция взрывобезопасного и экологичного типа состоит как минимум из цистерны для нефтепродуктов (газа), которая соединяется с заправочным агрегатом. Во внутреннюю камеру топливной цистерны для нефтепродуктов (газа) вставлен взрывостойкий материал. Под цистерной для нефтепродуктов (газа) и заправочным агрегатом устанавливается опорная рама. Указанный взрывостойкий материал представляет собой многослойный модуль, изготовленный из высокопористого слоистого материала. В модуле предусмотрена жесткая опорная часть для фиксирования и поддержки модуля. Во внутреннюю камеру топливной цистерны упорядоченно вставлено множество модулей с соответствующим способом и фактурой заполнения. Модули взрывобезопасного материала с жесткой опорной частью вставлены в цистерну для эффективного предотвращения разрушения и деформирования высокопористого слоистого материала в цистерне и придания элементам необходимой прочности и эластичности. Обеспечивается экономия площади, облегчение монтажа/демонтажа и снижение затрат. 8 н. и 6 з.п. ф-лы, 21 ил.

Комментарии