Шихта для изготовления огнеупоров - SU740726A1

Код документа: SU740726A1

Описание

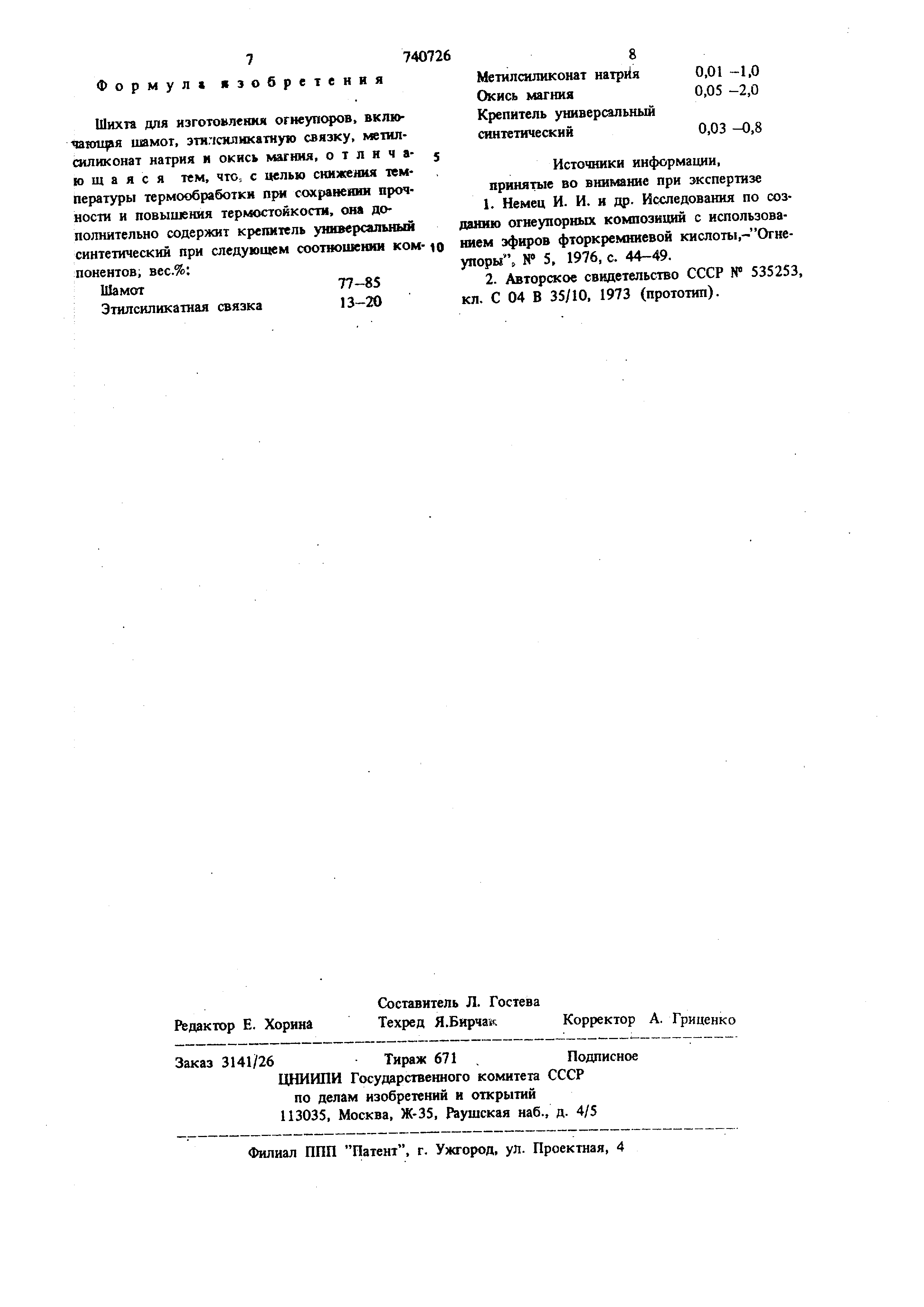

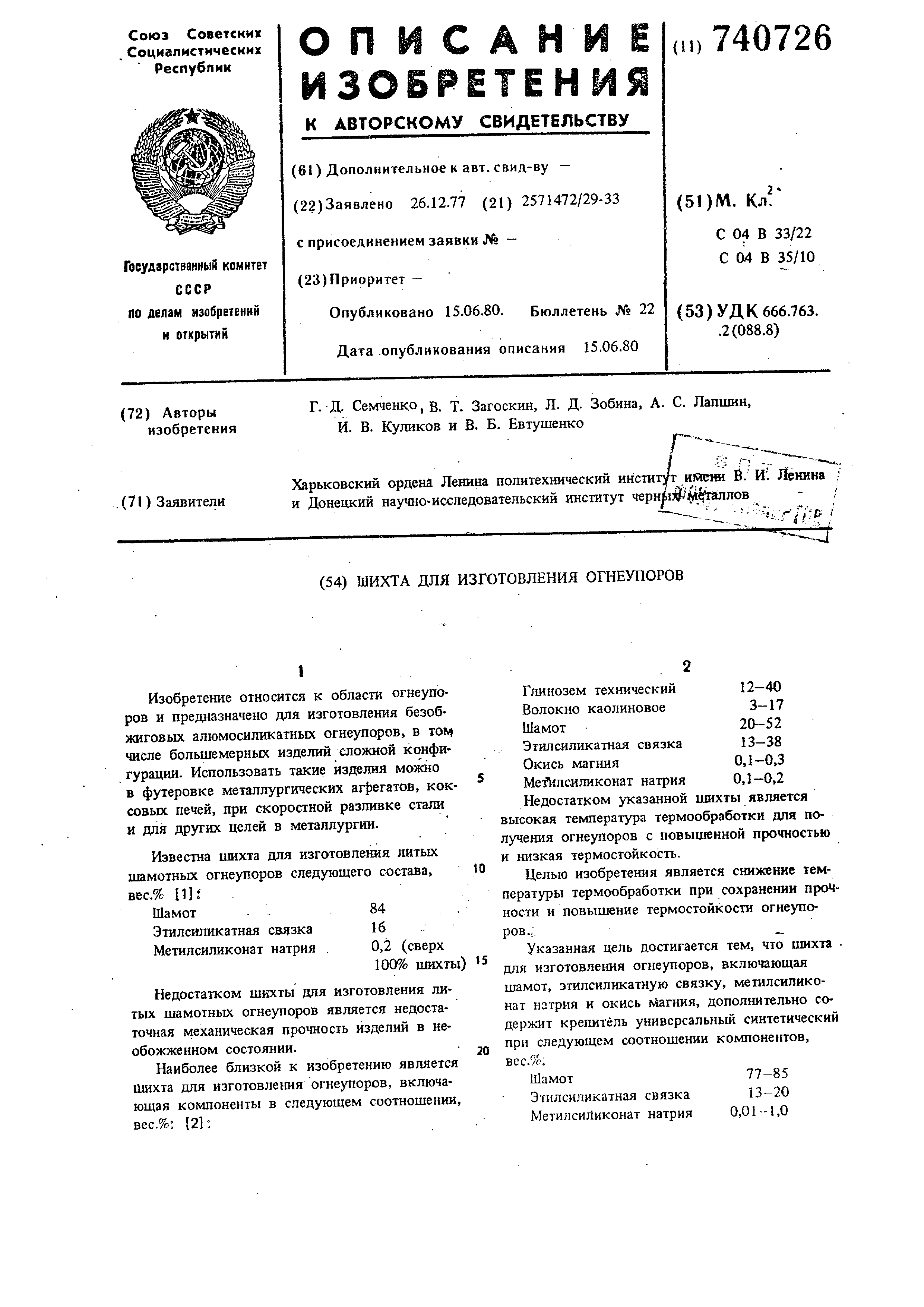

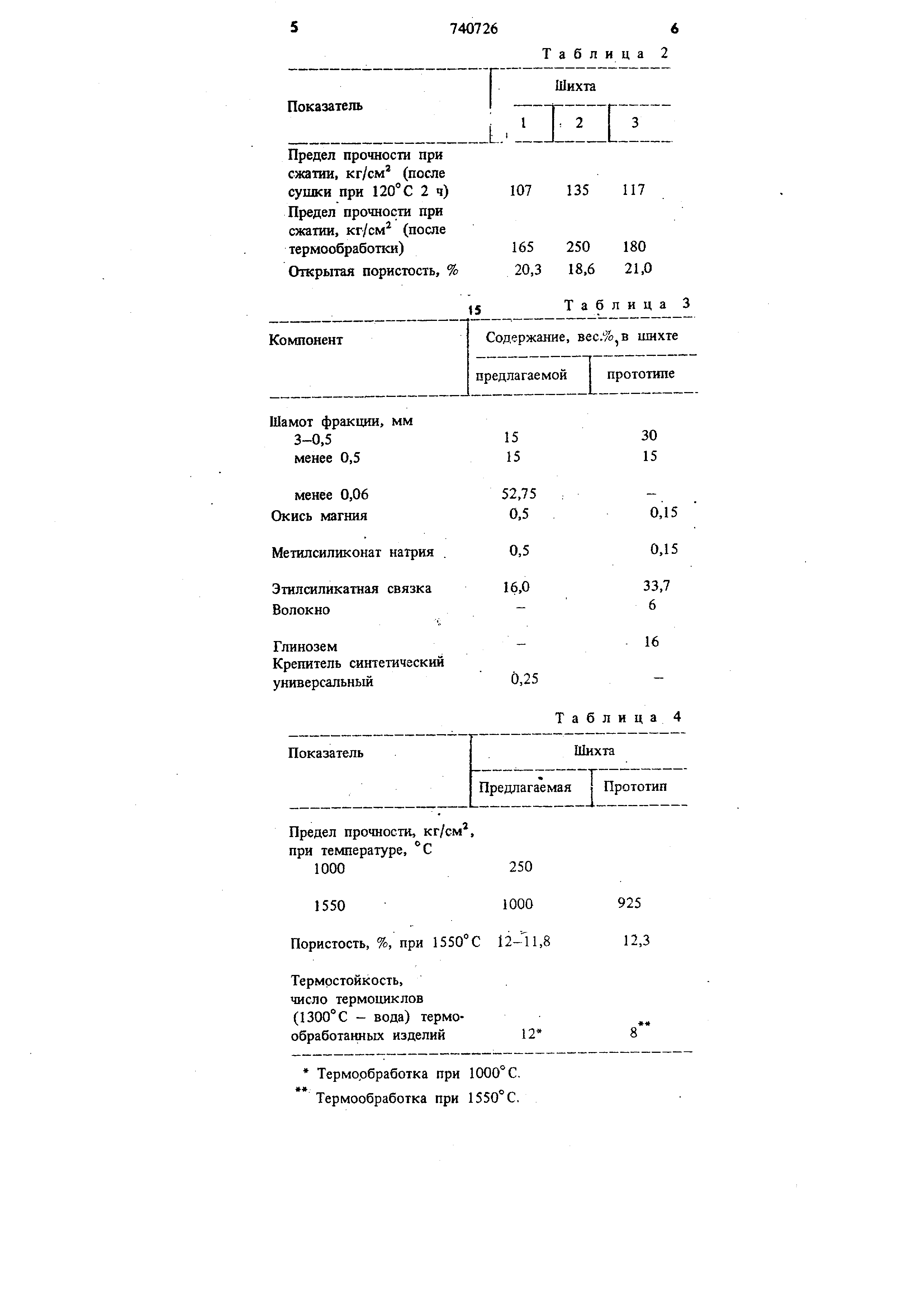

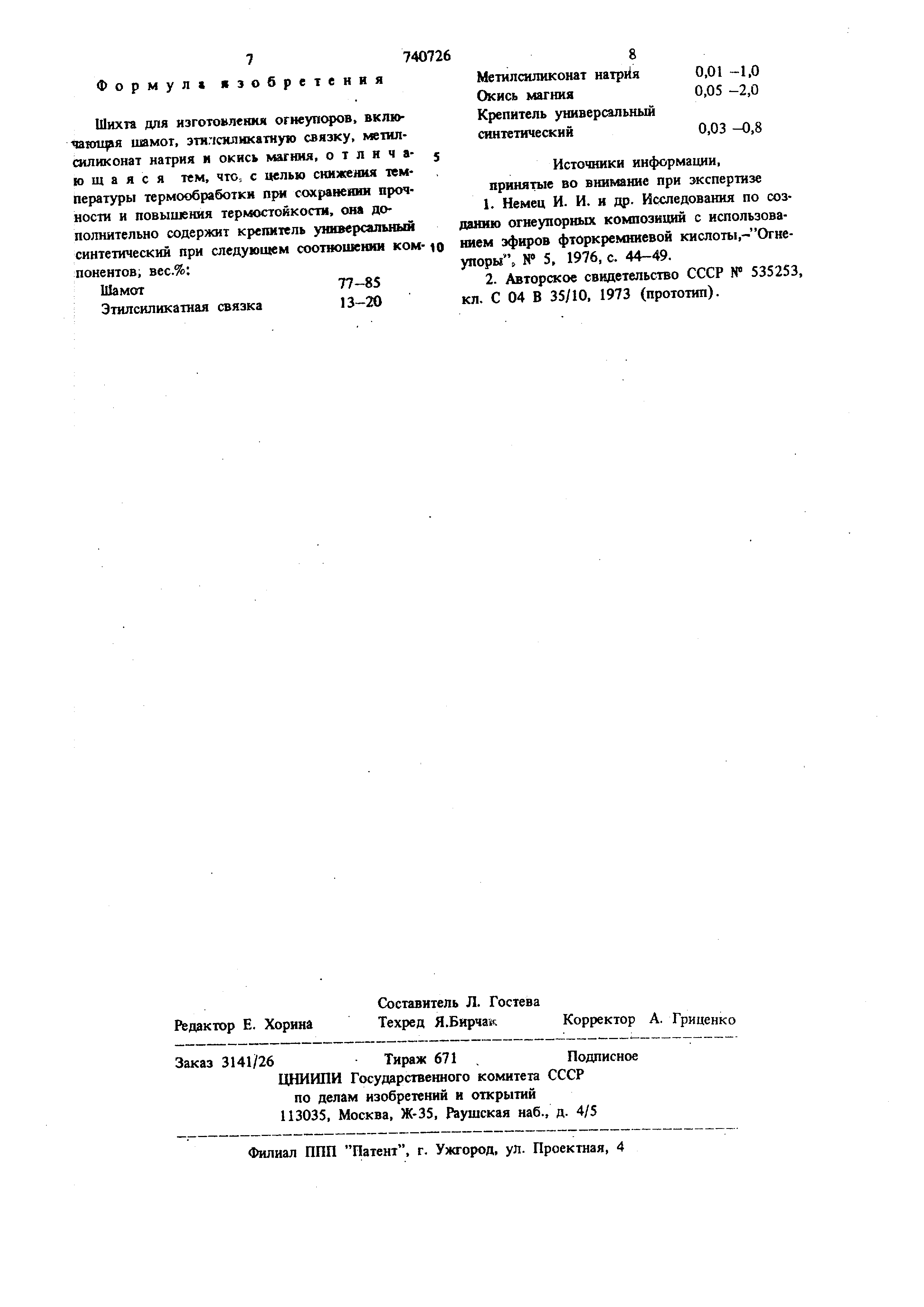

Изобретение относится к области огнеупоров и нредназначено для изготовления безобжиговых алюмосиликатных огнеупоров, в том числе большемерных изделий сложной конфигурации . Использовать такие изделия можно в футеровке металлургических аг|)егатов, кок совых печей, при скоростной разливке стали и для других целей в металлургии. Известна шихта для изготовления литых шамотных огнеупоров следующего состава, вес.% Шамот. .84 Этилсиликатная связка16 . Метилсиликонат натрия .0,2 (сверх 100% шихты Недостатком шихты для изготовления литых шамотных огнеупоров является недостаточная механическая прочность изделий в необожженном состоянии. Наиболее близкой к изобретению является шихта для изготовления огнеупоров, включающая компоненты в следующем соотношении вес.%: Глинозем технический12-40 Волокно каолиновое3-17 Шамот20-52 Этилсиликатная связка13-38 Окись магния0,1-0,3 Мей1лсиликонат натрия0,1-0,2 Недостатком указанной шихты является высокая температура термообработки для получения огнеупоров с повышенной прючностью и низкая термостойкость. Целью изобретения является снижение температуры термообработки при сохранении прочности и повышение термостойкости огнеупоров ..;. Указанная цель достигается тем, что шихта . для изготовления огнеупоров, включающая шамот, этилсиликатную связку, метилсиликонат натрия и окись Магния, дополнительно содержит крепитель универсальный синтетический при следующем соотнощении компонентов, Bec.9k Шамот77-85 Этилсиликатная связка13-20 Метилсиликонат натрия 0,01-1,0 37 Окись магния0,05-2,0 Крепитель универсальный сиитетическкй0,03-0,8 Для изготовления шихты используется шамот фракции 3,0-0,5 мм, менее 0,5 мм и меНее 0,06 мм. Кремнийорганическую связку готовят гидролизом из этилсиликата и водь в присутствии соляной кислоты. Шамот фракijjffl менее 0,06 мм перемешивают с окисью магния фракции менее 0,06 мм в шаровой „мельнице в течение 1 ч или осуществляют совt ecTHbm помол шамота и окиси магния до пол iforo прохода порошка через сито 10000 отв/см : На шамот фракции 3-0,5 мм наносят снача ла универсальный синтетический крепитель, затем метилсшшконат натрия, постоянно перемешивая наполнитель. Шамот фракции менее 0,5 Смешивают с этилсшшкатной связкой, добавляют туда смесь шамота с окисью магния менее 0,06 мм, тщательно перемеижвают 1-2 лаш, а затем добавляют шамот фракции 3-0,5 мм е добавками крепителя и метилсиликонйта натрия и снова перемешивают 1-2 мин. Массой Заполняют формы, вакуумируют и подвергают вибрации. Затвердевшие изделия термообраба1ъшают при температуре до 1000°С. ; Крепитель универсальный синтетический, вводимый в состав шихты, изготавливается йз ртходов переработки сернистых восточньис нефтей и является однородной маслянистой зкидкостью , плотность 0,853 г/см при температуре 18° С, вязкость ,7-4,0. Состав крепителя, вес.%: Полиэфир48-49 Асфальт5-4 Присадка2-25 Растворитель (керосин, уайт-спирит)44-45 Крепитель явля.ется эффективным связующим, которое применяется вместо глин или в качестве добавки, повышающей прочность смеси. Известно применение крепителя в формовочных и стержневых смесях литейного производства. Дополнительное введение в шихту изделий крепителя приводит к уменьшению коэффициента трения между зернами наполнителя, что повышает их удобоукладываемость, и, как следствие , создается структура изделия с равномерHbiM распределегшем пор, что повышает термическую стойкосП) огнеупоров и способствует регулируемому размьтанию изделий металлом. Кроме того, наличие в шихте крепителя позволяет уменьшить содержание этилсшшкатной связки в шихте без ухудшения тиксотропных свойств массы, что также экономически выгодно. Состав и свойства безобжиговьк алюмосиликатных образцов приведены в табл. 1 и 2. В табл. 3 и 4 приведены сравнительные данные предлагаемой шихты и прототипа (оптимальных составов). Образцы данных составов обладают повыщенной прочностью и термостойкостью при откры той пористости 18,6-21,0%. Из указанных масс можно изготавливать безобжиговые алюмосиликатные огнеупорь, в том числе большемёрные сложной конфигурацю. Такие изделия можно применять в футеровке металлургических агрегатов , нри скоростной разливке стали и т.д. Таблица 1

Реферат

Формула