Углекислотное противопожарное устройство - RU2266464C2

Код документа: RU2266464C2

Чертежи

Описание

Настоящее изобретение относится к углекислотному противопожарному устройству.

Уровень техники

Противопожарные устройства, в которых используются газообразные огнетушащие средства, в соответствии с правилами противопожарной безопасности требуется контролировать на предмет потери газа вследствие его утечки из баллона, в котором под давлением хранится огнетушащее средство. В случае баллонов, предназначенных для хранения диоксида углерода в качестве огнетушащего средства, необходимо обеспечить возможность своевременного и надежного определения величины потерь газа, превышающей 10% от всей его первоначально заправленной в баллон массы. При периодической проверке нестационарных (ручных и возимых) углекислотных огнетушителей их взвешивают с помощью соответствующим образом оттарированных весов. При контроле огнетушителей таким способом обнаружить потерю газа в период между двумя проверками невозможно. В стационарных углекислотных противопожарных системах и устройствах их заполненные диоксидом углерода баллоны по отдельности подвешены во взвешивающем устройстве, что позволяет непрерывно контролировать вес каждого отдельного баллона. При уменьшении веса баллона ниже некоторого заданного значения выдается предупреждающий сигнал. Использование подобных взвешивающих устройств для подвешивания баллонов с диоксидом углерода существенно удорожает стационарные противопожарные устройства. Помимо этого необходимо регулярно проводить поверку таких взвешивающих устройств.

До настоящего времени не существовало никакой приемлемой альтернативы взвешиванию баллонов с диоксидом углерода для контроля веса их содержимого.

Контроль давления для определения величины потерь газообразного диоксида углерода вследствие его утечки из баллона абсолютно не пригоден для указанных выше целей, поскольку при обычном относительном объеме заполнения баллона, равном 1:1,50 (т.е. при удельной массе содержащегося в баллоне диоксида углерода, равной 0,666 кг на литр объема баллона), и при температуре ниже 27°С потеря газа, величина которой составляет 10%, не сопровождается существенным падением давления в баллоне (при относительном объеме заполнения баллона, равном 1:1,34, т.е. при удельной массе содержащегося в баллоне диоксида углерода, равной 0,746 кг на литр объема баллона, этот нижний предел температуры составляет даже около 22°С). Помимо этого давление в заполненном диоксидом углерода баллоне существенно зависит от температуры.

Поплавковые уровнемеры по меньшей мере применительно к противопожарным устройствам также не могут рассматриваться как приемлемая альтернатива взвешиванию баллонов с диоксидом углерода. Так, в частности, клапан со встроенным поплавковым уровнемером, предложенный, например, в патенте US 4580450 для использования в баллонах с диоксидом углерода, не пригоден для применения в углекислотных противопожарных системах и устройствах, поскольку система тяг и рычагов уровнемера, размещаемая в основании указанного клапана, занимает сравнительно много места, что неизбежно приводит к уменьшению входного отверстия для газа в основании клапана до сравнительно малых размеров. В этом отношении следует особо отметить, что согласно стандарту DIN 477 в горловине баллонов, предназначенных для стационарных углекислотных противопожарных устройств, допускается только выполнение отверстия с внутренней дюймовой резьбой W28,8×1/14. В это отверстие с внутренней резьбой ввинчивается основание клапана, диаметр входного отверстия в котором (основании) для огнетушащего средства должен составлять не менее 12 мм, чтобы при приведении противопожарного устройства в действие потеря давления в потоке диоксида углерода на пути его прохождения в клапан оставалась на низком уровне.

В качестве альтернативы механическому поплавковому уровнемеру в патенте US 5701932 было предложено использовать для заполняемых высокочистым газом баллонов клапан со встроенным емкостным уровнемером. Принцип работы описанного в этом патенте US 5701932 емкостного уровнемера основан на том, что в сжиженном состоянии газ обладает существенно большей величиной диэлектрической постоянной, чем в газообразном состоянии, и поэтому понижение уровня жидкости в баллоне сопровождается значительным уменьшением емкости зонда. В соответствии с этим основанное на подобном принципе измерение предполагает его проведение при некоторой заданной температуре окружающей среды, при которой содержимое баллона гарантированно присутствует в нем в виде двух раздельных фаз, а также предполагает понижение уровня жидкой фазы в баллоне при отборе из него газа. Однако в отличие от предусмотренного патентом US 5701932 применения описанного в нем устройства для проведения измерений в высокочистых газах указанные выше условия не всегда имеют место в баллоне с диоксидом углерода, предназначенном для применения в противопожарной технике. Связано это с тем, что на практике используемые в углекислотных противопожарных системах и устройствах баллоны с диоксидом углерода размещают, в частности, в цехах или машинных залах для противопожарной защиты различного рода объектов, где температура окружающей среды может подниматься выше 40°С. С учетом этого при относительном объеме заполнения баллона диоксидом углерода, равном 1:1,50 (т.е. при удельной массе содержащегося в баллоне диоксида углерода, равной 0,666 кг на литр объема баллона), жидкая фаза диоксида углерода полностью занимает весь объем баллона уже начиная с температуры 27,2°С, и поэтому выше этой температуры потери газа не обязательно сопровождаются изменением уровня жидкости в баллоне. Помимо этого критическая температура диоксида углерода, начиная с которой он находится в состоянии суперкритической текучей среды, в котором при любых условиях уже перестают существовать различия между газообразной и жидкой фазами, составляет 31°С.

Помимо этого в отношении известного из патента US 5701932 клапана с емкостным уровнемером следует отметить, что он с точки зрения его гидродинамики не пригоден для использования в заполняемых диоксидом углерода баллонах, применяемых в углекислотных противопожарных устройствах. Связано это с тем, что емкостной измерительный зонд при его встраивании в основание клапана с наружной дюймовой резьбой W28,8×1/14 занимает столь много места, что в этом основании клапана просто не остается достаточного места для выполнения входного отверстия диаметром не менее 12 мм для прохождения газообразного диоксида углерода, используемого в качестве огнетушащего средства. Очевидно, что с целью обеспечить достаточное место для выполнения такого входного отверстия диаметром 12 мм в основании клапана можно было бы дополнительно уменьшить диаметр емкостного измерительного зонда. Однако при этом следует учитывать возможное снижение прочности измерительного зонда, что недопустимо в отношении имеющего важное значение для обеспечения безопасности элемента.

Задача изобретения

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача разработать методику, которая позволяла бы и при низкой, и при высокой температуре окружающей среды надежно определять величину потери газа в углекислотном противопожарном устройстве вследствие его утечки из используемого в таком устройстве баллона с диоксидом углерода без взвешивания этого баллона. Указанная задача решается согласно изобретению с помощью устройства, представленного в п.1 формулы изобретения.

Краткое описание изобретения

Для определения величины потери газообразного диоксида углерода вследствие его утечки из баллона, который заполнен таким газом, в предлагаемом в изобретении углекислотном противопожарном устройстве используется емкостное измерительное устройство, оттарированное для интервала температур ниже и выше критической температуры диоксида углерода. Иными словами, предлагаемый в изобретении подход основан на том неожиданно установленном факте, что емкостное измерительное устройство позволяет не только обычным путем регистрировать изменение уровня жидкости в баллоне, но и однозначно соотносить измеримое изменение электрической емкости с величиной потери газа вследствие его утечки из баллона даже в том случае, если температура диоксида углерода превышает критическую температуру, т.е. если диоксид углерода находится в состоянии, в котором уже отсутствуют физические различия между его газообразной и жидкой фазами. В соответствии с этим в изобретении предлагается простое решение, которое позволяет надежно определять величину потери газообразного диоксида углерода вследствие его утечки из баллона, используемого в углекислотном противопожарном устройстве, и которое допускает его применение в том числе и при высокой температуре окружающей среды (т.е. при температуре выше 30°С) и делает излишним трудоемкое взвешивание баллона с диоксидом углерода.

Подобное емкостное измерительное устройство предпочтительно имеет емкостный измерительный зонд, проходящий по всей высоте баллона, измерительный модуль для измерения емкости емкостного измерительного зонда, микропроцессор, предназначенный для обработки результатов измерения емкости емкостного измерительного зонда и позволяющий соотносить измеренное изменение емкости емкостного измерительного зонда с соответствующей величиной потери газа вследствие его утечки из баллона, и средства для подачи предупреждающего сигнала, если выявленная микропроцессором величина потерь газа превышает некоторое заданное значение.

Тарирование предпочтительно осуществлять с использование электронных средств, для чего используются, например, датчик температуры и память для хранения тарировочных значений для интервала температур ниже и выше критической температуры диоксида углерода. При этом микропроцессор для соотнесения измеренного изменения емкости емкостного измерительного зонда с соответствующей величиной потери газа вследствие его утечки из баллона считывает эти тарировочные значения из памяти в зависимости от измеренной температуры. В том случае, если выявленная величина потерь газа превышает некоторое заданное значение, то микропроцессор выдает предупреждающий сигнал.

Такое устройство наиболее пригодно для контроля содержания газообразного диоксида углерода в баллоне и при высоких, и при низких температурах окружающей среды. В соответствии с этим указанное устройство пригодно для его применения прежде всего в углекислотных противопожарных устройствах при температуре окружающей среды в интервале от -20 до +60°С.

С целью обеспечить возможность использования подобного емкостного измерительного устройства в углекислотном противопожарном устройстве в сочетании с заполненным диоксидом углерода баллоном настоящее изобретение позволяет эффективно решить еще одну проблему, связанную с пропусканием емкостного измерительного зонда через узкое отверстие в горловине содержащего диоксид углерода баллона внутрь него практически без увеличения при этом сопротивления истечению газообразного диоксида углерода, используемого в качестве огнетушащего средства, из баллона. С этой целью заполняемый диоксидом углерода баллон предлагается согласно настоящему изобретению оснащать выпускным клапаном со встроенным емкостным измерительным зондом, первый измерительный электрод которого образован подъемной трубкой, которая входит в основание клапана, а второй его измерительный электрод образован охватывающей эту подъемную трубку снаружи и отделенной от нее по всей ее длине междуэлектродным зазором внешней трубкой. Использование выпускного клапана такой конструкции позволяет в конечном итоге упростить и увеличить периодичность контроля ручных и возимых углекислотных огнетушителей на предмет потери из них газа вследствие его утечки, соответственно отказаться от применения сложных и дорогостоящих устройств для взвешивания заполненных диоксидом углерода баллонов в стационарных углекислотных противопожарных устройствах и сделать такой контроль простым, надежным и экономичным в осуществлении. При этом необходимо прежде всего отметить тот факт, что подобный выпускной клапан со встроенным в него измерительным зондом создает примерно такое же сопротивление истечению, что и не оснащенный измерительным зондом выпускной клапан с оптимальными гидродинамическими характеристиками. При этом емкостный измерительный зонд, у которого его внутренний измерительный электрод образован подъемной трубкой, отличается исключительно высокой прочностью и стабильностью даже при его применении в баллонах большой емкости.

Ниже рассмотрены некоторые варианты выполнения описанного выше впускного клапана, позволяющие обеспечить особо компактное и безотказное электрическое соединение емкостного измерительного зонда с измерительной схемой.

Согласно первому варианту предусмотрена изолирующая муфта, которая охватывает входящий во входное отверстие первый конец подъемной трубки и электрически изолирует ее от электропроводного основания клапана. В этом варианте предусмотрен также контактный элемент, который электрически изолирован от электропроводного основания клапана и с которым во входном отверстии, имеющемся в основании клапана, электрически контактирует указанный первый конец подъемной трубки. В отличие от этого внешняя трубка, образующая второй электрод измерительного зонда, электрически контактирует с электропроводным основанием клапана, через которое она включена в электрическую цепь. Первый конец подъемной трубки предпочтительно имеет кольцевую торцовую поверхность, образующую поверхность контакта с изолированным контактным элементом, и поэтому для создания надежного электрического соединения между изолированным контактным элементом и подъемной трубкой последнюю требуется лишь прижать в осевом направлении к контактному элементу во впускном отверстии, имеющемся в основании клапана.

Изолированный контактный элемент, который может использоваться в этом первом варианте выполнения впускного клапана, предпочтительно состоит из контактного кольца, внутренний и наружный диаметры которого примерно равны внутреннему и наружному диаметрам кольцевой торцовой поверхности подъемной трубки, и из изолирующего кольца, наружный диаметр которого больше наружного диаметра контактного кольца. Это изолирующее кольцо одним его торцом прилегает к уступу во входном отверстии, а в другом его торце выполнено углубление, в которое по пригнанной посадке вставлено контактное кольцо. В этом варианте обеспечивается надежный контакт между подъемной трубкой и контактным элементом по поверхности большой площади и одновременно эффективно предотвращается электрическое короткое замыкание.

В этом первом варианте выполнения выпускного клапана в его основании предпочтительно выполнен соединительный канал, образующий в указанном выше уступе отверстие, которое перекрыто вставленным во входное отверстие изолирующим кольцом. Изолирующее кольцо в свою очередь имеет кольцевую канавку, которая выполнена в том его торце, который прилегает к указанному уступу, и с которой сообщается выполненное в этом уступе отверстие, ведущее в соединительный канал, и сквозное отверстие, отходящее от этой кольцевой канавки и проходящее до контактного кольца. В этом варианте с контактным кольцом первым его концом прочно соединен изолированный соединительный провод, который выведен через сквозное отверстие и кольцевую канавку в изолирующем кольце в соединительный канал. При этом кольцевая канавка предотвращает срезание этого соединительного провода в случае возможного проворачивания контактного кольца, вставленного во входное отверстие в основании клапана.

Второй конец указанного выше соединительного провода прочно соединен с доступным снаружи соединительным элементом, который герметично и электрически изолированно вставлен в отверстие в основании клапана. Электропроводное основание впускного клапана обеспечивает электрический контакт с внешней трубкой, образующей второй электрод измерительного зонда. В этом случае электрический контакт между указанной внешней трубкой и основанием клапана можно обеспечить за счет прижатия кольцевого торца этой внешней трубки к кольцевому торцу основания клапана.

В первом варианте выполнения впускного клапана предпочтительно, чтобы конец изолирующей муфты выступал из отверстия в основании клапана и служил тем самым для крепления внешней трубки, образующей второй электрод измерительного зонда. В этом случае сама эта внешняя трубка предпочтительно навинчена на указанный конец изолирующей муфты таким образом, что кольцевой торец этой внешней трубки прочно прижат к кольцевому торцу основания клапана. Тем самым такая изолирующая муфта выполняет функцию электрического изолятора между подъемной трубкой и основанием клапана, функцию изолирующей распорки между подъемной трубкой и внешней трубкой, образующей второй электрод измерительного зонда, и функцию крепежного и прижимного приспособления для этой внешней трубки. Благодаря использованию подобной многофункциональной муфты удается до минимально возможного сократить количество отдельных деталей, необходимых для крепления обеих трубок, образующих электроды измерительного зонда. Изолирующая муфта далее может иметь электропроводную наружную стенку, обеспечивающую электрическое соединение между собой основания клапана и внешней трубки. В этом случае удается дополнительно повысить надежность электрического контакта основания клапана с внешней трубкой.

В другом варианте выполнения измерительного электрода подъемная трубка ввинчена ее верхним концом во входное отверстие, имеющееся в основании клапана. На верхний конец подъемной трубки надета верхняя изолирующая муфта. На нижний конец подъемной трубки навинчена нижняя крепежная муфта, поджимающая в осевом направлении внешнюю трубку, образующую второй электрод измерительного зонда, к верхней изолирующей муфте. При этом верхнюю изолирующую муфту предпочтительно поджимать к торцу основания клапана. В предпочтительном варианте нижняя крепежная муфта состоит из полого металлического сердечника, навинченного на нижний конец подъемной трубки, и изолятора, расположенного между указанным металлическим сердечником и внешней трубкой, образующей второй электрод измерительного зонда.

Краткое описание чертежей

Ниже изобретение более подробно рассмотрено на примере одного из вариантов его осуществления со ссылкой на прилагаемые чертежи, на которых показано:

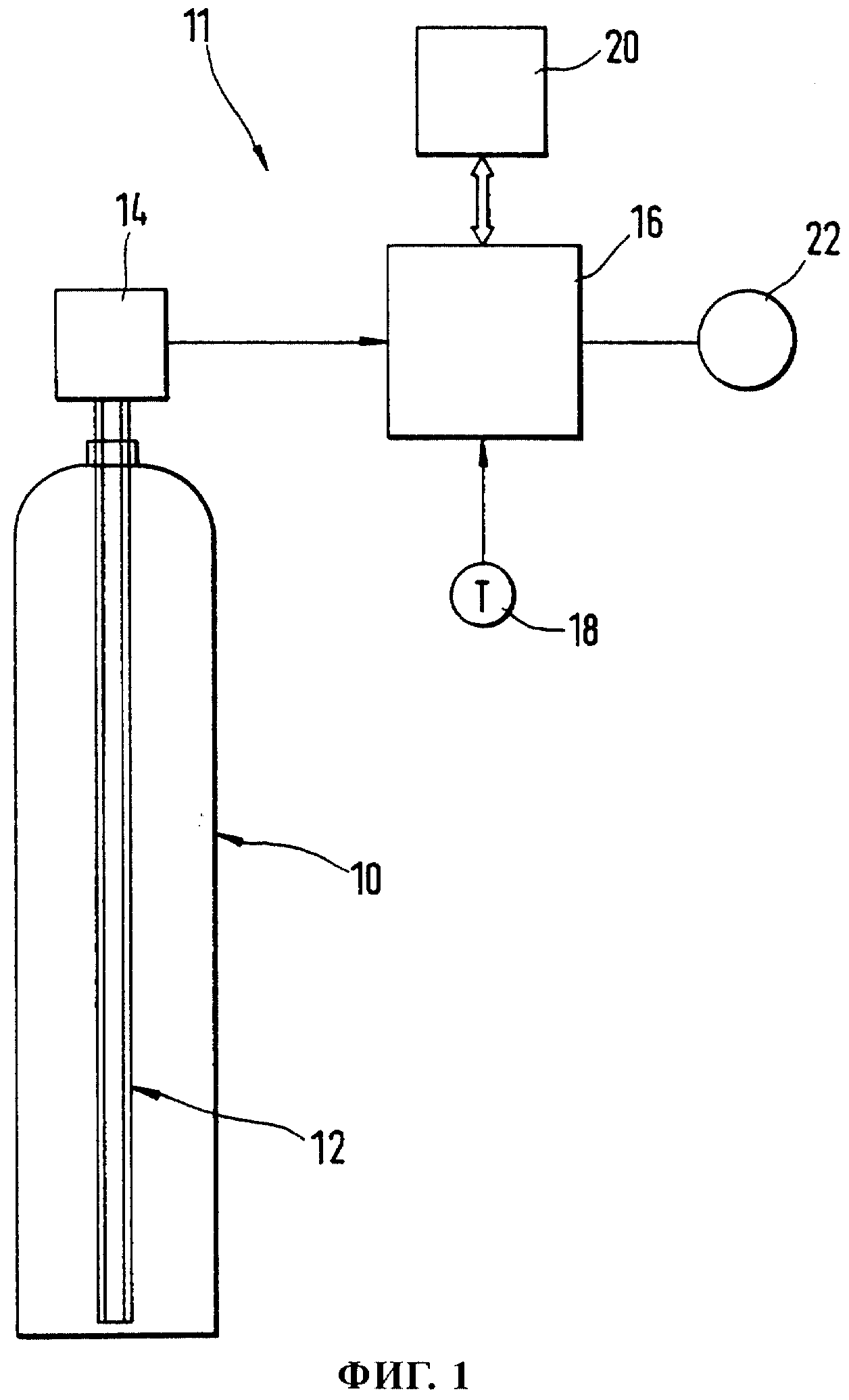

на фиг.1 - схематичное изображение одного из примеров выполнения предлагаемого в изобретении углекислотного противопожарного устройства,

на фиг.2 - продольный разрез используемого в углекислотном противопожарном устройстве выпускного клапана со встроенным в него устройством для определения величины потери газа вследствие его утечки из подсоединенного к такому клапану баллона с диоксидом углерода, при этом на чертеже показан первый вариант выполнения подъемной трубки, выполненной в виде емкостного измерительного зонда,

на фиг.3 - увеличенное изображение фрагмента, заключенного на фиг.2 в рамку, обозначенную римской цифрой I,

на фиг.4 - увеличенное изображение фрагмента, заключенного на фиг.2 в рамку, обозначенную римской цифрой II,

на фиг.5 - продольный разрез выполненной по другому варианту подъемной трубки, выполненной в виде емкостного измерительного зонда,

на фиг.6 - продольный разрез подъемной трубки плоскостью 6-6 по фиг.5.

На фиг.1 позицией 10 обозначен заполняемый сжатым диоксидом углерода баллон углекислотного противопожарного устройства. Относительный объем этого баллона, заполняемый диоксидом углерода, составляет, например, 1:1,50, что соответствует массе заполняющего его диоксида углерода 0,666 кг на литр объема баллона. При температуре -20°С баллон 10 заполнен сжиженным диоксидом углерода на 62,8%. При температуре +20°С объемная доля жидкой фазы составляет 82%. При температуре 27,2°С баллон на 100% заполнен сжиженным диоксидом углерода. Начиная с температуры 31°С (равной критической температуре диоксида углерода) перестают существовать физические различия между жидким и газообразным диоксидом углерода, т.е. перестает также существовать переход между жидкой и газовой фазами диоксида углерода. При этом следует отметить, что давление в баллоне при возрастании температуры с 20°С до +60°С увеличивается с 19 бар до 170 бар.

Показанный на фиг.1 баллон 10 оснащен предлагаемым в изобретении устройством, предназначенным для определения величины потери газа вследствие его утечки из баллона 10 и обозначенным общей позицией 11. В состав этого устройства 11 входит емкостный измерительный зонд (датчик) 12, состоящий из двух электродов. Эти электроды проходят по всей высоте баллона 10 и отделены друг от друга зазором, находящийся в котором диоксид углерода выполняет функцию диэлектрика. В этом отношении следует отметить, что (1) при температурах ниже 27,2°С функцию диэлектрика в верхней части этого междуэлектродного зазора выполняет газообразный диоксид углерода (при 20°С измерительный зонд 10 погружен, например, на 82% в сжиженный диоксид углерода, тогда как остальные 18% его длины окружены газообразным диоксидом углерода), (2) при температуре от 27,2 до 31°С функцию диэлектрика во всем междуэлектродном зазоре выполняет находящийся в жидком состоянии диоксид углерода и (3) при температурах выше 31°С функцию диэлектрика во всем междуэлектродном зазоре выполняет диоксид углерода, находящийся в суперкритическом состоянии.

Принцип работы устройства 11 основан на том неожиданно установленном факте, что емкостное измерительное устройство позволяет не только обычным путем регистрировать изменение уровня жидкости в баллоне 10, но и однозначно соотносить измеримое изменение емкости измерительного зонда 12 с составляющей несколько процентов утечкой газа из баллона 10 в том случае, если

(а) баллон 10 на 100% заполнен находящимся в жидком состоянии диоксидом углерода, и поэтому утечка газа в несколько процентов уже не сопровождается обязательным изменением уровня жидкости в баллоне, и

(б) температура диоксида углерода превышает критическую температуру (31°С), и поэтому диоксид углерода находится в состоянии суперкритической текучей среды, в котором уже отсутствуют различия между газообразной и жидкой фазами.

Практическая реализация кратко рассмотренного выше принципа работы устройства 11 предпочтительно состоит в следующем. Емкостный измерительный зонд 12 подсоединен к измерительному модулю 14, который измеряет емкость этого емкостного измерительного зонда 12 и передает полученные результаты измерений в микропроцессор 16. В модуле 20 памяти, к которому микропроцессор 16 имеет доступ, хранятся тарировочные значения для интервала температур ниже и выше критической температуры диоксида углерода. Датчиком 18 температуры измеряется температура окружающей среды. Микропроцессор 16 на основании измеренной указанным датчиком температуры и тарировочного значения для этой температуры рассчитывает количество содержащегося в баллоне 10 диоксида углерода и сравнивает это количество диоксида углерода с заданным содержанием диоксида углерода в баллоне. В том случае, если выявленная величина потери газа превышает некоторое заданное значение, то микропроцессор 16 выдает предупреждающий сигнал, подаваемый, например, с помощью модуля 22 световой и/или звуковой аварийной сигнализации. Рассмотренная выше схема позволяет получить простое устройство для определения величины потерь газа вследствие его утечки из баллона, допускающее его применение и при высокой температуре окружающей среды.

На фиг.2 показан выпускной клапан 30 стационарного углекислотного противопожарного устройства, в который встроен емкостный измерительный зонд 12. Верхняя часть 31 такого выпускного клапана 30, в которой находится пусковое устройство, показана на фиг.2 лишь схематично, поскольку она не имеет существенного значения для пояснения сущности настоящего изобретения.

Выпускной клапан 30 имеет корпус 31, на основании 32 которого выполнена наружная резьба 34, которой этот клапан ввинчивается в горловину баллона. При этом следует отметить, что в горловине баллонов, используемых в стационарных противопожарных устройствах, для ввинчивания основания 32 клапана предусматривают только дюймовую резьбу W28,8×1/14 согласно стандарту DIN 477, т.е. это основание 32 клапана имеет сравнительно небольшие размеры.

Сквозь основание 32 клапана проходит входное отверстие 36, в которое соосно ему входит подъемная трубка 38. Эта подъемная трубка 38 доходит практически до самого дна баллона. Следует отметить, что в стационарном углекислотном противопожарном устройстве внутренний диаметр входного отверстия 36 в основании 32 клапана и подъемной трубки 38 должен составлять не менее 12 мм, чтобы при приведении противопожарного устройства в действие потеря давления в потоке огнетушащего газообразного средства при его прохождении по подъемной трубке 38 в выпускной клапан 30 оставалась на достаточно низком уровне.

В показанном на фиг.2 выпускном клапане 30 электроды емкостного измерительного зонда 12 образованы подъемной трубкой 38 и охватывающей ее снаружи и отделенной от нее междуэлектродным зазором 42 внешней трубкой 40. Иными словами, такой емкостный измерительный зонд 12 имеет два соосных трубчатых электрода, при этом подъемная трубка 38 образует внутренний электрод, а трубка 40 образует внешний электрод. Кольцевой междуэлектродный зазор 42 между обеими этими трубками 38 и 40, образующими электроды измерительного зонда, заполняется находящимся в жидком, газообразном или суперкритическом состоянии диоксидом углерода, который выполняет функцию диэлектрика, отделяющего один от другого оба электрода, образованных трубками 38 и 40.

На подъемную трубку 38 надеты две кольцевые распорки 44, 44' из изоляционного материала, каждая из которых удерживается в требуемом положении парой пружинных стопорных колец 46, 46' и которые имеют соответствующую ширине междуэлектродного зазора 42 толщину стенки и обеспечивают постоянство кольцевого междуэлектродного зазора 42 между обоими электродами по всей длине измерительного зонда 12. Следует отметить, что такие распорки 44, 44' имеют локальные лыски 45, 45', обеспечивающие поступление диоксида углерода вдоль распорок 44, 44' в междуэлектродный зазор 42. Позицией 48 на чертеже обозначено выполненное в верхнем конце внешней трубки 40 клапана вентиляционное отверстие, которое обеспечивает постоянное уравнивание уровней жидкости и давлений между междуэлектродным зазором 42 и остальной полостью баллона.

Ниже со ссылкой на фиг.3 более подробна описана система крепления измерительного зонда 12 к основанию 32 клапана. На верхний конец подъемной трубки 38 навинчена изолирующая муфта 50. Эта изолирующая муфта 50 имеет на ее верхнем конце первую наружную резьбу 52, которой она ввинчена во внутреннюю резьбу 52' в отверстии, выполненном в основании 32 клапана. Нижний конец изолирующей муфты 50 выступает из отверстия в основании 32 клапана и снабжен второй наружной резьбой 54. На эту вторую наружную резьбу 54 до упора навинчен верхний конец внешней трубки 40, торец 56 которого плотно прижат к торцу 58 электропроводного основания 32 клапана и который тем самым электрически контактирует с этим основанием. Следует отметить, что изолирующая муфта 50 в конечном итоге выполняет функцию электрического изолятора между подъемной трубкой 38 и основанием 32 клапана, функцию изолирующей распорки между подъемной трубкой 38 и внешней трубкой 40 и функцию крепежного и прижимного приспособления для внешней трубки 40. Благодаря использованию подобной многофункциональной муфты удается до минимально возможного сократить количество отдельных деталей, необходимых для крепления обеих трубок 38, 40, образующих электроды измерительного зонда. Следует также отметить, что изолирующая муфта 50 равным образом может иметь электропроводную наружную стенку, обеспечивающую электрическое соединение между собой основания 32 клапана и внешней трубки 40. В этом случае удается дополнительно повысить надежность электрического контакта основания 32 клапана с внешней трубкой 40.

Позицией 60 на чертеже обозначено контактное кольцо, внутренний и наружный диаметры которого примерно равны таковым торцовой поверхности 62 подъемной трубки 38. Это контактное кольцо 60 по пригнанной посадке вставлено в углубление, выполненное в первом торце изолирующего кольца 64. Это кольцо, внутренний диаметр которого равен внутреннему диаметру контактного кольца 60, а его наружный диаметр больше наружного диаметра контактного кольца 60, прилегает его вторым торцом к уступу 66 во входном отверстии 36. При ввинчивании подъемной трубки 38 с помощью изолирующей муфты 50 в основание 32 клапана торец этой подъемной трубки 38 плотно прижимается к контактному кольцу 60, что обеспечивает надежное электрическое соединение между подъемной трубкой 38 и контактным кольцом 60. Резюмируя сказанное выше, остается отметить, что в описанной выше конструкции между подъемной трубкой 38, когда она ввинчена во входное отверстие 36 в основании 32 клапана, и контактным кольцом 60 обеспечивается контакт по поверхности большой площади, при этом контактное кольцо 60 изолирующим кольцом 64 надежно изолировано от электропроводного основания 32 клапана.

Позицией 70 на чертеже обозначен выполненный в основании 32 клапана соединительный канал, образующий в уступе 66 отверстие, которое перекрыто изолирующим кольцом 64, вставленным во входное отверстие 36. Изолирующее кольцо 64 имеет кольцевую канавку 72, которая выполнена в том его торце, который прилегает к уступу 66, и с которой сообщается ведущее в соединительный канал 70 отверстие. В изолирующем кольце 64 выполнено далее сквозное отверстие 74, которое отходит от кольцевой канавки 72 и проходит до контактного кольца 60. С контактным кольцом 60 первым его концом прочно соединен изолированный соединительный провод 76, который выведен через сквозное отверстие 74 и кольцевую канавку 72 в изолирующем кольце 64 в соединительный канал 70. При этом кольцевая канавка 72 предотвращает срезание этого соединительного провода 76 в случае возможного проворачивания контактного кольца 60 во входном отверстии 36.

Далее конструктивные особенности выпускного клапана поясняются со ссылкой на фиг.4. Соединительный провод 76 прочно соединен со стержневым соединительным элементом 78. Этот соединительный элемент герметично вставлен в коническую изолирующую муфту 80, которая в свою очередь герметично запрессована с использованием зажимного резьбового кольца 82 в коническое отверстие 84 в корпусе клапана.

Позицией 90 на фиг.4 обозначена печатная плата с электронной схемой, размещенная в камере 92, имеющейся в корпусе клапана. Эта камера 92 закрыта резьбовой заглушкой 94, которая одновременно фиксирует печатную плату 90 в камере 92. Печатная плата 90 соединительным элементом 78 соединена с подъемной трубкой 38, которая, как указано выше, образует первый электрод емкостного измерительного зонда 12. Через электропроводный корпус клапана печатная плата 90 соединена также с внешней трубкой 40, которая, как указано выше, образует второй электрод емкостного измерительного зонда 12. Для подсоединения печатной платы 90 к внешним электрическим цепям, соответственно к внешним источникам тока, служит штекерная колодка 96 с отходящим от нее соединительным проводом 98, герметично вставленная в соединительное гнездо в резьбовой заглушке 94.

На печатной плате 90 размещены описанные выше измерительный модуль 14, микропроцессор 16, датчик 18 температуры и модуль 20 памяти. Предупреждающий сигнал, выдаваемый при рассмотренных выше условиях микропроцессором, передается по соединительному проводу 98 либо во внешний модуль аварийной сигнализации, либо в центральную контрольную сеть.

В показанном на фиг.5 и 6 варианте подъемная трубка 38' одним ее концом ввинчена во входное отверстие 36 в основании 32 клапана, что обеспечивает непосредственный электрический контакт между этими основанием 32 клапана и подъемной трубкой 38'. Позицией 110 на чертеже обозначена верхняя изолирующая муфта, которая надета на подъемную трубку 38' и которая торцом 112 прилегает к торцу 58 основания 32 клапана. Внешняя трубка 40', образующая один из электродов измерительного зонда, насажена одним ее концом на нижний конец верхней изолирующей муфты 110 и прилегает ее верхним торцом к уступу 114, имеющемуся у верхней изолирующей муфты 110. На нижний конец подъемной трубки 38' навинчена крепежная муфта 116. Эта крепежная муфта имеет цилиндрический конец 118, вставленный в нижний конец внешней трубки 40'. При затягивании крепежной муфты 116 до упора кольцевая нажимная поверхность 120 упирается в нижний торец внешней трубки 40', поджимая последнюю в осевом направлении ее верхним торцом к уступу 114 верхней изолирующей муфты 110, которая в свою очередь ее торцом 112 поджимается к торцу 58 основания 32 клапана.

Нижняя крепежная муфта 116 предпочтительно состоит из полого металлического сердечника 122 с внутренней резьбой для навинчивания на подъемную трубку 38' и из изолирующей муфты 124, которая насажена на металлический сердечник 122 и исключает электрический контакт между внешней трубкой 40 и этим металлическим сердечником 122. Вместо использования изолирующей муфты 124 в другом варианте на металлический сердечник 122 можно также нанести покрытие из изоляционного материала. Согласно еще одному варианту вместо составной крепежной муфты с изолирующей муфтой 124 можно использовать крепежную муфту, целиком изготовленную из изоляционного материала. Однако вариант, предусматривающий использование составной крепежной муфты с металлическим сердечником 122, позволяет придать всей этой конструкции более высокую механическую прочность при значительных колебаниях температуры и поэтому является более предпочтительным. Аналогично показанному на фиг.2 варианту для поддержания постоянного кольцевого междуэлектродного зазора 42 между обеими трубками по всей их длине предусмотрена по меньшей мере одна кольцевая распорка 44 из изоляционного материала.

Позицией 130 на фиг.5 обозначен стопорный штифт или фиксатор, который ввинчен в отверстие в торце 58 основания 32 клапана и входит в выемку в верхней изолирующей муфте 110, предотвращая ее проворачивание. Для прокладки электрического провода, подведенного к измерительному зонду, предпочтительно использовать полый стопорный штифт или фиксатор 132. При этом изолированный соединительный провод 134, пропущенный через кабельный канал 136 в основании 32 клапана и через сквозное отверстие в фиксаторе 132, входит в выполненную снаружи изолирующей муфты 110 выемку 138, где он электрически соединен с внешней трубкой 40', образующей один из электродов измерительного зонда.

Позициями 140, 142 на фиг.5 обозначены боковые отверстия в нижнем и верхнем концах внешней трубки 40'. Благодаря этим отверстиям 140, 142 междуэлектродный зазор 42 непосредственно сообщается с внутренним пространством баллона.

В заключение следует отметить, что настоящее изобретение не ограничено только рассмотренным выше вариантом его осуществления, предусматривающим определение величины потери газообразного диоксида углерода вследствие его утечки из баллона углекислотного противопожарного устройства, и, как очевидно, допускает также его использование применительно к иным газам, свойства которых аналогичны свойствам диоксида углерода.

Реферат

Углекислотное противопожарное устройство содержит баллон для хранения диоксида углерода в качестве огнетушащего средства и устройство для определения величины потери газа вследствие его утечки из баллона. Устройство для определения величины потери газа вследствие его утечки из баллона имеет емкостное измерительное устройство, оттарированное для интервала температур ниже и выше критической температуры диоксида углерода. Использование изобретения позволит надежно определять величину потери газа в углекислотном противопожарном устройстве без взвешивания баллона. 16 з.п. ф-лы, 6 ил.

Комментарии