Устройство для охлаждения потребителя холода переохлажденной жидкостью в контуре охлаждения - RU2648312C2

Код документа: RU2648312C2

Чертежи

Описание

Настоящее изобретение относится к устройству для охлаждения потребителя холода, имеющему предназначенный для потребителя холода контур охлаждения для циркуляции охлаждающей жидкости, в котором предусмотрены насос и переохладитель, при этом переохладитель имеет контейнер, который жидкостно соединен через подводящий трубопровод, оснащенный дроссельным вентилем, с баком для хранения охлаждающей жидкости и который служит для размещения охлаждающей ванны; трубопровод для отвода газа, расположенный на контейнере, для отвода испарившейся охлаждающей жидкости; и теплообменник, который во время правильного использования устройства погружен в охлаждающую ванну и интегрирован в контур охлаждения.

Низкокипящие сжиженные газы, такие как, например, жидкий азот, жидкий кислород или сжиженные инертные газы, могут храниться жидкими только посредством особенно хорошей изоляции контейнеров для хранения и труб. Малейшее случайное теплоизлучение или фрикционный нагрев могут, в зависимости от состояния кипения, приводить к частичному парообразованию. Частичное парообразование вызывает пузырьки кипения, которые скапливаются в контуре охлаждения и вредят намеченному действию охлаждения. Следовательно, для противодействия частичному парообразованию целесообразно переохлаждать жидкость перед ее подачей к тепловыделяющему потребителю. В контексте настоящего изобретения «переохлаждение» понимается как охлаждение жидкости до температуры ниже ее температуры кипения при соответствующем давлении. В случае высококипящих сжиженных газов, таких как, например, углекислый газ или фторированные углеводороды, переохлаждение осуществляется сравнительно несложно. Для этой цели жидкий холодильный агент в баке для хранения переохлаждается посредством электрического охладительного блока до того момента, пока во время рециркуляции в кольцевой трубопроводной системе прекращается частичное парообразование вследствие случайного теплоизлучения и фрикционных потерь. Однако необходимые для этого блоки очень дорогие и требуют больших эксплуатационных расходов ввиду большого количества потребляемой энергии.

В документе DE 2929709 А1 описывается устройство для переохлаждения жидкости. Устройство состоит из термически изолированного контейнера, в котором расположена охлаждающая ванна сжиженного криогенного холодильного агента и в свободном пространстве которого над жидкостью расположен газотводящий вентиль. В охлаждающей ванне расположен теплообменник, например охлаждающий змеевик, через который течет жидкость, подлежащая переохлаждению. Для переохлаждения жидкости давление над охлаждающей ванной ниже, чем давление внутри охлаждающего змеевика. Хотя поскольку охлаждающая ванна находится в состоянии кипения, а ее давление снижено по отношению к давлению переохлаждаемой жидкости, ее температура кипения является более низкой, чем температура кипения жидкости, подлежащей переохлаждению, которая, таким образом, переохлаждается и внутри которой газовые пузырьки, которые уже сформировались, снова превращаются в жидкость. Чем ниже давление над охлаждающей ванной, тем ниже также ее температура кипения и тем более эффективным является переохлаждение жидкости в охлаждающем змеевике.

Такой переохладитель можно использовать теперь для охлаждения потребителя холода так, например, что бы он был интегрирован в контур охлаждения, предназначенный для потребителя холода. Переохладитель постоянно подает переохлажденную охлаждающую жидкость к потребителю холода. В случае такой конфигурации возможно согласовать тепло, отведенное во время переохлаждения охлаждающей жидкости, с теплопоступлением от потребителя холода так, чтобы охлаждающая жидкость не достигала своей температуры кипения даже во время теплового контакта с потребителем холода, так, чтобы она всегда была в жидком состоянии в контуре охлаждения.

Для того, чтобы компенсировать колебания в плотности или объема, в частности также в случае нерегулярного теплопоступления, контуры охлаждения такого типа должны быть оснащены сосудом для уравнивания, в котором над уровнем охлаждающей жидкости имеется газ для уравнивания давления. Например, в документе ЕР 1355114 А2 описывается замкнутый контур охлаждения для охлаждения компонентов, таких, например, как высокотемпературные сверхпроводящие кабели, с криогенной жидкостью в качестве хладоносителя, в котором сосуд для уравнивания, предназначенный для контура охлаждения, служит для поддержания повышенного рабочего давления в контуре охлаждения, например от 2 до 20 бар, и компенсирования недостатка газа, внезапно образовавшегося в замкнутом контуре, и потерь утечки. В связи с этим сосуд для уравнивания непосредственно связан с контуром охлаждения и наполнен той же криогенной жидкостью, которая также циркулирует в контуре охлаждения.

Однако контейнер для уравнивания, интегрированный в контур охлаждения, ограничивает возможности и, в частности, температуру, при помощи которой можно управлять контуром охлаждения. В частности, в случае контуров охлаждения, которые работают с переохлажденными жидкостями, уравнивание давления посредством испарившейся охлаждающей жидкости либо невозможно, либо затруднительно, так как попадание переохлажденной жидкости в контейнер для уравнивания вызывало бы в нем конденсацию газообразного холодильного агента и понижение давления в контейнере для уравнивания ниже рабочего давления. Одними из возможных решений было бы использование низкокипящего газа, например гелия, в качестве газа, уравнивающего давление в газовой камере контейнера для уравнивания, или создание внутри контейнера для уравнивания разделительной мембраны между газовой фазой и жидкой фазой. Однако оба эти решения влекут за собой огромные расходы на создание и техническое обслуживание.

Поэтому целью настоящего изобретения является создание устройства для охлаждения потребителя холода с использованием переохлажденной охлаждающей жидкости в контуре охлаждения, в котором уравнивание давления в контуре охлаждения должно осуществляться простыми средствами.

Эта цель в случае устройства, тип и предназначение которого указаны во введении, достигается тем, что во время правильного использования настоящего устройства от контура охлаждения ответвляется соединительный трубопровод открытого потока, который жидкостно соединен с баком для хранения и/или с подводящим трубопроводом, ведущим к охлаждающей ванне переохладителя, выше по потоку от дроссельного вентиля.

Устройство согласно изобретению содержит, в некоторой степени известный как таковой, контур охлаждения, в котором в дополнение к потребителю холода предусмотрен насос для продвижения охлаждающей жидкости (термины «охлаждающая жидкость» и «жидкий холодильный агент» используются в дальнейшем в качестве синонимов) и переохладитель, расположенный выше по потоку от потребителя холода. Переохладитель доводит охлаждающую жидкость до температуры ниже ее температуры кипения под соответствующим давлением, при этом целесообразно выполнять переохлаждение до того момента, когда количество тепла, отводимого от охлаждающей жидкости во время переохлаждения, по крайней мере компенсирует приток тепла от потребителя холода, насоса и любых потерь в трубопроводе. Интегрированный в контур охлаждения переохладитель содержит теплообменник, через который протекает жидкий холодильный агент, подлежащий переохлаждению, и который размещен в охлаждающей ванне. В свою очередь, охлаждающая ванна размещена в герметичном и газонепроницаемом контейнере и состоит из того же вещества, что и охлаждающая жидкость, циркулирующая в контуре охлаждения, но имеет более низкую температуру, чем последняя. Чтобы достичь низкой температуры охлаждающей ванны, давление газовой фазы над охлаждающей ванной устанавливается соответственно посредством отвода газа, а именно до величины (далее именуемой как «требуемое давление»), при которой температура кипения охлаждающей жидкости в охлаждающей ванне ниже температуры кипения охлаждающей жидкости в контуре охлаждения. Таким образом, температурная разность холодильного агента в контуре охлаждения создается, главным образом, благодаря разнице давлений между охлаждающей ванной и контуром охлаждения. Благодаря теплообмену с охлаждающей ванной охлаждающая жидкость в контуре охлаждения доводится до температуры ниже ее точки кипения (далее именуемой как «требуемая температура»). Разница между температурой кипения в контуре охлаждения и требуемой температурой определяется в связи с этим притоком тепла от потребителя холода, насоса и труб контура охлаждения и может, в частности, регулироваться также в зависимости от притока тепла. Для того, чтобы компенсировать потери охлаждающей жидкости в охлаждающей ванне, которые возникают из-за притока тепла в теплообменнике, сосуд высокого давления, размещающий охлаждающую ванну, соединен жидкостно с баком для хранения охлаждающей жидкости. Подающий жидкость трубопровод, соединяющий поддон бака для хранения с охлаждающей ванной, оснащен дроссельным вентилем, который не допускает превышения требуемого давления над охлаждающей ванной. В качестве жидкого холодильного агента предпочтительно используется криогенный сжиженный газ, например жидкий азот или сжиженный инертный газ.

Чтобы в контуре охлаждения достичь уравнения давления, необходимого ввиду возможных колебаний в плотности и объеме, используется, согласно настоящему изобретению, сам бак для хранения. Для этой цели бак для хранения жидкостно соединен с контуром охлаждения через соединительный трубопровод, который ответвляется от подающего жидкость трубопровода выше по потоку от дроссельного вентиля и который во время правильного использования устройства всегда остается открытым для обоих направлений потока. В связи с этим соединительный трубопровод открывается в сам бак для хранения или в подающий жидкость трубопровод, соединяющий бак для хранения с охлаждающей ванной в переохладителе, в любом случае выше по потоку от регулирующего вентиля. В случае колебания плотности или объема охлаждающая жидкость может, таким образом, протекать из бака для хранения в контур охлаждения или наоборот без того, чтобы иметь явное влияние на отношения давлений в области охлаждающей ванны. Уравнивание фактического давления создается газовой фазой, присутствующей над охлаждающей жидкостью в баке для хранения. В частности, если в баке для хранения содержится большой - по сравнению с объемом контура охлаждения - объем охлаждающей жидкости, количество охлаждающей жидкости в баке для хранения и ее гидростатическое давление мешают переохлажденной охлаждающей жидкости, протекающей через соединительный трубопровод в поддон бака для хранения, понижать температуру жидкого холодильного агента в баке для хранения до того момента, когда газовая фаза в баке для хранения прекращается. Однако давление в контейнере для хранения можно поддерживать при предварительно заданном давлении, возможно при помощи испарителя наддува, например, испарителя воздуха, соединенного с баком для хранения. Поэтому отдельный сосуд для уравнивания в контуре охлаждения не является необходимым, что таким образом, также упрощает конструкцию охлаждающего устройства согласно изобретению в отношении контуров охлаждения в соответствии с известным уровнем техники и устраняет потери энергии, вызванные притоком тепла в сосуд для уравнивания.

В одном предпочтительном варианте осуществления изобретения второй переохладитель размещен в подающем жидкость трубопроводе выше по потоку от дроссельного вентиля, но ниже по потоку от входного отверстия соединительного трубопровода в подающий жидкость трубопровод. Второй переохладитель не допускает поступление более чем лишь незначительной части жидкого холодильного агента, существующего в газообразном состоянии, к дроссельному вентилю, что ухудшило бы функционирование дроссельного вентиля, а также повлияло бы на функционирование первого переохладителя (далее именуемого как «главный переохладитель»). В качестве второго переохладителя используется объект, в котором трубопровод, подающий среду на переохлаждение, запитывается через охлаждающую ванну и термически связан с ней, при этом температура последней ниже, чем у среды, подаваемой по этому трубопроводу.

Другой предпочтительный вариант осуществления изобретения предусматривает наличие фазового сепаратора в подводящем трубопроводе выше по потоку от дроссельного вентиля и ниже по потоку от точки разветвления соединительного трубопровода. В качестве фазового сепаратора используется, например, контейнер, к которому подается среда для разделения и в котором эта среда разделяется на жидкую фазу, которая собирается на дне контейнера (и затем продолжает подаваться переохладителю), и, сверх этого, газовую фазу (которая отводится и возможно идет на другие нужды). Фазовый сепаратор служит, в частности, для отделения от жидкости, дроссельного газа из соединительного трубопровода в подающий жидкость трубопровод к охладительной ванне главного переохладителя и не допускания попадания этого газа в главный переохладитель. Более того, фазовый сепаратор можно также применять для предварительного охлаждения холодильного агента, подаваемого главному переохладителю. В этом случае выше по потоку от фазового сепаратора, но ниже по потоку от точки разветвления соединительного трубопровода расположен дополнительный дроссельный вентиль, и фазовый сепаратор регулируется под давлением ниже давления в поддоне бака для хранения, например, не под давлением (1 бар). Добавочный переохладитель или добавочный фазовый сепаратор сбрасывает давление в главном переохладителе и снижает расход холодильного агента, в частности, если необходимо достичь особо низкой температуры с применением вакуума (р<1 бар) к охладительной ванне главного переохладителя.

Соединительный трубопровод может в принципе открываться в контур охлаждения в любой точке последнего, но предпочтительно, чтобы он открывался в контур охлаждения выше по потоку от переохладителя, чтобы, на сколько это возможно, сохранять минимальное температурное влияние переохладителя на бак для хранения. Чтобы особенно эффективно уравнить любые колебания в плотности в области потребителя холода, особенно предпочтительно, чтобы соединительный трубопровод открывался в контур охлаждения ниже по потоку от потребителя холода, но выше по потоку от насоса.

В одном преимущественном варианте изобретения предлагается оснащение трубопровода для отвода газа вакуумным насосом. Таким образом, требуемое давление в контейнере высокого давления, в котором размещена охладительная ванна, можно понизить ниже окружающего давления, то есть ниже 1 бар, и таким образом возможно достичь еще более низкой температуры в охладительной ванне.

Преимущественно, чтобы бак для хранения был оснащен испарителем наддува, например, испарителем воздуха. Он поддерживает постоянное давление в баке для хранения.

Еще один предпочтительный вариант осуществления изобретения отличается тем, что температуру охладительной ванны можно регулировать посредством контрольно-измерительного устройства в зависимости от притока тепла в контур охлаждения. Так, например, температура охлаждающей жидкости в контуре охлаждения регистрируется постоянно или в предварительно заданные временные интервалы, и определенные значения подаются на блок регулирования и сравниваются с заданным значением температуры. Затем давление в контейнере высокого давления, в котором размещена охладительная ванна, устанавливается повторным регулированием дроссельного вентиля на подаче жидкости и/или вакуумного насоса на выходе газа.

Устройство согласно изобретению особенно подходит для охлаждения сверхпроводящего, в частности высокотемпературного сверхпроводящего компонента. Поэтому в этом случае потребитель холода, интегрированный в контур охлаждения, является сверхпроводящим компонентом, например сверхпроводящим кабелем или сверхпроводящим магнитом. Для того, чтобы достичь и поддерживать состояние сверхпроводимости, сверхпроводящие компоненты этого типа должны храниться при низкой рабочей температуре между приблизительно нулем и, как правило, приблизительно 140 К (в случае некоторых высокотемпературных сверхпроводников), в зависимости от материала и нагрузки, обусловленной электрическим током и магнитным потоком. Чтобы достичь рабочей температуры, сверхпроводящий компонент охлаждается, например, с помощью жидкого азота, жидкого гелия или другого сжиженного газа. Во время работы, однако, сверхпроводящие компоненты почти не подают никакого тепла в холодильный агент; поэтому они являются особенно хорошо подходящими для охлаждения при помощи переохлажденной жидкости, циркулирующей в контуре охлаждения.

Пример

В контуре охлаждения для охлаждения потребителя холода, например сверхпроводящего кабеля, используется жидкий азот в качестве холодильного агента, который циркулирует в контуре охлаждения под давлением 8-10 бар. Переохладитель, расположенный в контуре охлаждения, доводит азот до температуры -206°C. После прохождения через потребитель холода и насос азот имеет температуру -200°C во входном отверстии переохладителя. Тепло, соответствующее разнице температур, отводится от жидкого азота тем, что давление в охлаждающей ванне переохладителя доводится вакуумным насосом до значения, например, 0,15-0,2 бар. Давление в контуре охлаждения соответствует давлению в поддоне бака для хранения, так что бак для хранения согласно настоящему изобретению может применяться как сосуд для уравнивания.

Примеры осуществления изобретения иллюстрируются схематическими изображениями на чертежах, на которых:

на фиг. 1 изображена принципиальная схема устройства в соответствии с изобретением в первом варианте осуществления,

на фиг. 2 изображена принципиальная схема устройства в соответствии с изобретением во втором варианте осуществления,

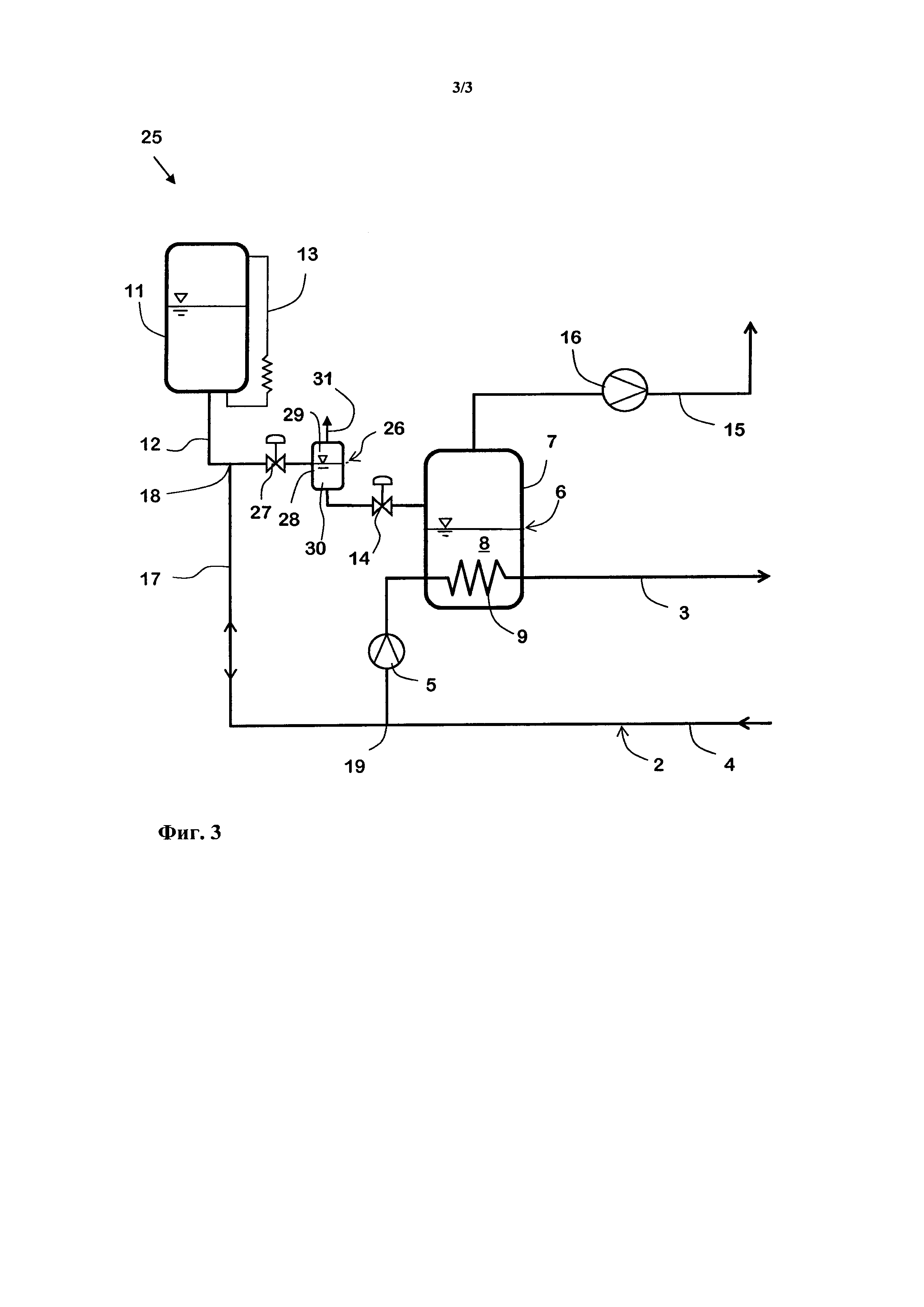

на фиг. 3 изображена принципиальная схема устройства в соответствии с изобретением в третьем варианте осуществления.

В дальнейшем изображенные компоненты вариантов осуществления настоящего изобретения, которые обеспечивают одинаковое действие, обозначены в каждом случае одинаковой ссылочной позицией.

Устройство 1, показанное на фиг. 1, содержит контур 2 охлаждения для охлаждения потребителя холода (здесь не показан), например сверхпроводящий кабель или магнит. Контур 2 охлаждения содержит трубопровод 3 прямого потока для подачи жидкого холодильного агента к потребителю холода, в частности криогенного холодильного агента, например жидкого азота, сжиженного природного газа (LNG) или сжиженного инертного газа, и трубопровод 4 обратного потока для отведения жидкого холодильного агента от потребителя холода. Трубопровод 3 прямого потока и трубопровод 4 обратного потока жидкостно соединены друг с другом, и насос 5 перекачивает жидкий холодильный агент внутри контура 2 охлаждения.

Переохладитель 6 расположен в трубопроводе прямого потока ниже по потоку от насоса 5. Переохладитель 6 содержит контейнер 7 высокого давления, в котором размещена охлаждающая ванна 8. Трубопровод 3 прямого потока, наполняемый через контейнер 7 высокого давления, входит в охлаждающую ванну 8 с теплообменником, например охлаждающим змеевиком 9. Чтобы подать свежий жидкий холодильный агент в охлаждающую ванну 8, подводящий трубопровод 12, который соединяется с поддоном бака 11 для хранения, например бака для отстаивания, входит в контейнер 7 высокого давления. Давление в баке 11 для хранения поддерживается в такой ситуации на предварительно определенном значении посредством блока регулирования давления в баке, например, при помощи испарителя 13 воздуха. На подводящем трубопроводе 12 расположен дроссельный вентиль 14, посредством которого можно устанавливать максимальное давление в подводящем трубопроводе 12 ниже по потоку от дроссельного вентиля 14. В верхней области - которая во время правильного использования устройства 1 заполнена газообразным холодильным агентом - внутри контейнера 7 высокого давления входит трубопровод 15 для отвода газа, в который факультативно интегрирован вакуумный насос 16. Контур 2 охлаждения и фитинги, жидкостно соединенные с баком 11 для хранения, не являются жидкостно независимыми друг от друга, а связаны друг с другом посредством соединительного трубопровода 17, который между точкой 18 разветвления выше по потоку от дроссельного вентиля и точкой 19 разветвления выше по потоку от насоса 5 создает связь по потоку между подводящим трубопроводом 12 и контуром 2 охлаждения.

Когда устройство 1 работает, жидкий холодильный агент протекает через контур 2 охлаждения. Давление в контуре 2 охлаждения существенно соответствует давлению на дне бака 11 для хранения и имеет поэтому температуру кипения выше, чем температура кипения холодильного агента на поверхности жидкости в баке 11 для хранения. Холодильный агент подается в переохлажденном состоянии к потребителю холода через трубопровод 3 прямого потока, а холодильный агент, нагретый путем теплового контакта с потребителем холода и/или с участками труб, ведущих к потребителю холода или от него, протекает все еще в жидком и предпочтительно переохлажденном состоянии от потребителя холода через трубопровод 4 обратного потока и подается обратно в трубопровод 3 прямого потока посредством насоса 5.

Для обеспечения жидкого состояния холодильного агента по всему контуру 2 охлаждения холодильный агент в трубопроводе 3 прямого потока охлаждается переохладителем 6 до предварительно определенной температуры, которая, например, на 5-10 К ниже своей температуры кипения. «Предварительно определенная температура» выбирается так, чтобы общий приток тепла в контур 2 охлаждения был незначительным - или не более чем достаточным - для того, чтобы нагревать переохлажденный холодильный агент до его температуры кипения. Для этого холодильный агент в охлаждающей ванне 8 доводят до давления ниже, чем у холодильного агента в контуре 2 охлаждения, чтобы температура кипения при давлении, преобладающем в контейнере 7 высокого давления, была ниже предварительно определенной температуры холодильного агента в трубопроводе 3 прямого потока. Необходимое давление устанавливается на дроссельном вентиле 14; при необходимости, давление также можно понизить до давления ниже 1 бара при помощи вакуумного насоса 16. Газ, отведенный через трубопровод 15 для отвода газа, выпускается в атмосферу или идет на другие нужды. В рамках настоящего изобретения возможно также регулировать давление в контейнере 7 высокого давления в зависимости от измеряемой температуры холодильного агента в трубопроводе 3 прямого потока.

Уравнительный объем необходим в случае колебаний давления, возникающих во время работы контура 2 охлаждения. В случае устройства 1 бак 11 для хранения служит таким уравнительным объемом, поскольку холодильный агент может свободно протекать через соединительный трубопровод 19, который во время работы устройства 1 открыт для прохождения потока в обоих направлениях между контуром 2 охлаждения и баком 11 для хранения. Испаритель 13 наддува обеспечивает любой подъем давления, какой может потребоваться в баке 11 для хранения. Поэтому устройство 1 не требует отдельного сосуда для уравнивания, присоединенного к контуру 2 охлаждения. Так как точка 18 разветвления в подводящем трубопроводе 12 расположена выше по потоку от дроссельного вентиля 14, и дроссельный вентиль 14 осуществляет регулирование до предварительно заданного конечного давления, колебания давления, возникающие в контуре 2 охлаждения, не оказывают заметного действия на отношения давления в контейнере 7.

Устройство 20, показанное на фиг. 2, отличается от устройства 1 только дополнительным переохладителем 21, который расположен на подводящем трубопроводе 12 выше по потоку от дроссельного вентиля 14. Переохладитель 21 имеет теплообменник 22, который размещен в охлаждающей ванне 23. Охлаждающая ванна 23 также снабжается из бака 11 для хранения, с той лишь разницей, что дроссельный вентиль 24 обеспечивает давление в охлаждающей ванне 23 ниже, чем в трубопроводе 12, и, следовательно, температура охлаждающей ванны 23 ниже, чем температура холодильного агента, протекающего через теплообменник 22. Переохлаждение холодильного агента, протекающего через подводящий трубопровод 12, не пропускает значительную часть холодильного агента уже в испаренном состоянии к дроссельному вентилю 14, что негативно сказалось бы на функционировании дроссельного вентиля 14 и повлияло бы на работу переохладителя 6.

В устройстве 25, показанном на фиг. 3, в подводящем трубопроводе 12 выше по потоку от дроссельного вентиля 14 находится фазовый сепаратор 26 и выше по потоку от последнего дополнительный дроссельный вентиль 27. Фазовый сепаратор содержит сосуд 28, в котором газообразный холодильный агент, созданный выше по потоку от фазового сепаратора 26 путем испарения жидкого холодильного агента и/или поступивший от контура 2 охлаждения через соединительный трубопровод 19, собирается в газовую фазу 29 в фазовом сепараторе 26, в то время как холодильный агент, который остался в жидком состоянии, формирует жидкую фазу 30 в фазовом сепараторе 26. Жидкая фаза 30 жидкостно соединена с переохладителем 6 через отрезок подводящего трубопровода 12 ниже по потоку от фазового сепаратора 26, в то время как газ может быть отведен от газовой фазы 29 через сброс 31 газа, жидкостно соединенного с газовой фазой 29. Тем же методом, что и во втором переохладителе 21 в устройстве 20, фазовый сепаратор 26 гарантирует, что непосредственно выше по потоку от дроссельного вентиля 4 нет никакого или имеется лишь небольшое количество газообразного холодильного агента в подводящем трубопроводе 12, предотвращая тем самым сбой в работе дроссельного вентиля 14; в то же время его можно применить для предварительного охлаждения холодильного агента, подаваемого в переохладитель 6, чтобы во время работы газовая фаза 29 поддерживалась при более низком давлении, чем давление на дне бака 11 для хранения.

Список ссылочных позиций

1. Устройство

2. Контур охлаждения

3. Трубопровод прямого потока

4. Трубопровод обратного потока

5. Насос

6. Переохладитель

7. Контейнер давления

8. Охлаждающая ванна

9. Охлаждающий змеевик

10. -

11. Бак для хранения

12. Подводящий трубопровод

13. Испаритель воздуха

14. Дроссельный вентиль

15. Трубопровод для отвода газа

16. Вакуумный насос

17. Соединительный трубопровод

18. Точка разветвления

19. Точка разветвления

20. Устройство

21. Переохладитель

22. Теплообменник

23. Охлаждающая ванна

24. Дроссельный вентиль

25. Устройство

26. Фазовый сепаратор

27. Дроссельный вентиль

28. Контейнер

29. Газовая фаза

30. Жидкая фаза

31. Сброс газа

Реферат

Изобретение относится к холодильной технике. Устройство для охлаждения потребителя холода включает контур охлаждения (2) для циркуляции охлаждающей жидкости. Контур включает насос (5) и переохладитель (6), имеющий контейнер (7), жидкостно соединенный через подводящий трубопровод (12) с дроссельным вентилем (14) с баком (11) для хранения охлаждающей жидкости и служащий для размещения охлаждающей ванны. Трубопровод (15) для отвода газа, расположенный на контейнере (7), для отвода испарившейся охлаждающей жидкости. Теплообменник (9), который погружен в охлаждающую ванну (8) и интегрирован в контур охлаждения (2). От контура охлаждения (2) ответвлен соединительный трубопровод (17), жидкостно соединенный с баком (11) для хранения и/или с подводящим трубопроводом (12), ведущим к охлаждающей ванне (8) переохладителя (6), выше по потоку от дроссельного вентиля (14). Техническим результатом является возможность обойтись без использования отдельного сосуда для уравнивания. 7 з.п. ф-лы, 3 ил.

Комментарии