Способ транспортировки сжиженного природного газа - RU2228486C2

Код документа: RU2228486C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится в целом к способу транспортировки природного газа и, более точно, к способу транспортировки природного газа по трубопроводу к установке для сжижения, в которой получают сжиженный природный газ под давлением, предназначенный для дальнейшей транспортировки.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Благодаря своей способности к полному сгоранию и удобству применения природный газ стал широко использоваться в последние годы. Многие источники природного газа расположены на удаленных территориях, на больших расстояниях от рынков сбыта газа. Иногда имеется трубопровод для транспортирования поставляемого природного газа на рынок сбыта. Несмотря на то, что транспортировка газа с помощью трубопровода обычно осуществляется на довольно большие расстояния, она не создает проблем в том случае, когда приходится транспортировать газ только по суше. Однако во многих случаях источник природного газа отделен от соответствующего рынка большими массами воды. В том случае, когда транспортировку по трубопроводам, невозможно осуществить, поставляемый природный газ часто перерабатывают в сжиженный природный газ для транспортировки на рынок. Установки для сжижения иногда расположены в месте нахождения источника сжиженного природного газа, однако установки для получения сжиженного природного газа часто размещены в портах, из которых сжиженный газ доставляют на внешние рынки.

Одним из отличительных признаков систем транспортировки природного газа является потребность в больших капитальных вложениях. Трубопроводы, установки, используемые для сжижения природного газа, и суда, предназначенные для транспортировки сжиженного природного газа, являются довольно дорогими. Материалы для трубопроводов могут быть сравнительно дорогими, и затраты на строительство и монтаж трубопроводов могут быть также высокими, и, кроме того, для транспортировки газа по трубопроводу необходимы компрессоры для газов и холодильные установки. Завод по сжижению природного газа включает несколько базовых систем, включая системы обработки газа для удаления примесей, установки для сжижения, холодильное оборудование, энергоустановки и оборудование для хранения и погрузки на суда. Проектирование, создание и эксплуатация таких систем могут привести к значительному увеличению затрат на транспортировку природного газа. Эти системы могут сделать транспортировку природного газа в некоторых регионах мира экономически нецелесообразной из-за слишком высоких затрат.

Разработка месторождений природного газа в арктических регионах, таких как газовые и нефтяные месторождения в штате Аляска, создает особые серьезные проблемы. Нужно учитывать то, что трубопроводы для транспортировки природного газа необходимо закапывать в замерзшую почву или в вечную мерзлоту. Если по таким трубопроводам осуществляется транспортировка газа при температурах свыше 0°С, замерзший грунт, в который закопаны трубопроводы, в конце концов будет оттаивать, и возникающие в результате этого осаждение или вспучивание грунта могут привести к авариям на трубопроводе. Соответственно, сохранение замерзшего грунта или вечной мерзлоты - это основная задача для тех людей, которые строят и эксплуатируют трубопроводы, не только для защиты окружающей среды, но также для сведения к минимуму повреждений и аварий на трубопроводах.

Были предложены различные системы трубопроводов для транспортировки природного газа в арктических условиях. В патенте США №4192655 описан пример трубопроводной системы для транспортировки природного газа на большие расстояния в арктических зонах по трубопроводу к установке для сжижения в порту. В этом патенте предлагается использовать трубопровод, имеющий ряд секций, расположенных последовательно, с промежуточными компрессорными станциями. Давление и температура газа на входе в каждую секцию трубопровода таковы, что падение давления газа в каждую секцию вызывает снижение температуры газа, и этот низкотемпературный газ используется для повторного охлаждения газа, нагретого в результате сжатия, до того, как он поступит в следующую секцию трубопровода. В указанном патенте предложено транспортировать газ при начальном давлении от 7500 кПа до 15000 кПа и при исходной температуре ниже -10°С. Газ, выходящий из последней секции трубопровода, может иметь температуру -45,2°С или ниже. При осуществлении процесса сжижения в установке по сжижению, расположенной у конца последней секции трубопровода, можно воспользоваться преимуществами наличия этой низкой температуры. Из установки по сжижению сжиженный газ закачивается в танкеры для транспортировки на рынок.

Для транспортировки потребителю с помощью судов требуются обычные процессы сжижения газа, в результате которых получают сжиженный продукт, температура которого составляет ниже приблизительно -156,7°С. В результате больше газа потребляется в процессах удаления СО2, сжижения газа и повторной регазификации жидкости, тем самым меньше газа может быть поставлено потребителю в качестве продукта. Кроме того, при транспортировке газа к установкам для сжижения по обычным стальным трубопроводам фактически используемое рабочее давление в обычных трубопроводах ограничено значениями давления в диапазоне от 6895 кПа до 15860 кПа, следовательно, требуется использовать станции повторного сжатия газа вдоль трассы трубопровода. Станции повторного сжатия потребляют дополнительное топливо, и, проходя через них, газ в трубопроводе получает дополнительное тепло сжатия, так что газ, поступающий в установку для сжижения, будет находиться при более высокой температуре по сравнению с температурой, которую бы имел газ, если бы повторное сжатие не требовалось.

В данной отрасли существует постоянная необходимость в усовершенствовании способа транспортировки природного газа, который обеспечивает сведение к минимуму количество оборудования, требуемого для обработки, и общее потребление энергии. Путем снижения суммарных затрат на транспортировку природного газа на большие расстояния можно добиться увеличения количества газа, доступного для использования потребителями.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Технической задачей настоящего изобретения явилось создание упрощенного и дешевого способа транспортировки газа.

Данная техническая задача решается за счет того, что согласно изобретению в способе транспортировки сжиженного природного газа, богатого метаном,

(a) подают газ в трубопровод при давлении на входе, которое по существу выше давления газа на выходе из трубопровода, при этом осуществляют снижение температуры газа в результате эффекта Джоуля-Томсона, вызванного падением давления в трубопроводе,

(b) регулируют давление на входе для достижения заранее заданного давления на выходе трубопровода,

(c) сжижают газ, выходящий из трубопровода, для получения сжиженного газа, имеющего температуру выше приблизительно -112°С и давление, достаточное для того, чтобы жидкость находилась при или ниже температуры начала ее кипения, и

(d) дополнительно транспортируют сжиженный природный газ под давлением в подходящем для этого контейнере.

Предпочтительно газ, выходящий из трубопровода, имеет температуру в интервале от приблизительно -29°С до приблизительно -73°С и давление в диапазоне от приблизительно 3450 кПа до 10340 кПа.

Предпочтительно температура газа находится в интервале от приблизительно -29°С до приблизительно -62°С.

Предпочтительно давление газа находится в диапазоне от 3450 кПа до 4137 кПа.

Предпочтительно перед операцией (а) дополнительно сжимают газ до заданного давления и после этого охлаждают газ с помощью холодильной установки с замкнутым циклом.

Предпочтительно после операции (b) и до операции (с) дополнительно охлаждают газ, выходящий из трубопровода.

Предпочтительно дополнительное охлаждение включает охлаждение выходящего газа с помощью холодильной установки с замкнутым циклом и последующее расширение газа, охлажденного с помощью холодильной установки с замкнутым циклом, для снижения давления и дополнительного снижения температуры.

Предпочтительно газ является природным газом.

Предпочтительно газ, выходящий из трубопровода, по существу является свободным от диоксида углерода.

Предпочтительно для сжижения выходящего из трубопровода газа при операции (с)

(a) вводят газ, выходящий из трубопровода, в первую установку для разделения фаз для образования первого потока жидкости и первого потока пара,

(b) регулируют давление потока жидкости до достижения давления, приблизительно равного рабочему давлению третьей установки для разделения фаз по операции (1),

(c) подают поток жидкости с отрегулированным давлением в третью установку для разделения фаз,

(d) пропускают первый поток пара через первый теплообменник для осуществления нагрева первого потока пара,

(e) сжимают и охлаждают первый поток пара,

(f) пропускают сжатый и охлажденный первый поток пара через первый теплообменник для дополнительного охлаждения сжатого первого потока пара,

(g) пропускают сжатый первый поток пара при операции (f) через второй теплообменник для дополнительного охлаждения первого потока пара в еще большей степени,

(h) расширяют поток пара при операции (g) для снижения давления и уменьшения температуры,

(i) подают расширенный поток во вторую установку для разделения фаз для образования второго потока пара и второго потока жидкости,

(j) возвращают второй поток пара обратно в первую установку для разделения фаз для повторной обработки,

(k) расширяют второй поток жидкости для дополнительного снижения давления и снижения температуры,

(1) подают второй поток жидкости в третью установку для разделения фаз для образования третьего потока пара и потока жидкого продукта, имеющего температуру выше приблизительно -112°С и имеющего давление, достаточное для того, чтобы жидкость находилась при или ниже температуры начала ее кипения,

(m) пропускают третий поток пара через второй теплообменник для обеспечения охлаждения во втором теплообменнике, и

(n) пропускают третий поток пара через третий теплообменник, сжимают третий поток пара до создания давления, приблизительно равного рабочему давлению первой установки для разделения фаз, охлаждают сжатый третий поток пара и пропускают охлажденный сжатый третий поток пара через третий теплообменник и подают сжатый третий поток пара в первую установку для разделения фаз для повторной обработки.

Предпочтительно дополнительно охлаждают первый поток пара на операции (е) посредством косвенного теплообмена с водой или воздухом.

Предпочтительно дополнительно после пропускания третьего потока пара при операции (n) через третий теплообменник отводят часть третьего потока пара в качестве топлива.

Предпочтительно дополнительно отводят часть второго потока пара при операции (с) и пропускают отведенный поток пара через второй теплообменник и третий теплообменник для нагрева отведенного потока пара и удаляют нагретый отведенный поток пара в качестве топлива.

Предпочтительно перед операцией (а) дополнительно охлаждают поток газа, выходящего из трубопровода.

Предпочтительно поток газа содержит метан и углеводородные компоненты, более тяжелые по сравнению с метаном, и при котором перед операцией (а) дополнительно удаляют большую часть более тяжелых углеводородов посредством фракционирования.

Предпочтительно дополнительно вводят в третий поток пара пар под давлением, образовавшийся в результате испарения сжиженного природного газа.

Предпочтительно пар, выделившийся при испарении и находящийся под давлением, имеет давление выше 1723,7 кПа и температуру выше -112°С.

Техническая задача изобретения также решается за счет того, что согласно изобретению в способе сжижения природного газа, богатого метаном, под давлением,

(а) охлаждают, по меньшей мере, часть потока богатого метаном газа посредством пропускания этой части через, по меньшей мере, один теплообменник, охлаждаемый с помощью холодильной установки с замкнутым циклом,

(b) дополнительно охлаждают подаваемый поток за счет расширения его в трубопроводе при снижении давления,

(с) сжижают охлажденный газ операции (b) в установке для сжижения для получения сжиженного газа, имеющего температуру выше приблизительно -112°С и давление, достаточное для того, чтобы жидкость находилась при или ниже температуры начала ее кипения.

Техническая задача, кроме того, решается за счет того, что согласно изобретению в способе сжижения природного газа, богатого метаном, под давлением, имеющего температуру от приблизительно -29°С до приблизительно -73°С и давление в диапазоне от приблизительно 1380 кПа до приблизительно 6895 кПа,

(а) вводят поток природного газа под давлением в первую установку для разделения фаз для образования первого потока жидкости и первого потока пара,

(b) регулируют давления потока жидкости до достижения давления, приблизительно равного рабочему давлению третьей установки для разделения фаз в последующей операции (1),

(c) подают поток жидкости с отрегулированным давлением в третью установку для разделения фаз,

(d) пропускают первый поток пара через первый теплообменник для осуществления нагрева первого потока пара,

(e) сжимают и охлаждают первый поток пара,

(f) пропускают сжатый первый поток пара через первый теплообменник для дополнительного охлаждения сжатого первого потока пара,

(g) пропускают сжатый поток пара через второй теплообменник для дополнительного охлаждения первого потока пара в еще большей степени,

(h) расширяют поток пара операции (g) для снижения давления и уменьшения температуры,

(i) подают расширенный поток во вторую установку для разделения фаз для образования второго потока пара и второго потока жидкости,

(j) возвращают второй поток пара обратно в первую установку для разделения фаз для повторной обработки,

(k) расширяют второй поток жидкости для дополнительного снижения давления и снижения температуры,

(l) подают второй поток жидкости в третью установку для разделения фаз для образования третьего потока пара и потока жидкого продукта, имеющего температуру выше приблизительно -112°С и имеющего давление, достаточное для того, чтобы жидкость находилась при или ниже температуры начала ее кипения,

(m) пропускают третий поток пара через второй теплообменник для обеспечения охлаждения во втором теплообменнике, и

(n) пропускают третий поток пара через третий теплообменник, сжимают третий поток пара до достижения давления, приблизительно равного рабочему давлению первой установки для разделения фаз, охлаждают сжатый третий поток пара и пропускают охлажденный сжатый третий поток пара через третий теплообменник и подают сжатый третий поток пара в первую установку для разделения фаз для повторной обработки.

Предпочтительно дополнительно перед операцией (а) расширяют поток газа под давлением до более низкого давления для образования потока газа и жидкого продукта, имеющего температуру от приблизительно -112°С до приблизительно -73°С.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Настоящее изобретение и его преимущества будут лучше понятны при изучении нижеприведенного подробного описания и приложенных фигур.

Фиг.1 представляет собой принципиальную схему одного варианта осуществления способа сжижения согласно изобретению.

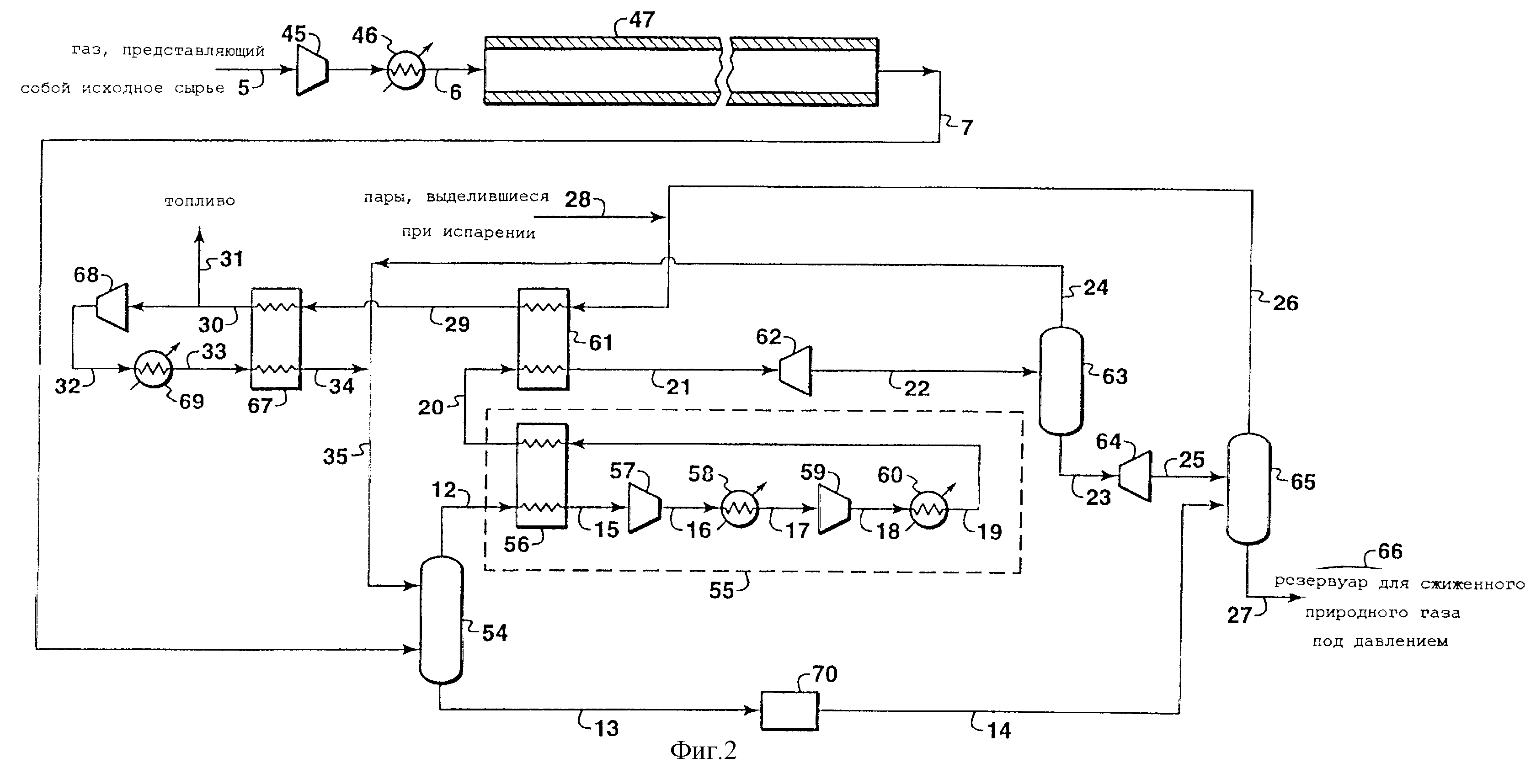

Фиг.2 представляет собой принципиальную схему второго варианта осуществления способа сжижения согласно изобретению.

На фигурах представлены два варианта осуществления способа согласно изобретению. Фигуры не предназначены для исключения из объема изобретения других вариантов осуществления, которые являются результатом обычных и ожидаемых модификаций данных конкретных вариантов осуществления. Различные необходимые подсистемы, такие как клапаны, системы управления, датчики, зажимы и опорные конструкции для вертикальных труб, были удалены из фигур для упрощения и ясности представленного изображения.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение представляет собой усовершенствованный способ транспортировки природного газа на большое расстояние, при этом сначала природный газ подают по трубопроводу, а затем сжижают газ в установке для сжижения для получения богатого метаном жидкого продукта, имеющего температуру свыше приблизительно -112°С и давление, достаточное для того, чтобы жидкий продукт находился при температуре начала его кипения или при температуре ниже точки начала кипения. Этот богатый метаном продукт иногда в данном описании называется сжиженным природным газом под давлением. Термин “точка начала кипения” относится к температуре и давлению, при которых жидкость начинает превращаться в газ. Например, если некоторый объем сжиженного природного газа под давлением удерживается при постоянном давлении, но его температура увеличивается, то температура, при которой пузырьки газа начинают образовываться в сжиженном природном газе под давлением, представляет собой точку начала кипения. Аналогичным образом, если некоторый объем сжиженного природного газа под давлением удерживается при постоянной температуре, но давление снижается, то давление, при котором начинается образование газа, определяет точку начала кипения. В точке начала кипения смесь представляет собой насыщенную жидкость.

Способ как процесс сжижения газа согласно изобретению требует меньших энергозатрат для транспортировки газа по трубопроводу и последующего сжижения природного газа в установке для сжижения по сравнению со способами, используемыми в прошлом, и оборудование, используемое для реализации способа по данному изобретению, может быть изготовлено из менее дорогих материалов. Напротив, способы согласно предшествующему техническому уровню, позволяющие получать обычный сжиженный природный газ, находящийся под атмосферным давлением и имеющий температуру всего -160°С, требуют использования технологического оборудования, изготовленного из дорогостоящих материалов, чтобы обеспечить безопасную эксплуатацию. Изобретение в особенности пригодно для использования в арктических условиях, но изобретение также можно использовать в теплых климатических зонах.

Количество энергии, необходимое для сжижения природного газа при реализации данного изобретения, существенно меньше по сравнению с количеством энергии, потребляемым при работе обычной установки для сжижения природного газа, которая обеспечивает получение сжиженного природного газа, находящегося под атмосферным давлением и имеющего температуру приблизительно -160°С. Уменьшение количества энергии, необходимого для выработки необходимого искусственного холода для способа согласно изобретению, приводит к существенному снижению капитальных затрат, пропорционально более низким эксплуатационным расходам и повышенной эффективности и надежности, обеспечивая значительное улучшение экономических показателей процесса получения сжиженного природного газа.

Как показано на фиг. 1, подаваемый газ, представляющий собой исходное сырье и полученный из резервуара для природного газа, из попутного газа при добыче нефти или из какого-либо другого источника, подается в виде потока 5 в зону 45 сжатия, содержащую один или более компрессоров. Несмотря на то, что это не показано на фиг. 1, перед подачей исходного газа к компрессорам его обычно подвергают обработке для удаления загрязняющих примесей.

Первое обстоятельство, которое следует учитывать при криогенной обработке природного газа, это загрязненность. Не подвергнутый обработке исходный природный газ, представляющий собой сырье, пригодное для способа согласно изобретению, может содержать природный газ, полученный из нефтяной скважины (попутный газ), или из газовой скважины (газ, полученный из газовой залежи (непопутный)). Состав природного газа может изменяться существенным образом. При использовании термина “природный газ” в данном описании речь идет о потоке природного газа, содержащем метан (C1) в качестве основного компонента. Как правило, природный газ также содержит этан (С2), высшие углеводороды (С3+) и незначительные количества загрязняющих примесей, таких как вода, диоксид углерода, сульфид водорода, азот, бутан, углеводороды с шестью или более атомами углерода, сорные примеси, сульфид железа, парафин и сырую нефть. Растворимость этих загрязняющих примесей меняется в зависимости от температуры, давления и состава. При криогенных температурах СO2, вода или другие загрязняющие примеси могут образовывать твердые частицы, которые могут забивать каналы для потока в криогенных теплообменниках. Таких потенциальных затруднений можно избежать за счет удаления загрязняющих примесей, если ожидается наличие условий для данной загрязняющей примеси в чистом виде, при которых соотношение между температурой и давлением на границах раздела фаз приводит к образованию твердой фазы. В приведенном ниже описании изобретения предполагается, что поток природного газа, подаваемого в зону 45 сжатия, подвергнут соответствующей обработке для устранения неприемлемо высоких уровней содержания сульфидов и диоксида углерода и обезвоживанию для удаления воды путем использования традиционных и хорошо известных способов для получения потока “нейтрального, дезодорированного, обезвоженного” природного газа. Если поток природного газа содержит тяжелые углеводороды, которые могут вымораживаться в процессе сжижения, или если нежелательно присутствие тяжелых углеводородов в сжиженном природном газе под давлением, тяжелые углеводороды могут быть удалены с помощью процесса фракционирования перед сжижением природного газа. При рабочих давлениях и температурах сжиженного природного газа под давлением умеренные количества азота в природном газе могут быть допустимыми, поскольку азот будет оставаться в жидкой фазе вместе с сжиженным природным газом под давлением.

После сжатия в зоне 45 сжатия природный газ предпочтительно пропускают через концевой холодильник 46 для охлаждения потока газа за счет косвенного теплообмена до того, как газ поступит в трубопровод 47. Концевой холодильник 46 может представлять собой любую обычную холодильную установку, которая обеспечивает охлаждение природного газа до температуры ниже приблизительно -1,1°С для тех случаев применения, при которых трубопровод закопан в замерзший грунт или в вечную мерзлоту. Концевой холодильник 46 предпочтительно содержит комбинацию теплообменников с воздушным охлаждением или с водяным охлаждением и обычной холодильной установки с замкнутым циклом и пропаном в качестве холодильного агента.

Природный газ сжимается с помощью зоны 45 сжатия до создания давления, достаточного для получения заранее заданных давления и температуры на выходе трубопровода (поток 7). Давление природного газа на входе в трубопровод (поток 6) регулируется таким образом, что снижение температур природного газа вызывается эффектом Джоуля-Томсона, обусловленным падением давления в трубопроводе. Давление газа на входе в трубопровод может быть определено специалистами в данной области техники с учетом длины трубопровода, расхода газа и потерь на трение, возникающих при транспортировке газа по трубопроводу. Давление поступающего газа (поток 6) предпочтительно будет находиться в диапазоне от приблизительно 17238 кПа до приблизительно 48625 кПа и, более предпочтительно, в диапазоне от 20685 кПа до 24133 кПа.

Трубопровод, материалом для которого может служить легированная сталь, предпочтительно предусмотрен с теплоизоляцией, которая предназначена для гарантирования того, что температура выходящего газа будет ниже температуры входящего газа. Пригодные изоляционные материалы хорошо известны специалистам в данной области техники. Металл трубопровода предпочтительно представляет собой высокопрочную низколегированную сталь с повышенным сопротивлением атмосферной коррозии, содержащую менее приблизительно трех весовых процентов никеля и обладающую прочностью и ударной вязкостью, необходимыми для удерживания природного газа при эксплуатационных условиях согласно изобретению. Примеры сталей, пригодных для использования при создании трубопровода согласно изобретению, описаны в патентах США 5531842, 5545269 и 5545270.

Трубопровод 47 может быть закопан в грунт или в морское дно, или уложен на грунт или морское дно, или поднят на некоторую высоту над грунтом или морским дном, или при сооружении трубопровода может быть использована любая комбинация вышеуказанных способов в зависимости от того, где осуществляется транспортировка газа.

Давление газа на выходе из трубопровода (поток 7) предпочтительно находится в диапазоне от приблизительно 3450 кПа до 10340 кПа и, более предпочтительно, в диапазоне от приблизительно 3790 кПа до 8620 кПа. Если давление газа на выходе составляет ниже приблизительно 3450 кПа, давление газа может быть повышено с помощью соответствующего средства сжатия (непоказанного), которое может содержать один или более компрессоров, которые сжимают газ до давления не менее 3450 кПа до того, как газ поступит в установку для сжижения. Температура природного газа, выходящего из трубопровода 47, предпочтительно находится в интервале от приблизительно -29°С до -73°С и, более предпочтительно, в интервале от приблизительно -29°С до -62°С. Хотя газ, выходящий из трубопровода, может быть введен непосредственно в установку 54 для разделения фаз, газ, выходящий из трубопровода, предпочтительно дополнительно охлаждают с помощью внешней холодильной установки, и он предпочтительно дополнительно охлаждается в еще большей степени за счет расширения со снижением давления. Как показано на фиг.1, газ, выходящий из трубопровода, предпочтительно охлаждается в холодильной установке 48, которая может быть выполнена в виде любой обычной холодильной установки с замкнутым циклом, предпочтительно в виде холодильной установки с замкнутым циклом и пропаном в качестве холодильного агента, и, более предпочтительно, в виде холодильной установки с замкнутым циклом, содержащей смесь C1, C2, С3, С4 и С5 в качестве холодильного агента. Поток, выходящий из холодильной установки 48, дополнительно охлаждается в зоне 49 расширения, которая содержит механический детандер или дроссельный вентиль, или оба этих элемента, с тем, чтобы достичь заранее заданных конечных давления и температуры выходящего газа. Зона 49 расширения предпочтительно содержит один или более турбодетандеров, которые обеспечивают, по меньшей мере, частичное сжижение потока газа.

Металлургические свойства, диаметр и рабочее давление трубопровода 47 и параметры исходного газа (потока 6), подаваемого в трубопровод 47, могут быть оптимизированы специалистами в данной области техники с учетом идей, изложенных в данном описании, для исключения дорогостоящих систем повторного сжатия на трубопроводе и, тем самым, сведения к минимуму общей стоимости трубопроводной системы. Режим давления и температурный режим в холодильной установке 48 и в зоне 49 расширения также могут быть оптимизированы специалистами в данной области техники с учетом идеи, изложенной в данном описании для того, чтобы полностью использовать охлаждение по циклу Джоуля-Томсона в трубопроводе 47 и тем самым обеспечить получение максимально возможного объема газа, который может быть поставлен потребителям.

Природный газ, вводимый в установку 54 для разделения фаз, разделяется на поток 13 жидкости и поток 12 пара. Как правило, потребуется регулирование давления потока 13 жидкости в зоне 70 регулирования давления для создания давления, которое приблизительно равно рабочему давлению установки 65 для разделения фаз. В большинстве случаев использования данного изобретения давление потока 13 не будет таким же, как рабочее давление установки 65 для разделения фаз. Если давление потока 13 будет меньше рабочего давления установки 65 для разделения фаз, зона 70 регулирования давления предпочтительно будет содержать насос для повышения давления потока 13 до значения, приблизительно равного давлению текучей среды в установке 65 для разделения фаз. Если давление потока 13 превышает рабочее давление установки 65 для разделения фаз, зона 70 регулирования давления предпочтительно будет содержать детандер, такой как гидравлическая турбина, для снижения давления до давления текучей среды в установке 65 для разделения фаз.

Поток 12 пара из установки 54 для разделения фаз подают в зону 55 сжатия для повышения давления потока 12. Зона сжатия предпочтительно содержит теплообменник 56, с помощью которого поток 12 нагревается перед подачей его в виде потока 15, по меньшей мере, в два компрессора 57 и 59, при этом, по меньшей мере, один теплообменник 58 установлен между компрессорами 57 и 59 и, по меньшей мере, один теплообменник 60 установлен после последнего компрессора 59. Поток 19 пара, выходящий из теплообменника 60, пропускают через теплообменник 56 для дополнительного охлаждения его посредством косвенного теплообмена с поступающим потоком 12 пара.

Данное изобретение не ограничено каким-либо типом теплообменника, но по экономическим соображениям предпочтительно устанавливать ребристые пластинчатые теплообменники, теплообменники со спиральными трубами и регенеративные камерные теплообменники, которые обеспечивают охлаждение путем косвенного теплообмена. Термин “косвенный теплообмен” в том смысле, в котором он используется в данном описании и формуле изобретения, означает приведение двух потоков текучих сред в состояние теплообмена друг с другом без какого-либо физического контакта или смешивания текучих сред друг с другом.

Из зоны 55 сжатия сжатый поток 20 газа проходит через теплообменник 61, который охлаждается потоком 26 пара, отводимым из верхней части установки 65 для разделения фаз. Из теплообменника 61 поток 21 проходит затем через зону 62 расширения, предпочтительно содержащую одну или более гидравлических турбин, для снижения давления и температуры потока газа и, тем самым, для, по меньшей мере, частичного сжижения потока газа. По меньшей мере, частично сжиженный газ (поток 22) поступает затем в установку 63 для разделения фаз, которая обеспечивает разделение жидкости и пара с образованием потока 24 пара и потока 23 жидкости. Часть потока 24 пара возвращается в установку 54 для разделения фаз для повторной обработки. Вторая часть потока 24 отводится в виде потока 36 и пропускается через теплообменник 61 для нагрева потока 36. Выходящий из теплообменника 61 нагретый поток (поток 37) дополнительно нагревается с помощью теплообменника 67 для получения нагретого потока 31, используемого в качестве топлива. Это топливо можно использовать для выработки энергии, необходимой для приведения в действие турбин, которые частично снабжают энергией компрессоры в зоне 55 сжатия.

Поток 23 жидкости, образованный в установке 63 для разделения фаз, подают в другую зону 64 расширения, предпочтительно выполненную в виде одной гидравлической турбины, для дополнительного снижения давления и температуры потока жидкости. Поток 25 из зоны 64 расширения поступает затем в установку 65 для разделения фаз. Детандеры из зон 62 и 64 расширения предпочтительно используются для выработки, по меньшей мере, части энергии, необходимой для работы компрессоров 57 и 59.

В установке 65 для разделения фаз образуется поток 26 пара и поток 27 жидкости. Поток 27 жидкости поступает в соответствующий контейнер, такой как стационарный резервуар для хранения, или в соответствующее транспортное средство, такое как судно, баржа, подводное судно, железнодорожный вагон-цистерна или грузовой автомобиль. В соответствии с практической реализацией способа согласно изобретению поток 27 жидкости будет иметь температуру свыше приблизительно -112°С и давление, достаточное для того, чтобы жидкость находилась при температуре начала ее кипения или при температуре ниже точки начала кипения.

Поток 26 пара проходит через теплообменник 61 для обеспечения охлаждения потока 20 пара за счет косвенного теплообмена. Выходящий из теплообменника 61 поток 29 проходит через еще один теплообменник 67 и затем сжимается компрессором 68 до давления, приблизительно равного давлению в установке 54 для разделения фаз. Сжатый газ (поток 32) затем охлаждается в обычном концевом холодильнике 69 с помощью воздуха или воды и затем дополнительно охлаждается с помощью теплообменника 67 перед объединением этого потока с потоком 24 и возвращением объединенного потока в установку 54 для разделения фаз для повторной обработки.

При хранении, транспортировке и погрузочно-разгрузочных операциях, связанных с сжиженным природным газом, может образовываться значительное количество паров, выделяющихся при испарении, которые образуются в результате испарения. Способ согласно изобретению в возможном варианте, но не обязательно, может обеспечить сжижение таких паров, выделившихся при испарении (кипении). Как показано на фиг. 1, пары 28, выделившиеся при испарении, предпочтительно вводят в процесс сжижения за счет объединения их с потоком 26 пара. Хотя это и не показано на фиг. 1, пары, выделившиеся при испарении, предпочтительно вводятся в процесс под давлением, равным давлению потока 26.

Хотя это и не показано на фиг.1, перед введением паров, выделившихся при испарении, в поток 26, как правило, требуется или повысить их давление с помощью компрессора, или снизить их давление с помощью детандера.

На фиг. 2 показан другой вариант осуществления изобретения, в котором элементы, имеющие те же номера, что и элементы на фиг.1, выполняют те же функции при реализации способа. Тем не менее для специалистов в данной области техники очевидно, что технологическое оборудование, используемое для реализации способа по одному или другому варианту осуществления, может быть изменено по размерам и производительности для обеспечения возможности работы при различных расходах, температурах и составах текучих сред. Вариант осуществления на фиг. 2 аналогичен варианту осуществления на фиг. 1 за исключением того, что зона 48 охлаждения и зона 49 расширения на фиг. 1 не используются в варианте осуществления на фиг. 2, и в варианте осуществления на фиг. 2 топливный газ (поток 31) отводится из пара, отводимого из верхней части установки 65 для разделения фаз, в то время как в варианте осуществления на фиг. 1 топливный газ (поток 31) отводится из пара, отводимого из верхней части установки 63 для разделения фаз.

Для того чтобы свести к минимуму энергию, потребляемую при сжатии и необходимую для сжижения при наличии значительного количества азота в потоке 5 подаваемого исходного природного газа и/или в потоке 28 паров, выделившихся при испарении, азот, содержащийся в природном газе, предпочтительно концентрируют и удаляют в некотором месте в процессе. В соответствии со способом согласно изобретению осуществляют концентрирование азота в потоках 24 и 26 пара, при этом поток 24 пара имеет более высокую концентрацию азота по сравнению с потоком 26 пара. В варианте осуществления на фиг. 1 часть потока 24 пара отводят в качестве топливного газа (поток 31), а в варианте осуществления на фиг. 2 часть потока 26 пара отводят в качестве топливного газа.

Пример

Было выполнено моделирование баланса массы и энергии для иллюстрирования варианта осуществления, показанного на фигурах, и результаты приведены ниже в таблицах 1 и 2. Таблица 1 соответствует варианту осуществления, показанному на фиг. 1, а таблица 2 соответствует варианту осуществления, показанному на фиг. 2. Значения температуры, давления и расходов, представленные в таблице, не следует рассматривать как ограничения изобретения, при реализации которого можно использовать различные значения температур и расходов, принимая во внимание идею, изложенную в данном описании.

В обоих имитационных экспериментах предполагалось, что подачу природного газа осуществляют на расстоянии 457 км по трубопроводу диаметром 21 дюйм (533,4 мм), который был закопан в вечную мерзлоту на Аляске. При выполнении первого имитационного эксперимента (таблица 1) предполагалось, что состав газа включал 85,9 моль % метана, 13,5 моль % этана и более тяжелых углеводородов, 100 частей СО2 на миллион и 0,6 моль % N2. При выполнении второго имитационного эксперимента (таблица 2) предполагалось, что состав газа включал 94,5 моль% метана, 5 моль% этана и более тяжелых углеводородов, 100 частей СО2 на миллион и 0,5 моль % N2.

В первом имитационном эксперименте давление на входе в трубопровод (давление потока 6 на фиг.1) принималось на уровне 22754 кПа. Во втором имитационном эксперименте давление на входе в трубопровод (давление потока 6 на фиг. 2) принималось на уровне 48266 кПа. Оптимальное решение для варианта осуществления на фиг. 2 будет в том случае, когда общая стоимость тру-бопроводной системы минимизируется при подаче газа в установку под давлением 3450 кПа при начальном давлении 48266 кПа.

Данные были получены путем использования имеющейся на рынке программы моделирования процессов, называемой HYSYS™, продаваемой фирмой Hyprotech Ltd., Калгари, Канада; однако для получения данных могут быть использованы другие имеющиеся на рынке программы моделирования процессов, включая, например, HYSIM™, PROII™ и ASPEN PLUS™, которые все известны специалистам в данной области техники.

Для специалиста в данной области техники, в частности для того, кто ознакомится с идеями данной заявки, очевидны многие модификации и варианты реализации конкретных процессов, описанных выше. Например, согласно изобретению можно использовать множество значений температур и давлений в зависимости от конструкции установки в целом и состава подаваемого исходного газа. Кроме того, ряд агрегатов для охлаждения подаваемого исходного газа может быть дополнен или реконфигурирован в зависимости от общих требований к конструкции для достижения оптимального и эффективного требуемого теплообмена. Как было рассмотрено выше, конкретные раскрытые варианты осуществления и примеры не должны использоваться для ограничения объема изобретения, который следует определять исходя из нижеприведенных пунктов формулы изобретения и их

эквивалентов.

Реферат

Изобретение относится к трубопроводному транспорту. В способе транспортировки газа подают газ в трубопровод при давлении на входе, которое по существу выше давления газа на выходе из трубопровода, при этом осуществляют снижение температуры газа в результате эффекта Джоуля-Томсона, вызванного падением давления в трубопроводе, регулируют давление на входе для достижения заранее заданного давления на выходе трубопровода, сжижают газ, выходящий из трубопровода, для получения сжиженного газа, имеющего температуру выше приблизительно -112°С и давление, достаточное для того, чтобы жидкость находилась при или ниже температуры начала ее кипения, и дополнительно транспортируют сжиженный природный газ под давлением в подходящем для этого контейнере. В способе транспортировки сжиженного природного газа (а) охлаждают, по меньшей мере, часть потока богатого метанолом газа посредством пропускания этой части через, по меньшей мере, один теплообменник, охлаждаемый с помощью холодильной установки с замкнутым циклом, (b) дополнительно охлаждают подаваемый поток за счет расширения его в трубопроводе при снижении давления, (с) сжижают охлажденный газ операции (b) в установке для сжижения для получения сжиженного газа, имеющего температуру выше приблизительно -112°С и давление, достаточное для того, чтобы жидкость находилась при или ниже температуры начала ее кипения. В способе снижения природного газа (второй вариант) сжижают поток природного газа, имеющего температуру от приблизительно -29°С до приблизительно -73°С и давление в диапазоне от приблизительно 1380 кПа до приблизительно 6895 кПа, (а) вводят поток природного газа под давлением в первую установку для разделения фаз для образования первого потока жидкости и первого потока пара, (b) регулируют давления потока жидкости до достижения давления, приблизительно равного рабочему давлению третьей установки для разделения фаз в операции (1), (с) подают поток жидкости с отрегулированным давлением в третью установку для разделения фаз, (d) пропускают первый поток пара через первый теплообменник для осуществления нагрева первого потока пара, (е) сжимают и охлаждают первый поток пара, (f) пропускают сжатый первый поток пара через первый теплообменник для дополнительного охлаждения первого потока пара, (g) пропускают сжатый поток пара через второй теплообменник для дополнительного охлаждения первого потока пара в еще большей степени, (h) расширяют поток пара операции (g) для снижения давления и уменьшения температуры, (i) подают расширенный поток во вторую установку для разделения фаз для образования второго потока пара и второго потока жидкости, (j) возвращают второй поток пара обратно в первую установку для разделения фаз для повторной обработки, (k) расширяют второй поток жидкости для дополнительного снижения давления и снижения температуры, (l) подают второй поток жидкости в третью установку для разделения фаз для образования третьего потока пара и потока жидкого продукта, имеющего температуру выше приблизительно -112°С и имеющего давление, достаточное для того, чтобы жидкость находилась при или ниже температуры начала ее кипения, (m) пропускают третий поток пара через второй теплообменник для обеспечения охлаждения во втором теплообменнике и (n) пропускают третий поток пара через третий теплообменник, сжимают третий поток пара до достижения давления, приблизительно равного рабочему давлению первой установки для разделения фаз, охлаждают сжатый третий поток пара и пропускают охлажденный сжатый третий поток пара через третий теплообменник и подают сжатый третий поток пара в первую установку для разделения фаз для повторной обработки. 3 с. и 17 з.п.ф-лы, 2 ил., 2 табл.

Комментарии