Модульная система для получения сжатого природного газа - RU2631954C2

Код документа: RU2631954C2

Чертежи

Описание

РОДСТВЕННЫЕ ЗАЯВКИ

[0001] Приоритет и преимущество данной заявки заявляются по находящейся на рассмотрении предварительной заявке на патент США №61/607506, поданной 6 марта 2012 года, содержание которой полностью включено в данный документ посредством ссылки.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

1. Область техники

[0002] Данное изобретение относится в целом к системе и способу для сжатия газа. В частности, данное изобретение относится к модульной системе, которая выполнена с возможностью перемещения к местоположению доступного источника газа и обеспечивает сжатие газа, поступающего из указанного источника.

2. Описание известного уровня техники

[0003] Традиционно двигатели внутреннего сгорания заправляются топливом, содержащим один или более нефтяных дистиллятов, таких как бензин или дизельное топливо. В процессе заправки бензин или дизельное топливо находятся при атмосферном давлении. В последнее время все больше транспортных средств выпускается или реконструируется таким образом, что их двигатели работают на природном газе вместо углеводородов с более длинноцепочечными молекулами. Доступность, низкая стоимость и более низкий уровень выбросов при сжигании природного газа по сравнению с нефтяными дистиллятами поддерживают заинтересованность в продолжении увеличения количества транспортных средств, работающих на природном газе. Как правило, природный газ заправляют в транспортное средство при давлении, превышающем 3000 фунтов/кв.дюйм (20,68 МПа), что гораздо выше атмосферного давления, при котором заправляют обычные виды топлива. Высокое давление при заправке природного газа требует сжатия природного газа перед его подачей в транспортное средство. Таким образом, несмотря на существующие преимущества заправки транспортных средств природным газом, возникают препятствия при его подаче.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0004] В данном документе предложен способ подачи сжатого газа. В одном примере способ подачи сжатого газа включает использование стандартизированного транспортировочного контейнера и расположение компрессорной установки в указанном контейнере с образованием модульной компрессорной системы. Модульную компрессорную систему транспортируют к месту расположения источника углеводородного газа, и газ из указанного источника подвергают сжатию с получением сжатого газа. Затем сжатый газ доставляют к раздаточному устройству, доступному для потребителя сжатого газа. В одном примере компрессорная установка содержит компрессор, привод, трубопровод и клапаны, расположенные в трубопроводе, при этом указанные элементы стратегическим образом ориентированы и расположены в транспортировочном контейнере. Стратегическая ориентация элементов компрессорной установки обеспечивает возможность доступа к местоположениям технического обслуживания компрессора, привода, трубопровода и клапанов через селективно открываемые элементы доступа, выполненные в боковых стенках транспортировочного контейнера. В данном примере элементы доступа представляют собой люки, выполненные с возможностью селективного снятия с транспортировочного контейнера. В альтернативном варианте компрессорная установка содержит вентиляторное охлаждающее устройство, расположенное в транспортировочном контейнере и проточно соединенное с жалюзийным люком на верхней поверхности контейнера. В данном примере жалюзийный люк содержит жалюзийные заслонки, которые выполнены с возможностью перемещения для селективного открытия и закрытия люка. Иллюстративный способ может дополнительно включать хранение сжатого газа в резервуаре, расположенном на верхней поверхности контейнера. Как вариант, источником углеводородного газа является газопровод общего пользования, в котором углеводородный газ находится под давлением от приблизительно 0,5 фунтов/кв.дюйм (0,003 МПа) до приблизительно 200 фунтов/кв.дюйм (1,38 МПа), а сжатый газ находится под давлением, составляющим по меньшей мере приблизительно 3000 фунтов/кв.дюйм (20,68 МПа). Источником углеводородного газа может быть транспортирующий газопровод, в котором углеводородный газ находится под давлением от приблизительно 200 фунтов/кв.дюйм (1,38 МПа) до приблизительно 1500 фунтов/кв.дюйм (10,34 МПа), а сжатый газ находится под давлением, составляющим по меньшей мере приблизительно 3000 фунтов/кв.дюйм (20,68 МПа). Способ также может дополнительно включать управление компрессорной установкой при помощи контроллера, выполненного в транспортировочном контейнере и доступного через дверь, шарнирно установленную на указанном контейнере. Как вариант, транспортировочный контейнер представляет собой стандартный транспортировочный контейнер, принятый Международной организацией по стандартизации (ISO контейнер).

[0005] Также предложен способ обеспечения подачи сжатого углеводородного газа для его использования в транспортном средстве, включающий использование транспортировочного контейнера и монтаж компрессорной установки в ISO транспортировочном контейнере с образованием модульного блока для получения сжатого газа. В данном примере транспортировочный контейнер представляет собой транспортировочный контейнер, принятый Международной организацией по стандартизации (ISO), и в нем выполнены элементы доступа так, что обеспечен доступ по существу ко всем компонентам компрессорной установки, подлежащим техническому обслуживанию, при этом на верхней поверхности контейнера выполнен жалюзийный люк. Жалюзийный люк содержит жалюзийные заслонки, выполненные с возможностью селективного перемещения и обеспечивающие открытие и закрытие люка, причем заслонки перемещают в направлении, обеспечивающем открытие люка, когда компрессорная установка находится в рабочем состоянии, и перемещают в противоположном направлении для закрытия люка, когда компрессорная установка находится в нерабочем состоянии. Модульный блок для получения сжатого газа транспортируют к местоположению вблизи источника углеводородного газа, и углеводородный газ направляют от источника к компрессорной установке, где его подвергают сжатию с образованием сжатого газа и затем направляют к раздаточному устройству для сжатого газа. Способ может дополнительно включать размещение сушильного устройства в ISO контейнере, присоединение к указанному устройству одного конца линии регенерации и расположение другого ее конца снаружи ISO контейнера, проведение природного газа через сушильное устройство, перекрытие поступления природного газа в сушильное устройство и удаление влаги из сушильного устройства путем пропускания через него регенерационного газа. В ISO транспортировочном контейнере может быть выполнен блок управления, содержащий сенсорный экран для связи с компрессорной установкой и для ее ручного управления, при этом блок управления также может содержать контролер, предназначенный для автоматического управления компрессорной установкой. В одном примере модульный блок для получения сжатого газа расположен на уровне земли. Как вариант, модульный блок может быть приподнят, например расположен над конструкцией, в которой находится коммерческий объект. В другом альтернативном варианте выполнения модульный блок для получения сжатого газа является мобильным, что в одном варианте выполнения предполагает выполнение указанного блока с колесами или установку блока на автоприцеп.

[0006] Кроме того, в данном документе описан пример модульной системы для получения сжатого газа, которая содержит контейнер и компрессорную установку, расположенную в указанном контейнере. Компрессорная установка содержит впускную линию, соединенную с источником углеводородного газа, и выпускную линию, селективно сообщающуюся с раздаточным устройством, доступным для потребителя сжатого углеводородного газа. На верхней поверхности корпуса установлены один или более резервуаров для хранения, которые селективно сообщаются с выпуском. На верхней поверхности корпуса контейнера расположен жалюзийный люк, образованный жалюзийными заслонками, установленными параллельно и выполненными с возможностью поворота из по существу горизонтальной ориентации, обеспечивающей заслон между внутренним и наружным пространствами корпуса, в по существу вертикальную ориентацию, обеспечивающую сообщение между внутренним и наружным пространствами корпуса. В одном примере источником углеводородного газа является газопровод общего пользования, сообщающийся с распределительной системой, которая подает углеводородный газ к бытовым и коммерческим потребителям. Контейнер может представлять собой транспортировочный контейнер, принятый Международной организацией по стандартизации (ISO). При необходимости в отверстиях, выполненных в боковой стенке корпуса контейнера, могут быть установлены селективно снимаемые люки, стратегически расположенные так, что при размещении всех компонентов компрессорной установки в контейнере обеспечен доступ по существу ко всем указанным компонентам.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0007] Выше изложены некоторые особенности и преимущества данного изобретения, в то время как другие особенности и преимущества станут более понятны из нижеследующего описания при его рассмотрении совместно с прилагаемыми чертежами, на которых:

[0008] Фиг. 1 изображает схематический вид примера системы для получения сжатого природного газа, расположенной в контейнере, согласно данному изобретению.

[0009] Фиг. 2 изображает вид в аксонометрии переднего торца контейнера, показанного на фиг. 1, согласно данному изобретению.

[0010] Фиг. 3 изображает вид в аксонометрии заднего торца контейнера, показанного на фиг. 1, согласно данному изобретению.

[0011] Фиг. 4 изображает вид в аксонометрии заднего торца контейнера, показанного на фиг. 1, согласно данному изобретению при снятых с контейнера элементах.

[0012] Фиг. 5 изображает вид в аксонометрии переднего торца контейнера, показанного на фиг. 1, согласно данному изобретению при снятых с контейнера элементах и при нахождении жалюзийного люка в открытом положении.

[0013] Фиг. 6 изображает вид в аксонометрии заднего торца контейнера, показанного на фиг. 1, согласно данному изобретению.

[0014] Фиг. 7 изображает вид в аксонометрии заднего торца контейнера, показанного на фиг. 1, согласно данному изобретению при снятых с контейнера элементах.

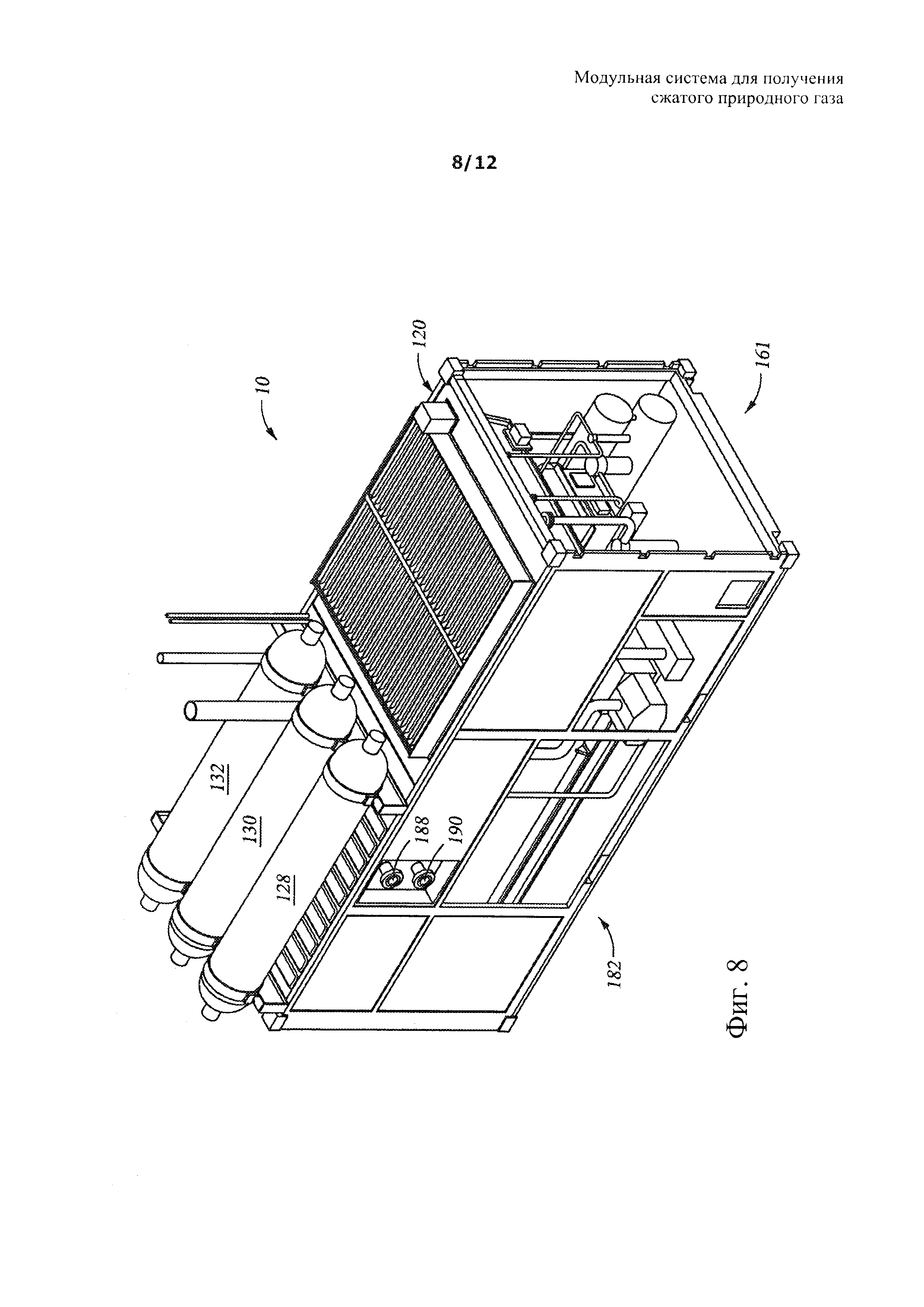

[0015] Фиг. 8 изображает вид в аксонометрии переднего торца контейнера, показанного на фиг. 1, согласно данному изобретению при снятых с контейнера элементах и при нахождении жалюзийного люка в открытом положении.

[0016] Фиг. 9 изображает вид в аксонометрии примера системы для получения сжатого углеводородного газа, показанной на фиг. 1, установленной в контейнере и расположенной рядом с раздаточными устройствами и источником энергии с образованием топливозаправочной станции, согласно варианту выполнения данного изобретения.

[0017] Фиг. 10 изображает схематический вид части варианта выполнения системы для получения сжатого углеводородного газа, показанной на фиг. 1, соединенной с контроллером согласно варианту выполнения данного изобретения.

[0018] Фиг. 11 изображает вид в аксонометрии альтернативного варианта выполнения системы для получения сжатого углеводородного газа, показанной на фиг. 9, согласно варианту выполнения данного изобретения.

[0019] Фиг. 12 изображает вид в аксонометрии примера системы для получения сжатого углеводородного газа, показанной на фиг. 1, установленной на автоприцепе согласно варианту выполнения данного изобретения.

[0020] Несмотря на то что изобретение описано применительно к предпочтительным вариантам выполнения, следует понимать, что оно не ограничено указанными вариантами выполнения. Напротив, предполагается, что изобретение охватывает все альтернативные варианты, модификации и эквивалентные устройства, находящиеся в рамках сущности и объема изобретения, определяемых прилагаемой формулой изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0021] Ниже приведено более подробное описание способа и системы согласно данному изобретению со ссылкой на прилагаемые чертежи, на которых изображены варианты выполнения изобретения. Способ и система согласно данному изобретению могут быть реализованы в различных формах и не должны считаться ограниченными изображенными вариантами выполнения, которые рассмотрены в данном документе и приведены для обеспечения подробного и полного описания изобретения и полного отражения объема изобретения для специалистов в данной области техники. Аналогичные номера позиций на различных чертежах обозначают аналогичные элементы.

[0022] Кроме того, следует понимать, что объем данного изобретения не ограничен конкретными особенностями конструкции, эксплуатации, конкретными материалами или изображенными и описанными вариантами выполнения, поскольку специалисту в данной области техники будут очевидны модификации и эквивалентные устройства. На чертежах и в описании представлены иллюстративные варианты выполнения, которые, несмотря на применение специальных терминов, использованы не в ограничивающем, а исключительно в общем и описательном смысле.

[0023] На фиг. 1 изображен схематический вид системы 10 для получения сжатого газа (СГ системы), содержащей впускную линию 12 для подачи газа к системе 10. Впускная линия 12 соединена с подающей линией 14, которая в одном примере сообщается с распределительной системой общего пользования, обеспечивающей подачу природного газа к его бытовым и коммерческим потребителям и работающей при значениях давления, составляющих от приблизительно 0,5 фунтов/кв.дюйм (0,003 МПа) до приблизительно 200 фунтов/кв.дюйм (1,38 МПа). Как вариант, линия 14 может сообщаться с транспортировочной линией, при этом рабочее давление в ней составляет, например, от приблизительно 200 фунтов/кв.дюйм (1,38 МПа) до приблизительно 1500 фунтов/кв.дюйм (10,34 МПа). К примерам газов относятся углеводороды, которые представляют собой газ, находящийся при стандартных температуре и давлении, например, но без ограничения этим, метан, этан, пропан, бутан и их смеси. Например, углеводороды могут быть насыщенными или ненасыщенными, и газ может содержать ничтожно малые количества элементов, не относящихся к углеводородам, например азота, водорода, кислорода, серы. В месте соединения между впускной линией 12 и подающей линией 14 изображен отсечной клапан 16, который может представлять собой по выбору автоматический клапан или клапан с ручным управлением и предназначен для селективного прекращения сообщения между линией 12 и линией 14. При желании во впускной линии 12 ниже по потоку от клапана 16 может быть установлен дополнительный клапан 18. На конце линии 12 расположен фильтр 20, который может использоваться для удаления частиц и других нежелательных веществ из потока газа, проходящего по линии 12. Фильтр 20 при помощи линии 22 соединен с сушильным устройством 24, которое может содержать десикант для удаления влаги из потока газа. При желании устройство 24 может быть незаполненным и образовывать свободное пространство для работы в качестве барабанного сепаратора с обеспечением тем самым удаления влаги путем гравитационной сепарации. На линии 22 расположен клапан 26 для селективного перекрывания потока между фильтром 20 и устройством 24. Устройство 24 при помощи выпускной линии 28 соединено со вторым фильтром 30, предназначенным для выполнения дополнительной фильтрации ниже по потоку от устройства 24. На чертеже изображен клапан 32, установленный на линии 28 и селективно прекращающий сообщение между устройством 24 и фильтром 30. На чертеже изображены дополнительные линии 34, 36 регенерации, соединенные соответственно с линией 22 и линией 28 между устройством 24 и клапанами 26, 32. Десикант, применяемый в устройстве 24, может быть регенерирован путем закрытия клапанов 26, 32 для изолирования устройства 24, открытия клапанов на линиях 34, 36 и циркуляции горячего и/или сухого газа по линиям 34, 36 и через устройство 24. С фильтром 30 соединен один конец линии 38, другой конец которой соединен с компрессорной установкой 40 для переноса газа от фильтра 30 к установке 40 для выполнения в ней его сжатия. На линии 38, как показано на чертеже, установлен клапан 42 регулирования давления, предназначенный для регулирования потока газа, проходящего по линии 38.

[0024] Иллюстративная компрессорная установка 40, изображенная на фиг. 1, содержит компрессор 44 первой ступени, в одном примере представляющий собой поршневой компрессор. Выпуск компрессора 44 соединен линией 44 с первым промежуточным охладителем 48. В примере, изображенном на фиг. 1, охладитель 48 обеспечивает охлаждение воздухом, однако возможно применение других охлаждающих сред. От охладителя 48 проходит выпускная линия 50, соединенная с впуском компрессора 60 второй ступени. В компрессорной секции второй ступени, входящей в состав установки 40, изображенной на фиг. 1, выход или выпуск компрессора 60 соединен с линией 62, противоположный конец которой соединен со вторым промежуточным охладителем 68. Выпуск охладителя 68 подсоединен к линии 70, которая, в свою очередь, соединена с впуском компрессора 76 третьей ступени. С выпуском компрессора 76 соединен конец линии 78, противоположный конец которой соединен с впуском третьего промежуточного охладителя 80. На чертеже показана линия 82, соединенная с выходом охладителя 80 и впуском компрессора 88 четвертой ступени. Выход компрессора 88 соединен с линией 90, другой конец которой соединен с впуском четвертого промежуточного охладителя 92. К выходу охладителя 92 подсоединена линия 94, которая обеспечивает транспортировочную линию для выпуска сжатого газа из установки 40. Таким образом, в одном примере в установку 40 поступает газ, находящийся под давлением, примерно равным давлению в подающей линии 14, и установка 40 обеспечивает сжатие газа до давления, превышающего примерно 3000 фунтов/кв.дюйм (20,68 МПа), как вариант, до давления, превышающего примерно 3600 фунтов/кв.дюйм (24,82 МПа). При необходимости выпускное давление в замыкающей линии 94 может превышать примерно 4000 фунтов/кв.дюйм (27,58 МПа), как вариант, превышать 4700 фунтов/кв.дюйм (32,41 МПа). Компрессоры, предназначенные для применения в способе и системе, описанных в данном документе, не ограничены четырехступенчатыми компрессорами, и существуют альтернативные варианты выполнения, в которых газ подвергается сжатию с помощью компрессора, содержащего одну ступень, две ступени, три ступени, пять ступеней или более пяти ступеней.

[0025] На фиг. 1 также изображены продувочные линии 100, 102, 104, 106, которые соединены соответственно с линиями 50, 70, 82, 94 и оканчиваются в продувочном коллекторе 108. Коллектор 100 соединен с продувочным барабаном. Таким образом, в тех случаях, когда работа установки 40 прекращена (в плановом порядке или по иной причине), сжатый газ, находящийся в различных ступенях установки 40, может быть направлен к барабану 110, откуда после перезапуска установки 40 он может проходить по линии 116 и возвращаться в линию 38, как показано на чертеже, и на впуск установки 40.

[0026] На фиг. 1 фильтры 20, 30, сушильное устройство 24 и компрессорная установка 40 схематически изображены расположенными в контейнере 120, причем клапан 18 расположен непосредственно внутри контейнера 120. Как описано более подробно ниже, к примерам контейнеров могут относиться контейнеры, изготовленные в соответствии с Международной организацией по стандартизации (ISO) и, в частности, согласно стандарту ISO 6346. Преимущество стандартизированного контейнера, в котором расположена СГ система 10, заключается в том, что после установки системы 10 в контейнер 120 указанный контейнер 120 и его содержимое могут легко транспортироваться в виде единого модульного блока. Это обусловлено тем, что большинство грузоотправителей используют транспортные средства (например поезда, тягачи с прицепом, грузовые суда), оборудованные для размещения и штивки стандартизированных транспортировочных контейнеров. Кроме того, узлы крепления, выполненные на общедоступном ISO контейнере, обеспечивают возможность надежного закрепления контейнеров в транспортировочном средстве или на нем.

[0027] Система 10, изображенная на фиг. 1, дополнительно содержит линии 122, 124, 126, отходящие от части линии 94 ниже по потоку от установки 40. Линии 122, 124, 126 соединены соответственно с впускными отверстиями резервуаров 128, 130, 132 для хранения. Несмотря на то что на чертеже изображены три резервуара 128, 130, 132, существуют варианты выполнения описанной системы 10, в которых отсутствуют резервуары для хранения или которые содержат один, два, четыре и более резервуаров. Резервуары 128, 130, 132, схематически изображенные на фиг. 1, представляют собой по существу удлиненные цилиндрические элементы, которые в одном варианте расположены параллельно и установлены на верхней поверхности контейнера 120. В альтернативном варианте резервуары 128, 130, 132 могут быть расположены на боковой или нижней поверхности контейнера 120 либо отдельно от контейнера 120, например, на уровне земли. В линиях 122, 124, 126 выполнены соответственно клапаны 134, 136, 138, предназначенные для селективного регулирования потока, поступающего в резервуары 128, 130, 132.

[0028] Газ, подвергнутый сжатию в системе 10, может быть доступен для конечных потребителей сжатого газа через раздаточные устройства 140, 142. Насадки 144, 146, установленные на устройствах 140, 142, обеспечивают проход для газа, сжатого в системе 10, в транспортное средство (не показано) или другую емкость для хранения сжатого газа, приобретаемого потребителем. Соответственно, устройства 140, 142 могут быть оборудованы устройствами считывания с карт или предусматривать другие способы оплаты, так что потребитель может приобретать определенное количество сжатого газа в устройствах 140, 142. Несмотря на то что на чертеже изображены два устройства 140, 142, система 10 может содержать одно, три или более раздаточных устройств. Линии 94, 148, 150, 152 обеспечивают примерные каналы для прохождения потока между системой 10 и устройствами 140, 142. В примере, изображенном на фиг. 1, впускной конец линий 148, 150, 152 соединен с линиями 122, 124, 126 и расположен ниже по потоку от клапанов 134, 136, 138. В линиях 148, 150, 152 выполнены соответственно клапаны 154, 156, 158, при этом селективное открытие и закрытие клапанов 154, 156, 158 в комбинации с селективным открытием и закрытием клапанов 134, 136, 138, 159 обеспечивает селективную подачу сжатого газа в резервуары 128, 130, 132 или непосредственно к раздаточным устройствам 140, 142. При необходимости газ, хранящийся в резервуарах 128, 130, 132, может быть селективно подан по одной из линий 148, 150, 152 путем закрытия клапанов 154, 156, 158. В одном примере сжатый газ может проходить непосредственно от установки 40 по линии 94 к устройствам 140, 142. В этом примере клапан 159 на линии 94 открыт для обеспечения возможности прохождения по ней газа.

[0029] На фиг. 2 изображен вид в аксонометрии иллюстративного варианта выполнения СГ системы 10, расположенной в контейнере 120. В примере, изображенном на фиг. 2, контейнер 120 представляет собой ISO транспортировочный контейнер с навесными дверьми 160 на его переднем торце 161. Двери 160 содержат вертикальные запирающие штанги, предназначенные для закрепления дверей 160 в закрытом состоянии. Кроме того, на чертеже изображены горизонтально ориентированные конструктивные элементы, расположенные на дверях 160 в местоположениях, отстоящих друг от друга в вертикальном направлении. Петли на противоположных боковых концах дверей 160 обеспечивают прикрепление дверей к боковым сторонам контейнера 120, при этом петлевые крепления обеспечивают возможность открывания дверей 160 наружу и максимально увеличивают доступ к внутреннему пространству контейнера 120 со стороны переднего торца 161. На чертеже изображено отверстие, образованное в нижней панели правой боковой стороны 162 контейнера 120. В отверстии установлен люк 164, который может быть закреплен в указанном отверстии при помощи крепежных средств (не показаны), легко снимаемых с обеспечением тем самым быстрого и многократного доступа ко внутреннему пространству контейнера 120 через отверстие. На правой боковой стороне 162 изображены боковые двери 166, выполненные с петлями на противоположных боковых сторонах и ручками для открывания дверей 166. В одном примере стандартный ISO транспортировочный контейнер модифицирован путем добавления отверстия под люк 164 и боковых дверей 166.

[0030] В примере, изображенном на фиг. 2, также показан жалюзийный люк 168, выполненный на верхней поверхности контейнера 120. Люк 168 установлен в прямоугольной раме, которая лежит по существу в одной плоскости с верхней поверхностью контейнера 120. Однако люк 168 может быть выполнен на любой поверхности контейнера 120, в том числе на боковых и нижней поверхностях. В пределах рамы расположены удлиненные заслонки 169, проходящие вдоль линии, в целом параллельной боковой стороне контейнера 120. Однако заслонки 169 могут быть ориентированы в других направлениях. Заслонки 169 механически соединены с исполнительным устройством 170, которое на чертеже показано установленным в корпусе, расположенном смежно с рамой люка 168. Как описано более подробно ниже, включение устройства 170 обеспечивает возможность поворота заслонок 169 вокруг оси, проходящей вдоль их длины. Таким образом, в результате работы устройства 170 может обеспечиваться селективное сообщение между внутренним и наружным пространствами контейнера 120. Преимущество закрываемого жалюзийного люка 168 заключается в предотвращении попадания в контейнер 120 осадков, мусора и других материалов, которые могут повредить или иным образом ограничить срок службы системы 10, находящейся в контейнере. Как вариант, заслонки 169 могут работать в циклическом режиме для предотвращения скопления льда или снега на люке 168. В другом альтернативном варианте заслонки 169 могут быть закрыты для сохранения тепла внутри корпуса 120, так что оборудование и другие компоненты системы 10 могут находиться при постоянных заданных условиях эксплуатации. В еще одном альтернативном варианте двигатель (не показан) для приведения в действие вентилятора 180 (фиг.5) может иметь переменную частоту вращения на выходе, например, благодаря использованию регулятора частоты вращения для регулирования температуры в контейнере 120.

[0031] На фиг. 2 также изображены резервуары 128, 130, 132, установленные на удлиненных опорах, проходящих между боковыми сторонами контейнера 120 по его верхней поверхности. В опорах выполнены полукруглые выемки, образующие гнезда для резервуаров 128, 130, 132. К опоре прикреплены ремни, проходящие по верхней поверхности резервуаров 128, 130, 132 для их прикрепления к опорам и контейнеру 120. Кроме того, на верхней поверхности контейнера 120 расположены кольцевые стояки, проходящие вверх для отведения газа, спускаемого из системы 10 в соответствии с необходимостью.

[0032] На фиг. 3 изображен вид в аксонометрии системы 10 и контейнера 120 с люком 172, установленным с возможностью снятия в отверстии, выполненном в заднем торце 174 контейнера 120. Аналогично люку 164, люк 172 может быть установлен с помощью крепежных средств, обеспечивающих возможность простого снятия люка 172 для предоставления доступа к компонентам системы 10, расположенным в контейнере 120. На заднем торце 174 контейнера 120 также расположен фланцевый фитинг 176, установленный на конце впускной линии 12 (фиг. 1) для присоединения к клапану 16 (фиг. 1) и подающей линии 14 (фиг. 1). Соответственно, в одном примере систему 10 устанавливают в контейнер 120 на установочном объекте и перемещают к местоположению вблизи подающей линии, где может быть выполнено соединение между указанной линией и системой 10 с помощью фитинга 176.

[0033] На фиг. 4 изображен вид сбоку в аксонометрии системы 10, расположенной в контейнере 120, со снятыми люками 174 (фиг. 3), боковыми дверьми 166 (фиг. 2) и люком 164 (фиг. 2). Как отмечено выше, люки 174, 164 могут быть легко сняты с обеспечением доступа к компонентам системы 10, нуждающимся в техническом обслуживании. Как можно видеть в варианте, изображенном на фиг. 4, снаружи контейнера 120 обеспечен легкий доступ к фильтру 20, сушильному устройству 24 и продувочному барабану 110. На чертеже также показаны части компрессорной установки 40, легко доступные через отверстие, в котором установлен люк 164 (фиг. 2). Кроме того, на чертеже изображена панель 178 управления, установленная в контейнере 120 и заглубленная относительно отверстия, в котором установлены боковые двери 166 (фиг. 3). Как изложено более подробно ниже, панель 178 может обеспечивать средство взаимодействия для ручного управления системой 10 и, кроме того, может содержать приборы для измерения давления и температуры газа в системе 10.

[0034] На фиг. 5 изображен вид сбоку в аксонометрии, на котором двери 160 сняты с переднего торца 161 контейнера 120 (фиг. 2). В одном примере в боковых стенках контейнера 120 в стратегических местоположениях выполнены отверстия, в которых расположены легко заменяемые и снимаемые люки, так что ко всем элементам внутри системы 10, подлежащим техническому обслуживанию, может быть обеспечен доступ без удаления каких-либо компонентов системы 10. Кроме того, исполнительное устройство 170 на фиг. 5 показано включенным с обеспечением поворота заслонок 169 так, что может быть обеспечено сообщение между наружным и внутренним пространствами контейнера 120 через люк 168. Для содействия прохождению потока воздуха через контейнер 120 в контейнере 120 под люком 168, как показано на чертеже, установлен дополнительный вентилятор 180. Селективное закрытие люка 168 в результате работы устройства 170 и заслонок 169 ограничивает поступление через люк 168 мусора, осадков или других подобных веществ, которые могут попасть на вентилятор и/или другие рабочие компоненты системы 10. Уменьшение попадания посторонних веществ в контейнер 120 обеспечивает оптимизацию работоспособности системы 10 и увеличивает срок ее службы.

[0035] На фиг. 6 изображен вид в аксонометрии системы 10, расположенной в контейнере 120, и показаны левая боковая сторона 182 и задний торец 174 контейнера 120. В данном примере изображены люки 184, 186, установленные в отверстиях, выполненных на стороне 182. На стороне 182 в данном примере также расположены фланцевые фитинги 188, 190, соединяемые с линиями 34, 36 регенерации для осуществления селективной регенерации сушильного устройства 24. Таким образом, еще одним дополнительным преимуществом селективной установки фланцевых фитингов является возможность осуществления регенерации устройства 24 извне относительно контейнера 120.

[0036] На фиг. 7 изображен вид, который аналогичен виду системы 10 и контейнера 120, показанному на фиг. 6, но на котором люки 184, 186 удалены из отверстий в левой стороне 182. Кроме того, отсутствует люк 172, расположенный на заднем торце 174 (фиг. 3). Удаление люков 184, 186 дает дополнительное представление о преимуществе селективного расположения отверстий в боковых стенках контейнера 120 с обеспечением удобного доступа к компонентам системы 10, например к установке 40. Тем не менее, в процессе плановой работы системы 10 люки установлены на месте в отверстиях с обеспечением тем самым защиты от несанкционированного посягательства и других нежелательных вторжений в контейнер 120.

[0037] На фиг. 8 изображен вид в аксонометрии системы 10, расположенной в контейнере 120, при этом двери 160 сняты с переднего торца 161 контейнера 120. Кроме того, сняты люки 184, 186 (фиг. 6) и люк 164 (фиг. 3). Фиг. 8 дополнительно иллюстрирует возможность доступа к компонентам, входящим в состав системы 10, путем стратегического расположения отверстий в боковой стенке контейнера 120. Более того, стратегическая ориентация компонентов системы 10, расположенной в контейнере 120, способствует повышению доступности элементов системы 10, описанной в данном документе. Например, ориентация компрессорной установки 40 таким образом, что секции или ступени установки 40 обращены по направлению к отверстиям, выполненным в правой и левой боковых сторонах 162, 182, обеспечивает легкий доступ к компонентам, чаще других требующим проведения технического обслуживания и/или замены. По существу люки, двери и/или панели, описанные в данном документе, могут быть охарактеризованы как сервисные элементы, которые могут быть удалены для обеспечения доступа к системе 10.

[0038] На фиг. 9 изображен пример приобретения потребителем сжатого газа из раздаточных устройств 140, 142. В данном примере система 10, находящаяся в контейнере 120, установлена на топливозаправочной станции, на которой транспортное средство 192 останавливается для заправки сжатым газом из устройств 140, 142. В данном примере раздаточные устройства 140, 142 расположены на расстоянии от контейнера 120, при этом подающие линии, проходящие от резервуаров 128, 130, 132 к указанным устройствам 140, 142, могут быть проложены в виде трубопроводов под землей. Как вариант, устройства 140, 142 могут быть встроены в корпус 120, так что заправочные насадки могут быть вставлены непосредственно в корпус 120, а не в устройства 140, 142. Кроме того, на фиг. 9 изображен пример блока 194 питания, обеспечивающего точку подключения к сети общего пользования для подачи питания к системе 10. В одном примере блок 194 установлен на расстоянии от контейнера 120 для соблюдения мер безопасности. В одном варианте выполнения блок 194 содержит один или более трансформаторов для регулирования мощности, прерыватели цепи, пусковые устройства для маломощных двигателей, внешнюю рукоятку отключения, кнопку аварийной остановки и источник бесперебойного питания. На фиг. 9 изображен пример системы 10, которую изготавливают в контейнере 120 на месте производства, а затем транспортируют к топливозаправочной станции, при этом подающую линию 14 (фиг. 1) располагают на указанной станции или вблизи нее. Таким образом, после доставки системы 10, расположенной в контейнере 120, на топливозаправочную станцию, впускную линию 12 (фиг. 1) подсоединяют к линии 14.

[0039] На фиг. 10 схематически изображена часть системы 10, при этом компрессорная установка представлена одним компрессором, впуск которого соединен с линией 38, а выпуск - с линией 94. Кроме того, клапаны 134, 136, 138, изображенные на фиг. 1, представлены в виде одного клапана, установленного на линии 94, а линии 148, 150, 152 представлены в виде одной линии, соединяющей линию 94 с раздаточными устройствами 140, 142. Аналогичным образом, резервуары 128, 130, 132 представлены в виде одного резервуара, и клапаны 154, 156, 158 представлены в виде одного клапана. На фиг. 10 также схематически изображен блок 194 питания, питающий двигатель 196 через линию 198 питания. В примере, изображенном на фиг. 10, двигатель 196 используется для приведения в действие компрессорной установки 40. Кроме того, на чертеже схематически изображена панель 178 управления, содержащая сенсорный экран 200 с различными кнопками для управления системой 10 и отображающими элементами для визуального контроля условий в системе 10. Иллюстративная панель 178, изображенная на фиг.10, содержит кнопку 202 аварийной остановки или центральный выключатель. Кроме того, в панели 178 расположен контроллер 204, который в некоторых вариантах может представлять собой программируемый логический контроллер (ПЛК). Изображенный контроллер 204 соединен с различными компонентами, расположенными в системе 10, с помощью аппаратных, беспроводных или программных связей. В одном примере, как показано на чертеже, на впускной линии 38 выше по потоку от регулирующего клапана 42 установлен измеритель 206 точки росы. Измеритель 206 соединен с контроллером 204, который может отображать сигналы, поступающие от измерителя 206, и/или использовать информацию, полученную от измерителя 206, для управления работой системы 10. К примерам оперативного управления могут относиться воздействие на скорость или отключение компрессорной установки 40, а также регенерация сушильного устройства 24 (фиг. 1). К дополнительным устройствам для запуска установки 40, применяемым в качестве альтернативы двигателю 196, относятся турбины, газовые турбины, двигательные установки и любые механизмы, обеспечивающие преобразование энергии в полезное механическое движение.

[0040] Кроме того, изображенный на фиг. 10 регулирующий клапан 46 также соединен с контроллером 204, при этом регулирующий клапан 42 может принимать сигналы с обеспечением регулирования расхода потока, проходящего по линии 38. На чертеже изображены отборники давления с индикаторами 208, 210 давления, расположенные на линиях 38 и 94 соответственно выше по потоку и ниже по потоку от установки 40. Сигналы, поступающие от индикаторов 208, 210, могут передаваться к контроллеру 204. Кроме того, на чертеже изображено исполнительное устройство 170, связанное с контроллером 204 таким образом, что при помощи сигналов, поступающих от контроллера 204, может обеспечиваться селективная работа устройства 170 для активации заслонок 169. В примере, изображенном на фиг. 10, дополнительно показан датчик 212 температуры, который отслеживает температуру в корпусе 120 (фиг. 1). Датчик 212 показан связанным с контроллером 204, и, следовательно, в данном примере от датчика 212 к контроллеру 204 поступают сигналы, которые отображают температуру в корпусе 120. Как вариант, управление заслонками 169 (и, следовательно, устройством 170) может зависеть от температуры в корпусе 120, определяемой с помощью датчика 212, так что контроллер 204 может быть запрограммирован на подачу команды устройству 170 при определении заданной температуры для открытия или закрытия заслонок 169 для снижения или повышения температуры в корпусе 120. В примере, изображенном на фиг. 10, смежно с заслонками 169 может быть расположен воздушный охладитель, выполненный ниже по потоку от установки 40 и представленный промежуточными охладителями 48, 68, 80, 92 первой, второй, третьей и четвертой ступеней (фиг. 1), причем охлаждение в указанных охладителях обеспечивается вентилятором 180. На фиг. 10 также показано, что с контроллером 204 сообщаются клапаны 134, 136, 138 и клапаны 154, 156, 158, 159. Таким образом, поток, проходящий по линиям 94 и/или линиям 148, 150, 152, может регулироваться с помощью контроллера 204 путем манипуляции клапанами 134, 136, 138 и/или 154, 156, 158, 159 так, что поток от установки 40 может проходить непосредственно в резервуары 128, 130, 132 либо непосредственно к раздаточным устройствам 140, 142. Кроме того, при помощи контроллера 204 может осуществляться управление двигателем 196 через линию передачи сигналов, соединенную с контроллером 204. На чертеже показана дополнительная связь между блоком 194 питания и контроллером 204. Линия передачи сигналов может обеспечивать передачу данных, регистрируемых в блоке 194, таких как потребление электричества и режимы пользования, к контроллеру 204, и в некоторых условиях может сигнализировать о такой ситуации, как обнаружение протечки газа или возгорания, при этом контроллер 204 прекращает подачу питания от блока 194 к системе 10.

[0041] Существует вариант выполнения СГ системы 10, в котором датчик давления (не показан), расположенный в одном или более раздаточных устройств 140, 142, регистрирует давление в приемнике (не показан), в который поступает сжатый газ. Приемник может представлять собой резервуар, расположенный в транспортном средстве и предназначенный для хранения топлива для указанного средства, либо отдельную емкость, которую убирают от системы 10 после приема сжатого газа. В одном примере отмеряют заданное количество сжатого газа, выпускаемого из устройств 140, 142 в приемник, и на время измерения давления в приемнике поток газа из устройств 140, 142 приостанавливают. На основании измеренного значения давления может быть оценено количество газа (масса или объем), необходимое для заполнения приемника. В иллюстративном варианте выполнения контроллер запрограммирован на расчет предполагаемого количества газа, требуемого для заполнения приемника в одном устройстве 140, и обеспечение увеличенного потока сжатого газа в приемник меньшей емкости. Например, если устройство 140 используется для заполнения приемника большой емкости, а устройство 142 (или дополнительное раздаточное устройство) используется для заполнения приемника меньшей емкости, то поток из устройства 140 является приоритетным относительно устройства 142. В одном варианте установка приоритета устройств 140, 142 предполагает селективное измерение параметров потока от приоритетного устройства 140, 142. В альтернативном варианте установка приоритета может предусматривать закрытие и/или открытие автоматических клапанов (не показаны), установленных на линиях, ведущих к устройствам 140, 142 от линий 148, 150, 152, 94 (фиг. 1), и селективное закрытие и/или открытие клапанов 134, 136, 138, 154, 156, 158, 159 так, что некоторая часть сжатого газа или весь сжатый газ, находящийся в системе 10, проходит к приоритетному устройству 140, 142. К примерам приемников большой емкости относятся топливные баки автобуса, тягача с прицепом для выполнения дальних перевозок и т.п., для заполнения которых может потребоваться несколько минут, тогда как приемник меньшей емкости может представлять собой бак легкового транспортного средства или автомобиля малой грузоподъемности. Приоритетное направление потока газа к раздаточному устройству, заполняющему меньшую емкость, максимально увеличивает количество приемников, заполняемых за определенный промежуток времени. Например, для распределения сжатого газа в приемник меньшей емкости может потребоваться всего несколько минут, то есть раздаточное устройство может быстро снова стать доступным для заполнения другого приемника. В противоположность этому, если поток газа к устройству, обеспечивающему распределение топлива в приемник малой емкости, уменьшается в то время, как другое устройство распределяет топливо в приемник большой емкости, общее количество времени работы обоих раздаточных устройств увеличивается.

[0042] На фиг. 10 также изображен контур 214 моторного масла, предназначенный для регулирования температуры масла в двигателе 196. Масло в компрессоре 40 содержится в картере 216, показанном в компрессоре 40 пунктирной линией, и поступает из картера 216 в линию 218, ведущую к насосу 220, предназначенному для циркуляции масла по контуру 214. Насос 220 выпускает масло в линию 222, которая обеспечивает его перенос к воздушному охладителю 224. Часть масла, находящегося в линии 222, селективно отводится в местоположение ниже по потоку от охладителя 224 по обводной линии 226, которая ответвляется от линии 222. Линия 226 соединена с терморегулируемым трехпозиционным клапаном 228, установленным на линии 230, которая обеспечивает перенос масла, выходящего из охладителя 224. На конце, противоположном концу, соединенному с охладителем 224, линия 230 соединена с нагревателем 232. Температура циркулирующего масла поддерживается в результате совместного действия охладителя 224, нагревателя 232 и клапана 228, который устанавливает, какое количество масла, проходящего по контуру 214, должно проходить через охладитель 224. Масло, выходящее из нагревателя 232, проходит обратно в картер 216 по линии 234.

[0043] При необходимости для дистанционного управления системой 10 может быть предусмотрен маршрутизатор 235 или другое устройство связи. В одном примере маршрутизатор 235, который может представлять собой беспроводное устройство, связан с контроллером 204, как показано на чертеже, и обеспечивает передачу к аппаратуре дистанционного управления (не показана) сигналов, которые отображают состояние и/или рабочие характеристики системы 10. Типичными сигналами могут являться значения температуры и/или давления в местоположениях системы 10, например, поступающие отдатчика 212 температуры и/или отборников 208, 210 давления, а также сигналы, которые поступают от измерителя 206 точки росы и могут показывать содержание влаги. Сигналы, отображающие давление и температуру, могут поступать из любой части системы 10 и не ограничены местоположениями, контролируемыми датчиком 212 и/или отборниками 208, 210. Кроме того, сигналы могут отображать расход газа в системе 10, количество сжатого газа, распределяемого в каждый приемник, время распределения газа в каждый приемник, емкость каждого приемника для сжатого газа, потребление электроэнергии компонентами системы 10, например двигателями 196, 170, и обнаружение газа в контейнере 120. Получение этих значений может быть полезно при оценке рабочих характеристик конкретной системы 10, планировании технического обслуживания (в том числе регенерации десиканта) и определении экономических показателей. Например, отслеживаемая информация (полученная на месте или дистанционно) при необходимости может использоваться для изменения плана технического обслуживания компонента системы 10, так что обслуживание выполняют тогда, когда это необходимо, например не слишком рано и не слишком поздно. Кроме того, мониторинг может улучшить этап технического обслуживания путем указания компонентов системы 10, которые могут нуждаться в замене или ремонте, так чтобы при обслуживании все требуемые элементы и/или инструменты имелись в наличии. Улучшение этапа технического обслуживания может избавить от затрат времени на поиск нужного элемента или инструмента с сокращением тем самым времени простоя, вызванного ремонтными работами. Кроме того, данные, касающиеся распределения сжатого газа, могут быть полезны для отслеживания экономических показателей системы 10, используемой для продажи сжатого газа потребителям, и ее местоположения. Например, количество заправок (то есть покупателей) за определенный период времени, время заправки и количество газа, выданного за одну заправку в определенный период времени, могут использоваться для оценки эффективности конкретной точки заправки относительно другой. Данная экономическая информация может быть полезна при принятии решения о передислокации конкретной системы 10 в другое местоположение или установки новой системы 10 вблизи существующей системы 10.

[0044] В альтернативном варианте, как показано на чертеже, с линией 94 соединена линия 236 медленной заправки, оканчивающаяся у терминала 238 медленной заправки, который может быть расположен на удалении от системы 10. Терминал 238 может использоваться для заправки таких автотранспортных средств, как автобусы, автомобили, автофургоны, полицейские машины, грузовики, такси и т.п., и содержит коллектор для подсоединения каждого заправляемого объекта. Процедура медленной заправки может выполняться, когда заправляемый объект не используется, например в ночное время, выходные дни и/или праздники. Преимущество заправки в часы непиковой нагрузки может заключаться в снижении затрат, обусловленном пониженными энергетическими затратами на эксплуатацию системы 10. На чертеже изображен клапан 240, установленный на линии 236 и сообщающийся с контроллером 204, так что команды, поступающие от контроллера 204, могут обеспечивать регулирование потока, проходящего по линии 236. Например, контроллер 204 может посылать клапану 240 команду на закрытие при достижении заданного давления в терминале 238.

[0045] На фиг. 11 изображен вид в аксонометрии примера варианта выполнения, показанного на фиг. 9, в котором система 10 и контейнер 120 установлены на верхней части имеющейся конструкции 242 или опираются на нее. В данном примере конструкция 242 может представлять собой коммерческий объект, например имеющуюся заправочную станцию, на которой продаются обычные виды бензинового и/или дизельного топлива и которая находится в месте расположения системы 10. Как вариант, для монтажа системы 10 может быть выполнена опорная рама 244. Таким образом, в данном примере в месте расположения системы 10 могут осуществляться продажи сжатого газа с помощью раздаточных устройств 140, 142, а также продажа обычных видов бензинового или дизельного дистиллятного топлива. Еще одно преимущество системы 10, установленной в контейнере 120, заключается в том, что действующая заправочная станция может обеспечивать выдачу сжатого газа без занятия дополнительного пространства, за исключением пространства, занимаемого раздаточными устройствами. Возможность использования незанятого пространства (то есть верхней части имеющейся конструкции) для получения сжатого газа может иметь существенное значение, когда заправочная станция занимает ограниченное пространство, например в городских условиях. Более того, система 10, резервуары 128, 130, 132 которой расположены на возвышении, характеризуется повышенное безопасностью.

[0046] На фиг. 12 изображен вид в аксонометрии примера СГ системы 10 в соответствующем контейнере 120, установленном на колесном прицепе 238. В данном варианте выполнения система 10 может быть оттранспортирована к месту ее использования и остается на прицепе 246 в процессе сжатия газа и распределения сжатого газа. Кроме того, в данном примере раздаточное устройство (не показано) может быть встроено в корпус 120, а раздаточная насадка указанного устройства закреплена на боковой стенке контейнера 120. На фиг. 12 также изображен тягач 248, предназначенный для перевозки прицепа 246 и системы 10. Тем не менее, существуют примеры, в которых движущее средство для перемещения системы 10 выполнено за одно целое с прицепом 246, так что использование тягача 248 не обязательно.

[0047] Таким образом, описанное в данном документе изобретение хорошо подходит для выполнения вышеуказанных и других задач и достижения вышеуказанных и других целей и преимуществ. Несмотря на то что выше в описательных целях рассмотрен предпочтительный на сегодняшний день вариант выполнения изобретения, возможны многочисленные изменения элементов предложенных способов для достижения необходимых результатов. Специалистам в данной области техники будут очевидны эти и другие подобные модификации, находящиеся в рамках сущности изобретения, описанного в данном документе, и объема прилагаемой формулы изобретения.

Реферат

Компрессорную систему (40) располагают в контейнере (120) и транспортируют к месту расположения устройства (140, 142) для выдачи природного газа. Компрессорная система соединена с источником (14) природного газа, например газораспределительной сетью для природного газа, обеспечивает сжатие (в компрессорах 40, 44, 60, 76, 88) газа, поступающего от источника, и выдачу сжатого газа потребителю (после прохождения через насадки 144, 146). Контейнер, который может представлять собой транспортировочный контейнер, принятый Международной организацией по стандартизации (ISO), снабжен съемными люками (164, 168, 172), установленными в заданных местоположениях. Стратегическое расположение компонентов компрессорной системы в комбинации со съемными люками обеспечивает легкий доступ к указанной системе для выполнения ремонта и технического обслуживания. 4 н. и 17 з.п. ф-лы, 12 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ реализации природного газа и передвижной газозаправщик

Патенты аналоги

Способ реализации природного газа и передвижной газозаправщик

Комментарии